¿Cómo inspecciona Sobling la calidad de las materias primas de joyería?

Inspección de calidad y análisis de defectos de materias primas de joyería

Introducción:

a producción de joyas requiere diversas materias primas y materiales auxiliares, y su rendimiento afecta directamente a la calidad y al coste de producción de las joyas. Por lo tanto, es necesario controlar estrictamente la inspección de materias primas y auxiliares en la producción para evitar la introducción de materiales no calificados.

En general, los materiales utilizados para la producción de joyas incluyen principalmente materiales de metales preciosos como el oro, la plata, el platino y el paladio; materiales de aleación rellenos para preparar diversas aleaciones de quilates; materiales de piedras preciosas como diamantes, rubíes, zafiros y jade; materiales auxiliares utilizados en múltiples procesos principales como la fabricación de moldes maestros de joyería, la fundición de joyas, el engaste de piedras, el acabado y pulido, la galvanoplastia, algunos de los cuales tienen un impacto directo en la calidad de los productos de joyería.

Índice

Sección Ⅰ Inspección de la calidad de las materias primas de metales preciosos

El contenido principal de la inspección de calidad del molde maestro incluye la forma, el tamaño, el peso, la estructura, la calidad de la superficie, el bebedero de colada, etc.

Parte 1. Pepita de oro puro

El oro es una de las materias primas más utilizadas en la producción de joyas de metales preciosos. Las empresas suelen comprar pepitas de oro puro a plantas de refinado, proveedores de metales preciosos, etc., para preparar materiales como oro de 24 quilates, oro de 18 quilates y oro de varios quilates.

1. Los requisitos de pureza de los lingotes de oro puro

preparar materiales como oro de 24 quilates, oro de 18 quilates y oro de varios quilates.

La pureza de las pepitas de oro puro es la base para garantizar la finura de las joyas de oro. En 1999, la American Society for Testing and Materials (ASTM) publicó la norma ASTM B562-95, "Standard Specification for Refined Gold", y la revisó en 2005 y 2012. La norma especifica el intervalo admisible de elementos de impureza en las pepitas de oro puro, como se muestra en la Tabla 4-1, que es la única norma utilizada para las pepitas de oro de gran pureza. Entre ellos, el grado 99,5% indica un contenido de oro no inferior a 99,5%; 9995 indica un contenido de oro no inferior a 99,95%, y así sucesivamente.

Para el oro puro de grado 99,5%, sólo es necesario analizar el contenido mínimo de oro, que es el único nivel de pureza que requiere medir el contenido de oro. El contenido de oro se calcula utilizando el método de la diferencia para otros niveles de pureza del oro puro. En el oro puro 9995, es necesario analizar cinco elementos, entre ellos la plata, el cobre y el paladio, tres elementos utilizados habitualmente en la aleación del oro. Los otros dos elementos son el hierro y el plomo, que son impurezas que pueden afectar gravemente al procesamiento del material. En el oro 99.99% hay que analizar muchos más elementos, como arsénico, bismuto, cromo, níquel, manganeso, magnesio, silicio, estaño, etc. Sin embargo, en el oro 99,995% se han eliminado el arsénico y el níquel.

Tabla 4-1 Contenido máximo admisible de impurezas en pepitas de oro puro ASTM B562

Unidad de contenido metálico: x10-6

| Oro puro | 995 | 9995 | 9995 | 9999 |

|---|---|---|---|---|

| Plata de ley | / | 350 | 90 | 10 |

| cobre | / | 200 | 50 | 10 |

| paladio | / | 200 | 50 | 10 |

| hierro | / | 50 | 20 | 10 |

| plomo | / | 50 | 20 | 10 |

| silicio | / | / | 50 | 10 |

| Magnesio | / | / | 30 | 10 |

| Arsénico | / | / | 30 | / |

| Bismuto | / | / | 20 | 10 |

| Estaño | / | / | 10 | 10 |

| Cromo | / | / | 3 | 3 |

| Níquel | / | / | 3 | / |

| Manganeso | / | / | 3 | 3 |

Las impurezas del oro puro se dividen en tres categorías: metálicas, no metálicas y radiactivas. Las impurezas metálicas son relativamente fáciles de analizar. El platino es un oligoelemento común en el oro puro. Sin embargo, no figura en la norma, principalmente porque el platino es más valioso que el oro y no afecta a su rendimiento en la fabricación. Otros elementos del grupo del platino, como el rodio, el rutenio, el osmio y el iridio, tampoco figuran en la norma. Porque analizar estos elementos es difícil, caro y de poca utilidad práctica. Por eso, a veces, se elige un solo elemento para reflejar la cantidad de este grupo de elementos, como por ejemplo utilizar el paladio como indicador de los elementos del grupo del platino. Cuando el contenido de paladio es alto, es necesario analizar otros elementos del grupo del platino; cuando el contenido es bajo, no es necesario realizar análisis. El oxígeno, el azufre y el cloro suelen utilizarse de alguna forma para la purificación del oro. Pueden formar impurezas no metálicas que permanecen en el oro puro, pero estos elementos no metálicos típicos no figuran en la norma. Las impurezas radiactivas como el uranio y el torio pueden causar problemas de seguridad en las joyas, pero sus niveles son generalmente insignificantes y no figuran en la norma.

Por lo tanto, la norma ASTM B562 sólo tiene en cuenta algunos elementos metálicos, pero ignora muchos otros. Para garantizar la calidad del producto, las empresas fabricantes pueden solicitar que se enumeren estos elementos, como se menciona explícitamente en la norma, "el comprador y el vendedor pueden negociar ciertos elementos restringidos."

2. Método de análisis de elementos de impureza para pepitas de oro puro

El contenido de oro en las pepitas de oro puro se determina por cupelación, el método de análisis más antiguo. La precisión de este método depende de múltiples factores, como las condiciones del entorno de ensayo, la precisión del equipo de ensayo, la aplicación del método de ensayo, etc., lo que puede dar lugar a variaciones significativas en los resultados de la misma muestra dentro del mismo lote; el valor de calibración del patrón fluctúa mucho y es inestable; escasa exactitud y precisión, entre otros problemas. La London Bullion Market Association (LBMA) exige capacidades de ensayo de oro refinado: cuando el resultado de la prueba es superior o igual a 99,95%, el error permitido es de ±0,005%; cuando el resultado de la prueba es inferior a 99,50% -99,95%, el error permitido es de ±0,015%.

Existen varias técnicas para detectar elementos impuros en el Oro puro. Un método comúnmente utilizado consiste en disolver primero el oro y, a continuación, analizar el contenido de diversos elementos mediante métodos de análisis espectroscópico, como la espectroscopia de absorción atómica o la espectroscopia de emisión atómica por plasma de corriente continua. Los espectrómetros de plasma de acoplamiento inductivo pueden utilizarse para el análisis de soluciones y, en algunos casos, pueden analizar directamente muestras sólidas sin necesidad de disolución. Tiene dos ventajas: evita el problema de los elementos de impureza indetectables que no se disuelven, y la precisión de la detección no se ve afectada por la cristalería y los reactivos experimentales. También existen otros métodos para evitar la disolución de las muestras, como el uso de espectrómetros de masas y espectrómetros de fluorescencia de rayos X, entre los cuales los espectrómetros de masas son más adecuados para detectar oligoelementos en materiales de gran pureza.

Aunque la cupelación es el método más preciso para detectar el contenido de oro, es casi imposible utilizarlo para detectar elementos impuros en pepitas de oro puro porque este método implica recoger metales preciosos de una muestra específica, agregarlos en perlas y luego comparar el peso de las perlas con la muestra original, lo que limita la detección del contenido de todos los elementos de metales preciosos. Aunque la copelación puede determinar si el contenido de oro es 99,5% o 99. 9%, o incluso 99,99%, no puede identificar qué impurezas están presentes y sus respectivas cantidades. Por lo tanto, la norma ASTM B562 sólo especifica el contenido mínimo de oro de 99,5% cuando se utiliza la cupelación; cuando el contenido de impurezas es superior, se detecta el contenido de los principales elementos de impureza y se asume que el resto es oro. Deben tenerse en cuenta todas las impurezas principales; de lo contrario, el contenido de oro calculado será incorrecto.

Los métodos de detección mencionados se utilizan principalmente para analizar el contenido medio de elementos de impureza en pepitas de oro puro para producir pepitas de oro puro. Varias tecnologías de detección son más adecuadas para las empresas de producción de joyas, especialmente el microscopio electrónico de barrido (SEM) equipado con un espectrómetro de rayos X de dispersión (EDS), que puede centrarse en una parte específica de la muestra para la detección local. Por ejemplo, si una joya presenta defectos como fracturas o puntos duros en determinadas zonas, las sondas pueden concentrarse en ellas para analizar su composición. Esto resulta especialmente práctico porque muchos elementos de impureza perjudiciales tienden a segregarse en los límites de los granos, los lugares de distorsión de la red, etc., lo que da lugar a un contenido de elementos de impureza mucho mayor en esos lugares que en la media, lo que puede provocar problemas de calidad del producto. Por lo tanto, las empresas de producción de joyas deben prestar atención al contenido de oro de las pepitas de oro puro y ser conscientes de que algunos elementos de impureza traza pueden segregarse durante el proceso de fundición, lo que da lugar a un contenido local muy elevado.

[Caso 4-1] Análisis de la composición de pepitas de oro puro.

Se seleccionan al azar pepitas de oro puro producidas por distintos fabricantes de refinado y se utiliza un espectrómetro de masas de descarga luminosa para su detección, analizando 17 tipos de elementos metálicos; los resultados se muestran en la Tabla 4-2.

Tabla 4-2 Resultados del análisis de pepitas de oro puro producidas por diferentes fabricantes de refinado de metales preciosos

Fabricantes #1-8, Unidad de contenido metálico: x10-6.

Para las muestras producidas en diferentes momentos en la misma planta de refinado, se analizaron y detectaron los contenidos de elementos de impureza, como se muestra en la Tabla 4-3.

Tabla 4-3 Resultados de los análisis de diferentes lotes de pepitas de oro puro producidas por la misma planta de refinado

Unidad de contenido metálico: x10-6

El umbral de pureza exigido por la norma de referencia hace que sólo 8 de cada 9 plantas de refinado cumplan los requisitos de la norma, y es necesario calificar el producto de una empresa, que contiene 200 x10-6 impurezas. La plata es la principal impureza, muy superior a otras impurezas; para el oro puro 99,99%, el contenido de plata oscila entre 20 x10-6 a 70 x10-6; para el oro 9995, la plata alcanza 120×10-6otros elementos inferiores a 10 x 10-6seguido del hierro y el cobre, unos 5 x10-6plomo alrededor de 1 x10-6y el resto alrededor de 1 x 10-6 Entre los elementos de impureza se encuentran el paladio, el silicio, el platino, etc. El contenido de elementos impuros en las pepitas de oro puro producidas por la misma planta de refinado fluctúa más o menos en diferentes momentos. Por lo tanto, las empresas joyeras deben dar prioridad a la elección de empresas de refinado con buenas calificaciones a la hora de comprar pepitas de oro puro.

3. El impacto de los elementos de impureza en las pepitas de oro puro

Algunos elementos impuros como el plomo, el bismuto y el arsénico presentes en las pepitas de oro puro deterioran gravemente el rendimiento del oro. En cambio, otros componentes, como el silicio, el hierro, etc., a veces también traen efectos nocivos.

3.1 Plomo

[Caso 4-2 ] Fractura por fragilidad de una joya de oro blanco de 18 quilates

Descripción del defecto:

Una determinada empresa de joyería lleva muchos años fabricando joyas de oro blanco de 18 quilates. Durante un cierto periodo, hubo problemas de calidad de los lotes. Una vez fundidas y moldeadas las joyas, se rompían con una ligera fuerza durante el proceso de engaste o incrustación, con la morfología de fractura que se muestra en la figura 4-1. Este problema no se había producido antes. La fábrica probó varias soluciones, como sustituir las aleaciones rellenas, cambiar el bebedero, ajustar la temperatura de colada, etc., pero era necesario resolver el problema de forma más eficaz.

Investigación de producción:

Por la morfología de la fractura, la pieza fundida no presenta agujeros de contracción ni holguras evidentes, lo que indica que la fractura no está causada por una densidad insuficiente que reduzca la resistencia; la superficie de fractura no muestra deformación maleable, presentando una fractura frágil típica. Por lo tanto, se investigaron las condiciones del proceso de producción. La fábrica utilizó fundición de precisión con moldes de yeso; el anillo tenía dos bebederos, la temperatura del yeso durante la fundición era de 650℃, la temperatura de vertido del metal líquido era de 1040℃, y el molde de yeso se enfriaba con aire durante 15 minutos antes de enfriarse. Al fundir los ingredientes, se utilizaron 50% de oro viejo y +50% de oro nuevo, utilizándose el oro viejo por tercera vez. Para la fundición de joyas de oro blanco K, las anteriores condiciones del proceso de producción utilizadas por la fábrica son relativamente estándar y no deberían causar fragilidad en los lotes. Se especula con la posibilidad de que se hayan mezclado elementos impuros nocivos en el material metálico.

Al inspeccionar la fuente del nuevo oro, se descubrió que, debido a necesidades de producción urgentes anteriores, se compró una pequeña cantidad de pepitas de oro puro a un pequeño comerciante de refinado, acompañadas de un resultado de análisis del espectro de fluorescencia de rayos X que mostraba que la pureza del oro alcanzaba el 99,99%. Dado que el XRF es un análisis de superficie y que es difícil analizar con precisión los oligoelementos, se recomienda que la fábrica extraiga una pequeña cantidad de muestras de oro puro para su análisis por cupelación en un centro de análisis. Los resultados mostraron que el contenido de plomo en las pepitas de oro puro alcanzaba 110 x10-6.

Análisis de causas:

El plomo es uno de los elementos más nocivos del oro, ya que afecta directamente a su maquinabilidad. Ya en 1894 se descubrió que un contenido insuficiente de plomo hacía que el Oro se volviera quebradizo. Esto se debe a que el plomo forma fases intermedias como Au2Pb AuPb2 AuPb3 en el oro, que son fases con puntos de fusión bajos y gran fragilidad, lo que deteriora considerablemente el rendimiento de transformación del metal. El diagrama de fases de equilibrio de la aleación oro-plomo de la Figura 4-2 muestra que, cuando el contenido de plomo alcanza un determinado nivel, se forma una determinada composición de la fase intermedia. En los procesos de producción reales, aunque el contenido de plomo en el oro sea mínimo, debido a la baja solubilidad del plomo en el oro y a su punto de fusión mucho más bajo que el del oro, el plomo es propenso a segregarse durante el proceso de enfriamiento y solidificación, siendo rechazado por los límites de grano y formando agrupaciones.

Cuando el contenido de plomo en los conglomerados alcance cierta cantidad, creará una fase intermedia de oro-plomo rica en plomo, lo que reducirá la maleabilidad del material. Con el aumento del contenido de plomo, se formarán más fases intermedias oro-plomo. Cuando el contenido de plomo alcanza 600 x10-6Las aleaciones que contienen cobre y oro puro no pueden laminarse. Muchas empresas de joyería consideran que 50 x10-6 como límite superior del contenido de plomo aceptable

3.2 Bismuto

El bismuto es también uno de los elementos más nocivos del oro, y su impacto en el rendimiento de su procesamiento mecánico es comparable al del plomo. La figura 4-3 es el diagrama de fases de la aleación binaria oro-bismuto. El bismuto casi no tiene solubilidad en el Oro. Durante el proceso de enfriamiento y solidificación, el bismuto se segregará y acumulará en los límites de grano, formando fases intermedias de oro-bismuto, lo que afectará significativamente a la maleabilidad del Oro y provocará que los productos sean propensos a la fractura frágil.

3.3 Hierro

El papel del hierro en el oro debe considerarse desde dos puntos de vista. Por un lado, puede servir como elemento de aleación. En Europa se han utilizado aleaciones de oro que contienen hierro. Al combinarse con otros elementos de aleación, las aleaciones de oro formadas pueden conseguir un bello efecto de color azul cuando se oxidan a temperaturas medias durante mucho tiempo. En los últimos años, también se ha probado el hierro como elemento blanqueador para producir materiales de oro blanco K.

Por otra parte, el hierro afecta significativamente al rendimiento de fundición del oro. La figura 4-4 muestra el diagrama de fases de la aleación binaria oro-hierro. Desde una perspectiva termodinámica, el hierro puede disolverse en el Oro puro, pero debido a su punto de fusión significativamente superior al del Oro puro, provoca

No es fácil disolver en Oro. Supongamos que el Oro contiene 100 x10-6 de hierro. En ese caso, es difícil conseguir una composición uniforme, lo que provoca segregación en la colada, dando lugar al llamado defecto de "punto duro", como se muestra en la figura 4-5.

(De David J Kinneberg et al., Gold Bulletin, 1998)

3.4 Silicio

De la Figura 4-6 se desprende que el silicio es casi insoluble en Oro. Cuando el contenido de silicio supera 200 x10-6 En el caso de las aleaciones de oro y plata, se formarán fases eutécticas de silicio Au-Si en los límites de grano, como se muestra en la figura 4-7, con un punto de fusión de sólo 363℃, muy frágiles y propensas al agrietamiento en caliente. El efecto de fragilización del silicio está relacionado con la cantidad total de oro y plata de la aleación. Al aumentar la cantidad total de oro y plata, disminuye la flexibilidad de la aleación y aumenta la fragilidad cuando el contenido de silicio supera un valor crítico determinado. En otras palabras, a medida que aumenta la finura del oro, disminuye la cantidad admisible de silicio. Cuando el contenido nominal de silicio en el oro de 14 quilates supera 0,175wt%, aparecen fases ricas en silicio en los límites de los granos. Cuando la cantidad de silicio supera 0,05wt% en 18 KY, es propenso a la fragilidad.

3,5 Iridio

[Caso 4-3 ] Defecto de punta dura en anillo de oro blanco de 18 quilates

Descripción del defecto:

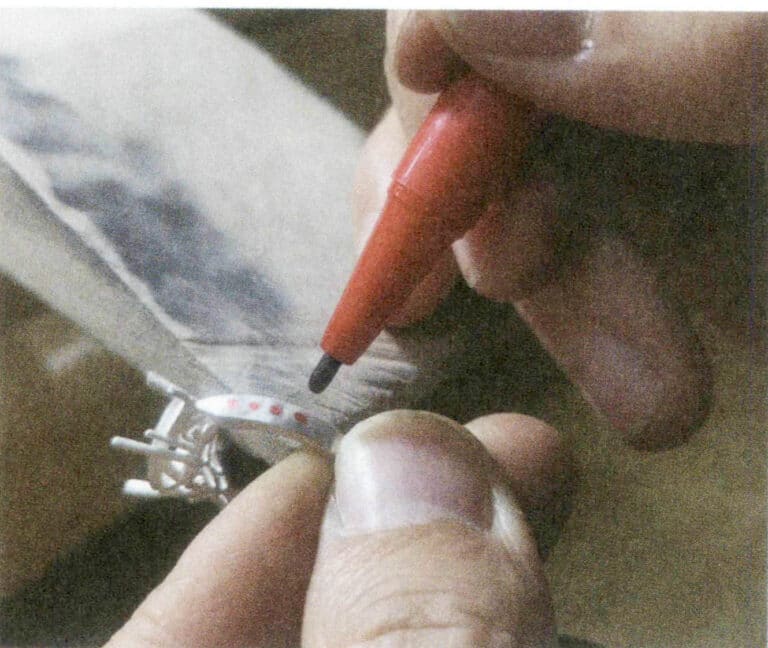

Durante el pulido se encontraron puntos duros en la superficie, que aparecían como grandes granos individuales o como agrupaciones de granos pequeños en forma de nido. La pieza es compleja de pulir brillantemente, con muchos arañazos, como se muestra en la figura

Investigación de producción:

La fábrica utiliza dos métodos de conformación, la fundición y la estampación, y en ambos se han detectado defectos similares en sus productos. Los defectos aparecieron no sólo en materiales reciclados, sino también en aleaciones de oro recién mezcladas. Se puede deducir que los defectos no están relacionados con los métodos de conformado, y que el problema debe residir en el material metálico o en el método de fundición del oro. Tras la investigación, se descubrió que el oro se fundía utilizando un horno de fusión con protección de gas inerte, y la temperatura de fusión del oro se controlaba adecuadamente, descartando el método de fusión como causa principal.

(de David J Kinneberg et al., Gold Bulletin, 1998)

La causa debe buscarse en el método de los materiales metálicos. Tras inspeccionar las pepitas de oro puro y las aleaciones rellenas utilizadas para la preparación del material metálico, se descubrió que los materiales de aleación rellenos utilizados procedían del inventario original, que había sido relativamente estable y no había tenido problemas de este tipo anteriormente, mientras que en lo que respecta a las pepitas de oro puro, una compra reciente de un lote de pepitas de oro puro hizo que surgiera el problema tras utilizar este lote de oro. Se tomaron muestras de este lote de pepitas de oro puro y se analizaron mediante métodos de análisis químico, revelando un contenido de iridio relativamente alto, que alcanzaba 0,03wt%

Análisis de la causa raíz:

El iridio tiene un punto de fusión muy alto y, si no se manipula adecuadamente durante la fundición, no será fácil que se disuelva uniformemente en el líquido de oro. Además, el iridio tiene una solubilidad sólida muy baja en el oro, incluso menor en estado líquido. El iridio de alto punto de fusión puede precipitar y agregarse preferentemente durante la solidificación, lo que conduce a una distribución desigual. Debido a la dureza significativamente mayor del iridio que la del Oro, se forman puntos duros o grupos de puntos duros cuando alcanzan la superficie, lo que provoca arañazos y colas de cometa durante el pulido.

4. Purificación del oro

Cuando aparecen impurezas nocivas excesivas en el oro puro o en los materiales de aleación de oro, debe considerarse la posibilidad de purificarlos. Existen varios métodos para purificar el oro, y sus principales procesos y características son los siguientes:

4.1 Método de fusión.

Se trata de un método de purificación relativamente antiguo. La amalgamación es el proceso de mezclar Oro, mercurio y agua y moler continuamente hasta que no quedan partículas de oro, formando un compuesto metálico de Oro y mercurio. El polvo de azufre se mezcla con el Oro combinado y molido, luego se calienta y se tuesta al aire para evaporar el exceso de mercurio. Los metales básicos forman primero sulfuros metálicos y después óxidos metálicos. Tras repetir estas operaciones varias veces, el material se funde en pepitas utilizando bórax como fundente. Los óxidos de metales comunes reaccionan con el bórax para formar sustancias de baja fusión que flotan en la superficie del líquido, mientras que el Oro puro se deposita en el fondo.

Este método es adecuado para procesar partículas gruesas de oro capturadas por el mercurio. La pureza del oro depende del grado de amalgamación y sulfuración. Cuando se procesa bien, la pureza del Oro puede alcanzar más de 99%. Debido al uso del elemento tóxico mercurio, este método se ha eliminado en gran medida.

4.2 Método de purificación en agua regia.

El oro bruto que se va a purificar se disuelve en agua regia, y se calienta y añade varias veces una pequeña cantidad de ácido clorhídrico hasta que no se produzca gas amarillo. Se ajusta el valor del pH y se añaden reactivos como bisulfito sódico, ácido oxálico o metales como cinc en polvo o cobre. Tras la producción de oro esponjoso, vierta el líquido, enjuáguelo varias veces con agua desionizada, después caliéntelo con ácido sulfúrico durante media hora, enjuáguelo de nuevo con agua desionizada, lávelo con ácido nítrico durante media hora y, por último, enjuáguelo con agua desionizada. El oro esponjoso purificado puede fundirse en pepitas después del secado, con una pureza de hasta 99,95%.

4.3 Método de electrólisis

Es el método más utilizado. Utiliza oro como ánodo, oro puro o acero inoxidable como cátodo y ácido clorhídrico concentrado como electrolito. Bajo la acción del campo eléctrico, el Oro se deposita y purifica en el cátodo, con una pureza de hasta 99,95%. Sin embargo, este método es relativamente lento, tiene un largo tiempo de trabajo y requiere la sustitución oportuna del electrolito durante la producción.

4.4 Granulación por caída

También es un método técnico muy utilizado. En primer lugar, se añade plata al material bruto de oro que se va a refinar, con una proporción de aproximadamente ( 2,2-3,0):1 . Se funden juntos, utilizando bórax como agente escorificante. Una vez fundidos y agitados uniformemente, el oro y la plata se vierten en agua fría para obtener gránulos de un tamaño determinado. Los gránulos se colocan en un vaso de precipitados; se añade ácido nítrico para eliminar la plata; la plata del ácido nítrico se vierte después de la reacción, y se añade ácido nítrico concentrado y se hierve durante 40 minutos; esta operación se repite, después se enjuaga varias veces con agua caliente hasta que el líquido no tenga color blanco, se enjuaga varias veces más para obtener un polvo de oro puro. La pureza puede alcanzar 99,8% o más.

4.5 Método del cloruro de amonio

Este método es más adecuado para purificar oro en polvo. Las piezas de oro más grandes deben granularse primero en pequeñas partículas o prensarse en finas láminas para acelerar la velocidad de cloración.

En primer lugar, utilice métodos como ácido clorhídrico + sal de mesa + peróxido de hidrógeno, ácido clorhídrico + sal de mesa + gas cloro, o ácido clorhídrico + sal de mesa + ácido perclórico para disolver el Oro en AuCl3 líquido, después calentar la solución para eliminar los gases oxidantes. Se eliminan las sustancias no metálicas, se lava el residuo con agua varias veces, se ajusta el pH a 13 con amoníaco, se utilizan agentes reductores como el formaldehído para reducir el oro y se calienta la solución para la evaporación del nitrato. La pureza alcanzada por este método puede llegar al 99,95%.

Parte 2 Pepita de plata pura

La plata pura se divide en tres grados según su composición química: IC - Ag99,99, IC - Ag99,95 y IC-Ag 99,90.

Tabla 4-4 Rango de elementos de impureza admisibles en pepitas de plata pura (Unidad: %)

| Grado Plata | Ag | Cu ≤ | Bi ≤ | Fe ≤ | Pb ≤ | Sb ≤ | Pd ≤ | Se ≤ | Te ≤ | Impurezas totales ≤ |

|---|---|---|---|---|---|---|---|---|---|---|

| IC - Ag99.99 | 99.99 | 0.003 | 0.0008 | 0.001 | 0.001 | 0.001 | 0.001 | 0.0005 | 0.0005 | 0.01 |

| IC - Ag99.95 | 99.96 | 0.025 | 0.001 | 0.002 | 0.015 | / | / | / | / | 0.005 |

| IC - Ag99.90 | 99.9 | 0.05 | 0.002 | 0.002 | 0.025 | / | / | / | / | 0.1 |

Al igual que el oro puro, el plomo, el bismuto, el arsénico, etc., también son elementos muy nocivos en la plata pura. Las figuras 4-9 y 4-10 son el diagrama de fases de la aleación plata-plomo y el diagrama de fases de la aleación plata-bismuto, respectivamente. Su solubilidad sólida en la plata pura es mínima, lo que facilita su cristalización.

Al igual que el oro puro, el plomo, el bismuto, el arsénico, etc., también son elementos muy nocivos en la plata pura. Las figuras 4-9 y 4-10 son el diagrama de fases de la aleación plata-plomo y el diagrama de fases de la aleación plata-bismuto, respectivamente.

Su solubilidad sólida en la plata pura es ínfima, y tienden a polarizarse en los límites de grano, formando fases intermedias de bajo punto de fusión que dan lugar a materiales quebradizos. El silicio tiene una solubilidad sólida casi nula en la plata pura, como se muestra en la Figura 4-11, y se utiliza principalmente como elemento antioxidante en las aleaciones de plata, pero cuando el contenido de silicio supera un determinado nivel, provocará la fragilidad del material.

En la inspección de calidad de la plata pura, la detección de trazas de impurezas es la medida más crítica de la calidad de la plata pura. Sin embargo, mediante absorción atómica o espectrofotometría, la norma nacional sólo especifica el análisis de plomo, cobre, hierro, selenio, paladio, antimonio, telurio y bismuto. Este método sólo puede determinar las impurezas una a una, y el procedimiento requiere múltiples pasos, lo que hace que el análisis sea complejo y lleve mucho tiempo. En el comercio internacional, el requisito de detección de trazas de impurezas en la plata pura es de 23 tipos. Por ello, algunas instituciones de análisis han intentado utilizar la espectrometría de emisión atómica con plasma de acoplamiento inductivo para determinar de forma continua los elementos de impureza en la plata pura, obteniendo buenos resultados. Este método puede proporcionar límites de detección razonables, una interferencia mínima de la matriz, un amplio rango dinámico lineal, simplicidad, precisión y fiabilidad.

Parte 3 Pepita de platino puro

La norma internacional "ASTM B561:2005 Refined Platinum Specifications" especifica los requisitos de pureza e impurezas del platino puro. La norma "GB/T1419-2004 Sponge Platinum" también adopta disposiciones similares, como se muestra en la Tabla 4-5.

El plomo, el bismuto y otros elementos impuros son muy perjudiciales. Su solubilidad sólida en el platino puro es casi nula. Durante la fundición y la solidificación, es fácil que se agreguen en los límites de grano, formando fases intermedias frágiles de baja fusión, lo que deteriora gravemente el rendimiento de procesamiento de la aleación.

Tabla 4-5 Rango de contenido admisible de elementos de impureza en las pepitas de platino puro (Unidad: %)

| Grado Platinum | SM-Pt99.99 | SM-Pt99.95 | SM-Pt99.9 | |

|---|---|---|---|---|

| Contenido de platino ≥ | 350 | 90 | 10 | |

| Impurezas ≤ | Pd | 0.003 | 0.01 | 0.03 |

| Rh | 0.003 | 0.02 | 0.03 | |

| Ir | 0.003 | 0.03 | 0.03 | |

| Ru | 0.003 | 0.003 | 0.04 | |

| Au | 0.003 | 0.01 | 0.03 | |

| Ag | 0.001 | 0.005 | 0.01 | |

| Cu | 0.001 | 0.005 | 0.01 | |

| Fe | 0.001 | 0.005 | 0.01 | |

| Ni | 0.001 | 0.005 | 0.01 | |

| Al | 0.003 | 0.005 | 0.01 | |

| Pb | 0.002 | 0.005 | 0.01 | |

| Mn | 0.002 | 0.005 | 0.01 | |

| Cr | 0.002 | 0.005 | 0.01 | |

| Mg | 0.002 | 0.005 | 0.01 | |

| Si | 0.002 | 0.005 | 0.01 | |

| Sn | 0.002 | 0.005 | 0.01 | |

| Si | 0.002 | 0.005 | 0.01 | |

| Zn | 0.002 | 0.005 | 0.01 | |

| Bi | 0.002 | 0.005 | 0.01 | |

| Ca | - | - | - | |

| Impurezas totales ≤ | 0.01 | 0.05 | 0.01 | |

Nota:

a. Los límites de control y los métodos de análisis de los elementos y sustancias volátiles no especificados en el Cuadro se determinarán de común acuerdo entre el proveedor y la parte demandante.

b. Ca es un elemento de prueba no obligatorio.

Parte 4 Métodos de inspección de materiales de metales preciosos

Después de que la empresa de joyería compra materiales de metales preciosos en el mercado, necesita llevar a cabo una inspección de entrada, y el método de inspección se muestra en la Tabla 4-6.

Tabla 4-6 Métodos de inspección de materiales de metales preciosos comprados

| Elementos de inspección | Método de inspección | Contenido de la inspección | Herramienta de inspección | Criterios de aceptación |

|---|---|---|---|---|

| Factura | Verificación de la información del proveedor, número de modelo, identificación e importe de las facturas | Inspección completa | Verificación manual | Conforme a los requisitos del contrato |

| Embalaje | Compruebe si el embalaje está intacto | Inspección completa | Examen sensorial | De acuerdo con los requisitos del contrato |

| Peso | Detección de metales preciosos Peso | Inspección completa | Balanza electrónica Pesaje | Aplicar las normas "Tolerancia de calidad para la medición de joyas de metales preciosos" Normativa |

| Contenido | Detectar el contenido de metales preciosos | Inspección completa | Utilizar espectrómetro de fluorescencia o método de análisis químico | Ejecutar estándar de Método de análisis químico del oro, Método de análisis químico de la plata, Determinación del contenido de plata por precipitación de cloruro de plata-método de espectrometría de absorción atómica original de llama》, "Determinación del contenido de oro en joyería por rayos X. Espectroscopia de fluorescencia" |

Sección Ⅱ: Contenido de la inspección de calidad de los materiales rellenos

Las joyas con incrustaciones, aleaciones de oro de varios quilates, aleaciones de plata, aleaciones de platino y aleaciones de paladio siempre han representado una gran proporción. Estos materiales de aleación se preparan a partir de metales preciosos puros y otros elementos para formar aleaciones intermedias. Por ejemplo, el oro de 18 quilates se prepara a partir de oro puro y aleaciones intermedias, conocidas comúnmente como materiales Filled. La calidad de la aleación Filled afecta directamente a la calidad de los productos de joyería. En la actualidad, los fabricantes de joyas utilizan una gran variedad de materiales de aleación rellenos, y el rendimiento de los materiales de aleación rellenos producidos por distintos proveedores varía en ocasiones enormemente.

Incluso si el mismo proveedor suministra materiales de aleación rellenos, a menudo se producen fluctuaciones de rendimiento que afectan a la producción. Por lo tanto, las empresas deben inspeccionar la calidad de un nuevo material de aleación relleno a la hora de elegirlo. La evaluación del rendimiento incluye principalmente las propiedades físicas, las propiedades químicas, las propiedades mecánicas, las propiedades de procesamiento, la seguridad y la economía. Tomando como ejemplo la aleación rellena de oro K, el contenido específico es el siguiente.

Parte 5 Propiedades físicas

Las joyas de oro K pertenecen a la categoría de joyas de metales preciosos, y en ellas también destacan los efectos de la decoración de la superficie. Por lo tanto, es esencial prestar atención y diseñar racionalmente las propiedades físicas del material, que se reflejan principalmente en aspectos como la densidad, el color, el magnetismo y el punto de fusión.

5.1 Densidad

La gama de selección de elementos de aleación rellenos para joyas de oro es amplia. Cada elemento de aleación tiene su masa atómica y su densidad correspondiente. Las distintas composiciones de aleación tendrán densidades diferentes. Por ejemplo, en una aleación de oro-plata-cobre-zinc, la densidad de la plata es de 10,5 g/cm3y la densidad del zinc es de 7,14 g/cm3. Cuando se utiliza zinc en lugar de plata, la densidad de la aleación disminuye. Para una pieza de joyería con un volumen fijo, el peso de la aleación se reduce, y la misma aleación de calidad puede utilizar menos Oro.

5.2 Color

En joyería, el color es una propiedad física importante. Las aleaciones de oro para joyería se dividen generalmente en aleaciones de oro de color y aleaciones de oro blanco en función del color. Cambiando la proporción de composición de la aleación de oro K, se pueden obtener materiales de diferentes colores. Los colores más utilizados del oro K incluyen las series K amarillo, K blanco y K rojo. Recientemente, también se han desarrollado algunos colores únicos de materiales de oro K.

La estimación visual es un método sencillo para estimar y describir el color de las aleaciones. Sin embargo, este método se basa en la percepción subjetiva del ojo humano, por lo que es difícil explicar claramente en un lenguaje los distintos matices de los colores del oro, como el amarillo, el verde, el blanco y el rojo. Para describir cuantitativamente el color y la estabilidad del color de las aleaciones de oro, la industria joyera ha introducido el sistema CIELab de medición del color de las aleaciones basado en los principios de cromaticidad. Este sistema utiliza tres coordenadas L*, a*, b* para describir los colores, que son estables y fiables. El sistema es también una herramienta eficaz para describir cuantitativamente la decoloración de las aleaciones. Para determinar y comparar los colores de las aleaciones de forma más sencilla, algunos países han establecido estándares de color para las aleaciones de oro y las correspondientes cartas de colores para su comparación. Suiza, Francia y Alemania establecieron sucesivamente estándares de color para el oro de 18 quilates: 3N, 4N y 5N. Más tarde, Alemania añadió tres colores estándar para el oro de 14K: ON, 1N y 8N. Sus posiciones en el sistema de coordenadas de color se muestran en la Figura 4-14.

【Caso 4-4】La diferencia de blancura del oro blanco de 18 quilates.

Descripción del problema:

Se recibieron quejas de clientes sobre joyas de oro blanco de 18 quilates exportadas por una fábrica determinada. Después de llevarlas puestas durante algún tiempo, el chapado local se había desgastado, dejando al descubierto la base metálica amarillenta, que presentaba un contraste importante con el color del chapado, y se solicitaba su devolución.

Análisis de motivos:

El oro blanco, como sustituto del platino, requiere una buena blancura. Por ello, la mayoría de las joyas de oro blanco llevan un baño de rodio en la superficie. El chapado en rodio suele ser muy corto, lo que se conoce como "chapado flash", y forma una capa delgada. Tras un periodo de uso, se desgasta fácilmente, revelando el color original del metal base. En muchos casos, hay un gran contraste entre el color del cuerpo metálico y el color del chapado. A la hora de determinar el material metálico, el proveedor y la demanda sólo suelen especificarlo como oro blanco de 18 quilates. En cuanto al color de la aleación, se utiliza un método de descripción cualitativa, que puede dar lugar fácilmente a disputas entre las empresas de joyería y los clientes debido a juicios incoherentes. En respuesta a este problema común, MJSA, y el Consejo Mundial del Oro

En cooperación, después de utilizar el sistema de coordenadas de color CIELab para detectar el color de las muestras de oro blanco de 10KW, 14KW, 18K, la definición del índice de amarillez de K oro blanco se estipuló uniformemente utilizando el índice de amarillez ASTM, definiendo que el índice de amarillez del "oro blanco K" debe ser inferior a 32, y dividiendo el oro blanco K en 1ª, 2ª y 3ª calidades según el color, como se muestra en la Tabla 4-7.

Tabla 4-7 Nivel de blanco del oro blanco K

| Grado de color | Índice de amarillez YI | Nivel de blancura | Rodio plateado |

|---|---|---|---|

| Nivel 1 | YI< 19 | Muy blanco | No es necesario |

| Nivel 2 | 19 < YI < 24,5 | El blanco es aceptable | Se puede chapar o no |

| Nivel 3 | 24,5 < YI < 32 | Pobre | Debe necesitar |

Este sistema de clasificación permite a los proveedores, fabricantes y minoristas utilizar métodos cuantitativos para determinar los requisitos de color del oro K White. Cuando el YI supera 32, no puede denominarse oro blanco K.

Dado que el níquel y el paladio son los principales elementos blanqueadores, cuanto mayor sea su contenido, más blanco será el color de la aleación. Sin embargo, aumentará la correspondiente dificultad o coste de producción. Por lo tanto, las empresas joyeras suelen tener que considerar exhaustivamente las cuestiones del color y el rendimiento del procesamiento a la hora de elegir materiales de aleación rellenos.

5.3 Magnético

Como joyería de metal precioso, la joyería de oro K generalmente quiere que la aleación muestre algo más que magnetismo para evitar dudas y quejas de los consumidores sobre la autenticidad del material.

【Case 4-5】Anillo de oro blanco de 18 quilates con magnetismo.

Descripción del problema:

Una empresa de joyería produjo un lote de anillos de níquel blanco de 18 quilates, que fueron devueltos y objeto de quejas porque los anillos tienen un fuerte magnetismo.

Análisis de causas:

En la naturaleza, el hierro es un conocido elemento metálico con magnetismo. Además, hay algunos otros elementos con magnetismo, como el cobalto, el níquel y el galio. El níquel se utiliza habitualmente como elemento blanqueador en el oro blanco. La adición de níquel a veces hace que la aleación de oro exhiba cierto magnetismo. Las joyas de metales preciosos con magnetismo suelen enfrentarse a dudas y quejas de los consumidores, por lo que hay que esforzarse por eliminar su magnetismo.

Que una sustancia presente magnetismo no sólo depende de su composición, sino también de su microestructura. A veces, con los mismos elementos pero diferentes estructuras o a distintos rangos de temperatura, puede haber diferencias en el magnetismo. El diagrama de fases de la aleación de oro y níquel que se muestra en la Figura 4-15 puede ilustrar este punto.

Figura 4-15 Transiciones magnéticas de la aleación binaria oro-níquel

El diagrama de fases muestra que la aleación de oro y níquel es una solución sólida monofásica por debajo de la línea de solidus y por encima de una temperatura específica, que es rica en oro ɑ1 y rico en níquel ɑ2ambas no magnéticas. Una región de dos fases comienza a aparecer cuando la región de solución sólida monofásica se enfría lentamente a una temperatura específica. Cuando la temperatura desciende a unos 340℃, se produce una transición magnética. Cuando la composición del Oro blanco de níquel cae dentro del rango de transición magnética, la aleación puede exhibir magnetismo.

Debido al lento proceso de enfriamiento del níquel K Oro blanco después de la fundición y a la segregación de componentes generada durante la fundición, aparecerá una estructura bifásica en las condiciones de fundición y sufrirá una transformación magnética para producir magnetismo.

Solución:

En condiciones de composición inalterada de la aleación, para eliminar el magnetismo del níquel K Oro blanco, es necesario controlar la estructura de la aleación, es decir, obtener una solución sólida monofásica no magnética mediante tratamiento térmico. La estructura de fundición puede calentarse hasta la zona de solución sólida monofásica, mantenerse a esta temperatura para lograr un cierto grado de uniformidad en la composición y, a continuación, enfriar rápidamente (como el temple) la aleación para mantener estable la solución sólida monofásica a alta temperatura hasta la temperatura ambiente, eliminando así el magnetismo de la aleación.

5.4 Punto de fusión

El proceso de fundición en molde de yeso produce principalmente joyas de oro k. Debido a la escasa estabilidad térmica a alta temperatura del yeso, se producirá una descomposición térmica cuando la temperatura alcance los 1200℃, liberando SO2 gas, causando porosidad en la fundición. La calcinación incompleta del molde de yeso deja carbono residual en el molde, o la oxidación severa del líquido metálico forma una gran cantidad de óxido de cobre, reduciendo significativamente la temperatura de descomposición. Por lo tanto, para garantizar la seguridad de la fundición de moldes de yeso, es necesario controlar el punto de fusión de la aleación. Por lo general, los puntos de fusión del oro amarillo K y del oro rojo K son de alrededor de 900℃, por lo que no habrá problemas significativos con la fundición de moldes de yeso. Sin embargo, en el caso del oro blanco K, debido al uso de níquel y paladio de alto punto de fusión como elementos blanqueadores, el punto de fusión de la aleación es superior al del oro amarillo K y el oro rojo K, lo que supone un riesgo de descomposición térmica del molde de yeso. Cuando el contenido de níquel y paladio es muy alto, el molde de yeso no puede garantizar la calidad de la producción, y se debe utilizar un costoso polvo de fundición ligado con ácido, lo que aumenta considerablemente los costes de producción.

Parte 6 Propiedades químicas

Las propiedades químicas de las aleaciones de oro K se manifiestan principalmente en su resistencia al deslustre y la corrosión, que son cruciales para la joyería. La resistencia a la corrosión de las aleaciones varía con la composición. Los ácidos fuertes ordinarios no corroen el oro de 18K, y el oro de 14K también tiene una buena resistencia a la corrosión, pero puede lixiviar cobre y plata de la superficie bajo el ataque de ácidos sólidos. Las aleaciones de oro de menos de 9 quilates no resisten la corrosión por ácidos fuertes y pueden deslustrarse en entornos adversos. Sin embargo, el contenido en metales nobles no es el único factor que afecta al deslustre. El deslustre es el resultado global de la composición química, los procesos químicos, los factores ambientales y la microestructura. En el oro K de bajo quilate, cuando las aleaciones rellenas favorecen el aumento del potencial del oro, la formación de una película protectora densa y la mejora de la microestructura de la aleación, aún es posible obtener una aleación con excelentes propiedades químicas y una buena capacidad antideslustre. Entre las tres series principales de oro K, el oro rosa K es propenso al deslustre superficial debido a su alto contenido en cobre, por lo que requiere elementos de aleación beneficiosos para su mejora.

Parte 7 Propiedades mecánicas

Las piezas de joyería deben mantener un alto brillo durante mucho tiempo, lo que exige aumentar la dureza de la aleación para cumplir los requisitos de resistencia a la abrasión. Algunos componentes estructurales de joyería, como pendientes, ganchos, broches y muelles, requieren una buena elasticidad y aumentar la dureza de la aleación. Sin embargo, el oro tiene una dureza y resistencia bajas, lo que dificulta el cumplimiento de los requisitos de engaste. Uno de los objetivos del chapado en oro K es mejorar la resistencia, dureza, tenacidad y otras propiedades mecánicas del material. Entre los tres tipos típicos de oro K,

El oro blanco K blanqueado con níquel tiene una gran resistencia y dureza, con una elasticidad más excelente, lo que requiere un equilibrio entre resistencia, dureza y flexibilidad. El oro rosa K puede sufrir una transformación de orden-desorden y perder maleabilidad, lo que obliga a considerar las aleaciones de relleno y el proceso de fabricación.

Parte 8 Propiedades de procesamiento

Al diseñar la aleación metálica rellena, deben tenerse plenamente en cuenta los requisitos de las distintas tecnologías de procesamiento sobre el rendimiento. Por ejemplo, los distintos métodos de fundición tienen efectos diferentes sobre la resistencia a la oxidación de las aleaciones. Diferentes métodos de fundición, como la fusión por llama oxiacetilénica, la fusión por calentamiento por inducción en el aire, la fusión en atmósfera protectora o al vacío para la misma aleación, darán resultados incoherentes. Del mismo modo, en la producción de joyas se emplean métodos como la fundición, el estampado y la soldadura, y cada técnica tiene unos requisitos de rendimiento específicos para el oro K en determinados aspectos, que también determinan la selección de los tipos y cantidades de elementos de aleación. A la hora de elegir el metal de aportación, debe tenerse muy en cuenta la operatividad del proceso de la aleación para evitar problemas operativos causados por un rango de proceso estrecho. El rendimiento de procesamiento se considera principalmente desde el rendimiento de fundición, el rendimiento de procesamiento maleable, el rendimiento de pulido, el rendimiento de soldadura y la reciclabilidad.

8.1 Rendimiento de las coladas

El rendimiento de fundición de la aleación influye significativamente en la calidad de la superficie de las joyas fundidas. La calidad del rendimiento de fundición de la aleación puede evaluarse a partir de aspectos como la fluidez del metal fundido, la tendencia a la formación de cavidades de contracción y porosidad, y la tendencia al agrietamiento por deformación. Se requiere que el oro K utilizado para la fundición tenga una pequeña separación entre cristales, baja tendencia a la absorción de gases y a la oxidación, buena fluidez y capacidad de llenado, y que no sea propenso a formar contracción dispersa y a generar grietas de deformación, lo que es beneficioso para obtener piezas fundidas de joyería con forma completa, contornos claros, cristales densos y estructura sólida. Las probetas en forma de escalón, de placa plana y de malla se utilizan generalmente para probar el rendimiento de fundición de las aleaciones rellenas, como se muestra en la Figura 4-16. Entre ellas, las probetas en forma de escalón son las más adecuadas para probar el rendimiento de fundición de las aleaciones rellenas. Entre ellas, las probetas escalonadas se utilizan principalmente para probar la dureza y la calidad de la superficie escalonada, las probetas en forma de placa plana se utilizan principalmente para detectar el tamaño del grano y la tendencia a la porosidad, y las probetas en forma de malla se utilizan para evaluar la fluidez.

Figura 4-16 Muestras de ensayo de rendimiento de colada

8.2 Rendimiento de procesamiento maleable

La tecnología de transformación maleable se ha utilizado ampliamente para producir joyas de oro K. Además de utilizar el estirado, el laminado y otros métodos mecánicos para producir chapas, alambres, tubos y otros perfiles, también se utiliza con frecuencia para dar forma a las joyas, como el torneado en máquinas herramienta, el estampado con máquinas troqueladoras y el prensado hidráulico. Para garantizar la calidad de los productos de transformación maleable, además de formular correctamente y seguir estrictamente las especificaciones del proceso operativo, el rendimiento de transformación maleable del propio material tiene un impacto decisivo. Los materiales de oro K deben tener un buen rendimiento de procesado maleable, especialmente al realizar operaciones de estirado, laminado, estampado y prensado hidráulico. La dureza de la aleación debe ser manejable, y la velocidad de endurecimiento por deformación de la aleación debe ser más lenta para facilitar la operación; se requiere que el material tenga buena flexibilidad. De lo contrario, es probable que se produzcan grietas, como se muestra en la Figura 4-17.

8.3 Rendimiento del pulido

La joyería tiene requisitos precisos de calidad superficial, y la mayoría de las joyas deben pulirse para conseguir un brillo superficial de espejo. Esto requiere no sólo la correcta ejecución del proceso de pulido, sino también la propia aleación, que tiene una influencia esencial en las propiedades. Por ejemplo, si la estructura de la pieza es densa, los granos son refinados y uniformes, y no hay defectos como poros e inclusiones si la pieza tiene granos gruesos, contracción y defectos de porosidad, es fácil que aparezca piel de naranja, picaduras de pulido, colas de cometa y otros fenómenos. Si hay inclusiones rígidas, también es probable que aparezcan arañazos y defectos de cola de cometa, como se muestra en la Figura 4-18.

8.4 Reutilización

El rendimiento del proceso de fundición suele rondar los 50% o incluso menos para el proceso de joyería. Cada colada traerá consigo muchos materiales reutilizados, como un sistema de colada, chatarra, etc. Las empresas de joyería siempre esperan utilizar la mayor cantidad posible de materiales reutilizados en función del coste y la eficiencia de la producción. Debido a problemas inevitables como la volatilización, la oxidación y la absorción de gases durante el proceso de fundición de la aleación, la composición de la aleación cambiará con cada colada, lo que afectará a la calidad metalúrgica de la aleación y al rendimiento de la colada.

El deterioro del rendimiento durante el uso repetido de la aleación no sólo está relacionado con el proceso operativo, sino también con el rendimiento de reutilización de la propia aleación.

La capacidad de reutilización de la aleación viene determinada principalmente por su tendencia a la absorción de gases y a la oxidación, así como por su reactividad con los crisoles y los materiales de fundición. Cuanto menor sea la tendencia a la absorción de gases y a la oxidación, y cuanto menor sea la reactividad con los crisoles y los materiales de fundición, mejor será el rendimiento de reutilización.

8.5 Rendimiento de la soldadura

En la fabricación de joyas, a menudo es necesario dividir las piezas de trabajo en pequeñas partes sencillas para fabricarlas por separado y, a continuación, soldar estas pequeñas partes entre sí. Para obtener una buena calidad de soldadura, además de utilizar la soldadura correcta, también es necesario evaluar el rendimiento de soldadura del oro K. Si la pieza soldada tiene una buena conductividad térmica, el calor no se acumula fácilmente en el lugar de la soldadura durante el calentamiento de la misma. Aún así, se conduce rápidamente a toda la pieza, lo que podría favorecer la fusión de la soldadura. Supongamos que el oro K es propenso a la oxidación durante el calentamiento. En ese caso, la capa de óxido formada reducirá la humectabilidad de la soldadura, impedirá que la soldadura se infiltre en el cordón de soldadura y provocará problemas como soldaduras débiles y falsas soldaduras.

Parte 9 Seguridad

Las joyas están en contacto directo con el cuerpo humano durante mucho tiempo, y su seguridad es un factor esencial que los materiales de joyería deben tener en cuenta. En las aleaciones de relleno deben evitarse los elementos nocivos para el cuerpo humano, como el cadmio, el plomo y los elementos radiactivos; también deben evitarse las reacciones alérgicas causadas por el contacto de las joyas con la piel. Por ejemplo, en las joyas de oro blanco K, el níquel se utiliza ampliamente como elemento blanqueador principal, pero existe un problema cuando se utiliza oro blanco Ni; algunas personas pueden tener reacciones alérgicas al Ni tras el contacto. Por lo tanto, la UE y algunos otros países tienen límites estrictos sobre la tasa de liberación de níquel en la joyería, y las joyas que contienen níquel deben cumplir las normas relativas a la tasa de liberación de níquel.

Parte 10 Economía

El oro K es un material de aleación compuesto por aleaciones de oro y rellenos, y el precio de la soldadura es un factor esencial que afecta a los costes de producción, especialmente en el caso del oro K de bajo quilate, que requiere una gran cantidad de soldadura para su aleación. Por lo tanto, al seleccionar los elementos de aleación de la soldadura, debe seguirse el principio de fuentes de material completas y precios bajos, y deben evitarse o utilizarse lo menos posible los metales preciosos caros para reducir los costes de aleación.

Parte 11 Método de inspección de aleaciones rellenas

Cuando una empresa de producción de joyería introduce nuevas aleaciones rellenas, debe realizar pruebas exhaustivas para garantizar que su rendimiento cumple los requisitos antes de que pueda ponerse en producción. Especialmente en la producción en serie, es necesario actuar con cautela. No son infrecuentes los problemas de producción y funcionamiento causados por aleaciones rellenas inadecuadas. Los principales contenidos y métodos de inspección de la aleación rellena se muestran en la Tabla 4-8.

Tabla 4-8 Método de inspección de aleaciones rellenas

| Elementos de inspección | Método de inspección | Contenido de la inspección | Herramienta de inspección | Criterios de aceptación |

|---|---|---|---|---|

| Factura | Verificación de la información del proveedor, número de modelo, identificación e importe de las facturas | Inspección completa | Verificación manual | Conforme a los requisitos del contrato |

| Embalaje | Compruebe si el embalaje está intacto | Inspección completa | Examen sensorial | De acuerdo con los requisitos del contrato |

| Peso | Detección de metales preciosos Peso | Inspección completa | Balanza electrónica Pesaje | Aplicar las normas "Tolerancia de calidad para la medición de joyas de metales preciosos" Normativa |

| densidad | Inspección de la densidad de las aleaciones de metales preciosos | Inspección aleatoria | Densímetro de agua | Ambas partes están de acuerdo |

| Color | Inspección del color de las aleaciones de metales preciosos | Inspección completa | Prepare la muestra de color correspondiente y compárela Prueba de color o medición del color con un colorímetro | Acordado por ambas partes Prueba de color estándar |

| Punto de fusión | Inspección de la aleación de metales preciosos Punto de fusión | Inspección aleatoria | Material, detección del punto de fusión mediante analizador térmico diferencial | Acuerdo entre ambas partes |

| Cambio de color | Comprobar la resistencia a la decoloración de las aleaciones metálicas | Inspección aleatoria | Preparación de materiales de aleación del color correspondiente Material, inmersión en solución, corrosión por niebla salina, atmósfera de corrosión, detección de la curva de polarización, rendimiento resistente a la decoloración del color de las aleaciones. | Acuerdo entre ambas partes |

| Dureza | Comprobar la dureza de la aleación metálica | Inspección aleatoria | Prepare el material de aleación correspondiente, utilice un durómetro macro o micro para comprobar la prueba de dureza. | Acuerdo entre ambas partes |

| Fundición | Inspección de la fundición Rendimiento de la fundición de aleaciones metálicas | Inspección aleatoria | Preparar el material de aleación de color correspondiente , utilizar cribas, peldaños, placas planas, etc. para las pruebas Pruebas de muestra del rendimiento de la fundición | Acuerdo entre ambas partes |

| Transformación maleable | Comprobación de la aleación Rendimiento de conformado y procesado | Inspección aleatoria | Preparación de materiales de aleación del color adecuado, utilizando prensas de laminación, durómetros, etc. para comprobar el comportamiento de procesamiento. | Acuerdo entre ambas partes |

| Inspección aleatoria | Inspección aleatoria | Inspección aleatoria | Inspección aleatoria | Acuerdo entre ambas partes |

| Soldadura | Inspeccionar el rendimiento de la soldadura de aleación | Inspección aleatoria | Preparar los materiales de aleación de color correspondientes Material, detectar el rendimiento de la soldadura utilizando llama, láser, arco, hidrólisis Y otros métodos para detectar el rendimiento de la soldadura. | Acuerdo entre ambas partes |

| Pulido | Inspeccionar el rendimiento del pulido de aleaciones metálicas | Inspección aleatoria | Configurar el color correspondiente del material de aleación, utilizar rueda de tela mecánica, esmerilado mecánico, etc. Manera de probar el rendimiento de pulido | Acuerdo entre ambas partes |

| Reutilización | Comprobar el reciclado de la aleación Rendimiento | Inspección aleatoria | Configurar el material de aleación correspondiente , utilizando el proceso de fundición a la cera perdida para fundir muestras, reutilizadas varias veces, comparando la calidad de cada fundición. | Acuerdo entre ambas partes |

| Seguridad | Comprobar la seguridad de la aleación metálica | Inspección aleatoria | Configurar el material de aleación correspondiente, utilizando el método de inmersión en sudor artificial para comprobar Medir la tasa de liberación de metal | Ejecutar el destino del producto Contenido de metales nocivos en el suelo Normas de cantidad o tasa de liberación |

Sección III Inspección de la calidad de los materiales auxiliares

Un gran número de materiales auxiliares se utilizan en la producción de joyas, que tiene diferentes grados de impacto en la calidad de los productos de joyería, entre los cuales es el efecto significativo de polvo de inversión, ácido bórico / bórax, crisoles, y otros materiales auxiliares.

Parte 12 Polvo de inversión

El polvo de revestimiento es uno de los materiales auxiliares más esenciales en los moldes de fundición de joyas. Requisitos para el rendimiento del polvo de revestimiento: buen rendimiento de réplica, réplica completa de los detalles del molde de cera; propiedades térmicas y químicas estables, no es fácil que se descomponga, no es fácil que reaccione con el metal fundido; rendimiento de expansión térmica estable y adecuado, manteniendo la estabilidad dimensional de la joyería fundida; tamaño de partícula adecuado y uniforme. El método de inspección del polvo de revestimiento se muestra en la Tabla 4-9.

Tabla 4-9 Métodos de inspección para polvos de colada

| Elementos de inspección | Método de inspección | Contenido de la inspección | Herramienta de inspección | Criterios de aceptación |

|---|---|---|---|---|

| Factura | Verificación de la información del proveedor, número de modelo, identificación e importe de las facturas | Inspección completa | Verificación manual | Conforme a los requisitos del contrato |

| Embalaje | Compruebe si el embalaje está intacto | Inspección completa | Examen sensorial | De acuerdo con los requisitos del contrato |

| Humedad | Comprobar si el polvo de colada está seco o húmedo | Inspección aleatoria | Sujete con fuerza y luego suelte | Polvo suelto, sin aglomeración |

| color | Comprobar el color del polvo de colada | Inspección aleatoria | Aleatoriamente con una cuchara de acero Observación tras la extracción | Blanco puro, sin manchas |

| Rendimiento tecnológico | Examinar la relación entre la relación agua-yeso y la resistencia, la fluidez, el tiempo de fraguado, etc. | Inspección aleatoria | Preparación con diferentes proporciones de agua en polvo Lechada, muestra plana vertida | Ambas partes acordaron |

Parte 13 Ácido bórico, bórax

El bórax y el ácido bórico no son lo mismo. El bórax es un compuesto de ácido bórico diez tetraborato de sodio decahidratado, fórmula molecular: Na2B4O7 - 10H2O, nombre inglés Borax, soluble en agua alcalina. La fórmula molecular del ácido bórico es H3BO3es el nombre en inglés del ácido bórico y es una solución débilmente ácida. El ácido bórico y el bórax se utilizan ampliamente en la producción de joyas y se conocen como "polvo de hadas" en la industria.

13.1 El bórax previene la oxidación de los diamantes en su procesamiento.

Durante el propio proceso de corte y rectificado, cuando la temperatura de la superficie de un diamante supera los 600℃, el oxígeno del aire puede provocar cambios en la capa más externa de átomos de carbono del diamante. En este proceso de oxidación, el diamante se quema directamente y se transforma en dióxido de carbono gaseoso, dejando en su superficie una fina marca de quemadura blanca opaca, circular y en forma de anillo. Cuando la superficie del diamante se ve privada localmente de oxígeno y alcanza temperaturas superiores a 1000℃, puede transformarse en su alótropo - grafito, dejando marcas de quemadura de color marrón-negro en la superficie del diamante (esta situación es escasa). La aparición de marcas de quemaduras afecta drásticamente a la claridad del diamante, reduciendo así su valor. Su reparación requiere un nuevo pulido.

Las propiedades termofísicas únicas del bórax pueden resolver esencialmente el problema de oxidación que se produce durante el rectificado del diamante. La solución es la siguiente: se disuelve el bórax en agua caliente para formar una solución sobresaturada, después se sumerge el diamante limpio (los diamantes tienen una naturaleza oleófila, absorben fácilmente el aceite, y las manchas de aceite en la superficie dañarán la protección del bórax en la superficie del diamante) en la solución de bórax sobresaturada, y finalmente se muele el diamante con la solución de bórax. Durante el proceso de rectificado, la alta temperatura generada en la superficie del diamante debido a la acumulación de calor de rectificado provoca cambios en el bórax adherido a la superficie del diamante.

El bórax protege los diamantes de dos maneras: en primer lugar, el bórax absorbe el calor y experimenta una reacción de deshidratación, bajando la temperatura de la superficie del diamante; a continuación, el bórax comienza a fundirse, y el bórax fundido fluye uniformemente sobre la superficie del diamante para formar una capa de aislamiento, aislando el oxígeno del contacto con la superficie del diamante, evitando así la aparición de marcas de quemaduras. Aunque el calentamiento de los diamantes en un entorno de bajo oxígeno hasta 2000 ~3000℃ los convertirá en grafito, y este proceso de transformación comienza a 1000℃, la transformación de los diamantes en grafito es extremadamente lenta, y las altas temperaturas instantáneas generadas durante el rectificado de diamantes impiden principalmente la aparición de marcas negras de quemaduras en la superficie del diamante bajo la capa de bórax fundido. Por lo tanto, la oxidación del diamante puede prevenirse eficazmente con el efecto protector de la solución de bórax sobresaturada.

13.2 El ácido bórico interviene en la prevención de la decoloración de las piedras preciosas en la fundición a la cera.

En la fundición a la cera, las piedras preciosas se someten a una cocción a alta temperatura en el horno de calcinación durante mucho tiempo con el molde, y el líquido metálico a alta temperatura durante la fundición también causará un choque térmico a las piedras preciosas, haciéndolas propensas a la decoloración y la pérdida de brillo. En la producción, se suele utilizar una solución de ácido bórico como protección.

【Caso 4-6】El polvo de bórax de mala calidad hace que los diamantes de los productos con incrustaciones de cera se enturbien.

Descripción del defecto:

Los diamantes de la joya de oro blanco de 18 quilates de diamantes incrustados con cera presentan una elevada proporción de enturbiamiento y decoloración a lo largo del tiempo, como se muestra en la figura 4-19. La proporción ha aumentado repentinamente de 0,15% a aproximadamente 0,5% y ha estado fluctuando a un nivel alto, sin regularidad aparente en las áreas de decoloración.

Investigación de las condiciones de producción:

Los diamantes utilizados son de grado medio, los mismos que antes; la temperatura del yeso es de 670℃, y la del metal líquido de 1040℃; una empresa de marca particular produce el polvo de colada utilizado; el polvo de colada contiene agua saturada de ácido bórico. A partir de la situación anterior, las condiciones de producción están dentro del rango normal, descartando defectos causados por condiciones de producción inadecuadas. La calidad del diamante es la misma que antes, lo que también lo descarta. Por lo tanto, es probable que el problema esté en el polvo de yeso.

Encontrar el origen del problema:

El polvo de yeso ha sido consistente.

La temperatura y la humedad del almacén son medias para el mismo lote de mercancías entrantes. Recientemente, se utilizó una marca diferente de ácido bórico en polvo, y el problema puede residir en el polvo de ácido bórico, ya que no proporcionaba la protección adecuada.

Solución:

Toda el agua de ácido bórico recién preparada de la nueva marca se dejó de utilizar y se sustituyó por la antigua marca de ácido bórico en polvo, con lo que la proporción de bruma de diamante volvió a su bajo nivel original.

13.3 El ácido bórico y el bórax actúan como fundentes en la soldadura de joyas.

El procesamiento de joyas requiere que las juntas de soldadura sean uniformes, firmes y no presenten grietas, burbujas, orificios de contracción, etc. Sin embargo, debido a la naturaleza pequeña y delicada de las joyas de metales preciosos, las juntas de soldadura son frágiles, lo que hace que la soldadura (o la varilla de soldadura) tengan dificultades para penetrar uniformemente. Las composiciones de soldadura suelen contener plata, que tiende a oxidarse y ennegrecerse cuando se expone al aire a altas temperaturas. El resultado es un notable contraste de color entre la unión soldada y el componente de joyería. Utilizando el papel de agente fundente del bórax en el proceso de soldadura, estos dos problemas pueden resolverse eficazmente.

Actualmente existen dos opiniones diferentes sobre el papel del bórax como agente fundente: una opinión es que cuando los componentes de joyería sumergidos en solución de bórax o las varillas de soldadura recubiertas con polvo de bórax entran en contacto con una llama a alta temperatura, el bórax experimenta primero una reacción de deshidratación, seguida de fusión. El bórax fundido fluye uniformemente sobre la superficie metálica de la unión soldada, formando una fina capa. Bajo temperaturas elevadas y sostenidas, la soldadura se funde y, guiada por el "puente térmico" formado por el bórax, la soldadura gotea uniformemente por todas las partes de la unión soldada. En la jerga industrial, este efecto de "puente térmico" del bórax hace que la soldadura "fluya bien", lo que significa que el bórax permite que la soldadura fluya uniformemente. El otro punto de vista es que, cuando se calienta, el agente fundente (como el bórax) se funde e interactúa con el metal líquido, haciendo que la escoria flote hacia arriba, protegiendo el metal fundido y evitando la oxidación.

13.4 El papel del bórax ácido bórico en la fabricación de escorias de fundición de metales preciosos

El bórax cristalino se deshidrata calentándolo a alta temperatura para formar bórax anhidro antes de su uso. Se sabe por la composición del bórax que es un fundente ácido sólido, que puede formar escorias de borato con muchos óxidos metálicos. Los componentes alcalinos del bórax pueden reaccionar con la sílice de los ingredientes de la escoria para formar silicatos. La fabricación de escoria de bórax tiene dos ventajas significativas: en primer lugar, su capacidad de formación de escoria es más vital que la de la sílice, y puede descomponer algunos minerales refractarios, como la cromita; en segundo lugar, como borato, el bórax tiene un punto de fusión más bajo que el silicato correspondiente, y la adición de bórax a los ingredientes puede reducir significativamente el punto de fusión de la escoria.

Parte 14 Crisol

Dependiendo de las diferentes propiedades de los materiales de joyería, se utilizan diferentes crisoles. Los crisoles más utilizados son los crisoles de grafito, incluidos los crisoles de grafito de alta pureza; los crisoles de grafito ordinarios; los crisoles de cerámica, incluidos los crisoles de cuarzo, los crisoles de corindón, los crisoles de magnesia, los crisoles de mullita, los crisoles de óxido de plomo, los crisoles de carburo de silicio, etc. Los requisitos de los crisoles en la fundición incluyen principalmente refractariedad, densidad, estabilidad térmica, reactividad con el metal fundido, etc.

14.1 Crisol de grafito

El crisol de grafito puede utilizarse para fundir aleaciones de oro, plata y cobre. La figura 4-20 muestra algunas formas típicas de crisoles. El crisol de grafito tiene alta refractariedad, buena transferencia de calor, alta eficiencia térmica, baja expansión térmica, buena estabilidad al choque térmico y resistencia a la erosión por escoria. Proporciona una protección específica al metal fundido, consiguiendo una buena calidad metalúrgica.

Tabla 4-10 Propiedades físicas y químicas del grafito de gran pureza

| Densidad volumétrica (g/cm3) | Porosidad (μΩm) | Resistencia a la compresión (MPa) | Resistencia a la tracción (MPa) | Resistividad (μΩm) | Contenido en cenizas (%) |

|---|---|---|---|---|---|

| ≥1.7 | ≤24 | ≥40 | ≥20 | ≤15 | ≤0.005 |

Tabla 4-11 Indicadores físicos y químicos de pepitas gruesas de grafito-oro

| Tamaño máximo de las partículas (mm) | Densidad volumétrica (g/cm3 | Porosidad (μΩm) | Resistencia a la compresión (MPa) | Módulo de elasticidad (GPa) | Coeficiente de dilatación térmica (10-6/℃) | Contenido en cenizas (%) |

|---|---|---|---|---|---|---|

| 0.8 | ≥1.68 | ≤7.8 | ≥19 | ≤9.3 | ≤2.9 | ≤ 0.3 |

14.2 Crisol de cerámica

Para cumplir los requisitos de fundición, los crisoles cerámicos deben tener alta refractariedad, alta densidad, buena estabilidad térmica, baja reactividad con el metal fundido y buena estabilidad química. Según las propiedades de los materiales metálicos de joyería, los crisoles cerámicos más utilizados son el cuarzo y el corindón.

El principal componente químico de los crisoles de cuarzo es el dióxido de silicio, y la pureza influye significativamente en su rendimiento. Las materias primas determinan la pureza, y las materias primas para los crisoles de cuarzo requieren una alta pureza, una buena consistencia y una distribución uniforme del tamaño de las partículas. Cuando los componentes nocivos son altos, afectará a la resistencia a la fusión y a la temperatura del crisol y también puede causar burbujas, decoloración, descamación y otros fenómenos, afectando seriamente a la calidad de los crisoles de cuarzo. Por lo tanto, hay requisitos estrictos para los elementos de impureza en el cuarzo, como se muestra en la Tabla 4-12.

Tabla 4-12 Requisitos de impurezas en materias primas para crisoles de cuarzo

Unidad de contenido metálico: x10-6

| Nombre del elemento | Al | Fe | Ca | Mg | Ti | Ni | Mn | Cu | Li | Na | K | Co | Bi |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Contenido | 11.6 | 0.3 | 0.5 | 0.5 | 1.0 | 0.01 | 0.05 | 0.01 | 0.7 | 0.43 | 0.42 | 0.03 | 0.04 |

Un crisol de cuarzo bien cocido tiene propiedades físicas y químicas típicas: densidad aparente ≥2,90 g/cm.3; refractariedad≥1850℃; porosidad aparente ≤20%; coeficiente de dilatación térmica alrededor de 8,6 x 10-6/℃; resistencia al choque térmico 1300℃; temperatura máxima de uso continuo 1100℃, por poco tiempo 1450℃. Los crisoles de cuarzo pueden utilizarse para fundir oro blanco K, níquel, plata y otros materiales.

El crisol de corindón se compone de alúmina fundida porosa con cualidades complejas y refractarias, resistente a altas temperaturas, no resistente al ácido ni al álcali, resistente al enfriamiento rápido y al calor extremo, resistente a la corrosión química y de alta densidad tras el moldeo de la pasta. Puede utilizarse para fundir materiales como oro blanco K, alpaca, acero inoxidable, etc. Los indicadores físicos y químicos del crisol de corindón se muestran en la Tabla 4-13.

Cuadro 4-13 Indicadores de rendimiento de los crisoles de corindón para la fundición de joyas

| Artículo | Indicador | ||

|---|---|---|---|

| Composición química | Al2O3 | > 99 | |

| R2O | ≤ 0.2 | ||

| Fe2O3 | ≤ 0.1 | ||

| SiO2 | ≤ 0.2 | ||

| Densidad volumétrica (g/cm3) | ≥3.80 | ||

| Porosidad abierta (%) | < 1 | ||

| Resistencia a la flexión (MPa) | > 350 | ||

| Resistencia a la compresión (MPa) | > 12000 | ||

| Constante dieléctrica E(1MHz) | 2 | ||

| Resistencia al fuego (℃) | > 1700 | ||

| Temperatura máxima de funcionamiento (°C) | 1800 | ||

| Temperatura de uso continuo (°C) | 1600 | ||

| Resistencia/tiempos de choque térmico ( 300℃ de enfriamiento rápido) | >7 | ||

Parte 15 Caucho de silicona

La fundición a la cera perdida en joyería requiere el uso de moldes de caucho para hacer moldes de cera. La calidad del molde de caucho determina la calidad del molde de cera. La selección y el uso correctos del caucho para joyería son esenciales. Se pueden utilizar dos tipos principales de caucho para hacer moldes blandos: caucho natural y caucho de silicona. El caucho natural tiene una alta resistencia a la tracción, de hasta 21 ~ 25MPa, y una larga vida útil, pero un rendimiento de moldeo pobre, que requiere una gran cantidad de agentes de desmoldeo y una mala calidad del molde de cera. En comparación con el caucho natural, el caucho de silicona es más inerte y no reacciona con la plata o el cobre, lo que reduce la necesidad de galvanoplastia superficial con níquel o rodio en el modelo original. La superficie del molde de caucho es lisa, tiene propiedades autolubricantes, requiere menos agente desmoldeante, reduce los problemas de calidad causados por la acumulación de estas sustancias en el molde de caucho y facilita la extracción del molde de cera. Desde la introducción del caucho de silicona en la industria de la joyería, se ha convertido en el principal caucho de joyería. De acuerdo con su método de vulcanización, el caucho de silicona se puede dividir en vulcanizado a alta temperatura y caucho de silicona a temperatura ambiente.

La resistencia del caucho de silicona vulcanizado a alta temperatura suele estar entre 7 ~ 10MPa, con buena maleabilidad, facilidad de prensado y facilidad de corte del molde. Los moldes de caucho de silicona pueden mantener la forma original mejor que los moldes de caucho natural durante la inyección de cera, haciéndolos más capaces de soportar cambios en la presión de inyección. Además, los moldes de caucho de silicona suelen ajustarse mejor, lo que reduce el borde de vuelo de las piezas de cera y los hace adecuados para fabricar piezas delicadas y complejas. La vida útil es inferior a la del caucho natural, que suele utilizarse entre varios cientos y miles de veces.

El caucho de silicona vulcanizado a temperatura ambiente (RTV) no requiere calentamiento ni vulcanización a presión y es adecuado para originales frágiles, quebradizos y con bajo punto de fusión. Además, no encoge y puede controlar con precisión el tamaño del molde de cera, lo que es crucial para operaciones como el engaste de piedras y el ensamblaje de componentes. Sin embargo, el RTV tiene un tiempo de curado largo y una resistencia a la tracción baja, normalmente de sólo 0,7-1,4MPa, lo que lo hace propenso a desgarros y daños, con una vida útil corta. Tenga cuidado al cortar el molde en combinación para evitar dañar el molde de caucho. Muchos cauchos RTV requieren una mezcla precisa en proporción, con un tiempo de trabajo muy corto, normalmente 1-2 minutos, mientras que algunos cauchos RTV pueden tener un tiempo de trabajo de hasta 60 minutos. Normalmente, los cauchos RTV necesitan ser aspirados para eliminar las burbujas de aire. Algunos materiales maleables pueden dificultar la vulcanización del caucho de silicona RTV, lo que a menudo puede solucionarse galvanizando el molde maestro de joyería. Los moldes de caucho RTV son inestables y sensibles a la humedad, lo que acelera su deterioro cuando se exponen al aire húmedo.

En la Tabla 4-14 se muestra la comparación del rendimiento del caucho natural, el caucho vulcanizado a alta temperatura y el caucho vulcanizado a temperatura ambiente.

Tabla 4-14 Comparación del rendimiento de los materiales de los moldes de joyería

| Material del molde | Temperatura de vulcanización (°C) | Tiempo de curado | Resistencia a la tracción (MPa) | Índice de contracción (%) |

|---|---|---|---|---|

| Caucho natural | 140 - 160 | ≤ 45 min | 21 - 25 | 0 - 4 |

| Goma de silicona | 140 - 160 | ≤ 45 min | 7 - 10 | 2.6 - 3.6 |

| Goma de silicona RTV | 140 - 160 | 18 ~ 72 horas | 0.7 - 1.4 | 0 |

El caucho de silicona para joyería para la fabricación de moldes blandos debe cumplir requisitos de rendimiento como resistencia a la corrosión, resistencia al envejecimiento, buen rendimiento de recuperación, elasticidad y suavidad. El contenido y los métodos de inspección de entrada se muestran en la Tabla 4-15.

Tabla 4-15 Contenido y métodos de inspección del caucho de silicona

| Artículo | Contenido y criterios de aceptación | Método de inspección | Contenido de la inspección | Registros de inspección |

|---|---|---|---|---|

| comprobación de la información | Compruebe el modelo, la etiqueta y el importe de la factura | Inspección completa | Compruebe los datos del proveedor que figuran en la factura | Después de comprobar, en Factura firmada Nombre confirmado, Registro |

| Embalaje | Inspección completa | Compruebe si el embalaje está dañado | ||

| Cantidad | Inspección completa | Contar, comprobar la factura | ||