Cómo hacer joyas de oro puro: Guía paso a paso

Tecnología de procesamiento de joyas de oro puro como joyas de cadena, pulseras y anillos, colgantes y pendientes

La tecnología de procesamiento de las joyas de oro puro consiste principalmente en la fundición (vaciado), el cierre, los procesos auxiliares y el pulido. Entre ellos, los procesos auxiliares incluyen el pulido con papel de lija, el acabado con arena brillante, la inmersión en ácido, el chorro de arena, el pulido con arena de nailon, los patrones de grabado y el pegado de piedras. Los llamados procesos auxiliares se organizan según los requisitos específicos del pedido de procesamiento, y no todas las piezas de trabajo necesitan pasar por estos procesos. En comparación con la tecnología de procesamiento de las joyas de oro K, la tecnología de procesamiento de las joyas de oro puro es relativamente independiente. A continuación, se presentarán por separado el proceso de oro puro y sus procedimientos operativos.

El proceso de las joyas de oro puro puede resumirse en fundición (vertido), cierre, procesos auxiliares, pulido y otros pasos.

Limar el bebedero

Índice

Sección I El proceso de cierre de las joyas de oro puro tipo cadena

1. Flujo del proceso de cierre de las joyas de oro puro tipo cadena

1.1 Presentación del bebedero

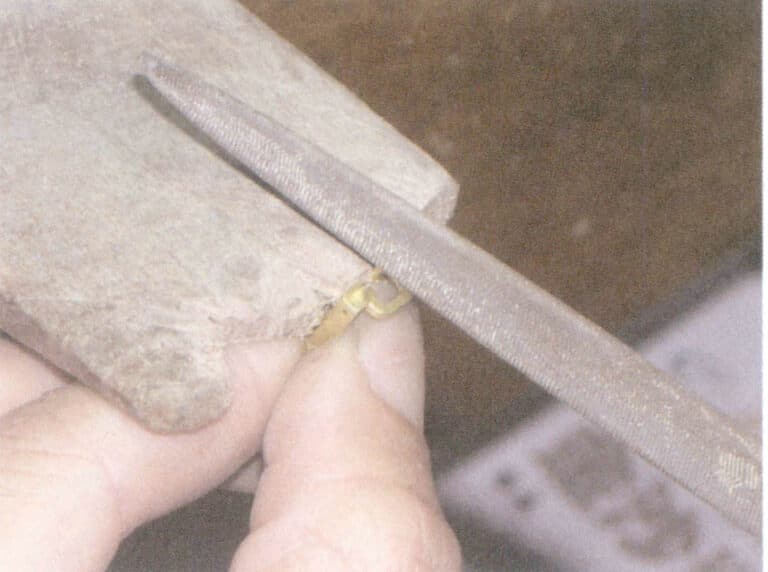

El limado del bebedero elimina las partes sobresalientes de la superficie de la pieza que no cumplen los requisitos de diseño, limando el bebedero cortado para alinearlo con la superficie de la pieza, haciendo de la superficie de la pieza un conjunto sin juntas.

(1) Principales herramientas utilizadas

Limado grueso, limado liso.

(2) Etapas del proceso operativo

En primer lugar, utilice una lima gruesa para limar el bebedero cortado de la pieza hasta que quede aproximadamente nivelado con la superficie circundante y, a continuación, utilice una lima lisa para el acabado, de modo que la superficie de la pieza no tenga límites evidentes y se convierta en un conjunto perfecto (Figura 7-1).

(3) Notas

① Preste atención a controlar la fuerza y la dirección de la mano, y no limar zonas que no requieran limado.

② Debe utilizarse una lima lisa para recortar la pieza correctamente según su forma y curvatura. Para piezas planas, el limado debe ser plano, recto y recto; para piezas curvas, el limado debe seguir una línea curva desde abajo hacia arriba.

Vídeo de limado del bebedero

1.2 Enlaces

El enlace consiste en ensamblar las piezas dispersas tras limar el bebedero según los requisitos del diseño, convirtiéndolas en una pulsera o un collar completos.

(1) Principales herramientas utilizadas

Alicates de eslabones, pinzas, alicates de corte.

(2) Etapas del proceso operativo

① Las piezas deben clasificarse en función de las necesidades de transformación, distinguiendo entre grandes, medianas, pequeñas, o de diversos patrones, y luego enlazarse entre sí.

② Utilice unos alicates para dar la vuelta al cierre y sujetar las partes sueltas conectadas (figura 7-2). Utilice unos alicates de corte para recortar la parte sobrante de la lengüeta del cierre, lo que permitirá doblar con flexibilidad las dos partes sueltas. Asegúrese de que la cadena con cierre sea flexible y esté en buen estado.

(3) Notas

① El procesamiento de joyas de cadena debe seguir estrictamente los requisitos de orden para la clasificación, asegurando la correcta coincidencia de cierres sin errores.

② Cada una de las piezas de unión debe quedar plana, girar con flexibilidad, doblarse con facilidad y tener puntos de soldadura seguros; de lo contrario, podría deformarse o romperse con facilidad.

Vídeo de enlace

1.3 Cadenas de soldadura

La soldadura de cadenas consiste en soldar las aberturas de cada cierre que han sido debidamente conectadas de acuerdo con los requisitos, garantizando que queden bien sujetas y que no se rompan fácilmente. Durante el proceso de soldadura, deben hacerse las reparaciones oportunas para garantizar la integridad si se encuentra algún defecto, como agujeros de arena, en la pieza.

(1) Principales herramientas y materiales

Las principales herramientas utilizadas incluyen herramientas de soldadura combinada, pinzas, un plato de bórax, un encendedor, una chapa de soldadura y alicates de cadena. Los principales materiales utilizados son alambre de soldadura, chapas de soldadura y bórax.

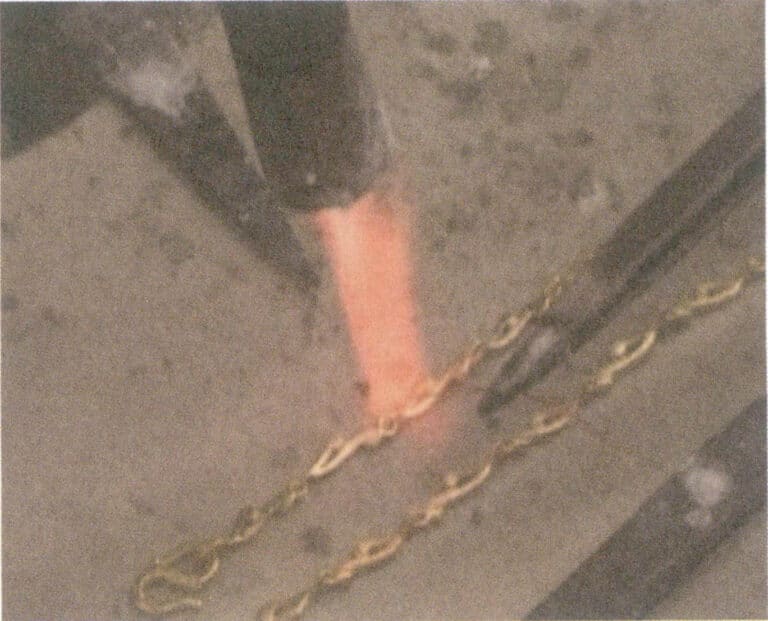

(2) Etapas del proceso operativo

① Remoja el polvo de bórax en agua, utiliza unas tijeras para cortar la lámina de soldadura en tiras de aproximadamente 1mm×60mm de largo, y colócalas en el plato de bórax.

② Coloque las cadenas a soldar sobre la placa de soldadura en el orden de sus aberturas, colocando las más difíciles 1〜2 tiras y las más fáciles 5 ~ 7 tiras.

③ Sujete el soplete con la mano izquierda, pise la bola de viento con el pie izquierdo y encienda el soplete. Utilice la pinza de soldadura para sujetar la chapa de soldadura, haga contacto con el broche de cadena al rojo vivo para la soldadura por puntos, y muévase lentamente hacia la derecha según el orden de los puntos de soldadura (Figura 7-3). El proceso de soldadura es mejor cuando se realiza por puntos.

(3) Notas

Durante el proceso de soldadura, la coordinación de manos y pies debe ser adecuada y estar bien sincronizada. En función de los requisitos de los puntos de soldadura de la pieza, debe controlarse en todo momento la intensidad de la llama. Si la llama es demasiado fuerte, puede arruinar la pieza de trabajo o crear puntos muertos inamovibles; si la llama es demasiado débil, los puntos de soldadura pueden no calentarse lo suficiente como para fundirse, dando lugar a soldaduras falsas o inadecuadas. Demasiados puntos de soldadura pueden afectar a la estética y hacer perder tiempo de trabajo, ya que es necesario limar los puntos sobrantes.

Vídeo de cadenas de soldadura

1.4 Conformación

El conformado consiste en ajustar y corregir las piezas deformadas tras el acabado en cadena u otros procesos para cumplir los requisitos de diseño.

(1) Principales herramientas utilizadas

Alicates de cadena, rascadores, fresas de hierro, martillos, etc.

(2) Etapas del proceso operativo

Observe atentamente si la forma general de la pieza de trabajo está torcida; si esto ocurre, puede corregirse suavemente con unos alicates de cadena o aplanarse con las manos sobre un tablero de mesa (figura 7-4).

(3) Notas

Durante el proceso de corrección de prensado o martilleo de la pieza, la fuerza no debe ser demasiado grande; de lo contrario, puede provocar que la pieza se deforme durante el conformado, o que la longitud no cumpla los requisitos de diseño.

Vídeo de conformación

1.5 Acabado de la cadena

La finalidad del acabado en cadena es eliminar las irregularidades, el poco brillo o los bordes afilados y las rebabas de la superficie de la pieza, haciéndola más lisa y brillante.

(1) Principales herramientas utilizadas

Limas grandes y pequeñas, raspadores (caseros), amoladoras colgantes, fresas dentales, fresas de bola, partículas de piedra rosa.

(2) Etapas del proceso operativo

① Antes de empezar a trabajar, observe detenidamente toda la cadena para determinar el ángulo de procesamiento.

② Durante el pulido, es necesario proceder de acuerdo con los requisitos de diseño, realizando diferentes procesos de limado para las piezas que requieran arenado, pulido con arena, acabado con arena brillante y abrillantado (Figura 7-5).

③ Limar los puntos de soldadura y reparación de cada pieza para que sus superficies sean lisas, redondeadas y estéticamente agradables.

④ Se utiliza un rascador casero para alisar y pulir las esquinas muertas a las que no llega la lima pequeña.

⑤ Después de rellenar todas las partes de la cadena, compruebe de nuevo si hay rebabas en las superficies limadas y acabadas. Si se producen estas situaciones, utilice una amoladora colgante para instalar una fresa dental y sumérjala en aceite de máquina para terminar las rebabas hasta que queden lisas.

(3) Notas

① Verifique cuidadosamente los planos de diseño para determinar las áreas que necesitan ser acabadas, y no las enganche incorrectamente.

② La pieza no debe deformarse durante el proceso de acabado. Si se produce una deformación, es necesario volver a darle forma.

③ Cuando utilice una fresa dental para pulir la pieza, tenga cuidado de no romper el borde de la pieza.

Vídeo de acabado de cadenas

2. Flujo de procesos para pulseras y collares

2.1 Flujo tecnológico de procesamiento de pulseras y collares

2.2 Tipos comunes de artesanía de la cadena de tracción por cable

Los tipos habituales de pulseras y collares fabricados mediante el proceso de trefilado incluyen principalmente las siguientes categorías.

(1) Cadena de perlas. Cadena con cierre semicircular y ranura hacia dentro.

(2) Cadena de maíz. Cada sección se asemeja al maíz. Normalmente, tres secciones forman una cadena, mezcladas con cadenas de perlas, para formar una cadena.

(3) Cadena de un solo cierre. Cada bucle individual se enlaza para formar una cadena.

(4) Cadena de doble gancho. Dos bucles superpuestos forman cada bucle simple para crear una cadena.

2.3 Proceso de fabricación de pulseras y collares

(1) Cable de tracción

Estirar alambre significa estirar lingotes de oro hasta obtener un alambre de oro que cumpla las especificaciones según los requisitos de diseño. El trefilado es el primer paso en el procesamiento y la fabricación de cadenas de alambre trefilado.

① Principales herramientas utilizadas. Soplete, máquina de prensado, tenazas de corte final, tablero de alambre de tracción.

② Fases del proceso operativo. En primer lugar, se enciende el soplete para calentar el lingote de oro hasta que esté al rojo vivo y, a continuación, se deja enfriar de forma natural; a continuación, se utilizan las ranuras de presión de los dos rodillos de la prensa de pastillas para adelgazar gradualmente el lingote de oro; por último, cuando el lingote de oro se ha prensado hasta alcanzar el tamaño necesario para su procesamiento, uno de los extremos se debe afilar fino y redondear con un martillo o una lima, después se pasa por el orificio de la placa de trefilado y se va adelgazando gradualmente hasta que se cumplen las especificaciones requeridas.

③ Precauciones. Una vez trefilado, el diámetro del alambre de oro debe medirse con un calibre. No se puede determinar basándose en las especificaciones de los orificios de la placa de trefilado porque los orificios del molde se agrandarán debido al desgaste tras un uso prolongado, lo que provocará problemas de sobrepeso tras la producción.

(2) Fabricación de anillos

Después de trefilar el alambre, el siguiente paso es hacer cadenas según los requisitos de procesamiento del pedido, y el primer paso para hacer cadenas es formar el alambre de oro en anillos individuales.

① Hacer anillos. Si el diámetro de la sección transversal del alambre de oro es inferior a 1 mm, se puede instalar una varilla de acero redonda lisa especial en el cabezal de la amoladora colgante, con un extremo del alambre de oro fijado al cabezal de la amoladora colgante. Ponga en marcha el molinillo colgante y guíe el alambre de oro con los dedos para enrollarlo en anillos uniformes alrededor de la varilla de acero.

Si el diámetro del hilo de oro es superior a 1 mm, debe utilizarse un mecanismo de bobinado manual. Del mismo modo, se fija un extremo del alambre de oro y se acciona el devanador manualmente. Dependiendo del tamaño, se instalan varillas de acero de diferentes especificaciones para garantizar que el alambre de oro se enrolle uniformemente alrededor de la varilla de acero (Figura 7-6).

Fabricación de anillos de perlas. En primer lugar, tire del alambre de oro para que cumpla los requisitos especificados y, a continuación, utilice una prensa para aplanarlo. A continuación, utilice un alicate de punta fina para sujetar el extremo del alambre de oro en forma de semicírculo plano, seleccione un orificio de placa de dibujo que cumpla el diámetro especificado y tire del alambre plano en forma de semicírculo cóncavo (la anchura de la pieza de oro debe ser ligeramente mayor que la del orificio). Retire el alambre en espiral enrollado de la barra de acero y córtelo de acuerdo con los requisitos de producción.

La forma del maíz se hace cortándolo a cierta longitud a lo largo de la sección transversal, creando segmentos de "núcleo de maíz".

Otras cadenas se cortan rectas a lo largo de la sección longitudinal para formar bucles individuales.

② Precauciones. La varilla de acero utilizada para enrollar el alambre de oro debe tener las especificaciones correctas. Al cortar el alambre, éste debe cortarse recto, sin deformaciones, y los tamaños de los bucles cortados deben ser uniformes.

(3) Anillo de pandeo

Como requiere el diagrama de pedido, el anillo de pandeo se fabrica conectando los distintos anillos cortados en las formas correspondientes, formando una larga cadena.

Etapas del proceso operativo. El método para abrochar una cadena de perlas consiste en enlazar un anillo con otro para formar una cadena (figura 7-7); la cadena de maíz se hace dando forma primero al alambre de oro en una pirámide de cuatro lados sobre una base circular, rellenándolo después con "núcleos de maíz", agrupando normalmente tres "callos", y abrochando después un anillo de perlas encima, continuando así hasta alcanzar la longitud deseada; la cadena de doble cierre (doble cierre) conecta dos anillos, enlazándolos en una cadena.

(4) Cierre de soldadura

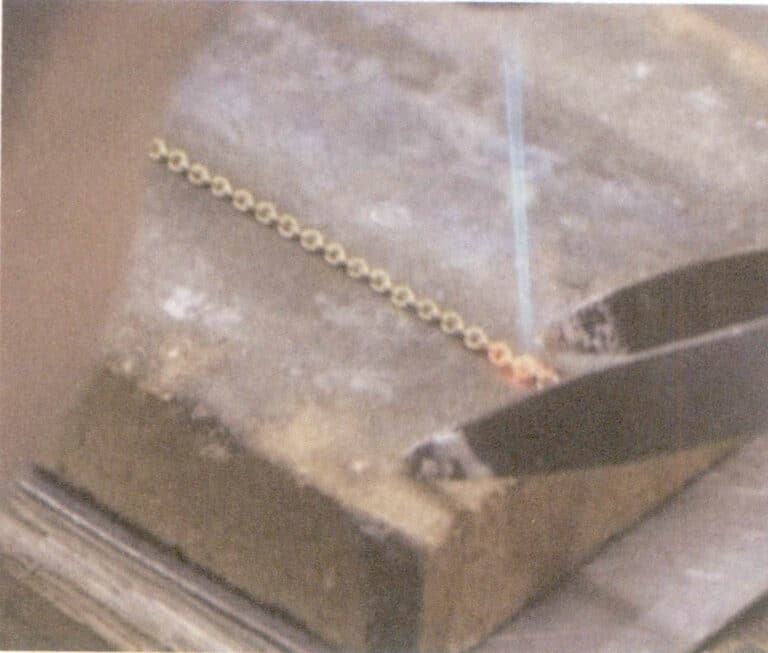

Por cierre de soldadura se entiende soldar las aberturas de cada anillo y círculo conectados, de modo que no puedan separarse.

① Pasos del proceso de operación.

Método uno: Encienda el soplete, caliente la abertura del anillo hasta que se ponga roja, utilice unas pinzas para sujetar una fina pieza de oro sumergida en agua con bórax y colóquela en la abertura calentada; el líquido de soldadura fundido suelda rápidamente la abertura del anillo bajo la acción del bórax (figura 7-8).

Método 2: Utilice una cuchara pequeña para sacar el polvo de oro empapado en agua de bórax, y aplíquelo en la abertura para fundir, con lo que también puede conseguir un efecto de soldadura rápida (este método se utiliza generalmente para soldar anillos pequeños).

La cadena de maíz también debe soldarse firmemente entre cada anillo del "núcleo de maíz" y entre el "núcleo de maíz" y el armazón exterior.

② Precauciones. Durante la soldadura, hay que asegurarse de que la soldadura sea uniforme, los puntos de soldadura no deben ser excesivos y hay que prestar especial atención al soldar la cadena de maíz.

(5) Cadenas de torsión

Retorcer la cadena significa retorcer la cadena con una abertura soldada en un ángulo determinado para garantizar conexiones buenas y uniformes entre cada eslabón.

① Principales herramientas utilizadas. Taladro de mano, alicates de punta.

② Pasos del procedimiento operativo. Fije un extremo de la cadena, enganche el otro extremo en el taladro de mano y tire con fuerza y en línea recta; una persona gira el mango del taladro de mano mientras la otra utiliza los alicates de punta de aguja para corregir las zonas torcidas, asegurándose de que los ángulos entre cada eslabón de la cadena son consistentes y están bien conectados (figura 7 - 9).

③ Precauciones. Es imprescindible hacerlo con moderación durante la torsión y corrección de la cadena. Si se retuerce o aprieta excesivamente, puede provocar la rotura de la cadena.

(6) Aplanamiento

Aplanar significa hacer que el ángulo de cada eslabón de la cadena sea consistente y la superficie uniforme.

① Principales herramientas utilizadas. Martillo, mesa de disposición de soldadura, máquina de prensado.

② Fases del proceso operativo. En primer lugar, coloque la cadena retorcida plana sobre la mesa de soldadura y golpéela suavemente con un martillo; a continuación, ajuste la altura de separación entre los rodillos de la máquina de prensado de acuerdo con los requisitos de producción, e introduzca la cadena en la máquina de prensado para enrollarla (Figura 7-10); después, utilice una pistola de soplado para calentar la cadena que ha sido prensada una vez hasta que brille en rojo, y déjela enfriar de forma natural; por último, repita los pasos anteriores para la cadena calentada.

③ Requisitos técnicos artesanales. Independientemente de cómo se coloque la cadena terminada, siempre que se levante un extremo, el resto se alineará suavemente sin pliegues ni enredos.

(7) Patrones de grabado

Tallar motivos significa grabar diseños decorativos en la cadena para realzar el aspecto de la joya, haciéndola más bella y única.

① Grabado de patrones firmes. Ajuste la escala en función de la anchura necesaria del patrón. Pegue la cinta de doble cara sobre un bloque cuadrado de madera, enderece la cadena para evitar nudos, colóquela plana sobre la cinta de doble cara y golpee suavemente con un martillo de goma para asegurarse de que la cadena se adhiere a la superficie adhesiva. Utilice un pincel humedecido en aceite de gaulteria y aplique uniformemente el aceite sobre la superficie de la cadena que va a tallar. Coloque el bloque de madera con la cadena adherida en el banco de trabajo de la máquina de tallado, asegurándose de que la superficie de la cadena esté alineada con la cuchilla de tallado. Pulse el interruptor de encendido y empuje lenta y uniformemente el bloque de madera con la mano izquierda mientras utiliza la mano derecha para controlar la palanca para mover la cuchilla de tallado hacia arriba y hacia abajo, permitiendo que la cuchilla talle patrones en la superficie de la cadena (Figura 7-11).

② Grabado de patrones en cruz. Determine la herramienta de torneado utilizada en función de la pieza y fije la base de la pieza (utilice una base con ruedas para las cadenas manuales). Pegue la cinta de doble cara en la base, fije la cadena plana a la cinta y fíjela. Determine la posición de la pieza a grabar y ajuste el ángulo entre la cuchilla de corte y la base. Gire la base con la mano izquierda mientras sujeta la palanca de control con la mano derecha para controlar el ángulo de grabado y la profundidad del corte. Si hay una desviación en la posición de grabado, se puede ajustar cambiando el ángulo de la base para lograr el objetivo de procesamiento.

③ Precauciones. La cadena debe estar plana y bien sujeta al bloque de madera para evitar que se afloje durante el grabado. Asegúrese de aplicar aceite en la cadena antes de grabar para evitar que la pieza se pegue al polvo metálico. Durante el proceso de grabado, ambas manos deben coordinarse para controlar la velocidad de avance del bloque de madera y la profundidad del patrón.

Vídeo de patrones de grabado

(8) Superficie de archivo

① Principales herramientas utilizadas. Lima gruesa, lima lisa, llave inglesa, calibre de fijación.

② Pasos del procedimiento operativo. Ajuste la altura de la ranura de limado de la fijación de acuerdo con la anchura de la cadena, de forma que la parte de la cadena expuesta en la ranura sea la única que se procese. Después de ajustar la altura y la profundidad de la cadena y la ranura adecuadamente, apriete los tornillos de fijación de los extremos del útil con una llave para fijar la cadena en el útil. Utilice una lima gruesa para limar el borde sobresaliente de la cadena en la fijación y, a continuación, utilice una lima lisa para pulir el borde limado con la lima gruesa. Después de terminar un borde de la cadena, lime el otro borde. Una vez acabado un borde de la cadena, la profundidad de la ranura de la fijación es ahora igual a la anchura de la cadena, momento en el que la altura de la fijación debe ajustarse a la altura necesaria para procesar la cadena. Una vez procesados ambos lados de la cadena, utilice un cepillo para barrer el polvo metálico restante y, a continuación, proceda al proceso de pulido del disco.

③ Precauciones. Siga estrictamente los requisitos de límite de peso de la orden de procesamiento. Aplique tiza a las limas gruesas y lisas para evitar que el polvo metálico se adhiera a las limas y minimizar al máximo el consumo de metal. Procure conseguir una suavidad general y no limar la cadena de forma cóncava o convexa.

(9) Instalación del cierre

Instalar el cierre significa fijar el cierre de la cadena a la cadena. El cierre de cadena es el dispositivo de apertura y cierre de pulseras o collares y es un componente clave para la comodidad de llevar y quitar cada cadena.

① Clasificación de los cierres de cadena. Incluye: Tipo W (generalmente utilizado para collares), tipo S (generalmente utilizado para pulseras), tipo roscado, tipo cerradura, etc.

② Etapas del proceso operativo. Corte la cadena larga procesada a la longitud requerida por la orden de procesamiento. Instale el cierre en un extremo de la cadena (figura 7-12) y, a continuación, utilice un soplete para soldarlo. Debe asegurarse de que los extremos de la cadena se cierran con flexibilidad, facilitando su uso y extracción.

Los procesos posteriores de la cadena de alambre de tracción, como el lijado, el lavado con ácido, el pulido, etc., son similares a las operaciones anteriores.

Vídeo de instalación del cierre

Vídeo de manualidades de pulseras y collares

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección II El proceso de cierre de las pulseras de oro puro

1. El flujo del proceso de sujeción de las pulseras de oro puro

El flujo del proceso de sujeción del brazalete de oro puro incluye: limar el bebedero → sujetar el brazalete → soldar la placa base→ soldar el tubo de calibración → serrar el tubo→ soldar la lengüeta del brazalete→ serrar la posición de accionamiento de la mano→ ajustar→ dar forma→ limar terminar→ soldar el sistema de apriete en forma de "8".

Lo anterior es el flujo general del proceso de sujeción para un brazalete de oro puro; para tipos especiales de brazaletes de oro macizo, el flujo del proceso puede variar en función del estilo.

2. Procedimiento operativo

2.1 Colocación del bebedero

2.2 Pulsera de sujeción

La pulsera de pinza se fabrica vaciando la pieza en bruto de la pulsera en forma ovalada, lo que permite ajustarla perfectamente a la muñeca.

(1) Principales herramientas y materiales

Las principales herramientas utilizadas incluyen un conjunto de herramientas de soldadura combinadas, tejas de soldadura, un plato de bórax, pinzas de soldadura, un bastidor de sierra, alicates de punta, una broca de núcleo de brazalete y una parte superior de brazalete. Los principales materiales utilizados incluyen bórax, alambre de soldadura y chapas de soldadura.

(2) Etapas del proceso operativo

① En los brazaletes de una sola sección, distinga entre la cara del brazalete y la base del brazalete, y compruebe si hay problemas de calidad en las piezas brutas de fundición del brazalete (como grietas, estrías, etc.).

② Junte la cara y la base de la pulsera, y utilice una regla de acero para medir si el tamaño de la pulsera cumple los requisitos de tamaño del pedido.

③ Sujete una cara del brazalete al bloque de soldadura con una pinza de soldadura y suelde por puntos en la abertura de la cara del brazalete; a continuación, coja la base del brazalete y alinéela con la cara del brazalete, utilizando un soplete para soldar firmemente la base y la cara.

④ Dé forma al yugo de mano que ha sido soldado por un lado en el cilindro del yugo, de modo que el yugo de mano quede completo a través de la conformación (Figura 7-13).

⑤ Mida de nuevo el tamaño total de la pulsera con una regla de acero para comprobar si cumple los requisitos estándar.

(3) Notas

① La cara y el fondo del brazalete no deben estar desajustados; la soldadura de la cara y el fondo del brazalete debe ser limpia y regular, sin desalineaciones.

② Evite emplear una fuerza excesiva para golpear durante el perfilado, ya que podría provocar marcas en la superficie de la pulsera, lo que dificultaría el acabado y el limado.

Vídeo del proceso de sujeción de pulseras

2.3 Placa de apoyo de soldadura

El propósito de la placa de respaldo de soldadura es procesar y fabricar la caja de lengüeta de brazalete.

(1) Principales herramientas utilizadas

Pistola de soplado, pinzas, pinza de soldadura, broca de taladro de brazalete.

(2) Etapas del proceso operativo

① Elija una placa base de oro macizo adecuada según el tamaño de la pulsera, ablándela, dóblela en forma de arco según la curvatura de la broca de la pulsera y utilice una lima para ajustarla, asegurándose de que la longitud de la placa base coincide con la posición cóncava del tubo de la pulsera y queda bien ajustada.

② Utilice la pinza de soldadura para sujetar el brazalete horizontalmente, coloque la placa base correctamente, suelde ligeramente un punto en el extremo de la placa base para su posicionamiento y, a continuación, retire el brazalete de la pinza de soldadura, colóquelo plano sobre la baldosa de soldadura y utilice herramientas de soldadura para soldar a lo largo de la placa base hasta que esté completamente soldado (Figura 7-14).

2.4 Soldadura del eje giratorio

El tubo de soldadura conecta la superficie y la parte inferior de la pulsera, lo que permite abrirla y cerrarla con flexibilidad una vez abierta.

(1) Principales herramientas utilizadas

Pistola sopladora, pinzas, placa de soldar, alambre de soldar, bórax, alicates de punta, lima de cola de rata.

(2) Etapas del proceso operativo

① Prepare un par de tubos giratorios adecuados, asegurándose de que encajan bien con el brazalete, y aplique pasta de dientes en los manguitos para evitar que se suelden.

② Utilice un arco de sierra para serrar una abertura cuadrada ligeramente más pequeña que el diámetro exterior del tubo de calibración a lo largo de la línea de soldadura original, luego utilice una lima de cola de rata para dar forma a la abertura cuadrada para que coincida con el tubo, limando mientras mide contra el tubo de calibración para asegurar un ajuste perfecto.

③ Coloque un par de Tubos giratorios en el centro de la posición de calibración del brazalete con el tubo de calibración asentado plano y la parte superior paralela a la superficie del brazalete.

④ Utilice una pinza de soldadura para sujetar la superficie del brazalete y utilice soldadura por puntos para soldar firmemente el punto de contacto entre el tubo y el brazalete (Figura 7-15).

Figura 7-15 Soldadura del tubo de calibración

(3) Notas

Las dos mitades del brazalete no deben estar desalineadas (sujetas). El tubo es propenso a serrarse, aserrarse o limarse torcido, por lo que debe prestarse especial atención. Además, al soldar por puntos, tenga cuidado de no dejar que el líquido de soldadura se filtre en el tubo; de lo contrario, hará que el tubo se bloquee y sea necesario volver a trabajarlo.

2.5 Serrar el tubo

Serrar el tubo significa permitir que el tubo soldado de la pulsera se abra y cierre libremente.

(1) Principales herramientas utilizadas

Sierra de arco (arco de sierra).

(2) Etapas del proceso operativo

Suelte el arco de sierra y la hoja de sierra, introdúzcalos en el círculo interior del brazalete y, a continuación, apriete el arco de sierra y abra con la sierra el punto de soldadura del lado con el tubo de calibración a lo largo del hueco donde se conectan las dos mitades del brazalete (Figura 7-16).

(3) Notas

Al serrar el brazalete, tenga cuidado de ver a lo largo del hueco donde se conectan las dos mitades del brazalete; de lo contrario, es posible que el brazalete no se abra o cierre correctamente, haciendo inútiles los esfuerzos anteriores.

2.6 Soldadura de la lengüeta del brazalete

La lengüeta de la pulsera es un dispositivo importante para abrir y cerrar la pulsera de oro.

(1) Principales herramientas utilizadas

Sopletes, pinzas, teja de soldar, alambre de soldar, bórax, alicates de punta afilada y limas de cola de rata.

(2) Etapas del proceso operativo

① Seleccione la lengüeta de brazalete adecuada, tocando la marca denominativa "900", con una lima gruesa que se limará en forma de trapecio.

② Tratamiento de recocido de la lengua pulsera, con unos alicates arco curvado, y luego presentar un poco de recorte, el extremo largo de la pulsera en la parte inferior de la caja de la lengua pulsera y soldadura por puntos se fijará lengua pulsera, y luego la lengua pulsera y la parte inferior de la pulsera de contacto poco en, bajo la soldadura, a completamente sólido (parte sobresaliente de los 5 ~ 6 mm, Figura 7-17).

③ Utilice ambas manos para pellizcar la pulsera por ambos lados y compruebe si la lengüeta de la pulsera puede introducirse sin problemas en la caja de la lengüeta de la pulsera ( Después de la inserción, la lengüeta de la pulsera debe ser completamente invisible desde el exterior).

2.7 Botón de operación manual de serrado

El botón de accionamiento manual está diseñado para facilitar la apertura y el cierre del brazalete, garantizando al mismo tiempo que las dos partes queden colocadas con precisión y bien combinadas.

(1) Principales herramientas utilizadas

Sierra de arco, lima pequeña, cortapernos, amoladora colgante, fresa dental.

(2) Etapas del proceso operativo

Introduzca la lengüeta del brazalete en la caja de la lengüeta del brazalete y, a continuación, utilice el arco de sierra para serrar hacia abajo a una distancia de 3 ~ 4 mm de la interfaz. Cuando alcance la mitad de la altura de la placa de la puerta, gire 90° en la dirección y continúe serrando hasta que alcance la posición media entre las lengüetas del brazalete, momento en el que la posición del botón estará lista. A continuación, suelde un botón adecuado en la posición del botón.

(3) Notas

Al serrar la posición de operación manual, se debe prestar especial atención a que la posición de la sierra sea correcta para facilitar la soldadura de la decoración de la costura.

2.8 Ajuste

El ajuste garantiza que las dos partes del brazalete se coloquen con precisión, se combinen firmemente y cumplan los requisitos de apertura y cierre flexibles y suaves.

(1) Principales herramientas utilizadas

Sierra de arco, lima pequeña, cortapernos, amoladora colgante, fresa dental.

(2) Etapas del proceso operativo

① Utilice una lima pequeña para recortar la lengüeta de la pulsera, y utilice una fresa dental para limpiar la escoria de soldadura y las perlas de oro del interior de la caja de la lengüeta de la pulsera, asegurándose de que la caja esté cuadrada.

② En la caja de lengüeta del brazalete de la cara del brazalete, vi una línea paralela a aproximadamente 1 mm del borde de la caja de lengüeta del brazalete, con una profundidad de 0,5 mm.

③ Inserte la lengüeta del brazalete en la caja de la lengüeta del brazalete, juntando las dos partes del brazalete, y luego siga la ranura que se serró inicialmente, utilizando la sierra para bajar por la ranura, rascando ligeramente la lengüeta del brazalete para dejar una ranura poco profunda (la ranura sirve como punto de posicionamiento para el cierre del brazalete).

④ Elija un trozo de metal adecuado como cierre, instálelo en la abertura que acaba de serrar y suéldelo firmemente después de limar el exceso.

(3) Notas

Una vez completado todo el trabajo, la lengüeta del brazalete debe insertarse repetidamente en la caja de la lengüeta del brazalete para su comprobación. Cuando la lengüeta del brazalete se inserta en la caja, debe oírse un "clic" nítido, lo que indica que el ajuste entre la lengüeta del brazalete y la caja es correcto; de lo contrario, deben realizarse ajustes.

2.9 Conformación

El conformado consiste en tratar las deformaciones que puedan producirse durante la producción mediante una serie de procedimientos, garantizando que el producto final cumpla plenamente las normas.

(1) Principales herramientas utilizadas

Martillo, broca para brazalete, yunque, lima gruesa, lima lisa, tope para brazalete.

(2) Etapas del proceso operativo

① Coloque un lado de la pulsera sobre el yunque y remache suavemente la línea expuesta con un martillo pequeño, dándole forma de remache; repita la misma operación en el otro lado.

② Después de montar la pulsera, colóquela en la broca para pulseras y presione hacia abajo para asegurarse de que encaja perfectamente con la broca, formando una pulsera estándar.

2.10 Acabado de limas

El acabado con lima elimina las marcas dejadas en la superficie de la pieza durante el mecanizado, lo que hace que el brazalete quede más completo y estéticamente agradable.

(1) Principales herramientas utilizadas

Archivo grande, archivo mediano.

(2) Etapas del proceso operativo

Utilice una lima grande para aplanar aproximadamente la pieza y, a continuación, utilice una lima mediana para acabarla, haciendo que la pulsera quede lisa en general.

(3) Notas

Al limar, es importante controlar la fuerza y la dirección de la mano, evitando el contacto con las zonas que no necesitan limarse. Cuando se utiliza una lima para el acabado, debe aplicarse correctamente según la forma y la curvatura de la pieza; en el caso de piezas planas, el limado debe ser plano, recto y recto, mientras que en el caso de piezas curvas, el limado debe seguir un arco ascendente de abajo hacia arriba.

2.11 Soldadura del sistema de apriete en forma de "8

El sistema de soldadura en forma de "8" une las dos partes de la pulsera con más fuerza para evitar que se caiga.

(1) Principales herramientas utilizadas

Pistola sopladora, bórax, pinzas, alicates de punta, alambre de soldar.

(2) Etapas del proceso operativo

① Tome como línea central el punto de conexión de las dos secciones del yugo con la colocación de la lengüeta del brazalete, y suelde un cordón de oro a cada lado en la posición de 3 〜4 mm hacia la superficie del brazalete. Taladre un orificio pasante de 0,6 mm en el cordón de oro del lado, asegurándose de que el diámetro del orificio sea paralelo al lado del brazalete.

② Utiliza alambre de oro del 92 ( ∅0,5 mm x 32 mm ) para pasarlo por el orificio pasante de la cuenta de oro y, a continuación, dóblalo por la mitad. Los dos extremos del alambre se encontrarán y se superpondrán en el otro extremo de la cuenta de oro y, a continuación, la pistola sopladora fusionará los dos extremos del alambre.

③ Corta el hilo dorado sobrante y, con unos alicates de punta de aguja, pellízcalo en forma de "8" entre las dos cuentas.

(3) Notas

El apriete de la forma de "8" debe ser adecuado; si está demasiado apretado, puede romperse debido a la fricción a largo plazo, y si está demasiado flojo, no cumplirá su función. Por tanto, debe encajar con un poco de fuerza al abrocharlo.

Sección III La artesanía de cierre de los anillos, colgantes y pendientes de oro puro

1. El proceso de cierre de anillos, colgantes y pendientes de oro

2. Soldadura de alfileres de oreja, enganches y anillas de salto

Los pasadores son un componente esencial de los pendientes. Debido a la dificultad de la fundición directa, deben soldarse después. Los cierres y las anillas son componentes importantes para colgar los pendientes, que también se sueldan posteriormente. Los procedimientos operativos son los siguientes.

(1) Principales herramientas y materiales utilizados

Las principales herramientas utilizadas incluyen herramientas de soldadura combinada, un plato de bórax, pinzas de soldadura y tejas de soldadura. Los materiales incluyen bórax, alfileres de oreja de tamaño adecuado, anillas, anillos de salto y alambre de soldadura.

(2) Etapas del proceso operativo

① Coloque los pendientes bien formados y emparejados en la placa de soldadura e inserte correctamente las patillas.

② Sujete el soplete encendido con la mano izquierda, utilice la pinza de soldadura para sujetar el alambre de soldadura por puntos hasta que el orificio de la oreja se llene hasta aproximadamente 2/3, y aplique un poco de bórax en la posición del orificio de la oreja, quemándolo con el soplete hasta que esté completamente soldado.

③ Al soldar las anillas y los anillos de salto, primero suelde las anillas y, a continuación, fije los anillos de salto antes de proceder a la soldadura por puntos, asegurándose de que los puntos de soldadura sean lisos y no se desprendan.

(3) Notas

(1) Al soldar las patillas, se debe prestar especial atención al control del tamaño y la fuerza de la llama, y no debe provocar que las patillas se fundan y se acorten (porque el alambre de soldadura es de 95% de pureza, mientras que las patillas son de 92% de pureza).

(2) Los puntos de soldadura deben ser uniformes Cuando se suelda por puntos en el agujero de la oreja.

(3) Al soldar las anillas y los anillos de salto, si el punto de soldadura es demasiado grande, debe repararse y pulirse para que quede liso y uniforme.

El proceso de sujeción del vídeo colgante

Sección IV Procesos auxiliares en la elaboración de joyas de oro puro

1. Pulido con papel de lija

El pulido con papel de lija se utiliza para eliminar las marcas que puedan quedar durante el proceso de acabado y conformado, haciendo que la superficie de la pieza quede más lisa y pulida.

(1) Principales herramientas utilizadas

Amoladora colgante, rollos de lija (cónicos, circulares), discos de lija, fresas de acero, fresas dentales de desecho.

(2) Etapas del proceso operativo

① Instale el papel de lija enrollado en el cabezal de la amoladora colgante y pula las partes necesarias de la pieza (Figura 7-18).

② Lijar el anillo interior con un disco de lija.

Vídeo de pulido con papel de lija

2. Acabado brillante como la arena

El acabado tipo arena chispeante se refiere a la creación de una red de puntos en la superficie de la pieza en los lugares de diseño requeridos, presentando un aspecto irregular y texturizado y realzando el efecto tridimensional de la pieza.

(1) Principales herramientas utilizadas

Amoladora colgante, broca de destello de diamante, honda.

(2) Etapas del proceso operativo

① Sujete la pieza con la mano izquierda, agarre la broca con la mano derecha, apunte a la zona que desea acabar y taladre mientras se mueve de forma ordenada por puntos, formando una red de puntos en la zona procesada (Figura 7-19).

② Compruebe si el desnivel de la rejilla es ordenado y si la profundidad y la poca profundidad son las adecuadas, y realice los ajustes necesarios.

(3) Notas

① Aplicar la fuerza de manera uniforme y moderada, con una disposición de la rejilla ordenada y coherente en profundidad.

② No dañe la superficie no procesada.

③ No provocar deformaciones importantes en la pieza.

3. Inmersión en ácido

La inmersión en ácido está pensada para eliminar manchas y puntos de la superficie de la pieza, facilitando su pulido mediante tratamiento ácido. Es adecuado para varios tipos de joyas que requieren tratamiento.

(1) Principales herramientas utilizadas

Las principales herramientas utilizadas son un soplete, una pinza de soldar larga, un ladrillo de soldar, un mechero, un bote Corning (un recipiente resistente a los ácidos y a la corrosión que se utiliza habitualmente para contener ácido sulfúrico, ácido clorhídrico, etc.) y un cubo de plástico. El material es 36% 〜38% solución de ácido clorhídrico.

(2) Etapas del proceso operativo

① Coloque las piezas de trabajo sobre el ladrillo de soldadura, utilice el encendedor para encender el soplete, utilice el soplete para quemar las piezas de trabajo sobre el ladrillo de soldadura de color rojo y, a continuación, colóquelas en el recipiente de Corning lleno de ácido para remojarlas (Figura 7-20).

② Cuando la pieza de trabajo esté en el bote de solución, habrá mucha espuma hasta que el bote de espuma desaparezca automáticamente; puede retirar la pieza de trabajo para limpiarla.

③ Una vez finalizado el trabajo, la solución ácida debe envasarse en un cubo especial y devolverse al almacén del taller para su almacenamiento.

(3) Notas

Si salpica accidentalmente ácido clorhídrico sobre la piel mientras trabaja, no lo aclare con agua, sino utilice una toalla de papel o un paño seco para absorber el ácido sobre la piel y después aclárelo con agua.

Inmersión en ácido Vídeo

4. Chorro de arena

El arenado es el proceso de crear una superficie de arena en la pieza de trabajo de acuerdo con los requisitos de diseño, lo que produce un efecto de contraste suave y rugoso en la superficie de la pieza.

(1) Principales herramientas utilizadas

El principal equipo utilizado es la máquina de chorro de arena. Las arenadoras se dividen en dos tipos: arenadoras en húmedo y arenadoras en seco. El chorreado en húmedo puede clasificarse a su vez en chorreadoras grandes y pequeñas. Cuando se utiliza una arenadora grande y una arenadora en seco, sólo es necesario sujetar la pieza de trabajo con ambas manos y alinear la zona a arenar con la boquilla de arenado fija de la máquina. La elección entre el chorreado en seco y en húmedo debe determinarse en función de los requisitos de la orden de trabajo. A continuación se muestra el método de funcionamiento de una pequeña máquina de chorreado en húmedo. Los tres tipos de arenadoras tienen los mismos métodos y procedimientos de funcionamiento.

(2) Etapas del proceso operativo

① Desconecte la alimentación eléctrica de la arenadora, abra la tapa de la arenadora y añada arena del nº 0 (arena fina) o arena del nº 2 (arena gruesa) según los requisitos del proceso. La cantidad de arena añadida no debe superar la línea de marca de la escala; de lo contrario, bloqueará el tubo de arena. Después de añadir la arena, apriete la tapa y encienda la máquina.

② Ajuste la presión de aire de la arenadora; el requisito de oro puro es de 6 atmósferas.

③ Sujete la pieza con la mano izquierda, agarre la boquilla de chorro de arena con la mano derecha y pise el pedal para pulsar el interruptor de punto, cierre la boquilla y diríjala hacia la pieza a procesar, pulverizando arena uniformemente (Figura 7-21).

④ Enjuague la pieza arenada con agua del grifo y séquela con un secador de pelo.

(3) Notas

① Después de añadir la arena, compruebe que las tuberías de agua y chorro de arena están bien conectadas antes de encender la máquina.

② La presión de aire no debe ser demasiado alta ni demasiado baja; una presión de aire excesiva puede provocar agujeros de arena en la pieza, mientras que una presión insuficiente dificulta la obtención de un efecto de arenado.

③ Si aparecen agujeros de arena después del arenado, deben repararse rápidamente.

Vídeo de arenado

5. Pulido con arena de nailon

El pulido con arena abrasiva de nailon consiste en crear líneas similares a hilos en la superficie de la pieza.

(1) Principales herramientas utilizadas

Amoladora colgante, rueda de lija de nailon (Figura 7-22).

(2) Etapas del proceso operativo

① Instale una muela de nylon en el eje roscado cónico de la amoladora y encienda la iluminación y el interruptor de corriente de la amoladora.

② Sujete la pieza de trabajo con ambas manos, presione la zona a procesar contra la muela de nylon giratoria de alta velocidad, muévase hacia delante y hacia atrás en línea recta y gire o esmerile con flexibilidad (Figura 7-23).

③ Después de pulir la pieza de trabajo para cumplir con los requisitos de diseño, asegúrese de que la limpieza y la recuperación de polvo de metal son adecuadas.

(3) Notas

① La pieza no debe deformarse, presentar estrías ni quedar demasiado fina.

② Las líneas deben ser claras, uniformes y suaves.

③ Al pulir, la pieza debe moverse en línea recta, evitando cualquier inclinación o balanceo de lado a lado, que puede dar lugar a líneas torcidas.

④ Si la pieza es demasiado pequeña, hay que tener cuidado para evitar que resbale durante el amolado.

Figura 7-22 Disco pulidor de nylon

Figura 7 - 23 Pulido con arena de nailon

Sección V El proceso de pulido de las joyas de oro puro

El proceso de pulido (también conocido como abrillantado) de joyas de oro puro consiste en pulir las líneas, los bordes u otros requisitos de diseño de la pieza para dar más brillo a su superficie. Es adecuado para diversas piezas con requisitos de procesamiento.

(1) Principales herramientas utilizadas

Cuchillo bruñidor de ágata, prensador de acero.

(2) Etapas del proceso operativo

① Utilice un prensador de acero (un tipo de varilla de acero cónica) para rodar hacia adelante y hacia atrás sobre el área de la pieza que necesita procesamiento hasta que esté lisa y brillante (Figura 7-24).

② Al prensar acero, utilice un cepillo de dientes humedecido en extracto de ojos de madera (el fruto del árbol del jabón, que tiene un hueso parecido a un ojo de madera; de ahí que en Guangzhou se le llame árbol de ojos de madera. Sumergirlo en agua puede producir una espuma similar al jabón, que se puede utilizar para lavarse las manos y la ropa) para limpiar la pieza prensada. Esto puede ayudar a eliminar manchas de aceite u otras impurezas que se adhieren a la pieza durante el procesado. Su efecto es similar al del detergente, pero el extracto de ojo de madera no daña la piel de los trabajadores incluso con un uso prolongado.

③ Utilice un cuchillo bruñidor de ágata para repetir las zonas prensadas con acero, haciendo que la pieza quede más pulida y brillante, exudando un aura espiritual (Figura 7-25).

Figura 7-24 Abrillantado del prensador de acero

Figura 7-25 Abrillantado con cuchilla de ágata

Vídeo de pulido de oro puro