¿Cómo hacer modelos de cera y modelos maestros para la fundición de joyas?

Los principios fundamentales y las habilidades operativas para 5 tareas típicas

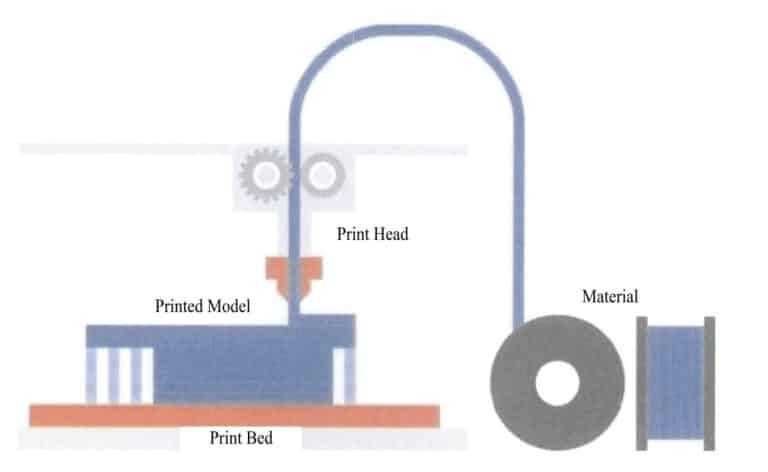

En la producción de joyas, la fundición a la cera perdida es el principal proceso de conformado. La producción del modelo original es el primer paso en el proceso de fundición, que tiene un impacto significativo en la calidad de la fundición, la eficiencia de la producción y otros aspectos. El método tradicional de producción de modelos originales consiste principalmente en tallar a mano modelos de cera. Los modelos de cera tallados a mano son una técnica de modelado que integra métodos aditivos y sustractivos. Tomando como referencia los dibujos del diseño de la joya, se utiliza la cera como material, y las herramientas de tallado son el medio para esculpir la cera en una plantilla de cera correspondiente a los dibujos del diseño. Esta técnica permite dar forma libremente al modelo original. Sin embargo, debido a su dependencia del trabajo manual, la eficiencia de la producción es baja, y la estabilidad de la calidad del producto es difícil de garantizar. Con el desarrollo de la tecnología, la producción de modelos originales se basa principalmente en la tecnología de conformado por impresión 3D. La impresión 3D, conocida académicamente como fabricación aditiva, se refiere a la creación de modelos tridimensionales cortando el modelo y apilándolo capa por capa con equipos, produciendo en última instancia un modelo de entidad tridimensional que es completamente coherente con el modelo de datos correspondiente. La aplicación de la tecnología de impresión 3D ha mejorado significativamente la eficiencia de la producción y ha garantizado la precisión de las dimensiones de los productos. Dependiendo de la forma de las materias primas, los métodos de apilamiento capa por capa en la impresión 3D también varían, incluyendo el modelado curado por UV, el modelado por deposición fundida y la sinterización selectiva por láser. El modelado curado con UV y el modelado por deposición fundida son los métodos más utilizados en joyería para la producción de modelos originales.

Una vez completado el modelo original, debe colocarse un bebedero. El bebedero es el canal reservado para el flujo de metal fundido durante el proceso de fundición, y también es el canal para compensar la contracción del metal durante la solidificación de la pieza fundida. El ajuste correcto del bebedero es una condición básica para garantizar la calidad de la fundición, y muchos defectos de la cera perdida que no son razonables provocan directa o indirectamente el ajuste del bebedero. A la hora de ajustar el bebedero, es necesario seguir algunos principios básicos y, al mismo tiempo, tener en cuenta la estructura, el material, el tamaño y otras características del producto de joyería.

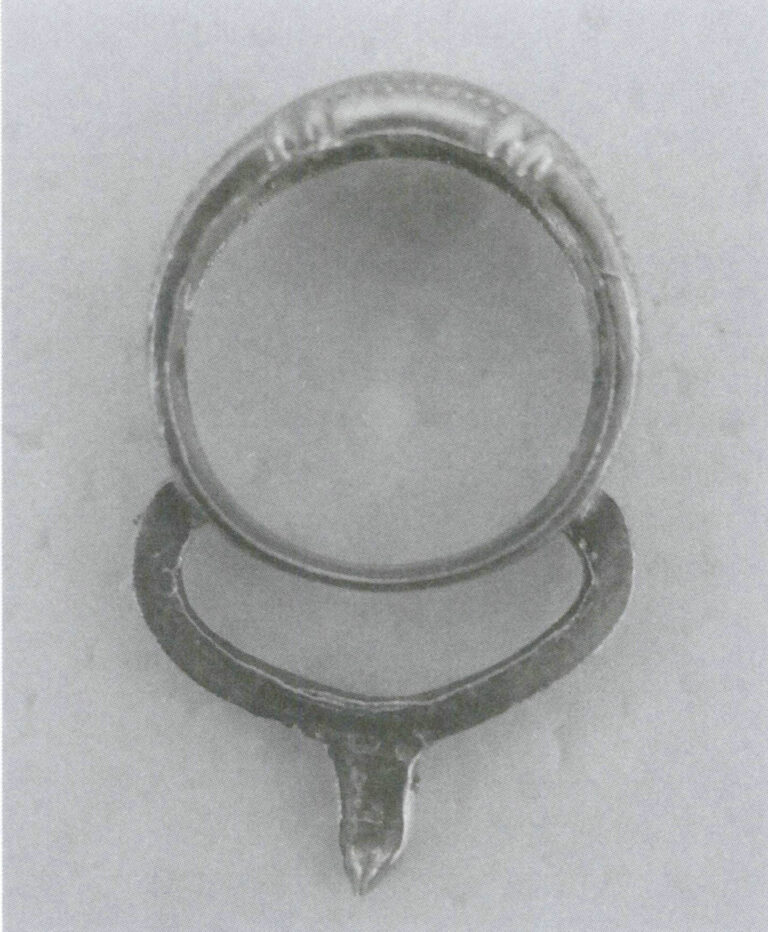

Anillo en blanco terminado

Índice

Sección I Producción de modelos de cera tallados a mano

1. Conocimientos previos

1.1 Propiedades de los materiales de cera

La cera es el material básico para hacer modelos originales de joyería. En la industria joyera se utilizan varios tipos de cera, pero sólo unas pocas tienen el equilibrio adecuado de resistencia y dureza para tallar modelos de cera. La mayoría de las ceras son demasiado quebradizas o demasiado blandas, por lo que resultan difíciles de tallar con los métodos convencionales. La idoneidad de la cera para esculpir modelos se evalúa principalmente a partir de cinco aspectos: dureza, resistencia, tenacidad, uniformidad y punto de fusión.

La cera utilizada para tallar modelos debe tener la dureza suficiente para que la superficie no se dañe fácilmente al someterla a fuerza, lo que permite tallar motivos finos.

Dado que el grosor de las paredes de las joyas suele ser pequeño, con algunas piezas con un grosor de pared inferior a 0,3 mm, se requiere que la cera de talla tenga suficiente resistencia y dureza para que el fino material de cera no se deforme ni se rompa.

El material de cera también debe tener una densidad uniforme. Para que los dibujos del modelo de cera tengan la misma claridad, el grosor de la pared de la cera debe ser uniforme. Cuando la densidad del material de cera es uniforme, el método para juzgar el grosor de la pared suele ser bastante sencillo: observe el color del modelo de cera en varios lugares a contraluz; si el grosor de la pared no es uniforme, los colores diferirán. Sin embargo, cuando la densidad del material de cera es desigual, aunque el grosor de la pared sea el mismo, puede presentar colores diferentes, lo que podría dar lugar a juicios erróneos durante la operación.

En el caso de los modelos de cera utilizados directamente para la fundición a la cera perdida, también se requiere que el material de cera se funda fácilmente durante el proceso de tostado, tenga un coeficiente de dilatación térmica pequeño y deje un residuo mínimo después del tostado.

Entre las marcas de cera para tallar más conocidas del sector se encuentran Ferris, Matt y Kerr, entre otras.

1.2 Clasificación de los materiales de cera

Según sus diferentes prestaciones y características de procesamiento, la cera para tallar puede clasificarse de varias maneras.

(1) Clasificación por dureza

Según su dureza, la cera para tallar puede dividirse en tres categorías: cera de dureza alta, cera de dureza media y cera blanda. Para facilitar la distinción, la industria utiliza los colores correspondientes. El verde, el morado y el azul se utilizan para representarlas. Tomando como ejemplo la cera para tallar de la marca Ferris, las características de la cera verde, la cera morada y la cera azul son las siguientes.

Cera verde: Esta cera tiene la mayor dureza y la menor elasticidad y suavidad. La cera verde es la cera para esculpir más utilizada, adecuada para esculpir ángulos agudos y detalles intrincados en modelos de cera. Puede procesarse hasta un grosor inferior a 0,2 mm, manteniendo bien su forma sin deformarse fácilmente, y pulirse hasta alcanzar una suavidad como la del vidrio. La baja dureza de la cera verde la hace propensa a agrietarse cuando se tallan superficies curvas grandes y finas. La temperatura de fusión de la cera verde es de 110℃, y cuando se funde, puede convertirse inmediatamente en líquido sin pasar por una fase densa. Varias sierras de cera, cuchillos de tallado, limas de cera y fresas de máquina pueden cortar, filar y procesar convenientemente texturas superficiales con cera verde.

Cera morada: La cera púrpura tiene una dureza media, buena elasticidad y suavidad, lo que la hace adecuada para hacer modelos de cera más complejos. La temperatura de fusión de la cera morada es de 107℃, y se ablanda al calentarla, volviéndose notablemente más blanda a medida que aumenta la temperatura hasta convertirse en líquida, lo que la hace inadecuada para crear modelos finos.

Cera azul: La cera azul tiene la menor dureza y es muy blanda, lo que la hace adecuada para hacer modelos de cera sencillos, especialmente para trabajos con superficies esféricas o curvas. Un trozo de cera azul de 3 mm de grosor puede doblarse en forma semiesférica tras sumergirlo en agua hirviendo. La cera azul se talla mejor con un cuchillo, ya que no produce polvo de cera como la cera verde ni se desprende como la cera morada. La cera azul se funde a 104℃, pero no se convierte en un líquido espumoso; mantiene cierta viscosidad. Es muy conveniente usar cera azul para replicar los patrones de superficie de un modelo maestro, pero no es adecuada para hacer patrones muy finos o procesar con una amoladora colgante.

(2) Clasificación basada en la forma y el uso

En términos de forma, los materiales de cera pueden ser bloques, láminas, tubos, tiras, hilos, etc. Varios materiales de cera preformados o accesorios de cera están disponibles para su selección, tales como cera para anillos, cera para brazaletes, cera para biseles, cera para puntas, y otras ceras auxiliares de modelado para facilitar el uso de la producción, ahorrar tiempo de procesamiento, y reducir la pérdida de material de cera. Las formas, características e intervalos de aplicación de los materiales de cera más utilizados para el tallado a mano se muestran en la Tabla 1-1.

Tabla 1-1 Materiales de cera más utilizados para la talla a mano

| Cera Categoría de material | Forma | Características | Ámbito de aplicación |

|---|---|---|---|

| Cera dura (ladrillos de cera, láminas de cera, etc.) |

|

Alta dureza, excelente rendimiento de procesamiento, muy adecuado para el tallado | Modelos de cera para tallar joyas, adornos y manualidades |

| Cera blanda |

|

Baja dureza, fácil de doblar y deformar, puede moldearse libremente | Accesorios biomiméticos con diseños de líneas, como hojas de plantas, enredaderas y texturas de alas de insectos. |

| Cera anular |

|

El diseño de los anillos incluye plataformas redondas puras y en forma de "U", con tipos macizos y huecos, lo que ahorra tiempo de procesamiento. | Fabricación de anillos para hombre y anillos para mujer |

| Pulsera de cera |

|

Puede utilizarse para hacer pulseras redondas, ovaladas y cuadradas, ahorrando tiempo de procesamiento | Hacer pulseras |

| Cera de fraguado |

|

Forma y tamaño estándar y gran resistencia, no es fácil de romper | Modelo de cera para fabricar el bisel estándar de una piedra preciosa |

| Cera de puntas |

|

Tallas completas, buena elasticidad, se puede doblar la cera, no es fácil de romper | Fabricación de puntas y piezas lineales de cera de modelar |

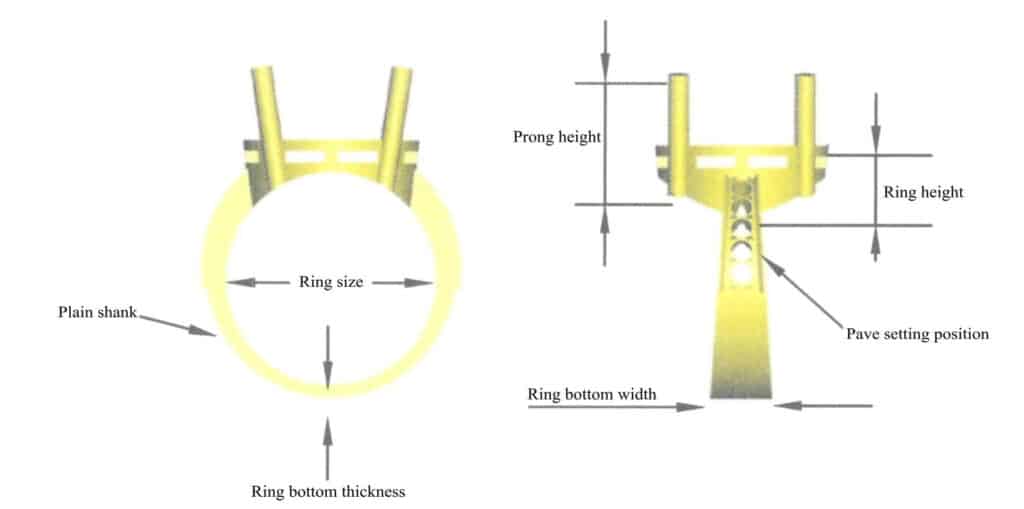

1.3 Terminología del tamaño de la estructura del modelo de cera

Cuando el personal de modelismo recibe el pedido, primero debe entender los requisitos del cliente en función del pedido, como el tamaño de la joya, el tamaño de la gema, etc. Tomando como ejemplo los anillos, es necesario comprender los significados específicos de los siguientes términos.

Tamaño del anillo: El diámetro interior del anillo, que puede medirse en varios estándares, como los tamaños americano, hongkonés, japonés e italiano.

Anchura del fondo del anillo: En el sector se conoce como "anchura del vástago del anillo" y se refiere a la anchura de la parte inferior del anillo.

Grosor del fondo del anillo: En el sector, se denomina "grosor del vástago del anillo" al grosor de la parte inferior del anillo.

Altura del anillo: Comúnmente denominada "altura del hombro" en la industria, se refiere a la altura vertical del borde de la cabeza del anillo.

Altura de la pata: Comúnmente denominada "altura lateral" en el sector, se refiere a la altura total del cabezal, que debe medirse con un calibre.

Caña lisa: Se refiere a la zona entre el vástago del anillo y la cabeza, que es la parte que queda después de retirar las piedras de engaste pavé u otros motivos.

Grosor de la caña lisa: Se refiere al grosor de las zonas a ambos lados de la cabeza sin posiciones de engaste, medido con calibres internos. Si el cliente no tiene requisitos especiales, se suele tomar como 0,6~0,7 mm.

Grosor de la posición de engaste: Se refiere al grosor de la posición de engaste del pavimento, que debe medirse con un calibre interno. Si el cliente no tiene requisitos especiales, puede tomarse como 1~1,2 mm.

Espesor del borde de montaje del engaste de la piedra: Se refiere al grosor alrededor de la montura de ajuste del cabezal, que puede tomarse como 1,1~1,3 mm.

Las ubicaciones específicas de los términos anteriores se muestran en la Figura 1- 1.

Tamaño de la gema: Se refiere a las dimensiones de la piedra preciosa. Si el pedido incluye una piedra preciosa, la posición de engaste puede abrirse en función del tamaño real; si el pedido no incluye una piedra, el rango de tamaño de la piedra preciosa debe determinarse en función del código de información de la piedra preciosa que figura en el pedido. Los estilos de talla de las piedras preciosas suelen incluir talla brillante redonda, talla baguette y talla princesa, etc.

1.4 Coeficiente de dilatación térmica

2. Ejecución de tareas

Esta tarea toma como ejemplo el modelo de cera de anillo de oro puro, utilizando principalmente la artesanía de relieve poco profundo para completar la producción del modelo de cera tallado a mano.

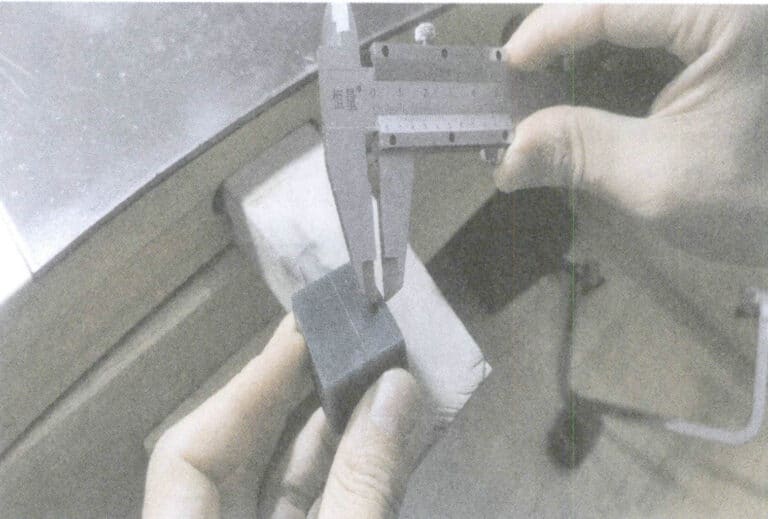

(1) Material de corte según el pedido

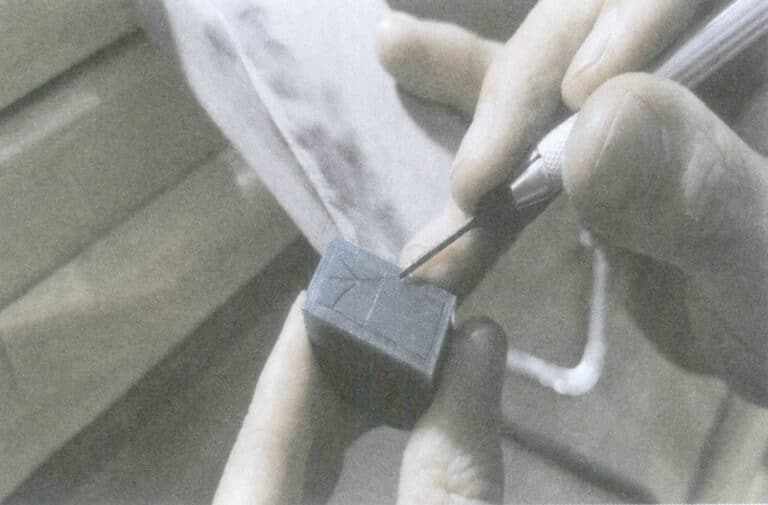

De acuerdo con las especificaciones y dimensiones del patrón, utilice un calibre para medir las dimensiones y trazar líneas, y utilice una sierra para metales para cortar el bloque de cera necesario, como se muestra en la figura 1-2.

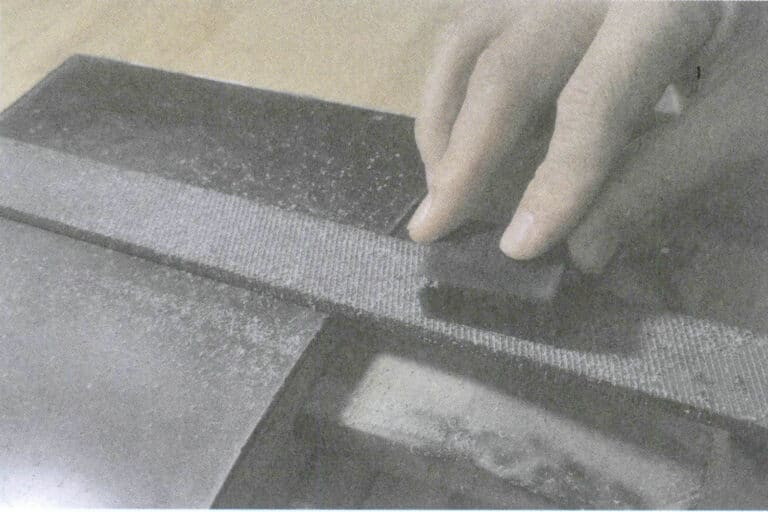

(2) Conformación en bruto

Coloque el bloque de cera cortado sobre una lima cuadrada para alisarlo, creando tres superficies en ángulo recto, a saber, la vista frontal y la vista superior en ángulo recto, la vista frontal y la vista lateral (izquierda o derecha) en ángulo recto, y la vista superior y la vista lateral en ángulo recto, como se muestra en la figura 1-3. Después de pulir los tres ángulos rectos, utilice un calibrador para dibujar la línea de base que se cruza en el centro y es perpendicular a lo largo de los bordes de los ángulos rectos (incluyendo la parte superior y posterior, denominada línea vertical central) y la línea de contorno del montaje, como se muestra en la figura 1-4. Utilice un compás con la intersección de la línea de contorno de la montura y la línea vertical central como punto de partida, con medio tamaño de anillo como radio, para tomar puntos en la línea vertical central y utilizarla como centro para dibujar la curva circular interior del anillo (incluida la parte trasera), como se muestra en la Figura 1-5.

Figura 1-2 Cera para serrar

Figura 1-3 Limado del bloque de cera

Figura 1-4 Dibujo de la línea de base

Figura 1-5 Dibujo de la línea de arco

A continuación, taladre un pequeño orificio en el lado interior del arco, pase la hoja de sierra y utilice un marco de sierra para recortar un orificio del tamaño de un anillo a lo largo de la línea del arco, como se muestra en la figura 1-6.

Utilice una fresa de máquina de cera para recortar el borde circular interior y, a continuación, utilice una cuchilla de tallar anillos de cera para raspar el diámetro del círculo interior hasta la posición de lectura de la escala de tamaño de anillo, asegurándose de que las superficies inferior y superior del orificio de tamaño de anillo tengan el mismo tamaño, como se muestra en la figura 1-7.

Figura 1-6 Serrado del orificio anular

Figura 1-7 Raspado del tamaño del anillo

(3) Detallado fino

Una vez completada la forma general, pase al siguiente paso de reparación de detalles. Utilice una fresa de máquina de cera para dar forma a la forma exterior del anillo, utilice una lima cuadrada para hacer simétricos los bordes izquierdo y derecho, y alise el borde inferior, como se muestra en la figura 1-8. Utilice un calibre para dibujar la línea central en el lateral, fije la anchura del montaje y del borde inferior, y utilice una fresa de máquina de cera para dar forma a ambos bordes. Si el anillo de caballero tiene bordes rectos de doble inclinación, colóquelo en la lima cuadrada para rectificarlo y darle una forma simétrica diagonal. Tenga cuidado de mantener la forma general del anillo y utilice una pequeña lima de cera para perfeccionarlo, asegurándose de que los cuatro lados queden limpios y simétricos. Utilice una fresa puntiaguda para dibujar el patrón (letras, formas o diseños) en la montura (superficie del anillo), y utilice un cuchillo diagonal o un cuchillo de media luna de tamaño medio para tallar la línea del borde interior, la línea del borde exterior o grabar las letras en secuencia, como se muestra en la figura 1-9. Utilice una cuchilla lateral para ahuecar los huecos entre el marco y las letras (o formas), y luego utilice una cuchilla flat-bottom para terminar.

Figura 1-8 Dar forma a la apariencia

Figura 1-9 Patrones de talla

Observe la cara del anillo desde lejos, utilice un cuchillo para corregir los caracteres y las formas, y perfeccione cuidadosamente para garantizar que la pieza fundida tenga capas claras y una imagen viva con curvas suaves y líneas brillantes.

(4) Retirar el contrapeso inferior

Después de confirmar que el anillo en su conjunto es preciso, utilice una fresa de onda gruesa para ahuecar la cera del interior del anillo, como se muestra en la figura 1-10. Deje un grosor de pared de 1 mm con un grosor de superficie restante de 0,5~0,8 mm. Tenga en cuenta que el grosor de la pared debe ser uniforme, evitando que sea demasiado fino y provoque perforaciones o demasiado grueso y añada peso.

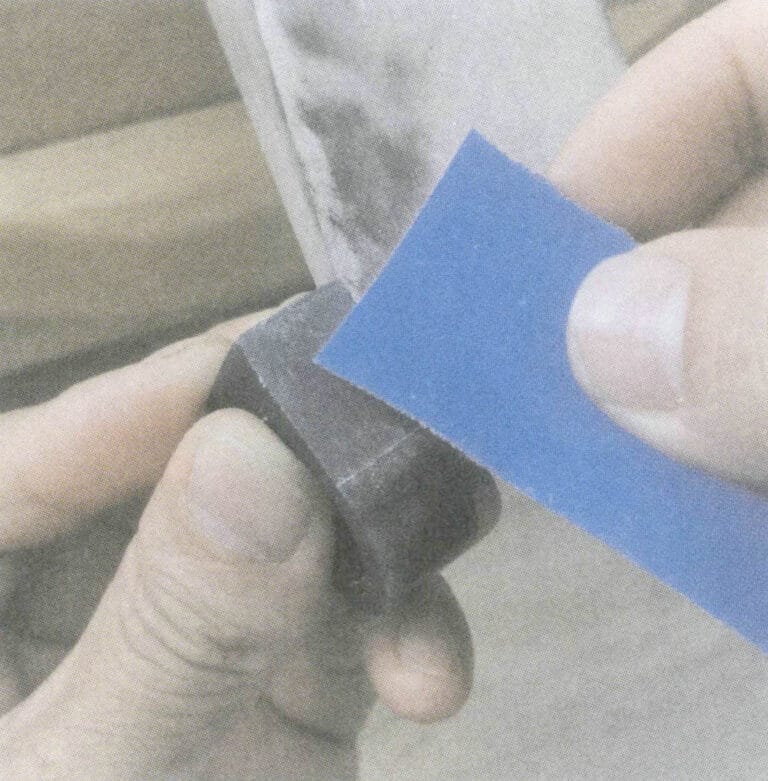

(5) Recorte

Utilice un cuchillo de tallar para raspar los arañazos de la superficie, utilice papel de lija grueso 400#~600# para el pulido basto y, a continuación, utilice papel de lija fino 800#~1200# para el lijado fino, como se muestra en la figura 1-11. Limpie las piezas fundidas con diluyente de laca o aceite blanco.

Figura 1-10 Dragado de fondo

Figura 1-11 Pulido con papel de lija

Sección II Producción del modelo original fotopolimerizable

1. Conocimientos previos

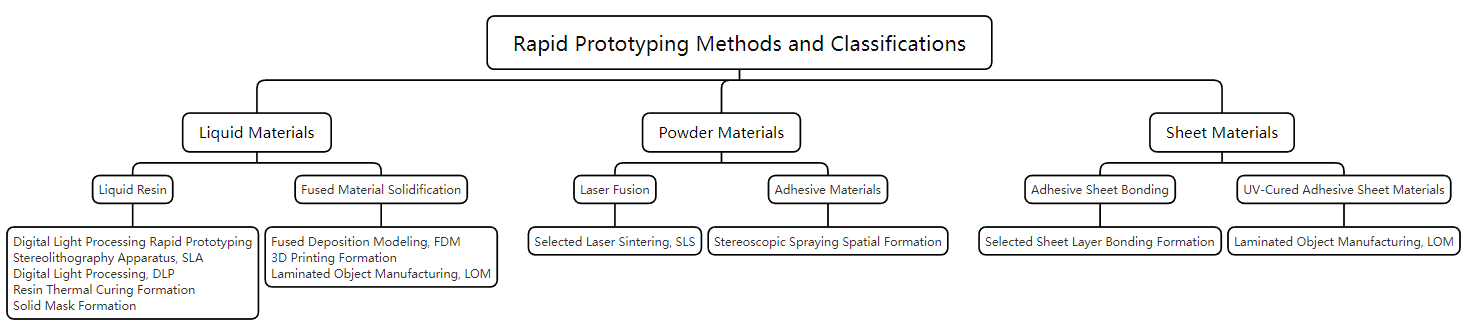

1.1 Principios de la tecnología de prototipado rápido

La tecnología de prototipado rápido, o tecnología de fabricación rápida de prototipos, es una parte importante de la tecnología moderna de fabricación avanzada. Los equipos de prototipado rápido pueden transformar directamente, con rapidez y precisión, conceptos de diseño o planos de diseño en prototipos de piezas reales o fabricar directamente piezas mediante procesos como el establecimiento de modelos, el procesamiento por aproximación y el procesamiento por corte, proporcionando un medio eficaz y de bajo coste para la producción de prototipos y la verificación de conceptos de diseño, compensando así las deficiencias de los métodos de fabricación tradicionales.

La creación rápida de prototipos es una nueva tecnología de fabricación desarrollada a partir del diseño asistido por ordenador, la fabricación asistida por ordenador, el control numérico por ordenador, la tecnología láser y los nuevos materiales. Se basa en los principios de discretización y apilamiento, que permiten discretizar el modelo CAD de una pieza en superficies discretas, líneas discretas y puntos discretos procesables. A continuación, por medios físicos o químicos, estas superficies, líneas y puntos discretos se apilan para formar la forma general de la pieza. El método específico consiste en convertir el modelo CAD tridimensional de la pieza a un formato diferente y cortarlo en capas para obtener las formas de contorno bidimensionales de la sección transversal de cada capa. De acuerdo con estas formas de contorno, un rayo láser solidifica selectivamente capas de resina fotosensible líquida, corta capas de papel o láminas de metal o sinteriza capas de materiales en polvo, y rocía selectivamente capas de materiales adhesivos o termoplásticos utilizando una fuente de chorro, formando las formas de contorno planas de cada sección transversal, que luego se apilan gradualmente para crear una pieza tridimensional. La tecnología de prototipado rápido no utiliza los métodos tradicionales de procesamiento "sustractivo" (eliminar el exceso de material de la pieza con herramientas para obtener la forma deseada). En su lugar, emplea un nuevo método de procesamiento "aditivo", que crea primero una fina capa de material rugoso utilizando puntos, líneas o superficies. A continuación, apila gradualmente múltiples capas de material rugoso para formar piezas de formas complejas. El principio básico de la tecnología de prototipado rápido es descomponer el procesamiento tridimensional complejo en el apilamiento de procesamiento bidimensional simple. De ahí que también se la denomine "fabricación por capas", "fabricación aditiva" o "fabricación incremental".

1.2 Rebanado de modelos

1.3 Ventajas de la tecnología de prototipado rápido

En el proceso tradicional de desarrollo de muestras de productos, los diseñadores primero tienen que formarse una imagen tridimensional de los requisitos del usuario en su mente, y luego convertirla en dibujos de ingeniería bidimensionales, que más tarde los fabricantes tienen que transformar en muestras o modelos tridimensionales. Si es necesario modificar el producto, la conversión entre tridimensional y bidimensional debe repetirse varias veces. Por tanto, el proceso tradicional de diseño y desarrollo de muestras de productos adopta un enfoque paso a paso, lo que a menudo lleva mucho tiempo y alarga el ciclo de desarrollo del producto.

La tecnología de prototipado rápido integra el concepto de ingeniería concurrente, resolviendo el problema de analizar y demostrar productos de forma rápida e intuitiva en el diseño de ingeniería. Permite generar directamente los productos diseñados como modelos sólidos tridimensionales sin dibujos ni pasos intermedios de ingeniería. Tiene las siguientes ventajas evidentes ① acorta en gran medida el ciclo de desarrollo de nuevos productos, lo que permite lanzarlos al mercado más rápidamente; ② reduce significativamente los costes de I+D de nuevos productos; ③ aumenta la tasa de éxito a la primera en el lanzamiento de nuevos productos; ④ apoya la implementación de la ingeniería concurrente; ⑤ apoya la innovación tecnológica y mejora el diseño de la apariencia de los productos.

1.4 Métodos del proceso de prototipado rápido

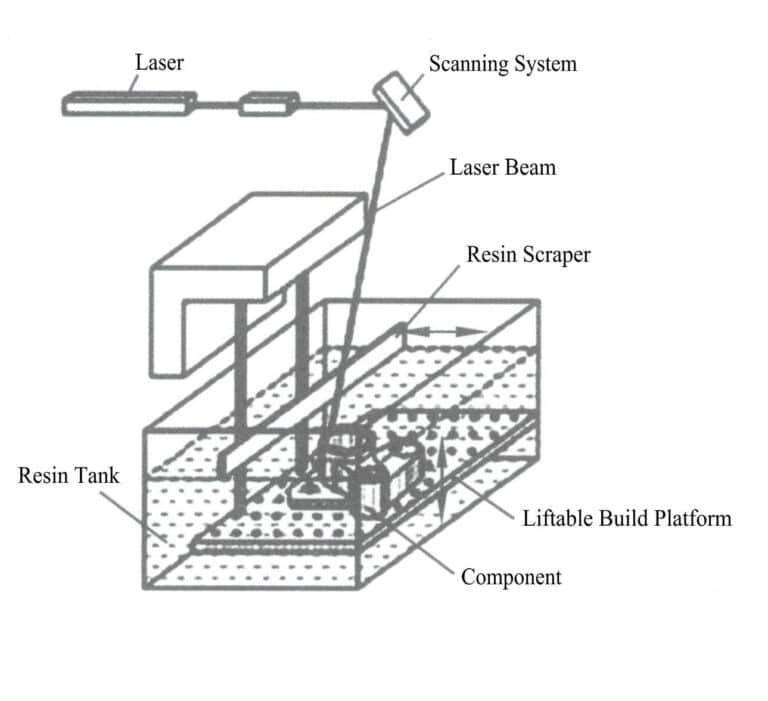

(1) Aparato de litografía estereoscópica (SLA)

Este método de moldeo utiliza resina fotosensible como materia prima. Bajo control informático, un láser UV escanea la superficie de la resina fotosensible líquida de acuerdo con los datos de la sección transversal estratificada de la pieza, haciendo que la resina de la zona escaneada sufra una reacción de fotopolimerización y se solidifique, formando una fina capa de la pieza; una vez curada una capa, el banco de trabajo desciende y se aplica una nueva capa de resina líquida sobre la superficie de resina previamente curada para la siguiente capa de escaneado y curado. La capa recién curada se adhiere firmemente a la capa anterior y este proceso se repite hasta completar todo el prototipo de la pieza, como se muestra en la figura 1-13.

El método SLA analiza los datos transversales estratificados en innumerables puntos de píxel. El ordenador controla todos los puntos de píxel, conectándolos en líneas continuas y dibujándolos en superficies mediante la disposición paralela de líneas continuas. El láser completa el curado de la sección transversal estratificada punto por punto a lo largo de una trayectoria óptica lineal. Los principales parámetros de proceso del método SLA incluyen el diámetro del punto láser, el grosor de la capa de corte, la longitud del paso del punto, el tiempo de permanencia del punto y la dirección de desplazamiento de la luz. La calidad de la superficie del modelo impreso está limitada no sólo por la resolución del hardware, sino también por el diseño de la trayectoria óptica del equipo. Las características de este método de moldeo incluyen costes de equipo relativamente altos, tiempos de impresión más largos y vida útil limitada del tubo láser. Puede crear piezas con formas complejas (piezas huecas) y detalles más finos (joyería y artesanía).

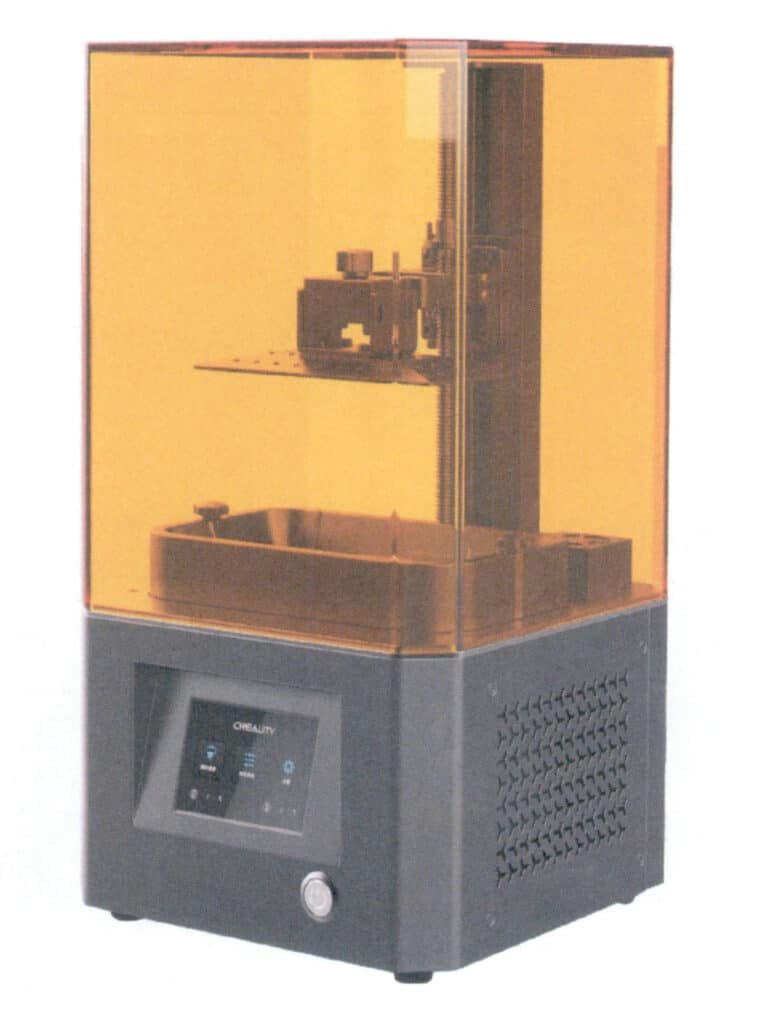

(2) Procesamiento digital de la luz (DLP)

El principio de la tecnología de prototipado rápido mediante procesamiento digital de la luz consiste en utilizar un proyector DLP para proyectar los gráficos estratificados del modelo sobre la superficie de la plataforma de impresión situada bajo el depósito de resina de forma plana. Toda la superficie se cura simultáneamente. Una vez curada una capa de resina, la plataforma de impresión se eleva una capa en altura y, a continuación, se cura otra capa de resina, continuando este proceso capa a capa hasta que se imprime todo el modelo.

La característica del método DLP es que consigue el curado simultáneo de toda la superficie estratificada mediante proyección, lo que aumenta eficazmente la velocidad de la impresión 3D. Durante el proceso de impresión, el modelo se encuentra en un estado de suspensión invertido, con capas que se añaden individualmente, lo que permite imprimir con una pequeña cantidad de material. La figura 1-14 muestra una impresora 3D DLP típica. Los principales parámetros de proceso del método DLP incluyen el tiempo de exposición de una sola capa, la dirección de formación y el grosor de la capa de corte. Cuanto menor sea el grosor de la capa de corte, mayor será la precisión de impresión, pero también se prolongará el tiempo de impresión correspondiente. El tiempo de exposición de cada capa afecta al grosor real de la capa impresa, y los diferentes tipos de resina requieren diferentes tiempos de exposición; por lo tanto, el tiempo de exposición de una sola capa es un parámetro importante del proceso DLP. El proceso de impresión del método DLP es similar al de otros métodos de impresión 3D, siendo un proceso de acumulación capa a capa. Durante el proceso de estratificación y apilamiento, los gráficos se procesan de forma aproximada. Por lo tanto, el método de conformación del modelo durante el proceso de impresión también afecta a la precisión de la impresión.

La característica más destacada del método DLP es que la fuente de luz ha cambiado del escaneado por puntos al escaneado por áreas, lo que permite formar la superficie de impresión de una sola vez, ahorrando en gran medida el tiempo del escaneado punto por punto y haciendo que el proceso de impresión sea más rápido y eficiente. En concreto, el método DLP presenta las siguientes ventajas.

① Amplia área de impresión. La tecnología DLP utiliza un diseño de fuente de luz de superficie, lo que permite ampliar eficazmente el área del modelo de impresión, posibilitando una gama más amplia de tamaños imprimibles.

② Alta precisión de impresión y baja tasa de distorsión. El método DLP no tiene haz móvil, lo que da como resultado una desviación mínima de la vibración de impresión. Además, el sistema óptico DLP puede emparejarse con la tecnología de calibración automática, lo que permite una corrección del tamaño eficiente y de alta precisión, logrando una mayor resolución de la superficie y facilitando el procesamiento posterior.

③ Rápida velocidad de impresión. En comparación con la transición de punto a línea a superficie de la tecnología de impresión 3D SLA, la tecnología de impresión 3D DLP permite un proceso de conformado de una sola vez, lo que hace que el proceso de impresión sea más rápido y eficiente, satisfaciendo mejor la demanda del mercado de producción cuantitativa y refinada. Los equipos DLP no tienen boquillas móviles, lo que elimina los problemas de bloqueo de material, y no requieren componentes de calentamiento, lo que mejora la seguridad eléctrica.

1.5 Herramientas y suministros comunes para los aparatos de litografía estereoscópica

(1) Paño de limpieza: Se utiliza para limpiar la superficie interior de la capa de film flexible.

(2) Hisopo de algodón: Se utiliza para limpiar el chip de identificación de la caja de resina.

(3) Limpiador general (limpiacristales) o detergente: Limpieza de la cubierta, la carcasa y la pantalla de la impresora.

(4) Alcohol isopropílico con una concentración de 90% o superior: Se utiliza para limpiar los componentes ópticos de la impresora, la plataforma de construcción y el chip de identificación de la caja de resina, y también se puede utilizar para limpiar la superficie de trabajo y las herramientas.

(5) Grasa de litio para rodamientos de bolas: Se utiliza para lubricar el eje X y el tornillo del eje Z.

(6) Toallas de papel de baja fibra: Utilizadas para limpiar superficies de trabajo y herramientas, proteger componentes sensibles, y también pueden utilizarse para limpiar off residuos de grasa, resina o disolventes.

(7) Paño de microfibra resistente al desgaste: Se utiliza para limpiar la cubierta, la carcasa y la pantalla de la impresora.

(8) Paño de limpieza de polietileno clorado: Se utiliza para limpiar los componentes ópticos de la impresora y el chip de identificación del cartucho de resina.

(9) Soplador de bola de goma: Se utiliza para eliminar el polvo de las ventanas de cristal óptico.

(10) Herramienta de limpieza del depósito de resina: Se utiliza para inspeccionar y limpiar la superficie interior de la capa de film flexible.

1.6 Inspección y mantenimiento de la impresora

(1) Comprobación antes de cada impresión

Antes de cada impresión debe comprobarse el entorno operativo, limpiarse la plataforma de impresión e inspeccionarse las válvulas de fijación.

(2) Inspección mensual

El chip de identificación de la caja de resina debe mantenerse mensualmente, debe comprobarse que el exterior del depósito de resina está limpio y debe inspeccionarse el armazón del depósito de resina en busca de daños.

(3) Mantenimiento regular

Establezca un período fijo para comprobar periódicamente la integridad de la cubierta de la máquina, verificar si la pantalla de visualización y el dispositivo de recogida funcionan correctamente, comprobar si hay algún daño en la carcasa exterior y asegurarse de que las operaciones de elevación y retracción del eje X y el eje Z son estables.

2. Ejecución de tareas

Esta tarea consiste en crear un prototipo de joya utilizando la impresora 3D SLA.

(1) Obtención del fichero modelo

Completa el diseño del modelo y exporta el archivo STL del modelo.

(2) Rebanado de modelos

Después de importar el archivo STL del modelo, complete la operación de corte utilizando el software de corte. Los pasos específicos son los siguientes.

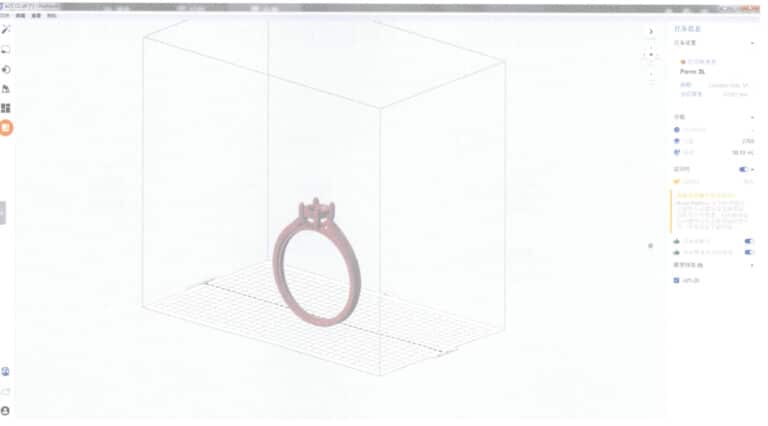

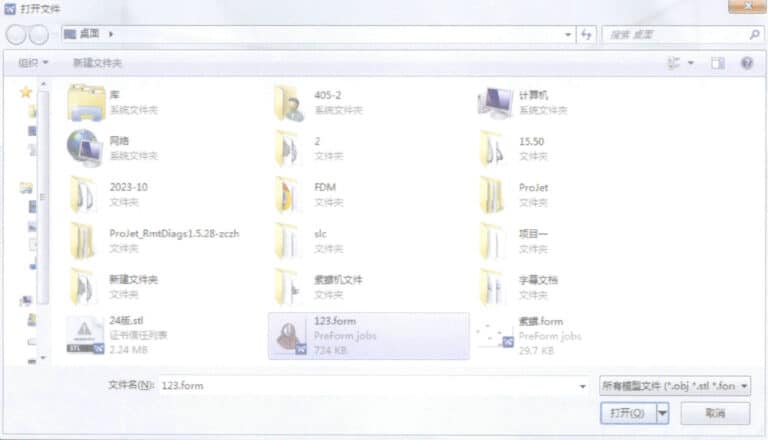

① Abrir el modelo en PreForm

Al abrir PreForm, la interfaz se muestra en las Figuras 1-15. Haga clic en "Archivo" - "Abrir" en la barra de menú para mostrar la ventana "Abrir archivo". Seleccione el archivo que desea imprimir.

② Preparación del modelo en PreForm

Cambie la vista utilizando los botones de función del lado izquierdo para ver la estructura del modelo, como se muestra en la Figura 1-16. A continuación, seleccione el grosor de la capa de impresión.

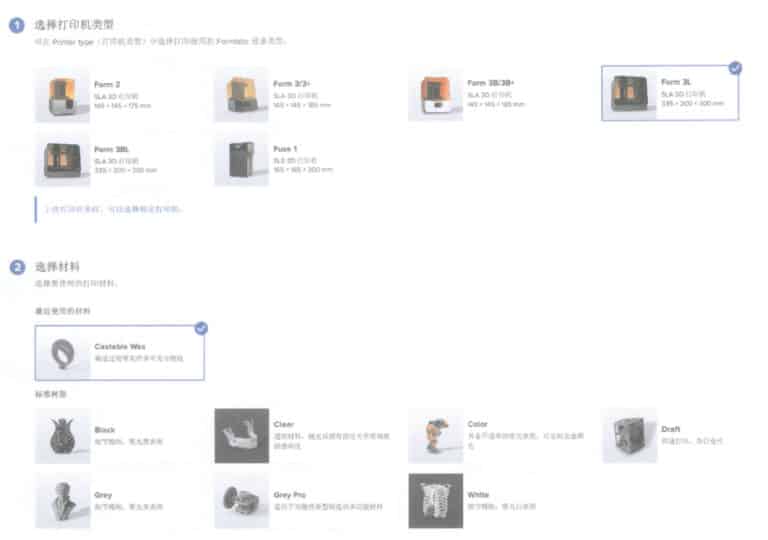

1) Haga clic en el botón "<" de la parte superior derecha. Se abrirá el cuadro de diálogo "Información de la tarea".

2) Haga clic en el nombre de la impresora. Se abrirá la ventana "Configuración de tareas".

3) Desplácese hasta la sección "Seleccionar material". Sitúe el cursor sobre el material deseado para ver las versiones disponibles de ese tipo de material. Haga clic para seleccionar el material y la versión, como se muestra en la Figura 1-17.

4) Desplácese hasta la sección "Seleccionar grosor de capa de impresión". Haga clic para seleccionar el grosor de la capa de impresión.

5) Haga clic en "Aplicar" para el material seleccionado y los ajustes de grosor de la capa de impresión. La ventana "Configuración de tareas" se cerrará inmediatamente.

6) Seleccione los modelos de orientación y apoyo. Complete los datos de apoyo. En PreForm, seleccione el modelo. Haga clic en "Soporte" para abrir el cuadro de diálogo. Haga clic en "Generar automáticamente todos" para añadir soporte a todos los modelos de la plataforma de construcción.

(3) Preparación de la impresión

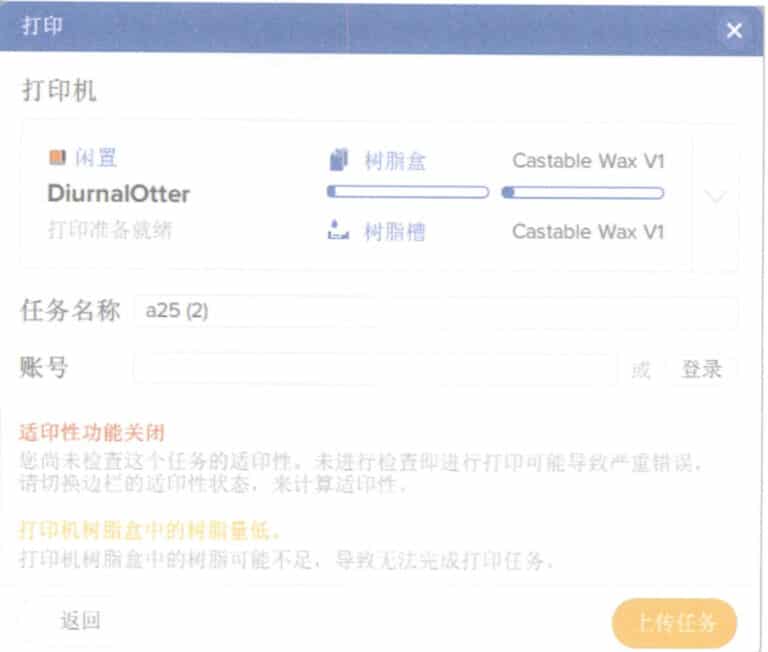

Después de configurar el modelo en PreForm, seleccione una impresora para ejecutar el trabajo de impresión: elija o añada manualmente una impresora en PreForm. Haz coincidir los consumibles (depósito de resina, cartucho de resina) en PreForm con los de la impresora. Una vez completado, envía el trabajo de impresión desde PreForm a la impresora.

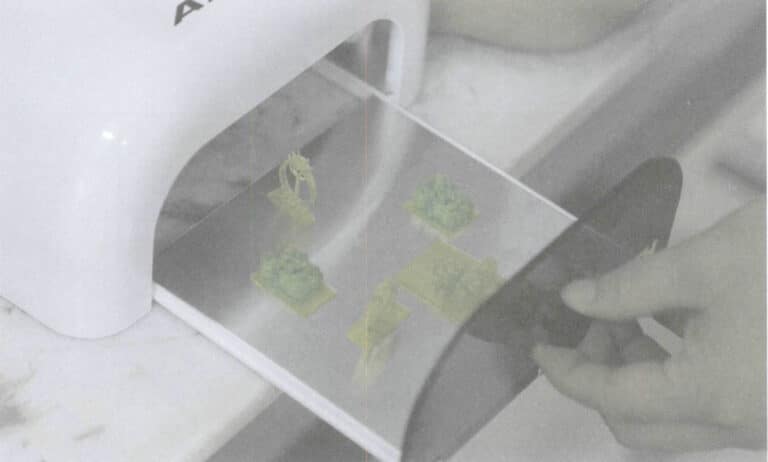

① Cuando envíe el trabajo de impresión a la impresora, haga clic en el botón naranja "Imprimir". Se abrirá la ventana "Imprimir", como se muestra en la Figura 1-1

② Haga clic en la flecha "Seleccionar dispositivo". Se abrirá la ventana "Lista de dispositivos", como se muestra en la Figura 1-19.

③ Haga clic en la casilla "Seleccionar dispositivo" situada junto al nombre de serie de la impresora.

④ Haga clic en "Seleccionar". Se abre de nuevo la ventana "Imprimir". Introduzca o actualice el nombre de la tarea.

⑤ Haga clic en "Cargar tarea".

(4) Impresión de modelos

Una vez finalizada la preparación de la impresión, puede pasar a la fase de impresión.

Después de cargar el trabajo de impresión en la impresora, puede iniciarlo directamente o acceder a él más tarde desde la "Cola" (seleccione el modelo utilizado).

① Haga clic en el trabajo de impresión en la pantalla principal o "cola".

② Haga clic en "Imprimir" para confirmar. Aparecerá una nueva interfaz.

③ Siga las indicaciones de la pantalla táctil para comprobar si los consumibles están correctamente insertados y, a continuación, pulse "Confirm". La impresión comenzará cuando la temperatura ambiente alcance unos 35℃ (95℉).

(5) Tratamiento posterior

Una vez finalizada la impresión, el modelo en blanco debe retirarse y someterse a un tratamiento posterior.

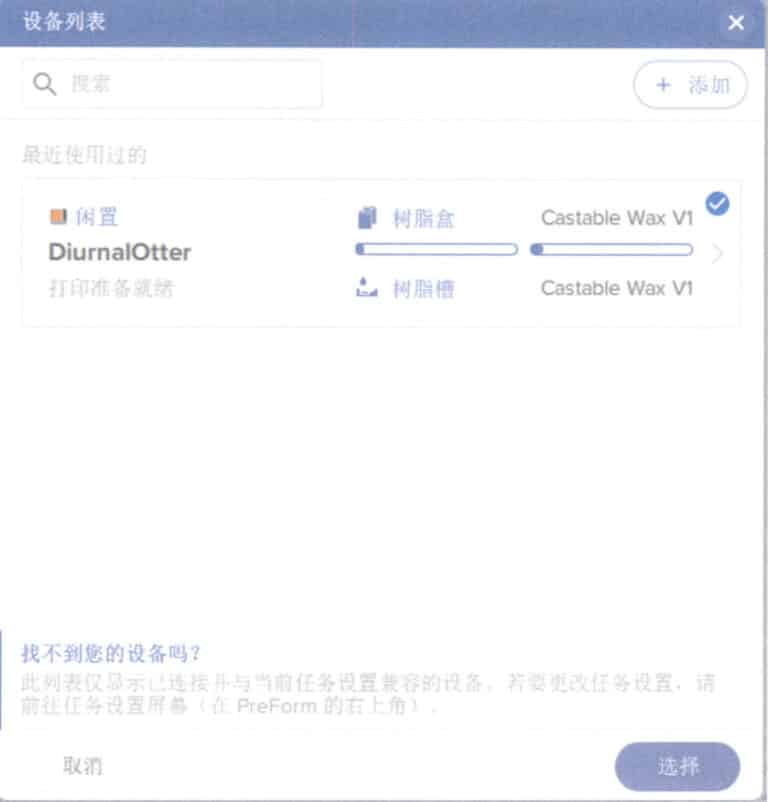

① Extracción del modelo en blanco

1) Abra la cubierta de la impresora y levante el bloqueo de la plataforma después de imprimir.

2) Sujete el asa con ambas manos y retire la plataforma de impresión de la impresora.

3) Cierre la cubierta de la impresora. Obtenga el modelo en blanco de la impresión finalizada, como muestra la Figura 1-20.

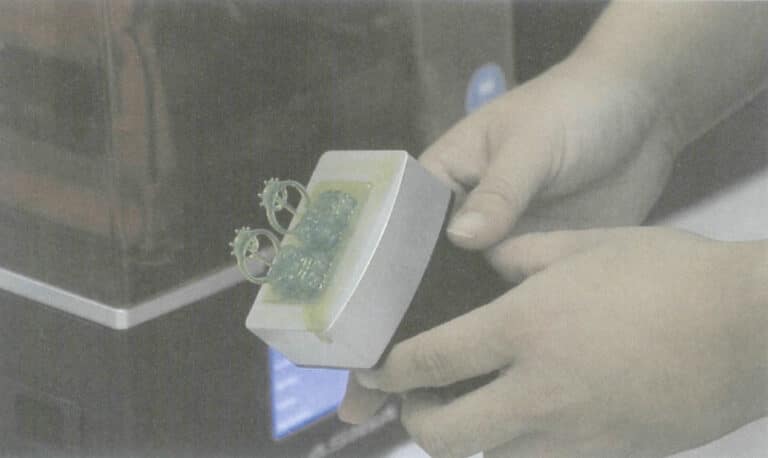

② Limpieza, secado al aire y curado de la pieza en bruto

1) Sumerja la pieza en bruto en el producto de limpieza especificado durante medio minuto y, a continuación, límpiela suavemente con un bastoncillo de algodón para eliminar la resina de la superficie, como se muestra en la figura 1-21.

Nota: El producto de limpieza es un producto químico inflamable. Manténgalo alejado de fuentes de fuego durante el funcionamiento, incluidas llamas abiertas, chispas y fuentes de calor concentrado.

2) Retire el disolvente de la pieza en bruto.

Si el disolvente se evapora fácilmente (como el isopropanol), déjelo al menos 30 minutos después de la limpieza para que el disolvente se evapore completamente.

Si el disolvente no se evapora fácilmente (como el éter monometílico de propilenglicol), puede lavar las piezas en bruto con agua para eliminar el exceso de disolvente.

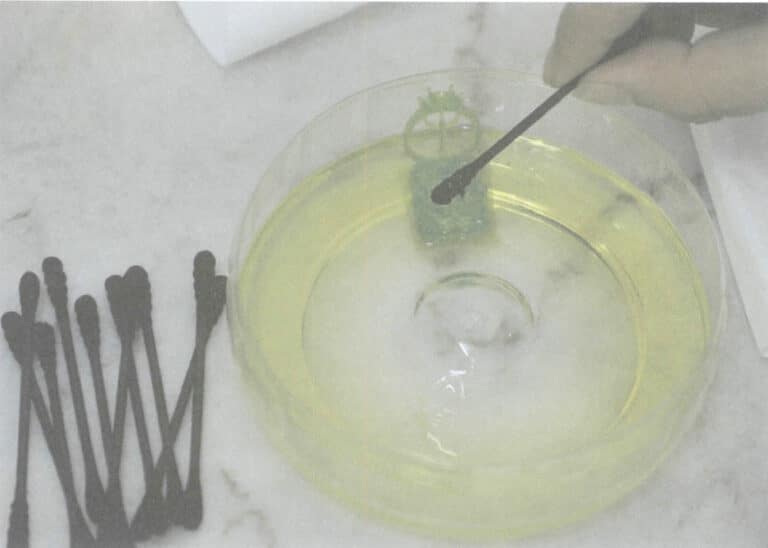

3) Deje que las piezas en bruto se sequen al aire. Antes del tratamiento posterior al curado, asegúrese de que todas las piezas estén completamente secas, sin exceso de disolvente, resina u otros líquidos.

4) Utilice el equipo de curado para realizar el tratamiento posterior al curado en las piezas en bruto para lograr plenamente sus propiedades mecánicas, como se muestra en la Figura 1-22.

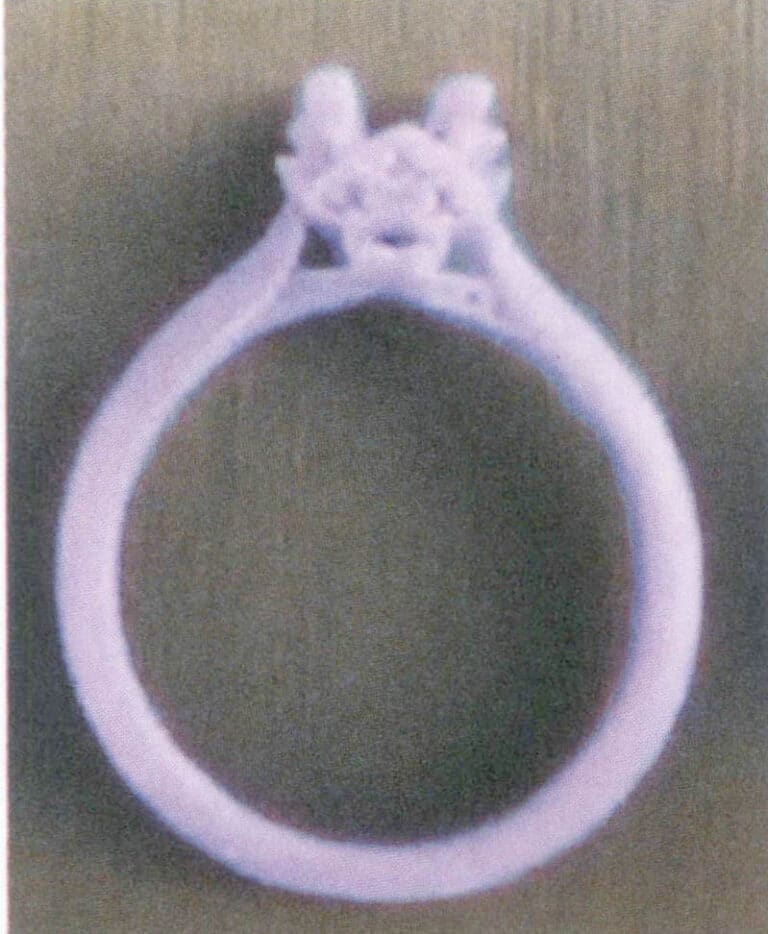

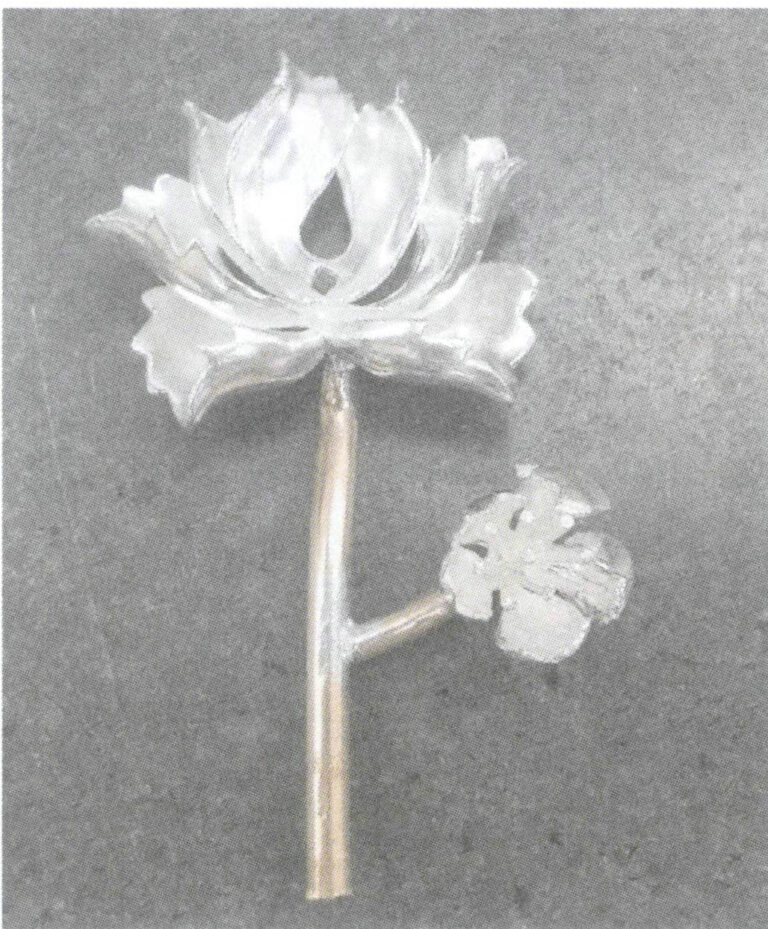

5) Se obtiene un modelo completo eliminando soportes, puliendo la superficie y añadiendo recubrimientos para el postprocesado de la pieza en bruto, como se muestra en la Figura 1-23.

③ Apagar la impresora

Una vez finalizada la impresión, el dispositivo entrará automáticamente en modo de reposo. Si necesitas apagarlo, pulsa el interruptor de encendido situado junto al cable de alimentación, en la parte posterior de la impresora, y ésta se encenderá.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección III Producción de modelos originales de modelado por deposición fundida

1. Conocimientos previos

1.1 Modelado por deposición fundida (FDM)

1.2 Tipos de impresoras 3D FDM

El proceso de impresión FDM consiste en alinear el posicionamiento y la trayectoria de los puntos de impresión con los de los puntos de extrusión, transformando el espacio digital en objetos físicos para obtener muestras físicas. Basándose en los principios matemáticos de las coordenadas de los puntos de tres ejes de la impresora X, Y, Z, la arquitectura de las impresoras 3D FDM puede dividirse en arquitectura de sistema de coordenadas cartesianas, arquitectura de sistema de coordenadas polares, arquitectura de sistema de coordenadas esféricas, etc. Debido a la complejidad de las operaciones matemáticas en la aplicación de los principios del sistema de coordenadas polares y esféricas en el firmware de la placa base y el software de corte, las impresoras 3D basadas en tales principios matemáticos tienen un rango de circulación más pequeño en el mercado. En la actualidad, las principales impresoras 3D FDM siguen adoptando la arquitectura del sistema de coordenadas cartesianas.

En correspondencia con las tres arquitecturas anteriores, existen tres impresoras 3D típicas.

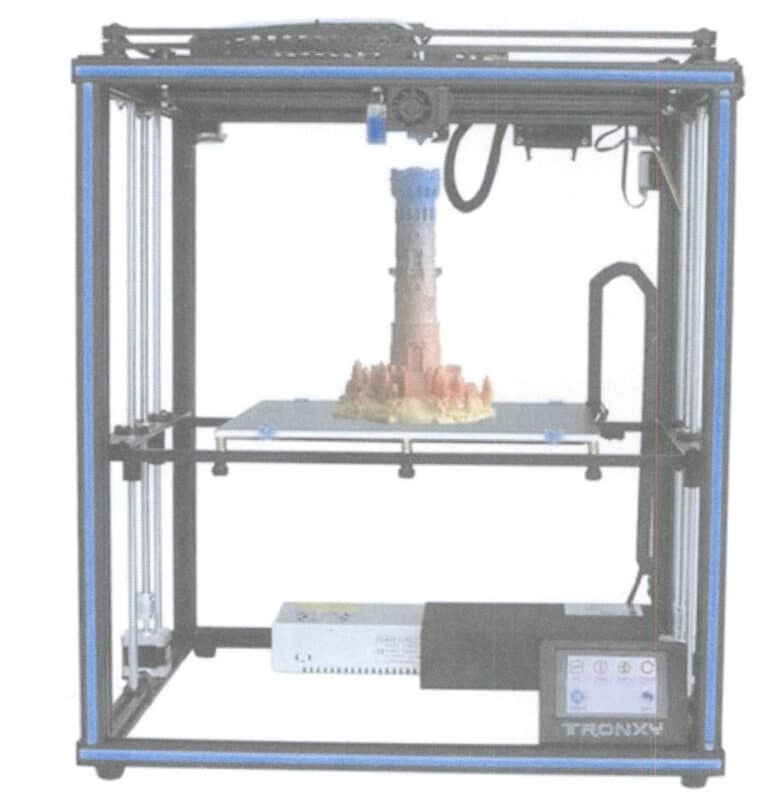

(1) Impresora 3D de tipo sistema de coordenadas cartesianas

El tipo de sistema de coordenadas cartesianas representa típicamente la arquitectura del sistema de coordenadas cartesianas. Presenta un diseño cuadrado, en el que la base se mueve a lo largo del eje Z mientras que el extrusor se mueve a lo largo de los ejes X e Y, con el accionamiento de tres ejes funcionando de forma independiente. En la Figura 1-25 se muestra una impresora 3D típica del tipo de sistema de coordenadas cartesianas. La serie de código abierto RepRap, Ultimaker, Printrbot, y las máquinas de la serie Makebot previamente de código abierto, todas adoptan esta estructura de sistema de coordenadas cartesianas. Los principales fabricantes producen modelos representativos con esta estructura, que ofrece una calidad de impresión moderada y una gran estabilidad. Un marco exterior también puede garantizar la temperatura del área de trabajo, la humedad y otras condiciones de conformado. Ventajas: diseño sencillo, fácil mantenimiento y detalles de impresión precisos. Limitaciones: velocidad de impresión más lenta, la mayor limitación de las impresoras 3D que utilizan la arquitectura del sistema de coordenadas cartesianas.

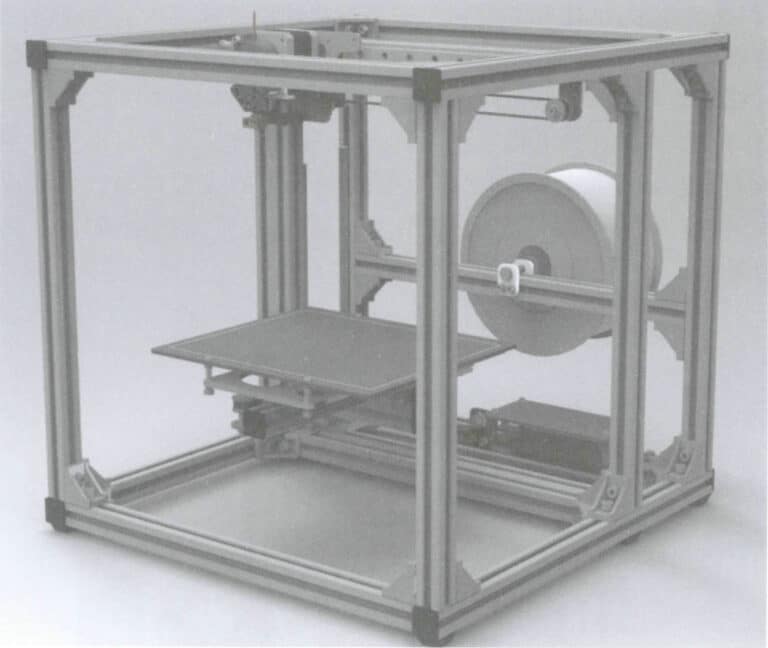

(2) Impresora 3D Core XY Structure

La estructura Core XY es un representante típico de la arquitectura de coordenadas polares, que utiliza el movimiento compuesto interactivo de doble eje X e Y. A excepción del eje Z, que utiliza un único motor de accionamiento, los ejes X e Y utilizan dos sistemas de motor que se alternan a través de una cinta síncrona para lograr el desplazamiento. En una impresora 3D estructurada Core XY, las dos cintas transportadoras parecen intersectarse, pero en realidad están en dos planos, uno encima del otro, como se muestra en la Figura 1-26. Este tipo de impresora tiene una velocidad de impresión más rápida y una mayor estabilidad durante el funcionamiento. Aun así, debido a su método de montaje excesivamente complejo y a sus elevados requisitos de transmisión, plantea mayores exigencias a los usuarios, lo que se traduce en una escasa promoción del equipo.

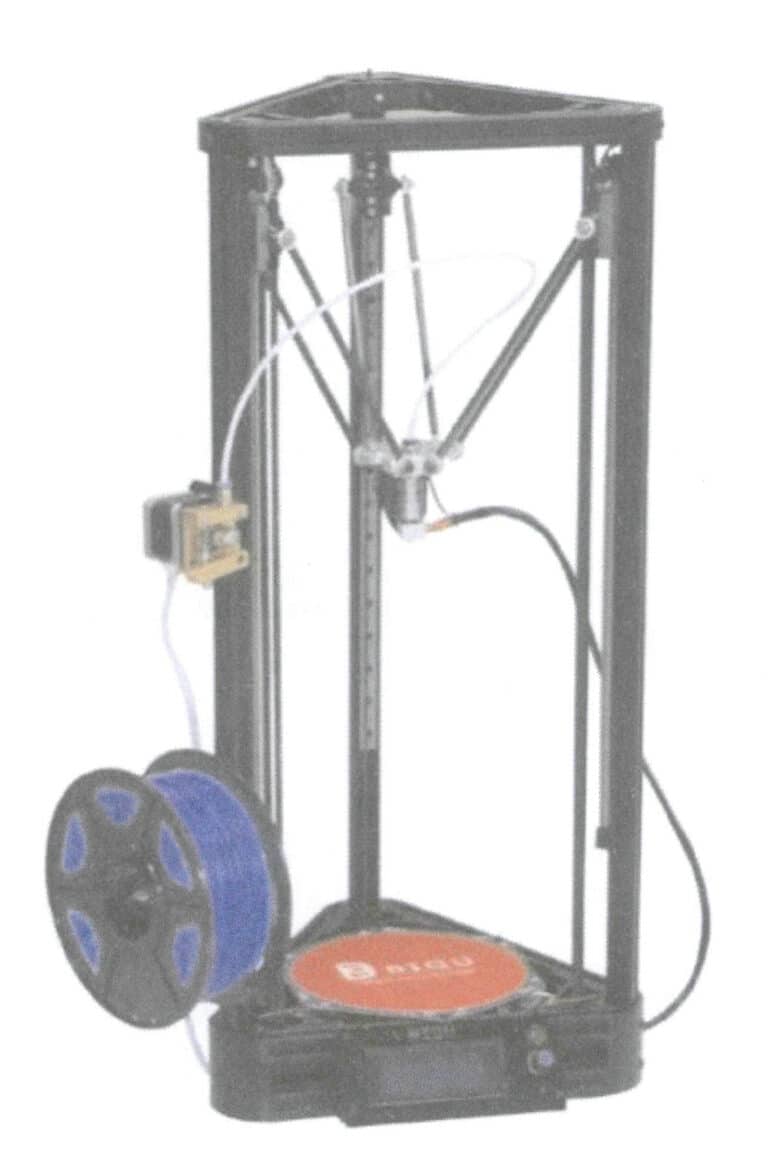

(3) Impresora 3D Delta

El tipo delta, o triangular o Deltal, es típico de la arquitectura de coordenadas esféricas, y presenta una base circular con el extrusor suspendido en la parte superior. La boquilla se apoya en tres brazos metálicos que forman un triángulo, como muestra la Figura 1-27. La singularidad de la impresora 3D Delta radica en que su base nunca se mueve, lo que le confiere ciertas ventajas a la hora de crear determinados tipos de objetos. Ventajas: Tiene una velocidad de impresión superior a la de la mayoría de impresoras 3D, un diseño novedoso y una base fija. Limitaciones: Debido al control del sistema de boquillas mediante seis varillas de unión, los tres componentes de transmisión axial están demasiado concentrados, lo que provoca una estabilidad insuficiente durante el funcionamiento y una precisión de posicionamiento relativamente baja en las direcciones axiales X, Y y Z.

1.3 Impresora 3D FDM para joyería

La impresora 3D FDM para joyería tiene las siguientes características.

(1) Boquilla única, diseño de boquilla múltiple, el material principal 100% utiliza cera, que se puede utilizar directamente para la fundición.

(2) El recubrimiento de cera puede lograr bordes nítidos del modelo, características claras y superficies lisas, lo que permite una restauración más realista del modelo de diseño. Sin embargo, como el modelo se forma mediante la solidificación de material fundido, que tiene fluidez, existe una desviación dimensional entre el modelo solidificado y el objeto real, lo que afecta a la precisión de la impresión.

(3) En el proceso de modelado por deposición fundida, además de que el producto principal necesita utilizar cera púrpura, el material de soporte es una cera soluble en agua de bajo coste, y todo el proceso de impresión casi no genera residuos, lo que se traduce en una tasa de utilización de materias primas muy elevada.

1.4 Comparación entre la tecnología FDM y la tecnología DLP

Tabla 1-6 Comparación de los principales parámetros técnicos de FDM y DLP

| Indicadores técnicos | FDM | DLP |

|---|---|---|

| Principio de formación | Formación de la fusión por capas | Conformado capa a capa por fotopolimerización |

| Equipamiento típico | ProJet MJP 2500W Plus | Envision One |

| El material principal del producto | Cera morada | Resina fotosensible |

| Material de apoyo | Cera hidrosoluble | Resina fotosensible |

| Tamaño de modelado (modelo típico)/mm | 295 X 211 X 144 | 90 X 96 X 104 |

| Temperatura de funcionamiento/℃ | 18 〜 28 | 18 〜 28 |

| Tipos de archivo admitidos | STL、CTL、OBJ、PLY、 XRP、ABD、3DS, etc. | STL u OBJ |

2. Ejecución de tareas

Esta tarea utiliza el método FDM para imprimir el modelo original del anillo.

(1) Obtención del fichero modelo

Complete el diseño del modelo, como se muestra en la Figura 1-29, y exporte el archivo STL del modelo.

(2) Preparación de la impresión

Ejecute el programa de inspección de inyectores para confirmar que todos los inyectores funcionan correctamente. Al enviar el trabajo de impresión, asegúrese de que el lecho de impresión está limpio y de que la bolsa de residuos está nivelada.

① Comprobación de la plataforma

Seleccione "Access Platform" (Acceder a la plataforma) en la interfaz de control de la impresora y eleve la plataforma como se muestra en la Figura 1-30. Compruebe que la plataforma esté limpia y sin defectos, vuelva a instalarla en la impresora y cierre la cubierta superior.

② Comprobación de la bolsa de residuos

Seleccione los materiales, compruebe el porcentaje de materiales en la bolsa de residuos y asegúrese de que hay espacio suficiente en la bolsa de residuos para recoger los residuos generados durante la impresión.

③ Comprobación/Agregación de materiales en el cartucho de impresión

Compruebe los materiales a través de la pestaña de materiales para asegurarse de que se cumplen los requisitos de impresión.

(3) Impresión del modelo

Una vez finalizada la preparación, puede pasar a la fase de impresión con los siguientes pasos específicos.

① Importar archivo de modelo

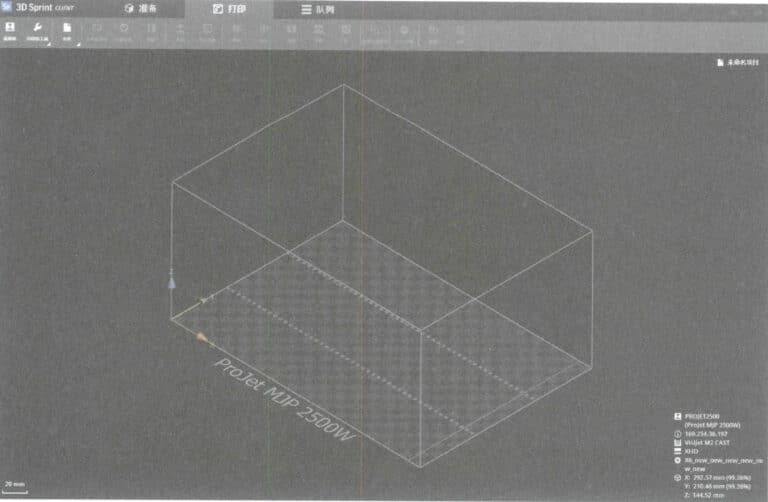

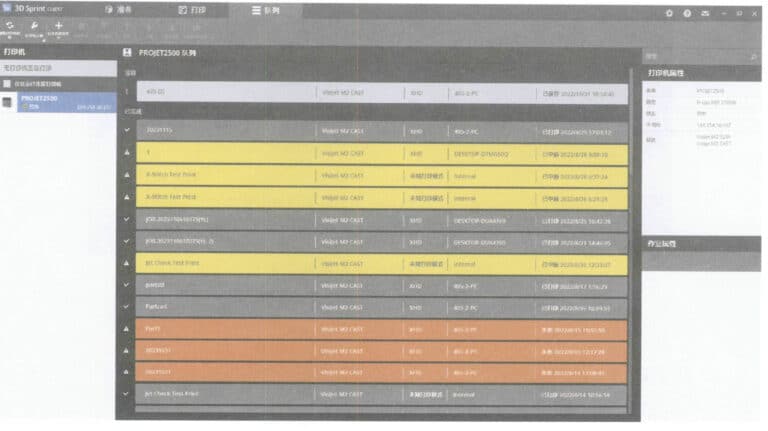

Haga doble clic en el software 3D Sprint para abrirlo, como se muestra en la Figura 1-31. Importe el archivo del modelo.

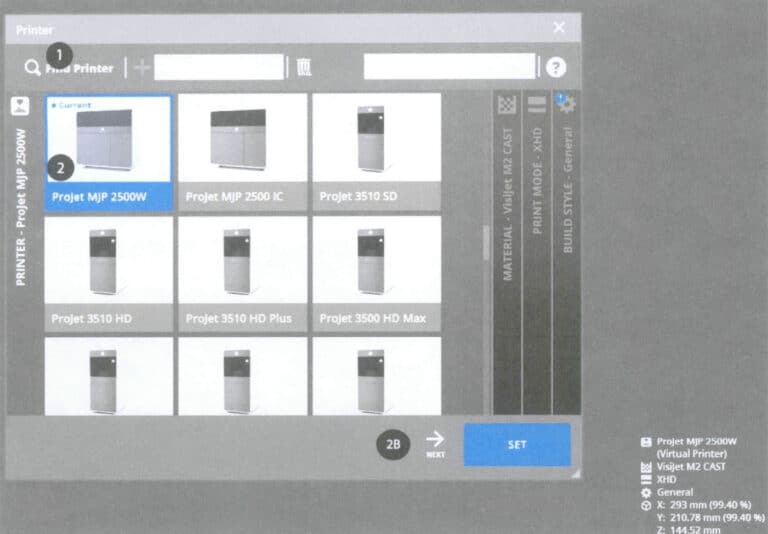

② Seleccionar impresora

Haga clic en el botón "Impresora" en la parte superior izquierda para mostrar la lista de impresoras disponibles, seleccione la impresora que desea utilizar para imprimir, como se muestra en la Figura 1-32, y seleccione ProJet MJP 2500W.

③ Selección de materiales de impresión

Seleccione los materiales necesarios para imprimir las piezas y haga doble clic en los materiales. Los modos de impresión disponibles se rellenarán automáticamente; seleccione "Modo HD".

④ Envío de archivo de impresión

En la tarjeta de selección de impresión, importa el archivo de modelo STL mostrado en la Figura 1-33, ábrelo, selecciona "Auto Arrange" y haz clic en settings para organizar automáticamente el archivo en la plataforma. A continuación, seleccione añadir a la cola de trabajos de impresión, como se muestra en la Figura 1-34, y el archivo aparecerá posteriormente en la cola de impresión.

⑤ Inicio de la tarea de impresión

En la interfaz de control de la impresora, seleccione la tarea en espera de impresión y haga clic en "Iniciar impresión", como se muestra en la Figura 1-35; el dispositivo iniciará automáticamente la tarea de impresión hasta que finalice.

⑥ Impresión finalizada

Después de la impresión, retire el anillo en blanco con soportes (Figura 1-36) y apague la impresora en la interfaz de control.

(4) Tratamiento posterior

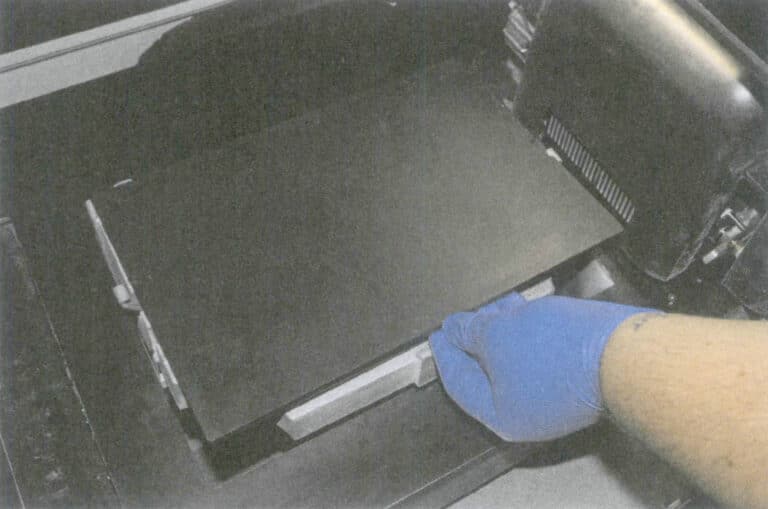

① Retirar el espacio en blanco

Después de completar la impresión, caliente la plataforma de la muestra, manteniendo la temperatura por debajo de 38℃. A medida que aumenta la temperatura, el soporte de la muestra comienza a derretirse lentamente, y el blanco completado puede retirarse fácilmente.

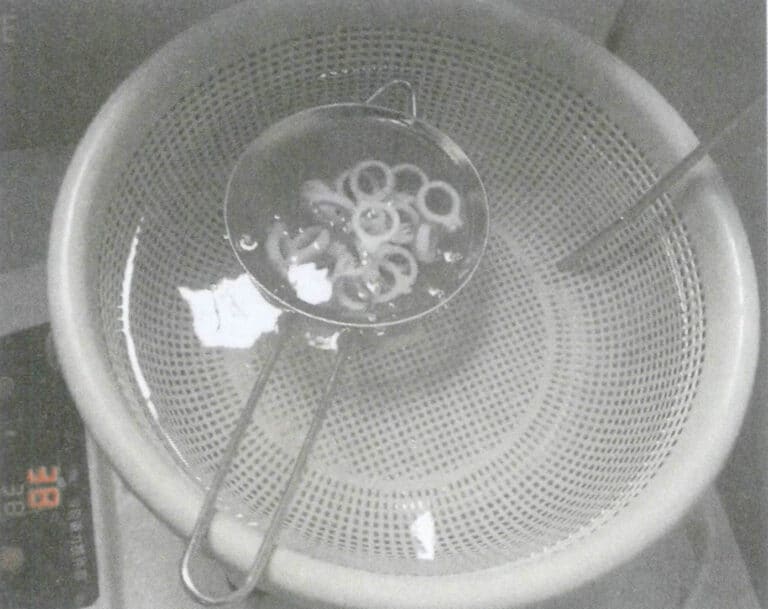

② Limpieza del material de soporte

Coloque la pieza en bruto extraída en la solución de limpieza calentada (Figura 1-37) y agítela con un rotor magnético. El material de soporte se disuelve en la solución de limpieza, dejando el propio modelo (Figura 1-38).

③ Secado del modelo

Después de retirar el material de soporte, el modelo debe limpiarse con agua limpia. Después de la limpieza, utilice aire frío para secar el modelo y obtener el modelo acabado (Figura 1-39).

Sección IV Colocación de un único bebedero para anillos de mujer normales

1. Conocimientos previos

1.1 El bebedero

El canal de vertido se denomina comúnmente bebedero en la industria de la joyería. El bebedero debe permitir que el metal fundido fluya fácilmente hacia la cavidad del molde, y la cantidad de metal fundido contenida en el bebedero debe ser suficiente para compensar la contracción de volumen que se produce durante la solidificación de la pieza fundida. Los principales parámetros del bebedero incluyen su posición, cantidad, forma de la sección transversal, tamaño y cómo se conecta a la pieza de trabajo.

(1) Posición del bebedero

El tiempo necesario para que el metal fundido fluya desde la inyección en el molde de yeso hasta el enfriamiento y la solidificación es muy corto; debe llenar la pieza fundida rápidamente. Al tiempo que se cumplen los requisitos de llenado y compensación de la contracción, el bebedero debe colocarse en una posición con un impacto mínimo en el acabado de la superficie.

(2) Cantidad del bebedero

Existen varios tipos de mazarotas: simples, dobles y múltiples. El número de bebederos depende del tamaño de la pieza y está directamente relacionado con su estructura. Para piezas pequeñas con un cierto orden de variación en el espesor de pared, se suele utilizar un único bebedero; para piezas medianas o grandes (como anillos de tamaño medio y brazaletes grandes), y cuando hay puntos de espesor de pared dispersos en la estructura, se suelen utilizar bebederos dobles o incluso múltiples para garantizar un llenado completo y una buena compensación de la contracción. Si hay bebederos ramificados, es importante asegurarse de que la sección transversal de los bebederos principales sea suficiente para suministrar suficiente metal fundido a los bebederos ramificados y que la velocidad de flujo del metal fundido sea lo suficientemente rápida para llenar rápidamente la cavidad.

(3) Forma de la sección transversal del bebedero

El metal fundido entra en la cavidad a través del bebedero durante el proceso de colada. Dado que el volumen del metal fundido es el mismo y la longitud del bebedero es la misma, un bebedero diseñado con una sección transversal circular tiene una superficie menor que uno diseñado con una sección transversal cuadrada, lo que resulta en una menor disipación de calor, que puede reducir la velocidad de enfriamiento y prolongar el tiempo de solidificación del bebedero; además, un bebedero de sección transversal circular facilita el flujo suave del metal fundido y reduce la turbulencia. Por lo tanto, se recomienda utilizar bebederos de sección circular.

(4) Tamaño del bebedero

Al fijar las dimensiones del bebedero, es necesario asegurarse de que la cavidad pueda llenarse completamente con metal fundido. Por lo tanto, el diámetro del bebedero no debe ser inferior al grosor de la pieza, y la longitud del bebedero debe ser moderada para garantizar que el bebedero se solidifique más tarde que la colada, evitando la formación de cavidades de contracción.

(5) Método de conexión del bebedero y la pieza de trabajo

El bebedero debe conectarse a la pieza de trabajo con una esquina redondeada para permitir que el metal fundido llene el molde suavemente, reduciendo la erosión en la pared del molde. Es importante evitar que se formen cuellos en el punto de conexión del bebedero para evitar que se bloquee, lo que afectaría gravemente al proceso de limado del metal fundido.

1.2 Función del bebedero

El bebedero tiene las siguientes funciones: asegurar la pieza fundida al árbol de cera (u oro), evitando que el molde de cera se desplace durante el vertido del yeso; proporcionar un canal para que el metal fundido llene la pieza fundida; proporcionar una salida para la cera fundida durante el tostado a alta temperatura o el desparafinado con vapor; y suministrar el último metal fundido suplementario para la solidificación durante el proceso de fundición.

El diseño del bebedero desempeña un papel decisivo en la calidad de las piezas fundidas de joyería. Supongamos que el metal fundido fluye de forma irregular dentro del bebedero. En ese caso, puede causar turbulencias, bajar la temperatura del metal fundido y atrapar impurezas y aire en el molde de yeso, lo que provoca defectos como un vertido insuficiente, cierres en frío, cavidades de contracción e inclusiones, que afectan gravemente a la calidad de las piezas fundidas. Los defectos de fundición causados por un diseño inadecuado del bebedero son bastante comunes.

1.3 Diseño del bebedero

Debido a las diferencias en los tipos y estilos de joyas, el diseño de sus mazarotas varía.

(1) Diseño del bebedero para anillos

Cuando se diseña el bebedero principal de un anillo, generalmente es aconsejable añadir un bebedero lo más grueso posible, con el diámetro de la sección transversal del bebedero coincidiendo con la anchura del vástago del anillo, como se muestra en la figura 1-40. Dependiendo del estilo del anillo, también se pueden añadir conductos de agua auxiliares para garantizar que el metal fundido pueda llenar rápidamente la cavidad. Dependiendo del estilo del anillo, también pueden añadirse conductos de agua auxiliares para garantizar que el metal fundido pueda fillenar rápidamente la cavidad. El efecto de compensación de la contracción del bebedero depende de sus dimensiones y del tamaño del vástago del anillo. Por ejemplo, colocar un bebedero circular con un diámetro de 3 mm en un vástago de anillo flat con una sección transversal de 1 mm × 2 mm no reduce la cavidad de contracción en la parte gruesa de la parte superior del anillo. Cuando cualquier lado del bebedero se solidifica, la parte delgada del vástago liso del anillo se convertirá en el bebedero.

(2) Diseño de bebederos para colgantes y pendientes

Cuando se diseña el bebedero principal para colgantes y pendientes, suele añadirse en la posición más gruesa del centro. La posición de roscado de los colgantes y pendientes suele ser relativamente fina; si el bebedero se coloca aquí, la zona más fina se solidificará antes que la parte central más gruesa cuando el metal fundido entre en la fundición. Cuando la parte central se solidifique, no recibirá la compensación oportuna, lo que puede provocar fácilmente defectos de contracción. Después de diseñar el bebedero principal, debemos diseñar bebederos auxiliares basados en las características específicas de cada colgante o pendiente. Los maestros de fundición experimentados diseñarán bebederos en zonas con capas complejas y relativamente más conexiones. Tratarán de diseñar múltiples bebederos para asegurar que el metal fundido pueda fillenar rápidamente la cavidad, como se muestra en la Figura 1-41, para reducir la aparición de defectos.

(3) Diseño de bebederos para collares y accesorios

En general, el tratamiento de los bebederos para la estructura principal de collares y accesorios es similar. Dado que el tamaño de los accesorios suele ser más pequeño, es necesario utilizar diferentes tipos de métodos de conexión al conectar el bebedero para que coincida con el tamaño del accesorio. El metal fundido tendrá una cierta presión cuando se inyecte en el molde de yeso, y el metal fundido pulverizado puede dañar fácilmente la cavidad, causando la deformación de la fundición. Los bebederos verticales y en forma de trompeta permiten que el metal fundido fluya suavemente en la cavidad, reduciendo el impacto en la cavidad y mejorando la calidad de la fundición. Los bebederos con ángulos agudos pueden hacer que el metal fundido fluya hacia la cavidad en estado de pulverización, provocando turbulencias. Sin embargo, en algunas estructuras relativamente complejas de collares o accesorios, pueden elegirse bebederos con ángulos agudos para conseguir una mayor velocidad de llenado del metal fundido. La figura 1-42 muestra el diseño de bebederos con ángulos agudos para accesorios.

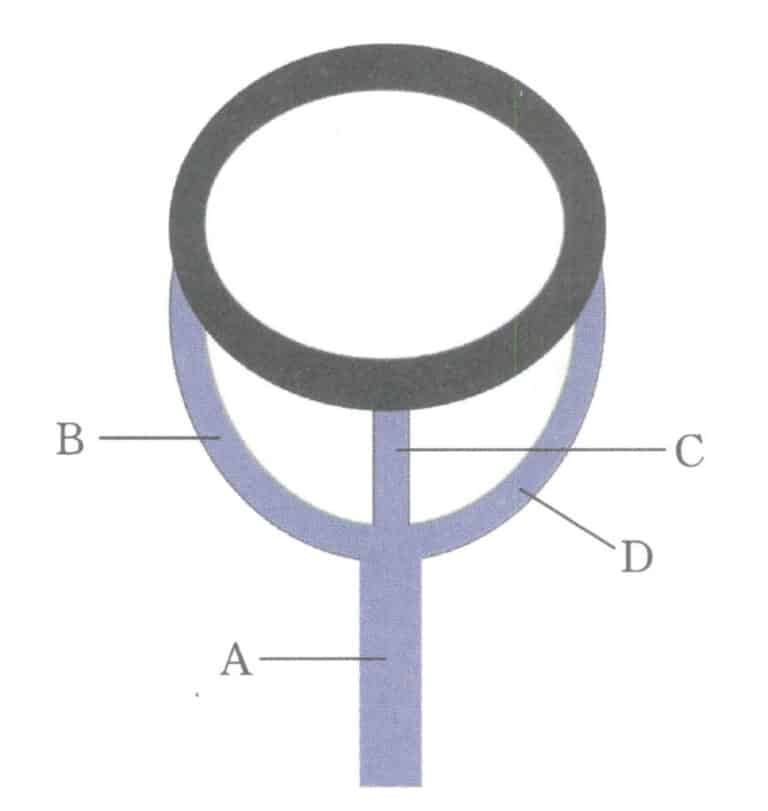

Figura 1-41 Diseño esquemático del bebedero multirramal del modelo original para pendientes (A es el bebedero principal original, B, C y D son tres bebederos auxiliares)

Figura 1-42 Diseño de bebedero puntiagudo

(4) Diseño del bebedero para pulseras

Por lo general, los brazaletes con más vástagos y más grandes, que en ocasiones conservan posiciones de engaste de piedras, adoptan un bebedero de estilo "tridente". El principio es el mismo que el diseño de bebedero en forma de "Y" para anillos, pero el estilo "tridente" es más razonable, ya que los brazaletes son mucho más grandes que los anillos. Otro método consiste en diseñar el bebedero a ambos lados del brazalete, añadiendo tres bebederos a un lado y dos al otro, distribuyendo cinco bebederos uniformemente por todo el brazalete, lo que permite que el líquido metálico llene rápida y uniformemente el brazalete. Este método de diseño de bebederos es adecuado principalmente para brazaletes engastados en cera con muchas posiciones de engaste de piedras, menos superficies doradas y más líneas.

2. Ejecución de tareas

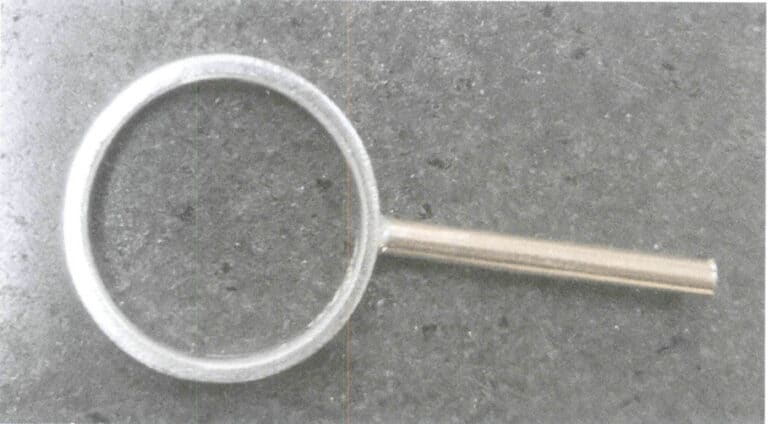

En este caso se utiliza un anillo de mujer convencional, se coloca el bebedero y se completa la producción.

(1) Trabajo de preparación

Si se prepara con antelación, se puede garantizar que el engaste del anillo de mujer se realice sin problemas. Compruebe la calidad de la superficie del anillo del modelo original para asegurarse de que es lisa y no presenta defectos. Observe la estructura del anillo y obtenga información sobre las características estructurales para determinar la posición de colocación del bebedero. El anillo tiene una estructura simétrica y, por lo general, el bebedero se coloca en la posición del vástago. Utilice un calibre para medir el grosor y la anchura del vástago, seleccione un bebedero del grosor adecuado y corte 20~30 mm con unos alicates como refuerzo.

(2) Limado de los extremos del bebedero

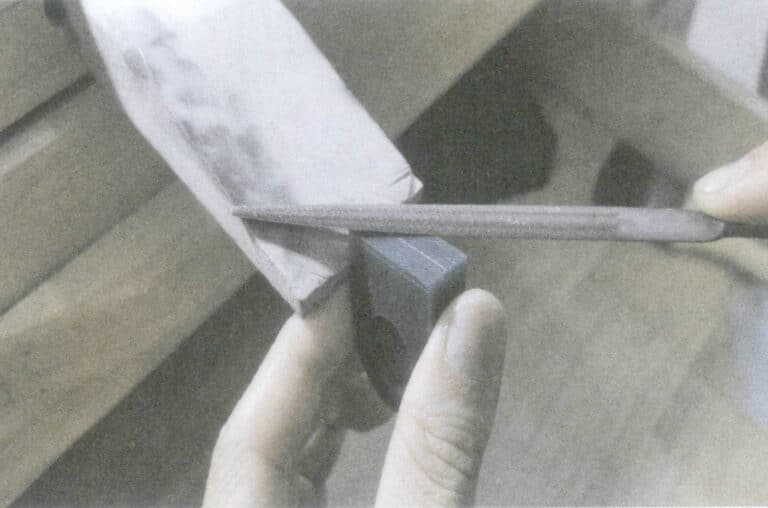

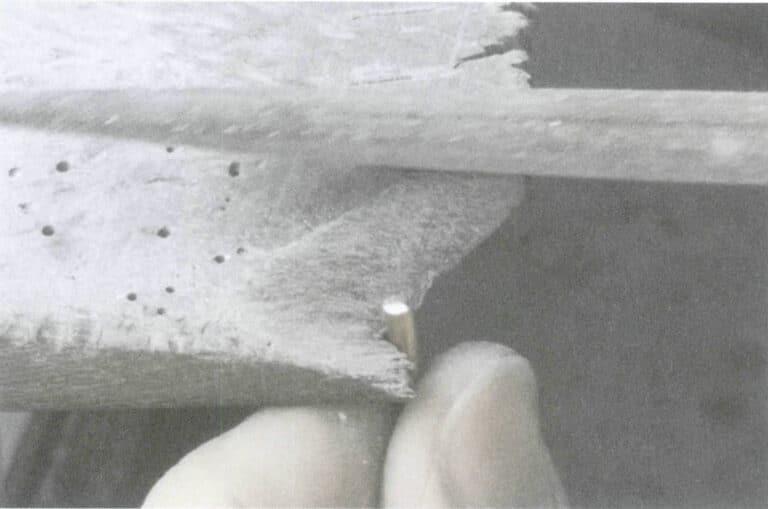

Para conseguir un buen efecto de conexión, es necesario recortar los extremos del bebedero. Utilice una lima para dar forma a los extremos del bebedero de modo que coincidan con la curvatura de la superficie del vástago, permitiendo que se unan estrechamente, como se muestra en la Figura 1-43.

(3) Soldadura del bebedero

Una vez terminado el recorte de los extremos, debe completarse la conexión entre el bebedero y el cuerpo del anillo. Sujete la pinza de soldadura con la mano derecha, sujete el bebedero, utilice una herramienta de soldadura combinada para calentar el bebedero y, a continuación, utilice polvo de soldadura como fundente para fundir la soldadura en la cara del extremo del bebedero para su uso posterior. Caliente el prototipo de anillo hembra y, cuando su temperatura se aproxime al punto de fusión de la soldadura, acerque la cara final del bebedero unida con soldadura a la posición de unión predeterminada, continúe calentando y suelde el bebedero al anillo, tal como se muestra en la figura 1-44. Durante el proceso de soldadura, controle el tamaño de la llama; después de que la soldadura se derrita, retire la llama, y durante la solidificación de la soldadura, el bebedero y el anillo deben evitar el desplazamiento relativo.

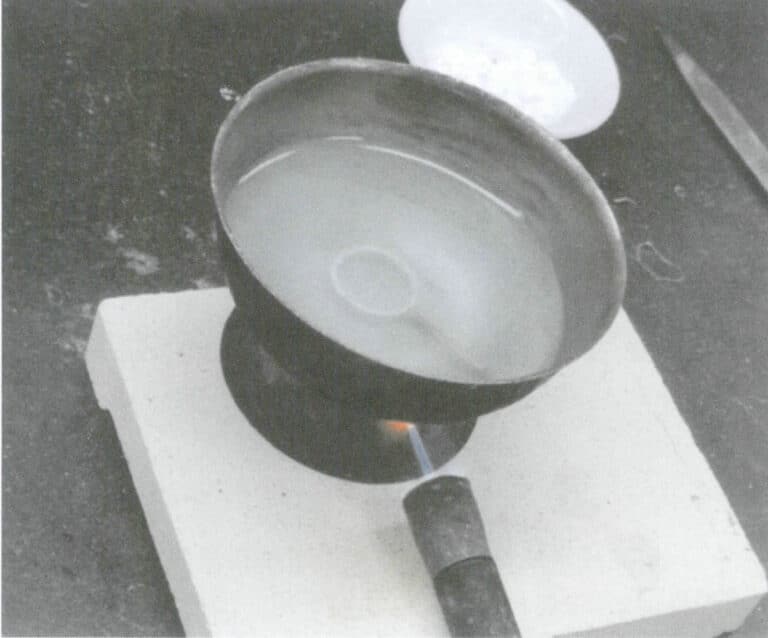

(4) Agua de alumbre hirviendo

Después de soldar el bebedero en el modelo original de anillo hembra, se formará óxido de cobre negro y otras impurezas en la superficie del anillo. El agua de alumbre hirviendo puede eliminar estas impurezas y las impurezas superficiales del modelo original. Método específico: Coloque el modelo original en una olla que contenga agua de alumbre y coloque la olla sobre la baldosa de soldadura; utilice una herramienta de soldadura combinada para calentar el agua de alumbre hasta que hierva y, a continuación, gire de vez en cuando la pieza original para permitir que el agua de alumbre entre totalmente en contacto con la sustancia negra de la superficie para conseguir una superficie más limpia, como se muestra en la figura 1-45; a continuación, retire el modelo original de la olla de agua de alumbre y aclárelo inmediatamente con agua limpia. Si no se enjuaga, se formará una capa cristalina blanca en la superficie de la pieza original al evaporarse la humedad del agua de alumbre.

(5) Recorte

El anillo hembra del modelo original tenía una superficie lisa antes de colocar el bebedero . Sin embargo, después de la operación de soldadura, la superficie puede estar rayada, y pueden quedar marcas de soldadura en los puntos de soldadura, lo que requiere un ajuste. Para las zonas con acumulación de soldadura y superficies rugosas, se debe utilizar una lima flat para alisarlas. A continuación, se utiliza papel de lija para fabricar herramientas como palos de lija, puntas de lija, discos de lija y empujadores de lija. Dependiendo de las posiciones de las diferencias en el modelo original, elija las herramientas adecuadas para alisar cada parte del modelo original, como se muestra en la Figura 1-46. Los patrones, las líneas, los ángulos generales y la calidad del modelo original no deben dañarse durante la reparación. Una pieza con un agujero de arena debe rellenarse antes de la reparación.

Sección V Colocación de bebederos dobles para anillos masculinos convencionales

1. Conocimientos previos

Existen diferencias significativas entre los anillos masculinos y femeninos en los siguientes aspectos.

(1) Anchura de la caña. Los vástagos de los anillos de mujer suelen diseñarse más finos y estrechos para resaltar la elegancia y delicadeza de los dedos femeninos, logrando un mejor efecto decorativo. En cambio, los mangos de los anillos masculinos suelen ser más anchos para adaptarse al temperamento rudo de los hombres.

(2) Tamaño del anillo. Los métodos de medición de las tallas de los anillos incluyen las tallas hongkonesa, americana, japonesa, europea e italiana, clasificadas en diferentes tamaños en función de sus dimensiones. Debido a las diferencias fisiológicas, los dedos de las mujeres suelen ser más finos que los de los hombres, por lo que los anillos masculinos suelen ser más grandes que los femeninos. Según los datos de consumo del mercado, las tallas de los anillos de las mujeres suelen ser la 11~14 de Hong Kong, mientras que las de los hombres suelen ser la 17~20 de Hong Kong. Según el estado real de los dedos, puede haber coincidencias entre las tallas más grandes de las mujeres y las más pequeñas de los hombres.

(3) Características de estilo. Los anillos sencillos para hombre pueden ser anillos lisos o engastados con una sola piedra. Los anillos sencillos están hechos de metal puro sin piedras preciosas, con una superficie lisa o multifacética, que refleja un estilo sencillo y elegante. La superficie puede estar adornada con diversos motivos, como líneas intrincadas, texturas completas o parciales. Por otro lado, los anillos de mujer suelen tener diseños más elaborados, y parecen más elegantes y encantadores.

Los anillos de hombre tienen una estructura más sencilla que los de mujer, pero su tamaño es mayor, por lo que requieren más metal durante la producción. A menudo se utiliza un diseño de bebedero doble para garantizar que el metal fundido llene la cavidad y compense totalmente durante el fraguado de las líneas de agua.

2. Ejecución de tareas

En este caso se utiliza un anillo de caballero convencional para montar un bebedero doble y completar la producción. El proceso de producción es el mismo que los pasos de preparación de una mazarota para un anillo de mujer convencional, pero existen diferencias detalladas.

(1) Trabajo de preparación

La preparación previa puede garantizar que el montaje del bebedero del anillo de caballero se realice sin problemas. Compruebe la calidad de la superficie del modelo original del anillo de caballero para asegurarse de que es lisa y no presenta defectos. Observe la estructura del anillo para obtener información sobre las características estructurales y determinar la posición para colocar el bebedero. El anillo tiene una estructura simétrica, y el bebedero se coloca generalmente a ambos lados del vástago del anillo, utilizando un método de conexión en forma de "Y". Utilice un calibre para medir el grosor y la anchura del vástago del anillo, seleccione un bebedero del grosor adecuado y corte un segmento de 20~30 mm y un segmento de 60~70 mm como refuerzo utilizando unos alicates de corte.

(2) Fabricación del bebedero en forma de "Y

Para facilitar las operaciones posteriores, haga primero el bebedero en forma de "Y". Basándose en la forma del anillo de hombre, utilice unos alicates para dar la forma adecuada a un segmento largo y a un segmento corto del bebedero, calcule las dimensiones y posiciones correspondientes, y suelde los dos segmentos del bebedero utilizando soldadura de alto punto de fusión para formar una "Y" fija. Ajuste el tamaño de la abertura del bebedero en forma de "Y" para que coincida con la forma del anillo del hombre, como se muestra en la figura 1-47.

(3) Limado del extremo del bebedero

Para conseguir un buen efecto de conexión, es necesario reparar el extremo del bebedero. Utilice una lima para dar forma al extremo del bebedero de modo que coincida con la curvatura del vástago del anillo, permitiendo que ambos se unan estrechamente.

(4) Soldadura del bebedero

Después de filar el extremo, debe completarse la conexión entre el bebedero y el anillo. Utilice soldadura de punto de fusión bajo a medio, suelde primero un punto, sujete el bebedero con una pinza de soldadura en la mano derecha, caliente el bebedero con una herramienta de soldadura combinada y, a continuación, utilice polvo de soldadura para ayudar a la fusión y prepare la soldadura para que se funda en la cara del extremo del bebedero. Caliente el anillo macho original y, cuando su temperatura se aproxime al punto de fusión de la soldadura, acerque la cara extrema del bebedero con la soldadura adherida a la posición de unión predeterminada, continúe calentando y suelde el bebedero al anillo. Durante el proceso de soldadura, controle el tamaño de la llama; después de que la soldadura se derrita, retire la llama, y durante la solidificación de la soldadura, el bebedero y el anillo deben evitar el desplazamiento relativo. Después de completar el primer punto de soldadura, compruebe la posición del bebedero y el fit del otro punto de soldadura y, si es necesario, realice los ajustes apropiados para asegurar que el otro punto de soldadura también fits con el anillo, luego soldar firmemente.

(5) Agua de alumbre hirviendo

El proceso de ebullición del agua de alumbre para el anillo del modelo original de caballero es el mismo que el de ebullición del agua de alumbre para el anillo de señora. Consulte la sección 1.4.3 para ver el contenido relacionado con "Hervir agua de alumbre".

(6) Recorte

El recorte del anillo de caballero se centra principalmente en el tratamiento de la superficie original, y la operación es la misma que la del anillo de señora. Consulte la sección 1.4.3 para ver el contenido relacionado con el "Recorte".

2 comentarios

Buen post. I learn something more challenging on completely different blogs everyday. It'll all the time be stimulating to learn content from different writers and follow a bit one thing from their store. I'd prefer to make use of some with the content on my blog whether or not you don't mind. Natually te daré un enlace en tu blog neto. Gracias por compartir.

¡woh me gusta tu blog posts, guardado en favoritos! .