Cómo dominar el arte de la fabricación de moldes de fundición a la cera perdida

Los principios básicos y las habilidades operativas para 3 tareas típicas

El proceso de fundición de precisión es el principal método para formar joyas de metal, y la calidad del molde de fundición a la cera perdida es un factor importante que determina la calidad de las piezas fundidas. Los moldes de fundición para joyería se fabrican generalmente con polvo de fundición comercial mezclado con agua para crear una lechada de revestimiento. Según el punto de fusión y las propiedades químicas del material de fundición, los polvos de fundición para joyería se dividen principalmente en dos categorías: un tipo utiliza yeso como aglutinante y se utiliza principalmente para materiales de fundición como oro, plata y cobre; el otro tipo utiliza ácido fosfórico o fosfato como aglutinante y se utiliza principalmente para materiales de fundición como platino, paladio y acero inoxidable. El polvo de colada se compone normalmente de agregados refractarios, aglutinantes y aditivos, y las diferentes marcas de polvo de colada varían en la composición y proporción de aditivos, lo que provoca ciertas diferencias en el rendimiento de la lechada de revestimiento. Sin embargo, en la producción, a menudo se da el caso de que diferentes empresas utilizan la misma marca de polvo de colada, e incluso la misma empresa utiliza el mismo tipo de polvo de colada en diferentes etapas de producción, dando lugar a fluctuaciones en el rendimiento de la lechada de revestimiento y la calidad del molde. Al mezclar la lechada de revestimiento, es necesario establecer requisitos científicos del proceso de mezcla y aplicarlos estrictamente. El molde de fundición húmedo contiene moldes de cera o resina y tiene una gran cantidad de humedad, que debe quemarse completamente mediante horneado a alta temperatura para eliminar el molde de cera (resina) y la humedad del molde de fundición antes de que pueda utilizarse para verter metal fundido. Los métodos y procesos de tostado de moldes de fundición influyen significativamente en la calidad de los moldes de fundición.

Este proyecto permite a los estudiantes dominar los principios básicos y las habilidades operativas de la fabricación de moldes de fundición de yeso ordinarios, moldes de fundición de yeso con fraguado de cera y moldes de fundición de cerámica con aglutinante ácido a través de tres tareas típicas y ejercicios de ampliación después de clase.

Máquina automática de aplicación de cera

Índice

Sección I Producción de moldes ordinarios de fundición de yeso

1. Conocimientos previos

1.1 Yeso en polvo para colada

(1) Composición del polvo de colada

El polvo de fundición de yeso para joyería se ha comercializado ampliamente, y existen varios tipos de polvo de fundición en el mercado. Las marcas de polvo de fundición más utilizadas incluyen marcas extranjeras como Kerr, R&R, SRS y Golden Star, así como marcas nacionales como Gaoke, Hunter y Yihui. Los polvos de fundición producidos por diferentes fabricantes varían en composición química y rendimiento. En términos generales, el polvo de fundición de yeso suele constar de tres partes. En primer lugar está el agregado refractario, siendo los más utilizados el cuarzo y la cristobalita, que tienen una alta refractariedad y sufren una transformación de la estructura cristalina durante el calentamiento, acompañada de una expansión significativa del volumen, que puede compensar la contracción del yeso. En segundo lugar está el yeso hemihidratado, que actúa como aglutinante y está disponible principalmente en tipo α y tipo β. Cuando se produce polvo de colada, se prefiere el tipo α, ya que tiene un tamaño de cristal más pequeño y requiere menos agua al preparar la lechada de revestimiento en comparación con el tipo β. En tercer lugar están los aditivos, que vienen en varios tipos y sirven para diferentes funciones. Por ejemplo, los retardadores pueden retrasar el proceso de disolución y gelificación del polvo de colada, permitiendo una disposición completa de los granos internos en el molde, mejorando así la resistencia estructural del molde; los aceleradores pueden ajustar la viscosidad de la lechada de revestimiento de polvo de colada, acelerando el fraguado y mejorando la resistencia tanto interna como superficial del molde; Los dispersantes garantizan una mezcla homogénea de la lechada de revestimiento, evitando la sedimentación y la estratificación, mejorando así la fluidez y la suspensión de la lechada de revestimiento; los lubricantes mejoran la humectabilidad de la lechada de revestimiento; y los antiespumantes reducen la formación de burbujas en la lechada de revestimiento. Todos ellos pueden mejorar el acabado superficial del molde de fundición.

(2) Mecanismo de solidificación

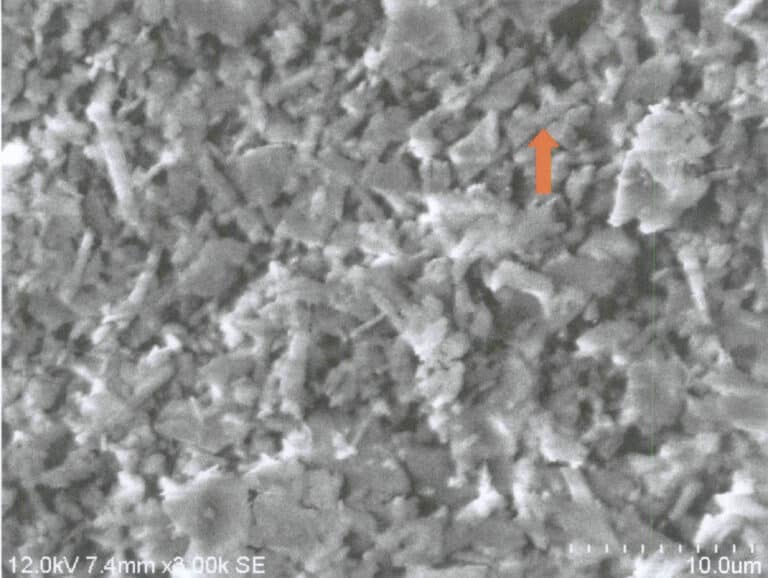

Al mezclar yeso en polvo con agua para preparar la lechada de revestimiento, el yeso semihidratado de tipo α se disuelve en agua y, mediante agitación, se obtiene una solución saturada de yeso semihidratado. Se produce la hidratación, generando yeso dihidratado coloidal y particulado altamente disperso. Las partículas de yeso dihidratado sufren recristalización, creciendo hasta convertirse en cristales gruesos, lo que permite que la lechada de revestimiento forme un cuerpo de yeso endurecido con unión y cohesión, logrando así la resistencia deseada del molde de fundición. La formación de la estructura cristalina de yeso dihidratado se puede dividir en dos etapas: la primera etapa es el crecimiento de los cristales recién formados que entran en contacto entre sí, formando el marco de la estructura cristalina, como se muestra en la Figura 5-1, la segunda etapa es el crecimiento continuo de los cristales después de que se forma el marco. La resistencia final de la estructura de yeso endurecido depende en gran medida de la solubilidad del aglutinante de yeso y de su velocidad de disolución.

1.2 Características de los moldes de fundición de yeso

La temperatura de fundición para las joyas de oro, plata y cobre es inferior a 1100℃, por lo que se suele utilizar la fundición en molde de yeso. Tiene las siguientes ventajas: en primer lugar, una buena reproducibilidad; el yeso se expande mientras cristaliza, rellenando los detalles finos del molde, lo que resulta en patrones claros y una fuerte tridimensionalidad; en segundo lugar, una buena dispersabilidad; para adornos delicados y de formas complejas, el polvo de fundición residual se puede eliminar fácilmente sin daños; en tercer lugar, es fácil de operar y dominar.

Sin embargo, el principal componente del yeso es el sulfato de calcio, que tiene poca estabilidad química a altas temperaturas y una resistencia al fuego limitada. Cuando la temperatura supera los 1200℃, se descompone, liberando gas de dióxido de azufre, lo que afecta gravemente a la calidad de las piezas fundidas. Cuando el molde de fundición no está completamente tostado, y hay carbono residual, la temperatura de descomposición del yeso disminuirá aún más.

1.3 Lechada de yeso de inversión

(1) Relación agua-polvo

La relación agua-polvo suele expresarse como la relación agua-lechada de revestimiento o agua-sólido, indicando la cantidad de agua añadida por cada 100 g de polvo de colada (en ml). La relación agua-polvo es uno de los indicadores importantes para medir el rendimiento físico y de proceso del molde de colada, y es un parámetro crucial relacionado con el éxito o el fracaso de la preparación de la lechada de revestimiento y la fabricación del molde, con impactos multifacéticos. En primer lugar, afecta al tiempo de gelificación y a la fluidez de la lechada de revestimiento. A medida que aumenta la relación agua-polvo, la fluidez de la pasta de revestimiento mejora significativamente, al tiempo que se prolongan los tiempos de fraguado inicial y final. En segundo lugar, afecta a la tasa de expansión térmica del molde de fundición. A medida que aumenta la relación agua-polvo, la tasa de expansión térmica del molde de fundición y la variable lineal aumentan significativamente. En tercer lugar, afecta a la tendencia del molde de fundición a agrietarse. A medida que aumenta la relación agua-polvo, la tendencia del molde de fundición a agrietarse es significativamente mayor. En cuarto lugar, afecta a la resistencia del molde de fundición. A medida que aumenta la relación agua-polvo, la resistencia a temperatura normal y la resistencia a alta temperatura del molde de fundición disminuyen significativamente. En quinto lugar, afecta a la calidad de la superficie del molde de fundición. Los experimentos y las prácticas de producción han demostrado que cada tipo de polvo de colada tiene un valor crítico estricto para la relación agua-polvo. Si se sobrepasa o se queda por debajo de este valor, la rugosidad de la superficie del molde de fundición se verá afectada significativamente, lo que repercutirá en la calidad de la superficie del molde de fundición, dando lugar a veces a una diferencia de calidad de dos grados.

Por lo tanto, cuando se prepara lechada de revestimiento de yeso, es esencial controlar estrictamente la relación agua-polvo, mantener cuidadosamente los instrumentos de pesaje utilizados y garantizar mediciones precisas.

(2) Métodos de preparación de la pasta de revestimiento

Existen dos categorías principales de métodos de preparación de los lodos de revestimiento: la mezcla manual y la mezcla mecánica.

La mezcla manual es relativamente flexible y adecuada para pequeñas cantidades de pasta de revestimiento. Al preparar la pasta de revestimiento, mezcle de acuerdo con la relación agua-polvo requerida, remueva el polvo de colada y el agua, actúe con rapidez y remueva a fondo hasta que no queden grumos de polvo para garantizar que la pasta de revestimiento tenga una buena fluidez.

Un mezclador de revestimiento es un dispositivo que mezcla el polvo de colada y el agua en una lechada de revestimiento uniforme. Su uso en lugar de la agitación manual mejora la eficiencia y hace que la mezcla sea más uniforme.

Durante el proceso de agitación, se mezcla una gran cantidad de gas, que queda atrapado en la lechada de revestimiento, reduciendo significativamente la resistencia del molde de fundición y afectando a la calidad de la superficie de la pieza fundida. Por lo tanto, es necesario utilizar un extractor de vacío para desgasificar la pasta de revestimiento.

En la actualidad, existen dos métodos principales para eliminar las burbujas generadas durante el proceso de preparación de la pasta de revestimiento. Uno consiste en añadir un antiespumante al polvo de colada. Puede difundirse en la espuma, formando una película de doble capa en la pared de la espuma, reduciendo localmente la tensión superficial de la espuma, perturbando el efecto de autocuración de la espuma y provocando su reventón. Sin embargo, un exceso de antiespumante puede afectar al rendimiento de la lechada de revestimiento, y su efecto en lechadas de revestimiento de yeso de alta viscosidad también es limitado. El segundo método es utilizar la desgasificación al vacío. Los gases tienen una cierta solubilidad en líquidos, que está influenciada por factores tales como la presión y la temperatura. Tomando como ejemplo la solubilidad del aire en agua pura, a cierta temperatura, a medida que disminuye la presión, la solubilidad del aire en el agua disminuye continuamente. Por el contrario, a una determinada presión, a medida que aumenta la temperatura, la solubilidad disminuye proporcionalmente.

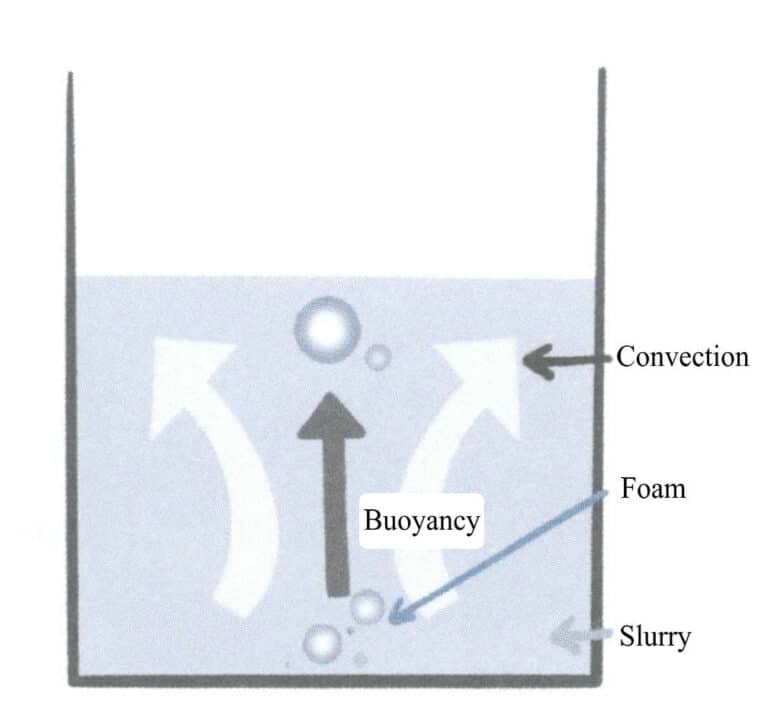

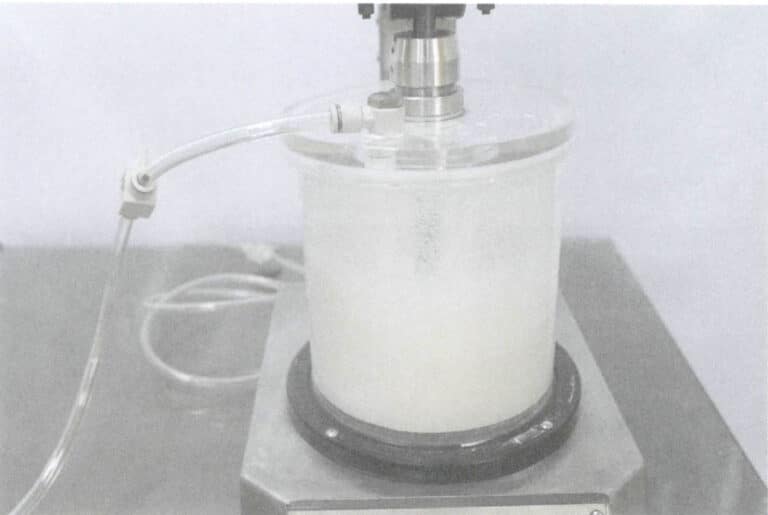

Los gases suelen existir en los líquidos en forma de núcleos de burbujas. Sin embargo, en los lodos de alta viscosidad, la agregación y el crecimiento de los núcleos de burbujas y la velocidad a la que ascienden las burbujas debido a su flotabilidad son extremadamente lentos. Por lo tanto, hay que recurrir a una fuerza externa para llevar las burbujas a la superficie del líquido, y la desgasificación por agitación al vacío es un método relativamente eficaz. Utiliza una bomba de vacío para llevar el interior del recipiente al vacío. Se agita la pasta de revestimiento con paletas agitadoras, haciendo que las burbujas expandidas en la pasta de revestimiento floten a la superficie para su desgasificación, como se muestra en la Figura 5-2. La desgasificación por agitación al vacío es un método relativamente eficaz.

La mezcladora de revestimiento utilizada en el método de mezclado mecánico se divide en dos categorías principales: mezcladoras de revestimiento simples separadas y mezcladoras de revestimiento de vacío integradas.

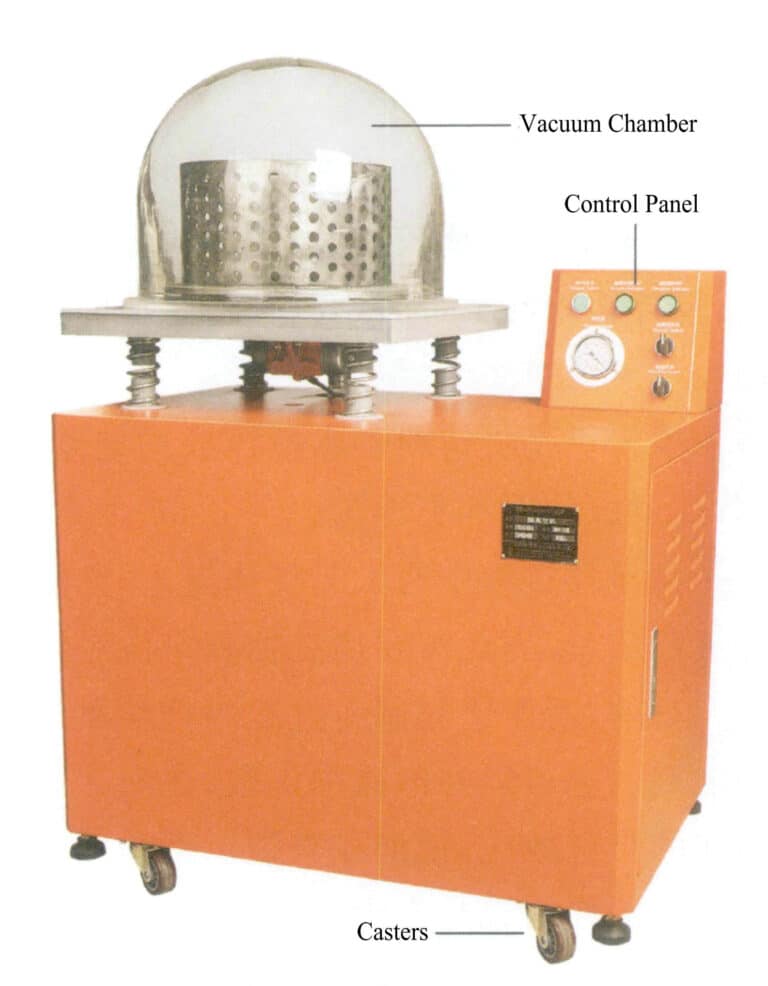

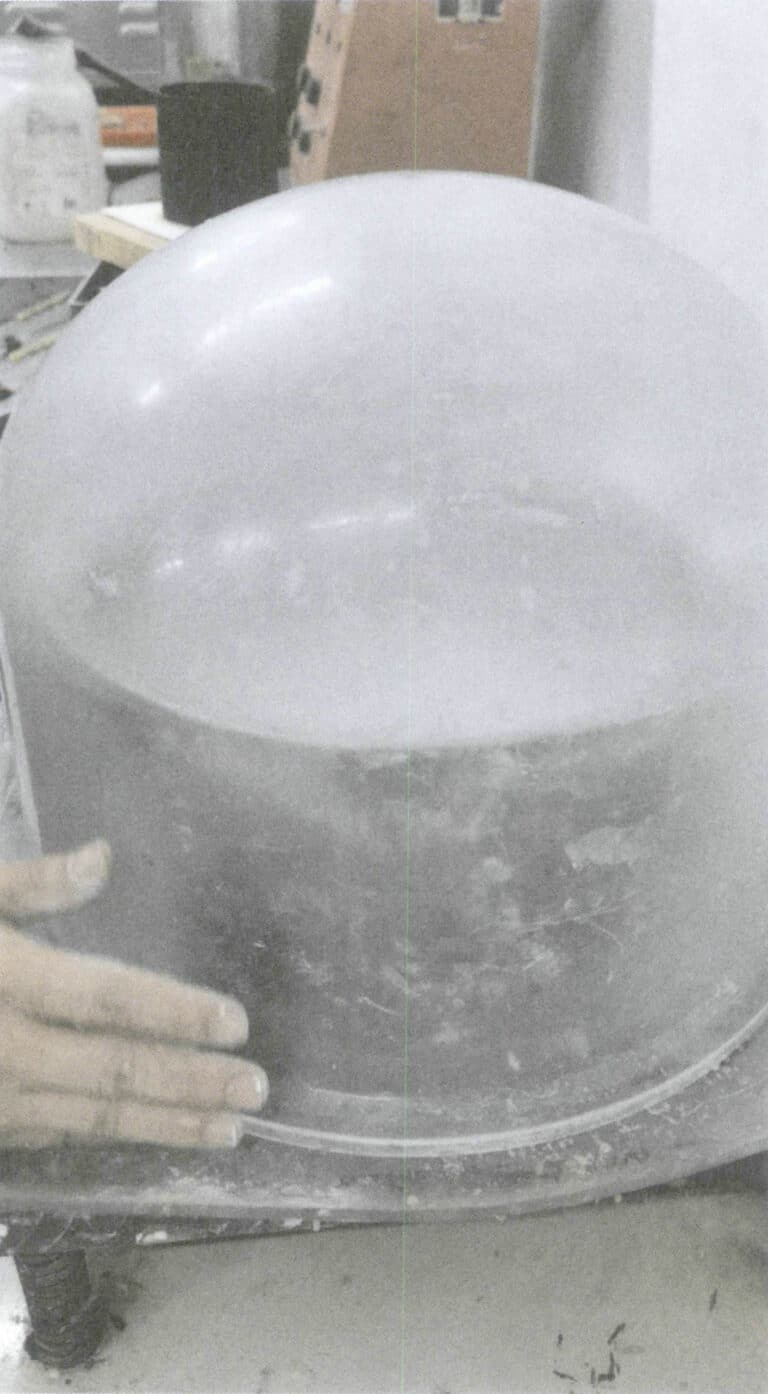

En la Figura 5-3 se muestra la mezcladora de inversión simple independiente. Esta máquina tiene una estructura sencilla y es barata. Dado que la agitación se realiza en la atmósfera, es fácil incorporar gas. Después de agitar bien la lechada de revestimiento de yeso, es necesario un extractor de vacío para eliminar el gas. Los extractores de vacío comunes son máquinas basadas en muelles de vacío y manómetros, con una placa plana montada en la parte superior de la carcasa de la máquina. Las cuatro esquinas de la placa tienen muelles que pueden vibrar, y una capa de estera de goma está sobre la placa equipada con una cubierta acrílica semiesférica. Como se muestra en la Figura 5-4, durante la extracción al vacío, la cubierta se combina firmemente con la estera de goma para evitar fugas de gas, garantizando la calidad de la extracción al vacío. El uso de una mezcladora de inversión simple separada para abrir el polvo implica varios procesos, como la mezcla, la desgasificación primaria, el vertido y la desgasificación secundaria, lo que resulta relativamente engorroso.

Figura 5-3 Mezclador simple de polvo de revestimiento de tipo partido

Figura 5-4 Extractor de vacío

Vídeo 5-1 Demostración del funcionamiento de la mezcladora de inversión de vacío de un matraz

Figura 5-6 Máquina automática de apertura de polvo por vacío multicavidades integrada

Figura 5-7 Distribución de los matraces de colada en la cámara de colada

Vídeo 5-2 Demostración de la operación de mezclado automático de polvos en varios recipientes al vacío

(3) Indicadores de rendimiento del lodo de inversión

Los principales indicadores para medir el rendimiento de la lechada de revestimiento de yeso son la fluidez, el tiempo de vertido y el tiempo de fraguado. La fluidez se refiere a la capacidad de la lechada de revestimiento de polvo de moldeo para fluir y llenarse; el tiempo de vertido es la duración desde el inicio de la mezcla de la lechada de revestimiento de polvo de moldeo hasta que la viscosidad aumenta hasta un punto en el que ya no puede verterse; el tiempo de fraguado es la duración desde el inicio de la mezcla hasta que la lechada de revestimiento se solidifica, momento en el que desaparece el brillo de la superficie, también conocido como tiempo de punto de pérdida de brillo. El tiempo de fraguado depende del rendimiento del polvo de revestimiento y también está muy relacionado con la operación de mezclado del polvo y la proporción agua-polvo.

1.4 Tostado de cera a partir del molde de fundición a la cera perdida

Una vez solidificada la pasta de revestimiento, existen dos métodos diferentes para eliminar la cera: al vapor o al horno.

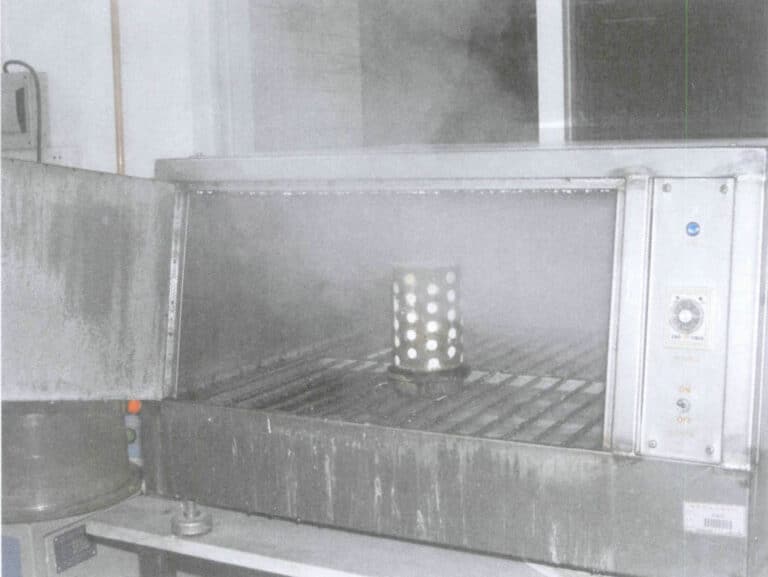

La eliminación de la cera mediante vapor puede ser más eficaz para eliminar la cera, ya que el líquido de cera penetra en el espesor del molde de fundición, reduciéndolo eficazmente a cero, lo que produce muy pocos residuos de cera. Durante la cocción, no se formará una atmósfera reductora dentro del molde de fundición, lo que es beneficioso para mantener la estabilidad del sulfato de calcio en el yeso, ya que una atmósfera reductora favorece la descomposición térmica del sulfato de calcio. Además, la eliminación de la cera mediante vapor es respetuosa con el medio ambiente. Cuando se utiliza la eliminación de cera con vapor, es importante asegurarse de que la ebullición del agua no es demasiado vigorosa y controlar el tiempo de eliminación de cera con vapor; de lo contrario, el agua salpicada puede entrar en el molde de fundición, dañando la superficie del molde de fundición e incluso haciendo que los cristales de sulfato de calcio se agrieten, aumentando la reactividad de los cristales de sulfato de calcio, reduciendo la temperatura de descomposición térmica y promoviendo la formación de poros.

El tostado de cera utiliza directamente un horno para calentar el molde de fundición, haciendo que el material de cera se derrita y fluya fuera del molde de fundición. Dado que el punto de ebullición del material de cera es relativamente bajo, si el líquido de cera hierve violentamente durante este método, puede dañar la superficie del molde de fundición; si el líquido de cera no drena suavemente, puede filtrarse en la capa superficial del molde de fundición, deteriorando la calidad de la superficie de la pieza fundida. Por lo tanto, es importante controlar la temperatura y la velocidad de calentamiento durante la fase de eliminación de la cera y establecer una plataforma de aislamiento adecuada. Además, el molde de fundición no debe secarse completamente antes de la eliminación de la cera; de lo contrario, el molde de fundición es propenso a agrietarse. Si la eliminación de la cera no puede completarse en 2~3 h después de mezclar el polvo, debe cubrirse el molde de fundición con un paño húmedo para evitar que se seque.

1.5 Tostación de los moldes de fundición a la cera perdida

El objetivo del tostado es eliminar la humedad y la cera residual del molde de fundición, conseguir la resistencia a altas temperaturas y la permeabilidad al aire requeridas, y cumplir los requisitos de temperatura del molde de fundición durante el vertido. El sistema de tostado y el equipo de tostado oscuro influyen en gran medida en el rendimiento final del molde de fundición.

Debe establecerse un sistema de tostado adecuado antes de tostar los moldes de yeso. Por lo general, los fabricantes de polvo para moldes han formulado directrices de tostado, y los sistemas de tostado pueden diferir para los polvos para moldes producidos por diferentes fabricantes. Por lo tanto, es necesario comprender los cambios de temperatura del molde de fundición durante el proceso de calentamiento. Los cambios de temperatura de los moldes de fundición de yeso durante el calentamiento pueden dividirse en tres etapas. La primera etapa es la evaporación del agua libre. Dos tercios de la humedad añadida a la mezcla de yeso se vaporizan, absorbiendo mucho calor. Como la conductividad térmica del agua es mucho menor que la del aire, el proceso de transferencia de calor provoca una diferencia de temperatura significativa dentro del molde de fundición. La segunda etapa es la transformación del yeso dihidratado en yeso hemihidratado, que experimenta una reacción endotérmica, lo que provoca una reducción del gradiente de temperatura. La tercera etapa es la transformación del yeso hemihidratado en yeso duro anhidro e insoluble, sin efecto térmico significativo, y el relleno no experimenta ningún cambio de fase, lo que resulta en una diferencia de temperatura reducida dentro del molde de fundición. El campo de temperatura del molde de fundición depende de las propiedades térmicas de los materiales y de la densidad aparente del molde de fundición.

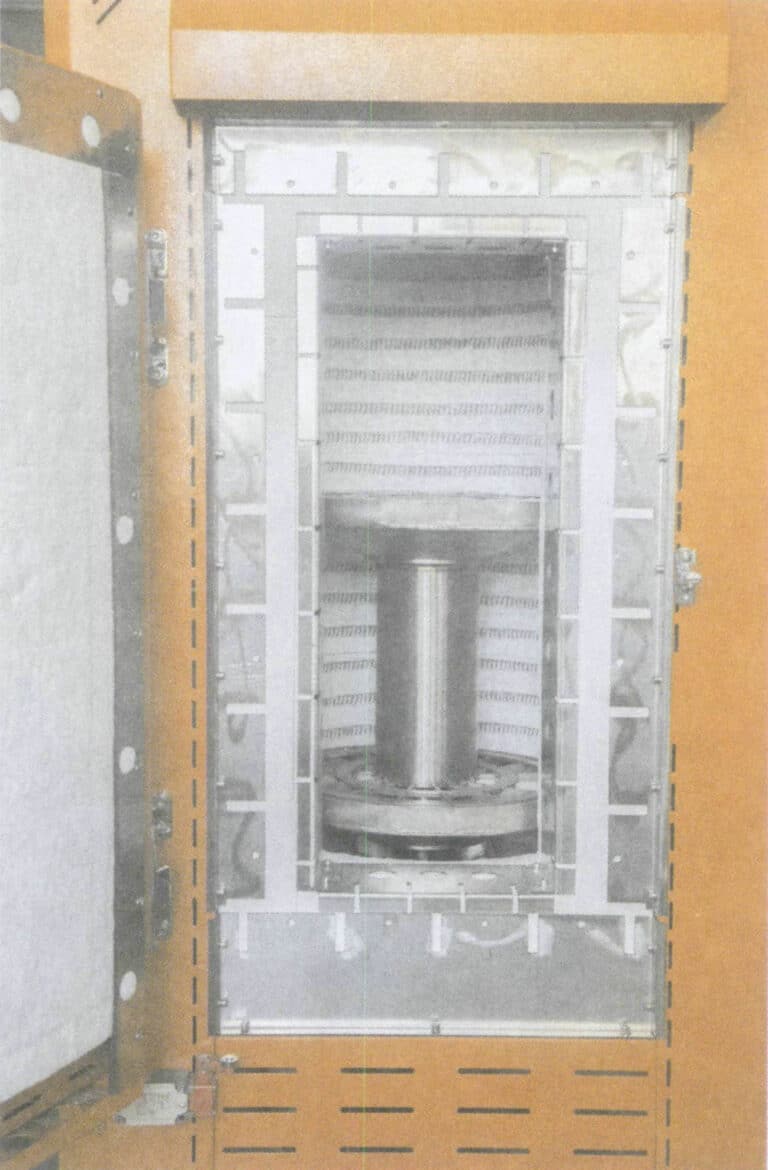

El equipo de tostación tiene un impacto significativo en la calidad de la tostación del molde de fundición. Los hornos de tostación de yeso utilizados en la industria de la joyería suelen ser hornos de tostación eléctricos, y algunas empresas también utilizan hornos de aceite. Independientemente del tipo de horno, normalmente vienen con dispositivos de control de temperatura y pueden lograr un control segmentado de la temperatura. La figura 5-8 muestra un horno eléctrico de tostación típico, que puede implementar el control de temperatura en programas de cuatro u ocho segmentos. Este tipo de horno generalmente utiliza calentamiento por tres lados, y algunos utilizan calentamiento por cuatro lados; sin embargo, la distribución de la temperatura dentro del horno no es uniforme, lo que dificulta el ajuste de la atmósfera dentro del horno durante el Tostado. En los últimos años, han surgido algunos hornos de Tostación avanzados para lograr una distribución uniforme de la temperatura dentro del horno, eliminando la cera residual y automatizando el control. Por ejemplo, para resolver el problema de la distribución desigual de la temperatura en los hornos de resistencia convencionales de tipo caja, el horno de Tostación rotativo utiliza un método de lecho giratorio (Figura 5-9), que permite calentar uniformemente el molde de yeso, con una pared interior lisa y fina, lo que lo hace especialmente adecuado para la tecnología avanzada de colada en molde de cera. En la actualidad, muchos fabricantes utilizan este tipo de horno en la tecnología avanzada de fundición con fraguado de cera. Este robusto horno de resistencia proporciona el mejor entorno de producción para la colada de grandes volúmenes y mayores cantidades de frascos de acero. Además, este horno tiene calefacción en los cuatro lados, con tabiques de ladrillo refractario de doble capa en el interior, lo que garantiza un calor uniforme y estable y un buen rendimiento de aislamiento, y el humo se quema completamente dos veces antes de ser descargado como gas no contaminante.

Figura 5-8 Horno de resistencia

Figura 5-9 Horno rotativo de tostación

2. Ejecución de tareas

Esta tarea utiliza polvo de yeso de fundición y el método de mezcla manual para fundir joyas de oro y plata para crear moldes de yeso de fundición.

(1) Trabajo de preparación

Mide con una regla el diámetro exterior y la altura máximos del árbol modelo de cera. Basándose en los resultados de la medición, elija un matraz de acero con un diámetro interior de 100 mm y una altura de 125 mm. Inserta la parte inferior del núcleo del árbol modelo de cera en el orificio de la base de goma, manteniendo el árbol modelo de cera en posición vertical, y utiliza un soldador para soldar la superficie de contacto y asegurarte de que se adhiere firmemente a la base.

Utilice un buril para limpiar la superficie del matraz de acero y, a continuación, encájelo en la base de goma de forma que el modelo de árbol de cera quede centrado en el matraz de acero. A continuación, enrolle cinta adhesiva alrededor de la pared exterior del matraz de acero para sellar todos los orificios y evitar fugas durante el vertido, tal y como se muestra en la Figura 5-10. La cinta envuelta debe estar a 20~30 cm por encima del matraz de acero. La cinta envuelta debe ser 20~30 cm más alta que el matraz de acero para evitar que la lechada de revestimiento se desborde durante el desespumado.

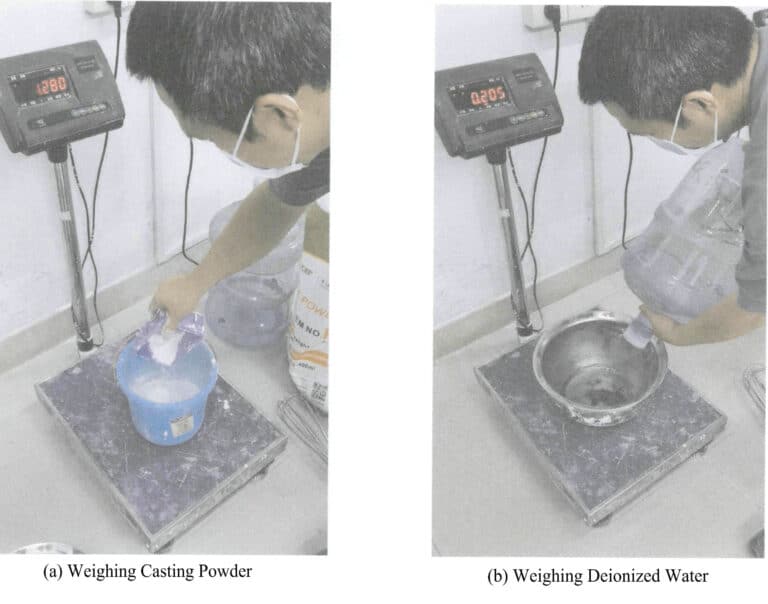

(2) Materiales de pesaje

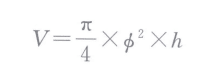

En primer lugar, calcula el volumen del matraz de acero mediante la siguiente fórmula:

En la fórmula, el volumen del matraz de acero es V (ml), el diámetro interior y la altura del matraz de acero son ɸ (cm) y h (cm). El volumen calculado es de aproximadamente 982 ml.

Según la densidad de la lechada de revestimiento de 1,8 g/ml, la lechada de revestimiento necesaria es de unos 1,768 kg. Teniendo en cuenta las pérdidas por adherencia en las paredes del contenedor, se toma un factor de aseguramiento de 1,15, por lo que deben prepararse 2,033 kg de pasta de revestimiento.

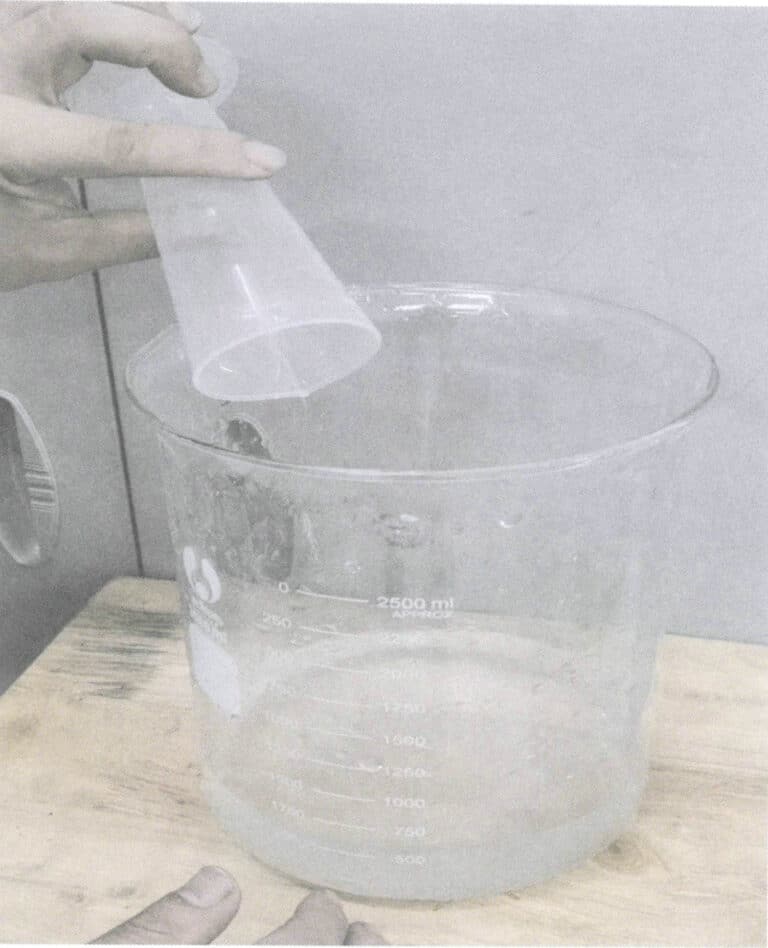

Según la relación agua-polvo de 38,5 ml de agua/100 g de polvo, la lechada de revestimiento se prepara pesando 1,468 kg de polvo de colada y 565 ml de agua desionizada. Para mayor comodidad, el agua desionizada puede pesarse según 1 g/ml. El polvo de colada y el agua se preparan por separado, como se muestra en la Figura 5-11.

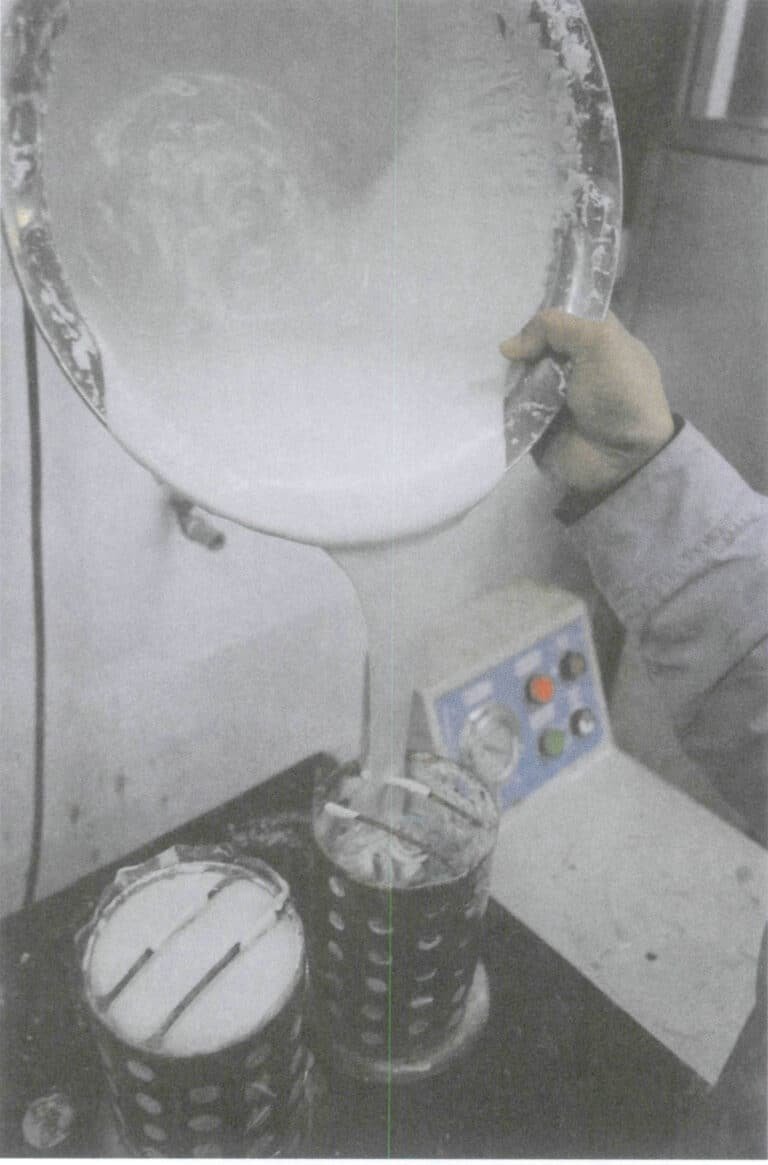

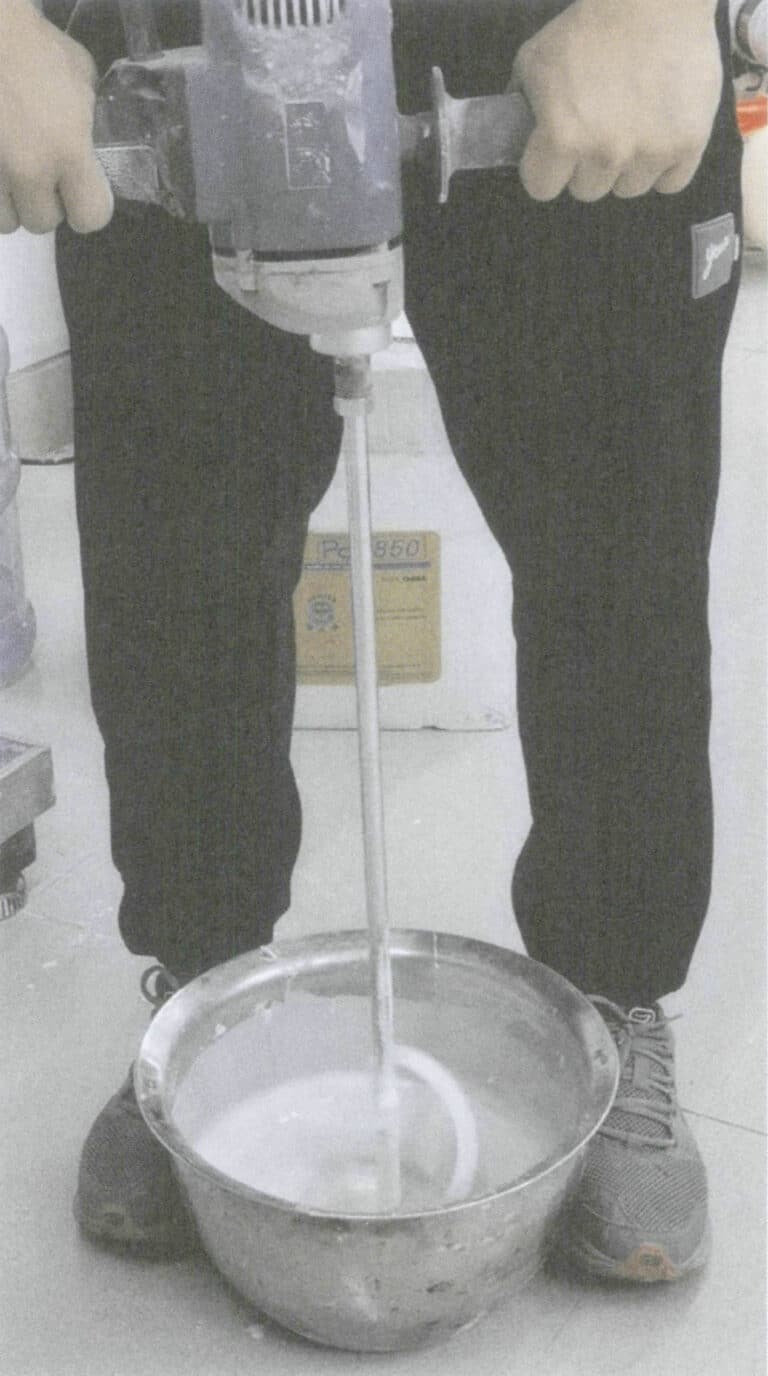

(3) Mezcla de la pasta de revestimiento

En primer lugar, añada agua desionizada a un recipiente de acero inoxidable y, a continuación, vierta suavemente el polvo de colada en el agua, utilizando un mezclador de inversión para mezclar, empezando lentamente y luego más rápido, con movimientos ágiles. Rascar las paredes y el fondo del recipiente para evitar que el polvo de colada se pegue a ellos. Remover durante 2,5~3,5 minutos hasta que se forme una lechada de revestimiento uniforme, sin aglomeración de partículas de polvo, como se muestra en la Figura 5-12.

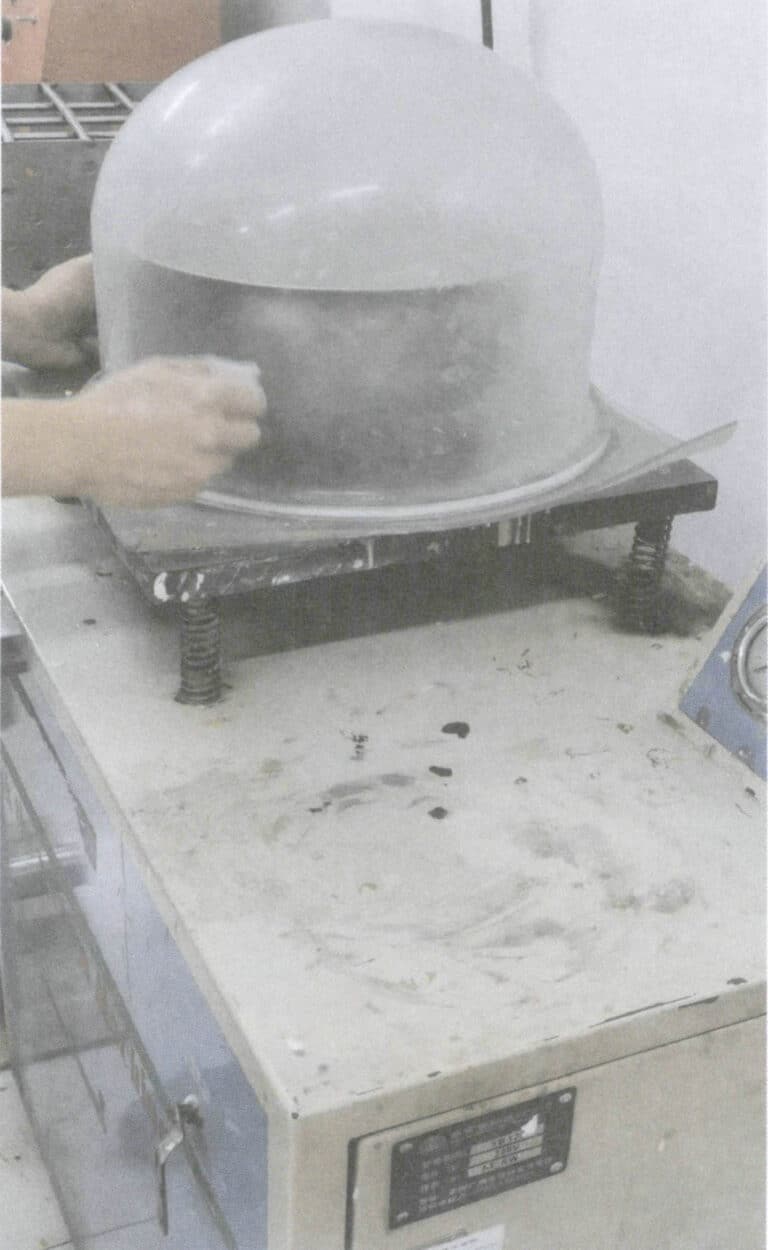

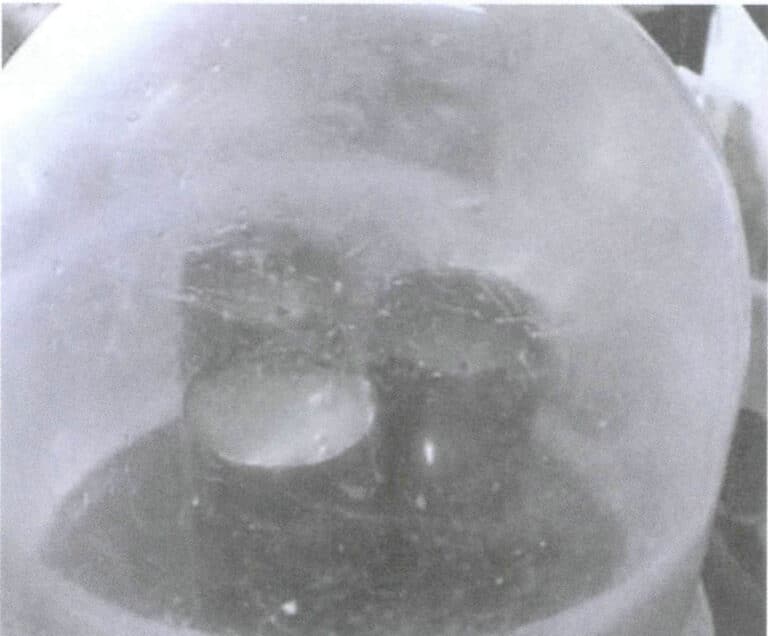

(4) Primera desgasificación

Coloque el recipiente del lodo de revestimiento en la cámara de vacío, cúbralo con una cubierta acrílica transparente y encienda el extractor de vacío y el dispositivo de vibración, permitiendo que las burbujas del lodo de revestimiento se disipen bajo microvibraciones y vacío, como se muestra en la Figura 5-13. Preste atención al aumento de la superficie del lodo de revestimiento. Preste atención a la elevación de la superficie de la lechada de revestimiento; si la lechada de revestimiento está a punto de desbordarse, puede introducir adecuadamente un poco de aire para bajar el nivel del líquido y, a continuación, abrir completamente la válvula de vacío. El primer tiempo de vacío dura 1,5~2 min hasta que no se produce una ebullición violenta en la superficie del líquido. Tenga en cuenta que el tiempo de vacío no debe ser demasiado largo para evitar que el lodo de revestimiento se vuelva viscoso y pierda fluidez.

(5) Lechada

Coloque el matraz de acero con el árbol del modelo de cera sobre la mesa de vibración y vierta lentamente la lechada de revestimiento a lo largo de la pared del matraz de acero mientras golpea suavemente la superficie de la mesa para garantizar que la lechada de revestimiento fluya sin problemas, reduciendo el aire atrapado durante el llenado. Evite verter la lechada de revestimiento sobre el árbol de cera para evitar que los moldes de cera individuales se desprendan, como se muestra en la Figura 5-14. Deje de añadir la pasta de revestimiento cuando ésta se encuentre a 20~30 mm por encima del árbol del modelo de cera o al nivel de la parte superior del matraz de acero.

Figura 5-13 Primera desgasificación

Figura 5-14 Lechada

(6) Desgasificación secundaria

Cubrir con una tapa acrílica transparente, encender el extractor de vacío y el dispositivo de vibración, y realizar una desgasificación secundaria de la pasta de revestimiento en el matraz de acero durante 2~2,5 min, mientras se mantiene una suave vibración sobre la mesa para promover la eliminación de burbujas, como se muestra en la Figura 5-15.

(7) Descanso

Después de completar las operaciones de rejuntado y desgasificación secundaria del molde de vaciado, se debe dejar reposar durante 1,5 a 2 horas para permitir que el molde de yeso se solidifique y endurezca completamente, como se muestra en la Figura 5-16.

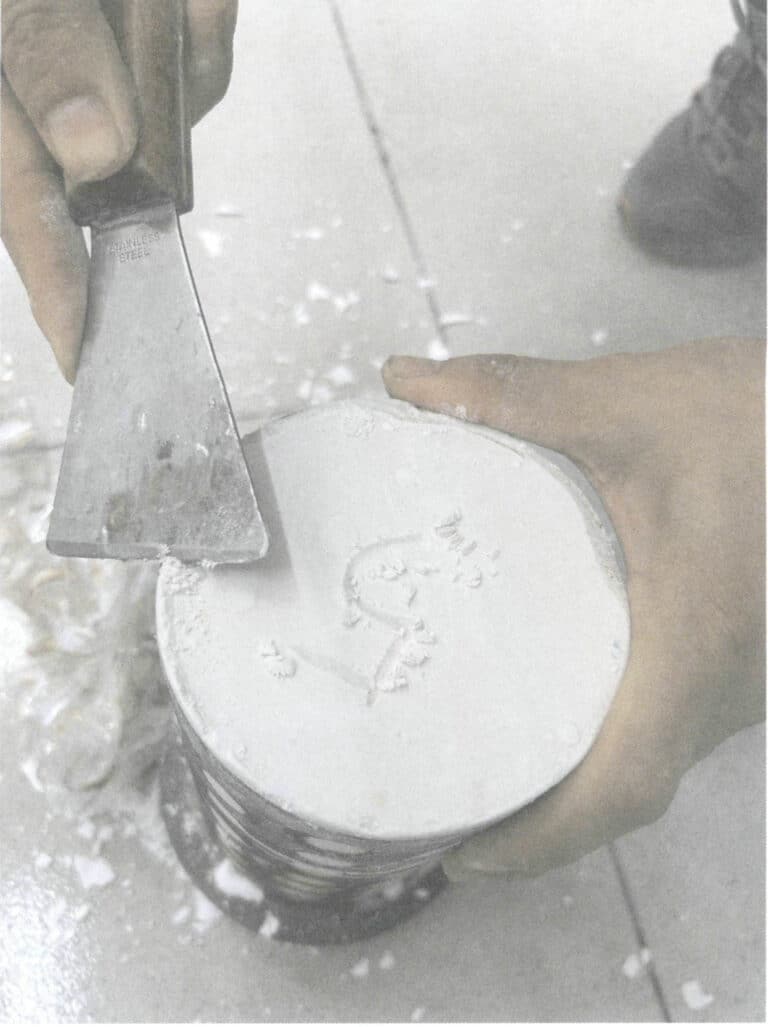

(8) Limpieza

Retire la base de goma, quite el material de envoltura y la lechada de revestimiento derramada alrededor de la mufla de acero, y haga marcas en la superficie superior del molde de fundición (Figura 5-17).

Figura 5-16 Molde de fundición estática

Figura 5-17 Limpieza y marcado

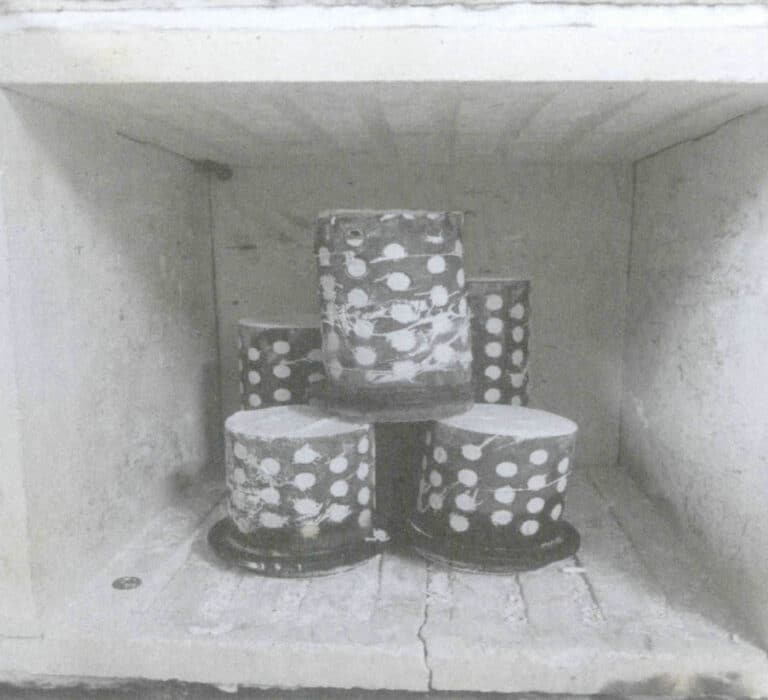

(9) Tostación de moldes de fundición a la cera perdida

Coloque directamente el molde de fundición en el horno de tostación con el orificio de colada hacia abajo, dejando un cierto espacio entre los moldes de fundición para evitar un calentamiento desigual. Si los moldes de fundición se apilan en dos capas o más, la capa superior debe escalonarse con la capa inferior, como se muestra en la Figura 5-18. Ajuste el sistema de tostado de acuerdo con las directrices de uso del polvo de colada, incluyendo el tiempo de calentamiento, la velocidad de calentamiento, la temperatura y el tiempo de mantenimiento. Para garantizar una temperatura precisa y controlable del horno y evitar grandes fluctuaciones, debe configurarse un sistema inteligente de control de la temperatura en el horno de tostación. Los distintos fabricantes pueden tener ciertas diferencias en la configuración del control de temperatura de sus hornos de Tostado. El sistema de control comúnmente utilizado es un instrumento inteligente programable, como se muestra en la Figura 5-19, que generalmente tiene docenas de funciones de programa de calentamiento y funciones PID (proporción, integral, coeficiente diferencial). Entre ellas, la ventana PV (variable de proceso) muestra el valor medido, la ventana SV (valor ajustado) muestra el valor ajustado y la barra de progreso de 0~100% indica la relación de potencia de salida.

Figura 5-18 Colocación de los moldes de fundición de dos capas en el horno de tostación

Figura 5-19 Instrumento inteligente programable.

Cuando realice operaciones de programación, primero conecte la alimentación, pulse la tecla ▲ durante 2s para que la ventana SV muestre "STOP" y, a continuación, siga los siguientes pasos para configurarlo.

① Pulse la tecla ▲, y el PV mostrará "C01", indicando la temperatura de inicio que debe programarse; pulse la tecla ◀, ▲, ▶ para que el SV alcance la temperatura de inicio deseada.

② A continuación, pulse la tecla SET, y el PV mostrará "to1" indicando el tiempo para alcanzar la siguiente temperatura ajustada desde la temperatura de partida; pulse la tecla ◀, ▲, ▼ para que el SV alcance el tiempo deseado.

③ A continuación, pulse de nuevo la tecla SET, y el PV mostrará "C02", indicando la temperatura inicial C01 previamente ajustada, que tardó t01 tiempo en alcanzar la temperatura deseada; pulse la tecla ◀, ▲, ▼ para hacer que el SV alcance la temperatura deseada.

④ A continuación, pulse de nuevo la tecla SET y el PV mostrará "t02″ indicando el tiempo para alcanzar la siguiente temperatura de consigna de C02; repita los pasos anteriores hasta ajustar las temperaturas y tiempos deseados, con un máximo de 30 segmentos.

⑤ Ajuste el último parámetro a "-121" para activar el apagado automático.

⑥ Espere a que el SV muestre "STOP", luego presione la tecla ▼ para que la ventana del SV muestre "RUN", y el instrumento comenzará a trabajar automáticamente de acuerdo al programa establecido.

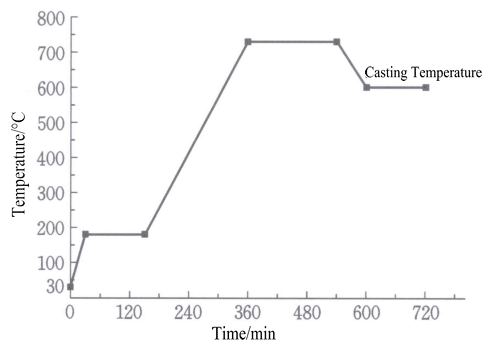

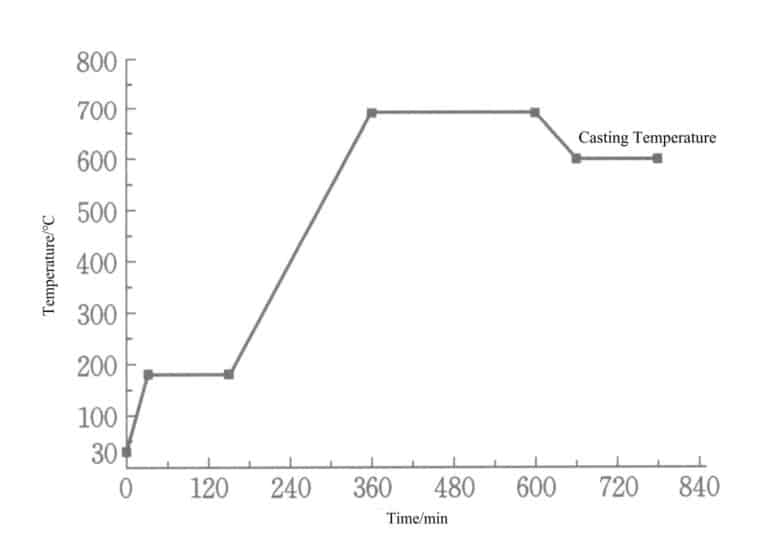

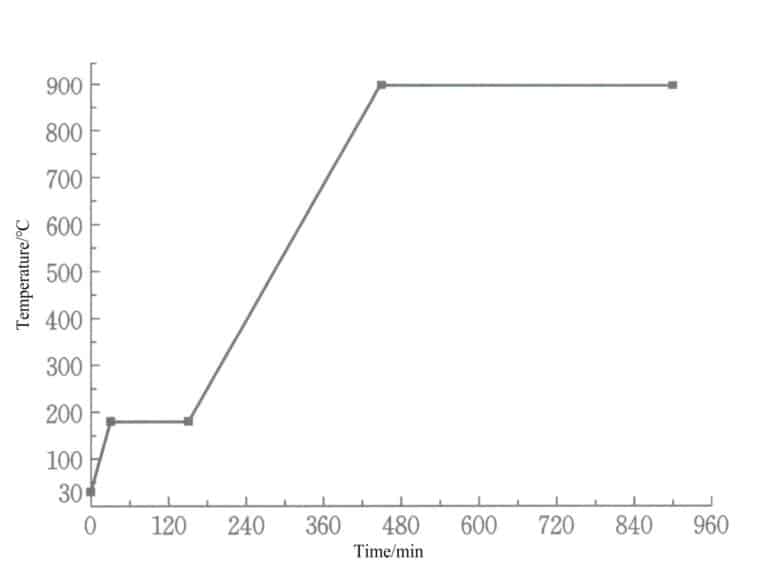

Tomando como ejemplo el sistema de tostado del modelo de yeso mostrado en la Figura 5-20, los pasos se establecen de la siguiente manera.

① Pulse la tecla ◀ C01=30℃;

② Pulse la tecla SET t01=30 min;

③ Pulse la tecla SET C02=180℃;

④ Pulse la tecla SET t02=120 min;

⑤ Pulse la tecla SET C03=180℃;

⑥ Pulse la tecla SET t03=210 min;

⑦ Pulse la tecla SET C04=730℃;

⑧ Pulse la tecla SET t04=180 min;

⑨ Pulse la tecla SET C05=730 ℃;

⑩ Pulse la tecla SET t05=60 min;

⑪ Pulse la tecla SET C06=600℃;

⑫ Pulse la tecla SET t06=120 min;

⑬ Pulse la tecla SET C07=600℃;

⑭ Pulse la tecla SET t07=-121.

Después de sinterizar el molde de fundición a alta temperatura, se consigue la resistencia requerida, formando varias cavidades para los modelos en el interior de la pieza en bruto de fundición y, a continuación, se enfría a la temperatura de fundición requerida después de secar el molde.

(10) Fin de los trabajos

Una vez finalizada la tarea de fabricación del molde de fundición, desconecte la fuente de alimentación correspondiente, limpie el equipo y la zona de trabajo, y coloque los recipientes de acero inoxidable, los mezcladores de revestimiento, las bases de goma, etc., en el lugar designado.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección II Producción de moldes de fundición de yeso y cera

1. Conocimientos previos

1.1 El concepto de colada en cera

1.2 Ventajas de la tecnología de colada en cera

(1) Ahorra tiempo y mejora la eficacia de la producción. Para los requisitos de alta calidad de los productos de joyería de baguette con engaste en canal, la eficiencia del engaste en cera puede alcanzar de 2 a 4 veces la del engaste en oro; para los productos de engaste en pavé con requisitos de calidad inferiores, la eficiencia del engaste en cera puede incluso superar a la del engaste en oro en varias docenas de veces.

(2) Reduce los costes de mano de obra. Las operaciones tradicionales de engarce del oro requieren un alto nivel de cualificación por parte de los trabajadores de engarce, lo que significa que las fábricas de joyería tienen que invertir muchos trabajadores cualificados en el departamento de engarce de piedras, aumentando significativamente los costes de mano de obra. Los costes laborales representan una elevada proporción del coste total de producción de piezas de joyería de bajo valor. La tecnología de engaste con cera permite reducir considerablemente los costes de mano de obra.

(3) Reduce la pérdida de metales preciosos. Cuando se utiliza la tecnología tradicional de engaste del oro, a menudo es necesario ajustar la posición de engaste, lo que provoca una pérdida relativamente alta de metales preciosos. En el engaste con cera, los ajustes se realizan en el molde de cera, lo que reduce en gran medida la pérdida de metales preciosos.

(4) Las operaciones de ajuste de la cera sólo requieren herramientas sencillas, lo que puede reducir en gran medida los costes de inversión y pérdida de herramientas de rectificado, como fresas de máquina y amoladora colgante.

(5) Como nuevo método de engaste, el proceso de fundición en cera proporciona las condiciones técnicas para la innovación en el diseño de joyas, y algunos productos de joyería sólo pueden fabricarse mediante el proceso de fundición en cera.

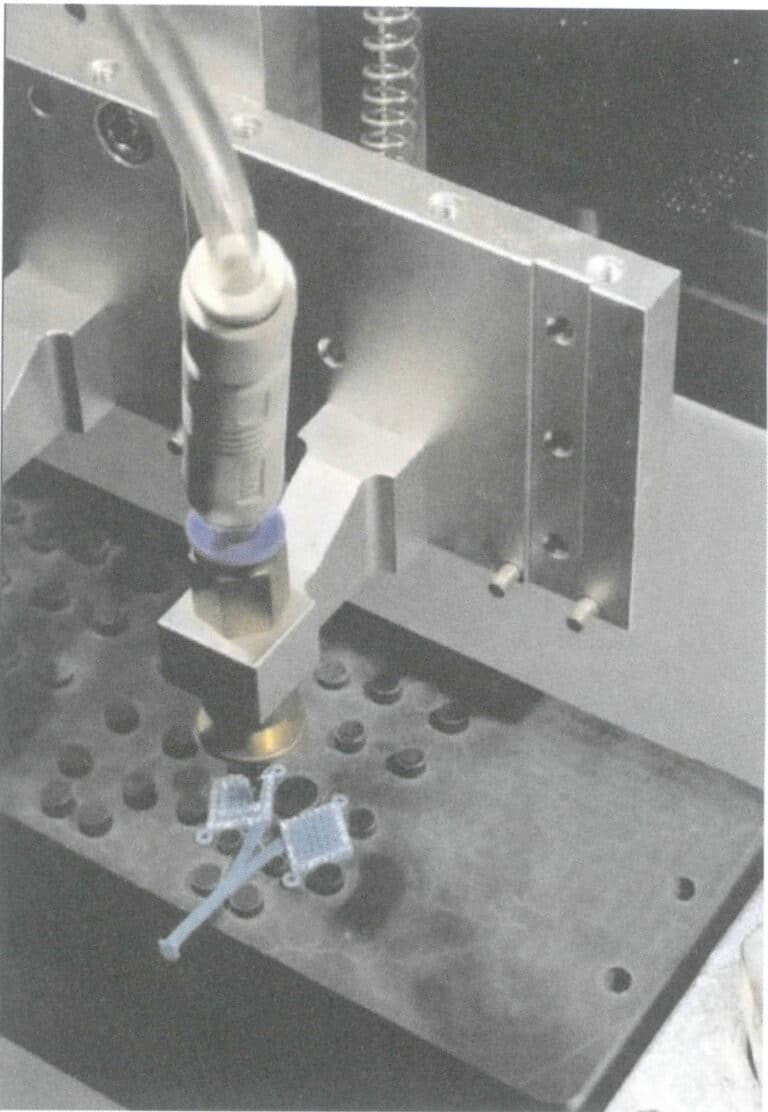

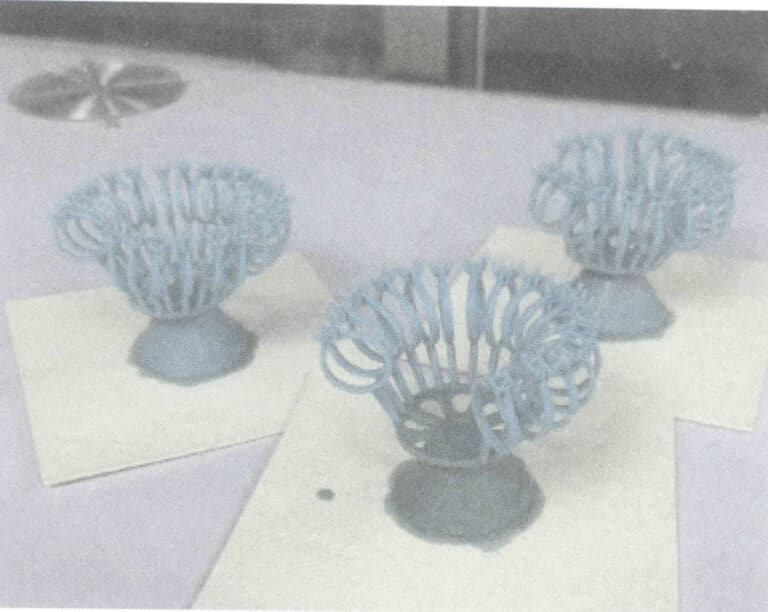

(6) La fundición en cera es un medio eficaz de automatizar el fraguado. Durante mucho tiempo, el engastado se realizaba sobre piezas metálicas defectuosas y dependía exclusivamente del trabajo manual. Sin embargo, cuando se utiliza el proceso de engaste en cera, las piedras preciosas se incrustan en moldes de cera, aprovechando su bajo punto de fusión y su buena elasticidad. Esto permite la incrustación automática de piedras preciosas mediante brazos robóticos y dispositivos de detección, lo que mejora notablemente la eficacia de la producción y la estabilidad de la calidad del engaste, como se muestra en la figura 5-21.

1.3 Requisitos especiales de la colada en cera para moldes de colada de yeso

La adición de ácido bórico a la lechada de revestimiento de polvo de colada ayuda a evitar la quemadura y decoloración de las piedras preciosas durante los procesos de tostado y colada. Desempeña una función protectora. El ácido bórico puede añadirse de dos maneras: una es añadirlo directamente durante la producción de polvo de colada y mezclarlo uniformemente; la otra es utilizar polvo de colada convencional y emplear agua saturada de ácido bórico al preparar la lechada de revestimiento (a temperatura ambiente, la solubilidad de saturación del polvo de ácido bórico en 100 ml de agua no suele superar los 5 g). Debido a la aceleración de la velocidad de fraguado del yeso tras la adición de ácido bórico, el tiempo de trabajo es de sólo 6~7 min, por lo que es importante controlar la velocidad de todo el proceso de operación para garantizar que la lechada de revestimiento tenga suficiente tiempo de vacío para eliminar las burbujas adheridas al molde de cera (cualquier burbuja en o cerca del fondo del bisel formará perlas de metal difíciles de eliminar en la pieza fundida; se puede añadir una pequeña cantidad de detergente líquido a la lechada de revestimiento para mejorar sus propiedades de humectación y evitar que las burbujas queden atrapadas). Además, hay que tener cuidado durante el vertido para evitar desplazar las piedras preciosas.

En la actualidad, existen en el mercado polvos de moldeo diseñados específicamente para el moldeo en cera. Cuando utilice estos polvos de colada, siga las recomendaciones de uso del fabricante del polvo, como la relación agua/polvo, el tiempo de mezcla, el tiempo de vacío y el tiempo de fraguado. Para el molde de fundición después de la lechada, se debe dejar reposar durante 1,5~2 h antes de proceder al desparafinado y horneado.

1.4 Desparafinado y tostado

Tanto el desparafinado por vapor como el desparafinado por tostación pueden utilizarse en la fundición en cera. La clave es eliminar completamente todos los residuos de cera antes de la colada, ya que los restos de carbono pueden causar defectos en la fundición de metales y afectar a la calidad de las piezas fundidas. Dado que las piedras preciosas corren el riesgo de quemarse, decolorarse o agrietarse cuando se someten a altas temperaturas, choques térmicos y tensiones térmicas, en el proceso de colado en cera se suele adoptar una temperatura de cocción inferior a la del colado convencional para proteger las piedras preciosas. Por lo tanto, establecer un sistema de cocción razonable para los moldes de fundición es crucial en el proceso de fundición en cera. Dado que las técnicas de fraguado con cera suelen reducir en cierta medida la temperatura de cocción, el desparafinado con vapor ayuda a eliminar la cera. El desparafinado con vapor debe limitarse a 1 hora; si es demasiado largo, puede dejar fácilmente marcas de agua o dañar el molde. Tras el desparafinado con vapor, el molde de fundición debe transferirse inmediatamente al horno de cocción para su cocción.

Para garantizar el efecto de tostado, el molde de fundición con incrustaciones de cera debe prestar atención a los siguientes puntos durante el tostado: En primer lugar, el horno de Tostación debe ser capaz de controlar la temperatura con precisión para evitar el sobrecalentamiento, que podría causar que las piedras preciosas se quemen o cambien de color; en segundo lugar, el molde debe calentarse lo más uniformemente posible para reducir el riesgo de grietas en las piedras preciosas debido al choque térmico y al estrés térmico; en tercer lugar, debe haber suficiente circulación de aire en el horno de Tostación para quemar completamente el carbono residual de la cera.

Durante el Tostado, el ajuste de las plataformas de aislamiento térmico a determinados rangos de temperatura ayuda a evitar el agrietamiento de la gema. La temperatura de tostado puede variar en función del tipo y la calidad de la gema, y la temperatura del molde de fundición durante el vertido también debe determinarse en función del material, la estructura de la fundición y otros factores.

2. Ejecución de tareas

En esta tarea se utiliza un árbol de cera compuesto por anillos de diamante engastados con cera, y para crear el molde de yeso se utiliza un mezclador de revestimiento de polvo al vacío de una sola pieza y un solo frasco. El proceso de producción es el mismo que el de los moldes de fundición de yeso ordinarios, que puede consultarse en el capítulo 2 de la sección I y no se desarrollará aquí.

(1) Trabajo de preparación

Mida el diámetro exterior y la altura del árbol modelo de cera con una regla, seleccione un matraz de acero adecuado, coloque la base de goma del árbol modelo de cera en el borde del matraz de acero y asegúrese de que el árbol modelo de cera permanece en posición vertical. La cubeta de acero ensamblada debe poder encajar sin problemas en el cubo de lechada, y su altura no debe exceder 3/4 de la altura del cubo de lechada, como se muestra en la figura 5-22.

(2) Materiales de pesaje

Según la proporción de ácido bórico en polvo de 2~3 g añadidos a 100 ml de agua, pesar el agua desionizada y el ácido bórico en polvo por separado, añadir el ácido bórico en polvo al agua y remover para obtener una solución acuosa de ácido bórico.

Calcular la cantidad necesaria de lechada de revestimiento basándose en el volumen del matraz de acero, y preparar la lechada de revestimiento de acuerdo con la relación agua-polvo de 39 ml de solución acuosa de ácido bórico / polvo de 100 g, pesando las cantidades correspondientes de polvo de colada y solución acuosa de ácido bórico.

(3) Mezcla y primera desgasificación

Vierta la solución acuosa de ácido bórico en el cubo de mezclado, añada lentamente el polvo de revestimiento en el agua desionizada, cúbralo con una tapa y conecte el tubo del extractor de vacío. Poner en marcha el mezclador de revestimiento para mezclar durante 3~4 min, manteniendo la agitación en la misma dirección (Figura 5-23). La lechada de revestimiento elimina continuamente burbujas bajo vacío, como se muestra en el vídeo 5-3.

Vídeo 5-3 Demostración de mezcla y primera desgasificación

(4) Lechada

Una vez que la pasta de revestimiento esté bien mezclada, retire el cubo de mezcla y sustitúyalo por un tanque de vacío que contenga el árbol modelo de cera y el matraz de acero, tal como se muestra en la Figura 5-24. Vierta la pasta de revestimiento de forma constante en el matraz de acero para reducir la cantidad de gas atrapado durante el llenado. Se debe tener cuidado de evitar verter directamente la lechada de revestimiento sobre la pieza de trabajo fraguada con cera para evitar problemas de desprendimiento de gemas o moldes de cera.

(5) Desgasificación secundaria

Cubra la tapa, empiece a aspirar y realice una desgasificación secundaria de la pasta de revestimiento durante 2 ó 3 minutos, como se muestra en la Figura 5-25. Tenga cuidado de no aspirar cuando la lechada de revestimiento sea demasiado espesa. La demostración de la desgasificación secundaria puede verse en los Vídeos 5-4.

Figura 5-24 Lechada

Figura 5-25 Desgasificación secundaria

Vídeo 5-4 Demostración de desgasificación secundaria

(6) En pie

Libere el vacío en el barril de lechada, retire el molde de fundición, colóquelo sobre una superficie plana y déjelo reposar de 1,5 a 2 horas.

(7) Desparafinado por vapor

En primer lugar, llene el horno de desparafinado a vapor con suficiente agua y encienda el dispositivo de calentamiento. Cuando el agua hierva, invierta el molde de fundición y colóquelo en la caja de desparafinado, como se muestra en la Figura 5-26. Utilice vapor para derretir el molde de cera dentro del molde, permitiendo que fluya fuera del molde de fundición. El tiempo debe controlarse a unos 60 minutos y no debe ser demasiado largo para evitar que se debilite el efecto protector del ácido bórico sobre la superficie de la gema.

(8) Tostación de moldes de fundición a la cera perdida

Priorizar el uso de un horno Roasting giratorio, colocando el molde de fundición en la plataforma giratoria con la compuerta de colada hacia abajo, como se muestra en la Figura 5-27. Configure el sistema de tostado del molde de fundición con cera, como se muestra en la Figura 5-28.

Figura 5-27 Colocación del molde de fundición en el horno rotatorio de tostación

Figura 5-28 Colado en molde de cera Sistema de tostado

(9) Fin del trabajo

Una vez finalizada la tarea de fundición, apague la fuente de alimentación correspondiente, limpie el equipo y el lugar de trabajo, y coloque las herramientas y los materiales en el lugar designado.

Sección III Producción de moldes de fundición de cerámica aglomerada con ácido

1. Conocimientos previos

1.1 Polvo de colada ligado con ácido

(1) Composición básica

El polvo de yeso para fundición tiene poca estabilidad térmica y sólo es adecuado para metales con puntos de fusión relativamente bajos. En el caso de materiales metálicos con puntos de fusión elevados, como el platino, el paladio y el acero inoxidable, el uso de moldes de yeso provocará graves reacciones de descomposición del molde, por lo que es necesario utilizar materiales para moldes de fundición con mejor estabilidad térmica.

El polvo de moldeo aglomerado con ácido es actualmente el principal material de moldeo utilizado para este tipo de fundición de joyas, compuesto por aglutinantes, cargas refractarias y modificadores. El aglutinante está hecho de ácido fosfórico o fosfatos, las cargas refractarias suelen ser polvo de cuarzo y polvo de cuarzo fundido, y los modificadores incluyen agentes humectantes, antiespumantes y agentes de suspensión.

(2) Índice de expansión del molde de fundición

Los moldes de fundición fabricados con polvo de fundición aglomerado con ácido tendrán un cierto índice de expansión durante los procesos de curado y sinterización, y el tamaño del índice de expansión está estrechamente relacionado con la precisión de las piezas fundidas. El índice de expansión total se compone de tres partes: índice de expansión por solidificación, índice de expansión por absorción de humedad e índice de expansión térmica. El índice de expansión total suele oscilar entre 1,3%~2,0%.

La aguja NH4MgPO4-6H2O y los cristales columnares forman la expansión de solidificación. Cuanto mayor sea el contenido de aglutinante, mayor será la velocidad de expansión por solidificación. Cuando el contenido de aglutinante es constante, la relación de masas de MgO y NH4H2PO4 afecta al índice de expansión de solidificación y al tiempo de solidificación. Cuando la proporción es de 6:14, tiene una mayor tasa de expansión de solidificación y un tiempo de solidificación más largo en comparación con la proporción de 10:10. El tamaño de las partículas del relleno también afecta a la velocidad de expansión de solidificación; cuando las demás condiciones permanecen inalteradas, el polvo de colada con una distribución mixta de tamaños de partículas de SO2 tendrá un índice de expansión de solidificación más elevado que el polvo de colada con una única distribución de partículas.

Tras el fraguado inicial de la lechada de revestimiento de polvo de colada aglomerado con ácido, puede obtenerse una expansión adicional si vuelve a entrar en contacto con el agua, lo que se denomina expansión por absorción de humedad. La tasa de expansión por absorción de humedad representa una proporción muy pequeña de la tasa de expansión total.

La dilatación térmica del polvo de colada ligado con ácido procede principalmente de la dilatación de SO2que es más estable que la expansión por solidificación. El índice de expansión térmica del cuarzo feldespático es significativamente mayor que el del cuarzo; por lo tanto, cuanto mayor sea el contenido de relleno en el polvo de colada, mayor será la proporción de cuarzo feldespático y mayor el índice de expansión térmica. Una mayor relación polvo/líquido también se traduce en un mayor índice de expansión térmica.

(3) Resistencia del molde de fundición

Los moldes de fundición fabricados con polvo de fundición aglomerado con ácido tienen una resistencia global mucho mayor tras el tostado a alta temperatura que los moldes de fundición de yeso, por lo que son más resistentes a la abrasión del metal fundido durante el vertido. El acabado superficial de las piezas fundidas es alto, y la probabilidad de que se produzcan defectos como agujeros de arena y rebabas es relativamente baja.

Sin embargo, la resistencia residual de los moldes de fundición de cerámica aglomerada con ácido es relativamente alta, lo que aumenta enormemente la dificultad de limpiar las piezas fundidas de los moldes de fundición.

1.2 Rendimiento de la lechada de revestimiento de fundición aglomerada con ácido

La lechada de revestimiento preparada para moldes de cerámica aglomerada con ácido tiene una alta viscosidad, lo que dificulta su mezcla uniforme. Por lo tanto, generalmente se requiere un potente mezclador de revestimiento para mezclar, y el tiempo de mezcla debe extenderse adecuadamente para lograr una lechada de revestimiento uniforme.

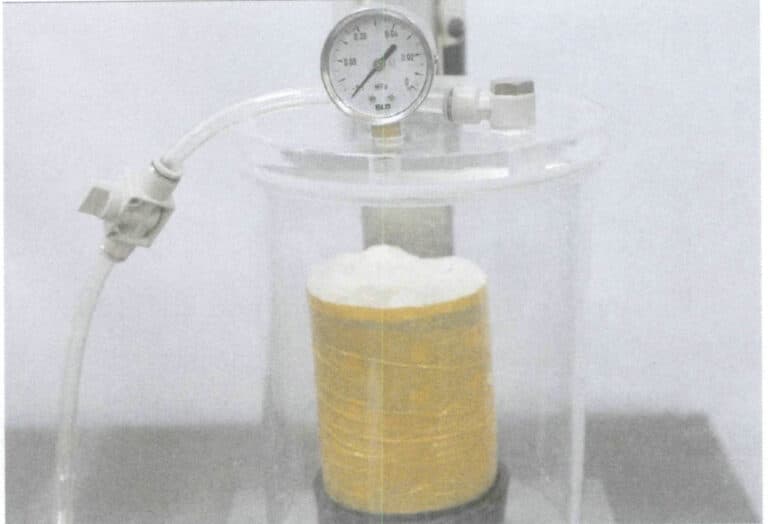

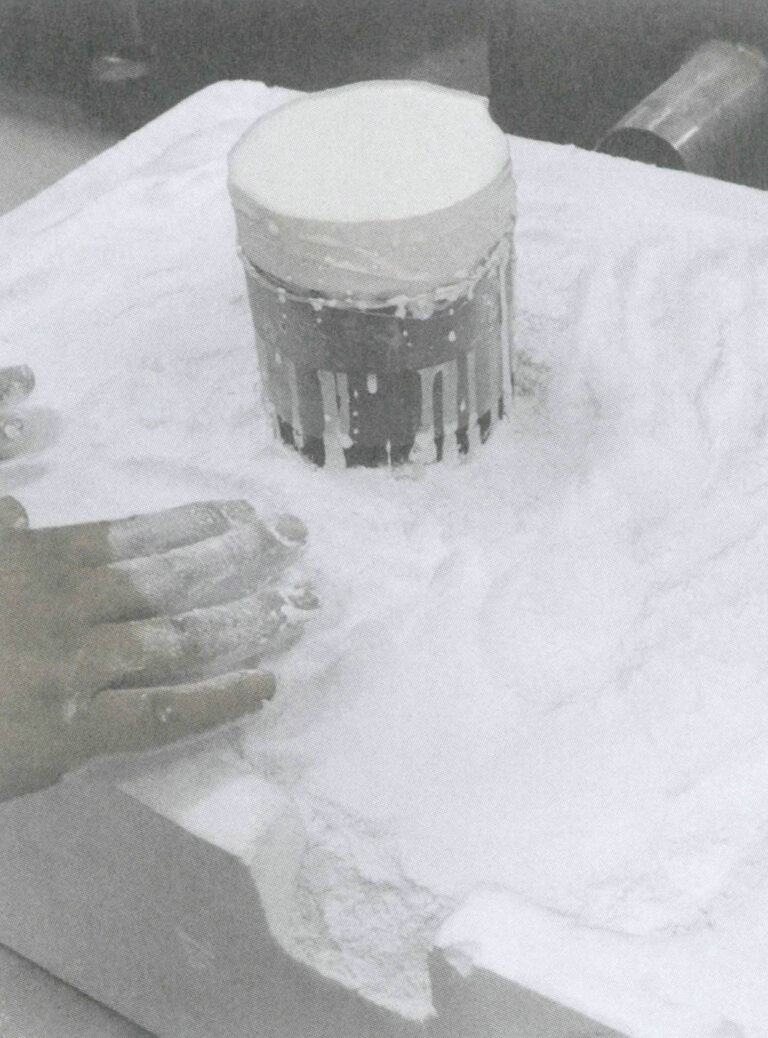

Los moldes de fundición de cerámica aglomerada con ácido son materiales de solidificación sedimentaria que deben dejarse más de diez horas para solidificarse. Para adaptarse al ritmo de producción de las empresas, se suele utilizar papel absorbente especializado para acelerar el proceso de solidificación. El papel absorbente tiene las ventajas de una buena absorción de agua y una alta permeabilidad, por lo que es menos probable que provoque desplazamientos durante el proceso de moldeo, lo que puede reducir el destello superficial de las piezas fundidas.

2. Ejecución de tareas

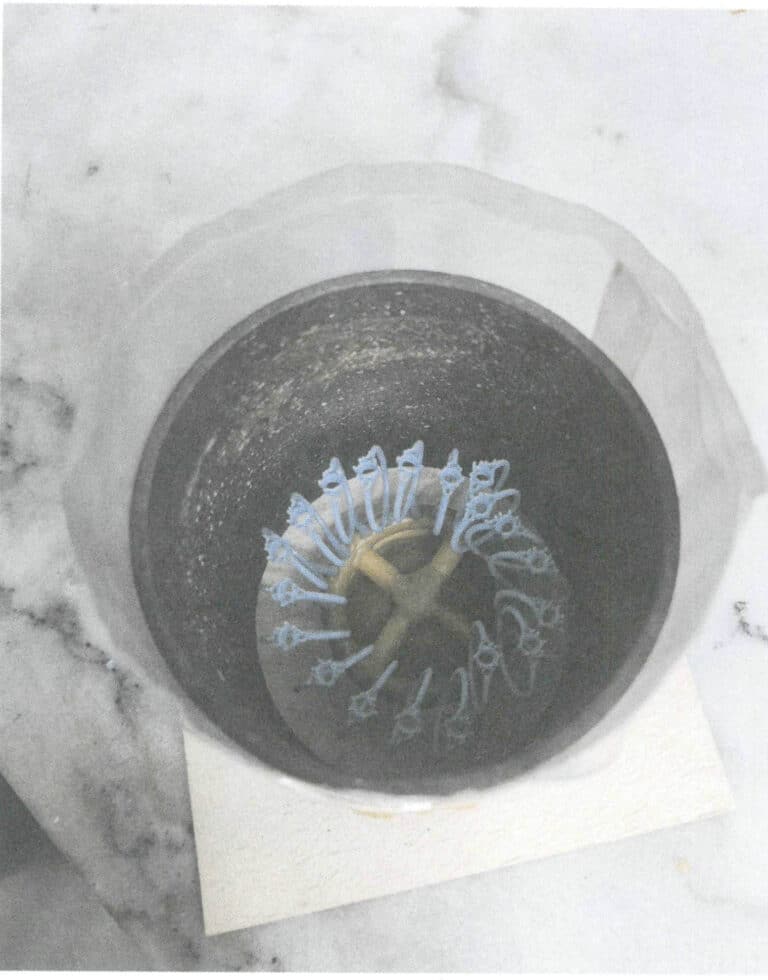

Esta tarea utiliza polvo de moldeo específico de platino para crear moldes para el moldeo centrífugo al vacío de joyas de Pt950.

(1) Trabajo de preparación

Utilice cartón absorbente como base para el molde de fundición, cortando un agujero circular de 25 mm de diámetro en el centro de la base, como se muestra en la Figura 5-29. La cera puede descargarse de la cavidad a través de este agujero durante el tostado. Suelde un vaso vertedor cónico con un diámetro de 25 mm y una altura de 25 mm en el centro del cartón. Fije el árbol modelo de cera o el molde de cera en el vaso vertedor de cera, como muestra la figura 5-30.

Figura 5-29 Base de cartón absorbente

Figura 5-30 Fijación del árbol del modelo de cera

Elija un matraz de acero adecuado basándose en el árbol del modelo de cera; la altura del árbol del modelo de cera debe ser al menos 25 mm inferior a la del matraz de acero. Debido al método de colada centrífuga, la fuerza del metal fundido es fuerte, y no se hacen agujeros en las paredes del matraz de acero. Coloque una capa de papel absorbente en la pared interior del matraz de acero para acelerar el proceso de solidificación (Figura 5-31), reservando al mismo tiempo un espacio para la compensación de la dilatación térmica durante el proceso de tostado del molde de fundición, facilitando el desmoldeo y la limpieza después de la fundición. Utilice cinta ancha para crear una barrera de altura cilíndrica de 10~20 mm en la parte superior del matraz de acero para evitar que la lechada de revestimiento rebose durante la extracción al vacío.

(2) Materiales de pesaje

Según el volumen del matraz de acero, calcule el volumen de la lechada de revestimiento necesaria y amplíe el resultado del cálculo 1,15 veces para preparar el material. Diluir el concentrado de aglutinante según la relación de volumen del aglutinante: agua=1:14. Añada el aglutinante al agua desionizada utilizando un recipiente de plástico limpio y agite bien, como se muestra en la Figura 5-32. De acuerdo con la relación agua-polvo de 30 ml:100g, pese la solución diluida de aglutinante y la cantidad correspondiente de polvo de colada por separado.

Figura 5-31 Papel absorbente en el matraz de acero

Figura 5-32 Aglutinante diluido

(3) Mezcla de la pasta de revestimiento

Utilizando un mezclador de revestimiento de alta potencia, limpie el cubo de mezcla y el líquido de mezcla, añada la solución de aglutinante diluida pesada y añada lentamente el polvo de colada al líquido mientras agita lentamente (Figura 5-33). Cuando el polvo de colada empiece a diluirse, cambie a agitación a velocidad media durante 10~15 min.

(4) Primera desgasificación

Coloque la lechada de revestimiento de polvo de colada en un extractor de vacío para evacuar; cuando la lechada de revestimiento empiece a hervir vigorosamente, continúe evacuando durante 1 minuto (Figura 5-34).

Figura 5-33 Mezcla de lechada de inversión

Figura 5-34 Aspiración de la pasta de revestimiento de polvo de colada

(5) Lechada

Verter la lechada de revestimiento en el matraz de acero, evitando el lavado directo del molde de cera por la lechada de revestimiento.

(6) Desgasificación secundaria

Colocar el molde de fundición en el extractor de vacío, volver a aspirar durante 1~2 min. y, a continuación, añadir lechada de revestimiento hasta igualar el borde superior del matraz de acero según la disminución del nivel de líquido.

(7) De pie para absorber el agua

Coloque una capa de polvo absorbente en el recipiente, de aproximadamente 30 mm de espesor, y nivele su superficie. Coloque el molde de fundición sobre el polvo absorbente y espere a que se solidifique (Figura 5-35).

(8) Tostado de moldes de fundición

Una vez solidificado el molde, retire el cartón absorbente del fondo y la cinta adhesiva de la parte superior del matraz de acero. Utilice un buril para nivelar la superficie superior del molde. Coloque el molde de fundición en el horno de Tostación, ajustando la curva oscura de Tostación como se muestra en la Figura 5-36. Después del tostado, la superficie de la cavidad debe ser de color blanco puro.

Figura 5-35 Coloque el molde de fundición sobre el polvo absorbente y déjelo reposar.

Figura 5-36 Molde de fundición de platino Sistema de tostado

(9) Fin de los trabajos

Una vez finalizada la tarea de fabricación del molde de fundición, apague la fuente de alimentación correspondiente, limpie el equipo y el espacio de trabajo, y coloque las herramientas y los materiales en sus lugares designados.