Cómo hace Sobling el control de calidad de sus joyas?

6 pasos imprescindibles para garantizar la mejor calidad.

Introducción:

La producción de joyas es una cuestión de calidad, desde las materias primas, como el oro y la plata, hasta el producto final. Esta guía le ayudará a comprobar sus gemas, evitar defectos de fundición y asegurarse de que sus piezas tienen un aspecto estupendo. Tanto si trabajas en una tienda como si eres diseñador o simplemente haces joyas personalizadas, esta es tu guía para fabricar joyas bonitas y duraderas.

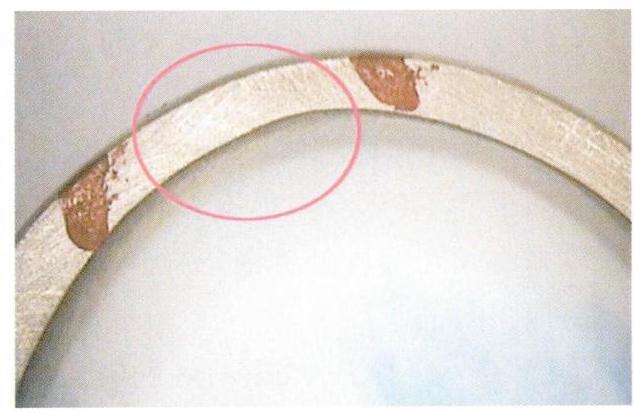

La cabeza del anillo no es recta

Índice

Sección I Producción de joyas Inspección de materias primas y auxiliares y defectos comunes

Más detalles aquí: https://sobling.jewelry/how-to-inspect-quality-of-jewelry-raw-materials/

En la producción de joyas se necesitan diversas materias primas y materiales auxiliares, y su rendimiento afecta directamente a la calidad y el coste de la producción. Por lo tanto, es esencial controlar estrictamente la inspección de las materias primas y auxiliares durante la producción para evitar el uso de materiales no qualificados.

En general, los materiales utilizados para la producción de joyas incluyen principalmente metales preciosos como el oro, la plata, el platino y el paladio; materiales de relleno para diversas composiciones de aleación; piedras preciosas como diamantes, rubíes, zafiros y jade; y materiales auxiliares utilizados en procesos clave como la fabricación de moldes, fundición, engaste de piedras, pulido y galvanoplastia, algunos de los cuales tienen un impacto directo en la calidad de los productos de joyería.

1. Inspección de calidad de materias primas de metales preciosos

1.1 Lingotes de oro puro

El oro es una de las materias primas más utilizadas en la producción de joyas de metales preciosos. Las empresas suelen comprar lingotes de oro puro a plantas de refining, proveedores de metales preciosos y otros canales, que pueden utilizarse para formular oro de 24 quilates, oro de 18 quilates y otras diversas aleaciones de oro.

(1) Purity requirements parar pure gold engots

La pureza de los lingotes de oro puro es la base para garantizar la calidad de las joyas de oro. ASTM B562-95 "Standard Specification for Refined Gold" es la única norma utilizada para lingotes de oro de gran pureza.

Las impurezas del oro puro se dividen en metálicas, no metálicas y radiactivas. Las impurezas metálicas, como el platino, no figuran en las normas debido a su valor y a su impacto benigno en el rendimiento del oro. Las impurezas no metálicas procedentes de los procesos de purificación tampoco figuran en la lista. Las impurezas radiactivas son insignificantes y no figuran en la lista. La norma ASTM B562 sólo tiene en cuenta determinados elementos metálicos, y los fabricantes pueden negociar la inclusión de elementos adicionales para garantizar la calidad.

(2) Analisis methods for impurity elements in pure oro lingotes

El método de cupelación es el más antiguo y preciso para determinar el contenido de oro, pero es limitado en la detección de impurezas en lingotes de oro puro; métodos alternativos como el análisis espectroscópico y los microscopios electrónicos de barrido (SEM) con espectroscopia de energía dispersiva (EDS) son más eficaces para la detección de impurezas.

(3) The impact of impurity elements en pure gold bars on el quality of jewelry producción

Ciertos elementos impuros en los lingotes de oro puro, como el plomo, el bismuto y el arsénico, pueden deteriorar gravemente el rendimiento del oro, mientras que otros elementos, como el silicio y el hierro, a veces también pueden tener efectos perjudiciales, como la fractura frágil y el defecto de punto duro.

(4) Purification of gold

Cuando aparecen impurezas nocivas excesivas en el oro puro o en los materiales de aleación de oro, es necesario considerar la purificación de los materiales. Existen varios métodos para purificar el oro, como el método de amalgamación de mercurio, el método de purificación por agua regia, el método electrolítico, el método de granulación de perlas o el método de cloruro de amonio,

1.2 Lingotes de plata pura

Según su composición química, la plata pura se divide en tres grados: IC - Ag99.99, IC - Ag99.95, y IC - Ag99.90. La norma nacional "GB/T4135-2002 Plata" especifica claramente las impurezas de los lingotes de plata pura.

Impurezas como el plomo, el bismuto, el arsénico y el silicio en la plata pura pueden causar fragilidad debido a su mínima solubilidad y a su tendencia a formar fases intermedias de baja fusión en los límites de los granos, mientras que la detección de trazas de impurezas es crucial para evaluar la calidad de la plata pura, y la espectrometría de emisión atómica por plasma acoplado inductivamente ofrece un método de análisis más eficaz.

1.3 Lingote de platino puro

La norma internacional "ASTM B561:2005 Specification for Refined Platinum" especifica los requisitos de pureza y elementos de impureza del platino puro, y la norma "GB/T1419-2004 Sponge Platinum" también adopta disposiciones similares.

1.4 Métodos de inspección de materiales de metales preciosos

Después de que las empresas de joyería adquieran los materiales de metales preciosos en el mercado, necesitan llevar a cabo la inspección del material entrante.

2. Inspección de calidad de los materiales de relleno

En joyería, la calidad de los materiales de aleación "de relleno" influye significativamente en el producto final, por lo que es necesario probar a fondo nuevos materiales de relleno para determinar sus propiedades físicas, químicas, mecánicas, características de procesamiento, seguridad y rentabilidad.

(1) Propiedades físicas

Las joyas de oro K requieren una cuidadosa consideración de las propiedades del material, como la densidad, el color, el magnetismo y el punto de fusión, para optimizar tanto la calidad del metal precioso como el atractivo decorativo de su superficie.

- Densidad: La elección de los elementos de aleación de relleno en joyería influye en la densidad de la aleación, con sustituciones como el zinc por plata que reducen la densidad, permitiendo así joyas más ligeras con el mismo contenido de oro.

- Color: El oro K de color más utilizado incluye tres series: K amarillo, K blanco y K rojo. Para describir cuantitativamente el color y la estabilidad del color de las aleaciones de oro, la industria joyera ha introducido el sistema CIELab de medición del color basado en los principios de la colorimetría. Este sistema utiliza tres coordenadas L*, a*, b* para describir el color, proporcionando resultados estables y fiables.

- Magnetismo: Como tipo de joyería de metal precioso, la joyería de oro K generalmente no quiere que la aleación muestre magnetismo, para evitar dudas y quejas de los consumidores sobre la autenticidad del material.

- Punto de fusión: El punto de fusión de las aleaciones de oro K, en particular el oro blanco que contiene níquel y paladio, afecta significativamente al proceso de fundición a la cera perdida, ya que los puntos de fusión más elevados entrañan el riesgo de descomposición del yeso y requieren materiales de fundición más caros para garantizar la calidad.

(2) Propiedades químicas

Las propiedades químicas de las aleaciones de oro K, en particular su resistencia al deslustre y a la corrosión, dependen de su composición; los oros de quilates más altos presentan una mayor resistencia, mientras que la adición de elementos de aleación beneficiosos puede aumentar la película protectora y la microestructura, mejorando la capacidad antideslustrante, especialmente en el oro rojo K.

(3) Propiedades mecánicas

Las aleaciones de oro K mejoran propiedades mecánicas como la resistencia, la dureza y la tenacidad para satisfacer los requisitos estructurales y de resistencia al desgaste de la joyería, con consideraciones específicas para el equilibrio de estas propiedades en diferentes tipos de oro K, como el platino K blanqueado con níquel y el oro rojo K.

(4) Propiedades de procesamiento

El rendimiento de la transformación se considera principalmente desde aspectos como el rendimiento de la fundición, el rendimiento de la transformación del plástico, el rendimiento del pulido, el rendimiento de la soldadura y el rendimiento del reciclado.

(5) Seguridad

Las joyas deben ser seguras, evitando elementos nocivos y alérgenos como el níquel para prevenir reacciones cutáneas.

(6) Economía

La elección del relleno en las aleaciones de oro K debe ser rentable, utilizando materiales ampliamente disponibles y baratos para minimizar los costes de producción, especialmente para los oros de quilates más bajos que requieren más relleno.

(7) Método de inspección de aleaciones rellenas

3. Inspección de calidad de materiales auxiliares

En la producción de joyas se utiliza una gran cantidad de materiales auxiliares, que afectan a la calidad de los productos de joyería en diversos grados. Entre ellos, el impacto del polvo de fundición, el ácido bórico/bórax, los crisoles y otros materiales auxiliares es significativo.

(1) Polvo de fundición:

un material crítico en el moldeo de joyería, debe replicar con precisión los detalles del molde de cera, mantener propiedades termoquímicas estables y tener una expansión térmica adecuada para garantizar la estabilidad dimensional, con un tamaño de partícula uniforme.

(2) Boric acid and borax:

El bórax y el ácido bórico se utilizan en joyería para evitar la oxidación de los diamantes, prevenir la decoloración de las piedras preciosas, actuar como fundente en la soldadura y como agente escorificante en la fundición de metales.

(3) Crucibles:

Los crisoles más utilizados son: crisoles de grafito, que consisten en crisoles de grafito de alta pureza y crisoles de grafito ordinarios; crisoles de cerámica, que incluyen crisoles de cuarzo, crisoles de corindón, crisoles de óxido de magnesio, crisoles de mullita, crisoles de óxido de plomo, crisoles de carburo de silicio, etc. Los requisitos de los crisoles en la fundición se centran principalmente en la resistencia al fuego, la densidad, la estabilidad térmica y la reactividad con los metales fundidos.

(4) Silicone frotarber:

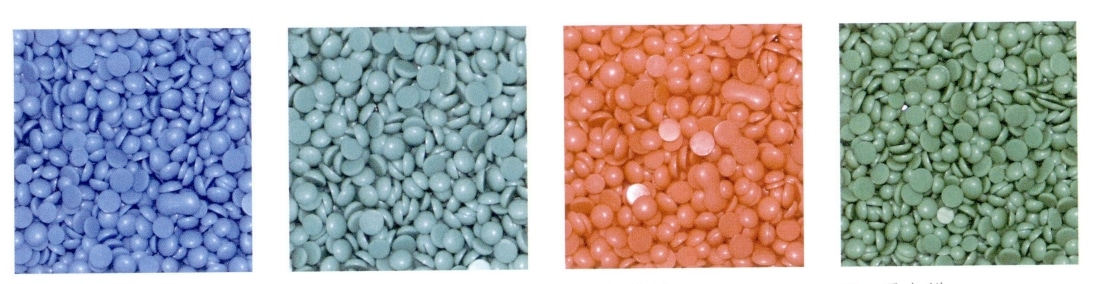

El caucho de silicona, preferido en la fundición a la cera perdida de joyería por su inercia, su alto acabado superficial y sus propiedades autolubricantes, se ha convertido en el principal material para moldes blandos, superando al caucho natural, y está disponible en formas vulcanizadas a alta temperatura y a temperatura ambiente, cada una con ventajas y limitaciones distintas.

(5) Jewelry Wax Material:

Los moldes de cera para joyería deben tener un punto de fusión moderado, estabilidad térmica, contracción mínima, dureza superficial y flexibilidad para garantizar una fundición de alta calidad.

(6) Electroplating Solution:

La composición de la solución galvánica, que incluye diversas sales y agentes, es clave para determinar las propiedades del revestimiento en la galvanoplastia de joyas.

Sección II Inspección maestra de la calidad del moho y defectos comunes

Más detalles aquí: https://sobling.jewelry/how-to-control-jewelry-molds-quality/

La versión de molde maestro es el primer proceso en la elaboración de joyas. En primer lugar, se realiza a mano, es decir, mediante aserrado, limado, soldadura, cincelado, etc., para crear un molde maestro de bordes afilados, líneas claras y superficie lisa. En segundo lugar, esculpir un modelo de cera a mano y, a continuación, fundirlo en una versión de molde maestro. En tercer lugar, utilizar varios métodos de prototipado rápido para hacer modelos de cera o resina y luego fundirlos en versiones de plata, o hacer directamente versiones de molde maestro con metal. La versión de molde maestro es la base para garantizar que los productos de joyería cumplen los requisitos de calidad del cliente, y es necesario reforzar la inspección de calidad y las pruebas de proceso de la versión de molde maestro.

1. Contenido de la inspección de calidad del molde maestro

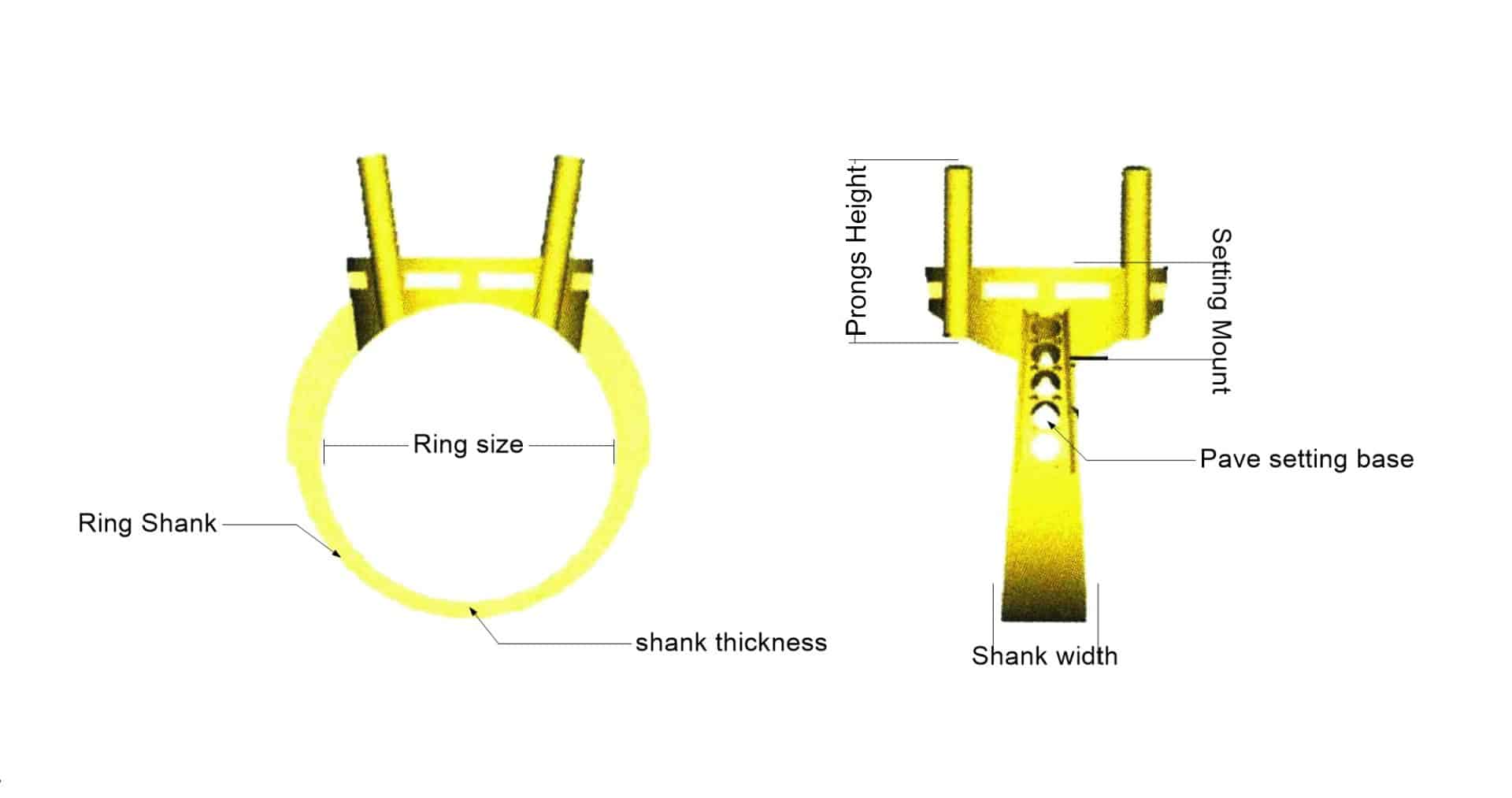

El contenido principal de la inspección de calidad de la versión del molde maestro incluye: forma, tamaño, peso, estructura, calidad de la superficie, líneas de agua, etc.

(1) Forma:

Los moldes maestros de joyería deben ajustarse con precisión al aspecto y la intención del diseño, lo que exige a los operarios pensar en tres dimensiones y mantener la integridad estética.

(2) Inspección dimensional:

Los diferentes tipos de joyas tienen requisitos de tamaño comunes y tamaños específicos para cada tipo que deben tenerse en cuenta al hacer la primera versión.

(3) Peso:

El peso del molde maestro determina en gran medida el peso del producto. Cuando se determinan los materiales del molde maestro y los materiales del producto, existe una relación proporcional aproximada entre sus pesos. Por lo tanto, el peso del producto puede controlarse controlando el peso del molde maestro.

(4) Estructura original de la placa:

La estructura de la placa del molde maestro incluye el cuerpo principal, las subpartes, los insertos, los accesorios, los aditamentos para el proceso, etc.

(5) Calidad de la superficie del molde maestro:

La superficie de la versión del molde maestro debe ser lisa y delicada, sin ojos de lija evidentes, agujeros, arañazos, bordes irregulares y otros defectos.

(6) Waterline:

En la fundición de joyería, el diseño del bebedero, incluida su posición, número, forma, tamaño y método de conexión, es crucial para garantizar piezas fundidas de alta calidad al permitir un flujo eficiente y la compensación de la contracción durante el proceso de llenado.

2. Personal y métodos de inspección de calidad

Los inspectores maestros de calidad de moldes en joyería, conocidos como "visores" o "revisores", requieren amplios conocimientos de diseño, procesos de producción, materiales y artesanía para garantizar la calidad de los dibujos CAD, prototipos y planchas de plata mediante inspección visual y mediciones dimensionales.

3. Defectos comunes del molde maestro

(1) Incoherencia de forma

Los moldes maestros de joyería suelen tener dibujos de diseño, bocetos o requisitos de aspecto del cliente. Una vez terminada la versión del molde maestro, debe cotejarse con los dibujos o ser confirmada por el cliente.

Para el problema de deformación de la versión del molde maestro, existen generalmente varias soluciones. Una es hacer los ajustes necesarios en la estructura del molde maestro para evitar que sea demasiado delgado o que tenga un plano demasiado grande; la segunda es establecer barras de tracción de proceso, conectando cada manija de operación aislada con barras de tracción, reduciendo en gran medida la probabilidad de deformación de la barra de operación; la tercera es elegir materiales con mejor rendimiento para hacer la placa de plata. En los últimos años, algunos fabricantes de la industria han hecho intentos beneficiales en el desarrollo de aleaciones de plata de alta dureza, mejorando significativamente la resistencia y la dureza de la aleación mediante la adición de algunos elementos de aleación traza y procesos de fabricación. Además, en el caso de las versiones de moldes maestros para animales, el uso del dibujo por ordenador para la creación rápida de prototipos suele parecer mecánico y rígido. Se recomienda dar prioridad al tallado manual en cera o utilizar el dibujo por ordenador para crear el modelo del cuerpo principal y, a continuación, procesarlo manualmente.

(2) Inconsistencia dimensional

Las joyas no requieren las mismas dimensiones estrictas que las piezas mecánicas, pero cuando se trata de llevarlas, engarzarlas y montarlas, como el tamaño del anillo, el tamaño del anillo de la pulsera, la longitud de la pulsera, la coordinación del collar y la oreja de semilla de melón, la coordinación de la incrustación y la base, se requieren dimensiones precisas del molde maestro.

(3) El peso del molde maestro no coincide

En el caso de las joyas de metales preciosos, teniendo en cuenta el coste y el precio de aceptación en el mercado, es necesario controlar el peso del oro. Esto debe garantizarse desde la fase de fabricación de la placa para ahuecar al máximo las partes ocultas, como la parte posterior y las partes cóncavas, con el fin de reducir el peso del producto sin dejar de cumplir las dimensiones externas y la resistencia estructural de la joya.

(4) La estructura del molde maestro no es razonable

La estructura de la versión del molde maestro afecta de forma crítica a la calidad de la producción posterior, lo que requiere un diseño que equilibre las especificaciones del cliente con la viabilidad de la producción para minimizar los defectos y los retos de procesamiento.

(5) Mala calidad de la superficie del molde maestro

La calidad superficial de la versión del molde maestro determina la calidad superficial del producto. Debe conseguir una superficie de molde maestro lisa y limpia para reducir la carga de trabajo de pulido y reparación en procesos posteriores.

(6) Problemas con los conductos de agua de la versión del molde maestro.

La línea de agua sirve tanto de canal para que el líquido metálico entre en la cavidad del molde como de canal de suplemento de líquido metálico para la solidificación y contracción de la pieza fundida. El hecho de que la línea de agua esté ajustada razonablemente o no está relacionado con la integridad de la pieza fundida, la densidad de la superficie, etc., y debe tenerse muy en cuenta.

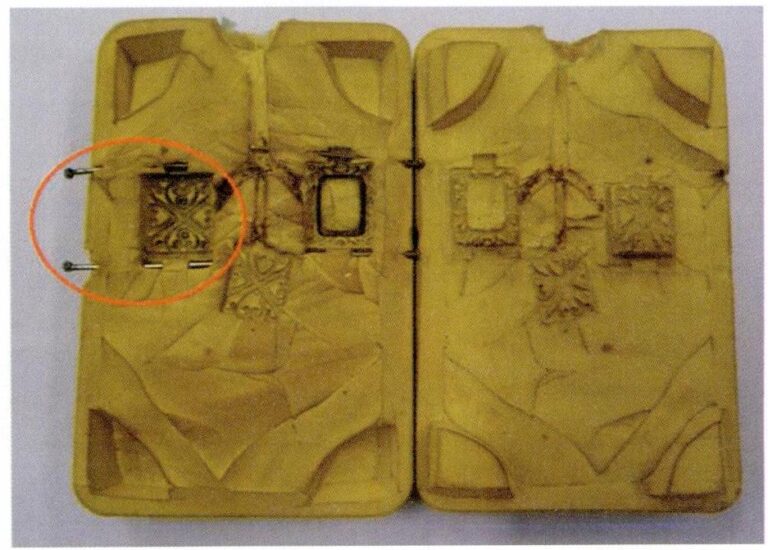

Sección III Inspección de calidad y análisis de defectos del molde de colada

El proceso de la cera perdida se utiliza ampliamente en la producción en masa de joyas, e implica muchos procesos, como el prensado de moldes de caucho, la inyección de cera, el fraguado del árbol de cera, el vaciado de moldes de yeso, el desparafinado y horneado de la cera, y la fundición de metales. El análisis de cada paso del proceso revela que cada paso satisfactorio se basa en el anterior, y cualquier problema en un paso anterior puede afectar a la calidad de toda la pieza.

1. Inspección de calidad y defectos comunes de los moldes de caucho

Los moldes de caucho para joyería están hechos de caucho natural, caucho vulcanizado a alta temperatura y caucho vulcanizado a temperatura ambiente.

(1) Contenido de la inspección de calidad de moldes de caucho

Para evaluar la calidad de un molde de caucho, debe evaluarse principalmente desde aspectos como la estructura del molde de caucho, la calidad de la superficie de la cavidad interior, las propiedades mecánicas de los moldes de caucho (Incluyendo la elasticidad, dureza, resistencia al desgarro, etc., del molde de caucho), y las medidas del proceso del molde de caucho (Incluyendo si el sistema de vertido y el ajuste de los insertos son razonables).

(2) Defectos comunes de los moldes de caucho

- En la fundición a la cera perdida de joyería, cuando se hacen moldes de cera con moldes de caucho de silicona, no es necesario partir de la sección transversal más grande como en los moldes de metal para desmoldar sin problemas porque los moldes de caucho de silicona se doblan y deforman fácilmente. Por lo tanto, para reducir el daño de la superficie de separación a la apariencia del frente de la pieza de trabajo, la superficie de separación se selecciona generalmente en el borde del anillo, colocando la mayor parte del anillo en un lado del molde.

- Al prensar el molde, se debe considerar primero el método de posicionamiento del molde, y se debe reservar suficiente espacio al disponer la versión original. En general, hay dos métodos de posicionamiento de moldes que se utilizan comúnmente, uno es el posicionamiento de la protuberancia de cuatro esquinas; el otro es el posicionamiento de la línea de acoplamiento en forma de diente de sierra en el borde.

- Sólo expulsando suavemente el aire de la cavidad del molde de caucho durante la inyección de cera y evitando la resistencia al llenado de cera se puede obtener un modelo de cera con contornos nítidos. El molde de caucho no sólo debe tener orificios de ventilación de aire, sino también prestar atención a la posición y dirección de las aberturas.

- Antes de inyectar la cera, compruebe la boquilla del molde de caucho. Si hay acumulación de material de cera, impurezas, etc., límpiela primero antes de inyectar la cera.

- El molde de caucho debe tener buena elasticidad, no puede pegarse al molde de cera, tener alta resistencia a la tracción, de lo contrario los detalles no serán claros, y la vida del molde de caucho se acortará. Cuando el molde de caucho se vuelve blando y pegajoso, se debe principalmente a la insuficiente vulcanización del caucho, que es causada por un corto tiempo de curado o baja temperatura. Por lo tanto, es necesario aumentar adecuadamente la temperatura de trabajo del molde y extender el tiempo de moldeo.

- Determine la temperatura de vulcanización, el tiempo de vulcanización y la presión del molde adecuados en función de la estructura específica del molde de caucho para resolver el problema de que el molde de caucho es demasiado duro, no se puede nivelar y las dos mitades del molde de caucho no se pueden cerrar.

- Utilice material adhesivo limpio y seco

- Añada un alfiler grande como inserto y móntelo en el molde de caucho. Tras el encerado, basta con sacar el alfiler para obtener un orificio pasante normal.

- Para garantizar que la pared interior de la cavidad del molde de caucho sea lisa.

- Al cortar el molde de caucho, considere si es conveniente retirar el molde de cera.

2. Inspección de calidad y defectos comunes de los moldes de cera

(1) Contenido de la inspección de calidad del molde de cera

Para evaluar la calidad de un molde de cera, suele valorarse desde los siguientes aspectos:

- Shape and size. El molde de cera debe reflejar fielmente la forma del modelo original, sin deformaciones evidentes. Debe cumplir los requisitos de tamaño, no ablandarse ni deformarse con facilidad, y ser fácil de soldar.

- Appearance quality. La superficie del patrón de cera debe ser lisa, fina, limpia, sin contracciones superficiales evidentes, grietas, arrugas, protuberancias u otros defectos.

- Intrinsic quality. El patrón de cera debe ser denso, sin burbujas de aire evidentes en su interior, y dejar pocos restos de ceniza al quemarse.

- Mechanical properties. El modelo de cera para joyería debe tener buena resistencia, flexibilidad y elasticidad, con suficiente dureza superficial a temperatura ambiente para evitar la abrasión de la superficie en los procesos posteriores a la fundición por pérdida de cera. El modelo de cera debe poder doblarse sin romperse al sacarlo del molde de caucho y recuperar automáticamente su forma original después de retirarlo. El patrón de cera y el núcleo de cera deben estar firmemente soldados durante la siembra del árbol de cera y no ser fáciles de desprender.

(2) Defectos comunes del moho de cera

- Flash: Adoptar medidas para optimizar el moldeo por inyección de cera, incluido el ajuste de la presión del aire, la temperatura de la cera, la fuerza de sujeción y la calidad del molde de caucho.

- Incomplete or cold cerrado, flow marcas en la pieza de cera.: Mejore el moldeo por inyección de cera aumentando la presión del aire, la temperatura del líquido de cera, ajustando la fuerza de sujeción del molde, limpiando las boquillas, ventilando los moldes y precalentando en tiempo frío.

- Aire bubbles appear in the wax mold: Garantice una inyección de cera adecuada ajustando la presión de aire, la cantidad de cera, la temperatura, la alineación de la boquilla y manteniendo la holgura de la línea de ventilación.

- Cracks or compdejee fractures occur in algunas partes de la pieza de cera: Mejorar la inyección de cera utilizando más cera nueva, reduciendo la cantidad de moldes durante el reciclado, optando por cera de mayor calidad, perfeccionando los métodos de corte de moldes y actuando con precaución en el desmoldeo.

- Wax mold depararmation: Para evitar la deformación de la cera, las soluciones pasan por enfriar adecuadamente las piezas de cera en los moldes, seleccionar cera más dura para condiciones de alta temperatura, garantizar una alineación adecuada de los moldes y añadir soporte a las delicadas versiones originales.

- Wax Mold Surface Roughness: Mantenga la calidad y limpieza de los moldes utilizando agentes desmoldeantes con moderación, inspeccionando y limpiando los moldes con regularidad, garantizando la calidad de la cera y utilizando una solución de decapado neutra para una limpieza a fondo.

- Wax piece overweight: Garantice un peso y una calidad constantes de las piezas de cera mediante una máquina automática de inyección de cera con sujeción mecánica y control preciso de la temperatura.

3. Inspección de calidad y defectos comunes de los moldes de fundición en bruto

(1) Contenido de la inspección de calidad de piezas de moldes de fundición

La inspección de calidad del molde en blanco se centra principalmente en los siguientes aspectos:

- Appearance: Compruebe la integridad de la pieza en bruto, si las dimensiones se ajustan a los requisitos y si hay defectos como taras, deformaciones, grietas, etc. Compruebe si el color cumple los requisitos.

- Surface quality: Si la superficie de la pieza fundida es lisa y densa, y si hay defectos como agujeros de arena, contracción del metal, agujeros de aire, etc.

- Internal quality: Si el metal vertido es correcto, si hay colores incorrectos o insuficientes, y si las propiedades mecánicas como dureza, resistencia y plasticidad cumplen los requisitos.

- Other aespecto: Por ejemplo, si es magnético, si puede cumplir los requisitos de liberación de metales, etc.

(2) Factores que afectan a la calidad de los moldes de fundición a presión

Hay muchos factores que intervienen en el proceso de moldeo inverso de joyería, como las propiedades físicas de los materiales metálicos, los parámetros del proceso de fusión, los parámetros del proceso de moldeo, los parámetros del proceso de vertido...

(3) Defectos comunes de los moldes de fundición a la cera perdida

Los defectos más comunes de los moldes de fundición son los agujeros de alfiler con segregación en las piezas fundidas, la porosidad por atrapamiento en las piezas fundidas, los defectos de porosidad por contracción, la rugosidad de la superficie, las rebabas, los agujeros de arena, la inclusión de escoria, los defectos de los cierres en frío, las perlas de metal, la fractura, etc.

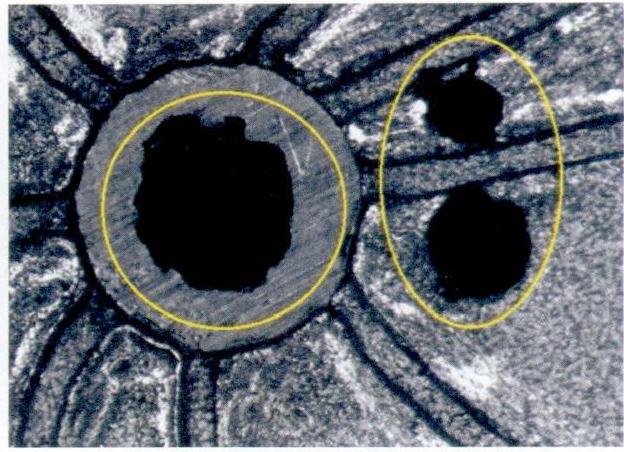

① Defectos de porosidad:

- Utilice materiales metálicos limpios y secos y controle la proporción de metales nuevos y viejos.

- Garantizar un tratamiento eficaz de desgasificación del líquido metálico y controlar la temperatura y la atmósfera durante la fundición.

- Mejorar la resistencia del molde y controlar la presión de vertido para evitar el atrapamiento de gas.

② Defectos de porosidad por contracción:

- Seleccione aleaciones con un rango de solidificación pequeño y controle la temperatura y la atmósfera durante la fundición.

- Diseñar el sistema de fundición para facilitar la solidificación secuencial y utilizar temperaturas de molde adecuadas.

Rugosidad superficial:

Mejorar la calidad de los patrones utilizados para la fundición y controlar la calidad del polvo de fundición y los procesos de fabricación de moldes.

④ Flash (Pi Feng):

Aumentar la resistencia del molde, garantizar el almacenamiento adecuado del polvo de colada y evitar los cambios bruscos de temperatura durante la cocción.

⑤ Agujeros de arena:

Mejorar la calidad de los moldes y los procesos de fundición para evitar la inclusión de materias extrañas en el metal.

⑥ Ojo de escoria (Clinker):

Limpiar la carga del horno metálico y el crisol, y mejorar los métodos de eliminación de escorias antes del vertido.

➆ Cierre incompleto y en frío:

Garantizar el llenado completo de la cavidad del molde utilizando temperaturas de vertido, temperaturas del molde y diseños del sistema de colada adecuados.

➇ Cuentas de oro:

Mejorar el proceso de desparafinado controlando la proporción de agua en polvo y el tiempo de operación.

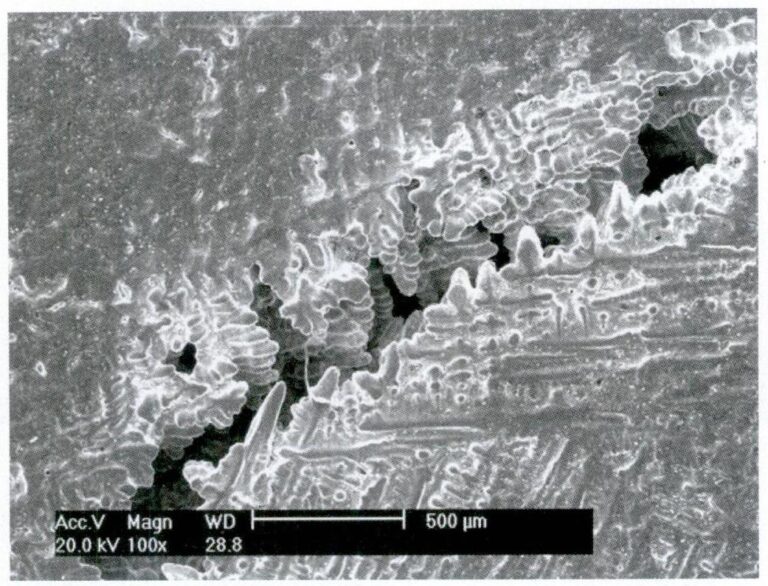

➈ Fractura:

Evite las tensiones mecánicas externas durante la manipulación, controle la velocidad de enfriamiento tras la colada para minimizar el choque térmico y garantice una composición adecuada de la aleación para evitar la fragilidad debida a transformaciones microestructurales.

➉ Medidas para casos concretos de fractura:

- Para la fragilidad inducida por la composición, refine y vuelva a mezclar el oro viejo para eliminar las impurezas.

- En caso de fracturas por esfuerzos mecánicos, manipule la pieza con cuidado y evite concentrar fuerzas sobre ella.

- Para las fracturas por choque térmico, determinar los tiempos de enfriamiento adecuados en función de las propiedades de la aleación y del tamaño de la colada.

- Para las fracturas por transformación estructural, controlar la velocidad de enfriamiento y minimizar la tensión térmica y organizativa.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección IV Inspección de calidad del acabado y análisis de defectos comunes

1. Contenido de la inspección de la calidad del modelo

En el proceso de fabricación de joyas, el proceso de fabricación de modelos es un proceso muy importante. Es el proceso de integración, fijación, soldadura y acabado en bruto de las piezas en bruto de joyería fabricadas por colado o estampado mediante técnicas y equipos manuales.

El objetivo del modelado es recuperar la forma original. Un modelado deficiente de las piezas en bruto afectará directamente a la calidad final de la joya.

Los distintos tipos de joyas tienen sus propios requisitos especiales durante el modelado. Por ejemplo, los anillos requieren un engaste coordinado y uniforme, garras redondas y completas, perforación si es necesario; los pendientes requieren simetría, tamaño uniforme, igual longitud, elasticidad en la parte posterior para mantener el pendiente en su sitio; las cadenas de collares o pulseras deben ser rectas, flexibles en las uniones de las cadenas, apriete adecuado de los cierres de las cadenas para facilitar su uso sin que se desprendan automáticamente; el tamaño de la oreja de la semilla del colgante debe ser adecuado; la soldadura del alfiler del broche debe ser adecuada, con una longitud moderada.

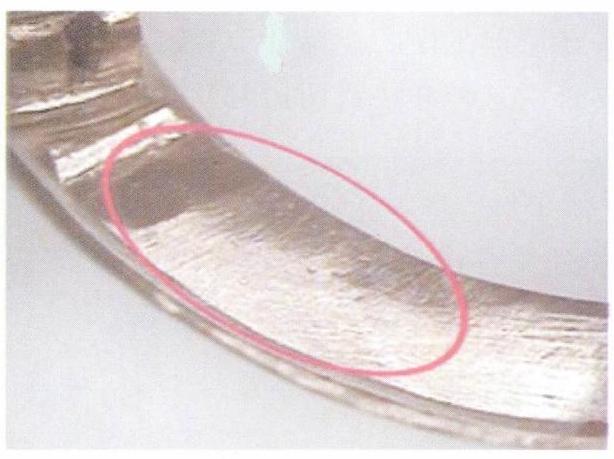

2. Defectos comunes en el acabado

(1) Defectos comunes de acabado en diversos tipos de joyas

① Defectos relacionados con la presentación:

En el proceso de limado se utiliza un gran número de herramientas, como limas de acero y papel de lija, para procesar la superficie de la pieza. El efecto del procesamiento está directamente relacionado con la habilidad, el cuidado y el método de evaluación del operario. Cuando el procesado no se hace bien, son propensos a producirse defectos relacionados con el limado, como el limado incompleto, el limado excesivo y el limado desigual.

② Defectos en materiales de oro:

Tales defectos se refieren a la mala calidad del metal, que no se genera durante la etapa de forja en matriz, sino que es provocada por procesos anteriores, por ejemplo: Se observa una contracción evidente en la superficie de la forja de la matriz de joyería tras la eliminación del agua; Tras el acabado de la joyería, quedan al descubierto agujeros de arena en una zona determinada; Quedan residuos de rebabas tras el acabado de la pieza de joyería; Aparecen grietas durante el acabado de la joyería.

③ Defectos de soldadura:

Cuando se modelan joyas, la soldadura se utiliza a menudo para ensamblar componentes, reparar defectos, etc. Los principales métodos de soldadura utilizados son la soldadura por láser y la soldadura por llama. Una operación de soldadura incorrecta puede provocar fácilmente agujeros de arena de soldadura, penetración incompleta, soldaduras débiles y otros defectos.

(2) Defectos de varios tipos de acabados de joyería

Además de los problemas comunes de moho, a menudo se producen defectos de moho específicos de cada categoría para distintos tipos de joyas.

① Defectos en el acabado de pulseras y collares:

En el caso de las piezas en bruto para pulseras y collares, es necesario corregir la forma de la pieza en bruto para que cumpla los requisitos de diseño; a continuación, se conectan los eslabones de la cadena y, mediante procesos como el filing, el buckling, la soldadura, la sujeción y el guardado, se combinan para formar una pieza de joyería perfecta. Es necesario que los eslabones de la cadena encajen bien, que la combinación sea flexible, que las distancias sean uniformes, que se mantenga el equilibrio general de la cadena y que no haya secciones desiguales. Algunos defectos comunes en los acabados de pulseras y collares son los siguientes: los tamaños de las anillas de sujeción no son consistentes; las líneas de sujeción entre los eslabones de la cadena son demasiado largas; la estanqueidad entre los distintos eslabones de la cadena es inconsistente; la posición de soldadura es débil; la soldadura se utiliza (se producen soldaduras virtuales, faltan soldaduras y la soldadura no puede penetrar en el lugar de la soldadura); la soldadura ha muerto; la anilla no se ha soldado correctamente; la parte inferior del encaje del eslabón está deformada; la longitud de la cadena no cumple los requisitos; la tolerancia de montaje de la palanca del pato es deficiente.

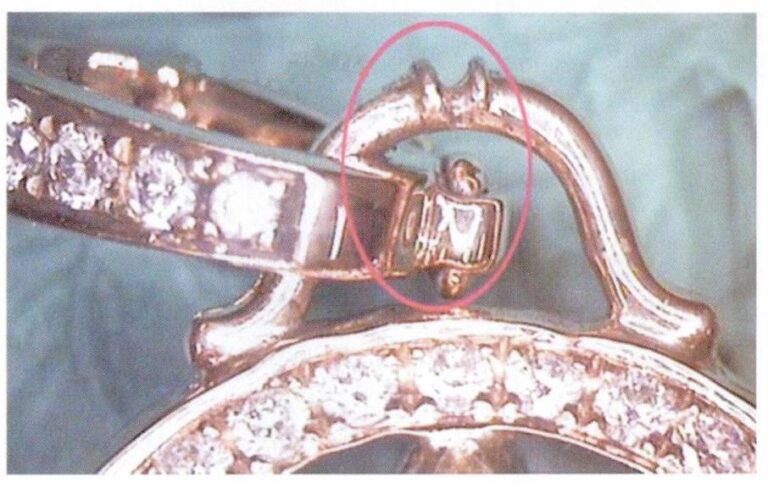

② Defectos en la sujeción del anillo:

La sujeción del anillo suele pasar por procesos como el limado de la boca del agua, la conformación, el ensamblaje de componentes, la soldadura, el hervido del agua, el limado, el ahorro de papel de lija y la máquina de paso de fugas. En estas operaciones, además de los problemas genéricos comunes de sujeción, a menudo se producen problemas de sujeción específicos de la categoría de anillo, tales como la negativa a seguir las reglas; el anillo interior del anillo no es redondeada; el hombro del anillo es demasiado delgada; el tamaño del anillo no coincide; la parte inferior de la base de la red del anillo se deforma; anillo de deformación del agujero inferior neto; deformación de la garra del anillo; Lado del anillo de los hombres sin ángulo; cheshuikou Lesionado el anillo; la cabeza de la flor del anillo no está alineado.

③ Defectos del portapendientes:

El portapendientes debe pasar por procesos como el limado de la boca de agua, la conformación, el doblado del hilo, la soldadura, la conservación del agua, el limado, el ahorro de papel de lija y la máquina de fugas. En este proceso, los defectos comunes del sostenedor del pendiente son tales como la posición del pendiente es demasiado apretada, y el perno del oído no puede emparejar el agujero de la aguja; aguja del oído demasiado larga; aguja del oído quemada; los pendientes no están emparejando; la abertura del pendiente es deformada; el clip del oído es demasiado apretado, y el movimiento no es liso; el perno del oído no es recto; la línea del botón de la aleta del oído es demasiado larga.

④ Defectos en el modelado de colgantes:

El colgante se utiliza junto con una cadena. El proceso de modelado incluye el limado de la boca de agua, la comprobación de la forma, la soldadura de la oreja de semilla de melón, el limado, el ahorro de papel de lija y la salida de agua. Además de los defectos comunes de modelado, los defectos comunes del modelado del colgante son los siguientes: el anillo de suspensión no es redondo; el anillo de suspensión no coincide con las orejas de semilla de melón; el orificio de la oreja de semilla de melón es demasiado pequeño para pasar a través de la cadena; el colgante no se cuelga correctamente; la posición de la esquina del colgante se ha limado; perforación posterior del colgante; tamaños incoherentes de los orificios decorativos del colgante; espárrago del colgante incompleto.

⑤ Defectos del modelo de sujeción del gong de mano:

Por ejemplo, el borde de la caja de la palanca de pato colapsa; la palanca de pato no está suficientemente apretada; la posición de la palanca de pato está demasiado apretada, lo que provoca la rotura de la cabeza del acabado; el brazalete comparado con el tubo soldado a muerte; el brazalete comparado con la posición del tubo desprendida; el carácter "8" del brazalete está demasiado suelto; el círculo interior del brazalete no es redondo; el modelado del brazalete requiere suavidad y que no haya cambios bruscos de grosor; para reducir el peso del oro y resaltar el efecto de la piedra preciosa, a veces se abre un agujero inferior en el brazalete, lo que requiere que su forma sea redonda. Cuando surgen problemas como deformidades y bordes desiguales, deben recortarse a la forma requerida mediante el modelado.

Sección V Inspección de la calidad de los inlays y análisis de defectos comunes

La parte más deslumbrante de las joyas con incrustaciones son las piedras preciosas de diversas formas y colores que llevan incrustadas. La calidad del proceso de incrustación influye directamente en el aspecto y la calidad de la joya. Sin embargo, la incrustación se realiza principalmente a mano, y la calidad de la incrustación está estrechamente relacionada con la actitud de trabajo, el nivel de habilidad y la destreza del operario. Por lo tanto, es necesario reforzar la inspección de la calidad de la incrustación durante el proceso de producción.

1. Contenido de la inspección de calidad de las incrustaciones y requisitos de calidad

(1) Enlay quality inspection content

La inspección y el control de la calidad de la taracea se centran principalmente en la calidad de las piedras preciosas y del trabajo de taracea. La inspección de la calidad de las piedras preciosas en joyería consiste en comprobar su peso, color, claridad y defectos antes de engastarlas, utilizando herramientas como lupas y balanzas electrónicas, para asegurarse de que se ajustan a las especificaciones del pedido, mientras que la inspección del trabajo de incrustación se centra en la calidad del engastado y la integridad de la gema, utilizando herramientas como lupas y agujas de acero.

(2) Requisitos de calidad para la incrustación

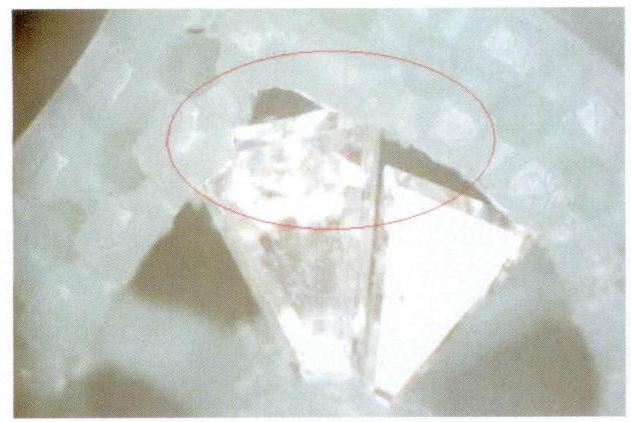

Entre los métodos de incrustación más comunes se encuentran la incrustación en garras, la incrustación en garras, el engaste en bisel, la incrustación en fosa, la incrustación en arista volante, el engaste en garras, la incrustación forzada, la incrustación sin aristas, etc. Según el tipo de engaste de las piedras preciosas, puede dividirse en incrustación de cera e incrustación de oro. Cada método de incrustación tiene sus propias características, pero muchos problemas de calidad son comunes, generalmente divididos en problemas de piedras preciosas y problemas de engaste, que requieren piedras preciosas intactas, engaste firme, sin piedras sueltas, piedras oblicuas, piedras altas y bajas, piedras torcidas, piedras torcidas, etc., garras, hoyos, puntas, bordes, sujeción, raspado liso, buena apariencia.

Los requisitos de calidad de los distintos métodos de incrustación incluyen garras simétricas para las incrustaciones en garra, profundidad constante de las fosas para las incrustaciones en fosa, bordes de oro uniformes para las incrustaciones forzadas, cabezas de garras redondas y simétricas para los engarces en garra y posiciones uniformes de las garras para los engarces en borde volante, todo ello para garantizar el ajuste y el aspecto adecuados de las gemas.

2. Problemas comunes de las incrustaciones

(1) Problemas con la textura de las piedras preciosas:

Durante la producción de joyas con incrustaciones, a menudo surgen diversos problemas relacionados con la textura de las piedras preciosas, principalmente problemas relacionados con el material de las piedras preciosas, el grado de las piedras preciosas, el corte de las piedras preciosas, el tamaño de las piedras preciosas, el color de las piedras preciosas, la cantidad de piedras preciosas, etc.

- Las piedras preciosas que se van a engarzar no coinciden con los requisitos materiales del pedido: Cristales naturales con circón artificial mezclado; Los diamantes se intercambiaron durante el proceso de engaste.

- Cuestión del grado de las piedras preciosas: Por lo general, las piedras preciosas se clasifican en función de su color, claridad, talla o características de elaboración, tamaño del cristal único o tamaño de los bloques de jade, etc. Las normas de clasificación de los distintos tipos de piedras preciosas no son las mismas, y es posible que distintas organizaciones internacionales o grandes empresas no tengan las mismas normas para clasificar el mismo tipo de piedra preciosa. En el caso de los diamantes, GIA, el Instituto Gemológico de América, fue pionero en las normas de clasificación de diamantes reconocidas actualmente en el sector, que incluyen color, claridad, talla y peso en quilates, conocidas como estándar.

(2) Cuestiones de correspondencia de piedras:

El emparejamiento de piedras es un eslabón importante para garantizar la calidad del engaste y la eficacia de la producción. A continuación se exponen algunos problemas comunes de emparejamiento de piedras:

- La forma del diamante no coincide con el engaste: Un requisito básico para el engarce de piedras preciosas es que coincida con la forma, es decir, la forma de la piedra preciosa debe coincidir básicamente con el tamaño y la forma del engarce, lo que se debe prestar atención desde el principio del engarce de piedras lo que significa que al engarzar las piedras, el tamaño del diamante debe ser seleccionado razonablemente, y si es necesario, el diamante debe ser cortado y pulido para adaptarse mejor al engarce.

- Ángulo de engaste incorrecto durante el engaste de piedras: Al engastar las piedras, es necesario tener en cuenta el efecto global y no sólo la disposición de las piedras individuales.

- El diamante es demasiado largo: Esto hace que sea fácil dañar el diamante cuando se coloca la piedra de garra de tigre.

- El diamante es demasiado corto, lo que provoca huecos evidentes entre el oro y las piedras, que afectan a la estabilidad y el aspecto de los diamantes.

- Existe un gran contraste entre los colores de las piedras preciosas: Cuando se combinan piedras, es necesario seleccionar piedras preciosas con colores similares de los materiales.

(3) Cuestiones de entorno:

Los problemas de engaste afectan tanto al efecto de engaste de las piedras preciosas como al efecto de manipulación de las garras metálicas (bordes). El engaste es uno de los indicadores importantes para medir la calidad de un producto engastado. Los distintos métodos de engaste plantean problemas comunes, así como problemas específicos del método de engaste.

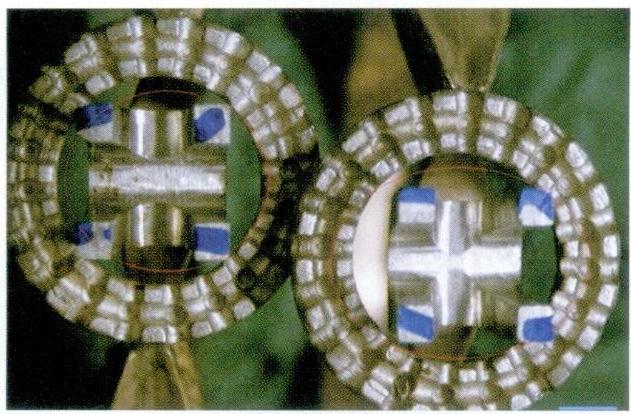

① Problemas comunes en el engaste de pavimentos:

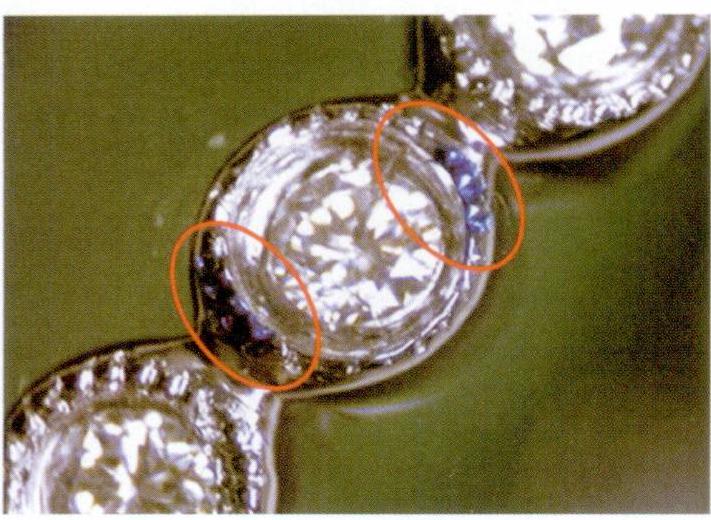

El engaste en pavé no suele utilizarse para engarzar piedras principales, sino para engarzar piedras laterales más pequeñas (de diámetro inferior a ) o grupos de pequeños diamantes. Aprovecha al máximo la buena ductilidad de los metales preciosos, utiliza herramientas especiales para excavar pequeños dientes de metal, atrapa la faja de la piedra preciosa y, de este modo, la asegura. El engaste tipo pavé se utiliza mucho para engastar piedras preciosas granulares pequeñas, y puede dividirse en engaste con dos puntas, engaste con tres puntas, engaste con cuatro puntas y engaste con puntas cerradas, según el número de puntas.

Para inspeccionar la calidad del trabajo de engaste, hay que examinar aspectos como la planitud, el estado de sujeción, la integridad y el tratamiento de la cabeza de la púa de la gema. La gema engastada no debe presentar fenómenos como piedras inclinadas, piedras desiguales, piedras usadas, piedras sueltas o piedras podridas; la posición de oro claro alrededor de la gema y el borde de oro no deben estar rayados; la cabeza de la púa debe ser redonda, no debe estar flaqueada y no deben aparecer astillas de oro en el borde de la púa; la púa no debe ser ni demasiado larga ni demasiado corta, etc.

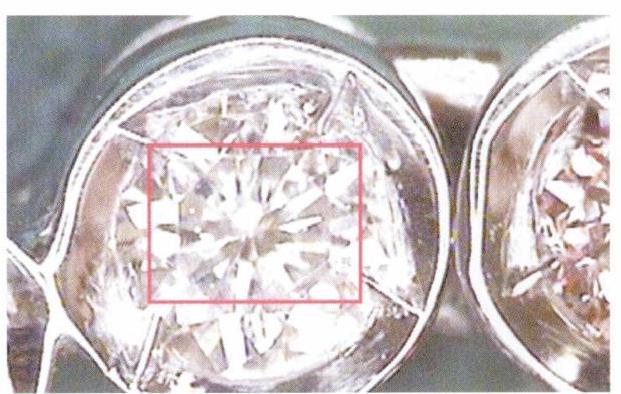

② Problemas comunes de ajuste con el ajuste de garras:

El engaste en garra es representativo de la artesanía tradicional. Sujeta firmemente la gema con largas garras metálicas (columnas), con un mínimo de metal cubriendo la gema, permitiendo que entre una gran cantidad de luz desde todas las direcciones, revelando el deslumbrante brillo, haciéndola parecer más grande y resplandeciente. El engaste en garra es adecuado para piedras preciosas de diferentes tamaños, incluso las piedras principales de gran tamaño pueden fijarse de forma segura, convirtiéndose en una artesanía de incrustación de joyas de diamantes de grano único muy popular en el mercado. Las garras para engastar se presentan en varias formas, como garras redondas, garras cuadradas, garras triangulares, garras de dedo, garras en forma de ocho, seis garras, cuatro garras, tres garras, dos garras, garras simples y garras comunes.

Un buen engarzador de garras, debe asegurarse de que las garras estén bien sujetas a las piedras preciosas; las piedras preciosas deben ser planas, sin fenómenos como piedras inclinadas, piedras altas y bajas, piedras sueltas, piedras podridas o piedras usadas; la longitud de las garras debe ser consistente y simétrica, no torcida; las cabezas de las garras deben ser regulares, no pellizcadas en la parte posterior de la garra; la posición de agarre de las garras debe ser consistente en profundidad, poca profundidad, altura y poca altura.

(4) Problemas comunes de ajuste en la configuración de canales:

El engaste en canal, también conocido como engaste forzado o engaste de sujeción, es un método de engaste en el que se talla una ranura en el lateral del engaste, se coloca la gema en la ranura y se presiona firmemente. Este método se utiliza habitualmente para engarzar piedras secundarias en joyería de alta gama. Además, algunos diamantes cuadrados y trapezoidales se engastan utilizando el engaste en canal, lo que produce un mejor efecto visual.

Los métodos de engaste en canal más comunes son el engaste con puntas y el engaste en canal. El engaste con garras utiliza la tensión del metal para asegurar la cintura o la cintura y la punta inferior de la gema, dejando al descubierto una mayor parte de la gema para mostrar su brillo. El engaste en canal consiste en tallar ranuras en la montura de metal precioso y luego colocar la gema en la ranura. En este método, las gemas se engarzan una tras otra en una línea continua dentro del canal de metal, utilizando el metal de ambos lados para sostener las gemas, creando un aspecto más liso en la superficie de la joya. El engaste en canal es adecuado tanto para gemas redondas de talla brillante del mismo diámetro como para gemas de talla trapezoidal variable.

El engaste de las piedras preciosas debe ser plano, de altura y densidad uniformes, sin piedras sueltas, oscilantes, podridas o inclinadas; control razonable del espaciado de las piedras preciosas en función de la forma, la cantidad y la longitud de la posición de engaste; el borde de oro debe estar estrechamente unido al borde de la piedra preciosa; después de engarzar las piedras preciosas, no debe haber deformaciones ni desniveles en la superficie de oro, etc.

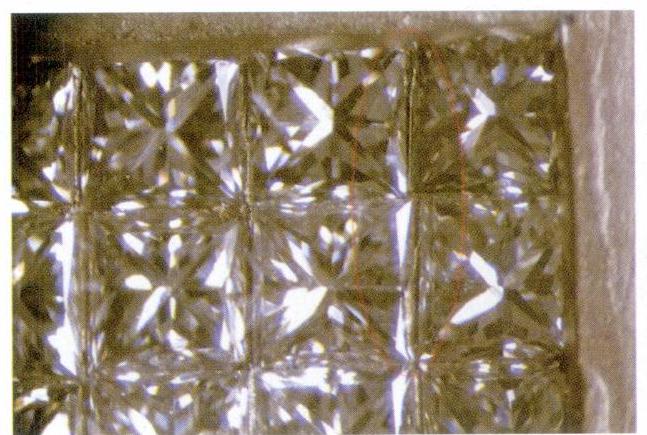

(5) Problemas con el ajuste invisible:

El engaste invisible es un nuevo método de engarce de piedras preciosas, muy apreciado en el mercado por su atractivo aspecto. El principio básico es que cuando se engarzan varias filas de piedras preciosas, se abren ranuras poco profundas en la parte inferior de las piedras, transfiriendo el metal que fija las piedras desde la superficie de la piedra a la ranura inferior, y utilizando fuerza externa para forzar el metal dentro de la ranura para fijar las piedras preciosas. Por lo tanto, sólo es visible el metal más externo de la gema, y no se ve ningún metal entre las gemas, lo que comúnmente se conoce como "ver la piedra pero no el metal". La tecnología de engaste invisible rompe con la técnica de engaste tradicional, permitiendo que los diamantes no tengan ninguna obstrucción metálica por encima de la cintura, lo que garantiza la mejor penetración de la luz en la corona y la cintura, haciendo que el color de fuego de la gema brille con mayor perfección, asegurando así que el diamante presente el efecto óptico más perfecto y realzando aún más el aspecto de toda la joya. Especialmente en el caso de los diamantes engastados en racimo, al no haber puntas ni bordes metálicos alrededor de los diamantes, la unión y la transición de color entre los diamantes son más perfectas y naturales, creando patrones más elegantes. Sin la tradicional obstrucción de las puntas metálicas, la luz puede propagarse más ampliamente entre los diamantes, haciéndolos más brillantes y deslumbrantes.

Los requisitos de la artesanía del engaste invisible son los siguientes: las piedras preciosas deben ser planas, apretadas y de altura uniforme, sin huecos visibles para el travesaño, y no deben aparecer piedras sueltas, podridas, mal utilizadas o inclinadas. Las piedras preciosas deben estar alineadas entre sí, y las posiciones de las cruces deben ser correctas. Sin embargo, el engaste invisible es un método de engaste artesanal manual muy exigente, propenso a problemas de engaste.

(6) Problemas habituales en el engaste de biseles:

El engaste en bisel es un método para engarzar firmemente gemas rodeadas de metal. Puede dividirse en engaste en bisel con borde y engaste en bisel sin borde. La incrustación en bisel con borde tiene un borde metálico que envuelve la gema, lo que técnicamente se denomina "cuenco de piedra", que es un engaste de gemas habitual; el engaste en bisel sin borde envuelve la gema con metal sin borde circular, y se utiliza principalmente para incrustar gemas granulares pequeñas o piedras laterales. Además, según el tamaño del borde metálico que rodea la gema, puede dividirse a su vez en engaste en bisel completo, engaste en medio bisel y engaste en bisel dentado, entre los cuales el engaste en bisel dentado es un método de engaste de gemas cabujón, que sólo envuelve la esquina superior de la gema, también conocido como "engaste en esquina".

El engaste en bisel engarza con seguridad las piedras preciosas y es adecuado para incrustar piedras preciosas con granos grandes, precios elevados y colores brillantes, como diamantes grandes, caras de anillos de jadeíta facetada o en forma de silla de montar; pero debido a la envoltura metálica del borde, la luz que pasa a través de la piedra preciosa es relativamente menor, y el área visible de la piedra preciosa también se reduce en comparación con la piedra original. Por lo tanto, no es adecuado para piedras preciosas transparentes, las que desean resaltar el color fire y las incrustaciones de piedras preciosas con granos pequeños.

El engaste en bisel es una artesanía de incrustación con cierta dificultad, que requiere que las piedras preciosas estén planas después de la incrustación, en el centro del engaste, sin piedras inclinadas, piedras sueltas, piedras podridas, piedras altas y bajas, etc. La pieza no puede deformarse después del prensado, el borde de oro debe ser liso, el oro de la superficie debe conservar un cierto grosor, ni demasiado grueso ni demasiado fino.

(7) Problemas habituales de ajuste de las incrustaciones de apertura:

La incrustación gitana, también conocida como incrustación de frotis, es similar al engaste en bisel en cuanto a artesanía. La gema está profundamente incrustada en un cuenco circular de piedra metálica, y el borde está fuertemente envuelto e incrustado por envoltura metálica. Alrededor de la periferia de la gema hay un reborde metálico en forma de anillo, que bajo la luz parece un halo, de ahí el nombre de incrustación gitana. La incrustación gitana de púas, también conocida como incrustación de borde volante, incrustación de alambre por lotes o incrustación italiana, consiste en tallar a mano varias púas pequeñas de metal en el borde del anillo de metal para engarzar la gema. Debido a la presencia del halo de metal, la incrustación gitana da visualmente la impresión de que la piedra preciosa ha aumentado considerablemente, y el halo circular también tiene cierto efecto decorativo.

La calidad de un buen trabajo de marquetería gitana debe garantizar que la piedra preciosa sea plana y firme, sin fenómenos como piedras podridas, oblicuas o faltantes; el borde del nido debe ser plano, de grosor uniforme y brillante, sin arañazos; la cabeza de la púa no debe ser ni demasiado larga ni demasiado corta, la dirección de la púa debe ser coherente, las púas deben ser simétricas, de tamaño uniforme y la cabeza de la púa debe encajar perfectamente.

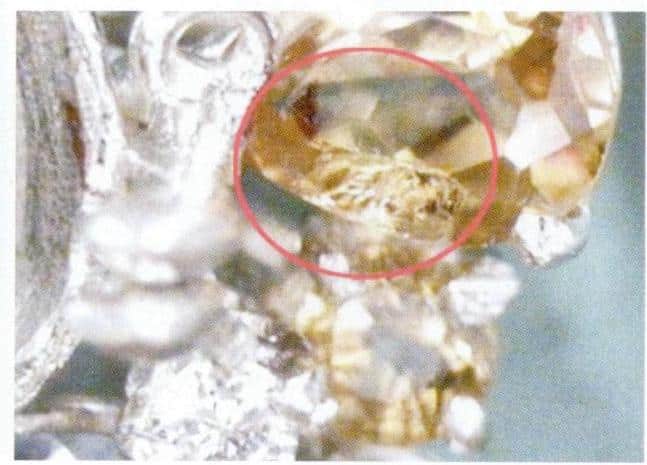

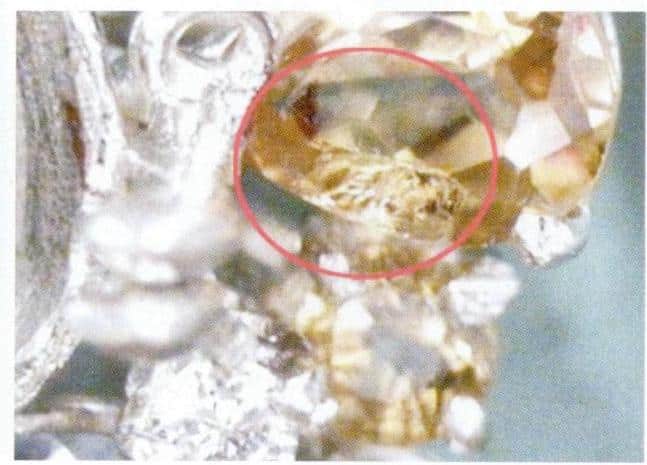

(8) Problemas de incrustación en moldeado con incrustación de cera:

La incrustación de cera es un método de incrustación muy utilizado en la industria joyera, especialmente en la producción de joyas con un gran número de piedras preciosas incrustadas. El proceso de incrustación de cera se ha convertido en una forma importante de reducir los costes de producción, mejorar la eficacia de la producción y aumentar la competitividad del producto. La denominada incrustación de cera contrasta con la incrustación de oro. Consiste en preincrustar piedras preciosas en modelos de cera antes de la fundición. Tras preparar el molde de yeso, desparafinarlo y cocerlo, las piedras preciosas se fijan en la pared de yeso de la cavidad del molde. Cuando se vierte el líquido metálico en la cavidad, las piedras preciosas quedan envueltas por el líquido metálico y firmemente fijadas en la incrustación metálica tras enfriarse y encogerse. La tecnología de incrustación de cera se basa en el proceso tradicional de fundición a la cera perdida, pero tiene su propia singularidad y dificultad en cada proceso de producción. Aunque aporta eficacia a las empresas de procesamiento de joyas, también conlleva ciertos riesgos. La estabilidad de la calidad de las incrustaciones de cera y las ventajas de la tecnología de incrustación de cera sólo pueden garantizarse si se conoce a fondo y se aplica estrictamente el proceso de incrustación de cera.

La tecnología de fundición de incrustaciones de cera es una tecnología completa que integra conocimientos de tecnología de fundición, gemología, metalurgia, tecnología de fabricación de joyas, estética y otros aspectos. Tiene una amplia gama de conocimientos y muchos factores de influencia. Cualquier cambio en los factores puede afectar al efecto de la fundición de incrustaciones de cera, provocando problemas de calidad en el producto final, o incluso el desguace. Por lo tanto, si no se controla eficazmente este proceso, el coste de la fundición de incrustaciones de cera puede ser superior al de la fundición de joyas convencional.

Los problemas más comunes en la incrustación de cera son: piedras turbias, piedras podridas, puntos negros, piedras sueltas, piedras desiguales o desalineadas y superficies de piedra cubiertas de oro.

Sección VI Inspección de la calidad de la producción galvánica y análisis de defectos

Más detalles aquí: https://sobling.jewelry/how-to-inspect-quality-of-finished-products/

Las diferentes empresas de producción de joyas tienen diferentes estructuras organizativas, y la mayoría de ellas integran en el departamento de galvanoplastia el pulido de joyas, la galvanoplastia u otros procesos de tratamiento de superficies después de la fundición y el engaste. La galvanoplastia pertenece al proceso de productos semiacabados y es el proceso final para que los productos se conviertan en productos acabados. Por lo tanto, la inspección de mercancías abarca tanto la inspección de productos semiacabados como la de productos acabados, con mayores requisitos de inspección. En la producción de joyas, aunque cada lote de mercancías ha sido inspeccionado y aprobado por inspectores de varios departamentos antes de llegar al departamento de galvanoplastia, las inspecciones a menudo se llevan a cabo sólo parcialmente en un proceso en particular, lo que lleva a inspecciones incompletas y omisiones. Por lo tanto, es de esperar que las empresas de producción de joyas se enfrenten a interrupciones y acumulen productos reelaborados en el departamento de galvanoplastia.

1. Contenido y métodos de la inspección de la calidad de la galvanoplastia

Según los requisitos de decoración de la superficie de las mercancías, el proceso de producción del departamento de galvanoplastia puede dividirse en varios tipos:

El primer tipo son los productos de superficie pulida que sólo requieren pulido, con el siguiente flujo de proceso: rectificado - limpieza - producto acabado.

El segundo tipo son las mercancías que requieren galvanoplastia de un solo color, con el siguiente flujo de proceso: molienda - limpieza - galvanoplastia - producto acabado.

El 3er tipo son los productos que requieren galvanoplastia, chorro de arena superficial, etc., con el siguiente flujo de proceso general: esmerilado - limpieza - aplicación de papel protector - chorro de arena - desengrasado - grabado - galvanoplastia - producto acabado.

Tras la eliminación de la cera y la limpieza, se establece un control de calidad del pulido, que suele pasar a un control de calidad del producto semiacabado, y tras la galvanoplastia se establece un control de calidad del producto acabado. Como proceso final, el inspector de calidad de galvanoplastia debe poseer amplias capacidades de inspección, estar familiarizado con los procesos de producción de diversos bienes y los procedimientos de trabajo departamentales, tomar el trabajo de inspección con consideración y responsabilidad, inspeccionar rápidamente los productos transferidos desde el proceso anterior, y proporcionar rápidamente información sobre cualquier problema encontrado al personal pertinente; inspeccionar estrictamente la calidad del producto terminado de acuerdo con las normas de producto de la empresa o los requisitos del cliente, controlar estrictamente la calidad del producto, y evitar que los productos no conformes salgan de la fábrica.

El contenido y los métodos de inspección de la calidad de la galvanoplastia son los siguientes:

① Comprender los requisitos de la orden de trabajo de producción.

Después de que el personal de control de calidad compruebe el número de productos recibidos, debe leer el pedido para comprender la situación general del lote de productos, como la calidad de los productos, las inscripciones grabadas necesarias, el tamaño de los productos (tamaño de la mano), los datos de la piedra, si necesita rectificado de bordes, lijado, si implica separación de colores y el efecto deseado de los productos. El personal de control de calidad debe conocer las normas generales de calidad de los productos y tener en cuenta los requisitos de cada cliente.

② Comprueba la calidad de las piedras y el engaste.

El inspector de calidad debe dominar los métodos básicos de identificación de las piedras preciosas comunes, comparar los datos de la piedra y los requisitos de engaste del pedido, e inspeccionar cuidadosamente cada Piedra para comprobar si la calidad, el tamaño, la talla, el color, etc., se ajustan a los requisitos del pedido. De acuerdo con las características y los requisitos de los distintos métodos de engaste, compruebe cuidadosamente la calidad del engaste para ver si hay problemas como piedras rayadas, rotas, sueltas, inclinadas, desiguales, torcidas e inclinadas, y si las puntas, las monturas y las garras tienen un pulido brillante.

③ Compruebe el tamaño y los caracteres de la mercancía.

Si el pedido especifica el tamaño de la mercancía, hay que medir el tamaño real durante la inspección para ver si coincide con los requisitos del pedido. Compruebe si falta la inscripción o es incorrecta, si la posición es correcta y si la inscripción es clara.

④ Compruebe la funcionalidad de la mercancía.

Por ejemplo, al inspeccionar los pendientes, preste atención a si los pasadores de las orejas están rectos, a la flexibilidad, elasticidad y firmeza de los clips de las orejas; a la función del cierre y la bisagra de la pulsera, si se mueve con suavidad al llevarla puesta; si los huecos entre los dos lados son demasiado largos; si la hebilla de la cadena es flexible; además de prestar atención a la elasticidad y flexibilidad del pasador del cierre del broche, fíjese también en la dirección del pasador (abrochar de derecha a izquierda); el cierre del colgante debe ser flexible, y los bucles redondos.

⑤ Compruebe la calidad del metal.

Inspeccione cuidadosamente la mercancía para detectar cualquier problema relacionado con el metal. Entre los problemas habituales de calidad del metal se incluyen el marchitamiento del metal, los agujeros de arena, las grietas metálicas, la falta de suavidad, los residuos de inclusión metálica y otros defectos. Cuando existen estos problemas, es necesario volver a trabajar. En el caso de los productos milgrain y chorreados con arena, debe realizarse un esmerilado y pulido minuciosos después del milgrain y el chorreado con arena para poder ignorar los defectos de pulido incompletos antes del milgrain y el chorreado con arena. Aún así, hay que asegurarse de que la mercancía no tenga problemas de ajuste, tamaño, función de movimiento, calidad del metal, etc., antes del milgrain o el arenado. Después del milgrain, hay que prestar atención a si los bordes del milgrain son uniformes, si hay piedras rotas o bordes hundidos; después del arenado, la arena debe estar limpia y en su sitio, sin traspasar los límites ni formar arrugas. Antes de la galvanoplastia, compruebe de nuevo si hay piedras sueltas, migas de cera y migas de metal en el fondo de las piedras, y antes y después de la galvanoplastia, asegúrese de que la mercancía se mantiene limpia y ordenada.

⑥ Inspeccionar la calidad general de la mercancía.

De acuerdo con los requisitos del pedido o las muestras de referencia, inspeccionar la calidad general de la mercancía. Compruebe si hay algún problema con las líneas, ángulos y niveles de los bordes metálicos, asegurándose de que las líneas sean suaves, los ángulos precisos, los niveles bien definidos, la redondez donde debe ser redonda y la cuadratura donde debe ser cuadrada. Los engarces de las piedras preciosas deben ser seguros y estar colocados correctamente, y los orificios de las piedras deben ser transparentes. El contenido de metal debe cumplir los requisitos, y la superficie y los bordes del metal deben ser lisos, sin deformaciones, agujeros de arena evidentes, grietas marchitas ni intercalaciones limpias. No deben existir superficies positivas y negativas en la galvanoplastia, y no debe haber manchas gris-negras, amarillas ni bruma en el rodiado.

Preste atención a los requisitos específicos de los distintos tipos de artículos. Por ejemplo, en el caso de los artículos tipo anillo, el tamaño y la caña del anillo deben ser coherentes, y el tamaño del anillo debe ser redondo correcto; en el caso de los artículos tipo pendiente, la longitud del pendiente debe coincidir con el pedido, los pasadores de las orejas deben ser rectos, estar soldados, los bucles deben ser asimétricos, y los clips de las orejas deben ser flexibles; en el caso de los artículos tipo colgante, el enganche debe ser adaptable, estar soldado, y los bucles deben ser redondos; en el caso de los artículos tipo collar y pulsera, los eslabones deben ser lisos, y los ángulos deben ser coherentes. Dado que el metal de la cadena es relativamente fino, debe prestarse especial atención a que no haya signos de rotura en las uniones móviles. La soldadura de la posición conectada debe ser completa y limpia, sin marcas perceptibles de soldadura para los productos de tipo brazalete. La función superior debe ser flexible, y al cerrarse, el cierre debe tocarse estrechamente, sin huecos.

➆ Métodos para tratar los problemas.

Una vez que el inspector identifica los defectos de la mercancía, se adoptan distintas técnicas en función de la gravedad de los problemas. Por lo general, se crea un equipo de reparación en el departamento de galvanoplastia. Además de las bandejas de base metálica con marchitamiento, grietas, falta de lisura y agujeros de arena, también hay problemas como que el tamaño del anillo no sea redondo debido a un procesamiento inadecuado, que el vástago del anillo no sea liso, que las bisagras estén demasiado sueltas o demasiado apretadas, que los cierres no sean blandos o flexibles, que falten grabados, que las cadenas estén rotas, que el pulido sea excesivo, que el tamaño de las púas sea incoherente, etc., todo lo cual puede entregarse al equipo de reparación para que lo repase. Todos los problemas deben resolverse antes de la galvanoplastia para evitar reparar o rectificar los artículos después de la galvanoplastia, ya que esto puede causar daños importantes a los artículos.

2. Problemas comunes de los defectos galvánicos

(1) Defectos comunes de galvanoplastia en varios tipos de joyas:

Estos defectos pueden encontrarse en diversos tipos de joyas, y abarcan principalmente aspectos como la calidad del metal, la calidad del engaste, la calidad de la galvanoplastia u otros efectos del tratamiento superficial.

① Joyería Calidad del metal:

El contenido no cumple los requisitos de la norma, la soldadura debe utilizar materiales con el mismo contenido que el cuerpo; El metal rosado es propenso a la decoloración, las empresas de producción deben hacer elecciones razonables y realizar las pruebas necesarias, también pueden utilizar la inmersión en sudor artificial y pruebas electroquímicas para inferir la capacidad antidecoloración de la aleación; Los agujeros de arena quedan expuestos después del pulido, reparar los agujeros de arena en joyería mediante limpieza, soldadura láser y pulido, evitando daños por calor a las piedras preciosas; El producto muestra contracción severa después del pulido, es necesario reforzar el control del proceso de fundición y mejorar la calidad de fundición para tales defectos; Después del pulido, aparece escoria metálica en la superficie del metal, los defectos de puntos complejos en la joyería surgen de problemas como la segregación de níquel, las reacciones relacionadas con el silicio y las inclusiones de materiales extraños, que requieren una fundición meticulosa y un manejo del material para prevenirlos; Aparecieron grietas en el metal rojo de 18K, para resolver este problema, además de seleccionar aleaciones mixtas adecuadas, cuando se trabaja la joyería en caliente, es necesario reducir la tensión térmica total y la tensión estructural al nivel más bajo en lugar de limitarse a adoptar un método de enfriamiento lento para reducir la tensión térmica; Aparecieron grietas en el fondo de malla blanca de 18K.

② Problemas de forma de las joyas:

Los productos finales no siguen la muestra original; Deformación del producto; Poste de soporte inferior no retirado; Agujero inferior anormal del producto; El borde no es liso; El tamaño del borde no es liso; Colapso del borde metálico.

③ Problemas de pulido de joyas:

El trabajo de pulido es insuficiente porque algunas partes del producto no se han pulido a fondo, y todavía es necesario conservar el estado original de la superficie del proceso anterior o las huellas del procesamiento; La inscripción del producto no es clara; Perforación de la superficie metálica; Superficie metálica irregular; Pulido excesivo; Arañazos en la superficie pulida; Efecto de pulido electrolítico deficiente.

④ Cuestiones de ajustes de joyería:

No se quita el pegamento; Las piedras se caen durante el pulido; La superficie de la perla se raya; Las piezas de joyería se tiran con mucha fuerza en el pulido, causando fracturas de diamantes; Las piedras se caen durante la limpieza ultrasónica; La altura de las piedras preciosas es desigual; Las piedras preciosas se oscurecen; La mano de la púa se raya mucho; La púa no es redonda; La cabeza de la púa no es lisa; La púa del engaste gitano está rota; El borde metálico del engaste de canal es desigual.

⑤ Problemas de chapado de joyas:

La eliminación de la cera de pulido no es limpia; La eliminación del aceite debe ser más minuciosa; La inspección del color del revestimiento no está estandarizada, y el cliente tiene objeciones a los resultados de la inspección; El color del baño de rodio no es lo suficientemente brillante; El color blanco de la piedra se vuelve amarillo después del baño; La superficie de la joya se enturbia después del baño; La parte inferior del pendiente no está chapada, y el diamante parece negro; La parte inferior de la parte posterior enjaulada está apagada; Cambio de color durante la eliminación del aceite electrolítico; Agujeros y picaduras en el revestimiento.

(2) Defectos de varios tipos de joyas en galvanoplastia

① Defectos de la galvanoplastia colgante:

El enganche y el anillo de salto no se pueden sujetar; El enganche es demasiado pequeño, y la cadena es compleja; Defecto en la posición de soldadura del enganche; El anillo de salto no es redondo, y el colgante no está alineado; Contracción suelta en la pared interior del enganche; El enganche y el anillo de salto soldados juntos, no se pueden mover.

② Defectos de la galvanoplastia de anillos de dedo:

Posición incorrecta de la inscripción; El vástago del anillo es asimétrico; El patrón decorativo está deformado; Las partes incrustadas están torcidas; Agrietamiento por corrosión bajo tensión de la púa del anillo 14 KW; Vástago del anillo demasiado delgado; El tamaño del anillo no cumple los requisitos.

③ Defectos en la galvanoplastia de pulseras y collares:

Separación excesiva y rotura de la cadena; Separaciones conectadas no uniformes; Soldadura incompleta; Rotura de la cadena; Las especificaciones de la cadena no coinciden; El colgante no está centrado; La longitud de la cadena no cumple los requisitos; El cordón de cuero no está bien sujeto y se suelta del cierre del cordón de cuero.

④ Defectos en la galvanoplastia de pendientes:

La posición de la soldadura de la patilla del pendiente es incorrecta; El borde del pendiente no es simétrico; La cara del pendiente no es simétrica; El anillo de salto está deformado e incompleto; El poste de soporte de la patilla del pendiente es demasiado fino; El poste del pendiente tiene marcas de lijado; La presión trasera del pendiente es demasiado floja; La patilla del pendiente está torcida y deformada; La patilla del pendiente está rota; El pivote de la bisagra del pendiente se cae; Hay una grieta en la posición de soldadura del pivote de la bisagra del pendiente; Hay arañazos en la piel del pivote de la bisagra del pendiente; El cierre del pendiente no se asienta en el centro del pasador de la oreja; Los tamaños de la parte posterior de la oreja no coinciden; El brazalete no es liso; El brazalete es desigual y está deformado; El cierre de apertura del brazalete no es flexible; El cierre de seguridad no está apretado; El tamaño del brazalete abierto no cumple los requisitos; El uso del brazalete en la parte del cierre provoca rozaduras en las manos.