Qué hace que las joyas de acero de tungsteno destaquen: Materiales, características y técnicas de producción

Descubra las joyas de acero de tungsteno: opciones de alta calidad, duraderas y con estilo para su colección

Anillo liso de acero de tungsteno

Índice

Sección I Introducción a los materiales de acero al wolframio

1. Metal Tungsteno

1.1 El descubrimiento del wolframio

El significado latino del wolframio es "espuma blanca en la boca del lobo". ¿Cómo pudo asociarse el wolframio con animales carnívoros? Resulta que hace mucho tiempo, cuando se refinaba el estaño a partir del mineral, se descubrió que cuando el mineral contenía un cierto tipo de piedra parda pesada, el rendimiento del estaño descendía bruscamente. Esta piedra pesada consumía el estaño como un lobo devora a una oveja. Por eso, el wolframio recibió el nombre de "espuma blanca en la boca del lobo".

El galio representa aproximadamente una cienmilésima parte de la corteza terrestre, pertenece a los metales raros y es un importante material estratégico. En la naturaleza, existen minerales de tungsteno-manganeso-hierro (también llamados minerales de tungsteno negro) y minerales de tungstato cálcico amarillo-grisáceo (también llamados minerales de tungsteno blanco). China posee las mayores reservas de mineral de wolframio del mundo. La región china de Nanling es la zona más rica en mineral de galio del mundo, especialmente el sur de Jiangxi, conocida como la "ciudad natal metálica". Dayu, en Jiangxi, y Shizhu Garden, en Hunan, poseen las mayores minas de galio del mundo.

Ya en el siglo XVIII, el hombre descubrió el wolframio, pero no fue hasta 1850 cuando Wöhler produjo el wolframio metálico puro, tras lo cual se generalizó su uso.

1.2 Propiedades del wolframio

(1) Propiedades físicas

El wolframio es un metal raro de alto punto de fusión perteneciente al grupo VIB del sexto período (el segundo más largo) de la tabla periódica. El símbolo del elemento es W, el número atómico es 74 y la masa atómica relativa es 183,85. Las principales propiedades físicas del wolframio son las siguientes.

① Color. El tungsteno puro es un metal blanco plateado parecido al acero; sólo el tungsteno en polvo o en hilo fino es gris o negro. Las bombillas se vuelven negras tras un uso prolongado porque una capa de polvo de tungsteno se encuentra en la pared interior de la bombilla.

② Punto de fusión. El wolframio tiene un punto de fusión elevado, una presión de vapor muy baja y un índice de evaporación relativamente bajo. Entre todos los metales, el tungsteno es el más difícil de fundir y el menos propenso a vaporizarse, por lo que se denomina "metal de alto punto de fusión." Su punto de fusión alcanza los 3410℃, y su punto de ebullición es de 5927℃. Cuando la bombilla está encendida, la temperatura del filamento supera los 3000℃. A una temperatura tan alta, sólo el tungsteno puede soportarla, mientras que la mayoría de los demás metales se funden en líquido o incluso se convierten en vapor.

Densidad. La densidad del wolframio es muy alta, llegando a 19,35 g/cm3similar a la del oro; de ahí que su significado original en sueco sea "pesado".

④ Dureza. El tungsteno es muy duro, y utilizando el diamante más duro como matriz de trefilado, un hilo de tungsteno de 1 mm de diámetro se trefila a través de más de 20 orificios de diamante gradualmente más pequeños, reduciéndolo a un filamento con un diámetro de sólo unas centésimas de milímetro. 1 kg de lingote de tungsteno puede convertirse en un alambre fino de hasta 400 km de longitud. Las lámparas incandescentes, los tubos de vacío e incluso las nuevas "lámparas de tungsteno yodado" desarrolladas en nuestro país en los últimos años utilizan tungsteno como filamento.

(2) Propiedades químicas

Las propiedades químicas del wolframio son muy estables; incluso cuando se calienta, no reacciona con el ácido clorhídrico ni con el ácido sulfúrico, y no se disuelve en agua regia. En agua regia, el wolframio sólo sufre una lenta oxidación superficial. Sólo una mezcla altamente corrosiva de ácido fluorhídrico y ácido nítrico puede disolver el wolframio.

1.3 Usos del wolframio

El tungsteno se utiliza ampliamente en la tecnología moderna tanto en estado de metal puro como de aleación. Los más importantes en estado de aleación son el acero aleado, las aleaciones duras a base de carburo de tungsteno, las aleaciones resistentes al desgaste y las aleaciones de alta temperatura. El tungsteno se aplica principalmente en los siguientes campos industriales.

(1) Industria siderúrgica

El tungsteno se utiliza sobre todo para producir aceros especiales. El acero rápido más utilizado contiene 9%~24% de tungsteno, 3,8%~4,6% de cromo, 1%~5% de vanadio, 4%~7% de cobalto y 0,7%~1,5% de carbono. La característica del acero rápido es que puede templarse por sí mismo a una alta temperatura de revenido en aire (700~800℃ ), manteniendo así una alta dureza y resistencia al desgaste por debajo de 600~650℃. El acero aleado para herramientas que contiene tungsteno contiene 0,8%~1,2% de tungsteno; el acero al cromo tungsteno silicio contiene 2%~2,7% de tungsteno; el acero al cromo tungsteno contiene 2%~9% de tungsteno; el acero al cromo tungsteno manganeso contiene 0,5%~1,6% de tungsteno. El acero que contiene tungsteno se utiliza para fabricar diversas herramientas, como fresas de taladro, fresas, matrices de trefilado, moldes hembra y macho, piezas de herramientas neumáticas, etc. El acero magnético al tungsteno es un imán permanente que contiene 5,2%~6,2% de tungsteno, 0,68%~0,78% de carbono y 0,3%~0,5% de tungsteno. El acero magnético de tungsteno y cobalto contiene 11,5%~14,5% de tungsteno, 5,5%~6,5% de molibdeno y 11,5% ~12,5% de cobalto como materiales magnéticos duros. Tienen una gran fuerza magnética y coercitividad.

(2) Carburo de tungsteno cementado

El carburo de wolframio tiene una gran dureza, resistencia al desgaste y propiedades refractarias. Estas aleaciones contienen 85%~95% de carburo de wolframio y 5%~14% de cobalto, sirviendo el cobalto como metal ligante, proporcionando la resistencia necesaria a la aleación. Se utilizan principalmente en determinadas aleaciones para la transformación del acero, que contienen carburos de titanio, tántalo y niobio. Todas estas aleaciones se fabrican mediante pulvimetalurgia. Cuando se calientan a 1000~1100℃, siguen teniendo una gran dureza y resistencia al desgaste. La velocidad de corte de las herramientas de metal duro supera con creces la de las mejores herramientas de acero. El carburo se utiliza principalmente para herramientas de corte, herramientas de minería y matrices de dibujo.

(3) Aleaciones resistentes al calor y al desgaste

Al ser el metal más difícil de fundir, el wolframio es un componente de muchas aleaciones resistentes al calor, como el wolframio 3%~15%, el cromo 25%~35%, el cobalto 45%~65% y el carbono 0,5%~2,75%, que se utilizan principalmente para piezas que requieren una gran resistencia al desgaste. Por ejemplo, componentes de válvulas en motores aeronáuticos, piezas de trabajo de herramientas de corte en caliente para moldes, impulsores de máquinas de ruedas de baño, equipos de excavación y revestimientos superficiales de rejas de arado. En la aviación y la tecnología de cohetes, así como en otros sectores que requieren una gran resistencia térmica para piezas de maquinaria, motores y algunos instrumentos, el wolframio y otras aleaciones de metales fundidos (tántalo, niobio, molibdeno, renio) se utilizan como materiales resistentes al calor.

(4) Materiales de contacto y aleaciones de alta densidad

Las aleaciones de aluminio-cobre (cobre 10%~40%) y wolframio-plata fabricadas mediante métodos pulvimetalúrgicos tienen buena conductividad eléctrica, conductividad térmica del cobre y la plata, y resistencia al desgaste del wolframio. Por lo tanto, se convierten en materiales de contacto muy eficaces para fabricar componentes de trabajo como interruptores de cuchilla, disyuntores y electrodos de soldadura por puntos. Las aleaciones de alta densidad compuestas de tungsteno 90%~95%, níquel 1%~6% y cobre 1%~4%, así como las aleaciones que utilizan hierro en lugar de cobre ( ~5%), se utilizan para fabricar rotores de giroscopios, aviones, contrapesos para superficies de control, escudos de radiación para isótopos radiactivos, cestas de material, etc.

(5) Materiales de iluminación eléctrica de vacío

El tungsteno produce tubos electrónicos, radioelectrónica y tecnología de rayos X mediante alambre de tungsteno, tiras y diversos componentes forjados. El tungsteno es el mejor material para filamentos de lámparas incandescentes y alambres en espiral. Las altas temperaturas de funcionamiento (2200-2500 °C) garantizan una gran eficacia luminosa, mientras que las bajas tasas de evaporación garantizan una larga vida útil de los filamentos. El alambre de tungsteno fabrica cátodos calentados directamente y rejillas para osciladores electrónicos, rectificadores de alto voltaje y calentadores de cátodo calentados lateralmente en diversos instrumentos electrónicos. El tungsteno se utiliza para los ánodos y cátodos de tubos de rayos X y tubos de descarga de gas, así como contactos para equipos de radio y electrodos para pistolas de soldadura de hidrógeno atómico. El alambre de berilio y las varillas de berilio son calentadores para hornos de alta temperatura (hasta 3000 °C). Los calentadores de tungsteno funcionan en atmósferas de hidrógeno, atmósferas inertes o vacío.

(6) Compuestos de wolframio

El tungstato sódico se utiliza en la producción de ciertos tipos de pinturas y pigmentos, en la industria textil para el lastrado de tejidos, y mezclado con sulfato amónico y fosfato amónico para fabricar tejidos ignífugos e impermeables; también se utiliza en la producción de wolframio metálico, sulfato de wolframio y sales de wolframio, así como en tintes, pigmentos, tintas, galvanoplastia, etc.; también se utiliza como catalizador, entre otras cosas. El ácido túngstico es un mordiente y colorante en la industria textil y se utiliza como catalizador para producir gasolina de alto octanaje en la industria química. El disulfuro de wolframio se utiliza como lubricante sólido y catalizador en síntesis orgánica, como en la producción de gasolina sintética.

2. Carburo de tungsteno Carburo cementado

2.1 Carburo de wolframio

(1) Propiedades físicas del carburo de tungsteno

El principal compuesto de carbono y wolframio es el carburo de wolframio, de fórmula química WC. Es un cristal hexagonal negro con una dureza de brillo metálico similar a la del diamante y es un buen conductor de la electricidad y el calor. Su punto de fusión es de 2870℃, su punto de ebullición es de 6000℃, su dureza es de HV 2200, y su densidad relativa es de 15,63g/cm3. El carburo de wolframio puro es quebradizo, pero añadiendo una pequeña cantidad de metales como el titanio y el cobalto se puede reducir la fragilidad. Otro compuesto de wolframio y carbono es el dicarburo de wolframio, de fórmula química W2C, punto de fusión de 2860℃, punto de ebullición de 6000℃, dureza de HV 3000 y densidad relativa de 17,15g/cm.3. Sus propiedades, métodos de fabricación y usos son los mismos que los del carburo de wolframio.

En el wolframio carbonizado, los átomos de carbono se incrustan en los huecos de la red metálica del wolframio sin destruir la red metálica original, formando una solución sólida de huecos. Por ello, estos compuestos también se denominan compuestos intersticiales.

(2) Propiedades químicas del carburo de tungsteno

Las propiedades químicas del carburo de wolframio son estables, insoluble en agua, ácido clorhídrico y ácido sulfúrico, pero fácilmente soluble en una mezcla de ácido nítrico y ácido fluorhídrico.

Existen dos óxidos de wolframio estables, WO2 y WO3. Entre ellos, WO3 es el más estable termodinámicamente en condiciones de baja temperatura y presión atmosférica. Por ello, la oxidación directa del wolframio suele conducir a su formación. La velocidad de oxidación del W está estrechamente relacionada con la temperatura y también se ve influida por la atmósfera; en una atmósfera húmeda, la velocidad de oxidación aumenta significativamente por encima de 300℃.

La oxidación del WC bajo gas seco es muy lenta, formándose WO3. En una atmósfera húmeda, el comportamiento de oxidación del WC es similar al del W, pero comparado con el W, el WC tiene propiedades antioxidantes más fuertes. Cuando el WC se expone al aire con humedad relativa 95%, la capa de óxido formada es significativamente más fina que la capa de óxido formada en el W en las mismas condiciones. La razón de la pasivación de la superficie del WC aún no se conoce del todo. Aún así, se puede suponer que la estructura cristalina de diamante del WC está alterada en la región superficial, lo que da lugar a átomos de W insaturados. Estos átomos de W se oxidarán rápidamente para formar fácilmente WO3 y se disuelven en agua. Cuando todos los átomos de W insaturados se oxidan y disuelven de esta forma, la capa más externa del cristal contendrá sólo átomos de carbono. Una posibilidad es que estos átomos de carbono formen enlaces covalentes con los átomos de carbono de la segunda capa, dando lugar a una estructura superficial muy estable, que confiere a los materiales decorativos de acero al wolframio, compuestos principalmente de carburo, buenas propiedades antioxidantes.

(3) Indicadores de composición del polvo de carburo de tungsteno

El material de acero de tungsteno se produce utilizando la pulvimetalurgia, y el polvo de carburo de tungsteno es el material básico para la pulvimetalurgia, que tiene requisitos de calidad específicos. La Tabla 6-1 muestra las especificaciones de calidad para el polvo de carburo de tungsteno, y la Tabla 6-2 muestra los indicadores de composición química para el polvo de carburo de tungsteno.

Tabla 6-1 Especificaciones de calidad del polvo de carburo de wolframio

| Categoría | Tamaño medio de las partículas Fisher /μm) | Cantidad total de carbono /% | Carbono libre/% |

|---|---|---|---|

| WC-1 | ≤1.0 | 6.08~6.18 | ≤0.08 |

| WC-2 | 1~1. 99 | 6.08~6. 18 | ≤0.08 |

| WC-3 | 2~3. 99 | 6.08~6.18 | ≤0.08 |

| WC-4 | 4~5. 99 | 6.08~6.18 | ≤0.08 |

| WC-5 | 6~7. 99 | 6.08~6.18 | ≤0.08 |

| WC-6 | 8~11. 99 | 6.08~6. 18 | ≤0.08 |

| WC-7 | 12~15.99 | 6.08~6. 18 | ≤0.08 |

| WC-8 | ≥16 | 6.08~7. 18 | ≤0.08 |

| (Administración Estatal de Supervisión Técnica, 1990) | |||

Tabla 6-2 Indicadores de composición química del polvo de carburo de tungsteno

| WC | Fe | Mo | Al | Si | Ca | Mn | Mg | Ni | Na |

|---|---|---|---|---|---|---|---|---|---|

| ≥99.8 | ≤0.04 | ≤0.010 | ≤0.001 | ≤0.01 | ≤0. 005 | ≤0.002 | ≤0.002 | ≤0.005 | ≤0.003 |

| ≥99. 7 | ≤0. 06 | ≤0. 015 | ≤0.002 | ≤0. 01 | ≤0.008 | ≤0.002 | ≤0.004 | ≤0.008 | ≤0.005 |

| (Administración Estatal de Supervisión Técnica, 1990) | |||||||||

(4) Tamaño de las partículas de polvo de carburo de tungsteno

El tamaño de las partículas de polvo de carburo de wolframio afecta significativamente al rendimiento del material. El refinamiento de los granos de WC puede mejorar notablemente el rendimiento de la aleación. El acero al wolframio de grano ultrafino tiene una gran dureza, una buena resistencia al desgaste y una resistencia y tenacidad muy elevadas.

2.2 Encuadernadora

En la pulvimetalurgia del acero al wolframio, un aglutinante une el polvo. Según las distintas fases y funciones de producción, los aglutinantes se dividen en orgánicos y metálicos.

(1) Aglutinante orgánico

En el moldeo por inyección pulvimetalúrgico, los aglutinantes orgánicos se utilizan a menudo para unir las partículas de polvo metálico, lo que permite que la mezcla tenga propiedades reológicas y lubricantes tras calentarse en el barril de la máquina de inyección. Es decir, el aglutinante actúa como un portador que impulsa el flujo del polvo. Por lo tanto, la selección del aglutinante es clave para todo el proceso de moldeo por inyección de polvo. Los requisitos de los aglutinantes orgánicos son: ① baja dosificación, capaz de lograr mejores propiedades reológicas con menos aglutinante; ② no reactivo, durante el proceso de eliminación del aglutinante, no hay reacción química con el polvo metálico; ③ fácil de eliminar, sin dejar residuos de carbón en el producto.

El aglutinante orgánico se elimina tras la sinterización y no constituye la composición final del material.

(2) Encuadernadora metálica

En general, la pulvimetalurgia utiliza aglutinantes metálicos para unir el polvo. Los carburos y el metal aglutinante determinan las propiedades del acero al wolframio. Éstas varían significativamente debido al contenido de WC, al tamaño de grano del WC y a los aditivos de la aleación. El impacto de los carburos en el rendimiento de los materiales compuestos se refleja en la dureza y la resistencia al desgaste, mientras que el metal o la aleación aglutinante se refleja en la resistencia y la tenacidad. Los metales comúnmente utilizados como aglutinantes del acero de tungsteno incluyen Co, Ni, Fe, Fe-Ni, Ni-Co, Ni-Cr3C2-P, Fe-Ni-Co, etc.

① Cobalto. El cobalto es un aglutinante excelente para el carburo cementado a base de WC y WC-TiC. Desde la invención de las aleaciones duras WC-Co en 1926, las aleaciones con ligante de cobalto de este tipo han dominado el mercado debido a las propiedades únicas de los sistemas ternarios Co y Co-W-C. Es bien sabido que la solubilidad del WC y el Co es muy alta y varía mucho con la temperatura. La excelente humectabilidad del WC y el Co líquido, así como el buen rendimiento de los aglutinantes metálicos Co-W-C, han hecho que el uso del Co domine en las aleaciones duras.

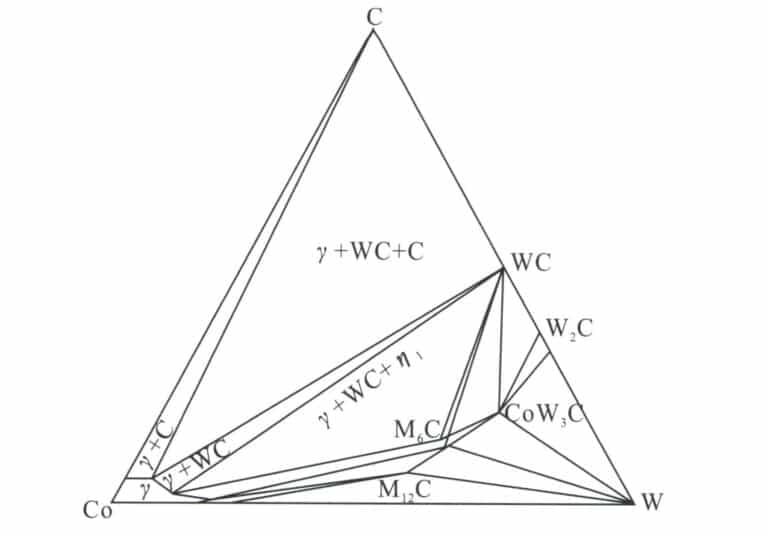

En la aleación dura WC-Co, la sección transversal vertical del diagrama de fases ternario W-C-Co a lo largo de la línea Co-WC se muestra en la Figura 6-1. Tomando como ejemplo la aleación WC-Co con un contenido de WC de 60%, antes de la aparición de la fase líquida, la solubilidad del WC en Co aumenta con el aumento de la temperatura, y a la temperatura eutéctica (aproximadamente 1340℃), la fase líquida de la composición eutéctica comienza a aparecer en el cuerpo sinterizado. A la temperatura de sinterización (1400℃ ) y cuando se mantiene a esa temperatura, el cuerpo sinterizado está formado por la fase líquida y la fase sólida de WC restante. Durante el enfriamiento, el WC precipita primero a partir de la fase líquida, y cuando la temperatura desciende por debajo de la temperatura eutéctica, se forma una aleación con estructura bifásica WC+γ.

La composición de fases de la aleación está relacionada con la composición de la aleación, el proceso de sinterización, etc. En la producción real, es relativamente fácil controlar la composición de fase de la aleación para evitar la generación de fases que puedan provocar el deterioro del rendimiento de la aleación. La adición de otros componentes a las aleaciones WC-Co puede modificar la anchura de la región bifásica γ+WC; por ejemplo, la adición de una pequeña cantidad de TaC (0,5%~3%) a la aleación WC-10%Co aumenta la anchura de la región de fase de 6,03%~6,22%, y la anchura de la región de fase aumenta con la cantidad de TaC añadida, teniendo el TiC y el NbC efectos similares. Además, el Ni puede expandir rápidamente la región de fase de bajo contenido en carbono, reduciendo la sensibilidad de la composición de fase de la aleación al contenido en carbono.

El rendimiento del acero al wolframio tipo WC-Co está directamente relacionado con la morfología de la capa de Co de la fase de enlace. Cuando el Co pasa de la estructura fcc a la hcp, reduce la capacidad de deformación plástica y suprime la formación de grietas. La adición de elementos de tierras raras afecta significativamente a la estructura de fases, la composición y la transformación de fases de las aleaciones WC-Co, principalmente porque los elementos de tierras raras pueden inhibir la transición de la capa de fase de enlace de Co a la estructura hcp.

El cobalto es un metal caro y escaso, con reservas extremadamente limitadas. Como consecuencia, se enfrenta a un grave problema de escasez de recursos, y los precios no dejan de subir, por lo que es necesario encontrar materiales alternativos para el cobalto.

② Níquel. Como elemento metálico relativamente barato y abundante, el níquel es bastante rico en recursos en nuestro país. Si el níquel puede sustituir al cobalto como aglutinante de las aleaciones duras, reducirá en gran medida el coste de producción de éstas. El níquel y el cobalto pertenecen al grupo de elementos del hierro; el níquel tiene una estructura y unas propiedades similares a las del cobalto, pero aún existen algunas diferencias. Durante mucho tiempo se ha intentado utilizar níquel puro en lugar de cobalto como aglutinante para aleaciones duras, pero el rendimiento de las aleaciones duras resultantes es pobre. La humectabilidad del níquel en los granos de carburo de tungsteno no es tan buena como la del cobalto, lo que provoca la agregación de níquel, el crecimiento anormal de los granos de carburo de tungsteno y la formación de huecos en los productos. Por lo tanto, sustituir el cobalto por níquel puro para producir aleaciones duras no puede garantizar un buen rendimiento de la aleación; es necesario añadir una cantidad adecuada de otros elementos metálicos al aglutinante para mejorar y potenciar el rendimiento de la aleación. La elección de los aditivos es clave para el éxito de la sustitución del cobalto por níquel; los aditivos deben abordar los problemas de la agregación de níquel y el crecimiento anormal de los granos de carburo de wolframio en las aleaciones de níquel-cobalto y también deben potenciar la fase de unión y mejorar la humectabilidad del níquel en los granos de carburo de wolframio, garantizando una buena combinación de carburo de wolframio duro y quebradizo con níquel metálico blando y dúctil.

Hierro. Las aleaciones duras aglomeradas con acero tienen una amplia gama de características de proceso, buenas propiedades físicas y mecánicas integrales y una excelente estabilidad química. El hierro es el elemento principal de la fase aglomerante en las aleaciones duras con aglomerante de acero y puede mejorar la resistencia y plasticidad de la aleación. Cuando el hierro se utiliza únicamente como aglutinante, tiene una alta tensión superficial, poca humectabilidad, granos gruesos y muchos poros. Añadir otros elementos a las aleaciones duras con aglomerante de acero, como C, Cr, Mo, W, Mn, B, etc., es esencial para conseguir la estructura y las propiedades necesarias.

④ Ni-Cr3C2-P. Dado que la resistencia de la aleación WC-Ni puro es inferior a la de la aleación WC-Co, es necesario alear Ni. Cr3C2 es un aditivo de uso común que puede aumentar la resistencia de la aleación, mejorar su resistencia a la oxidación y a la corrosión y limitar el crecimiento de los granos de WC para obtener una estructura fina. Sin embargo, cuando el contenido de Cr3C2 es demasiado alto, el tamaño de los poros aumentará en consecuencia.

Debido a la mayor temperatura de sinterización de la aleación WC-Ni, la solubilidad del carburo de wolframio en el níquel es mayor, por lo que las aleaciones WC-Ni suelen tener mayor porosidad, y los granos de carburo de wolframio también son propensos al engrosamiento. En la aleación Ni-P, se añade una pequeña cantidad de fósforo en forma de aleación intermedia Ni-P; el bajo punto de fusión tiene una alta fluidez líquida y una fuerte adherencia a metales y compuestos refractarios; el fósforo puede hacer que la fase de unión WC-Ni cambie en la aleación, activar el proceso de sinterización y reducir la temperatura de sinterización, evitando así el crecimiento de granos de carburo y produciendo materiales con baja porosidad y alta resistencia.

⑤ Fe-Ni-Co. Debido a ciertas propiedades únicas del cobalto, sigue dominando el mercado como ligante. Sin embargo, su estructura cristalina hexagonal (hcp) afecta a las propiedades de deformación plástica de la aleación. El nuevo ligante Fe-Ni-Co desarrollado puede mejorar la resistencia a la fatiga y la tenacidad de la aleación seleccionando la proporción Fe:Ni:Co adecuada. La aleación tiene una estructura cristalina mixta y excelentes propiedades físicas, lo que la convierte en una alternativa potencial a los ligantes de aleaciones duras.

2.3 Sin encuadernación

Como ya se ha mencionado, el material de carburo de wolframio cementado se forma añadiendo un aglutinante al polvo de carburo de itrio. Debido al alto punto de fusión del WC, es casi imposible sinterizar WC puro solo utilizando métodos de sinterización convencionales (que requieren alguna fase líquida) sin un aglutinante de bajo punto de fusión como el Co. La adición del aglutinante reduce la dureza, la resistencia a la corrosión y la resistencia a la oxidación del material y complica el proceso de producción. También es propenso a sufrir tensiones térmicas debido a la diferencia de coeficientes de dilatación térmica con el WC. Además, los métodos de sinterización convencionales no pueden suprimir eficazmente el crecimiento del grano durante el proceso de sinterización, lo que dificulta la obtención de materiales duros ultrafinos.

En los últimos años ha surgido la tecnología de sinterización por plasma de descarga, que aplica a la muestra de polvo prensado una tensión pulsada de corriente continua generada por un dispositivo especial de control de potencia. La descarga de chispas entre los polvos permite la concentración de impulsos de alta energía (plasma de alta temperatura) en las zonas de unión entre partículas, lo que provoca la fusión y unión de la superficie del carburo de tungsteno. Esta tecnología se caracteriza por la purificación de la superficie y la sinterización a alta velocidad y suprime eficazmente el crecimiento del grano durante el proceso de sinterización, convirtiéndose en una nueva dirección en los procesos pulvimetalúrgicos.

3. Material decorativo de acero al tungsteno

3.1 Requisitos del material decorativo de acero al tungsteno

En la industria de la joyería, el acero al tungsteno se conoce a menudo como oro de tungsteno, no sólo porque el tungsteno es un metal raro con poca abundancia en la Tierra, sino también debido a sus propiedades físicas y químicas relacionadas con el acero al tungsteno. El acero al tungsteno utilizado para joyería no es el acero de aleación de tungsteno tradicional, sino una aleación dura producida utilizando carburo de tungsteno como materia prima principal mediante métodos pulvimetalúrgicos. En comparación con las aleaciones duras generales, tiene los siguientes requisitos.

(1) Requisitos para el contenido de carburo de tungsteno

El WC es un nuevo material funcional de gran dureza, estabilidad térmica y resistencia al desgaste. El efecto superficial de la joyería de acero de tungsteno está estrechamente relacionado con su composición, requiriendo que el contenido de carburo de tungsteno en los materiales de acero de tungsteno alcance una cierta cantidad, normalmente requiriendo que el componente de carburo de tungsteno en el material esté por encima de 80% para ser llamado oro de tungsteno. Un laboratorio de cierta universidad de Estados Unidos descubrió mediante investigación y análisis que cuando el contenido de carburo de tungsteno en los materiales de acero de tungsteno alcanza 85,7%, el brillo de pulido de la joya es mayor, y el efecto es mejor. Este número es también el estándar internacional en la industria, y su exactitud determina directamente la calidad de las joyas de acero de tungsteno. Por supuesto, alcanzar este estándar también es muy difícil, lo que representa un cuello de botella técnico para la mayoría de los fabricantes, por lo que es difícil producir joyas de acero de tungsteno de alta calidad. Sólo unos pocos países, como China, Corea del Sur y Japón, pueden cumplir esta norma.

(2) Requisitos de la carpeta

Por lo general, los materiales para joyería no requieren efectos nocivos para el cuerpo humano, ni propiedades magnéticas, ni una buena resistencia a la corrosión y la oxidación. Por lo tanto, el cobalto rara vez se utiliza como aglutinante en el acero de tungsteno para joyería, mientras que las aleaciones a base de níquel se utilizan ampliamente como aglutinantes. Aleaciones duras WC-Ni-Cr3C2-P son materiales ideales para fabricar joyas.

(3) Factores que afectan al rendimiento de los materiales de acero al wolframio utilizados en accesorios

El rendimiento de los materiales de acero al wolframio no sólo está relacionado con el tamaño de grano del WC, sino que también depende en gran medida de la composición de fases, la microestructura y su forma en la aleación. En la producción real, debido a la influencia de las materias primas y los procesos de sinterización, la aleación suele contener una estructura organizativa más compleja. Por lo tanto, durante la producción, es necesario controlar estrictamente la calidad de las materias primas y formular y aplicar procesos de producción como la mezcla, la molienda de bolas y la sinterización.

3.2 Problemas comunes con los materiales de acero de tungsteno para joyería

(1) Ojo de arena (agujero)

En la superficie del producto aparecen agujeros negros, circulares o escamosos, y la cantidad de poros se representa mediante la porosidad, que suele evaluarse comparándola con imágenes estándar. La razón principal de la formación de poros es una temperatura de sinterización o un tiempo de mantenimiento insuficientes, lo que provoca una sinterización insuficiente. Las causas de los agujeros de arena pueden ser las siguientes.

① Alto contenido de impurezas. Las impurezas de las aleaciones duras WC-Ni son aportadas principalmente por el trióxido de wolframio y el óxido de níquel, entre los cuales, el K2O, Na2O, MgO, CaO, SiO2, Al2O3 a la temperatura de sinterización, no se funden por sí mismos y no pueden ser humedecidos por la fase líquida, sino que empeoran la humectabilidad de la fase líquida a los carburos, por lo que cuando su contenido es ligeramente alto, la porosidad de tipo B (10~25㎛) de la aleación aumenta significativamente.

② El ratio de asignación de componentes es inadecuado. En primer lugar, cuando el contenido de Cr3C2 es demasiado alto, y el contenido de la aleación dura WC-Ni es excesivo, el tamaño de los poros aumentará. En segundo lugar, cuando el contenido de Ni-P es bajo, el Ni-P de bajo punto de fusión tiene una fluidez líquida muy alta y una fuerte adherencia a metales y compuestos difíciles de humedecer; el fósforo en las aleaciones WC-Ni puede hacer que la fase de unión cambie, activar el proceso de sinterización y reducir la temperatura de sinterización, evitando así el crecimiento de granos de carburo y produciendo materiales con menos poros y mayor resistencia. Si se añade demasiado poco Ni-P a la aleación WC-Ni, no cumplirá la función de aditivo y no se conseguirá el efecto deseado.

③ El impacto de la tecnología y las operaciones se refleja en los seis aspectos siguientes.

Una de ellas es la molienda húmeda inadecuada. Debido a una adición inexacta de etanol anhidro, una cantidad insuficiente de bolas o un diámetro pequeño de las mismas, correas flojas que reducen la velocidad del cilindro de molienda, o incluso paradas ocasionales a mitad del proceso o posteriores, la eficacia de la molienda se reduce, lo que provoca una mezcla desigual de los componentes. Como resultado, algunos carburos carecen de fase líquida, lo que dificulta su total contracción durante el proceso de sinterización, dejando poros residuales en la aleación.

La segunda es la agregación de níquel. Incluso cuando se utiliza polvo de níquel muy fino como materia prima, durante la molienda en húmedo, el polvo de níquel se engrosará en grandes agregados de níquel (que contienen una pequeña cantidad de WC fino), que pueden formar grandes defectos de poros durante la sinterización de la mezcla prensada.

En tercer lugar, el contenido de oxígeno de la mezcla es relativamente alto. Esto puede provocar deficiencia de carbono, oxidación y mayor suciedad en la aleación.

El cuarto problema es la mezcla desigual de la cera. Debido a la baja solubilidad de la parafina en la gasolina a temperatura ambiente, y a que la cantidad de parafina utilizada suele ser más del doble que la del caucho sintético, el volumen de la solución de parafina-gasolina necesario para una determinada cantidad de mezcla aumenta en consecuencia. Esto no sólo dificulta el mezclado mecánico, sino que también provoca que una cantidad importante de la solución flote en la mezcla durante el mezclado manual; si el proceso de secado no se realiza a tiempo, una cantidad considerable de parafina suele flotar en la superficie del material, lo que provoca un mezclado desigual, que se expulsa durante la fase de baja temperatura de la sinterización, dejando después poros más grandes.

La quinta son las partículas de níquel duro. Debido a la elevada temperatura de reducción o al prolongado tiempo de mantenimiento durante la reducción del óxido de níquel, el polvo de níquel resultante contiene partículas duras, y las partículas de níquel excesivamente duras no pueden aplastarse por presión durante la compactación. Dado que las partículas individuales de níquel son relativamente densas, los huecos deben ser mayores cuando la densidad relativa triturada es la misma.

La sexta es la sinterización en vacío. Para las piezas prensadas que han sido sometidas a desparafinado y presinterizado, durante la etapa intermedia del proceso de sinterización en vacío, el grado de vacío en el horno disminuye debido a la intensa reacción carbono-oxígeno y a la liberación de una gran cantidad de gas. En este momento, la velocidad de calentamiento debe reducirse para permitir que el gas se descargue fuera del horno. Para que la reacción carbono-oxígeno sea lo más completa posible, además de aumentar el vacío dentro del horno, también debe mantenerse a 1200~1250℃ para el aislamiento, lo que reduce eficazmente la porosidad de la aleación. De lo contrario, una velocidad de calentamiento rápida y un tiempo de aislamiento insuficiente aumentarán la porosidad de la aleación.

(2) Delaminación

Situada normalmente en los bordes, tiene un aspecto similar a la suciedad a bajo aumento (100X), pero es más recta y larga que la suciedad. Su longitud total se mide con un micrómetro ocular durante la determinación. Las principales razones de la delaminación en las aleaciones de joyería son la alta presión de prensado, las partículas finas de material, la mezcla desigual de ceras, las mezclas demasiado húmedas o secas, la poca lisura del molde, etc.

(3) Acumulación de níquel

A poco aumento, la superficie de la aleación presenta manchas en forma de copo de nieve que recuerdan a flores de ciruelo y hojas de bambú. Las razones de la acumulación de níquel pueden ser las siguientes.

- Molienda húmeda. El polvo de níquel se solidifica en grandes agregados de níquel durante la molienda húmeda (que contiene una pequeña cantidad de WC fino).

- La proporción inadecuada de componentes, la molienda húmeda y la sinterización al vacío son deficientes. Las partículas son finas y muy activas. El fósforo también activa el proceso de sinterización, reduciendo la temperatura de sinterización de la aleación WC-Ni. Cuando la temperatura de sinterización es alta, el grado de vacío es elevado, el contenido de níquel es alto y el tiempo de sinterización es largo, el problema de la agregación de níquel es más frecuente, lo que provoca una evaporación o pérdida significativa de la fase de níquel. Los agregados de níquel resultantes o "charcos de níquel" son causas internas, mientras que la proporción inadecuada de componentes, la molienda en húmedo y la mala sinterización en vacío son causas meramente externas; es decir, la agregación de la fase de níquel → evaporación (volatilización) → pérdida, dejando tras de sí WC fino.

(4) Carburización (inclusión de grafito)

Si se observan pequeños poros en agregados en forma de nido o formas escamosas a bajo aumento en discos de rectificado no corroídos, se consideran inclusiones de grafito. El grado de carburización puede comprobarse con imágenes estándar y resultados comunicados. Las principales razones del fenómeno de carburización en las aleaciones son el alto contenido total de carbono y ácido libre, la insuficiente desparafinación y el bajo contenido de O2 en el polvo de níquel.

Sección II Características de las joyas de acero de tungsteno

1. Ventajas de las joyas de acero de tungsteno

El acero al wolframio, también conocido como oro de wolframio en Occidente, posee cualidades difíciles de comparar con otros materiales de joyería, como se refleja en los siguientes aspectos.

(1) Alta dureza: El acero al tungsteno puede alcanzar una dureza Mohs de 8,9~9,1, equivalente a la del zafiro natural. Esta alta dureza hace que el acero de tungsteno sea muy resistente al desgaste y no sea fácilmente propenso a arañazos, deformaciones y otros problemas.

(2) Alto brillo: Una vez pulido, el acero de tungsteno irradia un color y un brillo similares a los de una gema, con una luminosidad similar a la de un espejo.

(3) El acero al tungsteno es resistente a la corrosión; en las pruebas de sudor artificial, no se corroe, no se decolora, no cambia de color, no produce alergia ni óxido, y el brillo puede mantenerse durante mucho tiempo, algo que otros metales no pueden conseguir.

(4) El acero al tungsteno tiene una alta densidad y una fuerte textura, lo que la convierte en una opción noble para los hombres a la moda.

2. Las desventajas de la joyería de acero de tungsteno

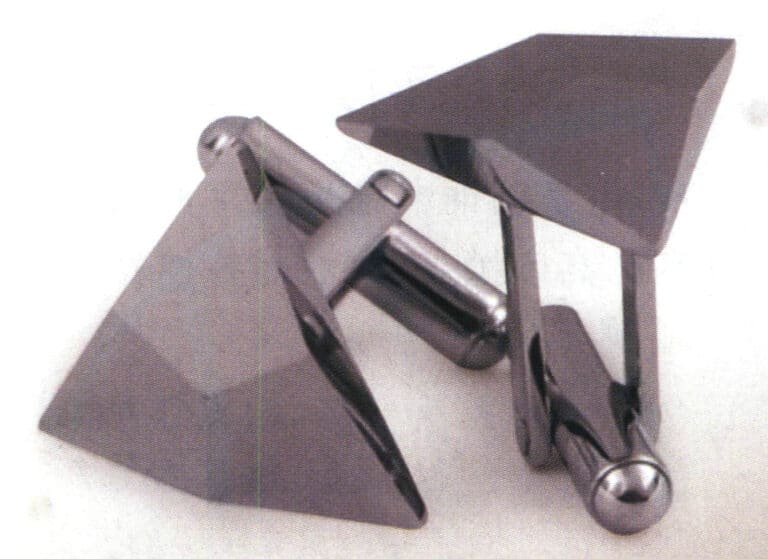

El acero al wolframio es muy frágil y propenso a romperse cuando se somete a impactos durante su producción y uso; por ello, no puede incrustarse con piedras preciosas.

El acero al wolframio es muy difícil de procesar, por lo que requiere herramientas de pulido de diamante para su mecanizado.

3. Identificación de las joyas de acero de tungsteno

El acero al tungsteno es un material popular en el mercado actual de la bisutería, con buena respuesta en el mercado y beneficios del producto. Sin embargo, algunos comerciantes persiguen beneficios haciendo pasar productos de calidad inferior por productos de alta calidad, lo que dificulta la distinción a los consumidores de a pie.

(1) Diferencia entre el acero al wolframio, el acero inoxidable y la aleación de titanio

El acero inoxidable y la aleación de titanio se han presentado antes, y los tres materiales son fundamentalmente diferentes.

El acero inoxidable es un acero de alta aleación que puede resistir la corrosión en el aire o en medios químicos corrosivos porque contiene cromo, que forma una película muy fina de cromo en la superficie, aislando el acero del oxígeno que lo invade y proporcionando resistencia a la corrosión. Para mantener la resistencia a la corrosión inherente al acero inoxidable, éste debe contener al menos 12% de cromo. El peso específico del acero inoxidable es de unos 8 g/cm3, su color, que es ligeramente blanco, y su dureza es sólo 1/7 de la del acero al aluminio.

La aleación de titanio utilizada para los accesorios suele ser titanio puro industrial, con un peso específico menor, de sólo 4,51 g/cm.3 aproximadamente de la de 1/3 de acero al tungsteno. Es de color blanco grisáceo y dureza similar a la del acero inoxidable.

(2) Identificación de la calidad del acero al wolframio

Desde la introducción de la joyería de acero de tungsteno, ha sido amado y buscado por los entusiastas de la moda de todos los ámbitos de la vida, especialmente en Europa y América, donde la gente se enorgullece de ser capaz de llevar joyas de acero de tungsteno. Sin embargo, debido a la dureza y rareza de los materiales de acero de tungsteno, las técnicas de fabricación y procesamiento son extremadamente difíciles, lo que lleva a muchos productos de acero de tungsteno de calidad inferior en el mercado, algunos de los cuales incluso pueden dañar el cuerpo de las personas. Estas supuestas joyas de acero de tungsteno tienen prohibida su venta en Europa y América. La calidad de las joyas de acero de tungsteno se puede identificar principalmente a partir de los siguientes aspectos.

① Composición del material. El tungsteno es extremadamente raro en la Tierra, y el contenido de tungsteno en la joyería de acero de tungsteno debe alcanzar 80% o más para ser llamado acero de tungsteno. Cuando el contenido de tungsteno en acero de tungsteno alcanza 85.7%, el brillo es el más alto, y el efecto es óptimo. Actualmente, muchos artículos de joyería de acero de tungsteno en el mercado generalmente no alcanzan este contenido y pueden incluso estar por debajo de 60%, por lo que tales joyas de acero de tungsteno no son, por supuesto, muy valiosas.

② Apariencia. Debido a su dureza, las joyas de acero al tungsteno son difíciles de procesar en los bordes y esquinas. Si no se maneja bien, puede tener bordes afilados que pueden causar lesiones en el cuerpo, y si se procesa en exceso, no logra mostrar el estilo único de la joyería de acero de tungsteno. Las joyas de acero de tungsteno utilizan técnicas de corte y pulido de piedras preciosas y, tras un pulido fino, pueden alcanzar un lustre y un brillo similares a los de las piedras preciosas. Unas técnicas de corte y pulido deficientes pueden afectar en gran medida al aspecto de la superficie.

③ Talla. El pulido de las joyas de acero de tungsteno es un proceso casi totalmente manual, lo que dificulta mucho el control del tamaño. Cuando el control es inadecuado, es fácil que surjan problemas como desviaciones dimensionales y formas asimétricas.

④ Protección del medio ambiente y seguridad. Éste es actualmente el tema más preocupante, tanto a nivel internacional como nacional. En términos de significado, la joyería de acero de tungsteno es también una aleación, y puesto que es una aleación, contiene otros componentes metálicos. Es necesario determinar si los elementos metálicos que contiene son nocivos para el cuerpo humano, como el cobalto.

Sección III Categorías de productos de acero al wolframio

1. Joyas de acero de tungsteno liso

Anillo liso de acero de tungsteno

Pulseras lisas de acero de tungsteno

Colgantes de tungsteno lisos

Hebillas de cinturón de tungsteno lisas

Reloj de tungsteno liso

Gemelos de tungsteno lisos

Anillo de tungsteno con incrustaciones de oro K

Anillo de tungsteno con incrustaciones de diamantes

2. Joyas con incrustaciones de acero de tungsteno

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección IV Proceso de producción de accesorios de acero al tungsteno

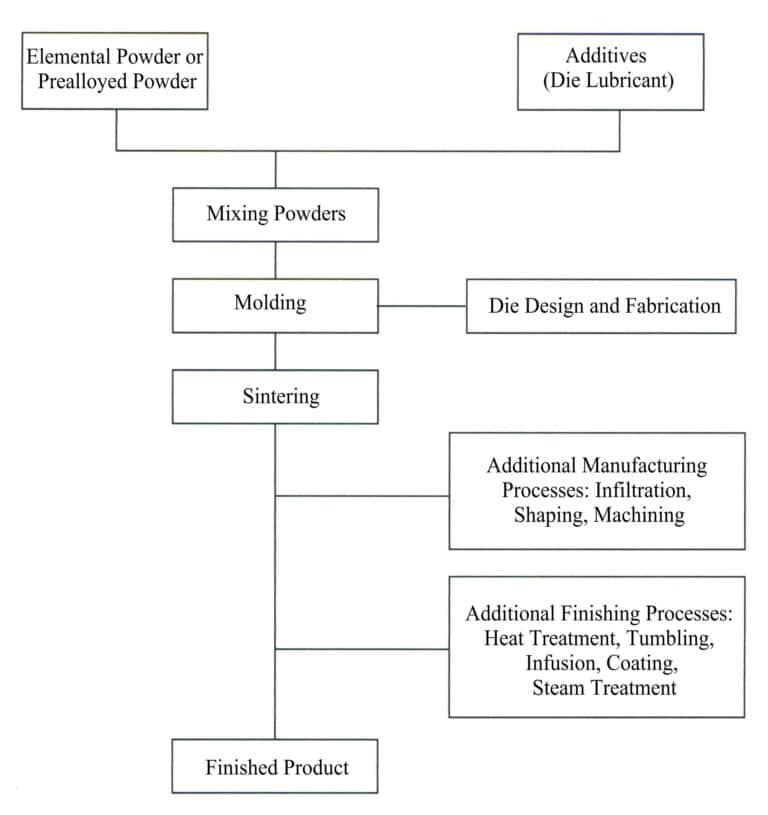

1. Introducción a la tecnología pulvimetalúrgica

(1) Historia del desarrollo de la pulvimetalurgia

La pulvimetalurgia moderna, una tecnología industrial reconocida en todo el mundo, tiene tres hitos importantes en su desarrollo.

- Superar las dificultades derivadas del proceso de fundición de metales refractarios. En 1909, la producción de hilos de tungsteno para lámparas eléctricas impulsó el desarrollo de la pulvimetalurgia; la aparición de las aleaciones duras pulvimetalúrgicas en 1923 fue aclamada como una revolución en el mecanizado.

- En la década de 1930 se fabricaron con éxito cojinetes porosos que contenían aceite. Posteriormente, el desarrollo de piezas mecánicas basadas en hierro pulvimetalúrgico aprovechó plenamente las ventajas de la pulvimetalurgia con poco o ningún corte.

- Desarrollar nuevos materiales y nuevos procesos a un nivel superior. Tras la aparición de las cerámicas metálicas y los materiales reforzados por dispersión en la década de 1940, el acero rápido en polvo y las aleaciones de alta temperatura en polvo aparecieron sucesivamente desde finales de la década de 1960 hasta principios de la de 1970; en la actualidad, las piezas de alta resistencia pueden fabricarse mediante forja pulvimetalúrgica y prensado isostático en caliente.

Sin embargo, la tecnología pulvimetalúrgica se ha desarrollado en los últimos años principalmente porque la industria del automóvil necesita producir grandes cantidades de productos finales o casi finales.

(2) Categorías de pulvimetalurgia

① Desde la perspectiva de los métodos de conformación de productos, En general, existen dos tipos de conformado de productos pulvimetalúrgicos: el prensado y el moldeo por inyección.

El moldeo a presión es el proceso de llenado de polvo seco en un molde basándose en la gravedad y formándolo mediante presión externa. Existen muchos tipos, y en las aplicaciones industriales reales, el moldeo por prensado se utiliza ampliamente. El prensado en caliente, el prensado en frío en molde de acero cerrado, el prensado isostático en frío y el prensado isostático en caliente pertenecen al moldeo por prensado.

El moldeo por inyección es el proceso de inyectar en un molde un polvo fino mezclado con una gran cantidad de aglutinante termoplástico.

② Desde la perspectiva de los materiales matriciales, La pulvimetalurgia se divide a grandes rasgos en materiales a base de hierro, a base de cobre, a base de aluminio, acero inoxidable, materiales magnéticos, materiales de fricción, acero magnético, aleaciones duras, etc. Sin embargo, esta distinción es relativamente gruesa, ya que la adición de diferentes metales, no metales y otros aditivos a los materiales de la matriz puede lograr diferentes efectos, que deben determinarse en función de los diferentes requisitos de rendimiento.

(3) Ventajas del proceso pulvimetalúrgico

- Es posible producir piezas con colores que cambian continuamente o combinar dos o más materiales difíciles de disolver, lo que no puede conseguirse con los métodos de producción convencionales.

- La pieza en bruto prensada que puede comprimirse hasta el tamaño final tiene un acabado superficial elevado, que requiere muy poco procesamiento y ajuste posteriores, lo que puede ahorrar mucho metal y herramientas de corte, reduciendo los costes del producto.

- Durante el proceso de producción, los materiales no se funden, por lo que no hay que temer las impurezas aportadas por los crisoles y los agentes reductores, y la sinterización se realiza generalmente en una atmósfera de vacío y reductora, que no teme la oxidación y no contaminará los materiales, lo que permite producir materiales de gran pureza.

- Puede garantizar la corrección y uniformidad de la relación de composición del material.

- La pulvimetalurgia es adecuada para producir una gran cantidad de productos con la misma forma, lo que mejora significativamente la eficacia de la producción, acorta los ciclos de producción y reduce en gran medida los costes de producción.

2. El proceso de producción de joyas de acero de tungsteno utilizando la tecnología de pulvimetalurgia

2.1 Preparación de la materia prima en polvo

(1) Requisitos para la pólvora

En el proceso de producción pulvimetalúrgico, los productos prensados deben tener una resistencia mecánica suficiente para que no se produzcan grietas durante la pulverización, el tratamiento de prensado y la transferencia al horno de sinterización. La resistencia mecánica es el resultado de la soldadura en frío entre las partículas individuales de polvo, pero se debe principalmente a la unión mecánica mutua entre las partículas. Por lo tanto, existen ciertos requisitos para el tamaño y la forma del polvo; cuando el polvo es demasiado grueso, afecta negativamente a la resistencia en verde de la pieza en bruto, facilitando la producción de grietas al retirar las piezas en bruto de la matriz. Los polvos finos tienen más puntos de contacto y son más idóneos que los polvos de partículas gruesas, mientras que los polvos de forma irregular se adhieren peor, por lo que debe darse prioridad a las partículas esféricas.

(2) Método de preparación del polvo

Los métodos de molienda existentes pueden dividirse a grandes rasgos en dos categorías: métodos mecánicos y métodos fisicoquímicos. Los métodos mecánicos pueden dividirse a su vez en métodos de trituración mecánica y métodos de atomización; los métodos fisicoquímicos se dividen en métodos de corrosión electroquímica, métodos de reducción, métodos químicos, métodos de reducción-química, métodos de deposición en fase gaseosa, métodos de deposición en fase líquida y métodos de electrólisis.

El método de atomización es el más utilizado, especialmente adecuado para producir polvos de aleación. Su método básico implica el flujo de gas o agua a alta presión para golpear corrientes finas de líquido metálico en gotitas muy finas, solidificando las partículas sólidas en la cámara de atomización. La atomización puede dividirse en atomización por gas y atomización por agua. La atomización con gas tiene una velocidad de solidificación relativamente lenta, y la superficie de las gotas tiende a formar partículas esféricas debido a la tensión superficial. La velocidad de solidificación del método de atomización con agua es mucho más rápida que la del método de atomización con gas, y el tiempo también es mucho más corto, por lo que no se ejerce el efecto de la tensión superficial, lo que facilita la formación de partículas irregulares. El tamaño de los polvos atomizados es desigual, por lo que es necesario tamizarlos para conseguir tamaños uniformes y finos.

En los últimos años, la investigación ha demostrado que el refinamiento de los granos de WC puede mejorar significativamente el rendimiento de las aleaciones. El acero de tungsteno de grano ultrafino tiene una gran dureza, una buena resistencia al desgaste y una resistencia y tenacidad muy elevadas. Actualmente, los principales métodos de preparación del polvo ultrafino de WC incluyen el método de reacción fija, el método de reducción de carburación in situ, el método de aleación mecánica y el método de lecho fluidizado de secado por pulverización, entre otros.

(3) Parámetros del proceso de preparación del polvo

Cuanto mayor sea la temperatura de fusión, mayor será la presión de la atomización por pulverización y más fino será el polvo. El tamaño medio de las partículas del polvo obtenido tras la atomización es de 45㎛, 50% del polvo, menor que el tamaño medio.

(4) Almacenamiento de polvo

El polvo expuesto al aire durante algún tiempo absorberá humedad o gas, lo que puede provocar grietas en las piezas brutas pulvimetalúrgicas durante el laminado. Por lo tanto, el polvo debe someterse a un tratamiento térmico al vacío, y los parámetros del proceso pueden referirse a la temperatura de 180℃, siendo el grado de vacío de un milibar (1bar=10€).5Pa). El polvo se trata al vacío y luego se vibra para garantizar una distribución uniforme, y después se embolsa y se sella según la categoría de color del polvo.

2.2 Polvo para mezclar

Los polvos de la pulvimetalurgia pueden dividirse en polvos metálicos elementales o prealeados. Los polvos elementales se componen de elementos metálicos individuales y pueden utilizarse solos o mezclados con otros polvos elementales para formar una aleación. Los polvos metálicos prealeados se alean durante la fabricación del polvo, por lo que cada partícula de polvo contiene la misma composición nominal. Los materiales de carburo de wolframio se producen generalmente utilizando polvos metálicos prealeados.

El polvo mezclado es una mezcla uniforme de los componentes principales, como polvo de carburo de tungsteno, polvo de carburo de cromo, polvo de grafito, polvo de níquel y aditivos. El lubricante para moldes es un aditivo típico que puede reducir la fuerza necesaria para expulsar productos acabados defectuosos del molde. La adición de polvo de grafito proporciona carbono para la reducción de óxidos, consiguiendo el contenido final de carbono del producto sinterizado.

Una vez mezclado el polvo, colóquelo en un molde específico para prensarlo. El diseño del molde (y de las piezas prensadas) debe tener en cuenta tanto las características de flujo del polvo como el efecto de prensado del molde sobre el polvo.

Aunque el polvo metálico es esférico, no fluye según los principios de la mecánica de fluidos. Esto se debe a que existe fricción entre las partículas de polvo y el molde. Por lo tanto, el diseño de los componentes debe garantizar que el polvo pueda distribuirse correctamente en la cavidad del molde. Además, el flujo lateral del polvo metálico también es limitado, lo que restringe las formas estructurales que pueden producirse.

2.3 Moldeado y prensado

El conformado tiene por objeto producir un compacto con una forma y un tamaño específicos, garantizando una determinada densidad y resistencia.

Los métodos de moldeo se dividen básicamente en moldeo a presión y moldeo sin presión. El moldeo a presión es más común, y el método más utilizado en el moldeo a presión es el moldeo por compresión.

(1) Moho

Para moldear primero hay que crear el molde correspondiente en función de la forma y el tamaño de la pieza. Dado que en el moldeo por prensado de polvo se utiliza una presión muy alta, existe una fricción importante entre el polvo metálico y la pared del molde. Es esencial garantizar la calidad y el rendimiento del molde, cumpliendo los requisitos de precisión, suavidad de la superficie y resistencia al desgaste. El diseño de la estructura del molde debe facilitar la extracción fácil y sin problemas de las piezas en bruto del molde.

(2) Proceso de moldeo y puntos clave de la operación

Los parámetros de funcionamiento del polvo de carburo de tungsteno deben seguirse durante el prensado. En función de las características de la pieza de joyería, como el tamaño y el peso, se deben realizar trabajos preparatorios antes del prensado, ajustando la posición del émbolo inferior para garantizar que el peso de la pieza en bruto cumpla los requisitos y ajustando la presión de prensado para garantizar que la altura y la densidad de la pieza en bruto cumplan los requisitos. Una vez completados los ajustes, el molde debe fijarse al émbolo de prensado, y el polvo se introduce por el tubo de alimentación en el vibrador y luego se envía a la cavidad del molde.

Una vez finalizado el trabajo de preparación, el primer paso del proceso de prensado consiste en colocar la cantidad de polvo de control en una matriz de tamaño preciso, con un volumen de matriz aproximadamente 2,5 veces mayor que el del producto acabado. El polvo se prensa mediante punzones que se mueven simultáneamente arriba y abajo con una presión de 345~620MPa, y los componentes prensados se denominan "piezas brutas". Las piezas en bruto se extraen del molde, y se repite el proceso de rellenado y compactación del polvo. El ciclo completo de formación y prensado dura aproximadamente 6~10s. Por lo tanto, la velocidad de producción puede alcanzar 600Pcs/h, y la eficiencia es muy alta.

(3) Consideraciones para el moldeo y prensado

Cuando el equipo y los parámetros del proceso operativo son estables, la calidad de la pieza prensada es muy estable, y el peso y la consistencia dimensional de los productos por lotes son buenos. Sin embargo, si los parámetros del proceso son inadecuados, si hay piezas inadecuadas, y si hay problemas de calidad con el prensado, son fáciles de tener. Por lo tanto, se debe prestar atención a las siguientes cuestiones durante el funcionamiento.

- El volumen de la cavidad del molde determina la cantidad de polvo cargado, lo que afecta directamente al peso de las piezas en bruto.

- La densidad de la pieza en bruto está estrechamente relacionada con la presión de prensado. A medida que aumenta la presión de prensado, aumenta la densidad, lo que es beneficioso para obtener piezas densas con menos poros. Sin embargo, la presión de prensado es demasiado elevada. En ese caso, la fricción entre las partículas de polvo y la pared del molde dañará gradualmente el molde, lo que afectará a la precisión y la calidad de la pieza en bruto y tendrá un cierto impacto en la vida útil del molde y el punzón.

- La fricción entre el polvo y la pared del molde también afecta al acabado superficial de la pieza prensada, aumenta la dificultad para extraer las piezas en bruto del molde y hace que la pieza en bruto sea propensa a agrietarse. Después de extraer la pieza en bruto, la tensión residual interna también puede provocar grietas (Figura 6-4).

2.4 Sinterización de piezas en bruto

El material prensado, una vez conformado, alcanza las propiedades físicas y mecánicas finales requeridas mediante la sinterización, un proceso clave en pulvimetalurgia. Durante el proceso de sinterización, los átomos se desplazan por la superficie de las partículas de polvo hasta los puntos de contacto formados durante el proceso de prensado. A medida que aumenta el tiempo de sinterización, los puntos de contacto crecen y las partículas de polvo se unen formando una masa sólida que contiene poros de diversos tamaños y formas. La sinterización transforma la unión mecánica entre las partículas de polvo en una unión metalúrgica. Por lo tanto, las propiedades mecánicas del producto final pueden rivalizar con las de productos fundidos o forjados con la misma composición química.

(1) Tipos de sinterización

Según las reacciones que intervienen en el proceso de sinterización, ésta se divide en sinterización monocomponente y sinterización multicomponente. Según el estado de la fase de unión durante la sinterización, se divide a su vez en sinterización en fase sólida y sinterización en fase líquida. Además de la sinterización ordinaria, existen procesos de sinterización especiales, como la sinterización suelta, la infiltración y el prensado en caliente.

La temperatura de sinterización es inferior al punto de fusión de los metales y aleaciones utilizados para la sinterización en fase sólida de sistemas monocomponentes y multicomponentes. Se consigue mediante un tratamiento térmico a alta temperatura, que hace que las partículas de polvo se adhieran y densifiquen la pieza en bruto, lo que resulta de la difusión en estado sólido sin fusión. La energía para la difusión es proporcionada por la energía térmica; por lo tanto, una temperatura de sinterización más alta puede conducir a una unión más fuerte y a una mayor densidad. Para la sinterización en fase líquida de sistemas multicomponentes, la temperatura de sinterización suele ser inferior al punto de fusión de los componentes refractarios y superior al punto de fusión de los componentes fácilmente fundibles.

Debido a la presencia de algunos elementos fácilmente oxidables en la composición del acero al wolframio, la sinterización debe realizarse en una atmósfera controlada, y una atmósfera reductora compuesta de 95%N2+5%H2 se puede utilizar.

(2) Requisitos del horno de sinterización

Se especifican ciertos requisitos para el horno de sinterización, tales como un cierto rendimiento, la capacidad de sinterizar de forma continua durante más de 24 horas, la capacidad de alcanzar de forma estable la temperatura de sinterización requerida, la posibilidad de utilizar una atmósfera reductora y la presencia de dispositivos para enfriar convenientemente las piezas de trabajo.

Estos requisitos pueden cumplirse utilizando un horno rotatorio. El horno está dividido en secciones, y cada sección puede albergar un determinado número de piezas en contenedores refractarios. El horno gira a intervalos regulares, lo que permite cargar y descargar periódicamente las piezas en bruto y garantiza una buena uniformidad de la temperatura.

Cuando se alcanza el tiempo de sinterización requerido, el proceso de sinterización finaliza y el postprocesado puede llevarse a cabo después de que las piezas en bruto se enfríen.

2.5 Defectos comunes de las piezas brutas de acero al wolframio

Las piezas brutas prensadas de alta calidad son la base para garantizar la calidad de las joyas de aleación de tungsteno. Debido a la particularidad del proceso de producción, inevitablemente surgen problemas de calidad durante la producción de piezas prensadas. A continuación se enumeran algunas causas típicas de defectos en las piezas brutas y medidas de mejora.

(1) Desviación de la densidad local

- La densidad intermedia es demasiado baja. Las causas incluyen una superficie lateral excesiva, una pared del molde rugosa, una lubricación deficiente de la pared del molde y una compresibilidad deficiente del polvo. Las medidas de mejora incluyen el cambio al prensado por fricción bidireccional, la reducción de la rugosidad de la pared del molde y la adición de lubricantes a la pared del molde o al polvo.

- Un extremo tiene una densidad demasiado baja. Las causas incluyen una gran relación longitud-diámetro o longitud-espesor, una pared del molde rugosa, una lubricación deficiente de la pared del molde y una compresibilidad deficiente del material en polvo. Las medidas de mejora incluyen el cambio al prensado bidireccional, la reducción de la rugosidad de la pared del molde y la adición de lubricantes a la pared del molde o al material en polvo.

- Alta o baja densidad. Las causas incluyen una compensación inadecuada del polvo. Las medidas de mejora incluyen el ajuste de la cantidad de polvo de compensación.

- La densidad es baja en las zonas de paredes finas. Esto se debe, entre otras razones, a que la relación de grosor de la pared local es demasiado grande y a que el prensado unidireccional no es adecuado. Las medidas de mejora incluyen la adopción del prensado bidireccional, la reducción de la rugosidad de la pared del molde y la adición de aditivos a zonas locales de la pared del molde.

(2) Grieta

- Grietas en la esquina. Las causas incluyen una compensación inadecuada del llenado de polvo, una mala compresibilidad del polvo y un método de desmoldeo incorrecto. Las medidas de mejora incluyen el ajuste de la compensación del llenado de polvo, la mejora de la compresibilidad del polvo y el uso del método de desmoldeo correcto; para los productos externos, debe utilizarse un manguito de presión, y la brida debe desmoldearse primero con el manguito de presión.

- Grietas laterales. Las causas incluyen que el agujero interior del molde hembra disminuye de tamaño a lo largo de la dirección de desmoldeo. Por ejemplo, en el procesamiento, la pieza de moldeo se ha desgastado mucho y hay rebabas en la salida; el polvo de grafito de la materia prima está segregado y estratificado; las superficies superior e inferior de la prensa son desiguales, o la verticalidad y el paralelismo del molde superan la norma; mala compresibilidad del polvo. Las medidas de mejora incluyen el mecanizado de un cono de desmoldeo a lo largo de la dirección de desmoldeo del molde hembra, la adición de un poco de lubricante a la materia prima para evitar la segregación de grafito, la mejora de la planitud de la prensa y el molde, y la mejora de la compresibilidad de la materia prima.

- Grietas diagonales. Las causas incluyen una rigidez deficiente del molde, una presión de prensado excesiva y un rendimiento deficiente del prensado de polvo. Las medidas de mejora incluyen el aumento del grosor de la pared del molde hembra, el cambio a un manguito de molde circular, la mejora del rendimiento de prensado del polvo y la reducción de la presión de prensado (para lograr la misma densidad).

(3) Arrugas

- Arrugas en la esquina interior de la plataforma. Las causas son que la varilla con núcleo de orificio grande se presiona demasiado pronto, la plataforma del extremo ya está formada y, cuando se sigue presionando el manguito de pared fina, el flujo de polvo atraviesa la zona ya formada y la remodela. Los ciclos repetidos pueden provocar arrugas. Las medidas de mejora incluyen el aumento de la cantidad de prensado final de la varilla de núcleo de orificio grande, la reducción adecuada de la densidad de la zona de pared fina y la reducción adecuada del radio en las esquinas.

- Arrugas esféricas externas. Las causas incluyen que la superficie esférica ya formada durante el proceso de prensado se rompe continuamente por el polvo que fluye y se reforma constantemente como resultado. Las medidas de mejora incluyen la reducción adecuada de la densidad de prensado, el uso de polvos con una mayor densidad aparente suelta, el laminado final para eliminar y el cambio al moldeo elástico.

- Arrugas por sobrepresión. Las causas incluyen una presión unitaria local excesiva, el aplastamiento de la superficie de la pieza formada, la pérdida de plasticidad y la imposibilidad de volver a darle forma durante el prensado posterior. Las medidas de mejora incluyen compensar razonablemente el llenado de polvo para evitar la sobrepresión local y mejorar el rendimiento del prensado de polvo.

- Eliminación de bordes afilados. Las causas incluyen densidad desigual, baja densidad local, desmoldeo incorrecto, como no estar recto durante el desmoldeo, estructura de molde poco razonable o rebote durante el desmoldeo, y almacenamiento y manipulación que causan daños. Las medidas de mejora incluyen mejorar el método de prensado para evitar la baja densidad local, mejorar las condiciones de desmoldeo y tener cuidado durante la operación.

- Localizado pelado lateral. Entre las causas se encuentran los huecos en las costuras del molde ensamblado y los escalones en las costuras del molde ensamblado, que conducen inevitablemente a un desprendimiento localizado durante el desmoldeo (es decir, el diámetro de la esfera es mayor que el de la columna o la esfera y la columna no son concéntricas). Las medidas de mejora incluyen: el montaje del molde debe ser sin costuras; sólo debe haber escalones en las costuras que no afecten al desmoldeo (es decir, el diámetro de la parte esférica de la figura puede ser ligeramente menor pero no mayor, y la esfera y la columna deben ser concéntricas).

(4) Arañazos superficiales

Las causas son la elevada rugosidad de la superficie de la cavidad del molde o su baja dureza, la formación de nódulos en la pared del molde y las zonas locales de la superficie de la cavidad del molde roídas o arañadas. Las medidas de mejora incluyen el aumento de la dureza de la pared del molde, la reducción de la rugosidad, la eliminación de los nódulos y la mejora de la lubricación.

(5) Desviación de tamaño

El desgaste excesivo de los moldes y la selección poco razonable de los parámetros del proceso son las razones de este suceso. Las medidas de mejora incluyen el uso de moldes de aleación dura y el ajuste de los parámetros del proceso.

(6) Excentricidad excesiva

Las razones son la mala alineación de la instalación del molde, el llenado desigual del polvo, la excesiva separación del molde y la corta sección de guía del punzón del molde. Las medidas de mejora incluyen garantizar una buena alineación del molde, utilizar llenado de polvo por vibración o succión, seleccionar razonablemente la separación y aumentar la parte de guía del punzón del molde.

2.6 Rectificado y pulido de joyas de acero de tungsteno

Los materiales de acero al tungsteno tienen alta dureza, gran fragilidad y baja conductividad térmica, lo que hace que el rectificado de joyas sea muy difícil, especialmente para las joyas de acero al tungsteno con gran margen de rectificado. La alta dureza requiere una gran presión de afilado, mientras que la baja conductividad térmica no permite un calor de afilado excesivo, y la alta fragilidad conduce a una mayor tendencia a las grietas de afilado. Por lo tanto, al afilar joyas de acero al tungsteno, la muela debe tener buenas propiedades de autoafilado, un proceso de afilado razonable y una buena refrigeración para garantizar mejores condiciones de disipación del calor y reducir la aparición de grietas de afilado. Generalmente, cuando se rectifican joyas de acero de tungsteno, si la temperatura excede los 600℃, la capa superficial de la joya sufrirá decoloración por oxidación, resultando en diversos grados de quemaduras por rectificado. Puede causar fácilmente grietas en la joyería de acero de tungsteno en los casos graves. Estas grietas son generalmente muy pequeñas, y la superficie de molienda cerca de las grietas a menudo muestra colores de diferentes índices de oxidación, como el azul, púrpura, marrón y amarillo. Cuando la grieta se rompe a lo largo de la grieta, a menudo hay marcas de quemaduras graves en la fractura de la grieta, y toda la sección transversal de la grieta a menudo se define claramente de la fractura fresca debido a la infiltración de aceite de molienda.

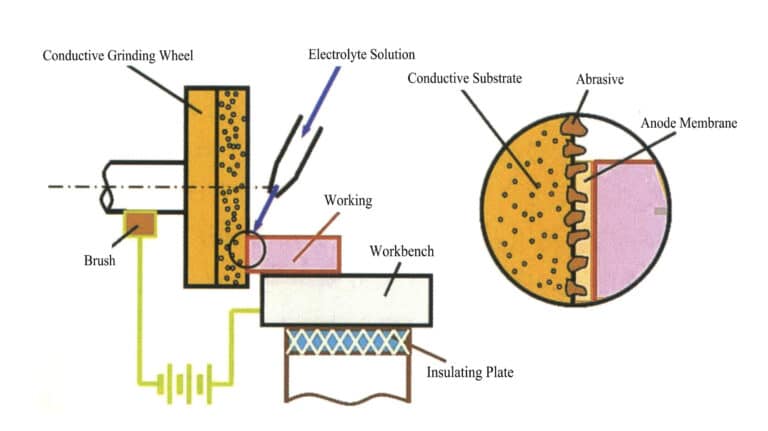

Los métodos de esmerilado y pulido de superficies para la joyería de acero de tungsteno incluyen principalmente el esmerilado y pulido mecánico y electrolítico.

(1) Esmerilado y pulido mecánicos

① Maquinaria de pulido y esmerilado. El pulido y esmerilado del acero al aluminio es muy similar al procesamiento de piedras preciosas, y el equipo comúnmente utilizado incluye los siguientes cuatro tipos.

Máquina de moldeo: Esta rejilla tiene formas circulares y contorneadas, con dimensiones uniformes y alta precisión.

Equipo de rectificado: Hay varios tipos de rectificado de acero al tungsteno para darle forma, incluyendo rectificadoras de muelas, rectificadoras de discos, rectificadoras de banda y rectificadoras de rodillos, dependiendo del método de rectificado y las herramientas utilizadas. Entre ellas, las rectificadoras de disco se utilizan principalmente para biselar y dar forma al material en bruto de acero al tungsteno; las rectificadoras de disco se utilizan principalmente para el rectificado plano del material en bruto; las rectificadoras de cinta se utilizan principalmente para el rectificado de superficies curvas; las rectificadoras de rodillos se utilizan principalmente para el rectificado de los bordes de los materiales en bruto para hacerlos lisos.

Equipo de pulido: El equipo de pulido habitual incluye tambores, barriles vibratorios, etc.

Equipos de perforación: Los equipos de perforación más utilizados son las máquinas de perforación por ultrasonidos y láser.

② Abrasivos y herramientas de esmerilado y pulido. Las herramientas son los instrumentos de corte, esmerilado y pulido más importantes en el procesamiento del tungsteno. En función de su función en el procesamiento, pueden dividirse en tres categorías principales: herramientas de corte, herramientas de esmerilado y herramientas de pulido. Si se clasifican según la relación de sujeción entre las herramientas y los abrasivos, también existen herramientas abrasivas libres y aglomeradas.

Debido a la variedad de tipos, modelos y especificaciones de abrasivos y herramientas, es necesario seleccionar los parámetros característicos adecuados para los distintos accesorios de acero al wolframio con el fin de obtener resultados satisfactorios.

a. Abrasivos para herramientas de rectificado. Existen muchos tipos de abrasivos, y su selección suele estar directamente relacionada con las propiedades del material de la pieza que se va a procesar. Debido a la elevada dureza del propio material, los abrasivos superduros suelen seleccionarse para la joyería de acero al tungsteno.

Las muelas de carburo de silicio tradicionales para el rectificado de acero al tungsteno se han ido eliminando gradualmente debido a su baja eficiencia de rectificado, alta fuerza de rectificado, pobre autoafilado y altas temperaturas superficiales locales en el área de contacto de rectificado (hasta alrededor de 1100℃), lo que resulta en una mala calidad del borde de la herramienta, acabado superficial rugoso y altas tasas de desecho. Por el contrario, las muelas de diamante sintético se utilizan ampliamente en el rectificado de herramientas de acero de tungsteno debido a su alta eficiencia de rectificado, menor fuerza de rectificado, buen autoafilado, bordes de diamante afilados que no son propensos al pinning, y temperaturas superficiales locales más bajas en el área de contacto de rectificado (generalmente alrededor de 400℃). Las variedades, códigos y campos de aplicación de los diamantes sintéticos se muestran en la Tabla 6-3.

Tabla 6-3 Tipos de diamante sintético, códigos y ámbito de aplicación (GB/T 23536-2009)

| Tipos y códigos de diamantes sintéticos | Ámbito de aplicación | ||

|---|---|---|---|

| Variedad | Código | Granularidad | Uso recomendado |

| Gama estrecha | |||

| Grado abrasivo | RVD | 35/40〜325/400 | Herramientas abrasivas de cerámica con aglomerante de resina; herramientas abrasivas, etc. |

| MBD | Herramientas de rectificado de aglomerantes metálicos, productos electrochapados, etc. | ||

| Grado de corte | SMD | 16/18〜70/80 | Sierras, herramientas de perforación, productos electrochapados, etc. |

| Grado de ajuste | DMD | 30/35 | Herramientas de recorte: recortadoras monograno o multigrano, etc. |

| Micro polvo | MPD | M0/0. 5〜M36/54 | Rectificado de precisión, herramientas de pulido, materiales compuestos policristalinos, etc. |

En los últimos años, con la aplicación de nuevos materiales, las muelas de CBN (nitruro de boro cúbico) han mostrado muy buenos efectos de procesamiento, y el acabado en rectificadoras de conformado CNC, rectificadoras de coordenadas y rectificadoras cilíndricas internas y externas CNC es mejor que el de otros tipos de muelas.

En el proceso de rectificado, es importante rectificar la muela a tiempo para mantener su filo. Cuando la muela se desafila, se desliza y aprieta sobre la superficie de la pieza, provocando quemaduras y reduciendo su resistencia.

b. Agentes adhesivos para abrasivos. Los agentes aglomerantes son materiales que unen muchas partículas abrasivas pequeñas para formar abrasivos. Los agentes aglomerantes comunes incluyen dos categorías principales: resina y metal. Los distintos agentes aglomerantes tienen características y aplicaciones diferentes (Tabla 6-4).

Tabla 6-4 Tipos, características y ámbito de aplicación de los aglutinantes

| Nombre de la carpeta | Código | Características | Ámbito de aplicación |

|---|---|---|---|

| Aglutinante de resina | B | La herramienta de rectificado tiene buen autoafilado, no se atasca fácilmente, genera poco calor, es fácil de rectificar, tiene buenas propiedades de pulido, es resistente al desgaste, pero tiene poca resistencia al calor y no es adecuada para el rectificado de cargas pesadas. | Las herramientas de rectificado de diamante se utilizan para el semiacabado y acabado de aleaciones duras, herramientas y no metales; las herramientas de nitruro de boro cúbico se utilizan para el semiacabado y acabado de acero rápido, acero para herramientas, acero inoxidable y acero resistente al calor. |

| Aglutinante metálico (níquel electrolítico) | Yo | Gran fuerza de adherencia, filo cortante, alta eficacia de procesamiento, pero limitada por el revestimiento, capa de trabajo fina, vida útil corta. | Se utiliza principalmente para el procesamiento de vidrio y el procesamiento de materiales magnéticos de ferrita. Tiene buena precisión y se utiliza para el esmerilado semifino, el esmerilado fino y el esmerilado de conformación. También se puede utilizar para fabricar herramientas de rectificado de abertura ultrafina y de forma especial y muelas de rectificado de conformación. |

| Encuadernadora de bronce | M | Tiene una gran fuerza de adherencia, buena resistencia al desgaste, bajo consumo de herramienta y puede soportar cargas mayores. Sin embargo, tiene escasas propiedades de autoafilado y puede calentarse y atascarse si no se utiliza correctamente. | Las herramientas de diamante se utilizan para cortar, desbastar, afinar y dar forma al vidrio, la cerámica y las piedras preciosas; las herramientas de nitruro de boro cúbico se emplean para rectificar materiales como el acero aleado. |

c. Grano del abrasivo. El grano del abrasivo está estrechamente relacionado con la eficacia del rectificado, la precisión, etc. El principio de selección del grano es elegir un grano más grueso en la medida de lo posible, cumpliendo al mismo tiempo los requisitos de rugosidad superficial de la pieza de trabajo para mejorar la eficacia del rectificado. En general, la relación correspondiente entre el grano abrasivo y la rugosidad superficial de la pieza de trabajo se muestra en la Tabla 6-5.

Tabla 6-5 Correspondencia entre el tamaño de grano de la herramienta y la rugosidad superficial de la pieza de trabajo

| Código de tamaño de las partículas abrasivas | 70/80〜 100/120 | 100/120〜 140/170 | 140/170〜 230/270 | 270/325〜 10/20 | 8/12 〜 2.5/5 | 2.5/5〜 0/2 |

|---|---|---|---|---|---|---|

| Rugosidad superficial de la pieza Ra/㎛ | 3. 2 〜 0. 8 | 0.8 〜0.4 | 0.4 〜0.2 | 0. 2 ~ 0. 1 | 0. 1 ~ 0.05 | 0.05 〜 0.025 |

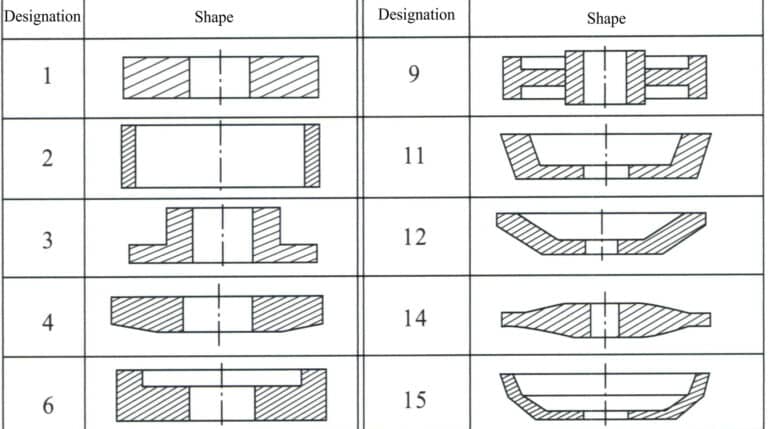

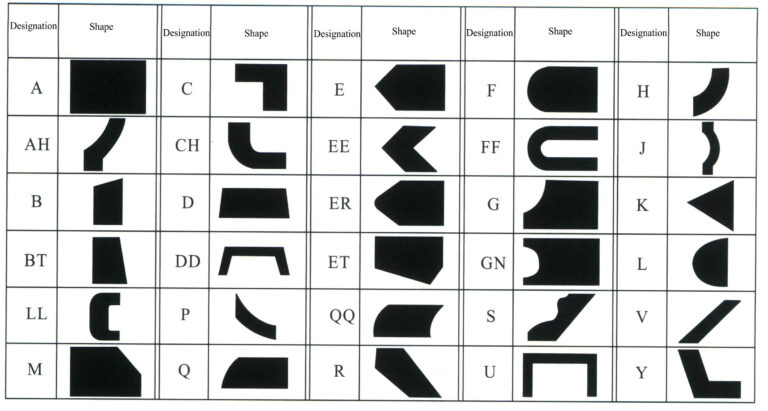

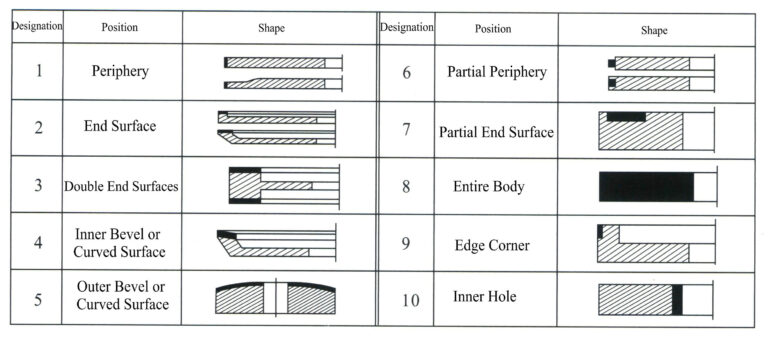

d. Forma de la herramienta. La forma de la herramienta implica principalmente la forma básica del sustrato, la forma transversal de la capa abrasiva y la posición de la capa abrasiva en el sustrato. La norma nacional GB/T6409.1-94 (que hace referencia a la norma ISO 6104-79) especifica el método de marcado de herramientas para facilitar la normalización. El marcado de la herramienta consta de código de forma + dimensiones básicas + código de abrasivo + código de tamaño de partícula de abrasivo + código de aglutinante + código de concentración. Entre ellos, el código de forma indica la forma básica del sustrato y la forma transversal de la capa abrasiva, así como la relación posicional entre ambas (figuras 6-5 a 6-7); las dimensiones básicas representan las dimensiones básicas del sustrato y de la capa abrasiva; el código del abrasivo indica el código de la variedad de diamante sintético o nitruro de boro cúbico; el código del tamaño de las partículas indica el código de la tosquedad del abrasivo; el código del aglutinante indica el código de la categoría del aglutinante, con resina-B, metal-M, cerámica-V; el código de la concentración indica el código de la proporción de abrasivo en la capa abrasiva. Por ejemplo, marcado de la herramienta: 1A14 100×25×127×10 CBN 100/120 B 100.

③ Materiales auxiliares. En el procesamiento del acero al tungsteno, además de diversos abrasivos y herramientas de rectificado, también se necesitan diversos materiales auxiliares, como fluidos de rectificado, fluidos de refrigeración, materiales de unión, materiales de limpieza, etc.