¿Cómo hacer moldes de caucho y moldes de aleaciones metálicas para la fundición de joyas?

Los principios fundamentales y las habilidades operativas para 5 tareas típicas

Una vez que se dispone del modelo original de la joya, se puede crear un molde para la producción en serie. En función de las características de blandura y dureza de los materiales, los moldes pueden dividirse en moldes blandos y moldes duros.

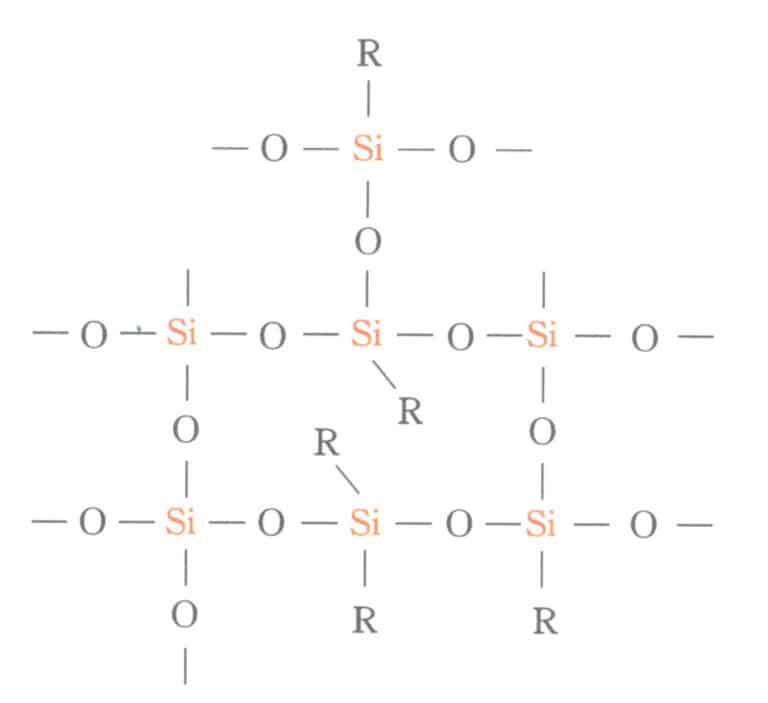

Los materiales para moldes blandos suelen estar hechos de caucho elástico, y las propiedades del material de caucho afectan a la calidad del molde de caucho. Existen muchos tipos de caucho en el mercado, incluido el caucho natural y el caucho modificado que utiliza diversos aditivos. Entre los diversos cauchos modificados, el caucho de silicona se utiliza ampliamente en la fundición de joyas debido a su buena resistencia al calor, propiedades mecánicas, rendimiento de réplica del modelo original y rendimiento de desmoldeo de la fundición. El caucho de silicona debe ser vulcanizado para completar la reticulación de las moléculas de caucho, transformando las macromoléculas de estructura lineal en macromoléculas de estructura de red tridimensional, poseyendo así propiedades como elasticidad, antiadherencia, resistencia al calor e insolubilidad. Según el método de vulcanización, pueden dividirse en dos categorías principales: caucho de silicona vulcanizado a alta temperatura y caucho de silicona vulcanizado a temperatura ambiente. Los tipos y cantidades de aditivos en el caucho de silicona varían, lo que da lugar a ciertas diferencias en el rendimiento. Algunos cauchos de silicona son duraderos y elásticos, por lo que es difícil que se agrieten o deformen al retirar el molde de cera; algunos cauchos de silicona son más duros y tienen un mejor rendimiento de replicación, pero son menos duraderos y más propensos a agrietarse; algunos cauchos de silicona tienen una tasa de contracción muy baja, lo que es más beneficioso para garantizar la precisión dimensional. La selección puede hacerse en función de las necesidades reales durante la producción.

Los materiales para moldes duros incluyen aleaciones de baja temperatura, aleaciones de aluminio, etc., que se moldean mediante procesamiento CNC o se convierten en conchas y luego se vierten con aleaciones de bajo punto de fusión para obtener moldes de joyería. La principal característica de este tipo de molde es que no sufre deformación elástica durante la producción del molde de cera, lo que puede garantizar eficazmente la precisión dimensional y la estabilidad del molde de cera.

Estructura del caucho de silicona

Índice

Sección I Fabricación de un molde sencillo de caucho de silicona vulcanizado a alta temperatura de un modelo de anillo de plata

1. Conocimientos previos

1.1 Caucho de silicona y sus tipos

El caucho natural tiene una buena elasticidad y una gran resistencia al desgarro. Sin embargo, debido al gran número de dobles enlaces en su estructura de cadena principal, el ozono lo daña fácilmente, provocando su degradación o reticulación. Por ello, no puede utilizarse directamente y suele obtenerse mediante métodos sintéticos para producir cauchos de dieno, acrilato, poliuretano, polisulfuro y siloxano.

El caucho de silicona se refiere al caucho cuya cadena principal está compuesta alternativamente por átomos de silicio y oxígeno, con normalmente dos grupos orgánicos unidos a los átomos de silicio. El caucho de silicona ordinario pertenece a la categoría del caucho de siloxano, compuesto principalmente por segmentos de siloxano que contienen metilo y una pequeña cantidad de vinilo, como se muestra en la Figura 2-1. La introducción de fenilo puede mejorar la resistencia a altas y bajas temperaturas del caucho de silicona, mientras que la introducción de grupos trifluoro propilo y ciano puede mejorar su resistencia a la temperatura y al aceite. El caucho de silicona tiene un buen rendimiento a bajas temperaturas y puede seguir funcionando por debajo de -55℃. Después de introducir fenilo, puede resistir a -73℃. La resistencia al calor del caucho de silicona también es excepcional por debajo de 180℃, ya que puede trabajar durante mucho tiempo y mantener la elasticidad durante varias semanas o más a temperaturas ligeramente superiores a 200℃, soportando altas temperaturas instantáneas por encima de 300℃. Puede cumplir bien los requisitos. Los requisitos de uso de los modelos de joyería de pie son ampliamente utilizados en la industria de la joyería.

1.2 Caucho de silicona vulcanizado de alta temperatura

El caucho de silicona vulcanizado por calor es el más utilizado. Puede dividirse en caucho de metil silicona, caucho de metil vinil silicona (con el mayor uso y número de marcas de productos) y caucho de metil vinil fenil silicona (resistente a bajas temperaturas y radiación). Otros tipos incluyen caucho de silicona de nitrilo, caucho de silicona de flúor, etc. El agente de refuerzo del caucho de silicona es la sílice (SiO2-nH2O), que puede dividirse en tres tipos en función del método de producción: sílice pirógena, sílice precipitada y otras formas de sílice, cada una de las cuales puede clasificarse a su vez en varios grados en función del tamaño medio de las partículas. La resistencia del caucho de silicona en bruto es muy pobre, pero añadiendo una cantidad adecuada de sílice puede aumentar su resistencia en más de 10 veces. Se pueden obtener distintos tipos de caucho en función de los diferentes grupos laterales. Generalmente, el caucho de silicona vulcanizado de alta temperatura se clasifica en tipo de uso general, tipo de deformación permanente de baja compresión, tipo de bajo encogimiento, tipo retardante de llama, tipo resistente a solventes, tipo de alta temperatura, etc., con base en su uso y desempeño.

El caucho de silicona vulcanizado a altas temperaturas se fabrica a partir de polisiloxano lineal de alto polímero (5000~10.000 segmentos de cadena de silicona-oxígeno) como caucho crudo, añadiendo rellenos de refuerzo, rellenos incrementales, agentes de control estructural y aditivos de mejora del rendimiento para preparar el material de caucho, que luego se calienta y vulcaniza para formar un elastómero. Tiene las siguientes características: ① Es resistente tanto a altas como a bajas temperaturas y puede utilizarse en un amplio rango de temperaturas; ② Tiene mejor estabilidad térmica, resistencia a la radiación y resistencia a la intemperie que otros materiales poliméricos; ③ El caucho de silicona vulcanizado no es tóxico, es inodoro, no se adhiere al tejido humano y no es propenso a envejecer o endurecerse durante el almacenamiento.

1.3 Caucho de silicona vulcanizado de alta temperatura para joyería

El caucho de silicona tiene un buen rendimiento de replicación, excelente elasticidad y cierta resistencia. Cuando se utiliza para hacer moldes, después de inyectar la cera, su elasticidad permite desmoldar fácilmente la cera, por lo que se utiliza mucho en el moldeo de joyas.

Actualmente, Castaldo es la marca de láminas de caucho de silicona vulcanizado de alta temperatura más utilizada en la industria de la fundición de joyas, como se muestra en la Figura 2-2. Contiene una cierta cantidad de caucho natural modificado, tiene buena flexibilidad y cierta resistencia al desgarro, una larga vida útil y buenos efectos de réplica. El caucho nacional se compone principalmente de diclorosilano, que tiene una cadena molecular flexible y es resistente al calor. Sin embargo, también tiene algunos inconvenientes, como una mayor dureza, mayor dificultad para el desmoldeo y menor resistencia al desgarro. Su vida útil en la producción real es relativamente corta, y el coste global es elevado.

El caucho de silicona se encogerá durante la vulcanización, por lo que debe tenerse en cuenta la contracción al diseñar las dimensiones originales. El caucho de silicona no es transpirable, lo que puede dificultar la salida de gases durante la inyección de cera. Esto puede resolverse creando líneas de ventilación o agujeros en el molde. El modelo debe mantenerse muy limpio durante su uso, ya que las sustancias extrañas (como polvos de talco, polvo, etc.) pueden aumentar los defectos superficiales en el molde de cera, que posteriormente se transferirán a las piezas fundidas.

1.4 Principales equipos y herramientas para la fabricación de moldes de caucho de silicona vulcanizado a alta temperatura

Las herramientas habituales para fabricar moldes de caucho de silicona vulcanizado a alta temperatura incluyen vulcanizador, un marco de molde de aleación de aluminio, láminas de caucho, placas base de aluminio, escalpelos, tijeras, alicates de doble cabeza, pinzas y rotuladores con base de aceite.

El dispositivo para suprimir el molde de caucho es un vulcanizador (de vulcanización), que vulcaniza el caucho de silicona crudo a una temperatura y presión determinadas, convirtiéndolo en un caucho curado resistente y elástico.

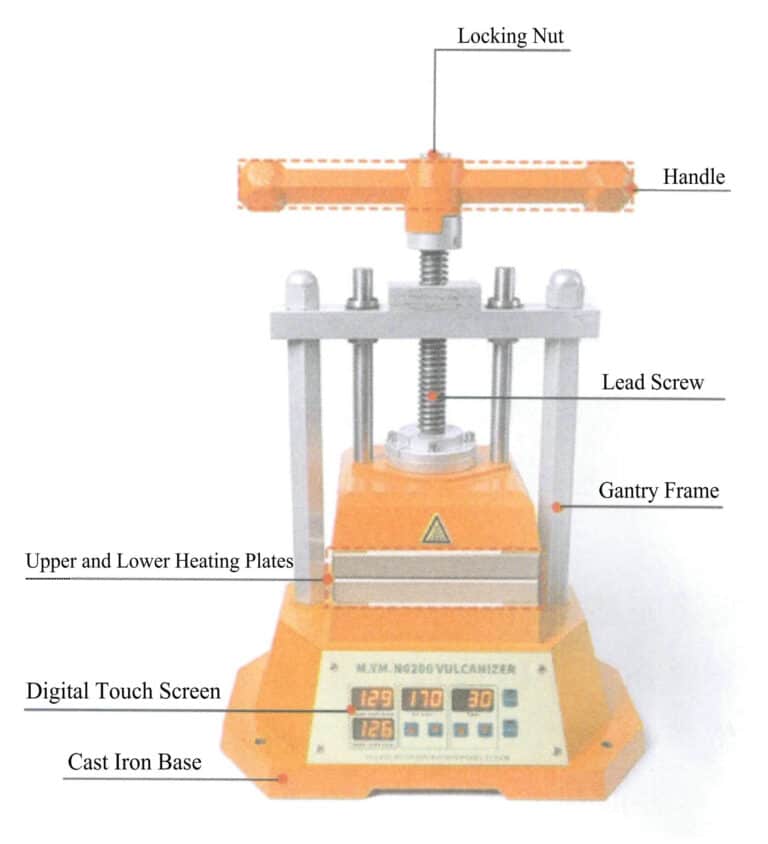

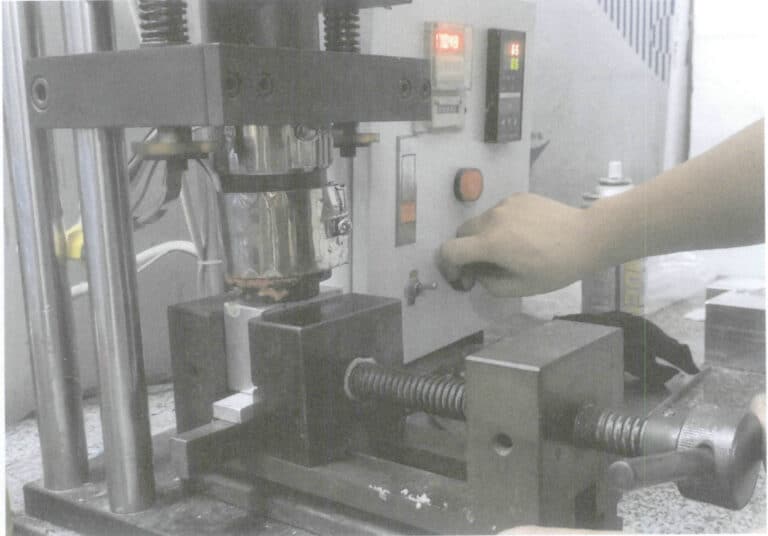

El vulcanizador tradicional se muestra en la Figura 2-3, con componentes principales que incluyen un marco de pórtico, base, tornillo de elevación, mango giratorio, placa de calentamiento con alambre de resistencia y sensor de temperatura, y controlador de temperatura. Este tipo de equipo es principalmente operado y controlado manualmente, es relativamente barato, y puede satisfacer las necesidades apremiantes de moldes de caucho de silicona vulcanizados a alta temperatura, pero utiliza placas de aluminio ordinarias relativamente delgadas, lo que a veces conduce al problema de calentamiento desigual puede conducir a la vulcanización insuficiente y desigual de la silicona; en términos de control, utiliza perillas y botones ordinarios, que son propensos a daños y mal funcionamiento; además, no hay ventiladores de refrigeración o dispositivos de protección, haciendo que el cuerpo de la máquina sea propenso al sobrecalentamiento durante el uso.

Con el avance de la tecnología, la vulcanizadora ha experimentado nuevos cambios en su estructura, función y métodos de control, lo que ha dado lugar a la aparición de nuevos estilos, como las vulcanizadoras con pantalla digital y las vulcanizadoras neumáticas inteligentes.

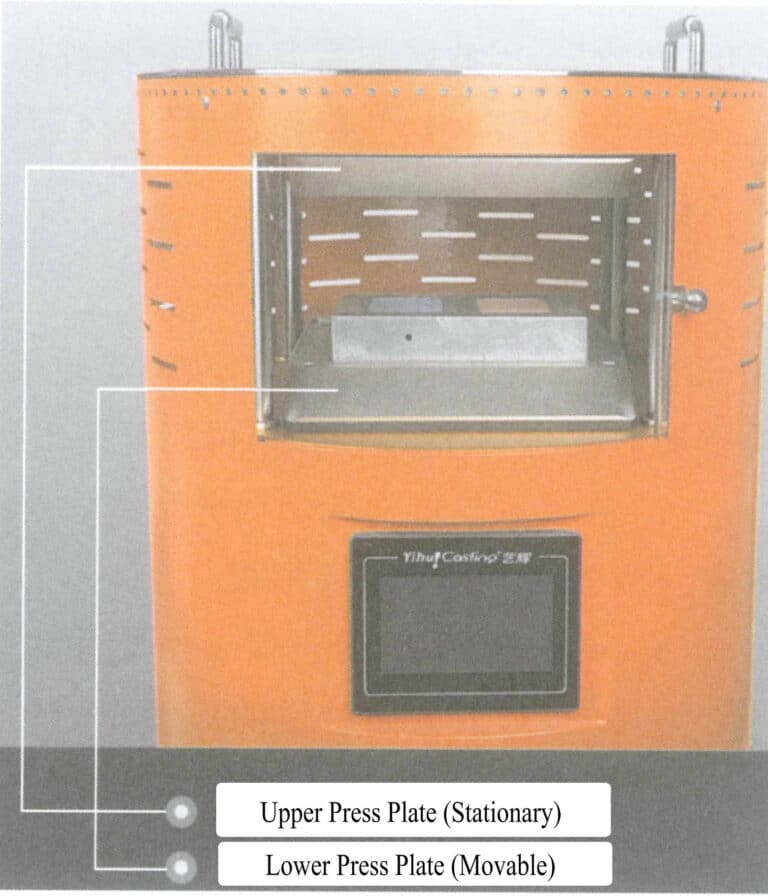

Un vulcanizador de pantalla digital típico se muestra en la Figura 2-4. Tiene las siguientes características utiliza un pórtico de acero fundido y una base de hierro fundido, proporcionando una buena rigidez y estabilidad; cuenta con una pantalla táctil para la operación, lo que permite un ajuste preciso de la temperatura y el tiempo de moldeo; emplea una placa de calentamiento de aluminio fundido; que tiene una buena resistencia, rigidez y conductividad térmica; la superficie de la zona de trabajo se trata con chorro de arena para asegurar un calentamiento más uniforme, reducir la pérdida de energía y una vida útil más larga; un ventilador de refrigeración está instalado en la parte posterior del cuerpo de la máquina, la base no está húmeda, protegiendo los circuitos internos de las altas temperaturas, y también está equipado con un zumbador y dispositivos de protección.

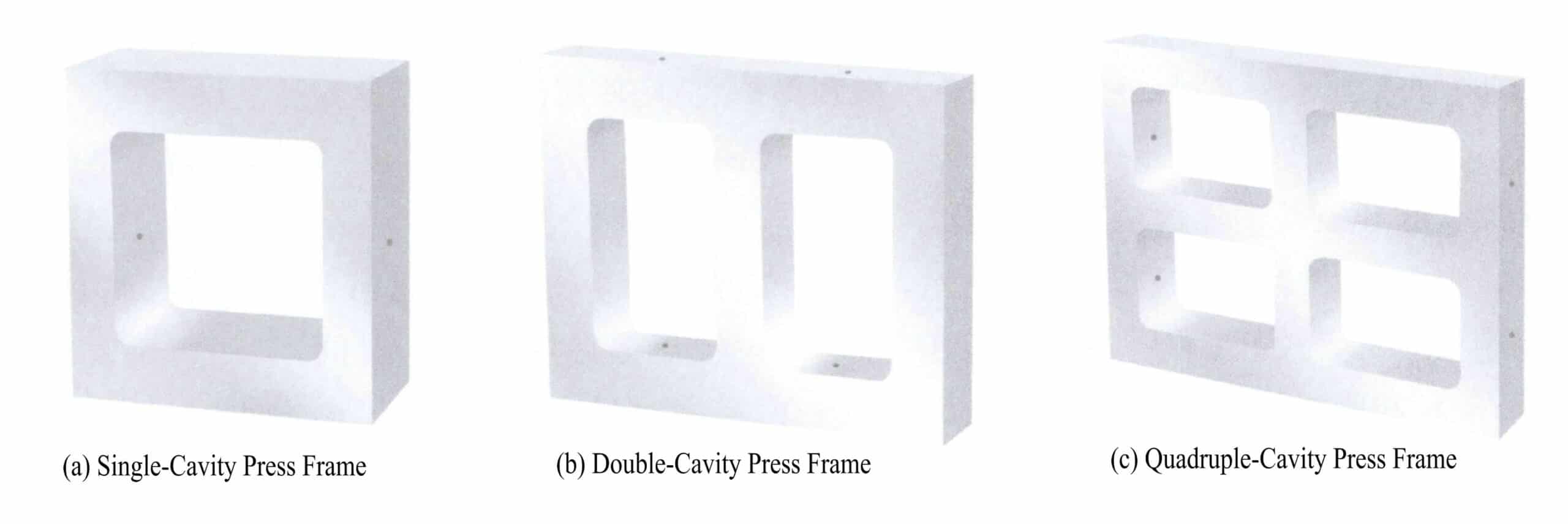

El marco de moldeo se utiliza en conjunto con la vulcanizadora. Dependiendo del número de moldes prensados a la vez, el marco de moldeo se puede dividir en un solo agujero, doble agujero, y cuatro agujeros, como se muestra en la Figura 2-6. El material usado para fabricar el marco de moldeo es usualmente aleación de aluminio, con los parámetros principales siendo el largo, ancho y grosor del marco interno.

Generalmente, la anchura del marco interior es de 47 mm o 48 mm, y la longitud es de 73 mm o 74 mm. Cuando se prensan modelos originales más grandes, la anchura del marco interior es de 64~70 mm, y la longitud es de 90 mm o 95 mm. Para modelos originales más pequeños, se puede utilizar una combinación de 40 mm de anchura y 60 mm de longitud. Además de las especificaciones utilizadas habitualmente para los marcos de moldeo, también se pueden personalizar marcos de moldeo especiales con longitudes y anchuras únicas en función de las características del producto.

1.5 Factores que afectan a la calidad de los moldes de caucho de silicona vulcanizado a alta temperatura

El caucho de silicona vulcanizado de alta temperatura se forma por moldeo por compresión, y su método de fabricación incluye principalmente tres procesos clave - llenado y prensado de caucho crudo, vulcanización y apertura del molde. Por lo tanto, los factores que afectan la calidad de los moldes de caucho de silicona vulcanizado de alta temperatura incluyen principalmente la calidad del llenado de caucho crudo, el proceso de vulcanización, y la calidad de la apertura del molde, entre otros. También es necesario tener en cuenta los factores que influyen en estos procesos de fabricación.

(1) Llenado y prensado de caucho crudo

① Antes de llenar y prensar el caucho en bruto, debe limpiarse la superficie del modelo original. Una superficie limpia puede entrar plenamente en contacto con el caucho, facilitando la réplica completa y precisa de la morfología del modelo original, dando lugar a moldes de caucho de alta calidad. Una superficie del modelo original sucia puede dar lugar a una mala calidad del molde, afectando al uso; al mismo tiempo, puede replicar la morfología de la suciedad, causando problemas para el trabajo posterior.

② Dibuje la línea de partición en el borde del perfil del modelo original. La llamada línea de partición es la línea de referencia para la posición en la que se separa el molde. El principio para determinar la línea de separación es la facilidad de desmoldeo.

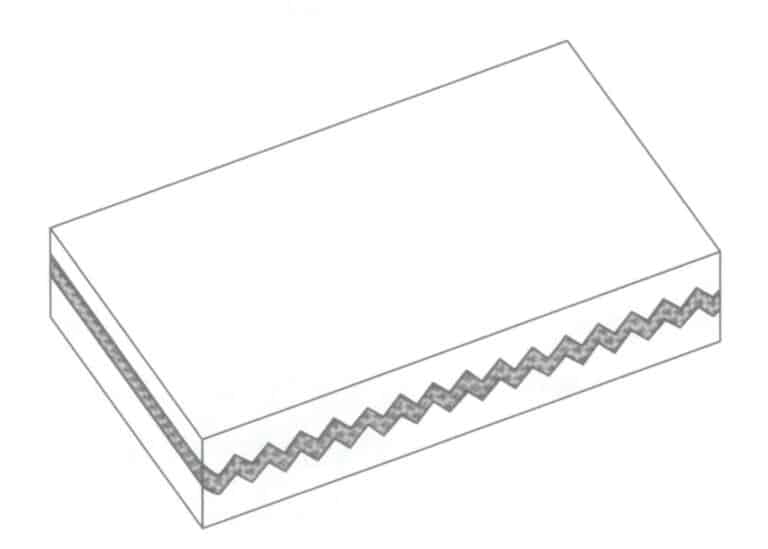

③ Al rellenar y prensar caucho crudo, hay que asegurarse de que el caucho crudo envuelva completamente el modelo original antes de la vulcanización. Por lo tanto, es necesario seleccionar un bastidor de molde de tamaño adecuado basado en las dimensiones del modelo original, colocar el modelo original en la posición adecuada sobre la lámina de caucho y utilizar métodos como excavación, taponamiento, detallado, relleno y parcheado para rellenar con caucho las zonas cóncavas, las zonas huecas y las zonas de asentamiento de piedras del modelo original, como se muestra en la Figura 2-7, asegurándose de que no queden huecos entre el modelo original y la lámina de caucho. Al rellenar la goma cruda, debe hacerse también en la misma dirección para evitar que la goma moldeada quede demasiado dura, lo que afectaría a la apertura del molde y a su uso posterior. Para asegurar que el modelo original se encuentre en la capa media de la lámina de caucho y garantizar la vida útil del molde, el molde de compresión suele requerir al menos cuatro capas de lámina de caucho. Durante el llenado y prensado de caucho crudo, es importante mantener la hoja de caucho, las herramientas y las manos del operador limpias para evitar la contaminación entre las hojas, lo que podría conducir a la delaminación después de la vulcanización. Antes de la vulcanización, después de presionar el caucho crudo en el marco del molde, el caucho crudo debe ser aproximadamente 2 mm más alto que el marco, como se muestra en la Figura 2-8, para asegurar la densidad del molde después de la vulcanización. Al llenar y prensar el caucho crudo, un molde de boquilla de cera de bebedero redondo, también conocido como tapa de compuerta, debe ser incrustado en él, conectándose con el bebedero del modelo original, convirtiéndose finalmente en la boquilla de cera del molde de caucho.

Figura 2-7 Goma de relleno

Figura 2-8 La goma cruda está 2 mm por encima del marco del molde.

④ Actualmente, en el mercado, además de utilizar el mismo tipo de película para el relleno de caucho crudo, también se pueden combinar dos tipos de caucho. Los dos tipos de caucho utilizados son el caucho amarillo para envolver el núcleo (Figura 2-9) y el caucho magenta (Figura 2-10), donde el caucho amarillo para envolver el núcleo se utiliza para la estructura interna de las joyas, y el caucho magenta sirve como caucho estructural.

Figura 2-9 Goma amarilla para envolver el núcleo

Figura 2-10 Goma magenta

(2) Sulfuración

Los tres parámetros principales del proceso de sulfuración son la presión, la temperatura y el tiempo.

① Presión. La presión en el proceso de sulfurización a alta temperatura se expresa en términos de presión. La aplicación de presión crea tensión, lo que puede compactar la brecha entre la lámina de caucho y el modelo original, permitiendo que el caucho crudo entre completamente en contacto y se adhiera al mismo tiempo que aísla el aire para evitar burbujas en el molde. El rango de presión recomendado es de 5~20Mpa. La presión óptima en condiciones de trabajo relativamente fijas puede estudiarse en función de las situaciones reales y la experiencia de trabajo. Debido a los cambios en el caucho, es necesario ajustar dinámicamente la presión aplicada durante el proceso de sulfurización.

② Temperatura. El proceso de sulfurización es la reticulación del caucho crudo en el marco del molde a altas temperaturas para convertirlo en caucho maduro. Si la temperatura es demasiado baja, puede resultar en una sulfurización insuficiente; si es demasiado alta, puede causar la deformación del molde. La temperatura de sulfurización varía entre las diferentes marcas de láminas de caucho, y cada tipo de caucho tiene una temperatura de sulfurización óptima en el espesor correspondiente, con un rango de temperatura máxima aceptable de 143~173℃ y una temperatura de sulfurización típica de 150℃ , que puede ajustarse según las recomendaciones del proveedor de caucho. El rango de temperatura máxima aceptable y la temperatura de sulfurización típica pueden ajustarse según las recomendaciones del proveedor de caucho.

③ Tiempo. La velocidad de vulcanización refleja directamente el tiempo que tarda el proceso de vulcanización, y el tiempo y la temperatura están interrelacionados. Una vez fijada la temperatura de vulcanización, el tiempo de vulcanización depende del grosor del modelo, como 30 min para un grosor de 12 mm, 45 min para un grosor de 18 mm y 75 min para un grosor de 36 mm (el grosor máximo recomendado para el modelo es de 36 mm). Para un espesor de modelo fijo, después de alcanzar los límites inferior y superior de la temperatura de vulcanización, a menudo por cada 10℃ de disminución, el tiempo de vulcanización debe prolongarse 30 min.

El caucho es un mal conductor del calor, y éste tarda mucho tiempo en ser conducido al núcleo del modelo. La presión de vulcanización debe ajustarse periódicamente en función de la temperatura para garantizar que la temperatura de cada parte del modelo sea uniforme y esté totalmente vulcanizada. Una vez finalizada la vulcanización, se retira rápidamente el molde de caucho y se deja enfriar de forma natural, tras lo cual se puede abrir el molde.

(3) Apertura del molde

La llamada apertura del molde se refiere al proceso de cortar el molde de caucho en varias partes coincidentes a lo largo del bebedero y la línea de partición del modelo original después de la vulcanización, de acuerdo con la complejidad de la forma del modelo original, retirar la versión original y obtener el canal y la cavidad de inyección de cera. El propósito de abrir el molde es asegurar que el molde de cera se pueda retirar sin problemas después de inyectar la cera en el molde de caucho. En las fábricas de joyería, abrir el molde es una tarea muy técnica. Si no se hace correctamente, puede provocar rebabas en el molde de cera en la superficie de separación durante la inyección de cera o dañar el modelo original durante el corte del molde. La calidad de la apertura afecta directamente a la calidad del molde de cera, a la dificultad de la operación de desmoldeo y a la vida útil del molde de caucho.

Después de dividir el molde de caucho en varias partes, hay que volver a ensamblarlo en su conjunto, lo que puede provocar fácilmente una desalineación. Si el material del molde de caucho es relativamente blando, la probabilidad de desalineación es aún mayor. Deben establecerse estructuras de posicionamiento en la superficie de corte para volver a montar con precisión la estructura original y garantizar una alineación precisa de los moldes superior e inferior durante la inyección de cera. Por lo general, existen dos métodos de posicionamiento: uno consiste en recortar una línea ondulada claramente definida, también conocido como posicionamiento de línea ondulada, tal como se muestra en la Figura 2-11; el otro consiste en recortar una estructura de posicionamiento cóncavo-convexa en las cuatro esquinas del molde de caucho, también conocido como posicionamiento de esquina, tal como se muestra en la Figura 2-12.

Figura 2-11 Diagrama esquemático de la colocación de la línea de onda del molde de caucho

Figura 2-12 Colocación del molde en las cuatro esquinas

Cortar el modelo requiere un alto nivel de habilidad técnica. Los moldes fabricados por moldistas altamente cualificados apenas muestran deformaciones, roturas o destellos tras la inyección de cera y, por lo general, no requieren reparaciones de cera ni soldaduras, lo que puede ahorrar una cantidad significativa de tiempo de acabado y mejorar la eficiencia de la producción.

En algunos casos, si el modelo original tiene partes socavadas, como un anillo con una sección transversal rebajada en forma de "C" (figura 2-13), utilizar un método para cortarlo en dos piezas al abrir el molde presentará dos problemas: uno es cortar por el lateral, lo que significa que el original está incrustado en el molde. Cuando posteriormente se inyecta cera y se extrae el molde de cera, se requiere una deformación importante del molde de caucho para la extracción. En ese momento, el molde de cera se ve sometido a una tensión considerable, por lo que es propenso a deformarse o incluso romperse. Otro método consiste en cortar a lo largo del contorno exterior máximo, donde se encuentra la línea de separación en el inserto. Esto puede provocar fácilmente la formación de rebabas durante la inyección de cera, lo que aumenta el coste de la reparación. Además, al retirar el molde de cera, los componentes cóncavos seguirán ejerciendo una fuerza significativa sobre el molde de cera, lo que sigue suponiendo un riesgo de rotura y deformación.

2. Ejecución de tareas

La tarea consiste en crear un molde de caucho de silicona vulcanizado a alta temperatura para un sencillo modelo de anillo de plata.

(1) Preprocesamiento del modelo original

En primer lugar, limpie la superficie del modelo original del anillo con etanol anhidro y papel sin pelusa y, a continuación, utilice un rotulador con base de aceite para trazar una línea divisoria en la zona lisa de la superficie del borde exterior del anillo, como se muestra en la figura 2-15.

(2) Preparación del caucho de relleno

Seleccione el bastidor de molde de doble orificio y corte la lámina de caucho en bruto en bloques de caucho de igual tamaño según las dimensiones de longitud y anchura del marco interior del bastidor de molde, como se muestra en la figura 2-16.

Figura 2-15 Trazado de la línea de división

Figura 2-16 Trozos cortados de lámina de caucho en bruto

(3) Llenado y compresión de caucho crudo

Arranque la película protectora de la lámina de caucho en bruto, apile dos láminas de caucho en bruto y coloque el modelo original del anillo en medio de las láminas. Inserte una tapa de bebedero en el extremo del bebedero del modelo original, asegurándose de que encaja perfectamente contra el lateral del marco del molde, como se muestra en la figura 2-17. Rellene los huecos alrededor del modelo original con una tira fina de pegamento. A continuación, cubra la superficie con una lámina de caucho en bruto, asegurándose de que el modelo original quede intercalado en medio de las láminas de caucho en bruto, y asegúrese de que la lámina de caucho en bruto sea unos 2 mm más alta que el marco del molde, como se muestra en la figura 2-18.

Figura 2-17 Insertar la tapa del bebedero

Figura 2-18 Llenado y prensado de caucho crudo

(4) Vulcanización

Conecte el vulcanizador manual a la fuente de alimentación, ajuste la temperatura de calentamiento a 175℃, y encienda el interruptor para precalentar durante 30 minutos. Después de precalentar, coloque el marco del molde llenado de las hojas de goma crudas entre las placas de calefacción superiores e inferiores, según lo demostrado en el cuadro 2-19. Accione la manivela giratoria para presionar firmemente las placas calefactoras contra el armazón del molde, y temporice durante 30 minutos. Unos minutos después de que comience la vulcanización, gire la manivela para asegurarse de que la fuerza de liberación causada por el inicio de la vulcanización pueda compensarse inmediatamente.

(5) Apertura del molde de goma

Una vez finalizada la vulcanización, retire el marco del molde del vulcanizador y saque el molde de caucho del marco del molde. Prepárese para abrir el molde de caucho.

① Enfríe el molde de caucho prensado hasta que no esté caliente al tacto, recorte la rebaba con unas tijeras, retire la tapa del bebedero con unos alicates de punta de aguja y arranque la cáscara carbonizada.

② Coloque el molde de silicona en posición vertical con el bebedero hacia arriba y utilice un bisturí para cortar a lo largo de la línea central de los cuatro bordes del molde de silicona desde un lado del bebedero hasta una profundidad de 3~5 mm (puede ajustarse según el tamaño del molde de silicona), cortando los cuatro bordes del molde de silicona.

③ Corte la primera esquina en la primera incisión. Primero, abra los dos bordes rectos a una profundidad de (puede ajustarse según el tamaño del molde de silicona), luego separe los bordes rectos cortados con fuerza y corte a lo largo de 45° para crear un borde inclinado, formando una estructura saliente que comienza con un triángulo rectángulo. En este punto, las dos mitades del molde de silicona en el corte deben tener triángulos cóncavos y convexos correspondientes que encajan entre sí, como se muestra en la figura 2-20.

④ Siguiendo los pasos anteriores, recorta las tres esquinas restantes secuencialmente.

⑤ Tire para abrir la esquina del primer corte y utilice la cuchilla para cortar de forma constante a lo largo de la línea central hacia dentro (si utiliza un método de corte curvo, la cuchilla debe girar en una cierta curva para crear una escama de pescado o una superficie de corte ondulada). Mientras corta, tire del molde de goma hacia fuera. Cuando se acerque a la posición del bebedero, tenga cuidado y levante suavemente el molde de goma con la punta de la cuchilla para dejar al descubierto la línea de flotación. A continuación, corte una cara del extremo del círculo exterior del anillo.

⑥ Retire el modelo original del anillo, observando si hay algún hilo de pegamento pegado entre el modelo original y el molde de goma. Si hay alguna adherencia, debe cortarse. Si hay una resistencia significativa al retirar el modelo original, el molde de goma debe ser cortado en base a la situación.

(6) Creación de líneas de ventilación

Una vez abierto el molde de caucho, deben trazarse líneas de ventilación en el mismo para aumentar la ventilación. Observe las características de la cavidad formada por el modelo original, analice las posibles zonas en las que puede acumularse aire y, siguiendo la dirección del flujo de cera, utilice un bisturí para trazar varias líneas que ayuden a expulsar el aire de la cavidad, de modo que pueda obtenerse un molde de cera completo durante la inyección de cera.

(7) Tratamiento posterior

Después de cortar el molde de silicona, limpie la cavidad del molde, rocíelo con un agente desmoldante, vuelva a montarlo y escriba el número de molde en la superficie del molde de silicona.

Sección II Producción de un molde de caucho de silicona vulcanizado a alta temperatura para un modelo de anillo cóncavo de plata

1. Conocimientos previos

1.1 Control de calidad de las joyas

La joyería tradicional tiene funciones de preservación y apreciación del valor, embellecimiento decorativo y conmemoración simbólica. A los ojos de algunos consumidores, llevar joyas exhibe el poder financiero de quien las lleva, razón por la cual las formas exageradas de joyería de oro, como las cadenas y anillos de oro de gran tamaño, tuvieron antaño una gran demanda. Sin embargo, la joyería ha evolucionado a la par que la civilización humana y está estrechamente relacionada con las tendencias sociales y el ambiente cultural. Para hacer que las joyas sean más accesibles a los consumidores y más fáciles de llevar, limitar su calidad se ha convertido en la dirección dominante. Un análisis detallado revela las siguientes razones.

(1) El requisito de la ligereza de las joyas

En la dinastía Ming, Zhang Cunshen registró en "Refranes elegantes y populares revisados y ampliados": "En la antigüedad, la corona que llevaban los hombres se consideraba una joya". En otras palabras, originalmente, las joyas se referían a los objetos que se llevaban en la cabeza, que naturalmente no podían ser demasiado pesados. Además, con el paso del tiempo, la gente se dio cuenta de que las joyas debían ir a juego con la ropa que se llevaba, y las joyas ligeras pueden servir como adornos decorativos sin traer nuevos problemas a quien las lleva. La textura ligera puede resaltar la delicadeza de la joya, haciéndola muy querida por la gente.

(2) La demanda de precios unitarios de los grupos de consumidores

En las primeras etapas de la sociedad humana, poseer joyas era un privilegio de la nobleza y un símbolo de estatus. Estos individuos poseían una riqueza considerable y, naturalmente, no prestaban mucha atención al coste de las joyas. Sin embargo, a medida que las joyas se hicieron más populares y accesibles, los consumidores se volvieron cada vez más sensibles a los precios. Las joyas se fabrican sobre todo con metales preciosos, cuyo precio se fija por quilates, y al controlar la calidad de las joyas, es posible gestionar más directamente el coste, lo que facilita su aceptación por parte de los consumidores.

(3) Necesidad de estandarizar la producción de las empresas joyeras

Un proceso de producción estandarizado para la joyería de metales preciosos puede mejorar la calidad del producto y controlar los costes operativos. Limitar la calidad de la joya permite una estimación más precisa de los materiales utilizados, y ayuda a mantener una calidad uniforme en los distintos lotes de productos de joyería, evitando discrepancias de calidad significativas debidas a la variación de los operarios.

1.2 Formas de limitar el peso de las joyas

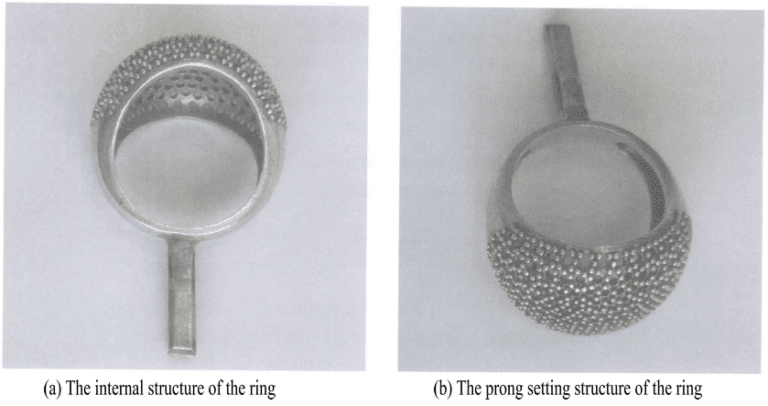

Con la diversificación del diseño de joyas, aumentan las exigencias del efecto tridimensional de las decoraciones. Cada vez son más los diseños de joyas que incorporan estructuras onduladas para conseguir el efecto tridimensional deseado, aumentando las dimensiones de los materiales y la calidad de las joyas. Para que las joyas tengan la mayor variedad estructural posible sin sobrepasar los límites de calidad, los diseñadores y artesanos de joyas han promovido el desarrollo de estructuras cóncavas en joyería. Cuando la profundidad cóncava es significativa, puede crear un espacio rebajado excesivo; en este punto, añadir un diseño de base de malla puede reducir la percepción visual de la depresión y mejorar la estética. Además, el aumento de la base de malla puede proteger eficazmente las piedras preciosas, haciéndolas menos propensas a dañarse o perderse, como se muestra en la figura 2-21.

En el caso de las joyas con estructuras cóncavas o estructuras con bases de malla, para garantizar un desmoldeo suave, es necesario un tratamiento de apertura inferior cuando se libera el molde de cola durante el prensado del molde de cola. Para las estructuras con bases de malla, es necesario separar la parte de la base de malla del cuerpo principal de la joya para la fabricación del molde. Después de fabricar varios componentes por separado, la base de malla se vuelve a soldar durante el proceso de acabado para restaurar la estructura de base de malla.

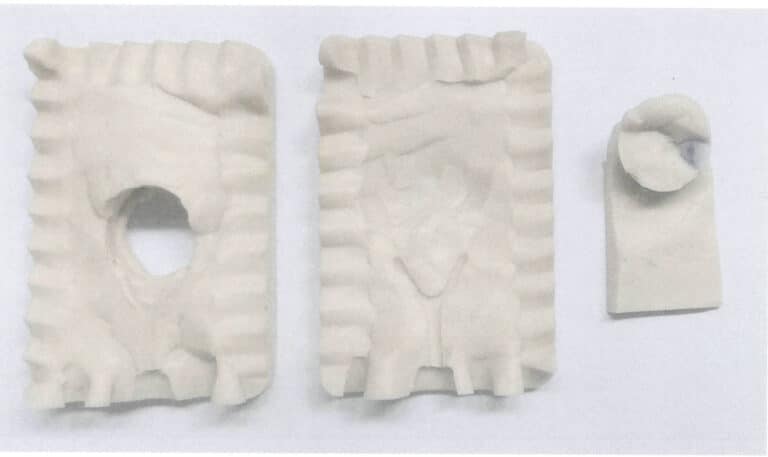

Después de prensar el modelo para garantizar que el molde de cera no se encera continuamente durante la posterior extracción de la cera, puede ser necesario realizar un tratamiento de apertura inferior. La denominada apertura inferior consiste en cortar profundamente toda la circunferencia a lo largo del círculo interior de la joya al liberar el molde de cera, cortando cerca de la superficie inferior sin cortar a través de ella. Al dar la vuelta al molde de caucho y doblarlo hacia el corte con los dedos por ambos lados, se puede observar el corte circunferencial del círculo interior, así como las marcas de corte en las partes del bisel y la cabeza (al no cortar a través, el caucho restante se estira para formar marcas poco profundas ligeramente rebajadas). Cortar a lo largo de estas marcas hasta la posición del bebedero correspondiente, luego cortar una tira paralela al bebedero con una anchura y longitud próximas. En este punto, el fondo forma una figura similar a una seta, lo que permite extraer la parte interior del anillo del fondo cortado, formando un bloque móvil. Esta operación se denomina cortar el bloque móvil del molde de caucho, como se muestra en la figura 2-22. Un molde de caucho de este tipo sólo puede extraer con éxito el molde de cera después de inyectar la cera. Para algunas estructuras más complejas, también puede ser necesario utilizar un método de pelado para retirar el molde y recuperar el modelo original. Algunas estructuras también pueden requerir que la pieza móvil se divida en varias piezas; el bloque móvil que se extrae del exterior del molde de caucho suele denominarse bloque móvil externo, mientras que el bloque móvil que se sujeta en el interior del molde de caucho se denomina bloque móvil interno.

Figura 2-21 Anillo de diamante con soporte de malla

Figura 2-22 Corte de la pieza móvil del molde de caucho

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

2. Ejecución de tareas

Esta tarea consiste en crear un molde de caucho de silicona vulcanizado a alta temperatura para el modelo plateado del anillo cóncavo.

(1) Preprocesamiento del modelo original

Limpie el modelo de anillo cóncavo original (figura 2-23) con etanol anhidro y papel sin pelusa, y trace una línea de separación en el borde de uno de los lados del contorno.

(2) Preparación del caucho de relleno

Seleccione el marco de molde de doble orificio y corte la lámina de caucho en bruto en bloques de caucho de igual tamaño en función de las dimensiones de longitud y anchura del marco interior del molde.

(3) Llenado y compresión de caucho crudo

Presione el modelo de anillo cóncavo original en el centro de la lámina de caucho, recorte pequeñas tiras de caucho y rellene los huecos. Utilice la tapa del bebedero como transición entre el marco del molde y el bebedero del modelo de anillo original. La operación es la misma que en el paso 3 de 2.1.3.

(4) Vulcanización

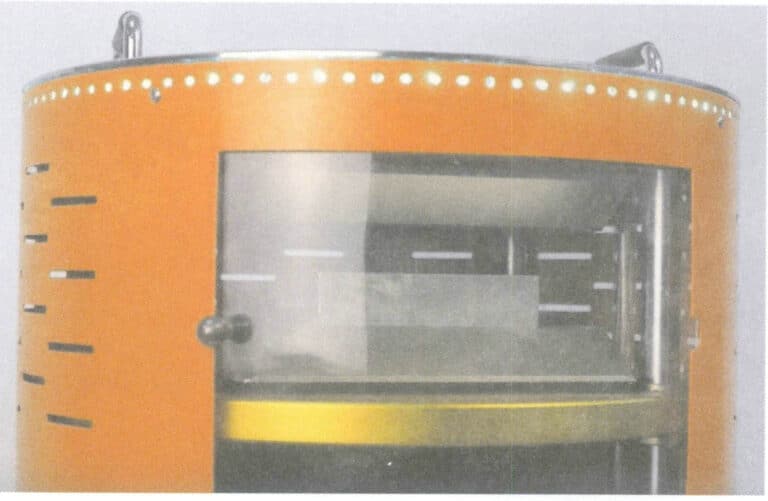

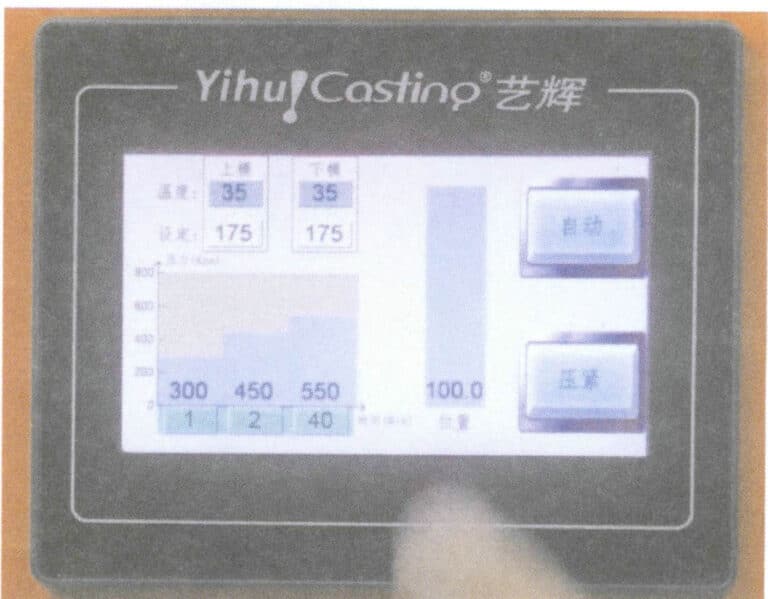

Se utiliza un vulcanizador automático para prensar el molde de caucho. Precaliente el equipo de antemano, y después del precalentamiento, coloque el marco del molde en el vulcanizador (Figura 2-24), ajuste la temperatura de calentamiento de los moldes superior e inferior a 175℃, y aumente gradualmente la presión a 550kPa de acuerdo con la velocidad de calentamiento del equipo. Mantenga esta presión durante 40 minutos, como se muestra en la Figura 2-25.

Figura 2-24 Coloque el marco del molde en el vulcanizador

Figura 2-25 Configuración de parámetros

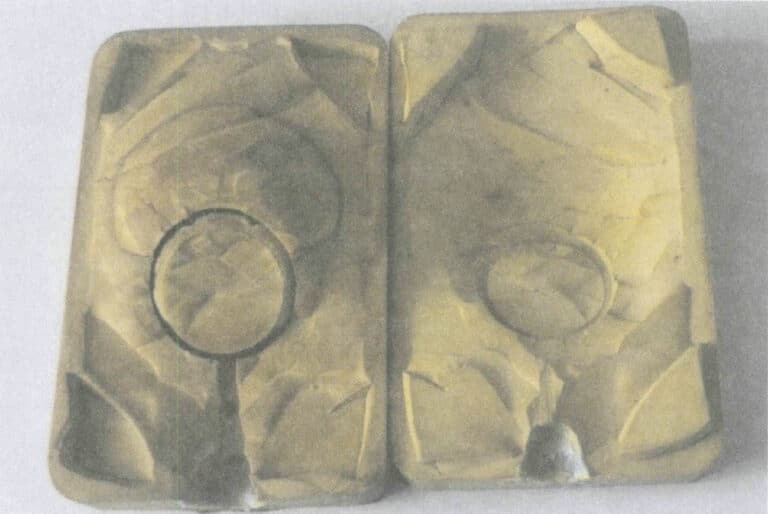

(5) Apertura del molde

Después de la vulcanización completa, retire el marco del molde del vulcanizador y retire el molde de caucho del marco. En primer lugar, utilice unas tijeras para cortar el exceso de flash alrededor de los bordes del molde de goma. Use un bisturí para cortar cuatro esquinas a lo largo del borde del molde de caucho y luego divídalo en dos piezas a lo largo de la línea de separación, como se muestra en la Figura 2-26. Para operaciones específicas sobre la apertura del molde, consulte el paso 5 de la sección 2.1.3.

(6) Apertura de la pieza móvil

El cóncavo interior en forma de C no puede extraerse directamente, por lo que es necesario abrir una pieza móvil. Corte profundamente a lo largo de toda la circunferencia del anillo interior, haciendo la incisión cerca de la superficie inferior. Dé la vuelta al molde de goma y, con los dedos, doble ambos lados del molde de goma hacia la dirección de la incisión. Podrá observar la incisión circunferencial del anillo interior, así como las huellas de las incisiones del bisel y de la parte de la cabeza. Corte a lo largo de estos trazos hasta la posición del bebedero correspondiente. Corte una pieza de la parte del bisel como pieza móvil interior y, a continuación, corte una pieza de la parte del anillo interior del anillo cóncavo como pieza móvil exterior (figura 2-27).

(7) Apertura del conducto de ventilación

Después de cortar el molde de goma, utilice un bisturí para dibujar la línea de ventilación en el molde de goma. Consulte el paso 6 de la sección 2.1.3 para obtener más detalles.

(8) Tratamiento posterior

Limpie la cavidad del molde, rocíe con un agente desmoldante, monte y escriba el número de molde en la superficie del molde.

Sección III Producción de moldes de caucho vulcanizado a alta temperatura para pequeños eslabones de cadena perforados Modelo de plata

1. Conocimientos previos

(1) Joyas de cadena

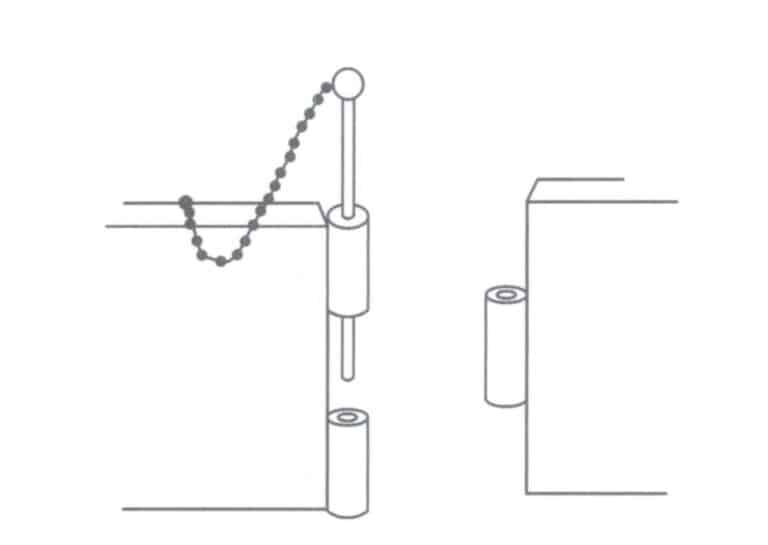

La joyería de cadena es un tipo importante de joyería, normalmente compuesta por una o más cadenas, que se forman por la combinación repetida de varias unidades básicas para crear una longitud determinada. Según el lugar decorativo, las joyas de cadena pueden dividirse en collares, pulseras, cadenas de cintura, tobilleras, broches, etc. Las unidades básicas también se conocen como eslabones de cadena. El variado diseño de los eslabones de la cadena permite diversas presentaciones en la joyería de cadena. Una característica importante de las joyas de cadena es su capacidad para doblarse de forma natural según la forma de la posición de uso, y esta funcionalidad depende del diseño de los grados de libertad entre los eslabones de la cadena en la estructura de la cadena. Entre las estructuras más comunes se encuentran la estructura entrelazada (Figura 2-28), la estructura entrelazada de resorte de lengüeta y travesaño (Figura 2-29) y la estructura de bisagra (Figura 2-30).

Figura 2-29 Estructura del muelle de lengüeta y enclavamiento del travesaño

Figura 2-30 Estructura de la bisagra

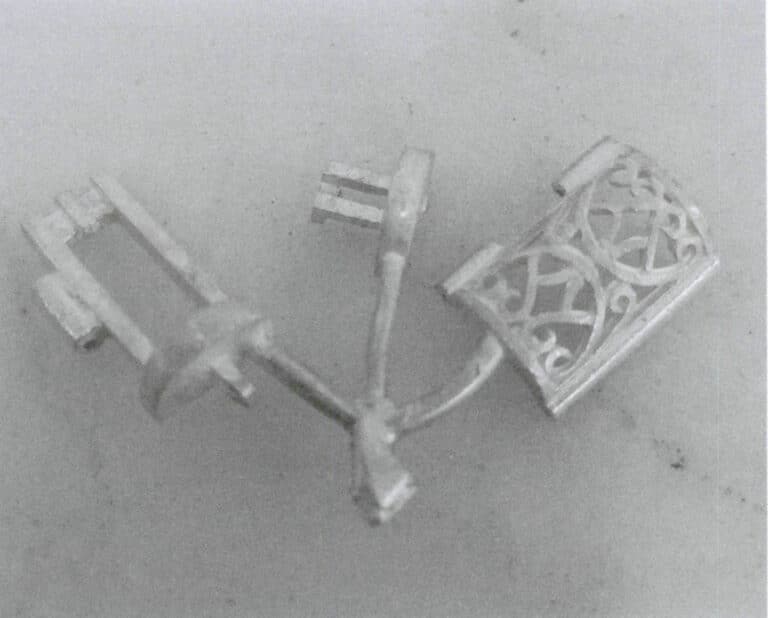

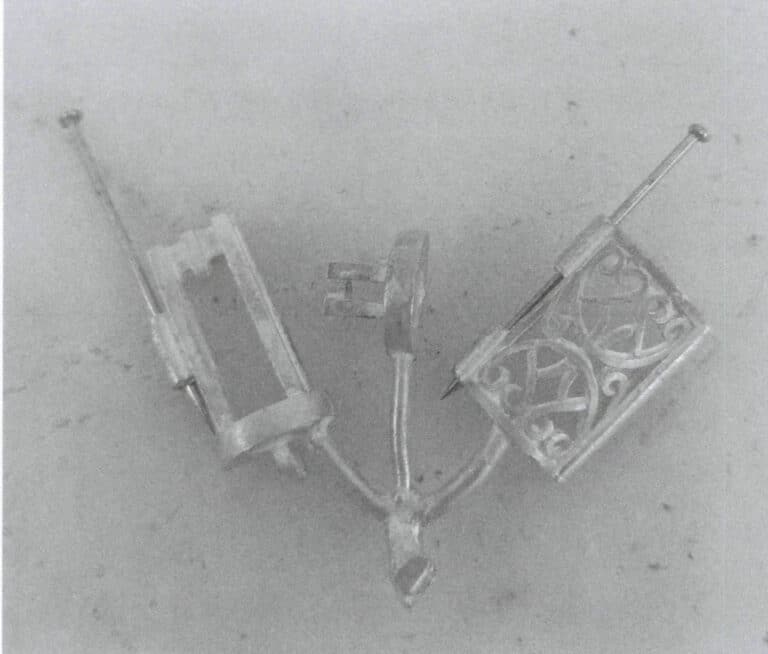

(2) Características del modelo de estructura articulada

La producción por lotes puede lograrse creando anillos para eslabones de cadena con estructuras de enclavamiento. En el caso de los eslabones de cadena con resorte de lengüeta y estructura de enclavamiento de travesaño, la reproducción y la producción por lotes también pueden lograrse prensando moldes de caucho. Del mismo modo, se espera que la estructura de bisagra pueda replicarse para la producción por lotes con el fin de mejorar la eficiencia de la producción. La estructura de bisagra incluye la bisagra y el barril de bisagra. La bisagra puede prepararse en los tamaños correspondientes tirando de alambres, mientras que el barril de la bisagra debe formar una estructura hueca al prensar el molde de caucho, lo que es difícil de conseguir. Los principales problemas son dos: ① es difícil rellenar el cilindro de la bisagra con caucho de silicona, lo que da lugar a una estructura incompleta tras la vulcanización; ② aunque se rellene el cilindro de la bisagra con caucho de silicona, tras abrir el molde de caucho, las pequeñas clavijas de caucho de silicona no pueden volver a su posición original y, cuando se inyecta el líquido de cera, el líquido las desplaza, lo que hace imposible reproducir el modelo original tras el encerado.

Un método habitual para resolver estos dos problemas consiste en preinstalar pasadores de acero extraíbles en el interior del barril de la bisagra mientras se presiona el molde de caucho. Tras abrir el molde de caucho, los pasadores de acero preinstalados ocupan la posición hueca. Después de inyectar la cera, se pueden retirar los pasadores de acero, lo que permite la extracción completa del molde de cera, que tiene una estructura de barril de bisagra hueco.

2. Ejecución de tareas

Esta tarea consiste en producir moldes de caucho de silicona vulcanizado a alta temperatura para el modelo de eslabones de cadena de plata con pequeños orificios de giro.

(1) Preprocesamiento del modelo original

Limpie el modelo original del eslabón con pequeños orificios de giro (Figura 2-31) utilizando etanol anhidro y papel sin pelusa, y dibuje la línea de separación a lo largo del borde del contorno con un rotulador con base de aceite.

(2) Preparación del caucho de relleno

Seleccione un marco de molde de cuatro orificios y corte la lámina de caucho en bruto en bloques de caucho de igual tamaño según las dimensiones de longitud y anchura del marco interior del molde.

(3) Inserción del pasador en el cilindro de la bisagra

Inserte el pasador de cabeza grande en el cilindro de la bisagra, asegurándose de que pasa a través de todo el cilindro de la bisagra, y deje el extremo de la cabeza del pasador cerca del borde del molde de goma, como se muestra en la figura 2-32.

(4) Llenado y prensado de caucho crudo

Coloque el modelo original en el centro de la lámina de caucho, recorte pequeñas tiras de caucho y rellene los tapones del bebedero. Utilice la tapa del bebedero como marco del molde y la transición del bebedero de la cadena del modelo original.

(5) Vulcanización

Se utiliza un vulcanizador automático para prensar el molde de caucho. Abra el equipo de antemano para precalentar, y después de completar el precalentamiento, coloque el marco del molde en el vulcanizador.

(6) Apertura del molde de goma

Una vez finalizada la vulcanización, retire el marco del molde del vulcanizador y saque el molde de caucho del marco del molde. En primer lugar, utilice unas tijeras para cortar el exceso de flash alrededor del borde del molde de goma. Utilice un bisturí para cortar cuatro esquinas a lo largo del borde del molde de goma y, a continuación, divídalo en dos piezas a lo largo de la línea de separación. Consulte el paso 5 de la sección 2.1.3 para abrir el molde de goma. Después de cortar el molde de caucho, localice la posición del pasador de cabeza grande y corte una muesca en el molde de caucho para exponer un extremo del pasador de cabeza grande para facilitar su inserción y extracción, como se muestra en la figura 2-33. Una vez abierto el molde de goma, extraiga el pasador de cabeza grande y retire el modelo original. Si hay alguna obstrucción al retirar el modelo original, es necesario abrir el molde de goma en función de la situación real.

(7) Apertura del conducto de ventilación

Después de cortar el molde de goma, dibuje la línea de ventilación en el molde de goma. Consulte el paso 6 de la sección 2.1.3 para obtener más detalles.

(8) Tratamiento posterior

Como se muestra en la Figura 2-34, limpie la cavidad del molde, rocíe con un agente desmoldante, ensamble y escriba el número de molde en la superficie del molde.

Sección IV Fabricación de un molde de caucho de silicona vulcanizado a temperatura ambiente para un modelo de resina impreso en 3D

1. Conocimientos previos

(1) Características del modelo de resina impreso en 3D

El material utilizado para las versiones de resina de impresión 3D es la resina fotosensible fotopolimerizable de prototipado rápido, compuesta principalmente de prepolímeros, diluyentes reactivos, fotoiniciadores, etc.

Los prepolímeros son los componentes básicos de las resinas fotosensibles, que sirven de estructura esquelética curada, con un peso molecular que suele oscilar entre 1000~5000. Son compuestos con grupos funcionales reactivos, que incluyen principalmente varios tipos, como resinas epoxi modificadas con acrilato, poliésteres insaturados, poliuretanos y sistemas de resinas fotopolimerizables con tiol/alqueno, como el diacrilato de bisfenol A etoxilado, el éter de dietilenglicol trimetilenglicol y el metacrilato de 3,4-epoxi ciclohexil metil-3', 4'-ciclohexil, etc. Los acrilatos (metacrilato) polimerizan rápidamente y tienen alta resistencia, y se utilizan ampliamente; los éteres de vinilo, como monómero insaturado, tienen alta reactividad y son capaces de experimentar polimerización por radicales libres, polimerización catiónica y copolimerización alternante compleja por transferencia de carga, a la vez que poseen características como alta reactividad, baja toxicidad, bajo olor y alta viscosidad; los monómeros epoxídicos pueden someterse a polimerización catiónica de apertura en anillo bajo la luz, con una tasa de contracción de la polimerización inferior a la de las resinas a base de (metacrilato) acrilato.

Los diluyentes reactivos tienen dos funciones principales: en primer lugar, diluir los prepolímeros de alta viscosidad y, en segundo lugar, participar en la reacción de reticulación de curado con los prepolímeros. Las diferencias en los diluyentes reactivos pueden afectar a la velocidad de fotopolimerización de la resina y al rendimiento del curado. Generalmente contienen enlaces dobles C=C o grupos epoxi. El oxirano es un monómero de éter cíclico con dobles enlaces y grupos epoxi, y puede experimentar polimerización catiónica de apertura en anillo bajo la luz y se utiliza comúnmente como diluyente reactivo.

Los fotoiniciadores, también conocidos como fotosensibilizadores o agentes de fotopolimerización, son una clase de compuestos que pueden absorber energía a determinadas longitudes de onda en la región ultravioleta (250~420nm) o en la región de luz visible (400~800nm), generando radicales libres, cationes, etc., iniciando la polimerización de monómeros y el curado reticulado. El mecanismo de acción de los fotoiniciadores incluye principalmente tres tipos: transferencia de energía, abstracción de hidrógeno y formación de complejos de transferencia de carga. Dependiendo del mecanismo de iniciación, pueden dividirse en fotoiniciadores de radicales libres y fotoiniciadores catiónicos. Los fotoiniciadores de radicales libres son principalmente benzoína y sus derivados, benzoilo y sus derivados, acetofenona y sus derivados, cetona bencílica o compuestos de cetona aromática heterocíclica, etc.; los fotoiniciadores catiónicos incluyen principalmente sales de diazonio arílico, sales de iodonio lácteo, sales de sulfonio triarílico y sales de ferroceno arílico, entre otros.

En la actualidad, la versión original realizada con tecnología de impresión DLP suele emplear resina de fotopolímero líquido de baja viscosidad, que se caracteriza por su rápida velocidad de curado, alta precisión, alta dureza, bajo contenido en cenizas, ausencia de residuos y buenos efectos de fundición a la cera perdida, lo que permite una impresión continua prolongada sin que se pegue al fondo. Ajustando su composición, puede adaptarse a diferentes escenarios de aplicación. Por ejemplo, la resina de cera colable 40% con material de relleno de cera y la resina de cera colable con material de relleno de cera 20% tienen un contenido de cenizas inferior a 0,1% después de la combustión, lo que las hace adecuadas para la colada directa utilizando moldes de yeso. En cambio, la resina Form labs High Temp tiene un módulo de tracción de 0,75GPa y un módulo de flexión de 0,7GPa. Después de remojarla en aceite mineral y otros medios durante 24 horas, la cantidad de hinchamiento es inferior a 1%, lo que la hace adecuada para el prensado de formas complejas con moldes de caucho de silicona vulcanizado a temperatura ambiente.

(2) Caucho de silicona vulcanizado a temperatura ambiente (RTV)

El caucho de silicona vulcanizado a temperatura ambiente se refiere al caucho de silicona que puede vulcanizarse a temperatura ambiente. Normalmente, sus cadenas moleculares tienen grupos activos como hidroxilo y vinilo en ambos extremos, y tiene un peso molecular relativamente bajo. Existen dos tipos: el caucho de silicona vulcanizado a temperatura ambiente de un solo componente (RTV-1) y el caucho de silicona vulcanizado a temperatura ambiente de dos componentes (RTV-2).

Los materiales utilizados para los moldes de compresión de joyería suelen pertenecer al RTV-2, caracterizado por un largo tiempo de trabajo, buena fluidez y baja viscosidad antes del curado. El material adhesivo se presenta como un líquido fluido dividido en A y B, dos componentes. Mezclar el adhesivo A y B según la proporción de masa de 1:1 y remover uniformemente, después verterlo en el marco del molde de joyería preparado, curando a temperatura ambiente o con calor. El molde curado tiene cierta fuerza y resistencia al desgarro, cumpliendo con los requisitos de rendimiento para moldes de joyería, pero hay una cierta brecha en comparación con el caucho de silicona curado a alta temperatura, como se muestra en la Tabla 2-7.

Tabla 2-7 Comparación de las propiedades del caucho de silicona vulcanizado a temperatura ambiente y del caucho de silicona vulcanizado a alta temperatura

| Tipo de caucho de silicona | Tiempo de vulcanización / min | Tiempo de funcionamiento | Temperatura de vulcanización | Resistencia al desgarro /(kN , m-1) | Resistencia a la tracción | Tasa de contracción de la línea /% | Duración del almacenamiento /años |

|---|---|---|---|---|---|---|---|

| Caucho de silicona vulcanizado a temperatura ambiente | >240 | En los 30 minutos siguientes a la mezcla, la goma | La temperatura ambiente, si se calienta, no debe superar los 130℃. | 20 〜 35 | 6 〜 8 | 0.1 | 5 |

| Caucho de silicona vulcanizado de alta temperatura | 30 〜 75 | Sin límite de tiempo | 143 〜 173℃ | 40 〜 55 | 10 〜 12.5 | 0.1 | 10 |

2. Ejecución de tareas

En esta tarea se utiliza caucho de silicona vulcanizado a temperatura ambiente para crear un molde del modelo original de resina impreso en 3D.

(1) Preprocesamiento del modelo original

Limpie la superficie del modelo original de resina con etanol anhidro y papel sin pelusa, y dibuje la línea de separación en la superficie lisa de su contorno máximo con un rotulador de base oleosa.

(2) Preparación del marco del molde y de la silicona líquida

Seleccione un marco de molde adecuado en función del tamaño del modelo original de resina, fije el extremo del bebedero del modelo original en la tapa del bebedero y utilice pegamento termofusible para fijar la tapa del bebedero al borde del marco del molde, como se muestra en la figura 2-35, asegurándose de que los huecos alrededor del modelo original sean aproximadamente iguales. Se suspende en el centro del marco del molde. Al mismo tiempo, se utiliza cola termofusible para fijar la lámina inferior al borde inferior del marco del molde, sellándolo completamente. Calcule la cantidad de caucho de silicona en función del tamaño del marco del molde y utilice una balanza electrónica para pesar cantidades iguales de caucho A y B.

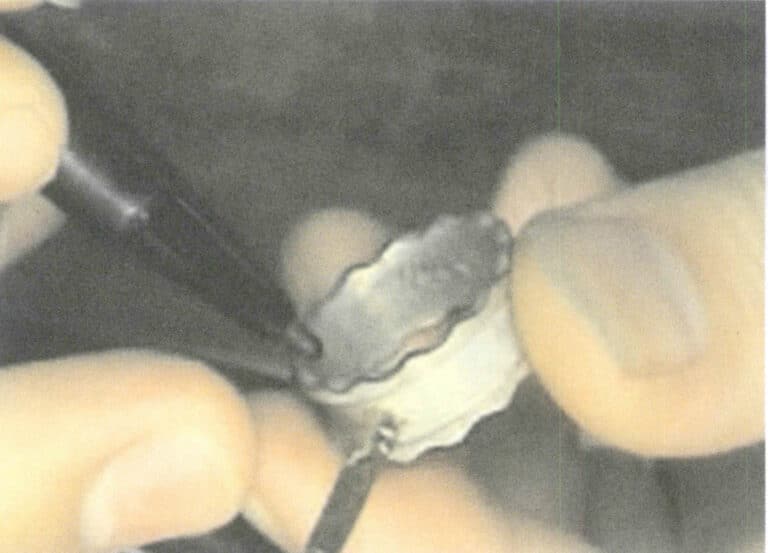

(3) Mezclar la goma

Vierta sucesivamente la goma A y la goma B en un recipiente de acero inoxidable, y utilice una varilla de vidrio para agitar continuamente el gel en una dirección para asegurarse de que se mezcla uniformemente, como se muestra en la Figura 2-36.

Figura 2-35 Fijación del modelo original

Figura 2-36 Agitación de coloides

(4) Extracción por vacío

Después de agitar, coloque el gel líquido en la máquina de vacío (Figura 2-37). Al principio, surgirán muchas burbujas; controle cuidadosamente el nivel de vacío para evitar que el líquido de gel rebose el recipiente. Cuando las burbujas del líquido de gel disminuyan significativamente, puede detener la extracción al vacío.

(5) Inyección de caucho

Vierta la goma de silicona líquida aspirada en el marco del molde, cubriendo completamente el modelo original, como se muestra en la Figura 2-38, y compruebe si el modelo original de resina se ha desplazado. A continuación, el marco del molde puede volver a colocarse en la máquina de vacío para continuar con la extracción al vacío. Una vez finalizado, dependiendo de la cantidad de caucho de silicona, añada caucho de silicona según sea necesario. Si aparecen burbujas en la superficie, se pueden pinchar con una aguja.

Figura 2-37 Máquina de vacío con cubierta antipolvo

Figura 2-38 Inyección de caucho

(6) Vulcanización

Coloque el marco del molde con el caucho inyectado en la plataforma y déjelo reposar durante 4 horas para la vulcanización. El tiempo de vulcanización puede ampliarse adecuadamente a 6~12 horas en función de las condiciones reales.

(7) Apertura del molde

El molde puede desmoldarse después de que el caucho de silicona líquido se haya curado completamente. La operación es la misma que la del paso (5) en Capítulo 2 de la Sección I

(8) Apertura del conducto de ventilación

Para más detalles sobre la operación, consulte paso (6) en Capítulo 2 de la Sección I

(9) Tratamiento posterior

Para obtener más información sobre cómo recortar el molde, consulte paso (7) en Capítulo 2 de la Sección I

Sección V Producción de moldes de aleación para modelo de cera colgante de pared delgada y gran superficie lisa

1. Conocimientos previos

1.1 Joyería de pared fina y gran superficie lisa

En los productos de joyería es frecuente encontrar joyas de paredes finas y gran superficie lisa. Para este tipo de productos, la producción en serie también requiere la creación de moldes. Sin embargo, los moldes de caucho de silicona vulcanizado a alta temperatura y los moldes de caucho de silicona vulcanizado a temperatura ambiente son adecuados para hacer modelos de este tipo de joyas, principalmente por las siguientes razones.

(1) Los moldes de caucho de silicona son moldes flexibles que se deforman hasta cierto punto durante su uso. Para las joyas de pequeño tamaño, una ligera deformación no produce un efecto visual apreciable. Sin embargo, la mayor superficie lisa acumula deformación para las joyas pulidas de gran tamaño, lo que provoca una desviación significativa del original, que no puede cumplir los requisitos de producción.

(2) Las joyas de paredes delgadas y gran superficie lisa, debido a su superficie grande y delgada, pueden hacer que la cera se solidifique prematuramente durante el proceso de inyección de cera, impidiendo que llene la cavidad. El resultado son modelos de cera incompletos. Para solucionar este problema, es habitual aumentar la presión de inyección de la cera para acelerar el proceso de llenado. Sin embargo, las grandes cavidades planas del molde de caucho son difíciles de sellar en los bordes con una presión elevada, lo que provoca que la cera inyectada se filtre fácilmente por los bordes, formando una rebaba.

Por las razones anteriores, los moldes flexibles no pueden cumplir los requisitos de calidad de producción de este tipo de joyas. En este punto, los moldes rígidos pueden resolver eficazmente los dos problemas mencionados, proporcionando ventajas significativas a la hora de crear modelos para este tipo de joyas, como se detalla a continuación.

(1) No se deforma fácilmente Una vez completado el molde rígido. Se puede obtener un modelo de cera cualificado siempre que la cera pueda rellenar la cavidad.

(2) Los moldes rígidos tienen una mayor capacidad para soportar la presión del aire. Supongamos que se aumenta la presión de inyección de la cera para garantizar el llenado del líquido de cera. En ese caso, dichos moldes pueden distribuir uniformemente la presión, evitando así la generación de destellos en zonas localizadas.

En la actualidad, los materiales que pueden utilizarse para fabricar moldes rígidos para joyería incluyen principalmente aleaciones de aluminio y aleaciones de baja temperatura, que compensan las deficiencias de la tecnología tradicional de inyección de cera en moldes de caucho, como la fácil deformación, la calidad inestable, el grosor inconsistente, la fácil contracción, el brillo insuficiente y la tendencia a producir capas intermitentes y garras incompletas.

1.2 Aleación de aluminio

Las aleaciones de aluminio son ampliamente utilizadas en la producción de moldes o en las estructuras principales de los moldes, lo que está relacionado con las ventajas de los moldes de aleación de aluminio, como se detalla a continuación.

(1) La densidad de las aleaciones de aluminio suele ser de 2,63~2,85g/cm3, hace que los moldes sean más ligeros después de la producción, lo que resulta cómodo para los operarios y reduce la intensidad de la mano de obra.

(2) La superficie de la aleación de aluminio procesada es plana y lisa, con precisión dimensional garantizada, asegurando la calidad de los moldes de cera producidos.

(3) La aleación de aluminio tiene una excelente resistencia a la corrosión, por lo que es menos susceptible a la oxidación y la corrosión en el entorno de trabajo, garantizando así la estabilidad de la calidad del molde.

(4) La aleación de aluminio tiene buena plasticidad y distribuye la tensión uniformemente, lo que permite una dispersión uniforme de la presión de inyección de cera al fabricar moldes de cera.

(5) La aleación de aluminio tiene una buena conductividad térmica, lo que ayuda a que el líquido de cera se enfríe rápidamente después de la inyección, dando como resultado un mejor rendimiento del modelo de cera.

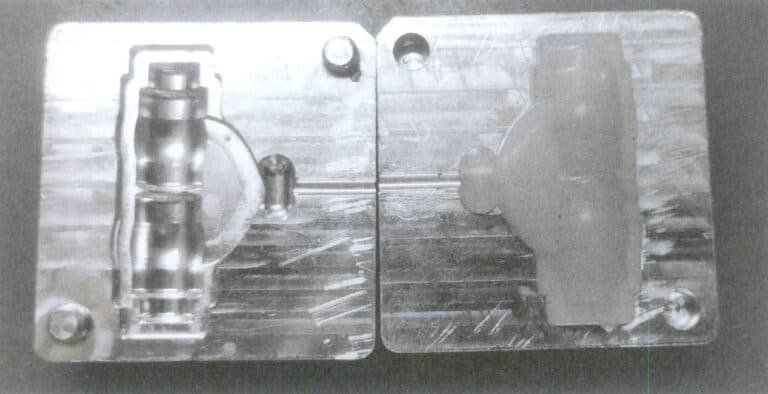

Los moldes de aleación de aluminio pueden lograr un ensamblaje completo del bloque de aleación de aluminio mediante un diseño estructural y utilizar una carcasa de aleación de aluminio con una estructura de núcleo. La estructura del núcleo puede utilizar aleaciones de baja temperatura o caucho de silicona. Los moldes de aleación de aluminio con estructuras de núcleo de caucho de silicona (Figura 2-39) aprovechan al máximo el excelente rendimiento de conformación del caucho de silicona al tiempo que garantizan la rigidez del molde.

1.3 Aleaciones de baja temperatura

Las aleaciones de baja temperatura, también conocidas como de baja fusión o fusibles, son aleaciones binarias o multielemento compuestas principalmente de metales como plomo, cadmio, zinc, estaño y bismuto. Se caracterizan por su color gris azulado o blanco plateado, su bajo punto de fusión, su facilidad de fundición y colado, su textura blanda y su facilidad de tallado. Los moldes metálicos para joyería fabricados con aleaciones de baja temperatura tienen varias ventajas, como la rápida inyección de cera, ángulos claros, superficies lisas y letras y dibujos nítidos.

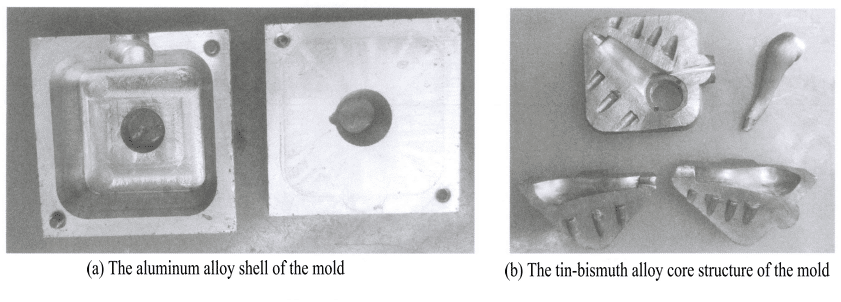

Por motivos de salud, en las fases de producción y procesamiento ya no se utilizan aleaciones que contengan elementos metálicos tóxicos como el plomo y el cadmio. En la actualidad, se utiliza principalmente la aleación de estaño y bismuto, que tiene un punto de fusión que puede ajustarse en un amplio rango, puede moldearse fácilmente, tiene un proceso de moldeado sencillo, tiene un ciclo corto y requiere menos tiempo de procesamiento. Sin embargo, las aleaciones de baja temperatura tienen baja dureza y poca resistencia al desgaste, lo que afecta a su vida útil y eficacia, y el coste del material también es relativamente alto. Por lo tanto, a menudo se utiliza como material estructural del núcleo emparejado con coquillas de aleación de aluminio. La figura 2-40 muestra un molde rígido para una pieza decorativa, que utiliza aleación de aluminio como cubierta y aleación de estaño-bismuto como material estructural del núcleo.

2. Ejecución de tareas

En esta tarea se utilizan moldes de aleación para completar la fabricación de colgantes lisos grandes de paredes finas.

(1) Análisis de la estructura del modelo original

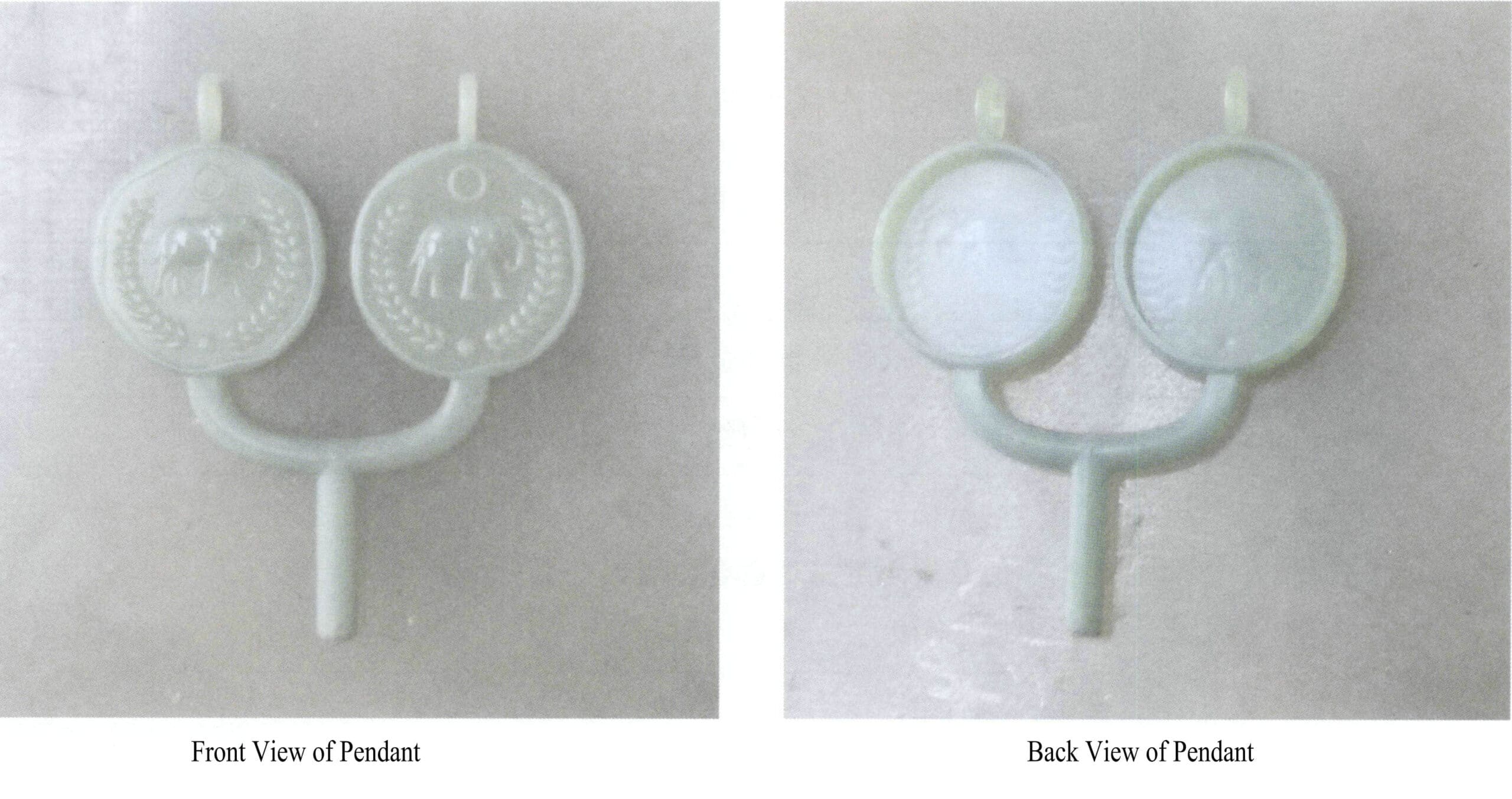

Como se muestra en la Figura 2-41, el modelo original del colgante liso grande de pared delgada tiene una estructura irregular, circular y plana, con un patrón en la parte delantera y un patrón cóncavo en la parte trasera.

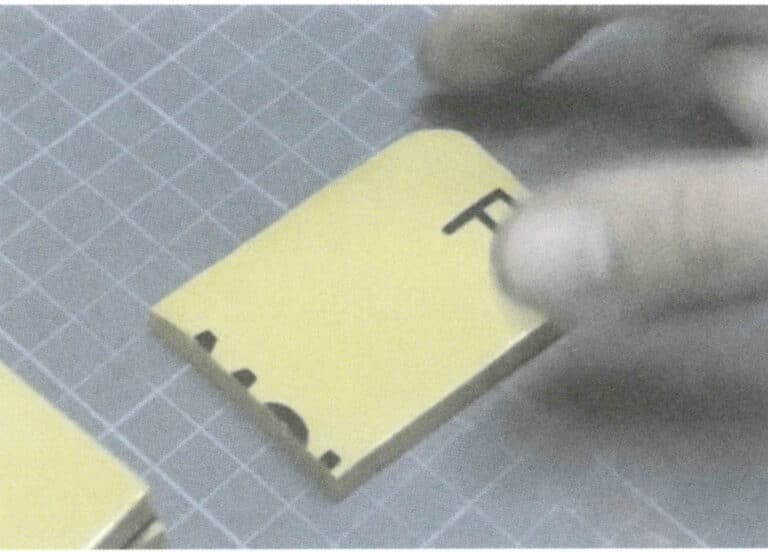

(2) Material de corte

De acuerdo con el tamaño del colgante, se deben hacer dos bloques de aleación de aluminio de tamaño adecuado, como se muestra en la Figura 2-42, para los moldes superior e inferior.

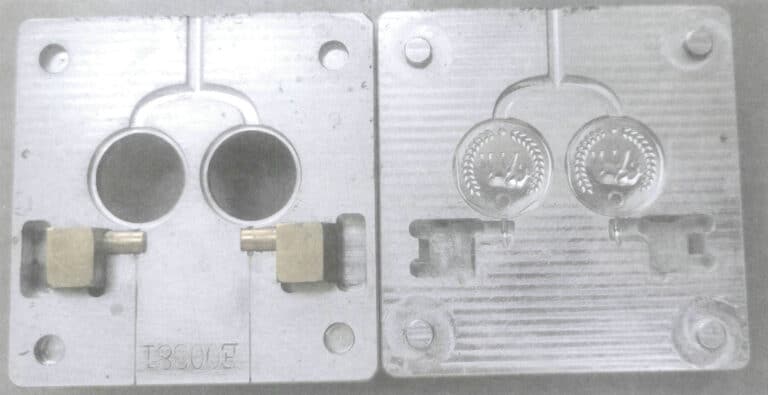

(3) Moldes de procesamiento

De acuerdo con los planos de procesamiento correspondientes al objeto físico original, compilar los datos de procesamiento, y basándose en la situación real del modelo original, preparar los datos de procesamiento para la parte delantera y trasera del modelo original. Es importante tener en cuenta que la información del patrón en el molde corresponde al patrón original en relieve. Basándose en la estructura del colgante, preajuste la posición del módulo accesorio, como se muestra en la figura 2-43.

(4) Molde de prueba de inyección de cera

Utilice la máquina de inyección de cera, ajuste la presión a 6 atmósferas e inyecte la cera en el molde, como se muestra en la Figura 2-44. Observe la calidad del molde de cera; si no hay anomalías, el molde está terminado.

(5) Tratamiento posterior

Compruebe si hay algún defecto en el molde; si es así, realice ajustes inmediatamente. En las zonas que necesiten lijarse, utilice papel de lija para alisarlas. A continuación, utilice un rotulador con base de aceite para escribir información relevante sobre el molde en la concha para facilitar su identificación posterior.