Cómo producir piedras preciosas sintéticas --- 8 tipos de métodos de síntesis

Conozca la historia, los principios y los 8 tipos de métodos y procesos de las piedras preciosas sintéticas

Introducción:

El campo de las piedras preciosas sintéticas ha experimentado notables avances, tendiendo un puente entre la rareza natural y la réplica artificial. Desde la histórica fusión de rubíes por E. D. Clarke hasta la moderna síntesis de diamantes a alta presión y alta temperatura, el camino recorrido ha sido transformador. Los principios de la síntesis de gemas, arraigados en la comprensión de la formación natural de gemas a través de procesos endógenos, exógenos y metamórficos, han allanado el camino para las técnicas avanzadas de laboratorio. Métodos como la fusión por llama, el crecimiento hidrotérmico y la fusión por flujo han sido fundamentales para crear piedras preciosas como el corindón y las esmeraldas. La evaluación económica de estos métodos sintéticos garantiza su rentabilidad, manteniendo al mismo tiempo la exquisita calidad y apariencia de las gemas naturales. El futuro de la síntesis de gemas pasa por perfeccionar estas técnicas, garantizar la estabilidad y belleza de las gemas sintéticas y ampliar sus aplicaciones en la industria joyera y más allá. A medida que crece la demanda de piedras preciosas, las sintéticas ofrecen una alternativa sostenible y ética, lo que augura un futuro brillante a este dinámico campo.

Índice

Sección I Historia de la síntesis de gemas

La historia de las piedras preciosas sintéticas comenzó en 1819, cuando E. D. Clarke fundió dos rubíes utilizando una llama de soplete de hidrógeno-oxígeno. A lo largo de 200 años, el proceso de desarrollo ha evolucionado de simple a complejo, de bajo nivel a alto nivel. Aunque la investigación y el desarrollo de piedras preciosas sintéticas en nuestro país empezaron relativamente tarde (en la década de 1950), han progresado rápidamente, y ahora se pueden producir diversas piedras preciosas sintéticas para satisfacer la demanda del mercado.

Para ayudar a los lectores a comprender la historia del desarrollo de las piedras preciosas sintéticas, se ha recopilado una breve historia de las piedras preciosas sintéticas (Tabla 2-1) como referencia.

Cuadro 2-1 Breve historia de las piedras preciosas sintéticas

| Año | Inventores y perfeccionadores | Método | Variedades de piedras preciosas sintéticas |

|---|---|---|---|

| 1902 | A. Werner Leaf (Francia) | Método de fusión por llama | Rubí sintético |

| 1908 | G. Spezia (Italia) | Método hidrotérmico | Cristal sintético |

| 1910 | A. Vernay (Francia) | Método de fusión por llama | Espinela azul sintética |

| 1928 | Richard Nacken (Alemania) | Método Flux | Esmeralda sintética (1 ct) |

| 1934 | H. Espik (Alemania) | Método Flux | Esmeralda sintética |

| 1940 | C. Chatham (EE.UU.) | Método Flux | Esmeralda sintética |

| 1947 | Lind, Inc. EE.UU. | Método de fusión por llama | Rubí estrella sintético, zafiro |

| 1948 | National Lead Company, EE.UU. | Método de fusión por llama | Rutilo sintético |

| 1955 | Empresa Riley (EE.UU.) | Método de precipitación en fase vapor | Moissanita sintética |

| 1958 | Laodis y Bauman | Método hidrotérmico | Rubí sintético y zafiro verde incoloro |

| 1959 | Shchepanov (Unión Soviética) | Método del molde guía de fusión | Zafiro blanco |

| 1960 | Estados Unidos, antigua Unión Soviética | Método de precipitación en fase vapor | Película policristalina de diamante sintético de zafiro blanco |

| 1960 | Schepanov (Unión Soviética) | Método de molde guiado por fusión | Síntesis de rubí, zafiro y ojo de gato, etc. |

| 1964 | Mei y J.C. Shaa | Método hidrotérmico | Zafiro blanco |

| 1965 | Grupo Linde, EE.UU. | Método hidrotérmico | Esmeralda sintética (producción comercial) |

| 1966 | D.L. Wood y A Bauman | Método hidrotérmico | Cristal azul |

| 1970 | General Electric Company | Método de alta temperatura y alta presión | Diamante sintético (diamante de calidad gema) |

| 1971 | Etiqueta (EE.UU.) | Método de guiado del molde | Zafiro blanco |

| 1972 | P. Gilson (Francia) | Método de precipitación química | Ópalo sintético, turquesa sintética |

| 1987 | Wang Chonglu (China) | Método del molde guía de fusión | Rubí sintético Ojo de gato |

| 1990 | A.S. Kliber (Unión Soviética) | Método hidrotérmico | Aguamarina sintética |

| 1990 | Laboratorio De Beers Sudáfrica | Alta temperatura y ultra alta presión presión | Diamante sintético de 14,2 ct |

| 1993 | Instituto de Investigación de Gemas de Guangxi, China | Método hidrotérmico | Rubí sintético |

| 1995 | China | Método de precipitación en fase vapor | Diamante sintético policristalino negro |

| 2001 | Instituto de Investigación de Piedras Preciosas de Guangxi, China | Método hidrotérmico | Esmeralda sintética (parecida a la natural) |

Sección II Principios de la síntesis de gemas

Antes de sintetizar una gema artificial, es esencial comprender cómo se forman las gemas naturales en la naturaleza.

Las gemas son bellos minerales. Los minerales son sustancias cristalinas naturales con una composición química y una estructura interna específicas, formadas por procesos geológicos o cósmicos y relativamente estables en determinadas condiciones físicas y químicas. Son los componentes básicos de las rocas (como el jade). Los minerales (gemas) tienen composiciones químicas específicas, estructuras internas y determinadas formas y propiedades físicas y químicas, lo que nos permite identificar distintos tipos de minerales (gemas). Sin embargo, debido a la complejidad del entorno de formación, la composición, estructura, forma y propiedades de los minerales (gemas) pueden variar dentro de un cierto rango.

Cuando las condiciones externas cambian o superan el rango estable de los minerales (gemas), éstos pueden transformarse en otros minerales (gemas) estables en las nuevas condiciones.

Por lo tanto, antes de sintetizar gemas, hay que estudiar a fondo la composición, estructura, forma, propiedades, génesis, aparición, usos y relaciones intrínsecas entre las gemas naturales (minerales) correspondientes, así como los patrones de distribución temporal y espacial de las gemas naturales y sus procesos de formación y cambio.

La composición química de las piedras preciosas es la base material de su formación y es uno de los factores más esenciales que determinan diversas propiedades de las piedras preciosas. Es muy sensible a los pequeños cambios en las condiciones de formación de las piedras preciosas, especialmente los elementos colorantes. La forma en que los elementos colorantes existen en las piedras preciosas depende del comportamiento químico de los elementos con los átomos o iones y del entorno geológico y las condiciones fisicoquímicas en que se encuentran. Por lo tanto, antes de desarrollar piedras preciosas sintéticas, es necesario comprender las razones y los procesos de formación de las piedras preciosas naturales.

1. La formación de las piedras preciosas naturales

La formación de las piedras preciosas suele clasificarse según los procesos geológicos de mineralización. Según la naturaleza y la fuente de energía del proceso, el proceso geológico de formación de piedras preciosas puede dividirse en tres tipos: proceso endógeno, proceso exógeno y metamorfismo.

(1) Procesos endogénicos

Los procesos endogénicos hacen referencia a diversos procesos geológicos que conducen a la formación de piedras preciosas debido al calor interno de la Tierra. Esto incluye una variedad de procesos de mineralización complejos como los procesos magmáticos, los procesos volcánicos, la acción pegmatítica y los procesos hidrotermales.

(a) Acción magmática:

Se refiere al proceso de formación de gemas (minerales) a partir de fundidos magmáticos ricos en componentes volátiles a alta temperatura (700-1300) y alta presión (5 x 108 –20 x 108 Pa), que se enfrían y cristalizan bajo tensión geológica. Algunos ejemplos son el peridoto, el piroxeno, la hornblenda, el feldespato, el cuarzo, el diamante puro, los elementos naturales del grupo del platino, etc., todos ellos formados durante la acción magmática.

(b) Acción volcánica:

Se refiere a todo el proceso de formación y mineralización de las rocas cuando el magma procedente de las profundidades subterráneas intruye a lo largo de zonas débiles de la corteza hasta la superficie o entra directamente en erupción, enfriándose rápidamente. Entre las piedras preciosas relacionadas con la acción volcánica figuran la zeolita, el ópalo, el ágata, la calcita, el realgar, el oropimente, el peridoto, el rubí y el zafiro que se encuentran en inclusiones de origen profundo.

(c) Acción pegmatítica:

Se refiere al proceso de formación de rocas y mineralización que ocurre bajo altas temperaturas (400- 700) y alta presión (1 x 108 - 3 x 108 Pa) a mayores profundidades bajo tierra (3- 8 km). Las piedras preciosas formadas por

La acción pegmatítica presenta cristales grandes, ricos en Si, K, Na y volátiles (F, Cl, B, OH), como cuarzo, feldespato, amatista, topacio, turmalina, berilo, espodumeno y amazonita.

(d) Acción hidrotermal:

Se refiere al proceso de formación de gemas a partir de soluciones de gas-agua a soluciones de agua caliente, clasificadas en tres

Tipos basados en la temperatura: alta temperatura (500-300), media temperatura (300-200) y baja temperatura (200-50). Entre las piedras preciosas relacionadas con la acción hidrotermal figuran el berilo, el topacio, la turmalina, el cuarzo, la fluorita, la barita, la calcita, el cinabrio, así como la casiterita, la bismutinita, el oro natural, la argentita, etc. El método hidrotermal en los procesos sintéticos imita la mineralización hidrotermal.

(2) Acción exógena

Los procesos exógenos hacen referencia a diversos procesos geológicos, como la meteorización y la sedimentación, que forman piedras preciosas a baja temperatura y presión en la superficie o cerca de ella debido a la participación de la energía solar, el agua, la atmósfera y factores biológicos.

(a) Meteorización:

Bajo fuerzas externas, la roca original (mineral en bruto) sufre una fragmentación mecánica y una descomposición química. Las piedras preciosas resistentes a la intemperie se desintegran en depósitos de arena, como diamantes, rubíes, zafiros, ópalos y circones, mientras que los minerales fácilmente meteorizables forman en la superficie piedras preciosas como calcedonia, ópalo, malaquita y azurita.

(b) Sedimentación:

Se producen principalmente en ríos, lagos y océanos, y se refieren al proceso en el que los productos meteorizados de la superficie son transportados a entornos adecuados y depositados para formar nuevos minerales (piedras preciosas) o combinaciones de minerales. Por ejemplo, los sedimentos mecánicos incluyen el oro natural, el platino, los diamantes, la casiterita y el circón; los sedimentos bioquímicos incluyen la calcita, la apatita, el azabache, el ámbar y el coral.

(3) Procesos metamórficos

El metamorfismo se refiere al proceso en el que las rocas que ya se han formado a mayor profundidad bajo la superficie cambian sus condiciones geológicas y fisicoquímicas debido a los movimientos tectónicos, la actividad magmática y los cambios en el flujo geotérmico, dando lugar a cambios en la composición y la estructura mientras mantienen en gran medida un estado sólido, lo que conduce a la formación de una serie de minerales metamórficos (gemas) que forman rocas (jade).

En función de las diferentes causas y condiciones fisicoquímicas, el metamorfismo puede dividirse en metamorfismo de contacto y metamorfismo regional.

(a) Metamorfismo de contacto:

Se refiere a un metamorfismo causado por la actividad magmática que se produce en la zona de contacto entre la intrusión magmática y la roca circundante a poca profundidad (2- 3 km) bajo tierra. Según los distintos factores y características metamórficas, puede dividirse en metamorfismo térmico y metamorfismo de contacto.

- Metamorfismo térmico: Se refiere al proceso en el que la intrusión de magma en la roca circundante hace que los minerales de la roca circundante sufran una recristalización debido al calor y los volátiles del magma intruso, lo que da lugar a granos más grandes o cristalización metamórfica, y a la recombinación de componentes para formar nuevos minerales y conjuntos minerales. Las gemas más comunes son el rubí, la cordierita, la wollastonita y la sanidina.

- Meta-somatismo de contacto: Se produce cuando los volátiles y fluidos hidrotermales que se liberan durante la cristalización tardía del magma en el contacto con la roca circundante provocan cambios metasomáticos significativos en la roca circundante y en la intrusión, formando nuevas rocas (jade). El metasomatismo de contacto es más probable cerca de la zona de contacto entre intrusiones de acidez intermedia y rocas carbonatadas. Debido al doble metasomatismo, el resultado es que las rocas cercanas a la zona de contacto cambian de composición, estructura y textura, formando una serie de gemas o jade, siendo las más comunes el diópsido, la augita, la andradita y la grossularita, así como apariciones posteriores de tremolita, actinolita, epidota, plagioclasa y hornblenda. Nuevos conjuntos minerales pueden formar tipos de jade como piroxeno, hornblenda, serpentina y jade carbonatado.

(b) Metamorfismo regional:

Se refiere a los procesos metamórficos que se producen en grandes áreas debido a movimientos tectónicos regionales. La composición mineral y las características estructurales de la roca original cambian como resultado de los efectos combinados de importantes factores físicos y químicos como la temperatura (200- 800), la presión (4 x 108- 12 x 108 Pa ), tensión y fluidos químicamente activos compuestos principalmente por H2O CO2.

Los minerales metamórficos (gemas) y sus combinaciones formados por el metamorfismo regional dependen principalmente de la composición y el grado de metamorfismo de la roca original. Si los principales componentes de la roca original son SiO, CaO, MgO, FeO, es fácil que se forme tremolita, actinolita, tremolita y piroxeno cálcico-hierroso tras la metamorfosis. Si la roca original está formada principalmente por minerales arcillosos compuestos de SiO2 AI2O3, sus productos metamórficos incluirán cuarzo o corindón y la simbiosis mineral de una de las variantes trifásicas homogéneas Al2SiO5. Los ambientes de baja temperatura y alta presión favorecen la formación de cianita, mientras que la temperatura y la presión para la formación de andalucita son relativamente bajas.

Cabe mencionar que los procesos geológicos que forman las gemas son una manifestación global de diversos factores. Los citados procesos endógenos, exógenos y metamórficos no están aislados ni completamente separados entre sí. En otras palabras, la formación, la estabilidad y la evolución de las gemas dependen del entorno geológico y de las condiciones físicas y químicas en las que se encuentran, lo que significa que dependen de procesos geológicos y de factores como la temperatura, la presión, la concentración de componentes, la acidez y la alcalinidad (PH) del medio, el potencial redox, el potencial químico (µi), la fugacidad (fi), la actividad (ai) y el tiempo. Las gemas son el producto de los efectos combinados de diversos factores físicos y químicos en procesos geológicos específicos, y las condiciones físicas y químicas pueden variar significativamente en diferentes procesos geológicos y etapas del mismo proceso geológico. Cabe señalar que la relación entre la formación de las gemas y algunas de sus propiedades y la energía libre. La formación y el enriquecimiento de las gemas están condicionados por la actividad de los componentes químicos del sistema, y la estabilidad de las gemas depende del grado de apertura y cierre del sistema geológico. A la hora de analizar la génesis de las gemas, hay que hacer un examen exhaustivo para extraer inferencias razonables y sentar las bases teóricas de la síntesis artificial de gemas naturales.

2. Diseño de esquemas experimentales para la síntesis de gemas

Basándose en el entorno y las condiciones de formación de las piedras preciosas naturales correspondientes, los materiales cristalinos se sintetizan en el laboratorio simulando procesos de mineralización similares. Por ejemplo, los mineralogistas reconocieron en 1797 que los diamantes son cristales puros compuestos de átomos de carbono con una estructura cristalina cúbica formada en condiciones de alta temperatura y alta presión en las profundidades del subsuelo. Entonces se crearon entornos de alta temperatura y alta presión en el laboratorio para cristalizar el carbono en cristales de diamante. En 1953, el laboratorio suizo ASEA sintetizó por fin diamantes de calidad industrial utilizando métodos de alta temperatura y alta presión. En 1970, General Electric, en Estados Unidos, sintetizó diamantes de calidad gema. A finales de 1995, los productos de película policristalina de diamante negro sintetizados mediante el método CVD entraron en el mercado de la joyería de nuestro país.

Por lo tanto, la síntesis de piedras preciosas debe basarse en los mecanismos de formación de las piedras preciosas naturales, diseñando diversos métodos de síntesis. Al sintetizar piedras preciosas en el laboratorio, se establece gradualmente un plan de proceso razonable seleccionando las mejores opciones.

3. Tecnología de procesos y evaluación de beneficios económicos

Mediante diversos ensayos experimentales, se establecen métodos de síntesis eficaces y se evalúan los beneficios económicos de los métodos seleccionados. En otras palabras, mientras se sintetizan piedras preciosas sintéticas ideales con métodos razonables, es necesario evaluar el valor económico de las piedras preciosas sintetizadas con estos métodos para determinar si son rentables. Si las piedras preciosas sintetizadas tienen un precio más elevado que sus correspondientes naturales, no es adecuado producirlas a gran escala; estos métodos sólo tienen importancia científica y ningún valor comercial.

4. 4. Seleccionar procesos de crecimiento de cristales y comprobar los índices de cualificación de cristales.

En la actualidad, los gemólogos han desarrollado numerosos métodos para el cultivo artificial de cristales. Aunque estos métodos pueden adaptarse a la producción de diversas piedras preciosas sintéticas, durante el proceso de producción debe realizarse un estudio exhaustivo y detallado del método sintético seleccionado. Esto incluye determinar con precisión diversos parámetros de crecimiento de los cristales para garantizar el tamaño y las especificaciones de los cristales, y eliminar diversos defectos que se producen durante el crecimiento de los cristales para conseguir la exquisita calidad de las piedras preciosas naturales de alta calidad sin diferencias evidentes con las piedras preciosas naturales.

Sección III Proceso de síntesis de piedras preciosas

Las piedras preciosas sintéticas (cristalitos) son sólidos cristalinos con una estructura reticular, y su síntesis es en realidad un proceso de organización de los puntos (átomos, iones o moléculas) que componen el cristal de acuerdo con la ley de la estructura reticular bajo ciertas condiciones controladas artificialmente. Aunque la síntesis de piedras preciosas de muchas maneras, pero a partir de la transformación de la fase física, el proceso de crecimiento de cristal se puede dividir en: fase gaseosa una cristalización de la fase sólida e → la fase líquida una cristalización de la fase sólida → fase sólida amorfa una cristalización de la fase sólida → una cristalización de la fase sólida → otra cristalización de la fase sólida y así sucesivamente cuatro clases de tipos.

La fase líquida puede ser una solución o una fusión. Las condiciones termodinámicas que conducen a las dos primeras transiciones de fase son la sobresaturación (concentración superior a la solubilidad), que da lugar a la tercera transición de fase, la nucleación y el crecimiento espontáneos, y la cuarta transición de fase, que se debe a cambios en las condiciones externas de temperatura y presión que hacen que la fase sólida cristalina original se vuelva inestable y forme otro tipo de cristal. Basándose en esto, en la actualidad, los principales procesos de producción utilizados para sintetizar piedras preciosas son el método de fusión por llama, el método hidrotérmico, el método de flujo, el método de fusión, el método de alta temperatura y ultra alta presión, el método de precipitación química, etc.

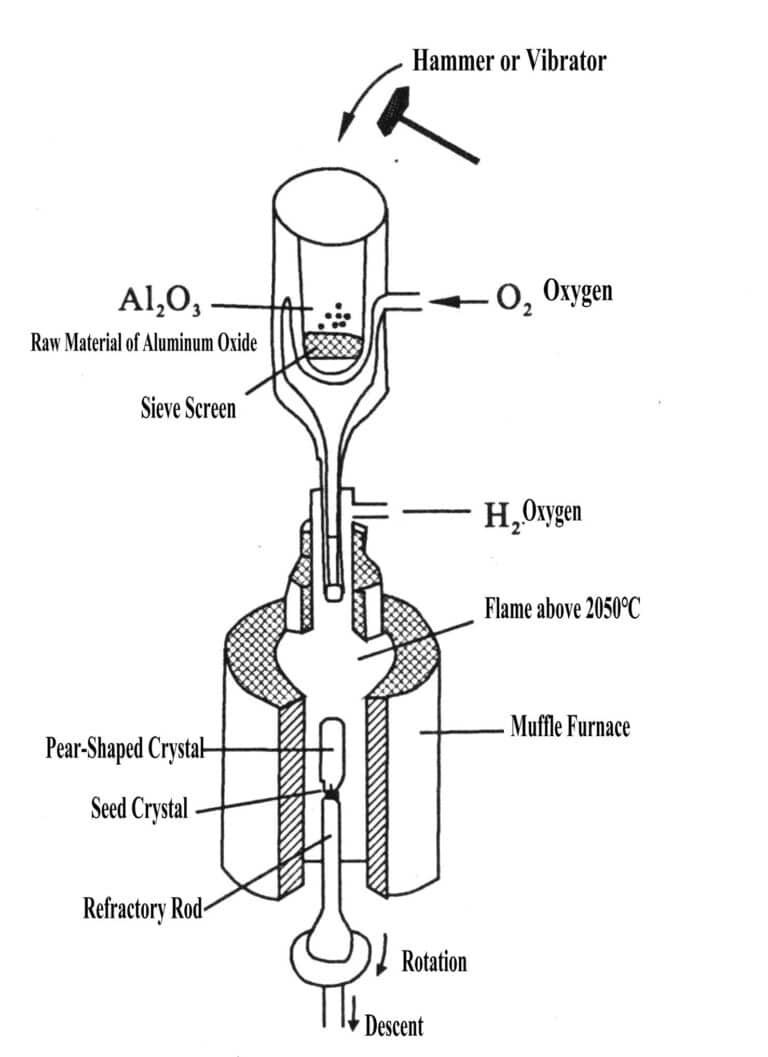

1. Método de fusión por llama

Utilizando la alta temperatura generada por una llama de hidrógeno-oxígeno, la materia prima en polvo para sintetizar piedras preciosas se calienta y funde durante su descenso en un tubo de alimentación vibratorio. La masa fundida cae sobre el cristal semilla en la parte superior de la varilla de cristal sobre el soporte y, a medida que desciende lentamente debido a la disipación del calor, se condensa y cristaliza en cristales en forma de pera (Figura 2-1). El proceso de crecimiento de cristales mediante este método simula la transición de la fase líquida (fundido) a la fase cristalina en el proceso de mineralización magmática.

1.1 Flujo del proceso

El proceso de crecimiento de cristales de gemas por fusión de llama incluye principalmente cuatro pasos: purificación de la materia prima, preparación del polvo, crecimiento del cristal y tratamiento de recocido.

(1) Depuración de materias primas

Las materias primas deben ser abundantes en origen y de bajo coste, y el método de purificación debe ser sencillo y eficaz.

(2) Preparación del polvo

El material en polvo requiere una gran pureza, una reacción química completa y una pequeña capacidad de volumen, y la estructura cristalina debe favorecer el crecimiento de los cristales.

(3) Crecimiento de los cristales

El proceso de crecimiento de los cristales puede dividirse en tres etapas: cristal semilla, expansión y crecimiento isométrico.

A lo largo del crecimiento de los cristales, el sistema de alimentación debe proporcionar un suministro uniforme de material para garantizar que todo el polvo se funde en pequeñas perlas líquidas; La temperatura del quemador de gas alcanza 2900℃ , y constituye la forma de la llama de tres capas y el cambio ordenado de la temperatura; El horno de cristalización es necesario para crear buenas condiciones de preservación del calor para los cristales en crecimiento, y facilitar el flujo de gas y la no acumulación de polvo; El mecanismo de descenso es necesario para asegurar que la posición de partida puede hacer que la temperatura superior del cristal más alto que el punto de fusión del cristal, pero más bajo que el punto de ebullición del cristal, y asegurar que hay una capa de fusión de 2 ~ 3 mm de espesor.

(4) Tratamiento de recocido

Después de colocar el cristal sintético en un horno de alta temperatura, se eleva lentamente la temperatura hasta el nivel predeterminado, luego se mantiene una temperatura constante durante mucho tiempo y se recuece lentamente para liberar la tensión térmica del cristal de gema sintética, evitando que el cristal se agriete debido al calor.

1.2 Equipos de producción

(1) Sistema de alimentación

El material en polvo debe caer suave y uniformemente, fundiéndose en pequeñas gotitas al pasar por el quemador.

(2) Quemador de hidrógeno-oxígeno

La estructura del gas debe ser buena, con una relación adecuada de suministro de hidrógeno y oxígeno, una llama de tres capas y una temperatura estable a 2900℃, minimizando al máximo la pérdida de polvo.

(3) Horno de cristalización

El cuerpo del horno debe mantener un aislamiento estable, la cámara del horno debe ser aerodinámica, sin acumulación de polvo, y no debe causar turbulencias de gas, con un pequeño gradiente de temperatura.

(4) Mecanismo de descenso

Debe adaptarse a la temperatura de crecimiento de los cristales para garantizar que la interfaz sólido-líquido de los cristales es estable y el descenso es uniforme y suave, lo mismo que la tasa de cristalización. Y garantizar que la parte superior del cristal semilla tenga una capa fundida de 2 a 3 mm.

1.3 Ejemplo concreto: Método de fusión por llama para sintetizar gemas de corindón

(1) Selección de materias primas

Actualmente, tanto a nivel nacional como internacional, el método de fusión por llama para sintetizar gemas de corindón utiliza sulfato de aluminio y amonio (también conocido como alumbre de amonio) es la materia prima preferida para preparar γ-AI2O3 en polvo, con las siguientes ventajas:

① El sulfato de aluminio y amonio cuenta con abundantes materias primas, precios bajos y métodos de purificación sencillos y eficaces;

② El producto tostado del sulfato de aluminio y amonio es suelto y tiene buena fluidez;

③ El sulfato de aluminio y amonio tiene una alta solubilidad y puede purificarse mediante un método de cristalización sencillo. Además, durante el proceso de recristalización y su efecto de eliminación de impurezas son muy buenos. Sólo se requieren 3 - 4 veces de recristalización para que la pureza del sulfato de amonio y aluminio alcance 99,9% - 99,99%.

(2) Preparación y purificación de materias primas

① Preparación del sulfato de aluminio y amonio. Mezclar sulfato de aluminio y sulfato de amonio en una proporción de = 2,5 :1 y mezclar uniformemente, a continuación, preparar con una proporción de material a agua de 1 : 1,5 calentar hasta ebullición, disolver completamente, y enfriar lentamente para cristalizar para obtener sulfato de amonio y aluminio.

② Purificación del sulfato de aluminio y amonio. Disolver el sulfato de aluminio de amonio sintetizado en agua destilada o desionizada, el agua se recristaliza entonces repetidamente 3- 5 veces para obtener una materia prima con una mayor pureza de 99,9% o superior.

(3) Preparación de polvo de gema de corindón sintético coloreado.

La composición del polvo de gema de corindón sintético coloreado es γ-AI2O3 y una pequeña cantidad de agente colorante. Los agentes colorantes son principalmente óxidos de elementos de transición o elementos de tierras raras, que introducen iones cromóforos en la red, haciendo que el cristal absorba selectivamente la luz visible, coloreando así el cristal.

El polvo de gema de corindón sintético coloreado se obtiene añadiendo agentes colorantes a la materia prima sulfato de aluminio y amonio, deshidratación y calcinación. El método específico consiste en preparar el agente colorante en una solución de cierta concentración y añadirlo al sulfato de aluminio y amonio según sea necesario. Tras el calentamiento, el sulfato de aluminio y amonio se disuelve y el colorante se distribuye uniformemente en la solución de sulfato de aluminio y amonio. A continuación, la mezcla de sulfato de aluminio y amonio y colorante se introduce en un horno de deshidratación para su deshidratación y en un horno de calcinación para su calcinación, garantizando así que el colorante se distribuye uniformemente en el polvo.

En las gemas de corindón sintético, los tipos y cantidades de agentes colorantes añadidos varían, lo que da lugar a diferentes colores de las gemas.

(4) Crecimiento de las gemas de corindón sintético

Las condiciones del proceso y los pasos operativos para el crecimiento por fusión de llama de todas las gemas de corindón son similares.

En primer lugar, se coloca el cristal semilla en la parte superior de la varilla de arcilla refractaria para controlar la orientación de la cristalización, siendo la orientación preferida 60°.

Una vez abierto el horno, comienzan a funcionar el sistema de alimentación, el quemador y el mecanismo de descenso. El punto de fusión del corindón es de 2050℃ y la temperatura de trabajo de la llama de hidrógeno-oxígeno es de 2900℃; el crecimiento del rubí sintético es de H2 : O2 = (2,0 - 2,5); el crecimiento del zafiro sintético es H2 : O 2 = (2,8-3,0) 1 ;el crecimiento del zafiro sintético es H2 : O2 = (3.6-4). Ajuste la posición de la varilla de cristal de modo que la temperatura en la parte superior del cristal esté por encima del punto de fusión 2050 y por debajo del punto de ebullición 2150℃, asegurándose de que haya una capa fundida de 2-3 mm . Después de que el cristal semilla se expanda, continúe creciendo hasta alcanzar el tamaño deseado con un diámetro constante. Por último, el cristal debe dejarse en el horno para que se enfríe en su estado original. Las condiciones de enfriamiento en este momento también tienen un impacto significativo en la calidad del cristal; si se utiliza un enfriamiento rápido, una gran diferencia de temperatura dentro y fuera del cristal aumentará la tensión interna, haciendo que la superficie del cristal sea más frágil y propensa a agrietarse.

Durante el crecimiento de cristales de corindón sintético coloreado, la adición de agentes colorantes reduce el punto de fusión del polvo, lo que también reduce la temperatura de crecimiento del cristal. Además, determinados iones colorantes tienen un coeficiente de distribución inferior a 1 en el corindón, lo que provoca defectos como un color desigual o fragilidad en los cristales crecidos a partir de estos iones.

La calidad cristalina de las piedras preciosas de tipo corindón varía, siendo por lo general cristales en forma de pera de tamaño 150- 750ct, con un diámetro de hasta 17 - 19 mm. Actualmente, los cristales más grandes que se producen pueden tener un diámetro de hasta 32 mm.

(5) Tratamiento de recocido de gemas sintéticas de tipo corindón

Las principales condiciones del tratamiento de recocido son la temperatura y el tiempo. Los cristales de piedras preciosas de tipo corindón cultivados por fusión de llama tienen una tensión interna significativa debido a un gran gradiente de temperatura, lo que hace necesario un tratamiento de recocido. Normalmente, un cristal en forma de pera de 50 mm tiene una temperatura de la capa de fusión de 2050℃ en la parte superior, mientras que la inferior puede ser sólo de 100℃, lo que da lugar a una tensión interna en el cristal durante el proceso de cristalización que puede alcanzar 80-lOOMpa. Si la tensión interna no se alivia mediante recocido, los cristales son muy propensos a romperse durante el procesamiento y el uso. Los cristales de gema de corindón sintético fundidos a la llama que se utilizan en joyería no suelen estar recocidos, pero todos se agrietan a lo largo del eje de crecimiento, donde la tensión interna es mayor, y la superficie agrietada se utiliza como superficie de trabajo para cortar y esmerilar.

Ejemplo concreto: zafiro sintético incoloro

Alta purezaγ-AI2O3 obtenido a partir de sulfato de aluminio y amonio calcinado se introduce uniformemente en el horno de combustión [H2: O 2 = (2,0-2,5): 1], fundiéndose a altas temperaturas de 2900℃, y goteando sobre cristales semilla de alta calidad con una capa fundida.

En la parte superior, el mecanismo descendente desciende, expandiendo el hombro del cristal semilla, condensándolo y cristalizándolo. Cuando alcanza el tamaño predeterminado, el horno se cierra y el cristal se enfría en su interior.

Para eliminar las tensiones internas del cristal, sigue siendo necesario un tratamiento de recocido, con una temperatura de recocido en torno a 1800 ℃y un tiempo de unas 2 horas. Por lo general, los zafiros utilizados en joyería no se someten a tratamiento de recocido, pero la superficie de la tabla debe cortarse desde la dirección del eje de crecimiento con la máxima tensión interna.

1.4 Ventajas e inconvenientes del método de fusión por llama

En comparación con otros métodos, el método de fusión por llama para el cultivo de cristales presenta las siguientes características.

(1) No se necesita crisol, lo que puede evitar la contaminación del crisol;

(2) La alta temperatura puede utilizarse para producir piedras preciosas con puntos de fusión más altos;

(3) Rápida tasa de crecimiento de los cristales, gran rendimiento;

(4) Equipos sencillos, alta productividad laboral;

(5) Gran gradiente de temperatura de la llama, mala calidad del cristal;

(6) La temperatura es difícil de controlar, y los cristales son propensos a grandes tensiones internas, por lo que se requiere un tratamiento de recocido;

(7) Estrictos requisitos de pureza y granulometría del polvo, alto brillo y elevado coste de las materias primas;

(8) En el caso de materiales volátiles y fácilmente oxidables, este método no suele ser aplicable para sintetizar piedras preciosas.

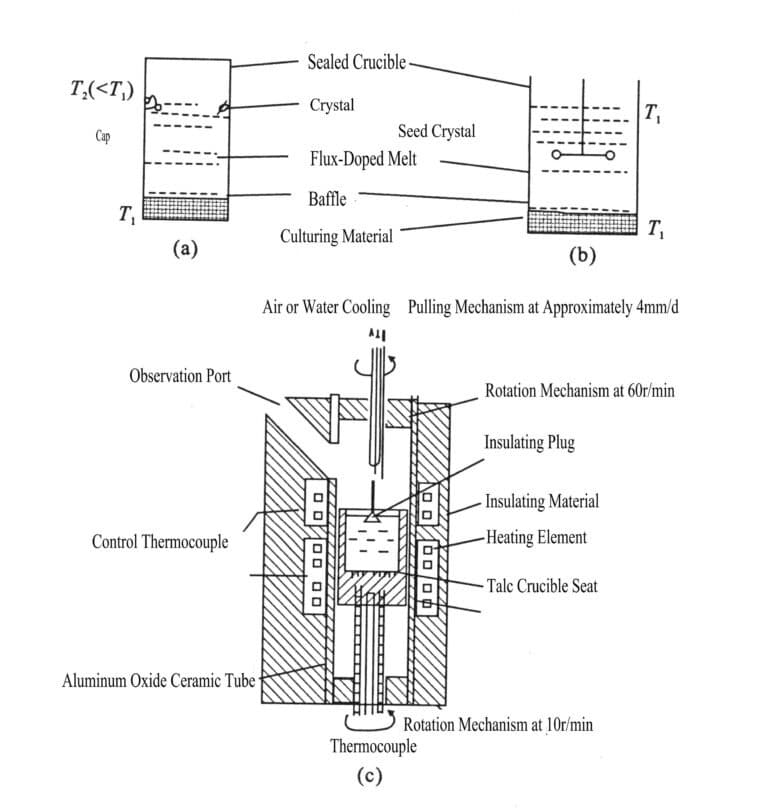

2. Método hidrotérmico

Simulando el proceso de mineralización hidrotermal en la naturaleza, el método hidrotermal para cultivar piedras preciosas cristalinas se lleva a cabo mediante la transición de la fase líquida (solución) a la fase cristalina en un sistema que contiene agua. La mineralización hidrotermal natural se produce en determinadas condiciones de temperatura y presión, y la solución mineralizante tiene concentraciones y valores de PH específicos (las propiedades de la solución mineralizante varían en función del tipo de cristal de gema que se cultive). Los experimentos han demostrado que sólo en un recipiente de alta presión se pueden cumplir las condiciones para simular el crecimiento natural de los cristales de piedras preciosas. Por lo tanto, el método hidrotérmico es distinto de otros sistemas de cultivo de cristales de piedras preciosas. Este método se adapta a materiales con baja solubilidad a temperatura y presión normales, pero con alta solubilidad a temperatura y presión elevadas.

2.1 Proceso de producción

Según el método de transporte del crecimiento de los cristales, puede dividirse en tres procesos de producción.

(1) Método isotérmico

El método isotérmico utiliza principalmente la diferencia de solubilidad para hacer crecer los cristales, siendo las materias primas sustancias metaestables y los cristales semilla estables. No hay diferencia de temperatura en el interior de la caldera de alta presión, que es una característica de este método.

La desventaja del método isotérmico es que no puede cultivar cristales grandes con formas cristalinas completas.

(2) Método de oscilación

El dispositivo de oscilación consta de dos cilindros a diferentes temperaturas. Un cilindro contiene la solución de cultivo, mientras que el otro contiene el cristal de siembra. Los dos cilindros oscilan a intervalos fijos para acelerar la convección entre ellos. Los cristales se cultivan en un entorno de alta presión utilizando la diferencia de temperatura entre los dos cilindros.

(3) Método de diferencia de temperatura

El método de diferencia de temperatura es un método de crecimiento de cristales en un autoclave vertical, que se utiliza sobre todo para sintetizar cristales, rubíes, esmeraldas, aguamarinas, etc. Las condiciones de crecimiento de los cristales son las siguientes:

① Los minerales deben tener una cierta solubilidad en la solución mineralizante y ser capaces de formar la fase cristalina estable única deseada;

② Los minerales pueden alcanzar la sobresaturación a diferencias de temperatura adecuadas sin nucleación espontánea;

③ El crecimiento de cristales requiere cristales semilla de determinadas formas y especificaciones, y la relación entre la superficie total de las materias primas y la superficie total de los cristales semilla debe ser suficientemente grande;

④ El coeficiente de temperatura de la densidad de la solución debe ser suficientemente grande para facilitar la convección de la solución de crecimiento del cristal y el transporte de solutos;

⑤ El recipiente de alta presión debe ser resistente a las altas temperaturas y a la corrosión.

2.2 Equipamiento básico

El aparato básico para el método hidrotérmico incluye principalmente un reactor de alta presión, un calentador, un controlador de temperatura y un registrador de temperatura (Figura 22).

2.3 Ejemplo concreto: Síntesis hidrotérmica de cristales

(1) Principio de la síntesis hidrotermal de cristales

El principio básico consiste en hacer crecer cristales en una solución sobresaturada, donde la temperatura en el fondo del reactor de alta presión es de

más alta y se disuelve gradualmente en la solución, mientras que la temperatura en la parte superior es más baja, SiO2 y precipita lentamente, creciendo sobre el cristal semilla colocado. Durante la síntesis de los cristales, hay que añadir una cierta cantidad de mineralizante para cambiar la composición original y las propiedades del disolvente con el fin de aumentar la solubilidad del SiO2.

(2) El método hidrotermal para sintetizar cristales.

El flujo del proceso de síntesis de cristales mediante el método hidrotérmico puede dividirse en cuatro etapas.

① Etapa de preparación. Incluye la preparación de la solución, el corte y la limpieza de los cristales de siembra, el cálculo del volumen del material de cultivo (cuarzo fundido), los cristales de siembra, las placas de soporte de los cristales de siembra, el atado de los hilos metálicos de los cristales de siembra y el volumen de espacio libre del recipiente de alta presión, los cálculos del grado de llenado, así como la comprobación de las dimensiones del anillo de presión del anillo de sellado, la calefacción y los sistemas de medición de la temperatura.

② Etapa de carga. Coloque el cuarzo fundido en el recipiente de alta presión, coloque el soporte de cristal de siembra, vierta la solución alcalina (solución mineralizante), mida la altura del nivel de líquido, instale el anillo de sellado, selle el recipiente de alta presión y, a continuación, coloque el recipiente de alta presión en el horno, inserte el termopar y cúbralo con una cubierta aislante, etc.

③ Etapa de crecimiento. Encender el horno de calentamiento para calentar, elevar la temperatura del recipiente de alta presión y ajustar la temperatura, regulándola a la temperatura deseada y controlando la diferencia de temperatura. Durante el proceso de producción, es necesario mantener una temperatura estable (generalmente se requieren fluctuaciones de temperatura dentro de 5℃). Tras el crecimiento, se detiene el horno y se abre la cubierta aislante, permitiendo que el calor superior se disipe más rápidamente que el de la parte inferior. Después del enfriamiento, el recipiente de alta presión puede ser retirado del horno.

④ Apertura de la etapa de autoclave. Cuando la temperatura dentro del autoclave desciende a temperatura ambiente, se puede abrir el autoclave para sacar los cristales. A continuación, vierta la solución residual y el cuarzo fundido restante, y limpie e inspeccione los cristales crecidos y el autoclave de alta presión.

2.4 Características del método hidrotérmico

Las condiciones típicas para el crecimiento de cristales mediante el método hidrotérmico son temperatura 300-700℃, presión 5,0 x 107- 3.0x 108 Pa.

(1) Capaz de cultivar materiales que experimentan transiciones de fase (como α -cuarzo, etc.) y materiales con alta presión de vapor cerca de su punto de fusión (como ZnO) o materiales que se descomponen (VO2 ).

(2) Capaz de cultivar cristales grandes y limpios de alta calidad.

(3) Los cristales cultivados son los más parecidos a los de las piedras preciosas naturales.

(4) El equipo es caro e inseguro.

(5) Se necesitan cristales de siembra de alta calidad, de tamaño adecuado y facetas apropiadas.

(6) Debido al sellado del recipiente de alta presión, no se puede observar directamente todo el proceso de crecimiento.

(7) El tamaño del recipiente de alta presión controla el tamaño de los cristales.

3. Método Flux

El método del fundente, como su nombre indica, es un método en el que los minerales se funden a una temperatura más baja con la ayuda de un fundente a altas temperaturas, lo que permite que crezcan cristales de gemas a partir del cuerpo fundido.

El proceso de crecimiento de cristales mediante el método del fundente es similar a la formación de minerales durante el proceso de diferenciación por cristalización del magma. Es similar al método de crecimiento cristalino hidrotermal, salvo que el fundente sustituye al disolvente acuoso. Por lo tanto, el método del fundente también puede denominarse método de la solución fundida a alta temperatura, método del fundente o método de la sal fundida. Este método desempeña un papel importante en la síntesis de cristales; ya a mediados del siglo XIX, alguien utilizó este método para sintetizar rutilo, pero se pasó por alto debido al auge de los métodos de fusión por llama, y sólo en los últimos años se ha aplicado ampliamente.

3.1 Clasificación del método de flujo

El método de flujo puede dividirse en dos categorías principales basadas en los métodos de nucleación y crecimiento de los cristales.

(1) Método de nucleación espontánea

El primer paso en el proceso de crecimiento de los cristales es la formación de núcleos cristalinos. La nucleación es un proceso de transición de fase, es decir, la formación de pequeños brotes de cristal sólido en la fase líquida madre.

El cambio en la energía libre del sistema durante este proceso de transición de fase es: △G = △G µ + △Gs .

En la fórmula: △G µ, es el cambio en la energía libre del sistema cuando se forma la nueva fase, y △G µ 0. Esto significa que la formación de núcleos cristalinos provoca una disminución de la energía libre del sistema a medida que éste transita de la fase líquida a la fase cristalina con menor energía interna, al tiempo que aumenta la energía libre del sistema debido a la interfaz líquido-sólido añadida. Los experimentos muestran que los principales factores externos que afectan a la nucleación son el superenfriamiento y la sobresaturación. Existe un fenómeno de retardo en la transición de fase de la nucleación, lo que significa que cuando la temperatura desciende hasta el punto de transición de fase, o cuando la concentración apenas alcanza la saturación, no puede observarse la nucleación. La nucleación siempre requiere un cierto grado de superenfriamiento o sobresaturación.

Además, la nucleación puede dividirse en nucleación homogénea y nucleación heterogénea. La nucleación homogénea se produce a igual velocidad en cualquier punto del sistema, mientras que la nucleación heterogénea se produce en determinados puntos del sistema en los que la velocidad de nucleación es mayor que en otros puntos.

La nucleación homogénea sólo puede producirse en condiciones ideales; en realidad, el proceso de nucleación siempre es heterogéneo, lo que significa que siempre hay impurezas, flujo de calor desigual y paredes de recipiente desiguales en el sistema. Estas homogeneidades reducen efectivamente la barrera energética para la nucleación, permitiendo que los núcleos se formen preferentemente en estos lugares. Por lo tanto, la síntesis artificial de piedras preciosas siempre crea deliberadamente homogeneidades para facilitar la nucleación, como por ejemplo añadiendo cristales semilla o agentes nucleantes.

Este método puede dividirse en tres tipos en función de las diferentes formas de obtener soluciones sobresaturadas: método de enfriamiento lento, método de reacción y método de evaporación, entre los cuales el método de enfriamiento lento es ampliamente utilizado debido a su sencillo equipamiento (Figura 2-3).

① El método de enfriamiento lento consiste en fundir todos los materiales cristalinos en un fundente y luego enfriarlos lentamente en un horno de alta temperatura, permitiendo que los cristales se nucleen espontáneamente y crezcan gradualmente. Este método puede utilizarse para producir corindón sintético y granate sintético de itrio y aluminio.

② El método de reacción consiste en fundir el fundente con las materias primas del cristal que se desea cultivar y provocar una reacción química. En determinadas condiciones de sobresaturación, los cristales se nuclean y luego crecen.

③ El método de evaporación consiste en evaporar el disolvente en condiciones de temperatura constante, haciendo que la masa fundida alcance un estado sobresaturado, permitiendo así que los cristales precipiten y crezcan a partir de la masa fundida. Por ejemplo, el crecimiento de cristales como el CeO2, YbCrO3

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

(2) Método de crecimiento del cristal semilla

Este método es una técnica de crecimiento de cristales que consiste en añadir cristales semilla a la masa fundida. Su característica es que sólo permite que los cristales cristalicen y crezcan sobre los cristales semilla, superando el inconveniente de la excesiva formación de granos durante la nucleación espontánea. Puede dividirse en varios métodos basados en diferentes procesos de crecimiento de cristales.

① Método de rotación del cristal semilla. La rotación del cristal semilla ayuda a agitar el flujo fundido, permitiendo que se difunda hacia el cristal, acelerando el crecimiento del cristal y reduciendo las inclusiones [Figura 2-3(b)].

② Método de rotación y elevación del cristal semilla superior. Este método combina el método de rotación y elevación del cristal semilla con el método de elevación de la masa fundida. Permite que las materias primas se fundan en el fundente en la zona de alta temperatura en la parte inferior del crisol, formando un líquido fundido saturado; bajo la acción de la rotación y la agitación, se difunde y convoca a la zona de temperatura relativamente baja en la parte superior, formando un líquido fundido sobresaturado, que cristaliza y crece sobre el cristal semilla. A medida que el cristal semilla continúa girando y elevándose, el cristal crece gradualmente sobre el cristal semilla. La ventaja de este método es que puede evitar el estrés térmico en los cristales, y la masa fundida restante puede reutilizarse con materiales de cristal y fundente.

③ Método de enfriamiento con agua de los cristales de siembra de fondo. Cuando el fundente es muy volátil, con este método se pueden obtener buenos cristales. El enfriamiento con agua asegura el crecimiento del cristal semilla y suprime la nucleación en la superficie de la masa fundida y otras partes del crisol, garantizando así que los cristales solo crezcan en el cristal semilla.

3.2 Selección del flujo

El crecimiento de cristales mediante métodos fundentes requiere la presencia de un fundente. Como fundente, debe tener la propiedad de disolver el material a cristalizar cuando se funde y, al mismo tiempo, ser resistente a la descomposición y volatilización. Por lo tanto, la forma de seleccionar un fundente se convierte en un factor clave en el crecimiento de cristales, ya que afectará a la calidad del crecimiento de los cristales y al proceso de crecimiento (Tabla 2-2).

Tabla 2-2 Niveles de brillo de la perla de agua dulce

| Flux | Punto de fusión/ ℃ | Punto de ebullición/ ℃ | Densidad (g/cm3 ) | Disolvente (fundentes) | Ejemplo de crecimiento de cristales |

|---|---|---|---|---|---|

| B2O3 | 450 | 1250 | 1.8 | Agua caliente | Li0.5Fe2.5O4FeBO3 |

| BaCl2 | 962 | 1189 | 3.9 | Agua | BaTiO3, BaFe12O19 |

| BaO - 0,62 B2O3 | 915 | - | Alrededor del 4,6 | Ácido clorhídrico, Ácido nítrico | YIG, YAG, NiFe2O4 |

| BaO - Ba F2 -B2O3 | 800± | - | Alrededor del 4,7 | Ácido clorhídrico, Ácido nítrico | YIG, RFeO3 |

| BiF3 | 727 | 1027 | 5.3 | Ácido clorhídrico, Ácido nítrico | HfO2 |

| Bi2O3 | 817 | 1890 descomposición | 8.5 | Álcali, ácido nítrico | Fe2O3 , Bi2Fe4O9 |

| CaCO3 | 782 | 1627 | 2.2 | Agua | CaFeO4 |

| CdCO3 | 568 | 960 | 4.05 | Agua | CdCrO4 |

| KCl | 772 | 1407 | 1.9 | Agua | KNbO3 |

| KF | 856 | 1502 | 2.5 | Agua | BaTiO3CeO2 |

| LiCl | 610 | 1382 | 2.1 | Agua | CaCrO4 |

| MoO3 | 795 | 1155 | 4.7 | Ácido nítrico | Bi2M02O9 |

| Na2B4O7 | 724 | 1575 | 2.4 | Agua, ácido | TiO2Fe2O3 |

| NaCl | 808 | 1465 | 2.2 | Agua | SrSO4BaSO4 |

| Na | 995 | 1704 | 2.2 | Agua | BaTiO3 |

| PbCl2 | 498 | 954 | 5.8 | Agua | PbTiO3 |

| PbF2 | 822 | 1290 | 8.2 | Ácido nítrico | AI2O3MgAl2O4 |

| PbO | 886 | 1472 | 9.5 | Ácido nítrico | YIG, YFeO3 |

| PbO - 0,2 B2O3 | 500 | - | Alrededor del 5,6 | Ácido nítrico | YIG, YAG |

| PbO - 0,85 | 500± | - | Alrededor del 9 | Ácido nítrico | YIG, YAG, RFeO3 |

| PbF2 | 580± | - | Alrededor del 9 | Ácido nítrico | ( Bi, Ca)3 (Fe, V)5O12 |

| PbO - B2O3 | 720 | - | Alrededor de 6 | Ácido clorhídrico, Ácido nítrico | YAG, YIG |

| 2PbO - V2O5 | 670 | 2052 | 3.4 | Ácido clorhídrico | RVO4TiO2Fe2O3 |

| V2O5 | 705 | - | 2.66 | Álcali caliente, Ácido | RVO4 |

| Li2NoO4 | 698 | - | 4.18 | agua | BaMoO4 |

| Na2WO4 | Fe2O3AI2O3 |

Los principios básicos para seleccionar un fundente son:

(1) Alta solubilidad que varía con la temperatura, facilitando el crecimiento de cristales.

(2) Punto de fusión y viscosidad lo más bajos posible y punto de ebullición lo más alto posible para permitir un rápido crecimiento de los cristales en una amplia gama de temperaturas.

(3) La volatilidad debe ser baja, la toxicidad y la corrosividad deben ser mínimas, y debe ser fácil de eliminar para la protección del medio ambiente y la producción segura.

(4) No deben formar compuestos intermedios con los componentes cristalinos, permitiendo que el crecimiento de los cristales sea la única fase estable.

3.3 Características del método Flux

El método del flujo presenta las siguientes características en comparación con otros métodos:

(1) Gran aplicabilidad, capaz de producir diversos materiales de piedras preciosas.

(2) Baja temperatura de crecimiento, que no sólo ahorra consumo de energía, sino que también conserva los materiales de alta temperatura.

(3) Puede producir cristales de piedras preciosas con componentes volátiles que se descomponen cerca del punto de fusión.

(4) El método de flujo puede hacer crecer cristales por debajo de su temperatura de transición de fase, evitando cambios de fase destructivos.

(5) Los cristales cultivados son de buena calidad y el equipo es sencillo y fácil de manejar.

(6) La velocidad de crecimiento de los cristales es lenta, el ciclo de crecimiento es largo y los cristales son pequeños y propensos a contener cationes del fundente.

(7) Muchos fundentes tienen diversos grados de toxicidad, y sus volátiles a menudo corroen o contaminan el cuerpo del horno.

4. Método de fusión

El método de producción de cristales mediante crisol se denomina comúnmente método de fusión. Los procesos de producción de piedras preciosas incluyen principalmente el método de extracción de cristales, el método de colada por fusión, el método de enfriamiento del fondo fundido, el método de descenso del crisol, el método de crecimiento de burbujas y el método de fusión por arco, entre otros. En la actualidad, los métodos de extracción de cristales y de fundición son los más utilizados. El método de fundición para el crecimiento de cristales pertenece al tipo de método de síntesis de nucleación no uniforme.

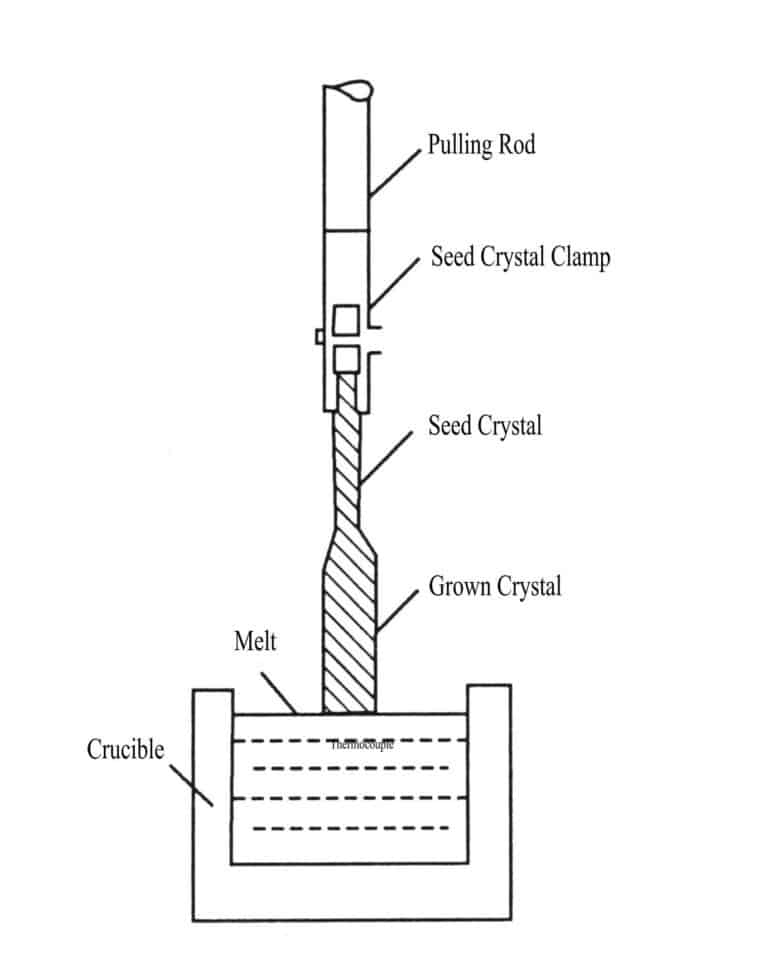

4.1 Método de extracción de cristales

Este proceso de producción utiliza cristales semilla para extraer cristales de la masa fundida. Este método puede producir cristales individuales grandes y de alta calidad sin dislocaciones. Se han cultivado con éxito muchas piedras preciosas de valor práctico. Por ejemplo, en 1999, la fábrica Zhejiang Juhua Gem Factory cultivó con éxito cristales LED de zafiro incoloro de vanguardia internacional para iluminación mediante el método de extracción por crecimiento de burbujas; también cultivó cristales de zafiro incoloro con un diámetro de 250 mm y un peso de unos 20 kg para materiales de ventanas de grado óptico utilizados en misiles y drones mediante el método de extracción de la masa fundida; en 2001, se cultivaron por este método cristales de granate de alúmina dopados con tierras raras para láser.

(1) Principios y procedimientos del proceso

Coloque las materias primas en el crisol, caliéntelas y fúndalas, y ajuste la temperatura dentro del horno para que la temperatura de la parte superior de la masa fundida sea ligeramente superior al punto de fusión. Deje que el cristal de siembra en la varilla de cristal de siembra entre en contacto con la superficie de la masa fundida, y después de que la superficie del cristal de siembra se funda ligeramente, baje la temperatura hasta el punto de fusión, tire y gire la varilla de cristal de siembra, haciendo que la parte superior de la masa fundida se encuentre en un estado superenfriado y cristalice sobre el cristal de siembra. De este modo, los cristales cilíndricos crecen durante la continua tracción y rotación de la varilla de cristal semilla (véase la figura 2-4). Cuando el cristal en crecimiento alcanza un cierto tamaño y abandona la superficie de la masa fundida, debe enfriarse gradualmente en el post-calentador para evitar que el cristal se agriete debido a la tensión interna causada por un rápido descenso de la temperatura.

(2) Factores de control de calidad

① Calidad del cristal semilla: requiere ausencia de dislocaciones o baja densidad de dislocaciones con una superficie libre de capas dañadas, capaz de humedecer completamente la masa fundida con el cristal semilla.

② Control de la temperatura: requiere que la distribución de la temperatura en la masa fundida en la interfase sólido-líquido sea exactamente el punto de fusión, garantizando que la masa fundida alrededor del cristal semilla tenga un cierto grado de superenfriamiento, mientras que la temperatura en otras zonas esté por encima del punto de fusión.

③ La velocidad de tracción y la velocidad de rotación dependen del diámetro del cristal a cultivar, de la temperatura de fusión, de las dislocaciones, de las inclusiones y del sobreenfriamiento de los componentes. Además, la forma de la interfaz sólido-líquido (plano) también es un parámetro importante que determina la calidad del cristal.

Impurezas: Los tipos y cantidades de impurezas tienen diferentes efectos sobre la calidad del cristal.

(3) Características de los cristales cultivados por el método de tracción

① Se puede observar directamente todo el proceso de crecimiento de los cristales.

② El cristal en crecimiento no entra en contacto con el crisol, lo que evita la nucleación en la pared del crisol y la tensión de compresión de la pared del crisol sobre el cristal.

③ Hay pocos defectos cristalinos y se pueden obtener cristales orientados de alta calidad con relativa rapidez.

④ Los crisoles y otros materiales contaminan fácilmente los cristales.

⑤ La vibración de los dispositivos mecánicos de transmisión, las fluctuaciones de temperatura y el complejo flujo de líquido en la masa fundida pueden afectar a la calidad del cristal.

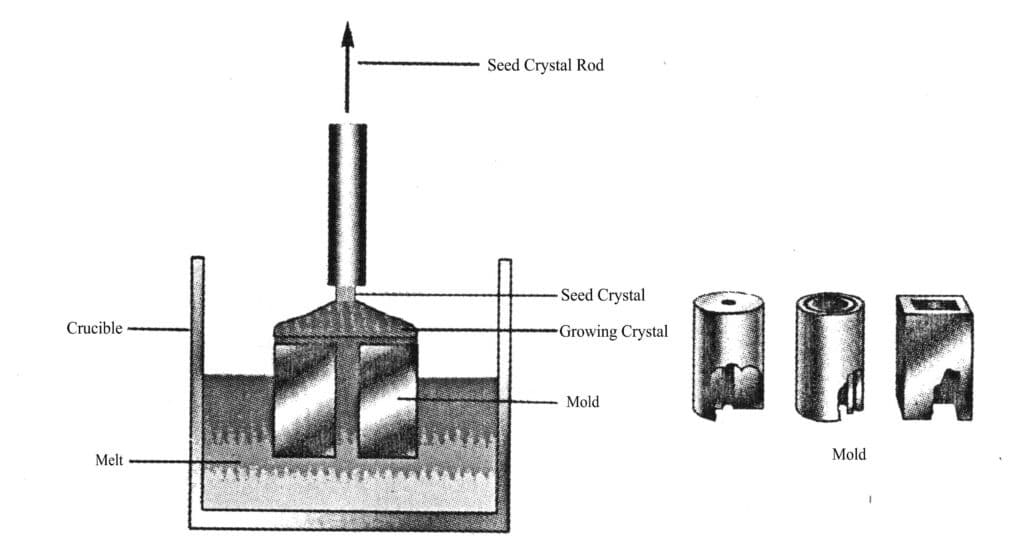

4.2 Método guiado por fusión

(1) Principios y procedimientos del proceso

En la década de 1960, el método guiado por la masa fundida desarrollado a partir del método de tracción es una tecnología de crecimiento que puede extraer directamente cristales con diversas formas de sección transversal de la masa fundida, esencialmente una variante del método de tracción. Su nombre debería ser tecnología de crecimiento por estirado con alimentación de película fina limitada por los bordes (método EPG).

Este método consiste en calentar y fundir el material para hacer crecer los cristales en un crisol a alta temperatura, colocar un molde con capilares en la masa fundida y, a continuación, subir por los capilares hasta la parte superior del molde con una determinada forma de sección transversal. El cristal semilla se sumerge en la masa fundida en la parte superior del molde, y después de que la superficie del cristal semilla remita, se tira gradualmente hacia arriba. Esto continúa hasta que la masa fundida se expande hasta el borde de la sección transversal en la parte superior del molde, momento en el que se reanuda la tracción, permitiendo que el cristal entre en la etapa de crecimiento igualado, en la que el cristal crece continuamente de acuerdo con el tamaño y la forma de la sección transversal en la parte superior del molde (Figura 2-5).

La clave para cultivar cristales utilizando el método del molde fundido es el diseño del molde y el campo de temperatura dentro del horno. El diseño del molde debe tener en cuenta si la masa fundida tiene propiedades humectantes con el material del molde y si se producen reacciones químicas, y el punto de fusión del material del molde debe ser superior al del cristal; el diseño del campo de temperatura debe garantizar que la temperatura en la abertura del molde sea la adecuada.

Existen dos tipos diferentes de métodos de moldeado:

① Método Scepanov: Schepanov propuso este método desde la Unión Soviética en la década de 1960. Consiste en colocar un molde con una estrecha hendidura en la masa fundida, dejar que la masa fundida suba a la parte superior del molde por capilaridad y, al entrar en contacto con el cristal semilla, el cristal es arrastrado continuamente hacia la forma definida por la estrecha hendidura del molde a medida que se levanta el cristal semilla. La ventaja de este método es que no requiere que el material del molde sea humedecido por la masa fundida.

② Método EPG: Es un método de moldeo investigado con éxito por el Dr. H.E. Rapeal del laboratorio TYCO en Estados Unidos a principios de los años 70, también conocido como tecnología de crecimiento de alimentación de película delgada limitada al borde. La condición principal de este método es que la masa fundida moje el material del molde y que no se produzca ninguna reacción química entre ellos. En las condiciones en que el ángulo de humectación ɵ ,o < ɵ < 90° , la masa fundida sube a la parte superior del molde debido a la acción capilar, y la forma y el tamaño de la sección transversal del cristal están estrictamente determinados por la forma y el tamaño del borde superior del molde, en lugar de por la hendidura capilar.

Los materiales de cristal con formas especiales de este método pueden eliminar los pesados procedimientos de corte, conformado y otros procesos mecánicos necesarios para el procesamiento de cristales de piedras preciosas, reducir las pérdidas de material de procesamiento, ahorrar tiempo de procesamiento y, por tanto, reducir significativamente los costes del producto.

(2) Características del método de moldeo por fusión

① Puede extraer directamente de la masa fundida formas específicas como alambres, tubos, varillas, chapas, placas y otros cristales especiales.

② Puede obtener cristales dopados de composición uniforme.

③ Fácil crecimiento de cristales de compuestos eutécticos con composición constante y buena uniformidad óptica sin patrones de crecimiento.

④ Los cristales pueden contener metal conductor y trazas y defectos de cristal semilla.

⑤ Los cristales suelen contener inclusiones gaseosas.

5. Método de cáscara fundida en crisol frío

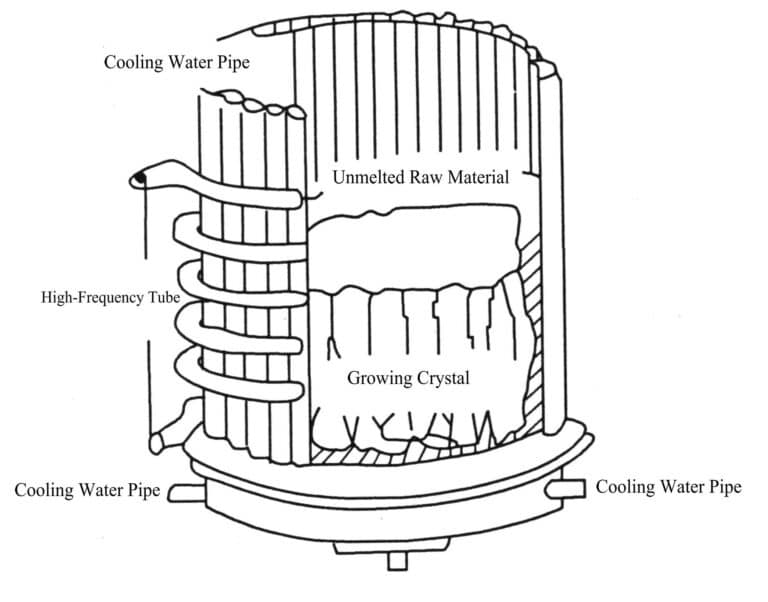

El método de la cáscara de fusión en crisol frío para cultivar cristales no requiere un crisol especial de material de alta temperatura. Sin embargo, utiliza el material cristalino que se va a cultivar como "molde", fundiéndolo internamente a través de un oscilador de alta frecuencia, que sirve como "crisol" conductor de la fusión. Se instala un dispositivo de refrigeración externo para mantener la superficie sin fundir, formando una cáscara sin fundir que actúa como crisol. El material cristalino ya fundido cristaliza y crece basándose en el principio del crecimiento de cristales por el método del crisol descendente (Figura 2-6). Este método hace crecer los cristales transformando una fase sólida amorfa en otra forma próxima a una fase sólida a través de una fase líquida (fusión).

Este método se utiliza principalmente para producir materiales de cristal de óxido de plomo cúbico. Desde que China empezó a producir óxido de plomo cúbico artificial en 1983, se han realizado importantes mejoras en los equipos. Al principio, cada horno de alta frecuencia sólo podía producir 5 kg por lote, pero ahora puede producir 400 kg de circonio cúbico artificial, lo que aumenta enormemente la producción y reduce los costes; al mismo tiempo, los cristales producidos anteriormente eran relativamente pequeños, pesaban sólo unas decenas de gramos, pero ahora pueden alcanzar más de 1980 g por unidad, y los colores también son más diversos.

El método de cáscara fundida para producir cristales cúbicos de zirconia suele requerir la pureza del ZrO2 polvo y estabilizador para ser Y2O3 estabilizador sea 99%-99,9%. El contenido de impurezas debe ser inferior a 0,005%-0,01% (NiO, TiO2Fe2O3etc.), para producir circonio cúbico coloreado, sólo es necesario añadir colorantes a la mezcla para producir cristales de varios colores, especialmente los cristales azules y verdes, pueden imitar zafiros y esmeraldas (Tabla 2-3).

Tabla 2-3 Colorantes y sus correspondientes colores corporales en CZ sintética

| Colorante | Contenido porcentual en masa | Color cristal |

|---|---|---|

| Ce2O3 | 0.15 | Rojo |

| Pr2O3 | 0.1 | Amarillo |

| Nd2O3 | 2.0 | Morado |

| Ho2O3 | 0.13 | Amarillo claro |

| Er2O3 | 0.1 | Rosa |

| V2O5 | 0.1 | Amarillo-verde |

| Cr2O3 | 30.3 | Verde oliva |

| Co2O3 | 0.3 | Púrpura profundo |

| CuO | 0.15 | Verde claro |

| Nd2O3 + Ce2O3 | 0.09 + 0.15 | Rosa Rojo |

| Nd2O3 + CuO | 1.1 + 1.1 | Azul claro |

| CO2O3 + CuO | 0.15 + 1.0 | Morado Azul |

| CO2O3 + V2O5 | 0.08 + 0.08 | Marrón |

6. Método de fusión por zonas

6.1 Principio

Según las investigaciones de científicos como Pu Fan, durante el proceso de crecimiento regional de fusión de cristales, la fuerza motriz para el transporte de material procede de la diferencia de densidad entre una fase sólida y una fase líquida de una sustancia. Si la densidad de la fase líquida es mayor que la densidad de la fase sólida (contracción del volumen durante la fusión), el material se transporta hacia la zona de fusión; de lo contrario, el material se transporta en la dirección opuesta. Por lo tanto, la tecnología de fusión regional puede controlar o redistribuir las impurezas fusibles de las materias primas. Al utilizar una o varias zonas de fusión para atravesar repetidamente las materias primas en la misma dirección para eliminar las impurezas nocivas, el proceso de homogeneización regional (en el que la zona de fusión pasa de un lado a otro en ambas direcciones) también puede eliminar eficazmente el efecto de segregación, incorporando uniformemente las impurezas deseadas al cristal, y puede controlar y eliminar en cierta medida defectos estructurales como dislocaciones e inclusiones.

6.2 Proceso

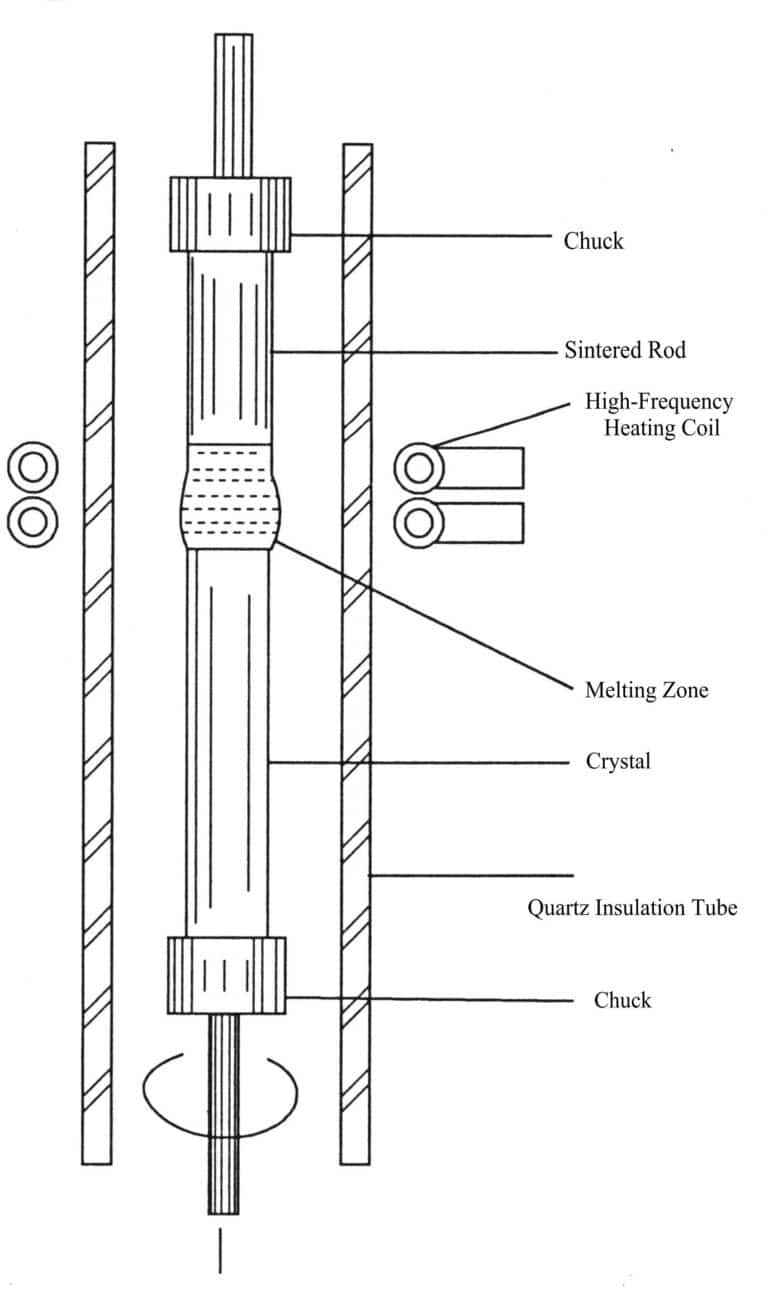

El método de fusión regional se divide en fusión regional contenedorizada (Figura 2-7) y fusión regional no contenedorizada. El crecimiento de cristales de piedras preciosas utiliza a menudo el método de fusión regional no contenedorizado, también conocido como método de la zona flotante (FZM).

El proceso del método de la zona flotante es el siguiente: en primer lugar, el material cristalino se sinteriza o se prensa en forma de varilla y, a continuación, se fija con dos mandriles; la varilla sinterizada se coloca verticalmente en el tubo aislante, se gira y se baja (o se mueve mediante un acelerador) para fundir el material de la varilla; la zona fundida se encuentra en estado flotante, sostenida únicamente por la tensión superficial sin permitir que el líquido caiga, obteniéndose así un monocristal purificado o recristalizado.

El calentamiento por inducción es el método más utilizado en la síntesis por zona flotante de cristales de piedras preciosas, que puede aplicarse al vacío o en cualquier atmósfera inerte oxidante o reductora.

El movimiento de la zona fundida puede lograrse de dos maneras: una es que la varilla sinterizada de materia prima permanezca inmóvil mientras el calentador se mueve; la otra es que el calentador permanezca inmóvil mientras la varilla sinterizada de materia prima se mueve.

La distribución real de la temperatura en la zona fundida suele depender de las características de la fuente de energía y calor, el dispositivo de refrigeración, la conductividad térmica de la barra sinterizada y la concentración de soluto en la fase líquida, entre otros factores. El requisito general es que la temperatura dentro de la zona fundida sea superior a la temperatura de fusión de la materia prima, mientras que la temperatura fuera de la zona fundida sea inferior a la temperatura de fusión de la materia prima.

6.3 Características del método de fusión por zonas

(1) No hay contaminación por impurezas del crisol en el cristal.

(2) Buena calidad cristalina, con muy pocas inclusiones y líneas de crecimiento.

(3) Alta pureza, muy limpio internamente.

(4) Un cambio repentino en las condiciones del proceso durante el crecimiento del cristal puede provocar líneas de crecimiento caóticas y un color desigual en el cristal.

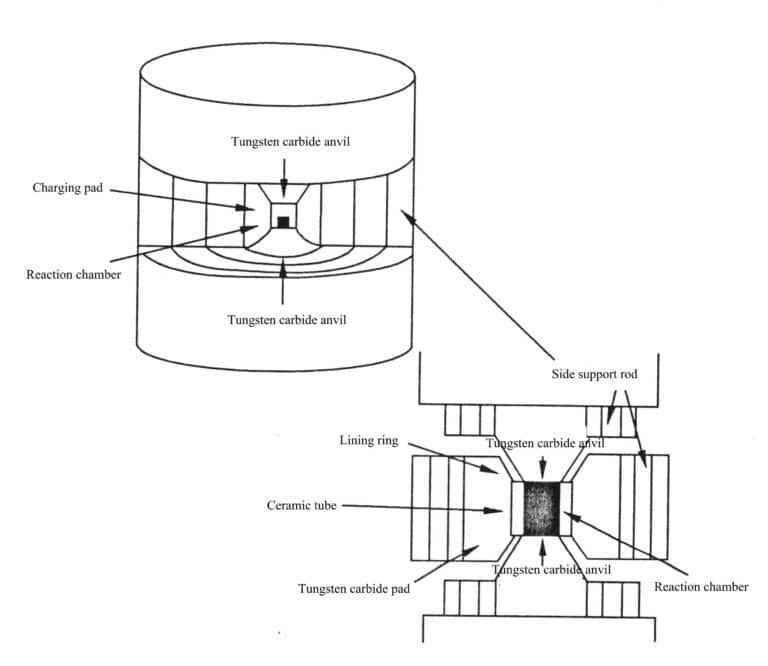

7. Método de alta temperatura y ultra alta presión

El método de alta temperatura y ultra-alta presión para la síntesis de materiales cristalinos de piedras preciosas se refiere al uso de alta temperatura (por encima de 500 ℃) y ultra-alta presión (por encima de 1,0x 109 Pa) para hacer que las materias primas de las piedras preciosas sintéticas (muestras en polvo) experimenten cambios de fase o fusión y posteriormente cristalicen en condiciones de alta temperatura y ultra alta presión, de forma similar a los procesos metamórficos. Este método se utiliza principalmente para producir diamantes, jade y otros.

Los métodos para alcanzar altas temperaturas y presiones ultraelevadas incluyen métodos de presión estática y métodos explosivos (explosivos, explosiones nucleares).

7.1 Métodos de síntesis del diamante

Existen docenas de métodos para fabricar diamantes artificialmente y los que tienen éxito pueden dividirse en tres categorías principales:

(1) Método de la presión estática

① Método del catalizador de presión estática

② Método de conversión directa de la presión estática

③ Método del catalizador de semillas

(2) Método explosivo (método dinámico)

① Método de explosión

② Método de descarga de líquidos

③ Método de transformación directa del diamante hexagonal

(3) Método de crecimiento en la región metaestable

① Método en fase vapor

② Método de epitaxia en fase líquida

③ Método de epitaxia en fase gas-líquido-sólido.

④ Método de síntesis a alta temperatura y presión atmosférica

El método utilizado habitualmente para sintetizar diamantes es el método del catalizador semilla (Figura 2-8). En 1963, China produjo diamantes sintéticos de calidad industrial utilizando métodos de alta temperatura y ultra alta presión, en los que cada Síntesis sólo podía producir pequeñas partículas de diamantes sintéticos. Cada Síntesis puede producir 60ct de diamantes sintéticos con partículas significativamente más grandes.

7.2 Métodos de síntesis de la jadeíta

(1) Pesar los reactivos químicos (silicato de sodio y silicato de aluminio), mezclar, calentar y fundir para formar el material de vidrio de jade (NaAlSi2O5).

(2) Triturar el material de vidrio de jade en polvo, mezclar con agentes colorantes, y la carga en un crisol de grafito de alta pureza en 140℃ hornear durante más de 24 horas , a continuación, realizar de alta temperatura ultra-alta presión (1100℃treatment para 5,9 x 107 Pa (4 horas), corta la alimentación para enfriarse, y se condensa cristalizando en un duro agregado de jade.

Observación de laboratorio: Bajo el filtro de color, algunos productos sintéticos aparecen rojos, mientras que otros aparecen verdes, lo que indica que algunos iones de cromo han entrado en la red mientras que otros aún no lo han hecho.

La clave para sintetizar la jadeíta de modo que cumpla los requisitos de calidad de piedra preciosa es hacer que alcance la claridad y permitir que el Cr3+ para entrar en la red.

Los tipos de colorantes que pueden colorear la jadeíta se muestran en la Tabla 2-4.

Tabla 2-4 Efecto de diferentes colorantes a diferentes concentraciones sobre el color de la jadeíta

| Colorante | El cambio de color de material de vidrio de jade como el contenido varía de 0,01%-10% de pequeño a grande |

|---|---|

| Óxido de cromo | Amarillo limón →Amarillo-verde→Verde-amarillo→Verde oscuro→Verde oliva→Azul claro |

| Óxido de cobalto | Azul celeste→Azul cobalto oscuro |

| Óxido de níquel | Color de loto claro→Color de loto → Púrpura→Azul púrpura →Azul oscuro |

| Óxido de cobre | Azul claro→Azul cielo→Azul mar→Azul tinta profunda |

| Óxido de manganeso | Lila claro →Lila → Lila intenso→ Morado |

| Óxido de hierro | Blanco→Amarillo claro-verde→Amarillo claro-marrón |

| Óxido de titanio | Gris→ Gris claro →Blanco |

| Óxido de neodimio | Rojo púrpura bajo luz fluorescente →Púrpura azulado bajo la luz solar ( efecto de cambio de color ) |

| Óxido de lutecio | Con un fresco tono verde |

| Pentóxido de vanadio | Blanco con un matiz azul →Blanco con un matiz rojo |

| Óxido de cerio | Blanco→ con un ligero tinte rojizo |

| Dióxido de estaño | Blanco con un tinte verdoso → blanco con un ligero tinte rojizo. |

| Óxido férrico | Blanco con un ligero tinte amarillento |

| Selenita | Un color blanco con un matiz rosado |

8. Método de precipitación química

El método de precipitación química incluye principalmente la deposición química de vapor y la deposición química en fase líquida. El crecimiento de los cristales se produce mediante la transformación de fase líquida o gaseosa a fase cristalina. Por ejemplo, utilizando el método de deposición química en fase líquida para sintetizar materiales policristalinos de piedras preciosas como ópalo, turquesa, lapislázuli y malaquita, así como utilizando el método de deposición química en fase vapor para sintetizar películas de diamante policristalino, diamantes de grano grande y materiales monocristalinos de carburo de silicio.

8.1 Síntesis en fase vapor de películas de diamante

El gas producido a partir de hidrocarburos de bajo peso molecular mezclados con hidrógeno se disocia en determinadas condiciones de temperatura y presión, generando iones de carbono en estado de plasma. A continuación, guiados por un campo eléctrico, los iones de carbono crecen hasta formar capas de película de diamante policristalino sobre una superficie de diamante o no diamante (Si, SiO2, Al2O3SiC, Cu, etc.).

Existen varios métodos de CVD: CVD por hilo caliente, CVD por plasma de microondas, CVD por plasma de CC, CVD por plasma láser, PECVD mejorado por plasma y métodos de llama. Basándose en el principio de generación de plasma, todos los métodos de CVD pueden dividirse en cuatro categorías: CVD pirolítico, CVD de plasma de CC, plasma de radiofrecuencia y CVD de plasma de microondas.

8.2 Método de precipitación en fase de vapor para sintetizar carburo de silicio

La estructura del carburo de silicio SiC tiene más de 150 configuraciones. Actualmente, sólo las configuraciones 4H y 6H del α- SiC pueden crecer hasta convertirse en grandes cristales pertenecientes a la fase hexagonal.

(1) Método Ajfa: Mezclar carbón (coque de petróleo o antracita C) con arena (SiO2) y una pequeña cantidad de serrín y sal, colocarlo en una barra de grafito envuelta con la mezcla, aplicar electricidad y calentar a 2700℃ para producir SiC(SiO2 + 3C→SiC + 2CO) .

(2) Método Lely: El polvo en bruto para producir monocristales de carburo de silicio se calienta y sublima en gas tras pasar por un tubo de grafito poroso, cristalizando directamente sobre la semilla sin pasar por la fase líquida, dando lugar a monocristales de SiC en forma de pera.

8.3 Ejemplo: Síntesis de ópalo por precipitación química

(1) Principio de síntesis del ópalo

Desde el punto de vista de la composición química, los componentes del ópalo consisten en sílice 3%-101TP1que contiene agua, donde las esferas de su estructura están formadas por sílice amorfa o cuarzo y agua, La proporción de sílice y agua varía ligeramente, por lo general contiene más sílice, proporcionar suficientes diferencias de índice de refracción para la difracción. Por estas razones, el ópalo tiene un efecto especial de juego de colores. Los colores del juego de colores están relacionados con el tamaño de las esferas de sílice: Cuando el diámetro de las esferas es inferior a 138 nm, sólo se difracta la luz ultravioleta, y no se observa el efecto de juego de colores; cuando el diámetro es de 138 nm, predomina el juego de colores púrpura; con un diámetro de 241 nm, aparecen varios colores, desde el rojo de primer orden hasta el púrpura de primer orden, que es también el ópalo de mejor calidad y más rico en colores; cuando el diámetro supera los 333 nm, la difracción se limita a la luz infrarroja, y el ópalo no mostrará el efecto de juego de colores. El ópalo suele estar compuesto por agregados de partículas diferentes, cada partícula dispuesta en capas de esferas de tamaño uniforme, formando una rejilla tridimensional. Por lo tanto, en una superficie de pulido de ópalo, se pueden ver algunos mapas de color compuestos por pequeños trozos de color, el tamaño del área de color oscila entre 1 - 10 mm, lo que está determinado por el tamaño del SiO2 partículas esféricas.

La revelación de los misterios que encierra el ópalo proporciona una base teórica para la síntesis y la imitación del ópalo. Aunque el principio es sencillo, no fue hasta 1972 cuando P. Gilson sintetizó con éxito ópalo sintético por primera vez. El ópalo sintético práctico empezó a comercializarse en 1974.

(2) Proceso de síntesis artificial del ópalo.

Aunque el método de síntesis del ópalo es un secreto comercial estrictamente confidencial, en general se cree que el proceso de producción del ópalo sintético puede dividirse en tres etapas:

① Formación de esferas de sílice. Esto se consigue generalmente utilizando ciertos compuestos organosilíceos de gran pureza, como el ortosilicato de tetraetilo, que generan esferas de sílice monodispersas mediante hidrólisis controlada. Típicamente, el ortosilicato de tetraetilo suele dispersarse en forma de pequeñas gotas en la solución acuosa de etanol, añadiendo amoníaco y otras bases débiles y agitando, para que se convierta en esferas de sílice que contienen agua.

Durante el proceso de reacción, hay que tener cuidado de controlar la velocidad y la concentración de los reactivos, para que las esferas de sílice preparadas tengan el mismo tamaño. Dependiendo del tipo de ópalo requerido, el diámetro de las esferas resultantes puede variar. (El diámetro de la esfera es de 200 nm, 300 nm, etc.)

② Precipitación de las esferas de sílice. Las esferas de sílice dispersas se precipitan en una solución con acidez y alcalinidad controladas. Este paso puede durar más de un año. Una vez precipitadas, estas esferas presentarán automáticamente la disposición más compacta.

③ Compactación de las esferas y generación del ópalo sintético. Este paso es crucial para lograr los requisitos de calidad de gema y es el más difícil. El producto del segundo paso es similar al feldespato de bario, que es muy quebradizo y se secará rápidamente y perderá su color, por lo que las esferas deben compactarse. El método para compactar las esferas consiste en aplicarles presión hidrostática. Se colocan en un pistón de acero durante la presurización y se añade un líquido transmisor de presión. A medida que aumenta la cantidad añadida, se aplica presión hidrostática en todas las direcciones a las esferas precipitadas sin provocar deformaciones.

Existen diversas variedades de ópalo sintético, como el ópalo blanco, el ópalo negro y el ópalo de fuego. Los principales países productores son Francia y Japón.