Instrumentos de inspección de calidad y equipos utilizados en la producción de joyas

Guía completa de herramientas y equipos de inspección de calidad

Introducción

Durante el proceso de inspección de calidad de la producción de joyas, se necesitan diversos instrumentos, equipos y herramientas para completar las tareas de inspección. Dominar estos métodos de inspección es esencial para los inspectores de calidad. Según los métodos de evaluación de la calidad de la joyería, los principales contenidos de inspección de la calidad de los productos de joyería incluyen los siguientes aspectos.

(1) Contenido de metales preciosos: es decir, el contenido de metales preciosos;

(2) Calidad de las piedras preciosas: incluida la autenticidad y el grado de las piedras preciosas;

(3) Peso: incluye el peso de los metales preciosos, el peso de las piedras preciosas, etc;

(4) Dimensiones: incluido el tamaño y la forma de la joya;

(5) Calidad de aspecto: incluye impresión, patrones, suavidad, brillo, color, etc;

(6) Rendimiento: como resistencia del metal, plasticidad, resistencia al desgaste, estabilidad de incrustación, resistencia al impacto, resistencia a la torsión, resistencia a la corrosión, rendimiento antidecoloración, etc;

(7) Seguridad: alergias cutáneas, toxicidad de los metales, transmisión de bacterias, etc.

Por lo tanto, los instrumentos y equipos utilizados durante la inspección se seleccionan principalmente en función de los contenidos de inspección anteriores.

Índice

Sección 1 Instrumentos y equipos de uso común para la inspección de la calidad del color

En la producción de joyas de metales preciosos, el control de la finura es un aspecto importante del control de calidad, por lo que debe reforzarse la inspección. Entre los métodos habituales de inspección de la finura se encuentran el método de cupelación y la espectrometría de fluorescencia de rayos X.

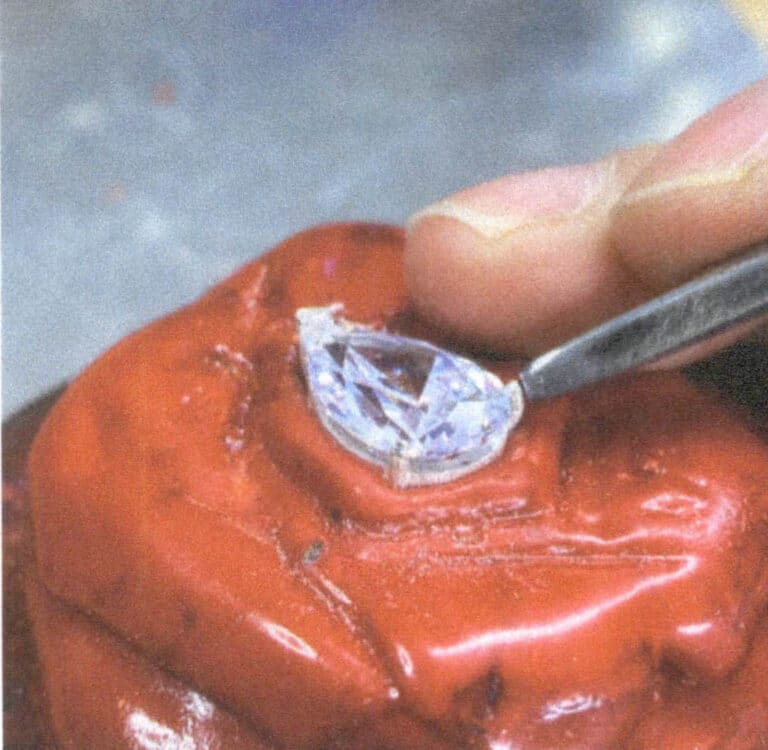

1. Método de cupelación

El método de copelación es un método clásico de análisis de metales preciosos que consiste en enriquecer los metales preciosos del material mediante ensayo al fuego y determinar después su contenido por separado. El principio consiste en añadir una cantidad adecuada de plata a la muestra que se va a analizar, utilizando plomo como agente colector, colocarla en una copela porosa y oxidarla en un horno a alta temperatura. La copela absorbe los óxidos de plomo y las impurezas, mientras que el oro y la plata quedan retenidos y se funden en perlas de metal precioso. A continuación, se martillean en plano, se enrollan en pequeñas bobinas y se introducen en ácido nítrico para separar la plata, y se obtiene la masa de oro. Al mismo tiempo, se utiliza oro patrón para realizar análisis comparativos que eliminen los errores sistemáticos del proceso de análisis.

El método de cupelación tiene una amplia aplicabilidad y una gran precisión, lo que lo convierte en el método estándar para determinar los metales preciosos en diversos materiales. También es el método de inspección utilizado cuando hay disputas entre las partes de la oferta y la demanda en relación con la finura, y se requiere una inspección de arbitraje. Sin embargo, el método de cupelación implica tres pasos, preparación del material, fusión y separación, para completar la determinación por separado del oro y la plata, lo que lo convierte en un ensayo destructivo inadecuado para la comprobación de la finura de la joyería acabada. Además, presenta inconvenientes, como un ciclo de análisis largo y unos costes de análisis elevados.

Para detectar el contenido de oro mediante el método de cupelación, debe llevarse a cabo siguiendo los requisitos de "ISO11426:1997, Determinación del oro en aleaciones de joyas de oro - Método de cupelación (Ensayo al fuego)" o GB/T 9288 - 2006 "Determinación del contenido de oro en joyas de aleaciones de oro - Método de cupelación (Ensayo al fuego)".

La instrumentación principal utilizada en el método de cupelación de las pruebas de oro, incluye principalmente los siguientes aspectos:.

(1) Balanza ultramicro.

Se utiliza para pesar la masa de las muestras, con una sensibilidad de 0,01 mg y un nivel de precisión de clase dos, los detalles específicos se pueden encontrar en la sección de balanza electrónica de este capítulo.

(2) Horno de ensayo de alta temperatura.

Utilizado principalmente para fundir muestras y tostar crisoles, debe proporcionar una atmósfera oxidante continua con una temperatura máxima de 1300℃ y una precisión de control de temperatura de ±20℃.

(3) Trituradora.

Se utiliza principalmente para triturar muestras.

(4) Cenicero.

El rendimiento del cenicero puede variar en la tasa de absorción de las muestras y las impurezas, lo que también afecta a la determinación del contenido de oro y plata mediante el método del cenicero, mermando considerablemente la precisión y fiabilidad de los resultados. Durante la producción, pueden seleccionarse ceniceros de material de ceniza de hueso o ceniceros de material de magnesia. Los ceniceros tienen varias formas, entre ellas la cilíndrica y la de plato. Los primeros se han utilizado más en el pasado, con un diámetro de 22 mm, capaz de absorber 6 gramos de plomo, o de 26 mm, capaz de absorber 10 gramos de plomo; los ceniceros en forma de plato tienen una capacidad de absorción similar. En la actualidad, las instituciones avanzadas de análisis de oro de Europa y Estados Unidos y las instituciones de análisis de metales preciosos de Hong Kong, Macao, Taiwán y Singapur utilizan este tipo de cenicero en forma de plato.

Además, durante el análisis con el método de la sangre gris, también se utilizan herramientas como crisoles de porcelana, matraces de separación de oro, pinzas de acero inoxidable, pinzas de acero inoxidable, yunques de hierro, martillos, prensas para tabletas, cepillos de nailon y reactivos como ácido nítrico, lámina de plomo, plata y oro estándar. El contenido de oro del material puede calcularse mediante la siguiente fórmula:

En la fórmula: WAu es el contenido en oro de la muestra ( % ); d es la pérdida media de oro estándar durante la calcinación (g );m1 es la masa de la muestra antes del valor de ceniza;m2 es la masa de la muestra después de la calcinación (g).

2. Espectrómetro de fluorescencia de rayos X

La fluorescencia de rayos X de cada elemento tiene una energía característica correspondiente o una longitud de onda característica. Por lo tanto, midiendo la energía o la longitud de onda de los rayos X, se puede determinar el tipo de átomo y la composición del elemento. Basándose en la intensidad de los rayos X fluorescentes a esa longitud de onda, se puede medir cuantitativamente el contenido del elemento correspondiente. La fluorescencia de rayos X es un método de análisis no destructivo que no requiere ningún tratamiento de las muestras analizadas, no toma muestras y no está limitado por el estado, el tamaño o la forma de las muestras, además de ser rápido en el análisis. Generalmente, los elementos principales y secundarios de una muestra pueden determinarse en pocos minutos, y el amplio rango de análisis permite identificar todos los elementos de la muestra a la vez.

El espectrómetro de fluorescencia de rayos X es de dos tipos: ED-XRF de energía dispersiva y WD-XRF de longitud de onda dispersiva. El método de generación de señales para ambos tipos de instrumentos es el mismo, y los espectros resultantes también son similares. Sin embargo, el WD-XRF utiliza un cristal espectroscópico para dispersar el haz fluorescente, midiendo las longitudes de onda y las intensidades de rayos X características de varios elementos para determinar su contenido. En cambio, el ED-XRF separa la fluorescencia de rayos X no dispersada según la energía de los fotones utilizando un detector semiconductor sensible de alta resolución y un analizador multicanal, midiendo la cantidad de cada elemento en función de sus niveles de energía. Debido a sus diferentes principios de detección, la estructura y las funciones de los instrumentos también difieren. En las empresas de joyería, el ED-XRF se utiliza generalmente para la inspección y el control de la calidad de la producción, que puede satisfacer las necesidades de producción.

2.1 Varios espectrómetros de fluorescencia de rayos X domésticos habituales en la industria joyera

Con el continuo avance de la tecnología de fabricación de China, han surgido varios fabricantes de espectrómetros de fluorescencia de rayos X. Sus productos son relativamente ampliamente utilizados en la industria de la joyería. Sus productos son relativamente ampliamente utilizados en la industria de la joyería, incluyendo instrumentos de prueba de oro como X-1600A, X-3000A, X-3680A, y X-3600E producidos por Tianjin Bozhi Weiye Technology Co., Ltd.; los analizadores de metales preciosos de la serie GY-MARS/T producidos por Beijing Jingguoyi Technology Development Co, Ltd.; espectrómetros de fluorescencia de energía dispersiva como EDX1800, EDX2800, y EDX3000B producidos por Jiangsu Tianrui Instrument Co., Ltd.; y espectrómetros para pruebas de oro como EXF9600S, EXF9600U, EXF9600, EXF9500, y EXF8000S producidos por Shenzhen Xifan Technology Co., Ltd. Tomando como ejemplo el instrumento de ensayo de oro Bozhi Weiye X- 3680A, utiliza un pequeño tubo de rayos X de baja potencia como fuente de excitación, un sistema integrado de detección de semiconductores X-123 de alta resolución, combinado con varios colimadores y filtros, presentando una fuerte capacidad de detección, alta resolución y corto tiempo de detección. (Figura 3-1).

Figura 3-1 Instrumento de prueba de oro Bozhi Weiye X-3680A

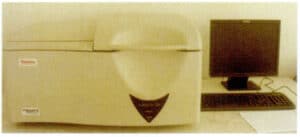

Figura 3-2 Espectrómetro de fluorescencia americano Thermo QUANT

2.2 Varios espectrómetros de fluorescencia de rayos X de importación habituales en la industria joyera

Los espectrómetros de fluorescencia de rayos X desarrollados y producidos por algunas empresas de marcas internacionales están ampliamente introducidos en el mercado nacional, entre ellas Thermo Fisher de EE.UU., Oxford del Reino Unido, Xenemetrix de EE.UU., Panalytical de los Países Bajos, Seiko de Japón, Amptek de EE.UU., SPIKE de Alemania, Shimadzu de Japón, EDAX de EE.UU. y Horiba de Japón. Tomando como ejemplo el espectrómetro de fluorescencia QUANT'X fabricado por Thermo Fisher, tiene una alta sensibilidad, alta precisión y alta estabilidad, lo que lo convierte en un método ideal para detectar la composición de diversos materiales metálicos y no metálicos, especialmente adecuado para el análisis de la composición de metales preciosos (Figura 3-2). Este dispositivo es un espectrómetro con un detector de estado sólido de Si(Li), con un rango de análisis elemental de Na-U y un rango de concentración de ppm -100%。

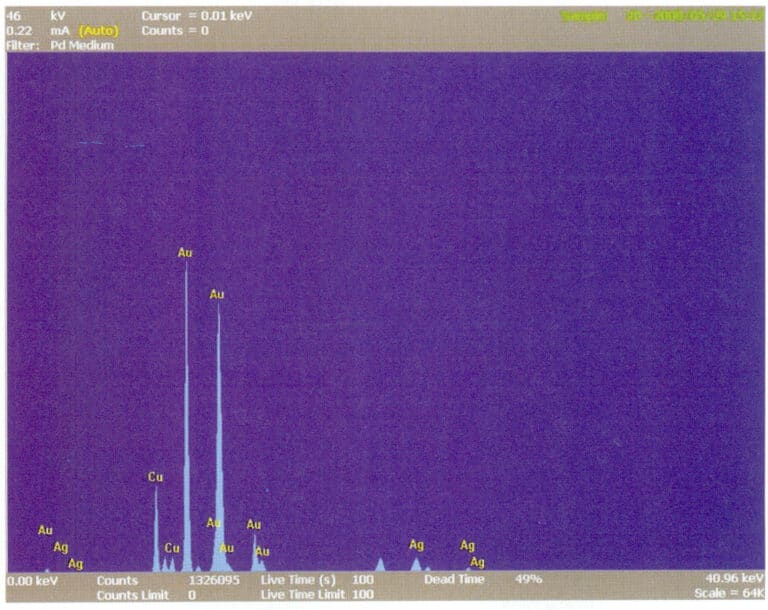

[Caso 3-1 ] Utilización del espectrómetro de fluorescencia Thermo Fisher QUANT' X para detectar la composición del oro de 18 quilates.

Se crea una curva de trabajo utilizando una muestra patrón de la composición conocida del oro de 18 quilates, después se limpia la superficie de la muestra que se va a probar, se coloca en la posición designada en la cámara de pruebas y se cierra la puerta de la cámara. Se ajustan los parámetros de ensayo y se recoge el espectro (figura 3-3). Una vez finalizado el tiempo de recogida, el dispositivo analiza automáticamente los resultados, como se muestra en la Tabla 3-1.

Tabla 3-1 Resultados del análisis de la composición de la muestra de ensayo

| Elemento | Au | Ag | Cu |

|---|---|---|---|

| Contenido (wt%) | 75.07 | 12.45 | 12.48 |

2.3 Factores que afectan a los resultados de las mediciones

Debido a las circunstancias especiales de los productos de joyería y a las limitaciones de los principios del método de detección, el personal que utilice este método debe comprender y familiarizarse con los siguientes factores que afectan a los resultados de las pruebas. Estos factores influyentes pueden afectar significativamente a la obtención de la intensidad de la línea espectral característica en diferentes condiciones, llegando incluso a errores de apreciación.

2.3.1 El rendimiento de la propia máquina.

Las instalaciones de hardware del instrumento adquirido lo determinan.

2.3.2 Curva de calibración.

En pocas palabras, la curva de calibración es la curva de relación entre la intensidad de rayos X del elemento y el porcentaje en masa del elemento contenido en la muestra. La curva de calibración convierte la intensidad de rayos X característica obtenida de las mediciones en concentración. Por lo tanto, la curva de calibración tiene un impacto significativo en los resultados de las mediciones. Está relacionada no sólo con la concentración del elemento a medir, el elemento a medir, el factor de calibración del instrumento y el valor de corrección para el efecto de aumento de la absorción entre elementos, sino también con las muestras patrón utilizadas para crear la curva de calibración, si la curva de calibración está desplazada y el intervalo aplicable de la curva de calibración.

(1) Se utilizaron muestras para crear la curva de calibración.

El análisis por fluorescencia de rayos X es fundamentalmente una medición relativa, que requiere muestras patrón como referencias de medición. Por lo tanto, las condiciones geométricas de las muestras patrón y de las muestras a analizar deben ser coherentes. Las muestras patrón deben tener suficiente uniformidad y estabilidad. Supongamos que el proceso de refinado o el método de análisis de la muestra difiere del de la muestra de análisis. En ese caso, los valores no pueden rastrearse, y la uniformidad y la estabilidad no pueden garantizarse. Por lo tanto, deben seleccionarse muestras patrón con propiedades químicas y físicas similares a las muestras de análisis para crear la curva de calibración correspondiente. El contenido de los elementos de análisis debe determinarse mediante métodos precisos y fiables. Hoy en día, muchos fabricantes de instrumentos, para mejorar la competitividad en el mercado, suelen predibujar algunas curvas de calibración generales basadas en el tipo de materiales que el usuario desea analizar antes de que los instrumentos salgan de fábrica para reducir la necesidad de muestras patrón durante el análisis in situ. Sin embargo, es innegable que, al tratarse de curvas generales, son muy versátiles, lo que dificulta alcanzar simultáneamente la "precisión". Por lo tanto, para garantizar la precisión del análisis, es mejor disponer de un conjunto de muestras patrón correspondientes a un sustrato.

(2) Desplazamiento de la curva de trabajo.

La curva general se prepara cuando se fabrica el instrumento o al inicio de su funcionamiento. Aún así, sólo se puede determinar in situ si es coherente con el estado original. Es poco probable volver a trazar la curva de trabajo para cada análisis, por lo que se requieren comprobaciones periódicas con muestras patrón trazables para verificar si la curva de trabajo se ha desplazado. Si se produce un desplazamiento y la cantidad está dentro del intervalo permitido especificado, es necesario calibrar la curva de trabajo. La curva de trabajo debe trazarse de nuevo si el desplazamiento supera el intervalo permitido.

(3) Rango aplicable de la curva de trabajo.

Al seleccionar una curva de trabajo, debe prestarse atención a su intervalo aplicable, generalmente dentro del intervalo de concentración de las muestras patrón utilizadas para trazar la curva. Por ejemplo, si la concentración de la muestra patrón utilizada para trazar la curva es de 500 -1000/ug/g, el contenido del elemento que se va a analizar en la muestra deberá estar comprendido entre 500 - 1000/ug/g. Si el punto de prueba queda fuera de la extensión de la curva de trabajo, también introducirá errores en los resultados de la medición.

2.3.3 Morfología y tamaño de la muestra de ensayo.

Entre ellas figuran las siguientes:

(1) Forma y tamaño de las muestras de ensayo

De acuerdo con el tamaño del punto del espectrómetro de fluorescencia de rayos X, si el punto puede cubrir completamente la muestra y el grosor de la muestra cumple los requisitos, puede colocarse directamente en la cámara de pruebas para su medición; si el punto no puede cubrir completamente la muestra, es decir, la muestra es más pequeña que el punto, es necesario colocarla en un recipiente para muestras, alcanzar una cierta cantidad, luego compactarla sin dejar huecos y, a continuación, analizarla. Las muestras finas (muestras en las que pueden penetrar los rayos X) deben apilarse para alcanzar el límite mínimo de grosor de la muestra para un análisis eficaz. La morfología de la muestra de ensayo puede variar; las muestras sólidas pueden tener la superficie de ensayo pulida y lisa, y la superficie pulida no debe tocarse con la mano para evitar la contaminación por aceite, que afectaría a la precisión de la medición. Las muestras en polvo pueden colocarse en un recipiente para muestras o prepararse con una pastilla. Las muestras líquidas deben verterse en un vaso de muestras específico, sellarse con materiales de sellado especiales y colocarse en la cámara de pruebas para su medición.

(2) Homogeneidad de la muestra.

Las muestras no homogéneas suelen presentar manchas de aceite o contaminación por metales pesados en la superficie o tienen revestimientos o capas galvánicas. Las manchas de aceite o los metales pesados de las primeras deben eliminarse antes de la medición. En el caso de las segundas, antes de realizar la prueba, se debe raspar el revestimiento de la superficie en la medida de lo posible. Cuando hay varios puntos de soldadura en la joya, también puede afectar a la homogeneidad.

(3) Influencia de la superficie de la muestra.

La superficie de la muestra se expone al aire y se oxida. Al mismo tiempo, el espectrómetro de fluorescencia de rayos X es un método de análisis de superficies, lo que puede hacer que los resultados del análisis de la muestra muestren una tendencia continuamente creciente con el tiempo. La película oxidada debe lijarse antes de la medición, y el nivel de brillo de la superficie de la muestra también influye significativamente en los resultados del análisis. Si la superficie de la muestra no es lisa y presenta irregularidades, afectará a los resultados de la medición, por lo que la superficie debe alisarse en la medida de lo posible.

(4) Influencia de los elementos interferentes.

Debido a la presencia de elementos interferentes, las líneas espectrales de los elementos interferentes se solapan con las de los elementos que se van a medir durante el análisis de la muestra, lo que provoca una sobreestimación de la intensidad medida e introduce un sesgo en los resultados del análisis. En general, es relativamente fácil observar la interferencia de las líneas espectrales elementales; en primer lugar, hay que comprender las posiciones de algunas líneas espectrales elementales comunes y fácilmente interferentes y la naturaleza de la interferencia. Un punto clave a la hora de juzgar el espectro de prueba de la muestra es que si un determinado elemento está presente, debería tener múltiples líneas espectrales existentes simultáneamente en varias posiciones. Para superar la influencia de los elementos interferentes, se deben seleccionar líneas espectrales no interferentes para el análisis, elegir adecuadamente las condiciones de medición del instrumento, mejorar la resolución del instrumento y realizar la corrección digital, reduciendo la tensión del tubo de rayos X por debajo de la tensión de excitación de los elementos interferentes para evitar la generación de líneas espectrales de elementos interferentes.

2.4 Métodos de ensayo y requisitos del análisis por fluorescencia de rayos X

Este método debe utilizarse para la detección siguiendo la norma nacional GB/T 18043-2008 "Determinación del contenido de metales preciosos por espectrometría de fluorescencia de rayos X".

(1) Calibración de instrumentos:

La calibración debe realizarse de acuerdo con los requisitos específicos del instrumento.

(2) Condiciones de ensayo:

Las condiciones ambientales del laboratorio deben cumplir los requisitos de los instrumentos correspondientes; las mediciones sólo pueden realizarse cuando el instrumento ha alcanzado un estado estable.

(3) Método de prueba:

Deben seleccionarse al menos tres puntos de ensayo, y el valor de medición debe ser la media de todos los resultados de medición.

2.5 Selección de espectrómetros de fluorescencia de rayos X

Los distintos espectrómetros de fluorescencia de energía dispersiva, ya sean de producción internacional o china, tienen distintos niveles técnicos, pero son suficientes para cumplir los requisitos de los ensayos RoHS. Los usuarios deben elegir entre internacionales o chinos en función de sus capacidades, refiriéndose a los siguientes principios: cumplimiento de los requisitos, excelente rendimiento y bajo coste de compra.

2.5.1 Cumplir los requisitos de uso es el elemento más básico.

Los filtros son necesarios para filtrar las muestras de forma precisa y correcta. Los hay de tres tipos: cualificados, no cualificados e inciertos, y debe minimizar al máximo la parte incierta garantizando al mismo tiempo la precisión establecida y detectando lo más rápidamente posible.

2.5.2 El rendimiento es un indicador muy importante para evaluar los espectrómetros.

La estabilidad de detección del espectrómetro se ve afectada por factores como el envejecimiento del tubo de rayos X, la temperatura ambiente y las fluctuaciones de potencia. Un espectrómetro con un rendimiento excelente tiene una alta precisión de detección y una buena exactitud. Un espectrómetro con un rendimiento deficiente puede no distinguir el plomo del arsénico, y las líneas espectrales características del cadmio pueden solaparse con las líneas espectrales características del electrodo de rodio del tubo de rayos X, dando lugar a juicios erróneos, errores o incapacidad de determinación, lo que inevitablemente se traduce en un aumento significativo de los costes y los riesgos. Algunos espectrómetros presentan graves fugas de rayos X, lo que pone en peligro la seguridad del operador. Por lo tanto, a la hora de adquirir espectrómetros de fluorescencia de rayos X, deben tenerse en cuenta varios factores clave de rendimiento, entre los que se incluyen:

(1) El material del electrodo del tubo de rayos X.

Los espectrómetros de fluorescencia de rayos X utilizan tubos de rayos X con blanco de rodio, y unos pocos utilizan tubos de rayos X con blanco de tungsteno. Las líneas espectrales características del rodio ( Rh ) se solapan con las líneas espectrales características del cadmio; la intensidad de emisión del electrodo de rodio no es suficientemente alta, lo que lo hace inadecuado para la detección de cadmio. Las líneas espectrales características del blanco de wolframio ( W ) están lejos de las líneas espectrales características de los 5 elementos RoHS, sin solapamiento de líneas espectrales; la intensidad de emisión es alta, lo que puede mejorar el límite de detección de los elementos.

(2) Detectores.

Los primeros espectrómetros utilizaban detectores refrigerados por nitrógeno líquido, que consumían nitrógeno líquido cada vez y resultaban incómodos. Tras la aparición de los detectores Si-PIN refrigerados eléctricamente, se convirtieron en los detectores habituales de los espectrómetros. Algunas marcas de detectores refrigerados eléctricamente casi han alcanzado el nivel de ppb, pero su sensibilidad para detectar elementos metálicos ligeros podría ser mejor. Por lo tanto, los detectores SDD refrigerados eléctricamente se desarrollaron para mejorar la sensibilidad para elementos metálicos ligeros y también pueden detectar elementos no metálicos como el silicio. Sin embargo, los antiguos detectores SDD son detectores de silicio-litio con una gran deriva y una baja sensibilidad de detección. En cambio, los nuevos detectores SDD son detectores de silicio de gran pureza con buena estabilidad y alta sensibilidad de detección.

(3) Métodos y programas informáticos de detección.

Esto incluye el método FP, el método de línea de calibración parcial y el método de línea de calibración relativa corregida. Los dos primeros métodos tienen poca estabilidad, mientras que el último puede compensar automáticamente los efectos de los cambios de las condiciones ambientales, el envejecimiento del tubo de rayos X, las variaciones de la fuente de alimentación y otros factores en los datos de detección.

(4) Diámetro del punto del haz de rayos X.

Actualmente, el diámetro del punto oscila entre 0,1 mm y 15 mm. Un spot pequeño no está limitado por el área de la muestra, mientras que un spot grande se ve menos afectado por la falta de homogeneidad del material. El tamaño del spot refleja indirectamente la eficiencia energética del haz de rayos X. Los spots grandes (de unos pocos milímetros a más de diez milímetros) suelen utilizar colimadores para dar forma al haz, desperdiciando la parte obstruida; los spots pequeños, de menos de 1 mm, utilizan conductos para dar forma al haz, lo que se traduce en una menor pérdida de energía. El tamaño del punto se elige en función de las necesidades reales de medición, y la pérdida de energía del haz suele ser compensada por los fabricantes en software, filtros y otros aspectos.

2.5.3 Coste.

Los compradores deben conocer a fondo el espectrómetro; deben fijarse en el precio, los costes de uso y los gastos de mantenimiento tras la compra. Los costes de uso son costes implícitos que a menudo se pasan por alto, pero que superan con creces el precio ofertado. Los costes de uso reflejados en el espectrómetro se manifiestan en los siguientes aspectos:

(1) Velocidad de detección.

Refleja la eficiencia económica de los costes directos, como las horas de trabajo, la depreciación de los instrumentos y el avance del proyecto.

(2) Sensibilidad.

Esto determina la gama de cribado y si es posible reducir o eliminar los análisis físicos y químicos.

(3) Vida útil.

Por ejemplo, un dispositivo clasificado para 5000 horas de vida útil, trabajando 8 horas al día, con un tiempo efectivo de excitación de la radiación de unas 2 horas, se traduce en un tiempo efectivo de trabajo de 8 años. Debido a los diferentes mecanismos de medición, la vida útil puede variar significativamente. Una muestra sólo necesita excitar el tubo de rayos X una vez en este espectrómetro, mientras que en aquél requiere tres excitaciones. La vida útil es inferior a tres años en el espectrómetro que requiere tres excitaciones.

(4) Gastos de explotación.

La sencillez y la complejidad de funcionamiento pueden dar lugar a diferencias en los costes de explotación, incluida la formación y los salarios de los operarios.

(5) Gastos de mantenimiento.

Algunos espectrómetros requieren que los detectores estén equipados con un sistema de refrigeración por nitrógeno líquido, mientras que otros sólo necesitan una simple refrigeración Peltier. Además, algunos espectrómetros suelen requerir calibración durante el funcionamiento, mientras que otros se calibran automáticamente antes de cada medición. Los costes de mantenimiento entre unos y otros son diferentes. La puntualidad e integridad del servicio posventa son esenciales para garantizar el funcionamiento eficaz del equipo y maximizar su potencial. La pérdida de tiempo de trabajo puede dar lugar a aumentos inesperados de los costes.

2.5.4 Seguridad.

El punto de partida fundamental de la normativa RoHS es la protección del medio ambiente y la salud; los instrumentos sin fugas de rayos X pueden garantizar la seguridad de las personas. Los datos son el resultado final de la detección; la conservación y la fidelidad de los datos son siempre la máxima prioridad.

2.5.5 Otros aspectos.

Pequeño y ligero, el software tiene usos ampliables y puede satisfacer las necesidades de ensayo de muestras más grandes.

Sección II Instrumentos y equipos de uso común para la inspección de la calidad Gem

Para identificar las piedras preciosas acabadas, es esencial identificar las piedras preciosas examinadas sin dañar su integridad. Para las empresas de producción, por lo general sólo está equipado con pequeños instrumentos de identificación de piedras preciosas de uso común, tales como pinzas para piedras preciosas, linternas de foco tipo bolígrafo, lupas, dicroscopios, refractómetros, lámparas de fluorescencia ultravioleta, filtros Charles, microscopios para piedras preciosas, medidores de conductividad térmica, etc. Para las instituciones de pruebas profesionales, también se utilizan con frecuencia espectrómetros de absorción, espectrómetros de infrarrojos, difractómetros de rayos X, sondas de electrones, etc.

Sección III Equipos de inspección de peso de uso común

El peso de la joyería es generalmente muy ligero e implica piedras preciosas y metales preciosos; por lo tanto, los instrumentos utilizados para la detección del peso requieren una alta precisión y deben obtener los resultados deseados de forma rápida y fiable durante la producción. Los instrumentos de pesaje mecánicos tradicionales no pueden cumplir estos requisitos, por lo que actualmente se utilizan para el pesaje balanzas electrónicas, comúnmente conocidas como "básculas electrónicas", como se muestra en la figura 3-4.

1. El principio de las balanzas electrónicas

Las balanzas electrónicas utilizan el principio de la fuerza electromagnética para equilibrar el peso de un objeto a pesar, conectando el platillo de pesaje a una bobina alimentada. Cuando el objeto a pesar se coloca en el plato, la fuerza gravitatoria actúa hacia abajo, generando una fuerza electromagnética en la bobina que es igual en magnitud y opuesta en dirección al peso. En este punto, el sensor emite una señal eléctrica, que se rectifica y amplifica, modificando la corriente en la bobina hasta que ésta vuelve a su posición original. La intensidad de la corriente es proporcional al peso del objeto que se pesa. La masa del material produce este peso, y el sistema analógico procesa la señal eléctrica resultante para mostrar el peso del objeto. En comparación con las balanzas mecánicas, las balanzas electrónicas presentan ventajas como la rapidez de pesaje, la alta resolución, la buena fiabilidad, la sencillez de manejo y la diversidad de funciones.

2. Tipos de balanzas electrónicas

Las balanzas electrónicas suelen clasificarse en función de su exactitud y rango, principalmente en balanzas analíticas y de precisión.

Balanza analítica:

Esto incluye balanzas ultramicroelectrónicas, microbalanzas, semimicrobalanzas y balanzas electrónicas estándar, con un rango de pesaje desde unos pocos gramos hasta 200 g y una resolución de hasta el 10-5-10-6.

Balanza de precisión:

Se trata de un término general para las balanzas electrónicas con un nivel de precisión de clase II, con un rango de pesaje de varias decenas de gramos a varios kilogramos y una resolución de hasta 10-2-10-4.

3. Selección de balanzas electrónicas

A la hora de elegir una balanza electrónica, es importante tener en cuenta una serie de aspectos

(1) Nivel de precisión.

El nivel de precisión de las balanzas electrónicas puede medirse en términos absolutos y relativos. Algunas balanzas electrónicas indican la precisión relativa, pero para las empresas es más intuitivo elegir la precisión absoluta (valor de graduación e ), como la precisión de 0,1 mg o la precisión de 0,01 g. También hay que tener en cuenta la estabilidad, sensibilidad, exactitud e invariabilidad de las lecturas de la balanza electrónica. La estabilidad se refiere a la estabilidad de la exactitud de la balanza; la sensibilidad se refiere a la velocidad de respuesta de las lecturas de la balanza; la corrección se refiere a la exactitud de las lecturas; y la invariabilidad se refiere al rango de fluctuación de las lecturas, con un rango de fluctuación más pequeño indicando una mejor invariabilidad.

(2) Alcance.

Elija una capacidad máxima de pesaje adecuada en función de las necesidades de producción, normalmente tomando la carga máxima más un ligero factor de seguridad; más grande no siempre es mejor. En la producción de joyas, el rango para pesar piedras preciosas en quilates suele estar dentro de 500ct; para pesar metales preciosos con balanzas electrónicas, el rango suele estar dentro de 3200g.

(3) Funcionalidad.

Cuando las balanzas electrónicas disponen de determinadas funciones, pueden aportar comodidad a la producción. Por ejemplo, pueden obtenerse fácilmente lecturas fiables a través de la pantalla; pueden conectarse a impresoras; pueden realizar el recuento de piezas, el pesaje porcentual, etc.; pueden alternar entre varias unidades de pesaje de uso común en la industria joyera (incluidos quilates, gramos, onzas, taels de Hong Kong).

(4) Relación coste-eficacia.

El precio también es un factor importante, siempre que se cumplan los requisitos de rendimiento.

Entre las marcas de balanzas electrónicas de renombre mundial se encuentran Mettler-Toledo de Suiza, Setra de EE.UU., Precisa de Suiza, Sartorius de Alemania y Android de Japón ( A&D).

4. Uso y mantenimiento de las balanzas electrónicas

(1) La balanza electrónica debe colocarse en un banco de trabajo estable para evitar vibraciones, corrientes de aire y la luz solar directa.

(2) Ajuste del nivel.

Observe el indicador de nivel; si la burbuja está descentrada, ajuste las patas niveladoras para colocar la burbuja en el centro del indicador de nivel.

(3) Precalentamiento.

Conecte la alimentación y precaliente durante el tiempo especificado antes de encender la pantalla para su funcionamiento.

(4) Selección del modo básico de la balanza.

El ajuste de la unidad de pesaje y otras operaciones pueden realizarse de acuerdo con el manual.

(5) Calibración.

Tras la instalación, la balanza debe calibrarse antes de su primer uso. Debido a un largo tiempo de almacenamiento, movimiento, cambios ambientales o falta de mediciones precisas, la calibración es generalmente necesaria antes de usar la balanza.

(6) Pesaje.

Pulse el botón TARE y, después de que aparezca cero en la pantalla, coloque el elemento de pesaje en el plato de la balanza. Espere a que el número se estabilice y, cuando desaparezca el indicador "0" de la esquina inferior izquierda de la pantalla, podrá leer el valor de la masa del elemento de pesaje. Cuando se pesen artículos corrosivos, deben colocarse en un recipiente hermético para evitar dañar la balanza electrónica; no sobrecargue la balanza durante el pesaje para evitar daños.

(7) Pesaje de tara.

Pulse el botón TARE para poner a cero, coloque el recipiente en el plato de la balanza y la balanza mostrará la masa del recipiente. Pulse de nuevo el botón TARE para mostrar el cero, eliminando así el peso de tara. A continuación, coloque el elemento de pesaje en el recipiente o añada gradualmente el elemento de pesaje (polvo o líquido) al recipiente hasta alcanzar la masa deseada. Espere a que desaparezca el "0" en la esquina inferior izquierda de la pantalla; en este momento, la pantalla muestra la masa neta del elemento de pesaje.

(8) Una vez finalizado el pesaje, apague la pantalla y desconecte la alimentación.

La balanza electrónica debe calibrarse periódicamente de acuerdo con la normativa del departamento de metrología, y debe ser conservada por una persona designada responsable de su mantenimiento para garantizar que se encuentra en condiciones óptimas. El contenido principal de la calibración periódica incluye la sensibilidad y discriminación de la balanza, el error máximo permitido en cada punto de carga (error lineal de pesaje), la repetibilidad, la carga excéntrica o error de esquina, y la función de equilibrado, etc. Tras la calibración, debe emitirse un certificado o etiqueta de calibración basado en los resultados reales de la calibración.

Sección IV Instrumentos y equipos de inspección de la calidad del aspecto de uso común

La joyería tiene altos requisitos de calidad de apariencia, por lo que la inspección de calidad de apariencia se ha convertido en un importante contenido de inspección en el proceso de producción. El efecto general sólo puede observarse a simple vista, y para cuantificar el efecto del aspecto u observar en profundidad los defectos de la superficie, se necesitan algunos instrumentos y equipos, como colorímetros, lupas, microscopios estereoscópicos y microscopios electrónicos de barrido.

1. Colorímetro

En el pasado, la industria de la joyería se basaba generalmente en el ojo desnudo para juzgar el color de las aleaciones, lo que tenía un alto grado de subjetividad. A menudo surgían disputas y devoluciones entre las empresas de joyería y los clientes debido a la inconsistencia de los juicios sobre el color. Para reducir estos problemas, la industria joyera ha tomado algunas medidas. Por ejemplo, algunos fabricantes han creado una serie de muestras de color, que son confirmadas por los clientes antes de la producción en serie de acuerdo con las muestras de color confirmadas; algunos fabricantes han reconocido el impacto de las fuentes de luz en el juicio del color y han mejorado y ajustado la inspección de las fuentes de luz. Algunas empresas han introducido cajas de luz estándar, estipulando inspecciones a determinadas temperaturas de color y distancias. Estas medidas han mejorado en cierta medida la variabilidad de la inspección del color, lo que ha propiciado una rápida promoción en la industria joyera. Sin embargo, como el juicio sobre el color sigue dependiendo del ojo humano, es inevitable que se introduzcan subjetividad y variabilidad. En los últimos años, algunas empresas del sector han empezado a introducir colorímetros ((Figura 3-5)) para detectar cuantitativamente los colores de las muestras de color y de los productos y realizar una cierta proporción de inspecciones aleatorias en la producción diaria, guiando a los departamentos técnico, de producción y de inspección de calidad en el juicio y la mejora del color, consiguiendo buenos resultados.

Existen varios métodos para detectar cuantitativamente el color, entre los cuales el más utilizado es el sistema CIELab, como se muestra en la Figura 3-6. Utiliza tres coordenadas, L*, a* y b*, para describir el color. Utiliza tres coordenadas, L*, a* y b*, para describir el color, donde L* representa la luminosidad, a* representa el eje de color rojo-verde y b* representa el eje de color amarillo-azul. Cualquier color de la aleación puede representarse en el espacio de color tridimensional.

Figura 3-5 Colorímetro CM2600d

Figura 3-6 Sistema de coordenadas de color CIELab

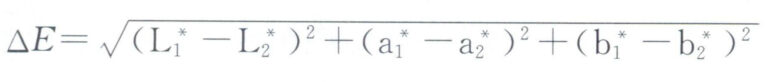

El colorímetro también puede explicar cuantitativamente las diferencias de color de las aleaciones. Si las coordenadas de color de dos aleaciones son L1*, a1*, b1* y L2*, a2*, b2*, la diferencia de color △E entre ellas es:

Cuando se utiliza un colorímetro para detectar el color de las joyas, factores como la estructura y la precisión del propio dispositivo, las condiciones de inspección y las condiciones de la muestra también afectarán a los resultados de la detección.

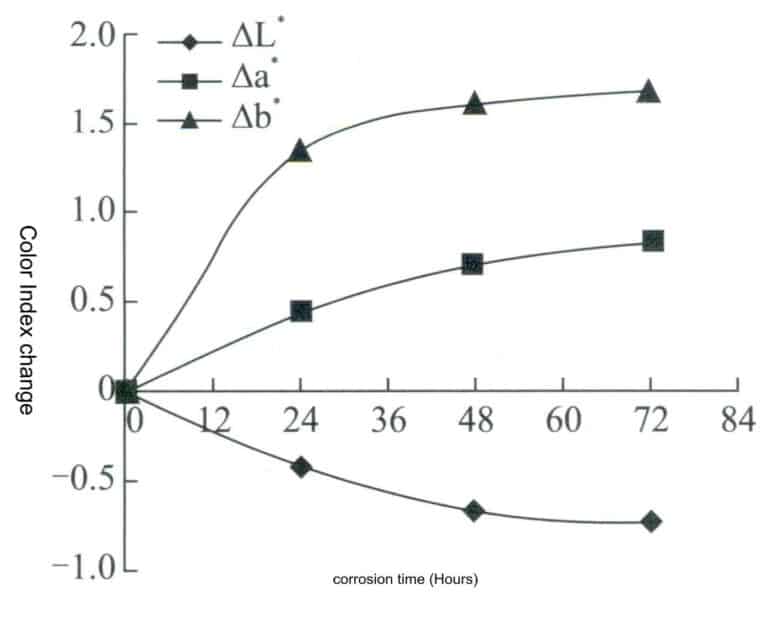

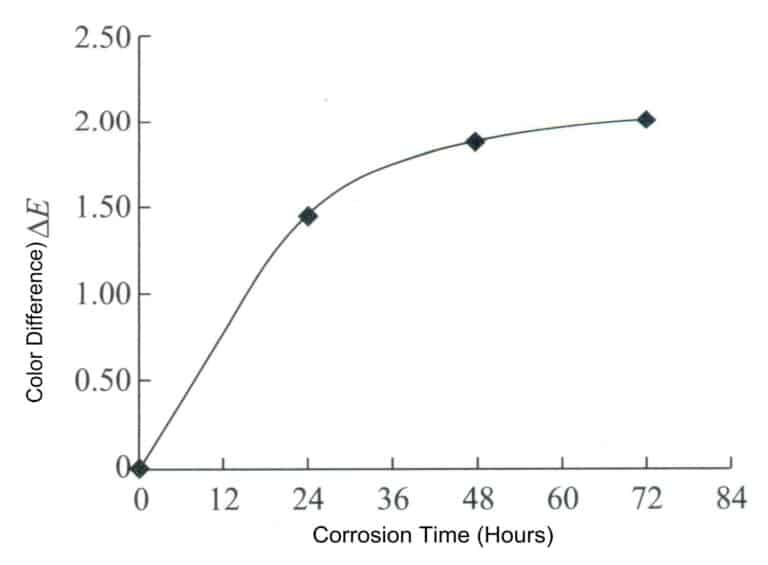

[Caso 3-2] Utilización de un colorímetro para comprobar la resistencia al cambio de color del oro puro de alta resistencia.

El método es el siguiente: Enrollar la pepita de oro puro en una lámina, cortar una muestra de tamaño 10x10x1mm, pulir la superficie de la muestra, desengrasarla, limpiarla y secarla. Se utilizó el CM2600d para comprobar el color inicial de la muestra, midiéndolo tres veces y tomando la media. Sumergir la muestra en sudor artificial para la prueba de cambio de color, siendo la proporción y los parámetros del sudor artificial: CO(NH2)21,00 ± 0,01 g/L, NaC15,00 ± 0,05 g/L, C3H6031,00 ± 0,01 g/L, y el resto agua desionizada recién preparada, ajustando el pH a 6,5 ± 0,05 con una solución diluida de NaOH a 0,1%. Durante el proceso de remojo, sacar la muestra a intervalos regulares para detectar cambios de color, trazar la curva de cambio de índice de color como se muestra en la Figura 3-7, y calcular la diferencia de color utilizando la fórmula △E anterior, trazando la curva de cambio de diferencia de color como se muestra en la Figura 3-8.

Figura 3-7 Tasa de cambio del índice de color de la muestra tras sumergirla en sudor artificial

Figura3-8 Tasa de cambio de la diferencia de color △E de la muestra después de sumergirla en sudor artificial.

Se puede observar que con la prolongación del tiempo de corrosión, el valor de brillo L* del material disminuye ligeramente, mientras que el valor* y el valor b* aumentan ligeramente, lo que indica que la superficie del material se vuelve gradualmente opaca, y el color se vuelve gradualmente amarillo y rojo. Sin embargo, en general, el cambio en la diferencia de color del material es muy pequeño, lo que demuestra un excelente rendimiento antidecoloración.

2. Lupa

En la inspección de la calidad del aspecto de las joyas, es necesario inspeccionar la calidad de las partes detalladas, y el ojo humano tiene una capacidad muy baja para discernir los detalles de los objetos objetivos, generalmente dentro del rango de 0,15 - 0,30 mm, por lo que es esencial utilizar herramientas de observación como lupas y microscopios.

Una lupa es un sencillo dispositivo óptico visual utilizado para observar los detalles de los objetos. Se trata de una lente convergente con una distancia focal mucho menor que el punto cercano del ojo. El principio del aumento es que el tamaño de la imagen formada en la retina del ojo humano es proporcional al ángulo subtendido por el objeto en el ojo (ángulo visual). Cuanto mayor sea el ángulo visual, mayor será la imagen y más detalles del objeto podrán distinguirse.

Cuando se utiliza una lupa, una mano sostiene la lupa cerca de la parte frontal de un ojo. En cambio, la otra mano utiliza el índice y el pulgar para sujetar la joya y acercarla a la lupa hasta que se pueda observar la parte deseada de la joya. Acercar el objeto puede aumentar el ángulo visual, pero la capacidad de enfoque del ojo lo limita. El aumento más utilizado en la industria de la joyería es de diez aumentos, como se muestra en la figura 3-9. Consta de tres lentes, y una lupa cualificada debe tener una gran claridad y ser capaz de eliminar la aberración esférica y cromática que afectan a la observación de las piedras preciosas.

Figura 3-9 Lupa para la inspección de joyas

3. Estereomicroscopio

El estereomicroscopio es un instrumento visual que proporciona una visión tridimensional con una imagen correcta. Su principio de estructura óptica implica una lente objetiva primaria compartida, en la que dos haces de luz formados después de obtener la imagen del objeto se separan mediante dos conjuntos de lentes intermedias (también conocidas como lentes de zoom) en un ángulo determinado, denominado ángulo estereoscópico, generalmente de 12 a 15 grados. Cada haz forma una imagen a través de su ocular, proporcionando una imagen tridimensional para los ojos izquierdo y derecho. El aumento puede ajustarse en consecuencia modificando la distancia entre los grupos de lentes intermedias. El microscopio estereoscópico sólo puede utilizarse para la observación microscópica a través del ocular. Sin embargo, también puede conectarse a varias interfaces digitales, cámaras digitales, cámaras de vídeo, oculares electrónicos y software de análisis de imágenes para formar un sistema de imagen digital conectado a un ordenador, que permite observar imágenes dinámicas en tiempo real en una pantalla de visualización y permite editar, guardar e imprimir las imágenes necesarias, como se muestra en la Figura 3-10.

Figura 3-10 Estereomicroscopio con sistema de imagen digital

El estereomicroscopio tiene las siguientes características:

(1) Gran diámetro de campo y gran profundidad de enfoque, lo que facilita la observación de todas las capas del objeto inspeccionado;

(2) Aunque el aumento no es tan elevado como el de los microscopios convencionales, su distancia de trabajo es muy larga;

(3) El prisma situado bajo el ocular invierte la imagen, lo que la hace vertical y más fácil de manejar.

Los parámetros técnicos típicos del estereomicroscopio para la inspección de joyas son los siguientes: aumento del ocular 10x, campo de visión Φ20mm; la lente objetivo utiliza un tambor giratorio para el zoom continuo, con un rango de 0,7 -4,5 veces; el aumento total es de 7-45 veces; la relación de zoom es de 6,5:1.

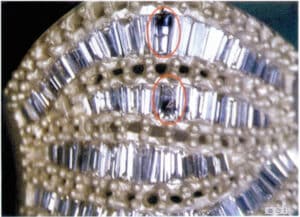

[Caso 3-3] Dos diamantes presentaban grietas en el engaste pavé de varias piedras.

La observación con un estereomicroscopio permite ver claramente las zonas dañadas y su gravedad y facilita el registro, como se muestra en la figura 3-11.

Figura 3-11 Estado del cálculo dañado observado con un estereomicroscopio.

4. Microscopio metalográfico

El microscopio metalográfico se utiliza principalmente para examinar el tamaño, la forma, la distribución, la cantidad y las propiedades de la microestructura de metales y aleaciones, para investigar la relación entre los elementos de aleación, los cambios de composición y sus efectos en los cambios microestructurales, los patrones de los cambios introducidos por el procesamiento en frío y en caliente; también puede utilizarse para la inspección de microcondiciones superficiales, el control de calidad y el análisis de fallos de productos, entre otras aplicaciones. Se caracteriza por una buena estabilidad, imágenes nítidas, alta resolución y un campo de visión amplio y plano.

El sistema óptico del microscopio metalográfico consta de dos etapas. La primera etapa es la lente objetivo, que produce una imagen real ampliada e invertida que sigue siendo muy pequeña y no puede ser discernida por el ojo humano, por lo que requiere un segundo aumento. La segunda etapa de aumento se consigue a través del ocular; cuando la imagen real invertida aumentada por la primera etapa está dentro del punto focal del ocular, el ojo humano puede observar la segunda imagen virtual erecta aumentada a través del ocular. Los microscopios metalográficos se clasifican en verticales e invertidos en función de la orientación de la superficie de observación de la muestra.

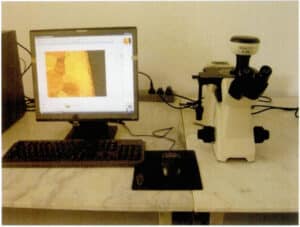

El sistema de microscopio metalográfico digital integra microscopios ópticos tradicionales con ordenadores y cámaras digitales mediante conversión fotoeléctrica, lo que permite la observación microscópica a través del ocular y la observación de imágenes dinámicas en tiempo real en la pantalla de visualización de un ordenador (cámara digital). También permite editar, guardar e imprimir las imágenes necesarias, como se muestra en la Figura 3-12.

Figura 3-12 El sistema de microscopio metalográfico digital

Los parámetros técnicos habituales de los microscopios metalográficos son los siguientes: el aumento del ocular suele ser de diez veces; los aumentos de la lente del objetivo son de 4 x, 10 x, 20 x, 40 x, 60 x, 80 x o 100 x; el aumento óptico total es de 40 x, 100 x, 200 x, 400 x, 600 x, 800 x o 1000 x.

[Caso 3-4] Una fábrica descubrió que el anillo producido utilizando perfiles recocidos presentaba una superficie de piel de naranja después del pulido, lo que dificultaba la obtención de un estado cualificado, como se muestra en la figura 3-13.

Para entender la razón, se utilizó un microscopio metalográfico para observar la estructura metalográfica del material, revelando granos anormalmente gruesos, como se muestra en la Figura 3-14. Investigando el proceso de recocido del material, se encontró que se utilizó un recocido a alta temperatura de 800℃, lo cual es evidente, esta temperatura es demasiado alta para 18 K. Cuando se recuece el perfil, utilizar una temperatura de recocido excesivamente alta o un tiempo de recocido demasiado largo hace que los granos crezcan excesivamente, y una estructura de grano grueso es perjudicial para conseguir una buena superficie pulida.

Figura 3-13 La superficie del anillo muestra un estado de piel de naranja tras el pulido

Figura 3-14 Una temperatura de recocido excesivamente alta produce granos gruesos

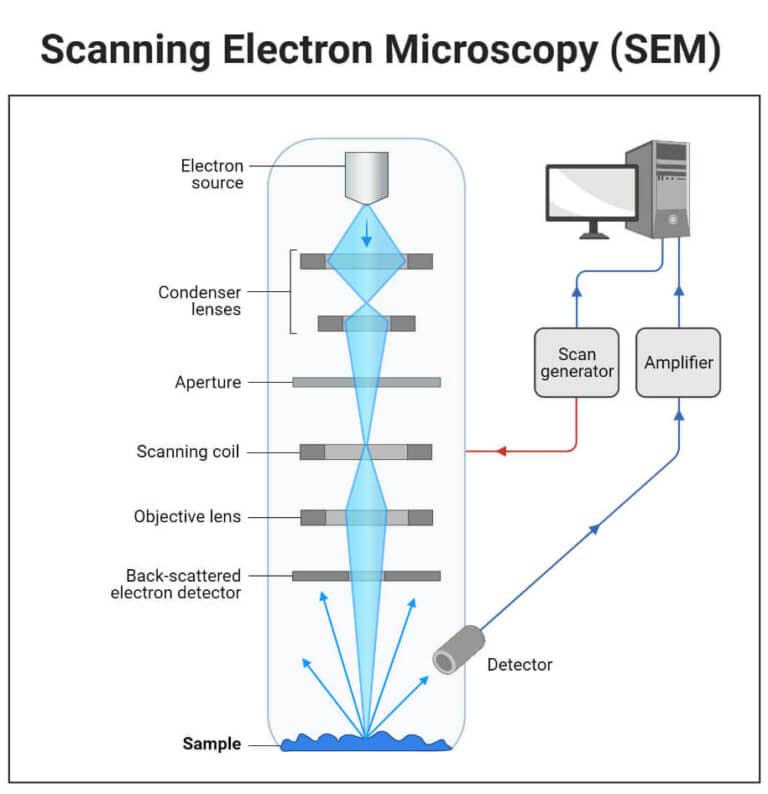

5. Microscopio electrónico de barrido

La microscopía electrónica de barrido es un instrumento multifuncional con muchas prestaciones superiores, capaz de observar y analizar la morfología tridimensional de los materiales, analizar la composición de microáreas, analizar las causas de los defectos de los productos, etc. En la actualidad, se utiliza ampliamente en la ciencia de los materiales, la identificación de la calidad de los productos en la producción industrial y el control de los procesos de producción, convirtiéndose en uno de los instrumentos indispensables en el control de calidad de varios departamentos de producción en la ciencia de los materiales.

5.1 Principio de funcionamiento del microscopio electrónico de barrido

Como se muestra en la Figura 3-15, desde el cátodo del cañón de electrones emitidos por el diámetro de 20 ~ 30nm del haz de electrones, por el cátodo y el ánodo entre la tensión de aceleración, disparó al barril espejo, a través del espejo condensador y la lente objetivo del efecto de convergencia, se redujo a un diámetro de unos pocos milímetros de la sonda de electrones. Bajo la acción de la bobina de exploración en la parte superior de la lente del objetivo, la sonda de electrones realiza una exploración de rejilla en la superficie de la muestra. La bobina de exploración situada en la parte superior de la lente del objetivo explora la superficie de la muestra en forma de rejilla y excita diversas señales electrónicas. Estas señales electrónicas son detectadas por el detector correspondiente, amplificadas, convertidas, transformadas en señales de tensión, y finalmente enviadas a la puerta del tubo de imagen, y modulación del brillo del tubo de imagen. El haz de electrones en el tubo en la pantalla fluorescente también para la exploración de trama, este movimiento de exploración y la superficie de la muestra del movimiento de exploración del haz de electrones está estrictamente sincronizado, de modo que el grado de revestimiento y la intensidad de la señal recibida correspondiente a la imagen de electrones de exploración, esta imagen refleja las características topográficas de la superficie de la muestra.

Figura 3-15 Principio de funcionamiento del microscopio electrónico de barrido

5.2 Estructura del microscopio electrónico de barrido

La estructura del microscopio electrónico de barrido incluye los siguientes sistemas.

(1) Sistema óptico de electrones:

cañón de electrones; lentes del condensador (primera, segunda lentes del condensador y lente del objetivo); apertura del objetivo.

(2) Sistema de escaneado:

generador de señales de exploración, controlador de amplificación de exploración, bobinas de desviación de exploración.

(3) Sistema de detección y amplificación de señales:

detectar electrones secundarios, electrones retrodispersados y otras señales electrónicas.

(4) Sistema de visualización y grabación de imágenes:

Los primeros SEM utilizaban tubos de rayos catódicos, cámaras, etc. El SEM digital utiliza sistemas informáticos para la visualización de imágenes y la gestión de registros.

(5) Sistema de vacío:

Nivel de vacío superior al 10-4 Torr. Se suelen utilizar bombas de vacío mecánicas, bombas de difusión y bombas moleculares rotativas.

(6) Sistema de alimentación eléctrica:

Generador de alta tensión, depósito de aceite de alta tensión.

5.3 Características de los microscopios electrónicos de barrido

En comparación con los microscopios ópticos y los objetivos, los microscopios electrónicos de barrido tienen las siguientes características: pueden observar directamente la estructura de la superficie de la muestra; el proceso de preparación de la muestra es sencillo y no requiere cortarla en secciones finas; las muestras pueden trasladarse y girar en el espacio tridimensional dentro de la cámara de muestras, lo que permite observarlas desde varios ángulos; tienen una gran profundidad de campo y las imágenes son ricas en tridimensionalidad. La profundidad de campo de los microscopios electrónicos de barrido es cientos de veces mayor que la de los microscopios ópticos y decenas de veces mayor que la de los microscopios electrónicos de transmisión; la gama de aumentos es amplia y la resolución es relativamente alta, situándose entre la de los microscopios ópticos y la de los microscopios electrónicos de transmisión; pueden ampliar desde una docena de veces hasta cientos de miles de veces, cubriendo esencialmente la gama de aumentos desde las lupas y los microscopios ópticos hasta los microscopios electrónicos de transmisión; el daño y la contaminación de la muestra por el haz de electrones son relativamente bajos; mientras se observa la morfología, también pueden utilizarse otras señales emitidas por la muestra para el análisis composicional de microáreas.

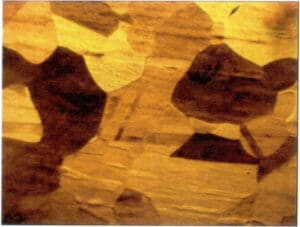

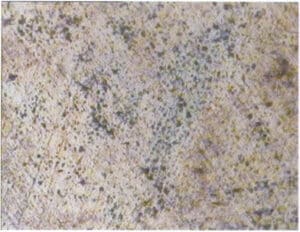

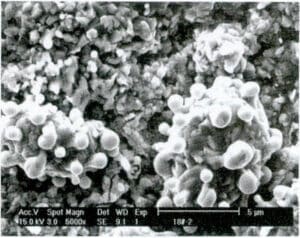

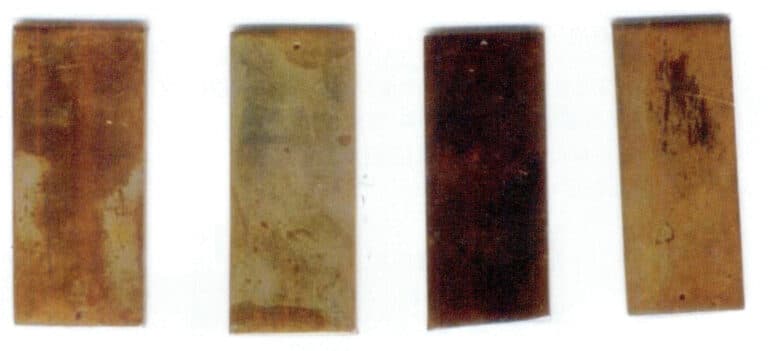

【Caso 3-5】 En el estudio del rendimiento antidecoloración de la plata 925, a menudo se utiliza la prueba de corrosión acelerada, en la que la pieza de prueba se sumerge en una solución de sulfuro de potasio de una cierta concentración y temperatura durante un cierto período, y luego se saca para observar la morfología de la corrosión en la superficie.

La figura 3-16 muestra las condiciones de corrosión superficial observadas con un estereomicroscopio, un microscopio metalográfico y un microscopio electrónico de barrido. Bajo el microscopio estereoscópico, sólo puede verse que la pieza de plata se ha vuelto completamente negra oscura. En el microscopio metalográfico se observan muchos puntos de microcorrosión en la superficie. Bajo el microscopio electrónico de barrido, se observa que, tras una corrosión prolongada, la superficie de la pieza de plata ha formado una capa de corrosión severa en forma de flor, suelta y porosa, que pierde su efecto protector sobre el sustrato.

(a) Estereomicroscopio

(b) Microscopio metalográfico

(c) Microscopio electrónico de barrido

Figura 3-16 Comparación de las condiciones de la superficie de la plata 925 después de remojarla en solución de sulfuro potásico con diferentes microscopios.

Sección V Instrumentos y equipos de inspección de tallas de uso común

En la fabricación de joyas y la inspección de calidad, a menudo es necesario comprobar varios tamaños. Las herramientas de inspección utilizadas incluyen calibres, medidores de anillos, reglas y calibradores, entre los cuales los calibres y los medidores de anillos son los más utilizados.

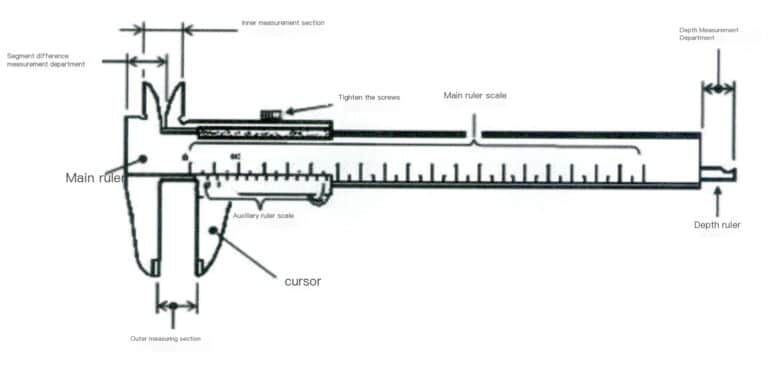

1. Calibradores

1.1 Principios de medición y métodos de lectura

Un calibre es un instrumento de medida utilizado para medir longitudes, diámetros interiores y exteriores, y profundidades. Consta de una escala principal y un nonio deslizante unido a la escala principal, como se muestra en la figura 3-17. La escala principal está generalmente en milímetros, mientras que el nonio está en 10, 20 ó 50 divisiones. La escala principal está generalmente en milímetros, mientras que el nonio está en 10, 20 ó 50 divisiones. Dependiendo de las divisiones, el nonio puede clasificarse en décimas, vigésimas y cincuentésimas. La escala principal y el nonio tienen dos pares de mordazas de medición móviles, que son las mordazas de medición internas y las mordazas de medición externas. Las mordazas de medición internas suelen utilizarse para medir diámetros interiores, mientras que las externas suelen utilizarse para medir longitudes y diámetros exteriores.

Figura 3-17 Calibre vernier simple

Tanto la escala principal como la escala del nonio tienen graduaciones. Al leer, primero consulte la línea de graduación cero del nonio para leer los milímetros enteros en la escala principal, que es la parte entera en milímetros. A continuación, compruebe qué línea de graduación del nonio se alinea con la línea de graduación de la escala principal. Por ejemplo, si la enésima línea de graduación se alinea con la línea de graduación de la escala principal, la lectura en la escala del nonio es nx el valor de la división. Si el error es cero, réstelo del resultado anterior.

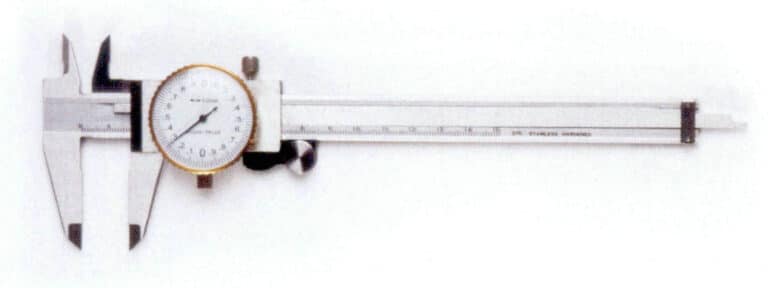

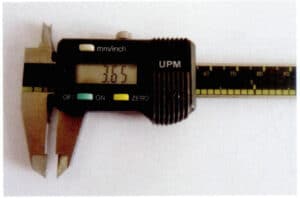

Además del tipo simple, los calibres vernier comunes también incluyen el tipo puntero y el tipo digital, como se muestra en las Figuras 3-18 y 3-19. El primero funciona según el principio de utilizar cremallera y piñón para convertir el desplazamiento lineal en la escala principal en desplazamiento angular del puntero. El primero funciona según el principio de utilizar una cremallera y un piñón para convertir el desplazamiento lineal en la escala principal en el desplazamiento angular del puntero. Cuando la aguja se desplaza una pequeña división, el desplazamiento corresponde a un valor de división del calibre. Este último muestra el valor de medición en una pantalla, lo que permite una lectura directa.

Figura 3-18 Calibre Vernier tipo puntero

Figura 3-19 Calibre digital

1.2 Precauciones de uso

Antes de medir, utilice un paño suave para limpiar las mordazas de medición del calibrador, asegurándose de que estén cerradas. Compruebe si las líneas de la escala cero del nonio y de la escala principal están alineadas. Si están alineadas, puede continuar con la medición. En caso contrario, observe el error cero; si la línea de escala cero del nonio está a la derecha de la línea cero de la escala principal, se denomina error cero positivo, y si está a la izquierda, error cero negativo.

Durante la medición, abra primero la mordaza de medición móvil del calibre para sujetar libremente la pieza. Coloque la pieza contra la mordaza de medición fija y, a continuación, mueva el marco de la escala y aplique una ligera presión para que la mordaza de medición móvil entre en contacto con la pieza para la lectura. Tenga cuidado de no ajustar las dos mordazas de medición demasiado cerca o menos que la dimensión medida, forzando las mordazas sobre la pieza. Si lo hace, podría deformar las mordazas o provocar un desgaste prematuro de las superficies de medición, con la consiguiente pérdida de precisión.

La línea que une las dos superficies de medición del calibre debe ser perpendicular a la superficie medida. Si hay alguna inclinación, puede dar lugar a resultados de medición incorrectos. A veces, puede sacudir suavemente el calibrador para asegurarse de que está correctamente alineado verticalmente.

1.3 Marcas habituales de calibradores

Incluidas marcas extranjeras como la suiza Tesa, la alemana Asimeto, la sueca Clifen y la japonesa Mitutoyo, así como marcas chinas como HaLiang, ChengLiang, QingLiang y ShangGong.

2. Tamaño del anillo

2.1 Método de indicación de la talla del anillo

El estándar para la talla de los anillos también se conoce como talla de la mano, normalmente representada por un número, que es un valor adimensional y no puede equipararse directamente a medidas específicas. Las distintas regiones tienen diferentes métodos para indicar las tallas, entre los que suelen figurar la talla de Hong Kong, la americana y la japonesa, cada una de las cuales corresponde a diámetros y circunferencias diferentes. Actualmente, China utiliza sobre todo la talla de Hong Kong. Las relaciones correspondientes entre los números de las tallas de mano y las medidas en las distintas regiones se muestran en las Tablas 3-2.

Tabla 3-2 Tabla comparativa de tamaños de anillos para distintos países

| Estados Unidos | China | Reino Unido | Japón | Alemania | Francia | Suiza |

|---|---|---|---|---|---|---|

| 5 | 9 | J 1/2 | 9 | 15.75 | 49 | 9 |

| 6 | 12 | L 1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 7 | 14 | O | 14 | 17.25 | 54 | 14 |

| 8 | 16 | Q | 16 | 18 | 56.5 | 16.5 |

| 9 | 18 | S | 18 | 19 | 59 | 19 |

| 10 | 20 | T l/2 | 20 | 20 | 61.5 | 21.5 |

| 11 | 23 | V1/2 | 23 | 20.75 | 64 | 24 |

| 12 | 25 | Y | 25 | 21.25 | 66.5 | 27.5 |

2.2 Medición del tamaño del anillo

El tamaño de la mano suele medirse con un medidor de anillos, también conocido como palillo de anillos, que es una herramienta de inspección específica de joyería utilizada para medir el tamaño del círculo interior de un anillo. Suele ser de latón, aleación de aluminio, etc., y tiene forma de bastón cónico. Algunos medidores de anillos sólo indican la talla de un país (región) concreto, como se muestra en la figura 3-20. Otros indican las tallas de distintos países (regiones). Otros indican las tallas de diferentes países (regiones) junto con sus correspondientes circunferencias y dimensiones, como el medidor de anillos cuatro en uno de la figura 3-21, que indica las tallas utilizadas habitualmente en Hong Kong, Estados Unidos, Japón y Europa.

Figura 3-20 Regla anular HK de uso común

Figura 3-21 Medidor de anillos cuatro en uno

3. Tamaño del anillo

Antes de comprar o hacer a medida un anillo, los clientes deben determinar la talla de su dedo. Un método sencillo consiste en enrollar un trozo de hilo alrededor del dedo, luego cortar el hilo y enderezarlo, midiendo su longitud con una regla y comparándola después con la tabla de referencia de tallas de mano anterior. Otro método es utilizar un medidor de tallas de anillos, como se muestra en la figura 3-22, que consiste en una serie de anillos de acero con diferentes números de talla que pueden deslizarse directamente en el dedo para determinar la talla.

Figura 3-22 Calibres anulares de uso común

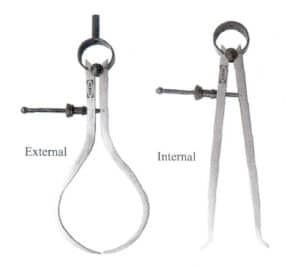

4. Calibradores

Durante el proceso de producción de prototipos de joyería, a menudo es necesario determinar el grosor de varias partes del modelo original, la anchura de las ranuras internas y otras dimensiones que no pueden medirse con un calibre estándar. Para ello, deben utilizarse diversos calibres, entre ellos calibres internos y externos. Los primeros son adecuados para medir los orificios interiores, las ranuras interiores y otras dimensiones internas difíciles de medir de las piezas de trabajo; los segundos son adecuados para medir los círculos exteriores, las ranuras exteriores y otras dimensiones externas difíciles de medir. Los calibres presentan diversas formas de lectura; los calibres simples deben combinarse con calibres, reglas, etc., para determinar las dimensiones, mientras que los calibres con escalas o esferas pueden leerse directamente, como se muestra en la figura 3-23.

(a) Medidor simple

(b) Manómetro con esfera

Figura 3-23 Diversas formas de reglas de soldadura

Sección VI Instrumentos y equipos para pruebas de rendimiento físico de uso común

1. Densímetro de agua

La gama de selección de elementos de aleación para soldadura es bastante amplia para aleaciones de metales preciosos como oro, plata, platino y paladio del mismo color. Cada elemento de aleación tiene su masa atómica y su densidad correspondiente, y las distintas composiciones de soldadura tendrán densidades diferentes. Para una pieza de joyería con un volumen fijo, si la densidad de las aleaciones del mismo color difiere, la cantidad de metal precioso utilizado también variará. Por lo tanto, es importante comprobar la densidad de la aleación. Además, durante el proceso de producción, la densidad del material también puede utilizarse para determinar la compacidad de la pieza en bruto.

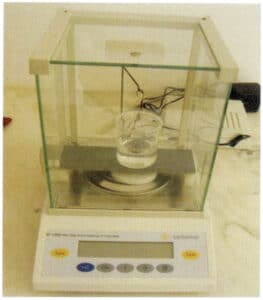

La densidad de la aleación se comprueba mediante el método de drenaje, que funciona según el principio de que el instrumento utilizado es un densímetro de agua, que incluye principalmente una balanza electrónica con una sensibilidad superior a 0,0001g, un bastidor de suspensión, un vaso de precipitados, etc., como se muestra en la figura 3-24.

Figura 3-24 Densitómetro de agua de uso común

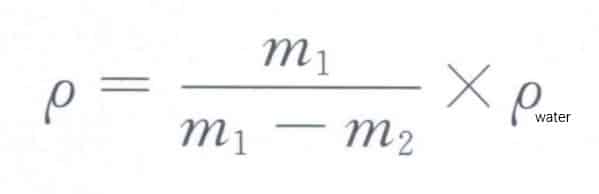

En primer lugar, pese el material en aire m1pesa el material sumergido en agua m2y puedes utilizar la fórmula siguiente para calcular la densidad del material:

fórmula para calcular la densidad del material:

[Caso 3-6] Una fábrica de joyería necesita captar con precisión la densidad de la cera y el metal para calcular el peso del metal en función del peso del árbol de cera durante el vertido del molde.

Se utilizó un densitómetro de agua para detectar ambas densidades, lo que dio como resultado los datos que se muestran en la Tabla 3-4. A partir de ellos, la relación entre el peso del metal en el molde y el peso del árbol de cera puede calcularse en 9,2.

Cuadro 3-4 Resultados del método de detección de la densidad del agua

| Materiales | Peso en el aire (g) | Peso en agua (g) | Calcular la densidad (g/cm3) |

|---|---|---|---|

| Bloque de cera | 2.07 | -0.18 | 0.92 |

| Bloque metálico | 5.24 | 4.62 | 8.45 |

Cuando se utiliza el método de la densidad del agua para detectar la densidad de una sustancia, deben tenerse en cuenta los siguientes puntos:

(1) El método de detección estática de la densidad del agua sólo puede detectar joyas sólidas; las joyas huecas y con incrustaciones no pueden detectarse con precisión, lo que da lugar a errores significativos.

(2)Es probable que los resultados presenten errores en los diseños propensos a retener burbujas de aire cuando se sumergen en agua.

(3) Antes de la medición, la pieza debe limpiarse a fondo para evitar la presencia de aceite, polvo y otros residuos en la superficie, ya que esto afectará a la precisión de la detección.

(4) Después de colocar el producto que se va a someter a prueba en la cesta del depósito de agua, asegúrese de eliminar las burbujas adheridas a la superficie antes de realizar la prueba.

2. Analizador térmico diferencial

La mayoría de las joyas se fabrican utilizando la tecnología de fundición en molde de yeso, y el rendimiento de llenado del metal fundido está muy relacionado con la temperatura de vertido. La base para determinar la temperatura de vertido es el punto de fusión de la aleación, que generalmente se establece añadiendo un cierto grado de recalentamiento al punto de fusión. Además, debido a la escasa estabilidad térmica del yeso a altas temperaturas, las temperaturas excesivamente elevadas del metal fundido pueden provocar fácilmente la descomposición térmica del yeso, liberando SO2 gas y provocando porosidad en las piezas fundidas. Por lo tanto, para garantizar la calidad de las piezas fundidas de joyería, es necesario controlar el punto de fusión de la aleación.

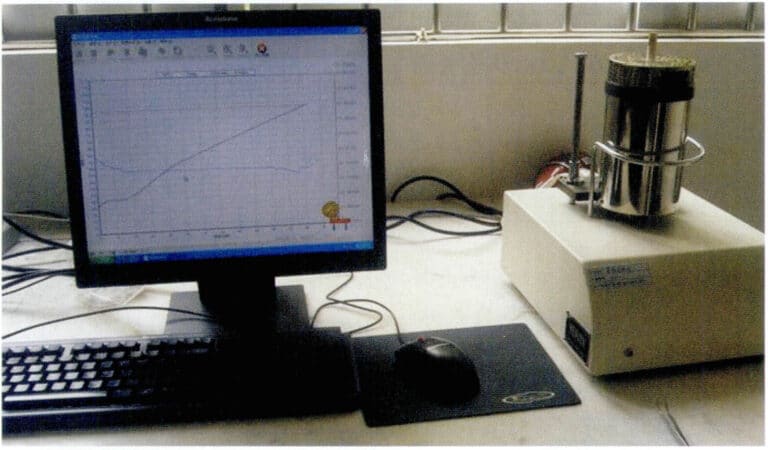

Cuando las empresas de fabricación de joyas compran materiales de aleación, los proveedores suelen facilitar la temperatura de fusión y la temperatura de colada de la aleación. Si se desea comprobar el punto de fusión de la aleación pero se carece de un equipo profesional de pruebas, un método sencillo y aproximado puede ser utilizar una máquina de colada o de fusión con un dispositivo de control de temperatura, acercándose gradualmente a una temperatura determinada mediante un método bidireccional de fusión y solidificación. Sin embargo, para conocer con precisión el punto de fusión de la aleación, es necesario utilizar un equipo profesional, como un analizador térmico diferencial, para realizar las pruebas. La figura 3-25 muestra un analizador térmico diferencial típico. Consta principalmente de un horno de calentamiento, un termopar diferencial, un portamuestras e instrumentos de visualización de las señales térmicas diferenciales y de la temperatura. Durante la medición, se colocan pequeñas muestras granulares en el portamuestras de alúmina correspondiente al extremo caliente desviado a la derecha, utilizando óxido de aluminio como material de referencia, y el portamuestras se coloca en el centro del horno de calentamiento. Se ajusta la velocidad de calentamiento, y durante el proceso de calentamiento de la muestra, el instrumento puede registrar y mostrar automáticamente la curva térmica diferencial. A partir de la curva térmica diferencial, se puede determinar con precisión el intervalo del punto de fusión de la aleación y el intervalo de la temperatura de transición de fase en estado sólido.

Figura 3-25 Analizador térmico diferencial típico

[Caso 3-7] Utilizando un analizador térmico diferencial para detectar la temperatura de fusión de cierta aleación 18 KY preparada para una reparación, se obtuvieron los datos mostrados en la Tabla 3-5, de los que se desprende que el intervalo de temperatura de fusión de la aleación es de 877,7 - 908,5℃, con un intervalo de unos 31℃, que es favorable para la fundición.

Tabla 3-5 Valores característicos del análisis térmico diferencial de una determinada aleación 18 KY (Unidad: ℃)

| Te | Tg | Tm | Tc |

|---|---|---|---|

| 877.7 | 885.9 | 900.9 | 908.5 |

Nota: En la tabla, Te indica la temperatura a la que la sustancia comienza a fundirse, Tg indica la temperatura a la que la sustancia se descompone en 50%, Tm es la temperatura pico a la que la sustancia alcanza su punto de fusión y Tc es la temperatura de terminación extrapolada.

Sección VII Instrumentos y equipos de ensayo de propiedades químicas de uso común

Las propiedades químicas de los materiales de aleación de joyería se reflejan principalmente en su resistencia al deslustre y la corrosión, que es muy importante para la joyería. Las propiedades químicas de los materiales de joyería o los productos acabados pueden detectarse principalmente mediante ensayos electroquímicos, ensayos de corrosión por inmersión acelerada y ensayos de corrosión por niebla salina.

1. Ensayo electroquímico

La corrosión de los materiales se manifiesta en gran medida como corrosión electroquímica. Detectando las propiedades electroquímicas de los materiales, se puede reflejar su tendencia a la corrosión.

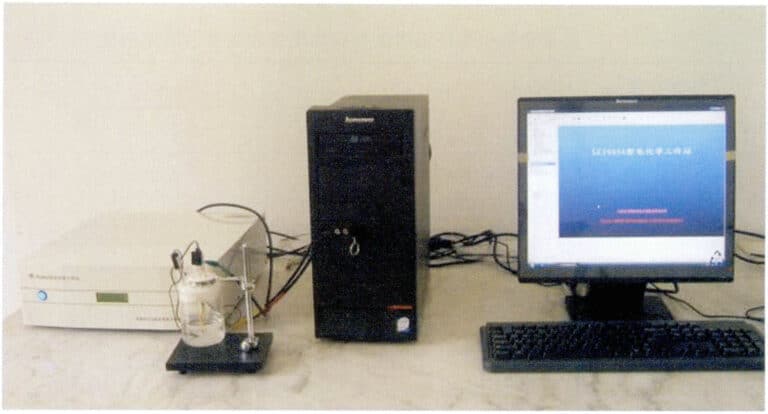

Las propiedades electroquímicas de los materiales pueden determinarse utilizando una estación de trabajo electroquímica, como se muestra en la Figura 3-26. La estación de trabajo electroquímica integra un generador de señales potenciadas y el software de control correspondiente, lo que permite diversas funciones de ensayo, como la monitorización del potencial de circuito abierto, la polarización a potencial (corriente) constante, el barrido a potencial (corriente) dinámico, la voltamperometría cíclica, la onda cuadrada a potencial (corriente) constante, el paso a potencial (corriente) constante y la monitorización del ruido electroquímico, todo ello bajo control informático. Durante el proceso, se pueden realizar trazados en tiempo real basados en los datos, lo que permite diversos suavizados y filtrados digitales de la curva potencial-corriente, y los gráficos se pueden obtener directamente en formato vectorial.

Figura 3-26 Estación de trabajo electroquímica

[Caso 3-8] Utilización de una estación de trabajo electroquímica para detectar la curva de polarización de la plata 925 antidecoloración en 37℃ de sudor artificial.

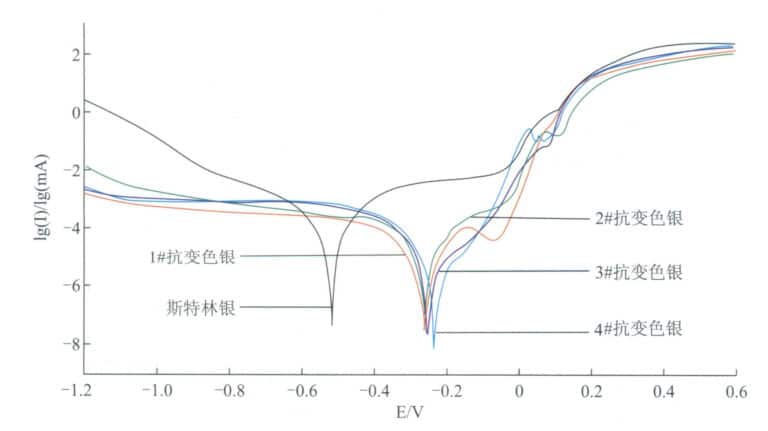

Durante la detección se utiliza un sistema de tres electrodos, con el electrodo de trabajo (superficie de prueba), el electrodo de referencia (electrodo de calomelano saturado) y el contraelectrodo (electrodo de lámina de platino) colocados en la celda electroquímica. El electrolito es un sudor artificial de nueva formulación, y la temperatura del sudor se estabiliza a 37℃ en un baño de agua a temperatura constante. El potencial de circuito abierto del sistema se mide primero, y después de que el potencial de circuito abierto se estabiliza, comienza el barrido de potencial, y se obtiene la curva de polarización, como se muestra en la Figura 3-27. A partir de la figura anterior, se puede derivar el potencial de polarización y la corriente de polarización de cada aleación en el sudor artificial, como se muestra en la Tabla 3-6.

Figura 3-27 Comportamiento de polarización de aleaciones de plata en sudor artificial

Tabla 3-6 Potencial de autocorrosión y densidad de corriente de autocorrosión de aleaciones de plata en sudor artificial

| Número de muestra | Ecorr /mV | Icorr /mA - cm2 |

|---|---|---|

| Plata de ley | -521 | 2.98E - 04 |

| 1 # plata deslustrada | -253 | 4.20E - 05 |

| 2# plata resistente al deslustre | -247 | 4.36E - 05 |

| 3# plata resistente al deslustre | -250 | 6.86E - 05 |

| 4 # plata deslustrada | -232 | 6.93E - 05 |

Puede observarse que, en comparación con la plata de ley tradicional, el potencial de corrosión de la plata resistente al deslustre Ecorr se desplaza positivamente, y la densidad de corriente de autocorrosión disminuye, especialmente en el caso de las aleaciones tres # y cuatro #, que presentan densidades de corriente de autocorrosión más bajas, lo que refleja una mejor resistencia al deslustre.

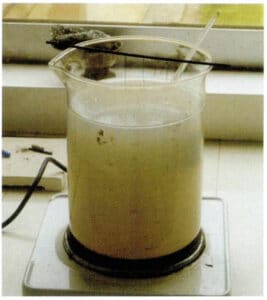

2. Ensayo de inmersión en solución

La tendencia de la aleación a oscurecerse y deslustrarse también puede detectarse utilizando el método de inmersión en solución. La solución de inmersión puede incluir sudor artificial, solución de sulfuro sódico, solución de cloruro sódico, etc. La probeta se suspende en la solución a una temperatura determinada, como se muestra en la figura 3-28. Después de un cierto tiempo, se toma la probeta y se sumerge en la solución. Después de un cierto tiempo, se saca, y los cambios de color antes y después de la inmersión del mismo material, o el grado de decoloración entre diferentes materiales puede reflejar la resistencia a la corrosión del material.

Figura 3-28 Método de inmersión en solución de sulfuro sódico

[Caso 3-9] Para el experimento se utilizó un método de inmersión en solución de sulfuro sódico para comparar la diferencia de resistencia al deslustre entre la plata resistente al deslustre y la plata de ley tradicional.

La concentración de la solución de sulfuro sódico es de 0,5%, la temperatura es de 35℃, y después de sumergirla durante 2 minutos, se saca la muestra para observar el estado de decoloración de la superficie, como se muestra en la figura 3-29. La más decolorada en la figura es la plata de ley, mientras que las demás son diferentes modelos de plata resistente al deslustre.

Figura 3-29 Decoloración de la superficie de diferentes aleaciones de plata tras la inmersión en una solución de sulfuro sódico

3. Ensayo de corrosión por niebla salina

Para los materiales metálicos de joyería o las joyas que se someten a galvanoplastia superficial, anodizado u otros tratamientos superficiales, la resistencia a la corrosión del material o del revestimiento es un importante indicador de calidad. El método de ensayo de corrosión por niebla salina es uno de los métodos de ensayo más utilizados, utilizando una cámara de ensayo de corrosión por niebla salina para realizar los ensayos, como se muestra en la Figura 3-30. En la cámara de ensayo de corrosión por niebla salina, un dispositivo de niebla salina puede crear condiciones ambientales de niebla salina simuladas artificialmente para evaluar la resistencia a la corrosión de productos o materiales metálicos en ese entorno. Dado que la concentración de sales de cloruro en la cámara de ensayo de corrosión por niebla salina puede ser varias veces o incluso docenas de veces la de un entorno natural típico, la velocidad de corrosión aumenta considerablemente, lo que puede acortar en gran medida el tiempo para obtener resultados.

Figura 3-30 Cámara de ensayo de corrosión por niebla salina

En joyería la prueba de la capa de chapado se realiza generalmente de acuerdo con los requisitos de la norma GB/T 10125-1997, que utiliza una solución neutra de cloruro de sodio con una concentración de 5% y un valor de pH de 6-7 para formar una niebla salina, con una temperatura de prueba de 35℃, una humedad superior a 95%, y una tasa de deposición de niebla salina entre 1-2ml/80cm.2. Deje que la niebla salina se asiente sobre la muestra de ensayo y observe su estado de corrosión superficial al cabo de cierto tiempo. La resistencia a la corrosión de cada muestra se define como el tiempo que tarda la muestra en mostrar corrosión; cuanto mayor sea el tiempo, mejor será el rendimiento de resistencia a la corrosión.

Sección VIII Instrumentos y equipos comunes para pruebas de rendimiento mecánico

Aunque no se les exige que soporten diversas condiciones de carga complejas o duras como en los campos de la ingeniería, los materiales metálicos utilizados para joyería deben cumplir bien los requisitos funcionales para su uso en joyería. También deben evaluarse determinados indicadores de rendimiento mecánico. Los indicadores para evaluar el rendimiento mecánico de los materiales metálicos incluyen la elasticidad, la resistencia, la dureza, la plasticidad, la tenacidad, el rendimiento a la fatiga y el rendimiento a la tenacidad a la fractura, entre otros. Existen diversos medios y métodos para comprobar estas propiedades mecánicas.

1. Fuerza

Las joyas tienen que mantener su forma inherente durante el uso, haciéndolas resistentes a la deformación e incluso a la rotura; en el caso de las joyas engastadas con piedras preciosas, el engaste metálico debe tener suficiente resistencia para mantener las piedras preciosas en su sitio; la soldadura de collares y pulseras debe ser segura para evitar desprendimientos y roturas. Para cumplir estos requisitos, los materiales utilizados para la joyería o la estructura de los productos de joyería deben poseer unas prestaciones de resistencia adecuadas. La resistencia se refiere a la capacidad de los materiales metálicos para resistir la deformación y la fractura bajo carga estática. Los indicadores de resistencia se expresan generalmente como la carga por unidad de superficie, denotada por σ, con unidades en MPa. Dependiendo de los diferentes escenarios de uso, el enfoque de la evaluación de la resistencia varía. Los indicadores de resistencia más utilizados para las piezas de joyería son el límite elástico y la resistencia a la tracción. El límite elástico se refiere a la tensión a la que un material metálico comienza a ceder bajo una fuerza externa o al valor de tensión mínima a la que comienza la deformación plástica, representado por σs. La resistencia a la tracción se refiere al valor máximo de tensión que puede soportar un material metálico antes de ser arrancado bajo una fuerza de tracción, representada por σb.

Los indicadores de resistencia de los materiales se comprueban con una máquina de ensayo universal (también conocida como máquina de tracción electrónica). Este tipo de equipo suele emplear un diseño mecatrónico, compuesto principalmente por un sensor de fuerza, un servocontrolador, un microprocesador, un ordenador y una impresora. Dependiendo del tamaño de la carga de ensayo, puede clasificarse desde unos pocos kilogramos hasta miles de toneladas. Para probar la resistencia de materiales metálicos, pueden seleccionarse máquinas de tracción electrónicas convencionales, como se muestra en la Figura 3-31; para detectar la resistencia de estructuras de joyería, pueden elegirse máquinas de ensayo de tracción pequeñas; cuando es necesario considerar tanto la resistencia del material metálico como la de la estructura de joyería, pueden configurarse sensores de alta precisión en máquinas de tracción electrónicas convencionales.

Figura 3-31 Máquina de tracción electrónica de uso común