Τι πρέπει να γνωρίζετε για τη χύτευση κοσμημάτων: Τι πρέπει να ξέρετε για το χύτεμα του κοσμήματος: Από την προετοιμασία των υλικών μέχρι τις προηγμένες τεχνικές

Οι βασικές αρχές και επιχειρησιακές δεξιότητες για 5 τυπικές εργασίες

Τα κοσμήματα κατασκευάζονται ευρέως με χύτευση, η οποία είναι η διαδικασία τήξης των μεταλλικών πρώτων υλών και η έκχυση τους σε καλούπι για την παραγωγή χυτών μετά την ψύξη. Υπάρχουν δύο μέθοδοι για τη χύτευση κοσμημάτων: χειροκίνητη λειτουργία και αυτόματη λειτουργία. Η πρώτη περιλαμβάνει την τήξη του μετάλλου με τη χρήση φλόγιστρου ή επαγωγικού φούρνου και στη συνέχεια τη χειροκίνητη έκχυση στο καλούπι χύτευσης- η δεύτερη γίνεται σε μια αυτόματη μηχανή χύτευσης που ενσωματώνει την τήξη και την έκχυση. Για να επιτευχθούν άριστα αποτελέσματα χύτευσης, η τήξη των μετάλλων συχνά χρησιμοποιεί μια μέθοδο που περιλαμβάνει πρώτα κενό αέρος και στη συνέχεια πλήρωση με αδρανές αέριο για προστασία ώστε να βελτιωθεί η ποιότητα της τήξης, ενώ ο ακριβής έλεγχος της θερμοκρασίας τήξης επιτυγχάνεται μέσω ρυθμίσεων προγράμματος. Λόγω της σχετικά ευαίσθητης δομής των κοσμημάτων, η στήριξη αποκλειστικά στη βαρύτητα της χύτευσης δεν μπορεί να διασφαλίσει ότι τα χυτά γεμίζουν το καλούπι και στερεοποιούνται σωστά, καθιστώντας αναγκαία την εισαγωγή εξωτερικών δυνάμεων για την προώθηση της πλήρωσης του μετάλλου και την αύξηση της πίεσης αντιστάθμισης. Ανάλογα με τη μέθοδο εισαγωγής εξωτερικής δύναμης, η χύτευση κοσμημάτων μπορεί να γίνει μέσω χύτευσης με αναρρόφηση κενού, χύτευσης με πίεση κενού, χύτευσης με φυγοκέντριση κενού κ.λπ. Στην παραγωγή, η επιλογή των κατάλληλων διαδικασιών τήξης και έκχυσης είναι απαραίτητη με βάση τις ιδιότητες του υλικού και τα δομικά χαρακτηριστικά του προϊόντος. Επιπλέον, στην παραγωγή κοσμημάτων, συχνά επεξεργάζονται προφίλ (υλικά με σταθερό σχήμα, όπως σύρμα και σωλήνας) και τα προφίλ παρασκευάζονται κυρίως μέσω συνεχούς χύτευσης υπό κενό του λιωμένου μετάλλου. Η τήξη και η έκχυση των πρώτων μεταλλικών υλικών περιλαμβάνουν γνώσεις από διάφορους κλάδους, όπως τα υλικά, τα μηχανήματα, η μεταλλουργία και η χύτευση, με πολλούς παράγοντες που επηρεάζουν την ποιότητα της χύτευσης. Πρέπει να καθιερωθεί μια επιστημονική διαδικασία παραγωγής και να τηρείται αυστηρά για να διασφαλιστεί η υψηλή ποιότητα και η σταθερή ποιότητα χύτευσης.

Αυτό το έργο σας δίνει τη δυνατότητα να κατακτήσετε τις βασικές αρχές και τις λειτουργικές δεξιότητες της χύτευσης υπό κενό με αναρρόφηση, της χύτευσης υπό πίεση, της φυγοκεντρικής χύτευσης υπό κενό και της συνεχούς χύτευσης υπό κενό μέσω 5 τυπικών εργασιών και εργασιών επέκτασης μετά την τάξη.

Μηχανή χύτευσης με αναρρόφηση κενού

Πίνακας περιεχομένων

Τμήμα Ι Προετοιμασία υλικού

1. Γνώσεις υποβάθρου

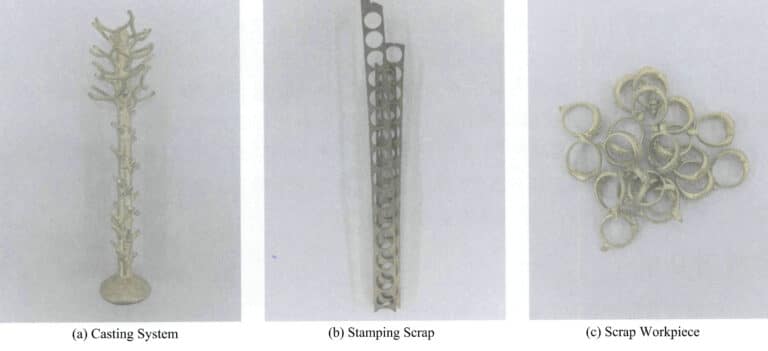

(1) Σύνθεση των υλικών φόρτισης

Στην παραγωγή κοσμημάτων, τα υλικά δεν μετατρέπονται όλα σε προϊόντα και παράγονται διάφορα απόβλητα, συμπεριλαμβανομένου του συστήματος χύτευσης κατά τη διάρκεια της χύτευσης, των υπολειμμάτων άκρων κατά τη διάρκεια της σφράγισης και των ελαττωματικών τεμαχίων κατά τη διάρκεια της παραγωγικής διαδικασίας, όπως φαίνεται στο Σχήμα 7-1. Αυτά τα απόβλητα υλικά συνήθως ανακυκλώνονται για να μειωθεί η ποσότητα των νέων υλικών.

Τα απόβλητα υλικά έχουν συχνά ρύπους στις επιφάνειές τους- για παράδειγμα, το σύστημα χύτευσης μπορεί να έχει υπολείμματα σκόνης χύτευσης γύψου και οξειδωμένες ακαθαρσίες, τα αποκόμματα άκρων από τη σφράγιση μπορεί να έχουν κηλίδες λαδιού και τα ελαττωματικά τεμάχια μπορεί να περιέχουν ακαθαρσίες κ.λπ. Εάν αυτά ανακυκλωθούν απευθείας χωρίς επεξεργασία, αυτό θα επηρεάσει το χρώμα και τη μεταλλουργική ποιότητα των υλικών. Ως εκ τούτου, για τα απόβλητα υλικά κατά τη διαδικασία παραγωγής, είναι απαραίτητο να προσδιορίζονται οι κατηγορίες υλικών τους πριν από την επαναχρησιμοποίηση για να αποφεύγεται η ανάμειξη. τα απόβλητα υλικά καθαρισμού πρέπει να αποφεύγονται οι οξειδωμένες ακαθαρσίες, η βρωμιά κ.λπ.

Για να διασφαλιστεί η σταθερότητα της ποιότητας του προϊόντος, είναι απαραίτητο να χειρίζεται σωστά την αναλογία των νέων υλικών προς τα ανακυκλωμένα υλικά κατά τη διάρκεια της δοσομέτρησης. Πολλοί προμηθευτές υλικών πλήρωσης προτείνουν ότι η αναλογία των ανακυκλωμένων υλικών σε κάθε παρτίδα πρέπει να είναι 30%. Ωστόσο, στην πραγματική παραγωγή, εκτός από ορισμένα απλά εξαρτήματα με υψηλότερη απόδοση χύτευσης, πολλά προϊόντα έχουν απόδοση μόνο περίπου 50% ή και χαμηλότερη. Εάν ακολουθηθεί η απαιτούμενη αναλογία ανακύκλωσης, μια μεγάλη ποσότητα ανακυκλωμένου υλικού που παράγεται καθημερινά δεν μπορεί να επαναχρησιμοποιηθεί εγκαίρως και συσσωρεύεται γρήγορα, οδηγώντας σε σημαντικά ζητήματα διαχείρισης υλικών και κόστους παραγωγής για τις εταιρείες κατασκευής κοσμημάτων. Ως εκ τούτου, πολλές εταιρείες χρησιμοποιούν αναλογία ανακυκλωμένου υλικού που υπερβαίνει τα 50% κατά τη διάρκεια της δοσοληψίας, η οποία μερικές φορές φτάνει ακόμη και τα 70%. Είναι σημαντικό να σημειωθεί ότι τα κράματα αναπόφευκτα μολύνονται κατά τη διάρκεια της τήξης και της χύτευσης. Εάν το ποσοστό των ανακυκλωμένων υλικών είναι πολύ υψηλό, μπορεί να προκαλέσει διακυμάνσεις στην απόδοση πλήρωσης και σε άλλες ιδιότητες του κράματος. Τα εύκολα πτητικά στοιχεία στο κράμα θα μειωθούν, αυξάνοντας την πιθανότητα εμφάνισης εγκλεισμάτων οξείδωσης και ανεπαρκών ελαττωμάτων χύτευσης.

(2) Πυκνότητα

Η πυκνότητα είναι η μάζα ανά μονάδα όγκου μιας ουσίας, η οποία συμβολίζεται με το σύμβολο ρ. Στο Διεθνές Σύστημα Μονάδων και στις νόμιμες μονάδες μέτρησης της Κίνας, η μονάδα της πυκνότητας χρησιμοποιεί συχνά kg/cm3, ενώ στην παραγωγή χρησιμοποιείται συχνά η μονάδα g/cm3. Στα μεταλλικά υλικά, τα μέταλλα με πυκνότητα μικρότερη από 5,0 ×103 kg/cm3 αναφέρονται ως ελαφρά μέταλλα, ενώ εκείνα με μεγαλύτερη πυκνότητα ονομάζονται βαρέα μέταλλα. Σύμφωνα με αυτή τη μέθοδο ταξινόμησης, όλα τα υλικά κοσμήματος από πολύτιμα μέταλλα εμπίπτουν στην κατηγορία των βαρέων μετάλλων.

Το εύρος επιλογής των στοιχείων κράματος υλικού πλήρωσης είναι αρκετά ευρύ στα κράματα κοσμήματος πολύτιμων μετάλλων. Κάθε στοιχείο κράματος έχει την ατομική του μάζα και την αντίστοιχη πυκνότητα και οι διαφορετικές συνθέσεις υλικών πλήρωσης θα έχουν διαφορετικές πυκνότητες. Η πυκνότητα των υλικών εντός της ίδιας κατηγορίας δεν είναι σταθερή, αλλά επηρεάζεται από τη χημική σύνθεση και την εσωτερική δομή του υλικού. Τα υλικά με πυκνή εσωτερική δομή θα έχουν υψηλότερη πυκνότητα από εκείνα με εσωτερικά κενά ελαττώματα. Για το προϊόν κοσμήματος ενός συγκεκριμένου υλικού, εάν η πυκνότητά του ανιχνευθεί ότι είναι χαμηλότερη από τη θεωρητική πυκνότητα, μπορεί να αντικατοπτρίζει έμμεσα την κατάσταση εσωτερικών κενών του προϊόντος. Οι αλλαγές σε εξωτερικούς περιβαλλοντικούς παράγοντες, όπως η θερμοκρασία και η πίεση, μπορούν επίσης να επηρεάσουν την πυκνότητα του υλικού σε κάποιο βαθμό, αλλά ο βαθμός επιρροής σχετίζεται με το εύρος τους. Όταν θερμαίνεται σε μια ορισμένη θερμοκρασία σε θερμοκρασία δωματίου, η πυκνότητα των υλικών γενικά μειώνεται ελαφρώς με την αύξηση της θερμοκρασίας. Όταν η θερμοκρασία φθάσει στο σημείο τήξης του μετάλλου και το μέταλλο λιώσει σε υγρή κατάσταση, η πυκνότητα του υλικού μειώνεται σημαντικά.

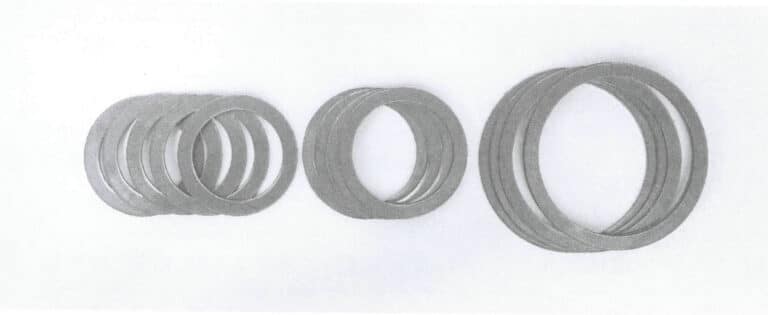

Η πυκνότητα είναι ένα σημαντικό χαρακτηριστικό των υλικών. Μπορεί να χρησιμοποιηθεί για τον προσδιορισμό του τύπου του υλικού, την ανίχνευση της περιεκτικότητας σε πολύτιμα μέταλλα, όπως ο χρυσός και ο άργυρος, και τον προσδιορισμό εάν το υλικό είναι πυκνό, κοίλο ή χαλαρό με βάση την πυκνότητά του. Στην παραγωγή χύτευσης κοσμημάτων, η σχετική πυκνότητα των υλικών πολύτιμων μετάλλων και του κεριού χρησιμοποιείται συχνά για τον υπολογισμό των απαιτούμενων υλικών για τη χύτευση.

2. Υλοποίηση εργασιών

Αυτή η εργασία χρησιμοποιεί ροδοχρυσό 18 καρατίων και ανακυκλωμένα υλικά για να επιτύχει λεπτότητα 18 καρατίων και ροδοκόκκινο χρώμα.

(1) Καθαρισμός ανακυκλωμένων υλικών

Ελέγξτε τους τύπους των ανακυκλωμένων υλικών και επιλέξτε τα εξαρτήματα με σαφή συστατικά, όπως πυρήνες μεταλλικών δέντρων, κεφαλές δέντρων που χύνονται, υπολείμματα ελατηρίων, απορρίμματα χύτευσης κ.λπ. και, στη συνέχεια, ελέγξτε την κατάσταση της επιφάνειας των ανακυκλωμένων υλικών. Εάν υπάρχουν υπολείμματα σκόνης χύτευσης, επιφανειακή οξείδωση, σκωρία, κηλίδες λαδιού και άλλες ακαθαρσίες, χρησιμοποιήστε ένα μαγνητικό τριβείο ή ένα μηχάνημα αμμοβολής για να καθαρίσετε την επιφάνεια, όπως φαίνεται στην Εικόνα 7-2.

(2) Προκραματοποίηση νέων υλικών

Προετοιμάστε τα υλικά σύμφωνα με τις απαιτήσεις εσωτερικού ελέγχου για χρυσό 18Κ- ανατρέξτε στο έργο 6 για συγκεκριμένες εργασίες.

(3) Αποσύνθεση υλικού φόρτισης

Τα υλικά φόρτισης μεγάλου μεγέθους ή υπερβολικού μήκους πρέπει να διασπώνται σε μικρότερα κομμάτια για την ακριβή ανάμιξη και τήξη στον κλίβανο. Για την επεξεργασία μπορούν να χρησιμοποιηθούν μεγάλοι κοπτήρες μπουλονιών ή ηλεκτρικές μηχανές διάτρησης και η μέθοδος λειτουργίας μπορεί να βρεθεί στο έργο 6.

(4) Ανάμειξη

Ελέγξτε το βάρος του δέντρου μοντέλου κεριού που μετρήθηκε κατά την παραγωγή κάθε καλουπιού χύτευσης γύψου και υπολογίστε το απαιτούμενο υλικό φόρτισης μετάλλων για αυτό το καλούπι χύτευσης χαλύβδινων φιαλών με βάση τη σύγκριση της πυκνότητας μεταξύ του υλικού κεριού και του υλικού φόρτισης μετάλλων. Σε αυτή την περίπτωση, το βάρος του δέντρου μοντέλου κεριού είναι 30 g, η πυκνότητα του κεριού είναι 0,95 g/cm3, ενώ η πυκνότητα του ροζ χρυσού είναι 16 g/cm3, οπότε απαιτούνται 505 g υλικού. Για να εξασφαλιστεί ότι η κεφαλή του μεταλλικού μοντέλου δέντρου έχει ένα συγκεκριμένο ύψος μετά τη χύτευση, αυξάνεται γενικά κατά περίπου 20 g πάνω από την υπολογισμένη τιμή κατά τη διάρκεια της παραγωγής, με αποτέλεσμα η συνολική ποσότητα υλικού να ανέρχεται σε 525 g.

Για να διασφαλιστεί η μεταλλουργική ποιότητα και να αποφευχθεί η συσσώρευση αποβλήτων, διαμορφώστε το ανακυκλωμένο υλικό ώστε να ταιριάζει με την αναλογία του νέου υλικού : του παλαιού υλικού= 6 : 4. Η ποσότητα του νέου υλικού που προστίθεται είναι 315 g και η ποσότητα του ανακυκλωμένου υλικού που προστίθεται είναι 210 g.

(5) Επισήμανση

Τοποθετήστε το έτοιμο φορτίο του κλιβάνου στη λεκάνη υλικού, αναγράψτε το με τον τύπο του υλικού, την ποιότητα και τον αριθμό της χαλύβδινης φιάλης και αναθέστε την παραλαβή του από το προσωπικό έκχυσης.

(6) Τέλος εργασιών

Μετά την ολοκλήρωση της δοσομέτρησης, υποβάλλετε τα υλικά πολύτιμων μετάλλων, απενεργοποιήστε την ηλεκτρονική ζυγαριά και καθαρίστε το χώρο εργασίας.

Τμήμα II Χύτευση υπό κενό

1. Γνώσεις υποβάθρου

1.1 Μέθοδοι έκχυσης μεταλλικού υγρού

Η χύτευση είναι η διαδικασία έγχυσης λιωμένου μετάλλου στην κοιλότητα ενός καλουπιού χύτευσης. Δεδομένου ότι τα κοσμήματα είναι σχετικά λεπτά προϊόντα, το λιωμένο μέταλλο στερεοποιείται γρήγορα κατά τη διαδικασία χύτευσης και χάνει τη ρευστότητά του. Ως εκ τούτου, η συμβατική χύτευση με βαρύτητα είναι δύσκολο να διασφαλίσει τη σωστή διαμόρφωση και πρέπει να εισαχθεί κάποια εξωτερική δύναμη για να προωθηθεί η ταχεία πλήρωση της κοιλότητας με λιωμένο μέταλλο, με αποτέλεσμα χυτά με πλήρη σχήματα και σαφή περιγράμματα.

Σύμφωνα με τη μέθοδο χρήσης εξωτερικής δύναμης κατά τη διαδικασία έκχυσης, οι μέθοδοι έκχυσης μεταλλικών υγρών μπορούν να χωριστούν σε δύο κύριες κατηγορίες: φυγοκεντρική χύτευση και χύτευση με αναρρόφηση κενού.Με βάση τον βαθμό αυτοματοποίησης της έκχυσης, μπορεί να χωριστεί σε χειροκίνητη έκχυση και αυτόματη έκχυση με μηχανές χύτευσης.

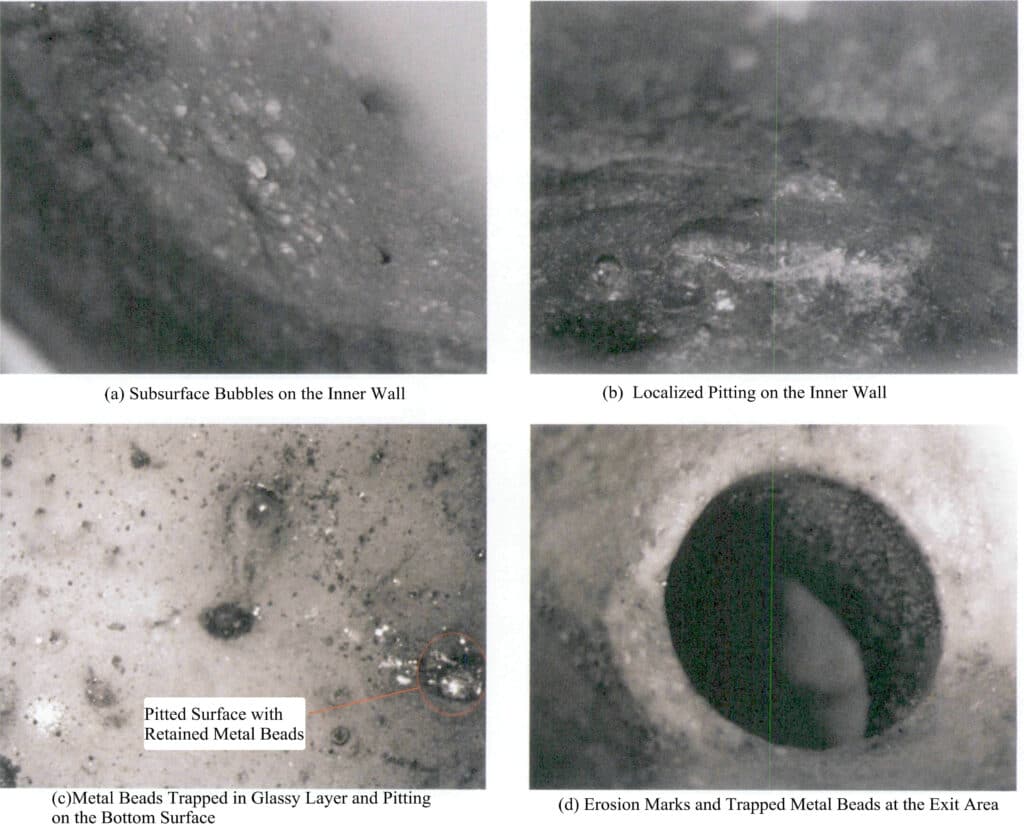

(1) Φυγοκεντρική χύτευση και χύτευση αναρρόφησης κενού

Η φυγοκεντρική χύτευση περιλαμβάνει τη ρίψη λιωμένου μετάλλου σε ένα περιστρεφόμενο καλούπι χύτευσης, όπου το λιωμένο μέταλλο γεμίζει το καλούπι χύτευσης και στερεοποιείται υπό τη φυγόκεντρο δύναμη. Η φυγοκεντρική χύτευση έχει υψηλή απόδοση παραγωγής, σημαντική πίεση μετάλλου και γρήγορη ταχύτητα πλήρωσης, η οποία είναι επωφελής για τη διαμόρφωση των χυτών, ιδιαίτερα κατάλληλη για την έκχυση μικρών αξεσουάρ όπως κρίκοι αλυσίδας και καρφιά αυτιών, καθώς και κοσμήματα από πλατίνα υψηλού σημείου τήξης. Σε σύγκριση με τη χύτευση με αναρρόφηση κενού, η παραδοσιακή φυγοκεντρική χύτευση έχει ορισμένες αδυναμίες: λόγω της γρήγορης ταχύτητας πλήρωσης, το λιωμένο μέταλλο υφίσταται σοβαρές αναταράξεις κατά τη διάρκεια της χύτευσης, αυξάνοντας την πιθανότητα παγίδευσης αερίου- η ταχύτητα εκτόνωσης αερίου εντός της κοιλότητας είναι σχετικά αργή, με αποτέλεσμα υψηλή αντίθλιψη στο εσωτερικό του καλουπιού χύτευσης, η οποία αυξάνει την πιθανότητα οπών αερίου- όταν η πίεση πλήρωσης είναι πολύ υψηλή, το λιωμένο μέταλλο μπορεί να αποξεσθεί σοβαρά στα τοιχώματα του καλουπιού, οδηγώντας εύκολα σε ρωγμές ή αποφλοίωση του καλουπιού χύτευσης- επιπλέον, κατά τη διάρκεια της χύτευσης, η σκωρία μπορεί να εισέλθει στην κοιλότητα μαζί με το λιωμένο μέταλλο. Λόγω της υψηλής πίεσης πλήρωσης που προκαλείται από τη φυγόκεντρο δύναμη, η μέγιστη ποσότητα μετάλλου που μπορεί να χυτευτεί με ασφάλεια χρησιμοποιώντας τη φυγοκεντρική χύτευση είναι μικρότερη από εκείνη της χύτευσης με αναρρόφηση κενού.

Η χύτευση με αναρρόφηση κενού είναι μια διαδικασία κατά την οποία ένα εξωτερικό κενό χρησιμοποιείται για να μειώσει την εσωτερική πίεση του καλουπιού χύτευσης κάτω από την ατμοσφαιρική πίεση, επιτρέποντας στο λιωμένο μέταλλο να γεμίσει την κοιλότητα όχι μόνο με το βάρος του αλλά και με μια πρόσθετη διαφορά πίεσης. Σε σύγκριση με τη φυγοκεντρική χύτευση, η διαδικασία πλήρωσης της χύτευσης με αναρρόφηση κενού είναι σχετικά ήπια, με μικρότερη επίδραση απόξεσης του λιωμένου μετάλλου στο τοίχωμα του καλουπιού- λόγω της επίδρασης κενού, η αντίθλιψη αερίου στην κοιλότητα είναι μικρότερη και η μέγιστη ποσότητα μετάλλου που χύνεται με μία κίνηση είναι μεγαλύτερη. Ως εκ τούτου, αυτή η μέθοδος χύτευσης έχει χρησιμοποιηθεί ευρέως στη χύτευση κοσμημάτων, ιδιαίτερα κατάλληλη για τη χύτευση μεγάλων και μεσαίων διακοσμητικών αντικειμένων, όπως ανδρικά δαχτυλίδια, μενταγιόν, βραχιόλια κ.λπ.

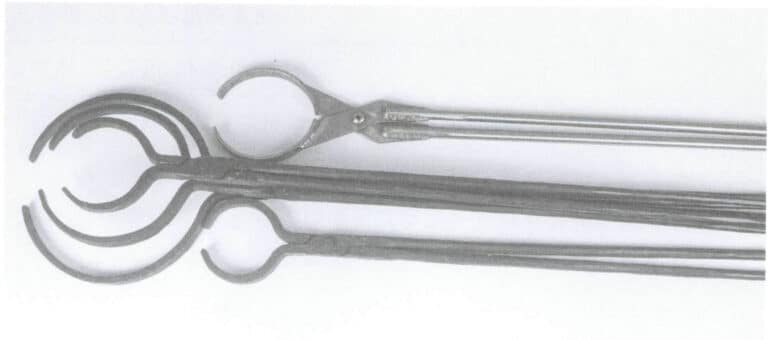

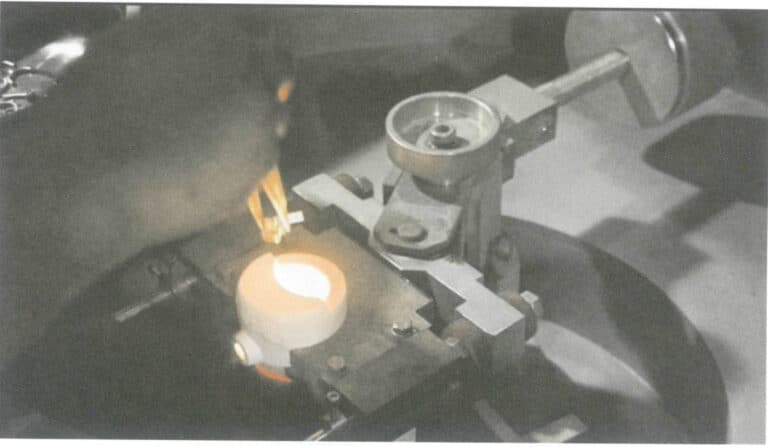

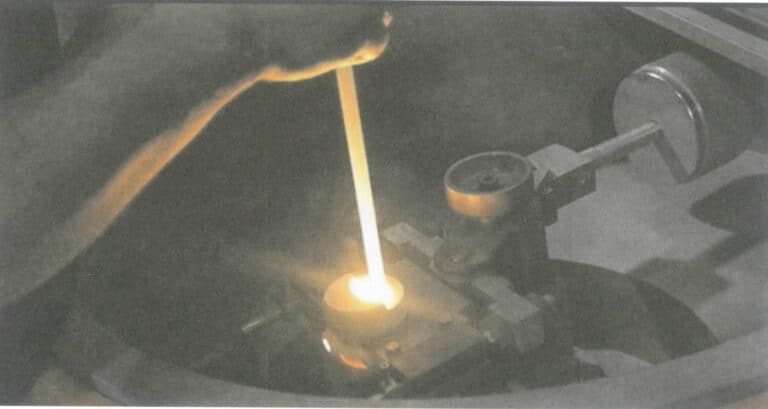

(2) Χειροκίνητη χύτευση και αυτόματη χύτευση με μηχανές χύτευσης

Η χειροκίνητη χύτευση γίνεται γενικά με φούρνους τήξης με πυρσό ή επαγωγική τήξη. Αφού εξευγενιστεί το λιωμένο μέταλλο και αφαιρεθεί η σκωρία, η θερμοκρασία ρυθμίζεται στο εύρος θερμοκρασίας έκχυσης και στη συνέχεια το καλούπι βγαίνει από τον κλίβανο καύσης για την προετοιμασία της έκχυσης. Ανάλογα με τον τύπο του χρησιμοποιούμενου εξοπλισμού, η χειροκίνητη χύτευση περιλαμβάνει κυρίως τη φυγοκεντρική χύτευση και τη χύτευση με αναρρόφηση κενού. Η χειροκίνητη φυγοκεντρική έκχυση χρησιμοποιεί μια απλή φυγοκεντρική μηχανή μηχανικής μετάδοσης που χρησιμοποιείται σε ορισμένα μικρά εργοστάσια επεξεργασίας κοσμημάτων. Δεν διαθέτει συσκευή θέρμανσης με επαγωγή, οξυγόνο ή υγραέριο για την τήξη του μετάλλου ή φούρνο επαγωγής για την τήξη του μετάλλου και την έκχυση του λιωμένου μετάλλου στο χωνευτήρι για τη φυγοκεντρική έκχυση. Η χειροκίνητη χύτευση με αρνητική πίεση είναι η απλούστερη μορφή χύτευσης με αναρρόφηση κενού, χρησιμοποιώντας εξοπλισμό γνωστό ως μηχανές χύτευσης με αναρρόφηση κενού, όπως φαίνεται στο σχήμα 7-3. Το κύριο συστατικό αυτής της μηχανής είναι το σύστημα κενού, το οποίο δεν διαθέτει συσκευή θέρμανσης τήξης, οπότε πρέπει να χρησιμοποιείται σε συνδυασμό με πυρσό ή κλίβανο τήξης. Μετά την τήξη, το λιωμένο μέταλλο χύνεται χειροκίνητα στο καλούπι. Η λειτουργία είναι σχετικά απλή, με υψηλότερη απόδοση παραγωγής και έχει χρησιμοποιηθεί ευρέως σε μικρά και μεσαία εργοστάσια επεξεργασίας κοσμημάτων. Δεδομένου ότι η έκχυση γίνεται υπό ατμοσφαιρικές συνθήκες, υπάρχει πρόβλημα δευτερογενούς οξείδωσης και απορρόφησης αερίων του λιωμένου μετάλλου. Ολόκληρη η διαδικασία έκχυσης, συμπεριλαμβανομένης της θερμοκρασίας έκχυσης, της ταχύτητας έκχυσης, του ύψους της κεφαλής και του χειρισμού της σκωρίας στην επιφάνεια του υγρού, ελέγχεται από τον χειριστή, οπότε πολλοί παράγοντες μπορούν να επηρεάσουν την ποιότητα.

1.2 Απόδοση πλήρωσης του λιωμένου μετάλλου

Η ικανότητα του λιωμένου μετάλλου να γεμίζει την κοιλότητα του καλουπιού, με αποτέλεσμα την παραγωγή χυτών με πλήρη σχήματα και σαφή περιγράμματα, ονομάζεται απόδοση πλήρωσης του λιωμένου μετάλλου. Οι κύριοι παράγοντες που επηρεάζουν την απόδοση πλήρωσης του λιωμένου μετάλλου είναι η ρευστότητα του ίδιου του λιωμένου μετάλλου, καθώς και οι ιδιότητες του καλουπιού, οι συνθήκες έκχυσης και η δομή του χυτού.

(1) Ο αντίκτυπος της ρευστότητας του λιωμένου μετάλλου στην πλήρωση

Μια καλή χύτευση μπορεί να επιτευχθεί μόνο όταν το λιωμένο μέταλλο γεμίσει την κοιλότητα. Αυτή η ικανότητα πλήρωσης του λιωμένου μετάλλου ονομάζεται ρευστότητα. Η ρευστότητα του υγρού μετάλλου είναι μία από τις σημαντικές ιδιότητες χύτευσης των μετάλλων. Η καλή ρευστότητα του λιωμένου μετάλλου μπορεί να βοηθήσει στην απομάκρυνση των αερίων και των μη μεταλλικών εγκλεισμάτων πριν από την έκχυση ή να τα επιπλεύσει κατά τη διάρκεια της διαδικασίας έκχυσης και στερεοποίησης, βελτιώνοντας την εσωτερική ποιότητα του χυτού, η οποία είναι επωφελής για τη λήψη χυτών με ακριβείς διαστάσεις και σαφή περιγράμματα, η οποία είναι επωφελής για το χυτό να λαμβάνει έγκαιρη αναπλήρωση του λιωμένου μετάλλου κατά τη διάρκεια της στερεοποίησης, αποτρέποντας το σχηματισμό κοιλοτήτων συρρίκνωσης και ατελειών πορώδους.

Οι εσωτερικοί παράγοντες που επηρεάζουν τη ρευστότητα του λιωμένου μετάλλου είναι κυρίως η χημική σύνθεση του κράματος και υπάρχει μια ορισμένη κανονικότητα μεταξύ της ρευστότητας του κράματος και της σύνθεσής του. Για παράδειγμα, στον ίδιο βαθμό υπερθέρμανσης, η ρευστότητα του καθαρού χρυσού είναι καλύτερη από τη ρευστότητα της καθαρής πλατίνας. Εάν το υλικό κοσμήματος περιέχει εύκολα οξειδώσιμα στοιχεία κράματος, αυτά μπορεί να οξειδωθούν σε αδιάλυτα εγκλείσματα οξειδίων κατά τη διάρκεια της τήξης, επιδεινώνοντας τη ρευστότητα του λιωμένου μετάλλου. Συνοπτικά, οποιοσδήποτε παράγοντας που αυξάνει την αντίσταση τριβής μεταξύ του λιωμένου μετάλλου και του καλουπιού ή προκαλεί μείωση της θερμοκρασίας του μετάλλου θα μειώσει τη ρευστότητα του λιωμένου μετάλλου.

(2) Η επίδραση των ιδιοτήτων του καλουπιού χύτευσης στην πλήρωση

Εάν το υλικό του καλουπιού χύτευσης (όπως τα μεταλλικά καλούπια) έχει καλή θερμική αγωγιμότητα, το λιωμένο μέταλλο θα κρυώσει γρήγορα μετά την έκχυση, με αποτέλεσμα σύντομο χρόνο μόνωσης και η ρευστότητα θα μειωθεί απότομα, οδηγώντας σε μείωση της ικανότητας πλήρωσης, αντίθετα, εάν το καλούπι χύτευσης (όπως τα καλούπια χύτευσης γύψου) έχει κακή θερμική αγωγιμότητα, το λιωμένο μέταλλο θα κρυώσει αργά, βελτιώνοντας την ικανότητα πλήρωσης. Η προθέρμανση του καλουπιού χύτευσης μπορεί να μειώσει τη διαφορά θερμοκρασίας μεταξύ του λιωμένου μετάλλου και του καλουπιού χύτευσης, επιβραδύνοντας τον ρυθμό ψύξης του λιωμένου μετάλλου και παρατείνοντας τον χρόνο ρευστοποίησης, βελτιώνοντας έτσι την ικανότητα πλήρωσης. Όταν το αέριο δεν εκτονώνεται ομαλά από την κοιλότητα του καλουπιού χύτευσης, θα εμποδίσει τη ροή του λιωμένου μετάλλου.

(3) Η επίδραση των συνθηκών έκχυσης στην πλήρωση

Η αύξηση της θερμοκρασίας έκχυσης είναι επωφελής για τη βελτίωση της χωρητικότητας πλήρωσης. Όσο μεγαλύτερη είναι η πίεση που ασκείται στο λιωμένο μέταλλο κατά την κατεύθυνση της ροής, τόσο καλύτερη είναι η ικανότητα πλήρωσης.

(4) Ο αντίκτυπος της δομής χύτευσης στην πλήρωση

Όταν ο όγκος του χυτού και οι συνθήκες έκχυσης είναι οι ίδιες, τα χυτά με μεγαλύτερο ισοδύναμο πάχος (ο λόγος του όγκου του χυτού προς την επιφάνεια) έχουν σχετικά μικρότερη επιφάνεια επαφής με το καλούπι, με αποτέλεσμα βραδύτερη απώλεια θερμότητας και μεγαλύτερη ικανότητα πλήρωσης. Όσο λεπτότερο είναι το τοίχωμα του χύτευσης, τόσο δυσκολότερη είναι η πλήρωσή του. Όσο πιο πολύπλοκο είναι το χυτό, τόσο πιο πολύπλοκη είναι η δομή της κοιλότητας του καλουπιού, με περισσότερες στροφές, που οδηγούν σε μεγαλύτερη αντίσταση ροής, καθιστώντας την πλήρωση του καλουπιού πιο δύσκολη.

1.3 Τρόποι σχηματισμού κενού

2. Υλοποίηση εργασιών

(1) Επαλήθευση της δομής του υλικού και του προϊόντος

Πριν από την τήξη και την έκχυση, καθορίστε το υλικό του προϊόντος που πρόκειται να χυθεί, ελέγξτε την προετοιμασμένη γόμωση και επιθεωρήστε την καθαρότητα της γόμωσης για να αποφύγετε τη μόλυνση του κλιβάνου. Ταυτόχρονα, ελέγξτε τον τύπο και τη δομή του προϊόντος στο καλούπι χύτευσης και ρυθμίστε τη θερμοκρασία χύτευσης στους 1010℃.

(2) Προετοιμασία για τήξη και χύτευση

Το χωνευτήρι τήξης πρέπει να είναι ένα ειδικό χωνευτήρι για ορείχαλκο και η καθαριότητα του εσωτερικού του χωνευτηρίου πρέπει να ελέγχεται προσεκτικά, αφαιρώντας τυχόν υπολείμματα μεταλλικών σφαιριδίων, σκωρίας κ.λπ., ώστε να αποφευχθεί η μόλυνση του λιωμένου μετάλλου. Τοποθετήστε το χωνευτήρι στο πηνίο επαγωγής, εξασφαλίζοντας ότι ο πυθμένας στηρίζεται με ένα ανθεκτικό στη θερμότητα μαξιλάρι. Ανοίξτε το νερό ψύξης, ενεργοποιήστε την παροχή ρεύματος επαγωγής, ελέγξτε την κατάσταση του εξοπλισμού και χρησιμοποιήστε τον μόνο αφού επιβεβαιώσετε ότι είναι κανονικός.

Ελέγξτε την κατάσταση της μηχανής χύτευσης κενού, τοποθετήστε μια συσκευασία γραφίτη στην έδρα της υποδοχής και τοποθετήστε ένα ειδικό άκαυστο καλούπι χύτευσης γύψου σε αυτό. Ενεργοποιήστε την αντλία κενού και ελέγξτε αν ο εξοπλισμός κενώνει κανονικά. ο δείκτης θα πρέπει να μετακινηθεί γρήγορα στο -0,1MPa όταν είναι κανονικός. Εάν το επίπεδο κενού δεν πέφτει για μεγάλο χρονικό διάστημα, ελέγξτε για διαρροές αέρα στη συσκευασία γραφίτη, ρυθμίστε τη θέση της συσκευασίας γραφίτη, καθαρίστε τη φλάντζα της φιάλης και στη συνέχεια πραγματοποιήστε ξανά δοκιμή κενού. Το λάδι κενού πρέπει να αντικατασταθεί εάν το επίπεδο κενού δεν πληροί τις απαιτήσεις.

(3) Υλικά φόρτισης φούρνου τήξης

Προσθέστε ορειχάλκινα υλικά στο χωνευτήρι, φροντίζοντας να μην είναι πολύ σφιχτά συσκευασμένα για να αποφύγετε το πρόβλημα του "μπλοκαρίσματος υλικών" (όπου τα υλικά πιέζονται μεταξύ τους, εμποδίζοντάς τα να κατέβουν ομοιόμορφα). Πατήστε το κουμπί "Heating" (Θέρμανση) για να ξεκινήσει η θέρμανση- οι ρυθμίσεις του ρεύματος κατά τη διάρκεια της θέρμανσης δεν πρέπει να είναι πολύ γρήγορες, ειδικά μετά το λιώσιμο των υλικών, για να αποφευχθεί η υπερθέρμανση του λιωμένου μετάλλου (Εικόνα 7-8). Κατά τη διάρκεια της διαδικασίας τήξης, δώστε προσοχή στην καθοδική κίνηση των υλικών- εάν εμφανιστεί "εμπλοκή υλικών", απομακρύνετε αμέσως τα υλικά. Για να μειώσετε την οξείδωση του λιωμένου μετάλλου λόγω της έκθεσης στον αέρα, καλύψτε την επιφάνεια του λιωμένου μετάλλου με θρυμματισμένο κάρβουνο για προστασία. Προσθέστε τα επιστρεφόμενα υλικά για να συνεχίσετε την τήξη μόλις λιώσουν πλήρως τα προ-λιωμένα υλικά. Μετά την τήξη, ανακατέψτε το λιωμένο μέταλλο με μια γυάλινη ράβδο για να εξασφαλίσετε ομοιόμορφη σύνθεση και θερμοκρασία. Ρυθμίστε την ισχύ του επαγωγικού κλιβάνου για να διατηρήσετε το λιωμένο μέταλλο σε κατάσταση διατήρησης της θερμότητας.

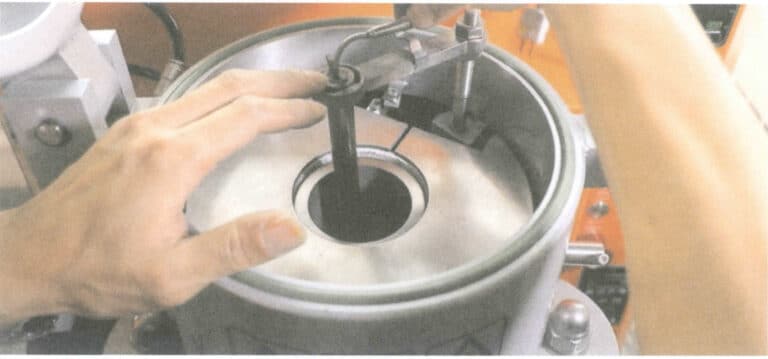

(4) Τοποθέτηση του καλουπιού χύτευσης γύψου

Ένας χαλύβδινος σφιγκτήρας φιάλης βγάζει το καλούπι χύτευσης γύψου από τον κλίβανο καύσης και το τοποθετεί στην υποδοχή της μηχανής χύτευσης κενού, όπως φαίνεται στην Εικόνα 7-9. Προσπαθήστε να δημιουργήσετε κενό και να ελέγξετε την απόδοση σφράγισης. Περιστρέψτε το καλούπι χύτευσης για να εξασφαλίσετε καλή εφαρμογή μεταξύ της φλάντζας και της συσκευασίας γραφίτη, επιτυγχάνοντας το απαιτούμενο επίπεδο κενού.

(5) Χύση

Χρησιμοποιήστε μια γυάλινη ράβδο για να αφαιρέσετε τη σκωρία από την επιφάνεια του λιωμένου μετάλλου, σταματήστε τη θέρμανση και χρησιμοποιήστε πένσα χωνευτηρίου για να κρατήσετε το χωνευτήριο, ευθυγραμμίζοντας το στόμιο του χωνευτηρίου με το κύπελλο έκχυσης του καλουπιού και ρίξτε σταθερά λιωμένο μέταλλο στο καλούπι. Κατά τη διάρκεια της διαδικασίας έκχυσης, η ροή δεν πρέπει να διακόπτεται- ελέγξτε την ταχύτητα ξεκινώντας αργά, στη συνέχεια γρήγορα και τέλος πάλι αργά. Προσέξτε να μην αφήσετε το λιωμένο μέταλλο να υπερχειλίσει από το κύπελλο έκχυσης, όπως φαίνεται στην Εικόνα 7-10.

(6) Αφαίρεση του καλουπιού χύτευσης

Μετά την έκχυση, κρατήστε κενό αέρος για 2~3 λεπτά μέχρι να στερεοποιηθεί το λιωμένο μέταλλο στο κύπελλο έκχυσης. Στη συνέχεια απενεργοποιήστε τον απορροφητήρα κενού και ανοίξτε τη βαλβίδα αερίου περιμένοντας να επανέλθει η πίεση του αέρα στο θάλαμο έκχυσης σε κανονική πίεση, στη συνέχεια χρησιμοποιήστε μια λαβίδα χαλύβδινης φιάλης για να πιάσετε την άκρη της χαλύβδινης φιάλης και τραβήξτε κάθετα το καλούπι χύτευσης έξω, τοποθετώντας το στην καθορισμένη θέση για να κρυώσει.

(7) Τέλος εργασιών

Αφού χύσετε όλα τα καλούπια χύτευσης, τοποθετήστε το χωνευτήρι στην καθορισμένη θέση και καλύψτε το με πυρίμαχο βαμβάκι. Ο επαγωγικός κλίβανος τήξης πρέπει να συνεχίσει να κυκλοφορεί νερό ψύξης για 30 λεπτά πριν από τη διακοπή λειτουργίας του. Καθαρίστε τον εξοπλισμό και τον χώρο εργασίας χρησιμοποιώντας σκούπα, ηλεκτρική σκούπα, πανί κ.λπ.

Τμήμα III Χύτευση υπό πίεση υπό κενό

1. Γνώσεις υποβάθρου

Στη διαδικασία χύτευσης κοσμημάτων, πρέπει να δοθεί προσοχή στην απόδοση χύτευσης του μετάλλου. Η απόδοση χύτευσης ενός κράματος μετράται κυρίως με δείκτες όπως η ικανότητα πλήρωσης, η συρρίκνωση, ο διαχωρισμός και η απορρόφηση αερίων. Μια ισχυρή ικανότητα πλήρωσης διευκολύνει τη λήψη χυτών με σαφή περιγράμματα και εξαίσια σχέδια, μειώνοντας ελαττώματα όπως ασαφή περιγράμματα, ανεπαρκή έκχυση και ψυχρά κλείσματα- είναι ευεργετικό για τα αέρια και τα μη μεταλλικά εγκλείσματα στο λιωμένο μέταλλο να ανεβαίνουν και να αποβάλλονται, μειώνοντας ελαττώματα όπως πορώδες και εγκλείσματα σκωρίας. Η συρρίκνωση αναφέρεται στο φαινόμενο της μείωσης του όγκου που συμβαίνει στα χυτά κατά τη στερεοποίηση και την ψύξη. Όσο μικρότερη είναι η συρρίκνωση που παράγεται από το υγρό μέταλλο που χύνεται στο καλούπι κατά τη διάρκεια της στερεοποίησης, τόσο ευκολότερο είναι να επιτευχθεί άψογο χύτευμα. Εάν η στερεοποίηση και η συρρίκνωση δεν ελέγχονται σωστά, θα εμφανιστούν ελαττώματα όπως κοιλότητες συρρίκνωσης, πορώδες συρρίκνωσης, παραμορφώσεις και ρωγμές στο εσωτερικό του χυτού. Ο διαχωρισμός αναφέρεται στο φαινόμενο της ανομοιόμορφης χημικής σύνθεσης στο χυτό. Ο διαχωρισμός είναι ένα ελάττωμα χύτευσης που πρέπει να αποφεύγεται ή να ελαχιστοποιείται για κοσμήματα από πολύτιμα μέταλλα, καθώς επηρεάζει άμεσα την ποιότητα του προϊόντος. Η απορρόφηση αερίων αναφέρεται στην ιδιότητα του κράματος να απορροφά αέρια κατά την τήξη και τη χύτευση. Η υπερβολική απορρόφηση αερίων θα οδηγήσει στο σχηματισμό πόρων στο χυτό. Οι πόροι μπορούν να βλάψουν τη συνέχεια του κράματος, να μειώσουν την αποτελεσματική περιοχή αντοχής σε φορτίο και να προκαλέσουν συγκέντρωση τάσεων κοντά στους πόρους, οδηγώντας σε μείωση των μηχανικών ιδιοτήτων του χυτού και υποβάθμιση της ποιότητας της επιφάνειας.

Η διαδικασία χύτευσης κοσμημάτων περιλαμβάνει πολλά τεχνολογικά στοιχεία, τα οποία μπορούν να επηρεάσουν άμεσα ή έμμεσα την απόδοση της χύτευσης μετάλλων και την ποιότητα του ακατέργαστου υλικού. Τα ελαττώματα χύτευσης είναι συχνά το αποτέλεσμα της συσσώρευσης διαφόρων παραγόντων καθ' όλη τη διάρκεια της διαδικασίας. Οι χειροκίνητες μέθοδοι τήξης και έκχυσης είναι παραδοσιακές βιωματικές μέθοδοι παραγωγής, όπου οι υποκειμενικοί παράγοντες του χειριστή είναι σημαντικοί, οδηγώντας σε μεγάλες διακυμάνσεις στην ποιότητα του προϊόντος. Με τις αυξανόμενες απαιτήσεις ποιότητας για τα προϊόντα κοσμήματος και τις τεχνολογικές εξελίξεις στη βιομηχανία κοσμήματος, οι αυτόματες μηχανές χύτευσης έχουν γίνει πολύ σημαντικός εξοπλισμός στη χύτευση κοσμήματος με χαμένο κερί, αποτελώντας σημαντικό θεμέλιο για τη διασφάλιση της ποιότητας των προϊόντων. Η μηχανή χύτευσης κενού υπό πίεση με επαγωγική τήξη είναι ο πιο ευρέως χρησιμοποιούμενος αυτόματος εξοπλισμός χύτευσης. Υπάρχουν πολλά μοντέλα τέτοιων μηχανών και οι μηχανές χύτευσης που παράγονται από διαφορετικές εταιρείες έχουν τα δικά τους χαρακτηριστικά. Παρόλα αυτά, αποτελούνται γενικά από ένα σύστημα θέρμανσης με επαγωγή, ένα σύστημα κενού, ένα σύστημα ελέγχου κ.λπ. Δομικά, είναι γενικά όρθιες, με το άνω μέρος ως θάλαμο τήξης, το μεσαίο μέρος ως θάλαμο χύτευσης και το κάτω μέρος ως κύλινδρο ανύψωσης, όπως φαίνεται στο σχήμα 7-11.

Ο θάλαμος χύτευσης είναι κυλινδρικός, με έναν ελαστικό δακτύλιο στεγανοποίησης στο κέντρο του άνω ανοίγματος και μια υποδοχή φλάντζας τοποθετείται στο εσωτερικό, η οποία ταιριάζει με την πλάκα φλάντζας της φιάλης μέσω συσκευασίας γραφίτη, παρόμοια με τη ρύθμιση μιας μηχανής χύτευσης με αναρρόφηση κενού. Ένας κύλινδρος ανύψωσης τοποθετείται στον πυθμένα της εσωτερικής κοιλότητας του θαλάμου χύτευσης. Όταν ο θάλαμος χύτευσης περιστρέφεται προς τα έξω δεξιόστροφα, ο κύλινδρος ανύψωσης ανεβαίνει αυτόματα για να τοποθετήσει το καλούπι- όταν ο θάλαμος χύτευσης περιστρέφεται προς τα μέσα αριστερόστροφα, ο κύλινδρος κατεβαίνει αυτόματα, επιτρέποντας στη φλάντζα του καλουπιού να αιωρείται στην υποδοχή φλάντζας. Ένας κύλινδρος ανύψωσης τοποθετείται επίσης ακριβώς κάτω από το θάλαμο χύτευσης, ο οποίος, όταν ανυψώνεται, εξασφαλίζει ότι ο δακτύλιος στεγανοποίησης στο επάνω μέρος του θαλάμου χύτευσης βρίσκεται σε στενή επαφή με τον πυθμένα του θαλάμου τήξης. Ο θάλαμος τήξης είναι επίσης κυλινδρικός, με ένα κάλυμμα φούρνου στην κορυφή και ένα παράθυρο παρατήρησης. Ένας ελαστικός δακτύλιος στεγανοποίησης τοποθετείται στο κέντρο του επάνω ανοίγματος του θαλάμου τήξης και, αφού ασφαλίσει το κάλυμμα του κλιβάνου, η ανύψωση του θαλάμου χύτευσης που περιέχει το καλούπι μπορεί να δημιουργήσει ανεξάρτητα στεγανοποιημένους θαλάμους για το θάλαμο τήξης και το θάλαμο χύτευσης, επιτρέποντας έτσι τη χύτευση και στερεοποίηση του μεταλλικού υγρού υπό διαφορετικές πιέσεις αέρα.

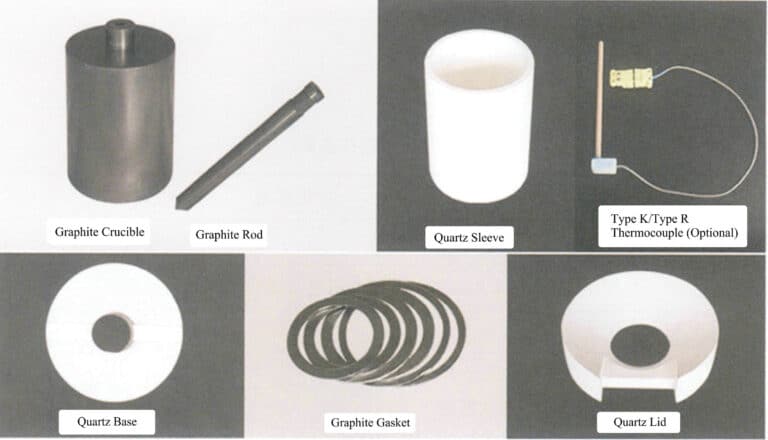

Τα κοινά αναλώσιμα μέρη για τις μηχανές χύτευσης υπό πίεση κενού περιλαμβάνουν χωνευτήρια γραφίτη, ράβδους γραφίτη, εξωτερικά κελύφη χαλαζία, θερμοστοιχεία, βάσεις χαλαζία και παρεμβύσματα, όπως φαίνεται στο Σχήμα 7-12. Κατά την τήξη συμβατικών υλικών κοσμήματος, όπως ο χρυσός, ο άργυρος και ο χαλκός, χρησιμοποιούνται χωνευτήρια γραφίτη, με εξωτερικά κελύφη χαλαζία τοποθετημένα έξω από τα χωνευτήρια γραφίτη για να μειωθεί η απώλεια καύσης των χωνευτηρίων γραφίτη. Όταν χρησιμοποιείται η μέθοδος χύτευσης με χύτευση από κάτω, ανοίγεται μια οπή χύτευσης στον πυθμένα του χωνευτηρίου και το άνοιγμα και το κλείσιμο ελέγχεται από μια ράβδο γραφίτη - κατά τη διάρκεια της τήξης, η ράβδος γραφίτη αποκλείει πλήρως την οπή χύτευσης υπό πίεση αέρα για να αποτρέψει τη διαρροή του μεταλλικού υγρού- κατά τη διάρκεια της χύτευσης, η ράβδος γραφίτη ανασηκώνεται, επιτρέποντας τη ροή του μεταλλικού υγρού στην κοιλότητα του καλουπιού. Ένα θερμοστοιχείο για τη μέτρηση της θερμοκρασίας είναι εγκατεστημένο στο εσωτερικό της ράβδου γραφίτη, το οποίο μπορεί να αντικατοπτρίζει με ακρίβεια τη θερμοκρασία του μεταλλικού υγρού. Οι μηχανές χύτευσης υπό πίεση υπό κενό γενικά λιώνουν και χύνουν τα μέταλλα υπό κενό ή σε αδρανές αέριο, μειώνοντας έτσι αποτελεσματικά την πιθανότητα οξείδωσης του μετάλλου και απορρόφησης αερίου. χρησιμοποιούν ευρέως έλεγχο προγραμματισμού υπολογιστή, επιτυγχάνοντας υψηλό βαθμό αυτοματοποίησης. η ποιότητα των προϊόντων χύτευσης είναι σχετικά σταθερή, με λιγότερα ελαττώματα οπών, καθιστώντας αυτόν τον εξοπλισμό ιδιαίτερα σεβαστό από πολλούς κατασκευαστές και χρησιμοποιείται ευρέως για τη χύτευση υπό κενό μετάλλων όπως ο χρυσός, ο άργυρος και ο χαλκός. Ορισμένα μοντέλα διαθέτουν ακόμη και συσκευές κοκκοποίησης που μπορούν να παρασκευάσουν κοκκώδη ενδιάμεσα κράματα.

Βίντεο 7-1 Χειροκίνητη λειτουργία της χύτευσης υπό πίεση κενού

Βίντεο 7-2 Αυτόματο πρόγραμμα χύτευσης υπό πίεση κενού

Copywrite @ Sobling.Jewelry - Κατασκευαστής προσαρμοσμένων κοσμημάτων, εργοστάσιο κοσμημάτων OEM και ODM

2. Υλοποίηση εργασιών

Αυτή η εργασία χρησιμοποιεί μια μηχανή χύτευσης υπό κενό για να λιώσει και να χτυπήσει κοσμήματα από ασήμι 925.

(1) Επαλήθευση της δομής του υλικού και του προϊόντος

Πριν από την τήξη και την έκχυση, καθορίστε το υλικό του προϊόντος που πρόκειται να χυθεί, ελέγξτε την προετοιμασμένη γόμωση αργύρου 925 και επιθεωρήστε την καθαριότητα της γόμωσης για να αποφύγετε την εισαγωγή ρύπων στον κλίβανο. Ταυτόχρονα, ελέγξτε τον τύπο και τη δομή του προϊόντος μέσα στο καλούπι χύτευσης και ρυθμίστε τη θερμοκρασία χύτευσης στους 980℃.

(2) Προετοιμασία για τήξη και χύτευση

Ελέγξτε για τυχόν υπολείμματα μεταλλικών σφαιριδίων στο χωνευτήρι- εάν υπάρχουν, πρέπει να καθαριστούν για να αποφευχθεί η μόλυνση του λιωμένου μετάλλου. Ανοίξτε τον ψύκτη και τον αεροσυμπιεστή, ευθυγραμμίστε τη ράβδο γραφίτη με την οπή έκχυσης στον πυθμένα του χωνευτηρίου και πιέστε τη σφιχτά χρησιμοποιώντας έναν κύλινδρο, ελέγχοντας τη στεγανότητα της σύνδεσης. Ενεργοποιήστε την τροφοδοσία της μηχανής χύτευσης υπό πίεση κενού και ελέγξτε αν το θερμοστοιχείο εμφανίζει κανονικά. Σκουπίστε το παράθυρο παρατήρησης του θαλάμου τήξης με ένα μαλακό πανί και άνυδρη αλκοόλη. Ελέγξτε την κατάσταση σφράγισης του θαλάμου χύτευσης, τοποθετήστε τη συσκευασία γραφίτη στην υποδοχή και τοποθετήστε ένα ειδικό μη πυροσυσσωματωμένο καλούπι χύτευσης γύψου στο εσωτερικό του, στη συνέχεια ενεργοποιήστε την αντλία κενού για να ελέγξετε αν η λειτουργία κενού του εξοπλισμού είναι κανονική.

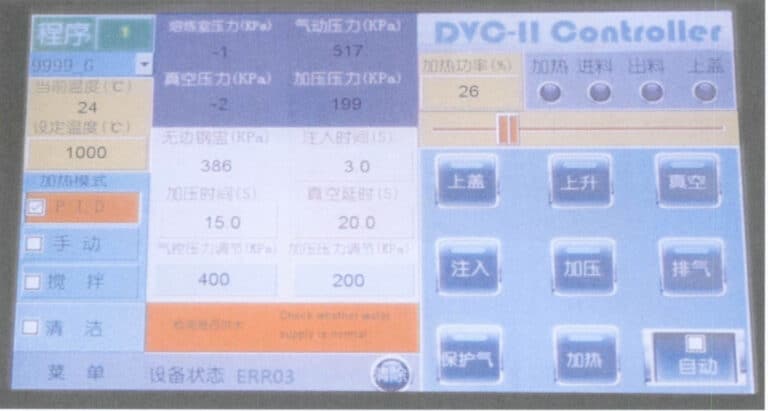

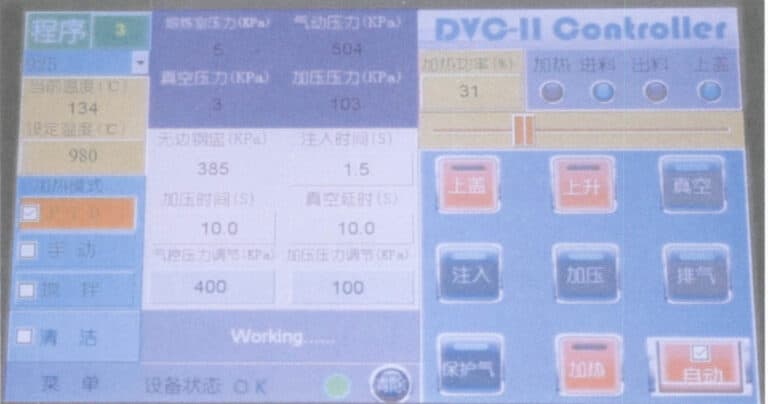

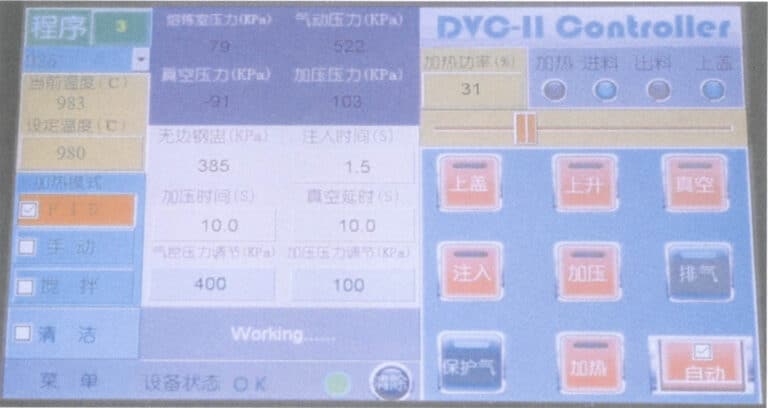

Εισέλθετε στο περιβάλλον λειτουργίας, επιλέξτε το προκαθορισμένο πρόγραμμα χύτευσης αργύρου 925, επιλέξτε τη λειτουργία PID και ελέγξτε κάθε προκαθορισμένη παράμετρο διεργασίας για την καταλληλότητά της.

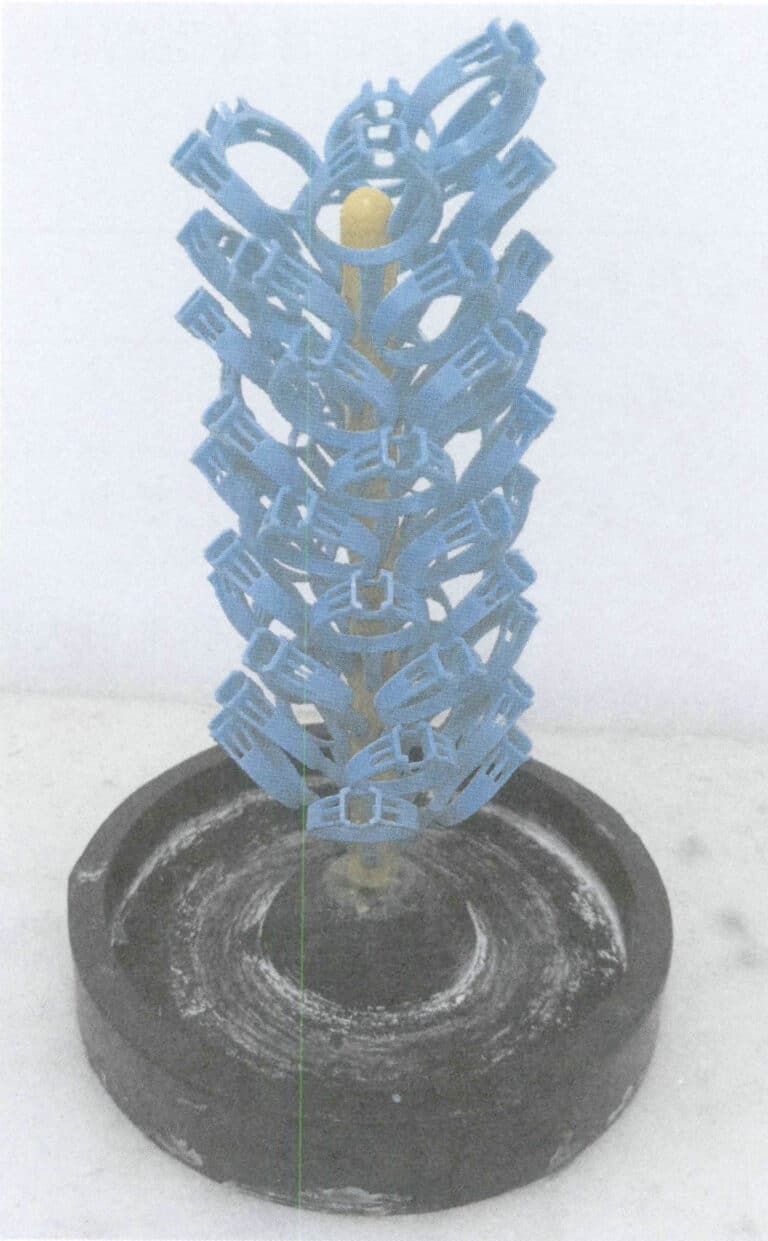

(3) Υλικά φόρτισης τήξης

Προσθέστε στο χωνευτήρι το προ-λιωμένο ασήμι 925 και τα ανακυκλωμένα υλικά, όπως δείχνει η εικόνα 7-14. Προσέξτε να μην συσκευάσετε τα υλικά πολύ σφιχτά για να αποφύγετε το πρόβλημα του "μπλοκαρίσματος υλικών". Κλείστε και κλειδώστε το κάλυμμα του κλιβάνου, ανασηκώστε το θάλαμο χύτευσης και πατήστε το κουμπί "automatic"- ο εξοπλισμός θα δημιουργήσει πρώτα κενό αέρος στην προκαθορισμένη τιμή, στη συνέχεια θα γεμίσει με προστατευτικό αέριο για να φτάσει στην προκαθορισμένη πίεση και θα εισέλθει αυτόματα στη λειτουργία PID για να θερμάνει τα υλικά φόρτισης. Ο εξοπλισμός θα ζευγαρώσει και θα ρυθμίσει αυτόματα την ισχύ θέρμανσης μέχρι να προσεγγίσει την προκαθορισμένη θερμοκρασία τήξης (Εικόνα 7-15).

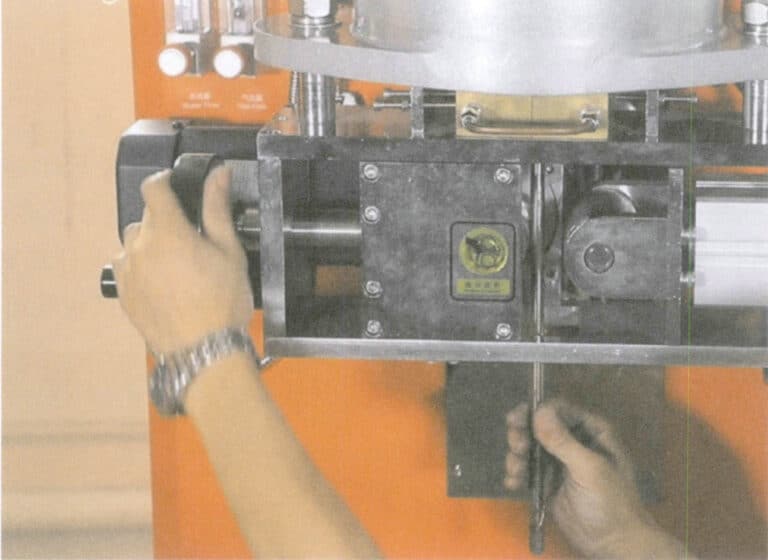

(4) Τοποθέτηση του καλουπιού χύτευσης

Ο θάλαμος χύτευσης κατεβαίνει αυτόματα όταν εμφανιστεί η υπενθύμιση "Please place the steel flask" (Τοποθετήστε τη χαλύβδινη φιάλη) στη διεπαφή λειτουργίας. Χρησιμοποιήστε το χέρι σας για να περιστρέψετε το θάλαμο χύτευσης δεξιόστροφα μέχρι το τέλος και όταν ακουμπήσει στο μπλοκ ορίου, ο κάτω κύλινδρος του θαλάμου χύτευσης ανεβαίνει. Χρησιμοποιήστε το σφιγκτήρα χαλύβδινων φιαλών για να συγκρατήσετε τη φιάλη, τοποθετώντας τη θύρα έκχυσης προς τα πάνω στην πλάκα έδρασης του κυλίνδρου, όπως φαίνεται στην Εικόνα 7-16. Περιστρέψτε το θάλαμο χύτευσης αριστερόστροφα- ο κύλινδρος οδηγεί το καλούπι να κατέβει αυτόματα, επιτρέποντας στο θάλαμο χύτευσης να γυρίσει ομαλά στη θέση του και να ανυψωθεί αυτόματα, σχηματίζοντας στεγανοποίηση με τον πυθμένα του θαλάμου τήξης. Ο κάτω κύλινδρος του θαλάμου χύτευσης ανεβαίνει, πιέζοντας την άνω επιφάνεια του καλουπιού προς την κάτω επιφάνεια του θαλάμου τήξης.

(5) Χύση

Υπό τον έλεγχο του προγράμματος, ο θάλαμος χύτευσης κενώνεται στην καθορισμένη τιμή, η ράβδος γραφίτη ανασηκώνεται, το λιωμένο μέταλλο εγχέεται στο καλούπι και στη συνέχεια η πίεση στο θάλαμο τήξης αυξάνεται γρήγορα στην καθορισμένη τιμή, επιτρέποντας στο λιωμένο μέταλλο στο καλούπι να στερεοποιηθεί υπό πίεση, γεγονός που συμβάλλει στη βελτίωση της πυκνότητας του χυτού, όπως φαίνεται στην Εικόνα 7-17.

(6) Αφαίρεση του καλουπιού χύτευσης

Μετά τη συμπλήρωση του προκαθορισμένου χρόνου συμπίεσης, το σύστημα απενεργοποιεί αυτόματα την αντλία κενού, ενώ τα κουμπιά "inject", "rise" και "pressurize" μεταπίπτουν επίσης στην κατάσταση off. Στη συνέχεια, ο εξοπλισμός εισέρχεται στη φάση εξάτμισης. Όταν η πίεση του αέρα στο θάλαμο τήξης και στο θάλαμο χύτευσης επανέλθει στην κανονική πίεση, ο θάλαμος χύτευσης κατεβαίνει αυτόματα και περιστρέφεται δεξιόστροφα προς το τέλος. Ο κύλινδρος στον πυθμένα του θαλάμου χύτευσης ανεβαίνει για να ανυψώσει τη χαλύβδινη φιάλη. Η χαλύβδινη φιάλη συσφίγγεται από τους χαλύβδινους σφιγκτήρες κυπέλλου, απομακρύνεται κάθετα προς τα πάνω και τοποθετείται στην καθορισμένη θέση για να κρυώσει.

(7) Τέλος εργασιών

Αφού χυθούν όλα τα καλούπια χύτευσης, ο επαγωγικός κλίβανος τήξης θα πρέπει να συνεχίσει να κυκλοφορεί νερό ψύξης έως ότου η θερμοκρασία του χωνευτηρίου είναι κάτω από 100 ℃ πριν κλείσει. Χρησιμοποιήστε εργαλεία όπως βούρτσες και τσιμπίδες για να συλλέξετε τα χυμένα μεταλλικά υπολείμματα, καθαρίστε το δωμάτιο τήξης και το δωμάτιο χύτευσης με ηλεκτρική σκούπα, σκουπίστε το παράθυρο παρατήρησης με ένα πανί εμποτισμένο με άνυδρο οινόπνευμα και καθαρίστε την επιφάνεια της μηχανής χύτευσης και τον χώρο εργασίας.

Τμήμα IV Φυγοκεντρική χύτευση υπό κενό

1. Γνώσεις υποβάθρου

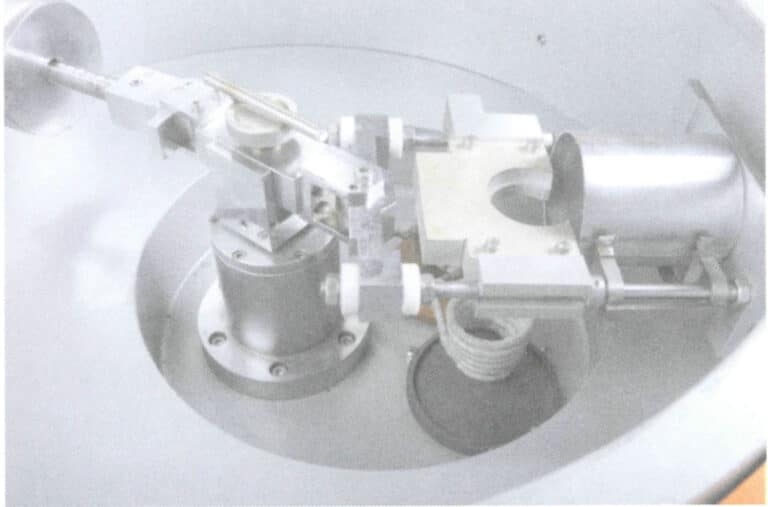

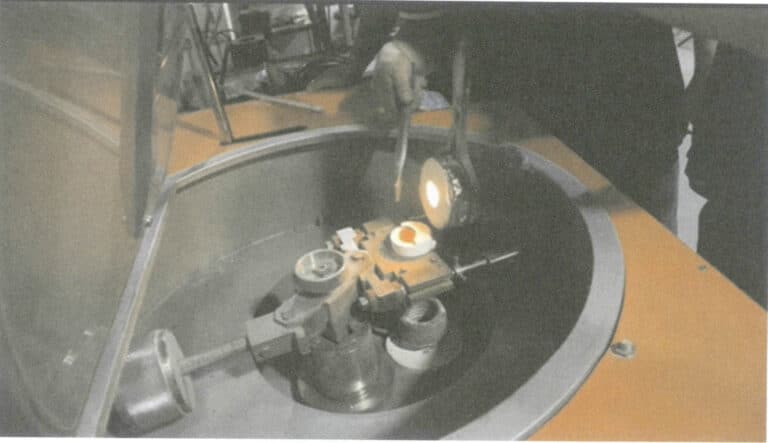

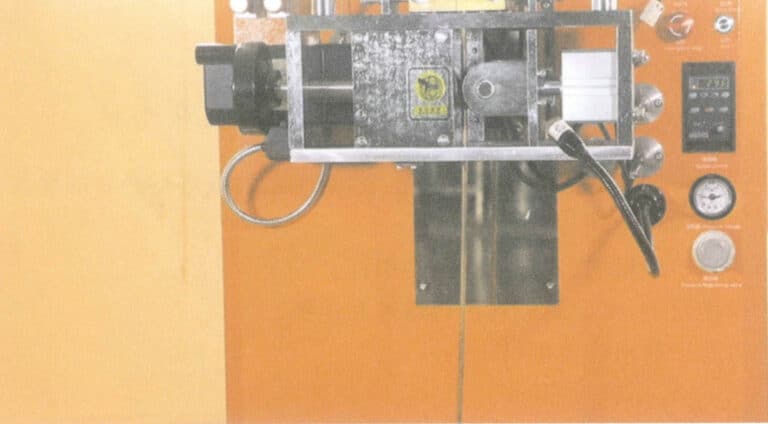

(1) Φυγοκεντρική μηχανή χύτευσης κενού

Η φυγοκεντρική χύτευση έχει γρήγορη ταχύτητα πλήρωσης, η οποία είναι επωφελής για υλικά με λεπτές δομές ή υψηλά σημεία τήξης, καθώς βοηθά το λιωμένο μέταλλο να ξεπεράσει την αντίσταση ροής και να βελτιώσει τους ρυθμούς πλήρωσης. Ωστόσο, εάν η κοιλότητα του καλουπιού είναι γεμάτη με αέρα ή αδρανές αέριο, το λιωμένο μέταλλο μπορεί να δημιουργήσει αντίθλιψη κατά την πλήρωσή του με υψηλή ταχύτητα, καθιστώντας δύσκολη τη διαφυγή του αερίου και εμποδίζοντας την πλήρη πλήρωση. Επιπλέον, οι παραδοσιακές απλές φυγοκεντρικές μηχανές χύτευσης έχουν διαδικασίες τήξης και έκχυσης που ελέγχονται χειροκίνητα και η δομή της μηχανής χύτευσης δεν ταιριάζει με τη δυναμική των ρευστών του λιωμένου μετάλλου, με αποτέλεσμα την κακή ομοιομορφία στην κατανομή της πλήρωσης. Ορισμένες φυγοκεντρικές μηχανές διαθέτουν μόνο λειτουργίες έκχυσης, οδηγώντας σε χαμηλή απόδοση παραγωγής και ασταθή ποιότητα χύτευσης. Ως εκ τούτου, οι σύγχρονες φυγοκεντρικές μηχανές χύτευσης έχουν υποστεί σημαντικές βελτιώσεις όσον αφορά τη λειτουργική ολοκλήρωση, τον αυτόματο έλεγχο και την προστασία του κενού και έχουν αναπτυχθεί διάφορα μοντέλα. Από την άποψη της τοποθέτησης του χωνευτηρίου, υπάρχουν κατακόρυφα και οριζόντια χωνευτήρια- από την άποψη της τοποθέτησης του καλουπιού, υπάρχουν επίσης κατακόρυφα και οριζόντια καλούπια- και από τις μεθόδους έκχυσης, υπάρχουν η σύγχρονη φυγοκεντρική έκχυση με το χωνευτήριο και το καλούπι να περιστρέφονται μαζί και η κλίση του χωνευτηρίου με την περιστροφή του καλουπιού με φυγοκεντρική έκχυση. Μεταξύ αυτών, οι μηχανές χύτευσης κενού που χρησιμοποιούν κάθετα χωνευτήρια, οριζόντια καλούπια και σύγχρονη φυγοκεντρική έκχυση χρησιμοποιούνται ευρέως στη χύτευση κοσμημάτων από λευκόχρυσο, με μια τυπική δομική εμφάνιση που παρουσιάζεται στην εικόνα 7-18. Συνδυάζει τους θαλάμους τήξης και έκχυσης με λειτουργίες επαγωγικής θέρμανσης και φυγοκεντρικής έκχυσης. Σχηματίζει έναν πλήρως σφραγισμένο θάλαμο που διευκολύνει την εξαγωγή υπό κενό, επιτρέποντας την τήξη και την έκχυση υπό κενό. Η γωνία του κεντρικού άξονα του καλουπιού και του περιστρεφόμενου βραχίονα έχει σχεδιαστεί ώστε να είναι μεταβλητή, με δυνατότητα αλλαγής από 90° έως 0°, όπως φαίνεται στο Σχήμα 7-19. Αυτό εξετάζει συνολικά τους ρόλους της φυγόκεντρης δύναμης και της εφαπτομενικής αδρανειακής δύναμης στην προώθηση του λιωμένου μετάλλου έξω από το χωνευτήρι και μέσα στο καλούπι, συμβάλλοντας στη βελτίωση της ισορροπίας της ροής του λιωμένου μετάλλου και εμποδίζοντας το λιωμένο μέταλλο να ρέει κατά προτίμηση στο τοίχωμα του καναλιού έκχυσης κατά την αντίστροφη φορά περιστροφής.

Εικόνα 7-18 Εμφάνιση της μηχανής χύτευσης κενού με φυγοκέντριση

Σχήμα 7-19 Μεταβλητός βραχίονας της μηχανής κεντροφυγοκεντρικής χύτευσης κενού

(2) Χωνευτήρια για φυγοκεντρική χύτευση

Για να εξασφαλιστεί η καθαρότητα και η μεταλλουργική ποιότητα του λιωμένου μετάλλου, είναι σημαντικό να αποφευχθεί η εισαγωγή ακαθαρσιών κατά τη διαδικασία τήξης, καθιστώντας την επιλογή του υλικού του χωνευτηρίου κρίσιμη. Στην παραγωγή κοσμημάτων, οι συνθήκες εργασίας για τα χωνευτήρια είναι σκληρές, καθώς υποβάλλονται επανειλημμένα σε διάβρωση σε υψηλή θερμοκρασία, απόξεση του μεταλλικού υγρού και εναλλασσόμενη θέρμανση και ψύξη. Ως εκ τούτου, το χωνευτήρι πρέπει να πληροί τις ακόλουθες απαιτήσεις επιδόσεων: πρώτον, υψηλή πυρίμαχη αντοχή για να αντέχει τις υψηλές θερμοκρασίες του λιωμένου μετάλλου χωρίς να λιώνει ή να μαλακώνει- δεύτερον, καλή αντοχή σε θερμικό σοκ για να αντέχει την ταχεία θέρμανση και ψύξη κατά την επαγωγική τήξη και χύτευση χωρίς να ραγίζει- τρίτον, καλή χημική αδράνεια για να αποφεύγονται οι χημικές αντιδράσεις με το λιωμένο μέταλλο και να αποτρέπεται η διάτρηση υπό τη διάβρωσή του- τέταρτον, επαρκής μηχανική αντοχή για να αντέχει την πρόσκρουση του μεταλλικού φορτίου και τις εξωτερικές δυνάμεις κατά τη φυγοκεντρική έκχυση, καθιστώντας το ανθεκτικό σε ρωγμές και αποκόλληση.

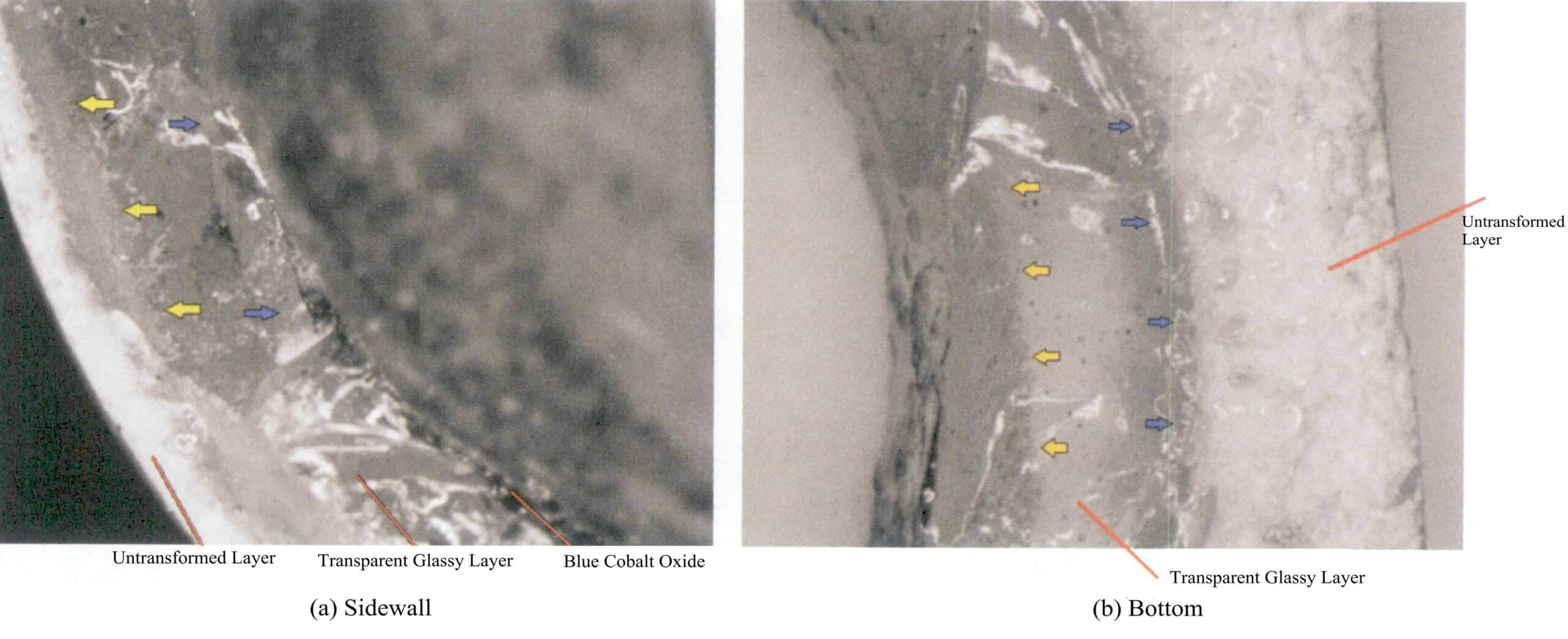

Τα χωνευτήρια που χρησιμοποιούνται για τη φυγοκεντρική χύτευση μπορούν να χωριστούν σε δύο κύριες κατηγορίες υλικών: γραφίτη και κεραμικά. Τα χωνευτήρια γραφίτη έχουνve πλεονεκτήματα όπως η υψηλή πυραντολίσθηση, η καλή αντοχή σε θερμικό σοκ και η ορισμένη μηχανική αντοχή. Όταν χρησιμοποιείται για υλικά κοσμημάτων όπως ο χρυσός, ο άργυρος και ο χαλκός, η διαβρεξιμότητα του λιωμένου μετάλλου στον γραφίτη είναι χαμηλή και η αντίσταση όταν το λιωμένο μέταλλο ρέει έξω από το χωνευτήρι είναι μικρή. Ως εκ τούτου, ο γραφίτης είναι το προτιμώμενο υλικό χωνευτηρίου για αυτό το είδος χύτευσης κοσμημάτων. Ωστόσο, για υλικά κοσμήματος από πολύτιμα μέταλλα όπως η πλατίνα και το παλλάδιο, ο άνθρακας μπορεί να διαλυθεί στην πλατίνα σε υψηλές θερμοκρασίες και η διαλυτότητα αυξάνεται με τη θερμοκρασία. Κατά την ψύξη, ο άνθρακας καθιζάνει, καθιστώντας τις ιδιότητες της πλατίνας και του παλλαδίου εύθραυστες, ένα φαινόμενο γνωστό ως δηλητηρίαση από άνθρακα. Επομένως, κατά την τήξη της πλατίνας και του παλλαδίου δεν μπορούν να χρησιμοποιηθούν χωνευτήρια γραφίτη- μπορούν να χρησιμοποιηθούν μόνο κεραμικά χωνευτήρια με υψηλό σημείο τήξης. Κατά την τήξη υλικών όπως ο ανοξείδωτος χάλυβας και τα κράματα κοβαλτίου, ο άνθρακας αντιδρά με το λιωμένο μέταλλο σχηματίζοντας καρβίδια, οπότε αυτά τα υλικά κοσμημάτων δεν μπορούν επίσης να χρησιμοποιήσουν χωνευτήρια γραφίτη.

Τα χωνευτήρια γραφίτη γενικά δεν χρησιμοποιούνται μόνα τους αλλά σε συνδυασμό με ένα εξωτερικό κέλυφος από χαλαζία. Στο σχήμα 7-20 φαίνεται ένα σετ κατακόρυφου χωνευτηρίου που χρησιμοποιείται για φυγοκεντρική χύτευση, όπου το χωνευτήριο έχει μεγαλύτερο πάνω μέρος και μικρότερο κάτω μέρος, με μια οπή έκχυσης που ανοίγει στο πάνω μέρος του χωνευτηρίου. Όταν η χύτευση αρχίζει να περιστρέφεται, το λιωμένο μέταλλο ανεβαίνει κατά μήκος του εσωτερικού τοιχώματος του χωνευτηρίου υπό τη δράση της φυγόκεντρης δύναμης και επιταχύνεται προς τα έξω στην οπή χύτευσης.

Πολλοί τύποι κεραμικών χωνευτηρίων χρησιμοποιούνται σε βιομηχανικές εφαρμογές, όπως η αλουμίνα, η ζιρκονία, η μαγνησία, η βηρυλία, το οξείδιο του ασβεστίου και το καρβίδιο του πυριτίου. Τα σημεία τήξης και η πυρίμαχώτητά τους είναι σημαντικά υψηλότερα από εκείνα του χαλαζία. Παρόλα αυτά, η αντοχή τους σε θερμικό σοκ είναι φτωχή και δεν μπορούν να ανταποκριθούν στις απαιτήσεις ταχείας θέρμανσης και ψύξης στη χύτευση κοσμημάτων. Ως εκ τούτου, η τήξη της πλατίνας, του παλλαδίου, του ανοξείδωτου χάλυβα και άλλων υλικών κοσμήματος έχει γίνει κυρίως με τη χρήση χωνευτηρίων χαλαζία.

Τα υλικά κοσμημάτων υψηλού σημείου τήξης, όπως η πλατίνα και το παλλάδιο, έχουν τα χαρακτηριστικά της υψηλής θερμοκρασίας τήξης, του μικρού χρόνου διατήρησης της υγρής κατάστασης και της εύκολης ρύπανσης από υγρό μέταλλο, και η δυσκολία τήξης τους είναι πολύ μεγαλύτερη από εκείνη των κραμάτων χρυσού και αργύρου. Το σημείο τήξης του καθαρού χαλαζία είναι 1750 ℃. Ωστόσο, στην πραγματική παραγωγή, το υλικό του χωνευτηρίου αναπόφευκτα αναμιγνύεται με κάποιες ακαθαρσίες, οι οποίες μειώνουν το σημείο τήξης του σε 1650~1700℃, ενώ η θερμοκρασία τήξης της πλατίνας είναι γενικά πάνω από 1850℃- επομένως, όσον αφορά το σημείο τήξης, ο χαλαζίας δεν είναι το προτιμώμενο υλικό χωνευτηρίου για την τήξη της πλατίνας. Ωστόσο, επειδή ο χαλαζίας έχει μια λεπτή δομή, χαμηλή θερμική αγωγιμότητα, μικρή θερμική διαστολή, καλή αντοχή σε θερμικό σοκ, καλές ηλεκτρικές ιδιότητες, καλή χημική αντοχή, κλπ., για να ικανοποιήσει τις απαιτήσεις της παραγωγής χύτευσης κοσμημάτων, έτσι ώστε να γίνει πλατίνα, παλλάδιο και άλλα κοσμήματα χύτευσης του κύριου υλικού χωνευτηρίου. Το πρόβλημα του χαμηλού σημείου τήξης επιλύεται γενικά με μικρή χωρητικότητα και ταχεία θέρμανση και τήξη, η οποία μπορεί να συντομεύσει τον ενιαίο χρόνο τήξης και να αυξήσει τον αριθμό των φορών που χρησιμοποιείται το χωνευτήρι αναλόγως.

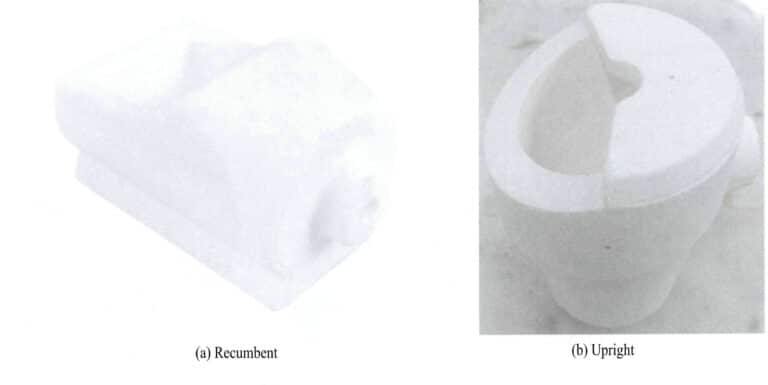

Τα χωνευτήρια χαλαζία που χρησιμοποιούνται για την τήξη της πλατίνας διατίθενται σε δύο τύπους: τα ξαπλωτά και τα όρθια, όπως φαίνεται στην εικόνα 7-21. Το ξαπλωμένο χωνευτήρι είναι σχετικά πιο πλεονεκτικό για τη ροή του λιωμένου μετάλλου.

2. Υλοποίηση εργασιών

Αυτή η εργασία χρησιμοποιεί μια φυγοκεντρική μηχανή χύτευσης κενού για να λιώσει και να χύσει κοσμήματα Pt950.

(1) Επαλήθευση της δομής του υλικού και του προϊόντος

Πριν από την τήξη και την έκχυση, καθορίστε το υλικό του προϊόντος που πρόκειται να χυθεί, ελέγξτε την προετοιμασμένη προ- τήξη Pt950 και τα ανακυκλωμένα υλικά και επιθεωρήστε την καθαριότητα των υλικών φόρτισης για να αποφύγετε τη μόλυνση. Ταυτόχρονα, ελέγξτε τον τύπο και τη δομή του προϊόντος μέσα στο καλούπι και ρυθμίστε τη θερμοκρασία έκχυσης στους 1900℃.

(2) Εργασίες προετοιμασίας τήξης και έκχυσης

Ρυθμίστε τη γωνία σε 150°μεταξύ του κεντρικού άξονα του καλουπιού χύτευσης και του βραχίονα αιώρησης. Ελέγξτε το χωνευτήρι χαλαζία για τυχόν υπολείμματα μεταλλικών σφαιριδίων- εάν υπάρχουν, πρέπει να καθαριστούν για να αποφευχθεί η μόλυνση του μεταλλικού υγρού. Σκουπίστε το παράθυρο μέτρησης της θερμοκρασίας υπερύθρων του χώρου τήξης με ένα μαλακό πανί και άνυδρη αλκοόλη. Ανασηκώστε το πηνίο επαγωγής και τοποθετήστε το χωνευτήρι μέσα στο πηνίο επαγωγής, εξασφαλίζοντας ότι η οπή έκχυσης ευθυγραμμίζεται με το κέντρο της στήριξης του καλουπιού. Ενεργοποιήστε το ψυγείο, ενεργοποιήστε την τροφοδοσία της μηχανής χύτευσης και ελέγξτε αν ο πίνακας λειτουργίας εμφανίζει κανονικά.

Εισέλθετε στη διεπαφή λειτουργίας, επιλέξτε το προκαθορισμένο πρόγραμμα χύτευσης Pt 950, επιλέξτε χειροκίνητο τρόπο λειτουργίας και ελέγξτε κάθε προκαθορισμένη παράμετρο διεργασίας για την καταλληλότητά της.

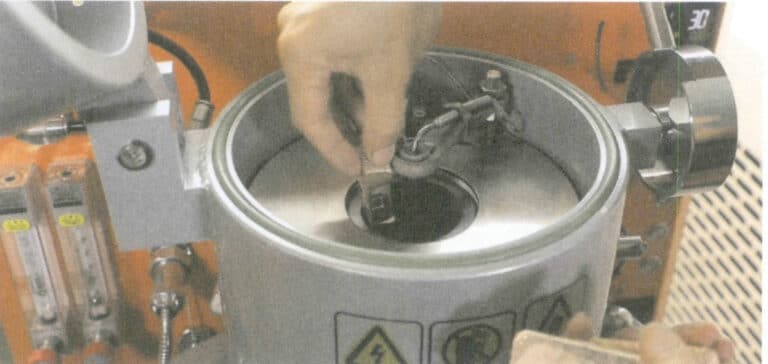

(3) Υλικά φόρτισης τήξης

Προσθέστε τα υλικά φόρτισης στο χωνευτήρι, όπως φαίνεται στην Εικόνα 7-25, φροντίζοντας να μην είναι τα υλικά πολύ σφιχτά συσκευασμένα για να αποφύγετε το πρόβλημα του "μπλοκαρίσματος υλικών". Πατήστε το κουμπί θέρμανσης και αυξήστε την ισχύ για να λιώσουν γρήγορα τα υλικά. Συνεχίστε να προσθέτετε τα υπόλοιπα υλικά στο χωνευτήρι- μόλις λιώσουν όλα τα υλικά, χρησιμοποιήστε μια ειδική γυάλινη ράβδο για να αναδεύσετε το μεταλλικό υγρό για να εξασφαλίσετε ομοιόμορφη σύνθεση, όπως φαίνεται στην Εικόνα 7-26, και στη συνέχεια μειώστε την ισχύ για να μειώσετε τη θερμοκρασία του μεταλλικού υγρού κοντά στο σημείο τήξης.

(4) Τοποθέτηση του καλουπιού χύτευσης

Χρησιμοποιήστε έναν χαλύβδινο σφιγκτήρα φιάλης για να συγκρατήσετε το χωνευτήρι, αφαιρέστε το από τον κλίβανο καύσης και τοποθετήστε το οριζόντια στο στήριγμα του καλουπιού, με το κύπελλο έκχυσης του καλουπιού στραμμένο προς το στόμιο έκχυσης του χωνευτηριού, όπως φαίνεται στην Εικόνα 7-27. Κλείστε το καπάκι του κλιβάνου, ενεργοποιήστε τον απορροφητήρα κενού και ταυτόχρονα αυξήστε την ισχύ θέρμανσης για να αυξήσετε τη θερμοκρασία του λιωμένου μετάλλου.

(5) Φυγοκεντρική χύτευση κενού

Όταν η θερμοκρασία του λιωμένου μετάλλου φθάσει και σταθεροποιηθεί στη θερμοκρασία έκχυσης, πατήστε το κουμπί έκχυσης, το πηνίο επαγωγής κατεβαίνει και ο περιστρεφόμενος βραχίονας περιστρέφεται αμέσως με μεγάλη ταχύτητα, γεμίζοντας την κοιλότητα του καλουπιού με λιωμένο μέταλλο υπό τη δράση της φυγόκεντρης δύναμης, όπως φαίνεται στην Εικόνα 7-28.

(6) Αφαίρεση του καλουπιού χύτευσης

Μετά τη συμπλήρωση του προκαθορισμένου χρόνου περιστροφής, το σύστημα περιστρέφει αυτόματα τον κινητήρα. Μόλις η ταχύτητα περιστροφής πέσει στο μηδέν, ο απορροφητήρας κενού απενεργοποιείται και ξεκινά η λειτουργία εξαγωγής για να σπάσει το κενό στο θάλαμο χύτευσης. Ανοίξτε το κάλυμμα του κλιβάνου, χρησιμοποιήστε έναν σφιγκτήρα χαλύβδινης φιάλης για να συγκρατήσετε τη χαλύβδινη φιάλη και ανασηκώστε κάθετα το καλούπι έξω, τοποθετώντας το στην καθορισμένη θέση για ψύξη, όπως φαίνεται στην Εικόνα 7-29.

(7) Τέλος εργασιών

Αφού χύσετε όλα τα καλούπια χύτευσης, τοποθετήστε το χωνευτήρι στην καθορισμένη θέση και καλύψτε το με πυρίμαχο βαμβάκι. Συνεχίστε την παροχή νερού ψύξης στον επαγωγικό κλίβανο τήξης, ο οποίος μπορεί να κλείσει μόνο μετά από 30 λεπτά. Χρησιμοποιήστε εργαλεία όπως σκούπες και τσιμπίδες για να συλλέξετε τα πεσμένα μεταλλικά υπολείμματα, καθαρίστε το θάλαμο χύτευσης με ηλεκτρική σκούπα, σκουπίστε το παράθυρο παρατήρησης με πανί εμποτισμένο σε άνυδρο οινόπνευμα και καθαρίστε το εξωτερικό της μηχανής χύτευσης και το χώρο εργασίας.

Τμήμα V Συνεχής χύτευση υπό κενό

1. Γνώσεις υποβάθρου

1.1 Αρχή της συνεχούς χύτευσης

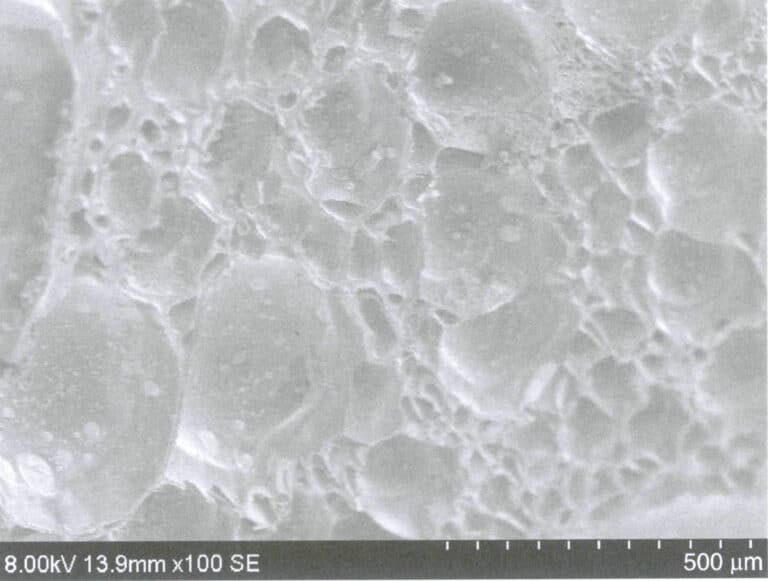

Στην παραγωγή κοσμημάτων, εκτός από τη χρήση χύτευσης ακριβείας για τη διαμόρφωση, εφαρμόζεται επίσης ευρέως η τεχνολογία κατεργασίας CNC, η οποία απαιτεί την παραγωγή διαφόρων σχημάτων προφίλ, όπως ράβδοι, πλάκες και σωλήνες. Η παραδοσιακή μέθοδος παραγωγής προφίλ περιλαμβάνει τη χειροκίνητη έκχυση χυτών κενών και στη συνέχεια την εκτέλεση έλασης και πρέσας. Αυτή η μέθοδος παραγωγής επιτρέπει αναπόφευκτα την επαφή του λιωμένου μετάλλου με τον αέρα για μεγάλο χρονικό διάστημα, αυξάνοντας τις πιθανότητες οξείδωσης και απορρόφησης οξυγόνου. Επιπλέον, μπορεί να εμφανιστούν εγκλείσματα και επιφανειακή διάβρωση στο χυτοπρεσσαριστό τεμάχιο λόγω της πρόσκρουσης και του πιτσίλισμα της ροής του λιωμένου μετάλλου. Επιπλέον, στο χυτοπρεσσαριστό τεμάχιο υπάρχουν συχνά ελαττώματα όπως συρρίκνωση, οπές, ρωγμές και επιφανειακές ψυχρές αποφράξεις. Τα προβλήματα ποιότητας που υπάρχουν στα παραδοσιακά χυτά κενά καθιστούν δύσκολη την κατασκευή προϊόντων υψηλής ποιότητας- συνεπώς, η βελτίωση της διαδικασίας χύτευσης των κενών καθίσταται ζωτικής σημασίας.

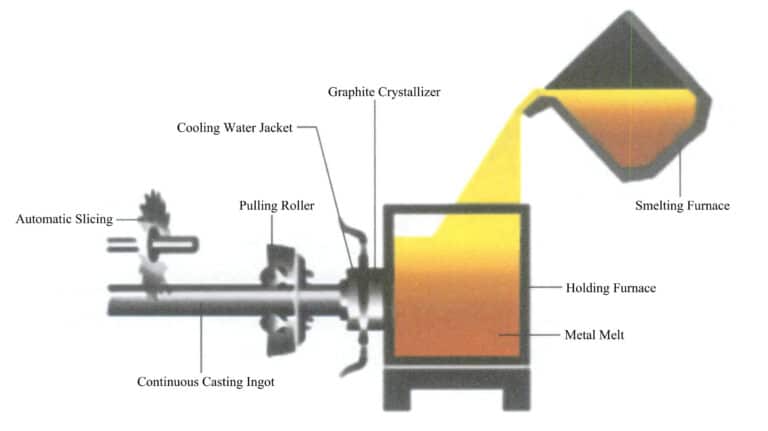

Λόγω των πλεονεκτημάτων της, η τεχνολογία συνεχούς χύτευσης έχει αντικαταστήσει την παραδοσιακή χειροκίνητη τεχνολογία χύτευσης σε καλούπια ράβδων, αποτελώντας ένα σημαντικό μέσο επεξεργασίας προφίλ χρυσού και αργύρου. Στη δεκαετία του 1990, η τεχνολογία συνεχούς χύτευσης εφαρμόστηκε ευρέως για την παραγωγή προφίλ μη σιδηρούχων μετάλλων και εισήχθη στην παραγωγή προφίλ πολύτιμων μετάλλων. Η συνεχής χύτευση είναι μια προηγμένη μέθοδος χύτευσης, η αρχή της οποίας είναι η συνεχής έκχυση λιωμένου μετάλλου σε ειδικό μεταλλικό καλούπι (χωνευτήρι) και η συνεχής στερεοποίηση (κέλυφος) των προφίλ εξάγεται από το άλλο άκρο του χωνευτηριού, επιτρέποντας την παραγωγή προφίλ οποιουδήποτε μήκους ή συγκεκριμένου μήκους. Η εσωτερική δομή του χωνευτηρίου καθορίζει το σχήμα της διατομής του χυτού προφίλ.

Η διαδικασία συνεχούς χύτευσης χωρίζεται κυρίως σε δύο κατηγορίες με βάση την κίνηση του προφίλ: την κατακόρυφη συνεχή χύτευση και την οριζόντια συνεχή χύτευση. Μεταξύ αυτών, η πρώτη είναι η παλαιότερη αναπτυγμένη διαδικασία συνεχούς χύτευσης για κράματα κοσμημάτων, η οποία εξακολουθεί να χρησιμοποιείται ευρέως για την παραγωγή διαφόρων προφίλ, ιδίως εκείνων με μεγαλύτερες διατομές. Ανάλογα με τη μέθοδο ρίψης, χωρίζεται περαιτέρω σε δύο κατηγορίες: ρίψη από κάτω και ρίψη από πάνω.

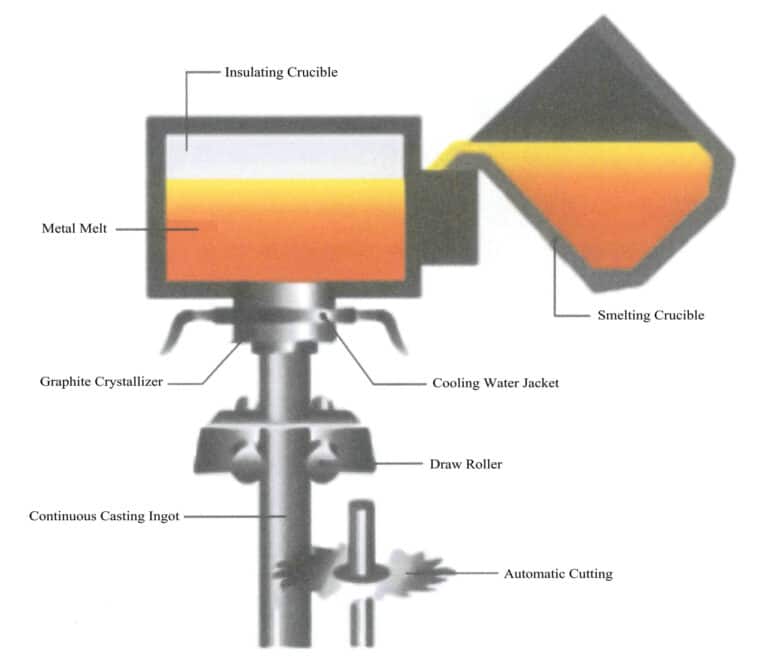

(1) Συνεχής χύτευση με σύρσιμο από κάτω

Η αρχή λειτουργίας της συνεχούς χύτευσης με έλξη από τον πυθμένα παρουσιάζεται στο Σχήμα 7-29. Πραγματοποιείται σε κλειστό κλίβανο τήξης, όπου το μέταλλο λιώνει και χύνεται συνεχώς στον κρυσταλλοποιητή. Μετά την ψύξη, οι κύλινδροι έλξης τραβούν συνεχώς προς τα κάτω το στερεοποιημένο μεταλλικό προφίλ. Η μέθοδος χύτευσης με έλξη από τον πυθμένα εκμεταλλεύεται τη βαρύτητα του μετάλλου για να το τραβήξει προς τα κάτω, με αποτέλεσμα υψηλότερη απόδοση παραγωγής, και είναι επωφελής για την αύξηση της πυκνότητας του χυτού προφίλ και τη μείωση των κενών συρρίκνωσης. Τα προφίλ συνεχούς χύτευσης για μέταλλα κοσμήματος, όπως ο χρυσός, ο άργυρος και ο χαλκός, χρησιμοποιούν γενικά τη μέθοδο bottom-pulling.

(2) Συνεχής χύτευση από πάνω

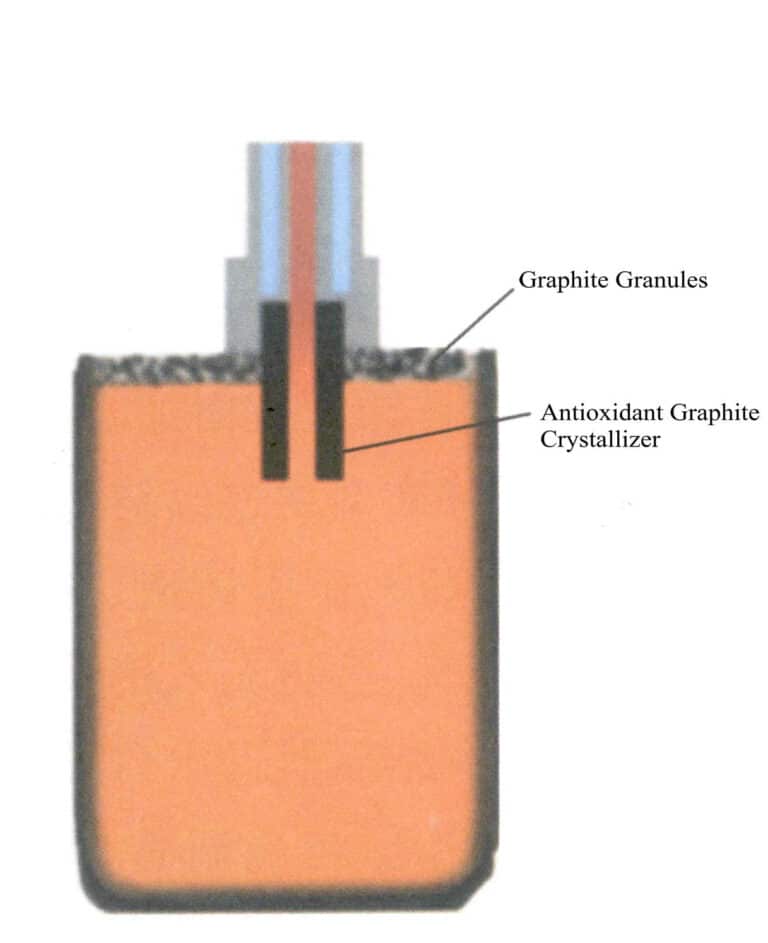

Η μέθοδος συνεχούς χύτευσης με έλξη από πάνω αντλεί το τήγμα του μετάλλου από κάτω σε έναν κρυσταλλοποιητή που συνδέεται με την ίδια συσκευή κενού, στερεοποιείται και διαμορφώνεται, όπως φαίνεται στο σχήμα 7-30. Η μηχανή συνεχούς χύτευσης με έλξη από πάνω αποτελείται από έναν κρυσταλλοποιητή που είναι εγκατεστημένος στην κορυφή του μονωτικού κλιβάνου, στερεωμένος στον ψύκτη (με το κάτω άκρο του βυθισμένο στο υγρό μέταλλο σε ορισμένο βάθος), έναν μηχανισμό έλξης του πλινθίου και έναν μηχανισμό καθοδήγησης που λυγίζει το πλινθίο προς τα πλάγια. Όταν η μηχανή συνεχούς χύτευσης top-pilling χύνει, το τήγμα του μετάλλου εισέρχεται στον κρυσταλλοποιητή υπό αρνητική πίεση και το μέτωπο κρυστάλλωσης του τήγματος είναι ελαφρώς υψηλότερο από τη στάθμη του υγρού του τήγματος του μετάλλου στον κλίβανο μόνωσης. Αυτό οφείλεται στο γεγονός ότι ο κρυσταλλοποιητής είναι εγκατεστημένος σε έναν ψύκτη που συνδέεται με την ίδια συσκευή κενού, όπου η πίεση είναι χαμηλότερη από την ατμοσφαιρική πίεση. Η μέθοδος συνεχούς χύτευσης με έλξη από πάνω μπορεί να παράγει ράβδους μετάλλων με διαφορετικά σχήματα διατομής, όπως ταινίες, ράβδους και σωλήνες, με υψηλή απόδοση παραγωγής, μικρότερους κύκλους παραγωγής, απλή λειτουργία και χαμηλή ένταση εργασίας- ο εξοπλισμός είναι απλός, καταλαμβάνει μικρή έκταση, απαιτεί χαμηλές επενδύσεις και έχει υψηλά οικονομικά οφέλη. Ωστόσο, η κεντρική δομή των παραγόμενων προφίλ είναι επιρρεπής σε χαλαρότητα, καθιστώντας την ακατάλληλη για προϊόντα υψηλής αντοχής και παραγωγή μικρών παρτίδων.

(3) Οριζόντια συνεχής χύτευση

Στην οριζόντια συνεχή χύτευση, το υγρό μέταλλο ρέει από το πλευρικό τοίχωμα του μονωτικού κλιβάνου σε έναν οριζόντια τοποθετημένο κρυσταλλοποιητή γραφίτη, σχηματίζοντας ένα στερεό κέλυφος, το οποίο τραβιέται οριζόντια και το προφίλ κόβεται σε σταθερό μήκος, όπως φαίνεται στο σχήμα 7-31. Σε σύγκριση με την κατακόρυφη συνεχή χύτευση, η οριζόντια συνεχής χύτευση έχει πλεονεκτήματα όπως ο απλός εξοπλισμός, η μη ανάγκη για βαθιά φρεάτια και γερανούς, οι συντομότερες διαδικασίες, η υψηλότερη απόδοση παραγωγής και η συνεχής παραγωγή. Ωστόσο, είναι κατάλληλη για ένα σχετικά στενό φάσμα ποικιλιών κραμάτων, έχει μεγάλη κατανάλωση του εσωτερικού χιτωνίου του κρυσταλλοποιητή και η ομοιομορφία της κρυσταλλικής δομής της διατομής του πλινθίου δεν είναι εύκολο να ελεγχθεί. Το κατώτερο τμήμα της ράβδου ψύχεται συνεχώς έναντι του εσωτερικού τοιχώματος του κρυσταλλοποιητή λόγω της επίδρασης της βαρύτητας, με αποτέλεσμα λεπτότερους κόκκους- το ανώτερο τμήμα στερεοποιείται αργότερα λόγω του σχηματισμού κενών αερίων και υψηλότερων θερμοκρασιών τήγματος, γεγονός που επιβραδύνει τον ρυθμό ψύξης. Για μεγαλύτερες προδιαγραφές ράβδων, η κρυσταλλική δομή είναι πιο χονδροειδής. Επομένως, η μέθοδος αυτή είναι κατάλληλη μόνο για την παραγωγή προφίλ μικρού μεγέθους.

1.2 Συνεχής χύτευση κενού των προφίλ κοσμήματος

Οι προδιαγραφές των προφίλ που χρησιμοποιούνται στην παραγωγή κοσμημάτων είναι γενικά μικρές και η ποσότητα του μετάλλου που χύνεται σε μία μόνο εργασία είναι επίσης σχετικά χαμηλή, αλλά οι απαιτήσεις ποιότητας για τα προφίλ είναι υψηλές. Λόγω των αυστηρών απαιτήσεων για τη λεπτότητα των κοσμημάτων από πολύτιμα μέταλλα, είναι απαραίτητο να διασφαλιστεί ότι όλα τα μέρη προφίλ πληρούν τις τυποποιημένες απαιτήσεις. Ως εκ τούτου, κατά τη διαδικασία τήξης και χύτευσης υλικών από πολύτιμα μέταλλα, είναι απαραίτητο να διασφαλιστεί η ομοιομορφία της σύνθεσης μετάλλου-υγρού. Επιπλέον, τα κοσμήματα έχουν υψηλές απαιτήσεις ποιότητας επιφάνειας, που συχνά απαιτούν υψηλή στίλβωση και επιφανειακή επίστρωση. Η μεταλλουργική ποιότητα του προφίλ αποτελεί το θεμέλιο για την επίτευξη άριστων επιφανειακών αποτελεσμάτων. Ας υποθέσουμε ότι το προφίλ έχει εμφανή ελαττώματα, όπως εγκλείσματα οξείδωσης, πόρους, συρρίκνωση ή λέπια (σχέδια δακτυλίων στην επιφάνεια). Σε αυτή την περίπτωση, θα επηρεάσει σημαντικά το αποτέλεσμα της επιφανειακής επεξεργασίας του κοσμήματος. Επομένως, πρέπει να καταβληθούν προσπάθειες για τη βελτίωση της μεταλλουργικής ποιότητας του προφίλ κατά τη διάρκεια της συνεχούς χύτευσης.

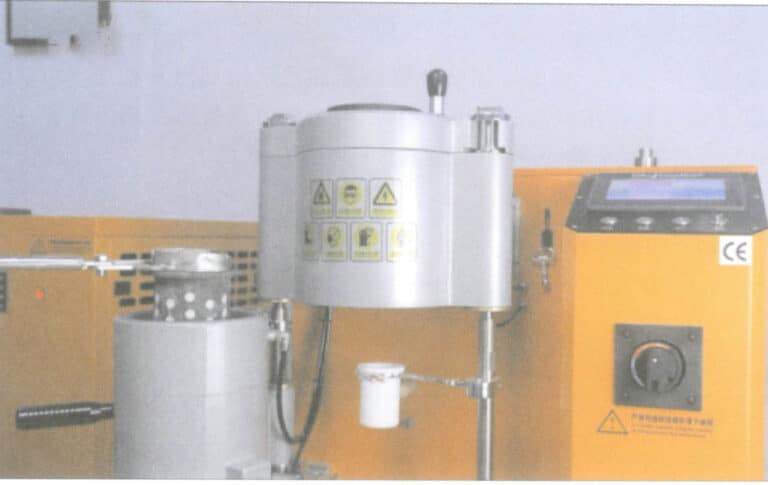

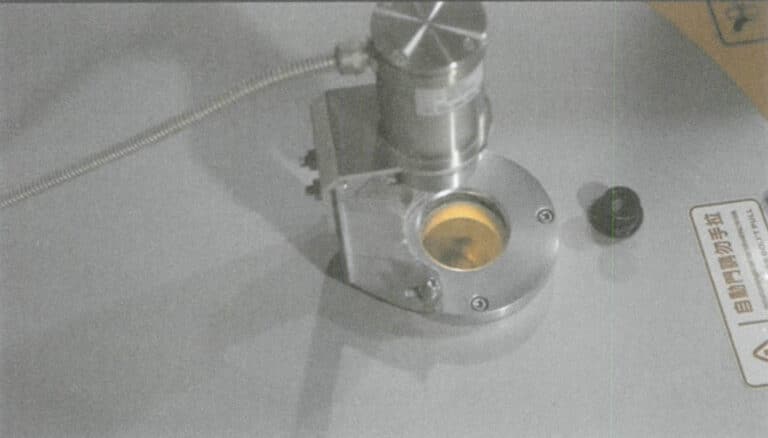

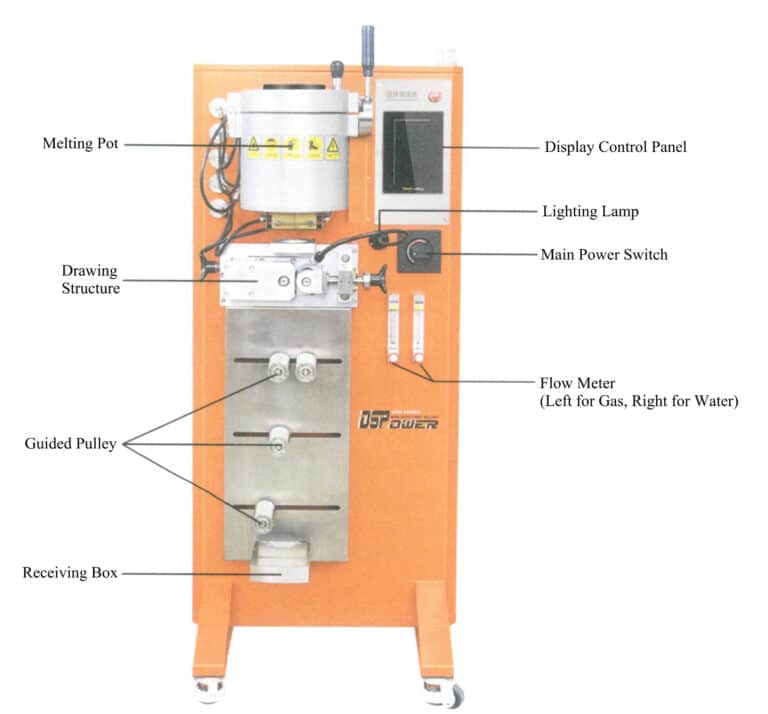

Επί του παρόντος, η παραγωγή συνεχούς χύτευσης προφίλ κοσμήματος χρησιμοποιεί μια μηχανή συνεχούς χύτευσης κενού με έλξη προς τα κάτω, η οποία ενσωματώνει επαγωγική τήξη, ηλεκτρομαγνητική ανάδευση, προστασία κενού, χύτευση με έλξη και συστήματα ελέγχου, με τυπική εμφάνιση, όπως φαίνεται στην Εικόνα 7-32. Κατά τη διάρκεια της τήξης, ο θάλαμος τήξης μπορεί να εκκενωθεί πρώτα και στη συνέχεια εισάγεται αδρανές αέριο για την προστασία του μεταλλικού υγρού από την οξείδωση. Ένα θερμοστοιχείο είναι ενσωματωμένο στο πώμα γραφίτη και ένα άλλο θερμοστοιχείο τοποθετείται κοντά στην έξοδο του κρυσταλλοποιητή για την παρακολούθηση των μεταβολών της θερμοκρασίας κατά τη διάρκεια της διαδικασίας συνεχούς χύτευσης σε απευθείας σύνδεση, επιτρέποντας αντίστοιχες προσαρμογές στη θερμοκρασία και την ταχύτητα έλξης, ώστε να διασφαλίζεται ο σταθερός έλεγχος της διαδικασίας συνεχούς χύτευσης. Η ηλεκτρομαγνητική δράση ανάδευσης καθιστά τη θερμοκρασία και τη σύνθεση του μεταλλικού υγρού πιο ομοιόμορφη. Οι τροχαλίες κατεύθυνσης ελέγχουν την κατεύθυνση της έλξης και μέσω της εφαρμογής πίεσης του τροχού συμπίεσης και του μοτίβου μαχαιριού κύλισης στις επιφάνειες των τροχαλιών και των τροχών συμπίεσης, η διαδικασία συνεχούς χύτευσης εξελίσσεται ομαλά. Η συνολική δομή του εξοπλισμού είναι συμπαγής, καταλαμβάνει μικρό χώρο και έχει υψηλή απόδοση εργασίας.

2. Υλοποίηση εργασιών

Αυτή η εργασία χρησιμοποιεί μια μηχανή συνεχούς χύτευσης κενού από κάτω για την παραγωγή ράβδων ροζ χρυσού 18Κ.

(1) Εργασίες προετοιμασίας

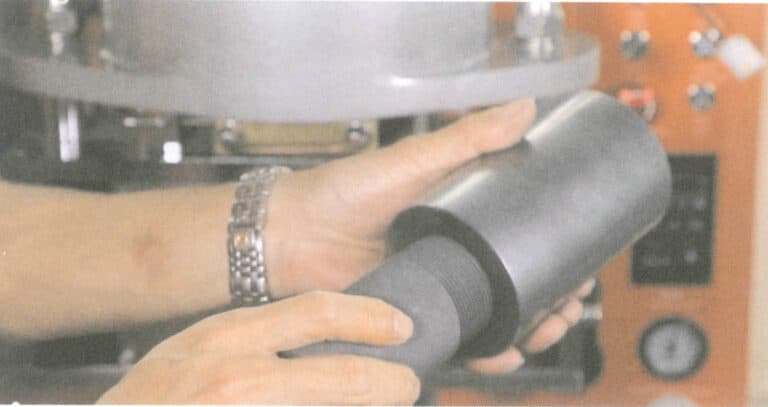

Ελέγξτε την κατάσταση του χωνευτηρίου γραφίτη και του κρυσταλλοποιητή και καθαρίστε το εσωτερικό τοίχωμα από τα υπολείμματα μετάλλων, σκωρίας κ.λπ. Σφίξτε το καλούπι διαμόρφωσης και το χωνευτήρι τήξης για να σχηματίσουν μια μονάδα, όπως φαίνεται στην εικόνα 7-34. Ελέγξτε την ευθύτητα και την κατάσταση της επιφάνειας της ράβδου έλξης και την κατάσταση της δακτυλιοειδούς αυλάκωσης στο άκρο έλξης. Εφαρμόστε αιώρημα γραφίτη στο άκρο έλξης για να διευκολύνετε τον ομαλό διαχωρισμό του χυτού προφίλ από τη ράβδο έλξης μετά τη χύτευση. Ελέγξτε την ποιότητα και τη διαστατική κατάσταση της γόμωσης του κλιβάνου για να διασφαλίσετε ότι μπορεί να εισέλθει ομαλά στον κλίβανο. Σκουπίστε το παράθυρο παρατήρησης με ένα μαλακό πανί βουτηγμένο σε άνυδρο οινόπνευμα.

(2) Συγκρότημα συστήματος τήξης

Τοποθετήστε το εξωτερικό κέλυφος χαλαζία στο πηνίο επαγωγής και, στη συνέχεια, τοποθετήστε το συγκρότημα χωνευτηρίου-χώρου στο εξωτερικό κέλυφος χαλαζία, με το καλούπι να εισέρχεται στον υδρόψυκτο κρυσταλλοποιητή, με το εξωτερικό του τοίχωμα να εφαρμόζει στο εσωτερικό τοίχωμα του κρυσταλλοποιητή. Τοποθετήστε το κάλυμμα μαρμαρυγίας πάνω από το χωνευτήρι. Τοποθετήστε τη ράβδο πώματος γραφίτη στη δοκό του μηχανισμού ανύψωσης και πιέστε το κουμπί της ράβδου πώματος προς τα κάτω για να φράξετε πλήρως την οπή έκχυσης του χωνευτηρίου. Τοποθετήστε το θερμοστοιχείο στην κεντρική οπή της ράβδου βύσματος γραφίτη, όπως φαίνεται στην Εικόνα 7-35. Εισάγετε τη ράβδο έλξης προς τα πάνω στην οπή του κρυσταλλοποιητή, με το άκρο έλξης να ακουμπά στην άκρη της ράβδου βύσματος. Ρυθμίστε τη θέση της τροχαλίας κατεύθυνσης στη συσκευή έλξης έτσι ώστε η ράβδος έλξης να είναι ευθεία και να προσκολλάται στενά στην επιφάνεια της τροχαλίας κατεύθυνσης, όπως φαίνεται στην Εικόνα 7-36. Πατήστε το κουμπί "Σφίξιμο" για να διασφαλίσετε ότι ο τροχός σύσφιξης πιέζει σταθερά τη ράβδο έλξης.

(3) Υλικό φορτίου τήξης

Προσθέστε τη γόμωση στο χωνευτήρι, όπως φαίνεται στην Εικόνα 7-37, προσπαθώντας να κατανείμετε ομοιόμορφα τη γόμωση για να αποφύγετε την υπερβολική συμπίεση που θα μπορούσε να οδηγήσει σε προβλήματα "εμπλοκής υλικού" κατά τη διάρκεια της τήξης. Μετά την προσθήκη της γόμωσης, κλείστε το καπάκι του κλιβάνου, εκκενώστε την περιοχή κάτω από τα 20 Pa και γεμίστε την με καθαρό αέριο αργό κοντά στην ατμοσφαιρική πίεση. Ρυθμίστε τη θερμοκρασία θέρμανσης στους 1050 ℃, ξεκινήστε τη θέρμανση και αυξήστε την ισχύ θέρμανσης. Όταν η μεταλλική γόμωση λιώσει πλήρως, ξεκινά η ηλεκτρομαγνητική ανάδευση για την προώθηση της ομοιομορφίας στη σύνθεση και τη θερμοκρασία του λιωμένου μετάλλου.

(4) Χύτευση έλξης

Όταν η θερμοκρασία του λιωμένου μετάλλου σταθεροποιηθεί στην καθορισμένη θερμοκρασία, η ράβδος με το βύσμα γραφίτη ανασηκώνεται και το λιωμένο μέταλλο έρχεται σε επαφή με την κεφαλή της ράβδου έλξης. Η συσκευή έλξης τίθεται σε λειτουργία και η ράβδος έλξης κινείται συνεχώς προς τα κάτω υπό την τριβή του τροχού κατεύθυνσης και του τροχού συμπίεσης, με το λιωμένο μέταλλο να ρέει προς τα κάτω μαζί με τη ράβδο έλξης. Επηρεαζόμενο από την επίδραση ψύξης του κρυσταλλοποιητή στο καλούπι γραφίτη, το λιωμένο μέταλλο στο εσωτερικό του καλουπιού στερεοποιείται και η διεπιφάνεια στερεού-υγρού σταθεροποιείται σε ένα ορισμένο ύψος, επιτρέποντας τη συνεχή και σταθερή πρόοδο της διαδικασίας συνεχούς χύτευσης, όπως φαίνεται στο σχήμα 7-38.

(5) Κοπή και αφαίρεση υλικών προφίλ

Όταν το μήκος του υλικού της συνεχούς ράβδου χύτευσης φτάσει περίπου τα 500 mm, χρησιμοποιήστε ένα μεγάλο κοπτικό για να το κόψετε, ώστε να διασφαλίσετε ότι το υλικό της συνεχούς ράβδου χύτευσης δεν εμποδίζεται κατά τη διάρκεια της διαδικασίας σχεδίασης. Απελευθερώστε τον τροχό συμπίεσης και αφαιρέστε το υπόλοιπο προφίλ όταν το λιωμένο μέταλλο έχει χυτευτεί. Για το τμήμα της ράβδου που τυλίγεται γύρω από τη ράβδο έλξης, μερικά δυνατά κτυπήματα θα επιτρέψουν την αποκόλλησή του.

(6) Τέλος εργασιών

Αφού χυθούν όλα τα καλούπια χύτευσης, συνεχίστε την παροχή νερού ψύξης στον επαγωγικό κλίβανο τήξης μέχρι η θερμοκρασία του να πέσει κάτω από 100 ℃ πριν τον τερματισμό λειτουργίας. Χρησιμοποιήστε εργαλεία όπως σκούπες και τσιμπίδες για να συλλέξετε τα πεσμένα μεταλλικά υπολείμματα, καθαρίστε το θάλαμο τήξης με ηλεκτρική σκούπα, σκουπίστε το παράθυρο παρατήρησης με ένα πανί εμποτισμένο με άνυδρο οινόπνευμα και καθαρίστε το εξωτερικό της μηχανής χύτευσης και το χώρο εργασίας.