Πώς να αναβαθμίσετε το κόσμημά σας με τεχνικές επεξεργασίας επιφάνειας

Mastering Surface Treatments for Jewelry: Κοσμήματα: Από τη στίλβωση στο νανο-ψεκασμό

Η διαδικασία επιφανειακής επεξεργασίας των κοσμημάτων είναι μια τεχνική επεξεργασία που χρησιμοποιεί διάφορες μεθόδους, όπως φυσικές, χημικές, ηλεκτροχημικές και μηχανικές, για να αλλάξει την υφή, το χρώμα και την αίσθηση της επιφάνειας του αξεσουάρ, να αποτρέψει τη διάβρωση, να ομορφύνει τη διακόσμηση και να παρατείνει τη διάρκεια ζωής του. Εμπλουτίζει σημαντικά το διακοσμητικό αποτέλεσμα των προϊόντων αξεσουάρ, διευρύνει τα διαθέσιμα μέσα σχεδιασμού αξεσουάρ, παρουσιάζει ένα πιο ζωντανό και ποικίλο στυλ για κοσμήματα και παρέχει στους καταναλωτές πιο εξατομικευμένες επιλογές. Βελτιώνει σημαντικά το επιφανειακό αποτέλεσμα, τη διάρκεια ζωής και την οικονομική προστιθέμενη αξία των προϊόντων αξεσουάρ.

Υπάρχουν πολλοί τύποι διεργασιών επιφανειακής επεξεργασίας για τα σύγχρονα δημοφιλή κοσμήματα, με τις συνήθως χρησιμοποιούμενες μεθόδους να περιλαμβάνουν κυρίως στίλβωση, ηλεκτρολυτική επιμετάλλωση, χημική επιμετάλλωση, χημικές ηλεκτροχημικές μεμβράνες μετατροπής, φυσική εναπόθεση ατμών, σμάλτο, εποξειδική ρητίνη και επιφανειακό νανοψεκασμό.

Επιλογές χρώματος επιμετάλλωσης κολύμβησης

Πίνακας περιεχομένων

Τμήμα I Τεχνολογία στίλβωσης

1. Μηχανική στίλβωση

Η μηχανική στίλβωση είναι η κατεργασία της επιφάνειας του κοσμήματος με μηχανήματα στίλβωσης και λειαντικά μέσα. Οι συνήθεις μέθοδοι μηχανικής στίλβωσης περιλαμβάνουν τις ακόλουθες κατηγορίες.

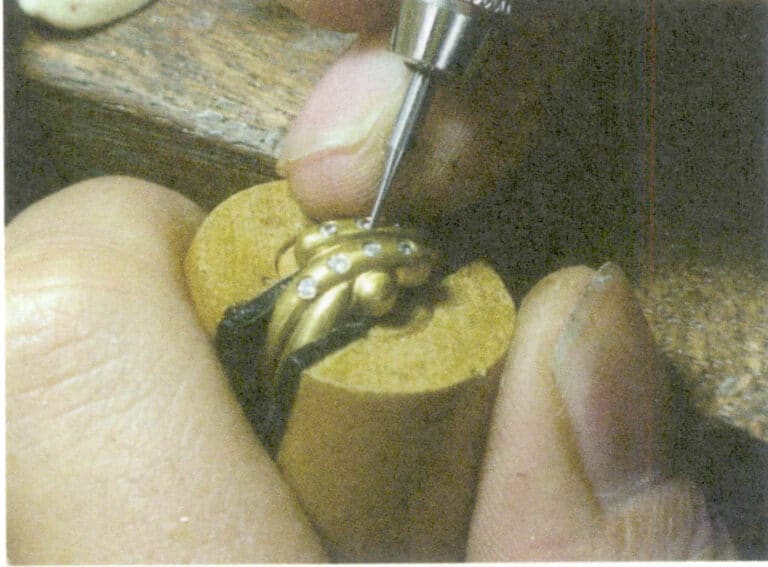

(1) Στίλβωση υφασμάτινου τροχού

Η στίλβωση με υφασμάτινο τροχό ολοκληρώνεται με τη χρήση ενός τροχού στίλβωσης τοποθετημένου σε ένα μηχάνημα. Η πάστα στίλβωσης εφαρμόζεται περιοδικά στην επιφάνεια εργασίας του τροχού στίλβωσης. Αντίθετα, η επιφάνεια του κατεργαζόμενου τεμαχίου πιέζεται με δύναμη στην επιφάνεια εργασίας του τροχού στίλβωσης, η οποία βρίσκεται σε κατάσταση περιστροφής υψηλής ταχύτητας. Με τη βοήθεια των ινών του τροχού στίλβωσης και της πάστας στίλβωσης, η επιφάνεια του κατεργαζόμενου τεμαχίου επιτυγχάνει εμφάνιση σαν καθρέφτης (Εικόνα 11-1). Σήμερα πιστεύεται γενικά ότι η αρχή των μηχανών στίλβωσης με υφασμάτινο τροχό είναι ότι η υψηλή θερμοκρασία που δημιουργείται από την τριβή μεταξύ του τροχού στίλβωσης που περιστρέφεται με μεγάλη ταχύτητα και της επιφάνειας του κατεργαζόμενου τεμαχίου μπορεί να προκαλέσει πλαστική παραμόρφωση της επιφάνειας του τεμαχίου, γεμίζοντας τις μικροσκοπικές εσοχές στην επιφάνεια του κατεργαζόμενου τεμαχίου- ταυτόχρονα, η υψηλή θερμοκρασία που δημιουργείται κατά τη διάρκεια της στίλβωσης μπορεί επίσης να σχηματίσει γρήγορα ένα πολύ λεπτό στρώμα φιλμ οξειδίου στην επιφάνεια του κατεργαζόμενου τεμαχίου. Η εκτεθειμένη επιφάνεια του υποστρώματος οξειδώνεται και πάλι κατά την αφαίρεση αυτού του στρώματος φιλμ οξειδίου. Η διαδικασία συνεχίζεται σε αυτόν τον κύκλο μέχρι να ολοκληρωθεί η στίλβωση, με αποτέλεσμα μια επίπεδη και λεία επιφάνεια.

(2) Στίλβωση με δόνηση

Εγκαθίσταται με έναν δονητικό κινητήρα στον δονητικό δίσκο της δονητικής μηχανής στίλβωσης και ο δονητικός δίσκος συνδέεται με τη βάση μέσω δονητικών ελατηρίων. Όταν ξεκινάει η δονητική μηχανή στίλβωσης, ο δονητικός κινητήρας παράγει μια ισχυρή δύναμη διέγερσης, οδηγώντας τα μέσα λείανσης στον δονητικό δίσκο να παράγουν κίνηση προς τρεις κατευθύνσεις: κάθετη δόνηση, αναστροφή από μέσα προς τα έξω και σπειροειδή δεξιόστροφη περιστροφή, δημιουργώντας έτσι ένα αποτέλεσμα λείανσης στην επιφάνεια του κοσμήματος για την επίτευξη ενός γυαλισμένου φινιρίσματος (Εικόνα 11-2 ).

Εικόνα 11-1 Στίλβωση με υφασμάτινο τροχό

Σχήμα 11-2 Γυάλισμα με δόνηση

(3) Στίλβωση με ρολό

Η αρχή λειτουργίας του έχει ως εξής: Τέσσερις εξαγωνικοί κύλινδροι είναι ομοιόμορφα τοποθετημένοι στην περιφέρεια του περιστρεφόμενου σώματος. Οι κύλινδροι περιστρέφονται με το περιστρεφόμενο σώμα, ενώ παράλληλα περιστρέφονται γύρω από τον άξονά τους υπό τη δράση του συστήματος οδοντωτών τροχών (προς την αντίθετη κατεύθυνση). Η πλανητική κίνηση των κυλίνδρων έχει ως αποτέλεσμα το υλικό στο εσωτερικό των κυλίνδρων να παραμένει πάντα στη μία πλευρά του εξωτερικού τοιχώματος των κυλίνδρων λόγω της φυγόκεντρης δύναμης, δημιουργώντας ένα στρώμα ροής στην επιφάνεια. Μέσα σε αυτό το στρώμα ροής, οι πέτρες λείανσης και τα τεμάχια δημιουργούν σχετική κίνηση, εκτελώντας λεπτή κοπή και πίεση στην επιφάνεια του τεμαχίου, επιτυγχάνοντας έτσι μια γυαλισμένη επιφάνεια στο τεμάχιο (Εικόνα 11-3).

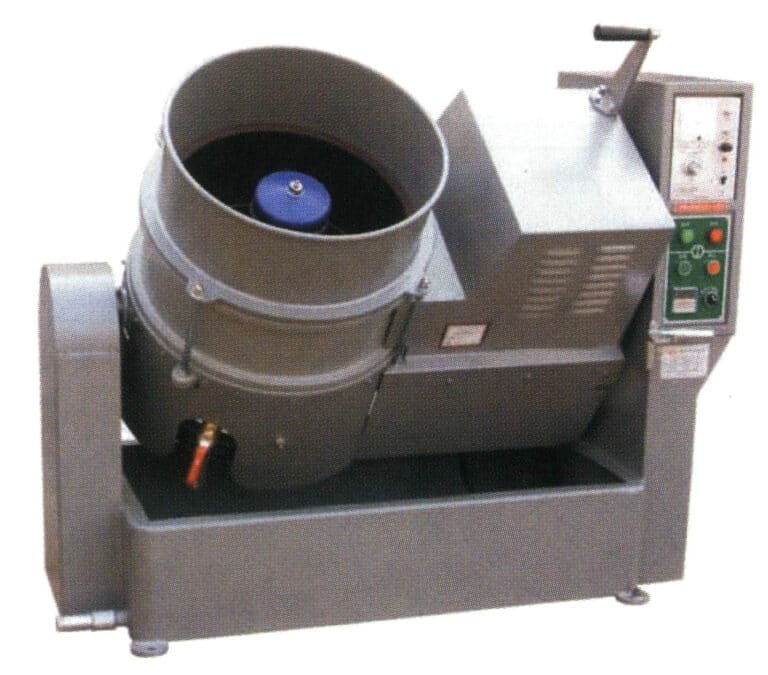

(4) Στίλβωση Vortex

Η αρχή λειτουργίας του είναι η εξής: χρησιμοποιώντας τη φυγόκεντρο δύναμη που παράγεται από την ταχύτατη περιστροφή του κάτω περιστρεφόμενου δίσκου, παράγεται ισχυρή τριβή μεταξύ του τεμαχίου και του λειαντικού υπό τη δράση ενός σταθερού αυλακιού, σχηματίζοντας μια σπειροειδή λειτουργία στροβίλου, προκαλώντας τριβή υψηλής ταχύτητας περιστροφής και σπειροειδή αναστροφή του τεμαχίου και του λειαντικού. Αυτό επιτρέπει την αφαίρεση των γρεζιών και την ομοιόμορφη στίλβωση των γυαλισμένων κοσμημάτων σε πολύ σύντομο χρονικό διάστημα, επιτυγχάνοντας ένα ιδανικό αποτέλεσμα στίλβωσης. Η βάση της μηχανής στίλβωσης είναι ένας περιστρεφόμενος δίσκος μέσα σε ένα δοχείο, με το επάνω μέρος του δοχείου ανοιχτό και τα τοιχώματα του δοχείου να μην περιστρέφονται. Το διάκενο μεταξύ του δοχείου και του δίσκου μπορεί να είναι μικρότερο από 0,05 mm, επιτρέποντας τη χρήση των λεπτότερων σωματιδίων κελύφους καρυδιού (Εικόνα 11-4).

Εικόνα 11-3 Γυάλισμα με κύλινδρο

Σχήμα 11-4 Στίλβωση με Vortex

(5) Στίλβωση με σύρσιμο

Κατά την εργασία, το τεμάχιο σέρνεται πάνω στο μέσο στίλβωσης ενώ δεν κινείται. Κάθε τεμάχιο έχει τη δική του θέση στήριξης, οι επιφάνειες μεταξύ των τεμαχίων δεν έρχονται σε επαφή, αποτρέποντας έτσι την επιφανειακή ζημιά. Σε σύγκριση με τις παραδοσιακές μεθόδους στίλβωσης, δημιουργεί μεγαλύτερη σχετική κίνηση και ισχυρότερη δύναμη επεξεργασίας, μειώνοντας σημαντικά το χρόνο επεξεργασίας. Έχει μεγάλα πλεονεκτήματα για βαριά τεμάχια εργασίας. Η μέθοδος στίλβωσης με έλξη είναι ιδιαίτερα κατάλληλη για βαριά δαχτυλίδια, κούμπωμα και θήκες ρολογιών και είναι επίσης κατάλληλη για πολλά άλλα τεμάχια που μπορούν να αναρτηθούν σε σταθερούς βραχίονες (Εικόνα 11-5).

Πίνακας 11-1 Χαρακτηριστικά των διαφόρων διαδικασιών στίλβωσης

| Μέθοδοι στίλβωσης | Μέσο στίλβωσης | Μέσο λείανσης | Πλεονεκτήματα | Μειονεκτήματα | Κατάλληλο τεμάχιο εργασίας |

|---|---|---|---|---|---|

| Στίλβωση με δόνηση | Ξυλοτεμαχίδια, κομμάτια πορσελάνης, σωματίδια κελύφους καρυδιού, αλεύρι καλαμποκιού, χαλύβδινες μπάλες | Κεραμικά, πλαστικά | Φτηνά, μεγάλα αντικείμενα, σφραγισμένα μέρη | Με μεγάλο χρόνο επεξεργασίας, χαμηλή πίεση, εσοχές και φτωχό αποτέλεσμα ομαλότητας, η επίτευξη ιδανικών αποτελεσμάτων κατά τη διάρκεια της ξηρής επεξεργασίας είναι αδύνατη. | Μικρή αλυσίδα, αλυσίδα μηχανικών |

| Στίλβωση κάννης | Ξύλινος κύβος, ξύλινη βελόνα, σωματίδια κελύφους καρυδιού, αλεύρι καλαμποκιού, χαλύβδινη σφαίρα | Κεραμικά, πλαστικά | Φτηνές | Μεγάλος χρόνος επεξεργασίας, άβολη επεξεργασία, η επιφάνεια έχει σκόνη, η επιφάνεια πιέζεται | Διάφορα κοσμήματα |

| Στίλβωση Vortex | Σωματίδια κοχυλιού καρυδιάς, κομμάτια πορσελάνης, πλαστικό | Κεραμικά, πλαστικά | Με υψηλή απόδοση και σύντομο χρόνο επεξεργασίας, το μηχάνημα ολοκληρώνει το φόρτο εργασίας 70%, λιγότερες διεργασίες, καθαρά κοσμήματα, εύκολο χειρισμό, υψηλή ποιότητα επιφάνειας. | Μπορεί να χειριστεί μόνο ελαφριά τεμάχια (μέγιστο βάρος 20 g) και δεν μπορεί να επεξεργαστεί μικρές αλυσίδες με πολύτιμους λίθους. | Τα περισσότερα κοσμήματα, βιομηχανικά προϊόντα και θήκες ρολογιών |

| Στίλβωση drag | Σωματίδια κελύφους καρυδιάς | Κοχύλι καρυδιάς Granule | Μπορεί να γυαλίσει μεγάλα, βαριά τεμάχια χωρίς κρούση ή σύγκρουση, με σύντομο χρόνο επεξεργασίας, εύκολο χειρισμό και υψηλή ποιότητα επιφάνειας. | Δεν υπάρχει υγρή άλεση | Διάφορα κοσμήματα που μπορούν να στερεωθούν σε ένα ράφι |

2. Χημική στίλβωση

3. Ηλεκτροχημική στίλβωση

Τμήμα II Διαδικασία ηλεκτρολυτικής επιμετάλλωσης

1. Βασικές γνώσεις ηλεκτρολυτικής επιμετάλλωσης για κοσμήματα

(1) Τύποι ηλεκτρολυτικής επιμετάλλωσης για κοσμήματα

Ανάλογα με τον σκοπό της επίστρωσης, η ηλεκτρολυτική επίστρωση για κοσμήματα μπορεί να διαχωριστεί σε προστατευτικές επιστρώσεις και διακοσμητικές επιστρώσεις.

- Προστατευτικές επιστρώσεις. Ο κύριος σκοπός είναι η πρόληψη της διάβρωσης των μετάλλων. Οι ευρέως χρησιμοποιούμενες επιστρώσεις, όπως τα γαλβανισμένα και τα κασσιτερούχα στρώματα, ανήκουν σε αυτή την κατηγορία. Τα μαύρα μέταλλα συνήθως προστατεύονται από γαλβανισμένα στρώματα σε γενικές ατμοσφαιρικές συνθήκες, ενώ τα στρώματα κασσίτερου χρησιμοποιούνται γενικά για την προστασία των μαύρων μετάλλων που έρχονται σε επαφή με οργανικά οξέα.

- Διακοσμητικά επιχρίσματα. Κυρίως για διακοσμητικούς σκοπούς, αλλά και με ένα ορισμένο επίπεδο προστασίας. Οι σύνθετες επιστρώσεις σχηματίζουν ως επί το πλείστον πολλαπλές στρώσεις, καθώς είναι δύσκολο να βρεθεί μία μόνο επίστρωση που να πληροί τις απαιτήσεις για διακοσμητικές επιστρώσεις. Συνήθως, πρώτα επιστρώνεται στο υπόστρωμα ένα στρώμα βάσης και στη συνέχεια ένα επιφανειακό στρώμα, ενώ μερικές φορές επιστρώνεται και ένα ενδιάμεσο στρώμα. Για παράδειγμα, η ηλεκτρολυτική επίστρωση πολύτιμων μετάλλων και η ηλεκτρολυτική επίστρωση απομίμησης χρυσού χρησιμοποιούνται ευρέως, ιδίως σε ορισμένα πολύτιμα κοσμήματα και μικρά κοσμήματα υλικού, με σχετικά υψηλή χρήση και όγκο παραγωγής. Περιλαμβάνει κυρίως ηλεκτρολυτικά πολύτιμα μέταλλα και διάφορα κράματα.

Σύμφωνα με την ηλεκτροχημική σχέση μεταξύ της επικάλυψης και του μετάλλου του υποστρώματος κατά τη διάβρωση, η διακοσμητική ηλεκτρολυτική επίστρωση μπορεί να διαχωριστεί σε ανοδική και καθοδική επίστρωση.

- Ανοδική επίστρωση. Αναφέρεται στην επικάλυψη που δρα ως άνοδος και διαλύεται πρώτη όταν σχηματίζεται μια μικρο-μπαταρία διάβρωσης με το μέταλλο του υποστρώματος, όπως η επικάλυψη ψευδαργύρου σε σίδηρο. Αυτός ο τύπος επικάλυψης δεν παρέχει μόνο μηχανική προστασία στο υπόστρωμα αλλά και χημική προστασία.

- Καθοδική επίστρωση. Αναφέρεται στην επικάλυψη που δρα ως κάθοδος όταν σχηματίζει μια μικρο-μπαταρία διάβρωσης με το μέταλλο του υποστρώματος. Για παράδειγμα, επιμετάλλωση κασσίτερου σε σίδηρο. Αυτός ο τύπος επικάλυψης μπορεί να παρέχει μόνο μηχανική προστασία στο υπόστρωμα- όταν η επικάλυψη καταστραφεί, δεν μπορεί να προστατεύσει το υπόστρωμα και επιταχύνει το ρυθμό διάβρωσης του υποστρώματος.

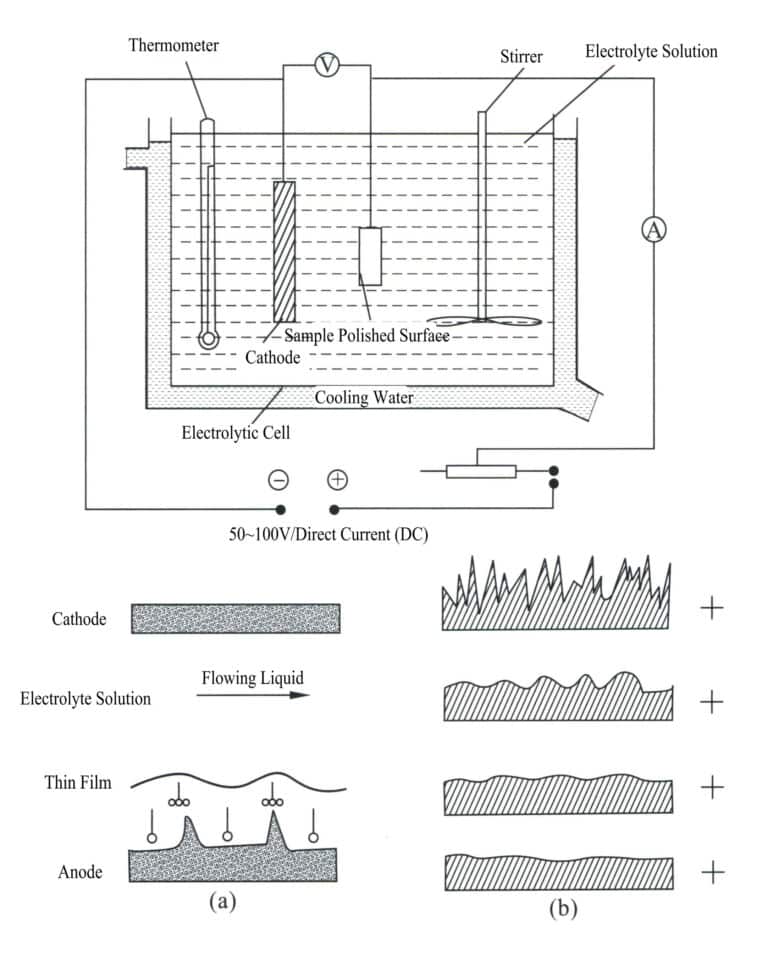

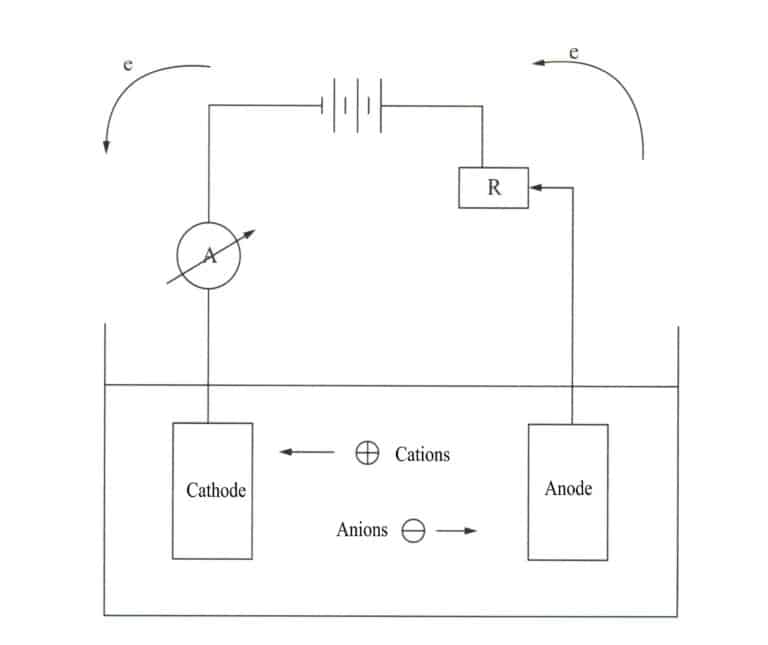

(2) Η βασική διαδικασία της ηλεκτρολυτικής επίστρωσης μετάλλων

Η ηλεκτροαπόθεση είναι μια ηλεκτροχημική και οξειδοαναγωγική διαδικασία. Κατά την ηλεκτροαπόθεση, το μεταλλικό εξάρτημα λειτουργεί ως κάθοδος, το μέταλλο ή το κράμα που πρόκειται να επιμεταλλωθεί λειτουργεί ως διαλυτή άνοδος ή ένα πλέγμα τιτανίου χρησιμοποιείται ως αδιάλυτη άνοδος, συνδέεται με τον αρνητικό και τον θετικό πόλο της παροχής ρεύματος και βυθίζεται σε έναν ηλεκτρολύτη που περιέχει τα συστατικά επιμετάλλωσης. Υπό τη δράση του ρεύματος, μπορεί να προκύψει ένα στρώμα εναπόθεσης στην επιφάνεια του στολιδιού (Εικόνα 11-7).

Η διαδικασία της ηλεκτρολυτικής επιμετάλλωσης ανάγει το μέταλλο ή τα ιόντα συμπλόκων του σε μέταλλο στην κάθοδο. Δεδομένου ότι το επιμεταλλωμένο μέταλλο έχει κρυσταλλική δομή όπως τα κοινά μέταλλα, η διαδικασία ηλεκτρολυτικής επιμετάλλωσης είναι επίσης γνωστή ως διαδικασία ηλεκτροκρυστάλλωσης. Περιλαμβάνει τα ακόλουθα τρία στάδια.

- Διαδικασία μεταφοράς μάζας. Τα ιόντα μετάλλων ή τα ιόντα συμπλόκων μετάλλων μεταφέρονται συνεχώς στην επιφάνεια του ηλεκτροδίου από τον ηλεκτρολύτη μέσω βημάτων όπως η διάχυση, η συναγωγή και η ηλεκτρομετανάστευση.

- Ηλεκτροχημική διαδικασία. Ιόντα μετάλλων ή ιόντα συμπλόκων μετάλλων αφυδατώνονται και προσροφώνται στην επιφάνεια της καθόδου για να απελευθερώσουν ηλεκτρισμό και να αναχθούν σε μεταλλικά άτομα.

- Διαδικασία κρυστάλλωσης. Τα άτομα του μετάλλου διατάσσονται στην κάθοδο για να σχηματίσουν μεταλλικούς κρυστάλλους συγκεκριμένου σχήματος και η κρυστάλλωση συνήθως γίνεται με πυρηνοποίηση και ανάπτυξη.

Η λεπτότητα των κρυστάλλων καθορίζεται από τον ρυθμό πυρηνοποίησης και τον ρυθμό ανάπτυξης. Εάν ο ρυθμός πυρηνοποίησης είναι ταχύτερος από τον ρυθμό ανάπτυξης, θα παραχθούν περισσότεροι κρύσταλλοι, με αποτέλεσμα λεπτότερους και πυκνότερους κόκκους- αντίθετα, οι κόκκοι θα είναι πιο χονδροειδείς.

2. Ηλεκτρολυτικός χαλκός και κράματα χαλκού

Η επιχάλκωση είναι ροζ, ομοιόμορφη και λεπτή, με διαφορετικές αποχρώσεις ανάλογα με τη διαδικασία. Στην ηλεκτρολυτική επιμετάλλωση, η επιμετάλλωση χαλκού χρησιμοποιείται ευρέως, κυρίως ως βασικό στρώμα και ενδιάμεσο στρώμα, και μπορεί επίσης να χρησιμοποιηθεί ως επιφανειακό στρώμα, όπως η επιμετάλλωση απομίμησης χρυσού.

Οι χρησιμοποιούμενες σήμερα διεργασίες επιχάλκωσης χαλκού περιλαμβάνουν κυρίως την επιχάλκωση με κυάνιο, το όξινο θειικό άλας και την επιχάλκωση με πυροφωσφορικό άλας. Μεταξύ αυτών, το διάλυμα επιμετάλλωσης χαλκού με κυάνιο είναι ιδιαίτερα τοξικό, μολύνει σοβαρά το περιβάλλον, βλάπτει την ανθρώπινη υγεία και έχει καταχωριστεί ως διαδικασία που πρέπει να καταργηθεί. Επιπλέον, η επιχάλκωση με αμινοσουλφονικό χαλκό, η επιχάλκωση με οργανική αμίνη, η επιχάλκωση με κιτρικό-τρυγικό χαλκό και η επιχάλκωση με HEDP έχουν επίσης αναπτυχθεί και εφαρμοστεί τα τελευταία χρόνια.

Στη δεκαετία του 1970, η έρευνα επικεντρώθηκε στην αντικατάσταση της ηλεκτρολυτικής επιμετάλλωσης κυανίου με ηλεκτρολυτική επιμετάλλωση χωρίς κυάνιο, η οποία οδήγησε στην πυροφωσφορική και θειική επιμετάλλωση χαλκού. Παρόλα αυτά, δεν μπορούσαν να επιστρωθούν απευθείας σε χαλύβδινα υποστρώματα ως βασικό στρώμα.

2.1 Επιμετάλλωση χαλκού με θειικό άλας

Η επιμετάλλωση χαλκού με θειικό άλας χρησιμοποιείται ευρέως στην προστατευτική διακοσμητική ηλεκτρολυτική επιμετάλλωση, την πλαστική ηλεκτρολυτική επιμετάλλωση και την παχιά επιμετάλλωση χαλκού για την ηλεκτρομόρφωση πλακετών τυπωμένων κυκλωμάτων. Μπορεί να χωριστεί σε δύο τύπους: το ένα είναι ένα διάλυμα επιμετάλλωσης με υψηλή περιεκτικότητα σε χαλκό και χαμηλό οξύ που χρησιμοποιείται για την ηλεκτρολυτική επιμετάλλωση εξαρτημάτων, το οποίο έχει μια λεία και λαμπερή επίστρωση με καλή ανθεκτικότητα- το άλλο είναι ένα διάλυμα επιμετάλλωσης με υψηλή περιεκτικότητα σε χαλκό και χαμηλό οξύ που χρησιμοποιείται για την ηλεκτρολυτική επιμετάλλωση πλακετών τυπωμένων κυκλωμάτων, το οποίο έχει εξαιρετικές δυνατότητες διασποράς και κάλυψης, καθιστώντας το πολύ κατάλληλο για επιμετάλλωση οπών, με ομοιόμορφη και λεπτή επίστρωση.

(1) Κύρια συστατικά του διαλύματος επιμετάλλωσης

① Θειικός χαλκός. Είναι το κύριο άλας που παρέχει τον απαραίτητο Cu2+ για ηλεκτροαπόθεση. Όταν η συγκέντρωση είναι πολύ χαμηλή, θα μειωθεί το ανώτατο όριο της πυκνότητας ρεύματος, θα μειωθεί η ταχύτητα εναπόθεσης και θα επηρεαστεί η φωτεινότητα της επίστρωσης. Όταν η συγκέντρωση είναι πολύ υψηλή, θα μειωθεί η ικανότητα διασποράς του διαλύματος επιμετάλλωσης και λόγω του ορίου διαλυτότητας του θειικού χαλκού, θα κατακρημνιστούν κρύσταλλοι θειικού χαλκού, με κατάλληλο όριο 180~220g/L.

② Θειικό οξύ. Η κύρια λειτουργία του είναι η αύξηση της αγωγιμότητας του διαλύματος. Όταν η συγκέντρωση είναι πολύ χαμηλή, οδηγεί σε ατελή οξείδωση του ανοδικού χαλκού, παράγοντας Cu2O, με αποτέλεσμα να δημιουργείται "σκόνη χαλκού" ή γρέζια στην επικάλυψη. Ταυτόχρονα, μειώνεται η ικανότητα διασποράς του διαλύματος επιμετάλλωσης. Όταν η συγκέντρωση θειικού οξέος είναι κατάλληλη, το εύρος πυκνότητας ρεύματος της επικάλυψης είναι ευρύ, η επικάλυψη είναι λαμπερή και η ικανότητα επιπέδωσης επιτυγχάνει βέλτιστα αποτελέσματα. Εάν η συγκέντρωση θειικού οξέος είναι πολύ υψηλή, επηρεάζει τη φωτεινότητα και την ισοπέδωση της επίστρωσης.

③ Ιόντα χλωρίου. Είναι ενεργοποιητές ανόδου που μπορούν να βοηθήσουν την άνοδο να διαλυθεί κανονικά, να αναστείλουν την παραγωγή Cu+, βελτιώνουν τη φωτεινότητα και την ικανότητα ισοπέδωσης της επίστρωσης και μειώνουν την εσωτερική καταπόνηση στην επίστρωση. Εάν η συγκέντρωση ιόντων χλωριδίου είναι πολύ χαμηλή, οδηγεί στο σχηματισμό δενδριτικών επιστρώσεων, με την περιοχή υψηλού ρεύματος επιρρεπή στην καύση, και η επίστρωση είναι πιθανό να αναπτύξει οπές ή τρυπούλες. Εάν η συγκέντρωση ιόντων χλωριδίου είναι πολύ υψηλή, εμφανίζεται ένα λευκό στρώμα φιλμ που μοιάζει με γέλη στην επιφάνεια της ανόδου, και ανεξάρτητα από το πόσο λαμπρυντικό προστίθεται, η επίστρωση δεν θα είναι λαμπερή. Η κατάλληλη συγκέντρωση ιόντων χλωρίου είναι 40 ~ 100 ml/l.

④ Πρόσθετα. Ένας άριστος συνδυασμός προσθέτων μπορεί να παράγει σταθερά διαλύματα επιμετάλλωσης, υψηλά ποσοστά χαρακτηρισμού προϊόντων και υψηλή απόδοση εργασίας. Επί του παρόντος, πολλά πρόσθετα και τα υλικά τους έχουν εμπορευματοποιηθεί. Οι απαιτήσεις για τα πρόσθετα ποικίλλουν ανάλογα με τον τύπο της επιμετάλλωσης. Για παράδειγμα, οι διακοσμητικές επικαλύψεις δίνουν μεγαλύτερη έμφαση στη φωτεινότητα, την ταχύτητα και την ισοπέδωση της επικάλυψης- οι προστατευτικές διακοσμητικές επικαλύψεις εστιάζουν περισσότερο στην ισοπέδωση και την ευελιξία της επικάλυψης- οι επικαλύψεις πλακετών κυκλωμάτων απαιτούν, μεταξύ άλλων, εξαιρετική απόδοση στη ζώνη χαμηλού ρεύματος, ομοιόμορφη κατανομή της επικάλυψης και ολκιμότητα της επικάλυψης. Τα πρόσθετα επιμετάλλωσης χαλκού αποτελούνται κυρίως από τέσσερα μέρη: φορείς, λαμπρυντικά, παράγοντες επιπέδωσης και διαβροχής.

- Μεταφορέας: Ένας καλός φορέας μπορεί να μεγιστοποιήσει την αποτελεσματικότητα των παραγόντων λεύκανσης και ισοπέδωσης. Οι φορείς αποτελούνται ως επί το πλείστον από επιφανειοδραστικές ουσίες και είναι αδύνατο να επιτευχθεί το καλύτερο αποτέλεσμα με ένα μόνο υλικό, όπως ενώσεις πολυαιθέρα, τετρααιθερικές ανιονικές ενώσεις αιθυλενοδιαμίνης κ.λπ.

- Παράγοντες λάμψης και ισοπέδωσης: Οι οργανικές ενώσεις πολυθειούχων, τα οργανικά πολυθειούχα, τα οργανικά σουλφονικά πολυθειούχα, οι οργανικές χρωστικές, κ.λπ., έχουν φωτεινά και ισοπεδωτικά αποτελέσματα σε συνδυασμό με φορείς. Και τα δύο αποτελέσματα μπορεί να εμφανιστούν στο ίδιο υλικό, με τις χρωστικές να εστιάζουν περισσότερο στην ισοπεδωτική ικανότητα.

- Μέσα διαβροχής: μπορεί να βελτιώσει τη δράση διαβροχής του διαλύματος επιμετάλλωσης. Συνήθως χρησιμοποιούνται μη ιονικά ή ανιονικά επιφανειοδραστικά, όπως η πολυαιθυλενογλυκόλη, οι γαλακτωματοποιητές OP κ.λπ. Ο φωτεινός όξινος χαλκός χρησιμοποιεί ανάδευση με αέρα και μπορεί να επιλέξει μόνο διαβρεκτικά χαμηλού αφρού.

(2) Αντίδραση ηλεκτροδίων επιμετάλλωσης χαλκού με θειικό οξύ

Κάθοδος: Cu2+ + 2e=Cu φ0Cu2+/Cu = +0.34V

Cu2+ + e=Cu+ φ0Cu2+/Cu+ = +0.17V

Cu+ + e=Cu φ0Cu+/Cu = +0.51V

Λόγω του τυπικού δυναμικού ηλεκτροδίου του Cu2+ που είναι πολύ πιο θετικό από το υδρογόνο, το αέριο υδρογόνο δεν θα απελευθερωθεί στην κάθοδο, αλλά όταν δεν αναχθεί επαρκώς, θα εμφανιστεί Cu+. Από την άποψη του τυπικού δυναμικού του ηλεκτροδίου, η αντίδραση της αναγωγής σε Cu είναι πιο πιθανό να συμβεί και η αναγωγή του Cu θα οδηγήσει σε τραχιά επίστρωση, η οποία θα πρέπει να αποφεύγεται.

Άνοδος: Η άνοδος χαλκού σε διάλυμα θειικού οξέος υφίσταται ανοδική διάλυση, παρέχοντας τα ιόντα χαλκού που απαιτούνται στο διάλυμα επιμετάλλωσης, δηλαδή: Cu-2e=Cu2+.

Ταυτόχρονα με το Cu2+ παράγεται, παράγεται αναπόφευκτα Cu+, δηλαδή: Cu-e=Cu+. Όταν ο Cu+ Εμφανίζεται και εισέρχεται στο διάλυμα- εάν υπάρχει αρκετό θειικό οξύ και αέρας στο διάλυμα, ο Cu+ μπορεί να οξειδωθεί, δηλαδή:4Cu++O2+4H+=4Cu2++2H2O, Όταν η συγκέντρωση του θειικού οξέος στο διάλυμα είναι ανεπαρκής, ο Cu+ θα υδρολυθεί, δηλαδή: 2Cu++2H2O=2CuOH+2H+=Cu2O+H2O. Αυτή τη στιγμή, ο Cu2O θα επικαθίσει στην κάθοδο με ηλεκτροφόρηση, δημιουργώντας γρέζια. Λόγω της αστάθειας του Cu+, μπορούν επίσης να συμβούν αντιδράσεις δυσαναλογίας, δηλαδή:2Cu+=Cu2++Cu, και ο παραγόμενος Cu θα εναποτεθεί επίσης στην επικάλυψη με ηλεκτροφόρηση, παράγοντας σκόνη χαλκού, γρέζια και τραχύτητα. Επομένως, κατά τη διάρκεια της διαδικασίας ηλεκτρολυτικής επιμετάλλωσης, η εμφάνιση του Cu+ θα πρέπει να αποφεύγεται όσο το δυνατόν περισσότερο- η χρήση ανόδων χαλκού που περιέχουν φώσφορο και η ανάδευση του διαλύματος επιμετάλλωσης με αέρα μπορούν να λύσουν το πρόβλημα.

2.2 Επιμετάλλωση χαλκού με πυροφωσφορικό άλας

Η επιμετάλλωση χαλκού με πυροφωσφορικό άλας δεν μπορεί να επιμεταλλωθεί απευθείας σε υποστρώματα σιδήρου και ψευδαργύρου. Χρησιμοποιείται κυρίως σε υποστρώματα από κράματα ψευδαργύρου πριν από την επιχάλκωση με όξινο θειικό χαλκό για την προστασία του υποστρώματος από την ισχυρή διάβρωση με οξύ και τη διασφάλιση της ποιότητας του συνδυασμού επικάλυψης. Χρησιμοποιείται επίσης σε διαδικασίες ηλεκτρολυτικής επιμετάλλωσης πλαστικών μεταλλικών υλικών, αλλά η εφαρμογή του στην ηλεκτρολυτική επιμετάλλωση υλικού είναι περιορισμένη.

Οι φωτεινοί κρύσταλλοι επιμετάλλωσης χαλκού με φωσφορικό οξύ έχουν καλές δυνατότητες διασποράς και κάλυψης. Η απόδοση του καθοδικού ρεύματος είναι υψηλή, αλλά η μακροχρόνια χρήση μπορεί να οδηγήσει σε συσσώρευση φωσφορικών αλάτων, γεγονός που μειώνει το ρυθμό εναπόθεσης.

(1) Κύρια συστατικά του διαλύματος επιμετάλλωσης

- Πυροφωσφορικός χαλκός. Είναι το κύριο άλας του διαλύματος επιμετάλλωσης, που παρέχει ιόντα χαλκού. Εάν η περιεκτικότητα σε χαλκό είναι πολύ χαμηλή, μειώνει την πυκνότητα του ρεύματος, με αποτέλεσμα κακή γυαλάδα και ισοπέδωση της επίστρωσης- εάν η περιεκτικότητα σε χαλκό είναι πολύ υψηλή, μειώνει την καθοδική πόλωση, οδηγώντας σε τραχιά επίστρωση. Η περιεκτικότητα σε χαλκό στο διάλυμα επιμετάλλωσης πρέπει να διατηρείται σε ορισμένη αναλογία με το πυροφωσφορικό κάλιο.

- Πυροφωσφορικό κάλιο. Είναι ο κύριος παράγοντας συμπλοκοποίησης και όταν η τιμή του pH είναι 8, η κύρια μορφή του συμπλόκου είναι [Cu(P2O7)2]6-, διατηρώντας [P2O74-]:[Cu2+]=7~8 στο διάλυμα επιμετάλλωσης είναι σχετικά κατάλληλο- εάν ο λόγος είναι πολύ μεγάλος, οδηγεί σε μειωμένη απόδοση του ρεύματος, σε οπές στην επίστρωση και σε θολότητα του διαλύματος επιμετάλλωσης.

- Αμίνη κιτρικού οξέος. Είναι βοηθητικός παράγοντας συμπλοκοποίησης και αποπολωτής ανόδου. Μπορεί να βελτιώσει τη διάλυση της ανόδου, να ενισχύσει την ικανότητα διασποράς του διαλύματος επιμετάλλωσης και να αυξήσει τη φωτεινότητα της επίστρωσης. Εάν η περιεκτικότητα είναι πολύ χαμηλή, η διάλυση της ανόδου θα είναι ανεπαρκής, η ικανότητα διασποράς του διαλύματος επιμετάλλωσης θα μειωθεί και θα παραχθεί "σκόνη χαλκού". Γενικά, η κατάλληλη περιεκτικότητα είναι περίπου 10~30g/L.

(2) Αντίδραση ηλεκτροδίων επιμετάλλωσης χαλκού με πυροφωσφορικό άλας

Καθοδική αντίδραση: [Cu(P2O7)2]6- + 2e6- = Cu + 2P2O74-

2H2O + e = H2 + 2OH–

Ανοδική αντίδραση: Cu + 2P2O74- -2e = [Cu(P2O7)2]6-

Όταν η άνοδος παθητικοποιείται, απελευθερώνεται οξυγόνο:4OH– - 4e = O2 + 2H2O

Όταν η ανοδική οξείδωση είναι ατελής, ο Cu + συμβαίνει: Cu - e = Cu+

Οι δύο τελευταίες αντιδράσεις πρέπει να παρακολουθούνται προσεκτικά για να αποφευχθεί η εμφάνισή τους.

2.3 Απομίμηση χρυσού ηλεκτρολυτικής επίστρωσης

Τα τελευταία χρόνια, λόγω της ανάπτυξης της διακοσμητικής ηλεκτρολυτικής επιμετάλλωσης στις κατασκευές, το υλικό, το φωτισμό και τα διακοσμητικά, η επιμετάλλωση απομίμησης χρυσού έχει χρησιμοποιηθεί ευρέως.

(1) Κύριες κατηγορίες ηλεκτρολυτικής απομίμησης χρυσού

Η απομίμηση χρυσού μπορεί να γίνει από κράματα χαλκού-ψευδαργύρου, χαλκού-κασσιτέρου ή χαλκού-κασσιτέρου-ψευδαργύρου, ή η μεταγενέστερη επεξεργασία των κραμάτων χαλκού-ψευδαργύρου μπορεί να δημιουργήσει ένα ρεαλιστικό αποτέλεσμα χρυσού. Το εφέ απομίμησης χρυσού μπορεί να επιτύχει χρώματα όπως 18Κ, 4Κ και ροζ χρυσό. Τα κράματα χαλκού-κασσιτέρου (μπρούντζος) μπορούν να χωριστούν σε τρεις κατηγορίες με βάση την περιεκτικότητα σε κασσίτερο: χαμηλής περιεκτικότητας σε κασσίτερο 5%~15%, ο οποίος εμφανίζεται ροζ έως χρυσοκίτρινος- μεσαίας περιεκτικότητας σε κασσίτερο 15%~40%, ο οποίος εμφανίζεται κίτρινος- και υψηλής περιεκτικότητας σε κασσίτερο 40%~50%, ο οποίος εμφανίζεται ασημόλευκος.

Η επιμετάλλωση που μοιάζει με χρυσό έχει πολύ σύντομο χρόνο ηλεκτρολυτικής επιμετάλλωσης και η λάμψη της βασίζεται κυρίως στο υποκείμενο στρώμα για υποστήριξη, το οποίο συνήθως επιμεταλλώνεται σε ένα λαμπερό στρώμα νικελίου ή άλλη λευκή και λαμπερή επιμετάλλωση. Η επιμετάλλωση ορείχαλκου μπορεί επίσης να χρησιμεύσει ως βάση ενός διακοσμητικού λεπτού στρώματος χρυσού και ως προστατευτικό και λιπαντικό στρώμα. Ο ορείχαλκος είναι επιρρεπής στον αποχρωματισμό στον αέρα, γι' αυτό πρέπει να υφίσταται επεξεργασία κατά του αποχρωματισμού όταν χρησιμοποιείται ως επιφανειακό στρώμα ή βάση λεπτού χρυσού στρώματος, όπως ψεκασμός με οργανική επίστρωση ή επικάλυψη με καθοδικό ηλεκτροφορητικό χρώμα. Τα τελευταία χρόνια, για να αποφευχθούν οι αλλεργίες του δέρματος στο νικέλιο στην επιμετάλλωση κοσμημάτων, το λευκό κράμα χαλκού-ψευδαργύρου μπορεί να χρησιμοποιηθεί ως υποκατάστατο χαμηλής ποιότητας για την επιμετάλλωση νικελίου και μπορεί επίσης να χρησιμεύσει ως βάση για χρώμιο και για λευκές και απαιτούμενες λευκές επιστρώσεις σε διακοσμητικά μέταλλα παιχνιδιών.

Το κλειδί για τη δημιουργία ενός κράματος μέσω της ταυτόχρονης συν-απόθεσης δύο μετάλλων είναι ότι τα δυναμικά εναπόθεσης πρέπει να είναι κοντά και η καθοδική πόλωση πρέπει να εξασφαλίζει ότι τα δύο μέταλλα εναποτίθενται στην επιθυμητή αναλογία. Τα σύμπλοκα ιόντα που υπάρχουν στο διάλυμα επιμετάλλωσης κυανίου είναι κυρίως Cu(CN)32- και Zn(CN)42-. Η σταθερότητα των κυανιούχων ιόντων χαλκού είναι πολύ υψηλότερη από εκείνη των κυανιούχων ιόντων ψευδαργύρου και η καθοδική πόλωση του χαλκού είναι πολύ μεγαλύτερη από εκείνη του ψευδαργύρου. Επομένως, για να επιτευχθεί μια επίστρωση που πληροί τις απαιτήσεις, είναι απαραίτητο να ελέγχεται αυστηρά το ολικό κυάνιο, το ελεύθερο κυάνιο, ο λόγος χαλκού-ψευδαργύρου, η τιμή του pH και παράγοντες όπως η θερμοκρασία, η πυκνότητα ρεύματος και η ανάδευση.

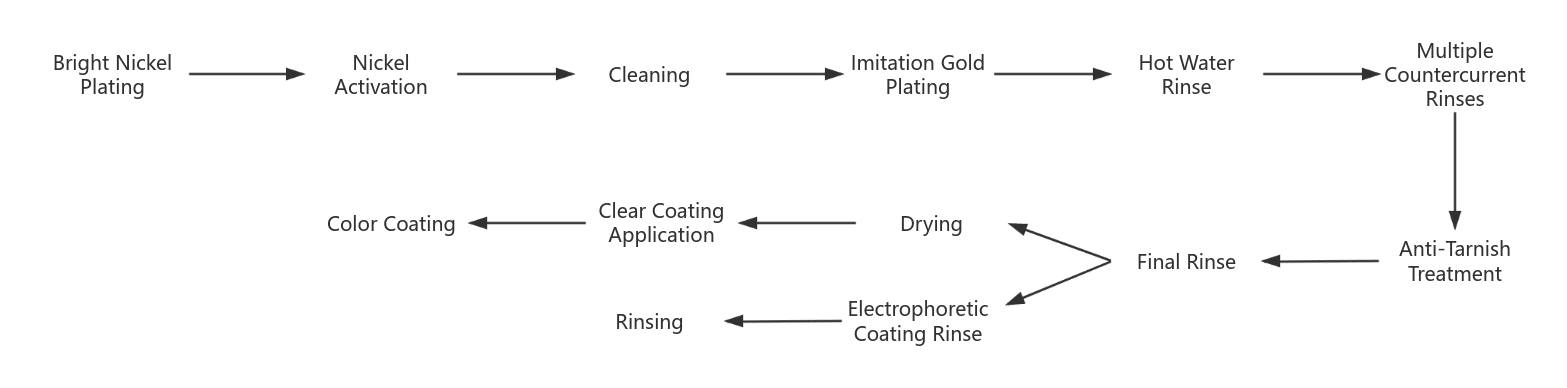

(2) Ροή διαδικασίας ηλεκτρολυτικής επιμετάλλωσης χρυσού απομίμησης

Υπάρχουν δύο μεγάλες προκλήσεις στην επιχρύσωση απομίμησης κράματος χαλκού: η μία είναι πώς να διατηρηθεί η λάμψη της επιμετάλλωσης και να αποφευχθεί ο αποχρωματισμός της επιμετάλλωσης κράματος χαλκού- η δεύτερη είναι πώς να επιτευχθεί ένα ρεαλιστικό αποτέλεσμα. Ως εκ τούτου, μια λογική διαδικασία ηλεκτρολυτικής επιμετάλλωσης και μετα-επεξεργασίας καθίσταται ζωτικής σημασίας. Η συνήθως χρησιμοποιούμενη διαδικασία ηλεκτρολυτικής επιμετάλλωσης απομίμησης χρυσού έχει ως εξής:

- Πριν από την επιμετάλλωση του τεμαχίου με γυαλιστερό νικέλιο, πρέπει να υποβληθεί σε προεπεξεργασία. Η επιμετάλλωση με φωτεινό νικέλιο έχει τελικά έναν υπόλευκο τόνο, ο οποίος μπορεί να ενισχύσει τη λαμπρότητα του στρώματος απομίμησης χρυσού.

- Η ενεργοποίηση του νικελίου αποσκοπεί στην απομάκρυνση του στρώματος παθητικοποίησης στην επιφάνεια του γυαλιστερού νικελίου για τη βελτίωση της αντοχής του δεσμού με το επιφανειακό στρώμα. Η μέθοδος περιλαμβάνει καθοδική κατεργασία στο διάλυμα ηλεκτροαπολίπανσης για 3~5 λεπτά, ακολουθούμενη από ενεργοποίηση με θειικό οξύ 5% μετά από ξέπλυμα με νερό και σχολαστικό ξέπλυμα πριν από την είσοδο στη δεξαμενή επιμετάλλωσης με απομίμηση χρυσού.

- Μετά την ηλεκτρολυτική επίστρωση απομίμησης χρυσού, η επιφάνεια του τεμαχίου καθαρίζεται με ζεστό νερό και ξεπλένεται με πλύσιμο αντίθετης ροής.

- Επεξεργασία κατά του αποχρωματισμού που αποσκοπεί στην αποτροπή του αποχρωματισμού της επίστρωσης μετά το πλύσιμο. Οι συνήθεις διεργασίες παθητικοποίησης περιλαμβάνουν διχρωμικό κάλιο ή βενζοτριαζόλη.

- Η καθοδική ηλεκτροφόρηση επεξεργάζεται με βαφή καθοδικής ηλεκτροφόρησης ακρυλικού τύπου ή με διαφανείς επιστρώσεις όπως βερνίκι ακρυλικού τύπου ή ψεκάζεται ή εμβαπτίζεται με διαφανείς επιστρώσεις οργανικού πυριτίου.

- Βερνίκι ή χρωματισμός χρώματος. Για να δημιουργηθεί ένα ρεαλιστικό εφέ απομίμησης χρυσού στην εμφάνιση και για να αντισταθμιστούν οι ελλείψεις του τόνου της απομίμησης χρυσού, μπορεί να εφαρμοστεί μια διαφανής επίστρωση σε χρυσό χρώμα.

3. Ηλεκτρολυμένο νικέλιο

3.1 Φωτεινό νικέλιο

Το γυαλιστερό νικέλιο είναι μία από τις πιο ευρέως χρησιμοποιούμενες επιστρώσεις σήμερα. Βασίζεται στο βατ νικέλιο, με πρόσθετα που προστίθενται για να επιτευχθεί μια λαμπερή και λεία επινικελωτική επίστρωση.

(1) Κύρια συστατικά του διαλύματος επιμετάλλωσης

① Νικέλιο. Οι πηγές ιόντων νικελίου μπορεί να είναι θειικό νικέλιο, χλωριούχο νικέλιο, αμινοσουλφονικό νικέλιο κ.λπ. Τα ιόντα νικελίου είναι το κύριο συστατικό του διαλύματος επιμετάλλωσης, γενικά με περιεκτικότητα 52~70g/L. Η υψηλή συγκέντρωση ιόντων νικελίου επιτρέπει αυξημένη πυκνότητα ρεύματος. Βελτιώνει τον ρυθμό εναπόθεσης, αλλά εάν η συγκέντρωση είναι πολύ υψηλή, η ικανότητα διασποράς του διαλύματος επιμετάλλωσης μειώνεται, γεγονός που μπορεί να οδηγήσει σε μηδενική επιμετάλλωση σε περιοχές χαμηλού ρεύματος. Εάν η συγκέντρωση ιόντων νικελίου είναι πολύ χαμηλή, ο ρυθμός εναπόθεσης μειώνεται και, σε σοβαρές περιπτώσεις, η περιοχή υψηλού ρεύματος μπορεί να καεί.

② ρυθμιστικό διάλυμα. Το βορικό οξύ είναι το καλύτερο ρυθμιστικό διάλυμα στο διάλυμα επιμετάλλωσης νικελίου και η ελάχιστη αποτελεσματική συγκέντρωσή του δεν είναι μικρότερη από 30g / L. Γενικά, η λήψη στο διάλυμα επιμετάλλωσης είναι κατάλληλα 40~50g/L. Το βορικό οξύ μπορεί επίσης να ενισχύσει την καθοδική πόλωση, να βελτιώσει την αγωγιμότητα του διαλύματος και να βελτιώσει τις μηχανικές ιδιότητες της επικάλυψης.

③ Μέσα διαβροχής. Κατά τη διάρκεια της διαδικασίας ηλεκτρολυτικής επιμετάλλωσης, στην κάθοδο απελευθερώνεται υδρογόνο. Οι διαβρεκτικοί παράγοντες μπορούν να μειώσουν την επιφανειακή τάση του διαλύματος επιμετάλλωσης, αυξάνοντας την επίδραση διαβροχής του διαλύματος στην επιφάνεια του τεμαχίου, καθιστώντας δύσκολη την παραμονή των φυσαλίδων υδρογόνου που δημιουργούνται κατά την ηλεκτρολυτική επιμετάλλωση στην επιφάνεια της καθόδου, αποτρέποντας έτσι τον σχηματισμό οπών και ατελειών. Οι διαβρεκτικοί παράγοντες αποτελούνται από επιφανειοδραστικές ουσίες, οι οποίες μπορούν να ταξινομηθούν σε διαβρεκτικοί παράγοντες υψηλής αφρώδους ικανότητας και σε διαβρεκτικοί παράγοντες χαμηλής αφρώδους ικανότητας. Οι διαβρεκτικοί παράγοντες υψηλής αφρώδους ικανότητας περιλαμβάνουν το θειικό δωδεκυλεστέρα νάτριο, ενώ οι διαβρεκτικοί παράγοντες χαμηλής αφρώδους ικανότητας περιλαμβάνουν το θειικό διαιθυλεξυλεστέρα νάτριο.

④ Παράγοντες φωτεινότητας. Συμπεριλαμβανομένων των πρωτογενών λευκαντικών παραγόντων, των δευτερογενών λευκαντικών παραγόντων και των βοηθητικών λευκαντικών παραγόντων.

- Πρωταρχικό λαμπρυντικό: με γενική δοσολογία περίπου 1 ~ 10g / L, ένα στρώμα επινικελίωσης που περιέχει περίπου 0,03%S. Τυπικά πρωτογενή λαμπρυντικά περιλαμβάνουν τη σακχαρίνη, το διφαινυλοσουλφονικό αμμώνιο (BB1), το σουλφονικό αμμώνιο του τολουολίου, το βενζολικό σουλφονικό οξύ, το 1,3,6 ναφθαλικό σουλφονικό οξύ, το βενζολικό σουλφονικό οξύ και το βενζολικό σουλφονικό όξινο νάτριο (BSS) κ.λπ.

- Οι δευτερογενείς λαμπρυντές δημιουργούν μια αξιοσημείωτη γυαλάδα στην επίστρωση, αλλά επίσης εισάγουν στρες και ευθραυστότητα στην επίστρωση και ευαισθησία στις ακαθαρσίες. Η δοσολογία πρέπει να ελέγχεται αυστηρά, και όταν χρησιμοποιούνται σε συνδυασμό με πρωτογενείς λαμπρυντές, μπορούν να παράγουν μια πλήρως λαμπερή επίστρωση. Τυπικά δευτερογενή λαμπρυντικά περιλαμβάνουν 1,4-βουτανοδιόλη, προπαργυλική αλκοόλη, εξανόλη, πυριδίνη, θειουρία κ.λπ.

- Βοηθητικά λευκαντικά: Βελτιώνουν την ικανότητα κάλυψης της επικάλυψης και μειώνουν την ευαισθησία του διαλύματος επιμετάλλωσης σε μεταλλικές ακαθαρσίες. Τυπικά βοηθητικά λαμπρυντικά περιλαμβάνουν το σουλφονικό αλλυλ νάτριο, το βινυλοσουλφονικό νάτριο, το σουλφονικό προπαργιλικό νάτριο κ.λπ.

⑤ Νικελωμένα πρόσθετα εμπορευμάτων. Διάφορα ενδιάμεσα προϊόντα συνδυάζονται με βάση τα αντίστοιχα χαρακτηριστικά απόδοσής τους, με αποτέλεσμα να προκύπτουν διάφοροι τύποι.

- Εκκινητής μπάνιου (μαλακτικός παράγοντας): αποτελείται κυρίως από πρωτογενείς και βοηθητικούς λευκαντικούς παράγοντες.

- Λαμπρυντικός παράγοντας (κύριος λαμπρυντικός παράγοντας): Αποτελείται από μία ή περισσότερες ενώσεις, με κύριο συστατικό ένα δευτερεύον λαμπρυντικό, το οποίο συμπληρώνεται από άλλα συστατικά.

- Επιφανειοδραστικές ουσίες: Υπάρχουν δύο τύποι: χαμηλός αφρός και υψηλός αφρός.

- Μέσα καθαρισμού: όπως μέσα αφαίρεσης σιδήρου, χαλκού, ψευδαργύρου, μέσα τοποθέτησης χαμηλής ζώνης κ.λπ.

(2) Αντίδραση ηλεκτροδίου

Κάθοδος: Ni2+ + 2e = Ni 2H+ + 2e = H2

Άνοδος: Ni = Ni2+ + 2e 4OH– = 2H2O + O2 + 4e

3.2 Ηλεκτρολυτικό μαύρο νικέλιο και Gunmetal Satin

Η επιμετάλλωση μαύρου και gunmetal νικελίου (μαύρο μαργαριτάρι) χρησιμοποιείται κυρίως για οπτικές επικαλύψεις και διακοσμητικές επικαλύψεις αντίκες, γενικά επιμεταλλωμένες σε επιχρίσματα φωτεινού νικελίου, χαλκού, μπρούντζου και ψευδαργύρου, με πάχος που δεν υπερβαίνει τα 2μm. Αυτός ο τύπος επικάλυψης είναι σκληρός και εύθραυστος, με χαμηλή αντοχή στη διάβρωση και η επιφάνεια της επικάλυψης πρέπει να προστατεύεται με βερνίκι.

Η εμφάνιση των μαύρων και οπλομεταλλικών χρωμάτων οφείλεται στα διαφορετικά υλικά μαυρίσματος στο διάλυμα επιμετάλλωσης. Το στρώμα επιμετάλλωσης μαύρου νικελίου περιέχει μεγαλύτερη ποσότητα μη μεταλλικών φάσεων, όπως η επιμετάλλωση μαύρου νικελίου που περιέχει ψευδάργυρο, η οποία γενικά έχει κλάσμα μάζας νικελίου 40%~60%, ψευδαργύρου 20%~30%, θείου 10%~15% και οργανικής ύλης περίπου 10%, καθιστώντας το ένα μείγμα νικελίου, ψευδαργύρου, σουλφιδίου νικελίου, σουλφιδίου ψευδαργύρου και οργανικής ύλης.

Η θερμοκρασία λειτουργίας του διαλύματος επιμετάλλωσης, η τιμή του pH και η πυκνότητα ρεύματος επηρεάζουν το σκούρο χρώμα της επίστρωσης. Εάν η επικάλυψη δεν είναι σκούρα ή έχει χρώματα ή φαίνεται κίτρινη, ελέγξτε πρώτα την αγωγιμότητα, στη συνέχεια ελέγξτε εάν το ρεύμα είναι πολύ υψηλό ή πολύ χαμηλό- εάν η θερμοκρασία είναι πολύ υψηλή, και στη συνέχεια ελέγξτε εάν οι συγκεντρώσεις θειοκυανικού, θειικού ψευδαργύρου, μολυβδαινικού αμμωνίου κ.λπ. στο διάλυμα επιμετάλλωσης είναι ανεπαρκείς.

3.3 Ηλεκτρολυτικό νικέλιο μαργαριταριών

Το μαργαριταρένιο νικέλιο (σατινέ νικέλιο) έχει λεπτή κρυστάλλωση, χαμηλό πορώδες, χαμηλές εσωτερικές τάσεις, καλή αντοχή στη διάβρωση και απαλό τόνο. Δεν αφήνει σημάδια όταν αγγίζεται με το χέρι, εκτιμάται και αγαπιέται στη διακοσμητική ηλεκτρολυτική επιμετάλλωση, χρησιμοποιείται ευρέως ως στρώμα βάσης χρωμίου, αργύρου και χρυσού και μπορεί να χρησιμοποιηθεί απευθείας για επιφανειακά στρώματα, ειδικά σε εφαρμογές όπως ρολόγια και κοσμήματα.

Η κύρια διαδικασία της ηλεκτρολυτικής επιμετάλλωσης νικελίου satin είναι η προσθήκη ορισμένων οργανικών ουσιών, όπως ανιόντα και αμφοτερικές ουσίες, στο διάλυμα επιμετάλλωσης, οι οποίες, υπό ηλεκτρολυτικές συνθήκες, σχηματίζουν ιζήματα με διάμετρο παρόμοια με εκείνη των κολλοειδών σωματιδίων. Αυτά τα ιζήματα εναποτίθενται μαζί με το νικέλιο στην κάθοδο, δημιουργώντας μια σατινέ επίστρωση νικελίου με μαργαριταρένια λάμψη. Με την επιλογή των τύπων και των συγκεντρώσεων των προσθέτων, μπορεί να ελεγχθεί η διάμετρος των ιζημάτων. Η διαδικασία του μαργαριταρένιου νικελίου αποτελείται σχεδόν εξ ολοκλήρου από εμπορικά πρόσθετα που έχουν κατοχυρωθεί με δίπλωμα ευρεσιτεχνίας.

Το ελάττωμα που εμφανίζεται συνήθως στο μαργαριταρένιο νικέλιο είναι οι "φωτεινές κηλίδες", οι οποίες μπορούν να επιλυθούν με την απομάκρυνση των ρύπων και την καλή ανάδευση του διαλύματος επιμετάλλωσης πριν από τη χρήση.

4. Επιμεταλλωμένο ασήμι και κράματα αργύρου

Το σύμβολο του στοιχείου για τον άργυρο είναι Ag, η σχετική ατομική μάζα είναι 107,9, το πρότυπο δυναμικό ηλεκτροδίου είναι 0,799 V και το ηλεκτροχημικό ισοδύναμο είναι 4,025/(A.h).

Οι επιστρώσεις αργύρου και κράματος αργύρου έχουν εξαιρετική αγωγιμότητα, χαμηλή αντίσταση επαφής, συγκολλησιμότητα και ισχυρές ανακλαστικές και διακοσμητικές ιδιότητες. Χρησιμοποιούνται ευρέως σε επιτραπέζια σκεύη, μουσικά όργανα, κοσμήματα και πολλά άλλα ως διακοσμητικές επιστρώσεις.

Το επάργυρο στρώμα αντιδρά με το θείο του αέρα, σχηματίζοντας οξείδιο του αργύρου και μαύρο θειούχο άργυρο. Μπορεί επίσης να μαυρίσει εύκολα όταν έρχεται σε επαφή με υλικά που περιέχουν θείο, όπως πλαστικά και καουτσούκ, και το οξυγόνο του αέρα συμβάλλει στο σκούρο χρώμα. Ο αποχρωματισμός του ασημένιου στρώματος επηρεάζει σοβαρά την εμφάνιση των εξαρτημάτων και επηρεάζει την ικανότητα συγκόλλησης και την ηλεκτρική απόδοση της επικάλυψης.

Τα διαλύματα επιμετάλλωσης αργύρου εξακολουθούν να βασίζονται κυρίως στην επιμετάλλωση αργύρου με κυάνιο, η οποία παράγει ένα λεπτό, καθαρό λευκό στρώμα με καλές δυνατότητες διασποράς και κάλυψης και η διαδικασία είναι σχετικά σταθερή. Ωστόσο, έχει υψηλή περιεκτικότητα σε κυάνιο και είναι ιδιαίτερα τοξικό. Τόσο η εγχώρια όσο και η διεθνής έρευνα έχει διεξαχθεί σε διεργασίες επιμετάλλωσης αργύρου χωρίς κυανιούχα άλατα, και υπάρχουν πλέον διαθέσιμες εμπορικές προμήθειες, όπως η επιμετάλλωση αργύρου NS, η επιμετάλλωση αργύρου με νιασίνη, η επιμετάλλωση αργύρου με θειοθειικό άλας, η επιμετάλλωση αργύρου με διβουτυρυλοϊμίδιο και η επιμετάλλωση αργύρου με ιμιδαζολικό-σουλφονικό οξύ, μεταξύ άλλων. Η επιμετάλλωση αργύρου χωρίς κυάνιο έχει προχωρήσει αργά λόγω της λιγότερο ευαίσθητης εμφάνισής της σε σχέση με την επιμετάλλωση με κυάνιο, της λιγότερο βολικής συντήρησης και της ασυνεπούς προμήθειας πρώτων υλών.

4.1 Επιμετάλλωση αργύρου με κυάνιο

Από την πρώτη πατέντα επιμετάλλωσης αργύρου το 1840 έως σήμερα, η επιμετάλλωση αργύρου με κυάνιο έχει ιστορία πάνω από 160 χρόνια. Η επιμετάλλωση αργύρου με κυάνιο ήταν πάντα κυρίαρχη στη γενιά της επιμετάλλωσης αργύρου. Η ανάπτυξη της επιμετάλλωσης αργύρου με κυάνιο στη δεκαετία του 1970 εισήγαγε λαμπρυντικά που επιμεταλλώθηκαν απευθείας ένα λαμπερό στρώμα αργύρου από το διάλυμα επιμετάλλωσης, εξαλείφοντας τη διαδικασία στίλβωσης, βελτιώνοντας την αποτελεσματικότητα και εξοικονομώντας μεγάλη ποσότητα αργύρου. Η επιμετάλλωση με λαμπερό άργυρο έχει γίνει η κύρια τάση της επιμετάλλωσης με κυανιούχο άργυρο.

(1) Κύρια συστατικά του κυανιούχου διαλύματος επιμετάλλωσης αργύρου

① Ασημί. Είναι το κύριο άλας στο διάλυμα επιμετάλλωσης, που υπάρχει ως ιόντα σύμπλοκου κυανιούχου αργύρου. Η πηγή του αργύρου μπορεί να είναι το AgNO3, AgCl, AgCN, KAg(CN)2, αλλά AgNO3 και το AgCl μετατρέπεται καλύτερα σε AgCN ή KAg(CN)2, στη συνέχεια προστίθεται στο διάλυμα επιμετάλλωσης. Το Ag στο διάλυμα επιμετάλλωσης διατηρείται σε 20~40g/L. Εάν η συγκέντρωση αργύρου είναι πολύ υψηλή, η επίστρωση κρυσταλλώνεται χονδροειδώς και εμφανίζεται κίτρινη- εάν η συγκέντρωση αργύρου είναι πολύ χαμηλή, το εύρος πυκνότητας ρεύματος είναι πολύ στενό και ο ρυθμός εναπόθεσης μειώνεται.

② Κυανιούχο κάλιο. Εκτός από τη συμπλοκοποίηση με το Ag, μια ορισμένη ποσότητα ελεύθερου κυανιούχου καλίου είναι ευεργετική για τη σταθερότητα του διαλύματος επιμετάλλωσης, την κανονική διάλυση της ανόδου και την ικανότητα διασποράς του διαλύματος επιμετάλλωσης. Τα δεδομένα, γενικά, αναφέρονται κυρίως στο ελεύθερο KCN. Εάν η συγκέντρωσή του είναι πολύ υψηλή, ο ρυθμός εναπόθεσης του διαλύματος επιμετάλλωσης είναι αργός- εάν η συγκέντρωση είναι πολύ χαμηλή, το στρώμα επιμετάλλωσης είναι επιρρεπές στο κιτρίνισμα και η άνοδος αργύρου παθητικοποιείται εύκολα, με αποτέλεσμα αργό ρυθμό εναπόθεσης.

③ Υδροξείδιο του καλίου, ανθρακικό κάλιο. Μπορεί να βελτιώσει την αγωγιμότητα του διαλύματος επιμετάλλωσης, να βοηθήσει στην ικανότητα διασποράς του διαλύματος επιμετάλλωσης και να ενισχύσει τη φωτεινότητα της επίστρωσης.

④ Τρυγικό νάτριο. Μπορεί να μειώσει την πόλωση της ανόδου, να αποτρέψει την παθητικοποίηση και να προωθήσει τη διάλυση της ανόδου αργύρου.

⑤ Παράγοντες φωτεινότητας. Η προσθήκη λαμπρυντικών παραγόντων μπορεί να επιτύχει μια πλήρως λαμπερή επίστρωση και να διευρύνει το εύρος πυκνότητας ρεύματος, αλλά πρέπει να επιλεγούν κατάλληλοι λαμπρυντικοί παράγοντες για τις επιστρώσεις αργύρου που χρησιμοποιούνται για διαφορετικούς σκοπούς. Για τις διακοσμητικές επιστρώσεις, η απαίτηση πάχους δεν είναι υψηλή, αλλά οι απαιτήσεις για το χρώμα της επίστρωσης (λευκότητα και φωτεινότητα) είναι ιδιαίτερα υψηλές, καθιστώντας ακατάλληλη τη χρήση προσθέτων που περιέχουν μέταλλα. Για τις λειτουργικές επιστρώσεις που χρησιμοποιούνται σε ηλεκτρικές και ηλεκτρονικές εφαρμογές, οι απαιτήσεις για το πάχος της επίστρωσης και την ηλεκτρική απόδοση είναι υψηλότερες, ενώ ορισμένοι μπορεί να λαμβάνουν υπόψη τις απαιτήσεις σκληρότητας της επίστρωσης, επιτρέποντας την προσθήκη μεταλλικών αλάτων, όπως το αντιμονικό κάλιο.

Οι μη μεταλλικοί λαμπρυντές περιέχουν συχνά θείο, το οποίο μπορεί να παράγει μια φωτεινή λευκή επικάλυψη αργύρου, αλλά η διάρκεια ζωής τους δεν είναι αρκετά μεγάλη. Θα αποσυντεθούν εάν δεν χρησιμοποιηθούν αμέσως στο διάλυμα επιμετάλλωσης. Τα μεταλλικά λευκαντικά, όπως το αντιμόνιο, το σελήνιο, το τελλούριο, το κοβάλτιο και το νικέλιο, μπορούν να βελτιώσουν τη φωτεινότητα της επιμετάλλωσης και να αυξήσουν τη σκληρότητα, καθιστώντας τα πιο κατάλληλα για σκληρή επιμετάλλωση αργύρου.

(2) Αντίδραση ηλεκτροδίων της επένδυσης αργύρου κυανίου

Κάθοδος:

Το σύμπλοκο ιόν κυανιούχου αργύρου ανάγεται απευθείας στην κάθοδο: Ag(CN)2- + e = Ag + 2CN–

Ανεπιθύμητη αντίδραση: 2H2O + 2e = H2 + 2OH–

Άνοδος:

Χρήση διαλυτής ανόδου αργύρου: Ag + 2CN– = Ag(CN)2- + e

Όταν χρησιμοποιούνται αδιάλυτες ανόδους: 4OH– = 2H2O + O2 + 4e

Η απόδοση ρεύματος της επιμετάλλωσης αργύρου με κυάνιο είναι υψηλή, με απόδοση ρεύματος τόσο στην κάθοδο όσο και στην άνοδο κοντά στο 100%.

4.2 Αποχρωματισμός της επιμετάλλωσης αργύρου

Τα επάργυρα κοσμήματα, όταν τοποθετούνται στον αέρα ή χρησιμοποιούνται για κάποιο χρονικό διάστημα, έρχονται σε επαφή με επιβλαβή αέρια ή ουσίες που περιέχουν θείο στον αέρα, με αποτέλεσμα η επιμετάλλωση να διαβρώνεται και να αποχρωματίζεται, επηρεάζοντας σοβαρά την εμφάνιση του κοσμήματος. Οι κυριότεροι λόγοι για το γεγονός αυτό είναι οι εξής.

- Το ίδιο το επάργυρο στρώμα μπορεί εύκολα να αντιδράσει και να κιτρινίσει σε μια υγρή ατμόσφαιρα που περιέχει σουλφίδια, ενώ σε σοβαρές περιπτώσεις μπορεί να γίνει μαύρο.

- Ακατάλληλη λειτουργία της διαδικασίας επιμετάλλωσης αργύρου. Ο ανεπαρκής καθαρισμός μετά την επιμετάλλωση αφήνει ίχνη αλάτων αργύρου στην επιφάνεια και αυτός ο ιονισμένος άργυρος είναι επιρρεπής στον αποχρωματισμό. Το διάλυμα επιμετάλλωσης είναι μολυσμένο ή όχι αρκετά καθαρό, με ιόντα μετάλλων όπως χαλκός, σίδηρος και ψευδάργυρος, με αποτέλεσμα τη χαμηλή καθαρότητα του στρώματος επιμετάλλωσης. Η ακατάλληλη λειτουργία οδηγεί σε ένα τραχύ στρώμα επιμετάλλωσης με υψηλό πορώδες. Οι επιφάνειες με υψηλό πορώδες είναι επιρρεπείς στη συσσώρευση υγρασίας και διαβρωτικών μέσων.

- Λανθασμένη συσκευασία και αποθήκευση μετά την επιμετάλλωση αργύρου. Οι λόγοι για τον αποχρωματισμό περιλαμβάνουν κυρίως τα εξής: πρώτον, τα επάργυρα κοσμήματα εκτίθενται άμεσα στο φως, με αποτέλεσμα τα άτομα αργύρου να επηρεάζονται από τις υπεριώδεις ακτίνες και να μετατρέπονται σε ιόντα αργύρου, γεγονός που επιταχύνει την ταχύτητα αποχρωματισμού- δεύτερον, η αποθήκευση σε υγρό και υψηλής θερμοκρασίας περιβάλλον είναι επιρρεπής στον αποχρωματισμό- τρίτον, η κακή σφράγιση της συσκευασίας μπορεί να προκαλέσει την αντίδραση των υλικών συσκευασίας με την επάργυρη επίστρωση.

4.3 Διαδικασία επεξεργασίας κατά του αποχρωματισμού με επάργυρο στρώμα

Για να αποτραπεί ο αποχρωματισμός του ασημένιου στρώματος, στην παραγωγή χρησιμοποιούνται συχνά διεργασίες παθητικοποίησης του ασημένιου στρώματος, οι οποίες περιλαμβάνουν συνήθως τις ακόλουθες μεθόδους: χημική παθητικοποίηση, ηλεκτροχημική παθητικοποίηση, εμβάπτιση σε παράγοντες κατά του αποχρωματισμού, ηλεκτρολυτική επιμετάλλωση με πολύτιμα μέταλλα και εμβάπτιση σε οργανικές προστατευτικές μεμβράνες.

(1) Χημική παθητικοποίηση

Μετά από σχολαστικό πλύσιμο με νερό, τα επιμεταλλωμένα μέρη που δεν έχουν επάργυρη επίστρωση θα πρέπει να επεξεργαστούν αμέσως με χρωμικό οξύ.

- Επεξεργασία με χρωμικό οξύ. Ανυδρίτης χρωμίου:80~85g/L- χλωριούχο νάτριο:15~20g/L- θερμοκρασία: θερμοκρασία δωματίου- χρόνος: 5~15 δευτερόλεπτα. Μετά την επεξεργασία με χρωμικό οξύ, σχηματίζεται ένα σχετικά χαλαρό κίτρινο φιλμ στην επιφάνεια της επιμετάλλωσης αργύρου.

- Διαδικασία απογύμνωσης. Νερό με αμμωνία: θερμοκρασία δωματίου, χρόνος: 20~30 δευτερόλεπτα.

- Idemitsu. Κλάσμα μάζας νιτρικού ή υδροχλωρικού οξέος 5%~10%- θερμοκρασία δωματίου- χρόνος: 5~20 δευτερόλεπτα. Αφού το στρώμα επιμετάλλωσης αργύρου υποστεί τις παραπάνω διεργασίες, υποβάλλεται σε χημική καρφίτωση για την επίτευξη καλύτερων αποτελεσμάτων. Το στρώμα του φιλμ χημικής παθητικοποίησης είναι πολύ λεπτό, το οποίο έχει μικρή επίδραση στην αντίσταση επαφής. Παρόλα αυτά, η δομή του φιλμ παθητικοποίησης δεν είναι αρκετά πυκνή και η ικανότητά του να αποτρέπει τον αποχρωματισμό δεν είναι ισχυρή, οπότε η ηλεκτροχημική παθητικοποίηση μπορεί να πραγματοποιηθεί στη συνέχεια.

(2) Ηλεκτροχημική παθητικοποίηση

Μπορεί να γίνει μετά τη χημική παθητικοποίηση ή απευθείας μετά την επιμετάλλωση με γυαλιστερό άργυρο. Χρησιμοποιήστε το στρώμα επιμετάλλωσης αργύρου ως κάθοδο και τον ανοξείδωτο χάλυβα ως άνοδο. Μέσω της ηλεκτρόλυσης, σχηματίζεται ένα σχετικά πυκνό φιλμ που μοιάζει με βελόνα στην επιφάνεια του στρώματος αργύρου, το οποίο έχει μεγαλύτερη αντοχή στον αποχρωματισμό από το φιλμ χημικής παθητικοποίησης. Εάν η χημική παθητικοποίηση συνδυάζεται με ηλεκτρόλυση, το αποτέλεσμα είναι ακόμη καλύτερο.

(3) Προστατευτικός παράγοντας ηλεκτρικής επαφής βύθισης

Διαλύστε τον προστατευτικό παράγοντα σε οργανικό διαλύτη και εμποτίστε τον για 1~2 λεπτά σε ορισμένη θερμοκρασία, η οποία έχει προστατευτική επίδραση στην επιφάνεια.

(4) Ηλεκτρολυτική επιμετάλλωση πολύτιμων μετάλλων

Ηλεκτρολυτικός χρυσός, ρόδιο, παλλάδιο, κράμα παλλαδίου-νικελίου (80% ), πάχος 0,1~0,2μm.

(5) Οργανικό προστατευτικό φιλμ

Το πάχος είναι γενικά πάνω από 5μm και το προστατευτικό αποτέλεσμα είναι καλύτερο. Τα ακρυλικά ή σιλικονούχα διαφανή προστατευτικά επιχρίσματα μπορούν να είναι βυθισμένα (ψεκασμένα) ή καθοδικά ηλεκτροφορητικά ακρυλικά ηλεκτροφορητικά χρώματα. Οι απαιτήσεις για την οργανική προστατευτική μεμβράνη περιλαμβάνουν κυρίως καλή πυκνότητα επικάλυψης, υψηλή διαφάνεια, σκληρότητα επικάλυψης όχι μικρότερη από HV4 και καλή πρόσφυση στο υπόστρωμα.

5. Επιμεταλλωμένος χρυσός και κράματα χρυσού

Η σχετική ατομική μάζα του χρυσού είναι 197, το πρότυπο δυναμικό ηλεκτροδίου του μονοσθενούς χρυσού είναι +1,68 V, το ηλεκτροχημικό ισοδύναμο του τρισθενούς χρυσού είναι +1,5 V και το ηλεκτροχημικό ισοδύναμο του Au+ είναι 7,357g/(A.h) και το ηλεκτροχημικό ισοδύναμο του Au3+ είναι 2,44977g/(A.h).

Ο χρυσός έχει εξαιρετικά υψηλή χημική σταθερότητα και δεν διαβρώνεται από υδροχλωρικό οξύ, θειικό οξύ, νιτρικό οξύ, υδροφθορικό οξύ ή αλκάλια. Η ηλεκτρική αγωγιμότητα του χρυσού είναι δεύτερη μετά τον άργυρο και τον χαλκό. Η θερμική αγωγιμότητα του χρυσού είναι 70% αυτής του αργύρου και ο χρυσός έχει εξαιρετική ολκιμότητα. Λόγω της χημικής του σταθερότητας, της αγωγιμότητάς του και της καλής συγκολλησιμότητάς του, ο χρυσός χρησιμοποιείται ευρέως στη βιομηχανία διακόσμησης.

Μια διακοσμητική επιχρύσωση χρησιμοποιείται γενικά για χειροποίητα κοσμήματα, που απαιτούν η επιμετάλλωση να έχει καλό χρώμα, λάμψη, αντοχή στη φθορά και να μην αποχρωματίζεται. Η καθαρότητα της επιμετάλλωσης μπορεί να χωριστεί σε καθαρό χρυσό και χρυσό Κ, με τον καθαρό χρυσό να έχει περιεκτικότητα σε χρυσό άνω των 99,9% και τους συνήθως χρησιμοποιούμενους τύπους χρυσού Κ, συμπεριλαμβανομένων των 22Κ, 18Κ και 14Κ. Το πάχος της επιμετάλλωσης μπορεί να χωριστεί σε λεπτό χρυσό και παχύ χρυσό, με τον λεπτό χρυσό να μπορεί να επιμεταλλωθεί απευθείας σε υποστρώματα όπως νικέλιο, χαλκό και χαλκό, ενώ ο παχύς χρυσός απαιτεί πρώτα ένα βασικό στρώμα.

Η επιχρύσωση ξεκίνησε στις αρχές του 19ου αιώνα, με την εμφάνιση διπλωμάτων ευρεσιτεχνίας για εφαρμογές επιχρύσωσης στα τέλη της δεκαετίας του 1840 που βασίζονταν σε αλκαλικά διαλύματα επιμετάλλωσης με βάση το κυάνιο. Λόγω της ακραίας τοξικότητας του κυανίου, τόσο σε εγχώριο όσο και σε διεθνές επίπεδο, υπήρξε συνεχής έρευνα για την ανάπτυξη διαλυμάτων επιχρύσωσης χωρίς κυάνιο και χαμηλής περιεκτικότητας σε κυάνιο, που οδήγησε στην εμφάνιση της όξινης επιχρύσωσης καθαρού χρυσού, της όξινης επιχρύσωσης σκληρού χρυσού, της ουδέτερης επιχρύσωσης και της επιχρύσωσης χωρίς κυάνιο. Τα διαλύματα επιμετάλλωσης χρυσού μπορούν να χωριστούν σε τέσσερις τύπους: αλκαλικό κυανιούχο, όξινο χαμηλού κυανιούχου, ουδέτερο χαμηλού κυανιούχου και μη κυανιούχο. Συνολικά, τα διαλύματα επιμετάλλωσης χρυσού χαμηλού κυανίου και τα διαλύματα επιμετάλλωσης χρυσού χωρίς κυάνιο εξακολουθούν να έχουν ορισμένα κενά στη σταθερότητα και στα αποτελέσματα επιμετάλλωσης σε σύγκριση με τα διαλύματα επιμετάλλωσης χρυσού αλκαλικού κυανίου.

5.1 Επιχρύσωση με κυάνιο

(1) Χρυσή επιμετάλλωση με αλκαλικό κυάνιο

① Τα κύρια συστατικά του αλκαλικού κυανιούχου διαλύματος επιμετάλλωσης χρυσού. Το αλκαλικό κυανιούχο διάλυμα επιμετάλλωσης χρυσού έχει καλή ικανότητα διασποράς, είναι ένα σταθερό διάλυμα επιμετάλλωσης, είναι εύκολο στη λειτουργία και τη συντήρηση και μπορεί εύκολα να ενσωματώσει διαφορετικά στοιχεία κράματος, όπως Cu, Ni, Co, Ag, Cd, κ.λπ. για την παραγωγή κραμάτων χρυσού διαφορετικών αποχρώσεων. Για παράδειγμα, η προσθήκη νικελίου μπορεί να δώσει ένα ελαφρώς λευκό χρώμα χρυσού, η προσθήκη Cu και Cd παράγει ροζ χρυσό- η προσθήκη Ag μπορεί να οδηγήσει σε μια ελαφρώς πράσινη επιμετάλλωση χρυσού. Ελέγχοντας τη συγκέντρωση των στοιχείων του κράματος στο διάλυμα επιμετάλλωσης και τις συνθήκες εργασίας, μπορεί να επιτευχθεί σχεδόν κάθε επιθυμητή απόχρωση επιμετάλλωσης χρυσού. Το πορώδες της επιμετάλλωσης χρυσού με κυάνιο είναι σχετικά υψηλό και η αντοχή της στη φθορά και τη διάβρωση είναι χαμηλή. Λόγω της υψηλής περιεκτικότητας κυανίου στην επιχρύσωση, η χρήση της έχει μειωθεί σημαντικά τα τελευταία χρόνια- ωστόσο, στη βιομηχανία κοσμημάτων, η επιχρύσωση με κυάνιο παραμένει ο πιο συνηθισμένος τύπος. Τα κύρια συστατικά του αλκαλικού κυανιούχου διαλύματος επιμετάλλωσης χρυσού είναι τα εξής.

- Κυανιούχο κάλιο χρυσού (που περιέχει 68,3% χρυσού ). Είναι το κύριο άλας στο διάλυμα επιμετάλλωσης και η πηγή χρυσού στο στρώμα επιμετάλλωσης. Το στρώμα επιμετάλλωσης θα εμφανιστεί κόκκινο και τραχύ εάν η περιεκτικότητα σε Au είναι πολύ χαμηλή. Η ποιότητα του κυανιούχου καλίου χρυσού είναι πολύ σημαντική και πρέπει να δίνεται προσοχή κατά την επιλογή και τη χρήση του. Το κυανιούχο κάλιο χρυσού πρέπει να διαλύεται σε απιονισμένο νερό πριν προστεθεί στο διάλυμα επιμετάλλωσης.

- Κυανιούχο κάλιο (κυανιούχο νάτριο). Είναι ένας παράγοντας συμπλοκοποίησης που μπορεί να σταθεροποιήσει το διάλυμα επιμετάλλωσης και να επιτρέψει την κανονική εξέλιξη της διαδικασίας του ηλεκτροδίου. Εάν η περιεκτικότητα είναι πολύ χαμηλή, το διάλυμα επιμετάλλωσης γίνεται ασταθές, με αποτέλεσμα μια τραχιά επίστρωση με κακό χρώμα.

- Φωσφορικά. Πρόκειται για ρυθμιστικό διάλυμα που σταθεροποιεί το διάλυμα επιμετάλλωσης και βελτιώνει τη στιλπνότητα της επίστρωσης.

- Ανθρακικό άλας. Είναι ένα αγώγιμο άλας που μπορεί να βελτιώσει την αγωγιμότητα του διαλύματος επιμετάλλωσης και να ενισχύσει την ικανότητα διασποράς του. Ωστόσο, εάν το ανθρακικό άλας δεν προστεθεί κατά το άνοιγμα της δεξαμενής και το διάλυμα είναι αλκαλικό, με την πάροδο του χρόνου, το CO2 από τον αέρα θα συσσωρευτούν στο διάλυμα επιμετάλλωσης. Όταν η συσσώρευση ανθρακικών αλάτων είναι υπερβολική, μπορεί να προκαλέσει την τραχύτητα της επίστρωσης και τη δημιουργία κηλίδων.

- Η σύνθεση κράματος Cu, Ni, Co, Ag και Cd προστίθεται ως επί το πλείστον με άλατα κυανίου, ενώ υπάρχουν και εκείνα που προστίθενται με άλατα EDTA. Οι συγκεντρώσεις τους πρέπει να ελέγχονται κατάλληλα για να λαμβάνονται επιστρώσεις κραμάτων 14K, 16K, 18K και 23K με διαφορετικές αναλογίες. Επιπλέον, οι επικαλύψεις χρυσού-αργύρου 16K και οι επικαλύψεις χρυσού-χαλκού-καδμίου 18K μπορούν να χρησιμοποιηθούν ως ενδιάμεσα στρώματα σε συνδυασμούς επιχρύσωσης μεγάλου πάχους και να επιχρυσωθούν στο απαιτούμενο πάχος.

② Αντίδραση του ηλεκτροδίου της επιχρύσωσης με αλκαλικό κυάνιο. Το κύριο άλας στο κυανιούχο διάλυμα επιμετάλλωσης χρυσού είναι το κυανιούχο κάλιο KAu(CN)2. Το σύμπλοκο ιόν κυανίου Au(CN)2– βρίσκεται στο διάλυμα και εκφορτίζεται στην κάθοδο, δημιουργώντας ένα στρώμα επιχρύσωσης.

Κάθοδος: [Au(CN)2]– + e = Au + 2CN–

Ανεπιθύμητη αντίδραση: 2H+ + 2e = H2

Άνοδος:

Χρήση διαλυτής ανόδου αργύρου: 2CN– - e = [Au(CN)2]–

Όταν χρησιμοποιούνται αδιάλυτες άνοδοι: 2H2O - 4e = 4H+ + O2

Ένα μέρος του CN– που παραμένει στο διάλυμα οξειδώνεται από το οξυγόνο του αρχικού οικοσυστήματος και τα πιθανά προϊόντα περιλαμβάνουν CNO–, COO–, CO32-, NH3, (CN)2, κ.λπ., τα οποία συσσωρεύονται στο διάλυμα και γίνονται ρύποι.

(2) Διαδικασία επιμετάλλωσης χρυσού με όξινο κυάνιο

Η βάση για ένα όξινο μικροκυανιούχο διάλυμα επιμετάλλωσης χρυσού είναι ότι τα ιόντα του συμπλόκου του κυανιούχου χρυσού δεν διασπώνται σε pH 3,1. Το pH του όξινου διαλύματος επιμετάλλωσης χρυσού είναι 3,5~5,5. Η καθαρή επιχρύσωση είναι λαμπερή, ομοιόμορφη, λεπτή και έχει κιτρινωπή-κόκκινη απόχρωση. Η προσθήκη κραματικών στοιχείων Co, Ni, Sb, Cu, Cd και άλλων στο διάλυμα επιμετάλλωσης παράγει κράματα χρυσού που ανταποκρίνονται στις απαιτήσεις της διακοσμητικής βιομηχανίας για διαφορετικές αποχρώσεις, όπως τα στρώματα επιμετάλλωσης χρυσού 22,5~23,5 των 1N14, 2N18, 3N.

Στην παραγωγή, η όξινη επιχρύσωση χωρίζεται κυρίως σε δύο τύπους: λεπτό χρυσό και παχύ χρυσό. Η λεπτή επιχρύσωση περιλαμβάνει τον προχρυσό και τον διακοσμητικό χρυσό. Ο προχρυσός απαιτεί άριστη πρόσφυση στο υπόστρωμα και στο στρώμα χρυσού, ενώ το διάλυμα προχρύσωσης αποτρέπει τη μόλυνση του διαλύματος παχιάς επιχρύσωσης. Ο διακοσμητικός χρυσός μπορεί να είναι καθαρός χρυσός ή κράμα χρυσού, ανάλογα με τις απαιτήσεις εμφάνισης. Τα διαλύματα παχιάς επιχρύσωσης περιλαμβάνουν τα διαλύματα συνήθους και υψηλής ταχύτητας επιχρύσωσης. Το διάλυμα επιμετάλλωσης μπορεί να επιμεταλλωθεί στο απαιτούμενο πάχος ανάλογα με τις ανάγκες. Τα κύρια συστατικά του διαλύματος επιμετάλλωσης χρυσού με όξινο κυάνιο είναι τα εξής:

- Κυανιούχο κάλιο. Με επαρκή περιεκτικότητα, το κύριο άλας μπορεί να παράγει μια φωτεινή, λεπτοκρυσταλλική επιχρύσωση. Ανεπαρκής περιεκτικότητα οδηγεί σε στενό εύρος πυκνότητας ρεύματος, με την επιμετάλλωση να εμφανίζεται κόκκινη, τραχιά και με υψηλό πορώδες.

- Κιτρικό άλας. Έχει επιδράσεις συμπλοκοποίησης, συσχέτισης και απομόνωσης. Εάν η συγκέντρωση είναι πολύ υψηλή, η απόδοση του ρεύματος μειώνεται και το διάλυμα είναι επιρρεπές στη γήρανση- εάν η συγκέντρωση είναι πολύ χαμηλή, η ικανότητα διασποράς του διαλύματος επιμετάλλωσης είναι ανεπαρκής.

- Φωσφορικά. Ρυθμιστικός παράγοντας που μπορεί να σταθεροποιήσει το διάλυμα επιμετάλλωσης και να βελτιώσει τη στιλπνότητα της επίστρωσης.

- Το κοβάλτιο, το νικέλιο, το αντιμόνιο, ο χαλκός, το κάδμιο, ο άργυρος κ.λπ. είναι κραματικά στοιχεία που μπορούν να βελτιώσουν τη σκληρότητα και την εμφάνιση της επικάλυψης και η συγκέντρωσή τους πρέπει να ελέγχεται αυστηρά.

5.2 Επιχρύσωση χωρίς κυάνιο

Στη δεκαετία του 1960, στην παραγωγή χρησιμοποιήθηκε η επιχρύσωση χωρίς κυανίδια, με διαλύματα επιμετάλλωσης που περιείχαν θειώδη, θειοθειικά, αλογονίδια, το-σουκκινικό οξύ κ.λπ., αλλά το πιο ευρέως χρησιμοποιούμενο ήταν το διάλυμα επιμετάλλωσης με θειώδη με [Au(SO3)2]3- ως το σύμπλοκο ανιόν.

Τα χαρακτηριστικά του διαλύματος επιμετάλλωσης σουλφίτη είναι: το διάλυμα επιμετάλλωσης έχει καλή διασπορά και ικανότητα κάλυψης, το στρώμα επιμετάλλωσης έχει καλή ισοπέδωση και ολκιμότητα (η επιμήκυνση μπορεί να φτάσει τα 70% ~ 90%), μπορεί να επιτύχει γυαλάδα καθρέφτη και η καθαρότητα του στρώματος επιμετάλλωσης είναι υψηλή, με καλή συγκολλησιμότητα. Γρήγορος ρυθμός καθίζησης, λίγοι πόροι. Η επίστρωση έχει καλή πρόσφυση σε νικέλιο, χαλκό και ασημένια μέταλλα.

Το μειονέκτημα του διαλύματος επιμετάλλωσης θειώδους είναι ότι η σταθερότητά του δεν είναι τόσο καλή όσο αυτή του διαλύματος επιμετάλλωσης κυανίου και η αντοχή στη φθορά του σκληρού χρυσού είναι χαμηλή. Επί του παρόντος, η διαδικασία αυτή έχει μικρό μερίδιο αγοράς αλλά έχει δυνατότητες.

6. Ηλεκτρολυτική επιμετάλλωση ροδίου

Η επιμετάλλωση με ρόδιο είναι αργυρόλευκη, έχει ισχυρή επιφανειακή στιλπνότητα, δεν επηρεάζεται από διαβρωτικά αέρια, όπως το διοξείδιο του άνθρακα και τα σουλφίδια της ατμόσφαιρας, και έχει υψηλή σταθερότητα έναντι οξέων και βάσεων, παρουσιάζοντας ισχυρή αντοχή στη διάβρωση. Η σκληρότητα της επιμετάλλωσης με ρόδιο είναι δεκαπλάσια της επιμετάλλωσης με άργυρο, με καλή αντοχή στη φθορά. Ως διακοσμητικό στρώμα ροδίου, έχει ελαφρώς γαλαζωπή απόχρωση στο λευκό, λαμπερή λάμψη, αντοχή στη φθορά και υψηλή σκληρότητα, καθιστώντας το την υψηλότερης ποιότητας διακοσμητική επίστρωση. Λόγω της υψηλής σκληρότητας και της ευθραυστότητας του ροδίου, εάν η επίστρωση είναι πολύ παχιά, μπορεί εύκολα να αποκολληθεί. Ως εκ τούτου, για γενικά κοσμήματα μόδας, είναι σύνηθες να επιστρώνεται πρώτα ασήμι, παλλάδιο ή νικέλιο ως βασικό στρώμα πριν από την επιμετάλλωση με ρόδιο.

Το διάλυμα επιμετάλλωσης ροδίου περιέχει θειικά, φωσφορικά ή αμινοσουλφονικά άλατα, τα πιο συχνά χρησιμοποιούμενα θειικά άλατα. Το διάλυμα επιμετάλλωσης είναι εύκολο στη συντήρηση, έχει υψηλή απόδοση ρεύματος και γρήγορη ταχύτητα εναπόθεσης, καθιστώντας το κατάλληλο για την επεξεργασία κοσμημάτων.

(1) Κύρια συστατικά του διαλύματος επιμετάλλωσης θειικού ροδίου

- Θειικό ρόδιο. Είναι το κύριο άλας του διαλύματος επιμετάλλωσης και όταν η περιεκτικότητα σε ρόδιο είναι κατάλληλη, μπορεί να παράγει μια λεπτόκρυσταλλική λαμπερή επίστρωση. Εάν η περιεκτικότητα είναι πολύ υψηλή, η επίστρωση δεν θα είναι λευκή και τραχιά- εάν η περιεκτικότητα είναι πολύ χαμηλή, η επίστρωση θα γίνει κίτρινη και θα έχει χαμηλή φωτεινότητα. Γενικά, η περιεκτικότητα σε ρόδιο ελέγχεται μεταξύ 1,6~2,2 g/L.

- Θειικό οξύ. Η κύρια λειτουργία του είναι η διατήρηση της σταθερότητας του διαλύματος επιμετάλλωσης και η αύξηση της αγωγιμότητας, ενώ η χαμηλή περιεκτικότητα σε θειικό οξύ θα επηρεάσει τη φωτεινότητα του στρώματος επιμετάλλωσης.

(2) Αντίδραση ηλεκτροδίου της επιμετάλλωσης με ρόδιο

Ανοδική αντίδραση: 4OH - 4e = 2H2O + O2 ↑

Καθοδική αντίδραση: Rh2+ + 2e = Rh

Καθοδική πλευρική αντίδραση: 2H+ + 2e = H2 ↑

Τμήμα III Διαδικασία χημικής επιμετάλλωσης

1. Χαρακτηριστικά της χημικής επιμετάλλωσης

Σε σύγκριση με την ηλεκτρολυτική επιμετάλλωση, η χημική επιμετάλλωση έχει τα ακόλουθα πλεονεκτήματα.

(1) Η ηλεκτρολυτική επιμετάλλωση ταιριάζει σε διάφορα υλικά υποστρώματος, συμπεριλαμβανομένων των μετάλλων, των ημιαγωγών και των μη μεταλλικών υλικών.

(2) Το πάχος της χημικής επιμετάλλωσης είναι ομοιόμορφο και σταθερό, ανεξάρτητα από το σχήμα ή την πολυπλοκότητα του τεμαχίου- εφόσον λαμβάνονται τα κατάλληλα τεχνικά μέτρα, μπορεί να επιτευχθεί ομοιόμορφη επίστρωση στο τεμάχιο.

(3) Για την αυτοκαταλυτική χημική επιμετάλλωση, μπορούν να επιτευχθούν επιστρώσεις οποιουδήποτε πάχους, ενώ είναι δυνατή ακόμη και η ηλεκτροδιαμόρφωση. Οι επιστρώσεις που λαμβάνονται με χημική επιμετάλλωση έχουν εξαιρετικές χημικές, μηχανικές και μαγνητικές ιδιότητες (όπως πυκνές επιστρώσεις και υψηλή σκληρότητα).

Ωστόσο, η χημική επιμετάλλωση έχει επίσης ορισμένα μειονεκτήματα: πρώτον, η διάρκεια ζωής του διαλύματος χημικής επιμετάλλωσης είναι σχετικά μικρή- δεύτερον, η ταχύτητα επιμετάλλωσης είναι αργή και μόνο κάτω από την κρίσιμη ταχύτητα επιμετάλλωσης μπορεί να εξασφαλιστεί η ποιότητα της επικάλυψης.

2. Αρχή της χημικής επιμετάλλωσης

Η χημική επιμετάλλωση είναι μια διαδικασία εναπόθεσης μετάλλων κατά την οποία τα ιόντα μετάλλων ανάγονται στην επιφάνεια του μετάλλου μέσω αυτοκατάλυσης από κατάλληλους αναγωγικούς παράγοντες στο διάλυμα. Πρόκειται για μια χημική αντίδραση οξειδοαναγωγής που περιλαμβάνει μεταφορά ηλεκτρονίων και μια διαδικασία χημικής εναπόθεσης χωρίς εξωτερική πηγή ενέργειας. Αυτός ο τύπος χημικής εναπόθεσης μπορεί να χωριστεί σε τρεις κατηγορίες.

(1) Αντικατάσταση επιμετάλλωσης

Τοποθετήστε ένα μέταλλο με ισχυρές αναγωγικές ιδιότητες (το υπόστρωμα, το προς επιμετάλλωση τεμάχιο) σε διάλυμα ενός άλλου μεταλλικού άλατος με ισχυρές οξειδωτικές ιδιότητες. Το μέταλλο του υποστρώματος δρα ως ισχυρός αναγωγικός παράγοντας και τα ηλεκτρόνια που δίνει γίνονται δεκτά από τα μεταλλικά ιόντα του διαλύματος, εναποτίθενται στην επιφάνεια του υποστρώματος και σχηματίζουν μια επίστρωση. Η διαδικασία αυτή ονομάζεται επίσης επιμετάλλωση με εμβάπτιση. Για παράδειγμα, χαλκός εκτοπίζοντας άργυρο, όπου το τεμάχιο χαλκού ως υπόστρωμα εκτοπίζει τον άργυρο από το διάλυμα και το εναποτιθέμενο στρώμα αργύρου καλύπτει την επιφάνεια του χαλκού. Η αντίδραση αναγωγής σταματά αμέσως όταν καλυφθεί πλήρως, με αποτέλεσμα να δημιουργείται μια πολύ λεπτή επίστρωση. Επειδή η αντίδραση βασίζεται στη διάβρωση του μετάλλου του υποστρώματος, η αντοχή της επικάλυψης στο υπόστρωμα είναι σχετικά χαμηλή. Δεν υπάρχουν πολλά συστήματα κατάλληλα για τη διαδικασία επιμετάλλωσης με εμβάπτιση όσον αφορά το υπόστρωμα και το διάλυμα επιμετάλλωσης, οπότε η εφαρμογή αυτής της διαδικασίας είναι περιορισμένη.

(2) Επίστρωση επαφής

Αφού το μέταλλο που πρόκειται να επιχρυσωθεί έρθει σε επαφή με ένα άλλο βοηθητικό μέταλλο, βυθίζεται σε διάλυμα μεταλλικών αλάτων και το δυναμικό του βοηθητικού μετάλλου πρέπει να είναι χαμηλότερο από αυτό του εναποτιθέμενου μετάλλου. Αφού το μεταλλικό τεμάχιο και το βοηθητικό μέταλλο βυθιστούν στο διάλυμα, σχηματίζουν μια πρωτογενή μπαταρία, με το βοηθητικό μέταλλο να είναι η άνοδος λόγω της ισχυρής δραστηριότητάς του, διαλύοντας και απελευθερώνοντας ηλεκτρόνια. Αντίθετα, το μεταλλικό τεμάχιο είναι η κάθοδος, όπου τα μεταλλικά ιόντα του διαλύματος ανάγονται και εναποτίθενται ως μεταλλικό στρώμα στο τεμάχιο. Η μέθοδος αυτή στερείται σημασίας στην πρακτική εφαρμογή, αλλά μπορεί να χρησιμοποιηθεί για την έναρξη της χημικής επιμετάλλωσης σε μη καταλυτικά ενεργά υποστρώματα.

(3) Μέθοδος μείωσης

Αρχικά, το διάλυμα χημικής επιμετάλλωσης περιέχει μεταλλικά ιόντα για την επικάλυψη, και στη συνέχεια προστίθενται ηλεκτρόνια που παρέχονται από κατάλληλο αναγωγικό παράγοντα για να αναχθούν τα μεταλλικά ιόντα ώστε να εναποτεθεί μια μεταλλική επικάλυψη. Αυτή η αντίδραση χημικής επιμετάλλωσης πρέπει να είναι καλά ελεγχόμενη όσον αφορά την ταχύτητα- διαφορετικά, η εναπόθεση σε όλο το διάλυμα καθίσταται άνευ νοήματος. Η μέθοδος αναγωγής περιλαμβάνει την εναπόθεση μιας μεταλλικής επικάλυψης σε μια ενεργή επιφάνεια με καταλυτική ικανότητα. Λόγω της αυτοκαταλυτικής ικανότητας του εναποτιθέμενου στρώματος κατά τη διάρκεια της διαδικασίας επιμετάλλωσης, αυτή η τεχνική μπορεί να εναποθέτει συνεχώς για να σχηματίσει μια επίστρωση συγκεκριμένου πάχους που έχει πρακτική αξία, η οποία είναι η πραγματική έννοια της διαδικασίας "χημικής επιμετάλλωσης". Η μέθοδος επίτευξης εναπόθεσης μετάλλων με χρήση αναγωγικού παράγοντα σε αυτοκαταλυτική ενεργή επιφάνεια είναι η μόνη διαδικασία υγρής εναπόθεσης που μπορεί να αντικαταστήσει την ηλεκτρολυτική επιμετάλλωση.

3. Χημική επιχρύσωση

Η χημική επιχρύσωση μπορεί να διαχωριστεί σε αναγωγικού τύπου και σε τύπου εκτόνωσης, ανάλογα με το αν χρησιμοποιείται αναγωγικός παράγοντας στο διάλυμα επιμετάλλωσης. Το διάλυμα χημικής επιχρύσωσης αναγωγικού τύπου περιλαμβάνει άλας χρυσού, παράγοντα συμπλοκοποίησης, αναγωγικό παράγοντα, ρυθμιστικό pH και άλλα πρόσθετα. Η αντίδρασή του χρησιμοποιεί τον αναγωγικό παράγοντα για τη μείωση του χρυσού, ο οποίος στη συνέχεια εναποτίθεται ομοιόμορφα στο υπόστρωμα για να επιτευχθεί το επιθυμητό πάχος. Γενικά, μπορεί να εναποτεθεί ένα παχύτερο στρώμα χρυσού, με πάχος περίπου 1μm. Η χημική επιχρύσωση τύπου εκτοπίσματος πραγματοποιείται χωρίς εξωτερικό αναγωγικό παράγοντα. Λόγω της διαφοράς δυναμικού μεταξύ των μετάλλων, ένα πιο ενεργό μέταλλο μπορεί να εκτοπίσει ένα λιγότερο ενεργό μέταλλο από το διάλυμα μέσω μιας αντίδρασης εκτόπισης. Για παράδειγμα, κατά την επιχρύσωση εκτοπισμού σε υπόστρωμα νικελίου, η διαφορά δυναμικού μεταξύ χρυσού και νικελίου επιτρέπει στο νικέλιο να εκτοπίσει τον χρυσό από το διάλυμα επιμετάλλωσης στην επιφάνεια του στρώματος νικελίου. Το τυπικό δυναμικό του χρυσού είναι 1,68 V, ενώ το τυπικό δυναμικό του νικελίου είναι μόνο -0,25 V, υποδεικνύοντας μια σημαντική διαφορά δυναμικού. Όταν το υπόστρωμα νικελίου βυθίζεται στο διάλυμα επιμετάλλωσης χρυσού εκτόπισης, λαμβάνει χώρα μια αντίδραση εκτόπισης και ένα στρώμα χρυσού αντικαθιστά γρήγορα την επιφάνεια του νικελίου. Ωστόσο, τα άτομα χρυσού έχουν μεγαλύτερο όγκο, με αποτέλεσμα μια σχετικά χαλαρή διάταξη στην επιφάνεια του νικελίου με πολλούς πόρους. Ως εκ τούτου, κατά την επακόλουθη διαδικασία εμβάπτισης σε χρυσό, καθώς παρατείνεται ο χρόνος, τα ιόντα χρυσού στο διάλυμα επιμετάλλωσης συνεχίζουν να υφίστανται αντιδράσεις εκτόπισης με άτομα νικελίου μέσω των πόρων στην επιφάνεια του στρώματος χρυσού.

(1) Σύνθεση και συνθήκες διεργασίας του διαλύματος χημικής επιχρύσωσης

Το χημικό διάλυμα επιχρύσωσης περιέχει ενώσεις ιόντων χρυσού (δηλ. άλατα χρυσού), συμπλοκοποιητές, ρυθμιστές pH, αναγωγικούς παράγοντες, σταθεροποιητές και άλλα κύρια συστατικά.

① Άλατα χρυσού και παράγοντες συμπλοκοποίησης. Οι κατάλληλες ενώσεις ιόντων χρυσού περιλαμβάνουν κυανιούχα άλατα χρυσού KAu(CN)2, KAu(CN)4, υδατοδιαλυτές ενώσεις χρυσού HAuCl4, KAuCl4, NH4AuCl4, Na3Au(SO3)2, Na3Au(S2O3)2, και ενώσεις χρυσού Au(OH)3 με χαμηλότερη διαλυτότητα. Μπορούν να χρησιμοποιηθούν μόνα τους ή σε συνδυασμό. Η συγκέντρωση ιόντων χρυσού είναι γενικά 0,001~0,1mol/L. Εάν η συγκέντρωση ιόντων χρυσού είναι κάτω από 0,001mol/L, δεν μπορούν να επιτευχθούν πρακτικά ποσοστά εναπόθεσης χρυσού- εάν η συγκέντρωση ιόντων χρυσού είναι πάνω από 0,1mol/L, είναι πιθανό να σχηματιστούν ιζήματα χρυσού και οι ενώσεις χρυσού δεν μπορούν να ασκήσουν πλήρως το ρόλο τους στη χημική επιμετάλλωση, οδηγώντας στη σπατάλη χρυσού, η οποία είναι οικονομικά δυσμενής. Η προσθήκη συμπλοκοποιητικών παραγόντων στο διάλυμα επιμετάλλωσης αποσκοπεί στο σχηματισμό συμπλόκων με τα μεταλλικά συστατικά του διαλύματος, ενώ παράλληλα δρα ως ρυθμιστικό μέσο για την καταστολή των μεταβολών του pH του διαλύματος επιμετάλλωσης. Οι διαθέσιμοι συμπλοκοποιητές περιλαμβάνουν EDTA-2Na, K2SO3, Na2SO3, K2S2O3 και άλλοι.

② Αναγωγικοί παράγοντες και πρόσθετα. Οι κυριότεροι αναγωγικοί παράγοντες που χρησιμοποιούνται σήμερα στην έρευνα περιλαμβάνουν, μεταξύ άλλων, το βοράνιο διμεθυλαμίνης (DMAB), το υποφωσφορικό νάτριο, την υδραζίνη, τους βορειοϋδρίτες, το βοράνιο υδραζίνης, τη θειουρία, το ασκορβικό νάτριο και το τριχλωριούχο τιτάνιο.

③ Συνθήκες διεργασίας. Η τιμή του pH του διαλύματος επιμετάλλωσης είναι γενικά 5~9, με βέλτιστο εύρος 6~8. Μια χαμηλότερη τιμή pH βελτιώνει την πρόσφυση του στρώματος επιμετάλλωσης χρυσού, αλλά οι υπερβολικά χαμηλές τιμές pH μπορούν εύκολα να παράγουν επιβλαβή αέρια και διάβρωση. Μια υψηλή τιμή pH καθιστά το διάλυμα επιμετάλλωσης έντονα αλκαλικό, το οποίο μπορεί να διαλύσει την επίστρωση στην επιφάνεια του επιμεταλλωμένου αντικειμένου. Ανάλογα με τον τύπο και τη συγκέντρωση των ενώσεων ιόντων χρυσού και των συμπλοκοποιητών, είναι σκόπιμο να επιλέγονται αλκαλικά διαλύματα NaOH, KOH, NH4OH ή διαλύματα ανόργανων οξέων H2SO4, H3PO4, H3BO3 για τη ρύθμιση της τιμής του pH του διαλύματος επιμετάλλωσης. Η θερμοκρασία επιμετάλλωσης είναι γενικά 50 ~ 90 ℃, με την καλύτερη να είναι 60 ~ 85 ℃. Μια χαμηλότερη θερμοκρασία λειτουργίας είναι ιδιαίτερα κατάλληλη για αντικείμενα που δεν είναι ανθεκτικά στη θερμότητα και μπορεί επίσης να εξοικονομήσει ενέργεια και να εξασφαλίσει ασφαλή λειτουργία.

(2) Χημική επιχρύσωση χωρίς κυάνιο

Ανάπτυξη χημικής επιχρύσωσης χωρίς κυάνιο, η οποία αντικαθιστά το CN– στο διάλυμα επιχρύσωσης με μη κυανιούχες εναλλακτικές λύσεις, είναι μια σημαντική κατεύθυνση στη χημική επιχρύσωση. Αντιπροσωπεύει μια σημαντική πρόοδο με βάση την κυανιούχο επιχρύσωση και έχει γνωρίσει σημαντική εγχώρια και διεθνή ανάπτυξη τα τελευταία χρόνια. Τα τρέχοντα διαλύματα επιμετάλλωσης χρυσού χωρίς κυάνιο περιλαμβάνουν κυρίως την επιμετάλλωση χρυσού με θειώδη, την επιμετάλλωση χρυσού με θειοθειικό άλας, την επιμετάλλωση χρυσού με αλογονίδιο και την επιμετάλλωση χρυσού με θειοκυανικό άλας, μεταξύ των οποίων η επιμετάλλωση χρυσού με θειώδη έχει καλύτερη πρακτική αξία. Στη συνέχεια παρουσιάζεται κυρίως το σύστημα επιμετάλλωσης χρυσού με σουλφίτη.

Σύστημα θειωδών αλάτων: Αργότερα εφαρμόστηκε σε χημικά διαλύματα επιμετάλλωσης χρυσού, τα οποία αναφέρονται ως διαλύματα επιμετάλλωσης χρυσού σουλφίτη. Οι αναγωγικοί παράγοντες που χρησιμοποιούνται σε αυτό το διάλυμα επιμετάλλωσης χρυσού περιλαμβάνουν, μεταξύ άλλων, υποφωσφίτη νατρίου, φορμαλδεΰδη, υδραζίνη, βορειοϋδρίτες, DMAB, ασκορβικό νάτριο, θειουρία και τα παράγωγά της και φαινυλικές ενώσεις. Για να ληφθεί ένα πρακτικό διάλυμα επιχρύσωσης χωρίς κυανίδια, πρέπει να προστεθεί στο διάλυμα επιμετάλλωσης μια μικρή ποσότητα σταθεροποιητών, όπως EDTA, τριαιθανολαμίνη, NTA, βενζοτριαζόλη, 2-μερκαπτοβενζοθειαζόλη κ.λπ. Αυτά τα πρόσθετα μπορούν να σχηματίσουν σύνθετους χηλικούς παράγοντες με τα μονοσθενή ιόντα χρυσού στο θειούχο άλας χρυσού, βελτιώνοντας έτσι τη σταθερότητα του διαλύματος επιμετάλλωσης.

4. Χημική επένδυση νικελίου

Το χημικό στρώμα επιμετάλλωσης νικελίου είναι ανεξάρτητο από το πάχος της επικάλυψης και το σχήμα του εξαρτήματος και έχει υψηλή σκληρότητα, καλή αντοχή στη φθορά, φυσική λιπαντικότητα και εξαιρετική αντοχή στη διάβρωση, γι' αυτό και είναι γνωστό ως "επικάλυψη του σχεδιαστή". Οι σχεδιαστές μπορούν να βρουν τις κατάλληλες επιλογές στο σύστημα επικάλυψης με βάση τις ιδιότητες που απαιτούνται για τα εξαρτήματα.

Σύνθεση και συνθήκες διεργασίας του διαλύματος χημικής επένδυσης νικελίου

Το διάλυμα χημικής επινικελίωσης είναι ζωτικής σημασίας για τη σταθερότητα της διαδικασίας χημικής επινικελίωσης και την ποιότητα της επικάλυψης. Από την ανάπτυξη της χημικής επιμετάλλωσης, έχουν αναπτυχθεί πολλοί τύποι διαλυμάτων επιμετάλλωσης. Μεταξύ αυτών, το πιο συχνά χρησιμοποιούμενο διάλυμα συνδυάζει θειικό νικέλιο ως κύριο άλας και υποφωσφορικό νάτριο ως αναγωγικό μέσο, μαζί με κατάλληλα πρόσθετα συστατικά για τη ρύθμιση της σταθερότητας, της συμπλοκοποίησης και άλλων ιδιοτήτων.

(1) Άλατα νικελίου. Υπάρχουν κυρίως δύο τύποι: θειικό νικέλιο και χλωριούχο νικέλιο. Κατά τη διάρκεια της διαδικασίας επιμετάλλωσης, εάν η συγκέντρωση των αλάτων νικελίου είναι πολύ χαμηλή, ο ρυθμός αντίδρασης είναι αργός, καθιστώντας δύσκολο το σχηματισμό στρώματος επιμετάλλωσης. Εάν η συγκέντρωση είναι πολύ υψηλή, οδηγεί σε κάποια ιόντα νικελίου που είναι ελεύθερα στο διάλυμα επιμετάλλωσης, μειώνοντας τη σταθερότητα του διαλύματος, γεγονός που μπορεί εύκολα να οδηγήσει σε ένα τραχύ στρώμα επιμετάλλωσης και ακόμη και να προκαλέσει την αποσύνθεση του διαλύματος επιμετάλλωσης. Επομένως, είναι σημαντικό να διατηρείται η κατάλληλη περιεκτικότητα σε άλατα νικελίου στο διάλυμα επιμετάλλωσης και να αναλύεται με ακρίβεια και να συμπληρώνεται κατάλληλα η περιεκτικότητα σε άλατα νικελίου κατά τη διάρκεια της διαδικασίας.

(2) Αναγωγικός παράγοντας. Ο συνήθης αναγωγικός παράγοντας είναι το υποφωσφορικό νάτριο. Ο ρόλος του αναγωγικού παράγοντα είναι να καταλύει την αφυδρογόνωση για να παρέχει ζωηρά πρωτογενή άτομα υδρογόνου για την αναγωγή των ιόντων νικελίου σε μεταλλικό νικέλιο. Η περιεκτικότητα του αναγωγικού παράγοντα επηρεάζει σημαντικά τον ρυθμό εναπόθεσης- η αύξηση της συγκέντρωσης του αναγωγικού παράγοντα μπορεί να επιταχύνει τον ρυθμό εναπόθεσης, αλλά η συγκέντρωση του αναγωγικού παράγοντα δεν πρέπει να είναι πολύ υψηλή. Διαφορετικά, το διάλυμα επιμετάλλωσης είναι επιρρεπές στην αυτοδιάσπαση, η οποία καταστρέφει τη σταθερότητα του διαλύματος επιμετάλλωσης, και ο ρυθμός εναπόθεσης θα φτάσει επίσης σε μια οριακή τιμή.

(3) Συμπλοκοποιητικοί παράγοντες. Συνήθως χρησιμοποιούμενοι παράγοντες συμπλοκοποίησης περιλαμβάνουν το γλυκολικό οξύ, το μηλικό οξύ, το τρυγικό οξύ, το κιτρικό οξύ και το γαλακτικό οξύ. Η προσθήκη παραγόντων συμπλοκοποίησης ελέγχει το ρυθμό εναπόθεσης ιόντων νικελίου. Η προσθήκη παραγόντων συμπλοκοποίησης πρέπει να λαμβάνει υπόψη την ικανότητα συμπλοκοποίησης όλων των ιόντων νικελίου και τον ρυθμό εναπόθεσης του διαλύματος επιμετάλλωσης για τη διατήρηση της κατάλληλης αναλογίας των συστατικών. Οι συμπλοκοποιητές μπορούν να μειώσουν τη συγκέντρωση των ελεύθερων ιόντων και το δυναμικό ισορροπίας στο διάλυμα, ενώ παράλληλα προσροφώνται στην επιφάνεια των επιμεταλλωμένων τεμαχίων, ενισχύοντας την επιφανειακή δραστηριότητα των επιμεταλλωμένων τεμαχίων και επιταχύνοντας την απελευθέρωση ιόντων υδρογόνου από τον υποφωσφίτη. Η χρήση σύνθετων συμπλοκοποιητών μπορεί να βελτιώσει αποτελεσματικά τη σταθερότητα του διαλύματος επιμετάλλωσης και τον ρυθμό εναπόθεσης και να κάνει την επιφάνεια της επίστρωσης λαμπερή και πυκνή.

(4) Ρυθμιστικά και ρυθμιστικά της τιμής του pH. Η τιμή του pH του διαλύματος επιμετάλλωσης έχει σημαντικό αντίκτυπο στον ρυθμό εναπόθεσης, στη χρήση του μειωτικού παράγοντα και στην απόδοση της επικάλυψης. Δεδομένου ότι το H+ είναι παραπροϊόν της αντίδρασης αναγωγής, η τιμή του pH του διαλύματος επιμετάλλωσης θα μειώνεται καθώς η αντίδραση προχωρά. Επομένως, η ρύθμιση και ο έλεγχος της τιμής του pH κατά τη διάρκεια της χημικής επιμετάλλωσης είναι ζωτικής σημασίας. Τα ρυθμιστικά της τιμής του pH είναι συνήθως NaOH, KOH ή αλκαλικές ενώσεις όπως ανθρακικά άλατα, αμμωνία κ.λπ. Εάν είναι απαραίτητο να μειωθεί η τιμή του pH, πρέπει να προστεθούν ανόργανα ή οργανικά οξέα. Η προσθήκη ρυθμιστικών αποτρέπει την αστάθεια του ρυθμού εναπόθεσης που προκαλείται από δραστικές αλλαγές στην τιμή του pH κατά τη διάρκεια της αντίδρασης εναπόθεσης. Τα ανιόντα του ρυθμιστικού συνδυάζονται για να σχηματίσουν μόρια ασθενούς οξέος με πολύ χαμηλό ιονισμό, ελέγχοντας έτσι τις δραστικές αλλαγές στην τιμή του pH του διαλύματος επιμετάλλωσης.

(5) Σταθεροποιητές. Κατά τη διάρκεια της διαδικασίας επιμετάλλωσης, στο διάλυμα επιμετάλλωσης σχηματίζονται αναπόφευκτα για διάφορους λόγους ενεργοί κρυσταλλικοί πυρήνες, οι οποίοι προκαλούν αποσύνθεση και αστοχία του διαλύματος. Με την προσθήκη σταθεροποιητών, αυτοί οι ενεργοί κρυσταλλικοί πυρήνες μπορούν να δηλητηριαστούν, χάνοντας την αυτοκαταλυτική τους δράση, αποτρέποντας έτσι την αποσύνθεση του διαλύματος επιμετάλλωσης. Οι σταθεροποιητές έχουν γίνει τεχνικό μυστικό στη διαδικασία χημικής επινικελίωσης. Οι συνήθεις σταθεροποιητές περιλαμβάνουν ιόντα μολύβδου, σουλφίδια κασσιτέρου κ.λπ.

(6) Φορείς προώθησης. Η προσθήκη παραγόντων συμπλοκοποίησης στο διάλυμα χημικής επινικελίωσης οδηγεί γενικά σε μείωση του ρυθμού εναπόθεσης. Εάν προστεθεί σε περίσσεια, μπορεί να προκαλέσει πολύ αργό ρυθμό εναπόθεσης ή και αχρηστία. Συχνά προστίθενται μικρές ποσότητες οργανικών οξέων στο διάλυμα επιμετάλλωσης για να αυξηθεί ο ρυθμός εναπόθεσης, και αυτά τα οργανικά οξέα αναφέρονται ως προωθητές.

(7) Θερμοκρασία. Η θερμοκρασία είναι η σημαντικότερη παράμετρος που επηρεάζει το ρυθμό εναπόθεσης της χημικής επινικελίωσης. Η καταλυτική αντίδραση της χημικής επινικελίωσης μπορεί γενικά να επιτευχθεί μόνο υπό συνθήκες θέρμανσης και πολλά μεμονωμένα στάδια αντίδρασης της χημικής επινικελίωσης παρουσιάζουν σημαντικό ρυθμό εναπόθεσης μόνο πάνω από 50 ℃. Η θερμοκρασία λειτουργίας του όξινου διαλύματος επιμετάλλωσης για το χημικό κράμα νικελίου-φωσφόρου είναι γενικά γύρω στους 85~95℃, ενώ τα γενικά αλκαλικά διαλύματα χημικής επιμετάλλωσης μπορούν να εναποθέσουν σε ένα μέτριο εύρος θερμοκρασιών. Καθώς αυξάνεται η θερμοκρασία, ο ρυθμός εναπόθεσης επιταχύνεται. Ωστόσο, η αύξηση της θερμοκρασίας του διαλύματος επιμετάλλωσης θα επιταχύνει την αύξηση του υποφωσφίτη, καθιστώντας το διάλυμα επιμετάλλωσης ασταθές. Κατά τη διάρκεια της λειτουργίας, το διάλυμα επιμετάλλωσης πρέπει να αναδεύεται ομοιόμορφα και πρέπει να λαμβάνεται μέριμνα για την αποφυγή τοπικής υπερθέρμανσης του διαλύματος επιμετάλλωσης, διατηρώντας μια σταθερή θερμοκρασία εργασίας για την αποφυγή σοβαρής αυτοδιάσπασης του διαλύματος επιμετάλλωσης και δυσμενών συνεπειών όπως η αποκόλληση της επικάλυψης.

(8) Τιμή pH. Με την αύξηση της τιμής του pH του διαλύματος επιμετάλλωσης, ο ρυθμός εναπόθεσης επιταχύνεται και η διαλυτότητα του φωσφίτη μειώνεται, γεγονός που μπορεί εύκολα να οδηγήσει στην αυτοδιάσπαση του διαλύματος επιμετάλλωσης. Ας υποθέσουμε ότι η τιμή του pH του διαλύματος επιμετάλλωσης είναι πολύ υψηλή. Στην περίπτωση αυτή, η αντίδραση της οξείδωσης του υποφωσφίτη σε φωσφίτη επιταχύνεται και η καταλυτική αντίδραση μετατρέπεται σε αυθόρμητη αντίδραση, με αποτέλεσμα το διάλυμα επιμετάλλωσης να αποτύχει γρήγορα. Καθώς αυξάνεται η τιμή του pH, η περιεκτικότητα του φωσφόρου στην επίστρωση μειώνεται. Όταν η τιμή του pH είναι πολύ χαμηλή, η αντίδραση δεν μπορεί να προχωρήσει, όπως σε όξινα διαλύματα επιμετάλλωσης, όταν η τιμή του pH<3, δεν είναι εύκολο να εναποτεθεί επίστρωση κράματος νικελίου-φωσφόρου.

(9) Η επίδραση της ανάδευσης. Η διαδικασία διάχυσης επηρεάζει τη διαδικασία χημικής επιμετάλλωσης νικελίου και η ανάδευση του διαλύματος χημικής επιμετάλλωσης συμβάλλει στην αύξηση του ρυθμού μεταφοράς των αντιδρώντων στην επιφάνεια του τεμαχίου, ενώ διευκολύνει επίσης την απομάκρυνση των προϊόντων της αντίδρασης. Ουσιαστικά, η ανάδευση μεταβάλλει τη χημική σύνθεση και την τιμή του pH εντός του στρώματος διάχυσης στη διεπιφάνεια τεμαχίου/διαλύματος. Οι μέθοδοι ανάδευσης περιλαμβάνουν τη μηχανική ανάδευση, τη μαγνητική ανάδευση, τη διασπορά με υπερήχους και τις μεθόδους χημικής διασποράς. Επιπλέον, όταν η χημική επινικελίωση πραγματοποιείται υπό συνθήκες θέρμανσης, η μεγάλη ποσότητα αερίου υδρογόνου που απελευθερώνεται μπορεί να δημιουργήσει ένα φαινόμενο "αυτοανάδευσης". Μεταξύ αυτών, η μηχανική ανάδευση είναι απλή και εύκολη στην εφαρμογή, χρησιμοποιώντας γενικά εξωτερικές δυνάμεις διάτμησης και κρούσης για την πλήρη διασπορά των σωματιδίων στο μέσο- ωστόσο, δεν αντιμετωπίζει αποτελεσματικά τη συνολική ανάδευση του διαλύματος επιμετάλλωσης, ειδικά στον πυθμένα του ποτηριού. Η μαγνητική ανάδευση χρησιμοποιεί έναν μαγνητικό ρότορα για να δημιουργήσει ανάδευση μέσω περιστροφής στο διάλυμα επιμετάλλωσης. Είναι πολύ αποτελεσματική για την ανάδευση του διαλύματος στον πυθμένα, καθιστώντας την ευεργετική για σύνθετα διαλύματα επιμετάλλωσης που περιέχουν κατακάθια σωματίδια. Ωστόσο, οι μαγνητικοί αναδευτήρες συνήθως θερμαίνουν μόνο τον πυθμένα της δεξαμενής επιμετάλλωσης και αυτή η μέθοδος θέρμανσης μπορεί εύκολα να προκαλέσει τοπική υπερθέρμανση του διαλύματος πυθμένα, η οποία μπορεί να επηρεάσει αρνητικά τη σταθερότητα του διαλύματος επιμετάλλωσης και την απόδοση της επίστρωσης. Η διασπορά με υπερήχους έχει αναγνωριστεί ευρέως και είναι αποτελεσματική τα τελευταία χρόνια, χρησιμοποιώντας την υψηλή ενέργεια των υπερήχων και το φαινόμενο της σπηλαίωσης για τη σύνθλιψη συσσωρευμένων μικροσωματιδίων για διασπορά. Ωστόσο, λόγω της τεράστιας ενέργειας των υπερήχων, αυτή η διασπορά θα πρέπει να εφαρμόζεται διακεκομμένα κατά τη διάρκεια της επιμετάλλωσης. Καλύτερα αποτελέσματα μπορούν να επιτευχθούν εάν συμπληρωθεί με ορισμένη ένταση μηχανικής ανάδευσης.

5. Χημική επένδυση χαλκού

Η τεχνολογία χημικής επιχάλκωσης εφαρμόζεται κυρίως σε μη μεταλλικές επιφάνειες όπως πλαστικά και ξύλο σε διακοσμητικά αντικείμενα. Είτε πρόκειται για διακοσμητική είτε για λειτουργική ηλεκτρολυτική επιμετάλλωση πλαστικών, οι περισσότερες απαιτούν χημική επιχάλκωση για να εξασφαλιστεί ένα καλό αγώγιμο στρώμα βάσης και να επιτευχθεί μια καλή επίστρωση. Σε σύγκριση με άλλες μεθόδους μεταλλοποίησης πλαστικών επιφανειών, η χημική επιχάλκωση είναι η πιο οικονομική και απλή μέθοδος.

(1) Κοινές μέθοδοι χημικής επιμετάλλωσης χαλκού