Wie man mit Galvanoplastik leichte Schmuckstücke herstellt

Galvanoforming-Prozess: Vom Gießen bis zur Oberflächenbehandlung

Das Galvanoforming-Verfahren ist eine Galvanotechnik und eine neue Handwerkstechnik, die in der Schmuckverarbeitungs- und -herstellungsindustrie eingeführt wurde. Es entstand in den 1960er Jahren in den Vereinigten Staaten und wurde erstmals 1984 auf der Basler Schmuckmesse in der Schweiz vorgestellt, einschließlich der Galvanotechnik für 18-karätiges Gold und galvanisch geformten Schmucks. Beim Galvanoforming-Verfahren werden Metalle oder Legierungen wie Gold, Silber und Kupfer durch Elektrolyse auf die Oberfläche eines Modells aufgebracht, das dann entfernt wird, um hohle, leichte Schmuckstücke mit großem Volumen herzustellen. Das Verfahren kompensiert die Unfähigkeit des Wachsausschmelzverfahrens, dünnwandige Gussstücke herzustellen. Es behebt die Mängel des mechanischen Stanzens, das keine großvolumigen Schmuckstücke mit klaren Details herstellen kann. Im Vergleich zum Wachsausschmelzverfahren weist es eine sehr dünne Metallschicht auf, wodurch sich das Gewicht des Produkts bei gleichem Volumen erheblich verringert, die Produktionskosten effektiv gesenkt werden und die Wettbewerbsfähigkeit von Schmuckprodukten verbessert wird. Mit dieser Technologie lassen sich auch spezielle, trendige, gebogene Serienschmuckstücke und verschiedene neue Schmuckstile mit nahtlosen Oberflächen herstellen.

Die Galvanoforming-Technologie nutzt die kombinierte Wirkung verschiedener chemischer Komponenten, der Betriebsgeschwindigkeit der Geräte, der Temperatur, der Stromstärke und der Größe der Gussstücke, um hohle Schmuckstücke herzustellen. Im Gegensatz zu anderen manuellen Verfahren ist es daher für den technischen Ablauf der Produktion unerlässlich, sich streng an die technischen Parameter zu halten und diese mit praktischen Produktionserfahrungen zu kombinieren. Eine sorgfältige und wissenschaftlich rigorose Arbeitseinstellung ist notwendig, um das operative Niveau der Produktion zu verbessern und eine hohe Ausbeute an qualifizierten elektrogeformten Schmuckprodukten zu erzielen.

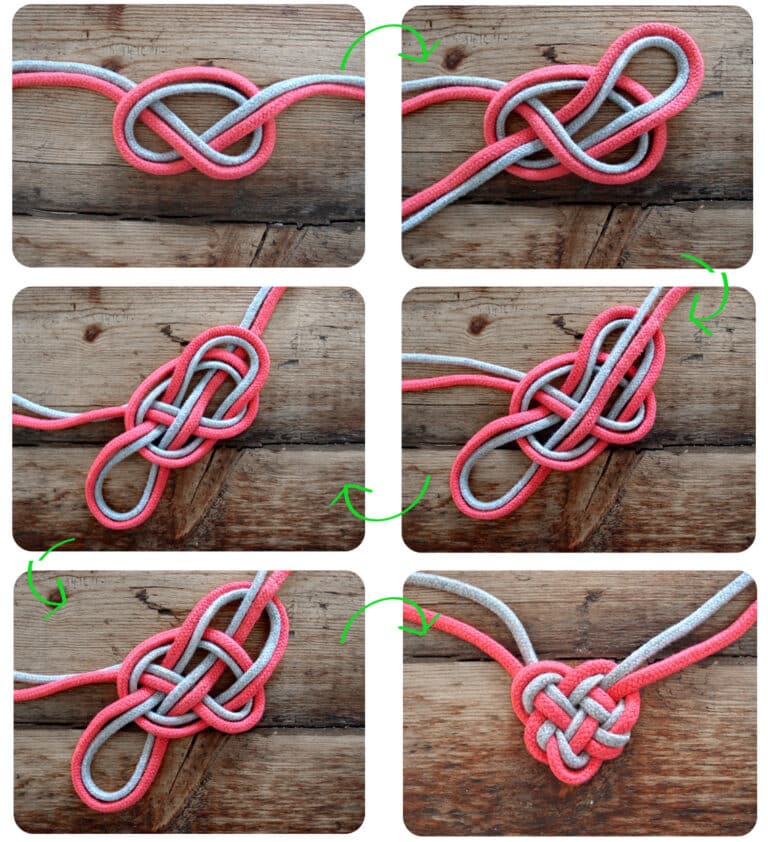

Das typische Galvanoforming-Verfahren besteht hauptsächlich aus zusammenhängenden Produktionsschritten, darunter das Modellieren der Form, das Kopieren der Form, das Einspritzen von Wachs in die Form, die Endbearbeitung der Wachsform, das Auftragen von Paste, das Galvanoforming, die Endbearbeitung, das Entwachsen und das Polieren.

Schematisches Diagramm der Galvanoplastikstruktur

Inhaltsübersicht

Abschnitt I Das Arbeitsprinzip des elektrolytischen Gießens

1. Das Arbeitsprinzip des elektrolytischen Gießens

2. Grundstruktur der Galvanoforming-Technologie

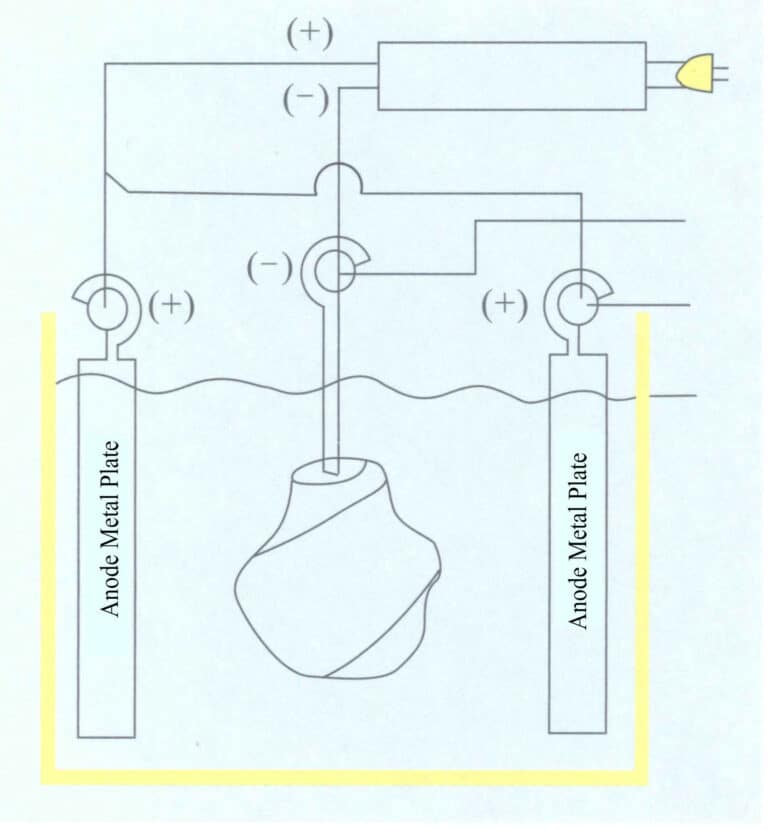

Die Grundstruktur des Galvanoforming kann in vier Teile unterteilt werden, darunter die Stromversorgung, der Elektrolysebehälter, der Schaltkreis, die Hilfsmechanismen und die Reagenzien (siehe Abbildung 9-1).

(1) Stromversorgung. Wandelt eine 220-V-Stromversorgung durch eine Gleichrichtereinrichtung in eine Gleichstromversorgung um. Die Kathode und die Anode werden im Elektrolysebehälter aufgestellt.

(2) Elektrolytische Tanks. Verwenden Sie korrosionsbeständige Behälter wie Glasurtanks und PVC-Tanks.

(3) Kreislauf. Die Werkstücke, die elektrolytisch gegossen werden sollen, sind mit der Kathode verbunden, und die Anode ist mit den Metallplatten der im Elektrolyten benötigten Metallionen verbunden, so dass ein Stromkreis in der Elektrolysezelle entsteht.

(4) Hilfsmechanismen und Reagenzien. Zur Herstellung des Elektrolyten werden Filter, Mischer, Metallsalze, Säuren, Basen und andere chemische Reagenzien benötigt.

Abbildung 9-1 Schematische Darstellung der Galvanoforming-Struktur

Abschnitt II Wachsformenbau

1. Modellieren des Musters

Wachsmodelle werden in der Regel aus Schmuckwachs als Rohmaterial hergestellt, wobei Techniken wie Hochrelief, Flachrelief, Durchbrochenes und Linienschnitzerei verwendet werden, um Wachsmuster zu schaffen.

(1) Wichtigste Werkzeuge

Elektrische Hängeschleifmaschine mit biegsamer Welle, elektrischer Haartrockner, elektrischer Lötkolben, Schreibtischlampe, Schnitzmesser in verschiedenen Ausführungen, Messschieber, Reißnadeln, Feilen in verschiedenen Formen und Ausführungen, Winkelstücke, Pinzetten usw.

(2) Wichtigste Materialien

Schmuckwachs, feiner, harter Ton zum Schnitzen, Holzerde, Gipspulver, Benzin, Schleifpapier, usw.

(3) Handwerkliche Gestaltung

Der Entwurf basiert auf den Anforderungen des Kunden, der das ideale Muster entwirft. Gleichzeitig müssen die primären und sekundären Aspekte des Themas und der Thematik, die Schwierigkeit der Verarbeitungsverfahren und Galvanotechniken, das ideale Volumen und die Qualität des verarbeiteten Werkstücks und andere Faktoren berücksichtigt werden, um die Anforderungen des Kunden an Schmuckstücke und dekorative Kunstwerke mit Figuren, Pflanzen, Tieren, Landschaften usw. zu erfüllen.

(4) Erstes grobes Schnitzen

Beim ersten groben Schnitzvorgang wird das Wachsmaterial mit Schnitzwerkzeugen in eine bestimmte Form gebracht, die den Anforderungen der Entwurfszeichnung und den Prozessbedingungen entspricht, um die Grundform zu bestimmen. Dies ist die erste grobe Stufe des Schnitzvorgangs, deren Grundprinzipien wie folgt lauten.

① Lassen Sie beim Betrachten von Flächen die Kanten stehen und verwenden Sie Quadrate statt Kreise. "Beim Betrachten der Flächen die Kanten lassen" ist ein Schritt im handwerklichen Schnitzprozess. Beim Schnitzen sollte man das zu schnitzende Objekt zunächst als geometrischen Körper betrachten und durch kontinuierliches Schnitzen des geometrischen Körpers die großen Flächen in kleinere Flächen unterteilen, die der Minimalform nahe kommen. Wenn man zum Beispiel den Kopf einer Person schnitzt, kann man den Kopf als rechteckiges Prisma betrachten und ihn dann entsprechend der Struktur des Kopfes und des Gesichts in kleinere Flächen unterteilen.

② Schneiden Sie die Hohlräume aus und lassen Sie die Feststoffe stehen. Während des Schnitzvorgangs sieht man häufig einige hervorstehende Bereiche des menschlichen Körpers, die von der Kleidung umrandet werden, d. h. die festen Teile, oft die Höhepunkte. Umgekehrt sind einige vertiefte Bereiche unter der Kleidung verborgen, die Hohlräume. Die massiven Teile sollten nur minimal verändert oder unangetastet bleiben, während die Hohlräume im Mittelpunkt der Bearbeitung stehen und die massiven Teile hervorheben; daher nennt man es "die Hohlräume herausschneiden und die massiven Teile stehen lassen".

③ Beginnen Sie oberflächlich und gehen Sie dann in die Tiefe. Bei der Darstellung der Details des Produkts geht es vor allem darum, die allgemeinen Konturen und die Struktur des dreidimensionalen Bildes auf der Ebene zu skizzieren. Erst nach der Überprüfung der Proportionen und Formen kann man zu einer größeren Tiefe übergehen.

④ Material zum Schnitzen lassen. Lassen Sie an den entsprechenden Stellen etwas überschüssiges Material stehen, damit Sie weitere Änderungen vornehmen können.

⑤ Kurzer Hals und hohe Schultern. Dies ist auch eine Methode, um Material zum Schnitzen zu hinterlassen.

(5) Feine Schnitzerei, sorgfältige Verzierung

Das Feinschnitzen erfolgt nach dem ersten Schnitzen des Rohlings, wobei verschiedene Unzulänglichkeiten der vorangegangenen Arbeitsgänge behoben werden und die Oberfläche der Wachsform glatt und poliert ist. Zu den wichtigsten handwerklichen Techniken gehören feines Skizzieren, präzises Positionieren und Beschneiden sowie feine Verzierungen.

① Feines Skizzieren. Das bedeutet, dass Sie auf dem ersten Stück detailliertere Umrisse zeichnen. Zum Beispiel die Augen, Hände, Ohren und Füße einer Person, die Blütenblätter und Blätter von Blumen usw.

② Präzise Positionierung und Beschneidung. Nach Fertigstellung der feinen Skizze kann man die Arbeit vertiefen, indem man die Teile des Rohlings verfeinert und detailliert und die dekorativen Linien ausschmückt.

③ Feine Verzierung. Dabei geht es vor allem um die Überprüfung und Ausbesserung von Mängeln, die bei den vorangegangenen Prozessen übersehen wurden. Nachdem die Wachsform verschönert wurde, werden die Oberflächenrückstände mit Benzin abgewaschen, und die Wachsform ist fertiggestellt.

(6) Schnitztechniken

Die Schnitztechniken umfassen im Allgemeinen die folgenden Kategorien.

① Dreidimensionales rundes Schnitzen. Gegenwärtig werden die meisten Wachsformen mit der Technik des dreidimensionalen Rundschnitzens hergestellt, bei der sowohl die Vorder- als auch die Rückseite detailliert geschnitzt werden müssen, während das Flachrelief nur auf einer Seite geschnitzt werden muss.

② Hohes Relief. Das Hochrelief ist relativ dick und weist einen beträchtlichen Abstand zwischen der dicksten und der dünnsten Stelle auf, der in einigen Fällen an die Dicke von Rundschnitzereien heranreicht. Dieses Hochrelief wird oft mit einem Flachrelief als Hintergrund kombiniert, um das Thema hervorzuheben und die Fern- und Nahsicht zu kontrastieren.

③ Flaches Relief. Der Abstand zwischen dem dicksten und dem tiefsten Punkt ist relativ gering, mit geringen Schwankungen und einer unklaren dreidimensionalen Wirkung.

④ Linienschnitzerei. TSeine Technik drückt Bilder durch Linien aus, die in Tiefdruck und Relief unterteilt werden können. Beim Stichtiefdruck werden Rillen in eine flache Oberfläche geritzt, um die Merkmale des Musters auszudrücken. Das Relief hingegen verwendet erhabene Linien, um die Merkmale des Musters auszudrücken, wobei der Prozess darin besteht, die gezeichneten Bereiche zu erhalten und den Rest mit einem Meißel abzusenken, um die Linienabschnitte hervorzuheben.

⑤ Durchbrochene Schnitzerei (Hohlkehle). Bei dieser Technik wird die "Basis" oder der Hintergrund bestimmter Muster mit einem Meißel herausgemeißelt, wodurch ein zarter und durchscheinender Effekt entsteht. Bei den Ausdrucksmethoden gibt es sowohl die Punkt- als auch die Fokusperspektive.

2. Kopierform, Schneidform

Die Wachsform (auch als Wachsmodell bekannt), die die oben genannten Schnitzstandards erfüllt, ist ein Muster für die Massenproduktion. Das Muster muss in eine Gummiform übertragen werden, um die Massenproduktion zu erreichen.

(1) Hauptausrüstung und Werkzeuge

Vakuum-Vibrationsmaschine, mehrere Plastikeimer und -wannen, rotierende Scheiben, flache Schaufeln, Bürsten und Handschuhe.

(2) Wichtigste Materialien

1300 importiertes Silikon, 627 einheimischer Klebstoff, Aushärtemittel und Schleifpapierabfall.

(3) Die wichtigsten Punkte des Betriebsprozesses

Rollen Sie das Altpapier entsprechend der Größe der Schablone in eine zylindrische Form, heften Sie es mit einem Tacker fest, positionieren Sie die Schablone auf der Faserplatte und befestigen Sie dann das gerollte Sandpapier um die Außenseite der Schablone. Gießen Sie das Silikon und das Vernetzungsmittel in die Leimwanne und mischen Sie es gründlich. Das Verhältnis von Silikon zu Härter beträgt 10: 1. Mischzeit: Leim des Typs 627 beträgt 15 〜25 min, Silikon des Typs 1300 beträgt 30 〜45 min. Es muss ein gewisser Abstand zwischen der Schablone und dem Schleifpapierrohr gelassen werden, im Allgemeinen mehr als 7 mm, aber er sollte nicht zu dick sein, um die Menge des verwendeten Silikons nicht zu erhöhen. Befestigen Sie das Sandpapierrohr auf einer Glasfläche, saugen Sie das gemischte Silikon ab, spritzen Sie es in das Sandpapierrohr (Abbildung 9-2) und saugen Sie erneut ab. In der Regel wird zuerst 1/2 eingespritzt und nach dem Vakuumieren mit einer Vakuummaschine je nach den tatsächlichen Gegebenheiten geklebt. Nach dem Einfüllen des Kieselgels wird es in die Vakuummaschine gegeben, und der Sandpapierzylinder wird an einem geeigneten und stabilen Ort für das letzte Vakuumieren aufgestellt. Inländisches Kieselgel kann in etwa fünf Stunden auf natürliche Weise getrocknet werden, während importiertes Kieselgel 8 bis 12 Stunden für die natürliche Trocknung benötigt.

Die obige Methode ist eine allgemeine Methode zum Kopieren von Formen, während die Kopierform für große Produkte etwas anders ist. Der Verbrauch von Silikonmaterial für große Produkte ist hoch, die Kosten sind hoch, und aufgrund des großen Volumens ist es schwierig, ein Vakuum zu erzeugen, so dass die Qualität schwer zu gewährleisten ist. Daher wird in der Regel ein Kleber auf das Muster aufgetragen und dieses dann mit Gips nachgeformt.

Fixieren Sie die Schablone auf der Scheibe, tragen Sie das vorbereitete Silikon mit einem Pinsel auf die Schablone auf und prüfen Sie sorgfältig, ob es Fehlstellen oder Blasen gibt. Wenn Blasen gefunden werden, sollten sie sofort beseitigt werden. Nachdem die erste Schicht qualifiziert ist, wiederholen Sie das Pinseln zweimal, um eine Dicke von 3 〜5 mm (je nach Größe der Vorlage) zu erreichen. Füllen Sie größere Vertiefungen und Löcher mit Ölton. Mischen Sie dann eine angemessene Menge Wasser mit Gips, um den Gipsbrei herzustellen, und verwenden Sie einen flachen Spachtel und die Hände (mit Gummihandschuhen), um den Gips mit einer Dicke von etwa 20 〜30 mm (je nach Größe des Musters) auf die Schablone zu schaben und zu verteilen. Je nach Komplexität der Form des Modells sollte es für die Herstellung in mehrere Teile zerlegt werden: einfache Modelle in zwei Teile, komplexe Modelle in 3 bis 4 Teile oder mehrere Teile, um das Entfernen der Silikonform und des Modells zu erleichtern. Nach der Herstellung der äußeren Schicht einer Gipsform ist es notwendig, Bohnerwachs auf den Rand aufzutragen und dann ein weiteres Stück herzustellen, wobei darauf zu achten ist, dass sie nicht aneinander kleben, damit sie leicht demontiert werden können. Sobald die gesamte Copy Mold-Arbeit abgeschlossen ist, sollte man sie an der Luft trocknen lassen. Klopfen Sie die Gipsschicht mit einem Gummihammer ab, um sie zu demontieren, und schneiden Sie dann mit einem Skalpell die Silikonschicht an den entsprechenden Stellen ein, um das Modell zu entfernen. Schließen Sie die ausgeschnittene Silikonform, verwenden Sie eine Demontageform aus Gips, um die Silikonform zu halten und zu fixieren, und sichern Sie sie mit Klebelinien und Klebeband; die große Copy-Mold-Arbeit ist damit abgeschlossen.

Wählen Sie beim Ausschneiden der Form Bereiche, die sich leicht reparieren lassen, damit die Wachsform leichter nachbearbeitet (geschabt) werden kann. Vermeiden Sie es, durch die Gesichtszüge zu schneiden, wenn Sie für Figuren oder Tierfiguren formen. Prüfen Sie nach dem Schneiden der Form die Qualität der Silikonform, um zu sehen, ob Blasen vorhanden sind und ob die Silikonformen fest zusammenpassen.

Copy Mold Gummiform Video

3. Wachsform Injektion

Durch das Einspritzen von Wachs in die Silikonform entstehen Wachsformen für die Massenproduktion, die so genannte Wachsformspritzung.

(1) Hauptausrüstung und Werkzeuge

Elektrischer Heizzylinder, Ofen, Vakuumvibrationsmaschine, Pinzette, Eisenlöffel, Luftkompressor, Gummiform.

(2) Wichtigste Materialien

Modell 13360 Schmuckwachs.

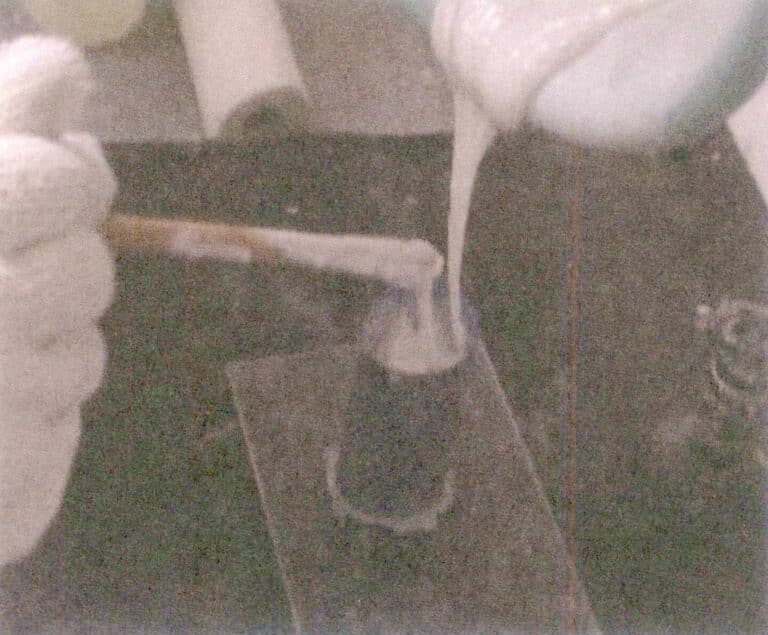

(3) Eckpunkte des Arbeitsprozesses

Verwenden Sie Druckluft, um Verunreinigungen in der Gummiform wegzublasen, stellen Sie die Gummiform in den Elektroofen, um sie 5 Minuten lang vorzuheizen, so dass die Temperatur der Gummiform 60 ~ 65℃ erreicht, und entfernen Sie die Feuchtigkeit (was die Bildung von Blasen während der Wachseinspritzung reduzieren kann). Nehmen Sie die Gummiform aus dem Ofen, schließen Sie sie und vergewissern Sie sich, dass die Fugen vollständig versiegelt sind, indem Sie sie mit einem Gummiband sichern. Verwenden Sie einen Eisenlöffel, um das Wachswasser aus dem elektrischen Heizzylinder zu schöpfen und es in die versiegelte Gummiform zu gießen (Abbildung 9-3), dann stellen Sie sie in die Vakuumvibrationsmaschine, um 1 〜2 min zu vakuumieren, nehmen Sie den Wachszusatz heraus und vakuumieren Sie erneut 1 〜2 min. Nach Abschluss der Wachsinjektion, des Wachszusatzes und des Vakuums wird die Gummiform auf die Werkbank gelegt, um natürlich abzukühlen. Sobald die Wachsinjektionsöffnung erstarrt ist, stellen Sie die Gummiform in eine mit kaltem Wasser gefüllte Kunststoffwanne, um die Erstarrung des Wachses zu beschleunigen. Die Erstarrungszeit hängt von der Menge des Wachses ab und beträgt in der Regel mehr als 30 Minuten und manchmal bis zu einem Tag. Nachdem die Wachsform in der Gummiform vollständig ausgehärtet ist, lösen Sie das Gummiband und das Klebeband, öffnen die Gummiform und nehmen die geformte Wachsform heraus.

4. Wachsform modifizieren

Der Prozess der Modifizierung der durch Wachsinjektion hergestellten Wachsform zur Reparatur von Fehlern, zur Verschönerung der Oberfläche und zur Erfüllung von Designanforderungen wird als Wachsmodell-Endbearbeitung bezeichnet. Die Oberfläche der Wachsform nach der Endbearbeitung sollte glatt und frei von Verunreinigungen sein und den technischen Anforderungen des Galvanoforming-Verfahrens entsprechen. Wenn einzelne Wachsmodelle während der Endbearbeitung der Wachsform geändert werden müssen, müssen sie in der Phase des Wachsschnitzens nachbearbeitet werden.

(1) Wichtigste Werkzeuge

Schnitzmesser, Wachsschaber, chirurgisches Messer, elektrischer Lötkolben, Schreibtischlampe, Pinzette, Benzin, Alkohollampe, Pinsel, usw.

(2) Veredelung von Wachsmustern

Ändern Sie die Wachsform, um die produktionstechnischen Anforderungen des Galvanoforming-Prozesses zu erfüllen. Verwenden Sie das Wachsmodell (Original), um die Gummiform zu replizieren, und arbeiten Sie bei großen Stückzahlen nach dem Verfahren Wachsmodell→ Silbermodell→ Gummimodell.

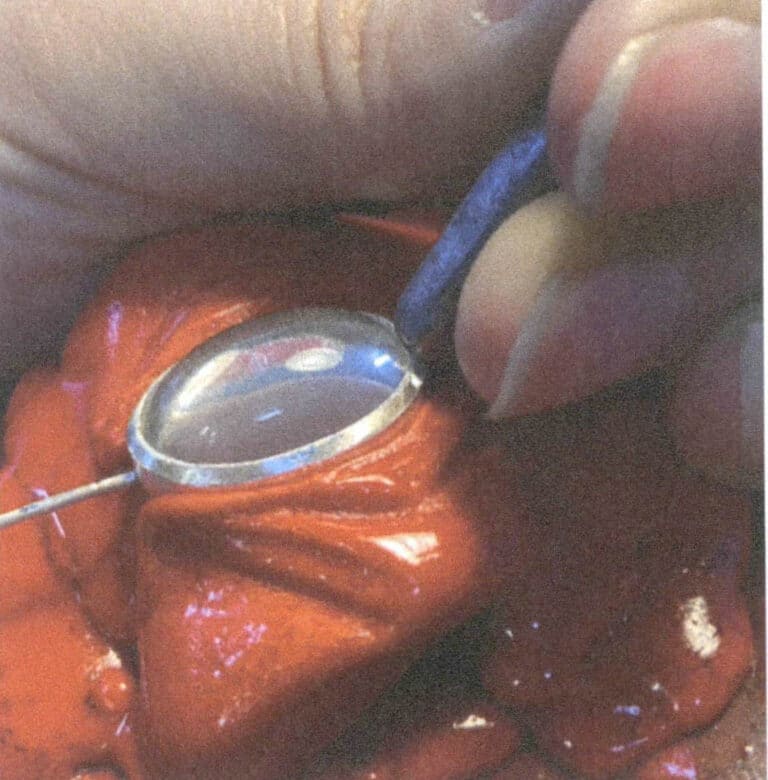

(3) Abkratzen des Wachses (Fertigstellung der Wachsform)

Verwenden Sie einen Wachsschaber oder ein Skalpell, um Grat, Wachsflecken, Angüsse usw. von der Wachsform zu entfernen und die gesamte Oberfläche der Wachsform schön und glatt zu machen (Abbildung 9-4). Tupfen Sie mit einem elektrischen Lötkolben Wachs auf, um kleine Löcher und andere Defekte in der Wachsform zu füllen oder mehrere Wachsteile zu verbinden. Reinigen Sie die Oberfläche der Wachsform mit Benzin, um sie glänzend und glatt zu machen (Abbildung 9-5).

Abbildung 9-4 Fertigstellung des Wachses

Bild 9-5 Reinigung der Wachsform

(4) Gravur-Zeichen

Markieren Sie die Farbe, Schriftgröße usw. auf der für die Galvanoplastik vorbereiteten Wachsform. Die Position der Gravurzeichen sollte die Ästhetik nicht beeinträchtigen und darf nicht mit den reservierten Löchern und Einsteckstiften für die Nachbearbeitung kollidieren. Reinigen Sie die Schreibstempelform mit Benzin und stempeln Sie sie dann auf die Wachsform. Wenden Sie beim Stempeln nicht zu viel Kraft an, um eine Verformung der Wachsform zu vermeiden; die Technik muss korrekt sein (Abbildung 9-6). Reinigen Sie nach dem Stempeln die Stempelform mit Benzin und stempeln Sie dann auf die nächste Wachsform. Prüfen Sie nach dem Stempeln sorgfältig auf Grate an der Stempelstelle; falls vorhanden, schaben Sie sie vorsichtig mit einem Skalpell ab oder wischen Sie sie mit einem benzingetränkten Wattebausch ab, um die Oberfläche sauber und staubfrei zu halten. Beachten Sie, dass das Benzin nicht zu lange auf der Stempelstelle der Wachsform verbleiben sollte; es sollte schnell trocknen, da der Stempel sonst ausbleicht und der Stempeleffekt beeinträchtigt wird.

Video zur Endbearbeitung von Wachsformen

Video zum Wachseinspritzen und Wachsfinish

Abschnitt III Hohlelektroformung

1. Einsetzen der Hängestange

Um das Galvanisieren der Gießwanne zu erleichtern, muss ein Aufhängestab in die Wachsform eingeführt werden, um eine Fixierung und Leitfähigkeit zu erreichen.

(1) Wichtigste Werkzeuge

Hängende Stäbe in verschiedenen Formen, elektrischer Lötkolben, Alkohollampe, chirurgisches Messer.

(2) Eckpunkte des Arbeitsprozesses

Installieren Sie den Bohrer auf dem elektrischen Schleifer für hängende biegsame Wellen, bohren Sie dann ein Loch an der geeigneten Stelle in der Mitte des Wachsformbodens, setzen Sie den passenden Eisenaufhängestab in das gebohrte Loch ein, verwenden Sie dann den elektrischen Lötkolben, um Wachs aufzutragen, versiegeln Sie den eingesetzten Stab mit Wachs und glätten Sie das Siegellack (Abbildung 9-7). Alternativ können Sie auch den richtigen Aufhängestab auswählen, ihn mit einer Alkohollampe erhitzen und direkt in die passende Position in der Mitte des Wachsformbodens einführen. Verwenden Sie dann einen elektrischen Lötkolben, um das Wachs zu punktieren, versiegeln Sie das Wachs an der Einführungsstelle des Stabes und ziehen Sie es fest, um zu verhindern, dass die Wachsform während des Galvanisierens im Gusszylinder abfällt, und kratzen Sie dann das Siegellack glatt.

Video zur Installation der Hängestange

2. Silberpaste auftragen (leitende Schicht)

Da die Wachsform kein leitendes Material ist, muss eine gleichmäßige Schicht Silberpaste auf die Oberfläche der Wachsform aufgetragen werden. Während des natürlichen Trocknungsprozesses der Silberfolie verdampft das Aceton des Lösungsmittels und bildet eine sehr dünne leitfähige Schicht auf der Oberfläche der Wachsform, die so für die Galvanisierung im Gießzylinder vorbereitet wird.

(1) Hauptausrüstung und Werkzeuge

Kühlschrank, Magnetrührer, Skalpell, Pinsel, Becherglas, verschiedene Bohrer und ein Kompass.

(2) Wichtigste Materialien

2001TP5Silberpaste, 4-Methyl-2-Pentanon (C6H12O) .

(3) Die wichtigsten Punkte des Betriebsprozesses

Zum Filtern der Silberpaste sollte ein feineres Sieb verwendet werden, um die gröberen Stoffe in der Silberpaste zu entfernen. Anschließend werden etwa 300 ml der Silberpaste in ein Becherglas mit einem Magneten gegossen und in die Mitte eines Magnetrührers gestellt. Sobald der Magnetrührer eingeschaltet ist, dreht sich der Magnet im Becherglas schnell, um die Silberpaste umzurühren und in einem gleichmäßigen Zustand zu halten, so dass die Oberfläche nicht schuppig wird. Wenn die Silberpaste im Becherglas zu dick wird, sollte etwas Keton zur Verdünnung hinzugefügt werden. Tauchen Sie einen Pinsel in die Silberpaste und bestreichen Sie damit gleichmäßig die Oberfläche der Wachsform (Abbildung 9-8). Das Silberöl sollte die Verbindung zwischen der Wachsform und dem Eisenstab bedecken, und die Silberpaste auf dem Eisenstab sollte nicht zu hoch sein, idealerweise etwa 3 mm. Bei Zimmertemperatur oxidiert die Silberpaste und setzt Staub an. Daher sollte die Silberpaste im Kühlschrank aufbewahrt werden. Die Silberpaste sollte eine bestimmte Konzentration beibehalten, idealerweise mit einem glatten, weißen Aussehen auf der Oberfläche der Wachsprobe. Der Pinsel sollte regelmäßig mit Silberpastenverdünner gereinigt werden, um Haftungsprobleme zu vermeiden.

Beschichtung Silberpaste Video

3. Reservierte Löcher öffnen

4. Vorbereitung vor dem Einsetzen in den Tank

(1) Überprüfung und Reparatur von Wachsformen

Prüfen Sie, ob an der Wachsform Stellen mit fehlender Silberpaste oder kleinen Silberperlen vorhanden sind. Falls dies der Fall ist, sollten sie umgehend repariert werden, da sonst nach dem Herausnehmen des Gussstücks aus der Form Probleme wie Löcher und Perlen auf der Oberfläche auftreten können.

(2) Wiegen

① Wichtigste Werkzeuge. Elektronische Waage, mehrere Plastikschalen.

② Die wichtigsten Punkte für den Betrieb. Justieren Sie die elektronische Waage, um sicherzustellen, dass sie stabil und geeignet ist. Nach dem Einsetzen der Eisenstange in die Wachsform legen Sie diese zum Wiegen auf die elektronische Waage und tragen die Daten in das entsprechende "Produktionsprotokoll" ein (Abbildung 9-9).

Vorbereitung vor dem Einsetzen in den Tank Video

(3) Prüfen und korrigieren Sie die Elektroforming-Lösung und die Geräteanzeigen

Bevor das Werkstück mit der Galvanoformung beginnt, müssen verschiedene technische Indikatoren gemäß den technischen Dokumenten wie "Die Rolle von Zusatzstoffen und Zusatznormen", "Schlüsselpunkte der Galvanoformungstechnologie (Parameter)" und "Normen für Gold- und Silbermaterial in Gusszylindern" sorgfältig geprüft werden. Wenn irgendwelche Indikatoren nicht den technischen Anforderungen entsprechen, sollten sie umgehend korrigiert werden. Nur wenn alle produktionstechnischen Indikatoren erfüllt sind, kann die Galvanoformung des Werkstücks fortgesetzt werden. Andernfalls steigt die Fehler- oder Ausschussrate.

(4) Methoden zur Korrektur der verschiedenen technischen Indikatoren

① Verfahren zur Ergänzung von Goldsalz (Kaliumcyanid-Gold). Wenn das Goldsalz in der Galvanoforming-Lösung unzureichend ist, ist die Kristallisation der Galvanoforming-Schicht feiner. Dennoch sinkt der Kathodenwirkungsgrad, die zulässige Obergrenze der Kathodenstromdichte nimmt ab, die elektrogeformte Schicht neigt zum Verbrennen, und manchmal erscheint die Farbe der elektrogeformten Schicht heller. Eine Erhöhung des Goldsalzgehalts in der Galvanoforming-Lösung erhöht die zulässige Obergrenze der Stromdichte, verbessert die Stromausbeute und wirkt sich positiv auf den Glanz der Galvanoforming-Schicht aus. Ist der Goldsalzgehalt in der Galvanoforming-Lösung jedoch zu hoch, wird die Galvanoforming-Schicht grob, und die Farbe neigt zum Nachdunkeln und Rötlichwerden.

Für je 1 g reines Gold, das galvanisch geformt wird, werden 1,47 g Kaliumcyanidgold (mit einem Goldgehalt von 68,3% ) und 1 ml Goldzusatz für die Galvanoplastik benötigt. Im Allgemeinen ist es am besten, den Goldgehalt in der Galvanoforming-Lösung bei 20 g/L zu halten.

Beispiel: In einem Galvanoforming-Behälter müssen 20 Anhänger mit jeweils 11 g Gold galvanisiert werden. Die Menge des Goldsalzes, die in das Galvanoformingbecken gegeben werden muss, beträgt =(20 x 11)十 0,683 = 322,1 g (Goldsalz).

In 1 l reinem Wasser können 500 g Goldsalz aufgelöst werden. Geben Sie zunächst das Goldsalz in ein Becherglas, fügen Sie dann 90℃ einer angemessenen Menge reines Wasser hinzu und rühren Sie, bis es sich vollständig aufgelöst hat. Gießen Sie die aufgelöste Goldsalzlösung gleichmäßig in den Gießbehälter. Spülen Sie das Becherglas mit reinem Wasser aus und gießen Sie das Spülwasser in den Galvanoforming-Tank.

② Verfahren zur Zugabe von Ergänzungsmitteln. Für die Zugabe von Ergänzungsmitteln gibt es die beiden folgenden Methoden.

Methode 1: Diese Methode ist geeignet, wenn die Menge der Werkstücke im Tank gering ist.

Die Menge des zugegebenen Additivs richtet sich nach der Menge des ergänzten Goldsalzes; für je 500 g Goldsalz sollten 341 ml Additiv zugegeben werden. Das Additiv wird der Galvanoforming-Lösung in zwei Chargen zugegeben; die erforderliche Menge des Additivs wird beim Anreichern des Goldsalzes zugegeben und dann 1/2 während des Galvanoforming zugegeben. Durch die Zugabe des Additivs in zwei Chargen kann die Galvanoforming-Lösung gleichmäßiger werden, die Gießgeschwindigkeit ist eher durchschnittlich, und es ist vorteilhaft für die Berechnung der Zeit zum Starten des Tanks.

Methode 2: Diese Methode ist geeignet, wenn die Menge der Werkstücke im Tank groß ist.

Die Menge des zugegebenen Additivs richtet sich nach dem Gewicht des Goldgusses, d. h. für je 1 g Goldguss werden 0,7 ml Additiv zugegeben. Die Zugabe des Additivs erfolgt in der Regel in zwei Chargen, wobei die Hälfte der erwarteten Menge an Additiv zugegeben wird, bevor der Guss in den Tank fällt. Nach der Entnahme des Gussstücks aus dem Tank ergibt das tatsächliche Gewicht des Goldgusses abzüglich des Gewichts des zugegebenen Additivs die Menge des Additivs, die nach der Entnahme aus dem Tank erneut zugegeben werden muss.

Beispiel: Das geplante Gewicht des Goldgusses für den Guss beträgt 100 g. Bevor der Guss in den Tank gegeben wird, müssen 50 mL Additiv hinzugefügt werden. Nach der Entnahme aus dem Tank beträgt das tatsächliche Gewicht des Goldgusses 102 g, so dass die Menge des nach der Entnahme aus dem Tank erneut hinzuzufügenden Additivs (102 - 50) = 52( mL) betragen sollte.

③ Dichte der Gießflüssigkeit. In der industriellen Produktion wird die Dichte einer Lösung gewöhnlich in Baume-Grad angegeben. Baume-Grad ist eine Methode zur Angabe der Lösungskonzentration, die nach dem französischen Chemiker Antoine Baume benannt ist. In der Regel wird ein Baume-Aräometer in die zu messende Lösung getaucht, und der erhaltene Messwert ist der Baume-Grad. Die folgende Gleichung kann die Beziehung zwischen Baume-Grad und Dichte ausdrücken: Baume-Grad =C-C÷D. Dabei ist C eine Konstante von 144,3, D ist die Dichte.

Der Baume-Grad von reinem Wasser ist zum Beispiel 0°Be'. Wenn die Dichte der Galvanisierlösung im Galvanisierbehälter um 10% größer ist als die von Wasser, dann beträgt der Baume-Grad der Galvanisierlösung 13°Be'.

Messung der Dichte der Gießflüssigkeit: Das Aräometer mit reinem Wasser reinigen, in die Galvanisierlösung legen, die Stabilisierung abwarten, dann die Daten am Aräometer ablesen und aufzeichnen. Das Aräometer muss nach jedem Gebrauch mit reinem Wasser gereinigt werden. Bei normaler Produktion sollte die Dichte der Galvanoforming-Lösung bei 10 〜20 Baume-Grad gehalten werden, wobei 10 Baume-Grad beim Öffnen des Tanks optimal sind. Verschiedene Unternehmen haben unterschiedliche Rezepturen für Galvanoforming-Lösungen, und die Anforderungen an die Baume-Grade können leicht variieren. Werkstücke aus Drahtsand stellen höhere Anforderungen an die Dichte der Galvanoforming-Lösung; ist der Baume-Grad zu hoch, beeinträchtigt dies den Drahtfussel-Effekt, und zu diesem Zeitpunkt sollte reines Wasser zur Verdünnung und Anpassung des Baume-Grads der Galvanoforming-Lösung verwendet werden.

④ Temperatur. Die Temperatur ist einer der wichtigsten Faktoren, die den Bereich der Stromdichte und das Aussehen des Produkts beeinflussen.

Eine Erhöhung der Temperatur kann den zulässigen Bereich der kathodischen Stromdichte vergrößern. Wenn die Temperatur jedoch zu hoch ist, kann die Galvanoforming-Schicht rau werden, vor allem an der Oberseite, und sich leicht rot verfärben; in schweren Fällen kann sie dunkel, schwarz, verformt oder rissig werden. Bei einer niedrigen Temperatur schrumpft der Bereich der kathodischen Stromdichte, und die Galvanoforming-Schicht kann spröde werden und beim Brennen Blasen werfen. Daher darf während des Produktionsprozesses der Einfluss der Temperatur auf die Galvanoplastikschicht nicht ignoriert werden. Da die verschiedenen Anbieter unterschiedliche Formulierungen für Galvanoforming-Lösungen haben, können auch die Anforderungen an die Temperatur variieren.

⑤ pH-Wert. Der pH-Wert in der Galvanoforming-Lösung ist ein häufig verwendeter Indikator für die Qualitätskontrolle. Die genaue Messung und Einstellung des pH-Werts der Lösung ist der Schlüssel zur Gewährleistung der Qualität der Galvanoforming-Teile. Ist der pH-Wert zu hoch, können Defekte wie Sandlöcher und raue Stellen auftreten; ist der pH-Wert zu niedrig, kann es zu Bereichen auf dem Gussteil kommen, in denen Goldpulver fehlt, was zu einer dunkelroten Farbe führt. Unabhängig davon, ob der pH-Wert zu hoch oder zu niedrig ist, nimmt die Härte der Galvanoforming-Schicht ab.

Zu den Methoden zur Messung des pH-Werts der Galvanoforming-Lösung gehören vor allem die pH-Papiermethode und die Messgerätemethode. Bei der Verwendung von pH-Papier zur Messung des pH-Werts der Galvanoforming-Lösung wird ein Ende des Papiers 5 Sekunden lang in die zu prüfende Lösung getaucht, dann wird das Papier herausgenommen und mit einer Standardfarbkarte verglichen, um den pH-Wert-Bereich der Lösung zu bestimmen. Diese Methode ist einfach und für die Überwachung vor Ort geeignet, aber ihre Genauigkeit ist relativ gering.

Zur genauen Bestimmung des pH-Werts der Galvanisierlösung wird normalerweise ein Messgerät verwendet. Die spezifische Betriebsmethode besteht darin, das Gerät einzuschalten, den Testschalter zu drücken und zu prüfen, ob das Messgerät normal funktioniert.

Legen Sie das Prüfröhrchen des Messgeräts etwa 3 〜5 Minuten in den Gießbehälter (2,5 cm unter der Oberfläche der Lösung), um den pH-Wert zu messen und die Zahl zu notieren. Schalten Sie nach dem Test den Strom aus und reinigen Sie das Teströhrchen.

Ist der pH-Wert zu hoch, kann der Galvanisierlösung eine entsprechende Menge an saurer Korrekturlösung zugesetzt werden.

Bei einem niedrigen pH-Wert kann eine Kaliumhydroxidlösung mit einer Konzentration von 10% zur Einstellung verwendet werden.

⑥ Bestimmung der Stromdichte. Die Stromdichte ist eine der Betriebsvariablen beim Galvanoforming, und jede Galvanoforming-Lösung verfügt über einen Bereich der Stromdichte, der eine gute Galvanoforming-Schicht erzeugen kann. Wenn die Stromdichte der Kathode zu niedrig ist, ist der Polarisationseffekt der Kathode im Allgemeinen gering, und die Kristallisationskörner der galvanisch gebildeten Schicht sind relativ grob. Daher werden sehr niedrige Kathodenstromdichten in der Produktion nur selten verwendet. Mit zunehmender Kathodenstromdichte nimmt auch der Polarisationseffekt der Kathode zu, und die Kristallisation der galvanisch gebildeten Schicht wird feiner und dichter. Die Stromdichte an der Kathode darf jedoch nicht zu hoch sein und die zulässige Obergrenze nicht überschreiten. Übersteigt sie die zulässige Obergrenze aufgrund des starken Mangels an Metallionen in der Nähe der Kathode, kann sich an den Spitzen und Vorsprüngen der Kathode ein verzweigter Metallbelag bilden oder auf der gesamten Kathodenoberfläche eine lockere Gussschicht in Form eines Schwamms entstehen. Daher hat die Größe der Stromdichte einen erheblichen Einfluss auf die Qualität der elektrogeformten Produkte.

Die Formel zur Bestimmung der Stromdichte: Stromdichte = Strom÷ Oberfläche der Wachsform (Einheit: A/dm2 )

Messung der Oberfläche der Wachsform: Klebepapier auf die durch Spritzguss geformte Wachsprobe aufkleben, wobei darauf zu achten ist, dass das Klebepapier nicht überlappt. Entfernen Sie das Klebepapier und kleben Sie es auf Millimeterpapier, um die Fläche zu berechnen. Addieren Sie die Fläche der Wachsform, die in die Galvanisierwanne gelegt wird, und notieren Sie sie. Klassifizieren und registrieren Sie die jedes Mal gemessene Fläche entsprechend der Nummer der Wachsform in einer Übersichtstabelle, damit Sie bei wiederholter Produktion nachschlagen können.

⑦ Einstellung der Stromdichte. Bei der Galvanoforming-Produktion wird die Stromdichte hauptsächlich durch die Anpassung der Stromstärke eingestellt.

Beispiel: Die Fläche der Wachsform in der Gießwanne beträgt 10,56dm2und die gewünschte Stromdichte beträgt 0,45 A/dm2Der eingestellte Strom beträgt also 4,747 A. Berechnungsformel: 10,56 x 0,45 = 4,747 (A).

Die allgemeinen Regeln für den Einfluss der Stromdichte auf galvanisch geformte Teile lauten wie folgt: Die Stromdichte für allgemeine Wasser-Sand-Werkstücke beträgt 0,4 〜0,8 A/dm2die Stromdichte für allgemeine Linien-Sand-Werkstücke beträgt 0,25 〜0,6 A/dm2Die Stromdichte für allgemeine Silberwerkstücke beträgt 0,5 〜1,0 A/dm2.

Wenn die Stromdichte zu niedrig ist, zeigt die Oberfläche des geschliffenen und beflockten Produkts keine klaren Linien und die Beschichtung ist relativ glatt; die Oberfläche des Wasser-Sand-Produkts ist nicht glatt genug, was zu Perlen führt, und die elektrogeformte Schicht hat eine stumpfe Farbe und ist glanzlos. Ist die Stromdichte zu hoch, wird die galvanisch hergestellte Schicht weich, dunkel und rau. In schweren Fällen kann sie leicht spröde sein, und es besteht die Möglichkeit, dass sich andere Metallverunreinigungen ablagern, was zu einem allgemeinen braunen oder schwarzen Aussehen der Gussoberfläche führt. Während der Produktion ist es wichtig, die aktuelle Situation genau zu überwachen, verschiedene Prozessparameter zu überprüfen und rechtzeitig Maßnahmen zu ergreifen, wenn die Stromdichte den erforderlichen Bereich überschreitet.

⑧ Reinigen Sie die Galvanoforming-Lösung. Verschiedene Verunreinigungen beeinträchtigen die Struktur, das Aussehen, die Schweißbarkeit und die Leitfähigkeit der Galvanoforming-Lösung. Wenn Metallverunreinigungen beigemischt sind, lassen sie sich nur sehr schwer entfernen. Wenn in der Galvanoforming-Lösung geringe Mengen an Natriumionen vorhanden sind, kann dies leicht zu einer Anodenpassivierung führen, und mit der Zeit kann sich die Galvanoforming-Lösung auch braun verfärben. Daher ist es wichtig, während der Produktion die Sauberkeit der Galvanoforming-Lösung sorgfältig zu verwalten und sicherzustellen. Um die Galvanoforming-Lösung zu reinigen, sollten Sie erstens eine Filtrationspumpe verwenden, um eine regelmäßige Filtration aufrechtzuerhalten, die Gießlösung rein zu halten und das Filterelement regelmäßig auszutauschen; zweitens sollten Sie verhindern, dass Staub und Verunreinigungen aus dem Arbeitsbereich in den Gießtank gelangen, da selbst kleine Verunreinigungen und Staub ein Qualitätsrisiko darstellen können; drittens sollten Sie auf die Wartung der Reinwassermaschine achten und die Zugabe und Verwendung von minderwertigem Reinwasser strikt untersagen; viertens sollten Sie die Galvanoforming-Lösung einmal alle sechs Monate oder regelmäßig mit Aktivkohle filtern.

Galvanoforming-Vorbehandlung Video

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

5. Galvanoforming nach dem Einbringen in den Tank

(1) Einsetzen der Wachsform in den Tank

Bevor die Wachsform in den Tank gestellt wird, muss die Oberfläche mit reinem Wasser gereinigt werden, um den Staub zu entfernen; andernfalls kann das Gussteil durch den Staub Löcher bekommen. Bereiche mit vielen Vertiefungen in der Wachsform sollten dem Metallgitter im Inneren des Gießzylinders zugewandt sein, um eine gleichmäßige Gießgeschwindigkeit in den Vertiefungen zu gewährleisten und die Gleichmäßigkeit der elektrogeformten Schicht zu erhalten. Andernfalls wird die Gießgeschwindigkeit in den Vertiefungen langsam sein, was zu einer dünnen Gussschicht nach dem Entfernen des Tanks führt, was nach dem Schleifen und Wachsentfernen zu Perforationen führen kann.

(2) Beobachtung und Handhabung

Zu Beginn des Galvanoforming-Vorgangs ist es wichtig, die Beobachtung und das Rühren zu verbessern, um zu verhindern, dass sich Blasen an der Oberfläche der Wachsform festsetzen, was die Integrität der Galvanoforming-Schicht beeinträchtigen und eine Perforation verhindern könnte. Entfernen Sie während der Verarbeitung die Wachsform und den Hängestab von der Kathodenplatte und tauchen Sie sie in die Galvanoforming-Lösung ein, um Blasen an der Wachsform zu vermeiden.

(3) Handhabung von Situationen, in denen Formen auf halber Strecke angehoben und platziert werden

Während des Galvanoforming-Prozesses muss das Werkstück in besonderen Situationen, wie z. B. bei Stromausfällen oder beim Hinzufügen von Silberpaste, aus der Wanne genommen und in reinem Wasser eingeweicht werden. Ist die Verweildauer vor der Rückkehr in die Wanne zu lang, muss es gereinigt und entfettet werden, um zu verhindern, dass die Galvanikschicht Zwischenschichten bildet, die bei hohen Temperaturen Blasen werfen können.

(4) Wiegen und Berechnen der Gießgeschwindigkeit

Um die obere Gießgeschwindigkeit und das Gewicht des Gussteils zu kontrollieren, ist es notwendig, das Gussteil während des Galvanisierungsprozesses zu wiegen. Die Anzahl der Wägungen hängt von der jeweiligen Situation ab, im Allgemeinen 1〜2 Mal. Das Wiegen kann einmal etwa 4〜7 Stunden nach dem Ablegen der Form erfolgen, und die Galvanoforming-Zeit für Gussstücke dauert normalerweise mehrere Stunden.

Wiegen: Nehmen Sie das Gussstück aus dem Gusszylinder, waschen Sie es mit reinem Wasser und wiegen Sie es dann auf einer geeichten elektronischen Waage, wobei Sie die Zahl in das entsprechende "Produktionsprotokoll" eintragen. Wenn während des Wiegens beflockte und geschliffene Produkte fehlendes Silberöl oder das Vorhandensein von Goldperlen aufweisen, verwenden Sie ein Skalpell, um die Goldperlen abzukratzen, und tragen Sie umgehend erneut Silberpaste auf die Bereiche mit fehlender Silberpaste auf, bevor Sie sie in den Galvanisierungsbehälter zurückbringen.

Berechnen Sie die Gießgeschwindigkeit und schätzen Sie die Startzeit des Zylinders:

Erwartete Qualität= Eingussqualität + geforderte Qualität

Gussqualität= Wiegequalität - Eingussqualität

Gießgeschwindigkeit= Gießgewicht/Elektrogießzeit (Einheit: g/h )

Erforderliche Gießzeit (Formhubzeit)= (erwartete Qualität - bereits gegossene Qualität)/ Gießgeschwindigkeit

Beispiel: Die Gussqualität eines Produkts beträgt 36,6 g, und das geforderte galvanische Goldgewicht (Nettogoldgewicht) beträgt 30 g. Nach 6 Stunden in der Wanne wird es entnommen und gewogen, wobei sich ein Gewicht von 45,4 g ergibt.

Lösung: Erwartete Qualität: 36,6 + 30 = 66,6 g

Gussqualität: 45,4 - 36,6 = 8,8 g

Gießgeschwindigkeit: 8,8 ÷ 6 ≈ 1,47 g/h

Erforderliche Zeit für das erneute Gießen: (30 - 8,8)÷1,47 ≈ 14,4 h

Zum erwarteten Zeitpunkt des Abhebens nehmen Sie das Gussteil zum Wiegen heraus. Wenn die Qualität dem geforderten Bereich entspricht, können Sie die Form abheben. Nach dem Reinigen und Trocknen wiegen Sie erneut, entfernen den Aufhängestab vom Gussteil, registrieren es und übergeben es an den nächsten Prozess.

Galvanoforming nach dem Einbringen in den Tank

Abschnitt IV Oberflächenbehandlung

1. Fertigstellung

Vorbehandlung der Gussoberfläche zur Entfernung von Graten (üblicherweise bei Wasser-Sand-Werkstücken verwendet).

(1) Wichtigste Werkzeuge

Elektrische Hängeschleifmaschine für biegsame Wellen, eine Reihe von Brennern, Flachfeilen, Halbrundfeilen, Schleifpapier, Spitzzangen, Flachzangen usw.

(2) Eckpunkte des Arbeitsprozesses

Schleifen, Polieren und Ausbessern der Oberfläche von Gussstücken (Wasser-Sand-Werkstücke) (Abbildungen 9-11).

Video zur Fertigstellung

2. Wachsentfernung, Entfernung von Silberpaste

Entfernen Sie das Wachs und die Silberpaste (leitende Schicht) aus dem Inneren des Gussteils, so dass das Gussteil zu einem vollständigen Metallkörper und einem hohlen, mehrschichtigen Schmuckstück wird.

(1) Hauptausrüstung, Werkzeuge

Ultraschallreiniger (Überlauftyp), Wachsentfernungsmaschine, elektrischer Ausbrennofen, Hanlin-Schutz, Lötlampe, Pinzette, Maschensieb (Kunststoff), Druckluftpistole, Eisenschale, Edelstahlsieb, usw.

(2) Wichtigste Materialien

Entparaffinierungslösung, Salpetersäure.

(3) Die wichtigsten Punkte des Betriebsprozesses

① Wachsentfernung. Legen Sie das Werkstück zunächst in eine Siebschale aus rostfreiem Stahl in einem Widerstandsofen bei 100 〜150℃, mit einer Eisenschale darunter, um das Wachs aufzufangen. 20 bis 30 Minuten backen, um das Wachs aus dem Werkstück zu lösen (das Wachs kann gefiltert und wiederverwendet werden). Nehmen Sie das heiße Werkstück heraus, schütteln Sie es vorsichtig, um das nicht eingebrannte Wachs auszugießen, wickeln Sie es in eine Plastiktüte ein, die ein Entlüftungsloch aufweist, und legen Sie es in ein Plastiksieb. Verwenden Sie ein Ultraschallgerät zur Entfernung von Wachsresten. Nachdem das Wachs entfernt wurde, nehmen Sie das Werkstück heraus und gießen Sie das darin befindliche Wasser aus. Geben Sie die Wachsentfernungslösung in das Entfernungsgerät (das Verhältnis von Wachsentfernungslösung zu Wasser beträgt 1:20), und stellen Sie die Temperatur so ein, dass die Wachsentfernungslösung über dem Schmelzpunkt (80 〜100℃) oder dem Siedepunkt des Wachses liegt. Legen Sie das Gussteil in das Entwachsungsgerät (bei kleinen Mengen kann ein Reiskocher verwendet werden) zur Wachsentfernung, mit einer Arbeitszeit von etwa 5 ~ 10 min. Schützen Sie das beflockte und geschliffene Werkstück mit einem Baumwolltuch und hängen Sie es mit Baumwolltuchbändern in die Wachsentfernungsmaschine. Heben Sie das Gussteil zum Wachsausgießen mit Essstäbchen (in Baumwolltuch eingewickelt) an, damit die Wachslösung aus dem unteren Loch des Gussteils herausfließen kann. Wiederholen Sie diesen Vorgang, bis das aus dem Gussstück fließende Wasser klar ist (siehe Abbildungen 9-12). Legen Sie das Gussstück in ein Ultraschallreinigungsgerät, um es zu reinigen und eventuelle Schmutzreste zu entfernen; die Reinigungszeit beträgt 3 〜5 min. Spülen Sie die Oberfläche des Gussstücks mit Leitungswasser ab, blasen Sie die Wassertropfen innerhalb und außerhalb des Gussstücks mit einem Luftkompressor trocken und lassen Sie es auf der Werkbank an der Luft trocknen.

Angenommen, die Dicke des Galvanoforming-Teils muss sehr dünn sein, um Verformungen beim Schleifen zu vermeiden. In diesem Fall sollte das elektrogeformte, beflockte und geschliffene Werkstück zuerst geschliffen und dann gewachst werden, während das Wasser-Sand-Werkstück zuerst gewachst und dann geschliffen werden kann. Nach der Wachsentfernung sollte das beflockte und geschliffene Werkstück mit einem Brenner gebrannt werden, während das Wassersandwerkstück in einen Widerstandsofen gelegt werden sollte. Bei der Handhabung des beflockten und geschliffenen Werkstücks ist besondere Vorsicht geboten. Es darf nicht mit irgendwelchen Gegenständen zusammenstoßen; selbst ein leichter Zusammenstoß führt zu Defekten, die nicht repariert werden können. Beim Ablegen des beflockten und geschliffenen Werkstücks ist ein Tuch zum Abpolstern zu verwenden, wobei jedes Werkstück in seiner Position ohne Überlappung abzulegen ist.

Nach dem Entparaffinieren legen Sie die galvanisch geformten Silberwerkstücke 30 Minuten lang in einen Widerstandsofen mit einer Temperatur von 300 bis 400 °C. Der Zweck ist, das Wachs, das Öl und das Entwachsungswasser, die auf den Silberwerkstücken verblieben sind, abzubrennen und die inneren Spannungen zu beseitigen. Wenn die Farbe dunkler ist, sollte es in Alaunwasser gekocht oder mit einer Fackel gebrannt werden (die Flamme sollte nicht zu stark sein, und das Silberwerkstück sollte nicht rot erhitzt werden, da dies zu Rissen in der Silberschicht führen kann). Ziel ist es, das auf den Silberwerkstücken verbliebene Wachs, Öl und Entwachsungswasser abzubrennen und die Farbe aufzuhellen, so dass sich ein Passivierungsfilm bildet, der die Oxidationsbeständigkeit der Silberoberfläche erhöht.

② Silberpaste entfernen. Entfernen Sie die Silberpaste (leitende Schicht), die vor dem Galvanoforming aufgetragen wurde (Metallwerkstück).

Die wichtigsten Punkte des Arbeitsablaufs: Gießen Sie konzentrierte Salpetersäure mit einer Konzentration von 65% 〜68% in den Hanlin-Topf, und stellen Sie ihn zum Erhitzen auf den Elektroofen. Wenn die Salpetersäure ihren Siedepunkt erreicht hat, legen Sie das vorbereitete Gussstück zum Sieden in die Salpetersäure. Die Verarbeitungszeit hängt von der Größe des Gussstücks und der Dicke der Silberpaste ab und beträgt im Allgemeinen 45 bis 60 Minuten, bis kein gelber Rauch mehr austritt. Rühren Sie das Werkstück während des Siedevorgangs einige Male vorsichtig mit einem Glasstab um, um die chemische Reaktion zwischen der Silberpaste und der Salpetersäure zu fördern (Salpetersäure reagiert mit der Silberpaste zu löslichem Silbernitrat). Gelegentlich wird die Salpetersäure aus dem Inneren des Gussstücks ausgegossen, und die Silberpaste im Inneren des Gussstücks wird zusammen mit der Salpetersäure entfernt. Nach dem Entfernen der Silberpaste sollte das Gussstück mehrmals mit klarem Wasser abgewaschen, mit einem Ultraschallreinigungsgerät gründlich gereinigt und mit einer Luftpistole trockengeblasen werden, um Wassertropfen innerhalb und außerhalb des Gussstücks zu entfernen.

Salpetersäure ist hochgradig ätzend, daher ist während des Betriebs Vorsicht geboten, und es müssen spezielle Schutzhandschuhe getragen werden. Salpetersäure ist flüchtig; nach 3 bis 5 Anwendungen muss sie je nach Menge und Reinheit der Salpetersäure nachgefüllt oder ersetzt werden.

Video zum Entfernen von Wachs und Silberpaste

3. Eintauchen in Säure

Durch das Säuretauchverfahren werden Schmutz und Flecken von der Oberfläche des Gussstücks entfernt.

Geben Sie Salzsäure mit einer Konzentration von 36% ~ 38% in die Hanlin-Box und erhitzen Sie das Gussstück mit einer Lötlampe, bis es sich rot färbt, wobei die Bereiche mit kleinen Löchern nach oben zeigen müssen. Tauchen Sie beim Ätzen zunächst einen Teil des Gussstücks in die Säure ein und tauchen Sie nach dem Ertönen eines Geräusches das gesamte Stück für etwa 3 Sekunden ein, bevor Sie es herausnehmen und mit Wasser abspülen.

4. Burnout

5. Sandstrahlen

In bestimmten Bereichen der Galvanoformteile wird ein Sandoberflächeneffekt erzeugt.

(1) Hauptausrüstung

Wasser-Sandstrahlgerät, Trocken-Sandstrahlgerät und Druckluftpistole.

(2) Wichtigste Materialien

Quarzsand (2# grober Sand, trockener Sand, Glassand, usw.).

(3) Die wichtigsten Punkte des Betriebsprozesses

Versiegeln Sie die nicht gestrahlten Bereiche mit Klebeband, und sprühen Sie je nach Bedarf groben oder feinen Sand. Beim Sandstrahlen wird zwischen Trocken- und Nasssandstrahlen unterschieden. Beim Trockensandstrahlen wird eine gröbere Oberfläche bearbeitet, während beim Nasssandstrahlen eine feinere Oberfläche entsteht. Beim Nasssandstrahlen wird dem Sandmaterial eine angemessene Menge Wasser zugesetzt, um ein Sand-Wasser-Gemisch zu erzeugen, das die Aufprallkraft des Sandmaterials auf der Werkstückoberfläche verringert und so die Sandlinien auf der Werkstückoberfläche gleichmäßiger macht.

Schrauben Sie vor dem Sandstrahlen des Werkstücks den Spiraldeckel des Sandpulvertanks des Sandstrahlgeräts ab und fügen Sie nach Bedarf Quarzsand hinzu, wobei die Sandmenge die Skalenlinie nicht überschreiten darf. Nach dem Einfüllen des Sandes schrauben Sie den Deckel wieder zu und schließen die Stromzufuhr an. Stellen Sie den Druckmesser des Sandstrahlgeräts auf einen Wert zwischen 400 〜600kPa ein. Stellen Sie den Wasserdruck auf einen Wert zwischen 100〜 und 500kPa ein. Tragen Sie Gummihandschuhe, halten Sie das Werkstück in einer Hand und die Sandstrahlpistole in der anderen, betätigen Sie den Netzschalter und richten Sie die Sandstrahldüse auf das Werkstück, um gleichmäßig zu spritzen (Abbildung 9-14). Überprüfen Sie den Abstand visuell, beobachten Sie den Sandeffekt und sprühen Sie, bis die Anforderungen erfüllt sind.

Reinigen Sie das sandgestrahlte Werkstück mit heißem Wasser, blasen Sie die Wassertropfen auf dem Werkstück mit einer Luftpistole (Druckluft) ab und trocknen Sie es anschließend mit einem Haartrockner.

Der Luft- und Wasserdruck während des Sandstrahlens sollte innerhalb des angegebenen Bereichs geregelt werden. Wenn der Luftdruck zu hoch ist, können sich die Sandlöcher leicht vergrößern, und die Sandoberfläche kann Falten werfen; wenn der Luftdruck zu niedrig ist, wird die Sandoberfläche dünner und hat einen schlechten Glanz, was den Sandstrahleffekt beeinträchtigt.

Video zum Sandstrahlen

6. Polieren

Das Polieren bestimmter Bereiche der Gussteile kann das Produkt auffälliger und glänzender erscheinen lassen.

(1) Hauptausrüstung und Werkzeuge

Vakuum-Elektroofen, elektrischer Haartrockner, Lötlampe, Stahlpresse, Achatpresse, Feile, Pinzette.

(2) Wichtigste Materialien

Gleditsia sinensis

(3) Die wichtigsten Punkte des Betriebsprozesses

Vor dem Polieren in Säure tauchen, mit klarem Wasser abspülen und die Oberfläche des Gussstücks auf Flecken untersuchen. Falls Flecken vorhanden sind, schrubben Sie sie mit einer in Holzaugenwasser getauchten Zahnbürste ab (falls sie nicht richtig gereinigt wurde, verwenden Sie einen Dampfreiniger). Mit einer Stahlpresse wird die Oberfläche des Gussstücks aufgehellt, und mit einem Achatpoliermesser werden die vom Stahl gepressten Stellen wiederholt, um den Glanz und die Lebendigkeit des Gussstücks zu verbessern (Abbildung 9-15). Nach Abschluss der Polierarbeiten reinigen Sie die Oberfläche des Werkstücks mit klarem Wasser, legen es dann flach in eine mit einem weichen Tuch ausgelegte Aluminiumschale, ohne es zu überlappen, und trocknen es mit einem Haartrockner.

Video zum Polieren

7. Eintauchen des Schutzmittels

Der Hauptzweck besteht darin, den Oberflächenschutz des Werkstücks zu verbessern und eine Verfärbung des silbernen Werkstücks zu verhindern.

(1) Hauptausrüstung

Hakenarm-Galvanikwanne.

(2) Wichtigste Materialien

AQ-10-Konzentrat.

(3) Die wichtigsten Punkte des Betriebsprozesses

Schütteln Sie das AQ-10-Konzentrat vor Gebrauch. Zur Herstellung von 100 L Lösung, mischen Sie 5〜10L Konzentrat (8 L ist optimal), Arbeitstemperatur 35 〜45℃ (40℃ ist am besten), Eintauchzeit 1 ~ 5 min (3 min ist am besten). Die Menge der vorbereiteten Lösung hängt von den Produktionsanforderungen ab.

Legen Sie das in das Schutzmittel einzutauchende Werkstück auf das Hängegestell, legen Sie es in den Tank für chemische Entfettung und Elektroentfettung, um das Oberflächenöl 1 〜2 Minuten lang zu reinigen; reinigen Sie es in einem Tank mit reinem Wasser; legen Sie es dann in einen beheizten Tank mit sauberem Wasser bei ca. 60℃ zum Reinigen, leicht erwärmt; tauchen Sie es 2 〜3 Minuten lang in den Tank mit dem Schutzmittel (Abbildung 9-16). Nehmen Sie das Werkstück aus dem Schutzmitteltank und tauchen Sie es 3〜5 Mal in reines Wasser. Nach der Reinigung blasen Sie die Wassertropfen auf der Innen- und Außenseite des Werkstücks mit einem Luftkompressor ab, trocknen es dann mit einem Haartrockner und legen es schließlich zum Trocknen in den Elektroofen.

Eintauchen des Schutzmittels Video

Video zur Oberflächenbehandlung