Wie fertigt man Schmuckwachsmodelle und Urmodelle für den Schmuckguss an?

Die grundlegenden Prinzipien und operativen Fähigkeiten für 5 typische Aufgaben

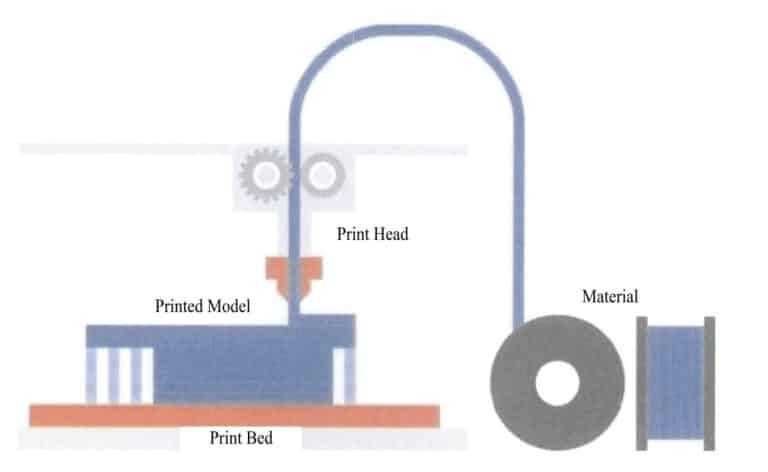

In der Schmuckherstellung ist das Wachsausschmelzverfahren das wichtigste Formgebungsverfahren. Die Herstellung des Originalmodells ist der erste Schritt im Gießprozess, der einen erheblichen Einfluss auf die Gussqualität, die Produktionseffizienz und andere Aspekte hat. Bei der traditionellen Methode der Herstellung von Originalmodellen werden hauptsächlich Wachsmodelle von Hand geschnitzt. Handgeschnitzte Wachsmodelle sind eine Modellierungstechnik, die sowohl additive als auch subtraktive Methoden integriert. Unter Bezugnahme auf die Zeichnungen des Schmuckdesigns wird Wachs als Material verwendet, und Schnitzwerkzeuge sind das Medium, um das Wachs in eine Wachsschablone zu formen, die den Designzeichnungen entspricht. Diese Technik ermöglicht die freie Formgebung des Originalmodells. Da sie jedoch auf Handarbeit angewiesen ist, ist die Produktionseffizienz gering und die Stabilität der Produktqualität schwer zu gewährleisten. Mit der Entwicklung der Technologie stützt sich die Herstellung von Originalmodellen hauptsächlich auf die 3D-Drucktechnik. Beim 3D-Druck, der akademisch als additive Fertigung bezeichnet wird, werden dreidimensionale Modelle durch Zerschneiden des Modells und schichtweises Auftragen mit Hilfe von Geräten erstellt, wobei letztendlich ein dreidimensionales Modell entsteht, das vollständig mit dem entsprechenden Datenmodell übereinstimmt. Die Anwendung der 3D-Drucktechnologie hat die Produktionseffizienz erheblich verbessert und die Genauigkeit der Produktabmessungen gewährleistet. Abhängig von der Form des Rohmaterials variieren auch die Methoden des schichtweisen Aufbaus im 3D-Druck, einschließlich UV-gehärtetem Modellieren, Fused Deposition Modeling und selektivem Lasersintern. UV-gehärtetes Modellieren und Fused Deposition Modeling sind die am häufigsten verwendeten Methoden für die Herstellung von Originalmodellen in der Schmuckindustrie.

Nach Fertigstellung des Urmodells muss ein Anguss eingesetzt werden. Der Einguss ist der reservierte Kanal für den Durchfluss des geschmolzenen Metalls während des Gießens und dient auch dazu, die Schrumpfung des Metalls während der Erstarrung des Gusses auszugleichen. Die korrekte Einstellung des Eingusses ist eine Grundvoraussetzung für die Gewährleistung der Gussqualität, und viele Fehler beim Wachsausschmelzverfahren werden direkt oder indirekt durch unangemessene Eingusseinstellungen verursacht. Bei der Einstellung des Angusses sind einige Grundprinzipien zu beachten, wobei auch die Struktur, das Material, die Größe und andere Merkmale des Schmuckstücks berücksichtigt werden müssen.

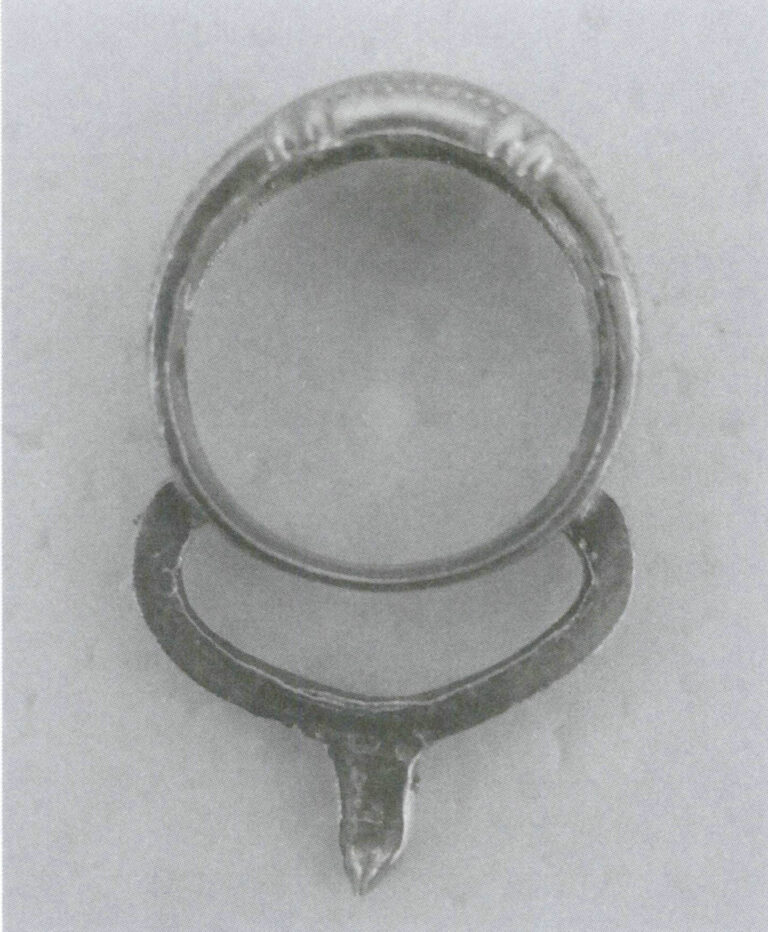

Fertiger Ringrohling

Inhaltsübersicht

Abschnitt I Herstellung handgeschnitzter Wachsmodelle

1. Hintergrundwissen

1.1 Eigenschaften von Wachsmaterialien

Wachs ist das Grundmaterial für die Herstellung von Schmuckmodellen. In der Schmuckindustrie werden verschiedene Wachsarten verwendet, aber nur wenige haben das richtige Verhältnis von Festigkeit und Zähigkeit, um Wachsmodelle zu schnitzen. Die meisten Wachse sind entweder zu spröde oder zu weich, so dass sie sich nur schwer mit herkömmlichen Methoden schnitzen lassen. Die Eignung von Wachs zum Schnitzen von Modellen wird hauptsächlich unter fünf Gesichtspunkten bewertet: Härte, Festigkeit, Zähigkeit, Gleichmäßigkeit und Schmelzpunkt.

Das für das Schnitzen von Modellen verwendete Wachs sollte eine ausreichende Härte aufweisen, damit die Oberfläche bei Krafteinwirkung nicht leicht beschädigt wird und das Schnitzen feiner Muster möglich ist.

Da die Wandstärke von Schmuckstücken im Allgemeinen gering ist und manche Stücke eine Wandstärke von weniger als 0,3 mm haben, muss das Schnitzwachs eine ausreichende Festigkeit und Zähigkeit aufweisen, damit sich das dünne Wachsmaterial nicht verformt oder bricht.

Das Wachsmaterial sollte auch eine gleichmäßige Dichte haben. Um sicherzustellen, dass die Muster auf dem Wachsmodell die gleiche Klarheit haben, muss die Wandstärke des Wachses gleichmäßig sein. Wenn die Dichte des Wachsmaterials gleichmäßig ist, ist die Methode zur Beurteilung der Wandstärke in der Regel recht einfach: Betrachten Sie die Farbe des Wachsmodells an verschiedenen Stellen gegen das Licht; wenn die Wandstärke ungleichmäßig ist, werden die Farben unterschiedlich sein. Wenn die Dichte des Wachsmaterials jedoch ungleichmäßig ist, kann es selbst bei gleicher Wandstärke unterschiedliche Farben aufweisen, was zu Fehleinschätzungen während des Betriebs führen kann.

Bei Wachsmodellen, die direkt für das Wachsausschmelzverfahren verwendet werden, muss das Wachsmaterial außerdem während des Röstvorgangs leicht schmelzen, einen geringen Wärmeausdehnungskoeffizienten haben und nach dem Röstvorgang nur minimale Rückstände hinterlassen.

Zu den bekannten Schnitzwachsmarken in der Branche gehören Ferris, Matt, Kerr usw.

1.2 Klassifizierung von Wachsmaterialien

Je nach den unterschiedlichen Leistungs- und Verarbeitungseigenschaften kann Schnitzwachs auf verschiedene Weise klassifiziert werden.

(1) Klassifizierung nach Härte

Je nach Härtegrad kann Schnitzwachs in drei Kategorien eingeteilt werden: Wachs mit hohem Härtegrad, Wachs mit mittlerem Härtegrad und Weichwachs. Um die Unterscheidung zu erleichtern, verwendet die Industrie entsprechende Farben. Die Farben Grün, Violett und Blau stehen für diese Kategorien. Die Eigenschaften von grünem, violettem und blauem Wachs der Marke Ferris sind zum Beispiel wie folgt.

Grünes Wachs: Dieses Wachs hat die höchste Härte und die geringste Elastizität und Weichheit. Grünes Wachs ist das am häufigsten verwendete Schnitzwachs und eignet sich für das Schnitzen von scharfen Winkeln und komplizierten Details in Wachsmodellen. Es kann bis zu einer Dicke von weniger als 0,2 mm verarbeitet werden, behält seine Form gut bei, ohne sich leicht zu verformen, und kann zu einer glatten Oberfläche wie Glas poliert werden. Die geringe Zähigkeit von grünem Wachs führt dazu, dass es beim Schnitzen von großen und dünnen gekrümmten Flächen leicht reißt. Die Schmelztemperatur von grünem Wachs liegt bei 110℃, und wenn es schmilzt, kann es sofort flüssig werden, ohne dass es ein dichtes Stadium durchläuft. Verschiedene Wachssägen, Schnitzmesser, Wachsfeilen und maschinelle Fräser können mit grünem Wachs bequem geschnitten, geschliffen und Oberflächenstrukturen bearbeitet werden.

Violettes Wachs: Violettes Wachs hat eine mittlere Härte, gute Elastizität und Weichheit, wodurch es sich für die Herstellung komplexerer Wachsmodelle eignet. Die Schmelztemperatur von violettem Wachs liegt bei 107℃, und es wird beim Erhitzen weicher, wobei es mit zunehmender Temperatur deutlich weicher wird, bis es flüssig wird, so dass es für die Herstellung feiner Modelle ungeeignet ist.

Blaues Wachs: Blaues Wachs hat die geringste Härte und ist sehr weich, so dass es sich für die Herstellung einfacher Wachsmodelle eignet, insbesondere für Arbeiten mit kugelförmigen oder gekrümmten Oberflächen. Ein 3 mm dickes Stück blaues Wachs lässt sich nach dem Einweichen in kochendem Wasser in eine Halbkugelform biegen. Blaues Wachs lässt sich am besten mit einem Messer ritzen, da es kein Wachspulver wie grünes Wachs erzeugt und nicht wie violettes Wachs abblättert. Blaues Wachs schmilzt bei 104℃, wird aber nicht zu einer schäumenden Flüssigkeit; es behält eine gewisse Viskosität bei. Blaues Wachs ist sehr gut geeignet, um die Oberflächenmuster eines Urmodells nachzubilden, aber es eignet sich nicht für die Herstellung sehr feiner Muster oder die Bearbeitung mit einem Hängeschleifer.

(2) Klassifizierung aufgrund von Form und Verwendung

Bei den Wachsmaterialien kann es sich um Blöcke, Platten, Rohre, Streifen, Fäden usw. handeln. Es stehen verschiedene vorgeformte Wachsmaterialien oder Wachszubehör zur Auswahl, z. B. Ringwachs, Armbandwachs, Lünettenwachs, Zackenwachs und andere formgebende Hilfswachse, um die Produktion zu erleichtern, die Verarbeitungszeit zu verkürzen und den Verlust von Wachsmaterial zu verringern. Die Formen, Eigenschaften und Anwendungsbereiche der üblicherweise verwendeten Wachsmaterialien für die Handschnitzerei sind in Tabelle 1-1 aufgeführt.

Tabelle 1-1 Häufig verwendete Wachsmaterialien für die Handschnitzerei

| Wachs Materialkategorie | Form | Merkmale | Anwendungsbereich |

|---|---|---|---|

| Hartwachs (Wachsziegel, Wachsplatten, usw.) |

|

Hohe Härte, hervorragende Verarbeitungseigenschaften, sehr gut geeignet für Schnitzarbeiten | Wachsmodelle zum Schnitzen von Schmuck, Ornamenten und Kunsthandwerk |

| Weiches Wachs |

|

Geringe Härte, leicht zu biegen und zu verformen, kann frei geformt werden | Biomimetische Accessoires mit Liniendesigns wie Pflanzenblätter, Ranken und Insektenflügelstrukturen |

| Ringwachs |

|

Das Design für Ringe umfasst rein runde und U-förmige Plattformen, sowohl in massiver als auch in hohler Ausführung, was die Bearbeitungszeit verkürzt. | Herstellung von Ringen für Männer und von Ringen für Frauen |

| Armband Wachs |

|

Kann zur Herstellung von runden, ovalen und quadratischen Armbändern verwendet werden und spart so Zeit bei der Verarbeitung | Armbänder herstellen |

| Wachs einstellen |

|

Standardform, Größe und hohe Festigkeit, nicht leicht zu brechen | Wachsmodell zur Herstellung von Standard-Edelsteinfassungen |

| Zackenwachs |

|

Komplette Größen, gute Elastizität, Wachs kann gebogen werden, nicht leicht zu brechen | Herstellung von Zinken und linearen Modellierwachsteilen |

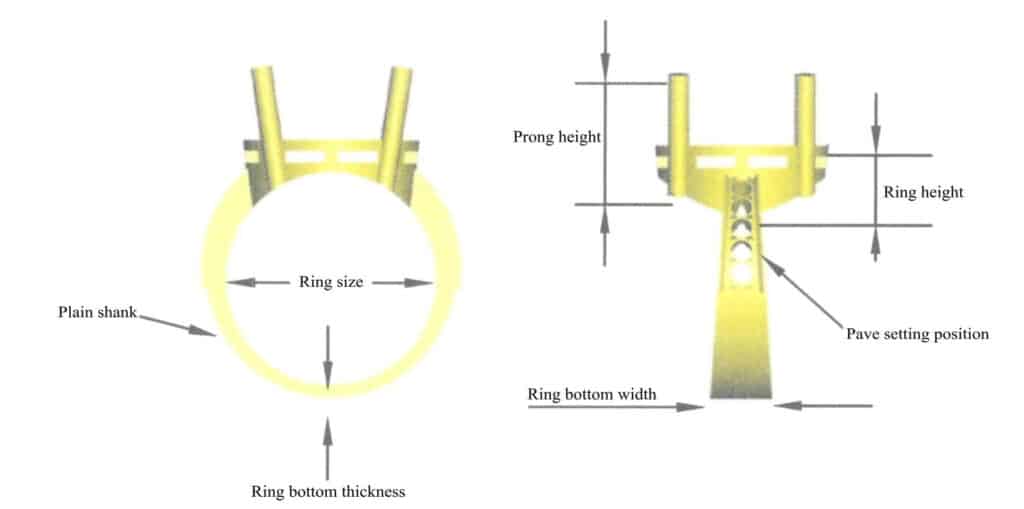

1.3 Wachsmodell Struktur Größe Terminologie

Wenn die Mitarbeiter des Modellbaus einen Auftrag erhalten, müssen sie zunächst die Anforderungen des Kunden verstehen, die sich aus dem Auftrag ergeben, wie z. B. die Größe des Schmucks, die Größe des Edelsteins usw. Am Beispiel von Ringen ist es notwendig, die spezifischen Bedeutungen der folgenden Begriffe zu verstehen.

Ringgröße: Der Innendurchmesser des Rings, der in verschiedenen Standards wie amerikanischen, Hongkong-, japanischen und italienischen Größen gemessen werden kann.

Breite des Ringbodens: Die in der Branche übliche Bezeichnung "Ringschaftbreite" bezieht sich auf die Breite an der Unterseite des Rings.

Dicke des Ringbodens: Die in der Branche übliche Bezeichnung "Ringschaftdicke" bezieht sich auf die Dicke am unteren Ende des Rings.

Höhe des Rings: Die in der Branche übliche Bezeichnung "Schulterhöhe" bezieht sich auf die vertikale Höhe der Kante des Ringkopfes.

Höhe der Zinken: Die in der Branche üblicherweise als "Seitenhöhe" bezeichnete Höhe bezieht sich auf die Gesamthöhe des Kopfes, die mit einem Messschieber gemessen werden muss.

Glatter Schaft: Bezieht sich auf den Bereich zwischen dem Ringschaft und dem Kopf, der nach dem Entfernen der Pflastersteine oder anderer Muster übrig bleibt.

Glatte Schaftdicke: Bezieht sich auf die Dicke der Bereiche auf beiden Seiten des Kopfes ohne Einbettungsstellen, gemessen mit internen Tasterzirkeln. Wenn der Kunde keine besonderen Anforderungen stellt, wird in der Regel ein Wert von 0,6 bis 0,7 mm angenommen.

Dicke der Pave-Fassung: Bezieht sich auf die Dicke der Einbettungsposition, die mit einem internen Messschieber gemessen werden muss. Wenn der Kunde keine besonderen Anforderungen hat, kann sie als 1~1,2 mm angenommen werden.

Kantenstärke der Steinfassung: Bezieht sich auf die Dicke um die Kopfhalterung, die mit 1,1~1,3 mm angegeben werden kann.

Die genaue Lage der oben genannten Begriffe ist in Abbildung 1- 1 dargestellt.

Größe des Edelsteins: Bezieht sich auf die Abmessungen des Edelsteins. Wenn die Bestellung einen Edelstein enthält, kann die Position der Fassung entsprechend der tatsächlichen Größe geöffnet werden; wenn die Bestellung keinen Stein enthält, muss der Größenbereich des Edelsteins anhand des Edelstein-Informationscodes in der Bestellung bestimmt werden. Zu den Schliffarten von Edelsteinen gehören im Allgemeinen runder Brillantschliff, Baguetteschliff, Prinzessschliff usw.

1.4 Wärmeausdehnungskoeffizient

2. Aufgabe Durchführung

Bei dieser Aufgabe wird das Wachsmodell eines Rings aus reinem Gold als Beispiel genommen, wobei hauptsächlich die Flachrelieftechnik zur Fertigstellung des handgeschnitzten Wachsmodells verwendet wird.

(1) Schneiden von Material entsprechend der Bestellung

Messen Sie entsprechend den Angaben und Maßen des Musters mit einem Messschieber die Maße und zeichnen Sie Linien ein, und schneiden Sie mit einer Bügelsäge den gewünschten Wachsblock aus, wie in Abbildung 1-2 gezeigt.

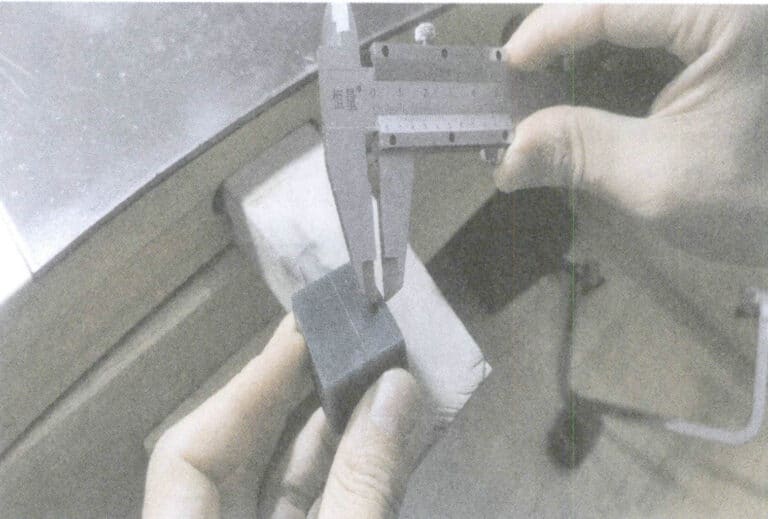

(2) Grobe Formgebung

Legen Sie den geschnittenen Wachsblock auf eine Vierkantfeile, um ihn zu glätten, so dass drei rechtwinklige Flächen entstehen, nämlich die Vorderansicht und die Draufsicht im rechten Winkel, die Vorderansicht und die Seitenansicht (links oder rechts) im rechten Winkel und die Draufsicht und die Seitenansicht im rechten Winkel, wie in Abbildung 1-3 gezeigt. Nach dem Polieren der drei rechten Winkel zeichnen Sie mit einem Messschieber die Grundlinie, die sich in der Mitte schneidet und senkrecht entlang der rechtwinkligen Kanten verläuft (einschließlich der Ober- und Rückseite, die als senkrechte Mittellinie bezeichnet wird), sowie die Umrisslinie der Halterung, wie in Abbildung 1-4 dargestellt. Verwenden Sie einen Zirkel mit dem Schnittpunkt der Konturlinie der Fassung und der senkrechten Mittellinie als Ausgangspunkt, mit einer halben Ringgröße als Radius, um Punkte auf der senkrechten Mittellinie zu nehmen und diese als Mittelpunkt zu verwenden, um die innere kreisförmige Kurve des Rings (einschließlich der Rückseite) zu zeichnen, wie in Abbildung 1-5 gezeigt.

Abbildung 1-2 Wachs sägen

Abbildung 1-3 Feilen des Wachsblocks

Abbildung 1-4 Zeichnen der Grundlinie

Abbildung 1-5 Zeichnen der Bogenlinie

Bohren Sie dann ein kleines Loch auf der Innenseite des Bogens, führen Sie das Sägeblatt hindurch und verwenden Sie einen Sägerahmen, um ein ringgroßes Loch entlang der Bogenlinie auszusägen, wie in Abbildung 1-6 gezeigt.

Verwenden Sie einen Wachsfräser, um den inneren kreisförmigen Rand abzuschneiden, und verwenden Sie dann ein Wachsringschnitzmesser, um den inneren Kreisdurchmesser auf die Ableseposition der Ringgröße zu schaben, wobei Sie sicherstellen, dass die Unter- und Oberseite des Ringlochs die gleiche Größe haben, wie in Abbildung 1-7 gezeigt.

Abbildung 1-6 Sägen des Ringlochs

Abbildung 1-7 Schaben der Ringgröße

(3) Feine Detaillierung

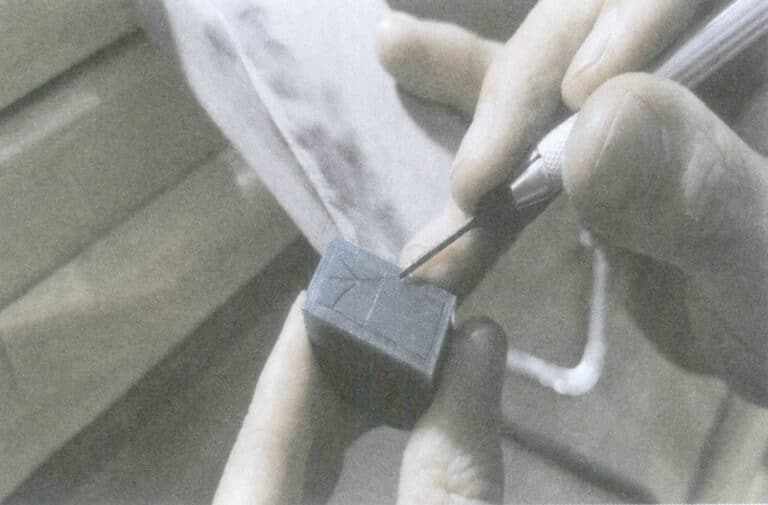

Nach Fertigstellung der Gesamtform fahren Sie mit dem nächsten Schritt der Detailreparatur fort. Verwenden Sie einen Wachsfräser, um die äußere Form des Rings zu formen, verwenden Sie eine Vierkantfeile, um die linke und rechte Kante symmetrisch zu machen, und glätten Sie die untere Kante, wie in Abbildung 1-8 gezeigt. Zeichnen Sie mit einem Messschieber die Mittellinie auf der Seite an, legen Sie die Breite der Fassung und des unteren Rands fest und formen Sie beide Ränder mit einem Wachsfräser. Wenn der Herrenring doppelt abgeschrägte gerade Kanten hat, legen Sie ihn auf die Vierkantfeile, um ihn in eine diagonale, symmetrische Form zu schleifen. Achten Sie darauf, die Gesamtform des Rings beizubehalten, und verwenden Sie eine kleine Wachsfeile, um sie zu verfeinern, damit alle vier Seiten sauber und symmetrisch sind. Zeichnen Sie mit einem spitzen Bohrer das Muster (Buchstaben, Formen oder Muster) auf die Fassung (Ringoberfläche) und verwenden Sie ein Diagonalmesser oder ein mittelgroßes Sichelmesser, um die innere und äußere Grenzlinie einzuritzen oder die Buchstaben nacheinander einzugravieren, wie in Abbildung 1-9 gezeigt. Verwenden Sie ein Seitenmesser, um die Lücken zwischen dem Rahmen und den Buchstaben (oder Formen) auszuhöhlen, und verwenden Sie dann ein Messer an der Unterseite, um die Arbeit abzuschließen.

Abbildung 1-8 Gestaltung des Erscheinungsbildes

Abbildung 1-9 Carving-Muster

Betrachten Sie die Ringfläche aus der Ferne, korrigieren Sie die Buchstaben und Formen mit einem Messer und arbeiten Sie sorgfältig nach, um sicherzustellen, dass der Guss klare Schichten und ein lebendiges Bild mit weichen Kurven und fließenden Linien aufweist.

(4) Unteres Gewicht entfernen

Nachdem Sie sich vergewissert haben, dass der gesamte Ring korrekt ist, verwenden Sie einen groben Wellenbohrer, um das Wachs im Inneren des Rings auszuhöhlen, wie in Abbildung 1-10 dargestellt. Belassen Sie eine Wandstärke von 1 mm und eine verbleibende Oberflächendicke von 0,5-0,8 mm. Beachten Sie, dass die Wandstärke gleichmäßig sein sollte, um zu vermeiden, dass sie zu dünn ist und Perforationen verursacht oder zu dick ist und das Gewicht erhöht.

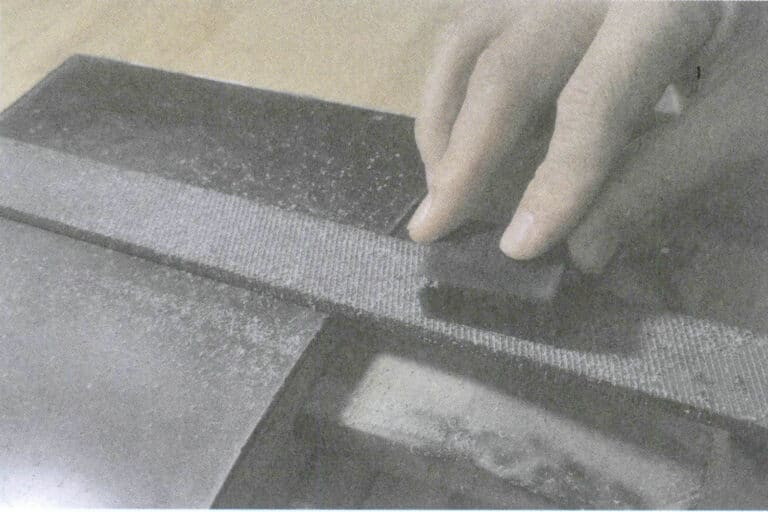

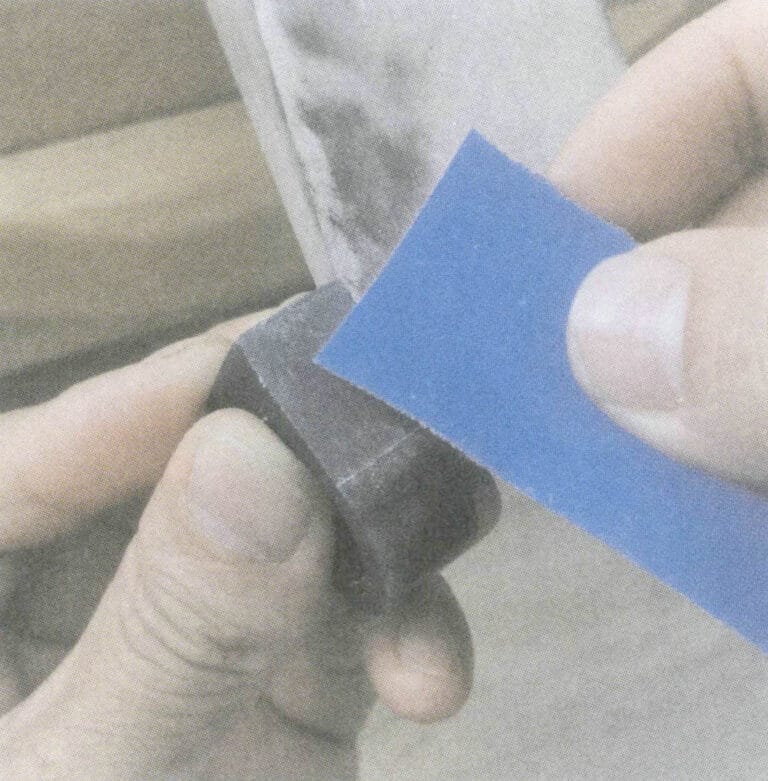

(5) Beschneiden

Verwenden Sie ein Schnitzmesser, um Oberflächenkratzer abzukratzen, verwenden Sie 400#~600# grobes Schleifpapier zum Grobpolieren und dann 800#~1200# feines Schleifpapier zum Feinschleifen, wie in Abbildung 1-11 gezeigt. Wischen Sie die Gussteile mit Lackverdünner oder Weißöl ab.

Abbildung 1-10 Bodenaushub

Abbildung 1-11 Polieren mit Schleifpapier

Abschnitt II Herstellung des lichtgehärteten Originalmodells

1. Hintergrundwissen

1.1 Grundsätze der Rapid-Prototyping-Technologie

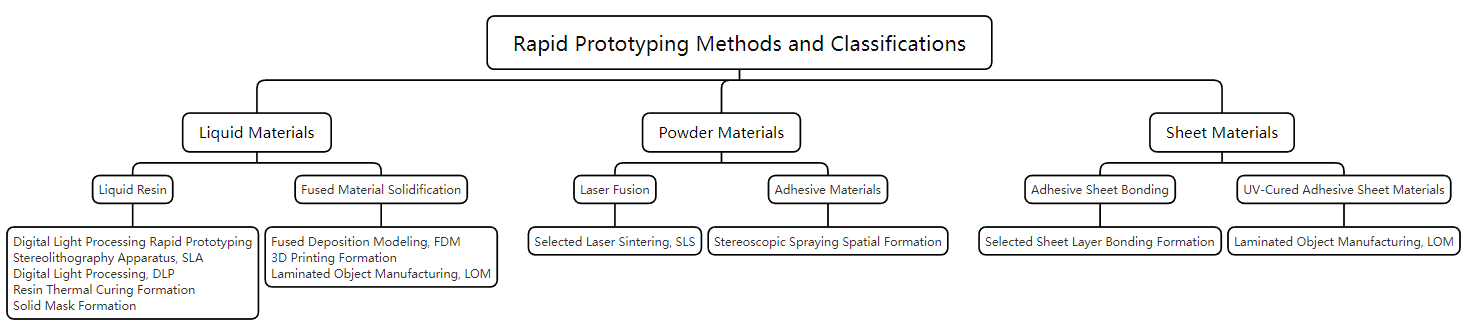

Die Rapid-Prototyping-Technologie oder Rapid-Prototype-Fertigungstechnologie ist ein wichtiger Bestandteil der modernen fortschrittlichen Fertigungstechnologie. Rapid-Prototyping-Anlagen können Konstruktionskonzepte oder Konstruktionspläne direkt, schnell und genau in tatsächliche Teileprototypen umwandeln oder Teile direkt durch Verfahren wie Modellbildung, Näherungsbearbeitung und Slicing-Bearbeitung herstellen. Sie stellen ein effizientes und kostengünstiges Mittel für die Prototypenherstellung und die Überprüfung von Konstruktionskonzepten dar und kompensieren so die Unzulänglichkeiten herkömmlicher Fertigungsmethoden.

Rapid Prototyping ist eine neue Fertigungstechnologie, die auf der Grundlage von computergestütztem Design, computergestützter Fertigung, numerischer Computersteuerung, Lasertechnologie und neuen Materialien entwickelt wurde. Sie basiert auf den Prinzipien der Diskretisierung und des Stapelns, die es ermöglichen, das CAD-Modell eines Teils auf eine bestimmte Weise in verarbeitbare diskrete Flächen, diskrete Linien und diskrete Punkte zu zerlegen. Anschließend werden diese diskreten Flächen, Linien und Punkte durch physikalische oder chemische Verfahren zu der Gesamtform des Teils zusammengefügt. Bei der speziellen Methode wird das dreidimensionale CAD-Modell des Teils in ein anderes Format umgewandelt und in Schichten zerlegt, um die zweidimensionalen Konturformen des Querschnitts jeder Schicht zu erhalten. Entsprechend diesen Konturen verfestigt ein Laserstrahl selektiv Schichten aus flüssigem, lichtempfindlichem Harz, schneidet Schichten aus Papier oder Metallblechen oder sintert Schichten aus pulverförmigen Materialien und sprüht selektiv Schichten aus Klebstoff oder thermoplastischen Materialien mit Hilfe einer Strahlquelle auf, wodurch die ebenen Konturen jedes Querschnitts entstehen, die dann schrittweise zu einem dreidimensionalen Teil gestapelt werden. Bei der Rapid-Prototyping-Technologie kommen keine traditionellen "subtraktiven" Bearbeitungsmethoden zum Einsatz (Abtragen von überschüssigem Material vom Werkstück mit Werkzeugen, um die gewünschte Teileform zu erhalten). Stattdessen kommt ein neues "additives" Verfahren zum Einsatz, bei dem zunächst eine dünne Schicht aus grobem Material durch Punkte, Linien oder Flächen erzeugt wird. Anschließend werden nach und nach mehrere Schichten aus grobem Material übereinander gelegt, um komplex geformte Teile herzustellen. Das Grundprinzip der Rapid-Prototyping-Technologie besteht darin, komplexe dreidimensionale Bearbeitungen in die Stapelung einfacher zweidimensionaler Bearbeitungen zu zerlegen. Daher wird sie auch als "schichtweise Fertigung", "additive Fertigung" oder "inkrementelle Fertigung" bezeichnet.

1.2 Modell-Slicing

1.3 Vorteile der Rapid-Prototyping-Technologie

Bei der herkömmlichen Entwicklung von Produktmustern müssen sich die Designer zunächst ein dreidimensionales Bild von den Anforderungen des Benutzers machen und es dann in zweidimensionale technische Zeichnungen umwandeln, die später von den Herstellern in dreidimensionale Muster oder Modelle umgewandelt werden müssen. Wenn Änderungen am Produkt erforderlich sind, muss die Umwandlung zwischen dreidimensional und zweidimensional mehrfach wiederholt werden. Daher erfolgt der Entwurf und die Entwicklung von Produktmustern auf herkömmliche Weise schrittweise, was oft viel Zeit in Anspruch nimmt und den Produktentwicklungszyklus verlängert.

Die Rapid-Prototyping-Technologie integriert das Konzept des Concurrent Engineering und löst das Problem der schnellen und intuitiven Analyse und Demonstration von Produkten in der technischen Entwicklung. Dadurch können die entworfenen Produkte direkt als dreidimensionale Festkörpermodelle erzeugt werden, ohne dass technische Zeichnungen oder Zwischenschritte erforderlich sind. Dies hat die folgenden offensichtlichen Vorteile: ① der Entwicklungszyklus neuer Produkte wird erheblich verkürzt, so dass Produkte schneller auf den Markt gebracht werden können; ② die F&E-Kosten für neue Produkte werden erheblich gesenkt; ③ die Erfolgsquote bei der Einführung neuer Produkte wird erhöht; ④ die Umsetzung des Concurrent Engineering wird unterstützt; ⑤ die technologische Innovation wird unterstützt und das Produktdesign wird verbessert.

1.4 Methoden des Rapid-Prototyping-Verfahrens

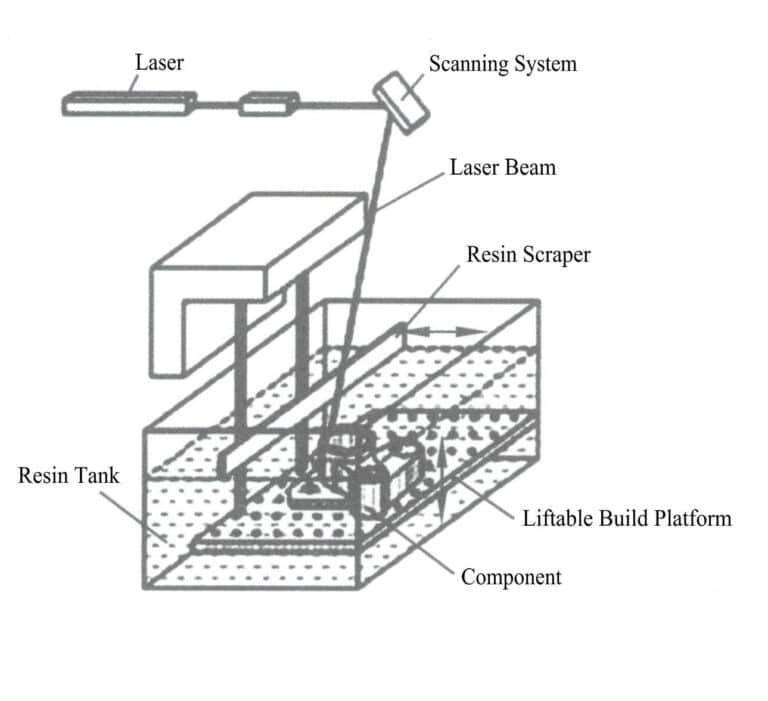

(1) Stereolithographie-Gerät (SLA)

Bei diesem Verfahren wird lichtempfindliches Harz als Ausgangsmaterial verwendet. Unter Computersteuerung tastet ein UV-Laser die Oberfläche des flüssigen lichtempfindlichen Harzes entsprechend den schichtweisen Querschnittsdaten des Teils ab, wodurch das Harz im abgetasteten Bereich eine Photopolymerisationsreaktion durchläuft und sich verfestigt, wodurch eine dünne Schicht des Teils entsteht; nachdem eine Schicht ausgehärtet ist, senkt sich die Werkbank, und eine neue Schicht flüssigen Harzes wird auf die zuvor ausgehärtete Harzoberfläche für die nächste Schicht des Abtastens und Aushärtens aufgetragen. Die neu ausgehärtete Schicht verbindet sich fest mit der vorherigen Schicht, und dieser Vorgang wird wiederholt, bis der gesamte Prototyp des Teils fertiggestellt ist (siehe Abbildung 1-13).

Das SLA-Verfahren zerlegt die geschichteten Querschnittsdaten in unzählige Pixelpunkte. Der Computer steuert alle Pixelpunkte, verbindet sie zu durchgehenden Linien und zeichnet sie durch die parallele Anordnung der durchgehenden Linien zu Flächen. Der Laser vervollständigt den Schichtquerschnitt Punkt für Punkt durch Aushärtung entlang einer linearen optischen Bahn. Zu den wichtigsten Prozessparametern des SLA-Verfahrens gehören der Durchmesser des Laserspots, die Schichtdicke der Scheibe, die Schrittlänge des Spots, die Verweilzeit des Spots und die Lichtlaufrichtung. Die Oberflächenqualität des gedruckten Modells wird nicht nur durch die Auflösung der Hardware, sondern auch durch die Gestaltung des optischen Pfades des Computers begrenzt. Zu den Merkmalen dieses Formgebungsverfahrens gehören relativ hohe Gerätekosten, längere Druckzeiten und eine begrenzte Lebensdauer der Laserröhre. Es können Teile mit komplexen Formen (Hohlkörper) und feineren Details (Schmuck und Kunsthandwerk) hergestellt werden.

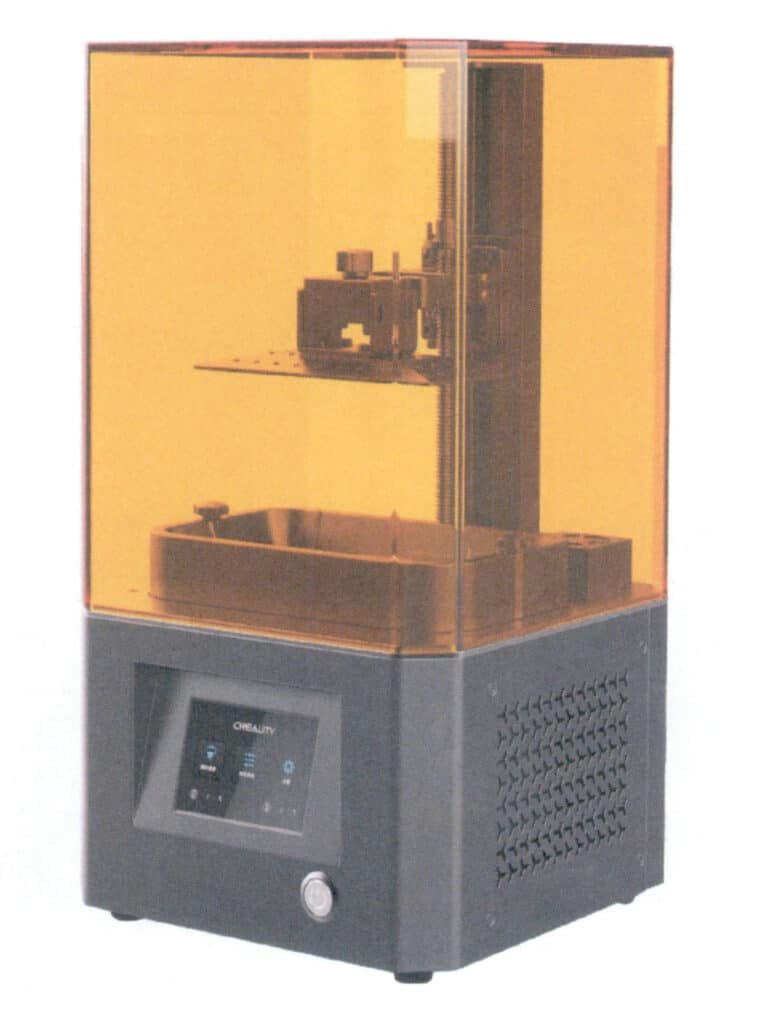

(2) Digitale Lichtverarbeitung (DLP)

Das Prinzip der Rapid-Prototyping-Technologie mit digitaler Lichtverarbeitung besteht darin, einen DLP-Projektor zu verwenden, um die geschichteten Grafiken des Modells planar auf die Oberfläche der Druckplattform unter dem Harzbehälter zu projizieren. Die gesamte Oberfläche wird gleichzeitig gehärtet. Nachdem eine Harzschicht ausgehärtet ist, hebt sich die Druckplattform um eine Schichthöhe, und dann wird eine weitere Harzschicht ausgehärtet, wobei dieser Prozess Schicht für Schicht fortgesetzt wird, bis das gesamte Modell gedruckt ist.

Das DLP-Verfahren zeichnet sich dadurch aus, dass es durch Projektion eine gleichzeitige Aushärtung der gesamten geschichteten Oberfläche erreicht, was die Geschwindigkeit des 3D-Drucks effektiv erhöht. Während des Druckvorgangs befindet sich das Modell in einem umgekehrten Schwebezustand, wobei die Schichten einzeln hinzugefügt werden, was den Druck mit einer geringen Menge an Material ermöglicht. Abbildung 1-14 zeigt einen typischen DLP-3D-Drucker. Zu den wichtigsten Prozessparametern des DLP-Verfahrens gehören die Belichtungszeit für eine einzelne Schicht, die Formungsrichtung und die Schichtdicke der Scheibe. Je geringer die Schichtdicke ist, desto höher ist die Druckpräzision, aber desto länger ist auch die entsprechende Druckzeit. Die Belichtungszeit für jede Schicht wirkt sich auf die tatsächlich gedruckte Schichtdicke aus, und verschiedene Harztypen erfordern unterschiedliche Belichtungszeiten; daher ist die Einzelschicht-Belichtungszeit ein wichtiger Parameter des DLP-Verfahrens. Der Druckprozess des DLP-Verfahrens ähnelt dem anderer 3D-Druckverfahren, da es sich um einen schichtweisen Akkumulationsprozess handelt. Während des Schicht- und Stapelungsprozesses werden die Grafiken in einer angenäherten Form verarbeitet. Daher wirkt sich die Art der Formgebung des Modells während des Druckvorgangs auch auf die Druckgenauigkeit aus.

Das herausragende Merkmal der DLP-Methode ist, dass die Lichtquelle von der Punktabtastung zur Flächenabtastung gewechselt hat, wodurch die Druckfläche in einem Durchgang gebildet werden kann, was die Zeit der Punkt-zu-Punkt-Abtastung erheblich spart und den Druckprozess schneller und effizienter macht. Im Einzelnen hat das DLP-Verfahren folgende Vorteile.

① Großer Druckbereich. Die DLP-Technologie verwendet eine Oberflächenlichtquelle, die eine effektive Vergrößerung des Druckbereichs ermöglicht, wodurch eine größere Auswahl an bedruckbaren Größen möglich ist.

② Hohe Druckgenauigkeit und geringe Verzerrungsrate. Das DLP-Verfahren hat keinen beweglichen Strahl, was zu minimalen Druckschwingungsabweichungen führt. Darüber hinaus kann das optische DLP-System mit einer automatischen Kalibrierungstechnologie kombiniert werden, die eine effiziente und hochpräzise Größenkorrektur ermöglicht, eine höhere Oberflächenauflösung erzielt und die Weiterverarbeitung erleichtert.

③ Schnelle Druckgeschwindigkeit. Im Vergleich zum Übergang von Punkt zu Linie zu Fläche bei der SLA-3D-Drucktechnologie ermöglicht die DLP-3D-Drucktechnologie einen einmaligen Formgebungsprozess, was den Druckprozess schneller und effizienter macht und der Marktnachfrage nach quantitativer und verfeinerter Produktion besser entspricht. DLP-Geräte haben keine beweglichen Düsen, wodurch Probleme mit Materialverstopfungen vermieden werden, und benötigen keine Heizkomponenten, was die elektrische Sicherheit erhöht.

1.5 Gängige Werkzeuge und Zubehör für Stereolithographie-Geräte

(1) Reinigungstuch: Dient zur Reinigung der Innenseite der flexiblen Schicht.

(2) Wattestäbchen: Zum Reinigen des ID-Chips der Harzbox.

(3) Allgemeines Reinigungsmittel (Glasreiniger) oder Spülmittel: Reinigen Sie die Abdeckung, das Gehäuse und den Bildschirm des Druckers.

(4) Isopropylalkohol mit einer Konzentration von 90% oder höher: Zur Reinigung der optischen Komponenten des Druckers, der Bauplattform und des ID-Chips der Harzbox; kann auch zur Reinigung der Arbeitsfläche und der Werkzeuge verwendet werden.

(5) Lithiumfett für Kugellager: Wird zur Schmierung der X-Welle und der Z-Wellen-Schraube verwendet.

(6) Papierhandtücher mit niedrigem Fasergehalt: Zum Reinigen von Arbeitsflächen und Werkzeugen, zum Schutz empfindlicher Bauteile und zum Aufwischen von Fett-, Harz- oder Lösungsmittelresten.

(7) Abriebfestes Mikrofasertuch: Zum Reinigen der Abdeckung, des Gehäuses und des Bildschirms des Druckers.

(8) Reinigungstuch aus chloriertem Polyethylen: Wird zur Reinigung der optischen Komponenten des Druckers und des ID-Chips der Harzpatrone verwendet.

(9) Gummikugelgebläse: Wird verwendet, um Staub von optischen Glasfenstern zu entfernen.

(10) Reinigungswerkzeug für den Harztank: Dient zur Inspektion und Reinigung der Innenfläche der flexiblen Kunststoffschicht.

1.6 Inspektion und Wartung des Druckers

(1) Überprüfung vor jedem Druck

Vor jedem Druck müssen die Betriebsumgebung überprüft, die Bauplattform gereinigt und die Befestigungsventile inspiziert werden.

(2) Monatliche Inspektion

Der ID-Chip des Harzbehälters sollte monatlich gewartet werden, das Äußere des Harzbehälters sollte auf Sauberkeit überprüft werden, und der Rahmen des Harzbehälters sollte auf Schäden untersucht werden.

(3) Regelmäßige Wartung

Legen Sie eine feste Zeitspanne fest, in der Sie regelmäßig die Unversehrtheit der Maschinenabdeckung prüfen, überprüfen, ob der Bildschirm und die Erfassungsvorrichtung ordnungsgemäß funktionieren, auf Schäden an der Außenhülle achten und sicherstellen, dass die Hebe- und Einfahrvorgänge der X- und Z-Achse stabil sind.

2. Aufgabe Durchführung

Diese Aufgabe besteht darin, mit dem SLA-3D-Drucker einen Prototyp für Schmuck zu erstellen.

(1) Beschaffung der Modelldatei

Vervollständigen Sie den Entwurf des Modells und exportieren Sie die STL-Datei des Modells.

(2) Model Slicing

Nachdem Sie die STL-Datei des Modells importiert haben, führen Sie den Slicing-Vorgang mit der Slicing-Software durch. Die einzelnen Schritte sind wie folgt.

① Öffnen des Modells in PreForm

Wenn Sie PreForm öffnen, wird die Schnittstelle in den Abbildungen 1-15 gezeigt. Klicken Sie in der Menüleiste auf "Datei" - "Öffnen", um das Fenster "Datei öffnen" anzuzeigen. Wählen Sie die zu druckende Datei aus.

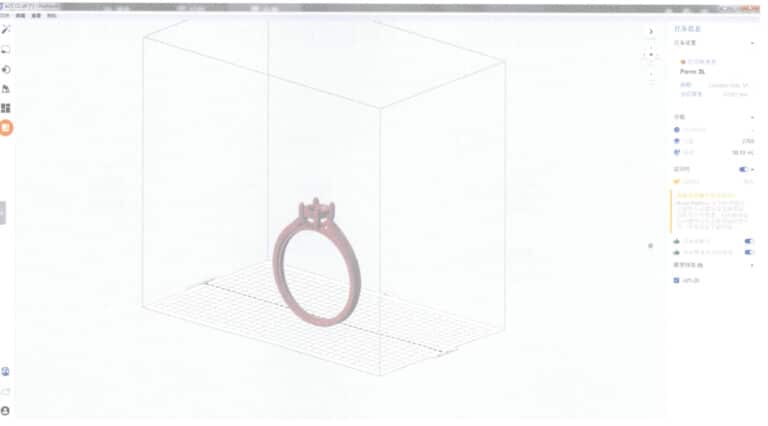

② Vorbereiten des Modells in PreForm

Ändern Sie die Ansicht mit den Funktionstasten auf der linken Seite, um die Modellstruktur zu sehen, wie in Abbildung 1-16 gezeigt. Wählen Sie dann die Dicke der Druckschicht.

1) Klicken Sie oben rechts auf die Schaltfläche "<". Das Dialogfeld "Aufgabeninformationen" wird geöffnet.

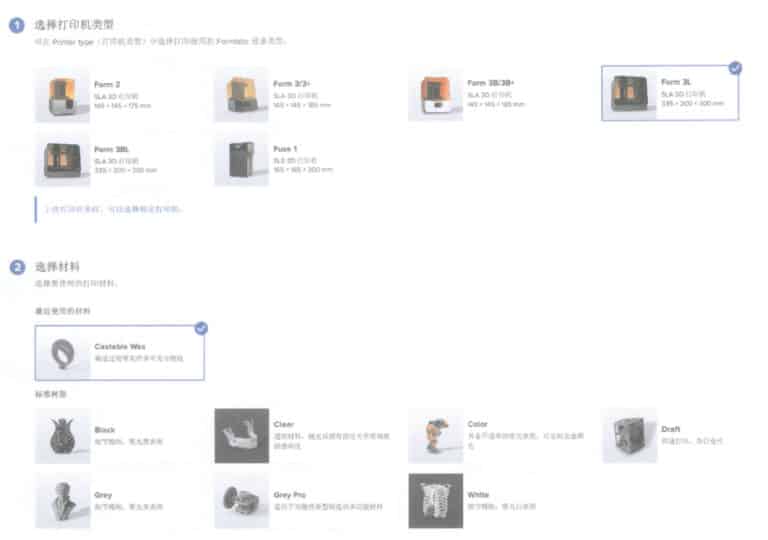

2) Klicken Sie auf den Druckernamen. Das Fenster "Aufgabeneinstellungen" wird geöffnet.

3) Blättern Sie nach unten zum Abschnitt "Material auswählen". Bewegen Sie den Mauszeiger über das gewünschte Material, um die verfügbaren Versionen dieses Materialtyps anzuzeigen. Klicken Sie darauf, um das Material und die Version auszuwählen, wie in Abbildung 1-17 dargestellt.

4) Blättern Sie zum Abschnitt "Druckschichtdicke auswählen". Klicken Sie auf , um die Dicke der Druckschicht auszuwählen.

5) Klicken Sie auf "Übernehmen" für die ausgewählten Material- und Druckschichtdickeneinstellungen. Das Fenster "Aufgabeneinstellungen" wird sofort geschlossen.

6) Wählen Sie Orientierungs- und Stützmodelle aus. Vervollständigen Sie die Stützdaten. Wählen Sie in PreForm das Modell aus. Klicken Sie auf "Unterstützung", um den Dialog zu öffnen. Klicken Sie auf "Auto-generate All", um allen Modellen auf der Bauplattform Unterstützung hinzuzufügen.

(3) Druckvorbereitung

Nachdem Sie das Modell in PreForm eingerichtet haben, wählen Sie einen Drucker aus, um den Druckauftrag auszuführen: Wählen Sie einen Drucker in PreForm aus oder fügen Sie ihn manuell hinzu. Stimmen Sie die Verbrauchsmaterialien (Harzbehälter, Harzpatrone) in PreForm mit denen des Druckers ab. Wenn Sie fertig sind, senden Sie den Druckauftrag von PreForm an den Drucker.

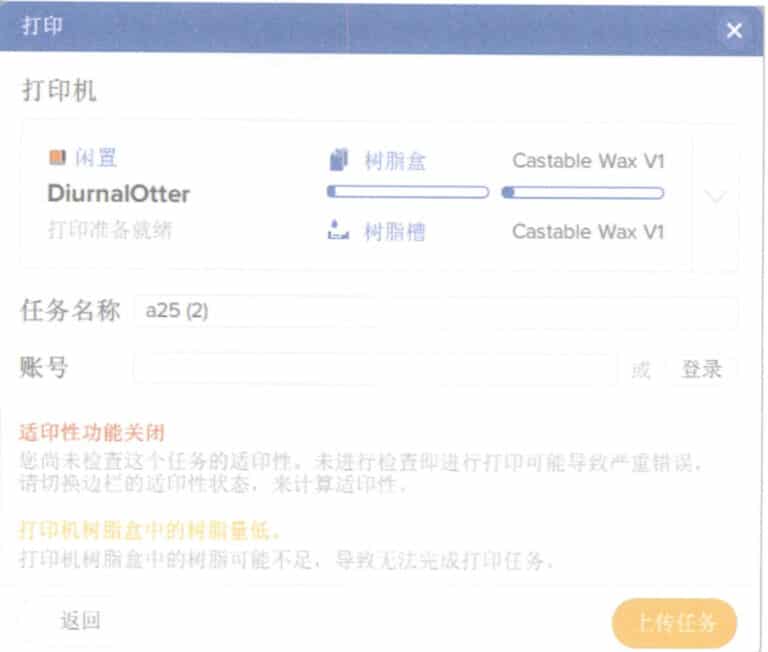

① Wenn Sie den Druckauftrag an den Drucker senden, klicken Sie auf die orangefarbene Schaltfläche "Drucken". Es öffnet sich das Fenster "Drucken", wie in Abbildung 1-1 dargestellt

② Klicken Sie auf den Pfeil "Gerät auswählen". Das Fenster "Geräteliste" wird geöffnet, wie in Abbildung 1-19 dargestellt.

③ Klicken Sie auf das Kontrollkästchen "Gerät auswählen" neben dem Seriennamen des Druckers.

④ Klicken Sie auf "Auswählen". Das Fenster "Drucken" öffnet sich erneut. Geben Sie den Aufgabennamen ein oder aktualisieren Sie ihn.

⑤ Klicken Sie auf "Aufgabe hochladen

(4) Musterdruck

Nachdem Sie die Druckvorbereitung abgeschlossen haben, können Sie mit dem Druck fortfahren.

Nach dem Hochladen des Druckauftrags auf den Drucker können Sie den Druckauftrag entweder direkt starten oder später über die "Warteschlange" (wählen Sie das verwendete Modell) auf den Druckauftrag zugreifen.

① Klicken Sie auf den Druckauftrag im Hauptbildschirm oder in der "Warteschlange".

② Klicken Sie auf "Drucken", um den Vorgang abzuschließen. Eine neue Schnittstelle wird angezeigt.

Befolgen Sie die Anweisungen auf dem Touchscreen, um zu prüfen, ob die Verbrauchsmaterialien richtig eingelegt sind, und drücken Sie dann auf "Einschalten". Der Druckvorgang beginnt, wenn die Raumtemperatur etwa 35℃ (95℉) erreicht.

(5) Nachbearbeitung

Nach Abschluss des Druckvorgangs muss der Modellrohling entfernt und nachbearbeitet werden.

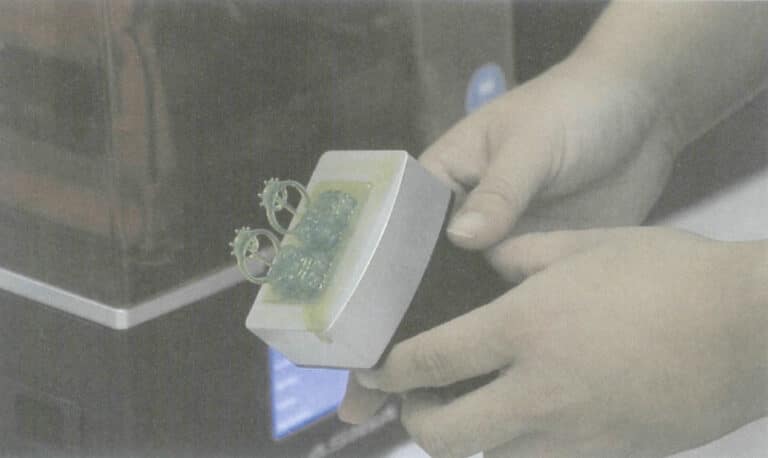

① Entfernen des Modellrohlings

1) Öffnen Sie die Druckerabdeckung und heben Sie die Plattformverriegelung nach dem Drucken an.

2) Halten Sie den Griff mit beiden Händen fest und nehmen Sie die Bauplattform aus dem Drucker.

3) Schließen Sie die Druckerabdeckung. Entnehmen Sie den Modellrohling aus dem fertigen Druck, wie in Abbildung 1-20 dargestellt.

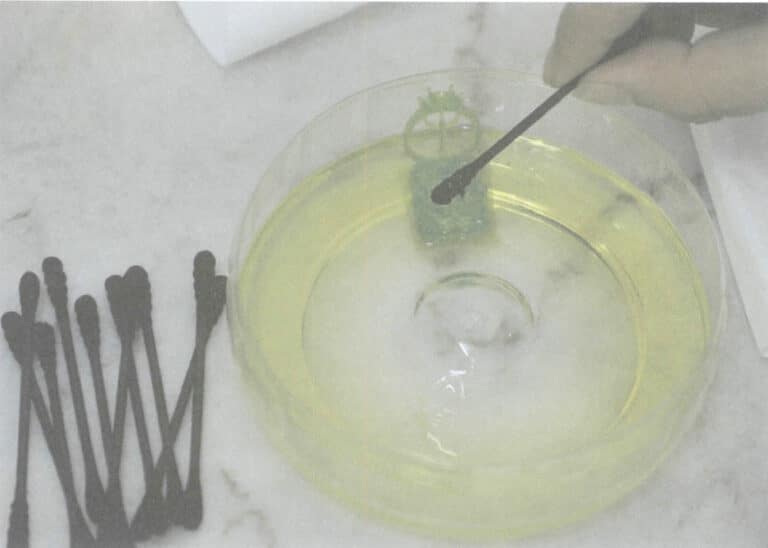

② Reinigung, Lufttrocknung und Aushärtung des Rohlings

1) Weichen Sie den Rohling eine halbe Minute lang in dem angegebenen Reinigungsmittel ein und wischen Sie ihn dann vorsichtig mit einem Wattestäbchen ab, um das Oberflächenharz zu entfernen, wie in Abbildung 1-21 dargestellt.

Hinweis: Das Reinigungsmittel ist eine brennbare Chemikalie. Halten Sie es während des Betriebs von Feuerquellen fern, einschließlich offener Flammen, Funken und konzentrierter Wärmequellen.

2) Entfernen Sie das Lösungsmittel aus dem Rohling.

Wenn das Lösungsmittel leicht verdampft (z. B. Isopropanol), lassen Sie es nach der Reinigung mindestens 30 Minuten lang stehen, damit das Lösungsmittel vollständig verdampfen kann.

Wenn das Lösungsmittel nicht leicht verdunstet (wie Propylenglykolmonomethylether), können Sie die Rohlinge mit Wasser waschen, um überschüssiges Lösungsmittel zu entfernen.

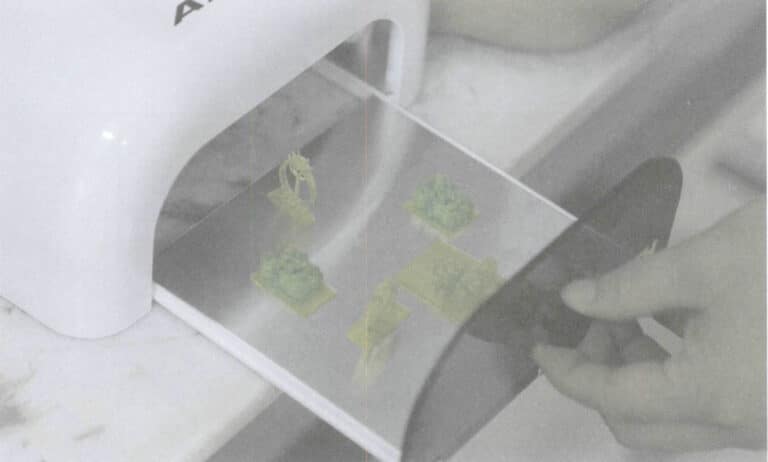

3) Lassen Sie die Rohlinge an der Luft trocknen. Stellen Sie vor der Nachhärtung sicher, dass alle Rohlinge gründlich trocken sind und keine überschüssigen Lösungsmittel, Harze oder andere Flüssigkeiten enthalten.

4) Verwenden Sie Aushärtegeräte, um die Rohlinge nachzubehandeln, damit sie ihre mechanischen Eigenschaften vollständig erreichen, wie in Abbildung 1-22 dargestellt.

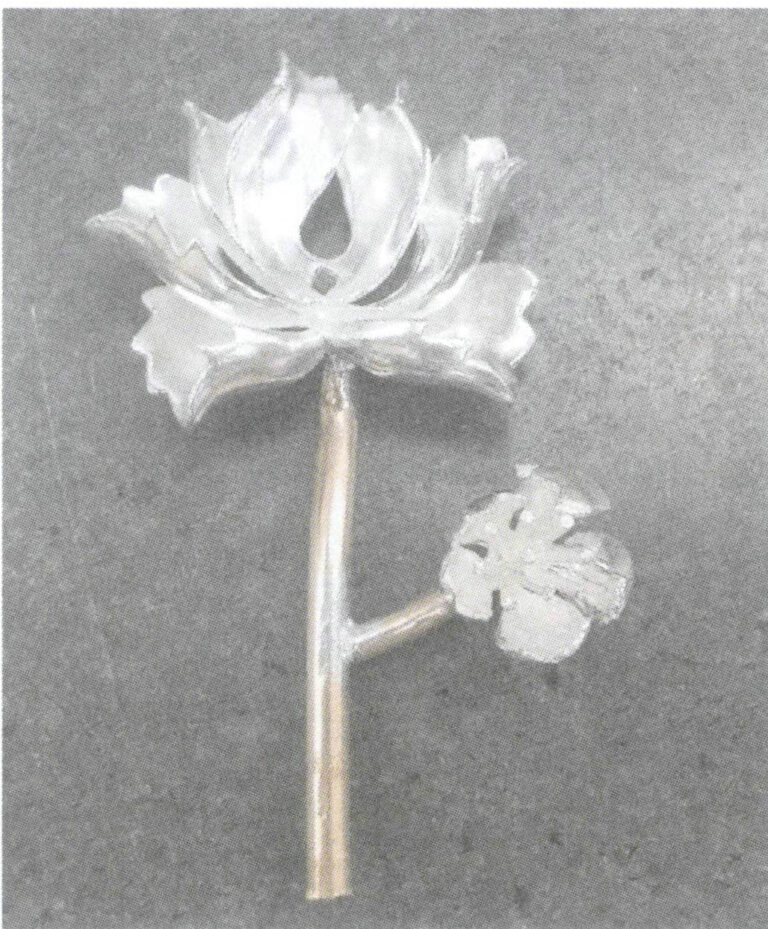

5) Ein vollständiges Modell wird durch Entfernen von Stützen, Polieren der Oberfläche und Hinzufügen von Beschichtungen für die Nachbearbeitung des Rohlings erhalten, wie in Abbildung 1-23 dargestellt.

③ Ausschalten des Druckers

Nach Abschluss des Druckvorgangs wechselt das Gerät automatisch in den Ruhemodus. Wenn Sie das Gerät ausschalten müssen, drücken Sie den Netzschalter neben dem Netzkabel auf der Rückseite des Druckers, und der Drucker schaltet sich ein.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

Abschnitt III Herstellung von Originalmodellen für das Fused Deposition Modeling

1. Hintergrundwissen

1.1 Fused Deposition Modeling (FDM)

1.2 Arten von FDM-3D-Druckern

Beim FDM-Druckverfahren werden die Position und der Weg der Druckpunkte mit denen der Extrusionspunkte abgeglichen und der digitale Raum in physische Objekte umgewandelt, um physische Muster zu erhalten. Basierend auf den mathematischen Prinzipien der dreiachsigen Punktkoordinaten des Druckers X, Y, Z kann die Architektur von FDM-3D-Druckern in kartesische Koordinatensystem-Architektur, polare Koordinatensystem-Architektur, sphärische Koordinatensystem-Architektur, etc. unterteilt werden. Aufgrund der Komplexität der mathematischen Operationen bei der Anwendung der Prinzipien des polaren und sphärischen Koordinatensystems in der Firmware der Hauptplatine und der Slicing-Software haben 3D-Drucker, die auf solchen mathematischen Prinzipien basieren, eine geringere Verbreitung auf dem Markt. Derzeit verwenden die meisten FDM-3D-Drucker noch das kartesische Koordinatensystem.

Entsprechend den drei oben genannten Architekturen gibt es drei typische 3D-Drucker.

(1) 3D-Drucker mit kartesischem Koordinatensystem

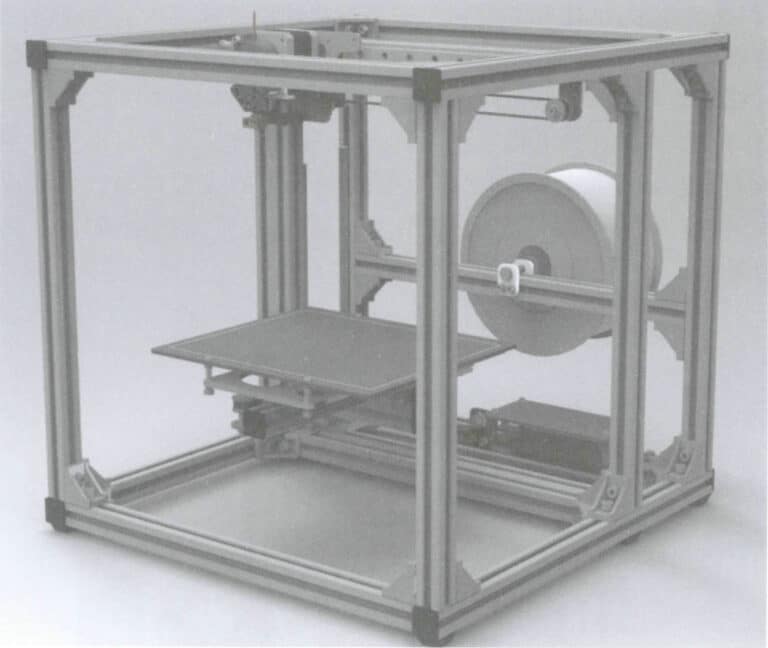

Der Typ des kartesischen Koordinatensystems entspricht in der Regel der Architektur des kartesischen Koordinatensystems. Er zeichnet sich durch eine quadratische Bauweise aus, bei der sich die Basis entlang der Z-Achse bewegt, während sich der Extruder entlang der X- und Y-Achse bewegt, wobei der Drei-Achsen-Antrieb unabhängig arbeitet. Ein typischer 3D-Drucker mit kartesischem Koordinatensystem ist in Abbildung 1-25 dargestellt. Die Open-Source-Geräte der RepRap-Serie, Ultimaker, Printrbot und die früheren Open-Source-Geräte der Makebot-Serie verwenden alle diese kartesische Koordinatenstruktur. Große Hersteller produzieren repräsentative Modelle mit dieser Struktur, die eine moderate Druckqualität und hohe Stabilität bietet. Ein Außenrahmen kann auch die Temperatur, die Feuchtigkeit und andere Formgebungsbedingungen des Arbeitsbereichs sicherstellen. Vorteile: einfache Konstruktion, einfache Wartung und präzise Druckdetails. Einschränkungen: langsamere Druckgeschwindigkeit, die größte Einschränkung von 3D-Druckern mit kartesischer Koordinatensystemarchitektur.

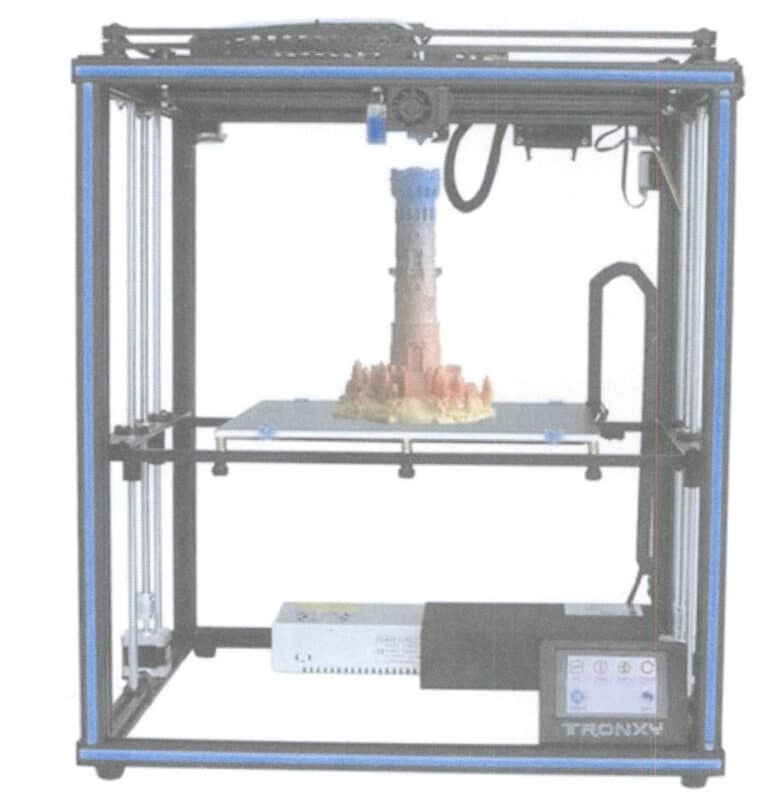

(2) Kern XY Struktur 3D Drucker

Die Core XY-Struktur ist ein typischer Vertreter der Polarkoordinaten-Architektur, bei der eine interaktive Verbundbewegung mit zwei X- und Y-Achsen verwendet wird. Mit Ausnahme der Z-Achse, die von einem einzigen Motor angetrieben wird, werden für die X- und Y-Achse zwei Motorsysteme verwendet, die sich über einen Synchronriemen abwechseln, um eine Verschiebung zu erreichen. In einem 3D-Drucker mit Kern-XY-Struktur scheinen sich die beiden Förderbänder zu kreuzen, aber in Wirklichkeit liegen sie auf zwei Ebenen übereinander, wie in Abbildung 1-26 dargestellt. Dieser Druckertyp hat eine höhere Druckgeschwindigkeit und eine höhere Stabilität während des Betriebs. Allerdings stellt er aufgrund seiner übermäßig komplexen Montagemethode und der hohen Übertragungsanforderungen höhere Anforderungen an die Benutzer, was zu einer schlechten Geräteförderung führt.

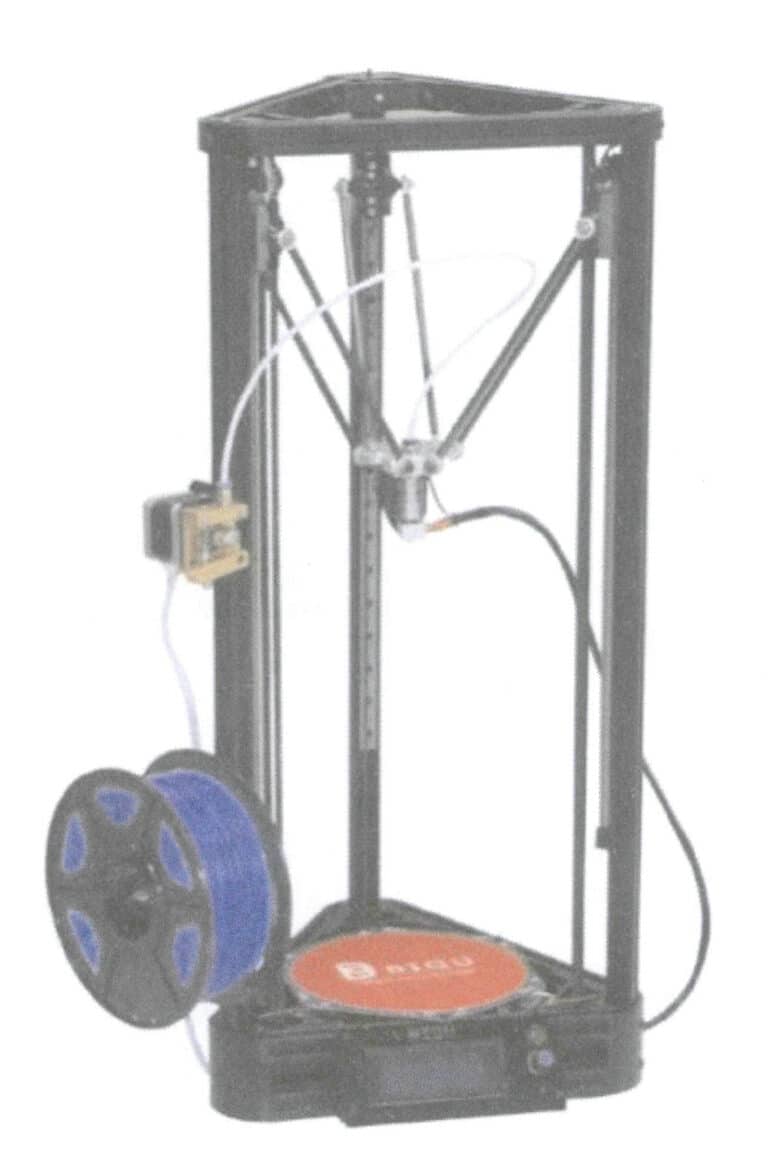

(3) Delta 3D-Drucker

Der Deltatyp, auch Dreieckstyp oder Deltatyp genannt, ist typisch für die sphärische Koordinatenarchitektur und besteht aus einer kreisförmigen Basis, an deren Spitze der Extruder aufgehängt ist. Die Düse wird von drei Metallarmen getragen, die ein Dreieck bilden, wie Abbildung 1-27 zeigt. Die Einzigartigkeit des Delta-3D-Druckers liegt darin, dass sich seine Basis nicht bewegt, was ihm bei der Herstellung bestimmter Arten von Objekten gewisse Vorteile verschafft. Vorteile: Er hat eine höhere Druckgeschwindigkeit als die meisten anderen 3D-Drucker, ein neuartiges Design und eine feste Basis. Beschränkungen: Aufgrund der Steuerung des Düsensystems durch sechs Gestänge sind die drei axialen Übertragungskomponenten zu stark konzentriert, was zu einer unzureichenden Stabilität während des Betriebs und einer relativ geringen Positionierungsgenauigkeit in den axialen Richtungen X, Y und Z führt.

1.3 Schmuck FDM 3D-Drucker

Der FDM-3D-Drucker für Schmuck hat die folgenden Eigenschaften.

(1) Einzelne Düse, Multi-Düsen-Design, das wichtigste Material 100% verwendet Wachs, das direkt zum Gießen verwendet werden kann.

(2) Durch die Wachsbeschichtung können scharfe Modellkanten, klare Merkmale und glatte Oberflächen erzielt werden, was eine realistischere Wiederherstellung des Designmodells ermöglicht. Da das Modell jedoch durch die Verfestigung von geschmolzenem Material gebildet wird, das fließfähig ist, besteht eine Maßabweichung zwischen dem verfestigten Modell und dem tatsächlichen Objekt, was die Druckgenauigkeit beeinträchtigt.

(3) Beim Fused Deposition Modeling muss nicht nur für das Hauptprodukt violettes Wachs verwendet werden, auch das Trägermaterial ist ein kostengünstiges, wasserlösliches Wachs, und der gesamte Druckprozess erzeugt fast keine Abfälle, was zu einer sehr hohen Auslastung der Rohstoffe führt.

1.4 Vergleich von FDM-Technologie und DLP-Technologie

Tabelle 1-6 Vergleich der wichtigsten technischen Parameter von FDM und DLP

| Technische Indikatoren | FDM | DLP |

|---|---|---|

| Prinzip der Formgebung | Schichtweises Schmelzformen | Lichthärtende Schicht-für-Schicht-Formung |

| Typische Ausrüstung | ProJet MJP 2500W Plus | Envision One |

| Das Hauptmaterial des Produkts | Lila Wachs | Lichtempfindliches Harz |

| Unterstütztes Material | Wasserlösliches Wachs | Lichtempfindliches Harz |

| Modellierung Größe (typisches Modell)/mm | 295 X 211 X 144 | 90 X 96 X 104 |

| Betriebstemperaturbereich/℃ | 18 〜 28 | 18 〜 28 |

| Unterstützte Dateitypen | STL、CTL、OBJ、PLY、 XRP、ABD、3DS, etc. | STL oder OBJ |

2. Aufgabe Durchführung

Bei dieser Aufgabe wird das FDM-Verfahren verwendet, um das Originalmodell des Rings zu drucken.

(1) Beschaffung der Modelldatei

Vervollständigen Sie den Modellentwurf, wie in Abbildung 1-29 gezeigt, und exportieren Sie die STL-Datei des Modells.

(2) Druckvorbereitung

Führen Sie das Düsenprüfprogramm aus, um sicherzustellen, dass alle Düsen ordnungsgemäß funktionieren. Vergewissern Sie sich beim Senden des Druckauftrags, dass ein sauberes Druckbett installiert ist und der Abfallbeutel nivelliert ist.

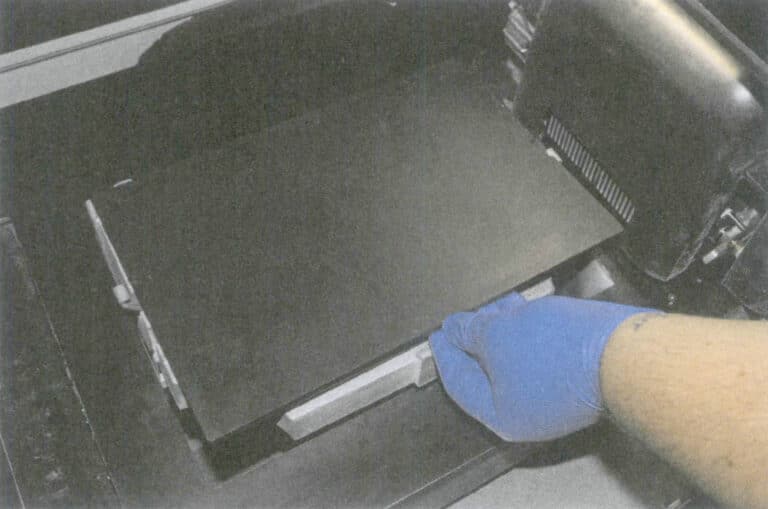

① Prüfen der Plattform

Wählen Sie auf der Benutzeroberfläche des Druckers die Option "Zugriff auf die Plattform" und heben Sie die Plattform wie in Abbildung 1-30 gezeigt an. Überprüfen Sie die Plattform, um sicherzustellen, dass sie sauber und frei von Defekten ist, setzen Sie die Plattform wieder in den Drucker ein und schließen Sie die obere Abdeckung.

② Überprüfen des Abfallbeutels

Wählen Sie die Materialien aus, überprüfen Sie den prozentualen Anteil der Materialien im Abfallsack und vergewissern Sie sich, dass im Abfallsack genügend Platz ist, um den beim Drucken anfallenden Abfall aufzufangen.

③ Prüfen/Hinzufügen von Material in der Druckkassette

Überprüfen Sie die Materialien auf der Registerkarte Materialien, um sicherzustellen, dass die Druckanforderungen erfüllt sind.

(3) Drucken des Modells

Sobald die Vorbereitung abgeschlossen ist, können Sie mit den folgenden Schritten zum Druck übergehen.

① Modelldatei importieren

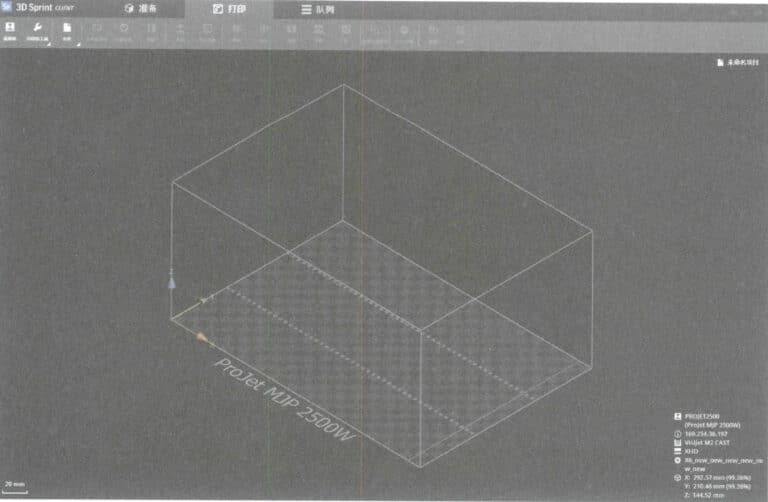

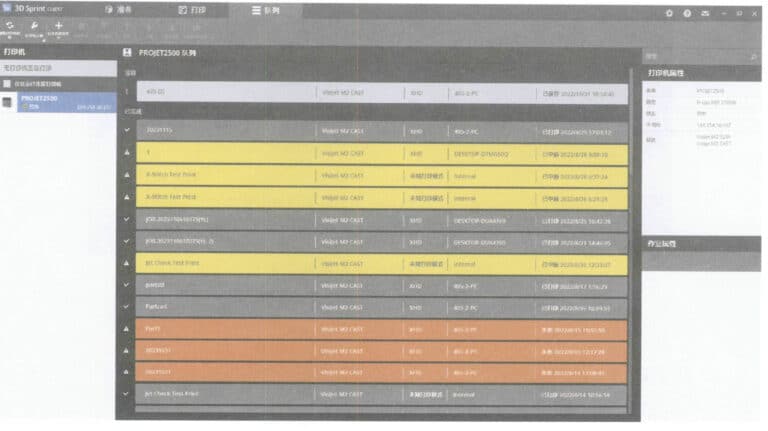

Doppelklicken Sie auf die 3D Sprint Software, um sie zu öffnen, wie in Abbildung 1-31 gezeigt. Importieren Sie die Modelldatei.

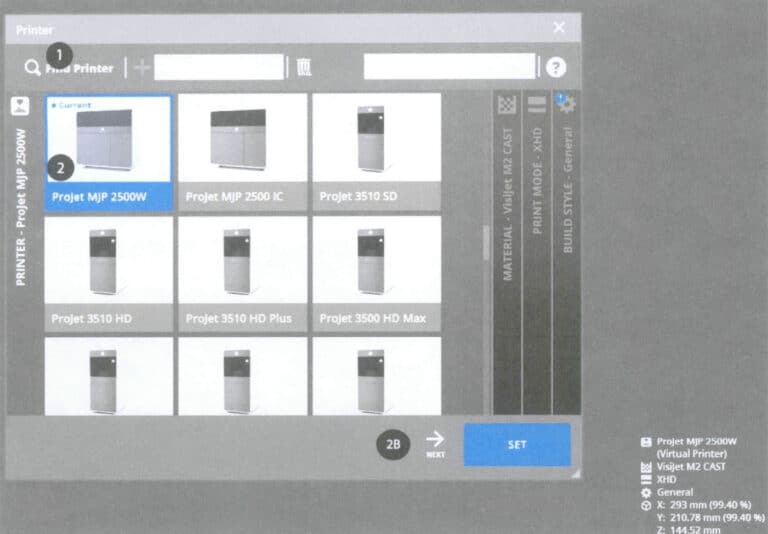

② Drucker auswählen

Klicken Sie auf die Schaltfläche "Drucker" oben links, um die Liste der verfügbaren Drucker anzuzeigen, wählen Sie den Drucker aus, den Sie zum Drucken verwenden möchten (siehe Abbildung 1-32), und wählen Sie ProJet MJP 2500W.

③ Auswahl der Druckmaterialien

Wählen Sie die Materialien aus, die für den Druck der Teile benötigt werden, und doppelklicken Sie auf die Materialien. Die verfügbaren Druckmodi werden automatisch ausgefüllt; wählen Sie "HD-Modus".

④ Senden der Druckdatei

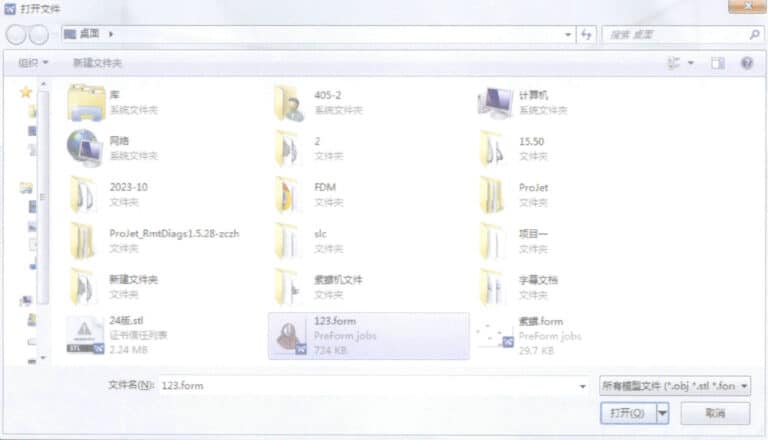

Importieren Sie in der Druckauswahlkarte die in Abbildung 1-33 gezeigte STL-Modelldatei, öffnen Sie sie, wählen Sie "Automatisch anordnen", und klicken Sie auf Einstellungen, um die Datei automatisch auf der Plattform anzuordnen. Wählen Sie dann "Zur Druckauftragswarteschlange hinzufügen", wie in Abbildung 1-34 gezeigt, und die Datei wird anschließend in der Druckerwarteschlange angezeigt.

⑤ Druckauftrag starten

Wählen Sie in der Druckersteuerungsoberfläche die zu druckende Aufgabe aus und klicken Sie auf "Druck starten" (siehe Abbildung 1-35).

⑥ Druck abgeschlossen

Entfernen Sie nach dem Druck den Ringrohling mit den Stützen (Abbildung 1-36) und schalten Sie den Drucker an der Steuerschnittstelle aus.

(4) Nachbearbeitung

① Entfernen des Rohlings

Erhitzen Sie nach Abschluss des Druckvorgangs die Probenplattform, wobei die Temperatur unter 38℃ liegen sollte. Wenn die Temperatur steigt, beginnt der Probenträger langsam zu schmelzen, und der fertige Rohling kann leicht entfernt werden.

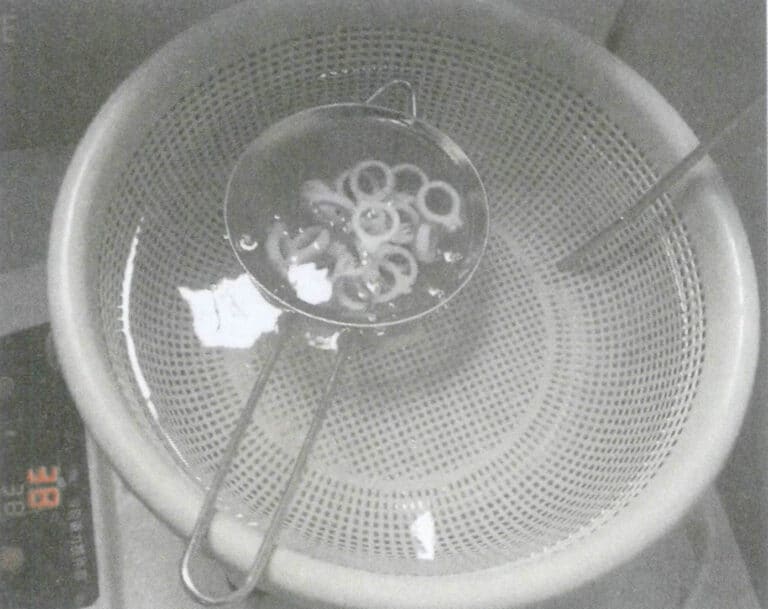

② Reinigung des Trägermaterials

Legen Sie den entnommenen Rohling in die erwärmte Reinigungslösung (Abbildung 1-37) und rühren Sie mit einem Magnetrotor. Das Trägermaterial löst sich in der Reinigungslösung auf und hinterlässt das Modell selbst (Abbildung 1-38).

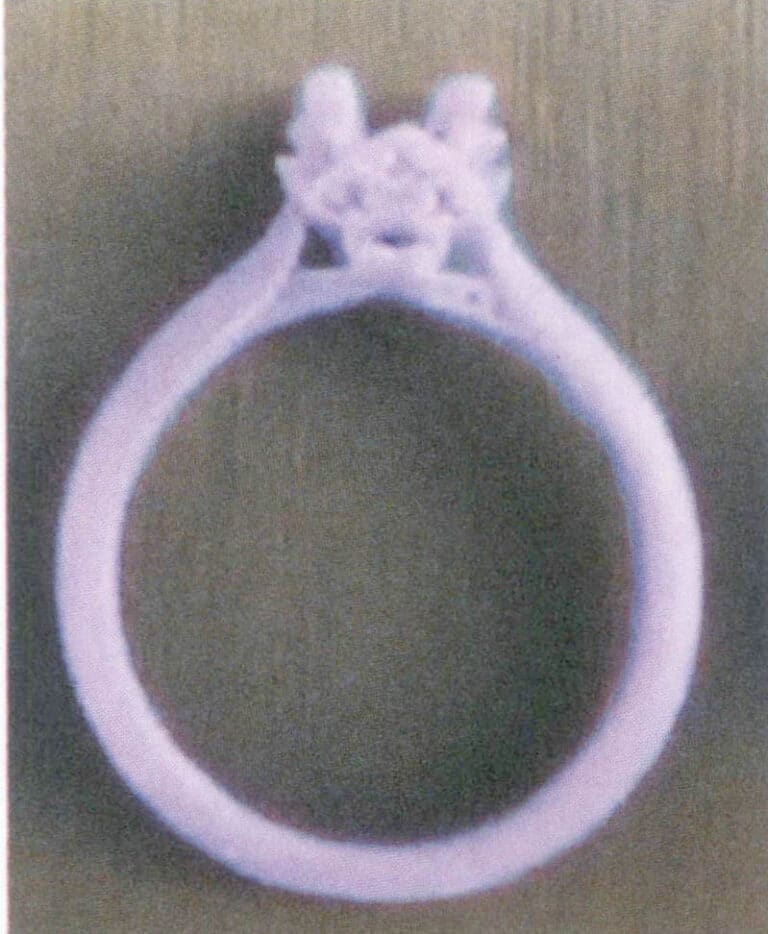

③ Trocknen des Modells

Nach dem Entfernen des Stützmaterials muss das Modell mit sauberem Wasser gereinigt werden. Nach der Reinigung trocknen Sie das Modell mit kalter Luft, um das fertige Modell zu erhalten (Abbildung 1-39).

Abschnitt IV Setzen eines einzelnen Angusses für normale Frauenringe

1. Hintergrundwissen

1.1 Anguss

Der Gießkanal wird in der Schmuckindustrie gemeinhin als Anguss bezeichnet. Der Anguss sollte es dem geschmolzenen Metall ermöglichen, leicht in den Formhohlraum zu fließen, und die im Anguss enthaltene Menge an geschmolzenem Metall sollte ausreichen, um die während der Erstarrung des Gussteils auftretende Volumenschrumpfung auszugleichen. Zu den wichtigsten Parametern des Angusses gehören seine Position, seine Menge, seine Querschnittsform, seine Größe und die Art und Weise, wie er mit dem Werkstück verbunden ist.

(1) Position des Angusses

Die Zeit, die das geschmolzene Metall benötigt, um vom Einspritzen in die Gipsform bis zum Abkühlen und Erstarren zu fließen, ist sehr kurz; es muss das Gussteil schnell füllen. Unter Einhaltung der Anforderungen an die Füllung und den Schwindungsausgleich sollte der Anguss in einer Position platziert werden, die die Oberflächenbeschaffenheit möglichst wenig beeinträchtigt.

(2) Menge des Angusses

Es gibt verschiedene Arten von Angüssen, darunter Einzel-, Doppel- und Mehrfachangüsse. Die Anzahl der Angüsse hängt von der Größe des Werkstücks ab und steht in direktem Zusammenhang mit der Struktur des Werkstücks. Bei kleinen Werkstücken mit einer bestimmten Größenordnung von Wanddickenschwankungen wird in der Regel ein einzelner Anguss verwendet; bei mittelgroßen oder größeren Werkstücken (z. B. mittelgroße Ringe und große Armbänder) und wenn es in der Struktur verstreute Wanddickenpunkte gibt, werden häufig doppelte oder sogar mehrere Angüsse verwendet, um eine vollständige Füllung und einen guten Schrumpfungsausgleich sicherzustellen. Bei abzweigenden Angüssen ist darauf zu achten, dass die Querschnittsfläche der Hauptangüsse ausreicht, um die abzweigenden Angüsse mit ausreichend flüssigem Metall zu versorgen, und dass die Fließgeschwindigkeit des flüssigen Metalls schnell genug ist, um die Kavität schnell zu füllen.

(3) Form des Angussquerschnittes

Das geschmolzene Metall tritt während des Gießens durch den Anguss in die Kavität ein. Da das Volumen des geschmolzenen Metalls gleich groß und die Länge des Eingusses gleich lang ist, hat ein Einguss mit kreisförmigem Querschnitt eine kleinere Oberfläche als ein Einguss mit quadratischem Querschnitt, was zu einer geringeren Wärmeableitung führt, was die Abkühlungsgeschwindigkeit verringern und die Erstarrungszeit des Eingusses verlängern kann; außerdem erleichtert ein Einguss mit kreisförmigem Querschnitt den gleichmäßigen Fluss des geschmolzenen Metalls und verringert Turbulenzen. Es wird daher empfohlen, Angüsse mit kreisförmigem Querschnitt zu verwenden.

(4) Größe des Angusses

Bei der Festlegung der Abmessungen des Angusses muss sichergestellt werden, dass der Hohlraum vollständig mit geschmolzenem Metall gefüllt werden kann. Daher sollte der Durchmesser des Angusses nicht kleiner sein als die Dicke des Werkstücks und die Länge des Angusses sollte moderat sein, um sicherzustellen, dass der Anguss später erstarrt als das Gussteil und die Bildung von Lunkerstellen vermieden wird.

(5) Verbindungsmethode von Anguss und Werkstück

Der Anguss sollte mit einer abgerundeten Ecke an das Werkstück anschließen, damit das geschmolzene Metall die Form gleichmäßig ausfüllen kann und die Erosion an der Formwand verringert wird. Es ist wichtig, Einschnürungen an der Verbindungsstelle des Angusses zu vermeiden, um eine Verstopfung zu verhindern, die den Feilvorgang des geschmolzenen Metalls stark beeinträchtigen würde.

1.2 Die Funktion des Angusses

Der Anguss hat folgende Funktionen: Er sichert das Gussstück am Wachs- (oder Gold-) Baum und verhindert so, dass sich die Wachsform während des Gusses verschiebt; er bietet einen Kanal für das geschmolzene Metall, um das Gussstück zu füllen; er bietet einen Auslass für das geschmolzene Wachs während des Hochtemperaturbratens oder des Dampfentwachsens; und er liefert das letzte zusätzliche geschmolzene Metall für die Verfestigung während des Gussprozesses.

Die Gestaltung des Eingusses spielt eine entscheidende Rolle für die Qualität des Schmuckgusses. Angenommen, das geschmolzene Metall fließt ungleichmäßig im Anguss. In diesem Fall kann es zu Turbulenzen kommen, die Temperatur des geschmolzenen Metalls sinkt und Verunreinigungen und Luft werden in der Gipsform eingeschlossen, was zu Fehlern wie unzureichendem Gießen, Kaltverschlüssen, Lunkern und Einschlüssen führt, die die Qualität der Gussstücke stark beeinträchtigen. Gussfehler, die durch unsachgemäße Angussgestaltung verursacht werden, sind recht häufig.

1.3 Gestaltung des Angusses

Aufgrund der unterschiedlichen Arten und Stile von Schmuckstücken variiert das Design der Angüsse.

(1) Gestaltung des Angusses für Ringe

Bei der Gestaltung des Hauptangusses für einen Ring ist es im Allgemeinen ratsam, einen möglichst dicken Anguss zu verwenden, dessen Querschnitt der Breite des Ringschaftes entspricht, wie in Abbildung 1-40 dargestellt. Je nach Art des Rings können auch zusätzliche Wasserleitungen hinzugefügt werden, damit das geschmolzene Metall den Hohlraum schnell ausfüllen kann. Die schrumpfungsausgleichende Wirkung des Angusses hängt von seinen Abmessungen und der Größe des Ringschaftes ab. Wird beispielsweise ein kreisförmiger Anguss mit einem Durchmesser von 3 mm auf einen Ringschaft mit einem Querschnitt von 1 mm × 2 mm gesetzt, wird der Lunker im dicken Teil der Ringoberseite nicht verringert. Wenn sich eine Seite des Angusses verfestigt, wird der dünne Teil des glatten Schaftes des Rings zum Anguss.

(2) Gestaltung von Gusskanälen für Anhänger und Ohrringe

Bei der Gestaltung des Hauptangusses für Anhänger und Ohrringe wird dieser im Allgemeinen an der dickeren Stelle in der Mitte eingesetzt. Die Einfädelposition von Anhängern und Ohrringen ist oft relativ dünn; wenn der Anguss hier eingesetzt wird, erstarrt der dünnere Bereich vor dem dickeren Mittelteil, wenn das geschmolzene Metall in das Gussteil eintritt. Wenn der mittlere Teil erstarrt, erhält er keinen rechtzeitigen Ausgleich, was leicht zu Schrumpfungsfehlern führen kann. Nach dem Entwurf des Hauptangusses sollten wir Hilfsangüsse entwerfen, die auf den spezifischen Merkmalen jedes Anhängers oder Ohrrings basieren. Erfahrene Gießereimeister entwerfen Angüsse in Bereichen mit komplexen Schichten und relativ vielen Verbindungen. Sie werden versuchen, mehrere Angüsse zu entwerfen, um sicherzustellen, dass das geschmolzene Metall den Hohlraum schnell ausfüllen kann, wie in Abbildung 1-41 gezeigt, um das Auftreten von Fehlern zu verringern.

(3) Gestaltung von Angüssen für Halsketten und Accessoires

Im Allgemeinen ist die Behandlung von Angüssen für die Hauptstruktur von Halsketten und Zubehörteilen ähnlich. Da die Größe von Zubehörteilen oft kleiner ist, müssen beim Verbinden des Angusses verschiedene Arten von Verbindungsmethoden verwendet werden, um der Größe des Zubehörteils zu entsprechen. Das geschmolzene Metall hat einen bestimmten Druck, wenn es in die Gipsform gespritzt wird, und das gespritzte geschmolzene Metall kann leicht den Hohlraum beschädigen und eine Verformung des Gussteils verursachen. Vertikale und trompetenförmige Angüsse ermöglichen ein gleichmäßiges Einfließen des geschmolzenen Metalls in den Hohlraum, wodurch die Auswirkungen auf den Hohlraum verringert und die Gussqualität verbessert werden. Scharfkantige Angüsse können dazu führen, dass das geschmolzene Metall spritzend in den Hohlraum fließt, was zu Turbulenzen führt. Bei einigen relativ komplexen Strukturen von Halsketten oder Accessoires können jedoch spitzwinklige Angüsse gewählt werden, um eine schnellere Füllgeschwindigkeit des geschmolzenen Metalls zu erreichen. Abbildung 1-42 zeigt die Gestaltung von spitzwinkligen Angüssen für Accessoires.

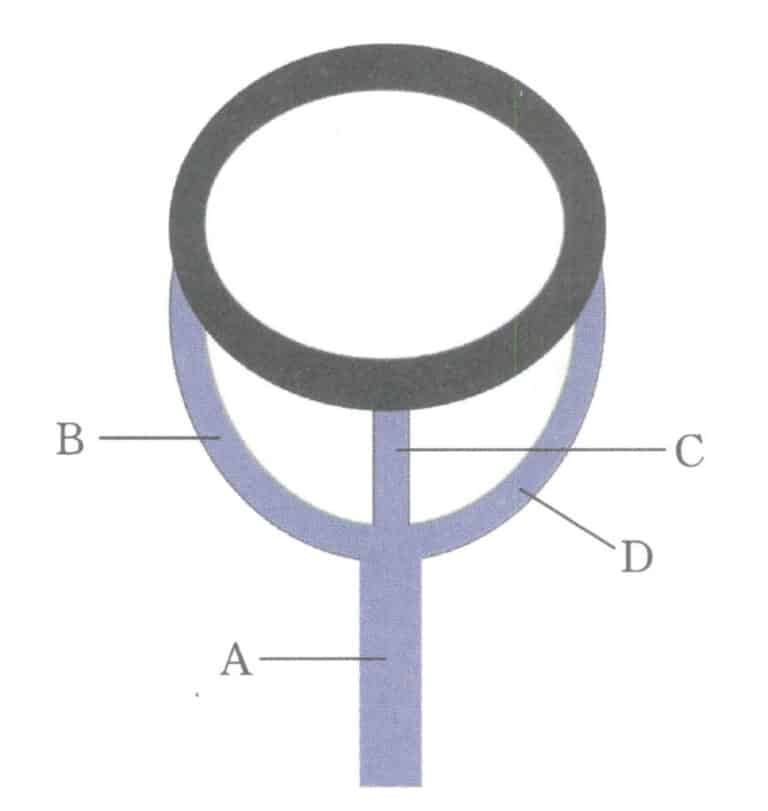

Abbildung 1-41 Schematischer Aufbau des Originalmodells mit Mehrfachanguss für Ohrringe (A ist der ursprüngliche Hauptanguss, B, C und D sind drei Hilfsangüsse)

Abbildung 1-42 Gestaltung des spitzen Angusses

(4) Gestaltung des Angusses für Armbänder

Im Allgemeinen wird bei Armbändern mit größeren und mehr Schenkeln, die gelegentlich auch Steinfassungen enthalten, ein "dreizackiger" Anguss verwendet. Das Prinzip ist dasselbe wie bei der "Y"-förmigen Angussform für Ringe, aber die "Dreizack"-Form ist sinnvoller, da Armbänder viel größer sind als Ringe. Eine andere Methode besteht darin, den Anguss auf beiden Seiten des Armbands zu gestalten, indem man drei Angüsse auf einer Seite und zwei auf der anderen Seite anbringt, so dass fünf Angüsse gleichmäßig über das gesamte Armband verteilt werden, so dass die Metallflüssigkeit schnell und gleichmäßig das Armband ausfüllen kann. Diese Angussmethode eignet sich vor allem für wachsbeschichtete Armbänder mit vielen Steinbesatzpositionen, weniger Goldflächen und mehr Linien.

2. Aufgabe Durchführung

In diesem Fall wird ein herkömmlicher Damenring verwendet, der Anguss gesetzt und die Produktion vervollständigt.

(1) Vorbereitungsarbeiten

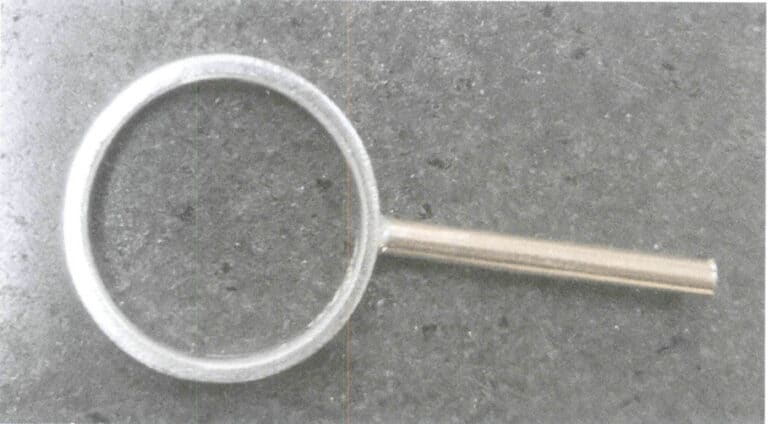

Die Vorbereitung im Voraus kann die reibungslose Fertigstellung der Angussfassung für den Damenring gewährleisten. Prüfen Sie die Oberflächenqualität des Originalmodellrings, um sicherzustellen, dass sie glatt und fehlerfrei ist. Beobachten Sie die Struktur des Rings und ermitteln Sie die Strukturmerkmale, um die Position für das Setzen des Angusses zu bestimmen. Der Ring ist symmetrisch aufgebaut, und der Anguss wird in der Regel an der Schaftposition gesetzt. Messen Sie mit einem Messschieber die Dicke und Breite des Schafts, wählen Sie einen Anguss mit der entsprechenden Dicke und schneiden Sie 20-30 mm mit einer Zange ab, um ihn zu sichern.

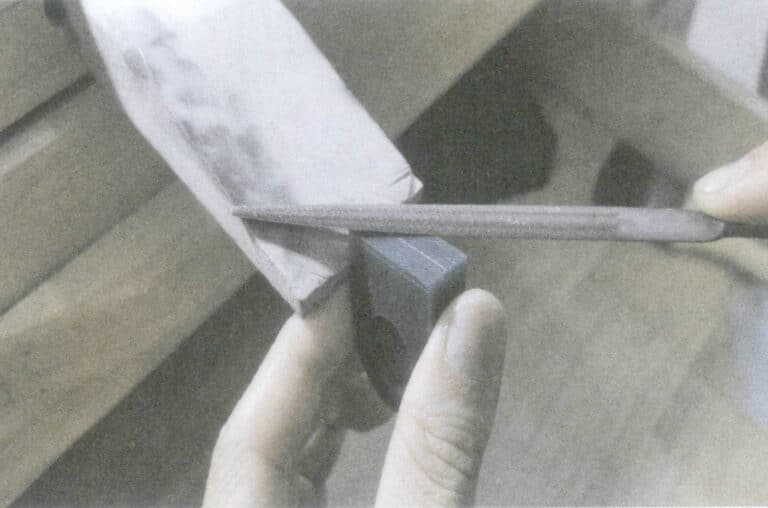

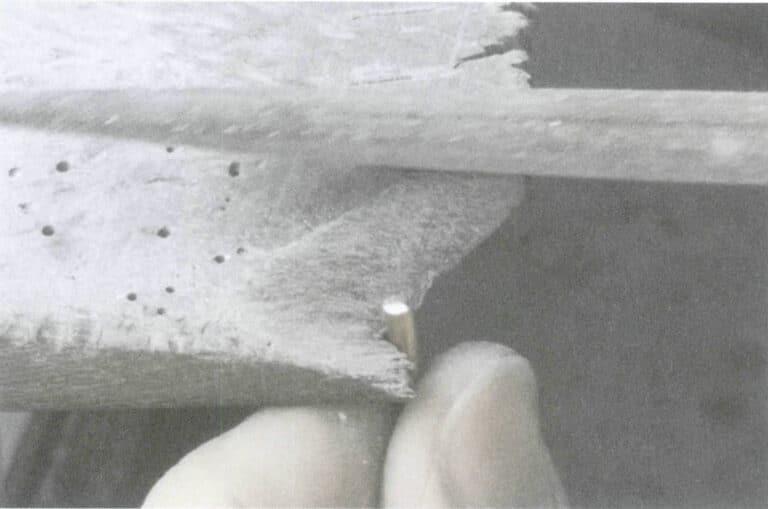

(2) Feilen der Angussenden

Um einen guten Verbindungseffekt zu erzielen, müssen die Enden des Angusses beschnitten werden. Verwenden Sie eine Feile, um die Angussenden so zu formen, dass sie der Krümmung der Schaftoberfläche entsprechen und eng aneinander anliegen, wie in Abbildung 1-43 gezeigt.

(3) Schweißen des Angusses

Nach dem Endbeschnitt sollte die Verbindung zwischen dem Anguss und dem Ringkörper fertiggestellt sein. Halten Sie die Schweißzange in der rechten Hand, klemmen Sie den Anguss ein, verwenden Sie ein Kombinationsschweißgerät, um den Anguss zu erhitzen, und verwenden Sie dann Schweißpulver als Flussmittel, um das Lot für die spätere Verwendung auf die Endfläche des Angusses zu schmelzen. Erhitzen Sie den Prototyp des weiblichen Rings, und wenn sich seine Temperatur dem Schmelzpunkt des Lots nähert, bringen Sie die mit Lot versehene Endfläche des Angusses in die Nähe der vorbestimmten Verbindungsposition, setzen Sie die Erhitzung fort und verschweißen Sie den Anguss mit dem Ring, wie in Abbildung 1-44 gezeigt. Während des Schweißvorgangs ist die Größe der Flamme zu kontrollieren; nach dem Schmelzen des Lots ist die Flamme zu entfernen, und während der Erstarrung des Lots sollten der Anguss und der Ring eine relative Verschiebung vermeiden.

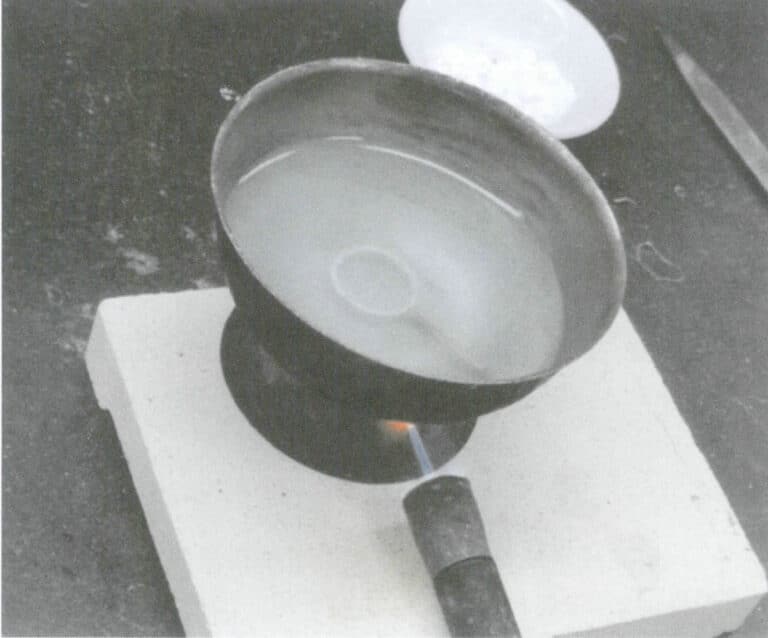

(4) Kochendes Alaunwasser

Nach dem Aufschweißen des Angusses auf das Originalmodell des weiblichen Rings bilden sich schwarzes Kupferoxid und andere Verunreinigungen auf der Oberfläche des Rings. Mit kochendem Alaunwasser können diese Verunreinigungen und die Oberflächenverunreinigungen des Originalmodells entfernt werden. Spezifische Methode: Legen Sie das Originalmodell in einen Topf mit Alaunwasser und stellen Sie den Topf auf die Schweißplatte; verwenden Sie ein Kombinationsschweißgerät, um das Alaunwasser zu erhitzen, bis es kocht, und drehen Sie dann gelegentlich das Originalstück, damit das Alaunwasser vollständig mit der schwarzen Substanz auf der Oberfläche in Berührung kommt, um eine sauberere Oberfläche zu erhalten, wie in Abbildung 1-45 gezeigt; nehmen Sie dann das Originalmodell aus dem Alaunwassertopf und spülen Sie es sofort mit sauberem Wasser ab. Wird es nicht abgespült, bildet sich auf der Oberfläche des Originalteils eine weiße kristalline Schicht, wenn die Feuchtigkeit des Alaunwassers verdunstet.

(5) Beschneiden

Das Originalmodell des weiblichen Rings hatte vor dem Setzen des Angusses eine glatte Oberfläche. Nach dem Schweißvorgang kann die Oberfläche jedoch zerkratzt sein, und an den Schweißpunkten können Schweißspuren zurückbleiben, die eine Anpassung erfordern. Bereiche mit Lotansammlungen und rauen Oberflächen sollten mit einer flat-Feile geglättet werden. Anschließend werden aus Schleifpapier Werkzeuge wie Schleifstäbchen, Schleifspitzen, Schleifscheiben und Schleifstößel hergestellt. Je nach den unterschiedlichen Positionen im Originalmodell wählen Sie die entsprechenden Werkzeuge, um jeden Teil des Originalmodells zu glätten, wie in Abbildung 1-46 gezeigt. Die Muster, Linien, Gesamtwinkel und die Qualität des Originalmodells dürfen bei der Reparatur nicht beschädigt werden. Ein Teil mit einem Sandloch sollte vor der Reparatur gefüllt werden.

Abschnitt V Einrichten von Doppelangüssen für konventionelle Herrenringe

1. Hintergrundwissen

Zwischen Männer- und Frauenringen gibt es in den folgenden Punkten erhebliche Unterschiede.

(1) Schenkelbreite. Ringschäfte für Frauen sind oft feiner und schmaler gestaltet, um die Eleganz und Zartheit von Frauenfingern zu betonen und eine bessere dekorative Wirkung zu erzielen. Männerringe hingegen sind in der Regel breiter gefasst, um dem rauen Temperament der Männer gerecht zu werden.

(2) Ringgröße. Zu den Messmethoden für Ringgrößen gehören die Hongkong-, die amerikanische, die japanische, die europäische und die italienische Größe, die anhand ihrer Abmessungen in verschiedene Größen eingeteilt werden. Aufgrund physiologischer Unterschiede sind die Finger von Frauen im Allgemeinen dünner als die von Männern, so dass Männerringe in der Regel größer sind als die von Frauen. Nach den Marktverbrauchsdaten haben Frauenringe in der Regel die Hongkong-Größe 11 bis 14, während Männerringe in der Regel die Hongkong-Größe 17 bis 20 haben. Je nach der tatsächlichen Beschaffenheit der Finger kann es Überschneidungen geben, bei denen die größeren Größen der Frauen mit den kleineren Größen der Männer zusammenfallen.

(3) Stilmerkmale. Schlichte Herrenringe können einfarbig oder mit einem Stein besetzt sein. Einfarbige Ringe sind aus reinem Metall ohne Edelsteine gefertigt und haben eine glatte oder facettenreiche Oberfläche, die einen einfachen und eleganten Stil widerspiegelt. Die Oberfläche kann mit verschiedenen Mustern verziert sein, z. B. mit verschlungenen Linien, ganzer Bandstruktur oder partieller Bandstruktur. Ringe für Frauen hingegen sind oft aufwändiger gestaltet und wirken anmutiger und charmanter.

Männerringe haben eine einfachere Struktur als Frauenringe, aber sie sind größer, so dass bei der Herstellung mehr Metall benötigt wird. Häufig wird eine doppelte Angusskonstruktion verwendet, um sicherzustellen, dass das geschmolzene Metall den Hohlraum ausfüllt und beim Setzen der Wasserlinien vollständig kompensiert.

2. Aufgabe Durchführung

In diesem Fall wird ein herkömmlicher Herrenring verwendet, um einen doppelten Anguss einzurichten und die Produktion abzuschließen. Der Produktionsprozess ist derselbe wie die Schritte zum Einrichten eines einzelnen Angusses für einen herkömmlichen Damenring, es gibt jedoch detaillierte Unterschiede.

(1) Vorbereitungsarbeiten

Die Vorbereitung im Voraus kann die reibungslose Fertigstellung des Angusses für den Herrenring gewährleisten. Überprüfen Sie die Oberflächenqualität des Originalmodells des Herrenrings, um sicherzustellen, dass es glatt und fehlerfrei ist. Beobachten Sie die Struktur des Rings, um Informationen über die Strukturmerkmale zu erhalten und die Position für das Setzen des Angusses zu bestimmen. Der Ring hat eine symmetrische Struktur, und der Anguss wird in der Regel auf beiden Seiten des Ringschafts gesetzt, wobei eine "Y"-förmige Verbindung verwendet wird. Verwenden Sie einen Messschieber, um die Dicke und Breite des Ringschafts zu messen, wählen Sie einen Anguss mit der entsprechenden Dicke und schneiden Sie ein Segment von 20-30 mm und ein Segment von 60-70 mm zur Unterstützung mit einer Schneidzange ab.

(2) Herstellung des "Y"-förmigen Angusses

Um die weiteren Arbeitsschritte zu erleichtern, stellen Sie zunächst den Y-förmigen Anguss her. Anhand der Form des Herrenrings mit einer Zange ein langes und ein kurzes Segment des Angusses in die entsprechende Form bringen, die entsprechenden Abmessungen und Positionen abschätzen und die beiden Segmente des Angusses mit hochschmelzendem Lot zu einem festen "Y" zusammenschweißen. Die Größe der Öffnung des Y-förmigen Angusses wird an die Form des Herrenrings angepasst, wie in Abbildung 1-47 dargestellt.

(3) Feilen des Angussendes

Um einen guten Verbindungseffekt zu erzielen, muss das Ende des Angusses nachgearbeitet werden. Verwenden Sie eine Feile, um das Ende des Angusses so zu formen, dass es der Krümmung des Ringschaftes entspricht und beide eng aneinander liegen.

(4) Schweißen des Angusses

Nach dem Anschweißen des Endes sollte die Verbindung zwischen dem Anguss und dem Ring fertiggestellt sein. Verwenden Sie Lot mit niedrigem bis mittlerem Schmelzpunkt, schweißen Sie zunächst einen Punkt, halten Sie den Anguss mit einer Schweißzange in der rechten Hand, erhitzen Sie den Anguss mit einem Kombinationsschweißgerät, verwenden Sie dann Schweißpulver zur Unterstützung des Schmelzvorgangs und bereiten Sie das Lot zum Schmelzen an der Stirnseite des Angusses vor. Erhitzen Sie den ursprünglichen Patrizenring, und wenn sich seine Temperatur dem Schmelzpunkt des Lots nähert, bringen Sie die Endfläche des Angusses mit dem anhaftenden Lot in die Nähe der vorbestimmten Verbindungsposition, setzen Sie die Erhitzung fort und verschweißen Sie den Anguss mit dem Ring. Während des Schweißvorgangs ist die Größe der Flamme zu kontrollieren; nach dem Schmelzen des Lots ist die Flamme zu entfernen, und während der Erstarrung des Lots sollten der Anguss und der Ring eine relative Verschiebung vermeiden. Nach Fertigstellung des ersten Schweißpunktes sind die Position des Angusses und die Lage des anderen Schweißpunktes zu überprüfen und gegebenenfalls entsprechende Anpassungen vorzunehmen, um sicherzustellen, dass der andere Schweißpunkt ebenfalls mit dem Ring übereinstimmt.

(5) Kochendes Alaunwasser

Das Verfahren zum Kochen von Alaunwasser für den Original-Herrenring ist dasselbe wie das Kochen von Alaunwasser für den Damenring. Weitere Informationen zum Thema "Alaunwasser kochen" finden Sie in Abschnitt 1.4.3.

(6) Beschneiden

Das Trimmen des Herrenrings konzentriert sich hauptsächlich auf die Behandlung der ursprünglichen Oberfläche, und der Vorgang ist derselbe wie bei dem Damenring. Siehe Abschnitt 1.4.3 für weitere Informationen zum Thema "Beschneiden".

2 Antworten

Schöner Beitrag. Ich lerne jeden Tag etwas Neues auf ganz anderen Blogs. Es wird immer anregend sein, Inhalte von anderen Autoren zu lernen und ein bisschen was von ihrem Laden zu übernehmen. Ich würde es vorziehen, einige der Inhalte in meinem Blog zu verwenden, wenn Sie nichts dagegen haben. Natürlich werde ich Ihnen einen Link auf Ihrem Blog geben. Vielen Dank für das Teilen.

woh Ich mag Ihre Blog-Beiträge, gespeichert in Lesezeichen! .