Was macht den Schmuck aus Harz, Kunststoff und Acryl so einzigartig: Materialien, Produktionsprozess und Pflege

Kunstharz-, Kunststoff- und Acrylschmuck meistern: Handwerk, Pflege & Trends

Kunstharz, Kunststoff und Acryl sind derzeit beliebte Materialien für Accessoires. Sie sind preiswert, aber ihre Farben und Formen können die ästhetischen Anforderungen der Menschen an Schmuck erfüllen und die Nachfragelücke füllen, die viele Accessoires aus Edelmetall nicht erfüllen können.

Die Textur des Harzes ist leicht, hat einen sanften Glanz, eine gute Plastizität, vielfältige Formen und Effekte, ein starkes dreidimensionales Gefühl und satte Farben, wodurch es die leuchtenden Farben von Schmuck am besten zur Geltung bringt, was zu seiner weitverbreiteten Verwendung in der Schmuckindustrie führt.

Kunststoff erweckt den Eindruck, ein billiges Material zu sein, aber die Verwendung von Kunststoff als Basismaterial, kombiniert mit fortschrittlicher Fertigungstechnologie und Oberflächenbehandlungsverfahren und unter Einbeziehung verschiedener modischer Elemente, macht den Schmuck leicht, hochgradig formbar, robust und langlebig sowie farbenprächtig und damit zu einem beliebten Produkt auf dem Markt.

Acryl hat eine hohe Transparenz mit einer Lichtdurchlässigkeit von 92%, eine gute Oberflächenhärte und einen guten Glanz und ist als "Plastikkristall" und "Königin der Pigmente" bekannt. Es ist außerdem sehr witterungsbeständig, lässt sich gut verarbeiten und kann zu Produkten in verschiedenen Formen verarbeitet werden. Acryl sieht aus wie Jade, mit Mustern, Designs und Farben, die nicht durch Legierungszubehör begrenzt sind, und wird zu einer weiteren beliebten Mode für Schmuck.

Plastik-Armband

Inhaltsübersicht

Abschnitt I Kunstharzornamente und Produktionstechnologie

1. Einführung in die Harzverwendung bei Zubehör

Harz (Poly) bezieht sich im Allgemeinen auf organische Polymere, die beim Erhitzen erweichen oder schmelzen, unter äußerer Krafteinwirkung zum Fließen neigen, wenn sie erweicht sind, und bei Raumtemperatur fest, halbfest oder manchmal flüssig sind. Jedes Polymer, das als Verarbeitungsmaterial für Kunststoffprodukte verwendet werden kann, wird als Harz bezeichnet.

(1) Klassifizierung von Harzen

Harze können in Naturharze und Kunstharze unterteilt werden. Unter Naturharzen versteht man amorphe organische Stoffe, die in der Natur aus den Ausscheidungen von Pflanzen und Tieren gewonnen werden, wie Kolophonium, Bernstein und Schellack. Bei den in der Industrie verwendeten Harzen handelt es sich in der Regel um Kunstharze, die durch chemische Synthese von einfachen organischen Verbindungen oder bestimmten Naturprodukten durch chemische Reaktionen gewonnen werden. Es gibt viele Kategorien von Kunstharzen, die auf unterschiedliche Weise klassifiziert werden können.

- Klassifiziert nach den Reaktionen bei der Harzsynthese. Nach dieser Methode lassen sich die Harze in Additionspolymere und Kondensationspolymere unterteilen. Additionspolymere sind Polymere, die durch Additionspolymerisationsreaktionen gewonnen werden und deren Kettensegmentstruktur die gleiche chemische Formel wie die Molekularformel des Monomers hat, wie z. B. Polyethylen, Polystyrol, Polytetrafluorethylen usw. Kondensationspolymere sind Polymere, die durch Kondensationspolymerisationsreaktionen gewonnen werden und deren Struktureinheiten eine andere chemische Formel haben als die des Monomers, wie z. B. Phenolharz, Polyesterharz, Polyamidharz usw.

- Klassifizierung auf der Grundlage der Zusammensetzung des molekularen Rückgrats des Harzes. Bei dieser Methode werden Harze in Kohlenstoffkettenpolymere, Heterokettenpolymere und elementare organische Polymere unterteilt. Als Kohlenstoffkettenpolymere werden Polymere bezeichnet, deren Hauptkette aus Kohlenstoffatomen besteht, wie z. B. Polyethylen und Polystyrol. Heterokettenpolymere sind Polymere, deren Hauptkette aus Atomen von zwei oder mehr Elementen besteht, darunter Kohlenstoff, Sauerstoff, Stickstoff, Schwefel usw., wie Formaldehyd, Polyamid, Polysulfon und Polyether. Elementare organische Polymere sind Polymere, deren Hauptkette nicht unbedingt Kohlenstoffatome enthält, sondern hauptsächlich Elemente aus Silizium, Sauerstoff, Aluminium, Titan, Bor, Schwefel und Phosphor, wie z. B. Organosilizium. Zu den in der Industrie häufig verwendeten Polymerisationsverfahren gehören die Massepolymerisation, die Suspensionspolymerisation, die Emulsionspolymerisation und die Lösungspolymerisation.

- Klassifizierung nach den thermischen Verarbeitungseigenschaften von Harzen. Bei dieser Methode werden die Harze in zwei Hauptkategorien unterteilt: thermoplastische und duroplastische Harze. Harze, die durch Erhitzen geschmolzen, abgekühlt und verfestigt werden können und wiederholbar sind, werden als thermoplastische Harze bezeichnet, wie z. B. Polyvinylchloridharz (PVC), Polyethylenharz (PE) usw.; Harze, die nach dem Aushärten durch Erhitzen irreversibel werden und sich in feste Stoffe verwandeln, die weder löslich noch schmelzbar sind, werden als duroplastische Harze bezeichnet, wie z. B. Phenolharze, Epoxidharze, ungesättigte Polyesterharze usw.

Für handwerklichen Schmuck werden ausschließlich duroplastische Harze verwendet, hauptsächlich Epoxidharz und ungesättigtes Polyesterharz. "Polyester" ist eine Art von Polymerverbindung, die Esterbindungen enthält und sich von Harzen wie "Phenol" und "Epoxid" unterscheidet. Diese Polymerverbindung entsteht durch die Polykondensationsreaktion von zweibasigen Säuren und zweibasigen Alkoholen, und wenn diese Polymerverbindung ungesättigte Doppelbindungen enthält, wird sie ungesättigter Polyester genannt. Wenn sich dieser ungesättigte Polyester in einem polymerisationsfähigen Monomer (im Allgemeinen Styrol) auflöst und zu einer viskosen Flüssigkeit wird, bezeichnet man ihn als ungesättigtes Polyesterharz (abgekürzt UPR). Es handelt sich um ein wärmehärtendes Harz, das unter Hitze oder der Einwirkung eines Initiators zu einem unlöslichen und unschmelzbaren Polymernetzwerk aushärten kann. Dieses Polymer hat jedoch eine sehr geringe mechanische Festigkeit und kann die Anforderungen der meisten Anwendungen nicht erfüllen. Wenn es mit Glasfasern verstärkt wird, kann es zu einem Verbundwerkstoff werden, der allgemein als "faserverstärkter Kunststoff" (abgekürzt FRP) bekannt ist. Die mechanische Festigkeit und die Leistung von "Glasstahl" haben sich im Vergleich zu Kunstharzgussteilen stark verbessert.

(2) Eigenschaften des Harzes

Die Textur des Harzes ist warm und glatt, mit einem weichen Glanz, relativ leicht und in transparenten, halbtransparenten und opaken Texturen erhältlich. Es hat die folgenden Eigenschaften.

- Leichtes Gewicht und hohe Festigkeit.

- Gute Korrosionsbeständigkeit.

- Ausgezeichnete elektrische Leistung.

- Einzigartige thermische Leistung, es ist ein ausgezeichnetes Isoliermaterial.

- Harz unterscheidet sich von herkömmlichen Edelmetallen wie Gold und Silber durch seine hervorragende Verarbeitbarkeit, seine Erweichung beim Erhitzen, seine leichte Formbarkeit, seine Formbarkeit in einem Arbeitsgang, seine Formbarkeit bei Raumtemperatur und Druck oder seine Aushärtung bei Hitze und Druck. Während des Aushärtungsprozesses entstehen keine niedermolekularen Nebenprodukte, was die Herstellung relativ einheitlicher Produkte ermöglicht.

- Das Material lässt sich gut gestalten, ist leicht zu verarbeiten und hat verschiedene Farben.

(3) Technische Spezifikationen des Harzes

- Erscheinungsbild. Das Aussehen des Harzes ist eine transparente viskose Flüssigkeit, klar und farblos, die sich zu dunklem Bernstein verändert, mit einem Farbindex von im Allgemeinen 25 bis 35.

- Säurewert. Er zeigt den Reaktionsgrad des ungesättigten Polyesters an und ist auch ein wichtiger Indikator für die Kontrolle des Qualitätsgleichgewichts verschiedener Polyesterchargen, im Allgemeinen bei 18~24mgKOH/g.

- Viskosität. Die Viskosität ist ein Maß für den Strömungswiderstand der Flüssigkeit und stellt das Phänomen der inneren Reibung der Flüssigkeit dar. Aufgrund der Viskosität erfahren Objekte, die sich in der Flüssigkeit bewegen, einen Reibungs- und Druckdifferenzwiderstand, was zum Verlust mechanischer Energie führt (siehe Strömungswiderstand). Das Ausmaß der Viskosität hängt von den Eigenschaften und der Temperatur der Flüssigkeit ab; mit steigender Temperatur nimmt die Viskosität rasch ab. Die Viskosität von Kunstharz, das für handwerklichen Schmuck verwendet wird, beträgt im Allgemeinen 1350~1600mPa-S.

- Gel-Zeit. Die Zeit von der Zugabe des Initiators bis zum Auftreten des Gels, wenn das Harz seine Fließfähigkeit verliert, wird als Gelzeit bezeichnet.

- Aushärtungszeit. Die Zeit, in der das Harz vom Gelzustand in einen festen Zustand übergeht, in dem keine weiteren Reaktionen mehr stattfinden, wird auch als Reifezeit bezeichnet.

- Fester Inhalt. Lösen Sie das Harz in Lösungsmitteln wie Aceton auf, wodurch eine Reaktion zwischen dem Lösungsmittel und den Styrol-Vernetzungseinheiten ausgelöst wird. Der Rest ist das Produkt des ursprünglichen Polyesters, und das Verhältnis zwischen seinem Gewicht und dem ursprünglichen Gewicht ist der Feststoffgehalt. Der Referenzwert für den Feststoffgehalt allgemeiner Harze beträgt 50%~60%.

- Brechungsindex. Im Allgemeinen mit einem Refraktometer bei 1,5~1,55 gemessen.

- Lagerung. Die Lagerzeit des Harzes beträgt im Allgemeinen 6 Monate, und die Testmethode ist wie folgt: Geben Sie 250 g Harz in einen versiegelten Behälter, stellen Sie ihn in einen Ofen von 80℃, halten Sie das Harz von Licht fern und prüfen Sie alle 4 Stunden. Der Zeitpunkt, an dem das Gelphänomen zum ersten Mal beobachtet wird, ist die Lagerzeit des Harzes bei 80℃, die für die Kontrolle der Qualitätsstabilität verschiedener Harze geeignet ist, aber nicht für den Vergleich der Lagerzeiten verschiedener Harze.

- Exothermes Verhalten bei der Aushärtung. Die exotherme Leistung der Harzaushärtung liegt im Allgemeinen bei 80~85℃, was der Verarbeitbarkeit der Harzproduktion und der Anwendbarkeit der Produkte entspricht.

(4) Verschiedene Zusatzstoffe und Hilfsmittel erforderlich

- Aushärtemittel (auch als Härter bezeichnet). Wird es dem Harz zugesetzt, zersetzt es sich und setzt unter Erwärmung freie Radikale frei, die eine vernetzende Polymerisationsreaktion auslösen, wodurch das Harz den Übergang von flüssig zu fest vollzieht. Die Lagerung des Härters steht in engem Zusammenhang mit der Umgebungstemperatur; je höher die Temperatur, desto weniger stabil ist die Lagersicherheit. Bei der Auswahl eines Härters ist es wichtig, ein Produkt mit guter Stabilität zu wählen.

- Beschleuniger. Der Härter kann sich nur unter bestimmten Bedingungen zersetzen und aktivieren, und er zersetzt sich bei Raumtemperatur sehr langsam, was den Prozessanforderungen nicht gerecht wird. Einerseits kann der Härter durch Erhitzen thermisch zersetzt werden. Andererseits kann er durch eine Redoxreaktion aktiviert und beschleunigt werden, um den Vernetzungsprozess einzuleiten. Das Reduktionsmittel, das das Aushärtungsmittel aktivieren kann, wird als Beschleuniger bezeichnet.

- Beschleuniger. Verbindungen, die organische Peroxide aktivieren können, zersetzen sich bei Raumtemperatur ohne Erhitzung und erzeugen freie Radikale.

- Langsames Mittel. Ohne Zugabe eines Härters polymerisiert das Harz bei Raumtemperatur allmählich und verliert dabei seine Wirksamkeit. Daher muss ein Verzögerer (auch Retarder genannt) hinzugefügt werden, um die Lagerzeit des Harzes zu verlängern. Das Prinzip besteht darin, dass der Verzögerer freie Radikale absorbiert und eliminiert, die die Vernetzung und Aushärtung des Harzes auslösen oder die Aktivität der freien Radikale schwächen können.

- Expansionsmittel (umweltfreundliches Harz). Der Polyester auf Wasserbasis, der durch Polymerisation in wässriger Phase bei Raumtemperatur hergestellt wird, kann das umweltfreundliche Expansions- und Kühlmittel aus ungesättigtem Polyester ersetzen, das toxische Nebenwirkungen auf den menschlichen Körper hat und die Umwelt durch Techniken wie ultrafeine Emulgierung, Formgebung und Wiederherstellung des Schutzes belastet.

2. Resin Craft Jewelry Kategorie

Wie im Folgenden kurz dargestellt, wird Harz in der handwerklichen Schmuckindustrie häufig verwendet.

(1) Kunstharz-Handwerk

Kunsthandwerk aus Harz wird hauptsächlich aus Harz in Kombination mit Hilfsstoffen hergestellt und durch Gießen geformt, um verschiedene ästhetisch ansprechende und naturgetreue Figuren, Tiere, Vögel, Landschaften usw. zu schaffen, wie z. B. städtische Skulpturen, Wohndekorationen, Möbel und Accessoires, Bilderrahmen, Bildschirme und Beleuchtungskörper. Mit der kontinuierlichen Verbesserung des Lebensstandards steigt die Nachfrage nach Kunsthandwerk aus Kunstharz, vor allem in den Industrieländern, die dafür eine besondere Vorliebe und eine erstaunliche Nachfrage haben. Exquisites Kunsthandwerk aus Kunstharz kann als elegante Dekoration für gehobene Hotels und Büros sowie als modische Möbel und Geschenke für Freunde und Familie dienen. Gute Umwelteigenschaften und extrem niedrige Produktionskosten bestimmen die breiten Entwicklungsperspektiven und den Raum, den es einnimmt. Kunsthandwerk aus Kunstharz wird zu einem wichtigen Wirtschaftszweig für die Gründung von Kleinunternehmen in unserem Land.

Die Produktionskosten für Kunsthandwerk aus Harz sind niedrig, die Produktionsgeschwindigkeit ist schnell und die Flexibilität ist groß. Unabhängig davon, wie komplex die Form ist, dauert es nur ein paar Minuten bis über zehn Minuten, um sie mit Hilfe von Formen herzustellen, und sie können Kupfer, Gold, Silber, Kristall, Achat, Marmor, weiße Jade, Rotholz und mehr imitieren.

- Kunsthandwerk aus Jadeharz.

- Kunsthandwerk aus Glasharz.

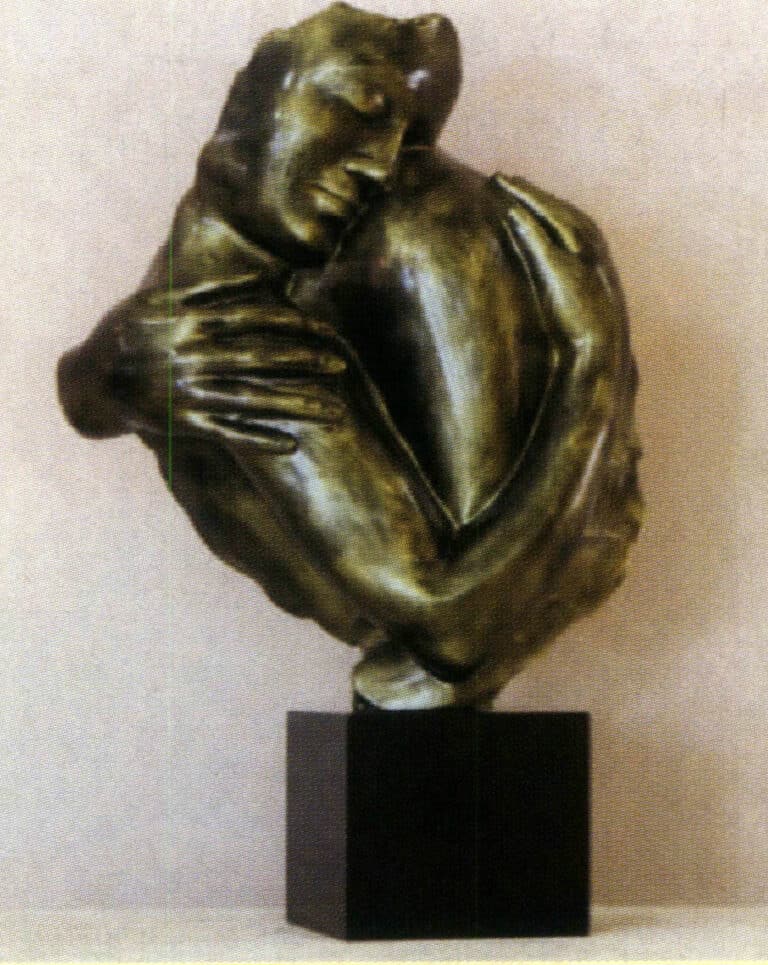

- Imitation Bronze Harz Handwerk.

- Imitation Keramik Harz Handwerk.

- Imitation von Mahagoni-Harz Handwerk.

- Kunsthandwerk im antiken Stil.

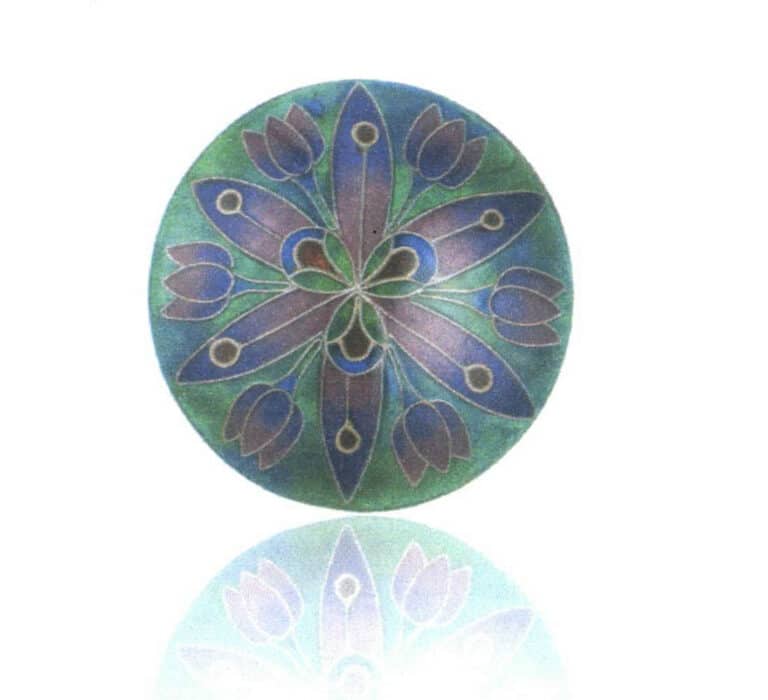

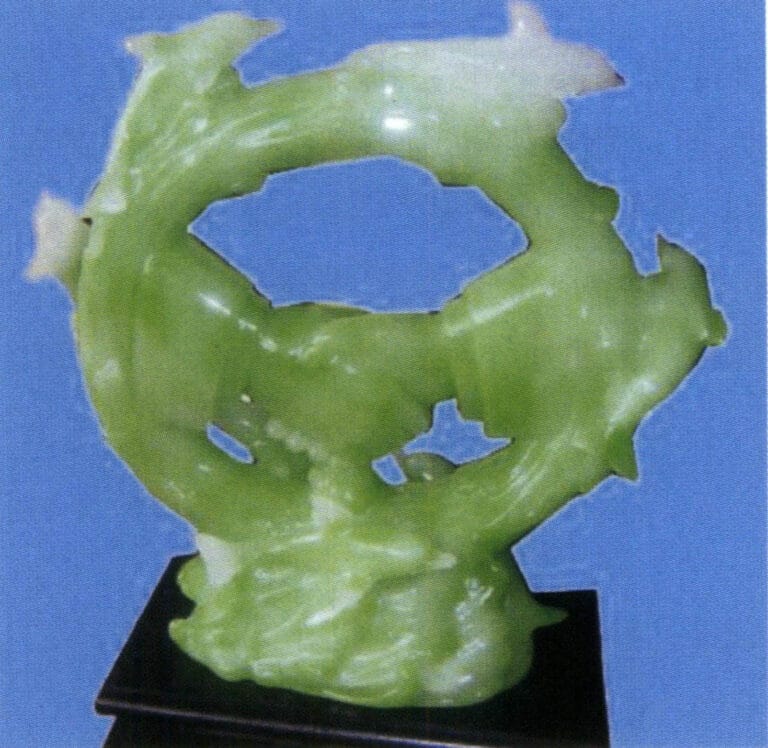

Kunsthandwerk aus Jadeharz

Nachahmung farbigen Glas Harz Handwerk

Imitation Bronze Harz Handwerk

Kunsthandwerk aus Keramikharz

Imitation Mahagoni Harz Handwerk

Kunsthandwerk im antiken Stil

(2) Kunstharz-Schmuck

- Ring aus Harz.

- Armspange aus Harz.

- Armband aus Harz.

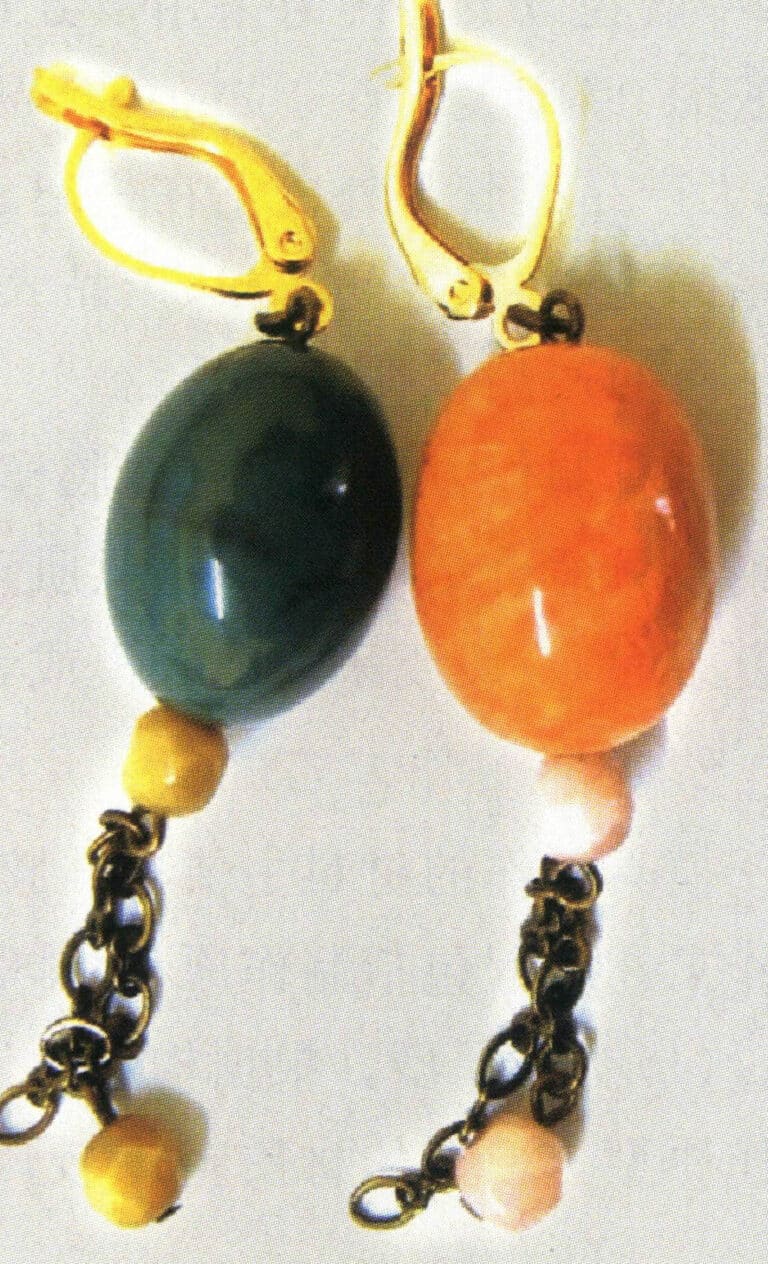

- Ohrringe aus Harz.

- Zubehör aus Harz.

- Haarnadel aus Harz.

Typische Beispiele für die oben genannten Kunsthandwerke und Ornamente aus Kunstharz sind die folgenden.

Ringe aus Harz

Armspange aus Harz

Harz Gürtel

Ohrringe aus Harz

Zubehör aus Harz

Haarnadel aus Harz

3. Der Produktionsprozess von Kunsthandwerklichen Ornamenten aus Harz

3.1 Formenbau

Die Form, die Größe, die Glätte der Oberfläche und die leichte Entformbarkeit der Form wirken sich direkt auf die Qualität der handwerklichen Produkte aus, weshalb der Formenbau ein sehr wichtiger Produktionsprozess ist.

(1) Verfahren zur Herstellung von Formen

Es gibt verschiedene Arten des Formenbaus, z. B. geteilte Formen und ummantelte Formen. Eine geteilte Form ist eine Form, die das Produkt in zwei oder mehr Teile aufteilt. Sie wird im Allgemeinen in den folgenden Situationen verwendet: wenn die Produktstruktur komplex und schwer zu entformen ist; wenn das Produkt regelmäßig und flach ist, anfällig für Verformungen ist und eine Dicke von mehr als 5 bis 6 cm hat. Eine geteilte Form besteht in der Regel aus mindestens zwei Teilen; bei kleinen Produkten sind das Silikon und die äußere Form getrennt, während bei großen Produkten das Silikon und die äußere Form miteinander verklebt sind. Eine ummantelte Form ist eine Form, die aus einem einzigen Teil für das gesamte Produkt besteht. Die Bedingungen für die Verwendung einer ummantelten Form sind: Sie muss sich leicht entformen lassen; die Produktoberfläche muss glatt sein; die Handhabung der Formlinie ist schwierig oder sogar unwirksam; und für Produkte, die oben größer und unten kleiner sind, sowie für hängende Produkte.

Zu den wichtigsten Methoden des Formenbaus gehören Silikonformen, Glasfaser-Silikonformen, Gips-Silikonformen und Glasfaserformen. Glasfaserformen eignen sich nur für Produkte mit einfacher und regelmäßiger Struktur, flacher Textur und leichter Entformbarkeit. Silikon- oder Verbundwerkstoffformen werden im Allgemeinen verwendet, wenn die Produktstruktur komplexer ist.

(2) Prozessablauf der Formherstellung

Zu den wichtigsten Materialien für den Formenbau gehören Silikon, Silikonöl, Hartöl, Härter, Gips, Gaze und Fasern. Der Prozess des Formenbaus umfasst Schritte wie das Erstellen eines Originalmodells, das Setzen, das Anhäufen von Ölton, das Bürsten der Form und das Gießen der Form, die Herstellung von Einlagen, das Öffnen der Form und die Endbearbeitung.

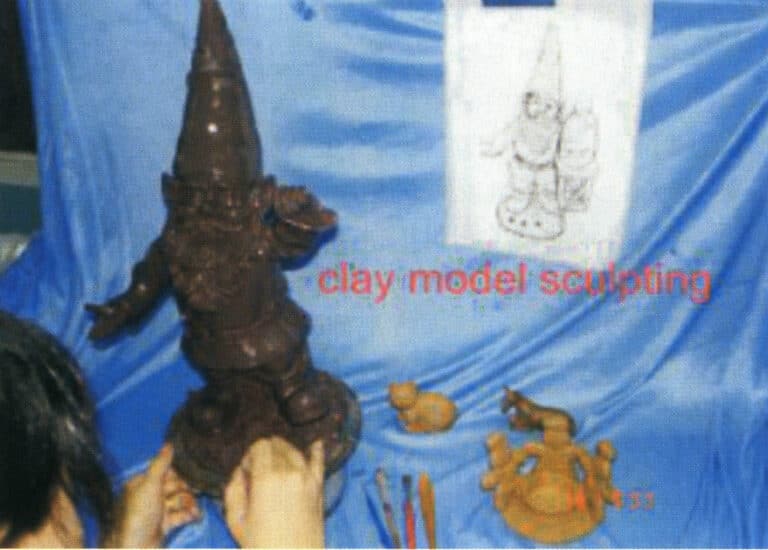

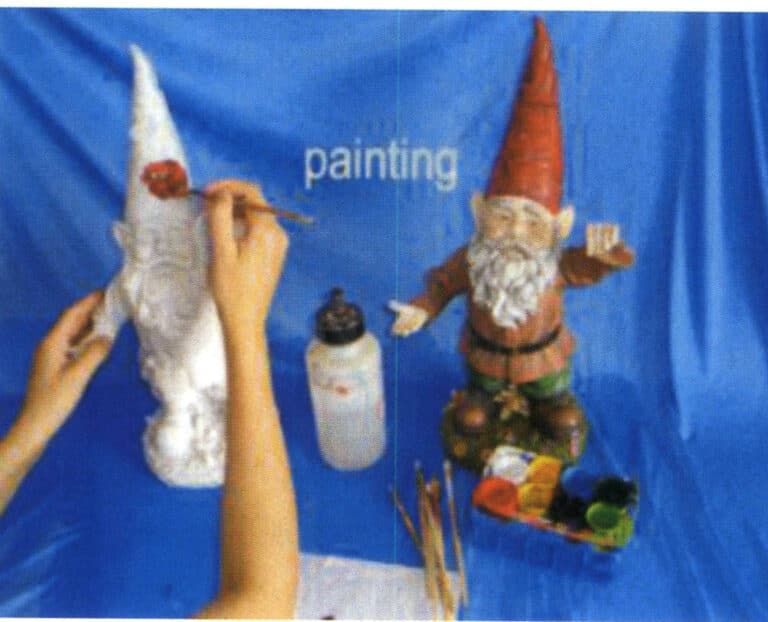

① Erstellen Sie ein Originalmodell. Verwendung geeigneter Materialien und Verfahren zur Herstellung des Originalmodells auf der Grundlage des Entwurfsplans und der strukturellen Merkmale des Produkts. Die Auswahl an Materialien für das Originalmodell ist recht groß, darunter Kunststoff, Keramik, Holz, Metall, Harz, Ton usw. (Abbildung 9-1).

Unabhängig vom Material, aus dem das Originalmodell hergestellt wurde, muss es vor dem Abformen auf Qualitätsprobleme wie Ziehen in der Form, Verbrennen, Luftlöcher, Verformung oder Oberflächenrauhigkeit geprüft werden. Wenn die Oberfläche des Originalmodells rau ist oder Mängel aufweist, muss sie vor der Herstellung der Form repariert werden; nur ein Originalmodell mit glatter Oberfläche kann eine Form mit klaren Mustern und einer glatten Oberfläche ergeben, die qualitativ hochwertige Produkte liefert. Beschädigte Stellen können mit Formölkitt oder präpariertem Harz ausgebessert werden, und nach dem Trocknen sollten sie mit feinem Schleifpapier mit einer Körnung von etwa 1000 sauber poliert und anschließend mit Lack besprüht werden. Nach dem Trocknen kann die Form hergestellt werden. Wenn das Originalmodell intakt ist, aber eine raue Oberfläche hat, kann es vorsichtig mit feinem Schleifpapier und einer Schneidepistole poliert werden.

Originalmodelle müssen manchmal mit Zubehör versehen werden, und die Positionierung des Zubehörs muss angemessen sein, mit guter Ausrichtung der Schnittstellenpositionen. Wenn es unmöglich ist, tief in das Originalmodell zu gießen, kann Knetmasse hinzugefügt werden, und Bereiche, die anfällig für Ausrichtungsfehler sind, können mit einer Schutzschicht aus Klebeband versehen werden.

② Schriftsatz. Vor dem Schriftsatz sollte die Struktur des Originalmodells analysiert und die geeignete Methode zur Öffnung der Form bestimmt werden, bevor mit dem Schriftsatz fortgefahren wird. Die Größe und der Winkel der Grundplatte, der Gießöffnung, der Entlüftungsöffnung und der Trennfuge sollten auf der Grundlage der Abmessungen des Originalmodells bestimmt werden. Die Bodenplatte sollte richtig platziert werden, da sie sonst die Erdarbeiten beeinträchtigt. Wenn die Position der Vergussöffnung ungeeignet ist, beeinträchtigt dies die Herstellung des weißen Embryo-Vergusses. Um die Auswirkungen auf das Erscheinungsbild der Prozessverzierungen zu verringern, wird die Injektionsöffnung in der Regel an nicht leicht sichtbaren Stellen wie dem Boden oder der Rückseite angebracht. Die Größe der Injektionsöffnung sollte angemessen sein, damit der Schlamm alle Teile erreichen kann. Die Öffnung der Entlüftungsöffnung sollte in Abhängigkeit von der Komplexität des Produkts gewählt werden; im Allgemeinen wird sie nur geöffnet, wenn der Schlicker nicht leicht einfließen kann, was vor allem bei Silikonformen zum Öffnen von Verpackungen der Fall ist, während bei Plattenformen im Allgemeinen keine Öffnung erforderlich ist.

Unabhängig davon, wie viele Gussformen für das ursprüngliche Modell geöffnet werden, muss jede Form einzeln hergestellt werden. Nach der Fertigstellung einer Form kann die nächste hergestellt werden, und so weiter. Bei der Herstellung einer Form muss auch die Spiegelform erstellt werden, um das darüber zu fertigende Teil freizulegen. Um zu verhindern, dass das Silikon überall hinfließt, sollte um den freiliegenden Teil des Originalmodells ein Rand aus Ton oder Holzbrettern gemacht werden (verwenden Sie zuerst Ton für kleinere Größen und Holzbretter, dann Ton für größere Größen). Der Rand muss größer sein als das Originalmodell, um Platz für die Fixierung der Form beim Zusammenbau zu haben. Wenn der Rand jedoch zu groß ist, wird Silikon verschwendet.

③ Ölton, der sich auftürmt. Es ist wichtig, die Methode und die Form der Formöffnung unter Berücksichtigung der folgenden Aspekte zu wählen: Erstens, die Leichtigkeit der Entformung; zweitens, die Formlinie sollte so gewählt werden, dass sie die Gesamtwirkung des Produkts nicht beeinträchtigt, insbesondere in Bereichen mit Mustern, in denen die Formlinie nicht verlaufen sollte; drittens, sie sollte die Produktqualität nicht beeinträchtigen; viertens, den Arbeitsaufwand für nachfolgende Prozesse minimieren.

Bestimmen Sie je nach Art des Originalmodells und den Produktionsanforderungen die Position der Formlinie und zeichnen Sie diese mit farbigen Stiften auf das Originalmodell. Häufen Sie den Ölton entlang der Formlinie an und schneiden Sie ihn in rechteckige oder quadratische Formen, wobei die Dicke die Dicke der Innenform bestimmt. Glätten Sie dann die Kanten der Form, da sonst eine Mehrkantenbildung entsteht.

④ Bürsten und Gießen der Form. Prüfen Sie vor dem Pinseln und Gießen der Form, ob zwischen der Ölknete und dem Originalmodell Lücken vorhanden sind, ob die Oberfläche der Ölknete glatt und eben ist und ob die Positionierungslöcher in der Ölknete richtig angebracht sind. Nach Abschluss der oben genannten Vorbereitungen reinigen Sie das Originalmodell mit Petroleum und tragen Sie Vaseline auf oder sprühen Sie ein Trennmittel auf. Bei glatten Produkten sollten die Originalmodelle mit einem sauberen Baumwolltuch gleichmäßig mit Vaseline bestrichen werden und die Vaseline 30 Minuten lang einziehen lassen. Anschließend polieren Sie die Oberfläche des Originalmodells mit einem sauberen Baumwolltuch. Bei Produkten mit Textur ist die Vaseline gleichmäßig aufzutragen. Reinigen Sie nach Fertigstellung des ersten Teils der Form die Ölknete am Originalmodell und an der Formlinie, bevor Sie das zweite Teil herstellen.

Bestimmen Sie, ob Sie Silikonöl hinzufügen, Gaze auftragen, eine obere Position hinzufügen usw., basierend auf den verschiedenen Typen des Originalmodells und den Produktionsanforderungen, und bestimmen Sie das Verhältnis des Härters und die Methode des Auftragens von Silikon.

Das Silikon wird proportional moduliert, und die Temperatur bestimmt die Menge des Härters; eine zu große Menge verringert die Schrumpfung der Form. Das eingestellte Silikon muss abgesaugt werden, um Blasen in der Form zu vermeiden, die die Qualität des weißen Produkts beeinträchtigen können. Für das Auftragen des Silikons gibt es im Allgemeinen zwei Methoden: Zum einen die Pinselmethode, bei der das Silikon mit einem Pinsel gleichmäßig auf die Oberfläche des Originalmodells aufgetragen wird, wobei darauf zu achten ist, dass die Ecken ausreichend bedeckt sind, um eine ungleichmäßige Dicke, ein Verbrennen der Form, Probleme beim Ziehen oder ein leichtes Altern der Form zu vermeiden; zum anderen die Gießmethode, bei der zunächst ein Rand um das Originalmodell gelegt wird, dann das Silikon in den Rand gegossen wird und aushärtet, wonach der Rand entfernt wird.

⑤ Herstellung von Einlagen. Der Liner kann die Menge des verwendeten Silikons reduzieren und die Form unterstützen. Zu den Materialien für die Herstellung von Auskleidungen gehören Gips, Glasfasern usw. Wenn Sie eine Gipsauskleidung herstellen, verwenden Sie einen Rand, um die Tonplatte zu umschließen. Es ist wichtig, die Dicke der Gipsschicht zu kontrollieren; wenn sie zu dick ist, wird der Gips zu schwer und verursacht Unannehmlichkeiten bei der Produktion, und wenn sie zu dünn ist, neigt sie zur Rissbildung. Stellen Sie den Gipsbrei ein und gießen Sie ihn in die Umrandung; entfernen Sie die Umrandung und schneiden Sie die Gipsschicht nach dem Aushärten zu. Bei Handwerken, die mehrere Öffnungen oder Formen erfordern, muss jedes Teil fertiggestellt werden. Nach der Fertigstellung eines Teils der Form müssen die äußere Platte und der Ton entfernt werden, und dann können die anderen Teile durch Umdrehen geformt werden. Wie oft die Form gewendet werden muss, hängt von den Qualitätsanforderungen ab; zu häufiges Wenden kann leicht zu Problemen wie Formrändern, großen Formlinien und Formverformungen führen.

Die Glasfaserauskleidung kann das Gewicht der Form effektiv reduzieren, was die Arbeit bequemer macht, und ist daher weit verbreitet. Das Herstellungsverfahren ist wie folgt: Tragen Sie ein spezielles Trennmittel für Glasfasern dreimal gleichmäßig auf die Oberfläche des Originalmodells auf und warten Sie, bis das Trennmittel getrocknet ist, bevor Sie die nächste Schicht auftragen. Bei Produkten mit glatter Oberfläche wischen Sie mit einem sauberen Baumwolltuch nach, nachdem das Trennmittel getrocknet ist. Tragen Sie dann eine dünne Schicht Silikon (Gelcoat) auf die Oberfläche auf, im Allgemeinen drei Schichten, wobei jede Schicht etwa 0,15-0,17 mm dick ist. Nachdem die vorherige Schicht getrocknet ist, tragen Sie die nächste Schicht auf, wobei jede Schicht 90 Minuten bei Raumtemperatur aushärten muss. Die Gesamtdicke des Gelcoats wird auf etwa 0,5 mm kontrolliert. Die Schichten können aufgetragen werden, wenn das Gelcoat vollständig ausgehärtet und nicht klebrig ist. Für die erste Schicht wird ein Oberflächenfilz verwendet, und die Schicht wird mit einer Stahlwalze angedrückt, um alle Blasen zu beseitigen. Für die Verdickungsschicht werden Glasfasergewebe und ungesättigtes Harz verwendet, wobei die Dicke im Allgemeinen von der Größe der Form abhängt und 8 bis 15 mm betragen muss. Die äußere Schicht der Form wird mit Holzklötzen verstärkt, um eine Verformung des Produkts zu verhindern und sicherzustellen, dass unregelmäßige Formen stabil platziert werden können, was die Produktionsabläufe erleichtert. Wenn die Rahmenstruktur vollständig ausgehärtet ist, kann die Form entformt werden. Zunächst werden die Ränder der Form sauber beschnitten, dann werden mehrere Trennmittel gleichmäßig in die feinen Nähte der Form eingebracht, wobei gleichmäßig Kraft aufgewendet wird und verschiedene Teile mit einem Gummihammer geklopft werden, und schließlich wird die Form vollständig entformt. Nach der Entformung wird die Form auf eventuelle Mängel überprüft; wenn es Mängel gibt, müssen sie repariert und raue Stellen poliert werden. Dann wird das Trennmittel aufgetragen und die Form mit Schrauben befestigt und flach auf den Boden oder ein Regal gelegt.

⑥ Öffnung der Form. Bestimmen Sie die Position der Formöffnung auf der Grundlage der Größe, der Struktur und der Produktionsanforderungen der Form, um sicherzustellen, dass das Originalmodell problemlos entnommen werden kann. Eine ungeeignete Position der Formöffnung kann zu Schwierigkeiten bei der Produktion führen.

⑦ Anpassen. Aufgrund von Faktoren wie Technologie und Materialien können manchmal Blasen und andere Probleme in der Form auftreten, die sich direkt auf die Arbeit und die Qualität der weißen Fugen auswirken. Daher ist es notwendig, die Form anzupassen und die Blasen zu füllen und die überschüssigen Ränder mit einer Schere zu entfernen.

3.2 Gießen und Umformen

Nachdem die Silikonform hergestellt ist, kann der Gieß- und Formvorgang durchgeführt werden. Bereiten Sie zunächst die Werkzeuge und Materialien zum Mischen des Schlickers vor und mischen Sie ihn entsprechend dem von der Harzmarke empfohlenen Verhältnis. Bei kleinen Kunstwerken aus Harz können dem Harz Steinpulver, Farbpaste oder andere antike Materialien wie Marmorimitate hinzugefügt werden; bei großen Kunstwerken aus Harz werden im Allgemeinen Hohlformen verwendet, die mit Harzabfällen gefüllt werden können. Beim Mischen des Schlickers wird das Harz entsprechend der Größe der Form und der Anzahl der herzustellenden Produkte abgewogen und in den Mischeimer gegossen; je nach Verhältnis werden dem Harz verschiedene Hilfs- und Füllstoffe in einer bestimmten Reihenfolge zugesetzt. Wenn die Betriebstemperatur niedrig ist, kann das Harz zur Erleichterung des Betriebs auf einen geeigneten Viskositätsbereich erwärmt werden; nachdem die Mischung vollständig umgerührt wurde, fügen Sie Pigmente entsprechend der gewünschten Farbe hinzu. Die Menge der Pigmente kann je nach Sorte angepasst werden, bis die gewünschte Menge erreicht ist. Bei der Zugabe von Pigmenten lösen Sie das Pigment zunächst im Harz auf, rühren es gleichmäßig um und gießen es dann in den Mischeimer; nachdem Sie die Mischung vollständig gemischt haben, saugen Sie sie ab, um die meisten der beim Rühren entstandenen Blasen zu entfernen. Die vorbereitete Mischung sollte so dick sein, dass sie langsam fließt, wenn man sie mit einem Löffel aufnimmt.

Nachdem der Schlicker vorbereitet ist, kann der Guss erfolgen. Zunächst muss die Form richtig gehandhabt werden, und die erforderlichen Einsätze oder Kerne müssen eingebaut werden. Die Innenfläche der Form sollte gründlich gereinigt werden. Beim Gießen wird der Schlicker mit einem kleinen Löffel langsam von einer Seite der Innenwand der Form geschöpft und nicht direkt hineingegossen. Er sollte von der höchsten Stelle aus eingefüllt werden, damit er auf natürliche Weise fließen kann, was dazu beiträgt, Luftblasen herauszudrücken (Abbildung 9-2). Das Vakuumieren kann auch die Wahrscheinlichkeit von Luftlöchern im fertigen Produkt verringern. Achten Sie darauf, dass der Schlicker beim Gießen nicht über den äußeren Rand der Form hinausläuft; wenn er überläuft, sollte er sofort gesäubert werden, da er sonst weiter geschliffen und bearbeitet werden muss. Nachdem der Schlicker in die Form gespritzt wurde, wird er bei einer bestimmten Temperatur in einen Ofen gestellt oder in einer geeigneten Umgebung ausgehärtet. Nach einer gewissen Zeit kann der Schlicker erstarren und seine Form annehmen.

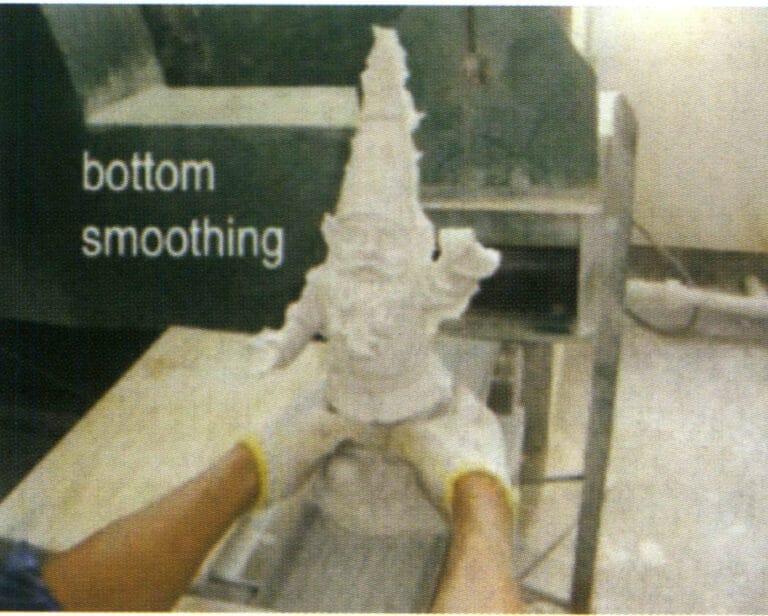

3.3 Oberflächenbehandlung von Kunstschmuck

Abbildung 9-3 Polieren der Basis von Kunsthandwerk

Abbildung 9-4 Beschneiden des Rohlings

Abbildung 9-5 Reparieren von Fehlern im Rohling

Abbildung 9-6 Polieren des Rohlings

Abbildung 9-7 Reinigung des Rohlings

Abbildung 9-8 Einfärbung auf dem Rohling

4. Häufige Probleme und Lösungen bei der Herstellung von Harzrohlingen

(1) Pore

Bei der Herstellung von Rohlingen für schlanke Produkte mit komplexen Strukturen oder kleineren Einspritzöffnungen treten wahrscheinlich Luftlöcher auf, wenn keine Abluftlöcher in toten Ecken mit größerem Vakuumwiderstand gesetzt werden. Der innere Hohlraum der Luftlöcher ist sauber; einige liegen an der Oberfläche des Produkts frei, und einige entstehen nach dem Polieren, was den Arbeitsaufwand für das Ausbessern erhöht. Es gibt mehrere Methoden zur Lösung des Luftlochproblems.

- Verwenden Sie ein dünneres Harz oder reduzieren Sie die Menge des hinzugefügten Füllstoffs entsprechend, um eine weniger konzentrierte Aufschlämmung herzustellen, die den Widerstand gegen das Entweichen von Blasen verringert und das Zurückbleiben von Blasen im Produkt verhindert.

- Reduzieren Sie die Menge der roten und weißen Materialien entsprechend, damit die anfängliche Aushärtungszeit des Harzes länger ist und genügend Zeit bleibt, um die Luft während des Vakuumierens aus dem Formhohlraum zu evakuieren.

- Überprüfen Sie die Vakuumpumpe auf Fehler, um sicherzustellen, dass das Vakuum in der Vakuumkammer schnell -0,1 MPa erreichen kann, um eine gute Vakuumwirkung zu erzielen. Einige Handwerksbetriebe verwenden eine Methode, bei der zuerst auf -0,1 MPa, dann auf -0,07 MPa und dann wieder auf -0,1 MPa vakuumiert wird, was ebenfalls zu guten Ergebnissen führt.

- Bei Produkten mit komplexen Strukturen oder kleineren Einspritzöffnungen sollten bei der Konstruktion der Form Fragen im Zusammenhang mit Luftlöchern und der Gestaltung der Trennfläche, Ecken usw. berücksichtigt werden. Zusätzliche Entlüftungskonstruktionen sollten eingebaut werden, um einen guten Vakuumeffekt zu erzielen und Luftlochprobleme zu reduzieren.

(2) Ölloch, Nadelloch

Bei der Herstellung von Rohlingen entstehen Löcher unter der Oberfläche des Produkts. Wenn das Loch durchstochen wird, fließt eine flüssige Substanz heraus, die als Ölloch bezeichnet wird. Wenn die Löcher dicht mit winzigen Poren gefüllt sind und eine flüssige Substanz vorhanden ist, spricht man von einem Nadelloch.

Öllöcher und Nadellöcher entstehen durch die Öle (die verhindern, dass der Schlamm beim Saugen spritzt) und die Verdünner im Schlamm. Wenn diese Eigenschaften zusammenkommen, bilden sich Öllöcher. Wenn jedoch weniger Öle und Verdünner zusammenkommen, entstehen Nadellöcher. Dieses Problem tritt im Allgemeinen in den kühleren Herbst- und Wintermonaten auf; die Gülle weist nach dem Mischen eine Schichtung auf. Die Methoden zur Lösung dieses Problems sind folgende.

- Verwenden Sie unter Produktionsbedingungen Harze mit höheren Konzentrationen und reduzieren Sie die Menge des zugegebenen Füllstoffs, um die Schichtung der Aufschlämmung zu verringern.

- Die Zugabe von weißen Mineral-, Motor- und anderen Ölen ist streng zu kontrollieren. Versuchen Sie, so wenig Öl wie möglich hinzuzufügen, im Allgemeinen weniger als 5‰, und je weniger, desto besser.

- Achten Sie auf den Feuchtigkeitsgehalt von Füllstoffen wie Gesteinsmehl, da Feuchtigkeit zu einer Entmischung des Schlamms führen kann.

- Kontrollieren Sie den Zeitpunkt der Zugabe von Ölen, in der Regel die Zugabe von Ölen 15-20 Minuten vor der Zellstoffproduktion, und verwenden Sie nach gleichmäßigem Rühren.

- Es entstehen viele Schichten, die in der Regel leicht zu Öllöchern und Nadelstichen führen. Dieser Schlicker sollte für Produkte mit geringeren Anforderungen verwendet werden, und gleichzeitig sollte der Harzhersteller kontaktiert werden, um geeignete Methoden zur Lösung des Problems zu finden.

(3) Aussehen des Steinpulvers nach dem Einweichen in Alkali

Wenn das Produkt bei der Herstellung des Rohlings in Alkali getränkt wird, entsteht eine pulverförmige Substanz in der Textur; dies beeinträchtigt die Produktqualität zusätzlich, und dieses Problem tritt besonders häufig beim Übergang vom Herbst zum Winter und im Winter auf. Der Grund dafür ist, dass das Harz auf der Oberfläche des Produkts noch nicht vollständig ausgehärtet ist und das längere Einweichen in Alkali das Harz auf der Oberfläche des Produkts erodiert, so dass schließlich das Steinpulver auf der Oberfläche des Produkts zurückbleibt. Zur Lösung dieses Problems gibt es folgende Methoden.

- Kontrollieren Sie die Menge des Nachbehandlungsmittels genau. Wenn das Produkt eine stark klebrige Oberfläche hat, prüfen Sie, ob die Menge des zugegebenen Härters ausreichend ist. Wenn sie nicht ausreicht, erhöhen Sie die Menge des Härters, die im Allgemeinen zwischen 1,5% und 2,5% liegt. Wenn die Menge des Härters erhöht wird und das Harz zu schnell geliert, so dass keine Zeit für die Verarbeitung bleibt, kann etwas langsam trocknendes Harz beigemischt oder ein langsam trocknendes Mittel hinzugefügt werden. Wenn die Menge des Härters erhöht wird, das Harz aber immer noch langsam trocknet und die Oberfläche stark klebrig ist, prüfen Sie, ob es ein Problem mit dem Härter oder mit dem Füllstoff und Beschleuniger gibt. Wenn das Harz im kalten Winter nur langsam geliert, kann die Umgebungstemperatur erhöht oder die Aufschlämmung in einem Wasserbad erwärmt werden.

- Standardisieren Sie die Konzentration der Lauge und die Einwirkzeit in der Lauge. Auch bei guten Produkten kann dieses Problem auftreten, wenn sie lange Zeit in einer hochkonzentrierten alkalischen Lösung eingeweicht werden. Im Allgemeinen sollte der pH-Wert der alkalischen Lösung zwischen 11 und 12 liegen, und die Einweichzeit sollte je nach Bedarf streng kontrolliert werden.

- Try to avoid using low-concentration resin. Because the solid content of diluted resin is lower, its acid and alkali resistance after curing is poor, and it is easy to corrode the surface resin of the product when foaming with alkali.

(4) Deformation

In producing raw blanks, products with hanging parts are prone to bending and deformation issues. This is due to uneven internal stress generated by resin curing shrinkage within the product, ultimately leading to deformation. There are several methods to address this defect.

- Choose a resin with a lower shrinkage rate to avoid generating larger stresses that could cause the product to bend and deform.

- Appropriately reduce the amount of red and white materials to slow down the curing speed of the resin to reduce shrinkage while stacking the demolded products layer by layer to reduce bending deformation without damaging the shape and surface of the products.

- For products with large batches and high requirements, thermal insulation, and accelerated curing can be used to overcome deformation defects. The specific method is as follows: place the workpiece in an insulation box at an initial temperature of 30~40℃, stacking them layer by layer, with a suitable weight pressing down on the top, close the box door, maintain the temperature at 40℃ for 1 hour, then slowly raise the temperature to 60℃, maintain for 2 hours, then slowly raise the temperature to 80℃, maintain for 2 hours, and after allowing it to cool naturally and slowly, the product can be taken out. The above process parameters are reference values; the locations and magnitudes of internal stress will vary for different products, so the process parameter values will also differ. Small batch tests should be conducted first to determine the values.

- The filler can be increased if the product quality permits.

- Increase the reinforcement to prevent product deformation.

(5) Cracking

During the production of raw blanks, cracks may sometimes appear, generally in two situations: one is that cracks occur during the demolding process, which is mainly caused by slow post-curing of the resin or improper demolding; the other is that cracks appear after products demolding and being left for some time; this situation is rare but can easily occur in complex product structures.

During the resin curing process, there will be a phenomenon of volume shrinkage, and since resin curing is an exothermic process, there will also be thermal expansion and contraction. In both cases, this can cause significant internal stress in the cured resin products, leading to cracks in the thin parts of products with complex structures and significant dimensional changes. To solve this problem, efforts should be made in the following areas.

- Choose a resin with a higher concentration. Generally speaking, when the resin production formula is fixed, a higher resin concentration results in a higher solid content, increasing the product’s strength.

- Improve the operating process. Consider using resins with a slower curing speed to reduce internal stress in the products. Measures to prevent deformation can also be referenced: First, for hollow products, air holes should be reserved to avoid cracking due to high internal air pressure caused by temperature rise; products that require sealing at the bottom can be sealed only after the product has completely cured. Second, when opening the mold, appropriately add silicone oil to increase its elasticity and prevent damage to the product during demolding due to a hard mold. Third, reinforcements, such as iron wires, bamboo sticks, or fibers, should be placed in easily cracked areas to improve strength. Fourth, during product design, try to avoid sudden changes in dimensions and use smooth transitions at corners to avoid stress concentration.

- Try to make the grout uniform during grouting.

- Adding 10% soft resin to the formula can increase the toughness of the product.

- Increase the amount of filler appropriately while ensuring quality.

(6) Stratification

After adding the filler to the resin and stirring, let it sit for a while. A layer of transparent liquid appears on the surface of the mixing bucket, which is the diluent separating, referred to as stratification, also known as water separation. The solutions to this problem are as follows.

- The amount of substances that do not cross-link well with styrene monomer in resin production is large, causing the resin to easily delaminate.

- In pursuit of low viscosity, a large amount of diluents, such as styrene, is added, which can cause the resin slurry to easily separate into layers after the filler is mixed in. If the production cost of the raw blank allows, try to avoid using resins with excessively low viscosity.

- Adding white mineral oil, engine oil, and other oils to the slurry is one of the important reasons for resin delamination. When low-viscosity resin must be used in production, the amount of oil added should be strictly controlled, generally not exceeding 5‰ of the resin amount, and should be added within 15~20 minutes before the slurry is taken and used after thorough mixing, which will significantly reduce the stratification phenomenon.

- The moisture in the stone powder can directly cause the resin to delaminate. Damp stone powder will cause a large amount of styrene to separate from the resin after mixing while bubbles continue to rise in the mixing bucket. At this point, promptly replacing it with dry stone powder is necessary.

- The slurry should not be left for too long.

(7) Water Pattern

Water patterns can easily form during the plum rain season and in cooler temperatures. The reasons for their formation and solutions are as follows.

- The high humidity in the air causes air to enter the mold cavity during the resin curing and shrinkage process, which inhibits the resin’s curing on the product’s surface, resulting in watermarks and a sticky feeling on the product’s surface.

- Stone powder is damp. The moisture in the stone powder enters the resin, causing damage to the resin and hindering the process of resin molecular curing and cross-linking, resulting in water marks on the product’s surface. Severely damp stone powder will show layering after being mixed and left to stand for some time, leading to resin agglomeration.

- Poor quality of curing agents and accelerators. Due to the incomplete removal of low molecular weight substances, there are not enough free radicals generated in the cross-linking reaction to activate the unsaturated double bonds of the resin. At the same time, during the curing process, the exothermic reaction causes the low molecular weight substances to be expelled, resulting in watermarks.

- Insufficient curing agent dosage. The curing of the resin is completed due to the sufficient free radicals cross-linking with the unsaturated double bonds of the resin. Due to the insufficient curing agent, the generated free radicals are few, which cannot activate the unsaturated double bonds in large quantities, resulting in slow or incomplete curing, watermarks, and a sticky feeling.

- In the resin production process, materials with strong water absorption are used in large quantities, causing the resin to easily absorb moisture from the air and fillers, thereby affecting the resin curing process and creating watermarks on the surface of the products. In cases where product requirements are high, or shapes are complex, it is advisable to select high-quality resin to overcome or reduce watermark defects.

- When the temperature is low, the resin curing process is slow, resulting in the resin being relatively soft after curing, with watermarks on the product’s surface, making it difficult to de-mold and prone to damage. In the colder winter months, a hot water bath can be used to heat the resin, keeping the resin temperature at 30~40℃, which will improve the resin curing process.

- The new mold is damp, and moisture penetrates through the micropores of the silicone rubber, condensing on the surface of the blank and causing water marks. The new mold should be dried in an oven or sun-dried before use. Placing mold in the oven overnight is more effective in particularly humid weather.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

Section II Plastic Ornaments and Production Technology

1. Introduction to Ornaments used Plastic

1.1 The Properties of Plastic used in jewelry

Plastic used for accessories is a special application of engineering plastics, possessing general basic and certain unique properties. Plastic for accessories has the following advantages.

(1) Lightweight and high specific strength. Plastics are lightweight, with a general density of 0.9~2.3g/cm3, only about 1/8~1/4 steel and around 1/2 aluminum, while various foam plastics have even lower densities, approximately 0.01~0.5g/cm3. The strength calculated per unit mass is called specific strength, and some reinforced plastics have specific strengths close to or even exceeding that of steel. For example, the tensile strength of alloy steel is 160MPa, while glass fiber-reinforced plastics can reach 170~400Mpa.

(2) Excellent chemical stability. Plastics have better corrosion resistance to general acids, bases, salts, and fats than metals and some inorganic materials. In particular, the chemical corrosion resistance of polytetrafluoroethylene is even better than that of gold, and it can withstand the corrosion of strong corrosive electrolytes such as aqua regia, earning it the title of “king of plastics.”

(3) Good wear resistance. Most plastics have excellent wear resistance and self-lubricating properties. Many friction-resistant parts made from engineering plastics utilize these characteristics of plastics. When certain solid lubricants and fillers are added to wear-resistant plastics, their friction coefficient can be reduced, or their wear resistance can be further improved.

(4) Light transmission and protective performance. Most plastics can be used as transparent or translucent products, among which polystyrene and acrylic plastics are transparent like glass. The chemical name of organic glass is polymethyl methacrylate, which can be used as an aviation glass material. Plastic films such as polyvinyl chloride, polyethylene, and polypropylene have good light transmission properties. Plastics have various protective properties, so they are often used as protective packaging materials.

(5) Good decorative performance. Plastics can be made into transparent products and products in various bright and rich colors. They have a beautiful luster and durability. They can be made with advanced printing, embossing, electroplating, and light gold techniques to create products with various patterns, floral designs, and a three-dimensional, metallic feel. The decorative items have good self-lubricating properties, with smooth, glossy surfaces and clear patterns.

(6) Good processing performance. Various molding methods, such as molding, injection, and casting, can be used, and various machining processes, such as nailing, sawing, drilling, planing, welding, and bonding, can result in lower processing costs.

However, using plastic for accessories also has the following disadvantages.

(1) Easy aging. Plastics undergo a series of physical and chemical changes due to the effects of energy from the environment, such as air, sunlight, heat, ionizing radiation, and stress, as well as the action of chemical substances like oxygen, air, moisture, acids, bases, and salts, and biological factors like mold. These changes include molecular degradation (breaking of macromolecular chains, leading to reduced strength, elasticity, melting point, viscosity, etc.), cross-linking (causing polymers to become harder and more brittle), plasticizer migration, and stabilizer failure, resulting in phenomena such as hardening, brittleness, cracking, discoloration, and even destruction, leading to a loss of functionality, which is referred to as plastic aging. Plastic aging can be classified into several forms based on its mechanisms of action.

- Thermal aging. Thermal aging mainly occurs in plastics’ processing, production, and usage environments. It can be divided into anaerobic thermal aging and thermal oxidation. The former is also known as thermal cracking. It occurs under anaerobic high-temperature conditions, where macromolecular chains gradually or randomly depolymerize into monomers or break into smaller segments, and sometimes small molecular substances are removed, resulting in a decrease in the relative molecular mass of the plastic macromolecules and a sharp deterioration in material properties. The latter occurs under high-temperature oxygen-rich conditions, where oxygen acts on the free radicals of plastic macromolecules, triggering a chain reaction that leads to the breaking, decomposition, and performance reduction of the macromolecules.

- Photoaging. The C-H bond energy of and other bonds in the polymer chains of plastics is close to the energy corresponding to the ultraviolet spectrum, so under the action of ultraviolet light waves, the macromolecular chains can absorb energy and undergo degradation or cross-linking. In particular, under conditions of high oxygen or ozone, certain functional groups in the structure of plastic macromolecules are activated by ultraviolet light, which can undergo photochemical reactions with oxygen and ozone, causing the polymeric substances to decompose or cross-link, leading to a deterioration of material properties.

- Aging due to other reasons. Plastics can also undergo aging due to acids, bases, salts, biological factors, and strong electric fields. Generally, plastics have strong resistance to chemical corrosion, but under certain special conditions, plastics may experience damage from the surface to the interior, either quickly or slowly, known as chemical medium aging; certain organisms can secrete specific acidic substances or biological enzymes that decompose plastic polymers or turn them into food for organisms, leading to plastic degradation, referred to as biological aging; under the influence of strong electric fields, plastic polymers can experience a decrease in insulation due to thermal ion radiation and chemical decomposition, resulting in electrical breakdown damage, a phenomenon known as corona aging.

Therefore, aging is the main form of durability failure in plastics and a significant weakness of plastics. The ability of plastics to resist aging is called anti-aging properties, atmospheric stability, or weather resistance. The anti-aging properties of plastics depend on their composition, structure, nature, and characteristics of environmental degradation factors, as well as the type of resin and the properties of additives. Generally, anti-aging agents such as antioxidants, ultraviolet absorbers, and thermal stabilizers can be added to slow down the aging of plastics.

(2) Flammable. Plastics are not only combustible but also produce a large amount of smoke when burned and can even generate toxic gases. However, by improving the formulation, such as adding flame retardants and inorganic fillers, self-extinguishing, difficult-to-burn, or even non-combustible products can be made. Nevertheless, their fire resistance is still inferior to that of inorganic materials, and caution should be exercised during use.

(3) Poor heat resistance. Plastics generally have issues with deformation when heated and may even decompose, so attention should be paid to their temperature limits during use.

(4) Low stiffness. Plastic is a viscoelastic material with a low elastic modulus, only that of 1/10~1/20 steel, and it is prone to creep under long-term loading, meaning that deformation increases over time, and the higher the temperature, the faster the deformation increases. However, composite materials such as fiber-reinforced plastics and certain high-performance engineering plastics have significantly improved strength, exceeding steel’s.

1.2 Classification of Plastic used in jewelry

There is currently no exact classification for plastics, which are usually classified in the following ways.

(1) According to the physical and chemical properties of plastics, they can be divided into the following two types.

Thermoplastic: A type of plastic that can be repeatedly heated to soften and cooled to harden within a specific temperature range. Examples include polyethylene plastic and polyvinyl chloride plastic.

Thermosetting plastics: Plastics that can cure into non-melting and non-soluble materials under heat or other conditions. Such as phenolic plastics, epoxy plastics, etc.

(2) It can be divided into five types according to the plastic molding method.

Molded plastic: refers to resin mixtures used for molding, such as general thermosetting plastics.

Laminated plastic: refers to fiber fabric impregnated with resin, which can be combined through layering and hot pressing to form a cohesive material.

Injection, extrusion, and blow molding plastics: generally refer to thermosetting resin mixture that can melt and flow at the temperature of the barrel and quickly harden in the mold. Like general thermoplastic materials.

Casting plastic: is a liquid resin mixture that can harden into a certain shape when poured into a mold under no or slight pressure, such as MC nylon.

Reaction injection molding plastic: generally refers to liquid raw materials that are pressurized and injected into a mold cavity, allowing them to react and cure to produce finished products, such as polyurethane.

(3) It can be divided into three types according to plastic semi-finished and finished products.

Molding powder (plastic powder): is mainly made from thermosetting resins (such as phenolic) and fillers, fully mixed, pressed, and crushed, such as phenolic plastic powder.

Reinforced plastics: refers to a type of plastic that has added enhanced materials, resulting in significantly improved mechanical properties compared to the original resin.

Foam plastic: A type of plastic that contains countless micropores throughout.

1.3 Composition of Plastic used in jewelry

Plastics can be divided into single-component plastics and multi-component plastics based on the amount of their constituent components. Single-component plastics contain only synthetic resins, such as “acrylic glass,” made from a synthetic resin called polymethyl methacrylate. Multi-component plastics contain synthetic resins, fillers, plasticizers, curing agents, colorants, stabilizers, and other additives. Plastics used for ornaments generally belong to the category of multi-component plastics.

(1) Resin. Resin is the basic plastic component, accounting for 30%~70% in multi-component plastics, while accounting for nearly 100% in single-component plastics, the resin content is almost the same. Resin mainly serves as a binder for plastics, binding fillers, and other components. Therefore, resin is the most important factor determining the properties of plastics.

(2) Fillers. Also known as additives or fillers, they are materials added to plastic products to improve certain properties, such as increasing the strength, hardness, and heat resistance of plastic products and reducing costs. Fillers account for 40%~70% in the composition of plastics. Common fillers include wood powder, talc powder, diatomaceous earth, limestone powder, aluminum powder, carbon black, mica, molybdenum disulfide, asbestos, and glass fiber. Among them, fiber fillers can enhance the structural strength of plastics; asbestos fillers can improve the heat resistance of plastics; mica fillers can enhance the electrical insulation of plastics; graphite and disulfide fillers can improve the friction and wear resistance of plastics, etc. In addition, since fillers are generally cheaper than synthetic resins, the addition of fillers can reduce the cost of plastics.

(3) Plasticizers. To improve the plasticity of plastics during processing and the flexibility and elasticity of the products, a small amount of plasticizer must be added during the production and processing of plastic products. Plasticizers usually have low vapor pressure and are non-volatile organic compounds with low molecular weight, mainly esters and ketones. Commonly used ones include dibutyl phthalate, dioctyl phthalate, dioctyl phosphate, dimethyl phthalate, adipate, and benzophenone.

(4) Curing agent (hardener, maturation agent). Its main function is to cross-link the linear structure of certain synthetic resins into a three-dimensional structure, thereby giving the resin thermosetting properties. Different types of resins should use different types of curing agents. Hexamethylenetetramine is commonly used for phenolic resins; amines, phenolic resins, and polymers are commonly used for epoxy resins, and peroxides are commonly used for polyester resins, etc.

(5) Stabilisatoren. Many plastic products undergo premature degradation, oxidative chain scission, cross-linking, and other phenomena during molding, processing, and use due to heat, light, and oxygen, which deteriorate the material’s performance. To stabilize the quality of plastic products and extend their service life, various stabilizers are usually added, such as antioxidants (phenolic compounds, etc.), light shielding agents (carbon black, etc.), ultraviolet absorbers (2-hydroxybenzophenone, salicylic acid phenyl ester, etc.), and thermal stabilizers (aluminum stearate, tribasic lead phosphate, etc.).

(6) Colorants. To give plastic products specific colors and gloss, colorants can be added. Colorants are divided into dyes and pigments based on their solubility in the coloring medium. Dyes are organic compounds that can dissolve in the resin being colored; pigments are generally inorganic compounds that do not dissolve in the coloring medium. Their coloring ability comes from their highly dispersed particles in the dyed medium, which have a significantly different refractive index from the matrix, absorbing some light while reflecting another part, creating a visual color effect. Pigments provide coloring to plastics and serve as fillers and stabilizers.

(7) According to the needs of plastic use and molding processing for accessories, lubricants, antistatic agents, and antifungal agents are sometimes added.

2. Examples of Plastic jewelry

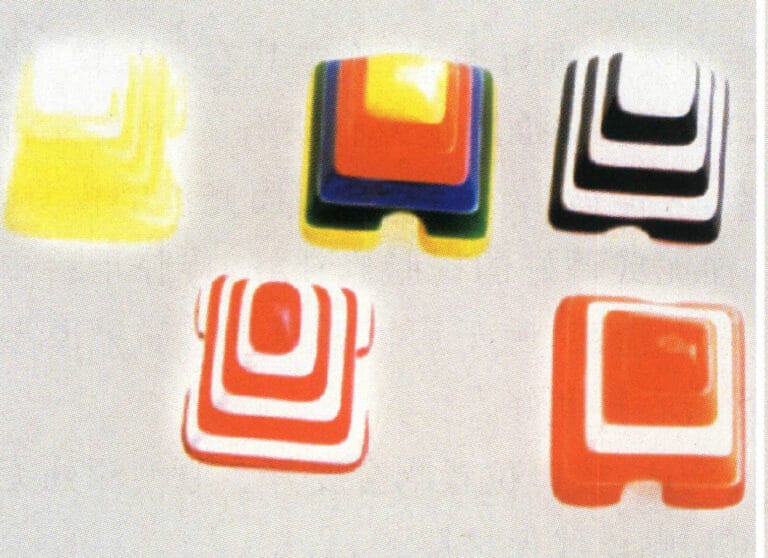

Plastic ring

Plastik-Armband

Plastic-inlaid bangle

Plastic braided rope bracelet

Vacuum coated plastic necklace

Plastic pendant

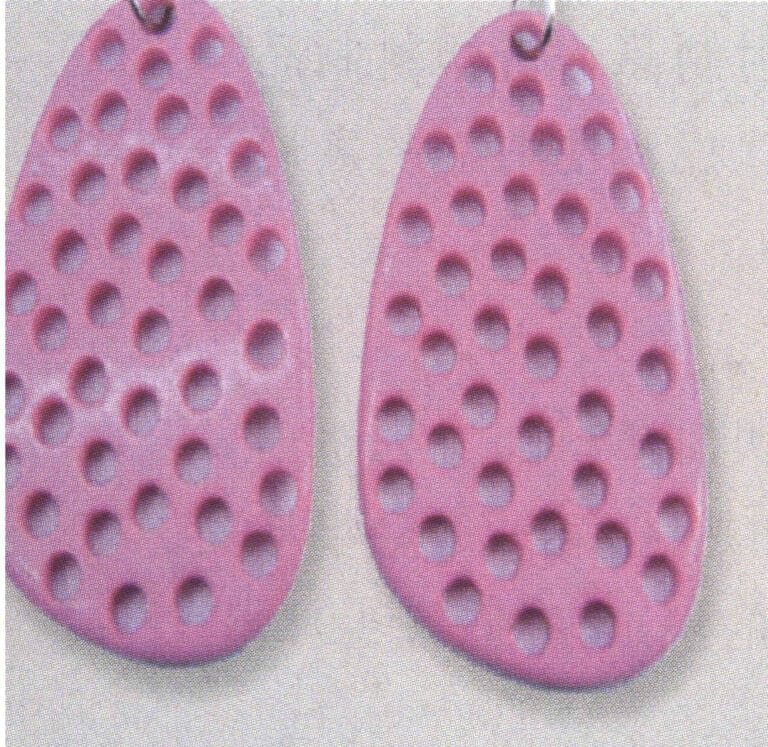

Plastic earrings

Plastic hair clips with diamonds

3. Plastic Jewelry Production Process

The plastic industry includes three production systems: producing plastic raw materials (resins or semi-finished products and additives), producing plastic products, and manufacturing plastic molding machinery (including molds). Process ornaments mainly refer to the molding processing of plastics.

Plastic molding processing is an engineering technology that involves various processes to transform plastic into plastic products. During the transformation process, one or several situations may occur, such as the rheology of polymers and changes in physical and chemical properties. There are many plastic molding methods, mainly divided into three categories: one-time molding technology, secondary molding technology, and secondary processing technology.

3.1 One-time Molding Technology for Plastic Ornaments

The one-time molding of plastic ornaments refers to the technology of making products or semi-finished products of the desired shape and size from various forms of plastic raw materials, such as powder, granules, fibers, and scraps, as well as resin solutions or pastes. There are many molding methods, and injection, extrusion, compression, and casting methods are currently widely used in production.

(1) Injection Molding

Plastic injection molding is carried out in molds divided into convex and concave molds according to the molding direction; each has its strengths. The former produces products with a strong three-dimensional effect but is more difficult to manufacture; the latter is simpler to produce and has a wider range of applications, but the three-dimensional effect is not very strong. There are four types based on material: metal molds, wooden molds, fiberglass molds, and gypsum molds. Each of these four has its advantages: metal molds are highly flexible, have a wide range of applications, have high precision, and have long service life, but they are also expensive. Wooden molds are flexible, have a wide range of applications, and are cost-effective, but their service life is short. Fiberglass molds combine the advantages of the first two types but are difficult to manufacture. Gypsum molds are low-cost, have high precision, and have a decent service life, but they have limitations on material thickness (generally not exceeding 1 mm). Therefore, it is important to choose the right mold based on the product’s manufacturing process and the materials’ performance.

Injection molding is mainly applied to thermoplastic and highly fluid thermosetting plastics, which can form geometrically complex shapes, precise dimensions, and plastic ornaments with various inserts. Currently, injection products account for about 30% of the total amount of plastic products. In recent years, the development and application of new injection technologies, such as reaction injection, two-color injection, and foam injection, have provided a broader application prospect for injection molding.

(2) Extrusion Molding

Extrusion molding, also known as extrusion forming or extrusion molding, first involves adding granular or powdered plastic into the hopper of an extruder (similar to an injection molding machine). The rotating screw of the extruder then transports the material to the heating zone, where it gradually melts into a viscous flow state. Under the action of the extrusion system, the plastic melt is shaped into a continuous profile with the desired cross-sectional shape through an extrusion die (head) with a specific shape.

The basic molding process includes drying materials, molding, shaping, and cooling products, pulling and curling (or cutting) products, and sometimes post-processing.

The internal structure of extruded plastic parts is uniform and dense, with relatively stable and accurate dimensions. Moreover, their geometric shapes are simple, and the cross-sectional shapes remain unchanged, which makes the mold structure simpler and easier to manufacture and maintain while also allowing for continuous forming, high productivity, and low costs; almost all thermoplastic plastics and a small number of thermosetting plastics can be processed by extrusion molding. Plastic extrusion products include pipes, sheets, rods, films, and various special-shaped materials. Currently, about 50% of all thermoplastic products are produced by extrusion molding. In addition, extrusion molding can also be used for coloring, pelletizing, and blending modification of plastics.

(3) Compression Molding

Compression molding refers to a forming technology that primarily relies on external pressure to achieve the shaping of the molded material in a single forming process. Compression molding is the most traditional plastic processing method widely used for thermosetting plastics. Compression molding can be divided into mold pressing and laminating depending on the material’s characteristics and the processing equipment’s features and technology.

Molding is the process of placing powdered, granular, flake, or fibrous thermosetting plastic materials into a mold, then closing the mold and applying heat and pressure to shape and harden the material in the mold, and finally removing the plastic part from the mold. The equipment used includes hydraulic presses, spinning machines, etc.

Laminated molding involves using sheet materials such as paper, cotton fabric, and glass fabric, which are impregnated in resin, then stacked one by one to the desired thickness, placed in a laminating machine, heated, and pressed. After some time, the resin cures and bonds together to form a shape. The equipment for pressing and molding is simple (the main equipment is a hydraulic press), and the process is mature, making it one of the earliest plastic molding methods. It does not require runners and gates, has minimal material loss, has a wide range of product dimensions, and can press larger products. Still, the molding cycle is long, production efficiency is low, and it isn’t easy to achieve modernized production. Products with complex shapes, dense reinforcing ribs, and many metal inserts are difficult to mold.

(4) Casting and Forming

Casting technology includes static casting, centrifugal casting, cast film casting, and rotational molding.

Static casting is a molding method in which liquid resin monomers or prepolymers are injected into a large mold cavity under normal pressure, and products are formed through polymerization and curing. Static casting can produce various profiles and products, with acrylic being a typical cast product.

Centrifugal casting adds raw materials into a high-speed rotating mold, where the centrifugal force causes the materials to fill the mold, harden, and take shape as products. Centrifugal casting can produce large-diameter pipe products and hollow products.

Cast film casting is the process of dissolving thermoplastic plastic in a solvent to prepare a solution of a certain concentration, which is then spread at a certain speed on a continuously rotating substrate (usually a seamless stainless steel strip). By heating, the solvent evaporates, causing the plastic to harden into a film, which is then peeled off from the substrate to obtain the product.

Rotational molding is adding plastic into a mold, continuously rotating along two perpendicular axes while heated. The plastic inside the mold gradually and evenly coats the cavity surface under gravity and heat, melting and adhering to it, forming the desired shape, and obtaining the product after cooling and solidifying.

3.2 Secondary Molding Technology of Plastics

Secondary molding of plastics refers to the technology of reprocessing plastic semi-finished products (such as profiles or blanks) under certain conditions to obtain the final shape of the product. Currently, several secondary molding technologies are used in production, including hollow blow molding, thermoforming, and biaxial stretching of films.

(1) Blow Molding

Blow molding is a method for manufacturing hollow plastic products, which uses gas pressure to expand a semi-molten parison closed in the mold cavity into a hollow product, a secondary molding technique. Hollow blow molding is divided into injection and extrusion blow molding.

Injection blow molding is a process where plastic is first formed into a bottomed preform using injection molding, and then the blank is transferred into a blow molding mold for blow molding. The main process involves the injection machine injecting molten plastic into the mold under high pressure, forming a tubular bottomed preform with suitable dimensions, shape, and quality on the core mold. The core mold is a tubular object with one end closed, allowing compressed air to enter from the open end and escape through multiple small holes in the wall of the tube. After the preform is formed, the injection mold is opened, and the hot preform left on the core mold is transferred into the blow molding mold. After closing the mold, compressed air of 0.2~0.7Mpa is blown into the core channel, causing the preform to immediately expand and detach from the core mold, tightly adhering to the cavity wall of the blow molding mold, and then cooling and setting under air pressure. Finally, the mold is opened to remove the finished product.

The extrusion blow molding process involves the direct extrusion of the pipe waste from the extruder, which hangs in a pre-separated cavity installed directly below the machine head; when the hanging pipe waste reaches the specified length, the mold is immediately closed, and the pipe waste is cut off at the mold’s notch; compressed air is introduced through small holes in the mold parting surface to inflate the pipe waste tightly against the mold wall to form the shape; pressure is maintained, and after the product cools and solidifies in the cavity, the mold is opened to remove the product.

Many thermoplastic materials are used for hollow blow molding, with the most commonly used raw materials being polyethylene, polypropylene, polyvinyl chloride, and thermoplastic polyester, which are often used to mold various liquid packaging containers.

(2) Thermoforming

Thermoforming is a molding method that involves heating thermoplastic sheets to soften them and then using appropriate molds or fixtures under gas, liquid, or mechanical pressure to shape them into products. Thermoforming is particularly suitable for manufacturing products with thin walls and large surface areas. There are many methods for plastic thermoforming, mainly divided into two categories: compression molding and differential pressure molding.

Compression molding is a forming method that uses a single mold (positive or negative) or a matched mold, utilizing external mechanical pressure or self-weight to shape sheets into various products. It is different from the one-time processing molding. This method is suitable for all thermoplastic materials.

Differential pressure molding is a molding method that uses a single mold (positive or negative) or a matched mold or can be done without a mold, where a heated soft plastic sheet is pressed against the mold surface under the action of gas differential pressure, and various products are formed after cooling. Differential pressure forming can be divided into vacuum and air pressure molding.

(3) Bi-directional Stretching Molding

A bi-directional stretching process is specifically performed above the glass transition temperature to reorient the molecules of thermoplastic films or sheets. The stretching orientation must be carried out between the glass transition temperature and the melting point of the polymer, and the mechanical properties of the film or monofilament in the stretching direction are greatly improved after oriented stretching and rapid cooling to room temperature.

3.3 Secondary Processing Technology of Plastics

Secondary processing of plastics is a technology that changes their shape, size, and surface state to become final products while maintaining the solid state of the one-time or secondary molded products. The secondary processing techniques used in production are diverse but can generally be divided into three categories: machining, connection processing, and finishing processing.

(1) Machining

Many mechanical processing methods can be used for plastics, such as cutting and machining.

Cutting refers to the mechanical processing method of cutting off and severing the excess parts of plastic sheets, rods, pipes, and other profiles and molded products. Common cutting methods for plastics include punching, sawing, and shearing. Electric heating wires, lasers, ultrasound, and high-pressure liquid flows are sometimes used to cut plastics.

Machining is the process of machining a workpiece using a tool. Common techniques include polishing, milling, drilling, and threading.

Laser processing is increasingly applied in the secondary processing of plastics. Lasers can be used for cutting, drilling, engraving, and welding, with drilling and cutting being the most common. Laser processing of plastics has advantages such as high efficiency and low cost. Most plastics can be easily processed with lasers; however, thermosetting plastics like phenolic and epoxy are unsuitable for laser processing.

(2) Connection Processing

The purpose of the connection is to fix the plastic parts together and to connect plastic parts with non-plastic parts to form complex components. Based on the principles of plastic connection processing, it can be divided into mechanical connection, hot melt connection, and adhesive bonding.

Mechanical connection is a method of connecting and fixing using mechanical means such as threaded connections, riveting, snap connections, and press-fit connections. It is suitable for all plastic parts, especially the connection between plastic and metal parts.

Hot melt connection, also known as the welding method, connects two parts by locally heating and melting the joint, then pressing them together, and after cooling and solidifying, they are firmly connected. Common methods include external heat contact welding, hot air welding, friction welding, induction welding, ultrasonic welding, high-frequency welding, and plasma welding. Welding is only suitable for thermoplastic plastics.

Adhesion is a method of fixing the relative position between connected parts by utilizing the cohesive force between the same type of materials or the adhesive force between different materials, also known as bonding. The bonding between plastic products and between plastic products and other material products relies on organic solvents and adhesives. Organic solvent bonding is only suitable for connecting the same amorphous plastic products with good solubility. Still, the strength of the joint area is generally relatively low, so the application of plastic connection processing is limited. The bonding between the vast majority of plastic products and between plastic products and other material products is achieved through adhesives. Bonding achieved through adhesives is called adhesive bonding. Adhesives can be natural or synthetic, with synthetic polymer adhesives, such as polyvinyl alcohol and epoxy resin, commonly used. The adhesive bonding method is suitable for both thermoplastic and thermosetting plastics.

(3) Finishing Processing

The purpose of finishing processing is to beautify the surface of plastic ornaments, usually including the following four aspects.

- Mechanical finishing. That is, using tools such as files, grinding, and polishing to remove burrs, sharp edges, correct dimensions, etc.

- Coating. This includes applying paint to surfaces, using solvents to enhance brightness, covering product surfaces with patterned films, etc.

- Applying color. This includes painting, printing, and hot stamping. Hot stamping involves transferring the colored aluminum tube layer (or other patterned film layer) from the light printing film onto the ornament under heat and pressure.

- Metal plating. Includes vacuum coating, electroplating, and chemical silver plating, etc.

Section III Acrylic Ornaments and Production Process

1. Introduction to Acrylic Materials

Acrylics refers to a general term for chemical substances of acrylic acid (esters) and methacrylic acid (esters), commonly known as “specially treated organic glass.” The polymerization of acrylic acid was discovered by scientists in 1872, and it wasn’t until 1937 that the industrial manufacturing of methacrylic acid esters was successfully developed, allowing for large-scale production.

Acrylic has many excellent properties, reflected in the following aspects.

- Acrylic has high transparency and light transmittance reaching 92%, making it the best high polymer transparent material currently available, known as “plastic crystal.” Moreover, it can maintain high transparency even at a certain thickness. In addition, this material also has good surface hardness and surface gloss.

- It is lightweight, with a density of about 1.15~1.19g/cm3, half the weight of ordinary glass, and is 43% of aluminum.

- Acrylic has outstanding weather, aging, and acid-base resistance, especially outdoors, making it the crown among other plastics. Acrylic can transmit 73% ultraviolet rays, while ordinary glass can only transmit 0.6% ultraviolet rays. Under ultraviolet light exposure, acrylic has better stability compared to polycarbonate.

- The relative molecular mass of acrylic material is about 2 million. It is a long-chain polymer compound, and the molecular chains are very flexible, so it has high mechanical strength and good toughness, is not easily damaged, and its tensile and impact resistance is 7~18 times higher than that of ordinary glass. Acrylic is not easily shattered when subjected to thermal shock, while glass it is prone to breakage during rapid cooling and heating. Especially for some acrylics that have been heated and stretched, the molecular chain segments are arranged very orderly, significantly improving the material’s toughness. When a hook is nailed into this acrylic, it does not produce cracks even if the nail penetrates.

- Acrylic materials have good processing performance, which can be formed by thermal molding (including compression molding, blow molding, and vacuum forming) as well as by mechanical processing methods such as bonding, sawing, planing, drilling, engraving, grinding, screen printing, and sandblasting. The melting point of acrylic is about 240~250℃, much lower than that of glass, making thermal molding processing relatively easy; it can be bent and pressed into various acrylic products after heating. Mechanically controlled cutting and engraving with microcomputers greatly improve processing accuracy and allow the creation of patterns and shapes that traditional methods cannot achieve. In addition, acrylic sheets can be cut and engraved with lasers to produce uniquely designed products.

- Acrylic has good printability and playability. Using appropriate printing (such as screen printing) and spraying techniques, acrylic products can achieve ideal surface decoration effects with vibrant colors and high brightness. They can meet the individual pursuit of different tastes.

- Acrylic is highly repairable, easy to maintain, and clean. Rainwater can naturally be cleaned or wiped with soap and a soft cloth; it has a soft texture and does not feel icy and biting in winter.

However, acrylic materials also have some obvious shortcomings. They have room temperature creep characteristics, leading to stress cracking as the load increases and time goes on. Acrylic is hygroscopic and must be dried before processing. In addition, acrylic has low surface hardness and is prone to scratching, which requires modification treatment.