Was ist eine Rhodiumbeschichtung und wie kann sie Ihrem Schmuck zugute kommen?

Leitfaden für die Rhodiumbeschichtung von Schmuck: Anti-Anlauf, Härte, Silber-Weiß-Finish

Einleitung:

Die Rhodinierung ist ein galvanisches Verfahren, bei dem eine dünne Schicht Rhodium, ein Edelmetall aus der Platinfamilie, auf Schmuckstücke aufgebracht wird. Aber was macht es so besonders? Diese harte, silberweiße Beschichtung bietet eine außergewöhnliche Anlauf- und Korrosionsbeständigkeit und verhindert, dass Schmuckstücke mit der Zeit nachdunkeln. Außerdem erhöht sie die Oberflächenhärte erheblich und macht die Stücke kratzfester und haltbarer. Sie wird häufig als abschließende Schutzschicht für Silber und Platin verwendet, erhöht den Glanz und verleiht eine hochglänzende, reflektierende Spiegeloberfläche. In diesem Artikel wird der Prozess von sulfatbasierten Beschichtungslösungen bis hin zur chemischen Abscheidung näher erläutert und erklärt, wie diese Technik zu langlebigem, schönem Schmuck führt.

Inhaltsübersicht

Abschnitt I Überblick

Rhodium hat im Periodensystem der Elemente die Ordnungszahl 45 und trägt das Elementsymbol Rh. Es wurde 1803 von W. H. Wollaston entdeckt. Sein Name leitet sich vom griechischen Wort "Rodeos" ab, was "rosig" bedeutet, da Rhodiumsalzlösungen rosafarben sind.

Rhodium war das erste weiße Metall, das industriell in Galvanikbetrieben verwendet wurde. Im Allgemeinen ist Rhodium resistent gegen Korrosion durch Säuren und Basen (einschließlich Königswasser), aber es kann mit heißer, konzentrierter Schwefelsäure, Natriumhypochlorit und anderen unter 300℃ reagieren. Die Rhodiumschicht hat ein hohes Spiegelreflexionsvermögen, eine außergewöhnlich hohe Härte von Hv 800-1000, eine ausgezeichnete Korrosionsbeständigkeit und einen geringen elektrischen Widerstand. Im Gegensatz zu Ag verändert es sich im Laufe der Zeit nicht, so dass es als Kontaktmaterial verwendet werden kann. Es wird auch häufig in der Elektronik-, Elektro- und Optikindustrie verwendet. Rhodium kann auch als Anti-Verschleiß-Beschichtung für moderne wissenschaftliche Instrumente verwendet werden. Außerdem wird Rhodium häufig zur Herstellung von Hydrierkatalysatoren verwendet, und aus Rhodium-Platin-Legierungen werden Thermoelemente hergestellt. Die Rhodiumbeschichtung ist eine Farb- und Schutzschicht für silberweißen Edelmetallschmuck wie Silber und Platin. Einige wichtige Parameter von Rhodium sind in Tabelle 5-1 aufgeführt.

Tabelle 5-1 Einige wichtige Parameter von Rhodium

| Charakteristische Parameter | Charakteristischer Wert |

|---|---|

|

Elementname, Elementsymbol, Ordnungszahl Klassifizierung Gruppe, Zeitraum Dichte, Härte Farbe Relative Atommasse Atomradius Radius der kovalenten Bindung Chemische Wertigkeit Kristalline Struktur Schmelzpunkt Siedepunkt Wärme der Verdampfung Lösungswärme Spezifische Wärmekapazität Leitfähigkeit Wärmeleitfähigkeit |

Rhodium、Rh、45 Übergangsmetall 9(Ⅷ), 5 12450kg/m3、6 Silber Weiß 102.90550 13:35 Uhr 13:35 Uhr 2、3、4 Flächenzentriert kubisch 2237K (1964℃) 3968K (3695℃) 493kJ/mol 21. 5 kJ/mol 0. 242J/(kg ・ K) 21. 1 X 106m -Ω 150W/(m - K) |

Abschnitt II Rhodiumbeschichtungen und ihre Legierungen

1. Rhodium-Beschichtung

Rhodium ist das in der Galvanotechnik am häufigsten verwendete Platingruppenmetall. Aufgrund der ausgezeichneten Korrosionsbeständigkeit von Rhodium ist seine Beschichtung härter und verschleißfester als andere Edelmetalle, und sein weißer Farbton ist in der Schmuckindustrie weit verbreitet. Es ist vor allem als Anlaufschutz für Silber (in der Regel mit 0,05μm Flash-Rhodium beschichtet) unverzichtbar. Darüber hinaus wird es aufgrund seines hohen Spiegelreflexionsvermögens häufig als abschließende Überzugsschicht auf Spiegeln verwendet. Schwarzes Rhodium wird normalerweise auf Brillengestellen und Uhrengehäusen verwendet. Es kann als Elektrode in der Meerwasserelektrolyse und als Elektrode für die Wasseraufbereitung im Haushalt verwendet werden. Außerdem wird es in der Elektronikindustrie auf Schaltkontakten verwendet.

Die Anwendung von Rhodium in der Galvanotechnik begann in den 1930er Jahren, vor allem zu dekorativen Zwecken. Im Jahr 1934 meldete Shield das erste Patent für die Rhodium-Galvanisierung an.

Zu den Beschichtungslösungen für die Rhodium-Galvanisierung gehören:

① Rhodium-Sulfat-Schwefelsäure-Beschichtungslösung Serie;

② Rhodium-Phosphat-Schwefelsäure-Beschichtungslösung Serie;

③ Auch Fluoroborsäure-Beschichtungslösungen auf Phosphatbasis, Sulfonsäure-Beschichtungslösungen usw. sind noch nicht auf dem Markt.

Rhodium wurde hauptsächlich für seine Anwendung bei Federkontakten untersucht.

Bei den Schwefelsäure-Beschichtungslösungen gibt es dünne Beschichtungslösungen für dekorative Zwecke (mit Schwerpunkt auf Reflektivität und Glanz), dicke Beschichtungslösungen (mit Schwerpunkt auf Schichtdicke und Kontaktwiderstand) und Hochgeschwindigkeits-Beschichtungslösungen.

1.1 Dünnschichtige Lösung

Tabelle 5-2 Repräsentative Bestandteile und Betriebsbedingungen von Rhodiumbeschichtungslösungen

| Sulfat-Schwefelsäure-Reihe | Phosphat-Schwefelsäure-Reihe | Phosphat-Phosphorsäure-Reihe |

|---|---|---|

|

Rhodium (als Rhodiumsulfat) 1. 5〜2. 0g/L Schwefelsäure (95%~96%) 25〜50mL/L Temperatur der Lösung 40〜50℃ Stromdichte 1〜10A/dm2 Spannung 3〜6V Anode Pt |

Rhodium (als Rhodiumphosphat) 2. 0g/L Schwefelsäure (95%~96%) 25〜50mL/L Temperatur der Lösung 40〜50℃ Stromdichte 1〜10A/dm2 Spannung 3〜6V Anode Pt

|

Rhodium (als Rhodiumphosphat) 2. 0g/L Phosphorsäure (85%) 40〜80mL/L Temperatur der Lösung 40〜50℃ Stromdichte 1〜15A/dm2 Spannung 4〜8V Anode Pt |

(1) Leistung der Korrosionsbeständigkeit:

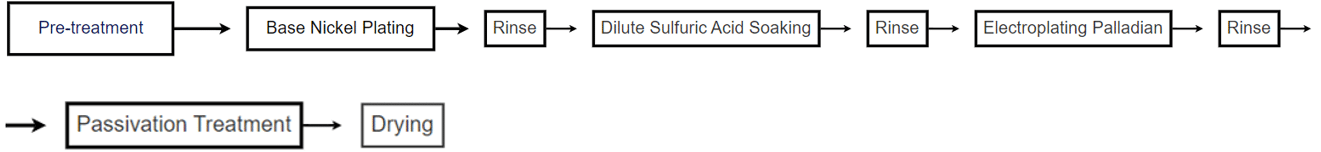

Rhodium ist ein äußerst stabiles Metall, aber der Überzug ist etwas minderwertig. In der Regel werden bei der Rhodiumbeschichtung zuerst andere Metalle auf das Substrat aufgebracht und Rhodium zuletzt beschichtet. In diesem Fall ist die Korrosionsbeständigkeit des darunter liegenden Metalls ein sehr wichtiger Faktor. Dafür gibt es zwei Gründe: Erstens besteht aufgrund der Tatsache, dass Rhodium ein Edelmetall ist, ein Potenzialunterschied zwischen ihm und Nichtedelmetallen; zweitens kann es aufgrund seines hohen Preises nicht zu dick aufgetragen werden. Wenn Rhodium auf eine darunter liegende Ni-Schicht aufgebracht wird, kann es leicht zu elektrochemischer Korrosion kommen, so dass zwischen den beiden Schichten eine Schicht mit hohem Potenzial, z. B. Gold, angebracht werden kann, was besser ist. Da die Goldbeschichtung jedoch die Kosten erhöht, wurden später 2μmPd- oder Pd-Ni-Legierungen eingeführt, um die Korrosionsbeständigkeit zu verbessern.

(2) Der Einfluss von Verunreinigungen auf die Beschichtungsleistung:

Die Rhodium-Beschichtungslösung ist stark sauer und kann bei der Beschichtung von Leiterplatten zur Auflösung der Maske führen. Wenn Metallverunreinigungen vorhanden sind, erscheint die Rhodiumschicht geschwärzt, was den Handelswert der Rhodiumschicht verringert. Wenn organische Verunreinigungen vorhanden sind, erhöht sich die innere Spannung der Rhodiumschicht, was wiederum die Haftung der Beschichtung verringert. W. Safranek untersuchte den Fall einer erhöhten Schichtspannung bei Vorhandensein organischer Verunreinigungen in der Beschichtungslösung; die Ergebnisse sind in Tabelle 5-3 aufgeführt.

Tabelle 5-3 Auswirkungen von organischen Stoffen auf die Spannung von Rhodiumschichten

| Temperatur der Galvanisierungslösung /℃ | Reinigungsflüssigkeit/ ( kgf/ mm2) | Maskierungsmittel (A) (niedriger Schwefelgehalt)/(kgf/mm2) | Abdeckmittel /(kgf/mm2) |

|---|---|---|---|

|

30 40 50 60 70 |

70 87 80 69 59 |

72 89 82 71 61 |

91 114 92 91 100 |

Hinweis: Zusammensetzung und Bedingungen der Beschichtungslösung:

Rhodium-Metall 8g/L

H2SO4 30 g/L

Stromdichte 0,5A/dm2

Galvanisierungszeit 30min

Menge der Galvanisierungslösung 200mL

1.2 Dickschichtige Lösung

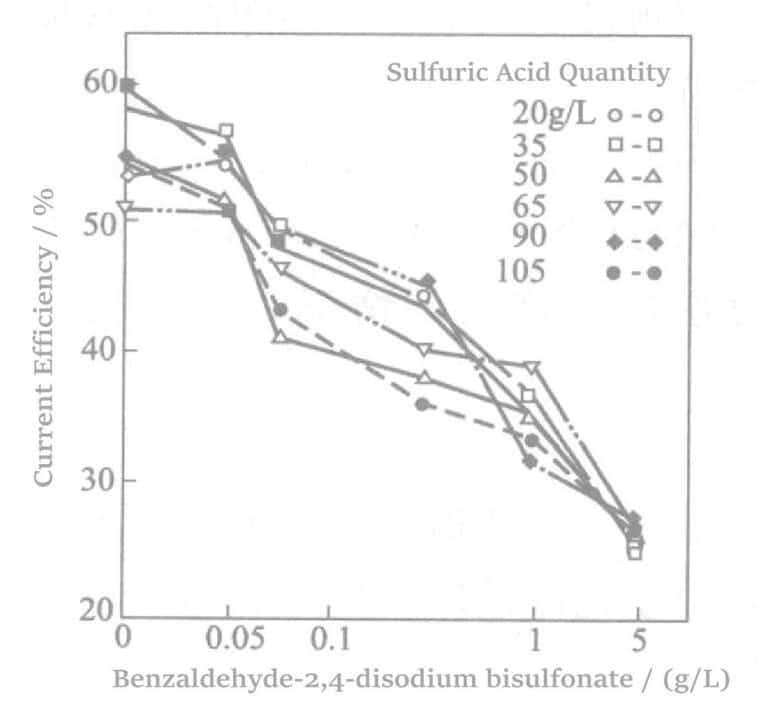

(1) Die Arten von Sulfonaten und der Zusammenhang zwischen ihrer Konzentration in der Lösung und der Stromeffizienz.

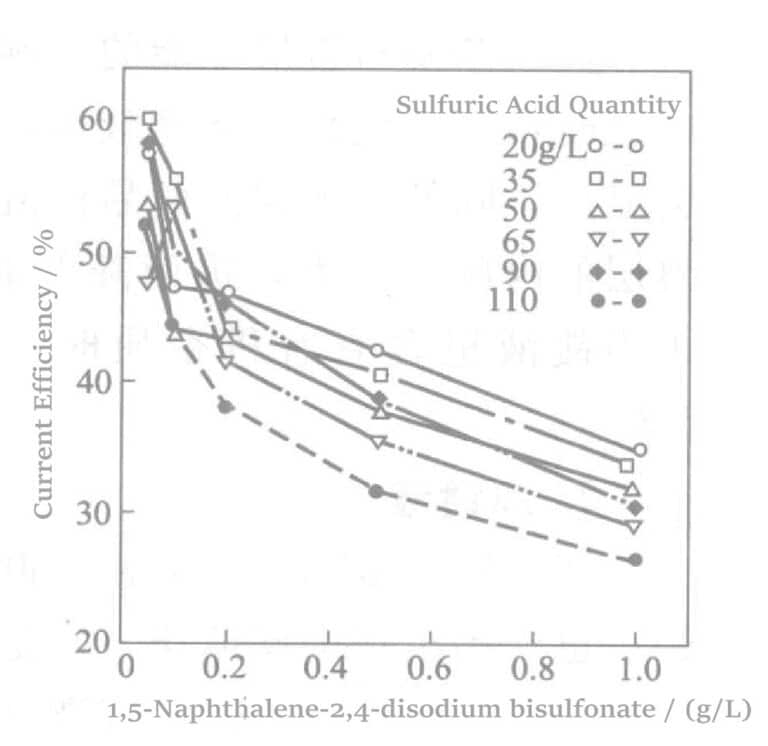

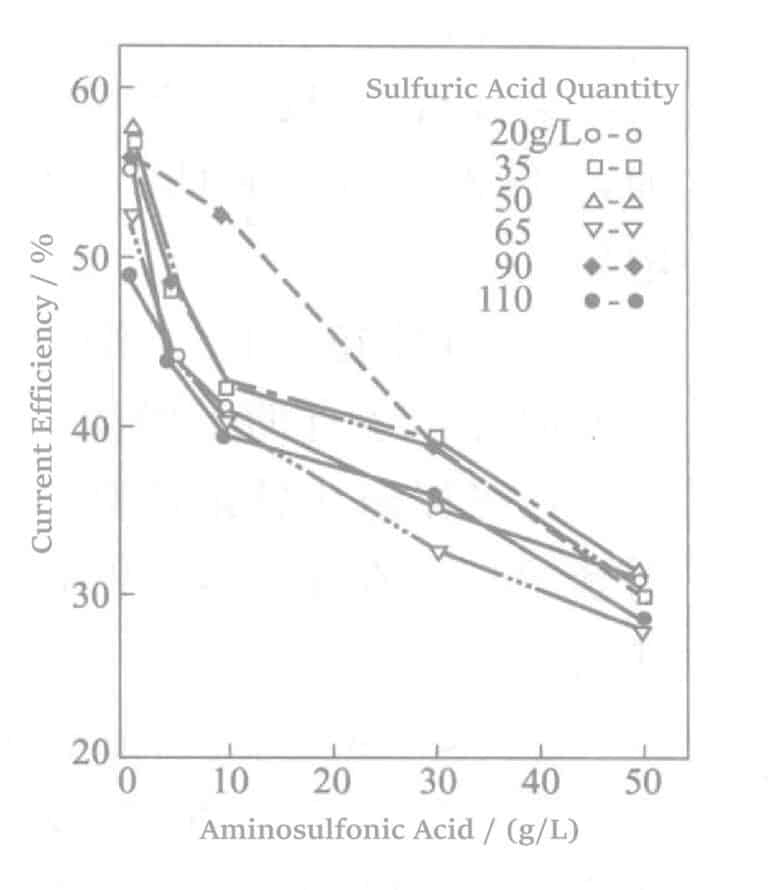

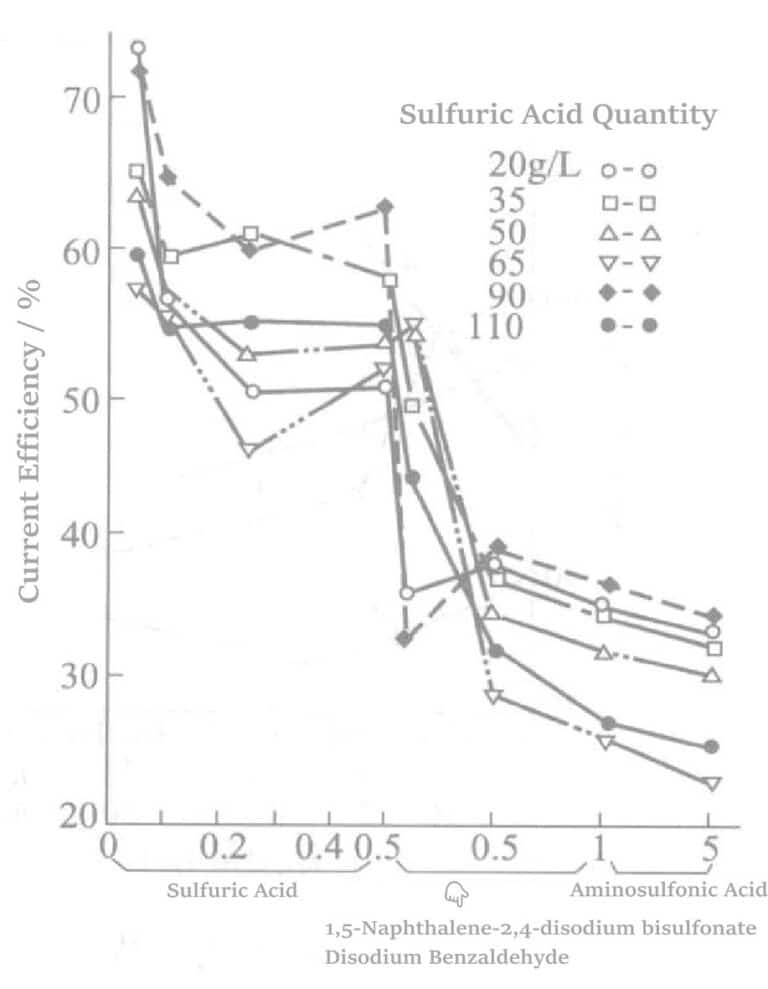

Aotani et al. untersuchten Benzaldehyd-2,4-disulfonat-Natrium oder 1,5-Naphthalindisulfonat-Dinatrium und Aminosulfonsäure in einer Rhodium-Beschichtungslösung. Bei einer Rhodiumkonzentration von 5 g/l und einer Stromdichte von 1,5 A/dm2Nach einer Beschichtungsdauer von 60 Minuten wurde die Beziehung zwischen der Sulfonatkonzentration und der Stromdichte untersucht. Die Ergebnisse sind in den Abbildungen 5-1 bis 5-3 dargestellt. Die Ergebnisse zeigen, dass mit zunehmender Sulfonatkonzentration die Stromausbeute fast linear abnimmt und sich auch die Qualität des Beschichtungsfilms entsprechend verschlechtert.

Abbildung 5-1 Auswirkung der Zugabe von Natrium-2,4-Disulfonat-Benzaldehyd auf die Stromeffizienz

Abbildung 5-2 Auswirkung der Zugabe von Dinatrium-1,5-Naphthalindisulfonat auf die Stromeffizienz

Abbildung 5-3 Auswirkung des Zusatzes von Aminosulfonsäure auf die Stromeffizienz

(2) Die Beziehung zwischen Thalliumnitrat, Magnesiumsulfat und Aluminiumsulfat als Stressabbau-Mittel und der aktuellen Effizienz.

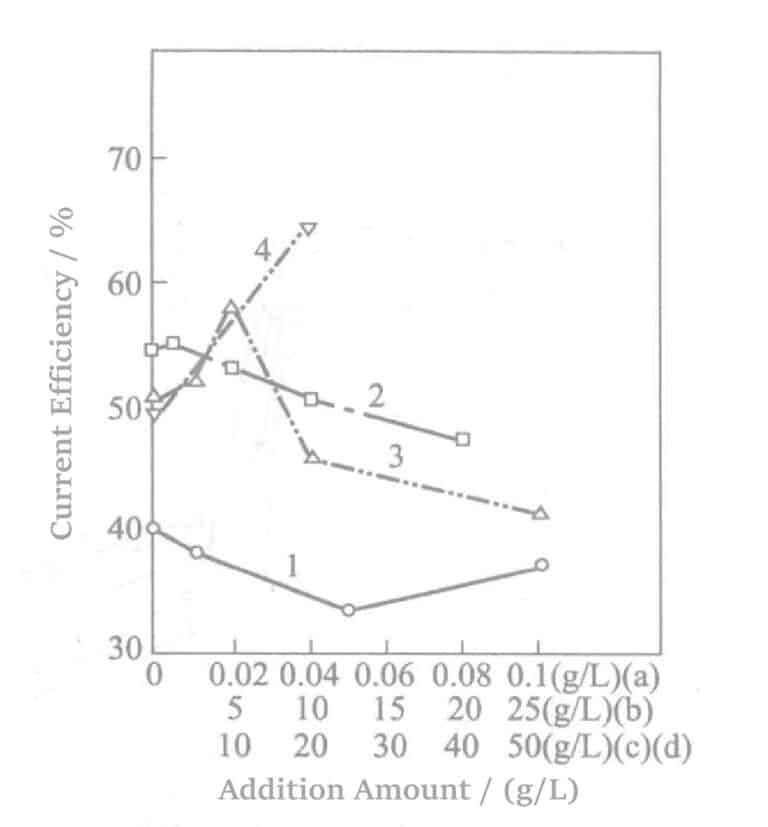

Zu den Zusatzstoffen gehören 1,5-Naphthalindisulfonat-Dinatrium und Aminosulfonsäure. Die Beziehung zwischen der Konzentration der Zusatzstoffe und der Stromeffizienz ist in Abbildung 5-4 dargestellt. Abbildung 5-5 zeigt, wie sich die Stromausbeute verändert, wenn verschiedene Spannungsentlastungsmittel als Zusatzstoffe kombiniert werden.

Abbildung 5-4 Auswirkung von Additiven auf die Stromeffizienz

1-Schwefelsäure 90g/L, Natriumbenzaldehyd-2,4-disulfonsäure 0,5g/L, Netzmittel für die Vernickelung;

2-Schwefelsäure 20g/L, Thalliumnitrat 0,05g/L, Sulfaminsäure;

3-Schwefelsäure 35g/L, Sulfaminsäure 20g/L, Magnesiumsulfat;

4-Schwefelsäure 50g/L, Sulfaminsäure 5g/L, Aluminiumsulfat

Abbildung 5-5 Die Auswirkung der Zugabe von Thalliumnitrat, 1,5-Naphthalindisulfonat-Dinatrium, Benzaldehyd und Aminosulfonsäure auf die Stromeffizienz

Es zeigt sich, dass die kombinierte Verwendung von Sulfonsäure, Thalliumnitrat, Benzaldehyd-2,4-disulfonat-Natrium oder 1,5-Naphthalindisulfonat-Dinatrium, 2,4-Disulfonat-Natrium und 1,5-Naphthalindisulfonat-Natrium eine halbglänzende oder höherwertige, nicht abblätternde Beschichtung erzeugen kann. Die Rolle der einzelnen Komponenten ist wie folgt:

① Rhodium: 5g/L wird als Standard verwendet, und die aktuelle Effizienz steigt mit jeder Erhöhung um 1g/L.

② Schwefelsäure: Wenn die Schwefelsäurekonzentration steigt, nimmt die Helligkeit leicht zu, aber die Stromausbeute sinkt.

③ Sulfonsäure: Als aufhellendes Egalisierungsmittel kann Sulfonsäure die Egalisierung erhöhen (die Helligkeit nimmt zu, die Rauheit nimmt ab).

④ Thalliumnitrat: Thalliumnitrat dient nicht nur als Entspannungsmittel, sondern trägt auch zur Erhöhung der Stromausbeute bei, kann die Abnahme der Stromausbeute bei abnehmender Rhodiumkonzentration verhindern und verringert die Lochfraßbildung.

⑤ Benzaldehyd-2,4-disulfonat-Natrium oder 1,5-Naphthalindisulfonat-Natrium: Als aufhellende Nivellierungsmittel können sie die Helligkeit der Beschichtung erhöhen, Knötchen in der Beschichtung reduzieren und gleichzeitig die Stromausbeute verringern.

Ausgehend von den obigen Ausführungen kann davon ausgegangen werden, dass die folgende Zusammensetzung und die folgenden Betriebsbedingungen verwendet werden können, um eine Beschichtung mit einer Dicke von 30μm oder mehr zu erhalten.

|

Rhodium-Ionen-Konzentration Schwefelsäurekonzentration Thalliumnitrat Sulfonsäure Natriumbenzaldehyd-2,4-disulfonat oder Dinatrium-1,5-naphthalinsulfonat Temperatur der Beschichtungslösung Stromeffizienz |

5 g/L 50 g/L 0,05g/L 40 g/L 0,4g/L 50℃ Über 60% |

|

Inhärenter Widerstand Dauerhaftigkeit Korrosionsbeständigkeit Hitzebeständigkeit Härte Biegeversuch Zustand der Oberfläche |

23×10-6Ω-cm Gut Wenige Penetrationsstellen auf dem Ni-Substrat. Keine Abplatzungen bei 450℃, aber Risse sind vorhanden. Durchschnittlicher Hv 900 Der Boden ist dünn Probe beim Abziehen weniger, schlechte Verbreitung Wenige Plattentumore, halbglänzend und glänzend, aber es sind Grübchen vorhanden |

|

Rhodium (als Rhodiumsulfat) Schwefelsäure Selensäure(HSeO) Temperatur der Beschichtungslösung Stromdichte |

10 g/L 10〜200mL/L 0. 1〜1. 0g/L 50 〜75℃ 1.2A/dm2 |

Die Rhodiumsalze können nach dem Legierungs-, Chlorierungs- oder Schmelzverfahren hergestellt werden.

Darüber hinaus gelten organische Carbonsäuren auch als Spannungsausgleicher bei der Rhodinierung.

1.3 Verbesserung des Rhodiumbeschichtungsprozesses

Bei Rhodiumbeschichtungen ist die inhärente Zugspannung ein wesentlicher Mangel. Wie bereits erwähnt, kann die Zugabe eines Entspannungsmittels die Spannung verringern und damit die Dicke der rissfreien Rhodiumschicht erhöhen. Die Zugabe von Entlastungsmitteln führt jedoch in der Regel zu einer Verringerung der Härte und der Verschleißfestigkeit der Beschichtung.

Armstrong Michael erzielte eine rissfreie Rhodiumbeschichtung, indem er der Beschichtungslösung Halogenverbindungen aus Chloridionen hinzufügte, wobei die Härte und die Verschleißfestigkeit unbeeinträchtigt blieben. Die Grundbestandteile sind wie folgt:

Rhodiumsalz (in Rhodium) 5〜15g/L Liefert Metall-Ionen

H2SO4 30〜90mL/L Erhöht die elektrische Leitfähigkeit

HCI (10~300)×10-6 Stressabbauendes Mittel

Stromdichte 1~8A/ft2 (0. 1〜0. 8A/dm2 )

HCl kann die Spannung der Beschichtung reduzieren, ohne die Härte und Verschleißfestigkeit zu verringern. Im Allgemeinen gilt: Je höher die Chloridionenkonzentration, desto dicker kann die rissfreie Beschichtung sein.

Die Erfindung eignet sich auch für die Musterplattierung auf Leiterplatten.

Es gibt auch andere Berichte über die Verwendung von Sulfonsäuregruppen als Zusatzstoffe. Die Strukturformel des Zusatzstoffs lautet R-SO3-H. Wobei R eine geradkettige, verzweigte oder zyklische Gruppe mit weniger als 20 Kohlenstoffatomen ist. Der Zusatzeffekt erhöht die Glätte und den Weißgrad, wodurch die rissfreie Schichtdicke erhöht wird. Die Zusammensetzung der Beschichtungslösung ist wie folgt:

|

Rhodium (zugesetzt als Sulfat oder Phosphat) Schwefelsäure oder Phosphorsäure Pyridin-3-sulfonsäure Tensid Zusatzstoffe (zugefügt als R-SO3-H-Struktur) |

0. 1〜20g/L 100〜200g/L 0〜5g/L 0. 01〜2g/L 0. 1〜10g/L |

Durch experimentelle Überprüfung wurde bestätigt, dass die Zugabe von Octylsulfonat (2 g/L) zwar die Stromausbeute leicht verringert, aber den Weißgrad der beschichteten Teile effektiv erhöhen kann. Durch die Zugabe von Octylsulfonat kann die Beschichtungsdicke etwa 0,3~0,7μm erreichen.

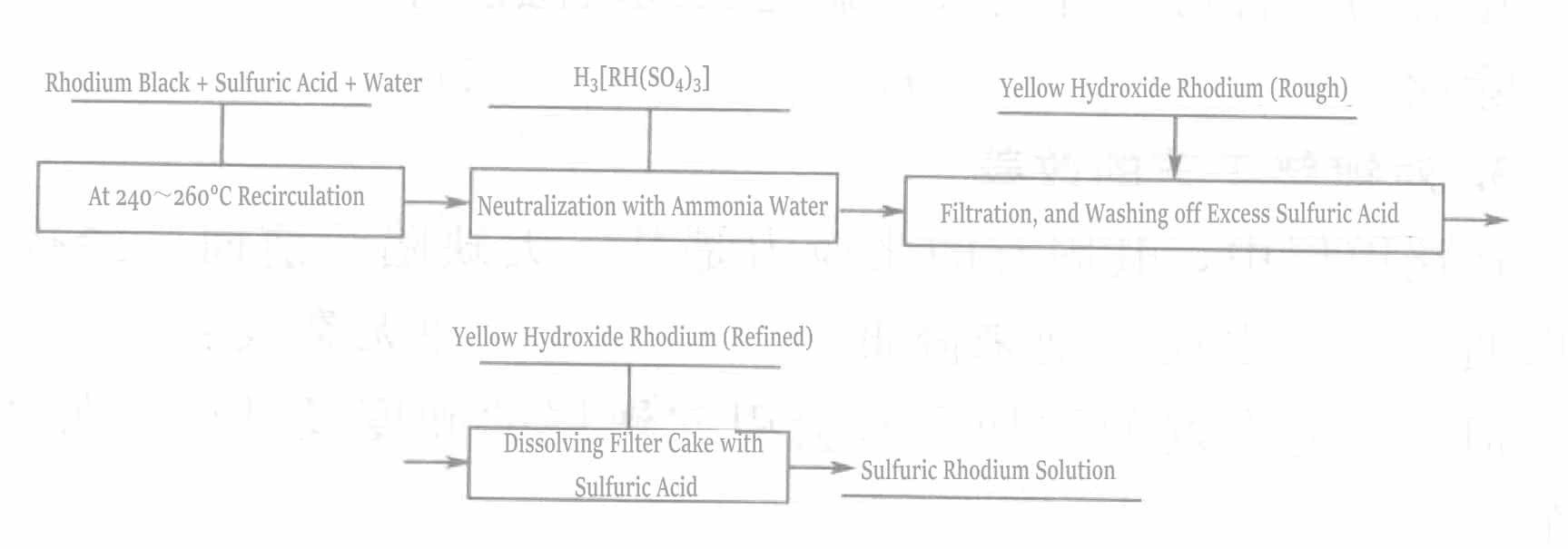

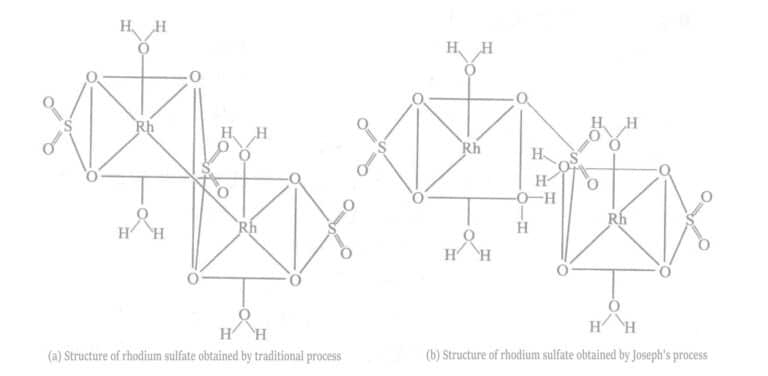

Joseph und andere verbesserten den Herstellungsprozess von Rhodiumsulfat, um Rhodiumsulfat zu erhalten, das sich besser für die Rhodiumbeschichtung eignet (siehe Abbildung 5-7).

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

Bei der traditionellen Zubereitungsmethode wird die Neutralisationsreaktion bei Raumtemperatur durchgeführt. Aufgrund der Wärme der Reaktion ist die tatsächliche Reaktionstemperatur viel höher als die Raumtemperatur. Joseph und andere kontrollierten die Reaktionstemperatur unter 25℃ durch Kühlung, was durch Wasserkühlung erreicht werden kann. Das gewonnene Rhodiumsulfat wurde für Beschichtungstests verwendet, die zu einer Beschichtung mit geringer Eigenspannung, Glanz und einer Beschichtungsdicke von bis zu 1 μm führten.

Darüber hinaus hat das japanische Unternehmen phase field eine Methode zur schnellen Rhodiumbeschichtung vorgeschlagen. Die Methode besteht darin, einen Strahl auf die Anlage zu richten (siehe Abbildung 5-9) und die vorhandene Rhodiumlösung zu verwenden, um eine schnelle Beschichtung zu erreichen und gleichzeitig die bestehenden Vorteile zu gewährleisten.

Abbildung 5-9 Schematische Darstellung der Schnellrhodinierungsanlage

1-plattiertes Teil (Kathode); 2-Anode; 3-Düsensystem (Innenbehälter); 4-Außenbehälter; 5-Düse; 6-Leitstab

|

Rhodium-Ionen-Konzentration Schwefelsäurekonzentration Temperatur Stromdichte Strahlgeschwindigkeit |

8〜12g/L 70〜90g/L 50〜70℃ 8A/dm2 0. 3〜1. 0m/s |

In Experimenten wurde festgestellt, dass sich die Beschichtungsgeschwindigkeit mit zunehmender Stromdichte verbessert; je höher die Temperatur, desto höher die Beschichtungsgeschwindigkeit; gleichzeitig kann auch eine Erhöhung der Strahlgeschwindigkeit die Beschichtungsgeschwindigkeit verbessern. Die Beschichtungsergebnisse bei unterschiedlichen Strahlgeschwindigkeiten sind in Tabelle 5-4 dargestellt.

Mit dieser Methode kann eine Beschichtung mit einer Dicke von mehr als 5 μm erzielt werden, die glänzend ist, eine harte Textur hat und geringe innere Spannungen aufweist.

Tabelle 5-4 Einfluss der Strahlgeschwindigkeit auf die Beschichtungsgeschwindigkeit

| Zusammensetzung der Beschichtungslösung | Bedingungen für die Beschichtung | Geschwindigkeit der Beschichtung | Zustand der Beschichtung | ||||

|---|---|---|---|---|---|---|---|

| Rhodium-Ionen-Konzentration | Schwefelsäure | Temperatur | Stromdichte | Strahlgeschwindigkeit | Erscheinungsbild | Risse | |

|

10 g/L 10 g/L 10 g/L 10 g/L 10 g/L 10 g/L |

80 g/L 80 g/L 80 g/L 80 g/L 80 g/L 80 g/L |

60℃ 60℃ 60℃ 60℃ 60℃ 60℃ |

30A/dm2 30A/dm2 30A/dm2 30A/dm2 30A/dm2 30A/dm2 |

0. 0m/s 0. 2m/s 0. 4m/s 0. 6m/s 0. 8m/s 1. 0m/ s |

1. 70μm/min 1. 73μm/min 1. 84μm/min 1. 90μm/min 2. 10μm/min 2. 22μm/min |

Glanz Glanz Glanz Glanz Glanz Glanz |

Nein Nein Nein Nein Nein Nein |

1.4 Galvanische Beschichtung mit schwarzem Rhodium

Tabelle 5-5 Prozessbedingungen für die schwarze Rhodiumbeschichtung und ihre Anodenbehandlung Bedingungen

| Verfahren | Artikel | Voraussetzung | |

|---|---|---|---|

| Galvanik | Zusammensetzung der Beschichtungslösung |

Rhodium-Konzentration Schwefelsäurekonzentration Zusatzstoffe |

2. 5〜3. 5g/L 25〜30g/L Angemessener Betrag |

| Bedingungen für die Beschichtung |

Temperatur Stromdichte der Kathode Rühren Maximale Dicke |

20〜25℃ 2〜4 A/dm2 Kathodenvibration 0. 5μm |

|

| Eloxieren | Lösung für die Behandlung | Anodenbehandlungsflüssigkeit | 100 g/L |

| Behandlungsbedingungen |

Temperatur Tank Spannung Bearbeitungszeit |

20〜30℃ 3V 2〜3min |

|

1.5 Rhodium-Beschichtungsanlagen

(1) Stromversorgung:

Die Blitzgalvanisierung zu dekorativen Zwecken ist unproblematisch, aber die Skala des Amperemeters muss bei der Dickgalvanisierung berücksichtigt werden. Es ist auch besser, eine dreiphasige Vollwellenform zu haben.

(2) Galvanisiertank:

Es können mit Polyvinylchlorid beschichtete Edelstahltanks verwendet werden. Die Temperatur der Beschichtungslösung für die Rhodiumbeschichtung liegt meist bei 40-50 °C, und die Stromausbeute ist nicht sehr hoch. Eine gute Belüftungsanlage ist erforderlich, um Schwefelsäurenebel zu handhaben.

(3) Filtrierung:

Dies hängt auch von der Größe des Tanks ab. Die kontinuierliche Filtration wird im Allgemeinen nicht verwendet, da sie stark sauer ist und die Galvanisierungslösung teuer ist. Wenn organische Verunreinigungen beigemischt sind, wird in der Regel eine externe Tankfiltration eingesetzt.

1.6 Fehlersuche bei der Rhodiumbeschichtung

Tabelle 5-6 Häufige Fehler und Gegenmaßnahmen bei der Rhodiumbeschichtung

| Fehler | Gegenmaßnahmen |

|---|---|

| Risse |

Die Bestätigung der Rhodiumkonzentration erfolgt in der Regel, wenn die Konzentration niedrig ist. Die Bestätigung der Säurekonzentration erfolgt in der Regel, wenn die Konzentration niedrig ist. Die Bestätigung der Temperatur des Galvanikbads erfolgt in der Regel, wenn die Temperatur niedrig ist. |

| Schlechte Bindung | Eine Bestätigung des vorangegangenen Verfahrens ist in der Regel erforderlich, da die Aktivität des unedlen Metalls nicht ausreicht. |

| Anstieg der Schwefelsäurekonzentration | Ist die Konzentration zu hoch, verringert sich der Wirkungsgrad des Kathodenstroms. Sie kann recycelt werden, oder die Beschichtungslösung kann erhitzt werden, um die überschüssige Schwefelsäure zu verdampfen, abgekühlt und mit reinem Wasser versetzt werden, und dann kann das Rhodium mit Natriumhydroxid in Rhodiumhydroxid umgewandelt und gefiltert werden, dann mit reinem Wasser gewaschen und schließlich mit Schwefelsäure aufgelöst werden. |

| Dunkelgrauer Überzug | Der Rhodiumtank hat im Allgemeinen ein geringes Fassungsvermögen, und die verwendete Anode ist eine unlösliche Anode, so dass die Zusammensetzung der Beschichtungslösung stark schwankt. Eine niedrige Säurekonzentration führt zur Hydrolyse und Ausfällung von Rhodium, wodurch die Beschichtungsschicht dunkelgrau wird. Rhodiumhydroxid fällt bei einem pH-Wert von 2 langsam aus, und die Ausfällung nimmt zu, wenn der pH-Wert bei 3~4 liegt, daher ist es sehr wichtig, die Konzentration der Schwefelsäure zu steuern. |

2. Rhodium-Legierung Beschichtung

Die Legierungsbeschichtung mit Rhodium ist noch nicht sehr gut erforscht. Die früheren sind Rh-Ni-Legierung plating.Smith für das Patent von Rh-Ni-Legierung plating von Acetat-Sulfat-Lösung angewendet. Sein Hauptbestandteil ist Rh 0,4g/L, Ni 3,5~13,5g/L Sulfat, pH 1,7, Stromdichte 4~10A/dm2. Es können Legierungen mit 25%~100% Rh erhalten werden. Mit der gleichen Serie kann eine Rh-Co-Legierung hergestellt werden, wenn Co anstelle von Ni verwendet wird.

Aotani untersuchte Rh-Zn-Legierungen. Das repräsentative Verfahren ist in Tabelle 5-7 dargestellt.

Tabelle 5-7 Sulfatierung Rh-Zn-Verfahren

| Zutaten und deren Verarbeitungsbedingungen | Formulierung und Konzentration der Bestandteile |

|---|---|

|

Rh[in der Form von Rh2(SO4)3] Zn (in Form von ZnSO4 • 7 Stunden2O Na2SO4 - 10H2O H3BO3 Stromdichte

|

0. 03 ~ 1. 0g/L 5 ~ 40g/L 23g/L 10 g/L 3 ~ 9A/dm2 |

Die Rh-Ir-Legierung hat eine gute Korrosionsbeständigkeit, eine dichte Kristallisation und eine starke Haftung und kann auch als Anode für die Elektrolyse in dekorativen und funktionellen Beschichtungen verwendet werden.

Die Hauptbestandteile der Rh-Ir-Legierungslösung sind metallisches Rhodiumsalz, metallisches Iridiumsalz, Fluoroborat als Leitsalz, Fluoroborsäure und Amidosulfonsäure (Amidosulfonsäure hat auch eine spannungsabbauende Wirkung) als pH-Puffer. Zusätzlich kann Borsäure zugesetzt werden, um die Hydrolyse der Fluoroborsäure zu verhindern. Die Beschichtungslösung wird bei einer Temperatur von etwa 50~70℃ und einer Stromdichte von etwa 2~10A/dm verwendet.2die eine dichte, stark haftende Legierungsschicht erzeugen kann.

Beispiel für die Galvanisierung: Rhodiumsalz wird durch die Reaktion von RuCl3-3H2O und NH2SO4H. Iridiumsalz wird durch die Reaktion von (NH4)2IrCl6 und NH2SO3H. Das Massenverhältnis von Rh-Ir in der Beschichtungslösung wird auf 1/1 eingestellt. Durch Änderung des Gehalts der einzelnen Komponenten in der Galvanisierungslösung können unterschiedliche Ergebnisse erzielt werden (siehe Tabelle 5-8).

Tabelle 5-8 Zusammensetzung und Bedingungen der Lösung für die Ru-Ir-Legierung

| Zutaten und deren Verarbeitungsbedingungen | Nr. 1 | Nr. 2 | Nr. 3 | Nr. 4 |

|---|---|---|---|---|

|

Ru/(g/L) Ir/(g/L) NaBF4/(g/L) NH2SO3H/(g/L) Stromdichte/(A/dm2) Temperatur der Galvanisierungslösung /°C pH-Wert Ir-Gehalt in der Plattierungsschicht/% |

8〜9 8〜9 100 30 3 70 0. 9 3〜4 |

8〜9 8〜9 100 20 3 70 0. 8 5〜6 |

3〜4 3〜4 75 14 2 60 0. 9 8〜9 |

3〜4 3〜4 75 4 2 60 1. 2 23 〜24 |

Die resultierende Schicht hat keine Risse und ist glänzend.

Bei der Dekoration kann die natürliche Farbe von rostfreiem Stahl oder das blasse Blau-Weiß der Verchromung nicht mehr den Bedürfnissen der Menschen entsprechen. Die Menschen bevorzugen ein sauberes, helles Aussehen, ähnlich wie bei einer Versilberung. Die Versilberungsschicht oxidiert jedoch leicht und verfärbt sich an der Luft. Durch die Beschichtung mit einer Rhodiumlegierung kann wertvolles Rhodium eingespart und die Leistung der Beschichtung erheblich verbessert werden (siehe Tabelle 5-9).

Tabelle 5-9 Zusammensetzung der Beschichtungslösung und Prozessbedingungen für die Beschichtung mit Rhodium-Ruthenium-Legierungen

| Die Zusammensetzung und ihre Verarbeitungsbedingungen | Formulierung und Konzentration der Bestandteile |

|---|---|

|

Rhodium-Salz [Rh2(SO4)3] Schwefelsäure Ruthenium-Salz Zusatzstoff (Typ 8701) Temperatur Stromdichte der Kathode Anode Methode des Rührens |

1〜2g/L 30mL/L 0. 1〜1g/L 25g/L 40〜50℃ 2〜8A/dm2 Rutheniumbeschichtetes Titannetz Bewegung der Kathode |

Abschnitt III Chemische Rhodiumbeschichtung

Wie bei der chemischen Abscheidung anderer Metalle besteht der Vorteil der chemischen Abscheidung darin, dass das Substrat nicht leitfähig sein muss und dass sie für verschiedene Formen geeignet ist. Da die Dispergierbarkeit der chemischen Beschichtung viel besser ist als die der galvanischen Beschichtung, kann bei der galvanischen Beschichtung P in die Beschichtungsschicht eingearbeitet werden, und die Reinheit des Rhodiums hat einen erheblichen negativen Einfluss auf seine Korrosionsbeständigkeit und katalytische Leistung. Einige Daten deuten darauf hin, dass sich die Korrosionsbeständigkeit und Lebensdauer von Gasturbinen um 25% verringert, wenn die Edelmetalle 0,01%~0,001% P, S und Cl enthalten.

Alexander S. Kozlov schlug ebenfalls ein Patent für die chemische Rhodiumbeschichtung vor. Seine Hauptbestandteile sind lösliche Metallsalze, Komplexbildner und Reduktionsmittel. Falls erforderlich, können auch PH-Puffer und einige Zusatzstoffe wie Stabilisatoren und Tenside hinzugefügt werden. Diese Zusammensetzung enthält keine schädlichen Substanzen oder flüchtigen Bestandteile, wodurch die Anhäufung von Nebenprodukten und somit die Alterung der Galvanisierungslösung verhindert werden kann. Gleichzeitig kann die Galvanisierungslösung die Metallbestandteile abscheiden, indem unerwünschte Bestandteile durch Verdampfung abgekocht werden.

Sein Metallsalz ist Rh (NH3)3 (NEIN2)3. Die Hauptbestandteile können durch Reaktion von K3[Rh(NO2)3Cl3] mit Ammoniakwasser wie folgt: Rh(NH3)3 (NEIN2)3 (Metallionen), Ammoniakwasser (Komplexbildner) und Hydrazinhydrat (Reduktionsmittel).

Die Hauptreaktion einer typischen chemischen Rhodiumbeschichtung verläuft wie folgt:

Rh(NH3)3(NEIN2)3 + 0.75 N2H4-H2O → Rh + 3,75N2 + 6.75H2O

Tabelle 5-10 Experimentelle Ergebnisse der chemischen Rhodiumbeschichtung

| Zusammensetzung und Prozessbedingungen | Nr. 1 | Nr. 2 | Nr. 3 | Nr. 4 | Nr. 5 | Nr. 6 | Nr. 7 | Nr. 8 |

|---|---|---|---|---|---|---|---|---|

|

Rh(NH3)3(NEIN2)3 NH4OH N2H4-H2O Material der Beschichtung Vorbehandlung Vorbehandlung Reaktionszeit Plattierungsdicke Oberflächenzustand der plattierten Schicht Charakteristisch |

3. 2g/L 50ml/L 1. 5g/L Nickel-Folie Sandpapier Aufrauen 70℃ 10min 0. 2μm Dicht und hell Korrosionsbeständig |

1 g/L 200ml/L 1 g/L Inconel-Folie Sandpapier Aufrauen 85℃ 15 min 0. 4μm Dicht und hell Korrosionsbeständig |

0,5 g/L 500ml/L 0. 7g/L Rostfreier Stahl Aceton-Reinigung 75℃ 30min 0. 2μm Dicht Hell Katalytisch |

5 g/L 100ml/L 2 g/L Mg2Al4Si5O18 Sensibilisierte Aktivierung 60℃ 30min 0. 5μm Graue Uniform Katalysiert |

1 g/L 100ml/L 2. 5g/L SiC-Pulver Sensibilisierte Aktivierung 70℃ 30min 0. 03μm Aufhellung Katalysiert |

1 g/L 200ml/L 0,2 g/L Glasflocke Aktivierung der Sensibilisierung 60℃ 10min 0. 1μm Spiegeln hell Spiegel |

3 g/L 100ml/L 1. 5g/L Aluminium-Oxid Sensibilisiert aktiviert 75℃ 2h 2. 2μm Nicht glattes Grau Elektronische Komponenten |

7g/L 50ml/L 4,5 g/L Ti-Platte Sandpapier Aufrauen 85℃ 3h 3. 5μm Eng Halbglänzend Inerte Anode |

Diese Zusammensetzung der Beschichtungslösung kann auf verschiedene beschichtete Gegenstände aufgetragen werden, indem eine entsprechende Vorbehandlung der beschichteten Teile durchgeführt wird.

Mit der Entwicklung von Wissenschaft und Technik wird auch die Nachfrage nach Rhodium entsprechend steigen. Die Eigenschaften von Rhodiumschichten bieten ein großes Potenzial, sei es für dekorative Gegenstände oder für industrielle Anwendungen. Bei der Verwendung von Rhodium auf elektrischen Kontakten liegt die Schichtdicke für den Anlaufschutz unter 0,5 μm; für die Verschleißfestigkeit liegt die Schichtdicke zwischen 0,2 und 2 μm; für Teile mit strengen Anforderungen an die Verschleißfestigkeit liegt die Schichtdicke zwischen 2,5 und 25 μm. Wenn es als Unterschicht für Gold in Bleifassungen verwendet wird, kann es die Menge des verwendeten Goldes sparen.