Wie stellt man Formen aus Gummi und Metalllegierungen für den Schmuckguss her?

Die grundlegenden Prinzipien und operativen Fähigkeiten für 5 typische Aufgaben

Sobald das Originalmodell des Schmucks vorliegt, kann eine Form für die Massenproduktion erstellt werden. Je nach den Weichheits- und Härteeigenschaften der Materialien können die Formen in weiche und harte Formen unterteilt werden.

Weiche Formmaterialien werden im Allgemeinen aus elastischem Gummi hergestellt, und die Eigenschaften des Gummimaterials beeinflussen die Qualität der Gummiform. Auf dem Markt gibt es viele Arten von Kautschuk, darunter Naturkautschuk und modifizierter Kautschuk, dem verschiedene Zusatzstoffe zugesetzt werden. Unter den verschiedenen modifizierten Kautschuken wird Silikonkautschuk aufgrund seiner guten Hitzebeständigkeit, mechanischen Eigenschaften, der Reproduzierbarkeit des Originalmodells und der Entformbarkeit des Gusses häufig für den Schmuckguss verwendet. Silikonkautschuk muss vulkanisiert werden, um die Vernetzung der Kautschukmoleküle zu vervollständigen, wodurch linear strukturierte Makromoleküle in dreidimensionale, netzwerkartig strukturierte Makromoleküle umgewandelt werden, die dann Eigenschaften wie Elastizität, Nichtklebrigkeit, Hitzebeständigkeit und Unlöslichkeit aufweisen. Basierend auf der Methode der Vulkanisation kann in zwei Hauptkategorien unterteilt werden: bei hoher Temperatur vulkanisierter Silikonkautschuk und bei Raumtemperatur vulkanisierter Silikonkautschuk. Art und Menge der Zusatzstoffe in Silikonkautschuk variieren, was zu gewissen Unterschieden in der Leistung führt. Einige Silikonkautschuke sind haltbar und elastisch, so dass sie beim Entfernen der Wachsform nur schwer reißen oder sich verformen; andere Silikonkautschuke sind härter und haben eine bessere Reproduktionsleistung, sind aber weniger haltbar und neigen eher zu Rissen; einige Silikonkautschuke haben eine sehr geringe Schrumpfungsrate, was für die Gewährleistung der Maßgenauigkeit vorteilhafter ist. Die Auswahl kann auf der Grundlage der tatsächlichen Bedürfnisse während der Produktion getroffen werden.

Zu den harten Formwerkstoffen gehören Niedrigtemperaturlegierungen, Aluminiumlegierungen usw., die durch CNC-Bearbeitung geformt oder zu Schalen verarbeitet und dann mit Legierungen mit niedrigem Schmelzpunkt gegossen werden, um Schmuckformen herzustellen. Das Hauptmerkmal dieser Art von Form ist, dass sie sich während der Herstellung der Wachsform nicht elastisch verformt, wodurch die Maßgenauigkeit und Stabilität der Wachsform wirksam gewährleistet werden kann.

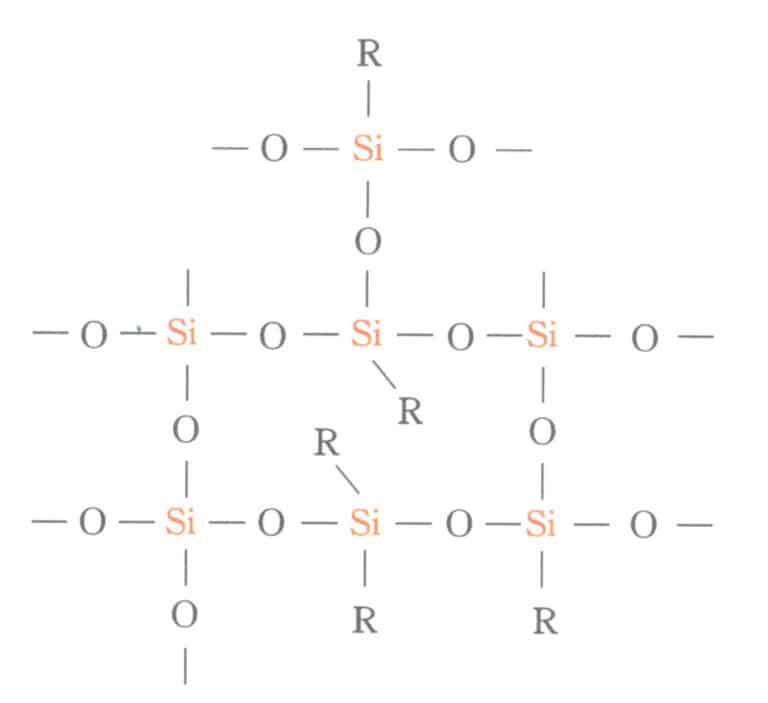

Struktur von Silikonkautschuk

Inhaltsübersicht

Abschnitt I Herstellung einer einfachen Form aus vulkanisiertem Hochtemperatur-Silikonkautschuk für ein Ringsilbermodell

1. Hintergrundwissen

1.1 Siliconkautschuk und seine Arten

Naturkautschuk hat eine gute Elastizität und eine hohe Reißfestigkeit. Aufgrund einer großen Anzahl von Doppelbindungen in seiner Hauptkettenstruktur wird er jedoch leicht durch Ozon geschädigt, was zu einer Zersetzung oder Vernetzung führt. Daher kann er nicht direkt verwendet werden, sondern wird in der Regel durch synthetische Verfahren zur Herstellung von Dien-, Acrylat-, Polyurethan-, Polysulfid- und Siloxan-Kautschuken gewonnen.

Silikonkautschuk ist ein Kautschuk, dessen Hauptkette abwechselnd aus Silizium- und Sauerstoffatomen besteht, wobei in der Regel zwei organische Gruppen an die Siliziumatome gebunden sind. Gewöhnlicher Silikonkautschuk gehört zur Kategorie der Siloxan-Kautschuke und besteht hauptsächlich aus Siloxan-Segmenten, die Methyl und eine kleine Menge Vinyl enthalten, wie in Abbildung 2-1 dargestellt. Die Einführung von Phenyl kann die Hoch- und Tieftemperaturbeständigkeit von Silikonkautschuk verbessern, während die Einführung von Trifluorpropyl- und Cyanogruppen seine Temperatur- und Ölbeständigkeit erhöhen kann. Siliconkautschuk hat eine gute Leistung bei niedrigen Temperaturen und kann noch unter -55℃ funktionieren. Nach der Einführung von Phenyl kann es bis zu -73℃ standhalten. Die Hitzebeständigkeit von Silikonkautschuk ist auch unter 180℃ hervorragend, da er bei Temperaturen von etwas mehr als 200℃ lange Zeit funktionieren und seine Elastizität mehrere Wochen oder länger beibehalten kann, wobei er kurzzeitig hohen Temperaturen von über 300℃ standhält. Es kann die Anforderungen gut erfüllen. Die Nutzungsanforderungen von Fußschmuck Modelle sind weit verbreitet in der Schmuckindustrie verwendet.

1.2 Vulkanisierter Hochtemperatur-Silikonkautschuk

Der hitzevulkanisierte Silikonkautschuk wird am häufigsten verwendet. Er kann unterteilt werden in Methylsilikonkautschuk, Methylvinylsilikonkautschuk (mit den meisten Verwendungen und Produktmarkennummern) und Methylvinylphenylsilikonkautschuk (beständig gegen niedrige Temperaturen und Strahlung). Andere Typen sind Nitril-Silikonkautschuk, Fluor-Silikonkautschuk, usw. Das Verstärkungsmittel für Silikonkautschuk ist Kieselsäure (SiO2-nH2O), die je nach Herstellungsverfahren in drei Typen unterteilt werden können: pyrogene Kieselsäure, gefällte Kieselsäure und andere Formen von Kieselsäure, die wiederum in verschiedene Qualitäten auf der Grundlage der durchschnittlichen Partikelgröße unterteilt werden können. Die Festigkeit von Rohsilikonkautschuk ist sehr gering, aber durch Zugabe einer angemessenen Menge an Kieselsäure kann die Festigkeit um mehr als das Zehnfache erhöht werden. Je nach den verschiedenen Seitengruppen lassen sich unterschiedliche Kautschuktypen herstellen. Im Allgemeinen wird vulkanisierter Hochtemperatur-Silikonkautschuk je nach Verwendungszweck und Leistung in die folgenden Typen eingeteilt: Allzweckkautschuk, Typ mit geringer bleibender Verformung durch Kompression, Typ mit geringer Schrumpfung, flammhemmender Typ, lösungsmittelbeständiger Typ, Hochtemperaturtyp usw..

Hochtemperaturvulkanisierter Silikonkautschuk wird aus linearem hochpolymerem Polysiloxan (5000 bis 10.000 Silikonsauerstoffkettensegmente) als Rohkautschuk hergestellt, dem verstärkende Füllstoffe, inkrementelle Füllstoffe, Strukturkontrollmittel und leistungsverbessernde Additive hinzugefügt werden, um das Kautschukmaterial vorzubereiten, das dann erhitzt und zu einem Elastomer vulkanisiert wird. Es hat folgende Eigenschaften: ① Es ist sowohl gegen hohe als auch gegen niedrige Temperaturen beständig und kann in einem breiten Temperaturbereich verwendet werden; ② Es hat eine bessere thermische Stabilität, Strahlungsbeständigkeit und Witterungsbeständigkeit als andere Polymermaterialien; ③ Der vulkanisierte Silikonkautschuk ist ungiftig, geruchlos, klebt nicht an menschlichem Gewebe und neigt nicht zur Alterung oder Verhärtung während der Lagerung.

1.3 Vulkanisierter Hochtemperatur-Silikonkautschuk für Schmuck

Silikonkautschuk hat eine gute Reproduzierbarkeit, ausgezeichnete Elastizität und eine gewisse Festigkeit. Bei der Herstellung von Formen ermöglicht die Elastizität der Form nach dem Einspritzen von Wachs ein einfaches Entfernen der Wachsform, weshalb sie in der Schmuckherstellung weit verbreitet ist.

Derzeit ist Castaldo die in der Schmuckgussindustrie am häufigsten verwendete Marke für hochtemperaturvulkanisierte Silikonkautschukplatten, wie in Abbildung 2-2 dargestellt. Es enthält einen gewissen Anteil an modifiziertem Naturkautschuk, hat eine gute Flexibilität und eine gewisse Reißfestigkeit, eine lange Lebensdauer und eine gute Replikationswirkung. Inländischer Kautschuk besteht hauptsächlich aus Dichlorsilan, das eine flexible Molekülkette hat und hitzebeständig ist. Er hat jedoch auch einige Nachteile, wie z. B. eine höhere Härte, größere Schwierigkeiten bei der Entformung und eine geringere Reißfestigkeit. Seine Lebensdauer in der Produktion ist relativ kurz, und die Gesamtkosten sind hoch.

Silikonkautschuk schrumpft während der Vulkanisation, daher muss die Schrumpfung bei der Auslegung der Originalmaße berücksichtigt werden. Silikonkautschuk ist nicht atmungsaktiv, was das Entweichen von Gas während der Wachsinjektion behindern kann. Dieses Problem kann durch Entlüftungslinien oder Löcher in der Form gelöst werden. Das Modell muss während des Gebrauchs sehr sauber gehalten werden, da Fremdstoffe (wie Talkumpuder, Staub usw.) die Oberflächenfehler in der Wachsform vergrößern können, die dann auf die Gussteile übertragen werden.

1.4 Hauptausrüstungen und Werkzeuge für die Herstellung von Formen aus hochtemperaturvulkanisiertem Silikonkautschuk

Zu den gebräuchlichen Werkzeugen für die Herstellung von Hochtemperatur-Silikonformen gehören ein Vulkanisiergerät, ein Formrahmen aus einer Aluminiumlegierung, Gummiplatten, Aluminiumgrundplatten, Skalpelle, Scheren, doppelköpfige Zangen, Pinzetten und Stifte auf Ölbasis.

Das Gerät zur Unterdrückung der Gummiform ist ein (Vulkanisations-)Vulkanisator, der rohen Silikonkautschuk bei einer bestimmten Temperatur und einem bestimmten Druck vulkanisiert, wodurch er zu einem zähen und elastischen vulkanisierten Gummi wird.

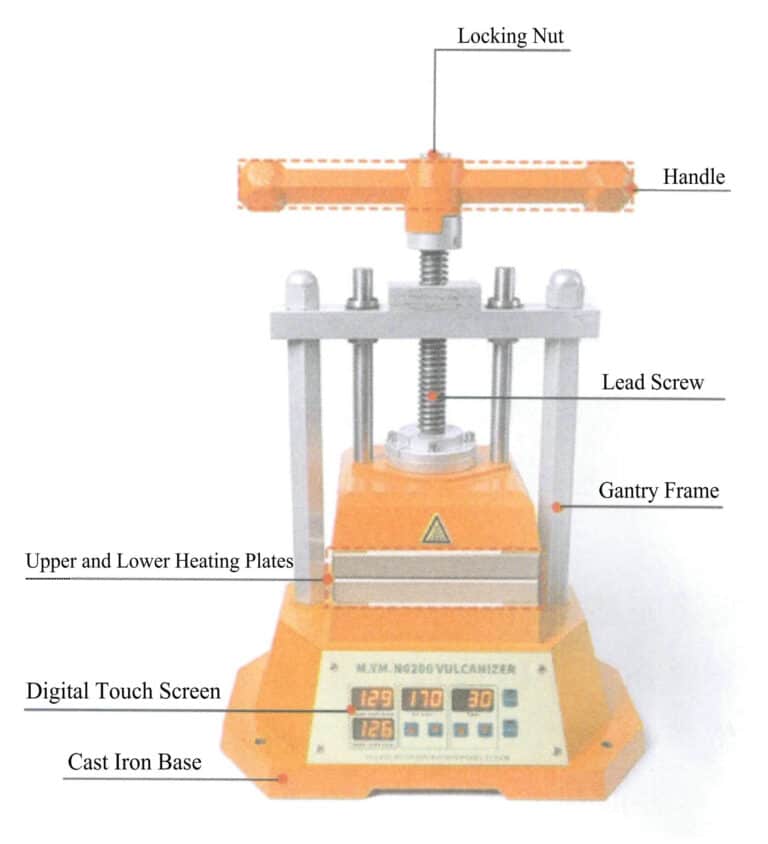

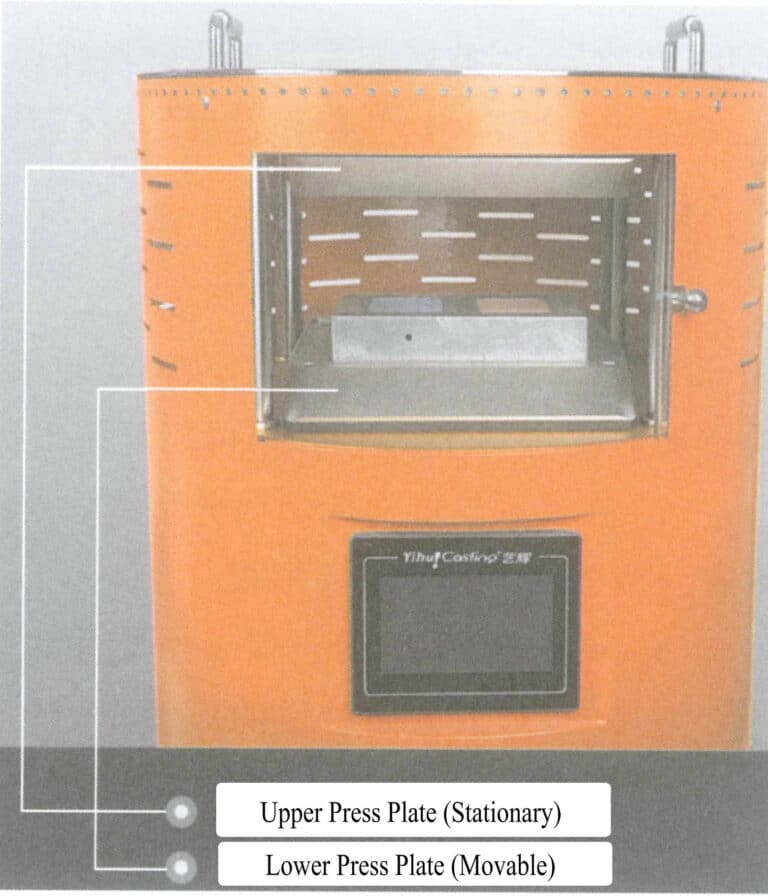

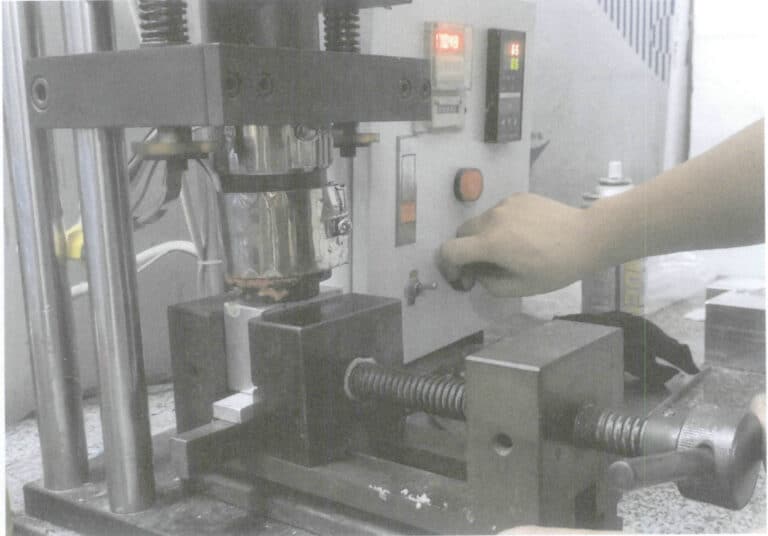

Der herkömmliche Vulkanisator ist in Abbildung 2-3 dargestellt. Zu den Hauptkomponenten gehören ein Portalrahmen, ein Sockel, eine Hubschraube, ein Drehgriff, eine Heizplatte mit Widerstandsdraht und Temperaturfühler sowie ein Temperaturregler. Dieser Gerätetyp wird hauptsächlich manuell bedient und gesteuert, ist relativ preiswert und kann den dringenden Bedarf an hochtemperaturvulkanisierten Silikongummiformen decken, aber es werden relativ dünne gewöhnliche Aluminiumplatten verwendet, was manchmal zu dem Problem einer ungleichmäßigen Erwärmung führt, die zu einer unzureichenden und ungleichmäßigen Vulkanisierung des Silikons führen kann; was die Steuerung betrifft, werden gewöhnliche Knöpfe und Tasten verwendet, die anfällig für Beschädigungen und Fehlfunktionen sind; außerdem gibt es keine Kühlgebläse oder Schutzvorrichtungen, was den Maschinenkörper anfällig für Überhitzung während des Gebrauchs macht.

Mit dem technologischen Fortschritt haben sich die Vulkanisiergeräte in Bezug auf Struktur, Funktion und Kontrollmethoden verändert, was zur Entstehung neuer Modelle geführt hat, wie z. B. Vulkanisiergeräte mit digitaler Anzeige und intelligente pneumatische Vulkanisiergeräte.

Ein typisches Digitalanzeige-Vulkanisiergerät ist in Abbildung 2-4 dargestellt. Es hat die folgenden Merkmale: Es wird ein Stahlgussportal und ein Gusseisensockel verwendet, die für eine gute Steifigkeit und Stabilität sorgen; die Bedienung erfolgt über einen Touchscreen, der eine präzise Einstellung der Formtemperatur und -zeit ermöglicht; es wird eine Heizplatte aus Aluminiumguss verwendet, die eine gute Festigkeit, Steifigkeit und Wärmeleitfähigkeit aufweist; die Oberfläche des Arbeitsbereichs wird durch Sandstrahlen behandelt, um eine gleichmäßigere Erwärmung, einen geringeren Energieverlust und eine längere Lebensdauer zu gewährleisten; an der Rückseite des Maschinenkörpers ist ein Kühlgebläse installiert, der Sockel ist nicht feucht, wodurch die internen Schaltkreise vor hohen Temperaturen geschützt werden, und es ist außerdem mit einem Summer und Schutzvorrichtungen ausgestattet.

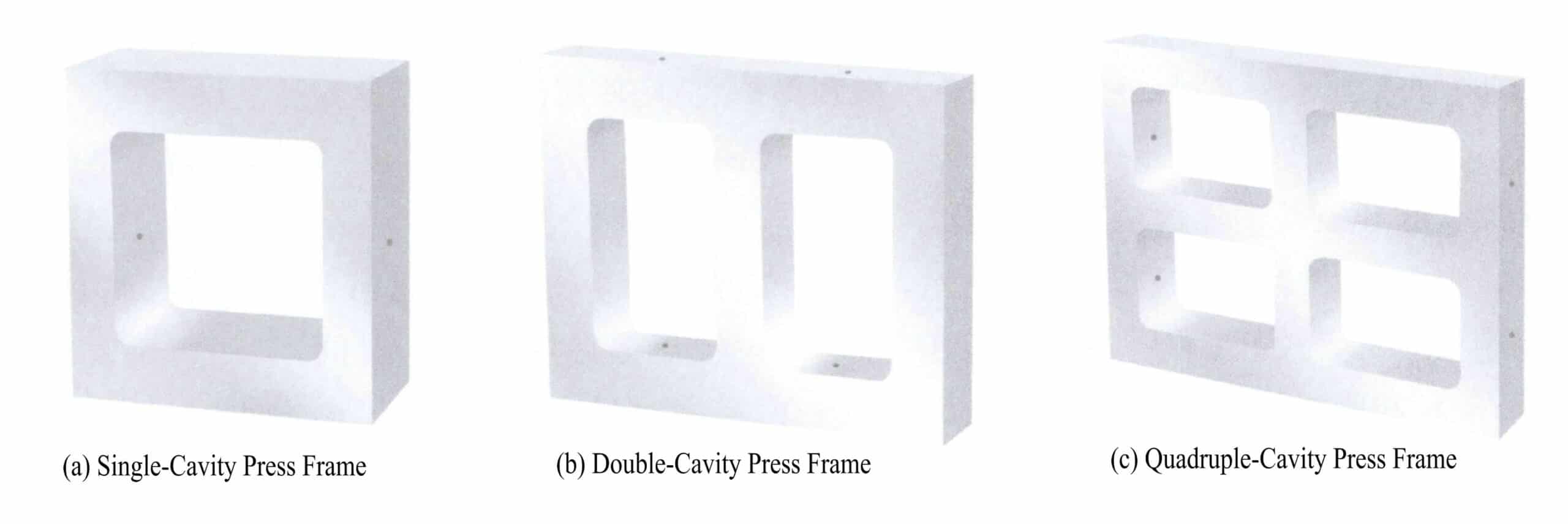

Der Formrahmen wird in Verbindung mit dem Vulkanisiergerät verwendet. Je nach der Anzahl der gleichzeitig gepressten Formen kann der Formrahmen in Einloch-, Zweiloch- und Vierlochform unterteilt werden, wie in Abbildung 2-6 dargestellt. Das zur Herstellung des Formrahmens verwendete Material ist in der Regel eine Aluminiumlegierung, wobei die wichtigsten Parameter die Länge, Breite und Dicke des Innenrahmens sind.

Im Allgemeinen beträgt die Breite des Innenrahmens 47 mm oder 48 mm und die Länge 73 mm oder 74 mm. Beim Pressen größerer Originalmodelle beträgt die Breite des Innenrahmens 64~70 mm und die Länge 90 mm oder 95 mm. Bei kleineren Originalmodellen kann eine Kombination aus einer Breite von 40 mm und einer Länge von 60 mm verwendet werden. Zusätzlich zu den üblichen Spezifikationen für Pressrahmen können auch spezielle Pressrahmen mit einzigartigen Längen und Breiten entsprechend den Produkteigenschaften angepasst werden.

1.5 Faktoren, die die Qualität von Formen aus hochtemperaturvulkanisiertem Siliconkautschuk beeinflussen

Hochtemperaturvulkanisierter Silikongummi wird durch Formpressen hergestellt, und das Herstellungsverfahren umfasst im Wesentlichen drei Schlüsselprozesse: das Füllen und Pressen von Rohgummi, die Vulkanisierung und das Öffnen der Form. Zu den Faktoren, die die Qualität von Formen aus hochtemperaturvulkanisiertem Silikonkautschuk beeinflussen, gehören daher vor allem die Qualität der Rohgummifüllung, der Vulkanisierungsprozess und die Qualität der Formöffnung. Die Faktoren, die diese Herstellungsprozesse beeinflussen, müssen ebenfalls beachtet werden.

(1) Füllen und Pressen von Rohgummi

① Vor dem Einfüllen und Pressen von Rohgummi muss die Oberfläche des Originalmodells gereinigt werden. Eine saubere Oberfläche kann vollständig mit dem Gummi in Kontakt kommen und erleichtert die vollständige und genaue Nachbildung der Morphologie des Originalmodells, was zu qualitativ hochwertigen Gummiformen führt. Eine verschmutzte Oberfläche des Originalmodells kann zu einer schlechten Qualität der Form führen und die Verwendung beeinträchtigen; gleichzeitig kann die Morphologie des Schmutzes nachgebildet werden, was zu Problemen bei der späteren Arbeit führt.

② Zeichnen Sie die Trennlinie an der Kante des Profils des Originalmodells. Die so genannte Trennebene ist die Bezugslinie für die Position, an der die Form getrennt wird. Das Prinzip für die Bestimmung der Trennlinie ist die leichte Entformbarkeit.

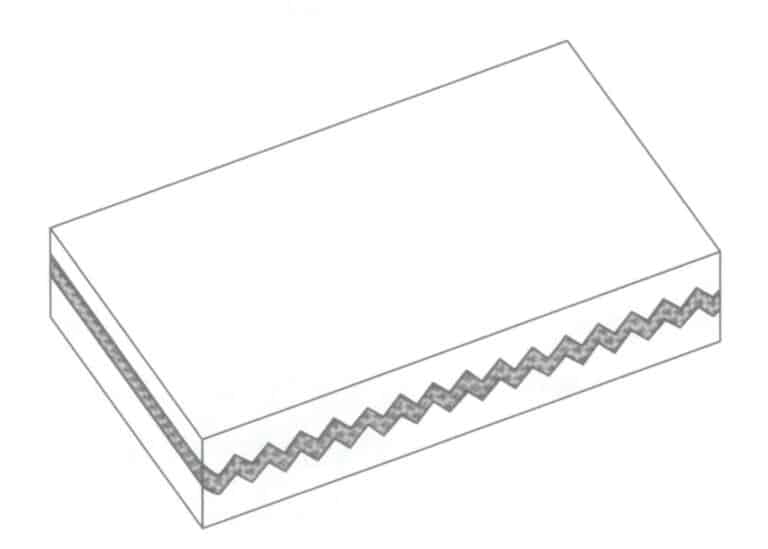

Beim Füllen und Pressen von Rohgummi ist darauf zu achten, dass der Rohgummi das Originalmodell vor der Vulkanisation vollständig umschließt. Daher ist es notwendig, einen Formrahmen geeigneter Größe auf der Grundlage der Abmessungen des Originalmodells auszuwählen, das Originalmodell in der entsprechenden Position auf der Gummiplatte zu platzieren und Methoden wie Graben, Stopfen, Detaillieren, Füllen und Ausbessern zu verwenden, um die konkaven Bereiche, hohlen Bereiche und steinabsetzenden Bereiche des Originalmodells mit Gummi zu füllen, wie in Abbildung 2-7 gezeigt, um sicherzustellen, dass es keine Lücken zwischen dem Originalmodell und der Gummiplatte gibt. Beim Einfüllen von Rohgummi sollte dies ebenfalls in der gleichen Richtung geschehen, um zu vermeiden, dass der geformte Gummi zu hart wird und die Öffnung der Form und die spätere Verwendung beeinträchtigt. Um sicherzustellen, dass sich das Originalmodell in der mittleren Schicht der Gummiplatte befindet, und um die Lebensdauer der Form zu gewährleisten, benötigt die Pressform in der Regel mindestens vier Schichten Gummiplatten. Während des Einfüllens und Pressens von Rohgummi ist es wichtig, die Gummiplatten, die Werkzeuge und die Hände des Bedieners sauber zu halten, um Verunreinigungen zwischen den Platten zu vermeiden, die nach der Vulkanisation zu Delaminationen führen könnten. Vor der Vulkanisation, nachdem der Rohgummi in den Formrahmen gepresst wurde, sollte der Rohgummi etwa 2 mm höher als der Rahmen sein, wie in Abbildung 2-8 gezeigt, um die Dichte der Form nach der Vulkanisation zu gewährleisten. Beim Einfüllen und Pressen des Rohgummis sollte eine runde Anguss-Wachsdüsenform, auch Anschnittkappe genannt, eingebettet werden, die sich mit dem Anguss des Originalmodells verbindet und schließlich zur Wachsdüse der Gummiform wird.

Abbildung 2-7 Füllgummi

Abbildung 2-8 Der Rohgummi liegt 2 mm über dem Formrahmen.

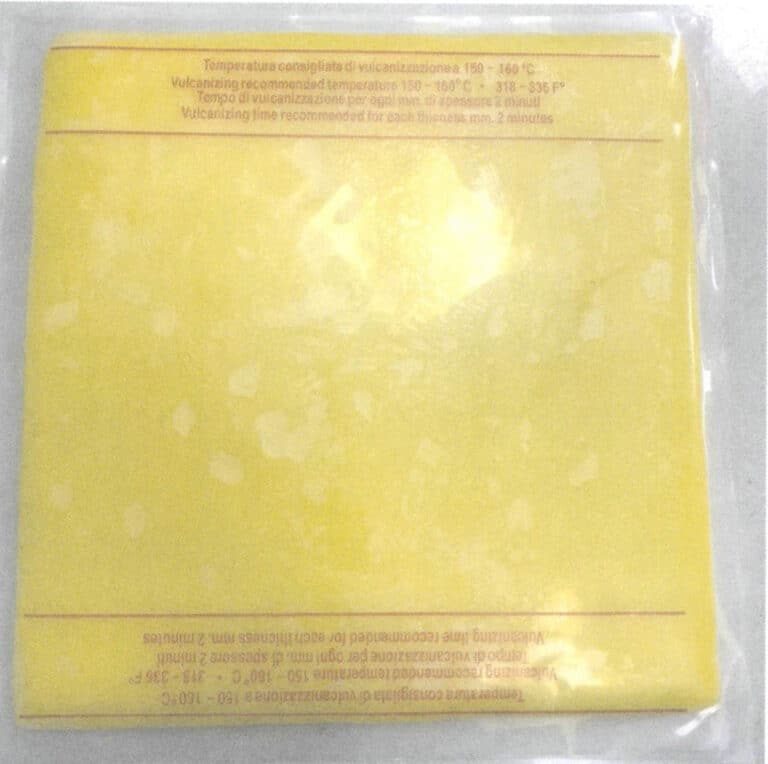

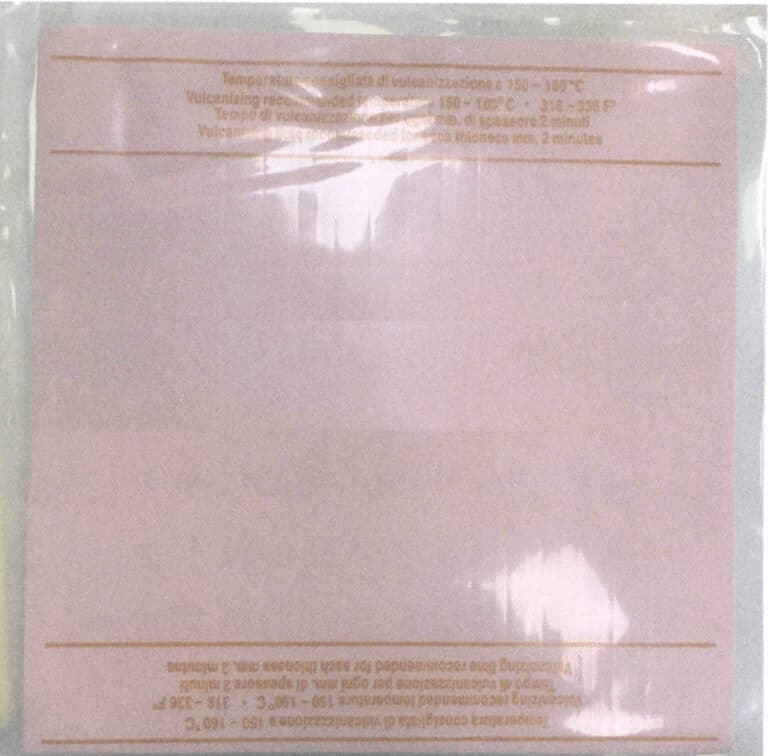

④ Gegenwärtig werden auf dem Markt nicht nur die gleiche Art von Folie für die Abfüllung von Rohgummi verwendet, sondern es können auch zwei Arten von Gummi kombiniert werden. Die beiden verwendeten Kautschuktypen sind gelber Kernumhüllungskautschuk (Abbildung 2-9) und magentafarbener Kautschuk (Abbildung 2-10), wobei der gelbe Kernumhüllungskautschuk für die innere Struktur des Schmucks verwendet wird und der magentafarbene Kautschuk als Strukturkautschuk dient.

Abbildung 2-9 Gelber Kernumhüllungsgummi

Abbildung 2-10 Magenta-Gummi

(2) Schwefelung

Die drei wichtigsten Parameter des Schwefelungsprozesses sind Druck, Temperatur und Zeit.

① Druck. Der Druck bei der Hochtemperatur-Schwefelung wird als Druck ausgedrückt. Die Anwendung von Druck erzeugt Spannung, die den Spalt zwischen der Gummiplatte und dem Originalmodell verdichten kann, so dass der Rohgummi vollständig in Kontakt kommt und sich verbindet, während die Luft isoliert wird, um Blasen in der Form zu vermeiden. Der empfohlene Druckbereich liegt bei 5~20Mpa. Der optimale Druck unter relativ festen Arbeitsbedingungen kann auf der Grundlage von tatsächlichen Situationen und Arbeitserfahrungen ermittelt werden. Aufgrund von Veränderungen des Kautschuks ist es notwendig, den Druck während des Schwefelungsprozesses dynamisch anzupassen.

② Temperatur. Bei der Schwefelung wird der Rohgummi im Formrahmen bei hohen Temperaturen vernetzt, um ihn zu reifem Gummi zu machen. Eine zu niedrige Temperatur kann zu einer unzureichenden Schwefelung führen, eine zu hohe Temperatur kann eine Verformung der Form verursachen. Die Schwefelungstemperatur variiert zwischen den verschiedenen Marken von Gummiplatten, und jede Gummisorte hat eine optimale Schwefelungstemperatur bei der entsprechenden Dicke, mit einem akzeptablen maximalen Temperaturbereich von 143~173℃ und einer typischen Schwefelungstemperatur von 150℃ , die entsprechend den Empfehlungen des Gummilieferanten angepasst werden kann. Der zulässige Höchsttemperaturbereich und die typische Schwefelungstemperatur können entsprechend den Empfehlungen des Gummilieferanten angepasst werden.

③ Zeit. Die Vulkanisationsgeschwindigkeit spiegelt direkt die Zeit wider, die für den Vulkanisationsprozess benötigt wird, und Zeit und Temperatur sind miteinander verknüpft. Sobald die Vulkanisationstemperatur eingestellt ist, hängt die Vulkanisationszeit von der Modelldicke ab, z. B. 30 Minuten für eine Dicke von 12 mm, 45 Minuten für eine Dicke von 18 mm und 75 Minuten für eine Dicke von 36 mm (die empfohlene Höchstdicke für das Modell beträgt 36 mm). Bei einer festen Modelldicke muss die Vulkanisationszeit nach Erreichen der Unter- und Obergrenze der Vulkanisationstemperatur oft für jede Verringerung um 10℃ um 30 min verlängert werden.

Gummi ist ein schlechter Wärmeleiter, und es dauert lange, bis die Wärme zum Kern des Modells geleitet wird. Der Vulkanisationsdruck sollte in regelmäßigen Abständen entsprechend der Temperatur angepasst werden, um sicherzustellen, dass die Temperatur jedes Teils des Modells gleichmäßig und vollständig vulkanisiert ist. Nach Abschluss der Vulkanisation nehmen Sie die Gummiform schnell heraus und lassen sie natürlich abkühlen, danach kann die Form geöffnet werden.

(3) Öffnen der Form

Das so genannte Öffnen der Form bezieht sich auf den Prozess des Schneidens der Gummiform in mehrere passende Teile entlang des Angusses und der Trennlinie des Originalmodells nach der Vulkanisierung, entsprechend der Komplexität der Form des Originalmodells, des Entfernens der ursprünglichen Version und des Erhaltens des Wachseinspritzkanals und des Hohlraums. Der Zweck des Öffnens der Form besteht darin, sicherzustellen, dass die Wachsform nach dem Einspritzen des Wachses in die Gummiform reibungslos entfernt werden kann. In Schmuckfabriken ist das Öffnen der Form eine hochtechnische Aufgabe. Bei unsachgemäßer Ausführung kann es zu Graten an der Trennfläche der Wachsform während des Einspritzens des Wachses oder zur Beschädigung des Originalmodells beim Schneiden der Form kommen. Die Qualität des Öffnens wirkt sich direkt auf die Qualität der Wachsform, die Schwierigkeit des Entformungsvorgangs und die Lebensdauer der Gummiform aus.

Nachdem die Gummiform in mehrere Teile zerlegt wurde, muss sie wieder zu einem Ganzen zusammengesetzt werden, was leicht zu Ausrichtungsfehlern führen kann. Wenn das Material der Gummiform relativ weich ist, ist die Wahrscheinlichkeit einer Fehlausrichtung noch größer. Auf der Schnittfläche müssen Positionierungsstrukturen angebracht werden, um die ursprüngliche Struktur genau wieder zusammenzusetzen und eine präzise Ausrichtung der Ober- und Unterformen während des Wachseinspritzens zu gewährleisten. Im Allgemeinen gibt es zwei Positionierungsmethoden: zum einen das Ausschneiden einer klar definierten Wellenlinie, die auch als Wellenlinienpositionierung bezeichnet wird (siehe Abbildung 2-11), und zum anderen das Ausschneiden einer konkav-konvexen Positionierungsstruktur an den vier Ecken der Gummiform, die auch als Eckpositionierung bezeichnet wird (siehe Abbildung 2-12).

Abbildung 2-11 Schematische Darstellung der Positionierung der Wellenlinie in der Gummiform

Abbildung 2-12 Vier-Ecken-Positionierung der Form

Das Schneiden des Modells erfordert ein hohes Maß an technischem Geschick. Die von hochqualifizierten Formenbauern hergestellten Formen weisen nach dem Einspritzen des Wachses wenig bis gar keine Verformungen, Brüche oder Grate auf und müssen in der Regel nicht mit Wachs repariert oder geschweißt werden, was eine erhebliche Zeitersparnis bei der Endbearbeitung bedeutet und die Produktionseffizienz verbessert.

In einigen Fällen, wenn das Originalmodell hinterschnittene Teile aufweist, wie z. B. einen Ring mit einem "C"-förmigen vertieften Querschnitt (Abbildung 2-13), ist die Verwendung einer Methode, bei der das Modell beim Öffnen der Form in zwei Teile geschnitten wird, mit zwei Problemen verbunden: Zum einen wird entlang der Seite geschnitten, was bedeutet, dass das Original in der Form eingebettet ist. Beim anschließenden Einspritzen von Wachs und Entfernen der Wachsform ist eine erhebliche Verformung der Gummiform für die Extraktion erforderlich. Die Wachsform wird dabei stark beansprucht, so dass sie sich verformen oder sogar brechen kann. Eine andere Methode besteht darin, entlang der maximalen Außenkontur zu schneiden, wo sich die Trennlinie auf dem Einsatz befindet. Dies kann beim Einspritzen des Wachses leicht zu Gratbildung führen, was die Kosten der Wachsreparatur erhöht. Darüber hinaus üben die konkaven Komponenten beim Entfernen der Wachsform immer noch eine beträchtliche Kraft auf die Wachsform aus, was weiterhin ein Risiko für Bruch und Verformung darstellt.

2. Durchführung der Aufgabe

Die Aufgabe besteht darin, eine Form aus hochtemperaturvulkanisiertem Silikongummi für ein einfaches Silberringmodell herzustellen.

(1) Vorverarbeitung des Originalmodells

Reinigen Sie zunächst die ursprüngliche Modelloberfläche des Rings mit wasserfreiem Ethanol und fusselfreiem Papier. Zeichnen Sie dann mit einem ölhaltigen Stift eine Trennlinie auf die glatte Oberfläche der Ringaußenkante, wie in Abbildung 2-15 gezeigt.

(2) Vorbereitung für die Gummifüllung

Wählen Sie den Doppellochformrahmen und schneiden Sie die Rohgummiplatte in gleich große Gummiblöcke entsprechend den Längen- und Breitenmaßen des Innenrahmens des Formrahmens, wie in Abbildung 2-16 gezeigt.

Abbildung 2-15 Zeichnen der Teilungslinie

Abbildung 2-16 Geschnittene Stücke der Rohgummiplatte

(3) Füllen und Komprimieren von Rohgummi

Reißen Sie die Schutzfolie von der Rohgummiplatte ab, stapeln Sie zwei Rohgummiplatten zusammen und legen Sie das Originalmodell des Rings in die Mitte der Platten. Setzen Sie eine Angusskappe auf das Ende des Angusses des Originalmodells und achten Sie darauf, dass sie gut an der Seite des Formrahmens anliegt, wie in Abbildung 2-17 gezeigt. Füllen Sie die Lücken um das Originalmodell herum mit einem dünnen Streifen Kleber aus. Bedecken Sie dann die Oberfläche mit einer Rohgummiplatte, wobei Sie darauf achten, dass das Originalmodell in der Mitte der Rohgummiplatten liegt, und stellen Sie sicher, dass die Rohgummiplatte etwa 2 mm höher als der Formrahmen ist, wie in Abbildung 2-18 gezeigt.

Abbildung 2-17 Einsetzen der Angusskappe

Abbildung 2-18 Füllen und Pressen von Rohgummi

(4) Vulkanisierung

Schließen Sie das manuelle Vulkanisiergerät an die Stromversorgung an, stellen Sie die Heiztemperatur auf 175℃ ein, und schalten Sie den Schalter ein, um 30 Minuten lang vorzuheizen. Nach dem Vorheizen den mit Rohgummiplatten gefüllten Formrahmen zwischen die obere und untere Heizplatte legen, wie in Abbildung 2-19 gezeigt. Betätigen Sie den Drehgriff, um die Heizplatten fest gegen den Formrahmen zu drücken, und lassen Sie das Gerät 30 Minuten lang laufen. Einige Minuten nach Beginn der Vulkanisation den Griff drehen, um sicherzustellen, dass die durch den Beginn der Vulkanisation verursachte Trennkraft sofort ausgeglichen werden kann.

(5) Öffnen der Gummiform

Nach Abschluss der Vulkanisation den Formrahmen aus dem Vulkanisiergerät nehmen und die Gummiform aus dem Formrahmen nehmen. Bereiten Sie das Öffnen der Gummiform vor.

① Die gepresste Gummiform abkühlen lassen, bis sie sich nicht mehr heiß anfühlt, den Grat mit einer Schere abschneiden, die Angusskappe mit einer Spitzzange entfernen und die verkohlte Hülle abreißen.

② Stellen Sie die Silikonform aufrecht, mit dem Anguss nach oben, und verwenden Sie ein Skalpell, um entlang der Mittellinie der vier Kanten der Silikonform von einer Seite des Angusses bis zu einer Tiefe von 3~5mm zu schneiden (kann je nach Größe der Silikonform angepasst werden), wobei Sie die vier Kanten der Silikonform aufschneiden.

③ Schneiden Sie die erste Ecke am ersten Einschnitt ab. Schneiden Sie zunächst die beiden geraden Kanten bis zu einer Tiefe von (kann je nach Größe der Silikonform angepasst werden) auf, ziehen Sie dann die geschnittenen geraden Kanten mit Kraft auseinander und schneiden Sie entlang eines 45°-Winkels, um eine schräge Kante zu erzeugen, die eine hervorstehende Struktur bildet, die mit einem rechtwinkligen Dreieck beginnt. An diesem Punkt sollten die beiden Hälften der Silikonform am Schnitt entsprechende konkave und konvexe Dreiecke aufweisen, die zusammenpassen, wie in Abbildung 2-20 gezeigt.

④ Schneiden Sie die restlichen drei Ecken der Reihe nach aus, wie in den vorherigen Schritten beschrieben.

⑤ Ziehen Sie die Ecke des ersten Schnitts auf und schneiden Sie mit der Klinge gleichmäßig entlang der Mittellinie nach innen (wenn Sie eine gebogene Schnittmethode verwenden, sollte die Klinge in einer bestimmten Kurve schwingen, um eine fischschuppenartige oder wellige Schnittfläche zu erzeugen). Ziehen Sie beim Schneiden die Gummiform nach außen. Wenn Sie sich der Angussposition nähern, heben Sie die Gummiform vorsichtig mit der Messerspitze an, um die Wasserlinie freizulegen. Schneiden Sie dann eine Endfläche des äußeren Kreises des Rings auf.

⑥ Entfernen Sie das Originalmodell des Rings und achten Sie darauf, ob Klebefäden zwischen dem Originalmodell und der Gummiform vorhanden sind. Wenn etwas klebt, muss es abgeschnitten werden. Wenn beim Entfernen des Originalmodells ein erheblicher Widerstand auftritt, muss die Gummiform je nach Situation aufgeschnitten werden.

(6) Erstellen von Entlüftungsleitungen

Nachdem die Gummiform aufgeschnitten wurde, müssen Entlüftungslinien auf die Gummiform gezeichnet werden, um die Belüftung zu verbessern. Beobachten Sie die Eigenschaften des vom Originalmodell gebildeten Hohlraums, analysieren Sie mögliche Bereiche, in denen sich Luft ansammeln kann, und zeichnen Sie mit einem Skalpell in Richtung des Wachsflusses mehrere Linien ein, um die Luft aus dem Hohlraum zu verdrängen, damit während der Wachsinjektion eine vollständige Wachsform erhalten werden kann.

(7) Nachbearbeitung

Nach dem Ausschneiden der Silikonform reinigen Sie den Formhohlraum, besprühen ihn mit einem Trennmittel, setzen ihn wieder zusammen und schreiben die Formnummer auf die Oberfläche der Silikonform.

Abschnitt II Die Herstellung einer Form aus hochtemperaturvulkanisiertem Silikonkautschuk für ein konkaves Ringsilbermodell

1. Hintergrundwissen

1.1 Qualitätskontrolle von Schmuck

Traditioneller Schmuck hat Funktionen der Werterhaltung und Wertschätzung, der dekorativen Verschönerung und des symbolischen Gedenkens. In den Augen mancher Verbraucher stellt das Tragen von Schmuck die Finanzkraft des Trägers zur Schau, weshalb übertriebene Formen von Goldschmuck, wie übergroße Goldketten und -ringe, einst sehr gefragt waren. Schmuck hat sich jedoch mit der menschlichen Zivilisation entwickelt und ist eng mit gesellschaftlichen Trends und der kulturellen Atmosphäre verbunden. Um Schmuck für die Verbraucher zugänglicher und leichter tragbar zu machen, hat sich die Einschränkung seiner Qualität durchgesetzt. Eine detaillierte Analyse zeigt die folgenden Gründe auf.

(1) Die Anforderung an die Leichtigkeit des Schmucks

In der Ming-Dynastie schrieb Zhang Cunshen in "Revised and Expanded Elegant and Popular Sayings": "In der Antike wurde die von Männern getragene Krone als Schmuck betrachtet." Mit anderen Worten: Ursprünglich bezog sich Schmuck auf Gegenstände, die auf dem Kopf getragen wurden und die natürlich nicht zu schwer sein durften. Im Laufe der Zeit erkannten die Menschen, dass der Schmuck zur Kleidung passen sollte, und leichter Schmuck kann als dekorative Zierde dienen, ohne den Träger zu belasten. Die leichte Beschaffenheit kann die Zartheit des Schmucks hervorheben, was ihn bei den Menschen beliebt macht.

(2) Die Stückpreisnachfrage von Verbrauchergruppen

In den frühen Stadien der menschlichen Gesellschaft war der Besitz von Schmuck ein Privileg des Adels und ein Statussymbol. Diese Menschen besaßen ein beträchtliches Vermögen und schenkten den Kosten für Schmuck naturgemäß keine große Aufmerksamkeit. Als Schmuck jedoch immer beliebter und zugänglicher wurde, reagierten die Verbraucher zunehmend sensibel auf die Preise. Schmuck besteht zumeist aus Edelmetallen, deren Preis nach Karat gestaffelt ist. Durch die Kontrolle der Qualität des Schmucks lassen sich die Kosten direkter steuern, so dass sie von den Verbrauchern leichter zu akzeptieren sind.

(3) Die Notwendigkeit für Schmuckproduktionsunternehmen, die Produktion zu standardisieren

Ein standardisierter Produktionsprozess für Edelmetallschmuck kann die Produktqualität verbessern und die Betriebskosten kontrollieren. Die Begrenzung der Qualität des Schmucks ermöglicht eine genauere Schätzung der verwendeten Materialien und trägt dazu bei, eine gleichbleibende Qualität über verschiedene Chargen von Schmuckprodukten hinweg zu gewährleisten, wodurch erhebliche Qualitätsunterschiede aufgrund unterschiedlicher Bediener vermieden werden.

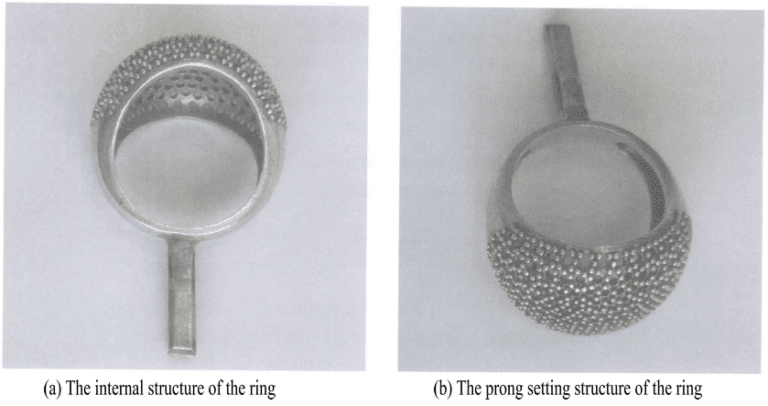

1.2 Möglichkeiten zur Begrenzung des Gewichts von Schmuckstücken

Mit der Diversifizierung des Schmuckdesigns steigen auch die Anforderungen an die dreidimensionale Wirkung von Verzierungen. Immer mehr Schmuckdesigns enthalten wellenförmige Strukturen, um den gewünschten dreidimensionalen Effekt zu erzielen, wodurch sich die Materialdimensionen und die Qualität des Schmucks erhöhen. Um den Schmuck strukturell so vielfältig wie möglich zu gestalten, ohne die Qualitätsgrenzen zu überschreiten, haben Schmuckdesigner und -handwerker die Entwicklung konkaver Strukturen im Schmuck gefördert. Wenn die konkave Tiefe beträchtlich ist, kann sie zu einer übermäßigen Vertiefung führen; an diesem Punkt kann das Hinzufügen einer Maschenbasis die visuelle Wahrnehmung der Vertiefung verringern und die Ästhetik verbessern. Darüber hinaus kann die Erhöhung der Maschenbasis Edelsteine wirksam schützen, so dass sie weniger anfällig für Beschädigungen oder Verlust sind, wie in Abbildung 2-21 gezeigt.

Bei Schmuckstücken mit konkaven Strukturen oder Strukturen mit Maschenbasis ist eine Behandlung der unteren Öffnung erforderlich, wenn die Klebeform beim Pressen der Klebeform freigegeben wird, um eine reibungslose Freigabe zu gewährleisten. Bei Strukturen mit Maschenbasis muss die Maschenbasis für die Formherstellung vom Hauptteil des Schmuckstücks getrennt werden. Nach der separaten Herstellung der verschiedenen Komponenten wird die Maschenbasis während des Endbearbeitungsprozesses wieder zusammengeschweißt, um die Struktur der Maschenbasis wiederherzustellen.

Nach dem Pressen des Modells, um sicherzustellen, dass die Wachsform bei der anschließenden Wachsentnahme nicht durchgehend gewachst wird, kann es notwendig sein, eine Bodenöffnungsbehandlung durchzuführen. Bei der so genannten Bodenöffnung wird beim Lösen der Klebeform der gesamte Umfang entlang des Innenkreises des Schmuckstücks tief eingeschnitten, wobei nahe an der Bodenfläche geschnitten wird, ohne durchzuschneiden. Wenn man die Gummiform umdreht und mit den Fingern auf beiden Seiten in Richtung des Schnitts biegt, kann man den umlaufenden Schnitt des Innenkreises sowie die Schnittmarkierungen auf der Lünette und den Kopfteilen beobachten (da nicht durchgeschnitten wird, dehnt sich der verbleibende Gummi und bildet leicht vertiefte, flache Markierungen). Schneiden Sie entlang dieser Markierungen bis zur entsprechenden Angussposition, dann schneiden Sie einen Streifen parallel zum Anguss mit einer Breite und Länge, die nahe beieinander liegen. An dieser Stelle bildet der Boden eine pilzähnliche Form, so dass der innere Teil des Rings aus dem geschnittenen Boden herausgezogen werden kann und einen beweglichen Block bildet. Dieser Vorgang wird als Schneiden des beweglichen Blocks der Gummiform bezeichnet, wie in Abbildung 2-22 dargestellt. Eine solche Gummiform kann die Wachsform nur nach dem Einspritzen von Wachs erfolgreich herausziehen. Bei einigen komplexeren Strukturen kann es auch notwendig sein, ein Schälverfahren anzuwenden, um die Form zu entfernen und das ursprüngliche Modell zu erhalten. Bei einigen Strukturen kann es auch erforderlich sein, das bewegliche Teil in mehrere Teile zu unterteilen; der bewegliche Block, der aus der Gummiform herausgezogen wird, wird gewöhnlich als äußerer beweglicher Block bezeichnet, während der bewegliche Block, der in die Gummiform eingespannt wird, als innerer beweglicher Block bezeichnet wird.

Abbildung 2-21 Diamantring mit Netzunterlage

Abbildung 2-22 Zuschneiden des beweglichen Teils der Gummiform

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

2. Aufgabe Durchführung

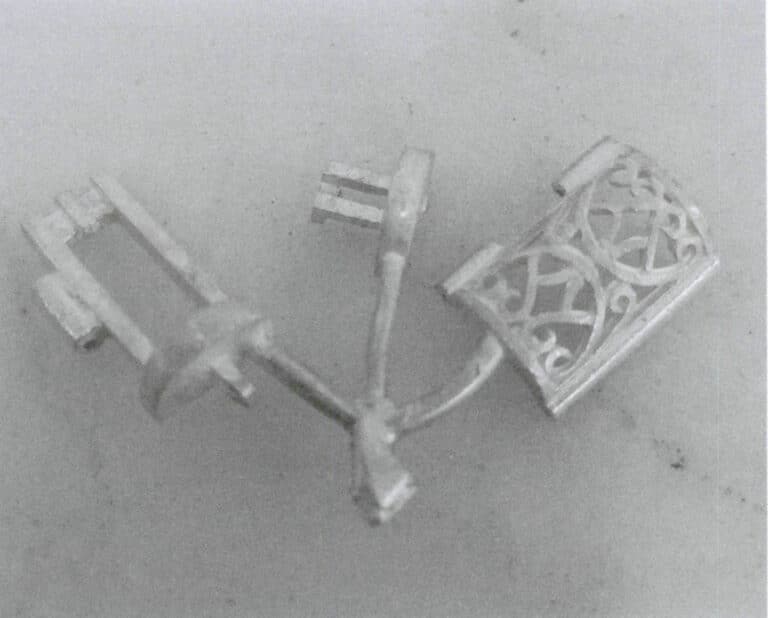

Diese Aufgabe besteht darin, eine Form aus hochtemperaturvulkanisiertem Silikonkautschuk für das Silbermodell des konkaven Rings herzustellen.

(1) Vorverarbeitung des Originalmodells

Reinigen Sie das ursprüngliche konkave Ringmodell (Abbildung 2-23) mit wasserfreiem Ethanol und fusselfreiem Papier und zeichnen Sie eine Trennlinie an der Kante einer Seite der Kontur.

(2) Vorbereitung für die Gummifüllung

Wählen Sie den Doppellochformrahmen und schneiden Sie die Rohgummiplatte in gleich große Gummiblöcke, die den Längen- und Breitenmaßen des Innenrahmens der Form entsprechen.

(3) Füllen und Komprimieren von Rohgummi

Drücken Sie das ursprüngliche konkave Ringmodell in die Mitte der Gummiplatte, schneiden Sie kleine Gummistreifen aus und füllen Sie die Lücken. Verwenden Sie die Angusskappe als Übergang zwischen dem Formrahmen und dem Anguss des Original-Ringmodells. Der Vorgang ist derselbe wie in Schritt 3 von 2.1.3.

(4) Vulkanisierung

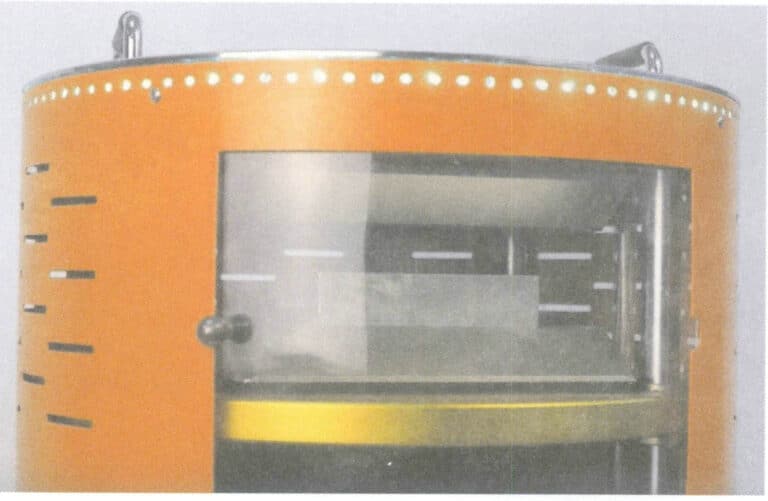

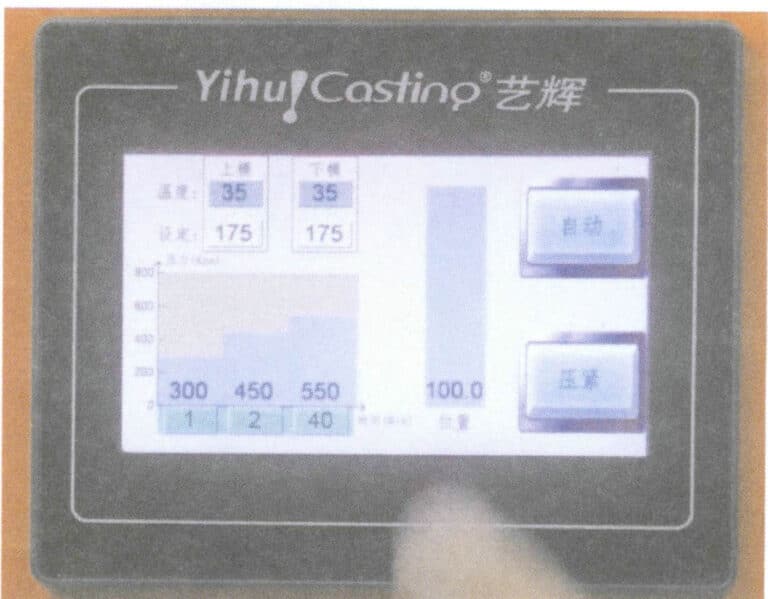

Ein automatischer Vulkanisator wird zum Pressen der Gummiform verwendet. Das Gerät wird vorgeheizt, und nach dem Vorheizen wird der Formrahmen in das Vulkanisiergerät gestellt (Abbildung 2-24), die Heiztemperatur der oberen und unteren Form auf 175℃ eingestellt und der Druck entsprechend der Heizgeschwindigkeit des Geräts schrittweise auf 550 kPa erhöht. Halten Sie diesen Druck 40 Minuten lang aufrecht, wie in Abbildung 2-25 dargestellt.

Bild 2-24 Formrahmen in das Vulkanisiergerät einsetzen

Abbildung 2-25 Parameter einstellen

(5) Öffnen der Form

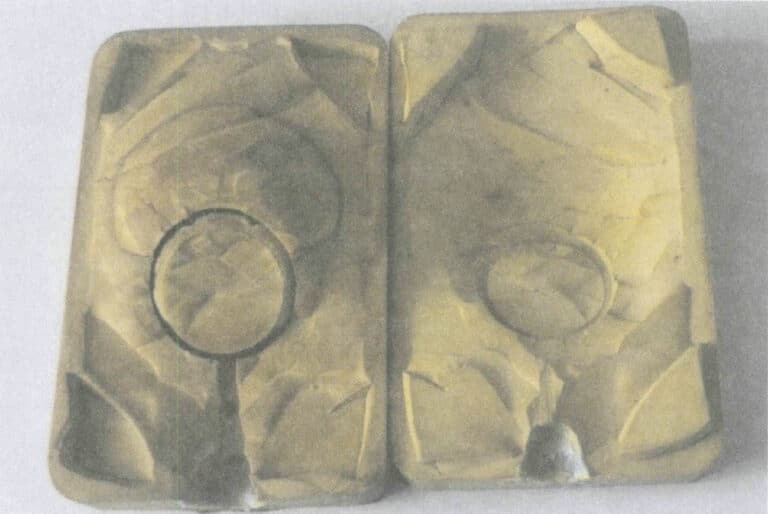

Nach der vollständigen Vulkanisation nehmen Sie den Formrahmen aus dem Vulkanisiergerät und entfernen die Gummiform aus dem Rahmen. Schneiden Sie zunächst mit einer Schere den überschüssigen Grat an den Rändern der Gummiform ab. Verwenden Sie ein Skalpell, um vier Ecken entlang der Kante der Gummiform auszuschneiden und sie dann entlang der Trennlinie in zwei Teile zu teilen, wie in Abbildung 2-26 gezeigt. Spezifische Arbeitsschritte zum Öffnen der Form finden Sie in Schritt 5 von Abschnitt 2.1.3.

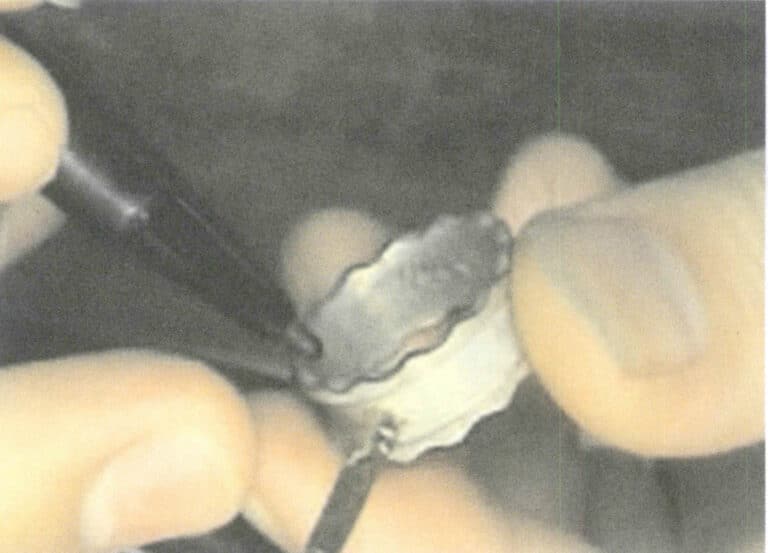

(6) Öffnen des beweglichen Teils

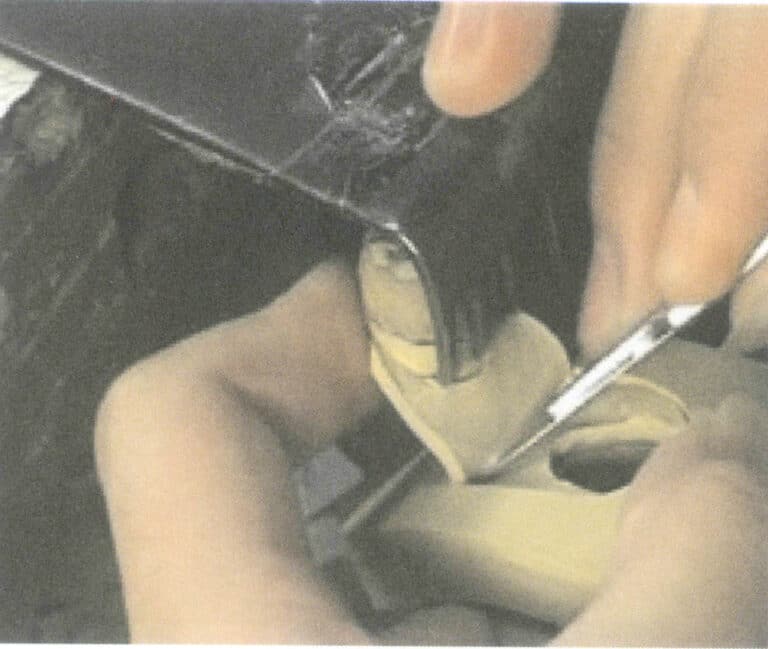

Die C-förmige innere Konkavität kann nicht direkt entfernt werden, daher muss ein bewegliches Stück geöffnet werden. Schneiden Sie entlang des gesamten Umfangs des Innenrings tief ein, so dass der Einschnitt nahe an der Unterseite liegt. Drehen Sie die Gummiform um, und biegen Sie beide Seiten der Gummiform mit den Fingern in Richtung des Einschnitts. Sie können den umlaufenden Einschnitt des Innenrings sowie die Spuren der Einschnitte der Lünette und des Kopfteils erkennen. Schneiden Sie entlang dieser Spuren bis zur entsprechenden Angussposition. Schneiden Sie ein Stück aus dem Lünettenteil als inneres bewegliches Teil und dann ein Stück aus dem inneren Ringteil des konkaven Rings als äußeres bewegliches Teil aus (Abbildung 2-27).

(7) Öffnen der Entlüftungsleitung

Nach dem Schneiden der Gummiform zeichnen Sie mit einem Skalpell die Entlüftungslinie auf die Gummiform. Siehe Schritt 6 in Abschnitt 2.1.3 für Einzelheiten.

(8) Nachbearbeitung

Reinigen Sie den Formhohlraum, besprühen Sie ihn mit einem Trennmittel, setzen Sie ihn zusammen und schreiben Sie die Formnummer auf die Oberfläche der Form.

Abschnitt III Herstellung von Formen aus hochtemperaturvulkanisiertem Gummi für kleine gelochte Kettenglieder Modell Silber

1. Hintergrundwissen

(1) Kettenschmuck

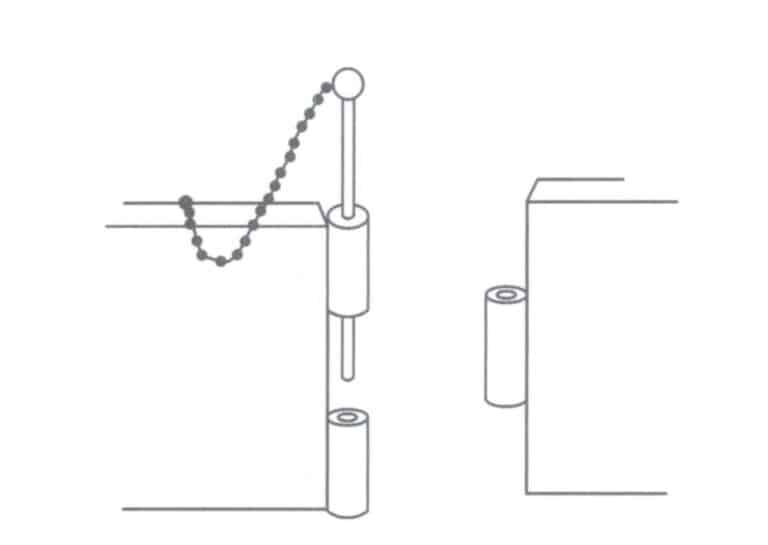

Kettenschmuck ist eine wichtige Schmuckart, die in der Regel aus einer oder mehreren Ketten besteht, die durch die wiederholte Verbindung mehrerer Grundeinheiten zu einer bestimmten Länge gebildet werden. Je nach dem Ort der Verzierung lässt sich der Kettenschmuck in Halsketten, Armbänder, Hüftketten, Fußkettchen, Broschen usw. unterteilen. Die Grundelemente werden auch als Kettenglieder bezeichnet. Die vielfältige Gestaltung von Kettengliedern ermöglicht unterschiedliche Darstellungen von Kettenschmuck. Ein wichtiges Merkmal von Kettenschmuck ist seine Fähigkeit, sich entsprechend der Form der Trageposition natürlich zu biegen, und diese Funktionalität hängt von der Gestaltung der Freiheitsgrade zwischen den Kettengliedern in der Kettenstruktur ab. Zu den üblichen Strukturen gehören die Verriegelungsstruktur (Abbildung 2-28), die Zungenfeder- und Querbalken-Verriegelungsstruktur (Abbildung 2-29) und die Scharnierstruktur (Abbildung 2-30).

Abbildung 2-29 Aufbau der Zungenfeder und der Traversenverriegelung

Abbildung 2-30 Scharnierstruktur

(2) Merkmale des Scharnierstrukturmodells

Die Serienproduktion kann durch die Herstellung von Ringen für Kettenglieder mit ineinandergreifenden Strukturen erfolgen. Bei Kettengliedern mit einer Federzunge und einer Querträgerverriegelungsstruktur kann die Nachbildung und Serienproduktion auch durch das Pressen von Gummiformen erfolgen. In ähnlicher Weise soll die Scharnierstruktur für die Serienproduktion nachgebildet werden können, um die Produktionseffizienz zu verbessern. Die Scharnierstruktur umfasst das Scharnier und den Scharnierzylinder. Das Scharnier kann durch Ziehen von Drähten in entsprechenden Größen hergestellt werden, während der Scharnierzylinder beim Pressen der Gummiform eine hohle Struktur bilden muss, was schwierig zu erreichen ist. Die Hauptherausforderungen hierbei sind zweierlei: ① Silikonkautschuk lässt sich nur schwer in den Scharnierzylinder füllen, was zu einer unvollständigen Struktur nach der Vulkanisierung führt; ② selbst wenn Silikonkautschuk in den Scharnierzylinder gefüllt wird, können die kleinen Silikonkautschukstifte nach dem Aufschneiden der Gummiform nicht in ihre ursprüngliche Position zurückkehren, und wenn die Wachsflüssigkeit eingespritzt wird, werden sie von der Wachsflüssigkeit verdrängt, was es unmöglich macht, das ursprüngliche Modell nach dem Wachsen zu replizieren.

Eine gängige Methode zur Lösung dieser beiden Probleme ist die Vorinstallation herausnehmbarer Stahlstifte im Inneren des Scharnierzylinders, während die Gummiform gepresst wird. Nach dem Aufschneiden der Gummiform nehmen die vorinstallierten Stahlstifte die hohle Position ein. Nach dem Einspritzen des Wachses können die Stahlstifte entfernt werden, so dass die Wachsform, die eine hohle Scharnierzylinderstruktur aufweist, vollständig herausgezogen werden kann.

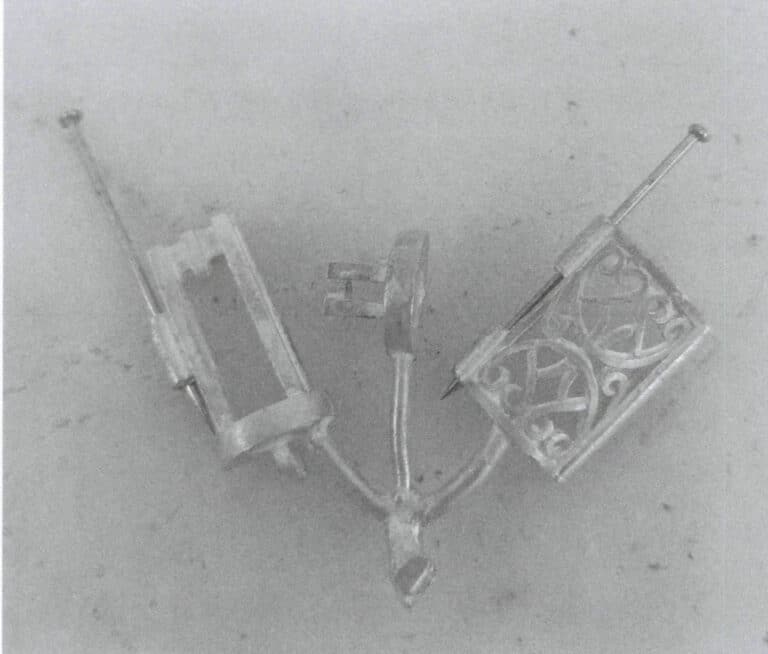

2. Aufgabe Durchführung

Diese Aufgabe besteht in der Herstellung von Formen aus hochtemperaturvulkanisiertem Silikonkautschuk für Silberkettengliedermodelle mit kleinen Drehlöchern.

(1) Vorverarbeitung des Originalmodells

Reinigen Sie das ursprüngliche Modell des Glieds mit den kleinen Drehlöchern (Abbildung 2-31) mit wasserfreiem Ethanol und fusselfreiem Papier und zeichnen Sie die Trennlinie entlang der Konturkante mit einem Stift auf Ölbasis.

(2) Vorbereitung für die Gummifüllung

Wählen Sie einen Vierlochformrahmen und schneiden Sie die Rohgummiplatte in gleich große Gummiblöcke entsprechend den Längen- und Breitenmaßen des Innenrahmens der Form.

(3) Einsetzen des Stifts in das Scharniergehäuse

Führen Sie den Stift mit dem großen Kopf in die Scharniertrommel ein und achten Sie darauf, dass er durch die gesamte Scharniertrommel geht, und lassen Sie das Kopfende des Stifts nahe an der Kante der Gummiform, wie in Abbildung 2-32 gezeigt.

(4) Füllen und Pressen von Rohgummi

Legen Sie das Originalmodell in die Mitte der Gummiplatte, schneiden Sie kleine Gummistreifen aus und füllen Sie die Angusskappen. Verwenden Sie die Angusskappe als Formrahmen und den Kettenanguss des Originalmodells als Übergang.

(5) Vulkanisierung

Ein automatischer Vulkanisator wird zum Pressen der Gummiform verwendet. Öffnen Sie das Gerät vorab zum Vorheizen, und legen Sie den Formrahmen nach dem Vorheizen in den Vulkanisator.

(6) Öffnen der Gummiform

Nachdem die Vulkanisation abgeschlossen ist, nehmen Sie den Formrahmen aus dem Vulkanisiergerät und die Gummiform vom Formrahmen ab. Schneiden Sie zunächst mit einer Schere den überschüssigen Grat am Rand der Gummiform ab. Verwenden Sie ein Skalpell, um vier Ecken entlang der Kante der Gummiform auszuschneiden, und teilen Sie sie dann entlang der Trennlinie in zwei Teile. Siehe Schritt 5 in Abschnitt 2.1.3 zum Öffnen der Gummiform. Nach dem Schneiden der Gummiform die Position des großen Kopfbolzens ausfindig machen und eine Kerbe in die Gummiform schneiden, um ein Ende des großen Kopfbolzens zum einfachen Einsetzen und Entfernen freizulegen, wie in Abbildung 2-33 gezeigt. Sobald die Gummiform geöffnet ist, ziehen Sie den großen Kopfstift heraus und entfernen das Originalmodell. Wenn es beim Entfernen des Originalmodells irgendwelche Hindernisse gibt, muss die Gummiform entsprechend der tatsächlichen Situation aufgeschnitten werden.

(7) Öffnen der Entlüftungsleitung

Nach dem Zuschneiden der Gummiform zeichnen Sie die Entlüftungslinie auf die Gummiform. Siehe Schritt 6 in Abschnitt 2.1.3 für Einzelheiten.

(8) Nachbearbeitung

Wie in Abbildung 2-34 dargestellt, reinigen Sie den Formhohlraum, sprühen ihn mit einem Trennmittel ein, setzen ihn zusammen und schreiben die Formnummer auf die Oberfläche der Form.

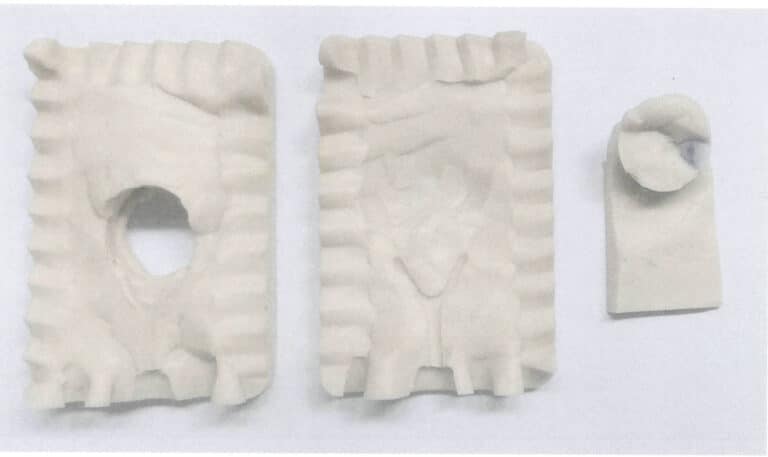

Abschnitt IV Herstellung einer Form aus bei Raumtemperatur vulkanisiertem Silikonkautschuk für ein 3D-gedrucktes Harzmodell

1. Hintergrundwissen

(1) Merkmale des 3D-gedruckten Harzmodells

Das für den 3D-Druck verwendete Material ist ein fotopolymerisierbares lichtempfindliches Rapid-Prototyping-Harz, das hauptsächlich aus Präpolymeren, reaktiven Verdünnern, Fotoinitiatoren usw. besteht.

Präpolymere sind die Kernkomponenten lichtempfindlicher Harze, die als gehärtete Skelettstruktur dienen und in der Regel ein Molekulargewicht zwischen 1000 und 5000 aufweisen. Es handelt sich dabei um Verbindungen mit reaktiven funktionellen Gruppen, zu denen hauptsächlich verschiedene Typen wie acrylatmodifizierte Epoxidharze, ungesättigte Polyester, Polyurethane und photopolymerisierbare Thiol/Alken-Harzsysteme wie ethoxyliertes Bisphenol-A-Diacrylat, Trimethylenglykoldiethylenglykolether und 3,4-Epoxycyclohexylmethyl-3', 4'-cyclohexylmethacrylat usw. gehören. (Methacrylat) Acrylate polymerisieren schnell und haben eine hohe Festigkeit und sind weit verbreitet; Vinylether haben als ungesättigte Monomere eine hohe Reaktivität und sind in der Lage, eine radikalische Polymerisation, eine kationische Polymerisation und eine alternierende Copolymerisation mit Ladungstransferkomplex durchzuführen, während sie auch Eigenschaften wie hohe Reaktivität, geringe Toxizität, geringen Geruch und hohe Viskosität besitzen; Epoxidmonomere können unter Licht eine kationische Ringöffnungspolymerisation eingehen, wobei die Polymerisationsschrumpfungsrate geringer ist als die von Harzen auf (Methacrylat-)Acrylatbasis.

Reaktivverdünner haben zwei Hauptfunktionen: erstens die Verdünnung von hochviskosen Präpolymeren und zweitens die Beteiligung an der Vernetzungsreaktion mit den Präpolymeren beim Härten. Die Unterschiede in den Reaktivverdünnern können die Photopolymerisationsgeschwindigkeit und die Aushärtungsleistung des Harzes beeinflussen. Sie enthalten im Allgemeinen C=C-Doppelbindungen oder Epoxidgruppen. Oxiran ist ein zyklisches Ethermonomer mit Doppelbindungen und Epoxidgruppen, das unter Lichteinwirkung eine kationische Ringöffnungspolymerisation eingehen kann und häufig als Reaktivverdünner verwendet wird.

Photoinitiatoren, auch bekannt als Photosensibilisatoren oder Photopolymerisationsmittel, sind eine Klasse von Verbindungen, die Energie bei bestimmten Wellenlängen im ultravioletten Bereich (250~420nm) oder im Bereich des sichtbaren Lichts (400~800nm) absorbieren können und dabei freie Radikale, Kationen usw. erzeugen, die die Polymerisation von Monomeren und die Aushärtung von Vernetzungen einleiten. Der Wirkungsmechanismus von Photoinitiatoren umfasst hauptsächlich drei Arten: Energieübertragung, Wasserstoffabstraktion und Bildung von Ladungstransferkomplexen. Je nach Initiierungsmechanismus können sie in freie radikalische Photoinitiatoren und kationische Photoinitiatoren unterteilt werden. Zu den radikalischen Photoinitiatoren gehören vor allem Benzoin und seine Derivate, Benzoyl und seine Derivate, Acetophenon und seine Derivate, Benzylketon oder heterocyclische aromatische Ketonverbindungen usw.; zu den kationischen Photoinitiatoren gehören vor allem Aryldiazoniumsalze, Milchjodoniumsalze, Triarylsulfoniumsalze und Arylferrocen-Salze usw.

Derzeit wird für die ursprüngliche Version, die mit der DLP-Drucktechnologie hergestellt wird, häufig ein flüssiges Photopolymerharz mit niedriger Viskosität verwendet, das sich durch eine schnelle Aushärtungsgeschwindigkeit, hohe Präzision, hohe Härte, einen geringen Aschegehalt, keine Rückstände und gute Wachsausschmelzungseffekte auszeichnet, was einen langen kontinuierlichen Druck ohne Anhaften am Boden ermöglicht. Durch Anpassung seiner Zusammensetzung kann es an verschiedene Anwendungsszenarien angepasst werden. Zum Beispiel haben das gießbare Wachsharz 40% mit Wachsfüllstoff und das gießbare Wachsharz mit 20% Wachsfüllstoff einen Aschegehalt von weniger als 0,1% nach dem Brennen, so dass sie für den direkten Guss mit Gipsformen geeignet sind. Im Gegensatz dazu hat Form labs High Temp Resin einen Zugmodul von 0,75GPa und einen Biegemodul von 0,7GPa. Nach 24 Stunden Einweichen in Mineralöl und anderen Medien ist die Quellmenge geringer als 1%, so dass es sich für das Pressen komplexer Formen mit bei Raumtemperatur vulkanisierten Silikonkautschukformen eignet.

(2) Bei Raumtemperatur vulkanisierter Silikonkautschuk (RTV)

Bei Raumtemperatur vulkanisierter Silikonkautschuk bezieht sich auf Silikonkautschuk, der bei Raumtemperatur vulkanisieren kann. Seine Molekülketten weisen in der Regel an beiden Enden aktive Gruppen wie Hydroxyl und Vinyl auf und haben ein relativ geringes Molekulargewicht. Zwei Typen sind einkomponentiger raumtemperaturvulkanisierter Silikonkautschuk (RTV-1) und zweikomponentiger raumtemperaturvulkanisierter Silikonkautschuk (RTV-2).

Die für Schmuckpressformen verwendeten Materialien gehören in der Regel zu RTV-2, das sich durch eine lange Verarbeitungszeit, gute Fließfähigkeit und niedrige Viskosität vor dem Aushärten auszeichnet. Das Klebematerial liegt als fließende Flüssigkeit vor, die in die beiden Komponenten A und B unterteilt ist. Mischen Sie den Klebstoff A und B im Verhältnis 1:1 und rühren Sie ihn gleichmäßig um, dann gießen Sie ihn in den vorbereiteten Schmuckformrahmen und härten ihn bei Raumtemperatur oder mit Wärme aus. Die ausgehärtete Form hat eine gewisse Festigkeit und Reißfestigkeit und erfüllt die Leistungsanforderungen für Schmuckformen, aber es gibt eine gewisse Lücke im Vergleich zu Hochtemperatur-gehärtetem Silikonkautschuk, wie in Tabelle 2-7 gezeigt.

Tabelle 2-7 Vergleich der Eigenschaften von bei Raumtemperatur vulkanisiertem Siliconkautschuk und bei hoher Temperatur vulkanisiertem Siliconkautschuk

| Silikongummi Typ | Vulkanisationszeit / min | Betriebsfähige Zeit | Vulkanisationstemperatur | Reißfestigkeit /(kN , m-1) | Zugfestigkeit | Schrumpfungsrate der Linie /% | Lagerdauer /Jahre |

|---|---|---|---|---|---|---|---|

| Bei Raumtemperatur vulkanisierter Silikonkautschuk | >240 | Innerhalb von 30 Minuten nach dem Mischen des Gummis | Die Raumtemperatur sollte, wenn sie erwärmt wird, 130℃ nicht überschreiten. | 20 〜 35 | 6 〜 8 | 0.1 | 5 |

| Vulkanisierter Hochtemperatur-Silikonkautschuk | 30 〜 75 | Keine zeitliche Begrenzung | 143 〜 173℃ | 40 〜 55 | 10 〜 12.5 | 0.1 | 10 |

2. Aufgabe Durchführung

Bei dieser Aufgabe wird bei Raumtemperatur vulkanisierter Silikonkautschuk verwendet, um eine Form für das 3D-gedruckte Harz-Originalmodell zu erstellen.

(1) Vorverarbeitung des Originalmodells

Reinigen Sie die Oberfläche des Original-Harzmodells mit wasserfreiem Ethanol und fusselfreiem Papier und zeichnen Sie die Trennlinie mit einem Stift auf Ölbasis auf die glatte Oberfläche des maximalen Umrisses.

(2) Vorbereitung des Formrahmens und des Flüssigsilikonkautschuks

Wählen Sie einen geeigneten Formrahmen entsprechend der Größe des Resin-Originalmodells, befestigen Sie das Angussende des Originalmodells auf der Angusskappe und verwenden Sie Heißkleber, um die Angusskappe am Rand des Formrahmens zu befestigen, wie in Abbildung 2-35 gezeigt, und achten Sie darauf, dass die Lücken um das Originalmodell herum ungefähr gleich groß sind. Sie wird in der Mitte des Formrahmens aufgehängt. Gleichzeitig wird die untere Folie mit Heißkleber an der unteren Kante des Formrahmens befestigt und vollständig abgedichtet. Schätzen Sie die Menge des Silikonkautschuks anhand der Größe des Formrahmens und verwenden Sie eine elektronische Waage, um gleiche Mengen an A- und B-Kautschuk abzuwiegen.

(3) Mischen des Gummis

Gießen Sie abwechselnd Kautschuk A und Kautschuk B in einen Behälter aus rostfreiem Stahl und rühren Sie das Gel mit einem Glasstab kontinuierlich in eine Richtung, um sicherzustellen, dass es gleichmäßig vermischt wird, wie in Abbildung 2-36 dargestellt.

Abbildung 2-35 Fixieren des Originalmodells

Abbildung 2-36 Rührkolloid

(4) Vakuumextraktion

Nach dem Umrühren geben Sie die Gelflüssigkeit in die Vakuummaschine (Abbildung 2-37). Anfänglich werden viele Blasen entstehen; kontrollieren Sie vorsichtig das Vakuumniveau, um zu verhindern, dass die Gelflüssigkeit den Behälter überläuft. Wenn die Blasen in der Gelflüssigkeit deutlich abnehmen, können Sie die Vakuumextraktion beenden.

(5) Einspritzen von Gummi

Gießen Sie den vakuumierten flüssigen Silikonkautschuk in den Formrahmen, so dass das ursprüngliche Modell vollständig bedeckt ist (siehe Abbildung 2-38), und überprüfen Sie, ob sich das ursprüngliche Harzmodell verschoben hat. Dann kann der Formrahmen zur weiteren Vakuumextraktion wieder in die Vakuummaschine gestellt werden. Nach der Fertigstellung fügen Sie je nach der Menge des Silikonkautschuks nach Bedarf Silikonkautschuk hinzu. Wenn Blasen auf der Oberfläche erscheinen, können sie mit einer Nadel durchstochen werden.

Abbildung 2-37 Saugmaschine mit staubdichter Abdeckung

Abbildung 2-38 Gummieinspritzung

(6) Vulkanisierung

Legen Sie den Formrahmen mit dem eingespritzten Gummi auf die Plattform und lassen Sie ihn zur Vulkanisierung 4 Stunden lang ruhen. Die Vulkanisationszeit kann je nach den tatsächlichen Bedingungen auf 6 bis 12 Stunden verlängert werden.

(7) Öffnen der Form

Nachdem der flüssige Silikonkautschuk vollständig ausgehärtet ist, kann die Form entfernt werden. Der Vorgang ist derselbe wie Schritt (5) in Kapitel 2 von Abschnitt I

(8) Öffnen der Entlüftungsleitung

Für Details zum Vorgang, siehe Schritt (6) in Kapitel 2 von Abschnitt I

(9) Nachbearbeitung

Für Details zum Beschneiden der Form, siehe Schritt (7) in Kapitel 2 von Abschnitt I

Abschnitt V Herstellung von Legierungsformen für dünnwandige Wachsmodelle mit großer glatter Oberfläche

1. Hintergrundwissen

1.1 Dünnwandiger Schmuck mit großer glatter Oberfläche

Dünnwandige Schmuckstücke mit großer glatter Oberfläche sind bei Schmuckprodukten häufig anzutreffen. Auch für diese Art von Produkten ist für die Massenproduktion die Herstellung von Formen erforderlich. Formen aus hochtemperaturvulkanisiertem Silikongummi und Formen aus raumtemperaturvulkanisiertem Silikongummi eignen sich jedoch vor allem aus folgenden Gründen für die Herstellung von Modellen für diese Art von Schmuckstücken.

(1) Formen aus Silikonkautschuk sind flexible Formen, die sich bei der Verwendung bis zu einem gewissen Grad verformen können. Bei kleinen Schmuckstücken führt eine leichte Verformung nicht zu einem auffälligen visuellen Effekt. Die größere glatte Oberfläche akkumuliert jedoch die Verformung bei großen polierten Schmuckstücken, was zu einer erheblichen Abweichung vom Original führt, die die Produktionsanforderungen nicht erfüllen kann.

(2) Dünnwandiger Schmuck mit großer glatter Oberfläche kann aufgrund seiner großen und dünnen Oberfläche dazu führen, dass das Wachs während des Wachsinjektionsprozesses vorzeitig erstarrt und die Kavität nicht ausfüllt. Dies führt zu unvollständigen Wachsmodellen. Um dieses Problem zu beheben, wird üblicherweise der Wachsinjektionsdruck erhöht, um den Füllvorgang zu beschleunigen. Die großen flachen Hohlräume in der Gummiform lassen sich jedoch unter hohem Druck an den Rändern nur schwer abdichten, so dass das eingespritzte Wachs leicht an den Rändern austritt und einen Grat bildet.

Aus den oben genannten Gründen können flexible Formen die Qualitätsanforderungen für die Herstellung dieser Art von Schmuck nicht erfüllen. An diesem Punkt können starre Formen die beiden oben genannten Probleme wirksam lösen und bieten erhebliche Vorteile bei der Herstellung von Modellen für diese Art von Schmuck, wie im Folgenden beschrieben.

(1) Es lässt sich nicht leicht verformen, sobald die starre Form fertig ist. Ein qualifiziertes Wachsmodell kann erhalten werden, solange das Wachs den Hohlraum ausfüllen kann.

(2) Starre Formen können dem Luftdruck besser standhalten. Angenommen, der Wachsinjektionsdruck wird erhöht, um die Füllung der Wachsflüssigkeit sicherzustellen. In diesem Fall können solche Formen den Druck gleichmäßig verteilen, wodurch die Entstehung von Graten in bestimmten Bereichen vermieden wird.

Derzeit können für die Herstellung von starren Formen für Schmuck hauptsächlich Aluminiumlegierungen und Niedrigtemperaturlegierungen verwendet werden, die die Mängel der traditionellen Wachsinjektionstechnologie für Gummiformen ausgleichen, wie z. B. leichte Verformung, instabile Qualität, uneinheitliche Dicke, leichtes Schrumpfen, unzureichender Glanz und die Tendenz zur Bildung von Gratlagen und unvollständigen Krallen.

1.2 Aluminium-Legierung

Aluminium-Legierungen sind weit verbreitet in der Herstellung von Formen oder die wichtigsten Strukturen der Formen, die im Zusammenhang mit den Vorteilen von Aluminium-Legierung Formen, wie unten beschrieben.

(1) Die Dichte von Aluminiumlegierungen ist in der Regel 2,63~2,85g/cm3, macht die Formen leichter nach der Produktion, die für die Betreiber bequem ist und reduziert die Arbeitsintensität.

(2) Die Oberfläche der verarbeiteten Aluminiumlegierung ist flach und glatt, mit garantierter Maßgenauigkeit, wodurch die Qualität der hergestellten Wachsformen gewährleistet wird.

(3) Die Aluminiumlegierung hat eine ausgezeichnete Korrosionsbeständigkeit, so dass sie weniger anfällig für Oxidation und Korrosion in der Arbeitsumgebung ist, wodurch die Stabilität der Formqualität gewährleistet wird.

(4) Die Aluminiumlegierung hat eine gute Plastizität und verteilt die Spannung gleichmäßig, was eine gleichmäßige Verteilung des Wachsinjektionsdrucks bei der Herstellung von Wachsformen ermöglicht.

(5) Die Aluminiumlegierung hat eine gute Wärmeleitfähigkeit, die dazu beiträgt, dass die Wachsflüssigkeit nach dem Einspritzen schnell abkühlt, was zu einer besseren Leistung des Wachsmodells führt.

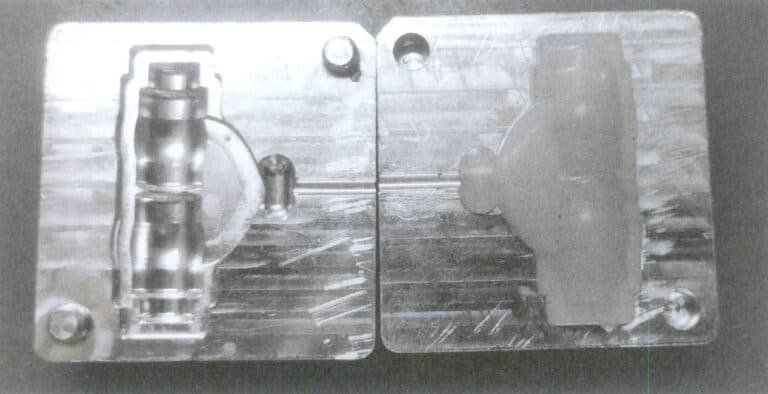

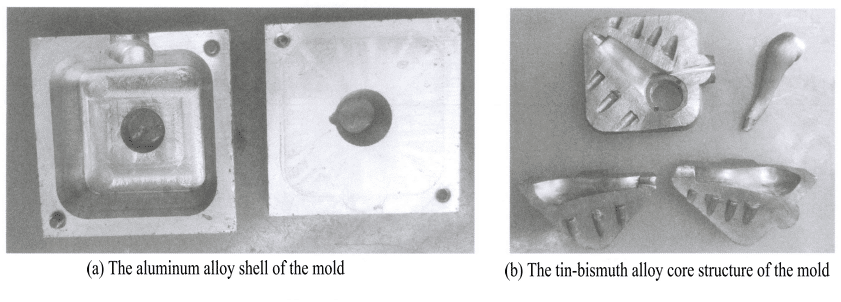

Aluminiumlegierungsformen können durch strukturelles Design eine vollständige Aluminiumlegierungsblockmontage erreichen und verwenden eine Aluminiumlegierungsschale mit einer Kernstruktur. Die Kernstruktur kann entweder aus Niedertemperatur-Legierungen oder aus Silikonkautschuk bestehen. Formen aus Aluminiumlegierungen mit Kernstrukturen aus Silikonkautschuk (Abbildung 2-39) nutzen die hervorragenden Formgebungseigenschaften von Silikonkautschuk voll aus und gewährleisten gleichzeitig die Steifigkeit der Form.

1.3 Niedrigtemperatur-Legierungen

Niedrigtemperaturlegierungen, auch niedrigschmelzende oder schmelzbare Legierungen genannt, sind binäre oder Mehrelement-Legierungen, die hauptsächlich aus Metallen wie Blei, Cadmium, Zink, Zinn und Wismut bestehen. Sie zeichnen sich durch eine bläulich-graue oder silbrig-weiße Farbe, einen niedrigen Schmelzpunkt, leichte Schmelz- und Gießbarkeit, eine weiche Textur und leichte Schnitzbarkeit aus. Schmuckmetallformen aus Niedrigtemperaturlegierungen haben mehrere Vorteile, wie z. B. schnelles Einspritzen von Wachs, klare Winkel, glatte Oberflächen und klare Beschriftungen und Muster.

Aus gesundheitlichen Gründen werden in den Produktions- und Verarbeitungsstufen keine Legierungen mehr verwendet, die giftige Metallelemente wie Blei und Kadmium enthalten. Derzeit wird hauptsächlich eine Zinn-Wismut-Legierung verwendet, deren Schmelzpunkt in einem weiten Bereich eingestellt werden kann, die sich leicht formen lässt, ein einfaches Formverfahren hat, einen kurzen Zyklus aufweist und weniger Bearbeitungszeit benötigt. Niedrigtemperaturlegierungen haben jedoch eine geringe Härte und eine schlechte Verschleißfestigkeit, was sich auf ihre Lebensdauer und Wirksamkeit auswirkt, und auch die Materialkosten sind relativ hoch. Daher wird es oft als Kernmaterial in Verbindung mit Schalen aus Aluminiumlegierungen verwendet. Abbildung 2-40 zeigt eine starre Form für ein dekoratives Teil, bei der eine Aluminiumlegierung als Schale und eine Zinn-Wismut-Legierung als Kernmaterial verwendet wird.

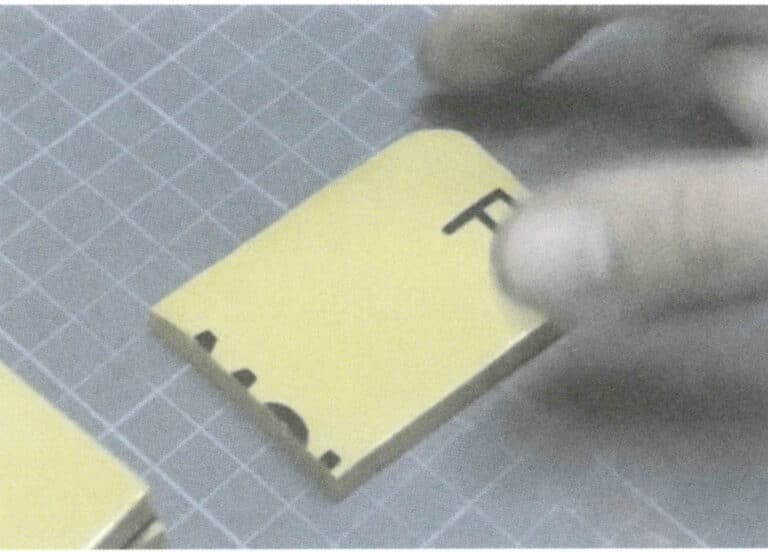

2. Aufgabe Durchführung

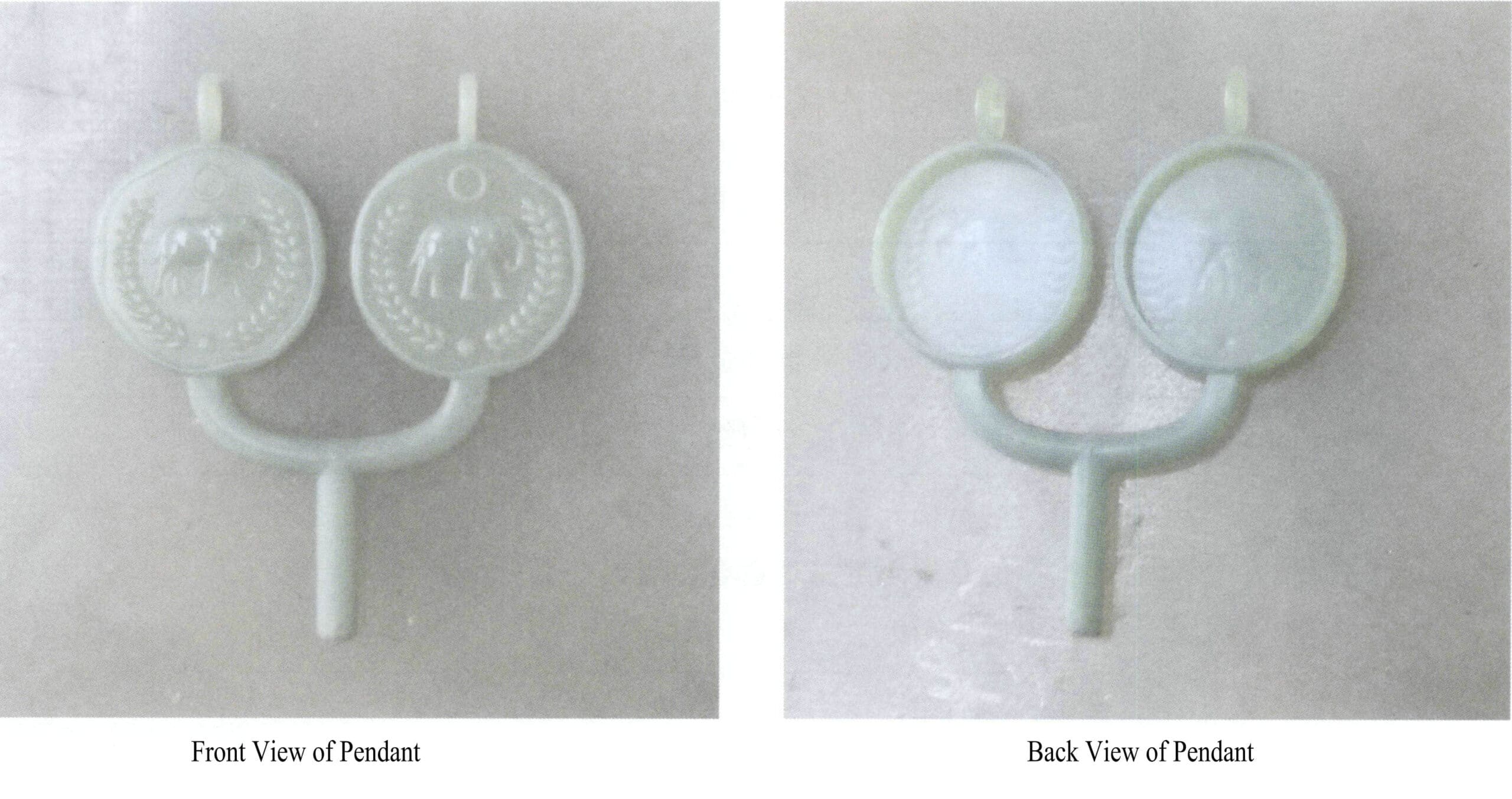

Bei dieser Aufgabe werden Legierungsformen verwendet, um den Formenbau von dünnwandigen, großen, glatten Anhängern abzuschließen.

(1) Analyse der ursprünglichen Modellstruktur

Wie in Abbildung 2-41 dargestellt, hat das ursprüngliche Modell des dünnwandigen großen glatten Anhängers eine unregelmäßige, kreisförmige, flache Struktur mit einem Muster auf der Vorderseite und einem konkaven Muster auf der Rückseite.

(2) Schneiden von Material

Je nach Größe des Anhängers sind für die obere und untere Form zwei Blöcke aus Aluminiumlegierung in geeigneter Größe anzufertigen, wie in Abbildung 2-42 dargestellt.

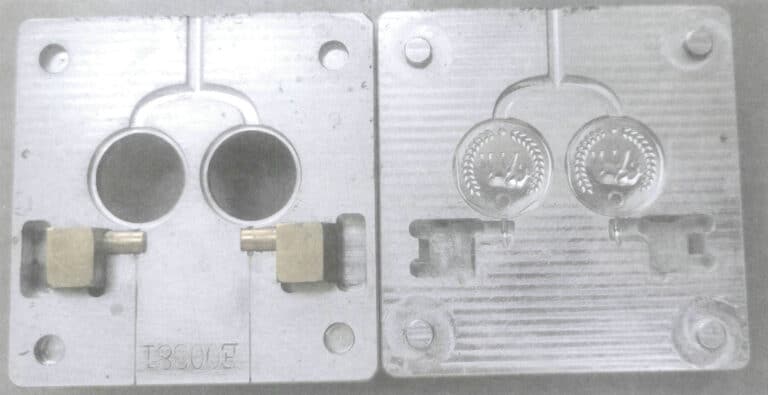

(3) Verarbeitungsformen

Anhand der Bearbeitungszeichnungen, die dem physischen Originalobjekt entsprechen, werden die Bearbeitungsdaten zusammengestellt, und auf der Grundlage der tatsächlichen Situation des Originalmodells werden die Bearbeitungsdaten für die Vorder- und Rückseite des Originalmodells vorbereitet. Es ist wichtig zu beachten, dass die Musterinformationen auf der Form dem Originalmuster im Relief entsprechen. Legen Sie auf der Grundlage der Struktur des Anhängers die Position des Zubehörmoduls fest, wie in Abbildung 2-43 gezeigt.

(4) Wachs-Spritzguss-Testform

Verwenden Sie die Wachsinjektionsmaschine, stellen Sie den Druck auf 6 Atmosphären ein und spritzen Sie das Wachs in die Form, wie in Abbildung 2-44 gezeigt. Beobachten Sie die Qualität der Wachsform; wenn es keine Anomalien gibt, ist die Form fertig.

(5) Nachbearbeitung

Prüfen Sie, ob die Form Mängel aufweist; falls ja, nehmen Sie sofort Anpassungen vor. Bereiche, die abgeschliffen werden müssen, glätten Sie mit Sandpapier. Schreiben Sie dann mit einem Stift auf Ölbasis relevante Informationen über die Form auf die Schale, um sie später leichter identifizieren zu können.