Wie fertigt man eine Meisterform für Schmuck an?

Insider-Leitfaden für die Herstellung von Schmuckformen - Techniken und Verfahren des Meisters

Einleitung:

Der Formenbau ist die "Quelle" des Schmuckherstellungsprozesses. Alle von der Designabteilung entworfenen Schmuckstücke müssen von der Formabteilung in eine Vorlage verwandelt werden, bevor sie in Serie produziert werden können. Der wichtigste Aspekt beim Formen von Schmuck ist die "Treue zur Schmuckvorlage", d. h. die Produktion der Schmuckvorlage muss sich streng an die Anforderungen der Designzeichnungen halten. Um dies zu erreichen, muss der Bediener zunächst dreidimensional denken, um die Ideen und Themen des Designers tief zu erfahren und zu verstehen, während er gleichzeitig die Gesamtintegrität, Koordination, Ästhetik, Funktionsfähigkeit und Oberflächenqualität der Schmuckvorlage berücksichtigt. Die Qualität der Gussform wirkt sich direkt auf die Schwierigkeit der nachfolgenden Arbeitsschritte und die Qualität des Endprodukts aus.

Derzeit werden hauptsächlich handgefertigte Silberformen, handgeschnitzte Wachsformen und mechanische Formen für die Schmuckherstellung verwendet. Handgefertigte Silberformen sind ein traditionelles Handwerk, und da die Menschen ständig nach Perfektion streben, ändern sich die Designmuster ständig, was zu ständigen Aktualisierungen und Verbesserungen im Prozess der handgefertigten Silberformen führt. Gleichzeitig haben sich mit der kontinuierlichen Entwicklung von Wissenschaft und Technik und den praktischen Erfordernissen der Unternehmen, die Produktionseffizienz zu verbessern und die Produktionskosten zu senken, allmählich neue Gussverfahren wie handgeschnitzte Wachsformen und mechanisches Gießen herausgebildet.

Wenn ein Schmuckunternehmen einen Kundenauftrag erhält, der ein Gussverfahren erfordert, muss das technische Personal zunächst die Anforderungen des Kunden und die Komplexität des Werkstücks, den Produktionszyklus und die Stückzahl auf der Grundlage des Auftrags erfassen und dann das entsprechende Gussverfahren festlegen.

Inhaltsübersicht

Abschnitt Ⅰ Handgefertigtes Silber Formverfahren

Bei der Herstellung von handgefertigten Silberformen werden aus einer Silberlegierung durch Sägen, Feilen, Schweißen und Meißeln scharfkantige, klar umrissene Originale mit glatter Oberfläche hergestellt. Aus dieser Sicht ist die manuelle Herstellung von Silberformen ähnlich wie die manuelle Schmuckherstellung. Im Vergleich zur allgemeinen manuellen Herstellung erfordert die Herstellung von Silberformen jedoch mehr handwerkliches Geschick. Sie erfordert, dass die Oberfläche, die hohlen Teile und die Rückseite der Silberform makellos sind, dass die Struktur der einzelnen Teile angemessen ist und dass die Abmessungen der Edelsteinfassungen genau sind. In einigen Fällen ist auch eine Vorbearbeitung der Fassungsbereiche erforderlich, z. B. das Einfräsen der Innenwand der Lünette für gefasste Steine, das Anbringen von Zacken um die Löcher für zackengefasste Steine oder das Einfräsen der Innenwand des Kanals für kanalgefasste Steine. Daher ist die Herstellung von Silberformen der Prozess mit den höchsten handwerklichen Anforderungen in der Schmuckherstellung, und die Qualität der Form hängt vollständig von den handwerklichen Fähigkeiten des Formenbauers ab.

1. Verwendung von Werkzeugen

Windkugel, Schweißpistole, Ringeisen, handgroßer Stock, Bügelsäge, Sägeblätter (verschiedene Modelle), Grubeneisen, Feile (groß, mittel, klein), Dreikantfeile, Vierkantfeile, Schiebefeile (groß, mittel, klein), Schere, Schleifpapier, Innenschieber, Messschieber, Biegewelle, Zähne

Bohrer, Kugelfräser, Schirmfräser, Bohrer, Haarbürste, Schweißfliese, Linienbrett, Tablettenpresse usw.

2. Prozessablauf

Im Gegensatz zum manuellen Wachsausschmelzen und zum Wachsausschmelzen am Computer wird bei der manuellen Herstellung von Silberschmuck-Meisterformen ein Werkstück in mehrere Teile zerlegt, jedes Teil separat bearbeitet und dann die fertigen Komponenten mit einer Schweißpistole zu einer vollständigen Silberschmuck-Meisterform verschweißt. Für Silberschmuck-Meisterformen mit komplexeren Strukturen werden Methoden wie das Stanzen verwendet, und der allgemeine Prozess ist wie folgt.

(1) Zerlegen Sie zunächst die komplexe Urform in der Schmuckdesign-Zeichnung in mehrere Teile und stellen Sie jedes Teil, wie z. B. verschiedene Fassungen, Blumenblätter, Blumendrähte, Blumenköpfe, Skelette usw., im Voraus zur späteren Verwendung her.

(2) Bereiten Sie eine Kupferplatte (oder ein Holzbrett, eine Aluminiumplatte, eine Kunststoffplatte) vor und schichten Sie den Ton halbkugelförmig auf der Kupferplatte auf (der Durchmesser der Halbkugel sollte dem Durchmesser des Ringes entsprechen).

(3) Drücken Sie zunächst die Fassung des Hauptsteins in den Ton und achten Sie dabei auf die richtige Tiefe; sie darf weder zu tief noch zu flach sein. Drücken Sie dann die Fassung des Nebensteins gemäß der Zeichnung in den Ton und ordnen Sie sie ordentlich an. Drücken Sie die Blätter, Blumendrähte und das Gerüst gemäß der Zeichnung in den Ton und ordnen Sie sie ordentlich an. Setzen Sie die Krallen der verschiedenen Fassungen in die Zwischenräume zwischen den verschiedenen Fassungen und anderen Komponenten ein und achten Sie darauf, dass sie bündig mit den entsprechenden Fassungen abschließen. Achten Sie auf die Symmetrie der Krallen; ihre Länge sollte etwas länger sein als die in der Zeichnung angegebenen Maße (wenn es sich nicht um eine Krallenfassung handelt, kann dieser Schritt ausgelassen werden).

(4) Rollen Sie ein Stück Eisenblech (50 mm x 50 mm x 0,4 mm) zu einem Zylinder, verschweißen Sie es (oder befestigen Sie es mit Klebeband) und setzen Sie es in den Ton ein, der die angeordneten Bauteile umgibt. Gießen Sie den vorbereiteten Gipsbrei langsam an der Innenwand des Zylinders entlang und füllen Sie ihn fast bis zur Tiefe des Zylinders. Lassen Sie den Zylinder 2 bis 3 Stunden bei Raumtemperatur stehen, und nachdem der Gips auf natürliche Weise erstarrt ist, drehen Sie den Gipszylinder auf den Kopf, entfernen Sie vorsichtig den Ton und bürsten Sie ihn in den Zwischenräumen vorsichtig mit einer in Benzin getauchten Bürste sauber.

(5) Lassen Sie das restliche Benzin an der Luft trocknen und schweißen Sie die freiliegende Rückseite des Meistermodells für Schmuckformen. Legen Sie den Gipszylinder nach dem Schweißen in kaltes Wasser, um den Gips "abzuwaschen"; verwenden Sie eine Stahlnadel, um die verbleibenden großen Gipsstücke herauszuheben, und tauchen Sie das Schmuckmodell 10 Minuten lang in verdünnte Schwefelsäure, spülen Sie es dann ab und trocknen Sie es mit einem Haartrockner.

(6) Überprüfen Sie die Vorderseite des Urmodells der Schmuckform auf schwache Schweißnähte, fehlende Schweißnähte oder Verformungen. Wenn solche gefunden werden, sollten sie repariert und korrigiert werden. Schneiden Sie die überschüssigen Krallen (auf beiden Seiten) ab, sobald sie korrigiert sind.

(7) Schweißen Sie je nach Volumen und Komplexität des Silbermodells einfache, doppelte oder dreifache Angusslinien und feilen Sie die Schweißnähte.

(8) Feilen, schmirgeln und polieren Sie das gesamte Silbermodell, bis die Oberfläche glänzend und sauber ist, die Muster symmetrisch und die Linien glatt sind, und fahren Sie dann mit dem nächsten Verfahren für das Gummigießen und die Wachsinjektion fort.

Anmerkungen: Die Platzierung des Modells ist der kritischste Schritt im Prozess der Silbermodellherstellung. Die Platzierung einer schlechten Form wirkt sich direkt auf die Gesamtqualität des Werkstücks aus. Die Mitarbeiter sollten ihre Vorstellungskraft auf der Grundlage der Auftragszeichnungen voll ausschöpfen, sich den dreidimensionalen Effekt nach der schlechten Form vorstellen und die schlechte Form mit ihren geschickten Techniken kontinuierlich anpassen, um sicherzustellen, dass die Struktur der schlechten Form genau, geschichtet, mit einem starken dreidimensionalen Gefühl und lebendig und realistisch ist.

Abschnitt II Handgeschnitztes Wachsmodellverfahren

1. Einführung in die für die Handschnitzerei verwendeten Wachsmaterialien.

1.1 Eigenschaften von Wachsmaterialien

Wachs ist das Grundmaterial für handgeschnitzte Wachsmodelle. In der Schmuckindustrie werden verschiedene Wachsarten verwendet, aber nur wenige eignen sich zum Schnitzen. Die meisten Wachsmaterialien sind entweder zu spröde oder zu weich, so dass sie sich nur schwer mit herkömmlichen Methoden schnitzen lassen. Um zu beurteilen, ob ein Wachsmaterial zum Schnitzen geeignet ist, werden hauptsächlich fünf Aspekte berücksichtigt: Härte, Festigkeit, Zähigkeit, Gleichmäßigkeit und Schmelzpunkt.

Das zum Schnitzen verwendete Wachsmaterial sollte eine ausreichende Härte aufweisen, um die Details der feinen Muster herausarbeiten zu können.

Da Schmuckstücke in der Regel sehr dünn sind, manche haben eine Dicke von weniger als 0,3 mm, muss das zum Schnitzen verwendete Wachsmaterial eine ausreichende Festigkeit und Zähigkeit aufweisen, damit sich das dünne Wachs nicht verformt oder bricht.

Das Wachsmaterial sollte auch eine gleichmäßige Dichte haben, und die Wandstärke des Wachses muss gleichmäßig sein, damit die Muster auf dem Wachsmodell die gleiche Klarheit haben. Die Methode zur Beurteilung der Wandstärke ist in der Regel einfach: Halten Sie das Wachsmodell gegen das Licht, um zu sehen, ob die Farbe überall gleich ist. Wenn die Wandstärke unterschiedlich ist, variieren die Farben. Wenn die Dichte des Wachsmaterials jedoch ungleichmäßig ist, kann es selbst bei gleicher Wandstärke zu unterschiedlichen Farben kommen, was zu Fehleinschätzungen während des Betriebs führen kann.

Bei Wachsmodellen, die direkt im Feinguss verwendet werden, muss das Wachsmaterial während des Röstvorgangs leicht schmelzen, eine geringe Wärmeausdehnung aufweisen und nach dem Röstvorgang nur minimale Rückstände hinterlassen.

Zu den branchenweit bekannten Marken für Schnitzwachsmaterialien gehören Ferris, Matt und Kerr.

1.2 Klassifizierung von Wachsmaterialien

Aufgrund der unterschiedlichen Leistungs- und Verarbeitungseigenschaften werden für das Schnitzen verschiedene Kategorien von Wachsmaterialien verwendet, die in der Regel nach Härte, Form und Zweck klassifiziert werden.

(1) Klassifizierung nach Härte.

Aufgrund der unterschiedlichen Härte des Schnitzwachses wird es im Allgemeinen in drei Kategorien eingeteilt: Wachs mit hoher Härte, Wachs mit mittlerer Härte und Weichwachs. Zur leichteren Unterscheidung werden sie mit grün, lila und blau bezeichnet. Die Eigenschaften der drei Arten von Schnitzwachs sind zum Beispiel wie folgt: Schnitzwachs der Marke Ferris.

Grünes Wachs: Dieses Wachs hat die höchste Härte und die geringste Elastizität und Weichheit. Grünes Wachs ist das am häufigsten verwendete Schnitzwachs, mit dem sich scharfe Winkel und komplizierte Details in Wachsmodelle schnitzen lassen. Es kann bis zu einer Dicke von weniger als 0,2 mm verarbeitet werden, behält seine Form gut bei, ohne sich leicht zu verformen, und kann zu einer glatten Oberfläche wie Glas poliert werden. Aufgrund seiner geringeren Zähigkeit neigt grünes Wachs beim Schnitzen von großen und dünnen gekrümmten Flächen zu Rissen. Die Schmelztemperatur von grünem Wachs liegt bei 230°F(110℃), und wenn es schmilzt, wird es sofort flüssig, anstatt nach einer zähflüssigen Phase langsam flüssig zu werden. Um Oberflächenstrukturen zu erzeugen, lässt sich grünes Wachs mit verschiedenen Wachssägen, Schnitzmessern, Wachsfeilen und maschinellen Sticheln leicht schneiden und feilen.

Lila Wachs: Lila Wachs hat eine mittlere Härte, gute Elastizität und Weichheit und eignet sich für die Herstellung von Wachsmodellen mit komplexeren Strukturen. Die Schmelztemperatur beträgt 225°F(107℃). Wenn violettes Wachs schmilzt, wird es zunächst zähflüssig, bevor es sich verflüssigt, und seine Viskosität ändert sich während des Schmelzens, so dass es weicher wird und weniger in der Lage ist, feine Muster zu halten.

Blaues Wachs: Blaues Wachs hat die geringste Härte und ist sehr weich, so dass es sich für die Herstellung allgemeiner Wachsmodelle mit einfachen Strukturen eignet, insbesondere für Arbeiten mit kreisförmigen oder gekrümmten Oberflächen. Blaues Wachs lässt sich am besten mit einem Messer bearbeiten, da es kein Wachspulver wie grünes Wachs erzeugt und nicht wie violettes Wachs abblättert. Blaues Wachs schmilzt bei 220°F(104℃), verwandelt sich aber nicht in eine fließende Flüssigkeit; es behält eine gewisse Viskosität bei. Blaues Wachs eignet sich sehr gut für das Kopieren von Oberflächenmustern von Urmodellen, aber nicht für die Herstellung sehr feiner Muster und nicht für die Verarbeitung mit einer flexiblen Welle.

(2) Klassifizierung nach Form und Verwendung.

Um die Produktion zu erleichtern, die Verarbeitungszeit zu verkürzen und den Verlust von Wachsmaterial zu verringern, stehen auch verschiedene vorgeformte Wachsmaterialien oder Wachszubehör zur Auswahl, wie z. B. Ringwachs, Armbandwachs, Einlegewachs, Krallenwachs und andere formgebende Hilfswachse. Die Formen, Eigenschaften und Verwendungsmöglichkeiten der verschiedenen Wachsmaterialien sind in Tabelle 2-1 aufgeführt.

Tabelle 2-1 Häufig verwendete Wachsmaterialien für das manuelle Schnitzen

| Wachs Materialkategorie | Form | Merkmale | Anwendungsbereich |

|---|---|---|---|

| Hartwachs (Wachsziegel, Wachsplatten, usw.) |

|

Hohe Härte, hervorragende Verarbeitungseigenschaften, sehr gut geeignet für Schnitzarbeiten | Wachsmodelle zum Schnitzen von Schmuck, Ornamenten und Kunsthandwerk |

| Weiches Wachs |

|

Geringe Härte, leicht zu biegen und zu verformen, kann frei geformt werden | Biomimetische Accessoires mit Liniendesigns wie Pflanzenblätter, Ranken und Insektenflügelstrukturen |

| Ringwachs |

|

Das Design für Ringe umfasst rein runde und U-förmige Plattformen, sowohl in massiver als auch in hohler Ausführung, was die Bearbeitungszeit verkürzt. | Herstellung von Ringen für Männer und von Ringen für Frauen |

| Armband Wachs |

|

Kann zur Herstellung von runden, ovalen und quadratischen Armbändern verwendet werden und spart so Zeit bei der Verarbeitung | Armbänder herstellen |

| Inlay-Wachs |

|

Form- und Größenstandards, gute Festigkeit, nicht leicht zu brechen | Standard-Edelstein-Inlay |

| Krallenwachs |

|

Hat eine gute Elastizität, kann gebogen werden, nicht leicht zu brechen | Krallenfassung und lineare Form |

2. Gemeinsame Werkzeuge für handgeschnitztes Wachs

Zirkel, Messschieber, Dreieckslineal, Bogensäge, spezielles Wachssägeblatt, kleine Drehbank, Spannfutter, Dreikantfräser (selbstgemacht), Flachmeißel, Skalpell, Rundfeile (groß, mittel, klein), Flachfeile (groß, mittel, klein), elektrischer Lötkolben, Bambusblattfeile, Flexwelle, Bohrer, Kugelfräser, Zahnfräser, Regenschirmfräser, große Polierfräser, Wellenfräser, Haarbürste, Schleifpapier, Hobel in Ringgröße, Innenschieber, usw.

3. Grundlegendes Verfahren des handgeschnitzten Wachses

Das grundlegende Verfahren zur Herstellung einer handgeschnitzten Wachsform ist wie folgt.

Materialliste prüfen → Rohlinge ausschnitzen → Feine Details formen → Käfigrücken aushöhlen → Setzposition öffnen → Modifiziertes Wachsmodell

3.1 Überprüfung der Materialliste

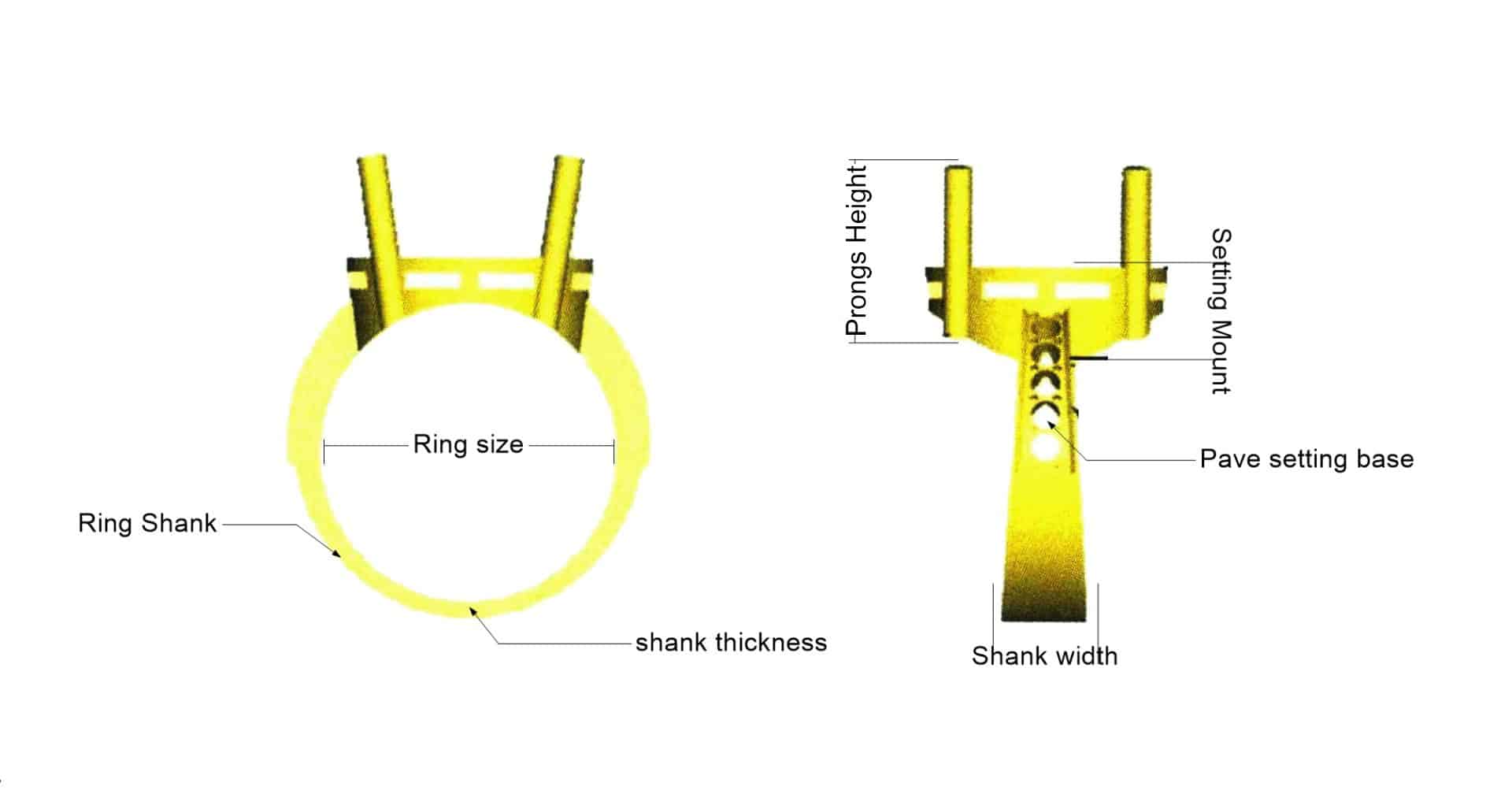

Überprüfen Sie die Materialliste Wenn die Produktionsmitarbeiter den Auftrag erhalten, müssen sie zunächst die Anforderungen des Kunden auf der Grundlage des Auftrags verstehen, z. B. die Größe, die Größe der Edelsteine und das angegebene Wachsgewicht. Daher ist es wichtig, die spezifischen Bedeutungen der folgenden Begriffe zu verstehen.

(1) Ringgröße. Der Innendurchmesser des Rings, der normalerweise in US- und Hongkong-Größen gemessen wird, muss mit einem Ringmessgerät gemessen werden.

(2) Bandbreite. Bezieht sich auf die Breite des Rings an seinem tiefsten Punkt.

(3) Schaftdicke. Bezieht sich auf die Dicke des Rings an seinem tiefsten Punkt.

(4) Randhöhe. Bezieht sich auf die vertikale Höhe der Kante des Ringkopfes.

(5) Seitliche Höhe. Bezieht sich auf die Gesamthöhe von der Seite der Einstellhalterungen, die mit einem Messschieber gemessen werden muss.

(6) Dicke des glatten Teils. Bezieht sich auf die Dicke des Bereichs um die Fassungen ohne eingelegte Steine. Wird mit einem internen Messschieber gemessen und beträgt in der Regel 0,6-0,7 mm, es sei denn, der Kunde hat besondere Anforderungen.

(7) Dicke der Zackenposition. Bezieht sich auf die Dicke der Position, in der die Steine eingelegt sind, die mit einem internen Messschieber gemessen werden muss. Wenn der Kunde keine Anforderungen gestellt hat, kann es als 1 ~ 1,2 mm genommen werden.

(8) Dicke des Randes der Steineinlage. Bezieht sich auf die Dicke um die Position der Steineinlage in der Fassung, die mit 1,1-1,3 mm angegeben werden kann.

Die Lage der oben genannten Begriffe ist in Abbildung 2-1 dargestellt.

(9) Größe des Edelsteins. Bezieht sich auf die Abmessungen des Edelsteins. Einige Bestellungen werden mit Steinen geliefert, und die Fassung kann auf der Grundlage der tatsächlichen Größe hergestellt werden; wenn die Bestellung keine Steine enthält, muss der Größenbereich des Edelsteins gemäß dem Code bestimmt werden.

(10) Wachsgewicht. Dies bezieht sich auf die Qualität des Wachsprodukts nach der Handschnitzerei, die die Qualität der Silberform und des Werkstücks kontrollieren kann.

Unter normalen Umständen ist das Verhältnis von Wachs zu Metall wie folgt:

Wachs : Silber = 1 : 10;

Wachs : reines Gold = 1 : 20;

Wachs : 18KY = 1 : 15;

Wachs : 18KW = 1 : 15,5;

Wachs : 14KW = 1 : 14,5;

Wachs : 14KY = 1 : 14;

Wachs : 10KW = 1 : 10,5;

Wachs : 10KY= 1:10

(KY bezieht sich auf eine Gelbgoldlegierung, KW bezieht sich auf eine Weißgoldlegierung, z. B. 14 KY bezieht sich auf 14 K Gelbgoldlegierung, 18 KW bezieht sich auf 18 K Weißgoldlegierung).

Wählen Sie ein geeignetes Wachsmaterial für das Werkstück auf der Grundlage der oben genannten Abmessungen. Die Gesamtgröße des Wachsmaterials muss größer sein als die Gesamtgröße des Werkstücks. Bei regelmäßigen Werkstücken kann die Gesamtgröße direkt von der Zeichnung mit einem Messschieber oder einem Zirkel abgemessen werden, wobei sie je nach Einfachheit und Form der Zeichnung leicht vergrößert wird, dann wird die Linie auf dem Wachsmaterial markiert und entlang der markierten Linie mit den entsprechenden Werkzeugen geschnitten. Für verschiedene Wachsmaterialien gibt es unterschiedliche Schneidemethoden: Zum Schneiden von Hartwachsziegeln kann eine Holz- oder Metallsäge verwendet werden; für kleine Hartwachsprofile kann eine Bogensäge mit Wachssägeblättern verwendet werden; beim Schneiden von Weichwachs kann es aufgrund seiner weichen Beschaffenheit und hohen Klebrigkeit leicht am Sägeblatt haften bleiben, so dass die Verwendung eines Messerblatts zum Schneiden bequemer ist.

Die Vorsichtsmaßnahmen sind wie folgt.

(1) Wenn beim Schneiden von Hartwachs die Schnittgeschwindigkeit zu hoch ist, kann die Hitze nicht rechtzeitig abgeleitet werden, so dass die Wachsspäne zusammenkleben und auch am Sägeblatt haften bleiben, was das Schneiden erschwert und sogar zum Bruch des Sägeblatts führen kann. Achten Sie daher beim Schneiden auf die Kraft und die Geschwindigkeit und nicht ausschließlich auf die Geschwindigkeit.

(2) Weiches Wachs lässt sich beim Schneiden aufgrund seiner geringen Härte sehr leicht verformen. Daher ist es am besten, das weiche Wachs beim Schneiden auf eine flache Unterlage zu legen. Es ist besser, das Schneiden des Wachsmaterials zu beenden, bevor die Modelle für Weichwachs mit Modellen hergestellt werden. Außerdem sollten die verwendeten Werkzeuge scharf sein und der Winkel zwischen der Klinge und der Oberfläche des Wachsstücks sollte möglichst gering sein, um ein Reißen oder Faltenbildung des Wachsmaterials während des Schneidens zu vermeiden.

(3) Da bei der eigentlichen Verarbeitung ein gewisser Verbrauch des Wachsmaterials eintritt und der Schrumpfung des Gusses Rechnung getragen werden muss, ist beim Schneiden ein ausreichender Spielraum einzuplanen, in der Regel etwa 15% des Endprodukts. Außerdem ist zu beachten, dass bei Ringen, Anhängern und Ohrringen die Größen der Fassungen unterschiedlich sind; im Allgemeinen sind Ringe und Anhänger 0,3 mm größer als Ohrringe.

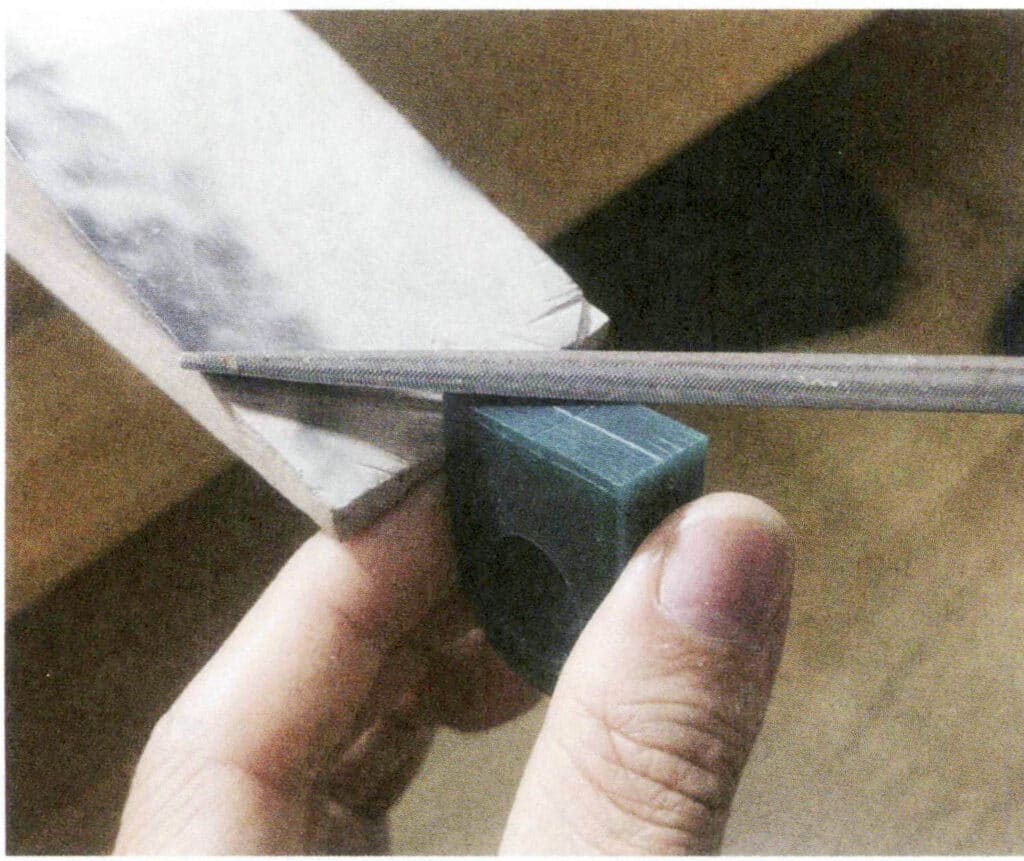

3.2 Grobe Rohlinge ausschneiden

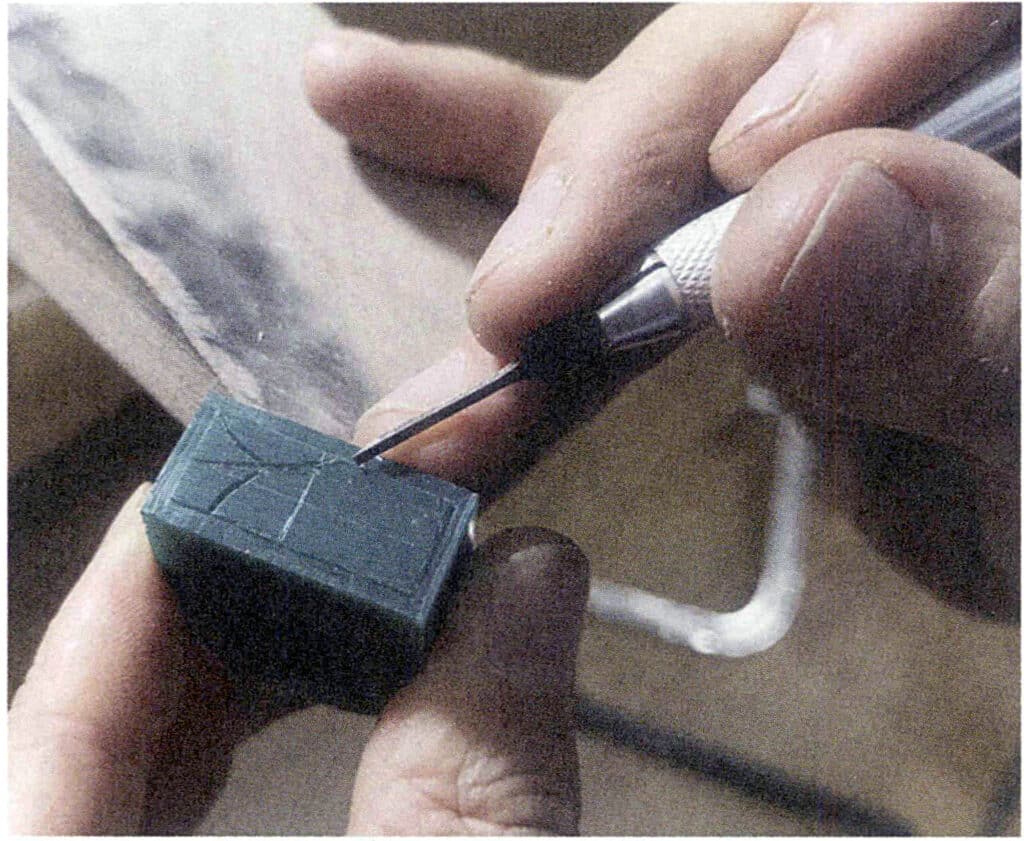

Zeichnen Sie mit einem Zirkel und einem Dreieck die Hauptlinien auf das Material, einschließlich der Innen- und Außenkonturen. Verwenden Sie ein dickes Sägeblatt, um die überschüssigen Teile entlang der gezeichneten Linien abzutrennen, setzen Sie die Drehfräser zur Vorbearbeitung auf die Biegewelle und erstellen Sie einen groben Umriss. Dann wechseln Sie zu einem Zahnfräser, um die tiefen Spuren und Grate, die das Sägeblatt hinterlassen hat, zu glätten. Schließlich verwenden Sie eine Feile, um die Spuren des Zahnfräsers zu entfernen und die Oberfläche zu glätten.

Wenn das Wachs während der Verarbeitung zufällig Anzeichen von fehlenden Kanten oder Ecken aufweist, verwenden Sie einen in Wachs getauchten elektrischen Lötkolben, um die Lücken zu schließen. Achten Sie bei der Zugabe von Wachs auf die Temperatur des Lötkolbens, da dieser nicht zu lange in der gleichen Position bleiben sollte.

3.3 Formgebung feiner Details

Auf der Grundlage des Rohlings wird der Rohling weiter verfeinert, um das gesamte Wachsmodell feiner und schöner zu machen und den Designanforderungen besser zu entsprechen, indem feine Details geformt werden.

Zunächst werden mit einem Zirkel die Maße der einzelnen Teile des Wachsmodells ermittelt und einige Hilfslinien gezeichnet. Anhand der Hilfslinien wird dann mit den Drehbohrern das überschüssige Wachs entfernt und mit den Zahnbohrern werden die rauen Stellen, die der vorherige Vorgang hinterlassen hat, geglättet. Je nach Wachsmodell können Sie auch direkt die flachen Teile von Feilen unterschiedlicher Größe verwenden, um die Oberfläche oder den äußeren Rand des Wachsmodells zu glätten. Verwenden Sie verschiedene Spatel, um Ecken oder hervorstehende Teile des Wachsmodells zu glätten, und verfeinern Sie sie mit einem Skalpell. Verwenden Sie verschiedene glatte Feilen, um das gesamte Wachsmodell zu glätten. Die Bambusblattfeile hat die feinste Textur und wird daher als letzter Schritt verwendet, wodurch das Wachsmodell nach diesem Vorgang besser wirkt.

Bei der Herstellung ist zu beachten, dass das Wachsmodell um etwa 3% größer sein sollte als die Zeichnung, um den Verlust während der Form und die Schrumpfung während des Gießens auszugleichen.

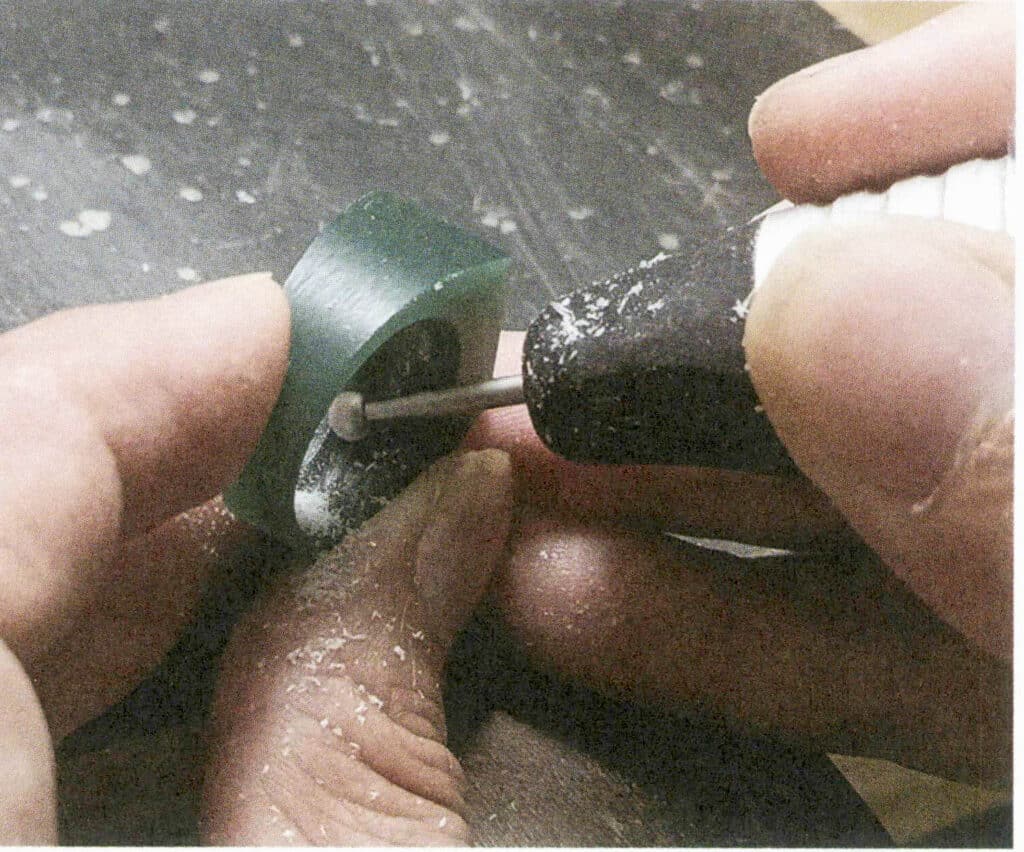

3.4 Ausgehöhlter Käfigrücken

Der Zweck eines ausgehöhlten Käfigs ist es, das Gewicht des Werkstücks zu reduzieren. Montieren Sie die Kugel- und Scheibenfräser auf der Biegewelle und verwenden Sie die Kugelfräser, um überschüssiges Wachsmaterial von der Unterseite der Fassungen oder dem Innenkreis des Ringschaftes zu entfernen. Im Allgemeinen beträgt die Dicke der Basis für die Zackenfassung 1,1 mm, für die polierte Metallfassung und die Lünettenfassung 0,7 mm und für die vollständige Lünettenfassung und die Kanalfassung 1,6 mm. Verwenden Sie dann eine Zahnfräse, einen Bohrer, ein Messer usw., um den Rahmen an der Unterseite des Wachsmodells zu beschneiden. Verwenden Sie während des Zurückschneidens häufig interne Messschieber, um die Abmessungen an der polierten Metallposition (bezogen auf die glatten Oberflächenbereiche des Metallschmuckrohlings ohne den Fassungsrand, die floralen Verzierungen, den Ringschaft usw.), die Position der Zackenfassung, die Position der Kanalfassung usw. zu messen, um Abweichungen zu vermeiden.

3.5 Öffnen Sie die Einstellposition

Je nach Größe und Abmessungen des Edelsteins öffnen Sie die Position der Steinfassung entsprechend der Fassungsmethode. Bei der Kanal- und Lünettenfassung wählen Sie je nach Form und Größe des Edelsteins die geeigneten Bohrer aus, bohren Löcher an den vorgesehenen Steinpositionen und verwenden dann eine Zahnfräse, eine kleine Feile, ein Messer usw. zum Trimmen. Eine Zahnfräse kann auch verwendet werden, um die Steinposition direkt zu öffnen.

3.6 Modifiziertes Wachsmodell

Das modifizierte Wachsmodell ist eine Anpassung einiger Details, die beim Wachsschnitzen entstehen, um das hergestellte Wachsmodell besser an die Anforderungen des Auftrags (Werkstück) anzupassen. Bei der Änderung des Wachsmodells sind die folgenden Punkte zu beachten.

(1) Qualität der Wachsprobe. Das Wachsgewicht wird entsprechend den Anforderungen des Auftrags an die Qualität des Schmuckstücks angepasst, da die Qualität des verwendeten Metalls durch die Berechnung des Verhältnisses von Wachs zur Masse der verschiedenen Metalle bestimmt werden kann. Die Methode zur Kontrolle der Qualität der Wachsproben besteht hauptsächlich darin, das Wachsgewicht durch Veränderung der Wachsbasis zu erhöhen oder zu verringern.

(2) Abmessungen der einzelnen Teile. Alle Maße müssen mit den Angaben in den Auftragszeichnungen übereinstimmen; fehlen diese, so können die üblichen Maße zu ihrer Bestimmung herangezogen werden.

(3) Das Verhältnis zwischen Qualität und Größe muss koordiniert werden.

4. Das handgeschnitzte Wachsverfahren für typische Schmuckstücke

4.1 Das Wachsausschmelzverfahren für massive Goldringe

Massive Goldringe werden hauptsächlich in Flachrelieftechnik hergestellt, und der Hauptprozess verläuft wie folgt.

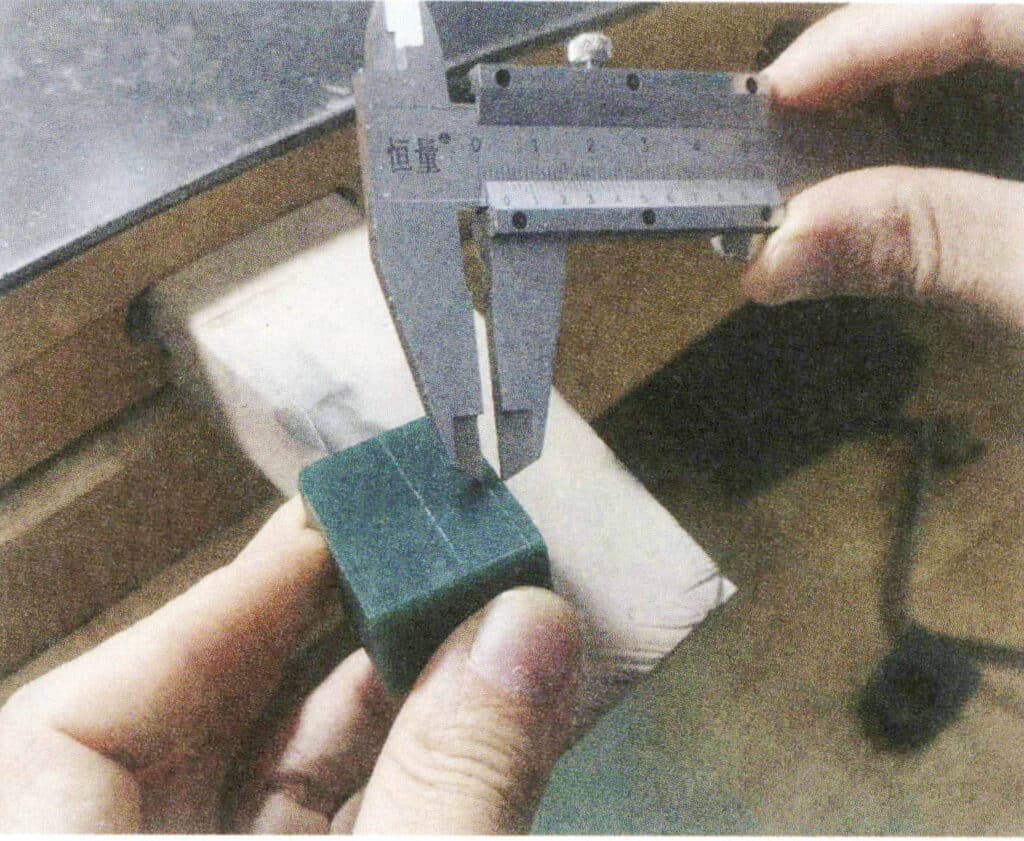

(1) Messen Sie entsprechend den Spezifikationen und Abmessungen des Modells die Abmessungen mit einem Messschieber, ziehen Sie Linien und verwenden Sie eine Metallsäge, um den erforderlichen Wachsblock zu schneiden (Abbildung 2-2).

(2) Legen Sie den gesägten Wachsblock auf eine Feile, um ihn zu glätten, so dass drei rechtwinklige Flächen entstehen, wobei die Vorderansicht und die Draufsicht rechtwinklig sind, die Vorderansicht und die Seitenansicht (links oder rechts) rechtwinklig sind, und die Draufsicht und die Seitenansicht rechtwinklig sind (Abbildung 2-3).

Abbildung 2-2 Wachs sägen

Abbildung 2-3 Wachsblock

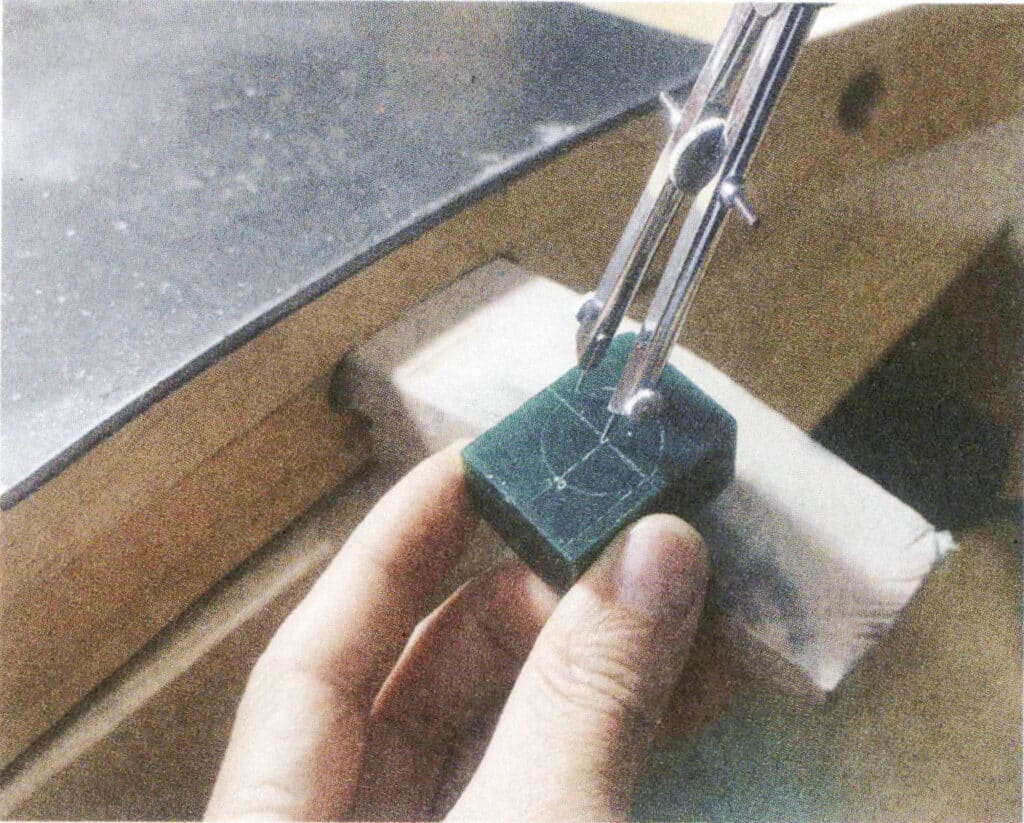

(3) Nachdem die drei rechtwinkligen Flächen poliert sind, zeichnen Sie mit einem Messschieber die vertikale Mittellinie (einschließlich der Ober- und Rückseite) und die horizontale Linie der Ringfußhöhe entlang der rechtwinkligen Kante (Abbildung 2-4).

(4) Verwenden Sie einen Zirkel mit der horizontalen Linie der Ringbasis und dem mittleren vertikalen Brennpunkt als Ausgangspunkt, und zeichnen Sie mit dem Radius eines Handzolls an dem Punkt auf der vertikalen Linie als Mittelpunkt die Bogenlinie des Handzolls (einschließlich der Rückseite, Abbildung 2-5).

Abbildung 2-4: Grundlinie zeichnen.

Abbildung 2-5 Zeichnungsbearbeitungslinie

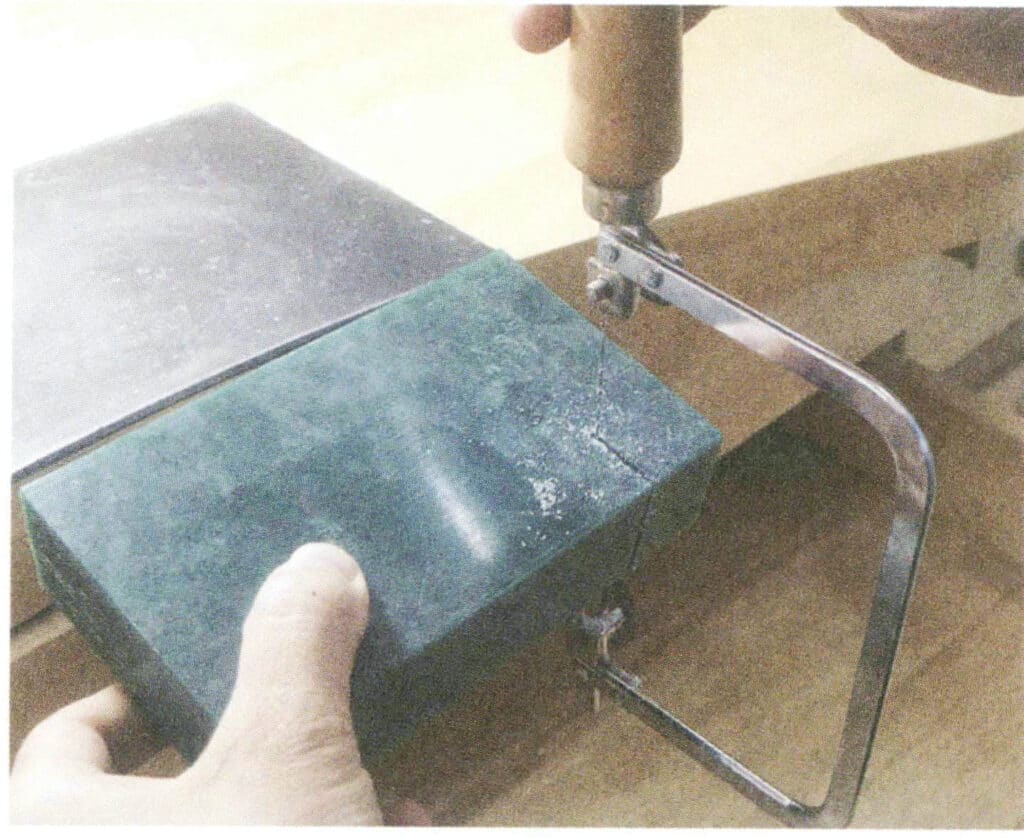

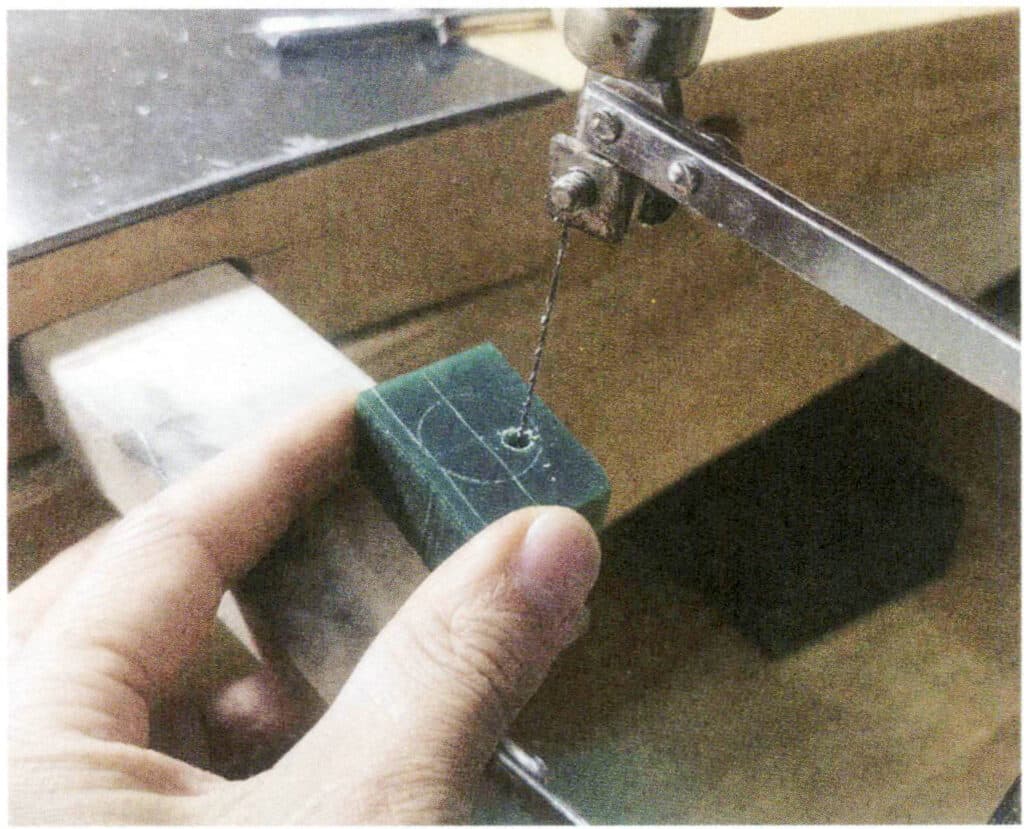

(5) Bohren Sie ein kleines Loch auf der Innenseite des Bogens, führen Sie das Sägeblatt hindurch und verwenden Sie eine Laubsäge, um ein handgroßes Loch entlang der inneren Linie des Bogens auszusägen (Abbildung 2-6).

(6) Verwenden Sie eine Wachsfräse, um den inneren kreisförmigen Rand abzuschneiden, und verwenden Sie dann eine Wachsringstangen-Reibahle, um den handgroßen Skalenwert herauszuschaben, so dass beide Seiten die gleiche Größe haben (Abbildung 2-7).

Bild 2-6 Handloch sägen

Abbildung 2-7 Drehbares Schabehandloch

(7) Die äußere Form des Rings mit einem flexiblen Schaftfräser formen, die linke und rechte Kante mit einer Feile symmetrisch machen und die untere Kante glätten (Abbildung 2-8).

(8) Zeichnen Sie mit einem Messschieber die Mittellinie auf der Seite an, legen Sie die Breite des Ringbodens und der Unterkante fest und nähen Sie die beiden Seitenkanten mit einer Nähmaschinenbürste. Wenn der Herrenring doppelt abgeschrägte gerade Kanten hat, legen Sie ihn auf eine Feile, um ihn in eine schräge, symmetrische Form zu schleifen. Achten Sie darauf, dass die Gesamtform des Rings erhalten bleibt, und korrigieren Sie sie mit einer kleinen Wachsfeile, damit alle vier Seiten sauber und symmetrisch sind.

(9) Zeichnen Sie mit einer Nähnadel das Muster (Buchstaben, Formen oder Designs) auf die Ringbasis (Ringfläche) und verwenden Sie ein Diagonalmesser oder ein mittelgroßes Messer, um die innere Randlinie einzuritzen, die Buchstaben zu gravieren und die äußere Randlinie zu umreißen (Abbildung 2-9). Verwenden Sie ein Seitenmesser, um die Lücken zwischen dem Rahmen und den Buchstabenkanten (Formkanten) auszuhöhlen, und verwenden Sie dann ein Messer mit flachem Boden, um die Unterseite fertigzustellen.

Abbildung 2-8 Reparatur der Form

Abbildung 2-9 Geschnitztes Muster

(10) Betrachten Sie die Ringfläche aus der Ferne, korrigieren Sie die Zeichen und Formen mit einem Messer und verfeinern Sie sie sorgfältig, so dass die Schichten des Wachsstücks klar, das Bild lebendig und anschaulich wird, mit sanften Kurven und dünnen, runden Linien.

(11) Nachdem Sie die Gesamtgenauigkeit des Rings bestätigt haben, verwenden Sie eine Fräse, um das Wachs vom inneren Boden bis zur Ringbasis auszuhöhlen (Abbildung 2-10). Lassen Sie einen Rand von 1 mm und eine Restdicke von 0,5 bis 0,8 mm stehen, um sicherzustellen, dass die Wanddicke gleichmäßig ist und nicht zu dünn ist und Perforationen verursacht oder zu dick und das Gewicht erhöht.

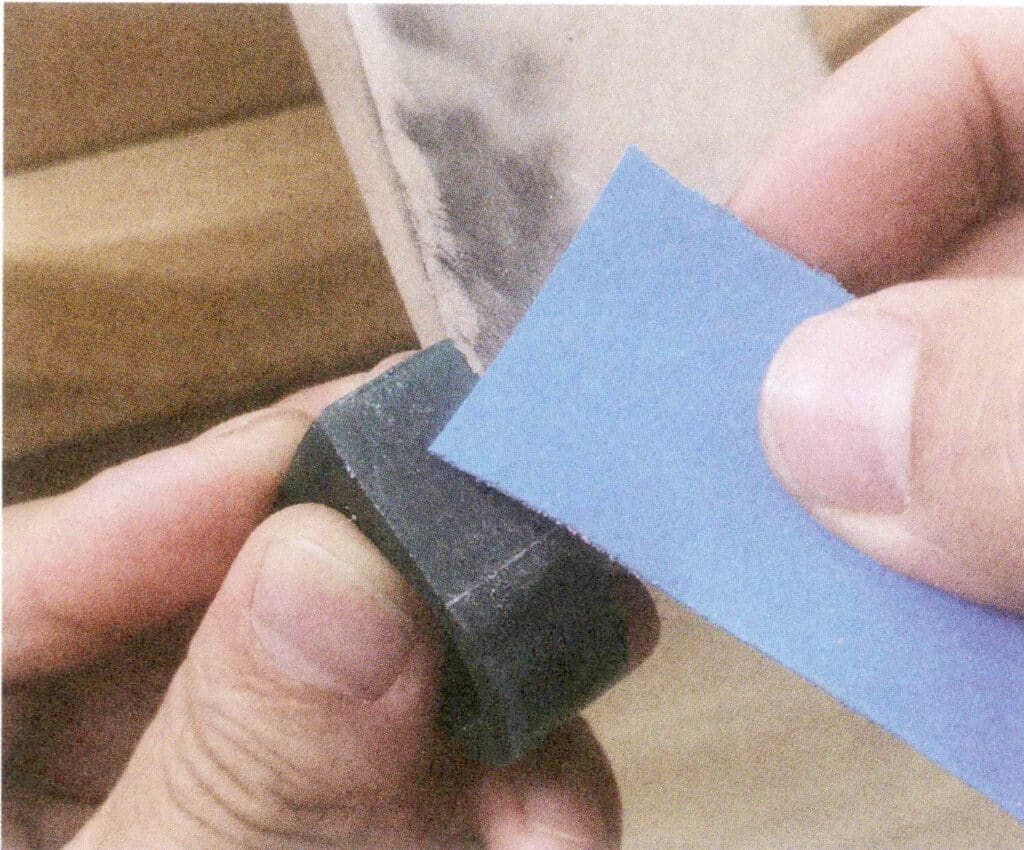

(12) Verwenden Sie ein Schnitzmesser, um Oberflächenkratzer abzukratzen, dann verwenden Sie 400#-600 #sandpapier für den Grobschliff und dann 800# ~ 1200# Schleifpapier für den Feinschliff (Abbildung 2-11).

(13) Wischen Sie die gewachsten Teile mit Natronlauge oder Weißgas ab.

Abbildung 2-10 Aushöhlung

Abbildung 2-11 Schleifpapier Polieren

4.2 K Gold Anhänger Wachsschnitzerei Prozess

Bei Anhängern wird häufig eine halbkreisförmige Schnitztechnik verwendet, die eine Kombination aus Rundschnitzerei und Reliefschnitzerei ist. Der Hauptprozessablauf ist wie folgt.

(1) Schneiden Sie ein Stück Wachs aus, das in Größe und Dicke dem Muster entspricht (etwas größer als die in der Zeichnung angegebenen Maße), und streichen Sie es glatt, um die Vorderseite des Musters zu kopieren.

(2) Kopieren Sie das Muster auf die Wachsoberfläche.

(3) Verwenden Sie eine Bogensäge, um der Konturlinie zu folgen und die Form zu sägen.

(4) Ritzen Sie die Kontur mit einem Messer ein oder verwenden Sie eine Nähmaschinenbürste, um die Kontur zu nähen, und verwenden Sie eine Feile, um die Form zu verfeinern.

(5) Ein flexibler Schaftfräser oder ein flaches Messer wird verwendet, um die Höhenstufen entsprechend den Dickenanforderungen auszuschaben.

(6) Schneiden Sie mit einem Messer die grobe Form der Haupt- und Nebenmuster aus (Abbildung 2-12).

(7) Beobachten Sie die Gesamtform des Wachsmodells, nehmen Sie Anpassungen an den lokalen Bereichen vor und verfeinern Sie es dann zu einem feinen Rohling (Abbildung 2-13).

Abbildung 2-12 Grobe Schnitzform

Abbildung 2-13 Beschneiden des Rohlings

(8) Verschmälern Sie die untere Kantenlinie des Körpers (Abbildung 2-14).

(9) Den Boden aushöhlen, dabei eine Dicke von 1 mm belassen, um eine gleichmäßige Dicke zu gewährleisten.

(10) Verwenden Sie ein Skalpell, um eine Schicht (Muster) an der Position "Seitenkante" zu erstellen und ein flaches Fenster zu erzeugen (Abbildung 2-15), in dem sich kein Muster befindet.

(11) Verwenden Sie ein Schnitzmesser, um Oberflächenkratzer abzukratzen, dann verwenden Sie 400#-600# Schleifpapier für den Grobschliff und schließlich 800#-1200 #sandpapier für den Feinschliff.

(12) Wischen Sie die gewachsten Teile mit Natronlauge oder Weißgas ab.

Abbildung 2-14 repariert die "Greifkante

Abbildung 2-15 öffnet die Ebene

4.3 Wachsschnitzverfahren für Halsketten

Bei der Halskette werden hauptsächlich Hohlschnitztechniken verwendet, die zu den einseitigen flachen Schnitzereien gehören und die Leere nutzen, um die Klarheit des Musters (Designs) zu betonen. Der Hauptprozess ist wie folgt.

(1) Verwenden Sie eine Wachsplatte mit einer Dicke von 15 bis 20 mm, um die Hauptform auszusägen.

(2) Teilen Sie die Verbindungsstücke der linken und rechten Verlängerung in Abschnitte und sägen Sie sie der Größe nach ab.

(3) Die zweite Hälfte der Kette kann den kleinsten Abschnitt wählen und im Gießverfahren kopiert werden.

(4) Behandeln Sie jedes Stück einzeln, nachdem Sie die Kette in die gewünschte Anzahl von Stücken geteilt haben.

(5) Bohren Sie ein kleines Loch in den Raum des Musters und schneiden Sie mit einer feinen Säge entlang der Zierkante.

(6) Schnitzen Sie die Schichten vom höchsten Punkt des Hauptkörpers bis zum niedrigsten bogenförmig ein.

(7) Auf dem Hauptkörper sind hauptsächlich kreisförmige Linien eingraviert, die an den Rändern aufgehängt sind, wodurch ein dreidimensionaler Effekt entsteht.

(8) Die Halskette ist durchgängig, wobei die Haupthöhe allmählich abnimmt.

(9) Verwenden Sie ein Schnitzmesser, um Oberflächenkratzer abzukratzen, und verwenden Sie dann 400#-600# Schleifpapier für den Grobschliff, gefolgt von 800#-1200# Schleifpapier für den Feinschliff.

(10) Wischen Sie die gewachsten Teile mit Natronlauge oder Weißgas ab.

Handgeschnitztes Wachsmodell Video

Abschnitt III Mechanischer Schmuck - Meister der Formherstellung

In den letzten Jahren hat die schmuckverarbeitende Industrie zunehmend auf die Einführung von Hightech-Technologien gesetzt. So haben beispielsweise die CNC-Bearbeitung und das Rapid Prototyping dazu geführt, dass die Schmuckverarbeitung mechanisiert wurde und nicht mehr ausschließlich auf manuelle Tätigkeiten angewiesen ist. Darüber hinaus haben die Schmuck-Urformen des verarbeiteten Schmucks Vorteile wie hohe Symmetrie, präzise Abmessungen, geringere Kosten und Zeitersparnis.

Die mechanische Schmuck-Master-Mold-Prozess kann in zwei Arten auf der Grundlage der Methode der Umsetzung: Stapeln Art und dekrementelle Art, die zu Rapid-Prototyping-Technologie und Maschine Carving der Schmuck-Master-Mold-Version der Technologie entsprechen unterteilt werden.

1. Grundsätze der Rapid-Prototyping-Technologie

Die Rapid-Prototyping-Technologie (RP) ist eine in den 1990er Jahren entwickelte Hightech-Innovation. Seit der Einführung der ersten kommerziellen Formmaschine im Jahr 1988 wurde die RP-Technologie schnell gefördert und in der Entwicklung neuer Produkte von Fertigungsunternehmen in den Industrieländern angewandt. Sie verkürzt den F&E-Zyklus neuer Produkte erheblich, gewährleistet die Markteinführung neuer Produkte und erhöht die Erfolgsquote bei der Entwicklung neuer Produkte, wodurch die Wettbewerbsfähigkeit der Produkte auf dem Markt und die Fähigkeit der Unternehmen, schnell auf Marktveränderungen zu reagieren, effektiv verbessert werden. Diese revolutionäre neue Technologie hat auch bei den Schmuckverarbeitungsunternehmen große Aufmerksamkeit erregt und wurde in der Branche rasch angewendet und gefördert.

1.1 Grundsätze der Rapid-Prototyping-Technologie

Die Rapid-Prototyping-Technologie ist eine neue Fertigungstechnologie, die auf der Grundlage von computergestütztem Design, computergestützter Fertigung, numerischer Computersteuerung, Lasertechnologie und neuen Materialien entwickelt wurde. Sie basiert auf den Prinzipien der Diskretisierung und des Stapelns, wobei das CAD-Modell des Teils auf eine bestimmte Art und Weise in verarbeitbare diskrete Flächen, Linien und Punkte diskretisiert wird und dann physikalische oder chemische Mittel verwendet werden, um diese diskreten Flächen, Liniensegmente und Punkte zu stapeln, um die Gesamtform des Teils zu bilden. Bei der spezifischen Methode wird das dreidimensionale CAD-Modell des Teils nach der Formatkonvertierung in Schichten zerlegt, um die zweidimensionalen Konturformen des Querschnitts jeder Schicht zu erhalten. Anhand dieser Konturen verfestigt ein Laserstrahl selektiv Schichten aus flüssigem, lichtempfindlichem Harz, schneidet Schichten aus Papier oder Metallblechen oder sintert Schichten aus pulverförmigen Materialien und sprüht selektiv Schichten aus Klebstoff oder thermoplastischen Materialien mit Hilfe einer Strahlquelle auf, wodurch die ebenen Konturen jedes Querschnitts entstehen, die dann schrittweise zu einem dreidimensionalen Teil zusammengesetzt werden. Die Rapid-Prototyping-Technologie unterscheidet sich von den traditionellen "subtraktiven" Bearbeitungsmethoden, bei denen überschüssiges Material von einem größeren Werkstück abgetragen wird, um die gewünschte Teileform zu erhalten. Stattdessen wird eine neue "additive" Bearbeitungsmethode angewandt, bei der zunächst eine Schicht aus "dünnem Rohblech" mit Hilfe von Punkten und Linien hergestellt wird und dann mehrere Schichten aus dünnem Rohblech nach und nach zu komplex geformten Teilen gestapelt werden. Das Grundprinzip der Rapid-Prototyping-Technologie besteht darin, eine komplexe dreidimensionale Bearbeitung in die Stapelung einfacher zweidimensionaler Bearbeitungen zu zerlegen. Daher wird es auch "schichtweise Fertigung" genannt.

1.2 Vorteile der Rapid-Prototyping-Technologie

Bei der herkömmlichen Entwicklung von Produktmustern müssen die Konstrukteure zunächst ein dreidimensionales Bild der Anforderungen des Benutzers im Kopf entwerfen und es dann in zweidimensionale technische Zeichnungen umwandeln, die später von den Verarbeitern in dreidimensionale Muster oder Modelle umgewandelt werden müssen. Wenn Änderungen am Produkt erforderlich sind, muss dieser Umwandlungsprozess von dreidimensional zu zweidimensional mehrfach wiederholt werden. Daher erfolgt der Entwurf und die Entwicklung von Produktmustern auf herkömmliche Weise Schritt für Schritt, was oft viel Zeit in Anspruch nimmt und den Produktentwicklungszyklus verlängert.

Die Rapid-Prototyping-Technologie integriert das Konzept des Concurrent Engineering und löst das Problem der schnellen und intuitiven Analyse und Überprüfung von Produkten in der technischen Entwicklung. Sie ermöglicht die direkte Erstellung von dreidimensionalen Volumenmodellen, ohne dass technische Zeichnungen oder Zwischenschritte erforderlich sind. Daraus ergeben sich die folgenden offensichtlichen Vorteile.

(1) Erhebliche Verkürzung des Entwicklungszyklus neuer Produkte und Verkürzung der Markteinführungszeit.

(2) Senkung der Forschungs- und Entwicklungskosten für neue Produkte.

(3) Erhöht die Erfolgsquote bei der erstmaligen Markteinführung neuer Produkte.

(4) Unterstützt die Implementierung von synchronem (gleichzeitigem) Engineering.

(5) Unterstützung der technologischen Innovation und Verbesserung des Produktdesigns.

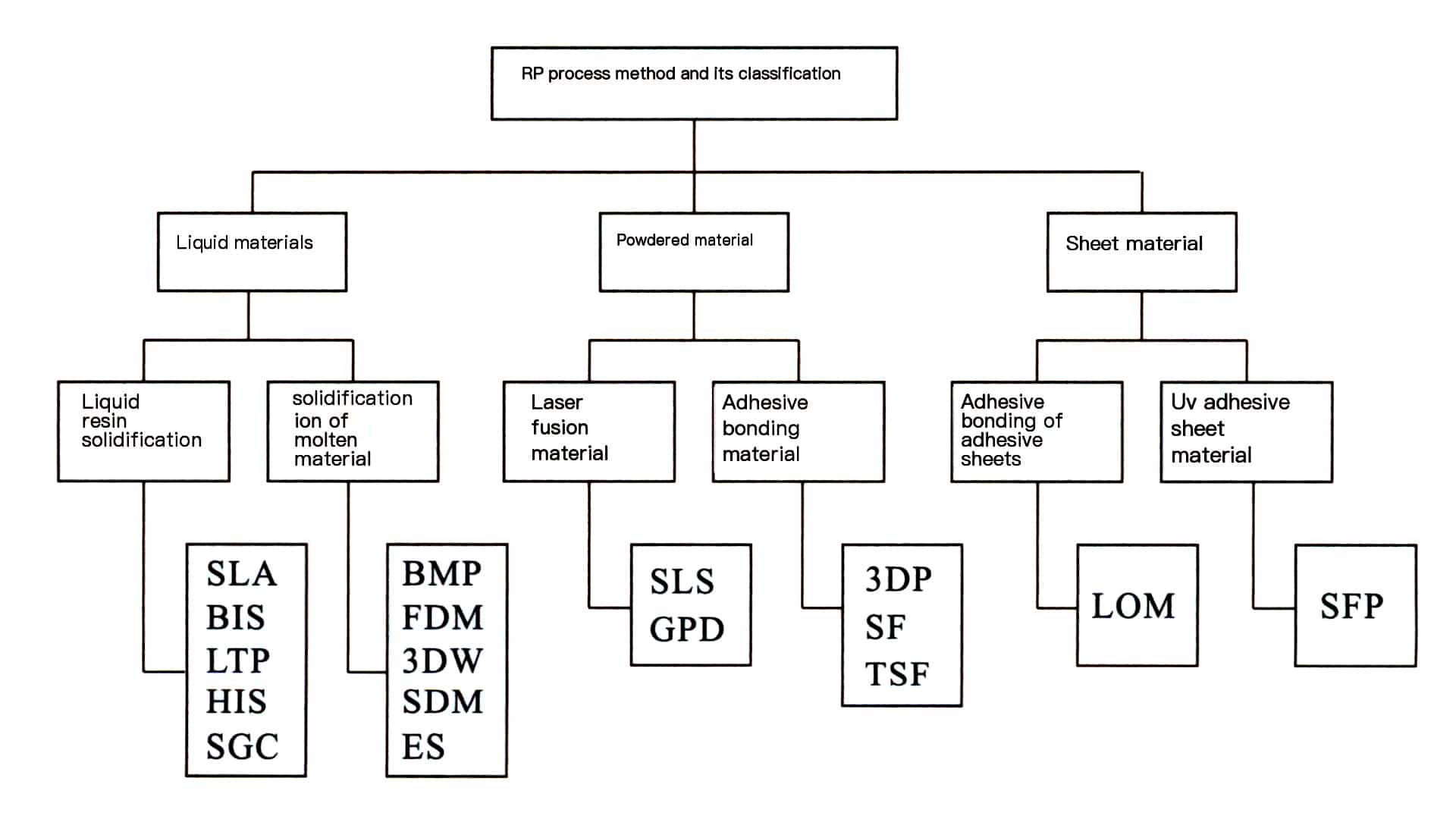

2. Die wichtigsten Methoden der Rapid-Prototyping-Technologie

Seit der Markteinführung der ersten kommerziellen SLA-Rapid-Prototyping-Maschine durch 3D Systems in den Vereinigten Staaten im Jahr 1988 gibt es mehr als ein Dutzend verschiedener Formgebungsverfahren (Abbildung 2-16). Typische Verfahren sind SLA, SLS, LOM und FDM.

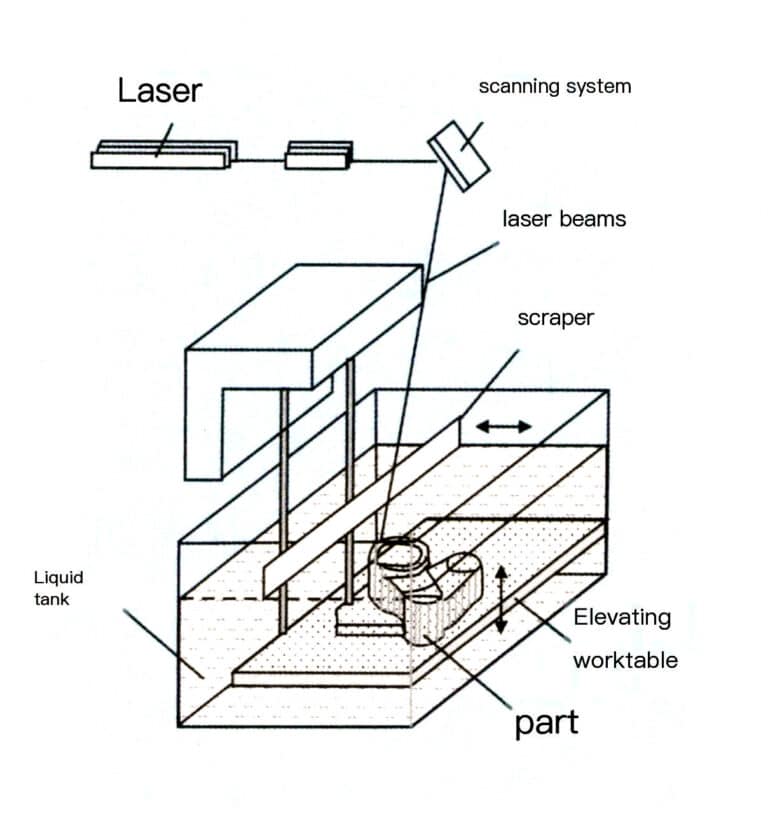

2.1 Laserstrahlhärtende Umformung (SLA)

Bei diesem Verfahren wird lichtempfindliches Harz als Ausgangsmaterial verwendet. Unter Computersteuerung tastet ein UV-Laser die Oberfläche des flüssigen lichtempfindlichen Harzes Punkt für Punkt entsprechend den Querschnittsdaten jeder Schicht des Teils ab, wodurch das Harz im abgetasteten Bereich zu einer dünnen Schicht wird, die eine Photopolymerisationsreaktion durchläuft und sich verfestigt, wodurch eine dünne Schicht des Teils entsteht; nachdem eine Schicht ausgehärtet ist, senkt sich die Werkbank, und eine neue Schicht flüssigen Harzes wird auf die zuvor ausgehärtete Harzoberfläche für die nächste Schicht des Abtastens und Aushärtens aufgetragen. Die neu ausgehärtete Schicht haftet fest an der vorherigen Schicht, was so lange wiederholt wird, bis der gesamte Teileprototyp fertiggestellt ist. Das Prinzip der SLA-Methode ist in Abbildung 2¬17 dargestellt.

Das SLA-Verfahren zeichnet sich durch hohe Präzision, gute Oberflächenqualität und eine Materialausnutzung von nahezu 100% aus und ist in der Lage, Teile mit besonders komplexen Formen (z. B. Hohlkörper) und feinen Details (z. B. Schmuck, Kunsthandwerk usw.) herzustellen. Die Nachteile sind, dass die Ausrüstung relativ teuer ist und die Lebensdauer der Laserröhre begrenzt ist; die verfügbaren Materialtypen sind begrenzt, und es muss lichtempfindliches Harz verwendet werden, das auch die Umwelt belastet; es müssen Stützstrukturen entworfen werden, um sicherzustellen, dass jedes Strukturteil des Prototyps während des Formungsprozesses zuverlässig positioniert werden kann.

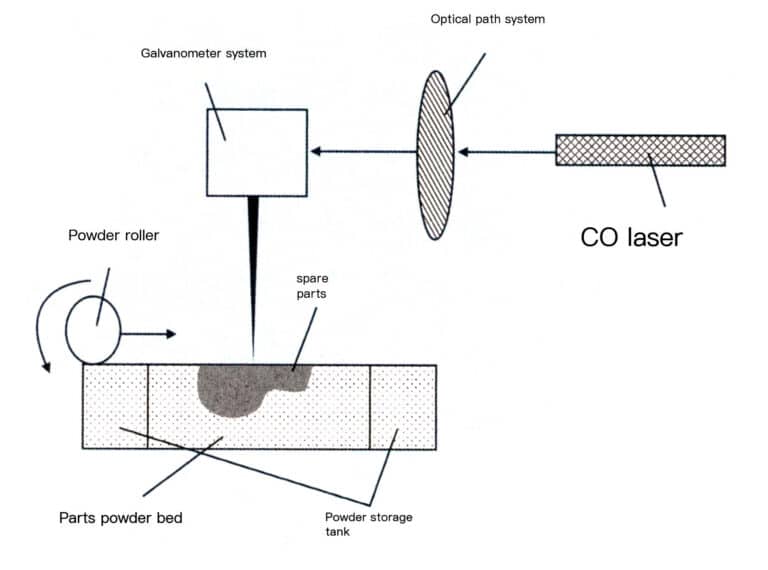

2.2 Selektives Laser-Sintern (SLS)

Diese Technologie ist dem SLA-Verfahren sehr ähnlich, bei dem jede Materialschicht mit einem Laserstrahl abgetastet wird, aber der Laser beim SLS ist ein CO2 Laser, und die Formgebung mit dem zu pulverisierenden Material. Während der Produktion wird das Pulver bis knapp unter die Schmelztemperatur vorgewärmt. Der Laserstrahl steuert die Schmelzpunkttemperatur, um das Pulver zu erhitzen und es auf die Sintertemperatur zu bringen, wodurch es sich verfestigt und mit der vorherigen Schicht verbindet. Gegenwärtig werden für das Sintern hauptsächlich Standard-Gusswachs, technische Standard-Thermoplaste usw. verwendet. Das Prinzip des SLS-Verfahrens ist in Abbildung 2-18 dargestellt.

Der Vorteil des SLS-Verfahrens besteht darin, dass es keine Unterstützung benötigt, da das Pulver verdichtet wird. Die Nachteile sind, dass die Maschinen relativ teuer sind, die Oberfläche der hergestellten Teile rau ist, die Nachbearbeitung mühsamer ist und die Dichte der geformten Teile besser sein könnte. Die Gesamtformungszeit ist ähnlich lang wie beim SLA-Verfahren.

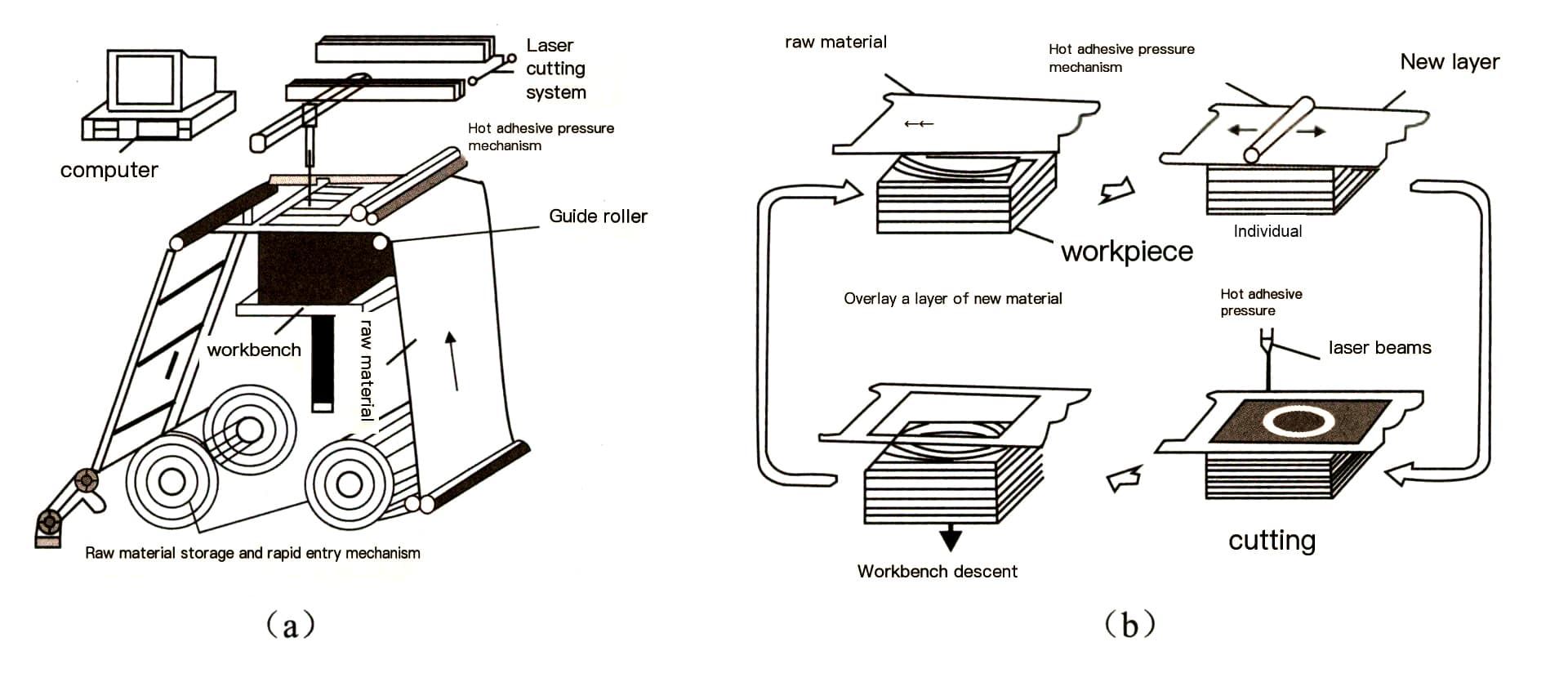

2.3 Herstellung laserlaminierter Objekte (LOM)

Bei der LOM-Formmethode werden dünne Materialien (z. B. Papier und Metallfolie) auf der Grundlage der geschichteten geometrischen Informationen der Teile geschnitten, wobei die erhaltenen Schichten nacheinander zu einer dreidimensionalen Einheit verbunden werden. Zum Schneiden wird in der Regel ein Laser mit einer bestimmten Leistung verwendet; zunächst wird eine Schicht aus dünnem Material aufgetragen, dann schneidet der Laser computergesteuert das Profil dieser Schicht aus, und die nicht zum Teil vorhandenen Teile werden in Fragmente mit einer bestimmten Form zerschnitten und entfernt. Nach Fertigstellung dieser Schicht wird eine weitere Schicht aus dünnem Material aufgetragen, und eine beheizte Walze wird zum Pressen und Aushärten des Klebstoffs verwendet, wodurch die neu aufgetragene Schicht vor dem Schneiden mit der bereits geformten Form verbunden wird. Diese Technologie erhöht die Formgebungsgeschwindigkeit des Modells aufgrund der kurzen Laserschneidzeit, die für jede Schicht erforderlich ist, erheblich, so dass sie sich für die Herstellung großformatiger Modelle eignet, die hauptsächlich für die schnelle Herstellung neuer Produktprototypen, Modelle oder Holzformen für den Guss verwendet werden. Das Prinzip des LOM-Verfahrens ist in Abbildung 2-19 dargestellt.

Die Vorteile des LOM-Verfahrens sind die hohe Formgebungsgeschwindigkeit, der Wegfall von Stützstrukturen und die einfache Anwendung. Die Nachteile sind, dass der Prototyp für Feuchtigkeitsaufnahme anfällig ist und sofort lackiert oder anderweitig nachbearbeitet werden muss; es können keine komplexen Formen und Strukturen für feine Prototypen hergestellt werden.

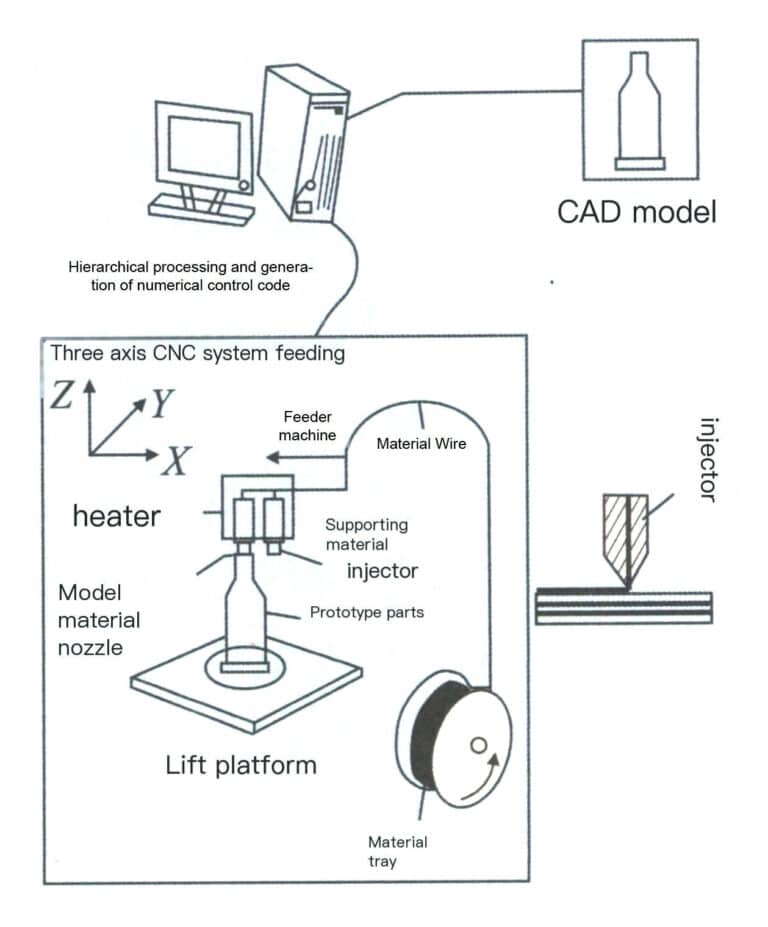

2.4 Fused Deposition Modeling (FDM)

Bei der Schmelzakkumulationsformung wird das halbgeschmolzene Modellmaterial nach einem bestimmten Bewegungsmuster durch Schmelzstapelung gefüllt. Der Schlüssel zur FDM-Technologie liegt in der schmelzenden Stapelung des Formmaterials. Die Düse der FDM-Anlage bewegt sich computergesteuert, um Teile nach Bedarf zu stapeln, und das Formmaterial wird im halbgeschmolzenen Zustand aus der Düse extrudiert. Durch die genaue Steuerung der Schmelztemperatur des Formstoffs und der Temperatur der Arbeitsumgebung beginnt der aus der Düse extrudierte halbgeschmolzene Formstoff zu erstarren, sobald er die Düse verlässt. Die Düse füllt dünne Schichten von Querschnitten mit einer bestimmten Dicke und stapelt dann die dreidimensionale Einheit der Formteile in der Höhenrichtung. Das Umformprinzip ist in Abbildung 2-20 dargestellt.

Modelle, die mit der FDM-Technologie hergestellt werden, kommen den realen Materialien in Bezug auf Leistung und Aussehen sehr nahe und haben daher einzigartige Vorteile bei der Herstellung von Konzeptmodellen und der Überprüfung von Produktfunktionen mit einem immer breiteren Anwendungsspektrum.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

3. Wichtigste Rapid-Prototyping-Technologien, die in der Schmuckindustrie eingesetzt werden

In der Schmuckherstellungsindustrie werden als Rapid-Prototyping-Technologien vor allem SLA- und FDM-Verfahren eingesetzt. Ein typischer Vertreter des SLA-Verfahrens ist die von der japanischen Firma MEIKO entwickelte MEIKO-Maschine für computergestütztes Design, und auch die von der deutschen Firma Envision TEC auf den Markt gebrachte Envision TEC Prefactory Rapid Prototyping-Maschine basiert auf einem ähnlichen Prinzip. Ein typischer Vertreter des FDM-Verfahrens ist die Serie der Wachsdrucker des amerikanischen Unternehmens Solidscape.

3.1 MEIKO Computer-Aided Design Maschine

Die von MEIKO entwickelte computergestützte Designmaschine für Schmuckstücke hat eine lange Geschichte und wird in der schmuckverarbeitenden Industrie sehr häufig eingesetzt. Bei diesem Modell wird lichtempfindliches Harz als Modellmaterial verwendet, das mit Hilfe von UV-Lasern ausgehärtet wird, um durch schichtweises Scannen und Stapeln Prototypen herzustellen. Das Unternehmen hat das neueste Modell MEIKO LCV-700 auf den Markt gebracht (Abbildung 2-21).

Die MEIKO-Maschine hat die folgenden Vorteile.

(1) Akzeptiert Daten aus 3D-CAD-Konstruktionen (JSD-, DXF-, STL-Formate), interpretiert von CAM-Software erzeugte NC-Daten, verwendet Laser mit geringer Leistung zum Scannen und stapelt Schichten nach dem Aushärten des Harzes, um schnell und präzise physische 3D-Objekte zu erstellen.

(2) Verwendet hochempfindliches, spezielles Harz für die Feinmodellierung, mit niedriger Viskosität, ohne Verschmutzung und mit minimaler Schrumpfung.

(3) Harzprototypen können direkt zur Herstellung von Gummiformen verwendet werden.

(4) Vollständig computergesteuert und in der Lage, mehrere verschiedene Modelle gleichzeitig herzustellen. Es können Formen hergestellt werden, die manuell nur schwer zu realisieren sind. Dadurch werden die Fehler, die beim manuellen Prototyping entstehen können, erheblich reduziert und es wird sichergestellt, dass das Modell durchgängig mit den Konstruktionsdaten übereinstimmt.

(5) Die Präzision kann bis zu 0,01 mm betragen, mit hoher Stabilität und einfachem Schriftsatz und Betrieb.

(6) Das kompakte Gerät kann in einem typischen Büro untergebracht werden.

Die Arbeitsabläufe für die MEIKO-Erstausstattungsmaschine sind wie folgt.

(1) Vorbereitende Arbeiten vor dem Start.

- Konvertieren Sie die 3D-CAD-Konstruktionsdaten in NC-Daten und schließen Sie das CNC-Kabel der Prototyping-Maschine sicher an den seriellen Anschluss des Computers an.

- Prüfen Sie, ob der Harzstand im Harzbehälter an der minimalen Skalenlinie liegt; falls nicht, füllen Sie Harz bis zur mittleren Referenzlinie nach, säubern Sie eventuell abtropfendes Harz und schließen Sie die Tür der Verarbeitungskammer fest.

(2) Start.

- Stellen Sie den Hauptschalter des Druckers in die Position ON, schließen Sie den Strom an, und auf der LCD-Anzeige des Druckers wird eine Aufforderung angezeigt.

- Öffnen Sie die Laserklappe unten rechts und schließen Sie den Laser an; zu diesem Zeitpunkt muss sich der Laser eine Weile vorbereiten, etwa 15 bis 20 Minuten. Wenn die LCD-Anzeige "Der Laser ist aktiv" anzeigt, ist die Vorbereitung abgeschlossen.

- Drücken Sie die Taste zum Zurücksetzen des Ursprungs auf dem Bedienfeld des Druckers; die Harzplattform und der Laserkopf kehren zum Ursprung zurück. Wenn die LCD-Anzeige "Start forming" anzeigt, geht der Drucker in den Arbeitsstatus über.

(3) Verarbeitungsvorgang.

- Übertragen Sie die CNC-Daten über den Computer auf den Drucker, indem Sie zunächst die Harzauflage erstellen.

- Der UV-Laser tastet die Oberfläche des flüssigen lichtempfindlichen Harzes Punkt für Punkt ab, wobei die Querschnittsdaten der einzelnen

- Schicht des Werkstücks und härtet die dünne Harzschicht im gescannten Bereich aus.

- Nachdem eine Schicht ausgehärtet ist, senkt sich der Arbeitstisch, und eine neue Schicht Flüssigharz wird auf die zuvor ausgehärtete Harzoberfläche aufgetragen, um die nächste Schicht zu scannen und auszuhärten.

- Wiederholen Sie diesen Vorgang, bis der gesamte Prototyp des Werkstücks fertiggestellt ist. Beachten Sie, dass die Tür der Bearbeitungskammer während des Vorgangs nicht geöffnet werden darf; andernfalls wird die Bearbeitung unterbrochen und kann nicht fortgesetzt werden.

- Wenn die Verarbeitung abgeschlossen ist, gibt der Summer des Druckers drei Signaltöne aus, um das Ende der Verarbeitung anzuzeigen; drücken Sie die Taste zum Zurücksetzen des Ursprungs.

- Sobald der Laserkopf und die Plattform zum Ausgangspunkt zurückgekehrt sind, öffnen Sie die Tür der Bearbeitungskammer, um die Plattform herauszuziehen, legen Sie sie auf eine vorbereitete weiche Stoffunterlage und schließen Sie die Tür, um das Eindringen von Licht zu verhindern.

- Kratzen Sie die ausgehärtete Harzform vorsichtig mit einem flachen Spatel ab, um die Plattform nicht zu zerkratzen. Dieser Vorgang sollte nicht durchgeführt werden, während die Plattform installiert ist, um die Präzision des Druckers nicht zu beschädigen.

- Reinigen Sie das ausgehärtete Harz auf der Plattform gründlich; wenn zu viel davon anhaftet, verwenden Sie Alkohol, um es zu reinigen, und befestigen Sie die Plattform auf dem Plattformgestell.

- Nehmen Sie die abgeschabte Harzform mit einer Pinzette auf und legen Sie sie zum Spülen in ein mit Alkohol gefülltes Becherglas, wobei Sie darauf achten sollten, die Spülzeit nicht zu überschreiten.

- Legen Sie die gespülte Harzform unter eine UV-Lampe, um sie 1-2 Stunden lang sekundär auszuhärten. Bei größeren Produkten drehen Sie sie um, um eine gleichmäßigere Belichtung zu gewährleisten. Nachdem das Harzmodell vollständig ausgehärtet ist, prüfen Sie die Qualität des Modells; eventuelle Mängel sollten vor dem Pressen der Gummiform behoben werden.

(4) Abschaltung.

- Vergewissern Sie sich, dass der Laserkopf und die Plattform zum Ursprung zurückgekehrt sind; andernfalls drücken Sie die Taste zum erneuten Scannen des Ursprungs.

- Vergewissern Sie sich, dass die Tür der Bearbeitungskammer geschlossen und verriegelt ist.

- Schalten Sie den Laser und die Hauptschalterstromversorgung aus.

- Stellen Sie den Hauptschalter der Jewelry Master Formmaschine auf OFF, unterbrechen Sie die Stromzufuhr und schalten Sie den Schalter für die unterbrechungsfreie Stromversorgung aus.

3.2 Deutschland Envision TEC Perfactory Rapid Prototyping Maschine

Im Jahr 2004 brachte das deutsche Unternehmen Envision TEC die Rapid-Prototyping-Maschine Envision TEC Perfactory auf den Markt (Abbildung 2¬22). Dieses Modell nutzt die digitale DLP-Bildprojektionstechnologie, und das Projektionssystem verwendet den modernsten DMD-Chip, der 1,3 Millionen regelmäßig angeordnete, ineinander verschachtelte Mikrospiegel enthält, die jeweils die Größe einer 1/5-Haarsträhne haben. Jeder Mikrospiegel passt sich dem Bild an und wird von einzelnen Mikromotoren gesteuert, um den Winkel einzustellen und Licht zur Projektion des Bildes auszusenden. Das System wandelt die Querschnittsprofilinformationen des dreidimensionalen Modells in ein Bitmap-Bild um, das über einen DMD-Chip auf den Kunststoff projiziert wird, wodurch dieser aushärtet und sich verformt. Während des Formprozesses können verschiedene Harzmaterialien ausgewählt werden; rotes Harz hat eine höhere Härte und eignet sich für Formen; gelbes Harz hat einen relativ niedrigen Schmelzpunkt und eignet sich für das direkte Gießen (Abformen).

Die Rapid-Prototyping-Maschine Envision TEC Perfactory hat viele herausragende Vorteile.

(1) Schnelle Umformgeschwindigkeit und hohe Effizienz. Es nutzt Projektionsprinzipien für die Formung, so dass sich die Formungsgeschwindigkeit unabhängig von der Größe des Werkstücks nicht ändert. Im Vergleich zu anderen Rapid-Prototyping-Maschinen benötigt dieses Modell die kürzeste Arbeitszeit, was sich besonders bei der Massenproduktion bemerkbar macht. So können zum Beispiel zehn Prototypen von Damenringen gleichzeitig in der 3/i hergestellt werden.

(2) Hohe Modellgenauigkeit und gute Oberflächengüte. Die X/Y-Auflösung erreicht 35 um, mit einer minimalen Schichtdicke von 25 um.

(3) Geringe Betriebskosten: Es werden keine Laser für die Aushärtung und Formung verwendet, sondern stattdessen sehr billige Glühbirnen für die Beleuchtung eingesetzt. Das gesamte System hat auch keine Einspritzteile, wodurch die bei anderen Umformsystemen üblichen Probleme wie Verstopfung oder Beschädigung der Laserröhre vermieden werden, was die Wartungskosten senkt und Zeit spart.

(4) Das Modell kann mit Hilfe einer Druckform Wachsformen nachbilden oder direkt in Form gegossen werden.

(5) Das Gerät ist kompakt, stellt geringe Anforderungen an die Umwelt, eignet sich für allgemeine Büroumgebungen, ist ungiftig und hat einen geringen Stromverbrauch.

3.3 Amerikanische Wachsdrucker der Solidscape-Serie

Unter den Rapid-Prototyping-Maschinen, die in der schmuckverarbeitenden Industrie eingesetzt werden, ist die von Solidscape in den Vereinigten Staaten hergestellte Serie von Wachsdruckern, die auf dem FDM-Verfahren basieren, von großer praktischer Bedeutung und wirtschaftlichem Wert. Das erste Modell war der Model Maker II, und mit verschiedenen Verbesserungen, die speziell für die Schmuckindustrie vorgenommen wurden, sind die neuesten Modelle der T66 Benchtop II und T612 Benchtop II (Abbildung 2-23). Die verbesserte T-Serie zeichnet sich durch hohe Geschwindigkeit und Qualität aus und hat sich im Vergleich zu früher deutlich verbessert.

(1) Der Grundaufbau des T66-Wachsdruckers.

Die Rapid-Prototyping-Maschine T66 kann in zwei Hauptteile unterteilt werden: Software und Hardware. Der Softwareteil besteht hauptsächlich aus Quick Slice, das der Bediener in Bezug auf die geschichteten Daten spezifiziert und das dreidimensionale Computermodell nach Bedarf schneidet. Nach der Verarbeitung werden auf der Grundlage der vorgegebenen Material- und Bahnparameter die Antriebsdateien für das Gerät erzeugt, die das Hardwaresystem über die Schnittstelle ansteuern. Die Hardware des Geräts besteht im Wesentlichen aus drei Hauptsystemen: (1) Das numerische Dreikoordinaten-Steuerungssystem umfasst ein Arbeitsbühnensystem, das sich entlang der Z-Koordinate bewegt, und ein Düsensystem in den X-Y-Richtungen. (2) Das Materialversorgungssystem für die Umformmaterialien besteht aus zwei datengesteuerten Systemen, die das Modellmaterial bzw. das Trägermaterial steuern und die Materialien entsprechend den während der Softwareverarbeitung ermittelten Datenparametern antreiben und Füllschichten mit einer bestimmten Fließrate und Geschwindigkeit bilden. (3) Das Temperatursteuerungssystem, das die Schmelztemperatur der Materialien und die Temperatur der Arbeitsumgebung steuert, hält die Temperatur der Formmaterialien in der Regel etwa i℃ höher als die Erstarrungstemperatur und die Temperatur der Arbeitsumgebung bei 16-27℃.

(2) Merkmale des Formgebungsverfahrens der T66-Wachsinjektionsmaschine.

Die mit T66 hergestellten Prototypen verwenden Schmuckwachs als Material, das direkt für den Wachsausschmelzguss verwendet werden kann. Die hergestellten Prototypen weisen im Allgemeinen eine gute Oberflächenglätte und hohe Maßgenauigkeit auf. Es werden keine Stützen benötigt, da die mit dem T66 gelieferte Software Model works die Position der Stützen automatisch berechnet und sie während des Formgebungsprozesses erstellt. Die Stützen umschließen das Modell, und sobald die Formung abgeschlossen ist, löst das geschmolzene Wachs die Stützen auf, so dass ein Schmuckwachsmodell entsteht. Daher kommt es in Bezug auf Materialeigenschaften und Aussehen dem tatsächlichen Produkt sehr nahe. Sie hat einzigartige Vorteile bei der Herstellung von Konzeptmodellen und der Überprüfung von Produktfunktionen, was ihren Anwendungsbereich erweitert. Allerdings gibt es auch Bereiche, in denen die Maschine verbessert werden muss, z. B. die im Vergleich zu SLA-Verfahren relativ langsame Produktionsgeschwindigkeit, die Anfälligkeit der Düse für Verstopfungen und Beschädigungen sowie die hohen Wartungskosten.

(3) Der Prozess der T66-Wachs-Spritzmaschine Umgang mit dem Schmuck Master Form Schmuck.

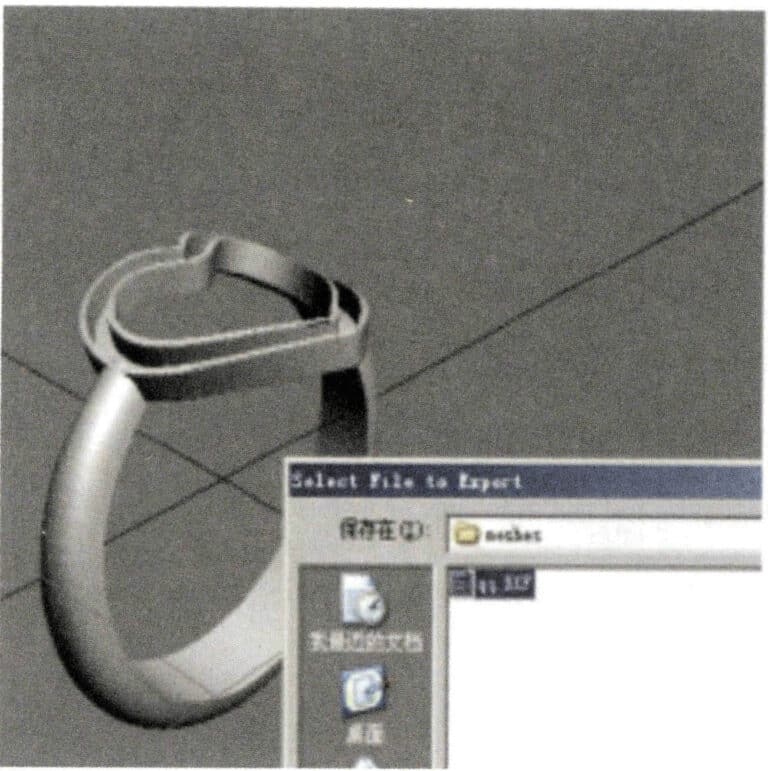

- Verwenden Sie eine CAD-Software für Schmuckdesign, um eine dreidimensionale Grafik des Schmucks zu erstellen.

- Konvertieren Sie die Grafikdatei in ein STL-Dateiformat, das von Rapid-Prototyping-Software verarbeitet werden kann.

- Die Rapid-Prototyping-Datenverarbeitungssoftware schichtet das Modell auf (Ausschneiden der Querschnittsformen an jeder Konturlinie). (4) Bearbeiten Sie jeden Querschnitt, um die Bereiche und Formen zu identifizieren, die gestützt werden müssen, und bilden Sie die Stützen.

- Füllen Sie jeden Querschnitt mit geeigneten Parametern, um eine dünne Schicht mit einer bestimmten Dicke unter der Bewegung der Düse zu erzeugen.

- Übertragen Sie die verarbeiteten Gerätesteuerungsdaten an die Wachsspritzmaschine, um mit dem Rapid Prototyping zu beginnen. Die Wachsspritzmaschine verwendet schmuckspezifisches Wachs als Modellmaterial, wobei in der Regel zwei Arten von Wachs verwendet werden: rotes Wachs, das einen niedrigeren Schmelzpunkt hat und für die äußeren Stützen verwendet wird, und grünes Wachs, das einen höheren Schmelzpunkt hat und zum Formen des Modells verwendet wird. Bei jeder Abtastung trägt die Düse eine Wachsschicht auf, und dann fährt der benachbarte Schaber darüber, um die Oberfläche des Modells zu glätten, damit die Höhe jeder Schicht gleichmäßig ist. Je geringer die Dicke der einzelnen Schichten ist, desto höher ist die Oberflächenpräzision, aber es dauert länger, was die Effizienz verringert; je größer die Dicke der einzelnen Schichten ist, desto höher ist die Geschwindigkeit, aber es können Stufen auf der Oberfläche entstehen, was die Präzision und die Glätte der Oberfläche beeinträchtigt.

- Nach der Bearbeitung des gesamten Modells wird das Wachsstück herausgenommen und zum Backen in eine Heizkammer gelegt, wobei die Temperatur über dem Schmelzpunkt des roten Wachses, aber unter dem des grünen Wachses liegt, wodurch das rote Wachs schmilzt, während das grüne Wachs unverändert bleibt. Das Modell mit dem geschmolzenen roten Wachs wird dann in einer speziellen Reinigungslösung gesäubert, um eventuelle Reste des roten Wachses zu entfernen, und nach dem Trockenblasen erhält man ein vollständiges Stück grünes Wachs, das direkt für den Feinguss verwendet werden kann.

4. CNC-Schnitzerei Originalverfahren

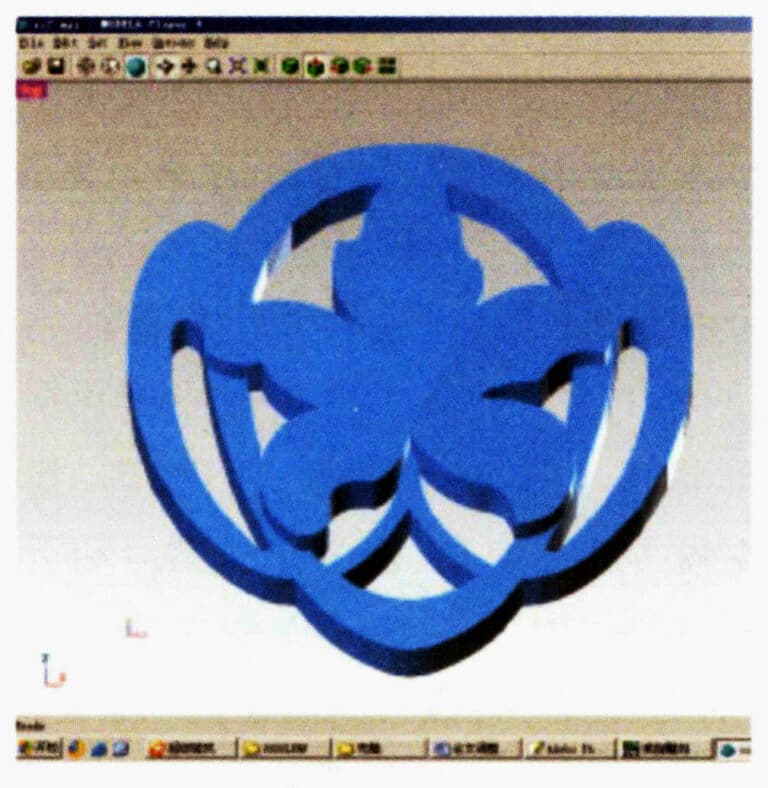

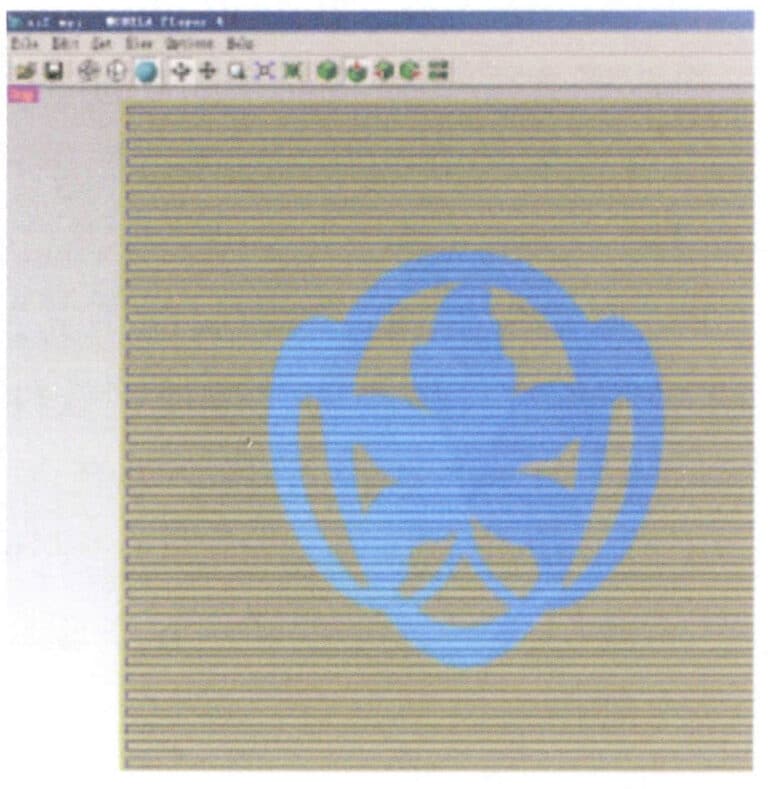

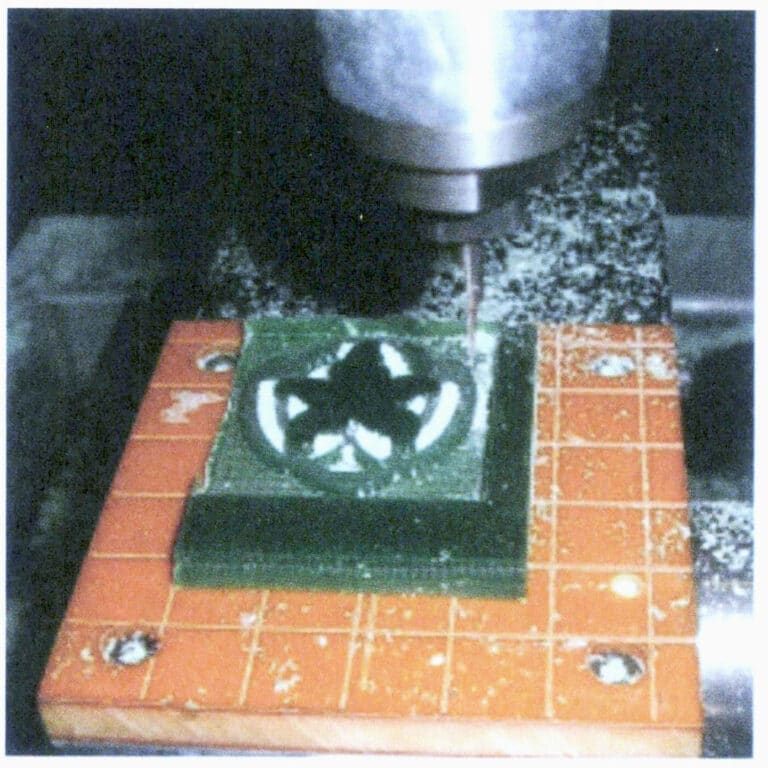

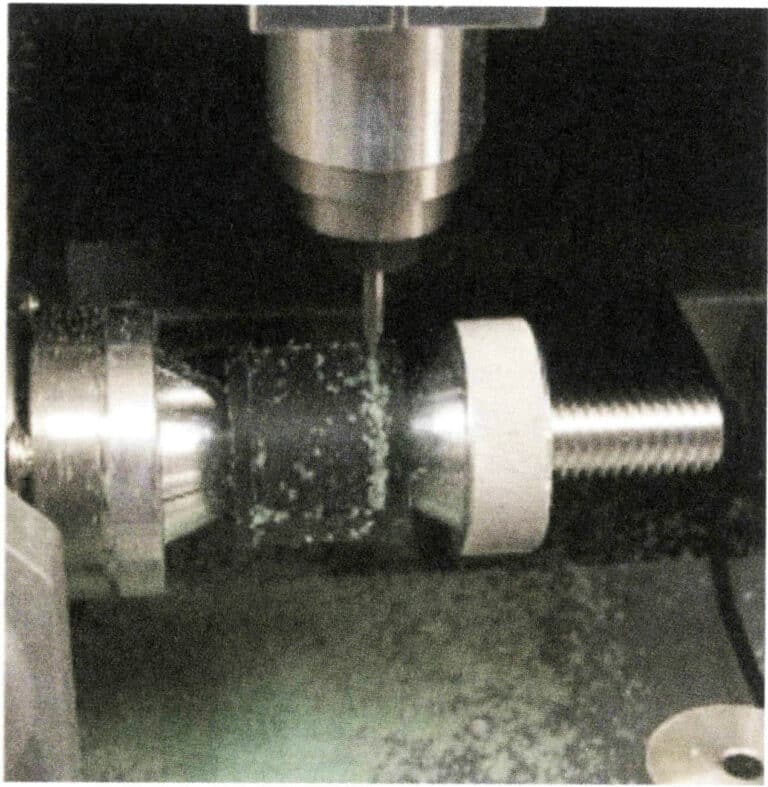

Bei der CNC-Gravur werden die Materialien maschinell bearbeitet und überflüssige Teile entfernt, um die Master-Schmuckform zu erhalten. Bei diesem Verfahren kommen hauptsächlich kleine CNC-Graviermaschinen zum Einsatz, die Kunstharz-, Kunststoff- und Wachsmaterialien sowie Metallmaterialien direkt verarbeiten können. Sie sind in der Lage, unregelmäßige Strukturen zu bearbeiten und komplexe dreidimensionale Profile und Texturen zu erzeugen. Die für die Schmuckherstellung verwendeten CNC-Graviermaschinen sind klein. Zu den typischen Modellen gehören die Beijing Jingdiao Carver300, die französische Gabar IS200 und die japanische Roland Jwx-10 Schmuckgraviermaschine. Graviermaschinen erkennen in der Regel verschiedene CAD-Software-Datenformate, wie z. B. die gängigen Solidworks, Teehgem, ArtCam, JCAD3 oder Jewel CAD. Aufgrund der besonderen Beschaffenheit der Werkzeuge, die beim Schneiden und Formen von Schmuck verwendet werden, sind die Einstellmöglichkeiten für Winkel und Vorschub relativ gering, und mit der Type3-Software kann eine bessere Bearbeitungsgenauigkeit erzielt werden.

4.1 CNC-Schnitzerei Originalverfahren

Je nach der unterschiedlichen Struktur der verschiedenen Ornamente kann die mechanische Gravur in zwei Arten unterteilt werden: die Flachgravur und die Rotationsgravur.

(1) Flache Gravur.

Die Flachgravur bezieht sich auf die Gravur auf einer Seite des Wachsmaterials und wird in der Regel zum Schnitzen von reliefartigen Verzierungen wie Anhängern, Broschen und anderen flachen Schmuckstücken verwendet. Am Beispiel der Roland Jwx-10-Schmuckgravurmaschine sehen die Schritte wie folgt aus:

- Erstellen Sie ein Schmuckmodell in einer 3D-Modellierungssoftware und speichern Sie es im DXF- oder STL-Dateiformat.

- Fixieren Sie das Wachsmaterial auf dem Graviertisch der Graviermaschine, schalten Sie die Graviermaschine ein und stellen Sie den Werkzeugursprung ein.

- Öffnen Sie die Graviersoftware, wählen Sie "Datei - Mechanische Auswahl", deaktivieren Sie die Drehachse in den Optionen und importieren Sie die Modelldatei in die Graviersoftware.

- Oberflächenbearbeitung, hauptsächlich zum Glätten der Oberfläche des Wachsmaterials; wenn die Oberfläche bereits geglättet ist, kann dieser Vorgang übersprungen werden.

- Bei der Grobbearbeitung wird ein großes Werkzeug verwendet, um den Rohling des Wachsmaterials herauszuarbeiten. Im Allgemeinen sind Schmuckstücke relativ klein, und ein 0,5 mm spitzes Werkzeug kann für die Grobbearbeitung verwendet werden.

- Die Endbearbeitung ist der Schritt zur Fertigstellung des Ornaments, wobei im Allgemeinen ein Werkzeug von 0,2 mm verwendet wird.

- Nehmen Sie das gravierte Wachsstück vom Graviertisch und verfeinern Sie es zu einem fertigen Produkt.

Die wichtigsten Verfahren der Flachgravur sind in Abbildung 2-24 dargestellt.

(a) Modellierung

(b) Berechnen Sie den Schnittweg

(c) Gravur

(d) Rohling

Abbildung 2-24 Hauptprozess des Flachschnitzens

Es ist zu beachten, dass aufgrund des mechanischen Eisenschneideverfahrens, das von der Wachsschnitzmaschine verwendet wird, einige Bereiche nicht in einem Durchgang erfolgreich geschnitzt werden können und manuell angepasst werden müssen. Während des Schnitzvorgangs muss zusätzliches Wachs als Stütze auf der Wachsform verbleiben, um sicherzustellen, dass die Wachsform eine ausreichende mechanische Festigkeit aufweist. Nach Abschluss des Schnitzvorgangs muss das Stützwachs manuell entfernt werden, und die Stützbereiche müssen entsprechend angepasst werden. Beim Schnitzen eines Rings kann der untere Bereich nicht geschnitzt werden, und nach Fertigstellung der Wachsform ist manuelle Arbeit erforderlich, um den unteren Bereich auszuhöhlen.

(2) Rotationsschnitzen.

Das Rotationsschnitzen bezieht sich im Allgemeinen auf das Schnitzen von Ringen, wobei ein kreisförmiges Schnitzen unter dem Antrieb einer Drehachse erreicht wird. Die Schritte sind wie folgt:

- Erstellen Sie ein Modell des Schmuckstücks in einer 3D-Modellierungssoftware und speichern Sie es im DXF- oder STL-Dateiformat.

- Fixieren Sie das Wachsmaterial auf der Drehachse, schalten Sie die Schnitzmaschine ein und verwenden Sie die automatische Werkzeugeinstellungsfunktion, um die Ursprungsposition einzustellen.

- Öffnen Sie die Schnitzsoftware, wählen Sie "Datei - Mechanische Auswahl", öffnen Sie die Drehachse in den Optionen und importieren Sie die Modelldatei in die Schnitzsoftware.

- Die Oberflächenbearbeitung, die Grobbearbeitung, die Feinbearbeitung und die Anpassung entsprechen dem Flachschnitzen.

Der Hauptprozess der Rotationsgravur ist in Abbildung 2-25 dargestellt.

(a) Ausgabedatei

(b) Gravur

(c) Endbearbeitung

(d) Beschneiden

Abbildung 2-25 Hauptprozess der Rotationsgravur

4.2 Vor- und Nachteile der maschinell geschnitzten Originale

(1) Vorteile.

Maschinen zum Schnitzen von Schmuckoriginalen sind automatisierte mechanische Geräte, und maschinell geschnitzte Originale haben gegenüber der Handschnitzerei erhebliche Vorteile in Bezug auf Arbeitseffizienz, Präzision und Modelländerung. Dies zeigt sich vor allem in den folgenden Aspekten:

- Hohe Verarbeitungseffizienz. Bei gleicher Arbeitszeit und gleichem Fachpersonal ist die Anzahl der von der Graviermaschine bearbeiteten Produkte unerreichbar für manuelle Arbeit. Gleichzeitig kann die Graviermaschine unbeaufsichtigt arbeiten, was Personal spart und die Kosten senkt.

- Gute Präzision. Im Allgemeinen ist das Schnitzen von Schmuck sehr fein und weist regelmäßige Formen auf. Die manuelle Gravur hat eine größere Fehlerspanne und eine geringere Präzision, während die maschinelle Gravur eine Präzision von bis zu 0,1 mm erreichen kann, was die menschlichen Fähigkeiten übersteigt. Vor allem bei der Gravur von geometrischen Formen und Texten sind die Vorteile der Graviermaschine sehr offensichtlich. Bei der Schmuckverarbeitung können Graviermaschinen zu weniger Abfall und präziserer Qualität nach der Formgebung führen.

- Bequeme Modelländerung.

Das mechanische Schnitzen ermöglicht eine Modellvorschau am Computer; wenn es Abweichungen gibt, können diese sofort geändert werden. Für Größenanpassungen sind lediglich Parameteränderungen am Computer erforderlich. Im Gegensatz dazu ist das Ändern von manuellen Schnitzereien viel mühsamer und nicht präzise genug.

(2) Benachteiligungen.

Die Nachteile des maschinellen Schnitzens von Originalen zeigen sich vor allem in den folgenden Aspekten:

- Das Wachsschnitzverfahren ist eine Formgebungstechnik, mit der sowohl additive als auch subtraktive Bildhauerei betrieben werden kann. Die mechanische Wachsschnitzerei Jewelry Master Mold kann jedoch nur zum Schnitzen verwendet werden. Sie kann nicht im dreidimensionalen Raum akkumulieren, was bedeutet, dass die Schnitzmaschine nur subtraktive Bildhauerei auf Materialien und keine additive Bildhauerei durchführen kann. Dies schwächt die Ausdruckskraft der mechanischen Wachsschnitzerei und verbraucht außerdem mehr Material.

- Die Form des mechanischen Originals ist im Allgemeinen recht starr und wenig flexibel. Handgefertigte Originale haben keine sehr standardisierten Quadrate oder Kreise, aber das Werk hat einen Sinn für Einfachheit. Beim maschinellen Schnitzen werden alle Ebenen und gekrümmten Flächen an digitale Standards angeglichen, was zu einem steifen Gefühl führt.

- Schnitzmaschinen sind nur für regelmäßige und einfache Schmuckformen geeignet.

Aufgrund der kombinierten Software- und Hardwarebeschränkungen ist es für Schnitzmaschinen schwierig, Schmuckstücke mit großen dreidimensionalen räumlichen Transformationen und reichhaltigen Texturen selbstständig zu fertigen. In der Regel schnitzt die Schnitzmaschine zunächst die grobe Form heraus, dann werden die Details manuell ergänzt.

Mechanischer Schnitzblock Video

Abschnitt IV Nachbearbeitung der Schmuckmasterform

Nach der Fertigstellung der Schmuck-Urform müssen je nach Material der Schmuck-Urform, der Methode zum Kopieren der Form, der Produktstruktur usw. entsprechende Nachbearbeitungen durchgeführt werden, bevor sie für die Produktion verwendet werden kann.

1. Nachbearbeitung von Wachs (Kunstharzformen)

Bei Wachs- und Kunstharzformen muss bei Verwendung von vulkanisiertem Hochtemperaturgummi dieser zunächst in eine Silberschmuck-Urform gegossen werden; bei Verwendung von vulkanisiertem Raumtemperaturgummi kann dieser direkt zur Nachbildung der Form verwendet werden.

Da die Wachsform (Harzform) einige Strukturen aufweist, die nicht direkt hergestellt werden können, müssen sie nach dem Gießen der Silberform hinzugefügt werden.

1.1 Die Neugestaltung der Silberform

Nachdem die Wachsform (Harzform) qualifiziert ist, sollte sie an die Formenabteilung geschickt werden, um in eine Silberform gegossen zu werden (Silberguss). Der Grund für die Wahl von Silber als Material für die Gussform ist vor allem, dass Silber relativ preiswert ist und seine Leistung recht stabil ist. Gleichzeitig ist Gold zu teuer, und Kupfer oxidiert und wird während des Formprozesses schwarz, was die Qualität der Gummiform beeinträchtigt.

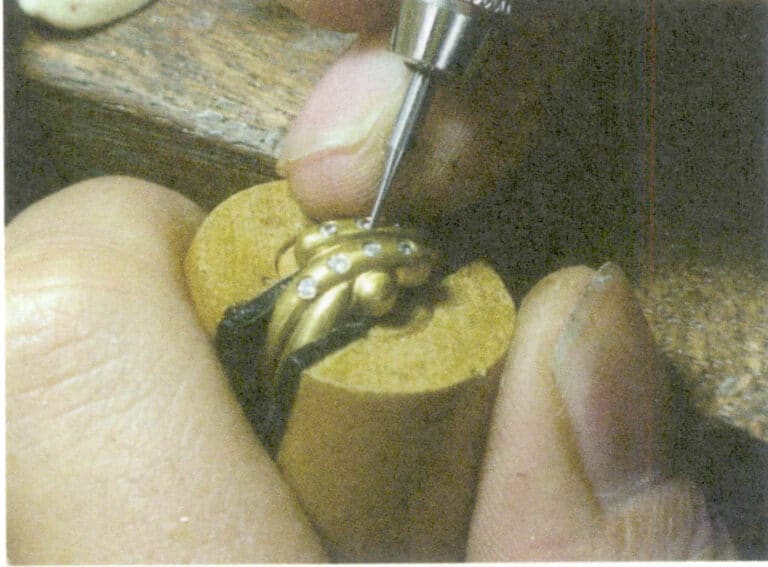

1.2 Polieren und Schleifen der Meisterform für Schmuck

Anpassen der Oberfläche der aus dem geschnitzten Wachs gegossenen Silberform und Vervollständigen einiger Prozesse, die nicht durch handgeschnitztes Wachsabformen abgeschlossen werden können, hauptsächlich einschließlich der folgenden Schritte.

(1) Gussanguss ausschneiden.

Beobachten und bestimmen Sie die Position des Angusses, schneiden Sie den Anguss mit einer Schneidezange entlang des Werkstücks und glätten Sie die Stelle, an der der Anguss geschnitten wurde, mit einer Feile.

(2) Formgebung.

Die Formgebung zielt darauf ab, die silberne Jewelry Master Mold nach dem Schneiden des Angusses zu verschönern und ihr Aussehen gleichmäßiger und glatter zu machen. Achten Sie auf die folgenden Punkte:

- Achten Sie darauf, ob das Werkstück verformt ist; wenn es verformt ist, verwenden Sie eine Kerbzange oder eine Flachzange, um dies zu korrigieren. Verwenden Sie eine flache Eisenplatte und einen Gummihammer, um die silberne Jewelry Master Mold zu glätten, falls erforderlich. Der Ring kann auf einen Ringdorn aufgesetzt werden, und während Sie mit einem Hammer auf die Oberseite des Dorns klopfen, drücken Sie mit der Hand auf den Ring und prüfen, ob zwischen den beiden Ringen ein Spalt ist. Wenn es Lücken gibt, klopfen Sie vorsichtig mit dem Holzstiel des Hammers auf den Lückenbereich und passen Sie ihn kontinuierlich an.

- Prüfen Sie auf Sandlöcher; falls vorhanden, füllen Sie die Löcher mit einer Schweißpistole und feilen Sie den Schweißbereich glatt. Prüfen Sie auch auf Grate und scharfe Kanten. Falls vorhanden, setzen Sie eine Fräse auf eine flexible Welle und polieren Sie die Grate und scharfen Kanten, die sich mit einer normalen Feile nicht feilen lassen, vorsichtig ab.

- Verwenden Sie eine glatte Feile, um die gefeilten Bereiche zu verfeinern, verwenden Sie dann feines Schleifpapier, um die verbleibenden Spuren zu polieren, und verwenden Sie eine runde Schleifscheibe, um die Rillen und Vertiefungen weiter zu glätten. Beginnen Sie mit gröberem Schleifpapier der 400er-Körnung und verwenden Sie dann feineres Schleifpapier der 800er-Körnung.

- Verwenden Sie Schleifpapier, um entlang der Form des Werkstücks zu schleifen, und setzen Sie schließlich geeignete Werkzeuge wie Sandpapierstäbchen mit 1200er Körnung und Schleifscheiben auf die Biegewelle, um eine ebene, glatte und glänzende Oberfläche des gesamten Werkstücks zu erzielen.

Wichtige Überlegungen bei der Formgebung:

- Der reparierte Ring muss mit einem Ringdorn geprüft werden, um sicherzustellen, dass er die erforderliche Größe hat. Wenn er zu groß ist, schneiden Sie den überschüssigen Teil des Schafts ab und schweißen ihn dann; wenn er zu klein ist, schneiden Sie den Schaft ab und fügen Silberlot oder ein Silberstück an der Schnittstelle hinzu.

- Beim Feilen mit einer flachen oder glatten Feile ist darauf zu achten, dass flache Oberflächen flach, gerade und gerade gehalten werden und dass gekrümmte Oberflächen mit einer gekrümmten Bewegung gefeilt werden, wobei beim Feilen gleichmäßiger Druck ausgeübt wird.

- Wählen Sie die passende Datei auf der Grundlage der inneren Krümmung des Rings.

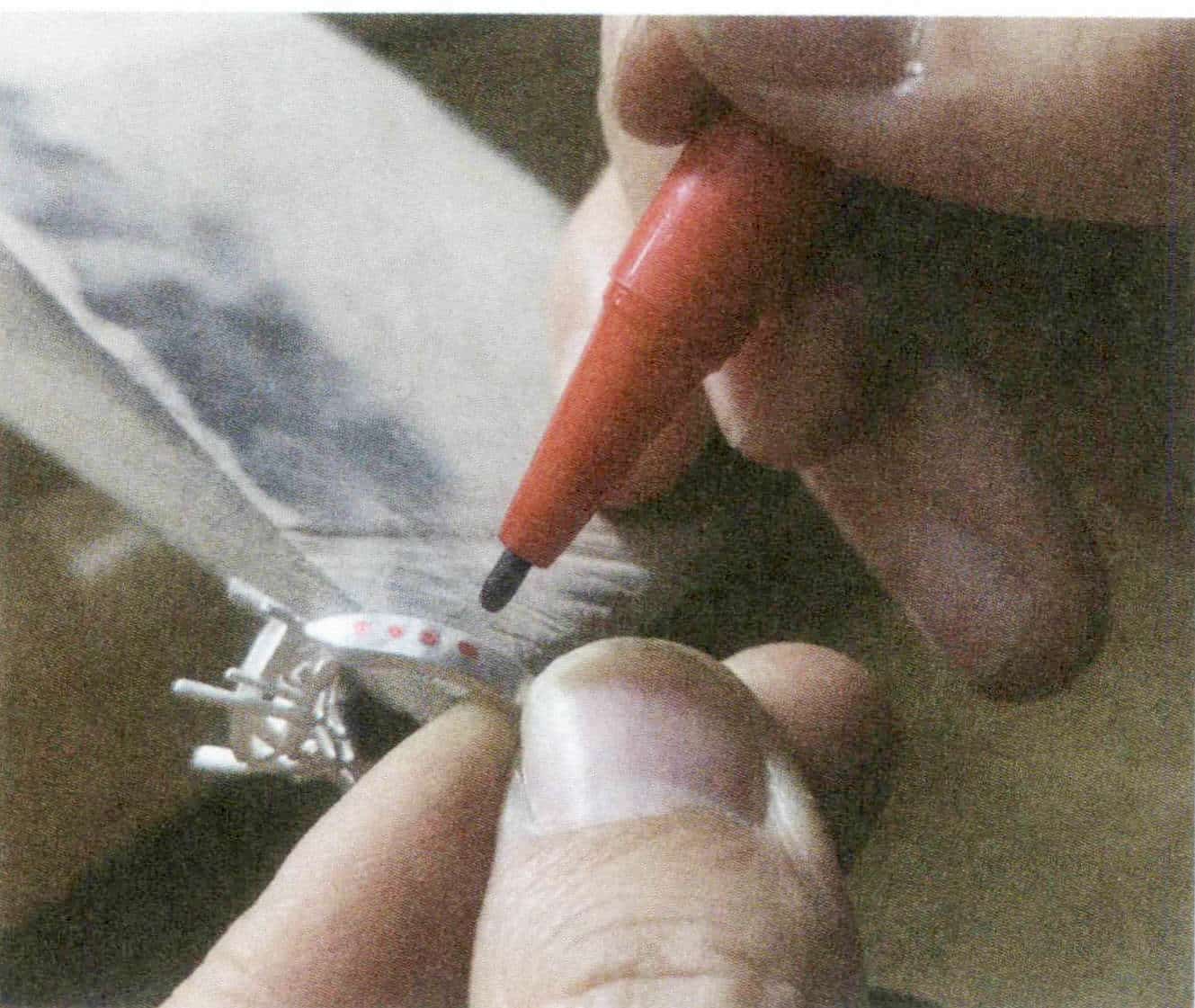

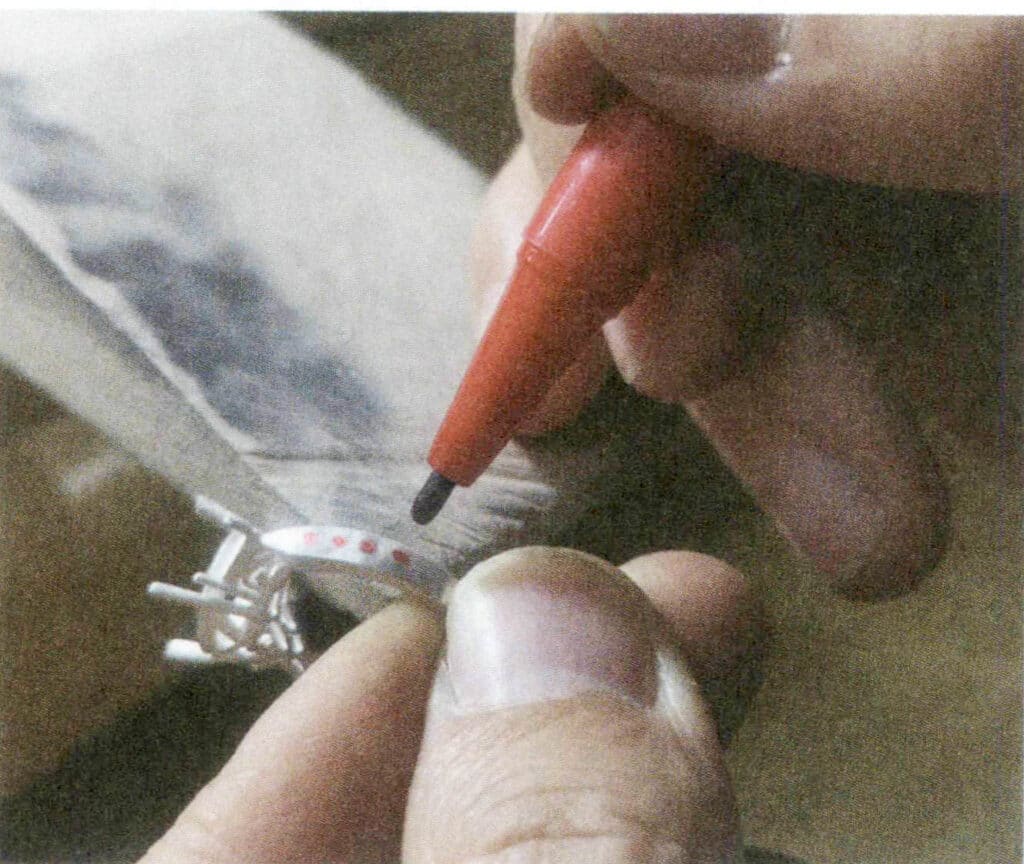

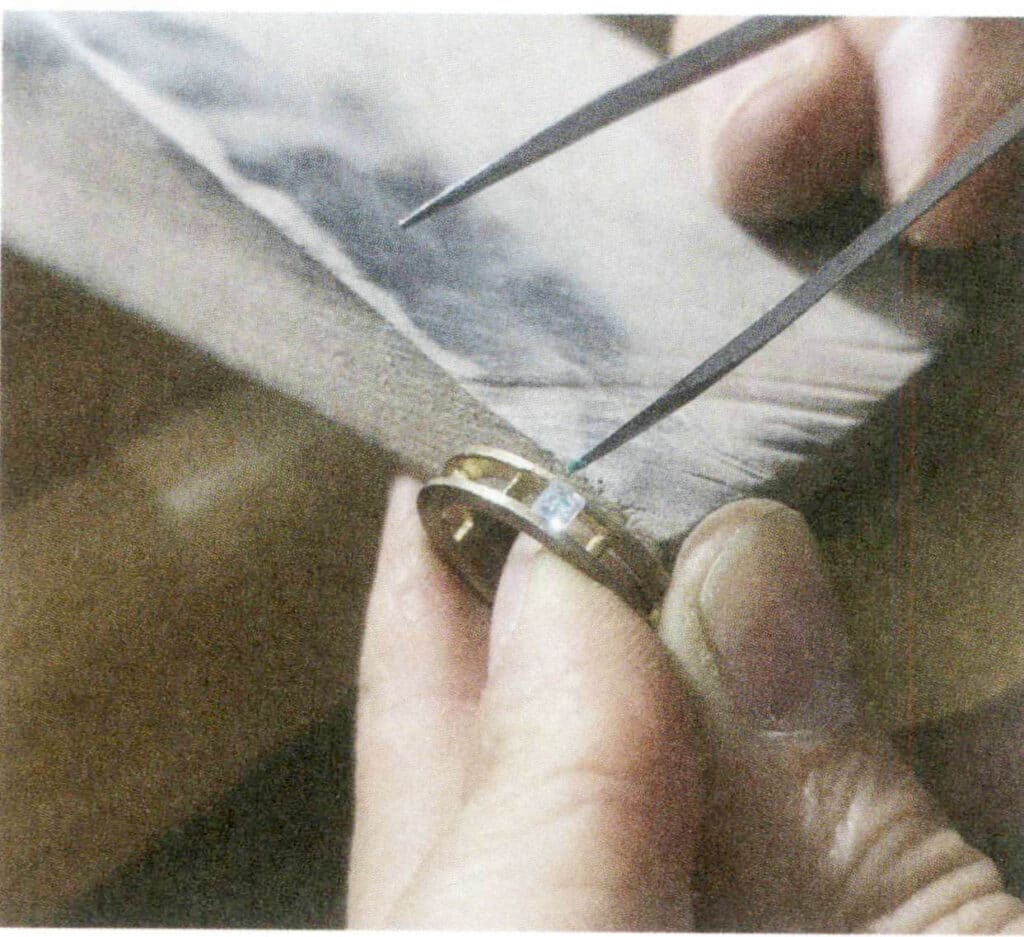

(3) Anschweißen der Einstellhalterungen.

Die Materialien zum Schweißen der Fassungen, wie Silberdraht und Silberröhrchen, werden in der Regel maschinell hergestellt. Das Verfahren zum Schweißen der Fassung ist:

- Sägen Sie an einem Ende des Rohrs einen Kreis mit einer bestimmten Höhe entsprechend den Designvorgaben und verwenden Sie eine Feile und Schleifpapier, um den geschnittenen Silberring zu glätten und zu polieren.

- Schneiden Sie den Silberdraht mit einer Schneidezange nach Bedarf in kleine Streifen und feilen Sie die abgeschnittenen Enden mit einer Feile glatt.

- Markieren Sie mit einem Ölstift die Position der Steinfassung auf dem Röhrenring. Verwenden Sie dann eine Bogensäge oder eine Rundfeile, um flache Rillen in den Röhrenring zu schneiden, oder verwenden Sie eine Flachfeile, um ein Ende des Silberdrahtes abzuflachen.

- Schneiden Sie die Schweißstücke in kleine Partikel, zünden Sie einen Schweißbrenner an, halten Sie den abgeschnittenen Draht mit einer Pinzette, erhitzen Sie ihn, bis er rot ist, tauchen Sie ihn in eine kleine Menge Borax und verwenden Sie die Schweißpistole, um die abgeschnittenen Silberschweißpartikel zu einer kleinen Perle zu schmelzen. Nehmen Sie den mit Borax bestrichenen Silberdraht auf, fügen Sie eine kleine Menge Flussmittelpulver hinzu und legen Sie ihn in die flache Rille. Richten Sie die Flamme der Schweißpistole auf die Verbindungsstelle zwischen dem Draht und dem Ring, bis sie rot aufglüht. Das Schweißstück schmilzt unter der Einwirkung des Flussmittels, des Borax und der hohen Temperatur in einen flüssigen Zustand und verschweißt den Silberdraht fest mit dem Ring.

- Schneiden Sie die überschüssige Höhe entsprechend der gewünschten Höhe der Zacken ab. Passen Sie den Abstand zwischen den Zacken an die Größe und die Abmessungen des Steins an.

- Kochen Sie die fertige Fassung in Alaunwasser ab, um sie zu reinigen, und verwenden Sie dann einen Topfbohrer, um die Zacken abzurunden.

Beim Schweißen der Einstellung sind die folgenden Punkte zu beachten:

- Die Abstände zwischen den Krallen sollten gleichmäßig verteilt sein, und die Krallen sollten fest und stabil sein.

- Beim Schweißen sollte die Lotmenge überschaubar sein; zu viel Lot beeinträchtigt die Gesamtform des Werkstücks und erschwert die nachfolgenden Prozesse, während zu wenig Lot zu einer schwachen Schweißnaht führt.

- Die Stärke der Krallen sollte auf der Grundlage der Größe und der Abmessungen des Steins bestimmt werden; bei einer 2-mm-Vierklauenfassung wird in der Regel ein 0,7-mm-Silberdraht für die Krallen verwendet; bei einer 3-mm-Vierklauenfassung wird in der Regel ein 0,8-mm-Silberdraht für die Krallen verwendet.

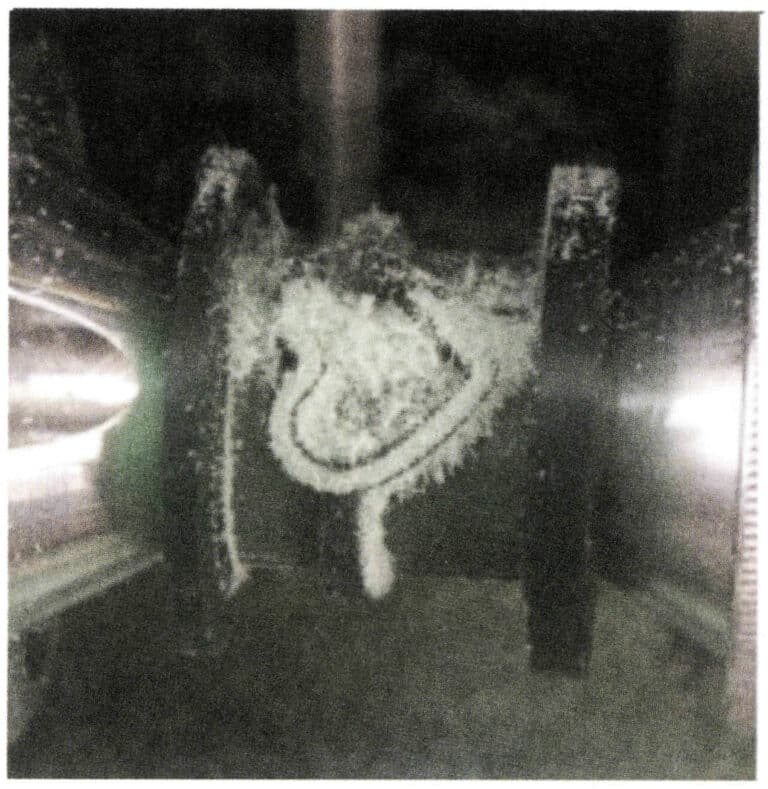

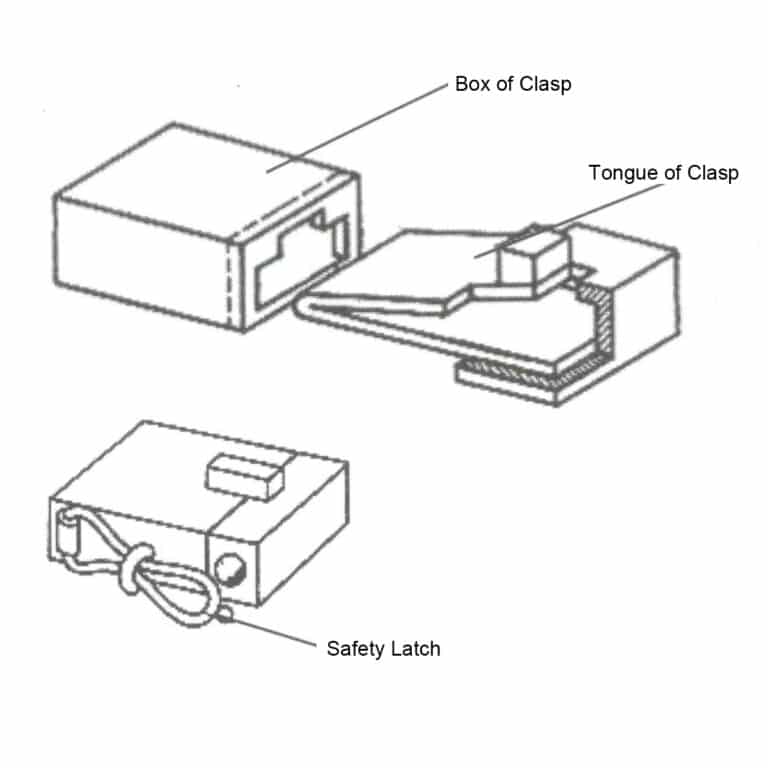

(4) Anfertigung der Verschlusszunge und des Verschlusskastens für die Kette.

Für Kettenschmuck müssen eine Verschlusszunge und ein Verschlusskasten angefertigt werden, die für ein reibungsloses Öffnen und Schließen angepasst sein müssen. Hier werden drei Begriffe erklärt: Verschlusszunge, Verschlusskasten und sicherer Verschluss. Bei allen drei Begriffen handelt es sich um umgangssprachliche Ausdrücke in der Branche, wobei sich die Verschlusszunge auf das Metallfederteil bezieht, das in einem kastenförmigen sicheren Verschluss verwendet wird und einer Entenzunge ähnelt; die Verschlussbox bezieht sich auf den Kasten, der für die Verschlusszunge verwendet wird; der sichere Verschluss bezieht sich auf den Verschluss, der die Verschlussbox und die Zunge an der Seite des Verschlusses sichert, um zu verhindern, dass sie sich lösen (Abbildung 2-26).

Machen Sie die Zunge des Verschlusses:

Wählen Sie ein Silberblech mit einer bestimmten Breite, in der Regel mit einer Dicke von 0,5 mm, falten Sie es, entfernen Sie dann die Grate und Schleiflöcher an verschiedenen Stellen des Silberblechs und polieren Sie es auf Hochglanz, bevor Sie es auf das Silberstück schweißen.

Stellen Sie die Verschlussbox her:

Am anderen Ende der silbernen Jewelry Master Mold mit einem Silberblech eine Kastenform herstellen, dann mit einer Bogensäge eine Aussparung nach Bedarf öffnen und an jedem Ende der Öffnung ein Anschlagstück anschweißen. Verwenden Sie eine Zahnfräse, um die Grate und scharfen Kanten im Inneren des Kastens zu reinigen; verwenden Sie eine kleine Flachfeile und eine kleine Vierkantfeile, um die Öffnung zu glätten.

Einstellung:

Hierbei handelt es sich um die Einstellung der Passung zwischen der Verschlusszunge und dem Verschlussgehäuse, um eine reibungslose Funktion zu gewährleisten. Der grundlegende Prozess ist:

- Setzen Sie die Verschlusszunge in die Verschlussbox ein und positionieren Sie sie in der Mitte der Zunge.

- Formen Sie zwei Silberteile zu einem "T" und schweißen Sie sie so zusammen, dass ein Knopf entsteht.

- Schweißen Sie diesen Knopf an der vorgesehenen Mittelposition an, um eine drückbare Verschlusszunge zu bilden.

- Legen Sie die Verschlusszunge zum Einstellen wieder in die Verschlussbox, so dass sie sich frei ein- und ausfahren lässt. Es ist jedoch wichtig zu beachten, dass die Verschlusszunge nicht herausgezogen werden kann, wenn der Knopf nicht gedrückt ist.

(5) Das spezifische Verfahren zur Herstellung von Ohrringen.

Für Hakenohrringe ist es notwendig, ein Röhrchen (das sich auf das Röhrchen bezieht, in das der Stift eingeführt wird) und Ohrstifte herzustellen. Der Herstellungsprozess läuft wie folgt ab.

Herstellung der Röhre:

Polieren Sie die gegossenen Ohrringe, um eine glatte Oberfläche zu erhalten. Schneiden Sie die Ohrringe mit einer Säge an der vorgesehenen Stelle aus; verwenden Sie eine kleine Rundfeile, um zwei Halbkreise an den Schnittkanten zu erzeugen. Wählen Sie ein Silberrohr, das den Vorgaben entspricht, und schneiden Sie es in drei Teile. Entferne die Sägespuren auf dem Rohr mit einer Feile, Schleifpapier usw. und schweiße es an den entsprechenden Stellen an. Wählen Sie einen Silberdraht, der zur Lochposition des Silberröhrchens passt, und führen Sie ihn in das Röhrchenloch ein, damit er als beweglicher Teil des Ohrrings dient. Verwenden Sie eine Feile und Schleifpapier, um diesen Teil zu glätten und zu polieren.

Ohrstecker herstellen:

Verwenden Sie eine Säge, um das andere Ende des Ohrrings abzuschneiden und den überschüssigen Teil zu entfernen; verwenden Sie eine Pressmaschine, um ein Silberblech auf die erforderliche Dicke zu pressen, schneiden Sie dann zwei Stücke mit einer Säge aus und verwenden Sie eine Feile, um die gesägten Silberstücke in zwei Halbkreise zu formen, die den Größenanforderungen entsprechen; Verwenden Sie eine Schweißpistole, um die abgefeilten Halbkreise auf die beiden Schnittflächen der Ohrstiftposition zu schweißen, und schweißen Sie einen Silberdraht der erforderlichen Größe in die Mitte des Halbkreises an einem Ende des Ohrrings, um als Ohrstift zu dienen; Je nach Größe des Ohrstifts erstellen Sie ein Loch der entsprechenden Spezifikation auf dem Halbkreis am anderen Ende mit einem Bohrer und Kugelfräsern, und reparieren Sie das Loch mit einem Zahnfräser und Diamantfräsern.

Was ist bei der Herstellung von Ohrsteckern zu beachten? Der Abstand zwischen den beiden Enden, wenn der Ohrstecker in das Loch eingeführt wird, sollte zwischen 5 mm liegen. Die Scharnierposition sollte einen gewissen Grad an Flexibilität aufweisen, weder locker noch fest. Die Schweißpunkte der Ohrstiftposition sollten keine schiefen oder krumm gelegten Erscheinungen aufweisen.

2. Nachbearbeitung der Silberschmuck Master Mold

2.1 Einstellung der Steinposition