Qualitätsprüfung bei der Schmuckverarbeitung und Analyse allgemeiner Mängel

Einleitung:

Die Schmuckveredelung ist ein wichtiger Prozess, der das Beschneiden, Befestigen, Schweißen und die grobe Oberflächenbearbeitung von Schmuckrohlingen umfasst, die durch Gießen oder Stanzen mit manuellen Techniken und Geräten hergestellt werden.

Inhaltsübersicht

Abschnitt I: Inhalt der Qualitätsprüfung bei der Schmuckveredelung

Der Zweck der Endbearbeitung von Schmuckstücken ist die Erhaltung und Wiederherstellung der ursprünglichen Form. Eine mangelhafte Endbearbeitung von Schmuckrohlingen wirkt sich direkt auf die Endqualität des Schmucks aus. Die allgemeinen Qualitätsanforderungen an die Schmuckveredelung umfassen hauptsächlich die folgenden Aspekte:

(1) Der Schmuck Rohling nach Schmuck Veredelung sollte die gleichen wie die Original-Muster, mit schönen und großzügigen Form, feine Kunstfertigkeit, klare und glatte Linien, und saubere dekorative Einlagen.

(2) Die Oberfläche des Schmuckrohlings nach der Schmuckveredelung sollte hell und sauber sein, und die Schmuckstücke müssen gründlich geschliffen werden, ohne tote Winkel oder scharfe Spuren zu hinterlassen.

(3) Schweißen jedes Teils sollte fest sein, ohne lose Schweißung, fehlende Schweißung, Sand Löcher, Grate, Haken, Risse und andere Mängel

(4) Die Feingehaltsmarke, die Materialmarke und die Fabrikmarke des Schmucks müssen deutlich sichtbar sein.

Verschiedene Arten von Schmuck haben besondere Anforderungen an die Endbearbeitung. Bei Ringen zum Beispiel müssen Fassung und Ringschaft aufeinander abgestimmt und einheitlich sein, mit einer runden Schaftform und ohne fehlende Zacken.

Die Ohrringe müssen symmetrisch, einheitlich in der Größe und gleich lang sein. Die Ohrringklammer sollte die Ohrnadel gut festhalten.

Die Kette einer Halskette oder eines Armbands sollte gerade verbunden sein, mit flexiblen Verbindungen zwischen den Kettengliedern. Der Kettenverschluss sollte leicht zu tragen sein, sich aber nicht ohne Druck auf den Knopf lösen lassen. Der Bügel des Anhängers sollte eine angemessene Größe haben. Das Schweißteil einer Brosche sollte in der Länge passend sein.

Um den Mitarbeitern der Qualitätskontrolle die Arbeit zu erleichtern, sollte die werkseigene Qualitätskontrollabteilung genaue Anforderungen festlegen. Nehmen wir Ringe und Anhänger als Beispiel.

Hier sind die Inhalte, Anforderungen und Methoden der Prüfung

Tabelle 7-1 Ringe Inhalt, Anforderungen und Methoden der Endkontrolle von Schmuckstücken.

| Artikel | Inhalt | Methode der Inspektion | Anforderungen |

|---|---|---|---|

| Abmessungen | Hongkong /Japan/Taiwan | Ringgrößen-Skala | Entsprechende Position der Größenlinie der Ringgröße und der Ringgrößenskala, ±1/5 |

| Vereinigte Staaten | Ringgrößen-Skala | Entsprechende Größe Linienposition der Ringgröße und Ringgrößenskala, ±1/4 | |

| Europa | Ringgrößen-Skala | Entsprechende Größe Linienposition der Ringgröße und Ringgrößenskala, ±1/4 | |

| Form | Echte Produktform | Visuell | Folgen Sie der Form des Auftragsmusters |

| Erscheinungsbild | Inay | Visuell | Entspricht der Form der Schmuckprobe, keine Schräglage aus irgendeiner Richtung |

| Grat, Zwischenschicht | Visuell | Sauber und glatt, nicht kratzbar | |

| Metall verkrüppelt | 10x-Lupe | Es dürfen keine Sandlöcher, verwelktes Metall, Metallschlacke usw. zu sehen sein, die Metalloberfläche sollte glatt sein. | |

| Strip | Visuell | Der Käfigrücken ist intakt, glatt und kratzt nicht an der Hand | |

| Position beim Schweißen | Visuell | Die Schweißposition sollte eindeutig sein, und die Verbindungsposition sollte nicht sichtbar sein. | |

| Aktive Position | Visuell | Die aktive Position sollte flexibel schwingen, und wenn sie geschüttelt wird, sollte sie natürlich senkrecht hängen | |

| Ringschaft unten | Sichtprüfung, Messung mit Messschieber | Die Größe und Dicke des Ringschaftbodens sollte einheitlich sein, und die erforderlichen Winkel müssen eingehalten werden. |

Tabelle 7-2 Inhalt, Anforderungen und Methoden der Endkontrolle von Anhängerschmuck.

| Artikel | Inhalt | Methode der Inspektion | Anforderungen |

|---|---|---|---|

| Form | Echte Produktform | Visuell | Folgen Sie der Form des Auftragsmusters |

| Erscheinungsbild | Inay | Visuell | Entspricht in der Form der Schmuckprobe, keine Schräglage in irgendeiner Richtung |

| Grat, Zwischenschicht | Visuell | Sauber und glatt, nicht kratzbar | |

| Metall verkrüppelt | 10x-Lupe | Keine Sandlöcher, verwelktes Metall, Metallschlacke usw., die Metalloberfläche sollte glatt und eben sein | |

| Strip | Visuell | Käfigrücken intakt, glatt ohne raue Kanten, kratzt nicht an den Händen | |

| Feste Verbindung | Visuell | Klare Schweißposition, gerade hängend, der Kopf der Anhängerschnalle und der Aufhängering sollten in der Mitte sein, nicht gekippt | |

| Aktion Position | Visuell | Die bewegliche Position sollte flexibel schwingen und beim Schütteln natürlich senkrecht hängen. | |

| Anhänger Schnalle Kopf | Visuell | Passt in der Größe zum Schmuckmuster, hängt richtig, Kettenloch ermöglicht reibungsloses Auffädeln |

Abschnitt II: Häufige Fehler bei der Schmuckveredelung

Verschiedene Schmuckkategorien haben sowohl Standard- als auch einige einzigartige Aspekte bei der Schmuckveredelung. Dementsprechend gibt es in Bezug auf Fehler bei der Schmuckveredelung allgemeine und kategoriespezifische Probleme.

1. häufige Mängel bei der Veredelung von Schmuckstücken in verschiedenen Produkten

Diese Mängel können bei verschiedenen Arten von Schmuck auftreten und beziehen sich hauptsächlich auf die Qualität der Metalloberfläche.

1.1. Ablage von Mängeln

Bei der Endbearbeitung von Schmuckstücken wird eine Vielzahl von Werkzeugen wie Stahlfeilen und Schleifpapier verwendet, um die Oberfläche des Werkstücks zu bearbeiten. Der Bearbeitungseffekt steht in direktem Zusammenhang mit dem Geschick, der Sorgfalt und den Bewertungsmethoden des Bedienpersonals. Wenn die Bearbeitung nicht gut durchgeführt wird, treten häufig Feilungsfehler auf, z. B. zu wenig, zu viel oder ungleichmäßig geschliffen.

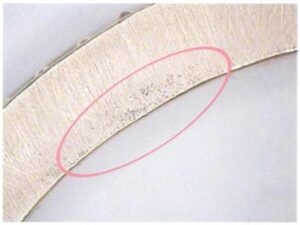

[Fall 7 -1] Wie in Abbildung 7- 1 dargestellt, reicht es nicht aus, die Unterlagen einzureichen.

Analyse:

Nach der Fertigstellung des Schmuckstücks sind in einigen Bereichen noch raue Oberflächen im Ausgangszustand vorhanden, oder es bleiben raue Bearbeitungsspuren von anderen Oberflächenprozessen zurück. Solche Schmuckoberflächen lassen sich durch Feilen nicht beseitigen und müssen durch Schleifen nachpoliert werden.

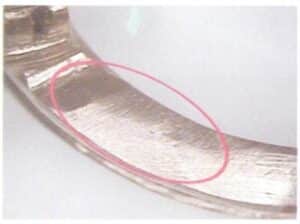

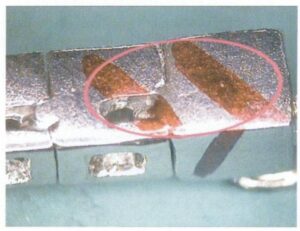

[Fall 7-2] zu viel abheften, wie in Abbildung 7-2 dargestellt.

Analyse:

Bei der Analyse der Endbearbeitung von Schmuckstücken werden einige Teile des Werkstücks zu stark abgefeilt, was dazu führt, dass diese Teile nicht mehr in Form sind und Fehler auftreten. Wenn dieses Problem auftritt, kann man es nur durch Schweißen beheben.

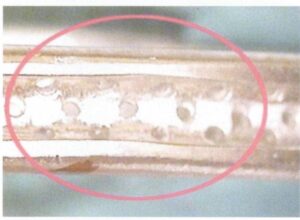

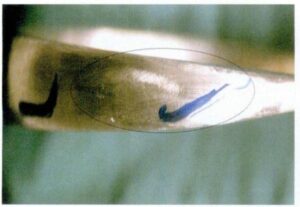

[Fall 7-3] Der Schliff ist nicht glatt, wie in Abbildung 7-3 gezeigt.

Analyse:

Das Werkstück sieht nach Fertigstellung des Schmucks angenehm aus, ohne Oberflächenwellen, unebene Kanten usw. Die Rückseite des Käfigs hat in diesem Fall gewellte Kanten, und die Linien sind nicht glatt.

[Fall 7-4] kollabieren auf dem Schmuckstück, wie in Abbildung 7-4 gezeigt.

Analyse:

Defekte durch verlorene Teile nach der Fertigstellung von Schmuckstücken sind häufiger an den Rändern des Produkts zu finden. Die Ursache kann sein, dass die ursprüngliche Version oder der Guss selbst diesen Fehler hatte, der auch nach der Schmuckveredelung nicht entfernt werden konnte, oder er kann durch Kollisionen oder übermäßige Gravuren während der Schmuckveredelung und der Schmuckreinigung verursacht werden.

[Fall 7-5] Asymmetrische Breite der Kanten, wie in Abbildung 7-5 dargestellt.

Analyse:

Diese Art von Fehlern tritt häufig bei der Schmuckveredelung auf und äußert sich in Form von Unstimmigkeiten in der Breite zwischen zwei korrespondierenden Metallkanten (oder verschiedenen Teilen derselben Metallkante), die in der Breite gleich sein sollten. Die Ursache für dieses Problem liegt im Wachsinjektionsverfahren des Gießprozesses, verursacht durch die Verschiebung des Wachsmodells. Wenn unterschiedliche Kantenbreiten auftreten, sollte diese Methode in der Phase der Schmuckveredelung angewandt werden, um beide Seiten zu glätten, und wenn nötig, sollte eine Kombination aus Feilen und Schweißen zur Reparatur verwendet werden.

1.2. Metallische Materialdefekte

Diese Fehler beziehen sich auf schlechte Metallgehalte, die nicht in der Phase der Schmuckveredelung entstehen, sondern durch vorangegangene Prozesse hervorgerufen werden.

[Fall 7-6] Der Schmuck zeigt einen offensichtlichen Einsturz an der Oberfläche, wie in Abbildung 7-6 dargestellt.

Analyse:

Die Analyse solcher Defekte bildet sich auf dem Gussrohling und ist auch nach der Fertigstellung des Schmuckstücks nur schwer zu entfernen. Sie zeigen sich oft als verstreute sommersprossenartige oder dendritische Formen und beeinträchtigen die Oberflächenqualität des Werkstücks erheblich. Um solche Defekte in der Endbearbeitung des Schmuckstücks zu beheben, ist es in der Regel erforderlich, das zusammengebrochene Teil mit einem Sandlochstichel zu verfestigen oder eine Schicht des zusammengebrochenen Teils mit einer Maschinennadel auszugraben und dann auf der Oberfläche in der gewünschten Größe aufzubauen, was zu einer schwer zu behebenden Kategorie von Fehlern gehört. Um solche Probleme vollständig zu lösen, muss man an der Quelle ansetzen und sie in der Gussphase streng kontrollieren.

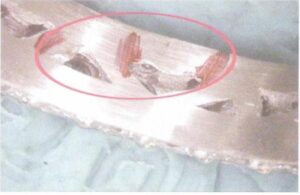

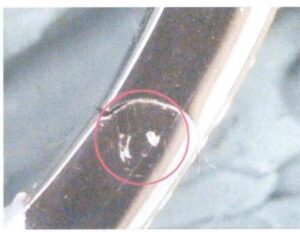

[Fall 7-7] Nach der Fertigstellung des Schmuckstücks werden an einem bestimmten Teil des Schmuckstücks Sandlöcher freigelegt, wie in Abbildung 7-7 dargestellt.

Analyse:

Dieser Sandlochfehler entstand nicht während der Endbearbeitung des Schmucks, sondern während des Gussverfahrens. Einige Sandlöcher sind direkt auf der Oberfläche des Gussstücks sichtbar, während andere unter der Haut verborgen sind und erst nach der Fertigstellung des Schmuckstücks sichtbar werden.

[Fall 7-8] Nach der Fertigstellung des Schmuckstücks verbleiben Grate, wie in Abbildung 7-8 dargestellt.

Analyse:

Wenn Grate am Guss oder am gestanzten Rohling auftreten, müssen sie bei der Schmuckveredelung entfernt werden. Manchmal ist es jedoch schwierig, Grate in einer Sackgasse zu behandeln, was zu unvollständigem Schleifen und Rückständen führt. Neben der Verbesserung der Inspektion von Werkstücken für die Schmuckveredelung liegt die Ursache darin, wie die Entstehung von Graten im Gießprozess verringert werden kann.

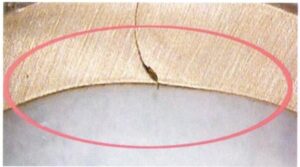

[Fall 7-9] Während der Endbearbeitung des Schmucks traten Risse auf, wie in den Abbildungen 7-9 dargestellt.

Analyse:

Die Analyse zeigt das Vorhandensein von Mikrorissen oder durchdringenden Rissen in bestimmten Teilen des Schmucks während der Schmuckveredelung. Die Ursachen für die Risse sind vielfältig, z. B. übermäßige Sprödigkeit der Schmuckmaterialien, übermäßige thermische Belastung beim Gießen sowie erhebliche Stoß- und mechanische Belastungen während der Schmuckbearbeitung.

1.3. Schweißtechnische Mängel

Bei der Endbearbeitung von Schmuckstücken wird häufig geschweißt, um Komponenten zusammenzufügen, Fehler zu reparieren usw. Die wichtigsten Schweißverfahren sind Laserschweißen und Flammlöten. Unsachgemäße Schweißarbeiten können leicht zu Defekten führen, z. B. zu Sandlöchern, unvollständigem Eindringen und schwachen Schweißnähten.

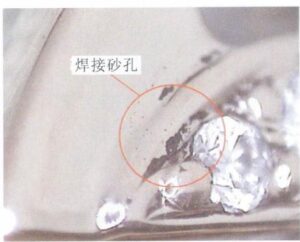

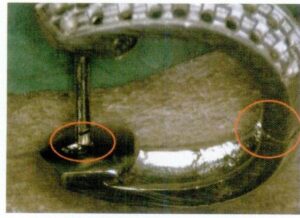

[Fall 7-10] An der Schweißstelle des Schmucks entstehen Schweißsandlöcher, wie in Abbildung 7-10 dargestellt

Analyse:

In diesem Fall verwendet der Schmuck das Laserschweißen, um die Metallkante zu reparieren. Das Laserschweißen gehört zum Impuls-Punktschweißen, bei dem der Schweißdraht Punkt für Punkt aufgestapelt und dann der Schweißbereich plan geschliffen wird. Wenn die Schweißnarben nicht dicht aneinander liegen, können nach dem Abschleifen Löcher entstehen.

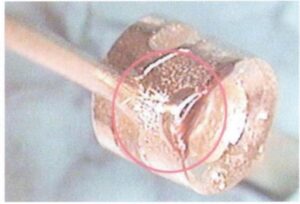

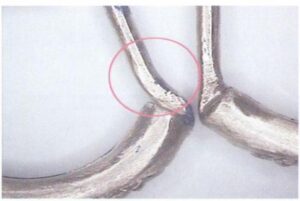

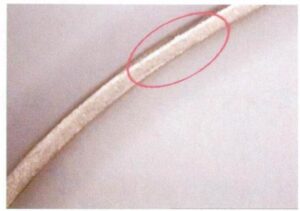

[Fall 7-11] Das Schweißmaterial ist während des Schweißens nicht in das Innere der Schweißnaht eingedrungen, was zu einer unvollständigen Verschmelzung führte, wie in Abbildung 7-11 dargestellt.

Analyse:

In diesem Fall werden die Schmuckstücke durch Flammenschweißen mit dem Schmuckkörper verbunden. Beim Flammschweißen wird das Hartlot unter Flammenerhitzung geschmolzen und infiltriert. Wenn die Schweißstelle nicht ausreichend mit Oxiden oder Verunreinigungen behandelt wird oder wenn die Durchdringung des Schweißmaterials schlecht ist, was das Eindringen des Lots behindert, kommt es zu einer unvollständigen Verschmelzung zwischen dem Grundmaterial und dem Grundwerkstoff in der Schweißnaht, die als unvollständige Verschmelzung bezeichnet wird.

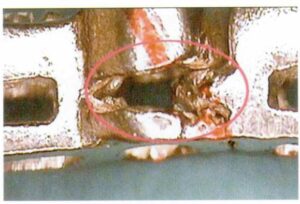

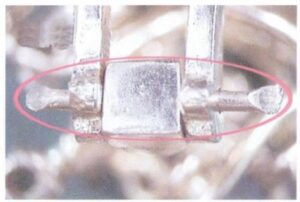

[Fall 7-12] Die Waren wurden beim Schweißen geschmolzen, wie in Abbildung 7-12 dargestellt.

Analyse:

Beim Schweißen von Schmuckstücken ist eine ausreichende Temperatur erforderlich, um das Lot zu schmelzen. Ist die Temperatur jedoch zu hoch, besteht die Möglichkeit, dass das Schmuckstück verbrennt, das Metall in der Nähe der Schweißnaht schmilzt oder einige empfindliche Teile des Schmuckstücks verflüssigt werden, und sogar das gesamte Stück kann schmelzen. Daher ist beim Schweißen eine strenge Kontrolle der Heiztemperatur erforderlich.

2. Klassifizierung von Schmuckveredelungsfehlern für verschiedene Arten von Schmuck

Zusätzlich zu den üblichen Problemen bei der Schmuckveredelung weisen verschiedene Schmuckkategorien häufig entsprechende Fehler bei der Schmuckveredelung auf.

2.1. Schmuckveredelungsfehler bei Armbändern und Halsketten

Bei Armbändern, Halsketten und Schmuckrohlingen ist es erforderlich, die Form der Werkstückrohlinge zu korrigieren, um die Designanforderungen zu erfüllen, dann die Glieder zu verbinden, Prozesse wie Feilen, Verbinden und Zusammenfügen, Schweißen, Schleifen usw. zu durchlaufen, um ein perfektes Schmuckstück zusammenzusetzen. Die Verbindung zwischen den Gliedern muss kompakt und eng anliegend sein, die Kombination muss flexibel sein, der Abstand muss gleichmäßig sein, die Kette muss insgesamt ausgewogen sein, und es darf keine Höhenunterschiede geben. Im Folgenden sind einige häufige Fehler bei Armbändern und Halsketten während der Schmuckfertigung aufgeführt.

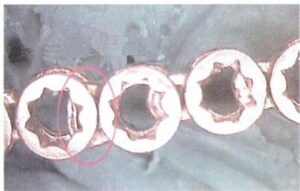

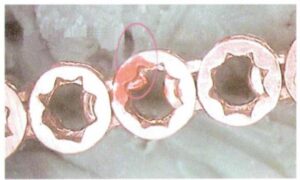

[Fall 7-13] Inkonsistente Größen der Befestigungsringe, wie in Abbildung 7-13 dargestellt.

Analyse:

Die verschiedenen Kettenglieder sind durch Befestigungsringe miteinander verbunden. Es ist erforderlich, dass die Größen der Befestigungsringe einheitlich sind, wodurch nicht nur ein guter optischer Effekt erzielt wird, sondern die Kette auch relativ gerade ist. In diesem Fall sind einige Befestigungsringe zu groß, was das Qualitätsniveau des Armbands mindert.

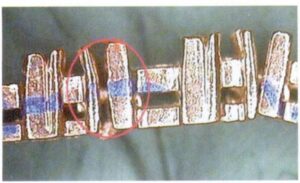

【Fall 7-14】Die Befestigungslinien zwischen den Kettengliedern sind zu lang, wie in Abbildung 7-14 gezeigt.

Analyse:

Bei der seitlich verbundenen Kette sollten die Befestigungslinien den Schweißbereich nicht zu sehr überschreiten. Andernfalls wird das Erscheinungsbild erheblich beeinträchtigt. In diesem Fall ist der Verbindungsdraht zu lang, und der überschüssige Verbindungsdraht sollte abgeschnitten und dann bei der Schmuckveredelung verschweißt werden.

【Fall 7-15】Die Enge zwischen den Gliedern der verschiedenen Ketten ist uneinheitlich, wie in Abbildung 7-15 dargestellt.

Analyse:

Armbänder und Halsketten haben in der Regel mehrere Glieder in verschiedenen Ketten, und die Verbindung zwischen den Gliedern verschiedener Ketten sollte eine gleichmäßige Festigkeit aufweisen, damit die gesamte Kette glatt ist. Es sollte keine Situationen geben, in denen sich die Kette umkehrt, wenn sie zu locker ist, und sich nicht flexibel drehen kann, wenn sie zu fest ist.

【Fall 7-16】Die Schweißposition ist schwach, wie in Abbildung 7-16 gezeigt.

Analyse:

Die Schweißung zwischen den Kettengliedern sollte fest sein, und die Menge des Schweißmaterials sollte angemessen kontrolliert werden. Eine zu große Menge kann Schweißtumore verursachen, während eine zu geringe Menge zu schwachen Schweißstellen führen kann, die ein Bruchrisiko darstellen.

[Fall 7-17] unvollständiges Schmelzschweißen, wie in Abbildung 7-17 dargestellt.

Analyse:

Lötmängel, Ablösungsschweißen und Situationen, in denen das Schweißmaterial nicht in die Schweißstelle eindringen kann, werden allgemein als unvollständiges Schmelzlöten bezeichnet. Die Gründe hierfür sind vielfältig, z. B. unsachgemäße Behandlung der Schweißstelle, unvollständige Entfernung von Oxiden oder Verunreinigungen, die das Eindringen des Lots behindern, schlechte Benetzbarkeit und Durchdringbarkeit des Lötmaterials, falsche Schweißverfahren und übermäßige Erwärmung des Lötmaterials, die zu starker Oxidation führt.

【Fall 7-18】Welded to be unmovable, as shown in Figure 7-18.

Analyse:

Beim Schweißen ist das Lötzinn in die Lücken zwischen benachbarten Kettengliedern eingedrungen, wodurch diese zusammengeschweißt wurden und sich nicht mehr unabhängig voneinander bewegen können, was das Aussehen und die Tragfähigkeit beeinträchtigt. Zu den Hauptursachen für dieses Problem gehören eine unsachgemäße Platzierung des Lots, eine zu große Lotmenge, in den Verbindungsspalt eingebrachtes Flussmittel usw.

【Fall 7-19】Die verbundenen Ringe sind nicht richtig verschweißt, wie in Abbildung 7-19 gezeigt.

Analyse:

Damit eine Kette glatt bleibt, müssen die Verbindungsstellen der einzelnen Teile in Ordnung sein. In diesem Fall sind die Verbindungsringe zwischen den Gliedern des Armbands miteinander verbunden, und einer der Verbindungsringe ist offensichtlich schief, was es für die Kette schwierig macht, nach dem Schweißen gerade zu bleiben.

【Fall 7-20】Verformung der Unterseite der Kettengliedaufnahme, wie in Abbildung 7-20 dargestellt.

Analyse:

In diesem Fall weist die Einsetzöffnung des Kettenglieds eine längliche Verformung auf, die den Einsetzvorgang beeinträchtigt. Prüfen Sie vor der Montage des Armbands, ob der Rohling eine Verformung aufweist. Wenn eine Verformung vorliegt, wählen Sie das geeignete Werkzeug, um sie zu korrigieren.

【Fall 7-21】Die Länge der Kette entspricht nicht den Anforderungen.

Analyse:

Um das Tragen zu erleichtern, müssen die meisten Armbänder und Halsketten eine bestimmte Länge haben. Die Länge eines Armbands beträgt im Allgemeinen 6,5 Zoll. 7 Zoll, die zulässige Größenabweichung bei der Prüfung beträgt ±1/4; die Länge des Armbands beträgt im Allgemeinen 16,5 Zoll oder 17 Zoll, die zulässige Größenabweichung bei der Prüfung beträgt ±1/2 Zoll. Die geforderte Länge dieses Armbands beträgt 7 Zoll, und die tatsächliche Länge beträgt 7,8 Zoll, was die maximal zulässige Toleranz überschreitet.

2.2. Schmuckveredelungsfehler von Ringen

Die Schmuckveredelung von Ringen umfasst im Allgemeinen Prozesse wie das Feilen von Angussmarken, das Formen, das Zusammensetzen von Beschlägen, das Schweißen, Feilen, Schleifen und Polieren. Bei diesen Arbeitsgängen gibt es neben den üblichen Problemen bei der Endbearbeitung von Schmuckstücken häufig auch Probleme, die speziell bei Ringen auftreten, wie unten dargestellt.

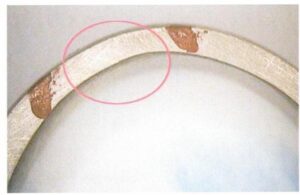

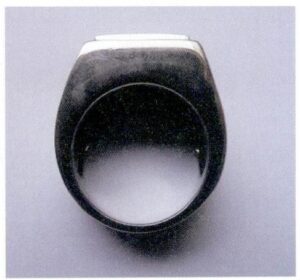

[Fall 7-22] Der Ringschaft ist nicht glatt, wie in Abbildung 7-22 dargestellt.

Analyse:

Bei der Analyse der Schmuckveredelung von Ringen ist es erforderlich, den Ringschaft rund und glatt zu schleifen, die Ringgrößenskala über den Ring zu legen und sicherzustellen, dass kein offensichtlicher Spalt mit bloßem Auge sichtbar ist.

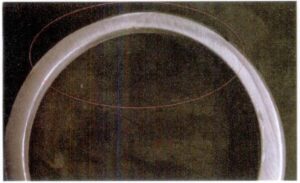

【Fall 7 - 23】Der Innenkreis des Rings ist nicht ausreichend abgerundet, wie in Abbildung 7 - 23 gezeigt.

Analyse:

Für einen hohen Tragekomfort benötigen viele Ringe einen abgerundeten Innenringschaft. In diesem Fall sind einige Teile des Innenschaftes des Rings rechtwinklig und sollten zu einer abgerundeten Kante geschliffen werden.

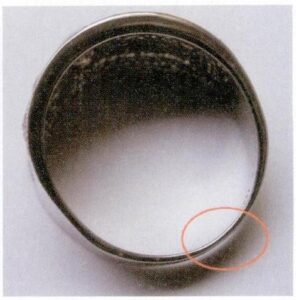

[Fall 7-24] Der Boden des Ringschaftes ist zu dünn, wie in Abbildung 7-24 gezeigt.

Analyse:

Die ursprüngliche Dicke des Ringschaftes beträgt 2 mm. Während der Schmuckveredelung muss die Ringgröße vergrößert werden, und die Unterseite des Ringschaftes wird gehämmert und zu dünn gedehnt, was den Tragekomfort beeinträchtigt.

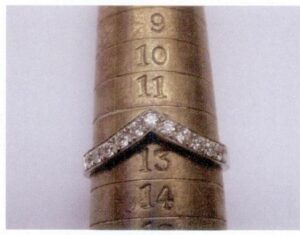

[Fall 7-25] Die Ringgröße stimmt nicht überein, wie in Abbildung 7-25 dargestellt.

Analyse:

Es gibt bestimmte Anforderungen an die Ringgröße. In diesem Fall soll der Ring Größe 14 haben, tatsächlich ist es aber nur Größe 12. Bei der Endbearbeitung von Schmuckstücken sollte jede Ringgröße geprüft werden, wobei eine allgemeine Toleranz von ±1/4 gilt. Ist die Ringgröße geringfügig kleiner, kann sie mit Hilfe eines Ringmessstabs und eines Hammers auf die erforderliche Größe vergrößert werden. Ist der Unterschied beträchtlich, muss der Überschuss am Boden des Ringschafts abgesägt und ein zusätzlicher Abschnitt hinzugefügt und sicher verschweißt werden. Ist die Ringgröße zu groß, muss die überschüssige Länge am Ringschaftboden abgesägt werden.

[Fall 7-26] Der Ringkäfigrücken ist verformt, wie in Abbildung 7-26 dargestellt.

Analyse:

Viele hochwertige Ringe benötigen einen Käfigboden, um den inneren Ringschaft des Rings zu umschließen. Der Käfigrücken besteht in der Regel aus Hohlkörpern mit regelmäßigen Hohlmustern auf der Oberseite. Bei der Endbearbeitung von Schmuckstücken treten häufig Probleme auf, die auf Unachtsamkeit, unsachgemäße Bedienung usw. zurückzuführen sind und zur Verformung des Käfigbodens führen.

[Fall 7-27] Verformung der Ringklaue, wie in Abbildung 7-27 dargestellt.

Analyse:

Die Krallen des Rings sollten symmetrisch und nicht schief sein. In diesem Fall ist eine Kralle nach außen gedreht und nicht mit den anderen Krallen ausgerichtet. Die Krallen sollten bei der Endbearbeitung des Schmucks korrigiert werden.

[Fall 7-28] Die Seite des Außenrings ist unförmig, wie in Abbildung 7-28 dargestellt.

Analyse:

Bei einigen Herrenringen müssen die beiden Seiten sehr flach sein und einen festen Winkel bilden. Beim Feilen und Schleifen sollten die richtigen Werkzeuge und Techniken verwendet werden, um den Gesamtwinkel des Schmucks nicht zu beschädigen.

[Fall 7-29] Durch das Abfeilen von Angussmarkierungen wurde der Ringschaft beschädigt, wie in Abbildung 7-29 dargestellt.

Analyse:

Bei der Endbearbeitung des Rings in der Schmuckfertigung sollten zunächst die restlichen Gusskanalspuren des Werkstücks abgefeilt werden. Um die Produktionseffizienz zu verbessern, verwenden die meisten heute eine Gussanguss-Schneidemaschine anstelle des manuellen Schneidens. Aufgrund der starken Schneidkraft der Schleifscheibe kann das Werkstück während des Schneidens leicht beschädigt werden, wenn es nicht richtig kontrolliert wird. In diesem Fall wurde der Gussanguss des Rings zu stark geschnitten und der Ring beschädigt. Achten Sie beim Schneiden auf die Position des Gusskanals, bestimmen Sie den Schleifwinkel des Rings, drehen Sie den Ring vorsichtig auf der Schleifscheibe und beobachten Sie ihn beim Schneiden, bis er im Wesentlichen glatt mit dem äußeren Ringschaft des Rings ist.

[Fall 7-30] Der Kopf des Rings ist nicht gerade, wie in Abbildung 7-30 gezeigt.

Analyse:

Um die Produktionsschwierigkeiten zu verringern, wird ein Produkt manchmal in mehrere Teile aufgeteilt, die separat gegossen und dann in der Phase der Schmuckveredelung zusammengesetzt und verschweißt werden. In diesem Fall werden der Blumenkopf und der Ring getrennt gegossen, und beim Zusammenbau wird der Blumenkopf nicht zentriert, was zu einer Fehlausrichtung führt. Um solche Fehler zu beheben, sollte bei der Montage vor dem Schweißen auf eine korrekte Ausrichtung geachtet werden. Falls erforderlich, können einfache Positioniervorrichtungen an der ursprünglichen Version angebracht werden, oder es kann eine einfache Vorrichtung während des Schweißens verwendet werden, um die Positionierung zu unterstützen.

2.3. Schmuckveredelungsfehler bei Ohrringen

Bei der Schmuckveredelung von Ohrringen müssen Prozesse wie Feilen von Angussmarken, Formen, Befestigen von Ohrstiften, Schweißen, Abkochen in Wasser, Feilen der Oberfläche, Schleifen, Polieren usw. durchlaufen werden. In diesem Prozess werden spezielle Ohrringfehler der Schmuckveredelung sichtbar

[Fall 7-31] Die Scharnierposition des Ohrrings ist zu eng, und der Ohrstift passt nicht in das Nadelloch, wie in Abbildung 7-31 gezeigt.

Analyse:

Bei der Montage von Ohrringen besteht eine Methode darin, eine Scharnierposition in der Mitte des Ohrrings zu öffnen, um ihn in zwei Hälften zu teilen, den Ohrstift an einem Ende der Öffnung der einen Hälfte anzuschweißen, ein Ohrstiftloch an der entsprechenden Position der anderen Hälfte zu öffnen und ihn durch Öffnen und Schließen durch die Scharnierposition zu verriegeln und durch die Übereinstimmung von Ohrstift und Ohrstiftloch zu verriegeln. In diesem Fall ist die Scharnierposition zu eng, so dass der Ohrstift nicht in das entsprechende Loch passt.

[Fall 7-32] Die Ohrnadel ist zu lang, wie in Abbildung 7-32 gezeigt.

Analyse:

Die Länge des Ohrstifts wird in erster Linie nach der Form des Ohrrings gewählt, die im Allgemeinen im Fertigungsauftrag angegeben ist, wobei eine Abweichung von ±0,5 mm zulässig ist. Wenn der Schmuck fertiggestellt ist, kann bei Unachtsamkeit die falsche Ohrstiftlänge verwendet werden.

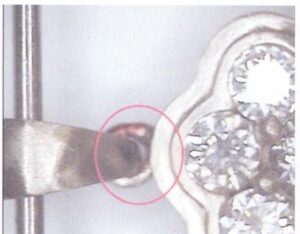

[Fall 7-33] Der Ohrstift ist geschmolzen, wie in Abbildung 7-33 dargestellt.

Analyse:

Die Ohrnadel ist im Vergleich zum Körper des Ohrrings sehr dünn. Beim Löten der Ohrnadel sollte besonders darauf geachtet werden, die Größe und Stärke der Flamme zu kontrollieren. Andernfalls kann die Ohrnadel leicht schmelzen.

[Fall 7-34] Die Ohrringe sind asymmetrisch, wie in Abbildung 7-34 dargestellt.

Analyse:

Da Ohrringe paarweise getragen werden, ist auf beiden Seiten Symmetrie erforderlich, einschließlich Form und Größe. In diesem Fall weisen die Ohrringe Unstimmigkeiten auf, die eine weitere Nachbearbeitung mit Schmuck erfordern.

[Fall 7-35] Verformung der Ohrringöffnung, wie in Abbildung 7-35 dargestellt.

Analyse:

In diesem Fall beträgt die vorgeschriebene Größe der Ohrringöffnung 8 mm, aber die Größe der Ohrringöffnung auf der rechten Seite übersteigt die vorgeschriebene Größe, was zu einer Asymmetrie führt, die geändert werden muss.

[Fall 7-36] Der Ohrclip sitzt zu fest und beeinträchtigt die Bewegung, wie in Abbildung 7-36 dargestellt.

Analyse:

Der Ohrclip wird durch den Quetschzylinder und den Ohrringkörper verriegelt. Es ist erforderlich, dass sich der Ohrclip reibungslos öffnet und schließt, sich beim Öffnen vollständig ausdehnt und beim Schließen sicher schließt. Der Scharnierzylinder des Ohrclips muss in diesem Fall weiter eingestellt werden, um beim Öffnen und Schließen eine gleichmäßige Dichtigkeit zu erreichen, die von einem "Pop"-Geräusch begleitet wird.

[Fall 7-37] Der Ohrstift ist nicht gerade, wie in Abbildung 7-37 gezeigt.

Analyse:

Der Ohrstift, als Teil des Ohrringkörpers, sollte gerade sein. In diesem Fall weist der linke Ohrstift eine deutliche Biegung auf, die bei der Fertigstellung des Schmucks angepasst und korrigiert werden sollte.

[Fall 7-38] Die Verbindungsleitung für das Ohrlochstechen ist zu lang, wie in Abbildung 7-38 gezeigt

Analyse:

Die Ohrmuschel ist durch einen Verbindungsdraht mit dem Ohrringkörper verbunden. Die Länge des Verbindungsdrahtes sollte mit beiden Enden der Ohrmuschel übereinstimmen und nicht zu lang sein, da er sonst das Tragen beeinträchtigt.

2.4. Schmuckveredelungsfehler bei Anhängern

Der Anhänger wird in Verbindung mit einer Kette hergestellt. Der Prozess der Schmuckveredelung umfasst das Ausfeilen von Angussmarkierungen, die Formanpassung, das Anlöten des Anhängerbügels, das Feilen, Schleifen, Polieren usw. Zusätzlich zu den üblichen Fehlern bei der Schmuckbearbeitung gibt es folgende spezielle Fehler bei der Schmuckbearbeitung von Anhängern.

[Fall 7-39] Der Ring des Anhängers ist nicht rund, wie in Abbildung 7-39 gezeigt.

Analyse:

er Anhänger-Springring wird verwendet, um den Bügel des Anhängers zu tragen. Er muss rund sein, um sicherzustellen, dass der Bügel senkrecht in der Mitte des Springrings steht, wenn er gerade hängt. Der Kreis ist in diesem Fall elliptisch, was auf Defekte in der ursprünglichen Version, unvollständige Reparatur der gebrochenen Wachsform, oder Schmuck Finishing nicht korrigieren, um die kreisförmige Sprungring werden kann.

[Fall 7-40]Der obere hängende Sprungring passt nicht zur Größe des Bügels, wie in Abbildung 7-40 gezeigt.

Analyse:

Die Spitze des Bügels wird geschweißt, nachdem sie durch den Handspringring geführt wurde. Die Schließe sollte aufrecht stehen und sich frei im Ring bewegen können. In diesem Fall stimmt jedoch die Höhe im Inneren des Übergaberings nicht mit dem Bügel überein, und es ist nicht genug Platz für den Bügel, um aufrecht zu stehen.

[Fall 7-41] Das Bügelloch ist zu klein, um durch die Kette zu gehen, wie in Abbildung 7-41 gezeigt.

Analyse:

Wenn der Kunde eine Halskette herstellt, wird im Allgemeinen der Kettendurchmesser angegeben. Bei der Vorbereitung des Anhängerbügels muss sichergestellt werden, dass die Kette reibungslos durch das Loch des Anhängerbügels geführt werden kann. In diesem Beispiel wurde der Anhänger bei der Endfertigung des Schmucks nicht richtig auf den Anhängerbügel abgestimmt, und es sollte ein größeres Modell verwendet werden.

[Fall 7-42] Der Anhänger hängt nicht gerade, wie in Abbildung 7-42 gezeigt.

Analyse:

Der Anhänger in diesem Beispiel ist in zwei Teile geteilt, die durch die mittlere Fassung verbunden sind, und die drei Teile können nicht in einer geraden Linie hängen, wenn sie kombiniert werden. Der Grund dafür ist, dass es gegenseitige Einschränkungen bei der Anpassung gibt, die während der Endbearbeitung angepasst und ausgerichtet werden müssen.

[Fall 7-43] Die rechtwinklige Position des Anhängers wurde als flach gefeilt, wie in Abbildung 7-43 gezeigt.

Analyse:

Die Ecken des Anhängers müssen in diesem Fall eine Eckposition haben, und während der Endbearbeitung und des Polierens wurde die linke Ecke so geschliffen, dass sie eine Eckposition hat, aber die rechte Eckposition wurde versehentlich zu einer stumpfen Position poliert.

[Fall 7-44] Hängende Rückenperforation, wie in Abbildung 7-44 dargestellt.

Analyse:

Der Fehler des durchbrochenen Lochs auf der Rückseite des Anhängers in diesem Beispiel wurde nicht durch die Fertigstellung des Schmucks verursacht, sondern trat bereits auf dem gegossenen Rohling auf, und seine Entstehung kann mit dem Gussverfahren, den Formbedingungen, dem Schmelzen und Gießen usw. zusammenhängen. Obwohl das Loch auf der Rückseite des Anhängers erscheint, beeinträchtigt es nicht direkt das Aussehen des Anhängers; stattdessen sollte es während der Schmuckbearbeitung geschweißt und repariert werden.

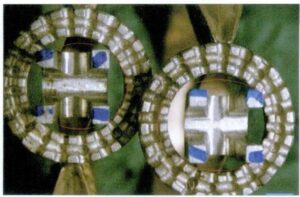

[Fall 7-45] Die Größen der dekorativen Löcher auf dem Anhänger sind uneinheitlich, wie in Abbildung 7-45 gezeigt.

Analyse:

Auf dem Anhänger befindet sich ein Kreis von dekorativen Löchern, die in Form und Größe ungleichmäßig sind. Sie müssen bei der Endbearbeitung des Schmucks zurechtgeschnitten werden, um eine einheitliche Größe zu erreichen.

[Fall 7-46] Die Einstellung des Anhängers ist unvollständig, wie in Abbildung 7-46 dargestellt.

Analyse:

Ein vollständiger Zinken ist die Grundlage für die Qualität der Einlage. Die unvollständigen Zinken werden in diesem Fall während der Gussphase gebildet. Die schweißtechnische Ausbesserung der Fassung muss bei der Schmuckveredelung vorgenommen werden.

2.5. Schmuckveredelungsfehler bei Armreifen

[Fall 7-47] Die Zungenspangenbox hat gebrochene Kanten, wie in Abbildung 7-47 gezeigt.

Analyse:

Bei einem Armband mit zwei Hälften, die sich öffnen und schließen lassen, muss es in der Regel mit einem Zungenverschluss verschlossen und geöffnet werden. Das Verschlussgehäuse sollte quadratisch und glatt sein und fest mit der Zunge abschließen. In diesem Fall hat eine Seite des Verschlusskastens eine gebrochene Kante, was dazu führt, dass er nicht fest mit der Zunge zusammenpasst und eine Schweißreparatur erforderlich ist, um den Defekt an der gebrochenen Kante zu beheben...

[Fall 7-48] Die Zunge des Verschlusses rastet nicht sicher ein, wie in Abbildung 7-48 gezeigt.

Analyse:

In diesem Fall mangelt es der Zungenfeder an Elastizität, was dazu führt, dass die Zunge nicht sicher einrastet. Bei der Verarbeitung von Schmuckstücken sollten geeignete Materialien für die Feder gewählt werden, die ihr eine gute Elastizität verleihen. Wenn die Zunge in das Verschlussgehäuse eingesetzt wird, sollte ein deutliches "Klick"-Geräusch zu hören sein, das anzeigt, dass die Zunge vollständig und sicher in das Verschlussgehäuse passt. Andernfalls sollte die Zunge nachjustiert werden.

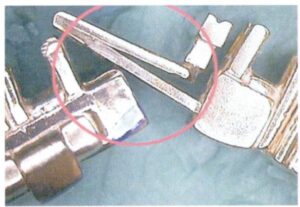

[Fall 7-49] Der Zungenstopper ist zu fest angezogen, wodurch die Zunge bricht, wie in Abbildung 7-49 dargestellt.

Analyse:

Die Zungenschließe ist ein Öffnungs- und Schließmechanismus, der aus der Kombination von Zunge und Schließe besteht. In diesem Fall ist die Zunge etwas größer, was dazu führt, dass sie zu fest mit dem Verschlussgehäuse verbunden ist. Bei jedem Öffnungs- und Schließvorgang verformt und verhärtet sich die Zunge. Nach mehrmaligem Öffnen und Schließen erreicht die Verformung und Verhärtung der Zunge die Grenze des Materials, was zum Bruch führt. Daher sollten nach der Herstellung der Zunge und des Kastens Anpassungen vorgenommen werden, um sicherzustellen, dass die Zunge und der Kasten für einen reibungslosen Betrieb perfekt zueinander passen.

[Fall 7-50] Die Scharnierposition des Armbands ist unbeweglich geschweißt, wie in Abbildung 7-50 dargestellt.

Analyse:

Der Armreif mit zwei Hälften öffnet und schließt sich durch Drehung an einem Scharnier. Wenn der Drehstab mit dem Scharnier verschweißt ist, kann er sich nicht normal drehen, wie in diesem Fall. Um dieses Problem zu vermeiden, sollte bei der Schmuckbearbeitung die Position des Scharniers korrigiert werden, die Verbindung zwischen dem Drehstab und dem Scharnier des Armreifs punktgeschweißt werden, um die Kontaktposition des Drehstabs und des Scharniers des Armreifs fest zu verschweißen, und es sollte darauf geachtet werden, dass das Schweißmaterial nicht in den Drehstab eindringt. Zahnpasta kann auf den rotierenden Barto aufgetragen werden, um zu verhindern, dass er verschweißt wird.

[Fall 7-51] Der Drehstab des Armbands wird abgenommen, wie in Abbildung 7-51 dargestellt.

Analyse:

Das Armband dreht sich durch die Drehstab- und die Scharnierposition. Nachdem der Drehstab in die Scharnierposition eingefügt wurde, müssen beide Enden flach gefeilt werden, und das Ende des Drehstabs wird geschweißt, um ihn mit dem Armbandkörper glatt zu machen. In diesem Fall ist die Schweißung des Drehkopfes nicht fest, und beim Abschleifen der Schweißnarbe kam es zur Ablösung.

[Gehäuse 7-52] Der seitliche Sicherheitsverschluss des Armbands ist zu locker, wie in Abbildung 7-52 dargestellt

Analyse:

Der Zweck des seitlichen Sicherheitsverschlusses am Armband ist es, die Verbindung der beiden Teile kompakter zu machen und ein Lösen zu verhindern. Die Festigkeit des seitlichen Sicherheitsverschlusses sollte angemessen sein. Wenn er zu locker ist, kann er nicht effektiv "anziehen", daher sollte er sich beim Anschließen mit etwas Kraft leicht öffnen und schließen lassen.

[Fall 7-53] Der innere Kreis des Armbands ist nicht rund, wie in Abbildung 7-53 dargestellt.

Analyse:

Um das Aussehen und den Tragekomfort zu gewährleisten, benötigt das Armband einen glatten Innenkreis. Bei der Fertigstellung des Schmucks muss die Form des Armbands korrigiert werden, indem das Armband nach dem Verschließen auf einen kupfernen Armbandstab aufgesetzt und mit der Hand gepresst wird, um das Armband vollständig an die kupferne Armbandskala anzupassen und eine Standardarmbandform mit geeigneter Größe zu bilden.

[Fall 7-54] Der Schliff ist zu stark, wie in Abbildung 7-54 gezeigt.

Analyse:

Die Endbearbeitung von Armbandschmuck erfordert Glätte und keine abrupten Dickenänderungen. In diesem Fall führte das übermäßige Feilen in bestimmten Bereichen des Armbands zu einer Ausdünnung dieser Bereiche.

[Fall 7-55] Die untere Abdeckung hat eine unregelmäßige hohle Form, wie in Abbildung 7-55 dargestellt.

Analyse:

Um das Gewicht des Metalls zu verringern und die Wirkung der Edelsteine hervorzuheben, wird manchmal ein unteres Loch in das Armband gebohrt, so dass es eine runde Form haben muss. Wenn Probleme wie Verformungen und ungleichmäßige Kanten auftreten, sollten sie durch Schmuckveredelung in die gewünschte Form gebracht werden.