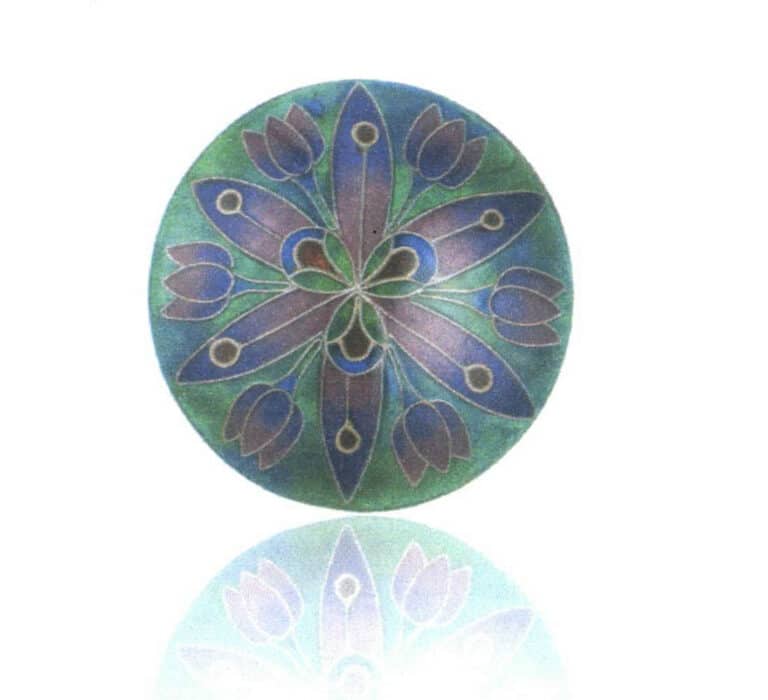

Wie man reinen Goldschmuck herstellt: Eine Schritt-für-Schritt-Anleitung

Verarbeitungstechnologie von reinem Goldschmuck wie Kettenschmuck, Armbänder, Ringe, Anhänger und Ohrringe

Die Verarbeitungstechnologie von reinem Goldschmuck besteht hauptsächlich aus dem Gießen, dem Verschließen, den Hilfsverfahren und dem Polieren. Zu den Hilfsprozessen gehören das Polieren mit Sandpapier, das Glänzen mit Sand, das Eintauchen in Säure, das Sandstrahlen, das Polieren mit Nylonsand, das Gravieren von Mustern und das Kleben von Steinen. Die so genannten Hilfsprozesse werden je nach den spezifischen Anforderungen des Bearbeitungsauftrags angeordnet, und nicht alle Werkstücke müssen diese Prozesse durchlaufen. Verglichen mit der Verarbeitungstechnologie von K-Goldschmuck ist die Verarbeitungstechnologie von reinem Goldschmuck relativ unabhängig. Im Folgenden werden das Verfahren für reines Gold und seine Arbeitsabläufe gesondert vorgestellt.

Der Prozess der Herstellung von reinem Goldschmuck lässt sich zusammenfassen als Guss (Gießen), Verschließen, Hilfsprozesse, Polieren und andere Schritte.

Feilen des Angusses

Inhaltsübersicht

Abschnitt I Der Verschlußprozeß von Kettenschmuck aus reinem Gold

1. Der Prozessablauf beim Verschließen von Kettenschmuck aus reinem Gold

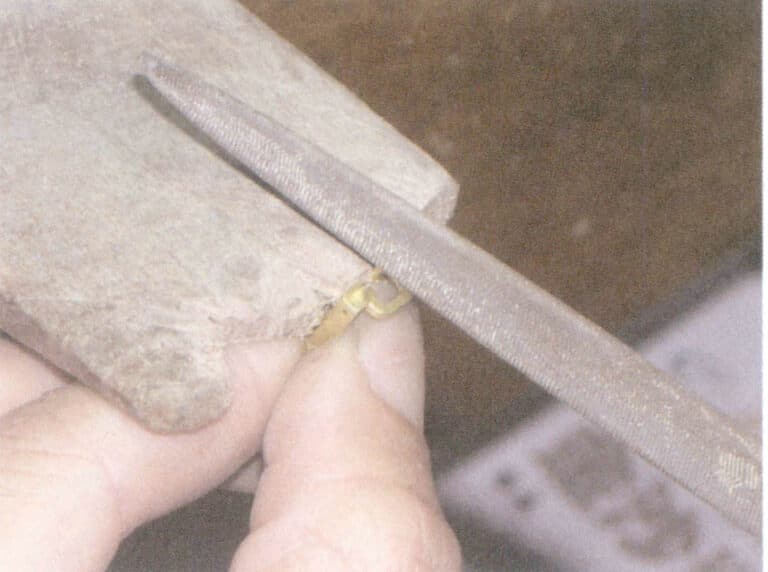

1.1 Ablegen des Angusses

Durch das Feilen des Angusses werden die überstehenden Teile der Werkstückoberfläche, die nicht den Konstruktionsanforderungen entsprechen, entfernt, wobei der abgeschnittene Anguss so gefeilt wird, dass er mit der Werkstückoberfläche übereinstimmt, so dass die Werkstückoberfläche ein nahtloses Ganzes bildet.

(1) Die wichtigsten verwendeten Werkzeuge

Grobes Feilen, glattes Feilen.

(2) Betriebliche Prozessschritte

Feilen Sie zunächst mit einer groben Feile den abgeschnittenen Anguss des Werkstücks so ab, dass er in etwa mit der umgebenden Oberfläche übereinstimmt, und verwenden Sie dann eine glatte Feile für die Endbearbeitung, so dass die Oberfläche des Werkstücks keine offensichtlichen Grenzen aufweist und ein perfektes Ganzes wird (Abbildung 7-1).

(3) Anmerkungen

Achten Sie darauf, die Kraft und Richtung Ihrer Hand zu kontrollieren, und feilen Sie nicht an Stellen, die nicht gefeilt werden müssen.

② Eine glatte Feile sollte verwendet werden, um das Werkstück je nach Form und Krümmung korrekt zu bearbeiten. Bei flachen Werkstücken sollte die Feile flach, gerade und gerade sein; bei gebogenen Werkstücken sollte die Feile einer gebogenen Linie von unten nach oben folgen.

Video zum Feilen des Angusses

1.2 Verknüpfung

Beim Zusammenfügen werden die verstreuten Teile nach dem Abfeilen des Angusses entsprechend den Designvorgaben zu einem vollständigen Armband oder einer Halskette zusammengefügt.

(1) Die wichtigsten verwendeten Werkzeuge

Verkettungszange, Pinzette, Schneidezange.

(2) Betriebliche Prozessschritte

① Die Stücke sollten je nach Verarbeitungsanforderungen klassifiziert werden, wobei zwischen großen, mittleren, kleinen oder verschiedenen Mustern unterschieden wird, und dann miteinander verbunden werden.

② Verwenden Sie eine Zange, um den Verschluss umzulegen und die verbundenen losen Teile festzuhalten (Abbildung 7-2). Schneiden Sie den überstehenden Teil der Verschlusszunge mit einer Schneidezange ab, so dass die beiden losen Teile flexibel gefaltet werden können. Achten Sie darauf, dass die Kette mit dem Verschluss flexibel und gut gepflegt ist.

(3) Anmerkungen

① Bei der Verarbeitung von Kettenschmuck sind die Ordnungsvorschriften für die Einstufung strikt einzuhalten, um eine fehlerfreie Zuordnung der Verschlüsse zu gewährleisten.

② Jedes Verbindungsstück muss flach geklammert, flexibel drehbar, leicht zu biegen und mit sicheren Schweißpunkten versehen sein, sonst kann es sich leicht verformen oder brechen.

Video verlinken

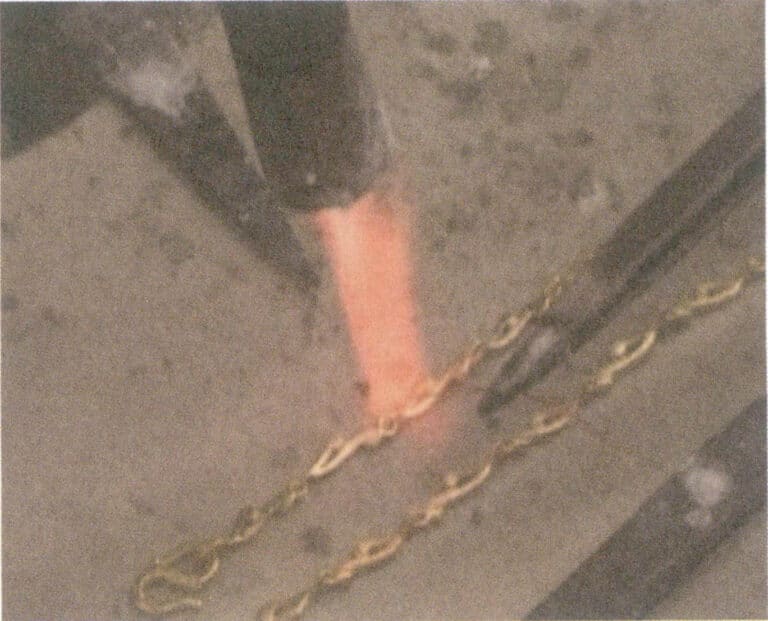

1.3 Schweißer-Ketten

Beim Schweißen von Ketten werden die Öffnungen der einzelnen Verschlüsse, die den Anforderungen entsprechend verbunden wurden, verschweißt, um sicherzustellen, dass sie sicher verschlossen sind und nicht leicht brechen. Während des Schweißvorgangs muss rechtzeitig nachgebessert werden, um die Vollständigkeit zu gewährleisten, wenn am Werkstück Mängel, wie z. B. Sandlöcher, festgestellt werden.

(1) Wichtigste Werkzeuge und Materialien

Zu den wichtigsten Werkzeugen gehören Kombinationsschweißgeräte, Klemmen, eine Boraxschale, ein Feuerzeug, eine Schweißplatte und eine Kettenzange. Zu den wichtigsten verwendeten Materialien gehören Schweißdraht, Schweißbleche und Borax.

(2) Betriebliche Prozessschritte

① Weichen Sie das Borax-Pulver in Wasser ein, schneiden Sie das Schweißblatt mit einer Schere in etwa 1 mm x 60 mm große Streifen und legen Sie diese in die Borax-Schale.

② Legen Sie die zu schweißenden Ketten in der Reihenfolge ihrer Öffnungen auf die Schweißplatte, wobei die schwierigeren 1〜2 Streifen und die leichteren 5 ~ 7 Streifen platziert werden.

Halten Sie den Brenner in der linken Hand, treten Sie mit dem linken Fuß auf den Windball und zünden Sie den Brenner. Halten Sie das Schweißblech mit der Schweißzange fest, berühren Sie die rotglühende Kettenklammer zum Punktschweißen und bewegen Sie sich langsam nach rechts entsprechend der Reihenfolge der Schweißpunkte (Abbildung 7-3). Der Schweißvorgang ist am besten, wenn er punktgenau erfolgt.

(3) Anmerkungen

Während des Schweißvorgangs muss die Koordination von Händen und Füßen angemessen und zeitlich gut abgestimmt sein. Die Intensität der Flamme muss entsprechend den Anforderungen der Schweißpunkte des Werkstücks jederzeit kontrolliert werden. Ist die Flamme zu stark, kann sie das Werkstück zerstören oder unbewegliche Totpunkte erzeugen; ist die Flamme zu schwach, werden die Schweißpunkte möglicherweise nicht heiß genug, um zu schmelzen, was zu falschen oder unzureichenden Schweißnähten führt. Zu viele Schweißpunkte können die Ästhetik beeinträchtigen und Arbeitszeit verschwenden, so dass überflüssige Punkte abgefeilt werden müssen.

Video zum Schweißen von Ketten

1.4 Formgebung

Unter Formgebung versteht man das Anpassen und Korrigieren von verformten Werkstücken nach der Kettenbearbeitung oder anderen Prozessen, um die Konstruktionsanforderungen zu erfüllen.

(1) Die wichtigsten verwendeten Werkzeuge

Kettenzangen, Schaber, Eisenbohrer, Hämmer, usw.

(2) Betriebliche Prozessschritte

Achten Sie sorgfältig darauf, ob die Gesamtform des Werkstücks schief ist; falls dies der Fall ist, können Sie sie mit einer Kettenzange vorsichtig korrigieren oder mit den Händen auf einer Tischplatte flach drücken (Abbildung 7-4).

(3) Anmerkungen

Während des Korrekturvorgangs beim Pressen oder Hämmern des Werkstücks sollte die Kraft nicht zu groß sein, da sich das Werkstück sonst während der Formgebung verformen kann oder die Länge nicht den Konstruktionsanforderungen entspricht.

Video gestalten

1.5 Kettenveredelung

Ziel des Kettenfinishs ist es, Unebenheiten, geringen Glanz oder scharfe Kanten und Grate von der Oberfläche des Werkstücks zu entfernen und es glatter und glänzender zu machen.

(1) Die wichtigsten verwendeten Werkzeuge

Große und kleine Feilen, Schaber (selbstgemacht), Hängeschleifer, Zahnbohrer, Kugelfräser, rosa Steinchen.

(2) Betriebliche Prozessschritte

① Beobachten Sie vor Beginn der Arbeiten sorgfältig die gesamte Kette, um den Bearbeitungswinkel zu bestimmen.

② Beim Polieren ist es notwendig, entsprechend den Konstruktionsanforderungen vorzugehen und verschiedene Feilverfahren für Teile durchzuführen, die sandgestrahlt, sandpoliert, glanzgeschliffen und poliert werden müssen (Abbildung 7-5).

③ Feilen Sie die Schweiß- und Reparaturstellen jedes Teils, um ihre Oberflächen glatt, abgerundet und ästhetisch ansprechend zu gestalten.

④ Ein selbstgebauter Schaber wird verwendet, um die toten Ecken zu glätten und zu polieren, die die kleine Feile nicht erreicht.

⑤ Prüfen Sie nach dem Füllen aller Kettenteile erneut auf Grate an den gefeilten und bearbeiteten Flächen. Sollte dies der Fall sein, verwenden Sie einen hängenden Schleifer, um einen Zahnfräser anzubringen, und tauchen Sie ihn in Maschinenöl, um die Grate zu glätten.

(3) Anmerkungen

① Prüfen Sie die Konstruktionszeichnungen sorgfältig, um die Bereiche zu bestimmen, die bearbeitet werden müssen, und greifen Sie nicht falsch ein.

② Das Werkstück darf während der Endbearbeitung nicht verformt werden. Falls eine Verformung auftritt, muss es neu geformt werden.

③ Achten Sie beim Polieren des Werkstücks mit einem Zahnbohrer darauf, dass Sie die Kante des Werkstücks nicht abbrechen.

Video zur Kettenveredelung

2. Prozessablauf für Armbänder und Halsketten

2.1 Technologischer Ablauf der Verarbeitung für Armbänder und Halsketten

2.2 Gängige Arten von Drahtzugketten-Kunsthandwerk

Zu den gängigen Arten von Armbändern und Halsketten, die im Drahtziehverfahren hergestellt werden, gehören hauptsächlich die folgenden Kategorien.

(1) Perlenkette. Eine halbkreisförmige Verschlusskette mit einer nach innen gerichteten Rille.

(2) Maiskette. Jedes Teilstück ähnelt einem Mais. In der Regel bilden drei Abschnitte eine Kette, die mit Perlenketten gemischt wird, um eine Kette zu bilden.

(3) Kette mit einfachem Verschluss. Jede einzelne Schleife ist zu einer Kette verbunden.

(4) Doppelhakenkette. Zwei sich überschneidende Schlaufen bilden jeweils eine einzelne Schlaufe zu einer Kette.

2.3 Der Prozessablauf zur Herstellung von Armbändern und Halsketten

(1) Ziehendes Kabel

Unter Drahtziehen versteht man das Ziehen von Goldbarren zu einem Golddraht, der die Spezifikationen gemäß den Konstruktionsanforderungen erfüllt. Das Ziehen von Draht ist der erste Schritt bei der Verarbeitung und Herstellung von gezogenen Drahtketten.

① Hauptsächlich verwendete Werkzeuge. Brenner, Pressmaschine, Zange zum Schneiden der Enden, Ziehdrahtplatte.

② Schritte des Arbeitsprozesses. Zunächst wird der Goldbarren mit dem Brenner erhitzt, bis er rotglühend ist, und dann auf natürliche Weise abgekühlt; anschließend wird der Goldbarren mit Hilfe der Druckrillen auf den beiden Walzen der Tablettenpresse allmählich dünner gemacht; wenn der Goldbarren schließlich auf die für die Verarbeitung erforderliche Größe gepresst ist, wird ein Ende mit einem Hammer oder einer Feile dünn geschliffen und abgerundet, dann durch das Loch der Drahtziehplatte geführt und allmählich dünner gezogen, bis die erforderlichen Spezifikationen erfüllt sind.

③ Vorsichtsmaßnahmen. Nach dem Einziehen des Drahtes muss der Durchmesser des Golddrahtes mit einer Schieblehre gemessen werden. Er kann nicht auf der Grundlage der Lochspezifikationen der Drahtziehplatte bestimmt werden, da sich die Löcher der Form nach längerem Gebrauch aufgrund von Verschleiß vergrößern, was nach der Produktion zu Problemen mit dem Gewicht führt.

(2) Herstellung von Ringen

Nach dem Einziehen in den Draht werden im nächsten Schritt Ketten entsprechend den Anforderungen der Auftragsabwicklung hergestellt, und der erste Schritt bei der Herstellung von Ketten besteht darin, den Golddraht zu einzelnen Ringen zu formen.

① Ringe herstellen. Wenn der Querschnitt des Golddrahtes weniger als 1 mm beträgt, kann ein spezieller glatter runder Stahlstab auf dem Hängeschleiferkopf angebracht werden, wobei ein Ende des Golddrahtes am Hängeschleiferkopf befestigt wird. Starten Sie die Hängeschleifmaschine und führen Sie den Golddraht mit den Fingern, um ihn in gleichmäßigen Ringen um den Stahlstab zu wickeln.

Beträgt der Durchmesser des Golddrahtes mehr als 1 mm, sollte ein manueller Wickelmechanismus verwendet werden. Auch hier wird ein Ende des Golddrahtes fixiert und die Wickelmaschine von Hand bedient. Je nach Größe werden unterschiedliche Stahlstangen verwendet, um sicherzustellen, dass der Golddraht gleichmäßig um die Stahlstange gewickelt wird (Abbildung 7-6).

Herstellung von Perlenringen. Ziehen Sie den Golddraht zunächst so, dass er den vorgegebenen Anforderungen entspricht, und verwenden Sie dann eine Pressmaschine, um ihn zu glätten. Dann wird das Ende des Golddrahtes mit einer Spitzzange zu einem flachen Halbkreis geklemmt, ein Loch in der Ziehplatte gewählt, das dem vorgegebenen Durchmesser entspricht, und der flache Draht zu einem konkaven Halbkreis gezogen (die Breite des Goldstücks sollte etwas größer sein als die des Lochs). Entfernen Sie den gewickelten Spiraldraht vom Walzdraht und schneiden Sie ihn entsprechend den Produktionsanforderungen ab.

Die Maisform wird durch Schneiden auf eine bestimmte Länge entlang des Querschnitts hergestellt, wodurch Segmente des "Maiskerns" entstehen.

Andere Ketten werden gerade entlang des Längsschnittes geschnitten, um einzelne Schlaufen zu bilden.

② Vorsichtsmaßnahmen. Der zum Aufwickeln des Golddrahtes verwendete Walzdraht muss die richtige Spezifikation aufweisen. Beim Schneiden des Drahtes muss dieser gerade und ohne Verformung geschnitten werden, und die Größe der geschnittenen Schleifen muss gleichmäßig sein.

(3) Knickring

Wie im Bestellschema angegeben, wird der Knickring hergestellt, indem die verschiedenen geschnittenen Ringe in die entsprechenden Formen gebracht werden und so eine lange Kette bilden.

Prozessschritte der Operation. Die Methode zur Befestigung einer Perlenkette besteht darin, einen Ring mit einem anderen zu verbinden, um eine Kette zu bilden (Abbildung 7-7); die Kornkette wird hergestellt, indem der Golddraht zunächst zu einer vierseitigen Pyramide auf einer kreisförmigen Basis geformt wird, dann mit "Kornkernen" gefüllt wird, wobei in der Regel drei "Körner" aneinander gereiht werden, und dann ein Perlenring darauf befestigt wird, wobei dieser Weg fortgesetzt wird, bis die gewünschte Länge erreicht ist; die Doppelverschlußkette (Doppelverschluß) verbindet zwei Ringe und verbindet sie zu einer Kette.

(4) Schweißspange

Schweißverschluss bedeutet, dass die Öffnungen der miteinander verbundenen Ringe und Kreise so zusammengeschweißt werden, dass sie nicht getrennt werden können.

① Schritte des Betriebsablaufs.

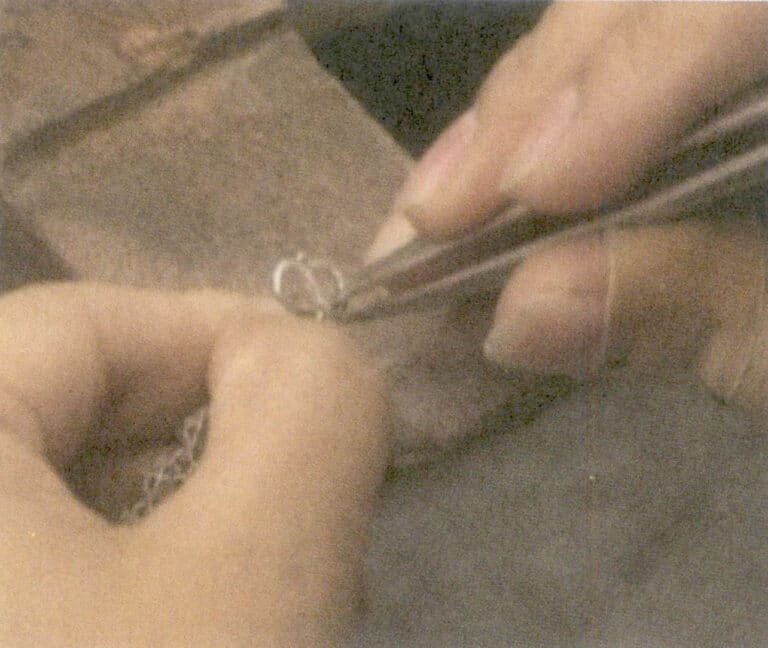

Methode eins: Zünden Sie den Schweißbrenner an, erhitzen Sie die Öffnung des Rings, bis sie sich rot färbt, halten Sie mit einer Pinzette ein in Boraxwasser getauchtes Feingoldstück fest und setzen Sie es auf die erhitzte Öffnung; die geschmolzene Schweißflüssigkeit schweißt die Ringöffnung unter der Einwirkung des Borax schnell zusammen (Abbildung 7-8).

Methode 2: Nehmen Sie mit einem kleinen Löffel das in Boraxwasser getränkte Goldpulver heraus und tragen Sie es zum Schmelzen auf die Öffnung auf, wodurch ebenfalls ein schneller Schweißeffekt erzielt werden kann (diese Methode wird im Allgemeinen zum Schweißen kleiner Ringe verwendet).

Die Maiskette muss auch zwischen jedem Ring des "Maiskerns" und zwischen dem "Maiskern" und dem Außenrahmen fest verschweißt sein.

② Vorsichtsmaßnahmen. Beim Schweißen ist darauf zu achten, dass die Schweißnaht gleichmäßig ist, die Schweißpunkte nicht zu groß sind und beim Schweißen der Maiskette besondere Vorsicht geboten ist.

(5) Verdrillte Ketten

Das Verdrehen der Kette bedeutet, dass die Kette mit einer geschweißten Öffnung in einem bestimmten Winkel verdreht wird, um gute und gleichmäßige Verbindungen zwischen den einzelnen Gliedern zu gewährleisten.

① Die wichtigsten verwendeten Werkzeuge. Handbohrmaschine, Spitzzange.

② Schritte des Betriebsablaufs. Fixieren Sie ein Ende der Kette, haken Sie das andere Ende an der Handbohrmaschine ein und ziehen Sie sie fest und gerade; eine Person dreht den Griff der Handbohrmaschine, während die andere die Spitzzange benutzt, um die verdrehten Bereiche zu korrigieren und sicherzustellen, dass die Winkel zwischen den einzelnen Kettengliedern gleichmäßig und gut verbunden sind (Abbildung 7 - 9).

③ Vorsichtsmaßnahmen. Beim Verdrehen und Korrigieren der Kette ist unbedingt darauf zu achten, dass dies maßvoll geschieht. Ein zu starkes Verdrehen oder Einspannen kann zum Bruch der Kette führen.

(6) Abflachung

Abflachen bedeutet, den Winkel jedes Kettenglieds gleichmäßig zu gestalten und die Oberfläche zu glätten.

① Die wichtigsten verwendeten Werkzeuge. Hammer, Schweißtisch, Pressmaschine.

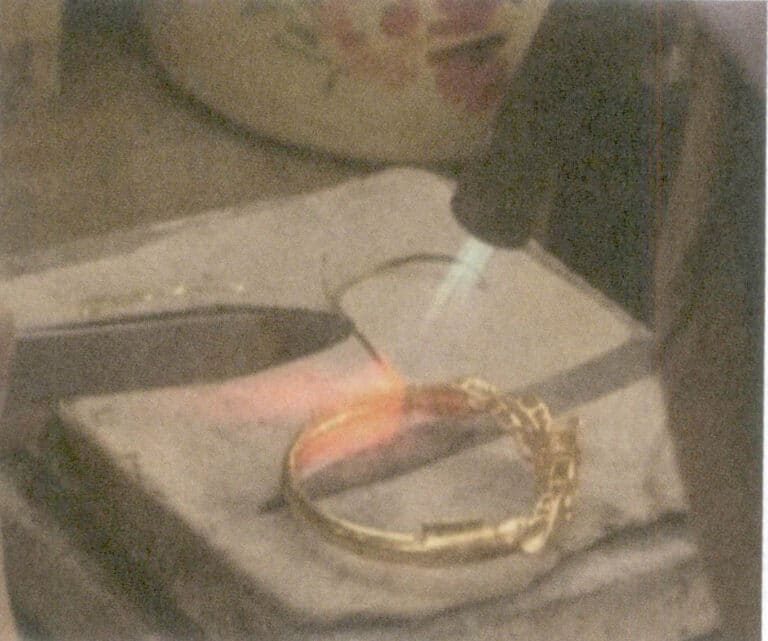

② Schritte des Arbeitsprozesses. Legen Sie die verdrehte Kette zunächst flach auf den Schweißtisch und klopfen Sie sie vorsichtig mit einem Hammer flach; stellen Sie dann die Spalthöhe zwischen den Rollen der Pressmaschine entsprechend den Produktionsanforderungen ein und führen Sie die Kette zum Walzen in die Pressmaschine ein (Abbildung 7-10); erwärmen Sie dann die einmal gepresste Kette mit einer Blaspistole, bis sie rot glüht, und lassen Sie sie natürlich abkühlen; wiederholen Sie schließlich die oben genannten Schritte für die erwärmte Kette.

③ Technische Anforderungen an das Handwerk. Unabhängig davon, wie die fertige Kette platziert wird, solange ein Ende angehoben wird, richtet sich der Rest reibungslos aus, ohne sich zu falten oder zu verheddern.

(7) Gravur-Muster

Carving-Muster bedeutet, dass dekorative Muster in die Kette eingraviert werden, um das Aussehen des Schmucks zu verbessern und ihn schöner und einzigartiger zu machen.

① Gravieren von festen Mustern. Stellen Sie die Skala entsprechend der gewünschten Breite des Musters ein. Kleben Sie das doppelseitige Klebeband auf einen quadratischen Holzklotz, richten Sie die Kette aus, um Knoten zu vermeiden, legen Sie sie flach auf das doppelseitige Klebeband und klopfen Sie vorsichtig mit einem Gummihammer darauf, damit die Kette auf der Klebefläche haftet. Verwenden Sie einen in Wintergrünöl getauchten Pinsel und tragen Sie das Öl gleichmäßig auf die Oberfläche der zu schnitzenden Kette auf. Legen Sie den Holzblock mit der befestigten Kette auf die Werkbank der Schnitzmaschine und achten Sie darauf, dass die Oberfläche der Kette mit dem Schnitzmesser ausgerichtet ist. Drücken Sie den Netzschalter und schieben Sie den Holzklotz langsam und gleichmäßig mit der linken Hand, während Sie mit der rechten Hand den Hebel betätigen, um das Schnitzmesser auf und ab zu bewegen, damit das Messer Muster in die Oberfläche der Kette schnitzen kann (Abbildung 7-11).

② Gravieren von Kreuzmustern. Bestimmen Sie das verwendete Drehwerkzeug anhand des Werkstücks und befestigen Sie die Basis des Werkstücks (verwenden Sie eine Basis mit Rädern für manuelle Ketten). Kleben Sie das doppelseitige Klebeband auf die Basis, befestigen Sie die Kette flach auf dem Band und sichern Sie sie. Bestimmen Sie die Position des zu gravierenden Werkstücks und stellen Sie den Winkel zwischen Schneidemesser und Unterlage ein. Drehen Sie die Basis mit der linken Hand, während Sie mit der rechten Hand den Bedienhebel halten, um den Gravurwinkel und die Schnitttiefe zu steuern. Wenn es eine Abweichung in der Gravurposition gibt, kann diese durch Ändern des Winkels der Basis angepasst werden, um das Bearbeitungsziel zu erreichen.

③ Vorsichtsmaßnahmen. Die Kette muss flach und sicher auf dem Holzklotz liegen, damit sie sich während der Gravur nicht lockert. Achten Sie darauf, die Kette vor dem Gravieren zu ölen, damit das Werkstück nicht am Metallpulver festklebt. Während des Graviervorgangs sollten beide Hände koordiniert werden, um die Vorschubgeschwindigkeit des Holzblocks und die Tiefe des Musters zu steuern.

Gravurmuster Video

(8) Ablagefläche

① Die wichtigsten verwendeten Werkzeuge. Grobe Feile, glatte Feile, Schraubenschlüssel, Lehre für die Befestigung.

② Schritte des Betriebsverfahrens. Stellen Sie die Höhe des Feilschlitzes der Vorrichtung entsprechend der Breite der Kette so ein, dass nur der Teil der Kette, der im Schlitz liegt, bearbeitet wird. Nachdem Sie die Höhe und Tiefe der Kette und des Schlitzes entsprechend eingestellt haben, ziehen Sie die Endbefestigungsschrauben der Vorrichtung mit einem Schraubenschlüssel an, um die Kette in der Vorrichtung zu sichern. Feilen Sie die überstehende Kante der Kette in der Vorrichtung mit einer groben Feile ab und polieren Sie dann die mit der groben Feile gefeilte Kante mit einer glatten Feile. Nachdem Sie eine Kante der Kette bearbeitet haben, feilen Sie die andere Kante. Wenn eine Kante der Kette bearbeitet ist, entspricht die Tiefe des Schlitzes in der Vorrichtung nun der Breite der Kette, so dass die Höhe der Vorrichtung auf die für die Bearbeitung der Kette erforderliche Höhe eingestellt werden sollte. Nachdem beide Seiten der Kette bearbeitet wurden, verwenden Sie einen Pinsel, um das restliche Metallpulver wegzufegen, und fahren Sie dann mit dem Polieren der Scheibe fort.

③ Vorsichtsmaßnahmen. Halten Sie sich strikt an die Gewichtsbeschränkung, die im Verarbeitungsauftrag angegeben ist. Tragen Sie Kreide auf die groben und glatten Feilen auf, um das Anhaften von Metallpulver an den Feilen zu verhindern und den Metallverbrauch so weit wie möglich zu reduzieren. Bemühen Sie sich um allgemeine Glätte und feilen Sie die Kette nicht in eine konkave oder konvexe Form.

(9) Anbringen des Verschlusses

Unter Anbringen des Verschlusses versteht man das Anbringen des Kettenverschlusses an der Kette. Der Kettenverschluss ist die Öffnungs- und Schließvorrichtung für Armbänder oder Halsketten und ist ein Schlüsselelement für die Bequemlichkeit beim Tragen und Abnehmen jeder Kette.

① Klassifizierung der Kettenverschlüsse. Einschließlich: W-Typ (im Allgemeinen für Halsketten verwendet), S-Typ (im Allgemeinen für Armbänder verwendet), Gewindetyp, Verschlusstyp usw.

② Operative Prozessschritte. Schneiden Sie die verarbeitete lange Kette auf die für den Verarbeitungsauftrag erforderliche Länge zu. Bringen Sie den Verschluss an einem Ende der Kette an (Abbildung 7-12) und schweißen Sie ihn dann mit einem Brenner an. Es ist darauf zu achten, dass sich die Enden der Kette flexibel zusammenfügen, so dass sie leicht zu tragen und abzunehmen ist.

Die weiteren Arbeitsgänge der Zugdrahtkette, wie Schleifen, Säurewaschen, Polieren usw., sind ähnlich wie die oben genannten.

Video zur Installation der Schließe

Video zum Basteln von Armbändern und Halsketten

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

Abschnitt II Der Verschlussprozess von Armbändern aus reinem Gold

1. Der Prozessablauf des Klemmens der Armbänder aus reinem Gold

Der Ablauf des Spannvorgangs für das Armband aus reinem Gold umfasst: Feilen des Angusses → Spannen des Armbands → Schweißen der Grundplatte→ Schweißen des Kalibrierungsrohrs → Sägen des Rohrs→ Schweißen der Armbandzunge→ Sägen der Handbedienungsposition→ Anpassen→ Formen→ Feilenfinish→ Schweißen des "8"-förmigen Spannsystems.

Die obige Darstellung ist der allgemeine Ablauf des Spannvorgangs für ein Armband aus reinem Gold; bei speziellen Arten von Vollgoldarmbändern kann der Ablauf je nach Modell variieren.

2. Betriebsverfahren

2.1 Ablegen des Angusses

2.2 Klemmbügel

Bei der Herstellung von Klemmarmbändern wird der Armbandrohling in eine ovale Form gegossen, so dass er sich eng um das Handgelenk schmiegt.

(1) Wichtigste Werkzeuge und Materialien

Zu den wichtigsten Werkzeugen gehören ein Satz Kombinationsschweißwerkzeuge, Schweißfliesen, eine Boraxschale, Schweißklemmen, ein Sägerahmen, eine Spitzzange, ein Armbandkernbohrer und ein Armbandaufsatz. Zu den wichtigsten verwendeten Materialien gehören Borax, Schweißdraht und Schweißplatten.

(2) Betriebliche Prozessschritte

① Unterscheiden Sie bei einteiligen Armbändern zwischen der Vorderseite und der Basis des Armbands und prüfen Sie, ob die Gussrohlinge des Armbands Qualitätsprobleme aufweisen (z. B. Risse, Rillen usw.).

② Legen Sie die Stirnseite und die Basis des Armbands zusammen und messen Sie mit einem Stahllineal, ob die Größe des Armbands den Größenanforderungen der Bestellung entspricht.

③ Spannen Sie eine Seite des Armbands mit einer Schweißzange auf den Schweißblock und schweißen Sie einen Punkt an der Öffnung der Seite des Armbands, nehmen Sie dann die Basis des Armbands und richten Sie sie an der Seite des Armbands aus.

④ Formen Sie den einseitig auf den Jochzylinder aufgeschweißten Handbügel so, dass der Handbügel durch die Formgebung vollständig wird (Abbildung 7-13).

⑤ Messen Sie die Gesamtgröße des Armbands erneut mit einem Stahllineal, um zu prüfen, ob sie den Standardanforderungen entspricht.

(3) Anmerkungen

① Die Stirnseite und der Boden des Armbandes dürfen nicht unpassend sein; die Schweißnaht der Stirnseite und des Bodens des Armbandes muss sauber und regelmäßig sein, ohne Versatz.

② Vermeiden Sie es, beim Formen mit übermäßiger Kraft zuzuschlagen, da dies Abdrücke auf der Oberfläche des Armbands verursachen kann, die das Bearbeiten und Feilen erschweren.

Video zum Spannen von Armbändern

2.3 Schweißnahtplatte

Der Zweck der Schweißunterlage ist die Verarbeitung und Herstellung der Armbandzungenbox.

(1) Die wichtigsten verwendeten Werkzeuge

Blaspistole, Pinzette, Schweißzange, Spiralbohrer.

(2) Betriebliche Prozessschritte

① Wählen Sie eine geeignete Grundplatte aus massivem Gold entsprechend der Größe des Armbands aus, erweichen Sie sie, biegen Sie sie in einem Bogen entsprechend der Krümmung des Armbandbohrers und verwenden Sie eine Feile, um sie anzupassen, damit die Länge der Grundplatte mit der konkaven Position des Armbandrohrs übereinstimmt und fest sitzt.

② Verwenden Sie die Schweißzange, um das Armband horizontal zu halten, platzieren Sie die Grundplatte richtig, schweißen Sie einen Punkt am Ende der Grundplatte zur Positionierung leicht an, nehmen Sie dann das Armband aus der Schweißzange, legen Sie es flach auf die Schweißfliese und verwenden Sie Schweißwerkzeuge, um entlang der Grundplatte zu schweißen, bis es vollständig verschweißt ist (Abbildung 7-14).

2.4 Schweißen der rotierenden Welle

Das Schweißrohr verbindet die Oberfläche und den Boden des Armbands, so dass es sich nach dem Öffnen flexibel öffnen und schließen lässt.

(1) Die wichtigsten verwendeten Werkzeuge

Blaspistole, Pinzette, Lötplatte, Lötdraht, Borax, Spitzzange, Rattenschwanzfeile.

(2) Betriebliche Prozessschritte

① Bereiten Sie ein geeignetes Paar Drehröhrchen vor, wobei Sie darauf achten, dass sie gut zum Armband passen, und bestreichen Sie die Hülsen mit Zahnpasta, damit sie nicht verschweißt werden.

② Sägen Sie mit einem Sägebogen eine quadratische Öffnung, die etwas kleiner ist als der Außendurchmesser des Kalibrierungsrohrs entlang der ursprünglichen Schweißlinie, und verwenden Sie dann eine Rattenschwanzfeile, um die quadratische Öffnung an das Rohr anzupassen.

③ Legen Sie ein Paar Drehrohre in die Mitte der Armband-Kalibrierungsposition, wobei das Kalibrierungsrohr flach sitzt und die Oberseite parallel zur Armbandoberfläche ist.

Verwenden Sie eine Schweißzange, um die Oberfläche des Armbands zu halten, und schweißen Sie den Kontaktpunkt zwischen dem Rohr und dem Armband durch Punktschweißen fest (Abbildung 7-15).

Abbildung 7-15 Anschweißen des Kalibrierungsrohrs

(3) Anmerkungen

Die beiden Hälften des Armbands dürfen nicht falsch ausgerichtet (eingespannt) sein. Das Rohr kann schief gesägt, durchgesägt oder schief gefeilt werden, daher ist besondere Vorsicht geboten. Beim Punktschweißen ist außerdem darauf zu achten, dass die Schweißflüssigkeit nicht in das Rohr eindringt; andernfalls blockiert das Rohr und muss nachgearbeitet werden.

2.5 Sägen des Rohres

Das Sägen des Rohrs bedeutet, dass sich das geschweißte Rohr des Armbands frei öffnen und schließen kann.

(1) Die wichtigsten verwendeten Werkzeuge

Bogensäge (Sägebügel).

(2) Betriebliche Prozessschritte

Lösen Sie den Sägebügel und das Sägeblatt, führen Sie sie in den Innenkreis des Armbands ein, spannen Sie den Sägebügel und sägen Sie den Schweißpunkt auf der Seite mit dem Kalibrierungsrohr entlang des Spalts auf, an dem die beiden Hälften des Armbands verbunden sind (Abbildung 7-16).

(3) Anmerkungen

Achten Sie beim Sägen des Armbands darauf, dass Sie entlang des Spalts sehen, in dem die beiden Hälften des Armbands miteinander verbunden sind; andernfalls lässt sich das Armband möglicherweise nicht richtig öffnen oder schließen, was die bisherigen Bemühungen zunichte macht.

2.6 Schweißen der Zunge des Armbands

Die Armbandzunge ist eine wichtige Vorrichtung zum Öffnen und Schließen des Goldarmbandes.

(1) Die wichtigsten verwendeten Werkzeuge

Schneidbrenner, Pinzette, Schweißfliese, Schweißdraht, Borax, Spitzzange und Rattenschwanzfeile.

(2) Schritte des Betriebsprozesses

① Wählen Sie die entsprechende Armbandzunge, die die Wortmarke "900" spielt, mit einer groben Feile, die zu einem Trapez gefeilt wird.

Glühen Behandlung von Armband Zunge, mit einer Zange gebogenen Bogen, und dann Datei ein wenig Beschneiden, das lange Ende des Armbandes in den Boden des Armbandes Zunge Box und Punktschweißen wird Armband Zunge fixiert werden, und dann das Armband Zunge und der Boden des Armbandes Kontakt Bit auf, unter dem Schweißen, um vollständig solide (vorstehende Teil der 5 ~ 6mm, Abbildung 7-17).

Drücken Sie das Armband mit beiden Händen auf beiden Seiten zusammen und testen Sie, ob sich die Armbandzunge problemlos in die Zungenbox einführen lässt (nach dem Einführen sollte die Armbandzunge von außen nicht mehr sichtbar sein).

2.7 Säge-Handbetriebstaste

Der Handbedienungsknopf wurde entwickelt, um das Öffnen und Schließen des Armbands zu erleichtern und gleichzeitig sicherzustellen, dass die beiden Teile genau positioniert und fest miteinander verbunden sind.

(1) Die wichtigsten verwendeten Werkzeuge

Bogensäge, kleine Feile, Bolzenschneider, Hängeschleifer, Zahnbohrer.

(2) Betriebliche Prozessschritte

Setzen Sie die Armbandzunge in den Armbandzungenkasten ein und sägen Sie dann mit dem Sägebügel in einem Abstand von 3 ~ 4 mm von der Schnittstelle nach unten. Wenn Sie die halbe Höhe der Anschnittplatte erreicht haben, drehen Sie sich um 90° in die Richtung und sägen weiter, bis Sie die mittlere Position zwischen den Armbandzungen erreicht haben, dann ist die Knopfposition fertig. Schweißen Sie dann einen geeigneten Knopf an die Knopfposition.

(3) Anmerkungen

Beim Sägen der Handbetriebsposition ist besonders darauf zu achten, dass die Sägeposition für ein leichtes Verschweißen der Nahtverzierung richtig ist.

2.8 Anpassung

Die Einstellung gewährleistet, dass die beiden Teile des Armbands genau positioniert und fest miteinander verbunden sind und die Anforderungen an ein flexibles und reibungsloses Öffnen und Schließen erfüllen.

(1) Die wichtigsten verwendeten Werkzeuge

Bogensäge, kleine Feile, Bolzenschneider, Hängeschleifer, Zahnbohrer.

(2) Betriebliche Prozessschritte

① Verwenden Sie eine kleine Feile, um die Zunge des Armbands abzuschneiden, und verwenden Sie einen Zahnbohrer, um die Schweißschlacke und die Goldperlen im Inneren der Zungenbox des Armbands zu reinigen, und stellen Sie sicher, dass die Box quadratisch ist.

② Auf dem Armbandzungenkasten der Armbandvorderseite sah ich eine parallele Linie etwa 1 mm vom Rand des Armbandzungenkastens entfernt, mit einer Tiefe von 0,5 mm.

Führen Sie die Armbandzunge in den Armbandzungenkasten ein und bringen Sie die beiden Teile des Armbands zusammen. Folgen Sie dann der Rille, die ursprünglich gesägt wurde, und bewegen Sie sich mit der Säge die Rille hinunter, wobei Sie die Armbandzunge leicht anritzen, um eine flache Rille zu hinterlassen (die Rille dient als Positionierungspunkt für den Verschluss des Armbands).

④ Wählen Sie ein geeignetes Metallstück als Verschluss, setzen Sie es in die soeben gesägte Öffnung ein und schweißen Sie es fest, nachdem Sie den Überstand abgefeilt haben.

(3) Anmerkungen

Nach Abschluss aller Arbeiten sollte die Armbandzunge wiederholt zur Prüfung in die Armbandzungenbox eingeführt werden. Wenn die Armbandzunge in die Box eingeführt wird, sollte ein deutliches "Klick"-Geräusch zu hören sein, das anzeigt, dass der Sitz zwischen der Armbandzunge und der Box korrekt ist; andernfalls sollten Anpassungen vorgenommen werden.

2.9 Formgebung

Bei der Formgebung werden Verformungen, die während der Produktion auftreten können, durch eine Reihe von Verfahren gehandhabt, um sicherzustellen, dass das Endprodukt die Normen vollständig erfüllt.

(1) Die wichtigsten verwendeten Instrumente

Hammer, Bohrkrone für Armband, Amboss, grobe Feile, glatte Feile, Armbandaufsatz.

(2) Betriebliche Prozessschritte

① Legen Sie eine Seite des Armbands auf den Amboss und vernieten Sie die freiliegende Linie vorsichtig mit einem kleinen Hammer, um sie zu einer Niete zu formen; wiederholen Sie den gleichen Vorgang auf der anderen Seite.

② Legen Sie das Armband nach dem Zusammenbau auf den Armband-Bohrer und drücken Sie es nach unten, um sicherzustellen, dass es perfekt mit dem Bohrer zusammenpasst und eine Standard-Armbandform bildet.

2.10 Endbearbeitung von Dateien

Beim Feilen werden die während der Bearbeitung auf der Oberfläche des Werkstücks hinterlassenen Spuren beseitigt, wodurch das Armband vollständiger und ästhetisch ansprechender wird.

(1) Die wichtigsten verwendeten Werkzeuge

Große Datei, mittlere Datei.

(2) Betriebliche Prozessschritte

Verwenden Sie eine große Feile, um das Werkstück grob zu glätten, und verwenden Sie dann eine mittlere Feile, um es fertig zu stellen, damit das Armband insgesamt glatt wird.

(3) Anmerkungen

Beim Feilen ist es wichtig, die Kraft und Richtung der Hand zu kontrollieren und den Kontakt mit Bereichen zu vermeiden, die nicht gefeilt werden müssen. Wenn Sie eine Feile für die Endbearbeitung verwenden, sollten Sie sie entsprechend der Form und Krümmung des Werkstücks richtig einsetzen; bei flachen Werkstücken sollte die Feile flach, gerade und gerade sein, während bei gekrümmten Werkstücken die Feile in einem Bogen von unten nach oben geführt werden sollte.

2.11 Schweißen des "8" förmigen Spannsystems

Das "8"-förmige Schweißsystem verbindet die beiden Teile des Armbands fester miteinander, damit es nicht abfällt.

(1) Die wichtigsten verwendeten Werkzeuge

Ausblaspistole, Borax, Pinzette, Spitzzange, Schweißdraht.

(2) Betriebliche Prozessschritte

Nehmen Sie den Verbindungspunkt der beiden Teile des Bügels mit der Positionierung der Armbandzunge als Mittellinie und schweißen Sie auf jeder Seite eine Goldperle in einer Position von 3 〜4 mm zur Armbandoberfläche hin. Bohren Sie ein 0,6-mm-Durchgangsloch in die Goldperle an der Seite, wobei der Lochdurchmesser parallel zur Seite des Armbands liegen muss.

Verwenden Sie 92 Golddraht ( ∅0,5 mm x 32 mm ), um ihn durch das Durchgangsloch der Goldperle zu führen, und falten Sie ihn dann in der Hälfte. Die beiden Drahtenden treffen sich und überlappen sich am anderen Ende der Goldperle, und dann werden die beiden Drahtenden mit der Blaspistole verschmolzen.

③ Schneiden Sie den überschüssigen Golddraht ab und drücken Sie ihn mit einer Spitzzange in Form einer "8" zwischen die beiden Perlen.

(3) Anmerkungen

Die Form der "8" sollte angemessen fest sein; wenn sie zu fest ist, kann sie aufgrund der langfristigen Reibung brechen, und wenn sie zu locker ist, erfüllt sie ihren Zweck nicht. Daher sollte sie beim Verschließen mit ein wenig Kraft zusammenpassen.

Abschnitt III Die Kunstfertigkeit von Ringen, Anhängern und Ohrringen aus reinem Gold

1. Der Verschlussprozess von Goldringen, Anhängern und Ohrringen

2. Schweißen von Ohrstiften, Bügeln und Sprengringen

Ohrstecker sind ein wesentlicher Bestandteil von Ohrringen. Aufgrund der Schwierigkeit des Direktgusses müssen sie nach dem Gießen angeschweißt werden. Bügel und Sprengringe sind wichtige Bestandteile zum Aufhängen von Anhängern, die ebenfalls später angeschweißt werden. Die Arbeitsabläufe sind wie folgt.

(1) Die wichtigsten verwendeten Werkzeuge und Materialien

Zu den wichtigsten Werkzeugen gehören Kombinationsschweißgeräte, eine Boraxschale, Schweißzangen und Schweißfliesen. Zu den Materialien gehören Borax, Ohrstifte in geeigneter Größe, Bügel, Sprungringe und Schweißdraht.

(2) Betriebliche Prozessschritte

① Legen Sie die wohlgeformten und passenden Ohrringe auf das Lötbrett und setzen Sie die Ohrstifte richtig ein.

② Halten Sie den gezündeten Schweißbrenner in der linken Hand, verwenden Sie die Schweißzange, um den Schweißdraht zum Punktschweißen zu halten, bis das Ohrloch zu etwa 2/3 gefüllt ist, und tragen Sie etwas Borax an der Ohrlochposition auf und brennen Sie es mit dem Schweißbrenner ab, bis es vollständig verschweißt ist.

③ Wenn Sie die Bügel und die Sprungringe schweißen, schweißen Sie zuerst die Bügel und befestigen Sie dann die Sprungringe, bevor Sie mit dem Punktschweißen fortfahren und sicherstellen, dass die Schweißpunkte glatt sind und sich nicht lösen.

(3) Anmerkungen

(1) Beim Schweißen der Ohrstifte muss besonders darauf geachtet werden, dass die Größe und Stärke der Flamme kontrolliert wird und die Ohrstifte nicht schmelzen und sich verkürzen (da der Schweißdraht eine Reinheit von 95% hat, während die Ohrstifte eine Reinheit von 92% haben).

(2) Die Schweißpunkte sollten beim Punktschweißen an der Ohrmuschel gleichmäßig sein.

(3) Wenn beim Schweißen der Bügel und Sprungringe die Schweißstelle zu groß ist, muss sie repariert und poliert werden, um sie glatt und eben zu machen.

Der Spannvorgang des Pendelvideos

Abschnitt IV Hilfsprozesse bei der Herstellung von reinem Goldschmuck

1. Schleifpapier Polieren

Das Polieren mit Sandpapier dient der Beseitigung von Spuren, die bei der Endbearbeitung und Formgebung entstehen können, und macht die Oberfläche des Werkstücks glatter und polierter.

(1) Die wichtigsten verwendeten Werkzeuge

Hängeschleifer, Schleifpapierrollen (konisch, kreisförmig), Schleifpapierscheiben, Stahlfräser, Abfallfräser.

(2) Betriebliche Prozessschritte

Installieren Sie das gerollte Schleifpapier auf dem hängenden Schleiferkopf und polieren Sie die gewünschten Teile des Werkstücks (Abbildung 7-18).

② Schleifen Sie den Innenring mit einer Sandpapierscheibe.

Schleifpapier Polieren Video

2. Glitzernde, sandähnliche Veredelung

Bei der glitzernden, sandähnlichen Endbearbeitung wird ein Punktnetz auf der Oberfläche des Werkstücks an den gewünschten Stellen erzeugt, das ein ungleichmäßiges und strukturiertes Aussehen aufweist und die dreidimensionale Wirkung des Werkstücks verstärkt.

(1) Die wichtigsten verwendeten Werkzeuge

Hängeschleifer, Diamant-Blitzbohrer, Steinschleuder.

(2) Betriebliche Prozessschritte

① Halten Sie das Werkstück mit der linken Hand, greifen Sie den Bohrer mit der rechten Hand, zielen Sie auf die zu bearbeitende Fläche und bohren Sie, während Sie sich in einer geordneten, gepunkteten Weise bewegen und ein Punktmatrixnetz auf der bearbeiteten Fläche bilden (Abbildung 7-19).

② Prüfen Sie, ob die Unebenheiten des Gitters in Ordnung sind und ob die Tiefe und Untiefe angemessen sind, und nehmen Sie die erforderlichen Anpassungen vor.

(3) Anmerkungen

① Üben Sie die Kraft gleichmäßig und mäßig aus, mit einer geordneten und in der Tiefe gleichmäßigen Gitteranordnung.

② Beschädigen Sie nicht die unbearbeitete Oberfläche.

③ Verursachen Sie keine erheblichen Verformungen des Werkstücks.

3. Eintauchen in Säure

Das Säuretauchen dient dazu, Flecken und Verunreinigungen von der Oberfläche des Werkstücks zu entfernen, so dass es durch die Säurebehandlung leichter poliert werden kann. Es ist für verschiedene Arten von Schmuck geeignet, die bearbeitet werden müssen.

(1) Die wichtigsten verwendeten Werkzeuge

Zu den wichtigsten Werkzeugen gehören ein Schweißbrenner, eine lange Schweißzange, ein Schweißstein, ein Feuerzeug, ein Corning-Topf (ein säure- und korrosionsbeständiger Behälter, der üblicherweise für Schwefelsäure, Salzsäure usw. verwendet wird) und ein Plastikeimer. Das Material ist 36% 〜38% Salzsäurelösung.

(2) Betriebliche Prozessschritte

① Legen Sie die Werkstücke auf den Schweißziegel, zünden Sie den Brenner mit dem Feuerzeug an, brennen Sie die Werkstücke mit dem Brenner auf dem Schweißziegel rot an und legen Sie sie dann zum Einweichen in den mit Säure gefüllten Corning-Topf (Abbildung 7-20).

② Befindet sich das Werkstück im Topf mit der Lösung, bildet sich viel Schaum, bis der Topf mit dem Schaum automatisch verschwindet; Sie können das Werkstück zum Reinigen herausnehmen.

③ Nach Beendigung der Arbeiten sollte die Säurelösung in einen speziellen Eimer verpackt und zur Lagerung in das Lager der Werkstatt zurückgebracht werden.

(3) Anmerkungen

Wenn Sie bei der Arbeit versehentlich Salzsäure auf Ihre Haut spritzen, spülen Sie sie nicht mit Wasser ab, sondern verwenden Sie ein Papiertuch oder ein trockenes Tuch, um die Säure auf Ihrer Haut aufzusaugen, und spülen Sie sie dann mit Wasser ab.

Video zum Eintauchen in Säure

4. Sandstrahlen

Unter Sandstrahlen versteht man das Erzeugen einer Sandoberfläche auf dem Werkstück entsprechend den Konstruktionsanforderungen, wodurch ein weicher und rauer Kontrasteffekt auf der Oberfläche des Werkstücks entsteht.

(1) Die wichtigsten verwendeten Werkzeuge

Das wichtigste Gerät ist die Sandstrahlmaschine. Sandstrahlgeräte werden in zwei Typen unterteilt: Nasssandstrahlen und Trockensandstrahlen. Das Nasssandstrahlen kann weiter in große und kleine Sandstrahlgeräte unterteilt werden. Beim Betrieb eines großen Sandstrahlgeräts und eines trockenen Sandstrahlgeräts brauchen Sie das Werkstück nur mit beiden Händen zu halten und den zu strahlenden Bereich auf die feststehende Sandstrahldüse am Gerät auszurichten. Die Wahl zwischen Trocken- und Nasssandstrahlen sollte auf der Grundlage der Anforderungen des Bearbeitungsauftrags getroffen werden. Im Folgenden wird die Arbeitsweise eines kleinen Nass-Sandstrahlgeräts beschrieben. Die drei Typen von Sandstrahlmaschinen haben die gleichen Betriebsmethoden und -verfahren.

(2) Betriebliche Prozessschritte

Trennen Sie die Stromzufuhr des Sandstrahlgeräts, öffnen Sie die Abdeckung des Sandstrahlgeräts und fügen Sie Sand Nr. 0 (feiner Sand) oder Nr. 2 (grober Sand) entsprechend den Prozessanforderungen hinzu. Die eingefüllte Sandmenge darf die Skalenmarkierung nicht überschreiten, sonst verstopft sie das Sandrohr. Nach dem Einfüllen des Sandes schließen Sie den Deckel und schalten Sie das Gerät ein.

② Stellen Sie den Luftdruck des Sandstrahlgeräts ein; der Bedarf an reinem Gold beträgt 6 Atmosphären.

Halten Sie das Werkstück mit der linken Hand, greifen Sie die Sandstrahldüse mit der rechten Hand und treten Sie auf das Pedal, um den Punktschalter zu betätigen, schließen Sie die Düse und richten Sie sie auf das zu bearbeitende Teil, um den Sand gleichmäßig aufzusprühen (Abbildung 7-21).

④ Spülen Sie das sandgestrahlte Werkstück mit Leitungswasser ab und trocknen Sie es anschließend mit einem Haartrockner.

(3) Anmerkungen

① Prüfen Sie nach dem Einfüllen des Sandes, ob die Wasser- und Sandstrahlrohre richtig angeschlossen sind, bevor Sie den Strom einschalten.

② Der Luftdruck sollte weder zu hoch noch zu niedrig sein; ein zu hoher Luftdruck kann Sandlöcher im Werkstück verursachen, während ein zu geringer Druck den Sandstrahleffekt erschwert.

③ Treten nach dem Sandstrahlen Sandlöcher auf, sollten diese umgehend repariert werden.

Video zum Sandstrahlen

5. Nylon Sandpolieren

Beim Polieren mit Nylonschleifmitteln werden fadenförmige Linien auf der Oberfläche des Werkstücks erzeugt.

(1) Die wichtigsten verwendeten Werkzeuge

Hängeschleifer, Nylon-Schleifscheibe (Abbildung 7-22).

(2) Betriebliche Prozessschritte

① Setzen Sie eine Nylonschleifscheibe auf den konischen Gewindeschaft der Schleifmaschine und schalten Sie die Beleuchtung und den Stromschalter der Schleifmaschine ein.

② Halten Sie das Werkstück mit beiden Händen, drücken Sie den zu bearbeitenden Bereich gegen die mit hoher Geschwindigkeit rotierende Nylonschleifscheibe, bewegen Sie es in einer geraden Linie hin und her und drehen oder schleifen Sie es flexibel (Abbildung 7-23).

③ Nach dem Polieren des Werkstücks, um die Konstruktionsanforderungen zu erfüllen, ist eine ordnungsgemäße Reinigung und Rückgewinnung des Metallpulvers sicherzustellen.

(3) Anmerkungen

① Das Werkstück darf nicht verformt sein, keine Rillen aufweisen oder zu dünn werden.

② Die Linien sollten klar, gleichmäßig und glatt sein.

③ Beim Polieren sollte sich das Werkstück in einer geraden Linie bewegen, ohne zu kippen oder hin und her zu wippen, was zu krummen Linien führen kann.

④ Wenn das Werkstück zu klein ist, muss darauf geachtet werden, dass es beim Schleifen nicht verrutscht.

Bild 7-22 Nylon-Polierscheibe

Abbildung 7 - 23 Nylon-Sandpolieren

Abschnitt V Der Polierprozess von reinem Goldschmuck

Beim Polieren (auch Aufpolieren genannt) von reinem Goldschmuck werden die Linien, Kanten oder andere Designanforderungen des Werkstücks poliert, um seine Oberfläche glänzender zu machen. Es ist für verschiedene Werkstücke mit unterschiedlichen Bearbeitungsanforderungen geeignet.

(1) Die wichtigsten verwendeten Werkzeuge

Poliermesser aus Achat, Stahldrücker.

(2) Betriebliche Prozessschritte

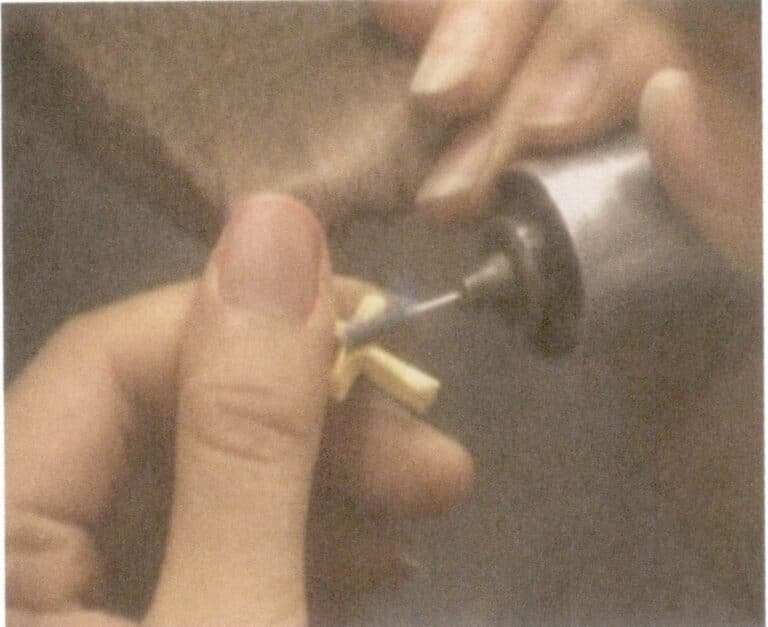

① Verwenden Sie einen Stahldrücker (eine Art konische Stahlstange), um auf dem zu bearbeitenden Bereich des Werkstücks hin und her zu rollen, bis es glatt und glänzend ist (Abbildung 7-24).

② Verwenden Sie beim Pressen von Stahl eine Zahnbürste, die in den Extrakt von Holzaugen getaucht ist (die Frucht des Seifenbaums, der einen Kern hat, der einem Holzauge ähnelt; daher wird er in Guangzhou Holzaugenbaum genannt. Durch Einweichen in Wasser kann ein seifenähnlicher Schaum erzeugt werden, der zum Waschen von Händen und Kleidung verwendet werden kann), um das gepresste Werkstück abzuwischen. Dies kann helfen, Ölflecken oder andere Verunreinigungen zu entfernen, die während der Bearbeitung am Werkstück haften. Die Wirkung ist ähnlich wie die eines Waschmittels, aber der Holzaugenextrakt schädigt die Haut der Arbeiter auch bei längerer Anwendung nicht.

③ Verwenden Sie ein Achatpoliermesser, um die mit Stahl gepressten Bereiche zu wiederholen, wodurch das Werkstück polierter und glänzender wird und eine spirituelle Aura ausstrahlt (Abbildung 7-25).

Bild 7-24 Stahlpressenglättung

Abbildung 7-25 Achat Poliermesser Aufhellen

Video zum Polieren von reinem Gold