Wie prüft Sobling die Qualität des fertigen Schmucks?

Qualitätsprüfung der Galvanikproduktion und Fehleranalyse von fertigem Schmuck

Einleitung:

Verschiedene Schmuckproduktionsunternehmen haben unterschiedliche Organisationsstrukturen, wobei die meisten von ihnen das Polieren von Schmuck, die Galvanisierung oder andere Oberflächenbehandlungsverfahren nach dem Gießen und Setzen in die Galvanikabteilung integrieren. Die Galvanisierung gehört zu den Halbfertigprodukten und ist der letzte Prozess, der die Produkte zu Fertigwaren macht. Daher umfasst die Warenprüfung sowohl die Halbfertig- als auch die Fertigwarenprüfung mit höheren Prüfanforderungen. In der Schmuckherstellung wird zwar jede Warenpartie von Inspektoren aus verschiedenen Abteilungen geprüft und freigegeben, bevor sie in die Galvanisierungsabteilung gelangt, doch werden die Kontrollen oft nur teilweise in einem bestimmten Prozess durchgeführt, was zu unvollständigen Kontrollen und Auslassungen führt. Es ist daher damit zu rechnen, dass in der Galvanikabteilung Störungen auftreten und sich nachbearbeitete Produkte ansammeln.

Inhaltsübersicht

Abschnitt Ⅰ Qualitätsprüfung in der Galvanotechnik Inhalt und Methoden

Je nach den Anforderungen an die Oberflächendekoration der Waren kann der Produktionsprozess in der Galvanikabteilung in mehrere Typen unterteilt werden:

Typ 1 ist die Ware mit polierter Oberfläche, die nur poliert werden muss, wobei der Prozessablauf wie folgt aussieht: Schleifen - Reinigen - Fertigprodukt.

Der zweite Typ sind Waren, die eine einfarbige Galvanisierung erfordern, wobei der Prozessablauf wie folgt aussieht: Schleifen - Reinigen - Galvanisieren - Fertigprodukt.

Der dritte Typ sind Waren, die galvanisiert, sandgestrahlt usw. werden müssen, wobei der allgemeine Prozessablauf wie folgt aussieht: Schleifen - Reinigen - Auftragen von Schutzpapier - Sandstrahlen - Entfetten - Ätzen - Galvanisieren - Fertigprodukt.

Nach der Wachsentfernung und Reinigung wird eine Polier-Qualitätskontrolle eingerichtet, die in der Regel in eine Halbzeug-Qualitätskontrolle übergeht, und nach der Galvanisierung wird eine Fertigprodukt-Qualitätskontrolle eingerichtet. Als letzter Prozess muss der Galvanik-Qualitätsprüfer über umfassende Inspektionsfähigkeiten verfügen, mit den Produktionsprozessen verschiedener Waren und den Arbeitsabläufen in den Abteilungen vertraut sein, die Inspektionsarbeiten umsichtig und verantwortungsbewusst durchführen, die aus dem vorherigen Prozess übernommenen Produkte umgehend inspizieren und dem zuständigen Personal schnell Rückmeldung über festgestellte Probleme geben; die Qualität des Endprodukts gemäß den Produktstandards des Unternehmens oder den Kundenanforderungen streng prüfen, die Produktqualität streng kontrollieren und verhindern, dass nicht konforme Produkte das Werk verlassen.

Der Inhalt und die Methoden der Qualitätsprüfung für die Galvanotechnik sind wie folgt:

1. Verstehen Sie die Anforderungen des Produktionsauftrags.

Nachdem das QC-Personal die Anzahl der eingegangenen Waren überprüft hat, sollte es den Auftrag lesen, um die allgemeine Situation der Warenpartie zu verstehen, wie z. B. die Qualität der Waren, die erforderlichen gravierten Beschriftungen, die Größe der Waren (Handgröße), die Steindaten, ob Kanten geschliffen oder geschliffen werden müssen, ob es sich um eine Farbtrennung handelt und den gewünschten Effekt der Waren. Die Mitarbeiter der Qualitätskontrolle sollten die allgemeinen Qualitätsstandards der Produkte kennen und die Anforderungen jedes Kunden berücksichtigen.

2. Überprüfen Sie die Qualität der Steine und der Fassung.

Der Qualitätsprüfer sollte die grundlegenden Methoden zur Identifizierung gängiger Edelsteine beherrschen, die Steindaten und die Anforderungen an die Fassung auf Bestellung vergleichen und jeden Stein sorgfältig daraufhin prüfen, ob Qualität, Größe, Schliff, Farbe usw. den Anforderungen der Bestellung entsprechen. Je nach den Merkmalen und Anforderungen der verschiedenen Fassungsmethoden ist die Qualität der Fassung sorgfältig zu prüfen, um festzustellen, ob es Probleme wie Kratzer, gebrochene Steine, lose Steine, schräge Steine, unebene Steine, verdrehte Steine und gekippte Steine gibt und ob die Zinken, Fassungen und Zacken auf Hochglanz poliert sind.

3. Überprüfen Sie die Größe und Beschaffenheit der Ware.

Wenn in der Bestellung die Größe der Ware angegeben ist, muss die tatsächliche Größe bei der Inspektion gemessen werden, um festzustellen, ob sie mit den Anforderungen der Bestellung übereinstimmt. Prüfen Sie, ob die Beschriftung fehlt oder falsch ist, ob die Position korrekt ist und ob die Beschriftung deutlich ist.

4. Überprüfen Sie die Funktionalität der Waren.

Achten Sie zum Beispiel bei Ohrringen darauf, ob die Ohrstifte gerade sind, auf die Flexibilität, Elastizität und Dichtigkeit der Ohrclips; auf die Funktion des Armbandverschlusses und des Scharniers, ob es sich beim Tragen leichtgängig bewegt; ob die Lücken zwischen den beiden Seiten zu lang sind; ob der Kettenverschluss flexibel ist; achten Sie nicht nur auf die Elastizität und Flexibilität des Broschenverschlusses, sondern auch auf die Richtung des Verschlusses (von rechts nach links); der Bügel des Anhängers sollte flexibel sein und die Schlaufen sollten rund sein.

5. Prüfen Sie die Metallqualität.

Zu den üblichen Qualitätsproblemen bei Metallen gehören das Verwelken von Metall, Sandlöcher, Metallrisse, mangelnde Glätte, Rückstände von Metalleinschlüssen und andere Mängel. Bei diesen Problemen ist eine Nacharbeit erforderlich. Bei Gütern, die migriert und sandgestrahlt werden, muss nach dem Migrieren und Sandstrahlen gründlich geschliffen und poliert werden, damit unvollständige Polierfehler vor dem Migrieren und Sandstrahlen ignoriert werden können. Es muss jedoch sichergestellt werden, dass die Waren vor dem Schleifen und Sandstrahlen keine Probleme mit der Fassung, der Größe, der Bewegungsfunktion, der Metallqualität usw. aufweisen. Nach dem Fräsen ist darauf zu achten, dass die Fräskanten gleichmäßig sind, dass es keine gebrochenen Steine oder eingefallene Kanten gibt; nach dem Sandstrahlen sollte der Sand sauber und an Ort und Stelle sein, ohne die Grenzen zu überschreiten oder Falten zu bilden. Prüfen Sie vor dem Galvanisieren noch einmal auf lose Steine, Wachskrümel und Metallkrümel am Boden der Steine, und achten Sie vor und nach dem Galvanisieren darauf, dass die Ware sauber und ordentlich gehalten wird.

6. Prüfung der Gesamtqualität der Waren.

Prüfen Sie anhand der Auftragsanforderungen oder der Referenzmuster die Gesamtqualität der Waren. Prüfen Sie, ob es Probleme mit den Linien, Winkeln und Ebenen der Metallkanten gibt, und stellen Sie sicher, dass die Linien glatt, die Winkel präzise und die Ebenen deutlich sind, dass sie rund sind, wo sie rund sein sollten, und dass sie quadratisch sind, wo sie quadratisch sein sollten. Die Edelsteinfassungen sollten sicher und korrekt positioniert sein, und die Steinlöcher sollten transparent sein. Der Metallgehalt sollte den Anforderungen entsprechen, und die Metalloberfläche und die Kanten sollten glatt sein, ohne Verformungen, offensichtliche Sandlöcher, verwelkende Risse oder saubere Zwischenlagen. Bei der Galvanisierung sollten keine positiven und negativen Oberflächen vorhanden sein, und bei der Rhodinierung sollten keine grauschwarzen, gelben Flecken oder Trübungen vorhanden sein.

Achten Sie auf die spezifischen Anforderungen der verschiedenen Arten von Waren. Zum Beispiel sollten bei Ringen die Ringgröße und der Ringschaft übereinstimmen, und die Ringgröße sollte korrekt rund sein; bei Ohrringen sollte die Ohrringlänge der Bestellung entsprechen, die Ohrstifte sollten gerade und durchgelötet sein, die Schlaufen sollten asymmetrisch sein, und die Ohrclips sollten flexibel sein; bei Anhängern sollte der Bügel anpassungsfähig und durchgelötet sein, und die Schlaufen sollten rund sein; bei Halsketten und Armbändern sollten die Glieder glatt sein und die Winkel sollten übereinstimmen. Da das Metall der Kette relativ dünn ist, sollte besonders darauf geachtet werden, ob es an den beweglichen Gelenken Bruchstellen gibt. Die Lötung der Verbindungsstelle sollte vollständig und sauber sein, ohne erkennbare Lötstellen bei armbandartigen Waren. Die höhere Funktion sollte flexibel sein, und im geschlossenen Zustand sollte der Verschluss eng und ohne Lücken anliegen.

7. Methoden zur Behandlung von Problemen.

Nachdem der Inspektor die Mängel an der Ware festgestellt hat, werden je nach Schweregrad der Probleme verschiedene Techniken angewandt. Im Allgemeinen wird in der Galvanikabteilung ein Reparaturteam eingesetzt. Neben Metallschalen mit Metallabplatzungen, Rissen, mangelnder Glätte und Sandlöchern gibt es auch Probleme wie unrunde Ringe aufgrund unsachgemäßer Verarbeitung, nicht glatte Ringschäfte, zu lockere oder zu feste Scharniere, nicht weiche oder flexible Verschlüsse, fehlende Gravuren, gebrochene Ketten, Überpolitur, uneinheitliche Zackengrößen usw., die alle dem Reparaturteam zur Nacharbeit übergeben werden können. Alle Probleme müssen vor der Galvanisierung behoben werden, um zu vermeiden, dass die Waren nach der Galvanisierung repariert oder geschliffen werden, da dies zu erheblichen Schäden an den Artikeln führen kann.

Abschnitt Ⅱ Häufige Galvanikfehler

Verschiedene Schmuckkategorien haben sowohl Standardqualitätsanforderungen als auch besondere Anforderungen. Bei Galvanisierungsfehlern wird zwischen allgemeinen und kategoriespezifischen Problemen unterschieden.

Teil 1. Häufige Galvanisierungsfehler bei verschiedenen Schmuckarten

Diese Mängel können bei verschiedenen Arten von Schmuck auftreten und betreffen vor allem Aspekte wie die Qualität des Metalls, die Qualität der Fassung, die Qualität der Galvanisierung oder andere Effekte der Oberflächenbehandlung.

1. Schmuck Metallqualität

Der Inhalt und die Methoden der Qualitätsprüfung für die Galvanotechnik sind wie folgt:

【Fall 9-1】Der Inhalt entspricht nicht den Standardanforderungen

Beschreibung des Problems:

Das Material der Waren muss 18K Weißmetall sein. Mit einem Fluoreszenzspektrometer wurde der Gehalt der Waren geprüft, und der Metallgehalt betrug nur 74,6%, was die Mindestanforderung von 75% nicht erfüllt.

Analyse: Der Inhalt von Edelmetallschmuck muss streng den Standardanforderungen entsprechen. Waren, die die Inhaltsanforderungen nicht erfüllen, werden nicht versandt. Das Gießverfahren bestimmt den Gehalt. Bei der Formulierung von Legierungen sollten die internen Kontrollstandards auf der Grundlage der Verlustsituation in unserer Fabrik festgelegt werden. Zum Beispiel wird 18K-Metall nicht nach 75% formuliert, sondern mit einem leichten Überschuss nach 75,3% oder 75,5% formuliert. Neben dem Gussverfahren kann auch das Schweißen bei der Schmuckveredelung die Inhaltsbestimmung beeinflussen. Wenn das zum Schweißen verwendete Material einen geringeren Gehalt aufweist als der Warenkörper, wirkt sich dies auf den Gesamtgehalt der Legierung aus, wie in Abbildung 9-1 dargestellt. Daher sollten zum Schweißen Materialien mit dem gleichen Gehalt wie der Körper verwendet werden.

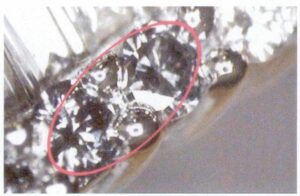

【Fall 9-2】Rosenmetall ist anfällig für Verfärbungen, wie Abbildung 9-2 zeigt.

Analyse:

Unter den Metalllegierungen, die in der Schmuckindustrie verwendet werden, hat sich Rosenmetall aufgrund seiner wunderschönen und eleganten Farbe zu einem Trend in der heutigen internationalen Schmuck- und Uhrenindustrie entwickelt. Als dekoratives Rosenmetall sollte es eine gute rosa Farbe und Helligkeit haben, eine gute Beständigkeit gegen Mattheit aufweisen und sich während der Lagerung und des Gebrauchs nicht leicht verfärben. Schmuck aus Rosenmetall hat jedoch oft eine schlechte Farbe und Verfärbung, was für Produktionsfirmen und Benutzer viele Probleme mit sich bringt. Kein Rosenmetall verfärbt sich, aber die verschiedenen Legierungen unterscheiden sich in Bezug auf die Verfärbungsneigung und den Grad der Verfärbung erheblich. Produktionsunternehmen sollten eine vernünftige Auswahl treffen und die notwendigen Tests durchführen. Sie können auch künstliches Eintauchen in Schweiß und elektrochemische Tests verwenden, um die Verfärbungsbeständigkeit der Legierung zu ermitteln.

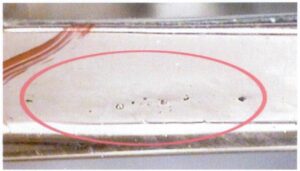

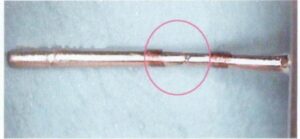

【Fall 9-3】Sandlöcher werden nach dem Polieren der Ware freigelegt, wie in Abbildung 9-3 gezeigt.

Analyse:

Sandlöcher entstehen beim Gießen, sind aber unter der Oberfläche verborgen. Die Sandlöcher werden an der Oberfläche sichtbar, wenn die Ware poliert wird. Zu diesem Zeitpunkt sollten die Sandlöcher gründlich gereinigt werden, um die Metallqualität sichtbar zu machen, und dann sollte der Fehler geschweißt werden. Da die Waren bereits mit Edelsteinen besetzt sind, sollte vorrangig der Laser statt des Flammlötens verwendet werden, um Hitzeschäden an den Edelsteinen zu vermeiden.

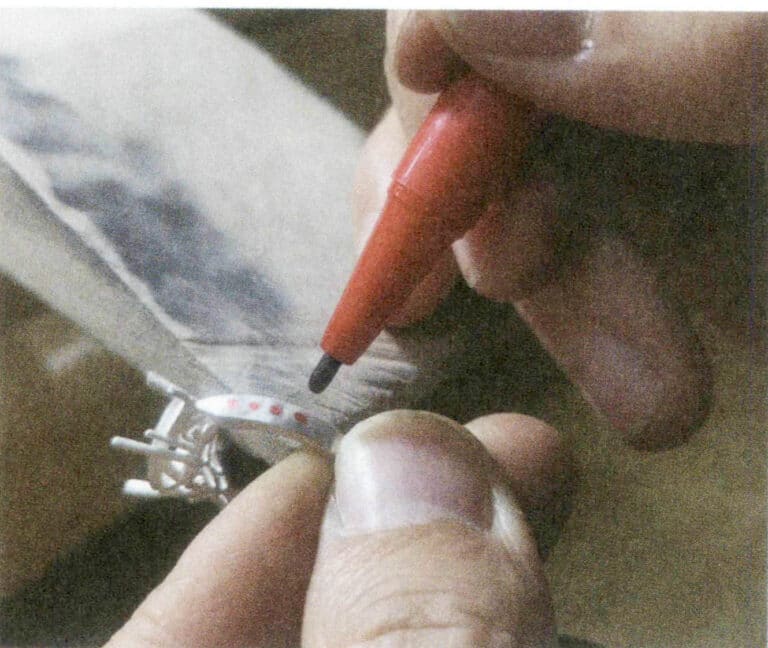

Die Reparatur muss durchgeführt werden, wenn die Sandlöcher nach dem Polieren des Werkstücks auf der Oberfläche freigelegt sind. Bei kleinen Sandlöchern montieren Sie während der Reparatur den Schleifstab auf die Schleifmaschine, schleifen die Sandlöcher auf dem Werkstück mit dem Schleifstab ab, polieren das Werkstück mit Schleifpapier glatt und polieren es dann. Bei größeren Sandlöchern den Schleifstift während der Reparatur auf den Motorschleifer aufsetzen, um die Sandlöcher zu schleifen. Tränken Sie das Werkstück in Borsäurewasser, erhitzen Sie es mit einer Lötlampe und schmelzen Sie die für die Reparatur verwendeten Metallkörner. Tauchen Sie die Pinzette in Metallperlen, dann in Borax, setzen Sie die Metallperlen an der Reparaturstelle des Werkstücks an und füllen Sie die Vertiefung. Legen Sie das reparierte Werkstück in einen mit Alaunwasser gefüllten Topf und erhitzen Sie das Alaunwasser mit einer Lötlampe bis zum Sieden, um Borax und andere Verunreinigungen vom Werkstück zu entfernen. Spülen Sie es mit sauberem Wasser ab und blasen Sie es trocken. Schleifen Sie die Reparaturstelle mit dem Schleifstab flach und glätten Sie sie dann mit Schleifpapier.

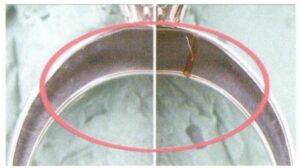

[Fall 9-4] Das Produkt weist nach dem Polieren eine starke Schrumpfung auf, wie in Abbildung 9-4 dargestellt.

Analyse:

Schrumpfung ist ein üblicher Qualitätsfehler bei Metallen, ein Lochfehler, der beim Gießen entsteht und die Qualität der Schmuckoberfläche erheblich beeinträchtigt. Die Lunkerbildung erstreckt sich oft von der Oberfläche bis ins Innere. Beim Gießen wird in der Regel nur die Oberfläche poliert, und die Lunkerbildung lässt sich nicht beseitigen. Selbst mit einem Sandstab lässt sie sich nicht leicht verdichten. Daher wird die Schrumpfung nach dem Polieren leicht an der Oberfläche sichtbar. Es ist notwendig, die Kontrolle des Gießprozesses zu verstärken und die Gussqualität zu verbessern, um solche Fehler zu vermeiden.

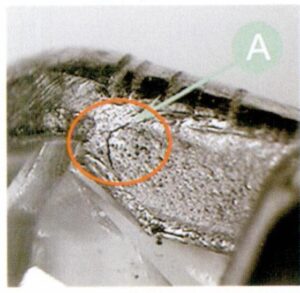

【Fall 9-5】Nach dem Polieren erscheint Metallschlacke auf der Metalloberfläche, wie in Abbildung 9-5 gezeigt.

Beschreibung des Defekts:

Während des Polierens wurden auf der Oberfläche des Schmucks harte Flecken gefunden, die sich optisch als gelbbraune harte Partikel zeigen, entweder in Form von großen Einzelpartikeln oder in Form von bergartigen kleinen Partikelclustern, die allgemein als Metallschlacke bekannt sind. Es ist eine Herausforderung, die Metalloberfläche auf Hochglanz zu polieren, was zu vielen kometenschwanzartigen Polierspuren führt.

Analyse:

Die Ursache für komplexe Fleckenfehler kann in den folgenden Aspekten liegen:

(1) Nickelabscheidung. Sie äußert sich häufig als relativ konzentrierte wulstige Erhebungen auf der Oberfläche des Schmucks. Diese komplexen Objekte werden hauptsächlich durch unvollständiges Schmelzen und ungleichmäßiges Rühren verursacht, was zu einer Entmischung des Nickels führt. Aufgrund des hohen Schmelzpunkts und der geringeren Dichte von Nickel im Vergleich zu Metall kann es bei zu kurzer Schmelzzeit oder unsachgemäßem Rühren zu Nickelentmischungen kommen, die harte Stellen bilden.

(2) Bildung von Nickelsilicid. Diese harten Stellen sind bei siliziumhaltigen Legierungen üblich. Beim Gießen von nickelbleichem Weißmetall wird häufig eine kleine Menge Silizium zugesetzt, um die Gießleistung der Legierung zu verbessern. Es trägt dazu bei, die Fließfähigkeit und das Füllverhalten der Legierung zu verbessern, die Oxidationsabsorption der Legierung zu verringern, die Gussoberfläche heller zu machen, die Neigung der Legierung zum Schrumpfen zu verringern und die Gesamtgießleistung der Legierung zu verbessern. Wenn jedoch das Verfahren nicht korrekt ist oder während des Schmelzens nicht richtig gehandhabt wird, treten bei nickel- und siliziumhaltigen Legierungen eher Nickel-Silizid-Komplex-Fehler auf.

(3) Oxidation von Silizium. Wenn eine Nickel-Platin-Legierung, die Silizium enthält, in einer oxidierenden Atmosphäre und bei einer hohen Schmelztemperatur geschmolzen wird, oxidiert sie aufgrund der hohen Aktivität des Siliziums bevorzugt und bildet schnell Siliziumdioxid, insbesondere wenn eine kleine Menge Metallflüssigkeit im Schmelztiegel verbleibt. Das anschließende Schmelzen erfolgt direkt, und die Oxidation des Siliziums ist stärker ausgeprägt. Außerdem hat Siliziumdioxid einen Akkumulationseffekt auf das Metall. Wenn also zu viel recyceltes Material verwendet wird, führt dies nach einiger Zeit zu dem Problem der Chargenhärtung.

Es tritt ein Problem bei der Chargenhärtung auf. Siliziumdioxid hat eine geringe Dichte und neigt dazu, an der Oberfläche des Werkstücks zu schwimmen, so dass es häufig auf einer Seite des Gussteils erscheint.

(4) Segregation von Getreideraffinerien. Feine und dichte Körner sind vorteilhaft für die Erzielung ausgezeichneter polierter Oberflächen bei Schmuckmetall-Legierungen, insbesondere bei Silizium-Legierungen. Da Silizium einen erheblichen Vergröberungseffekt hat, müssen Maßnahmen zur Kornfeinung getroffen werden. Iridium, Kobalt, Seltene Erden usw. sind häufig verwendete Kornfeinungsmittel in Nickel-Platin-Legierungen. Sie können heterogene Kristallkeime mit hohem Schmelzpunkt bilden, die Anzahl der Keime erhöhen und so die Körner verfeinern. Das Legieren dieser Elemente ist jedoch relativ schwierig. Es bedarf einer geeigneten Schmelztemperatur und -zeit, um sie gleichmäßig in der Metallflüssigkeit aufzulösen; andernfalls kann es zu Entmischungen kommen, die zu harten Stellen führen.

(5) Externe Aufnahme von komplexen Fremdstoffen. Diese Situation ist weitreichend und betrifft mehrere Aspekte, wie z. B. recycelte Materialien, Schmelzvorgänge usw. Die häufigste ist die Verunreinigung von Recyclingmaterialien, wie z. B. Gipsrückstände in Einbettmassen aus Recyclingmaterialien. Die wichtigsten feuerfesten Bestandteile des Einbettmassenpulvers sind Quarz und Cristobalit, mit Kalziumsulfat als Bindemittel. Aufgrund der geringen thermischen Stabilität von Kalziumsulfat zersetzt es sich in flüssigem Metall bei hohen Temperaturen schnell und bildet Schwefeldioxidgas, was zum allmählichen Auftreten von Lunkern führt, und Schwefeldioxid verschlimmert die Reaktion von Nickel und Silizium zur Bildung von Nickelsilizid. Darüber hinaus tritt das im Einbettmassenpulver enthaltene Siliziumdioxid in die Metallflüssigkeit ein und bildet harte Siliziumdioxidflecken.

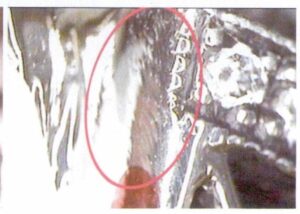

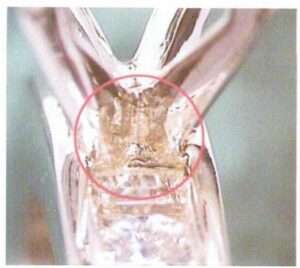

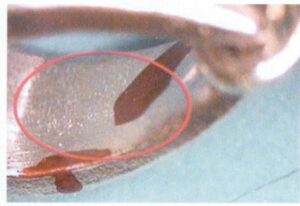

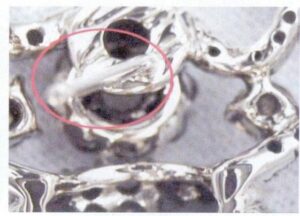

【Fall 9-6】Im roten 18K-Metall entstanden Risse, wie Abbildung 9-6 zeigt.

Analyse:

18K-Rotmetall ist eine Rotmetalllegierung, die hauptsächlich aus Kupfer besteht, das bei 410℃ eine Ordnungsumwandlung erfährt, wodurch sich die Festigkeit und Härte der Legierung erheblich verbessert, die Formbarkeit des Materials jedoch stark verringert. Die Legierung wird deutlich spröde, und leichte äußere Krafteinwirkungen oder Stöße können zu einem Bruch des Schmuckstücks führen. Diese Umwandlung tritt während der Abkühlung beim Gießen auf und kann bis zu einem gewissen Grad auch beim Glühen oder Schweißen auftreten, wenn die Abkühlung langsam ist. Um dieses Problem zu lösen, müssen bei der Warmumformung von Schmuckstücken nicht nur geeignete Mischlegierungen ausgewählt werden, sondern auch die thermische Gesamtbelastung und die strukturelle Belastung auf das niedrigste Niveau reduziert werden, anstatt nur eine langsame Abkühlungsmethode zur Reduzierung der thermischen Belastung anzuwenden.

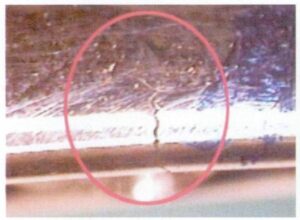

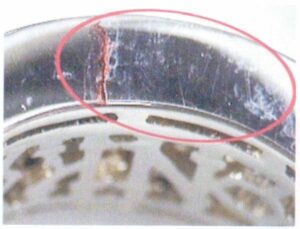

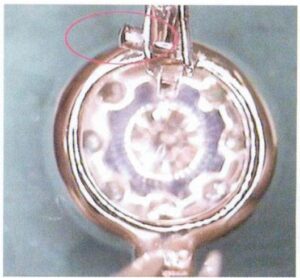

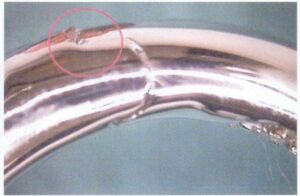

[Fall 9-7] Wie in Abbildung 9-7 zu sehen ist, entstanden Risse auf dem weißen 18K-Gitterboden.

Analyse:

Der Maschenboden ist ein Bauteil, das in den Innenring des Schmuckstücks eingebaut wird und im Allgemeinen schmal ist. Bei der Befestigung während der Montage ist es manchmal unvermeidlich, dass im Inneren des Maschenbodens Eigenspannungen entstehen. Wenn die Spannung seine Festigkeit übersteigt, führt sie zu Rissen. Einige Risse sind bereits beim Wachsaushärten entstanden und werden nach dem Schleifen und Polieren an der Oberfläche sichtbar. Andere hingegen werden durch eine Verschärfung der inneren Spannungen während des Schleifens und Polierens verursacht und führen zur Rissbildung.

2. Fragen der Schmuckform

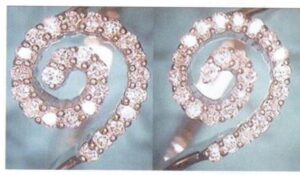

[Fall 9-8] Die Endprodukte entsprechen nicht dem Originalmuster, wie in Abbildung 9-8 gezeigt, das linke Bild ist das Muster, das rechte Bild ist das

Analyse: Bei Produkten, die in Chargen hergestellt werden, wird in der Regel zunächst ein Muster hergestellt, das vom Kunden zur Prüfung bestätigt wird und als eine der Prüfgrundlagen für die Chargenproduktion dient. Wenn bei der Chargenproduktion ein Problem mit den Waren auftritt, die der Norm entsprechen müssen, hat der Kunde das Recht, sie zurückzuweisen. Die Gründe für nicht normgerechte Waren sind vielfältig, z. B. falsche Produktionsaufträge, falsche Formmaterialien, falsche Montage von Teilen, Produktverformung usw.

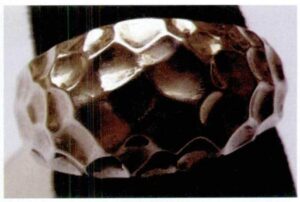

【Fall 9-9】Produktverformung, wie in Abbildung 9-9 gezeigt.

Analyse:

In diesem Fall ist die Kante der Zigeunerfassung nicht rund, was zu einer deutlichen Verformung führt. Bei solchen Problemen sollte auf eine Korrektur beim Schleifen und Polieren von Schmuckstücken sowie auf eine verstärkte Inspektion geachtet werden; außerdem sollte aufgrund der dünnen Kante der Fassung auf die Polierrichtung und -intensität beim Schleifen und Polieren geachtet werden.

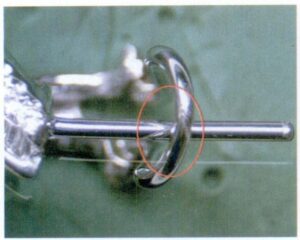

【Fall 9-10 untere Stützstange nicht entfernt, wie Abbildung 9-10 zeigt.

Analyse:

Bei Produkten, die diesem Fall ähnlich sind, weist die Struktur mehrere kreisförmige Ringe mit bestimmten Abständen zwischen ihnen auf, was eine gute Konzentrizität jedes Rings erfordert. Um das Problem exzentrischer kreisförmiger Ringe aufgrund von Verformungen während der Produktion zu verringern, werden mehrere Bodenstützen zwischen den kreisförmigen Ringen hinzugefügt, um die Festigkeit zu erhöhen und Verformungen zu verhindern. Bei diesen Bodenstützen handelt es sich lediglich um verfahrenstechnische Maßnahmen zur Gewährleistung einer reibungslosen Produktion, nicht um Anforderungen an das Produkt selbst. Daher sollten die Bodenstützen entfernt werden, wenn das Produkt kurz vor der Fertigstellung steht.

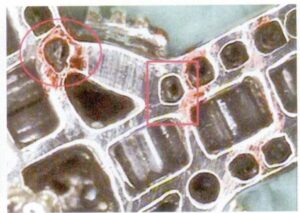

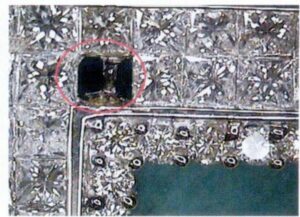

【Fälle 9-11】Abnormales Bodenloch des Produkts, wie in den Abbildungen 9-11 gezeigt.

Analyse:

Das untere Loch der Fassung ist eine notwendige Maßnahme, um die optischen Eigenschaften der Edelsteinfassung zu verbessern, die Menge des im Produkt verwendeten Metalls zu verringern und die dekorative Wirkung des Produkts zu erhöhen. Das untere Fassungsloch muss regelmäßig und transparent sein. In diesem Fall weisen einige der unteren Löcher starke Verformungen auf, die beim Schleifen des Schmucks geändert werden müssen, anstatt sie an die Galvanisierungsabteilung weiterzugeben.

[Fall 9-12] Die Kante ist nicht glatt, wie in Abbildung 9-12 gezeigt.

Analyse:

In diesem Fall könnte die Metallkante des Baguette-Diamanten in der Kanalfassung nach dem Polieren glatter sein, was vor allem auf den ungleichmäßigen Randbeschnitt in der Fassung zurückzuführen ist.

[Fall 9-13] Die Kantengröße ist ungleichmäßig, wie in Abbildung 9-13 dargestellt.

Analyse:

In diesem Fall sollten die Breiten der Metallkanten auf beiden Seiten gleich sein, aber die Breite einer Seite der Metallkante ist deutlich schmaler, und es gibt ein Phänomen der Wellenschwankungen. Zu den möglichen Ursachen gehören die Urform, die Wachsform, das Schleifen, Polieren und andere Prozesse, die dies verursachen können.

[Fall 9-14] Zusammenbruch der Metallkante, wie in Abbildung 9-14 dargestellt.

Analyse:

Diese Art von Problemen tritt häufiger bei der Schmuckherstellung auf. Die Gründe dafür können sein, dass die Kante der Meisterform zusammenbricht, dass sie bei der Herstellung von Wachs oder beim Gießen beschädigt wird oder verloren geht, dass die Ware bei der Aufbewahrungsform beschädigt wird, dass die Metallkante beim Setzen von Steinen bricht und dass die Metallkante beim Polieren abgetragen wird.

3. Fragen des Schmuckpolierens

[Fall 9-15] Die Polierarbeiten sind unzureichend, wie Abbildung 9-15 zeigt.

Analyse:

Die Polierarbeit ist unzureichend, weil einige Teile des Produkts nicht gründlich poliert wurden und der ursprüngliche Oberflächenzustand oder die Bearbeitungsspuren des vorherigen Prozesses noch erhalten werden müssen. Das Problem tritt am ehesten in den Ecken, konkaven Bereichen, Ritzen und anderen Produktbereichen auf, da an diesen Stellen oft geeignete Werkzeuge benötigt werden oder der Bediener dazu neigt, sie zu übersehen.

【Fall 9-16】Die Produktbeschriftung ist unklar, wie in Abbildung 9-16 gezeigt.

Analyse:

Eine korrekte und präzise Beschriftung ist für Schmuckprodukte unerlässlich, und die nationalen Normen haben klare Vorschriften festgelegt. Aufgrund der empfindlichen Beschaffenheit von Schmuckprodukten ist die Beschriftung relativ klein und komplex, um beim Gießen einwandfrei zu funktionieren. Die Beschriftung sollte bei der Herstellung der Gussform deutlich sein, um die Schwierigkeiten beim Polieren zu verringern. Wenn eine hochwertige Beschriftung erforderlich ist, ist es am besten, auf das Gießen zu verzichten und nach dem Polieren des Produkts eine Lasergravur vorzunehmen, damit die Beschriftung sowohl fein als auch klar definiert ist.

【Fall 9-17】Metalloberflächenperforation, wie in Abbildung 9-17 gezeigt.

Analyse:

Nach dem Polieren von Schmuckstücken kam es in bestimmten Bereichen zu einer Perforation der Oberfläche. Die Gründe für dieses Problem sind unter anderem, dass die Wandstärke der Urform, des Wachsmodells oder des Gussrohlings in bestimmten Bereichen zu dünn ist, dass einige Bereiche beim Wachsen zu dünn waren und dass einige Bereiche beim Schleifen zu dünn waren. Wenn der Rohling Defekte wie Sandlöcher und Schlackeneinschlüsse aufweist, ist es zur Erzielung einer guten Oberfläche

Die Polierqualität poliert diese Bereiche während des Betriebs oft stark, was zu einer Perforation führt.

[Fall 9-18] Abbildung 9-18 zeigt eine unebene Metalloberfläche.

Analyse:

Schmuckstücke müssen geschliffen und poliert werden, um eine glatte, hochglänzende Metalloberfläche zu erhalten. Angenommen, der Vorgang ist unsachgemäß und die Metalloberfläche ist während des Polierens nicht glatt, was zum Auftreten von positiven und negativen Oberflächen führt. In diesem Fall werden das Aussehen und der Glanz der Oberfläche beeinträchtigt.

[Fall 9-19] Übermäßiges Polieren, wie Abbildung 9-19 zeigt.

Analyse:

In diesem Fall kann beim Polieren der Wurzel des Stiftes mit einer Borstenbürste bei falscher Auswahl des Bürstentyps, übermäßigem Kraftaufwand oder längerem Polieren zu viel Metall von der Wurzel abgetragen werden, wodurch die Festigkeit der Stiftfassung erheblich verringert wird und die Gefahr besteht, dass der Stift bricht und Steine verloren gehen. Borstenbürsten gibt es in verschiedenen Materialien, Strukturen und Größen. Borstenbürsten mit hoher Härte haben eine starke Schneidkraft, doch muss darauf geachtet werden, dass sie nicht überpoliert werden. Wechseln Sie beim Polieren von Fassungen, Biegungen oder konkaven Stellen ständig den Polierwinkel, polieren Sie nicht lange an derselben Stelle und polieren Sie nicht in einem einzigen Winkel, um ein übermäßiges Polieren zu vermeiden, das zu einem Zusammenbruch der Kante, einer Abflachung der Zinken oder einem Schärfen der Zinken führen kann.

[Fall 9-20] Kratzer auf der polierten Oberfläche, siehe Abbildung 9-20.

Analyse:

Der Zweck des Schmuckpolierens besteht darin, einen glatten, glänzenden Spiegeleffekt auf der Metalloberfläche zu erzielen. Aufgrund der geringen Härte vieler metallischer Schmuckmaterialien können nach dem Polieren durch Reibung schnell Kratzer entstehen. Daher ist es notwendig, den Schmuck nach dem Polieren vorsichtig zu behandeln und Zusammenstöße zwischen den Produkten oder den Kontakt mit Gegenständen wie Schleifpapier und Nadeln zu vermeiden, die leicht Kratzer verursachen können.

【Fall 9-21】Schlechte elektrolytische Polierwirkung

Problembeschreibung:

Bei der Schmuckherstellung treten häufig Probleme auf wie Vergilbung, Schwärzung und schlechter Glanz der Fassung. Das manuelle mechanische Polieren ist nicht nur zeitaufwändig und mühsam, sondern auch unwirksam. Daher werden häufig chemische Polierverfahren eingesetzt. Das in der Vergangenheit verwendete chemische Polierverfahren bestand aus Kaliumcyanid und Wasserstoffperoxid, das sich durch eine gute Polierwirkung und hohe Effizienz auszeichnet, aber auch erhebliche Nachteile aufweist. Kaliumcyanid ist eine hochgiftige chemische Substanz, die ein erhebliches Sicherheitsrisiko für die Umwelt und die Anwender darstellt. Die Verwendung von cyanidfreien elektrolytischen Polierverfahren ist ein unvermeidlicher Trend. Bei der Verwendung des cyanidfreien elektrolytischen Polierens für die Verarbeitung von K-Metallprodukten tritt jedoch häufig das Problem einer schlechten Verarbeitungswirkung auf.

Analyse:

Das Grundprinzip des elektrolytischen Polierens besteht darin, dass das Werkstück mit der Anode verbunden wird. Nach der Elektrifizierung bildet sich auf der Oberfläche ein dicker und zähflüssiger Film mit hohem spezifischen Widerstand und ungleichmäßiger Dicke. Die Mikrovorsprünge auf der Oberfläche sind dünn, mit hoher Stromdichte und schneller Metallauflösung, während die Mikrovertiefungen dick sind, mit niedriger Stromdichte und langsamer Metallauflösung. Aufgrund der ungleichmäßigen Verteilung des dichten und zähflüssigen Films und der Stromdichte nehmen die Mikrovorsprünge schnell und die Mikrovertiefungen langsam ab, wodurch eine glatte Oberfläche entsteht. Der anodische Auflösungsprozess beim elektrolytischen Polieren von Metallen ist recht komplex und wird von vielen Faktoren beeinflusst, wie z. B. den Oberflächeneigenschaften des Metalls, der Gleichmäßigkeit der metallografischen Struktur, der Zusammensetzung des Elektrolyten, der Temperatur der Elektrolytlösung, der Betriebsstromdichte, dem Lösungsfluss, der Polierzeit, dem Verhältnis zwischen Anoden- und Kathodenfläche, dem Elektrodenabstand usw. Die Variation dieser Faktoren wirkt sich direkt auf den Poliereffekt und die Qualität aus. Wenn die anodische Auflösung ungleichmäßig ist, kann die bearbeitete Oberfläche manchmal schlechter sein als der ursprüngliche Zustand, oder sie kann keinen Glanz oder Lochfraß, lokale Korrosion und andere Bedingungen aufweisen. Um eine hervorragende elektrolytische Polierwirkung zu erzielen, sollten daher mehrere Aspekte beachtet werden:

(1) Auswahl der elektrolytischen Polierlösung. Bei der Auswahl einer elektrolytischen Polierlösung sind die folgenden Faktoren zu berücksichtigen: Es muss eine bestimmte Menge an Oxid vorhanden sein, um die aktiven Vorsprünge auf der Oberfläche aufzulösen; es müssen genügend komplexe Ionen vorhanden sein, um die Auflösungsprodukte auf der Oberfläche zu chelatisieren und auszufällen und die Frische des Elektrolyten aufrechtzuerhalten; es muss eine ausreichende Menge an Anionen mit großem Radius und kleiner Ladung vorhanden sein, um die Ionenwanderung zu fördern, die Effizienz der Oberflächenauflösung zu verbessern und die Poliergeschwindigkeit und -qualität zu erhöhen; Es muss eine ausreichende Viskosität vorhanden sein, um eine viskose Filmschicht auf der Anodenoberfläche zu bilden, die an den Vorsprüngen dünner und an den Vertiefungen dicker ist, um die Polierqualität der Oberfläche zu gewährleisten; es muss einen weiten Betriebstemperaturbereich, eine stabile Lösungsleistung und eine lange Lebensdauer aufweisen; und es sollte keine Umweltverschmutzung verursachen.

(2) Elektrolytische Aufhängung. Vor der elektrolytischen Aufhängung sollten Sie den Abstand zwischen den Elektroden und die Position der Werkstücke berücksichtigen; verwenden Sie bei Bedarf eine Abschirmung, um eine gleichmäßige Verteilung der Stromleitungen zu gewährleisten; stellen Sie einen guten Kontakt zwischen dem Draht und dem Werkstück für die elektrische Leitung sicher; berücksichtigen Sie die rechtzeitige Ableitung von Gasen, die während des elektrolytischen Polierprozesses ausgeschieden werden. Abbildung 9-21 zeigt die Aufhängemethoden für einige typische Werkstücke.

(3) Elektrolytische Prozessparameter. Wählen Sie Spannung, Zeit, Temperatur, Rühren und andere Prozessparameter entsprechend der Struktur des Werkstücks angemessen aus.

(4) Wartung und Rückgewinnung von Elektrolyten und Edelmetallen. Bei der Produktion ist zu vermeiden, dass Staub und Ablagerungen in den Elektrolyten gelangen; alle zwei Wochen Metall zurückgewinnen, die Elektrodenplatte und den metallabsorbierenden Beutel reinigen und Kristalle aus dem Elektrodenbeutel entfernen; die verbrauchten Reagenzien während des Betriebs umgehend ergänzen; wenn die Menge der Elektrolyse ein bestimmtes Niveau erreicht, sollte der Elektrolyt erneuert werden.

4. Fragen zu Schmuckeinstellungen

[Fall 9-22] Der Kleber wurde nicht entfernt, wie in Abbildung 9-22 gezeigt.

Analyse:

Beim Fassen werden einige organische Edelsteine wie Perlen, Bernstein usw. im Allgemeinen mit Klebstoff fixiert. Einige Edelsteine werden manchmal mit Klebstoff in den Fassungsgruben befestigt, um zu verhindern, dass sich die Edelsteine beim Festziehen der Fassung verschieben, wenn Methoden wie das Zwingen oder die Lünettenfassung verwendet werden. Wenn zu viel Klebstoff hinzugefügt wird, drückt er sich auf die Fassung und fließt beim Festziehen des Edelsteins auf die Edelsteinoberfläche. Der Kleber muss sofort nach der Fassung abgewischt werden, da er sonst nach dem Aushärten nur schwer zu entfernen ist und das Aussehen des Edelsteins beeinträchtigt.

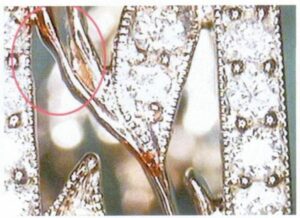

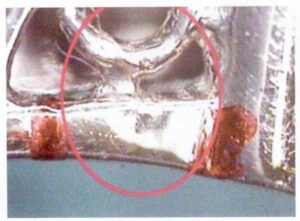

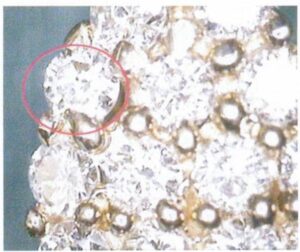

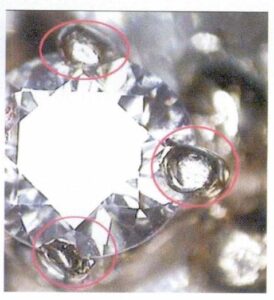

【Fall 9-23】Steine fallen beim Polieren ab, wie Abbildung 9-23 zeigt.

Analyse:

In diesem Fall hat der Anhänger mit Lünettenfassung während des Polierens Diamanten verloren. Beim Polieren wird Druck auf die Scheibe ausgeübt, um den gewünschten Effekt zu erzielen. Dies stellt ein besonderes Risiko für Edelsteinfassungen dar (insbesondere für einige empfindliche Fassungsmethoden). Beim Polieren sollte darauf geachtet werden, dass der Druck und der Winkel kontrolliert werden. Bei Anzeichen für eine Lockerung des Edelsteins sollte der Poliervorgang sofort abgebrochen, der Edelstein wieder befestigt und dann der Vorgang fortgesetzt werden.

【Fall 9-24】Perlenoberfläche zerkratzt, wie in Abbildung 9-24 gezeigt.

Analyse:

Dabei wird ein Loch in die Perle gebohrt, Klebstoff auf den Stift aufgetragen, dieser in das Perlenloch eingeführt und nach dem Aushärten des Klebstoffs befestigt. Dieser Vorgang wird in der Regel als letzter Schritt durchgeführt, da Perlen weich sind und nicht mit ätzenden chemischen Lösungen in Kontakt kommen können. In diesem Fall sind die Kratzer auf der Perlenoberfläche hauptsächlich auf die Verwendung eines unsauberen Tuchs beim Abwischen zurückzuführen. Da Perlen eine geringere Härte haben als Staubpartikel in der Luft, kann die Reibung mit unsauberen Tüchern leicht Abrieb oder Kratzer verursachen.

Tabelle 4-1 ASTM B562 Höchstzulässiger Verunreinigungsgehalt von reinem Gold Nuggets

Analyse:

In diesem Fall verschob sich der äußerste Diamant nach dem Polieren des Schmuckstücks in der Pflasterfassung, so dass eine deutliche Lücke entstand. Dies ist darauf zurückzuführen, dass die Taille des Diamanten während der Fassung nicht vollständig gesichert war und sich der Diamant während des Polierens gelockert und verschoben hat.

[Fall 9 - 26] Beim Polieren werden Schmuckstücke mit großer Kraft weggeschleudert, was zu Diamantbrüchen führt, wie in Abbildung 9-26 dargestellt.

Analyse:

Beim Polieren von Werkstücken ist es unerlässlich, sich voll zu konzentrieren und während der Arbeit nicht an andere Dinge zu denken, insbesondere beim Polieren von Fugen und Zacken. Ein Moment der Unachtsamkeit kann zum "Fliegen" führen (damit ist das Phänomen gemeint, dass das Werkstück aus der Hand rutscht und wegfliegt), was zu Schäden am Edelstein, zum Verschrotten des Werkstücks und zu anderen Folgen führen kann.

[Fall 9-27] Steinabwurf während der Ultraschallreinigung, wie in Abbildung 9-27 dargestellt.

Analyse:

Bei der Ultraschallreinigung wird die Wirkung der Kavitation genutzt, um Stoßwellen zu erzeugen, die Kraft auf die Oberfläche des Werkstücks ausüben, um Polierpasten, Wachse und andere Ölverunreinigungen zu entfernen und eine Reinigung zu erreichen. Dieser Reinigungsprozess wirkt sich auch auf die gefassten Edelsteine aus. Wenn die Edelsteine nicht sicher gefasst sind, kann es unter der ständigen Einwirkung der Stoßwellen zu Problemen mit der Ablösung kommen.

Sie wirkt sich auch auf die Fassung der Edelsteine aus. Wenn die Edelsteine unter der ständigen Einwirkung von Stoßwellen nicht sicher gefasst sind, können Probleme mit dem Abfallen der Steine auftreten.

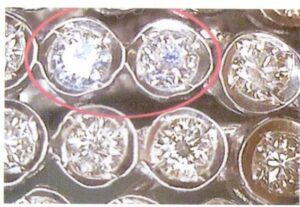

【Fall 9-28】Ungleiche Höhe der Edelsteine, wie in Abbildung 9-28 gezeigt.

Analyse:

Wenn mehrere Edelsteine in Kanäle gefasst werden, sollte die Anordnung der Edelsteine der Metallkante folgen, flach und glatt sein und keine ungleiche Höhe aufweisen. Wenn solche Probleme auf den Galvanisierungsprozess übertragen werden, sollte das Reparaturpersonal die unebenen Edelsteine zunächst zurücksetzen und polieren, nachdem es die Anforderungen erfüllt hat.

【Fall 9-29】Edelsteine werden dunkel, wie in Abbildung 9-29 gezeigt.

Analyse:

In diesem Fall sind die Nahkampfdiamanten an der Seite mit Wachsguss eingefasst. Nach dem Polieren und Reinigen des Produkts scheinen zwei Diamanten dunkel zu sein. Wenn die Diamanten entfernt werden, stellt sich heraus, dass die Diamanten selbst nicht dunkel geworden sind, was darauf hindeutet, dass dies hauptsächlich auf den visuellen Effekt zurückzuführen ist. Die Hauptgründe für den visuellen Effekt sind:

(1) Das Loch am Boden der Fassung ist zu klein. Der Edelstein muss normalerweise Licht absorbieren und reflektieren, um einen guten Glanz und eine natürliche Farbe zu zeigen. Edelsteine, die in Metallfassungen gefasst sind, absorbieren das Licht aus dem unteren Loch der Fassung. Wenn das untere Loch zu klein ist, wird ein größerer Teil des Pavillons vom Metall bedeckt, was die Lichtabsorption des Edelsteins beeinträchtigt. Achten Sie daher bei der Gestaltung der Urformen darauf, dass das untere Loch der Fassung ausreichend groß ist. Beim Wachsguss beträgt der Durchmesser des unteren Lochs der Fassung im Allgemeinen mehr als die Hälfte des Edelsteindurchmessers, was für die Fixierung des Edelsteins während des Gießens von Vorteil ist.

(2) Selbst wenn die Größe des Bodenlochs der Meisterform groß genug ist, kann eine schlechte Übereinstimmung zwischen der Fassungsposition und dem Durchmesser des Edelsteins ebenfalls einen visuellen Effekt verursachen. Bevor Sie den Stein fassen, müssen Sie ihn daher anpassen und messen. Wenn er nicht passt, passen Sie zuerst die Fassungsposition an und legen Sie den Edelstein auf die Fassung, um die Position zu berechnen. Wenn der Durchmesser des Edelsteins größer ist als die Größe der Fassung, muss ein geeigneter Schleifstein verwendet werden, um die Position der Fassung an die Größe des Edelsteins anzupassen; nach dem Setzen des Steins muss der Boden der Fassung sorgfältig gereinigt werden.

(3) Wenn bei der Vorbereitung der Muffelform mit Gipsschlamm Luftblasen am Boden der Fassung haften, werden diese nach dem Gießen durch Metall ersetzt und bilden Metallperlen. Zu diesem Zeitpunkt erscheint der Edelstein in der Nähe der Einbettungsgrube oft dunkel zu sein. Die Metallperlen sind zu sehen, wenn der Schmuck am Boden der Fassung auf dem Kopf steht. Wenn die Festigkeit des Gipses unzureichend ist oder die Benetzungseigenschaften zwischen dem Edelstein und der Gipsaufschlämmung schlecht sind, wird der Edelstein von Metall bedeckt, was Farbe und Glanz des Edelsteins stark beeinträchtigt. Um dieses Problem zu lösen, sollte beim Mischen des Gipsbreis auf das Verhältnis von Wasser zu Gips, die Vakuumzeit, den Vakuumgrad, die Benetzungseigenschaften usw. geachtet werden.

【Fall 9-30】Hochzackige Kratzhand, wie in Abbildung 9-30 gezeigt.

Analyse:

Ein zu hoher Zacken beeinträchtigt nicht nur die optische Wirkung des Edelsteins, sondern verursacht auch Probleme beim Tragen und Benutzen, indem er leicht die Hände zerkratzt, sich in der Kleidung verhakt und sogar zum Abfallen des Edelsteins führt. Daher sollte die Höhe der Zacken vernünftig kontrolliert werden, und die Zackenhöhe sollte im Allgemeinen etwas niedriger als die Steinoberfläche sein. Wenn die Zackenhöhe beim Fassen zu hoch ist, schneiden Sie die Zacken zunächst mit einer Zange ab und feilen Sie sie dann auf eine Höhe, die zum Polieren der Zacken geeignet ist, um die Zackenhöhe konstant zu halten. Nach dem Schneiden der Zinke feilen Sie die Zinke mit einer Dreikantfeile auf die Höhe, die für das Polieren der Zinke ideal ist, und halten die Höhe der Zinke konstant. Verwenden Sie dann eine Bambusblattfeile, um die Innenseite der Zinke an den Stein anzupassen, und runden Sie dann die Außenseite ab, um das Polieren zu erleichtern und die Kronen zu schleifen.

【Case 9-31】Der Prong ist nicht rund, wie Abbildung 9-31 zeigt.

Analyse:

Dies ist ein Problem, das beim Steinsetzen entsteht und vor dem Polieren nicht sorgfältig geprüft wird, was dazu führt, dass die Zinken des Endprodukts immer noch nicht rund sind. Es ist erforderlich, die Ware vor dem Polieren zu prüfen, und wenn es ein Problem mit den nicht runden Zinken gibt, sollten sie vor dem Polieren rund geschliffen werden.

【Fall 9-32】Der Zackenkopf ist nicht glatt, wie in Abbildung 9-32 gezeigt.

Analyse:

In diesem Fall ist der Zackenkopf der Steinfassung nach dem Polieren nicht glatt, sondern weist ein offensichtliches "Kappen"-Phänomen auf. Dies ist vor allem auf die unsachgemäße Verwendung des Kronenbohrers und die unsachgemäße Handhabung der Polierzinken bei der Steinfassung zurückzuführen. Das Innenloch des Kronenbohrers muss zentriert und nicht schief sein, und die Innenwand sollte glatt und rund sein. Das Loch sollte nur ein wenig tief oder flach gebohrt werden, und die Tiefe sollte entsprechend der Länge der Zacke für die umgekehrte Fassung bestimmt werden. Die Größe des Zackenkopfes bestimmt die Größe des Topfbohrers. Ist er zu groß oder zu tief, haftet der Zackenkopf nicht am Stein, was zu Steinschäden führt. Ist er zu klein, lassen sich die Zacken leicht eindrücken, was das Problem des "Kappens" verursacht.

【Fall 9-33】Der Zinken der Zigeunereinstellung ist gebrochen, wie in Abbildung9-33 gezeigt.

Analyse:

Die Zigeunerfassung umgibt den Edelstein mit einem Metallrand und setzt Zacken auf den Metallrand, um den Edelstein zu fixieren. Die Zacken sind in der Regel schaufelförmig und relativ dünn, um eine gute optische Wirkung für den Edelstein zu erzielen. Beim Schleifen und Polieren sollte besonders auf die Intensität und Richtung geachtet werden. Andernfalls ist es leicht, den Edelstein zu schleifen oder zu brechen.

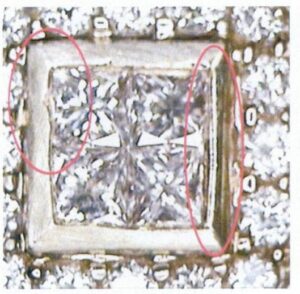

Abbildung 9-34 Die Metallkanten der Kanaleinstellung sind uneben.

Analyse:

Bei der Kanalfassung von Diamanten im Prinzessinnenschliff müssen die Diamanten sauber und gleichmäßig verteilt sein, und auch die Metallkanten müssen einheitlich sein. In diesem Fall wird das Problem der uneinheitlichen Größe der Metallkanten hauptsächlich durch uneinheitliche Steinfassungen oder Schaufelkanten verursacht. Die Reparatur sollte vor dem Polieren erfolgen, und es sollte auch darauf geachtet werden, dass der Poliergrad der einzelnen Fassungskanten gleichmäßig ist.

Tabelle 4-1 ASTM B562 Höchstzulässiger Verunreinigungsgehalt von reinem Gold Nuggets

Analyse:

Manchmal erfordert die Steinfassungskante die Trennung von Zacken und Maserung, die getrennt und nicht vermischt werden sollten.

5. Fragen der Schmuckbeschichtung

【Fall 9-36】Die Polierwachsentfernung ist nicht sauber, wie in Abbildung 9-36 gezeigt.

Analyse:

Nach dem Polieren des Werkstücks sind die Oberfläche und die Ritzen mit Polierwachs und verschiedenen Gemischen bedeckt, die zum Reinigen des Werkstücks entfernt werden müssen.

Wenn die Wachsentfernung nicht sauber ist, treten Probleme auf, wie z. B. die Unfähigkeit, die Beschichtungsfarbe aufzutragen und die Verunreinigung der Beschichtungslösung. Um zufriedenstellende Ergebnisse bei der Wachsentfernung zu erzielen, sollten mehrere Aspekte beachtet werden: Erstens sollte das Werkstück so schnell wie möglich nach dem Polieren zur Wachsentfernung gebracht werden; andernfalls verklumpt die restliche Wachsschicht, wenn sie längere Zeit liegen bleibt, was die Reinigung erschwert; zweitens sollte das Verhältnis der Wachsentfernungslösung angemessen sein, weder zu konzentriert, um die Stoßkraft zu verringern, noch zu verdünnt oder zu lange verwendet, um unwirksam zu werden; drittens sollte der Ultraschallstoß stark genug sein, und die Reinigungszeit sollte ausreichend sein.

Hängen Sie die polierten Waren bei der Wachsentfernung auf Kleiderbügeln auf. Bei Waren, die zu Steinverlusten neigen, sollte die Steinfassung nach oben zeigen, und sie sollten zur Wachsentfernung in einen Löffel mit Wachsentfernungswasser getaucht werden; erhitzen Sie das Wachsentfernungswasser auf die Betriebstemperatur (60-80℃), und schalten Sie die Ultraschallwellen ein, um Wachsschmutz von der Oberfläche des Werkstücks zu entfernen. Bei Kristallsteinen und großen Diamanten sollte die Temperatur des Wachsentfernungswassers auf ca. 40℃ eingestellt werden, um Schäden durch erhebliche Temperaturunterschiede zu vermeiden.

Vor der Wachsentfernung sollte die Ware mit reinem Wasser vorgewärmt und dann in das Wachsentfernungswasser getaucht werden. Nach der Wachsentfernung nicht sofort mit reinem Wasser bei Raumtemperatur abspülen, sondern erst mit vorgewärmtem reinem Wasser spülen und dann mit der Reinigung fortfahren. Reinigen Sie die Oberfläche der Ware 3-5 Minuten lang mit reinem Wasser im dreistufigen Gegenstromverfahren; prüfen Sie sorgfältig die Sauberkeit der Oberfläche, achten Sie darauf, ob sich noch Wachsreste auf dem Steinboden (Muster) und der Steinfassung befinden, und wiederholen Sie den Wachsentfernungsvorgang gegebenenfalls, bis der Wachsschmutz vollständig entfernt ist.

Bei einigen schwer zu reinigenden Waren sollten die folgenden Reinigungsmethoden angewandt werden: Verwenden Sie Dampf, um einige Wachs- und Poliermittelrückstände herauszudrücken; bei Waren, die nicht bearbeitet werden können, verwenden Sie manuelle Stifte (bei der Verwendung manueller Stifte ist darauf zu achten, dass die Waren nicht zerkratzt werden). Nach dem Entfernen des Wachses sofort abspülen, da sich nach der Entfernung des Wachses durch die Ultraschallwellen eine ölige Schmutzschicht ablöst. Nehmen wir an, sie bleibt eine gewisse Zeit an der Luft. In diesem Fall trocknet sie und verfestigt sich, was die Reinigung erschwert, die Entwachsungswirkung verfehlt und die Metalllösung verunreinigt.

[Fall 9-37] Die Ölentfernung muss gründlicher sein, wie in Abbildung 9-37 gezeigt.

Analyse:

Die Sauberkeit der Metalloberfläche bestimmt den Galvanisierungseffekt. Wenn das Öl nicht vollständig entfernt wird und Rückstände von Öl, Schmutz und Staub auf der Oberfläche verbleiben, behindert dies die durchschnittliche Abscheidung von Metall, was zu einer langsamen Abscheidung der Galvanisierungsschicht führt und Probleme wie weiße Flecken, Trübungen, Vergilbung, Wasserflecken, eine zu dünne Galvanisierungsschicht oder sogar keine Galvanisierung zur Folge hat. Die übliche Methode zur Überprüfung der Qualität der Ölentfernung ist die Wasserbenetzungsmethode, die auf dem Prinzip beruht, dass die Oberfläche des Werkstücks nicht von Wasser benetzt werden kann, solange sich Fett darauf befindet. Sie umfasst hauptsächlich zwei Arten: die Wassertropfen-Testmethode, bei der Wasser auf die Oberfläche des Werkstücks getropft wird. Wenn sich das Wasser gleichmäßig ausbreitet und einen durchgehenden Wasserfilm bildet, deutet dies darauf hin, dass das Öl sauber entfernt wurde; bildet sich auf der Oberfläche des Werkstücks ein diskontinuierlicher und unterbrochener Wasserfilm, deutet dies darauf hin, dass das Öl nicht gründlich entfernt wurde.

Ein elektrolytisches Entfettungsverfahren ist in der Schmuckherstellung erforderlich, um die Oberfläche von Metallteilen gründlich von Öl zu befreien. Dabei wird das Werkstück in eine Lösung mit einer bestimmten Formel eingelegt. Es elektrisiert es, führt die Elektrolysebehandlung nach der Kathode zuerst und dann nach der Anode durch, entfernt Ölflecken auf der Oberfläche und fördert das muskuläre Zerreißen des Ölfilms auf der Werkstückoberfläche in diskontinuierliche Öltröpfchen durch die Wirkung des H2 und O2 das sich auf der Elektrode ablagert, und verstärkt den Entfettungsprozess durch Umrühren der Lösung.

Bei der elektrolytischen Entfettung ist es notwendig, die Prozessparameter sinnvoll zu wählen. Die Spannung bestimmt die Stromdichte. Eine hohe Stromdichte kann die Entfettungsgeschwindigkeit entsprechend erhöhen und die Qualität der Tieflochentfettung verbessern. Im Allgemeinen wird die Spannung bei 9 - 11 V gewählt. Die Entfettungszeit wird durch die Größe der Ware und die Anzahl der Entfettungsbehälter für eine einzige Entfettung bestimmt. Bei großen Gütern beträgt sie etwa 100s, bei allgemeinen Gütern etwa 60s. Eine Erhöhung der Temperatur kann den Lösungswiderstand verringern, wodurch sich die Leitfähigkeit erhöht und die Effizienz sinkt. Wenn die Temperatur zu hoch ist, zersetzt sich das Entfettungsmittel und verflüchtigt sich, wodurch die Umwelt verschmutzt wird, und auf der Elektrolytoberfläche bildet sich eine Schicht aus Ölflecken. Es wird empfohlen, 65 ~70℃ zu wählen.

Der Schmutz auf der Oberfläche der elektrolytischen Entfettungslösung beeinträchtigt die Qualität der Entfettung. Im Reaktionsprozess der elektrochemischen Entfettung entstehen bei der Zersetzung von Ölflecken Substanzen wie Glycerin und Stearinsäureester. Diese Substanzen und die freien Ölflecken, die noch nicht mit der Alkalilösung reagiert haben, bleiben an der Oberfläche der Lösung hängen. Wenn das Werkstück in die Lösung eintritt und sie wieder verlässt, bleiben sie an der Oberfläche des Werkstücks haften und beeinträchtigen die Entfettungsqualität erheblich. Es ist notwendig, die Oberfläche der elektrolytischen Entfettungslösung regelmäßig zu reinigen und zu pflegen.

Eine unsachgemäße Aufhängung des Werkstücks während der elektrolytischen Entfettung beeinträchtigt die Entfettungswirkung. Wenn das Werkstück einer elektrochemischen Entfettung unterzogen wird, werden durch Gaseinschlüsse in bestimmten Teilen Ölflecken in diesen Teilen entfernt, was zu einer unvollständigen Entfettung führt. Die Kathode kann während der Entfettung bewegt werden, und das Werkstück kann ständig geschüttelt werden, um Gasansammlungen zu vermeiden. Beim Einhängen des Werkstücks in den Entfettungstank sollte es zunächst in der Lauge geschüttelt werden, um den Schmutz zu entfernen, der an der Oberfläche des Werkstücks haftet, wenn es während des Einhängens mit der Oberfläche der Lauge in Kontakt kommt. Wenn das Werkstück aus dem Tank entnommen wird, schütteln Sie es zuerst in der Lauge und heben Sie es schnell heraus, während sich der Schmutz auf der Flüssigkeitsoberfläche verteilt.

【Fall 9-38】Die Prüfung der Streichfarbe ist nicht standardisiert, und der Kunde hat Einwände gegen die Prüfergebnisse.

Analyse:

Die Farbe der Beschichtung ist ein wesentlicher Indikator für die Qualität der Galvanisierung. Viele Schmuckfabriken gehen bei der Prüfung der Beschichtungsfarbe relativ sorglos vor.

Subjektiv werden die Prüfergebnisse von den Kunden nicht akzeptiert. Um dieses Problem zu lösen, sollten standardisierte Prüfbedingungen, -methoden und -verfahren so weit wie möglich festgelegt und von beiden Parteien vereinbart werden. Die derzeit am häufigsten verwendete Methode ist die Herstellung von Farbmustern für die Galvanisierung und die Konfiguration von Leuchtkästen mit Standardfarbtemperatur.

Während des Prüfvorgangs sollte das QC-Personal dünne weiße Baumwollhandschuhe tragen und auf Schmutz oder komplexe Objekte auf den Handschuhen achten, um zu verhindern, dass die Produktoberfläche zerkratzt wird, wenn die Handschuhe mit ihr in Berührung kommen. Schalten Sie den Schalter des Lichtkastens ein und stellen Sie die Intensität der Lichtquelle so ein, dass sich die Farbtemperatur auf den Standardwert von 6500 K einpendelt. Legen Sie die Galvanik-Farbmuster und die zu prüfenden Waren zum Farbvergleich und zur Erstprüfung in den Standard-Lichtkasten. Ändern Sie die Position des Produkts und untersuchen Sie die Oberfläche aus verschiedenen Winkeln auf Beschlag, Vergilbung, Kratzer usw.; vergleichen Sie die Farbe und den Weißgrad der galvanischen Farbmuster und der zu prüfenden Waren, wie in Abbildung 9-38 dargestellt.

[Fall 9-39] Die Farbe der Rhodiumbeschichtung ist nicht hell genug, wie in Abbildung 9-39 gezeigt.

Bei der Galvanisierung von weißem Rhodium für Schmuck ist eine gute Helligkeit erforderlich, aber in der tatsächlichen Produktion tritt häufig das Problem einer unzureichenden Helligkeit der Farbe auf. Die Hauptgründe für dieses Problem sind wie folgt:

(1) Der Rhodiumgehalt in der Beschichtungslösung muss erhöht werden. Unter bestimmten Temperatur- und Stromdichtebedingungen hat die Rhodiumkonzentration in der Rhodiumbeschichtungslösung erhebliche Auswirkungen auf die Farbe der Beschichtung. Bei einem Rhodiumgehalt von weniger als 1,0 g/L erscheint die Beschichtung rot, hat keinen Glanz, erlaubt eine niedrige Stromdichte und hat eine sehr geringe Stromausbeute, was zu einer hohen Sprödigkeit der beschichteten Teile führt; einige Beschichtungen können reißen. Daher ist es oft notwendig, während der Produktion eine hochkonzentrierte Rhodiumsulfatlösung hinzuzufügen. Mit zunehmendem Rhodiumgehalt nimmt der Weißgrad der Beschichtung allmählich zu, und auch die Stromausbeute steigt. Der Weißgrad ändert sich nicht wesentlich, wenn der Rhodiumgehalt 1,5 g/L übersteigt. Bei einem Rhodiumgehalt von mehr als 3,0 g/L erscheinen die beschichteten Teile weiß, die Galvanisierungsgeschwindigkeit ist zu hoch, die Beschichtung ist ungleichmäßig und die Haftung auf dem Grundmetall ist schlecht. Der Rhodiumgehalt während der Galvanisierung wird im Allgemeinen zwischen 1,0 und 2,5 g/L kontrolliert.

(2) Die Temperatur der Beschichtungslösung ist nicht ausreichend. Wenn die Temperatur unter 20℃ liegt, ist die Stromausbeute sehr gering, die Beschichtung Stress ist hoch, und die Beschichtung ist nicht hell. Mit der Erhöhung der Temperatur steigt der Wert der zulässigen Stromdichte, die Stromausbeute verbessert sich und die Beschichtungsspannung nimmt ab. Ist die Temperatur jedoch zu hoch, verdampft die Lösung schnell und eine große Menge an Schwefelsäurenebel wird mitgerissen, was die Betriebsbedingungen verschlechtert. Die Galvanik wird im Allgemeinen bei etwa 40 °C betrieben.

(3) Übermäßiger Schwefelsäuregehalt in der Beschichtungslösung. Sulfationen sind die primären Komplexionen von Rhodium-Ionen. Eine Erhöhung der Schwefelsäurekonzentration verstärkt die Komplexbildung von dreiwertigem Rhodium mit Sulfationen und verringert die Neigung zu Verdrängungsreaktionen der Liganden. Allerdings kann es zu starker Korrosion kommen, wenn die Schwefelsäurekonzentration zu hoch ist und das Werkstück nicht richtig geerdet ist. Die Zugabe von Schwefelsäure kann die Leitfähigkeit und den Säuregrad der Beschichtungslösung erhöhen und die Lösung stabilisieren. Generell gilt, dass mit steigendem Gehalt an freier Schwefelsäure in der Beschichtungslösung die Stromausbeute abnimmt und die Belastung der Beschichtung zunimmt. Wenn der Gehalt jedoch zu hoch ist und das Werkstück nicht richtig geerdet wird, kann es zu starker Korrosion kommen, und es kann auch die innere Spannung der Beschichtung erhöhen, was zu Rissen in der Beschichtung führt. Wenn der Schwefelsäuregehalt weniger als 15 ml/L beträgt, verdunkelt sich die Farbe der Beschichtung, so dass ein bestimmter Schwefelsäuregehalt eingehalten werden sollte.

(4) Unzureichende Zusatzstoffe in der Beschichtungslösung führen zu einer Verschlechterung der Lösung. Mit zunehmender Dauer der Rhodiumbeschichtung ändert sich die Farbe der Beschichtungslösung von hellgelb zu dunkelbraun, wodurch die Lösung instabil wird. Dies ist vor allem auf die Sauerstoffentwicklungsreaktion an der Anode zurückzuführen, wo Sauerstoff eine starke Oxidationsfähigkeit besitzt, was zu einer Verschlechterung der Beschichtungslösung führt. Daher muss die Galvanisierungslösung häufig mit Aktivkohle gefiltert werden, und es müssen einige Zusatzstoffe hinzugefügt werden, um die Leistung der Galvanisierungslösung zu verbessern. Zusatzstoffe wie Nivellierungsmittel, Netzmittel und Aufheller haben einen erheblichen Einfluss auf die Galvanisierungslösung, indem sie die kinetischen Eigenschaften der galvanisch abgeschiedenen Metalle, die Eigenschaften der Abscheidungsschicht und des Elektrolyts verändern, wie z. B. die Verringerung der inneren Spannungen der Beschichtung, die Verhinderung der Rissbildung, die Verbesserung der Korrosionsbeständigkeit der Beschichtung, die deutliche Beeinflussung des Weißgrads der beschichteten Teile, die Herstellung einer feinen, glatten und glänzenden Beschichtung und die Stabilität des Elektrolyts.

[Fall 9-40] Die weiße Farbe des Steins wird nach der Beschichtung gelb

Analyse:

In diesem Fall erscheinen einige Diamanten im 18K-Weißgold-Schmuckset mit Zackenfassung nach der Rhodinierung gelblich. Wenn man einen Diamanten herausnimmt und untersucht, stellt man fest, dass er nicht gelb geworden ist. Daher ist dieses Problem auf die Täuschung durch das Metall zurückzuführen, das den Boden des Diamanten umgibt, was auf eine schlechte Plattierung und Vergilbung der Plattierungsschicht zurückzuführen ist. Zu den Faktoren, die sich auf die Vergilbung der Plattierungsschicht auswirken, gehören eine niedrige Kathodenstromdichte, ein zu geringer Rhodiumgehalt, eine zu dünne Plattierungsschicht und eine unzureichende Reinigung der Plattierungsschicht.

[Fall 9-41] Die Oberfläche des Schmucks wird nach der Beschichtung trüb, wie in Abbildung 9-41 gezeigt.

Analyse:

Nach einer Rhodinierung der Schmuckoberfläche treten lokal weiße, wolkige Flecken auf. Mögliche Gründe für dieses Problem sind: (1) Unzureichende Entfettung defekter Metallteile behindert die durchschnittliche Metallabscheidung; (2) Die Metallqualität ist nicht dicht, es gibt Schrumpfungsdefekte, das Potenzial ist in diesem Bereich niedrig, die Beschichtungsgeschwindigkeit ist langsam oder schwierig zu beschichten, es sollte vor der erneuten Galvanisierung repariert werden; (3) Eine verlängerte Galvanisierungszeit führt zu einer Verdunkelung und Vergrauung der Galvanisierungsschicht; (4) Eine zu hohe Stromdichte führt zu dunklen und grauen Erscheinungen auf der Oberfläche der Galvanisierungsschicht, die innerhalb des angegebenen Bereichs kontrolliert werden sollte; (5) Eine verlängerte Galvanisierungszeit.

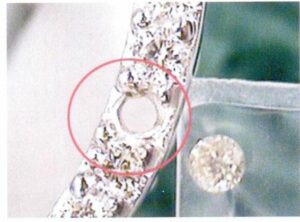

[Fall 9-42] Die Unterseite des Ohrrings ist nicht plattiert, und der Diamant erscheint schwarz, wie in Abbildung 9-42 dargestellt.

Analyse:

Das untere Loch des runden Diamanten ist zu klein, und der Lochmund hat einen Grat. Die Entfernung der Wachskrümel während des Wachsprozesses ist kompliziert und scheitert an der Galvanisierung. Um dieses Problem zu lösen, muss der Grat nach dem Setzen des Steins vollständig entfernt werden, kombiniert mit dem elektrolytischen Polierverfahren, um den Boden des Steins sorgfältig zu polieren, und reinigen Sie diese Teile gründlich vor der Galvanisierung.

[Fall 9-43] Die Unterseite des Käfigrückens ist stumpf, wie in Abbildung 9-43 dargestellt.

Analyse:

Die so genannte stumpfe Farbe bezieht sich auf den Mangel an Glanz. In diesem Fall sind die Hohlwände des Maschenbodens zwar galvanisch beschichtet, haben aber im Vergleich zur Oberfläche des Maschenbodens keinen Glanz, vor allem weil die Hohlwände nicht poliert werden können oder beim Polieren nicht durchpoliert werden.

[Fall 9-44] Farbwechsel während der elektrolytischen Ölentfernung, wie in Abbildung 9-44 dargestellt.

Analyse:

Wenn das Werkstück bei der elektrolytischen Ölentfernung mit der Kathode verbunden ist, findet an der Oberfläche ein Reduktionsprozess statt, bei dem sich Wasserstoffgas entwickelt. Wenn das Werkstück mit der Anode verbunden ist, durchläuft die Oberfläche einen Oxidationsprozess, bei dem sich Sauerstoffgas entwickelt. Der Vorteil der kathodischen Ölentfernung ist die schnelle Ölentfernungsgeschwindigkeit, die im Allgemeinen das Werkstück nicht angreift, aber anfällig für Wasserstoffversprödung ist, die die mechanischen Eigenschaften der Beschichtung beeinträchtigt und schnell zu Nadellöchern führt; die anodische Ölentfernung verursacht keine Wasserstoffversprödung in der Matrix, kann Ätzrückstände auf der Werkstückoberfläche entfernen, aber die Ölentfernungsgeschwindigkeit ist.

Eine relativ langsame Entfettung führt zu einem gewissen Grad an Korrosion des Werkstücks. Da die Korrosion der Metalloberfläche den Glanz und die Beschichtung stark beeinträchtigt, wird in der Produktion in der Regel eine kathodische Entfettung verwendet, und auch in diesem Beispiel wird eine kathodische Entfettung eingesetzt. Wenn jedoch die Stromdichte zu hoch ist und das Werkstück zu nahe an der Anode liegt, kann die Metalloberfläche des Schmucks mit dem von der Anode freigesetzten Sauerstoff in Kontakt kommen, was zu Oxidation und Verfärbung führt.

[Fall 9-45] Löcher in der Beschichtung und Lochfraß, wie Abbildung 9-45 zeigt.

Analyse:

Pinholes (Nadellöcher) sind feine Poren auf der Oberfläche der galvanischen Schicht, wie von einer Nadel gestochen; sie sind in der Regel winzig und mit bloßem Auge nicht zu erkennen, können aber mit Hilfe von Lupen oder Testmethoden entdeckt werden. Lochfraß bezieht sich auf nicht durchdringende Vertiefungen in der galvanischen Schicht, wobei die galvanische Schicht an der Stelle mit der Vertiefung dünner ist als die Gussschicht an anderen Stellen und eine Vertiefung bildet. Große Vertiefungen sind mit bloßem Auge erkennbar, während kleine Vertiefungen erst nach einer Vergrößerung entdeckt werden können. Nadellöcher und Grübchen beeinträchtigen nicht nur die dekorative Wirkung der Beschichtung, sondern verringern auch deren Schutzwirkung.

Der Hauptgrund für die Bildung von Nadellöchern und Lochfraß ist, dass sich während des Galvanisierens an der Kathode Wasserstoffgas entwickelt und an der Oberfläche des beschichteten Teils adsorbiert wird, wodurch die Abscheidung des Metalls der Beschichtung behindert wird. Bleiben Wasserstoffblasen lange Zeit auf der Oberfläche des galvanisierten Teils, bilden sich Nadellöcher; warten sie nur kurz, entsteht Lochfraß. Viele Faktoren wirken sich auf die Bildung von Nadellöchern und Lochfraß aus, wie z. B. die Sauberkeit der Vorbehandlung des beschichteten Teils, die Anhäufung verschiedener Verunreinigungen in der Beschichtungslösung, der Gehalt des Netzmittels, der pH-Wert, die kathodische Stromdichte, die Bewegung des Werkstücks usw., die sich alle direkt auf die Adsorption von Wasserstoffblasen auswirken. Die spezifische Analyse sieht wie folgt aus:

(1) Schlechte Vorbehandlung. Unzureichende Entfettung oder unsachgemäße Lagerung während der Bearbeitung kann dazu führen, dass Staub auf die Oberfläche fällt, sich mit Fett vermischt und schwer zu entfernen ist. Beim Polieren setzen sich Schleifmittel und Polierpasten in Mikroporen auf der Oberfläche fest, die nur schwer zu reinigen sind. Wenn diese Bereiche nicht kontinuierlich beschichtet werden können, um eine Plattierungsschicht zu bilden, bilden sich Nadellöcher. Sprenkel bilden sich, wenn die Beschichtung nur nach außen wächst, um das Metall zu bedecken, aber dünner ist als in sauberen Bereichen.

(3) Einfluss von Substratdefekten. Obwohl die Substratoberfläche mit bloßem Auge intakt erscheint, enthält sie bei der mikroskopischen Untersuchung viele Defekte, wie Sandlöcher, Risse und verunreinigungsreiche Bereiche. Im Vergleich zu den Metallatomen der Beschichtung sind diese Defekte vom Volumen her relativ bedeutend. Wenn die Beschichtung diese Defekte nicht vollständig abdecken und versiegeln kann, bilden sich Nadellöcher. Da eine beträchtliche Menge an Metallatomen aus der Plattierungsschicht verbraucht wird, um diese Defekte zu füllen, wird die Plattierungsschicht an den Mikroporen viel dünner, was zu feinen Sprenkeln führt. Wasserstoff hat auf rauen Oberflächen ein geringeres Überpotenzial, was zu einer stärkeren Wasserstoffentwicklung während der galvanischen Abscheidung führt, wodurch mehr Nadellöcher und Sprenkel entstehen können.

(4) Unzureichender Gehalt an Benetzungsmitteln. Wasserstoffgas setzt sich auf der Oberfläche der Galvanikschicht ab, behindert die Metallabscheidung und verursacht Nadellöcher oder Sprenkel. Netzmittel tragen dazu bei, die Oberflächenspannung der galvanischen Lösung zu verringern, die Hydrophilie der galvanischen Oberfläche zu erhöhen, die Anhaftung von Wasserstoffblasen zu verringern und ihr schnelles Verlassen der Oberfläche des galvanischen Teils ohne Rückhaltung zu erleichtern.

Unzureichende Kontrolle der Betriebsbedingungen. Eine zu hohe Kathodenstromdichte verstärkt die Wasserstoffentwicklung an der Kathode. Der Widerstand gegen entweichende Wasserstoffblasen steigt, wenn die Temperatur der Beschichtungslösung zu niedrig ist. Ein niedriger pH-Wert verschlimmert die Nebenreaktion der kathodischen Wasserstoffentwicklung. Eine unzureichende Geschwindigkeit der Werkstückbewegung führt zu einer muskulöseren Relativbewegung zwischen der Galvanisierungslösung und der Werkstückoberfläche und einer unzureichenden Spülwirkung. Dadurch wird das Entweichen von Blasen, die an der Oberfläche der Galvanikschicht haften, behindert.

In der realen Produktion lassen sich anhand der Form, des Streuungsgrades und der Lage von Pinholes und Speckles auf der Galvanikschicht die Einflussfaktoren ermitteln. Anschließend können gezielte Maßnahmen ergriffen werden, um sie zu beseitigen.

Teil 2. Defekte bei verschiedenen Arten von Schmuck in der Galvanik

1. Defekte der Hängegalvanik

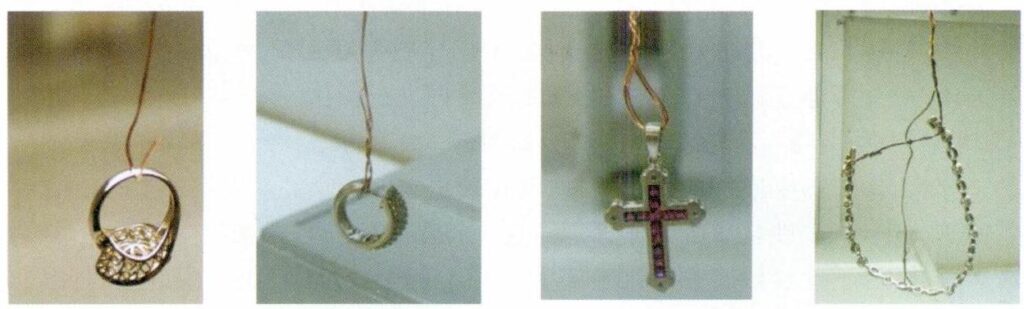

[Fall 9-46] Der Bügel und der Sprungring können nicht befestigt werden, wie in Abbildung 9-46 gezeigt.

Analyse:

Der Bügel des Anhängers muss mit dem Sprengring befestigt werden, um das Aussehen und den regelmäßigen Gebrauch des Anhängers zu gewährleisten. Wenn er nicht befestigt werden kann, kann er leicht kippen und ist beim Tragen unflexibel.

【Fall 9-47】Der Bügel ist zu klein, und die Kette ist komplex.

Analyse:

Der Bügel wird in Verbindung mit der Halskette verwendet, wobei die Halskette reibungslos durch den Bügel laufen und sich frei bewegen muss. Ist der Bügel zu klein, kann die Kette zwar hindurchlaufen, wird aber beim Tragen schwergängig, was das Tragegefühl beeinträchtigt.

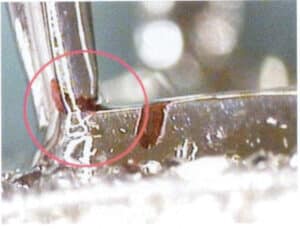

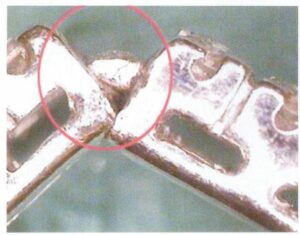

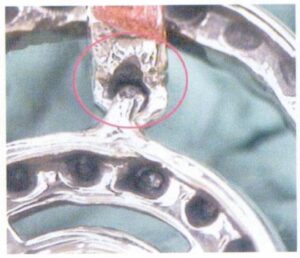

Fall 9-48】Defekt in der Schweißposition des Bügels

Analyse:

Bei der Montage des Bügels mit dem Ring wird der Bügel in der Regel zuerst geöffnet, dann wird der Sprungring hineingelegt und an der Spitze der Öffnung verschweißt. Die Qualität der Schweißnaht ist ein wichtiger Aspekt, der die Qualität des Anhängers beeinflusst, und Schweißfehler sind nicht zulässig. In der tatsächlichen Produktion treten jedoch häufig Schweißfehler wie Poren, Schlackeneinschlüsse, Schweißperlen, Risse usw. an der Schweißstelle auf. Diese Fehler können beim Schleifen und Polieren nicht beseitigt werden, so dass eine Nacharbeit durch Schleifen erforderlich ist.

【Fall 9-49】Der Sprungring ist nicht rund, und der Anhänger ist nicht ausgerichtet, wie in Abbildung 9-47 gezeigt.

Analyse:

Die vertikale Aufhängung ist eine wesentliche Voraussetzung für Anhänger. In diesem Beispiel sind der Sprengring und das seitliche Fenster der Lünette miteinander verbunden. Aufgrund der nicht kreisförmigen Form des Sprengrings können die beiden nach der Montage jedoch nicht angemessen aufgehängt werden, was dazu führt, dass sich der Anhänger zu einer Seite neigt und das Aussehen und den Tragekomfort beeinträchtigt. Achten Sie bei der Inspektion des Anhängers auf den Schwerpunkt in der Seitenansicht und den Schwerpunkt in der Vorderansicht des Anhängers. Wenn der Anhänger aufgehängt wird, darf er sich von oben gesehen weder nach vorne noch nach hinten neigen, und der Gesamtschwerpunkt muss von vorne gesehen senkrecht sein, ohne zu kippen.

[Fall 9-50] Lose Schrumpfung an der Innenwand des Bügels, wie in Abbildung 9-48 dargestellt.

Analyse:

Der Bügel hat eine relativ kleine Oberfläche und ist daher anfällig für eine Schrumpfung der Innenwand beim Gießen. Aufgrund der geringen Größe der Kettendurchgangsstelle ist die Bearbeitung beim Schleifen jedoch eingeschränkt, oder es können durch Nachlässigkeit Schrumpfungsfehler zurückbleiben. Daher ist es notwendig, die geeigneten Werkzeuge für die Bearbeitung zu wählen, den Schrumpfungsbereich zu überarbeiten und dann mit dem Schleifen und Schleifen fortzufahren.

【Fall 9-51】Bügel und Sprungring zusammengeschweißt, unbeweglich

Analyse:

Beim Schweißen sollte die Schweißstelle vom Sprungring isoliert werden, um zu vermeiden, dass das Schweißmaterial beim Erhitzen in den Kontaktbereich von Bügel und Sprungring fließt und diese miteinander verschweißt.

2. Defekte der Fingerring-Galvanisierung

【Fall 9-52】Unkorrekte Position der Inschrift

Analyse:

Die Kunden geben in der Regel an, wo die Gravur angebracht werden soll. Wenn dies nicht der Fall ist, wird die Gravur in der Regel an einer Stelle angebracht, die das Aussehen des Schmuckstücks nicht beeinträchtigt. Bei Ringen wird die Inschrift in der Regel auf dem Innenkreis des Rings eingraviert, sollte aber nicht genau in der Mitte des Ringschaftes, sondern leicht außermittig angebracht werden.

【Fall 9-53】Der Ringschaft ist asymmetrisch, wie Abbildung 9-49 zeigt.

Analyse:

Bei Ringen mit großer Einzelsteinfassung ist Symmetrie entlang der zentralen vertikalen Linie auf beiden Seiten erforderlich, und das Problem der Asymmetrie sollte in diesem Fall nicht auftreten.

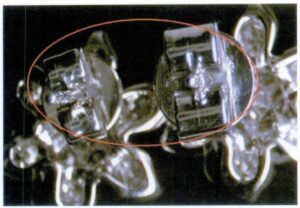

【Fall 9-54】Das dekorative Muster ist verformt, wie in Abbildung 9-50 gezeigt.

Analyse:

Die zarte, ausgehöhlte Blumendekoration an der Seite des Ringschafts kann sich verformen oder überpoliert werden, wenn beim Polieren Gewalt angewendet wird. Achten Sie beim Timing auf Technik und Kraft.

[Fall 9-55] Eingelegte Teile sind schief, wie Abbildung 9-51 zeigt.

Analyse:

In diesem Fall ist die Krone des Ringkopfes ein eingelegtes Teil. Wenn sie mit dem Ring zusammengeschweißt wird, tritt eine offensichtliche Schieflage auf. Der Grund dafür ist, dass die beiden parallelen Positionierungslöcher der Krone zu nahe beieinander liegen und eines der Positionierungslöcher einen zu großen Abstand zum Positionierungsstift hat, was zu einer Positionsabweichung führt. Um dieses Problem zu lösen, können die beiden parallelen Positionierungslöcher in ein oberes und ein unteres Positionierungsloch geändert werden. Versuchen Sie, den Abstand auseinander zu ziehen, und die Passung zwischen dem Loch und dem Stift sollte fest sein.

[Fall 9-56] Spannungsrisskorrosion an den Zinken des 14-KW-Rings, wie Abbildung 9-52 zeigt.

Analyse:

In diesem Fall ist das Material des Rings eine nickelhaltige 14 K Weißmetalllegierung. Während des Herstellungsprozesses entstehen Eigenspannungen an der Zinke. Nach längerem Tragen des Rings können die Eigenspannung und die korrosive Umgebung Spannungskorrosion verursachen, die zu Rissen in der Zinke führt.

Die Eigenspannung bezieht sich auf das Spannungssystem im Inneren eines Objekts, ohne dass eine äußere Kraft einwirkt und das Selbstgleichgewicht aufrechterhalten wird. Es handelt sich um Eigenspannung oder innere Spannung. Es gibt viele Gründe für das Auftreten von Eigenspannungen an den Zinken des Rings, wie in Tabelle 9-1 dargestellt.

Tabelle 9-1 Gründe für Eigenspannungen in gezackten Ringen

| Ablauf der Operation | Ursachen für Eigenspannungen | Mögliche stressbedingte Folgen |

|---|---|---|

| Anschweißen der Krallen an das Ringband | Überhöhte Erwärmungsgeschwindigkeit und Temperatur der Klaue beim Schweißen | Thermische Belastung kann zu Brüchen führen |

| Ringschweißen oder Abschrecken nach dem Erhitzen | Vorzeitiges Aushärten von Werkstücken nach dem Schweißen | Schnelles Abkühlen der Außenseite und langsames Abkühlen der Mitte führt zu ungleichmäßiger Wärmeschrumpfung und damit zu Spannungen und Rissen in den Krallen. |

| Einstellposition an den Klauen vornehmen | Unsachgemäßer Betrieb kann zu Überhitzung führen | Verursacht Brüchigkeit und Risse in den Krallen |

| Drücken Sie die Krallenzange auf die Oberfläche des Edelsteins | Clamp Klauen, wenn die Kraft zu groß ist, zu viel Biegen, verursacht durch die Klaue Korn Organisation ändern | Erzeugung von Eigenspannungen, Mikrorissen und eventuellem Bruch |

Eigenspannungen verringern einerseits das Elektrodenpotential der Legierung, wodurch die Korrosionsbeständigkeit des Materials sinkt. Gleichzeitig sind die Zinken selbst relativ dünn und können sogar Spannungsrisskorrosion verursachen. Andererseits können Eigenspannungen zu freiliegenden oder potenziellen Mikrorissen führen. Diese Mikrorisse sind schwer zu erkennen und dienen oft als Orte, an denen sich korrosive Medien ansammeln. Da Schmuck während des Tragens häufig verschiedenen korrosiven Medien wie Schweiß, Leitungswasser, Chlor in Schwimmbädern, verschiedenen Salzen usw. ausgesetzt ist, neigen Talg und Hautschuppen dazu, an der Innenseite der Zinken zu haften.

Unter der Einwirkung dieser korrosiven Medien werden hochbelastete Bereiche zu anodischen Bereichen, die elektrochemisch korrodieren, das Material schwächen und sogar Brüche verursachen. Je höher die Konzentration des korrosiven Mediums, je länger die Kontaktzeit, je höher die Temperatur und je dünner die Zinken, desto schneller werden die Zinken geschwächt, was die Spannungsrisskorrosion verschlimmert und zum Versagen führt. Um Spannungsrisskorrosion bei Nickel-K-Weißmetall wirksam zu verhindern, sollten Anstrengungen unternommen werden, um Eigenspannungen und Mikrorisse im Material während der Produktion zu beseitigen, und es sollte darauf geachtet werden, Schmuckstücke zu reinigen und die Ansammlung korrosiver Medien in empfindlichen Bereichen während des Gebrauchs zu verringern.

【Fall 9-57】Ringschäfte zu dünn

Analyse:

Die Dicke des Ringschaftes sollte im Allgemeinen mindestens 0,8 mm betragen. Wenn er zu dünn ist, kann er sich leicht verformen und ist unangenehm zu tragen.

[Fall 9-58] Die Ringgröße entspricht nicht den Anforderungen.

Analyse:

Alle fertigen Ringe müssen auf ihre Größe geprüft werden. Wenn die tatsächliche Ringgröße die Standardtoleranz von ±1/4 überschreitet, muss sie auf den erforderlichen Bereich zugeschnitten werden.

3. Defekte bei der Galvanisierung von Armbändern und Halsketten.

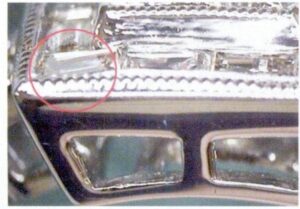

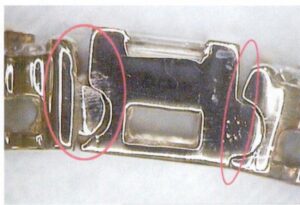

[Fall 9-59] Übermäßiger Spalt und Kettenbruch, wie in Abbildung 9-53 dargestellt.

Analyse:

Bei Armbändern und Halsketten muss der Kettenkörper senkrecht sein; die Kettenglieder müssen gleichmäßig, flexibel und knotenfrei sein. Besteht das Problem eines zu großen Spielraums, ist es elementar, den Kettenkörper zu knicken.

[Fall 9-60] ungleichmäßige zusammenhängende Lücken, wie Abbildung 9-54 zeigt.

Analyse:

Wenn es ungleichmäßig verbundene Lücken gibt, beeinträchtigt dies das Erscheinungsbild und macht die Kette nicht glatt zu tragen.

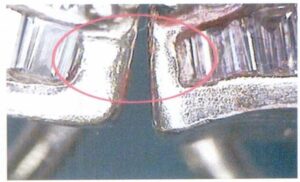

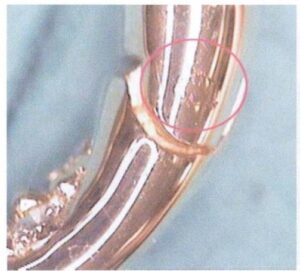

【Fall 9-61】Schweißung unvollständig, wie in Abbildung 9-55 gezeigt.

Analyse:

Der geschweißte Teil dieses Werkstücks ist zwar zusammengeschweißt, hat aber noch nicht den Grad der festen Verschmelzung erreicht. Die Festigkeit der Verbindungsfläche ist gering, und bei der anschließenden Bearbeitung kommt es zu einer Trennung, was eine typische Fehlschweißung ist. Dies ist eine typische Fehlschweißung. Der Grund dafür ist, dass die Temperatur der Verbindungsfläche während des Schweißens zu niedrig ist, die Größe der Schmelzzone zu gering ist und sie möglicherweise nicht einmal den Schmelzpunkt erreicht. Das Schweißmaterial sammelt sich auf der Schweißnaht an, und die Metalle auf beiden Seiten verbinden sich kaum miteinander, so dass es zwar wie eine gute Schweißnaht aussieht, aber noch nicht vollständig verschmolzen ist. Ob Laserschweißen oder Flammschweißen, eine falsche Hochzeit ist möglich.

Um das Problem zu lösen, sollten folgende Punkte während des Betriebs beachtet werden: Das zu schweißende Werkstück sollte gründlich gereinigt werden, die Schweißnaht und das Schweißmaterial sauber halten, Oxidation, Fett, Reste von saurem Tauchbad, Reste von Polierklebstoffen usw. entfernen. Richten Sie die Schweißnähte des Werkstücks sorgfältig aus, um einen festen und sauberen Schweißbereich zu erhalten und den Reinigungsaufwand zu verringern. Fixieren Sie das Werkstück mit Kettenklemmen, Schweißzangen usw., um ein Verrutschen während des Schweißens zu verhindern. Tauchen Sie das gesamte Werkstück vor dem Schweißen in Borsäurealkohol und erwärmen Sie es dann leicht, um eine Schutzschicht aus Borsäure auf der Oberfläche zu bilden, die die Oxidation verhindert. Die Schweißnaht sollte gut mit Borsäure geschützt werden, die als Flussmittel wirkt; sie kann schnell abbrennen und bietet einen guten Schutz für das Schweißmaterial und die Schweißnaht. Die Wärme sollte während des Schweißens vom Werkstück auf das Schweißmaterial übertragen werden. Erhitzen Sie das Schweißmaterial nicht stark mit einer Flamme und zwingen Sie es nicht in die Schweißnaht, was in der Regel zu einer schlechten Schweißqualität führt.

【Fall 9-62】Kettenbruch, wie in Abbildung 9-56 dargestellt.

Analyse:

Die Kette ist ein flexibles Bauteil, das durch Kettenglieder verbunden ist. Die Festigkeit der Verbindung zwischen den Kettengliedern ist entscheidend für die sichere Verwendung der Kette. Übersteigt die von außen auf die Kette einwirkende Kraft die Festigkeit der Verbindung, kann es zum Bruch der Kette kommen. Die Verarbeitung der Kette umfasst das Gießen, Verbinden, Schweißen, Schleifen, Polieren, Galvanisieren, usw. Verschiedene Faktoren beeinflussen die Stärke der Verbindung zwischen den Kettengliedern.