Was ist die galvanische Goldabscheidung und wie wird sie bei speziellen Materialien angewendet?

Vergoldung verstehen: Techniken, Vorteile und Anwendungsbereiche

Einleitung:

Die Elektroformung ist ein fortschrittliches, auf der Galvanisierung basierendes Fertigungsverfahren zur Herstellung freistehender Metallteile, vorwiegend aus Gold und seinen Legierungen. Im Gegensatz zur herkömmlichen Galvanisierung liegt der Fokus hier auf dem Aufbau dicker, präziser Schichten, die anschließend vom Substrat getrennt werden. Der Text erläutert, wie spezielle Galvanisierungslösungen und -methoden, wie die simultane oder sequentielle Abscheidung, zur Herstellung komplexer Goldlegierungsprodukte wie Dekorationsgegenstände und Zahnkronen eingesetzt werden. Er beschreibt außerdem detailliert, warum spezielle Oberflächenvorbereitungen für die Galvanisierung anspruchsvoller Materialien wie Edelstahl und Titan unerlässlich sind und geht dabei auf deren Passivierungsschichten ein, um Haftung und Funktionalität in Anwendungen von der Elektronik bis zur Luft- und Raumfahrt zu gewährleisten.

Was ist die galvanische Goldabscheidung und wie wird sie bei speziellen Materialien angewendet?

Inhaltsübersicht

Abschnitt I Galvanisch geformtes Gold und Goldlegierungen

Die Elektroformung ist ein Fertigungsverfahren, das auf der galvanischen Metallisierung basiert und sich von der Beschichtung von Materialien durch Galvanisierung unterscheidet. Der Unterschied besteht darin, dass bei der Elektroformung das Material nach der Galvanisierung durch verschiedene Verfahren getrennt wird und das Produkt lediglich die galvanisierte Metallschicht ist. Obwohl die Elektroformung der Galvanisierung ähnlich erscheinen mag, ist sie fortschrittlicher und erfordert eine höhere Technologie. Insbesondere hinsichtlich der Stromverteilung und der inneren Spannungen in der Beschichtungsschicht ist sie komplexer als die Galvanisierung.

Die Galvanotechnik blickt auf eine über 100-jährige Geschichte zurück. Im Jahr 1840 veröffentlichte Dr. F.V.W. Netto erstmals eine Abhandlung über die Galvanotechnik, in der er die Verwendung von Kupferplattierungslösung zur Herstellung dichter Kupferrepliken auf flachen oder dreidimensionalen Objekten, zum Modellieren, für ähnliche Modelle, zum Drucken oder Gießen beschrieb.

Aktuell werden beim Galvanisieren hauptsächlich Kupfer und Nickel verwendet, denen geringe Mengen an Additiven in hochkonzentrierten Galvanisierlösungen beigemischt werden. Die galvanische Goldbeschichtung ist eine relativ neue Entwicklung, doch existieren noch keine wirklich idealen Lösungen für dieses Verfahren.

1. Vergoldung für die Galvanotechnik

Für die Galvanisierung existieren zahlreiche Galvanisierungslösungen. Die am häufigsten verwendete Lösung ist eine Cyanidlösung, daneben gibt es auch Lösungen auf Sulfit-, Chlorid- oder Mischbasis dieser Verbindungen. Citratlösungen, die üblicherweise für die Galvanisierung eingesetzt werden, sind in der Regel nicht für die Galvanisierung geeignet. Bis heute wird für die Galvanisierung die von Reid und Goldie entwickelte Goldplattierungslösung verwendet (Tabelle 1-118). Diese Technologien weisen historische Einschränkungen und praktische Probleme auf. Rogers erzielte mit einer Lösung, die 14,1 g/L Kaliumgoldcyanid, 18,3 g/L Kaliumcyanid, 14,1 g/L Kaliumcarbonat und 11,4 g/L Borsäure enthielt, bei einer Temperatur von 65 °C und einer Stromdichte von 3,2 A/dm² eine Goldplattierungsschicht mit einer Schichtdicke von 100–125 µm/h.2 (Allerdings lassen sich laut elektrochemischen Äquivalenzberechnungen selbst bei einer Stromausbeute von 100% nur etwa 60 μm Abscheidungsschichtdicke erzielen.) 1967 gewannen Japan und Großbritannien 7 kg galvanisch abgeschiedenes Gold aus einer neutralen Abscheidungslösung (pH 6,5) von Kaliumgoldcyanid mit einem Goldgehalt von 28–36 g/L, die mit Phosphorsäure neutralisiert wurde.

Bei der galvanischen Goldabscheidung in Sulfitlösungen vom Natrium-, Kalium- oder Ammoniumionentyp kann durch Zugabe von Goldabscheidungskornfeinungsmitteln (DOS 2249658, 1972), die Arsenverbindungen enthalten, eine 600 μm dicke Goldschicht erzeugt werden.

Tabelle 1-118 Zusammensetzung und Betriebsbedingungen der Galvanisierungslösung

| Cyanid-Plattierungslösung | Betriebsbedingungen |

|---|---|

|

1. Kaliumgoldcyanid Freies Kaliumcyanid Dikaliumhydrogenphosphat Temperatur Stromdichte Rühren |

6,8–10 g/L 31 g/L 31 g/L 50 bis 60 °C 2,5 A/dm2 Kathodisches Rühren |

|

2. Kaliumgoldcyanid Kaliumferricyanid Kaliumcyanid Temperatur Stromdichte |

30 g/L 200 g/L 7,5 g/L 85 ℃ 3 bis 5

|

|

3. Kaliumgold(II)-cyanid Kaliumcyanid Türkisches rotes Öl Temperatur Stromdichte |

30 g/L 70 g/L 0,5 ml/l 60 bis 65 °C 0,4 bis 1 A/dm2 |

|

4. Kaliumgoldcyanid Kaliumcyanid Kaliumhydroxid Kaliumsulfamat

4-Hydroxy-3-methoxybenzaldehyd Temperatur Stromdichte |

18 g/L 120 g/L 4 g/L 4 g/L 4 g/L 80℃ 0,5 bis 1,8 A/dm2 |

| Chloridplattierungslösung | Betriebsbedingungen |

|---|---|

|

Gold (als Chlorid) Chlorwasserstoffsäure Natriumchlorid Schwefelsäure Temperatur Stromdichte

|

25–40 g/L 23. 8 ~ 55 g/L 10 ~ 30 g/L 10–20 g/L 23 °C 8,6 bis 11,0 A/dm2 |

| Cyanidchlorid-Plattierungslösung | Betriebsbedingungen |

|---|---|

|

Gold (als Chlorid) Kaliumferrocyanid Kaliumcarbonat Temperatur Stromdichte |

10 g/L 40 g/L 40 g/L 30 bis 50 °C 0,1 A/dm2 |

| Säureplattierungslösung | Betriebsbedingungen |

|---|---|

|

Kaliumgoldcyanid Ethylguanidin Ameisensäure (85%) pH-Wert Temperatur Stromdichte |

30 g/L 10 g/L 250 g/L 4. 0 50℃ 0,2 A/dm2 |

| cyanidfreie Galvanisierungslösung | Betriebsbedingungen |

|---|---|

|

Natriumgoldsulfit Kaliumphosphat Natriumsulfit Arsentrioxid pH-Wert Temperatur Stromdichte |

10 g/L 30 g/L 50 g/L 30 mg/L 9 bis 10 90℃ 0,1 bis 0,6 A/dm2 |

| Legierungsgalvanisierungslösung | Betriebsbedingungen | |

|---|---|---|

|

1. Au-Cu-Legierungsplattierungslösung Au (in Form von Goldkaliumcyanid) Cu (in Form von Na2Cu EDTA) Cu (in Form von Na2Cu EDTA) PO4-3 (in Form von 85% HPO3) Natriumsulfit pH-Wert Temperatur Stromdichte Niederschlagsrate Anode Legierungsverhältnis von Au

|

(1) 6 bis 6,5 g/L 16 ~ 18 g/L - 25 ml/l - 7,0 bis 7,5 65℃ 0,6 ~ 0,6 A/dm2 10 bis 12,7 μm/h Platin 55% ~ 95%

|

(2) 6 bis 6,5 g/L - 16–18 g/L 25 ml/l 6–8 ml/l 7.0 bis 9.0 65℃ 0,6 ~ 0,6 A/dm2 10 bis 12,7 μm/h Platin 55% ~ 95% |

|

2. Au-Cu-Cd-Legierungsplattierungslösung Au (in Form von Kaliumgoldcyanid) Cu (in Form von Kupferkaliumcyanid) Cd (in Form von Kaliumcyanid-Cadmium) Ag (als Kaliumsilbercyanid) Freies Kaliumcyanid pH-Wert Temperatur Aktuell Stromdichtebedingungen für die Plattierung: Kathodenstromdichte Plattierungszeit Anodenstromdichte Plattierungszeit |

- 1–3 g/L 6 bis 13 g/L 0,1 bis 0,8 g/L 0,01 bis 0,1 g/L 3 bis 8 g/L 9 bis 11 60 ~8 0℃ PR-Methode (Kathode 60 s, Anode 4 s) 0,5 bis 1,5 A/dm2 4 bis 20 Jahre 1,0 bis 3,0 A/dm2 0,5 ~ 2s 18K Au-Cu-Cd-Legierungsplattierung

|

|

2. Galvanisierungsverfahren

Gängige Verfahren zur galvanischen Herstellung von Goldlegierungen sind: ① das simultane Abscheidungsverfahren und ② das sequentielle Abscheidungsverfahren.

(1) Simultanes Abscheidungsverfahren

Dieses Verfahren beinhaltet die galvanische Legierungsbildung durch gleichzeitige Abscheidung von Gold und zwei oder drei weiteren Metallen. Die Zusammensetzung der abgeschiedenen Legierung hängt nicht nur von der Zusammensetzung der Galvanisierungslösung, sondern auch von der Stromdichte und der Temperatur ab. Um ein bestimmtes Legierungsverhältnis zu gewährleisten, muss die Schichtdicke 100–300 µm betragen. Bei der galvanischen Legierungsbildung, beispielsweise um eine gleichmäßige Ausscheidung bei der galvanischen Herstellung einer ternären 18-Karat-Gold-Kupfer-Cadmium-Legierung sicherzustellen, wird der gesamte Prozess computergesteuert durchgeführt. Dabei werden die Temperatur der Galvanisierungslösung und die Konzentration der Metallionen automatisch mittels Sensoren geregelt, und der Computer überwacht den Gesamtstrom und die Oberfläche des Produkts.

Nach der galvanischen Abscheidung muss die galvanisch hergestellte Gold-Kupfer-Cadmium-Legierungsschicht in einer Schutzgasatmosphäre wärmebehandelt werden. Die Investitionskosten für die Behandlungsanlagen sind sehr hoch (die Zusammensetzung der Plattierungslösung entspricht derjenigen der beiden in Tabelle 1-118 aufgeführten Goldlegierungs-Plattierungslösungen).

Aufgrund von Umweltbedenken hinsichtlich Cadmium und der Komplexität der Wärmebehandlung werden Legierungskomponenten außer Gold in den letzten Jahren im Allgemeinen nur noch aus Silber hergestellt. Unter den in Tabelle 1-119 angegebenen Bedingungen werden Gold-Silber-Legierungen von 8K bis 18K galvanisch abgeschieden. Das japanische Patent Showa 58-130293 beschreibt galvanisch abgeschiedene Gold-Silber-Legierungsschichten mit minimaler Zusammensetzungsabweichung und einer Dicke von 150 µm.

Tabelle 1-119 Zusammensetzung und Bedingungen der Galvanisierungslösung für die simultane galvanische Abscheidung einer 8-Karat-Gold-Silber-Legierung

| Zusammensetzung und Betriebsbedingungen | Parameter |

|---|---|

|

Kaliumgoldcyanid Kaliumsilbercyanid Netzmittel Kaliumcyanid Tellursäure pH-Wert Temperatur Stromdichte |

9 g/L 4,5 g/L 1 ml/l (teilweise verestert mit Phosphorsäure) 80 g/L 2 g/L (TeCl 4 g/L, in Form von KTeO) 11. 0 40℃ 1,0 A/dm2 (100 μm plattierbare 100/μm 12K Au-Ag-Legierungsplattierung)

|

Das US-Patent 3427231 von Lechtzin dokumentiert experimentelle Ergebnisse, darunter das PR-Elektrifizierungsverfahren (Kathode 60 s – Anode 4 s). Das Schweizer Patent CH 529843 verwendet ein PR-Verfahren mit einem Zyklusverhältnis von 5:10:1.

US-Patent 3427231 beschreibt die Wirkung von Ultraschall bei der Elektroformung, wobei die Stromdichte auf über 100 A/dm² erhöht werden kann.2 Durch Ultraschallrühren und Filtration können Zusatzstoffe vermieden werden.

(2) Sequentielle Niederschlagsmethode

Bei diesem Verfahren scheiden sich die verschiedenen Komponenten der galvanisch geformten Legierung nacheinander ab, wobei die Zyklen ein- bis mehrmals (zehn oder hundert Mal) wiederholt werden. Die Ausscheidungen bilden Mehrschichten aus unterschiedlichen Metallen. Nach der Wärmebehandlung der Ausscheidungen diffundieren die Metallkomponenten ineinander und bilden eine homogene Legierung. Die Wärmebehandlung zur Legierungsbildung erfolgt nach der galvanischen Abscheidung einer bestimmten Schichtdicke unter Verwendung der in Tabelle 1-120 aufgeführten Galvanisierungslösung und -bedingungen.

Tabelle 1-120 Zusammensetzung und Bedingungen der Galvanisierungslösung für das sequentielle Fällungsverfahren

| Zusammensetzung und Betriebsbedingungen | Parameter |

|---|---|

|

Au (als Kaliumgoldcyanid) Ag (als Kaliumsilbercyanid) Cu (als Kaliumkupfercyanid) KCN Kaliumbicarbonat pH-Wert Temperatur |

6 g/L 0,5 g/L 35 g/L 5 g/L 100 g/L 9.0 60℃ |

| Unter Verwendung der oben genannten Galvanisierungslösung als Grundbedingung wird die Stromdichte variiert, um zwei Legierungstypen wiederholt zu galvanisieren. Nach der Galvanisierung einer 300 µm dicken zweilagigen Verbundbeschichtung kann durch Wärmebehandlung bei 800 °C für 30 min eine 18-Karat-Goldlegierung aus Au75%-Agl2%-Cul3% erhalten werden. | |

|

(1) Bedingungen für die galvanische Vergoldung von Silberlegierungen Stromdichte 0,5 A/dm2 Dicke der galvanisierten Schicht 0,8 μm (4 min) (2) Bedingungen für die galvanische Vergoldung von Kupferlegierungen Stromdichte 1,2 A/dm2 Dicke der galvanisierten Schicht 0,64 μm (4 min) |

Zusammensetzung der Ausfällungen: Au 82% Ag 16% Cu 2% Zusammensetzung der Ausfällungen: Au 65% Ag 5% Cu 30%

|

Die mit diesem Verfahren erzielte Goldlegierungsplattierung weist folgende Vorteile auf:

① Die Zusammensetzung der Gold-Silber-Kupfer-Legierung kann beliebig angepasst werden.

② Die Härte der Gold-Silber-Kupfer-Legierung nach der Wärmediffusion ist wesentlich höher als die von gewöhnlichen galvanisierten Schichten.

③ Gute Korrosionsbeständigkeit. Die galvanisch abgeschiedene Gold-Silber-Kupfer-Legierungsschicht ist keine Legierung, sondern eine eutektische Schicht. Nach der Wärmediffusion ist sie vollständig legiert und weist eine Korrosionsbeständigkeit auf, die der von metallurgisch hergestellten Legierungen entspricht und deutlich höher ist als die von galvanisch abgeschiedenen Gold-Silber- oder Gold-Kupfer-Schichten.

④ Keine Verwendung einer Gold-Kupfer-Cadmium-Legierungslösung. Die Plattierungslösung für die 18-Karat-Schicht enthält kein Cadmium und ist daher umweltfreundlich und sicher.

3. Anwendungen von galvanisch abgeschiedenem Gold

(1) Verwendung von Anhängern und anderen Dekorationsgegenständen

US-Patent 446421: Kleine Hohlkugel, hergestellt durch galvanische Umformung kugelförmiger Spritzgussteile. Nach der Umformung werden kleine Löcher in die Kugel eingebracht und das Kunststoffinnere durch Erhitzen entfernt, um eine hohle Metallkugel zu erhalten. Dieses patentierte Verfahren beinhaltet die sukzessive Galvanisierung mit Kupfer, Silber, Gold und anderen Metallen, gefolgt von einer Wärmebehandlung zur Legierungsbildung.

GB PAT. 2031024 Nach der galvanischen Formung von echten Blumen werden diese 24 Stunden lang in einem Elektroofen wärmebehandelt. Anschließend werden Rückstände mit Hochdruckwasser von der Spitze des Blütenstiels abgeblasen, wodurch galvanisch geformte Blumendekorationen entstehen.

Andere Patente, wie beispielsweise das japanische Patent (Showa 59-80788), beschreiben detailliert das Verfahren zur Herstellung von Gehäuseteilen für Uhren aus Goldlegierung mittels Galvanisierung. Das Herstellungsverfahren für Goldanhänger ist in Tabelle 1-121 dargestellt.

Tabelle 1-121 Herstellungsverfahren für dekorative Gegenstände aus Goldlegierungen

| Schritte | Methode |

|---|---|

| Modell |

(1) Die Dekorationen werden gemäß der Vorlage aus Paraffin gefertigt, das Modell wird in Silber gegossen und fertiggestellt. Anschließend wird aus dem Silbermodell ein Gummimodell im Spritzgussverfahren hergestellt. (2) Gießen der benötigten Anzahl an Modellen. Hierbei verwenden wir hauptsächlich eine Pb-Zn-Bi-Legierung und eine Zn-Legierung (Zn96%-A14%). |

| Vorbehandlung |

(1) Paraffinwachs, Grate und Unebenheiten auf der Metallsubstratoberfläche müssen entfernt werden, da sonst die Endqualität des Produkts beeinträchtigt wird. (2) Wenn es sich bei dem Material um Paraffin handelt, muss eine Oberflächenhalbleiterbildung durchgeführt werden; hierfür gibt es die folgenden zwei Methoden. ① Kunststoffbeschichtung, chemische Kupferbeschichtung, Metallisierung ② mit leitfähigem Nitrolack beschichtet, imprägnierte Oberflächenleitfähigkeit |

| Grundplattierung |

(1) wenn das Substrat aus Metall besteht, poliert und mit saurem Kupfer beschichtet ist. Der Zweck besteht darin, die Sandlöcher, Poren usw. des Substrats zu verschließen. (2) Bei Paraffinmaterialien ist es erforderlich, eine Basisschicht aus Metall aufzubringen, wenn Gold direkt nach der Leitfähigkeit galvanisch abgeschieden werden soll. Da Paraffinwachs bei einem Schmelzpunkt von etwa 70 °C wässrig ist, muss die Temperatur der Galvanisierungslösung etwa 40 °C betragen. Andernfalls ist eine direkte galvanische Abscheidung von Gold auf Paraffinwachs nicht möglich. |

| Galvanisch geformtes Gold |

Die am häufigsten verwendete Galvanisierungslösung ist die Au-Cu-Cd-Legierungslösung. Im Folgenden wird der Legierungsplattierungsprozess beschrieben. Zusammensetzung der Galvanisierungslösung: Au 6g/L Plattierungslösungstemperatur 70℃. Cu 45 g/L Stromdichte 0,5–2 A/dm²2 Cd 1 g/L Stromausbeute 1,5 A/dm2 , 13 Uhr/Minute KCN 18 g/L Zusammensetzung der Legierung: Au 5% pH 10 Cu 13% CD 7% |

| Bei der Galvanisierung ternärer Legierungen führen Änderungen der Stromdichte zu erheblichen Schwankungen der Stromausbeute und des Abscheidungsverhältnisses von Gold. Daher ist es unerlässlich, die Metallkonzentration in der Galvanisierungslösung und die Stromdichte während der Galvanisierung streng zu kontrollieren. | |

| Nachbearbeitung |

(1) Zur galvanischen Goldabscheidung muss die Legierung mit Salpetersäure, Salzsäure oder anderen anorganischen Säuren aufgelöst werden. Nach dem Auflösen erfolgt eine Wärmebehandlung unter Schutzgas bei 400–500 °C für 30 Minuten, um die inneren Spannungen im Produkt abzubauen. (2) Verschlossenes Loch mit Goldlegierungsschweißmaterial |

| Feine Verarbeitung | Feinschleifen der Teile, die Oberfläche der gesamten Beschichtung |

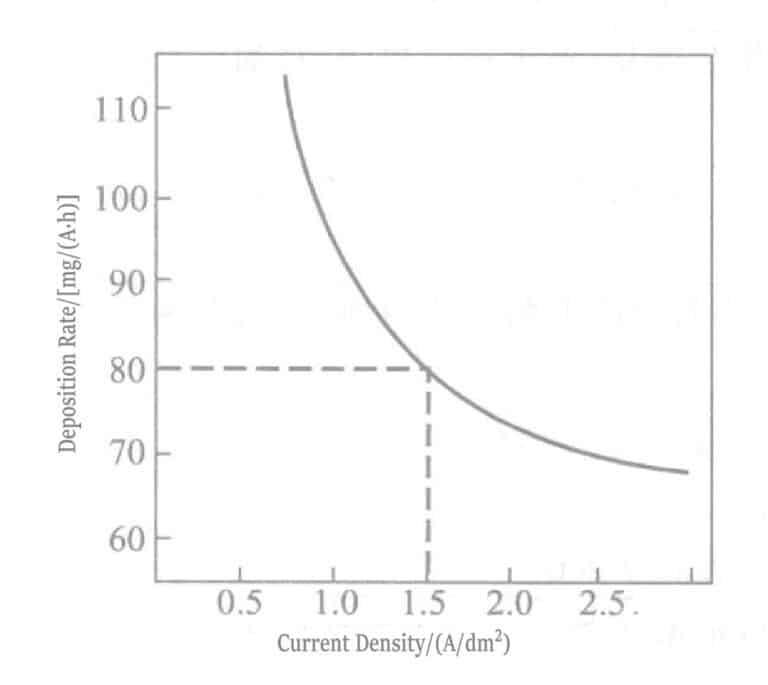

Abbildung 1-107 Zusammenhang zwischen Stromdichte und Abscheidungsrate

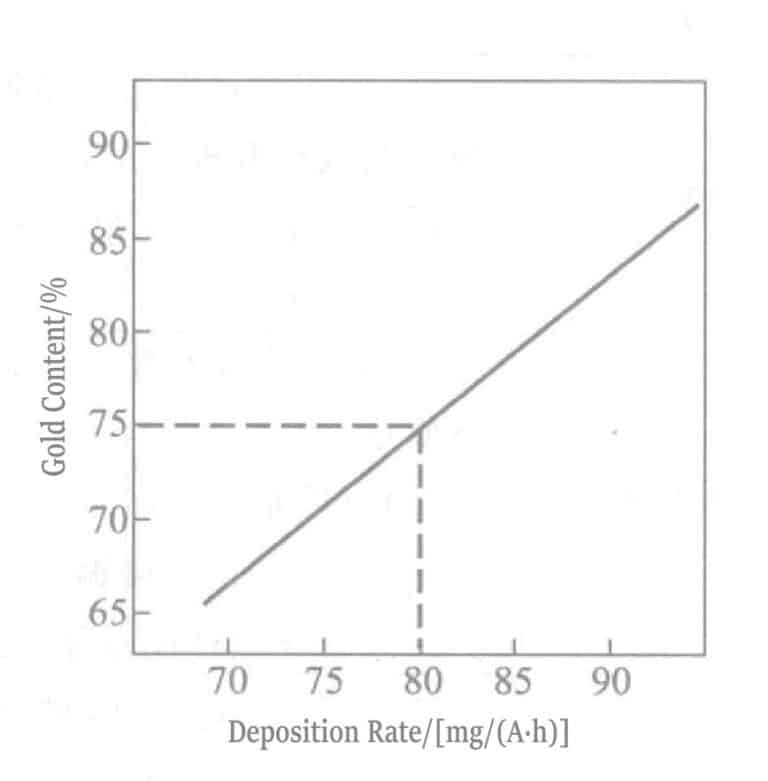

Abbildung 1-108 Zusammenhang zwischen Goldgehalt und Ausfällungsrate

(2) Zahnärztliche Anwendung

Zahnkronen und Zahnprothesen weisen komplexe Formen und geringe Wandstärken auf, was hohe Festigkeit und Korrosionsbeständigkeit erfordert. Neben der Medizin kommen dabei auch Technologien aus vielen anderen Disziplinen zum Einsatz. Rogers, Vr-ijhoef und andere haben zahlreiche Forschungsberichte zu diesen Spezialtechnologien veröffentlicht.

(3) Funktionale Detektionsgeräte

Funktionstests umfassen Geräte aus den Bereichen Elektronik, Messtechnik, Kommunikation und anderen Gebieten.

Röntgen-Photomasken Nippon Patent Showa 58-224427

Nippon Patent Showa 58-200535

Infrarotfiltergitter G. Chanin

Spiralmikrometer Young Ogbum

Hervorstehende Pad-Linien US PAT.4125441

Die vom American Standards Bureau hergestellten Spiralmikrometer arbeiten mit abwechselnder Gold- und Nickelbeschichtung. Da die Dicke der Beschichtungsschicht durch den Strom gesteuert und gemessen werden kann, eignen sie sich zur Kalibrierung von Elektronenmikroskopen.

Abschnitt II Spezialmaterialien Vergoldung

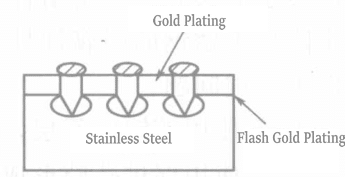

1. Galvanisierung von Edelstahl

Aufgrund einer passiven Oxidschicht auf der Oberfläche weist Edelstahl eine ausgezeichnete Korrosionsbeständigkeit auf. Die galvanische Beschichtung dieser Passivschicht gestaltet sich jedoch sehr schwierig. Ein derzeit angewandtes Verfahren mit exzellenter Haftfestigkeit beruht auf der Abscheidung einer ultradünnen Nickelschicht in einer Impuls-Nickelplattierungslösung unter gleichzeitiger Aktivierung des Edelstahls. Die darauf abgeschiedene Goldschicht kann so vollständig und fest verbunden werden. Dieses Verfahren hat jedoch erhebliche Nachteile und reduziert die Korrosionsbeständigkeit des Edelstahls deutlich. Im Folgenden werden die wichtigsten Aspekte der galvanischen Beschichtung von Edelstahl mit einer korrosionsbeständigen Goldschicht erläutert.

① Auf eine Zwischenschicht aus Nickelplattierung verzichten; Gold direkt auf Edelstahl galvanisieren.

② Verwenden Sie keine Halogenwasserstoffsäuren zur Förderung der Porenbildung (Aktivierung mit Salzsäure ist verboten).

③ Für gute Haftung sorgen.

Um die oben genannten Anforderungen zu erfüllen, wurde 1971 die HAu(CN)-Technologie entwickelt.4 Herstellungsverfahren und HAu(CN)4 Es wurde eine Methode zur Einstellung des pH-Bereichs von Galvanisierlösungen entwickelt. Diese Galvanisierlösung funktioniert sehr gut im pH-Bereich von 0,1 bis 3,0 und besteht aus Goldliganden, Zitronensäure, Phosphat oder schwachen Säuren wie Phosphorsäure.

1979 wurde ein Verfahren zur Blitzvergoldung von Edelstahl mittels einer Kaliumgold(III)-cyanid-Lösung entwickelt. Der Lösung wurden das leitfähige Salz Kaliumnitrat, der Ligand Ethylendiaminhydrochlorid sowie Legierungsbestandteile wie Nickel, Kobalt, Zink und Indium zugesetzt. Der pH-Wert der Lösung wurde unter 1,5 gehalten.

Chlorfreie Kaliumgold(III)-cyanid-Plattierungslösungen wurden entwickelt und weit verbreitet eingesetzt, da die Plattierungslösung Chlor enthielt, was für Edelstahl ungünstig ist. Diese Kaliumgold(III)-cyanid-Plattierungslösungen wurden insbesondere für die Bürstenvergoldung von mit Kobalt legierten Werkstoffen verwendet (siehe Tabelle 1-122).

Tabelle 1-122 Blitzvergoldungslösung für Edelstahl

| Zusammensetzung und Betriebsbedingungen | Parameter | Zusammensetzung und Betriebsbedingungen | Parameter |

|---|---|---|---|

| KAu(CN)4(berechnet als Au) | 2 g/L | pH-Wert | < 0,8 |

| Kobalt | 0,2 g/L | Temperatur | 35 ℃ |

| Schwefelsäure | 10 ml/l | Stromdichte | 1,5 A/dm2 |

| Phosphorsäure | 100 ml/l | Plattierungszeit | 30 bis 60er Jahre |

Tabelle 1-123 Korrosionsprinzipien der Goldplattierung auf Edelstahl

| Seriennummer | Korrosionsprinzip | Diagramm zur Lochkorrosion |

|---|---|---|

| 1 |

Edelstahloberflächen neigen dazu, während des Aktivierungsprozesses mit hohen Konzentrationen an Salzsäure Vertiefungen zu bilden. Defekte Bereiche wie Vertiefungen auf der Oberfläche begünstigen die Bildung von Poren während der Vergoldung. |

|

| 2 | Wie im Fall der Blitzvergoldungslösung (1), die Chloride enthält, entstehen Defekte auf der Oberfläche des chlorierten Substrats. |

|

| 3 | Bei der Goldblitzplattierung mit Kaliumgoldcyanid [KAu(CN)4]phosphatlösung entstehen keine Dellen auf der Oberfläche des Edelstahls, da keine Salzsäure und keine Chloride verwendet werden. |

![Bei der Goldblitzplattierung mit Kaliumgoldcyanid [KAu(CN)4]phosphatlösung entstehen keine Dellen auf der Oberfläche des Edelstahls, da keine Salzsäure und keine Chloride verwendet werden.](https://sobling.jewelry/wp-content/uploads/2025/11/3.png)

|

Es liegen Berichte über die dünne Goldschicht auf Edelstahl-Leadframes für ICs vor, die sich mit der Frage befassen, ob die Schweißbarkeit und die Drahtbondleistung gut sind, wenn die Goldplattierungsdicke über 300 Å (30 nm) liegt. Die Schweißleistung ist bei etwa 450 °C und 1 Minute gut; wenn sie über 200 Å liegt, ist das Drahtbonden mit Gold überall gut.

Die Dicke der Goldplattierungsschicht beträgt derzeit 300 Å und ist somit sehr gering. Eine grobe Oberflächenrauheit des Edelstahls beeinträchtigt die Gleichmäßigkeit der Goldplattierung und führt zu Defekten wie Poren. Daher können bei der Aktivierungsbehandlung der Edelstahloberfläche anorganische Mischsäuren und organische Korrosionsinhibitoren als Behandlungsmittel eingesetzt werden, um die Oberfläche zu glätten und die Haftung zu verbessern.

Neben der Korrosionsbeständigkeit werden Gold- und Silberbeschichtungen auf IC-Edelstahlsubstraten (SUS430) in einer Atmosphäre bei 460 °C für jeweils 0 s, 30 s, 60 s und 240 s erhitzt. Anschließend werden die Schweißbarkeit und die Leistung beim Golddrahtbonden geprüft. Für die Nickel-Vorbeschichtung wird ein Watt-Bad verwendet, und auf die Nickel-Vorbeschichtung wird eine Zwischenschicht aufgebracht. Bei einer Gold-Vorbeschichtung zeigen Silber- und Nickel-Kobalt-Legierungsschichten als Zwischenschichten bessere Ergebnisse. Bei einer Silber-Vorbeschichtung erzielen Palladium-Nickel-Legierungsschichten (0,1 μm) und stromlos abgeschiedene Nickel-Phosphor-Schichten (0,1 μm) als Zwischenschichten bessere Ergebnisse. Alternativ kann durch den Verzicht auf eine Zwischenschicht und den Ersatz der Nickel-Vorbeschichtung durch eine Nickel-Kobalt-Legierungsschicht (0,02 μm) die Hitzebeständigkeit der Edelmetall-Beschichtung verbessert werden. Der Effekt ist besonders ausgeprägt, wenn die Nickel-Kobalt-Legierungsschicht als Zwischenschicht für die Goldplattierung verwendet wird. Dies liegt daran, dass die Plattierungsschicht als Wärmediffusionsschicht für Eisen fungieren kann.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

2. Titan- und Titanlegierungsbeschichtung

Titan ist ein leichtes Metall mit einer doppelt so hohen spezifischen Festigkeit (Festigkeit/Dichte) wie Stahl. Es besitzt eine ausgezeichnete Korrosions- und Hitzebeständigkeit in atmosphärischen und sauren Umgebungen und wird daher häufig in der Luft- und Raumfahrtindustrie eingesetzt. Das Standardelektrodenpotential der Nadel beträgt E = -1,75 V und ist damit negativer als das von Aluminium. In sauren Umgebungen bildet sich jedoch eine Oxidschicht, die leicht passiviert werden kann. Die Dicke dieser Passivierungsschicht erreicht etwa 100 Å, was die Haftung bei der Galvanisierung von Titan erschwert.

(1) Korrosionsmethoden

Die Forschung zur galvanischen Natriumplattierung umfasst etwa 33 Fälle seit 1952. Alle diese Verfahren nutzen Korrosion, um die Oxidschicht auf der Natriumoberfläche zu entfernen und die Plattierungsschicht auf der freigelegten, aktivierten Oberfläche abzuscheiden. Der zusammengefasste Prozessablauf aus der Literatur ist in Tabelle 1-124 dargestellt, und verschiedene Korrosionslösungen sind in Tabelle 1-125 reihenweise zusammengefasst.

Tabelle 1-124 Zusammenfassung der Galvanisierungsverfahren für Titan

| Seriennummer | Zusammensetzung der Ätzlösung | Betriebsbedingungen | Oberflächenbeschichtung |

|---|---|---|---|

| 1 |

Ethylenglykol HF |

Anodisches Ätzen 15–30 Minuten |

Kupfercyanid-Schlagplattierung Kupferfluoroborat-Beschichtung |

| 2 |

(1) Ethylenglykol 79% - HF 15% H2O2 6% (2) H3PO4 54% HF 12.5% NH4HF2 15. 5% H2O2 18. 1% (3) Ethylenglykol 800 ml/l - HF 200 ml/l Zinkfluorid 100 g/L

|

Anodisches Ätzen 55–60 Minuten 5A/dm2 15–30 Minuten Anodisches Ätzen 3 ~ 5 A/dm2 35 ~ 45℃ 5–10 Minuten Anodisches Ätzen 0,6 bis 1,2 A/dm2 25℃ 3–10 Minuten

|

Kupfercyanid-Schlagplattierung - - - Kupfercyanid-Schlagplattierung - - - - Kupfercyanid-Schlagplattierung - - |

| 3 |

(1) Eisessig 875 ml/l HF 125 ml/l (2) Eisessig 875 ml/l HF 125 ml/l

|

Imprägnierungszeit 15 Minuten Kathodische Korrosion 40 ~ 60V-Zykluselektrolyse - |

Kupfercyanid-Beschichtung Kupfer, Nickel Chrom - |

| 4 |

Konzentrierte Salzsäure 1000 ml - |

20–40 Minuten 90–100 °C, 10–15 s

|

Direkte Nickelplattierung ohne Waschen - |

| 5 |

(1) Ethylenglykol 800 ml/l - HF 200 ml/l (2) Ethylenglykol 800 ml/l - HF 200 ml/l ZnF2 100 ml/l

|

Kathodische Korrosion 5A/dm2 Kathodische Korrosion 20–25 °C - 6V 1 A/dm2

|

Kupfer, Nickel - - - Kupfer, Nickel - - |

| 6 |

(1) Natriumdichromat 390 g/L HF 50 ml/l (2) Natriumdichromat 250 g/L HF 25 ml/l (3) Natriumdichromat 250 g/L HF 25 ml/l CuSQ4 5 g/L (4) CUSO4 225 g/L HF 10 ml/l

|

82 ℃ 20 Minuten 82℃ 20 Minuten 82℃ 1 Minute - 93℃ 30er Jahre

|

|

| 7 |

Ethylenglykol 800 ml/l - HF 200 ml/l ZnF2 100 ml/l -

|

4A/dm210-minütige Kupferplattierung Anodische Elektrolyse 2 A/dm², 10 min Kathodische Elektrolyse 50%、HNO3

|

|

| 8 |

Chromfluorid 40 g/L HCl 40 ml/l

|

80 ℃ 3 Minuten

|

|

| 9 |

35% HCl 900 ml/l 40% HF 100 ml/l FeCl2 50 g/L

|

10 bis 15 Sekunden 2-fache Imprägnierung -

|

Chemische Vernickelung - - |

| 10 |

30% H2SO4 - - - - |

93℃ Imprägnierung 2,7 A/dm2 Anodische Elektrolyse 5 A/dm2 Kathodische Elektrolyse

|

Schlagvernickelung - - - - |

| 11 |

- Chlorplatinsäure 0,5 g/L Konzentrierte Salzsäure 100 ml/l -

|

Nach dem Waschen mit 5%-Tetrahydrat (kombiniertes) Tartrat erfolgt die Plattierung in einer Kupferplattierungslösung auf Basis von Tetrahydrat (kombiniertes) Tartrat. | |

| 12 |

HF 200 ~ 250 ml/l HNO3 45–50 ml/l H2SO4 400 ml/l

|

Imprägnierung 70 bis 80 °C 0,5 bis 10 Minuten

|

|

| 13 |

NaF 100 g/L HCl 100 g/L Oxalsäure 50–100 g/L CTAB 0,2–10 g/L

|

- Anodische Elektrolyse 30 bis 80 °C 0,5 bis 10 Minuten

|

|

| 14 |

HNO3 45–50 ml/l Natriumoxalat 200 g/L

|

70 °C, 5 Minuten - |

Alkalische Nickelplattierung - |

| 15 |

(1) HF 130 ml/l Eisessig 830 ml/l HNO3 40 ml/l (2) Konzentrierte Salzsäure 82℃ (3) CrQ3 • 6 Stunden2O 210 ~ 250 g/L - Konzentrierte Salzsäure 1L

|

- - - 82℃、Anodische Elektrolyse 10 ~ 50 A/dm2 100℃、Anodische Elektrolyse 30 ~ 100 A/dm2

|

|

| 16 |

(1) HNO3 300 ml/l HF 200 ml/l Konzentrierte Salzsäure 100 ml/l (2) Ethylenglykol 750 ml/l - HF 150 ml/l - ⑶ CuSO4·5H2O 225 g/L H2SO4 50 g/L Al2(SO4)3 50 g/L Tenside 1 g/L Natriumdichromat 100 g/L CuSO4 5 g/L HCl 50 ml/l

|

5-minütige Imprägnierung - Kochimprägnierung kathodische Elektrolyse 5A/dm2 50 ~ 60℃ 5–30 Minuten Imprägnierung - - - 90℃ 1-minütige Imprägnierung -

|

Eisenplattierung - - - - - - - - - - - - - - |

| 17 |

HF 200 ml/l HNO3 45–50 ml/l - CrO3 HF -

|

Imprägnierung 25℃ 15 Minuten Imprägnierung 50℃ 30 Minuten

|

Nickelsulfamat - Chemische Vernickelung - - - |

| 18 |

Konzentrierte Salzsäure - |

Imprägnierung 3 Minuten

|

Nach der Imprägnierung mit Tartrattetrahydrat erfolgt die Plattierung in einer Kupferplattierungslösung mit Tartrattetrahydrat. |

Tabelle 1-125 Zusammensetzung verschiedener Ätzlösungen

|

1. HF-HCl 2. HF-HCl-FeCl3 3. HF-HNO3 4. HF-CH3 COOH 5. HF-CUSO4 6. HF-CrO3 7. HF-Na2 Cr2 O7 8. HF-Na2 Cr2 O7 -CuSO4 9. HF-Ethylendiamin 10. HF-Ethylendiamin-ZnF2

|

11. HF-H3 PO4 -NH4 HF2 -H2 O 12. HCl 13. HCl-CrO3 14. HCl-CrF3 15. HCl-H2 PtCl6 16. HCl-NaCr2 O7 -CuSO4 17. HCl-NaF-Oxalsäure-CTAB 18. H2 SO4 19. H2 SO4 -CuSO4 -Al2 (SO4 )3 -Tensid 20. HNO3 -Natriumcitrat

|

Tabelle 1-126 Übersicht der wichtigsten Prozessabläufe und Testergebnisse

| NEIN. | Grundlegender Prozess | Oberflächenbeschichtung | Bindung | Umfassendes Urteil | ||

|---|---|---|---|---|---|---|

| Aussehen der Beschichtung | Nach dem Biegen | 480 °C 2 Stunden nach dem Erhitzen | ||||

| 1 |

Ätzung (12%HF + 1%HNO315 Minuten Anode (13%HF + 83%CH3COOH) Ätzung 40℃, 1,6 A/dm2 6 Minuten

|

Nickelsulfamat 25 μm

|

O | X | X | O |

| 2 |

Ätzung (5% HF + 40% HNO₃)315 Minuten Ätzung (10%HF + 10 g/L CrO)330 Minuten

|

Chemische Vernickelung 3 μm

|

X | X | X | X |

| 3 |

Ätzung (10%HF + 70%HNO)315 Minuten 3 Minuten nach dem Sieden CONCHCI-Gasbildung Kupfercyanid-Schlagplattierung 1 Minute Schlagvernickelung 3 Minuten

|

Chemische Vernickelung 25 μm

|

O | X | X | O |

| 4 |

Immersionsätzen (10%HF + 70%HNO)315 Minuten Anodische Korrosion (10%HF + 70%HNO35 Minuten Kupfercyanid-Schlagplattierung 1 Minute Schlagvernickelung 3 Minuten

|

Chemische Vernickelung 30 μm

|

X | X | X | O |

| 5 |

Ätzung (10%HF + 70%HNO)315 Minuten CONCHCl 10 Minuten kochen lassen Kupfercyanid-Schlagplattierung 1 Minute Schlagvernickelung 3 Minuten

|

Glänzendes Nickel 25 μm

|

O | X | △ | △ |

| 6 |

Ätzung (10%HF + 70%HNO)315 Minuten Mit siedendem CONCHCl 10 Minuten Schlagplattierung mit Kupfercyanid 1 Minute Schlagvernickelung 3 Minuten

|

Glänzendes Nickel 25 μm

|

X | X | X | X |

| 7 |

Ätzung (Na2Cr2O7 + 60% HF) Schlagvernickelung 3 Minuten

|

Glänzendes Nickel 25 μm

|

X | X | X | X |

| 8 |

Ätzen (20% HNO)3 - 20% Natriumcitrat) - |

Alkalische stromlose Vernickelung 10 μm

|

O | X | X | X |

| 9 |

Anodische Ätzung mit Eisessig (875 ml/l) HF 125 ml/l Ätzen (wie oben)

|

Glänzendes Nickel 25 μm

|

O | X | X | X |

| 10 |

Anodisches Ätzen, Ethylenglykol 800 ml/l HF 125 ml/l

|

Glänzendes Nickel 25 μm

|

O | X | X | X |

| 11 |

Ätzung mit Kupfersulfat 200 g/L Schwefelsäure 48 g/L Aluminiumsulfat 24 g/L Ätzung II Natriumdichromat 100 g/L Kupfersulfat 5 g/L Salzsäure 5 ml/l

|

Glänzendes Nickel 25 μm

|

O | X | X | X |

| Hinweis: ○ – günstig, △ – allgemein, × – nicht gut | ||||||

(2) Aktivierung mit Salzsäure

Nach der Behandlung mit Salzsäure als Ätzmittel weist die Titanoberfläche ein schwarzes Netzmuster auf, auf dem eine gute Haftung durch direkte Galvanisierung erzielt wird. Die Vergleichsergebnisse der Haftfestigkeit der Nickelschicht in verschiedenen Prozessschritten sind in Tabelle 1-127 dargestellt. Die Ergebnisse der Haftfestigkeitsprüfung der Schicht nach Wärmebehandlung gemäß Prozess Nr. 3 sind in Tabelle 1-128 aufgeführt. Die Proben 1 + 1 HCl wurden 30 Minuten, 2 + 1 HCl 15 Minuten und 2 + 1 HCl 5 Minuten lang in kochendem Wasser behandelt und anschließend vernickelt. Danach wurden die Proben 30 Minuten lang bei 300 °C wärmebehandelt und einem Biegeversuch unterzogen. Die Probe 2 + 1 zeigte die besten Ergebnisse, was darauf hindeutet, dass eine Wärmebehandlung bei 300 °C von mehr als 30 Minuten erforderlich ist.

Tabelle 1-127 Prozessschritte der Titan-Galvanisierung

| Verfahren | 1 | 2 | 3 |

|---|---|---|---|

| 1. Reinigung mit organischen Lösungsmitteln | O | O | O |

| 2. Alkalische Entfettung | O | O | O |

| 3. Wasserwäsche | O | O | O |

| 4. Ätzen mit konzentrierter Salzsäure | O | O | O |

| 5. Wasserwäsche | O | O | O |

| 6. HF(46%)-Behandlung | O | O | X |

| 7. Wasserwäsche | O | O | O |

| 8. Schlagelektrolyse mit Nickelanode, 2,2 A/dm²2, 2 Minuten | O | O | O |

| 9. Schlagelektrolyse mit Nickelanode, 2,2 A/dm²2, 2 Minuten | O | O | O |

| 10. Wasserwäsche | O | O | O |

| 11. Glanzvernickelung | O | O | O |

Tabelle 1-128 Zusammenhang zwischen Wärmebehandlungstemperatur und -dauer der galvanisierten Schicht und Haftfestigkeit

| Wärmebehandlungstemperatur /℃ | Aufheizzeit/Minute | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 30 | 60 | |||||||||||

| 400 | O | O | ||||||||||

| 300 | O | O | ||||||||||

| 250 | X | X | ||||||||||

| 200 | X | X | ||||||||||

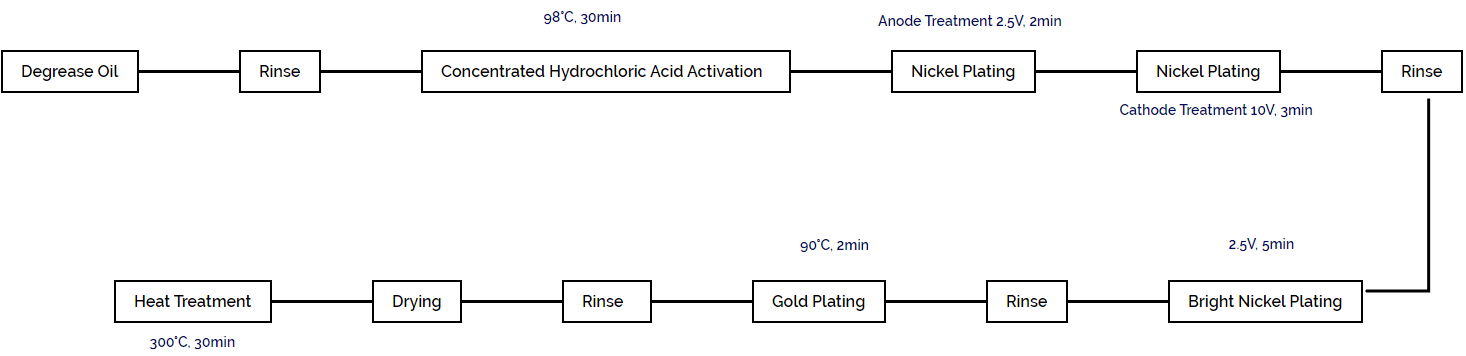

(3) Vergoldung

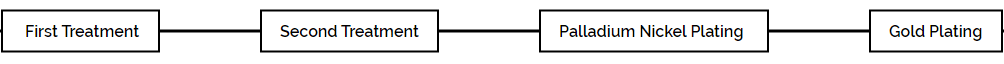

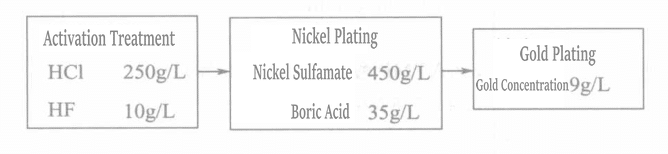

Der Vergoldungsprozess des Nadelmaterials ist in Abbildung 1-109 dargestellt.

(4) Andere Methoden

Nach der Wärmebehandlung von Titan an der Luft bildet sich auf der Oberfläche ein stabiler Oxidfilm. Dieser wird mit einem wasserlöslichen Reduktionsmittel und einer Titan auflösenden Behandlungslösung entfernt, und das Material wird anschließend sofort galvanisiert. Der Prozess ist in Abbildung 1-110 dargestellt.

Erster Behandlungsschritt: Wärmebehandlung bei 100–600 °C für 50–60 Minuten.

Zweiter Behandlungsschritt: Aktivierungsbehandlung mit einer wässrigen Lösung von wasserlöslichen Reduktionsmitteln (Natriumhypophosphit, Hydrazin usw.) und Salzen, die Titan auflösen (saures Ammoniumfluorid, Natriumfluorid).

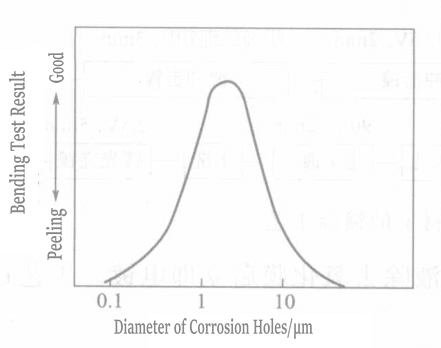

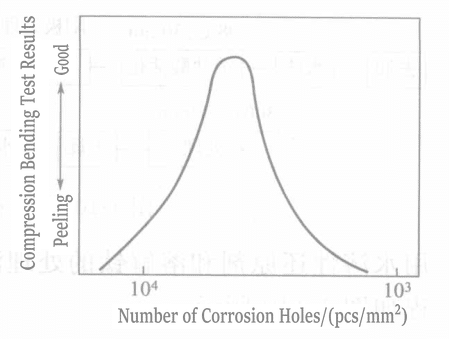

Liu und andere nutzten ein Verfahren zur Erzeugung von Mikroporen auf der Titanoberfläche, wobei die Kontrolle von Anzahl, Größe und Tiefe der Mikroporen von großer Bedeutung ist. Der Prozess ist in Abbildung 1-111 dargestellt. Der Zusammenhang zwischen Größe und Anzahl der Mikroporen sowie der Haftfestigkeit der Beschichtung ist in den Abbildungen 1-112 und 1-113 dargestellt.

Abbildung 1-112 Zusammenhang zwischen Lochfraßdurchmesser und Haftfestigkeit

Abbildung 1-113 Zusammenhang zwischen der Anzahl der Poren und der Haftfestigkeit

(5) Zusammenfassung

Der Schlüssel für eine gute Haftung der Goldplattierungsschicht auf dem Titanmaterial liegt in Folgendem:

① Entfernen Sie schnell das Oxid auf der Titanoberfläche und galvanisieren Sie sofort, bevor es zu einer Oxidation kommt.

② Der Fixierungseffekt der auf der Titanoberfläche erzeugten Mikroporen verbessert die Bindungsstärke.

③ Durch Wärmebehandlung werden Natrium von der Oberfläche und Gase aus der Beschichtung entfernt.