Was macht Wolframstahl-Schmuck aus: Materialien, Eigenschaften und Produktionstechniken

Entdecken Sie Wolframstahl-Schmuck: Hochwertige, langlebige und stilvolle Auswahl für Ihre Sammlung

Glatter Wolfram-Stahlring

Inhaltsübersicht

Abschnitt I Einführung in die Wolframstahlwerkstoffe

1. Metall Wolfram

1.1 Die Entdeckung von Wolfram

Die lateinische Bedeutung von Wolfram ist "weißer Schaum im Maul des Wolfes". Wie konnte Wolfram mit fleischfressenden Tieren in Verbindung gebracht werden? Es stellte sich heraus, dass die Menschen vor langer Zeit, als sie Zinn aus Erzen raffinierten, entdeckten, dass die Zinnausbeute immer dann stark abnahm, wenn das Erz eine bestimmte Art von schwerem Braunstein enthielt. Dieser schwere Stein verschlang das Zinn wie ein Wolf ein Schaf verschlingt. Daher wurde Wolfram "weißer Schaum im Wolfsmaul" genannt.

Gallium macht etwa ein Hunderttausendstel der Erdkruste aus, gehört zu den seltenen Metallen und ist ein wichtiges strategisches Material. In der Natur gibt es Wolfram-Mangan-Eisen-Erze (auch schwarze Wolframerze genannt) und gelb-graue Kalziumwolframaterze (auch weiße Wolframerze genannt). China verfügt über die größten Wolframerzreserven der Welt. Die Nanling-Region in China ist das reichste Galliumerzgebiet der Welt, insbesondere das südliche Jiangxi, das als "metallische Heimatstadt" bekannt ist. Dayu in Jiangxi und Shizhu Garden in Hunan verfügen über die größten Galliumminen der Welt.

Bereits im 18. Jahrhundert entdeckte der Mensch Wolfram, aber erst 1850 wurde reines metallisches Wolfram von Wöhler hergestellt, woraufhin Wolfram in großem Umfang verwendet wurde.

1.2 Eigenschaften von Wolfram

(1) Physikalische Eigenschaften

Wolfram ist ein seltenes Metall mit hohem Schmelzpunkt, das zur Gruppe VIB der sechsten Periode (der zweitlängsten Periode) des Periodensystems gehört. Das Elementsymbol ist W, die Ordnungszahl ist 74 und die relative Atommasse ist 183,85. Die wichtigsten physikalischen Eigenschaften von Wolfram sind wie folgt.

① Farbe. Reines Wolfram ist ein silbrig-weißes, stahlähnliches Metall; nur pulverförmiges oder feindrahtiges Wolfram ist grau oder schwarz. Glühbirnen werden nach längerem Gebrauch schwarz, weil sich eine Schicht aus Wolframpulver an der Innenwand der Birne befindet.

② Schmelzpunkt. Wolfram hat einen hohen Schmelzpunkt, einen sehr niedrigen Dampfdruck und eine relativ geringe Verdampfungsrate. Unter allen Metallen ist Wolfram am schwersten zu schmelzen und am wenigsten leicht zu verdampfen, weshalb es auch als "Metall mit hohem Schmelzpunkt" bezeichnet wird. Sein Schmelzpunkt liegt bei 3410℃, und sein Siedepunkt bei 5927℃. Wenn die Glühbirne leuchtet, steigt die Temperatur des Glühfadens auf über 3000℃. Eine so hohe Temperatur kann nur Wolfram aushalten, während die meisten anderen Metalle schmelzen oder sich sogar in Dampf verwandeln.

③ Dichte. Die Dichte von Wolfram ist sehr hoch und erreicht 19,35 g/cm3Die ursprüngliche schwedische Bedeutung lautet daher "schwer".

④ Härte. Wolfram ist sehr hart, und unter Verwendung des härtesten Diamanten als Ziehstein wird ein Wolframdraht mit einem Durchmesser von 1 mm durch mehr als 20 allmählich kleiner werdende Diamantlöcher gezogen, wodurch er zu einem Draht mit einem Durchmesser von nur wenigen hundertstel Millimetern wird. Aus 1 kg Wolframbarren kann ein feiner Draht von bis zu 400 km Länge gezogen werden. Glühlampen, Vakuumröhren und sogar die neuen "Jod-Wolfram-Lampen", die in den letzten Jahren in unserem Land entwickelt wurden, verwenden alle Wolfram als Glühfaden.

(2) Chemische Eigenschaften

Die chemischen Eigenschaften von Wolfram sind sehr stabil; selbst bei Erhitzung reagiert es nicht mit Salzsäure oder Schwefelsäure und löst sich nicht in Königswasser auf. In Königswasser unterliegt Wolfram nur einer langsamen Oberflächenoxidation. Nur eine stark ätzende Mischung aus Flusssäure und Salpetersäure kann Wolfram auflösen.

1.3 Verwendungen von Wolfram

Wolfram wird in der modernen Technik sowohl als reines Metall als auch als Legierung verwendet. Die wichtigsten Legierungsformen sind legierter Stahl, Hartlegierungen auf Wolframkarbidbasis, verschleißfeste Legierungen und Hochtemperaturlegierungen. Wolfram wird hauptsächlich in den folgenden Industriezweigen verwendet.

(1) Stahlindustrie

Wolfram wird meist zur Herstellung von Spezialstahl verwendet. Weit verbreiteter Schnellarbeitsstahl enthält 9%~24% Wolfram, 3,8%~4,6% Chrom, 1%~5% Vanadium, 4%~7% Kobalt und 0,7%~1,5% Kohlenstoff. Der Schnellarbeitsstahl zeichnet sich dadurch aus, dass er bei einer hohen Anlasstemperatur an der Luft (700-800 °C) selbst abgeschreckt werden kann, wodurch er eine hohe Härte und Verschleißfestigkeit von 600-650 °C beibehält. Der legierte wolframhaltige Werkzeugstahl enthält 0,8%~1,2% Wolfram; Chrom-Wolfram-Silizium-Stahl enthält 2%~2,7% Wolfram; Chrom-Wolfram-Stahl enthält 2%~9% Wolfram; Chrom-Wolfram-Manganstahl enthält 0,5%~1,6% Wolfram. Wolfram-haltigen Stahl wird verwendet, um verschiedene Werkzeuge, wie Bohrer, Fräser, Drahtziehen stirbt, weibliche und männliche Formen, pneumatische Werkzeugteile, etc. Wolfram-Magnetstahl ist ein Dauermagnet mit 5,2%~6,2% Wolfram, 0,68%~0,78% Kohlenstoff und 0,3%~0,5% Wolfram. Wolfram-Kobalt-Magnetstahl enthält 11,5%~14,5% Wolfram, 5,5%~6,5% Molybdän und 11,5% ~12,5% Kobalt als hartmagnetische Materialien. Sie haben eine hohe magnetische Stärke und Koerzitivfeldstärke.

(2) Wolframkarbid-basiertes Hartmetall

Wolframkarbid hat eine hohe Härte, Verschleißfestigkeit und feuerfeste Eigenschaften. Diese Legierungen enthalten 85%~95% Wolframkarbid und 5%~14% Kobalt, wobei Kobalt als Bindemetall dient und der Legierung die notwendige Festigkeit verleiht. Sie werden hauptsächlich in bestimmten Legierungen für die Stahlverarbeitung verwendet, die Titan-, Tantal- und Niobkarbide enthalten. Alle diese Legierungen werden durch Pulvermetallurgie hergestellt. Wenn sie auf 1000~1100℃ erhitzt werden, haben sie immer noch eine hohe Härte und Verschleißfestigkeit. Die Schnittgeschwindigkeit von Hartmetallwerkzeugen übertrifft die der besten Stahlwerkzeuge bei weitem. Hartmetall wird hauptsächlich für Schneidwerkzeuge, Bergbauwerkzeuge und Ziehsteine verwendet.

(3) Hitzebeständige und verschleißfeste Legierungen

Als das am schwierigsten zu schmelzende Metall ist Wolfram Bestandteil vieler hitzebeständiger Legierungen, wie 3%~15% Wolfram, 25%~35% Chrom, 45%~65% Kobalt und 0,5%~2,75% Kohlenstoff, die hauptsächlich für Teile verwendet werden, die eine hohe Verschleißfestigkeit erfordern. Zum Beispiel Ventilkomponenten in Flugzeugtriebwerken, Arbeitsteile von Heißschneidewerkzeugen für Formen, Laufräder von Badradmaschinen, Aushubgeräte und Oberflächenbeschichtungen von Pflugscharen. In der Luftfahrt- und Raketentechnik sowie in anderen Bereichen, die eine hohe thermische Festigkeit für Maschinenteile, Motoren und einige Instrumente erfordern, werden Wolfram und andere geschmolzene Metalllegierungen (Tantal, Niob, Molybdän, Rhenium) als hitzebeständige Werkstoffe verwendet.

(4) Kontaktmaterialien und hochdichte Legierungen

Die pulvermetallurgisch hergestellten Aluminium-Kupfer- (10%~40% Kupfer) und Wolfram-Silber-Legierungen haben eine gute elektrische Leitfähigkeit, eine gute Wärmeleitfähigkeit von Kupfer und Silber und eine gute Verschleißfestigkeit von Wolfram. Daher eignen sie sich sehr gut als Kontaktwerkstoffe für die Herstellung von Bauteilen wie Messerschaltern, Leistungsschaltern und Punktschweißelektroden. Hochdichte Legierungen aus Wolfram (90%~95%), Nickel (1%~6%) und Kupfer (1%~4%) sowie Legierungen, bei denen Eisen anstelle von Kupfer verwendet wird (~5%), werden zur Herstellung von Kreiselrotoren, Flugzeugen, Ausgleichsgewichten für Steuerflächen, Strahlungsabschirmungen für radioaktive Isotope, Materialkörben usw. verwendet.

(5) Elektrische Vakuumbeleuchtung Materialien

Wolfram wird zur Herstellung von Elektronenröhren, Funkelektronik und Röntgentechnik in Form von Wolframdraht, -bändern und verschiedenen Schmiedeteilen verwendet. Wolfram ist das beste Material für Glühlampenfäden und Spiraldrähte. Hohe Betriebstemperaturen (2200-2500 °C) sorgen für eine hohe Lichtausbeute, während geringe Verdampfungsraten eine lange Lebensdauer der Glühfäden garantieren. Aus Wolframdraht werden direkt beheizte Kathoden und Gitter für elektronische Oszillatoren, Hochspannungsgleichrichter und seitenbeheizte Kathodenheizungen in verschiedenen elektronischen Geräten hergestellt. Wolfram wird für die Anoden und Kathoden von Röntgenröhren und Gasentladungsröhren sowie für Kontakte in Radiogeräten und Elektroden für atomare Wasserstoffschweißpistolen verwendet. Berylliumdraht und Berylliumstäbe sind Heizelemente für Hochtemperaturöfen (bis zu 3000 °C). Wolframheizungen werden in Wasserstoffatmosphären, inerten Atmosphären oder im Vakuum betrieben.

(6) Verbindungen von Wolfram

Natriumwolframat wird bei der Herstellung bestimmter Arten von Farben und Pigmenten, in der Textilindustrie zum Beschweren von Geweben und im Gemisch mit Ammoniumsulfat und Ammoniumphosphat zur Herstellung von feuerfesten und wasserdichten Geweben verwendet; es wird auch bei der Herstellung von Metallwolfram, Wolframsulfat und Wolframsalzen sowie in Farbstoffen, Pigmenten, Druckfarben, Galvanik und mehr verwendet; es wird unter anderem auch als Katalysator eingesetzt. Wolframsäure ist ein Beizmittel und Farbstoff in der Textilindustrie und wird in der chemischen Industrie als Katalysator für die Herstellung von hochoktanigem Benzin verwendet. Wolframdisulfid wird als Festschmierstoff und Katalysator in der organischen Synthese verwendet, z. B. bei der Herstellung von synthetischem Benzin.

2. Wolframkarbid Hartmetall

2.1 Wolframkarbid

(1) Physikalische Eigenschaften von Wolframkarbid

Die Hauptverbindung von Kohlenstoff und Wolfram ist Wolframcarbid mit der chemischen Formel WC. Es ist ein schwarzer sechseckiger Kristall mit einem metallischen Glanz, dessen Härte der eines Diamanten ähnelt, und ist ein guter Leiter von Elektrizität und Wärme. Der Schmelzpunkt liegt bei 2870℃, der Siedepunkt bei 6000℃, die Härte bei HV 2200 und die relative Dichte bei 15,63g/cm3. Reines Wolframcarbid ist spröde, aber das Hinzufügen einer kleinen Menge von Metallen wie Titan und Kobalt kann die Sprödigkeit verringern. Eine weitere Verbindung aus Wolfram und Kohlenstoff ist Wolframdicarbid mit der chemischen Formel W2C, einem Schmelzpunkt von 2860℃, einem Siedepunkt von 6000℃, einer Härte von HV 3000 und einer relativen Dichte von 17,15 g/cm3. Seine Eigenschaften, Herstellungsverfahren und Verwendungszwecke sind die gleichen wie die von Wolframkarbid.

Bei karbonisiertem Wolfram werden die Kohlenstoffatome in die Zwischenräume des Wolfram-Metallgitters eingebettet, ohne das ursprüngliche Metallgitter zu zerstören, und bilden so eine Zwischenraum-Festkörperlösung. Daher werden diese Verbindungen auch als interstitielle Verbindungen bezeichnet.

(2) Chemische Eigenschaften von Wolframkarbid

Die chemischen Eigenschaften von Wolframcarbid sind stabil, unlöslich in Wasser, Salzsäure und Schwefelsäure, aber leicht löslich in einer Mischsäure aus Salpetersäure und Flusssäure.

Es gibt zwei stabile Wolframoxide, WO2 und WO3. Darunter WO3 ist unter niedrigen Temperaturen und atmosphärischen Druckbedingungen thermodynamisch am stabilsten. Daher führt die direkte Oxidation von Wolfram häufig zu seiner Bildung. Die Oxidationsrate von W hängt eng mit der Temperatur zusammen und wird auch von der Atmosphäre beeinflusst; in einer feuchten Atmosphäre steigt die Oxidationsrate über 300℃ deutlich an.

Die Oxidation von WC unter trockenem Gas verläuft sehr langsam und bildet WO3. In einer feuchten Atmosphäre ist das Oxidationsverhalten von WC ähnlich wie das von W, aber im Vergleich zu W hat WC stärkere antioxidative Eigenschaften. Wenn WC der Luft mit relativer 95% Luftfeuchtigkeit ausgesetzt wird, ist die gebildete Oxidschicht deutlich dünner als die Oxidschicht, die sich unter den gleichen Bedingungen auf W bildet. Der Grund für die Passivierung der WC-Oberfläche ist noch nicht vollständig geklärt. Es kann jedoch angenommen werden, dass die kristalline Diamantstruktur von WC im Oberflächenbereich gestört ist, was zu ungesättigten W-Atomen führt. Diese W-Atome werden schnell oxidiert und bilden leicht WO3 und lösen sich in Wasser auf. Wenn alle ungesättigten W-Atome auf diese Weise oxidiert und aufgelöst sind, enthält die äußerste Schicht des Kristalls nur noch Kohlenstoffatome. Eine Möglichkeit besteht darin, dass diese Kohlenstoffatome kovalente Bindungen mit den Kohlenstoffatomen in der zweiten Schicht eingehen, was zu einer sehr stabilen Oberflächenstruktur führt, die den dekorativen Materialien aus Wolframstahl, die hauptsächlich aus Karbid bestehen, gute antioxidative Eigenschaften verleiht.

(3) Zusammensetzung Indikatoren für Wolframkarbid-Pulver

Wolfram Stahl Material wird mit Hilfe der Pulvermetallurgie hergestellt, und Wolframkarbid-Pulver ist der Grundstoff für die Pulvermetallurgie, die spezifische Qualitätsanforderungen hat. Tabelle 6-1 zeigt die Qualitätsspezifikationen für Wolframkarbidpulver, und Tabelle 6-2 zeigt die chemische Zusammensetzung Indikatoren für Wolframkarbidpulver.

Tabelle 6-1 Qualitätsspezifikationen für Wolframkarbidpulver

| Kategorie | Durchschnittliche Partikelgröße nach Fisher /μm) | Gesamtkohlenstoffmenge /% | Freier Kohlenstoff/% |

|---|---|---|---|

| WC-1 | ≤1.0 | 6.08~6.18 | ≤0.08 |

| WC-2 | 1~1. 99 | 6.08~6. 18 | ≤0.08 |

| WC-3 | 2~3. 99 | 6.08~6.18 | ≤0.08 |

| WC-4 | 4~5. 99 | 6.08~6.18 | ≤0.08 |

| WC-5 | 6~7. 99 | 6.08~6.18 | ≤0.08 |

| WC-6 | 8~11. 99 | 6.08~6. 18 | ≤0.08 |

| WC-7 | 12~15.99 | 6.08~6. 18 | ≤0.08 |

| WC-8 | ≥16 | 6.08~7. 18 | ≤0.08 |

| (Staatliche Verwaltung für technische Überwachung, 1990) | |||

Tabelle 6-2 Indikatoren für die chemische Zusammensetzung von Wolframkarbidpulver

| WC | Fe | Mo | Al | Si | Ca | Mn | Mg | Ni | Na |

|---|---|---|---|---|---|---|---|---|---|

| ≥99.8 | ≤0.04 | ≤0.010 | ≤0.001 | ≤0.01 | ≤0. 005 | ≤0.002 | ≤0.002 | ≤0.005 | ≤0.003 |

| ≥99. 7 | ≤0. 06 | ≤0. 015 | ≤0.002 | ≤0. 01 | ≤0.008 | ≤0.002 | ≤0.004 | ≤0.008 | ≤0.005 |

| (Staatliche Verwaltung für technische Überwachung, 1990) | |||||||||

(4) Wolframkarbid-Pulver Partikelgröße

Die Partikelgröße von Wolframkarbidpulver beeinflusst die Leistung des Materials erheblich. Eine Verfeinerung der WC-Körner kann die Leistung der Legierung spürbar verbessern. Ultrafeinkörniger Wolframstahl hat eine hohe Härte, gute Verschleißfestigkeit und eine sehr hohe Festigkeit und Zähigkeit.

2.2 Bindemittel

In der Wolfram-Stahlpulvermetallurgie bindet ein Bindemittel das Pulver zusammen. Je nach den verschiedenen Stufen und Funktionen der Produktion werden die Bindemittel in organische und metallische unterteilt.

(1) Organisches Bindemittel

Beim pulvermetallurgischen Spritzgießen werden häufig organische Bindemittel verwendet, um Metallpulverpartikel zu binden, so dass die Mischung nach dem Erhitzen im Zylinder der Spritzgießmaschine rheologische und schmierende Eigenschaften aufweist. Das heißt, das Bindemittel wirkt als Träger, der den Fluss des Pulvers antreibt. Daher ist die Auswahl des Bindemittels der Schlüssel zum gesamten Pulverspritzgießprozess. Die Anforderungen an organische Bindemittel sind: ① geringe Dosierung, um mit weniger Bindemittel bessere rheologische Eigenschaften zu erzielen; ② nicht reaktiv, so dass beim Entfernen des Bindemittels keine chemische Reaktion mit dem Metallpulver stattfindet; ③ leicht zu entfernen, so dass keine Kohlenstoffrückstände im Produkt zurückbleiben.

Das organische Bindemittel wird nach dem Sintern entfernt und ist nicht Bestandteil der endgültigen Zusammensetzung des Materials.

(2) Metallbinder

Im Allgemeinen werden bei der Pulvermetallurgie Metallbindemittel verwendet, um das Pulver miteinander zu verbinden. Die Karbide und das Bindemetall bestimmen die Eigenschaften von Wolframstahl. Sie variieren erheblich aufgrund des WC-Gehalts, der WC-Korngröße und der Legierungszusätze. Der Einfluss der Karbide auf die Leistung von Verbundwerkstoffen spiegelt sich in der Härte und Verschleißfestigkeit wider, während sich das Metall- oder Legierungsbindemittel in der Festigkeit und Zähigkeit niederschlägt. Zu den Metallen, die üblicherweise als Bindemittel für Wolframstahl verwendet werden, gehören Co, Ni, Fe, Fe-Ni, Ni-Co, Ni-Cr3C2-P, Fe-Ni-Co und so weiter.

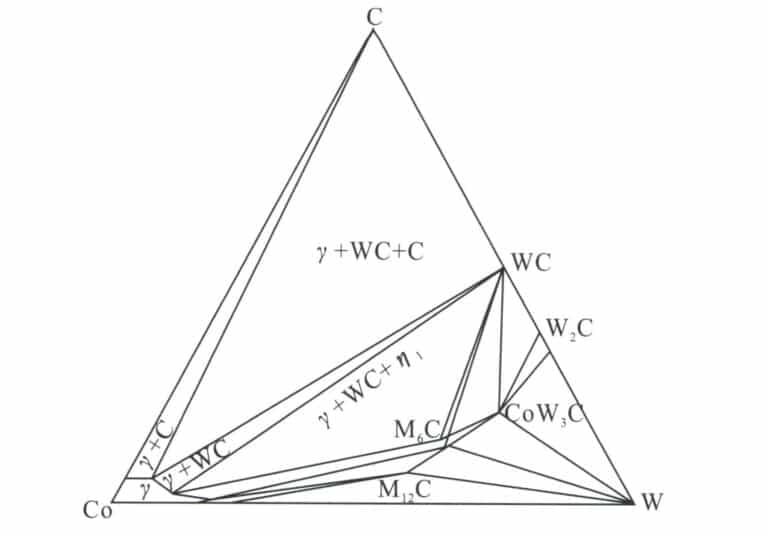

① Kobalt. Kobalt ist ein hervorragendes Bindemittel für Sinterkarbid auf WC- und WC-TiC-Basis. Seit der Erfindung von WC-Co-Hartlegierungen im Jahr 1926 haben kobaltgebundene Legierungen dieser Art den Markt aufgrund der einzigartigen Eigenschaften der ternären Systeme Co und Co-W-C dominiert. Es ist bekannt, dass die Löslichkeit von WC und Co sehr hoch ist und stark mit der Temperatur variiert. Die ausgezeichnete Benetzbarkeit von WC und flüssigem Co sowie die gute Leistung von Co-W-C-Metallbindern haben dazu geführt, dass Co in Hartlegierungen eine dominierende Rolle spielt.

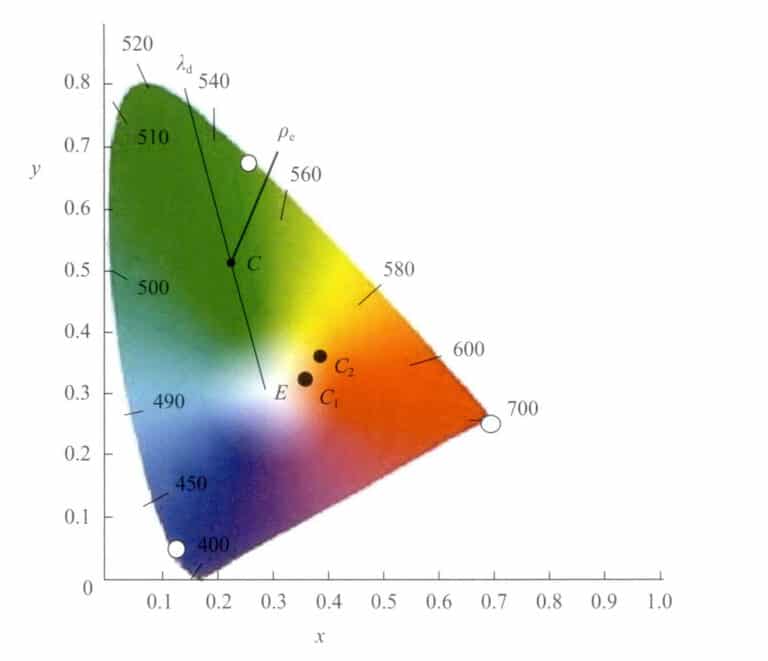

In der WC-Co-Hartlegierung ist der vertikale Querschnitt des ternären W-C-Co-Phasendiagramms entlang der Co-WC-Linie in Abbildung 6-1 dargestellt. Nimmt man die WC-Co-Legierung mit einem WC-Gehalt von 60% als Beispiel, so nimmt vor dem Auftreten der flüssigen Phase die Löslichkeit von WC in Co mit dem Temperaturanstieg zu, und bei der eutektischen Temperatur (etwa 1340℃) beginnt die flüssige Phase der eutektischen Zusammensetzung im Sinterkörper zu erscheinen. Bei der Sintertemperatur (1400℃ ) und wenn sie bei dieser Temperatur gehalten wird, besteht der Sinterkörper aus der flüssigen Phase und der verbleibenden festen WC-Phase. Beim Abkühlen scheidet sich das WC zunächst aus der flüssigen Phase aus, und wenn die Temperatur unter die eutektische Temperatur fällt, bildet sich eine Legierung mit einer WC+γ-Zweiphasenstruktur.

Die Phasenzusammensetzung der Legierung hängt mit der Legierungszusammensetzung, dem Sinterverfahren usw. zusammen. In der Produktion ist es relativ einfach, die Phasenzusammensetzung der Legierung zu kontrollieren, um die Entstehung von Phasen zu vermeiden, die zu einer Verschlechterung der Legierungseigenschaften führen können. Die Dotierung von WC-Co-Legierungen mit anderen Komponenten kann die Breite des γ+WC-Zweiphasengebiets verändern; beispielsweise erhöht die Zugabe einer geringen Menge TaC (0,5%~3%) zur WC-10%Co-Legierung die Breite des Phasengebiets von 6,03%~6,22%, und die Breite des Phasengebiets nimmt mit der Menge des zugesetzten TaC zu, wobei TiC und NbC ähnliche Auswirkungen haben. Darüber hinaus kann Ni den Phasenbereich mit niedrigem Kohlenstoffgehalt schnell erweitern, wodurch die Empfindlichkeit der Phasenzusammensetzung der Legierung gegenüber dem Kohlenstoffgehalt verringert wird.

Die Leistung von Wolframstahl des Typs WC-Co steht in direktem Zusammenhang mit der Morphologie der Co-Schicht in der Bindungsphase. Wenn Co von der fcc- in die hcp-Struktur übergeht, verringert es die Fähigkeit zur plastischen Verformung und unterdrückt die Rissbildung. Die Zugabe von Seltenerdelementen hat erhebliche Auswirkungen auf die Phasenstruktur, die Zusammensetzung und die Phasenumwandlung von WC-Co-Legierungen, vor allem weil Seltenerdelemente den Übergang der Co-Bindephasenschicht in die hcp-Struktur verhindern können.

Kobalt ist ein teures und knappes Metall mit äußerst begrenzten Reserven. Daher steht es vor einem ernsten Problem der Ressourcenknappheit, und die Preise steigen ständig, so dass es notwendig ist, alternative Materialien für Kobalt zu finden.

② Nickel. Als relativ preiswertes und reichlich vorhandenes metallisches Element ist Nickel in unserem Land recht reich an Ressourcen. Wenn Nickel Kobalt als Bindemittel für Hartlegierungen ersetzen kann, wird es die Produktionskosten für Hartlegierungen erheblich senken. Nickel und Kobalt gehören zur Gruppe der Eisenelemente; Nickel hat eine ähnliche Struktur und ähnliche Eigenschaften wie Kobalt, aber es gibt noch einige Unterschiede. Es wird seit langem versucht, reines Nickel anstelle von Kobalt als Bindemittel für Hartlegierungen zu verwenden, aber die Leistung der daraus resultierenden Hartlegierungen ist schlecht. Die Benetzbarkeit von Nickel auf Wolframkarbidkörnern ist nicht so gut wie die von Kobalt, was zu Nickelaggregation, anormalem Wachstum von Wolframkarbidkörnern und Hohlräumen in den Produkten führt. Daher kann der Ersatz von Kobalt durch reines Nickel zur Herstellung von Hartlegierungen keine gute Leistung der Legierung gewährleisten; die Zugabe einer angemessenen Menge anderer Metallelemente zum Bindemittel ist notwendig, um die Leistung der Legierung zu verbessern und zu erhöhen. Die Wahl der Zusatzstoffe ist der Schlüssel zum Erfolg des Ersatzes von Kobalt durch Nickel; die Zusatzstoffe sollten die Probleme der Nickelaggregation und des anormalen Wachstums von Wolframkarbidkörnern in Nickel-Kobalt-Legierungen lösen und auch die Bindungsphase und die Benetzbarkeit von Nickel auf Wolframkarbidkörnern verbessern, um eine gute Kombination von hartem und sprödem Wolframkarbid mit weichem und duktilem metallischem Nickel zu gewährleisten.

③ Eisen. Stahlgebundene Hartlegierungen verfügen über ein breites Spektrum an Verarbeitungseigenschaften, gute physikalische und mechanische Gesamteigenschaften und eine ausgezeichnete chemische Stabilität. Eisen ist das Hauptelement der Bindungsphase in stahlgebundenen Hartlegierungen und kann die Festigkeit und Plastizität der Legierung verbessern. Wenn Eisen nur als Bindemittel verwendet wird, hat es eine hohe Oberflächenspannung, schlechte Benetzbarkeit, grobe Körner und viele Poren. Die Zugabe einiger anderer Elemente zu den stahlgebundenen Hartlegierungen, wie C, Cr, Mo, W, Mn, B usw., ist unerlässlich, um die erforderliche Struktur und die erforderlichen Eigenschaften zu erreichen.

④ Ni-Cr3C2-P. Da die Festigkeit der WC-Rein-Ni-Legierung geringer ist als die der WC-Co-Legierung, ist es notwendig, Ni zu legieren. Cr3C2 ist ein häufig verwendeter Zusatzstoff, der die Festigkeit der Legierung erhöhen, ihre Oxidations- und Korrosionsbeständigkeit verbessern und das Wachstum von WC-Körnern begrenzen kann, um eine feine Struktur zu erhalten. Wenn jedoch der Gehalt an Cr3C2 zu hoch ist, vergrößert sich die Porengröße entsprechend.

Aufgrund der höheren Sintertemperatur der WC-Ni-Legierung ist die Löslichkeit von Wolframkarbid in Nickel höher, so dass WC-Ni-Legierungen häufig eine höhere Porosität aufweisen und die Wolframkarbidkörner auch zur Vergröberung neigen. In der Ni-P-Legierung wird eine geringe Menge Phosphor in Form einer Ni-P-Zwischenlegierung zugesetzt; der niedrige Schmelzpunkt hat eine hohe Fließfähigkeit und eine starke Haftung an Metallen und feuerfesten Verbindungen; Phosphor kann die WC-Ni-Bindephase in der Legierung veränderbar machen, den Sinterprozess aktivieren und die Sintertemperatur senken, wodurch das Wachstum von Karbidkörnern vermieden und Materialien mit geringer Porosität und hoher Festigkeit hergestellt werden.

⑤ Fe-Ni-Co. Aufgrund bestimmter einzigartiger Eigenschaften von Kobalt dominiert es immer noch den Markt als Bindemittel. Seine hexagonale, dicht gepackte (hcp) Kristallstruktur beeinträchtigt jedoch die plastischen Verformungseigenschaften der Legierung. Das neu entwickelte Fe-Ni-Co-Bindemittel kann die Ermüdungsfestigkeit und Zähigkeit der Legierung durch die Wahl des richtigen Fe:Ni:Co-Verhältnisses verbessern. Die Legierung hat eine gemischte Kristallstruktur und hervorragende physikalische Eigenschaften, was sie zu einer potenziellen Alternative zu Hartlegierungsbindern macht.

2.3 Kein Bindemittel

Wie bereits erwähnt, wird das Wolframkarbid-Sintermaterial durch Zugabe eines Bindemittels zum Karbid-Yttrium-Pulver hergestellt. Aufgrund des hohen Schmelzpunkts von WC ist es fast unmöglich, reines WC allein mit herkömmlichen Sinterverfahren (die eine gewisse flüssige Phase erfordern) ohne ein Bindemittel mit niedrigem Schmelzpunkt wie Co zu sintern. Die Zugabe des Bindemittels verringert die Härte, Korrosions- und Oxidationsbeständigkeit des Materials und erschwert den Produktionsprozess. Aufgrund der unterschiedlichen Wärmeausdehnungskoeffizienten von WC ist es auch anfällig für thermische Spannungen. Darüber hinaus können herkömmliche Sinterverfahren das Kornwachstum während des Sinterprozesses nicht wirksam unterdrücken, so dass es schwierig ist, ultrafeine harte Werkstoffe zu erhalten.

In den letzten Jahren hat sich die Technologie des Entladungsplasmasinterns herausgebildet, bei der eine durch ein spezielles Leistungssteuerungsgerät erzeugte gepulste Gleichspannung an die gepresste Pulverprobe angelegt wird. Die Funkenentladung zwischen den Pulvern ermöglicht die Konzentration von Hochenergieimpulsen (Hochtemperaturplasma) in den Bindungsbereichen zwischen den Partikeln, wodurch die Oberfläche des Wolframkarbids schmilzt und sich verbindet. Diese Technologie zeichnet sich durch Oberflächenreinigung und Hochgeschwindigkeitssintern aus und unterdrückt wirksam das Kornwachstum während des Sinterns, was eine neue Richtung in der Pulvermetallurgie darstellt.

3. Dekorative Wolfram Stahl Material

3.1 Anforderungen an dekoratives Wolframstahlmaterial

In der Schmuckindustrie wird Wolframstahl oft als Wolframgold bezeichnet, nicht nur weil Wolfram ein seltenes Metall mit geringem Vorkommen auf der Erde ist, sondern auch wegen seiner physikalischen und chemischen Eigenschaften, die mit Wolframstahl verwandt sind. Bei dem für Schmuck verwendeten Wolframstahl handelt es sich nicht um den traditionellen legierten Wolframstahl, sondern um eine Hartlegierung, die mit Wolframcarbid als Hauptrohstoff durch pulvermetallurgische Verfahren hergestellt wird. Im Vergleich zu allgemeinen harten Legierungen, hat es die folgenden Anforderungen.

(1) Anforderungen an den Wolframkarbidgehalt

WC ist ein neues funktionelles Material mit hoher Härte, thermischer Stabilität und Verschleißfestigkeit. Die Oberflächenwirkung von Wolfram-Stahl-Schmuck ist eng mit seiner Zusammensetzung, die den Wolframkarbid-Gehalt in Wolfram-Stahl-Materialien, um eine bestimmte Menge zu erreichen, in der Regel erfordern die Wolframkarbid-Komponente in das Material über 80% zu sein, um Wolfram-Gold genannt werden verbunden. Ein Labor an einer bestimmten Universität in den Vereinigten Staaten fand durch Forschung und Analyse, dass, wenn der Wolframkarbid-Gehalt in Wolfram Stahl Materialien erreicht 85,7%, die Polier Helligkeit des Schmucks ist am höchsten, und die Wirkung ist am besten. Diese Zahl ist auch der internationale Standard in der Industrie, und seine Genauigkeit bestimmt direkt die Qualität der Wolfram-Stahl-Schmuck. Natürlich ist es auch sehr schwierig, diesen Standard zu erreichen, was für die meisten Hersteller einen technischen Engpass darstellt, der die Herstellung von hochwertigem Wolframstahl-Schmuck erschwert. Nur wenige Länder, wie China, Südkorea und Japan, können diese Norm erfüllen.

(2) Anforderungen an den Binder

Schmuckmaterialien erfordern im Allgemeinen keine schädlichen Auswirkungen auf den menschlichen Körper, keine magnetischen Eigenschaften und eine gute Korrosions- und Oxidationsbeständigkeit. Daher wird Kobalt nur selten als Bindemittel in Wolframstahl für Schmuck verwendet, während Legierungen auf Nickelbasis weithin als Bindemittel eingesetzt werden. Harte Legierungen WC-Ni-Cr3C2-P sind ideale Materialien für die Schmuckherstellung.

(3) Faktoren, die sich auf die Leistung von Wolframstahlmaterialien für Zubehör auswirken

Die Leistung von Wolframstahlwerkstoffen hängt nicht nur von der Korngröße des WC ab, sondern auch weitgehend von der Phasenzusammensetzung, der Mikrostruktur und der Form in der Legierung. In der tatsächlichen Produktion enthält die Legierung aufgrund des Einflusses von Rohstoffen und Sinterprozessen in der Regel eine komplexere Organisationsstruktur. Daher ist es bei der Produktion notwendig, die Qualität der Rohstoffe streng zu kontrollieren und Produktionsprozesse wie Mischen, Kugelmahlen und Sintern zu formulieren und durchzuführen.

3.2 Gemeinsame Probleme mit Wolfram Stahl Materialien für Schmuck

(1) Sandauge (Loch)

Auf der Oberfläche des Produkts erscheinen kreisförmige oder flockige schwarze Löcher, und die Anzahl der Poren wird durch die Porosität dargestellt, die im Allgemeinen durch Vergleich mit Standardbildern beurteilt wird. Der Hauptgrund für die Bildung von Poren ist eine unzureichende Sintertemperatur oder Haltezeit, die zu einer Untersinterung führt. Zu den Ursachen für Sandlöcher können folgende gehören.

① Hoher Gehalt an Verunreinigungen. Die Verunreinigungen in WC-Ni-Hartlegierungen werden hauptsächlich durch Wolframtrioxid und Nickeloxid eingebracht, darunter K2O, Na2O, MgO, CaO, SiO2, Al2O3 bei der Sintertemperatur nicht selbst schmelzen und nicht von der flüssigen Phase benetzt werden können, sondern stattdessen die Benetzbarkeit der flüssigen Phase durch Karbide verschlechtern, so dass bei einem etwas höheren Gehalt die B-Porosität (10~25㎛) der Legierung deutlich zunimmt.

② Das Aufteilungsverhältnis der Komponenten ist unangemessen. Erstens, wenn der Gehalt an Cr3C2 zu hoch ist und der Gehalt der WC-Ni-Hartlegierung zu hoch ist, wird die Porengröße zunehmen. Zweitens, wenn der Ni-P-Gehalt niedrig ist, hat das Ni-P mit seinem niedrigen Schmelzpunkt eine sehr hohe Fließfähigkeit und eine starke Haftung an Metallen und schwer zu benetzenden Verbindungen; Phosphor in WC-Ni-Legierungen kann die Bindungsphase veränderbar machen, den Sinterprozess aktivieren und die Sintertemperatur senken, wodurch das Wachstum von Karbidkörnern vermieden und Materialien mit weniger Poren und höherer Festigkeit hergestellt werden. Wenn der WC-Ni-Legierung zu wenig Ni-P zugesetzt wird, erfüllt es nicht den Zweck eines Zusatzstoffs und erzielt nicht die gewünschte Wirkung.

③ Die Auswirkungen von Technologie und Betrieb spiegeln sich in den folgenden sechs Aspekten wider.

Eine davon ist die unsachgemäße Nassvermahlung. Durch ungenaue Zugabe von wasserfreiem Ethanol, eine unzureichende Kugelmenge oder einen zu kleinen Kugeldurchmesser, schlaffe Bänder, die die Geschwindigkeit der Mahlzylinder verringern, oder sogar durch gelegentliches Abschalten mitten im Prozess oder zu einem späteren Zeitpunkt wird die Mahlleistung verringert, was zu einer ungleichmäßigen Durchmischung der Komponenten führt. Infolgedessen fehlt bestimmten Karbiden eine flüssige Phase, so dass sie während des Sinterprozesses nicht vollständig schrumpfen können und Restporen in der Legierung zurückbleiben.

Das zweite Problem ist die Nickelaggregation. Selbst bei der Verwendung von sehr feinem Nickelpulver als Rohmaterial vergröbert sich das Nickelpulver während des Nassmahlens zu großen Nickelaggregaten (die eine geringe Menge an feinem WC enthalten), die während des Sinterns der gepressten Mischung große Porendefekte bilden können.

Drittens ist der Sauerstoffgehalt des Gemischs relativ hoch. Dies kann zu Kohlenstoffmangel, Oxidation und erhöhter Verschmutzung der Legierung führen.

Das vierte Problem ist die ungleichmäßige Wachsmischung. Aufgrund der geringen Löslichkeit von Paraffin in Benzin bei Raumtemperatur und der Tatsache, dass die verwendete Paraffinmenge in der Regel mehr als doppelt so hoch ist wie die des synthetischen Kautschuks, erhöht sich das für eine bestimmte Mischungsmenge erforderliche Volumen der Paraffin-Benzin-Lösung entsprechend. Dies erschwert nicht nur das mechanische Mischen, sondern führt auch dazu, dass beim manuellen Mischen ein erheblicher Teil der Lösung auf der Mischung schwimmt; wenn der Trocknungsprozess nicht rechtzeitig erfolgt, schwimmt oft eine beträchtliche Menge Paraffin auf der Oberfläche des Materials, was zu einer ungleichmäßigen Durchmischung führt, die während der Niedrigtemperaturphase des Sinterns ausgetrieben wird und danach größere Poren hinterlässt.

Das fünfte Problem sind harte Nickelteilchen. Aufgrund der hohen Reduktionstemperatur oder der langen Haltezeit bei der Reduktion von Nickeloxid enthält das entstehende Nickelpulver harte Teilchen, und zu harte Nickelteilchen können bei der Verdichtung nicht durch Druck zerkleinert werden. Da die einzelnen Nickelteilchen relativ dicht sind, müssen bei gleicher relativer Dichte der Zerkleinerung größere Hohlräume entstehen.

Sechstens: Vakuumsintern. Bei Pressteilen, die entparaffiniert und vorgesintert wurden, sinkt in der Mitte des Vakuumsinterprozesses der Vakuumgrad im Ofen aufgrund der intensiven Kohlenstoff-Sauerstoff-Reaktion und der Freisetzung einer großen Menge Gas. Zu diesem Zeitpunkt sollte die Aufheizrate verlangsamt werden, damit das Gas aus dem Ofen abgeleitet werden kann. Um die Kohlenstoff-Sauerstoff-Reaktion so vollständig wie möglich ablaufen zu lassen, sollte das Vakuum im Ofen nicht nur erhöht, sondern zur Isolierung auch auf 1200~1250℃ gehalten werden, wodurch die Porosität der Legierung wirksam verringert wird. Andernfalls wird eine schnelle Erwärmung und eine unzureichende Isolationszeit die Porosität der Legierung erhöhen.

(2) Delamination

Er befindet sich in der Regel an den Rändern und erscheint bei geringer Vergrößerung (100-fach) ähnlich wie Schmutz, ist jedoch gerader und länger als dieser. Ihre Gesamtlänge wird bei der Bestimmung mit einem Okularmikrometer gemessen. Die Hauptgründe für die Delamination bei Schmucklegierungen sind hoher Pressdruck, feine Materialpartikel, ungleichmäßige Wachsmischung, zu nasse oder trockene Mischungen, schlechte Formglätte usw.

(3) Nickel-Akkumulation

Bei geringer Vergrößerung zeigt die Oberfläche der Legierung schneeflockenartige Flecken, die an Pflaumenblüten und Bambusblätter erinnern. Die Gründe für die Anhäufung von Nickel können folgende sein.

- Nasses Schleifen. Nickelpulver vergröbert sich beim Nassmahlen zu großen Nickelaggregaten (mit einem geringen Anteil an feinem WC).

- Das ungeeignete Komponentenverhältnis, das Nassmahlen und das Vakuumsintern sind schlecht. Die Partikel sind fein und hochaktiv. Phosphor aktiviert auch den Sinterprozess und senkt die Sintertemperatur der WC-Ni-Legierung. Bei einer hohen Sintertemperatur, einem hohen Vakuumgrad, einem hohen Nickelgehalt und einer langen Sinterzeit tritt das Problem der Nickelaggregation häufiger auf, was zu einem erheblichen Verdampfen oder Verlust der Nickelphase führt. Die daraus resultierenden Nickel-Aggregate oder "Nickel-Pools" sind interne Ursachen, während das ungeeignete Komponentenverhältnis, das Nassschleifen und das schlechte Vakuumsintern lediglich externe Ursachen sind; das heißt, die Aggregation der Nickelphase → Verdampfung (Verflüchtigung) → Verlust, wobei feine WC zurückbleiben.

(4) Aufkohlung (Graphiteinschluss)

Werden auf nicht korrodierten Schleifscheiben bei geringer Vergrößerung kleine Poren in nestartigen Aggregaten oder flockige Formen beobachtet, so werden sie als Graphiteinschlüsse betrachtet. Der Grad der Aufkohlung kann anhand von Standardbildern und berichteten Ergebnissen überprüft werden. Die Hauptgründe für das Aufkohlungsphänomen in Legierungen sind ein hoher Gesamtkohlenstoff- und freier Säuregehalt, eine unzureichende Entwachsung und ein niedriger O2 Gehalt im Nickelpulver.

Abschnitt II Merkmale von Wolfram-Stahl-Schmuck

1. Vorteile von Wolfram-Stahl-Schmuck

Wolframstahl, der im Westen auch als Wolframgold bezeichnet wird, hat Eigenschaften, die sich nur schwer mit anderen Schmuckmaterialien vergleichen lassen, wie die folgenden Aspekte zeigen.

(1) Hohe Härte: Wolframstahl kann eine Mohshärte von 8,9 bis 9,1 erreichen, was dem natürlichen Saphir entspricht. Diese hohe Härte macht Wolframstahl sehr verschleißfest und nicht leicht anfällig für Kratzer, Verformung und andere Probleme.

(2) Hohe Helligkeit: Nach dem Hochglanzpolieren strahlt Wolframstahl in vollem Umfang eine edelsteinähnliche Farbe und einen Glanz aus, der dem eines Spiegels gleicht.

(3) Wolframstahl ist korrosionsbeständig; bei der Prüfung von künstlichem Schweiß korrodiert es nicht, verblasst nicht, verändert nicht die Farbe, ist nicht allergisch und rostet nicht, und der Glanz bleibt lange erhalten, was andere Metalle nicht erreichen können.

(4) Wolframstahl hat eine hohe Dichte und starke Textur, Das macht ihn zu einer edlen Wahl für modische Männer.

2. Die Nachteile von Wolfram-Stahl-Schmuck

Wolframstahl ist sehr spröde und bruchgefährdet, wenn er bei der Herstellung und im Gebrauch Stößen ausgesetzt wird; daher kann er nicht mit Edelsteinen eingelegt werden.

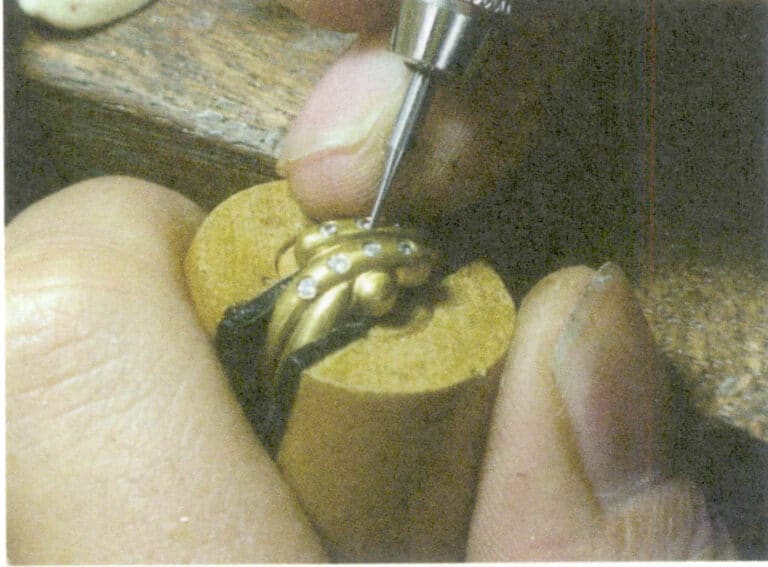

Wolframstahl ist sehr schwer zu bearbeiten und erfordert Diamantpolierwerkzeuge für die Bearbeitung.

3. Identifizierung von Wolfram-Stahl-Schmuck

Wolframstahl ist auf dem aktuellen Modeschmuckmarkt ein beliebtes Material, das auf dem Markt gut ankommt und Gewinne abwirft. Einige Händler versuchen jedoch, Gewinne zu erzielen, indem sie minderwertige Waren als qualitativ hochwertig ausgeben, so dass es für den normalen Verbraucher schwierig ist, sie zu unterscheiden.

(1) Der Unterschied zwischen Wolframstahl, rostfreiem Stahl und Titanlegierungen

Der rostfreie Stahl und die Titanlegierung wurden bereits vorgestellt, und die drei Materialien unterscheiden sich grundlegend.

Edelstahl ist ein hochlegierter Stahl, der in Luft oder chemisch korrosiven Medien korrosionsbeständig ist, weil er Chrom enthält, das auf der Oberfläche einen sehr dünnen Chromfilm bildet, der den Stahl vom eindringenden Sauerstoff isoliert und für Korrosionsbeständigkeit sorgt. Um die inhärente Korrosionsbeständigkeit von rostfreiem Stahl zu erhalten, muss der Stahl mindestens 12% Chrom enthalten. Das spezifische Gewicht von rostfreiem Stahl beträgt etwa 8 g/cm3Seine Farbe ist leicht weiß, und seine Härte beträgt nur 1/7 derjenigen von Aluminiumstahl.

Die für das Zubehör verwendete Titanlegierung ist im Allgemeinen industrielles Reintitan mit einem geringeren spezifischen Gewicht von nur 4,51 g/cm3 etwa der von 1/3 Wolframstahl. Es ist grau-weiß in der Farbe und Härte ähnlich wie Edelstahl.

(2) Identifizierung der Wolframstahlqualität

Seit der Einführung von Wolframstahl-Schmuck ist er bei Modebegeisterten aus allen Gesellschaftsschichten beliebt und begehrt, vor allem in Europa und Amerika, wo die Menschen stolz darauf sind, Wolframstahl-Schmuck tragen zu können. Aufgrund der Härte und Seltenheit von Wolframstahlmaterialien sind die Herstellungs- und Verarbeitungstechniken jedoch äußerst schwierig, was zu vielen minderwertigen Wolframstahlprodukten auf dem Markt führt, von denen einige sogar den Körper schädigen können. Diese so genannten Wolframstahl-Schmuckstücke dürfen in Europa und Amerika nicht verkauft werden. Die Qualität von Wolframstahl-Schmuck lässt sich vor allem an den folgenden Aspekten erkennen.

① Materialzusammensetzung. Wolfram ist extrem selten auf der Erde, und der Wolfram-Gehalt in Wolfram-Stahl-Schmuck muss 80% oder mehr erreichen, um Wolfram-Stahl genannt werden. Wenn der Wolframgehalt in Wolframstahl 85,7% erreicht, ist die Helligkeit am höchsten, und die Wirkung ist optimal. Derzeit sind viele Wolfram-Stahl-Schmuckstücke auf dem Markt in der Regel nicht erreichen diesen Inhalt und kann sogar unter 60%, so dass solche Wolfram-Stahl-Schmuck ist, natürlich, nicht sehr wertvoll.

② Erscheinungsbild. Aufgrund seiner Härte ist Wolframstahlschmuck an den Kanten und Ecken schwer zu bearbeiten. Wenn nicht gut behandelt, kann es scharfe Kanten, die Verletzungen des Körpers verursachen können, und wenn über-verarbeitet, es nicht zu zeigen, den einzigartigen Stil von Wolfram-Stahl-Schmuck. Wolfram-Stahl-Schmuck verwendet Edelstein Schneiden und Polieren Techniken, und nach feinem Polieren, kann es einen Edelstein-ähnlichen Glanz und Brillanz zu erreichen. Schlechte Schnitt- und Poliertechniken können das Aussehen der Oberfläche stark beeinträchtigen.

③ Größe. Das Polieren von Wolframstahl-Schmuck ist fast ausschließlich ein manueller Prozess, was die Größenkontrolle sehr schwierig macht. Wenn die Kontrolle unsachgemäß ist, kann es leicht zu Problemen wie Maßabweichungen und asymmetrischen Formen kommen.

④ Umweltschutz und Sicherheit. Dies ist derzeit das größte Problem, sowohl auf internationaler als auch auf nationaler Ebene. Wolframstahl-Schmuck ist auch eine Legierung, und da es sich um eine Legierung handelt, enthält sie andere Metallkomponenten. Es muss festgestellt werden, ob die enthaltenen Metallelemente für den menschlichen Körper schädlich sind, wie z. B. Kobalt.

Abschnitt III Kategorien von Wolframstahlerzeugnissen

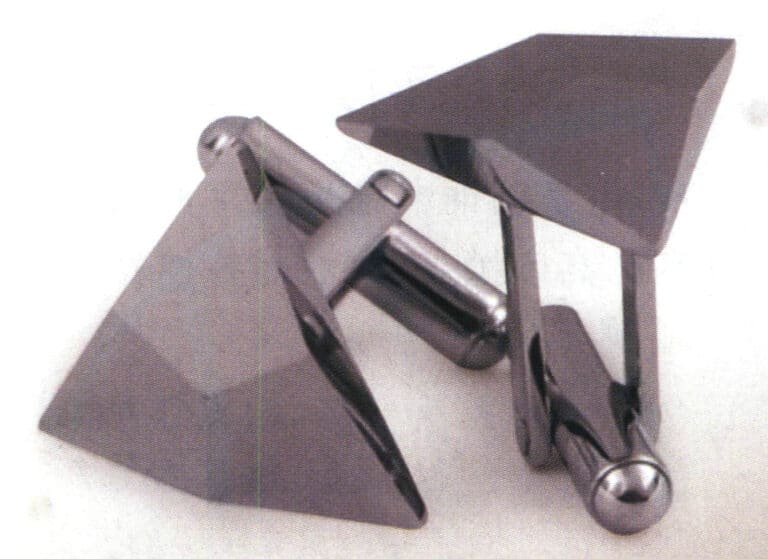

1. Einfacher Wolframstahl-Schmuck

Glatter Wolfram-Stahlring

Einfache Armbänder aus Wolframstahl

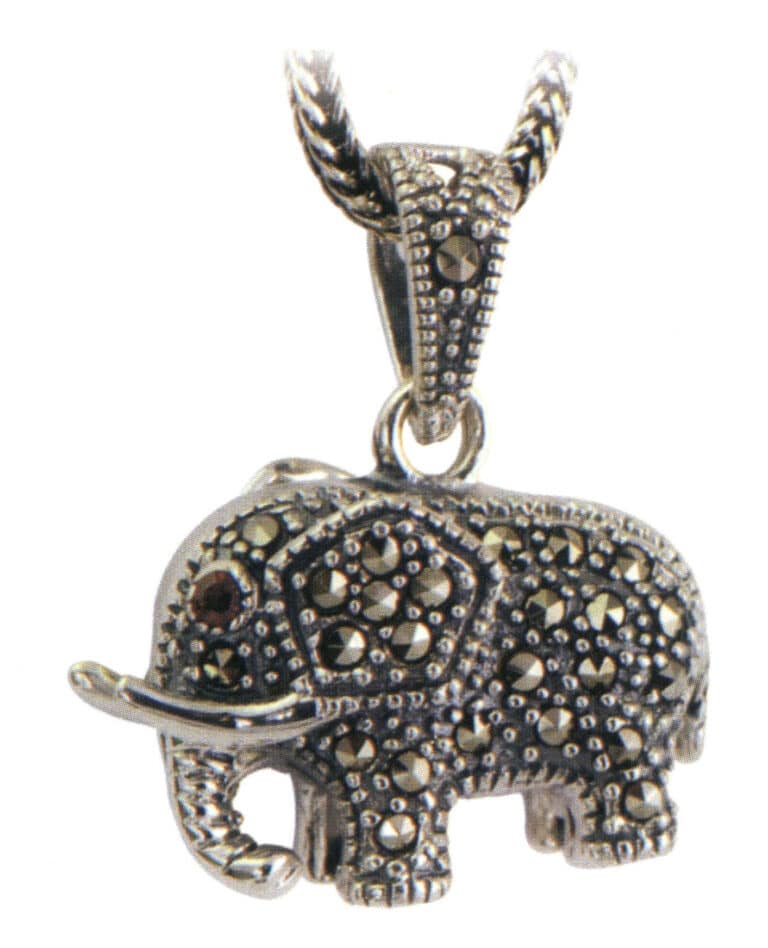

Einfache Wolfram-Anhänger

Einfache Gürtelschnallen aus Wolfram

Glatte Wolfram-Uhr

Einfache Manschettenknöpfe aus Wolfram

Ring aus Wolfram mit K-Goldeinlage

Ring aus Wolfram mit Diamanteinlage

2. Wolfram-Stahl-Intarsien-Schmuck

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

Abschnitt IV Herstellungsverfahren für Zubehör aus Wolframstahl

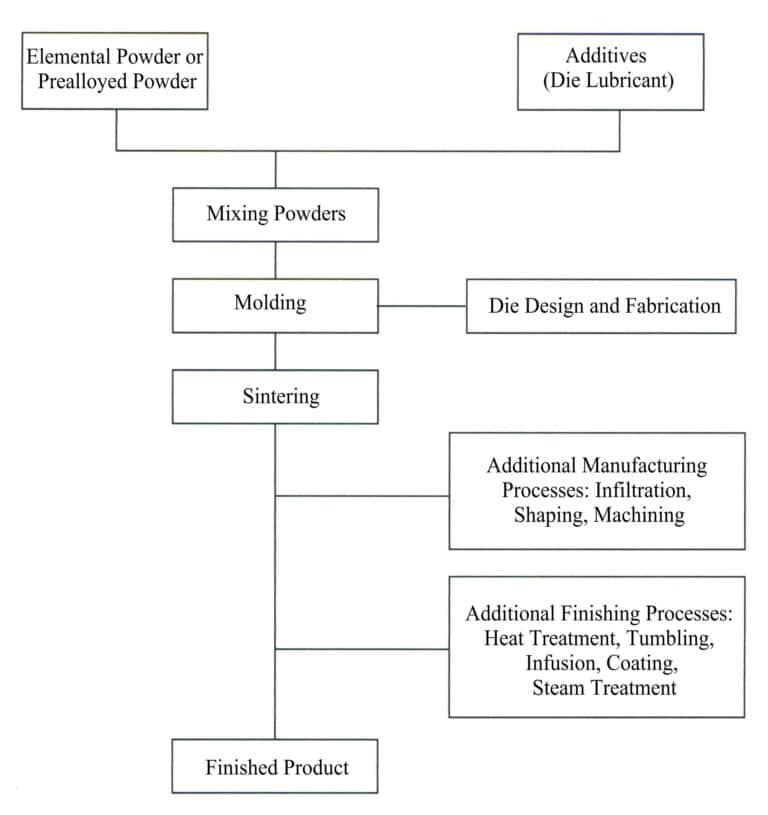

1. Einführung in die pulvermetallurgische Technologie

(1) Die Geschichte der Entwicklung der Pulvermetallurgie

Die moderne Pulvermetallurgie, eine weltweit anerkannte industrielle Technologie, hat drei wichtige Meilensteine in ihrer Entwicklung.

- Überwindung der Schwierigkeiten, die sich aus dem Gießverfahren für hochschmelzende Metalle ergeben. Im Jahr 1909 förderte die Herstellung von Wolframdrähten für elektrische Lampen die Entwicklung der Pulvermetallurgie; das Aufkommen der pulvermetallurgischen Hartlegierungen im Jahr 1923 wurde als Revolution in der Bearbeitung gefeiert.

- In den 1930er Jahren wurden erfolgreich poröse ölhaltige Lager hergestellt. In der Folge wurden bei der Entwicklung pulvermetallurgisch hergestellter mechanischer Teile auf Eisenbasis die Vorteile der Pulvermetallurgie mit geringem oder ohne Zerspanung voll genutzt.

- Entwicklung neuer Materialien und neuer Verfahren auf höherem Niveau. Nach dem Aufkommen der Metallkeramik und der dispersionsverfestigten Werkstoffe in den 1940er Jahren kamen Ende der 1960er bis Anfang der 1970er Jahre nach und nach Schnellarbeitsstähle und hochwarmfeste Pulverlegierungen auf, und heute können hochfeste Teile durch pulvermetallurgisches Schmieden und heißisostatisches Pressen hergestellt werden.

Die Technologie der Pulvermetallurgie hat sich jedoch in den letzten Jahren vor allem deshalb weiterentwickelt, weil die Automobilindustrie große Mengen von Endprodukten oder endfertigen Produkten herstellen muss.

(2) Kategorien der Pulvermetallurgie

① Aus der Perspektive der Produktformungsmethoden, Im Allgemeinen gibt es zwei Arten der Formgebung von pulvermetallurgischen Produkten: Pressen und Spritzgießen.

Beim Pressformen wird trockenes Pulver unter Ausnutzung der Schwerkraft in eine Form gefüllt und durch äußeren Druck geformt. Es gibt viele Arten, und in der industriellen Praxis ist das Pressformen weit verbreitet. Warmes Pressen, kaltes Pressen in geschlossenen Stahlformen, kaltes isostatisches Pressen und heißes isostatisches Pressen gehören alle zum Pressformen.

Beim Spritzgießen wird ein feines Pulver, das mit einer großen Menge eines thermoplastischen Bindemittels vermischt ist, in eine Form gespritzt.

② Aus der Perspektive der Matrixmaterialien, Die Pulvermetallurgie wird grob in Eisen-, Kupfer-, Aluminium-, Edelstahl-, Magnet- und Reibwerkstoffe, Magnetstahl, Hartlegierungen usw. unterteilt. Diese Unterscheidung ist jedoch relativ grob, da durch die Zugabe verschiedener Metalle, Nichtmetalle und anderer Zusatzstoffe zu den Matrixmaterialien unterschiedliche Wirkungen erzielt werden können, die auf der Grundlage unterschiedlicher Leistungsanforderungen festgelegt werden müssen.

(3) Vorteile des pulvermetallurgischen Verfahrens

- Es ist möglich, Werkstücke mit ständig wechselnden Farben herzustellen oder zwei oder mehr schwer lösliche Materialien zu kombinieren, was mit herkömmlichen Produktionsmethoden nicht möglich ist.

- Der gepresste Rohling, der auf die endgültige Größe komprimiert werden kann, hat eine hohe Oberflächengüte und erfordert nur sehr wenig Nachbearbeitung und Anpassung, wodurch Metall und Schneidwerkzeuge eingespart und die Produktkosten gesenkt werden können.

- Während des Produktionsprozesses schmelzen die Materialien nicht, so dass keine Verunreinigungen durch Tiegel und Reduktionsmittel zu befürchten sind, und das Sintern erfolgt im Allgemeinen in einer Vakuum- und Reduktionsatmosphäre, die keine Oxidation befürchten lässt und die Materialien nicht verunreinigt, was die Herstellung von hochreinen Materialien ermöglicht.

- Kann die Korrektheit und Einheitlichkeit des Materialzusammensetzungsverhältnisses gewährleisten.

- Die Pulvermetallurgie eignet sich für die Herstellung einer großen Menge von Produkten mit der gleichen Form, wodurch die Produktionseffizienz erheblich verbessert, die Produktionszyklen verkürzt und die Produktionskosten stark gesenkt werden.

2. Der Prozess der Herstellung von Wolfram-Stahl-Schmuck mit Pulvermetallurgie-Technologie

2.1 Herstellung des Rohstoffpulvers

(1) Anforderungen an das Pulver

Im pulvermetallurgischen Produktionsprozess müssen die gepressten Produkte eine ausreichende mechanische Festigkeit aufweisen, damit während des Sprühens, der Pressbehandlung und des Transports zum Sinterofen keine Risse entstehen. Die mechanische Festigkeit ergibt sich aus der Kaltverschweißung zwischen den einzelnen Pulverpartikeln, ist aber hauptsächlich auf die gegenseitige mechanische Bindung der Partikel untereinander zurückzuführen. Daher gibt es bestimmte Anforderungen an die Größe und Form des Pulvers; ist das Pulver zu grob, wirkt es sich negativ auf die Grünfestigkeit des Rohlings aus, so dass beim Herausnehmen der Rohlinge aus der Form leichter Risse entstehen. Feine Pulver haben mehr Kontaktpunkte und sind idealer als grobkörnige Pulver, während unregelmäßig geformte Pulver weniger gut haften, weshalb kugelförmigen Partikeln der Vorzug gegeben werden sollte.

(2) Verfahren zur Herstellung des Pulvers

Die bestehenden Mahlverfahren lassen sich grob in zwei Kategorien einteilen: mechanische Verfahren und physikalisch-chemische Verfahren. Mechanische Methoden können weiter in mechanische Zerkleinerungsmethoden und Zerstäubungsmethoden unterteilt werden; physikalisch-chemische Methoden werden in elektrochemische Korrosionsmethoden, Reduktionsmethoden, chemische Methoden, reduktionschemische Methoden, Gasphasenabscheidungsmethoden, Flüssigphasenabscheidungsmethoden und Elektrolyseverfahren unterteilt.

Die Zerstäubungsmethode ist die am weitesten verbreitete Methode und eignet sich besonders für die Herstellung von Legierungspulvern. Bei diesem Verfahren wird ein Hochdruckgas- oder Wasserstrom verwendet, um feine Metallflüssigkeitsströme in sehr feine Tröpfchen zu zerschlagen, die in der Zerstäubungskammer zu festen Partikeln erstarren. Die Zerstäubung kann in Gas- und Wasserzerstäubung unterteilt werden. Die Gaszerstäubung hat eine relativ langsame Erstarrungsgeschwindigkeit, und die Oberfläche der Tröpfchen neigt aufgrund der Oberflächenspannung dazu, kugelförmige Partikel zu bilden. Bei der Wasserzerstäubung ist die Erstarrungsgeschwindigkeit viel höher als bei der Gaszerstäubung, und die Zeit ist auch viel kürzer, so dass der Effekt der Oberflächenspannung nicht zum Tragen kommt und sich leichter unregelmäßige Partikel bilden. Die Größe der zerstäubten Pulver ist ungleichmäßig, so dass die Pulver gesiebt werden müssen, um eine einheitliche und feine Größe zu erreichen.

In den letzten Jahren hat die Forschung gezeigt, dass die Veredelung von WC-Körnern die Leistung von Legierungen erheblich verbessern kann. Ultrafeinkörniger Wolframstahl hat eine hohe Härte, gute Verschleißfestigkeit und eine sehr hohe Festigkeit und Zähigkeit. Zu den wichtigsten Verfahren zur Herstellung von ultrafeinem WC-Pulver gehören die Festreaktionsmethode, die In-situ-Aufkohlungsreduktionsmethode, die mechanische Legierungsmethode und die Sprühtrocknungs-Wirbelschichtmethode.

(3) Prozessparameter der Pulveraufbereitung

Je höher die Schmelztemperatur ist, desto größer ist der Druck bei der Zerstäubung und desto feiner ist das Pulver. Die durchschnittliche Partikelgröße des nach der Zerstäubung erhaltenen Pulvers ist 45㎛, 50% des Pulvers, kleiner als die durchschnittliche Größe.

(4) Lagerung des Pulvers

Pulver, das für einige Zeit der Luft ausgesetzt ist, nimmt Feuchtigkeit oder Gase auf, was zu Rissen in den pulvermetallurgischen Rohlingen während des Walzens führen kann. Daher sollte das Pulver einer Vakuum-Wärmebehandlung unterzogen werden, und die Prozessparameter können sich auf eine Temperatur von 180℃ beziehen, wobei der Vakuumgrad ein Millibar beträgt (1bar=105Pa). Das Pulver wird unter Vakuum behandelt und dann gerüttelt, um eine gleichmäßige Verteilung zu gewährleisten. Anschließend wird es entsprechend der Farbkategorie des Pulvers in Säcke verpackt und versiegelt.

2.2 Pulver anrühren

Pulver in der Pulvermetallurgie können in elementare oder vorlegierte Metallpulver unterteilt werden. Elementare Pulver bestehen aus einzelnen Metallelementen und können allein oder gemischt mit anderen elementaren Pulvern verwendet werden, um eine Legierung zu bilden. Vorlegierte Metallpulver werden bei der Pulverherstellung legiert, so dass jedes Pulverteilchen die gleiche nominelle Zusammensetzung aufweist. Wolframkarbidwerkstoffe werden im Allgemeinen aus vorlegierten Metallpulvern hergestellt.

Das gemischte Pulver ist eine gleichmäßige Mischung aus den Hauptbestandteilen, wie Wolframkarbidpulver, Chromkarbidpulver, Graphitpulver, Nickelpulver und Zusatzstoffen. Formschmiermittel ist ein typischer Zusatzstoff, der die Kraft verringern kann, die erforderlich ist, um fehlerhafte Fertigerzeugnisse aus der Form auszustoßen. Die Zugabe von Graphitpulver liefert Kohlenstoff für die Reduktion von Oxiden, wodurch der endgültige Kohlenstoffgehalt des gesinterten Produkts erreicht wird.

After mixing the powder, place it in a dedicated mold for pressing. The design of the mold (and the pressed parts) should take into account both the powder’s flow characteristics and the mold’s pressing effect on the powder.

Although the metal powder is spherical, it does not flow according to fluid mechanics principles. This is because there is friction between the powder particles and the mold. Therefore, the design of the components should ensure that the powder can be properly distributed in the mold cavity. In addition, the lateral flow of the metal powder is also limited, which restricts the structural shapes that can be produced.

2.3 Molding and Pressing

Forming aims to produce a compact with a specific shape and size, ensuring a certain density and strength.

The molding methods are basically divided into pressure molding and non-pressure molding. Pressure molding is more common, and the most widely used method in pressure molding is compression molding.

(1) Mold

Molding first requires creating a corresponding mold based on the shape and size of the workpiece. Since very high pressure is used in powder pressing molding, there is significant friction between the metal powder and the mold wall. It is essential to ensure the quality and performance of the mold, meeting the requirements for precision, surface smoothness, and wear resistance. The mold structure design should facilitate the easy and smooth removal of blanks from the mold.

(2) Molding Process and Key Operation Points

The tungsten carbide powder’s operating parameters should be followed during pressing. Based on the characteristics of the jewelry piece, such as size and weight, preparatory work should be done before pressing, adjusting the position of the lower plunger to ensure the weight of the blank meets the requirements and adjusting the pressing pressure to ensure the height and density of the blank meet the requirements. After adjustments are completed, the mold should be fixed to the press plunger, and the powder is fed from the feed pipe into the vibrator and then sent into the mold cavity.

After the preparation work is completed, the first step of the pressing process is to place the control quantity of powder into a precisely sized die, with a die volume approximately 2.5 times that of the finished product. The powder is pressed by punches moving simultaneously up and down with pressure of 345~620MPa, and the pressed components are called “raw blanks.” The raw blanks are removed from the mold, and the process of refilling and compacting the powder is repeated. The entire cycle of forming and pressing takes about 6~10s. Therefore, the production speed can reach 600Pcs/h, and the efficiency is very high.

(3) Considerations for Molding and Pressing

When the equipment and operating process parameters are stable, the quality of the pressed blank is very stable, and the weight and dimensional consistency of batch products are good. However, if the process parameters are inappropriate, if there are inappropriate parts, and if there are quality issues with pressing, they are easy to have. Therefore, attention should be paid to the following matters during operation.

- The volume of the mold cavity determines the amount of powder loaded, which directly affects the weight of the blanks.

- The density of the blank is closely related to the pressing pressure. As the pressing pressure increases, the density increases, which is beneficial for obtaining dense workpieces with fewer pores. However, the pressing pressure is too high. In that case, the friction between the powder particles and the mold wall will gradually damage the mold, affecting the precision and quality of the blank and having a certain impact on the lifespan of the mold and punch.

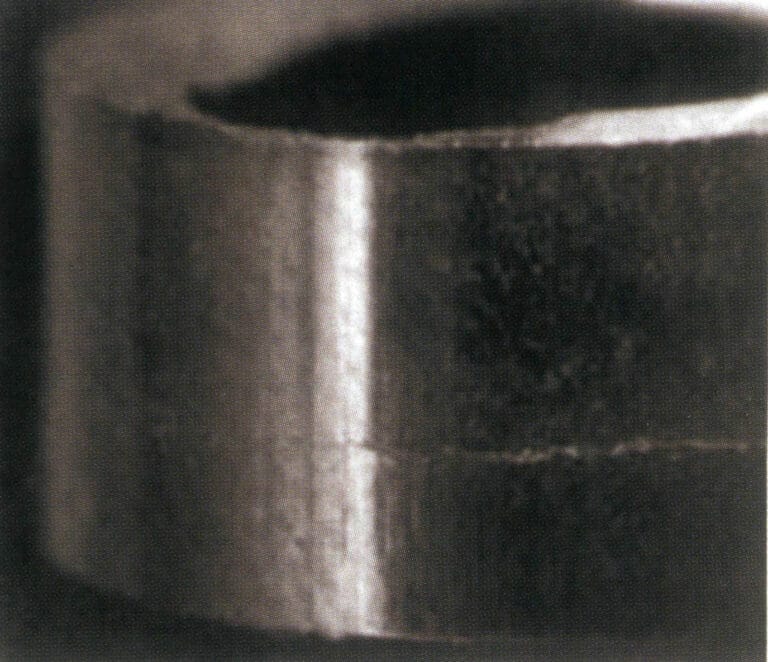

- The friction between the powder and the mold wall also affects the surface finish of the pressed part, increases the difficulty of removing blanks from the mold, and makes the blank prone to cracking. After removing the blank, residual internal stress may also lead to cracking (Figure 6-4).

2.4 Blanks Sintering

The pressed material, after forming, achieves the required final physical and mechanical properties through sintering, a key process in powder metallurgy. During the sintering process, atoms move across the surface of the powder particles to the contact points formed during the pressing process. As the sintering time increases, the contact points grow, and the powder particles bond into a solid mass containing various sizes and shapes of pores. Sintering transforms the mechanical bonding between the powder particles into metallurgical bonding. Therefore, the mechanical properties of the final product can rival those of cast or forged products with the same chemical composition.

(1) Types of Sintering

According to the reactions involved in the sintering process, sintering is divided into single-component sintering and multi-component sintering. According to the state of the bonding phase during sintering, it is further divided into solid-phase sintering and liquid-phase sintering. In addition to ordinary sintering, there are special sintering processes such as loose sintering, infiltration, and hot pressing.

The sintering temperature is lower than the melting point of the metals and alloys used for the solid-phase sintering of single-component and multi-component systems. It is achieved through high-temperature heat treatment, which causes the powder particles to bond and densify the blank, resulting from solid-state diffusion without melting. The energy for diffusion is provided by thermal energy; therefore, a higher sintering temperature can lead to stronger bonding and higher density. For the liquid-phase sintering of multi-component systems, the sintering temperature is generally lower than the melting point of the refractory components and higher than the melting point of the easily melted components.

Due to the presence of some easily oxidizable elements in the composition of tungsten steel, sintering needs to be carried out under a controlled atmosphere, and a reducing atmosphere composed of 95%N2+5%H2 can be used.

(2) Requirements for the Sintering Furnace

Certain requirements for the sintering furnace are specified, such as a certain output, the ability to continuously sinter for more than 24 hours, the ability to stably reach the required sintering temperature, the allowance for the use of a reducing atmosphere, and the presence of devices for conveniently quenching workpieces.

These requirements can be met when using a rotary furnace. The furnace is divided into sections, and each section can hold a certain number of workpieces in refractory containers. The furnace rotates at regular intervals, which allows for periodic loading and unloading of blanks and ensures good temperature uniformity.

When the required sintering time is reached, the sintering process ends, and post-processing can be carried out after the blanks cool down.

2.5 Common Defects of Tungsten Steel Blanks

High-quality pressed blanks are the foundation for ensuring the quality of tungsten alloy jewelry. Due to the particularity of the production process, quality issues inevitably arise during pressing production. The following lists some typical causes of defects in blanks and improvement measures.

(1) Local Density Deviation

- The intermediate density is too low. The causes include excessive side area, rough mold wall, poor lubrication of the mold wall, and poor powder compressibility. Improvement measures include switching to bidirectional friction pressing, reducing the roughness of the mold wall, and adding lubricants to the mold wall or the powder.

- One end has a too-low density. The causes include a large length-to-diameter or length-to-thickness ratio, a rough mold wall, poor lubrication of the mold wall, and poor compressibility of the powder material. Improvement measures include switching to bidirectional pressing, reducing the roughness of the mold wall, and adding lubricants to the mold wall or the powder material.

- High or low density. The causes include improper compensation for the powder. Improvement measures include adjusting the amount of compensation powder.

- The density is low in thin-walled areas. The reasons for this include the local wall thickness ratio being too large and unidirectional pressing not being suitable. Improvement measures include adopting bidirectional pressing, reducing mold wall roughness, and adding additives to local areas of the mold wall.

(2) Crack

- Cracks at the corner. The causes include improper powder filling compensation, poor powder compressibility, and incorrect demolding method. Improvement measures include adjusting the compensation of powder filling, improving the compressibility of the powder, and using the correct demolding method; for external products, a pressure sleeve should be used, and the flange should be de-molded first with the pressure sleeve.

- Side cracking. The causes include the inner hole of the female mold decreasing in size along the demolding direction. For example, in processing, the forming part has been severely worn, and there are burrs at the outlet; the graphite powder in the raw material is segregated and layered; the upper and lower surfaces of the press are uneven, or the verticality and parallelism of the mold exceed the standard; poor powder compressibility. Improvement measures include machining a demolding taper along the demolding direction of the female mold, adding some lubricant to the raw material to avoid graphite segregation, improving the flatness of the press and mold, and improving the compressibility of the raw material.

- Diagonal cracks. The causes include poor mold rigidity, excessive pressing pressure, and poor powder pressing performance. Improvement measures include increasing the wall thickness of the female mold, switching to a circular mold sleeve, improving the powder pressing performance, and reducing the pressing pressure (to achieve the same density).

(3) Wrinkling

- Wrinkling at the inner corner of the platform. The causes include the large hole core rod being pressed down too early, the end platform already being formed, and when the thin-walled sleeve continues to be pressed, the powder flow breaks through the already formed area and reshapes it. Repeated cycles can lead to wrinkling. Improvement measures include increasing the final pressing amount of the large hole core rod, appropriately reducing the density of the thin-walled area, and appropriately reducing the radius at the corners.

- Outer spherical wrinkling. The causes include the already formed spherical surface during the pressing process being continuously broken by the flowing powder and constantly reformed as a result. Improvement measures include appropriately reducing the pressing density, using powders with a larger loose bulk density, final rolling to eliminate, and switching to elastic molding.

- Overpressure wrinkling. The causes include excessive local unit pressure, crushing the surface of the formed part, losing plasticity, and being unable to reshape during further pressing. Improvement measures include reasonably compensating for powder filling to avoid local overpressure and improving the powder pressing performance.

- Sharp edges removing. The causes include uneven density, low local density, improper demolding, such as not being straight during demolding, unreasonable mold structure, or bouncing during demolding, and storage and handling causing damage. Improvement measures include improving the pressing method to avoid low local density, improving demolding conditions, and being careful during operation.

- Localized peeling on the side. The causes include gaps at the seams of the assembled mold and steps at the seams of the assembled mold, which inevitably lead to localized peeling during demolding (i.e., the diameter of the sphere is greater than that of the column or the sphere and column are not concentric). Improvement measures include: the assembly of the mold should be seamless; there should only be steps at the seams that do not affect demolding (i.e., the diameter of the spherical part in the figure can be slightly smaller but not larger, and the sphere and column must be concentric).

(4) Surface Scratches

The causes are high roughness of the mold cavity surface or low hardness, mold wall forming nodules, and local areas of the mold cavity surface being gnawed or scratched. Improvement measures include increasing the hardness of the mold wall, reducing roughness, eliminating nodules, and enhancing lubrication.

(5) Size Deviation

Excessive mold wear and unreasonable process parameter selection are the reasons for this occurrence. Improvement measures include using hard alloy molds and adjusting process parameters.

(6) Excessive Eccentricity

The reasons for the occurrence are poor alignment of the mold installation, uneven powder filling, excessive mold gap, and short guiding section of the mold punch. Improvement measures include ensuring good mold alignment, using vibration or suction-type powder filling, reasonably selecting the gap, and increasing the guiding part of the mold punch.

2.6 Grinding and Polishing of Tungsten Steel Jewelry

Tungsten steel materials have high hardness, great brittleness, and low thermal conductivity, which makes grinding jewelry very difficult, especially for tungsten steel jewelry with large grinding allowances. High hardness requires a large grinding pressure, while a low thermal conductivity does not allow for excessive grinding heat, and high brittleness leads to a greater tendency for grinding cracks. Therefore, when sharpening tungsten steel jewelry, the grinding wheel must have good self-sharpening properties, a reasonable grinding process, and good cooling to ensure better heat dissipation conditions and reduce the occurrence of grinding cracks. Generally, when grinding tungsten steel jewelry, if the temperature exceeds 600℃, the surface layer of the jewelry will undergo oxidation discoloration, resulting in varying degrees of grinding burns. It can easily cause cracks in the tungsten steel jewelry in severe cases. These cracks are usually very small, and the grinding surface near the cracks often shows colors of different oxidation indices, such as blue, purple, brown, and yellow. When the crack is broken along the crack, there are often severe burn marks at the fracture of the crack, and the entire crack cross-section is often distinctly defined from the fresh fracture due to the infiltration of grinding oil.

The surface grinding and polishing methods for tungsten steel jewelry mainly include mechanical and electrolytic grinding and polishing.

(1) Mechanical Grinding and Polishing

① Polishing and grinding machinery. The polishing and grinding of aluminum steel is very similar to gemstone processing, and the commonly used equipment includes the following four types.

Molding machine: This grid has circular and contoured shapes, featuring uniform dimensions and high precision.

Grinding equipment: There are several types of grinding tungsten steel to shape it, including wheel grinders, disc grinders, belt grinders, and roll grinders, depending on the grinding method and tools used. Among them, wheel grinders are mainly used for chamfering and shaping tungsten steel blank material; disc grinders are mainly used for flat grinding of blank material; belt grinders are mainly used for curved surface grinding; roll grinders are mainly used for grinding away the edges of blank materials to make them smooth.

Polishing equipment: Common polishing equipment includes drums, vibrating barrels, etc.

Drilling equipment: The commonly used drilling equipment includes ultrasonic and laser drilling machines.

② Grinding and polishing abrasives and tools. Tools are the most important cutting, grinding, and polishing instruments in tungsten processing. Depending on their role in processing, they can be divided into three main categories: cutting tools, grinding tools, and polishing tools. If classified according to the attachment relationship between the tools and abrasives, there are also free and bonded abrasive tools.

Due to the variety of types, models, and specifications of abrasives and tools, it is necessary to select the appropriate characteristic parameters for different tungsten steel accessories in order to achieve satisfactory results.

a. Abrasives for grinding tools. Many types of abrasives are available, and their selection is often directly related to the material properties of the workpiece being processed. Due to the high hardness of the material itself, superhard abrasives are generally selected for tungsten steel jewelry.

Traditional silicon carbide grinding wheels for grinding tungsten steel have gradually been eliminated due to their low grinding efficiency, high grinding force, poor self-sharpening, and high local surface temperatures in the grinding contact area (up to around 1100℃), which result in poor tool edge quality, rough surface finish, and high scrap rates. In contrast, synthetic diamond grinding wheels are widely used in the grinding of tungsten steel tools due to their high grinding efficiency, lower grinding force, good self-sharpening, sharp diamond edges that are not prone to pinning, and lower local surface temperatures in the grinding contact area (generally around 400℃). The varieties, codes, and application ranges of synthetic diamonds are shown in Table 6-3.

Table 6-3 Types of Synthetic Diamond, Codes and Application Scope (GB/T 23536-2009)

| Types and codes of synthetic diamonds | Scope of use | ||

|---|---|---|---|

| Sorte | Code | Granularität | Recommended use |

| Narrow range | |||

| Abrasive grade | RVD | 35/40〜325/400 | Ceramic, resin bonded grinding tools; grinding tools, etc |

| MBD | Metal bond grinding tools, electro-plated products, etc | ||

| Cutting grade | SMD | 16/18〜70/80 | Saws, drilling tools, electro-plated products, etc |

| Adjustment grade | DMD | 30/35 | Trimming tools: single or multi-grain trimmers, etc |

| Micro powder | MPD | M0/0. 5〜M36/54 | Precision grinding, polishing tools, polycrystalline composite materials, etc |

In recent years, with the application of new materials, CBN (cubic boron nitride) grinding wheels have shown very good processing effects, and the finishing on CNC forming grinding machines, coordinate grinding machines, and CNC internal and external cylindrical grinding machines is better than that of other types of grinding wheels.

In grinding processing, it is important to dress the grinding wheel in a timely manner to maintain its sharpness. When the grinding wheel becomes dull, it will slide and squeeze on the workpiece surface, causing burns and reducing its strength.

b. Bonding agents for abrasives. Bonding agents are materials that bind many small abrasive particles together to form abrasives. Common bonding agents include two main categories: resin and metal. Different bonding agents have different characteristics and applications (Table 6-4).

Table 6-4 Types, Characteristics, and Application Scope of Binders

| Binder name | Code | Merkmale | Scope of application |

|---|---|---|---|

| Resin binder | B | The grinding tool has good self-sharpening, is not easily clogged, generates little heat, is easy to dress, has good polishing properties, is wear-resistant, but has poor heat resistance and is not suitable for heavy load grinding. | Diamond grinding tools are used for the semi-finishing and finishing hard alloys, tools, and non-metals; cubic boron nitride tools are used for the semi-finishing and finishing high-speed steel, tool steel, stainless steel, and heat-resistant steel. |

| Metal binder (electro-plated nickel) | Ich | Strong bonding force, sharp cutting edge, high processing efficiency, but limited by the coating, thin working layer, short service life | It is mainly used for glass processing and processing of ferrite magnetic materials. It has good precision and is used for semi-fine grinding, fine grinding, and shaping grinding. It can also be used to manufacture ultra-thin and special-shaped opening grinding tools and shaping grinding wheels. |

| Bronze binder | M | It has a strong bonding force, good wear resistance, low tool consumption, and can withstand larger loads. However, it has poor self-sharpening properties and can heat up and clog if used improperly. | Diamond tools are used for cutting, rough grinding, fine grinding, and shaping glass, ceramics, and gemstones; cubic boron nitride tools are used for grinding materials such as alloy steel. |

c. Grit of the abrasive. The grit of the abrasive is closely related to grinding efficiency, precision, etc. The principle for selecting grit is to choose coarser grit as much as possible while meeting the surface roughness requirements of the workpiece to improve grinding efficiency. Generally, the corresponding relationship between abrasive grit and workpiece surface roughness is shown in Table 6-5.

Table 6-5 Correspondence between Tool Grit Size and Workpiece Surface Roughness

| Abrasive particle size code | 70/80〜 100/120 | 100/120〜 140/170 | 140/170〜 230/270 | 270/325〜 10/20 | 8/12 〜 2.5/5 | 2.5/5〜 0/2 |

|---|---|---|---|---|---|---|

| Workpiece surface roughness Ra/㎛ | 3. 2 〜 0. 8 | 0.8 〜0.4 | 0.4 〜0.2 | 0. 2 ~ 0. 1 | 0. 1 ~ 0.05 | 0.05 〜 0.025 |

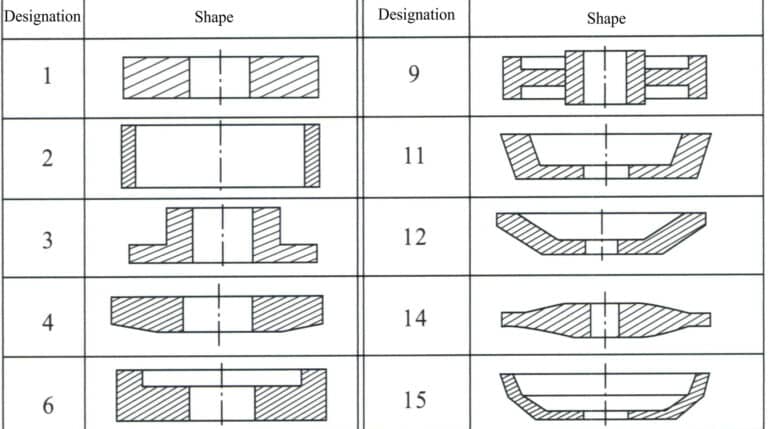

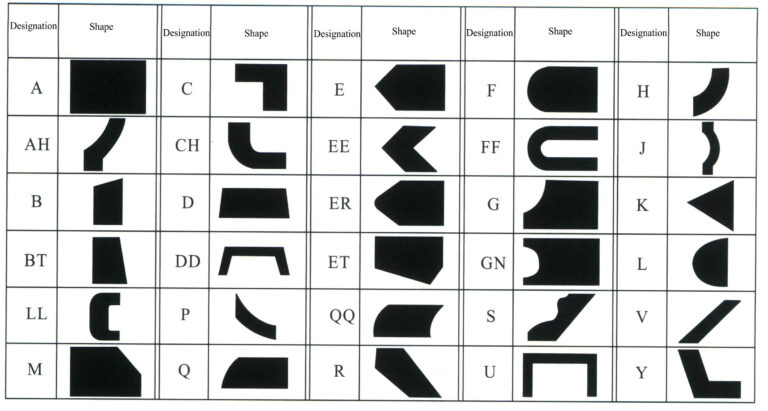

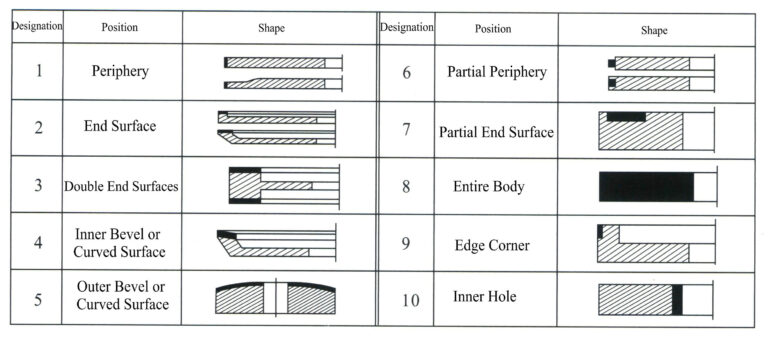

d. Tool shape. The tool shape mainly involves the substrate’s basic shape, the abrasive layer’s cross-sectional shape, and the abrasive layer’s position on the substrate. The national standard GB/T6409.1-94 (referencing ISO 6104-79) specifies the tool marking method to facilitate standardization. The tool marking consists of shape code + basic dimensions + abrasive code + abrasive particle size code + binder code + concentration code. Among these, the shape code indicates the basic shape of the substrate and the cross-sectional shape of the grinding layer, as well as the positional relationship between the two (Figures 6-5 to 6-7); the basic dimensions represent the basic dimensions of the substrate and the grinding layer; the abrasive code indicates the variety code for synthetic diamond or cubic boron nitride; the particle size code indicates the code for the coarseness of the abrasive; the binder code indicates the category code of the binder, with resin—B, metal—M, ceramic—V; the concentration code indicates the code for the ratio of abrasive in the abrasive layer. For example, tool marking: 1A14 100×25×127×10 CBN 100/120 B 100.

③ Auxiliary materials. In the processing of tungsten steel, in addition to various abrasives and grinding tools, various auxiliary materials are also needed, including grinding fluids, cooling fluids, bonding materials, cleaning materials, etc.

- Tungsten steel grinding fluid. Tungsten steel is a hard and brittle material. To reduce the wear of the abrasive medium during grinding and polishing and to prevent cracking of the workpiece, a series of efficient grinding fluids have been developed in the industry. They are particularly suitable for tungsten steel and other cobalt-containing processing materials. During the processing, they ensure that the cobalt in the workpiece material does not dissolve into the grinding fluid. The processed workpiece can maintain its original bending strength and fracture toughness to the maximum extent without changing its hardness. They can be used with various grinding wheels or grinding particles on the workpiece surface, and they are suitable for centerless grinding, external cylindrical grinding, grinding discs, and other processes. They feature fast chip deposition and no foaming and will not produce residues on machinery and parts.

- Coolant. Commonly used coolants include water, quinone oil, and emulsions. Choosing the right coolant is crucial. Proper use of cooling and lubricating fluids plays three major roles: cooling, washing, and lubrication while keeping the cooling lubricant clean, thus controlling grinding heat within an allowable range to prevent thermal deformation of the workpiece. Improving cooling conditions during grinding, such as using oil-immersed grinding wheels or internal cooling grinding wheels, is important. Introducing the cutting fluid into the center of the grinding wheel allows the cutting fluid to directly enter the grinding area, providing effective cooling and preventing burns on the workpiece surface. Therefore, the proper use and maintenance of grinding fluids are essential during the grinding process.

- Bonding material. Mainly used to bond tungsten steel to the operating rod for processing.

- Cleaning materials. These are mainly used to clean oil stains, dust, and other contaminants from adhesive and tungsten steel surfaces.

④ Grinding operation process. When tungsten steel jewelry is being ground, improper operation or inappropriate selection of grinding wheels can easily lead to excessive grinding temperatures, causing the alloy surface to overheat or reducing its toughness and increasing brittleness, affecting the quality of tungsten steel products. Establishing a reasonable grinding process is a prerequisite, as it is the foundation for ensuring the grinding processing of tungsten steel products. It is important to reasonably select the grinding amount, using a fine grinding method with a smaller radial feed rate or even precision grinding. For example, appropriately reducing the radial feed rate and wheel speed while increasing the axial feed rate can reduce the contact area between the wheel and the workpiece, improving heat dissipation conditions and thus effectively controlling the increase in surface temperature.

(2) Electrolytic Grinding Processing

In the past, the mechanical grinding and polishing of tungsten steel almost remained at the level of mechanical processing methods. This method involves complex equipment and requires processes such as grinding with diamond wheels→manual grinding with emery paper→ manual grinding with fine cotton sand, which are complicated and time-consuming. Not only is the efficiency low and the cost high, but a greater drawback is that repeated mechanical grinding can easily generate stress and cracks on the surface and inside the alloy, reducing its lifespan and even causing the alloy to become brittle and damaged. Electrolytic grinding processing utilizes the combined effects of electrolytic processing and mechanical grinding to process hard alloys, with electrolytic processing playing a major role, accounting for about 80%~90%, while mechanical grinding only accounts for 10%~20%. The production efficiency is 4~8 times higher than that of general mechanical grinding. At the same time, it is easy to change the electrical parameters, merging the rough and fine processes into one, shortening the production cycle and reducing processing costs, making it a promising method for processing tungsten steel.

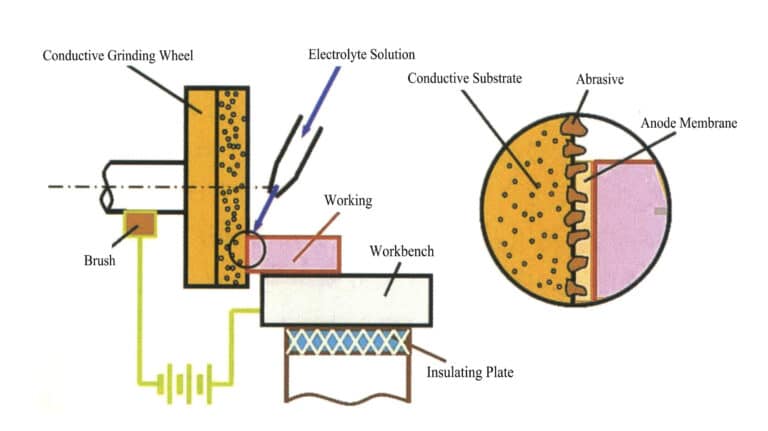

① Structure and principle. Electrolytic grinding mainly consists of three parts: a DC power supply, a machine tool, and a hydraulic system, as shown in Figures 6-8.

During electrolysis grinding, the tungsten steel workpiece is connected to the positive terminal of a DC power supply, while the diamond conductive grinding wheel is connected to the negative terminal. Both maintain a certain contact pressure, keeping a specific electrolytic gap with the protruding abrasives (diamonds) on the wheel surface, and an electrolyte is supplied to the gap. When the power is turned on, an electrochemical reaction occurs on the workpiece surface. The hard alloy is electrolyzed, and a very thin oxide film (electrolytic film) is formed on its surface, which has a hardness far lower than the hard alloy itself. This oxide film is continuously scraped off by the high-speed rotating diamond grinding wheel and carried away with the electrolyte. This exposes a new workpiece surface, continuing the electrolysis reaction. The electrolysis and the removal of the oxide film alternate, allowing the tungsten steel to be continuously processed to form a smooth surface and achieve a certain dimensional accuracy.