Ein umfassender Leitfaden für Schmuck aus Kupferlegierungen und Produktionstechnologie

Mastering Copper Alloy Jewelry: Techniken, Materialien und Trends

Einleitung:

Dieser Artikel taucht in die faszinierende Welt des Schmucks aus Kupferlegierungen und seiner Herstellungsmethoden ein. Er ist in vier Hauptabschnitte unterteilt:

1. Überblick: Erfahren Sie mehr über die Geschichte des Kupfers, seine Eigenschaften und seine Rolle bei der Schmuckherstellung. Kupferlegierungen wie Messing, Bronze und Kupfernickel werden wegen ihrer Vielseitigkeit und Schönheit hervorgehoben.

2. Reines Kupfer und Hochkupferlegierungen: Entdecken Sie die verschiedenen Arten von reinem Kupfer, wie z. B. sauerstofffreies Kupfer und mikrolegiertes Kupfer, und erfahren Sie, wie sie wegen ihrer Langlebigkeit und einzigartigen Farben in Schmuckstücken verwendet werden.

3. Kupferlegierungen: Entdecken Sie beliebte Legierungen wie Messing (Kupfer-Zink), Bronze (Kupfer-Zinn) und Kupfernickel (Kupfer-Nickel), die sich alle durch unterschiedliche Farben, Korrosionsbeständigkeit und Verarbeitbarkeit auszeichnen und sich hervorragend für die Herstellung beeindruckender Stücke eignen.

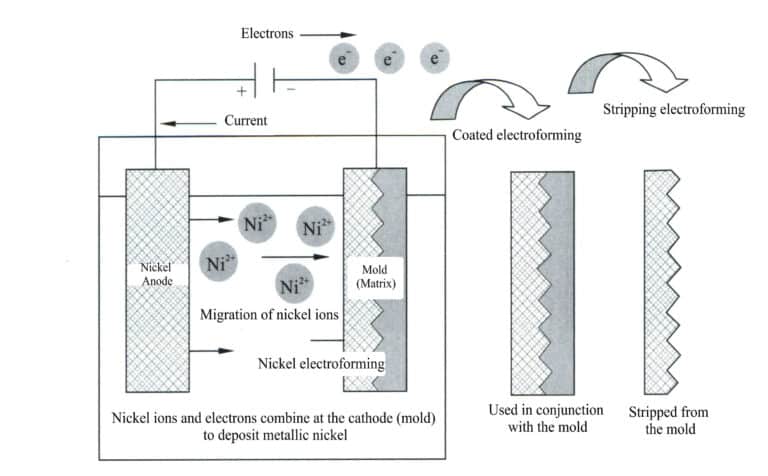

4. Produktionstechniken: Sie erhalten Einblicke in fortschrittliche Verfahren wie Wachsausschmelzverfahren, Stanzen und Galvanoplastik sowie in Oberflächenbehandlungen wie Vergolden und Polieren, um hochwertigen, auffälligen Schmuck zu schaffen.

roter Kupfer-Armreif

Inhaltsübersicht

Abschnitt I Überblick

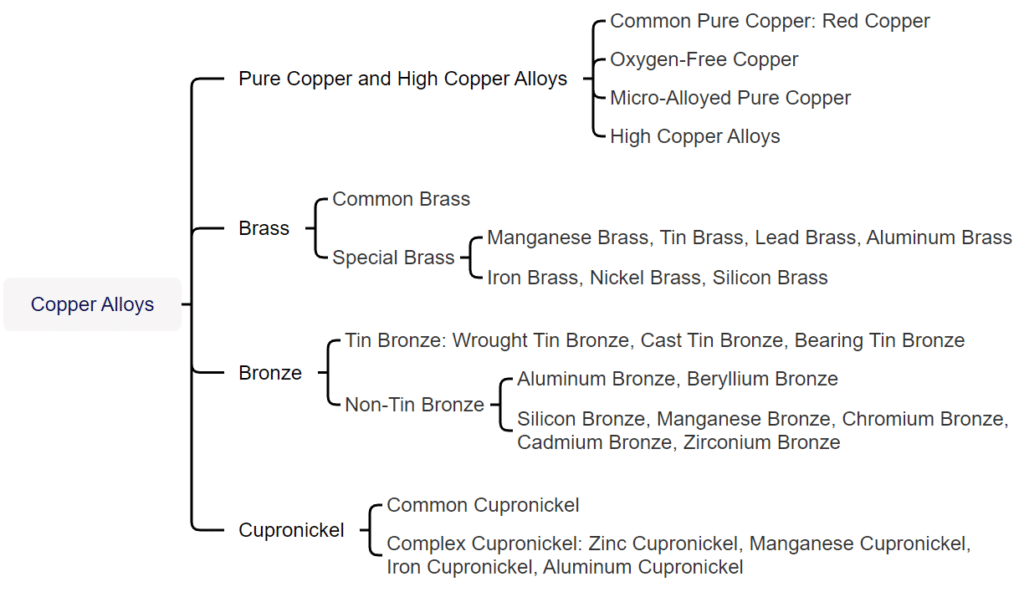

Kupfer und Kupferlegierungen lassen sich nach dem Herstellungsverfahren in zwei Hauptkategorien einteilen: Verarbeitung und Gießen. Alle Legierungen mit dem Präfix Z in ihrer Bezeichnung gehören zu den Gusslegierungen. Im Gegensatz dazu werden die Bezeichnungen für verarbeitetes Kupfer und Kupferlegierungen in China traditionell in vier Kategorien unterteilt: violett, gelb, grün und weiß. Die violetten Kupferlegierungen werden alle in verarbeiteter Form geliefert. Die Vorsilbe T ist der Code für violettes Kupfer. Der erste Buchstabe H des Pinyin für Gelb steht für gelbes Kupfer. In ähnlicher Weise steht Q für Bronze, B für Kupfernickel, und die nachfolgenden Symbole und Zahlen für chemische Elemente geben den nominalen Gewichtsprozentsatz der zugesetzten Elemente an.

Kupfer und Kupferlegierungen können je nach Funktion in zwei Kategorien eingeteilt werden: für allgemeine Zwecke und für besondere Zwecke. Kupferlegierungen, die für die Schmuckherstellung verwendet werden, gehören zu den speziellen Kupferlegierungen mit besonderen Anforderungen an Farbton, Korrosionsbeständigkeit, Gussleistung, Bearbeitungsleistung, Schweißleistung und Färbeleistung. Zu den wichtigsten Kupfer- und Kupferlegierungen, die in der Schmuckherstellung verwendet werden, gehören reines Kupfer und hochkupferhaltige Legierungen, Zinnbronze, Messing, Zink-Kupfer-Nickel, Gold-Kupfer-Imitate und Silber-Kupfer-Imitate.

Abschnitt II Reines Kupfer und Hochkupferlegierungen

1. Reiner Popper und seine Eigenschaften

Reines Kupfer kann aufgrund seiner chemischen Zusammensetzung in verschiedene Kategorien eingeteilt werden: normales reines Kupfer, sauerstofffreies reines Kupfer und mikrolegiertes reines Kupfer.

(1) Gewöhnliches Reinkupfer

Gewöhnliches reines Kupfer hat einen Kupfermassenanteil von mindestens 99,7%, enthält nur sehr wenige Verunreinigungen und hat ein purpurrotes Aussehen. Daher wird es auch als Purpurkupfer bezeichnet. Die wichtigsten Sorten von gewöhnlichem reinem Kupfer sind T1, T2 und T3. Gemäß GB/T 5231-2001 ist die übliche chemische Zusammensetzung von gewöhnlichem reinem Kupfer in Tabelle 2-1 dargestellt.

Tabelle 2-1 Gemeinsame chemische Zusammensetzung von gewöhnlichem reinem Kupfer (Qualitätsfraktionseinheit: %)

| Klasse | Cu+Ag | P | Bi | Sb | Als | Fe | Ni | Pb | Sn | S | Zn | O | Summe der Verunreinigungen |

| Nicht weniger als | Nicht mehr als | ||||||||||||

| T1 | 99. 95 | 0.001 | 0.001 | 0.002 | 0.002 | 0.005 | 0.002 | 0.003 | 0.002 | 0.005 | 0.005 | 0.02 | 0.05 |

| T2 | 99. 90 | - | 0.001 | 0.002 | 0.002 | 0.005 | - | 0.005 | - | 0.005 | - | - | 0.1 |

| T3 | 99. 70 | - | 0.002 | - | - | - | - | 0.01 | - | - | - | - | 0.3 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang und Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||||||||||||

Tabelle 2-2 Physikalische Eigenschaften von gewöhnlichem reinem Kupfer

| Leistung Name | Numerischer Wert | Leistung Name | Numerischer Wert |

|---|---|---|---|

| Typ des Gitters | Flächenzentriert kubisch | Elektronische Konfiguration | Ist2 2s2 2P6 3s2 3P6 3d10 4s1 |

| Atommasse | 63.54 | Widerstandsfähigkeit | 0. 016 73 Ω-m |

| Atomradius | 0. 157nm | Wärmeleitfähigkeit(273-373K) | 399W/(m - K) |

| Ionenradius | 0. 073nm | Temperaturkoeffizient des Widerstands | 0. 003 93/℃ |

| Dichte | 8. 92g/cm3 | Magnetische Suszeptibilität | -0. 86 X 10-3/kg |

| Schmelzpunkt | 1 083. 4℃ | Spezifische Wärmekapazität | 0.39X 103J/(kg -℃) |

| Siedepunkt | 2 567℃ | Linearer Ausdehnungskoeffizient | 17. 6X10-6/℃ |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang und Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||

Kupfer ist ein relativ inaktives Schwermetall mit guter Korrosionsbeständigkeit. Es ist in trockener Luft bei Raumtemperatur stabil und kann beim Erhitzen schwarzes Kupferoxid bilden. Rotes Kupferoxid bildet sich, wenn es bei hohen Temperaturen weiter kalziniert wird. Nach längerem Aufenthalt in feuchter Luft bildet sich auf der Oberfläche des Kupfers langsam eine Grünspanschicht (basisches Kupferkarbonat). Grünspan kann die weitere Korrosion des Metalls verhindern; seine Zusammensetzung ist variabel, und er ist in Salpetersäure und heißer konzentrierter Schwefelsäure löslich, in Salzsäure schwer löslich und wird von Alkalien leicht angegriffen. In der elektrochemischen Reihe (Aktivitätsreihe der Metalle) rangiert Kupfer nach dem Wasserstoff, so dass es den Wasserstoff nicht aus verdünnten Säuren verdrängen kann. Allerdings kann sich Kupfer in diesen verdünnten Säuren an der Luft langsam auflösen. Kupfer kann mit erhitzter konzentrierter Salzsäure reagieren und ist leicht löslich in Salpetersäure und oxidierenden Säuren wie heißer konzentrierter Schwefelsäure. Kupfer kann auch mit Eisen(III)-chlorid reagieren. In der Schmuckindustrie wird Eisenchloridlösung häufig zum Ätzen von Kupfer verwendet, um verschiedene dekorative Texturen und Muster zu erzeugen.

Die mechanischen Eigenschaften von gewöhnlichem reinem Kupfer hängen eng mit seinem Zustand zusammen, wie in Tabelle 2-3 dargestellt.

Tabelle 2-3 Mechanische Eigenschaften von gewöhnlichem reinem Kupfer in verschiedenen Zuständen

| Leistung | Verarbeitung von Kupfer | Rücklauf Kupfer | Gießen von Kupfer |

|---|---|---|---|

| Elastizitätsgrenze/ MPa | 280 ~ 300 | 20 ~ 50 | - |

| Streckgrenze / MPa | 340 ~ 350 | 50 ~ 70 | - |

| Zugfestigkeit/ MPa | 370 ~ 420 | 220 ~ 240 | 170 |

| Dehnungsrate / % | 4 ~ 6 | 45 ~ 50 | - |

| Schrumpfungsrate/ % | 35 ~ 45 | 65 ~ 75 | - |

| Brinell-Härte / HB | 1 100 ~ 1 300 | 350 ~ 450 | 400 |

| Scherfestigkeit/ MPa | 210 | 150 | - |

| Schlagzähigkeit/J-cm-2 | - | 16 ~ 18 | - |

| Druckfestigkeit / MPa | - | - | 1570 |

| Umkippverhältnis/ % | - | - | 65 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang und Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||

(2) Sauerstofffreies Reinkupfer

Sauerstofffreies reines Kupfer ist reines Kupfer mit einem deutlich reduzierten Sauerstoffgehalt, der durch verschiedene Raffinierungsmethoden erreicht wird. Gemäß GB/T5231 wird sauerstofffreies Kupfer in verschiedene Sorten eingeteilt: null, eine und zwei Sorten sauerstofffreies Kupfer, wobei der entsprechende Kupfer- und Sauerstoffgehalt in Tabelle 2-4 angegeben ist. Sauerstofffreies Kupfer weist keine Wasserstoffversprödung auf und hat eine hohe elektrische Leitfähigkeit, gute Verarbeitungs-, Schweiß- und Korrosionsbeständigkeit sowie eine gute Tieftemperaturleistung. Sauerstofffreies Kupfer wird im Allgemeinen bei der Herstellung von Schweißzusatzwerkstoffen aus Gold- und Silberlegierungen bevorzugt, um Verunreinigungen in der Verbindung zu reduzieren.

Tabelle 2-4 Anforderungen an den Sauerstoffgehalt in sauerstofffreiem Kupfer

| Klassen | Code | Kupfer + Silber ≥ | Sauerstoff≯ |

|---|---|---|---|

| Nr. 0 sauerstofffreies Kupfer | TU0 | 99. 99 | 0. 0005 |

| Nr. 1 sauerstofffreies Kupfer | 99. 97 | 0.002 | |

| Nr. 2 sauerstofffreies Kupfer | TU2 | 99. 95 | 0.003 |

| (Technischer Ausschuss für die Normung von Nichteisenmetallen, 2012) | |||

(3) Mikrolegiertes Reinkupfer

Bei mikrolegiertem reinem Kupfer werden Legierungselemente wie Chrom, Zirkonium, Silber, Aluminium, Phosphor, Schwefel und Antimon verwendet, die die Leistung von reinem Kupfer wirksam verbessern können, wenn sie in Spuren hinzugefügt werden. Mikrolegiertes reines Kupfer gibt es in verschiedenen Qualitäten, wie TUAg0.06, TUAg0.05, TUAg0.08, TUAg0.1, TUAg0.2, TUAg0.3, TUA10.12, TUZr0.15, TAg0.15, TAg0.1-0.01, TP3, TP4, TTe0.3, TTe0.5-0.008, TTe0.5-0.02, TZr0.15 usw. Am Beispiel von mikrolegiertem reinem Kupfer aus Zirkonium zeigt die Tabelle 2-5 die mechanischen Eigenschaften, die im Vergleich zu gewöhnlichem reinem Kupfer deutlich verbessert sind, und die Erweichungstemperatur hat 500℃ erreicht.

Tabelle 2-5 Mechanische Eigenschaften von Zirkonium - mikrolegiertem Reinkupfer QZr0.2

| Materieller Zustand | Zugfestigkeit/MPa | Streckgrenze/MPa | Dehnungsrate/% | Vickers-Härte/HV | Elastizitätsmodul/GPa |

|---|---|---|---|---|---|

| Abgeschreckt bei 980℃, gealtert bei 500℃ für 1 Stunde | 260 | 134 | 19. 0 | 83 | - |

| 900 ℃ Abschreckung, 500 ℃ Alterung 1 Stunde | 230 | 160 | 40. 0 | - | - |

| 900C Erwärmung 30 Minuten Abschrecken, Kaltbearbeitung 90% | 450 | 385 | 3.0 | 137 | 136 |

| 980℃ Erwärmung 1 Stunde, 90% Kaltbearbeitung, 400℃ Alterung 1 Stunde | 492 | 428 | 10.0 | 150 | 133 |

| 900℃ Abschrecken, Kaltumformung 90%, 400℃ Alterung 1 Stunde | 470 | 430 | 10.0 | 140 | |

| (Liu Ping, 2007; Wang, B., 2007; Tian, R. Z. und Wang, S. T., 2002; Nationales Technisches Komitee für die Normung von Nichteisenmetallen, 2012) | |||||

2. Hochkupferlegierung

Hochkupferlegierungen, die auch als niedrig legiertes Kupfer bezeichnet werden, sind Kupferlegierungen, die ein oder mehrere Spurenlegierungselemente enthalten, um bestimmte besondere Eigenschaften zu erzielen. Der Kupfergehalt beträgt 99,3%~96% und kann für verarbeitete Produkte keiner Kupferlegierungsgruppe zugeordnet werden. Bei Gusserzeugnissen sollte der Kupfergehalt über 94% liegen, das zur Erzielung bestimmter Eigenschaften zugesetzt werden kann.

Mischkristallverfestigung und Ausscheidungshärtung sind wichtige Verfestigungsmethoden für Kupferlegierungen. Zu den üblichen Legierungselementen gehören Cr, Zr, Ti, Si, Mg, Te, usw. Ihre Löslichkeit in Kupfer nimmt mit abnehmender Temperatur stark ab. Diese Elemente scheiden sich im festen Zustand als reine Substanzen oder metallische Verbindungen aus, was zur Mischkristallverfestigung und zur Ausscheidungshärtung führt. Die amerikanischen Gießerei-Sorten für Hochkupferlegierungen umfassen C81300~C19600 und die verarbeiteten Hochkupferlegierungssorten von C16200 bis C19600. In der neu überarbeiteten GB/T5231-2012 "Grades and Chemical Composition of Processed Copper and Copper Alloys" (Grade und chemische Zusammensetzung von veredeltem Kupfer und Kupferlegierungen) führt China Hochkupferlegierungen wie TTi3.0 - 0.2, TNi2.4 - 0.6 - 0.5, TPb1.0, TC r1 - 0.18, TCr0.3 - 0.3, TCr0.5 - 0.1, TCr0.7, TCr0.8, TCr1 - 0.15 auf.

3. Prozessleistung von Reinkupfer und Hochkupferlegierungen

(1) Schmelzverfahren

Reines Kupfer und kupferhaltige Legierungen neigen dazu, während des Gießens Wasserstoff und Sauerstoff zu absorbieren, was zu Porosität und Oxidationseinschlüssen führt und die Oberflächenqualität der Gussstücke beeinträchtigt. Der Gehalt an Wasserstoff und Sauerstoff steht in engem Zusammenhang mit der Temperatur des Werkstoffs. Tabelle 2-6 zeigt die Wasserstofflöslichkeit in Kupfer bei verschiedenen Temperaturen.

Tabelle 2-6 Löslichkeit von Wasserstoff in Kupfer bei 0,1 MPa (Nie Xiaowu, 2006)

| Temperatur /℃ | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 | 1500 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Löslichkeit /cm3 - (100g Kupfer)-1 | 0.06 | 0.16 | 0. 3 | 0.49 | 0. 72 | 1.08 | 1.58 | 6.3 | 8. 1 | 10.9 | 11.8 | 13.6 |

Sauerstoff löst sich nicht in Kupfer und bildet hochschmelzende, spröde Verbindungen Cu2O mit Kupfer. Wenn sauerstoffhaltiges Kupfer kondensiert, scheidet sich der Sauerstoff als Eutektikum (Cu+Cu2O), die entlang der Korngrenzen verteilt sind. Die eutektische Temperatur ist sehr hoch (1066℃ ) und beeinträchtigt die thermische Verformbarkeit nicht, aber sie ist hart und spröde, was die Kaltverformung erschwert und zur "Kaltsprödigkeit" des Metalls führt. Wenn sauerstoffhaltiges Kupfer in einer wasserstoffhaltigen oder reduzierenden Atmosphäre geglüht wird, tritt "Wasserstoffversprödung" auf. Das Wesen der "Wasserstoffversprödung" besteht darin, dass der Wasserstoff oder die reduzierende Atmosphäre während des Glühens leicht in das Kupfer eindringt und mit dem Sauerstoff in CuO unter Bildung von Wasserdampf oder CO2. Daher müssen klare Verfahrensspezifikationen festgelegt und bei der Verhüttung umgesetzt werden.

Reines Kupfer kann in einem elektrischen Reflexions- oder Kerninduktionsofen erschmolzen werden. Während des Schmelzens in einem Reflexionsofen können dichte Barren durch Raffinationsprozesse unter Verwendung von Eisen- oder Kupferformen zum Gießen gewonnen werden, und es kann auch ein halbkontinuierliches oder kontinuierliches Gießen unter Verwendung eines Warmhalteofens durchgeführt werden. Für das Induktionsschmelzverfahren kann der folgende Prozessablauf herangezogen werden.

① Zunächst wird der Tiegel auf eine dunkelrote Farbe vorgewärmt, dann wird eine Schicht aus trockener Holzkohle oder Abdeckmittel (63% Borax + 37% zerkleinertes Glas) mit einer Dicke von ca. 30~50cm auf den Boden des Tiegels gelegt, gefolgt von den Eckresten, Abfallblöcken und Stäben, und schließlich wird reines Kupfer hinzugefügt.

Die hinzugefügten Legierungselemente können auf der Ofenplattform vorgewärmt werden, und die Zugabe von kalten Materialien in das geschmolzene Metall ist streng verboten. Die Charge sollte während des gesamten Schmelzvorgangs häufig umgerührt werden, um Brückenbildung zu vermeiden.

Nachdem die Legierung durch Erhitzen vollständig geschmolzen ist, wenn die Temperatur 1200~1250℃ erreicht, fügen Sie Phosphor-Kupfer-Desoxidationsmittel hinzu, die 0,3%~0,4% des Gewichts der geschmolzenen Legierung ausmachen. Phosphor reagiert mit Kupferoxid wie folgt:

5Cu2O + 2P = P2O5 + 10Cu

Cu2O + P2O5 = 2CuPO3

Das erzeugte Gas P2O5 aus der Legierung entweicht und Kupferphosphat an der Oberfläche schwimmen kann, wodurch die Schlacke entfernt werden kann, um den Zweck der Desoxidation zu erreichen. Darüber hinaus ist während des Desoxidationsprozesses ein kontinuierliches Rühren erforderlich.

Schließlich wird die Schlacke entfernt, und die Gießtemperatur der Legierungsflüssigkeit beträgt im Allgemeinen 1150℃~1230℃.

(2) Verarbeitungstechnologie

Reines Kupfer und Hochkupferlegierungen haben ausgezeichnete Kalt- und Warmverarbeitungseigenschaften. Sie können mit traditionellen Drucktechniken wie Strecken, Walzen, Tiefziehen, Biegen, Präzisionspressen und Drückwalzen verarbeitet werden. Abbildung 2-2 ist ein Beispiel für einen gestanzten Schmuckrohling aus reinem Kupfer. Bei der Warmverarbeitung sollte die Atmosphäre des Heizmediums auf 380~650℃ eingestellt werden. Die Glühtemperatur von 800~900℃ kann für die normale Verarbeitung von reinem Kupfer gewählt werden, die Warmarbeitstemperatur von 360℃ kann gewählt werden, und die typische Erweichungstemperatur liegt bei etwa. Bei Hochkupferlegierungen hängt die Erweichungstemperatur stärker von der chemischen Zusammensetzung ab, z. B. bei Cr- und Zr-Legierungen mit hohem Kupfergehalt (Cr 0,25-0,65, Zr 0,08-0,20), und die Erweichungstemperatur kann 550 ℃ erreichen. Beim Schweißen sind reines Kupfer und Hochkupferlegierungen leicht für Zinnschweißen und Hartlöten, Schutzgasschweißen, Abbrennstumpfschweißen, Elektronenstrahlschweißen und Gasschweißen.

Abbildung 2-3 Kupferelektrode zum Stanzen von Schmuckformen

Abbildung 2-4 Schmuck aus reinem Kupfer, hergestellt im Ätzverfahren

Abschnitt III Kupferlegierungen

Aufgrund der schlechten mechanischen und gießtechnischen Eigenschaften von reinem Kupfer sind die meisten Kupfermaterialien, die für Schmuck verwendet werden, Kupferlegierungen. Es gibt viele Kategorien von Kupferlegierungen, und derzeit gibt es weder auf nationaler noch auf internationaler Ebene spezifische technische Normen für Kupferlegierungen, die in Schmuckstücken verwendet werden. In der Regel werden industrielle Kupferlegierungen verwendet, und die Anwendung ist recht chaotisch, was die Produktqualität beeinträchtigt. Daher müssen Kupferlegierungen für die Schmuckherstellung weiter genormt werden. Kupferlegierungen für Schmuck sind nicht ganz dasselbe wie industrielle Kupferlegierungen und haben einzigartige Anforderungen.

(1) Die Legierung muss den Gebrauchsanforderungen für Schmuck entsprechen. Es sollte bestimmte mechanische Eigenschaften haben, die Anforderungen an die Aushärtung erfüllen, eine gute Korrosionsbeständigkeit aufweisen, nicht zur Spannungsrisskorrosion neigen und bestimmte Farben haben, usw.

(2) Die Legierung sollte verschiedene Prozessanforderungen erfüllen, einschließlich: ① Gute Gießleistung. Die Kupferlegierung sollte ein gutes Fließverhalten und eine minimale Erstarrungsschrumpfung aufweisen, wenn Ornamente im Wachsausschmelzverfahren hergestellt werden. ② Schweißeignung. Es sollte nicht leicht zu Rissen, Oxidation, Gasaufnahme und Farbunterschieden beim Schweißen kommen. ③ Bearbeitbarkeit. Die Härte sollte mäßig sein; wenn sie zu hoch ist, wird der Werkzeugverschleiß erheblich sein, und wenn sie zu niedrig ist, wird es schwierig sein, einen hohen Oberflächenglanz zu erzielen. ④ Leistung der Oberflächenbehandlung. Die meisten Kupferornamente erfordern eine Oberflächenbehandlung, die eine Färbung und Korrosionsschutzbehandlung mit guter Farbqualität ermöglichen sollte.

Zu den Kupferlegierungen, die für Schmuck verwendet werden, gehören vor allem verschiedene Arten wie Messing, Kupfernickel und Bronze.

1. Messing

1.1 Arten von Messing

Die Zusammensetzung von Messing lässt sich in zwei Hauptkategorien unterteilen: einfaches Messing und Sondermessing.

(1) Einfaches Messing

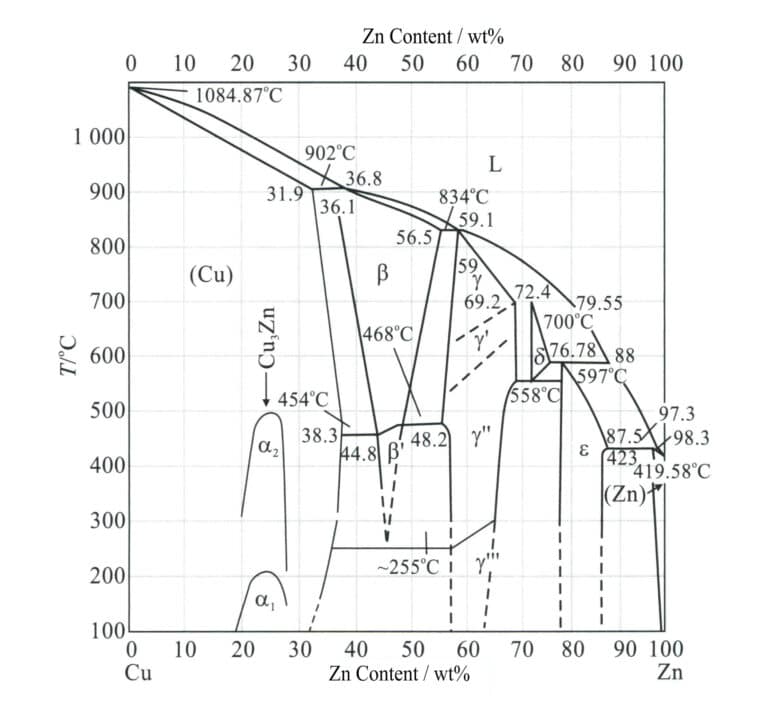

Simple brass is a binary alloy composed of copper and zinc, where the role of zinc in brass is mainly to increase strength, adjust color, and improve casting performance. There are three common equilibrium microstructures of binary brass (Figure 2-5): when the zinc content is less than 38%, it is a single phase α; when the zinc content is 38%~47%, it is α+β; when the zinc content is 47%~50%, it is a single phase β, and called small brass, α+β brass, and β brass. When the zinc content exceeds 39%, the alloy becomes hard and brittle, affecting its application value. Therefore, the copper content of ordinary brass used for jewelry generally exceeds 60%.

Tabelle 2-7 Gängige Messingsorten und chemische Zusammensetzung

| Seriennummer | Nummer der Klasse | Chemische Zusammensetzung/% | |||||

|---|---|---|---|---|---|---|---|

| Cu | Fe | Pd | Ni | Zn | Verunreinigungen insgesamt | ||

| 95.0 ~ 97. 5 | 0.10 | 0.03 | 0.5 | Marge | 0.2 | ||

| 2 | H90 | 88. 0 ~ 91.0 | 0.10 | 0.03 | 0.5 | Marge | 0.2 |

| 3 | H85 | 84. 0 ~ 86. 0 | 0.10 | 0.03 | 0.5 | Marge | 0.3 |

| 4 | H80 | 79. 0 ~ 81.0 | 0.10 | 0.03 | 0.5 | Marge | 0.3 |

| 5 | H70 | 68. 5 ~ 71. 5 | 0.10 | 0.03 | 0.5 | Marge | 0.3 |

| 6 | H68 | 67.0 ~ 70.0 | 0.10 | 0.03 | 0.5 | Marge | 0.3 |

| 7 | H65 | 63. 5 ~ 68. 0 | 0.10 | 0.03 | 0.5 | Marge | 0.3 |

| 8 | H63 | 62.0 ~ 65.0 | 0.15 | 0.08 | 0.5 | Marge | 0.5 |

| 9 | H62 | 60. 5 ~ 63. 5 | 0.15 | 0.08 | 0.5 | Marge | 0.5 |

| 10 | H59 | 57. 0 ~ 60. 0 | 0.30 | 0.5 | 0.5 | Marge | 1.0 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang und Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||||||

Tabelle 2-8 Oberflächenfarben von gewöhnlichem Messing

| Klassen | Kupfergehalt /wt% | Zinkgehalt /wt% | Farbe |

|---|---|---|---|

| H59 | 59 ~ 63 | Marge | Hellbraun - goldene Farbe |

| H65 | 63 ~ 68. 5 | Marge | Reines Gelb |

| H68,H70 | 68. 5 ~ 71. 5 | Marge | Grün - Gold |

| H80 | 78. 5 ~ 81. 5 | Marge | Goldene Farbe mit einem Hauch von Rot |

| H85 | 84 ~ 86 | Marge | Bräunlich-gelb - golden |

| H90 | 89 ~ 91 | Marge | Antike Bronze - Farbe Gold |

| H96 | 94 ~ 96 | Marge | Rötlich-braun |

Due to zinc’s much lower electrode potential than copper, alloys are prone to electrochemical corrosion in neutral saline solutions. The lower potential zinc dissolves, while copper remains as a porous film on the surface, forming micro-batteries with the brass composition beneath the surface, causing the brass to act as an anode and accelerating corrosion. Therefore, brass jewelry generally require surface protection treatments, such as electroplating with a layer of precious metal or applying a protective coating.

(2) Sondermessing

Um die Leistung von einfachem Messing zu verbessern, werden der Legierung 1%~5% Elemente wie Zinn, Blei, Aluminium, Silizium, Eisen, Mangan und Nickel hinzugefügt, die ternäre, quaternäre oder sogar quinäre Legierungen bilden, die als Spezialmessing oder komplexes Messing bezeichnet werden, und dem Namen des Messings werden die hinzugefügten Elemente vorangestellt, z. B. Zinnmessing, Bleimessing, Aluminiummessing, Manganmessing, Aluminium-Mangan-Messing usw. Zinn kann die Entzinkungskorrosion hemmen und die Korrosionsbeständigkeit von Messing erhöhen. Blei hat eine sehr geringe Löslichkeit in Messing und ist als freie Partikel in der Matrix verteilt, die Späne zum Brechen bringen und für Schmierung sorgen können, wodurch die Bearbeitbarkeit und Verschleißfestigkeit des Materials verbessert wird. Aluminium spielt eine solide lösungsverstärkende Rolle und bildet einen schützenden Aluminiumoxidfilm auf der Oberfläche. Siliziummessing hat eine hohe Korrosionsbeständigkeit, mechanische und gießtechnische Eigenschaften sowie eine hohe Spannungskorrosionsbeständigkeit. Nickel-Messing hat eine hohe Festigkeit, Zähigkeit und Korrosionsbeständigkeit und kann kalten und heißen plastischen Verarbeitungen standhalten.

Die komplexe Struktur von Messing kann anhand des "Zinkäquivalentkoeffizienten" der dem Messing zugesetzten Elemente geschätzt werden. Die Zugabe einer geringen Menge anderer Legierungselemente zur Kupfer-Zink-Legierung verschiebt normalerweise nur den Phasenbereich α/(α+β) im Zustandsdiagramm Cu-Zn nach links oder rechts. Zum Beispiel bedeutet die Zugabe von 1% Zinn äquivalent zur Wirkung von 2% Zink auf die strukturellen Eigenschaften, dass das Zinkäquivalent von Zinn 2 beträgt. Die Zinkäquivalente der verschiedenen Legierungselemente sind in Tabelle 2-9 aufgeführt.

Tabelle 2-9 Zinkäquivalent der verschiedenen Legierungselemente

| Legierungselemente | Silizium | Aluminium | Zinn | Blei | Eisen | Mangan | Nickel |

|---|---|---|---|---|---|---|---|

| Zinkäquivalent | + 10 | + 6 | + 2 | + 1 | + 0. 9 | + 0. 5 | -1. 3 |

Daher entspricht die Struktur von Sondermessing in der Regel der Struktur von gewöhnlichem Messing mit einem erhöhten oder verringerten Zinkgehalt. Die Phase α und die Phase β in Sondermessing sind mehrkomponentige komplexe Mischkristalle mit einer höheren Festigkeitswirkung. Im Gegensatz dazu sind die Phase α und die Phase β in gewöhnlichem Messing einfache Cu-Zn-Mischkristalle mit geringerer Festigkeitswirkung. Obwohl die Zinkäquivalente vergleichbar sind, unterscheiden sich die Eigenschaften eines Mehrstoffmischkristalls von denen eines einfachen binären Mischkristalls. Daher ist eine geringe Menge an Mehrfachverfestigung ein Weg, um die Leistung der Legierung zu verbessern.

Bei Spezialmessing ist eine Goldimitation auf Kupferbasis als "seltenes Gold" bekannt und wird häufig für Schmuck und Kunsthandwerk verwendet. Es ist bekannt, dass Gold eine brillante goldene Farbe hat, chemisch sehr stabil ist, beim Erhitzen seine Farbe nicht verändert und eine ausgezeichnete Oxidationsbeständigkeit aufweist, weshalb es seit langem für dekorative Kunstgegenstände verwendet wird. Aufgrund seines hohen Preises werden jedoch häufig preisgünstige Legierungen mit ähnlichen Eigenschaften als Ersatz verwendet. In den letzten Jahren haben Forscher im In- und Ausland um die Entwicklung von Goldimitationslegierungen auf Kupferbasis konkurriert, um Gold zu ersetzen, und es wurden bedeutende Fortschritte erzielt. Die Goldfarbe dieser Materialien kann mit 16K~22K Gold konkurrieren und weist eine gute Korrosionsbeständigkeit und Verarbeitbarkeit auf.

In Goldimitationslegierungen auf der Basis von seltenen Metallen werden in der Regel Zink, Aluminium, Silizium und Seltene Erden als Legierungselemente verwendet, und die Auswirkungen der einzelnen Elemente auf Farbe und Oxidationsbeständigkeit sind wie folgt.

① Zink. Zn kann Kupfer von rot nach gelb verfärben, wobei das Hauptelement einen goldgelben Glanz bildet. Zn kann die Verfärbungsbeständigkeit von Legierungen verbessern, und je höher der Zn-Gehalt, desto besser die Verfärbungsbeständigkeit.

② Aluminium. Al ist ein weiteres wichtiges Element, das zur Farbe von Legierungen beiträgt. Mit steigendem Aluminiumgehalt nimmt die Hauptwellenlänge des von der Legierung reflektierten Lichts ab, und der Farbton ändert sich von Rot zu Gelb. Eine weitere Erhöhung des Aluminiumgehalts schwächt den gelben Farbton der Legierung merklich ab und führt zu einem größeren Farbunterschied zwischen der Legierung und reinem Gold. Das Legierungsgefüge wird einheitlicher, wenn Aluminium zu Messinglegierungen hinzugefügt wird. Es fördert die Bildung der β-Phase, die dazu beiträgt, die Entzinkungskorrosion in Messing zu verringern und die Anti-Verfärbungsleistung von goldähnlichen Legierungen in künstlichem Schweiß zu verbessern. Der Grund dafür ist, dass sich bei einem ausreichend hohen Aluminiumgehalt ein dichter und fest haftender Mischoxid-Schutzfilm aus Kupfer und Aluminium auf der Oberfläche der Legierung bildet, der bei Beschädigung selbstheilend wirkt. Wenn der Aluminiumgehalt zu niedrig ist, um einen dichten Schutzfilm zu bilden, ist die Antiverfärbungsleistung schlecht.

③ Silizium. Si kann die Farbe und die Verfärbungsbeständigkeit von Legierungen verbessern. Wenn 0,05%~2,50% Si zur Legierung hinzugefügt wird, erhöht sich im Vergleich zur gleichen Legierung ohne Si die Verfärbungsbeständigkeit bei künstlichem Schweiß um 50%~100%; bei der gleichen Heiztemperatur erhöht sich die Verfärbungsbeständigkeit um 50%. Die Zugabe von Si kann auch die Fließfähigkeit und die Verschleißfestigkeit der Legierung verbessern.

④ Seltene Erden. Die Zugabe von Seltenen Erden zu Messinglegierungen kann den Glanz der Legierung erhöhen, ihre Farbe verbessern und für gute Verschleißfestigkeit, Härte und eine goldähnliche Farbe sorgen, die nicht so leicht verblasst. In der Schmuckindustrie wird es gemeinhin als "seltenes Goldmaterial" bezeichnet. Schmuck aus seltenem Gold kann eine Farbe haben, die der von 18- oder 20-karätigem Gold ähnelt, oxidiert nicht leicht und verblasst nicht, so dass er für das tägliche Tragen geeignet ist, und ist preiswert, so dass er zu einem Material für die Herstellung von höherwertigem Goldschmuck wird.

Tabelle 2-10 zeigt einige gängige Gold-Kupfer-Legierungsimitate, die sich in das Cu-Al-System und das Cu-Zn-System einteilen lassen.

Tabelle 2-10 Chemische Zusammensetzung verschiedener Gold-Kupfer-Imitat-Legierungen (Qualitätsfraktionseinheit: %)

| Grades Nummer | Aluminium | Zinn | Nickel | Silizium | Zink | Mangan | Seltene Erden | Kupfer | Bemerkungen |

|---|---|---|---|---|---|---|---|---|---|

| Cu - 12. 5Zn - 1Sn | 1.0 | 12. 5 | Der Rest | Rötlich-gold | |||||

| Cu - 22Zn - 2Sn - 1P | 2.0 | 22.0 | Phosphor 1.0 | Der Rest | Helles Goldgelb | ||||

| Cu - 35Zn - 1. 5Sn | 1.5 | 30.0 ~ 40.0 | Der Rest | Goldgelb | |||||

| Cu - 6Al - 15Zn - 0. 5Si | 6 | 0. 5 | 15 | Der Rest | |||||

| Abo - Gold | 5.6 | 0. 26 | 0.70 | 92.6 | Geprüfte Zusammensetzung | ||||

| Abo - Gold | 0.38 | 0.03 | 48.74 | 50.64 | Geprüfte Zusammensetzung | ||||

| Seltene-Erden-Gold | 5 ~ 6 | 1 ~ 3 | 25 ~ 32 | 0. 8 ~ 1.5 | 0.1 | Der Rest | 18Kgold Farbe | ||

| Seltene-Erden-Gold | 2 ~ 10 | 1 ~ 1.5 | 0. 05 ~ 2. 5 | 5 ~ 30 | 0. 05 ~ 0. 50 | Der Rest | 18Kgold Farbe | ||

| (Wang Biwen et al., 1998) | |||||||||

1.2 Die Eigenschaften von Messing

(1) Korrosionsbeständigkeit Leistung

Messing hat eine schlechte Korrosionsbeständigkeit in Umgebungen mit hohen Temperaturen, hoher Luftfeuchtigkeit und Salznebel und kann auch in fließendem, heißem Meerwasser "Entzinkungskorrosion" erleiden (Zink löst sich zuerst auf und hinterlässt ein poröses, schwammartiges reines Kupfer auf der Oberfläche des Werkstücks). In feuchten Atmosphären, insbesondere in solchen, die Ammoniak und SO2 Messing unterliegt der Spannungsrisskorrosion. Wie neu poliert Messing Ornamente, wird die Oberfläche stumpf werden oder entwickeln dunkle Flecken in bestimmten Bereichen auch nach an der Luft für einige Zeit ausgesetzt. Daher müssen Messingornamente im Allgemeinen gefärbt oder galvanisch behandelt werden, um ihre Korrosionsbeständigkeit zu verbessern.

(2) Leistung des Gießprozesses

Der Erstarrungsbereich von Messing ist sehr klein, so dass die Fließfähigkeit des flüssigen Metalls gut ist, die Füllfähigkeit ausgezeichnet ist und die Neigung zu Lunkerbildung gering ist. Während des Schmelzens erzeugt Zink einen hohen Dampfdruck, wodurch Gase aus der Kupferflüssigkeit entfernt werden, was die Bildung von Poren in Messing erschwert. Die Schmelztemperatur ist niedriger als bei Zinnbronze, und das Gießen ist relativ einfach, so dass kleine Schmuckstücke leicht gegossen werden können. Es wird auch häufig für das Gießen von Kunsthandwerk aus Kupfer verwendet.

(3) Mechanische Eigenschaften

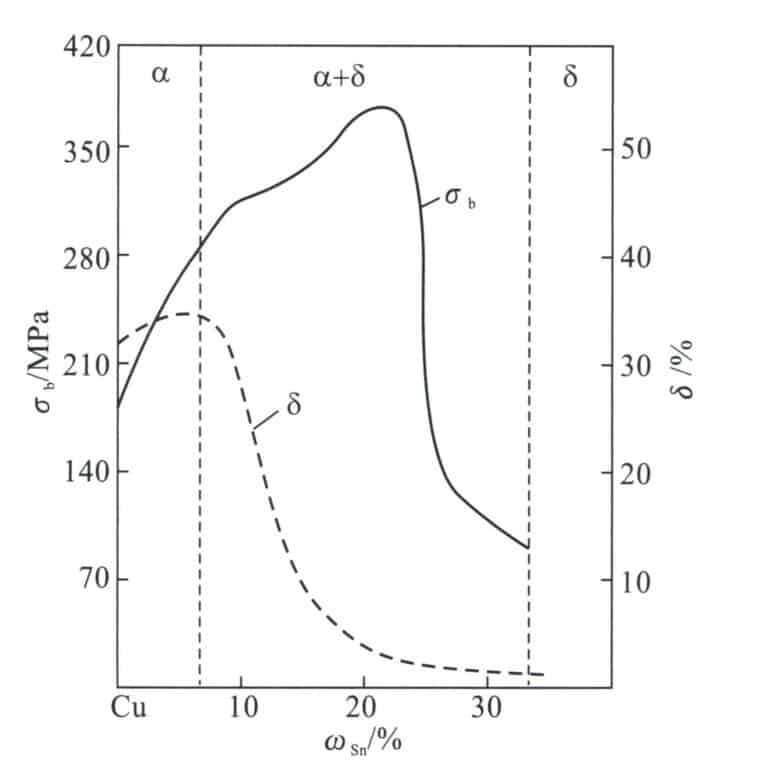

Aufgrund des unterschiedlichen Zinkgehalts in Messing variieren auch die mechanischen Eigenschaften. Bei α-Messing steigen mit zunehmendem Zinkgehalt sowohl σb als auch δ kontinuierlich an. Bei (α+β)-Messing verbessert sich die Festigkeit bei Raumtemperatur kontinuierlich, wenn der Zinkgehalt auf etwa 45% ansteigt. Wird der Zinkgehalt weiter erhöht, nimmt die Festigkeit aufgrund des Auftretens einer spröderen Phase γ (ein Mischkristall auf der Grundlage von Verbindungen Cu5 Zn8 ) in der Legierungsstruktur. Die Raumtemperaturplastizität des Zinkgehalts. Andererseits nimmt (α+β) Messing mit der Erhöhung des Zinkgehalts stetig ab. Daher haben Kupfer-Zink-Legierungen mit einem Zinkgehalt von mehr als 45% keinen praktischen Wert.

(4) Bearbeitbarkeit

Einphasiges α-Messing (von H96 bis H65) hat eine gute Plastizität und kann kalt und heiß verarbeitet werden. Allerdings neigt einphasiges α-Messing bei der Warmverarbeitung, z. B. beim Schmieden, zur Sprödigkeit bei mittleren Temperaturen, wobei der spezifische Temperaturbereich je nach Zn-Gehalt variiert und im Allgemeinen zwischen 200 und 700 °C liegt. Daher sollte die Temperatur bei der Warmverarbeitung über 700℃ liegen. Der Hauptgrund für die Mitteltemperatur-Sprödigkeitszone in einphasigem α-Messing ist das Vorhandensein von zwei geordneten Verbindungen Cu3 Zn und Cu9 Zn in der geordneten α-Phase des Cu-Zn-Legierungssystems, die bei mittlerer bis niedriger Temperatur eine geordnete Umwandlung erfährt, wodurch die Legierung spröde wird; außerdem bilden Spuren von Blei und Wismut als schädliche Verunreinigungen eutektische Filme mit niedrigem Schmelzpunkt, die an den Korngrenzen mit Kupfer verteilt sind und bei der Warmverarbeitung interkristalline Risse verursachen. Die Praxis zeigt, dass der Zusatz von Spuren von Cerium die Sprödigkeit bei mittleren Temperaturen wirksam beseitigen kann.

Zweiphasenmessing (von H63 bis H59) hat neben der duktilen Phase α in seinem Legierungsgefüge einen Mischkristall β auf der Basis der elektronischen Verbindung CuZn. Diese Phase weist bei hohen Temperaturen eine hohe Duktilität auf, während die Phase β' (geordneter Mischkristall) bei niedrigen Temperaturen hart und spröde ist. Daher sollte (α+β)-Messing in heißem Zustand geschmiedet werden. Β Messing mit einem Zinkgehalt von mehr als 46%~50% ist aufgrund seiner Eigenschaften hart und spröde und kann nicht durch Druck verarbeitet werden.

Für relativ empfindliche Schmuckstücke wird Messing im Allgemeinen durch Kaltbearbeitung verarbeitet. Messingmaterialien wie Draht, Blech und Platten können verwendet werden, um das Endprodukt durch Kaltbearbeitung zu erhalten. Natürlich wird während der Verarbeitung ein Zwischenglühen durchgeführt, um die Plastizität des Messings wiederherzustellen und Risse aufgrund der Kaltverfestigung zu vermeiden. Abbildung 2-7 zeigt einen Karabinerverschluss aus Messing, und Abbildung 2-8 zeigt ein Armband aus Messing. Messingplatten können auch zum Gravieren verwendet werden, wobei verschiedene manuelle Techniken wie Stoßen, Bohren, Rupfen, Drehen und Ziehen eingesetzt werden, um Bilder in die Oberfläche der Kupferplatte zu ritzen. Die eingravierten Bilder werden dann galvanisch mit einer 24-karätigen Goldschicht überzogen, wodurch die "Goldskulpturenmalerei" entsteht.

(5) Schweißtechnische Leistung

Die Schweißleistung von Messing ist gut. Für größere Handwerksarbeiten wird in der Regel das Gasschweißen verwendet; für empfindliche Schmuckstücke wird im Allgemeinen das Brennerschweißen eingesetzt.

(6) Polierleistung

Messing lässt sich gut schneiden und hält Bearbeitungen wie Korrekturen, Polieren und Endbearbeitung stand. Das Schmuckstück kann mit herkömmlichen Methoden der Schmuckveredelung auf Hochglanz poliert werden.

Abbildung 2-7 Verarbeiteter Karabinerhaken aus Messing

Abbildung 2-8 Messingarmband

2. Kupfernickel

2.1 Arten von Kupfernickel

Kupfernickel kann in drei Kategorien unterteilt werden: gewöhnliches Kupfernickel, komplexes Kupfernickel und industrielles Kupfernickel.

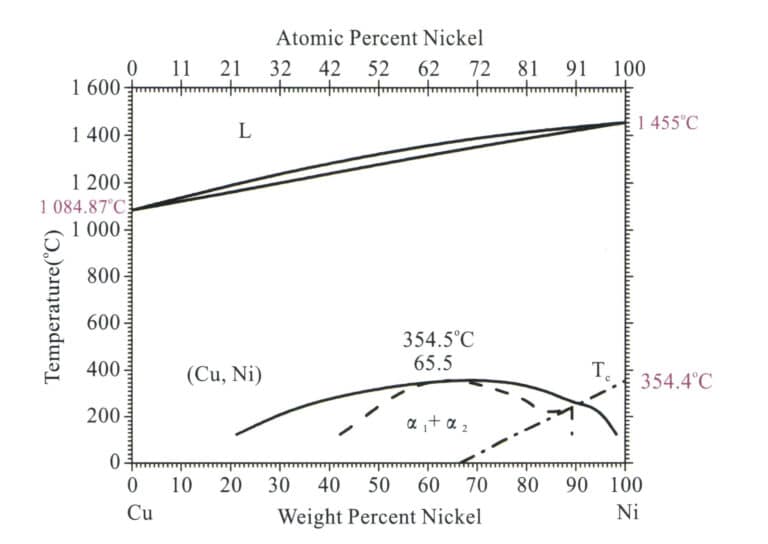

(1) Gewöhnliches Kupfernickel

Die binäre Kupfer-Nickel-Legierung wird als gewöhnliches Kupfernickel bezeichnet und in der Regel mit dem Buchstaben B gekennzeichnet, wobei die nachfolgende Zahl den Kupfergehalt angibt, z. B. B30 für eine Kupfer-Nickel-Legierung mit Ni 30%. Zu den Modellen gehören B0.6, B19, B25, B30, usw.

(2) Komplexes Kupfernickel

Eine komplexe Messinglegierung, die Elemente wie Mangan, Eisen, Zink und Aluminium enthält, wird als komplexes Messing bezeichnet, dargestellt durch den Buchstaben B, und die Legierungselemente, wie BMn3-12, bezeichnen eine Kupfer-Nickel-Mangan-Legierung, die Ni3% und Mn12% enthält. Es gibt vier Modelle von komplexem Messing.

- Ferro-Cupronickel. Zu den Modellen gehören BFe5-1.5(Fe)-0.5(Mn), BFe10-1(Fe)-1(Mn), BFe30-1(Fe)-1(Mn). Die Eisenmenge, die dem Ferrocupronickel zugesetzt wird, übersteigt nicht 2%, um Risskorrosion zu verhindern. Zu den Eigenschaften gehören eine hohe Festigkeit und eine deutlich verbesserte Korrosionsbeständigkeit, insbesondere gegen die Korrosion durch fließendes Meerwasser.

- Mangan-Cupronickel. Zu den Modellen gehören BMn3-12, BMn40-1,5, BMn43-0,5. Mangan-Cupronickel hat einen niedrigen Temperaturkoeffizienten, kann in einem weiten Temperaturbereich eingesetzt werden, hat eine gute Korrosionsbeständigkeit und ist gut bearbeitbar.

- Zink-Cupronickel. Die Modelle umfassen BZn18-18, BZn18-26, BZn18-18, BZn15-12 (Zn) - 1.8(Pb), BZn15-24(Zn)-1.5(Pb). Zink-Cupronickel hat ausgezeichnete umfassende mechanische Eigenschaften, eine hervorragende Korrosionsbeständigkeit, eine gute Kalt- und Warmverformbarkeit, ist leicht zu schneiden und kann zu Draht, Stangen und Platten verarbeitet werden, die für die Herstellung von Präzisionsteilen in Bereichen wie Instrumente, Messgeräte, medizinische Geräte, den täglichen Bedarf und Kommunikation verwendet werden.

- Aluminium-Cupronickel. Zu den Modellen gehören BAl13-3 und BAl16-1,5. Bleibronze ist eine Legierung, die durch Zugabe von Aluminium zu einer Kupfer-Nickel-Legierung entsteht. Die Eigenschaften der Legierung hängen vom Verhältnis des Nickel- und Aluminiumgehalts in der Legierung ab, wobei die besten Eigenschaften bei einem Verhältnis von Ni:Al=10:1 erreicht werden. Häufig verwendete Aluminium-Kupfer-Nickel-Legierungen sind Cu6Ni1,5Al und Cu13Ni3Al, die hauptsächlich im Schiffbau, in der Elektrizitätswirtschaft und in der chemischen Industrie sowie für hochfeste, korrosionsbeständige Bauteile in diesen Industriezweigen verwendet werden.

(3) Industrielles Kupfernickel

Industrielles Kupfernickel wird in strukturelles Kupfernickel und präzisionsbeständiges Kupfernickel (elektrisches Kupfernickel) unterteilt.

- Strukturelles Cupronickel. Strukturelles Messing zeichnet sich durch gute mechanische Eigenschaften, Korrosionsbeständigkeit und ein attraktives Aussehen aus. Die am häufigsten verwendeten Messingsorten sind B30, B10 und Zinkmessing. Darüber hinaus gehören auch komplexe Messingarten wie Aluminiummessing, Eisenmessing und Niobmessing zu den Konstruktionsmessingen. B30 hat die stärkste Korrosionsbeständigkeit unter den Messingen, ist aber relativ teuer. Zinkmessing wird in China seit dem 15. Jahrhundert hergestellt und verwendet. Es ist als "Chinesisches Silber" bekannt, das so genannte Neusilber oder Neusilber gehört zu dieser Art von Zinkmessing. Zink kann in großen Mengen in Kupfer-Nickel gelöst werden, wodurch eine festigkeitssteigernde Wirkung und Korrosionsbeständigkeit entsteht. Zink-Kupfernickel kann nach Zugabe von Blei zu Präzisionsteilen verarbeitet werden. Daher wird es häufig in Instrumenten und medizinischen Geräten verwendet. Diese Legierung hat eine hohe Festigkeit und Korrosionsbeständigkeit, eine gute Elastizität, ein attraktives Aussehen und ist kostengünstig. Das Aluminium in Aluminium-Kupfernickel kann die Festigkeit und Korrosionsbeständigkeit der Legierung erheblich verbessern, und seine Ausscheidungen können auch ausscheidungshärtende Effekte erzeugen. Die Leistung von Aluminium-Kupfernickel kommt der von B30 nahe und ist kostengünstig, so dass es ein Ersatz für B30 ist.

- Kupfernickel für Präzisionswiderstandslegierungen (elektrisches Kupfernickel). Kupfernickel für Präzisionswiderstandslegierungen (elektrisches Kupfernickel) hat gute thermoelektrische Eigenschaften. BMn 3-12 Mangan-Kupfer, BMn 40-1,5 Konstantan, BMn 43-0,5 Kovar und neues Konstantan mit Mangan anstelle von Nickel (auch bekannt als nickelfreies Mangan-Kupfernickel, das 10,8%~12,5% Mangan, 2,5%~4,5% Aluminium und 1,0%~1,6% Eisen enthält) sind Mangan-Kupfernickel mit unterschiedlichem Mangangehalt. Mangan-Kupfernickel hat einen hohen spezifischen Widerstand und einen niedrigen Temperaturkoeffizienten, wodurch es sich für die Herstellung von Standard-Widerstandskomponenten und Präzisions-Widerstandskomponenten eignet und für die Herstellung von elektrischen Präzisionsinstrumenten, Rheostaten, Messgeräten, Präzisionswiderständen, Dehnungsmessstreifen und anderen Materialien verwendet wird.

2.2 Eine kurze Geschichte von Kupfernickel

Die Erfindung von Kupfernickel ist eine herausragende Errungenschaft in der Metallurgietechnik des alten China. Im alten China wurde Kupfernickel als "Gan" bezeichnet. Im "Alten Buch der Tang - Abhandlung über Kleidung" heißt es: "Nur die Ochsen, die die Kutschen der Beamten des ersten Ranges ziehen, dürfen mit Kupfernickel geschmückt werden." Das bedeutet, dass während der Tang-Dynastie vorgeschrieben war, dass nur die Ochsen von Hofbeamten ersten Ranges mit Kupfernickel geschmückt werden durften, was darauf hindeutet, dass Kupfernickel zu dieser Zeit sehr wertvoll war. Die Menschen in Yunnan erfanden und produzierten Kupfernickel und gehörten damit zu den frühesten in China und der Welt, was von der akademischen Gemeinschaft im In- und Ausland anerkannt wird. Das im alten Yunnan hergestellte Kupfernickel war auch das berühmteste, bekannt als "Yun-Kupfernickel".

Die im alten China hergestellten Artefakte aus Kupfernickel wurden im ganzen Land verkauft und ins Ausland exportiert. Forschungen zufolge wurden bereits in der Qin- und Han-Dynastie im westlich von Xinjiang gelegenen Königreich Daxia Kupfernickelmünzen gegossen, die bis zu 20% Nickel enthielten. Aufgrund ihrer Form und Zusammensetzung sowie der damaligen historischen Bedingungen ist es sehr wahrscheinlich, dass sie aus China transportiert wurden. Bereits während der Tang- und Song-Dynastien wurde chinesisches Nickel-Kupfernickel in den arabischen Raum exportiert, wo die Perser Kupfernickel als "chinesischen Stein" bezeichneten. Nach dem 16. Jahrhundert wurde chinesisches Kupfernickel weltweit verkauft und fand großen Anklang. Er wurde über Guangzhou exportiert und von der British East India Company in Europa verkauft. Der englische Begriff "Paktong" oder "Petong" ist eine Transliteration des kantonesischen "cupronickel", was so viel wie "Kupfernickel aus China" bedeutet und sich speziell auf die in Yunnan hergestellte Kupfer-Nickel-Legierung bezieht.

Im 17. und 18. Jahrhundert wurde Nickel-Kupfernickel in großem Umfang in Europa eingeführt und galt als kostbares Gut. Es wurde als "chinesisches Silber" oder "chinesisches Kupfernickel" bezeichnet und hatte erheblichen Einfluss auf die moderne chemische Industrie im Westen. Nach dem 16. Jahrhundert begannen einige europäische Chemiker und Metallurgen, das chinesische Kupfernickel zu studieren und nachzuahmen.

Im Jahr 1823 gelang es den deutschen Gebrüdern Heineger, Kupfernickel aus Yunnan nachzubauen. Bald darauf begann der Westen mit der industriellen Produktion in großem Maßstab und nannte diese Legierung "deutsches Silber" oder "Neusilber", während das echte Yunnan-Kupfernickel in Vergessenheit geriet. Nachdem die westlichen Länder Yunnan-Kupfernickel erfolgreich nachgeahmt hatten, ging die Ausfuhrmenge von chinesischem Kupfernickel deutlich zurück. Gegen Ende des 19. Jahrhunderts hatte das deutsche Silber das chinesische Kupfernickel auf dem internationalen Markt verdrängt, was zum Niedergang des chinesischen Kupfernickelbergbaus und der Metallurgie führte.

2.3 Die Anwendung von Kupfernickel in der Schmuckherstellung

Wenn Nickel in Kupfer eingeschmolzen wird und der Gehalt 16% übersteigt, wird die entstehende Legierung so weiß wie Silber. Je höher der Nickelgehalt, desto weißer die Farbe. Die Kombination von reinem Kupfer und Nickel kann auch die Festigkeit, Korrosionsbeständigkeit und Härte erheblich verbessern. Während die mechanischen und physikalischen Eigenschaften von Kupfer also relativ gut sind, hat es ein attraktives Aussehen, ist korrosionsbeständig und lässt sich hervorragend tiefziehen, was es zu einem hervorragenden Material für Schmuck macht. Es wird häufig zur Herstellung von Silber- und Platinimitaten verwendet, deren Härte und Glanz dem von Silberschmuck sehr nahe kommt, die aber wesentlich preiswerter sind.

Bei Schmuck aus Kupfer-Nickel-Werkstoffen wird am häufigsten Zink-Kupfer-Nickel verwendet, dessen typische Sorten und Zusammensetzung in Tabelle 2-11 und dessen Eigenschaften in Tabelle 2-12 dargestellt sind.

Tabelle 2-11 Chemische Zusammensetzung von heimischem Zink-Kupfernickel

| Klassen | Chemische Zusammensetzung /% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ni+Co | Fe | Mn | Zn | Pb | Si | P | S | C | Mg | Sn | Cu | Verunreinigungen insgesamt | |

| BZn 18-18 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Marge | 0.05 | - | - | - | - | - | - | 63. 5 ~ 66. 5 | - |

| BZn 18-26 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Marge | 0.05 | - | - | - | - | - | - | 53. 5 ~ 56. 5 | - |

| BZn 15-20 | 13.5 ~ 16. 5 | 0.5 | 0.3 | Marge | 0.02 | 0.15 | 0.005 | 0.01 | 0.03 | 0.05 | 0.002 | 62.0 ~ 65.0 | 0.9 |

| BZnl5-21-1.8 | 14. 0 ~ 16.0 | 0.3 | 0.5 | Marge | 1. 5 ~ 2.0 | 0.15 | - | - | - | - | - | 60. 0 ~ 63.0 | 0. 9 |

| BZnl5 -24-1,5 | 12. 5 ~ 15.5 | 0.25 | 0. 05 ~ 0. 5 | Marge | 1. 4 ~ 1. 7 | - | 0.02 | 0. 005 | - | - | - | 58. 0 ~ 60. 0 | 0.75 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang und Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||||||||||||

Tabelle 2-12 Physikalische und mechanische Eigenschaften von Zink-Kupfernickel

| Leistung | Legierung | |

|---|---|---|

| BZnl5-20 | BZnl7-18-1.8 | |

| Punkt der flüssigen Phase /℃ | 1 081.5 | 1 121.5 |

| Punkt der festen Phase/℃ | - | 966 |

| Dichte ρ/ g-cm-3 | 8. 70 | 8.82 |

| Wärmekapazität c/J - (g-°C)-1 | 0.40 | - |

| 20-100℃ Koeffizient der linearen Ausdehnung α/℃-1 | 16. 6X10-6 | - |

| Wärmeleitfähigkeit λ/W-(m-℃)-1 | 25 ~ 360 | - |

| Widerstandswert ρ/μΩ-m | 0.26 | - |

| Widerstands-Temperaturkoeffizient αR/℃-1 | 2X10-4 | - |

| Elastizitätsmodul E/GPa | 126 ~ 140 | 127 |

| Zugfestigkeit σb/MPa | 380 ~ 450 weicher Zustand,800 harter Zustand | 400 weicher Zustand,650 harter Zustand |

| Dehnung δ/% | 35 ~ 45 weicher Zustand,2 ~ 4 harter Zustand | 40 weicher Zustand,2.0 harter Zustand |

| Streckgrenze σ0.2 /MPa | 140 | - |

| Brinell-Härte HB | 70 weicher Zustand,160 ~ 175 harter Zustand | - |

| Schnittleistung(Vergleich zu HPb63 - 3)/% | - | 50 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang und Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | ||

2.4 Die Entwicklung von Kupfernickel-Materialien

Nickel-Kupfernickel hat viele hervorragende Eigenschaften als Material für Schmuck, aber es hat auch einige Nachteile. Da das Hauptzusatzelement Nickel ein knappes Material ist, ist der Preis von Kupfernickel relativ hoch. Außerdem können Produkte, die für den Kontakt mit der menschlichen Haut bestimmt sind, wie Reißverschlüsse, Brillengestelle, Münzen, Besteck und Schmuck, allergische Hautreaktionen hervorrufen, da in verschiedenen Ländern Bedenken über die schädlichen Auswirkungen von Nickel bestehen. Daher standen Nickel-Cupronickel-Werkstoffe in den letzten Jahren vor großen Herausforderungen, weshalb die Entwicklung neuer nickelfreier Cupronickel-Legierungen besonders wichtig ist.

Bisher konzentrierten sich die meisten Forschungsarbeiten über nickelfreies Kupfer-Nickel auf die Cu-Mn-Zn-Legierung, und die wichtigsten Funktionen der einzelnen Legierungselemente sind wie folgt.

(1) Mangan

Mangan ist das wichtigste Zusatzelement in nickelfreien Kupfer-Nickel-Legierungen. Es kann die gelben und roten Komponenten in der Farbe der Kupferoberfläche reduzieren, indem es als Bleich- oder Ausbleichmittel wirkt und die Farbe der Legierung von farbig zu farblos ändert. Mangan kann die mechanischen Eigenschaften der Legierung verbessern, indem es den Mischkristall verstärkt. Ein teilweiser Ersatz von Zink durch Mangan kann die Bedingungen für Alterungsrisse verbessern. Mangan kann die Verdampfung von Zink beim Schmelzen unterdrücken und die Materialkosten senken. Wenn jedoch der Mangangehalt 15% übersteigt, weist die Legierung eine α+β-Mehrphasenstruktur auf, was zu einer schlechteren Verarbeitungsleistung führt. Mangan wirkt sich nachteilig auf die Gießleistung der Legierung aus; beim Schmelzen oxidiert Mangan leicht zu hochschmelzenden Manganoxideinschlüssen, die eine hohe Dichte aufweisen und nur schwer aus dem geschmolzenen Metall herausschwimmen können, so dass Gussstücke leicht Einschlussfehler aufweisen können. Darüber hinaus erhöht Mangan die Schrumpfungsrate der Legierung, wodurch sich ihre Fließfähigkeit verringert, und ein hoher Mangangehalt kann die Verarbeitungsleistung der Legierung verschlechtern. Daher sollte der Mangangehalt unter dem Gesichtspunkt der Verarbeitungsleistung nicht zu hoch sein.

(2) Zink

Zink kann die Festigkeit und Härte von Legierungen durch Mischkristallverfestigung verbessern, den Schmelzpunkt von Legierungen senken, die Umformbarkeit verbessern und die Kosten von Legierungen senken. Wenn der Zinkgehalt zu niedrig ist, ist die Verfestigungswirkung gering; eine Erhöhung des Zinkgehalts kann die Verfestigungswirkung verbessern. Allerdings verringert Zink die Korrosionsbeständigkeit von Kupfer erheblich, insbesondere wenn der Zinkgehalt 22% übersteigt, wodurch die Legierung in eine α+β-Mehrphasenstruktur umgewandelt wird, die die Verarbeitungsleistung verschlechtert und anfällig für Alterungsrisse ist, die durch Eigenspannungen verursacht werden. Liegt der Zinkgehalt unter 30%, verringert sich durch die Erhöhung des Zinkgehalts die rote Komponente in der Farbe der Cu-Mn-Zn-Legierung, während sich die gelbe Komponente und der Helligkeitswert erhöhen. Zink hat auch einen wichtigen Einfluss auf die Farbstabilität von Legierungen; mit steigendem Zinkgehalt nimmt die Beständigkeit der Legierung gegen Verfärbung durch künstlichen Schweiß ab.

(3) Aluminium

Aluminium ist eines der wichtigsten färbenden Elemente in Goldimitat-Legierungen. Mit steigendem Aluminiumgehalt nehmen der Helligkeitswert und der Gelbanteil der ternären Cu-Zn-Al-Legierung zu, während der Rotanteil abnimmt. Der Zinkäquivalentkoeffizient von Aluminium ist sehr hoch; je 1% Aluminium entsprechen 6% Zink, so dass der α-Phasenbereich nach Zugabe von Aluminium deutlich reduziert wird. Aluminium kann eine dichte Oxidschicht auf der Oberfläche der Legierung bilden, die die Alterungsrisse und Entzinkungskorrosionsprobleme der Legierung verbessern kann, und es erzeugt auch eine Mischkristallverfestigung, die für die Verbesserung der mechanischen Eigenschaften der Legierung von Vorteil ist. Ist der Aluminiumgehalt zu niedrig, ist der Verstärkungseffekt unzureichend und reicht nicht aus, um Alterungsrissen zu widerstehen. Wenn der Gehalt jedoch 4% übersteigt, wird es schwierig, das geschmolzene Metall während des Schmelzens der Legierung zu reinigen, und es entsteht eine komplexe α+β-Phasenstruktur, die die Kaltverformungsleistung verschlechtert.

(4) Zinn

Der Zinkäquivalenzkoeffizient von Zinn beträgt 2, so dass die Zugabe einer kleinen Menge Zinn nur geringe Auswirkungen auf die Struktur hat und die Legierung einphasig bleibt. Zinn hat eine gewisse festigkeitssteigernde Wirkung auf den Mischkristall. Übersteigt der Zinngehalt jedoch ein bestimmtes Maß, neigt es zur Bildung von Phasen mit niedrigem Schmelzpunkt an den Korngrenzen, was sich nachteilig auf die mechanischen Eigenschaften auswirkt. Eine geringe Menge Zinn hat auch nur geringe Auswirkungen auf die Farbe der Cu-Mn-Zn-Legierung; seine Hauptaufgabe besteht darin, einen SO2-Schutzfilm auf der Oberfläche der Legierung zu bilden, der die Beständigkeit der Legierung gegen Verfärbung erheblich verbessern kann. Zinn kann die Fließfähigkeit der Legierung erhöhen und die Gießleistung verbessern, erhöht aber die Kosten der Legierung.

(5) Seltene Erde

Spuren des Seltenerdelements Cer können die Korngröße verfeinern, die Zugfestigkeit und Dehnung der Legierung verbessern und die Kaltverformbarkeit der Legierung erhöhen.

By comprehensively utilizing these elements, researchers at home and abroad have developed a series of multi-element nickel-free white Cu-Mn-Zn alloys, such as Cu- 12Mn -8Zn – 1Al – 0.04%Ce, Cu – 15Mn – 15Zn – 1Al, Cu – 20Mn – 20Zn – 0.3Al – 0.2Sn – 0.05Mg, etc.

3. Bronze

Die anderen Kupferlegierungen werden als Bronze bezeichnet, mit Ausnahme von Messing und Kupfernickel. Bronze bezeichnet im Allgemeinen eine Legierung aus rotem Kupfer mit Zinn, Blei und anderen chemischen Elementen, die ihren Namen von ihrer bläulich-grauen Farbe hat. Bronze wird in Zinnbronze und Nicht-Zinnbronze unterteilt, wobei Zinnbronze die älteste Kunstgusslegierung der Geschichte ist. Zinnfreie Bronze ist eine neue, in der Neuzeit entwickelte Bronzeart, die Elemente wie Silizium und Aluminium verwendet, um das teurere Zinn zu ersetzen und gleichzeitig einige Eigenschaften der Zinnbronze zu verbessern. Der größte Vorteil von Bronze ist ihre hervorragende Verschleißfestigkeit und ihre hohe Korrosionsbeständigkeit gegenüber Dampf, Meerwasser und alkalischen Lösungen, was ein wichtiger Grund dafür ist, dass antike Kunstwerke aus Bronze bis heute perfekt erhalten geblieben sind. Außerdem hat Bronze einen niedrigeren Schmelzpunkt, eine bessere Gießleistung und gute mechanische Eigenschaften.

Zu den für Kunstgüsse verwendeten Bronzen gehören Zinnbronze, Siliziumbronze, Aluminiumbronze usw.

3.1 Zinnbronze

Zinnbronze ist eine uralte Kupferlegierung der Gießkunst mit einer über 5000 Jahre alten Geschichte. Die meisten Schätze der alten Gießkunst der chinesischen Nation wurden in Zinnbronze gegossen, wie z. B. das Simuwu Ding aus der Shang-Dynastie, die rituellen Gefäße aus der Frühlings- und Herbstzeit und der Zeit der Streitenden Staaten sowie die Bianzhong (Bronzeglocken) und andere.

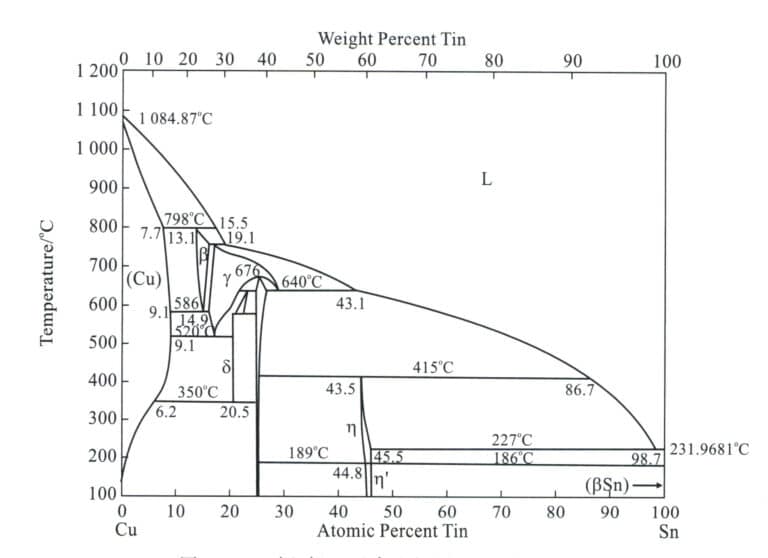

(1) Die Struktur und die Leistungsmerkmale von Zinnbronze

Zinnbronze basiert auf einer Kupfer-Zinn-Legierung; das Diagramm (Abbildung 2-11) ist das binäre Cu-Sn-Phasendiagramm und weist α-, β-, γ- und δ-Phasen auf, von denen die α-Phase ein Substitutionsmischkristall aus in reinem Kupfer gelöstem Zinn ist, der ein kubisch-flächenzentriertes Gitter aufweist und somit die gute Plastizität von reinem Kupfer beibehält. Die Β-Phase ist ein Mischkristall auf der Grundlage der elektronischen Verbindung Cu5 Sn, mit einem kubisch-raumzentrierten Gitter, das bei hohen Temperaturen entsteht und sich beim Abkühlen zersetzt. Die Γ-Phase ist ein Mischkristall auf der Basis von CuSn, der ähnliche Eigenschaften wie die β-Phase aufweist. Die δ-Phase ist ein Mischkristall auf der Basis der elektronischen Verbindung Cu31 Sn8 mit einem komplexen kubischen Gitter, das bei Raumtemperatur hart und spröde ist.

(2) Die Rolle der Legierungselemente in Zinnbronze

① Zink. Die Zugabe von Zink zu Zinnbronze kann den Kristallisationstemperaturbereich von Zinnbronze verringern, die Fließfähigkeit der Legierung verbessern und die Neigung zur Bildung von Lunkerstellen verringern. Außerdem hat Zink beim Schmelzen einen relativ hohen Dampfdruck, und der entstehende Zinkdampf kann die Oxidation von Kupfer- und Zinnelementen verhindern, wodurch die Legierung gereinigt und die Neigung zur Porenbildung verringert wird. Die Wirkung von Zink auf die Struktur und die Eigenschaften von Zinnbronze ist ähnlich wie die von Zinn, wobei die Zugabe von 2% Zink der Rolle von 1% Zinn entspricht. Allerdings ist der Preis von Zink viel niedriger als der von Zinn, so dass Zink als Ersatz für Zinn verwendet werden kann, um die Kosten zu senken. Wenn der Zinkgehalt 5% übersteigt, kann er die Muster undeutlich machen, die Korrosionsanfälligkeit erhöhen und die Erzeugung einer eleganten grünen Außenschicht erschweren.

② Blei. Blei hat eine sehr geringe Härte und ist in Zinnbronze in Form von Partikeln verteilt, was die Verschleißfestigkeit der Legierung verbessert und die Verarbeitung von Bronze erleichtert. Gleichzeitig verbessert der niedrige Schmelzpunkt von Blei die Fließfähigkeit von Zinnbronze. Während der Erstarrung sammelt sich Blei in den Lücken zwischen den Dendriten an, wodurch die Schrumpfung verringert und Leckagen verhindert werden, wobei die beste Leckageschutzwirkung im Allgemeinen bei einem Bleigehalt von etwa 5% erreicht wird. Blei hat in Bronze ein relativ hohes spezifisches Gewicht, und ein zu hoher Bleigehalt kann zu einer Entmischung aufgrund der Schwerkraft führen. Daher ist es wichtig, die bleihaltige Zinnbronze vor dem Gießen zu rühren und Wasserkühlung oder Metallformen zu verwenden, um die Abkühlung zu beschleunigen und eine Entmischung zu verhindern.

③ Nickel. Nickel ist in der festen Lösung von Bronze unbegrenzt löslich und fördert die Entwicklung von α-Dendriten; daher kann die Zugabe einer kleinen Menge Nickel die Entmischung von Zinn und Blei verringern. Die Zugabe von 1%~2% Nickel kann die Körner verfeinern, die mechanischen Eigenschaften, die Korrosionsbeständigkeit und die thermische Stabilität verbessern und die Gießleistung der Bronze erhöhen. Eine größere Menge an Nickel lässt die Bronze weißer erscheinen.

④ Eisen. Die Hauptfunktion von Eisen ist ähnlich wie die von Nickel; es kann die Körner verfeinern, die Festigkeit erhöhen und die Färbeleistung verbessern. Allerdings muss der Gehalt unter 5% kontrolliert werden, sonst wird die Bronze spröde und die Korrosionsbeständigkeit sinkt.

⑤ Aluminium. In Zinnbronze ist Aluminium eine schädliche Verunreinigung, die die Färbung erschwert. Solange 0,5% Aluminium vorhanden ist, verändert sich die Oberfläche von dunkelrot zu goldgelb und dann zu silberweiß. Aluminium kann jedoch die Festigkeit, die Korrosionsbeständigkeit und die Gussleistung von bleifreier Bronze verbessern.

⑥ Phosphor. 0,03%~0,06% Phosphor muss der Zinnbronze zugesetzt werden, um sie zu desoxidieren und die Gussleistung zu verbessern; übermäßige Mengen können leicht eine spröde Phase erzeugen Cu3 P und reduzieren Färbeeffekte.

⑦ Silizium. Die Zugabe von Silizium zu Bronze verschlechtert die mechanischen und gießtechnischen Eigenschaften, kann aber die Korrosionsbeständigkeit erhöhen. Silizium verleiht der Oberfläche eine dunkelrote bis braune, manchmal violett erscheinende Farbe, die auf eine sehr dichte SiO2 Film, der die Oberfläche bedeckt und das Färben erschwert.

Zinnbronze hat ein schönes Aussehen und eine hervorragende Verarbeitungsleistung. Sie wird seit der Antike häufig im Kunstguss verwendet. In Tabelle 2-13 sind einige häufig verwendete Zinnbronzematerialien für Kunstgüsse aufgeführt.

Tabelle 2-13 Zinnbronze für künstlerische Gussstücke

| Name, Noten | Wichtigste chemische Bestandteile /% | Verunreinigung /%≯ | Bemerkungen | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Sn | Zn | Pb | A1 | Cu | Sb | Fe | Al | Insgesamt | |||

| ZCuSn2Zn3 | 1.8 ~ 2.2 | 2.5 ~ 3.5 | Marge | China Standard | |||||||

| ZCuSn3A12 | 2.5 ~ 3.5 | 1.5 ~ 3.5 | Marge | China Standard | |||||||

| ZCuSnl2Mnl | 10 ~ 15 | 0. 15 ~ 0. 25 | 0. 2 ~ 0. 3 | Mn 1.0 ~ 1. 25 | Marge | China Standard | |||||

| ZCuSn5Zn5Pb5 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | Marge | China Standard | ||||||

| ZCuSn10Zn2 | 9.0 ~ 11.0 | 1.0 ~ 2.0 | Marge | China Standard | |||||||

| BC1 | 2.0 ~ 4.0 | 8.0 ~ 12.0 | 3.0 ~ 7.0 | 79. 0 ~ 83. 0 | 2.0 | Japanischer Standard | |||||

| BC6 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 82. 0 ~ 87.0 | 2.0 | Japanischer Standard | |||||

| BC7 | 5.0 ~ 7.0 | 3.0 ~ 5.0 | 1.0 ~ 3.0 | 86. 0 ~ 90. 0 | 1.5 | Japanischer Standard | |||||

| G - CuSn5ZnPb | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 84. 0 ~ 86. 0 | 0.3 | 0.3 | P0. 05 | S0. 10 | Deutschland Standard | ||

| C90300 | 7.5 ~ 9.0 | 3.0 ~ 7.0 | 86.0 ~ 89. 0 | 0.2 | 0.15 | 0. 005 | Si0. 005 | 1.76 | Amerikanische Norm | ||

| (Tian Rongzhang und Wang Zhutang, 2002) | |||||||||||

Zinnbronze wird für den Guss von Kunstwerken verwendet und ist in der Lage, hohen Temperaturen, hoher Luftfeuchtigkeit und der Belastung durch städtische Abgase (hauptsächlich CO2, SO2, NO-Gase) und sogar saurer Regen. In der normalen Atmosphäre beträgt die Korrosionsrate von Zinnbronze 0,001mm/a; in der Küstenatmosphäre 0,002mm/a; in der industriellen Atmosphäre 0,002~0,006mm/a.

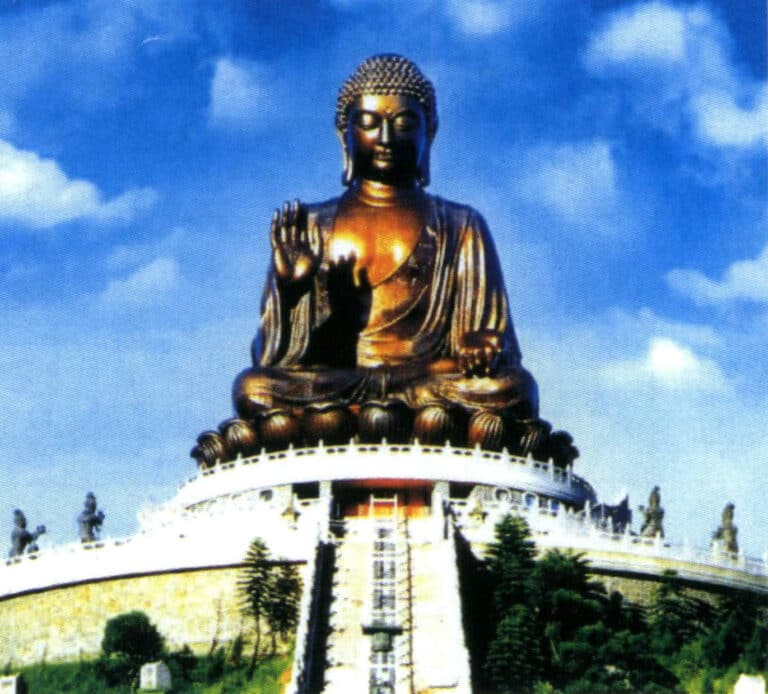

Große Gussstücke für den Außenbereich können aufgrund von Spannungen, die durch Sonnenlicht, Temperaturunterschiede und Schweißen in einer korrosiven Atmosphäre verursacht werden, Risse bekommen. Zinnbronze neigt nur wenig zu Spannungsrissen, was dieses Risiko wirksam verringern kann. Der Tian-Tan-Buddha in Hongkong beispielsweise besteht aus 8% Sn und 4%, der Rest ist Kupfer, gegossen und zusammengeschweißt und wurde 1989 fertiggestellt. Seitdem steht er sicher auf dem Muk Yu Peak der Insel Lantau in Hongkong.

3.2 Die Verwendung von Bronze in handwerklichen Ornamenten

Aufgrund des schönen Aussehens und der hervorragenden Verarbeitungseigenschaften von Bronze wurde es von der Antike bis in die Gegenwart als Material für handwerklichen Schmuck verwendet.

In der Antike wurde Bronze nicht nur als Gebrauchsgegenstand verwendet, sondern auch für filigrane und komplizierte Schmuckstücke, wie z. B. Bronzearmbänder aus der Han-Dynastie und Bronzeringe aus der Liao-Dynastie. Heute hat die Verwendung von Bronze im Kunsthandwerk und in der Schmuckherstellung ein großes Entwicklungspotenzial, vor allem durch die Verbesserung des wirtschaftlichen Niveaus, die rasche Entwicklung des Bronzegusses, die hohe Marktnachfrage, die große Produktvielfalt und die verschiedenen Methoden der Replikation, Nachahmung und Kreation. Bronze wird häufig für städtische Skulpturen, rituelle Tempelgefäße, Buddha-Statuen, dekorative Gemälde und Sammlerstücke verwendet. In der Schmuckbranche wird Bronze auch für die Herstellung verschiedener Ornamente und Accessoires verwendet. Die berühmte griechische Modemarke Folli Follie beispielsweise hat sich auf das Design, die Herstellung und den Vertrieb von Schmuck, Uhren und Accessoires spezialisiert. Das Unternehmen hat die Serie Precious Bronze auf den Markt gebracht, die Bronze und Silber kombiniert. Die Halsketten, Armbänder und Ohrringe sind unregelmäßig rund und vermitteln ein nostalgisches Gefühl, das an ein in goldenes Sonnenlicht getauchtes Land erinnert. Der Mix aus verschiedenen Materialien und die Frische des Silbers schaffen wunderschöne Kurven. Diese luxuriösen Schätze tragen die brillanten Eigenschaften von Folli Follie und strahlen die Eleganz und Schönheit wahrer Fashionistas aus.

Hongkong Tian Tan Buddha (Bronze)

Bronze-Ring aus der Liao-Dynastie

Bronzearmband aus der Han-Dynastie

Edler Bronzeschmuck der Firma Folli Follie (Bronze + Silber)

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

Section IV The Craftsmanship of Copper jewelry

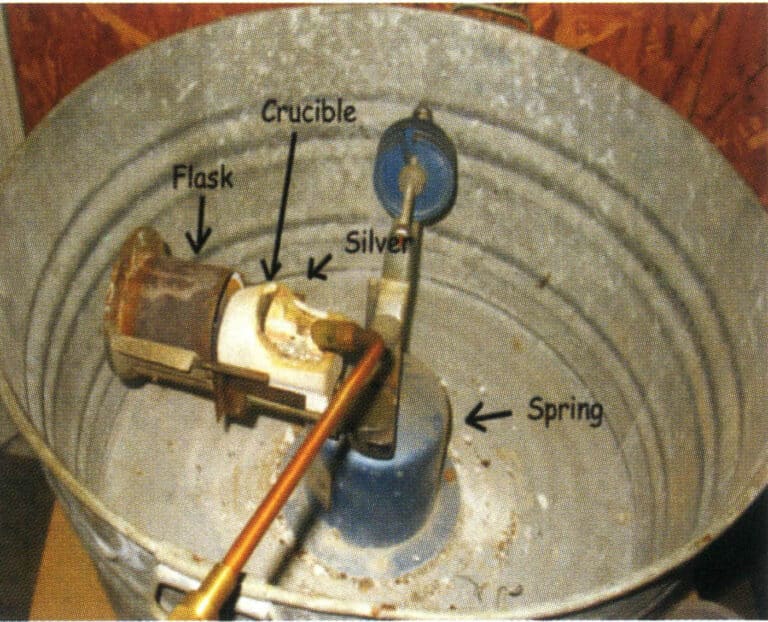

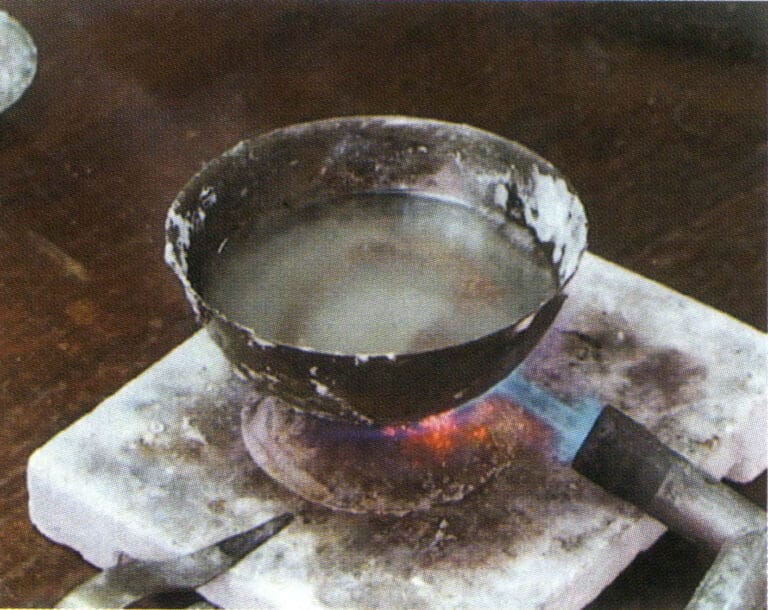

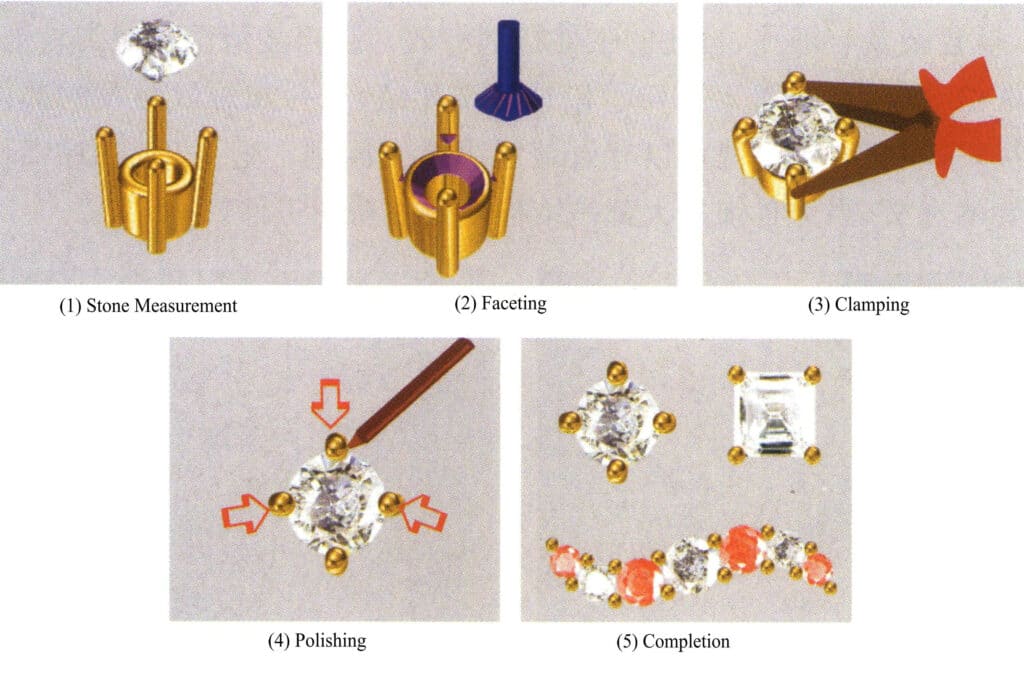

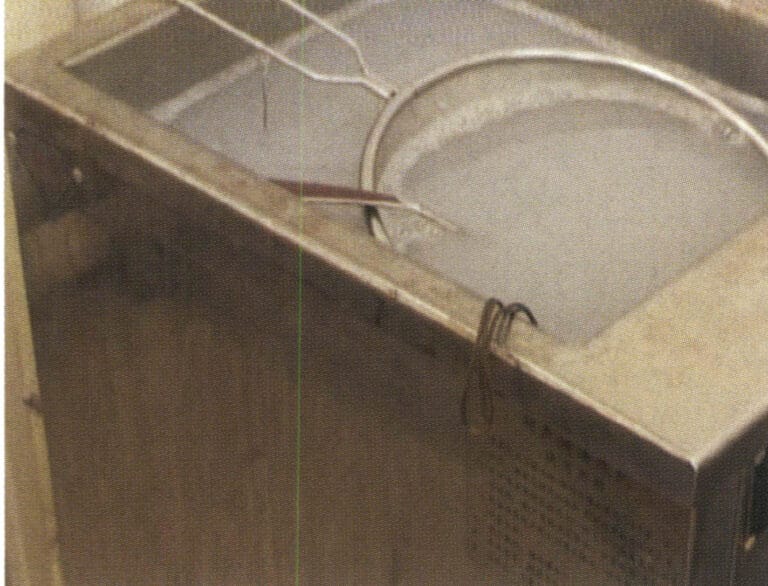

1. The Lost Wax Casting Process for Copper jewelry

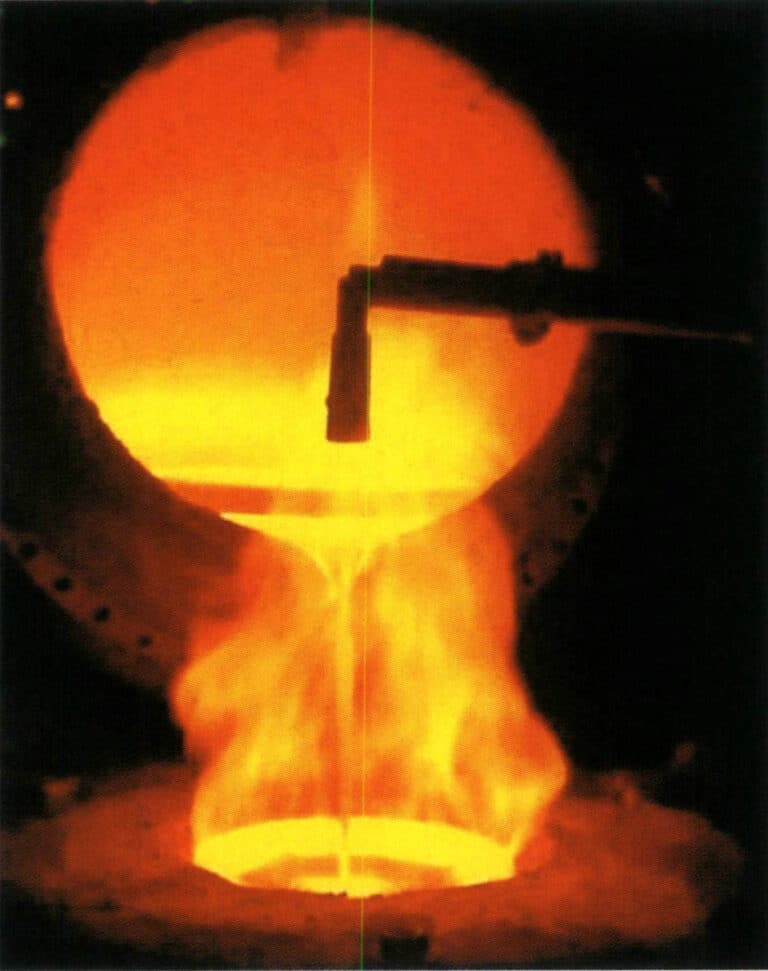

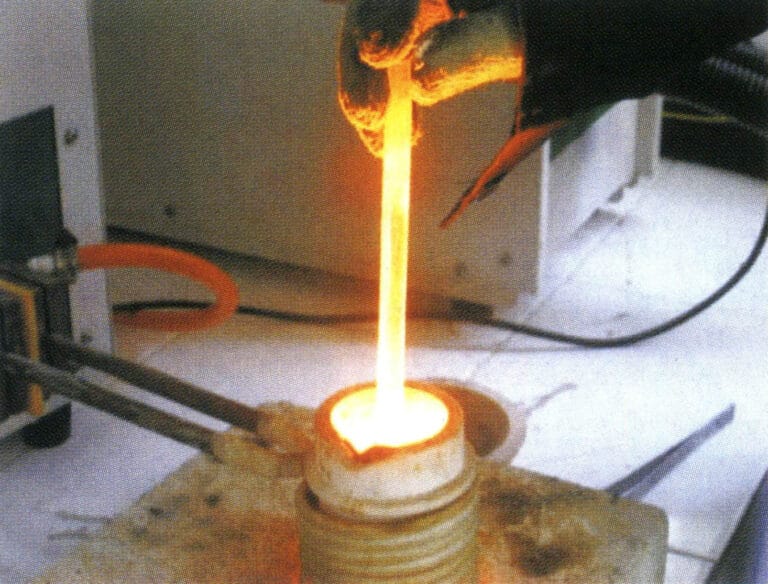

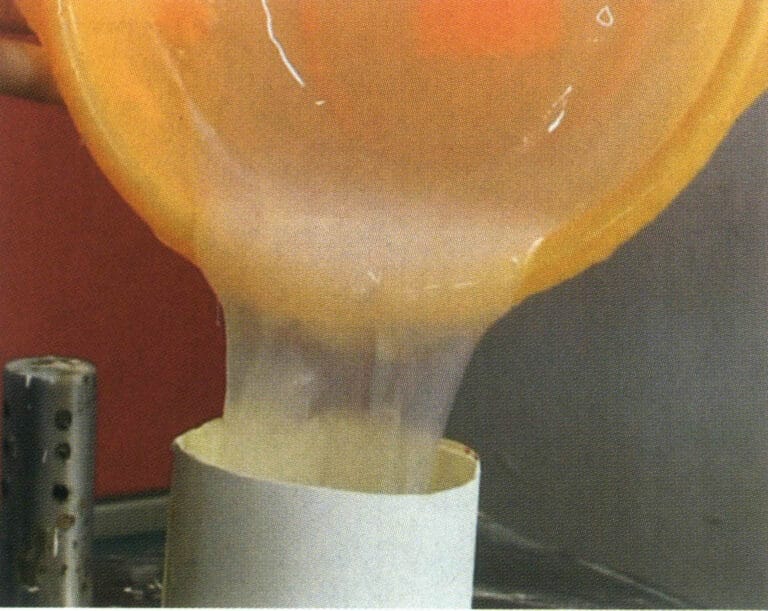

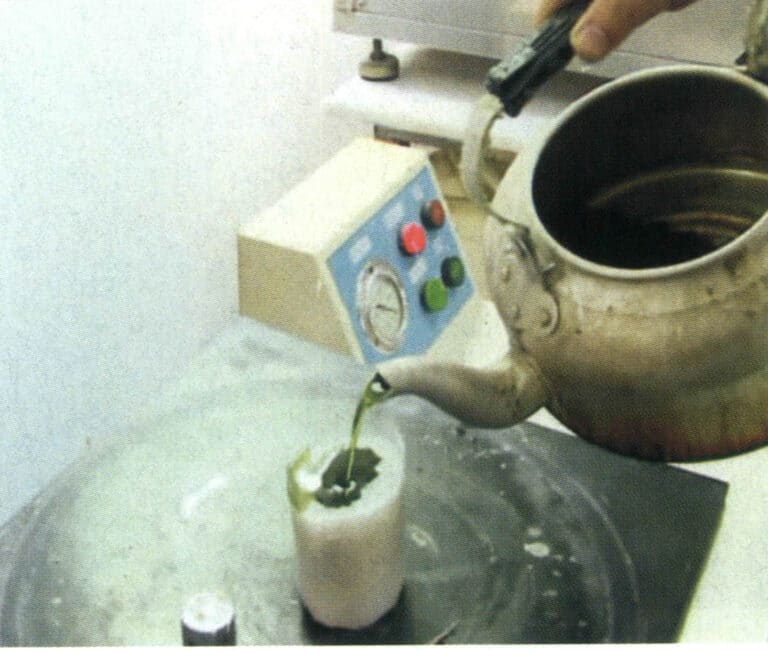

Das Gipsformengießen hat sich zur Hauptmethode für die Schmuckherstellung entwickelt, und der typische Prozessablauf für das Wachsausschmelzverfahren für Kupferschmuck ist wie folgt:

Herstellung von Originalmodellen→ Herstellung von Gummiformen (Formpressen, Vulkanisieren, Öffnen von Formen)→ Herstellung von Wachsformen (Wachsinjektion, Wachsveredelung)→ Pflanzen von Wachsmodellbäumen→ Herstellung von Gussformen (Mischen von Gießpulverschlamm, Vakuumieren, Gießschlamm, Vakuumieren, Entwachsen, Ausbrennen)→ Schmelzen und Gießen (Vorbehandlung der Legierung, Schmelzen, Gießen)→ Reinigung der Gussteile (Entfernen von Gießpulver, Eintauchen in Säure, Vorpolieren)→ Nachbearbeitung (Endbearbeitung der Formen, Härten, Polieren, Galvanisieren).

1.1 Ursprüngliches Modell

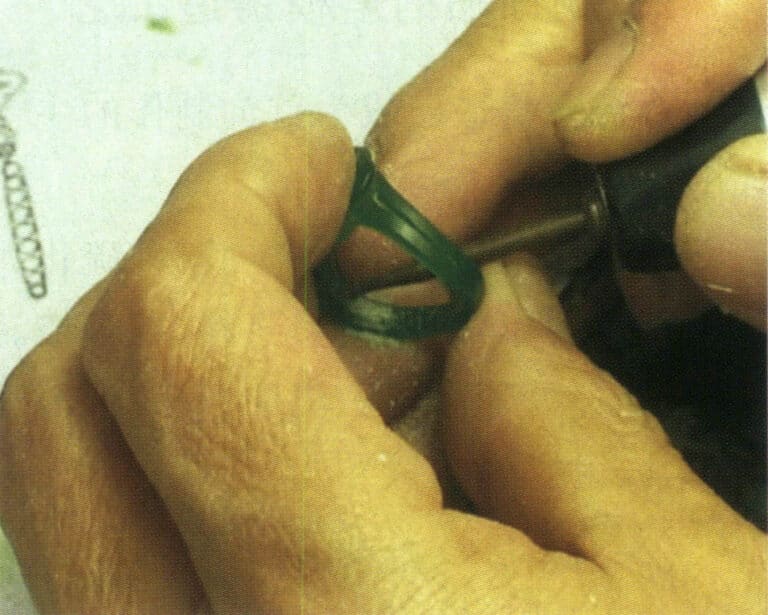

Bestimmen Sie die geeignete Methode zur Herstellung von Originalmodellen anhand der Komplexität des Werkstücks, der Spezifikationen und der Qualitätsanforderungen des Kunden. Die Methoden zur Herstellung von Schmuckoriginalmodellen werden in drei Kategorien unterteilt: handgeschnitzte Wachsmodelle, computergenerierte Modelle und handgefertigte Silbermodelle. Bei handgeschnitzten Wachsmodellen beispielsweise umfasst der Hauptprozess die folgenden Aspekte: Prüfung der Bestellung und Schneiden des Materials→ Grobbearbeitung→ Feinbearbeitung→ Entfernen des Bodengewichts→ Öffnen der Steinfassung→ Reparaturen.

(1) Prüfung der Bestellung und Schneiden des Materials

Verstehen Sie die Kundenanforderungen, die sich aus dem Auftrag ergeben, wie z. B. Größe, Steingröße, Wachsgewichtsgrenze usw. Wählen Sie ein geeignetes Wachsmaterial für das Werkstück aus, markieren Sie dann Linien auf dem Wachsmaterial und verwenden Sie ein Sägeblatt oder eine Bogensäge, um entlang der markierten Linien zu schneiden.

(2) Grobschliff

Zeichnen Sie die Hauptlinien auf den Stoff, einschließlich der Innen- und Außenkonturen. Verwenden Sie einen groben Streifen, um die überschüssigen Teile abzunähen. Installieren Sie den Schlichtfräser auf der elektrischen Hängeschleifmaschine mit biegsamer Welle zur Vorbearbeitung, um zunächst eine grobe Kontur zu erstellen. Wechseln Sie dann zum Stahlfräser und glätten Sie die tiefen Spuren, die das grobe Band und der Schlichtfräser hinterlassen haben (Abbildung 2-13). Zum Schluss entfernen Sie mit einer Feile die Spuren, die der Stahlbohrer hinterlassen hat, und glätten die Oberfläche.

Abbildung 2-13 Grobschlichtbearbeitung

(3) Feinschliff

Die Feinbearbeitung basiert auf der Grobbearbeitung und der weiteren Bearbeitung, um das gesamte Wachsmuster zu verfeinern und ästhetisch ansprechend zu gestalten. Zunächst werden mit einem Zirkel die Maße der einzelnen Teile auf der Wachsprobenschablone gemessen und einige Hilfslinien gezeichnet. Anhand dieser Hilfslinien entfernen Sie das überschüssige Wachs mit einem Finierer und glätten dann mit einem Stahlfräser die rauen Stellen, die durch den vorherigen Prozess entstanden sind. Verwenden Sie große und kleine Spatel, um Ecken oder hervorstehende Teile der Wachsprobe zu glätten, und verfeinern Sie sie mit einem Skalpell. Schließlich glätten große und kleine Feilen die gesamte Wachsprobe.

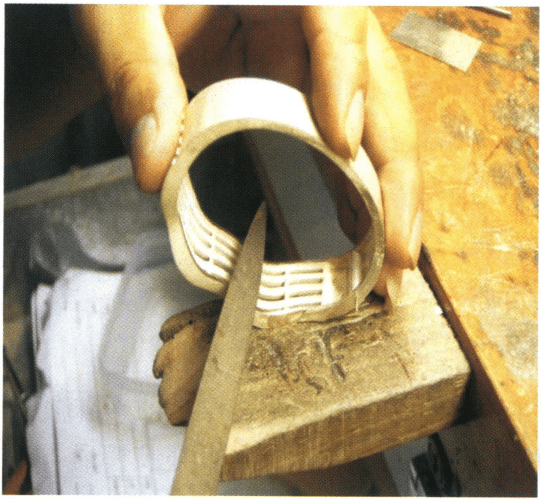

(4) Entfernen des unteren Gewichts

Der Zweck des Entfernens des unteren Gewichts besteht darin, das Gewicht des Werkstücks zu verringern. Installieren Sie den Kugelfräser und die Schleifscheibe auf der elektrischen, hängenden Schleifmaschine mit biegsamer Welle und verwenden Sie den Kugelfräser, um überschüssiges Wachsmaterial an der Unterseite des Modellierkopfes oder am Innenkreis des Ringschaftes zu entfernen (Abbildung 2-14). Im Allgemeinen beträgt die reservierte Bodenstärke für die Pave-Fassung 1,1 mm, für die Leichtgold- und Bündigfassung 0,7 mm und für die Lünetten- und Kanalfassung 1,6 mm. Verwenden Sie dann einen Zahnbohrer, einen Bohrer, ein chirurgisches Messer usw., um das untere Gerüst der Wachsprobe zu bearbeiten. Während des Entfernens des Untergewichts ist es wichtig, die Abmessungen an der Position des hellen Goldes, der Position der Einfassung des Pflasters, der Position der Einfassung des Kanals usw. regelmäßig mit internen Messschiebern zu messen, um Abweichungen zu vermeiden.

Abbildung 2-14 Abnehmen des unteren Gewichts

(5) Die Position der Steinfassung festlegen

Je nach Größe des Steins und der Fassungsmethode öffnen Sie die Steinposition, verwenden Sie geeignete Diamantbohrer für die Kanalfassung und die Lünettenfassung, bohren Sie Löcher an der vorgesehenen Steinposition und verwenden Sie dann Stahlfräser, kleine Feilen, Skalpelle usw. für Anpassungen; Stahlfräser können auch direkt zum Öffnen der Steinposition verwendet werden.

(6) Reparatur

Die Reparatur umfasst die Anpassung bestimmter Details, um sicherzustellen, dass das reparierte Werkstück den Anforderungen des Auftrags besser entspricht. Während der Reparatur sollte darauf geachtet werden, dass das Verhältnis zwischen Wachsgewicht und Größe entsprechend den Anforderungen des Auftrags an Produktgewicht und -abmessungen angepasst und koordiniert wird.

(7) Polieren

Wischen Sie die Oberfläche der Wachsplatte mit einem Nylontuch ab, damit sie glatt und fein wird.

(8) Vervielfältigung des Silbermodells

Nachdem das handgeschnitzte Wachsmodell fertiggestellt ist, muss es in ein Silbermodell gegossen werden, um die Gummiform zu replizieren. Die Oberfläche des gegossenen Silbermodells wird dann verfeinert (Abbildung 2-15), um eine gute Oberflächenbeschaffenheit zu gewährleisten und zu vermeiden, dass sich Fehler auf dem Silbermodell auf den Guss übertragen. Die Form, die Abmessungen und das Gewicht des Silbermodells werden überprüft, um die Anforderungen des Auftrags zu erfüllen. Darüber hinaus werden einige Arbeitsgänge, die das handgeschnitzte Wachsmodell nicht ausführen kann, ergänzt, z. B. das Einsetzen von Zacken, die Herstellung von Schnallen und Knöpfen, das Anbringen von Ohrringen usw.

(9) Schweißdüsen

Der Anguss ist so konzipiert, dass er einen Kanal für den Fluss des geschmolzenen Metalls während des Gießvorgangs bildet. In Schmuck Gießen, weil es keine Steigleitungen auf dem Werkstück, um für die Kontraktion, der Anguss hat sich zu einem Kanal für das flüssige Metall Füllung, sondern auch zu tragen, die flüssige Metall Erstarrung Kontraktion innerhalb der Make-up für die Kontraktion der Aufgabe, die korrekte Einstellung des Angusses ist, um sicherzustellen, dass die Gussqualität der grundlegenden Bedingungen des Gießens von vielen der Mängel des Gießens der geschmolzenen Form direkt oder indirekt durch die Einstellung des Angusses durch die Irrationalität der Mängel, wie unzureichende Füllung, Lockerung, Porosität und andere häufige Mängel verursacht.

Abbildung 2-15 Fertigstellung des Silbermodells

1.2 Herstellung von Gummiformen

(1) Füllen und Pressen von Rohgummi

Zeichnen Sie mit einem ölbasierten Stift die Trennlinie entlang der Kante der Modellform als Trennposition für das Schneiden der Gummiform. Die Position der Trennlinie wird nach dem Prinzip der leichteren Entformbarkeit bestimmt. Bereiten Sie die Gummiplatte und die Gummipartikel entsprechend den Maßen des Silbermodells vor, platzieren Sie das Silbermodell in der entsprechenden Position auf der Gummiplatte und füllen Sie die Lücken, Vertiefungen und Steinsetzpositionen auf dem Meistermodell mit Methoden wie Stopfen, Umwickeln, Flicken und Füllen, wobei sicherzustellen ist, dass es keine Lücken zwischen der Silikonkautschukplatte und der Meisterplatte gibt (Abbildung 2-16). Anschließend wird die restliche Gummiplatte aufgebracht; um die Langlebigkeit der Gummiform zu gewährleisten, wird sie in der Regel mit mehr als vier Lagen Silikonfolie verpresst. Nach dem Einpressen in den Formrahmen liegt die Dicke der Gummiform etwa 2 mm über der Ebene des Rahmens. Während des Betriebs muss die Silikongummiplatte sauber gehalten werden, und ein direkter Kontakt mit der Oberfläche der Silikongummiplatte sollte vermieden werden; stattdessen sollte die schützende Gummiplatte auf der Oberfläche abgerissen werden, nachdem die Silikonfolie aufgeklebt wurde.

Abbildung 2-16 Füllgummi

(2) Vulkanisierung

Heizen Sie zunächst das Vulkanisiergerät vor, legen Sie dann den Formrahmen mit der vorgepressten Silikonfolie hinein und ziehen Sie den Griff an, um die Heizplatte gegen den Formrahmen zu drücken. Prüfen Sie sorgfältig, ob die Heizplatte fest angedrückt ist (Abbildung 2-17). Das üblicherweise verwendete Gummi hat einen Vulkanisationstemperaturbereich von 143~173℃, und die optimale Temperatur hängt von der Art des Gummis ab. Drücken Sie vor dem Erhitzen einige Minuten lang und erhöhen Sie dann allmählich den Druck. Wählen Sie die Vulkanisationszeit entsprechend der Dicke des Modells, z. B. 30 Minuten für 12 mm Dicke, 45 Minuten für 18 mm und 75 Minuten für 36 mm. Wenn die Vulkanisationszeit abgelaufen ist, nehmen Sie die Gummiform schnell heraus, und nachdem sie auf natürliche Weise auf Raumtemperatur abgekühlt ist, können Sie mit dem Öffnen der Form fortfahren.

Abbildung 2-17 Schwefelung

(3) Öffnen der Gummiform

Beim Öffnen der Gummiform wird die gepresste Gummiform aufgeschnitten, um das Originalmodell zu entnehmen (Abbildung 2-18), und die Gummiform wird je nach Komplexität der Form des Musters in mehrere Teile geteilt, so dass die Wachsform nach dem Einspritzen des Wachses reibungslos entfernt werden kann. Die Öffnung der Gummiform erfolgt in der Regel nach der Vier-Fuß-Positionierungsmethode.

Abbildung 2-18 Öffnen der Form

1.3 Herstellung von Wachsformen

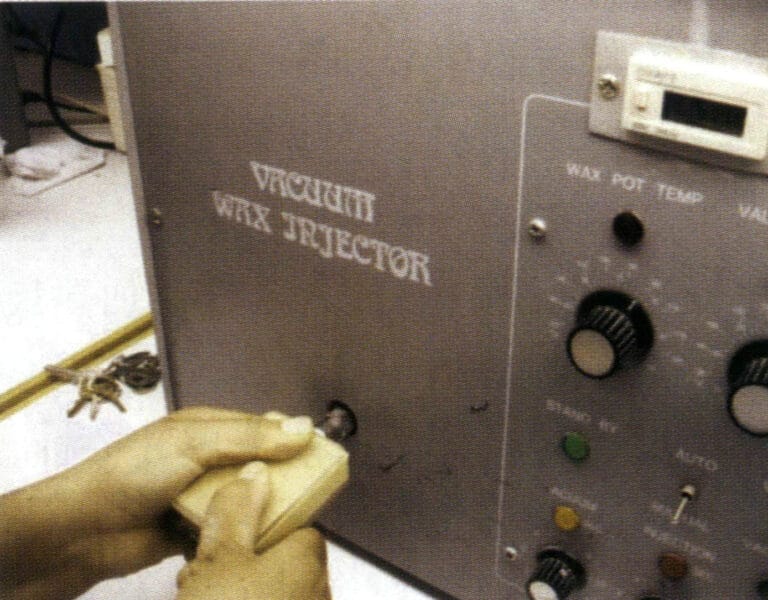

Aufgrund der feinen Beschaffenheit von Schmuck ist es bei der Herstellung von Wachsformen notwendig, den Druck einer Wachsinjektionsmaschine zu verwenden, um die Wachsflüssigkeit in den Hohlraum des Gummimodells zu spritzen. Es gibt viele Wachsinjektionsmaschinen, darunter gewöhnliche Luftdruck-Wachsinjektionsmaschinen, Vakuum-Wachsinjektionsmaschinen und digitale automatische Wachsinjektionsmaschinen. Geben Sie das Wachsmaterial in den Wachsbehälter. Das Wachsmaterial muss sauber gehalten werden, und die Temperatur des Wachsbehälters und der Düse muss auf die erforderliche Temperatur eingestellt werden.

Bevor Sie das Wachs auftragen, öffnen Sie die Silikonform und überprüfen Sie ihre Unversehrtheit und Sauberkeit. Sprühen Sie Trennmittel in die kleineren, komplexeren Bereiche der Form (oder streuen Sie eine kleine Menge Talkumpuder), um das Entfernen der Wachsform zu erleichtern.

Starten Sie die Vakuumpumpe während der Wachsinjektion und prüfen Sie, ob die Wachstemperatur zwischen0~75℃ liegt. Stellen Sie die Einspritzzeit und den Luftdruck entsprechend der Komplexität der Wachsteile in der Form ein und schließen Sie dann die Form gleichmäßig, um den Wachsinjektionsvorgang durchzuführen (Abbildung 2-19). Das Wachsstück kann nach einer Abkühlzeit von etwa 1 Minute aus der Form genommen werden. Beim Herausnehmen der Form ist darauf zu achten, dass das Wachsstück nicht bricht oder verformt wird.

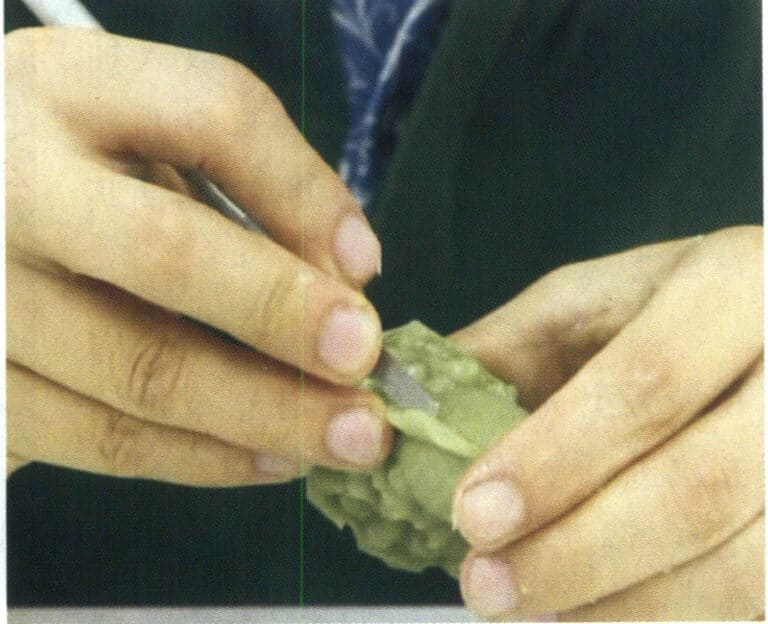

Nach dem Entfernen der Wachsform ist diese sorgfältig zu prüfen. Wenn Defekte wie Grate, Klemmspuren, undeutliche Blütenköpfe oder überlappende Blütenköpfe vorhanden sind, müssen sie mit einer chirurgischen Klinge abgeschnitten werden; Sandlöcher und abgebrochene Krallen können mit einem Wachsschweißgerät repariert werden; kleine Löcher, die verstopft sind, können mit einer Schweißnadel durchstochen werden; Verformungen der Wachsform können in heißem Wasser bei 40-50 °C korrigiert werden. Schließlich werden die Wachsspäne mit in Alkohol getränkter Baumwolle aus der Form entfernt.

Abbildung 2-19 Wachsinjektion

1.4 Wachsmodellbaum plattieren

Abbildung 2-20 Wachsmodellbaum pflanzen

1.5 Produktion von Gipsformen

(1) Investitionen - Mischpulver und Injektionen

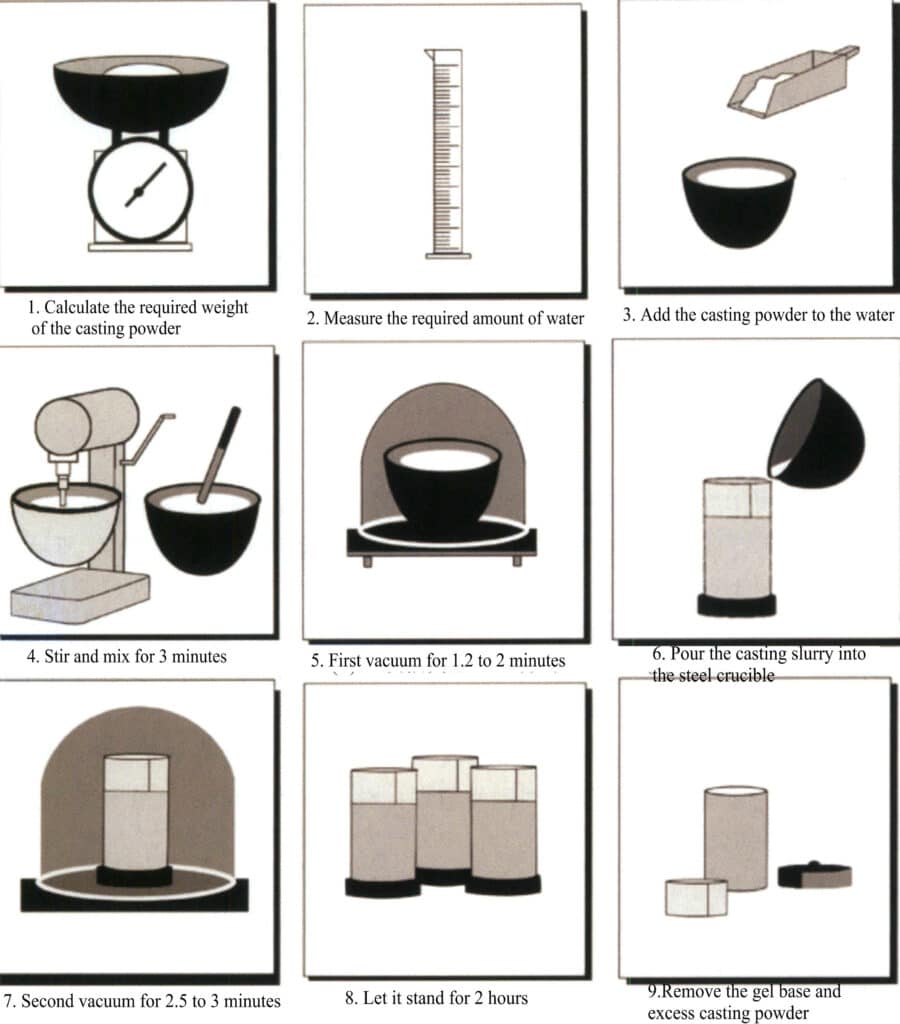

Für den Formenbau werden einige typische Maschinen und Ausrüstungen verwendet, darunter einfache Pulvermischer, Vakuumextraktoren, automatische Vakuum-Pulvermischer usw. Der typische Prozess des Mischens und Vergießens von Gipspulver ist in Abbildung 2-21 dargestellt.

Abbildung 2-21 Schematische Darstellung des Misch- und Vergussprozesses von Gipspulver

Aufgrund der statischen Elektrizität, die auf dem Wachsmodellbaum entsteht und die leicht Staub anzieht, kann er vor dem Verfugen in ein Tensid oder verdünntes Reinigungsmittel getaucht, mit destilliertem Wasser gewaschen und getrocknet werden. Beim Mischen des Pulvers und beim Verfugen ist darauf zu achten, dass die Abbindezeit des Gipsschlamms angemessen gesteuert wird. Wenn sie zu schnell aushärtet, kann das Gas nicht rechtzeitig ausgestoßen werden; wenn sie zu langsam aushärtet, kann sich das Pulver leicht in der Aufschlämmung absetzen, was zu einer lokalen Veränderung des Fest-Flüssig-Verhältnisses führt und unterschiedliche Rauhigkeiten an der Ober- und Unterseite des Schmucks verursacht.

Nach der Fertigstellung der Gussform und der Durchführung des Vakuumvorgangs sollte die Gussform 1,5 bis 2 Stunden stehen, um vollständig zu erstarren und die Gipsform zu härten. Entfernen Sie dann die Gummibasis, das Verpackungsmaterial um den Stahlkolben und den verspritzten Schlamm und machen Sie Markierungen an der Seite und Oberfläche der Gussform.

(2) Entfernung des Wachses aus der Form

Nach der Verfestigung der Aufschlämmung gibt es zwei verschiedene Methoden zur Entfernung des Wachses: die Dampfentparaffinierung oder die Trockenentparaffinierung in einem Ausbrennofen.

Dampfentparaffinierung kann das Wachs effektiver entfernen und die Umwelt schonen. Beachten Sie, dass das Wasser nicht zu stark kochen und die Zeit für die Dampfentparaffinierung kontrolliert werden sollte; andernfalls kann Spritzwasser in die Form gelangen und die Oberfläche der Form beschädigen. Außerdem kann beim Wachsaushärten die Verwendung von Dampfentparaffinierung das Borsäure-Schutzmittel im Gießpulver verdünnen, was zu Problemen wie trüben oder verfärbten Edelsteinen führen kann.

Beim Ausbrennentparaffinieren wird die Form direkt in einem Ausbrennofen erhitzt, so dass das Wachsmaterial schmilzt und aus der Form fließt. Aufgrund des niedrigen Siedepunkts des Wachsmaterials kann bei dieser Methode die Oberfläche der Form beschädigt werden, wenn die Wachsflüssigkeit heftig kocht, oder die Wachsflüssigkeit kann in die Oberflächenschicht der Form sickern, wenn sie nicht gleichmäßig abfließt; beides verschlechtert die Oberflächenqualität des Gussteils. Daher ist es wichtig, die Heiztemperatur und -geschwindigkeit während der Entparaffinierungsphase zu kontrollieren und eine entsprechende Isolierplattform einzurichten.

(3) Ausbrennen der Form

Der Zweck des Ausbrennens besteht darin, die Feuchtigkeit aus der Gipsform und das restliche Wachs zu entfernen, die gewünschte Hochtemperaturfestigkeit und Luftdurchlässigkeit der Form zu erreichen und die Anforderungen an die Formtemperatur beim Gießen zu erfüllen. Das Ausbrennsystem und die Ausrüstung haben großen Einfluss auf die endgültige Leistung der Gipsform.

Bei den in der Schmuckindustrie verwendeten Gipsausbrennöfen handelt es sich im Allgemeinen um Widerstandsöfen, in einigen Fällen auch um ölbeheizte Öfen. Unabhängig von der Art des Ofens muss die Temperaturverteilung im Inneren des Ofens so gleichmäßig wie möglich sein. Üblich ist der Widerstandsausbrennofen, der in der Regel dreiseitig beheizt wird, einige verwenden auch eine vierseitige Beheizung. Sie sind in der Regel mit Temperaturregelungsvorrichtungen ausgestattet und können eine segmentierte Temperaturregelung erreichen. Dennoch ist die Temperaturverteilung im Ofen nicht gleichmäßig genug, und es ist auch schwierig, die Atmosphäre im Ofen während des Ausbrennens zu regulieren. In den letzten Jahren wurden einige fortschrittliche Ausbranntechnologien entwickelt, die sich auf eine gleichmäßige Temperaturverteilung im Ofen, die Beseitigung von Wachsrückständen und die Automatisierung des Ofens konzentrieren. So wird beispielsweise ein Ofen mit einem rotierenden Bett verwendet, das auf allen vier Seiten beheizt wird und für eine gleichmäßige und stabile Hitze sorgt. Die Gipsform kann gleichmäßig beheizt werden, wodurch sie sich besonders für die Anforderungen von Wachsausschmelzverfahren eignet.