Reinigung und Inspektion von Schmuckgussstücken: Techniken für verschiedene Formtypen

Die grundlegenden Prinzipien und operativen Fähigkeiten für 4 typische Aufgaben

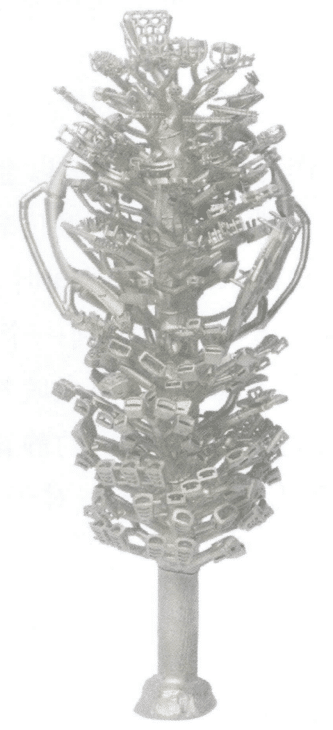

Nachdem die Metallflüssigkeit in der Form erstarrt ist, muss das Reinigungsverfahren für das Gussteil anhand von Faktoren wie der Verwendung von Wachsaushärtung, den Eigenschaften der Legierung, der Struktur des Produkts und der Beschaffenheit der Form festgelegt werden. Die Nutzung der Restwärme der Form für die Wasserexplosionsreinigung ist eine wirksame Methode zur Entformung von Gussstücken. Sie ist jedoch nur für Gold-, Silber- und Platinschmuck geeignet, der nicht sehr empfindlich auf Temperaturschocks reagiert. Bei wachsbeschichteten Schmuckstücken kann die mechanische Entformung erst erfolgen, nachdem die Form auf eine bestimmte Temperatur abgekühlt ist, um das Risiko zu vermeiden, dass Edelsteine aufgrund von Temperaturschocks zerspringen. Nach dem Entformen bleibt der gegossene Metallbaum etwas in der Restform eingewickelt, so dass er mit Hochdruckwasserstrahlen abgewaschen werden muss, um die Restform effektiv zu reinigen. Nach dem Waschen der Gussstücke verbleibt zwangsläufig in bestimmten Bereichen noch eine kleine Menge an Form, und die Oberfläche bildet häufig Oxide, was das anschließende Polieren erschwert und die Wiederverwendung von Chargenmaterial verunreinigt. Daher müssen Lösungen wie Flusssäure zum Einweichen verwendet werden, bis ein sauberer Gussbaum erreicht ist. Werkzeuge wie Bolzenschneider und Sägen werden verwendet, um die Gussteile einzeln aus dem Metallbaum zu entfernen, und sind nach Aufträgen und Materialien geordnet. Mit einer Diamantschleifscheibe werden die restlichen Gusskanäle abgeschliffen, und mit einem magnetischen Tumbler werden die Schmuckgussrohlinge gereinigt.

Dieses Projekt ermöglicht es den Schülern, anhand von vier typischen Aufgaben und Erweiterungsübungen im Anschluss an den Unterricht die entsprechenden Reinigungsmethoden und operativen Fertigkeiten für Schmuckgussstücke aus verschiedenen Materialien und Produkttypen zu erlernen.

Automatischer Gipseinbettmassenreiniger

Inhaltsübersicht

Abschnitt I Reinigung von Schmuckgussstücken mit gewöhnlichen Gipsformen

1. Hintergrundwissen

1.1 Gießereispannung

Die Gießspannung ist die elastische Spannung, die entsteht, nachdem das Gussteil aufgrund einer begrenzten oder asynchronen Schrumpfung vollständig in den elastischen Zustand eingetreten ist. Gießspannungen können die strukturelle Festigkeit des Gussteils schwächen und zu Verformungen oder sogar Rissen führen. Es gibt drei Arten von Gießspannungen: Phasenwechsel, thermische und mechanische Spannungen.

Während des Abkühlungsprozesses des Gussteils kommt es zu Phasenumwandlungen im festen Zustand, was zu Volumenänderungen führt. Aufgrund der ungleichmäßigen Zusammensetzung und Temperaturverteilung des Gussteils durchlaufen die verschiedenen Gussteile die Phasenwechsel zu unterschiedlichen Zeiten, was zu ungleichmäßigen Volumenänderungen führt. Diese gegenseitige Beeinflussung der Teile erzeugt Eigenspannungen, die als Phasenwechselspannungen bezeichnet werden. Bei Gussstücken aus 18-karätigem Roségold beispielsweise kommt es während des Abkühlens zu Ordnungsübergängen, bei denen sich geordnete Phasen bilden, wie z. B. Au3Cu, AuCu und AuCu3Die Zeitpunkte der Phasenwechsel in den verschiedenen Bereichen variieren ebenfalls, was zu Phasenwechselspannungen innerhalb des Gussteils führt.

Thermische Spannungen treten in der Endphase der Erstarrung des Gussstücks (nahe der Soliduslinie, an der das erstarrte Gefüge ein dendritisches Netzwerkgerüst gebildet hat) und während des anschließenden Abkühlens auf. Aufgrund von Temperaturunterschieden entstehen Gießspannungen in verschiedenen Bereichen des Gussquerschnitts, sowohl innen als auch außen, und in Bereichen unterschiedlicher Dicke. Die Abkühlungsraten sind in den verschiedenen Gussteilen unterschiedlich, was zu ungleichmäßigen Festkörperschwindungsraten führt. Die verschiedenen Teile des Gussstücks sind jedoch als Ganzes miteinander verbunden, so dass sie sich gegenseitig beanspruchen und so thermische Spannungen erzeugen. Die Größe der thermischen Spannung ist proportional zur Temperaturdifferenz zwischen dicken und dünnen Wandabschnitten, wenn das dickwandige Teil vom plastischen in den elastischen Zustand übergeht; je größer der Wanddickenunterschied im Gussteil, desto größer die thermische Spannung.

Mechanische Spannungen werden dadurch verursacht, dass das Gussteil durch die Gussform oder andere Hindernisse während der Kühlschrumpfung behindert wird. Diese Spannung kann eine Zug- oder Scherspannung sein. Die mechanische Spannung verschwindet, sobald das Gussteil entformt ist und die Hindernisse für seine Schrumpfung beseitigt sind.

1.2 Entformungszeit

Während des Abkühlungsprozesses nach der Erstarrung des Gussteils variieren die Abkühlungsraten an verschiedenen Stellen. Die Abkühlungsgeschwindigkeit ist in dünnwandigen Bereichen schnell und in dickwandigen Bereichen langsam. Der Unterschied in der Wandstärke ist ein wichtiger Faktor, der die Gießspannung beeinflusst. Da Gipsformen schlechte Wärmeleiter sind, ist die Abkühlungsgeschwindigkeit des Gussteils innerhalb der Gipsform sehr langsam, was dazu beiträgt, die Unterschiede in den Abkühlungsgeschwindigkeiten zwischen den verschiedenen Teilen zu verringern. Wenn das Gussteil bei hohen Temperaturen entformt wird, erhöht sich seine Abkühlungsgeschwindigkeit erheblich. Wenn die Entformungszeit zu kurz ist, wird das Hochtemperatur-Gussteil direkt der Luft ausgesetzt oder kommt mit Wasser in Kontakt, was zu Verformungen, Rissen und hohen inneren Spannungen im Gussteil führen kann. Daher ist eine angemessene Verlängerung der Entformungszeit, damit das Gussteil bei einer niedrigeren Temperatur entformt werden kann, von Vorteil, um die thermischen Spannungen im Gussteil zu verringern. Ist die Entformungszeit jedoch zu lang, erhöht sich die Schwierigkeit der Entformung, die Produktionseffizienz wird beeinträchtigt und die Produktionskosten steigen.

Die Entformungszeit des Gussteils hat einen erheblichen Einfluss auf die Produktionseffizienz und die Produktqualität. Um eine angemessene Entformungszeit zu bestimmen, müssen Faktoren wie die Materialeigenschaften des Gussteils, die Erstarrungszeit und die Gefügeveränderungen während des Erstarrungs- und Abkühlungsprozesses sowie die Struktur des Gussteils umfassend berücksichtigt werden. Bei Schmuck aus hochreinen Edelmetallen wie reinem Gold und reinem Silber besteht aufgrund der sehr guten Plastizität der Materialien und der Gefügeveränderungen während des Abkühlens fast keine Gefahr der Rissbildung beim Entformen bei hohen Temperaturen. Bei Materialien wie 18-karätigem Gold, 14-karätigem Gold und 925er Silber ist die Plastizität bei hohen Temperaturen jedoch deutlich geringer als bei reinem Gold und reinem Silber, so dass es beim Abkühlen zu Phasenveränderungen im festen Zustand kommen kann. Wenn das Entformen und Reinigen zu früh erfolgt, erhöht sich die Wahrscheinlichkeit von Verformungen und Rissen im Gussstück erheblich.

1.3 Entformungsreinigungsverfahren

In der Schmuckgussproduktion werden die Gussteile hauptsächlich mechanisch, durch Wasserexplosion und hydraulisch gereinigt.

(1) Mechanische Reinigung

Bei Gussstücken wie Schmuck in Wachs und Glas, die sehr empfindlich auf Temperaturschocks reagieren, wird die mechanische Reinigung im Allgemeinen bei niedrigen Temperaturen durchgeführt, um eine Entformung bei hohen Temperaturen zu vermeiden, die Risse in den Gussstücken verursachen kann. Bei der traditionellen mechanischen Reinigung werden die Formen manuell mit Werkzeugen wie Hämmern und Eisenstangen gereinigt, was mit hohem Arbeitsaufwand, geringer Arbeitseffizienz und schlechten Arbeitsbedingungen verbunden ist und in der Produktion nur selten eingesetzt wird.

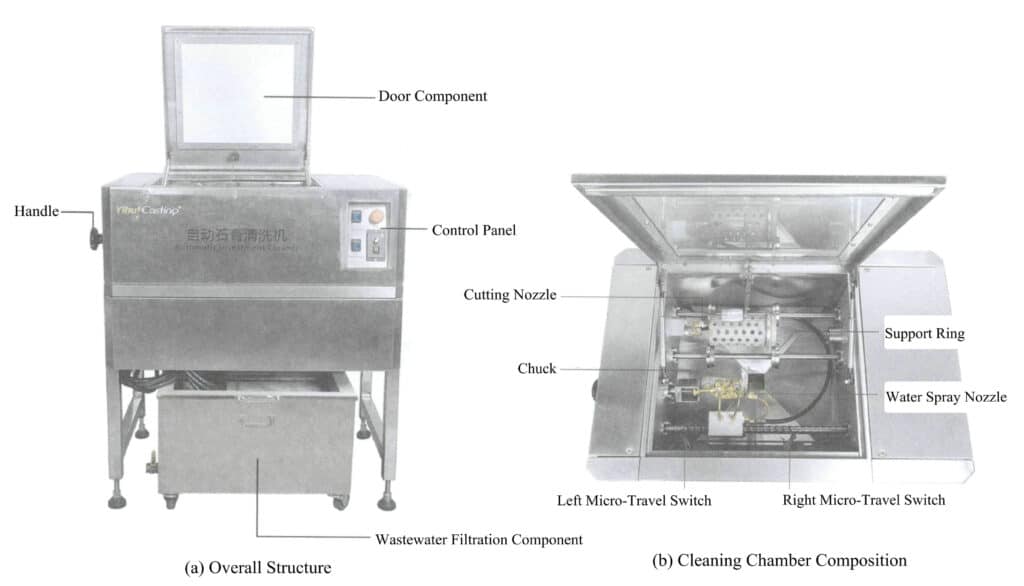

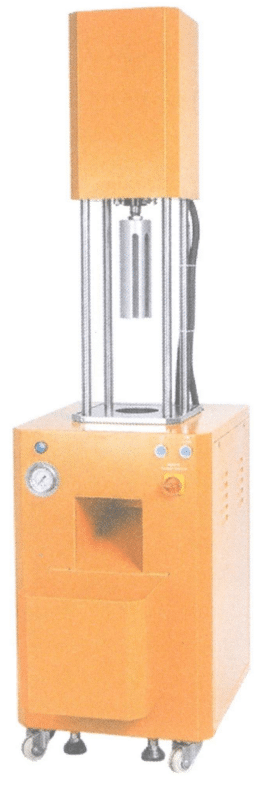

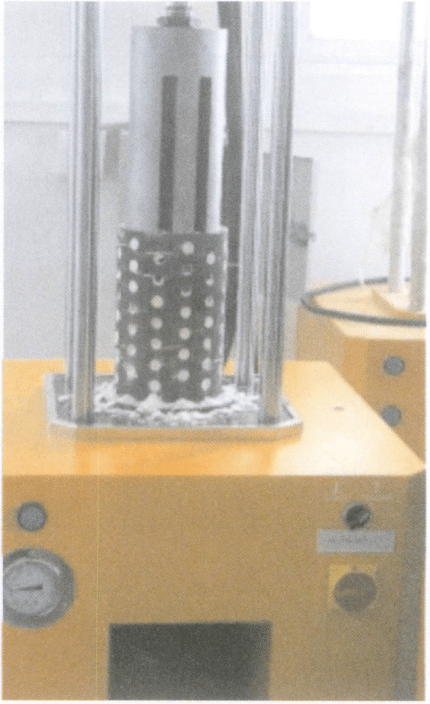

Das mechanische Strangpressverfahren wird hauptsächlich für solche Produkte verwendet, mit der in Abbildung 8-1 gezeigten Ausrüstung. Es verwendet einen hydraulischen Mechanismus, und der Druckstangenkopf kann entlang der Innenwand des Stahlkolbens nach unten drücken, wodurch der Metallbaum zusammen mit der eingeschlossenen Gipsform extrudiert wird, was das Entformen einfach und schnell macht und sich besonders für die Entformungsbehandlung von wachsbeschichteten Gussprodukten bei niedrigen Temperaturen eignet. Da bei der Reinigung des Entformungsprozesses Staub entsteht, sind im Allgemeinen spezielle Belüftungseinrichtungen im Arbeitsbereich erforderlich, um die Arbeitsbedingungen zu verbessern.

(2) Reinigung durch Wasserexplosion

Bei der Wasserexplosionsreinigung werden die gegossenen und auf eine bestimmte Temperatur abgekühlten Gussteile zusammen mit den Formen in ein Wasserbecken gelegt, so dass das Wasser schnell in die Formen eindringen kann, was zu einer raschen Verdampfung und einem Druckanstieg führt, wodurch die Formen von den Gussteilen abgesprengt werden. Sie besteht aus drei Phasen: Wassereintritt, Verdampfung und Druckexplosion.

① Wassereintritt. Wasser dringt unter dem dynamischen Druck und dem statischen Druck in den Formstoff ein, und durch die "Kapillarwirkung" der Spalten zwischen den Formstoffen dringt es auch durch die Spalten zwischen den Gießpulverteilchen in die inneren Schichten ein und verdampft aufgrund der Hitze. Daher ist das Ergreifen aller Maßnahmen zur raschen Förderung eines großen Wassereintritts die erste Grundvoraussetzung für die Bildung einer Wasserexplosion.

② Verdampfung. Nachdem Wasser in die heiße Form eingedrungen ist, verdampft es aufgrund der Hitze, und der Dampf dehnt sich kontinuierlich aus. Wenn der Dampfdruck geringer ist als der Wasserinfiltrationsdruck, dringt das Wasser dennoch tief in die Form ein, und die Dampfmenge nimmt weiter zu, wodurch der Dampfdruck steigt. Wenn der Dampfdruck dem Wasserinfiltrationsdruck entspricht oder diesen übersteigt, kommt es zu dem Phänomen, dass der Dampfdruck das Wasser am weiteren Eindringen hindert oder die Wasserzuflussrate verringert, was die Wirksamkeit der Wasserexplosionsreinigung beeinträchtigt. Während des Wasserexplosionsvorgangs kann das Schwenken der Form im Wasser zu Rissen in der Form führen, die dynamische Druckhöhe des Wassers erhöhen und die Zufluss- und Verdampfungsgeschwindigkeit beschleunigen. Daher sind ein ausreichender Wasserzufluss und eine beschleunigte Verdampfung die zweite Grundvoraussetzung für die Bildung einer Wasserexplosion.

③ Explosion unter Druck. Die Druckexplosion ist die letzte Stufe des Reinigungsprozesses durch Wasserexplosion. Der Druck entsteht vor allem durch zwei Aspekte: Zum einen erhöht sich der Druck durch die kontinuierliche Verdampfung des Wassers, zum anderen dehnt sich der bereits verdampfte Dampf aus und erhöht den Druck bei fortgesetzter Erwärmung. Außerdem muss der Dampf in einem bestimmten abgeschlossenen Bereich eingeschlossen sein; andernfalls wird die Wirkung der Wasserexplosion geschwächt, wenn der Dampf entweicht und der Druck nicht den Anforderungen entspricht. Daher sind die Schaffung bestimmter geschlossener Bedingungen und die Förderung eines schnellen Anstiegs des Dampfdrucks die dritte Grundvoraussetzung für die Bildung einer Wasserexplosion.

Da Schmuckgussformen in der Regel klein sind, sind auch die Reinigungsgeräte für die Wasserexplosion in der Regel klein. Einige Unternehmen verwenden sogar Wasserfässer, um die Wasser-Explosionsreinigung mit einem langen Wasserfluss durchzuführen. Bei der Herstellung größerer Chargen oder beim Gießen größerer kunsthandwerklicher Ornamente und anderer Gussstücke ist es erforderlich, Wasser-Explosionsreinigungsbecken einzurichten, die in der Regel vollständig aus rostfreiem Stahl oder aus mit PVC ausgekleideten Edelstahlrahmen bestehen. Diese Wasser-Explosionsreinigungsbecken haben gute drucktragende und korrosionsbeständige Eigenschaften, wie in Abbildung 8-2 dargestellt.

(3) Hydraulische Reinigung

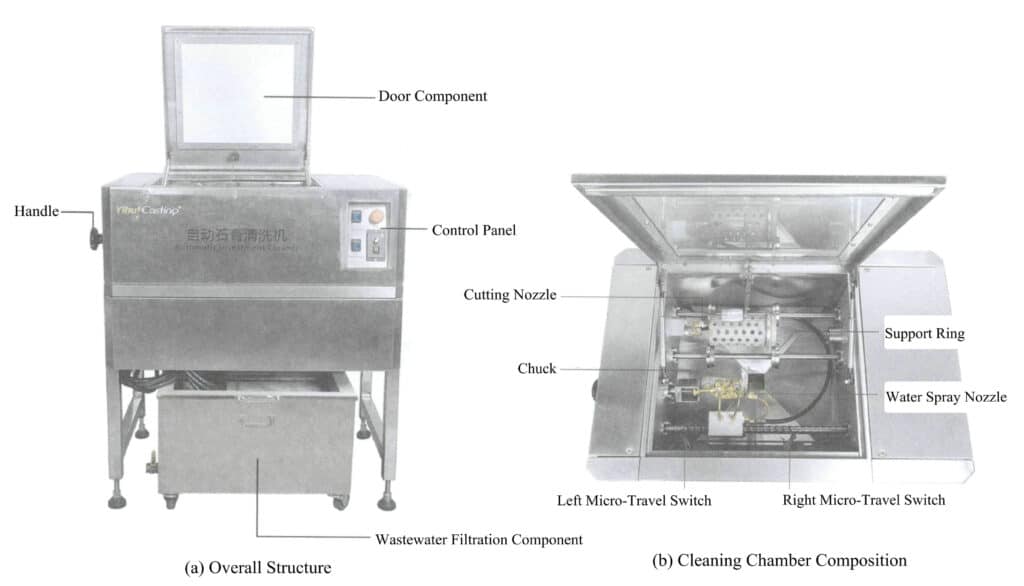

Bei der hydraulischen Reinigung wird die Aufprallkraft von Wasser genutzt, um die auf der Oberfläche oder im Inneren der Gussteile verpackten Formstoffe zu reinigen. Im Vergleich zur trockenen mechanischen Reinigung vermeidet diese Methode die Entstehung großer Staubmengen während des Reinigungsprozesses und ist weit verbreitet. Hydraulische Reinigungsgeräte können je nach Automatisierungsgrad in zwei Kategorien unterteilt werden: Hochdruckreiniger für Gipsformen und automatische Gipseinbettmassenreiniger.

Der Hochdruckreiniger für Gipsformen ist ein weit verbreitetes Reinigungsgerät für Schmuckformen, wie in Abbildung 8-3 dargestellt. Sein Prinzip besteht darin, Leitungswasser mit Hilfe einer Hochdruckpumpe in Hochdruckwasser umzuwandeln und es durch Rohre zur Düse der Hochdruckwasserpistole zu leiten. Das Hochdruckwasser mit niedriger Geschwindigkeit wird dann in Niederdruckwasserstrahlen mit hoher Geschwindigkeit umgewandelt, die kontinuierlich mit hoher kinetischer Energie auf die Oberfläche des Metallbaums einwirken, wodurch das Gießpulver abfällt und der Reinigungszweck erreicht wird. An der Vorderseite des Reinigungsgeräts sind auf beiden Seiten Handschuhe angebracht, um zu verhindern, dass Wasser herausspritzt; oben ist eine Glasabdeckung angebracht, um die inneren Bedingungen der Waschkammer leicht beobachten zu können.

1.4 Behandlung von flüssigem Gipsabfall

Sowohl bei der Wasserexplosionsreinigung als auch bei der hydraulischen Reinigung entsteht eine milchig-weiße Abfallflüssigkeit, die eine große Menge an Gipsabfallmaterial enthält. Wird diese Abfallflüssigkeit direkt abgeleitet, so schädigt sie die Umwelt. Daher müssen Maßnahmen zur Behandlung der Abfallflüssigkeit getroffen werden.

Derzeit ist die wichtigste Behandlungsmethode für Gipsabfälle die Sedimentation, die auf dem Prinzip beruht, dass sich die suspendierten Feststoffpartikel im Wasserstrom in einer Zeit absetzen, die kürzer ist als die Zeit, die das Wasser braucht, um aus dem Absetzbecken zu fließen, wodurch die suspendierten Feststoffe vom Wasserstrom getrennt und eine Wasserreinigung erreicht wird. Zu diesem Zweck werden an den Standorten der Wasserexplosionsreinigung und der hydraulischen Reinigung Abwassersammelbehälter eingerichtet, die aus Komponenten wie einem Einlass, einem Absetzbecken und einem Auslass bestehen, wie in Abbildung 8-5 dargestellt. Im Absetzbecken sind entlang der Fließrichtung der Abwasserflüssigkeit mehrere Leitbleche angeordnet, um die Fließgeschwindigkeit der Abwasserflüssigkeit zu verlangsamen und den Feststoffen in der Abwasserflüssigkeit genügend Zeit zu geben, sich abzusetzen. Zur weiteren Reinigung des Abwassers haben einige Schmuckhersteller große Absetzbecken im Freien eingerichtet, in denen die Abwässer nach der ersten Sedimentation weiter gereinigt werden, wie in Abbildung 8-6 dargestellt.

1.5 Eintauchen von Gussstücken in Säure

Nach dem Spülen verbleiben in einigen Spalten, Vertiefungen und Sacklöchern unvermeidlich Gusswerkstoffe auf dem Metallbaum. Außerdem bleibt auf der Metalloberfläche oft ein brauner Film oder schwarzes Metalloxid zurück. Vor der nächsten Bearbeitung des Metallbaums ist eine Reinigung der Metalloberfläche durch eine chemische Einweichmethode erforderlich.

Gussmaterialien aus Gips bestehen hauptsächlich aus feuerfesten Zuschlägen und Gipsbindern. Feuerfeste Gesteinskörnungen werden im Allgemeinen aus Siliziumdioxid hergestellt. Nach dem Rösten bei hohen Temperaturen und dem Abkühlen des Gusses durchläuft das Siliziumdioxid mehrere kristalline Umwandlungen, und der Gipsanteil verwandelt sich in wasserfreies Kalziumsulfat, wodurch die Bindekraft verringert wird. Das Einweichen in einer chemischen Lösung zielt darauf ab, mit den meisten Bestandteilen in der Restform zu reagieren und lösliche Substanzen zu bilden, die eine weitere Reinigung der Gussoberfläche ermöglichen. Verschiedene anorganische Säuren können die Oxidschicht auf der Metalloberfläche auflösen. Doch nur Flusssäure greift Siliziumdioxid signifikant an, wobei die Reaktionsformel wie folgt lautet: SiO2+4HF==SiF4↑+2H2O. Die Produkt Tetrafluorosilan (SiF4) ist ein farbloses, giftiges Gas, das bei Raumtemperatur einen stechenden Geruch hat.

Daher wird Flusssäure in der Produktion häufig zum Einweichen von Metallbäumen für Schmuck verwendet. Die Konzentration der Flusssäurelösung und die Einweichzeit sollten auf der Grundlage der Korrosionsbeständigkeit des Metallmaterials gewählt werden. Die Einweichzeit für K-Gold, reines Gold und Silberschmuck beträgt 20 Minuten bei einer Flusssäurekonzentration von 20%~30%; die Einweichzeit für Purpurkupfer und Messingschmuck beträgt 20 Minuten bei einer Flusssäurekonzentration von 5%~10%; die Einweichzeit für Platinschmuck beträgt 60 Minuten, und die Konzentration der Flusssäure beträgt 50%~60%. Da Flusssäure stark ätzend ist, sollte sie in speziellen Kunststoffbehältern und nicht in Glasbehältern aufbewahrt werden; bei der Arbeit sollten Sicherheitsvorkehrungen getroffen werden, einschließlich des Tragens von Kunststoffhandschuhen und Schutzbrillen.

1.6 Polieren von Angussresten

1.7 Magnetische Polierreinigung

Die Oberfläche von Gussstücken kann nach dem Eintauchen in die Säure noch Probleme wie Schmutz, Oxidschicht, Grate und Gusspulverrückstände aufweisen, was den Arbeitsaufwand für die Endbearbeitung erhöht. Daher führen die meisten Hersteller eine magnetische Polierreinigung der Gussstücke durch.

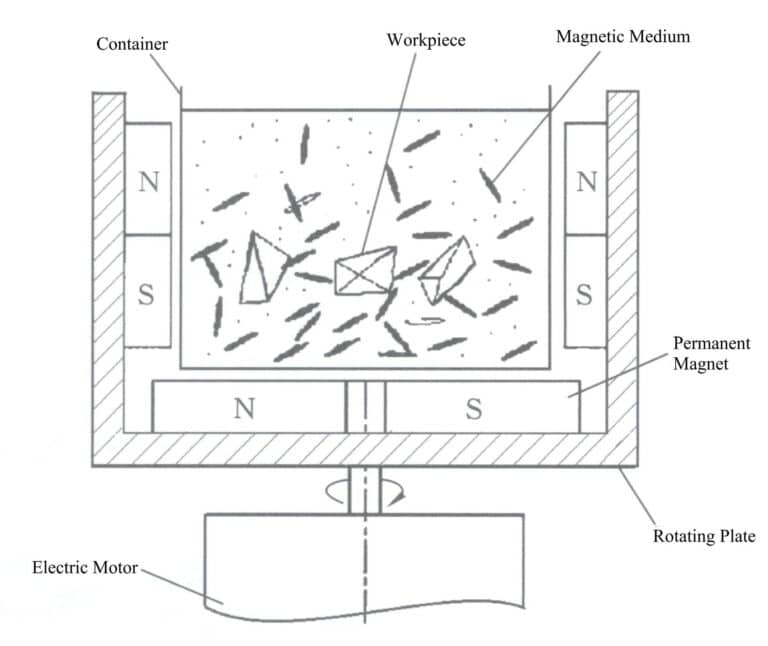

Das Prinzip der magnetischen Polierreinigung ist in Abbildung 8-8 dargestellt. Es nutzt einen Hochfrequenz-Magnetantrieb, um starke und stabile magnetische Effekte zu erzeugen, wodurch die Edelstahl-Schleifstifte Hochgeschwindigkeits-Sprung-, Fließ- und Drehbewegungen ausführen und eine umfassende und vielseitige Reibung in den Spalten, Vertiefungen, toten Ecken und Oberflächen der Gussteile erzeugen, wodurch eine schnelle Entfernung von Schmutz, Graten und Oxidschichten erreicht wird, ohne die Werkstückoberfläche zu beschädigen oder die Präzision des Werkstücks zu beeinträchtigen, und auch die Oberflächenhärte zu erhöhen.

2. Aufgabe Durchführung

Diese Aufgabe ist die Reinigungsmethode für 18K-Platinschmuck aus Gipsformen.

(1) Bestimmung der Reinigungszeit für die Wasserexplosion

Kommerzielles 18K-Platin verwendet meist Nickel als Bleichelement und ist ein Legierungsmaterial, das hauptsächlich aus Gold, Nickel, Kupfer usw. besteht. Diese Art von Material ist ein kontinuierlicher Mischkristall mit guter Plastizität bei hohen Temperaturen. Bei niedrigeren Temperaturen kommt es jedoch zu einer Phasentrennung, wodurch Festigkeit und Härte zunehmen, während Zähigkeit und Plastizität abnehmen. Bei der Festlegung des Zeitpunkts für die Wasserexplosionsreinigung müssen Faktoren wie die Größe des Stahlkolbens und die Produktstruktur umfassend berücksichtigt werden, wobei ein optimales Gleichgewicht zwischen der Verringerung der Gießspannung und der Wirksamkeit der Wasserexplosionsreinigung angestrebt wird. Wird die Wasserexplosionsreinigung zu früh durchgeführt, können übermäßige Gießspannungen zu Verformungen oder Rissen führen; wird sie zu spät durchgeführt, ist die Reinigungswirkung schlecht. Bei Stahlkolben mit einem Außendurchmesser von weniger als 4 Zoll beträgt die Standzeit der Form an der Luft nach dem Gießen im Allgemeinen etwa 10 bis 15 Minuten; bei Stahlkolben mit einem Außendurchmesser von 4 bis 6 Zoll beträgt die Standzeit im Allgemeinen etwa 15 bis 20 Minuten; bei größeren Stahlkolben sollte die Standzeit entsprechend verlängert und an die Produktstruktur angepasst werden.

(2) Reinigung durch Wasserexplosion

Verwenden Sie eine Zange, um die Form zu sichern, und tauchen Sie sie in den Wasserexplosionsreinigungsbehälter ein, wie in Abbildung 8-9 gezeigt. Wenn die Hochtemperaturform mit kaltem Wasser in Berührung kommt, tritt sofort ein Wasserexplosionseffekt ein, und ein leises rumpelndes Explosionsgeräusch ist zu hören. Bewegen Sie die Form vorsichtig, um einen ausreichenden Kontakt mit dem Wasser zu gewährleisten und einen guten Wasserexplosionseffekt zu erzielen. Während der Produktion muss das sedimentierte Abfallmaterial am Boden des Wasserexplosionsbehälters umgehend gereinigt werden, um eine ausreichende Wassertiefe im Reinigungstank zu gewährleisten.

(3) Hochdruckreinigung

Nehmen Sie den Metallbaum aus dem Stahlkolben, legen Sie ihn in den Gipsform-Hochdruckreiniger und schließen Sie das Beobachtungsfenster. Führen Sie Ihre Hände durch die Gummihandschuhe in die Waschkammer, halten Sie den Metallbaum fest und richten Sie ihn auf die Düse. Betätigen Sie den Fußschalter, um den Reiniger einzuschalten und den Metallbaum mit einem Hochdruckwasserstrahl zu waschen. Bewegen und kippen Sie den Metallbaum mit beiden Händen, um alle Teile gründlich zu waschen, wie in Abbildung 8-10 gezeigt.

(4) Eintauchen in Säure

Verwenden Sie Flusssäure mit einer Konzentration von 25%, tragen Sie Schutzkleidung, sichern Sie den Metallbaum mit einer Zange und legen Sie ihn vorsichtig in die Säurelösung, wie in Abbildung 8-11 gezeigt. Decken Sie ihn ab und lassen Sie ihn stehen. Nach einer Einwirkzeit von 20 Minuten nehmen Sie den Metallbaum heraus, spülen ihn in einem speziellen Rückgewinnungseimer ab und waschen ihn gründlich unter fließendem Wasser. Prüfen Sie, ob sich noch Reste von Gießpulver im Metallbaum befinden; ist dies der Fall, muss er erneut eingeweicht werden. Nach längerem Gebrauch nimmt die Wirksamkeit der Flusssäurelösung ab, so dass die Einweichzeit verlängert oder neue Säure zugegeben werden muss.

(5) Reinigung und Trocknung

Reinigen Sie den Metallbaum gründlich, trocknen Sie ihn mit einem Haartrockner oder einem Heißluftofen, wie in Abbildung 8-12 gezeigt, wiegen Sie ihn und berechnen Sie den Schmelz- und Gussverlust für diese Charge.

Abbildung 8-11 In Säure getränkter Metallbaum

Abbildung 8-12 Trocknen

(6) Schneiden von Rohlingen

Die gereinigten Schmuckstücke sind noch baumförmig und müssen am Anguss abgetrennt, nach Kategorie und Art sortiert und für den nächsten Produktionsprozess vorbereitet werden.

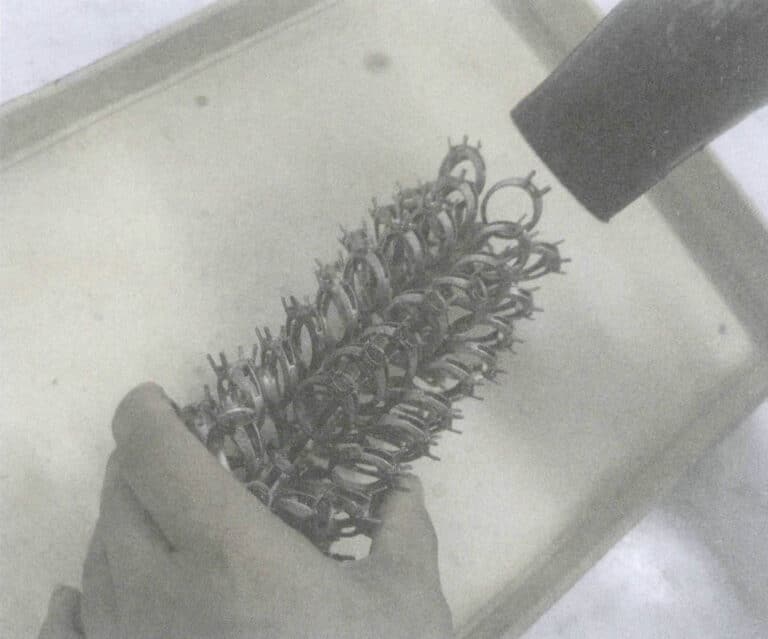

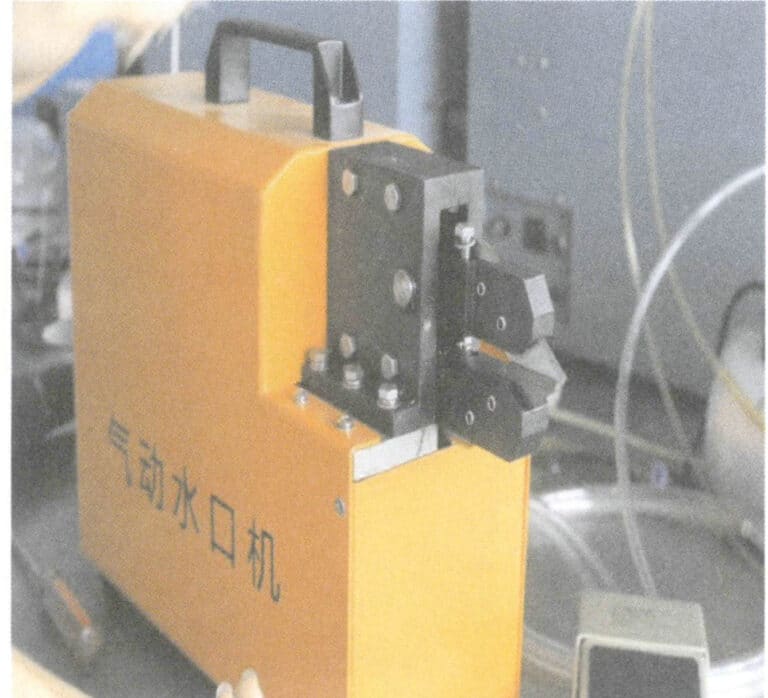

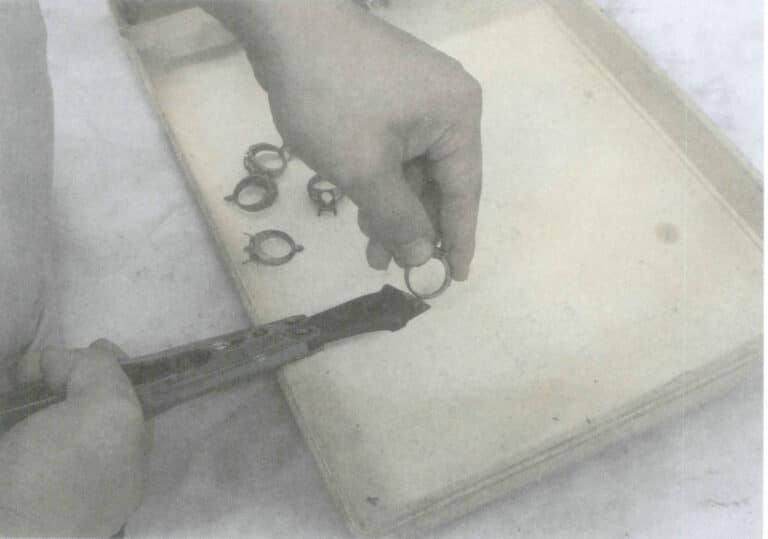

Da die Angüsse der Gussstücke alle mit dem Baumkern verbunden sind und relativ dicht beieinander liegen, und die Angüsse in einem bestimmten Winkel zum Baumkern stehen, ist es nicht einfach, die Angüsse nach unten zu schneiden. Daher sollten die Gussstücke vom Baumkern in der Reihenfolge vom benachbarten Gießtopf bis zur Baumspitze abgeschnitten werden. Um eine Beschädigung der Gussteile zu vermeiden, wird in der Regel ein zweistufiges Schneidverfahren angewandt: der Anguss wird in einem bestimmten Abstand vom Gussteil abgeschnitten und dann wird der überschüssige Anguss abgeschnitten. Zur Verbesserung der Produktionseffizienz und zur Verringerung des Arbeitsaufwands kann eine pneumatische Crimpmaschine zum gleichzeitigen Schneiden verwendet werden, wie in Abbildung 8-13 dargestellt. Beim separaten Schneiden jedes Gussstücks wird ein handgehaltenes Schneidgerät verwendet (siehe Abbildung 8-14), das die Kontrolle der Schnittrichtung und des verbleibenden Angusses erleichtert. Im Allgemeinen ist ein Abstand von 1,5 mm vom Rohling am besten. Ist der Restanguss zu kurz, kann er sich leicht verformen oder den Rohling beschädigen; ist er zu lang, erhöht er den Arbeitsaufwand für die nachfolgende Bearbeitung.

Abbildung 8-13 Schneiden des Angusses mit einer pneumatischen Crimpmaschine

Abbildung 8-14 Beschneiden der Angussreste mit der Schere

(7) Polieren des Angussrestes

Um die Arbeitseffizienz zu verbessern, werden vorrangig Angusspoliermaschinen eingesetzt, um die Restwasserlinie während der Produktion zu drehen. Nach dem Start ist der Kühlkanal einzustellen, wobei eine allgemeine Tropfengeschwindigkeit von 2~3 Tropfen pro Sekunde optimal ist. Beobachten Sie die Position der Wasserlinie des Werkstücks, um den Schleifwinkel des Werkstücks zu bestimmen. Nach dem Starten eine diskontinuierliche Methode in der Nähe der Stahlscheibe anwenden, wie in Abbildung 8-15 gezeigt, und dabei den Anguss beobachten und versuchen, ihn glatt zu halten, wobei darauf zu achten ist, dass das Werkstück nicht beschädigt wird, und insbesondere die Positionen der Zinken, Krallen und Rillen zu beachten sind. Beim Drehen des Werkstücks ist das Metallpulver je nach Werkstoff in Behälter zu sortieren. Reinigen Sie das Metallpulver nach dem Polieren jedes Werkstücks sofort und waschen Sie sich die Hände in dem dafür vorgesehenen Recyclingbehälter, um den Verlust von Edelmetall zu minimieren.

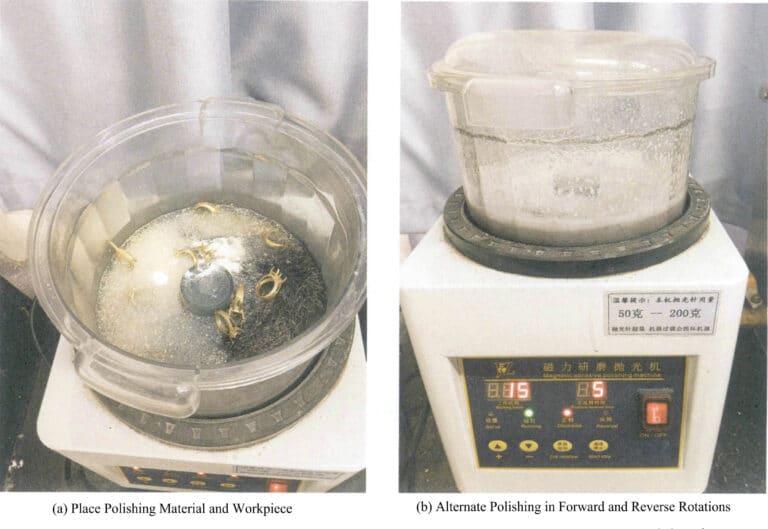

(8) Magnetisches Polieren Reinigung

Bereiten Sie zunächst die Polierflüssigkeit vor, indem Sie das Polierpulver mit Wasser in einem Massenverhältnis von 3,5% mischen. Dann werden die Stahlbohrer (Durchmesser 0,5 mm und 0,3 mm, im Verhältnis 4:1) in den Behälter gegeben, wie in Abbildung 8-16 dargestellt. Die Masse des Werkstücks wird durch das Trommelmodell bestimmt, das im Allgemeinen 500 g nicht überschreitet. Die Rotationsgeschwindigkeit sollte entsprechend dem Schmuckmaterial gewählt werden; für K-Platin kann im Allgemeinen 1800~2000 U/min gewählt werden. Legen Sie die Zeit für die Drehung im und gegen den Uhrzeigersinn fest, in der Regel wechseln Sie alle 5 Minuten die Richtung, mit einer Gesamtzeit von 15~30 Minuten. Hinweis: Wenn die Werkstücke im Behälter zu groß sind, zu viele eingelegt werden oder die eingestellte Richtung zu häufig wechselt, kann dies dazu führen, dass die Maschine dringend aufhört zu arbeiten. Nach Abschluss der täglichen Arbeit sollte das Gerät abgewischt werden, um es trocken und sauber zu halten. Wenn die Farbe der Stahlbohrer nachdunkelt, sollten sie mit einem neutralen Reinigungsmittel gereinigt werden. Neue und alte Stahlbohrer sollten nicht gemischt werden, und die Polierflüssigkeit sollte ersetzt werden, wenn sie braun wird.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

Abschnitt II Reinigung von Schmuckgussstücken mit wachssetzenden Gipsformen

1. Hintergrundwissen

(1) Das Lösen und Brechen von in Wachs gefassten Edelsteinen

Im Vergleich zu den traditionellen Goldfassungsverfahren kann das Wachsfassungsverfahren die Produktionseffizienz erheblich steigern und die Produktionskosten senken, so dass es in der Schmuckherstellung weit verbreitet ist. Ein wichtiger Indikator für die Qualität des Wachsfassungsverfahrens ist die Stabilität der Edelsteine; nach dem Wachsfassungsverfahrens sollten sich die Edelsteine nicht lockern, verfärben oder brechen. Das Wachsausschmelzverfahren ist jedoch ein komplexer Prozess, da die Edelsteine einer Reihe von Temperaturschwankungen, thermischen Spannungen, die durch Temperaturschocks verursacht werden, und der Schrumpfung des Gusses ausgesetzt sind. Die während des Schrumpfungsprozesses entstehenden mechanischen Spannungen bergen Risiken wie Lockerung, Rissbildung und Verfärbung, vor allem, wenn mehrere Edelsteine gefasst werden, was leicht zu Bruchproblemen führen kann, die den Unternehmen erhebliche wirtschaftliche Verluste verursachen. Außerdem ist ein zerbrochener Edelstein nur schwer zu handhaben; der zerbrochene Edelstein muss entfernt und dann mit Hilfe von Goldfärbemethoden an Ort und Stelle repariert werden, was die Produktionskosten und die Effizienz stark beeinträchtigt.

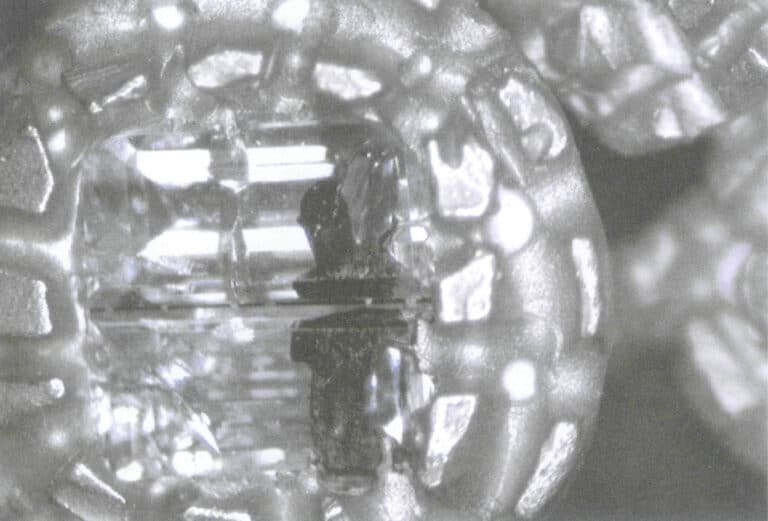

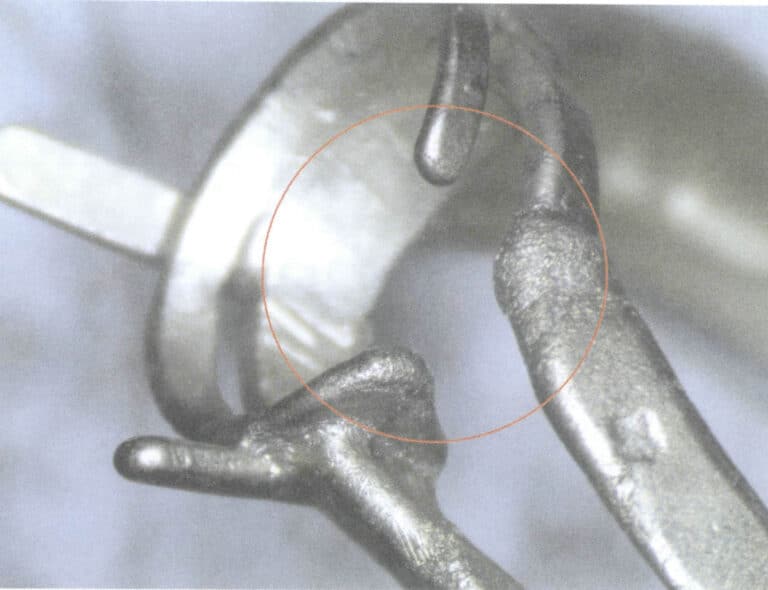

Edelsteine haben eine geringe Beständigkeit gegen Temperaturschocks. Angenommen, der wachsbeschichtete Guss wird bei hohen Temperaturen entformt. In diesem Fall können die Edelsteine während des schnellen Abkühlens erhebliche thermische Spannungen erzeugen, was zu einem hohen Bruchrisiko führt, insbesondere wenn Edelsteine mit inneren Rissen für den Wachsausschmelzguss verwendet werden, wie in Abbildung 8-17 gezeigt. Daher sind Schmuckstücke, die mit Wachsausschmelzverfahren hergestellt wurden, nicht für die Reinigung durch Wasserexplosion geeignet; die Form muss vor dem Entformen langsam auf eine niedrige Temperatur abgekühlt werden. Eine geeignetere Entformungsreinigungsmethode ist die mechanische Extrusionsentformung.

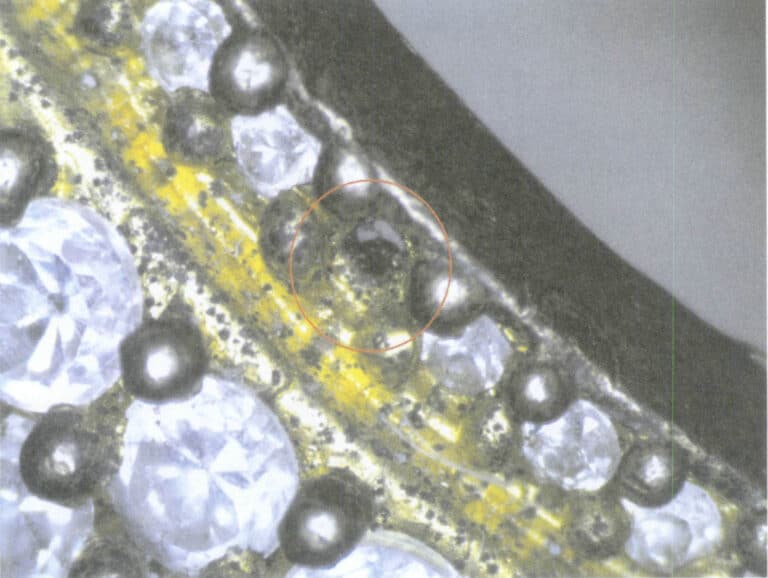

Um ein gutes Aussehen der Edelsteine zu erreichen, ist es im Allgemeinen nicht ratsam, große Zacken (Krallen) oder breite, dicke Kanten zu verwenden, um sie beim Fassen zu sichern. Stattdessen sollten feinere Wachszinken (Krallen) oder dünnwandige, schmale Wachskanten zum Fassen verwendet werden, die nach dem Gießen durch Metall ersetzt werden, um die Edelsteine zu fixieren. Diese Struktur bietet eine relativ schwache Unterstützung für die Edelsteine; wenn die Kraft die Festigkeit des Metalls übersteigt, kann es zu einer Verformung an der Stelle der Metallfassung kommen, was zu einer Verschiebung oder Lockerung der Edelsteine führt, wie in Abbildung 8-18 dargestellt.

Wenn bei der Reinigung von Gussteilen durch mechanisches Strangpressen die Strangpresskraft direkt auf den Metallbaum einwirkt, können sich bestimmte Teile des Gussteils auf dem Metallbaum unter dem Einfluss der Form verformen, wodurch sich die Edelsteine lösen. Dies gilt insbesondere dann, wenn der Strangpressstab ein massiver Zylinder ist, da er die Strangpresskraft leicht auf das Gussteil überträgt, was zu Verformungen und Brüchen und damit zum Abfallen der Edelsteine führt. Daher muss die Extrusionsstange wie in Abbildung 8-19 gezeigt als dispersive Platte konstruiert werden, so dass der größte Teil der Extrusionskraft nur auf den Kontaktbereich wirkt, wodurch die Form in diesem Bereich zusammenbricht, ohne das weiter entfernte Gussteil zu beeinflussen. Wenn der Extrusionskopf als dünnwandige zylindrische Form mit einem Außendurchmesser, der etwas kleiner als der Innendurchmesser des Stahlkolbens ist, eingestellt wird, dann verkeilt sich während des Extrusionsprozesses nur die Wand des Zylinders in der Form, wodurch die dünne Schicht der Form neben der Zylinderwand zusammenbricht, während sie fast keine Auswirkungen auf die umgebende Form hat, wodurch die Extrusionsauswirkungen auf das Gussteil erheblich reduziert werden.

Abbildung 8-18 Edelsteine, die aus einem in Wachs gefassten Gussschmuckstück fallen

Abbildung 8-19 Aufbau des Kopfes bei der mechanischen Extrusionsentformung

(2) Säure-Tauch-Behandlung von wachsbeschichteten Gussstücken

Nach dem Waschen muss der Schmuckgussbaum im Allgemeinen in Flusssäure eingeweicht werden, um Reste von Gießpulver, Oxidschicht, Einschlüssen usw. von der Oberfläche des Gusses zu entfernen. Bei wachsbeschichteten Gussstücken werden jedoch neben dem Metallkörper auch Edelsteine in den Guss eingelegt. Daher muss je nach den Eigenschaften der Edelsteine entschieden werden, ob das Säuretauchen geeignet ist. Von den üblichen Edelsteinen können Quarz, Obsidian und andere Edelsteine auf Silikatbasis sowie Aquamarin, Smaragd und Topas, die auf Silikatbasis hergestellt werden, durch Flusssäure angegriffen werden, so dass sie für das Eintauchen in Flusssäure nicht geeignet sind.

2. Aufgabe Durchführung

Bei dieser Aufgabe werden ein Gussextruder und ein automatischer Gipsreiniger verwendet, um den Metallgussbaum von wachsbeschichtetem Edelsteinschmuck zu reinigen.

(1) Statisches Gießen

Nach dem Gießen wird die Form, wie in Abbildung 8-20 dargestellt, auf ein Gestell gehängt, damit die gesamte Form gleichmäßig abkühlen kann, bis die Temperatur der Form auf etwa 100℃ sinkt.

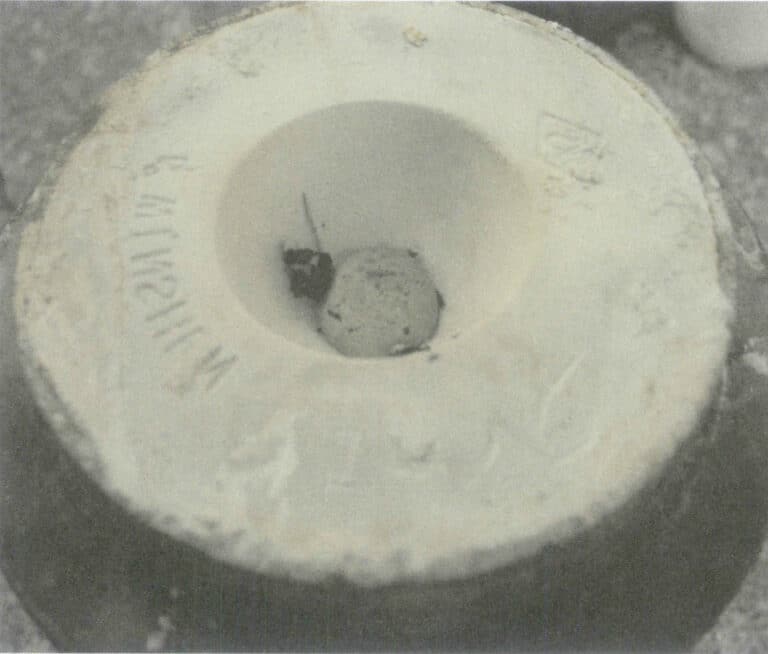

(2) Mechanische Extrusionsentformung

Drehen Sie die Form um, wobei der Flanschrand der Stahlschale an der Öffnung der Extrusionskammer festgeklemmt wird, und halten Sie die Form aufrecht. Starten Sie den Extruder und lassen Sie die Extrusionsstange langsam nach unten fahren, um den Metallbaum zu extrudieren, wie in Abbildung 8-21 gezeigt.

Abbildung 8-20 Kühlung der Form an Ort und Stelle

Abbildung 8-21 Extrusionsentformung des Stahlkolbens

(3) Hochdruckreinigung

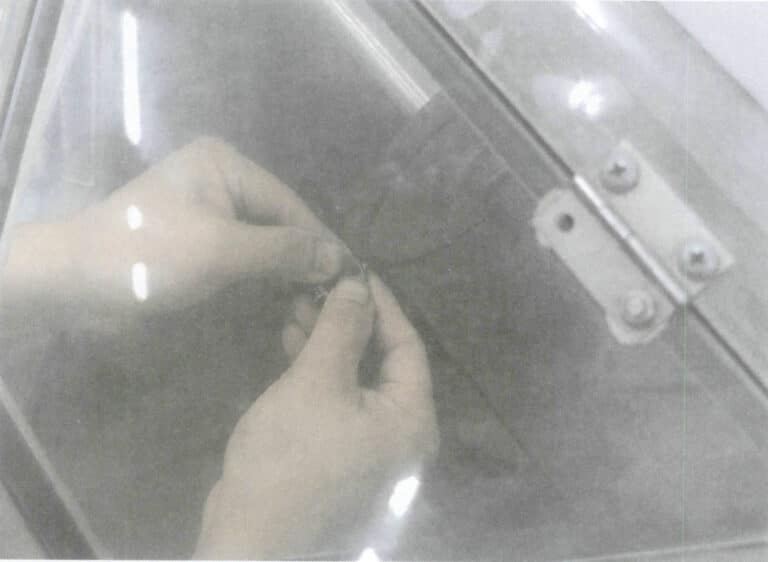

Wenn die Temperatur der Gussform zusammen mit dem eingewickelten Metallbaum unter 50℃ fällt, legen Sie sie bitte in den automatischen Gipsreiniger und stellen Sie den Stahlkolben hinein. Stellen Sie den Nennwasserdruck auf 11 MPa ein, starten Sie den Reiniger und waschen Sie den Metallbaum und die Stahlflasche. Die Stahlkanne und der Metallbaum sollten sich während des Waschvorgangs ständig drehen, um sicherzustellen, dass alle Teile ausreichend gereinigt werden (siehe Abbildung 8-22). Zusätzlich sollte ein Filtersieb an der Rücklauföffnung des Reinigers angebracht werden, um zu verhindern, dass Edelsteine weggespült werden und in den Absetzbehälter fließen, wodurch die Rückgewinnung erschwert wird.

(4) Schneiden des Angusses

Nachdem der Metallbaum gereinigt wurde, wird er getrocknet, gewogen und der Schmelz- und Gussverlust berechnet. Dann wird der restliche Anguss geschnitten und poliert. Die Arbeitsmethode ist die gleiche wie in Kapitel 2 in Abschnitt I Referenzfall.

(5) Magnetisches Polieren Reinigung

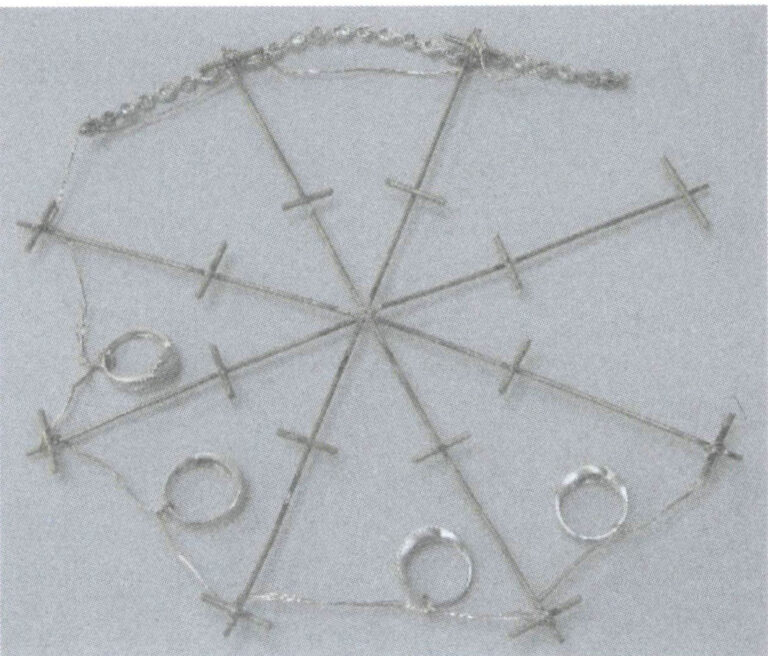

Magnetisches Polieren und Reinigen der geschnittenen Metallbaumkerne und der wachsbeschichteten Gussstücke werden getrennt durchgeführt. Ersteres erleichtert die Wiederverwendung des Metalls, während letzteres eine weitere Reinigung von Bereichen ermöglicht, die nicht ausreichend unter Hochdruck gereinigt wurden, wie z. B. die Setzbasis und der Bereich um die Lünette. Um zu verhindern, dass die wachsbeschichteten Gussstücke während des magnetischen Reinigungsprozesses zusammenstoßen und Risse bekommen, kann eine spezielle Halterung angefertigt werden, wie in der Abbildung gezeigt, um die Gussstücke separat an der Halterung zu befestigen und so gegenseitige Zusammenstöße zu verhindern. Dennoch kann sich jedes Gussteil flexibel drehen und die Richtung ändern, was die Reinigungswirkung nicht wesentlich beeinträchtigt.

Abschnitt III Reinigung von Schmuckgussstücken mit säuregebundenen keramischen Formen

1. Hintergrundwissen

(1) Reinigung von säuregebundenen keramischen Formen mit Wasser-Explosionsreinigung

Für das Gießen von Schmuck aus hochschmelzenden Werkstoffen wie Platin, Palladium, Edelstahl und Kobaltlegierungen sind säuregebundene Keramikformen derzeit das wichtigste Formgebungsverfahren. Nach dem Hochtemperaturrösten des säuregebundenen Gießpulverschlamms werden die ursprünglichen Modelle abgebrannt und verdampft, die Feuchtigkeit wird vollständig entfernt, und die feuerfesten Materialien der Form werden unter der Einwirkung des Bindemittels verfestigt und keramisiert. Im Vergleich zu Gipsformen haben säuregebundene Keramikformen eine sehr hohe Hochtemperaturfestigkeit und behalten nach dem Gießen der Metallflüssigkeit eine relativ hohe Restfestigkeit. Dennoch ist die Ausbeute der Form gering, was die Erstarrungsschrumpfung und die Abkühlungsschrumpfung des Gussteils behindert, was zu erhöhten inneren Spannungen im Gussteil führt und die Gefahr von thermischen Rissen, Verformungen und Kaltrissen im Gussteil birgt.

Die Restfestigkeit keramischer Formen ist hoch, und ihre Einsturzfähigkeit ist viel schlechter als die von Gipsformen. Daher sind die Schwierigkeiten beim Entformen und Reinigen von Metallgussteilen erheblich größer. Es ist notwendig, die physikalischen, chemischen und mechanischen Eigenschaften von Metallwerkstoffen genau zu verstehen und entsprechende Reinigungspläne für die Gussteile zu entwickeln. Nehmen wir an, dass aufgrund der hohen Härte von Keramikformen nur mechanische Press- oder Vibrationsmethoden zum Entformen verwendet werden. In diesem Fall sind sie nicht leicht zu brechen, was die Reinigung erschwert, was leicht zu Verformungen und Oberflächenkratzern der Gussteile sowie zur Verformung des Stahlkolbens führen kann. Unter der Voraussetzung, dass die Metallgussteile einem Temperaturschock standhalten können, sollte vorrangig das Verfahren der Wasserexplosionsreinigung kombiniert werden, bei dem die Explosionskraft des Dampfes bei hohen Temperaturen genutzt wird, um die Form zu sprengen und die Hochdruckwasserreinigung zu erleichtern. Je höher die Wassertemperatur bei der Wasserexplosionsreinigung ist, desto stärker ist die Explosionswirkung, aber auch die Thermoschockwirkung auf die Gussteile ist größer. Daher ist es notwendig, die Eigenschaften von Schmuckmetallwerkstoffen und die strukturellen Merkmale der Produkte eng miteinander zu kombinieren, um den Prozessplan für die Wasserexplosionsreinigung festzulegen.

Platinschmuckmaterialien mit hoher Duktilität und Plastizität, wie Pt950Ir50 und Pt950Pd50, sind unempfindlich gegenüber Temperaturschocks. Für Formen aus solchen Materialien kann eine Hochtemperatur-Wasserexplosions-Reinigungsmethode angewendet werden. Selbst wenn die Form innerhalb von Sekunden nach dem Gießen in Wasser abgeschreckt wird, kommt es im Allgemeinen nicht zu Rissbildung in den Gussstücken. Bei Pt900- und Pt850-Platinlegierungen mit geringerem Feingehalt und einigen Pt950-Legierungen, die empfindlich auf Temperaturschocks reagieren, muss die Temperatur des Abschreckwassers jedoch entsprechend gesenkt werden.

Nichtedelmetallische Schmuckwerkstoffe wie rostfreier Stahl und Kobaltlegierungen haben in der Regel eine schlechtere Wärmeleitfähigkeit als Edelmetalle. Während des Abkühlungsprozesses der Gussstücke kommt es zu Phasenumwandlungen, und Duktilität und Plastizität nehmen ab. Daher ist es notwendig, die thermische, die Phasenumwandlung und die mechanische Widerstandsfähigkeit umfassend zu berücksichtigen, um die geeignete Temperatur für das Abschrecken der Form zu bestimmen.

(2) Schneiden des Angusses

Aufgrund der hohen Viskosität des geschmolzenen Metalls während des Gießens von Platinschmuck, das nur für kurze Zeit flüssig bleibt und schlecht fließt, wird der Anguss für Platinschmuck im Allgemeinen dicker als der für Gold- und Silberschmuck gesetzt, um das Füll- und Schrumpfverhalten des geschmolzenen Metalls zu verbessern. Dadurch wird das Schneiden des Angusses bei Platinschmuckstücken schwieriger, und es kommt leichter zu Verformungen der Gussstücke. Beim Abscheren des Angusses muss je nach Durchmesser des Angusses eine geeignete Schermethode gewählt werden, um eine Verformung der Gussteile zu vermeiden. Das Schneiden sollte erforderlichenfalls mit einer Säge oder kleinen Scheiben kombiniert werden.

(3) Magnetisches Polieren Reinigung

Magnetisches Polieren ist ein wirksames Mittel zur Reinigung von Gussstücken, aber verschiedene Arten von Metallwerkstoffen haben unterschiedliche Stärken und Härten, was zu unterschiedlichen Anforderungen an das magnetische Polierverfahren führt. Gewöhnliches hochwertiges Platin wie Pt990 und Pt950 hat eine geringe Härte; wenn es mit zu hohen Geschwindigkeiten gereinigt wird, kann es leicht zu Oberflächenkratzern und erhöhter Rauheit führen. Wenn Platinschmuck beim Magnetpolieren mit K-Goldschmuck gemischt wird, ist die Oberfläche anfällig für Flecken und Kratzer.

2. Aufgabe Durchführung

Diese Aufgabe umfasst die Reinigung säuregebundener Keramikformen und das Vakuumschleudergießen von Pt950-Schmuckstücken.

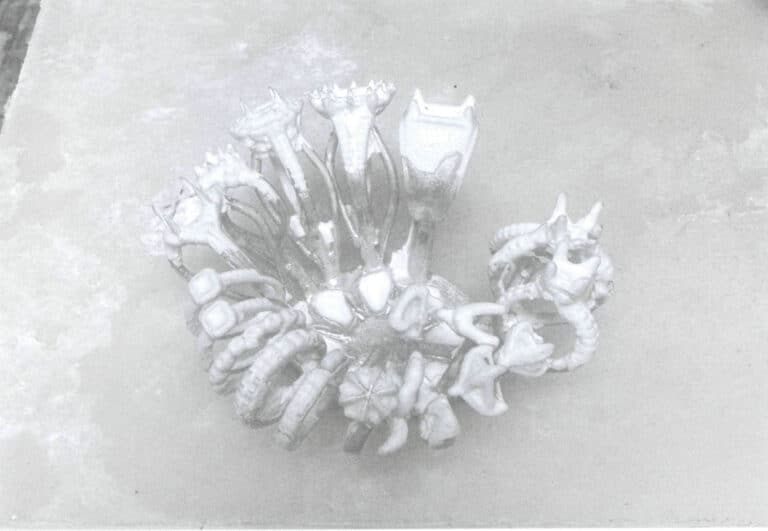

(1) Wasserexplosionsreinigung

Beim Vakuum-Schleuderguss für Pt950-Schmuck ist der Stahlkolben zylindrisch und hat keine Löcher in der Wand. Die Gießtemperatur der Form ist 900℃, und die Temperatur des geschmolzenen Metalls ist 1880℃. Nach dem Gießen warten Sie, bis die Anlage nicht mehr in Betrieb ist, verwenden Sie eine Zange, um die Form zu entfernen, und schrecken Sie sie in Wasser ab, um den Pool für die Wasserexplosionsreinigung zu reinigen, was zu einem Metallbaum führt, der von Formmaterial umhüllt ist, wobei das restliche Formmaterial miteinander verbundene Rissnetzwerke bildet, wie in Abbildung 8-24 dargestellt.

(2) Hochdruckreinigung

Verwenden Sie einen Hochdruckreiniger für Gipsformen, um die um den Metallbaum gewickelte Form und die in den Vertiefungen, Nähten und anderen Bereichen des Gussteils eingebetteten Formen zu reinigen. Da die Reste der Keramikform nicht leicht zu entfernen sind, können einige verborgene Formen mit dem Hochdruckreiniger allein nicht gründlich gereinigt werden. Daher ist es manchmal notwendig, kleine Werkzeuge wie Stahlstangen und Fräser zur Hilfsreinigung zu verwenden, wie in Abbildung 8-25 gezeigt, und mit dem Waschen fortzufahren.

(3) Eintauchen in Säure

Aufgrund der hohen Restfestigkeit der säuregebundenen Keramikform und ihrer dichten Struktur sowie der ausgezeichneten Korrosionsbeständigkeit der Pt950-Legierung kann hochkonzentrierte Flusssäure verwendet werden, deren Konzentration in der Regel auf 55% bei einer Eintauchzeit von etwa 1 Stunde eingestellt wird, wodurch gute Tauchreinigungsergebnisse erzielt werden können.

(4) Schneiden der Wasserlinie

Schneidzangen können im Allgemeinen für Gussstücke mit einem Angussdurchmesser von weniger als 3,5 mm verwendet werden. Wenn der Angussdurchmesser jedoch 4 mm oder mehr erreicht, besteht beim Schneiden mit einer Zange die Gefahr der Verformung. Es ist ratsam, zunächst mit einer pneumatischen Crimpzange in der Nähe des Baumkerns zu schneiden und dann mit einer Säge in der Nähe der Oberfläche des Gussteils, wie in Abbildung 8-26 gezeigt.

(5) Polieren des Angussrestes

Wie bereits erwähnt, werden die Angussreste mit einer Angusspoliermaschine entfernt.

(6) Magnetisches Polieren Reinigung

Legen Sie das Gussteil in die magnetische Trommel, stellen Sie die Geschwindigkeit und die Richtung auf 800~900 U/min ein, wechseln Sie alle 5 Minuten, mit einer Gesamtpolierzeit von 20~30 Minuten.

Abschnitt IV Qualitätsprüfung von Schmuckgussteilen

1. Hintergrundwissen

Das Gießen von Schmuck ist ein komplexer Prozess, der mehrere Verfahren umfasst und bei dem viele Faktoren die Qualität des Gusses beeinflussen, was ihn anfällig für verschiedene Probleme macht.

(1) Werkzeuge und Ausrüstung für die Prüfung des Aussehens

Bei der Qualitätsprüfung des Aussehens von Schmuck ist es notwendig, die Qualität von Einzelteilen zu überprüfen, und das menschliche Auge hat eine begrenzte Fähigkeit, Details von objektiven Objekten zu unterscheiden, im Allgemeinen kann es die kleinste Länge zwischen 0,15~0,30mm erkennen. Daher müssen Lupen, Mikroskope und andere Beobachtungsinstrumente verwendet werden.

Eine Lupe ist ein einfaches optisches Gerät, das zur Betrachtung von Details von Objekten verwendet wird und aus einer Sammellinse mit einer Brennweite besteht, die viel kleiner ist als der Nahpunkt des Auges. Das Prinzip der Vergrößerung besteht darin, dass die Größe des Bildes, das auf der Netzhaut des menschlichen Auges entsteht, proportional zu dem Winkel ist, den das Objekt mit dem Auge einschließt (Sehwinkel). Je größer der Sehwinkel ist, desto größer ist das Bild und desto mehr Details des Objekts lassen sich erkennen. Bei der Verwendung einer Lupe hält die eine Hand die Lupe nahe an das Auge. Die andere Hand hält dagegen mit Zeigefinger und Daumen den Schmuck und bringt ihn so nahe an die Lupe heran, dass der gewünschte Teil des Schmucks betrachtet werden kann. Wenn man das Objekt näher heranbringt, kann man den Blickwinkel vergrößern, aber die Fokussierungsfähigkeit des Auges schränkt dies ein. Das in der Schmuckindustrie am häufigsten verwendete Vergrößerungsglas hat eine 10-fache Vergrößerung (siehe Abbildung 8-27) und besteht aus drei Linsen. Ein qualifiziertes Vergrößerungsglas sollte eine hohe Klarheit aufweisen und sphärische und chromatische Aberration, die die Betrachtung von Edelsteinen beeinträchtigt, eliminieren.

Das Stereomikroskop hat folgende Eigenschaften: ① großer Felddurchmesser und große Tiefenschärfe, was die Beobachtung aller Schichten des zu untersuchenden Objekts erleichtert; ② obwohl die Vergrößerung nicht so hoch ist wie bei herkömmlichen Mikroskopen, ist der Arbeitsabstand sehr groß; ③ durch das Prisma unter dem Okular, das das Bild umkehrt, erscheint das Bild aufrecht, was die Bedienung erleichtert.

Die typischen technischen Parameter des Stereomikroskops für die Schmuckinspektion sind wie folgt: die Okularvergrößerung ist 10-fach, der Felddurchmesser ist 20 mm; das Objektiv verwendet eine rotierende Trommel für kontinuierlichen Zoom, mit einem Bereich von 0,7 ~ 4,5 mal; die Gesamtvergrößerung ist 7 ~ 45 mal; das Zoomverhältnis ist 6,5:1.

(2) Porositätsdefekte

Porositätsfehler sind Löcher, die durch Fremdgase oder aus geschmolzenem Metall ausgeschiedene Gase entstehen, die im Metall eingeschlossen sind. Zu ihren Merkmalen gehören runde oder unregelmäßige Löcher mit im Allgemeinen glatten Innenwänden, wie in Abbildung 8-29 dargestellt. Die Farbe ist metallisch oder oxidiert, und es ist schwierig, sie von Schlacken- oder Lunkerlöchern zu unterscheiden. Poren können die Oberflächenqualität von Gussstücken beeinträchtigen und es erschweren, eine glatte und glänzende polierte Oberfläche zu erhalten. Das Vorhandensein von Poren verringert den effektiven Querschnitt des Werkstücks, was sich in gewissem Maße auf die mechanischen Eigenschaften des Werkstücks auswirken kann; das Ausmaß dieser Auswirkungen hängt von der Größe und Form der Poren ab. Entsprechend den unterschiedlichen Entstehungsmechanismen können Poren in reaktive, ausfallende und eingeschlossene Poren unterteilt werden.

Reaktive Poren entstehen durch die chemische Reaktion zwischen dem geschmolzenen Metall und internen oder externen Faktoren, wobei Gas entsteht. Sie lassen sich in endogene und exogene Arten unterteilen. Endogene reaktive Poren bilden sich bei der Erstarrung des geschmolzenen Metalls, wobei die chemischen Elemente des Metalls selbst mit in der Schmelze gelösten Verbindungen oder zwischen Verbindungen reagieren und Gas erzeugen. Exogene reaktive Poren entstehen durch die chemische Reaktion zwischen dem geschmolzenen Metall und externen Faktoren wie Gussformen, Schlacke und Oxidschichten, was zur Gasbildung führt. Auf der Grundlage ihrer Eigenschaften können exogene reaktive Poren in subkutane, Oberflächen- und innere Poren unterteilt werden.

Ausscheidungsporen sind Poren, die durch die Ausscheidung von in der Metallschmelze gelöstem Gas entstehen. Die Gaslöslichkeit ist im flüssigen Zustand bei hohen Temperaturen hoch, und mit abnehmender Temperatur nimmt auch die Löslichkeit ab. Wenn das Metall vom flüssigen in den festen Zustand übergeht, nimmt die Gaslöslichkeit stark ab, und das Gas, das nicht gelöst werden kann, fällt aus. Wenn das ausgefällte Gas nicht rechtzeitig entweichen kann und von den erstarrenden Dendriten eingeschlossen wird, bildet es Ausfällungsporen.

Eingeschlossene Poren entstehen durch Gaseinschlüsse während des Gießens, wobei das Gas während des Erstarrungsprozesses nicht rechtzeitig entweichen kann und im Gussstück verbleibt. Ihr Merkmal ist, dass sie unregelmäßig verteilt sind, oft in isolierten Verteilungen auftreten und einige Poren relativ groß sein können.

(3) Schrumpfungsdefekte

Das Phänomen der Volumenverringerung aufgrund der Temperaturabnahme während des Abkühlungsprozesses von Gusslegierungen im flüssigen, erstarrten und festen Zustand wird als Schrumpfung von Gusslegierungen bezeichnet. Die Schrumpfung ist eine wesentliche Ursache für viele Fehler in Gussstücken, wie Lunker, Lunkerporosität, Spannungen, Verformungen und Risse. Sie ist eine der wichtigsten Gusseigenschaften von Gusslegierungen. Sie hat erhebliche Auswirkungen auf die Gussstücke (z. B. Erreichen der erforderlichen geometrischen Form und Abmessungen und Herstellung dichter, hochwertiger Gussstücke).

Die Volumenänderung beim Übergang der Gusslegierung von der Flüssigkeit zur Raumtemperatur wird als Volumenschrumpfung bezeichnet. Die Schrumpfung der Legierung im festen Zustand kann nicht nur als Volumenänderung, sondern auch als Längenänderung ausgedrückt werden, die als lineare Schrumpfung bezeichnet wird. Während der Schrumpfung durchläuft die Legierung drei Phasen: die Flüssigkeitsschrumpfung, die Erstarrungsschrumpfung und die Festkörperschrumpfung.

Flüssigkeitsschrumpfung: Bezieht sich auf die Schrumpfung, die auftritt, wenn die flüssige Legierung von der Gießtemperatur auf die Liquidustemperatur abkühlt, bei der die Erstarrung beginnt, und die sich in einer Abnahme des Flüssigkeitsstandes im Formhohlraum äußert.

Erstarrungsschrumpfung: Bei Legierungen mit einem bestimmten Temperaturbereich wird die Schrumpfung, die beim Übergang vom flüssigen zum festen Zustand auftritt, als Erstarrungsschrumpfung bezeichnet, die auf den Erstarrungszustand der Legierung zurückzuführen ist. Die Erstarrungsschrumpfung solcher Legierungen umfasst hauptsächlich eine Temperaturabsenkung (bezogen auf den Kristallisationstemperaturbereich der Legierung) und eine Zustandsänderung (Volumenänderung während der Zustandsänderung).

Schrumpfung im festen Zustand: Bezieht sich auf die Schrumpfung, die auftritt, wenn Gusslegierungen von der Solidustemperatur auf Raumtemperatur abkühlen. In der tatsächlichen Produktion äußert sich die Erstarrungsschrumpfung häufig in einer Verringerung der Abmessungen des Gussstücks, weshalb im Allgemeinen eine lineare Schrumpfungsrate zu ihrer Darstellung verwendet wird. Die lineare Schrumpfung von Gusslegierungen wirkt sich nicht nur direkt auf die Maßhaltigkeit der Gussstücke aus, sondern ist auch eine wesentliche Ursache für Spannungen, Risse und Verformungen in den Gussstücken.

Die Schrumpfungsrate beim Gießen hängt nicht nur von den Faktoren der verwendeten Legierung ab, sondern auch von den Eigenschaften des Gießverfahrens, der Gefügeform des Gussteils und der Menge des gelösten Gases während des Schmelzprozesses der Legierung. Flüssigkeits- und Erstarrungsschrumpfung sind die wesentlichen Ursachen für Lunker und Porosität in Gussstücken.

Während des Abkühlungs- und Erstarrungsprozesses des Gussteils entstehen aufgrund der Flüssigkeits- und Erstarrungsschrumpfung der Legierung häufig Löcher in den Bereichen, in denen das Gussteil zuletzt erstarrt. Große und konzentrierte Löcher werden als Lunker bezeichnet, während kleine und verstreute Löcher als Lunkerporosität bezeichnet werden, wie in Abbildung 8-30 dargestellt. Die Formen von Lunker und Porosität sind unregelmäßig, mit rauen Oberflächen, und es sind ausgeprägte dendritische Spitzen zu erkennen. Sie lassen sich daher eindeutig von Gaslöchern unterscheiden. Angenommen, im Gussteil sind Lunker oder Porosität vorhanden. In diesem Fall verringert sich die effektive Auflagefläche des Gussstücks, es kommt zu Spannungskonzentrationen, die mechanischen Eigenschaften des Gussstücks werden erheblich herabgesetzt, und auch die physikalischen und chemischen Eigenschaften des Gussstücks werden verringert, wodurch die Oberflächendichte und die Polierleistung beeinträchtigt werden.

(4) Flüssigkeitsdefekte

Wenn die Füllleistung des geschmolzenen Metalls schlecht ist, treten wahrscheinlich Fehler wie unvollständige Füllung und Kaltverschlüsse auf. Eine unvollständige Füllung liegt vor, wenn das geschmolzene Metall den Formhohlraum nicht vollständig ausfüllt, was zu einem unvollständigen Gussteil führt, wie in Abbildung 8-31 dargestellt. Charakteristisch sind glatte, rundkantige Löcher an den Gussstückwänden, oder ein oder mehrere Enden des Gussstücks sind nicht mit geschmolzenem Metall gefüllt. Kaltverformung bezeichnet einen signifikanten Diskontinuitätsfehler im Gussstück, der darauf zurückzuführen ist, dass zwei Metallbereiche nicht vollständig verschmolzen sind. Das Erscheinungsbild zeigt sich oft in Form von Schlieren, die Rissen ähneln, aber im Vergleich zu Rissen sind die Kanten glatter und die Oberfläche um die Schlieren herum ist leicht faltig.

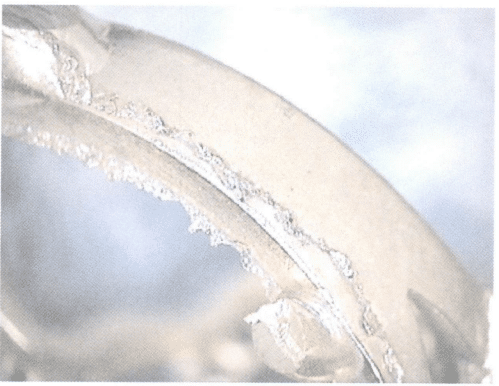

(5) Fehler in der Oberflächenrauheit

Die Oberflächenrauhigkeit bezieht sich auf die ungleichmäßige und nicht glatte Oberfläche von Gussrohlingen, die Defekte wie Grate und Sandlöcher aufweisen kann, wie in Abbildung 8-32 dargestellt. Ein Grat ist eine unregelmäßige dünne Materialschicht, die an der Kante des Gussteils haftet und auch als "Grat" bezeichnet wird. Die Oberflächenrauhigkeit von Schmuckstücken hängt eng mit der Qualität des Originalmodells, der Qualität der Wachsform, der Qualität der Gussform und dem Gussverfahren zusammen. Wenn die Formfestigkeit gering ist und die Gießpulverpartikel abplatzen, entsteht eine raue Oberfläche; wenn die Form reißt, führt dies zu Graten auf dem Gussstück; wenn die abgeplatzten Gießpulverpartikel oder Fremdeinschlüsse nicht sofort aus dem Hohlraum entfernt werden, setzen sie sich in bestimmten Bereichen des Hohlraums fest und führen zu Sandlochfehlern. Da diese Substanzen leichter sind als geschmolzenes Metall, schwimmen sie, wenn es die Zeit und die Bedingungen erlauben, an die Oberfläche des Gussstücks, so dass häufig Sandlöcher auf oder nahe der Oberfläche des Gussstücks entstehen.

2. Aufgabe Durchführung

Tabelle 8-8 Defekte und mögliche Ursachen von Schmuckgussmustern

| Gussfehler | Defekt-Legende | Mögliche Ursachen |

|---|---|---|

| Auftreten von Graten, Grat |

|

① falsches Verhältnis von Gießpulver und Wasser, Wasser ist zu viel ② offenes Gießpulver in der statischen Form wurde vermischt ③ Der Ausbrennofen ist zu schnell, um die Temperatur zu erhöhen ④ Gießen in den Ofen vor der Platzierung zu lange, der Hohlraum im Inneren der trockenen Risse |

| Erhabene Goldperlen auf der Oberfläche |

|

① falsches Wasser-Pulver-Verhältnis, das Wasser ist zu wenig ② die Arbeitszeit des Mischpulvers ist zu lang ③ Der Betrieb des Vakuumextraktors ist nicht normal |

| Oberflächenrauhigkeit |

|

① raue Oberfläche der Gussteile ②schlechte Qualität oder Ausfall des Gießpulvers ③ Die Temperatur des Ausbrandes ist zu schnell |

| Defekter Guss |

|

①Irrationale Angusssetzung oder Wachsmodellbaumpflanzung ② niedrige Temperatur des Gussmetalls ③Niedrige Gießtemperatur während des Gießens ④Unzureichende Menge an Gießmetall |

| Erscheinungsbild der Porosität |

|

① Gussmetalltemperatur ist hoch ② Gussform ist nicht vollständig durchgebrannt ③ Der Anteil des wiederverwendeten Materials im Guss ist zu hoch ④ Starke Gasaufnahme beim Schmelzen |

| Auftreten von Lunkerstellen |

|

① Gießtemperatur des flüssigen Metalls ist zu hoch ② Gießformtemperatur ist zu hoch ③ ungeeignete Lage oder Größe des Angusses ④Unzureichender Gießdruck |