Wie werden Schmuckstücke veredelt?

Mastering Jewelry Finishing: Leitfaden für Techniken und Ausrüstung

Die Schmuckveredelung umfasst das Zusammensetzen, Anpassen, Schweißen und die grobe Oberflächenbearbeitung von defekten Schmuckstücken aus dem Wachsausschmelzverfahren (Formguss) mit manuellen Techniken und Geräten.

Die Werkzeuge, die bei der Schmuckveredelung verwendet werden, sind vielfältig. Zu den am häufigsten verwendeten Werkzeugen gehören Schweißwerkzeuge, Flexwellenschleifer, Ringdorne, Grubeisen, Handmessgeräte, Messschieber, verschiedene Feilen (grob, fein, rund, flach, dreieckig), verschiedene Arten von Maschinenbohrern, Sägebögen, Sägeblätter, Scheren, Flachzangen, Hämmer, Schweißzangen, Schweißflussmittel, Pinzetten, Schleifpapier, Schleifstifte und verschiedene Stempel.

Zu den häufig verwendeten Geräten gehören eine Tablettenpresse, eine Wasserschweißmaschine, eine Laserschweißmaschine, ein Tunnelofen usw.

Bei der Herstellung von Schmuck ist die Schmuckveredelung ein sehr wichtiges Verfahren, und die Qualität der Gussform für Schmuckstücke wirkt sich direkt auf die Qualität des endgültigen Schmuckprodukts aus. Techniker, die in der Schmuckveredelung tätig sind, müssen die folgenden Fertigkeiten beherrschen, um qualifizierte und exquisite Schmuckeinlagen herzustellen.

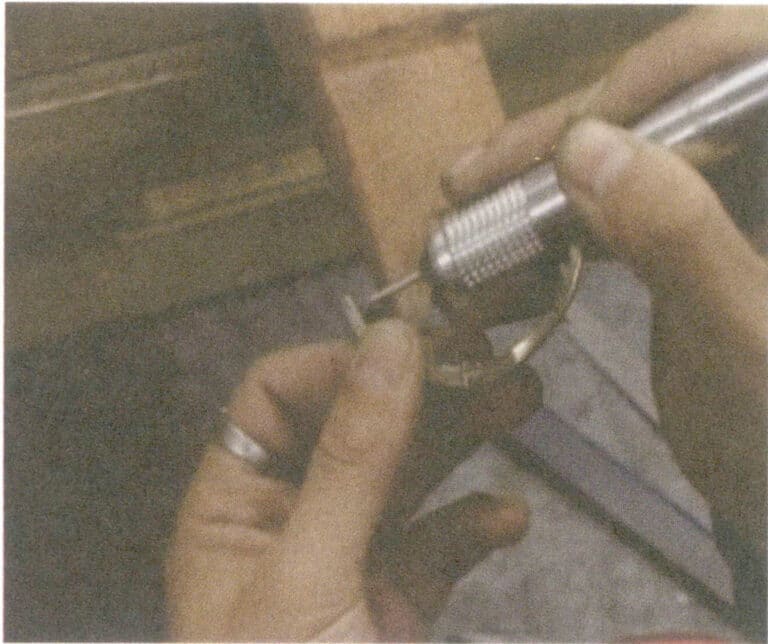

(1) Der Flexwellenschleifer ist eines der am häufigsten verwendeten Werkzeuge bei der Schmuckbearbeitung. Erstens muss man den Umgang mit der Flexwellenschleifmaschine beherrschen und in der Lage sein, verschiedene Arten von Bohrern je nach Einsatzzweck und Anforderungen auszuwählen. Zweitens muss man den Aufbau der Biegewellenschleifmaschine verstehen und in der Lage sein, die wichtigsten Komponenten wie Motor, Achse, Biegewellenschleifhandstücke und Drehzahlpedal auszutauschen und zu warten; außerdem muss man in der Lage sein, die Biegewellenschleifmaschine zur Durchführung von Arbeitsgängen wie Schleifen, Bohren, Polieren und Endbearbeitung fachgerecht einzusetzen.

(2) Der Sägebügel wird häufig in der Schmuckverarbeitung eingesetzt. Mit der Juweliersäge muss zum Beispiel die Angusslinie an Schmuckgussstücken abgesägt werden; wenn man die Ringöffnung vergrößern oder verkleinern will, braucht man ebenfalls die Juweliersäge. Bei der Schmuckveredelung sollte man den Umgang mit der Juweliersäge gut beherrschen, damit man verschiedene Muster und geometrische Formen auf den Blechen gut erkennen kann.

Grundfertigkeiten - Video zur Sägetechnik

Grundfertigkeiten - Video zur Ablagetechnik

Grundfertigkeiten - Video zur Schweißtechnik

(5) Die Verwendung von Hämmern (einschließlich Eisen, Gummi usw.) während des Formens ist ebenfalls sehr häufig. Die Verwendung eines Hammers scheint einfach zu sein, aber wenn man in der Schmuckverarbeitung nicht geübt ist, kann man leicht Spuren auf der Oberfläche des Schmuckstücks hinterlassen, die die spätere Bearbeitung (wie Schleifen, Polieren usw.) stark beeinträchtigen können. Die Ringgröße ist etwas klein und muss auf einen Ringdorn aufgesetzt und mit einem Hammer aufgeweitet werden; dabei ist es wichtig, vorsichtig mit dem Hammer zu klopfen und nicht zu viel Kraft anzuwenden. Andernfalls kann der Ringschaft brechen. Die Beherrschung der Kraft des Hammers ist eine der grundlegenden Fähigkeiten, die man beim Gießen beherrschen muss.

(6) Ein gewisses Maß an Ästhetik ist ebenfalls eine der wesentlichen Voraussetzungen für die Teilnahme am Gießereiprozess. Wenn der nach dem Gießen hergestellte Schmuck schief ist und eine pockennarbige Oberfläche hat, wird die Qualität des Schmucks stark beeinträchtigt.

Zusammenfassend lässt sich sagen, dass das Gießen eine der wichtigsten Fertigkeiten in der Schmuckherstellung ist.

Inhaltsübersicht

ABSCHNITT I Formgebungsverfahren für verschiedene Arten von Schmuck

1. Der Formprozess von Kettenschmuck

Bei fehlerhaften Kettenschmuckstücken (einschließlich Armbändern, Halsketten usw.) ist es in der Regel erforderlich, die Form des fehlerhaften Stücks zu korrigieren, um den Designanforderungen zu entsprechen, dann die Kettenglieder zu verbinden und Prozesse wie Feilen, Zusammenfügen, Schweißen, Schleifen und Endbearbeitung zu durchlaufen, um sie zu einem perfekten Schmuckstück zusammenzufügen. Der Formungsprozess von Kettenschmuck umfasst die folgenden Schritte.

1.1 Formgebung

Unter Formgebung versteht man die Korrektur der Form des Kettenschmuckrohlings entsprechend den Designanforderungen.

Die wichtigsten Werkzeuge sind Flachzangen, Pinzetten, Eisenplatten, Gummihämmer, kleine Messer, Ringstöcke usw.

Die wichtigsten Punkte des Betriebsprozesses:

Beobachten Sie die Verformung der fehlerhaften Teile und wählen Sie die Korrekturwerkzeuge aus. Verwenden Sie eine Flachzange, um das verformte Schmuckstück zu korrigieren (Abbildung 4-1), oder legen Sie das Schmuckstück auf eine Eisenplatte und verwenden Sie einen Gummihammer. Wenden Sie beim Einspannen und Hämmern gleichmäßig Kraft an, damit sich das Schmuckstück nicht in die entgegengesetzte Richtung verformt.

1.2 Anguss

Das Feilen des Angusses bedeutet, dass jedes defekte Kettenschmuckstück geschliffen wird, um es flach zu machen.

Die wichtigsten Werkzeuge sind Feile, Rundzange, Flachzange usw.

Die wichtigsten Punkte des Betriebsprozesses:

Halten Sie den Rohling mit der linken Hand oder spannen Sie ihn mit einer Flachzange ein, stützen Sie ihn dann auf der Werkbank ab und verwenden Sie die Feile mit der rechten Hand, um den Anguss flach zu füllen (Abbildung 4-2). Verwenden Sie beim Feilen in der Regel die flache Seite der Feile (je nach Zustand des defekten Teils können Sie auch einen anderen Teil der Feile verwenden). Seien Sie beim Feilen des Angusses vorsichtig; wenden Sie gleichmäßige Kraft an, um Abnutzung an anderen Teilen des Schmuckstücks zu vermeiden.

1.3 Kette verbinden und montieren

Das Zusammensetzen der Kette bedeutet, dass die einzelnen Glieder/Segmente des Kettenschmucks zu einer vorläufigen Form verbunden werden.

Die wichtigsten Werkzeuge sind Flachzangen, Schneidzangen, Rundzangen usw.

Die wichtigsten Punkte des Betriebsprozesses:

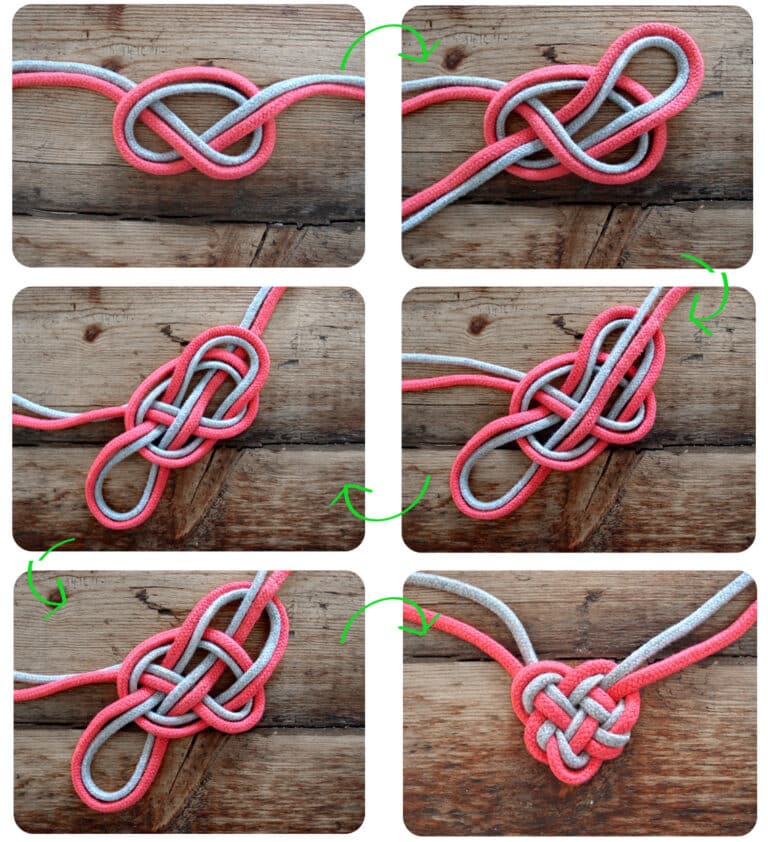

Es gibt fünf gängige Methoden zum Verbinden von Ketten: Schlaufenglied, Mittelglied, Unterglied, Seitenglied und Scharnierglied. Zum Verbinden von Halsketten wird in der Regel das Seitenglied verwendet. Für Armbänder werden in der Regel das untere Glied und das Scharnierglied verwendet. Im Folgenden werden wir uns auf die Methode der Unter- und Scharnierglieder konzentrieren.

- Unterer Link. Richten Sie zunächst die Verbindungszunge aus und prüfen Sie, ob das Verbindungsglied durch das entsprechende Verbindungsloch passt. Wenn das Loch zu klein ist, vergrößern Sie das Anschlussloch mit einem Zahnbohrer, bis es passt. Biegen Sie die Laschenzunge mit einer Flachzange leicht auf und führen Sie sie in das Anschlussloch des entsprechenden Rohlings ein. Die Verbindungsstellen zwischen den Kettengliedern sollten kompakt und eng aneinander liegen, flexibel kombinierbar sein und gleichmäßige Abstände aufweisen. Der gesamte Kettenkörper sollte ausgeglichen sein, ohne Höhen und Tiefen (Abbildung 4-3).

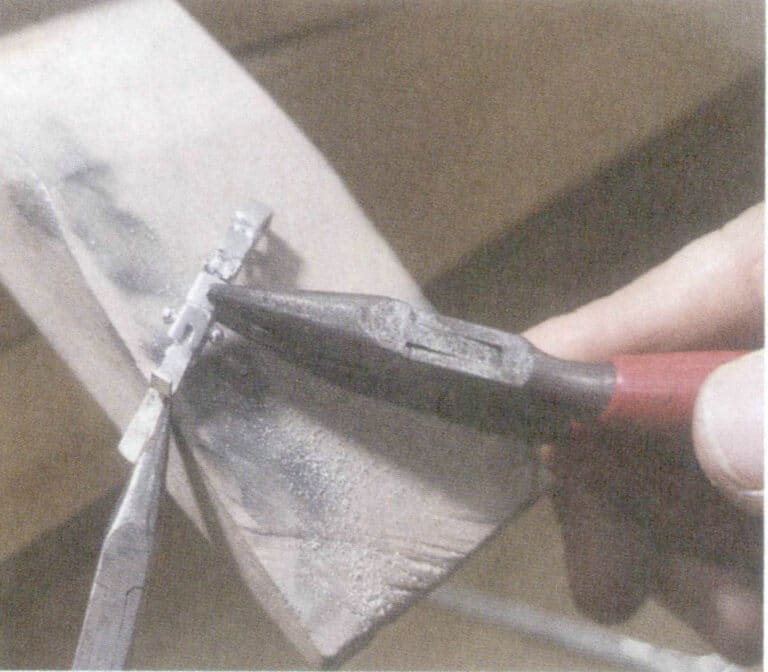

- Scharnierverbindung. Wählen Sie einen Metalldraht in der gleichen Farbe wie das beschädigte Teil, entsprechend der Größe des Scharnierlochs, und montieren Sie jedes beschädigte Teil wie erforderlich. Führen Sie die Leine durch das Scharnierloch und verwenden Sie dann eine Spitzzange, um sie zu verbinden. Vergewissern Sie sich nach dem Verbinden, dass der Kettenkörper nicht verbogen ist und keine Höhen und Tiefen aufweist (Abbildung 4-4).

Abbildung 4-3 Untere Gliederkette

Abbildung 4-4 Abgeworfene Leinenhakenkette

Verbindungskette Video

1.4 Schweißen Umformen

Beim Schweißen werden die verbundenen Kettenglieder verschweißt, um die Verbindungen zu sichern.

Die wichtigsten Werkzeuge sind Schweißwerkzeuge, Schweißzangen, Pinzetten, Schweißpulver, Schweißfliesen, Schneidzangen usw.

Die wichtigsten Punkte des Betriebsprozesses:

Schneiden Sie das Metallschweißstück (Material) mit einer Schneidezange in dünne Streifen oder einen kleinen Abschnitt und schmelzen Sie es dann mit einem Brenner zu kugelförmigen Partikeln auf der Schweißfliese. Tauchen Sie die angeschlossene Kette in Boraxwasser (Borax + Alkohol), zünden Sie den Brenner an und richten Sie ihn auf die Schweißnaht, dann tragen Sie mit einem kleinen Holzstäbchen etwas Borax auf die Schweißnaht auf. Heben Sie das geschmolzene Schweißgut mit einer Pinzette auf, tauchen Sie es leicht in Borax und führen Sie es zur Schweißstelle (Abbildung 4-5). Verwenden Sie den Brenner, um die Metallschweißung an der Schweißnaht zu schmelzen und die Schweißnaht zu sichern.

Beim Schweißen sollte der gleiche Inhalt und die gleiche Farbe des Lots gewählt werden. Die geschweißten Kettenglieder sollten sich untereinander flexibel bewegen können, und es sollten keine unbeweglichen Schweißnähte, falsche Schweißnähte oder unvollständige Schweißnähte vorhanden sein. Bei falschen Schweißnähten, unvollständigen Schweißnähten oder unbeweglichen Gliedern muss neu geschweißt werden.

Schweißen von Ketten Video

1.5 Manuelle Verarbeitung von Zungenspangen

Bei der Herstellung von Zungenspangen kann zwischen maschineller und manueller Bearbeitung unterschieden werden. Die maschinell gefertigte Zungenschließe kann nach dem Feilen des Angusses geschweißt werden. Das Schweißen kann dann zur Fertigstellung der Halskette durchgeführt werden. Die manuell verarbeitete Zungenschließe muss von Hand aus Rohmaterial hergestellt werden.

Die wichtigsten Werkzeuge sind Feile, Schneidezange, Bogensäge, Sägeblatt, Schieblehre, Flachzange usw.

Die wichtigsten Punkte des Betriebsprozesses:

Wählen Sie geeignete Metallfedern aus, formen Sie die ausgewählten Metallfedern mit einer Feile oder Schneidezange entsprechend der Größe der Kette und messen Sie die Länge der Zungenschließe mit einem Messschieber, um die Länge der Zunge der Schließe zu bestimmen. Biegen Sie die Feder an der entsprechenden Stelle mit einer Flachzange so, dass sie die Form einer Entenzunge hat, und schweißen Sie einen Knopf an das Ende der kürzeren Seite der Zungenschließe (Abbildung 4-6).

Halskette Verarbeitung von Zungenverschlüssen Video

1.6 Einstellung des Verschlusses

Die Anpassung besteht darin, die Zungenschließe und die Schachtel so zuzuschneiden, dass sie eng aneinander liegen und sich reibungslos öffnen und schließen lassen.

Die wichtigsten Werkzeuge sind Flexwellenschleifer, Schweißwerkzeuge, Feilen, Bügelsäge, Sägeblatt, Flachzange, Pinzette, Zahnbohrer, Schweißfliese, Schneidezange usw.

Die wichtigsten Punkte des Betriebsprozesses:

Setzen Sie den Zahnfräser auf die Handstücke der Flexwellenschleifmaschine, betätigen Sie den Schalter und verwenden Sie den Zahnfräser, um die Grate und Metallperlen im Inneren des Zungenkastens zu entfernen und den Zungenkasten rechtwinklig und glatt zu machen. Setzen Sie die Zunge in den Zungenkasten ein, prüfen Sie die Passung zwischen den beiden (Abbildung 4-7), bestimmen Sie die Bereiche, die repariert werden müssen, und nehmen Sie Anpassungen vor. Nach dem Anpassen und Einpassen der Zunge und des Zungenkastens verwenden Sie den Zahnfräser, um eine kleine Nut 1 mm von der Öffnung entfernt zu erzeugen und eine kleine Nut am Federteil der Zunge zu erzeugen, um sicherzustellen, dass die beiden kleinen Nuten ineinander greifen. Nach der Verriegelung dürfen keine Lücken mehr vorhanden sein, und die Verbindung sollte dicht sein.

Führen Sie einen Metalldraht durch das Ende der Zunge und biegen Sie den Metalldraht mit einer Zange zu einer quadratischen Spule, die Sie an der Riegelsäule an der Seite des Zungenkastens befestigen. Brennen Sie dann ein kleines Stück Metalldraht mit einem Schweißbrenner zu einer Wulst und schweißen Sie diese Wulst an die Öffnung des Metallrings. Befestigen Sie den Metalldrahtring und drücken Sie ihn mit einer Rundzange in der Mitte zusammen, so dass der Metalldrahtring die Form einer "8" annimmt (Abbildung 4-8). Passen Sie die Form der Nummer "8" an, um sicherzustellen, dass sie angemessen fest sitzt.

Abbildung 4-7 Die Form der Nummer "8" eines sicheren Verschlusses

Abbildung 4-8 Verarbeitung der "8"-Form des sicheren Verschlusses

1.7 Alaun Wasser kochen

Nach dem Schweißen von Schmuckstücken bildet sich eine schwarz-graue Substanz auf der Oberfläche. Diese lässt sich größtenteils durch das Alaun-Wasserkochen entfernen, das dazu beiträgt, die Verunreinigungen auf der Oberfläche des Schmuckstücks zu reinigen.

Die wichtigsten Werkzeuge sind Schweißwerkzeuge, Pinzetten, Schweißfliesen, ein Keramiktopf, ein Feuerzeug usw.

Die wichtigsten Punkte des Betriebsprozesses:

Legen Sie das Schmuckstück in einen Topf mit Alaun und stellen Sie den Topf auf die Schweißfliese. Schalten Sie die Luftpumpe ein, zünden Sie den Brenner an und richten Sie die Flamme auf das untere Ende des Alaungefäßes, um es zu erhitzen, bis das Alaunwasser kocht. Drehen Sie das Schmuckstück mit einer Pinzette und entfernen Sie die schwarze Substanz davon. Nehmen Sie dann das Schmuckstück aus dem Alaunwassertopf und waschen Sie es mit klarem Wasser ab. Andernfalls bleibt nach dem Trocknen des Schmuckstücks weißer Alaun an der Oberfläche haften.

1.8 Kettenschleifen

Beim Kettenschleifen werden grobe Grate, Zwischenschichtgrate und Metallperlen von der Oberfläche des Schmuckstücks entfernt, Ecken ausgebessert, um die Oberfläche glatt und gleichmäßig zu gestalten, und eine flexible Drehung gewährleistet.

Die wichtigsten Werkzeuge sind Feile, Flexwellenschleifer, Zahnfräser, Kugelfräser, usw.

Die wichtigsten Punkte des Betriebsprozesses:

Verwenden Sie eine Feile, um die rauen Stellen auf der Oberfläche des Schmuckstücks zu glätten und Grate zu entfernen. Befestigen Sie dann den Zahnfräser am Flexwellenschleifer, um die Zwischenschicht, den Grat, die Metallperlen und die Bereiche zu reinigen, die die Feile nicht erreicht. Die Unterseite des Schmuckstücks sollte mit einem Kugelfräser gereinigt werden, um die Prozessanforderungen zu erfüllen.

Während des Kettenschleifens darf der Gesamtwinkel des Schmuckstücks nicht beschädigt werden. Wenn Sandlöcher auftreten, sollte ein Sandlochstab am Handstück der Flexwellenschleifmaschine angebracht werden, um die Sandlöcher zu entfernen (siehe Abbildung 4-9). Anschließend sollte das Schmuckstück wieder ordnungsgemäß befestigt werden.

1.9 Schleifen

Der Zweck des Schleifens besteht darin, die Feilspuren auf dem Schmuckstück zu entfernen und die Oberfläche glatter und feiner zu machen.

Die wichtigsten Werkzeuge sind ein flexibler Wellenschleifer, eine Schleifscheibe, ein Schleifstab, eine Schleifspitze, Nadelschleifpapier, eine Schleifholzleiste usw.

Die wichtigsten Punkte des Betriebsprozesses:

Verwenden Sie 400 # Schleifpapier für die Herstellung von Schleifstäben, -spitzen, -scheiben, nadelförmigem Schleifpapier, Schleifholzleisten usw. Wählen Sie je nach den verschiedenen Positionen des Schmuckstücks das geeignete Werkzeug und schleifen Sie jeden Teil des Schmuckstücks bis zu einer glatten Oberfläche (Abbildung 4-10). Beschädigen Sie beim Schleifen nicht die Muster, Linien oder Gesamtwinkel des Schmuckstücks. Wenn Schleifspuren auf dem Schmuckstück erscheinen, sollten sie vor dem Schleifen aufgefüllt werden.

Video zum Schleifen

Kette Schmuck Molding Video

2. Die Schmuckveredelung des Armreifs

2.1 Feilen des Angusses (die Methode des Gießverfahrens für Kettenschmuck)

2.2 Zusammenbau der Teile

Teile Zusammensetzen bedeutet, dass die verschiedenen Bestandteile des Armreifs entsprechend den Gestaltungsanforderungen zu einer vorläufigen Form zusammengefügt werden.

Die wichtigsten Werkzeuge sind Flachzangen, Schneidzangen, Rundzangen, Bügelsägen, Sägeblätter, Flexwellenschleifer, Schweißwerkzeuge usw.

Die wichtigsten Punkte des Betriebsprozesses:

Wählen Sie den Metallstift entsprechend der Lochgröße des Scharnierrohrs des Armreifs. Bauen Sie den Armreif wie gewünscht zusammen und achten Sie darauf, dass die Rohrlöcher aufeinander ausgerichtet sind. Führen Sie den gewählten Metallstift durch das Rohr (Abbildung 4-11) und verwenden Sie eine Schneidezange, um den überschüssigen Verbindungsmetallstift abzuschneiden, so dass der Metallstift an beiden Enden des Rohrs etwas frei liegt. Stellen Sie die Verbindungspunkte des Armreifzubehörs ein, um sicherzustellen, dass sie sich reibungslos drehen lassen.

Wenn Metallperlen oder Grate im Inneren des Scharnierrohrs des Armreifs den Metallstift behindern, kann ein kleiner Fräser auf dem Flexwellenschleifer angebracht werden, um sie wegzufegen. Wenn die Enden des Metallstifts durch Schweißen befestigt sind, sollte der Metallstift mit beiden Enden des Rohrs bündig sein; wenn die Enden des Metallstifts mit Zinken befestigt sind, sollten die Enden des Metallstifts etwas länger sein.

2.3 Handcrafted Zunge Verschluss Making (Same Chain Jewelry Mold Craft Methode)

Armbänder Verarbeitung der Zungenspange Video

2.4 Schweißen

Beim Schweißen werden die verschiedenen Bestandteile des geformten Armreifs fest miteinander verbunden.

Die wichtigsten Werkzeuge sind Schneidzangen, Flachzangen, Schweißwerkzeuge, Schweißplatten, Schweißzangen, Feilen usw.

Die wichtigsten Punkte des Betriebsprozesses:

Treten Sie auf das Fußpedal der Luftpumpe, entzünden Sie den Brenner und schweißen Sie den Metallstift an beiden Enden des Rohrs fest. Wählen Sie die K-Gold-Grundplatte entsprechend der Größe des Armreifrohrs aus, erweichen Sie sie mit dem Brenner, biegen Sie sie mit einer Flachzange entlang der Kurve des Armreif-Scharnierrohrs, schneiden Sie sie mit einer Feile zu, schweißen Sie die Grundplatte dann an den Boden des Zungenkastens und schweißen Sie die Zunge wie gewünscht an den Armreif.

Die Farbe und der Inhalt der Metallschweißung müssen mit dem Schmuckstück übereinstimmen, und es darf keine falschen Schweißungen oder Schweißfälschungen geben.

2.5 Formgebung

Die Formgebung dient dazu, die Form des Armreifs zu korrigieren, so dass er oval und von der Größe her passend ist.

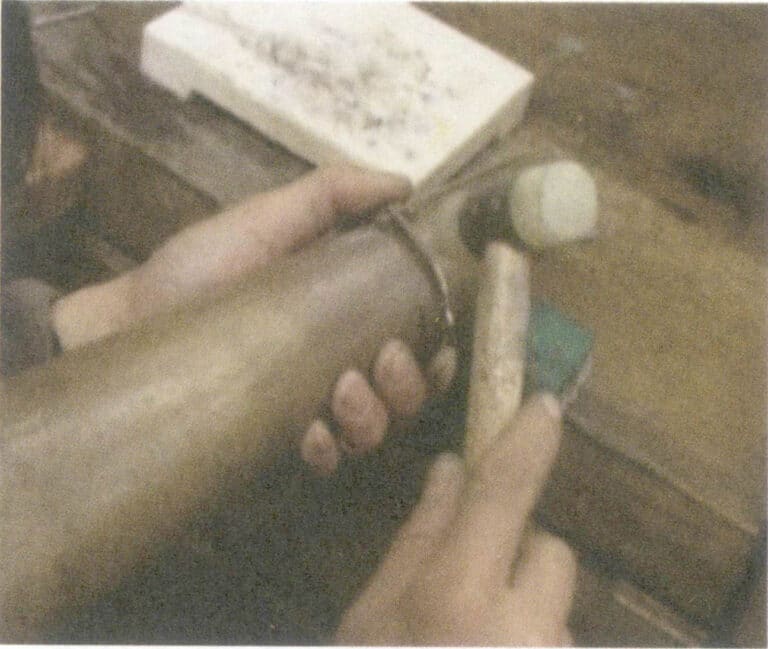

Die wichtigsten Werkzeuge sind ein Armreifdorn und ein Gummihammer.

Die wichtigsten Punkte des Betriebsprozesses:

Stecken Sie die Zunge des Armreifs in den Zungenkasten und setzen Sie den Armreif dann auf den Armreifdorn. Richten Sie die Position des Armreifs aus und klopfen Sie vorsichtig mit dem Gummihammer auf den Körper des Armreifs, um einen festen Sitz ohne Lücken zu gewährleisten (Abbildung 4-12). Beim Klopfen mit dem Hammer sollte die Kraft nicht zu stark sein. Andernfalls kann es zu einer Verformung des Scharnierrohrs des Armreifs kommen oder Spuren auf der Oberfläche hinterlassen.

Armbänder formen Video

2.6 Einstellen des Verschlusses (wie bei der Kettenschmuckherstellung, Abbildung 4-13)

2.7 Alaunwasser kochen (wie bei der Kettenschmuckmethode)

2.8 Armreifenschleifen

Beim Schleifen von Armreifen werden die rauen Grate, Metallperlen und Gratkanten von den Armreifen entfernt, so dass die Oberfläche glatter und stromlinienförmiger wird.

Die wichtigsten Werkzeuge sind ein flexibler Wellenschleifer, ein Zahnfräser, ein Kugelfräser, eine Feile, ein Sandpapierstab usw.

Die wichtigsten Punkte des Betriebsprozesses:

Installieren Sie den Zahnfräser auf dem Flexwellenschleifer, verwenden Sie den Zahnfräser, um die Grate und Metallperlen im Inneren des Zungenkastens wegzufegen und die Kastenform quadratisch zu machen. Verwenden Sie den Zahnfräser, um die toten Ecken und die freien Kanten der Spange zu reinigen und diese Bereiche glatt zu machen. Setzen Sie den Kugelfräser auf den Flexwellenschleifer und schleifen Sie den Boden (Abbildung 4-14). Verwenden Sie eine Gleitfeile, um die Grate und rauen Stellen des Armreifs zu glätten und eine glatte Form zu gewährleisten (Abbildung 4-15). Setzen Sie den Schleifstab auf den flexiblen Wellenschleifer, um die Sandlöcher zu schleifen, die auf dem Armreif erscheinen.

Beim Feilen muss besonders darauf geachtet werden, dass das Schmuckstück nicht beschädigt wird oder bricht.

Abbildung 4-14 Schleifen des Bodens

Abbildung 4-15 Feile (Metall- und Holzbearbeitung)

Armreifenschleifen Video

2.9 Schleifen (wie bei der Verarbeitung von Kettenschmuckformen)

Nach dem Schleifen ist eine Farbstrahlbehandlung erforderlich, wenn noch Flecken auf dem Schmuckstück vorhanden sind.

3. Die Schmuckveredelung des Rings

3.1 Formgebung

Bei der Formgebung werden bestimmte Techniken angewandt, um den Innenschaft des Rings rund und standardisiert zu gestalten.

Die wichtigsten Werkzeuge sind ein Ringdorn und ein Hammer

Die wichtigsten Punkte des Betriebsprozesses:

Setzen Sie den Ring auf den Ringdorn und positionieren Sie den Ring richtig. Schlagen Sie mit einem Hammer auf das Ende des Ringdorns, um Vibrationen zu erzeugen, und prüfen Sie, ob der Ringschaft rund ist. Wenn der innere Schaft des Rings nicht mit dem Ringdorn übereinstimmt, klopfen Sie leicht mit einem Hammer auf die Angussposition des Rings, damit er passt (Abbildung 4-16). Wenn die Ringgröße zu klein ist, verwenden Sie den Ringdorn, um die Ringgröße zu vergrößern, bis sie angemessen ist. Achten Sie darauf, nicht mit dem Hammer auf den Zierkopf des Rings zu schlagen, und wenden Sie beim Aufweiten der Größe keine übermäßige Kraft an, da dies dazu führen kann, dass der Ring aufgrund von Übergröße verschrottet wird.

3.2 Datei-Anguss

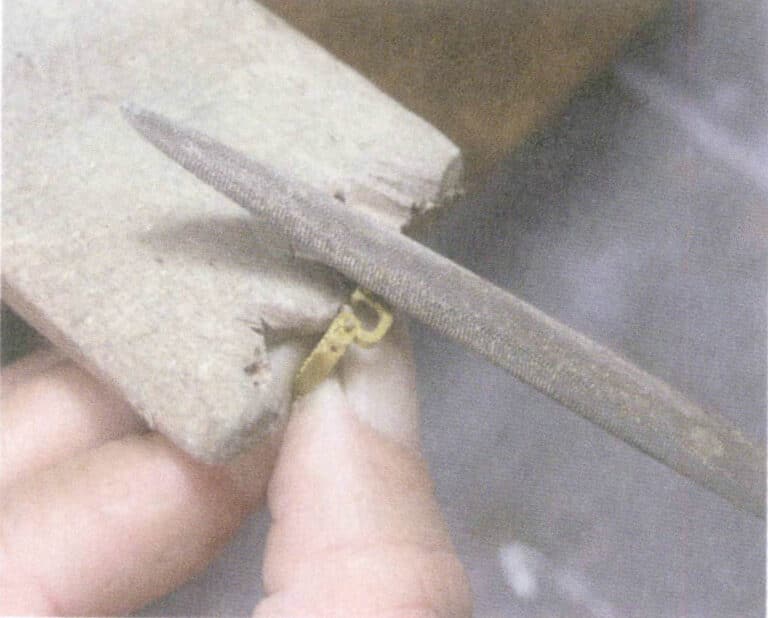

Mit dem Angussfeilen wird die Angussmarkierung auf den Ringrohlingen glatt geschliffen.

Die wichtigsten Werkzeuge sind grobe Feilen, Flachfeilen, halbrunde Feilen, Dreikantfeilen usw.

Die wichtigsten Punkte des Betriebsprozesses:

Feilen Sie zunächst den Anguss mit einer groben Feile glatt, und passen Sie dann mit einer flachen Feile die Größe der Kanten des Ringschaftes an, um ihn glatt zu machen.

3.3 Gravur

Beim Gravieren werden Buchstaben oder Zeichen in die entsprechenden Teile des Schmuckstücks eingraviert, die Merkmale wie Inhalt, Karatgewicht und Größe angeben.

Die wichtigsten Werkzeuge sind ein Hammer, ein Buchstabenstempel, eine Fackel, eine Siegellackplatte usw.

Die wichtigsten Punkte des Betriebsprozesses:

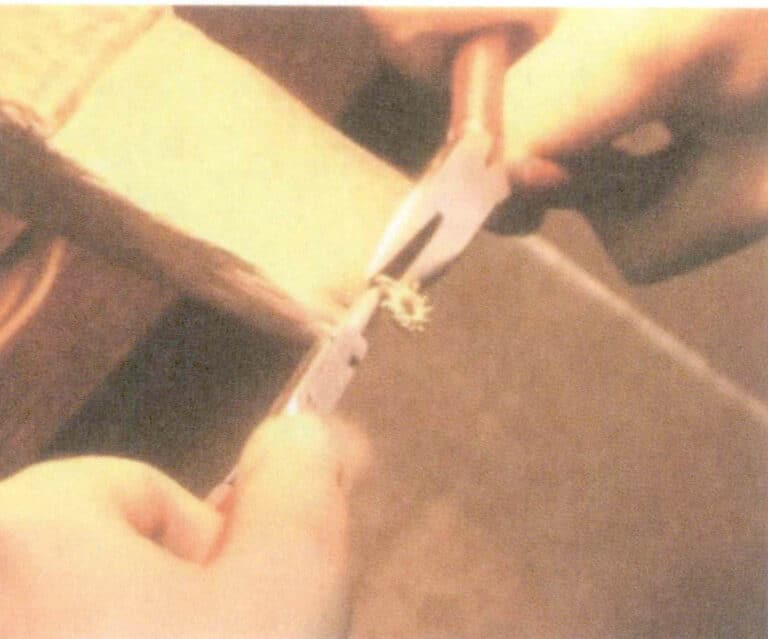

Bereiten Sie den Buchstabenstempel entsprechend den Anforderungen vor, fixieren Sie das Schmuckstück in der Siegellackrille und verwenden Sie ggf. Siegellack zur Fixierung. Drücken Sie den Buchstabenstempel auf die Schreibmarkenfläche und schlagen Sie mit einem Hammer auf die Oberseite des Stempels, um eine deutliche Buchstabenmarke auf dem Schmuckstück zu hinterlassen (Abbildung 4-17).

Beim Schlagen mit dem Hammer auf den Buchstabenstempel sollte die Kraft gleichmäßig sein. Der Buchstabenstempel sollte sich nicht bewegen, um Überschneidungen und unklare Buchstabenabdrücke zu vermeiden.

3.4 Eingelegtes Zubehör

Unter eingelegtem Zubehör versteht man das Aufschweißen von verschiedenfarbigem Zubehör an geeigneten Stellen auf dem Schmuckstück, das als Dekoration dient.

Die wichtigsten Werkzeuge sind Schweißwerkzeuge, Schweißplatten, Schweißzangen, Pinzetten, Schneidezangen, Feilen und Flachzangen.

Die wichtigsten Punkte des Betriebsprozesses:

Mit einer Schneidezange den Anguss am eingelegten Zubehör abschneiden und den Anguss glatt feilen. Legen Sie das eingelegte Zubehör mit einer Pinzette vorsichtig an die vorgesehene Stelle und ordnen Sie es wie gewünscht an. Falls es Fehlstellen gibt, passen Sie das Schmuckstück mit einer Flachzange an und schweißen Sie die Einlegeteile dann fest (Abbildung 4-18).

Das eingelegte Zubehör sollte glatt sein, und nach dem Schweißen ist es auf falsche Schweißnähte, fehlende Schweißnähte und schwache Schweißnähte zu prüfen. Ringe aus K-Gold und Silber können von Hand mit Schweißwerkzeugen geschweißt werden. Platinring-Zubehör erfordert eine höhere Temperatur und muss mit einem Wasserschweißgerät geschweißt werden.

Eingelegtes Zubehör Video

3.5 Ringschleifen

Das Halten des Rings bedeutet, dass die Oberfläche jedes Teils des Rings bearbeitet wird, um sie glatt zu machen.

Die wichtigsten Werkzeuge sind Feile, Flexwellenschleifer, Zahnfräser, Kugelfräser, Schleifstab, Schleifpapier usw.

Die wichtigsten Punkte des Betriebsprozesses:

Verwenden Sie eine Flachfeile, um die Innen-/Außen-/Seite des Ringschafts separat zu feilen, so dass die Oberfläche glatt und gratfrei ist und eine stromlinienförmige Form aufweist (Abbildung 4-19). Setzen Sie den Zahnfräser auf den flexiblen Wellenschleifer, um über die Bereiche zu fegen, die nicht gefeilt werden können, und alle Grate und Metallwülste auf dem Ring zu entfernen. Dann wird der Kugelfräser auf der flexiblen Wellenschleifmaschine installiert, um die Unterseite des Rings zu schleifen. Setzen Sie den schmalen Sandstab auf den flexiblen Wellenschleifer, um die Sandlöcher zu schleifen und zu entfernen.

Der Gesamtwinkel und die Oberflächenlinien und -muster des Schmuckstücks müssen während des Feil- und Schleifvorgangs geschützt werden. Die halbrunde Seite der Feile wird hauptsächlich zum Feilen des Innenschaftes des Ringes oder der Bogenfläche verwendet. Schweißreparaturen sind erforderlich, wenn das Schmuckstück große Schleifspuren aufweist (Abbildung 4-20).

Abbildung 4-19 Feilen des Rings

Abbildung 4-20 Geschweißte große Sandgruben

Ringschleifen Video

3.6 Alaun-Wasserkochen (gleiches Verfahren für die Veredelung von Kettenschmuck, Abbildung 4-21)

Alaunwasser kochen Video

3.7 Schleifen

Das Schleifen wird verwendet, um die Spuren zu entfernen, die bei der Verwendung von Feilen, Zahnbohrern und Kugelfräsern auf der Oberfläche des Schmuckstücks zurückbleiben, wodurch die Oberfläche des Schmuckstücks glatter wird.

Die wichtigsten Werkzeuge sind ein flexibler Wellenschleifer, ein Schleifpapierstab, eine Schleifpapierscheibe/Spitze/Nadel, ein Schleifpapier-Holzstab und eine Gummischeibe.

Die wichtigsten Punkte des Betriebsprozesses:

Verwenden Sie 400 #sandpapier zur Herstellung von Schleifstäben, Schleifscheiben und anderen Polierwerkzeugen und schleifen Sie jedes Teil des Schmuckstücks, um die Oberfläche glatter zu machen (Abbildung 4-22). Schleifpapier aus Holz wird hauptsächlich zum Schleifen der flachen Oberflächen des Schmuckstücks verwendet. Wenn das Schmuckstück aus Platin ist, schleifen Sie es einmal mit dem Schleifpapier 1200#, und verwenden Sie dann eine Gummischleifscheibe, um die glänzende Oberfläche des Schmuckstücks zu polieren.

Prüfen Sie vor dem Schleifen, ob das Schmuckstück Defekte wie Sandgruben, abgebrochene Krallen oder Risse aufweist. Wenn einer der oben genannten Mängel vorliegt, muss er vor dem Schleifen repariert werden.

3.8 Polieren der Haarbürste

Polieren mit der Haarbürste bedeutet, dass die Zacken- und Krallenfassung vor dem Setzen des Steins auf Hochglanz poliert werden sollte. Bei Ringen mit Zacken- und Krallenfassung ist es schwierig, diese Bereiche zu polieren, nachdem der Stein gefasst ist.

Die wichtigsten Werkzeuge sind ein Flexwellenschleifer und eine Haarbürste.

Die wichtigsten Punkte des Betriebsprozesses:

Betätigen Sie den Schalter, drehen Sie die Haarbürste, bringen Sie das grüne Polierwachs in Kontakt mit der Haarbürste und bestreichen Sie die Haarbürste mit Wachs. Halten Sie das Schmuckstück mit beiden Händen fest, drücken Sie die Zinken- und Krallenpositionen gegen die Haarbürste und polieren Sie die Zinken- und Krallenpositionen des Schmuckstücks so, dass sie durch die Haarbürste glänzen (Abbildung 4-23). Die neue Haarbürste sollte vor dem Gebrauch leicht angezündet werden, um ungleichmäßige Borsten zu vermeiden, und das Schmuckstück muss nach dem Bürsten mit Wachs behandelt werden.

Ringformung Video

4. Brosche (Shirt Pin)

4.1 Formgebung (wie bei der Schmuckveredelung für Kettenschmuck)

4.2 Feilen des Angusses (wie bei der Schmuckveredelung für Kettenschmuck)

4.3 Eingelegtes Zubehör (wie bei der Schmuckveredelung für Ringe)

4.4 Schweißen von Stiftteilen

Die wichtigsten Werkzeuge sind Schneidzangen, Schweißwerkzeuge, Flachzangen, Pinzetten, Schweißplatten und Schweißzangen.

Die wichtigsten Punkte des Betriebsprozesses:

Schneiden Sie mit einer Schneidezange ein Stück Metalldraht ab, das in Farbe und Durchmesser für die Anfertigung einer Brosche geeignet ist. Zunächst wird der Metalldraht begradigt, dann wird ein Ende des Drahtes in eine Wulstform gebrannt, die Wulst wird mit einem Hammer auf ein geeignetes Maß abgeflacht und auf das Scharnier gesetzt. An der abgeflachten Stelle wird ein kleines Loch gebohrt, das mit dem Scharnier übereinstimmt, dann wird es an das Scharnier geschweißt. Die Broschen-Nadel wird auf das Scharnierrohr der Brosche aufgesetzt, und ein Ende der Verschlussnadel wird an das Rohr geschweißt.

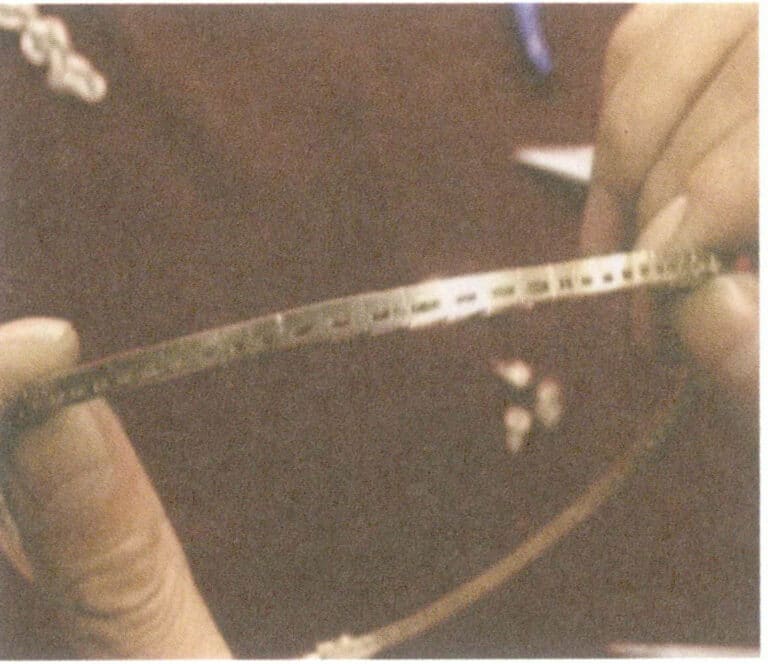

Messen Sie die Länge des Metalldrahtes und schweißen Sie den Verschluss des Stiftes an der vorgesehenen Stelle der Brosche an (Abbildungen 4-24 bis 4-26). Passen Sie den Stift des Verschlusses an, indem Sie ihn abschleifen und sicherstellen, dass sein Bewegungsbereich 90℃ erreicht, während er elastisch ist und sich frei bewegt.

Abbildung 4-24 Montage des Scharniers

Abbildung 4-25 Scharnierposition der Schweißfibel

Bild 4-26 Teil der Schweißklammer schweißen

Schweißen von Stiftteilen Video

4.5 Anpassung

Die wichtigsten Werkzeuge sind Flachzangen, Schneidzangen und Feilen.

Die wichtigsten Punkte des Betriebsprozesses:

Messen Sie die Länge der Anstecknadel, schneiden Sie den überschüssigen Teil mit einer Schneidezange ab, passen Sie die Brosche und den Verschluss an, damit sie gut zusammenpassen, und schleifen Sie das Ende der Anstecknadel mit einer Feile an.

4.6 Kochen von Alaunwasser (dieselbe Methode für das Gießen von Kettenschmuck)

4.7 Schleifen der Brosche (dieselbe Methode für das Abformen von Kettenschmuck)

4.8 Schleifen (dieselbe Methode für das Abformen von Kettenschmuck)

4.9 Walnusspulver polieren (siehe Abschnitt "Polierverfahren")

5. Ohrringe und Anhänger

Die wichtigsten Werkzeuge sind Schneidzangen, Schweißwerkzeuge, Schweißplatten, Pinzetten und Flachzangen.

Die wichtigsten Punkte des Betriebsprozesses:

Das Feilen des Angusses, die Formgebung, das Abkochen mit Alaunwasser, das Schleifen und das Schleifen sind die gleichen wie bei Ketten. Im Folgenden werden hauptsächlich die Schweißverfahren für Ohrringe und Ohranhänger vorgestellt.

5.1 Schweißen von Ohrstiften

Legen Sie die Ohrringe auf die Schweißplatte und schneiden Sie mit einer Schneidezange eine entsprechende Länge Metalldraht in der Farbe des Ohrstifts ab. Schmelzen Sie das zu schweißende Metallteil mit einem Schweißbrenner, halten Sie dann den Ohrstecker mit einer Pinzette fest und schweißen Sie ihn an. Danach nehmen Sie eine kleine Menge Borax, platzieren den Ohrstift an der Schweißstelle des Ohrrings und schweißen ihn fest (Abbildung 4-27).

Der Ohrstift muss gerade geschweißt werden; er darf nicht schief sein. Die Flamme sollte beim Schweißen nicht zu stark sein, damit der Ohrstift nicht schmilzt, kürzer wird oder kaputt geht. Nach dem Schweißen des Ohrstifts muss dieser so angepasst werden, dass er und der Ohrring reibungslos zusammenpassen.

Schweißen von Ohrstiften Video

5.2 Anschweißen des Tränenbügels

Stecken Sie den tropfenförmigen Bügel auf den Sprengring und verwenden Sie eine Flachzange, um den offenen Sprengring zu quetschen. Legen Sie den Anhänger auf die Schweißplatte und verschweißen Sie die Öffnung sicher (Abbildung 4-28).

Schweißen des Teardrop-Bügels Video

Video zum Abformen von Pendeln

ABSCHNITT II Mechanische Poliertechnik

Der Wettbewerb in der schmuckverarbeitenden Industrie ist heute extrem hart. Die Gewinnspanne für die Unternehmen aus den Bearbeitungsgebühren ist viel geringer als in der Vergangenheit, so dass die Unternehmen gezwungen sind, das Management zu stärken und neue Verfahren und Technologien zu entwickeln und einzuführen, um die Produktionskosten zu senken und so ihre Wettbewerbsfähigkeit zu steigern. Da Schmuckstücke hohe Anforderungen an die Oberflächenqualität stellen, werden die Herstellungskosten weitgehend durch die Notwendigkeit einer glatten Oberfläche verursacht. Herkömmliche manuelle Poliertechniken sind ineffizient, haben hohe Arbeitskosten und führen zu erheblichen Metallverlusten, so dass es immer schwieriger wird, die Anforderungen der modernen Schmuckherstellung zu erfüllen.

Die Technologie des mechanischen Polierens wird in der Industrie seit über zehn Jahren angewandt. Zu den traditionellen Poliergeräten gehören eintönige Vibratoren, sechseckige Trommeln und Rüttler. Die Reibung zwischen dem Schmuckstück und dem Medium ermöglicht die Bearbeitung der Oberfläche und der Kanten des Schmuckstücks. Der Einsatz von Maschinen zum Schleifen und Polieren hat im Vergleich zur manuellen Bearbeitung viele Vorteile. In den letzten Jahren hat sich die Technologie des mechanischen Polierens rasant weiterentwickelt, und viele fortschrittliche Poliergeräte werden zunehmend in der schmuckverarbeitenden Industrie eingesetzt, um das traditionelle manuelle Polieren zu ersetzen.

1. Vorteile des mechanischen Polierens

(1) Verbesserung der Produktionseffizienz durch den Einsatz moderner Poliergeräte zur gleichzeitigen Bearbeitung von Schmuckstückchargen, wodurch sich die Zeit für die Fertigstellung von Schmuckstücken und die Anzahl der Mitarbeiter verringert.

(2) Mechanisches Polieren verleiht Schmuckstücken einen höheren Oberflächenglanz und kann eine gleichbleibende Qualität erzielen.

(3) Mechanisches Polieren verringert den Metallverlust.

(4) Manche Schmuckstücke mit besonderen Strukturen können nur mit Hilfe moderner mechanischer Poliertechnik in bestimmten Bereichen wirksam gereinigt werden.

2. Übliche Arten von Poliermaschinen, die in der Schmuckherstellung verwendet werden.

2.1 Vibrierende Poliermaschine

Der Vibrationspolierer (Abbildung 4-29) hat im Allgemeinen eine größere Kapazität und benötigt mehr Schleifmittel, arbeitet aber mit einer niedrigeren Geschwindigkeit und einem längeren Zyklus. Er eignet sich sehr gut für das Polieren von Kettenprodukten und wird häufig mit Stahlkugeln verwendet. Aufgrund des fehlenden Abwasserabflusses während des Betriebs und des kontinuierlichen Aufpralls ist es schwierig, eine spiegelglatte Oberfläche bei anderen Schmuckstücken zu erzielen.

2.2 Magnetische Poliermaschine

Magnetische Poliermaschine (Abbildung 4-30) in Verbindung mit anderen Poliermaschinen verwendet, sind die Ergebnisse sehr gut, obwohl die Oberfläche oft eingedrückt ist, aber sehr hell, auch in der Grube. Es ist jedoch zu beachten, dass dieses Verfahren vor dem Schleifen und Polieren durchgeführt werden muss, da es sonst Vertiefungen auf der vorbereiteten Oberfläche hinterlässt.

2.3 Trommelpolierer

Die Walzenpoliermaschine (Abbildung 4-31) ist das traditionellste Poliergerät und kann eine Vielzahl von Schmuckstücken bearbeiten. Der größte Nachteil ist, dass es während des Betriebs keinen Abfluss für das Abwasser gibt und dass alle Arten von Schleifabfällen im Inneren des Zylinders zurückbleiben. Sechseckigen Zylinder der kontinuierlichen Rotation und Schock, ein kleiner Teil der Abfälle wird in die Oberfläche des Schmuckstücks (Staub, Reibungsmittel, Gusspulver Rückstände, etc.), so dass die Oberfläche der Flecken kann nicht durch Polieren entfernt werden, gedrückt.

2.4 Tauchpoliermaschine

Dipping Poliermaschine (Abbildung 4-32) großes Volumen, einmalige Leistung ist hoch, der Schmuck Werkstück Verlust ist klein; aber verbrauchen Schleifmittel, Polierflüssigkeit mehr, langen Arbeitszyklus. Geeignet für alle Schmuck-Werkstück Polieren.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

2.5 Drehtisch-Poliermaschine

Mit der Rotationspoliermaschine (Abbildung 4-33), die über ein neu entwickeltes Spaltsystem verfügt, ist es möglich, das glatte Schleifen und Hochglanzpolieren des manuellen Polierens zu erreichen. Das Chassis ist eine rotierende Scheibe in einem Behälter, die Oberseite des Behälters ist offen, die Wände des Behälters drehen sich nicht, und der Spalt zwischen dem Behälter und der Scheibe kann weniger als 0,05 mm betragen, was die Verwendung feinster Walnussschalenpartikel ermöglicht.

2.6 Schlepppoliermaschine

Der Schlepppolierer ist in Abbildung 4-34 dargestellt. Diese Oberflächenpoliertechnik wurde 1992 in der Schmuckindustrie eingeführt und unterscheidet sich erheblich von früheren Methoden. Während des Betriebs wird das Schmuckstück über Walnussschalenpartikel geschleift, während sich die Walnussschalenpartikel nicht bewegen. Jedes Schmuckstück hat seinen festen Platz, und die Oberflächen der Schmuckstücke berühren sich nicht, so dass Oberflächenbeschädigungen vermieden werden. Im Vergleich zu herkömmlichen Poliermethoden wird eine größere Relativbewegung und eine stärkere Bearbeitungskraft erzeugt, was die Bearbeitungszeit erheblich verkürzt. Es hat große Vorteile für schwere Schmuckstücke. Die schleppende Poliermethode eignet sich besonders für schwere Ringe, Spangen und Uhrengehäuse, aber auch für viele andere Schmuckstücke, die an festen Halterungen aufgehängt werden können.

In Tabelle 4-1 sind einige typische Leistungen und Merkmale von Poliermaschinen aufgeführt.

Tabelle 4-1 Vergleich der Leistung und Merkmale verschiedener Polierertypen

| Maschinentyp | Expandierendes Poliermittel | Schleifmittel | Vorteile | Benachteiligungen | Geeignetes Schmuckwerkstück |

|---|---|---|---|---|---|

| Vibrationspolierer | Holzspäne, Porzellanstücke, Walnussschalenteilchen, Maismehl, Stahlkugeln | Keramik, Kunststoffe | Billige, große Artikel, Stanzteile | Lange Verarbeitungszeit, niedriger Druck, hat Vertiefungen, schlechter Glätteeffekt, kann bei der Trockenverarbeitung keine optimalen Ergebnisse erzielen | Kleine Kette, Maschinenkette |

| Magnetische Poliermaschine | Stahlnadeln | keine | Helle Oberfläche, kurze Bearbeitungszeit | Nicht glatt, hat Dellen, Stahlnadel sticht in die Oberfläche, Helligkeit ist unzureichend | Goldseidenperle, Innenwand des Schmucks |

| Taumel-Poliermaschine | Holzwürfel, Holzstifte, Walnussschalenteilchen, Jade-Reismehl, Stahlkugeln | Keramik, Kunststoff | Kostengünstig | Lange Verarbeitungszeit, unbequeme Verarbeitung, Oberflächenstaub, Oberflächenverdichtung | Verschiedene Schmuckstücke |

| Rundtisch-Poliermaschine | Walnussschalenteile, Porzellanstücke, Kunststoff | Keramik, Kunststoff | Hohe Effizienz, kurze Bearbeitungszeit, Maschine erledigt 70% der Arbeitslast, weniger Prozesse, Schmuck ist sauber, leicht zu verarbeiten, hohe Oberflächenqualität | Kann nur nicht-schwere Schmuckstücke (bis zu 20 g) bearbeiten, kann keine Schmucksitze auf kleinen Ketten bearbeiten | Die meisten Schmuckstücke, Industrieprodukte, Uhrengehäuse |

| Schlepppoliermaschine | Walnussschalenpartikel | Walnussschalenpartikel | Kann große und schwere Schmuckstücke polieren, kein Aufprall | Kein Nassschleifen | Verschiedene Schmuckstücke, die auf einem Gestell befestigt werden können |

3. Methoden der Polierbehandlung

Es gibt zwei Arten von Polierverfahren: Nass- und Trockenpolieren.

3.1 Nasspolieren

Beim Nasspolieren werden üblicherweise keramische, plastische oder stählerne Poliermittel verwendet. Außerdem sind beim Nasspolieren das Reibmedium und das Schmuckstück von der Polierflüssigkeit umgeben, die das abgeschliffene Material aufnimmt, wodurch die Oberfläche des Schmuckstücks sauber und das Schleifmedium scharf bleibt. Daher ist der Reibungseffekt bei der Nassbearbeitung stärker ausgeprägt als beim Trockenpolieren. Die Hauptgründe für die Verwendung von Polierflüssigkeit sind:

- Entfettung (z. B. bei öligen Schmuckstücken).

- Verhinderung von Korrosion oder Oxidation.

- Aufhellen von Schmuckstücken.

- Entfernen von Zunder von wärmebehandelten Schmuckstücken (z. B. mit einer Säurelösung).

- Bildung eines Puffers zwischen dem Schmuckstück und dem Medium, um zu verhindern, dass das Medium zu tief in das Schmuckstück schneidet.

Beim Nasspolieren von Silberlegierungen, Messing und anderen Schmuckstücken kann jedoch manchmal Oxidation auftreten. Die Oxidation verursacht Flecken und Verhärtungen auf der Oberfläche des Schmuckstücks, die sich beim manuellen Polieren nur schwer einstellen lassen. Daher ist es wichtig, die Polierzeit zu kontrollieren.

3.2 Trockenpolieren

Das Trockenpolieren ist eine Oberflächenbehandlung, die das Schmuckstück glatt und glänzend macht und oft zu einer feineren Oberfläche führt als das Nasspolieren. Wenn durch Trockenpolieren eine hochglanzpolierte Oberfläche erzielt werden soll, sollte das Schmuckstück 2-3 Minuten lang in einer Ultraschallreinigungslösung gereinigt werden, um den Staub zu entfernen, der beim Schleifen auf der Oberfläche zurückgeblieben ist. Walnussschalenpartikel werden üblicherweise als Medium verwendet, da ihre geringe Partikelgröße den Kontakt mit der Oberfläche erhöht, wodurch ein besserer Poliereffekt erzielt wird. Es ist zu beachten, dass aufgrund der geringen Größe des Poliermediums die Pufferwirkung zwischen den Schmuckstücken verringert wird, was sie anfällig für Kollisionen und Oberflächenbeschädigungen macht. Daher sollte beim Trockenpolieren die Anzahl der einmal bearbeiteten Schmuckstücke entsprechend reduziert werden. Wenn die Oberfläche nach dem Polieren nicht glatt ist, können grobe Walnussschalenpartikel zum Vorpolieren verwendet werden, um sie zu verbessern. Bei schwer zu polierenden Legierungen (z. B. Silber) kann zwischen Nass- und Trockenpolieren ein Trockenschleif-Zwischenverfahren eingesetzt werden, um bessere Oberflächenergebnisse zu erzielen. Wird das Schmuckstück im Press- oder Stanzverfahren hergestellt, reicht das Trockenschleifen aus, um eine gute Oberfläche zu erhalten.

4. Der Einfluss des Poliermittels

4.1 Die Form des Mediums

Die Verwendung von Poliermitteln mit unterschiedlichen Formen führt zu unterschiedlichen Poliereffekten. Es gibt zwei typische Formen von Schleifkörpern: einen pyramidenförmigen und einen konischen. Konische Schleifkörper schleifen feiner als pyramidenförmige, weshalb sie sich besonders für die Innenseiten von Ringen und Löchern eignen. Im Gegensatz dazu haben pyramidenförmige Medien einen stärkeren Schleifeffekt und formen das Schmuckstück besser. Pyramidenförmige 50% und konisch geformte 50%-Medien werden oft kombiniert.

4.2 Dichte und Grad der Adhäsion des Mediums

Die Dichte des Mediums und der Grad der Adhäsion an die Reibungswirkung haben ebenfalls einen Einfluss. Je höher die Dichte, je schwerer das Medium, desto besser die Wirkung; Reibung Medium Bindung der fester, desto schwächer die Reibung Wirkung. Bonding schwach, abgerundet Reibung Medium leichter gebrochen, oft durch die selbst-Schärfen-Effekt verursacht; und Bonding stark, mittel selbst-Schärfen-Effekt ist schlecht, seine Lebensdauer ist lang, aber die Schleifwirkung ist klein, neigen dazu, Orangenhaut Oberfläche zu bilden.

4.3 Größe des Mediums

Die geeignete Größe des Mediums sollte auf der Grundlage der Struktur des Schmuckstücks ausgewählt werden. Wenn die Größe zu groß ist, wird der Reibungseffekt auf das Schmuckstück verstärkt, wodurch es schwierig wird, kleine Bereiche zu polieren, was zu einer nicht glatten Oberfläche und einem schlechten Poliereffekt führt; wenn die Größe zu klein ist, ist die Poliereffizienz schlecht, und Kollisionen zwischen Schmuckstücken können die Oberfläche leicht beschädigen. Eine angemessene Abstufung der Größe des Poliermittels ist notwendig, um einen guten Poliereffekt zu erzielen.

4.4 Material des Mediums

Die Verwendung unterschiedlicher Materialien für Poliermittel kann zu erheblichen Unterschieden in der Polierwirkung führen. Je nach Material und Oberflächenbeschaffenheit des Schmuckstücks muss das geeignete Material für das Medium bestimmt werden.

(1) Stahlmedium.

Das Stahlmedium-Polieren basiert auf der Oberflächenhärtung, bei der die Oberfläche des Schmuckstücks beeinflusst wird, ohne dass sie abgetragen wird. Die Spitzen auf der Oberfläche werden nicht abgetragen, sondern abgeflacht, was die Oberflächendichte des Schmuckstücks erhöhen und es dichter machen kann. Schwere Stahlkugeln können die Oberfläche des Schmuckstücks plan machen. Allerdings können sie leicht Dellen oder Kratzer auf der Oberfläche des Schmuckstücks verursachen. Wenn die Stahlkugeln über die Oberfläche des Schmuckstücks gleiten, können sie außerdem dazu führen, dass sich das Schmuckstück erhitzt, was zu einer Oxidation der Oberfläche führt. Daher ist der Poliereffekt nicht gut; unter einer Lupe erscheint die Oberfläche orange-schalenartig und erfordert eine weitere manuelle Nachbearbeitung, um eine gute Oberflächenqualität zu erreichen. Besonders deutlich wird dies bei Silberschmuckstücken, bei denen selbst manuelles Polieren den oxidierten Film nach der Behandlung kaum entfernen kann.

(2) Keramisches Reibungsmedium.

Keramische Reibmittel werden häufig in der Industrie verwendet, z. B. zum Schleifen von gehärtetem Stahl. Im Vergleich zu Kunststoffen sind keramische Reibmittel einfacher herzustellen, billiger und können in vielen Formen und Größen gefertigt werden. Aufgrund ihrer starken Reibung sind keramische Reibmittel bei harten und groben Legierungen effektiver als die üblicherweise verwendeten fein schleifenden Kunststoffmittel, was auch für die schmuckverarbeitende Industrie wichtig ist. Aufgrund ihrer größeren Masse haben sie auch eine verstärkende Wirkung auf die Oberfläche des Schmuckstücks.

Wenn Schmuckstücke mit Trockenpolieren zu stark poliert werden oder die Oberfläche zu hart ist, können mit keramischem Poliermittel bessere Ergebnisse erzielt werden. Dies gilt insbesondere für Messingschmuck, Palladiumschmuck usw. Durch die Verwendung von keramischem Poliermittel kann die Oberflächendichte erhöht und gleichzeitig etwas Material abgetragen werden; je mehr keramisches Poliermittel verwendet wird, desto stärker ist die Polierfähigkeit und desto glatter ist die Oberfläche. Allerdings ist es schwierig, die Kratzer zu entfernen, die durch die Reibung während der Bearbeitung entstehen. Insbesondere bei Silberschmuckstücken können schädliche Auswirkungen auftreten, da sich Partikel von SiO2 aus der Keramik können die Oberfläche des Schmuckstücks zerkratzen oder sich einbetten, was zu einer unebenen Oberfläche führt, die ihren attraktiven Glanz verliert. Daher ist es ratsam, die Verwendung von keramischen Reibemitteln zum Polieren von Silberschmuckstücken zu vermeiden.

(3) Plastisches Reibungsmedium.

Reibemittel aus Kunststoff haben eine mittlere bis angenehme Schleifwirkung und werden häufig zum Vorschleifen von Metall- und Silberschmuckguss verwendet. Sie können auch zum Feinschleifen verwendet werden; weiche und zarte Kunststoffreibmittel funktionieren sehr gut bei weichen Metall- und Silberlegierungen. Die am häufigsten verwendeten Kunststoffreibmittel sind konisch und pyramidenförmig.

(4) Walnussschalenpartikel.

Walnussschalenpartikel sind relativ weich und haben einen feinen Poliereffekt, und sie werden üblicherweise bei der Trockenbearbeitung von Schmuckstücken verwendet. In Tabelle 4-2 sind verschiedene häufig verwendete Poliermittel aufgeführt.

Tabelle 4-2 Arten von Poliermitteln

| Nassverarbeitung | Trockene Verarbeitung | ||

|---|---|---|---|

| Schleifen | Polieren | Schleifen | Polieren |

| Keramische Körnung | Porzellan Maserung | Walnussschalengranulat | Walnussschalengranulat |

| Kunststoffgranulat | Stahlkugel | Maisgrütze | Maisgrütze |

| Kunststoffgranulat | Stahlkugel | Hackschnitzel | Hackschnitzel |

| Kunststoffgranulat | Stahlkugel | Kunststoff | Kunststoff |

| Kunststoffgranulat | Stahlkugel | Andere | Andere |

ABSCHNITT III Mechanisches Polierverfahren

Aufgrund der vielfältigen und sich ständig ändernden Formen von Schmuckstücken wirken sich verschiedene Faktoren wie die Geschwindigkeit und Dauer der Maschinen, die Größe und Menge der Schleifmittel, die Eigenschaften und das Volumen der chemischen Lösungen und die Reihenfolge der verschiedenen Geräte im Polierprozess auf die Polierqualität der Schmuckstücke aus, wenn Grate, Kratzer, Schweißperlen, Oxidation und andere Fehler entfernt werden.

Um das Polieren von Schmuckstücken besser abschließen zu können, müssen die Arbeiten nach einem bestimmten Verfahren durchgeführt werden.

1. Prozessablauf

1.1 Sortieren und Klassifizieren von Waren

Aufgrund der unterschiedlichen Abläufe der Polierprozesse für verschiedene Warenarten müssen die Schmuckstücke vor Beginn der Polierarbeiten sortiert und klassifiziert werden. Nach der Festlegung der Polierprozessmethode kann die Produktion veranlasst werden.

1.2 Eckpunkte des Polierprozesses für verschiedene Arten von Waren

(1) K-Gold Waren.

Sie kann in zwei Arten unterteilt werden:

- Schmuckstücke mit einfachen Formen, ohne offensichtliche Winkel, ohne dichte Zacken und mit großen polierten Flächen.

- Schmuckstücke mit komplizierteren Formen, mikrogepflasterten Zacken, kurzen Krallen und großen Winkeln erfordern kürzere Polierzeiten, und es sollte darauf geachtet werden, dass der Poliereffekt nicht zu einem Abrieb führt. Einige Herrenringe müssen geschliffen und geschliffen werden, um Steine zu fassen.

- Waren mit kleinen polierten Flächen, wie z. B. kleine Schmuckstücke wie Ketten, Ohrringe, Anhänger usw.

(2) Platinwaren.

Die Zeit wird bei Waren mit größeren Winkeln durch Stahlkugelpolieren und Tauchpolieren verkürzt; einige Artikel, wie z. B. Herrenringe, müssen vor dem Setzen von Steinen mit einer Flexwellenschleifmaschine poliert werden.

(3) Silberne Waren.

Nach dem Polieren mit Walnusspulver kann es sein, dass einige Gegenstände nicht mehr mit einer Flexwellenschleifmaschine poliert werden müssen (je nach Poliereffekt des Schmuckstücks).

(4) 24K Goldwaren.

Vor dem Polieren kann die Wirkung des Gussschmuckstücks beurteilt werden, um die einzelnen Polierprozesse anzupassen.

2. Schneiden des Angusses

Das Schneiden des Angusses bedeutet, dass die überschüssigen Angusslinien von dem Schmuckstück abgeschnitten werden, wodurch die Effizienz des Angusses verbessert und der Metallverlust beim Polieren verringert wird.

2.1 Die wichtigsten verwendeten Instrumente

Angussschneidezange

2.2 Eckpunkte des Arbeitsprozesses

(1) Beim Schneiden des Angusses von Schmuckstücken aus reinem Metall und reinem Silber sollte die Zange nicht in engem Kontakt mit dem Schmuckstück stehen, sondern einen kleinen Abstand lassen, da sie sonst in das Schmuckstück schneiden kann.

(2) Beim Schneiden des Angusses von K-Goldschmuckstücken muss das Zangenmaul fest gegen das Schmuckstück gedrückt werden.

(3) Beim Schneiden des Angusses sollte die Kraft, die mit der Zange ausgeübt wird, gleichmäßig sein, und eine Verdrehung oder Schrägstellung der Kraft sollte vermieden werden, um eine Verformung des Schmuckstücks zu vermeiden.

(4) Einige Schmuckstücke haben Komponenten wie Klammern und Stifte, die leicht mit dem Anguss verwechselt werden können. Vor dem Schneiden muss unbedingt sichergestellt werden, dass es sich bei dem zu schneidenden Teil um den Anguss und nicht um einen Teil des Schmuckstücks handelt.

(5) Beim Schneiden des Angusses die Backen mit der Hand blockieren, um Spritzer zu vermeiden.

Schneiden des Angusses Video

3. Schleifen von Stahlscheiben

Beim Schleifen von Stahlscheiben werden die nach dem Schneiden des Angusses auf dem Schmuckstück verbliebenen Angussreste entfernt, wodurch der Arbeitsaufwand für den nächsten Prozess verringert wird. Zu den Merkmalen gehören eine hohe Geschwindigkeit und ein erheblicher Metallverlust. Es ist für verschiedene Schmuckstücke mit Angüssen geeignet.

3.1 Die wichtigsten verwendeten Geräte

Drehstrom-Asynchronmotor, Stahlscheibe

3.2 Eckpunkte des Arbeitsprozesses

Stellen Sie zunächst die Durchflussmenge des Kühlwassers ein. Im Allgemeinen beträgt die Tropfengeschwindigkeit 2-3 Tropfen pro Sekunde. Beobachten Sie die Position des Angusses des Schmuckstücks, um den Schleifwinkel des Schmuckstücks zu bestimmen. Nach dem Starten verwenden Sie eine diskontinuierliche Methode, die sich eng an der Stahlscheibe orientiert (Abbildung 4-35). Achten Sie während des Schleifens so gut wie möglich darauf, den Anguss waagerecht zu halten und das Schmuckstück nicht zu beschädigen, und achten Sie insbesondere auf die Positionen der Haken, Krallen und Rillen.

Die Behälter für K-Gold- und Platinpulver müssen beim Schleifen von Schmuckstücken getrennt aufbewahrt werden. Nach dem Schleifen müssen das Metallpulver und das Schmuckstück umgehend gereinigt werden. Die Hände müssen in dem dafür vorgesehenen Eimer gewaschen werden, und der Maschinenbereich sollte gründlich gereinigt werden, um den Metallverlust so gering wie möglich zu halten.

Stahlscheibenschleifen Video

4. Schleifen mit Schmirgelscheiben

Das Schmirgelscheibenschleifen dient dazu, nach dem Stahlscheibenschleifen das Werkstück mit einem kleinen Anguss zu glätten und zu ebnen, um die Angussspuren zu beseitigen.

4.1 Die wichtigsten verwendeten Geräte

Drehstrom-Asynchronmotor, Polier-Schleifscheibe, Staubabsaugung.

4.2 Eckpunkte des Arbeitsprozesses

Schalten Sie zunächst die Absauganlage ein und beobachten Sie die äußere Form des Schmuckstücks am Anguss. Starten Sie den Motor, um die Schleifscheibe in Rotation zu versetzen. Wenn der Anguss nicht flach ist und eine quadratische oder halbrunde Form hat, sollten geeignete Werkzeuge (wie runde, quadratische oder halbrunde Feilen) verwendet werden, um Rillen auf der Schleifscheibe zu erzeugen, die der Form des Schmuckstücks entsprechen und einen reibungslosen Betrieb gewährleisten. Führen Sie einen Test mit einem Schmuckstück durch und passen Sie die Einstellung kontinuierlich an, bis die Anforderungen erfüllt sind, bevor Sie die normale Bearbeitung durchführen. Drehen Sie das Schmuckstück beim Schleifen vorsichtig auf der Schleifscheibe (Abbildung 4-36), bis der Anguss und die polierten Bereiche glatt sind und die Kanten, Ecken und Oberflächen gleichmäßig und konsistent sind und den Qualitätsanforderungen des Schmuckstücks entsprechen. Reinigen Sie nach dem Schleifen sofort die Werkbank und waschen Sie Ihre Hände in einem dafür vorgesehenen Reinigungseimer, um den Metallverlust so gering wie möglich zu halten.

Schmirgelscheibenschleifen Video

5. Gestaltung

Unter Formgebung versteht man das Korrigieren verformter Schmuckstücke wie Ringe und kreuzförmige Anhänger.

5.1 Die wichtigsten verwendeten Instrumente

Ringdorn, Flacheisen, Spitzzange, Flachzange, Gummihammer, Eisenhammer.

5.2 Eckpunkte des Arbeitsprozesses

(1) Anhänger.

Achten Sie darauf, ob die Kanten des Anhängers eine Schräglage aufweisen. Ist dies der Fall, verwenden Sie eine Flachzange, um das Schmuckstück zu begradigen. Wenn das Schmuckstück relativ dick und hart ist, kann es auf ein Flacheisen gelegt und mit einem Gummihammer flach gehämmert werden (für K-Gold und Kupfer kann ein Eisenhammer verwendet werden).

(2) Ring.

Drücken Sie den Ring in den Ringdorn und prüfen Sie sorgfältig den Abstand zwischen dem Ring und dem Ringdorn. Wenn Lücken vorhanden sind, klopfen Sie mit einem Gummihammer auf den Ring und integrieren ihn; drücken Sie gleichzeitig mit der Hand nach unten, um eine bessere Wirkung zu erzielen. Nachdem Sie den Ring vom Ringdorn entfernt haben, legen Sie ihn auf eine ebene Fläche, um zu prüfen, ob er eben ist. Bereiche, die nicht plan sind, können mit dem Hammer geglättet werden (für K-Gold und Kupfer kann ein Metallhammer verwendet werden). Beim Aufdrücken des Rings auf den Ringdorn nicht zu viel Kraft anwenden; den Ring beobachten, um zu verhindern, dass er sich vergrößert.

Video formen

6. Grobpolieren

Beim Grobpolieren werden Grate entfernt und die Oberfläche des Schmuckstücks wird durch die Reibung, die durch die Relativbewegung zwischen dem Poliermittel und dem Schmuckstück entsteht, glatter. Für die Bearbeitung werden in der Regel Geräte wie Vibrationsmaschinen, Taumelscheiben und Tauchbecken verwendet, deren Funktionsprinzipien wie folgt lauten

6.1 Die wichtigsten Punkte des Vibrationspolierens

Vor dem Polieren des Schmuckstücks bereiten Sie die Polierflüssigkeit vor, wobei das Verhältnis von Polierflüssigkeit zu sauberem Wasser 1:50 beträgt. Geben Sie die vorbereitete Polierflüssigkeit mit einer Wasserpumpe in den Wassertank. Fügen Sie grobe konische grau-weiße Steinpartikel 50% und grobe dreieckige grau-weiße Steinpartikel 50% in die Trommel der Vibrationspoliermaschine. Schalten Sie den Strom ein, schalten Sie die Pumpe ein, stellen Sie die Durchflussmenge ein, im Allgemeinen 2-3 Tropfen /s. Starten Sie die Vibrationsmaschine, verteilen Sie die Schmuckstücke gleichmäßig, und die maximale Arbeitsbelastung sollte auf der Grundlage des Modells der Vibrationsmaschine bestimmt werden. Jede Arbeitszeit beträgt 2,5-6 Stunden, dann stoppen Sie die Maschine und entfernen Sie die Schmuckstücke.

6.2 Die wichtigsten Punkte des Tauchpoliervorgangs

Für die Tauchpoliermaschine mischen Sie Perlen, grobe runde Perlen, Zylinder, die spitzen Säulen, schräge Säulen, Scheiben usw. in die Trommel. Das Verhältnis der Schleifmittel ist runde Perlen 50%, andere 10%. Die Gesamtmenge macht etwa 1/3 des Gesamtvolumens der Trommel aus. Bereiten Sie die Polierlösung in einem Verhältnis von 3 Teilen Polierpulver zu 1 Teil Rostschutzmittel vor und geben Sie Leitungswasser in die Trommel, bis es gerade die rotierende Welle überflutet. Die maximale Anzahl der zu bearbeitenden Schmuckstücke hängt vom Maschinenmodell ab, und die Polierzeit beträgt acht 8-12 Stunden. Nach Beendigung der Arbeit schalten Sie den Strom ab und nehmen die Schmuckstücke heraus.

6.3 Die wichtigsten Punkte des Trommelpoliervorgangs

Bei der Trommelpoliermaschine ist das Verhältnis der Schleifmittel dasselbe wie bei der Sedimentboxpoliermaschine und macht etwa 1/3 des Gesamtvolumens der Trommel aus. Die Polierflüssigkeit wird durch Mischen von Polierpulver und Rostschutzmittel im Verhältnis 31 zusammen mit dem in die Trommel eingefüllten Leitungswasser zubereitet, was etwa 2/3 des Gesamtvolumens der Trommel ausmacht. Die maximale Gesamtmenge der zu bearbeitenden Schmuckstücke wird durch das Maschinenmodell bestimmt, und die Arbeitszeit beträgt 2-3 Stunden. Nach Beendigung der Arbeit schalten Sie das Gerät aus und nehmen die Schmuckstücke heraus.

Video zum Tauchen und Trommelpolieren

7. Fliegende Scheibe Schleifen

Flying Disc Grinding bezeichnet den Prozess des Polierens der Seiten von Ringen oder anderen flachen Schmuckstücken, um Grate zu entfernen und die Oberflächen glatter zu machen. Holzstab-Schleifpapier und Flying Disc Grinding haben den gleichen Zweck im Schmuckschleifprozess, aber Flying Disc Grinding ist schneller und effizienter, so dass es besser für Ringe geeignet ist.

7.1 Wichtigste verwendete Ausrüstung

Polieren Fliegende Scheibe, Entstaubungsmaschine.

7.2 Wichtigste Materialien

Schleifpapierbänder (280#, 320#, 400#), Flugscheiben (hart, neutral, weich), Schleifstein, Polierwachs.

7.3 Eckpunkte des Betriebsprozesses

Wählen Sie die Polierflugscheibe entsprechend dem Zustand des Schmuckstücks aus, wobei die flache Seite der Flugscheibe nach unten zeigt, und setzen Sie sie auf die Flugscheibenmaschine. Verwenden Sie einen Schleifstein, um die Grate an der Unterseite der Flugscheibe abzuschleifen, damit die Unterseite glatt und frei von scharfen Kanten ist.

Der Schlüssel zur Bedienung der fliegenden Scheibe ist es, die Bewegungen flüssig zu halten, sich zu konzentrieren und die Aktionen frei zu steuern. Bei der Herstellung von Flying Discs ist die Beherrschung der Handgesten und -bewegungen für den Ring von grundlegender Bedeutung, so dass die Methoden für Flying Discs für andere Arten von Schmuckstücken zur zweiten Natur werden und leicht zu handhaben sind. Während des Arbeitsvorgangs sollten Fingerlinge getragen werden, und die Hände sollten die mit hoher Geschwindigkeit rotierende Flugscheibe nicht berühren. Die Hände sollten das Schmuckstück fest umschließen, damit der Ring nicht aus der Hand fällt (Abbildung 4-37).

Fliegende Scheibe Schleifen Video

8. Magnetisches Polieren

Mit Magnetpolieren kann die Oberfläche von Schmuckstücken auf Hochglanz poliert werden. Mit feinen Schleifmitteln können tote Ecken, wie Vertiefungen und Rillen, die beim Grobpolieren nicht poliert werden können, beseitigt werden, wodurch es sich für das Polieren aller Schmuckstücke eignet.

8.1 Wichtigste verwendete Ausrüstung

Magnetische Poliermaschine.

8.2 Wichtigste Materialien

Stahlnadeln mit einem Durchmesser von 0,5 mm und 0,3 mm, Polierpulver und Reinigungsmittel (Mittel).

8.3 Eckpunkte des Betriebsprozesses

Bereiten Sie zunächst die Polierflüssigkeit mit Polierpulver vor; das Polierpulver und Wasser können im Verhältnis 3,5% gemischt werden. Dann geben Sie die Stahlnadeln (Durchmesser 0,5 mm und 0,3 mm im Verhältnis 4:1) mit einem Gewicht von etwa 500 g in den Behälter. Die maximale Menge an Schmuckstücken, die jedes Mal hinzugefügt werden, beträgt 500 g. Für K-gelbe, K-weiße und silberne Schmuckstücke verwenden Sie eine Geschwindigkeit von 1900 U/min; für Schmuckstücke aus reinem Metall verwenden Sie eine Geschwindigkeit von 850-1200 U/min; für Schmuckstücke aus Platin verwenden Sie eine Geschwindigkeit von 800 U/min. Stellen Sie die Zeit für die Vorwärts- und Rückwärtsdrehung getrennt ein, wobei Sie im Allgemeinen alle 5 Minuten die Drehrichtung wechseln, mit einer Gesamtzeit von 20-30 Minuten.

Drücken Sie nach dem Einstellen der Geschwindigkeit die ENTER-Taste, um die Geschwindigkeit zu bestätigen; andernfalls schwankt die Geschwindigkeit der Maschine ständig, was zu Schäden an der Maschine führen kann. Das Gerät kann 8 Stunden lang ununterbrochen betrieben werden. Wenn die Schmuckstücke im Behälter zu groß oder zu zahlreich sind oder wenn die eingestellten Vorwärts- und Rückwärtsdrehzeiten zu häufig vorkommen, führt dies dazu, dass die Maschine dringend aufhört zu arbeiten. Schalten Sie in solchen Fällen sofort das Gerät aus, nehmen Sie einige Schmuckstücke heraus, stellen Sie die richtigen Vorwärts- und Rückwärtslaufzeiten ein und starten Sie es erneut. Reinigen Sie das Gerät am Ende eines jeden Arbeitstages, um es trocken und sauber zu halten. Wenn die Farbe der Stahlnadeln nachdunkelt, reinigen Sie sie mit einem neutralen Reinigungsmittel. Neue und alte Stahlnadeln sollten nicht gemischt werden, und die Polierflüssigkeit sollte ersetzt werden, wenn sie braun wird.

Magnetisches Polieren Video

9. Polieren des Plattentellers

Bevor Sie die Schmuckstücke polieren, bereiten Sie die Polierflüssigkeit vor, mit einem Verhältnis von Polierflüssigkeit zu sauberem Wasser von 2%-5%, gießen Sie die vorbereitete Polierflüssigkeit in den Wassertank und füllen Sie den Behälter 8cm von oben. Schalten Sie den Strom ein, schalten Sie den Hauptschalter ein und stellen Sie die Geschwindigkeit auf Stufe 3 ein, dann schalten Sie den Untertankschalter ein. Stellen Sie den Durchfluss der Wasserpumpe auf den Gang 10% ein, stellen Sie den Geschwindigkeitsgang ein, verteilen Sie die Schmuckstücke gleichmäßig, wobei die maximale Arbeitslast vom Maschinenmodell abhängt, stellen Sie einen Timer für die automatische Abschaltung ein, schalten Sie den Untertankschalter aus und entfernen Sie die Schmuckstücke.

Die Polierflüssigkeit muss sauber sein und während des Poliervorgangs ständig aktualisiert werden. Wenn der in der Trommel erzeugte Schaum nicht ausreicht, sollte die Polierflüssigkeit erhöht werden. Nach jedem Polieren des Schmuckstücks ist der Hohlraum der vibrierenden Trommel mit 1-2 Tassen sauberem Wasser zu spülen. Das Wasser muss automatisch abgelassen werden, während die Maschine läuft, um den Effekt der Reinigung der Nähte der Maschine zu erzielen; es darf nicht aus der Öffnung der Trommel gegossen werden. Wenn die Maschine am Ende des Arbeitstages noch in Betrieb ist, muss sichergestellt werden, dass die Polierflüssigkeit im Wassertank ausreicht, um ein Austrocknen zu verhindern; andernfalls wird das Schmuckstück völlig schwarz. Spülen Sie in diesem Fall mit 1-2 Tassen sauberem Wasser nach. Überprüfen Sie regelmäßig die Rotationspoliermaschine, achten Sie auf den Spalt zwischen der Trommel und der Schneckenbasis (normal sind 0,25-3 mm) und stellen Sie ihn rechtzeitig ein (der Trockenpolierspalt beträgt 0,05 mm).

10. Polieren von Walnusspulver

Polierwalnusspulver ist die raffinierteste Poliermethode im Polierprozess. Es kann Grate von gestanzten Buchstaben, Sandlöchern und Steinfassungen entfernen und die Oberfläche des Schmuckstücks heller machen. Es eignet sich für die Endpolitur verschiedener Schmuckstücke und wird als Trockenpolieren bezeichnet.

10.1 Verwendete Hauptausrüstung

Rotationspoliermaschine, Schlepppoliermaschine.

10.2 Wichtigste Materialien

Walnusspulver, Polierpaste.

10.3 Eckpunkte des Betriebsprozesses

(1) Rotierende Poliermaschine.

Geben Sie Walnusspulver in den Eimer, wobei die maximale Zugabemenge bis zum oberen Rand bei 8 cm liegt, und fügen Sie gleichzeitig 1-2 Esslöffel Polierpaste hinzu. Starten Sie die Maschine und lassen Sie die Polierpaste 5 Minuten lang mit dem Schleifmittel vermischen; dann können Sie das Schmuckstück auflegen. Die maximale Menge des Schmuckstücks, die jedes Mal aufgelegt werden kann, hängt vom Maschinentyp und der Größe des Schmuckstücks ab, und die Zeiteinstellung hängt von der Art des Schmuckstücks ab.

(2) Schlepppoliermaschine.

Geben Sie Walnusspulver in den Materialtank der Poliermaschine, wobei die maximale Zugabemenge den Wert von 1/2 des Tanks nicht überschreiten darf, und fügen Sie gleichzeitig 4 Teelöffel Polierpaste hinzu. Die maximale Menge an Schmuckstücken, die jedes Mal eingelegt wird, darf den Nennwert des Geräts nicht überschreiten.

Beim Einlegen des Schmuckstücks muss dieses gesichert werden, und dann sollte die Maschinentür geschlossen werden. Die Polierzeit beträgt 5-10 Stunden (Schmuckstücke ohne Schleifen werden 10 Stunden lang poliert, solche mit Schleifen 5 Stunden lang), hauptsächlich abhängig von der Oberflächenrauheit des Schmuckstücks. Stellen Sie die Geschwindigkeit Gang, Einstellung Gang neun als optimal. Das Polieren konzentriert sich im Allgemeinen auf Schmuckstücke mit offensichtlichen Winkeln.

10.4 Zu beachtende Punkte während des Betriebsprozesses

(1) Das Walnusspulver muss trocken aufbewahrt werden.

(2) Wenn das Schleifmittel während des Poliervorgangs Staub erzeugt, muss zu diesem Zeitpunkt Polierpaste hinzugefügt werden. Etwa 500 g Walnusspulver, nehmen Sie 2-3 Löffel und mischen Sie es damit, dann streuen Sie die Mischung während des Poliervorgangs gleichmäßig auf das Schleifmittel und achten Sie darauf, dass sie gut vermischt ist.

(3) Wenn die Bad-Rotationspoliermaschine zu lange ununterbrochen läuft, wird die Gerätetemperatur zu hoch, so dass beim Polieren des Schmuckstücks 5 Stunden nicht überschritten werden sollten. Wenn die Produktion dringend ist, muss ein elektrischer Ventilator zur Kühlung hinzugefügt werden.

(4) Wenn sich das Schleifmittel während des Gebrauchs abnutzt, muss es durch Zugabe eines neuen Schleifmittels ergänzt werden, wobei die feinen Schleifmittel ausgesiebt werden.

11. Wachsentfernung

Unter Wachsentfernung versteht man die Reinigung des auf der Oberfläche des Schmuckstücks und der damit verbundenen Bereiche verbliebenen Schmutzes.

11.1 Verwendete Hauptausrüstung

Ultraschall-Reinigungsmaschine.

11.2 Eckpunkte des Arbeitsprozesses

Bereiten Sie die Reinigungslösung vor, indem Sie den Wachsentferner und sauberes Wasser im Verhältnis 1:30 mischen; gießen Sie sie in den Wassertank der Ultraschallreinigungsmaschine, wobei Sie einen Abstand von 5 cm zwischen der Oberseite und der Oberfläche der Reinigungslösung einhalten. Schalten Sie den Netzschalter ein, und nach etwa 30 Minuten, wenn die Wassertemperatur 60℃ erreicht hat, stellen Sie den Ultraschallschalter auf "Ein" und legen das Schmuckstück ein (Abbildung 4-38). Beobachten Sie das Schmuckstück kontinuierlich, und sobald es sauber ist, nehmen Sie es heraus und schalten Sie das Ultraschallreinigungsgerät aus.

Im Laufe der Zeit nimmt das Wasser im Tank aufgrund der Verdunstung ab, so dass Sie die Reinigungslösung entsprechend vorbereiten und nach Bedarf hinzufügen können.

Video zur Wachsentfernung

Video zum mechanischen Polieren

ABSCHNITT IV Laserschweißtechnik

LASER steht ursprünglich für Light Amplification by Stimulated Emission of Radiation (Lichtverstärkung durch stimulierte Strahlungsemission), ein Akronym. Der erste Laser der Welt wurde 1960 geboren. In den letzten 40 Jahren haben sich die Lasertechnologie und ihre Anwendungen rasant entwickelt. Die Lasertechnik ist eine umfassende Technologie, die mehrere Disziplinen wie Optik, Mechanik, Elektronik, Werkstoffe und Prüfung umfasst. Die Laserbearbeitung ist der wichtigste Bereich der Laseranwendungen, und die Laserbearbeitungstechnologie nutzt die Wechselwirkungseigenschaften von Laserstrahlen mit Materialien (einschließlich Metallen und Nichtmetallen) zum Schneiden, Schweißen, zur Oberflächenbehandlung, zum Bohren, zur Mikrobearbeitung und als Lichtquelle zur Objekterkennung.

1. Einführung in die Lasertechnik

1.1 Hauptmerkmale des Lasers

Laser haben vier Hauptmerkmale: hohe Helligkeit, hohe Richtwirkung, hohe Monochromatizität und hohe Kohärenz.

(1) Hohe Helligkeit des Lasers.

Die Helligkeit von Festkörperlasern kann bis zu 1011 W/cm erreichen.2 Darüber hinaus kann ein Laserstrahl mit hoher Helligkeit nach der Fokussierung durch eine Linse in der Nähe des Brennpunkts extrem hohe Temperaturen von Tausenden bis Zehntausenden von Grad erzeugen, wodurch er sich für die Bearbeitung fast aller Materialien eignet.

(2) Hohe Richtungsabhängigkeit des Lasers.

Die hohe Richtwirkung von Lasern ermöglicht eine effektive Übertragung über große Entfernungen und eine extrem hohe Leistungsdichte im Fokus - beides wichtige Voraussetzungen für die Laserbearbeitung.

(3) Hohe Monochromatizität des Lasers.

Die extrem hohe Monochromatizität von Lasern sorgt dafür, dass der Strahl präzise auf den Brennpunkt fokussiert werden kann, wodurch eine sehr hohe Leistungsdichte erreicht wird.

(4) Die hohe Kohärenz von Lasern.

Die Kohärenz beschreibt hauptsächlich die Phasenbeziehung zwischen verschiedenen Teilen der Lichtwelle. Aufgrund der besonderen Eigenschaften von Lasern haben sie in der industriellen Verarbeitung eine sehr breite Anwendung gefunden.

1.2 Grundlegende Bestandteile von Lasern

Ein Laser ist ein Gerät, das Laserleistung erzeugt; es aktiviert das Arbeitsmedium, erzeugt stimulierte Verstärkung und hält die stimulierte Strahlung im Hohlraum, um eine kontinuierliche Schwingung zu erzeugen. Das schwache Licht, das zunächst durch spontane Strahlung erzeugt wird, erfährt eine selektive stimulierte Verstärkung, wobei das Licht bevorzugt entlang der optischen Achse verstärkt wird. Die Lichtintensität akkumuliert und erhöht sich weiter, und wenn sie die Schwelle des Hohlraumverlustes überschreitet, kann ein Teil des oszillierenden Lichts zu Laserlicht auskoppeln. Jeder Laser besteht aus drei grundlegenden Teilen: dem Arbeitsmedium, dem Anregungssystem und dem optischen Resonator.

Industrielle Lasersysteme lassen sich anhand ihrer Leistung in vier Hauptkategorien einteilen und je nach Anregungsmethode in Dauerstrich- und Impulslaser unterteilen. Die Effizienz eines Lasers hängt von den Absorptions-, Reflexions- und Reaktionseigenschaften des Zielmaterials ab. Dauerstrichlaser werden hauptsächlich zum Drucken, Gravieren und Schweißen verwendet, wo sich die Bereiche, die die Laserenergie absorbieren, erhitzen, schmelzen, verdampfen oder chemische Veränderungen wie Oxidation erfahren, was zu Interferenzen oder Farbänderungen im sichtbaren Lichtspektrum führt. Durch die Verwendung von CAD/CAM-Prinzipien kann der Brennpunkt im X- und Y-Koordinatensystem präzise bewegt werden, um Abdruckmuster zu erzeugen. Gepulste Laser werden in erster Linie zum Schweißen, zur Oberflächenbearbeitung und zum Schneiden eingesetzt und zeichnen sich durch eine höhere Pulsenergie aus, wobei die Pulsfrequenz begrenzt ist. Die meisten industriellen Laser gehören der Klasse 4 an und erfordern Sicherheitsvorkehrungen, während die meisten in der Schmuckindustrie verwendeten Laser der Klasse 1 angehören und mit eingebauten Sicherheitsvorrichtungen ausgestattet sind.

Derzeit werden hauptsächlich YAG- und CO-Laser verwendet.2 Lasern.

2. Laserschweißverfahren

Seit der Einführung der Laserbearbeitungstechnologie in der Schmuckindustrie wird sie immer häufiger eingesetzt. Es ist beliebt für seine hohe Geschwindigkeit, hohe Präzision und Komfort, allmählich zu einem unverzichtbaren Teil der Ausrüstung für die Schmuckverarbeitung Unternehmen.

2.1 Vorteile des Laserschweißens

Das Laserschweißen ist die größte Anwendung der Lasertechnologie in der Schmuckindustrie. Das Laserschweißen hat gegenüber dem traditionellen Flamm- und Lötschweißen viele Vorteile.

(1) Die hohe Geschwindigkeit des Laserschweißens.

Der Hauptgrund, warum Schmuckverarbeitungsunternehmen die Lasertechnologie gerne einsetzen, ist ihre Schnelligkeit. Je höher die Pulsfrequenz des Laserstrahls ist, desto öfter wirkt er auf das Metall ein. Als die ersten Laser auf den Markt kamen, lag die Pulsfrequenz im Allgemeinen bei 2 Hz, d. h. sie wirkten zweimal pro Sekunde. Heute liegt die Pulsfrequenz von Laserschweißgeräten in der Regel bei 20-25 Hz, und Geräte mit hoher Pulsfrequenz sind für industrielle Anwendungen besser geeignet. Einige Modelle von Laserschweißmaschinen können sogar eine Pulsfrequenz von bis zu 70 Hz erreichen, aber das ist zu schnell für allgemeine Bediener. Daher stellen einige Unternehmen Laserschweißmaschinen her, die die Pulsfrequenz auf maximal 30 Hz begrenzen, um die Bedienung zu erleichtern, was immer noch viel schneller ist als frühere Modelle.

Natürlich ist die Impulsgeschwindigkeit nicht gleichzusetzen mit der Produktionsgeschwindigkeit. Obwohl das Laserschweißen schneller sein kann als das Flammenschweißen, kann es immer nur ein Schmuckstück auf einmal schweißen. Wenn Bediener Schmuckstücke schweißen, halten sie diese in der Regel mit der Hand oder verwenden Klemmen, eines nach dem anderen, und die meisten Laserschweißmaschinen haben relativ kleine Arbeitsbereiche, so dass sie nicht viele Schmuckstücke auf einmal verarbeiten können, was die Produktionszeit erhöhen kann. Mit der Einführung des Laserschweißens verringert sich jedoch der Arbeitsaufwand für die Reinigung von Schmuckstücken erheblich, und die eingesparten Arbeitsstunden reichen aus, um den Zeitaufwand für die Schweißproduktion zu kompensieren. Das Laserschweißen kann unter Schutzgas durchgeführt werden und hinterlässt keine Verbrennungsspuren auf dem Produkt, so dass während des Schweißens kein Flussmittel zugegeben werden muss, und eine anschließende Säurebehandlung ist nicht erforderlich. Insgesamt wird durch das Laserschweißen also die Effizienz der Schweißproduktion effektiv verbessert.

(2) Sichert die Qualität der geschweißten Schmuckstücke.

Durch das Laserschweißen kann die Qualität von Schmuckstücken verbessert und die Fehlerquote verringert werden. Beim Flammschweißen neigen Schmuckstücke aufgrund des Ausglühens und Erweichens dazu, beim Polieren eingedrückt zu werden, was die Fehlerquote erhöht. Durch das Laserschweißen wird die Härte verbessert und die Anzahl der Dellen deutlich verringert, wodurch die Fehlerquote sinkt. Bei Schmuck aus einer 14K-Legierung, die Metall 58% und Silber 42% enthält, kommt es beispielsweise beim Flammschweißen zu einer Ausglühung, wodurch die Gesamthärte des Schmucks von HV145 auf etwa die Hälfte sinkt. Wenn es aus Hüfthöhe auf den Boden fällt, wird es verbeult; beim Laserschweißen kann jedoch aufgrund der konzentrierten Hitze, der geringen Leistung und der hohen Geschwindigkeit ein Ausglühen verhindert werden, was zu einer höheren Festigkeit des Schmuckstücks führt. Da es keine Überhitzung gibt, ist auch die Passung zwischen den geschweißten Teilen gut. Außerdem können sich beim Flammschweißen, auch wenn es mit Klammern befestigt wird, bestimmte Schweißpunkte durch die Hitze öffnen; beim Laserschweißen sind jedoch selbst nahe gelegene Schweißpunkte nicht betroffen.

(3) Es können neue Produktionsverfahren entwickelt werden.

Die Anwendung dieser neuen Technologie in der Schmuckindustrie führt zu einem Umdenken in der traditionellen Auffassung von Schmuckdesign und -herstellung. Mit Hilfe der Lasertechnologie ist es möglich, einige spezielle strukturelle Stile zu entwerfen und zu schaffen, die in der Vergangenheit aufgrund der Beschränkungen traditioneller Flammenschweiß-, Hartlöt- oder Ofenheizungs-Verbindungsmethoden schwer zu erreichen oder qualitativ zu garantieren waren. Ein weiterer Vorteil der punktuellen Lasererwärmung besteht darin, dass das Laserschweißen im Vergleich zu Verfahren, die einen großen Bereich schmelzen, in einem sehr engen Schweißbereich durchgeführt werden kann, was die Verbindung verschiedener Legierungen erleichtert. Daher kann sich die Farbe oder das Gefüge zwischen zwei Komponenten abrupt ändern, ohne dass es zu einer Vermischung kommt; beim herkömmlichen Ofenschweißen neigen die Farben jedoch dazu, sich zu vermischen. Der enge Arbeitsbereich des Laserschweißens führt zu Unterschieden in der Benetzbarkeit, der Integrität der Verbindung und der Korngröße in der Wärmeeinflusszone im Vergleich zu herkömmlichen Schweißverfahren.

(4) Der Inhalt der Schmuckstücke ändert sich während des Laserschweißens nicht.

Beim Laserschweißen wird in der Regel kein Zusatzwerkstoff benötigt; der Laser kann das Schmuckstück teilweise schmelzen und direkt verschweißen, so dass sich die Farbe des Schmucks nicht verändert.

(5) Es kann effektiv reparieren Schmuck Werkstücke, die Verbesserung ihrer Effizienz.

Zum Beispiel, um den Metallkörper in der Nähe von Edelsteinen zu reparieren und zu reinigen. Unter idealen Bedingungen können auch komplexe, hitzeempfindliche Komponenten bis auf 0,2 mm geschweißt werden, wie Scharniere, Haken, Verschlüsse, eingelegte Accessoires, die meisten Edelsteine und sogar Perlen und organische Materialien.

(6) Umweltfreundlich.

Da beim Laserschweißen weder Lötmittel noch Flussmittel verwendet werden und die geschweißten Schmuckstücke nicht mit chemischen Lösungsmitteln gereinigt werden müssen, wird die Umwelt nicht verschmutzt, und es gibt keine Probleme mit der Abfallentsorgung.

(7) Laserschweißen kann auch metallische Werkstoffe einsparen.