Qualitätsprüfungsinstrumente und -ausrüstung für die Schmuckherstellung

Ein umfassender Leitfaden für Werkzeuge und Ausrüstung zur Qualitätsprüfung

Einführung

Bei der Qualitätsprüfung in der Schmuckherstellung werden verschiedene Instrumente, Geräte und Werkzeuge benötigt, um die Prüfaufgaben zu erfüllen. Die Beherrschung dieser Prüfmethoden ist für Qualitätsprüfer unerlässlich. Gemäß den Bewertungsmethoden für die Schmuckqualität umfassen die Hauptprüfungsinhalte der Qualität von Schmuckprodukten die folgenden Aspekte.

(1) Edelmetallgehalt, d. h. der Gehalt an Edelmetallen;

(2) Qualität der Edelsteine: einschließlich der Echtheit und Qualität der Edelsteine;

(3) Gewicht: einschließlich des Gewichts von Edelmetallen, des Gewichts von Edelsteinen, usw.;

(4) Abmessungen: einschließlich Größe und Form des Schmuckstücks;

(5) Qualität des Aussehens: einschließlich Druck, Muster, Glätte, Helligkeit, Farbe usw;

(6) Leistung: wie z.B. Metallfestigkeit, Plastizität, Verschleißfestigkeit, Einbettungsstabilität, Schlagfestigkeit, Torsionsfestigkeit, Korrosionsbeständigkeit, Verfärbungsschutz, etc;

(7) Sicherheit: Hautallergien, Metalltoxizität, Übertragung von Bakterien, usw.

Daher werden die bei der Inspektion verwendeten Instrumente und Ausrüstungen hauptsächlich auf der Grundlage der oben genannten Inspektionsinhalte ausgewählt.

Inhaltsübersicht

Abschnitt 1 Häufig verwendete Instrumente und Geräte zur Prüfung der Farbqualität

Bei der Herstellung von Edelmetallschmuck ist die Kontrolle des Feingehalts ein wichtiger Aspekt der Qualitätskontrolle, und die Prüfung muss verstärkt werden. Zu den gängigen Methoden der Feingehaltsprüfung gehören die Kupellationsmethode und die Röntgenfluoreszenzspektrometrie.

1. Cupellation-Methode

Die Kupellation ist ein klassisches Verfahren zur Analyse von Edelmetallen, bei dem die Edelmetalle im Material durch Feuerprobe angereichert und anschließend getrennt bestimmt werden. Das Prinzip besteht darin, der zu untersuchenden Probe eine entsprechende Menge Silber zuzusetzen, Blei als Auffangmittel zu verwenden, sie in einen porösen Kupolofen zu geben und diesen in einem Hochtemperaturofen zu oxidieren. Der Kupel absorbiert Bleioxide und Verunreinigungen, während Gold und Silber zurückgehalten und zu Edelmetallperlen geschmolzen werden. Diese werden dann flach gehämmert, zu kleinen Rollen gerollt und in Salpetersäure eingelegt, um das Silber abzutrennen, und man erhält die Goldmasse. Gleichzeitig wird Standardgold für die Vergleichsanalyse verwendet, um systematische Fehler im Analyseprozess auszuschließen.

Die Cupellation-Methode hat eine breite Anwendbarkeit und eine hohe Genauigkeit, was sie zur Standardmethode für die Bestimmung von Edelmetallen in verschiedenen Materialien macht. Sie ist auch die Prüfmethode, die bei Streitigkeiten zwischen Anbietern und Nachfragern über den Feingehalt angewandt wird und eine schiedsgerichtliche Prüfung erfordert. Die Cupellation-Methode umfasst jedoch drei Schritte, nämlich die Materialvorbereitung, das Schmelzen und das Trennen, um die getrennte Bestimmung von Gold und Silber abzuschließen, was sie zu einem zerstörenden Verfahren macht, das für die Feingehaltsprüfung von fertigem Schmuck ungeeignet ist. Außerdem hat sie Nachteile, wie einen langen Analysezyklus und hohe Analysekosten.

Die Bestimmung des Goldgehalts mit der Kupellationsmethode sollte gemäß den Anforderungen von ISO11426:1997, Bestimmung von Gold in Goldschmucklegierungen - Kupellationsmethode (Brandprobe)" oder GB/T 9288 - 2006, Bestimmung des Goldgehalts in Schmuck aus Goldlegierungen - Kupellationsmethode (Brandprobe)" durchgeführt werden.

Die wichtigsten Instrumente, die bei der Cupellation-Methode für die Goldprüfung verwendet werden, umfassen vor allem Folgendes:

(1) Ultra-Mikro-Waage.

Sie wird zum Wiegen der Masse von Proben verwendet, mit einer Empfindlichkeit von 0,01 mg und einer Genauigkeit der Klasse 2. Genauere Angaben finden Sie im Abschnitt über elektronische Waagen in diesem Kapitel.

(2) Hochtemperatur-Untersuchungsöfen.

Es wird hauptsächlich zum Schmelzen von Proben und zum Rösten von Tiegeln verwendet und muss eine kontinuierliche oxidierende Atmosphäre mit einer Höchsttemperatur von 1300℃ und einer Temperaturregelungsgenauigkeit von ±20℃ bereitstellen.

(3) Brecher.

Hauptsächlich für die Zerkleinerung von Proben verwendet.

(4) Aschenbecher.

Die Leistung des Aschenbechers kann bei der Absorptionsrate von Proben und Verunreinigungen variieren, was sich auch auf die Bestimmung des Gold- und Silbergehalts mit der Aschenbechermethode auswirkt und die Genauigkeit und Zuverlässigkeit der Ergebnisse erheblich beeinträchtigt. Bei der Herstellung kann zwischen Aschenbechern aus Knochenasche und Aschenbechern aus Magnesia gewählt werden. Aschenbecher gibt es in verschiedenen Formen, darunter zylindrisch und plattenförmig. Erstere wurden in der Vergangenheit häufiger verwendet, mit einem Durchmesser von 22 mm, der 6 Gramm Blei aufnehmen kann, oder 26 mm, der 10 Gramm Blei aufnehmen kann; plattenförmige Aschenbecher haben eine ähnliche Aufnahmefähigkeit. Gegenwärtig verwenden fortschrittliche Goldprüfungsinstitute in Europa und den Vereinigten Staaten sowie Edelmetallprüfungsinstitute in Hongkong, Macao, Taiwan und Singapur alle diese Art von plattenförmigen Aschenbechern.

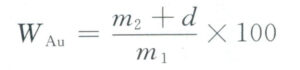

Darüber hinaus werden bei der Analyse nach der Graublutmethode Werkzeuge wie Porzellantiegel, Goldseparationskolben, Edelstahlzangen, Edelstahlpinzetten, Eisenambosse, Hämmer, Tablettenpressen, Nylonbürsten und Reagenzien wie Salpetersäure, Bleifolie, Silber und Standardgold verwendet. Der Goldgehalt des Materials kann mit der folgenden Formel berechnet werden:

In der Formel: WAu ist der Goldgehalt der Probe ( % ); d ist der durchschnittliche Verlust an Standardgold während der Veraschung (g );m1 ist die Masse der Probe vor dem Veraschungswert;m2 ist die Masse der Probe nach der Veraschung (g).

2. Röntgenfluoreszenzspektrometer

Die Röntgenfluoreszenz eines jeden Elements hat eine entsprechende charakteristische Energie oder Wellenlänge. Durch Messung der Energie oder Wellenlänge der Röntgenstrahlen können daher die Art des Atoms und die Zusammensetzung des Elements bestimmt werden. Anhand der Intensität der fluoreszierenden Röntgenstrahlen bei dieser Wellenlänge kann der Gehalt des entsprechenden Elements quantitativ gemessen werden. Die Röntgenfluoreszenz ist eine zerstörungsfreie Analysemethode, die keine Behandlung der untersuchten Proben erfordert, keine Probenentnahme erfordert und nicht durch den Zustand, die Größe oder die Form der Proben eingeschränkt ist, während sie gleichzeitig eine schnelle Analyse ermöglicht. Im Allgemeinen können die Haupt- und Nebenelemente einer Probe innerhalb weniger Minuten bestimmt werden, und der breite Analysebereich ermöglicht es, alle Elemente in der Probe auf einmal zu identifizieren.

Es gibt zwei Arten von Röntgenfluoreszenzspektrometern: energiedispersive ED-RFA und wellenlängendispersive WD-RFA. Die Methode der Signalerzeugung ist bei beiden Gerätetypen die gleiche, und auch die resultierenden Spektren sind ähnlich. Bei der WDRFA wird jedoch ein spektroskopischer Kristall verwendet, um den Fluoreszenzstrahl zu streuen und die charakteristischen Röntgenwellenlängen und -intensitäten der verschiedenen Elemente zu messen, um ihren Gehalt zu bestimmen. Im Gegensatz dazu trennt die EDRFA die ungestreute Röntgenfluoreszenz mit Hilfe eines hochauflösenden, empfindlichen Halbleiterdetektors und eines Mehrkanalanalysators nach der Photonenenergie und misst die Menge jedes Elements auf der Grundlage seiner Energieniveaus. Aufgrund ihrer unterschiedlichen Detektionsprinzipien unterscheiden sich auch der Aufbau und die Funktionen der Geräte. In der Schmuckindustrie wird die EDRFA im Allgemeinen für die Qualitätsprüfung und -kontrolle in der Produktion eingesetzt, was den Anforderungen der Produktion entspricht.

2.1 Einige gängige Röntgenfluoreszenzspektrometer in der Schmuckindustrie

Mit der kontinuierlichen Weiterentwicklung der chinesischen Fertigungstechnologie sind mehrere Hersteller von Röntgenfluoreszenzspektrometern entstanden. Ihre Produkte sind in der Schmuckindustrie relativ weit verbreitet, darunter Goldprüfgeräte wie X-1600A, X-3000A, X-3680A und X-3600E, hergestellt von Tianjin Bozhi Weiye Technology Co, Ltd; energiedispersive Fluoreszenzspektrometer wie EDX1800, EDX2800 und EDX3000B, hergestellt von Jiangsu Tianrui Instrument Co. Ltd. und Goldprüfspektrometer wie EXF9600S, EXF9600U, EXF9600, EXF9500 und EXF8000S, hergestellt von Shenzhen Xifan Technology Co. Das Bozhi Weiye X- 3680A Goldprüfgerät beispielsweise verwendet eine kleine Röntgenröhre mit geringer Leistung als Anregungsquelle, ein hochauflösendes integriertes X-123-Halbleiterdetektionssystem, kombiniert mit verschiedenen Kollimatoren und Filtern, und zeichnet sich durch ein starkes Detektionsvermögen, hohe Auflösung und kurze Detektionszeit aus. (Abbildung 3-1).

Abbildung 3-1 Bozhi Weiye X-3680A Goldprüfgerät

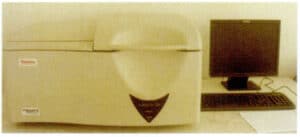

Abbildung 3-2 Amerikanisches Thermo QUANT' Fluoreszenzspektrometer

2.2 Einige gängige importierte Röntgenfluoreszenzspektrometer in der Schmuckindustrie

Röntgenfluoreszenzspektrometer, die von einigen internationalen Markenunternehmen entwickelt und hergestellt werden, sind auf dem heimischen Markt weit verbreitet, darunter Thermo Fisher aus den USA, Oxford aus Großbritannien, Xenemetrix aus den USA, Panalytical aus den Niederlanden, Seiko aus Japan, Amptek aus den USA, SPIKE aus Deutschland, Shimadzu aus Japan, EDAX aus den USA und Horiba aus Japan. Das von Thermo Fisher hergestellte Fluoreszenzspektrometer QUANT'X beispielsweise zeichnet sich durch hohe Empfindlichkeit, hohe Präzision und hohe Stabilität aus und ist damit eine ideale Methode zum Nachweis der Zusammensetzung verschiedener metallischer und nichtmetallischer Materialien, insbesondere für die Analyse der Edelmetallzusammensetzung (Abbildung 3-2). Dieses Gerät ist ein Spektrometer mit einem Si(Li)-Festkörperdetektor mit einem Elementaranalysebereich von Na-U und einem Konzentrationsbereich von ppm -100%。.

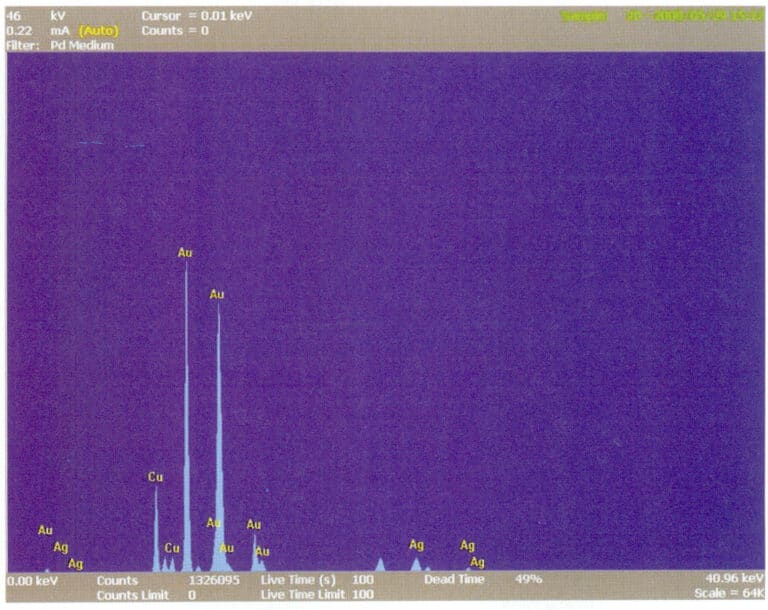

[Fall 3-1 ] Verwendung des Thermo Fisher QUANT' X Fluoreszenzspektrometers zum Nachweis der Zusammensetzung von 18K Gold.

Es wird eine Arbeitskurve unter Verwendung einer Standardprobe mit der bekannten Zusammensetzung von 18-karätigem Gold erstellt, dann wird die Oberfläche der zu prüfenden Probe gereinigt, in die vorgesehene Position in der Prüfkammer gebracht und die Tür der Kammer geschlossen. Die Prüfparameter werden eingestellt, und das Spektrum wird erfasst (Abbildung 3-3). Nach Ablauf der Erfassungszeit analysiert das Gerät automatisch die Ergebnisse, wie in Tabelle 3-1 dargestellt.

Tabelle 3-1 Analyseergebnisse für die Zusammensetzung der Testprobe

| Element | Au | Ag | Cu |

|---|---|---|---|

| Gehalt (wt%) | 75.07 | 12.45 | 12.48 |

2.3 Faktoren, die die Messergebnisse beeinflussen

Aufgrund der besonderen Umstände von Schmuckprodukten und der Einschränkungen der Prinzipien der Nachweismethode sollte das Personal, das diese Methode anwendet, die folgenden Faktoren, die sich auf die Testergebnisse auswirken, verstehen und mit ihnen vertraut sein. Diese Einflussfaktoren können die Erfassung der charakteristischen Spektrallinienintensität unter verschiedenen Bedingungen erheblich beeinträchtigen und sogar zu Fehleinschätzungen führen.

2.3.1 Die Leistung der Maschine selbst.

Die Hardware-Ausstattung des gekauften Gerätes bestimmt es.

2.3.2 Kalibrierungskurve.

Einfach ausgedrückt ist die Kalibrierungskurve die Beziehungskurve zwischen der Röntgenintensität des Elements und dem Massenanteil des in der Probe enthaltenen Elements. Die Kalibrierungskurve wandelt die charakteristische Röntgenintensität aus den Messungen in eine Konzentration um. Daher hat die Kalibrierkurve einen erheblichen Einfluss auf die Messergebnisse. Sie hängt nicht nur von der Konzentration des zu messenden Elements, dem zu messenden Element, dem Kalibrierungsfaktor des Geräts und dem Korrekturwert für den Absorptionsverstärkungseffekt zwischen den Elementen ab, sondern auch von den Standardproben, die zur Erstellung der Kalibrierungskurve verwendet werden, davon, ob die Kalibrierungskurve versetzt ist, und vom anwendbaren Bereich der Kalibrierungskurve.

(1) Zur Erstellung der Kalibrierungskurve wurden Proben verwendet.

Die Röntgenfluoreszenzanalyse ist grundsätzlich eine relative Messung, die Standardproben als Messreferenzen erfordert. Daher müssen die geometrischen Bedingungen der Standardproben und der zu untersuchenden Proben übereinstimmen. Standardproben sollten eine ausreichende Einheitlichkeit und Stabilität aufweisen. Angenommen, der Veredelungsprozess oder die Analysemethode der Probe unterscheidet sich von der der Analyseprobe. In diesem Fall lassen sich die Werte nicht zurückverfolgen, und Einheitlichkeit und Stabilität können nicht gewährleistet werden. Daher sollten Standardproben mit ähnlichen chemischen und physikalischen Eigenschaften wie die Analyseproben ausgewählt werden, um die entsprechende Kalibrierkurve zu erstellen. Dazu gehören der Bereich des Gehalts an Analyseelementen und die Beibehaltung eines geeigneten Gradienten, und der Gehalt der Analyseelemente muss mit genauen und zuverlässigen Methoden bestimmt werden. Um die Wettbewerbsfähigkeit auf dem Markt zu verbessern, erstellen viele Gerätehersteller heutzutage oft schon vor der Auslieferung der Geräte einige allgemeine Kalibrierkurven, die auf der Art der zu analysierenden Materialien basieren, um den Bedarf an Standardproben bei der Analyse vor Ort zu verringern. Es ist jedoch unbestreitbar, dass diese allgemeinen Kurven sehr vielseitig sind, was es schwierig macht, gleichzeitig "Präzision" zu erreichen. Um die Genauigkeit der Analyse zu gewährleisten, ist es daher besser, einen Satz von Standardproben zu haben, die einem Substrat entsprechen.

(2) Verschiebung der Arbeitskurve.

Die allgemeine Kurve wird bei der Herstellung des Geräts oder zu Beginn des Betriebs erstellt. Dennoch kann nur vor Ort festgestellt werden, ob sie mit dem ursprünglichen Zustand übereinstimmt. Es ist unwahrscheinlich, dass die Arbeitskurve für jede Analyse neu erstellt werden kann. Daher sind regelmäßige Kontrollen mit rückverfolgbaren Standardproben erforderlich, um zu überprüfen, ob sich die Arbeitskurve verschoben hat. Wenn eine Verschiebung auftritt und der Betrag innerhalb des angegebenen zulässigen Bereichs liegt, muss die Arbeitskurve kalibriert werden. Die Arbeitskurve muss neu gezeichnet werden, wenn die Verschiebung den zulässigen Bereich überschreitet.

(3) Anwendbarer Bereich der Arbeitskurve.

Bei der Auswahl einer Arbeitskurve sollte auf ihren Anwendungsbereich geachtet werden, der im Allgemeinen innerhalb des Konzentrationsbereichs der für die Erstellung der Kurve verwendeten Standardproben liegt. Beträgt beispielsweise die Konzentration der zur Erstellung der Kurve verwendeten Standardprobe 500 - 1000/ug/g, sollte der Gehalt des zu prüfenden Elements in der Probe innerhalb von 500 - 1000/ug/g liegen. Liegt der Testpunkt außerhalb der Ausdehnung der Arbeitskurve, so führt dies ebenfalls zu Fehlern in den Messergebnissen.

2.3.3 Morphologie und Größe des Prüfmusters.

Dazu gehören die folgenden:

(1) Form und Größe der Prüfmuster

Je nach Spotgröße des Röntgenfluoreszenzspektrometers kann die Probe, wenn der Spot die Probe vollständig abdecken kann und die Probendicke den Anforderungen entspricht, direkt zur Messung in die Prüfkammer gelegt werden; wenn der Spot die Probe nicht vollständig abdecken kann, d. h. die Probe ist kleiner als der Spot, muss sie in einen Probenbecher gelegt werden, der eine bestimmte Menge erreicht, dann lückenlos verdichtet und anschließend analysiert werden. Dünne Proben (Proben, die von Röntgenstrahlen durchdrungen werden können) sollten gestapelt werden, um die Mindestdicke der Probe für eine effektive Analyse zu erreichen. Die Morphologie des Prüfmusters kann variieren; bei festen Proben kann die Prüffläche glatt poliert werden, wobei die polierte Oberfläche nicht mit der Hand berührt werden sollte, um Ölkontaminationen zu vermeiden, die die Messgenauigkeit beeinträchtigen würden. Pulverproben können in einen Probenbecher gegeben oder mit einer Tablette vorbereitet werden. Flüssige Proben sollten in einen speziellen Probenbecher gegossen, mit speziellen Dichtungsmaterialien versiegelt und zur Messung in die Prüfkammer gegeben werden.

(2) Homogenität der Stichprobe.

Inhomogene Proben weisen oft Ölflecken oder Schwermetallverunreinigungen auf der Oberfläche auf oder haben Beschichtungen oder galvanische Schichten. Bei ersteren sollten diese Ölflecken oder Schwermetalle vor der Messung entfernt werden. Bei letzteren sollte die Oberflächenbeschichtung vor der Messung so weit wie möglich abgekratzt werden. Wenn das Schmuckstück mehrere Lötstellen aufweist, kann dies ebenfalls die Homogenität beeinträchtigen.

(3) Einfluss der Probenoberfläche.

Die Probenoberfläche ist der Luft ausgesetzt und oxidiert. Gleichzeitig ist das Röntgenfluoreszenzspektrometer eine Oberflächenanalysemethode, was dazu führen kann, dass die Analyseergebnisse der Probe im Laufe der Zeit einen kontinuierlich steigenden Trend aufweisen. Die oxidierte Schicht sollte vor der Messung abgeschliffen werden, und auch der Glanzgrad der Probenoberfläche hat einen erheblichen Einfluss auf die Analyseergebnisse. Wenn die Oberfläche der Probe nicht glatt ist und Unebenheiten aufweist, beeinträchtigt dies die Messergebnisse, so dass die Oberfläche so weit wie möglich geglättet werden sollte.

(4) Einfluss von Störelementen.

Aufgrund des Vorhandenseins störender Elemente überschneiden sich die Spektrallinien der störenden Elemente mit denen der zu messenden Elemente während der Probenanalyse, was zu einer Überschätzung der gemessenen Intensität führt und eine Verzerrung der Analyseergebnisse zur Folge hat. Im Allgemeinen ist es relativ einfach, die Interferenz von Elementar-Spektrallinien zu beobachten; zunächst muss man die Positionen einiger häufiger und leicht interferierender Elementar-Spektrallinien und die Art der Interferenz verstehen. Ein wichtiger Punkt bei der Beurteilung des Prüfspektrums der Probe ist, dass ein bestimmtes Element mehrere Spektrallinien haben sollte, die gleichzeitig an verschiedenen Positionen vorhanden sind, wenn es vorhanden ist. Um den Einfluss störender Elemente zu überwinden, sollte man nicht störende Spektrallinien für die Analyse auswählen, die Messbedingungen des Geräts angemessen wählen, die Auflösung des Geräts verbessern und eine digitale Korrektur durchführen, indem man die Spannung der Röntgenröhre unter die Anregungsspannung der störenden Elemente absenkt, um die Erzeugung von Spektrallinien der störenden Elemente zu verhindern.

2.4 Prüfmethoden und Anforderungen der Röntgenfluoreszenzanalyse

Diese Methode sollte zum Nachweis gemäß der nationalen Norm GB/T 18043-2008 "Bestimmung des Edelmetallgehalts durch Röntgenfluoreszenzspektrometrie" verwendet werden.

(1) Kalibrierung der Instrumente:

Die Kalibrierung sollte entsprechend den spezifischen Anforderungen des Geräts durchgeführt werden.

(2) Prüfbedingungen:

Die Umgebungsbedingungen im Labor müssen den Anforderungen der entsprechenden Geräte entsprechen; Messungen können nur durchgeführt werden, wenn das Gerät einen stabilen Zustand erreicht hat.

(3) Prüfverfahren:

Es müssen mindestens drei Prüfpunkte ausgewählt werden, und der Messwert sollte der Durchschnitt aller Messergebnisse sein.

2.5 Auswahl von Röntgenfluoreszenzspektrometern

Verschiedene energiedispersive Fluoreszenzspektrometer, ob aus internationaler oder chinesischer Produktion, haben ein unterschiedliches technisches Niveau, reichen aber aus, um die RoHS-Prüfanforderungen zu erfüllen. Benutzer sollten sich je nach ihren Fähigkeiten für ein internationales oder ein chinesisches Gerät entscheiden und dabei die folgenden Grundsätze beachten: Erfüllung der Anforderungen, hervorragende Leistung und niedrige Anschaffungskosten.

2.5.1 Die Erfüllung der Nutzungsanforderungen ist das grundlegendste Element.

Filter sind erforderlich, um die Proben genau und korrekt zu filtern. Es gibt drei Arten von Filtern: qualifizierte, unqualifizierte und unsichere. Der unsichere Teil sollte so weit wie möglich minimiert werden, während die ermittelte Genauigkeit gewährleistet und die Erkennung so schnell wie möglich erfolgen sollte.

2.5.2 Die Leistung ist ein sehr wichtiger Indikator für die Bewertung von Spektrometern.

Die Nachweisstabilität des Spektrometers wird durch Faktoren wie die Alterung der Röntgenröhre, die Umgebungstemperatur und Leistungsschwankungen beeinflusst. Ein Spektrometer mit hervorragender Leistung hat eine hohe Nachweispräzision und gute Genauigkeit. Ein Spektrometer mit schlechter Leistung kann Blei nicht von Arsen unterscheiden, und die charakteristischen Spektrallinien von Cadmium können sich mit den charakteristischen Spektrallinien der Rhodiumelektrode in der Röntgenröhre überschneiden, was zu Fehleinschätzungen, Fehlern oder der Unfähigkeit zur Bestimmung führt, was unweigerlich zu erheblich höheren Kosten und Risiken führt. Bei einigen Spektrometern kommt es zu schwerwiegenden Röntgenlecks, die die Sicherheit des Bedieners gefährden. Bei der Anschaffung von Röntgenfluoreszenzspektrometern müssen daher mehrere wichtige Leistungsfaktoren berücksichtigt werden, darunter:

(1) Das Elektrodenmaterial der Röntgenröhre.

In Röntgenfluoreszenzspektrometern werden Rhodium-Target-Röntgenröhren verwendet, einige wenige verwenden Wolfram-Target-Röntgenröhren. Die charakteristischen Spektrallinien von Rhodium ( Rh ) überschneiden sich mit den charakteristischen Spektrallinien von Cadmium; die Emissionsintensität der Rhodiumelektrode ist nicht hoch genug, so dass sie für den Cadmiumnachweis ungeeignet ist. Die charakteristischen Spektrallinien des Wolfram (W)-Targets sind weit von den charakteristischen Spektrallinien der 5 RoHS-Elemente entfernt und überschneiden sich nicht; die Emissionsintensität ist hoch, was die Nachweisgrenze für Elemente verbessern kann.

(2) Detektoren.

Frühe Spektrometer verwendeten mit flüssigem Stickstoff gekühlte Detektoren, die jedes Mal flüssigen Stickstoff verbrauchten und unpraktisch waren. Nachdem elektrisch gekühlte Si-PIN-Detektoren aufkamen, wurden sie zum Standarddetektor für Spektrometer. Einige Marken von elektrisch gekühlten Detektoren haben fast den ppb-Bereich erreicht, aber ihre Empfindlichkeit für den Nachweis von Leichtmetallelementen könnte besser sein. Daher wurden elektrisch gekühlte SDD-Detektoren entwickelt, um die Empfindlichkeit für Leichtmetallelemente zu verbessern und auch nichtmetallische Elemente wie Silizium zu erkennen. Bei den älteren SSD-Detektoren handelt es sich jedoch um Silizium-Lithium-Detektoren mit großer Drift und geringer Nachweisempfindlichkeit. Im Gegensatz dazu sind die neuen SDD-Detektoren hochreine Siliziumdetektoren mit guter Stabilität und hoher Nachweisempfindlichkeit.

(3) Erkennungsmethoden und Software.

Dazu gehören die FP-Methode, die partielle Kalibrierlinienmethode und die korrigierte relative Kalibrierlinienmethode. Die ersten beiden Methoden weisen eine geringe Stabilität auf, während die letztgenannte Methode die Auswirkungen von Änderungen der Umgebungsbedingungen, der Alterung der Röntgenröhre, Schwankungen der Stromversorgung und anderer Faktoren auf die Erkennungsdaten automatisch ausgleichen kann.

(4) Durchmesser des Röntgenstrahlflecks.

Derzeit reicht der Spotdurchmesser von 0,1 mm bis 15 mm. Ein kleiner Spot ist nicht durch die Probenfläche begrenzt, während ein großer Spot weniger durch Materialinhomogenität beeinträchtigt wird. Die Größe des Spots spiegelt indirekt die Energieausbeute des Röntgenstrahls wider. Große Spots (von einigen Millimetern bis über zehn Millimeter) verwenden in der Regel Kollimatoren, um den Strahl zu formen, wodurch der behinderte Teil verschwendet wird; kleine Spots unter 1 mm verwenden Leitungen, um den Strahl zu formen, was zu weniger Energieverlust führt. Die Größe des Spots wird auf der Grundlage der tatsächlichen Messanforderungen gewählt, und der Energieverlust des Strahls wird in der Regel von den Herstellern durch Software, Filter und andere Aspekte kompensiert.

2.5.3 Kosten.

Käufer müssen das Spektrometer gründlich verstehen; sie sollten sich den Preis, die Nutzungskosten und die Wartungskosten nach dem Kauf ansehen. Bei den Nutzungskosten handelt es sich um implizite Kosten, die oft übersehen werden, aber weit über den angegebenen Preis hinausgehen. Die Nutzungskosten des Spektrometers spiegeln sich in den folgenden Aspekten wider:

(1) Erkennungsgeschwindigkeit.

Dies spiegelt die Wirtschaftlichkeit der direkten Kosten wie Arbeitsstunden, Abschreibung der Instrumente und Projektfortschritt wider.

(2) Empfindlichkeit.

Dies bestimmt den Siebbereich und ob eine Reduzierung oder ein Verzicht auf die physikalische und chemische Analyse möglich ist.

(3) Nutzungsdauer.

Ein Gerät, das für eine Lebensdauer von 5000 Stunden ausgelegt ist und 8 Stunden pro Tag arbeitet, hat bei einer effektiven Strahlungsanregungszeit von etwa 2 Stunden eine effektive Lebensdauer von 8 Jahren. Aufgrund der unterschiedlichen Messmechanismen kann die Lebensdauer erheblich variieren. Eine Probe braucht die Röntgenröhre bei diesem Spektrometer nur einmal anzuregen, während sie bei dem anderen Spektrometer dreimal angeregt werden muss. Die Lebensdauer des Spektrometers, das drei Anregungen benötigt, beträgt weniger als drei Jahre.

(4) Betriebskosten.

Die Einfachheit und Komplexität des Betriebs kann zu Unterschieden bei den Betriebskosten führen, einschließlich der Ausbildung und der Gehälter der Bediener.

(5) Wartungskosten.

Bei einigen Spektrometern müssen die Detektoren mit einem Flüssigstickstoff-Kühlsystem ausgestattet sein, während andere nur eine einfache Peltier-Kühlung benötigen. Außerdem ist bei einigen Spektrometern häufig eine Kalibrierung während des Betriebs erforderlich, während andere vor jeder Messung automatisch kalibriert werden. Auch die Wartungskosten sind unterschiedlich. Die Pünktlichkeit und Vollständigkeit des Kundendienstes sind entscheidend für den effizienten Betrieb der Geräte und die Maximierung ihres Potenzials. Der Verlust von Arbeitszeit kann zu unerwarteten Kostensteigerungen führen.

2.5.4 Sicherheit.

Der grundlegende Ausgangspunkt der RoHS-Bestimmungen ist der Umwelt- und Gesundheitsschutz; Geräte, die keine Röntgenstrahlen durchlassen, können die persönliche Sicherheit gewährleisten. Daten sind das endgültige Erkennungsergebnis; Datenerhalt und -treue haben immer oberste Priorität.

2.5.5 Sonstige Aspekte.

Die kleine und leichtgewichtige Software ist ausbaufähig und kann die Prüfanforderungen größerer Proben erfüllen.

Abschnitt II Häufig verwendete Instrumente und Ausrüstungen für die Prüfung der Edelsteinqualität

Für die Identifizierung fertiger Edelsteine ist es unerlässlich, die geprüften Edelsteine zu identifizieren, ohne ihre Integrität zu beschädigen. Produktionsunternehmen sind in der Regel nur mit den üblichen kleinen Instrumenten zur Edelsteinidentifizierung ausgestattet, z. B. Edelsteinpinzetten, Taschenlampen mit Kugelschreibern, Lupen, Dichroskopen, Refraktometern, Ultraviolett-Fluoreszenzlampen, Charles-Filtern, Edelsteinmikroskopen, Wärmeleitfähigkeitsmessern usw. In professionellen Prüfinstituten werden häufig auch Absorptionsspektrometer, Infrarotspektrometer, Röntgendiffraktometer, Elektronensonden usw. eingesetzt.

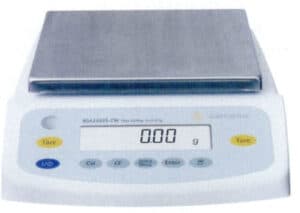

Abschnitt III Häufig verwendete Gewichtskontrollgeräte

Das Gewicht von Schmuck ist in der Regel sehr leicht und es handelt sich um wertvolle Edelsteine und Metalle; daher müssen die zur Gewichtsermittlung verwendeten Instrumente eine hohe Präzision aufweisen und während der Produktion schnell und zuverlässig die gewünschten Ergebnisse liefern. Herkömmliche mechanische Waagen können diese Anforderungen nicht erfüllen. Daher werden heute elektronische Waagen, auch "elektronische Waagen" genannt, zum Wiegen verwendet, wie in Abbildung 3-4 dargestellt.

1. Das Prinzip der elektronischen Waage

Elektronische Waagen nutzen das Prinzip der elektromagnetischen Kraft, um das Gewicht eines Wägeobjekts auszugleichen, indem sie die Waagschale mit einer stromführenden Spule verbinden. Wenn der zu wiegende Gegenstand auf die Waagschale gelegt wird, wirkt die Gravitationskraft nach unten und erzeugt in der Spule eine elektromagnetische Kraft, die gleich groß und entgegengesetzt zum Gewicht ist. An diesem Punkt gibt der Sensor ein elektrisches Signal aus, das gleichgerichtet und verstärkt wird, wodurch sich der Strom in der Spule ändert, bis sie in ihre ursprüngliche Position zurückkehrt. Die Stromstärke ist proportional zum Gewicht des zu wiegenden Objekts. Die Masse des Materials erzeugt dieses Gewicht, und das analoge System verarbeitet das resultierende elektrische Signal, um das Gewicht des Objekts anzuzeigen. Im Vergleich zu mechanischen Waagen haben elektronische Waagen Vorteile wie schnelle Wägegeschwindigkeit, hohe Auflösung, gute Zuverlässigkeit, einfache Bedienung und vielfältige Funktionen.

2. Arten von elektronischen Waagen

Elektronische Waagen werden im Allgemeinen nach Genauigkeit und Messbereich eingeteilt, hauptsächlich in Analysenwaagen und Präzisionswaagen.

Analytische Waage:

Dazu gehören ultramikroelektronische, Mikrowaagen, Halbmikro- und elektronische Standardwaagen mit einem Wägebereich von wenigen Gramm bis 200 g und einer Auflösung von bis zu 10-5-10-6.

Präzisionswaage:

Dies ist eine allgemeine Bezeichnung für elektronische Waagen der Genauigkeitsklasse II mit einem Wägebereich von einigen zehn Gramm bis zu mehreren Kilogramm und einer Auflösung von bis zu 10-2-10-4.

3. Auswahl der elektronischen Waagen

Bei der Auswahl einer elektronischen Waage sind einige Aspekte zu beachten

(1) Genauigkeitsgrad.

Die Genauigkeit elektronischer Waagen kann in absoluten und relativen Werten gemessen werden. Einige elektronische Waagen geben eine relative Genauigkeit an, aber für Unternehmen ist die Wahl der absoluten Genauigkeit (Teilungswert e ) intuitiver, wie z. B. 0,1 mg Genauigkeit oder 0,01 g Genauigkeit. Die Stabilität, Empfindlichkeit, Korrektheit und Invarianz der Messwerte der elektronischen Waage sollten ebenfalls berücksichtigt werden. Stabilität bezieht sich auf die Stabilität der Genauigkeit der Waage; Empfindlichkeit bezieht sich auf die Reaktionsgeschwindigkeit der Waagenwerte; Korrektheit bezieht sich auf die Genauigkeit der Werte; und Invarianz bezieht sich auf die Schwankungsbreite der Werte, wobei eine kleinere Schwankungsbreite eine bessere Invarianz anzeigt.

(2) Reichweite.

Wählen Sie eine geeignete maximale Wägekapazität auf der Grundlage der Produktionsanforderungen, wobei Sie in der Regel die maximale Last plus einen leichten Sicherheitsfaktor berücksichtigen; größer ist nicht immer besser. In der Schmuckherstellung liegt der Bereich für das Wiegen von Edelsteinen in Karat im Allgemeinen innerhalb von 500 ct; für das Wiegen von Edelmetallen mit elektronischen Waagen liegt der Bereich im Allgemeinen innerhalb von 3200 g.

(3) Funktionsfähigkeit.

Wenn elektronische Waagen über bestimmte Funktionen verfügen, können sie die Produktion erleichtern. So lassen sich beispielsweise über das Display leicht zuverlässige Messwerte ablesen; sie können an Drucker angeschlossen werden; sie können Stückzählungen, Prozentwägungen usw. durchführen; sie können zwischen mehreren in der Schmuckindustrie gebräuchlichen Wägeeinheiten umschalten (einschließlich Karat, Gramm, Unzen, Hongkong-Taels).

(4) Kostenwirksamkeit.

Auch der Preis spielt eine wichtige Rolle, vorausgesetzt, die Leistungsanforderungen werden erfüllt.

Zu den weltweit bekannten Marken für elektronische Waagen gehören Mettler-Toledo aus der Schweiz, Setra aus den USA, Precisa aus der Schweiz, Sartorius aus Deutschland und Android aus Japan ( A&D)

4. Verwendung und Pflege von elektronischen Waagen

(1) Eine elektronische Waage sollte auf einer stabilen Werkbank aufgestellt werden, um Vibrationen, Luftströmungen und direkte Sonneneinstrahlung zu vermeiden.

(2) Pegelanpassung.

Beobachten Sie die Wasserwaage; wenn die Blase nicht mittig ist, stellen Sie die Nivellierfüße so ein, dass die Blase in der Mitte der Wasserwaage liegt.

(3) Vorwärmen.

Schalten Sie das Gerät ein und heizen Sie es für die angegebene Zeit vor, bevor Sie das Display für den Betrieb einschalten.

(4) Auswahl des Grundmodus der Waage.

Die Einstellung der Wägeeinheit und andere Vorgänge können gemäß der Bedienungsanleitung durchgeführt werden.

(5) Kalibrierung.

Nach der Installation sollte die Waage vor dem ersten Gebrauch kalibriert werden. Aufgrund langer Lagerzeiten, Bewegungen, Umgebungsveränderungen oder ungenauer Messungen ist eine Kalibrierung in der Regel vor der Verwendung der Waage erforderlich.

(6) Wiegen.

Drücken Sie die TARA-Taste und legen Sie das Wägegut nach der Nullanzeige auf die Waagschale. Warten Sie, bis sich die Zahl stabilisiert hat. Wenn die Anzeige "0" in der unteren linken Ecke des Displays verschwindet, können Sie den Massenwert des Wägeguts ablesen. Wenn Sie ätzende Gegenstände wiegen, sollten Sie diese in einen versiegelten Behälter geben, um eine Beschädigung der elektronischen Waage zu vermeiden.

(7) Tarawägung.

Drücken Sie die TARE-Taste, um auf Null zu stellen, stellen Sie den Behälter auf die Waagschale, und die Waage zeigt die Masse des Behälters an. Drücken Sie die TARE-Taste erneut, um den Nullpunkt anzuzeigen und das Taragewicht zu entfernen. Legen Sie dann das Wägegut in den Behälter oder geben Sie das Wägegut (Pulver oder Flüssigkeit) nach und nach in den Behälter, bis die gewünschte Masse erreicht ist. Warten Sie, bis die "0" in der unteren linken Ecke des Displays verschwindet; dann zeigt das Display die Nettomasse des Wägegutes an.

(8) Schalten Sie nach Abschluss des Wiegens das Display aus und trennen Sie die Stromversorgung.

Die elektronische Waage sollte in regelmäßigen Abständen gemäß den Vorschriften des Eichamtes geeicht werden und von einer für die Wartung verantwortlichen Person aufbewahrt werden, um den optimalen Zustand der Waage zu gewährleisten. Der Hauptinhalt der regelmäßigen Kalibrierung umfasst die Empfindlichkeit und die Unterscheidungsfähigkeit der Waage, den maximal zulässigen Fehler an jedem Lastpunkt (Wägelinearfehler), die Wiederholbarkeit, die exzentrische Last oder den Eckfehler und die Auswuchtfunktion usw. Nach der Kalibrierung sollte ein Kalibrierungszertifikat oder -etikett auf der Grundlage der tatsächlichen Kalibrierungsergebnisse ausgestellt werden.

Abschnitt IV Häufig verwendete Instrumente und Ausrüstungen für die Prüfung der Erscheinungsbildqualität

Schmuck hat hohe Anforderungen an die Qualität des Aussehens, so dass die Qualitätsprüfung des Aussehens zu einem wichtigen Bestandteil des Produktionsprozesses geworden ist. Die Gesamtwirkung kann nur mit bloßem Auge beobachtet werden. Um die Wirkung des Aussehens zu quantifizieren oder Oberflächendefekte eingehend zu beobachten, sind einige notwendige Instrumente und Ausrüstungen erforderlich, darunter Farbmessgeräte, Lupen, Stereomikroskope und Rasterelektronenmikroskope.

1. Kolorimeter

In der Vergangenheit verließ sich die Schmuckindustrie bei der Beurteilung der Farbe von Legierungen im Allgemeinen auf das bloße Auge, was mit einem hohen Maß an Subjektivität verbunden war. Aufgrund uneinheitlicher Farbbeurteilungen kam es häufig zu Streitigkeiten und Rückgaben zwischen Schmuckherstellern und Kunden. Um diese Probleme zu verringern, hat die Schmuckindustrie einige Maßnahmen ergriffen. So haben einige Hersteller eine Reihe von Farbmustern erstellt, die von den Kunden vor der Massenproduktion entsprechend den bestätigten Farbmustern bestätigt werden; einige Hersteller haben den Einfluss von Lichtquellen auf die Farbbeurteilung erkannt und die Prüfung von Lichtquellen verbessert und angepasst. Einige Unternehmen haben Standardlichtkästen eingeführt, die Prüfungen bei bestimmten Farbtemperaturen und Abständen vorschreiben. Diese Maßnahmen haben die Variabilität der Farbprüfung bis zu einem gewissen Grad verbessert, was zu einem raschen Aufstieg in der Schmuckindustrie geführt hat. Da die Farbbeurteilung jedoch immer noch vom bloßen Auge abhängt, sind Subjektivität und Variabilität unvermeidlich. In den letzten Jahren haben einige Unternehmen der Branche damit begonnen, Farbmessgeräte ( (Abbildung 3-5)) einzuführen, um die Farben von Farbmustern und Produkten quantitativ zu bestimmen und einen gewissen Anteil an Stichproben in der täglichen Produktion durchzuführen.

Es gibt verschiedene Methoden zur quantitativen Erfassung von Farbe, von denen das CIELab-System, wie in Abbildung 3-6 dargestellt, am häufigsten verwendet wird. Es verwendet drei Koordinaten, L*, a* und b*, zur Beschreibung der Farbe, wobei L* die Helligkeit, a* die Rot-Grün-Farbachse und b* die Gelb-Blau-Farbachse darstellt. Jede Farbe der Legierung kann im dreidimensionalen Farbraum dargestellt werden.

Abbildung 3-5 CM2600d Kolorimeter

Abbildung 3-6 CIELab-Farbkoordinatensystem

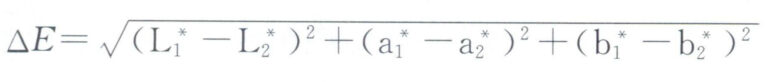

Das Farbmessgerät kann auch die Farbunterschiede von Legierungen quantitativ erklären. Wenn die Farbkoordinaten von zwei Legierungen L1*, a1*, b1* und L2*, a2*, b2* sind, dann ist der Farbunterschied △E zwischen ihnen:

Bei der Verwendung eines Kolorimeters zur Erkennung der Farbe von Schmuckstücken beeinflussen Faktoren wie der Aufbau und die Genauigkeit des Geräts selbst, die Prüfbedingungen und die Probenbedingungen die Erkennungsergebnisse ebenfalls.

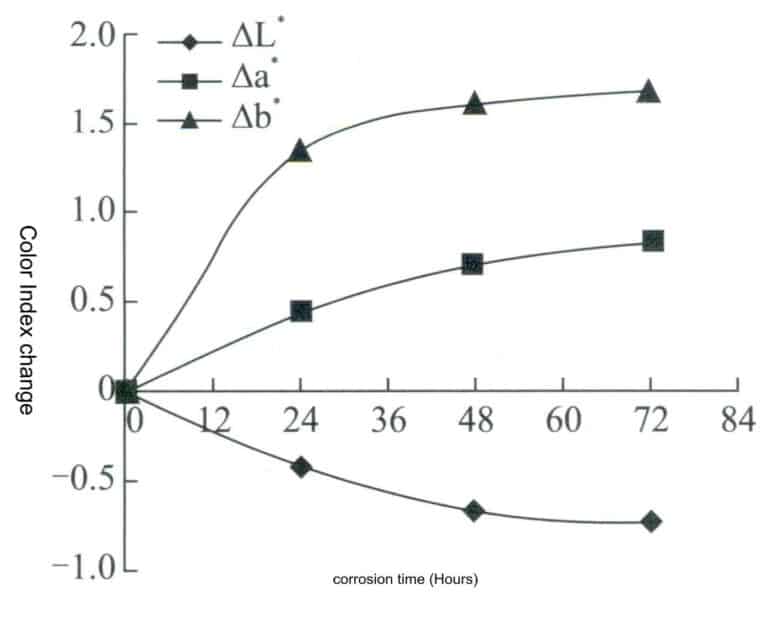

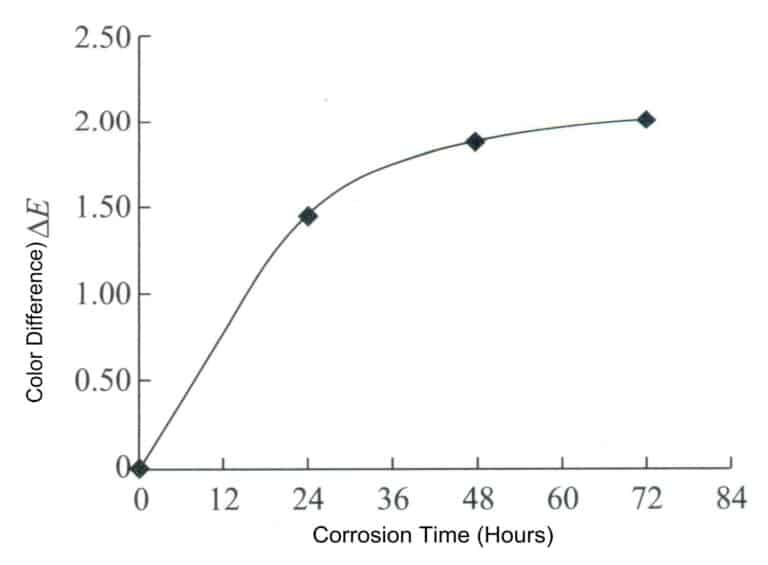

[Fall 3-2] Verwendung eines Kolorimeters zur Prüfung des Farbänderungswiderstands von hochfestem reinem Gold.

Die Methode ist wie folgt: Rollen Sie das reine Goldnugget zu einem Blatt, schneiden Sie eine Probe der Größe 10x10x1mm, polieren Sie die Oberfläche der Probe, entfetten, reinigen und trocknen Sie sie. Mit dem CM2600d wurde die ursprüngliche Farbe der Probe dreimal gemessen und der Durchschnitt ermittelt. Tränken Sie die Probe für den Farbänderungstest in künstlichem Schweiß, wobei das Verhältnis und die Parameter des künstlichen Schweißes wie folgt sind: CO(NH2)21,00 ± 0,01 g/L, NaC15,00 ± 0,05 g/L, C3H6031,00 ± 0,01 g/L, und der Rest ist frisch zubereitetes deionisiertes Wasser, wobei der pH-Wert mit einer verdünnten NaOH-Lösung von 0,1% auf 6,5 ± 0,05 eingestellt wird. Während des Einweichvorgangs wird die Probe in regelmäßigen Abständen entnommen, um Farbveränderungen festzustellen, die Farbindexänderungskurve wie in Abbildung 3-7 dargestellt aufgezeichnet und die Farbdifferenz nach der obigen Formel △E berechnet und die Farbdifferenzänderungskurve wie in Abbildung 3-8 dargestellt aufgezeichnet.

Abbildung 3-7 Veränderungsrate des Farbindexes der Probe nach Eintauchen in künstlichen Schweiß

Abbildung 3-8 Veränderung der Farbdifferenz △E der Probe nach Eintauchen in künstlichen Schweiß

Es ist zu erkennen, dass mit zunehmender Korrosionsdauer der Helligkeitswert L* des Materials leicht abnimmt, während der*-Wert und der b*-Wert leicht ansteigen, was darauf hinweist, dass die Oberfläche des Materials allmählich stumpf wird und die Farbe allmählich gelb und rot wird. Insgesamt ist die Veränderung des Farbunterschieds des Materials jedoch sehr gering, was auf eine ausgezeichnete Verfärbungsbeständigkeit hinweist.

2. Vergrößerungsglas

Bei der Qualitätsprüfung des Aussehens von Schmuck ist es notwendig, die Qualität von Einzelteilen zu prüfen, und das menschliche Auge hat eine sehr geringe Fähigkeit, die Details von objektiven Objekten zu erkennen, im Allgemeinen im Bereich von 0,15 bis 0,30 mm, so dass es unerlässlich ist, Beobachtungswerkzeuge wie Lupen und Mikroskope zu verwenden.

Eine Lupe ist ein einfaches optisches Gerät, mit dem man die Details von Gegenständen betrachten kann. Es handelt sich um eine Sammellinse mit einer Brennweite, die viel kleiner ist als der Nahpunkt des Auges. Das Prinzip der Vergrößerung besteht darin, dass die Größe des Bildes, das auf der Netzhaut des menschlichen Auges entsteht, proportional zu dem Winkel ist, den das Objekt mit dem Auge einschließt (Sehwinkel). Je größer der Sehwinkel ist, desto größer ist das Bild und desto mehr Details des Objekts lassen sich erkennen.

Bei der Verwendung eines Vergrößerungsglases hält eine Hand das Vergrößerungsglas dicht vor das eine Auge. Die andere Hand hält dagegen mit Zeigefinger und Daumen den Schmuck und bringt ihn so nahe an die Lupe heran, dass der gewünschte Teil des Schmucks betrachtet werden kann. Wenn man das Objekt näher heranbringt, kann man den Blickwinkel vergrößern, aber die Fokussierungsfähigkeit des Auges schränkt dies ein. Die in der Schmuckindustrie gebräuchlichste Vergrößerung ist die zehnfache, wie in Abbildung 3-9 dargestellt. Sie besteht aus drei Linsen, und ein qualifiziertes Vergrößerungsglas sollte eine hohe Klarheit aufweisen und in der Lage sein, sphärische und chromatische Aberration zu eliminieren, die die Betrachtung von Edelsteinen beeinträchtigen.

Abbildung 3-9 Lupe zur Kontrolle von Schmuckstücken

3. Stereomikroskop

Das Stereomikroskop ist ein visuelles Instrument, das eine dreidimensionale Ansicht mit einem korrekten Bild liefert. Sein optisches Konstruktionsprinzip besteht aus einer gemeinsamen primären Objektivlinse, wobei die beiden Lichtstrahlen, die nach der Abbildung des Objekts entstehen, durch zwei Sätze von Zwischenlinsen (auch Zoomlinsen genannt) in einem bestimmten Winkel, dem so genannten stereoskopischen Winkel, im Allgemeinen 12-15 Grad, getrennt werden. Jedes Strahlenbündel bildet ein Bild durch sein Okular, so dass ein dreidimensionales Bild für das linke und das rechte Auge entsteht. Die Vergrößerung kann durch Veränderung des Abstands zwischen den Zwischenlinsengruppen entsprechend angepasst werden. Das Stereomikroskop kann nur für die mikroskopische Beobachtung durch das Okular verwendet werden. Es kann jedoch auch an verschiedene digitale Schnittstellen, Digitalkameras, Videokameras, elektronische Okulare und Bildanalysesoftware angeschlossen werden, um ein digitales Bildgebungssystem zu bilden, das mit einem Computer verbunden ist und die Betrachtung dynamischer Bilder in Echtzeit auf einem Bildschirm sowie die Bearbeitung, Speicherung und den Ausdruck der gewünschten Bilder ermöglicht (siehe Abbildung 3-10).

Abbildung 3-10 Stereomikroskop mit digitalem Bildgebungssystem

Das Stereomikroskop hat die folgenden Eigenschaften:

(1) Großer Felddurchmesser und große Schärfentiefe, was die Beobachtung aller Schichten des zu untersuchenden Objekts erleichtert;

(2) Obwohl die Vergrößerung nicht so hoch ist wie bei herkömmlichen Mikroskopen, ist der Arbeitsabstand sehr groß;

(3) Das Prisma unterhalb des Okulars kehrt das Bild um, so dass es aufrecht steht und leichter zu bedienen ist.

Die typischen technischen Parameter des Stereomikroskops für die Schmuckinspektion sind wie folgt: Okularvergrößerung 10x, Sichtfeld Φ20mm; das Objektiv verwendet eine rotierende Trommel für stufenloses Zoomen, mit einem Bereich von 0,7 -4,5 mal; die Gesamtvergrößerung ist 7-45 mal; das Zoomverhältnis ist 6,5:1.

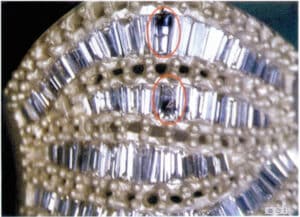

[Fall 3-3] Zwei Diamanten zeigten Risse in der Mehrstein-Pavé-Fassung.

Die Beobachtung mit einem Stereomikroskop ermöglicht eine klare Sicht auf die geschädigten Bereiche und den Schweregrad und erleichtert die Aufzeichnung, wie in Abbildung 3-11 dargestellt.

Abbildung 3-11 Der Zustand des beschädigten Steins, betrachtet mit einem Stereomikroskop

4. Metallographisches Mikroskop

Das metallografische Mikroskop wird hauptsächlich zur Untersuchung von Größe, Form, Verteilung, Menge und Eigenschaften der Mikrostruktur von Metallen und Legierungen verwendet, um die Beziehung zwischen Legierungselementen, Änderungen in der Zusammensetzung und deren Auswirkungen auf mikrostrukturelle Veränderungen sowie die Muster von Veränderungen durch Warm- und Kaltbearbeitung zu untersuchen. Es kann auch für die Inspektion der Mikrooberflächenbeschaffenheit, die Qualitätskontrolle und die Fehleranalyse von Produkten sowie für andere Anwendungen eingesetzt werden. Es zeichnet sich durch gute Stabilität, klare Abbildung, hohe Auflösung und ein großes, flaches Sichtfeld aus.

Das optische System des metallografischen Mikroskops besteht aus zwei Stufen. Die erste Stufe ist die Objektivlinse, die ein vergrößertes, invertiertes reales Bild erzeugt, das immer noch sehr klein ist und vom menschlichen Auge nicht erkannt werden kann, so dass eine zweite Vergrößerung erforderlich ist. Die zweite Vergrößerungsstufe wird durch das Okular erreicht; wenn sich das durch die erste Stufe vergrößerte umgekehrte reale Bild innerhalb des Brennpunkts des Okulars befindet, kann das menschliche Auge das zweite vergrößerte aufrechte virtuelle Bild durch das Okular betrachten. Metallografische Mikroskope werden in aufrechte und umgekehrte Typen eingeteilt, je nach der Ausrichtung der Probenbeobachtungsfläche.

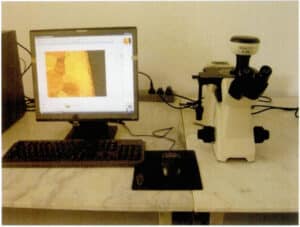

Das digitale metallografische Mikroskopsystem integriert herkömmliche optische Mikroskope mit Computern und Digitalkameras durch photoelektrische Umwandlung und ermöglicht die mikroskopische Beobachtung durch das Okular und die dynamische Bildbetrachtung in Echtzeit auf einem Computerbildschirm (Digitalkamera). Es ermöglicht auch die Bearbeitung, Speicherung und den Ausdruck der benötigten Bilder, wie in Abbildung 3-12 dargestellt.

Abbildung 3-12 Das digitale metallografische Mikroskopsystem

Zu den üblichen technischen Parametern metallografischer Mikroskope gehören: die Okularvergrößerung beträgt in der Regel das Zehnfache; die Objektivvergrößerungen sind 4 x, 10 x, 20 x, 40 x, 60 x, 80 x oder 100 x; die gesamte optische Vergrößerung ist 40 x, 100 x, 200 x, 400 x, 600 x, 800 x oder 1000 x.

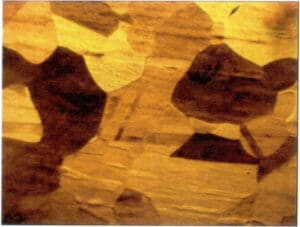

[Fall 3-4] Ein Werk stellte fest, dass der mit geglühten Profilen hergestellte Ring nach dem Polieren eine Orangenhaut aufwies, was das Erreichen eines qualifizierten Zustands erschwerte, wie in Abbildung 3-13 dargestellt.

Um den Grund dafür zu verstehen, wurde ein metallographisches Mikroskop verwendet, um die metallographische Struktur des Materials zu beobachten, wobei ungewöhnlich grobe Körner zum Vorschein kamen (siehe Abbildung 3-14). Bei der Untersuchung des Glühprozesses des Materials wurde festgestellt, dass eine Hochtemperaturglühung von 800℃ verwendet wurde, was offensichtlich zu hoch für 18 K ist. Beim Glühen des Profils führt die Verwendung einer zu hohen Glühtemperatur oder einer zu langen Glühzeit zu einem übermäßigen Wachstum der Körner, und eine grobe Kornstruktur ist dem Erreichen einer guten polierten Oberfläche abträglich.

Abbildung 3-13 Die Oberfläche des Rings zeigt nach dem Polieren einen Orangenhaut-Zustand

Abbildung 3-14 Eine zu hohe Glühtemperatur führt zu groben Körnern

5. Rasterelektronenmikroskop

Die Rasterelektronenmikroskopie ist ein multifunktionales Instrument mit vielen überlegenen Leistungen, das in der Lage ist, die dreidimensionale Morphologie von Materialien zu beobachten und zu analysieren, die Zusammensetzung von Mikrobereichen zu untersuchen, die Ursachen für Produktfehler zu analysieren usw. Sie findet heute breite Anwendung in der Materialwissenschaft, bei der Identifizierung der Produktqualität in der industriellen Produktion und bei der Kontrolle des Produktionsprozesses und ist zu einem unverzichtbaren Instrument der Qualitätskontrolle in verschiedenen Produktionsabteilungen der Materialwissenschaft geworden.

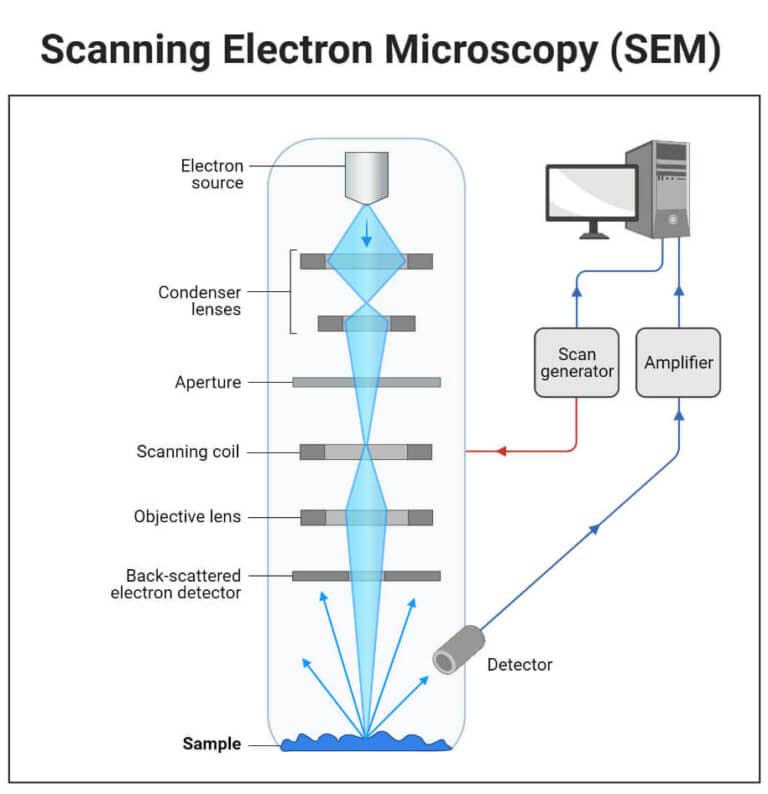

5.1 Arbeitsprinzip des Rasterelektronenmikroskops

Wie in Abbildung 3-15 gezeigt, von der Kathode der Elektronenkanone durch den Durchmesser von 20 ~ 30nm des Elektronenstrahls ausgestellt, durch die Kathode und Anode zwischen der Beschleunigungsspannung, schoss auf den Spiegel Lauf, durch den Kondensator Spiegel und die Objektivlinse der Konvergenzwirkung, verengt in einen Durchmesser von etwa ein paar Millimeter der Elektronensonde. Unter der Wirkung der Abtastspule am oberen Teil der Objektivlinse tastet die Elektronensonde die Probenoberfläche mit einem Gitter ab. Die Abtastspule am oberen Teil der Objektivlinse tastet die Oberfläche der Probe in Form eines Gitters ab und regt eine Vielzahl von elektronischen Signalen an. Diese elektronischen Signale werden von dem entsprechenden Detektor erfasst, verstärkt, umgewandelt, in Spannungssignale umgewandelt und schließlich an das Gate der Bildröhre weitergeleitet, wodurch die Helligkeit der Bildröhre moduliert wird. Der Elektronenstrahl in der Röhre in der fluoreszierenden Bildschirm auch für Raster-Scanning, diese Scan-Bewegung und die Oberfläche der Probe der Elektronenstrahl Scan-Bewegung ist streng synchronisiert, so dass der Grad der Liner und die empfangene Signalstärke entsprechend der Scan-Elektronen-Bild, dieses Bild spiegelt die Probe Oberfläche topographischen Merkmale.

Abbildung 3-15 Arbeitsprinzip des Rasterelektronenmikroskops

5.2 Aufbau des Rasterelektronenmikroskops

Der Aufbau des Rasterelektronenmikroskops umfasst die folgenden Systeme.

(1) Elektronenoptisches System:

Elektronenkanone; Kondensorlinsen (erste und zweite Kondensorlinse sowie Objektivlinse); Objektivblende.

(2) Scanningsystem:

Abtastsignalgenerator, Abtastverstärkungsregler, Abtastablenkspulen.

(3) System zur Signalerkennung und -verstärkung:

Erkennung von Sekundärelektronen, rückgestreuten Elektronen und anderen elektronischen Signalen.

(4) Bildanzeige- und Aufzeichnungssystem:

Die frühen SEM verwendeten Kathodenstrahlröhren, Kameras usw. Die digitale REM verwendet Computersysteme für die Bildanzeige und das Aufzeichnungsmanagement.

(5) Unterdrucksystem:

Vakuumniveau höher als 10-4 Torr. Üblicherweise werden mechanische Vakuumpumpen, Diffusionspumpen und Rotationsmolekularpumpen verwendet.

(6) Stromversorgungssystem:

Hochspannungsgenerator, Hochspannungs-Öltank.

5.3 Merkmale von Rasterelektronenmikroskopen

Im Vergleich zu Lichtmikroskopen und Linsen weisen Rasterelektronenmikroskope folgende Merkmale auf: Sie können die Struktur der Probenoberfläche direkt beobachten; die Probenvorbereitung ist einfach und erfordert kein Schneiden in dünne Schnitte; die Proben können im dreidimensionalen Raum innerhalb der Probenkammer verschoben und gedreht werden, was eine Beobachtung aus verschiedenen Winkeln ermöglicht; sie haben eine große Schärfentiefe, und die Bilder sind reich an Dreidimensionalität. Die Schärfentiefe von Rasterelektronenmikroskopen ist Hunderte Male größer als die von Lichtmikroskopen und Dutzende Male größer als die von Transmissionselektronenmikroskopen; der Vergrößerungsbereich ist groß, und die Auflösung ist relativ hoch und liegt zwischen der von Lichtmikroskopen und Transmissionselektronenmikroskopen; sie können von einem Dutzend Mal bis zu Hunderttausenden Mal vergrößern, was im Wesentlichen den Vergrößerungsbereich von Lupen und optischen Mikroskopen bis hin zu Transmissionselektronenmikroskopen abdeckt; die Beschädigung und Verunreinigung der Probe durch den Elektronenstrahl ist relativ gering; während der Beobachtung der Morphologie können auch andere von der Probe ausgesendete Signale für die Analyse der Zusammensetzung von Mikrobereichen verwendet werden.

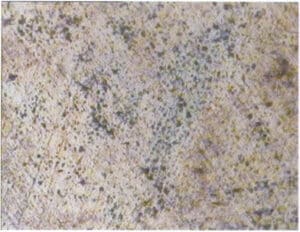

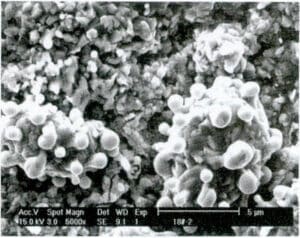

【Fall 3-5】 Bei der Untersuchung des Verfärbungsschutzes von 925er Silber wird häufig ein beschleunigter Korrosionstest durchgeführt, bei dem das Prüfstück für eine bestimmte Zeit in eine Kaliumsulfidlösung mit einer bestimmten Konzentration und Temperatur getaucht und dann herausgenommen wird, um die Korrosionsmorphologie auf der Oberfläche zu beobachten.

Abbildung 3-16 zeigt den Zustand der Oberflächenkorrosion unter dem Stereomikroskop, dem metallographischen Mikroskop und dem Rasterelektronenmikroskop. Unter dem Stereomikroskop ist nur zu erkennen, dass sich das Silberstück vollständig dunkelschwarz verfärbt hat. Unter dem metallografischen Mikroskop sind viele Mikrokorrosionsflecken auf der Oberfläche zu sehen. Unter dem Rasterelektronenmikroskop ist zu erkennen, dass die Oberfläche des Silberstücks nach langfristiger Korrosion eine starke blumenartige Korrosionsschicht gebildet hat, die locker und porös ist und ihre Schutzwirkung auf das Substrat verloren hat.

(a) Stereomikroskop

(b) Metallographisches Mikroskop

(c) Rasterelektronenmikroskop

Abbildung 3-16 Vergleich der Oberflächenbeschaffenheit von 925er Silber nach Eintauchen in Kaliumsulfidlösung unter verschiedenen Mikroskopen

Abschnitt V Häufig verwendete Instrumente und Ausrüstungen für die Größenprüfung

Bei der Herstellung von Schmuck und der Qualitätskontrolle ist es häufig erforderlich, verschiedene Größen zu überprüfen. Zu den verwendeten Prüfwerkzeugen gehören Messschieber, Lehrringe, Lineale und Lehren, wobei Messschieber und Lehrringe am häufigsten verwendet werden.

1. Bremssättel

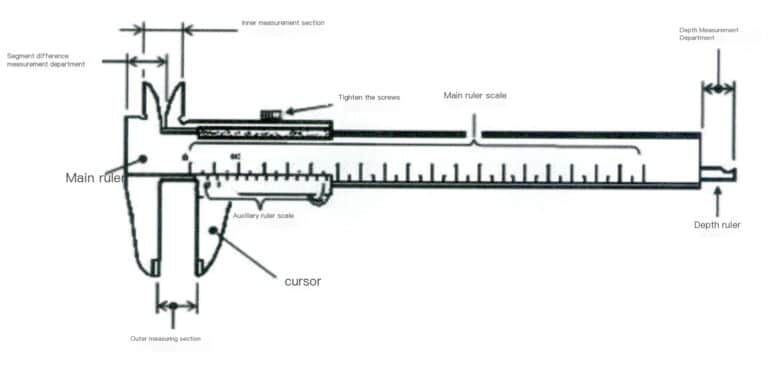

1.1 Messprinzipien und Ablesemethoden

Ein Messschieber ist ein Messinstrument zum Messen von Länge, Innen- und Außendurchmesser und Tiefe. Er besteht aus einer Hauptskala und einem verschiebbaren Nonius, der an der Hauptskala angebracht ist, wie in Abbildung 3-17 dargestellt. Die Hauptskala ist in der Regel in Millimetern angegeben, während der Nonius in 10, 20 oder 50 Schritten unterteilt ist. Je nach Teilung kann der Messschieber in Zehntel, Zwanzigstel und Fünfzigstel eingeteilt werden. Die Hauptskala und der Nonius haben zwei Paare von beweglichen Messbacken, die inneren Messbacken und die äußeren Messbacken. Die inneren Messbacken werden in der Regel zum Messen von Innendurchmessern verwendet, während die äußeren Messbacken in der Regel zum Messen von Längen und Außendurchmessern verwendet werden.

Abbildung 3-17 Einfacher Messschieber

Sowohl die Hauptskala als auch die Nonius-Skala sind mit Teilungen versehen. Beziehen Sie sich beim Ablesen zunächst auf den Null-Teilstrich des Nonius, um die ganzzahligen Millimeter auf der Hauptskala abzulesen, die den ganzzahligen Teil in Millimetern darstellen. Prüfen Sie dann, welcher Teilungsstrich des Nonius mit dem Teilungsstrich der Hauptskala übereinstimmt. Wenn z. B. der n-te Teilstrich mit dem Teilstrich der Hauptskala übereinstimmt, ist der Messwert auf der Nonius-Skala nx der Teilungswert. Liegt ein Nullfehler vor, ziehen Sie den Nullfehler von dem obigen Ergebnis ab.

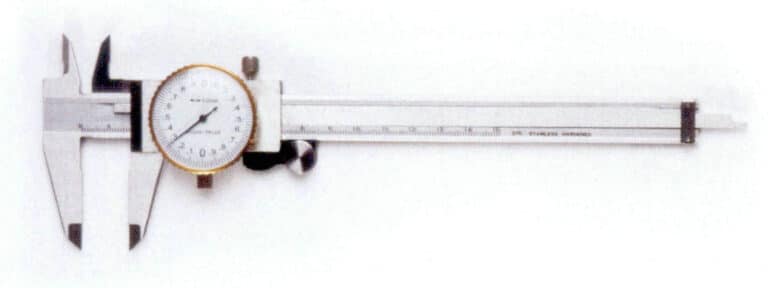

Neben dem einfachen Typ gibt es auch Zeigermessschieber und digitale Messschieber, wie in den Abbildungen 3-18 und 3-19 dargestellt. Erstere funktionieren nach dem Prinzip einer Zahnstange und eines Ritzels zur Umwandlung der linearen Verschiebung auf der Hauptskala in die Winkelverschiebung des Zeigers. Wenn sich der Zeiger um eine kleine Teilung bewegt, entspricht die Verschiebung einem Teilungswert des Messschiebers. Letzterer zeigt den Messwert auf einem Bildschirm an, so dass er direkt abgelesen werden kann.

Abbildung 3-18 Messschieber mit Zeiger

Abbildung 3-19 Digitaler Messschieber

1.2 Vorsichtsmaßnahmen für die Verwendung

Reinigen Sie vor der Messung die Messbacken des Messschiebers mit einem weichen Tuch und achten Sie darauf, dass sie geschlossen sind. Prüfen Sie, ob die Null-Skalenlinien des Nonius und der Hauptskala aufeinander ausgerichtet sind. Wenn sie übereinstimmen, können Sie mit der Messung fortfahren. Wenn dies nicht der Fall ist, notieren Sie den Nullpunktfehler; wenn der Nullpunkt des Nonius rechts vom Nullpunkt der Hauptskala liegt, spricht man von einem positiven Nullpunktfehler, wenn er links davon liegt, von einem negativen Nullpunktfehler.

Öffnen Sie während der Messung zunächst die bewegliche Messbacke des Messschiebers, um das Werkstück frei einspannen zu können. Legen Sie das Teil gegen die feste Messbacke, bewegen Sie dann den Skalenrahmen und üben Sie leichten Druck aus, damit die bewegliche Messbacke das Teil zum Ablesen berührt. Achten Sie darauf, dass Sie die beiden Messbacken nicht zu nahe an das gemessene Maß heran oder darunter einstellen und die Backen auf das Werkstück drücken. Andernfalls können sich die Backen verformen oder die Messflächen vorzeitig abnutzen, was zu einem Verlust an Genauigkeit führt.

Die Verbindungslinie zwischen den beiden Messflächen des Messschiebers sollte senkrecht zur Messfläche verlaufen. Eine Schieflage kann zu falschen Messergebnissen führen. Manchmal können Sie den Messschieber leicht schütteln, um sicherzustellen, dass er richtig vertikal ausgerichtet ist.

1.3 Gängige Marken von Messschiebern

Dazu gehören ausländische Marken wie die Schweizer Tesa, die deutsche Asimeto, die schwedische Clifen und die japanische Mitutoyo sowie chinesische Marken wie HaLiang, ChengLiang, QingLiang und ShangGong.

2. Ringgröße

2.1 Verfahren zur Angabe der Ringgröße

Die Norm für die Ringgröße wird auch als Handgröße bezeichnet und in der Regel durch eine Zahl dargestellt, die ein dimensionsloser Wert ist und nicht direkt mit spezifischen Maßen gleichgesetzt werden kann. In den verschiedenen Regionen gibt es unterschiedliche Methoden zur Größenangabe, darunter Hongkong-, amerikanische und japanische Größen, die jeweils unterschiedlichen Durchmessern und Umfängen entsprechen. Derzeit wird in China hauptsächlich die Größe von Hongkong verwendet. Die entsprechenden Beziehungen zwischen Handgrößennummern und Maßen in verschiedenen Regionen sind in Tabelle 3-2 dargestellt.

Tabelle 3-2 Ringgrößenvergleichstabelle für verschiedene Länder

| Vereinigte Staaten | China | Vereinigtes Königreich | Japan | Deutschland | Frankreich | Schweiz |

|---|---|---|---|---|---|---|

| 5 | 9 | J 1/2 | 9 | 15.75 | 49 | 9 |

| 6 | 12 | L 1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 7 | 14 | O | 14 | 17.25 | 54 | 14 |

| 8 | 16 | Q | 16 | 18 | 56.5 | 16.5 |

| 9 | 18 | S | 18 | 19 | 59 | 19 |

| 10 | 20 | T l/2 | 20 | 20 | 61.5 | 21.5 |

| 11 | 23 | V1/2 | 23 | 20.75 | 64 | 24 |

| 12 | 25 | Y | 25 | 21.25 | 66.5 | 27.5 |

2.2 Messung der Ringgröße

Die Handgröße wird in der Regel mit einem Ring-Sizer, auch Ringstock genannt, gemessen. Dabei handelt es sich um ein schmuckspezifisches Prüfwerkzeug, mit dem die Größe des Innenkreises eines Rings gemessen wird. Es besteht in der Regel aus Messing, einer Aluminiumlegierung usw. und hat eine spitz zulaufende Stabform. Einige Ringgrößenmesser geben nur die Größe eines bestimmten Landes (einer Region) an, wie in Abbildung 3-20 dargestellt. Andere geben die Größen verschiedener Länder (Regionen) zusammen mit den entsprechenden Umfängen und Abmessungen an, wie z. B. das Vier-in-einem-Ringmessgerät in Abbildung 3-21, das die in Hongkong, den Vereinigten Staaten, Japan und Europa gebräuchlichen Größen angibt.

Abbildung 3-20 Gebräuchliches HK-Ringlineal

Abbildung 3-21 Vier-in-einem-Ring Sizer

3. Ringgröße

Bevor Kunden einen Ring kaufen oder individuell anfertigen lassen, müssen sie ihre Fingergröße bestimmen. Eine einfache Methode besteht darin, ein Stück Faden um den Finger zu wickeln, dann den Faden abzuschneiden und gerade zu ziehen, seine Länge mit einem Lineal zu messen und sie dann mit der vorherigen Referenztabelle für die Handgröße zu vergleichen. Eine andere Methode ist die Verwendung eines Ringgrößenmessgeräts, wie in Abbildung 3-22 gezeigt, das aus einer Reihe von Stahlringen mit verschiedenen Größennummern besteht, die direkt auf den Finger gesteckt werden können, um die Größe zu bestimmen.

Abbildung 3-22 Häufig verwendete Lehrringe

4. Bremssättel

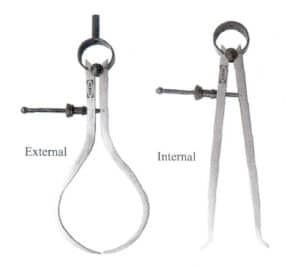

Bei der Herstellung von Schmuckprototypen ist es oft notwendig, die Dicke verschiedener Teile des Originalmodells, die Breite von Innenrillen und andere Maße zu bestimmen, die nicht mit einem Standardmessschieber gemessen werden können. Es müssen verschiedene Lehren verwendet werden, darunter Innen- und Außenlehren. Erstere eignen sich für die Messung von Innenlöchern, Innennuten und anderen schwer zu messenden Innenmaßen von Werkstücken, letztere für die Messung von Außenkreisen, Außennuten und anderen schwer zu messenden Außenmaßen. Lehren gibt es in verschiedenen Ableseformen; einfache Lehren müssen mit Messschiebern, Linealen usw. kombiniert werden, um Maße zu bestimmen, während Lehren mit Skalen oder Zifferblättern direkt abgelesen werden können, wie in Abbildung 3-23 gezeigt.

(a) Einfaches Messgerät

(b) Messgerät mit Skala

Abbildung 3-23 Verschiedene Formen von Lötregeln

Abschnitt VI Häufig verwendete Instrumente und Geräte zur Prüfung der physikalischen Leistungsfähigkeit

1. Wasserdichtemesser

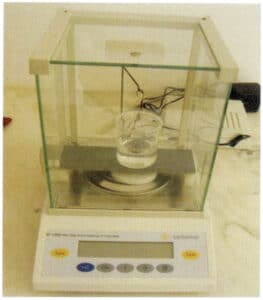

Die Auswahl an Legierungselementen für das Löten ist bei Edelmetall-Legierungen wie Gold, Silber, Platin und Palladium derselben Farbe recht groß. Jedes Legierungselement hat eine eigene Atommasse und eine entsprechende Dichte, und verschiedene Lotzusammensetzungen haben unterschiedliche Dichten. Wenn bei einem Schmuckstück mit festem Volumen die Dichte von Legierungen derselben Farbe unterschiedlich ist, variiert auch die Menge des verwendeten Edelmetalls. Daher ist es sinnvoll, die Dichte der Legierung zu prüfen. Darüber hinaus kann die Dichte des Materials während des Produktionsprozesses auch dazu verwendet werden, die Kompaktheit des Rohlings zu bestimmen.

Die Dichte der Legierung wird mit der Drainagemethode geprüft, die auf dem Prinzip beruht, dass das verwendete Instrument ein Wasserdichtemessgerät ist, das hauptsächlich eine elektronische Waage mit einer Empfindlichkeit von mehr als 0,0001 g, ein Aufhängegestell, ein Becherglas usw. umfasst, wie in Abbildung 3-24 dargestellt.

Abbildung 3-24 Häufig verwendete Wasserdichtemesser

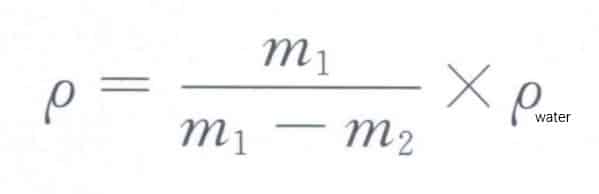

Wiegen Sie zunächst das Material in Luft m1und wiegen dann das in Wasser getauchte Material m2und Sie können die nachstehende Formel verwenden, um die Dichte des Materials zu berechnen:

Formel zur Berechnung der Dichte des Materials:

[Fall 3-6] Eine Schmuckfabrik muss die Dichte von Wachs und Metall genau erfassen, um das Gewicht des Metalls auf der Grundlage des Gewichts des Wachsbaums beim Gießen der Form zu berechnen.

Mit einem Wasserdichtemesser wurden beide Dichten ermittelt, was zu den in Tabelle 3-4 aufgeführten Daten führte. Daraus lässt sich das Verhältnis zwischen dem Gewicht des Metalls in der Form und dem Gewicht des Wachsbaums mit 9,2 berechnen.

Tabelle 3-4 Ergebnisse des Nachweises der Wasserdichte

| Materialien | Gewicht in Luft (g) | Gewicht in Wasser (g) | Berechnung der Dichte (g/cm3) |

|---|---|---|---|

| Wachsblock | 2.07 | -0.18 | 0.92 |

| Metallblock | 5.24 | 4.62 | 8.45 |

Bei der Anwendung der Wasserdichtemethode zur Bestimmung der Dichte eines Stoffes sind folgende Punkte zu beachten:

(1) Die statische Wasserdichtemessmethode kann nur massiven Schmuck erkennen; hohler und eingelegter Schmuck kann nicht genau erkannt werden, was zu erheblichen Fehlern führt.

(2) Die Ergebnisse sind wahrscheinlich fehlerhaft für Designs, die dazu neigen, Luftblasen zu halten, wenn sie in Wasser getaucht werden.

(3) Vor der Messung muss das Werkstück gründlich gereinigt werden, um Öl-, Staub- und andere Rückstände auf der Oberfläche zu vermeiden, da dies die Erkennungsgenauigkeit beeinträchtigt.

(4) Nachdem Sie das zu prüfende Produkt in den Korb im Wassertank gelegt haben, stellen Sie sicher, dass alle an der Oberfläche haftenden Blasen vor der Prüfung entfernt werden.

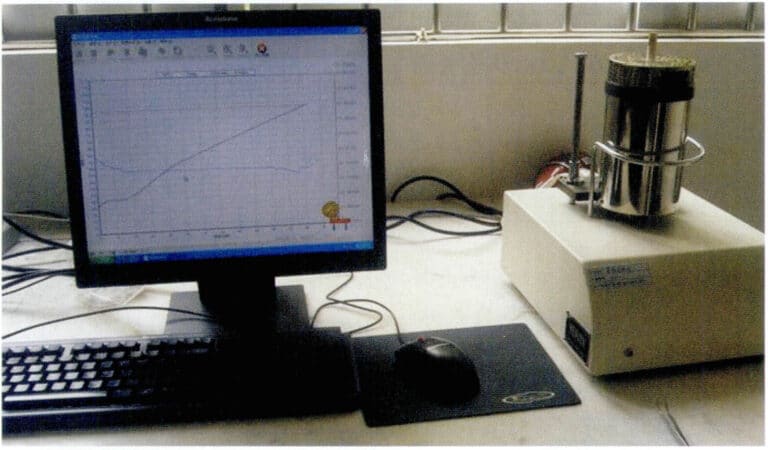

2. Thermischer Differenzial-Analysator

Die meisten Schmuckstücke werden im Gipsformgussverfahren hergestellt, und die Füllleistung des geschmolzenen Metalls hängt stark von der Gießtemperatur ab. Die Grundlage für die Bestimmung der Gießtemperatur ist der Schmelzpunkt der Legierung, der im Allgemeinen durch Hinzufügen eines bestimmten Grades an Überhitzung zum Schmelzpunkt festgelegt wird. Aufgrund der schlechten thermischen Stabilität von Gips bei hohen Temperaturen können zu hohe Temperaturen des geschmolzenen Metalls außerdem leicht zu einer thermischen Zersetzung des Gipses führen, wobei SO2 Gas und verursacht Porosität in den Gussstücken. Um die Qualität der Schmuckstücke zu gewährleisten, ist es daher notwendig, den Schmelzpunkt der Legierung zu kontrollieren.

Wenn Unternehmen, die Schmuck herstellen, Legierungsmaterialien kaufen, geben die Lieferanten in der Regel die Schmelz- und Gießtemperatur der Legierung an. Wenn man den Schmelzpunkt der Legierung prüfen möchte, aber keine professionellen Prüfgeräte zur Verfügung hat, kann eine einfache und grobe Methode darin bestehen, eine Gießmaschine oder eine Schmelzmaschine mit einer Temperaturkontrollvorrichtung zu verwenden, die sich durch ein bidirektionales Schmelz- und Erstarrungsverfahren allmählich einer bestimmten Temperatur nähert. Um jedoch den Schmelzpunkt der Legierung genau zu bestimmen, muss eine professionelle Ausrüstung wie z. B. ein Differentialthermoanalysator für die Prüfung verwendet werden. Abbildung 3-25 zeigt einen typischen Differentialthermoanalysator. Er besteht hauptsächlich aus einem Heizofen, einem Differenzthermoelement, einem Probenhalter und Anzeigeinstrumenten für Differenzthermosignale und Temperatur. Während der Messung werden kleine körnige Proben in den Aluminiumoxid-Probenhalter gelegt, der dem rechts abgelenkten heißen Ende entspricht, wobei Aluminiumoxid als Referenzmaterial verwendet wird, und der Probenhalter wird in die Mitte des Heizofens gestellt. Die Heizrate wird eingestellt, und während des Erhitzungsprozesses der Probe kann das Gerät automatisch die differentielle Wärmekurve aufzeichnen und anzeigen. Anhand der Differentialthermokurve lassen sich der Schmelzpunktbereich der Legierung und der Temperaturbereich des Phasenübergangs im festen Zustand genau bestimmen.

Bild 3-25 Typischer Differentialthermoanalysator

[Fall 3-7] Unter Verwendung eines Differentialthermoanalysators zur Bestimmung der Schmelztemperatur einer bestimmten 18 KY-Legierung, die für eine Reparatur vorbereitet wurde, wurden die in Tabelle 3-5 aufgeführten Daten ermittelt, aus denen hervorgeht, dass der Schmelztemperaturbereich der Legierung 877,7 - 908,5℃ beträgt, mit einem Intervall von etwa 31℃, was für das Gießen günstig ist.

Tabelle 3-5 Kennwerte der Differentialthermoanalyse für eine bestimmte 18-KY-Legierung (Einheit: ℃)

| Te | Tg | Tm | Tc |

|---|---|---|---|

| 877.7 | 885.9 | 900.9 | 908.5 |

Anmerkung: In der Tabelle gibt Te die Temperatur an, bei der die Substanz zu schmelzen beginnt, Tg die Temperatur, bei der sich die Substanz zu 50% zersetzt, Tm ist die Spitzentemperatur, bei der die Substanz ihren Schmelzpunkt erreicht, und Tc ist die extrapolierte Endtemperatur.

Abschnitt VII Häufig verwendete Instrumente und Geräte zur Prüfung chemischer Eigenschaften

Die chemischen Eigenschaften von Schmucklegierungen spiegeln sich hauptsächlich in ihrer Beständigkeit gegen Anlaufen und Korrosion wider, was für Schmuck sehr wichtig ist. Die chemischen Eigenschaften von Schmuckwerkstoffen oder Fertigprodukten können hauptsächlich durch elektrochemische Tests, beschleunigte Tauchkorrosionstests und Salzsprühnebelkorrosionstests ermittelt werden.

1. Elektrochemischer Test

Die Korrosion von Werkstoffen äußert sich weitgehend als elektrochemische Korrosion. Durch die Ermittlung der elektrochemischen Eigenschaften der Werkstoffe kann die Korrosionsneigung der Werkstoffe ermittelt werden.

Die elektrochemischen Eigenschaften von Materialien können mit einer elektrochemischen Workstation bestimmt werden, wie in Abbildung 3-26 dargestellt. Die elektrochemische Workstation umfasst einen potenzierten Signalgenerator und eine entsprechende Steuerungssoftware, die verschiedene Testfunktionen wie die Überwachung des Leerlaufpotenzials, die Polarisierung bei konstantem Potenzial (Strom), die dynamische Potenzial- (Strom-) Abtastung, die zyklische Voltammetrie, die Rechteckwelle bei konstantem Potenzial (Strom), den Schritt bei konstantem Potenzial (Strom) und die Überwachung des elektrochemischen Rauschens unter Computersteuerung ermöglicht. Während des Prozesses können die Daten in Echtzeit aufgezeichnet werden, wobei verschiedene Glättungen und digitale Filterungen der Potenzial-Strom-Kurve möglich sind, und die Grafiken können direkt im Vektorformat ausgegeben werden.

Abbildung 3-26 Elektrochemische Arbeitsstation

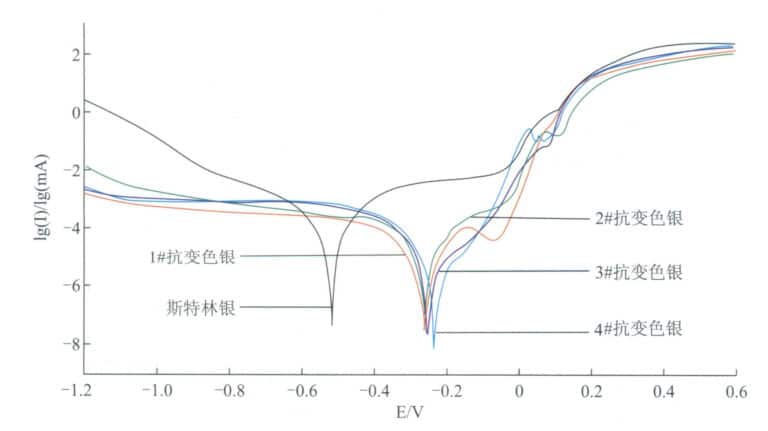

[Fall 3-8] Verwendung eines elektrochemischen Arbeitsplatzes zur Ermittlung der Polarisationskurve von verfärbungshemmendem 925er Silber in 37℃ künstlichem Schweiß.

Für den Nachweis wird ein Drei-Elektroden-System verwendet, wobei die Arbeitselektrode (Testfläche), die Referenzelektrode (gesättigte Kalomelelektrode) und die Gegenelektrode (Platinblattelektrode) in der elektrochemischen Zelle angeordnet sind. Der Elektrolyt ist ein neu formulierter künstlicher Schweiß, und die Temperatur des Schweißes wird in einem Wasserbad mit konstanter Temperatur bei 37℃ stabilisiert. Das Leerlaufpotential des Systems wird zuerst gemessen, und nachdem sich das Leerlaufpotential stabilisiert hat, beginnt die Potentialabtastung, und man erhält die Polarisationskurve, wie in Abbildung 3-27 dargestellt. Aus der obigen Abbildung können das Polarisationspotential und der Polarisationsstrom jeder Legierung in künstlichem Schweiß abgeleitet werden, wie in Tabelle 3-6 dargestellt.

Abbildung 3-27 Polarisationsverhalten von Silberlegierungen in künstlichem Schweiß

Tabelle 3-6 Selbstkorrosionspotenzial und Selbstkorrosionsstromdichte von Silberlegierungen in künstlichem Schweiß

| Nummer der Probe | Ecorr /mV | Icorr /mA - cm2 |

|---|---|---|

| Sterling Silber | -521 | 2.98E - 04 |

| 1 # anlaufgeschütztes Silber | -253 | 4.20E - 05 |

| 2# anlaufgeschütztes Silber | -247 | 4.36E - 05 |

| 3# anlaufgeschütztes Silber | -250 | 6.86E - 05 |

| 4 # anlaufgeschütztes Silber | -232 | 6.93E - 05 |

Es ist zu erkennen, dass sich das Korrosionspotenzial von anlaufbeständigem Silber Ecorr im Vergleich zu herkömmlichem Sterlingsilber positiv verschiebt und die Selbstkorrosionsstromdichte abnimmt, insbesondere bei den Legierungen 3 # und 4 #, die geringere Selbstkorrosionsstromdichten aufweisen, was auf eine bessere Anlaufbeständigkeit schließen lässt.

2. Immersionstest der Lösung

Die Neigung der Legierung zum Nachdunkeln und Anlaufen kann auch mit der Methode des Eintauchens in eine Lösung festgestellt werden. Die Immersionslösung kann künstliches Schweiß, Natriumsulfidlösung, Natriumchloridlösung usw. enthalten. Das Prüfstück wird bei einer bestimmten Temperatur in die Lösung gehängt, wie in Abbildung 3-28 dargestellt. Nach einer bestimmten Zeit wird es herausgenommen, und die Farbveränderungen vor und nach dem Eintauchen desselben Materials bzw. der Grad der Verfärbung zwischen verschiedenen Materialien können die Korrosionsbeständigkeit des Materials widerspiegeln.

Abbildung 3-28 Immersionsmethode mit Natriumsulfidlösung

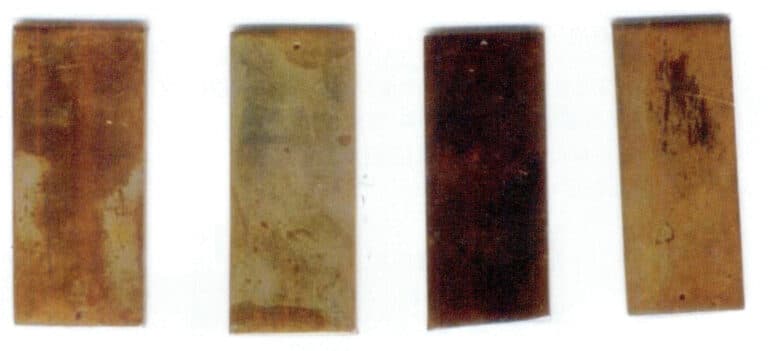

[Fall 3-9] Für das Experiment wurde eine Natriumsulfidlösung als Tauchmethode verwendet, um den Unterschied in der Anlaufbeständigkeit zwischen anlaufbeständigem Silber und herkömmlichem Sterlingsilber zu vergleichen.

Die Konzentration der Natriumsulfidlösung beträgt 0,5%, die Temperatur 35℃, und nach 2 Minuten Eintauchen wird die Probe herausgenommen, um den Verfärbungszustand der Oberfläche zu beobachten, wie in Abbildung 3-29 dargestellt. Das am stärksten verfärbte Stück in der Abbildung ist Sterlingsilber, die anderen sind verschiedene Modelle von anlaufgeschütztem Silber.

Abbildung 3-29 Oberflächenverfärbung von verschiedenen Silberlegierungen nach Eintauchen in Natriumsulfidlösung

3. Salzsprühnebel-Korrosionstest

Bei metallischen Schmuckmaterialien oder Schmuckstücken, die einer Oberflächengalvanisierung, Eloxierung oder anderen Oberflächenbehandlungen unterzogen werden, ist die Korrosionsbeständigkeit des Materials oder der Beschichtung ein wichtiger Qualitätsindikator. Die Salzsprühnebelkorrosionsprüfung ist eine der am weitesten verbreiteten Prüfmethoden, bei der eine Salzsprühnebelkorrosionsprüfkammer für die Prüfung verwendet wird, wie in Abbildung 3-30 dargestellt. In der Salzsprühnebel-Korrosionsprüfkammer kann eine Salzsprüheinrichtung künstlich simulierte Salzsprühnebel-Umgebungsbedingungen erzeugen, um die Korrosionsbeständigkeit von Produkten oder Metallwerkstoffen in dieser Umgebung zu bewerten. Da die Konzentration von Chlorsalzen in der Salzsprühnebel-Korrosionsprüfkammer ein Vielfaches oder sogar ein Dutzend Mal höher sein kann als in einer typischen natürlichen Umgebung, wird die Korrosionsrate erheblich gesteigert, was die Zeit bis zur Erzielung von Ergebnissen stark verkürzen kann.

Abbildung 3-30 Salzsprühnebel-Korrosionsprüfkammer

In der Schmuckindustrie wird die Prüfung der Beschichtung in der Regel nach den Anforderungen der Norm GB/T 10125-1997 durchgeführt, bei der eine neutrale Natriumchloridlösung mit einer Konzentration von 5% und einem pH-Wert von 6-7 verwendet wird, um einen Salzsprühnebel zu bilden, mit einer Prüftemperatur von 35℃, einer Luftfeuchtigkeit von mehr als 95% und einer Salzsprühnebelabscheidungsrate zwischen 1-2ml/80cm.2. Lassen Sie den Salzsprühnebel auf das Prüfmuster einwirken und beobachten Sie den Korrosionszustand der Oberfläche nach einer bestimmten Zeit. Die Korrosionsbeständigkeit jeder Probe ist definiert als die Zeit, die die Probe benötigt, um Korrosion zu zeigen; je länger die Zeit, desto besser ist die Korrosionsbeständigkeit.

Abschnitt VIII Gemeinsame Instrumente und Ausrüstungen für die mechanische Leistungsprüfung

Auch wenn die für Schmuck verwendeten Metallwerkstoffe nicht wie im Maschinenbau verschiedenen komplexen oder harten Belastungsbedingungen standhalten müssen, müssen sie dennoch die funktionalen Anforderungen für die Verwendung als Schmuck erfüllen. Bestimmte mechanische Leistungsindikatoren sollten ebenfalls bewertet werden. Zu den Indikatoren für die Bewertung der mechanischen Leistung von Metallwerkstoffen gehören unter anderem Elastizität, Festigkeit, Härte, Plastizität, Zähigkeit, Ermüdungsleistung und Bruchzähigkeit. Es gibt verschiedene Mittel und Methoden zur Prüfung dieser mechanischen Eigenschaften.

1. Stärke

Schmuck muss während des Tragens seine Form beibehalten, damit er sich nicht verformt oder gar bricht; bei mit Edelsteinen besetztem Schmuck muss die Metallfassung eine ausreichende Festigkeit aufweisen, um die Edelsteine an ihrem Platz zu halten; die Verschweißung von Halsketten und Armbändern muss sicher sein, damit sie sich nicht löst und bricht. Um diese Anforderungen zu erfüllen, müssen die für Schmuck verwendeten Materialien oder die Struktur von Schmuckprodukten eine ausreichende Festigkeit aufweisen. Die Festigkeit bezieht sich auf die Fähigkeit von Metallwerkstoffen, unter statischer Belastung Verformungen und Brüchen zu widerstehen. Festigkeitsindikatoren werden in der Regel als Belastung pro Flächeneinheit ausgedrückt, bezeichnet mit σ, mit Einheiten in MPa. Je nach Verwendungszweck liegt der Schwerpunkt der Festigkeitsbewertung auf unterschiedlichen Aspekten. Die am häufigsten verwendeten Festigkeitsindikatoren für Schmuckstücke sind Streckgrenze und Zugfestigkeit. Die Streckgrenze bezieht sich auf die Spannung, bei der ein Metallwerkstoff unter äußerer Krafteinwirkung zu streben beginnt, oder auf den Mindestspannungswert, bei dem eine plastische Verformung einsetzt, dargestellt durch σs. Die Zugfestigkeit bezieht sich auf den maximalen Spannungswert, dem ein metallisches Material standhalten kann, bevor es unter Zugkraft auseinandergezogen wird, dargestellt durch σb.

Die Festigkeitsindikatoren von Materialien werden mit einer Universalprüfmaschine (auch bekannt als elektronische Zugmaschine) geprüft. Dieser Gerätetyp ist im Allgemeinen mechatronisch aufgebaut und besteht hauptsächlich aus einem Kraftsensor, einem Servoantrieb, einem Mikroprozessor, einem Computer und einem Drucker. Je nach Größe der Prüflast kann sie von einigen Kilogramm bis zu Tausenden von Tonnen klassifiziert werden. Für die Prüfung der Festigkeit von Metallwerkstoffen können herkömmliche elektronische Zugmaschinen gewählt werden, wie in Abbildung 3-31 dargestellt; für die Ermittlung der Festigkeit von Schmuckstrukturen können kleine Zugprüfmaschinen gewählt werden; wenn sowohl die Festigkeit von Metallwerkstoffen als auch die Festigkeit von Schmuckstrukturen berücksichtigt werden muss, können hochpräzise Sensoren auf herkömmlichen elektronischen Zugmaschinen konfiguriert werden.

Abbildung 3-31 Häufig verwendete elektronische Zugmaschine

Abbildung 3-32 Zugkraftmessgerät mit Zeiger

Bei gefassten Schmuckstücken wird die Festigkeit der Fassung üblicherweise als Maß für die Stabilität der Edelsteine verwendet. Die sogenannte Festigkeit der Fassung bezieht sich auf die Kraft, die erforderlich ist, um den in der Schmuckfassung gefassten Hauptedelstein zu lösen (Fassung), bezeichnet mit p. Theoretisch ist die Festigkeit der Fassung umso besser, je größer sie ist; aufgrund von Unterschieden bei Materialien und Produktstrukturen ist es jedoch schwierig, einen einheitlichen Standard für die Prüfung der Festigkeit der Fassung festzulegen. Bislang gibt es nur einen Industriestandard QBT 4114-2010, "Setting Firmness of 24K Gold Set Jewelry" (Festigkeit der Fassung von mit 24K Gold gefasstem Schmuck), der sich auf das Problem des leichten Herausfallens von Edelsteinen aus 24K Goldfassungen bezieht. Die Festigkeit der Fassung wird im Allgemeinen mit einem Druck-Zug-Kraftmessgerät mit Zeiger oder einer handbetriebenen Prüfmaschine geprüft, wie in Abbildung 3-32 dargestellt. Ein gleichmäßiger vertikaler Druck wird auf die Unterseite der Rückseite des Edelsteins in der Probe ausgeübt, und wenn sich der Edelstein aus der Fassung löst, ist die vom Kraftmesser aufgezeichnete Kraft p die Festigkeit der Fassung.

2. Härte

Die Härte ist ein Leistungsindikator, der die Weichheit und Härte von Materialien misst, insbesondere die Fähigkeit der Oberfläche eines Materials, dem Eindringen harter Gegenstände zu widerstehen. Sie ist von großer Bedeutung für Schmuckmaterialien und -produkte. Materialien mit hoher Härte können bei der Herstellung leicht einen hohen Glanz erreichen und haben eine gute Verschleißfestigkeit, so dass sie während des Gebrauchs weniger anfällig für Dellen, Kratzer und Ausbleichen sind und ihren Glanz lange Zeit behalten. Daher ist es bei der Auswahl von Schmuckmaterialien notwendig, ihre Härte zu prüfen, und bei der Herstellung sollten verschiedene Verstärkungsmethoden angewandt werden, um ihre Härte zu erhöhen.