Qualitätsinspektion und Fehleranalyse bei Schmuck

Das Wachsausschmelzverfahren (Lost Casting)

Einführung

Das Wachsausschmelzverfahren ist in der Massenproduktion von Schmuck weit verbreitet und umfasst viele Methoden, darunter die Herstellung von Gummiformen, das Einspritzen von Wachs, das Setzen von Wachsbäumen, das Gießen von Gipsformen, das Ausbrennen von Wachs und den Metallguss. Bei der Analyse der einzelnen Prozessschritte wird deutlich, dass jeder erfolgreiche Schritt auf dem vorherigen aufbaut, und dass Probleme im letzten Schritt die Qualität des gesamten Werkstücks beeinträchtigen können. In diesem Kapitel werden hauptsächlich drei wichtige Aspekte von Gummiformen, Wachsformen und Metallfehlern behandelt.

Inhaltsübersicht

Abschnitt I: Qualitätsprüfung von Gummiformwerkzeugen und häufige Defekte

Wie bereits erwähnt, werden Schmuckgummiformen aus Materialien wie Naturkautschuk, vulkanisiertem Hochtemperaturgummi und vulkanisiertem Raumtemperaturgummi hergestellt. Unabhängig von der Art des verwendeten Gummimaterials ist es notwendig, die Richtlinien des Lieferanten zu befolgen und geeignete Werkzeuge und Techniken zur Herstellung der Gummiform zu verwenden. Wenn eine Gummiform Mängel aufweist, wirkt sich dies unweigerlich auf die Qualität der Wachsform aus, weshalb die Gummiform vor der Produktion geprüft werden sollte.

1. Gummi Form Qualität Inspektion Inhalt

Um die Qualität einer Gummiform zu bewerten, sollten vor allem Aspekte wie die Struktur der Gummiform, die Qualität der inneren Hohlraumoberfläche, die mechanischen Eigenschaften der Gummiform und die Prozessmaßnahmen der Gummiform berücksichtigt werden.

1.1 Struktur der Form.

Beim Herstellen und Schneiden der Form sollte die Rationalität der Formstruktur berücksichtigt werden, um eine genaue Positionierung der Form und eine bequeme Entformung zu gewährleisten.

1.2 Oberflächenqualität des Formhohlraums.

Die Innenfläche des Formhohlraums sollte glatt und sauber sein, ohne offensichtliche Luftlöcher, Anhaftungen, Kratzer, Staubansammlungen und andere Mängel.

1.3 Mechanische Eigenschaften der Form.

Dazu gehören die Elastizität, Härte, Reißfestigkeit und andere Eigenschaften der Form.

1.4 Maßnahmen für den Formenbau.

Dazu gehört auch die Frage, ob das Gießsystem und die Einstellung der Einsätze angemessen sind.

2. Häufige Defekte bei Gummiformen

2.1 Falsche Position des Gummiformschnitts

Analyse [Fall 6-1]:

Die Form besteht in der Regel aus zwei oder mehr Teilen, so dass die Wachsform aus der Form entfernt werden kann. Die Verbindungsfläche der verschiedenen Formteile ist die Trennfläche, und an der Trennfläche bildet sich unweigerlich ein Grat oder Grat. In diesem Fall geht die Trennfläche durch die Mittellinie des Rings, wodurch eine symmetrische Form in zwei Hälften entsteht. Infolgedessen bildet die Wachsform eine Trennlinie an der Oberseite des Rings, was den Arbeitsaufwand für das Polieren erhöht und die Ebenheit und den Glanz der Oberfläche beeinträchtigt.

Lösung:

Beim Wachsausschmelzverfahren für Schmuck ist es bei der Herstellung von Wachsformen mit Silikongummiformen nicht notwendig, den größten Querschnitt wie bei Metallformen zu trennen, um eine reibungslose Entformung zu ermöglichen, da Silikongummiformen leicht gebogen und geöffnet werden können. Um die Beeinträchtigung des Aussehens der Vorderseite des Werkstücks durch die Trennfläche zu verringern, wird die Trennfläche im Allgemeinen an der Kante des Rings gewählt, wobei der größte Teil des Rings auf einer Seite der Form liegt.

2.2 Fehlausrichtung von zwei Formhälften

Analyse [Fall 6-2]:

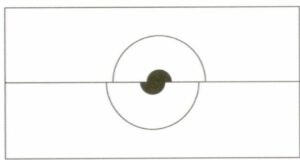

Wenn die Form in zwei oder mehr Teile geteilt wird, müssen Positionierungsmaßnahmen ergriffen werden, um sicherzustellen, dass die Formteile richtig zusammenpassen und Ausrichtungsprobleme vermieden werden. In diesem Fall wurden jedoch keine wirksamen Positionierungsmaßnahmen ergriffen, was zu Ausrichtungsproblemen der Form führte.

Lösung:

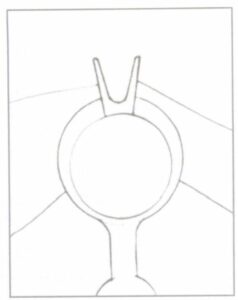

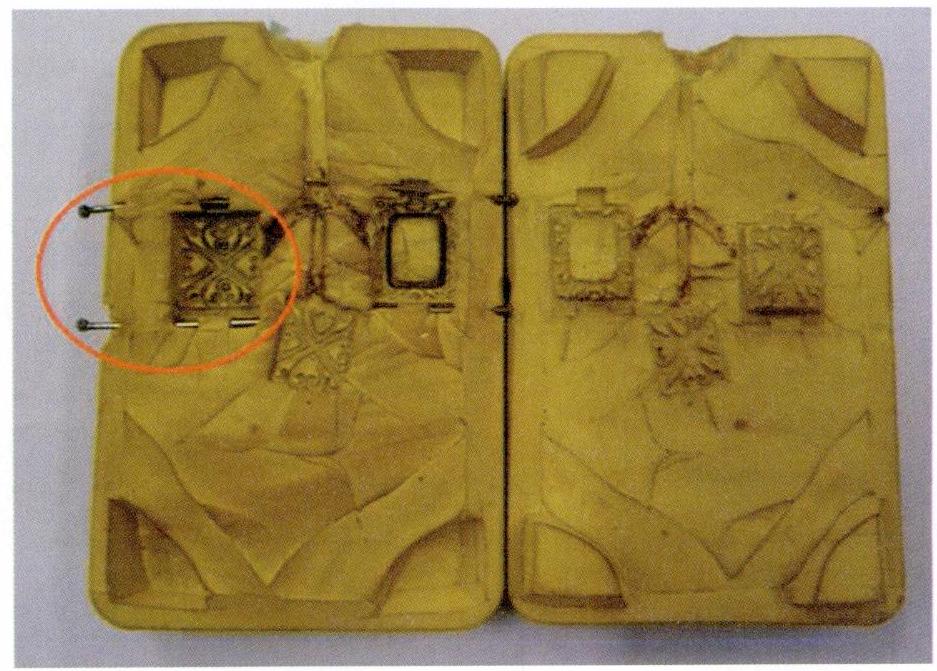

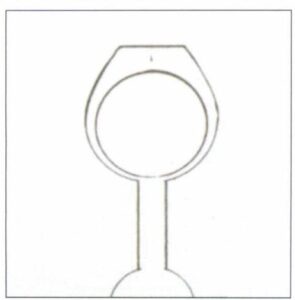

Bei der Herstellung der Form sollte zuerst die Positionierungsmethode der Form in Betracht gezogen werden, und bei der Anordnung der ursprünglichen Version sollte ausreichend Platz reserviert werden. Im Allgemeinen gibt es zwei gängige Positionierungsmethoden für Formen: die eine ist die Positionierung des Vier-Ecken-Vorsprungs, wie in Abbildung 6-3 gezeigt; die andere ist die Positionierung der Sägezahn-Kontaktlinie, wie in Abbildung 6-4 gezeigt.

2.3 Im Inneren der Gummiform ist keine Entlüftungsöffnung vorgesehen.

Analyse [Fall 6-3]:

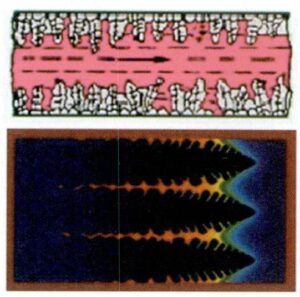

Während des Wachsinjektionsverfahrens wird das Gas im Inneren des Formhohlraums entlang der Fließrichtung des Wachses nach vorne getrieben. Wenn es die tote Ecke erreicht, wird es von der Gummiwand der Form behindert und bildet einen Füllungsgegendruck, der zu unvollständiger Füllung, Luftblasen im Wachsmodell und unvollständiger Bildung von Detailteilen führen kann. Im Fall des Rings sind die Entlüftungsöffnungen zwar in der Mitte der Seite und der Klaue geöffnet, aber entgegen der Fließrichtung der Flüssigkeit, was für die Gasabfuhr nicht förderlich ist. Außerdem ist die Entlüftungsleitung an der Klauenposition in der Mitte geöffnet, was die Entlüftung in der toten Ecke kaum beeinflusst.

Lösung:

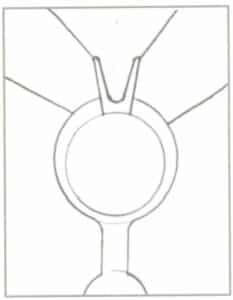

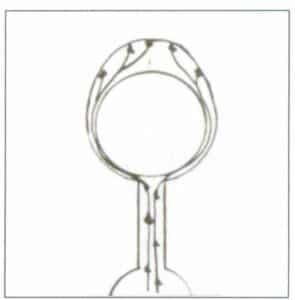

Nur wenn die Luft im Inneren der Gummiform während der Wachsinjektion gleichmäßig entweicht, ohne einen Widerstand gegen die Wachsfüllung zu erzeugen, kann ein Wachsmodell mit präzisen Konturen erzielt werden. Die Gummiform sollte nicht nur über Entlüftungsöffnungen verfügen, sondern auch auf die Lage und Richtung der Öffnungen achten. Für den Ring wird in diesem Fall die in Abbildung 6-6 gezeigte Methode zur Öffnung der Entlüftungsöffnungen das Phänomen des Lufteinschlusses wirksam reduzieren.

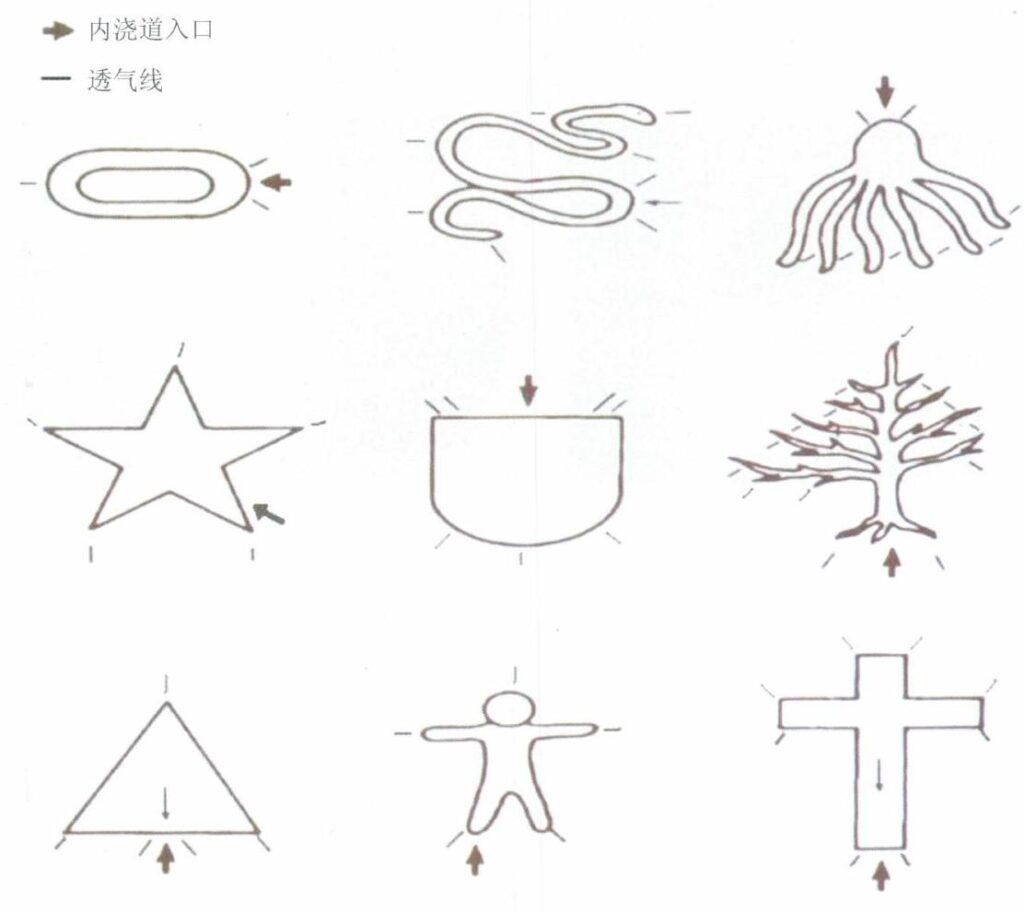

Die Öffnungsposition der Entlüftungsleitung variiert mit den verschiedenen Produktstrukturen. Das Grundprinzip ist jedoch dasselbe: Die Entlüftungsleitung sollte in Richtung des Flüssigkeitsstroms am toten Winkel geöffnet werden, und ihre Größe sollte kontrolliert werden. In der Regel wird nur ein Spalt mit einem chirurgischen Messer geschnitten, und manchmal können erhebliche Entlüftungsschlitze durch das einfließende Wachs blockiert werden. Abbildung 6-7 zeigt, wie die Entlüftungsleitungen einiger typischer Werkstücke geöffnet werden.

2.4 Fehlausrichtung der Wachseinspritzdüse in der Gummiform

Analyse [Fall 6-4]:

Die Wachseinspritzdüse in der Gummiform ist eine Vorrichtung, die beim Wachseinspritzen mit dem Einspritzventil der Wachseinspritzmaschine zusammenarbeitet. Nur wenn die beiden eng aufeinander abgestimmt sind, kann das Wachs reibungslos in den Hohlraum der Gummiform fließen. In diesem Fall werden die Wachseinspritzdüsen in der Gummiform separat in die Gummischicht gedrückt, was zu einer Fehlausrichtung führt. Solche Wachseinspritzdüsen führen zu Wachsaustritt beim Einspritzen und beeinträchtigen die Qualität der Wachsform.

Die Art und Weise, wie die Entlüftungslinie in der Gummiform für Schmuckstücke mit unterschiedlichen Strukturen geöffnet wird, ist in Abbildung 6-7 dargestellt.

Lösung:

Die Ausführung der beiden Hälften der Wachsinjektionsdüse muss eine Positioniervorrichtung haben, oder die gesamte Kornschablone kann in die Gummischicht eingebettet werden, wie in Abbildung 6-9 gezeigt.

2.5 Die Wachseinspritzdüse in der Gummiform ist nicht glatt.

Analyse [Fall 6-5]:

Wenn das Problem wie in diesem Fall mit der Wachsinjektionsdüse in der Gummiform besteht, kann dies folgende Probleme verursachen: Die Düse drückt die Gummiform auf, was zu einer großen Menge an Grat oder unvollständiger Füllung führt; Wachsaustritt während der Wachsinjektion, die Wachsinjektion ist nicht gleichmäßig; die Wachsinjektion kann zu

Die Beliebtheit des Körpers wirkt sich auf die Qualität des Wachsmodells aus. Prüfen Sie daher vor dem Einspritzen des Wachses die Düse der Gummiform. Wenn sich dort Wachsmaterial, Verunreinigungen usw. angesammelt haben, muss sie vor dem Einspritzen von Wachs gereinigt werden.

2.6 Die Gummiform ist weich und klebrig.

Analyse [Fall 6-6]:

Die Gummiform muss eine gute Elastizität haben, darf nicht an der Wachsform kleben und muss eine hohe Zugfestigkeit aufweisen.

Andernfalls sind die Details nicht präzise, und die Lebensdauer der Gummiform wird verkürzt. Wenn die Gummiform weich und klebrig wird, ist dies hauptsächlich auf eine unzureichende Vulkanisierung des Gummis zurückzuführen, die durch eine kurze Aushärtungszeit oder eine zu niedrige Temperatur verursacht wird. Daher ist es notwendig, die Arbeitstemperatur der Form angemessen zu erhöhen und die Formungszeit zu verlängern.

2.7 Die Gummiform ist zu hart und lässt sich nicht nivellieren.

Analyse [Fall 6-7]:

Wenn die Gummiform zu hart ist, hat sie eine hohe Elastizität und lässt sich nicht ausgleichen, und die beiden Hälften der Gummiform lassen sich nicht zusammenschließen, wie in Abbildung 6-11 dargestellt. Dieses Problem wird hauptsächlich durch eine übermäßige Vulkanisation des Gummis verursacht, die auf einen zu hohen Formdruck, eine zu lange Vulkanisationszeit oder eine zu hohe Vulkanisationstemperatur zurückzuführen sein kann:

Lösung:

Bestimmen Sie die geeignete Vulkanisationstemperatur, Vulkanisationszeit und den Formdruck auf der Grundlage der spezifischen Struktur der Gummiform. Die Vulkanisationstemperatur und die Vulkanisationszeit von Gummi folgen grundsätzlich einer bestimmten funktionalen Beziehung, die mit der Dicke, Länge, Breite und Komplexität der ersten Version der Gummiform zusammenhängt. Normalerweise wird die Vulkanisationstemperatur auf etwa 150℃ eingestellt. Wenn die Gummiform drei Schichten dick ist (etwa 10 mm), beträgt die Vulkanisationszeit im Allgemeinen 20 bis 25 Minuten. Bei einer Dicke von vier Schichten (ca. 13 mm) kann die Vulkanisationszeit 30 bis 35 Minuten betragen, usw. Angenommen, die erste Version ist ein komplexes und kleines Modell. In diesem Fall sollte die Vulkanisationstemperatur gesenkt und die Vulkanisationszeit verlängert werden (z. B. durch Senkung der Temperatur um 10℃ und Verdoppelung der Zeit). Beim Einfüllen des Gummis ist die Menge der Gummiplatten angemessen zu kontrollieren, so dass sie nach dem Einpressen in den Formrahmen etwa 2 mm über der Rahmenebene liegt.

2.8 Die Gummischicht schält sich ab.

Analyse [Fall 6-8]:

Wird der Schutzfilm auf der Oberfläche der Gummiplatte vorzeitig entfernt und die Klebefläche der Gummischicht mit Öl von den Händen verunreinigt, kann die Gummischicht während der Vulkanisierung nicht verschmelzen, was zu einer Delaminierung führt; das Aufsprühen von zu viel Trennmittel, von dem ein Teil in das Gummimaterial eindringt, führt zu einer Delaminierung und Rissbildung in der Gummischicht; die Plastizität des Gummimaterials ist schlecht.

Lösung:

Wählen Sie ein besseres Kunststoffmaterial für die Formgebung. Es ist notwendig, die Sauberkeit des Formrahmens und der Rohgummiplatte sicherzustellen. Reinigen Sie vor dem Formen den Formrahmen so gut wie möglich, und der Bediener sollte seine Hände und die Werkbank waschen. Berühren Sie die Oberfläche der Rohgummiplatte nicht direkt mit den Händen, sondern kleben Sie die Rohgummiplatte auf und reißen Sie dann die Schutzfolie auf der Oberfläche der Rohgummiplatte ab. Sprühen Sie beim Einfüllen des Klebers nicht zu viel Trennmittel.

2.9 Die Gummiform ist mit Poren gefüllt und erscheint schwammig.

Analyse [Fall 6-9]:

Es gibt verschiedene Gründe dafür, dass die Gummiform Poren oder ein schwammiges Aussehen aufweist:

(1) Die Gummiform und der Aluminiumrahmen sind nicht dicht gefüllt;

(2) Der Druck ist während der Vulkanisation unzureichend, und die im Formhohlraum eingeschlossenen Gase und Vulkanisationsflüchtlinge können nicht rechtzeitig abgeführt werden, so dass der Druck entsprechend erhöht werden sollte;

(3) Unzureichende Vulkanisation, zu niedrige Temperatur oder zu kurze Zeit, wodurch die während der Vulkanisation durch die Poren in der Gummiform (siehe Abbildung 6-12) entstehenden flüchtigen Stoffe nicht vollständig entfernt werden;

(4) Unzureichende oder fehlende Entlüftung; Luft und Feuchtigkeit sind im Gummimaterial eingeschlossen.

Lösung:

Verwenden Sie sauberes und trockenes Klebematerial; setzen Sie Abluftschlitze in den Formrahmen. Beim Einfüllen des Klebstoffs die Spalten, Vertiefungen und Steineinlagen der ersten Version mit der Methode "Stopfen, Wickeln und Füllen" ausfüllen, wobei darauf zu achten ist, dass keine Lücken zwischen dem Rohklebstoff und der ersten Version vorhanden sind. Stellen Sie die Vulkanisationstemperatur und -zeit richtig ein. Prüfen Sie in der Anfangsphase der Vulkanisation, ob die Heizplatte fest angedrückt ist, und ziehen Sie den Griff an, um die Heizplatte gegen den Formrahmen zu drücken.

2.10 Winzige Gummifäden in der Gummiform sind bruchgefährdet.

Analyse [Fall 6-10]:

Kleine Löcher sind zu klein, um sich auf Gummifäden zu verlassen; es müssen Einsätze hinzugefügt werden.

Lösung:

Fügen Sie einen großen Stift als Einsatz hinzu und setzen Sie ihn in die Gummiform ein, wie in Abbildung 6-13 gezeigt. Nach dem Einspritzen des Wachses ziehen Sie den Stift heraus, um regelmäßige Durchgangslöcher zu erhalten.

2.11 Die innere Hohlraumwand der Gummiform ist rau

Analyse [Fall 6-11]:

Eine glatte Innenwand der Gummiform ist eine wesentliche Voraussetzung, um die Oberflächenqualität der Wachsform zu gewährleisten. Bei Verwendung einer Kupferplatte kann diese leicht am Gummi haften und die Oberflächenqualität beeinträchtigen. Während des Wachsinjektionsverfahrens wird häufig ein Formtrennmittel oder Talkumpuder in den Hohlraum der Gummiform gesprüht, um eine reibungslose Entformung zu gewährleisten. Wenn sich Talkum-Pulver ansammelt, verursacht es Rauheit an der inneren Hohlraumwand der Gummiform.

Lösung:

Um sicherzustellen, dass die innere Hohlraumwand der Gummiform glatt ist.

Abbildung 6-14 zeigt die Rauheit an der inneren Hohlraumwand der Gummiform.

Um ein Anhaften zwischen der Originalform und dem Gummi zu verhindern, muss zunächst eine Silberform verwendet werden. Wenn eine Kupferform verwendet wird, sollte sie vor dem Gießen versilbert werden. Während des Wachseinspritzens sollte die Menge des Formtrennmittels oder des Talkumpuders kontrolliert werden, und beide sollten nicht gleichzeitig verwendet werden, um zu verhindern, dass Talkumpuder verklumpt und sich ansammelt. Vermeiden Sie häufiges Klopfen von Talkumpuder, da ein einmaliges Klopfen in der Regel 4-6 Wachsstücke von Wachsmodellen ergibt.

2.12 Die unsachgemäße Schneidemethode der Gummiform erschwert das Entformen

Analyse [Fall 6-12]:

In diesem Fall ist die Kontur des konkaven Teils des Rings wesentlich größer als die des offenen Teils. Beim Entfernen der Wachsform aus der Gummiform ist die Wachsform aufgrund der Behinderung schwer zu entfernen, und eine gewaltsame Entformung kann leicht zum Bruch oder zur Verformung der Wachsform führen.

Lösung:

Beim Schneiden der Gummiform ist zu überlegen, ob es zweckmäßig ist, die Wachsform zu entfernen. Im Allgemeinen werden Gummiformen oft in Intervallen aufgeschnitten, was die Belüftung begünstigt und das Entformen nach dem Biegen der Gummiform erleichtert. Bei Werkstücken, bei denen die Kontur des konkaven Teils beim Schneiden des Gummimaterials des konkaven Teils deutlich größer ist als der Öffnungsteil, kann ein Schälschneideverfahren angewandt werden, um es unter Ausnutzung der elastischen Verformung des Gummistreifens aus dem inneren Hohlraum herauszuziehen, wie in Abbildung 6-16 gezeigt.

Abschnitt II: Qualitätsprüfung und häufige Mängel bei Wachsmodellen

3. Qualitätsprüfung Inhalt der Wachsmodelle

Die Qualität der Wachsmodelle wirkt sich unmittelbar auf die Endqualität des Schmucks aus. Die Beachtung der Qualität von Wachsmodellen ist entscheidend. Ungeeignete Wachsmodelle dürfen nicht für das Pflanzen von Wachsbäumen verwendet werden, wodurch unnötige Produktions- und Verarbeitungskosten sowie Edelmetallverluste vermieden werden können.

Die Bewertung der Qualität eines Wachsmodells umfasst die folgenden Aspekte:

3.1 Form und Größe.

Das Wachsmodell sollte die ursprüngliche Form genau wiedergeben, keine offensichtlichen Verformungen aufweisen, den Größenanforderungen entsprechen, nicht erweichen oder sich leicht verformen und leicht zu schweißen sein.

3.2 Qualität des Erscheinungsbildes.

Die Oberfläche des Wachsmodells sollte glatt, fein und sauber sein, ohne sichtbare Schrumpfung, Risse, Falten, Blasen oder Grate.

3.3 Intrinsische Qualität.

Das Wachsmuster sollte dicht sein, keine offensichtlichen Luftblasen enthalten und beim Verbrennen nur geringe Ascherückstände hinterlassen.

3.4 Mechanische Eigenschaften.

Das Schmuckwachsmodell sollte eine gute Festigkeit, Flexibilität und Elastizität aufweisen und bei Raumtemperatur eine ausreichende Oberflächenhärte besitzen, um zu gewährleisten, dass die Oberfläche während des Entparaffinierungsprozesses nicht abgenutzt wird; das Wachsmodell sollte sich biegen lassen, ohne zu brechen, wenn es aus der Gummiform genommen wird, und nach dem Entfernen automatisch in seine ursprüngliche Form zurückkehren. Das Wachsmodell sollte während des Wachsausschmelzens sicher mit dem Wachskern verschweißt sein und nicht leicht abfallen.

4. Gemeinsame Wachsmodelle Defekte

4.1 Überschüssige Wachsflocken oder Grate erscheinen auf dem Wachsstück

Analyse [Fall 6-13]:

Beschreibung des Defekts: Überschüssige Wachsflocken oder Grate erscheinen auf dem Wachsstück. Wenn dieser Fehler nicht beseitigt wird, erhöht sich der Reinigungsaufwand für schlechte Teile des Schmuckgusses, die Möglichkeit, dass schlechte Teile reißen, und der Verlust von Edelmetallen.

Die Gründe für die Entstehung von Graten in der Wachsform können folgende Aspekte sein:

(1) Der Luftdruck des Wachsgerätes ist zu hoch.

Schmuckstücke sind relativ empfindlich und erfordern eine äußere Kraft, um in das Wachs eingespritzt zu werden.4

Abbildung 6-17 Das Einspritzen von Wachs in den Hohlraum der Gummiform auf der Wachsform erfolgt im Allgemeinen mit Druckluft, was relativ einfach ist. Der Druck der Wachseinspritzung hängt vom Luftdruck ab. Ein zu hoher Luftdruck kann dazu führen, dass sich die Gummiform an der Trennfläche ausdehnt, was zu Graten führt.

(2) Die Wachstemperatur ist zu hoch.

Die Fließfähigkeit des Wachses hängt eng mit seiner Viskosität zusammen, und die Viskosität ist hauptsächlich von der Temperatur abhängig. Je höher die Temperatur ist, desto niedriger ist die Viskosität, desto besser ist die Fließfähigkeit und desto leichter kann das Wachs Grate tief in die Gummiformmesserspuren bilden.

(3) Die Klemmkraft auf beiden Seiten der Klebeform ist zu gering.

Die Form wird zum Öffnen in zwei Hälften oder mehrere Teile geteilt. Beim Wachsen werden sie zusammengesetzt und mit Platten geklemmt, um einen geschlossenen Hohlraum an der Ober- und Unterseite zu bilden. Wenn die Schließkraft nicht ausreicht, wird die Wachsflüssigkeit durch den äußeren Luftdruck leicht aufgedrückt, was zu einem Abbrand führt.

(4) Die Form ist nicht gut geschnitten, verformt oder hat eine hohe Elastizität.

Wenn die Form während des Gießens nicht dicht geschlossen wird, ist ein Grat unvermeidlich.

Daher sollten entsprechende Maßnahmen ergriffen werden:

(1) Reduzieren Sie den Luftdruck der Wachsmaschine, in der Regel mehr Ebene Wachsproben, einfache Form mit 0,5-0,8kg/cm2 Druck; Wachsproben mit dünneren Wänden, Stein etwas mehr gesetzt und der Spalt etwas enger und dünner mit 1,0-2,0kg/cm2

(2) Reduzieren Sie die Wachstemperatur richtig. Bei typischen Werkstücken gewährleistet die Kontrolle der Wachstemperatur zwischen 70 und 75 °C die Fließfähigkeit des Wachses.

(3) Erhöhen Sie die Klemmkraft auf beiden Seiten der Gummiform. Achten Sie bei der Bedienung auf die Technik, klemmen Sie die Gummiform mit beiden Händen in die Klemmplatte und stellen Sie sicher, dass die Finger gleichmäßig verteilt sind, um Druck auf die Gummiform auszuüben; richten Sie den Wassereinlass der Gummiform mit der Wachsinjektionsdüse aus und schieben Sie sie parallel, drücken Sie fest auf die Wachsinjektionsdüse und halten Sie beide Hände ruhig.

(4) Prüfen Sie die Schnittqualität und die Verformung der Gummiform. Für die Herstellung der Gummiform werden hochwertige Gummimaterialien verwendet, die eine gute Alterungsbeständigkeit aufweisen und eine gute Weichheit, Zugfestigkeit und Elastizität für eine lange Zeit beibehalten können. Passen Sie die Parameter des Formprozesses während des Formens vernünftig an und verwenden Sie keinen zu hohen Formdruck, keine zu hohe Formtemperatur und keine zu lange Vulkanisationszeit.

4.2 Unvollständige oder kaltgeschlossene Fließspuren auf Wachsteilen

[Fall 6-14] Unvollständige oder kalt verschlossene Fließspuren auf Wachsteilen, wie in Abbildung 6-18 gezeigt.

Beschreibung des Defekts: Einige Teile des Wachsteils sind nicht vollständig geformt, oder es gibt Kaltverformungslinien, Fließspuren, Delamination usw.

Mögliche Gründe für Mängel wie unvollständige Wachsformen sind unter anderem folgende Aspekte:

(1) Die Wachsmaschine hat einen niedrigen Luftdruck, die Wachsflüssigkeit hat keine ausreichende externe Antriebskraft, der Fluss ist blockiert, die Füllung ist langsam, und wenn der Flüssigkeitsfluss nicht zusammenfließen kann.

(2) Die Temperatur der Wachsflüssigkeit ist niedrig; die Überhitzung reicht nicht aus, um den Fluss der Wachsflüssigkeit aufrechtzuerhalten.

(3) Die Gummiform wird zu fest eingespannt. Bei einigen dünnwandigen Werkstücken verringert sich die Wandstärke des Hohlraums der Gummiform, wenn die Schließkraft der Gummiform zu groß ist, was das Füllen und Formen erschwert.

(4) Die Wachsdüse der Wachsinjektionsmaschine ist verstopft, wodurch die Menge der ausgestoßenen Wachsflüssigkeit verringert und die Zeit verlängert wird, in der die Wachsflüssigkeit den Hohlraum der Gummiform füllt.

(5) Die Gummiform hat ein Problem: Das Gas im Inneren kann nicht überströmen, wodurch sich ein Füllungsrückstau bildet und das reibungslose Einfüllen der Wachsflüssigkeit behindert wird.

(6) Die Temperatur der Gummiform ist zu niedrig und absorbiert eine große Menge an Wärme aus der Wachsflüssigkeit, wodurch die fließende Wachsflüssigkeit schnell ihre Fließfähigkeit verliert.

Lösung:

(1) Erhöhen Sie den Luftdruck der Wachsmaschine, was die am weitesten verbreitete Methode ist und bei Werkstücken mit komplexen und empfindlichen Strukturen effektiver ist.

(2) Erhöhen Sie die Temperatur der Wachsflüssigkeit. Ohne die Qualität der Wachsflüssigkeit zu beeinträchtigen, wird die Wachsflüssigkeit durch die Erhöhung der Temperatur flüssiger und behält ihren flüssigen Zustand länger bei.

(3) Verringern Sie den Druck auf beide Seiten der Gummiform ordnungsgemäß. Die Gummiform ist relativ weich und elastisch, und die eingesetzte Klemmkraft sollte den Hohlraum der Gummiform nicht abflachen und verformen.

(4) Reinigen und säubern Sie die Wachsdüse der Wachsmaschine. Die Düse des Wachseinspritzventils ist ein kleiner Durchgang. Wenn das Wachsmaterial unsauber ist und fremde Verunreinigungen enthält, kann es leicht verstopfen. Das wiederverwendete Wachsmaterial muss vor der Wiederverwendung gefiltert werden, um Verunreinigungen zu entfernen.

(5) Öffnen Sie die Entlüftungsleitungen in den toten Ecken innerhalb der Gummiform, damit das Gas reibungslos abgeleitet werden kann, ohne dass ein Füllungsgegendruck entsteht.

(6) Wenn das Wetter zu kalt ist, heizen Sie die Gummiform zuerst vor, um sie auf eine bestimmte Temperatur zu bringen, bevor Sie mit dem Wachseinspritzen beginnen.

4.3 Luftblasen erscheinen in der Wachsform

[Fall 6-15] In der Wachsform entstehen Luftblasen, wie in Abbildung 6-19 dargestellt.

Beschreibung des Defekts: Auf der Oberfläche oder im Inneren des Wachsmodells befinden sich Blasen, und die Farbe des Blasenbereichs ist bei Licht deutlich heller als die der Umgebung. Ob die Blasen im Wachsmodell das Gussteil beeinträchtigen, hängt von der Struktur des Gussteils und der Position der Blasen ab. Wenn sich die Blasen an der Oberfläche befinden, führt dies zweifellos direkt zu Löchern im Gussteil an dieser Stelle. Wenn sich die Blasen unter der Oberfläche des Wachsmodells befinden, ist es nicht ausgeschlossen, dass die Blasen im Wachsmodell während des Vakuumierens der Gipsform durch ein externes Vakuum platzen können.

Mögliche Gründe für das Auftreten von Luftlöchern im Wachsmodell in der Wachsform sind wie folgt:

(1) Der Druck der Wachsmaschine ist zu hoch. Während des Wachsinjektionsprozesses füllt die Wachsflüssigkeit den Formhohlraum in einem turbulenten Strömungszustand, was zu Lufteinschlüssen und Blasenbildung führen kann.

(2) Bedarf an einer größeren Wachsmenge in der Wachsmaschine. Wenn der Füllstand der Wachsflüssigkeit gleich hoch oder sogar niedriger als der Wachsauslass ist, wird das Gas im Wachsbehälter zusammen mit der Wachsflüssigkeit in den Formhohlraum eingespritzt.

(3) Die Temperatur der Wachsflüssigkeit ist zu hoch. Zu diesem Zeitpunkt absorbiert die Wachsflüssigkeit eine große Menge an Gas, das kondensiert und nach dem Abkühlen Blasen bildet.

(4) Der Wachseinlass der Gummiform ist nicht mit dem Auslass der Wachsmaschine ausgerichtet. Beim Einspritzen von Wachs tritt mit der Wachsflüssigkeit auch Luft von der Seite ein.

(5) Die Gummiform hat keine Entlüftungsöffnungen, und diese sind blockiert. Wenn das Gas im Hohlraum der Gummiform nicht reibungslos abgeleitet werden kann, wickelt es sich in der Wachsflüssigkeit ein oder bleibt in toten Ecken hängen und bildet Blasen.

Daher sollten entsprechende Lösungen gefunden werden:

(1) Stellen Sie den Luftdruck des Wachsgerätes so ein, dass die Füllung gleichmäßig und nicht zu hoch ist.

(2) Erhöhen Sie die Wachsmenge im Wachsgerät, so dass die Wachsflüssigkeit nicht weniger als 1/2 über dem Fassungsvermögen des Wachsgeräts liegt.

(3) Stellen Sie die Wachstemperatur auf den richtigen Bereich ein.

(4) Richten Sie die Wachseinspritzdüse der Gummiform auf den Wachsauslass des Wachsgeräts aus und drücken Sie sie fest an, ohne einen Spalt zu lassen.

(5) Öffnen Sie eine Entlüftungsleitung an der Gummiform, und überprüfen Sie die Entlüftungsleitung regelmäßig, um sie frei zu halten.

4.4 In den Wachsmodellen entstehen Risse oder vollständige Brüche

[Fall 6-16] An bestimmten Stellen des Wachsteils treten Risse oder vollständige Brüche auf, wie in Abbildung 6-20 dargestellt.

Mögliche Gründe für den Bruch von Wachsteilen sind unter anderem die folgenden Aspekte:

(1) Im Zyklus muss mehr altes Wachs wiederverwendet werden. Das Wachsmaterial besteht aus Paraffin, Stearinsäure und verschiedenen Zusatzstoffen. Jedes Mal, wenn es geschmolzen und eingespritzt wird, verschlechtert sich seine Leistung, die Elastizität und Plastizität nehmen entsprechend ab und die Sprödigkeit nimmt zu.

(2) Das Wachsstück wird zu lange in der Gummiform belassen, bevor es herausgenommen wird. Die Sprödigkeit des Wachsstücks hängt mit der Temperatur zusammen. Wenn die Form zum richtigen Zeitpunkt nach dem Einspritzen des Wachses entnommen wird, bleibt das Wachsstück auch bei einer bestimmten Temperatur weich. Wenn die Temperatur zu niedrig ist, nimmt die Steifigkeit zu.

(3) Die Verwendung von Wachs minderer Qualität oder von zu steifem Wachs führt zu geringer Zähigkeit und leichtem Bruch unter Belastung.

(4) Unsachgemäßes Schneiden der Gummiform erschwert das Entformen.

(5) Die Operationstechnik zur Herstellung der Wachsform ist einfach und grob.

Lösungen:

(1) Reduzieren Sie die Menge an altem Wachs, so dass das neue Wachs mehr als 60% des gesamten Wachses in der Maschine ausmacht.

(2) Wenn Sie Wachs in großen Mengen zirkulieren lassen, spritzen Sie immer nur einige wenige Gummiformen auf einmal und entfernen Sie die Wachsformen sofort, wenn die Formzeit abgelaufen ist.

(3) Wechseln Sie zu hochwertigem Wachs oder Wachs mit einer weicheren Textur.

(4) Verbessern Sie die Art und Weise, wie Gummiformen geschnitten werden, und schneiden Sie, falls erforderlich, die behinderten Bereiche der Formen weiter aus.

(5) Seien Sie vorsichtig mit der Modulus-Operation.

4.5 Verformung der Wachsform

[Fall 6-17] Verformung der Wachsform, wie in Abbildung 6-21 dargestellt.

Mögliche Gründe für die Verformung der Wachsform:

(1) Wird das Wachsstück nach dem Einspritzen des Wachses zu früh aus der Gummiform genommen, hat das Wachsstück eine geringe Verformungsbeständigkeit und ist anfällig für Verformungen.

(2) Ich verwende ein zu weiches Wachs. Weiches Wachs hat eine geringe Verformungsbeständigkeit, insbesondere bei hohen Temperaturen, bei denen es zu Verformungen kommen kann.

(3) Die Gummiform ist nicht richtig ausgerichtet, was zu einer Fehlausrichtung und Verformung nach der Wachsinjektion führt.

(4) Die Wachsstruktur ist unangemessen und bietet keine ausreichende Unterstützung, so dass sie sich während des Formens leicht verformen kann.

Lösungen:

(1) Nach dem Einspritzen des Wachses sollte das Wachsstück eine gewisse Zeit in der Gummiform abkühlen, bevor es entfernt wird. Bei allgemeinen Schmuckstücken sollte man 1 Minute warten. Bei dickwandigen Stücken kann die Gummiform in kaltes Wasser getaucht werden, um die Verfestigung und Abkühlung des Wachses zu beschleunigen und die Formzeit zu verkürzen.

(2) Wählen Sie ein härteres Wachs. Die Temperaturen variieren je nach Region und Jahreszeit. Wählen Sie für Jahreszeiten mit hohen Temperaturen ein Wachs mit besserer Beständigkeit gegen Erweichung und Verformung.

(3) Die Gummiform muss mit wirksamen Positionierungsvorrichtungen ausgestattet sein, und die Gummiform muss während des Wachsens entsprechend ausgerichtet werden.

(4) Bei Werkstücken mit feinen Hohlräumen sollte die Urform unterstützt werden, um die Verformungsfestigkeit des Wachsstücks zu verbessern.

4.6 Die Oberfläche der Wachsform ist rau

[Fall 6-18] Die Oberfläche der Wachsform ist rau, wie in Abbildung 6-22 dargestellt.

Mögliche Gründe für die Rauheit der Oberfläche der Wachsform sind:

(1) Übermäßiger Gebrauch von Talkumpuder oder Trennmittel während des Wachsens. Wenn die Form nicht regelmäßig gereinigt wird, sammeln sich diese Substanzen allmählich an, was zu einer rauen Oberfläche des Wachsstücks führt.

(2) Verwendung von verunreinigtem recyceltem Wachs. Wenn körnige Substanzen in das recycelte Wachsmaterial gemischt werden, werden sie auch in die Wachsform gespritzt und bilden verstreute raue Bereiche. Wenn diese Partikel auf die Oberfläche des Gussteils übergehen, ist das Ergebnis noch schlechter.

(3) Die Umgebung, in der die Wachsform platziert wird, muss sauberer sein; wenn sie zu lange steht, lagert sich eine große Menge Staub auf der Oberfläche ab.

(4) Nach der Wachsreparatur bleiben Wachskrümel auf der Oberfläche des Wachsstücks zurück.

Lösungen:

(1) Trennmittel oder Talkumpuder sollten in Maßen verwendet werden, um die gleichzeitige Verwendung von Talkumpuder und Trennmittel zu vermeiden. Achten Sie darauf, die Gummiform während des Gebrauchs zu überprüfen und reinigen Sie regelmäßig die inneren Hohlraumwände.

(2) Achten Sie auf die Qualität des Wachses und reinigen Sie wiederverwendetes Wachs vor der Verwendung.

(3) Achten Sie auf Sauberkeit am Arbeitsplatz. Wenn sich Staub oder Wachsreste auf der Oberfläche der Wachsform ablagern, reinigen Sie diese gründlich.

Bereiten Sie die Konzentration von 0,2% - 0,3%neutrale Seifenlösung, Wachs Schimmel zunächst in der Seifenlösung zu waschen, mit einer weichen Bürste, um die Oberfläche Öl graue Flecken zu entfernen, und dann mit Wasser reinigen.

4.7 Die Wachsmodelle mit Übergewicht

[Fall 6-19] Wachsanteil Übergewicht

Bei vielen Schmuckstücken aus Edelmetall muss das Gewicht des Metalls kontrolliert werden, was eine strenge Kontrolle des Gewichts des Wachsstücks erfordert. Wenn jedoch während des Wachseinspritzens die Haltekraft der Gummiform nicht ausreicht oder der Wachseinspritzdruck zu hoch ist, kann sich der Hohlraum der Gummiform ausbeulen, wie in Abbildung 6-23 gezeigt. An der Trennlinie kann es zu einem Grat kommen, was zu übergewichtigen Wachsstücken führt.

Abbildung 6-23 Die Gummiform wölbt und verformt sich unter übermäßigem Wachseinspritzdruck, was zu übergewichtigen Wachsstücken führt.

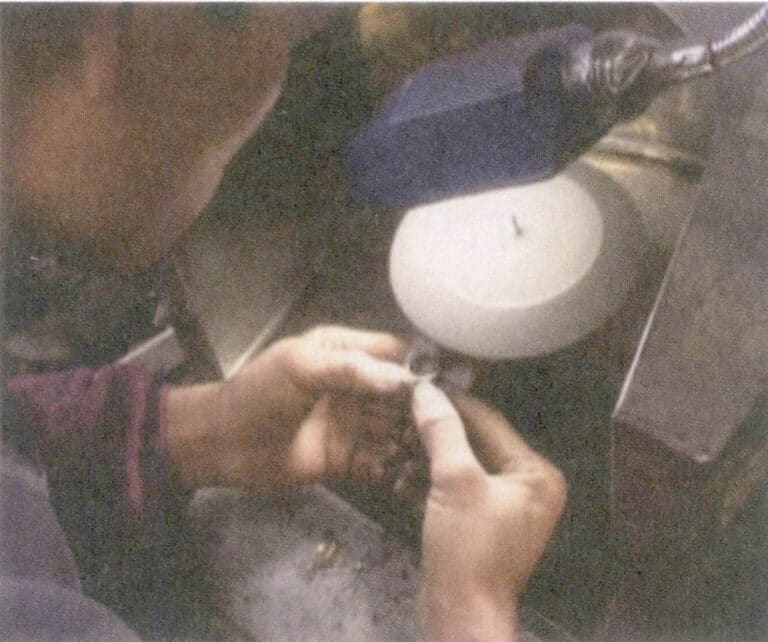

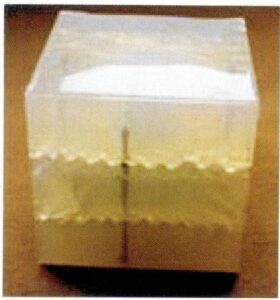

Beim manuellen Halten der Gummiform zum Wachseinspritzen können verschiedene Personen oder dieselbe Person in verschiedenen Zuständen unterschiedliche Haltekräfte haben. Um die Stabilität des Wachsstückgewichts zu erhalten, kann eine automatische Wachsinjektionsmaschine mit einer mechanischen Spannvorrichtung verwendet werden, wie in Abbildung 6-24 gezeigt. Legen Sie die Gummiform in die Spannvorrichtung, geben Sie die Programmnummer ein und drücken Sie die Starttaste. Die Form ist nun bereit zum Einspritzen.

Die hintere Formklemmung, die Vorwärtsbewegung, die automatische Ausrichtung der Wachsinjektionsöffnung, das Vakuum, die erste Wachsinjektion, die zweite Wachsinjektion, die Verfestigung der Wachsform, das Öffnen der Form und andere Vorgänge sind vollautomatisch. Die Temperaturregelung ist genau, und die Wachsinjektion Wirkung ist perfekt.

Dünnwandige Wachsteile müssen mit hohem Wachsinjektionsdruck geformt werden. Im Gegensatz dazu erfordern dickwandige Wachsteile einen höheren zusätzlichen Schrumpfungsdruck, um die Schrumpfung der Wachsteile zu kompensieren, was für die Verformungsbeständigkeit der Gummiform manchmal schwierig zu gewährleisten ist. Daher kann für strukturell einfache Wachsteile der Metalldruckguss verwendet werden, der einen sehr hohen Einspritzdruck und eine gute Konstanz des Wachsformgewichts ermöglicht.

Abschnitt III: Qualitätsprüfung und häufige Mängel der Gussformrohlinge

5. Inhalt der Qualitätsprüfung von Gussformteilen

Die Qualität des Feingussrohlings hat einen erheblichen Einfluss auf die nachfolgende Verarbeitung und die Qualität des Endprodukts Schmuck. Es ist notwendig, die Qualitätskontrolle in diesem Prozess zu verstärken und die im Rohling vorhandenen Probleme zu klassifizieren. Bei einigen bedeutenden oder schwer zu reparierenden Gussfehlern ist es besser, sie als Abfall in diesem Prozess zu betrachten, um die Verluste zu minimieren.

Die Qualitätsprüfung von Feingussrohlingen konzentriert sich hauptsächlich auf die folgenden Aspekte:

5.1 Erscheinungsbild:

Prüfen Sie die Unversehrtheit des Rohlings, ob die Abmessungen den Anforderungen entsprechen und ob Mängel wie Defekte, Verformungen, Risse usw. vorhanden sind. Prüfen Sie, ob die Farbe den Anforderungen entspricht.

5.2 Oberflächenqualität:

Ob die Oberfläche des Gussstücks glatt und dicht ist und ob es Mängel wie Sandlöcher, Metalldrahtlöcher, Luftlöcher usw. gibt.

5.3 Intrinsische Qualität:

Ob das gegossene Metall korrekt ist, ob es falsche Farben oder unzureichende Farben gibt und ob die mechanischen Eigenschaften wie Härte, Festigkeit und Verformbarkeit den Anforderungen entsprechen.

5.4 Sonstige Aspekte

Dazu gehört, ob Magnetismus vorhanden ist, ob es die Anforderungen für die Metallfreigabe erfüllen kann, usw.

6. Faktoren, die die Qualität von Feingussformen beeinflussen

Beim Feingussverfahren für Schmuck gibt es viele Prozessfaktoren, die sich alle direkt oder indirekt auf die Qualität der Feingussformen auswirken. In vielen Fällen sind Feingussfehler das Ergebnis verschiedener Faktoren, die sich im Laufe des Prozesses ansammeln. Die beteiligten Prozessfaktoren lassen sich in die folgenden Kategorien einteilen:

6.1 Physikalische und chemische Eigenschaften von metallischen Werkstoffen.

Einschließlich der Gesamtzusammensetzung der Legierung, des Gehalts und der Arten von Spurenelementen, der Arten und der Verteilung von Desoxidationsmitteln und Kornfeinern, des Erstarrungsbereichs der Legierung, des Verhältnisses von neuem zu recyceltem Metall, der Sauberkeit von neuem und recyceltem Metall, der Erwärmungsgeschichte von recyceltem Metall, die Schrumpfungseigenschaften des Metalls während der Erstarrung, die Oberflächenspannung der Metallflüssigkeit bei Gießtemperatur, die Wärmeleitfähigkeit des Metalls, die latenten Wärmeeigenschaften des Metalls, das Benetzungsverhalten der Metallflüssigkeit auf der Form, die thermophysikalischen und chemischen Wechselwirkungen zwischen Metallflüssigkeit und Form, usw.

6.2 Parameter des Schmelzprozesses.

Dazu gehören die Schmelzatmosphäre, die Feuchtigkeit der Schmelzkammer, die Form des Tiegels, die Zusammensetzung des Tiegels, die Schmelzwärmequelle, die Lebensdauer des Tiegels, die Temperatur des Tiegels, die Verweildauer der Metallflüssigkeit bei einer bestimmten Temperatur vor dem Gießen, die Standzeit der Gussteile nach dem Gießen, die Zusammensetzung und der Zustand der Flussmittel usw.

6.3 Parameter des Gießverfahrens.

Dazu gehören die Wärmeleitfähigkeit der Form, die Atmosphäre des Formhohlraums, die Formtemperatur, die Formstruktur, die Gleichmäßigkeit der Formtemperatur, die Durchlässigkeit der Form, die mechanische Festigkeit der Form, die Oberflächenhaftung der Form, die Formgröße und die Schrumpfungseigenschaften beim Gießen und Abkühlen der Form.

6.4 Parameter des Gießprozesses.

Dazu gehören der Gießluftdruck, die Höhe des Gießkopfes, die tatsächliche Temperatur der Form und des geschmolzenen Metalls, die Fließrichtung des geschmolzenen Metalls relativ zum Werkstück während des Gießens, die Gießgeschwindigkeit beim Vakuumgießen, die Größe und Form des Tiegelauslasses, die Rotationsgeschwindigkeit beim Schleudergießen, der Abstand zwischen Form und Tiegel beim Schleudergießen, die Zeit zur Aufrechterhaltung des Vakuums während des Vakuumgießens, die Zeitspanne zwischen der Entnahme der Form aus dem Kalzinierofen und dem Gießen, die Abschreckzeit nach der Erstarrung des Gusses, die Methode der Gipsexplosion usw.

7. Häufige Fehler von Feingussformen

7.1 Porositätsfehler

Porositätsdefekte, die durch Gaseinschlüsse im Metall aufgrund von externem oder internem Gas im geschmolzenen Metall entstehen, gekennzeichnet durch runde oder unregelmäßige Löcher, im Allgemeinen glatte Innenwand der Löcher, Farbe im Metall oder Oxidationsfarbe, schwer zu unterscheiden, wenn sie mit Schlackenlöchern und Lunker einhergehen. Porosität beeinträchtigt die Oberflächenqualität von Gussstücken und erschwert das Erreichen einer glatten und glänzenden polierten Oberfläche. Porosität verringert den effektiven Querschnitt des Werkstücks und beeinträchtigt in gewissem Maße die mechanischen Eigenschaften, wobei das Ausmaß der Auswirkungen von der Größe und Form der Poren abhängt. Je nach dem Mechanismus der Porenbildung kann man sie in reaktive Poren, exsudative Poren und mitgerissene Poren unterteilen.

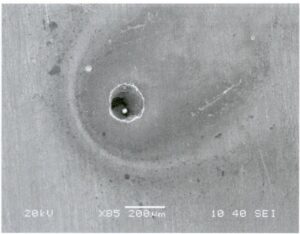

[Fall 6-20] Im Inneren des Gussteils entstehen reaktive Poren.

Reaktive Poren, die durch die chemische Reaktion einer Metallflüssigkeit mit internen oder externen Faktoren unter Gasbildung entstehen, werden als reaktive Poren bezeichnet. Reaktive Poren können in zwei Arten unterteilt werden: endogene und exogene. Endogene reaktive Poren sind Gasporen, die durch die chemische Reaktion von in der Metallflüssigkeit gelösten Metallelementen oder -verbindungen während der Erstarrung der Metallflüssigkeit unter Gasbildung entstehen. Exogene reaktive Poren sind Gasporen, die durch die chemische Reaktion der Metallflüssigkeit mit externen Faktoren wie Schimmel, Schlacke und Oxidschicht entstehen und Gas erzeugen. Je nach ihren Eigenschaften können exogene reaktive Poren in subkutane Poren, Oberflächenporen und innere Poren unterteilt werden.

Um die Ursachen für reaktive Poren zu analysieren, sollte man zunächst die Merkmale und Stellen, an denen die Poren auftreten, genau beobachten. Angenommen, die Poren sind fast gleichmäßig über den Querschnitt des Werkstücks verteilt und haben eine glatte Innenfläche. In diesem Fall deutet dies darauf hin, dass die Poren nicht durch die Zersetzung des Gipses während des Gießens entstanden sind, sondern eher durch die Metallflüssigkeit selbst. Wenn zum Beispiel wiederverwendete Materialien verwendet werden, die Gipseinbettmassenpulver enthalten, zersetzt sich das Kalziumsulfat im Gips und setzt Gas frei, und das Kupferoxid im Gussstück reagiert mit dem Gips und bildet Gas, was zu den typischen Poren führt. Wenn die Poren nur unter der Haut verteilt sind, ist der Grund dafür in der Regel die Zersetzung des Gipses während des Gießens. Das Vorhandensein von Kohlenstoffresten senkt die Zersetzungstemperatur des Gipses und erhöht das Risiko der Bildung reaktiver Poren.

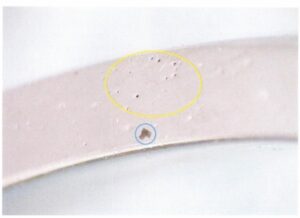

Nehmen wir die Poren in Abbildung 6-25 als Beispiel: Die Löcher innerhalb der gelben Kreise in der Abbildung sind glatte, typische Poren. Im Gegensatz dazu handelt es sich bei den mit blauen Kreisen markierten unregelmäßigen Löchern in der Nähe um Partikel, die mit der Metallflüssigkeit in den Hohlraum gelangt sind, nachdem die Form abgeschält wurde. Nachdem sie von der Metallflüssigkeit umhüllt wurden, zersetzen sie sich und reagieren unter Freisetzung von Gas. Das Gas bildet eine große Anzahl von Poren.

Lösung:

(1) Bei der Verwendung von Recyclingmaterial müssen Gießpulverreste gründlich entfernt werden, da sie mit dem geschmolzenen Metall unter Gasbildung reagieren. Gussabfälle mit einer großen Anzahl von Poren sollten vor dem Umschmelzen gereinigt werden.

(2) Das Einbrennen der Form sollte gründlich erfolgen, um Kohlenstoffreste zu entfernen.

(3) Erhöhen Sie die Festigkeit der Form, reduzieren Sie die Auswirkungen des geschmolzenen Metalls auf die Form und vermeiden Sie das Abblättern der Formwand.

(4) Senken Sie die Temperatur des geschmolzenen Metalls und der Form ordnungsgemäß, um das Risiko der Zersetzung der Form zu minimieren.

7.2 Nadellöcher mit Entmischung in Gussstücken

[Fall 6-21] Nadellöcher mit Seigerungen in Gussstücken, die zufällig über den Querschnitt des Gussstücks verteilt sind, wie in Abbildung 6-26 dargestellt.

Analyse:

Gas hat eine hohe Löslichkeit in Hochtemperaturflüssigkeit; die Löslichkeit nimmt mit sinkender Temperatur ab, beim Übergang von Flüssigkeit zu Feststoff nimmt die Löslichkeit stark ab, und ungelöstes Gas fällt aus. Wenn das ausgefällte Gas nicht rechtzeitig ausgestoßen wird und von erstarrten Dendriten umhüllt ist, bilden sich Nadellöcher mit Entmischung.

Mögliche spezifische Gründe sind:

(1) Die Verwendung von feuchten, öligen Metallmaterialien.

(2) Es gibt keinen Schutz beim Schmelzen oder bei übermäßiger Gasabsorption. Die Metallflüssigkeit absorbiert bei hohen Temperaturen schnell Gas; je höher die Temperatur, desto gravierender ist die Gasabsorption. Nach dem Schmelzen gibt es keine wirksame Entgasungsbehandlung für die Metallflüssigkeit.

Um das Problem der Pinholes mit Entmischung zu lösen, sollten trockene und saubere Metallmaterialien verwendet werden, der Anteil an neuen und recycelten Metallen sollte kontrolliert werden, es sollte auf die Kontrolle der Temperatur und der Atmosphäre während des Schmelzens geachtet werden, und bei Metallen, die zur Gasabsorption neigen, sollte das Schmelzen und Gießen so weit wie möglich unter einer Schutzatmosphäre erfolgen.

7.3 Entrapment-Porosität in Gussstücken

[Fall 6-22] Einschlussporosität in Gussteilen, wie in Abbildung 6-27 dargestellt.

Analyse:

Während des Gießens eingeschlossenes Gas, Gas, das während der Erstarrung im Gussstück eingeschlossen ist, ohne rechtzeitig zu entweichen, wodurch Porosität entsteht. Ihre Merkmale sind eine unregelmäßige Verteilung, meist eine isolierte Verteilung, und einige Poren haben ein relativ großes Volumen. Mögliche Gründe für das Auftreten von eingeschlossener Porosität in Gussstücken sind unter anderem folgende Aspekte:

(1) Verspritzen von geschmolzenem Metall beim Gießen aus dem Tiegel. In diesem Fall kommt das geschmolzene Metall großflächig mit Luft in Berührung, die nicht nur schnell oxidiert, sondern auch unweigerlich eine große Menge an Gas einschließt.

(2) Der Gießkanal ist unangemessen eingestellt, und der Metallflüssigkeitskanal muss glatter sein. Wenn der Gießkanal geschlossen gestaltet ist, kann es beim Einfüllen leicht zu Turbulenzen und Gaseinschlüssen kommen.

(3) Der Gießdruck ist zu hoch, und die Metallflüssigkeitsfüllung ist instabil.

Lösungen:

(1) Achten Sie auf den Zustand der Schmelztiegelöffnung. Wenn sie Kerben, Knötchen, Beschädigungen usw. aufweist, reparieren Sie sie vor der Verwendung und behandeln Sie sie. Wenn sie nicht repariert werden können, entsorgen Sie sie.

(2) Achten Sie beim Einsetzen des Gießangusses auf die Proportionen der verschiedenen Abschnitte. Verwenden Sie abgerundete Übergänge an der Verbindung zwischen dem Gusskanal und dem Gussteil, um Einschnürungen zu vermeiden und dem Phänomen des Gaseinschlusses vorzubeugen, das durch rechtwinklige Verbindungen verursacht wird.

(3) Kontrollieren Sie den Gießdruck, z. B. die Geschwindigkeit beim Schleuderguss und die Druckhöhe beim Vakuumguss, um ein gleichmäßiges Füllen der Metallflüssigkeit ohne Spritzer zu gewährleisten.

7.3 Schwindungsporositätsfehler

(1) Schrumpfung von Gusslegierungen. Wenn eine flüssige Legierung vom flüssigen in den festen Zustand abkühlt, kommt es aufgrund des allmählichen Übergangs der Metallatome von der kurzreichweitigen Ordnung zur langreichweitigen Ordnung sowie der Verringerung und des Verschwindens von Hohlräumen im Allgemeinen zu einer Volumenverringerung. Nachdem die flüssige Legierung erstarrt ist, verkürzt sich bei weiter sinkender Temperatur der Abstand zwischen den Atomen weiter, was zu einer weiteren Volumenverringerung führt. Während des Abkühlungsprozesses von Gusslegierungen vom flüssigen in den festen Zustand kommt es zu einer Volumenverringerung aufgrund der Temperaturabnahme, die als Schrumpfung von Gusslegierungen bezeichnet wird. Die Schrumpfung ist die Hauptursache für viele Defekte in Gussstücken, wie Lunker, Lunkerporosität, Spannungen, Verformungen und Risse. Sie ist eine der wesentlichen Gusseigenschaften von Gusslegierungen. Sie hat einen erheblichen Einfluss auf die Gussstücke (z. B. auf die Erzielung geometrischer Formen und Abmessungen, die den Anforderungen entsprechen, sowie auf dichte, qualitativ hochwertige Gussstücke).

Die Volumenänderung einer Legierung beim Übergang von der Flüssigkeit zur Raumtemperatur wird als Volumenschrumpfung bezeichnet. Neben der Volumenänderung kann die Schrumpfung der Legierung im festen Zustand auch durch eine Längenänderung dargestellt werden, die als lineare Schrumpfung bezeichnet wird. Die Schrumpfung der Legierung durchläuft drei Phasen: die Flüssigkeitsschrumpfung, die Erstarrungsschrumpfung und die Festkörperschrumpfung.

Flüssigkeitsschrumpfung: Die Schrumpfung einer flüssigen Legierung von der Gießtemperatur bis zur Temperatur der Flüssigkeitslinie bei Beginn der Erstarrung wird als Flüssigkeitsschwindung bezeichnet. Da sich die Legierung in einem flüssigen Zustand befindet, wird sie als Flüssigkeitsschwindung bezeichnet, die sich durch die Abnahme des Flüssigkeitsniveaus im Formhohlraum äußert.

Erstarrungsschrumpfung: Bei Legierungen mit einem bestimmten Temperaturbereich wird die Umwandlung vom flüssigen in den festen Zustand als Erstarrungsschrumpfung bezeichnet, da sich die Legierung in einem erstarrten Zustand befindet. Die Erstarrungsschrumpfung solcher Legierungen besteht hauptsächlich aus zwei Teilen: Temperaturabnahme (bezogen auf den Kristallisationstemperaturbereich der Legierung) und Zustandsänderung (Volumenänderung während der Zustandsänderung).

Feste Schrumpfung: Die Schrumpfung einer Gusslegierung von der Temperatur der Soliduslinie bis zur Raumtemperatur wird als Festkörperschrumpfung bezeichnet, da sich die Legierung in einem festen Zustand befindet. Da sich die Festkörperschrumpfung in der Praxis häufig als Abnahme der Außenabmessungen des Gussstücks zeigt, wird zur Darstellung im Allgemeinen eine lineare Schrumpfungsrate verwendet. Wenn die lineare Schrumpfung der Legierung nicht durch die äußeren Stege der Form behindert wird, spricht man von freier Schrumpfung, andernfalls von erzwungener linearer Schrumpfung. Die lineare Schrumpfung von Gusslegierungen wirkt sich nicht nur direkt auf die Maßhaltigkeit von Gussstücken aus, sondern ist auch die Hauptursache für Spannungen, Risse und Verformungen in Gussstücken.

Die Schrumpfungsrate beim Gießen hängt nicht nur von den Faktoren der verwendeten Legierung ab, sondern auch von den Merkmalen des Gießverfahrens, der Gefügeform des Gussstücks und der Menge des gelösten Gases in der Legierung während des Schmelzvorgangs.

Flüssigkeitsschrumpfung und Erstarrungsschrumpfung sind die Hauptgründe für die Bildung von Lunkern und Lunkerstellen in Gussstücken.

[Fall 6-23] Das Gussteil weist Lunker oder Oberflächenschwund auf, wie in den Abbildungen 6-28 und 6-29 dargestellt.

(2) Schrumpfungshohlräume und Schrumpfungsporosität in Gussstücken. Während des Abkühlungs- und Erstarrungsprozesses von Gussstücken entstehen aufgrund der Flüssigkeits- und Erstarrungsschrumpfung der Legierung häufig Löcher im letzten erstarrten Teil des Gussstücks. Löcher mit großen und relativ konzentrierten Volumina werden als Lunker bezeichnet, kleine und verstreute Löcher als Lunkerporosität. Lunker haben unregelmäßige Formen, raue Oberflächen und ausgeprägte dendritische Spitzen, so dass sie deutlich von Gasporen unterschieden werden können.

Angenommen, es gibt Lunker und Lunker in Gussstücken. In diesem Fall verringert sich die effektive Auflagefläche der Gussteile, was zu einer Spannungskonzentration führt, die die mechanischen Eigenschaften der Gussteile erheblich beeinträchtigt und auch die physikalischen und chemischen Eigenschaften der Gussteile verringert und die Oberflächendichte und Polierleistung beeinträchtigt.

Der Hauptgrund für die Bildung von Lunkern ist derselbe wie der von Lunkern. Sie ist hauptsächlich auf die große Bandbreite der Kristallisationstemperaturen der Legierung, die entwickelten Dendriten, die fast gleichzeitig erstarrende Legierungsflüssigkeit und die feinen und verstreuten Löcher zurückzuführen, die durch die Flüssigkeits- und Erstarrungsschrumpfung gebildet werden, die nicht durch externe Metallflüssigkeit ergänzt wird.

Es besteht eine gewisse Regelmäßigkeit zwischen der Schrumpfungstendenz und der Schrumpfung in Gussstücken und der Zusammensetzung der Legierung. Richtungsgebundene Erstarrungslegierungen neigen zu konzentrierter Schrumpfung; pastöse Erstarrungslegierungen neigen zur Schrumpfung, und die Anzahl der Lunker und die Schrumpfung können ineinander umgewandelt werden, aber ihr Gesamtvolumen bleibt im Wesentlichen unverändert.

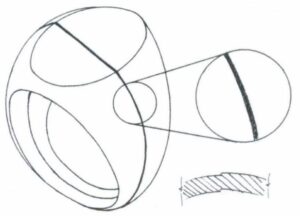

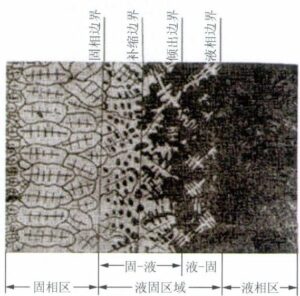

Die beiden obigen Bilder gehören zur gleichen Art von Schwindungsdefekt, und ihr Entstehungsprozess kann in Abbildung 6-30 erklärt werden. Nachdem die Metallflüssigkeit den Formhohlraum gefüllt hat, bildet sich aufgrund der Kühlwirkung der Formwand eine Schale an der Formwand; gleichzeitig tritt eine Volumenschrumpfung auf, und der Flüssigkeitsstand des Metalls sinkt allmählich. Da die Wärme der Metallflüssigkeit weiterhin an die Formwand abgeleitet wird, dringt die Erstarrungsgrenzfläche kontinuierlich in die flüssige Phase vor, die Erstarrungsschicht wird immer dicker und die durch die flüssige Phase und die Erstarrungsschrumpfung gebildeten Schrumpfungshohlräume werden ebenfalls immer größer. Nach Abschluss der Erstarrung bildet sich ein birnenförmiger Schrumpfungshohlraum. Wenn der Speiser nicht genügend Metallflüssigkeit liefert, um diesen Hohlraum zu füllen

Im Gussstück verbleiben dann Lunkerreste, wie z. B. der Lunker im Ringgriff in Abbildung 6-28. Handelt es sich bei der Gussoberfläche um eine offene, ebene Fläche, so bildet die Erstarrungsschicht auf der Oberfläche unter dem äußeren atmosphärischen Druck und dem niedrigen Druck oder Vakuum im Lunker die in Abbildung 6-29 gezeigte Lunkervertiefung.

Abbildung 6-30 Schematische Darstellung des Entstehungsprozesses eines Lunkerlochs

Schrumpfungslöcher haben die folgenden Merkmale: Lunker treten häufig in Gusslegierungen auf, die schichtweise erstarren, wie z. B. reine Metalle, Legierungen mit eutektischer Zusammensetzung und Legierungen mit einem engen Kristallisationstemperaturbereich. Sie erstarren unter allgemeinen Gussbedingungen schichtweise von der Oberfläche nach innen; sie sind vor allem im oberen Teil des Gussstücks und im zuletzt erstarrten Teil konzentriert; Lunker treten auch häufig an Stellen auf, an denen die Erstarrung später oder langsamer erfolgt, wie z. B. in dickwandigen Bereichen des Gussstücks, an den Schnittpunkten zweier Wände und in der Nähe des inneren Angusses (so genannte Hot Spots). Die Lunker sind relativ groß, unregelmäßig geformt und haben eine raue Oberfläche.

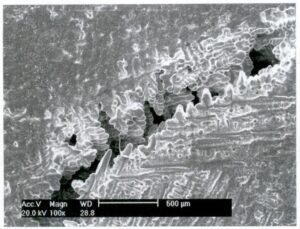

[Fall 6-24] Wie in den Abbildungen 6-31 und 6-32 zu sehen ist, traten im Gussstück Schwindungsporositäten auf.

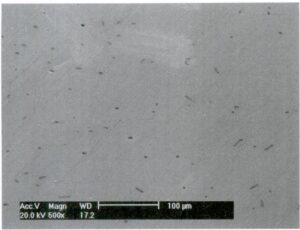

In den beiden oben genannten Fällen von Ringoberflächen sind Lochgruppen mit bloßem Auge sichtbar, die oft in großen Querschnitten auftreten und zu rauen Oberflächen auf dem Werkstück führen. Bei Betrachtung unter einer Lupe ist eine deutlichere dendritische Oberfläche zu erkennen. Bei Betrachtung unter dem Mikroskop sind die Innenwände der Löcher nicht glatt, sondern zeigen eine dendritische Skelettstruktur, wie in Abbildung 6-33 dargestellt. Aufgrund des Aussehens solcher Löcher wird diese Art von Defekt in der Schmuckindustrie häufig als "Metallverwelkung" bezeichnet.

Die Lunkerbildung ist ebenso wie die Lunkerbildung ein Lochfehler, der durch die Schrumpfung des Metalls verursacht wird. Dennoch hat sie ihre Besonderheiten in der Entstehung. Die Erstarrung eines Metalls äußert sich in der Keimbildung und dem Wachstum von Kristallen. Bei Legierungen mit einem bestimmten Kristallabstand erfolgt die Erstarrung durch die Bildung von Kristallisationskeimen und das Wachstum von Kristallen in dendritischer Form; insbesondere bei Legierungen mit einem breiten Spektrum von Kristallisationstemperaturen erfolgt die Erstarrung im Allgemeinen in Form einer volumetrischen Erstarrung. Die winzigen Kristalle in der Erstarrungszone entwickeln sich schnell zu gut ausgebildeten dendritischen Kristallen. Wenn die feste Phase eine bestimmte Menge erreicht hat, um ein Kristallskelett zu bilden, wird das nicht erstarrte flüssige Metall in isolierte kleine Schmelzbäder unterteilt, wie in Abbildung 6-34 dargestellt. Während des anschließenden Abkühlungsprozesses schrumpft die Flüssigkeit in den kleinen Schmelzeseen und erstarrt.

Im Gegensatz dazu unterliegt das erstarrte Metall einer festen Schrumpfung. Da die Summe aus Flüssigkeits- und Erstarrungsschrumpfung des Schmelzbadmetalls größer ist als seine feste Schrumpfung, führt die Differenz zwischen den beiden zur Bildung kleiner verstreuter Lunker an den entsprechenden Stellen, d. h. zu Schrumpfungsfehlern. Angenommen, die Metallflüssigkeit benetzt die Form nicht, und der Gips zersetzt sich unter Bildung von Schwefeldioxidgas. In diesem Fall wird die verbleibende Metallflüssigkeit von der Oberfläche weggedrückt und hinterlässt ein dendritisches Gerüst, wodurch eine typische dendritische Oberflächenstruktur entsteht.

Mögliche Ursachen und Einflussfaktoren für Lunker und Lunkerporosität

(1) Faktoren der Gusslegierungen. Reine Metalle, Legierungen mit eutektischen Komponenten und Legierungen mit einem engen Bereich von Kristallisationstemperaturen neigen dazu, schichtweise zu erstarren und konzentrierte Lunker zu bilden. Durch geeignete Gießverfahren können Lunker auf Speiser und Kerne übertragen werden, um dichte Gussstücke zu erhalten. Legierungen mit einem breiten Erstarrungsbereich neigen dazu, pastös zu erstarren und bilden eine verstreute Lunkerbildung. Bei der Auswahl der Legierungen sollten möglichst Legierungen mit einem kleinen Erstarrungsbereich verwendet werden.

Wenn bei der Metallverhüttung wiederverwertbare Metalle oder eine starke Oxidation auftreten, wird die Zersetzung des Gipseinbettmassenpulvers gefördert, was zu

Gas fördert in gewissem Maße die Bildung von dendritischen Kristallflächen.

(2) Faktoren des Formgussverfahrens. Die Formtemperatur hat einen erheblichen Einfluss auf Schrumpfung und Lockerungsfehler. Eine hohe Formtemperatur reduziert die Anzahl der Oberflächenkeime, was die Entwicklung dendritischer Kristalle begünstigt. Die Oberflächenverfestigung ist zerbrechlich, was die Bildung von dendritischen Oberflächen- und Schwindungsfehlern fördert. Gipsformen haben eine schlechte thermische Stabilität. Wenn die Temperatur der Form oder der Metallflüssigkeit zu hoch ist, kann es leicht zur Zersetzung des Gipses kommen. Angenommen, die Gipsform wird nicht gründlich kalziniert, und an der Formwand erscheinen Kohlenstoffreste. In diesem Fall wird die Gipszersetzungstemperatur gesenkt, das Risiko der Gipszersetzung erhöht und die Bildung einer dendritischen Oberfläche weiter gefördert.

(3) Faktoren des Gießsystems: Wenn die Konstruktion des Gießsystems nicht mit den Erstarrungsprinzipien des Gussteils übereinstimmt, kann dies zum Auftreten von Schrumpfung oder Schrumpfungsporosität im Gussteil führen. Die wichtigsten Erscheinungsformen sind: Die Größe des Kerns sollte den Anforderungen des gesamten Metallbaums für Speisung und Schrumpfung entsprechen und eine bestimmte Höhe beibehalten, um die sequenzielle Erstarrung zu erleichtern; die Größe, Menge, Position und Struktur der Kokillen haben einen erheblichen Einfluss auf die Erstarrung des Gussteils. Kokillen sollten im zuletzt erstarrenden Teil des Gussteils platziert werden, und ihre Größe und Struktur sollten sicherstellen, dass sie später erstarren als das Gussteil. Die Anzahl der Kokillen sollte sicherstellen, dass sie den gesamten Speisungs- und Schwindungsbereich des Gussstücks abdecken; auch die Position des Werkstücks hat Einfluss auf das Auftreten von Schrumpfung oder Schwindungsporosität. Es sollte einen gewissen Abstand zum Anguss haben, um einen ausreichenden Speisedruck zu erreichen. Die Werkstücke sollten nicht zu nahe beieinander liegen, um eine Überhitzung der Form zwischen den Werkstücken und damit eine thermische Zersetzung zu vermeiden.

(4) Faktoren des Gießprozesses. Eine ausreichende Menge an geschmolzenem Metall ist eine Voraussetzung für die Beseitigung von Lunkerporositätsfehlern. Die Gießtemperatur des geschmolzenen Metalls ist anfällig für Schrumpfung und Schrumpfporosität. Angenommen, die Gießtemperatur ist zu hoch; die Flüssigkeitsschrumpfung des Metalls nimmt zu. In diesem Fall erfolgt die Abkühlung und Erstarrung nur langsam, und es bilden sich Dendriten, die Schrumpfung und Schrumpfungsporosität erheblich fördern.

Mikro-Lunker treten eher zwischen den Dendriten auf, mit kleinen und gekrümmten Löchern, die über den gesamten Abschnitt des Gussstücks verteilt sind. Sie ist schwer zu vermeiden oder zu beseitigen, wenn der Speisungsdruck unzureichend ist. Daher ist es notwendig, die Zuführungs- und Schrumpfungskanäle des Kerns, der Kokillen und des geschmolzenen Metalls zum Gussteil aufrechtzuerhalten, den Widerstand auf dem Weg zu überwinden und einen ausreichenden externen Speisungsdruck zu verlangen.

Wenn Wachsbäume modelliert werden, muss unbedingt vermieden werden, dass Werkstücke mit sehr unterschiedlichen Strukturen auf demselben Baum gegossen werden, da unterschiedliche Strukturen unterschiedliche Gießverfahren erfordern, so dass es leicht zu Problemen kommt, wenn ein Aspekt vernachlässigt wird, während man sich auf einen anderen konzentriert, wenn sie gleichzeitig gegossen werden.

(5) Der Aspekt der Werkstückstruktur. Schwund- und Lockerungsfehler hängen auch von der Wandstärke der Gussstücke ab. Dickwandige Gussstücke sind anfälliger für Schrumpfung und Lockerheit, insbesondere bei Bauteilen mit dickem Querschnitt oder Mittelkanälen. Das geschmolzene Metall enthält eine große Wärmemenge, die die Temperatur der Formoberfläche erheblich erhöht, die Möglichkeit der Gipszersetzung steigert und die Bildung von Lunkerlöchern (Lockerheit) fördert. Unter diesem Gesichtspunkt ist es notwendig, die Wandstärke des Gussstücks zu verringern. Nehmen wir jedoch an, dass die Wandstärke des Gussteils zu dünn und die Oberfläche zu glatt ist. In diesem Fall steigt die Wahrscheinlichkeit von verstreuten Schwindungsfehlern. Wenn die Wandstärke des Gussteils ungleichmäßig ist, entstehen an den dickwandigen Teilen und an den heißen Stellen leicht Lunker oder Lockerungen. Daher sollte die Wanddicke innerhalb eines bestimmten Bereichs kontrolliert werden, der Wanddickenunterschied sollte so weit wie möglich minimiert werden, und es sollten umfassende Maßnahmen in Bezug auf die Anzahl der Gusskanäle und ihre Positionen, die Formtemperatur, die Temperatur des geschmolzenen Metalls, die Metalleigenschaften usw. getroffen werden.

7.4 Oberflächenrauhigkeit

Die Oberflächenrauheit bezieht sich auf die ungleichmäßige und raue Oberfläche von Gussteilen, die im Allgemeinen durch zwei Situationen verursacht wird: zum einen durch die Rauheit der Urform und zum anderen durch schlechte Formqualität während des Gießprozesses.

[Fall 6-25]

Bei der Verwendung von Rapid-Prototyping-Wachsmodellen oder Kunstharzmodellen zum Gießen von Silbermodellen bilden sich in der Regel winzige Stufen auf der Oberfläche der Wachs- oder Kunstharzmodelle, die sich auf der Oberfläche der Silbergussstücke abbilden, was zu einer Rauheit auf der Oberfläche der gegossenen Silbermodelle führt, wie in Abbildung 6-35 dargestellt.

[Fall 6-26] Guss 925 Silber Anhänger Oberfläche rau, wie in Abbildung 6-36 gezeigt.

Die Oberfläche der Urform ist sehr glatt, aber aufgrund der schlechten Qualität der Wachsform oder der Gießform und des ungeeigneten Gießverfahrens erscheinen auf der Oberfläche der schlechten Gussteile zahlreiche Lochfraßstellen, die rau und ungleichmäßig sind.

Analyse:

Die Oberflächenrauheit von Schmuckgussteilen hängt eng mit der Qualität der Urform, der Wachsform, der Gussform und des Gussverfahrens zusammen. Die möglichen Gründe für die Oberflächenrauhigkeit der Gussteile sind wie folgt:

(1) Wenn die Oberfläche der Original- oder Wachsform rau ist, werden die daraus hergestellten Gussstücke definitiv rau sein.

(2) Die Gussform hat eine geringe Festigkeit und ist anfällig für Risse und Abplatzungen. Beispielsweise verringern minderwertige Gießpulver, längere Lagerung von Gießpulvern ohne Verwendung, Lagerung von Gießpulvern in feuchter Umgebung und ein zu hohes Wasser-Pulver-Verhältnis beim Öffnen des Pulvers die Festigkeit der Gießform.

(3) Wenn der Wachsbaum gepflanzt wird und die Schweißteile nicht angemessen behandelt werden, entstehen scharfe Winkel oder kleine Löcher, und die Gussform kann durch den Aufprall des gegossenen Metalls reißen.

(4) Während des Gießens bürstet die Metallflüssigkeit gegen die Formwand, was zu Rissen und Abplatzungen an der Formwand führt. Je höher die Füllgeschwindigkeit der Metallflüssigkeit ist, desto größer ist die Bürstenkraft auf die Form und desto größer ist das Risiko, dass sich Gießpulverpartikel ablösen. Beim Schleuderguss ist die Wahrscheinlichkeit, dass sich solche Fehler bilden, größer als beim statischen Gießen.

Lösungen:

(1) Verbesserung der Oberflächenqualität von Rapid-Prototyping-Urmodellen, Verringerung der Schrittgröße während des Laminierens und Polieren der Oberfläche des Urmodells nach dem Gießen.

(2) Verbessern Sie die Oberflächenqualität der Wachsformen, vermeiden Sie die übermäßige Verwendung von Talkumpuder während des Wachseinspritzens, lassen Sie die Wachsformen nicht zu lange stehen und reinigen Sie Wachsformen, in denen sich Staub angesammelt hat, vor der Verwendung.

(3) Kontrollieren Sie die Qualität des Gießpulvers und den Pulverisierungsprozess. Wählen Sie Gießpulver mit garantierter Qualität und lagern Sie das Gießpulver für eine begrenzte Zeit versiegelt in einer trockenen Umgebung. Angenommen, das Pulver verliert während des Pulverisierens ungewöhnlich lange seinen Glanz. In diesem Fall kann dies darauf hindeuten, dass das Gießpulver abgelaufen ist, was das Risiko einer rauen Oberfläche erheblich erhöht. Kontrollieren Sie das Wasser-Pulver-Verhältnis während des Pulverisierens, indem Sie das Wasser-Pulver-Verhältnis angemessen reduzieren und gleichzeitig die Fließfähigkeit der Aufschlämmung sicherstellen.

(4) Bei der Herstellung von Wachsbäumen ist auf eine glatte Verbindung zwischen dem Wachsformanguss und dem zentralen Anguss zu achten.

(5) Reduzieren Sie die Metalldruckhöhe, kontrollieren Sie die Gießgeschwindigkeit und vermeiden Sie zu hohe Schleudergeschwindigkeiten.

7.5 Pi Feng/Flashs

Pi Feng bezieht sich auf unregelmäßige Materialflocken, die an der Kante des Gussstücks haften, auch bekannt als "fliegende Kante".

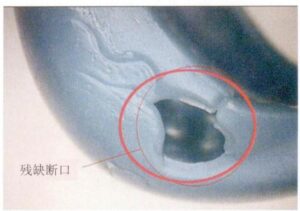

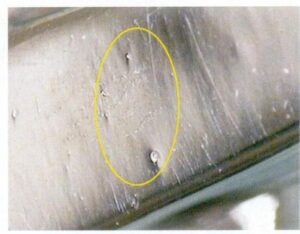

In dem hohlen Loch des gegossenen 925er Silberanhängers erschienen große Stücke von Pi Feng/Flashs, wie in Abbildung 6-37 dargestellt.

Analyse [Fall 6-27]:

Pi Feng/Flashs ist der überflüssige Teil auf dem Gussstück, der durch zwei Möglichkeiten verursacht werden kann: zum einen durch Pi Feng auf der Wachsform selbst, das auf das Gussstück übertragen wird; zum anderen durch Risse in der Form während des Gießprozesses, in die die Metallflüssigkeit eindringt und Pi Feng bildet. Diese Art von Defekt sollte unter den folgenden Aspekten behandelt werden:

(1) Verbessern Sie die Festigkeit der Form. Wenn die Festigkeit der Form unzureichend ist, ist sie anfällig für Risse. Es sollten hochwertige und ordnungsgemäß gelagerte Gießpulver verwendet werden, und das Wasser-Pulver-Verhältnis sollte beim Öffnen des Pulvers nicht zu hoch sein.

(2) Nach dem Verpressen sollte die Gießform mindestens 1 Stunde lang stillstehen und nicht beliebig bewegt werden.

(3) Wählen Sie ein angemessenes Feuerungssystem, und die Temperatur sollte langsam ansteigen und abfallen, um ein schnelles Abkühlen oder Erhitzen zu vermeiden, und achten Sie besonders auf die Temperaturänderungen in empfindlichen Phasen.

(4) Nachdem die Form gebrannt wurde, sollte sie sofort gegossen werden, ohne sie erneut zu brennen. Seien Sie vorsichtig, wenn Sie die Form zum Gießen nehmen, und stoßen Sie nicht mit der Form zusammen.

7.6 Sandgrube

Sandlöcher sind Hohlräume, die während des Erstarrungsprozesses im Metall entstehen, weil Fremdkörper oder Verunreinigungen im Metall eingeschlossen werden.

[Fall 6-28]

Auf der Seitenfläche von 18KR-Melonensamen erschienen unregelmäßige große Sandlöcher, wie in Abbildung 6-38 dargestellt.

Einige Sandlöcher liegen an der Oberfläche des Gussstücks frei, sind mit offensichtlichen nichtmetallischen Stoffen gefüllt oder zunächst mit nichtmetallischen Einschlüssen, die in nachfolgenden Prozessen wie Schalenentfernung und Säurebeizen entfernt werden.

[Fall 6-29 ]

Auf der Unterseite des 18KW-Rings, die nach dem Polieren freiliegt, erscheinen Sandlöcher, wie in Abbildung 6-39 dargestellt.

Einige Sandlöcher erreichen nur teilweise die Oberfläche oder befinden sich unter der Haut und werden in der Regel erst nach dem Schleifen und Polieren freigelegt; durch weiteres Polieren können die Löcher vergrößert werden, ohne dass die mechanischen Eigenschaften wesentlich beeinträchtigt werden.

Analyse:

Die Sandlöcher auf Schmuckstücken haben Ähnlichkeiten mit Oberflächenrauhigkeit, Gratbildung und anderen Mängeln, die eng mit der Qualität der Form und dem Gießverfahren zusammenhängen. Wenn die Festigkeit der Form gering ist und die Gießpulverpartikel abblättern, entsteht eine raue Oberfläche; wenn die Form reißt, kommt es zu einem Gussgrat; wenn abblätternde Gießpulverpartikel oder Fremdeinschlüsse nicht rechtzeitig aus dem Formhohlraum entladen werden, bleiben sie in einem bestimmten Teil des Formhohlraums hängen, was zu Sandlochdefekten führt. Da diese Substanzen leichter sind als geschmolzenes Metall, schwimmen sie, wenn Zeit und Bedingungen es zulassen, an die Oberfläche des Gussteils. Daher treten häufig Sandlöcher auf oder in der Nähe der Oberfläche des Gussteils auf. Um das Problem der Sandlöcher zu lösen, sollte auf die Qualität der Gussform, den Gießprozess usw. geachtet werden, wie oben für Oberflächenrauheit und Gratfehler erwähnt.

7.7 Einschluss von Schlacke

Der Schlackeneinschluss ist ein Fehler, der durch den Einschluss von Schlacke in der Schmelze ohne rechtzeitige Trennung entsteht und während des Gießprozesses auftritt. Seine Merkmale sind unregelmäßige und grobe Lochformen, die entweder ganz oder teilweise mit Schlacke gefüllt sind, die größtenteils durch Sprengstoff und Reinigung des Gussteils entfernt werden kann.

[Fall 6-30] Auf der Oberfläche des 18KW-Pendants erschienen Schlackeneinschlüsse, wie in Abbildung 6-40 dargestellt.

Analyse:

Aus Abbildung 6-40 geht hervor, dass es sich bei den Schlackeneinschlüssen um Verunreinigungen handelt, die von außen in das geschmolzene Metall eingebracht werden, wobei zumindest einige Verunreinigungen während des Schmelzens in flüssigem Zustand sind und beim Gießen in den Formhohlraum gelangen. Wenn das Metall noch flüssig ist, schwimmen sie an die Oberfläche des Gussteils, erstarren und bilden diese typische dendritische Struktur auf der Metalloberfläche. Mögliche Gründe für diesen Fehler sind:

(1) Die Metallbeschickung oder der Schmelztiegel ist nicht sauber, was zu mehr Schlacke nach dem Schmelzen und einer geringeren Reinheit des geschmolzenen Metalls führt.

(2) Eine übermäßige Zugabe von Schlackenbildnern während des Schmelzens führt zur Bildung einer großen Menge an Schlacke.

(3) Unzureichende Schlackenentfernung vor dem Gießen und mangelhafte Schlackenblockierung während des Gießens.

(4) Der Gießbecher wird nicht gefüllt, oder der Fluss wird während des Gießens unterbrochen; die Schlacke tritt zusammen mit dem geschmolzenen Metall in den Formhohlraum ein, weil das Gießsystem die Schlacke nicht wirksam blockiert.

Um solche Mängel zu beheben, sollten entsprechende Maßnahmen unter Aspekten wie Metallbeschickung, Tiegel, Schlackenblockierverfahren, Gießsystemdesign und Gießprozess getroffen werden.

7.8 Kaltverschlüsse Defekte

Unvollständig bezieht sich auf den unvollständigen Guss, der dadurch entsteht, dass die Metallflüssigkeit den Formhohlraum nicht ausfüllt, was durch glatte, rundkantige Perforationen an der Gusswand gekennzeichnet ist.

Als Kaltverformung bezeichnet man Gussstücke mit offensichtlichen diskontinuierlichen Defekten an der Konvergenz zweier Metallströme aufgrund unvollständiger Verschmelzung, die oft ähnlich wie Risse aussehen, aber glattere Kanten und leichte Faltenbildung um die Spuren aufweisen.

[Fall 6-31]

Der Anhänger aus 925er Silber ist unvollständig, wie in Abbildung 6-41 dargestellt. Der Anhänger ist in Wachseinlegetechnik gefertigt, wobei ein Teil nach dem Guss ungeformt und am Ende abgerundet ist und der Edelstein fehlt.

[Fall 6-32]

Schmuckguss weist Kaltverschlussfehler auf, wie in Abbildung 6-42 dargestellt.

Analyse:

Defekte wie unvollständige Füllung und kalte Verschlüsse gehören zur selben Kategorie und werden hauptsächlich durch eine schlechte Fließfähigkeit der Metallflüssigkeit verursacht. Leichte Fälle führen zu Kaltverschlüssen oder Fließspuren, während schwere Fälle zu unvollständiger Füllung führen. Diese Defekte beeinträchtigen die Oberflächenqualität erheblich, und selbst durch Polieren oder Schleifen lässt sich keine gute Oberflächengüte erzielen. Sie können auch die mechanischen Eigenschaften beeinträchtigen und Risse an den unvollständig gefüllten oder kalt verschlossenen Stellen verursachen, wenn das Schmuckstück unter Spannung steht.

Die möglichen Faktoren, die zu Fehlern beim Gießen führen, und die entsprechenden Lösungen sind wie folgt:

(1) Unangemessener Aufbau des Produkts. Beispielsweise ist das Gussteil zu dünn oder hat eine große Oberfläche mit dünnen Wänden, so dass es für die Metallflüssigkeit schwierig ist, die Form zu füllen. Wenn die Wandstärke weniger als 0,3 mm beträgt, ist es im Allgemeinen schwierig zu formen und anfällig für solche Fehler. In solchen Fällen sollten Änderungen an der Konstruktion vorgenommen werden, indem die Wandstärke entsprechend erhöht wird. Sind Konstruktionsänderungen nicht möglich, sollte ein komplexeres Anschnittsystem verwendet werden, um diese Fehler zu vermeiden.

(2) Schlechte Fließfähigkeit des Metallmaterials selbst. Verschiedene Legierungen haben unterschiedliche Fließfähigkeitseigenschaften. Im Allgemeinen haben Legierungen mit niedrigen Schmelzpunkten, kleinen Kristallisationsintervallen und geringer Oberflächenspannung ein besseres Fließverhalten. Daher können diese Materialien bevorzugt werden, solange sie andere Leistungsanforderungen nicht beeinträchtigen.

(3) Die Konstruktion des Gießsystems ist unangemessen. Zum Beispiel ist der Querschnitt des Gießkanals zu klein, die Anzahl der Gießkanäle ist zu gering, die Positionierung ist falsch und die Verteilung ist ungleichmäßig, was dazu führt, dass der Fließweg der Metallflüssigkeit zu lang ist und der Durchgang blockiert ist, bevor die Füllung abgeschlossen ist. Der Anguss sollte entsprechend der Struktur des Gussteils bestimmt werden.

Neben dem Fließverhalten der Metallflüssigkeit unter allgemeinen Bedingungen müssen auch die Reibung der Metallflüssigkeit an der Formwand, die Kühlsituation der Metallflüssigkeit und die Fließfähigkeit der Metallflüssigkeit berücksichtigt werden. Sorgen Sie für eine ausreichende Kopfdruckhöhe und verkürzen Sie den Fließweg der Metallflüssigkeit so weit wie möglich, um einen reibungslosen Fluss der Metallflüssigkeit zu gewährleisten.

(4) Die Temperatur der Gießform ist niedrig. Sie beschleunigt die Wärmeabsorption aus der Metallflüssigkeit und kann kondensieren, bevor die Metallflüssigkeit den Formhohlraum füllt, so dass die Gießformtemperatur angemessen erhöht werden sollte. Wenn die Durchlässigkeit der Form schlecht ist, kann leicht ein Gegendruck beim Füllen entstehen, der das Füllen behindert. Bei der Konstruktion des Gießsystems und des Wachsbaums müssen zusätzliche Entlüftungsöffnungen vorgesehen werden, um die Durchlässigkeit zu verbessern.

(5) Schmelzen und Gießen sind eine der Hauptursachen für Fehler. Wenn die Qualität des geschmolzenen Metalls schlecht ist, enthält es viel Gas oder Einschlüsse, was seine Fließfähigkeit verringert. Wenn die Gießtemperatur der Metallflüssigkeit zu niedrig ist, ist die Füllkapazität schlecht, was leicht zu einer unvollständigen Erstarrung führen kann. Die Gießvorgänge haben einen erheblichen Einfluss auf die Qualität der Gussteile. Eine Unterbrechung des Gießens führt zu einer ungleichmäßigen Füllung der Metallflüssigkeit. Wenn der Gießvorgang wieder aufgenommen wird, kann sich leicht ein Oxidfilm bilden oder Gas absorbiert werden, was das Schmelzen des geschmolzenen Metalls behindert. Angenommen, die Metallflüssigkeit ist während des Gießens nicht ausreichend oder die Gießgeschwindigkeit muss schneller sein. In diesem Fall verringert sich der Druck, den die Metallflüssigkeit benötigt, um den Formhohlraum zu füllen, was zu unvollständigen Erstarrungsfehlern führt. Daher sollte die Menge der Metallflüssigkeit vor dem Schmelzen berechnet werden. Es sollte darauf geachtet werden, die Metallflüssigkeit zu schützen, die Gießtemperatur der Metallflüssigkeit angemessen zu erhöhen, die Gießgeschwindigkeit sollte schnell sein und Unterbrechungen des Flüssigkeitsflusses während des Gießens sollten vermieden werden.

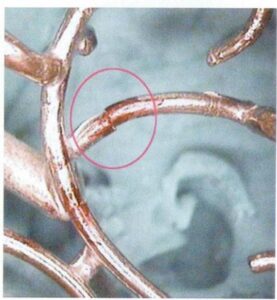

7.9 Metallperlen

Auf dem defekten Gussteil erschienen überschüssige Metallperlen, wie in Abbildung 6-43 dargestellt.

Analyse:

Die Metallperlen waren in der Wachsformphase nicht vorhanden, was auf das Vorhandensein von Hohlräumen bei der Formherstellung hindeutet, die während des Gießens von der Metallflüssigkeit gefüllt wurden. Offensichtlich hängt dies hauptsächlich mit dem Entparaffinierungsprozess zusammen. Die möglichen Faktoren, die diesen Fehler verursachen, und die Lösungen sind wie folgt:

(1) Das niedrige Wasser-Pulver-Verhältnis und die dicke Aufschlämmung erschweren die Entfernung von Luftblasen. Daher muss der Wasseranteil entsprechend erhöht werden, um die Dicke der Aufschlämmung zu verringern.

(2) Die Entparaffinierungszeit ist zu lang, so dass die Gussform während des Entlüftungsvorgangs zu erstarren beginnt.

In Abbildung 6-43 erscheinen Metallperlen an der Innenwand des Armbands. Daher sollte der Entparaffinierungsvorgang innerhalb der angegebenen Arbeitszeit erfolgen, die bei Gipseinbettmassen im Allgemeinen höchstens 8 bis 9 Minuten beträgt.

(3) Die Vakuumpumpe arbeitet nicht normal, und der Formbecher wird nicht vollständig evakuiert. Es ist erforderlich, vor der Herstellung der Form zu prüfen, ob die Vakuumpumpe richtig funktioniert, und während des Evakuierens kontinuierlich auf den Rütteltisch zu klopfen, damit sich die Blasen lösen und an die Oberfläche steigen können.

7.10 Fraktur

Nach dem Gießen treten im Metall Risse auf, die die mechanischen Eigenschaften des Werkstücks stark beeinträchtigen. Je nach Zeitpunkt und Bedingungen der Rissbildung kann man sie in folgende Kategorien einteilen: Sprödbruch durch die Zusammensetzung, Bruch durch äußere mechanische Einwirkungen

Spannung; Bruch durch Thermoschock; Bruch durch mikrostrukturelle Umwandlung; Bruch durch Oxideinschlüsse und Kaltverformung.

(1) Sprödbrüche aufgrund der Zusammensetzung. In Gold-Silber-Legierungen sind neben den Verunreinigungen auch Elemente wie

Pb Bi Wie bereits erwähnt, führt dies schnell zu Sprödbrüchen in Metallen; andere Elemente bilden schnell niedrigschmelzende Legierungen und verursachen Sprödigkeit.

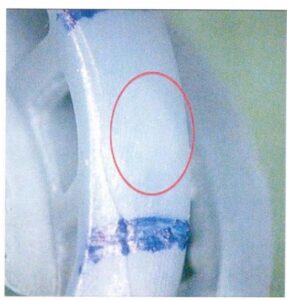

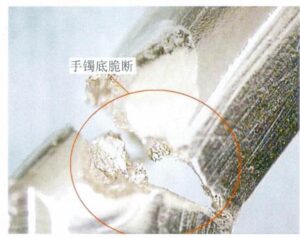

[Fall 6-34] Die Unterseite des Armbands weist einen Sprödbruch auf, wie in Abbildung 6-44 dargestellt.

Analyse: Es gibt keine Probleme mit der Quelle des neuen Metalls, und das gleiche neue Metall, das in früheren Zeiten verwendet wurde, hatte keine Probleme. Es wird vermutet, dass das wiederverwendete recycelte Metall Probleme aufweist und das Material kontaminiert ist. Bei der Inspektion der Produktionswerkstatt wurde festgestellt, dass Niedertemperatur-Metallformen in Chargen zur Herstellung von Wachsformen verwendet wurden, und der Ort für die Herstellung der Metallformen befand sich im selben Raum wie der Wachsspritzprozess. Das Niedrigtemperaturmetall enthält Blei, Zinn, Wismut und andere Elemente.