Jak vyrábět syntetické drahé kameny --- 8 druhů syntetických metod

Seznamte se s historií, principy a 8 druhy syntetických drahých kamenů.

Úvod:

V oblasti syntetických drahých kamenů došlo k pozoruhodnému pokroku, který překlenul propast mezi přírodní vzácností a umělou replikou. Od historické syntézy rubínů, kterou provedl E. D. Clarke, až po moderní vysokotlakou a vysokoteplotní syntézu diamantů, byla tato cesta plná změn. Principy syntézy drahých kamenů, které mají kořeny v pochopení přirozeného vzniku drahých kamenů prostřednictvím endogenních, exogenních a metamorfních procesů, vydláždily cestu pokročilým laboratorním technikám. Metody, jako je plamenná fúze, hydrotermální růst a tavení, se zásadně podílely na vzniku drahých kamenů, jako je korund a smaragd. Ekonomické zhodnocení těchto syntetických metod zajišťuje jejich rentabilitu při zachování vynikající kvality a vzhledu přírodních drahokamů. Budoucnost syntézy drahých kamenů spočívá ve zdokonalení těchto technik, zajištění stability a krásy syntetických drahých kamenů a rozšíření jejich využití ve šperkařském průmyslu i mimo něj. S rostoucí poptávkou po drahých kamenech nabízejí syntetické drahé kameny udržitelnou a etickou alternativu a slibují tomuto dynamickému oboru zářnou budoucnost.

Obsah

Oddíl I Historie syntézy drahokamů

Historie syntetických drahých kamenů se začala psát v roce 1819, kdy E. D. Clarke tavil dva rubíny pomocí vodíko-kyslíkového plamene. V průběhu 200 let se proces vývoje vyvíjel od jednoduchého ke složitému, od nízké úrovně k vysoké. Přestože výzkum a vývoj syntetických drahých kamenů v naší zemi začal relativně pozdě (v 50. letech 20. století), rychle pokročil a v současné době lze vyrábět různé syntetické drahé kameny, které uspokojují požadavky trhu.

Aby čtenáři lépe pochopili historii vývoje syntetických drahých kamenů, byla pro informaci sestavena stručná historie syntetických drahých kamenů (tabulka 2-1).

Tabulka 2-1 Stručná historie syntetických drahých kamenů

| Rok | Vynálezci a zlepšovatelé | Metoda | Odrůdy syntetických drahých kamenů |

|---|---|---|---|

| 1902 | A. Werner Leaf (Francie) | Metoda plamenové fúze | Syntetický rubín |

| 1908 | G. Spezia (Itálie) | Hydrotermální metoda | Syntetický křišťál |

| 1910 | A. Vernay (Francie) | Metoda tavení plamenem | Syntetický modrý spinel |

| 1928 | Richard Nacken (Německo) | Metoda Flux | Syntetický smaragd (1ct) |

| 1934 | H. Espik (Německo) | Metoda Flux | Syntetický smaragd |

| 1940 | C. Chatham (USA) | Metoda Flux | Syntetický smaragd |

| 1947 | Lind, Inc. USA | Metoda tavení plamenem | Syntetický hvězdný rubín, safír |

| 1948 | National Lead Company, USA | Metoda tavení plamenem | Syntetický rutil |

| 1955 | Riley Company (USA) | Metoda srážení v plynné fázi | Syntetický moissanit |

| 1958 | Laodis a Bauman | Hydrotermální metoda | Syntetický rubín a zelený bezbarvý safír |

| 1959 | Ščepanov (Sovětský svaz) | Metoda vodicí formy taveniny | Bílý safír |

| 1960 | Spojené státy, bývalý Sovětský svaz | Metoda srážení v plynné fázi | Syntetická polykrystalická diamantová vrstva z bílého safíru |

| 1960 | Schepanov (Sovětský svaz) | Metoda formy řízené taveninou | Syntéza rubínu, safíru a kočičího oka, atd. |

| 1964 | Mei a J.C. Shaa | Hydrotermální metoda | Bílý safír |

| 1965 | Linde Group, USA | Hydrotermální metoda | Syntetický smaragd (komerční) Výroba) |

| 1966 | D.L. Wood a A Bauman | Hydrotermální metoda | Modrý křišťál |

| 1970 | General Electric Company | Vysokoteplotní a vysokoteplotní tlaková metoda | Syntetický diamant (diamant drahokamové kvality) |

| 1971 | Štítek (USA) | Metoda vedení formy | Bílý safír |

| 1972 | P. Gilson (Francie) | Metoda chemického srážení | Syntetický opál, syntetický tyrkys |

| 1987 | Wang Chonglu (Čína) | Metoda vodicí formy taveniny | Syntetické rubínové kočičí oko |

| 1990 | A.S. Kliber (Sovětský svaz) | Hydrotermální metoda | Syntetický akvamarín |

| 1990 | De Beers Laboratory Jižní Afrika | Vysokoteplotní a ultravysokoteplotní . | 14,2ct syntetický diamant |

| 1993 | Guangxi Gem Research Institute, Čína | Hydrotermální metoda | Syntetický rubín |

| 1995 | Čína | Metoda srážení v plynné fázi | Černý polykrystalický syntetický diamant |

| 2001 | Výzkumný ústav drahých kamenů Guangxi, Čína | Hydrotermální metoda | Syntetický smaragd (blízký přírodnímu) |

Oddíl II Principy syntézy drahokamů

Před syntézou umělého drahokamu je nutné pochopit, jak se přírodní drahokamy v přírodě tvoří.

Drahokamy jsou krásné minerály. Minerály jsou přirozeně se vyskytující krystalické látky se specifickým chemickým složením a vnitřní strukturou, které vznikly geologickými nebo kosmickými procesy a jsou relativně stabilní za určitých fyzikálních a chemických podmínek. Jsou základními stavebními kameny hornin (například nefritu). Minerály (drahokamy) mají specifické chemické složení, vnitřní strukturu a určité formy a fyzikální a chemické vlastnosti, které nám umožňují identifikovat různé typy minerálů (drahokamů). Vzhledem ke složitosti prostředí vzniku se však složení, struktura, forma a vlastnosti minerálů (drahokamů) mohou v určitém rozmezí lišit.

Když se změní vnější podmínky nebo překročí stabilní rozsah minerálů (drahokamů), mohou se v nových podmínkách přeměnit na jiné stabilní minerály (drahokamy).

Proto je třeba před syntézou drahých kamenů důkladně prostudovat složení, strukturu, formu, vlastnosti, genezi, výskyt, použití a vnitřní vztahy mezi příslušnými přírodními drahokamy (minerály), jakož i časové a prostorové zákonitosti rozšíření přírodních drahokamů a procesy jejich vzniku a změn.

Chemické složení drahých kamenů je materiálovým základem jejich vzniku a je jedním z nejpodstatnějších faktorů určujících různé vlastnosti drahých kamenů. Je velmi citlivé na nepatrné změny podmínek vzniku drahých kamenů, zejména barevných prvků. Forma, v níž se barvicí prvky v drahých kamenech vyskytují, závisí na chemickém chování prvků s atomy nebo ionty a na geologickém prostředí a fyzikálně-chemických podmínkách, v nichž se nacházejí. Proto je před vývojem syntetických drahých kamenů nutné pochopit důvody a procesy vzniku přírodních drahých kamenů.

1. Vznik přírodních drahých kamenů

Vznik drahých kamenů se obvykle klasifikuje podle geologických procesů mineralizace. Podle povahy a zdroje energie procesu lze geologický proces vzniku drahých kamenů rozdělit na tři typy: endogenní proces, exogenní proces a metamorfismus.

(1) Endogenní procesy

Endogenní procesy označují různé geologické procesy, které vedou ke vzniku drahých kamenů vlivem vnitřního tepla Země. Patří sem různé složité mineralizační procesy, jako jsou magmatické procesy, vulkanické procesy, pegmatitové působení a hydrotermální procesy.

(a) Magmatické působení:

Označuje proces vzniku drahých kamenů (minerálů) z tavenin magmatu bohatých na těkavé složky za vysoké teploty (700-1300) a vysokého tlaku (5 x 10).8 –20 x 108 Pa), které se pod vlivem geologického napětí ochlazují a krystalizují. Příkladem je peridot, pyroxen, rohovec, živec, křemen, čistý diamant, přírodní prvky platinové skupiny atd., které vznikly při magmatickém působení.

(b) sopečná činnost:

Označuje celý proces vzniku hornin a mineralizace, kdy magma z hlubokého podzemí proniká podél slabých zón v zemské kůře na povrch nebo přímo vyvěrá a rychle chladne. Mezi drahé kameny související s vulkanickou činností patří zeolit, opál, achát, kalcit, realgar, orpiment, peridot, rubín a safír, které se nacházejí v hlubinných inkrustacích.

(c) Pegmatitické působení:

Označuje proces tvorby hornin a mineralizace probíhající za vysokých teplot (400-700) a vysokého tlaku (1 x 10).8 - 3 x 108 Pa) ve větších hloubkách pod zemí (3-8 km). Drahé kameny vytvořené

Pegmatitová akce má velké krystaly bohaté na Si, K, Na a těkavé látky (F, Cl, B, OH), jako je křemen, živec, ametyst, topaz, turmalín, beryl, spodumen a amazonit.

(d) Hydrotermální působení:

Vztahuje se na proces tvorby drahokamů z plynných vodných roztoků na horké vodné roztoky, který se dělí na tři části.

Typy podle teploty: vysoká teplota (500-300), střední teplota (300-200) a nízká teplota (200-50). Mezi drahé kameny související s hydrotermálním působením patří beryl, topaz, turmalín, křemen, fluorit, baryt, kalcit, cinabar, dále kasiterit, bismutinit, přírodní zlato, argentit atd. Hydrotermální metoda v syntetických procesech napodobuje hydrotermální mineralizaci.

(2) Exogenní působení

Exogenní procesy se vztahují k různým geologickým procesům, včetně zvětrávání a sedimentace, při nichž se drahé kameny tvoří za nízké teploty a tlaku na povrchu nebo v jeho blízkosti za účasti sluneční energie, vody, atmosféry a biologických faktorů.

(a) Zvětrávání:

Původní hornina (surová ruda) podléhá vlivem vnějších sil mechanickému štěpení a chemickému rozkladu. Drahé kameny odolné vůči povětrnostním vlivům se rozpadají na pískové usazeniny, jako jsou diamanty, rubíny, safíry, opály a zirkony, zatímco snadno zvětrávající minerály tvoří na povrchu drahé kameny, jako jsou chalcedon, opál, malachit a azurit.

(b) Sedimentace:

Vyskytuje se hlavně v řekách, jezerech a oceánech a označuje proces, při kterém jsou zvětraliny z povrchu transportovány do vhodného prostředí a ukládány za vzniku nových minerálů (drahých kamenů) nebo jejich kombinací. Mezi mechanické sedimenty patří například přírodní zlato, platina, diamanty, kasiterit a zirkon; mezi biochemické sedimenty patří kalcit, apatit, jet, jantar a korál.

(3) Metamorfní procesy

Metamorfismus označuje proces, při němž horniny, které již vznikly ve větších hloubkách pod povrchem, mění své geologické a fyzikálně-chemické podmínky v důsledku tektonických pohybů, magmatické činnosti a změn geotermálního proudění, což vede ke změnám složení a struktury při zachování převážně pevného stavu, což vede ke vzniku řady metamorfovaných minerálů (drahokamů), které tvoří horniny (nefrit).

Na základě různých příčin a fyzikálně-chemických podmínek lze metamorfismus rozdělit na kontaktní metamorfismus a regionální metamorfismus.

(a) Kontaktní metamorfismus:

Jedná se o metamorfismus způsobený magmatickou činností, ke kterému dochází v kontaktní zóně mezi magmatickou intruzí a okolními horninami v malé hloubce (2 až 3 km) pod zemí. Podle různých metamorfních faktorů a vlastností jej lze rozdělit na termální metamorfismus a kontaktní metamorfismus.

- Termální metamorfismus: Vlivem tepla a těkavých látek z vnikajícího magmatu dochází k rekrystalizaci minerálů v okolních horninách, což vede ke vzniku větších zrn nebo metamorfní krystalizaci a rekombinaci složek za vzniku nových minerálů a minerálních souborů. Mezi běžné drahokamy patří rubín, kordierit, wollastonit, sanidin.

- Kontaktní metasomatismus: K tomu dochází, když těkavé látky a hydrotermální tekutiny, které se uvolňují během pozdní krystalizace magmatu na kontaktu s okolní horninou, způsobují výrazné metasomatické změny v okolních horninách a v intruzi a vytvářejí nové horniny (nefrit). Kontaktní metasomatismus se s největší pravděpodobností vyskytuje v blízkosti kontaktní zóny mezi středně kyselými intruzemi a karbonátovými horninami. V důsledku dvojího metasomatismu dochází v horninách v blízkosti kontaktní zóny ke změně složení, struktury a textury, čímž vzniká řada drahokamů neboli nefritů, přičemž nejčastěji se vyskytuje diopsid, augit, andradit a grossularit a později také tremolit, aktinolit, epidot, plagioklas a rohovec. Nová minerální souvrství mohou tvořit typy nefritů, jako je pyroxen, rohovec, serpentin a karbonátový nefrit.

(b) Regionální metamorfismus:

Označuje metamorfní procesy, které probíhají na rozsáhlých územích v důsledku regionálních tektonických pohybů. Minerální složení a strukturní vlastnosti původní horniny se mění v důsledku kombinovaného působení hlavních fyzikálních a chemických faktorů, jako je teplota (200- 800), tlak (4 x 108- 12 x 108 Pa ), napětí a chemicky aktivní kapaliny složené především z H2O CO2.

Metamorfní minerály (drahokamy) a jejich kombinace vzniklé regionálním metamorfismem závisí především na složení a stupni metamorfismu původní horniny. Pokud jsou hlavními složkami původní horniny SiO, CaO, MgO, FeO, snadno se po metamorfóze vytvoří tremolit, aktinolit, tremolit a vápenato-železitý pyroxen. Pokud se původní hornina skládá převážně z jílových minerálů složených z SiO2 AI2O3, budou jeho metamorfní produkty zahrnovat křemen nebo korund a minerální symbiózu jedné z homogenních třífázových variant Al2SiO5. Nízkoteplotní a vysokotlaké prostředí podporuje vznik kyanitu, zatímco teplota a tlak pro vznik andalusitu jsou relativně nízké.

Je třeba zmínit, že geologické procesy, při nichž vznikají drahokamy, jsou komplexním projevem různých faktorů. Výše uvedené endogenní, exogenní a metamorfní procesy nejsou izolované nebo od sebe zcela oddělené. Jinými slovy, vznik, stabilita a vývoj drahokamů závisí na geologickém prostředí a fyzikálních a chemických podmínkách, v nichž se nacházejí, což znamená, že závisí na geologických procesech a faktorech, jako je teplota, tlak, koncentrace složek, kyselost a zásaditost (PH) prostředí, redoxní potenciál, chemický potenciál(µi), fugacita (fi), aktivita (ai) a čas. Drahé kameny jsou produktem kombinovaného působení různých fyzikálních a chemických faktorů v konkrétních geologických procesech a fyzikální a chemické podmínky se mohou v různých geologických procesech a fázích téhož geologického procesu výrazně lišit. Je třeba poznamenat, že vztah mezi vznikem drahokamů a některými jejich vlastnostmi a volnou energií. Vznik a obohacování drahokamů jsou omezeny aktivitou chemických složek v systému a stabilita drahokamů závisí na stupni otevřenosti a uzavřenosti geologického systému. Při analýze geneze drahokamů je třeba komplexně zvážit, aby bylo možné vyvodit rozumné závěry a položit teoretický základ pro umělou syntézu přírodních drahokamů.

2. Navrhování experimentálních schémat pro syntézu drahokamů

Na základě prostředí a podmínek vzniku odpovídajících přírodních drahých kamenů se v laboratoři simulováním podobných mineralizačních procesů syntetizují krystalové materiály. Například mineralogové v roce 1797 rozpoznali, že diamanty jsou čisté krystaly složené z atomů uhlíku s krychlovou krystalovou strukturou, které vznikly za vysoké teploty a vysokého tlaku hluboko pod zemí. Lidé pak v laboratoři vytvořili vysokoteplotní a vysokotlaké prostředí pro krystalizaci uhlíku do krystalů diamantu. V roce 1953 švýcarská laboratoř ASEA konečně syntetizovala diamanty průmyslové kvality pomocí vysokoteplotních a vysokotlakých metod. Do roku 1970 syntetizovala diamanty drahokamové kvality společnost General Electric ve Spojených státech. Koncem roku 1995 vstoupily na trh s klenoty v naší zemi výrobky z polykrystalické vrstvy černého diamantu syntetizované metodou CVD.

Syntéza drahých kamenů proto musí vycházet z mechanismů vzniku přírodních drahých kamenů a navrhovat různé metody syntézy. Při syntéze drahých kamenů v laboratoři se postupně sestavuje rozumný plán postupu výběrem nejlepších možností.

3. Posouzení technologie procesu a ekonomického přínosu

Prostřednictvím různých experimentálních zkoušek jsou stanoveny účinné metody syntézy a vyhodnoceny ekonomické přínosy vybraných metod. Jinými slovy, při syntéze ideálních syntetických drahých kamenů pomocí rozumných metod je nutné vyhodnotit ekonomickou hodnotu drahých kamenů syntetizovaných těmito metodami, aby se zjistilo, zda jsou rentabilní. Pokud je cena syntetizovaných drahých kamenů vyšší než cena jim odpovídajících přírodních kamenů, je to pro velkovýrobu nevhodné; takové metody mají pouze vědecký význam a žádnou komerční hodnotu.

4. Zvolte postupy růstu krystalů a otestujte míru jejich kvalifikace.

V současné době gemologové vyvinuli mnoho metod umělého pěstování krystalů. Přestože se tyto metody mohou přizpůsobit výrobě různých syntetických drahých kamenů, mělo by být během výrobního procesu provedeno komplexní a podrobné studium zvolené syntetické metody. To zahrnuje přesné stanovení různých parametrů růstu krystalů, aby byla zajištěna velikost a specifikace krystalů, a odstranění různých vad, které se vyskytují během růstu krystalů, aby bylo dosaženo vynikající kvality vysoce kvalitních přírodních drahokamů bez zjevných rozdílů od přírodních drahokamů.

Oddíl III Proces syntézy drahých kamenů

Syntetické drahé kameny (krystality) jsou krystalické pevné látky s mřížkovou strukturou a jejich syntéza je vlastně proces uspořádání bodů (atomů, iontů nebo molekul), které tvoří krystal, podle zákona mřížkové struktury za určitých uměle řízených podmínek. Syntéza drahých kamenů sice probíhá mnoha způsoby, ale z hlediska přeměny fyzikální fáze lze proces růstu krystalů rozdělit na: plynnou fázi a krystalizaci pevné fáze e → kapalnou fázi a krystalizaci pevné fáze → amorfní pevnou fázi a krystalizaci pevné fáze → krystalizaci pevné fáze → další krystalizaci pevné fáze a tak dále čtyři druhy typů.

Kapalná fáze může být buď roztok, nebo tavenina. Termodynamické podmínky vedoucí k prvním dvěma fázovým přechodům jsou přesycení (koncentrace větší než rozpustnost), které vede ke třetímu fázovému přechodu, spontánní nukleaci a růstu, a čtvrtému fázovému přechodu, který je způsoben změnami vnějších teplotních a tlakových podmínek, které způsobí, že původní krystalická pevná fáze je nestabilní a vytvoří jiný typ krystalu. Na základě toho se v současné době k syntéze drahých kamenů používají především tyto výrobní postupy: metoda tavení v plameni, hydrotermální metoda, metoda tavení, metoda tavení, metoda vysokých teplot a ultravysokého tlaku, metoda chemického srážení atd.

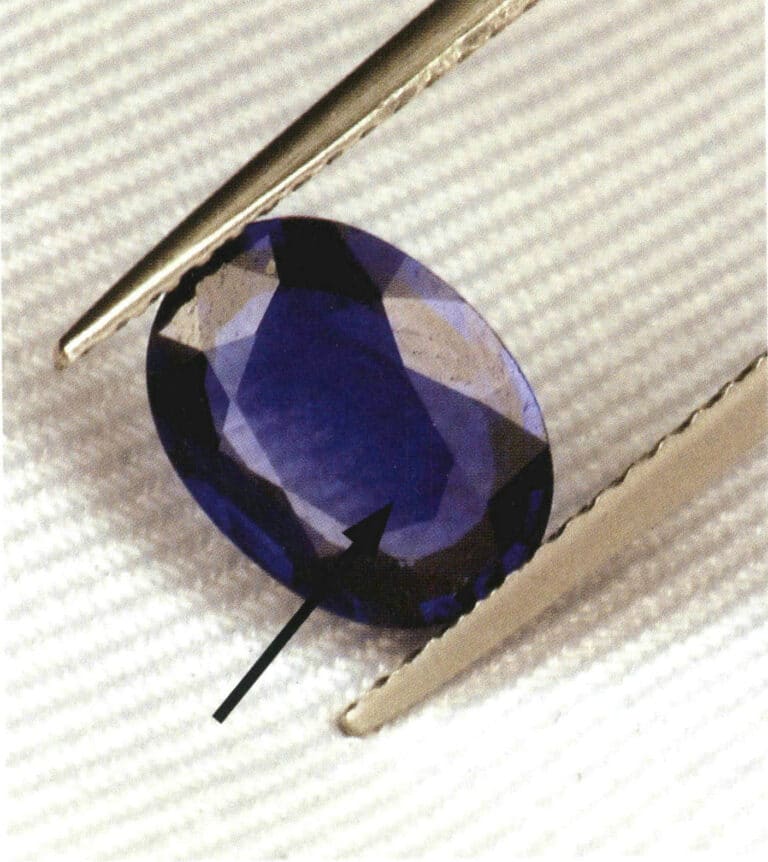

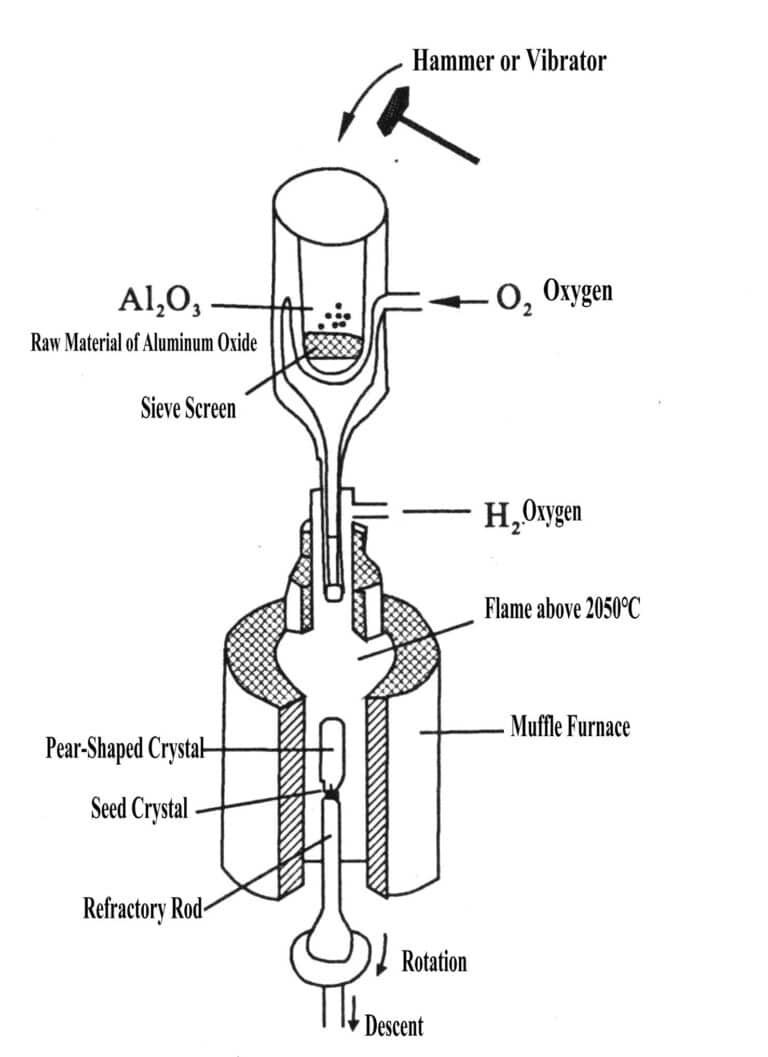

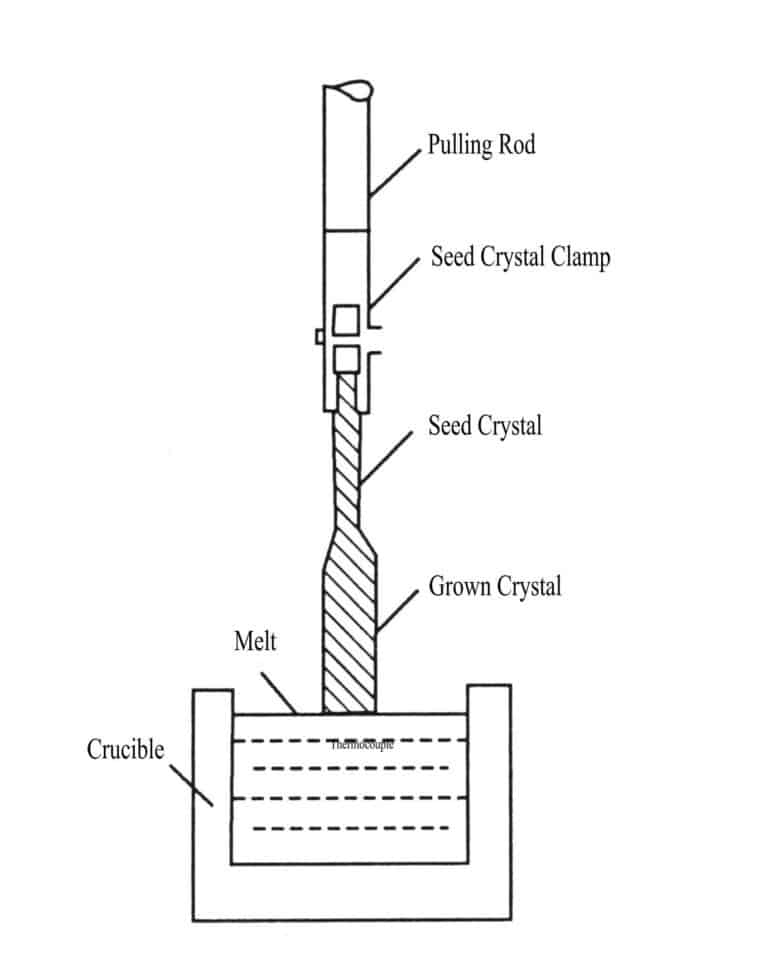

1. Metoda plamenové fúze

Pomocí vysoké teploty generované vodíko-kyslíkovým plamenem se prášková surovina pro syntézu drahých kamenů zahřívá a taví během svého sestupu ve vibrující přívodní trubici. Roztavená tavenina dopadá na seed krystal v horní části krystalové tyče na nosiči a při pomalém klesání v důsledku rozptylu tepla kondenzuje a krystalizuje do krystalů hruškovitého tvaru (obrázek 2-1). Proces růstu krystalů touto metodou simuluje přechod z kapalné fáze (taveniny) do krystalické fáze v procesu magmatické mineralizace.

1.1 Průběh procesu

Proces pěstování drahokamových krystalů plamennou fúzí zahrnuje především čtyři kroky: čištění surovin, přípravu prášku, růst krystalů a žíhání.

(1) Čištění surovin

Suroviny by měly mít hojný zdroj a nízkou cenu a metoda čištění by měla být jednoduchá a účinná.

(2) Příprava prášku

Práškový materiál vyžaduje vysokou čistotu, úplnou chemickou reakci a malou objemovou kapacitu a krystalová struktura by měla být příznivá pro růst krystalů.

(3) Růst krystalů

Proces růstu krystalu lze rozdělit do tří fází: semenný krystal, expanze a izometrický růst.

Po celou dobu růstu krystalů musí napájecí systém zajišťovat rovnoměrný přísun materiálu, aby se veškerý prášek roztavil na drobné tekuté kuličky; teplota plynového hořáku dosahuje 2900 ℃ a tvoří tvar třívrstvého plamene a řádnou změnu teploty; Krystalizační pec musí vytvořit dobré podmínky pro uchování tepla pro rostoucí krystaly a usnadnit proudění plynu a nehromadění prášku; mechanismus spouštění musí zajistit, aby ve výchozí poloze byla horní teplota krystalu vyšší než teplota tání krystalu, ale nižší než teplota varu krystalu, a zajistit, aby byla vrstva taveniny silná 2 ~ 3 mm.

(4) Žíhání

Po vložení syntetického krystalu do vysokoteplotní pece pomalu zvyšte teplotu na předem stanovenou úroveň, poté dlouho udržujte konstantní teplotu a pomalu žíhejte, aby se uvolnilo tepelné napětí syntetického krystalu drahokamu a zabránilo se praskání krystalu v důsledku tepla.

1.2 Výrobní zařízení

(1) Systém krmení

Práškový materiál by měl padat plynule a rovnoměrně a při průchodu hořákem se roztékat na drobné kapičky.

(2) Hořák na vodík a kyslík

Struktura plynu by měla být dobrá, s vhodným poměrem dodávky vodíku a kyslíku, třívrstvým plamenem a stabilní teplotou 2900 ℃ při co nejmenší ztrátě prášku.

(3) Krystalizační pec

Těleso pece by mělo udržovat stabilní izolaci, komora pece by měla být proudnicová, bez hromadění prášku a neměla by způsobovat turbulence plynu s malým teplotním gradientem.

(4) Sestupový mechanismus

Měla by být přizpůsobena teplotě růstu krystalů, aby bylo zajištěno, že rozhraní pevné látky a kapaliny krystalů je stabilní a sestup je rovnoměrný a plynulý, stejně jako rychlost krystalizace. A zajistěte, aby vrchol seed krystalu měl 2 až 3 mm roztavené vrstvy.

1.3 Konkrétní příklad: Metoda plamenové fúze pro syntézu korundových drahokamů

(1) Výběr surovin

V současné době se na domácím i mezinárodním trhu používá k syntéze korundových drahokamů metoda plamenové fúze, při níž se jako surovina pro přípravu γ-AI používá síran hlinito-amonný (známý také jako hlinitokorund amonný).2O3 prášek s následujícími výhodami:

① Síran hlinito-amonný má dostatek surovin, nízké ceny a jednoduché a účinné metody čištění;

② Pražený produkt síranu hlinito-amonného je sypký a má dobrou tekutost;

③ Síran hlinito-amonný má vysokou rozpustnost a lze jej čistit jednoduchou krystalizační metodou. Kromě toho je během rekrystalizace a jeho odstraňování nečistot velmi dobrý účinek. K dosažení čistoty síranu hlinito-amonného 99,9% - 99,99% stačí pouze 3 - 4 rekrystalizace.

(2) Příprava a čištění surovin

① Příprava síranu hlinito-amonného. Smíchejte síran hlinitý a síran amonný v poměru =2,5 :1 a rovnoměrně promíchejte, poté připravte s poměrem materiálu k vodě 1 : 1,5 zahřejte k varu, zcela rozpusťte a pomalým ochlazováním nechte vykrystalizovat, abyste získali síran hlinito-amonný.

② Čištění síranu hlinito-amonného. Syntetizovaný síran hlinito-amonný se rozpustí v destilované nebo deionizované vodě, voda se pak opakovaně 3 až 5krát rekrystalizuje, aby se získala surovina s vyšší čistotou 99,9% nebo vyšší.

(3) Příprava barevného syntetického prášku z korundu.

Složení barevného syntetického korundu v prášku je γ-AI2O3 a malé množství barviva. Barviva jsou většinou oxidy přechodných prvků nebo prvků vzácných zemin, které vnášejí do mřížky chromoforem ionty, které způsobují, že krystal selektivně absorbuje viditelné světlo, a tím krystal zabarvují.

Barevný syntetický korundový prášek se získává přidáním barviv do suroviny síranu hlinito-amonného, dehydratací a kalcinací. Specifickou metodou je příprava barviva do roztoku o určité koncentraci a jeho přidání k síranu hlinito-amonnému podle potřeby. Po zahřátí se síran hlinito-amonný rozpustí a barvivo se rovnoměrně rozptýlí v roztoku síranu hlinito-amonného. Směs síranu hlinito-amonného a barviva se poté umístí do dehydratační pece k dehydrataci a do kalcinační pece ke kalcinaci, čímž se zajistí rovnoměrné rozložení barviva v prášku.

U syntetických korundových drahokamů se liší druhy a množství přidaných barviv, což vede k různým barvám drahokamů.

(4) Růst syntetických korundových drahokamů

Procesní podmínky a provozní kroky pro růst všech korundových drahých kamenů plamennou fúzí jsou podobné.

Nejprve umístěte krystal na vrchol žáruvzdorné hliněné tyče, abyste mohli kontrolovat orientaci krystalizace, přičemž preferovaná orientace je 60°.

Po otevření pece začne pracovat přikládací systém, hořák a spouštěcí mechanismus. Teplota tání korundu je 2050 ℃ a pracovní teplota vodíko-kyslíkového plamene je 2900 ℃; růst syntetického rubínu je H2 : O2 = (2,0 - 2,5); růst syntetického safíru je H2 : O 2 = (2,8-3,0) 1 ;při růstu syntetického safíru je H2 : O2 = (3.6-4). Nastavte polohu krystalové tyčinky tak, aby teplota na vrcholu krystalu byla nad bodem tání 2050 a pod bodem varu 2150 ℃ a zajistěte, aby byla vrstva taveniny 2-3 mm. Po rozšíření zárodečného krystalu pokračujte v růstu do požadované velikosti s konstantním průměrem. Nakonec by se měl krystal nechat v peci vychladnout v původním stavu. Podmínky chlazení v této době mají rovněž významný vliv na kvalitu krystalu; pokud se použije rychlé chlazení, velký rozdíl teplot uvnitř a vně krystalu zvýší vnitřní napětí, čímž se povrch krystalu stane křehčím a náchylnějším k praskání.

Při růstu barevných krystalů syntetického korundu snižuje přídavek barviv teplotu tání prášku, což rovněž snižuje teplotu růstu krystalů. Kromě toho mají některé barvicí ionty v korundu distribuční koeficient menší než 1, což vede k vadám, jako je nerovnoměrná barva nebo křehkost krystalů vypěstovaných z těchto iontů.

Kvalita krystalů drahých kamenů korundového typu je různá, obvykle se jedná o krystaly hruškovitého tvaru o velikosti 150 až 750ct a průměru do 17 až 19 mm. V současnosti největší vyráběné krystaly mohou mít průměr až 32 mm.

(5) Žíhání syntetických drahých kamenů korundového typu

Hlavními podmínkami žíhání jsou teplota a čas. Krystaly drahých kamenů korundového typu vypěstované plamenným tavením mají v důsledku velkého teplotního gradientu značné vnitřní pnutí, které vyžaduje žíhání. Obvykle má krystal hruškovitého tvaru o průměru 50 mm teplotu tavicí vrstvy 2050 ℃ nahoře, zatímco dole může být pouze 100 ℃, což má za následek vnitřní napětí v krystalu během procesu krystalizace, které může dosáhnout až 80 lOOMpa. Pokud se vnitřní napětí nezmírní žíháním, jsou krystaly během zpracování a používání velmi náchylné k rozbití. Krystaly syntetického korundu taveného plamenem používané ve šperkařství se obvykle nežíhají, ale všechny praskají podél růstové osy, kde je vnitřní napětí největší, a prasklý povrch se používá jako pracovní plocha pro broušení a řezání.

Konkrétní příklad: bezbarvý syntetický safír

Vysoce čistýγ-AI2O3 prášek získaný z kalcinovaného síranu hlinito-amonného se rovnoměrně přivádí do spalovací pece [H2: O 2 = (2,0-2,5): 1], tavení při vysokých teplotách 2900 ℃ a kapání na vysoce kvalitní krystaly s roztavenou vrstvou.

Nahoře sestupný mechanismus klesá, rozšiřuje rameno krystalu semene, kondenzuje a krystalizuje. Když doroste do předem stanovené velikosti, pec se uzavře a umožní krystalu vychladnout uvnitř pece.

K odstranění vnitřního pnutí v krystalu je ještě nutné žíhání při teplotě kolem 1800 ℃ a době žíhání přibližně 2 hodiny. Obecně se safíry používané ve šperkařství žíháním neošetřují, ale povrch tabulky by měl být broušen ze směru osy růstu s maximálním vnitřním pnutím.

1.4 Výhody a nevýhody metody plamenové fúze

V porovnání s ostatními metodami má metoda plamenové fúze pro pěstování krystalů tyto vlastnosti.

(1) Není potřeba kelímek, čímž se lze vyhnout kontaminaci z kelímku;

(2) Vysokou teplotu lze použít k výrobě drahých kamenů s vyššími body tání;

(3) Rychlý růst krystalů, velký výkon;

(4) Jednoduché vybavení, vysoká produktivita práce;

(5) Velký teplotní gradient plamene, špatná kvalita krystalů;

(6) Teplotu je obtížné kontrolovat a krystaly jsou náchylné k velkým vnitřním pnutím, takže je nutné žíhání;

(7) Přísné požadavky na čistotu a velikost částic prášku, vysoký lesk a vysoké náklady na suroviny;

(8) U těkavých a snadno oxidovatelných materiálů není tato metoda obvykle použitelná pro syntézu drahých kamenů.

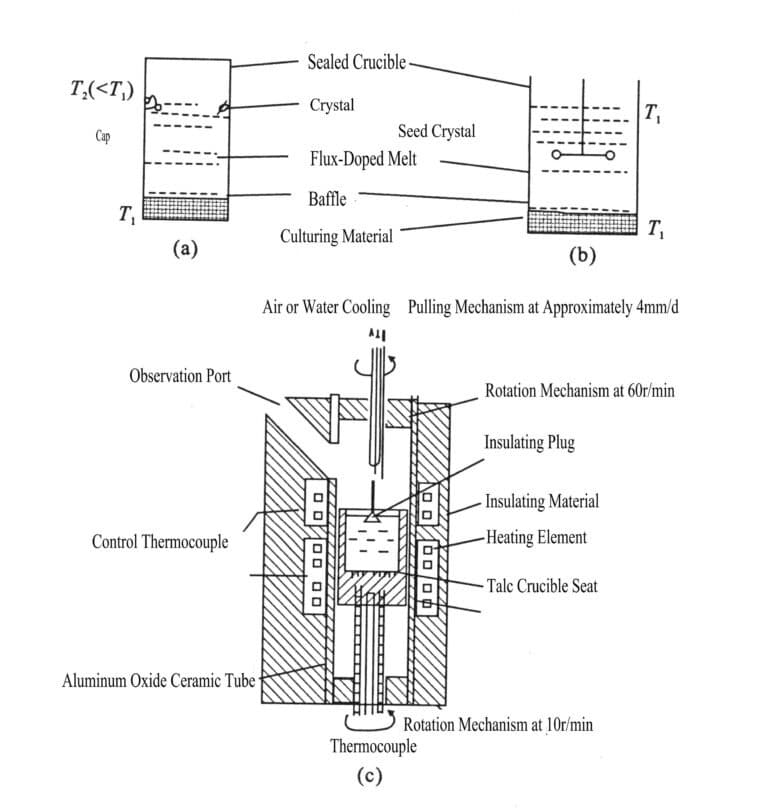

2. Hydrotermální metoda

Hydrotermální metoda pěstování krystalických drahých kamenů, která napodobuje proces hydrotermální mineralizace v přírodě, probíhá přechodem z kapalné fáze (roztoku) do krystalické fáze v systému obsahujícím vodu. Přírodní hydrotermální mineralizace probíhá za určitých teplotních a tlakových podmínek a mineralizační roztok má specifické koncentrace a hodnoty PH (vlastnosti mineralizačního roztoku se liší v závislosti na typu pěstovaného krystalu drahokamu). Experimenty ukázaly, že pouze ve vysokotlaké nádobě mohou být splněny podmínky simulující přirozený růst krystalů drahých kamenů. Hydrotermální metoda se proto liší od jiných systémů pěstování krystalů drahých kamenů. Tato metoda je vhodná pro materiály s nízkou rozpustností při běžné teplotě a tlaku, ale s vysokou rozpustností při vysoké teplotě a tlaku.

2.1 Výrobní proces

Podle způsobu přepravy lze růst krystalů rozdělit do tří výrobních procesů.

(1) Izotermická metoda

Izotermická metoda využívá k růstu krystalů především rozdílu v rozpustnosti, přičemž suroviny jsou metastabilní látky a zárodečné krystaly jsou stabilní. Uvnitř vysokotlakého kotle nedochází k žádnému rozdílu teplot, což je pro tuto metodu charakteristické.

Nevýhodou izotermické metody je, že při ní nelze vypěstovat velké krystaly s úplnými krystalovými formami.

(2) Oscilační metoda

Oscilační zařízení se skládá ze dvou válců o různých teplotách. Jeden válec obsahuje kultivační roztok, zatímco v druhém je uložen krystal se semeny. Oba válce oscilují v nastavených intervalech, aby se urychlila konvekce mezi nimi. Krystaly se pěstují v prostředí s vysokým tlakem pomocí rozdílu teplot mezi oběma válci.

(3) Metoda rozdílu teplot

Metoda teplotního rozdílu je metoda pěstování krystalů ve vertikálním autoklávu, která se většinou používá k syntéze krystalů, rubínů, smaragdů, akvamarínů apod. Podmínky růstu krystalů jsou následující:

① Minerály by měly mít určitou rozpustnost v roztoku mineralizátoru a měly by být schopny vytvořit požadovanou jednu stabilní krystalovou fázi;

② Minerály mohou dosáhnout přesycení při vhodných teplotních rozdílech bez spontánní nukleace;

③ Růst krystalů vyžaduje semenné krystaly určitých tvarů a specifikací a poměr celkového povrchu surovin k celkovému povrchu semenných krystalů musí být dostatečně velký;

④ Teplotní koeficient hustoty roztoku musí být dostatečně velký, aby usnadnil konvekci roztoku pro růst krystalů a transport rozpuštěných látek;

⑤ Vysokotlaká nádoba musí být odolná proti vysokým teplotám a korozi.

2.2 Základní vybavení

Základní zařízení pro hydrotermální metodu zahrnuje především vysokotlaký reaktor, ohřívač, regulátor teploty a záznamník teploty (obrázek 22).

2.3 Konkrétní příklad: Hydrotermální syntéza krystalů

(1) Princip hydrotermální syntézy krystalů

Základním principem je pěstování krystalů v přesyceném roztoku, kde teplota na dně vysokotlakého reaktoru je

vyšší a postupně se rozpouští v roztoku, zatímco teplota nahoře je nižší, SiO2 a pomalu se sráží a roste na umístěném krystalu semene. Během syntézy krystalů je třeba přidat určité množství mineralizátoru, který změní původní složení a vlastnosti rozpouštědla, aby se zvýšila rozpustnost SiO2.

(2) Hydrotermální metoda syntézy krystalů.

Průběh syntézy krystalů hydrotermální metodou lze rozdělit do čtyř fází.

① Přípravná fáze. Ta zahrnuje přípravu roztoku, řezání a čištění krystalů semen, výpočet objemu kultivačního materiálu (roztaveného křemene), krystalů semen, nosných desek krystalů semen, vázání kovových drátů krystalů semen a objemu volného prostoru vysokotlaké nádoby, výpočet stupně naplnění, jakož i kontrolu rozměrů těsnicího kroužku tlakového kroužku, ohřevu a systémů měření teploty.

② Fáze načítání. Vložte roztavený křemen do vysokotlaké nádoby, umístěte podpěru krystalů semen, nalijte alkalický roztok (roztok mineralizátoru), změřte výšku hladiny kapaliny, nainstalujte těsnicí kroužek, utěsněte vysokotlakou nádobu, poté vložte vysokotlakou nádobu do pece, vložte termočlánek a zakryjte izolačním krytem atd.

③ Fáze růstu. Zapněte topnou pec, aby se zahřála, zvyšte teplotu vysokotlaké nádoby a nastavte teplotu, regulujte ji na požadovanou teplotu a kontrolujte teplotní rozdíl. Během výrobního procesu je nutné udržovat stabilní teplotu (obecně se vyžaduje kolísání teploty v rozmezí 5 ℃). Po ukončení růstu zastavte pec a otevřete izolační kryt, aby se horní část tepla odváděla rychleji než spodní část. Po ochlazení lze vysokotlakou nádobu z pece vyjmout.

④ Otevření stupně autoklávu. Když teplota uvnitř autoklávu klesne na pokojovou teplotu, lze autokláv otevřít a vyjmout krystaly. Poté vylijte zbytkový roztok a zbývající roztavený křemen a vyčistěte a zkontrolujte vypěstované krystaly a vysokotlaký autokláv.

2.4 Charakteristika hydrotermální metody

Typické podmínky pro růst krystalů hydrotermální metodou jsou teplota 300-700 ℃, tlak 5,0 x 107- 3.0x 108 Pa.

(1) Možnost pěstovat materiály, které podléhají fázovým přechodům (např. α-křemen apod.), a materiály s vysokým tlakem par v blízkosti bodu tání (např. ZnO) nebo materiály, které se rozkládají (VO2 ).

(2) Schopnost pěstovat velké a čisté krystaly vysoké kvality.

(3) Vypěstované krystaly jsou nejbližší přírodním krystalům drahých kamenů.

(4) Zařízení je drahé a nebezpečné.

(5) Je zapotřebí vysoce kvalitních krystalů s vhodnou velikostí a vhodnými fazetami.

(6) Vzhledem k utěsnění vysokotlaké nádoby nelze celý proces růstu přímo pozorovat.

(7) Velikost vysokotlaké nádoby určuje velikost krystalů.

3. Fluxní metoda

Metoda tavení, jak již název napovídá, je metoda, při níž se minerály taví při nižší teplotě za pomoci tavidla při vysokých teplotách, což umožňuje růst krystalů drahokamů z roztaveného tělesa.

Proces růstu krystalů pomocí metody fluxu je podobný tvorbě minerálů během procesu krystalizační diferenciace magmatu. Je podobný hydrotermální metodě růstu krystalů s tím rozdílem, že flux nahrazuje vodné rozpouštědlo. Proto lze fluxovou metodu označovat také jako vysokoteplotní roztok taveniny, fluxovou metodu nebo metodu roztavené soli. Tato metoda hraje důležitou roli v krystalové syntéze; již v polovině 19. století někdo použil tuto metodu k syntéze rutilu, ale byla přehlížena v důsledku nástupu metod plamenné fúze a teprve v posledních letech se široce uplatňuje.

3.1 Klasifikace proudové metody

Metodu toku lze rozdělit do dvou hlavních kategorií podle způsobu nukleace a růstu krystalů.

(1) Metoda spontánní nukleace

Prvním krokem v procesu růstu krystalů je tvorba krystalových jader. Nukleace je proces fázového přechodu, tj. tvorba malých pevných krystalových pupenů v mateřské kapalné fázi.

Změna volné energie systému během tohoto procesu fázového přechodu je: △G = △G µ + △Gs .

Ve vzorci: △G µ, je změna volné energie systému při vzniku nové fáze a △G µ 0. To znamená, že vznik krystalových jader způsobuje pokles volné energie systému při přechodu systému z kapalné fáze do krystalové fáze s nižší vnitřní energií a zároveň zvýšení volné energie systému v důsledku přidaného rozhraní kapalina - pevná látka. Experimenty ukazují, že hlavními vnějšími faktory ovlivňujícími nukleaci jsou přechlazení a přesycení. Při fázovém přechodu nukleace dochází k jevu zpoždění, což znamená, že když teplota klesne na bod fázového přechodu nebo když koncentrace právě dosáhne nasycení, nelze pozorovat nukleaci. Nukleace vždy vyžaduje určitý stupeň přechlazení nebo přesycení.

Kromě toho lze nukleaci rozdělit na homogenní a heterogenní. Homogenní nukleace probíhá stejnou rychlostí v kterémkoli bodě systému, zatímco heterogenní nukleace probíhá v určitých bodech systému, kde je rychlost nukleace vyšší než v jiných bodech.

Homogenní nukleace může probíhat pouze za ideálních podmínek; ve skutečnosti je proces nukleace vždy heterogenní, což znamená, že v systému jsou vždy přítomny nečistoty, nerovnoměrný tepelný tok a nerovné stěny nádoby. Tyto homogenity účinně snižují energetickou bariéru pro nukleaci, což umožňuje, aby se jádra přednostně tvořila v těchto místech. Proto se při umělé syntéze drahých kamenů vždy záměrně vytvářejí homogenity, aby se usnadnila nukleace, například přidáním seed krystalů nebo nukleačních činidel.

Tuto metodu lze rozdělit na tři typy podle různých způsobů získání přesycených roztoků: metoda pomalého chlazení, reakční metoda a metoda odpařování, z nichž metoda pomalého chlazení je široce používána díky jednoduchému vybavení (obrázek 2-3).

① Metoda pomalého ochlazování spočívá v tavení všech krystalických materiálů v tavidle a jejich pomalém ochlazování ve vysokoteplotní peci, což umožňuje spontánní nukleaci a postupný růst krystalů. Tuto metodu lze použít k výrobě syntetického korundu a syntetického yttrium-hlinitého granátu.

② Reakční metoda spočívá v tavení tavidla se surovinami krystalu, který má být vypěstován, a v chemické reakci. Za určitých podmínek přesycení dochází k nukleaci a následnému růstu krystalů.

③ Metoda odpařování spočívá v odpařování rozpouštědla za konstantní teploty, čímž se tavenina dostane do přesyceného stavu, což umožní vysrážení a růst krystalů z taveniny. Například růst krystalů jako CeO2, YbCrO3

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

(2) Metoda růstu seed krystalů

Tato metoda představuje techniku růstu krystalů, při níž se do taveniny přidávají semenné krystaly. Její charakteristickou vlastností je, že umožňuje krystalizaci a růst pouze na krystalech semenných, čímž se překonává nevýhoda nadměrné tvorby zrn při spontánní nukleaci. Lze ji rozdělit na několik metod založených na různých procesech růstu krystalů.

① Metoda rotace krystalů semen. Rotace seed krystalu napomáhá míchání roztaveného toku, což umožňuje jeho difúzi směrem ke krystalu, urychluje růst krystalu a snižuje množství inkluzí [obrázek 2-3b].

② Metoda otáčení a zvedání krystalu horního osiva. Tato metoda kombinuje metodu rotace a zdvihu seed krystalu s metodou zdvihu taveniny. Umožňuje, aby se suroviny roztavily v tavidle v zóně s vysokou teplotou na dně kelímku a vytvořily nasycenou roztavenou kapalinu; působením rotace a míchání dochází k její difúzi a přesvědčování do zóny s relativně nízkou teplotou nahoře, čímž vzniká přesycená roztavená kapalina, která krystalizuje a roste na seed krystalu. Jak seed krystal pokračuje v rotaci a zvedání, krystal postupně roste na seed krystalu. Výhodou této metody je, že se lze vyhnout tepelnému namáhání krystalů a zbývající taveninu lze znovu použít s krystalovými materiály a tavidlem.

③ Metoda chlazení vodou pro spodní krystal osiva. Pokud je tok vysoce těkavý, lze touto metodou získat dobré krystaly. Vodní chlazení zajišťuje růst seed krystalu a potlačuje nukleaci na povrchu taveniny a ostatních částech kelímku, čímž zajišťuje, že krystaly rostou pouze na seed krystalu.

3.2 Výběr toku

Růst krystalů pomocí fluxových metod vyžaduje přítomnost fluxu. Jako tavidlo musí mít vlastnost rozpouštět krystalizovaný materiál při tavení a zároveň být odolné vůči rozkladu a odpařování. Proto se způsob výběru tavidla stává klíčovým faktorem při růstu krystalů, neboť ovlivní kvalitu růstu krystalů a proces růstu (tabulka 2-2).

Tabulka 2-2 Stupně lesku sladkovodních perel

| Flux | Bod tání/ ℃ | Bod varu/ ℃ | Hustota (g/cm3 ) | Rozpouštědla (tavidla) | Příklad růstu krystalů |

|---|---|---|---|---|---|

| B2O3 | 450 | 1250 | 1.8 | Horká voda | Li0.5Fe2.5O4, FeBO3 |

| BaCl2 | 962 | 1189 | 3.9 | Voda | BaTiO3, BaFe12O19 |

| BaO - 0,62 B2O3 | 915 | - | Přibližně 4,6 | Kyselina chlorovodíková, kyselina dusičná | YIG, YAG, NiFe2O4 |

| BaO - Ba F2 -B2O3 | 800± | - | Přibližně 4,7 | Kyselina chlorovodíková, kyselina dusičná | YIG, RFeO3 |

| BiF3 | 727 | 1027 | 5.3 | Kyselina chlorovodíková, kyselina dusičná | HfO2 |

| Bi2O3 | 817 | 1890 rozklad | 8.5 | Alkálie, kyselina dusičná | Fe2O3 , Bi2Fe4O9 |

| CaCO3 | 782 | 1627 | 2.2 | Voda | CaFeO4 |

| CdCO3 | 568 | 960 | 4.05 | Voda | CdCrO4 |

| KCl | 772 | 1407 | 1.9 | Voda | KNbO3 |

| KF | 856 | 1502 | 2.5 | Voda | BaTiO3, CeO2 |

| LiCl | 610 | 1382 | 2.1 | Voda | CaCrO4 |

| MoO3 | 795 | 1155 | 4.7 | Kyselina dusičná | Bi2M02O9 |

| Na2B4O7 | 724 | 1575 | 2.4 | Voda, kyselina | TiO2, Fe2O3 |

| NaCl | 808 | 1465 | 2.2 | Voda | SrSO4, BaSO4 |

| Na | 995 | 1704 | 2.2 | Voda | BaTiO3 |

| PbCl2 | 498 | 954 | 5.8 | Voda | PbTiO3 |

| PbF2 | 822 | 1290 | 8.2 | Kyselina dusičná | AI2O3, MgAl2O4 |

| PbO | 886 | 1472 | 9.5 | Kyselina dusičná | YIG, YFeO3 |

| PbO - 0,2 B2O3 | 500 | - | Přibližně 5,6 | Kyselina dusičná | YIG, YAG |

| PbO - 0,85 | 500± | - | O 9 | Kyselina dusičná | YIG, YAG, RFeO3 |

| PbF2 | 580± | - | O 9 | Kyselina dusičná | ( Bi, Ca)3 (Fe, V)5O12 |

| PbO - B2O3 | 720 | - | Přibližně 6 | Kyselina chlorovodíková, kyselina dusičná | YAG, YIG |

| 2PbO - V2O5 | 670 | 2052 | 3.4 | Kyselina chlorovodíková | RVO4, TiO2, Fe2O3 |

| V2O5 | 705 | - | 2.66 | Horká zásada, kyselina | RVO4 |

| Li2NoO4 | 698 | - | 4.18 | voda | BaMoO4 |

| Na2WO4 | Fe2O3, UMĚLÁ INTELIGENCE2O3 |

Základní zásady pro výběr topidla jsou:

(1) Vysoká rozpustnost, která se mění s teplotou, což usnadňuje růst krystalů.

(2) Co nejnižší bod tání a viskozita a co nejvyšší bod varu, aby byl umožněn rychlý růst krystalů v širokém rozsahu teplot.

(3) Těkavost by měla být nízká, toxicita a žíravost minimální a měla by být snadno odstranitelná z důvodu ochrany životního prostředí a bezpečné výroby.

(4) Neměly by vytvářet mezisloučeniny s krystalickými složkami, což umožňuje růst krystalů jako jediné stabilní fáze.

3.3 Charakteristiky proudové metody

Fluxová metoda má ve srovnání s ostatními metodami následující vlastnosti:

(1) Silná použitelnost, schopná vyrábět různé materiály z drahých kamenů.

(2) Nízká teplota růstu, která nejen šetří spotřebu energie, ale také šetří vysokoteplotní materiály.

(3) Může vytvářet krystaly drahých kamenů s těkavými složkami, které se rozkládají v blízkosti bodu tání.

(4) Fluxní metodou lze pěstovat krystaly pod teplotou jejich fázového přechodu, čímž se zabrání destruktivním fázovým změnám.

(5) Vypěstované krystaly mají dobrou kvalitu a zařízení je jednoduché a snadno ovladatelné.

(6) Rychlost růstu krystalů je pomalá, růstový cyklus je dlouhý a krystaly jsou malé a náchylné k tomu, aby obsahovaly kationty z toku.

(7) Mnohá tavidla mají různý stupeň toxicity a jejich těkavé látky často způsobují korozi nebo kontaminaci tělesa pece.

4. Metoda tavení

Metoda výroby krystalů pomocí kelímku se běžně označuje jako metoda taveniny. K výrobním postupům drahých kamenů patří mimo jiné zejména metoda vytahování krystalů, metoda lití taveniny, metoda chlazení taveniny na dně, metoda sestupu z kelímku, metoda růstu bublin a metoda tavení obloukem. V současné době se z nich nejčastěji používají metody vytahování krystalů a lití. Metoda taveniny pro pěstování krystalů patří k nerovnoměrnému nukleačnímu typu metody syntézy.

4.1 Metoda vytahování krystalů

Při tomto výrobním procesu se k vytažení krystalů z taveniny používají krystaly semen. Touto metodou lze vypěstovat velké, vysoce kvalitní monokrystaly bez dislokací. Úspěšně se jí podařilo vypěstovat mnoho materiálů pro drahé kameny s praktickou hodnotou. Například společnost Zhejiang Juhua Gem Factory v roce 1999 úspěšně vypěstovala metodou vytahování bublinkového růstu mezinárodně vyspělé krystaly bezbarvého safíru LED pro osvětlení; metodou vytahování taveniny vypěstovala také krystaly bezbarvého safíru o průměru 250 mm a hmotnosti přibližně 20 kg pro okenní materiály optické kvality používané v raketách a bezpilotních letounech; v roce 2001 byly touto metodou vypěstovány krystaly oxidu hlinitého granátu dopovaného vzácnými zeminami pro laser.

(1) Zásady a postupy procesů

Vložte suroviny do kelímku, zahřejte je a roztavte a upravte teplotu uvnitř pece tak, aby teplota horní části taveniny byla o něco vyšší než teplota tání. Nechte semenný krystal na semenné tyčince dotknout se povrchu taveniny a poté, co se povrch semenného krystalu mírně roztaví, snižte teplotu na bod tání, vytáhněte a otočte semennou tyčinku, což způsobí, že horní část taveniny bude v přechlazeném stavu a krystalizuje na semenném krystalu. Tímto způsobem dochází k růstu válcových krystalů během neustálého vytahování a otáčení tyčinky seed krystalu (viz obrázek 2-4). Když rostoucí krystal dosáhne určité velikosti a opustí povrch taveniny, měl by být postupně ochlazován v následném ohřívači, aby se zabránilo prasknutí krystalu v důsledku vnitřního pnutí způsobeného rychlým poklesem teploty.

(2) Faktory kontroly kvality

① Kvalita seed krystalu: vyžaduje se bez dislokací nebo s nízkou hustotou dislokací a s povrchem bez poškozených vrstev, který je schopen plně smáčet taveninu seed krystalem.

② Řízení teploty: vyžaduje, aby rozložení teploty v tavenině na rozhraní pevné látky a kapaliny bylo přesně rovno teplotě tání, čímž se zajistí, že tavenina v okolí seed krystalu bude mít určitý stupeň přechlazení, zatímco teplota v ostatních oblastech bude vyšší než teplota tání.

③ Rychlost vytahování a rychlost rotace závisí na průměru pěstovaného krystalu, teplotě taveniny, dislokacích, inkluzích a přechlazení komponent. Kromě toho je důležitým parametrem, který určuje kvalitu krystalu, také tvar rozhraní (roviny) pevné látky a kapaliny.

④ Nečistoty: Nečistoty: Druhy a množství nečistot mají různý vliv na kvalitu krystalu.

(3) Charakteristiky krystalů vypěstovaných tažnou metodou

① Celý proces růstu krystalů lze přímo pozorovat.

② Rostoucí krystal se nedotýká kelímku, čímž se zamezí nukleaci na stěně kelímku a tlakovému napětí od stěny kelímku na krystal.

③ Krystalové vady se vyskytují jen málo a kvalitní orientované krystaly lze získat relativně rychle.

④ Kelímky a jiné materiály snadno kontaminují krystaly.

⑤ Vibrace mechanických přenosových zařízení, kolísání teploty a složité proudění kapaliny v tavenině mohou ovlivnit kvalitu krystalů.

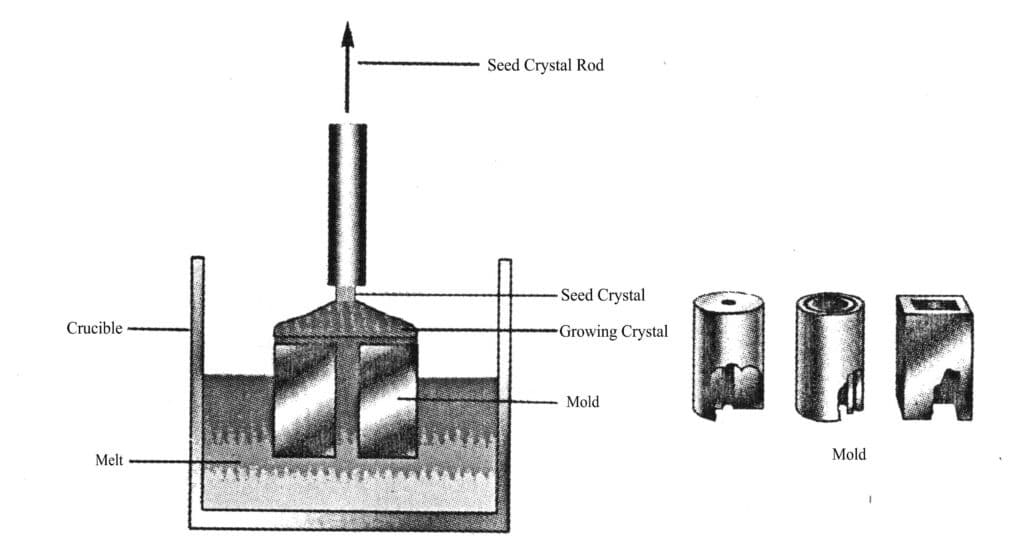

4.2 Metoda řízená tavením

(1) Zásady a postupy procesů

V 60. letech 20. století se z metody tažení vyvinula metoda řízeného taveniny, což je růstová technologie, která dokáže z taveniny přímo vytáhnout krystaly s různými tvary průřezu, v podstatě varianta metody tažení. Její název by měl znít technologie růstu tenkých vrstev při podávání taveniny s omezením na okraji (metoda EPG).

Tato metoda spočívá v zahřátí a roztavení materiálu pro pěstování krystalů v kelímku o vysoké teplotě, umístění formy s kapilárami do taveniny a následném stoupání podél kapilár k vrcholu formy s určitým tvarem průřezu. Semenný krystal je ponořen do taveniny v horní části formy a po uvolnění povrchu semenného krystalu je postupně vytažen nahoru. To pokračuje tak dlouho, dokud se tavenina nerozšíří až k okraji průřezu v horní části formy, načež se vytahování obnoví, čímž se krystal dostane do fáze vyrovnaného růstu, kdy krystal roste plynule podle velikosti a tvaru průřezu v horní části formy (obrázek 2-5).

Klíčem k pěstování krystalů metodou taveniny je konstrukce formy a teplotní pole v peci. Při návrhu formy je třeba vzít v úvahu, zda má tavenina smáčecí vlastnosti s materiálem formy a zda nedochází k chemickým reakcím, a bod tání materiálu formy musí být vyšší než bod tání krystalu; návrh teplotního pole musí zajistit, aby teplota v otvoru formy byla přiměřená.

Existují dva různé typy metod výroby forem:

① Scepanovova metoda: Schepanov navrhl tuto metodu v 60. letech 20. století v Sovětském svazu. Spočívá v umístění formy s úzkou štěrbinou do taveniny, která kapilárním působením stoupá k horní části formy, a při kontaktu se seed krystalem je krystal průběžně vtahován do tvaru definovaného úzkou štěrbinou formy, jak je seed krystal zvedán. Výhodou této metody je, že nevyžaduje smáčení materiálu formy taveninou.

② Metoda EPG: Rapeal z laboratoře TYCO ve Spojených státech na počátku 70. let 20. století, známá také jako technologie růstu tenké vrstvy s omezeným okrajem. Základní podmínkou této metody je, že tavenina musí smáčet materiál formy a nesmí mezi nimi probíhat žádná chemická reakce. Za podmínek, že úhel smáčení ɵ ,o < ɵ < 90° , tavenina stoupá k horní hraně formy v důsledku kapilárního působení a tvar a velikost průřezu krystalu jsou striktně určeny tvarem a velikostí horní hrany formy, nikoli kapilární štěrbinou.

Speciálně tvarované krystalové materiály této metody mohou eliminovat náročné broušení, tvarování a další mechanické postupy zpracování, které jsou nutné při zpracování krystalů drahých kamenů, snížit ztráty při zpracování materiálu, ušetřit čas zpracování, a tím výrazně snížit náklady na výrobek.

(2) Charakteristika metody tvarování taveniny

① Může přímo vytáhnout z taveniny určené tvary, jako jsou dráty, trubky, tyče, plechy, desky a další speciální krystaly.

② Lze získat rovnoměrně složené dopované krystaly.

③ Snadné pěstování krystalů eutektických sloučenin s konstantním složením a dobrou optickou uniformitou bez růstových vzorů.

④ Krystaly mohou obsahovat vodivé kovové a semenné krystalové stopy a defekty.

⑤ Krystaly často obsahují plynné inkluze.

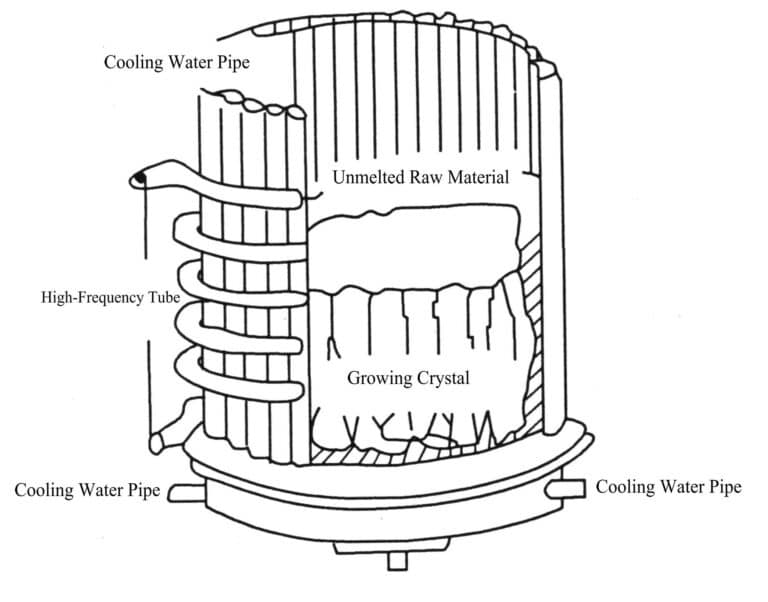

5. Metoda tavicího kelímku za studena

Metoda studeného tavicího kelímku pro pěstování krystalů nevyžaduje speciální kelímek z vysokoteplotního materiálu. Přesto využívá materiál krystalu, který má být pěstován, jako "formu", přičemž jej vnitřně taví prostřednictvím vysokofrekvenčního oscilátoru, který slouží jako vodivá "kelímková" tavenina. Zvenčí je nastaveno chladicí zařízení, které udržuje povrch neroztavený a vytváří neroztavený obal, který slouží jako kelímek. Již roztavený krystalický materiál krystalizuje a roste na principu růstu krystalů metodou sestupného kelímku (obrázek 2-6). Při této metodě dochází k růstu krystalů přeměnou amorfní pevné fáze na jinou formu blízkou pevné fázi prostřednictvím kapalné fáze (taveniny).

Tato metoda se používá především k výrobě krystalických materiálů kubického oxidu olovnatého. Od roku 1983, kdy Čína zahájila výrobu umělého kubického oxidu olovnatého, došlo k významnému zdokonalení zařízení. Zpočátku mohla každá vysokofrekvenční pec vyrobit pouze 5 kg na dávku, nyní však dokáže vyrobit 400 kg umělého kubického oxidu zirkoničitého, čímž se výrazně zvýšila produkce a snížily náklady; zároveň byly dříve vyráběné krystaly poměrně malé, vážily pouze několik desítek gramů, nyní však mohou dosáhnout hmotnosti přes 1980 g na jednotku a barvy jsou také rozmanitější.

Metoda tavicí skořápky pro výrobu krystalů kubického zirkonia obvykle vyžaduje čistotu ZrO2 prášek a stabilizátor, které mají být Y2O3 Stabilizátor má být 99%-99.9%. Obsah nečistot by měl být menší než 0,005%-0,01% (NiO, TiO2, Fe2O3, atd.), k výrobě barevného kubického zirkonia je pouze nutné přidat do směsi barviva, aby vznikly různobarevné krystaly, zejména modré a zelené krystaly, které mohou napodobovat safíry a smaragdy (tabulka 2-3).

Tabulka 2-3 Barviva a jejich odpovídající tělové barvy v syntetické CZ

| Barvivo | Hmotnostní procentní obsah | Křišťálová barva |

|---|---|---|

| Ce2O3 | 0.15 | Červená |

| Pr2O3 | 0.1 | Žlutý |

| Nd2O3 | 2.0 | Fialová |

| Ho2O3 | 0.13 | Světle žlutá |

| Er2O3 | 0.1 | Růžová |

| V2O5 | 0.1 | Žlutozelená |

| Cr2O3 | 30.3 | Olivově zelená |

| Co2O3 | 0.3 | Deep Purple |

| CuO | 0.15 | Světle zelená |

| Nd2O3 + Ce2O3 | 0.09 + 0.15 | Růžově červená |

| Nd2O3 + CuO | 1.1 + 1.1 | Světle modrá |

| CO2O3 + CuO | 0.15 + 1.0 | Fialová modrá |

| CO2O3 + V2O5 | 0.08 + 0.08 | Hnědá |

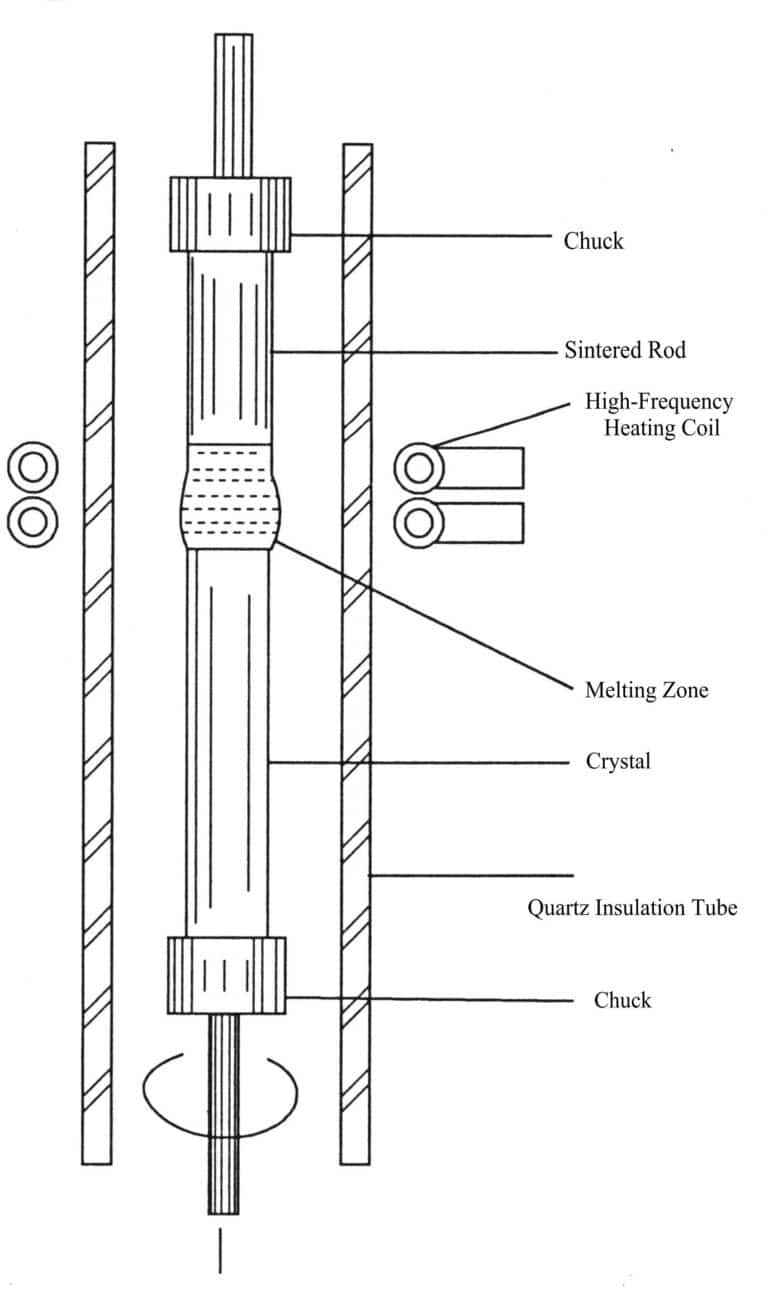

6. Metoda zónového tavení

6.1 Zásada

Podle výzkumu vědců, jako je Pu Fan, je během procesu regionálního růstu krystalů tání hnací silou pro transport materiálu rozdíl hustoty mezi pevnou a kapalnou fází látky. Pokud je hustota kapalné fáze větší než hustota pevné fáze (objemová kontrakce během tání), je materiál transportován směrem k zóně tání; v opačném případě je materiál transportován opačným směrem. Technologie regionálního tavení proto může kontrolovat nebo redistribuovat tavné nečistoty v surovinách. Použitím jedné nebo několika tavicích zón, které opakovaně procházejí surovinami ve stejném směru, aby odstranily škodlivé nečistoty, může proces regionální homogenizace (kdy tavicí zóna prochází tam a zpět v obou směrech) také účinně eliminovat segregační efekt, rovnoměrně začlenit požadované nečistoty do krystalu a může do určité míry kontrolovat a eliminovat strukturní vady, jako jsou dislokace a inkluze.

6.2 Proces

Metoda regionálního tavení se dělí na regionální tavení v kontejnerech (obrázek 2-7) a regionální tavení bez kontejnerů. Při růstu krystalů drahých kamenů se často používá metoda nekontejnerového regionálního tavení, známá také jako metoda plovoucí zóny (FZM).

Postup metody s plovoucí zónou je následující: nejprve se krystalový materiál spéká nebo lisuje do tvaru tyče a poté se upevní dvěma sklíčidly; spékaná tyč se vertikálně umístí do izolační trubice, otáčí se a spouští (nebo se pohybuje urychlovačem), aby se materiál tyče roztavil; roztavená zóna je v plovoucím stavu, podporovaná pouze povrchovým napětím, aniž by kapalina klesala, čímž se získá vyčištěný nebo rekrystalizovaný monokrystal.

Indukční ohřev je nejrozšířenější metodou syntézy krystalů drahých kamenů v plovoucí zóně, kterou lze použít ve vakuu nebo v jakékoli inertní oxidační nebo redukční atmosféře.

Pohybu roztavené zóny lze dosáhnout dvěma způsoby: jeden spočívá v tom, že spékaná tyč ze suroviny zůstává v klidu, zatímco ohřívač se pohybuje; druhý spočívá v tom, že ohřívač zůstává v klidu, zatímco spékaná tyč ze suroviny se pohybuje.

Skutečné rozložení teploty v roztavené zóně často závisí mimo jiné na vlastnostech zdroje energie a tepla, chladicího zařízení, tepelné vodivosti slinuté tyče a koncentraci rozpuštěných látek v kapalné fázi. Obecným požadavkem je, aby teplota uvnitř roztavené zóny byla vyšší než teplota tání suroviny, zatímco teplota mimo roztavenou zónu by měla být nižší než teplota tání suroviny.

6.3 Charakteristika metody zónového tavení

(1) V krystalu nejsou žádné nečistoty z kelímku.

(2) Dobrá kvalita krystalů s velmi malým počtem inkluzí a růstových linií.

(3) Vysoká čistota, velmi čistý vnitřek.

(4) Náhlá změna procesních podmínek během růstu krystalu může způsobit chaotické růstové linie a nerovnoměrnou barvu krystalu.

7. Metoda vysokých teplot a ultravysokých tlaků

Vysokoteplotní a ultravysokotlaká metoda syntézy krystalových materiálů drahých kamenů znamená použití vysoké teploty (nad 500 ℃) a ultravysokého tlaku (nad 1,0x 10 °C) při syntéze drahých kamenů.9 Pa) zařízení, které způsobuje, že suroviny syntetických drahých kamenů (práškové vzorky) procházejí fázovými změnami nebo tavením a následně krystalizují za vysokých teplot a ultravysokého tlaku, podobně jako při metamorfních procesech. Tato metoda se používá především k výrobě diamantů, nefritu a dalších.

Mezi metody dosažení vysoké teploty a ultravysokého tlaku patří statické tlakové metody a explozivní metody (výbušniny, jaderné výbuchy).

7.1 Metody syntézy diamantů

Existují desítky metod umělé výroby diamantů a úspěšné metody lze rozdělit do tří hlavních kategorií:

(1) Metoda statického tlaku

① Metoda statického tlaku katalyzátoru

② Metoda přímého přepočtu statického tlaku

③ Metoda semenného katalyzátoru

(2) Výbušná metoda (dynamická metoda)

① Metoda výbuchu

② Metoda vypouštění kapalin

③ Přímá transformace hexagonální diamantové metody

(3) Metoda růstu v metastabilní oblasti

① Metoda parní fáze

② Metoda epitaxe v kapalné fázi

③ Metoda epitaxe ve fázi plyn-kapalina-pevná látka

④ Metoda vysokoteplotní syntézy za atmosférického tlaku

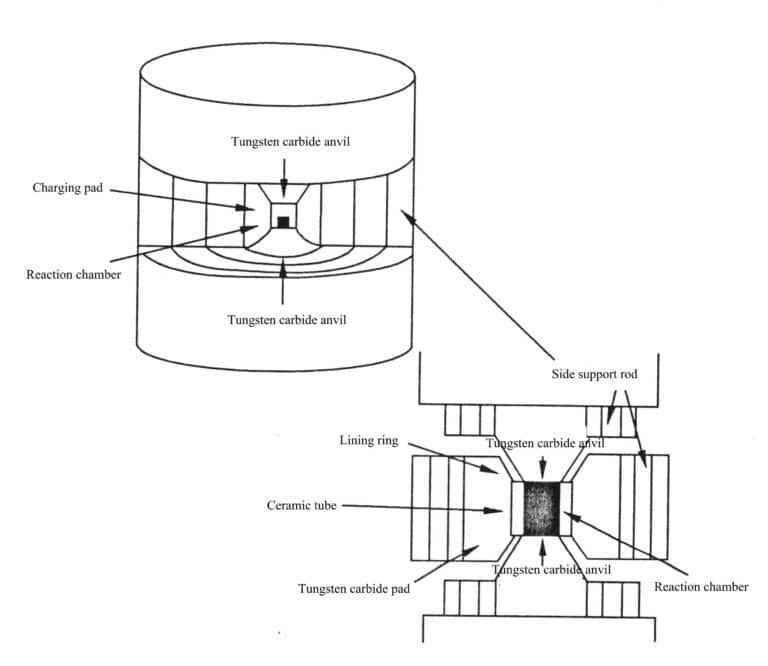

Běžně používanou metodou syntézy diamantů je metoda se zárodečným katalyzátorem (obrázek 2-8). V roce 1963 se v Číně vyráběly syntetické diamanty průmyslové kvality pomocí vysokoteplotních a ultravysokotlakých metod, přičemž při každé syntéze bylo možné získat pouze malé částečky syntetických diamantů. Každá Syntéza může produkovat 60ct syntetických diamantů s výrazně většími částicemi.

7.2 Metody syntézy jadeitu

(1) Odvažte chemická činidla (křemičitan sodný a křemičitan hlinitý), smíchejte, zahřejte a roztavte, abyste vytvořili nefritové sklo (NaAlSi).2O5).

(2) Rozdrťte nefritový skleněný materiál na prášek, smíchejte s barvivy a vložte do vysoce čistého grafitového kelímku v peci o teplotě 140 ℃ po dobu delší než 24 hodin, poté proveďte vysokoteplotní ošetření za ultravysokého tlaku (1100 ℃ po dobu 5,9 x 10 ℃).7 Pa (4 hodiny), vypne napájení, aby se ochladil, a zkondenzuje v tvrdý nefritový agregát.

Laboratorní pozorování: Pod barevným filtrem se některé syntetické produkty jeví červeně, zatímco jiné zeleně, což znamená, že některé ionty chromu vstoupily do mřížky, zatímco jiné do ní ještě nevstoupily.

Klíčem k syntéze jadeitu tak, aby splňoval požadavky na kvalitu drahých kamenů, je dosáhnout jeho průzračnosti a umožnit, aby Cr3+ vstoupit do mřížky.

Druhy barviv, která mohou barvit jadeit, jsou uvedeny v tabulce 2-4.

Tabulka 2-4 Vliv různých barviv v různých koncentracích na barvu jadeitu

| Barvivo | Změna barvy nefritového skleněného materiálu v závislosti na obsahu se pohybuje od 0,01%-10% od malého po velký. |

|---|---|

| Oxid chromitý | Citronově žlutá → Žlutozelená→ Zelenožlutá→ Tmavě zelená→ Olivově zelená→ Světle modrá |

| Oxid kobaltnatý | Azurově modrá→Tmavě kobaltově modrá |

| Oxid nikelnatý | Světlá lotosová barva→Lotusová barva → Fialová→Modrofialová →Tmavě modrá |

| Oxid měďnatý | Světle modrá→ Nebesky modrá→ Mořská modrá→ Hluboká inkoustová modrá |

| Oxid manganičitý | Světle šeříková → Šeříková → Tmavě šeříková→ Fialová |

| Oxid železitý | Bílá→světle žlutozelená→světle žlutohnědá |

| Oxid titaničitý | Šedá→ Světle šedá → Bílá |

| Oxid neodymový | Purpurově červená pod zářivkovým světlem → modrofialová pod slunečním světlem ( efekt změny barvy ) |

| Oxid luteciový | se svěžím zeleným odstínem |

| Pentoxid vanadu | Bílá s modrým odstínem →Bílá s červeným odstínem |

| Oxid ceritý | Bílá→ s lehkým načervenalým nádechem |

| Oxid cínatý | Bílá se zelenkavým nádechem → bílá s mírným načervenalým nádechem |

| Oxid železitý | Bílá s lehkým nažloutlým nádechem |

| Selenit | Bílá barva s narůžovělým nádechem |

8. Metoda chemického srážení

Metoda chemického srážení zahrnuje především chemické napařování a chemické nanášení v kapalné fázi. K růstu krystalů dochází transformací z kapalné nebo plynné fáze na krystalickou. Například pomocí metody chemického vylučování v kapalné fázi se syntetizují polykrystalické materiály drahých kamenů, jako je opál, tyrkys, lapis lazuli a malachit, a pomocí metody chemického vylučování z par se syntetizují polykrystalické diamantové vrstvy, velkozrnné diamanty a monokrystalické materiály karbidu křemíku.

8.1 Syntéza diamantových vrstev v plynné fázi

Plyn vznikající z nízkomolekulárních uhlovodíků smíchaných s vodíkem se za určitých teplotních a tlakových podmínek disociuje za vzniku uhlíkových iontů v plazmovém stavu. Následně, vedeny elektrickým polem, uhlíkové ionty rostou do polykrystalických diamantových vrstev na diamantové nebo nediamantové (Si, SiO2, Al2O3, SiC, Cu atd.).

Existují různé metody CVD: CVD žhavým drátem, CVD mikrovlnnou plazmou, CVD stejnosměrnou plazmou, CVD laserovou plazmou, PECVD plazmou a plamenové metody. Na základě principu generování plazmatu lze všechny metody CVD rozdělit do čtyř kategorií: pyrolytická CVD, CVD stejnosměrným plazmatem, radiofrekvenční plazma a CVD mikrovlnným plazmatem.

8.2 Metoda srážení v plynné fázi pro syntézu karbidu křemíku

Struktura karbidu křemíku SiC má více než 150 konfigurací. V současné době mohou pouze konfigurace 4H a 6H α- SiC narůst do velkých krystalů patřících do hexagonální fáze.

(1) Metoda Ajfa: Smíchejte uhlík (ropný koks nebo antracit C) s pískem (SiO2) a malé množství pilin a soli, vložte je do grafitové tyčinky obalené směsí, přiložte elektrický proud a zahřejte na 2700 ℃, abyste získali SiC(SiO2 + 3C→SiC + 2CO) .

(2) Lelyho metoda: Surový prášek pro výrobu monokrystalů karbidu křemíku se zahřívá a po průchodu porézní grafitovou trubicí sublimuje do plynu, který krystalizuje přímo na zárodku bez průchodu kapalnou fází, čímž vznikají monokrystaly SiC hruškovitého tvaru.

8.3 Příklad: Syntéza opálu chemickým srážením

(1) Princip syntézy opálu

Z hlediska chemického složení se složky opálu skládají z křemene obsahujícího vodu 3%-101TP1Křemelina, přičemž kuličky v jeho struktuře jsou tvořeny amorfním oxidem křemičitým nebo křemenem a vodou, Poměr oxidu křemičitého a vody se mírně liší, obvykle obsahují více oxidu křemičitého, poskytují dostatečné rozdíly indexu lomu pro difrakci. Z výše uvedených důvodů má opál zvláštní efekt hry barev. Barvy hry barev souvisejí s velikostí kuliček oxidu křemičitého: Při průměru kuliček menším než 138 nm dochází k difrakci pouze ultrafialového světla a efekt hry barev není pozorován; při průměru 138 nm převládá fialová hra barev; při průměru 241 nm se objevují různé barvy od červené prvního řádu po fialovou prvního řádu, což je také nejkvalitnější a nejbohatěji zbarvený opál; při průměru větším než 333 nm je difrakce omezena na infračervené světlo a opál nevykazuje efekt hry barev. Opál se obvykle skládá z agregátů různých částic, přičemž každá částice je uspořádána ve vrstvách stejně velkých kuliček, které tvoří trojrozměrnou mřížku. Proto lze na leštěném povrchu opálu vidět některé barevné mapy složené z malých barevných kousků, přičemž velikost barevné plochy se pohybuje mezi 1 - 10 mm, což je dáno velikostí SiO2 kulové částice.

Odhalení tajemství uvnitř opálu poskytuje teoretický základ pro Syntézu a imitaci opálu. Ačkoli je princip jednoduchý, teprve v roce 1972 P. Gilson poprvé úspěšně syntetizoval syntetický opál. Praktický syntetický opál se začal prodávat v roce 1974.

(2) Proces umělé syntézy opálu.

Ačkoli metoda syntézy opálu je přísně důvěrným obchodním tajemstvím, obecně se má za to, že výrobní proces syntetického opálu lze rozdělit do tří kroků:

① Tvorba křemenných kuliček. Toho se obvykle dosahuje použitím některých vysoce čistých organokřemičitých sloučenin, jako je tetraethylortosilikát, které řízenou hydrolýzou vytvářejí monodisperzní kuličky oxidu křemičitého. Obvykle se tetraethylortosilikát obvykle rozptýlí ve formě malých kapek ve vodném roztoku ethanolu, přidá se amoniak a jiné slabé zásady a míchá se, takže se přemění na kuličky oxidu křemičitého obsahující vodu.

Během reakčního procesu je třeba dbát na kontrolu rychlosti a koncentrace reaktantů, aby připravené kuličky oxidu křemičitého měly stejnou velikost. V závislosti na typu požadovaného opálu se může průměr výsledných kuliček lišit. (Průměr sféry je 200 nm, 300 nm atd.)

② Srážení kuliček oxidu křemičitého. Dispergované kuličky oxidu křemičitého se vysrážejí v roztoku s kontrolovanou kyselostí a zásaditostí. Tento krok může trvat déle než rok. Po vysrážení tyto kuličky automaticky představují nejtěsnější uspořádání.

③ Zhutňování kuliček a výroba syntetického opálu. Tento krok je klíčový pro dosažení požadavků na kvalitu drahokamů a je nejobtížnější. Produkt z druhého kroku je podobný baryovému živci, který je velmi křehký a rychle vysychá a ztrácí barvu, proto je nutné kuličky zhutnit. Metoda zhutňování kuliček spočívá v tom, že se na ně působí hydrostatickým tlakem. Během stlačování se umístí do ocelového pístu a přidá se kapalina přenášející tlak. S rostoucím množstvím přidané kapaliny působí na vysrážené koule hydrostatický tlak ve všech směrech, aniž by došlo k jejich deformaci.

Existuje několik druhů syntetického opálu, včetně bílého, černého a ohnivého opálu. Hlavními producentskými zeměmi jsou Francie a Japonsko.