Jak vyrobit šperky Master Mold ?

Zasvěcený průvodce mistrovskými technikami a postupy výroby šperků z forem

Úvod:

Výroba forem je "zdrojem" procesu výroby šperků. Všechny styly šperků navržené oddělením designu musí být před zahájením sériové výroby vyrobeny v oddělení lisování do šablony. Nejdůležitějším aspektem formování šperků je "věrnost šperkařské předloze", což znamená, že výroba verze šperkařské předlohy musí přísně dodržovat požadavky výkresů návrhu. Aby toho bylo dosaženo, musí operátor nejprve použít trojrozměrné myšlení, aby hluboce prožil a pochopil myšlenky a náměty designéra, a zároveň musí zohlednit celkovou celistvost, koordinaci, estetiku, funkčnost a kvalitu povrchu šperkařské předlohy. Kvalita výlisku přímo ovlivňuje náročnost následných postupů zpracování a kvalitu hotového výrobku.

V současné době patří mezi hlavní metody tvarování šperků ručně vyráběné stříbrné formy, ručně vyřezávané voskové formy a mechanické tvarování. Ručně vyráběné stříbrné formy jsou tradičním řemeslem, a protože lidé neustále usilují o dokonalost, vzory návrhů se neustále mění, což vede k neustálým aktualizacím a vylepšením procesu ruční výroby stříbrných forem. Současně s neustálým rozvojem vědy a techniky a praktickými potřebami podniků zlepšit efektivitu výroby a snížit výrobní náklady postupně vznikly nové postupy formování, jako jsou ručně vyřezávané voskové formy a mechanické formování.

Obecně platí, že když šperkařská společnost obdrží objednávku zákazníka, která vyžaduje lisování, technický personál nejprve pochopí požadavky zákazníka a složitost obrobku, výrobní cyklus a množství na základě objednávky a poté určí odpovídající proces lisování.

Obsah

Sekce Ⅰ Ruční výroba stříbrných forem

Ruční výroba stříbrných forem se týká vytváření originálů s ostrými hranami, jasně definovaným a hladkým povrchem pomocí slitiny stříbra metodami řezání, pilování, svařování a dláta. Z tohoto pohledu je ruční výroba stříbrných forem podobná ruční výrobě šperků. Ve srovnání s obecnou ruční výrobou však výroba stříbrných forem vyžaduje vyšší řemeslnou zručnost. Vyžaduje, aby povrch, duté části a zadní strana stříbrné formy byly bezchybné, aby struktura jednotlivých částí byla přiměřená a aby rozměry osazení drahých kamenů byly přesné. Některé vyžadují také předběžné opracování oblastí osazení, například rýhování vnitřní stěny rámečku pro osazené kameny, vytvoření výstupků kolem otvorů pro kameny osazené záušnicemi nebo rýhování vnitřní stěny kanálku pro kameny osazené kanálkem. Proto je výroba stříbrných forem procesem s nejvyššími řemeslnými nároky při výrobě šperků a kvalita výstupu formy zcela závisí na manuální zručnosti výrobce formy.

1. Používání nástrojů

Větrná koule, svářecí pistole, kroužková žehlička, ruční tyč, oblouková pila, pilové listy (různé modely), důlková žehlička, pilník (velký, střední, malý), trojúhelníkový pilník, čtvercový pilník, posuvný pilník (velký, střední, malý), nůžky, smirkový papír, vnitřní kalibr, posuvný kalibr, ohebná hřídel, zuby.

frézy, kulové frézy, deštníkové frézy, vrtací frézy, vlasové kartáče, svařovací dlaždice, linkové desky, tabletovací lisy atd.

2. Průběh procesu

Na rozdíl od ručního vyřezávání do vosku a počítačového vyřezávání do vosku zahrnuje ruční výroba stříbrných šperkařských forem obvykle rozdělení obrobku na několik částí, zpracování každé části zvlášť a následné svaření hotových součástí svařovací pistolí, čímž vznikne kompletní stříbrná šperkařská forma. U stříbrných forem na šperky se složitější strukturou se používají metody, jako je slepování, a obecný postup je následující.

(1) Nejprve rozložte složitou předlohu formy na výkresu návrhu šperku na několik částí a každou část, jako jsou různá nastavení, květinové listy, květinové dráty, květinové hlavy, kostry atd., vyrobte předem pro pozdější použití.

(2) Připravte si kousek měděné desky (nebo dřevěné desky, hliníkové desky, plastové desky) a na měděnou desku navrstvěte hlínu do tvaru polokoule (průměr polokoule by měl odpovídat průměru prstenu).

(3) Nejprve zatlačte hlavní kámen do hlíny a dbejte na to, aby byla hloubka vhodná; neměla by být ani příliš hluboká, ani příliš mělká. Poté do hlíny vtlačte podle nákresu osazení bočního kamene a pečlivě je uspořádejte. Listy, květinové drátky a kostru vtlačte do hlíny podle nákresu a úhledně je uspořádejte. Vložte drápky jednotlivých osazení do mezer mezi jednotlivými osazeními a ostatními komponenty a dbejte na to, aby byly v jedné rovině s příslušnými osazeními. Dbejte na symetrii drápků; jejich délka by měla být o něco delší než rozměry uvedené na výkresu (pokud se nejedná o nastavení drápků, lze tento krok vynechat).

(4) Vyválejte kus železného plechu o rozměrech 50 x 50 x 0,4 mm do tvaru válečku, svařte jej (nebo zajistěte lepicí páskou) a vložte do hlíny kolem uspořádaných součástí. Pomalu nalijte připravenou sádrovou kaši podél vnitřní stěny válce a vyplňte ji téměř do hloubky válce. Nechte ji 2-3 hodiny při pokojové teplotě a poté, co sádra přirozeně ztuhne, otočte sádrový válec dnem vzhůru, opatrně odstraňte hlínu a jemně ji v mezerách očistěte štětcem namočeným v benzinu.

(5) Zbytky benzínu vysušte na vzduchu a obnaženou zadní stranu modelu šperkařské formy svařte. Ještě horký po svařování vložte sádrový válec do studené vody, aby se sádra "smyla"; ocelovou jehlou vyberte zbývající velké kusy sádry a model šperkařské formy namočte na 10 minut do zředěné kyseliny sírové, poté jej opláchněte a vysušte fénem.

(6) Zkontrolujte přední stranu modelu klenotnické formy, zda na ní nejsou slabé sváry, chybějící sváry nebo deformace. Pokud nějaké najdete, je třeba je opravit a opravit. Po opravě odřízněte přebytečné drápky (na obou stranách).

(7) Svařte jednoduché, dvojité nebo trojité vtokové linie podle objemu a složitosti stříbrného modelu a zapilujte svary.

(8) Celý stříbrný model pilujte, smirkujte a leštěte, dokud není povrch lesklý a čistý, vzory symetrické a linie hladké, a poté přejděte k dalšímu procesu lisování pryže a vstřikování vosku.

Poznámky: Umístění modelu je nejdůležitějším krokem v procesu výroby stříbrného modelu. Umístění špatného tvaru přímo ovlivňuje celkovou kvalitu obrobku. Operátoři by měli plně využít svou představivost na základě výkresů zakázky, pojmout trojrozměrný efekt po špatném tvaru a průběžně upravovat špatný tvar svými zkušenými technikami, aby zajistili, že struktura špatného tvaru je přesná, vrstvená, má silný trojrozměrný smysl a je živá a realistická.

Sekce II Ručně vyřezávaný voskový model Proces

1. Seznámení s voskovými materiály používanými pro ruční řezbářství.

1.1 Vlastnosti voskových materiálů

Základním materiálem pro ručně vyřezávané voskové modely je vosk. Ve šperkařství se používají různé druhy vosku, ale jen některé jsou vhodné pro vyřezávání. Většina voskových materiálů je buď příliš křehká, nebo měkká, takže je obtížné je vyřezávat běžnými metodami. Při posuzování, zda je voskový materiál vhodný pro vyřezávání, se bere v úvahu především pět aspektů: tvrdost, pevnost, houževnatost, stejnoměrnost a bod tání.

Vosk použitý k vyřezávání by měl mít dostatečnou tvrdost, aby bylo možné vyřezat detaily jemných vzorů.

Vzhledem k tomu, že tloušťka šperků je obecně tenká, přičemž některé šperky mají tloušťku menší než 0,3 mm, musí mít vosk použitý k vyřezávání dostatečnou pevnost a houževnatost, aby se tenký vosk nedeformoval nebo nezlomil.

Voskový materiál by měl mít také stejnou hustotu a tloušťka stěny vosku musí být stejná, aby se zajistila stejná průhlednost vzorů na voskovém modelu. Metoda posouzení tloušťky stěny je obvykle jednoduchá: podržte voskový model proti světlu a podívejte se, zda je barva všude stejná. Pokud je tloušťka stěny různá, barvy se budou lišit. Pokud je však hustota voskového materiálu nestejná, i když je tloušťka stěny stejná, může vykazovat různé barvy, což by mohlo vést k nesprávnému posouzení během provozu.

U voskových vzorů používaných přímo při investičním lití se musí voskový materiál během pražení snadno rozpouštět, mít nízkou tepelnou roztažnost a po pražení zanechávat minimální zbytky.

Mezi známé značky materiálů pro řezbářské vosky patří Ferris, Matt a Kerr.

1.2 Klasifikace voskových materiálů

Vzhledem k rozdílům ve výkonnosti a vlastnostech zpracování se pro řezbářství používají různé kategorie voskových materiálů, které se obvykle dělí podle tvrdosti, tvaru a účelu.

(1) Klasifikace podle tvrdosti.

Podle různé tvrdosti se řezbářský vosk obecně dělí do tří kategorií: vosk s vysokou tvrdostí, vosk se střední tvrdostí a měkký vosk. Pro snadnější rozlišení je reprezentují zelená, fialová a modrá barva. Například charakteristiky tří typů řezbářského vosku jsou následující: Řezbářský vosk značky Ferris.

Zelený vosk: Tento vosk má nejvyšší tvrdost a nejnižší pružnost a měkkost. Zelený vosk je nejpoužívanějším řezbářským voskem, který dokáže vyřezávat ostré úhly a složité detaily do voskových modelů. Lze jej zpracovat na tloušťku menší než 0,2 mm, dobře udržuje svůj tvar, aniž by se snadno deformoval, a vyleštit jej do hladkosti jako sklo. Zelený vosk je vzhledem ke své nižší houževnatosti náchylný k praskání při vyřezávání velkých a tenkých zakřivených ploch. Teplota tání zeleného vosku je 230 °F (110 ℃) a při tání se okamžitě mění v kapalinu, místo aby se po viskózní fázi pomalu stával tekutým. Pro vytváření povrchových textur lze zelený vosk snadno řezat a pilovat pomocí různých pil na vosk, řezbářských nožů, pilníků na vosk a strojních fréz.

Fialový vosk: Fialový vosk má střední tvrdost, dobrou pružnost a měkkost a je vhodný pro výrobu voskových modelů se složitějšími strukturami. Teplota tání je 225 °F (107 ℃). Při tání se fialový vosk nejprve stává viskózním, než se změní v kapalinu, a jeho viskozita se během tání mění, stává se měkčím, takže je méně schopný udržet jemné modely.

Modrý vosk: Modrý vosk má nejnižší tvrdost a je velmi měkký, takže je vhodný pro výrobu obecných voskových modelů s jednoduchými strukturami, zejména pro práce s kruhovými nebo zakřivenými plochami. Modrý vosk se nejlépe vyřezává nožem, protože nevytváří voskový prášek jako zelený vosk ani se neodlupuje jako fialový vosk. Modrý vosk se taví při teplotě 220 °C (104 ℃), ale nemění se v tekoucí kapalinu; zachovává si určitou viskozitu. Modrý vosk je velmi vhodný pro kopírování povrchových vzorů předloh, ale není vhodný pro vytváření velmi jemných vzorů a není určen pro zpracování s ohybovou hřídelí.

(2) Třídění podle tvaru a použití.

Z hlediska tvaru jsou k dispozici voskové materiály v podobě bloků, listů, trubek, pásů a linek; pro usnadnění výroby, úsporu času na zpracování a snížení ztrát voskového materiálu jsou k dispozici také různé předtvarované voskové materiály nebo voskové příslušenství, jako je vosk na prsteny, náramkový vosk, inkrustační vosk, vosk na drápy a další pomocné tvarovací vosky. Tvary, vlastnosti a použití různých voskových materiálů jsou uvedeny v tabulce 2-1.

Tabulka 2-1 Běžně používané voskové materiály pro ruční vyřezávání

| Kategorie voskových materiálů | Tvar | Charakteristika | Rozsah použití |

|---|---|---|---|

| Tvrdý vosk (voskové cihly, voskové listy atd.) |

|

Vysoká tvrdost, vynikající zpracovatelské vlastnosti, velmi vhodné pro řezbářství | Voskové modely pro vyřezávání šperků, ozdob a řemeslných výrobků |

| Měkký vosk |

|

nízká tvrdost, snadné ohýbání a deformace, možnost libovolného tvarování | Biomimetické doplňky s liniovými vzory, jako jsou listy rostlin, liány a textury hmyzích křídel. |

| Kroužkový vosk |

|

Konstrukce kroužků zahrnuje čistě kulaté a "U" platformy, a to jak plné, tak duté, což šetří čas při zpracování. | Výroba pánských a dámských prstenů |

| Voskový náramek |

|

Lze použít k výrobě kulatých, oválných a čtvercových náramků, což šetří čas při zpracování. | Výroba náramků |

| Inkrustační vosk |

|

Standardy tvaru a velikosti, dobrá pevnost, nesnadné rozbití | Standardní vykládání drahými kameny |

| Vosk na drápy |

|

Má dobrou pružnost, lze ji ohýbat, není snadné ji zlomit | Nastavení drápu a lineární tvar |

2. Běžné nástroje pro ruční vyřezávání vosku

Kružítko, kalibr, trojúhelníkové pravítko, oblouková pila, specializovaný pilový list na vosk, malý soustruh, sklíčidlo, trojúhelníkové břity (domácí výroby), ploché dláto, skalpel, kulatý pilník (velký, střední, malý), plochý pilník (velký, střední, malý), elektrická pájka, bambusový listový pilník, ohebná hřídel, vrtací břity, kulové břity, zubové břity, deštníkové břity, velké lešticí břity, vlnové břity, vlasový kartáč, brusný papír, hoblík na kroužky, vnitřní kalibr atd.

3. Základní postup ručního vyřezávání do vosku

Základní postup výroby ručně vyřezávané voskové formy je následující.

Prohlédněte si seznam materiálů → Vyřezávání hrubých polotovarů → Tvarování jemných detailů → Vyhloubení zadní části klece → Otevření pozice pro nastavení → Modifikovaný voskový model

3.1 Prohlédněte si seznam materiálu

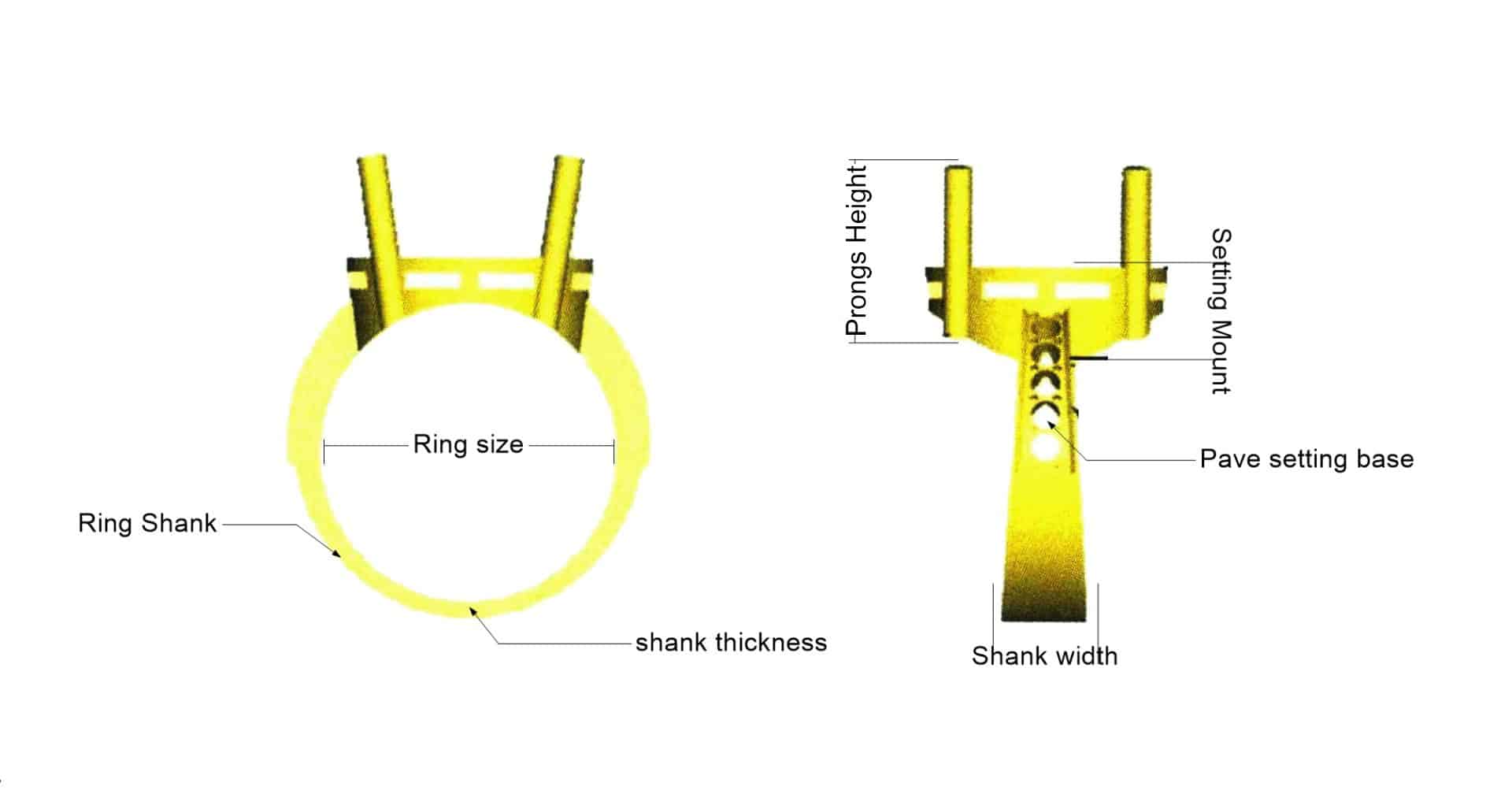

Přezkoumejte seznam materiálu Když výrobní personál obdrží objednávku, musí nejprve pochopit požadavky zákazníka na základě objednávky, jako je velikost, velikost drahých kamenů a specifikovaná hmotnost vosku. Proto je nezbytné porozumět specifickému významu následujících pojmů.

(1) Velikost prstenu. Vnitřní průměr prstenu, který se obvykle měří v amerických a hongkongských velikostech, je třeba změřit pomocí měřidla.

(2) Šířka pásma. Označuje šířku prstence v jeho nejnižším bodě.

(3) Tloušťka dříku. Označuje tloušťku kroužku v jeho nejnižším bodě.

(4) Výška hrany. Označuje svislou výšku hrany hlavy prstence.

(5) Boční výška. Vztahuje se k celkové výšce od boční strany nastavovacích úchytů, kterou je třeba změřit pomocí měrky.

(6) Tloušťka hladké části. Odkazuje na tloušťku plochy kolem osazovacích úchytů bez vykládaných kamenů. Měří se vnitřním kalibrem, obvykle se bere jako 0,6-0,7 mm, pokud zákazník nemá zvláštní požadavky.

(7) Tloušťka polohy hrotu. Vztahuje se na tloušťku pozice, kde jsou kameny vsazeny, kterou je třeba změřit vnitřním kalibrem. Pokud zákazník neuvedl požadavky, lze ji považovat za 1 ~ 1,2 mm.

(8) Tloušťka okraje vykládaného kamenem. Vztahuje se k tloušťce kolem místa inkrustovaného kamene v osazovacích úchytech, kterou lze považovat za 1,1-1,3 mm.

Umístění výše uvedených pojmů viz obrázek 2-1.

(9) Velikost drahokamu. Vztahuje se na rozměry drahokamu. Některé objednávky jsou dodávány s přiloženými kameny a zasazení lze provést podle skutečné velikosti; pokud objednávka kameny neobsahuje, je třeba určit rozsah velikosti drahokamu podle kódu.

(10) Hmotnost vosku. Jedná se o kvalitu voskového výrobku po ručním vyřezávání, která může kontrolovat kvalitu stříbrné formy a obrobku.

Za normálních okolností je poměr vosku a kovu následující:

vosk : stříbro = 1 : 10;

vosk : ryzí zlato = 1 : 20;

vosk : 18KY = 1 : 15;

vosk : 18 kW = 1 : 15,5;

vosk : 14 kW = 1 : 14,5;

vosk : 14KY = 1 : 14;

vosk : 10 kW = 1 : 10,5;

vosk : 10KY= 1:10

(KY označuje slitinu žlutého zlata, KW označuje slitinu bílého zlata, např. 14 KY označuje slitinu žlutého zlata 14 K, 18 KW označuje slitinu bílého zlata 18 K).

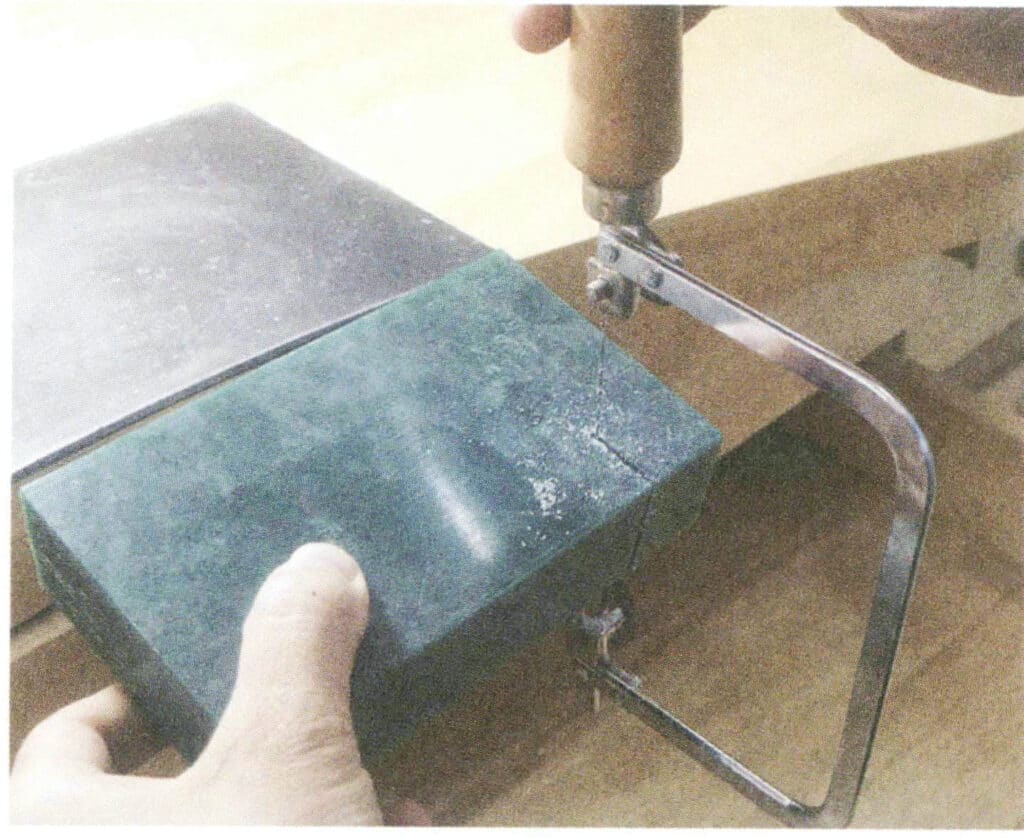

Na základě výše uvedených rozměrů vyberte vhodný voskový materiál pro obrobek. Celková velikost voskového materiálu musí být větší než celková velikost obrobku. U běžných obrobků lze celkovou velikost změřit přímo z výkresu pomocí posuvného měřítka nebo kružítka, mírně ji zvětšit na základě jednoduchosti a tvaru výkresu, poté vyznačit čáru na voskovém materiálu a podél vyznačené čáry řezat vhodnými nástroji. Různé voskové materiály mají různé způsoby řezání: při řezání tvrdých voskových cihel lze použít pilku na dřevo nebo kov; pro malé profily z tvrdého vosku lze použít obloukovou pilu vybavenou pilovými listy na vosk; při řezání měkkého vosku se vzhledem k jeho měkké struktuře a vysoké lepivosti při použití pilového listu snadno přilepí na pilový list, takže je vhodnější použít k řezání nožový list.

Opatření jsou následující.

(1) Při řezání tvrdého vosku, pokud je rychlost řezání příliš vysoká, se teplo nestačí včas rozptýlit, což způsobí, že se voskové hobliny přilepí k sobě a také k pilovému kotouči, což ztěžuje řezání a dokonce může dojít k jeho zlomení. Proto při řezání věnujte pozornost síle a rychlosti a nesnažte se výhradně o rychlost.

(2) Při řezání měkkého vosku se díky své nízké tvrdosti velmi snadno deformuje. Proto je nejlepší měkký vosk při řezání položit na rovnou podložku. U měkkého vosku se vzory je lepší dokončit řezání voskového materiálu před zhotovením vzorů. Kromě toho by použité nástroje měly být ostré a úhel mezi čepelí a povrchem voskového dílu by měl být co nejmenší, aby se zabránilo roztržení nebo zvrásnění voskového materiálu během řezání.

(3) Vzhledem k tomu, že při vlastním zpracování dojde k určité spotřebě voskového materiálu a k zohlednění smrštění odlitku, je nutné při řezání ponechat dostatečnou rezervu, obvykle kolem 15% hotového výrobku. Kromě toho si uvědomte, že při párování prstenů, přívěsků a náušnic se liší rozměry osazovacích nástavců; obecně platí, že prsten a přívěsek jsou o 0,3 mm větší než náušnice.

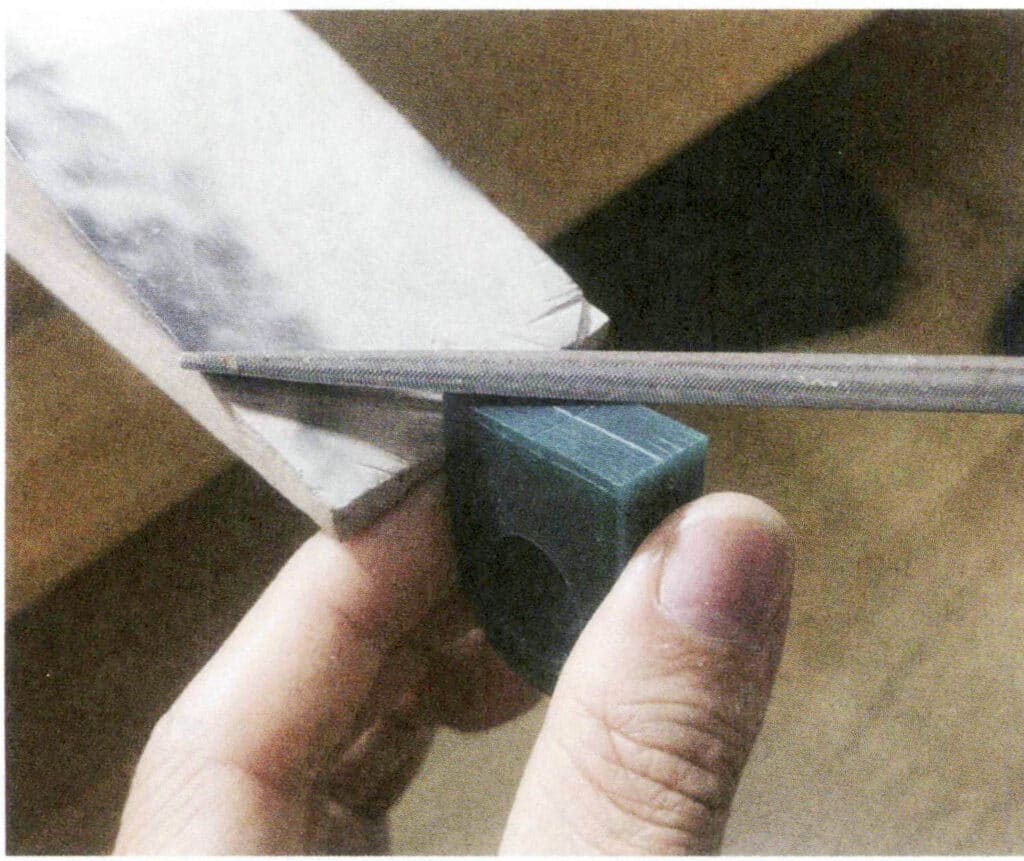

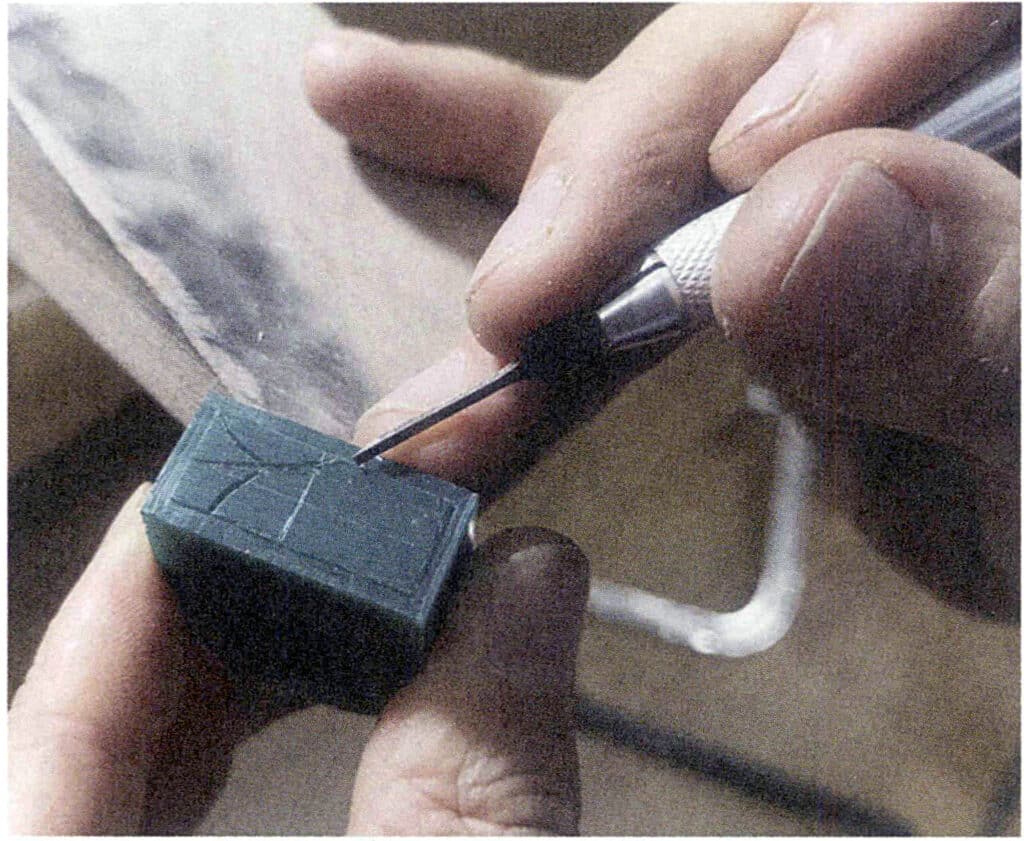

3.2 Vyřezávání hrubých polotovarů

Pomocí kružítka a trojúhelníku nakreslete na materiál hlavní linie, včetně vnitřních a vnějších obrysů. Pomocí silného pilového kotouče odřízněte přebytečné části podél nakreslených linií, nainstalujte na ohebnou hřídel soustružnické břity pro předběžné opracování a vytvořte hrubý obrys. Poté přejděte na zubové břity, abyste vyhladili hluboké stopy a otřepy zanechané pilovým kotoučem Nakonec použijte pilník k odstranění stop, které zubové břity zanechávají, a povrch tak bude hladký.

Pokud se během zpracování vosku objeví známky chybějících okrajů nebo rohů, použijte k vyplnění mezer elektrickou pájku namočenou ve vosku. Při přidávání vosku dávejte pozor na teplotu páječky, protože by neměla zůstat ve stejné poloze příliš dlouho.

3.3 Tvarování jemných detailů

Na základě hrubého polotovaru dále zdokonalujte hrubý polotovar, aby byl celý voskový model jemnější, krásnější a více odpovídal požadavkům na design a vytvářel jemné detaily.

Nejprve se pomocí kružítka zjistí rozměry jednotlivých částí voskového modelu a nakreslí se pomocné čáry. Poté podle pomocných čar pomocí soustružnických fréz odstraní přebytečný vosk a pomocí zubových fréz vyhladí hrubé stopy, které zanechal předchozí proces. V závislosti na voskovém modelu můžete také přímo použít ploché části pilníků různých velikostí k vyhlazení povrchu nebo vnějšího okraje voskového modelu. Pomocí různých špachtlí vyrovnejte případné rohy nebo vyčnívající části na voskovém modelu a zjemněte je skalpelem. K celkovému vyhlazení voskového modelu použijte různé hladké pilníky. Pilník na bambusové listy má nejjemnější strukturu, proto se používá jako poslední krok, což vede k lepšímu efektu voskového modelu po tomto procesu.

Při výrobě si uvědomte, že voskový model by měl být větší než jeho výkres asi o 3%, což je rezervováno pro ztráty při formování a smršťování během lití.

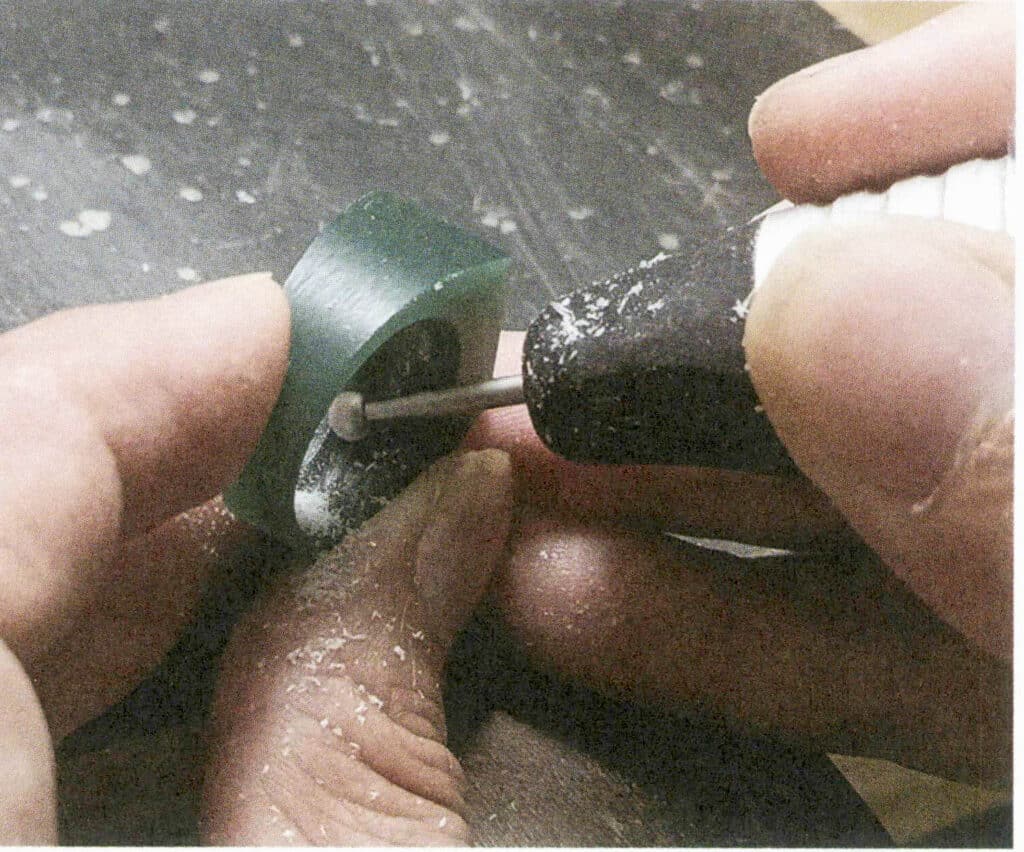

3.4 Vydlabaná zadní část s klecí

Účelem dutého hřbetu s klecí je snížit hmotnost obrobku. Na ohybovou hřídel nainstalujte kulové a kolové břity a pomocí kulových břitů odstraňte přebytečný voskový materiál ze spodní části stavěcích držáků nebo z vnitřního kruhu kruhové stopky. Obecně platí, že tloušťka základny pro osazení hrotem je 1,1 mm; pro osazení leštěným kovem a rámečkem je 0,7 mm; pro osazení celým rámečkem a osazení kanálkem je 1,6 mm. Poté pomocí zubových vrtáků, vrtáků, nože apod. ořízněte rámeček ve spodní části voskového modelu. Během procesu řezání zadní části klece často používejte vnitřní posuvné měřítko k měření rozměrů v poloze leštěného kovu (týká se hladkých povrchových ploch kovového polotovaru šperku s výjimkou osazovací hrany, květinových ozdob, dříku prstenu atd.), polohy osazení čepu, polohy osazení kanálu atd. abyste zabránili odchylkám.

3.5 Otevření polohy nastavení

Podle velikosti a rozměrů drahého kamene otevřete pozici pro usazení kamene podle způsobu usazení. Pro kanálkové zasazení a zasazení celého rámečku zvolte vhodné vrtáky podle tvaru a velikosti drahokamu, vyvrtejte otvory v určených pozicích kamene a poté použijte k úpravě zubaté vrtáky, malý pilník, nůž atd. K otevření pozice kamene lze použít také přímo zubové bursy.

3.6 Modifikovaný voskový model

Upravený voskový model je úprava některých detailů, které vznikly při vyřezávání z vosku, aby vyrobený voskový model více odpovídal požadavkům zakázky (obrobku). Při úpravě voskového modelu je třeba dbát na následující body.

(1) Kvalita vzorku vosku. Hmotnost vosku se upravuje podle požadavků objednávky na kvalitu šperkařského výrobku, protože kvalitu použitého kovu lze určit výpočtem poměru vosku k hmotnosti různých kovů. Způsob kontroly kvality vzorků vosku spočívá především ve zvýšení nebo snížení hmotnosti vosku úpravou voskové báze.

(2) Rozměry jednotlivých dílů. Všechny rozměry musí být v souladu s údaji na výkresech zakázky; pokud rozměry nejsou k dispozici, lze k jejich určení použít běžné rozměry.

(3) Je třeba koordinovat vztah mezi kvalitou a velikostí.

4. Ruční vyřezávání typických šperků do vosku

4.1 Vyřezávání zlatých prstenů z vosku

Zlaté prsteny se vyrábějí převážně mělkým reliéfem a hlavní proces probíhá následovně.

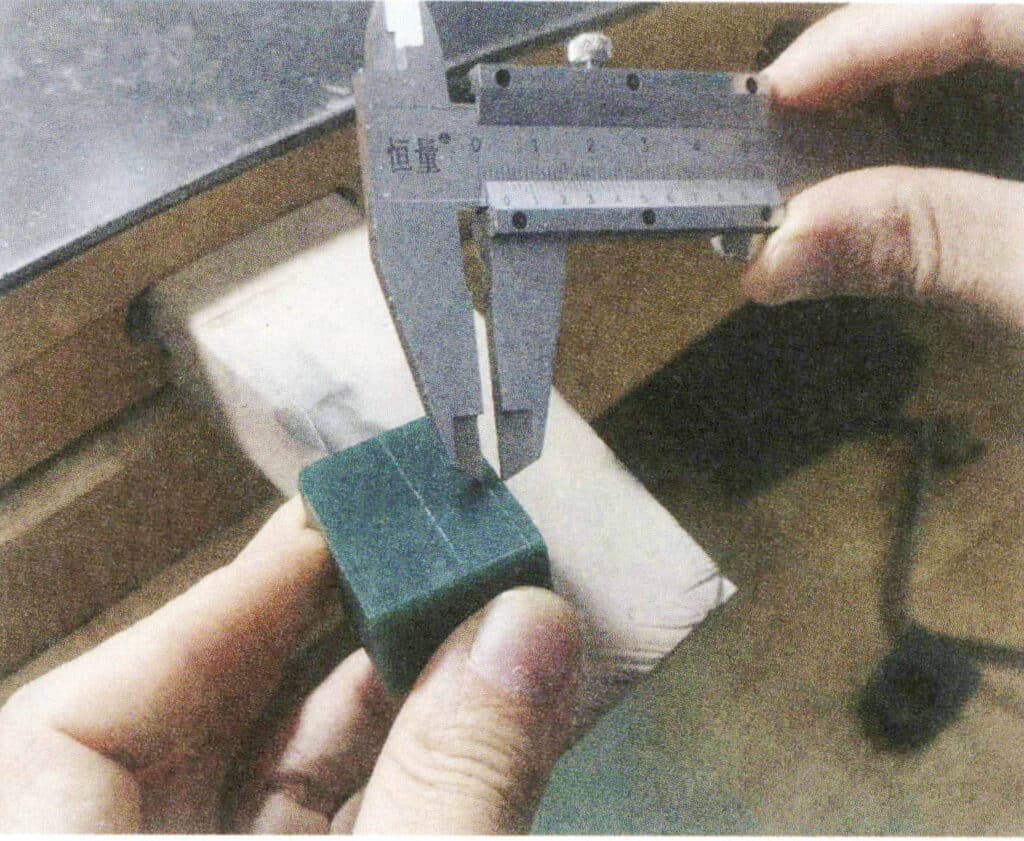

(1) Podle specifikací a rozměrů vzoru změřte rozměry pomocí měřítka, nakreslete čáry a pomocí pilky na železo vyřízněte požadovaný voskový blok (obrázek 2-2).

(2) Rozříznutý voskový blok položte na pilník, aby se vyhladil, a vytvořte tři pravoúhlé plochy, kde čelní pohled a pohled shora svírají pravý úhel, čelní pohled a pohled z boku (vlevo nebo vpravo) svírají pravý úhel a pohled shora a pohled z boku svírají pravý úhel (obrázek 2-3).

Obrázek 2-2 Pilový vosk

Obrázek 2-3 Voskový blok

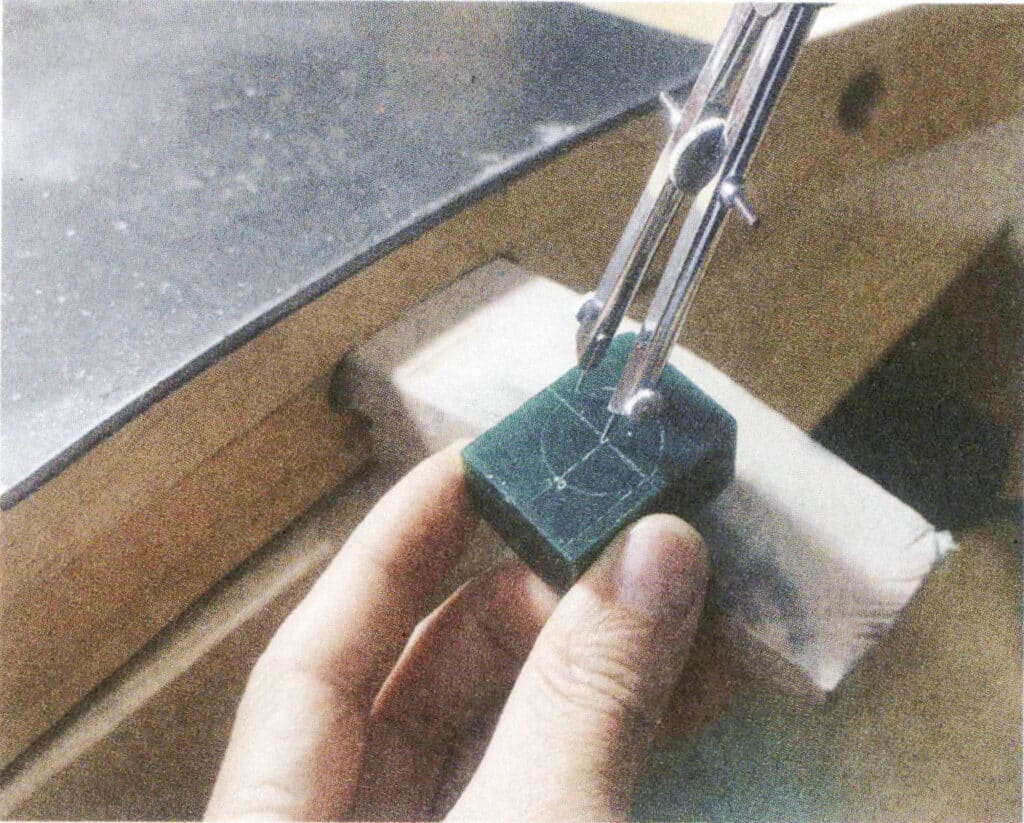

(3) Po vyleštění tří pravoúhlých ploch nakreslete pomocí měřítka středovou svislou čáru (včetně horní a zadní části) a vodorovnou čáru výšky základny prstence podél pravoúhlé hrany (obrázek 2-4).

(4) Použijte kružítko s vodorovnou linií základny prstence a středovým svislým ohniskem jako výchozím bodem a s poloměrem ručního palce v bodě na svislé linii jako středem nakreslete obloukovou linii ručního palce (včetně hřbetu, obrázek 2-5).

Obrázek 2-4 základní linie čerpání.

Obrázek 2-5 Linka pro zpracování výkresů

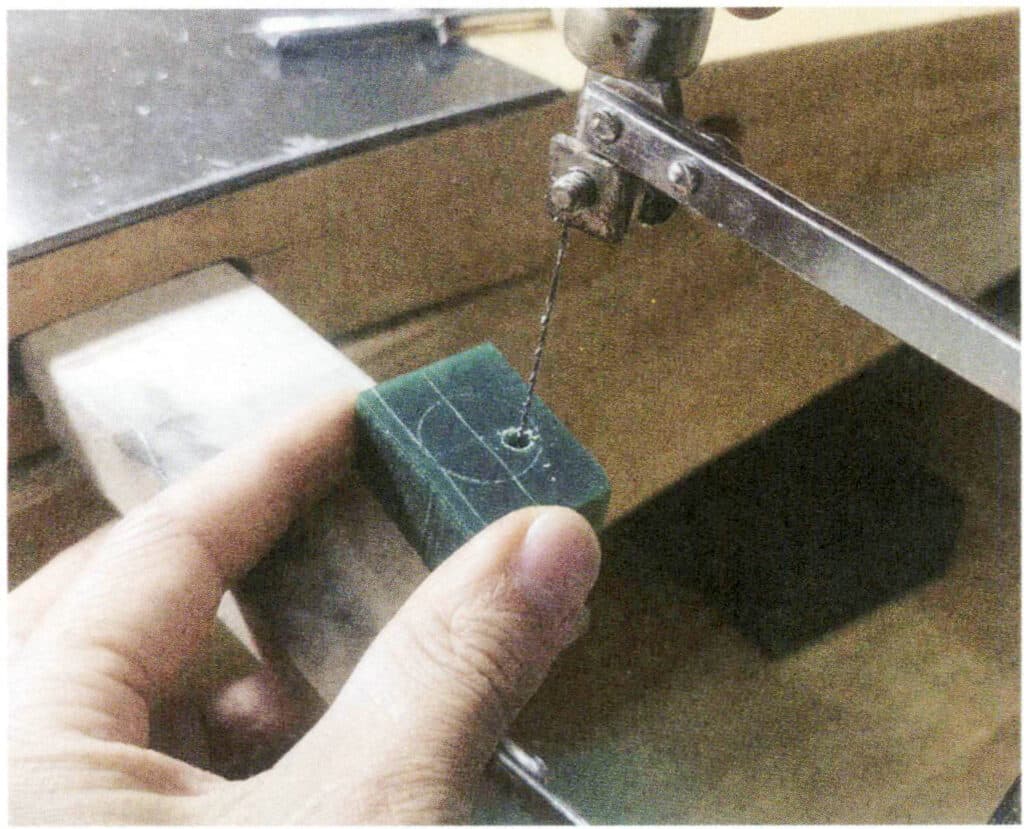

(5) Vyvrtejte malý otvor na vnitřní straně oblouku, projeďte pilovým kotoučem a pomocí přímočaré pily vyřízněte podél vnitřní linie oblouku otvor velikosti ruky (obrázek 2-6).

(6) Vnitřní kruhovou hranu ořízněte strojkem na vosk a poté pomocí tyčového výstružníku na voskové kroužky seškrábněte ručně odečítanou stupnici tak, aby byly obě strany stejně velké (obrázek 2-7).

Obrázek 2-6 Otvor pro ruční pilu

Obrázek 2-7 Otáčející se otvor pro ruční škrabku

(7) Pomocí frézy na ohebné hřídele vytvarujte vnější tvar prstence, pilníkem vytvořte symetrické levé a pravé hrany a vyhlaďte spodní hranu (obrázek 2-8).

(8) Třmenem nakreslete na boku středovou čáru, nastavte šířku základny a spodního okraje kroužku a sešijte oba boční okraje pomocí šicího stroje. Pokud má pánský prsten dvojitě šikmé rovné hrany, položte je na pilník, abyste je zbrousili do šikmého, symetrického tvaru. Dbejte na zachování celkového tvaru prstenu a pomocí malého voskového pilníku jej opravte tak, aby všechny čtyři strany byly čisté a symetrické.

(9) Sklízecí jehlou nakreslete vzor (písmena, tvary nebo vzory) na základnu prstenu (líc prstenu) a šikmým nebo středně velkým nožem vyřízněte vnitřní okrajovou linii, vyryjte písmena a obkreslete vnější okrajovou linii (obrázek 2-9). Bočním nožem vyhlubte mezery mezi okraji rámečku a písmen (hrany tvarů) a poté pomocí nože s plochým dnem dokončete spodní část.

Obrázek 2-8 Oprava tvaru

Obrázek 2-9 Vyřezávaný vzor

(10) Z dálky pozorujte obličej prstenu, nožem opravte znaky a tvary a pečlivě je zdokonalte, aby byly vrstvy voskovky jasné, obraz živý a živý, s hladkými křivkami a tenkými, zaoblenými liniemi.

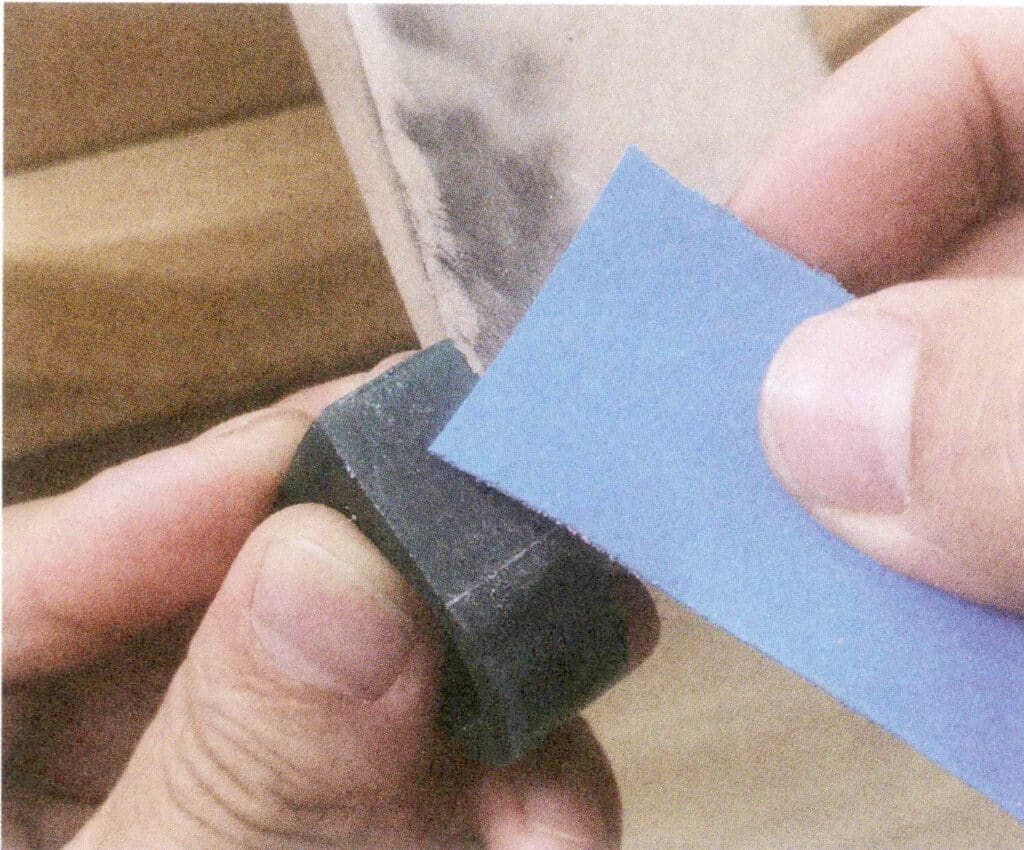

(11) Po potvrzení celkové přesnosti kroužku vydlabejte vosk od vnitřního dna až po základnu kroužku pomocí bursy (obrázek 2-10). Ponechte okraj stěny o tloušťce 1 mm, zbývající tloušťka je 0,5 ~ 0,8 mm, přičemž dbejte na rovnoměrnou tloušťku stěny, aby nebyla příliš tenká a nezpůsobila perforaci nebo příliš tlustá a nezvýšila hmotnost.

(12) Pomocí řezbářského nože seškrábněte povrchové škrábance, poté použijte brusný papír 400#-600 # pro hrubé broušení a poté brusný papír 800# ~ 1200# pro jemné broušení (obrázek 2-11).

(13) Voskované části otřete louhem sodným nebo bílým plynem.

Obrázek 2-10 Vyhloubení

Obrázek 2-11 Leštění smirkovým papírem

4.2 K zlatý přívěšek vosk řezbářský proces

U přívěsků se často používá technika půlkruhového řezbářství, která je kombinací kruhového řezbářství a reliéfního řezbářství. Hlavní postup je následující.

(1) Vystřihněte kus vosku vhodné velikosti a tloušťky ve srovnání s předlohou (o něco větší než rozměry vyhrazené na výkresu) a vyhlaďte jej tak, aby kopíroval přední stranu předlohy.

(2) Zkopírujte vzor na voskový povrch.

(3) Pomocí obloukové pily sledujte obrysovou linii a vypilujte tvar.

(4) Vyřízněte obrys nožem nebo použijte břity šicího stroje k obšití obrysu a pilníkem tvar upřesněte.

(5) K vyškrábání výškových úrovní podle požadavků na tloušťku se používá flexi hřídelový břit nebo plochý nůž.

(6) Nožem vyřízněte hrubý tvar hlavního a vedlejšího vzoru (obrázek 2-12).

(7) Sledujte celkový tvar voskového modelu, proveďte úpravy v místních oblastech a poté jej dopracujte do jemného polotovaru (obrázek 2-13).

Obrázek 2-12 Hrubý tvar řezby

Obrázek 2-13 Ořezávání hrubého polotovaru

(8) Zúžte spodní okrajovou linii korpusu (obrázek 2-14).

(9) Vyhlubte dno a ponechte tloušťku 1 mm, abyste zajistili rovnoměrnou tloušťku v celé ploše.

(10) Pomocí skalpelu vytvořte vrstvu (vzor) na pozici "boční hrany" a vytvořte ploché okno (obrázek 2-15), kde není žádný vzor.

(11) Pomocí řezbářského nože seškrábněte povrchové škrábance, poté použijte brusný papír 400#-600# pro hrubé broušení a nakonec použijte brusný papír 800#-1200 # pro jemné broušení.

(12) Voskované části otřete louhem sodným nebo bílým plynem.

Obrázek 2-14 opravuje "uchopovací hranu".

Obrázek 2-15 otevírá vrstvu

4.3 Vyřezávání náhrdelníků z vosku

Náhrdelník využívá především techniku dutinkového řezbářství, která patří k jednostrannému mělkému řezbářství a využívá prázdnoty ke zvýraznění čistoty obrysu vzoru (designu). Hlavní postup je následující.

(1) K vyřezání hlavního tvaru použijte voskový plát o tloušťce 15 ~ 20 mm.

(2) Rozdělte levý a pravý nástavec na části a rozřežte je podle velikosti.

(3) Druhá polovina řetězu může být vybrána jako nejmenší úsek a zkopírována pomocí metod odlévání.

(4) Po rozdělení řetězu na požadovaný počet kusů zpracujte každý kus zvlášť.

(5) Vyvrtejte malý otvor v prostoru vzoru (designu) a jemnou pilkou prořízněte ozdobný okraj.

(6) Obloukovitě vyřízněte vrstvy od nejvyššího bodu hlavního těla k nejnižšímu.

(7) Hlavní tělo je vyryto především kruhovými liniemi, které jsou na okrajích zavěšeny, což vytváří trojrozměrný efekt.

(8) Náhrdelník je souvislý, s hlavní výškou postupně hladkou.

(9) Pomocí řezbářského nože seškrábněte povrchové škrábance, poté použijte brusný papír 400#-600# pro hrubé broušení a následně brusný papír 800#-1200# pro jemné broušení.

(10) Voskované části otřete louhem sodným nebo bílým plynem.

Ručně vyřezávaný voskový model Video

Oddíl III Mechanické šperky Mistr procesu výroby formy

V posledních letech klade průmysl zpracování šperků stále větší důraz na zavádění špičkových technologií. Například CNC zpracování a rychlé prototypování umožnily dosáhnout mechanizace zpracování šperků a přestaly se spoléhat pouze na ruční operace. Kromě toho mají verze šperkařských předloh zpracovaných šperků výhody, jako je vysoká symetrie, přesné rozměry, nižší náklady a úspora času.

Mechanický proces výroby šperků Master Mold lze rozdělit na dva typy podle způsobu provedení: stohovací typ a dekrementální typ, které odpovídají technologii rychlého prototypování a strojovému vyřezávání šperků Master Mold verze technologie.

1. Principy technologie rychlého prototypování

Technologie rychlého prototypování (Rapid Prototyping, RP) je high-tech inovace vyvinutá v 90. letech 20. století. Od roku 1988, kdy byl představen první komerční stroj na výrobu forem, se technologie RP rychle prosazuje a uplatňuje v činnostech vývoje nových výrobků ve výrobních podnicích ve vyspělých zemích, čímž se výrazně zkracuje cyklus výzkumu a vývoje nových výrobků, zajišťuje se doba uvedení nových výrobků na trh a zvyšuje se úspěšnost vývoje nových výrobků, čímž se účinně zvyšuje konkurenceschopnost výrobků na trhu a schopnost podniků rychle reagovat na změny na trhu. Této nové revoluční technologii věnovaly velkou pozornost a soustředily se na ni i společnosti zabývající se zpracováním šperků a rychle ji začaly uplatňovat a prosazovat v průmyslu.

1.1 Principy technologie rychlého prototypování

Technologie rychlého prototypování je nová výrobní technologie vyvinutá na základě počítačem podporovaného navrhování, počítačem podporované výroby, počítačového numerického řízení, laserové technologie a nových materiálů. Je založena na principech diskretizace a stohování, kdy je model dílu v CAD určitým způsobem diskretizován na zpracovatelné diskrétní plochy, čáry a body a poté jsou tyto diskrétní plochy, úsečky čar a body fyzikálními nebo chemickými prostředky stohovány tak, aby vytvořily celkový tvar dílu. Specifická metoda zahrnuje rozřezání trojrozměrného CAD modelu dílu na vrstvy po konverzi formátu, čímž se získají dvourozměrné obrysové tvary průřezu každé vrstvy. Podle těchto obrysových tvarů laserový paprsek selektivně tuhne vrstvy kapalné světlocitlivé pryskyřice, řeže vrstvy papíru nebo kovových plechů nebo spéká vrstvy práškových materiálů a také selektivně stříká vrstvy lepidla nebo termoplastických materiálů pomocí tryskového zdroje, čímž vytváří rovinné obrysové tvary jednotlivých průřezů a postupně je skládá do trojrozměrného dílu. Technologie Rapid Prototyping se liší od tradičních "subtraktivních" metod zpracování, při nichž se z většího obrobku odebírá přebytečný materiál, aby se dosáhlo požadovaného tvaru dílu. Místo toho využívá novou "aditivní" metodu zpracování, kdy se nejprve pomocí bodů a čar vytvoří vrstva "tenkého hrubého plechu" a poté se postupně skládá více vrstev tenkého hrubého plechu, aby vznikly díly složitého tvaru. Základním principem technologie Rapid Prototyping je rozložit složité trojrozměrné zpracování na stohování jednoduchého dvojrozměrného zpracování. Proto se jí také říká "vrstvená výroba".

1.2 Výhody technologie rychlého prototypování

V tradičním procesu vývoje vzorku výrobku si musí konstruktéři nejprve v mysli vytvořit trojrozměrnou představu o požadavcích uživatele a poté ji převést do dvourozměrných technických výkresů, které musí zpracovatelé později převést na trojrozměrné vzorky nebo modely. V případě potřeby úprav výrobku se tento proces převodu z trojrozměrného do dvojrozměrného musí několikrát opakovat. Tradiční proces návrhu a vývoje vzorku výrobku proto využívá postupný přístup, který často trvá dlouho a prodlužuje cyklus vývoje výrobku.

Technologie rychlého prototypování integruje koncept souběžného inženýrství a řeší problém rychlé a intuitivní analýzy a ověřování výrobků v inženýrském designu. Umožňuje přímé generování trojrozměrných modelů pevných těles bez nutnosti jakýchkoli mezikroků nebo technických výkresů. Má tedy následující zřejmé výhody.

(1) Výrazně zkracuje vývojový cyklus nových produktů a zkracuje dobu uvedení na trh.

(2) Snižuje náklady na výzkum a vývoj nových produktů.

(3) Zvyšuje úspěšnost prvního uvedení nového produktu na trh.

(4) Podporuje implementaci synchronního (souběžného) inženýrství.

(5) Podporovat technologické inovace a zlepšovat design vzhledu výrobků.

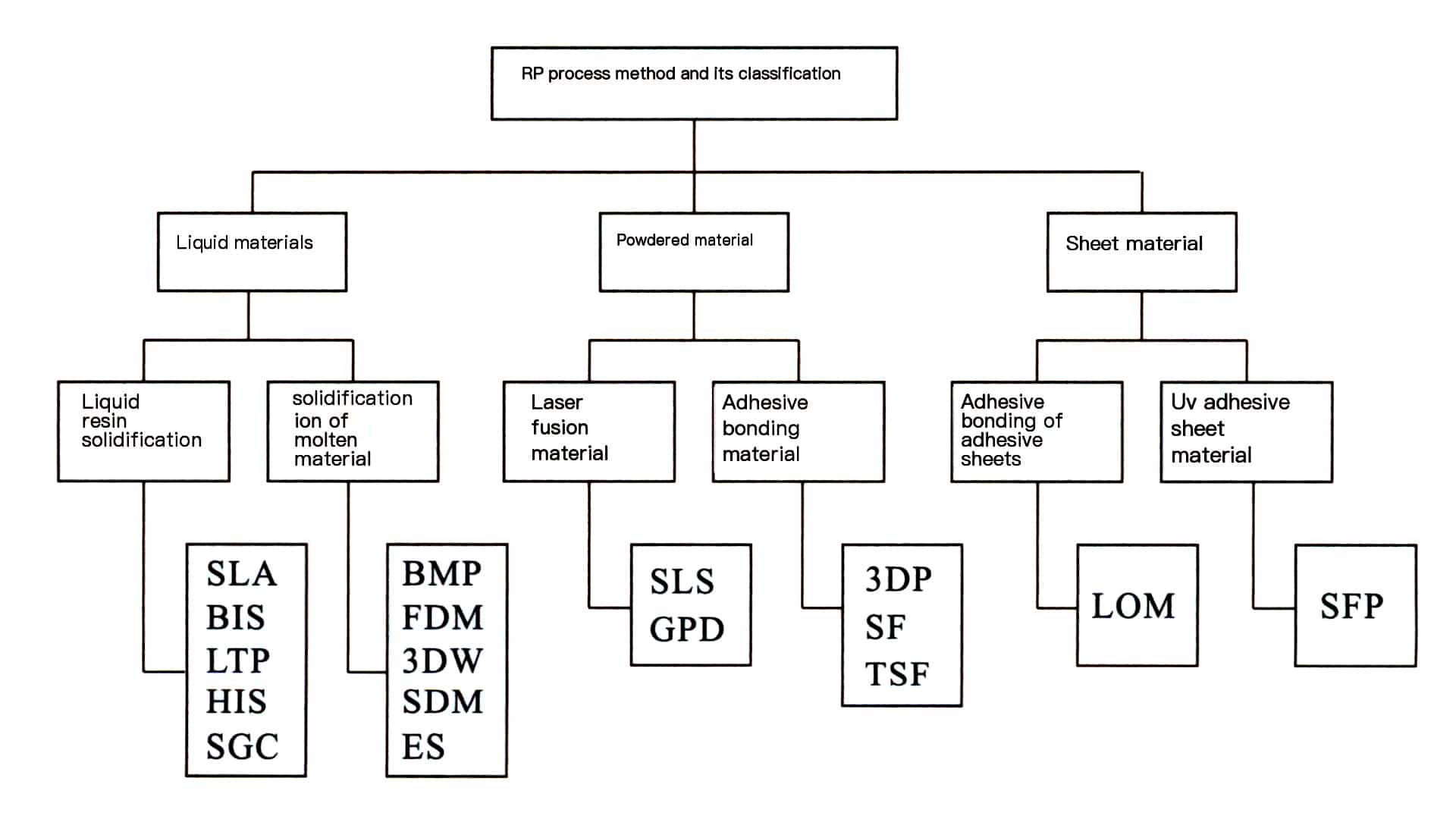

2. Hlavní metody technologie rychlého prototypování

Od roku 1988, kdy společnost 3D Systems ve Spojených státech uvedla na trh první komerční stroj pro rychlé prototypování SLA, vzniklo více než deset různých tvářecích systémů (obrázek 2-16). Mezi typické metody patří SLA, SLS, LOM a FDM.

2.1 Tvarování laserem (SLA)

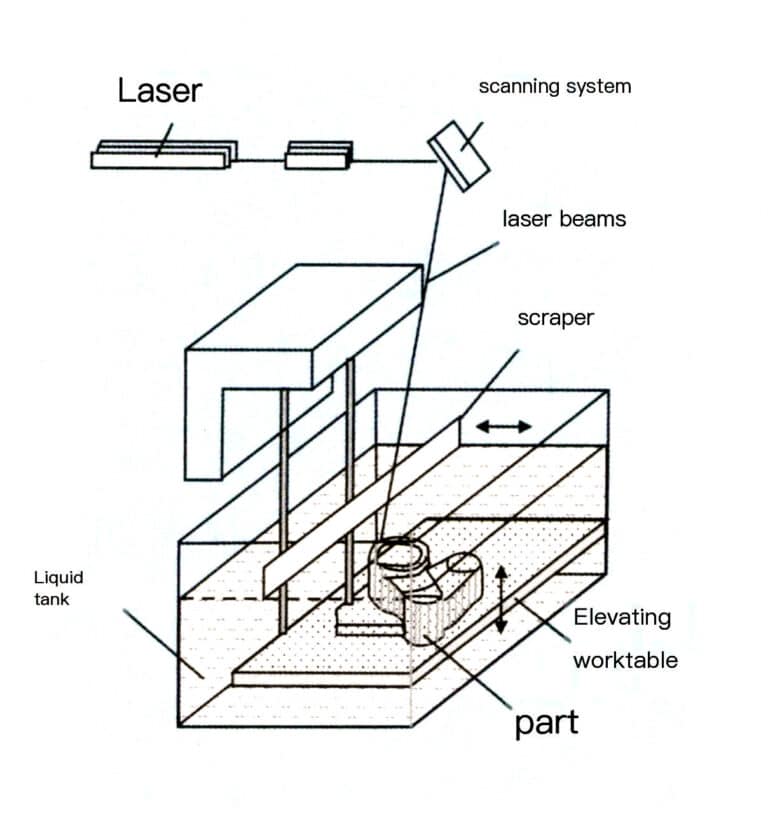

Tato metoda lisování používá jako surovinu fotocitlivou pryskyřici. Pod počítačovým řízením skenuje UV laser povrch tekuté fotocitlivé pryskyřice bod po bodu podle údajů o průřezu každé vrstvy dílu, což způsobí, že pryskyřice se v naskenované oblasti stane tenkou vrstvou, která projde fotopolymerizační reakcí a ztuhne, čímž se vytvoří tenká vrstva dílu; po vytvrzení jedné vrstvy pracovní stůl klesne a na dříve vytvrzený povrch pryskyřice se nanese nová vrstva tekuté pryskyřice pro další skenování a vytvrzení vrstvy. Nově vytvrzená vrstva pevně přilne k předchozí vrstvě, což se opakuje, dokud není dokončen celý prototyp dílu. Princip metody SLA je znázorněn na obrázku 2¬17.

Charakteristickými znaky metody SLA jsou vysoká přesnost, dobrá kvalita povrchu a míra využití materiálu téměř 100%, která umožňuje vyrábět díly obzvláště složitých tvarů (např. duté díly) a jemných detailů (např. šperky, řemeslné výrobky atd.). Nevýhodou je, že zařízení je poměrně drahé a životnost laserové trubice je omezená; typy dostupných materiálů jsou omezené a musí se jednat o světlocitlivou pryskyřici, která rovněž znečišťuje životní prostředí; musí být navrženy podpůrné konstrukce, aby bylo zajištěno spolehlivé umístění každé konstrukční části prototypu během procesu tvarování.

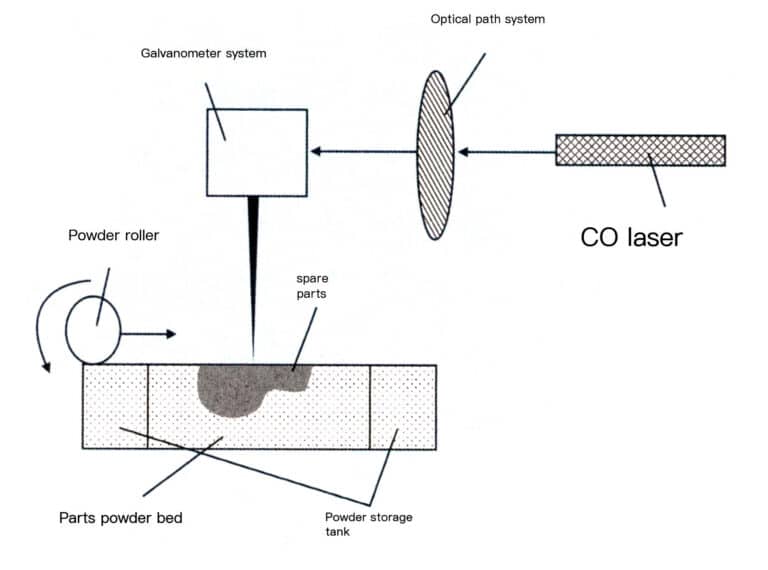

2.2 Selektivní laserové spékání (SLS)

Tato technologie je velmi podobná technologii SLA, která využívá laserový paprsek ke skenování každé vrstvy materiálu, ale laser v SLS je CO2 laserem a lisování s práškovým materiálem. Během výroby se prášek předehřeje na teplotu těsně pod. Laserový paprsek řídí teplotu bodu tání, aby se prášek zahřál a dosáhl teploty spékání, čímž ztuhne a spojí se s předchozí vrstvou. V současné době se ke spékání používají především standardní odlévací vosk, standardní technické termoplasty atd. Princip metody SLS je znázorněn na obrázku 2-18.

Výhodou metody SLS je, že nevyžaduje podpěru, protože prášek je zhutněn. Nevýhodou je, že stroje jsou poměrně drahé, povrch vyráběných dílů je drsný, následné zpracování je problematičtější a hustota tvarovaných dílů by mohla být lepší. Celková doba tváření je podobná jako u SLA.

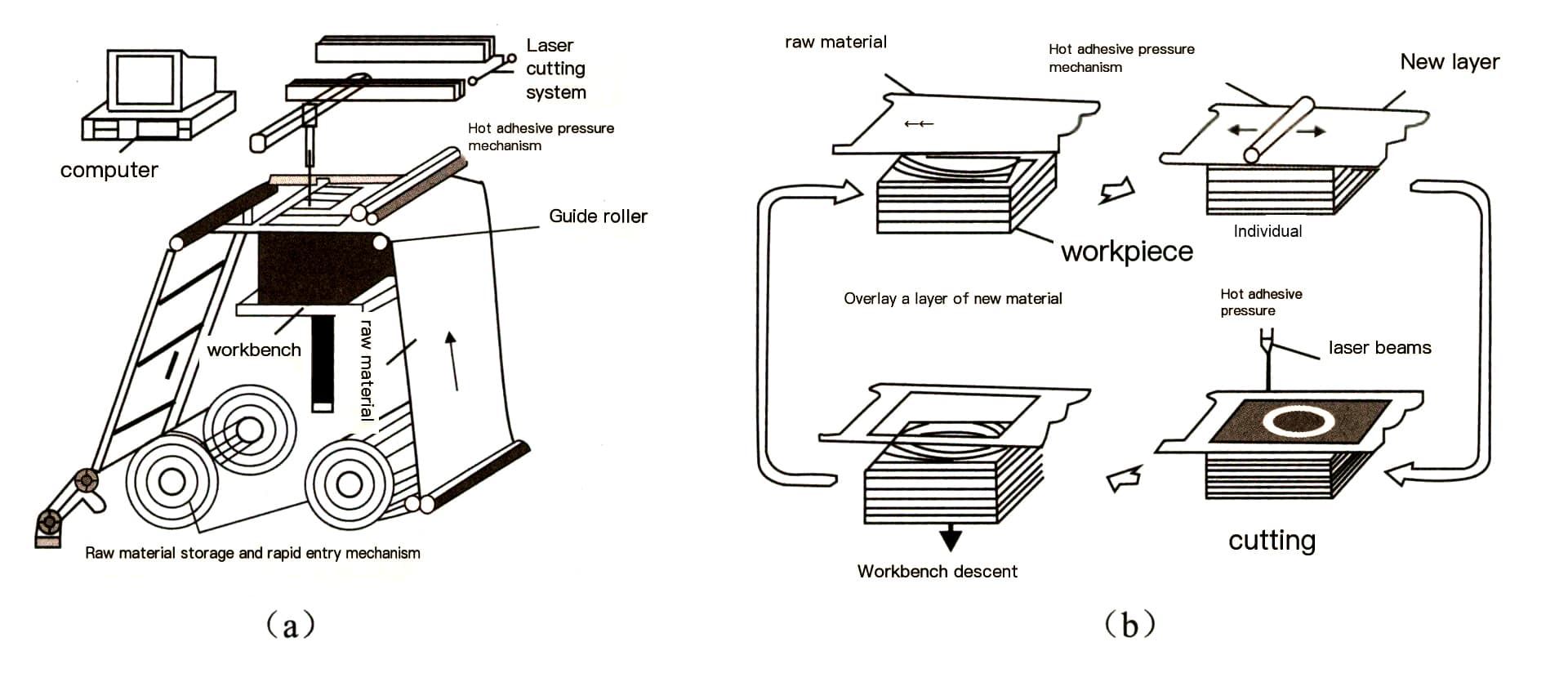

2.3 Výroba laserem laminovaných objektů (LOM)

Metoda tváření LOM řeže tenké materiály (např. papír a kovové fólie) na základě vrstevnatých geometrických informací dílů a postupně spojuje získané vrstvy do trojrozměrného celku. K řezání se zpravidla používá laser s určitým výkonem; nejprve se položí vrstva tenkého materiálu, poté laser pod počítačovou kontrolou vyřízne profil této vrstvy a části, které nejsou součástí dílu, se rozřežou na fragmenty určitého tvaru k odstranění. Po dokončení této vrstvy se položí další vrstva tenkého materiálu a pomocí vyhřívaného válce se přitlačí a vytvrdí lepidlo, které před řezáním spojí nově položenou vrstvu s již vytvořeným tvarem. Tato technologie výrazně zvyšuje rychlost tvarování modelu díky krátké době řezání laserem potřebné pro každou vrstvu, takže je vhodná pro výrobu modelů velkých rozměrů, používaných především pro rychlou výrobu prototypů nových výrobků, modelů nebo dřevěných forem pro odlévání. Princip metody LOM je znázorněn na obrázku 2-19.

Výhodou metody LOM je vysoká rychlost tváření, absence podpůrných konstrukcí a snadné použití. Nevýhodou je, že prototyp je náchylný k absorpci vlhkosti a musí se ihned natřít nebo podrobit jiné následné úpravě; nelze vytvářet složité tvary a struktury pro jemné prototypy.

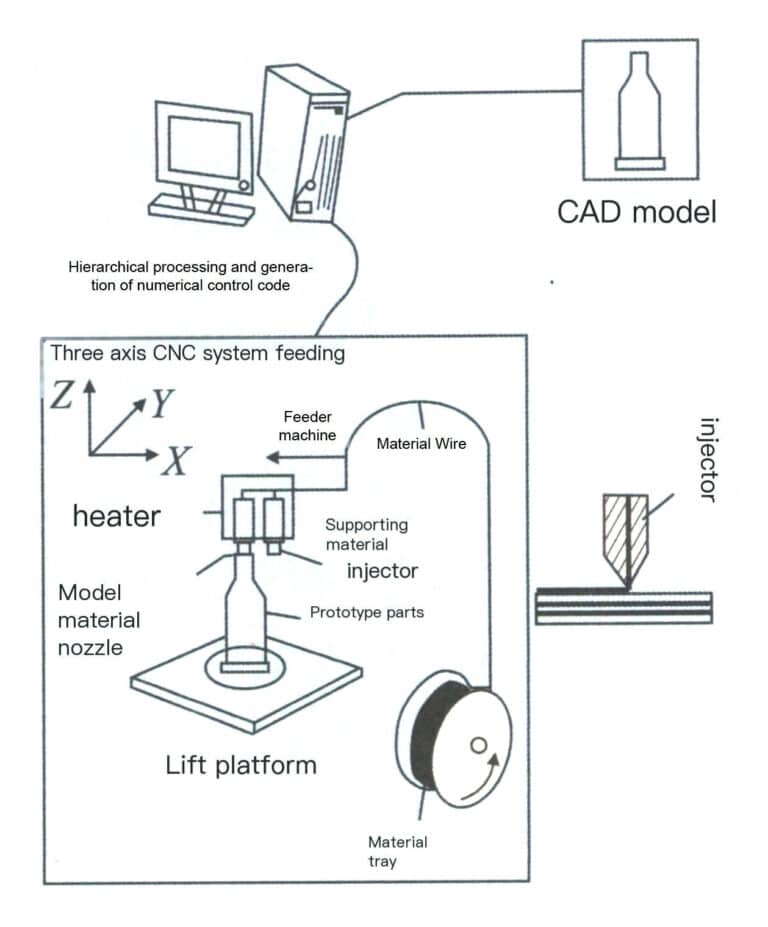

2.4 Tavené depoziční modelování (FDM)

Metoda akumulace taveniny při tváření využívá metody stohování taveniny k naplnění polotaveného modelového materiálu podle určitého pohybového schématu. Klíč k technologii FDM spočívá ve stohování taveniny tvarovacího materiálu. Tryska zařízení FDM se pod počítačovým řízením pohybuje tak, aby stohovala díly podle potřeby, a tvarovací materiál je z trysky vytlačován v polotaveném stavu. Přesným řízením teploty tání tvářecího materiálu a teploty pracovního prostředí začne polotavý tvářecí materiál vytlačovaný z trysky tuhnout v okamžiku, kdy opustí trysku. Tryska plní tenké vrstvy průřezů o určité tloušťce a poté skládá trojrozměrný celek tvarových dílů ve směru výšky. Princip tváření je znázorněn na obrázku 2-20.

Modely vyrobené technologií FDM jsou velmi podobné skutečným materiálům, pokud jde o výkon a vzhled, a mají tak jedinečné výhody při výrobě koncepčních modelů a ověřování funkcí výrobků se stále širší škálou použití.

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

3. Hlavní technologie rychlého prototypování používané ve šperkařském průmyslu

V oblasti výroby šperků zahrnují technologie rychlého prototypování především metody SLA a FDM. Typickým představitelem metody SLA je stroj pro počítačem podporované navrhování MEIKO vyvinutý japonskou společností MEIKO a na podobném principu je založen i stroj pro rychlé prototypování Envision TEC Prefactory, který uvedla na trh německá společnost Envision TEC. Typickým zástupcem metody FDM je řada voskových tiskáren vyráběných americkou společností Solidscape.

3.1 Počítačově podporovaný návrhový stroj MEIKO

Specifický stroj pro počítačové navrhování šperků vyvinutý společností MEIKO má určitou historii a vysokou míru využití v průmyslu zpracování šperků. Tento model používá jako modelový materiál fotocitlivou pryskyřici, k vytvrzení pryskyřice využívá ultrafialové lasery a vytváří prototypy skenováním a skládáním po vrstvách. Společnost uvedla na trh nejnovější model MEIKO LCV-700 (obrázek 2-21).

Stroj MEIKO má následující výhody.

(1) Přijímá data z 3D návrhů CAD (formáty JSD, DXF, STL), interpretuje NC data vytvořená softwarem CAM, používá nízkovýkonné lasery pro skenování a po vytvrzení pryskyřicí stohuje vrstvy, aby rychle a přesně vytvořil 3D fyzické objekty.

(2) Používá vysoce citlivou specializovanou pryskyřici pro jemné modelování s nízkou viskozitou, bez znečištění a s minimálním smršťováním.

(3) Prototypy pryskyřice lze přímo použít k vytvoření pryžových forem.

(4) Plně řízené počítačem, schopné vyrábět více různých modelů současně. Tvarů, které je obtížné dokončit ručně, lze dosáhnout, což výrazně snižuje počet vad, které mohou vzniknout při ruční výrobě prototypů, a zajišťuje, že model důsledně odpovídá konstrukčním údajům.

(5) Přesnost může dosáhnout 0,01 mm, má vysokou stabilitu a snadné zadávání a ovládání.

(6) Kompaktní zařízení lze umístit do běžné kanceláře.

Provozní postupy pro stroj MEIKO první edice jsou následující.

(1) Přípravné práce před zahájením.

- Převeďte data 3D návrhu CAD na data NC a bezpečně připojte kabel CNC prototypovacího stroje k sériovému portu počítače.

- Zkontrolujte, zda je hladina pryskyřice v zásobníku na pryskyřici na minimální čáře stupnice; pokud ne, doplňte pryskyřici na střední referenční čáru, vyčistěte odkapávající pryskyřici a pevně zavřete dvířka zpracovatelské komory.

(2) Start.

- Nastavte hlavní vypínač tiskárny do polohy ON, připojte napájení a na displeji LCD tiskárny se zobrazí výzva.

- Otevřete dvířka napájení laseru vpravo dole a připojte napájení laseru; v této době se laser musí chvíli připravovat, přibližně 15 ~ 20 minut. Jakmile se na displeji LCD zobrazí hlášení "laser aktivní", je příprava dokončena.

- Stiskněte tlačítko pro resetování počátku na ovládacím panelu tiskárny; pryskyřičná plošina a laserová hlava se vrátí na počátek. Jakmile se na displeji LCD zobrazí výzva "Start forming", tiskárna přejde do pracovního stavu.

(3) Zpracování.

- Přeneste data CNC do tiskárny prostřednictvím počítače a nejprve vytvořte pryskyřičnou podložku.

- UV laser skenuje povrch kapalné světlocitlivé pryskyřice bod po bodu podle údajů o průřezu každého bodu.

- obrobku a vytvrdí tenkou vrstvu pryskyřice ve snímané oblasti.

- Po vytvrzení jedné vrstvy se pracovní stůl spustí a na dříve vytvrzený povrch pryskyřice se nanese nová vrstva tekuté pryskyřice pro další snímání a vytvrzování.

- Tento postup opakujte, dokud není dokončen celý prototyp obrobku. Upozorňujeme, že během operace se nesmí otevřít dvířka zpracovatelské komory, jinak se zpracování přeruší a nelze v něm pokračovat.

- Po dokončení zpracování zazní na tiskárně tři zvukové signály, které oznamují konec zpracování; stiskněte tlačítko pro resetování původu.

- Jakmile se laserová hlava a plošina vrátí do výchozí polohy, otevřete dvířka zpracovatelské komory a vytáhněte plošinu, položte ji na připravenou měkkou látkovou podložku a zavřete je, aby se zabránilo vniknutí světla.

- Plochou špachtlí opatrně seškrábněte vytvrzenou pryskyřičnou formu, abyste nepoškrábali plošku. Tuto operaci neprovádějte, pokud je platforma nainstalována, aby nedošlo k poškození přesnosti tiskárny.

- Vytvrzenou pryskyřici na plošině důkladně očistěte; pokud se jí na plošině drží příliš mnoho, očistěte ji alkoholem a zajistěte plošinu na stojanu.

- Pomocí pinzety seberte seškrábanou pryskyřičnou formu a vložte ji do kádinky naplněné alkoholem k opláchnutí, přičemž dávejte pozor, abyste nepřekročili dobu oplachování.

- Opláchnutou pryskyřičnou formu umístěte pod UV lampu na 1-2hodinové sekundární vytvrzení. U větších výrobků je obraťte, abyste zajistili rovnoměrnější expozici. Po úplném vytvrzení pryskyřičného modelu zkontrolujte jeho kvalitu; případné vady je třeba před lisováním pryžové formy opravit.

(4) Vypnutí.

- Zkontrolujte, zda se laserová hlava a plošina vrátily do výchozího bodu; v opačném případě stiskněte tlačítko pro opětovné skenování výchozího bodu.

- Zkontrolujte, zda jsou dveře zpracovatelské komory zavřené a uzamčené.

- Vypněte laser a hlavní vypínač napájení.

- Nastavte hlavní vypínač stroje na výrobu šperků Jewelry Master Mold do polohy OFF, odpojte napájení a vypněte vypínač nepřerušovaného napájení.

3.2 Německo Envision TEC Perfactory rychlý prototypovací stroj

V roce 2004 uvedla německá společnost Envision TEC na trh rychlý prototypovací stroj Envision TEC Perfactory (obrázek 2¬22). Tento model využívá technologii digitální projekce obrazu DLP a projekční systém využívá nejmodernější čip DMD, který obsahuje 1,3 milionu pravidelně uspořádaných prokládaných mikrozrcadel, z nichž každé má velikost 1/5 vlasového vlákna. Každé mikrozrcadlo se nastaví podle obrazu a je ovládáno jednotlivými mikromotory, které upravují úhel a vyzařují světlo k promítání obrazu. Systém převádí informace o průřezovém profilu trojrozměrného modelu na bitmapový obraz, který je promítán na pryskyřici prostřednictvím DMD čipu, což způsobí její vytvrzení a vytvarování. Během procesu tváření lze zvolit různé materiály pryskyřice; červená pryskyřice má vyšší tvrdost a je vhodná pro formy; žlutá pryskyřice má relativně nízký bod tání, vhodný pro přímé lití (formování).

Rychlý prototypovací stroj Envision TEC Perfactory má mnoho vynikajících výhod.

(1) Rychlé formování a vysoká účinnost. Pro tváření využívá projekční principy, takže rychlost tváření se nemění bez ohledu na velikost obrobku. V porovnání s ostatními stroji pro rychlé prototypování vyžaduje tento model nejkratší pracovní dobu, což se projevuje zejména při hromadné výrobě. Například výrobu deseti prototypů dámských prstenů lze provést současně na stroji 3/i.

(2) Vysoká přesnost modelu a dobrá povrchová úprava. Rozlišení X/Y dosahuje 35 um a minimální tloušťka vrstvy je 25 um.

(3) Nízké náklady na použití: k vytvrzování a tváření se nepoužívají lasery, ale velmi levné žárovky. Celý systém také nemá žádné vstřikovací díly, čímž se vyhýbá běžným problémům s ucpáním nebo poškozením laserové trubice, které se vyskytují u jiných tvářecích systémů, snižuje náklady na údržbu a šetří čas.

(4) Model může kopírovat voskové formy pomocí tlakové formy nebo se přímo odlévat do tvaru.

(5) Stroj je kompaktní, má nízké nároky na životní prostředí, je vhodný do běžného kancelářského prostředí, není toxický a má nízkou spotřebu energie.

3.3 Americké voskové tiskárny řady Solidscape

Mezi rychlými prototypovacími stroji používanými v průmyslu zpracování šperků má značnou praktickou a obchodní hodnotu řada voskových tiskáren vyráběných společností Solidscape ve Spojených státech, která je založena na metodě FDM. Prvním modelem byl Model Maker II a po různých vylepšeních provedených speciálně pro šperkařský průmysl jsou nejnovějšími představenými modely T66 Benchtop II a T612 Benchtop II (obrázek 2-23). Vylepšená řada T vyniká rychlostí a kvalita se oproti minulosti výrazně zlepšila.

(1) Základní konstrukce voskové tiskárny T66.

Rychlý prototypovací stroj T66 lze rozdělit na dvě hlavní části: software a hardware. Softwarová část zahrnuje především funkci Quick Slice, kterou obsluha zadává vrstvená data a podle potřeby krájí trojrozměrný počítačový model. Po zpracování generuje na základě zadaných parametrů materiálu a dráhy řídicí soubory zařízení, které prostřednictvím rozhraní řídí hardwarový systém. Hardware zařízení se skládá hlavně ze tří hlavních systémů: (1) Třísouřadnicový systém numerického řízení zahrnuje systém pracovní plošiny, která se pohybuje podél souřadnice z, a systém trysek ve směrech x-y. (2) Třísouřadnicový systém numerického řízení se skládá ze systému trysek, který se pohybuje podél souřadnice x-y, a systému trysek ve směrech x-y. (2) Systém přívodu materiálu pro tvářecí materiály se skládá ze dvou datově řízených systémů, které řídí modelový materiál, respektive nosný materiál, a pohání materiály podle datových parametrů určených během softwarového zpracování, přičemž vytvářejí výplňové vrstvy s určitým průtokem a rychlostí. (3) Systém řízení teploty, který řídí teplotu tání materiálů a teplotu pracovního prostředí, obvykle udržuje teplotu tvářecích materiálů přibližně o i ℃ vyšší než teplotu tuhnutí a teplotu pracovního prostředí na úrovni 16-27 ℃.

(2) Charakteristiky procesu tváření na stroji pro vstřikování vosku T66.

Prototypy vyrobené pomocí T66 používají jako materiál šperkařský vosk, který lze přímo použít pro lití do ztraceného vosku. Vyrobené prototypy mají obecně dobrou hladkost povrchu a vysokou rozměrovou přesnost. Podpěry nejsou potřeba, protože software Model works dodávaný s T66 automaticky vypočítá polohu podpěr a vytvoří je během procesu tváření. Podpěry obepínají model, a jakmile je tváření dokončeno, roztavený vosk rozpustí podpěry, čímž vznikne model šperku z vosku. Z hlediska vlastností materiálu a vzhledu se tedy velmi blíží skutečnému výrobku. Má jedinečné výhody při výrobě koncepčních modelů a ověřování funkcí výrobku, což rozšiřuje rozsah jeho použití. Stroj má však také oblasti, které je třeba zlepšit, například rychlost výroby, která je ve srovnání s metodami SLA relativně nižší, náchylnost trysky k ucpání a poškození a vysoké náklady na údržbu.

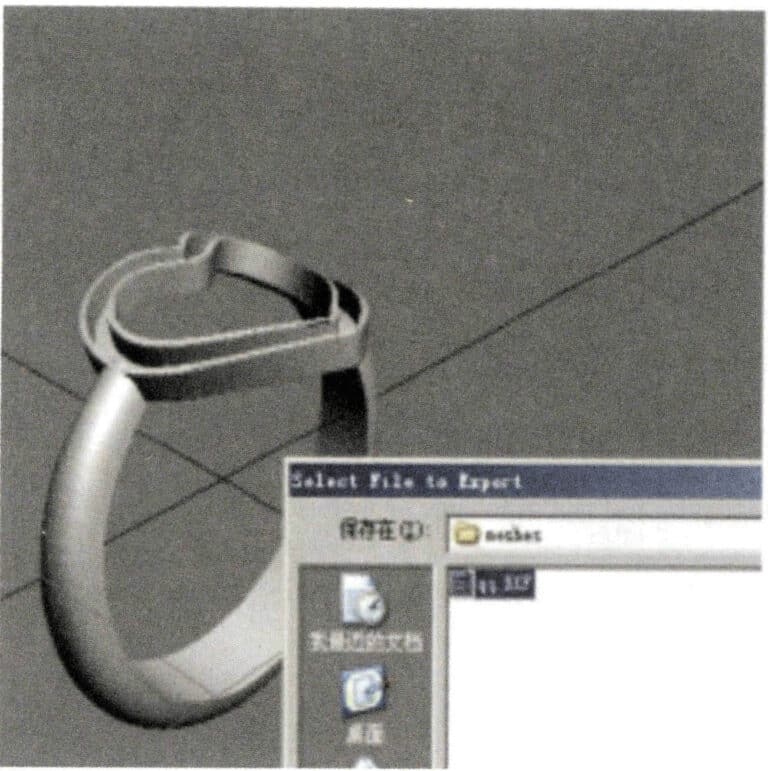

(3) Postup stroje na stříkání vosku T66, který manipuluje se šperky hlavní formy šperků.

- Pomocí softwaru pro navrhování šperků CAD vytvořte trojrozměrnou grafiku šperku.

- Převeďte grafický soubor do formátu STL, který lze zpracovat pomocí softwaru pro rychlé prototypování.

- Software pro rychlé zpracování prototypových dat model rozvrství (rozřezání tvarů průřezů na jednotlivé obrysové linie). (4) Zpracujte každý příčný řez, abyste identifikovali oblasti a tvary, které potřebují podporu, a vytvořte podpory.

- Každý průřez vyplňte vhodnými parametry tak, aby se pod pohybem trysky vytvořila tenká vrstva o určité tloušťce.

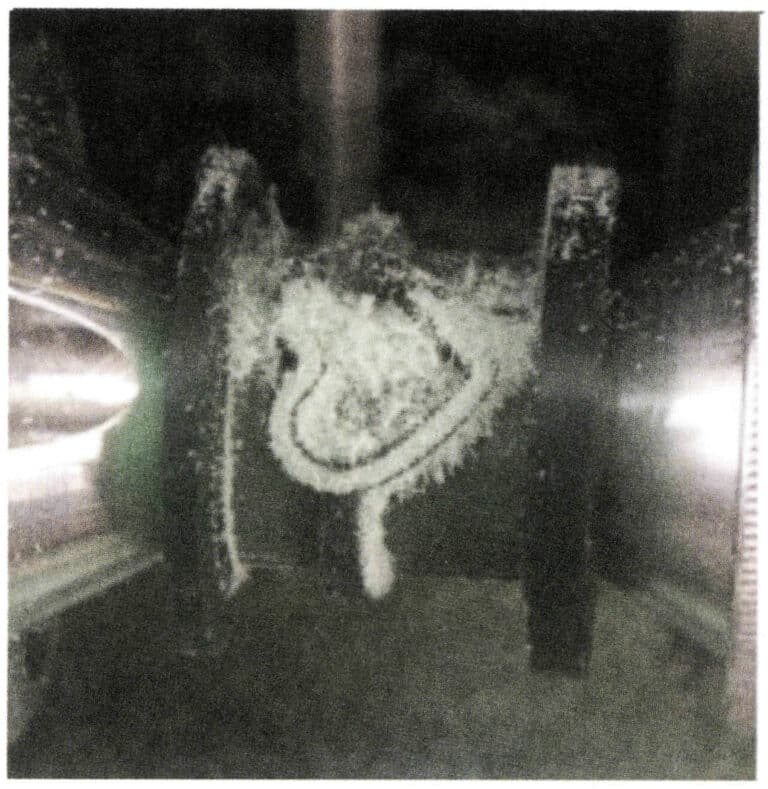

- Přeneste zpracovaná data o řízení zařízení do stroje na stříkání vosku a zahajte rychlé zpracování prototypů. Stroj na stříkání vosku používá jako modelový materiál specifický šperkařský vosk, obvykle se používají dva druhy vosku: jeden je červený vosk, který má nižší bod tání a používá se pro vnější podpěry; druhý je zelený vosk, který má vyšší bod tání a používá se k vytvoření modelu. Při každém skenování tryska nanese vrstvu vosku a poté se přesune sousední škrabka, aby vyrovnala horní povrch modelu a zajistila stejnou výšku každé vrstvy. Čím menší je tloušťka každé vrstvy, tím vyšší je přesnost povrchu, ale trvá to déle, což snižuje efektivitu; čím větší je tloušťka každé vrstvy, tím vyšší je rychlost, ale na povrchu se mohou objevit kroky, což ovlivňuje přesnost a hladkost povrchu.

- Jakmile je celý model zpracován, vyjměte kus vosku a umístěte jej do ohřívací komory k pečení při teplotě nad bodem tání červeného vosku, ale pod bodem tání zeleného vosku, čímž se červený vosk roztaví, zatímco zelený vosk zůstane nezměněn. Model s roztaveným červeným voskem se poté očistí ve speciálním čisticím roztoku, aby se odstranily zbytky červeného vosku, a po vyfoukání do sucha se získá kompletní kus zeleného vosku, který lze přímo použít k investičnímu lití.

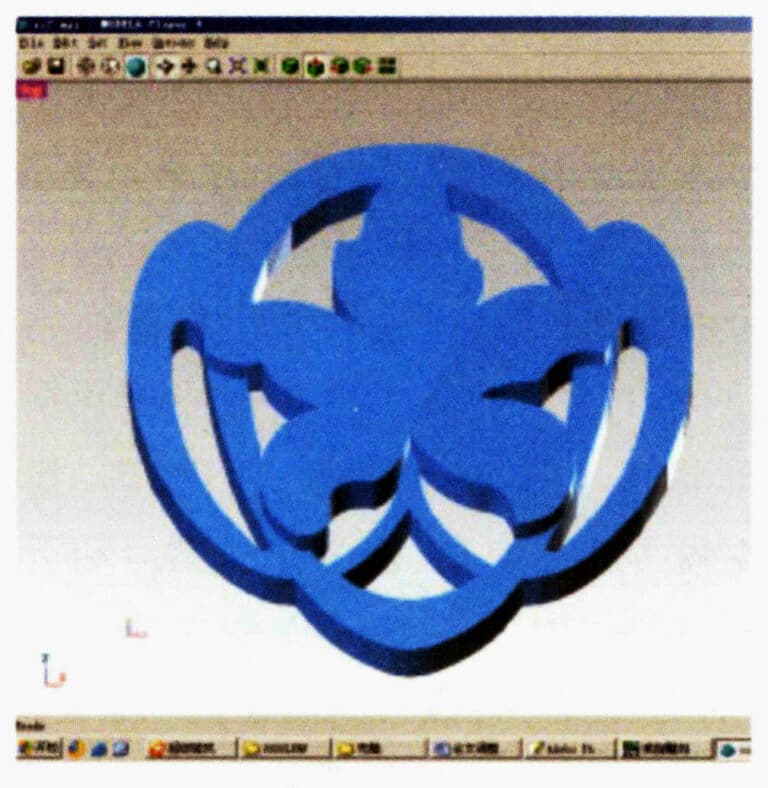

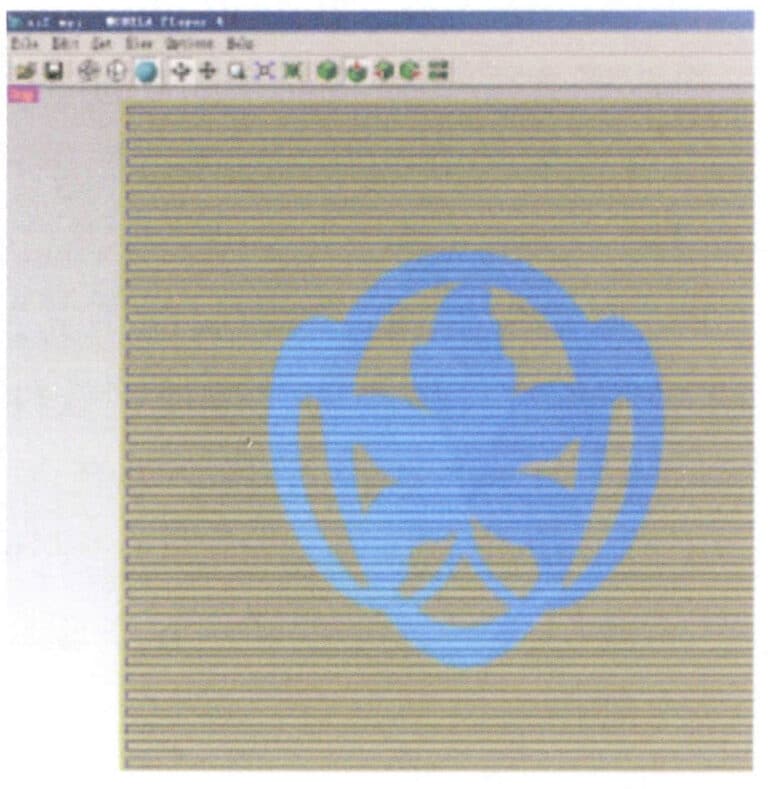

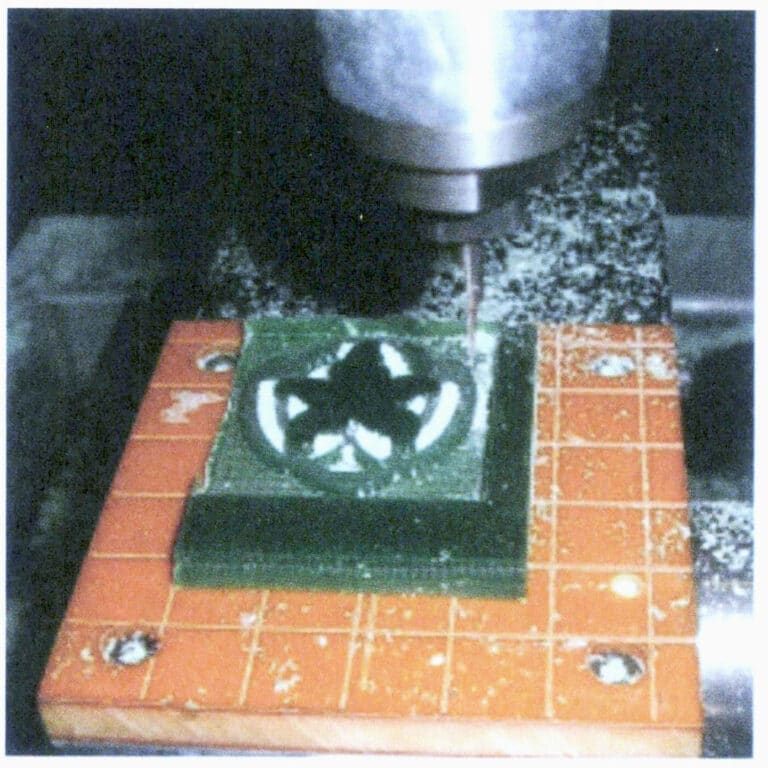

4. CNC řezbářství Původní proces

Proces CNC řezbářství zahrnuje použití strojního zařízení k vyřezávání materiálů a odstranění nepotřebných částí, aby se získal šperk mistrovské formy šperku. Tento proces využívá především malé CNC gravírovací stroje, které mohou zpracovávat materiály z pryskyřice, plastu a vosku a přímo zpracovávat kovové materiály. Umí zpracovávat nepravidelné struktury a dokáže vytvářet složité trojrozměrné profily a textury. CNC gravírovací stroje používané pro tvarování šperků jsou malé, mezi typické modely patří pekingský Jingdiao Carver300, francouzský Gabar IS200 a japonský šperkařský gravírovací stroj Roland Jwx-10. Rytecké stroje obvykle rozpoznávají různé formáty dat softwaru CAD, jako jsou běžné formáty Solidworks, Teehgem, ArtCam, JCAD3 nebo Jewel CAD. Vzhledem ke zvláštní povaze nástrojů používaných při řezání a tvarovém gravírování šperků však existují poměrně malé úhly a rychlosti posuvu a použitím softwaru Type3 lze dosáhnout lepší přesnosti zpracování.

4.1 Původní proces CNC řezbářství

Podle různých konstrukčních provedení různých ornamentů lze mechanické gravírování rozdělit na dva typy: ploché gravírování a rotační gravírování.

(1) Plošné gravírování.

Plošné gravírování znamená gravírování na jedné straně voskového materiálu, které se obvykle používá k vyřezávání reliéfních ozdob, jako jsou přívěsky, brože a další ploché doplňky ve šperkařství. Vezmeme-li jako příklad gravírovací stroj na šperky Roland Jwx-10, jsou kroky následující:

- Vytvořte model šperku v softwaru pro 3D modelování a uložte jej ve formátu DXF nebo STL.

- Připevněte voskový materiál na gravírovací stůl gravírovacího stroje, zapněte gravírovací stroj a nastavte počátek nástroje.

- Otevřete gravírovací software, vyberte "Soubor - Mechanický výběr", v možnostech vypněte rotační osu a importujte soubor modelu do gravírovacího softwaru.

- Povrchová úprava, především vyhlazení povrchu voskového materiálu; pokud byl povrch již vyhlazen, lze tento proces vynechat.

- Hrubé opracování znamená použití velkého nástroje k vyřezání polotovaru z voskového materiálu. Obecně jsou šperky poměrně malé a k hrubému zpracování lze použít nástroj se špičkou 0,5 mm.

- Dokončovací práce je krok k dokončení ornamentu, zpravidla s použitím nástroje o tloušťce 0,2 mm.

- Odstraňte vyrytý kus vosku z gravírovacího stolu a dopracujte jej do podoby hotového výrobku.

Hlavní procesy plochého gravírování jsou znázorněny na obrázku 2-24.

(a) Modelování

(b) Vypočítejte dráhu řezu

(c) Rytí

(d) Hrubý prázdný papír

Obrázek 2-24 Hlavní postup plochého řezbářství

Je třeba poznamenat, že vzhledem k mechanickému způsobu řezání železa, který voskový řezací stroj používá, nelze některé oblasti úspěšně vyřezat najednou a je třeba je ručně upravit. Aby se zajistila dostatečná mechanická pevnost voskové formy, je třeba během procesu vyřezávání ponechat na voskové formě další vosk jako oporu. Po dokončení vyřezávání je třeba podpůrný vosk ručně odstranit a podpůrné plochy vhodně upravit. Při vyřezávání prstenu nelze vyřezat spodní oblast a po dokončení voskové formy je nutné ručně vydlabat dno.

(2) Rotační řezba.

Rotační vyřezávání obecně označuje vyřezávání kroužků, při kterém se dosahuje kruhového vyřezávání pod pohonem rotující osy. Postup je následující:

- Vytvořte model šperku v softwaru pro 3D modelování a uložte jej ve formátu DXF nebo STL.

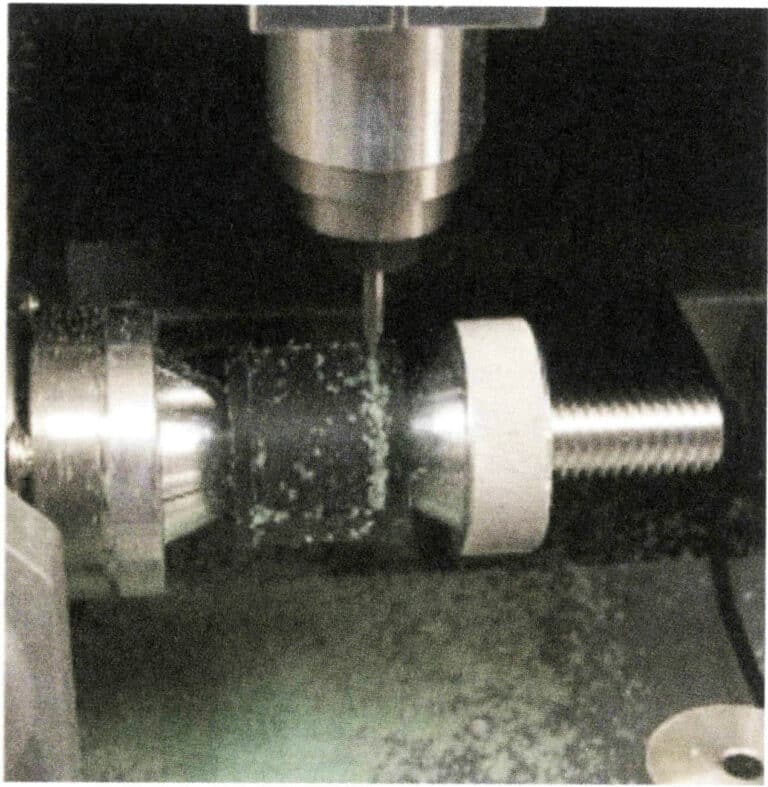

- Připevněte voskový materiál na rotující osu, zapněte vyřezávací stroj a pomocí funkce automatického nastavení nástroje nastavte výchozí polohu.

- Otevřete software pro vyřezávání, zvolte "Soubor-Mechanický výběr", v možnostech otevřete rotační osu a importujte soubor modelu do softwaru pro vyřezávání.

- Povrchová úprava, hrubé opracování, jemné opracování a seřízení odpovídají plochému řezbářství.

Hlavní proces rotačního gravírování je znázorněn na obrázku 2-25.

(a) Výstupní soubor

(b) Rytí

(c) Dokončovací práce

(d) Ořezávání

Obrázek 2-25 Hlavní proces rotačního gravírování

4.2 Výhody a nevýhody strojově vyřezávaných originálů

(1) Výhody.

Originální řezbářské stroje na šperky jsou automatizovaná mechanická zařízení a strojově vyřezávané originály mají oproti ručnímu vyřezávání značné výhody z hlediska efektivity práce, přesnosti a úpravy modelu. To se projevuje především v následujících aspektech:

- Vysoká účinnost zpracování. Při stejné pracovní době a stejně kvalifikované obsluze je počet výrobků zpracovaných gravírovacím strojem nedosažitelný při ruční práci. Zároveň může gravírovací stroj pracovat bez obsluhy, což šetří lidské zdroje a snižuje náklady.

- Dobrá přesnost. Obecně lze říci, že řezba šperků je velmi jemná a má pravidelné tvary. Ruční vyřezávání má větší chybovost a nižší přesnost, zatímco mechanické vyřezávání může dosáhnout přesnosti až 0,1 mm, což je nad lidské síly. Zejména při vyřezávání geometrických tvarů a textu jsou výhody gravírovacího stroje velmi zřejmé. Při zpracování šperků mohou gravírovací stroje vést k menšímu množství odpadu a přesnější kvalitě po vytvarování.

- Pohodlná úprava modelu.

Mechanické vyřezávání umožňuje náhled modelu na počítači; v případě odchylek je lze okamžitě upravit. Pro úpravu velikosti je třeba pouze upravit parametry v počítači. Naproti tomu úprava ručního vyřezávání je mnohem problematičtější a postrádá dostatečnou přesnost.

(2) Nevýhody.

Nevýhody mechanického originálního vyřezávání se projevují především v následujících aspektech:

- Voskové řezbářství je tvarovací technika, kterou lze provádět aditivní i subtraktivní sochařství. Mechanickou voskovou řezbářskou formu Jewelry Master Mold však lze použít pouze pro řezbářství. Nelze ji akumulovat v trojrozměrném prostoru, což znamená, že řezbářský stroj může provádět pouze subtraktivní sochařství na materiálech a nemůže provádět aditivní sochařství. To oslabuje výrazovou sílu mechanického vyřezávání z vosku a také spotřebovává více materiálů.

- Tvar mechanického originálu je obecně poměrně tuhý a málo pružný. Ručně vyráběné originály nevytvářejí příliš standardní čtverce nebo kruhy, ale dílo má smysl pro jednoduchost. Mechanická řezba vytváří všechny roviny a zakřivené plochy blízké digitálním standardům, což má za následek pocit strnulosti.

- Řezbářské stroje jsou vhodné pouze pro pravidelné a jednoduché tvary šperků.

Vzhledem ke kombinaci softwarových a hardwarových omezení je pro řezbářské stroje obtížné samostatně dokončit šperky s velkými trojrozměrnými prostorovými transformacemi a bohatými texturami. Obecně platí, že řezbářský stroj nejprve vyřeže hrubý tvar a poté se detaily doplňují ručně.

Mechanický řezbářský blok Video

Oddíl IV Následné zpracování šperkařské formy

Po dokončení hlavní formy šperku je třeba provést odpovídající následné zpracování na základě materiálu hlavní formy šperku, způsobu kopírování formy, struktury výrobku atd., než může být použita pro výrobu.

1. Následné zpracování vosku (pryskyřicové formy)

U voskových a pryskyřičných forem, pokud je k odlévání použita vulkanizovaná pryž o vysoké teplotě, musí být nejprve odlita do stříbrné šperkařské formy; pokud je použita vulkanizovaná pryž o pokojové teplotě, lze ji použít přímo k replikaci formy.

Protože vosková (pryskyřičná) forma má některé struktury, které nelze vytvořit přímo, musí být přidány až po odlití stříbrné formy.

1.1 Přetvoření stříbrné formy

Poté, co je forma z vosku (pryskyřice) kvalifikovaná, je třeba ji odeslat do oddělení forem k odlití do stříbrné formy (odlévání do stříbra). Důvodem pro volbu stříbra jako materiálu pro formu je především to, že stříbro je relativně levné a jeho vlastnosti jsou poměrně stabilní. Zároveň je zlato příliš drahé a měď během procesu odlévání oxiduje a černá, což ovlivňuje kvalitu gumové formy.

1.2 Leštění a broušení hlavní formy na šperky

Upravte povrch stříbrné formy odlité z vyřezávaného vosku a dokončete některé procesy, které nelze dokončit ručním vyřezáváním vosku, zejména následující kroky.

(1) Odřízněte odlévací vtoky.

Pozorujte a určete polohu vtoku, štípacími kleštěmi odřízněte vtok podél obrobku a pilníkem vyhlaďte místo, kde byl vtok odříznut.

(2) Tvarování.

Tvarování má za cíl zkrášlit stříbrnou formu Jewelry Master Mold po vyříznutí vtoku, aby byl její vzhled rovnoměrnější a hladší. Věnujte pozornost následujícím otázkám:

- Sledujte, zda nedochází k deformaci obrobku; pokud k deformaci dochází, použijte k jejímu odstranění kleště s ostrým nebo plochým nosem. V případě potřeby narovnejte stříbrnou formu Jewelry Master Mold pomocí železné ploché desky a gumového kladiva. Prsten lze nasadit na trn a při poklepávání kladívkem na horní část trnu přitlačit rukou na prsten a zkontrolovat, zda mezi nimi nejsou mezery. Pokud jsou mezery, jemně poklepejte na oblast mezer dřevěnou rukojetí kladiva a průběžně upravujte.

- Zkontrolujte, zda v nich nejsou otvory po písku; pokud nějaké jsou, použijte k jejich vyplnění svařovací pistoli a oblast svaru hladce opilujte. Zkontrolujte také, zda nejsou otřepy a ostré hrany; pokud jsou přítomny, nainstalujte na ohebnou hřídel otřepy a ostré hrany, které nelze opilovat běžným pilníkem, jemně vyleštěte.

- Hladkým pilníkem dočistěte opilovaná místa, jemným smirkovým papírem vyleštěte zbývající stopy a kulatým brusným kotoučem dále vyhlaďte rýhy a prohlubně. Začněte hrubším brusným papírem o zrnitosti 400, poté použijte jemnější brusný papír o zrnitosti 800.

- Pomocí brusného papíru brousíme podél tvaru obrobku a nakonec na ohebnou hřídel nasadíme vhodné nástroje, jako jsou tyčinky a brusné kotouče se zrnitostí 1200, abychom dosáhli rovného, hladkého a lesklého povrchu celého obrobku.

Důležitá hlediska při tvarování:

- Opravený kroužek je třeba zkontrolovat pomocí trnu na kroužky, aby se zajistilo, že odpovídá požadované velikosti. Pokud je příliš velký, odřízněte přebytečnou část dříku a poté jej svařte; pokud je příliš malý, dřík odřízněte a v místě řezu přidejte stříbrnou pájku nebo stříbrný kousek.

- Při pilování plochým nebo hladkým pilníkem dbejte na to, aby rovné plochy byly rovné, rovné a pravé, a zakřivené plochy pilujte zakřiveným pohybem a při pilování vyvíjejte rovnoměrný tlak.

- Podle vnitřního zakřivení prstence vyberte vhodný soubor.

(3) Svařování nastavovacích držáků.

Materiály pro navařování nastavovacích držáků, jako jsou stříbrný drát a stříbrné trubičky, se obvykle vyrábějí obráběním. Způsob svařování nastavovacích držáků je následující:

- Z jednoho konce trubky vypilujte kruh o určité výšce podle požadavků návrhu a vyříznutý stříbrný kroužek vyhlaďte a vyleštěte pomocí pilníku a smirkového papíru.

- Pomocí štípacích kleští nastříhejte stříbrný drát na malé proužky podle potřeby a nastříhané konce hladce opilujte pilníkem.

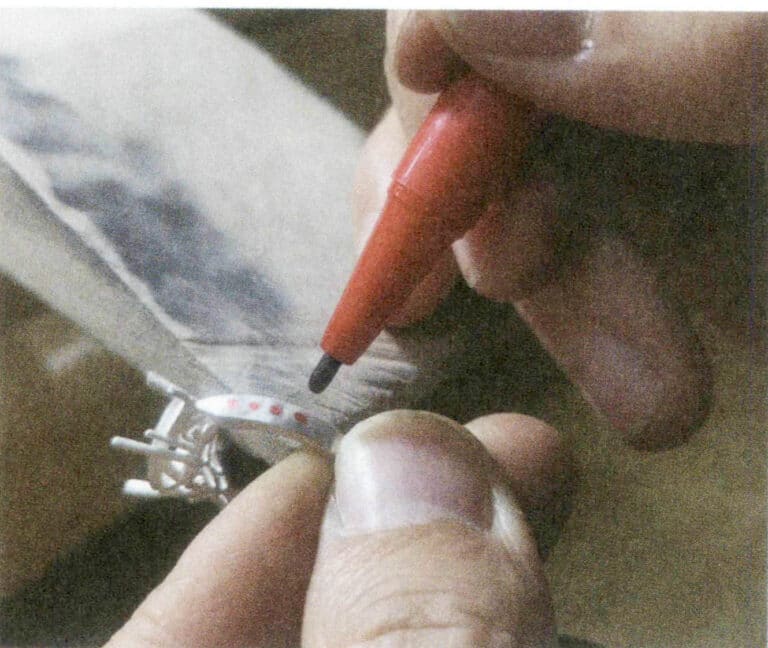

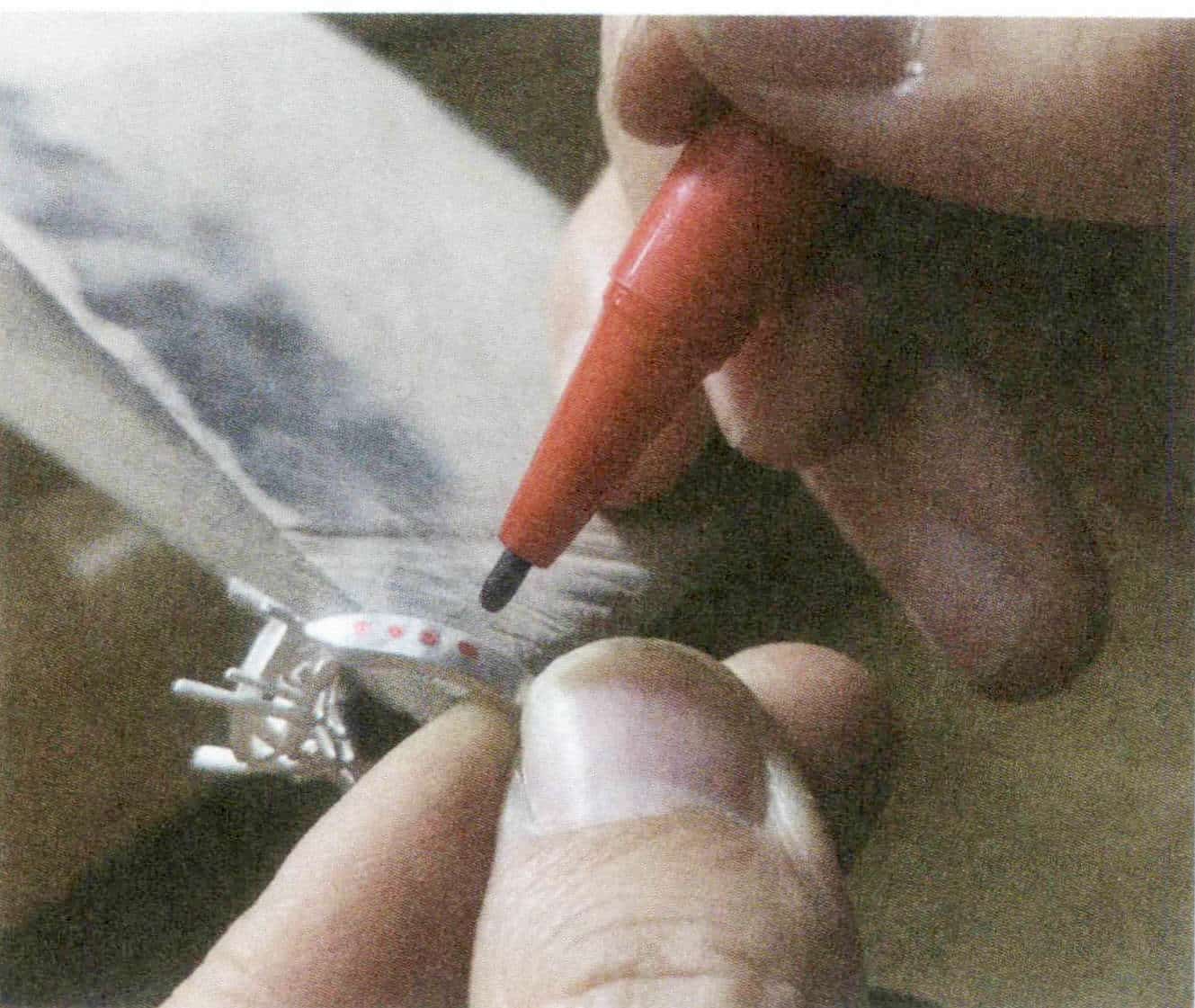

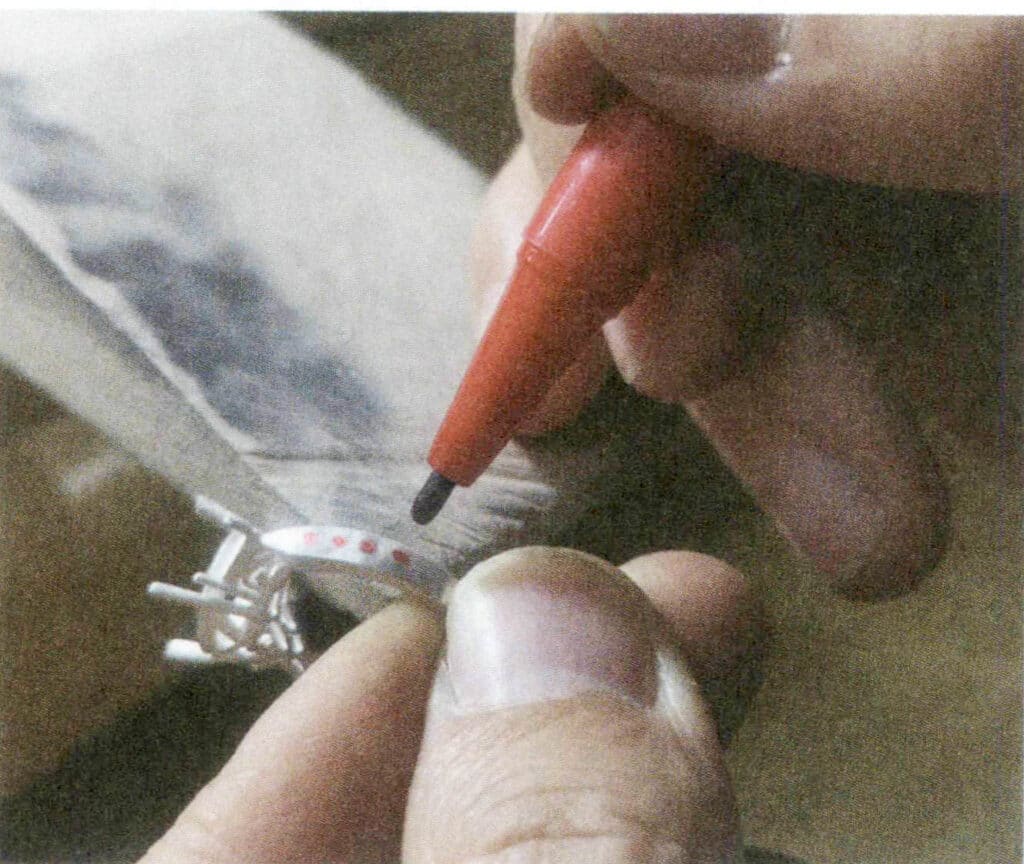

- Olejovým perem si na trubičkovém kroužku vyznačte polohu zasazení kamene a poté na trubičkovém kroužku vytvořte pomocí pilky nebo kulatého pilníku mělké drážky, případně pomocí plochého pilníku zploštěte jeden konec stříbrného drátu.

- Rozstříhejte svařovací kousky na malé částečky, zapalte hořák, pinzetou přidržte rozstříhaný drát, zahřejte jej do červena, namočte do malého množství boraxu a svařovací pistolí roztavte rozstříhané stříbrné svařovací částečky do malé kuličky. Pomocí stříbrného drátu obaleného boraxem jej naberte a přidejte malé množství práškového tavidla a umístěte jej do mělké drážky. Namiřte plamen svařovací pistole na místo spojení drátu a kroužku, dokud se nerozjasní do červena. Svařenec se působením práškového tavidla, boraxu a vysoké teploty roztaví do tekutého stavu a pevně přivaří stříbrný drát ke kroužku.

- Přebytečnou výšku odřízněte podle požadované výšky hrotů. Upravte vzdálenost mezi hroty tak, aby odpovídala velikosti a rozměrům kamene.

- Hotové osazení vyvařte v hlinité vodě, aby se vyčistilo, a poté pomocí šálkové frézy zaoblete hroty.

Při svařování nastavení je třeba dbát na následující skutečnosti:

- Rozestupy mezi drápy by měly být rovnoměrné a drápy by měly být pevné a stabilní.

- Během svařování by mělo být množství pájky přiměřené; příliš mnoho pájky ovlivní celkový tvar obrobku a ztíží následné procesy, zatímco příliš málo pájky způsobí slabý svar.

- Tloušťka drápků by měla být určena na základě velikosti a rozměrů kamene; například u 2mm čtyřdrápků se obvykle používá 0,7mm stříbrný drátek pro drápky; u 3mm čtyřdrápků se obvykle používá 0,8mm stříbrný drátek pro drápky.

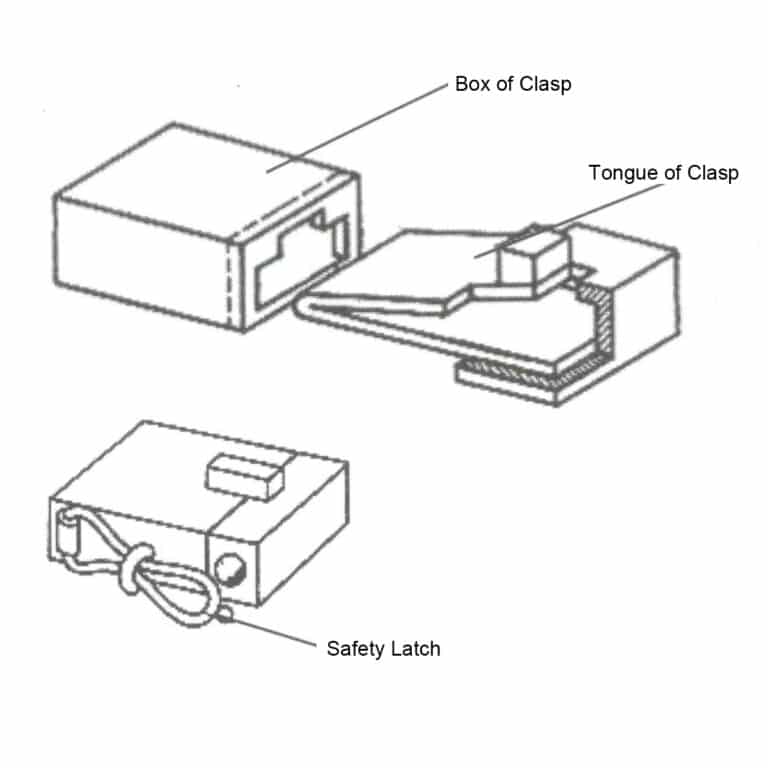

(4) Zhotovení zapínacího jazýčku a zapínacího boxu pro řetízek.

U šperků s řetízkem je nutné vyrobit zapínací jazýček a zapínací krabičku, které by měly být upraveny pro hladké otevírání a zavírání. Zde jsou vysvětleny tři pojmy: zapínací jazýček, zapínací krabička a bezpečná západka. Všechny tři pojmy jsou hovorovými termíny v oboru, přičemž zapínací jazýček označuje kovovou pružinku používanou v krabičkové bezpečné západce připomínající kachní jazýček; zapínací krabička označuje krabičku používanou pro zapínací jazýček; bezpečná západka označuje sponu, která zajišťuje zapínací krabičku a jazýček na straně spony, aby se zabránilo jejich rozpojení (obrázek 2-26).

Vytvořte jazyk spony:

Vyberte stříbrný plech určité šířky, zpravidla o tloušťce 0,5 mm, přeložte jej, poté odstraňte otřepy a otvory po písku z různých částí stříbrného plechu a před přivařením na stříbrný kus jej vyleštěte do lesku.

Vyrobte krabičku se sponou:

Na druhém konci stříbrné formy Jewelry Master Mold vytvořte pomocí stříbrného plechu tvar krabičky, pak pomocí obloukové pily otevřete vybrání podle potřeby a na obou koncích otvoru přivařte zarážku. Pomocí zubové frézy očistěte otřepy a ostré hrany uvnitř krabičky; k vyhlazení otvoru použijte malý plochý pilník a malý čtvercový pilník.

Nastavení:

Jedná se o seřízení uložení mezi jazýčkem spony a zapínacím pouzdrem, aby byl zajištěn bezproblémový chod. Základní postup je následující:

- Zasuňte jazýček spony do krabičky spony a zaujměte vhodnou polohu uprostřed jazýčku.

- Vytvarujte dva stříbrné kousky do tvaru písmene "T" a svařte je k sobě podle potřeby, abyste vytvořili knoflík.

- Toto tlačítko přivařte v určené střední poloze, abyste vytvořili stisknutelný jazýček spony.

- Vložte jazýček spony zpět do spínací skříňky a nechte jej volně pohybovat dovnitř a ven. Je však důležité si uvědomit, že jazýček spony nelze vytáhnout, pokud není stisknuto tlačítko.

(5) Specifický pracovní postup pro výrobu náušnic s obručí.

U háčkových náušnic je nutné vytvořit trubičku (odkazující na trubičku používanou pro zasunutí puzety) a ušní boltce. Výrobní postup je následující.

Výroba trubky:

Odlévané náušnice vyleštěte, abyste dosáhli hladkého povrchu. Pilkou náušnice nařízněte na určeném místě; malým kulatým pilníkem vytvořte na řezných hranách dva půlkruhy. Vyberte stříbrnou trubičku, která odpovídá zadání, a rozřízněte ji na tři části. Pomocí pilníku, smirkového papíru apod. odstraňte z trubičky stopy po pilce a svařte ji na příslušných místech. Vyberte stříbrný drát, který odpovídá poloze otvoru stříbrné trubičky, a vložte jej do otvoru trubičky, aby sloužil jako pohyblivá část náušnice. Pomocí pilníku a smirkového papíru tuto část vyhlaďte a vyleštěte.

Výroba ušních boltců:

Pilkou odřízněte druhý konec náušnice a odstraňte přebytečnou část; pomocí lisovacího stroje stlačte stříbrný plech na požadovanou tloušťku, pak pilkou vyřízněte dva kusy a pilníkem vytvarujte vypilované stříbrné kusy do dvou půlkruhů, které odpovídají požadavkům na velikost; Pomocí svařovací pistole přivařte vypilované půlkruhy na obě řezné plochy pozice náušnicového kolíčku a do středu půlkruhu na jednom konci náušnice přivařte stříbrný drát požadované velikosti, který bude sloužit jako náušnicový kolíček; v závislosti na velikosti náušnicového kolíčku vytvořte na půlkruhu na druhém konci otvor příslušné specifikace pomocí vrtáku a kuličkových vrtáků a otvor opravte pomocí zubových a diamantových vrtáků.

Problémy, kterým je třeba věnovat pozornost při výrobě ušních boltců: Vzdálenost mezi oběma konci po zasunutí ušního kolíčku do otvoru by měla být 5 mm. Poloha závěsu by měla být do určité míry pružná, ani volná, ani těsná. Místa svařování polohy ušního kolíku by neměla vykazovat žádné křivé nebo šikmé jevy.

2. Následné zpracování stříbrné šperkařské předlohy

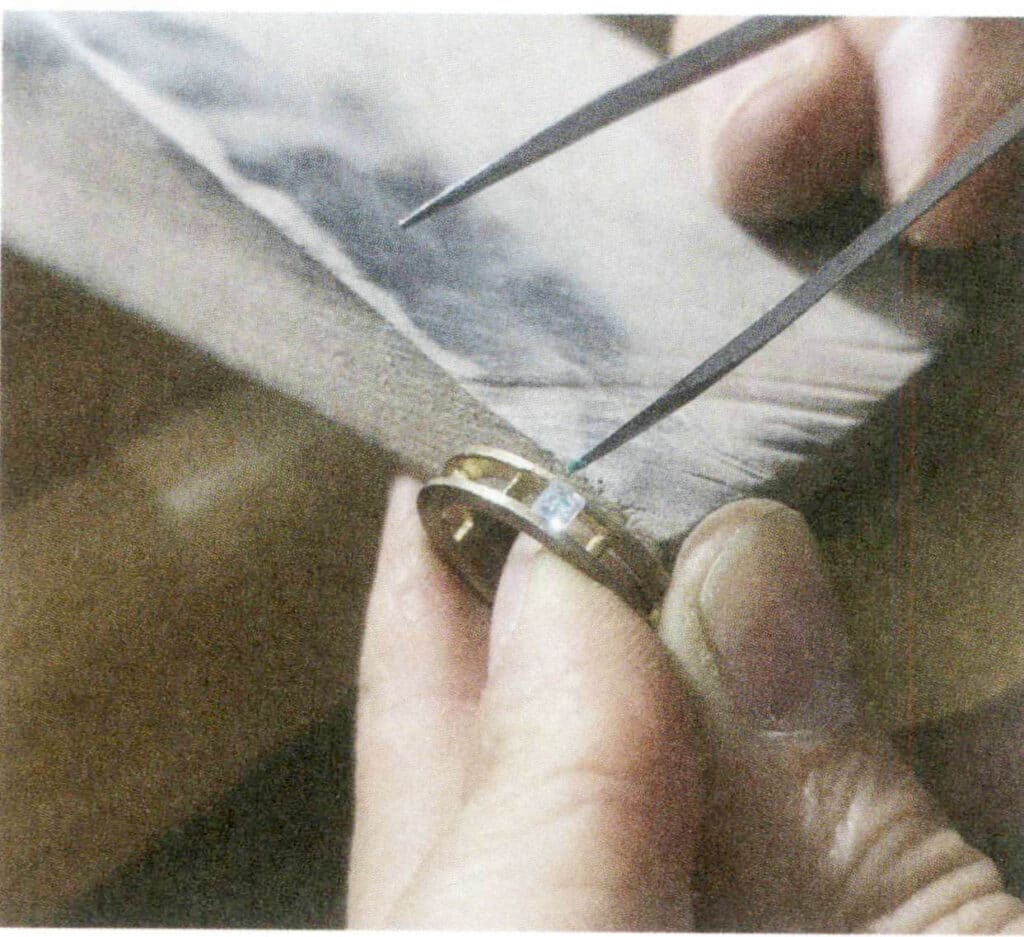

2.1 Nastavení polohy kamene

Po určení tvaru, velikosti a kvality stříbrné formy Jewelry Master Mold je pro šperky osazené drahými kameny nutné určit polohu kamene (Obrázek 2-27) a nastavit polohu kamene (Obrázek 2-28) na stříbrné formě Jewelry Master Mold a zkontrolovat zarovnání drahého kamene s nastavenými úchyty. Pokud nejsou v souladu, je třeba provést úpravy osazovacích úchytů stříbrné formy Jewelry Master Mold, dokud osazení kamene nebude splňovat požadavky.

Obrázek 2-27 Standardní poloha kamene

Obrázek 2-28 Poloha kalibračního kamene

2.2 Vtok (tj. odlévací linka)

Vtoková trubice je navržena tak, aby během procesu lití ponechávala kanál pro proudění roztaveného kovu. Při odlévání šperků je správné nastavení vtoku základní podmínkou pro zajištění kvality odlitku. Mnoho vad při lití do ztraceného vosku je přímo nebo nepřímo způsobeno nesprávným nastavením vtoku, jako je nedostatečné plnění, smršťování a vzduchové otvory, které jsou častými vadami.

Vzhledem k tomu, že při odlévání šperků není nastaven žádný vtokový kanál, který by kompenzoval smrštění obrobku, slouží vtokový kanál jednak jako kanál pro naplnění formy roztaveným kovem, jednak musí kompenzovat smrštění tuhnoucího roztaveného kovu ve formě. Proto se musí nastavení vtoku řídit některými základními zásadami.

Vstupní ústí vtoku by mělo být kruhové, aby se zmenšila plocha a snížila rychlost chlazení. Vtok musí umožňovat snadné vtékání roztaveného kovu do dutiny formy a sloužit jako dostatečný rezervoár pro objemové smrštění způsobené tuhnutím odlitku. Vtok by měl tuhnout později než odlitek, aby se zabránilo vzniku smršťovacích dutin.

(1) Poloha vtoku. Vtok by měl navazovat na nejtlustší část odlitku. Při splnění požadavků na vyplnění a kompenzaci smrštění by měl být umístěn v poloze, která co nejméně ovlivňuje kvalitu povrchu.

(2) Počet vtoků. Počet vtoků je různý, včetně jednoduchých, dvojitých a vícenásobných. Množství vtoků závisí na velikosti obrobku a přímo souvisí s jeho strukturou. U malých obrobků s určitým řádem tloušťky stěny se obvykle používá jeden vtokový otvor; u středně velkých obrobků s rozptýlenými hlavními body tloušťky stěny se často používají dvojité nebo dokonce vícenásobné vtokové otvory, například u typických středně velkých kroužků a velkých náramků, aby se zajistilo úplné vyplnění a dobrá kompenzace smrštění. U odbočných vtoků je důležité zajistit, aby plocha průřezu hlavního vtoku byla dostatečná pro zajištění dostatečného množství roztaveného kovu do sekundárního odbočného vtoku.

(3) Tvar vtoku. Při stejném objemu je plocha válcového tvaru menší než plocha čtvercového tvaru, což může snížit rychlost chlazení a prodloužit dobu tuhnutí vtoku, což usnadňuje proudění roztaveného kovu do dutiny formy. Kruhové vtoky navíc usnadňují plynulý tok roztaveného kovu.

(4) Velikost vtoku.Vtok musí zajistit, aby byla dutina formy vyplněna a mohla sloužit jako dostatečný kovový bazén pro kompenzaci objemového smrštění, ke kterému dochází během tuhnutí odlitku. Průměr vtoku by proto neměl být menší než tloušťka obrobku a délka vtoku by měla být přiměřená, aby bylo zajištěno, že vtok ztuhne později než odlitek, čímž se zabrání vzniku smršťovacích dutin a pórovitosti.

(5) Způsob připojení vtoku k obrobku. Vtok by měl navazovat na obrobek se zaoblenými rohy, což umožní hladké plnění roztaveného kovu a sníží erozi stěny formy. Je důležité vyhnout se v místě připojení vtoku, protože to může způsobit ucpání a ovlivnit proces plnění roztaveného kovu.