Jak čistit a kontrolovat odlitky šperků: Techniky pro různé typy forem

Základní principy a provozní dovednosti pro 4 typické úkoly

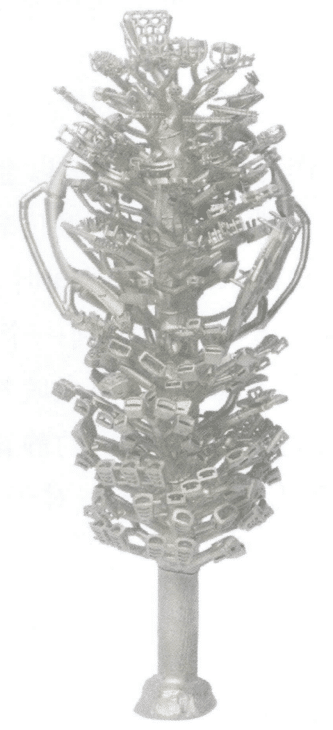

Poté, co kovová kapalina ve formě ztuhne, je třeba určit proces čištění odlitku na základě faktorů, jako je použití vosku, vlastnosti slitiny, struktura výrobku a povaha formy. Využití zbytkového tepla formy pro čištění vodní explozí je účinnou metodou pro odlévání odlitků. Přesto je vhodná pouze pro odlitky zlatých, stříbrných a platinových šperků, které nejsou příliš citlivé na tepelné šoky. U odlitků šperků z vosku, aby se předešlo riziku roztříštění drahých kamenů v důsledku tepelného šoku, lze mechanické odformování provádět až po vychladnutí formy na určitou teplotu. Po odformování zůstává odlévací kovový stromek do jisté míry zabalen ve zbytkové formě, což vyžaduje smytí vysokotlakými vodními tryskami, které účinně vyčistí zbytkovou formu. Odlitky šperků si po vymytí v určitých oblastech stále nevyhnutelně zachovávají malé množství formy a na povrchu se často tvoří oxidy, což zvyšuje obtížnost následného leštění a způsobuje znečištění pro opětovné použití nabíjecích materiálů. Proto je třeba používat roztoky, jako je kyselina fluorovodíková, k namáčení, dokud se nezíská čistý odlévací stromeček. K postupnému odstraňování odlitků z kovového stromu se používají nástroje, jako jsou šroubové štípačky a pily, které se třídí podle pořadí a materiálů. Diamantový brusný kotouč se používá k obroušení zbytků vtoků a magnetický buben se používá k čištění polotovarů odlitků šperků.

Tento projekt umožňuje studentům osvojit si odpovídající metody čištění a provozní dovednosti pro odlitky šperků z různých materiálů a typů výrobků prostřednictvím čtyř typických úkolů a rozšiřujících cvičení po ukončení výuky.

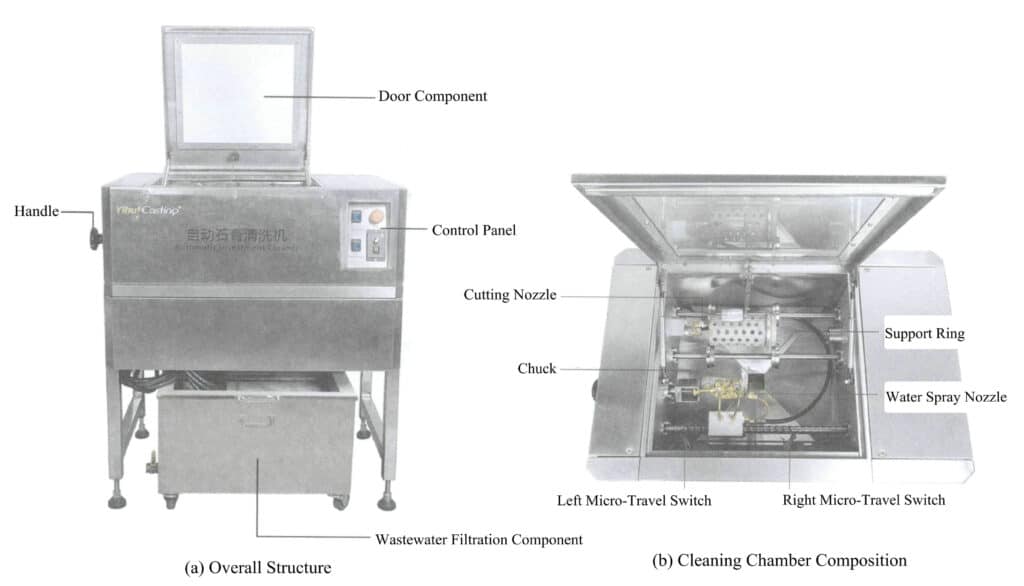

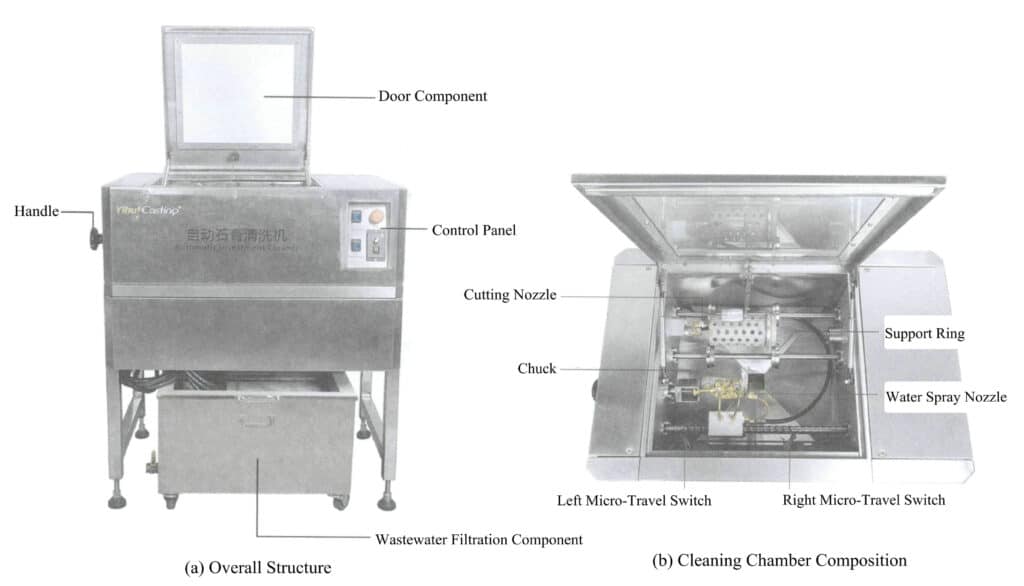

Automatický čistič investic do sádry

Obsah

Oddíl I Čištění odlitků šperků pomocí běžných sádrových forem

1. Základní znalosti

1.1 Napětí při odlévání

Napětí při odlévání je pružné napětí, které vzniká poté, co odlitek zcela přejde do pružného stavu v důsledku omezeného smršťování nebo asynchronního smršťování. Napětí při lití může oslabit strukturální pevnost odlitku a vést k jeho deformaci nebo dokonce k prasknutí. Napětí při lití zahrnuje tři typy: napětí způsobené změnou fáze, tepelné a mechanické napětí.

Během ochlazování odlitku dochází k fázovým změnám v pevném stavu, což vede ke změnám objemu. Vzhledem k nerovnoměrnému složení a rozložení teplot v odlitku dochází v různých částech odlitku k fázovým změnám v různých časech, což vede k nerovnoměrným objemovým změnám. Toto vzájemné omezení mezi díly vytváří zbytkové napětí, známé jako napětí z fázových změn. Například odlitky z 18karátového růžového zlata jsou náchylné k uspořádaným přechodům během chlazení, při nichž vznikají uspořádané fáze, jako např. Au3Cu, AuCu a AuCu3, které mají nesourodé objemy s matricí, a časování fázových změn v různých oblastech se rovněž liší, což vede k napětí způsobenému fázovými změnami v odlitku.

Tepelné namáhání se objevuje v závěrečné fázi tuhnutí odlitku (v blízkosti linie solidusu, kdy se v tuhnoucí struktuře vytvoří dendritická síťová kostra) a během následného ochlazování. V důsledku teplotních rozdílů vzniká napětí v odlitku v různých oblastech průřezu odlitku, a to jak uvnitř, tak vně, a v oblastech s různou tloušťkou. Rychlost ochlazování se v různých částech odlitku liší, což vede k nestejné rychlosti smršťování v pevném stavu. Různé části odlitku jsou však vzájemně propojeny v celek, vzájemně se omezují, a tak vznikají tepelná napětí. Velikost tepelného napětí je úměrná rozdílu teplot mezi tlustými a tenkými částmi stěn při přechodu tlustostěnné části z plastického stavu do stavu pružného; čím větší je rozdíl tloušťky stěn v odlitku, tím větší je tepelné napětí.

Mechanické namáhání je způsobeno tím, že odlitek je při chladnutí smršťování brzděn licí formou nebo jinými překážkami. Toto napětí může být tahové nebo smykové. Mechanické napětí zmizí, jakmile se odlitek odformuje a odstraní se překážky bránící jeho smršťování.

1.2 Doba odformování

Během procesu ochlazování po ztuhnutí odlitku se rychlost ochlazování v různých místech liší. V místech s tenkými stěnami je rychlost ochlazování rychlá a v místech s tlustými stěnami pomalá. Rozdíl v tloušťce stěn je hlavním faktorem ovlivňujícím napětí v odlitku. Vzhledem k tomu, že sádrové formy jsou špatnými tepelnými vodiči, je rychlost ochlazování odlitku uvnitř sádrové formy velmi pomalá, což pomáhá snižovat rozdíly v rychlostech ochlazování mezi různými částmi. Při odlévání odlitku za vysokých teplot se rychlost jeho ochlazování výrazně zvyšuje. Pokud je doba odformování příliš krátká, vysokoteplotní odlitek je přímo vystaven vzduchu nebo přichází do styku s vodou, což může vést k deformaci, praskání a vysokému vnitřnímu napětí v odlitku. Proto je vhodné prodloužení doby odlévání, aby se odlitek mohl odlévat při nižší teplotě, výhodné pro snížení tepelného napětí v odlitku. Pokud je však doba odformování příliš dlouhá, zvyšuje obtížnost odformování, ovlivňuje efektivitu výroby a zvyšuje výrobní náklady.

Doba odformování odlitku má významný vliv na efektivitu výroby a kvalitu výrobku. Pro stanovení přiměřené doby odlévání je nutné komplexně zvážit faktory, jako jsou materiálové vlastnosti odlitku, doba tuhnutí a změny mikrostruktury v průběhu tuhnutí a chladnutí, jakož i struktura odlitku. U šperků z drahých kovů vysoké čistoty, jako je ryzí zlato a ryzí stříbro, vzhledem k tomu, že materiály mají velmi dobrou plasticitu a během chlazení u nich dochází ke strukturálním změnám, nehrozí při odlévání za vysokých teplot téměř žádné riziko vzniku trhlin. U materiálů, jako je 18karátové zlato, 14karátové zlato a stříbro 925, je však jejich plasticita při vysokých teplotách výrazně nižší než u ryzího zlata a ryzího stříbra a během chlazení může dojít k fázovým změnám v pevném stavu. Pokud se odlévání a čištění provede příliš brzy, pravděpodobnost deformace a prasklin v odlitku se výrazně zvýší.

1.3 Metody čištění při odformování

Při výrobě odlitků z bižuterie patří mezi metody odlévání především mechanické čištění, čištění vodní explozí a hydraulické čištění.

(1) Mechanické čištění

U odlitků, jako jsou šperky z vosku a skleněné šperky, které jsou velmi citlivé na tepelné šoky, se mechanické čištění obvykle provádí při nízkých teplotách, aby se zabránilo odlévání za vysokých teplot, které může způsobit praskliny v odlitcích. Tradiční metoda mechanického čištění zahrnuje ruční práci, při níž se k čištění forem používají nástroje, jako jsou kladiva a železné tyče, které mají vysokou pracnost, nízkou efektivitu práce a špatné pracovní podmínky a ve výrobě se používají jen zřídka.

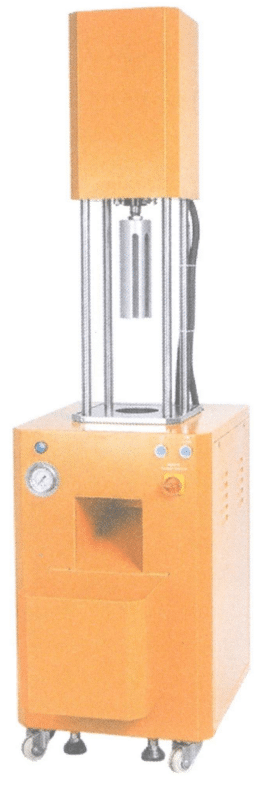

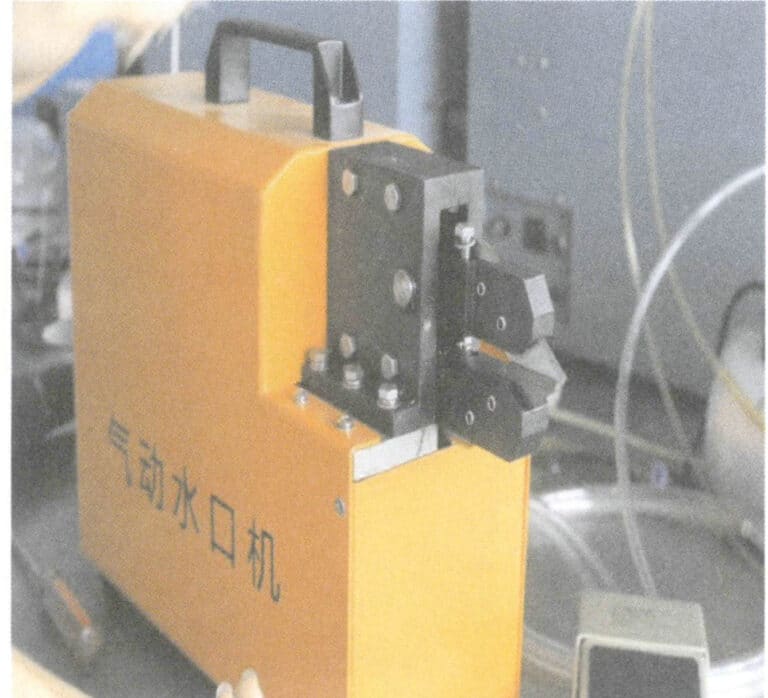

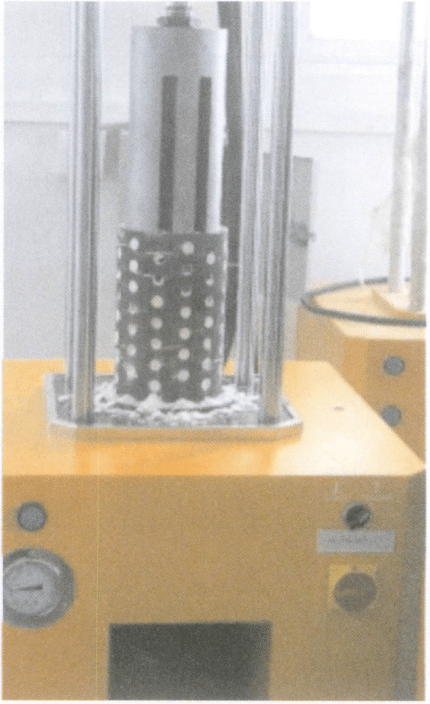

Pro tyto výrobky se používá především metoda mechanického vytlačování, jejíž zařízení je znázorněno na obrázku 8-1. Používá hydraulický mechanismus a hlava tlakové tyče může tlačit dolů podél vnitřní stěny ocelové baňky a vytlačovat kovový strom spolu se zapouzdřenou sádrovou formou, čímž je demolding jednoduchý a rychlý, vhodný zejména pro demolding výrobků odlévaných voskem při nízkých teplotách. Vzhledem k tomu, že při procesu čištění vytlačováním při odformování vzniká prach, jsou v pracovním prostoru zpravidla zapotřebí specializovaná větrací zařízení pro zlepšení pracovních podmínek.

(2) Čištění při výbuchu vody

Čištění vodním výbuchem spočívá v umístění odlitků, které byly vylity a ochlazeny na určitou teplotu, spolu s formami do vodního bazénu, přičemž voda rychle vnikne do forem a způsobí rychlé odpaření a zvýšení tlaku, což vede k výbuchu, který odstřelí formy od odlitků. Skládá se ze tří fází: vniknutí vody, odpaření a tlakové exploze.

① Vstup do vody. Voda se dostává do materiálu formy pod dynamickým tlakem a statickým tlakem a "kapilárním" působením mezer mezi materiály formy proniká také do vnitřních vrstev mezerami mezi částicemi licího prášku a vlivem tepla se odpařuje. Proto je přijetí všech opatření k rychlé podpoře vstupu velkého množství vody první základní podmínkou pro vznik vodní exploze.

② Odpařování. Po vstupu vody do horké formy se voda vlivem tepla vypařuje a pára se neustále rozpíná. Když je tlak páry nižší než infiltrační tlak vody, voda stále proniká hluboko do formy a množství páry se stále zvyšuje, čímž se zvyšuje tlak páry. Když se tlak páry rovná infiltračnímu tlaku vody nebo jej převyšuje, dojde k jevu, kdy tlak páry brání vodě v dalším pronikání nebo snižuje rychlost vtoku vody, což ovlivňuje účinnost čištění vodní explozí. Během operace vodní exploze může houpání formy ve vodě vyvolat trhliny ve formě, zvýšit dynamickou tlakovou výšku vody a zrychlit rychlost vtoku a odpařování. Proto jsou dostatečný přítok vody a zrychlené odpařování druhou základní podmínkou pro vytvoření vodní exploze.

③ Výbuch pod tlakem. Tlaková exploze je závěrečnou fází procesu čištění vodou. Její tlak vychází hlavně ze dvou hledisek: na jedné straně kontinuální odpařování vody zvyšuje tlak; na druhé straně se již odpařená pára rozpíná a zvyšuje tlak za pokračujících podmínek ohřevu. Kromě toho musí být pára obklopena v určitém utěsněném prostoru; v opačném případě, pokud pára uniká a tlak neodpovídá požadavkům, oslabuje se účinek vodní exploze. Vytvoření určitých uzavřených podmínek a podpora rychlého nárůstu tlaku páry jsou proto třetí základní podmínkou pro vznik vodního výbuchu.

Vzhledem k tomu, že formy na odlévání šperků jsou obvykle malé, jsou obvykle malá i zařízení na čištění vodním výbuchem. Některé podniky dokonce používají vodní sudy k dokončení vodního výbuchového čištění s dlouhým průtokem vody. Při výrobě větších sérií nebo odlévání větších řemeslných ozdob a jiných odlitků je nutné zřídit bazény pro vodní výbuchové čištění, běžně vyrobené z celé nerezové oceli nebo z nerezových rámů vyložených PVC. Tyto bazény pro vodní výbuchové čištění mají dobré tlakové vlastnosti a odolnost proti korozi, jak je znázorněno na obrázku 8-2.

(3) Hydraulické čištění

Hydraulické čištění je proces, při kterém se k čištění materiálů formy obalených na povrchu nebo uvnitř odlitků používá nárazová síla vody. Ve srovnání se suchým mechanickým čištěním se tato metoda vyhýbá vzniku velkého množství prachu během procesu čištění a je široce používána. Zařízení související s hydraulickým čištěním lze rozdělit do dvou kategorií podle stupně automatizace: vysokotlaké čističe sádrových odlévacích forem a automatické čističe sádrových investic.

Vysokotlaký čistič odlévacích sádrových forem je široce používaným zařízením pro čištění šperkařských forem, jak je znázorněno na obrázku 8-3. Jeho princip spočívá v přeměně vody z vodovodu na vysokotlakou vodu pomocí vysokotlakého čerpadla a v jejím nasměrování potrubím k trysce vysokotlaké vodní pistole. Vysokotlaká, nízkootáčková voda se pak mění na nízkotlaké, vysokorychlostní vodní trysky, které nepřetržitě působí na povrch kovového stromu vysoce nárazovou kinetickou energií, čímž způsobují odpadávání licího prášku a dosahují účelu čištění. Na přední straně čističky jsou z obou stran nasazeny rukavice, které zabraňují vystřikování vody; na horní straně je umístěn skleněný kryt pro snadné pozorování vnitřních podmínek mycí komory.

1.4 Zpracování kapalného sádrového odpadu

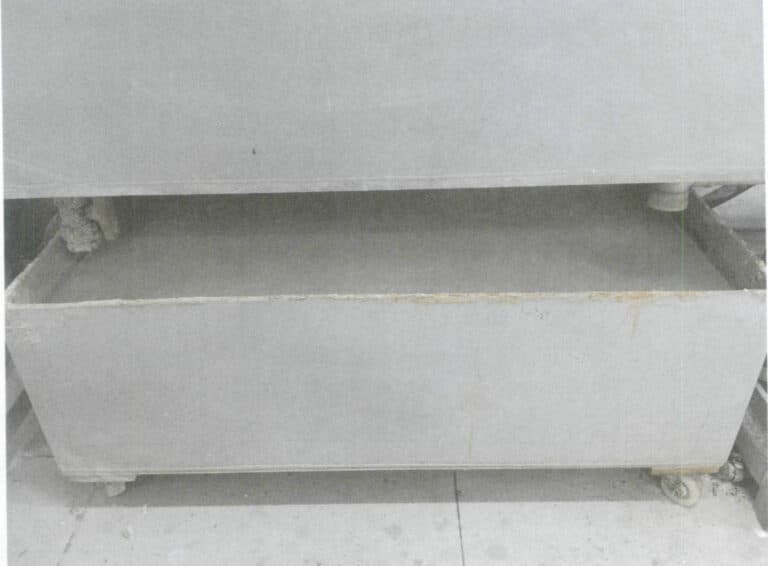

Ať už se použije čištění výbuchem vody nebo hydraulické čištění, vznikne mléčně bílá odpadní kapalina obsahující velké množství odpadního sádrového odlitku. Pokud je tato odpadní kapalina vypouštěna přímo, poškozuje životní prostředí. Proto je třeba přijmout opatření k úpravě odpadní kapaliny.

V současné době je hlavní metodou čištění sádrovcových odpadních kapalin sedimentace, která je založena na principu umožnění usazování suspendovaných pevných částic ve vodním toku za dobu kratší, než je doba potřebná k odtoku vody ze sedimentační nádrže, čímž se oddělí suspendované pevné částice od vodního toku a dosáhne se vyčištění vody. Za tímto účelem se v místech výbuchového čištění vody a hydraulického čištění zřizují sběrné nádrže na odpadní kapalinu, které zahrnují součásti, jako je přívod, sedimentační nádrž a odtok, jak je znázorněno na obrázku 8-5. Podél směru proudění odpadní kapaliny v sedimentační nádrži je rozmístěno několik přepážek, které zpomalují rychlost proudění odpadní kapaliny a poskytují dostatečný čas na usazení pevných látek v odpadní kapalině. K dalšímu čištění zbytkové kapaliny některé klenotnické společnosti také speciálně zřizují velké venkovní sedimentační nádrže k dalšímu čištění odpadní kapaliny, která prošla primární sedimentací, jak je znázorněno na obrázku 8-6.

1.5 Ponoření odlitků do kyseliny

Po opláchnutí se v některých mezerách, prohlubních a slepých otvorech stromu z bižuterního kovu nevyhnutelně zachová odlévací materiál. Na povrchu kovu navíc často zůstává hnědý film nebo černý oxid kovu. Před pokračováním v další operaci na kovovém stromku je nutné očistit kovový povrch chemickou namáčecí metodou.

Sádrové odlévací materiály se skládají především ze žáruvzdorného kameniva a sádrových pojiv. Žáruvzdorné kamenivo se obvykle vyrábí z křemičitých materiálů. Po pražení za vysoké teploty a ochlazení odlitku prochází oxid křemičitý mnohonásobnými krystalickými přeměnami a sádrová část se mění na bezvodý síran vápenatý, čímž se snižuje pevnost pojiva. Namáčení v chemickém roztoku má za cíl reagovat s většinou složek ve zbytcích formy za vzniku rozpustných látek, což umožňuje další čištění povrchu odlitku. Různé anorganické kyseliny mohou rozpustit oxidový film na povrchu kovu. Přesto pouze kyselina fluorovodíková významně ovlivňuje oxid křemičitý, přičemž reakční vzorec je následující: SiO2+4HF==SiF4↑+2H2O. Na stránkách produkt tetrafluorosilan (SiF4) je při pokojové teplotě bezbarvý, toxický plyn štiplavého zápachu.

Kyselina fluorovodíková se proto ve výrobě běžně používá k namáčení stromků z bižuterního kovu. Koncentrace roztoku kyseliny fluorovodíkové a doba máčení by měly být zvoleny na základě korozní odolnosti kovového materiálu. Doba namáčení odlitků šperků z K zlata, ryzího zlata a stříbra je 20 minut při koncentraci kyseliny fluorovodíkové 20%~30%; doba namáčení odlitků šperků z purpurové mědi a mosazi je 20 minut při koncentraci kyseliny fluorovodíkové 5%~10%; doba namáčení odlitků šperků z platiny je 60 minut a koncentrace kyseliny fluorovodíkové je 50%~60%. Vzhledem k silné žíravosti kyseliny fluorovodíkové by měla být skladována ve specializovaných plastových nádobách, nikoli ve skleněných nádobách; při práci je třeba dodržovat bezpečnostní opatření, včetně používání plastových rukavic a ochranných brýlí.

1.6 Leštění zbytkových vtoků

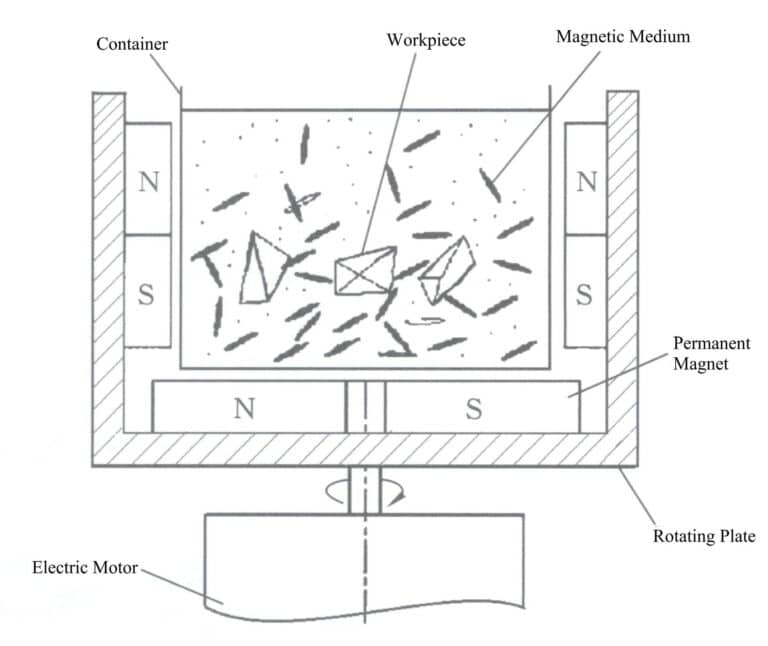

1.7 Magnetické leštění čištění

Povrch odlitků po ponoření do kyseliny může mít stále problémy, jako jsou nečistoty, oxidový film, otřepy a zbytky licího prášku, což zvyšuje pracovní zátěž při dokončování. Proto většina výrobců provádí magnetické leštění odlitků.

Princip magnetického leštění je znázorněn na obrázku 8-8. Využívá vysokofrekvenční magnetický pohon k vytvoření silných a stabilních magnetických účinků, které způsobují, že brusné břity z nerezové oceli provádějí vysokorychlostní skokové, plynulé a otáčivé činnosti, vytvářejí komplexní a víceúhlové tření v mezerách, prohlubních, mrtvých rozích a na povrchu odlitků, čímž se dosahuje rychlého odstranění nečistot, otřepů a oxidových vrstev, přičemž nepoškozuje povrch obrobku ani neovlivňuje přesnost obrobku a může také zvýšit jeho povrchovou tvrdost.

2. Provádění úkolů

Tento úkol představuje metodu čištění 18K platinových odlitků šperků vyrobených ze sádrových forem.

(1) Stanovení doby čištění při výbuchu vody

Komerční 18karátová platina většinou používá nikl jako bělící prvek a je slitinou složenou především ze zlata, niklu, mědi atd. Tento typ materiálu je spojitý pevný roztok s dobrou plasticitou při vysokých teplotách. Přesto při nižších teplotách dochází k oddělování fází, což zvyšuje pevnost a tvrdost a zároveň snižuje houževnatost a plasticitu. Při stanovení doby čištění vodní explozí je nutné komplexně zvážit faktory, jako je velikost ocelové baňky a struktura výrobku, a snažit se dosáhnout optimální rovnováhy mezi snížením napětí v odlitku a účinností čištění vodní explozí. Pokud se čištění vodní explozí provede příliš brzy, může nadměrné napětí v odlitku způsobit deformaci nebo praskání; pokud se provede příliš pozdě, bude účinek čištění slabý. U ocelových baněk s vnějším průměrem menším než 4 palce je doba stání formy na vzduchu po vylití obecně asi 10 ~ 15 min; u ocelových baněk s vnějším průměrem 4 ~ 6 palců je doba stání obecně asi 15 ~ 20 min; u větších ocelových baněk by se doba stání měla vhodně prodloužit a upravit podle struktury výrobku.

(2) Čištění při výbuchu vody

Pomocí kleští zajistěte formu a ponořte ji do nádržky na čištění vodní exploze, jak je znázorněno na obrázku 8-9. Když se vysokoteplotní forma dostane do kontaktu se studenou vodou, dojde okamžitě k efektu vodní exploze a je slyšet slabý dunějící zvuk exploze. Jemně pohybujte drženou formou, abyste zajistili dostatečný kontakt s vodou a dosáhli dobrého efektu vodní exploze. Během výroby je nutné neprodleně vyčistit usazený odpadní materiál formy na dně nádrže pro vodní explozi, aby se zachovala dostatečná hloubka vody v čisticí nádrži.

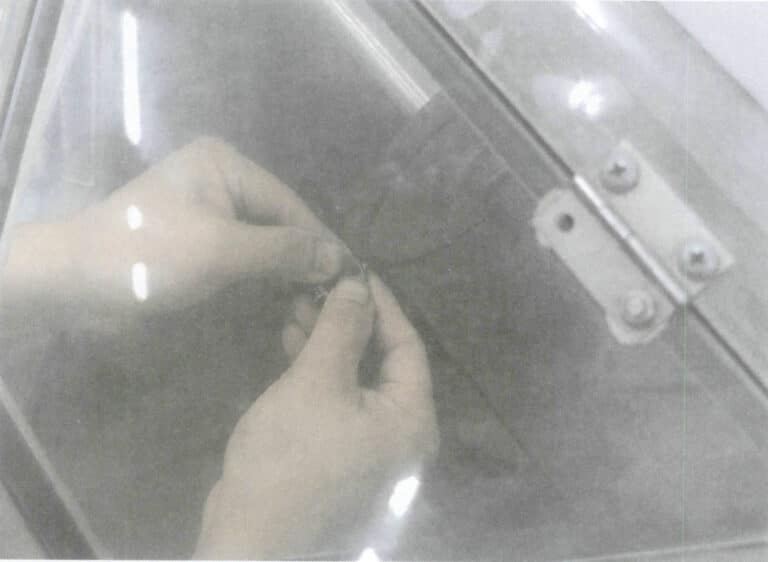

(3) Vysokotlaké praní

Vyjměte kovový stromek z ocelové baňky, vložte jej do vysokotlakého čističe sádrových forem a zavřete pozorovací okénko. Vložte ruce do mycí komory přes gumové rukavice, vyrovnejte kovový stromek a namiřte jej na trysku. Stisknutím nožního spínače zapněte čistič a umyjte kovový stromek vysokotlakým proudem vody. Oběma rukama pohybujte kovovým stromem a otáčejte jím, abyste důkladně umyli všechny části, jak ukazuje Obrázek 8-10.

(4) Ponoření do kyseliny

Použijte kyselinu fluorovodíkovou o koncentraci 25%, oblečte si ochranné pomůcky, zajistěte kovový stromek kleštěmi a opatrně jej vložte do roztoku kyseliny, jak je znázorněno na obrázku 8-11. Přikryjte jej a nechte jej stát. Po 20 minutách namáčení kovový stromek vyjměte, opláchněte jej ve vyhrazeném regeneračním kbelíku a důkladně jej omyjte pod tekoucí vodou. Zkontrolujte, zda v kovovém stromku nejsou zbytky odlévacího prášku; pokud jsou přítomny, musí se znovu namočit. Po určité době používání se účinnost roztoku kyseliny fluorovodíkové snižuje, což vyžaduje prodloužení doby máčení nebo přidání nové kyseliny.

(5) Čištění a sušení

Kovový stromek důkladně očistěte, vysušte jej fénem nebo horkovzdušnou pecí, jak je znázorněno na obrázku 8-12, zvažte jej a vypočítejte ztráty při tavení a odlévání této dávky.

Obrázek 8-11 Kovový strom namočený v kyselině

Obrázek 8-12 Sušení

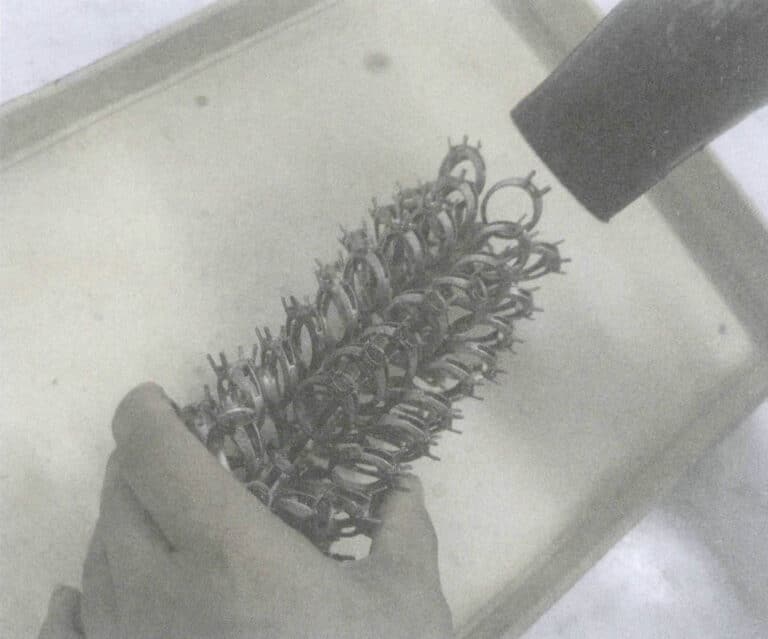

(6) Řezání polotovarů

Očištěné odlitky šperků mají stále tvar stromu a musí být odříznuty na vtoku, roztříděny podle kategorií a typů, aby se připravily na další výrobní proces.

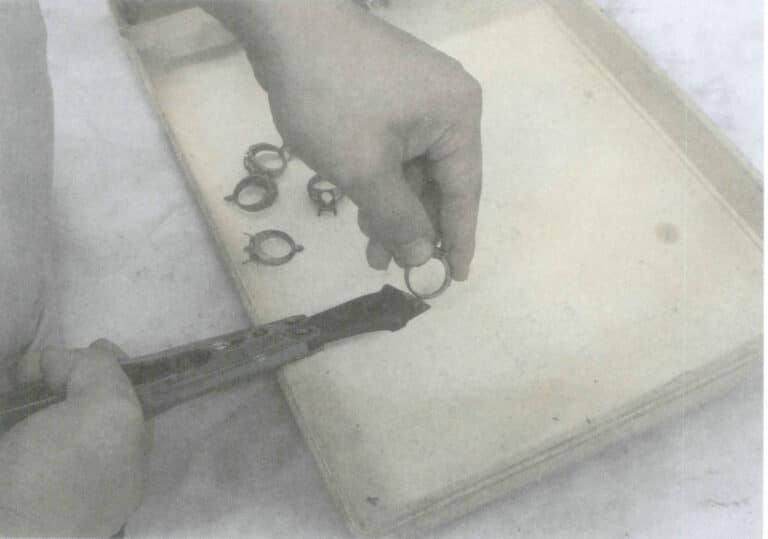

Vzhledem k tomu, že všechny vtoky odlitků jsou spojeny s jádrem stromu a jsou relativně blízko u sebe a vtoky jsou vůči jádru stromu v určitém úhlu, není snadné vtoky seříznout směrem dolů. Proto by se měly odlitky od jádra stromu odřezávat v pořadí od sousedního licího pohárku k vrcholu stromu. Aby nedošlo k poškození odlitků, používá se obvykle dvoufázový způsob řezání: odřízněte vtoky v určité vzdálenosti od odlitku a poté odřízněte přebytečné vtoky. Pro zvýšení efektivity výroby a snížení pracnosti lze k řezání najednou použít pneumatický vtokový stroj, jak je znázorněno na obrázku 8-13. Při řezání každého odlitku zvlášť se pro obsluhu používají ruční řezačky, jak je znázorněno na obrázku 8-14, což usnadňuje kontrolu směru řezání a zbytkového vtoku. Obecně nejlépe ve vzdálenosti 1,5 mm od polotovaru. Pokud je zbytkový vtok příliš krátký, může snadno deformovat nebo poškodit polotovar; pokud je příliš dlouhý, zvyšuje pracovní zátěž při následném zpracování.

Obrázek 8-13 Řezání vtoků pomocí pneumatického lisu

Obrázek 8-14 K oříznutí zbytků vtoku se používají frézy

(7) Leštění zbytkového vtoku

Pro zvýšení efektivity práce se přednostně používají stroje na leštění vtoků, které během výroby otáčejí zbytkovou vodní linii. Po spuštění nastavte chladicí vtok, přičemž optimální je obecná rychlost kapek 2~3 kapky za sekundu. Sledujte polohu vodorovné čáry obrobku, abyste určili úhel broušení obrobku. Po spuštění použijte přerušovanou metodu v blízkosti ocelového kotouče, jak je znázorněno na obrázku 8-15, přičemž pozorujte a snažte se udržet hladký vtok, dávejte pozor, abyste nepoškodili obrobek, zejména věnujte pozornost poloze hrotu, drápu a drážky. Při soustružení obrobku roztřiďte kovový prášek do nádob podle materiálu. Po vyleštění každého obrobku kovový prášek neprodleně očistěte a umyjte si ruce v určené nádobě na recyklaci, abyste minimalizovali ztráty drahých kovů.

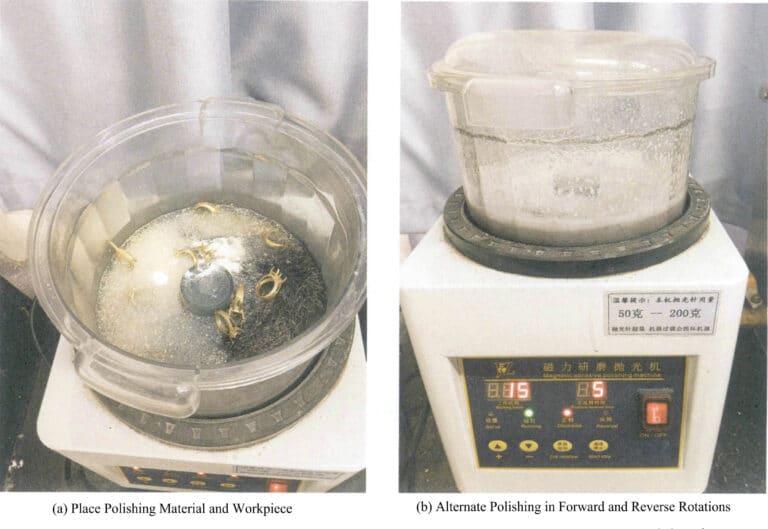

(8) Magnetické leštění čištění

Nejprve připravte lešticí kapalinu smícháním lešticího prášku s vodou v hmotnostním poměru 3,5%. Poté do nádoby vložte ocelové břity (o průměru 0,5 mm a 0,3 mm, v poměru 4:1 ), jak je znázorněno na obrázku 8-16. Hmotnost obrobku je určena modelem bubnu, který obvykle nepřesahuje 500 g. Rychlost otáčení by měla být zvolena na základě materiálu šperku; pro platinu K lze obecně zvolit 1800~2000 ot/min. Nastavte dobu otáčení ve směru a proti směru hodinových ručiček, obvykle se směr otáčení mění každých 5 minut, přičemž celková doba otáčení je 15~30 min. Poznámka: Pokud je obrobek v nádobě příliš velký, je jich umístěno příliš mnoho nebo se nastavený směr mění příliš často, může to způsobit, že stroj přestane naléhavě pracovat. Po ukončení každodenní práce je třeba zařízení otřít, aby bylo suché a uklizené. Když barva ocelových vrtáků ztmavne, měly by se vyčistit neutrálním čisticím prostředkem. Nové a staré ocelové břity by se neměly míchat a lešticí kapalina by se měla vyměnit, když zhnědne.

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

Oddíl II Čištění odlitků šperků ze sádrových forem s voskovým základem

1. Základní znalosti

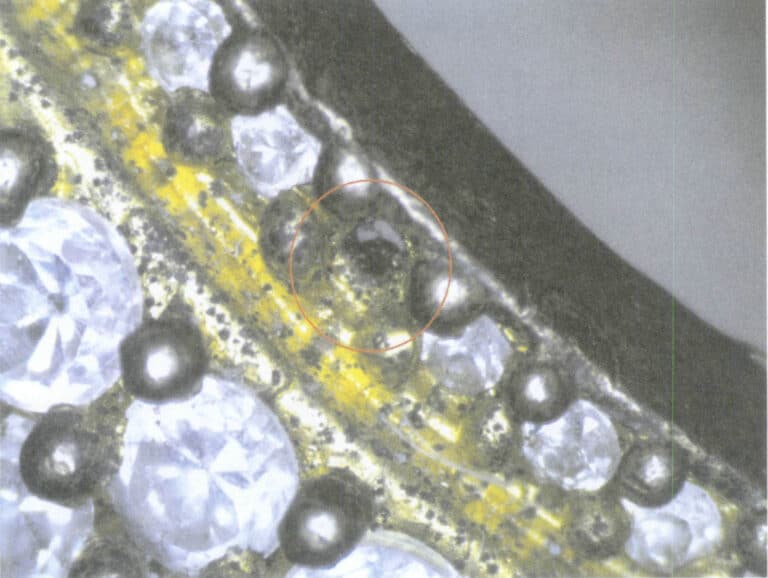

(1) Uvolňování a lámání drahých kamenů zasazených do vosku

V porovnání s tradičními technikami zasazování zlata může proces odlévání voskem výrazně zvýšit efektivitu výroby a snížit výrobní náklady, díky čemuž je široce používán při výrobě šperků. Důležitým ukazatelem kvality voskového zasazení je stabilita drahých kamenů; po odlití voskem by nemělo dojít k uvolnění, změně barvy nebo rozbití drahých kamenů. Odlévání do vosku je však složitý proces, protože drahé kameny musí snášet řadu teplotních změn, tepelné namáhání způsobené tepelnými šoky a smršťování při odlévání. Mechanické namáhání vznikající během procesu smršťování představuje rizika, jako je uvolnění, praskání a změna barvy, zejména při zasazování více drahých kamenů, což může snadno vést k problémům s rozbitím, které způsobují podnikům značné ekonomické ztráty. Jakmile se navíc drahokam rozbije, je obtížné s ním manipulovat; rozbitý drahokam je třeba vyjmout a poté opravit na místě pomocí metod zasazování zlata, což značně ovlivňuje výrobní náklady a efektivitu.

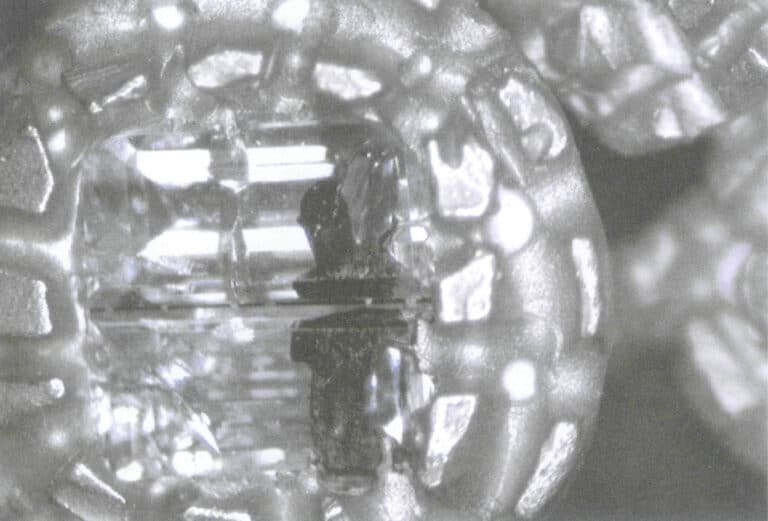

Drahé kameny jsou málo odolné vůči tepelným šokům. Předpokládejme, že odlitek z vosku je odléván při vysokých teplotách. V takovém případě mohou drahé kameny při rychlém ochlazování vytvářet značné tepelné napětí, což vede k vysokému riziku rozbití, zejména při použití drahých kamenů s vnitřními prasklinami pro odlitky pro voskové zasazení, jak je znázorněno na obrázku 8-17. Proto jsou odlitky šperků vyrobené metodou voskového zasazení nevhodné pro čištění vodním výbuchem; forma musí být před odlitím pomalu ochlazena na nízkou teplotu. Vhodnější metodou čištění odlitků je mechanické vytlačovací odlévání.

Pro dosažení dobrého vzhledu drahých kamenů se obecně nedoporučuje používat k jejich upevnění při zasazování velké hroty (claws) nebo široké, silné okraje. Namísto toho by se k zasazení měly používat jemnější voskové hroty (claws) nebo tenkostěnné, úzké voskové hrany, které se po odlití nahradí kovem k zajištění drahých kamenů na místě. Tato konstrukce poskytuje drahým kamenům relativně slabou oporu; při působení vnějších sil, pokud síla přesáhne pevnost kovu, může dojít k deformaci v místě zasazení kovu, což vede k posunutí nebo uvolnění drahého kamene, jak ukazuje obrázek 8-18.

Při procesu čištění odlitků, kdy se používá mechanické vytlačování, pokud vytlačovací síla působí přímo na kovový strom, mohou se některé části odlitku na kovovém stromě deformovat pod překážkou formy, což způsobí uvolnění drahých kamenů. To platí zejména v případě, že vytlačovací tyč je pevný válec, protože snadno přenáší vytlačovací sílu na odlitek, což způsobuje deformaci a zlomení, což vede k vypadávání drahých kamenů. Proto musí být vytlačovací tyč navržena jako disperzní deska, jak je znázorněno na obrázku 8-19, aby většina vytlačovací síly působila pouze na kontaktní oblast a způsobila zborcení formy v této oblasti, aniž by ovlivnila odlitek ve větší vzdálenosti. Pokud je vytlačovací hlava nastavena jako tenkostěnný válec s vnějším průměrem o něco menším, než je vnitřní průměr ocelové baňky, pak se během procesu vytlačování zaklesne do formy pouze stěna válce, což způsobí zhroucení tenké vrstvy formy přiléhající ke stěně válce, zatímco na okolní formu nemá téměř žádný vliv, což výrazně sníží dopad vytlačování na odlitek.

Obrázek 8-18 Drahé kameny vypadávající ze šperků odlévaných voskem

Obrázek 8-19 Konstrukce hlavy používané při mechanickém vytlačování při odformování

(2) Ošetření odlitků z vosku ponořením do kyseliny

Po umytí je obvykle třeba odlévací dřevo šperku namočit do kyseliny fluorovodíkové, aby se z povrchu odlitku odstranily zbytky odlévacího prášku, oxidový film, inkluze atd. U voskových odlitků se však na odlitek kromě kovového těla vkládají také drahé kameny. Proto je nutné určit, zda je ponoření do kyseliny vhodné na základě vlastností drahých kamenů. Z běžných drahých kamenů může kyselina fluorovodíková způsobit korozi křemene, obsidiánu a dalších drahých kamenů na bázi oxidu křemičitého, stejně jako akvamarínu, smaragdu a topazu, které jsou na bázi křemičitanů, takže nejsou vhodné pro máčení v kyselině fluorovodíkové.

2. Provádění úkolů

Při tomto úkolu se k čištění kovového odlévacího stromu šperků s drahými kameny zasazenými do vosku používá vytlačovací zařízení a automatický čistič odlitků od sádry.

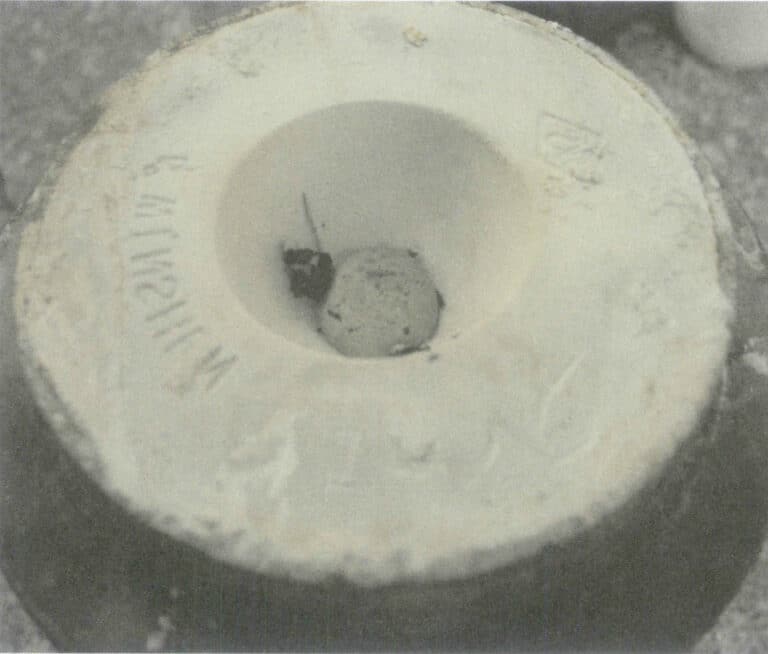

(1) Statické odlévání

Po odlití se forma zavěsí na stojan, jak je znázorněno na obrázku 8-20, aby se celá forma rovnoměrně ochladila, dokud teplota formy neklesne na přibližně 100 ℃.

(2) Mechanical Extrusion Demolding

Invert the mold with the flange edge of the steel bowl clamped at the mouth of the extrusion chamber, keeping the mold upright. Start the extruder, allowing the extrusion rod to descend slowly, extruding the metal tree, as shown in Figure 8-21.

Figure 8-20 Mold cooling in place

Figure 8-21 Extrusion demolding of the steel flask

(3) High-Pressure Cleaning

When the casting mold temperature, along with the wrapped metal tree, drops below 50℃, please place it in the automatic gypsum casting cleaner and put the steel flask inside. Set the rated water pressure to 11MPa, start the cleaner, and wash the metal tree and steel flask. The steel flask and metal tree should continuously rotate during the washing process to ensure all parts are adequately cleaned, as shown in Figure 8-22. Additionally, a filter screen should be set at the return port of the cleaner to prevent gems from being washed away and flowing into the sedimentation tank, increasing the retrieval difficulty.

(4) Cutting the Sprue

After the metal tree is cleaned, dry it, weigh it, and calculate the melting and casting loss. Then, the cutting and polishing of the residual sprue operations are performed. The operation method is the same as chapter 2 in section I reference case.

(5) Magnetic Polishing Cleaning

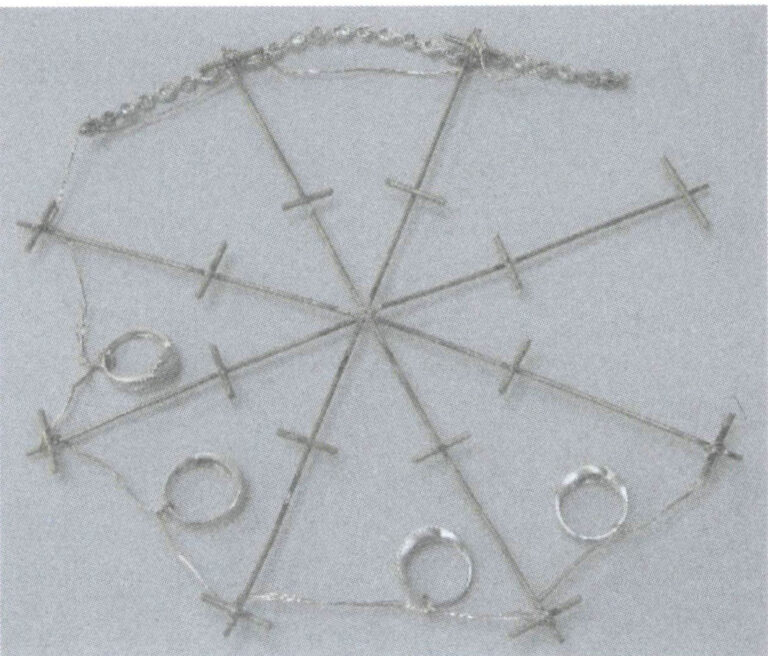

Magnetic polishing and cleaning on the cut metal tree cores and wax-set castings are performed separately. The former facilitates metal reuse, while the latter allows for further cleaning of areas not sufficiently washed under high pressure, such as the setting base and around the bezel. To prevent wax-set castings from colliding and cracking during the magnetic cleaning process, a special fixture can be made, as shown in Figure, to tie the castings to the fixture separately, preventing mutual collisions. However, each casting can flexibly rotate and change direction, which does not significantly affect the cleaning effect.

Section III Cleaning of Jewelry Castings Using Acid-Bonded Ceramic Molds

1. Základní znalosti

(1) Cleaning of Acid-Bonded Ceramic Molds with Water Explosion Cleaning

For casting jewelry made from high melting point materials such as platinum, palladium, stainless steel, and cobalt alloys, acid-bonded ceramic molds are currently the main forming method. After high-temperature roasting of the acid-bonded casting powder slurry, the original models are burned off and vaporized, moisture is completely removed, and the refractory materials of the mold are consolidated and ceramicized under the action of the binder. Compared to gypsum molds, acid-bonded ceramic molds have very high high-temperature strength and maintain relatively high residual strength after pouring the metal liquid. Still, the mold’s yield is poor, hindering the solidification shrinkage and cooling shrinkage of the casting, leading to increased internal casting stress and resulting in risks of thermal cracking, deformation, and cold cracking in the casting.

The residual strength of ceramic molds is high, and their collapsibility is much worse than that of gypsum molds. Therefore, the difficulty of demolding and cleaning metal castings is greatly increased. It is necessary to fully understand the physical, chemical, and mechanical properties of metal materials and develop corresponding cleaning plans for the castings. Suppose only mechanical squeezing or vibration methods are used for demolding due to the high hardness of ceramic molds. In that case, they are not easy to break, making cleaning more difficult, which can easily lead to deformation and surface scratches of the castings, as well as deformation of the steel flask. Under the premise that the metal castings can withstand thermal shock, priority should be given to combining the water explosion cleaning process, using the explosive force of steam at high temperatures to burst the mold and facilitate high-pressure water cleaning. The higher the water temperature during water explosion cleaning, the stronger the explosive effect, but the thermal shock effect on the castings will also be greater. Therefore, it is necessary to closely combine the properties of jewelry metal materials and the structural characteristics of the products to determine the water explosion cleaning process plan.

Platinum jewelry materials with high ductility and plasticity, such as Pt950Ir50 and Pt950Pd50, are not sensitive to thermal shock. A high-temperature water explosion cleaning method can be adopted for molds made from such materials. Even if the mold is quenched in water within seconds after pouring, the castings will generally not experience cracking issues. However, for lower-fineness Pt900 and Pt850 platinum alloys and some Pt950 alloys that are sensitive to thermal shock, it is necessary to appropriately lower the temperature of the mold-quenching water.

Non-precious jewelry materials such as stainless steel and cobalt alloys usually have worse thermal conductivity than precious metals. During the cooling process of the castings, phase changes occur, and ductility and plasticity decrease. Therefore, it is necessary to comprehensively consider thermal, phase change, and mechanical resistance stress to determine the appropriate temperature for mold quenching.

(2) Cutting the Sprue

Due to the high viscosity of the molten metal during the casting process of platinum jewelry, which maintains a liquid state for a short time and has poor fluidity, the sprue for platinum jewelry is generally set thicker than that for gold and silver jewelry to improve the filling and shrinkage performance of the molten metal. Therefore, the difficulty of cutting the sprue for platinum jewelry castings increases, making it easier to cause deformation of the castings. When shearing the sprue, it is necessary to choose the appropriate shearing method based on the diameter of the sprue to prevent deformation of the castings. Cutting should be combined with a saw or small slices if necessary.

(3) Magnetic Polishing Cleaning

Magnetic polishing is an effective means of cleaning castings, but different types of metal materials have different strengths and hardness, which leads to varying requirements for the magnetic polishing process. Common high-grade platinum such as Pt990 and Pt950 has low hardness; if cleaned at excessively high speeds, it can easily cause surface scratches and increased roughness. When platinum jewelry is mixed with K gold jewelry for magnetic polishing cleaning, the surface is prone to marks and scratches.

2. Task Implementation

This task involves cleaning acid-bonded ceramic molds and vacuum centrifugal casting of Pt950 jewelry castings.

(1) Water Explosion Cleaning

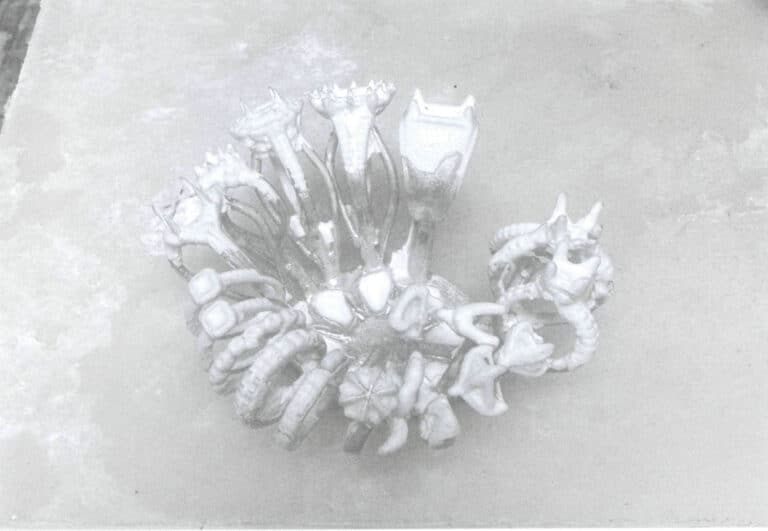

Using vacuum centrifugal casting for Pt950 jewelry, the steel flask is cylindrical with no holes in the wall. The casting temperature of the mold is 900℃, and the temperature of the molten metal is 1880℃. After pouring, wait for the equipment to stop operating, use pliers to remove the mold, and quench in water for water explosion cleaning pool, resulting in a metal tree wrapped in mold material, with residual mold material forming interconnected crack networks, as shown in Figure 8-24.

(2) High-Pressure Cleaning

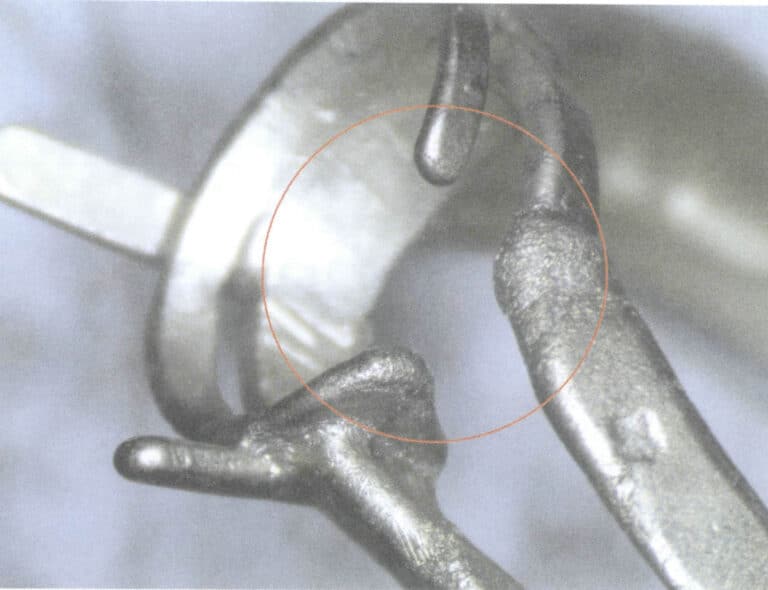

Use a high-pressure plaster mold cleaner to clean the mold wrapped around the metal tree and the molds embedded in the casting’s recesses, seams, and other areas. Since the residual ceramic mold is not easily dispersed, relying solely on jet washing cannot clean some hidden molds thoroughly. Therefore, it is sometimes necessary to use small tools such as steel rods and machine burs for auxiliary cleaning, as shown in Figure 8-25, and continue washing.

(3) Acid Immersion

Due to the high residual strength of the acid-bonded ceramic mold and its dense structure, and because Pt950 alloy has excellent corrosion resistance, high-concentration hydrofluoric acid can be used, typically adjusting its concentration to 55% with an immersion time of about 1 hour, which can achieve good immersion cleaning results.

(4) Cutting the Waterline

Cutting pliers can generally be used for castings with a sprue diameter of less than 3.5 mm. However, when the sprue diameter reaches 4 mm or larger, there is a deformation risk when cutting pliers. It is advisable to first use pneumatic crimping pliers to cut near the tree core and then use a saw to cut near the surface of the casting, as shown in Figure 8-26.

(5) Polishing the Residual Sprue

As previously mentioned, a sprue polishing machine will be used to remove the residual sprue.

(6) Magnetic Polishing Cleaning

Place the casting into the magnetic tumbler, set the speed to, and set the direction to 800~900 r/min, change every 5 minutes, with a total polishing time of 20~30 min.

Section IV Jewelry Casting Quality Inspection

1. Základní znalosti

Jewelry casting is a complex process involving multiple procedures, with many factors affecting casting quality, making it prone to various problems.

(1) Appearance Inspection Tools and Equipment

During the quality inspection of jewelry appearance, it is necessary to inspect the quality of detailed parts, and the human eye has a limited ability to distinguish details of objective objects, generally being able to discern the smallest length between 0.15~0.30mm. Therefore, magnifying glasses, microscopes, and other observation tools must be used.

A magnifying glass is a simple visual optical device used to observe the details of objects, consisting of a converging lens with a focal length much smaller than the eye’s near point. The principle of magnification is that the size of the image formed on the human eye’s retina is proportional to the angle subtended by the object at the eye (visual angle). The larger the visual angle, the larger the image, and the more details of the object can be distinguished. When using a magnifying glass, one hand holds the magnifying glass close to the eye. In contrast, the other hand uses the index finger and thumb to hold the jewelry and bring it close to the magnifying glass until the desired part of the jewelry can be observed. Bringing the object closer can increase the visual angle, but the eye’s focusing ability limits it. The most commonly used magnifying glass in the jewelry industry has a magnification of 10 times, as shown in Figure 8-27, and consists of 3 lenses. A qualified magnifying glass should have high clarity and eliminate spherical and chromatic aberration that affects the observation of gemstones.

The stereomicroscope has the following characteristics: ① large field diameter and large depth of focus, which facilitates the observation of all layers of the object being inspected; ② although the magnification is not as high as that of conventional microscopes, its working distance is very long; ③ due to the prism below the eyepiece inverting the image, the image appears upright, making it easier to operate.

The typical technical parameters of the stereomicroscope for jewelry inspection are as follows: the eyepiece magnification is 10 times, the field diameter is 20 mm; the objective lens uses a rotating drum for continuous zoom, with a range of 0.7~4.5 times; the total magnification is 7~45 times; the zoom ratio is 6.5:1.

(2) Porosity Defects

Porosity defects are holes formed by foreign gases or gases precipitated from molten metal being trapped within the metal. Their characteristics include round or irregular holes with generally smooth inner walls, as shown in Figure 8-29. The color is metallic or oxidized, and it is difficult to distinguish them when they coexist with slag holes or shrinkage holes. Porosity can affect the surface quality of castings, making jewelry difficult to obtain a smooth and shiny polished surface. The presence of pores reduces the effective cross-section of the workpiece, which can have a certain impact on the mechanical properties of the workpiece; the extent of the impact depends on the size and shape of the pores. According to the different formation mechanisms, pores can be classified into reactive, precipitative, and entrapped pores.

Reactive pores are formed by the chemical reaction between the molten metal and internal or external factors, generating gas. They can be divided into endogenous and exogenous types. Endogenous reactive pores are formed when the molten metal solidifies, where the chemical elements of the metal itself react with compounds dissolved in the molten metal or between compounds, generating gas. Exogenous reactive pores are formed by the chemical reaction between the molten metal and external factors such as molds, slag, and oxide films, resulting in gas generation. Based on their characteristics, exogenous reactive pores can be classified into subcutaneous, surface, and internal pores.

Precipitative pores refer to the pores formed by the precipitation of gas dissolved in the molten metal. The solubility of gas is high when in a high-temperature liquid state, and as the temperature decreases, the solubility also decreases. When the metal transitions from a liquid to a solid state, gas solubility sharply decreases, and the gas that cannot be dissolved will precipitate. If the precipitated gas cannot escape in time and is trapped by the solidifying dendrites, it will form precipitative pores.

Entrapped pores are formed by gas being entrapped during the pouring process, where the gas cannot escape in time during the solidification process and remains within the casting. Their characteristic is that they are irregularly distributed, often appearing in isolated distributions, and some pores may be relatively large.

(3) Shrinkage Defects

The phenomenon of volume reduction due to temperature decrease during the cooling process of casting alloys in liquid, solidification, and solid states is called the shrinkage of casting alloys. Shrinkage is a fundamental cause of many defects in castings, such as shrinkage cavities, shrinkage porosity, stress, deformation, and cracks. It is one of the important casting properties of casting alloys. It significantly impacts castings (such as achieving the required geometric shape and dimensions and producing dense, high-quality castings).

The change in volume when the casting alloy transitions from liquid to room temperature is called volume shrinkage. The shrinkage of the alloy in the solid state can be expressed not only in terms of volume change but also in terms of length change, known as linear shrinkage. The alloy undergoes three stages during shrinkage: liquid shrinkage stage, solidification shrinkage stage, and solid-state shrinkage stage.

Liquid Shrinkage: Refers to the shrinkage that occurs when the liquid alloy cools from the pouring temperature to the liquidus temperature at which solidification begins, manifested as a decrease in the liquid level within the mold cavity.

Solidification Shrinkage: For alloys with a certain temperature range, the shrinkage that occurs when transitioning from liquid to solid state is called solidification shrinkage due to the alloy’s solidifying state. The solidification shrinkage of such alloys mainly includes temperature reduction (related to the crystallization temperature range of the alloy) and state change (volume change during the state change).

Solid-state shrinkage: Refers to the shrinkage that occurs when casting alloys cool from the solidus temperature to room temperature. In actual production, solidification shrinkage often manifests as a reduction in the dimensions of the casting, so a linear shrinkage rate is generally used to represent it. The linear shrinkage of casting alloys not only directly affects the dimensional accuracy of the castings but is also a fundamental cause of stress, cracks, and deformation in the castings.

The casting shrinkage rate is not only related to the factors of the alloy used but also to the casting process’s characteristics, the casting’s structural shape, and the amount of dissolved gas during the melting process of the alloy. Liquid and solidification shrinkage are the fundamental causes of shrinkage cavities and porosity in castings.

During the cooling and solidification process of the casting, due to the alloy’s liquid shrinkage and solidification shrinkage, holes often appear in the areas where the casting solidifies last. Large and concentrated holes are called shrinkage cavities, while small and dispersed holes are referred to as shrinkage porosity, as shown in Figure 8-30. The shrinkage cavities and porosity shapes are irregular, with rough surfaces, and developed dendritic tips can be seen. Thus, they can be clearly distinguished from gas holes. Suppose shrinkage cavities or porosity exist in the casting. In that case, it will reduce the effective bearing area of the casting, cause stress concentration, significantly lower the mechanical properties of the casting, and also reduce the physical and chemical properties of the casting, damaging the surface density and polishing performance.

(4) Fluidity Defects

When the filling performance of molten metal is poor, defects such as incomplete filling and cold shuts are likely to occur. Incomplete filling is when the molten metal fails to fill the mold cavity completely, resulting in an incomplete casting, as shown in Figure 8-31. Its characteristic is smooth, round-edged holes on the casting walls, or one or more ends of the casting are not filled with molten metal. Cold shut refers to a significant discontinuity defect in the casting due to the failure of two areas of metal to completely fuse. Its appearance often manifests as streaks similar to cracks, but compared to cracks, their edges are smoother, and the surface around the streaks is slightly wrinkled.

(5) Surface Roughness Defects

Surface roughness refers to the uneven and non-smooth surface of casting blanks, which may have defects such as burrs and sand holes, as shown in Figure 8-32. A burr refers to an irregular thin layer of material adhering to the edge of the casting, also known as “flash.” The surface roughness defects that appear on jewelry castings are closely related to the quality of the original model, the quality of the wax mold, the quality of the casting mold, and the casting process. When the mold strength is low and the casting powder particles flake off, a rough surface will form; when the mold cracks, it will lead to burrs on the casting; when the flaked casting powder particles or foreign inclusions are not promptly removed from the cavity, they will become trapped in certain areas of the cavity, leading to sand hole defects. Since these substances are lighter than molten metal if time and conditions permit, they will float to the surface of the casting, so sand holes often appear on or near the surface of the casting.

2. Provádění úkolů

Table 8-8 Defects and Possible Causes of Jewelry Casting Samples

| Casting defect | Defect legend | Possible causes |

|---|---|---|

| Appearance of flash, burr |

|

① improper proportion of casting powder and water, water is too much ② open powder casting in the static mold was mixed ③The burnout furnace is too fast to raise the temperature ④ casting into the furnace before placing too long, the cavity inside the dry cracks |

| Raised gold beads on the surface |

|

① improper water-powder ratio, the water is too little ② mixing powder operation working time is too long ③Vacuum extractor operation is not normal |

| Surface roughness |

|

① rough surface of castings ②Poor quality or failure of casting powder ③The temperature of burnout is too fast |

| Defective casting |

|

①Irrational sprue setting or wax model tree planting ② low temperature of casting metal ③Low casting temperature during pouring ④Insufficient amount of casting metal |

| Appearance of Porosity |

|

① casting metal temperature is high ② casting mold is not completely burned through ③The proportion of reused material in casting is too high ④Severe gas absorption during melting |

| Appearance of shrinkage cavity |

|

① liquid metal pouring temperature is too high ② casting mold temperature is too high ③ improper location or size of the sprue ④Insufficient pouring pressure |