ما تحتاج إلى معرفته عن صب المجوهرات: من تحضير المواد إلى التقنيات المتقدمة

المبادئ الأساسية والمهارات التشغيلية لـ 5 مهام نموذجية

تُصنع المجوهرات على نطاق واسع باستخدام الصب، وهي عملية صهر المواد الخام المعدنية وصبها في قالب للحصول على المسبوكات بعد تبريدها. وهناك طريقتان لصب المجوهرات: التشغيل اليدوي والتشغيل الآلي. تتضمن الطريقة الأولى صهر المعدن باستخدام شعلة أو فرن حثي ثم صبه يدويًا في قالب الصب؛ أما الطريقة الثانية فتتم في آلة صب أوتوماتيكية تدمج بين الصهر والصب. ولتحقيق نتائج صب ممتازة، غالبًا ما تستخدم معادن الصهر طريقة التفريغ أولاً ثم التعبئة بغاز خامل للحماية لتحسين جودة الصهر، ويتم التحكم الدقيق في درجة حرارة الصهر من خلال إعدادات البرنامج. ونظرًا للهيكل الحساس نسبيًا لقطع المجوهرات، فإن الاعتماد فقط على الصب بالجاذبية لا يمكن أن يضمن ملء القالب وتصلبه بشكل صحيح، مما يستلزم إدخال قوى خارجية لتعزيز ملء المعدن وزيادة ضغط التعويض. واعتمادًا على طريقة إدخال القوة الخارجية، يمكن أن يتم صب المجوهرات من خلال الصب بالشفط بالتفريغ، والصب بالضغط بالتفريغ، والصب بالطرد المركزي بالتفريغ، وما إلى ذلك. في الإنتاج، من الضروري اختيار عمليات الصهر والصب المناسبة بناءً على خصائص المواد والخصائص الهيكلية للمنتج. وبالإضافة إلى ذلك، في إنتاج المجوهرات، غالبًا ما تتم معالجة المقاطع الجانبية (المواد ذات الأشكال الثابتة مثل الأسلاك والأنابيب)، ويتم إعداد المقاطع الجانبية بشكل أساسي من خلال الصب المستمر بالتفريغ للمعدن المنصهر. تنطوي عملية صهر وصب المواد المعدنية الخام على معرفة من مختلف التخصصات، مثل المواد والآلات وعلم المعادن والصب مع وجود العديد من العوامل التي تؤثر على جودة الصب. يجب إنشاء عملية إنتاج علمية واتباعها بدقة لضمان جودة صب عالية الجودة ومستقرة.

يمكّنك هذا المشروع من إتقان المبادئ الأساسية والمهارات التشغيلية للصب بالشفط بالتفريغ، والصب بالضغط بالتفريغ، والصب بالطرد المركزي بالتفريغ، والصب المستمر بالتفريغ من خلال 5 مهام نموذجية وإضافية بعد انتهاء الفصل.

ماكينة الصب بالشفط بالتفريغ

جدول المحتويات

القسم الأول إعداد المواد

1. معلومات أساسية

(1) تركيبة مواد الشحن

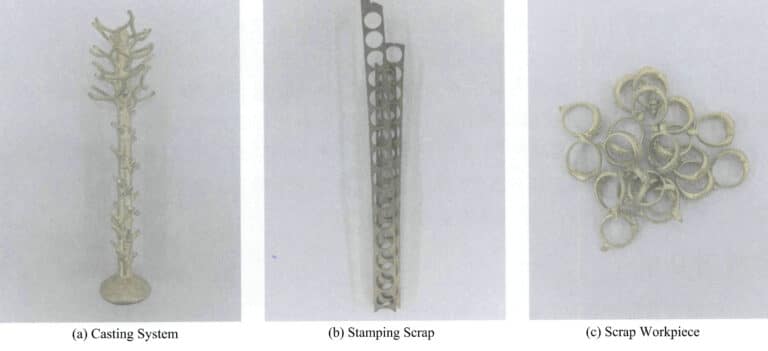

في إنتاج المجوهرات، لا يتم تحويل جميع المواد إلى منتجات، ويتم توليد العديد من النفايات، بما في ذلك نظام الصب أثناء الصب، وخردة الحواف أثناء الختم، وقطع العمل المعيبة أثناء عملية الإنتاج، كما هو موضح في الشكل 7-1. وعادةً ما يتم إعادة تدوير هذه النفايات لتقليل كمية المواد الجديدة.

غالبًا ما تحتوي مواد النفايات على أوساخ على أسطحها؛ على سبيل المثال، قد يحتوي نظام الصب على مسحوق صب الجبس المتبقي والشوائب المؤكسدة، وقد تحتوي قصاصات الحواف من الختم على بقع زيتية، وقد تحتوي قطع العمل المعيبة على شوائب، إلخ. إذا تم إعادة تدويرها مباشرةً دون معالجة، فسيؤثر ذلك على اللون والجودة المعدنية للمواد. ولذلك، بالنسبة لمواد النفايات أثناء عملية الإنتاج، من الضروري تحديد فئات المواد الخاصة بها قبل إعادة استخدامها لتجنب الاختلاط؛ يجب أن يتجنب تنظيف نفايات المواد الشوائب المؤكسدة والأوساخ، إلخ.

لضمان ثبات جودة المنتج، من الضروري التعامل بشكل صحيح مع نسبة المواد الجديدة إلى المواد المعاد تدويرها أثناء الخلط. يقترح العديد من موردي مواد الحشو أن نسبة المواد المعاد تدويرها في كل دفعة يجب أن تكون 30%؛ ومع ذلك، في الإنتاج الفعلي، باستثناء بعض الأجزاء البسيطة ذات إنتاجية صب أعلى، فإن العديد من المنتجات لديها إنتاجية تبلغ حوالي 50% فقط أو حتى أقل. إذا تم اتباع نسبة إعادة التدوير المطلوبة، لا يمكن إعادة استخدام كمية كبيرة من المواد المعاد تدويرها المتولدة يوميًا في الوقت المناسب وتتراكم بسرعة، مما يؤدي إلى مشاكل كبيرة في إدارة المواد وتكلفة الإنتاج لشركات تصنيع المجوهرات. ولذلك، تستخدم العديد من الشركات نسبة مواد معاد تدويرها تتجاوز 50% أثناء التجميع، وتصل أحيانًا إلى 70%. ومن المهم ملاحظة أن السبائك تصبح حتمًا ملوثة أثناء الصهر والصب. إذا كانت نسبة المواد المعاد تدويرها عالية جدًا، فقد يتسبب ذلك في حدوث تقلبات في أداء التعبئة والخصائص الأخرى للسبائك. ستنخفض العناصر سهلة التطاير في السبيكة، مما يزيد من احتمالية حدوث شوائب الأكسدة وعيوب الصب غير الكافية.

(2) الكثافة

الكثافة هي الكتلة لكل وحدة حجم من المادة، ويمثلها الرمز ρ. في النظام الدولي للوحدات ووحدات القياس القانونية الصينية، تستخدم وحدة الكثافة غالبًا كجم/سم3بينما في الإنتاج، غالبًا ما تُستخدم وحدة g/cm3. في المواد المعدنية، المعادن التي تقل كثافتها عن 5.0 ×103 كجم/كجمسم3 يُشار إليها باسم المعادن الخفيفة، بينما يُطلق على المعادن ذات الكثافة الأعلى اسم المعادن الثقيلة. ووفقاً لطريقة التصنيف هذه، تندرج جميع مواد المجوهرات المعدنية الثمينة تحت فئة المعادن الثقيلة.

إن نطاق اختيار عناصر سبائك مواد الحشو واسع للغاية في سبائك المجوهرات المعدنية الثمينة. فلكل عنصر سبيكة كتلته الذرية وكثافته المقابلة، وتتفاوت كثافة تركيبات مواد الحشو المختلفة. وكثافة المواد داخل نفس الفئة ليست ثابتة ولكنها تتأثر بالتركيب الكيميائي للمادة وبنيتها الداخلية. سيكون للمواد ذات التركيب الداخلي الكثيف كثافة أعلى من تلك التي بها عيوب فراغات داخلية. بالنسبة لمنتج مجوهرات مادة معينة، إذا تم اكتشاف أن كثافتها أقل من الكثافة النظرية، فقد يعكس ذلك بشكل غير مباشر حالة الفراغ الداخلي للمنتج. يمكن أن تؤثر التغييرات في العوامل البيئية الخارجية مثل درجة الحرارة والضغط أيضًا على كثافة المادة إلى حد معين، ولكن درجة التأثير مرتبطة بمداها. عند تسخينها إلى درجة حرارة معينة في درجة حرارة الغرفة، تنخفض كثافة المواد عمومًا بشكل طفيف مع زيادة درجة الحرارة. عندما تصل درجة الحرارة إلى درجة انصهار المعدن، وينصهر المعدن في حالة سائلة، تنخفض كثافة المادة بشكل كبير.

الكثافة هي خاصية مهمة للمواد. ويمكن استخدامها لتحديد نوع المادة، والكشف عن محتوى المعادن الثمينة مثل الذهب والفضة، وتحديد ما إذا كانت المادة كثيفة أو مجوفة أو رخوة بناءً على كثافتها. في إنتاج سبك المجوهرات، غالبًا ما تُستخدم الكثافة النسبية للمواد المعدنية الثمينة والشمع لحساب المواد المطلوبة للخلط.

2. تنفيذ المهام

تستخدم هذه المهمة ذهباً وردياً عيار 18 قيراطاً مصبوباً مسبقاً ومواد معاد تدويرها للحصول على عيار 18 قيراطاً ولون أحمر وردي.

(1) تنظيف المواد المعاد تدويرها

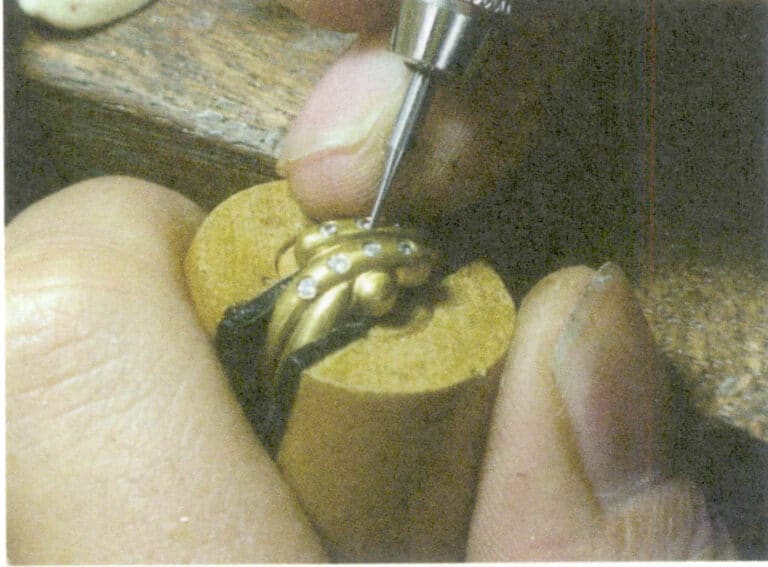

تحقق من أنواع المواد المعاد تدويرها واختر الأجزاء ذات المكونات الصافية، مثل نوى الأشجار المعدنية، ورؤوس أشجار الصب، والخردة المتبقية وخردة المسبوكات، إلخ؛ ثم تحقق من حالة سطح المواد المعاد تدويرها. إذا كانت هناك مساحيق صب متبقية أو أكسدة سطحية أو خبث أو بقع زيتية أو غيرها من الأوساخ، استخدم بهلوان مغناطيسي أو ماكينة السفع الرملي لتنظيف السطح، كما هو موضح في الشكل 7-2.

(2) السبك المسبق للمواد الجديدة

إعداد المواد وفقًا لمتطلبات الرقابة الداخلية للذهب عيار 18 قيراطًا؛ راجع المشروع 6 للاطلاع على العمليات المحددة.

(3) تحلل مادة الشحن

يجب تفكيك مواد الشحن كبيرة الحجم أو الطويلة جدًا إلى قطع أصغر حجمًا للخلط والصهر الدقيق في الفرن. يمكن استخدام قواطع البراغي الكبيرة أو ماكينات التثقيب الكهربائية للمعالجة، ويمكن الاطلاع على طريقة التشغيل في المشروع 6.

(4) الخلط

تحقق من وزن شجرة نموذج الشمع الذي تم قياسه أثناء إنتاج كل قالب صب جبسي وحساب مادة الشحن المعدنية المطلوبة لقالب الصب بالقارورة الفولاذية هذا بناءً على مقارنة الكثافة بين مادة الشمع ومادة الشحن المعدنية. في هذه الحالة، وزن شجرة نموذج الشمع 30 جم، وكثافة الشمع 0.95 جم/سم3، وتبلغ كثافة الذهب الوردي 16 جم/سم3لذا يلزم 505 جم من المادة. ولضمان أن يكون لرأس شجرة النموذج المعدني ارتفاع معين بعد الصب، تتم زيادته بشكل عام بحوالي 20 جم فوق القيمة المحسوبة أثناء الإنتاج، مما ينتج عنه كمية إجمالية من المادة تبلغ 525 جم.

لضمان جودة المعادن وتجنب تراكم النفايات، قم بتكوين المادة المعاد تدويرها لتتناسب مع نسبة المادة الجديدة: المادة القديمة= 6 : 4. كمية المادة الجديدة المضافة 315 جم، وكمية المادة المعاد تدويرها المضافة 210 جم.

(5) وضع العلامات

ضع شحنة الفرن المحضرة في حوض المواد، وقم بتسميتها بنوع المادة ونوعيتها ورقم القارورة الفولاذية، واطلب من موظفي الصب التقاطها.

(6) نهاية العمل

بعد الانتهاء من الخلط، قم بتقديم المواد المعدنية الثمينة وإيقاف تشغيل الميزان الإلكتروني وتنظيف منطقة العمل.

القسم الثاني الصب بالتفريغ الهوائي

1. معلومات أساسية

1.1 طرق صب السوائل المعدنية السائلة

الصب هو عملية حقن المعدن المنصهر في تجويف قالب الصب. نظرًا لأن قطع المجوهرات هي منتجات دقيقة نسبيًا، فإن المعدن المنصهر يتصلب بسرعة أثناء عملية الصب ويفقد سيولته. ولذلك، يصعب ضمان عملية الصب بالجاذبية التقليدية لضمان التشكيل السليم، ويجب إدخال بعض القوة الخارجية لتعزيز الملء السريع للتجويف بالمعدن المنصهر، مما يؤدي إلى مصبوبات ذات أشكال كاملة ومخططات واضحة.

وفقًا لطريقة استخدام القوة الخارجية أثناء عملية الصب، يمكن تقسيم طرق صب السائل المعدني إلى فئتين رئيسيتين: الصب بالطرد المركزي والصب بالشفط الفراغي؛ وبناءً على درجة الأتمتة في الصب، يمكن تقسيمها إلى صب يدوي وصب آلي بواسطة آلات الصب.

(1) الصب بالطرد المركزي والصب بالشفط الفراغي

ينطوي الصب بالطرد المركزي على صب المعدن المنصهر في قالب صب دوار، حيث يملأ المعدن المنصهر قالب الصب ويتصلب تحت قوة الطرد المركزي. ويتميز الصب بالطرد المركزي بكفاءة إنتاجية عالية وضغط معدني كبير وسرعة تعبئة سريعة، وهو أمر مفيد لتشكيل المسبوكات، ومناسب بشكل خاص لصب الإكسسوارات الصغيرة مثل حلقات السلاسل وأزرار الأذن، بالإضافة إلى المجوهرات البلاتينية عالية الذوبان. بالمقارنة مع الصب بالشفط بالتفريغ، فإن الصب بالطرد المركزي التقليدي ينطوي على بعض نقاط الضعف: نظرًا لسرعة الملء السريعة، يتعرض المعدن المنصهر لاضطراب شديد أثناء الصب، مما يزيد من احتمالية انحباس الغاز؛ سرعة تفريغ الغاز داخل التجويف بطيئة نسبيًا، مما يؤدي إلى ارتفاع الضغط الخلفي داخل قالب الصب، مما يزيد من احتمالية حدوث ثقوب غازية؛ عندما يكون ضغط الملء مرتفعًا جدًا، يمكن أن يجرف المعدن المنصهر جدران القالب بشدة، مما يؤدي بسهولة إلى تشقق قالب الصب أو تقشره؛ بالإضافة إلى ذلك، أثناء الصب، قد يدخل الخبث إلى التجويف مع المعدن المنصهر. ونظرًا لضغط الملء المرتفع الناتج عن قوة الطرد المركزي، فإن الحد الأقصى لكمية المعدن التي يمكن صبها بأمان باستخدام الصب بالطرد المركزي أقل من الصب بالشفط بالتفريغ.

عملية الصب بالشفط بالتفريغ هي عملية يتم فيها استخدام تفريغ خارجي لتقليل الضغط الداخلي لقالب الصب إلى أقل من الضغط الجوي، مما يسمح للمعدن المنصهر بملء التجويف ليس فقط بوزنه ولكن أيضًا بفرق ضغط إضافي. بالمقارنة مع الصب بالطرد المركزي، فإن عملية الملء في الصب بالشفط بالتفريغ تكون لطيفة نسبيًا، مع تأثير أقل في تجريف المعدن المنصهر على جدار القالب؛ وبسبب تأثير التفريغ، يكون الضغط الخلفي للغاز في التجويف أصغر، وتكون الكمية القصوى من المعدن المصبوب دفعة واحدة أكبر. لذلك، تم استخدام طريقة الصب هذه على نطاق واسع في صب المجوهرات، وهي مناسبة بشكل خاص لصب الحلي الكبيرة والمتوسطة الحجم، مثل الخواتم الرجالية والمعلقات والأساور وما إلى ذلك.

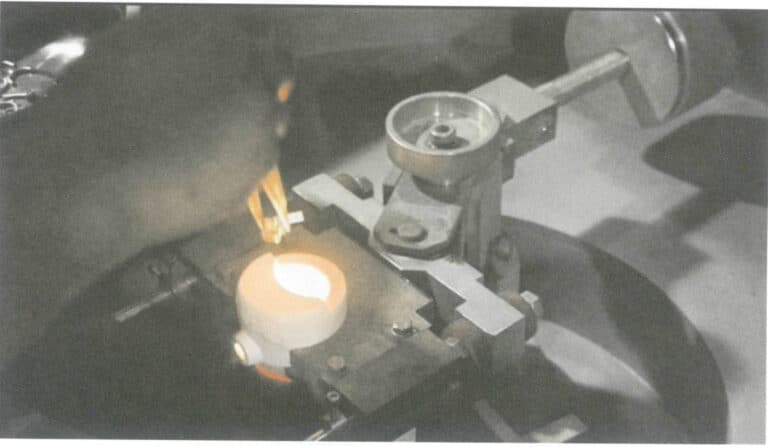

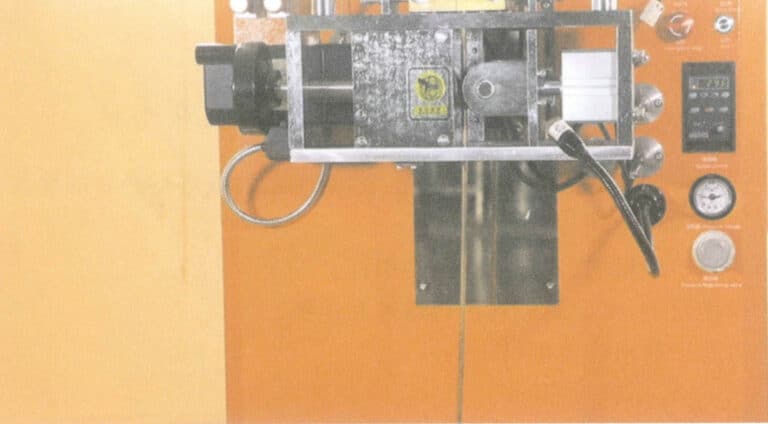

(2) الصب اليدوي والصب الأوتوماتيكي بواسطة ماكينات الصب

يتم الصب اليدوي بشكل عام باستخدام أفران الصهر بالشعلة أو أفران الصهر بالحث. بعد تنقية المعدن المنصهر وإزالة الخبث، يتم ضبط درجة الحرارة إلى نطاق درجة حرارة الصب، ثم يتم إخراج القالب من فرن الصهر استعدادًا للصب. واعتمادًا على نوع المعدات المستخدمة، يشمل الصب اليدوي بشكل أساسي الصب بالطرد المركزي والصب بالشفط بالتفريغ. ويستخدم الصب اليدوي بالطرد المركزي آلة طرد مركزي بسيطة ذات ناقل حركة ميكانيكي بسيط تستخدم في بعض مصانع تجهيز المجوهرات الصغيرة. وهي لا تأتي مع جهاز تسخين بالحث أو الأكسجين أو غاز البترول المسال لصهر المعدن أو فرن الحث لصهر المعدن وصب المعدن المنصهر في بوتقة الصب بالطرد المركزي. الصب اليدوي بالضغط السلبي هو أبسط شكل من أشكال الصب بالشفط بالتفريغ، باستخدام معدات تعرف باسم ماكينات الصب بالشفط بالتفريغ، كما هو موضح في الشكل 7-3. والمكون الرئيسي لهذه الماكينة هو نظام التفريغ، وهو بدون جهاز صهر بالتسخين، لذلك يجب استخدامه مع شعلة أو فرن صهر. بعد الصهر، يتم صب المعدن المنصهر يدويًا في القالب. العملية بسيطة نسبيًا، مع كفاءة إنتاج أعلى، وقد تم استخدامها على نطاق واسع في مصانع معالجة المجوهرات الصغيرة والمتوسطة الحجم. ونظرًا لأن الصب يتم في ظروف الغلاف الجوي، فهناك مشكلة الأكسدة الثانوية وامتصاص الغازات من المعدن المنصهر. يتم التحكم في عملية الصب بأكملها، بما في ذلك درجة حرارة الصب، وسرعة الصب، وارتفاع الرأس، والتعامل مع الخبث على سطح السائل، بواسطة المشغل، لذلك يمكن أن تؤثر العديد من العوامل على الجودة.

1.2 أداء الملء للمعدن المنصهر

يُطلق على قدرة المعدن المنصهر على ملء تجويف القالب، مما ينتج عنه مصبوبات ذات أشكال كاملة ومخططات واضحة، أداء ملء المعدن المنصهر. تتمثل العوامل الرئيسية التي تؤثر على أداء ملء المعدن المنصهر في سيولة المعدن المنصهر نفسه، بالإضافة إلى خصائص القالب، وظروف الصب، وهيكل الصب.

(1) تأثير سيولة المعدن المنصهر على الملء

لا يمكن الحصول على صب جيد إلا عندما يملأ المعدن المنصهر التجويف. وتسمى هذه القدرة على ملء المعدن المنصهر بالسيولة. سيولة المعدن السائل هي إحدى خصائص الصب المهمة للمعادن. يمكن أن تساعد السيولة الجيدة للمعدن المنصهر على إزالة الغازات والشوائب غير المعدنية قبل الصب أو تعويمها أثناء عملية الصب والتصلب، مما يحسن الجودة الداخلية للمسبوك، وهو أمر مفيد للحصول على مسبوكات ذات أبعاد دقيقة ومخططات واضحة، وهو أمر مفيد للمسبوك لتلقي الصب لتجديد المعدن المنصهر في الوقت المناسب أثناء التصلب، مما يمنع تكوين تجاويف الانكماش وعيوب المسامية.

تتمثل العوامل الداخلية التي تؤثر على سيولة المعدن المنصهر بشكل أساسي في التركيب الكيميائي للسبيكة، وهناك انتظام معين بين سيولة السبيكة وتركيبها. على سبيل المثال، في ظل نفس درجة التسخين الفائق، تكون سيولة الذهب النقي أفضل من سيولة البلاتين النقي. أما إذا كانت مادة المجوهرات تحتوي على عناصر سبيكة قابلة للأكسدة بسهولة، فقد تتأكسد إلى شوائب أكسيد غير قابلة للذوبان أثناء الصهر، مما يؤدي إلى تفاقم سيولة المعدن المنصهر. وباختصار، فإن أي عامل يزيد من مقاومة الاحتكاك بين المعدن المنصهر والقالب أو يتسبب في انخفاض درجة حرارة المعدن سيقلل من سيولة المعدن المنصهر.

(2) تأثير خصائص قالب الصب على الملء

إذا كانت مادة قالب الصب (مثل القوالب المعدنية) ذات موصلية حرارية جيدة، فإن المعدن المنصهر سوف يبرد بسرعة بعد الصب، مما يؤدي إلى قصر وقت العزل، وسوف تنخفض السيولة بشكل حاد، مما يؤدي إلى انخفاض في قدرة الملء، وعلى العكس من ذلك، إذا كان قالب الصب (مثل قوالب الصب بالجبس) لديه موصلية حرارية ضعيفة، فإن المعدن المنصهر سوف يبرد ببطء، مما يحسن من قدرة الملء. يمكن أن يؤدي التسخين المسبق لقالب الصب إلى تقليل الفرق في درجة الحرارة بين المعدن المنصهر وقالب الصب، مما يؤدي إلى إبطاء معدل تبريد المعدن المنصهر وإطالة وقت السائل، وبالتالي تحسين قدرة الملء. عندما لا يتم تفريغ الغاز بسلاسة من تجويف قالب الصب بسلاسة، فإنه يعيق تدفق المعدن المنصهر.

(3) تأثير ظروف الصب على الملء

زيادة درجة حرارة الصب مفيدة لتحسين سعة الملء. وكلما زاد الضغط الذي يمارس على المعدن المنصهر في اتجاه التدفق، زادت سعة الملء.

(4) تأثير هيكل الصب على الملء

عندما يكون حجم الصب وظروف الصب متماثلة، فإن المسبوكات ذات السمك المكافئ الأكبر (نسبة حجم الصب إلى مساحة السطح) يكون لها مساحة سطح تلامس أصغر نسبيًا مع القالب، مما يؤدي إلى فقدان أبطأ للحرارة وقدرة تعبئة أعلى. كلما كان جدار القالب أرق كلما كان الملء أصعب. وكلما كان الصب أكثر تعقيدًا، كلما كان هيكل تجويف القالب أكثر تعقيدًا، مع المزيد من الانحناءات، مما يؤدي إلى مقاومة تدفق أكبر، مما يجعل ملء القالب أكثر صعوبة.

1.3 طرق تشكيل الفراغ

2. تنفيذ المهام

(1) التحقق من المواد وهيكل المنتج

قبل الصهر والسكب، حدد مادة المنتج المراد صبه، وتحقق من الشحنة المعدة، وافحص نظافة الشحنة لتجنب تلوث الفرن. في الوقت نفسه، تحقق من نوع المنتج وهيكله في قالب الصب واضبط درجة حرارة الصب على 1010 ℃.

(2) التحضير للذوبان والسكب

يجب أن تكون بوتقة الصهر بوتقة مخصصة للنحاس الأصفر، ويجب فحص نظافة البوتقة من الداخل بعناية، وإزالة أي حبات معدنية متبقية أو خبث أو ما إلى ذلك، لتجنب تلويث المعدن المنصهر. ضع البوتقة في ملف الحث، مع التأكد من أن الجزء السفلي مدعوم بوسادة مقاومة للحرارة. يُرجى تشغيل مياه التبريد، وتشغيل مصدر طاقة الحث، والتحقق من حالة الجهاز، وعدم استخدامه إلا بعد التأكد من أنه طبيعي.

تحقق من حالة ماكينة الصب بالتفريغ، وضع عبوة من الجرافيت في مقعد التجويف، وضع قالب صب الجبس غير المحترق المخصص فيه. قم بتشغيل مضخة التفريغ وتحقق مما إذا كانت الماكينة تقوم بالتفريغ بشكل طبيعي؛ يجب أن يتحرك المؤشر بسرعة إلى -0.1 ميجا باسكال عندما يكون طبيعيًا. إذا لم ينخفض مستوى التفريغ لفترة طويلة، تحقق من عدم وجود تسرب للهواء في عبوة الجرافيت، واضبط موضع عبوة الجرافيت، ونظف شفة القارورة، ثم قم بإجراء اختبار التفريغ مرة أخرى. يجب استبدال زيت التفريغ إذا كان مستوى التفريغ لا يفي بالمتطلبات.

(3) مواد شحن أفران الصهر (3)

قم بإضافة المواد النحاسية إلى البوتقة، مع التأكد من أنها ليست معبأة بإحكام شديد لتجنب مشكلة "تشويش المواد" (حيث تضغط المواد على بعضها البعض، مما يمنعها من النزول بالتساوي). اضغط على زر "التسخين" لبدء التسخين؛ يجب ألا تكون التعديلات على التيار أثناء التسخين سريعة جدًا، خاصةً بعد ذوبان المواد، لتجنب ارتفاع درجة حرارة المعدن المنصهر (الشكل 7-8). أثناء عملية الصهر، انتبه إلى الحركة الهابطة للمواد؛ إذا حدث "انحشار للمواد"، قم بإزالة المواد على الفور. لتقليل أكسدة المعدن المنصهر بسبب التعرض للهواء، قم بتغطية سطح المعدن المنصهر بالفحم المسحوق للحماية. أضف المواد المعادة لمواصلة الصهر بمجرد ذوبان المواد المنصهرة مسبقًا بالكامل. بعد الانصهار، قم بتقليب المعدن المنصهر بقضيب زجاجي لضمان توحيد التركيب ودرجة الحرارة. اضبط طاقة الفرن الحثي لإبقاء المعدن المنصهر في حالة حفظ الحرارة.

(4) وضع قالب الصب بالجبس

يقوم مشبك القارورة الفولاذية بإخراج قالب الصب بالجبس من فرن التفريغ ووضعه في تجويف ماكينة الصب بالتفريغ، كما هو موضح في الشكل 7-9. حاول إنشاء فراغ وتحقق من أداء الختم. قم بتدوير قالب الصب لضمان ملاءمة جيدة بين الحافة وتعبئة الجرافيت، وتحقيق مستوى التفريغ المطلوب.

(5) الصب

استخدم قضيبًا زجاجيًا لإزالة الخبث من سطح المعدن المنصهر، وأوقف التسخين، واستخدم كماشة البوتقة للإمساك بالبوتقة، مع محاذاة فوهة البوتقة مع كوب صب القالب، وصب المعدن المنصهر بثبات في القالب. أثناء عملية الصب، يجب ألا ينقطع التدفق؛ تحكم في السرعة عن طريق البدء ببطء، ثم بسرعة، وأخيرًا ببطء مرة أخرى. احرص على عدم ترك المعدن المنصهر يفيض من كوب الصب، كما هو موضح في الشكل 7-10.

(6) إزالة قالب الصب

بعد الصب، قم بتفريغ الهواء لمدة 2 إلى 3 دقائق حتى يتصلب المعدن المنصهر في كوب الصب. ثم أوقف تشغيل مستخرج التفريغ وافتح صمام الغاز في انتظار عودة ضغط الهواء في حجرة الصب إلى الضغط الطبيعي، ثم استخدم ملقط القارورة الفولاذية للإمساك بحافة القارورة الفولاذية واسحب قالب الصب عموديًا للخارج، وضعه في الموضع المخصص ليبرد.

(7) نهاية العمل

بعد صب جميع قوالب الصب، ضع البوتقة في الموضع المخصص لها وقم بتغطيتها بقطن حراري. يجب أن يستمر فرن الصهر بالحث في تدوير ماء التبريد لمدة 30 دقيقة قبل أن يتم إغلاقه. تنظيف المعدات ومنطقة العمل باستخدام مكنسة أو مكنسة كهربائية أو قطعة قماش، إلخ.

القسم الثالث الصب بالضغط الفراغي

1. معلومات أساسية

في عملية صب المجوهرات، يجب الانتباه إلى أداء صب المعدن. يتم قياس أداء الصب للسبائك بشكل أساسي من خلال مؤشرات مثل القدرة على الملء والانكماش والفصل وامتصاص الغاز. تسهّل قدرة الملء القوية الحصول على مسبوكات ذات خطوط عريضة واضحة وأنماط رائعة، مما يقلل من العيوب مثل الخطوط العريضة غير الواضحة والصب غير الكافي والإغلاق البارد؛ ومن المفيد أن ترتفع الشوائب الغازية وغير المعدنية في المعدن المنصهر ويتم تفريغها، مما يقلل من العيوب مثل المسامية وخبث التضمين. يشير الانكماش إلى ظاهرة انخفاض الحجم التي تحدث في المسبوكات أثناء التصلب والتبريد. وكلما كان الانكماش الناتج عن المعدن السائل المصبوب في القالب أثناء التصلب أقل، كان من الأسهل الحصول على صب خالٍ من العيوب. إذا لم يتم التحكم في التصلب والانكماش بشكل صحيح، ستظهر عيوب مثل تجاويف الانكماش ومسامية الانكماش والتشوه والشقوق داخل المسبوكات. يشير الفصل إلى ظاهرة التركيب الكيميائي غير المتساوي في الصب. والفصل هو أحد عيوب الصب التي يجب تجنبها أو التقليل منها في المجوهرات المعدنية الثمينة، حيث إنه يؤثر بشكل مباشر على جودة المنتج. يشير امتصاص الغاز إلى خاصية امتصاص السبيكة للغاز أثناء الصهر والصب. سيؤدي الامتصاص المفرط للغاز إلى تكوين مسام في الصب. يمكن أن تؤدي المسام إلى الإضرار باستمرارية السبيكة، وتقلل من مساحة التحميل الفعالة، وتسبب تركيز الإجهاد بالقرب من المسام، مما يؤدي إلى انخفاض الخواص الميكانيكية للسبائك وتدهور جودة السطح.

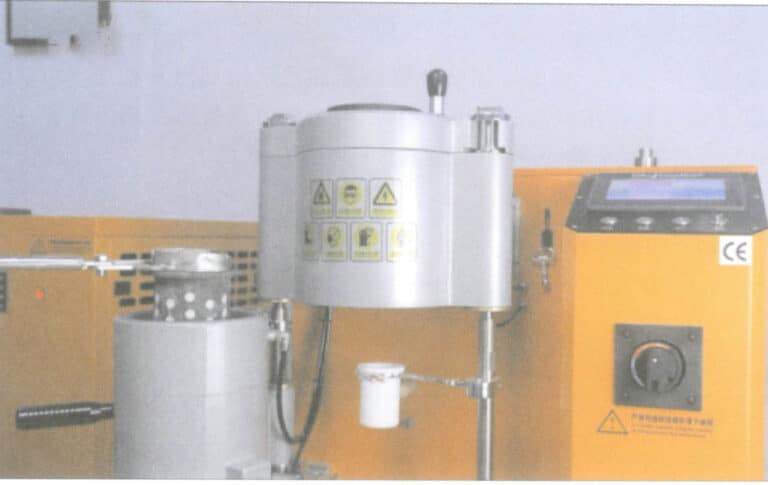

تنطوي عملية صب المجوهرات على العديد من العناصر التكنولوجية، والتي يمكن أن تؤثر جميعها بشكل مباشر أو غير مباشر على أداء صب المعدن وجودة الفراغ. وغالباً ما تكون عيوب الصب نتيجة تراكم عوامل مختلفة خلال العملية بأكملها. تُعد طرق الصهر والصب اليدوي من طرق الإنتاج التجريبية التقليدية حيث تكون العوامل الذاتية للمشغل مهمة، مما يؤدي إلى تقلبات كبيرة في جودة المنتج. ومع تزايد متطلبات الجودة لمنتجات المجوهرات والتقدم التكنولوجي في صناعة المجوهرات، أصبحت ماكينات الصب الأوتوماتيكية معدات مهمة للغاية في صب المجوهرات بالشمع المفقود، حيث تعمل كأساس مهم لضمان جودة المنتج. إن آلة الصب بالضغط الفراغي بالذوبان التعريفي هي أكثر معدات الصب الأوتوماتيكية استخدامًا على نطاق واسع. هناك العديد من نماذج هذه الآلات، وآلات الصب التي تنتجها شركات مختلفة لها خصائصها الخاصة. ومع ذلك، فهي تتكون عمومًا من نظام تسخين بالحث ونظام تفريغ الهواء ونظام تحكم وما إلى ذلك. ومن الناحية الهيكلية، فهي عموماً تكون عمودية بشكل عام، حيث يكون الجزء العلوي كغرفة الصهر، والجزء الأوسط كغرفة الصب، والجزء السفلي كأسطوانة الرفع، كما هو موضح في الشكل 7-11.

تكون حجرة الصب أسطوانية الشكل، مع حلقة مطاطية مانعة للتسرب موضوعة في منتصف الفتحة العلوية، ويتم وضع مقبس شفة في الداخل، والذي يتطابق مع لوحة شفة القارورة من خلال تغليف الجرافيت، على غرار إعداد ماكينة الصب بالشفط بالتفريغ. يتم ضبط أسطوانة رفع في الجزء السفلي من التجويف الداخلي لحجرة الصب. عندما تدور حجرة الصب إلى الخارج في اتجاه عقارب الساعة، ترتفع أسطوانة الرفع تلقائيًا لوضع القالب؛ وعندما تدور حجرة الصب إلى الداخل عكس اتجاه عقارب الساعة، تنزل الأسطوانة تلقائيًا، مما يسمح لشفة القالب بالتحليق على تجويف الشفة. يتم أيضًا وضع أسطوانة الرفع مباشرةً أسفل حجرة الصب، والتي تضمن عند رفعها أن تكون حلقة الختم في الجزء العلوي من حجرة الصب على اتصال وثيق مع الجزء السفلي من حجرة الصهر. غرفة الصهر أسطوانية أيضًا، مع غطاء فرن في الأعلى ونافذة مراقبة. يتم وضع حلقة مطاطية مانعة للتسرب في منتصف الفتحة العلوية لحجرة الصهر، وبعد قفل غطاء الفرن، يمكن أن يؤدي رفع حجرة الصب التي تحتوي على القالب إلى إنشاء غرف محكمة الغلق بشكل مستقل لحجرة الصهر وحجرة الصب، مما يسمح بصب السائل المعدني وتصلبه تحت ضغوط هواء مختلفة.

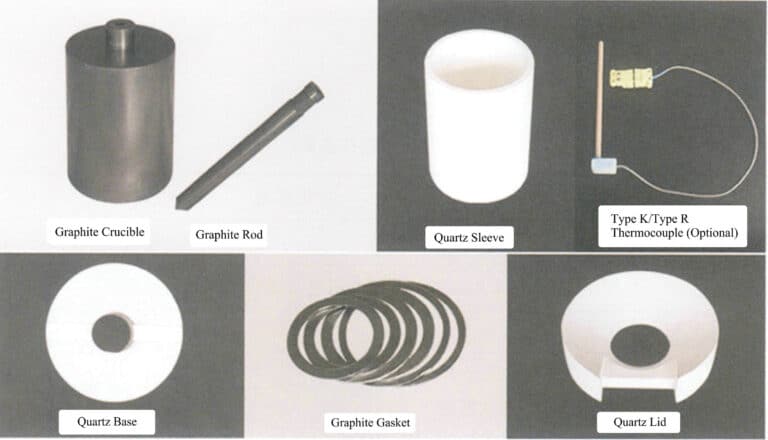

تشمل الأجزاء المستهلكة الشائعة لآلات الصب بالضغط الفراغي بوتقات الجرافيت، وقضبان الجرافيت، والأغلفة الخارجية من الكوارتز، والمزدوجات الحرارية، وقواعد الكوارتز، والحشيات، كما هو موضح في الشكل 7-12. عند ذوبان مواد المجوهرات التقليدية مثل الذهب والفضة والنحاس، يتم استخدام بوتقات الجرافيت، مع تركيب أغلفة خارجية من الكوارتز خارج بوتقات الجرافيت لتقليل فقدان الاحتراق في بوتقات الجرافيت. عند استخدام طريقة الصب بالصب من القاع، يتم فتح فتحة صب في قاع البوتقة، ويتم التحكم في الفتح والإغلاق بواسطة قضيب من الجرافيت - أثناء الصهر، يسد قضيب الجرافيت فتحة الصب تمامًا تحت ضغط الهواء لمنع تسرب السائل المعدني؛ وأثناء الصب، يتم رفع قضيب الجرافيت، مما يسمح للسائل المعدني بالتدفق إلى تجويف القالب. يتم تركيب مزدوجة حرارية لقياس درجة الحرارة داخل قضيب الجرافيت، والتي يمكن أن تعكس بدقة درجة حرارة السائل المعدني. تقوم ماكينات الصب بالضغط الفراغي عمومًا بصهر المعادن وسبكها في حالة فراغ أو غاز خامل، مما يقلل بشكل فعال من إمكانية أكسدة المعادن وامتصاص الغاز؛ وتستخدم على نطاق واسع التحكم في برمجة الكمبيوتر، مما يحقق درجة عالية من الأتمتة؛ وجودة المنتجات المصبوبة مستقرة نسبيًا، مع عيوب ثقب أقل، مما يجعل هذه المعدات تحظى بتقدير كبير من قبل العديد من الشركات المصنعة وتستخدم على نطاق واسع لصب المعادن بالتفريغ مثل الذهب والفضة والنحاس. حتى أن بعض الموديلات تأتي مزودة بأجهزة تحبيب يمكنها تحضير السبائك الوسيطة الحبيبية.

فيديو 7-1 التشغيل اليدوي للصب بالضغط الهوائي

فيديو 7-2 البرنامج الأوتوماتيكي للصب بالضغط الفراغي

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

2. تنفيذ المهام

تستخدم هذه المهمة ماكينة الصب بالضغط الفراغي لصهر وسبك المجوهرات الفضية عيار 925.

(1) التحقق من المواد وهيكل المنتج

قبل الصهر والصب، حدد مادة المنتج المراد سكبه، وتحقق من شحنة الفضة 925 المعدة، وافحص نظافة الشحنة لتجنب جلب الأوساخ إلى الفرن. في الوقت نفسه، تحقق من نوع المنتج وهيكله داخل قالب الصب واضبط درجة حرارة الصب على 980 درجة مئوية.

(2) التحضير للذوبان والسكب

تحقق من وجود أي خرزات معدنية متبقية في البوتقة؛ في حالة وجودها، يجب تنظيفها لتجنب تلويث المعدن المنصهر. يُرجى تشغيل المبرد وضاغط الهواء، قم بتشغيل المبرد وضاغط الهواء، وقم بمحاذاة قضيب الجرافيت مع فتحة الصب في أسفل البوتقة، واضغط عليه بإحكام باستخدام أسطوانة، مع التحقق من إحكام التوصيل. قم بتشغيل طاقة ماكينة الصب بالضغط الفراغي وتحقق مما إذا كانت المزدوجة الحرارية تعرض بشكل طبيعي. امسح نافذة المراقبة في غرفة الصهر بقطعة قماش ناعمة وكحول لا مائي. افحص حالة إحكام غلق حجرة الصب، وضع عبوة الجرافيت في التجويف، وضع قالب صب الجبس غير الملبد بالداخل، ثم قم بتشغيل مضخة التفريغ لاختبار ما إذا كانت وظيفة التفريغ في الجهاز طبيعية.

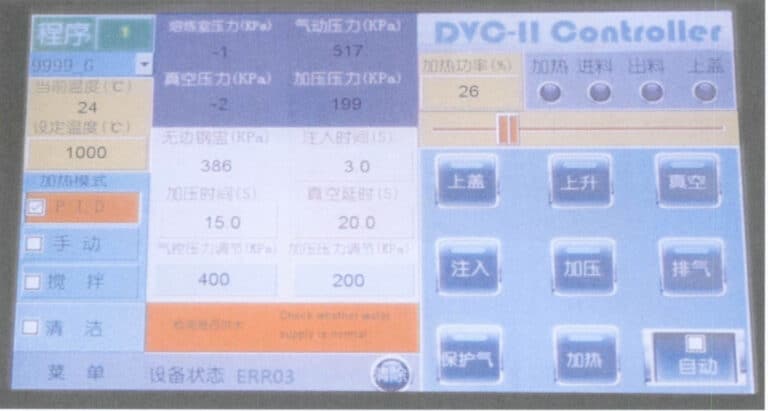

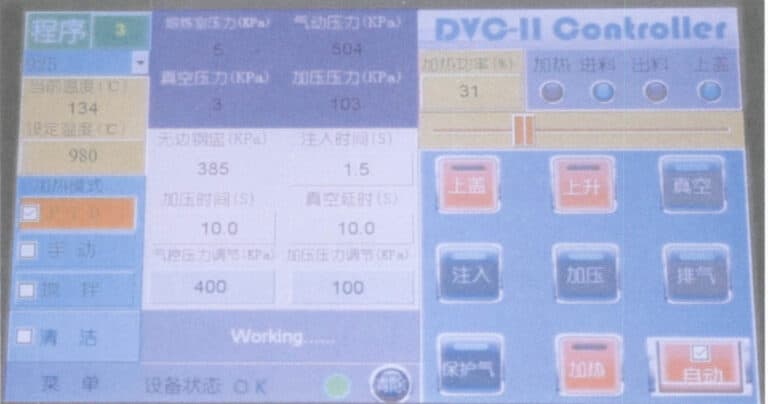

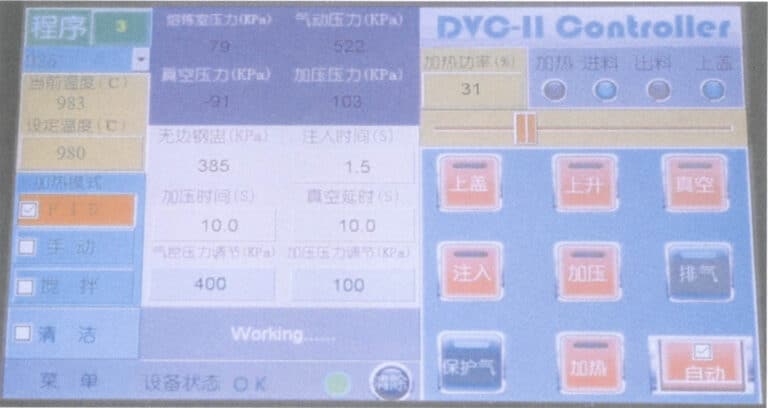

ادخل إلى واجهة التشغيل، وحدد برنامج صب الفضة 925 المضبوط مسبقًا، واختر وضع PID، وتحقق من كل معلمة عملية معدة مسبقًا للتأكد من ملاءمتها.

(3) ذوبان مواد الشحن

أضف 925 فضة مسبقة الذوبان والمواد المعاد تدويرها في البوتقة، كما يوضح الشكل 7-14. احرص على عدم تعبئة المواد بإحكام شديد لتجنب مشكلة "تشويش المواد". أغلق غطاء الفرن وأغلقه، وارفع حجرة الصب، واضغط على الزر "الأوتوماتيكي"؛ سيقوم الجهاز أولاً بتفريغ الهواء إلى القيمة المحددة مسبقًا، ثم يملأ بالغاز الواقي للوصول إلى الضغط المحدد مسبقًا، ويدخل تلقائيًا في وضع PID لتسخين مواد الشحن. ستقوم المعدات تلقائيًا بربط طاقة التسخين وضبطها حتى تقترب من درجة حرارة الصهر المحددة مسبقًا (الشكل 7-15).

(4) وضع قالب الصب

تنزل حجرة الصب تلقائيًا عندما ينبثق التذكير "يرجى وضع القارورة الفولاذية" على واجهة التشغيل. استخدم يدك لتدوير حجرة الصب في اتجاه عقارب الساعة حتى النهاية، وعندما تلامس كتلة الحد، ترتفع الأسطوانة السفلية لحجرة الصب. استخدم مشبك القارورة الفولاذية لتثبيت القارورة، مع وضع منفذ الصب متجهًا لأعلى على لوحة تحمل الأسطوانة، كما هو موضح في الشكل 7-16. قم بتدوير حجرة الصب بعكس اتجاه عقارب الساعة؛ حيث تدفع الأسطوانة القالب إلى الهبوط تلقائيًا، مما يسمح لحجرة الصب بالدوران بسلاسة إلى موضعها والارتفاع تلقائيًا، مما يشكل ختمًا مع الجزء السفلي من حجرة الصهر. ترتفع الأسطوانة السفلية لغرفة الصب، مما يضغط السطح العلوي للقالب على السطح السفلي لغرفة الصهر.

(5) الصب

تحت تحكم البرنامج، يتم تفريغ حجرة الصب إلى القيمة المحددة، ويتم رفع قضيب الجرافيت وحقن المعدن المنصهر في القالب، ثم يتم زيادة الضغط في حجرة الصهر بسرعة إلى القيمة المحددة، مما يسمح للمعدن المنصهر في القالب بالتصلب تحت الضغط، مما يساعد على تحسين كثافة الصب، كما هو موضح في الشكل 7-17.

(6) إزالة قالب الصب

بعد الوصول إلى وقت الضغط المحدد مسبقًا، يقوم النظام تلقائيًا بإيقاف تشغيل مضخة التفريغ مع تحويل أزرار "الحقن" و"الارتفاع" و"الضغط" إلى حالة إيقاف التشغيل أيضًا. تدخل المعدات بعد ذلك في مرحلة العادم. عندما يعود ضغط الهواء في حجرة الصهر وحجرة الصب إلى الضغط الطبيعي، تنزل حجرة الصب تلقائيًا وتدور في اتجاه عقارب الساعة حتى النهاية. ترتفع الأسطوانة في الجزء السفلي من حجرة الصب لرفع الدورق الفولاذي. يتم تشبيك الدورق الفولاذي بواسطة مشابك الكوب الفولاذي، ويتم إزالته عموديًا لأعلى، ويوضع في الموضع المخصص ليبرد.

(7) نهاية العمل

بعد الانتهاء من صب جميع قوالب الصب، يجب أن يستمر فرن الصهر بالحث في تدوير ماء التبريد حتى تصبح درجة حرارة البوتقة أقل من 100 درجة مئوية قبل إيقاف التشغيل. استخدم أدوات مثل الفرش والملاقط لجمع البقايا المعدنية المنسكبة وتنظيف غرفة الصهر وغرفة الصب باستخدام مكنسة كهربائية، ومسح نافذة المراقبة بقطعة قماش مبللة بالكحول اللامائي، وتنظيف سطح ماكينة الصب ومكان العمل.

القسم IV الصب بالطرد المركزي التفريغي

1. معلومات أساسية

(1) ماكينة الصب بالطرد المركزي التفريغي

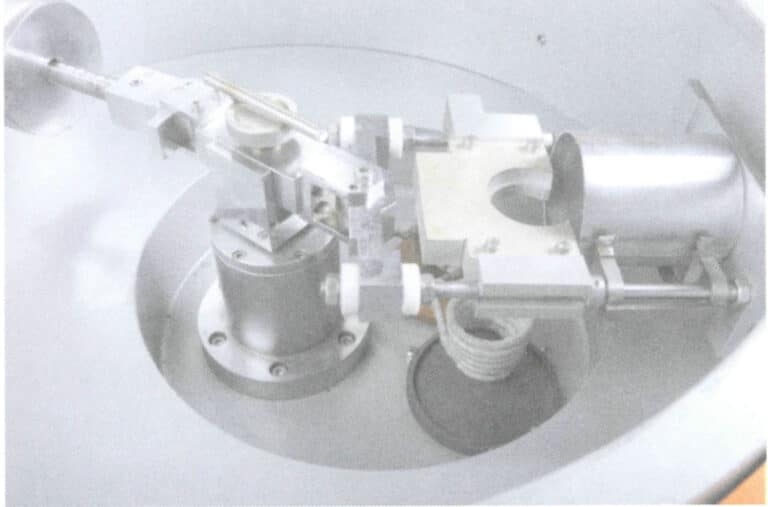

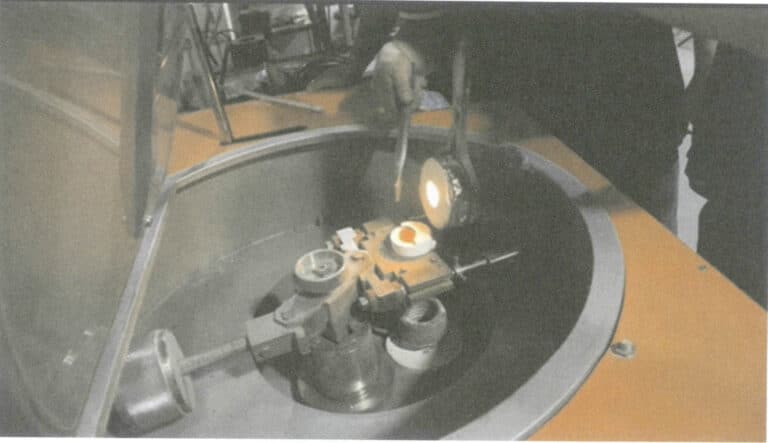

يتميز الصب بالطرد المركزي بسرعة ملء سريعة، وهو أمر مفيد للمواد ذات الهياكل الدقيقة أو نقاط الانصهار العالية، حيث يساعد المعدن المنصهر على التغلب على مقاومة التدفق وتحسين معدلات الملء. ومع ذلك، إذا كان تجويف القالب مملوءًا بالهواء أو الغاز الخامل، يمكن أن يخلق المعدن المنصهر ضغطًا ارتجاعيًا عند الملء بسرعة عالية، مما يجعل من الصعب على الغاز الخروج ويعيق الملء الكامل. وبالإضافة إلى ذلك، تحتوي ماكينات الصب بالطرد المركزي البسيطة التقليدية على عمليات صهر وصب يتم التحكم فيها يدويًا، ولا يتطابق هيكل ماكينة الصب مع ديناميكيات السوائل للمعدن المنصهر، مما يؤدي إلى ضعف التوحيد في توزيع الملء. تحتوي بعض ماكينات الطرد المركزي على وظائف الصب فقط، مما يؤدي إلى انخفاض كفاءة الإنتاج وعدم استقرار جودة الصب. ولذلك، خضعت ماكينات الصب بالطرد المركزي الحديثة لتحسينات كبيرة في التكامل الوظيفي، والتحكم الأوتوماتيكي، والحماية من التفريغ، وتم تطوير نماذج مختلفة. من من منظور وضع البوتقة، هناك البوتقات الرأسية والأفقية؛ ومن منظور وضع القالب، هناك أيضًا قوالب رأسية وأفقية؛ ومن طرق الصب، هناك الصب بالطرد المركزي المتزامن مع دوران البوتقة والقالب معًا وإمالة البوتقة مع الصب بالطرد المركزي الدوار للقالب. من بينها، تستخدم آلات الصب بالتفريغ التي تستخدم البوتقات العمودية والقوالب الأفقية والصب بالطرد المركزي المتزامن على نطاق واسع في صب المجوهرات البلاتينية، مع مظهر هيكلي نموذجي موضح في الشكل 7-18. وهي تجمع بين حجرات الصهر والصب مع وظائف التسخين بالحث والصب بالطرد المركزي. وهي تشكل غرفة محكمة الغلق تمامًا تسهل عملية الاستخراج بالتفريغ، مما يسمح بحدوث الصهر والصب تحت التفريغ. صُممت زاوية المحور المركزي للقالب والذراع الدوارة لتكون متغيرة، وقادرة على التغير من 90 درجة إلى 0 درجة، كما هو موضح في الشكل 7-19. ويأخذ ذلك في الاعتبار بشكل شامل أدوار قوة الطرد المركزي وقوة القصور الذاتي التماسي في دفع المعدن المنصهر خارج البوتقة إلى داخل القالب، مما يساعد على تحسين توازن تدفق المعدن المنصهر ومنع المعدن المنصهر من التدفق التفضيلي إلى جدار قناة الصب في اتجاه الدوران العكسي.

الشكل 7-18 مظهر ماكينة الصب بالطرد المركزي الفراغية

الشكل 7-19 الذراع المتغير لماكينة الصب بالطرد المركزي الفراغية

(2) البوتقات للصب بالطرد المركزي

ولضمان النقاء والجودة المعدنية للمعدن المنصهر، من الضروري تجنب إدخال الشوائب أثناء عملية الصهر، مما يجعل اختيار المواد البوتقة أمرًا بالغ الأهمية. في إنتاج المجوهرات، تكون ظروف عمل البوتقات قاسية، وتتعرض مرارًا وتكرارًا للتآكل في درجات الحرارة العالية، وتجريف السائل المعدني، والتسخين والتبريد بالتناوب. ولذلك، يجب أن تفي البوتقة بمتطلبات الأداء التالية: أولاً، مقاومة عالية للحرارة لتحمل درجات الحرارة العالية للمعدن المنصهر دون انصهار أو تليين؛ ثانيًا، مقاومة جيدة للصدمات الحرارية لتحمل التسخين والتبريد السريع أثناء الصهر والصب بالحث دون تكسير؛ ثالثًا، خمول كيميائي جيد لتجنب التفاعلات الكيميائية مع المعدن المنصهر ومنع التثقيب تحت تآكله؛ رابعًا، قوة ميكانيكية كافية لتحمل تأثير الشحنة المعدنية والقوى الخارجية أثناء الصب بالطرد المركزي، مما يجعلها مقاومة للتشقق والتقشير.

يمكن تقسيم البوتقات المستخدمة في الصب بالطرد المركزي إلى فئتين رئيسيتين من المواد: الجرافيت والسيراميك. بوتقات الجرافيتve مزايا مثل الانكسار العالي، ومقاومة الصدمات الحرارية الجيدة، وقوة ميكانيكية معينة. عند استخدامها لمواد المجوهرات مثل الذهب والفضة والنحاس، تكون قابلية تبلل المعدن المنصهر على الجرافيت منخفضة، وتكون المقاومة عند تدفق المعدن المنصهر من البوتقة صغيرة. ولذلك، فإن الجرافيت هو المادة البوتقة المفضلة لهذا النوع من صب المجوهرات. ومع ذلك، بالنسبة لمواد المجوهرات المعدنية الثمينة مثل البلاتين والبلاديوم، يمكن أن يذوب الكربون في البلاتين في درجات حرارة عالية، وتزداد قابلية الذوبان مع ارتفاع درجة الحرارة. وعند التبريد، يترسب الكربون، مما يجعل خصائص البلاتين والبلاديوم هشة، وهي ظاهرة تُعرف باسم التسمم بالكربون. ولذلك، عند ذوبان البلاتين والبلاديوم، لا يمكن استخدام بوتقات الجرافيت؛ يمكن فقط استخدام البوتقات الخزفية ذات درجة الانصهار العالية. عند ذوبان مواد مثل الفولاذ المقاوم للصدأ وسبائك الكوبالت، يتفاعل الكربون مع المعدن المنصهر لتكوين كربيدات، لذلك لا يمكن استخدام بوتقات الجرافيت في هذه المواد والمجوهرات أيضًا.

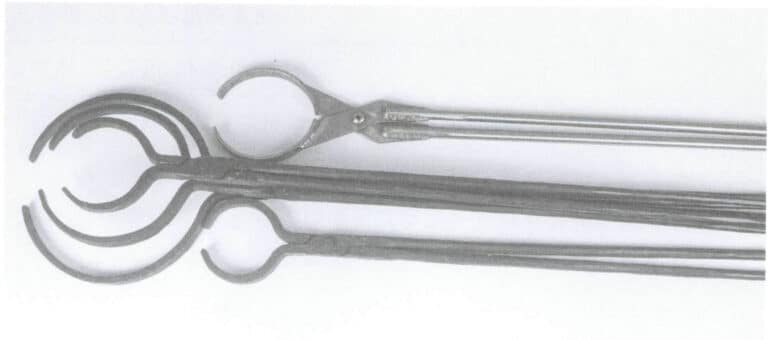

لا تستخدم بوتقات الجرافيت بشكل عام بمفردها ولكن بالاقتران مع غلاف خارجي من الكوارتز. يوضح الشكل 7-20 مجموعة البوتقة الرأسية المستخدمة في الصب بالطرد المركزي، حيث تحتوي البوتقة على قمة أكبر وقاع أصغر، مع فتحة صب مفتوحة في الجزء العلوي من البوتقة. عندما يبدأ الصب في الدوران، يرتفع المعدن المنصهر على طول الجدار الداخلي للبوتقة تحت تأثير قوة الطرد المركزي ويتسارع إلى الخارج عند فتحة الصب.

تُستخدم أنواع عديدة من البوتقات الخزفية في التطبيقات الصناعية، مثل الألومينا والزركونيا والمغنيسيا والبريليا وأكسيد الكالسيوم وكربيد السيليكون. درجات انصهارها وانكسارها أعلى بكثير من تلك الخاصة بالكوارتز. ومع ذلك، فإن مقاومتها للصدمات الحرارية ضعيفة ولا يمكنها تلبية متطلبات التسخين والتبريد السريع في صب المجوهرات. ولذلك، يتم صهر البلاتين والبلاديوم والفولاذ المقاوم للصدأ ومواد المجوهرات الأخرى في المقام الأول باستخدام بوتقات الكوارتز.

تتميز مواد المجوهرات ذات درجة الانصهار العالية مثل البلاتين والبلاديوم بخصائص درجة حرارة الانصهار العالية، والوقت القصير لحفظ الحالة السائلة، وسهولة تلوثها بالسائل المعدني، وصعوبة انصهارها أكثر بكثير من سبائك الذهب والفضة. تبلغ درجة انصهار الكوارتز النقي 1750 ℃. ومع ذلك، في الإنتاج الفعلي، يتم خلط مادة البوتقة حتمًا ببعض الشوائب، مما يقلل من درجة انصهارها إلى 1650 ~ 1700 ℃، في حين أن درجة حرارة انصهار البلاتين تكون عمومًا أعلى من 1850 ℃؛ لذلك، فيما يتعلق بنقطة الانصهار، فإن الكوارتز ليس مادة البوتقة المفضلة لصهر البلاتين. ومع ذلك، نظرًا لأن الكوارتز له هيكل دقيق، وموصلية حرارية منخفضة، وتمدد حراري صغير، ومقاومة جيدة للصدمات الحرارية، وخصائص كهربائية جيدة، ومقاومة كيميائية جيدة، وما إلى ذلك، لتلبية متطلبات إنتاج صب المجوهرات، لذلك يصبح البلاتين والبلاديوم والمجوهرات الأخرى التي تصب المجوهرات من المواد البوتقة الرئيسية. يتم حل مشكلة نقطة الانصهار المنخفضة بشكل عام من خلال السعة الصغيرة والتسخين السريع والذوبان السريع، والتي يمكن أن تقصر وقت الذوبان الفردي وتزيد من عدد مرات استخدام البوتقة وفقًا لذلك.

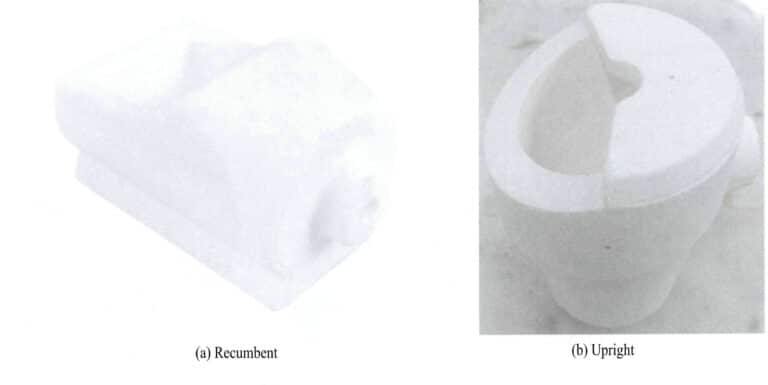

تأتي بوتقات الكوارتز المستخدمة في صهر البلاتين في نوعين: راقد وقائم، كما هو موضح في الشكل 7-21. البوتقة الراقدة أكثر فائدة نسبيًا لتدفق المعدن المنصهر.

2. تنفيذ المهام

تستخدم هذه المهمة ماكينة الصب بالطرد المركزي التفريغي لصهر وصب مجوهرات Pt950.

(1) التحقق من المواد وهيكل المنتج

قبل الصهر والسكب، حدد مادة المنتج المراد صبه، وتحقق من المواد المسبقة الذوبان Pt950 المعدة والمواد المعاد تدويرها، وافحص نظافة مواد الشحن لتجنب التلوث. وفي الوقت نفسه، تحقق من نوع المنتج وهيكله داخل القالب واضبط درجة حرارة الصب على 1900 درجة مئوية.

(2) أعمال التحضير للذوبان والسكب

اضبط الزاوية على 150 درجة بين المحور المركزي لقالب الصب والذراع المتأرجح. افحص بوتقة الكوارتز بحثًا عن أي خرزات معدنية متبقية؛ في حالة وجودها، يجب تنظيفها لتجنب تلويث السائل المعدني. امسح نافذة قياس درجة الحرارة بالأشعة تحت الحمراء في غرفة الصهر بقطعة قماش ناعمة وكحول لا مائي. ارفع ملف الحث وضع البوتقة داخل ملف الحث، مع التأكد من محاذاة فتحة الصب مع مركز دعامة القالب. قم بتشغيل المبرد وتشغيل طاقة ماكينة الصب، وتحقق مما إذا كانت لوحة التشغيل تعرض بشكل طبيعي.

ادخل إلى واجهة التشغيل، وحدد برنامج الصب Pt 950 المضبوط مسبقًا، واختر وضع التشغيل اليدوي، وتحقق من كل معلمة عملية معدة مسبقًا للتأكد من ملاءمتها.

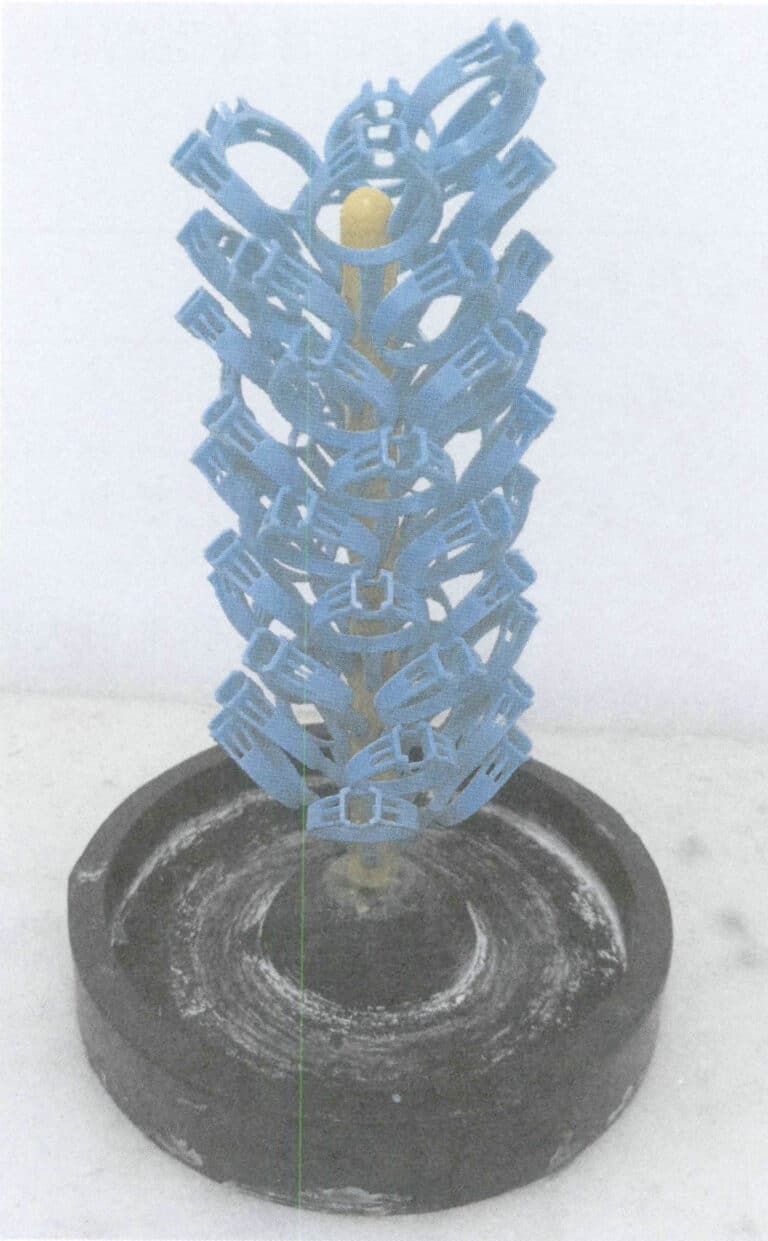

(3) ذوبان مواد الشحن

قم بإضافة مواد الشحن في البوتقة كما هو موضح في الشكل 7-25، مع التأكد من عدم تعبئة المواد بإحكام شديد لتجنب مشكلة "تشويش المواد". اضغط على زر التسخين وقم بزيادة الطاقة لصهر المواد بسرعة. استمر في إضافة المواد المتبقية في البوتقة؛ بمجرد ذوبان جميع المواد، استخدم قضيب زجاجي مخصص لتقليب السائل المعدني لضمان تركيب موحد، كما هو موضح في الشكل 7-26، ثم قم بخفض الطاقة لتقليل درجة حرارة السائل المعدني إلى ما يقرب من نقطة الانصهار.

(4) وضع قالب الصب

استخدم مشبك القارورة الفولاذي لتثبيت البوتقة، ثم أخرجها من فرن الاحتراق، وضعها أفقيًا على دعامة القالب، بحيث يكون كوب الصب في مواجهة فوهة صب البوتقة، كما هو موضح في الشكل 7-27. أغلق غطاء الفرن، وقم بتشغيل مستخرج التفريغ، وقم بزيادة طاقة التسخين في نفس الوقت لرفع درجة حرارة المعدن المنصهر.

(5) الصب بالطرد المركزي التفريغي

عندما تصل درجة حرارة المعدن المنصهر إلى درجة حرارة الصب وتستقر عند درجة حرارة الصب، اضغط على زر الصب، فينزل ملف الحث ويدور الذراع الدوار على الفور بسرعة عالية، ويملأ تجويف القالب بالمعدن المنصهر تحت تأثير قوة الطرد المركزي، كما هو موضح في الشكل 7-28.

(6) إزالة قالب الصب

بعد الوصول إلى وقت الدوران المحدد مسبقًا، يقوم النظام بتدوير المحرك تلقائيًا. بمجرد انخفاض سرعة الدوران إلى الصفر، يتم إيقاف تشغيل مستخرج التفريغ وتشغيل وظيفة العادم لكسر التفريغ في حجرة الصب. افتح غطاء الفرن، واستخدم مشبك القارورة الفولاذية لتثبيت القارورة الفولاذية، وارفع القالب عموديًا للخارج، وضعه في الموضع المخصص للتبريد، كما هو موضح في الشكل 7-29.

(7) نهاية العمل

بعد صب جميع قوالب الصب، ضع البوتقة في الموضع المخصص لها وقم بتغطيتها بقطن حراري. استمر في تزويد فرن الصهر بالحث بماء التبريد، والذي لا يمكن إغلاقه إلا بعد 30 دقيقة. استخدام أدوات مثل المكانس والملاقط لجمع الحطام المعدني المتساقط، وتنظيف حجرة الصب باستخدام مكنسة كهربائية، ومسح نافذة المراقبة بقطعة قماش مبللة بالكحول اللامائي، وتنظيف الجزء الخارجي لماكينة الصب ومكان العمل.

القسم V الصب المستمر بالفراغ

1. معلومات أساسية

1.1 مبدأ الصب المستمر

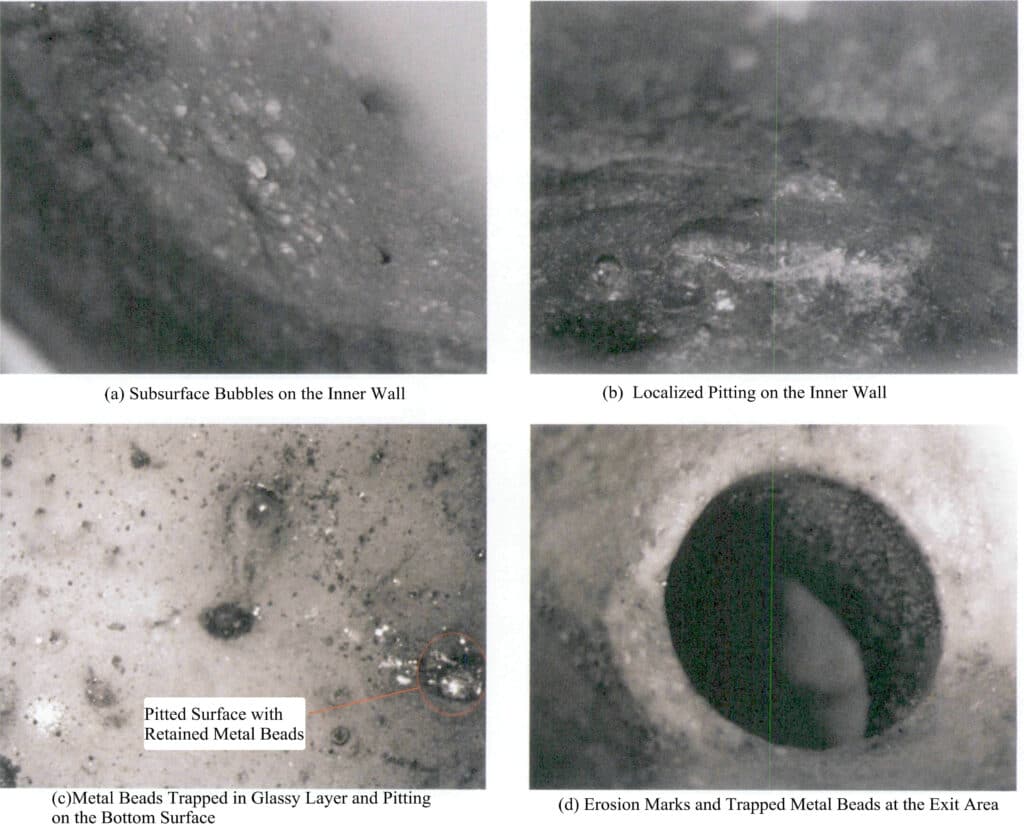

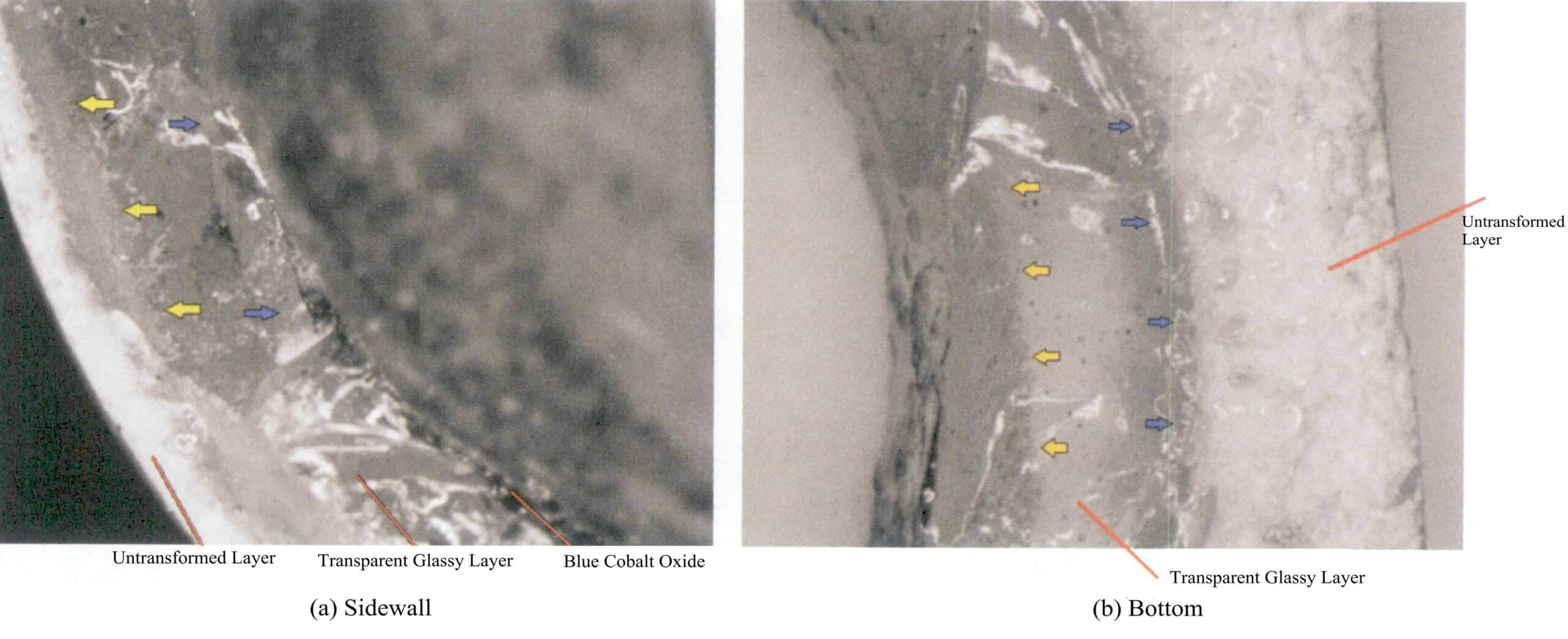

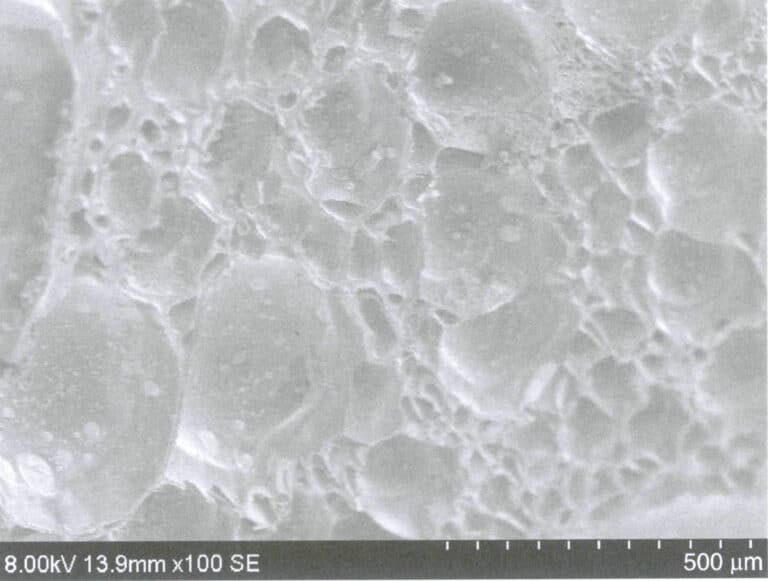

في إنتاج المجوهرات، بالإضافة إلى استخدام الصب الدقيق للتشكيل، يتم أيضًا استخدام تكنولوجيا التصنيع باستخدام الحاسب الآلي على نطاق واسع، وهو ما يتطلب إنتاج أشكال مختلفة من المقاطع الجانبية مثل القضبان والألواح والأنابيب. وتنطوي الطريقة التقليدية لإنتاج المقاطع الجانبية على صب الفراغات المصبوبة يدويًا ثم إجراء الدرفلة والكبس. وتسمح طريقة الإنتاج هذه حتمًا بتلامس المعدن المنصهر مع الهواء لفترة طويلة، مما يزيد من فرص الأكسدة وامتصاص الأكسجين. وبالإضافة إلى ذلك، يمكن أن تحدث شوائب وتنقرات سطحية في الفراغ المصبوب بسبب تأثير وتناثر تدفق المعدن المنصهر. وعلاوةً على ذلك، غالبًا ما توجد عيوب مثل الانكماش والثقوب والشقوق والإغلاق البارد السطحي في الفراغ المصبوب. إن مشاكل الجودة الموجودة في الفراغات المصبوبة التقليدية تجعل من الصعب تصنيع منتجات عالية الجودة؛ وبالتالي، يصبح تحسين عملية صب الفراغات أمرًا بالغ الأهمية.

ونظراً لمزاياها، فقد حلت تكنولوجيا الصب المستمر محل تكنولوجيا الصب اليدوي التقليدي لقالب السبيكة اليدوية، وأصبحت وسيلة مهمة لمعالجة مقاطع الذهب والفضة. وفي تسعينيات القرن الماضي، تم تطبيق تقنية الصب المستمر على نطاق واسع لإنتاج المقاطع الجانبية للمعادن غير الحديدية، ثم تم إدخالها في إنتاج المقاطع الجانبية للمعادن الثمينة. الصب المستمر هو طريقة صب متقدمة، مبدأها هو صب المعدن المنصهر باستمرار في قالب معدني خاص (بوتقة)، ويتم سحب المقاطع الجانبية (القشرة) المتصلبة باستمرار من الطرف الآخر للبوتقة، مما يسمح بإنتاج مقاطع جانبية بأي طول أو طول محدد. ويحدد الهيكل الداخلي للبوتقة شكل المقطع العرضي للقالب المصبوب.

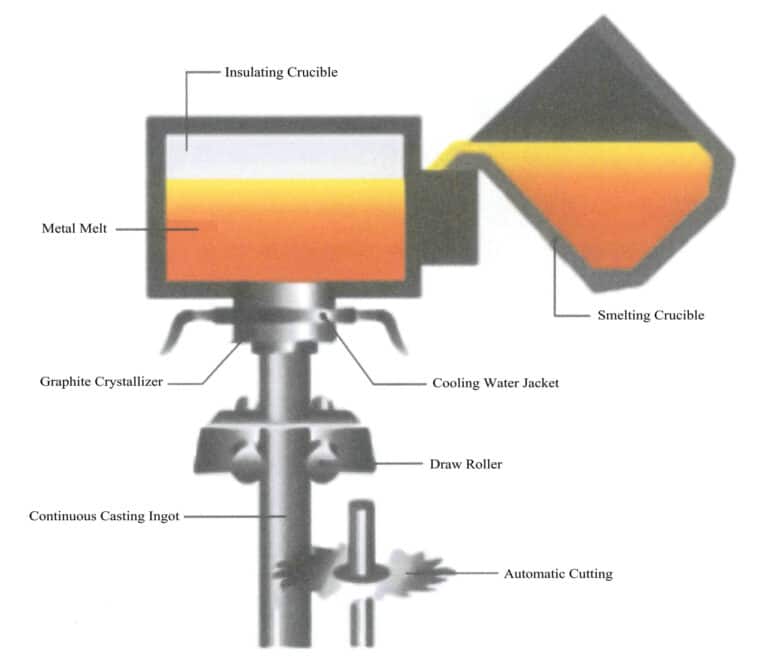

تنقسم عملية الصب المستمر بشكل أساسي إلى فئتين بناءً على حركة المظهر الجانبي: الصب المستمر الرأسي والصب المستمر الأفقي. من بينها، تعتبر الأولى هي أقدم عملية صب مستمر تم تطويرها لسبائك المجوهرات، والتي لا تزال تستخدم على نطاق واسع في إنتاج مقاطع جانبية مختلفة، خاصة تلك ذات المقاطع العرضية الأكبر. واعتمادًا على طريقة الرمي، تنقسم كذلك إلى فئتين: السحب من أسفل والسحب من أعلى.

(1) الصب المستمر للسحب من القاع

ويوضح الشكل 7-29 مبدأ عمل الصب المستمر بالسحب من القاع. ويتم تنفيذه في فرن صهر مغلق، حيث يتم صهر المعدن وصبه باستمرار في المبلور. وبعد التبريد، تقوم بكرات السحب باستمرار بسحب المعدن المتصلب لأسفل. وتستفيد طريقة الصب بالسحب لأسفل من جاذبية المعدن للسحب لأسفل، مما يؤدي إلى زيادة كفاءة الإنتاج، وهي مفيدة لزيادة كثافة المظهر الجانبي للمسبوك وتقليل الفراغات الانكماشية. تستخدم مقاطع الصب المستمر لمعادن المجوهرات مثل الذهب والفضة والنحاس بشكل عام طريقة السحب من الأسفل.

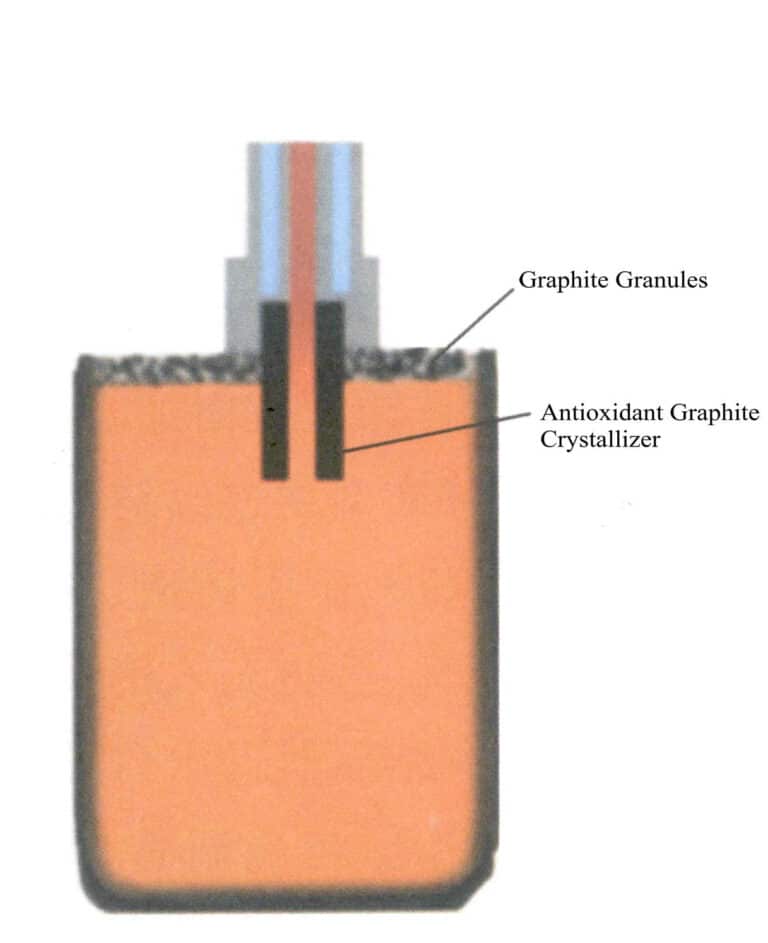

(2) الصب المستمر بالسحب العلوي المستمر

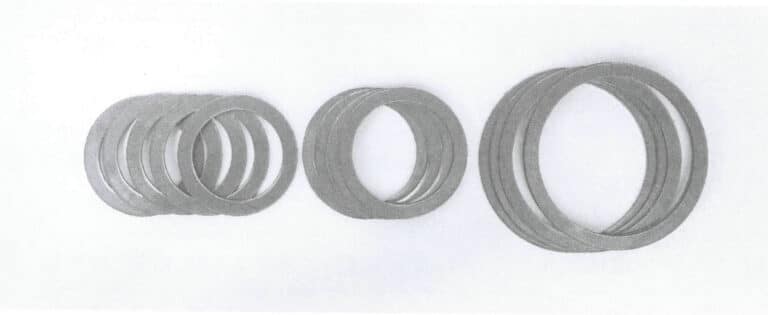

تقوم طريقة الصب المستمر بالسحب العلوي بسحب ذوبان المعدن من الأسفل إلى مبلور متصل بنفس جهاز التفريغ، حيث يتم التصلب والتشكيل، كما هو موضح في الشكل 7-30. وتتكون آلة الصب المستمر بالسحب العلوي من مبلورة مثبتة في أعلى فرن العزل، مثبتة في المبرد (مع غمر طرفها السفلي في السائل المعدني إلى عمق معين)، وآلية سحب للسبيكة، وآلية توجيه تقوم بثني السبيكة جانبًا. عند الصب في ماكينة الصب المستمر للسبائك العلوية في الأعلى، يدخل ذوبان المعدن إلى المبلور تحت ضغط سلبي، وتكون مقدمة التبلور للسبائك أعلى قليلاً من مستوى السائل في ذوبان المعدن في فرن العزل. ويرجع ذلك إلى أن المبلور يتم تركيبه في مبرد متصل بجهاز التفريغ نفسه، حيث يكون الضغط أقل من الضغط الجوي. يمكن لطريقة الصب المستمر بالسحب العلوي أن تنتج سبائك معدنية بأشكال مقطعية مختلفة، مثل الشرائح والقضبان والأنابيب، بكفاءة إنتاج عالية، ودورات إنتاج أقصر، وتشغيل بسيط، وكثافة عمالة منخفضة؛ كما أن المعدات بسيطة، وتحتل مساحة صغيرة، وتتطلب استثمارًا منخفضًا، ولها فوائد اقتصادية عالية. ومع ذلك، فإن الهيكل المركزي للمقاطع الجانبية المنتجة عرضة للرخاوة، مما يجعلها غير مناسبة للمنتجات عالية القوة وإنتاج الدُفعات الصغيرة.

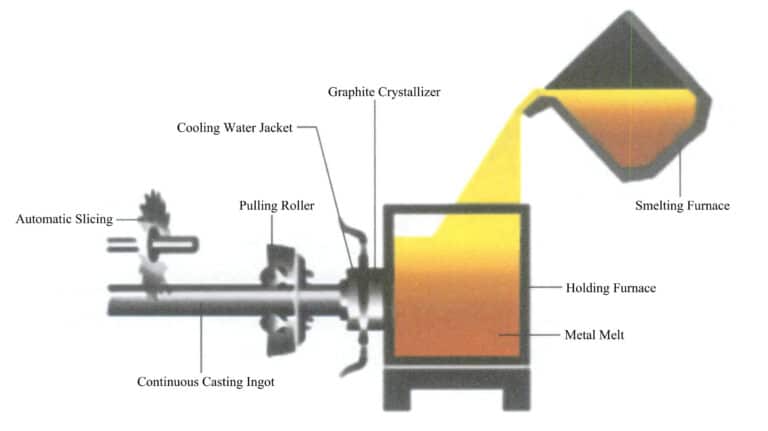

(3) الصب الأفقي المستمر

في الصب الأفقي المستمر، يتدفق السائل المعدني من الجدار الجانبي للفرن العازل إلى مبلور جرافيت موضوع أفقيًا، مكونًا غلافًا صلبًا، يتم سحبه أفقيًا، ويتم قطع المظهر الجانبي بطول ثابت، كما هو موضح في الشكل 7-31. وبالمقارنة مع الصب المستمر العمودي، يتميز الصب المستمر الأفقي بمزايا مثل المعدات البسيطة، وعدم الحاجة إلى آبار عميقة ورافعات، وعمليات أقصر، وكفاءة إنتاج أعلى، وإنتاج مستمر. ومع ذلك، فهي مناسبة لمجموعة ضيقة نسبيًا من أصناف السبائك، ولديها استهلاك كبير للغطاء الداخلي للبلورة، وليس من السهل التحكم في توحيد البنية البلورية للمقطع العرضي للسبيكة. يتم تبريد الجزء السفلي من السبيكة باستمرار مقابل الجدار الداخلي للمبلور بسبب تأثير الجاذبية، مما يؤدي إلى الحصول على حبيبات أدق؛ ويتصلب الجزء العلوي في وقت لاحق بسبب تكوين فجوات غازية وارتفاع درجات حرارة الذوبان، مما يؤدي إلى إبطاء معدل التبريد. بالنسبة للمواصفات الأكبر للسبائك الأكبر، تكون البنية البلورية أكثر خشونة. ولذلك، فإن هذه الطريقة مناسبة فقط لإنتاج الملامح الصغيرة الحجم.

1.2 الصب المستمر بالتفريغ الفراغي لملامح المجوهرات

تكون مواصفات المقاطع الجانبية المستخدمة في إنتاج المجوهرات صغيرة بشكل عام، كما أن كمية المعدن المصبوب في العملية الواحدة منخفضة نسبيًا، ولكن متطلبات الجودة للمقاطع الجانبية عالية. ونظرًا للمتطلبات الصارمة لنقاوة المجوهرات المعدنية الثمينة، من الضروري التأكد من أن جميع أجزاء المقاطع الجانبية تفي بالمتطلبات القياسية. ولذلك، أثناء عملية صهر وسبك المواد المعدنية الثمينة، من الضروري ضمان توحيد تركيبة المعدن والسائل أثناء عملية الصهر والصب. بالإضافة إلى ذلك، تتسم المجوهرات بمتطلبات جودة سطح عالية، وغالبًا ما تتطلب تلميعًا وطلاءً عاليًا للسطح. تُعد الجودة المعدنية للمظهر الجانبي أساس تحقيق تأثيرات سطحية ممتازة. لنفترض أن المظهر الجانبي يحتوي على عيوب واضحة مثل شوائب الأكسدة أو المسام أو الانكماش أو القشور (أنماط حلقية على السطح). في هذه الحالة، سيؤثر ذلك بشكل كبير على تأثير المعالجة السطحية للمجوهرات. لذلك، يجب بذل الجهود لتحسين الجودة المعدنية للمظهر الجانبي أثناء الصب المستمر.

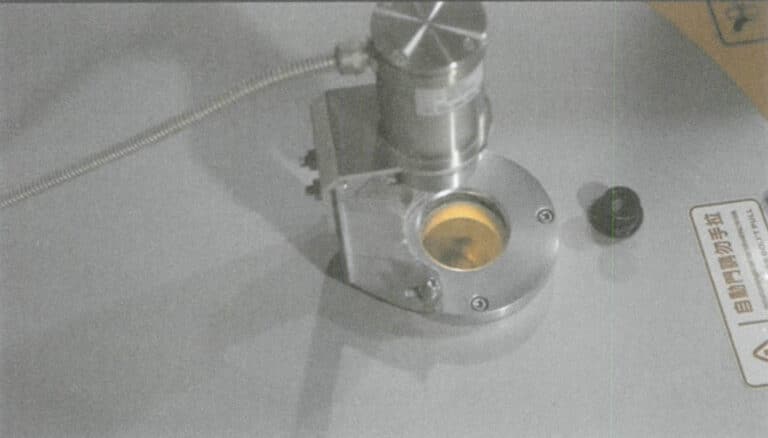

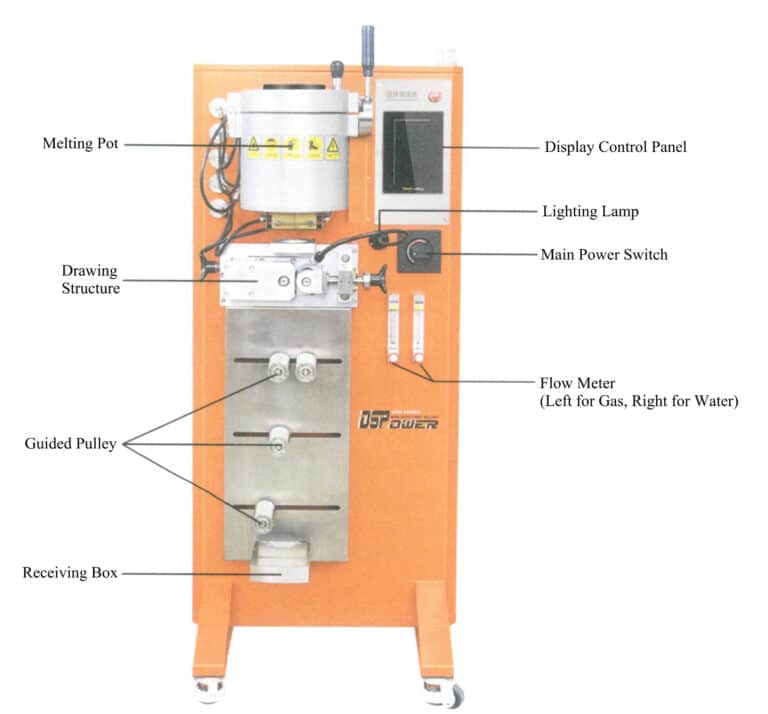

وفي الوقت الحالي، يستخدم إنتاج الصب المستمر لملامح المجوهرات آلة الصب المستمر بالسحب الهبوطي بالتفريغ الهبوطي، والتي تدمج الصهر بالحث والتحريك الكهرومغناطيسي والحماية بالتفريغ والسحب بالسحب وأنظمة التحكم، بمظهر نموذجي، كما هو موضح في الشكل 7-32. أثناء الصهر، يمكن تفريغ غرفة الصهر أولًا، ثم يتم إدخال غاز خامل لحماية السائل المعدني من الأكسدة. يتم تضمين مزدوج حراري في سدادة الجرافيت، ويتم ضبط مزدوج حراري آخر بالقرب من مخرج المبلور لمراقبة تغيرات درجة الحرارة أثناء عملية الصب المستمر عبر الإنترنت، مما يسمح بإجراء تعديلات مقابلة لدرجة الحرارة وسرعة السحب لضمان التحكم المستقر في عملية الصب المستمر. يجعل عمل التحريك الكهرومغناطيسي درجة حرارة السائل المعدني وتكوينه أكثر اتساقًا. تتحكم البكرات الاتجاهية في اتجاه السحب، ومن خلال ملاءمة عجلة الضغط ونمط السكين المتداول على أسطح البكرات وعجلات الضغط، تسير عملية الصب المستمر بسلاسة. الهيكل العام للمعدات مضغوط، ويحتل مساحة صغيرة، ويتميز بكفاءة عمل عالية.

2. تنفيذ المهام

تستخدم هذه المهمة ماكينة الصب المستمر بالسحب السفلي بالتفريغ الهوائي لإنتاج سبائك الذهب الوردي عيار 18 قيراط.

(1) أعمال التحضير

تحقق من حالة بوتقة الجرافيت والبوتقة المبلورة، ونظف المعدن المتبقي والخبث وما إلى ذلك من الجدار الداخلي. شد قالب التشكيل وبوتقة الصهر لتشكيل وحدة، كما هو موضح في الشكل 7-34. تحقق من استقامة قضيب السحب وحالة سطحه وحالة الأخدود الحلقي في طرف السحب. ضع ملاط الجرافيت على طرف السحب لتسهيل الفصل السلس للمادة المصبوبة المصبوبة من قضيب السحب بعد الصب. تحقق من جودة وحالة أبعاد شحنة الفرن للتأكد من أنها يمكن أن تدخل الفرن بسلاسة. امسح نافذة المراقبة بقطعة قماش ناعمة مغموسة في كحول لا مائي.

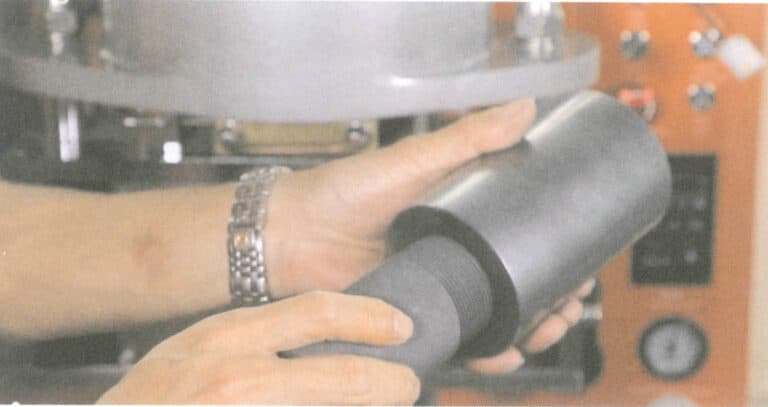

(2) تجميع نظام الذوبان (2)

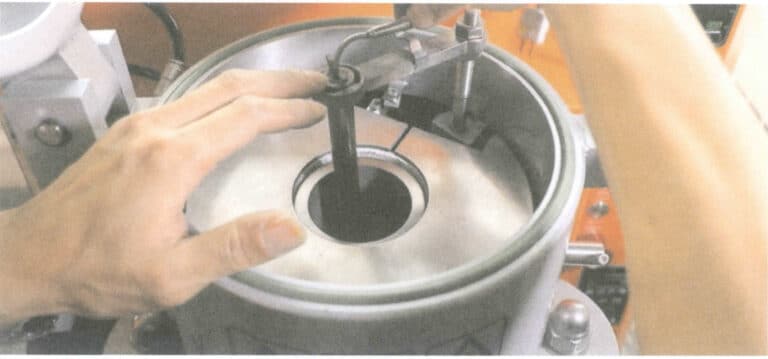

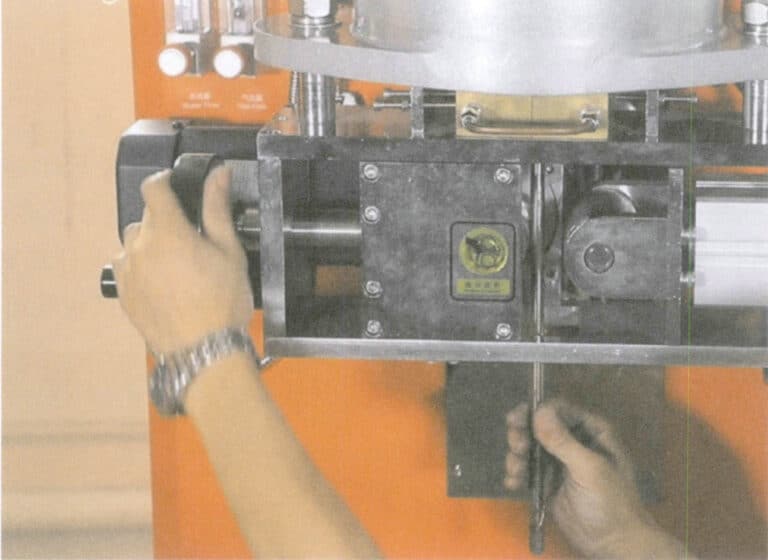

ضع الغلاف الخارجي من الكوارتز في ملف الحث، ثم ضع مجموعة البوتقة-القالب في الغلاف الخارجي من الكوارتز، مع دخول القالب إلى البَلْوَرَة المبردة بالماء، بحيث يكون جدارها الخارجي ملائمًا للجدار الداخلي للبَلْوَرَة. ضع غطاء الميكا أعلى البوتقة. قم بتركيب قضيب سدادة الجرافيت على شعاع آلية الرفع واضغط على زر قضيب السدادة لأسفل لسد فتحة الصب في البوتقة تمامًا. أدخل المزدوجة الحرارية في الفتحة المركزية لقضيب سدادة الجرافيت، كما هو موضح في الشكل 7-35. أدخل قضيب السحب لأعلى في فتحة البوتقة، مع وضع طرف السحب على طرف قضيب السدادة. اضبط موضع البكرة الاتجاهية في جهاز السحب بحيث يكون قضيب السحب مستقيمًا وملتصقًا بشكل وثيق بسطح البكرة الاتجاهية، كما هو موضح في الشكل 7-36. اضغط على زر "شد" للتأكد من أن عجلة الشد تضغط بقوة على قضيب الجر.

(3) مادة شحنة الذوبان

أضف الشحنة في البوتقة، كما هو موضح في الشكل 7-37، محاولًا توزيع الشحنة بالتساوي لتجنب الضغط المفرط الذي قد يؤدي إلى مشاكل "تشويش المواد" أثناء الصهر. بعد إضافة الشحنة، أغلق غطاء الفرن، وقم بإخلاء المنطقة تحت 20 باسكال، واملأها بغاز الأرجون النقي بالقرب من الضغط الجوي. اضبط درجة حرارة التسخين على 1050 درجة مئوية، وابدأ التسخين وقم بزيادة طاقة التسخين. عندما يتم صهر الشحنة المعدنية بالكامل، يبدأ التقليب الكهرومغناطيسي لتعزيز التوحيد في تكوين المعدن المنصهر ودرجة حرارته.

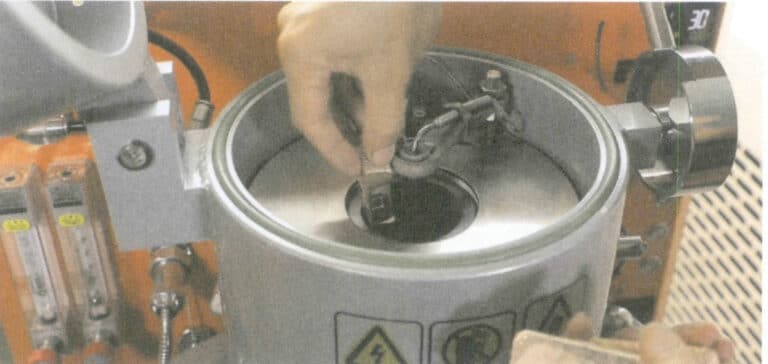

(4) صب الجر (4)

عندما تستقر درجة حرارة المعدن المنصهر عند درجة الحرارة المحددة، يتم رفع قضيب سدادة الجرافيت ويتصل المعدن المنصهر برأس قضيب الجر. يتم تشغيل جهاز الجر، ويتحرك قضيب الجر باستمرار إلى أسفل تحت احتكاك العجلة الاتجاهية وعجلة الضغط، مع تدفق المعدن المنصهر إلى أسفل مع قضيب الجر. متأثرًا بتأثير تبريد المبلور على قالب الجرافيت، يتصلب المعدن المنصهر داخل القالب، وتستقر الواجهة الصلبة-السائلة عند ارتفاع معين، مما يسمح بالتقدم المستمر والمستقر لعملية الصب المستمر، كما هو موضح في الشكل 7-38.

(5) قطع المواد الجانبية وإزالتها

عندما يصل طول مادة قضيب الصب المستمر إلى حوالي 500 مم، استخدم قاطع براغي كبير لقطعه لضمان عدم إعاقة مادة قضيب الصب المستمر أثناء عملية السحب. حرر عجلة الضغط وأزل المظهر الجانبي المتبقي عندما يتم صب المعدن المنصهر. بالنسبة للجزء من القضيب الملفوف حول قضيب السحب، ستسمح بعض الهزات القوية بفصله.

(6) نهاية العمل

بعد الانتهاء من صب جميع قوالب الصب، استمر في تزويد فرن الصهر بالحث بماء التبريد حتى تنخفض درجة حرارته إلى أقل من 100 درجة مئوية قبل إيقاف التشغيل. استخدم أدوات مثل المكانس والملاقط لجمع القصاصات المعدنية المتساقطة، ونظف حجرة الصهر باستخدام مكنسة كهربائية، وامسح نافذة المراقبة بقطعة قماش مبللة بالكحول اللامائي، ونظف السطح الخارجي لماكينة الصب ومكان العمل.