ما الذي يجعل سبائك الفولاذ المقاوم للصدأ والتيتانيوم مثالية للمجوهرات؟ رؤى الإنتاج واتجاهات السوق

صناعة المجوهرات من الفولاذ المقاوم للصدأ والتيتانيوم: تقنيات للمصممين العصريين

استُخدم الفولاذ المقاوم للصدأ في البداية في الساعات والأقلام الفاخرة من رولكس وغيرها من العلامات التجارية المعروفة. هذه المادة قوية، وتتميز بمقاومة ممتازة للتآكل، وتحافظ على لونها في درجة حرارة الغرفة، على عكس المجوهرات الفضية التي تتلطخ بسهولة، أو المجوهرات المصنوعة من السبائك التي يمكن أن تكون سامة بسبب محتواها من الرصاص. ونتيجة لذلك، يتم استخدامه بشكل متزايد في صناعة المجوهرات، حيث أصبح مادة شائعة لإكسسوارات الموضة العصرية. وتتميز المجوهرات المصنوعة من الفولاذ المقاوم للصدأ بأسلوب متين وبسيط وثابت وبسيط مع مظهر معدني رائع، مما أكسبها تقدير ومودة العديد من عشاق الموضة.

يتميز التيتانيوم بمقاومته العالية للتآكل وثباته، كما أن لونه الفضي الرمادي الفريد من نوعه يعمل بشكل جيد في اللمسات النهائية عالية التلميع واللمسات النهائية الحريرية واللمسات النهائية غير اللامعة. وهو أحد أنسب المعادن الزخرفية إلى جانب المعادن الثمينة وغالباً ما يُستخدم في تصميم المجوهرات الحديثة في الخارج. ويتمتع التيتانيوم بخصائص مستقبلية، حيث يُظهر الأناقة مع الحفاظ على أناقته في الوقت نفسه. كما أنه خفيف الوزن ولكنه قوي بشكل استثنائي، مما يجعله مادة شائعة للمجوهرات على مستوى العالم، ويفضله الشباب المحترفون بشكل خاص.

حلقة من الفولاذ المقاوم للصدأ

جدول المحتويات

القسم الأول منتجات الفولاذ المقاوم للصدأ وعمليات الإنتاج

1. مقدمة في الفولاذ المقاوم للصدأ

1.1 تعريف الفولاذ المقاوم للصدأ

الفولاذ المقاوم للصدأ هو مصطلح عام للفولاذ الذي يتمتع بثبات كيميائي معين في المحاليل مثل الغلاف الجوي أو الماء أو الأحماض أو القلويات أو الأملاح أو غيرها من الوسائط المسببة للتآكل. وبصفة عامة، يُطلق على الفولاذ المقاوم للتآكل من الوسائط الضعيفة مثل الغلاف الجوي والبخار والماء الفولاذ المقاوم للصدأ. الصلب المقاوم للتآكل من الوسائط الحمضية والقلوية والمالحة المسببة للتآكل يسمى الصلب المقاوم للتآكل أو الصلب المقاوم للأحماض. يتمتع الفولاذ المقاوم للصدأ بمقاومة الصدأ ولكنه ليس بالضرورة مقاومًا للتآكل، بينما يتمتع الفولاذ المقاوم للتآكل عمومًا بمقاومة أفضل للصدأ.

يُعتقد عمومًا أن مقاومة الفولاذ المقاوم للصدأ للتآكل ناتجة عن تكوين "طبقة تخميل" على سطحه تحت تأثير الوسائط المسببة للتآكل. تعتمد القدرة على مقاومة التآكل على ثبات "طبقة التخميل". لا يرتبط هذا الأمر بالتركيب الكيميائي للفولاذ المقاوم للصدأ فحسب، بل يرتبط أيضًا بنوع وتركيز ودرجة الحرارة والضغط ومعدل تدفق الوسائط المسببة للتآكل وعوامل أخرى.

يتميز الفولاذ المقاوم للصدأ بمقاومة جيدة للتآكل بسبب إضافة الكروم إلى سبيكة الحديد والكربون. على الرغم من أن العناصر الأخرى، مثل النحاس والألومنيوم والسيليكون والنيكل والتنتالوم، يمكنها أيضًا تحسين مقاومة الفولاذ للتآكل، إلا أن فعاليتها محدودة في غياب الكروم. ولذلك، فإن الكروم هو العنصر الأكثر أهمية في الفولاذ المقاوم للصدأ. ويعتمد الحد الأدنى لمحتوى الكروم المطلوب للفولاذ المقاوم للصدأ مع مقاومة جيدة للتآكل على الوسط المسبب للتآكل. ويحدد المعهد الأمريكي للحديد والصلب (AISI) الحد الفاصل بين الفولاذ غير القابل للصدأ والفولاذ المقاوم للصدأ مع 4% كروم. وينص المعيار الصناعي الياباني JIS G 0203 على أن الفولاذ المقاوم للصدأ هو سبيكة تحتوي على الكروم أو النيكل والكروم لتحسين مقاومة التآكل، وعمومًا يكون محتوى الكروم فيها أكبر من 11%. يحدد معيار DIN الألماني والمعيار الأوروبي EN10020 أن محتوى الكروم في الفولاذ المقاوم للصدأ لا يقل عن 10.5%. ولا يزيد محتوى الكربون عن 1.2%. في بلدنا، يتم تعريف محتوى الكروم في الفولاذ المقاوم للصدأ بشكل عام على أنه لا يقل عن 12%.

1.2 عناصر السبائك الشائعة في الفولاذ المقاوم للصدأ

تحدد العناصر المختلفة بشكل أساسي أداء وهيكل الفولاذ المقاوم للصدأ. ويوجد حاليًا أكثر من 100 عنصر كيميائي معروف، من بينها العناصر التي لها التأثير الأكبر على أداء وبنية الفولاذ المقاوم للصدأ وهي الكربون والكروم والنيكل والمنجنيز والنيتروجين والتيتانيوم والنيوبيوم والموليبدينوم والنحاس والألومنيوم والسيليكون والزركونيوم والإيتريوم والبورون وأكثر من عشرة عناصر أخرى. تؤدي إضافة هذه العناصر إلى تغييرات في البنية الداخلية للفولاذ، مما يمنحه خصائص خاصة. لتعميق فهمنا للفولاذ المقاوم للصدأ، من الضروري أولاً فهم تأثير العناصر المختلفة على أداء وبنية الفولاذ المقاوم للصدأ.

(1) الكروم

الكروم هو العنصر الأساسي الذي يحدد مقاومة الفولاذ المقاوم للصدأ للتآكل. في الوسائط المؤكسدة، يمكن أن يشكل الكروم بسرعة طبقة على سطح الفولاذ غير منفذة وغير قابلة للذوبان في الوسط المتآكل، وهي طبقة أكسيد غنية بالكروم. تكون طبقة الأكسيد هذه كثيفة جدًا وملتصقة بقوة بالمعدن، مما يحمي الفولاذ من المزيد من الأكسدة والتآكل بواسطة الوسائط الخارجية؛ كما يمكن للكروم أيضًا أن يزيد من فعالية إمكانات القطب الكهربائي للفولاذ. عندما لا يقل محتوى الكروم عن 12.51 تيرابايت 3 تيرابايت، يمكن أن يسبب تغيرًا مفاجئًا في إمكانات القطب الكهربائي للصلب، حيث يرتفع من إمكانات سالبة إلى إمكانات قطب كهربائي موجبة. ولذلك، يمكن أن يحسن بشكل كبير من مقاومة الفولاذ للتآكل. وكلما زاد محتوى الكروم، زادت مقاومة الفولاذ للتآكل. عندما يصل محتوى الكروم إلى 25%، 37.5% ذرات، تحدث تغيرات مفاجئة ثانية وثالثة، مما يعطي الفولاذ مقاومة أعلى للتآكل.

(2) نيكل

لا يمكن إظهار تأثير النيكل على مقاومة التآكل في الفولاذ المقاوم للصدأ بشكل كامل إلا عندما يقترن بالكروم. ويرجع ذلك إلى أن الفولاذ منخفض الكربون المصنوع من النيكل يتطلب محتوى نيكل 24% من النيكل لتحقيق بنية أوستنيتي نقية (الأوستينيت هو محلول صلب غير مغناطيسي يحتوي على كمية صغيرة من الكربون في γ-Fe، مع بنية بلورية مكعبة متمركزة على الوجه)؛ لتغيير مقاومة الفولاذ للتآكل بشكل كبير في بعض الوسائط، يجب أن يكون محتوى النيكل أعلى من 27%. لذلك، لا يمكن أن يشكل النيكل الفولاذ المقاوم للصدأ بمفرده. ومع ذلك، بإضافة النيكل 9% إلى الفولاذ المحتوي على الكروم 18%، يمكن للصلب أن يحقق بنية أوستنيتي واحدة في درجة حرارة الغرفة، مما يعزز مقاومة الفولاذ للتآكل في الوسائط غير المؤكسدة (مثل حمض الكبريتيك المخفف وحمض الهيدروكلوريك وحمض الفوسفوريك وما إلى ذلك) ويحسن أداء عملية الفولاذ في اللحام والثني على البارد.

(3) المنجنيز والنيتروجين - يمكن أن يحل محل النيكل في الفولاذ المقاوم للصدأ المصنوع من الكروم والنيكل

يلعب كل من المنجنيز والنيتروجين دورًا في الفولاذ المقاوم للصدأ، على غرار النيكل. إن تأثير استقرار المنجنيز على الأوستينيت مماثل لتأثير النيكل 1/2، في حين أن تأثير النيتروجين أكبر بكثير، حوالي 40 ضعف تأثير النيكل. لذلك، يمكن أن يحل المنجنيز والنيتروجين محل النيكل لتحقيق بنية أوستنيتي واحدة. ومع ذلك، فإن إضافة المنجنيز سيقلل من مقاومة الفولاذ المقاوم للصدأ منخفض الكروم للتآكل. بالإضافة إلى ذلك، ليس من السهل معالجة الفولاذ الأوستنيتي عالي المنغنيز. ولذلك، لا يستخدم المنجنيز بمفرده في الفولاذ المقاوم للصدأ؛ فهو يستخدم جزئيًا فقط ليحل محل النيكل.

(4) الكربون

ويؤثر محتوى الكربون وتوزيعه في الفولاذ المقاوم للصدأ إلى حد كبير على أدائه وهيكله. فمن ناحية، يعتبر الكربون عنصر استقرار للأوستينيت، بتأثير أكبر بنحو 30 مرة من تأثير النيكل. يمكن للفولاذ المقاوم للصدأ المارتنسيتي عالي الكربون (المارتينسيت هو محلول صلب فائق التشبع من الكربون الذائب في α-Fe، وهو طور متحول من الأوستينيت من خلال تغيير الطور بدون انتشار) أن يقبل تمامًا تقوية التبريد، مما يحسن بشكل كبير من قوته من حيث الخواص الميكانيكية؛ ومن ناحية أخرى، نظرًا للتقارب القوي بين الكربون والكروم، فإن الكروم، الذي يشغل 17 ضعف كمية الكربون في الفولاذ المقاوم للصدأ، يتحد معه لتشكيل كربيد الكروم. وكلما زاد محتوى الكربون في الفولاذ، يشكّل المزيد من الكروم كربيدات الكروم مع الكربون، مما يقلل بشكل كبير من مقاومة الفولاذ للتآكل. ولذلك، من منظوري القوة ومقاومة التآكل، فإن دور الكربون في الفولاذ المقاوم للصدأ متناقض من منظوري القوة ومقاومة التآكل. في التطبيقات العملية، ولتحقيق مقاومة التآكل، يكون محتوى الكربون في الفولاذ المقاوم للصدأ منخفضًا بشكل عام، معظمه حوالي 0.1%. ولزيادة تعزيز مقاومة الفولاذ للتآكل، وخاصة مقاومته للتآكل بين الخلايا الحبيبية، غالبًا ما يتم استخدام الفولاذ المقاوم للصدأ منخفض الكربون للغاية، مع محتوى كربون عند 0.03% أو حتى أقل؛ ومع ذلك، لتصنيع المحامل الدوارة والنوابض والأدوات وغيرها من أنواع الفولاذ المقاوم للصدأ، يلزم وجود محتوى أعلى من الكربون بسبب الحاجة إلى صلابة عالية ومقاومة للتآكل، بشكل عام بين 0.85% ~ 1.00%، مثل فولاذ 9Cr18، إلخ.

(5) التيتانيوم والنيوبيوم

عندما يتم تسخين الفولاذ المقاوم للصدأ إلى 450 ~ 800 ℃، غالبًا ما ينخفض محتوى الكروم بالقرب من حدود الحبيبات بسبب ترسيب كربيدات الكروم عند حدود الحبيبات مكونًا منطقة مستنفدة من الكروم، مما يؤدي إلى انخفاض في إمكانات القطب بالقرب من حدود الحبيبات مما يسبب التآكل الكهروكيميائي، المعروف باسم التآكل بين الخلايا الحبيبية. ومن الشائع حدوث التآكل بين الحبيبات في المنطقة المتأثرة بالحرارة بالقرب من اللحامات. الصوديوم والنيوبيوم عنصران قويان مكونان للكربيدات، وتقاربهما للكربون أكبر بكثير من تقارب الكروم. بإضافة التيتانيوم أو النيوبيوم إلى الفولاذ، يمكن للكربون الموجود في الفولاذ أن يشكّل أولاً كربيدات مع التيتانيوم أو النيوبيوم بدلاً من الكروم، وبالتالي ضمان عدم حدوث تآكل بين الخلايا الحبيبية بسبب استنزاف الكروم بالقرب من حدود الحبيبات. ولذلك، غالبًا ما يُستخدم الصوديوم والنيوبيوم لتثبيت الكربون في الفولاذ، وتعزيز مقاومة الفولاذ المقاوم للصدأ للتآكل بين الخلايا الحبيبية وتحسين أداء اللحام للفولاذ.

يجب تحديد كمية التيتانيوم أو النيوبيوم المراد إضافتها بناءً على محتوى الكربون. وبوجه عام، يضاف التيتانيوم خمسة أضعاف محتوى الكربون، والنيوبيوم ثمانية أضعاف محتوى الكربون.

(6) الموليبدينوم والنحاس

يمكن أن يعزز الموليبدينوم والنحاس من مقاومة الفولاذ المقاوم للصدأ للتآكل ضد الوسائط المسببة للتآكل مثل أحماض الكبريتيك والخل. يمكن للموليبدينوم أيضًا تحسين مقاومة الوسائط التي تحتوي على أيونات الكلوريد (مثل حمض الهيدروكلوريك) والأحماض العضوية بشكل كبير. ومع ذلك، فإن الفولاذ المقاوم للصدأ المحتوي على الموليبدينوم غير مناسب للاستخدام في حمض النيتريك، حيث يتضاعف معدل تآكل الفولاذ المقاوم للصدأ المحتوي على الموليبدينوم في حمض النيتريك 65% المغلي مقارنةً بذلك الذي لا يحتوي على الموليبدينوم؛ ويمكن أن تؤدي إضافة النحاس إلى الفولاذ المقاوم للصدأ المحتوي على الكروم والمنغنيز والنيتروجين إلى تسريع التآكل بين الخلايا الحبيبية للفولاذ المقاوم للصدأ.

يعيق الموليبدينوم الحصول على بنية أوستنيتيّة واحدة في الفولاذ؛ ولذلك، في الفولاذ المحتوي على الموليبدينوم، يجب زيادة محتوى عناصر مثل النيكل والمنجنيز في المقابل لضمان أن يكون للصلب بنية أوستنيتيّة واحدة بعد المعالجة الحرارية.

(7) السيليكون والألومنيوم

إن دور السيليكون في تحسين مقاومة أكسدة فولاذ الكروم للأكسدة مهم. يمكن أن يكون للصلب الذي يحتوي على 5% من الكروم و 1% من السيليكون مقاومة أكسدة مماثلة لمقاومة الصلب الكروم 12%. إذا كان الفولاذ في 1000 ℃ يمكن أن يقاوم المادة الكيميائية، التي تحتوي على 0.5% من السيليكون يحتاج إلى 22% من الكروم، مثل إضافة 2.5% إلى 3% من السيليكون لاحقًا، يمكن أن يكون 12% فقط من الكروم. تشير المعلومات إلى أن إضافة 2.5% من السيليكون إلى فولاذ الكروم والنيكل Cr15Ni20 يمكن أن يحقق مقاومة أكسدة مماثلة لمقاومة الأكسدة لسبائك الكروم والنيكل Cr15Ni60.

كما يمكن أن تؤدي إضافة الألومنيوم إلى الفولاذ عالي الكروم إلى تحسين مقاومته للأكسدة بشكل كبير، ووظيفته مشابهة لإضافة السيليكون.

تهدف إضافة السيليكون والألومنيوم إلى الفولاذ عالي الكروم إلى تحسين مقاومة الفولاذ للأكسدة وتوفير الكروم.

على الرغم من أن السيليكون والألومنيوم يحسنان بشكل كبير من مقاومة فولاذ الكروم للأكسدة، إلا أن لهما أيضًا العديد من العيوب. وتتمثل المشكلة الرئيسية في أنهما يتسببان في زيادة خشونة حبيبات الفولاذ وزيادة ميله إلى أن يصبح هشًا.

(8) التنجستن والفاناديوم

يتمثل الدور الرئيسي للتنجستن والفاناديوم في الصلب في تحسين قوته الحرارية.

(9) البورون

0.005% البورون (الفريت، وهو محلول صلب من الكربون في α-Fe، مع شبكة مكعبة متمركزة الجسم) المضافة إلى الفولاذ المقاوم للصدأ الفريتي عالي الكروم (Cr17Mo2Ti) يمكن أن يحسن مقاومة التآكل للصلب في حمض الخليك المغلي 65%؛ إضافة كميات ضئيلة (0.006 ‰ ~ 0.007 ‰) من البورون إلى الفولاذ الأوستنيتي المقاوم للصدأ يمكن أن يحسن اللدونة الساخنة للصلب؛ البورون له تأثير جيد على تحسين القوة الحرارية للصلب، مما يعزز بشكل كبير القوة الحرارية للفولاذ المقاوم للصدأ؛ الفولاذ الأوستنيتي المقاوم للصدأ المحتوي على البورون المحتوي على الكروم والنيكل له تطبيقات خاصة في صناعة الطاقة الذرية. ومع ذلك، فإن وجود البورون في الفولاذ المقاوم للصدأ يمكن أن يقلل من اللدونة وصلابة الصلب.

بالإضافة إلى العناصر المذكورة أعلاه، تحتوي بعض أنواع الفولاذ المقاوم للصدأ على معادن نادرة وعناصر أرضية نادرة لتحسين أدائها. في الفولاذ المقاوم للصدأ المستخدم في التطبيقات الصناعية، تحتوي العديد من أنواع الفولاذ على عدة إلى عشرات من عناصر السبائك في نفس الوقت. عندما تتعايش عدة عناصر في هذا الجسم الموحد من الفولاذ المقاوم للصدأ، يتحدد هيكل الفولاذ المقاوم للصدأ بمجموع تأثيرات العناصر المختلفة.

يمكن تصنيف تأثير العناصر المختلفة على البنية المجهرية للفولاذ المقاوم للصدأ بشكل عام إلى نوعين رئيسيين بناءً على القواسم المشتركة بينهما: النوع الأول يتكون من العناصر التي تُشكِّل أو تُثبِّت الأوستينيت، والتي تشمل الكربون والنيكل والمنجنيز والنيتروجين والنحاس، حيث يكون للكربون والنيتروجين التأثير الأكبر؛ ويتكون النوع الآخر من العناصر التي تُشكِّل الفريت والتي تشمل الكروم والتنجستن والتنتالوم والنيوبيوم والسيليكون والتيتانيوم والفاناديوم والألومنيوم. عند المقارنة بالكروم كمرجع، يكون تأثير هذا النوع من العناصر في تكوين الفريت أكبر بالنسبة لجميع العناصر الأخرى مقارنة بالكروم.

عندما يتعايش هذان النوعان من العناصر في الفولاذ المقاوم للصدأ، يعتمد هيكل الفولاذ المقاوم للصدأ على نتائج تأثيرهما المتبادل. إذا كان دور العناصر التي تعمل على استقرار الأوستينيت هو السائد، فإن بنية الفولاذ المقاوم للصدأ ستكون أوستنيتية في المقام الأول، مع وجود القليل من الفريت أو عدم وجود فريت على الإطلاق؛ وإذا لم يكن تأثيرها كافٍ للحفاظ على الأوستينيت في الفولاذ في درجة حرارة الغرفة، فإن هذا الأوستينيت غير المستقر سيخضع لتحول مارتينسيتي عند التبريد، مما ينتج عنه بنية مارتينسيتية؛ وإذا أصبح دور العناصر التي تشكل الفريت هو السائد، فإن بنية الفولاذ ستكون حديدية في المقام الأول.

بصرف النظر عن عوامل المعالجة، يعتمد أداء الفولاذ المقاوم للصدأ بشكل أساسي على تركيبة بنيته الداخلية، والتي يحددها مجموع عناصر السبائك المختلفة في الفولاذ. ولذلك، تحدد عناصر السبائك في النهاية أداء الفولاذ المقاوم للصدأ.

1.3 تصنيف الفولاذ المقاوم للصدأ

الفولاذ المقاوم للصدأ هو سلسلة فولاذ خاصة ذات نطاق واسع. يتم إنتاج أكثر من 100 نوع من درجات الفولاذ المقاوم للصدأ في بلدنا. استناداً إلى مكونات السبائك الرئيسية، والهيكل المعدني، والتطبيقات الصناعية الأولية، يمكن تصنيف الفولاذ المقاوم للصدأ تقريباً على النحو التالي.

(1) التصنيف على أساس تركيبة سبيكة الفولاذ المقاوم للصدأ

وفقًا لمكونات السبائك الرئيسية للفولاذ المقاوم للصدأ، يمكن تقسيمها إلى الفئات الثلاث التالية.

① فولاذ مقاوم للصدأ مصنوع من الكروم. وبصرف النظر عن قاعدة الحديد، يحتوي هذا النوع من الفولاذ المقاوم للصدأ بشكل أساسي على الكروم كعنصر إشابة. كما يحتوي بعضها أيضًا على عنصر أو أكثر من عناصر السيليكون والألومنيوم والتنغستن والموليبدينوم والنيكل والتيتانيوم والفاناديوم وغيرها، حيث يتراوح محتوى هذه العناصر في الفولاذ بين 1% ~ 3%.

② فولاذ مقاوم للصدأ مصنوع من الكروم والنيكل. وبالإضافة إلى قاعدة الحديد، يحتوي هذا النوع من الفولاذ المقاوم للصدأ بشكل أساسي على الكروم والنيكل كعناصر إشابة. ويحتوي بعضها أيضًا على عنصر أو أكثر، مثل التيتانيوم والسيليكون والموليبدينوم والألومنيوم والفاناديوم والبورون، وتوجد هذه العناصر بكميات أقل من 4% إلى مستويات ضئيلة.

③ الفولاذ المقاوم للصدأ المصنوع من الكروم والمنغنيز والنيتروجين. ويحتوي هذا النوع من الفولاذ المقاوم للصدأ، بالإضافة إلى قاعدته الحديدية، على الكروم والمنجنيز كعناصر إشابة. يحتوي معظم الفولاذ أيضًا على نيتروجين أقل من 0.5%، ويحتوي بعضها أيضًا على عنصر أو عدة عناصر مثل النيكل والسيليكون والنحاس. يكون محتوى هذه العناصر في الفولاذ على التوالي أقل من 5% فقط.

(2) التصنيف على أساس هيكل الفولاذ المقاوم للصدأ

عادةً ما ينقسم الفولاذ المقاوم للصدأ إلى ثلاث فئات بناءً على هيكله (التنظيم المعدني).

① النوع الحديدي. أي الفولاذ المقاوم للصدأ الذي يحتوي على الكروم وليس النيكل. يمكن تقوية هذا النوع من الصلب إلى حد ما عن طريق الشغل على البارد ولكن ليس عن طريق المعالجة الحرارية. هذا النوع من الفولاذ مغناطيسي دائماً.

② النوع المارتنسيتي. يحتوي هذا النوع من الفولاذ المقاوم للصدأ، باستثناء بعض الدرجات القليلة التي تحتوي على كمية قليلة من النيكل، على الكروم فقط في الغالب. وتتمثل ميزته في أن المعالجة الحرارية يمكن أن تصلبه. هذا النوع من الفولاذ مغناطيسي دائماً.

③ النوع الأوستنيتي. أي الفولاذ المقاوم للصدأ الذي يحتوي على عناصر مثل الكروم والنيكل أو الكروم والنيكل والمنجنيز أو الكروم والمنجنيز والنيتروجين وغيرها. لا يمكن تقسية هذا النوع من الفولاذ إلا عن طريق الشغل على البارد؛ أما المعالجة الحرارية فيمكنها فقط تليينه. في الحالة الملدنة، يكون غير مغناطيسي. وبعد الشغل على البارد، قد يصبح بعضها مغناطيسيًا.

تعتمد التصنيفات الثلاثة المذكورة أعلاه على بنية مصفوفة الصلب فقط. ونظرًا لعدم قدرة العناصر التي تثبت الأوستينيت وتشكل الفريت في الفولاذ على موازنة بعضها البعض، فإن البنى المجهرية الفعلية للفولاذ المقاوم للصدأ المستخدم في الصناعة تشمل أيضًا المارتينسيت-الفريت، والأوستينيت-الفريت، والأوستينيت-المارتينسيت، وأنواع الفولاذ المقاوم للصدأ المزدوج الانتقالي، وكذلك الفولاذ المقاوم للصدأ ذو البنية المارتنسيت-الكربيد.

2. إكسسوارات مصنوعة من الفولاذ المقاوم للصدأ

2.1 متطلبات المواد المستخدمة في صناعة المجوهرات المصنوعة من الفولاذ المقاوم للصدأ

(1) الخواص الميكانيكية

تُستخدم تكنولوجيا معالجة البلاستيك على نطاق واسع في إنتاج المجوهرات المصنوعة من الفولاذ المقاوم للصدأ. فبالإضافة إلى استخدام آلات السحب والدرفلة لإنتاج الصفائح والأسلاك والأنابيب وغيرها من الملامح، فإنها غالبًا ما تستخدم أيضًا في معالجة تشكيل المجوهرات، مثل استخدام أدوات الماكينات للتشطيب، واستخدام آلة الختم والمكبس الهيدروليكي للعمليات الهيدروليكية. ولضمان جودة منتجات معالجة البلاستيك، بالإضافة إلى الصياغة الصحيحة والالتزام الصارم بمواصفات العملية التشغيلية، هناك متطلبات واضحة للخصائص الميكانيكية للمواد. وتنعكس الخواص الميكانيكية للمواد بشكل أساسي في مؤشرات مثل قوة الشد وقوة الخضوع والصلابة والاستطالة والمتانة. المواد المصنوعة من الفولاذ المقاوم للصدأ مطلوبة للحصول على أداء جيد في معالجة البلاستيك، خاصة أثناء عمليات مثل السحب والدرفلة والختم والضغط الهيدروليكي. لا ينبغي أن تكون صلابة المواد عالية جدًا، ويجب أن يكون معدل تصلب العمل للمواد أبطأ لتسهيل التشغيل؛ ويجب أن تتمتع المواد بليونة جيدة؛ وإلا فمن المحتمل حدوث تشققات.

(2) أداء التلميع (2)

للمجوهرات متطلبات واضحة لجودة السطح، ويجب صقل معظم المجوهرات لتحقيق لمعان يشبه المرآة. ولا يتطلب هذا الأمر التنفيذ الصحيح لعملية الصقل فحسب، بل يتطلب أيضًا أن يكون للخصائص المتأصلة في المادة تأثير كبير. فعلى سبيل المثال، يجب أن تكون قطعة العمل ذات بنية كثيفة ذات حبيبات دقيقة وموحدة وخالية من العيوب مثل المسام والشوائب. إذا كانت حبيبات الشُّغْلَة خشنة أو كانت هناك عيوب انكماش أو مسام، فمن السهل ظهور قشر البرتقال، وانخفاضات الصقل، وظواهر ذيل المذنب. وبالمثل، إذا كانت هناك شوائب صلبة، يمكن أن تحدث الخدوش وعيوب ذيل المذنب بسهولة.

تشمل العوامل التي تؤثر على أداء تلميع المجوهرات المصنوعة من الفولاذ المقاوم للصدأ بشكل أساسي النقاط التالية:

- العيوب السطحية للمواد الخام، مثل الخدوش والحفر والتخليل المفرط.

- مشاكل جودة المواد الخام. إذا كانت الصلابة منخفضة للغاية، فمن الصعب تحقيق صقل لامع ويكون السطح عرضة للتقشير البرتقالي أثناء التمدد العميق، مما يؤثر على قابلية التلميع. تؤدي الصلابة الأعلى عمومًا إلى قابلية تلميع أفضل.

- قد تحتوي المنتجات التي تتعرض للتمدد العميق على نقاط سوداء صغيرة على المناطق التي بها تشوه كبير، مما قد يؤثر على جودة الصقل.

(3) مقاومة التآكل

مقاومة التآكل مهمة جدًا للمجوهرات. وتختلف مقاومة المواد للتآكل باختلاف التركيب؛ حيث إن 316 يتمتع بمقاومة تآكل أفضل من 304، ولكن التركيب ليس العامل الوحيد الذي يؤثر على البهتان. ينتج التشويه وتغير اللون عن مزيج من التركيب الكيميائي والعوامل البيئية والبنية المجهرية وحالة السطح.

اختبارات التآكل المعجّل، والتي تشمل عادةً اختبارات رش الملح واختبارات الغمر، مطلوبة بشكل عام لتحديد مقاومة المجوهرات للتآكل.

(4) أداء الصب

يؤثر أداء الصب للسبائك بشكل كبير على جودة سطح المجوهرات المصبوبة. يمكن تقييم جودة أداء أداء سبائك الصب من عدة جوانب، بما في ذلك سيولة المعدن المنصهر، والميل إلى الانكماش والمسامية، والميل إلى التشقق الحراري أثناء التشوه. يجب أن يتمتع الفولاذ المقاوم للصدأ المستخدم في الصب بفاصل تبلور أصغر وميل منخفض للأكسدة بسبب امتصاص الغاز، وسيولة جيدة، وأداء ملء. يجب ألا يشكل مسامية مشتتة بسهولة أو ينتج عنه تشققات تشوه، وهو ما يساعد على الحصول على مجوهرات مصبوبة كاملة الشكل، وواضحة الملامح، وكثيفة التبلور، وسليمة البنية.

(5) أداء إعادة الاستخدام

بالنسبة لعملية صب المجوهرات، يكون معدل الإنتاجية بشكل عام حوالي 50% فقط أو حتى أقل، ويولد كل صب كمية كبيرة من نظام البوابات والمواد الخردة وما إلى ذلك. وتأمل دائمًا شركات المجوهرات، استنادًا إلى تكاليف الإنتاج والكفاءة، في استخدام أكبر قدر ممكن من المواد المعاد تدويرها. ونظرًا للمشاكل الحتمية المتمثلة في التطاير والأكسدة وامتصاص الغاز أثناء عملية صهر السبيكة، فإن تركيبة السبيكة ستتغير إلى حد ما مع كل عملية صب، مما يؤثر على جودتها المعدنية وأداء الصب.

لا يرتبط تدهور أداء السبائك أثناء عملية إعادة التدوير بعملية التشغيل فحسب، بل يرتبط أيضًا ارتباطًا وثيقًا بأداء إعادة تدوير السبيكة نفسها. ويعتمد ذلك بشكل أساسي على ميل السبيكة إلى أكسدة امتصاص الغاز وتفاعليتها مع البوتقات ومواد الصب. وكلما قل الميل إلى أكسدة امتصاص الغاز وانخفضت تفاعليتها مع البوتقات ومواد الصب، كان أداء إعادة التدوير أفضل.

(6) السلامة

تُعد سلامة مواد المجوهرات عاملاً مهماً يجب أخذه في الاعتبار، حيث تكون المجوهرات على تماس مباشر مع جسم الإنسان لفترات طويلة. يجب أن تتجنب المواد استخدام العناصر الضارة مثل الكادميوم والرصاص والعناصر المشعة. بالإضافة إلى ذلك، يجب الانتباه إلى تجنب ردود الفعل التحسسية الناجمة عن ملامسة الجلد والمشاكل المتعلقة بالبكتيريا ذات الصلة.

يعد النيكل عنصرًا حساسًا نموذجيًا يشكل تفاعلات حساسية محتملة ويضر بجلد الإنسان. وتطلق المجوهرات المحتوية على النيكل أيونات النيكل المحسّسة أثناء الارتداء، مما يسبب التهاب الجلد التماسي التحسسي. واعتماداً على شدة التفاعل، قد تظهر أعراض مختلفة. قد تظهر لدى المرضى الذين يعانون من أعراض أخف حدة ردود فعل فقط في نقاط التلامس بين المجوهرات والجلد، مثل الأذنين والرقبة والمعصمين والأصابع، مع حكة جلدية وحمامي وطفح جلدي وطفح جلدي وبثور وتآكل ونضح ونضح وتقشر وتقشر مع وجود حدود واضحة للآفات الجلدية التي تشبه شكل المجوهرات في كثير من الأحيان. في المقابل، قد يعاني المرضى الذين يعانون من أعراض أكثر حدة من تفاعلات حساسية جهازية، تبدأ باحمرار الجلد وتورمه، تليها حطاطات وبثور صغيرة. هناك أيضاً خطر التسرطن والتأثيرات المسخية. واستجابة لشيوع حساسية النيكل وضررها، أنشأ الاتحاد الأوروبي برنامج النيكل. التوجيه 94/27/EC في التسعينيات ومعيار اختبار إطلاق النيكل EN1811:1998. وفي وقت لاحق، وبسبب استمرار ارتفاع مستويات التحسس من النيكل، تم تشديد المعايير ومراجعتها، مما أدى إلى إصدار التوجيه الخاص بالنيكل 2004/96/EC ومعيار اختبار إطلاق النيكل EN1811:1998+A1:2008. وفي عام 2011، تم إصدار معيار اختبار إطلاق النيكل EN1811:2011 الأكثر صرامةً، مما أدى إلى إلغاء قيمة التعديل لمعدلات إطلاق النيكل. وبالنظر إلى أن الفولاذ المقاوم للصدأ التقليدي المصنوع من الكروم والنيكل يستخدم كمية كبيرة من النيكل كعنصر سبيكة، فمن الضروري تقييم ما إذا كانت المادة تفي بمتطلبات معيار إطلاق النيكل قبل اختيارها للاستخدام كمجوهرات.

تُظهر الأبحاث أن المجوهرات عرضة لإيواء البكتيريا، خاصةً خلال فصل الصيف عندما يكون التعرق أكثر شيوعاً. لا يتنفس الجلد الذي تغطيه المجوهرات بسهولة، مما يسمح للبكتيريا بالتكاثر، مما قد يؤدي إلى أمراض جلدية والتهابات. وهذا الأمر خطير بشكل خاص مع الثقب، حيث يكون خطر الإصابة بالعدوى البكتيرية أعلى بكثير من المجوهرات السطحية، حيث أن الثقب هو جرح جراحي. يخلق الثقب نفقًا داخل الأنسجة دون غطاء طلائي مدعومًا بالمجوهرات المزروعة لاحقًا. لا يمكن للنسيج المحيط أن يتلامس مع الأنسجة المحيطة للشفاء، وتتضمن عملية الشفاء بأكملها التصاق النسيج الظهاري على كلا السطحين تدريجياً على طول السطح الداخلي للنفق لتشكيل ناسور، مما يؤدي في النهاية إلى قناة طلائية. أثناء عملية الشفاء، إذا واجهت البكتيريا الخارجية، يمكن أن يؤدي ذلك بسهولة إلى الإصابة بالعدوى. على سبيل المثال، عند ثقب شحمة الأذن، يكون الجلد في تلك المنطقة رقيقاً، مع القليل من الأنسجة تحت الجلد، وتكون الأوعية الدموية دقيقة وسطحية، مما يؤدي إلى بطء تدفق الدم. بعد الثقب، تتضرر الأنسجة الجلدية إلى حد ما. وبسبب الاحتكاك والتلامس المستمر بين النسيج الموضعي التالف والمجوهرات، فإنه يتلوث بسهولة بالغبار والعفن والبكتيريا وما إلى ذلك، مما يؤدي إلى الإصابة بالعدوى، والتي يمكن أن تسبب الحكة حول ثقب شحمة الأذن، وفي الحالات الشديدة الاحمرار والتورم والحطاطات والبثور والتقيح والتآكل، وقد يؤدي ذلك إلى التهاب الشغاف المعدي. ونظراً للعواقب الوخيمة للمجوهرات التي تحمل البكتيريا، توصي منظمة الصحة العالمية بعدم ارتداء العاملين في مجال الرعاية الصحية للخواتم أو غيرها من الإكسسوارات أثناء تقديم الرعاية في المستشفى. أما بالنسبة للمجوهرات نفسها، فإذا كانت مادتها تتمتع بخصائص جيدة مضادة للبكتيريا، فلا شك أن لها أهمية كبيرة في الحد من البكتيريا في المجوهرات أو القضاء عليها. نظرًا لأن الفولاذ المقاوم للصدأ يستخدم على نطاق واسع كمادة للمجوهرات، خاصة أثناء عملية التئام الثقوب، تستخدم قضبان الفولاذ المقاوم للصدأ في الغالب لتوسيع الثقب ومنع جدران الثقب من الالتصاق ببعضها البعض. لا يتمتع الفولاذ المقاوم للصدأ التقليدي بخصائص مضادة للبكتيريا، لذا فإن معالجة التعديل المضاد للبكتيريا لها أهمية كبيرة لسلامة استخدام المجوهرات.

(7) الاقتصاد

يعد سعر مواد المجوهرات المصنوعة من الفولاذ المقاوم للصدأ أحد العوامل المؤثرة في تكاليف الإنتاج. وينبغي أن يكون مبدأ اختيار المواد هو اختيار المواد ذات العرض الواسع والسعر المنخفض وتقليل أو تجنب استخدام المعادن الثمينة باهظة الثمن لتقليل تكاليف المواد.

2.2 المادة الرئيسية للفولاذ المقاوم للصدأ للمجوهرات

(1) فولاذ أوستنيتي تقليدي من الكروم والنيكل الأوستنيتي

تقليديًا، تستخدم المجوهرات بشكل أساسي الفولاذ الأوستنيتي المقاوم للصدأ المصنوع من الكروم والنيكل، بما في ذلك العديد من الدرجات النموذجية مثل 303 و304 و304L و304L و316 و316L، مع نطاقات التركيب الكيميائي الموضحة في الجدول 5-1.

الجدول 5-1 نطاقات التركيب الكيميائي للعديد من أنواع الفولاذ الأوستنيتي غير القابل للصدأ المزخرف

| الفولاذ | الكربون (C) | السيليكون (Si) | المنجنيز (المنغنيز) | الفوسفور (P) | الكبريت (S) | النيكل (ني) | الكروم (Cr) | الموليبدينوم (Mo) |

|---|---|---|---|---|---|---|---|---|

| 303 | ≤0. 15 | ≤1. 00 | ≤2.00 | ≤0. 20 | ≥0. 15 | 8.00~10.00 | 17.00 ~19.00 | ≤0. 6 |

| 304 | ≤0.08 | ≤1. 00 | ≤2.00 | ≤0.045 | ≤0.030 | 8.00~10.50 | 18.00 ~20.00 | - |

| 304L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 9.00 ~13.50 | 18.00~20.00 | - |

| 316 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 10.00 ~14.50 | 10.00 ~18.00 | 2.00 ~3.00 |

| 316L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 12.00~15.00 | 16.00 ~18.00 | 2.00 ~3.00 |

| (Zhu Zhongping, 2004; Gu Jiqing, 2008) | ||||||||

① 303 من الفولاذ الأوستنيتي المقاوم للصدأ. يتميّز الفولاذ الأوستنيتي المقاوم للصدأ من النوع 303 بأداء قطع جيد جدًا، كما أن تشطيب سطح قطعة العمل المشكّلة يكون عاليًا، وهو أمر مفيد للأداء الزخرفي للمجوهرات. لذلك، يتم اختيار هذه المادة أحيانًا كمادة للمجوهرات. ومع ذلك، يحتوي الفولاذ المقاوم للصدأ 303 على كمية كبيرة من الكبريتيدات، والتي يمكن أن تصبح مصدرًا للتنقر في البيئات المسببة للتآكل، مما يؤدي إلى تآكل تفضيلي وتشكيل حفر، مما يسرّع من الانحلال الأنودي للمعدن المحيط ويزيد من معدل إطلاق النيكل. ومع ذلك، تتجاوز القيم المقاسة هذه العتبة إلى حد كبير. ووفقًا لمعيار EN1811:2011، فإن الفولاذ المقاوم للصدأ 303 غير متوافق مع إطلاق النيكل، سواءً تم استخدامه للمجوهرات التي تلامس الجلد مباشرةً لفترات طويلة أو المجوهرات الثاقبة، مما يشكل خطر التحسس من النيكل. يُنصح بتجنب اختيار هذه المادة لصنع المجوهرات التي تلامس الجلد مباشرةً لفترات طويلة، خاصةً المجوهرات الثاقبة. عادةً ما يتم استخدام الفولاذ المقاوم للصدأ 303 في حالة المحلول الصلب، حيث تكون مواصفات معالجة المحلول الصلب هي 1010 ℃ ~ 1150 ℃ يتم الاحتفاظ بها للوقت المقابل ثم التبريد. الخواص الميكانيكية لنوع 303 وأنواع أخرى من الفولاذ المقاوم للصدأ موضحة في الجدول 5-2.

الجدول 5-2 الخواص الميكانيكية للفولاذ المقاوم للصدأ المزخرف في حالة المحلول الصلب

| الفولاذ | قوة الشد σb /MPa | قوة الخضوع σ0.2/MPa | معدل الاستطالة δ/% | معدل الانكماش المقطعي ψ/% | الصلابة/هيدروكسيد الهيدروجين | |||

|---|---|---|---|---|---|---|---|---|

| 303 | ≥520 | ≥205 | ≥40 | ≥50 | ≤187 | |||

| 304 | ≥520 | ≥205 | ≥40 | ≥60 | ≤187 | |||

| 304L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| 316 | ≥520 | ≥205 | ≥40 | ≥55 | ≤187 | |||

| 316L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| (Zhu Zhongping, 2004; Gu Jiqing, 2008) | ||||||||

② 304 و304L من الفولاذ الأوستنيتي المقاوم للصدأ. 304 هو فولاذ مقاوم للصدأ متعدد الاستخدامات، ويتم تمييزه عادةً في السوق بثلاث طرق: يشير 06Cr19Ni10 بشكل عام إلى الإنتاج وفقًا للمعايير الوطنية، ويشير S30408 بشكل عام إلى الإنتاج وفقًا لمعايير ASTM، ويشير SUS 304 إلى الإنتاج وفقًا للمعايير اليابانية. للحفاظ على مقاومة التآكل المتأصلة في الفولاذ المقاوم للصدأ، يجب أن يحتوي الفولاذ على أكثر من 17% من الكروم و8% من النيكل.

يتمتع الفولاذ المقاوم للصدأ 304 بمقاومة ممتازة للتآكل، ومقاومة جيدة للتآكل بين الخلايا الحبيبية وخصائص معالجة وتشكيل ممتازة على الساخن والبارد. يمكن معالجته في منتجات مختلفة مثل الألواح والأنابيب والأسلاك والشرائط والأشكال وهو مناسب لتصنيع الأجزاء الباردة والسحب العميق وأجزاء التمدد العميق. يتميز بأداء جيد في درجات الحرارة المنخفضة والقوة والاستطالة والمساحة المنخفضة، وكلها جيدة تحت ظروف -180 درجة مئوية. لديها أداء لحام جيد ويمكن لحامها باستخدام طرق اللحام التقليدية. ومع ذلك، يحتوي الفولاذ المقاوم للصدأ 304 أيضًا على بعض أوجه القصور، مثل كونه حساسًا للتآكل بين الخلايا الحبيبية بعد اللحام، وحساسًا جدًا للتآكل الإجهادي في الماء الذي يحتوي على أيونات الكلوريد (بما في ذلك الأجواء الرطبة)، وقوة ميكانيكية منخفضة نسبيًا، وأداء قطع ضعيف.

الفولاذ المقاوم للصدأ 304 L هو نوع مختلف من الفولاذ المقاوم للصدأ 304 بمحتوى أقل من الكربون، ويستخدم في تطبيقات اللحام. يقلل المحتوى المنخفض من الكربون من ترسيب الكربيدات في المنطقة المتأثرة بالحرارة بالقرب من اللحام، حيث يمكن أن يؤدي ترسيب الكربيدات إلى التآكل بين الخلايا الحبيبية (تحلل اللحام) للفولاذ المقاوم للصدأ في بيئات معينة.

③ الفولاذ المقاوم للصدأ 316 و 316L. ويحتوي الفولاذ المقاوم للصدأ 316 على كمية معينة من الموليبدينوم، ومحتواه من النيكل أعلى من الفولاذ المقاوم للصدأ 304. وبالتالي، فإن مقاومته للتآكل، ومقاومته للتآكل في الغلاف الجوي، وقوته في درجات الحرارة العالية متفوقة، مما يسمح باستخدامه في ظروف أكثر صرامة، خاصة وأن مقاومته للتآكل الحاد أفضل بكثير من الفولاذ المقاوم للصدأ 304، حيث تكون درجة حرارة التنقر الحرجة أعلى من الفولاذ المقاوم للصدأ 304، مما يُظهر مقاومة أفضل لدرجات حرارة التنقر. تُظهر الأبحاث أن درجة حرارة التنقر الحرجة للفولاذ المقاوم للصدأ 316 حساسة بشكل كبير لتركيز محلول كلوريد الصوديوم من 0.1% إلى 0.5%؛ ضمن هذا النطاق، تنخفض درجة حرارة التنقر الحرجة للمادة بشكل حاد من 90 ℃ إلى 50 ℃ تقريبًا. وفي المقابل، تُظهر درجة حرارة التنقر الحرجة للفولاذ المقاوم للصدأ 304 حساسية كبيرة لتركيز محلول كلوريد الصوديوم من 0.01% إلى 0.05%، وضمن هذا النطاق، تنخفض درجة حرارة التنقر الحرجة للمادة انخفاضًا حادًا من حوالي 90 ℃ إلى حوالي 55 ℃. من من منظور الحساسية لأيونات الكلوريد، يتفوق الفولاذ المقاوم للصدأ 316 نسبيًا على الفولاذ المقاوم للصدأ 304 من حيث مقاومة التآكل.

الفولاذ المقاوم للصدأ 316 L هو نوع مختلف من الفولاذ المقاوم للصدأ 316 بمحتوى كربون لا يتجاوز 0.03%. ويتمتع بمقاومة أفضل لترسيب الكربيد من الفولاذ المقاوم للصدأ 316، مما يجعله مناسبًا للتطبيقات التي لا يمكن تلدينها بعد اللحام وتتطلب أقصى مقاومة للتآكل.

يُفضّل استخدام الفولاذ المقاوم للصدأ 316L كمادة إكسسوار لأنه يضمن مقاومة جيدة للتآكل. كما تستخدم سلاسل وعلب الساعات الراقية في صناعة الساعات هذا النوع من الفولاذ بشكل أساسي.

(2) نوع جديد من الفولاذ المقاوم للصدأ الأوستنيتي الخالي من النيكل/منخفض النيكل

① العناصر البديلة للفولاذ الأوستنيتي المقاوم للصدأ الخالي من النيكل/المنخفض النيكل. يوسّع الفولاذ الأوستنيتي المقاوم للصدأ التقليدي المصنوع من الكروم والنيكل منطقة الطور الأوستنيتي من خلال النيكل، مما يؤخر تحوله للحصول على بنية أحادية الطور. وبما أن النيكل مادة حساسة، فقد يشكل الفولاذ المقاوم للصدأ المحتوي على النيكل خطر الحساسية عند ملامسته لجلد الإنسان أو أنسجته لفترة طويلة. ولذلك، أصبح البحث والتطوير في مجال الفولاذ الأوستنيتي المقاوم للصدأ الخالي من النيكل والمقاوم للصدأ الصديق لجسم الإنسان نقطة ساخنة حاليًا في المواد الحيوية المعدنية ومواد الساعات ومواد المجوهرات.

وللحصول على بنية أوستنيتي أحادية الطور في الفولاذ المقاوم للصدأ الخالي من النيكل، من الضروري البحث عن عناصر تثبيت الأوستينيت التي يمكن أن تحل محل النيكل. يمكن تحويل تأثير عناصر صناعة السبائك على بنية الفولاذ المقاوم للصدأ إلى الكروم Cr المقابل𞸍 ومكافئ النيكل Ni𞸍. لتحقيق الأوستينيت أحادي الطور وتجنب وجود الفريت δ، يجب اختيار نسبة تركيب كل عنصر من عناصر السبائك بشكل معقول لضمان وقوع مكافئ النيكل داخل منطقة الأوستينيت أحادي الطور فوق منطقة الظل المائلة. لتحقيق ذلك، يجب استيفاء ما يلي:

ني𞸍≥جيم𞸍 – 8

الكروم𞸍ني𞸍 معادلة الحساب هي:

كر𞸍=Cr+1.5Mo+1.5W+0.48Si+2.3V+1.75Nb+2.5Al

ني𞸍= ني + كولونيوم + 0.1من + 0.01من + 0.1من + 0.01من2+18 شمالاً + 30 درجة مئوية

يُعد الكربون والكوبالت والمنجنيز والنيتروجين والعناصر البديلة الأكثر اقتصادًا لتثبيت الأوستينيت. الكربون له التأثير الأقوى في توسيع منطقة طور الأوستينيت، لكنه يمكن أن يحسس الفولاذ المقاوم للصدأ؛ قدرة الكوبالت على تثبيت الأوستينيت مماثلة لقدرة النيكل، لكنه يحمل أيضًا خطر الحساسية، لذلك لا يصلح أي منهما كبديل أساسي للنيكل. يعمل المنجنيز على تثبيت الأوستينيت ضمن نطاق معين، ولكن عندما يتجاوز محتوى الكروم 131 تيرابايت 3 تيرابايت، لا يمكن أن تؤدي إضافة المنجنيز وحده إلى تحقيق مرحلة الأوستينيت الواحدة. عندما يتجاوز محتوى المنجنيز 10%، يصبح المنجنيز مثبتًا للفريت. يعد النيتروجين عنصرًا قويًا لتثبيت الأوستينيت؛ فإضافة النيتروجين إلى الفولاذ المقاوم للصدأ يثبط تكوين أطوار الفريت في الفولاذ، مما يقلل بشكل كبير من محتوى الفريت، ويجعل طور الأوستينيت أكثر استقرارًا، بل ويمنع التحول المارتنسيتي الناجم عن الإجهاد في ظل ظروف العمل البارد القاسية. وبالتالي فإن النيتروجين بديل مناسب جدًا للنيكل. ومع ذلك، تشير الديناميكا الحرارية لنظام Fe-Cr-N إلى أنه عندما يكون محتوى الكروم 12%، يمكن للنيتروجين أن يحقق الأوستينيت ضمن نطاق ضيق؛ وخارج هذا النطاق، فإن الكروم2N و CrN، وعند المحتوى العالي من الكروم سيتكون الفريت والأوستينيت والكروم2N، وتكون السبيكة أيضًا عرضة لتكوين Cr2N أثناء التقادم في درجات الحرارة المنخفضة، والتي لا يمكنها كبح التحول المارتنسيتي. ولذلك، يجب إضافة المنجنيز إلى Fe-Cr-N، للاستفادة من التأثير التآزري للنيتروجين والمنجنيز، وهو أمر مفيد للحصول على بنية أوستنيتي مستقرة.

② نيتروجين عالي النيتروجين/نيكل منخفضإل مواد الفولاذ الأوستنيتي المقاوم للصدأ. وتولي بلدان مثل ألمانيا وبلغاريا وسويسرا والنمسا واليابان أهمية كبيرة للبحث والتطوير في مجال الفولاذ المقاوم للصدأ عالي النيتروجين وطورت تباعاً بعض الأنواع الجديدة من مواد الفولاذ المقاوم للصدأ عالي النيتروجين الخالي من النيكل، مثل سبيكة BioDur 108 التي طورتها شركة كاربنتر تكنولوجي كورب في الولايات المتحدة، و P2000 من شركة VSG في ألمانيا، و P548 التي طورتها شركة بولهر في النمسا، و NFS التي طورتها شركة دايدو ستيل في اليابان (الجدول 5-3). وقد تم تسويق بعض هذه المنتجات بالفعل وتستخدم في منتجات مثل التطبيقات الطبية الحيوية والساعات والمجوهرات. ومع ذلك، من الصعب تحقيق درجة معالجة دقيقة عند إنتاج مكونات دقيقة صغيرة، كما أن التكاليف مرتفعة.

الجدول 5-3 التركيبات الكيميائية للعديد من أنواع الفولاذ المقاوم للصدأ عالي النيتروجين والخالي من النيكل

| البلد | الدرجات | التركيب /wt% | ||||

|---|---|---|---|---|---|---|

| C | كر | من | مو | N | ||

| سويسرا | باناسيا | ≤0. 15 | 16. 5~17. 5 | 10~12 | 3.0~3. 5 | 0.8~1.0 |

| النمسا | P548 | 0.15 | 16.0 | 10.0 | 2.0 | 0.5 |

| بلغاريا | CrMnN18- 11 | ≤0.08 | 17~19 | 10~12 | - | 0. 4~1. 2 |

| ألمانيا | P900 | 0.05 | 18.0 | 18.0 | - | 0. 6~0. 8 |

| ألمانيا | P2000 | ≤0.05 | 16.0 | 14.0 | 3.0 | 0.75~1.0 |

| اليابان | إن إف إس إف إس | 0.02 | 16.0 | 18.0 | - | 0.43 |

| الولايات المتحدة الأمريكية | سبيكة بيودور 108 | 19~23 | 21~24 | 0. 5~1. 5 | 0.9 | |

| (يوان جونبينغ، 2012) | ||||||

③ الخواص الميكانيكية للنيكل عالي النيتروجين/خالي من النيكلفولاذ أوستنيتي منخفض النيكل غير القابل للصدأ. يُصنَّف الفولاذ الأوستنيتي التقليدي غير القابل للصدأ المحتوي على النيكل على أنه مادة منخفضة القوة في ظروف المعالجة بالمحلول وغالباً ما يتم تقويته من خلال العمل على البارد. تخضع بعض أنواع الفولاذ للتحول المارتنسيتي الناجم عن التشوه أثناء التشوه الكبير، مما يعطي المادة خصائص مغناطيسية. ترتبط القوة واللدونة والخصائص الميكانيكية الأخرى للفولاذ المقاوم للصدأ عالي النيتروجين ارتباطًا وثيقًا بحجم الحبيبات ومحتوى النيتروجين، حيث تزداد قوة الشد وقوة الخضوع بشكل كبير مع ارتفاع محتوى النيتروجين. يسرد الجدول 5-4 الخواص الميكانيكية لبعض أنواع الفولاذ الأوستنيتي المقاوم للصدأ عالي النيتروجين الجديد في كل من الحالة المعالجة بالمحلول في درجة حرارة الغرفة والحالة المعالجة بالمحلول، مما يدل على أن القوة في الحالة المعالجة أعلى بكثير مما هي عليه في الحالة المعالجة بالمحلول. وفي الوقت نفسه، تظل الليونة واللدونة عالية، مما يجعل من الصعب تشكيل الفريتات الحديدية والخضوع للتحول المارتنسيتي الناجم عن التشوه.

وتتمثل الطرق الرئيسية التي يحسّن بها النيتروجين قوة الفولاذ المقاوم للصدأ في تقوية المحلول الصلب، وتقوية حجم الحبوب، وتصلب الإجهاد. وعلى غرار الكربون، يشغل النيتروجين المواقع الثماني السطوح البينية للشبكة المكعبة المتمركزة في وجه الأوستينيت. ونظرًا لصغر نصف قطره الذري مقارنةً بالكربون، فإن له تأثير تمدد شبكي أقوى. تتفاعل ذرات النيتروجين مع الخلعات، مما يوفر تأثيرًا أكبر في تثبيت الخلع، ويمكن أن يكون له أيضًا تأثير تقوية أقصى على حدود حبيبات الأوستينيت. بالإضافة إلى ذلك، تُعد تقوية الحبوب الدقيقة أيضًا آلية تقوية مهمة. يُظهر مسار التحويل أنه بالمقارنة مع الفولاذ المقاوم للصدأ 304، فإن الفولاذ الأوستنيتي المقاوم للصدأ عالي النيتروجين له تأثير تقوية الحبوب الدقيقة بشكل ملحوظ. كما أن تأثير النيتروجين على تصلب التشوه للفولاذ الأوستنيتي المقاوم للصدأ مهم جدًا أيضًا؛ حيث تؤدي الزيادة في النيتروجين إلى زيادة في مستويات الانزلاق وتوائم التشوه، في حين أن مستويات الانزلاق النشطة والطبقات المزدوجة تعيق بشكل فعال حركة الخلع والتوسع المزدوج، وبالتالي تزيد بشكل كبير من معدل تصلب التشوه للفولاذ الأوستنيتي.

الجدول 5-4 الخواص الميكانيكية للفولاذ المقاوم للصدأ الأوستنيتي عالي النيتروجين النموذجي في درجة حرارة الغرفة

| درجة السبيكة | الحالة | قوة الشد / ميجا باسكال | قوة الخضوع/ميجا باسكال | معدل التمديد / % | معدل انكماش المقطع العرضي / % | الصلابة |

|---|---|---|---|---|---|---|

| 15-15HS-® | المحلول الصلب | 828 | 490 | 56 | 79 | HRB95 |

| كرومانيت | المحلول الصلب | 850 | 550 | 50 | HB250 | |

| أورانوس-® B46 | المحلول الصلب | 650 | 420 | 40 | ||

| أورانوس-® B66 | المحلول الصلب | 750 | 420 | 50 | ||

| AL456565TM | المحلول الصلب | 903 | 469 | 47 | HRB90 | |

| داتالوي 2TM | المحلول الصلب | 827 | 760 | 18 | 45 | HRC33 |

| P2000 | المحلول الصلب | 930 | 615 | 56.2 | 77.5 | |

| NMS 140 | المعالجة | 1010~1117 | 876~1020 | 30~22 | 68~60 | HB311 - 341 |

| P550 | المعالجة | 1034 | 965 | 20 | 50 | HB300 - 400 |

| P580 | المعالجة | 1034 | 965 | 20 | 50 | HB350 - 450 |

| أماغنيت 600 | المعالجة | 1034 | 965 | 20 | 50 | HB300 |

| (يوان جونبينغ، 2012) | ||||||

④ مقاومة التآكل. يمكن للنيتروجين أن يحسّن بشكل كبير من مقاومة التآكل التنقر والتآكل الشقوق في الفولاذ الأوستنيتي المقاوم للصدأ في البيئات التي تحتوي على أيونات الكلوريد. لوصف العلاقة بين كمية عناصر السبائك وأداء التآكل، يشيع استخدام مكافئ التنقر لتمثيلها:

PRE= %TCr + 3.3%Mo + x%TN

القيمة الأكثر استخدامًا x هي 16 ~ 30. لذلك، فإن النيتروجين له تأثير جيد على مقاومة الفولاذ المقاوم للصدأ للتآكل. ومع ذلك ، فإن آلية عمل النيتروجين ليست واضحة بعد ، ومن المتوقع عمومًا أن هناك بشكل أساسي الآليات التالية.

- نظرية استهلاك الأحماض. يشكل النيتروجين NH4+ أثناء عملية الذوبان ويستهلك H+ في هذه العملية، وبالتالي يثبط انخفاض الأس الهيدروجيني، ويبطئ التحمض الموضعي للمحلول وانحلال الأنود، ويثبط العملية التحفيزية الذاتية للتنقر، وهو ما يساعد أكثر على تفاعل التثبيت.

- تخصيب النيتروجين عند السطح البيني. ونظرًا لتفاعلية النيتروجين العالية، فإنه يتراكم بالقرب من الجانب المعدني من واجهة طبقة التخميل - المعدن، مما يؤثر على حركية إعادة التخميل ويسمح بالتخميل السريع، وبالتالي يمنع النمو المستقر للتآكل الناجم عن التنقر.

- التأثير التآزري للنيتروجين مع العناصر الأخرى. يزيد النيتروجين من إثراء الكروم في الطبقة الفرعية للفيلم النيتردي، مما يعزز ثباته وكثافته. يقوّي النيتروجين مقاومة التآكل للكروم والموليبدينوم والعناصر الأخرى في الفولاذ الأوستنيتي المقاوم للصدأ، مما يمنع انحلال التخميل الزائد للكروم والموليبدينوم. ويمكنه أيضًا تشكيل طبقة سطحية أكثر مقاومة أثناء عمليات التآكل الموضعي.

- التوافق الحيوي. يتميز الفولاذ الأوستنيتي المقاوم للصدأ الخالي من النيكل عالي النيتروجين الخالي من النيكل بمقاومة جيدة للتآكل، خاصةً ضد التآكل الحبيبي والتآكل بين الخلايا الحبيبية ومقاومة عالية للتآكل. يتجنب عدم وجود النيكل في الفولاذ التحسس وتفاعلات الأنسجة الأخرى الناجمة عن ترسيب النيكل في جسم الإنسان وعلى سطح الجسم، مما يدل على توافق حيوي جيد.

3. خصائص المجوهرات المصنوعة من الفولاذ المقاوم للصدأ

تتميز المجوهرات المصنوعة من الفولاذ المقاوم للصدأ بالعديد من المزايا:

① يشبه البريق المعدني للفولاذ المقاوم للصدأ بريق البلاتين. إنه نبيل وأنيق وعصري في نفس الوقت.

② الفولاذ المقاوم للصدأ مقاوم للتآكل والحرارة، ويمكنه مقاومة تآكل الغبار، وهو سهل التنظيف، ولا يتطلب سوى قطعة قماش جافة. لا يتطلب قماش تلميع أو مواد تنظيف.

③ الفولاذ المقاوم للصدأ أكثر صلابة من الفضة، ولا يتشوه بسهولة، ولا يتأكسد بسهولة مثل الفضة أو المعادن الأخرى. يمكن أن يحافظ على مظهره اللامع والناعم والجذاب حتى مع التآكل على المدى الطويل، مما يجعله مناسبًا لمعالجة الأنماط الأكثر بساطة دون القلق بشأن التشوه.

④ يمكن تقديم الفولاذ المقاوم للصدأ بأنماط مختلفة، وعادةً ما يكون سطحه أملس أو غير لامع.

⑤ سعر المجوهرات المصنوعة من الفولاذ المقاوم للصدأ مقبول بسهولة لدى الجمهور. على الرغم من أن سعر الفضة قد ارتفع بشكل كبير في السنوات القليلة الماضية، إلا أن الفولاذ المقاوم للصدأ لا يزال في مستوى مقبول.

⑥ يتميز الفولاذ المقاوم للصدأ بخصائص تلوين ممتازة ويمكن تلوينه من خلال عمليات مختلفة، مثل الأكسدة الكيميائية، والأكسدة الكهروكيميائية، وأكسيد الترسيب الأيوني، والأكسدة في درجات الحرارة العالية، والتكسير في المرحلة الغازية، مما يثري بشكل كبير تأثيرات الزخرفة السطحية المجوهرات.

4. فئات المجوهرات المصنوعة من الفولاذ المقاوم للصدأ

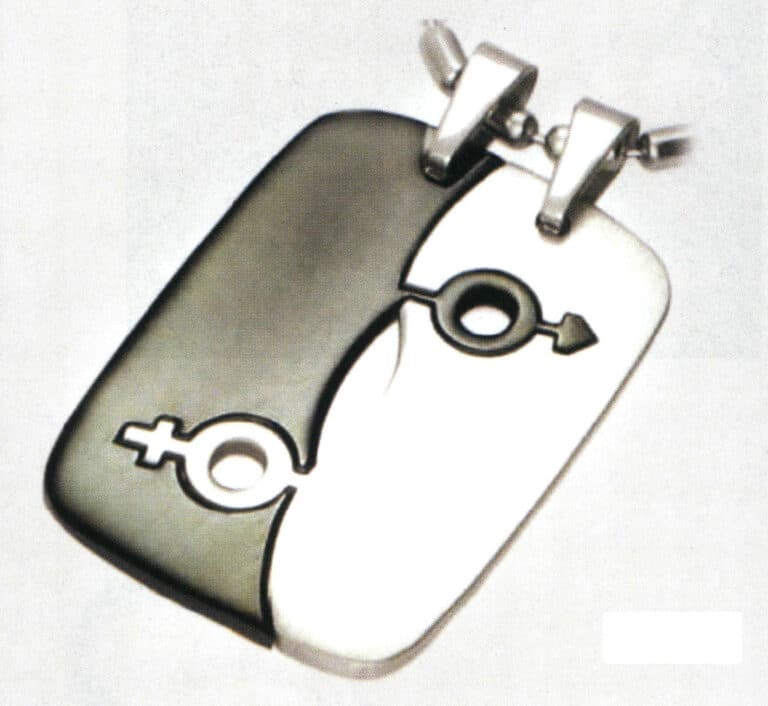

حلقة من الفولاذ المقاوم للصدأ

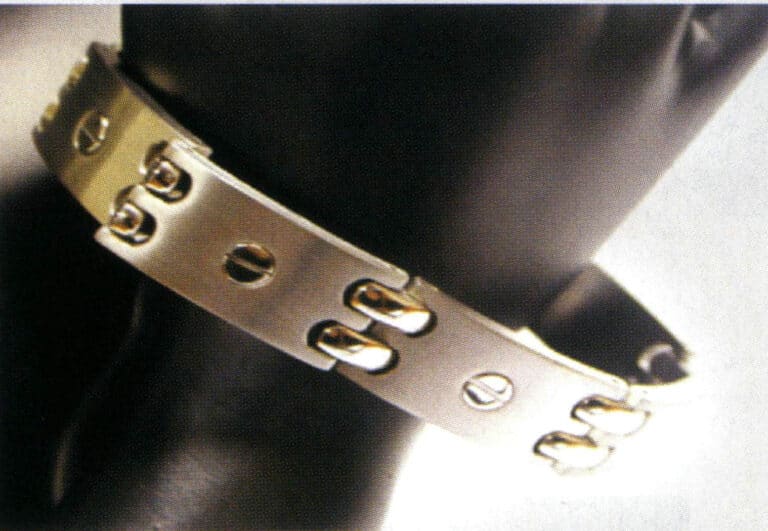

سوار من الفولاذ المقاوم للصدأ

أساور من الفولاذ المقاوم للصدأ

أقراط من الفولاذ المقاوم للصدأ

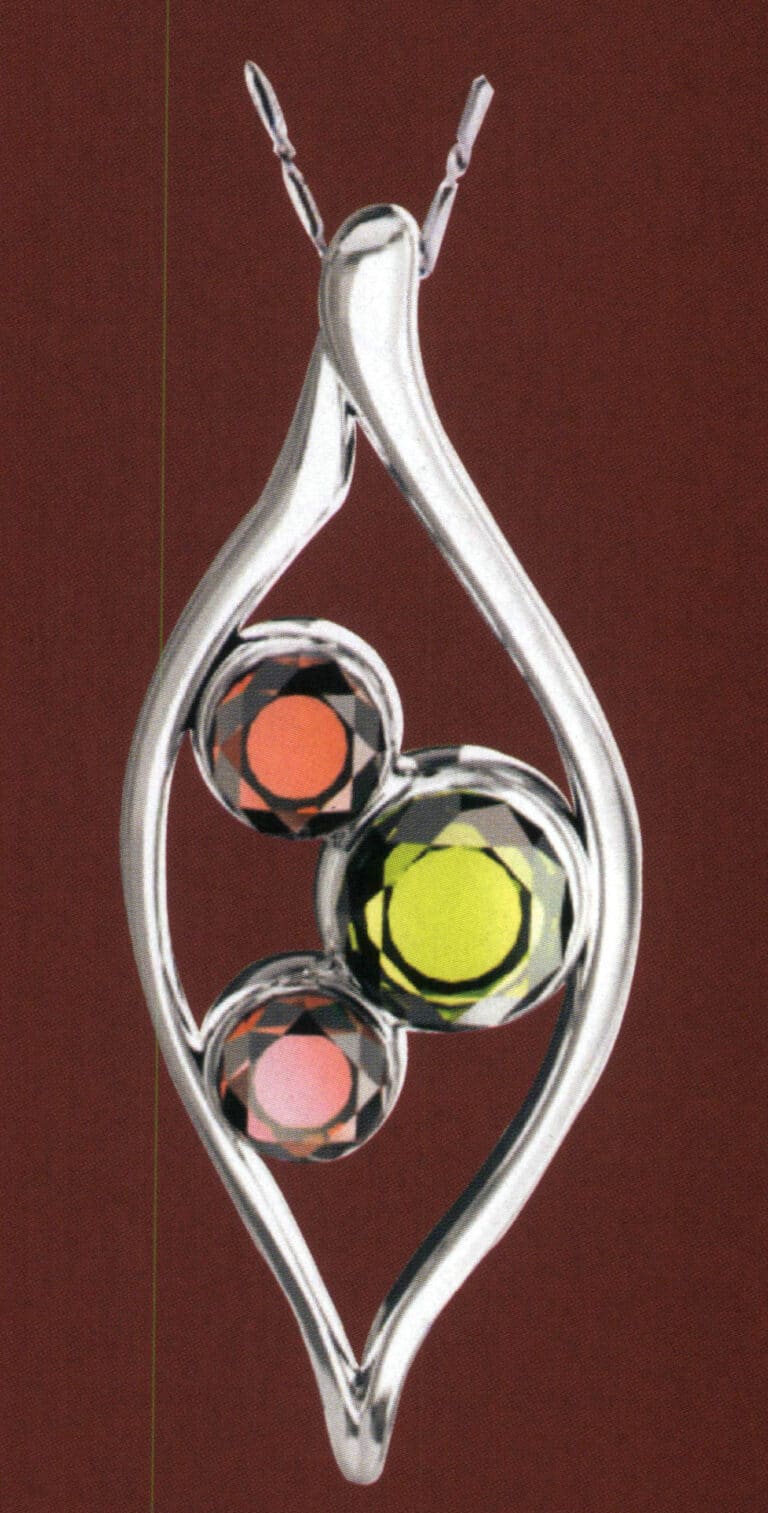

معلقات من الفولاذ المقاوم للصدأ

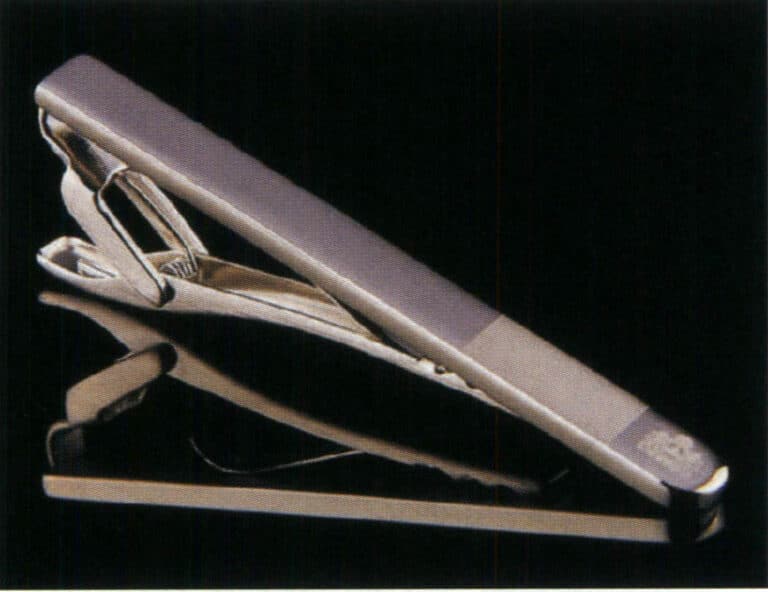

أزرار أكمام من الفولاذ المقاوم للصدأ

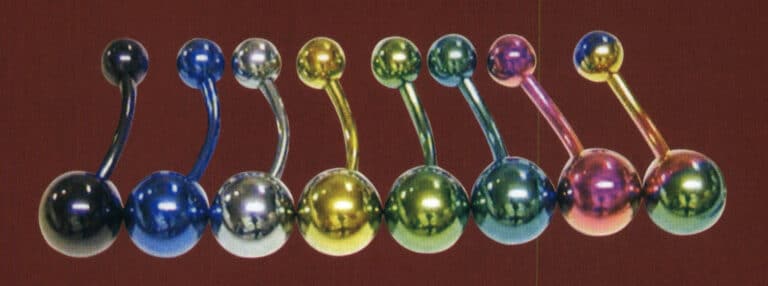

حلقة سرة من الفولاذ المقاوم للصدأ

القسم الثاني منتجات سبائك التيتانيوم

1. مقدمة في سبائك التيتانيوم

(1) اكتشاف التيتانيوم (1)

اكتشف عالم الكيمياء البريطاني غريغور آر دبليو (1762-1817) التيتانيوم في عام 1791 أثناء دراسته للإلمينيت والروتيل. وبعد ذلك بأربع سنوات، في عام 1795، اكتشف الكيميائي الألماني كلابروث م. هـ (1743-1817) هذا العنصر أيضًا أثناء تحليله للروتيل الأحمر من المجر. واقترح تسميته على اسم سلالة الآلهة الأسطورية الإغريقية، "الجبابرة"، متبعًا الطريقة المستخدمة لليورانيوم (الذي اكتشفه كلابروث في عام 1789). وفي اللغة الصينية، سُمي "تاى" بناءً على نطقه الصوتي.

كان التيتانيوم الذي اكتشفه جريجور وكلابروث في ذلك الوقت عبارة عن ثاني أكسيد التيتانيوم المسحوق، وليس التيتانيوم المعدني. ونظرًا لأن أكاسيد التيتانيوم مستقرة للغاية، ولأن التيتانيوم المعدني يمكن أن يتفاعل بعنف مع الأكسجين والنيتروجين والهيدروجين والكربون وغيرها، لم يكن من السهل الحصول على التيتانيوم الأولي. لم يتم إنتاج التيتانيوم المعدني النقي بدرجة نقاء 99.9% لأول مرة حتى عام 1910 على يد الكيميائي الأمريكي هنتر (Hunter M A).

(2) خواص التيتانيوم

يتميّز التيتانيوم النقي ببريق معدني فضي اللون وهو قابل للسحب. الكثافة 4.51 جم/سم3ودرجة الانصهار 1668 ℃ ودرجة الغليان 3287 ℃. درجة التكافؤ هي +2 و+3 و+4. الخصائص الرئيسية للتيتانيوم هي كثافته المنخفضة وقوته الميكانيكية العالية. تعتمد مرونة التيتانيوم بشكل أساسي على نقاوته. فكلما كان التيتانيوم أنقى، زادت مرونته. ويتمتع بمقاومة جيدة للتآكل ولا يتأثر بالجو ومياه البحر. في درجة حرارة الغرفة، يكون التيتانيوم مستقرّاً في الهواء ولا يتآكل بفعل حمض الهيدروكلوريك المخفّف، أو حمض الكبريتيك المخفّف، أو حمض النيتريك، أو المحاليل القلوية المخفّفة، ولا يمكن أن يؤثّر عليه سوى حمض الهيدروفلوريك وحمض الهيدروكلوريك المركّز الساخن وحمض الكبريتيك المركّز. ونظراً لكثافته المنخفضة وقوته النوعية العالية ودرجة حرارته العالية ومقاومته للتآكل، فإن سبائك التيتانيوم جيدة لصناعة أغلفة محركات الصواريخ والأقمار الصناعية والمركبات الفضائية. يُعرف التيتانيوم باسم "معدن الفضاء". وبسبب هذه المزايا، أصبح التيتانيوم معدناً نادراً بارزاً منذ خمسينيات القرن الماضي.

ونظراً لمقاومة الصوديوم للتآكل وثباته العالي، فإنه لا يؤثر على جوهره بعد ملامسته للإنسان على المدى الطويل ولا يسبب الحساسية؛ فهو المعدن الوحيد الذي لا يؤثر على الأعصاب اللاإرادية للإنسان وعلى ذوقه. للتيتانيوم تطبيقات طبية فريدة من نوعها ويُعرف بأنه "معدن صديق للبيئة".

نظراً لارتفاع درجة انصهار التيتانيوم، يجب أن يتم صهر الصوديوم في درجات حرارة عالية، وفي درجات الحرارة المرتفعة تصبح الخواص الكيميائية للتيتانيوم تفاعلية للغاية. ولذلك، يجب أن يتم الصهر تحت حماية الغازات الخاملة، ويجب تجنب استخدام المواد المحتوية على الأكسجين، وهو ما يضع متطلبات عالية على معدات وعمليات الصهر.

(3) الفئات الرئيسية لسبائك التيتانيوم (3)

وفقاً لتركيب السبيكة، ينقسم التيتانيوم إلى فئتين: التيتانيوم النقي الصناعي وسبائك التيتانيوم. يشمل التيتانيوم النقي الصناعي ثلاثة أنواع: TA1 و TA2 و TA3. سبائك التيتانيوم هي سبائك تتكون من التيتانيوم كقاعدة مع إضافة عناصر أخرى، بما في ذلك التيتانيوم النقي الصناعي (TA4 ~TA8)، وTB1 ~ TB2، وTC1 ~ TC10، وفئات أخرى، من بينها سبائك التيتانيوم الأكثر استخدامًا في الصناعة هي TC4 وTHA7 والتيتانيوم النقي الصناعي (TA1 وTHA2 وTHA3). وترد التراكيب الكيميائية الرئيسية لمختلف سبائك التيتانيوم في الجدول 5-5، ومحتوى عنصر الشوائب المسموح به في الجدول 5-6، والخواص الميكانيكية لمختلف مواد سبائك التيتانيوم في الجدول 5-7.

الجدول 5-5 التركيب الكيميائي الرئيسي لسبائك التيتانيوم

| الدرجات | المكونات الرئيسية (جزء الكتلة) (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| تي | A1 | كر | مو | سن | من | V | في | النحاس | سي | Zr | B | |

| TA0 | القاعدة | |||||||||||

| TA1 | القاعدة | |||||||||||

| TA2 | القاعدة | |||||||||||

| TA3 | القاعدة | |||||||||||

| TA4 | القاعدة | 2.0~3. 3 | ||||||||||

| TA5 | القاعدة | 3. 3~4.3 | 0.005 | |||||||||

| TA6 | القاعدة | 4.0~5.5 | ||||||||||

| TA7 | القاعدة | 4.0~5.5 | 2. 0~3.0 | 2. 5~3.2 | 1. 0~1.5 | |||||||

| TA8 | القاعدة | 4. 5~5.5 | 2.0~3.0 | |||||||||

| TB1 | القاعدة | 3.0~4.0 | 10.0~11.5 | 7. 0~8. 0 | ||||||||

| TB2 | القاعدة | 2. 5~3.5 | 7.5~8.5 | 4. 7~ 5.7 | 4. 7~ | |||||||

| TC1 | القاعدة | 1. 0~2.5 | 0.8~2.0 | |||||||||

| TC2 | القاعدة | 2.0~3. 5 | 0. 8~2.0 | |||||||||

| TC3 | القاعدة | 4. 5~6.0 | 3. 5~4.5 | |||||||||

| TC4 | القاعدة | 5. 5~6.8 | 3. 5~4.5 | |||||||||

| TC5 | القاعدة | 4. 0~6.2 | 2.0~3.0 | |||||||||

| TC6 | القاعدة | 4.5~6.2 | 1.0~2.5 | 1.0~2.8 | 0. 5~1.5 | |||||||

| TC7 | القاعدة | 5.0~6.5 | 0. 4~0.9 | 0. 25~0. 60 | 0. 25~0. 60 | 0.01 | ||||||

| TC8 | القاعدة | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 35 | ||||||||

| TC9 | القاعدة | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 40 | ||||||||

| TC10 | القاعدة | 5. 5~6.5 | 5. 5~6.5 | 0. 35~1.0 | 0. 35~1.0 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | ||||||||||||

الجدول 5-6 محتوى عنصر الشوائب المسموح به في سبائك التيتانيوم

| الدرجات | الشوائب التي لا تزيد عن (جزء الكتلة) % | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| في | سي | C | N | H | O | |||||||

| TA0 | 0.03 | 0.3 | 0.03 | 0.01 | 0.015 | 0.05 | ||||||

| TA1 | 0. 15 | 0.1 | 0.05 | 0.03 | 0.015 | 0.1 | ||||||

| TA2 | 0. 3 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA4 | 0. 3 | 0.05 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA5 | 0. 3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TA6 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA7 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TA8 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TB1 | 0.3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TB2 | 0.3 | 0.05 | 0.05 | 0.04 | 0. 015 | 0.15 | ||||||

| TC1 | 0.4 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC2 | 0.4 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TC3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC4 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC5 | 0. 5 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TC6 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | |||||||

| TC7 | 0.1 | 0.05 | 0.025 | 0.3 | ||||||||

| TC8 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||||

| TC9 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||||

| TC10 | 0.15 | 0.1 | 0.04 | 0.015 | 0.2 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | ||||||||||||

الجدول 5-7 الخواص الميكانيكية لسبائك التيتانيوم

| الدرجات | الحالة | أداء درجة حرارة الغرفة | الأداء في درجات الحرارة العالية | الملاحظات | |||||

|---|---|---|---|---|---|---|---|---|---|

| σ b | δ | ψ | ɑ k | T | σ b | σ 100 | |||

| ميجا باسكال | % | % | م ج/م2 | ℃ | ميجا باسكال | ميجا باسكال | |||

| TA0 | التلدين | ||||||||

| TA1 | التلدين | 350 | 25 | 50 | 0.8 | مخزون القضبان | |||

| TA2 | التلدين | 450 | 20 | 45 | 0.7 | مخزون القضبان | |||

| TA3 | التلدين | 550 | 15 | 40 | 0.5 | مخزون القضبان | |||

| TA4 | التلدين | مخزون القضبان | |||||||

| TA5 | التلدين | 700 | 15 | 40 | 0.6 | مخزون القضبان | |||

| TA6 | التلدين | 700 | 10 | 27 | 0.3 | 350 | 430 | 400 | مخزون القضبان |

| TA7 | التلدين | 800 | 10 | 27 | 0.3 | 350 | 500 | 450 | مخزون القضبان |

| TA8 | إخماد التوقيت المناسب | 1000 | 10 | 25 | 0. 2 ~ 0. 3 | 500 | 700 | 500 | مخزون القضبان |

| TB1 | إخماد التوقيت المناسب | ≤1 000 | 18 | 30 | 0.3 | مخزون القضبان | |||

| 1 300 | 5 | 10 | 0.15 | ||||||

| TB2 | إخماد التوقيت المناسب | ≤1 000 | 18 | 40 | 0.3 | مخزون القضبان | |||

| 1 400 | 7 | 10 | 0.15 | ||||||

| TC1 | التلدين | 600 | 15 | 30 | 0.45 | 350 | 350 | 300 | مخزون القضبان |

| TC2 | التلدين | 700 | 12 | 30 | 0.4 | 350 | 430 | 400 | مخزون القضبان |

| TC3 | التلدين | 900 | 10 | 400 | 600 | 550 | ورقة (1. 0~2. 0) | ||

| TC4 | التلدين | 950 | 10 | 30 | 0.4 | 400 | 630 | 580 | مخزون القضبان |

| TC5 | التلدين | 950 | 10 | 23 | 0. 3 | 400 | 600 | 560 | مخزون القضبان |

| TC6 | التلدين | 950 | 10 | 23 | 0.3 | 450 | 600 | 550 | مخزون القضبان |

| TC7 | التلدين | 1000 | 10 | 23 | 0. 35 | 550 | 600 | مخزون القضبان | |

| TC8 | التلدين | 1050 | 10 | 30 | 0.3 | 450 | 720 | 700 | مخزون القضبان |

| TC9 | التلدين | 1140 | 10 | 25 | 0. 3 | 500 | 650 | 620 | مخزون القضبان |

| TC10 | التلدين | 1 050 | 12 | 25 | |||||

| 1 050 | 12 | 30 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | |||||||||

(4) تأثير عناصر السبائك على خواص سبائك التيتانيوم

يوجد نوعان من البلورات المتجانسة وغير المتجانسة في التيتانيوم: أقل من 882 ℃ هو التيتانيوم سداسي الشكل المتقارب المعبأ α التيتانيوم المتقارب الشكل، وما فوق 882 ℃ هو التيتانيوم المكعب المتمركز حول الجسم β. يمكن تقسيم عناصر السبائك إلى ثلاث فئات استناداً إلى تأثيرها على درجة حرارة الانتقال الطوري.

① مرحلة الاستقرار α: العناصر التي تزيد من درجة حرارة المرحلة الانتقالية هي العناصر المستقرة α، بما في ذلك الألومنيوم والكربون والأكسجين والنيتروجين. يُعدّ الألومنيوم عنصر السبائك الرئيسي في سبائك التيتانيوم، وهو يحسّن بشكل كبير من قوة السبيكة في درجة حرارة الغرفة ودرجات الحرارة المرتفعة، ويقلل من الثقل النوعي، ويزيد من معامل المرونة.

② المرحلة β المستقرة: العناصر التي تخفض درجة حرارة انتقال الطور هي العناصر المستقرة β، والتي يمكن تقسيمها إلى نوعين: متساوي الشكل ومتعدد الأشكال. يشمل النوع الأول الموليبدينوم والنيوبيوم والتنجستن؛ ويشمل النوع الثاني الكروم والمنجنيز والنحاس والحديد والسيليكون.

③ العناصر المحايدة, مثل الكوبالت والقصدير، تؤثر على درجة حرارة الانتقال الطوري قليلاً.

④ الأكسجين والنيتروجين والكربون والهيدروجين هي الشوائب الرئيسية في سبائك التيتانيوم. ويتمتع الأكسجين والنيتروجين بقابلية ذوبان عالية نسبيًا في الطور ألفا، مما يقوي سبائك التيتانيوم بشكل كبير، ولكنهما يقللان من اللدونة. ويُشترط عادةً أن يكون محتوى الأكسجين والنيتروجين في الصوديوم أقل من 0.15% ~ 0.2% و0.04% ~ 0.05%، على التوالي. إنّ قابلية ذوبان الهيدروجين في الطور ألفا منخفضة جداً، ويمكن أن يشكّل الهيدروجين الزائد المذاب في سبائك التيتانيوم هيدريدات، ما يجعل السبيكة هشّة. وعادةً ما يتم التحكُّم في محتوى الهيدروجين في سبائك التيتانيوم ليكون أقل من 0.015%. إن ذوبان الهيدروجين في التيتانيوم قابل للانعكاس ويمكن إزالته عن طريق التلدين بالتفريغ.

(5) خصائص سبائك التيتانيوم

- مع القوة النوعية العالية، يمكن أن تصل قوة الشد إلى 1000 ~ 1400 ميجا باسكال، في حين أن الكثافة هي 60% فقط من الفولاذ.

- القوة في درجات الحرارة المتوسطة جيدة، ودرجة حرارة التشغيل أعلى بعدة مئات من الدرجات من سبائك الألومنيوم. لا يزال بإمكانه الحفاظ على القوة المطلوبة في درجات الحرارة المتوسطة ويمكنه العمل لفترة طويلة عند درجة حرارة تتراوح بين 450 و500 درجة مئوية.

- مقاومة جيدة للتآكل: يُشكّل سطح التيتانيوم على الفور طبقة أكسيد موحّدة وكثيفة في الغلاف الجوي، والتي يمكن أن تقاوم التآكل من مختلف الوسائط. وبصفة عامة، يتمتع التيتانيوم بمقاومة جيدة للتآكل في الوسائط المؤكسدة والمحايدة، ومقاومته للتآكل أكثر امتيازاً في مياه البحر وغاز الكلور الرطب ومحاليل الكلوريد.

- أداء جيد في درجات الحرارة المنخفضة، حيث يحافظ على مستوى معين من اللدونة حتى في درجات الحرارة المنخفضة للغاية.

- معامل مرونة منخفض، توصيل حراري منخفض، غير مغناطيسي.

2. سبائك التيتانيوم المزخرفة

عادةً ما تكون سبائك التيتانيوم المستخدمة في صناعة المجوهرات من التيتانيوم النقي الصناعي. ويكمن الفرق بين التيتانيوم النقي الصناعي والتيتانيوم النقي كيميائياً في احتوائه على المزيد من الأكسجين والنيتروجين والكربون وعناصر الشوائب الأخرى (مثل الحديد والسيليكون وغيرها). وهو عبارة عن سبيكة تيتانيوم ذات محتوى منخفض من السبائك. وبالمقارنة مع التيتانيوم النقي كيميائياً، فإن وجود المزيد من عناصر الشوائب يزيد من قوته بشكل كبير، كما أن خواصه الميكانيكية وخصائصه الكيميائية مشابهة لخصائص الفولاذ المقاوم للصدأ (ولكن لا تزال قوته أقلّ مقارنةً بسبائك التيتانيوم).

وتتمثل خصائص التيتانيوم النقي الصناعي فيما يلي: يتمتع بقوة منخفضة ولكن بمرونة جيدة، مع قدرات معالجة وتشكيل معينة، ويمكن معالجته باستخدام تقنيات مثل الختم واللحام والقطع؛ ويتمتع بمقاومة جيدة للتآكل في الغلاف الجوي ومياه البحر وغاز الكلور الرطب والوسائط المؤكسدة والمتعادلة والمختزلة بشكل ضعيف، ومقاومته للأكسدة أفضل من مقاومة معظم أنواع الفولاذ الأوستنيتي المقاوم للصدأ، ولكن مقاومته للحرارة ضعيفة نسبياً، مع درجة حرارة تشغيل ليست عالية جداً.

بناءً على محتوى الشوائب المختلفة، ينقسم التيتانيوم النقي الصناعي إلى ثلاث درجات: TA1 و TA2 و TA3. وتزداد عناصر الشوائب الخلالية في هذه الدرجات الثلاث من التيتانيوم النقي الصناعي تدريجياً، مما يؤدي إلى زيادة مقابلة في القوة والصلابة الميكانيكية، بينما تنخفض اللدونة والصلابة تبعاً لذلك.

الصوديوم النقي الصناعي في صناعة المجوهرات هو TA2 نظرًا لمقاومته المعتدلة للتآكل وخصائصه الميكانيكية الشاملة. وعند الحاجة إلى مقاومة تآكل وقوة أعلى، يمكن استخدام TA3، وعند الحاجة إلى أداء تشكيل أفضل، يمكن استخدام TA1.

في الوقت الحالي، هناك العديد من الإكسسوارات في البلاد يُشار إليها باسم فولاذ التيتانيوم، ولكن المادة المستخدمة ليست التيتانيوم؛ بل الفولاذ المقاوم للصدأ. ولجذب الانتباه، يُطلق عليها فولاذ التيتانيوم؛ بل إن البعض يشير إليها باسم إكسسوارات سبائك التيتانيوم، وهي إكسسوارات من الفولاذ المقاوم للصدأ لا تحتوي على التيتانيوم. يُعد فولاذ التيتانيوم والفولاذ المقاوم للصدأ مادتين مختلفتين يمكن التمييز بينهما بسهولة:

- من حيث الوزن، يُعدّ التيتانيوم أخف وزناً من الفولاذ؛ فبالنسبة للحجم نفسه، يبلغ وزن التيتانيوم نصف وزن الفولاذ تقريباً. وتبلغ كثافة التيتانيوم 4.5 جم/سم مكعب3، والصلب 7.845 جم/سم3.

- من حيث اللون، يكون التيتانيوم أغمق قليلاً من الفولاذ، بينما يكون الفولاذ أكثر بياضاً؛ والفرق بين اللونين واضح تماماً.

3. خصائص مجوهرات سبائك التيتانيوم

(1) الخصائص الأساسية

① الضوء. وتبلغ الثقل النوعي للتيتانيوم 4.5، أي حوالي نصف الثقل النوعي لسبائك مثل الفولاذ المقاوم للصدأ والكوبالت والكروم. كما أنه أخف وزنًا من الذهب والفضة، مما يجعله مفيدًا في صناعة الأقراط والقلائد والمجوهرات الأخرى.

② يتميز التيتانيوم بمقاومة جيدة للتآكل. التيتانيوم عنصر تفاعلي للغاية يتفاعل بسهولة مع الأكسجين لتكوين TiO2. ومع ذلك، فإن طبقة الأكسيد التي تتشكّل على سطح التيتانيوم كاملة وكثيفة للغاية، مع القدرة على الإصلاح الذاتي فوراً بعد حدوث تلف موضعي، وهي مستقرة في معظم البيئات. وهذا هو الأساس النظري لمقاومة التيتانيوم للتآكل. وتتمثّل المزايا التي يُظهرها في المجوهرات في أنّه لا يتآكل أو يتغيّر لونه، ويمكنه الحفاظ على بريقه الجيد لفترة طويلة، ولا يخاف من الماء.

③ يمكن تلوين التيتانيوم. يتميّز معدن التيتانيوم بخاصية مثيرة للاهتمام: عندما يوضع التيتانيوم في إلكتروليت ويُطبّق عليه تيار معيّن، يتحلل سطحه كهربائياً ليُشكّل طبقة من طبقة الأكسيد، ويمكن أن يحدد سُمك طبقة الأكسيد تغيّر اللون دون الحاجة إلى عناصر إضافية. تشمل الألوان التي يمكن إنتاجها الآن الذهبي والأسود والأزرق والبني ومختلف الألوان الأخرى. وتسمح هذه الخاصية بإنتاج تصاميم ملونة وعصرية أكثر في المجوهرات.

④ لا يتشوه الصوديوم بسهولة ولا يحتاج إلى إعادة تشكيله. يتميز التيتانيوم بصلابة عالية، ولا يتشوه بسهولة، وعلى عكس المجوهرات الذهبية والفضية العادية، لا يحتاج إلى إعادة تشكيله بعد ارتدائه لبعض الوقت.

(2) خصائص الموضة إلى الأمام

① رمز مادة جديدة. يمثل ظهور المجوهرات المصنوعة من التيتانيوم كسر التقاليد بمواد جديدة، متحدية هيمنة المجوهرات الذهبية والفضية القديمة على هذه الصناعة. فقد أصبحت المجوهرات منذ فترة طويلة رمزاً للمكانة والهوية. ومع دخول نوع ثالث من المعدن - التيتانيوم - إلى صناعة المجوهرات، فإنه يضيف إلى القطع الصحة والأناقة وجاذبية الموضة.

② رمز الروح الأنثوية. يمتاز التيتانيوم بخفة وزنه وصلابته الشديدة في الوقت ذاته، وهو يمثل المرأة الحضرية الخفيفة والجميلة والمرنة.

③ رمز روح الذكر. في عام 1795، اكتشف العالم الألماني كلابروث التيتانيوم أثناء دراسته للروتيل. وقد أطلق عليه اسم "تيتان" (Titan) من الأساطير الإغريقية القديمة، والذي يجسّد نفس معنى الروح والشجاعة. وتعكس قوته الطبيعية وقوامه الطبيعي الروح البطولية للتيتانيوم، حيث يُظهر روح "تيتان" الإنسان الحضري باعتباره من أبناء الأرض.

④ رمز الحب. يتميز التيتانيوم بمقاومة عالية للتآكل؛ فهو لا يتلطخ مثل الفضة ويحافظ على لونه مدى الحياة في درجة حرارة الغرفة. تمثل مجوهرات الأزواج إخلاص الحب، ولا تخون أبدًا وتحافظ دائمًا على الجودة الفائقة.

(3) الخصائص الصحية

ليس لمعدن التيتانيوم أي ضرر على جسم الإنسان. وقد أثبتت الممارسة الطبية أن أعضاء التيتانيوم يمكن زراعتها في جسم الإنسان لفترة طويلة، مما يدل على عدم ضرره على الجسم. لن تتسبب مجوهرات التيتانيوم، بعد ملامستها للجسم على المدى الطويل، في حدوث حساسية أو آثار ضارة على الجلد أو الأعصاب أو الذوق، مما يدل على توافقه الحيوي وثباته الجيد. لذلك، يُعرف معدن التيتانيوم أيضاً بالمعدن المتوافق حيوياً. وهو غير ضار بجسم الإنسان ويمكن أن يكون المجوهرات المفضلة للأشخاص العصريين الذين يعانون من حساسية الجلد.

(4) خصائص الطيران

يُعرف الصوديوم أيضًا باسم معدن الفضاء. في صناعة الفضاء التي تتطور بسرعة في بلدنا، سيولي الجمهور بالتأكيد مزيدًا من الاهتمام بالطيران، وسيدخل التيتانيوم، باعتباره المادة المفضلة للمركبات الفضائية، حتمًا في حياة الناس المعاصرين المدفوعين بالحماس للفضاء. في الرحلات المتكررة للمركبة الفضائية "شنتشو" إلى الفضاء، يمكن أن يكون التيتانيوم بمثابة رمز للناس العاديين لإحياء ذكرى إنجازات بلدنا في مجال الفضاء.

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

4. فئات مجوهرات سبائك التيتانيوم

نظراً للون الفضي الرمادي الفريد للتيتانيوم، سواء كان مصقولاً أو ساتاناً أو غير لامع، فهو يؤدي أداءً جيداً وهو معدن المجوهرات الأنسب بعد المعادن الثمينة مثل البلاتين والذهب. وغالباً ما يُستخدم في تصميم المجوهرات الحديثة في الخارج وهو مادة شائعة عالمياً ويحظى بتقدير كبير من قبل الشباب المحترفين. بالإضافة إلى ذلك، تُعد مصنوعات التيتانيوم جيلًا جديدًا من الهدايا الراقية في السوق. فهي مزيج حيوي من الحرفية التقليدية والعلوم والتكنولوجيا الحديثة. فهي تمتلك قيمة عملية وتخزينية وجمالية وفنية، مما يجعلها هدايا راقية أساسية للأصدقاء والزائرين في الخارج.

تشمل سلسلة المنتجات الرئيسية لمجوهرات التيتانيوم الأنواع التسعة التالية.

- خواتم التيتانيوم منتجاتها من التيتانيوم، بما في ذلك سلسلة حلقات التيتانيوم الموفرة وترصيع الأحجار والطلاء والتفريغ والنحت والبساطة والنقش الزخرفي.

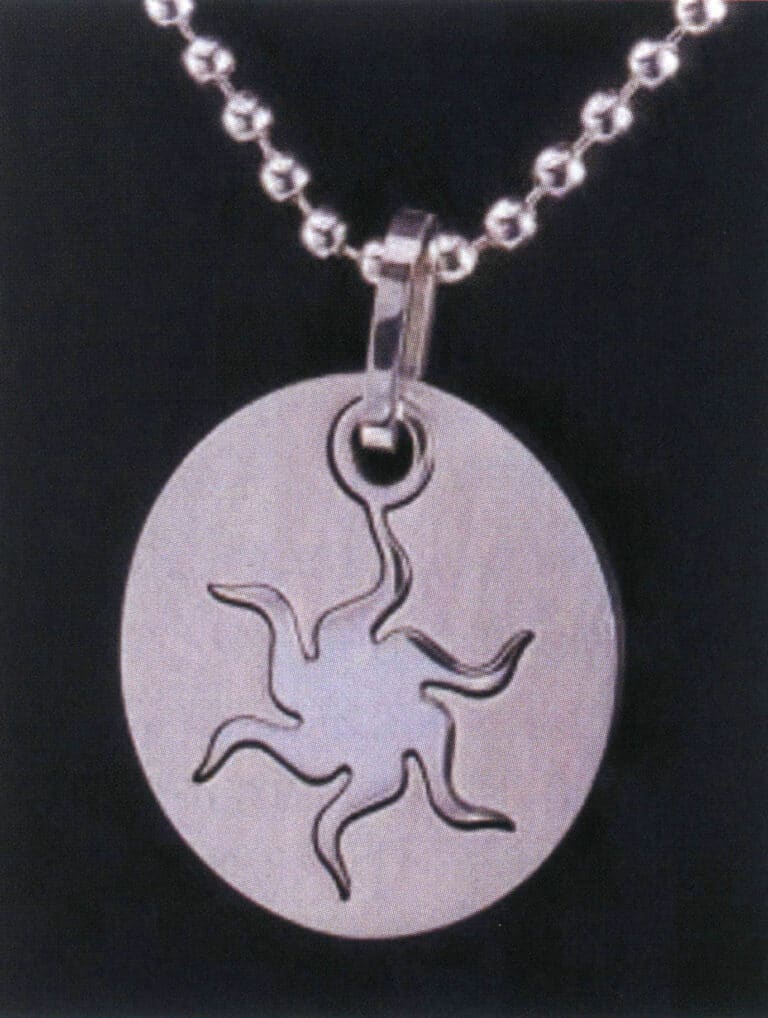

- قلادة تيتانيوم.

- سلسلة تيتانيوم. تشمل الأساور والقلائد، مع التركيز على الأساور.

- أزرار أكمام من التيتانيوم ومشابك ربطات العنق وغيرها.

- الأقراط ومجوهرات ثقب الجسم. تحظى مجوهرات ثقب الجسم بشعبية كبيرة في الخارج وبدأت للتو في السوق المحلية؛ حيث لا يشكل معدن التيتانيوم أي ضرر على جسم الإنسان ويلبي أولاً السعي وراء الصحة وطول العمر. وقد أثبتت الممارسة الطبية أن أعضاء التيتانيوم يمكن زراعتها في جسم الإنسان لفترة طويلة، مما يدل على عدم ضررها على جسم الإنسان.

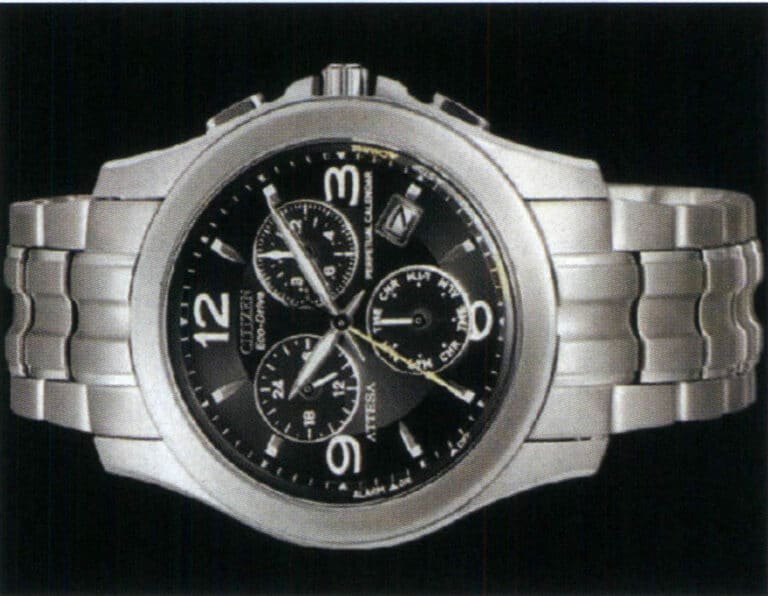

- ساعة تيتانيوم

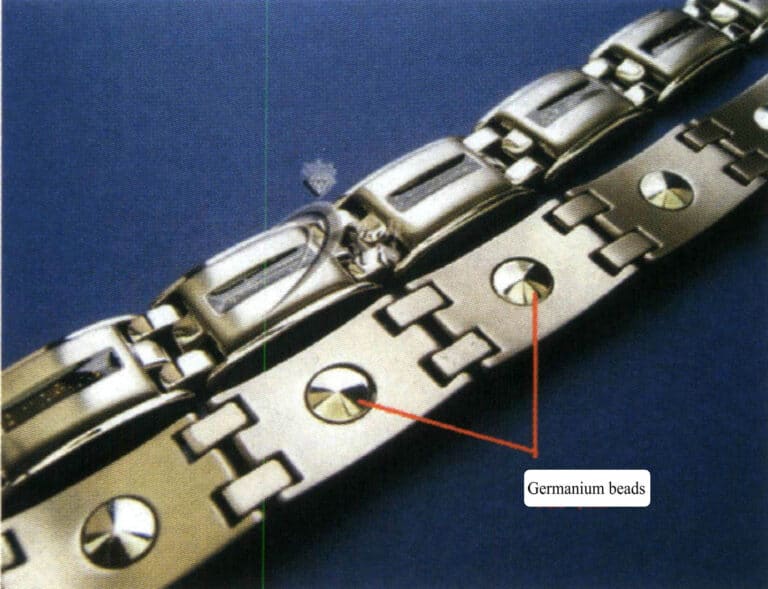

- المنتجات الصحية الممزوجة بالمعادن مثل التيتانيوم والجرمانيوم. المنتجات الصحية من سلسلة الصوديوم بشكل رئيسي، والتي يتم استيراد معظمها حاليًا وهي باهظة الثمن في الغالب؛ يمكن لمجوهرات التيتانيوم أن تعزز الدورة الدموية وتعزز القدرة على الشفاء الطبيعي، بينما قد يحل الجرمانيوم أيضًا محل الأداء الوظيفي للأكسجين. بعد ملامسته للجلد، بدءًا من زيادة درجة الحرارة بحوالي 0.5 درجة مئوية، قد يحسن الدورة الدموية ويساعد في التصريف السلس للفضلات (الكاتيونات والبروتونات) من الدم. يمكن للجرمانيوم أن يعيد الجهد الكهربائي للجسم إلى حالته الطبيعية المتوازنة. ويتمثل أحد التفسيرات لهذه الظاهرة في أن الجرمانيوم قد يبدأ بتحريك الإلكترونات إلى المدار الخارجي بناءً على طاقة درجة حرارة الجسم، مما يسمح للإلكترونات الحرة بالدخول والخروج بحرية، وبالتالي استعادة توازن الجهد الكهربائي الفوضوي للدوائر العصبية إلى الحالة الطبيعية. هذا التأثير الإلكتروني لأشباه الموصلات قد يحفز تنشيط الخلايا العصبية ويخفف من أعراض الانزعاج في الجسم.

- تقدم سلسلة الضروريات اليومية مجموعة كبيرة من المنتجات. فعلى سبيل المثال، توجد إطارات نظارات من التيتانيوم، وأدوات مكتبية من التيتانيوم، وعصي من التيتانيوم، وسيوف من التيتانيوم، ومنافض سجائر من التيتانيوم، ومطبوعات من التيتانيوم، وأواني نبيذ من التيتانيوم، وأدوات مائدة من التيتانيوم.

- سلسلة المعدات الرياضية. مثل مضارب الغولف، ومضارب التنس، ومضارب كرة الريشة، وما إلى ذلك.

خاتم تيتانيوم

معلقات التيتانيوم

أساور التيتانيوم

أزرار أكمام من التيتانيوم

مشابك ربطات عنق من التيتانيوم

أقراط تيتانيوم

ساعة تيتانيوم

سوار التيتانيوم الصحي مع حبات الجرمانيوم المدمجة

5. وضع سوق مجوهرات التيتانيوم في السوق

تُعد مجوهرات التيتانيوم نوعًا ناشئًا من منتجات المجوهرات التي يتم التعرف عليها وقبولها تدريجيًا من قبل المزيد والمزيد من الناس. ونظرًا لأن معدن التيتانيوم يتميز بالعديد من الخصائص الممتازة، فهو مناسب جدًا لمعالجة المجوهرات. ومع تحسن تكنولوجيا المعالجة، اكتسبت مجوهرات التيتانيوم شعبية على المستوى الدولي منذ عام 2000. ويقبل الكثير من الناس الآن على التيتانيوم كمعدن لإنتاج المجوهرات، ويتزايد الطلب على مجوهرات التيتانيوم سنويًا. كما بدأت بعض العلامات التجارية العالمية الشهيرة للمجوهرات في إطلاق مجوهرات التيتانيوم، والتي يمكن أن تجذب الانتباه إلى منتجات معدن التيتانيوم وتحفز الطلب عليها.

ونظراً للمتطلبات التقنية العالية لمعالجة الصوديوم، فمن الصعب سبكه وتشكيله بالمعدات التقليدية، كما أنه من الصعب أيضاً لحامه بالأدوات العادية، مما يخلق صعوبات كبيرة في تحقيق حجم الإنتاج. بالإضافة إلى ذلك، فإن التكنولوجيا والمعرفة الخاصة بصناعة مجوهرات التيتانيوم غير منتشرة بشكل جيد في البلاد. لذلك، على الرغم من أن مجوهرات التيتانيوم كانت شائعة في الدول الغربية لفترة طويلة، إلا أنها لا تزال مفهومًا جديدًا بالنسبة للصينيين، كما أن الطاقة الإنتاجية المحلية منخفضة. في الوقت الحالي، بدأ استهلاك منتجات التيتانيوم في البلاد للتو، وهو ليس على نفس مستوى المجوهرات الذهبية والفضية التقليدية. يتوسع السوق حاليًا، ولكن هذا يمثل فرصة نادرة. سيكون تنويع مواد المجوهرات اتجاهاً رئيسياً في السوق، وسيكسر التيتانيوم، كمعدن ثالث، حتماً الهيمنة التقليدية لمجوهرات الذهب والفضة بسبب خصائصه المتأصلة.

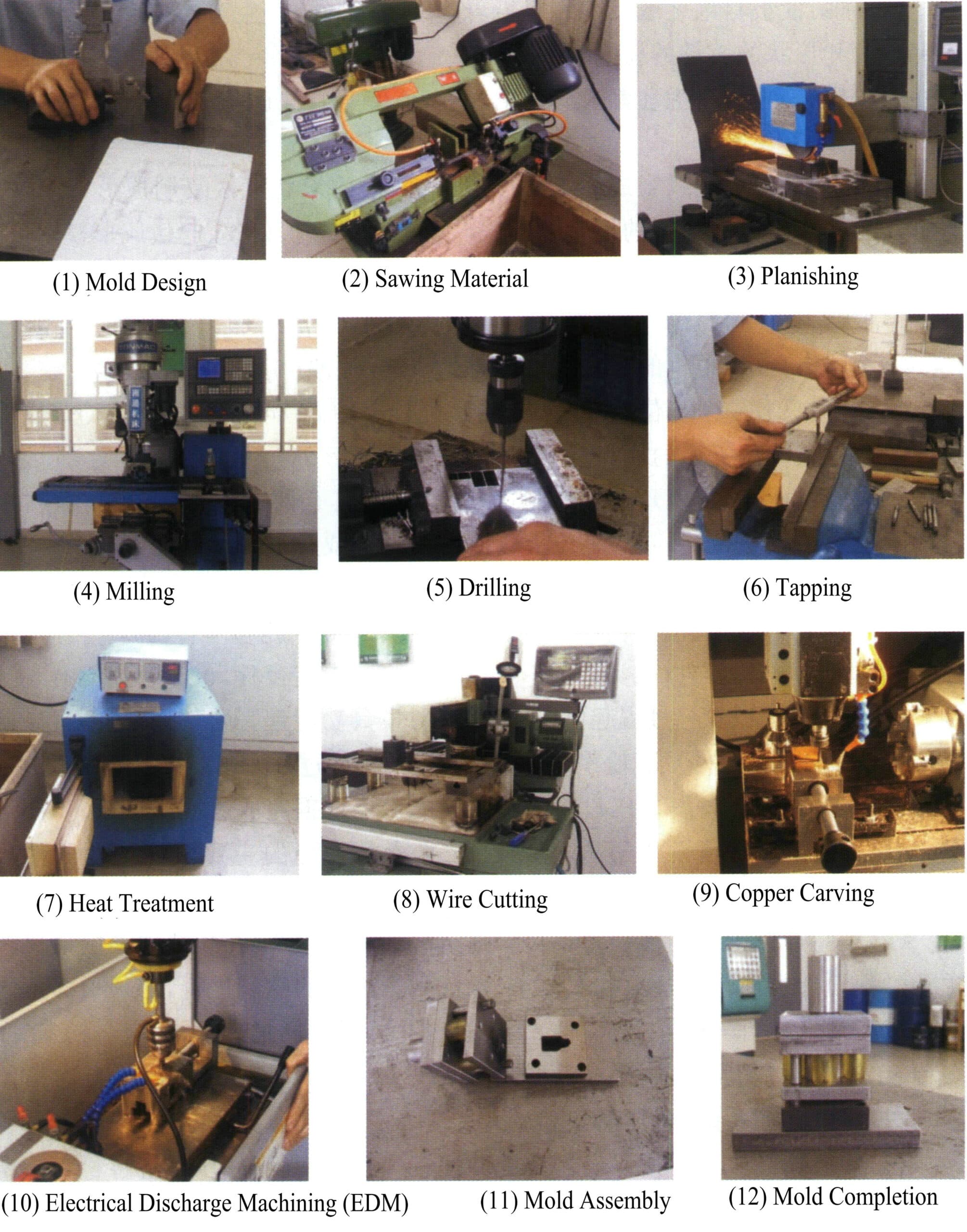

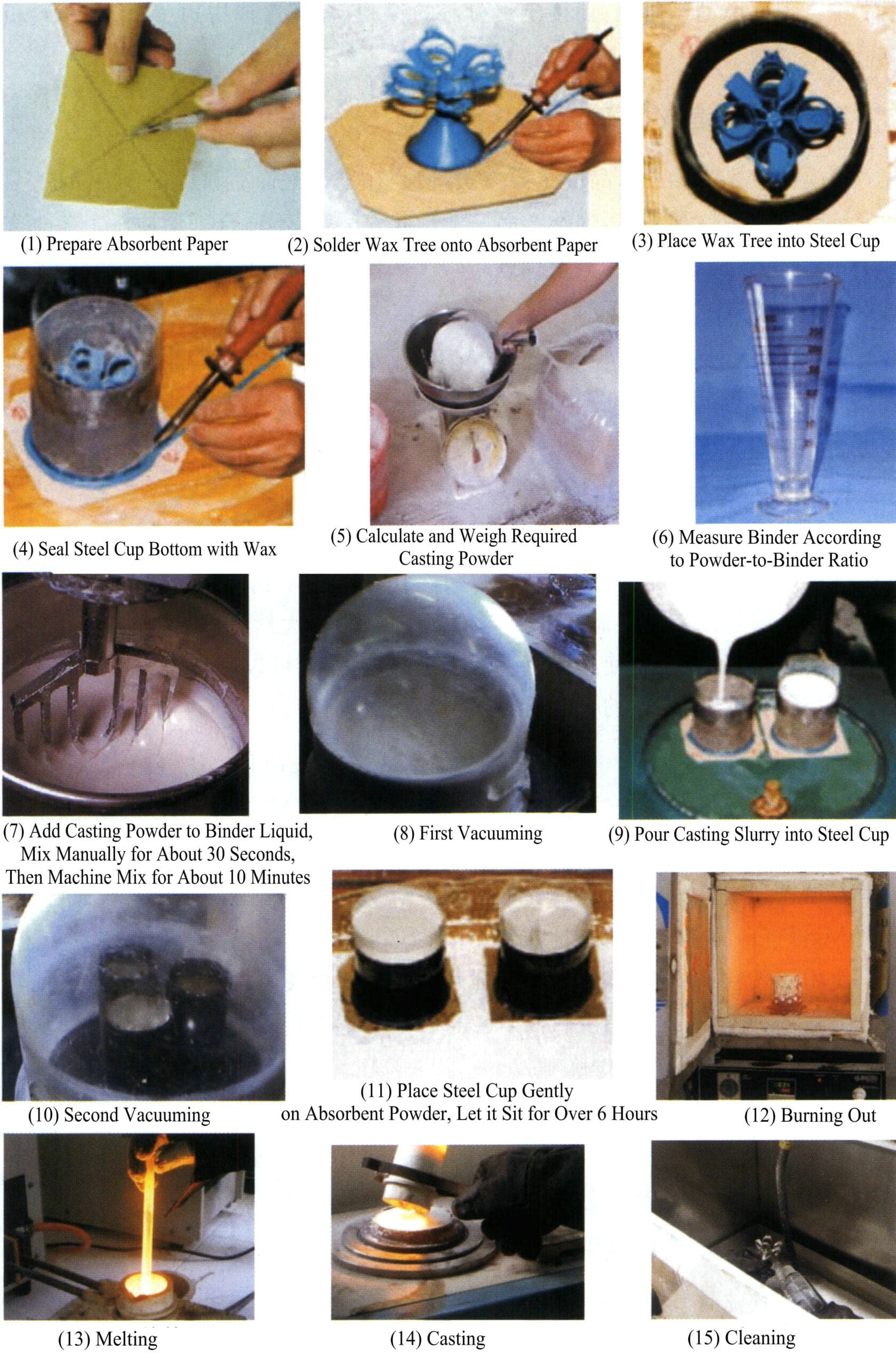

القسم الثالث عملية تشكيل منتجات الفولاذ المقاوم للصدأ وسبائك التيتانيوم

1. عملية التشكيل الميكانيكي

1.1 التصنيع الآلي والتشكيل

يمكن معالجة بعض القطع البسيطة هيكلياً وتشكيلها مباشرةً لإنتاج مجوهرات من الفولاذ المقاوم للصدأ وسبائك التيتانيوم. وتشمل الطرق الشائعة المعالجة الآلية والتفريغ الكهربائي والحفر.

(1) القطع والتشكيل

إن استخدام المخرطة لمعالجة مقاطع الفولاذ المقاوم للصدأ أو سبائك التيتانيوم مباشرةً في المجوهرات هو الأكثر شيوعًا في مجوهرات الخواتم والأساور، وهو ما يمثل نسبة كبيرة. يُظهر الشكلان 5-1 و5-2 خواتم من الفولاذ المقاوم للصدأ وسبائك التيتانيوم مُشكَّلة باستخدام مخرطة.

الشكل 5-1 حلقة من الفولاذ المقاوم للصدأ منتهية على مخرطة

الشكل 5-2 حلقة من سبائك التيتانيوم مشكّلة عن طريق تشطيب المخرطة

يكون التشطيب صعبًا بسبب الخصائص المادية للفولاذ المقاوم للصدأ وسبائك التيتانيوم. واستنادًا إلى هذه الخصائص، من الضروري اختيار وصياغة معلمات المعالجة المقابلة لضمان دقة المعالجة وجودة سطح المجوهرات.

① تصنيع حلقات الفولاذ المقاوم للصدأ. في الإنتاج الفعلي، تكون معالجة الفولاذ المقاوم للصدأ صعبة نسبيًا. إذا لم تتمكن من إتقان خصائصه، فلن تحقق جودة المعالجة المطلوبة أثناء القطع وستتسبب في تلف كبير للأدوات.

تنبع أسباب صعوبة تصنيع الفولاذ المقاوم للصدأ بشكل أساسي من الجوانب الخمسة التالية.

- الخصائص الميكانيكية الشاملة للفولاذ المقاوم للصدأ عالية. نظرًا للمحتوى العالي من عناصر السبائك مثل الكروم والنيكل في الفولاذ المقاوم للصدأ، تغيرت الخواص الميكانيكية للمادة بشكل كبير. من من منظور مؤشرات الأداء الميكانيكية المختلفة، تتميز الخواص الميكانيكية للفولاذ المقاوم للصدأ بخصائص تميزها عن الفولاذ العادي، حيث أن مؤشرات أداء القوة ومؤشرات صلابة اللدائن مرتفعة نسبيًا. وقد أدى ذلك إلى خاصية صعوبة تصنيع الفولاذ المقاوم للصدأ.

- التصاق البُرادة القوي يجعل تراكم الأداة سهلاً. يتميز الفولاذ المقاوم للصدأ بدرجة التصاق أعلى، مما يؤدي إلى "التصاق" المادة بالأداة أثناء التشطيب، مما يؤدي إلى "تراكم الأداة".

- توصيل حراري منخفض؛ لا يمكن تبديد حرارة القطع في الوقت المناسب. يمكن أن تصل الحرارة المنقولة إلى الأداة إلى 20%، وتكون حافة القطع للأداة عرضة للسخونة الزائدة، مما يفقدها القدرة على القطع.

- لا تنكسر الرقائق بسهولة. في قطع المعادن، يمر تكوين البُرادة من المواد القابلة للسحب (المواد الصلبة) بأربع مراحل: البثق والانزلاق والكسر والانفصال. ونظرًا للاستطالة العالية عمومًا، والانكماش المقطع العرضي وقيم الصدمات للفولاذ المقاوم للصدأ، وخاصةً بالنسبة للفولاذ المقاوم للصدأ الأوستنيتي المصنوع من الكروم والنيكل 304 (L) و316 (L) المستخدم في المجوهرات، فإن الاستطالة والصلابة جيدة، مما يجعل من الصعب على البُرادة أن تنزلق وتتكسر أثناء عملية القطع. في عمليات الثقب والحفر والقطع، تكون إزالة البُرادة صعبة، ويمكن أن تخدش البُرادة السطح المعالج بسهولة.

- الميل إلى تصلب العمل قوي، مما يجعل الأدوات عرضة للتآكل. يتسم الفولاذ الأوستنيتي المقاوم للصدأ بميل قوي إلى التصلب الشغلي، مع صلابة عالية للطبقة المتصلبة أثناء العمل وعمق معين من التصلب الشغلي، مما يزيد من صعوبة المعالجة وتآكل الأداة.

التدابير الواجب اتخاذها في قطع الفولاذ المقاوم للصدأ هي كما يلي.

أولاً، اختر شكلًا هندسيًا معقولاً لأداة القطع، مما يجعل تشوه القطع أسهل، ويقلل من قوة القطع، ويسمح بتكوين البُرادة وتفريغها بسلاسة. يجب أن يكون للأدوات المختلفة المتطلبات التالية لهندسة جزء القطع:

- زاوية المجرفة. تقلل زاوية أشعل النار الأكبر من قوة القطع والحرارة، وتقلل من الاهتزاز أثناء القطع، وتضعف من تأثير تصلب الشغل. يمكن اختيار زاوية أشعل النار بين 12° ~ 30° بشكل عام اعتمادًا على نوع الأداة ومادة الأداة وظروف القطع. وفي الوقت نفسه، تعزز زاوية الجناح الموجبة من قوة حافة القطع؛ حيث يتم طحن شطب سالب على حافة القطع الرئيسية لتقوية الشفرة.

- الشكل في الأمام. عند معالجة الفولاذ المقاوم للصدأ، نظرًا لكون المادة صلبة ولينة نسبيًا، تتعرض البُرادة لاحتكاك قوي مع مقدمة الأداة أثناء عملية تكوينها وتجعيدها، مما يتسبب في تكوين حفرة على شكل هلال تتشكل تدريجيًا على مقدمة الأداة. مركز الحفرة الهلالية الشكل هو مركز ضغط البُرادة على مقدمة الأداة. استنادًا إلى الخصائص المذكورة أعلاه، يتم عمل أخدود برادة منحني مسبقًا على مقدمة الأداة لإبطاء تآكل حافة القطع وتعزيز قوة الطرف.

- زاوية الإغاثة. تأثير زاوية الارتياح على عملية القطع ليس حساسًا بشكل عام مثل تأثير زاوية أشعل النار. ومع ذلك، نظرًا للتشوه المعدني الكبير أثناء قطع الفولاذ المقاوم للصدأ، إذا كانت زاوية ارتياح الأداة صغيرة، فإنها تكون عرضة للاحتكاك الشديد بسطح قطعة العمل، مما يؤدي إلى زيادة خشونة السطح وتصلب العمل وتفاقم تآكل الأداة. وفي الوقت نفسه، يؤدي ذلك إلى تفاقم ظروف عمليات القطع اللاحقة. عندما تكون زاوية الارتياح لأداة التشطيب α<6°، يظهر سطح قطعة العمل ظاهرة التخشين. تكون هذه الظاهرة شديدة بشكل خاص عندما يكون معدل التغذية ومقدار القطع الخلفي صغيرًا نسبيًا. لذلك، يتم اختيار زاوية إراحة أكبر قليلاً بشكل عام عند قطع الفولاذ المقاوم للصدأ. ومع ذلك، إذا كانت الزاوية الخلفية كبيرة جدًا، فسوف تنخفض قوة حافة القطع.

ثانيًا، اختيار مواد الأداة المناسبة. نظرًا لخصائص الفولاذ المقاوم للصدأ نفسه، يجب أن يتمتع جزء القطع من الأداة بمقاومة عالية للتآكل والصلابة الحمراء أثناء التشغيل الآلي، وغالبًا ما يكون التركيز على اختيار المتانة أكثر أهمية من المتانة.

النقطة الثالثة هي اختيار معلمات القطع. عند اختيار معلمات القطع، يجب مراعاة العوامل التالية: يجب اختيار معلمات القطع بناءً على صلابة الفولاذ المقاوم للصدأ والمواد الخام المختلفة؛ يجب اختيار معلمات القطع بناءً على مادة الأداة وجودة اللحام وظروف طحن أداة المخرطة؛ يجب اختيار معلمات القطع بناءً على قطر الجزء وحجم بدل التشغيل الآلي ودقة المخرطة.

رابعًا، متطلبات التبريد والتشحيم. يجب أن يتمتع سائل التبريد المستخدم في قطع الفولاذ المقاوم للصدأ بأداء تبريد عالٍ لإزالة كمية كبيرة من الحرارة. ويجب أن يتمتع أيضًا بأداء تزييت جيد لتوفير تزييت خارجي فعال. يجب أن يكون له نفاذية جيدة لتسهيل عملية الإسفين، والانتشار، والتشحيم الداخلي. بالإضافة إلى ذلك، يجب أن يتمتع بأداء غسيل جيد وطرق توريد جيدة لتلبية احتياجات إزالة البُرادة.

② تصنيع حلقات سبائك التيتانيوم. يمكن قياس الأداء الضعيف في التصنيع الآلي لسبائك التيتانيوم من حيث متانة الأداة، وجودة السطح المُشَكَّل، وصعوبة تكوين البُرادة وإزالتها. تنعكس أسباب الصعوبة في تصنيع مواد سبائك الصوديوم والتيتانيوم بشكل أساسي في الجوانب التالية.

- معاملات التوصيل الحراري والانتشار الحراري منخفضة. وتبلغ معاملات التوصيل الحراري ومعاملات الانتشار الحراري لمواد سبائك التيتانيوم 1/15 فقط من الألومنيوم وسبائك الألومنيوم، و1/5 من الفولاذ. وهي أقل من معاملات التوصيل الحراري للفولاذ المقاوم للصدأ والسبائك عالية الحرارة. يؤدي انخفاض الموصلية الحرارية والانتشارية الحرارية إلى اختلافات كبيرة في درجات الحرارة وإجهاد حراري مرتفع أثناء التشغيل الآلي، مما يجعل من الصعب تبديد حرارة القطع ويؤدي إلى ظاهرة الالتصاق بالقطع.

- يكون التلامس بين حافة القطع وسطح القطع الأمامي صغيرًا، مما يؤدي إلى ارتفاع الضغط عند حافة القطع. تركيز الضغط هذا يجعل الأداة عرضة للتآكل والتلف.

- وتؤدي التفاعلية الكيميائية العالية إلى تكوين طبقة أكسيد أثناء المعالجة، وهي صلبة للغاية وتسرّع من تآكل الأداة.

- يتسبب معامل الاحتكاك الكبير، ومعامل المرونة الصغير، وقوة الخضوع العالية في حدوث تشوه ارتدادي كبير على سطح المنتجات المعالجة، مما يؤثر على دقة معالجتها.

تتشابه التدابير المتخذة في معالجة قطع سبائك التيتانيوم مع تلك الخاصة بالفولاذ المقاوم للصدأ، ولكن نظرًا للطبيعة الخاصة لمواد سبائك التيتانيوم، يجب الانتباه إلى النقاط الثلاث التالية أثناء معالجة القطع

الأول هو اختيار أدوات ماكينة القطع والتركيبات. يجب أن تتمتع أدوات ماكينات القطع بقوة عالية وصلابة جيدة ونطاق كبير من السرعة ومعدلات التغذية. يجب أن تكون صلابة التركيبات جيدة، ويجب ألا تكون قوة التثبيت أثناء التشطيب كبيرة جدًا لتقليل تشوه الأجزاء المعالجة وضمان دقة المعالجة.

والثاني هو اختيار مواد الأداة. في عملية قطع سبائك التيتانيوم عالية القوة والصلابة العالية، تكون قوة القطع على الأداة كبيرة جدًا، وقد تحدث أحيانًا ظاهرة القطع الخلفي لقطعة العمل. يمكن أن تتسبب طبقة الأكسيد الصلبة في تلف سطح شفرات الكربيد. ويتطلب ذلك أن تحافظ مادة الأداة على صلابة كافية ومقاومة جيدة للتآكل في درجات الحرارة العالية ومقاومة الحرارة. ولذلك، عند قطع سبائك التيتانيوم، يجب إعطاء الأولوية لأدوات الكربيد فقط واستخدام أدوات الفولاذ عالي السرعة فقط عندما تكون درجة الحرارة منخفضة نسبياً. لا تستخدم أبدًا مواد الأدوات التي تحتوي على التيتانيوم، حيث يمكن لهذه المواد أن ترتبط بسهولة مع سبائك التيتانيوم في درجات الحرارة العالية، مما يؤدي إلى تآكل سريع للأداة.

والثالث هو اختيار معلمات القطع بشكل صحيح. يتضمن ذلك سرعة القطع والعمق ومعدل التغذية، والتي يمكن أن تحسن كفاءة المعالجة وتقلل من تكاليف الإنتاج. يجب التحكم في درجة حرارة القطع لأدوات الكربيد في حدود 600 ~ 800 ℃، في حين يجب التحكم في درجة حرارة القطع للأدوات الفولاذية عالية السرعة في حدود 450 ~ 560 ℃.

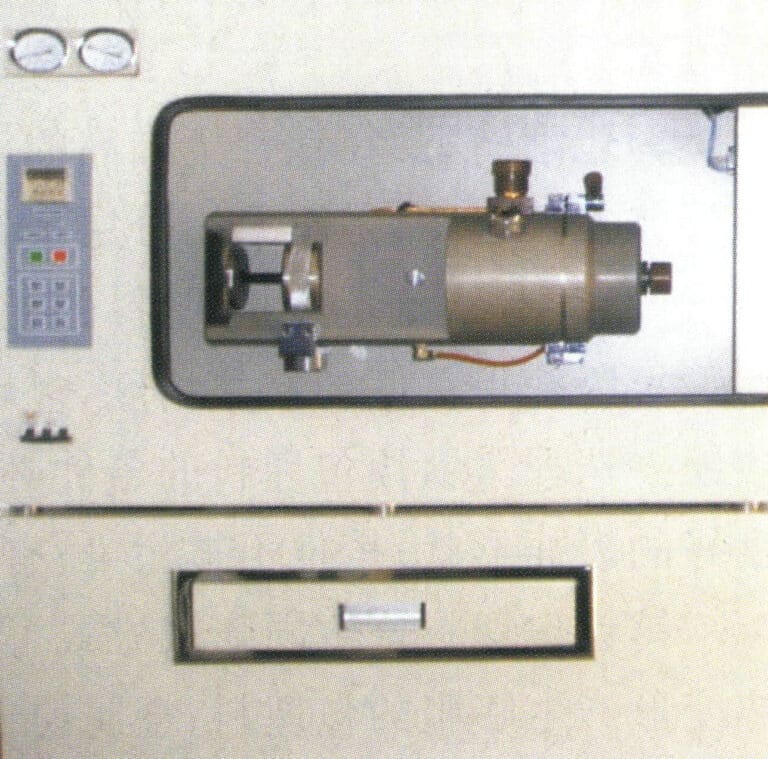

(2) تشكيل التفريغ الكهربائي

① مقدمة في التصنيع الآلي بالتفريغ الكهربائي. يتم إجراء التصنيع الآلي بالتفريغ الكهربائي في وسط سائل، حيث يحافظ جهاز ضبط التغذية الأوتوماتيكي لأداة الماكينة على فجوة تفريغ مناسبة بين قطعة العمل وقطب الأداة. عندما يتم تطبيق جهد نبضي قوي بين قطب الأداة وقطعة الشغل (يصل إلى جهد انهيار الوسط في الفجوة)، فإنه ينهار عند أدنى قوة عزل للوسط. ونظرًا لصغر مساحة التفريغ وزمن التفريغ القصير للغاية، تكون الطاقة مركزة للغاية، مما يتسبب في وصول درجة الحرارة في منطقة التفريغ إلى 10000-12000 ℃ على الفور، مما يؤدي إلى ذوبان موضعي وحتى تبخير المعدن على أسطح قطعة العمل وقطب الأداة. يُقذف المعدن المنصهر والمتبخر موضعيًا في سائل الشغل تحت قوة الانفجار ويتم تبريده إلى جزيئات معدنية صغيرة، والتي يتم غسلها بسرعة بعيدًا عن منطقة الشغل بواسطة سائل الشغل، مما يشكل حفرة صغيرة على سطح قطعة العمل. بعد كل عملية تفريغ، تتعافى قوة عزل الوسط، في انتظار التفريغ التالي. تتكرر هذه العملية، مما يؤدي إلى تآكل سطح الشُّغْلَة باستمرار وتكرار شكل قطب الأداة، وبالتالي تحقيق الغرض من التشكيل والتشغيل الآلي.

تشتمل ماكينات التفريغ الكهربائي على أشكال مختلفة، مثل التشكيل بالتفريغ الكهربائي، وقطع الأسلاك بالتفريغ الكهربائي، والطحن بالتفريغ الكهربائي، والحفر بالتفريغ الكهربائي، ومختلف تطبيقات ماكينات التفريغ الكهربائي المتخصصة.

تُستخدم آلات التفريغ الكهربائي على نطاق واسع في إنتاج المجوهرات المصنوعة من الفولاذ المقاوم للصدأ وسبائك التيتانيوم، وذلك في جانبين أساسيين: أولاً، يتم استخدام قطع الأسلاك بالتفريغ الكهربائي للمعالجة المباشرة للمجوهرات؛ وثانيًا، يتم استخدام القطع بالتفريغ الكهربائي والتشكيل لإنشاء قوالب للختم اللاحق والإنتاج الهيدروليكي للمجوهرات.

② التصنيع الآلي بالتفريغ الكهربائي بقطع الأسلاك (WEDM)، ويسمى أحيانًا القطع السلكي. مبدأ عملها الأساسي هو استخدام سلك معدني دقيق متحرك باستمرار (يسمى سلك القطب الكهربائي) كقطب كهربائي لإجراء عملية التفريغ النبضي بالشرارة على قطعة العمل وقطعها وتشكيلها. وهي تُستخدم بشكل أساسي لمعالجة مختلف الأشكال المعقدة وقطع العمل الصغيرة الدقيقة، مثل قوالب التثقيب، وقوالب القوالب، والقوالب المحدبة المقعرة، والألواح الثابتة، وألواح التفريغ، وأدوات التشكيل، والقوالب، والأقطاب الكهربائية المعدنية لمعالجة التشكيل بالتفريغ الكهربائي، ومختلف الثقوب الدقيقة، والأخاديد، والدرزات الضيقة، والمنحنيات التعسفية، إلخ. وتتمتع بمزايا بارزة مثل بدل التصنيع الصغير، والدقة العالية، ودورة الإنتاج القصيرة، وتكلفة التصنيع المنخفضة، وقد تم تطبيقها على نطاق واسع في الإنتاج. تمثل ماكينات التفريغ الكهربائي بقطع الأسلاك أكثر من 60% من إجمالي عدد ماكينات الآلات الكهربائية المحلية والدولية.

وفقًا لسرعات التشغيل المختلفة لسلك القطب الكهربائي، تنقسم آلات قطع أسلاك التفريغ الكهربائي عادةً إلى فئتين: الأولى هي آلة قطع أسلاك التفريغ الكهربائي عالية السرعة لتغذية الأسلاك الكهربائية، حيث يتحرك سلك القطب الكهربائي ذهابًا وإيابًا بسرعة عالية، بشكل عام مع سرعة تغذية الأسلاك 0.2 م / ث، يمكن إعادة استخدام سلك القطب الكهربائي، وسرعة المعالجة عالية نسبيًا، ولكن يمكن أن تتسبب تغذية الأسلاك السريعة في اهتزاز سلك القطب الكهربائي وتوقفه مؤقتًا أثناء الحركة العكسية، مما يؤدي إلى انخفاض جودة المعالجة ؛ والآخر هو آلة قطع سلك التفريغ الكهربائي ذات السرعة المنخفضة لتغذية الأسلاك الكهربائية ذات السرعة المنخفضة، حيث يتحرك سلك القطب الكهربائي بطريقة أحادية الاتجاه منخفضة السرعة، بشكل عام، مع سرعة تغذية الأسلاك أقل من، لا يتم إعادة استخدام سلك القطب الكهربائي بعد التفريغ، وتكون العملية مستقرة وموحدة، مع اهتزاز قليل، وجودة المعالجة أفضل، ولكن سرعة المعالجة أقل.

في إنتاج المجوهرات، غالبًا ما يتم تشكيل الأنماط الزخرفية من خلال قطع الأسلاك، كما هو موضح في مثال نمط قلادة الفولاذ المقاوم للصدأ في الشكل 5-3.

1.2 تشكيل ختم القالب (الهيدروليكي)

(1) المدخل إلى عملية الختم

الختم هو طريقة معالجة تشكيل تستخدم مكبسًا وقوالب لتطبيق قوة خارجية على الصفائح المعدنية والشرائط والأنابيب والمقاطع الجانبية مما يتسبب في تعرضها للتشوه أو الانفصال البلاستيكي. يتم تكرار شكل سطح القالب بوضوح، وبالتالي الحصول على قطع عمل (أجزاء مختومة) بالشكل والحجم المطلوبين. بالمقارنة مع الصب التقليدي بالشمع المفقود، يمكن للختم أن ينتج كميات كبيرة من نفس المنتج بشكل اقتصادي ومتكرر في وقت قصير، ويكون سطح المنتج أملس وبجودة مستقرة، مما يقلل بشكل كبير من عبء العمل في العمليات اللاحقة، ويحسن كفاءة الإنتاج، ويخفض تكاليف الإنتاج. لذلك، حظي الختم باهتمام متزايد في صناعة المجوهرات، وأصبح تطبيقه أكثر انتشارًا.

(2) خصائص الملحقات المختومة وقابليتها للتطبيق

تتميز ملحقات الختم بالخصائص التالية:

- (بالمقارنة مع مجوهرات الصب الاستثمارية، تتميز الأجزاء المختومة بخصائص كونها رقيقة وموحدة وخفيفة وقوية، ويمكن أن يؤدي استخدام طرق الختم إلى تقليل سمك جدار قطعة العمل بشكل كبير.

- يُنتج الختم مجوهرات ذات ثقوب أقل، وجودة سطح أفضل، وجودة محسنة، ومعدل عيوب أقل.

- أثناء الإنتاج الضخم، يتميز الختم بكفاءة إنتاج عالية، وظروف عمل جيدة، وتكاليف إنتاج منخفضة.

- عندما تكون دقة القالب عالية، تكون دقة الملحقات المختومة عالية، وتكون قابلية التكرار جيدة، مع مواصفات متسقة، مما يقلل بشكل كبير من عبء العمل في التشذيب والطحن والتلميع.

- يمكن أن يحقق الختم درجة أعلى من الميكنة والأتمتة.

ومع ذلك، يجب مراعاة الشروط التالية قبل أن تتمكن عملية الختم من إنتاج الملحقات.

أولاً، يجب أن يتمتع هيكل المجوهرات بقابلية جيدة لعملية الختم، ومن الأفضل تجنب الثقوب الصغيرة والأخاديد الضيقة والهياكل ذات الزوايا أو القيعان المجوفة التي لا يمكن ختمها. يجب تصميم زاوية سحب. يجب أن يكون شكل الأجزاء المختومة متماثلًا قدر الإمكان لتجنب مشاكل مثل تركيز الإجهاد، والتحميل غير المركزي، والتآكل غير المتساوي للقالب. يجب ألا يكون سمك المجوهرات كبيرًا جدًا، ويجب ألا يكون فرق سمك الجدار كبيرًا جدًا.

ثانيًا، يجب أن يكون للملحقات حجم إنتاج كبير. نظرًا لعملية الختم، يجب صنع قوالب خاصة، الأمر الذي يستغرق وقتًا طويلاً وتكاليف القوالب مرتفعة. لذلك ، عندما يكون حجم الإنتاج صغيرًا ، فإن تكلفة الإنتاج لا تتمتع بميزة.

ثالثًا، تكون قوة الفولاذ المقاوم للصدأ وسبائك التيتانيوم عالية نسبيًا، مما يتطلب أداء تدفق جيد للمادة في التجويف أثناء عملية البثق، خاصة عند الحواف والزوايا والحواف، حيث من الضروري ملء القالب بالكامل دون التسبب في عيوب خطيرة مثل الزوايا أو الحواف أو الحواف المنهارة. هناك حاجة إلى تأثير أو ضغط أكبر، لذلك يجب أن تتمتع ماكينات الختم المختارة بقوة كافية، ويجب أن تتمتع مادة القالب بالقوة الكافية، مع أبعاد دقيقة لنقاط الدعم وتحديد المواقع والأسطح الخاصة بالختم.

(3) العملية الرئيسية لملحقات الختم (3)

① تحليل قابلية معالجة الأجزاء المختومة. يُعد رسم جزء المنتج أساسًا مهمًا لصياغة خطط عملية الختم وتصميم القالب. يجب أن تبدأ صياغة خطط عملية الختم من رسم جزء المنتج. يشمل تحليل رسم الجزء الجوانب الفنية والاقتصادية على حد سواء: التحليل الاقتصادي لمعالجة الختم، والذي يحلل تكاليف المنتج بناءً على برنامج إنتاج الأجزاء المختومة، ويوضح الفوائد الاقتصادية التي يمكن تحقيقها من خلال اعتماد إنتاج الختم ؛ يشير تحليل قابلية معالجة الأجزاء المختومة إلى مستوى صعوبة معالجة الختم للجزء. من من منظور تقني، فإنه يحلل بشكل أساسي ما إذا كانت خصائص الشكل والحجم ومتطلبات الدقة وخصائص المواد للجزء تفي بمتطلبات عملية الختم. إذا تم العثور على ضعف قابلية المعالجة، يجب اقتراح اقتراحات تعديل لمنتج الجزء المختوم ولا يمكن تعديله إلا بموافقة مصمم المنتج.

② تحديد خطة عملية التشكيل للأجزاء المختومة. بعد تحليل قابلية معالجة الأجزاء المختومة، عادةً ما يتم تطوير العديد من خطط عمليات الختم المختلفة بناءً على تحليل طبيعة العمليات، وعدد العمليات، وتسلسل العمليات، وطرق الجمع. يتم إجراء تحليل ومقارنة شاملة من مختلف الجوانب، بما في ذلك جودة المنتج، وكفاءة الإنتاج، وشغل المعدات، وصعوبة تصنيع القالب وعمر القالب، وتكاليف العملية، وملاءمة وسلامة التشغيل، لتحديد خطة العملية الأكثر اقتصادية ومعقولة ومناسبة لظروف الإنتاج المحددة للمصنع.

ثم، استنادًا إلى الخطة الشاملة لتشكيل الأجزاء المحددة، تحديد وتصميم خطة العملية لكل عملية ختم. ويشمل ذلك طرق المعالجة لإتمام تشكيل كل عملية، ومعلمات العملية الرئيسية لكل عملية، وحسابات عملية التشكيل اللازمة بناءً على حدود التشكيل لكل عملية ختم، وتحديد قوة التشكيل لكل عملية، وحساب حصص استهلاك المواد والطاقة وساعات العمل لكل عملية؛ وحساب وتحديد شكل وأبعاد كل قطعة عملية، ورسم مخططات العملية لكل عملية.

③ تحديد الشكل الهيكلي لقالب الختم. قالب الختم هو عبارة عن معدات عملية خاصة تقوم بمعالجة المواد إلى أجزاء (أو منتجات شبه نهائية) وهي قطعة أساسية من المعدات اللازمة لإنتاج الختم. وترتبط جودة الأجزاء المختومة وكفاءة الإنتاج وتكاليف الإنتاج ارتباطًا مباشرًا بتصميم القالب وتصنيعه. ويُعد مستوى التكنولوجيا في تصميم وتصنيع القوالب أحد المؤشرات المهمة لمستوى تصنيع المنتجات في بلد ما، ويحدد إلى حد كبير جودة المنتجات وكفاءتها وقدرات تطوير المنتجات الجديدة.

هناك العديد من أشكال قوالب الختم، والتي يمكن تصنيفها بشكل عام وفقًا للخاصيتين الرئيسيتين التاليتين.

a. مصنفة حسب طبيعة العملية على النحو التالي.

قالب تثقيب: قالب يفصل المواد على طول الخطوط الكنتورية المغلقة أو المفتوحة. مثل قالب الطمس وقوالب التثقيب وقوالب التثقيب وقوالب التثقيب وقوالب القطع وقوالب الشق وقوالب التشذيب وقوالب التقسيم.

قالب الانحناء: قالب يتسبب في إخضاع الفراغ أو المواد الخام الأخرى لتشوه الانحناء على طول خط مستقيم (خط الانحناء) للحصول على قطعة عمل بزاوية وشكل معينين.

قوالب السحب العميق عبارة عن قوالب تقوم بتحويل صفيحة معدنية فارغة إلى جزء مجوف مفتوح أو تغيير شكل وحجم الجزء المجوف.

قوالب التشكيل: هذه هي القوالب التي تقوم بنسخ شكل القوالب المحدبة والمقعرة مباشرةً وفقًا للرسم، باستخدام قطعة عمل فارغة أو شبه جاهزة. تخضع المادة نفسها للتشوه البلاستيكي الموضعي فقط، مثل قوالب التمدد وقوالب العنق وقوالب الحرق وقوالب التشكيل المتموجة وقوالب التشكيل المتموجة وقوالب التشفيه وقوالب التشكيل، إلخ.

b. مصنفة حسب درجة تركيبة العملية على النحو التالي.

قالب أحادي العملية: يكمل القالب عملية ختم واحدة فقط في شوط ضغط واحد.

قالب مركب: قالب ذو محطة واحدة فقط يكمل عمليتي ختم أو أكثر في نفس الوقت في نفس المحطة خلال شوط واحد من المكبس.

قالب تدريجي (يُعرف أيضاً بالقالب المستمر): قالب يحتوي على محطتين أو أكثر في اتجاه تغذية الفراغ، يكمل عمليتي ختم أو أكثر في محطتين مختلفتين في شوط مكبس واحد.