كيف يحدث سحر المجوهرات: الصياغة من المعدن إلى البريق!

تكنولوجيا المعالجة الميكانيكية للمجوهرات

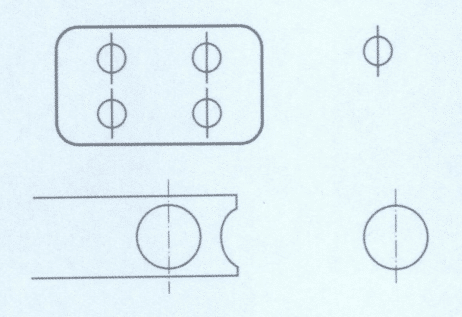

مقاطع نحاس الصب المستمر النموذجي للنحاس المصبوب النموذجي

جدول المحتويات

القسم I التشكيلات الجانبية للصب المستمر

عند إنتاج قطع المجوهرات باستخدام تقنية المعالجة الميكانيكية، من الضروري أولاً إعداد أشكال مختلفة من المواد الفارغة. تتضمن طريقة الإنتاج التقليدية صب قالب السبيكة المصبوبة يدويًا وفتح الفراغ المصبوب ولفه. وتستخدم طريقة الإنتاج هذه عمومًا مغرفة لصب المعدن المنصهر في قالب السبيكة، مما يسمح حتمًا بتلامس المعدن المنصهر مع الهواء لفترة طويلة، مما يزيد من فرص الأكسدة وامتصاص الأكسجين؛ بالإضافة إلى ذلك، وبسبب تأثير وتناثر تدفق المعدن المنصهر، تحدث عيوب مثل ثقوب الهواء وشوائب الأكسدة في الصب. وعلاوة على ذلك، فإن التدرج غير المنتظم للقالب والمعدن أثناء التبريد يجعل العيوب مثل الانكماش والثقوب والشقوق والإغلاق البارد السطحي في الصب أمرًا لا مفر منه. ونظرًا لمشكلات الجودة المذكورة أعلاه في صب السبائك التقليدية، ليس من السهل إنتاج منتجات عالية الجودة، لذا فإن تحسين تكنولوجيا الصب الفارغة أمر بالغ الأهمية.

ونظراً لمزاياها، أصبحت تقنية الصب المستمر طريقة بديلة للصب اليدوي التقليدي لقالب السبيكة اليدوي لمعالجة الذهب والفضة. وفي تسعينيات القرن الماضي، تم تطبيق تقنية الصب المستمر على نطاق واسع في معالجة التشكيلات المعدنية غير الحديدية وأُدخلت في إنتاج التشكيلات المعدنية الثمينة. ويجري إنتاج السبائك المسطحة من السبائك المعدنية غير الحديدية والثمينة والسبائك المستديرة والسبائك المجوفة والشرائح الرقيقة، على الصعيدين المحلي والدولي، بشكل شبه كامل تقريباً باستخدام طرق الصب المستمر أو شبه المستمر.

1. مقدمة في تقنية الصب المستمر

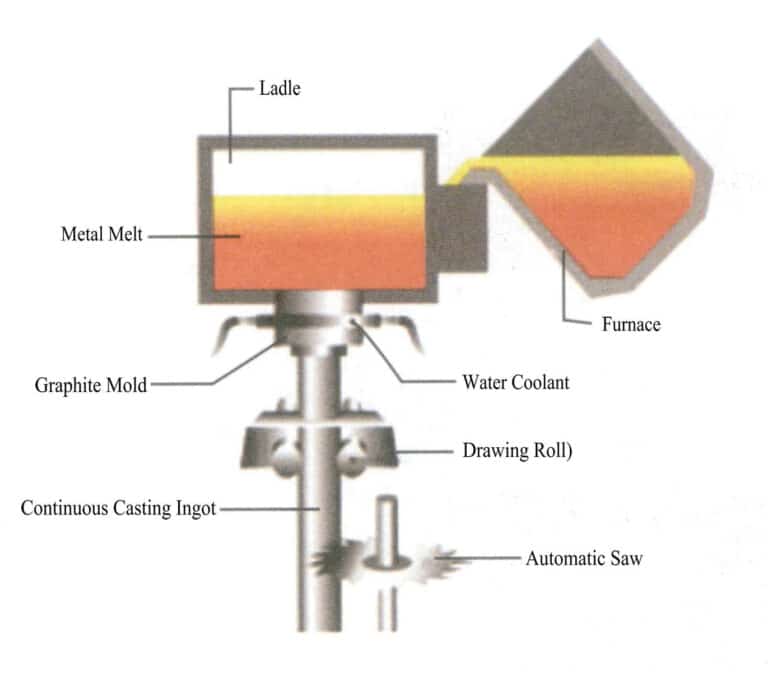

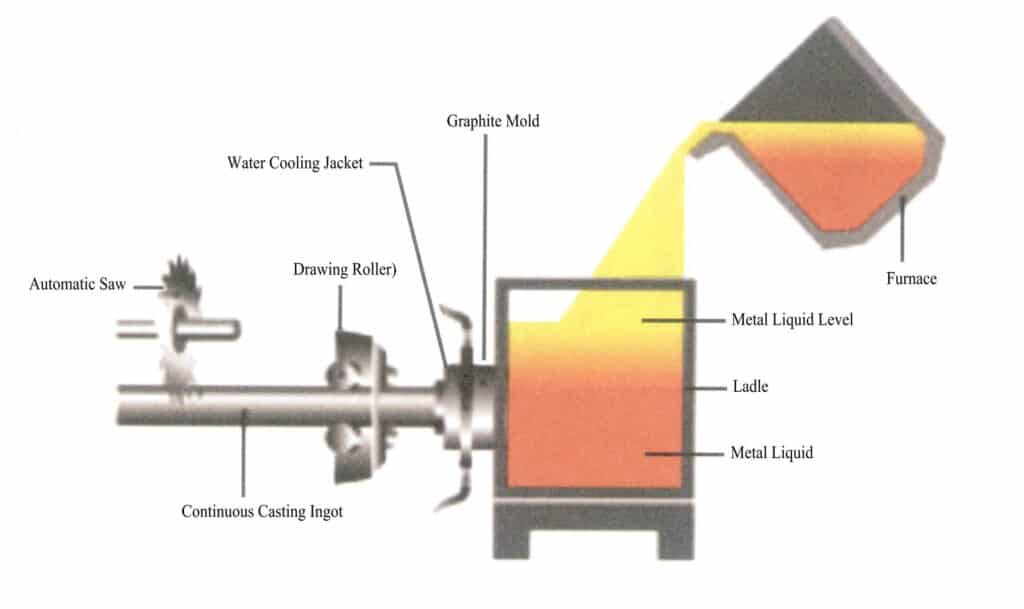

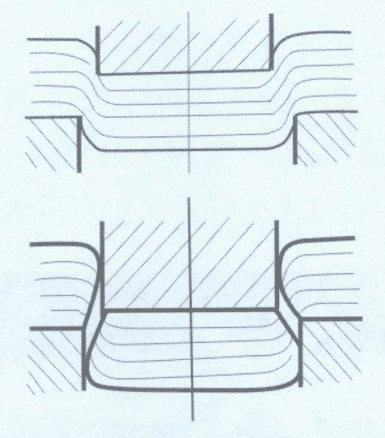

الصب المستمر هو طريقة متطورة لصب المعدن المنصهر باستمرار في قالب معدني خاص (بوتقة)، ويتصلب المظهر الجانبي للمسبوك (يشكل قشرة). ويتم سحبها باستمرار من الطرف الآخر للبوتقة. ويمكن الحصول على مقاطع جانبية مصبوبة بأي طول أو طول محدد. ويحدد الهيكل الداخلي للبوتقة أيضًا الشكل المقطعي للمقطع العرضي للمقطع الجانبي المصبوب.

تنقسم عملية الصب المستمر بشكل أساسي إلى فئتين: الصب المستمر الرأسي والصب المستمر الأفقي.

(1) الصب العمودي المستمر

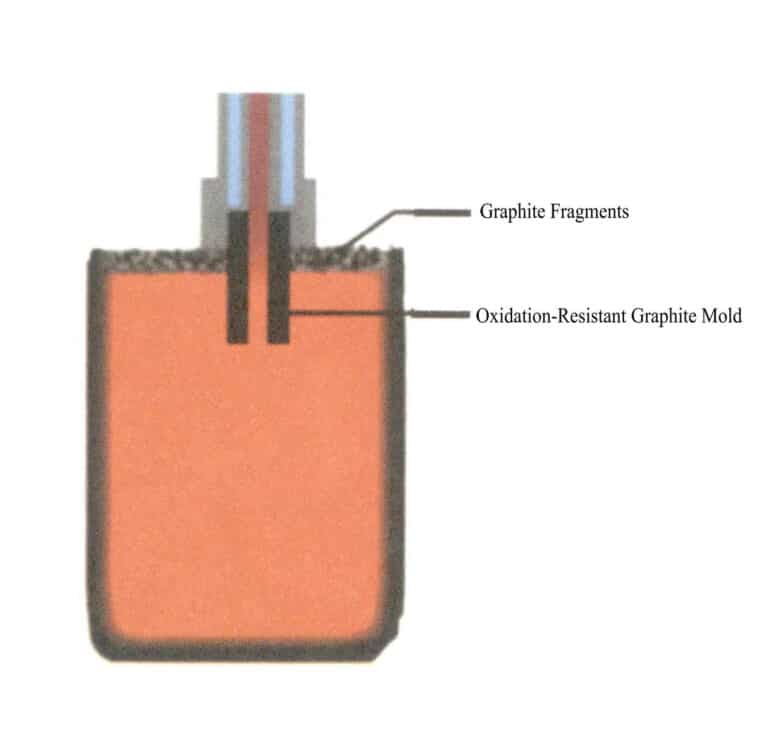

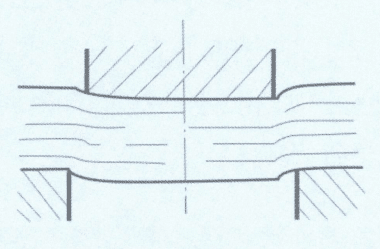

الصب العمودي المستمر هو أقدم عملية صب مستمر تم تطويرها لسبائك المجوهرات ولا تزال تستخدم على نطاق واسع في إنتاج مختلف المقاطع الجانبية، خاصة تلك ذات المقاطع العرضية الأكبر. واعتمادًا على طريقة السحب، يمكن تقسيمها إلى نوعين: السحب لأسفل والسحب لأعلى، كما هو موضح في الشكلين 8-1 و8-2.

الأشكال 8-1 مبدأ الصب المستمر بالسحب السفلي

الشكل 8-2 مبدأ السحب لأعلى الصب المستمر

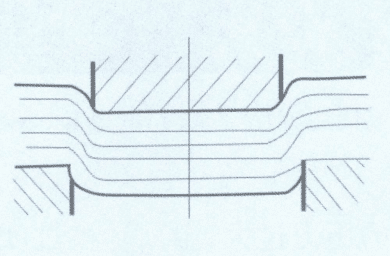

(2) الصب الأفقي المستمر (2)

بالمقارنة مع تكنولوجيا الصب المستمر العمودي، فإن الصب المستمر الأفقي له مزايا مثل المعدات البسيطة، وعدم الحاجة إلى آبار عميقة ورافعات، وأجهزة التبلور القصيرة، وسرعة الصب الأعلى، وسهولة الميكنة والأتمتة، والقدرة على الإنتاج المستمر. ومع ذلك، فهي مناسبة فقط لإنتاج المقاطع الجانبية ذات المواصفات الصغيرة، وليس من السهل إنتاج مقاطع جانبية ذات قطر أكبر. يظهر مبدأ الصب الأفقي المستمر في الشكل 8-3.

2. مزايا الصب المستمر

يتميز الصب المستمر بالمزايا التالية مقارنة بالصب بالطرد المركزي والصب بالرمل العادي.

(1) في عملية الصب المستمر، وبسبب التبريد السريع للمعدن، تتبلور السبيكة بكثافة، ويكون لها بنية موحدة، وتُظهر خصائص ميكانيكية أفضل. وعلى النقيض من ذلك، في الصب بالطرد المركزي، تؤثر قوة الطرد المركزي على مكونات السبيكة ذات الثقل النوعي المختلف، مما يجعل السبيكة عرضة للانفصال، بينما في الصب بالرمل، يكون التبريد أبطأ، مما يؤدي إلى بنية حبيبات أكثر خشونة وكثافة ضعيفة.

(2) لا توجد رافعات لنظام الصب على المسبوكات أثناء الصب المستمر، لذلك لا تتطلب قضبان الصب المستمر التشذيب من كلا الطرفين أثناء الدرفلة، مما يوفر المعدن ويحسن الإنتاجية.

(3) يعمل الصب المستمر على تبسيط العملية وإلغاء النمذجة وغيرها من الإجراءات، مما يقلل من كثافة العمالة ويقلل بشكل كبير من مساحة الإنتاج المطلوبة.

(4) من السهل ميكنة وأتمتة إنتاج الصب المستمر، وأثناء صب السبائك، يمكن تحقيق الصب والدرفلة المستمرة، مما يحسن بشكل كبير من كفاءة الإنتاج ويؤدي إلى انخفاض التكاليف في الإنتاج على نطاق واسع.

(5) طول إنتاج الصب بالطرد المركزي محدود، ويحدد قطره طول صب المنتج. الصب المستمر غير محدود بطول الصب ويمكنه تحقيق إنتاج واسع النطاق في فترة قصيرة. وفي الوقت نفسه، أثناء عملية الصب بالطرد المركزي، تكون طبقة الأكسدة السطحية سميكة نسبياً، مما يؤدي إلى اختلاف كبير بين أبعاد الصب والأبعاد الخشنة النهائية. وفي المقابل، يمكن أن يحقق الصب المستمر أبعادًا أكثر دقة.

(6) لا يمكن أن ينتج الصب بالطرد المركزي منتجات ذات هياكل مقطعية معقدة وفقاً لمتطلبات العملاء. وعلى النقيض من ذلك، يمكن أن ينتج الصب المستمر تشكيلات مختلفة الأشكال مع التحكم في التكلفة المنخفضة.

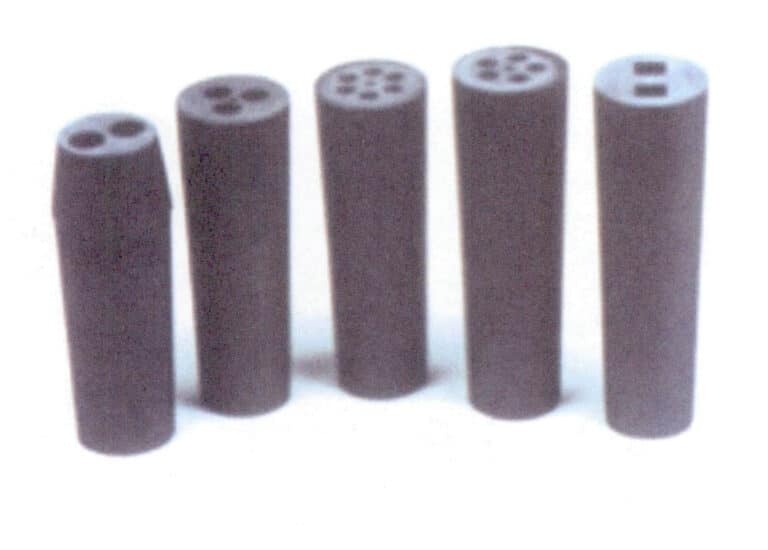

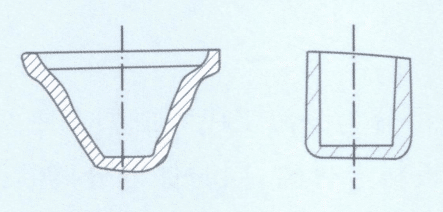

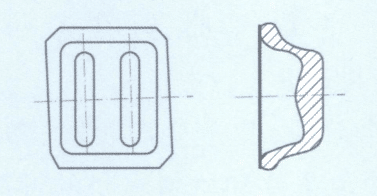

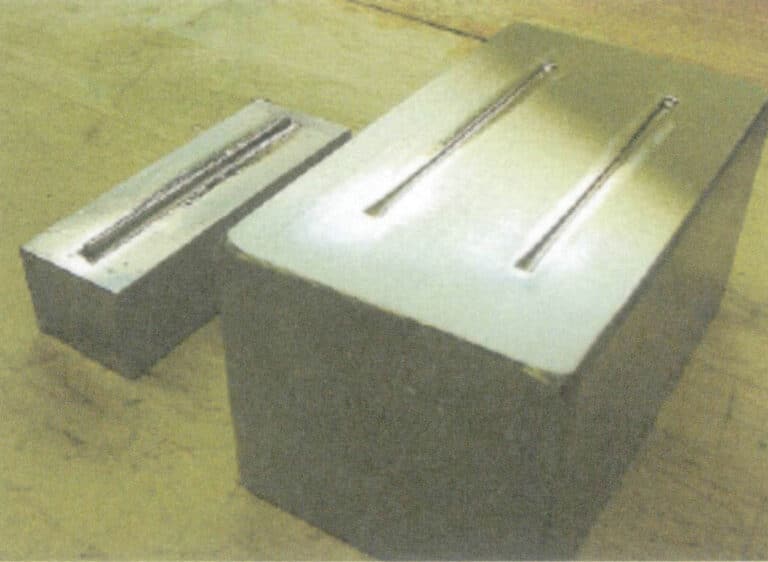

3. فئات التشكيلات الجانبية للصب المستمر

الشكل 8-4 قوالب الجرافيت المسامية

الشكل 8-5 الملامح النموذجية للنحاس المصبوب المستمر

القسم II تصنيع الصفائح والأنابيب والأسلاك والمواد المصنوعة من الألواح والأنابيب والأسلاك

1. معالجة صفائح المعالجة المواد

يتم كبس سبائك الذهب إلى صفائح ذهبية بسماكات مختلفة باستخدام ماكينة كبس (بكرة) الصفائح لمعالجة المجوهرات. على سبيل المثال، هناك حاجة إلى صفائح الذهب لصنع الإكسسوارات مثل مفتاح لسان السوار ومفتاح المعايرة وأنواع أخرى.

(1) المعدات والأدوات الرئيسية

ماكينة كبس (رول)، وقلم خربشة، وقاطع حديد، وكماشة حديد.

(2) النقاط الرئيسية لعملية التشغيل

قبل الضغط، قم بتنظيف الحطام الموجود على ماكينة الكبس وقضبان الذهب، واضبط المسافة بين البكرات، وتأكد من أن مسافة كل مكبس أثناء تشكيل القرص ليست كبيرة جدًا. حدّد عدد البكرات بناءً على نوعيات الذهب المختلفة، وبعد الانتهاء من أعداد الضغط المختلفة، قم بإجراء التلدين مع التحكم في اتجاه انحناء صفيحة الذهب (الشكل 8-6). عند اختيار قضبان الذهب المدرفلة، من المهم إتقان الطول والجودة للتأكد من أن صفائح الذهب المضغوطة تلبي متطلبات الحجم.

أثناء صناعة المجوهرات، غالباً ما تكون هناك حاجة إلى العديد من الأشكال المختلفة من صفائح الذهب. عند التصنيع، ووفقاً للأبعاد المطلوبة في رسومات التصميم، يتم استخدام قلم خربشة لرسم الأشكال على الصفيحة الذهبية ثم تقطيعها إلى الأشكال المطلوبة باستخدام قواطع حديدية. وإزالة النتوءات (يمكن استخدام التثقيب الميكانيكي للإنتاج بكميات كبيرة).

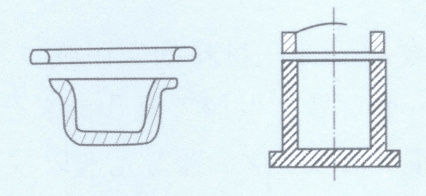

2. معالجة مواد الأنابيب

تُصنع الأنابيب بشكل عام من صفائح ولكنها تظهر خصائص المعالجة في شكل خطوط. يتم إنتاج الأنابيب الرفيعة باستخدام ماكينة السحب السلكي ولوح السحب السلكي.

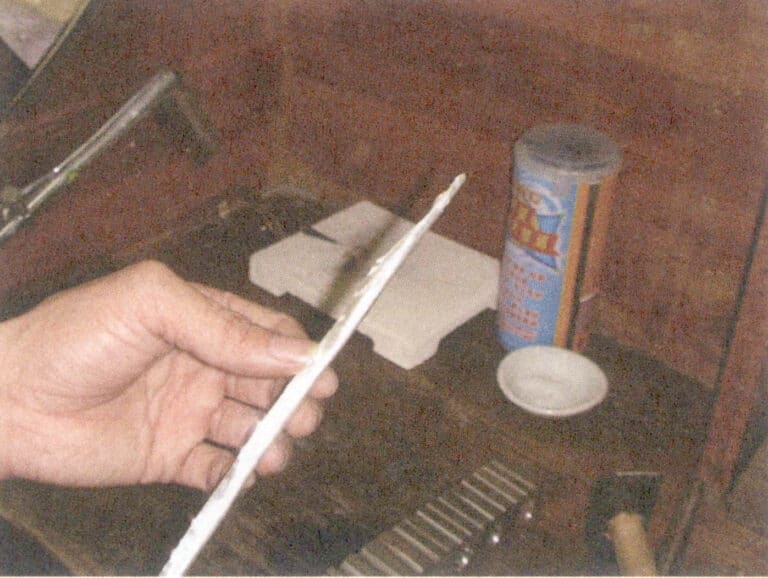

بالنسبة للمعالجة اليدوية لمواد الأنابيب، حدد شكل المقطع العرضي المناسب وحجم لوحة سحب الأسلاك وفقًا لمحيط قطر الأنبوب. أولاً، استخدم ماكينة كبس لدحرجة الصفيحة إلى العرض والسُمك المناسبين، ثم قم بتليين وتسطيح كلا الجانبين قليلاً. اختر قلبًا حديديًا مناسبًا واستخدم مكواة ومطرقة لف الصفيحة على شكل أنبوب خشن (الشكل 8-7)، ثم قم بقص الأطراف للسماح لها بالمرور عبر الفتحة ذات الحجم المناسب في لوحة سحب الأسلاك (الشكل 8-8).

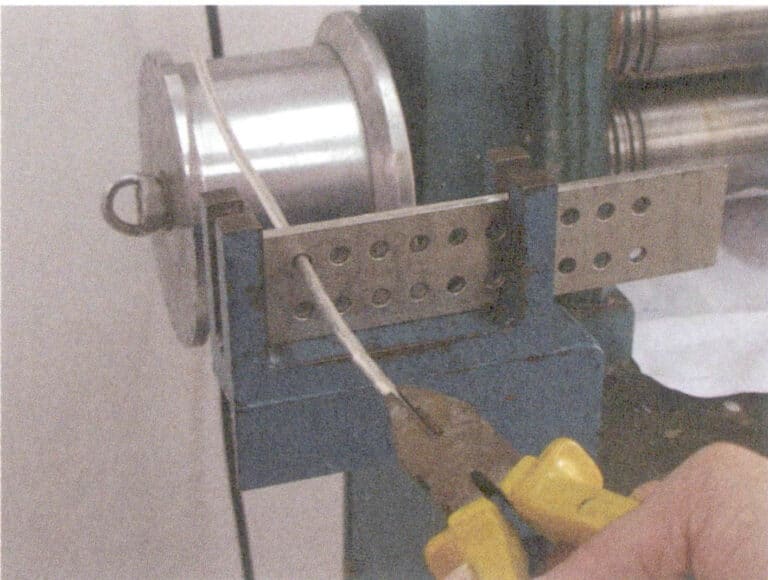

الشكل 8-7 أنبوب دوار فارغ

الشكل 8-8 تقليم نهاية الأنبوب فارغاً

الشكل 8-9 سحب الأنبوب

الشكل 8-10 لحام الأنبوب

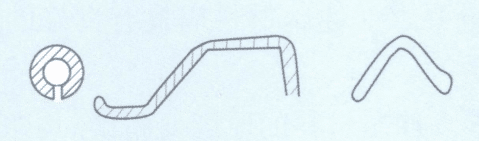

3. معالجة أسلاك الذهب

يتم تضمين لوحة سحب الأسلاك بسلسلة من فتحات سحب الأسلاك المصنوعة من السبائك الصلبة، ويكون المقطع العرضي للسلك على شكل قمع، ويدخل دائمًا من الطرف الكبير ويخرج من الطرف الصغير أثناء عملية السحب؛ ولا يمكن عكسه. سوف تتلف لوحة السحب، ولا يمكن ضمان جودة السلك.

يمكن تحويل أسلاك الذهب إلى منتجات نصف مصنعة متنوعة. وتستخدم المنتجات شبه المصنعة المصنوعة من رسومات الأسلاك على نطاق واسع في منتجات المجوهرات. بشكل عام، تتطلب عملية سحب الأسلاك K عدة خطوات تلدين وسيطة. عادةً ما يكون التلدين مرة واحدة ضروريًا بعد السحب من خلال 3-5 ثقوب حبيبات سلكية. وعادةً ما يتم تشكيل الحلقات الشعاعية باستخدام كماشة مسطحة الأنف على سطح مستوٍ، بينما يتم لف الحلقات المحورية حول قلب خشبي أو فولاذي صلب ومستدير. وبالطبع، يمكن أيضًا تشكيلها على شكل دائري أو على شكل دراجة، أو نصف كروي، وما إلى ذلك، حسب الحاجة.

القسم الثالث عملية الختم

1. خصائص قطع المجوهرات المختومة

(1) بالمقارنة مع أجزاء المجوهرات المصبوبة بالشمع المفقود، فإن الأجزاء المختومة رقيقة وموحدة وخفيفة وقوية. يمكن أن تقلل طريقة الختم بشكل كبير من سمك جدار قطعة العمل، وبالتالي تقليل وزن أجزاء المجوهرات وتحسين الفوائد الاقتصادية.

(2) تحتوي قطع المجوهرات التي يتم إنتاجها عن طريق الختم على عدد أقل من الثقوب وجودة سطح جيدة، مما يحسن من جودة المجوهرات ويقلل من معدل العيوب.

(3) يتميز الختم بكفاءة إنتاج عالية، وظروف عمل جيدة، وتكاليف إنتاج منخفضة أثناء الإنتاج الضخم.

(4) عندما تكون دقة القالب عالية، تكون دقة قطع المجوهرات المختومة عالية، مع إمكانية التكرار الجيدة والمواصفات المتسقة تقلل بشكل فعال من عبء عمل التشذيب والطحن والتلميع.

(5) يمكن أن يحقق الختم درجة عالية من الميكنة والأتمتة.

2. شروط اعتماد تكنولوجيا الختم

الختم هو طريقة معالجة متقدمة نسبيًا لها مزايا كبيرة من الناحيتين الاقتصادية والتقنية. والغرض من تحويل قطع المجوهرات المصبوبة بالاستثمار إلى قطع مختومة هو تحسين كفاءة الإنتاج، وتقليل تكاليف الإنتاج، وزيادة الفوائد الاقتصادية. ومع ذلك، فإن إمكانية تحقيق ذلك لا تزال تتطلب مراعاة محددة للشروط التالية.

(1) بعد اعتماد عملية الختم للمجوهرات، يجب عدم المساس بمتطلبات الأداء الأصلية. يعد اختيار سماكة المعدن أمرًا مهمًا عند إنتاج المجوهرات باستخدام تقنية الختم. إذا كانت السماكة كبيرة جدًا، فمن الصعب ضمان سلامة ودقة الشكل، ومن المحتمل أن تحدث تشققات عند نقاط الانحناء؛ وإذا كانت رقيقة جدًا، فسيؤثر ذلك على القوة الميكانيكية لقطعة العمل.

(2) يجب أن يكون للمجوهرات دفعة إنتاج كبيرة. وبما أن الختم يتطلب إنشاء قوالب متخصصة، والتي لها دورة أطول وتكاليف أعلى، فإن استخدام طرق الختم لتحل محل الصب الاستثماري للمنتجات ذات الدفعات الصغيرة لا يتمتع بمزايا من حيث التكلفة.

(3) يجب أن يتمتع هيكل قطع المجوهرات بثبات جيد. ويُنصح بتجنب الثقوب الصغيرة والأخاديد الضيقة والزوايا الحادة؛ ولا يمكن ختم الهياكل ذات القيعان المجوفة، وينبغي تصميم زوايا السحب. يجب أن يكون شكل الأجزاء المختومة متماثلًا قدر الإمكان لتجنب مشاكل مثل تركيز الإجهاد، والتحميل غير المركزي، والتآكل غير المتساوي للقالب.

(4) يجب أن تتمتع السبائك المستخدمة في إنتاج الختم بخصائص معينة في العمل على البارد. وتكون سبائك المجوهرات ذات الليونة الضعيفة والتصلب الكبير في العمل عرضة لمشاكل الجودة عند تطبيق هذه العملية.

3. الأدوات والمعدات اللازمة للختم

3.1 ماكينات الختم

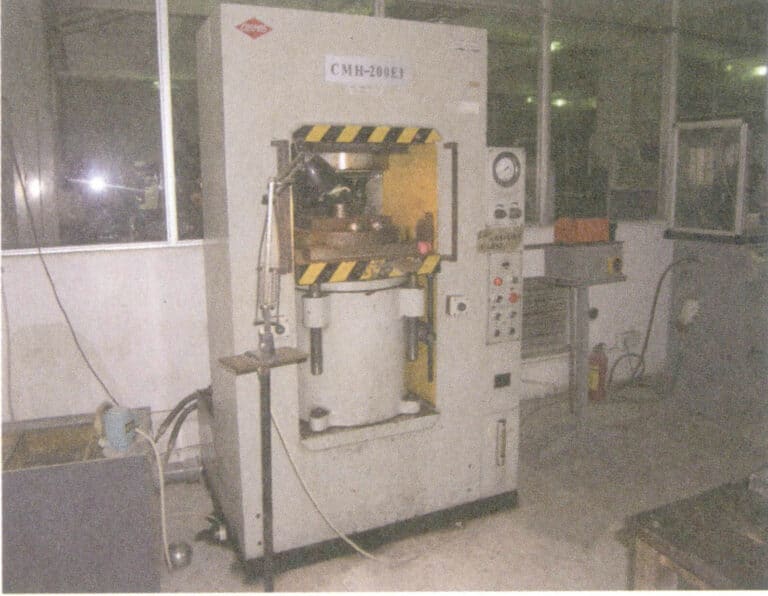

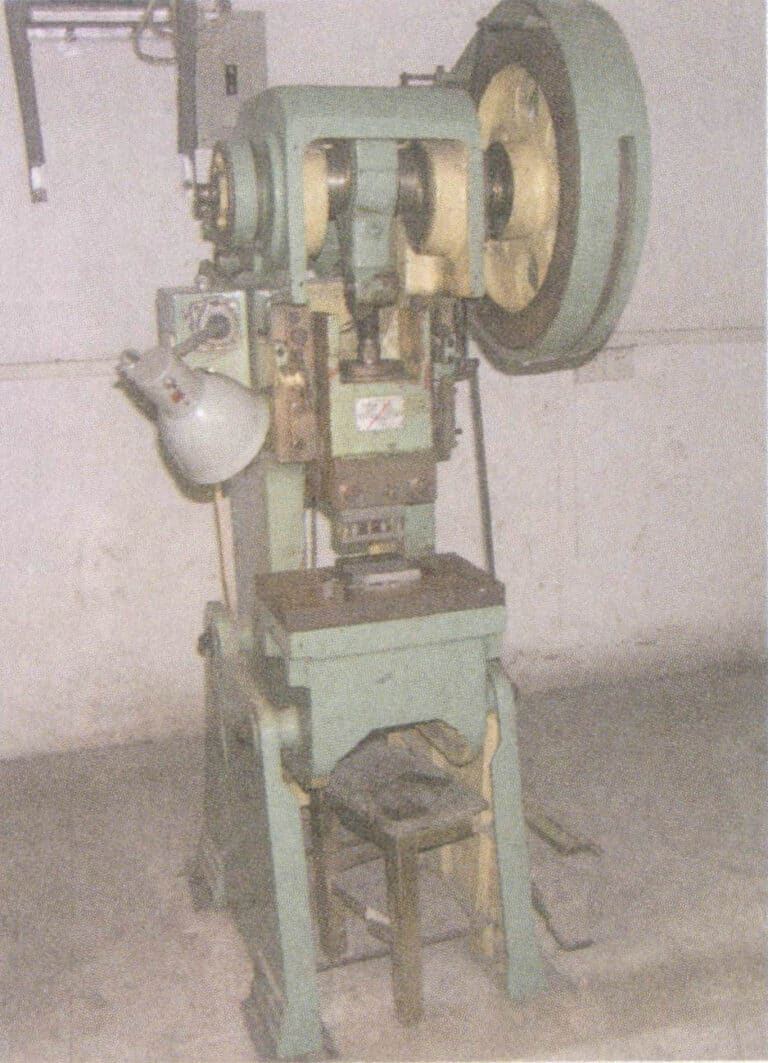

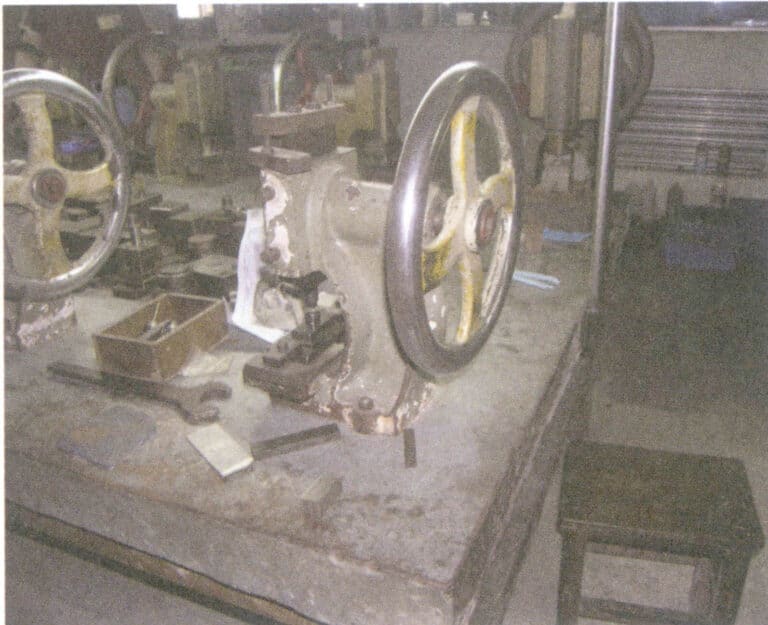

الشكل 8-13 مكبس طاقة اللكم

الشكل 8-14 ماكينة كبس يدوية

3.2 3.2 قوالب الختم

تقوم ماكينات الختم بمعالجة المواد عن طريق تحميل قوالب الختم؛ ولا يمكن إجراء الختم بدون قوالب. وعموماً، يستغرق تصميم وتصنيع القوالب وقتاً طويلاً، مما يطيل وقت التحضير لإنتاج أجزاء مختومة جديدة. بعد تحديد خطة التصميم الأولي للمنتج، يجب إجراء تحليل شامل وعلمي لقابليته للمعالجة لضمان عملية تشكيل جيدة، والتي يجب أن تكون أساسًا لإنتاج القوالب. تؤثر دقة القوالب وهيكلها بشكل مباشر على إنتاجية معالجة الختم ودقة الأجزاء المختومة؛ كما أن تكلفة التصنيع والعمر الافتراضي للقوالب من العوامل المهمة التي تؤثر على تكلفة وجودة الأجزاء المختومة. لذلك، تلعب القوالب دورًا مهمًا للغاية في الختم ويمكن القول إنها "مفتاح" معالجة الختم.

(1) أنواع القوالب

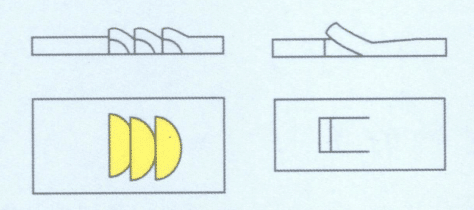

هناك العديد من طرق معالجة الختم، مثل القطع، والثني، واللف، والتشكيل، والتشكيل، والتشكيل، والتشكيل، والربط، وكلها تندرج تحت معالجة الختم. وبالمقابل، يمكن تقسيم العديد من أنواع القوالب تقريبًا إلى عدة فئات رئيسية؛ ويمكن أن تؤدي أنواع مختلفة من القوالب عمليات مختلفة.

① معالجة القطع. ويشمل ذلك تثقيب المنحنيات المغلقة، والقطع الجانبي والقطع الجانبي للمنحنيات المفتوحة، والتثقيب، والقص، والقص، والجز، والفصل الجزئي، إلخ.

② الانحناء. وهذا يشمل الانحناء على شكل حرف "V"، والانحناء على شكل حرف "L"، والانحناء المتدرج على شكل حرف "Z"، والانحناء على شكل حرف "N"، والانحناء على شكل قبعة، ولف الحافة الأسطوانية، والانحناء الدائري، والانحناء الملتوي، إلخ.

③ الالتواء والانحناء. إنتاج منتجات على شكل حاوية تتوافق مع أشكال المثاقب والقوالب ذات القاع.

④ جوانب أخرى. مثل شبه التثقيب، والنتوء، والتثقيب، والتثقيب، والخرم، وقطع الانحناءات، والكَبس، والختم، والتشذيب، والتثقيب الدقيق، إلخ.

(2) تصميم القالب

تصميم القالب هو أساس جدوى عملية الختم وعمر القالب.

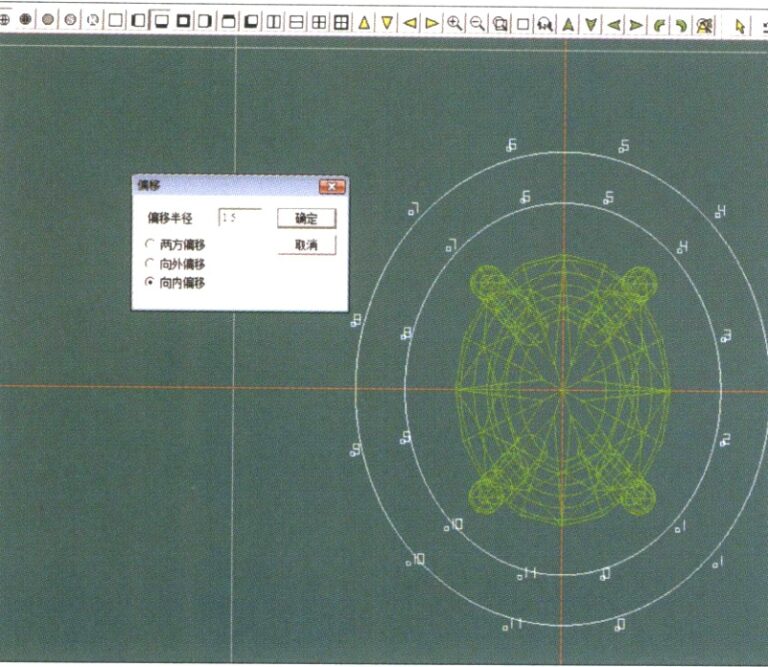

① تصميم هيكل القالب. يجب أن تتجنب الأجزاء المختومة الهياكل ذات الثقوب الصغيرة والأخاديد الضيقة والزوايا الحادة التي يصعب تشكيلها وإزالة قوالبها؛ يجب أن يكون الشكل متماثلًا قدر الإمكان. وينبغي تصميم زوايا السحب لتجنب تركيز الضغط وزيادة ضغط وحدة الختم، والتغلب على العيوب مثل التحميل غير المركزي والتآكل غير المتساوي للقالب. عند تصميم القوالب، يجب الاستفادة الكاملة من وظائف أنظمة التصميم بمساعدة الحاسوب لتنفيذ تصميمات ثنائية الأبعاد وثلاثية الأبعاد لقطع المجوهرات، مما يضمن توحيد ودقة المعلومات الأصلية للمنتج، وتجنب الأخطاء الناجمة عن العوامل البشرية، وتحسين جودة تصميم القالب.

② تصميم تجويف القالب. يجب زيادة نصف القطر R لحواف تجويف القالب وأسفله إلى أقصى حد ممكن مع ضمان سهولة ملء التجويف. إذا كان نصف القطر صغيرًا جدًا، فقد تنهار حواف التجويف تحت الضغط العالي، وفي الحالات الشديدة، قد تشكل مخروطًا مقلوبًا، مما يؤثر على طرد الجزء المطروق. إذا كان نصف القطر السفلي R صغيرًا جدًا ولم يتم تحويله بسلاسة، فإنه يكون عرضة للتشقق الذي سيستمر في التمدد.

③ مواد القوالب. يجب أن يعتمد اختيار مواد القوالب على ظروف العمل وحجم الإنتاج والصلابة الكامنة في المواد. وينبغي اختيار فولاذ الأدوات عالي الأداء قدر الإمكان لضمان الجودة الداخلية وتجنب العيوب مثل فصل المكونات والشوائب الزائدة. يجب استخدام تقنيات الاختبار غير المدمرة مثل الاختبار بالموجات فوق الصوتية لفحص وضمان أن كل جزء مطروق يتمتع بجودة داخلية جيدة، وتجنب العيوب المعدنية المحتملة وضمان أن القالب يتمتع بالصلابة والقوة والمتانة الكافية لتحمل الصدمات المتكررة والإجهاد والتآكل.

(3) تصنيع القوالب

① معالجة القوالب وتشكيلها. يجب استخدام معدات وتكنولوجيا متطورة للمعالجة والتصنيع لضمان الدقة المطلوبة لقطع ختم المجوهرات، مما يضمن أن القالب يتمتع بدقة عالية وأن التشوه والإجهاد المتبقي بعد المعالجة ليس كبيرًا جدًا. تؤثر خشونة تجويف القالب تأثيرًا مباشرًا على عمره الافتراضي؛ فالخشونة العالية تجعل من الصعب إزالة قطع المجوهرات من القالب، خاصةً في المناطق ذات الأجزاء المرتفعة؛ فكلما كانت قطعة العمل أعمق، كلما كانت أكثر إحكامًا. وبالإضافة إلى ذلك، تزيد قيم الخشونة العالية من مقاومة تدفق المعدن، مما يؤثر على تشكيل الأجزاء المختومة ويجعل القالب عرضة للفشل المبكر. تتميز القوالب ذات خشونة السطح المنخفضة بمقاومة أقل للاحتكاك وقدرات قوية مضادة للعض ومقاومة للتعب، حيث يجب أن تكون خشونة السطح عمومًا Ra = 0.4 ─0.8 ميكرومتر. علامات الأداة وعلامات الطحن المتبقية على سطح تجويف القالب هي مناطق تركيز الإجهاد وهي أيضًا مصادر للتشققات المبكرة والتعب، لذلك من الضروري شحذ الأدوات قبل الضغط. يجب أن تكون كمية القطع صغيرة أثناء التشطيب، ولا يُسمح بعلامات الأدوات. بالنسبة إلى تجاويف القوالب المعقدة، يجب ترك كمية طحن كافية؛ إذا كان الطحن زائدًا عن الحد، فقد يتسبب في حدوث شقوق مجهرية غير مرئية للعين المجردة وتكون عمودية على اتجاه الطحن. من أجل الطحن الدقيق للقوالب الدقيقة، يجب الانتباه إلى تأثير درجة الحرارة البيئية، مما يتطلب طحنًا مستمرًا. تؤثر دقة تصنيع القالب ودقة تجميعه بشكل كبير على عمره الافتراضي؛ حيث إن دقة التجميع العالية، والسطح السفلي المسطح، والتوازي الجيد، والتعامد العالي بين المثقاب والقالب، والفجوات المنتظمة مفيدة لتحسين عمر خدمة القالب.

② المعالجة الحرارية للقالب. تشتمل المعالجة الحرارية للقالب على التلدين بعد تشكيل مواد القوالب، والتلطيف بدرجة حرارة عالية أو التلطيف بدرجة حرارة منخفضة بعد المعالجة الخشنة، والتبريد والتلطيف بعد التشطيب، والتلطيف بدرجة حرارة منخفضة لتخفيف الضغط بعد التفريغ الكهربائي وقطع الأسلاك. لا يمكن ضمان عمر افتراضي جيد للقالب إلا بالتنسيق الجيد بين المعالجة الباردة والساخنة. واعتمادًا على عملية المعالجة الحرارية المستخدمة، يمكن أن تختلف مادة القالب نفسها اختلافًا كبيرًا في عمر الخدمة؛ ويمكن أن تؤدي المعالجة الحرارية غير السليمة إلى فشل القالب في وقت مبكر.

③ معالجة سطح القالب. تؤثر جودة وصلابة سطح القالب بشكل كبير على عمر خدمة القالب وجودة مظهر الأجزاء. لذلك، قبل استخدام القالب، وهي أيضًا المرحلة الأخيرة من تصنيع القالب، عادةً ما يتم إجراء معالجات الطحن والتلميع لتحسين جودة سطح القالب. بعد الطحن والتلميع، يمكن أيضًا استخدام تقنيات المعالجة السطحية المختلفة لتعزيز صلابة سطح القالب، وإطالة عمر خدمة القالب، وتحسين جودة معالجة قطع العمل، وتقليل تكاليف تشغيل القالب. تشمل تقنيات معالجة أسطح القوالب الكربنة في التجويف، والنترة، والتكسية بالنيترة، والتكسية بالحديد، والانتشار المشترك بين الكربون والنيتروجين والرش الموضعي، والتنظيف بالفرشاة، وتكسية التجويف. ومن بين هذه التقنيات، الترسيب الفيزيائي للبخار (PVD)، والترسيب الكيميائي للبخار (CVD)، وتقنيات تقوية الطلاء السطحي الأخرى، مثل الترسيب بالتفريغ والترشيش بالتفريغ والطلاء بالأيونات، التي شهدت تقدمًا كبيرًا في السنوات الأخيرة.

(4) عملية تصنيع قوالب المجوهرات النموذجية

① تحديد الخطة المحددة لإنتاج القالب بناءً على أبعاد هيكل المنتج وعمليات التصنيع وتحديد نوع القالب وهيكله.

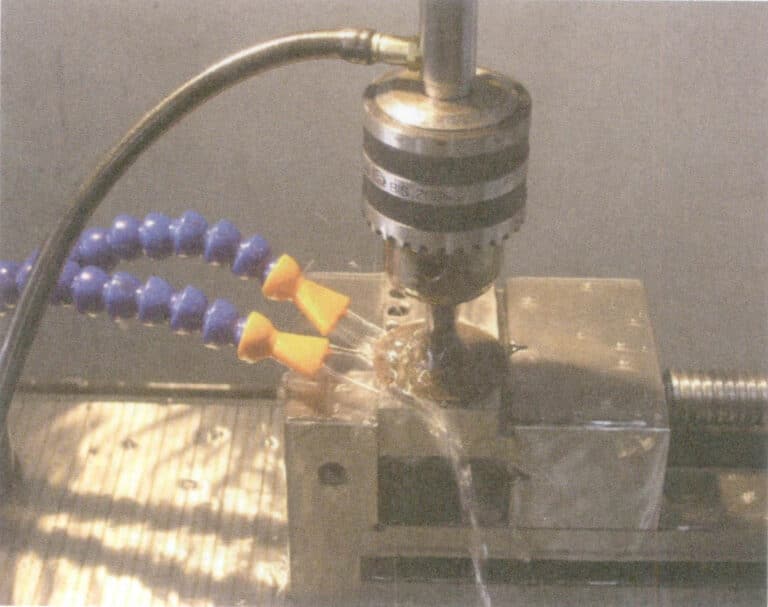

② قطع النحاس الأرجواني والمواد الفولاذية للقالب حسب الحاجة (الشكل 8-15).

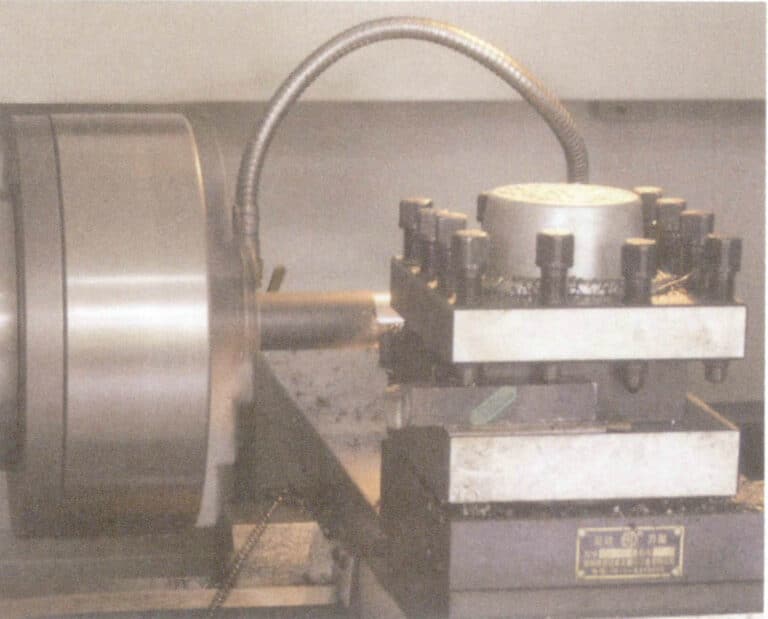

③ يتم استخدام سرير حديدي لمعالجة سطح الفولاذ والمواد النحاسية، ويتم طحن السطح بعد المعالجة بآلة طحن (الشكل 8-16).

الشكل 8-15 قطع المواد

الشكل 8-16 طحن السطح

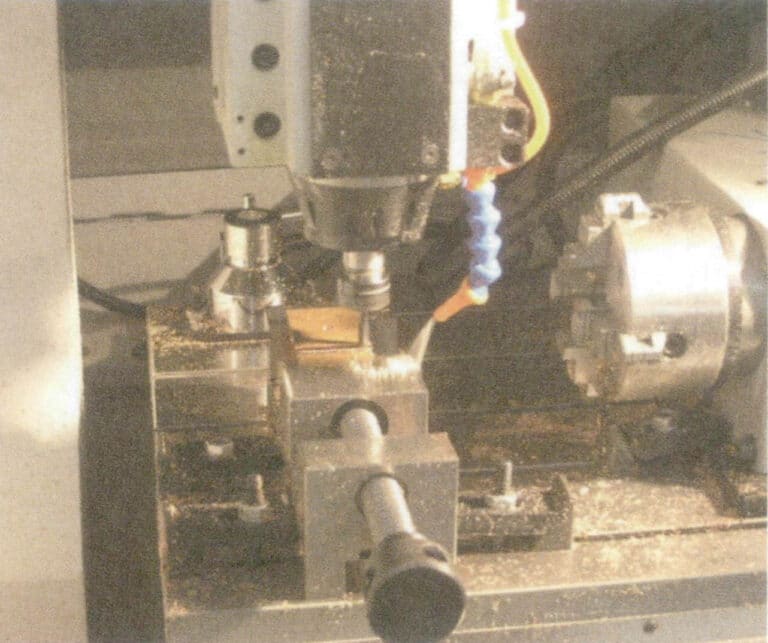

④ رسم وبرمجة مسار القطع، باستخدام ماكينة نقش دقيقة لطحن مادة النحاس الأرجواني لصنع قطب كهربائي نحاسي (الشكل 8-17، الشكل 8-18).

الشكل 8-17 معالجة النقش والطحن

الشكل 8-18 القطب النحاسي

⑤ معالجة المكونات ذات الصلة بالقالب، مثل سيقان القالب، ودبابيس التثقيب، وما إلى ذلك (الشكل 8-19).

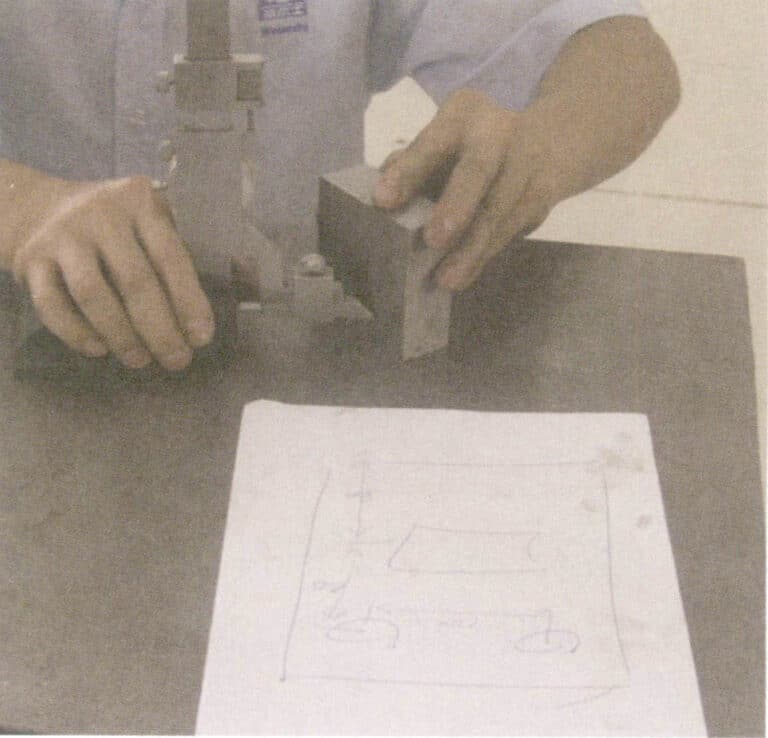

⑥ وضع علامات على المادة وتحديد موضعها وفقًا للرسم (الشكل 8-20) وحفر الثقوب باستخدام مكبس الحفر.

الشكل 8-19 طحن سيقان القالب

الشكل 8-20 تحديد موضع الخط

⑦ المعالجة الحرارية لكتلة الصلب القالب (الشكل 8-21).

⑧ البرمجة الحاسوبية أو القطع السلكي أو التفريغ الكهربائي لكتل القوالب واللكمات والإدخالات وما إلى ذلك (الشكل 8-22).

الشكل 8-21 المعالجة الحرارية لمواد الصلب

الشكل 8-22 التصنيع الآلي بالتفريغ الكهربائي للقوالب

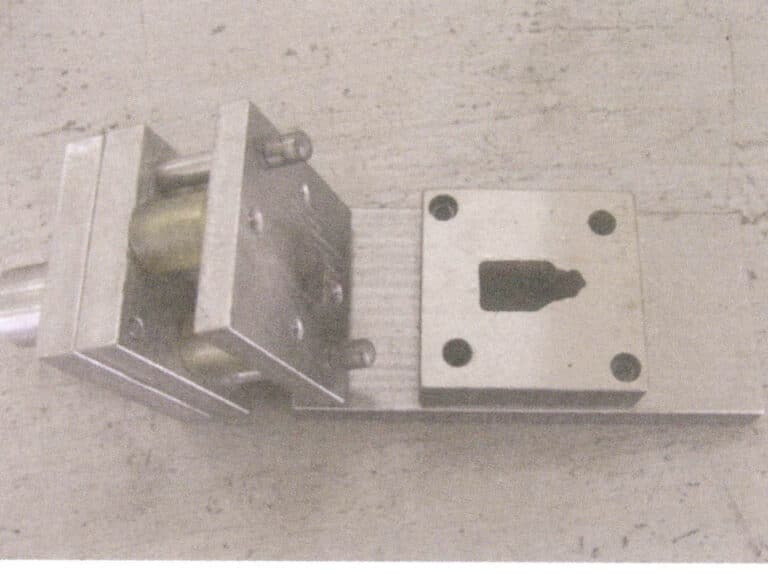

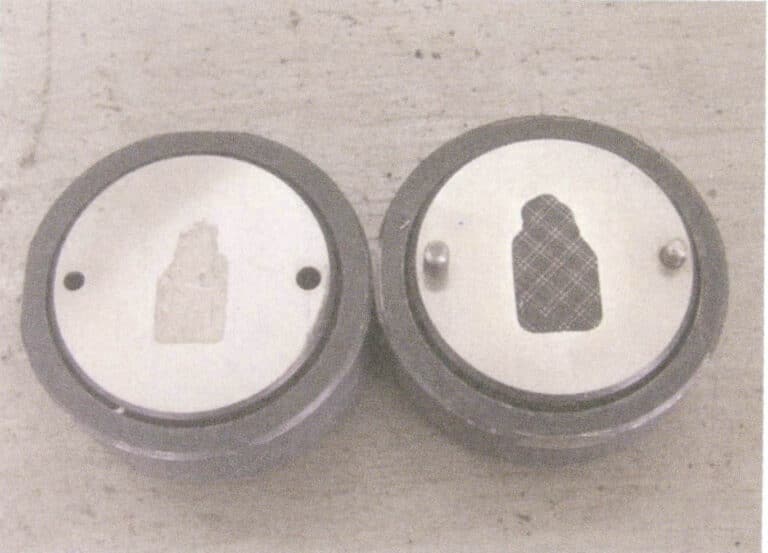

⑨ قم بتجميع كتل القوالب الميكانيكية وسيقان القالب ودبابيس التثقيب والإدخالات وفقًا لمخطط تصميم القالب (الشكلان 8-23، 8-24).

⑩ اختبار القوالب باستخدام مكبس التثقيب، أو مكبس هيدروليكي، وما إلى ذلك، لتحديد ما إذا كانت القوالب مؤهلة، وتعديل القوالب بناءً على نتائج الاختبار.

الشكل 8-23 قالب الختم

الشكل8-24 قالب ضغط الزيت 8-24

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

4. متطلبات عملية الختم لمواد الختم

تؤثر حالة السطح والخصائص الجوهرية للصفائح المعدنية المستخدمة في الختم بشكل كبير على جودة المنتجات المختومة. يجب أن تستوفي مواد الختم المتطلبات التالية.

(1) يجب أن تفي بمتطلبات أداء الأجزاء المختومة. يجب أن تكون قوة الخضوع لمواد الختم موحدة، مع عدم وجود قوة اتجاهية كبيرة، ومرونة جيدة، ونسبة قوة خضوع منخفضة، وتصلب عمل منخفض. بالنسبة لبعض سبائك الذهب K المعرضة للتصلب الشغلي، يجب الانتباه إلى المعالجة الوسيطة عند استخدام عمليات الختم لتجنب التشققات. يمكن أن تؤدي الشوائب والعناصر الضارة والعيوب مثل الانكماش والمسامية في المادة بسهولة إلى مشاكل في جودة الأجزاء المختومة.

(2) يجب أن تفي بمتطلبات جودة السطح للأجزاء المختومة. يجب أن تتمتع مواد الختم بجودة سطح جيدة، مما يضمن وجود أسطح ناعمة بدون بقع أو ندوب أو خدوش أو خدوش أو شقوق.

(3) يجب أن تفي بمتطلبات سمك الأجزاء المختومة. يجب أن تكون سماكة مواد الختم دقيقة وموحدة.

5. عملية الختم

الجدول 8-1 تصنيف عمليات الختم وخصائصها (وفقًا لفو هونغشنغ، 2005)

| طبيعة العمل | المسمى الوظيفي | مخطط انسيابية إجراءات العمل | الخصائص ونطاق التطبيق | |

|---|---|---|---|---|

| عملية الفصل | القطع |

|

قطع الألواح بالمقصات أو قوالب التثقيب، دون إغلاق خط القطع | |

| الطمس | الطمس والتثقيب |

|

تثقيب الصفيحة وقطعها على طول الخط المغلق بقالب تثقيب، والجزء المثقوب هو نفايات المواد | |

| الشق |

|

ثقب الشق في الفراغ على طول خط غير مغلق، مع ثني الجزء المقطوع، مثل ألواح التهوية. | ||

| قطع الحافة |

|

قطع حافة قطعة العمل | ||

| عملية التشكيل | الانحناء |

|

ثني ورقة في شكل معين | |

| الرسم العميق |

|

صنع قطعة عمل من فراغ مسطح | ||

| التشكيل | غير متموج |

|

ختم جزئي للألواح في أشكال مرتفعة ومقعرة | |

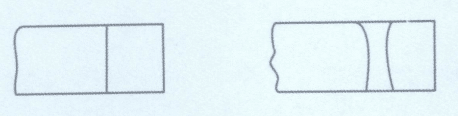

الجدول 8-2 المراحل الثلاث وخصائص عملية الطمس (وفقًا لفو هونغشنغ، 2005)

| المرحلة | الخصائص | خصائص القسم | |

|---|---|---|---|

| المرحلة 1 | ورقة في ضغط القالب المحدب المحدب، أول ضغط مرن وتشوه التمدد; في هذا الوقت ، القالب المحدب عبارة عن ورقة مزدحمة قليلاً ، والجانب الآخر من الورقة مزدحم قليلاً أيضًا حافة القالب المقعرة المزدحمة قليلاً ، ونهاية القالب المحدب للمادة أسفل الانحناء الطفيف ، وحافة القالب المقعرة فوق المادة بدأت في التواء الفجوة أكثر بروزًا ، والانحناء والالتواء أكثر خطورة ، والورقة في حافة القالب المحدبة والمقعرة عند تشكيل لفة الأزيز الأولية للزاوية ، والمادة في هذا الوقت ، لم يتجاوز الضغط الداخلي الحد المرن ، عند إزالة القوى الخارجية ، يمكن استعادة المادة إلى حالتها الأصلية. يمكن استعادة المادة إلى حالتها الأصلية عند إزالة القوة الخارجية. تسمى هذه المرحلة مرحلة التشوه المرن. |

|

لفة النتوءات الأولية، لفة النتوءات الدائمة |

| المرحلة 2 | تشوه البلاستيك، القوة الخارجية التي تتجاوز حد قوة المادة، مما يؤدي إلى خطوط الكسر، عندما يستمر القالب المحدب في الضغط على الأشخاص، يزداد الضغط، يزداد الضغط داخل المادة أيضًا، ويصل الضغط في المادة إلى حد الخضوع سيبدأ في الدخول في مرحلة تشوه البلاستيك. في هذه المرحلة، مع زيادة عمق بثق القالب المحدب في المادة تدريجيًا، يزداد أيضًا تشوه البلاستيك في برنامج المواد تدريجيًا. نظرًا لوجود الفجوة عند الحافة، يزداد أيضًا إجهاد الشد الداخلي وعزم الانحناء للمادة، بحيث يزداد تصلب المادة في منطقة التشوه حتى تزداد المادة بالقرب من الحافة، بسبب إجهاد الشد وتركيز الإجهاد لدور بداية الشقوق الدقيقة، في هذا الوقت، تصل قوة تشوه الطمس أيضًا إلى القيمة القصوى. يشير ظهور التشققات الدقيقة إلى أن المادة تبدأ في التلف، وتنتهي مرحلة التشوه البلاستيكي. |

|

توليد نطاقات لامعة متعامدة على الصفيحة والنتوءات الأولية |

| المرحلة 3 | تستمر الشقوق الدقيقة في مرحلة انفصال الكسر في الامتداد إلى داخل المادة داخل امتداد التداخل، أي انفصال الكسر المادي. استمر القالب المحدب في السقوط، مما أدى إلى إنتاج الشقوق الدقيقة العلوية والسفلية التي استمرت في التمدد والامتداد إلى داخل المادة؛ عندما تلتقي الشقوق العلوية والسفلية وتتداخل، تبدأ في فصل منطقة الكسر الخشنة، عندما يموت القالب المحدب لأسفل مرة أخرى، سيتم ثقب الجزء من فتحات القالب إلى هذه النقطة، يعود القالب المحدب لأعلى مرة أخرى لإكمال عملية الطمس بالكامل. |

|

ينتج عنه استطالة أولية خشنة ومدببة لمنطقة الكسر والاستطالة الأولية |

6. عملية ختم قطع المجوهرات النموذجية

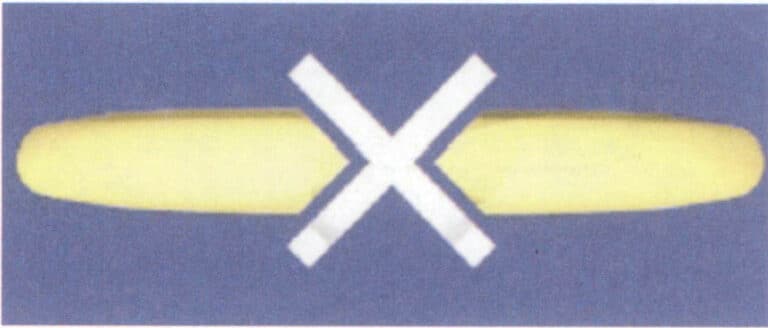

الشكل 8-25 قالب قالب لقضيب ذهبي مربع يستخدم في عرقوب الخاتم (وفقاً لكلوتز ف، 2003)

الشكل 8-26 تجميع القالب (وفقًا لكلوتز ف، 2003)

إذا كان الضغط مرتفعًا جدًا، ستتأثر الصفيحة المعدنية بشكل مفرط، مما يؤدي إلى تشقق القالب بسهولة من الأسفل أو انهيار الجدران. وقد ينقسم القالب إلى نصفين مثل الوتد في الحالات الشديدة. وبالإضافة إلى ذلك، فإن كمية الصفيحة المعدنية مهمة جدًا أيضًا؛ فإذا تمت إضافة الكثير من المواد، ستظهر نتوءات على قطعة العمل. لمواصلة معالجة المادة، يجب استخدام أداة تشذيب لإزالة النتوءات. وعلى العكس من ذلك، إذا كانت المادة المضافة غير كافية، لا يمكن ملء القالب، ولا يمكن تشكيل الجزء المختوم.

أثناء عملية التشغيل، من المهم تعزيز صيانة أداة التشذيب، حيث إنه أمر بالغ الأهمية لتوافق الشكل وثبات قطعة العمل. إذا كانت شفرة القطع الخاصة بأداة التشذيب حادة للغاية، فسوف تتسع الفتحة، مما يتسبب في حدوث خطوات في منطقة التشذيب. وعلى العكس من ذلك، إذا كانت أداة التشذيب ضيقة للغاية فسوف تقطع الشغل، مما يؤدي إلى حواف مسطحة لا تتطابق مع التصميم.

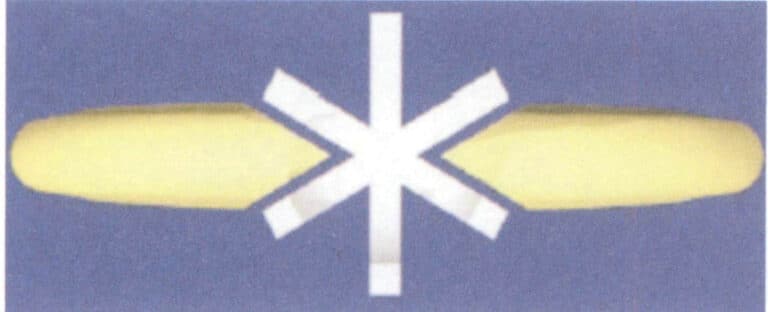

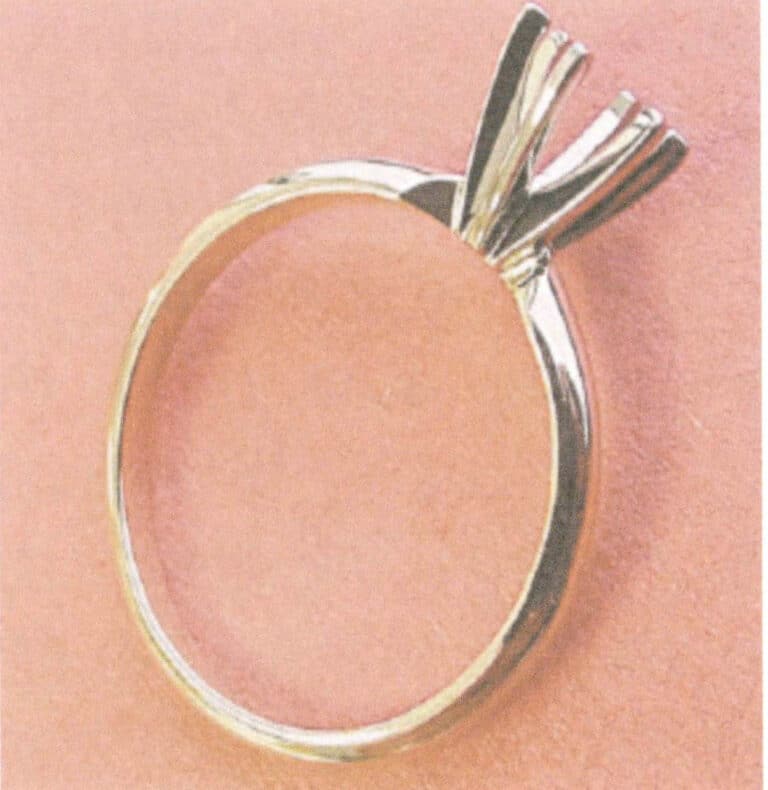

بعد الحصول على شريط معدني مستطيل مستقيم من خلال التثقيب، يجب ختم الأبعاد الخارجية المطلوبة في القالب النهائي لتشكيل ساق الخاتم المطلوب. قبل تقريب ساق الخاتم، يجب معالجة الطرفين أولاً لاستيعاب الحواف (الأشكال 8-27، 8-28). بالنسبة للإعداد بأربعة مخالب، يتم قطع نهاية ساق الخاتم بزاوية 90 درجة، بينما بالنسبة للإعداد بستة مخالب، يتم قطع نهاية ساق الخاتم بزاوية 60 درجة.

الشكل 8-27 بالنسبة للإعداد ذي الأربعة شوكات، يتم قطع نهاية ساق الحلقة بزاوية 90 درجة (وفقاً لكلوتز ف، 2003)

الشكل 8-28 بالنسبة للترصيع ذي الستة شوكات، يتم قطع نهاية ساق الخاتم بزاوية 60 درجة (وفقاً لكلوتز ف، 2003)

هناك عمومًا ثلاث طرق لصنع الطرف المائل لساق الحلقة: إحدى الطرق البسيطة هي استخدام مثقاب وصفيحة معدنية لإزميله، ولكن جودة الإعداد المحفور رديئة نسبيًا. وتتمثل الطريقة الثانية في طحن موضع الإعداد على ماكينة طحن أفقية، وتثبيت ساق الحلقة في أداة تثبيت والسماح لعجلة الطحن بالعمل من أجل طحن دقيق وأنيق، وهي طريقة أفضل. تتمثل الطريقة الثالثة في ثني نهاية ساق الحلقة في شكل خطاف (الشكل 8-29)، ثم تثبيتها وطحنها. تشبه هذه الطريقة الطريقة الثانية ولكنها يمكن أن تتجنب تشويه موضع الضبط في نهاية ساق الحلقة أثناء الثني، حيث أن دقة موضع الضبط أمر بالغ الأهمية لقابلية التكرار. عند استخدام الطريقتين الأخيرتين للمعالجة، يجب الانتباه إلى زاوية الطحن، وهو أمر مهم للغاية لضمان الملاءمة الدقيقة بين موضع الإعداد والإطار بحيث لا توجد فجوات بين الاثنين.

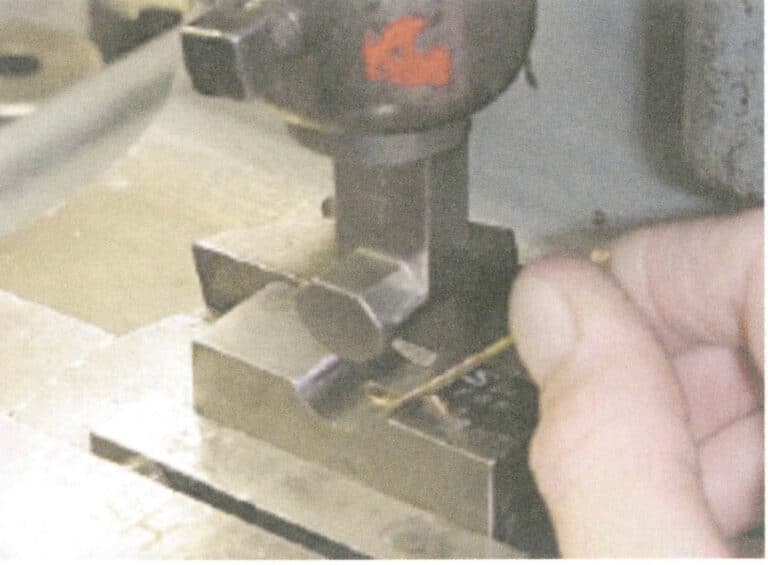

تتألف عملية التقريب من سلسلة من خطوات الثني، ويجب توخي الحذر لحماية نهاية ساق الخاتم، حيث يرتبط هذا الموضع مباشرةً بملاءمة الترصيع. طريقة التقريب بسيطة، ويمكن القيام بها باستخدام قالبين من الفولاذ نصف دائريين. في بعض الأحيان، لتجنب تشكيل انطباعات عميقة على قطعة العمل، يتم تضمين كتلة بلاستيكية في منطقة القالب الفولاذي الأول الذي يلامس قطعة العمل (الشكل 8-30). يتم تشكيل شكل الانحناء النهائي في القالب الفولاذي الثاني.

الشكل 8-29 ثني نهاية ساق الحلقة (وفقاً لكلوتز ف، 2003)

الشكل 8-30 تقريب ساق الحلقة (وفقاً لكلوتز ف، 2003)

الشكل 8-31 ساق الخاتم بعد الصقل الدائري الكامل (وفقاً لكلوتز ف، 2003)

الشكل 8-32 الحلقة المجمعة (وفقاً لكلوتز ف، 2003)

7. مشاكل الجودة الشائعة في قطع المجوهرات المختومة

(1) العيوب الناشئة عن سبائك الصب أو فراغات الصب المستمر

① انكماش مركزي وثقوب انكماش. تنتج الانخفاضات الموجودة في الجزء العلوي من السبيكة عن انكماش التصلب، والذي يمكن أن يتسبب في انقسام الألواح أو الشرائط أو الأسلاك المعالجة على طول عيوب خط الوسط أثناء المعالجة اللاحقة (التشكيل أو الدرفلة). ومن المحتمل أن تحدث هذه المشكلة على وجه الخصوص عندما يتأكسد سطح المنخفضات، ويعرف هذا العيب أيضًا باسم التشقق التمساحي. لتجنب هذا العيب، يجب قطع المناطق المنخفضة قبل المعالجة، ويجب لحام ثقوب الانكماش الداخلية. وعمومًا، إذا كان السطح الداخلي نظيفًا وخاليًا من الأكاسيد، فيمكن لحامه للقضاء على المشكلة.

② التقرح. قد تحدث التقرحات على سطح الألواح والشرائح بسبب الثقوب الغازية داخل السبيكة أو التفاعلات بين السبيكة والغلاف الجوي أثناء التلدين. يمكن تجنب هذه المشكلة بشكل عام عن طريق التحكم في ظروف الصب أو التلدين. على سبيل المثال، تعزيز إزالة الأكسدة أثناء عملية الصهر، وتقليل امتصاص الغاز وأكسدة المعدن المنصهر، والتحكم في درجة حرارة التلدين، وتجنب استخدام أجواء التلدين الغنية بالهيدروجين.

③ التضمينات. الشوائب في السبيكة هي جسيمات غير قابلة للتحلل، مثل الأكاسيد والسيليكات، والتي يمكن أن تسبب تشققات أثناء المعالجة. هناك مصادر متعددة للشوائب؛ وللحد منها، من الضروري التحقق بانتظام من حالة البوتقة وبطانة الفرن ونظافة بيئة العمل والنظر في التفاعلات المحتملة أثناء الصهر.

④ التلوث. يمكن أن يؤدي تلوث المعادن إلى هشاشة أو تشققات أثناء المعالجة. يمكن أن يؤدي إدخال كميات ضئيلة من الرصاص في المواد المعاد تدويرها أو مواد اللحام إلى تلويث مواد السبائك. تشمل الملوثات الهشة الأخرى السيليكون والكبريت والمعادن الأخرى ذات نقطة الانصهار المنخفضة. من المهم إدارة المواد المعاد تدويرها بعناية؛ يجب عدم استخدام المواد ذات التركيبات غير الواضحة بشكل عشوائي ويجب تحليلها أولاً للتحقق من وجود مثل هذه الشوائب.

⑤ جودة السطح. تعتمد جودة سطح المنتج النهائي على جودة سطح السبيكة الأولية. لنفترض أن سطح السبيكة الأولية يحتوي على أكاسيد. في هذه الحالة، يجب إزالتها عن طريق الغمر بالحمض قبل المعالجة، حيث يصبح من الصعب جدًا إزالة هذه الأكاسيد بمجرد ضغطها على سطح المادة المدرفلة. يمكن أن يتسبب استخدام زيت الماكينة أو التدفق الزائد في القالب في حدوث انخفاضات كبيرة على سطح السبيكة عند دخول كمية كبيرة من المعدن المنصهر إلى القالب. يجب دهن طبقة رقيقة مستمرة من الزيت على جدار القالب، ويجب إزالة المذيب الزائد قبل الصب. أثناء الصب، إذا تلامس المعدن المنصهر مع جدار القالب، يمكن أن تشكل الأكسدة على السطح حبات معدنية لا تندمج جيدًا مع الجسم المعدني، مما يؤدي إلى حدوث تشقق على السطح المؤكسد أثناء المعالجة وسطح غير مستوٍ.

قبل المعالجة، يجب فحص سطح السبيكة، وإذا لزم الأمر، يجب رفعها للتأكد من أنها مسطحة وخالية من الانخفاضات أو الخرزات المعدنية، ويجب إزالة أي جسيمات مغروسة في السطح المعدني.

(2) العيوب التي تحدث أثناء درفلة الألواح والصفائح والصفائح

① رداءة جودة لفات المنتج النهائي. عندما يكون سطح لفائف المنتج النهائي به خدوش أو تلف موضعي، فإن جودة سطح المادة المدرفلة سوف تتدهور. يجب أن يكون قطر لفات المنتج النهائي صغيرًا، ويجب أن يكون السطح مصقولًا أو مطليًا بالكهرباء لتحقيق تأثير المرآة. أثناء الإنتاج، يجب مسح سطح البكرات بشكل متكرر لمنع تراكم الغبار والجسيمات الأخرى التي يمكن أن تخدش البكرات أو سطح الشريط الملفوف. يجب تغطية البكرات لحماية السطح عند عدم الاستخدام.

② لا يتم تقويم البكرات. إذا لم تكن اللفائف مستقيمة وتم لف الشرائط السميكة بشكل مستقيم ولف الشرائط السميكة، فسوف يتسبب ذلك في انحنائها على جانب واحد. إذا كانت الشرائط أرفع، فسوف يتسبب ذلك في خلق حواف خشنة على جانب واحد. يجب ضبط مسامير اللفائف لضمان استقامة الفجوات.

③ لفات مثنية. إذا كانت البكرات تنحني تحت ضغط الدرفلة، فسوف يؤدي ذلك إلى سمك غير متساوٍ للمقطع العرضي للشريط أو حواف خشنة على كلا الجانبين. يجب تقليل الكمية المدرفلة في كل مرة، ويجب زيادة عدد عمليات التلدين الوسيطة لتقليل قوة الدرفلة. يمكن أيضًا استخدام أربع لفات، مع دعم اللفات ذات القطر الصغير بلفات ذات قطر أكبر، مما يساعد على تحسين مقاومة اللفات للانحناء.

④ شقوق الحواف. وعادةً ما تكون ناتجة عن المعالجة المفرطة بين دورتي تلدين، وينبغي إصلاحها على الفور عند ظهور تشققات الحواف. أثناء الدرفلة الإضافية، قد تتمدد بعض الشقوق فجأة إلى منتصف الشريط، مما يؤدي إلى خردة المنتج.

⑤ التحكم في السماكة. أثناء عملية الدرفلة، من الضروري التأكد من أن سمك المادة المدرفلة موحد في اتجاهي الطول والعرض. يمكن أن تؤدي التباينات في السماكة إلى تغيرات في قوة الدرفلة أثناء عملية تشكيل الصفيحة اللاحقة، وبالتالي زيادة معدل الخردة وتفاقم تآكل الأداة وتلفها.

(3) العيوب التي تحدث أثناء دحرجة القضبان

العيوب الرئيسية هي الزعانف والتراص. تنجم الزعانف عن دفع الكثير من المعدن في الفجوة بين البكرات، مما يعني أن كمية الاختزال التي تتم محاولة تقليلها في وقت واحد كبيرة للغاية، مما يتسبب في دفع البكرات بعيدًا عن بعضها، ويتم ضغط المعدن الزائد على الجانبين، مما يؤدي إلى تشكيل زعانف. إذا تم دحرجة الزعانف بعد ذلك في القضبان، فسوف تتكدس الزعانف في القضبان، مما يخلق نقاط ضعف عرضة للتشقق أثناء العمليات اللاحقة، خاصةً أثناء الالتواء أو الثني، حيث من المرجح أن تحدث التشققات. سيساعد مقدار التخفيض المناسب والدحرجة بزاوية 90 درجة في التسلسل على منع هذا العيب.

(4) العيوب التي تحدث أثناء سحب الأسلاك

إن أكثر العيوب شيوعًا في سحب الأسلاك هي الكسر أو النخر، مع وجود أربعة أسباب محتملة.

① كمية السحب كبيرة جدًا وتتطلب تلدينًا وسيطًا.

② تظهر شوائب على السلك، وتصبح نقاط ضعف.

③ كل كمية سحب كبيرة جدًا بالنسبة للقضبان ذات القطر الكبير؛ بناءً على ليونة المادة، في كل مرة، ربما يكون تخفيض المقطع العرضي 25% ~ 45%، ولكن مع تخفيض القطر، يجب تخفيضه إلى 15% ~ 20%.

④ يؤدي انقطاع التزييت أثناء عملية السحب إلى زيادة الاحتكاك بين السلك والأخدود، مما يقلل من كمية المعالجة المسموح بها في كل مرة.

(5) عيوب التلدين

لنفترض أن وقت التلدين لقطعة العمل طويل جدًا. في هذه الحالة، تكون درجة حرارة التلدين عالية جدًا، أو كلاهما سيؤدي إلى وجود حبيبات كبيرة جدًا، مما يتسبب في تشكيل سطح قشر برتقالي عند تشوه قطعة العمل، مما يجعل من الصعب صقلها إلى حالة مؤهلة.

فيديو عملية الختم (الزيت)