فحص جودة المجوهرات وتحليل العيوب

عملية الصب بالشمع المفقود

مقدمة

تُستخدم عملية الشمع المفقود على نطاق واسع في إنتاج المجوهرات بكميات كبيرة، وتتضمن العديد من الطرق، بما في ذلك صنع القوالب المطاطية، وحقن الشمع، وتثبيت شجرة الشمع، وصب القالب الجصي، وخبز إزالة الشمع، وصب المعدن. ويكشف تحليل كل خطوة من خطوات العملية أن كل خطوة ناجحة مبنية على الخطوة السابقة، وأي مشاكل في الخطوة الأخيرة قد تؤثر على جودة قطعة العمل بأكملها. يناقش هذا الفصل بشكل أساسي ثلاثة جوانب مهمة من القوالب المطاطية وقوالب الشمع والعيوب المعدنية.

جدول المحتويات

القسم الأول: فحص جودة العفن المطاطي والعيوب الشائعة

كما ذكرنا سابقًا، تُصنع القوالب المطاطية للمجوهرات من مواد مثل المطاط الطبيعي، والمطاط المفلكن بدرجة حرارة عالية، والمطاط المفلكن بدرجة حرارة الغرفة. بغض النظر عن نوع المادة المطاطية المستخدمة، من الضروري اتباع إرشادات المورد واستخدام الأدوات والتقنيات المناسبة لصنع القالب المطاطي. عندما يكون القالب المطاطي به عيوب، فإنه سيؤثر حتماً على جودة قالب الشمع، لذلك يجب فحص القالب المطاطي قبل الإنتاج.

1. محتوى فحص جودة القوالب المطاطية

لتقييم جودة القالب المطاطي يجب تقييم جودة القالب المطاطي بشكل أساسي من جوانب مثل هيكل القالب المطاطي، وجودة سطح التجويف الداخلي، والخصائص الميكانيكية للقالب المطاطي، ومقاييس عملية القالب المطاطي.

1.1 هيكل القالب.

عند صنع القالب وتقطيعه، يجب مراعاة عقلانية هيكل القالب لضمان دقة وضع القالب وإزالة القوالب بشكل مريح.

1.2 جودة سطح تجويف القالب.

يجب أن يكون السطح الداخلي لتجويف القالب أملسًا ونظيفًا، دون وجود ثقوب هوائية واضحة، أو التصاقات، أو خدوش، أو تراكم الغبار، أو عيوب أخرى.

1.3 الخواص الميكانيكية للقالب.

بما في ذلك المرونة والصلابة ومقاومة التمزق وغيرها من خصائص القالب.

1.4 مقاييس عملية القالب.

بما في ذلك ما إذا كان نظام الصب وإعداد الإدخالات معقولاً.

2. عيوب القوالب المطاطية الشائعة

2.1 الوضع غير السليم لقطع القالب المطاطي

تحليل [الحالة 6-1]:

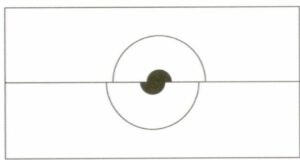

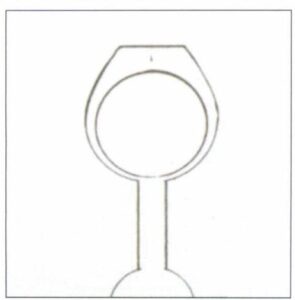

يتكون القالب عادةً من جزأين أو أكثر بحيث يمكن إزالة قالب الشمع من القالب. ويكون السطح المشترك لأجزاء القالب المختلفة هو السطح الفاصل، وسيتكون حتماً وميض أو نتوء عند السطح الفاصل. في هذه الحالة، يمر السطح الفاصل عبر الخط المركزي للحلقة، مما يخلق قالبًا متماثلًا في نصفين. ونتيجة لذلك، سيشكل قالب الشمع خط فراق في الجزء العلوي من الحلقة، مما يزيد من عبء العمل في الصقل ويضر بتسطيح السطح وسطوعه.

الحل:

في عملية الصب بالشمع المفقود للمجوهرات، عند صنع قوالب الشمع بقوالب مطاط السيليكون، ليس من الضروري الفصل من المقطع العرضي الأكثر أهمية كما هو الحال مع القوالب المعدنية من أجل إزالة القالب بسلاسة، حيث أن قوالب مطاط السيليكون يمكن ثنيها وفتحها بسهولة. لذلك، لتقليل ضرر سطح الفراق على مظهر الجانب الأمامي لقطعة العمل، يتم اختيار سطح الفراق بشكل عام عند حافة الحلقة، مع وضع معظم الحلقة على جانب واحد من القالب.

2.2 اختلال محاذاة نصفي القالب

تحليل [الحالة 6-2]:

عندما يكون القالب مقسمًا إلى جزأين أو أكثر، يجب اتخاذ تدابير تحديد الموضع لضمان توافق مكونات القالب معًا بشكل صحيح وتجنب مشاكل المحاذاة الخاطئة. ومع ذلك، في هذه الحالة، لم يتم اتخاذ تدابير فعالة لتحديد المواقع، مما أدى إلى مشاكل في محاذاة القالب.

الحل:

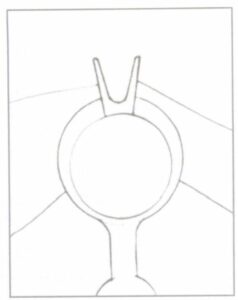

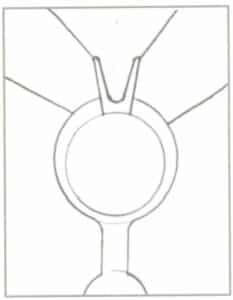

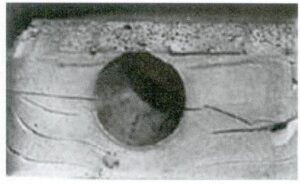

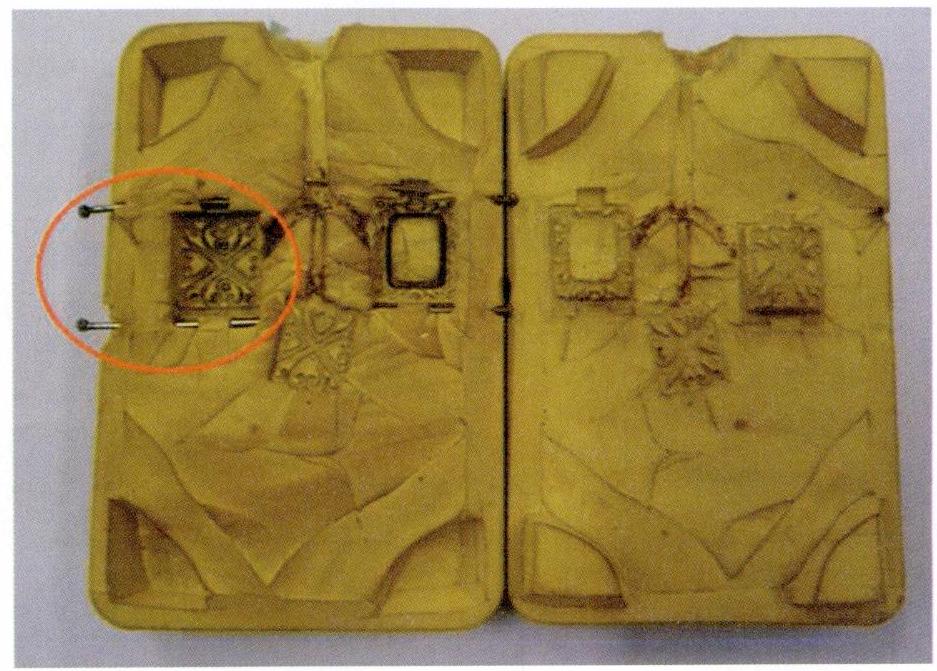

عند صنع القالب، يجب مراعاة طريقة تحديد موضع القالب أولاً، ويجب حجز مساحة كافية عند ترتيب النسخة الأصلية. هناك عمومًا طريقتان شائعتا الاستخدام في وضع القوالب: إحداهما هي وضع النتوء رباعي الزوايا، كما هو موضح في الشكل 6-3؛ والأخرى هي وضع خط التزاوج ذو سن المنشار الحافي، كما هو موضح في الشكل 6-4.

2.3 لا توجد فتحة تنفيس هواء داخل القالب المطاطي

تحليل [الحالة 6-3]:

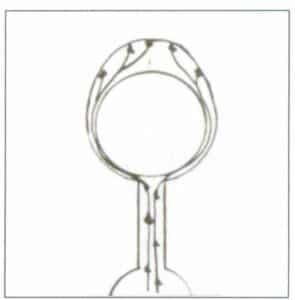

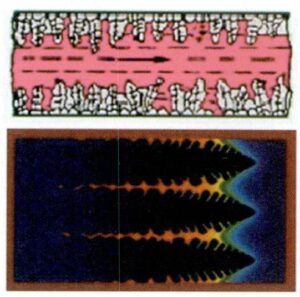

أثناء عملية حقن الشمع، يتم دفع الغاز داخل تجويف القالب إلى الأمام على طول اتجاه تدفق الشمع. عندما يصل إلى الزاوية الميتة، يتم إعاقته بواسطة جدار القالب المطاطي، مما يشكل ضغطًا خلفيًا للتعبئة، مما قد يتسبب في ملء غير مكتمل، وفقاعات هواء في نموذج الشمع، وتشكيل غير مكتمل للأجزاء التفصيلية. في حالة الحلقة، على الرغم من فتح فتحات التهوية في منتصف الجانب والمخلب، إلا أنها مفتوحة عكس اتجاه تدفق السائل، وهو ما لا يساعد على تفريغ الغاز. وعلاوة على ذلك، يتم فتح خط تنفيس الهواء في موضع المخلب في المنتصف، وهو ما لا يؤثر كثيرًا على التنفيس في الزاوية الميتة.

الحل:

فقط من خلال إزالة الهواء بسلاسة داخل تجويف القالب المطاطي أثناء حقن الشمع دون توليد مقاومة لملء الشمع يمكن الحصول على نموذج شمع ذي ملامح دقيقة. لا يجب أن يحتوي القالب المطاطي على فتحات تهوية فحسب، بل يجب أيضًا الانتباه إلى موقع الفتحات واتجاهها. بالنسبة للحلقة ، في هذه الحالة ، فإن اعتماد طريقة فتح فتحة التهوية الموضحة في الشكل 6-6 سيقلل بشكل فعال من ظاهرة انحباس الهواء.

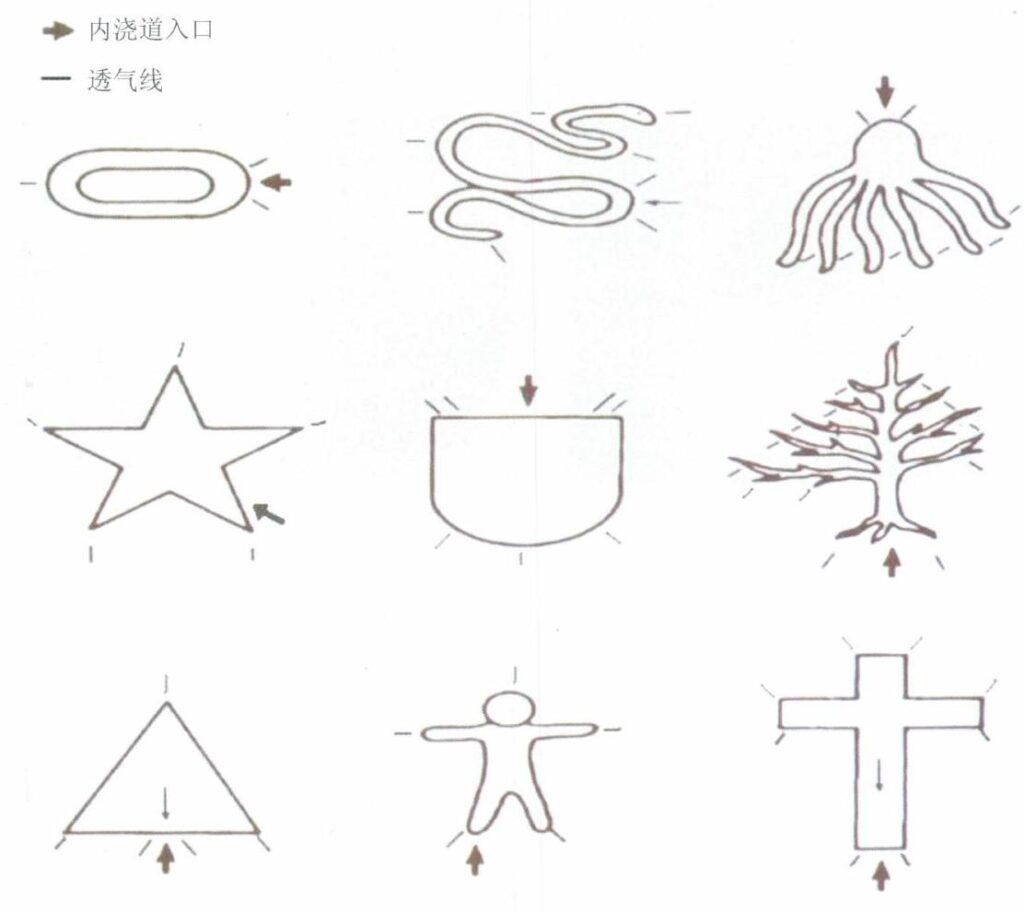

يختلف موضع فتح خط التنفيس باختلاف هياكل المنتجات المختلفة. ومع ذلك، فإن المبدأ الأساسي هو نفسه: يجب فتح خط التنفيس في اتجاه تدفق السائل في الزاوية الميتة، ويجب التحكم في حجمه. بشكل عام، يتم قطع فجوة فقط بسكين جراحي، وفي بعض الأحيان، قد يتم سد فتحات تنفيس كبيرة بسبب تدفق الشمع. يوضح الشكل 6-7 طريقة فتح خطوط التنفيس لبعض قطع العمل النموذجية.

2.4 اختلال محاذاة فوهة حقن الشمع في القالب المطاطي

التحليل [الحالة 6-4]:

فوهة حقن الشمع في القالب المطاطي عبارة عن جهاز يستخدم أثناء حقن الشمع للتعاون مع صمام الحقن في ماكينة حقن الشمع. فقط عندما يتطابق الاثنان بشكل وثيق يمكن للشمع أن يتدفق بسلاسة في تجويف القالب المطاطي. في هذه الحالة، يتم الضغط على فوهات حقن الشمع في القالب المطاطي في الطبقة المطاطية بشكل منفصل، مما يتسبب في اختلال المحاذاة. سوف تتسبب فوهات حقن الشمع هذه في تسرب الشمع أثناء الحقن، مما يؤثر على جودة قالب الشمع.

طريقة فتح خط التنفيس في القالب المطاطي لقطع المجوهرات ذات الهياكل المختلفة في الشكل 6-7

الحل:

يجب أن يحتوي إصدار نصفي فوهة حقن الشمع على جهاز تحديد الموضع، أو يمكن تضمين قالب الحبيبات بالكامل في الطبقة المطاطية، كما هو موضح في الشكل 6-9.

2.5 فوهة حقن الشمع في القالب المطاطي ليست ناعمة.

التحليل [الحالة 6-5]:

إذا كانت المشكلة موجودة مثل هذه الحالة مع فوهة حقن الشمع في القالب المطاطي، فقد يتسبب ذلك في المشاكل التالية: ستدفع الفوهة القالب المطاطي إلى فتح القالب المطاطي، مما يتسبب في حدوث كمية كبيرة من الوميض أو الملء غير الكامل؛ تسرب الشمع أثناء حقن الشمع، حقن سائل الشمع ليس سلسًا؛ قد يتسبب حقن الشمع في

تؤثر شعبية الجسم على جودة نمط الشمع. لذلك، قبل حقن الشمع، تحقق من فوهة القالب المطاطي قبل حقن الشمع. إذا كان هناك تراكم لمواد الشمع والشوائب وما إلى ذلك، قم بتنظيفها أولاً قبل حقن الشمع.

2.6 القالب المطاطي ناعم ولزج.

تحليل [الحالة 6-6]:

يجب أن يتمتع القالب المطاطي بمرونة جيدة، ولا يمكن أن يلتصق بقالب الشمع، ويجب أن يتمتع بقوة شد عالية.

خلاف ذلك، لن تكون التفاصيل دقيقة، وسيتم تقصير عمر القالب المطاطي. عندما يصبح القالب المطاطي ناعمًا ولزجًا، فإن ذلك يرجع بشكل أساسي إلى عدم كفاية فلكنة المطاط، والذي ينتج عن قصر وقت المعالجة أو درجة حرارة منخفضة جدًا. لذلك، من الضروري زيادة درجة حرارة عمل القالب بشكل مناسب وتمديد وقت التشكيل.

2.7 القالب المطاطي صلب للغاية ولا يمكن تسويته.

تحليل [الحالة 6-7]:

عندما يكون القالب المطاطي قاسيًا جدًا، يكون لديه مرونة عالية ولا يمكن تسويته، ولا يمكن إغلاق نصفي القالب المطاطي معًا، كما هو موضح في الشكل 6-11، مما يجعل من السهل إتلاف قالب الشمع عند إخراجه. تنجم هذه المشكلة بشكل رئيسي عن الفلكنة المفرطة للمطاط، والتي قد تكون بسبب الضغط المفرط على القالب، أو وقت الفلكنة الطويل، أو درجة حرارة الفلكنة العالية جدًا:

الحل:

تحديد درجة حرارة الفلكنة المناسبة، ووقت الفلكنة، وضغط القالب بناءً على الهيكل المحدد للقالب المطاطي. تتبع درجة حرارة الفلكنة ووقت الفلكنة للمطاط بشكل أساسي علاقة وظيفية محددة، والتي ترتبط بسماكة وطول وعرض وتعقيد الإصدار الأول من القالب المطاطي. عادة، يتم ضبط درجة حرارة الفلكنة عند حوالي 150 ℃. إذا كان القالب المطاطي بسماكة ثلاث طبقات (حوالي 10 مم)، فإن وقت الفلكنة يكون بشكل عام 20 ~ 25 دقيقة. إذا كان سمكها أربع طبقات (حوالي 13 مم)، يمكن أن يكون وقت الفلكنة 30 ~ 35 دقيقة، وهكذا. لنفترض أن الإصدار الأول هو نمط معقد وصغير. في هذه الحالة ، يجب تقليل درجة حرارة الفلكنة ، ويجب تمديد وقت الفلكنة (مثل استخدام طريقة خفض درجة الحرارة بمقدار 10 ℃ ومضاعفة الوقت). عند ملء المطاط، تحكم في كمية الصفائح المطاطية بشكل معقول بحيث تكون بعد الضغط في إطار القالب أعلى قليلاً من مستوى الإطار بحوالي 2 مم.

2.8 تتقشر الطبقة المطاطية.

تحليل [الحالة 6-8]:

أثناء العملية، إذا تمت إزالة الطبقة الواقية على سطح الصفيحة المطاطية قبل الأوان وتلوث سطح الربط للطبقة المطاطية بالزيت من اليدين، لا يمكن للطبقة المطاطية أن تندمج أثناء عملية الفلكنة، مما يسبب التفكك، مما يسبب التفكك؛ رش الكثير من مادة الإطلاق، التي ينغمس بعضها في المادة المطاطية، مما يسبب تفكك وتشقق الطبقة المطاطية؛ ضعف مرونة المادة المطاطية.

الحل:

اختر مادة بلاستيكية أفضل للقولبة. من الضروري التأكد من نظافة إطار القالب والصفائح المطاطية الخام. قبل التشكيل، قم بتنظيف إطار القالب قدر الإمكان، ويجب على المشغل غسل يديه وطاولة العمل. لا تلمس مباشرة سطح الصفيحة المطاطية الخام بيديك، ولكن قم بلصق الصفيحة المطاطية الخام ثم قم بتمزيق الطبقة الواقية على سطح الصفيحة المطاطية الخام. لا ترش الكثير من عامل التحرير عند ملء الغراء.

2.9 يمتلئ القالب المطاطي بالمسام ويبدو إسفنجيًا.

تحليل [الحالة 6-9]:

هناك العديد من الأسباب المحتملة لإنتاج القالب المطاطي المسام أو المظهر الإسفنجي:

(1) لا يتم ملء القالب المطاطي وإطار الألومنيوم بإحكام;

(2) يكون الضغط غير كافٍ أثناء عملية الفلكنة، ولا يمكن تفريغ الغاز والمواد المتطايرة المحتبسة في تجويف القالب في الوقت المناسب، لذلك يجب زيادة الضغط بشكل مناسب;

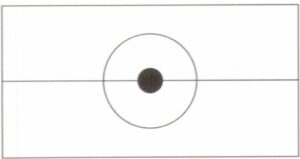

(3) عدم كفاية الفلكنة أو درجة الحرارة المنخفضة جداً أو الوقت القصير جداً، مما يتسبب في عدم إزالة المواد المتطايرة المتولدة أثناء الفلكنة بسبب المسام الموجودة في القالب المطاطي الموضح في الشكل 6-12 بالكامل;

(4) التهوية غير السليمة أو عدم وجود تنفيس؛ حيث يتم احتجاز الهواء والرطوبة في المادة المطاطية.

الحل:

استخدم مادة لاصقة نظيفة وجافة؛ اضبط فتحات العادم في إطار القالب. عند ملء المادة اللاصقة، استخدم طريقة التوصيل واللف والتعبئة لملء الفجوات والتجاويف والتطعيمات الحجرية في الإصدار الأول، مع التأكد من عدم وجود فجوات بين المادة اللاصقة الخام والإصدار الأول. اضبط درجة حرارة الفلكنة ووقتها بشكل صحيح. في المرحلة الأولى من عملية الفلكنة، تحقق مما إذا كانت لوحة التسخين مضغوطة بإحكام وشد المقبض لدفع لوحة التسخين على إطار القالب.

2.10 الخيوط المطاطية الصغيرة في القالب المطاطي عرضة للكسر.

تحليل [الحالة 6-10]:

الثقوب الصغيرة صغيرة جدًا بحيث لا يمكن الاعتماد على الخيوط المطاطية؛ يجب إضافة إدخالات.

الحل:

أضف دبوسًا كبيرًا كمدخل وقم بتجميعه في القالب المطاطي، كما هو موضح في الشكل 6-13. بعد الحقن بالشمع، اسحب الدبوس للخارج للحصول على ثقوب عادية.

2.11 جدار التجويف الداخلي للقالب المطاطي خشن

التحليل [القضية 6-11]:

يُعد الجدار الداخلي الأملس للقالب المطاطي شرطًا أساسيًا لضمان جودة سطح قالب الشمع. عند استخدام صفيحة نحاسية، من السهل أن تلتصق بالمطاط وتؤثر على جودة السطح. أثناء عملية حقن الشمع، من أجل إزالة القالب بسلاسة، غالبًا ما يتم رش عامل تحرير القالب أو مسحوق التلك في تجويف القالب المطاطي. إذا تراكمت بودرة التلك، فسوف تتسبب في حدوث خشونة على جدار التجويف الداخلي للقالب المطاطي.

الحل:

لضمان سلاسة جدار التجويف الداخلي للقالب المطاطي.

يوضح الشكل 6-14 الخشونة على جدار التجويف الداخلي للقالب المطاطي.

لمنع الالتصاق بين القالب الأصلي والمطاط، يجب استخدام قالب فضي أولاً. في حالة استخدام قالب نحاسي، يجب طلاؤه بالفضة قبل التشكيل. أثناء الحقن بالشمع، يجب التحكم في كمية عامل تحرير القالب أو بودرة التلك أثناء الحقن بالشمع، ويجب عدم استخدام كليهما في وقت واحد لمنع تكتل بودرة التلك وتراكمها. تجنب النقر المتكرر لبودرة التلك، حيث إن النقر مرة واحدة ينتج عنه عادةً 4-6 قطع شمعية من نماذج الشمع.

2.12 طريقة القطع غير السليمة للقالب المطاطي تجعل من الصعب إزالة القالب

تحليل [الحالة 6-12]:

في هذه الحالة، يكون محيط الجزء المقعر من الحلقة أكبر بكثير من الجزء المفتوح. أثناء عملية إزالة قالب الشمع من القالب المطاطي، يصعب إزالة قالب الشمع بسبب الانسداد، ويمكن أن يؤدي نزع القالب الشمعي بالقوة إلى كسر قالب الشمع أو تشوهه بسهولة.

الحل:

عند قطع القالب المطاطي، ضع في اعتبارك ما إذا كان من الملائم إزالة قالب الشمع. وبصفة عامة، غالبًا ما يتم قطع القوالب المطاطية على فترات متباعدة، مما يساعد على التهوية ويسهل عملية إزالة القالب بعد ثني القالب المطاطي. بالنسبة لقطع العمل التي يكون فيها محيط الجزء المقعر أكبر بكثير من الجزء المفتوح عند قطع المادة المطاطية للجزء المقعر، يمكن تكييف طريقة القطع بالتقشير لسحبها من التجويف الداخلي باستخدام التشوه المرن للشريط المطاطي، كما هو موضح في الشكل 6-16.

القسم الثاني: فحص الجودة والعيوب الشائعة في نماذج الشمع

3. محتوى فحص جودة فحص جودة نماذج الشمع

تؤثر جودة أنماط الشمع بشكل مباشر على الجودة النهائية للمجوهرات. إن الاهتمام بجودة أنماط الشمع أمر بالغ الأهمية. لا يُسمح باستخدام أنماط الشمع غير المؤهلة لزراعة أشجار الشمع، مما يقلل من تكاليف الإنتاج والمعالجة غير الضرورية وكذلك خسائر المعادن الثمينة.

يتضمن تقييم جودة نمط الشمع الجوانب التالية:

3.1 الشكل والحجم.

يجب أن يعكس نمط الشمع الشكل الأصلي بدقة، وألا يكون به تشوهات واضحة، وأن يفي بمتطلبات الحجم، وألا يلين أو يتشوه بسهولة، وأن يكون سهل اللحام.

3.2 جودة المظهر.

يجب أن يكون سطح نقش الشمع أملس ومصقول ونظيفًا، دون انكماش واضح في السطح أو تشققات أو تجاعيد أو بثور أو ومضات.

3.3 الجودة الجوهرية.

يجب أن يكون نمط الشمع كثيفاً دون وجود فقاعات هواء واضحة في الداخل، وأن يترك القليل من بقايا الرماد عند حرقه.

3.4 الخواص الميكانيكية.

يجب أن يتمتع نمط شمع المجوهرات بقوة ومرونة ومرونة جيدة، مع صلابة سطح كافية في درجة حرارة الغرفة لضمان عدم تآكل السطح أثناء عملية الصب بالشمع، ويجب أن يكون نمط الشمع قادرًا على الانحناء دون أن ينكسر عند إخراجه من القالب المطاطي، ويعود تلقائيًا إلى شكله الأصلي بعد إزالته. يجب أن يكون نمط الشمع ملتحمًا بإحكام بقلب الشمع أثناء عملية الصب بالشمع وألا يسقط بسهولة.

4. عيوب نماذج الشمع الشائعة

4.1 ظهور رقائق الشمع الزائدة أو النتوءات على قطعة الشمع

تحليل [الحالة 6-13]:

وصف العيب: تظهر رقائق أو نتوءات شمع زائدة على قطعة الشمع. إذا لم تتم إزالة هذا العيب، فإنه سيزيد من عبء العمل في تنظيف الأجزاء السيئة لصب المجوهرات، ويزيد من احتمالية تشقق الأجزاء السيئة، ويزيد من فقدان المعادن الثمينة.

قد تتضمن أسباب إنتاج قالب الشمع نتوءات النتوءات الجوانب التالية:

(1) ضغط الهواء في ماكينة الشمع مرتفع للغاية.

قطع المجوهرات حساسة نسبيًا وتتطلب قوة خارجية لحقنها في الشمع.4

الشكل 6-17 يستخدم حقن الشمع في تجويف القالب المطاطي على قالب الشمع بشكل عام الهواء المضغوط، وهو أمر بسيط نسبيًا. يعتمد ضغط حقن الشمع على ضغط الهواء. إذا كان ضغط الهواء مرتفعًا جدًا، فقد يتسبب في تمدد القالب المطاطي على سطح الفراق، مما يؤدي إلى ظهور نتوءات.

(2) درجة حرارة الشمع مرتفعة للغاية.

ترتبط سيولة الشمع ارتباطًا وثيقًا بلزوجته، وتعتمد اللزوجة بشكل أساسي على درجة الحرارة. فكلما ارتفعت درجة الحرارة، كلما انخفضت اللزوجة، كلما كانت اللزوجة أفضل، وكلما كانت السيولة أفضل، وكان من الأسهل على الشمع تشكيل نتوءات عميقة في علامات سكين القالب المطاطي.

(3) قوة التثبيت على جانبي القالب اللاصق صغيرة جدًا.

ينقسم القالب إلى نصفين أو أجزاء متعددة للفتح. عند التشميع، يتم تجميعهما وتثبيتهما بألواح لتشكيل تجويف مغلق على الجانبين العلوي والسفلي. إذا كانت قوة التشبيك غير كافية، يتم دفع سائل الشمع بسهولة إلى الفتح بواسطة ضغط الهواء الخارجي، مما يؤدي إلى حدوث وميض.

(4) لم يتم قطع القالب بشكل جيد أو مشوه أو لديه مرونة عالية.

عندما لا يتم غلق القالب بإحكام أثناء التشكيل، فإن الوميض يكون حتميًا.

وبالتالي، ينبغي اتخاذ التدابير المناسبة:

(1) تقليل ضغط الهواء لآلة الشمع، وعادة ما تكون عينات الشمع المستوية أكثر، والشكل البسيط مع 0.5-0.8 كجم/سم2 الضغط؛ عينات الشمع ذات الجدران الرقيقة والحجر المضبوط أكثر قليلاً والفجوة ضيقة ورقيقة قليلاً مع 1.0-2.0 كجم/سم2

(2) تقليل درجة حرارة الشمع بشكل صحيح. بالنسبة لقطع العمل النموذجية، فإن التحكم في درجة حرارة الشمع بين 70 ~ 75 ℃ يضمن سيولة الشمع.

(3) زيادة قوة التثبيت على جانبي القالب المطاطي. عند التشغيل، يرجى الانتباه إلى التقنية، استخدم كلتا يديك لتثبيت القالب المطاطي في لوحة المشبك، وتأكد من توزيع الأصابع بالتساوي للضغط على القالب المطاطي؛ قم بمحاذاة مدخل الماء للقالب المطاطي مع فوهة حقن الشمع وادفعها بالتوازي، واضغط بقوة على فوهة حقن الشمع، وحافظ على كلتا يديك ثابتة.

(4) تحقق من جودة القطع وتشوه القالب المطاطي. يتم استخدام مواد مطاطية عالية الجودة لصنع القالب المطاطي، والتي تتمتع بأداء جيد ضد الشيخوخة ويمكن أن تحافظ على نعومة جيدة وقوة شد ومرونة لفترة طويلة. اضبط معلمات عملية التشكيل بشكل معقول أثناء التشكيل، ولا تستخدم ضغط التشكيل المفرط، ودرجة حرارة التشكيل، ووقت الفلكنة.

4.2 علامات التدفق غير المكتملة أو علامات الإغلاق البارد على أجزاء الشمع

[الحالة 6-14] علامات التدفق غير المكتملة أو علامات تدفق الإغلاق البارد على أجزاء الشمع، كما هو موضح في الشكل 6-18.

وصف العيب: لم يتم تشكيل بعض أجزاء جزء الشمع بالكامل، أو توجد خطوط إغلاق على البارد، وعلامات تدفق، وعلامات تشقق، وما إلى ذلك.

تشمل الأسباب المحتملة للعيوب مثل عدم اكتمال قالب الشمع الجوانب التالية:

(1) تتميز آلة الشمع بضغط هواء منخفض، ويفتقر سائل الشمع إلى قوة دافعة خارجية كافية، ويكون التدفق مسدودًا، ويكون الملء بطيئًا، وعندما لا يمكن دمج تدفق السائل.

(2) درجة حرارة سائل الشمع منخفضة؛ لا توجد حرارة زائدة كافية للحفاظ على تدفق سائل الشمع.

(3) يتم تثبيت القالب المطاطي بإحكام شديد. بالنسبة لبعض قطع العمل رقيقة الجدران، إذا كانت قوة التثبيت للقالب المطاطي كبيرة جدًا، فسيتم تقليل سمك جدار تجويف القالب المطاطي، مما يزيد من صعوبة الملء والتشكيل.

(4) يتم انسداد فوهة الشمع في ماكينة حقن الشمع، مما يقلل من كمية سائل الشمع المقذوف ويطيل من وقت سائل الشمع لملء تجويف القالب المطاطي.

(5) يعاني القالب المطاطي من مشكلة: لا يمكن للغاز الداخلي أن يفيض، مما يشكل ضغطًا خلفيًا للملء ويعيق الملء السلس لسائل الشمع.

(6) تكون درجة حرارة القالب المطاطي منخفضة للغاية، مما يؤدي إلى امتصاص كمية كبيرة من الحرارة من سائل الشمع، مما يتسبب في فقدان سائل الشمع المتدفق سيولته بسرعة.

الحل:

(1) زيادة ضغط الهواء لماكينة الشمع، وهي الطريقة الأكثر استخدامًا والأكثر فعالية لقطع العمل ذات الهياكل المعقدة والحساسة.

(2) زيادة درجة حرارة سائل الشمع. دون التأثير على جودة سائل الشمع، فإن رفع درجة حرارة سائل الشمع سيجعله أكثر سيولة، مما يحافظ على حالته السائلة لفترة أطول.

(3) تقليل الضغط على جانبي القالب المطاطي بشكل صحيح. القالب المطاطي ناعم ومرن نسبيًا، ويجب ألا تؤدي قوة التثبيت المستخدمة إلى تسطيح وتشويه تجويف القالب المطاطي.

(4) تنظيف وتنظيف فوهة شمع ماكينة الشمع وتنظيفها. فوهة صمام حقن الشمع عبارة عن ممر صغير. وبمجرد أن تكون مادة الشمع غير نظيفة وتحتوي على شوائب غريبة، فمن السهل سدها. يجب تصفية مادة الشمع المعاد استخدامها لإزالة الشوائب قبل إعادة استخدامها.

(5) فتح خطوط التهوية في الزوايا الميتة داخل القالب المطاطي بحيث يمكن تفريغ الغاز بسلاسة دون توليد ضغط خلفي للملء.

(6) عندما يكون الطقس باردًا جدًا، قم بتسخين القالب المطاطي أولاً لإعطائه درجة حرارة محددة قبل البدء في حقن الشمع.

4.3 ظهور فقاعات الهواء في قالب الشمع

[الحالة 6-15] تظهر فقاعات الهواء في قالب الشمع، كما هو موضح في الشكل 6-19.

وصف العيب: توجد فقاعات على سطح قطعة الشمع أو داخلها، ومن الواضح أن لون منطقة الفقاعات أفتح من المنطقة المحيطة بها تحت الضوء. يعتمد ما إذا كانت الفقاعات الموجودة في نمط الشمع تؤثر على الصب على هيكل الصب وموضع الفقاعات. عندما تكون الفقاعات مكشوفة على السطح، فإنها بلا شك تؤدي مباشرةً إلى حدوث ثقوب في الصب في ذلك الموضع. عندما تكون الفقاعات تحت سطح قالب الشمع، أثناء عملية تفريغ قالب الجص بالمكنسة الكهربائية، لا يُستبعد أن تنفجر الفقاعات الموجودة في قالب الشمع تحت التفريغ الخارجي.

الأسباب المحتملة لظهور الثقوب الهوائية في نمط الشمع في قالب الشمع على النحو التالي:

(1) ضغط ماكينة الشمع مرتفع للغاية. أثناء عملية حقن الشمع، يملأ سائل الشمع تجويف القالب في حالة تدفق مضطرب، مما قد يتسبب في انحباس الهواء وتكوين الفقاعات.

(2) الحاجة إلى المزيد من كمية الشمع في ماكينة الشمع. عندما يكون مستوى سائل الشمع في نفس مستوى مخرج الشمع أو حتى أقل منه، سيتم حقن الغاز الموجود في خزان الشمع في تجويف القالب مع سائل الشمع.

(3) درجة حرارة سائل الشمع مرتفعة للغاية. في هذا الوقت، يمتص سائل الشمع كمية كبيرة من الغاز، والتي تتكثف وتشكل فقاعات بعد التبريد.

(4) مدخل الشمع للقالب المطاطي غير محاذي لمخرج ماكينة الشمع. عند حقن الشمع، يدخل الهواء من الجانب مع سائل الشمع.

(5) لا يحتوي القالب المطاطي على فتحات تهوية وهي مسدودة. عندما لا يمكن تفريغ الغاز الموجود في تجويف القالب المطاطي بسلاسة، فإنه يلتف في سائل الشمع أو يبقى في الزوايا الميتة، مكونًا فقاعات.

لذلك، يجب اتخاذ الحلول المناسبة:

(1) اضبط ضغط الهواء في ماكينة الشمع لضمان سلاسة الملء وعدم ارتفاعه كثيرًا.

(2) قم بزيادة كمية الشمع في ماكينة الشمع بحيث لا يقل سائل الشمع عن 1/2 فوق سعة ماكينة الشمع.

(3) اضبط درجة حرارة الشمع على النطاق الصحيح.

(4) قم بمحاذاة فوهة حقن الشمع في القالب المطاطي مع مخرج الشمع في ماكينة الشمع واضغط بإحكام دون ترك أي فجوة.

(5) افتح خط تنفيس على القالب المطاطي، وافحص خط التنفيس بانتظام لإبقائه نظيفًا.

4.4 حدوث تشققات أو كسور كاملة في نماذج الشمع

[الحالة 6-16] تحدث تشققات أو كسور كاملة في أجزاء معينة من الجزء الشمعي، كما هو موضح في الشكل 6-20.

تشمل الأسباب المحتملة لكسر جزء الشمع الجوانب التالية:

(1) يجب إعادة استخدام المزيد من الشمع القديم في الدورة. تتكون مادة الشمع من البارافين وحمض دهني وإضافات مختلفة. في كل مرة يتم صهرها وحقنها، سوف يتدهور أداؤها، وسوف تنخفض المرونة واللدونة في المقابل، وسوف تزداد الهشاشة.

(2) تُترك قطعة الشمع في القالب المطاطي لفترة طويلة جدًا قبل إزالتها. ترتبط هشاشة قطعة الشمع بدرجة الحرارة. عندما يتم أخذ القالب في الفاصل الزمني المناسب بعد حقن الشمع، تظل قطعة الشمع تحتفظ بنعومة جيدة عند درجة حرارة محددة. عندما تكون درجة الحرارة منخفضة للغاية، تزداد الصلابة.

(3) يؤدي استخدام شمع رديء الجودة أو شمع شديد الصلابة إلى ضعف الصلابة وسهولة الكسر تحت الضغط.

(4) يؤدي القطع غير السليم للقالب المطاطي إلى صعوبة إزالة القوالب المطاطية.

(5) تقنية عملية أخذ قالب الشمع بسيطة وخشنة.

الحلول:

(1) تقليل كمية الشمع القديم المستخدم بحيث يمثل الشمع الجديد أكثر من 601 تيرابايت 3 تيرابايت من إجمالي الشمع في الماكينة.

(2) عند تدوير الشمع بكميات كبيرة، قم بحقن عدد قليل من القوالب المطاطية في المرة الواحدة وقم بإزالة قوالب الشمع على الفور عند انتهاء وقت التشكيل.

(3) استبدلي الشمع عالي الجودة أو الشمع ذو الملمس الناعم.

(4) تحسين طريقة قطع القوالب المطاطية، وإذا لزم الأمر، زيادة قطع المناطق المسدودة من القوالب.

(5) كن حذرًا مع عملية المعامل.

4.5 تشوه قالب الشمع 4.5

[الحالة 6-17] تشوه قالب الشمع، كما هو موضح في الشكل 6-21.

الأسباب المحتملة لتشوه قالب الشمع:

(1) إن إخراج قطعة الشمع من القالب المطاطي في وقت مبكر جدًا بعد حقن الشمع يجعل قطعة الشمع ذات مقاومة منخفضة للتشوه وعرضة للتشوه.

(2) أنا أستخدم شمعًا ناعمًا للغاية. يتميز الشمع الناعم بمقاومة منخفضة للتشوه، خاصة في درجات الحرارة المرتفعة، حيث من المحتمل أن يحدث تشوه.

(3) لم تتم محاذاة القالب المطاطي بشكل صحيح، مما تسبب في اختلال المحاذاة والتشوه بعد حقن الشمع.

(4) هيكل الشمع غير معقول ويفتقر إلى الدعم الكافي، مما يجعله عرضة للتشوه أثناء التشكيل.

الحلول:

(1) بعد حقن الشمع، يجب ترك قطعة الشمع لتبرد داخل القالب المطاطي لفترة معينة قبل إزالتها. بالنسبة لقطع المجوهرات العامة، انتظر لمدة دقيقة واحدة. بالنسبة للقطع ذات الجدران السميكة، لتقصير وقت التشكيل، يمكن غمر القالب المطاطي في الماء البارد لتسريع تصلب الشمع وتبريده.

(2) اختر شمعًا أكثر صلابة. تختلف درجات الحرارة حسب المنطقة والموسم. بالنسبة للمواسم ذات درجات الحرارة المرتفعة، اختر شمعاً ذو مقاومة أفضل للتليين والتشوه.

(3) يجب أن يكون القالب المطاطي مزودًا بأجهزة فعالة لتحديد المواقع، ويجب أن يكون القالب المطاطي محاذيًا بشكل مناسب أثناء عملية التشميع.

(4) بالنسبة لقطع العمل ذات التجاويف الدقيقة، يجب إضافة دعامة إلى القالب الرئيسي لتحسين مقاومة التشوه لقطعة الشمع.

4.6 سطح قالب الشمع خشن

[الحالة 6-18] سطح قالب الشمع خشن، كما هو موضح في الشكل 6-22.

تتضمن الأسباب المحتملة لخشونة سطح قالب الشمع ما يلي:

(1) الاستخدام المفرط لبودرة التلك أو مادة الإطلاق أثناء عملية التشميع. عندما لا يتم تنظيف القالب بانتظام، سوف تتراكم هذه المواد تدريجيًا، مما يؤدي إلى سطح خشن لقطعة الشمع.

(2) استخدام الشمع المعاد تدويره الملوث. عندما يتم خلط المواد الحبيبية في مادة الشمع المعاد تدويرها، سيتم حقنها أيضًا في قالب الشمع، مما يشكل مناطق خشنة مشتتة. عندما تنتقل هذه الجسيمات إلى سطح الصب، تكون النتيجة أسوأ.

(3) يجب أن تكون البيئة التي يوضع فيها قالب الشمع نظيفة؛ حيث يتم وضعه لفترة طويلة جدًا، وتترسب كمية كبيرة من الغبار على السطح.

(4) بعد إصلاح الشمع، تبقى فتات الشمع على سطح قطعة الشمع.

الحلول:

(1) يجب استخدام عامل الإطلاق أو مسحوق التلك باعتدال لتجنب الاستخدام المتزامن لمسحوق التلك وعامل الإطلاق. يجب الانتباه إلى فحص القالب المطاطي أثناء الاستخدام وتنظيف جدران التجويف الداخلي بانتظام.

(2) التأكد من جودة الشمع وتنظيف الشمع المعاد استخدامه قبل الاستخدام.

(3) الحفاظ على النظافة في مكان العمل. عندما يتراكم الغبار أو فتات الشمع المتبقية على سطح قالب الشمع، قم بتنظيفها جيدًا.

قم بإعداد تركيز 0.2% - 0.3%محلول صابون محايد، قالب الشمع أولاً في محلول الصابون لغسله، بفرشاة ناعمة لإزالة البقع الرمادية الزيتية السطحية، ثم تنظيفه بالماء.

4.7 نماذج الشمع ذات الوزن الزائد

[القضية رقم 6-19] زيادة وزن الجزء الزائد الوزن الزائد للشمع

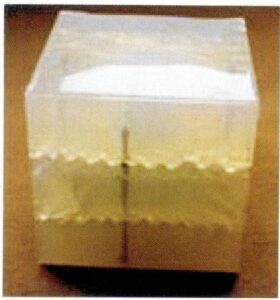

تتطلب العديد من المجوهرات المعدنية الثمينة التحكم في وزن المعدن، وهو ما يتطلب تحكمًا صارمًا في وزن قطعة الشمع. ومع ذلك، أثناء حقن الشمع، إذا كانت قوة تثبيت القالب المطاطي غير كافية أو إذا كان ضغط حقن الشمع مرتفعًا جدًا، يمكن أن ينتفخ تجويف القالب المطاطي، كما هو موضح في الشكل 6-23. قد يكون هناك وميض عند خط الفراق، مما يؤدي إلى زيادة وزن قطع الشمع.

الشكل 6-23 ينتفخ القالب المطاطي ويتشوه تحت ضغط حقن الشمع الزائد، مما يؤدي إلى زيادة وزن قطع الشمع.

عند الإمساك يدويًا بالقالب المطاطي لحقن الشمع، قد يكون للأشخاص المختلفين أو نفس الشخص في حالات أخرى قوى إمساك مختلفة. للحفاظ على ثبات وزن قطعة الشمع، يمكن استخدام آلة حقن الشمع الأوتوماتيكية المزودة بجهاز تثبيت ميكانيكي، كما هو موضح في الشكل 6-24. ضع القالب المطاطي في جهاز التثبيت، وأدخل رقم البرنامج، واضغط على زر البدء. سيكون جاهزًا للحقن.

يتم تثبيت القالب الخلفي، والحركة الأمامية، والمحاذاة التلقائية لمنفذ حقن الشمع، والتفريغ، وحقن الشمع الأول، وحقن الشمع الثاني، والاحتفاظ بتصلب الشمع في القالب، وفتح القالب، وغيرها من الإجراءات تلقائيًا بالكامل. التحكم في درجة الحرارة دقيق، وتأثير حقن الشمع مثالي.

يجب تشكيل الأجزاء الشمعية رقيقة الجدران بضغط حقن الشمع العالي. في المقابل، تتطلب الأجزاء الشمعية سميكة الجدران ضغط انكماش تكميلي أعلى لتعويض انكماش الأجزاء الشمعية، وهو أمر يصعب ضمانه أحيانًا لمقاومة التشوه في القالب المطاطي. ولذلك، بالنسبة للأجزاء الشمعية البسيطة من الناحية الهيكلية، يمكن استخدام الصب بالقالب المعدني الذي يسمح بضغط حقن عالٍ جدًا واتساق جيد في وزن قالب الشمع.

القسم الثالث: فحص الجودة والعيوب الشائعة في فراغات قوالب الصب

5. محتوى فحص الجودة لأجزاء قوالب الصب

تؤثر جودة فراغ الصب الاستثماري تأثيرًا كبيرًا على المعالجة اللاحقة وجودة المنتج النهائي للمجوهرات. من الضروري تعزيز فحص الجودة في هذه العملية وتصنيف المشاكل الموجودة في الفراغ. بالنسبة لبعض عيوب الصب الكبيرة أو التي يصعب إصلاحها، من الأفضل الحكم عليها كنفايات في هذه العملية لتقليل الخسائر.

يركز فحص جودة فراغات الصب الاستثماري بشكل أساسي على الجوانب التالية:

5.1 المظهر الخارجي:

تحقق من سلامة الفراغ، وما إذا كانت الأبعاد تفي بالمتطلبات، وما إذا كانت هناك أي عيوب مثل العيوب والتشوهات والتشققات وما إلى ذلك. تحقق مما إذا كان اللون يفي بالمتطلبات.

5.2 جودة السطح:

ما إذا كان سطح الصب أملس وكثيف وما إذا كان هناك عيوب مثل ثقوب الرمل وثقوب الأسلاك المعدنية وثقوب الهواء وما إلى ذلك.

5.3 الجودة الجوهرية:

ما إذا كان المعدن المصبوب صحيحًا، وما إذا كان هناك أي ألوان خاطئة أو ألوان غير كافية، وما إذا كانت الخواص الميكانيكية مثل الصلابة والقوة وقابلية التشكيل تفي بالمتطلبات.

5.4 جوانب أخرى

تشمل ما إذا كان هناك مغناطيسية، وما إذا كان يمكن أن يفي بمتطلبات إطلاق المعادن، وما إلى ذلك.

6. العوامل التي تؤثر على جودة قوالب الصب الاستثمارية

هناك العديد من عوامل العملية التي تنطوي عليها عملية الصب الاستثماري للمجوهرات، والتي سيكون لها جميعًا تأثير مباشر أو غير مباشر على جودة قوالب الصب الاستثماري. في كثير من الأحيان، تكون عيوب الصب الاستثماري نتيجة لعوامل مختلفة تتراكم خلال العملية. وتندرج عوامل العملية المعنية في الفئات التالية:

6.1 الخواص الفيزيائية والكيميائية للمواد المعدنية.

بما في ذلك التركيب الكلي للسبائك، ومحتوى العناصر النزرة وأنواعها، وأنواع وتوزيع مزيلات الأكسدة ومكررات الحبوب، ونطاق تصلب السبيكة، ونسبة المعدن الجديد إلى المعدن المعاد تدويره، ونظافة المعدن الجديد والمعاد تدويره، وتاريخ تسخين المعدن المعاد تدويره, خصائص انكماش المعدن أثناء التصلب، والتوتر السطحي للسائل المعدني عند درجة حرارة الصب، والتوصيل الحراري للمعدن، وخصائص الحرارة الكامنة للمعدن، وسلوك ترطيب السائل المعدني على القالب، والتفاعلات الفيزيائية الحرارية والكيميائية بين السائل المعدني والقالب، إلخ.

6.2 بارامترات عملية الذوبان.

بما في ذلك جو الصهر، ورطوبة حجرة الصهر، وشكل البوتقة، وتركيب البوتقة، ومصدر حرارة الصهر، وعمر البوتقة، ودرجة حرارة البوتقة، وزمن تثبيت السائل المعدني عند درجة حرارة محددة قبل الصب، وزمن ثبات المسبوكات بعد الصب، وتركيب وحالة التدفقات، إلخ.

6.3 بارامترات عملية الصب.

بما في ذلك التوصيل الحراري للقالب، والغلاف الجوي لتجويف القالب، ودرجة حرارة القالب، وهيكل القالب، وتوحيد درجة حرارة القالب، ونفاذية القالب، والقوة الميكانيكية للقالب، وقوة الترابط السطحي للقالب، وحجم القالب، وخصائص الانكماش أثناء صب القالب والتبريد.

6.4 بارامترات عملية الصب.

بما في ذلك ضغط هواء الصب، وارتفاع رأس الصب، ودرجة الحرارة الفعلية للقالب والمعدن المنصهر، واتجاه تدفق المعدن المنصهر بالنسبة لقطعة العمل أثناء الصب، وسرعة الصب في الصب بالتفريغ، وحجم وشكل مخرج البوتقة، وسرعة الدوران في الصب بالطرد المركزي، والمسافة بين القالب والبوتقة أثناء الصب بالطرد المركزي، ووقت الحفاظ على التفريغ أثناء عملية الصب بالتفريغ، والوقت الفاصل بين إزالة القالب من فرن التكليس إلى الصب، ووقت التبريد بعد تصلب الصب، وطريقة انفجار الجص، إلخ.

7. العيوب الشائعة في قوالب الصب الاستثماري

7.1 عيوب المسامية

عيوب المسامية التي تتكون من الغازات المحتبسة في المعدن بسبب غاز خارجي أو داخلي في المعدن المنصهر، وتتميز بثقوب مستديرة أو غير منتظمة، وجدار داخلي أملس بشكل عام للثقوب، ولون في المعدن أو لون الأكسدة، ويصعب تمييزها عندما تكون مصحوبة بفتحات الخبث وثقوب الانكماش. تؤثر المسامية على جودة سطح المسبوكات، مما يجعل من الصعب الحصول على سطح مصقول أملس ومشرق. تقلل المسامية من المقطع العرضي الفعال لقطعة الشغل، مما يؤثر على الخواص الميكانيكية إلى حد ما، وتعتمد درجة التأثير على حجم وشكل المسام. ووفقًا لآلية تكوين المسام، يمكن تقسيمها إلى مسام تفاعلية ومسام نضحية، ومسام محبوسة.

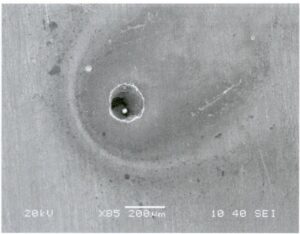

[الحالة 6-20] تظهر مسام تفاعلية داخل الصب.

تُسمى المسام التفاعلية التي تتشكل عن طريق التفاعل الكيميائي للسائل المعدني مع العوامل الداخلية أو الخارجية، مما يولد الغاز، المسام التفاعلية. يمكن تقسيم المسام التفاعلية إلى نوعين: داخلية المنشأ وخارجية المنشأ. تشير المسام التفاعلية الداخلية المنشأ إلى المسام الغازية التي تتشكل عن طريق التفاعل الكيميائي للعناصر أو المركبات المعدنية الذائبة في السائل المعدني أثناء تصلب السائل المعدني، مما ينتج عنه غاز. تشير المسام التفاعلية الخارجية المنشأ إلى المسام الغازية المتكونة عن طريق التفاعل الكيميائي للسائل المعدني مع عوامل خارجية مثل القالب والخبث وغشاء الأكسيد، مما ينتج الغاز. ووفقًا لخصائصها، يمكن تقسيم المسام التفاعلية الخارجية إلى مسام تحت الجلد، ومسام سطحية، ومسام داخلية.

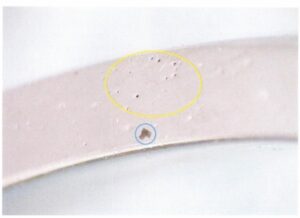

لتحليل أسباب المسام التفاعلية، يجب أولاً ملاحظة الخصائص والمواقع التي تظهر فيها المسام بعناية. لنفترض أن المسام موزعة بشكل متساوٍ تقريبًا على جزء من قطعة العمل، مع سطح داخلي أملس. في هذه الحالة، يشير ذلك إلى أن المسام قد لا تكون ناتجة عن تحلل الجبس أثناء الصب ولكن على الأرجح عن طريق السائل المعدني نفسه. على سبيل المثال، عند استخدام المواد المعاد استخدامها التي تحتوي على مسحوق استثمار الجبس، فإن كبريتات الكالسيوم في الجبس سوف تتحلل وتطلق الغاز، ويتفاعل أكسيد النحاس في الرقعة مع الجبس لتكوين الغاز، مما يؤدي إلى المسام النموذجية. إذا كانت المسام موزعة فقط تحت الجلد، فإن السبب الشائع هو تحلل الجبس أثناء الصب. سيؤدي وجود الكربون المتبقي إلى خفض درجة حرارة تحلل الجبس، مما يزيد من خطر توليد المسام التفاعلية.

إذا أخذنا المسام في الشكل 6-25 كمثال، فإن الثقوب الموجودة داخل الدوائر الصفراء في الشكل هي مسام ملساء ونموذجية. وعلى النقيض من ذلك، يمكن الاستدلال على الثقوب غير المنتظمة المميزة بدوائر زرقاء في المنطقة المجاورة بأنها جسيمات دخلت التجويف مع السائل المعدني بعد تقشير القالب. بعد أن يغلفها السائل المعدني، تتحلل وتتفاعل وتطلق الغاز. يشكل الغاز عددًا كبيرًا من المسام.

الحل:

(1) إذا تم استخدام المواد المعاد تدويرها، يجب إزالة مسحوق الصب المتبقي تمامًا لأنه سيتفاعل مع المعدن المنصهر لتكوين غاز. يجب تنقية مصبوبات النفايات التي تحتوي على عدد كبير من المسام قبل إعادة الصهر.

(2) يجب أن تكون عملية خبز القالب شاملة للتخلص من الكربون المتبقي.

(3) زيادة قوة القالب، وتقليل تأثير المعدن المنصهر على القالب، وتجنب تقشير جدار القالب.

(4) تقليل درجة حرارة المعدن المنصهر والقالب بشكل صحيح لتقليل خطر تحلل القالب.

7.2 7.2 الثقوب مع الفصل في المسبوكات

[الحالة 6-21] ثقوب مع انفصال في المسبوكات، موزعة عشوائياً على جزء من المسبوك، كما هو موضح في الشكل 6-26.

التحليل:

يتمتع الغاز بقابلية ذوبان عالية في سائل ذي درجة حرارة عالية؛ وتتناقص القابلية للذوبان مع انخفاض درجة الحرارة، والانتقال من سائل إلى صلب، وتنخفض القابلية للذوبان بشكل حاد، ويترسب الغاز غير المنحل. عندما لا يتم طرد الغاز المترسب في الوقت المناسب ويغلفه تشعبات متصلبة، تتشكل ثقوب مع انفصال.

تشمل الأسباب المحددة المحتملة ما يلي:

(1) استخدام مواد معدنية رطبة وزيتية.

(2) لا توجد حماية أثناء الصهر أو الامتصاص المفرط للغاز. يمتص السائل المعدني الغاز بسرعة في درجات الحرارة المرتفعة؛ وكلما ارتفعت درجة الحرارة، زادت خطورة امتصاص الغاز. بعد الصهر، لا توجد معالجة فعالة لإزالة الغازات من السائل المعدني.

ولحل مشكلة الثقوب مع الفصل، يجب استخدام مواد معدنية جافة ونظيفة، ويجب التحكم في نسبة المعادن الجديدة والمعاد تدويرها، ويجب الانتباه إلى التحكم في درجة الحرارة والجو أثناء الصهر، وبالنسبة للمعادن المعرضة لامتصاص الغاز، يجب أن يتم الصهر والصب تحت جو واقٍ قدر الإمكان.

7.3 مسامية الاحتباس في المسبوكات

[الحالة 6-22] مسامية الاحتباس في المسبوكات، كما هو مبين في الشكل 6-27.

التحليل:

الغاز المحبوس أثناء عملية الصب، وهو غاز محبوس داخل الصب أثناء التصلب دون أن يتسرب في الوقت المناسب، مكونًا مسامية. وتتمثل خصائصه في التوزيع غير المنتظم، والتوزيع المعزول في الغالب، وبعض المسام كبيرة الحجم نسبيًا. تشمل الأسباب المحتملة لحدوث المسامية المحتبسة في المسبوكات الجوانب التالية:

(1) تناثر المعدن المنصهر أثناء الصب من البوتقة. في هذه الحالة، يتلامس المعدن المنصهر مع الهواء على مساحة كبيرة، والذي لا يتأكسد بسرعة فحسب، بل يحبس كمية كبيرة من الغاز أيضًا.

(2) يتم ضبط ذراع الصب بشكل غير معقول، ويجب أن تكون قناة السائل المعدني أكثر سلاسة. عندما يتم تصميم ذرب الصب بطريقة مغلقة، فمن السهل أن يتسبب ذلك في حدوث اضطراب وانحباس الغاز أثناء الملء.

(3) يكون ضغط الصب مرتفعًا جدًا، وتكون تعبئة السائل المعدني غير مستقرة.

الحلول:

(1) انتبه لحالة فوهة البوتقة. إذا كانت هناك شقوق أو عقيدات أو تلف، إلخ، قم بإصلاحها ومعالجتها قبل الاستخدام. وإذا تعذر إصلاحها، فتخلص منها.

(2) عند إعداد ذراع الصب، ضع في اعتبارك نسب الأقسام المختلفة. استخدم انتقالات مستديرة عند الوصلة بين ذرب الصب والصب لتجنب التعنق إلى أسفل ومنع ظاهرة انحباس الغازات الناتجة عن الوصلات ذات الزاوية القائمة.

(3) التحكم بشكل صحيح في ضغط الصب، مثل سرعة الصب بالطرد المركزي ورأس الضغط في الصب بالتفريغ، لضمان ملء السائل المعدني بسلاسة دون تناثر.

7.3 عيوب المسامية الانكماشية

(1) انكماش السبائك المصبوبة. عندما تبرد سبيكة سائلة من الحالة السائلة إلى الحالة الصلبة بسبب الانتقال التدريجي لذرات الفلز من الرتبة قصيرة المدى إلى الرتبة طويلة المدى، وكذلك انخفاض واختفاء الفراغات، يحدث انخفاض في الحجم بشكل عام. بعد أن تتصلب السبيكة السائلة، مع استمرار انخفاض درجة الحرارة، تقصر المسافة بين الذرات بشكل أكبر، مما يؤدي إلى مزيد من الانخفاض في الحجم. أثناء عملية تبريد السبائك المصبوبة من الحالة السائلة إلى الحالة الصلبة، تُسمى ظاهرة انخفاض الحجم بسبب انخفاض درجة الحرارة انكماش السبائك المصبوبة. ويُعد الانكماش السبب الأساسي للعديد من العيوب في المسبوكات، مثل تجاويف الانكماش ومسامية الانكماش والإجهادات والتشوهات والتشققات. وهو أحد خصائص الصب الأساسية لسبائك الصب. وله تأثير كبير على المسبوكات (مثل الحصول على أشكال هندسية وأبعاد تفي بالمتطلبات، بالإضافة إلى مصبوبات كثيفة وعالية الجودة).

يُعبَّر عن التغير في حجم السبيكة، عندما تتغير من سبيكة ما من سائل إلى درجة حرارة الغرفة، بالانكماش الحجمي. وبالإضافة إلى تمثيله بتغير الحجم، يمكن أيضًا تمثيل انكماش السبيكة في الحالة الصلبة بتغير الطول، والمعروف بالانكماش الخطي. يمر انكماش السبيكة بثلاث مراحل: مرحلة الانكماش السائل، ومرحلة انكماش التصلب، ومرحلة الانكماش الصلب.

الانكماش السائل: يُطلق على انكماش السبيكة السائلة من درجة حرارة الصب إلى درجة حرارة خط السائل في بداية التصلب انكماش سائل. ونظرًا لأن السبيكة في حالة سائلة، يُطلق عليه انكماش سائل، ويتجلى ذلك في انخفاض مستوى السائل في تجويف القالب.

انكماش التصلب: بالنسبة للسبائك ذات نطاق درجة حرارة محدد، عندما تتحول من سائل إلى صلب، يُطلق عليه انكماش التصلب لأن السبيكة تكون في حالة متصلبة. ويتضمن انكماش التصلب لهذه السبائك بشكل أساسي جزأين: انخفاض درجة الحرارة (يتعلق بنطاق درجة حرارة التبلور للسبائك) وتغير الحالة (تغير الحجم أثناء تغير الحالة).

الانكماش الصلب: يُطلق على انكماش السبيكة المصبوبة من درجة حرارة خط التصلب إلى درجة حرارة الغرفة انكماش صلب لأن السبيكة في حالة صلبة. في الإنتاج الفعلي، نظرًا لأن الانكماش الصلب غالبًا ما يظهر على شكل انخفاض في الأبعاد الخارجية للسبائك، يتم استخدام معدل انكماش خطي للتمثيل بشكل عام. إذا لم يتم إعاقة الانكماش الخطي للسبائك بواسطة القضبان الخارجية للقالب، يُطلق عليه الانكماش الحر؛ وإلا يُطلق عليه الانكماش الخطي المقيد. لا يؤثر الانكماش الخطي للسبائك المصبوبة بشكل مباشر على دقة أبعاد المسبوكات فحسب، بل هو أيضًا السبب الأساسي للإجهاد والتشققات والتشوه في المسبوكات.

لا يرتبط معدل انكماش الصب بعوامل السبيكة المستخدمة فحسب، بل يرتبط أيضًا بخصائص عملية الصب والشكل الهيكلي للمسبوك وكمية الغاز المذاب في السبيكة أثناء عملية الصهر.

الانكماش السائل والانكماش بالتصلب هما السببان الرئيسيان لتكوين تجاويف الانكماش ومسامات الانكماش في المسبوكات.

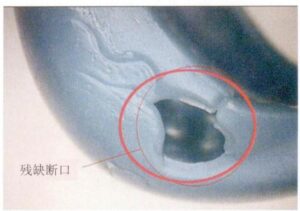

[الحالة 6-23] تحتوي المسبوكة على ثقوب انكماش أو انكماش سطحي، كما هو موضح في الشكلين 6-28 و6-29.

(2) تجاويف الانكماش ومسامات الانكماش في المسبوكات. أثناء عملية التبريد والتصلب للمسبوكات، بسبب انكماش السائل وانكماش التصلب في السبيكة، غالباً ما تظهر الثقوب في الجزء الأخير المتصلب من المسبوكات. تُسمى الثقوب ذات الأحجام الكبيرة والمركزة نسبيًا تجاويف الانكماش؛ وتسمى الثقوب الصغيرة والمشتتة مسام الانكماش. تتسم تجاويف الانكماش بأشكال غير منتظمة وأسطح خشنة وأطراف شجيرية متطورة بحيث يمكن تمييزها بوضوح عن المسام الغازية.

لنفترض وجود ثقوب انكماش وانكماش في المسبوكات. في هذه الحالة، سوف تنخفض مساحة التحمل الفعالة للمسبوكات، مما يتسبب في تركيز الإجهاد، ويقلل بشكل كبير من الخواص الميكانيكية للمسبوكات، ويقلل أيضًا من الخواص الفيزيائية والكيميائية للمسبوكات، مما يضر بكثافة السطح وأداء الصقل.

السبب الرئيسي لتكوين الانكماش هو نفس سبب تكوين ثقوب الانكماش. ويرجع ذلك أساسًا إلى النطاق الواسع لدرجات حرارة تبلور السبيكة، والتشعبات المتطورة، وتصلب سائل السبيكة في وقت واحد تقريبًا، والثقوب الدقيقة والمشتتة التي تتشكل من انكماش السائل والتصلب غير المكمل بسائل معدني خارجي.

هناك انتظام معين بين ميل الانكماش والانكماش في المسبوكات وتكوين السبيكة. تميل سبائك التصلب الاتجاهي إلى إنتاج انكماش مركَّز؛ وتميل سبائك التصلب الفطري إلى إنتاج انكماش، ويمكن تحويل عدد ثقوب الانكماش والانكماش إلى بعضها البعض، ولكن يظل حجمها الكلي دون تغيير في الأساس.

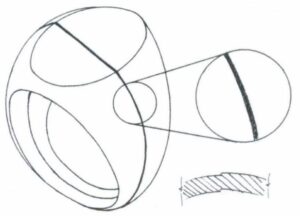

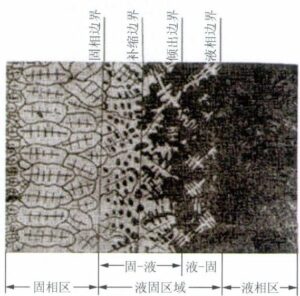

تنتمي الصورتان المذكورتان أعلاه إلى نفس النوع من عيوب الانكماش، ويمكن شرح عملية تكوينها في الشكل 6-30. بعد أن يملأ السائل المعدني تجويف القالب، تتشكل قشرة على جدار القالب بسبب تأثير التبريد لجدار القالب؛ وفي الوقت نفسه، يحدث انكماش في الحجم، وينخفض مستوى السائل المعدني تدريجيًا. مع استمرار حرارة السائل المعدني في التبدد إلى جدار القالب، تتقدم واجهة التصلب باستمرار إلى الطور السائل، وتصبح طبقة التصلب أكثر سمكًا وسمكًا، وتصبح تجاويف الانكماش التي تشكلت بواسطة الطور السائل وانكماش التصلب أكبر وأكبر أيضًا. بعد اكتمال التصلب، يتشكل تجويف انكماش على شكل كمثرى. إذا لم يوفر الناهض سائلًا معدنيًا كافيًا لملء هذا التجويف

بعد ذلك، ستترك بقايا تجويف الانكماش داخل الصب، مثل تجويف الانكماش في المقبض الدائري الموضح في الشكل 6-28. إذا كان سطح الصب مستويًا مسطحًا مفتوحًا، فإن طبقة التصلب على السطح، تحت الضغط الجوي الخارجي والضغط الجوي الخارجي والضغط المنخفض أو الفراغ داخل تجويف الانكماش، ستشكل منخفض الانكماش الموضح في الشكل 6-29.

الشكل 6-30 مخطط تخطيطي لعملية التشكيل لثقب الانكماش

تتميز ثقوب الانكماش بالخصائص التالية: غالبًا ما تحدث ثقوب الانكماش في السبائك المصبوبة التي تتصلب بطريقة التصلب الطبقي، مثل المعادن النقية والسبائك ذات التركيب سهل الانصهار والسبائك ذات نطاق درجة حرارة التبلور الضيق. تتصلب هذه الثقوب بطريقة التصلب الطبقي من السطح إلى الداخل في ظروف الصب العامة؛ وتتركز في المقام الأول في الجزء العلوي من الصب والجزء الأخير المتصلب؛ وغالبًا ما تظهر ثقوب الانكماش أيضًا في المواقع التي يكون فيها التصلب متأخرًا أو أبطأ، مثل المناطق ذات الجدران السميكة في الصب وتقاطعات جدارين وبالقرب من الذراع الداخلي (يشار إليها باسم البقع الساخنة). تكون ثقوب الانكماش كبيرة نسبيًا وغير منتظمة الشكل وذات أسطح خشنة.

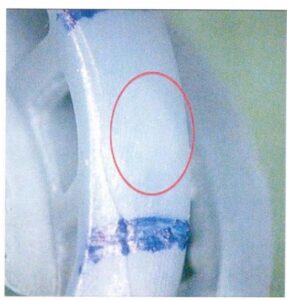

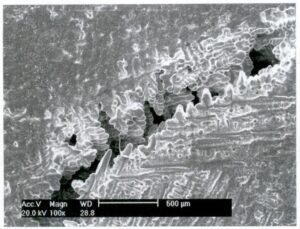

[القضية 6-24] حدثت مسامية انكماش في الصب، كما هو موضح في الشكلين 6-31 و6-32.

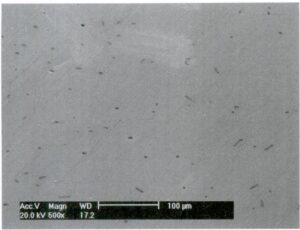

في الحالتين المذكورتين أعلاه من الأسطح الحلقية، تكون مجموعات الثقوب مرئية للعين المجردة، وغالباً ما تحدث في مقاطع عرضية كبيرة، مما يؤدي إلى أسطح خشنة على قطعة العمل. عند ملاحظتها تحت عدسة مكبرة، يمكن رؤية سطح شجيري أكثر وضوحاً. عند ملاحظتها تحت المجهر، لا تكون الجدران الداخلية للثقوب ملساء، وتظهر بنية هيكلية شجيرية كما هو موضح في الشكل 6-33. ونظرًا لخصائص مظهر هذه الثقوب، يُشار إلى هذا النوع من العيوب على نطاق واسع باسم "ذبول المعدن" في صناعة المجوهرات.

الانكماش، مثل تجاويف الانكماش، هو أيضًا عيب في الثقب ناتج عن انكماش المعدن. ومع ذلك، فإن له خصائصه في التكوين. يتجلى تصلب المعدن في تنوي البلورات ونموها. بالنسبة للسبائك ذات التباعد البلوري المحدد، يكون تصلبها عبارة عن عملية تكوين نوى بلورية ونمو بلورات في شكل شجري، خاصةً بالنسبة للسبائك ذات نطاق واسع من درجات حرارة التبلور، فهي تتصلب عمومًا بطريقة التصلب الحجمي. تتطور البلورات الصغيرة في منطقة التصلب بسرعة إلى بلورات شجيرية متطورة. وعندما يصل الطور الصلب إلى كمية معينة لتكوين هيكل عظمي بلوري، ينقسم المعدن السائل غير المتصلب إلى تجمعات ذائبة صغيرة معزولة، كما هو موضح في الشكل 6-34. أثناء عملية التبريد اللاحقة، سيخضع السائل الموجود في أحواض الذوبان الصغيرة إلى انكماش سائل وانكماش تصلب.

وفي المقابل، يخضع المعدن المتصلب لانكماش صلب. نظرًا لأن مجموع انكماش السائل وانكماش التصلب للمعدن المنصهر أكثر أهمية من انكماشه الصلب، فإن الفرق بين الاثنين يتسبب في تكوين تجاويف انكماش صغيرة متناثرة في المواضع المقابلة، أي عيوب الانكماش. لنفترض أن السائل المعدني لا يبلل القالب، ويتحلل الجبس لتكوين غاز ثاني أكسيد الكبريت. في هذه الحالة، سيتم دفع السائل المعدني المتبقي بعيدًا عن السطح، تاركًا خلفه هيكلًا عظميًا شجيريًا، وبالتالي ينتج هيكل سطحي شجيري نموذجي.

الأسباب المحتملة والعوامل المؤثرة في التجاويف الانكماشية ومسامية الانكماش

(1) عوامل سبائك الصب. تميل المعادن النقية والسبائك المكونة سهلة الانصهار والسبائك ذات النطاق الضيق لدرجات حرارة التبلور إلى التصلب بطريقة الطبقات، مما يشكل تجاويف انكماش مركزة. ومن خلال اعتماد عمليات الصب المناسبة، يمكن نقل تجاويف الانكماش إلى رافعات وقوالب للحصول على مصبوبات كثيفة. تميل السبائك ذات نطاق التصلب العريض إلى التصلب بطريقة فطيرة، مما يشكل مسامية انكماش متناثرة. عند اختيار السبائك، يجب استخدام السبائك ذات نطاق التصلب الصغير قدر الإمكان.

عندما تحدث المواد المعدنية القابلة لإعادة التدوير أو الأكسدة الشديدة أثناء عملية صهر المعادن، فإنها ستعزز تحلل مسحوق الاستثمار الجبسي، مما يؤدي إلى

يعزز الغاز تكوين الأوجه البلورية المتشعبة إلى حد ما.

(2) عوامل عملية صب القالب. درجة حرارة القالب لها تأثير كبير على عيوب الانكماش والرخاوة. تقلل درجة حرارة القالب المرتفعة من عدد النوى السطحية، مما يؤدي إلى تطور البلورات المتشعبة. يكون التصلب السطحي هشًا، مما يعزز تكوين عيوب السطح المتشعب والانكماش. تتمتع قوالب الجبس بثبات حراري ضعيف. عندما تكون درجة حرارة القالب أو درجة حرارة السائل المعدني مرتفعة للغاية، فمن السهل أن يتسبب ذلك في تحلل الجبس. لنفترض أن قالب الجبس لم يتم تكليسه تمامًا، ويظهر الكربون المتبقي على جدار القالب. في هذه الحالة، سيؤدي ذلك إلى خفض درجة حرارة تحلل الجبس، ويزيد من خطر تحلل الجبس، ويعزز من تكوين سطح شجيري.

(3) عوامل نظام الصب: عندما يتعارض تصميم نظام الصب مع مبادئ التصلب في الصب، فقد يؤدي ذلك إلى حدوث انكماش أو مسامية انكماش في الصب. المظاهر الرئيسية هي: يجب أن يفي حجم اللب بمتطلبات الشجرة المعدنية بأكملها للتغذية والانكماش ويجب أن يحافظ على ارتفاع معين لتسهيل التصلب المتسلسل؛ كما أن حجم وكمية وموضع وهيكل المبردات لها تأثير كبير على تصلب الصب. يجب وضع المبردات في آخر جزء متصلب من الصب، ويجب أن يضمن حجمها وهيكلها أن تتصلب في وقت متأخر عن الصب. يجب أن يضمن عدد البرودات أن تغطي كامل نطاق التغذية والانكماش في الصب؛ كما يؤثر وضع قطعة العمل أيضًا على حدوث الانكماش أو مسامية الانكماش. يجب أن تكون على مسافة معينة بعيدًا عن الذرب للحصول على ضغط تغذية كافٍ. يجب ألا تكون قطع العمل قريبة جدًا من بعضها البعض لتجنب ارتفاع درجة حرارة القالب بين قطع العمل، مما يؤدي إلى التحلل الحراري.

(4) عوامل عملية الصب. كمية كافية من المعدن المنصهر شرط أساسي لإزالة عيوب مسامية الانكماش. درجة حرارة صب المعدن المنصهر عرضة للانكماش ومسامية الانكماش. لنفترض أن درجة حرارة الصب مرتفعة للغاية؛ يزداد الانكماش السائل للمعدن. في هذه الحالة، يكون التبريد والتصلب بطيئًا، وتتطور التشعبات، مما يعزز بشكل كبير عيوب الانكماش ومسامية الانكماش.

من المرجح أن تحدث مسامية الانكماش الدقيقة بين التشعبات، مع وجود ثقوب صغيرة ومنحنية منتشرة في جميع أنحاء الجزء الكامل من الصب. ومن الصعب تجنبها أو القضاء عليها عندما يكون ضغط التغذية غير كافٍ. ولذلك، من الضروري الحفاظ على قنوات التغذية والانكماش من اللب والقشعريرة والمعدن المنصهر إلى الصب، والتغلب على المقاومة على طول الطريق، ويتطلب ضغط تغذية خارجي كافٍ.

عندما يتم نقش أشجار الشمع، فمن الضروري تجنب صب قطع العمل ذات الهياكل المختلفة بشكل كبير على نفس الشجرة، حيث تتطلب الهياكل المختلفة عمليات صب مختلفة، مما يجعل من السهل مواجهة مشاكل إهمال جانب واحد مع التركيز على جانب آخر عندما يتم صبها في وقت واحد.

(5) جانب هيكل قطعة العمل. عيوب الانكماش والرخاوة حساسة أيضاً لسمك جدار المسبوكات. تكون المسبوكات ذات الجدران السميكة أكثر عرضة للانكماش والرخاوة، خاصةً في المكونات ذات المقاطع العرضية السميكة أو العدائين المركزيين. يحتوي المعدن المنصهر على كمية كبيرة من الحرارة، مما يزيد بشكل كبير من درجة حرارة سطح القالب، ويزيد من إمكانية تحلل الجبس، ويعزز توليد تجاويف انكماش الغاز (الرخاوة). من هذا المنظور، من الضروري تقليل سمك جدار الصب. ومع ذلك، لنفترض أن سمك جدار الصب رقيق للغاية، والسطح أملس للغاية. في هذه الحالة، يزداد احتمال حدوث عيوب انكماش مشتتة. عندما يكون سُمك جدار الصب غير متساوٍ، فإن تجاويف الانكماش أو الرخاوة تتولد بسهولة في أجزاء الجدار السميك والنقاط الساخنة. ولذلك، يجب التحكم في سُمك الجدار في نطاق محدد، ويجب تقليل فرق سُمك الجدار إلى أدنى حد ممكن، ويجب اتخاذ تدابير شاملة من حيث عدد رقائق الصب ومواضعها، ودرجة حرارة القالب، ودرجة حرارة المعدن المنصهر، وخصائص المعدن، إلخ.

7.4 خشونة السطح

يشير مصطلح خشونة السطح إلى السطح غير المستوي والخشن للمسبوكات، والذي ينتج بشكل عام عن حالتين: إحداهما ناتجة عن خشونة القالب الرئيسي، والأخرى ناتجة عن سوء جودة القالب أثناء عملية الصب.

[القضية 6-25]

عند استخدام الأنماط الشمعية أو الأنماط الراتنجية للنماذج الأولية السريعة لصب أنماط الفضة، عادةً ما تكون هناك خطوات صغيرة تتشكل عن طريق التصنيع الرقائقي على سطح الأنماط الشمعية أو الأنماط الراتنجية، والتي ستتكرر على سطح المسبوكات الفضية، مما يؤدي إلى خشونة على سطح الأنماط الفضية المصبوبة، كما هو موضح في الشكل 6-35.

[الحالة 6-26] صب قلادة فضية 925 فضة مصبوبة سطح خشن، كما هو موضح في الشكل 6-36.

سطح القالب الرئيسي أملس جدًا، ولكن بسبب سوء جودة قالب الشمع أو قالب الصب وعملية الصب غير المناسبة، يظهر عدد كبير من نقاط التنقر على سطح الأجزاء السيئة المصبوبة، خشنة وغير متساوية.

التحليل:

ترتبط خشونة السطح في مصبوبات المجوهرات ارتباطًا وثيقًا بجودة القالب الرئيسي، وقالب الشمع، وقالب الصب، وعملية الصب. الأسباب المحتملة لخشونة سطح أجزاء الصب هي كما يلي:

(1) عندما يكون سطح القالب الأصلي أو الشمعي خشنًا، فإن المسبوكات المصنوعة منه ستكون بالتأكيد خشنة.

(2) قالب الصب لديه قوة ضعيفة وعرضة للتشقق والتقشير. على سبيل المثال، مساحيق الصب منخفضة الدرجة، وتخزين مساحيق الصب لفترات طويلة دون استخدام، وتخزين مساحيق الصب في بيئة رطبة، ونسبة الماء إلى المسحوق العالية جدًا أثناء فتح المسحوق، كل ذلك يقلل من قوة قالب الصب.

(3) عندما يتم زرع شجرة الشمع، إذا لم تتم معالجة أجزاء اللحام بشكل مناسب، تظهر زوايا حادة أو ثقوب صغيرة، وقد يتشقق قالب الصب بسبب تأثير المعدن المصبوب.

(4) أثناء عملية الصب، يحتك السائل المعدني بجدار القالب، مما يتسبب في تشقق جدار القالب وتقشره. كلما كانت سرعة ملء السائل المعدني أسرع، كلما زادت قوة الفرشاة على القالب وزادت مخاطر تقشر جزيئات مسحوق الصب. من المرجح أن يشكل الصب بالطرد المركزي مثل هذه العيوب أكثر من الصب الساكن.

الحلول:

(1) تحسين جودة سطح الأنماط الرئيسية للنماذج الأولية السريعة، وتقليل حجم الخطوة أثناء التشكيل الرقائقي، وتلميع سطح النموذج الرئيسي بعد التشكيل.

(2) تحسين جودة سطح قوالب الشمع، وتجنب الاستخدام المفرط لمسحوق التلك أثناء حقن الشمع، وعدم ترك قوالب الشمع لفترة طويلة جدًا، وتنظيف قوالب الشمع التي تراكم عليها الغبار قبل الاستخدام.

(3) التحكم في جودة مساحيق الصب وعملية المسحوق. اختر مساحيق الصب ذات الجودة المضمونة، وقم بتخزين مساحيق الصب محكمة الغلق في بيئة جافة لفترة محدودة. لنفترض أن المسحوق يفقد بريقه لفترة طويلة بشكل غير عادي أثناء عملية الصب بالمسحوق. في هذه الحالة، قد يشير ذلك إلى أن مسحوق الصب قد انتهت صلاحيته، مما يزيد بشكل كبير من خطر الأسطح الخشنة. التحكم بشكل معقول في نسبة الماء إلى المسحوق أثناء عملية المسحوق، وتقليل نسبة الماء إلى المسحوق بشكل مناسب مع ضمان سيولة الملاط.

(4) عند صنع أشجار الشمع، تأكد من وجود اتصال سلس بين ذرب قالب الشمع والعدّاء المركزي.

(5) تقليل رأس الضغط المعدني بشكل صحيح، والتحكم في سرعة الصب، وتجنب استخدام سرعات صب مفرطة في الصب بالطرد المركزي.

7.5 باي فنغ/فلاش 7.5 بي فنغ/فلاش

تشير كلمة Pi Feng إلى رقائق المواد غير المنتظمة الملتصقة بحافة الصب، والمعروفة أيضًا باسم "الحافة الطائرة".

ظهرت قطع كبيرة من بي فنغ/فلاش كبير في الثقب المجوف للقلادة الفضية المصبوبة عيار 925، كما هو موضح في الشكل 6-37.

تحليل[الحالة 6-27]:

Pi Feng/Flashs هو الجزء الزائد على الصب، والذي قد يكون ناتجًا عن احتمالين: أحدهما أن يكون هناك Pi Feng على قالب الشمع نفسه، والذي يتم نسخه إلى الصب؛ والآخر يتولد أثناء عملية الصب، والذي ينتج عن وجود شقوق في القالب، ويتسرب السائل المعدني ويشكل Pi Feng. يجب معالجة هذا النوع من العيوب من الجوانب التالية:

(1) تحسين قوة القالب. عندما تكون قوة القالب غير كافية، فإنه يكون عرضة للتشقق. يجب استخدام مساحيق صب عالية الجودة ومخزنة بشكل صحيح، ويجب ألا تكون نسبة الماء إلى المسحوق عالية جدًا عند فتح المسحوق.

(2) بعد الحشو، يجب أن يبقى قالب الصب ثابتًا لمدة ساعة واحدة على الأقل ولا يجب تحريكه حسب الرغبة.

(3) اعتماد نظام إشعال معقول، ويجب أن ترتفع درجة الحرارة وتنخفض ببطء لتجنب التبريد أو التسخين السريع، مع الانتباه بشكل خاص إلى تغيرات درجة الحرارة في المراحل الحساسة.

(4) بعد إطلاق القالب، يجب صب القالب على الفور دون تكرار إطلاق النار. كن حذرًا عند أخذ القالب للصب ولا تصطدم بالقالب.

7.6 حفرة الرمل 7.6

الثقوب الرملية عبارة عن فراغات تتشكل في المعدن أثناء عملية التصلب بسبب المواد الغريبة أو الشوائب الموجودة في المعدن والتي يتم حبسها وحبسها داخل المعدن.

[القضية 6-28]

ظهرت ثقوب رملية كبيرة غير منتظمة على السطح الجانبي لبذور البطيخ 18KR، كما هو موضح في الشكل 6-38.

تكون بعض الثقوب الرملية مكشوفة على سطح الصب، مملوءة بمواد غير معدنية واضحة، أو مملوءة في البداية بشوائب غير معدنية، والتي تتم إزالتها في عمليات لاحقة مثل إزالة القشرة والتخليل الحمضي.

[القضية رقم 6-29]

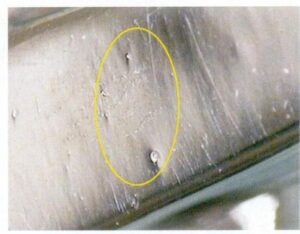

تظهر الثقوب الرملية على السطح السفلي للحلقة 18KW، والتي تظهر بعد الصقل، كما هو موضح في الشكل 6-39.

لا تصل بعض الثقوب الرملية إلى السطح إلا جزئيًا أو تكمن تحت الجلد، وعادةً ما تكون مكشوفة فقط بعد الطحن والتلميع؛ قد يؤدي المزيد من التلميع إلى تكبير الثقوب، ولا يؤثر ذلك بشكل كبير على الخواص الميكانيكية، ويؤثر بشكل أساسي على جودة السطح وأداء التلميع.

التحليل:

تتشابه الثقوب الرملية التي تظهر على مصبوبات المجوهرات مع خشونة السطح والوميض والعيوب الأخرى المرتبطة ارتباطًا وثيقًا بجودة القالب وعملية الصب. عندما تكون قوة القالب منخفضة، وتتقشر جزيئات مسحوق الصب، سيتشكل سطح خشن؛ وعندما يتشقق القالب، سيتسبب ذلك في حدوث وميض الصب؛ وعندما لا يتم تفريغ جزيئات مسحوق الصب المتقشرة أو الشوائب الغريبة في الوقت المناسب من تجويف القالب، ستعلق في جزء معين من تجويف القالب، مما يؤدي إلى عيوب ثقوب الرمل. نظرًا لأن هذه المواد أخف وزنًا من المعدن المنصهر، إذا سمح الوقت والظروف بذلك، فإنها ستطفو على سطح الصب. وبالتالي، غالبًا ما تظهر الثقوب الرملية على سطح الصب أو بالقرب منه. لحل مشكلة الثقوب الرملية، يجب الانتباه إلى جودة القالب، وعملية الصب، وما إلى ذلك، كما هو مذكور أعلاه لخشونة السطح وعيوب الوميض.

7.7 إدراج الخبث

تضمين الخبث هو عيب يتكون من انحباس الخبث في المعدن المنصهر دون فصله في الوقت المناسب، والذي يحدث أثناء عملية الصب. وتتمثل خصائصه في أشكال ثقوب غير منتظمة وخشنة، مملوءة بالخبث إما كليًا أو جزئيًا، ويمكن إزالة معظمها عن طريق الجص الانفجاري وتنظيف الصب.

[الحالة 6-30] ظهر التضمين الخبث على سطح قلادة 18KW، كما هو موضح في الشكل 6-40.

التحليل:

من الشكل 6-40، يمكن الاستدلال على أن تضمين الخبث عبارة عن شوائب يتم إدخالها من الخارج في المعدن المنصهر، مع وجود بعض الشوائب على الأقل في الحالة السائلة أثناء الصهر، والتي تدخل في تجويف القالب أثناء الصب. عندما يكون المعدن لا يزال سائلاً، فإنه يطفو على سطح الصب ويتصلب ويشكل هذا التركيب التشجيري النموذجي على سطح المعدن. تشمل الأسباب المحتملة لهذا العيب ما يلي:

(1) شحنة المعدن أو البوتقة غير نظيفة، مما يؤدي إلى زيادة الخبث بعد الصهر وضعف نقاء المعدن المنصهر.

(2) تؤدي الإضافة المفرطة لعوامل تكوين الخبث أثناء الصهر إلى تكوين كمية كبيرة من الخبث.

(3) عدم كفاية إزالة الخبث قبل الصب وسوء منع الخبث أثناء الصب.

(4) عدم ملء كوب الصب، أو انقطاع التدفق أثناء الصب؛ حيث يدخل الخبث إلى تجويف القالب مع المعدن المنصهر بسبب عدم قيام نظام الصب بسد الخبث بفعالية.

ولمعالجة هذه العيوب، ينبغي اتخاذ التدابير المناسبة من جوانب مثل شحنة المعدن والبوتقة وطرق حجب الخبث وتصميم نظام الصب وعملية الصب.

7.8 عيوب الإغلاق البارد

يشير مصطلح "غير مكتمل" إلى الصب غير المكتمل الناجم عن عدم ملء السائل المعدني تجويف القالب، والذي يتميز بثقوب ملساء مستديرة الحواف على جدار الصب.

يشير الإغلاق على البارد إلى الصب مع وجود عيوب متقطعة واضحة عند التقاء تيارين معدنيين بسبب الاندماج غير الكامل، وغالبًا ما تظهر مشابهة للشقوق ولكن بحواف أكثر سلاسة وتجاعيد طفيفة حول الآثار.

[القضية 6-31]

تُظهر القلادة المصنوعة من الفضة عيار 925 عدم اكتمالها، كما هو موضح في الشكل 6-41. وتستخدم القلادة تقنية التطعيم بالشمع، مع وجود جزء غير مشكّل بعد الصب، ومستدير في النهاية، والجوهرة مفقودة.

[القضية رقم 6-32]

يُظهر صب المجوهرات عيوب الإغلاق البارد، كما هو موضح في الشكل 6-42.

التحليل:

تنتمي العيوب مثل الملء غير المكتمل والإغلاق البارد إلى نفس الفئة، وتنتج بشكل رئيسي عن ضعف سيولة السائل المعدني. وتؤدي الحالات الطفيفة إلى انغلاق بارد أو علامات تدفق، بينما تؤدي الحالات الشديدة إلى ملء غير مكتمل. ستلحق هذه العيوب ضررًا خطيرًا بجودة السطح، وحتى التلميع أو الطحن لا يمكن أن يحقق تشطيبًا جيدًا للسطح. كما يمكن أن تؤثر أيضًا على الخواص الميكانيكية، مما يتسبب في حدوث تشققات في مناطق الحشو غير المكتملة أو مناطق الإغلاق البارد عندما تكون المجوهرات تحت الضغط.

فيما يلي العوامل المحتملة التي تؤدي إلى عيوب في الصب والحلول المقابلة لها:

(1) تصميم هيكلي غير معقول للمنتج. على سبيل المثال، يكون الصب رقيقًا جدًا أو يحتوي على مساحة سطح كبيرة مع جدران رقيقة، مما يجعل من الصعب على السائل المعدني ملء القالب. بصفة عامة، عندما يكون سمك الجدار أقل من 0.3 مم، يكون من الصعب تشكيل القالب وعرضة لمثل هذه العيوب. في الحالات الممكنة، يجب إجراء تعديلات على مثل هذه التصميمات عن طريق زيادة سُمك الجدار بشكل مناسب. إذا كانت تغييرات التصميم غير ممكنة، ينبغي استخدام نظام بوابات أكثر تعقيدًا لتجنب هذه العيوب.

(2) ضعف سيولة المادة المعدنية نفسها. تتميز السبائك المختلفة بخصائص سيولة مختلفة. بشكل عام، تتمتع السبائك ذات نقاط الانصهار المنخفضة وفترات التبلور الصغيرة والتوتر السطحي المنخفض بسيولة أفضل. لذلك، يمكن إعطاء الأولوية لهذه المواد طالما أنها لا تؤثر على متطلبات الأداء الأخرى.

(3) تصميم نظام الصب غير معقول. على سبيل المثال، حجم المقطع العرضي لذراع الصب صغير جدًا، وعدد ذراع الصب قليل جدًا، والوضع غير مناسب، والتوزيع غير متساوٍ، مما يتسبب في أن يكون مسار تدفق السائل المعدني طويلًا جدًا، ويتم حظر الممر قبل اكتمال الملء. يجب تحديد ذرب الصب وفقًا لهيكل الصب.

بالإضافة إلى النظر في حالة تدفق السائل المعدني في ظل الظروف العامة، من الضروري أيضًا مراعاة احتكاك السائل المعدني بجدار القالب، وحالة تبريد السائل المعدني، وسيولة السائل المعدني. تأكد من ارتفاع ضغط الرأس الكافي، وقم بتقصير مسار تدفق السائل المعدني قدر الإمكان لضمان سلاسة تدفق السائل المعدني.

(4) درجة حرارة قالب الصب منخفضة. إنه يسرع امتصاص الحرارة من السائل المعدني، وقد يتكثف قبل أن يملأ السائل المعدني تجويف القالب، لذلك يجب زيادة درجة حرارة قالب الصب بشكل مناسب. عندما تكون نفاذية القالب ضعيفة، يكون من السهل توليد ضغط خلفي للملء، مما يعيق الملء. عند تصميم نظام الصب وشجرة الشمع، يجب إضافة فتحات تهوية إضافية لتحسين النفاذية.

(5) يعد الانصهار والصب أحد الأسباب الرئيسية للعيوب. عندما تكون جودة المعدن المنصهر رديئة، فإنه يحتوي على الكثير من الغاز أو الشوائب، مما يقلل من سيولته. عندما تكون درجة حرارة سكب السائل المعدني منخفضة جدًا، تكون سعة الملء ضعيفة، مما قد يؤدي بسهولة إلى التصلب غير الكامل. عمليات الصب لها تأثير كبير على جودة المسبوكات. سيؤدي الصب المتقطع إلى تعبئة غير متساوية للسائل المعدني. عند إعادة تشغيل الصب، من السهل إنتاج طبقة أكسيد أو امتصاص الغاز، مما يعيق انصهار المعدن المنصهر. لنفترض أن السائل المعدني غير كافٍ أثناء الصب أو أن سرعة الصب يجب أن تكون أسرع. في هذه الحالة، سيؤدي ذلك إلى تقليل الضغط المطلوب للسائل المعدني لملء تجويف القالب، مما يؤدي إلى عيوب التصلب غير المكتمل. لذلك، يجب حساب كمية السائل المعدني قبل الصهر. يجب الانتباه إلى حماية السائل المعدني، وزيادة درجة حرارة صب السائل المعدني بشكل مناسب، ويجب أن تكون سرعة الصب سريعة، ويجب تجنب الانقطاعات في تدفق السائل أثناء الصب.

7.9 الخرز المعدني

ظهرت حبات معدنية زائدة على الصب المعيب، كما هو موضح في الشكل 6-43.

التحليل:

لم تكن الخرزات المعدنية موجودة أثناء مرحلة القالب الشمعي، مما يشير إلى وجود فراغات في عملية صنع القالب، حيث ملأ السائل المعدني هذه الفراغات أثناء الصب. من الواضح أن هذا يرتبط بشكل أساسي بعملية إزالة الشمع. العوامل المحتملة التي تؤثر على هذا العيب والحلول هي كما يلي:

(1) انخفاض نسبة الماء إلى المسحوق والطين السميك يجعل من الصعب إزالة فقاعات الهواء. وبالتالي، من الضروري زيادة نسبة الماء بشكل مناسب لتقليل سمك الملاط.

(2) وقت عملية إزالة الشمع طويل جدًا، مما يتسبب في بدء تصلب قالب الصب أثناء عملية إزالة الهواء.

في الشكل 6-43، تظهر حبات معدنية على الجدار الداخلي للسوار. ولذلك، يجب أن تبقى عملية إزالة الشمع في حدود وقت العمل المحدد، وعموماً من 8 إلى 9 دقائق على الأكثر لمسحوق استثمار الجبس.

(3) مضخة التفريغ لا تعمل بشكل طبيعي، ولا يتم إخلاء كوب القالب بالكامل. من الضروري التحقق مما إذا كانت مضخة التفريغ تعمل بشكل صحيح قبل صنع القالب والنقر باستمرار على طاولة الاهتزاز أثناء الإخلاء، وهو أمر مفيد لانفصال الفقاعات وارتفاعها إلى السطح.

7.10 الكسر 7.10 الكسر

تحدث الكسور في المعدن بعد الصب، مما يلحق ضررًا بالغًا بالخصائص الميكانيكية لقطعة العمل. ووفقًا لوقت وظروف تكوين الكسر، يمكن تقسيمها إلى الفئات التالية: الكسر الهش الناجم عن التركيب، والكسر الناجم عن ميكانيكية خارجية

الإجهاد؛ الكسر الناجم عن الصدمة الحرارية؛ الكسر الناجم عن التحول الهيكلي الجزئي؛ الكسر الناجم عن شوائب الأكسيد والإغلاق البارد.

(1) الكسر الهش الناجم عن التركيب. في سبائك الذهب والفضة، بالإضافة إلى عناصر الشوائب مثل

Pb Bi كما ذُكر سابقًا، يتسبب ذلك سريعًا في حدوث كسور هشة في المعادن؛ حيث إن العناصر الأخرى تشكل بسرعة سبائك منخفضة الانصهار وتسبب الهشاشة.

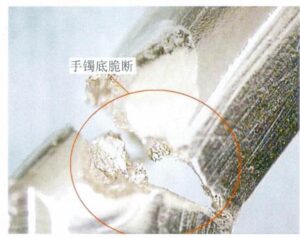

[الحالة 6-34] يحتوي الجزء السفلي من السوار على كسر هش، كما هو موضح في الشكل 6-44.

التحليل: لا توجد أي مشكلة في مصدر المعدن الجديد، ونفس المعدن الجديد المستخدم في المرات السابقة لم يكن به أي مشاكل. يُعتقد أن المعدن المعاد تدويره المعاد استخدامه به مشاكل وأن المادة ملوثة. عند فحص ورشة الإنتاج، تبين أن القوالب المعدنية ذات درجة الحرارة المنخفضة استخدمت على دفعات لصنع قوالب الشمع، وكان مكان صنع القوالب المعدنية في نفس الغرفة التي تتم فيها عملية حقن الشمع. يحتوي المعدن منخفض الحرارة على الرصاص والقصدير والبزموت وعناصر أخرى.

الشكل 6-44 18 كيلو وات يرجع الكسر الهش للحلقة إلى الغبار المعدني المتطاير أثناء عملية صنع القالب، حيث يلتصق بعضه بقالب الشمع ثم ينتقل إلى المعدن بعد الصب. بعد التراكم لبعض الوقت، تصل عناصر الشوائب إلى كمية معينة، مما يتسبب في حدوث كسر هش. ولذلك، يجب نقل مكان صناعة القوالب ذات نقطة الانصهار المنخفضة إلى مكان آخر، ويجب إيقاف جميع المعادن المعاد تدويرها وتكريرها ثم إعادة خلطها.

(2) التشققات الناجمة عن الإجهاد الميكانيكي الخارجي.

[الحالة 6-35] حدث كسر في جزء محدد من الفراغ المصبوب الفضي 925.

الوصف: لتقليل عبء عمل التنظيف، بعد صب القالب، يتم ضغط شجرة الجبس خارج القارورة الفولاذية باستخدام آلة، كما هو موضح في الشكل 6-45. وبسبب نقطة القوة غير المناسبة، تؤثر قوة البثق مباشرةً على رأس الشجرة، مما يتسبب في كسر معظم قطع العمل في الصفين السفليين من الشجرة المصبوبة، كما هو موضح في الشكل 6-46.

لتجنب عيوب التشقق هذه، يجب الانتباه إلى عدم السماح للقوى الخارجية بالتأثير على قطعة العمل. يجب وضع الحلقة الفولاذية على مسحوق الاستثمار لنقل الضغط إلى مسحوق الاستثمار باستخدام الحلقة الفولاذية. يجب التحكم في وقت البثق وفقًا لمتطلبات العملية. عندما تكون درجة حرارة المعدن عالية، تكون القوة أقل، ويمكن أن تتسبب القوة الخارجية الطفيفة في حدوث تشققات بسهولة.

(3) الشقوق الناجمة عن شوائب الأكسيد والبرودة.

وصف العيب: حدوث تشققات أو كسور في قطعة العمل بعد فترة وجيزة من الصب، مع ظهور شوائب أكسيد على سطح الكسر أو فشل في الاندماج.

[القضية رقم 6-36]

ظهرت تشققات في مواقع متعددة على المسبوكات 18KW، مع وجود بعض التشققات ذات الحواف الدائرية وبعض الكسور التي تظهر شوائب أكسيدية ملحوظة، كما هو موضح في الشكل 6-47.

التحليل: ترتبط قوة المعدن بمساحة المقطع العرضي. عندما تحدث الأكسدة والشوائب، فإن ذلك يعادل تقليل مساحة المقطع العرضي الفعال هنا، مما يقلل من القوة هنا. عندما تحتوي قطعة العمل على أكسدة وشوائب، من ناحية، يقلل ذلك من مساحة المقطع العرضي الفعالة للمعدن

المنطقة. وبالإضافة إلى ذلك، عندما تكون شوائب الأكسيد متعددة الزوايا أو الزوايا الحادة، يكون الترابط مع المعدن ضعيفًا، مما يسبب تركيز الإجهاد سريعًا في هذه المناطق، مما يؤدي إلى تكوين مصادر تشقق. عندما ينتج المعدن انغلاقًا باردًا، تكون قوة الترابط بين المعدنين رديئة، وسوف تنكسر عند تعرضها لقوة خارجية. ولذلك، ينبغي اتخاذ التدابير المناسبة حول هذه العوامل؛ ويمكن عمل مراجع محددة.

الحالات السابقة.

(4) الكسر الناجم عن الصدمة الحرارية.

وصف العيب: ظهرت تشققات في أجزاء معينة من المسبوكات عند إخمادها مباشرةً في الماء عند درجات حرارة عالية، مع ظهور تشققات ذات شكل خطي.

[القضية رقم 6-37]

التشققات الناجمة عن الصدمة الحرارية على مسبوكة بقوة 18 كيلو وات، كما هو موضح في الشكل 6-48.

تحليل السبب: تنطوي عملية انتقال المعدن من درجة حرارة عالية إلى درجة حرارة منخفضة على تغير من اللدونة إلى الصلابة. عندما يكون المعدن في حالة اللدونة، فإنه يُظهر ليونة جيدة وقوة منخفضة. ومن ناحية أخرى، عندما يكون المعدن في حالة الصلابة، فإنه يتمتع بقوة أعلى ولكن ليونة أقل. أثناء عملية التبريد، تشهد مناطق مختلفة سرعات تبريد متفاوتة وأوقاتًا أخرى للانتقال من اللدونة إلى المرونة، مما يؤدي إلى قيود متبادلة وينتج عنه إجهاد شد. عندما يتجاوز إجهاد الشد قوة المعدن، يؤدي ذلك إلى الكسر. إذا تم إخماد الصب في وقت مبكر جدًا، فسوف يتعرض لصدمة حرارية صلبة، مما يزيد من حدة الإجهادات الحرارية في الأجزاء المختلفة ويجعلها أكثر عرضة للتشقق. ولذلك، من الضروري تحديد وقت التبريد بناءً على عوامل مثل خصائص السبيكة وحجم الصب والظروف البيئية. كل سبيكة لها وقت التبريد المناسب لها. يمكن أن يؤدي التبريد المبكر جدًا إلى حدوث تشققات صدمة حرارية بسهولة. ومع ذلك، فإن التبريد في وقت متأخر جدًا ليس مثاليًا أيضًا، حيث أن الانخفاض المفرط في درجة الحرارة يجعل التبريد غير فعال.

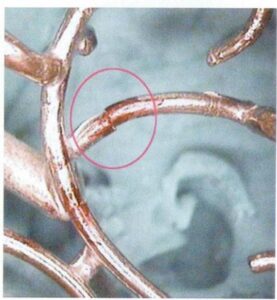

(5) التشققات الناجمة عن التحول الهيكلي.

[القضية رقم 6-38]

يمكن أن يؤدي التبريد بعد ذلك بقليل في 18KR إلى حدوث تشققات بسهولة، كما هو موضح في الشكل 6-49.

التحليل:

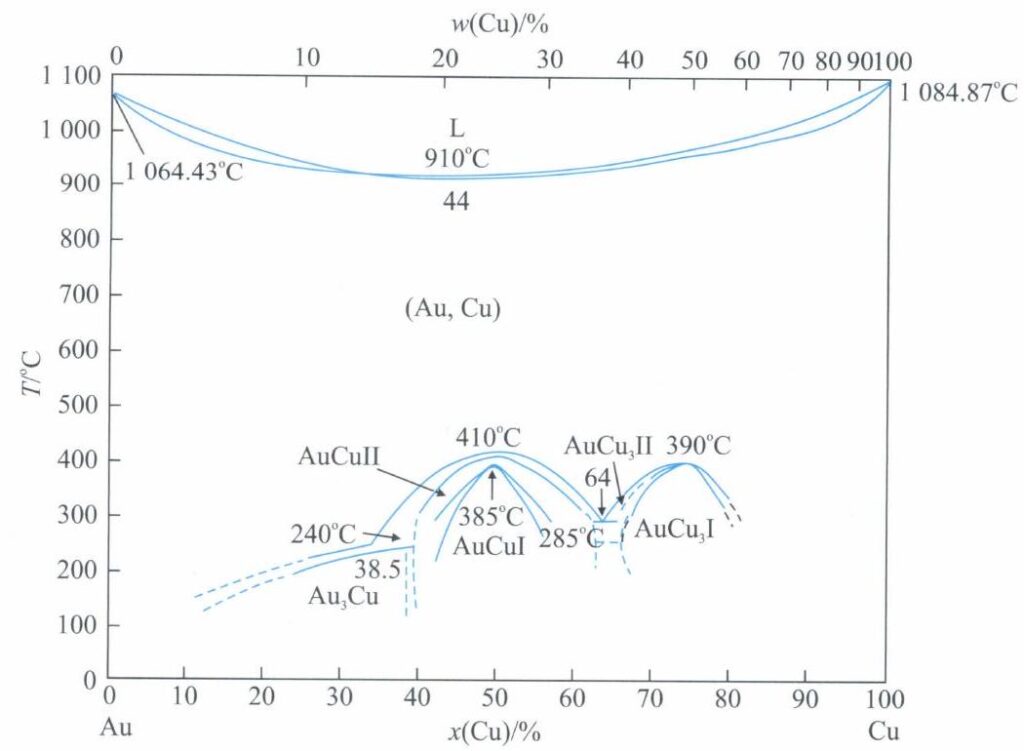

18KR عبارة عن سبيكة ذهب أحمر تتكون أساسًا من النحاس. بالرجوع إلى مخطط طور السبيكة الثنائية في الشكل 6-50، عندما يكون محتوى النحاس بين 30 ~ 80%، بعد الصب وأثناء عملية التبريد عندما تكون درجة الحرارة أعلى من 410 درجة، تكون السبيكة الثنائية في حالة حل ممتازة. وعندما تنخفض درجة الحرارة إلى أقل من 410 درجة، تتشكّل مراحل وسيطة مختلفة بناءً على تركيبة السبيكة. وتُظهر هذه الأطوار الوسيطة ترتيبات ذرية مرتبة قصيرة المدى أو حتى طويلة المدى، وهو ما يُعرف باسم التحوّل المرتب في علم تعدين المواد. وتؤثر البنية المرتبة تأثيرًا كبيرًا على الخواص الميكانيكية لسبائك النحاس والنحاس الأصفر. يزيد وجود التشوه الشبكي وحدود المجال المرتّبة من مقاومة التشوه البلاستيكي، مما يعزز بشكل كبير من قوة السبيكة وصلابتها ولكنه يقلل بشكل كبير من ليونة السبيكة. ستُظهر السبيكة هشاشة ملحوظة، مما يجعلها عرضة للكسر مع قوة خارجية طفيفة أو تأثير خارجي طفيف أثناء المعالجة اللاحقة للقطع الزخرفية بعد الصب.

تشمل العوامل التي تؤثر على تقصف الذهب الأحمر K بالترتيب والحلول الرائدة ما يلي:

1) تأثير تركيبة السبيكة. تكوين المحاليل الصلبة المرتبة له متطلبات محددة لنسبة تركيب السبيكة. على الرغم من أن التحويل المرتب قد يحدث ضمن نطاق واسع نسبيًا من التركيبات، إلا أنه لا يمكن تحقيق أعلى درجة من الترتيب إلا عندما تتوافق نسبة التركيب مع هذه المراحل التركيبية المرتبة. إذا انحرفت تركيبة السبيكة عن نسبة التركيب المثالية، لا يمكن تكوين محلول صلب مرتب بالكامل؛ حيث لا يمكن تحقيق سوى ترتيب جزئي فقط، وبالتالي تحسين أداء السبيكة إلى حد ما.

2) تأثير معدل التبريد. أثناء عملية تبريد المواد المعدنية من درجة حرارة عالية إلى درجة حرارة منخفضة، قد يحدث إجهاد حراري، وخاصة الإجهاد الحراري الكبير، الذي قد يتولد أثناء التبريد السريع، مما يؤدي إلى تشوه أو حتى تشقق الحلية. لذلك، يتم اعتماد التبريد البطيء بشكل عام لتقليل الإجهاد الحراري. ومع ذلك، في عملية إنتاج الحلي المصنوعة من الذهب الأحمر K، قد يؤدي استخدام هذه الطريقة إلى مشاكل في الحلية بسبب أن الذهب الأحمر K نفسه يعاني من مشاكل إجهاد هيكلي ناتج عن طلب التحول. لا يحدث تحوّل الذهب الأحمر الكربوني من حالة غير مرتبة إلى حالة مرتبة بشكل فوري؛ فهي عملية إعادة ترتيب ذري تعتمد على الهجرة الذرية. ونظرًا لأن هجرة الانتشار الذري تستغرق وقتًا، فمن الواضح أن التبريد السريع للذهب الأحمر الكربوني من نطاق درجة الحرارة فوق درجة حرارة التحول الحرجة إلى درجة حرارة الغرفة سيمنع حدوث عملية الترتيب بل وسيحتفظ بالحالة المضطربة في درجات الحرارة العالية. ولذلك، في عملية معالجة وتصنيع الذهب الأحمر K، لا ينبغي فقط اعتماد التبريد البطيء لتقليل الإجهاد الحراري، ولكن أيضًا يجب تقليل مجموع الإجهاد الحراري والإجهاد الهيكلي. يجب أن يكون وقت التبريد أبكر من وقت تبريد الذهب الأصفر K والذهب الأبيض K، وعمومًا لا يتجاوز 10 دقائق.