دليل شامل لتكنولوجيا إنتاج المجوهرات المصنوعة من سبائك النحاس وسبائك النحاس

إتقان مجوهرات سبائك النحاس: التقنيات والمواد والاتجاهات

مقدمة:

يغوص هذا المقال في عالم المجوهرات المصنوعة من سبائك النحاس الرائع وطرق إنتاجها. ينقسم إلى أربعة أقسام رئيسية:

1. لمحة عامة: تعرّف على تاريخ النحاس وخصائصه ودوره في صناعة المجوهرات. يتم تسليط الضوء على سبائك النحاس مثل النحاس الأصفر والبرونز والكوبرونيكل لتعدد استخداماتها وجمالها.

2. النحاس النقي وسبائك النحاس العالية: اكتشف الأنواع المختلفة من النحاس النقي، مثل النحاس الخالي من الأكسجين والنحاس المخلوط بالسبائك الدقيقة، وكيف يتم استخدامها في المجوهرات لمتانتها وألوانها الفريدة.

3. سبائك النحاس: استكشف السبائك الشائعة مثل النحاس الأصفر (النحاس والزنك) والبرونز (النحاس والقصدير) والكوبرونيكل (النحاس والنيكل)، حيث يقدم كل منها ألواناً مميزة ومقاومة للتآكل وقابلية للتشغيل لصنع قطع مذهلة.

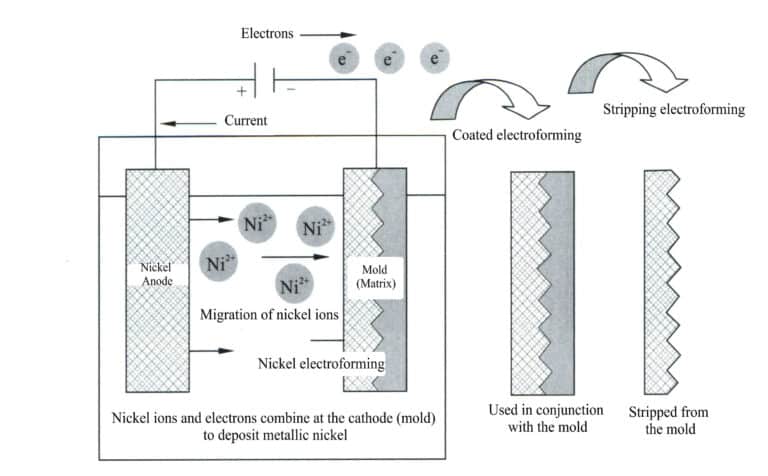

4. تقنيات الإنتاج: تعرّف على الأساليب المتقدمة مثل الصب بالشمع المفقود والختم والتشكيل الكهربائي، بالإضافة إلى المعالجات السطحية مثل الطلاء بالذهب والصقل لصنع مجوهرات عالية الجودة وملفتة للنظر.

سوار الشفاء النحاسي الأحمر النحاسي

جدول المحتويات

القسم الأول نظرة عامة

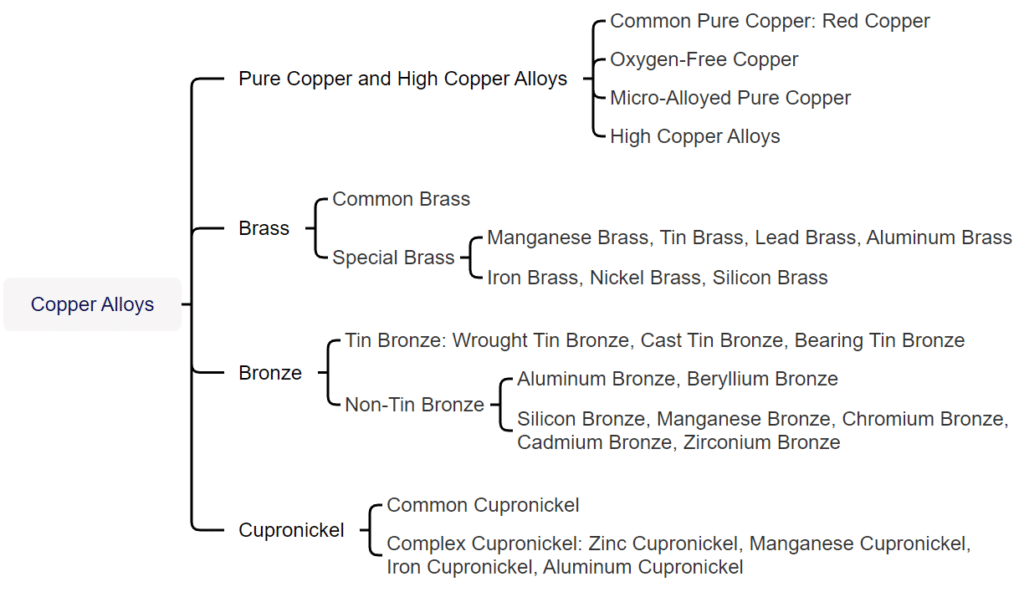

يمكن تقسيم سبائك النحاس وسبائك النحاس إلى فئتين رئيسيتين بناءً على عملية الإنتاج: المعالجة والصب. تنتمي جميع السبائك التي تحمل البادئة Z في تسميتها إلى سبائك الصب. في المقابل، تُصنَّف تسميات النحاس المعالج وسبائك النحاس في الصين تقليديًا إلى أربع فئات: الأرجواني والأصفر والأخضر والأبيض. من بينها، يتم توفير جميع سبائك النحاس الأرجواني في شكل معالج. تمثل البادئة T رمز النحاس الأرجواني. ويمثل الحرف الأول H من البادئة H للرمز الأصفر النحاس الأصفر. وبالمثل، يمثل الحرف Q البرونز، ويمثل الحرف B النحاس الأصفر، وتمثل رموز وأرقام العناصر الكيميائية اللاحقة النسبة المئوية للوزن الاسمي للعناصر المضافة.

يمكن تقسيم النحاس وسبائك النحاس إلى فئتين على أساس الوظيفة: الأغراض العامة والأغراض الخاصة. تنتمي سبائك النحاس المستخدمة في المجوهرات إلى نوع من سبائك النحاس الخاصة ذات المتطلبات الخاصة للون ومقاومة التآكل وأداء الصب وأداء التشغيل الآلي وأداء اللحام وأداء التلوين. تشمل سبائك النحاس وسبائك النحاس الرئيسية المستخدمة في إنتاج المجوهرات النحاس النقي وسبائك النحاس النحاسي النقي وسبائك النحاس النحاسي النحاسي والبرونز القصديري والنحاس الأصفر والزنك والزنك والنحاس الأصفر وسبائك الذهب والنحاس المقلد وسبائك الفضة والنحاس المقلد.

القسم الثاني النحاس النقي وسبائك النحاس عالية النحاس

1. بوبر النقي وخصائصه

يمكن تقسيم النحاس النقي إلى عدة فئات بناءً على التركيب الكيميائي: النحاس النقي العادي، والنحاس النقي الخالي من الأكسجين، والنحاس النقي المخلوط بالأكسجين والنحاس النقي المخلوط بالسبائك الدقيقة.

(1) النحاس النقي العادي

يحتوي النحاس النقي العادي على جزء من كتلة النحاس لا يقل عن 99.7%، مع نسبة قليلة جدًا من الشوائب، وله مظهر أحمر أرجواني. ومن ثم، يُطلق عليه أيضًا النحاس الأرجواني. الدرجات الرئيسية للنحاس النقي العادي هي T1 و T2 و T3. وفقًا ل GB / T 5231-2001، يظهر التركيب الكيميائي الشائع الاستخدام للنحاس النقي العادي في الجدول 2-1.

الجدول 2-1 التركيب الكيميائي الشائع للنحاس النقي العادي (وحدة الكسر النوعي: %)

| الصف | النحاس + الزئبق | P | ثنائي | س ب | كما | في | ني | باء باء | سن | S | زنك | O | مجموع الشوائب |

| لا تقل عن | ليس أكثر من | ||||||||||||

| T1 | 99. 95 | 0.001 | 0.001 | 0.002 | 0.002 | 0.005 | 0.002 | 0.003 | 0.002 | 0.005 | 0.005 | 0.02 | 0.05 |

| T2 | 99. 90 | - | 0.001 | 0.002 | 0.002 | 0.005 | - | 0.005 | - | 0.005 | - | - | 0.1 |

| T3 | 99. 70 | - | 0.002 | - | - | - | - | 0.01 | - | - | - | - | 0.3 |

| (ليو بينغ، 2007؛ وانغ بيوين، 2007؛ تيان رونغ زانغ ووانغ شيتانغ، 2002؛ اللجنة الفنية الوطنية لتوحيد معايير المعادن غير الحديدية، 2012) | |||||||||||||

الجدول 2-2 الخواص الفيزيائية للنحاس النقي العادي

| اسم الأداء | القيمة العددية | اسم الأداء | القيمة العددية |

|---|---|---|---|

| نوع الشبكة | مكعّب متمركز الوجه | التكوين الإلكتروني | هل2 2s2 2P6 3s2 3P6 3d10 4s1 |

| الوزن الذري | 63.54 | المقاومة | 0. 016 73 Ω-م |

| نصف القطر الذري | 0. 157 نانومتر | الموصلية الحرارية (273-373 كلفن) | 399 وات/(م - ك) |

| نصف القطر الأيوني | 0. 073 نانومتر | معامل درجة الحرارة للمقاومة | 0. 003 93/℃ |

| الكثافة | 8. 92 جم/سم3 | قابلية التأثر المغناطيسي | -0. 86 X 10-3/كجم |

| نقطة الانصهار | 1 083. 4℃ | السعة الحرارية النوعية | 0.39X 103ج/(كجم - ℃) |

| نقطة الغليان | 2 567℃ | معامل التمدد الخطي | 17. 6X10-6/℃ |

| (ليو بينغ، 2007؛ وانغ بيوين، 2007؛ تيان رونغ زانغ ووانغ شيتانغ، 2002؛ اللجنة الفنية الوطنية لتوحيد معايير المعادن غير الحديدية، 2012) | |||

النحاس معدن ثقيل غير نشط نسبيًا مع مقاومة جيدة للتآكل. وهو مستقر في الهواء الجاف في درجة حرارة الغرفة ويمكن أن ينتج أكسيد النحاس الأسود عند تسخينه. ويتكون أكسيد النحاس الأحمر إذا تم تكليسه في درجات حرارة عالية. بعد وضعه في الهواء الرطب لفترة طويلة، تتشكل طبقة من الحُمرة الخضراء (كربونات النحاس الأساسية) ببطء على سطح النحاس. يمكن للفيرديجريس أن يمنع المزيد من تآكل المعدن؛ فتركيبها متغير، وهي قابلة للذوبان في حمض النيتريك وحمض الكبريتيك المركز الساخن، وقابلة للذوبان قليلاً في حمض الهيدروكلوريك، وتتآكل بسهولة بواسطة القلويات. في السلسلة الكهروكيميائية (سلسلة نشاط الفلزات)، يأتي ترتيب النحاس بعد الهيدروجين، لذلك لا يمكنه إزاحة الهيدروجين من الأحماض المخففة. ومع ذلك، يمكن أن يذوب النحاس ببطء في الهواء في هذه الأحماض المخففة. يمكن أن يتفاعل النحاس مع حمض الهيدروكلوريك المركز المسخن، وهو قابل للذوبان بسهولة في حمض النيتريك والأحماض المؤكسدة مثل حمض الكبريتيك المركز الساخن. يمكن أن يتفاعل النحاس أيضاً مع كلوريد الحديديك. في صناعة المجوهرات، غالبًا ما يُستخدم محلول كلوريد الحديديك في حفر النحاس لإنشاء أنماط ونقوش زخرفية مختلفة.

ترتبط الخواص الميكانيكية للنحاس النقي العادي ارتباطًا وثيقًا بحالته، كما هو موضح في الجدول 2-3.

الجدول 2-3 الخواص الميكانيكية للنحاس النقي العادي في حالات مختلفة

| الأداء | معالجة النحاس | النحاس المرتجع | صب النحاس المصبوب |

|---|---|---|---|

| حد المرونة/ميجا باسكال | 280 ~ 300 | 20 ~ 50 | - |

| نقطة الخضوع / ميجا باسكال | 340 ~ 350 | 50 ~ 70 | - |

| قوة الشد/ميجا باسكال | 370 ~ 420 | 220 ~ 240 | 170 |

| معدل الاستطالة / % | 4 ~ 6 | 45 ~ 50 | - |

| معدل الانكماش/ % | 35 ~ 45 | 65 ~ 75 | - |

| صلابة برينل / HB | 1 100 ~ 1 300 | 350 ~ 450 | 400 |

| قوة القص/ميجا باسكال | 210 | 150 | - |

| صلابة التصادم/ج-سم-2 | - | 16 ~ 18 | - |

| قوة الانضغاط / ميجا باسكال | - | - | 1570 |

| نسبة الإرباك/ % | - | - | 65 |

| (ليو بينغ، 2007؛ وانغ بيوين، 2007؛ تيان رونغ زانغ ووانغ شيتانغ، 2002؛ اللجنة الفنية الوطنية لتوحيد معايير المعادن غير الحديدية، 2012) | |||

(2) النحاس النقي الخالي من الأكسجين

النحاس النقي الخالي من الأكسجين هو نحاس نقي مع محتوى أكسجين منخفض بشكل كبير يتم تحقيقه من خلال طرق تكرير مختلفة. وفقًا ل GB / T5231 ، ينقسم النحاس الخالي من الأكسجين إلى عدة درجات: صفر ، ودرجة واحدة ، ودرجتين من النحاس الخالي من الأكسجين ، مع محتوى النحاس والأكسجين المقابل الموضح في الجدول 2-4. لا يُظهر النحاس الخالي من الأكسجين تقصفًا هيدروجينيًا وله موصلية كهربائية عالية ومعالجة جيدة ولحام ومقاومة للتآكل وأداء منخفض في درجات الحرارة المنخفضة. يُفضل النحاس الخالي من الأكسجين بشكل عام عند تحضير مواد حشو سبائك الذهب والفضة لتقليل الشوائب في الوصلة.

الجدول 2-4 متطلبات محتوى الأكسجين في النحاس الخالي من الأكسجين

| الدرجات | الكود | نحاس + فضة ≥ | الأكسجين≯ |

|---|---|---|---|

| رقم 0 النحاس الخالي من الأكسجين | TU0 | 99. 99 | 0. 0005 |

| النحاس رقم 1 الخالي من الأكسجين | 99. 97 | 0.002 | |

| رقم 2 نحاس خالي من الأكسجين | TU2 | 99. 95 | 0.003 |

| (اللجنة الفنية الوطنية لتوحيد المواصفات القياسية للمعادن غير الحديدية، 2012) | |||

(3) نحاس نقي نقي دقيق السبائك

يستخدم النحاس النقي ذو السبائك الدقيقة عناصر السبائك مثل الكروم والزركونيوم والفضة والألومنيوم والفوسفور والكبريت والأنتيمون، والتي يمكن أن تحسن أداء النحاس النقي بشكل فعال عند إضافتها بكميات ضئيلة. يحتوي النحاس النقي ذو السبائك الدقيقة على درجات متعددة، مثل TUAg0.06، TUAg0.05، TUAg0.05، TUAg0.08، TUAg0.1، TUAg0.2، TUAg0.3، TUAg0.12، TUA10.12، TUZr0.15، TAg0.15، TAg0.1-0.01، TP3، TP4، TTe0.3، TTe0.5-0.008، TTe0.5-0.008، TTe0.5-0.02، TZr0.15، إلخ. إذا أخذنا النحاس النقي المصنوع من سبائك الزركونيوم الدقيقة كمثال، يوضح الجدول 2-5 خواصه الميكانيكية، والتي تحسنت بشكل كبير مقارنة بالنحاس النقي العادي، ووصلت درجة حرارة التليين إلى 500 ℃.

الجدول 2-5 الخواص الميكانيكية للزركونيوم - النحاس النقي المخلوط بالسبائك الدقيقة QZr0.2

| الحالة المادية | قوة الشد/ميجا باسكال | قوة الخضوع/ميجا باسكال | معدل التمدد / % | صلابة فيكرز/صلابة فيكرز | معامل المرونة/GPa |

|---|---|---|---|---|---|

| مروي عند درجة حرارة 980 ℃، معتق عند 500 ℃ لمدة ساعة واحدة | 260 | 134 | 19. 0 | 83 | - |

| 900 ℃ إخماد 900 ℃ إخماد، 500 ℃ تعتيق 1 ساعة | 230 | 160 | 40. 0 | - | - |

| 900 درجة مئوية تسخين 900 درجة مئوية 30 دقيقة تبريد، تشغيل على البارد 90% | 450 | 385 | 3.0 | 137 | 136 |

| 980 ℃ تسخين 980 ℃ تسخين 1 ساعة، 90% عمل بارد، 400 ℃ تقادم 1 ساعة | 492 | 428 | 10.0 | 150 | 133 |

| تسقية 900 درجة مئوية، تشغيلة على البارد 90%، تعتيق 400 درجة مئوية لمدة ساعة واحدة | 470 | 430 | 10.0 | 140 | |

| (Liu Ping, 2007؛ Wang, B., 2007؛ Tian, R. Z. and Wang, S. T., 2002؛ اللجنة الفنية الوطنية لتوحيد المواصفات القياسية للمعادن غير الحديدية، 2012) | |||||

2. سبيكة نحاس عالية النحاس

تشير سبائك النحاس العالية، والمعروفة أيضًا باسم النحاس منخفض السبائك، إلى سبائك النحاس التي تحتوي على عنصر أو عدة عناصر سبائك نزرة لتحقيق خصائص خاصة معينة. محتوى النحاس هو 99.3% ~ 96% ولا يمكن تصنيفها في أي مجموعة سبائك نحاس للمنتجات المصنعة. بالنسبة للمنتجات المصبوبة، يجب أن يكون محتوى النحاس أكبر من 94%، والذي يمكن إضافته للحصول على خصائص معينة.

يُعد التقوية بالمحلول الصلب والتقوية بالترسيب من طرق التقوية المهمة لسبائك النحاس. تشمل عناصر السبائك الشائعة Cr، Zr، Zr، Ti، Si، Mg، Te، إلخ. تنخفض قابلية ذوبانها في النحاس بشكل حاد مع انخفاض درجة الحرارة. تترسب هذه العناصر في الحالة الصلبة كمواد نقية أو مركبات معدنية، مما يؤدي إلى تقوية المحلول الصلب وتقوية الترسيب. تشتمل درجات سبائك النحاس العالية في المسبك الأمريكي على درجات سبائك النحاس العالية C81300 ~ C19600 ودرجات سبائك النحاس العالية المعالجة التي تتراوح من C16200 إلى C19600. في GB/T5231-2012 "الدرجات والتركيب الكيميائي للنحاس المعالج وسبائك النحاس" المنقحة حديثًا GB/T5231-2012، تدرج الصين درجات سبائك النحاس العالية مثل TTi3.0 - 0.2، TNi2.4 - 0.6 - 0.5، TPb1.0، TC r1 - 0.18، TCr0.3 - 0.3، TCr0.5 - 0.1، TCr0.7، TCr0.8، TCr0.8، TCr1 - 0.15.

3. أداء عملية معالجة النحاس النقي وسبائك النحاس عالية النحاس

(1) عملية الصهر

النحاس النقي والسبائك عالية النحاس عرضة لامتصاص الهيدروجين والأكسجين أثناء عملية الصب، مما يؤدي إلى حدوث مسامية وشوائب أكسدة تؤثر على جودة سطح المسبوكات. يرتبط محتوى الهيدروجين والأكسجين ارتباطًا وثيقًا بدرجة حرارة المادة. يوضح الجدول 2-6 قابلية ذوبان الهيدروجين في النحاس عند درجات حرارة مختلفة.

الجدول 2-6 قابلية ذوبان الهيدروجين في النحاس عند 0.1 ميجا باسكال (ني شياو وو، 2006)

| درجة الحرارة / ℃ | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 | 1500 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| قابلية الذوبان / سم3 - (100 جم نحاس)-1 | 0.06 | 0.16 | 0. 3 | 0.49 | 0. 72 | 1.08 | 1.58 | 6.3 | 8. 1 | 10.9 | 11.8 | 13.6 |

لا يذوب الأكسجين في النحاس ويشكل مركبات هشة ذات نقطة انصهار عالية Cu2O مع النحاس. عندما يتكثف النحاس المحتوي على الأكسجين، يترسب الأكسجين في صورة سهل الانصهار (Cu+Cu2O)، موزعة على طول حدود الحبيبات. تكون درجة الحرارة سهلة الانصهار عالية جدًا (1066 ℃) ولا تؤثر على أداء التشوه الحراري، ولكنها تكون قاسية وهشة، مما يجعل التشوه البارد صعبًا ويؤدي إلى "هشاشة باردة" في المعدن. عندما يتم تلدين النحاس المحتوي على الأكسجين في جو هيدروجيني أو مختزل، يحدث "التقصف الهيدروجيني". ويتمثل جوهر "التقصف الهيدروجيني" في أنه أثناء التلدين، يخترق الهيدروجين أو الجو المختزل النحاس بسهولة ويتفاعل مع الأكسجين في CuO لتكوين بخار الماء أو ثاني أكسيد الكربون2. لذلك، يجب وضع مواصفات عملية واضحة وتنفيذها أثناء الصهر.

يمكن صهر النحاس النقي باستخدام فرن كهربائي بالحث الانعكاسي أو الحث الأساسي. وأثناء عملية الصهر في فرن الانعكاس، يمكن الحصول على سبائك كثيفة من خلال عمليات التكرير باستخدام قوالب الحديد أو النحاس للصبّ، ويمكن أيضًا إجراء الصب شبه المستمر أو المستمر باستخدام فرن الحث. يمكن الرجوع إلى تدفق العملية التالية لعملية الصهر بالحث الحثي.

① أولاً، قم بتسخين البوتقة إلى اللون الأحمر الداكن، ثم أضف طبقة من الفحم الجاف أو عامل التغطية (63% بوراكس + 37% زجاج مسحوق) بسماكة حوالي 30 ~ 50 سم في قاع البوتقة، تليها قصاصات الزوايا وكتل النفايات ومواد القضبان، وأخيراً أضف النحاس النقي.

② يمكن تسخين عناصر السبائك المضافة مسبقًا على منصة الفرن، ويُحظر تمامًا إضافة مواد باردة إلى المعدن المنصهر. يجب تقليب الشحنة بشكل متكرر خلال عملية الصهر بأكملها لمنع التجسير.

③ بعد ذوبان السبيكة بالكامل بسبب التسخين، عندما تصل درجة الحرارة إلى 1200 ~ 1250 ℃، أضف مزيل أكسيد النحاس الفوسفوري الذي يمثل 0.3% ~ 0.4% من وزن السبيكة المنصهرة. يتفاعل الفوسفور مع أكسيد النحاس على النحو التالي:

5نحاس2O + 2P = P2O5 + 10Cu

النحاس2س + ف2O5 = 2CuPO3

الغاز المتولد P2O5 من السبيكة ويمكن أن يطفو فوسفات النحاس على السطح، مما يسمح بإزالة الخبث لتحقيق الغرض من إزالة الأكسدة. بالإضافة إلى ذلك، يلزم التقليب المستمر أثناء عملية إزالة الأكسدة.

④ وأخيرًا، تتم إزالة الخبث، وتكون درجة حرارة صب سائل السبيكة بشكل عام 1150 ℃ ~ 1230 ℃.

(2) تكنولوجيا المعالجة

يتميز النحاس النقي وسبائك النحاس العالية بخصائص تشغيل باردة وساخنة ممتازة. ويمكن معالجتها باستخدام تقنيات الضغط التقليدية، مثل التمدد والدرفلة والسحب العميق والثني والضغط الدقيق والغزل. الشكل 2-2 هو مثال على مجوهرات نحاسية نقية مختومة فارغة. أثناء المعالجة الساخنة، يجب التحكم في جو وسط التسخين إلى 380 ~ 650 ℃. يمكن اختيار درجة حرارة التلدين من 800 ~ 900 ℃ بين معالجة النحاس النقي العادي، ويمكن اختيار درجة حرارة التشغيل الساخن 360 ℃، ودرجة حرارة التليين النموذجية حوالي. بالنسبة لسبائك النحاس العالية، فإن درجة حرارة التليين لها علاقة أكبر بتركيبها الكيميائي، مثل سبائك النحاس عالية السبائك Cr و Zr (Cr0.25-0.65، Zr0.08-0.20)، ويمكن أن تصل درجة حرارة التليين إلى 550 ℃. في اللحام، من السهل لحام النحاس النقي وسبائك النحاس العالية في اللحام بالقصدير واللحام بالنحاس، واللحام بالقوس المحمي بالغاز، واللحام بالوميض، واللحام بالشعاع الإلكتروني، واللحام بالغاز.

الشكل 2-3 قطب كهربائي نحاسي لختم قوالب المجوهرات

الشكل 2-4 المجوهرات النحاسية النقية المنتجة باستخدام عملية الحفر

القسم III سبائك النحاس

ونظراً لضعف الخصائص الميكانيكية وخصائص الصب للنحاس النقي، فإن معظم المواد النحاسية المستخدمة في المجوهرات الشعبية هي سبائك النحاس. هناك العديد من فئات سبائك النحاس، ولا توجد حالياً معايير فنية محددة لسبائك النحاس المستخدمة في المجوهرات، سواء على الصعيد المحلي أو الدولي. وعادةً ما يتم استخدام درجات سبائك النحاس الصناعية، والتطبيق فوضوي للغاية، مما يؤثر على جودة المنتج. لذلك، تحتاج سبائك النحاس المستخدمة في المجوهرات إلى مزيد من التوحيد القياسي. لا تتشابه سبائك النحاس للمجوهرات تمامًا مع سبائك النحاس الصناعية ولها متطلبات فريدة من نوعها.

(1) يجب أن تفي السبيكة بمتطلبات استخدام المجوهرات. يجب أن تتمتع بخصائص ميكانيكية معينة، وتفي بمتطلبات الإعداد، وتمتلك مقاومة جيدة للتآكل، ولا تميل إلى التشقق الإجهادي، ولها ألوان معينة، إلخ.

(2) يجب أن تفي السبيكة بمتطلبات العملية المختلفةبما في ذلك ① أداء الصب الجيد. يجب أن تتمتع سبيكة النحاس بسيولة جيدة وأقل انكماش في التصلب عند إنتاج الحلي باستخدام عملية الصب بالشمع المفقود. ② أداء اللحام. يجب ألا ينتج عنها بسهولة تشققات أو أكسدة أو امتصاص الغاز أو اختلافات في اللون أثناء اللحام. ③ قابلية التصنيع. يجب أن تكون الصلابة معتدلة؛ إذا كانت عالية جدًا، فسيكون تآكل الأداة كبيرًا، وسيكون من الصعب تحقيق سطوع سطح عالٍ إذا كانت منخفضة جدًا. ④ أداء المعالجة السطحية. تتطلب معظم الحلي النحاسية معالجة السطح ، والتي يجب أن تسهل التلوين والمعالجة المضادة للتآكل بجودة لون جيدة.

تشمل سبائك النحاس المستخدمة في صناعة المجوهرات بشكل أساسي عدة أنواع، مثل النحاس الأصفر والنحاس الأصفر والكوبرونيكل والبرونز.

1. نحاس

1.1 أنواع النحاس الأصفر

يمكن تقسيم تركيبة النحاس الأصفر إلى فئتين رئيسيتين: النحاس الأصفر البسيط والنحاس الأصفر الخاص.

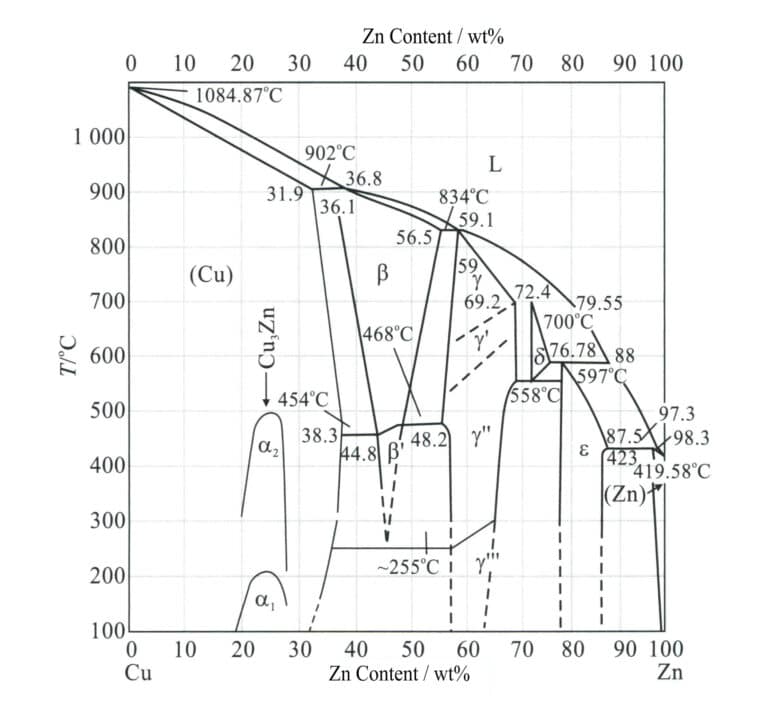

(1) نحاس بسيط

النحاس الأصفر البسيط عبارة عن سبيكة ثنائية تتكون من النحاس والزنك، حيث يتمثل دور الزنك في النحاس الأصفر بشكل أساسي في زيادة القوة وضبط اللون وتحسين أداء الصب. هناك ثلاثة هياكل مجهرية شائعة للتوازن من النحاس الأصفر الثنائي (الشكل 2-5): عندما يكون محتوى الزنك أقل من 38%، يكون النحاس الأصفر في مرحلة واحدة α؛ عندما يكون محتوى الزنك 38% ~ 47%، يكون النحاس الأصفر + بيتا؛ عندما يكون محتوى الزنك 47% ~ 50%، يكون النحاس الأصفر في مرحلة واحدة β، ويسمى النحاس الصغير، α+ بيتا نحاس، وβ نحاس. عندما يتجاوز محتوى الزنك 39%، تصبح السبيكة صلبة وهشة، مما يؤثر على قيمة تطبيقها. ولذلك، فإن محتوى النحاس الأصفر من النحاس الأصفر العادي المستخدم في المجوهرات يتجاوز بشكل عام 60%.

الجدول 2-7 درجات النحاس الأصفر الشائعة والتركيب الكيميائي

| الرقم التسلسلي | رقم الصف | التركيب الكيميائي/% | |||||

|---|---|---|---|---|---|---|---|

| النحاس | في | Pd | ني | زنك | إجمالي الشوائب | ||

| 95.0 ~ 97. 5 | 0.10 | 0.03 | 0.5 | الهامش | 0.2 | ||

| 2 | H90 | 88. 0 ~ 91.0 | 0.10 | 0.03 | 0.5 | الهامش | 0.2 |

| 3 | H85 | 84. 0 ~ 86. 0 | 0.10 | 0.03 | 0.5 | الهامش | 0.3 |

| 4 | H80 | 79. 0 ~ 81.0 | 0.10 | 0.03 | 0.5 | الهامش | 0.3 |

| 5 | H70 | 68. 5 ~ 71. 5 | 0.10 | 0.03 | 0.5 | الهامش | 0.3 |

| 6 | H68 | 67.0 ~ 70.0 | 0.10 | 0.03 | 0.5 | الهامش | 0.3 |

| 7 | H65 | 63. 5 ~ 68. 0 | 0.10 | 0.03 | 0.5 | الهامش | 0.3 |

| 8 | H63 | 62.0 ~ 65.0 | 0.15 | 0.08 | 0.5 | الهامش | 0.5 |

| 9 | H62 | 60. 5 ~ 63. 5 | 0.15 | 0.08 | 0.5 | الهامش | 0.5 |

| 10 | H59 | 57. 0 ~ 60. 0 | 0.30 | 0.5 | 0.5 | الهامش | 1.0 |

| (ليو بينغ، 2007؛ وانغ بيوين، 2007؛ تيان رونغ زانغ ووانغ شيتانغ، 2002؛ اللجنة الفنية الوطنية لتوحيد معايير المعادن غير الحديدية، 2012) | |||||||

الجدول 2-8 ألوان سطح النحاس العادي

| الدرجات | المحتوى النحاسي /wt% | محتوى الزنك / wt% | اللون |

|---|---|---|---|

| H59 | 59 ~ 63 | الهامش | بني فاتح - لون بني فاتح - ذهبي |

| H65 | 63 ~ 68. 5 | الهامش | أصفر نقي |

| H68، H70 | 68. 5 ~ 71. 5 | الهامش | أخضر - ذهبي |

| H80 | 78. 5 ~ 81. 5 | الهامش | لون ذهبي مع لمسة من اللون الأحمر |

| H85 | 84 ~ 86 | الهامش | أصفر مائل إلى البني - ذهبي |

| H90 | 89 ~ 91 | الهامش | برونز عتيق - لون ذهبي |

| H96 | 94 ~ 96 | الهامش | بني محمر مائل للحمرة |

نظرًا لإمكانية القطب الكهربائي للزنك الأقل بكثير من النحاس، تكون السبائك عرضة للتآكل الكهروكيميائي في المحاليل الملحية المحايدة. يذوب الزنك ذو الإمكانات المنخفضة، بينما يبقى النحاس كطبقة مسامية على السطح، مما يؤدي إلى تكوين بطاريات دقيقة مع تركيبة النحاس تحت السطح، مما يتسبب في عمل النحاس كأنود ويسرّع التآكل. ولذلك، تتطلب المجوهرات النحاسية بشكل عام معالجات لحماية السطح، مثل الطلاء الكهربائي بطبقة من المعدن الثمين أو وضع طبقة واقية.

(2) نحاس خاص

لتحسين أداء النحاس البسيط، يتم إضافة عناصر مثل القصدير والرصاص والألومنيوم والسيليكون والحديد والمنجنيز والنيكل إلى السبيكة لتكوين سبائك ثلاثية أو رباعية أو حتى رباعية السبائك، ويشار إليها باسم النحاس الخاص أو النحاس المعقد، ويُشار إلى اسم النحاس الأصفر بالعناصر المضافة، مثل نحاس القصدير ونحاس الرصاص ونحاس الألومنيوم ونحاس المنجنيز ونحاس الألومنيوم والمنجنيز ونحاس الألومنيوم والمنجنيز وغيرها. يمكن للقصدير أن يمنع التآكل الناتج عن إزالة الزنك ويعزز مقاومة النحاس الأصفر للتآكل. يتميز الرصاص بقابلية ذوبان منخفضة للغاية في النحاس الأصفر ويتم توزيعه كجسيمات حرة في المصفوفة، مما قد يتسبب في تكسير الرقائق وتوفير التزييت، وبالتالي تحسين قابلية التشغيل الآلي ومقاومة التآكل للمادة. ويلعب الألومنيوم دورًا في تقوية المحلول الصلب، حيث يشكّل طبقة واقية من أكسيد الألومنيوم على السطح. يتميّز نحاس السيليكون بمقاومة عالية للتآكل، وخصائص ميكانيكية وميكانيكية وخصائص صب ومقاومة قوية للتآكل الإجهادي. يتميز نحاس النيكل النحاسي بقوة وصلابة ومقاومة عالية للتآكل ويمكنه تحمل المعالجة البلاستيكية الباردة والساخنة.

يمكن تقدير البنية المعقدة للنحاس الأصفر استنادًا إلى "معامل مكافئ الزنك" للعناصر المضافة إلى النحاس الأصفر. عادةً ما تؤدي إضافة كمية صغيرة من عناصر السبائك الأخرى إلى سبيكة النحاس والزنك إلى تغيير منطقة الطور α/(α+β) في مخطط الحالة Cu-Zn إلى اليسار أو اليمين. على سبيل المثال، فإن إضافة 1% قصدير مكافئ لتأثير 2% زنك على الخواص الهيكلية يعني أن مكافئ الزنك للقصدير هو 2. ويوضح الجدول 2-9 مكافئات الزنك لعناصر السبائك المختلفة.

الجدول 2-9 مكافئ الزنك لعناصر السبائك المختلفة

| عناصر السبائك | السيليكون | ألومنيوم | صفيح | الرصاص | حديد | المنجنيز | نيكل |

|---|---|---|---|---|---|---|---|

| مكافئ الزنك | + 10 | + 6 | + 2 | + 1 | + 0. 9 | + 0. 5 | -1. 3 |

ولذلك، فإن هيكل النحاس الأصفر الخاص يتوافق عادةً مع هيكل النحاس الأصفر العادي مع زيادة أو نقصان محتوى الزنك. إن الطور α والطور β في النحاس الأصفر المعقد عبارة عن محاليل صلبة معقدة متعددة المكونات مع تأثير تقوية أكبر. وعلى النقيض من ذلك، فإن الطور α والطور β في النحاس الأصفر العادي عبارة عن محاليل صلبة بسيطة من النحاس الأصفر والزنك مع تأثير تقوية أقل. وعلى الرغم من أن معادلات الزنك متشابهة، إلا أن خصائص المحلول الصلب المتعدد تختلف عن خصائص المحلول الصلب الثنائي البسيط. لذلك، فإن كمية صغيرة من التقوية المتعددة هي وسيلة لتحسين أداء السبيكة.

في النحاس الأصفر الخاص، تُعرف سبيكة الذهب المقلدة القائمة على النحاس باسم "الذهب النادر"، وتستخدم على نطاق واسع في المجوهرات والحرف اليدوية. ومن المعروف أن الذهب يتمتع بلون ذهبي لامع، وثبات كيميائي جيد، ولا يتغير لونه عند تسخينه، ومقاومة ممتازة للأكسدة، مما يجعله خياراً قديماً للقطع الفنية التزيينية. ومع ذلك، فإن سعره المرتفع يجعل السبائك منخفضة التكلفة ذات الخصائص المماثلة تستخدم على نطاق واسع كبدائل. في السنوات الأخيرة، تنافس الباحثون على الصعيدين المحلي والدولي على حد سواء على تطوير سبائك الذهب المقلدة القائمة على النحاس لتحل محل الذهب، وقد تم إحراز تقدم كبير في هذا المجال. يمكن للون الذهب في هذه المواد أن ينافس الذهب عيار 16 قيراطًا إلى 22 قيراطًا ويتمتع بمقاومة جيدة للتآكل وقابلية التشغيل.

في سبائك الذهب المقلدة المصنوعة من النحاس المعدني النادر، يُستخدم الزنك والألومنيوم والسيليكون والعناصر الأرضية النادرة بشكل عام كعناصر إشابة، وتكون تأثيرات كل عنصر على اللون ومقاومة الأكسدة كما يلي

① الزنك. يمكن للزنك أن يغير لون النحاس من الأحمر إلى الأصفر، حيث يشكل العنصر الرئيسي بريقًا ذهبيًا أصفر. يمكن أن يحسّن الزنك مقاومة تغير لون السبائك، وكلما زاد محتوى الزنك تحسنت مقاومة تغير اللون.

② ألومنيوم. Al هو عنصر رئيسي آخر يساهم في لون السبائك. ويؤثر محتوى الألومنيوم تأثيرًا كبيرًا على لون السبيكة؛ فمع زيادة محتوى الألومنيوم، ينخفض الطول الموجي الرئيسي للضوء المنعكس من السبيكة، ويتغير التدرج اللوني من الأحمر إلى الأصفر. وتؤدي زيادة محتوى الألومنيوم إلى إضعاف التدرج الأصفر للون السبيكة بشكل ملحوظ، ما يؤدي إلى اختلاف أكبر في اللون بين السبيكة والذهب النقي. يصبح هيكل السبيكة أكثر اتساقًا عند إضافة الألومنيوم إلى سبائك النحاس الأصفر. كما أنه يعزز تكوين الطور β، مما يساعد على تقليل تآكل إزالة الزنك في النحاس الأصفر ويحسّن الأداء المضاد للتلوين للسبائك الشبيهة بالذهب في العرق الصناعي. ويرجع السبب في ذلك إلى أنه عندما يكون محتوى الألومنيوم عاليًا بما فيه الكفاية، يتشكل فيلم واقي كثيف ومتماسك من أكسيد مختلط من النحاس والألومنيوم على سطح السبيكة، ويتمتع هذا الفيلم بقدرات الشفاء الذاتي عند التلف. يكون الأداء المضاد للتلوين ضعيفًا عندما يكون محتوى الألومنيوم منخفضًا جدًا بحيث لا يشكل طبقة واقية كثيفة.

③ السيليكون. يمكن لـ Si تحسين مقاومة اللون وتغير لون السبائك. عند إضافة 0.05% ~ 2.50% Si إلى السبيكة، مقارنةً بنفس السبيكة بدون Si، يزيد وقت مقاومة تغير اللون في العرق الاصطناعي 50% ~ 100%؛ وفي نفس درجة حرارة التسخين نفسها، يزيد وقت مقاومة تغير اللون 50%. يمكن أن تؤدي إضافة Si أيضًا إلى تحسين سيولة السبيكة ومقاومة التآكل.

④ الأرض النادرة. يمكن أن تؤدي إضافة عناصر أرضية نادرة إلى سبائك النحاس الأصفر إلى تعزيز سطوع السبيكة وتحسين لونها وتوفير مقاومة جيدة للتآكل والصلابة ولون مشابه للذهب لا يبهت بسهولة. ويشار إليها عادةً في صناعة المجوهرات باسم "مادة الذهب النادرة". يمكن أن يكون للمجوهرات المصنوعة من مادة الذهب النادرة لون يشبه الذهب عيار 18 أو 20 قيراط، ولا يتأكسد أو يبهت بسهولة، مما يجعلها مناسبة للارتداء اليومي، كما أنها غير مكلفة، لتصبح مادة لإنتاج مجوهرات ذهبية مقلدة عالية الجودة.

ويوضح الجدول 2-10 العديد من سبائك الذهب والنحاس المقلدة الشائعة، والتي يمكن تصنيفها إلى نظام Cu-Al القائم على النحاس ونظام Cu-Zn.

الجدول 2-10 التركيب الكيميائي للعديد من سبائك الذهب والنحاس المقلدة (وحدة الكسر النوعي: %)

| عدد الدرجات | ألومنيوم | صفيح | نيكل | السيليكون | الزنك | المنجنيز | العناصر الأرضية النادرة | النحاس | الملاحظات |

|---|---|---|---|---|---|---|---|---|---|

| النحاس - 12. 5زنك - 1زنك - 1سن | 1.0 | 12. 5 | الباقي | ذهب محمر-ذهبي | |||||

| نحاس - 22 زنك - 22 زنك - 2 سن - 1 فوسفات | 2.0 | 22.0 | الفوسفور 1.0 | الباقي | أصفر ذهبي فاتح | ||||

| النحاس - 35 زنك - 1. 5Sn | 1.5 | 30.0 ~ 40.0 | الباقي | أصفر ذهبي | |||||

| النحاس - 6 أل - 15 زنك - 0. 5 سي | 6 | 0. 5 | 15 | الباقي | |||||

| فرعي - ذهب | 5.6 | 0. 26 | 0.70 | 92.6 | التركيبة المفحوصة | ||||

| فرعي - ذهب | 0.38 | 0.03 | 48.74 | 50.64 | التركيبة المفحوصة | ||||

| الذهب الأرضي النادر | 5 ~ 6 | 1 ~ 3 | 25 ~ 32 | 0. 8 ~ 1.5 | 0.1 | الباقي | ذهب عيار 18 قيراط | ||

| الذهب الأرضي النادر | 2 ~ 10 | 1 ~ 1.5 | 0. 05 ~ 2. 5 | 5 ~ 30 | 0. 05 ~ 0. 50 | الباقي | ذهب عيار 18 قيراط | ||

| (وانغ بيوين وآخرون، 1998) | |||||||||

1.2 خواص النحاس الأصفر

(1) الأداء المقاوم للتآكل

يتميز النحاس الأصفر بمقاومة ضعيفة للتآكل في الأجواء ذات درجات الحرارة العالية والرطوبة العالية والرذاذ الملحي ويمكن أن يتعرض أيضًا "للتآكل بسبب إزالة الزنك" في مياه البحر الساخنة المتدفقة (يذوب الزنك أولاً، تاركًا نحاسًا نقيًا مساميًا يشبه الإسفنج على سطح قطعة العمل). في الأجواء الرطبة، خاصةً تلك التي تحتوي على الأمونيا و SO2 يتعرض النحاس الأصفر للتشقق الناتج عن التآكل الإجهادي. ونظراً لأن الحلي النحاسية المصقولة حديثاً، سيصبح السطح باهتاً أو تظهر عليه بقع داكنة في مناطق معينة حتى بعد تعريضه للهواء لبعض الوقت. لذلك، تتطلب الحلي النحاسية بشكل عام تلوين السطح أو المعالجة بالطلاء الكهربائي لتحسين مقاومتها للتآكل.

(2) أداء عملية الصب

نطاق التصلب للنحاس الأصفر صغير جدًا، وبالتالي فإن سيولة المعدن السائل جيدة، والقدرة على الملء ممتازة، والميل إلى انكماش التجاويف منخفض. أثناء الانصهار، يولد الزنك ضغط بخار كبير، مما يؤدي إلى إزالة الغازات من السائل النحاسي بشكل فعال، مما يجعل من الصعب تكوين مسام في النحاس الأصفر. ودرجة حرارة الانصهار أقل من برونز القصدير، كما أن الصب مريح نسبياً، مما يسمح بصب قطع المجوهرات الصغيرة بسهولة. كما يشيع استخدامه أيضاً في صب المشغولات النحاسية.

(3) الخواص الميكانيكية

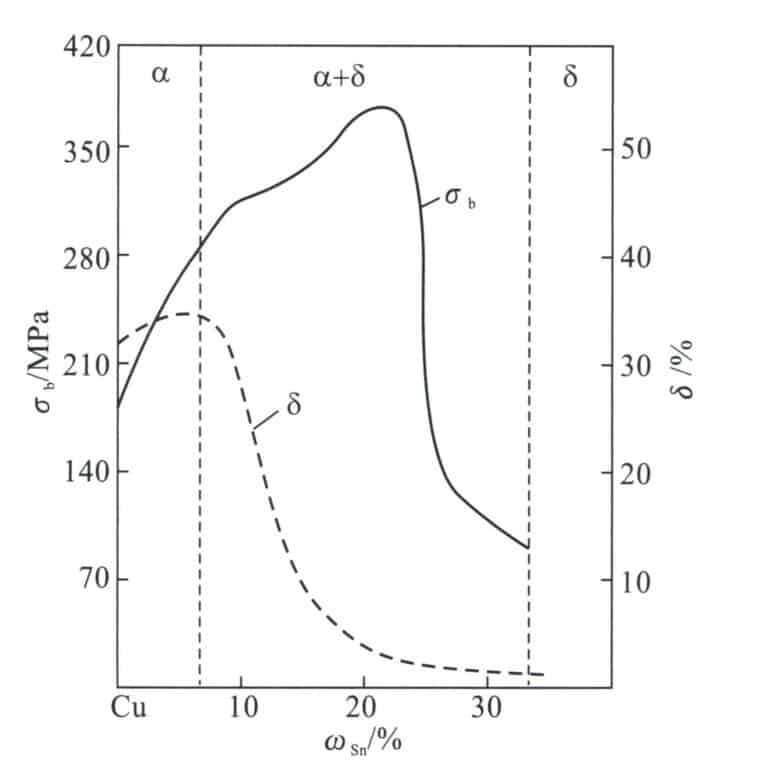

نظرًا لاختلاف محتوى الزنك في النحاس الأصفر، تختلف الخواص الميكانيكية أيضًا. بالنسبة للنحاس الأصفر ألفا، مع زيادة محتوى الزنك، يرتفع كل من σb وδ باستمرار. بالنسبة للنحاس النحاسي (α+β)، تتحسن قوة درجة حرارة الغرفة باستمرار عندما يزيد محتوى الزنك إلى حوالي 45%. إذا زاد محتوى الزنك بشكل أكبر، تنخفض القوة بشكل حاد بسبب ظهور طور أكثر هشاشة γ (محلول صلب يعتمد على مركبات Cu5 زنك8 ) في هيكل السبيكة. اللدونة في درجة حرارة الغرفة لمحتوى الزنك. من ناحية أخرى، يتناقص (α+β) النحاس الأصفر باستمرار مع زيادة محتوى الزنك. ولذلك، فإن سبائك النحاس والزنك التي يتجاوز محتواها من الزنك 45% ليس لها قيمة عملية.

(4) قابلية التشغيل الآلي

ويتمتع النحاس الأصفر أحادي الطور ألفا (من H96 إلى H65) بمرونة جيدة ويمكنه تحمل المعالجة الباردة والساخنة. ومع ذلك، فإن النحاس الأحادي الطور ألفا الأحادي الطور عرضة للهشاشة في درجات الحرارة المتوسطة أثناء المعالجة الساخنة مثل التشكيل، مع اختلاف نطاق درجة الحرارة المحددة اعتمادًا على محتوى الزنك، بشكل عام بين 200 ~ 700 ℃. لذلك، يجب أن تكون درجة الحرارة أثناء المعالجة الساخنة أعلى من 700 ℃. السبب الرئيسي لمنطقة الهشاشة في درجة الحرارة المتوسطة في منطقة الهشاشة في النحاس الأحادي الطور ألفا هو وجود مركبين مرتبين النحاس الأصفر3 الزنك والنحاس9 الزنك داخل الطور المرتب α في منطقة الطور المرتب لنظام السبائك Cu-Zn، والتي تخضع لتحويل مرتب أثناء التسخين في درجات الحرارة المتوسطة إلى المنخفضة، مما يجعل السبيكة هشة؛ بالإضافة إلى ذلك، تشكل كميات ضئيلة من الشوائب الضارة من الرصاص والبزموت أغشية سهلة الانصهار منخفضة نقطة الانصهار موزعة على حدود الحبوب مع النحاس، مما يسبب التكسير بين الخلايا الحبيبية أثناء المعالجة الساخنة. تُظهر الممارسة العملية أن إضافة كميات ضئيلة من السيريوم يمكن أن تقضي بشكل فعال على الهشاشة في درجات الحرارة المتوسطة.

يحتوي النحاس الأصفر ثنائي الطور (من H63 إلى H59)، بالإضافة إلى طور الدكتايل α في هيكل سبيكته، على محلول صلب β قائم على المركب الإلكتروني CuZn. ويتميز هذا الطور بليونة عالية في درجات الحرارة العالية، في حين أن الطور β (المحلول الصلب المرتّب) يكون صلبًا وهشًا في درجات الحرارة المنخفضة. لذلك، يجب تشكيل (α+β) النحاس الأصفر (α+β) في حالة ساخنة. النحاس النحاسي الذي يحتوي على محتوى زنك أكبر من 46% ~ 50% يكون صلبًا وهشًا بسبب خصائصه ولا يمكن معالجته بالضغط.

بالنسبة للمجوهرات الحساسة نسبيًا، تتم معالجة النحاس الأصفر بشكل عام باستخدام الشغل على البارد. ويمكن استخدام مواد النحاس الأصفر مثل الأسلاك والصفائح والألواح للحصول على المنتج النهائي من خلال المعالجة على البارد. وبطبيعة الحال، أثناء المعالجة، يتم استخدام التلدين الوسيط لاستعادة مرونة النحاس الأصفر ومنع التشقق بسبب تصلب العمل. يُظهر الشكل 2-7 مشبك جراد البحر مصنوع من النحاس الأصفر، ويوضح الشكل 2-8 سوارًا مصنوعًا من النحاس الأصفر. يمكن أيضًا استخدام الألواح النحاسية للنقش، باستخدام تقنيات يدوية مختلفة مثل الدفع والحفر والالتقاط واللف والسحب لنحت الصور على سطح الصفيحة النحاسية. ثم تُطلى الصور المنقوشة بعد ذلك بطبقة واقية من الذهب عيار 24 قيراط، مما ينتج عنه "لوحة النحت الذهبية".

(5) أداء اللحام

أداء لحام النحاس الأصفر جيد. بالنسبة للمصنوعات الكبيرة، عادةً ما يتم استخدام اللحام بالغاز، أما بالنسبة للمجوهرات الدقيقة، فيتم استخدام اللحام بالشعلة بشكل عام.

(6) أداء التلميع (6)

أداء القطع للنحاس الأصفر جيد، ويمكنه تحمل عمليات مثل التصحيح والصقل والتشطيب. يمكن صقل المجوهرات حتى تصبح لامعة للغاية باستخدام طرق تشطيب المجوهرات التقليدية.

الشكل 2-7 مشبك جراد البحر المعالج النحاسي

الشكل 2-8 سوار نحاسي

2. كوبرونيكل

2.1 أنواع الكوبرونيكل الكوبونيكل

يمكن تقسيم الكوبرونيكل إلى ثلاث فئات: الكوبرونيكل العادي، والكوبرونيكل المعقد، والكوبرونيكل الصناعي.

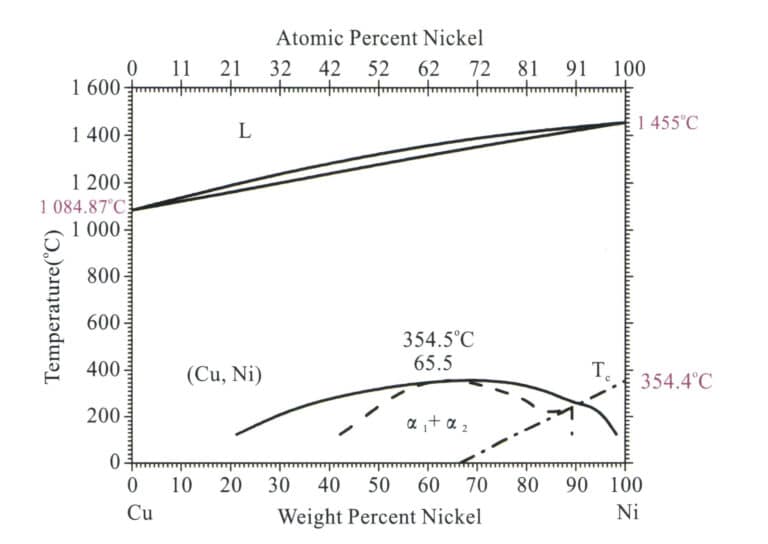

(1) كوبرونيكل عادي

يُطلق على سبيكة النحاس والنيكل الثنائي النحاس والنيكل العادي اسم النحاس والنيكل النحاسي العادي، وعادةً ما يُرمز لها بالحرف B، مع الرقم التالي الذي يشير إلى محتوى النحاس، مثل B30، الذي يشير إلى سبيكة نحاس ونيكل تحتوي على Ni 30%. تشمل النماذج B0.6، B19، B25، B30، إلخ.

(2) الكوبرونيكل المركب (2)

يُشار إلى سبيكة النحاس الأصفر المعقدة التي تحتوي على عناصر مثل المنجنيز والحديد والزنك والألومنيوم باسم النحاس الأصفر المعقد، ويشار إليها بالحرف B، وتشير عناصر السبيكة، مثل BMn3-12، إلى سبيكة نحاس-نيكل-منجنيز تحتوي على Ni3% وMn12%. هناك أربعة نماذج من النحاس الأصفر المعقد.

- الكوبرونيكل الحديدي. تشمل النماذج BFe5-1.5 (Fe)-0.5 (Fe)-0.5 (Mn)، BFe10-1 (Fe)-1 (Mn)، BFe30-1 (Fe)-1 (Mn). لا تتجاوز كمية الحديد المضافة إلى الكوبرونيكل الحديدي 2% لمنع التشقق الناتج عن التآكل، وتشمل خصائصه قوة عالية ومقاومة تآكل محسنة بشكل كبير، خاصةً ضد التآكل في مياه البحر المتدفقة.

- المنغنيز-كوبرونيكل المنغنيز. تشمل النماذج BMn3-12، BMn40-1.5، BMn40-1.5، BMn43-0.5. يتميز المنجنيز-كوبرونيكل المنغنيز بمعامل مقاومة منخفض الحرارة، ويمكن استخدامه على نطاق واسع من درجات الحرارة، ويتمتع بمقاومة جيدة للتآكل، وقابلية جيدة للتشغيل الآلي.

- الزنك-كوبرونيكل الزنك. تشمل الموديلات BZn18-18، BZn18-26، BZn18-18، BZn15-12 (زنك) - 1.8 (رصاص)، BZn15-24 (زنك) -1.5 (رصاص). يتميز الزنك-كوبرونيكل الزنك بخصائص ميكانيكية شاملة ممتازة، ومقاومة ممتازة للتآكل، وقابلية تشكيل جيدة للمعالجة على البارد والساخن، وسهل القطع، ويمكن تحويله إلى أسلاك وقضبان وألواح من المواد، ويستخدم في تصنيع الأجزاء الدقيقة في مجالات مثل الأدوات والعدادات والأجهزة الطبية والضروريات اليومية والاتصالات.

- ألومنيوم-كوبرونيكل. تشمل النماذج BAl13-3 و BAl16-1.5. البرونز الرصاصي عبارة عن سبيكة تتشكل بإضافة الألومنيوم إلى سبيكة نحاس-نيكل. وترتبط خواص السبيكة بنسبة محتوى النيكل والألومنيوم في السبيكة، حيث تحدث أفضل الخواص عندما يكون Ni:Al=10:1. يشيع استخدام سبائك الألومنيوم والنيكل والألومنيوم هي Cu6Ni1.5Al، Cu13Ni3Al، وتستخدم بشكل رئيسي في بناء السفن والطاقة الكهربائية والصناعات الكيميائية والمكونات عالية القوة المقاومة للتآكل في هذه القطاعات الصناعية.

(3) كوبرونيكل صناعي

ينقسم النيوبرونيكل الصناعي إلى نيوبرونيكل هيكلي ونيوبرونيكل سبائك المقاومة الدقيقة (نيوبرونيكل كهربائي).

- كوبرونيكل هيكلي. وتتمثل خصائص النحاس الأصفر الإنشائي في الخواص الميكانيكية الجيدة ومقاومة التآكل، مع مظهر جذاب. من بين النحاس الأصفر الهيكلي، الأكثر استخدامًا هو النحاس الأصفر B30 و B10 ونحاس الزنك. وبالإضافة إلى ذلك، ينتمي النحاس الأصفر المعقد مثل نحاس الألومنيوم ونحاس الحديد ونحاس النيوبيوم أيضاً إلى النحاس الإنشائي. ويتمتع النحاس الأصفر B30 بأقوى مقاومة للتآكل بين النحاس الأصفر ولكنه باهظ الثمن نسبيًا. تم إنتاج نحاس الزنك النحاسي واستخدامه في الصين منذ القرن الخامس عشر. ويعرف باسم "الفضة الصينية"، وينتمي ما يسمى بفضة النيكل أو الفضة الألمانية إلى هذا النوع من نحاس الزنك. يمكن إذابة الزنك بكميات كبيرة في النحاس والنيكل، مما ينتج عنه تأثيرات تقوية المحلول الصلب ومقاومة التآكل. يمكن تشكيل نحاس الزنك والنيكل النحاسي في أجزاء دقيقة بعد إضافة الرصاص. وبالتالي، فهي تستخدم على نطاق واسع في الأدوات والأجهزة الطبية. وتتمتع هذه السبيكة بقوة عالية ومقاومة للتآكل، ومرونة جيدة، ومظهر جذاب، وغير مكلفة. يمكن للألومنيوم في كوبرونيكل الألومنيوم أن يحسن بشكل كبير من قوة ومقاومة التآكل للسبائك، ويمكن أن تنتج رواسبه أيضًا تأثيرات تصلب الترسيب. إن أداء كوبرونيكل الألومنيوم قريب من أداء B30 وغير مكلف، مما يجعله بديلاً عن B30.

- كوبرونيكل كوبرونيكل لسبائك المقاومة الدقيقة (كوبرونيكل كهربائي). يتميز الكوبرونيكل الكوبرونيكل لسبائك المقاومة الدقيقة (الكوبرونيكل الكهربائي) بأداء كهربائي حراري جيد. نحاس المنجنيز BMn 3-12 المنجنيز BMn، وكوبونيكل المنجنيز BMn 40-1.5، وكوبونيكل المنجنيز BMn 43-0.5 كوفار، وكوبونيكل المنجنيز الجديد مع المنجنيز بدلاً من النيكل (المعروف أيضًا باسم كوبرونيكل المنجنيز الخالي من النيكل، ويحتوي على 10.8% ~ 12.5% المنجنيز، و2.5% ~ 4.5% الألومنيوم، و1.0% ~ 1.6% الحديد) هي كوبرونيكل المنجنيز بمحتوى مختلف من المنجنيز. يتميز كوبرونيكل المنجنيز المنغنيز بمقاومة عالية ومعامل مقاومة منخفضة درجة الحرارة، مما يجعله مناسبًا لإنتاج مكونات المقاومة القياسية ومكونات المقاومة الدقيقة، ويستخدم في تصنيع الأدوات الكهربائية الدقيقة، ومقاومات الريوستات والعدادات والمقاومات الدقيقة ومقاييس الإجهاد وغيرها من المواد.

2.2 نبذة تاريخية موجزة عن الكوبرونيكل

يُعد اختراع الكوبرونيكل النحاسي إنجازًا بارزًا في تكنولوجيا المعادن في الصين القديمة. كان يُشار إلى الكوبرونيكل في الصين القديمة باسم "غان". وينص "كتاب تانغ القديم - رسالة في الملابس" على ما يلي: "لا يمكن تزيين الثيران التي تجر عربات المسؤولين من الدرجة الأولى إلا بالكوبرونيكل." وهذا يعني أنه خلال عهد أسرة تانغ الحاكمة، كان ينص على أن ثيران موظفي البلاط من الدرجة الأولى فقط هي التي يمكن تزيينها بالكوبرونيكل، مما يشير إلى أن الكوبرونيكل كان ثميناً للغاية خلال ذلك الوقت. وقد اخترع شعب يونان الكوبرونيكل وأنتجه، مما يجعلهم من بين الأوائل في الصين والعالم، وهو ما يعترف به المجتمع الأكاديمي محلياً وعالمياً. كما أن الكوبرونيكل الذي كان يُنتج في يوننان القديمة كان الأكثر شهرة، ويُعرف باسم "يون كوبرونيكل كوبرونيكل".

كانت القطع الأثرية المصنوعة من الكوبرونيكل المصنوعة في الصين القديمة تُباع في جميع أنحاء البلاد وتُصدَّر إلى الخارج. ووفقًا للأبحاث، فإنه في وقت مبكر من سلالتي تشين وهان، تم صب عملات الكوبرونيكل في مملكة دكسيا، الواقعة غرب شينجيانغ، وكانت تحتوي على النيكل حتى 201 تيرابايت 3 تيرابايت. واستناداً إلى شكلها وتكوينها والظروف التاريخية في ذلك الوقت، فمن المحتمل جداً أن تكون قد نُقلت من الصين. خلال سلالتي تانغ وسونغ، كان النيكل الصيني المصنوع من النيكل الكوبرونيكل يُصدَّر بالفعل إلى المنطقة العربية، حيث أشار الفرس إلى الكوبرونيكل باسم "الحجر الصيني". وبعد القرن السادس عشر، تم بيع الكوبرونيكل الصيني في جميع أنحاء العالم وحظي بإشادة واسعة النطاق. وتم تصديره عبر قوانغتشو وبيعه في أوروبا من قبل شركة الهند الشرقية البريطانية. والمصطلح الإنجليزي "باكتونج" أو "بيتونج" هو ترجمة حرفية لكلمة "كوبرونيكل" الكانتونية، وتعني كوبرونيكل من الصين، وتشير تحديداً إلى سبيكة النحاس والنيكل المنتجة في يونان.

في القرنين السابع عشر والثامن عشر، تم إدخال كوبرونيكل النيكل على نطاق واسع إلى أوروبا في القرنين السابع عشر والثامن عشر، وكان يعتبر من العناصر الثمينة. وكان يُطلق عليه اسم "الفضة الصينية" أو "الكوبرونيكل الصيني"، وكان له تأثير كبير على الصناعة الكيميائية الحديثة في الغرب. وبعد القرن السادس عشر، بدأ بعض الكيميائيين وعلماء المعادن الأوروبيين في دراسة وتقليد الكوبرونيكل الصيني.

وفي عام 1823، نجح الأخوان هاينغر الألمانيان في استنساخ كوبرونيكل يونان بنجاح. وبعد فترة وجيزة، بدأ الغرب في الإنتاج الصناعي على نطاق واسع وأطلقوا على هذه السبيكة اسم "الفضة الألمانية" أو "فضة النيكل"، بينما أصبح الكوبرونيكل الصيني الأصلي من يوننان مغمورًا. وبعد أن نجحت الدول الغربية في استنساخ كوبرونيكل يوننان بنجاح، انخفضت كمية صادرات الكوبرونيكل الصيني بشكل كبير. وبحلول أواخر القرن التاسع عشر، حلت الفضة الألمانية محل الكوبرونيكل الصيني في السوق الدولية، مما أدى إلى تراجع تعدين الكوبرونيكل الصيني وتعدينه.

2.3 استخدام الكوبرونيكل في المجوهرات

عندما يتم صهر النيكل في النحاس، ويتجاوز المحتوى 16%، تصبح السبيكة الناتجة بيضاء مثل الفضة. وكلما زاد محتوى النيكل، زاد بياض اللون. كما يمكن أن يؤدي الجمع بين النحاس النقي والنيكل إلى تحسين القوة ومقاومة التآكل والصلابة بشكل كبير. لذلك، في حين أن الخصائص الميكانيكية والفيزيائية للنحاس جيدة نسبيًا، إلا أنه يتمتع بمظهر جذاب ومقاوم للتآكل وأداء ممتاز في السحب العميق، مما يجعله مادة رائعة للمجوهرات. وغالباً ما يُستخدم على نطاق واسع في صناعة المجوهرات الفضية والبلاتينية المقلدة، حيث يتميز بصلابة وبريق قريب جداً من المجوهرات الفضية، ولكن بسعر أقل بكثير.

وفي المجوهرات المصنوعة من مواد الكوبرونيكل، فإن أكثرها استخداماً هو كوبرونيكل الزنك، وترد درجاته النموذجية وتركيبته في الجدول 2-11 وخصائص كوبرونيكل الزنك المبينة في الجدول 2-12.

الجدول 2-11 التركيب الكيميائي للزنك كوبرونيكل الزنك المحلي

| الدرجات | التركيب الكيميائي /% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ني + كو | في | من | زنك | باء باء | سي | P | S | C | المغنيسيوم | سن | النحاس | إجمالي الشوائب | |

| BZN 18-18 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | الهامش | 0.05 | - | - | - | - | - | - | 63. 5 ~ 66. 5 | - |

| BZN 18-26 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | الهامش | 0.05 | - | - | - | - | - | - | 53. 5 ~ 56. 5 | - |

| BZN 15-20 | 13.5 ~ 16. 5 | 0.5 | 0.3 | الهامش | 0.02 | 0.15 | 0.005 | 0.01 | 0.03 | 0.05 | 0.002 | 62.0 ~ 65.0 | 0.9 |

| BZNL5-21-21-1.8 | 14. 0 ~ 16.0 | 0.3 | 0.5 | الهامش | 1. 5 ~ 2.0 | 0.15 | - | - | - | - | - | 60. 0 ~ 63.0 | 0. 9 |

| BZNL5 -24-1.5 -24-1.5 | 12. 5 ~ 15.5 | 0.25 | 0. 05 ~ 0. 5 | الهامش | 1. 4 ~ 1. 7 | - | 0.02 | 0. 005 | - | - | - | 58. 0 ~ 60. 0 | 0.75 |

| (ليو بينغ، 2007؛ وانغ بيوين، 2007؛ تيان رونغ زانغ ووانغ شيتانغ، 2002؛ اللجنة الفنية الوطنية لتوحيد معايير المعادن غير الحديدية، 2012) | |||||||||||||

الجدول 2-12 الخواص الفيزيائية والميكانيكية للزنك كوبرونيكل الزنك

| الأداء | سبيكة | |

|---|---|---|

| BZNL5-20 | BZNL7-18-18-1.8 | |

| نقطة الطور السائل / ℃ | 1 081.5 | 1 121.5 |

| نقطة الطور الصلب/℃ | - | 966 |

| الكثافة ρ/غرام/سم مكعب-3 | 8. 70 | 8.82 |

| السعة الحرارية ج/ج - (جم - درجة مئوية)-1 | 0.40 | - |

| 20-100 ℃ معامل التمدد الخطي α/℃-1 | 16. 6X10-6 | - |

| الموصلية الحرارية λ/W-(m ℃)-1 | 25 ~ 360 | - |

| المقاومة النوعية ρ/μΩ-م | 0.26 | - |

| معامل درجة حرارة المقاومة α ℃R/R/المعامل الحراري للمقاومة-1 | 2X10-4 | - |

| معامل المرونة E/GPa | 126 ~ 140 | 127 |

| قوة الشد σb/MPa | 380 ~ 450 الحالة اللينة , 800 الحالة الصلبة | 400 حالة لينة 400 , 650 حالة صلبة |

| الاستطالة δ/% | 35 ~ 45 الحالة اللينة , 2 ~ 4 الحالة الصلبة | 40 الحالة اللينة , 2.0 الحالة الصلبة |

| قوة الخضوع σ0.2 /MPa | 140 | - |

| صلابة برينل HB | 70 الحالة اللينة , 160 ~ 175 الحالة الصلبة | - |

| أداء القطع (مقارنة ب HPb63 - 3) / % | - | 50 |

| (ليو بينغ، 2007؛ وانغ بيوين، 2007؛ تيان رونغ زانغ ووانغ شيتانغ، 2002؛ اللجنة الفنية الوطنية لتوحيد معايير المعادن غير الحديدية، 2012) | ||

2.4 تطوير مواد الكوبرونيكل الكوبونيكل

يتميز النيكل كوبرونيكل النيكل بالعديد من الخصائص الممتازة كمادة للمجوهرات، ولكن له أيضاً بعض العيوب. نظرًا لأن العنصر المضاف الرئيسي، النيكل مادة نادرة، فإن سعر الكوبرونيكل مرتفع نسبيًا. بالإضافة إلى ذلك، نظرًا للقلق الواسع النطاق بشأن الآثار الضارة للنيكل في مختلف البلدان، فإن المنتجات المصنوعة لملامسة جلد الإنسان، مثل السحابات وإطارات النظارات والعملات المعدنية وأدوات المائدة والمجوهرات، قد تسبب حساسية الجلد. ولذلك، واجهت مواد النيكل-الكوبونيكل تحديات في السنوات الأخيرة، مما جعل تطوير سبائك جديدة خالية من النيكل-الكوبونيكل ذات أهمية خاصة.

حتى الآن، تركز معظم الأبحاث حول الكوبرونيكل النحاسي الخالي من النيكل على سبيكة النحاس والمنغنيز والزنك، والأدوار الرئيسية لكل عنصر من عناصر السبائك هي كما يلي.

(1) المنجنيز

المنجنيز هو العنصر المضاف الرئيسي في سبائك النحاس الخالية من النيكل. يمكن أن يقلل من المكونات الصفراء والحمراء في لون سطح النحاس، حيث يعمل كعامل تبييض أو عامل بهتان، مما يغير لون السبيكة من اللون إلى عديم اللون. يمكن للمنجنيز تحسين الخواص الميكانيكية للسبائك من خلال تقوية المحلول الصلب. يمكن أن يؤدي استبدال الزنك جزئيًا بالمنجنيز إلى تحسين ظروف التشقق المتقادم. يمكن للمنجنيز أن يمنع تبخر الزنك أثناء الصهر ويقلل من تكاليف المواد. ومع ذلك، إذا تجاوز محتوى المنجنيز 15%، ستظهر السبيكة بنية متعددة الأطوار α+β، مما يؤدي إلى أداء معالجة أضعف. ويضر المنجنيز بأداء صب السبيكة؛ فأثناء الصهر، يتأكسد المنجنيز بسهولة ليشكل شوائب أكسيد المنجنيز ذات نقطة انصهار عالية، والتي تتميز بكثافة عالية ويصعب أن تطفو خارج المعدن المنصهر، مما يجعل من السهل أن يكون للمسبوكات عيوب في التضمين. وبالإضافة إلى ذلك، يزيد المنجنيز من معدل انكماش السبيكة، مما يقلل من سيولتها، ويمكن أن يؤدي ارتفاع محتوى المنجنيز إلى تفاقم أداء معالجة السبيكة. لذلك، من من منظور أداء المعالجة، لا ينبغي أن يكون محتوى المنجنيز مرتفعًا للغاية.

(2) الزنك

يمكن للزنك تحسين قوة وصلابة السبائك من خلال تقوية المحلول الصلب، وخفض درجة انصهار السبائك، وتحسين أداء التشكيل، وتقليل تكلفة السبائك. عندما يكون محتوى الزنك منخفضًا جدًا، يكون تأثير التقوية ضعيفًا؛ ويمكن أن تؤدي زيادة محتوى الزنك إلى تحسين تأثير التقوية. ومع ذلك، يقلل الزنك بشكل كبير من مقاومة النحاس للتآكل، خاصةً عندما يتجاوز الزنك 22%، مما يتسبب في تحول السبيكة إلى هيكل متعدد الأطوار α+β، مما يؤدي إلى تدهور أداء المعالجة ويكون عرضة لمشاكل التشقق المتقادم الناجم عن الإجهاد المتبقي. عندما يكون محتوى الزنك أقل من حوالي 30%، تقلل زيادة محتوى الزنك من المكون الأحمر في لون سبيكة Cu-Mn-Zn مع زيادة المكون الأصفر وقيمة السطوع. للزنك أيضًا تأثير مهم على ثبات لون السبائك؛ فمع زيادة محتوى الزنك، تقل مقاومة السبيكة لتغير اللون في العرق الصناعي.

(3) الألومنيوم

يُعد الألومنيوم أحد أهم عناصر التلوين في سبائك الذهب المقلدة. ومع زيادة محتوى الألومنيوم، تزداد قيمة سطوع سبائك النحاس والزنك والذهب الثلاثية والمكون الأصفر بينما ينخفض المكون الأحمر. إن معامل مكافئ الزنك للألومنيوم مرتفع للغاية؛ فكل 1% من الألومنيوم يعادل 6% من الزنك، وبالتالي فإن منطقة الطور ألفا تقل بشكل كبير بعد إضافة الألومنيوم. يمكن للألومنيوم أن يشكّل طبقة أكسيد كثيفة على سطح السبيكة، مما يمكن أن يحسّن من التشققات المتقادمة ومشاكل التآكل الناتج عن إزالة الزنك من السبيكة، كما أنه ينتج تقوية المحلول الصلب، وهو أمر مفيد لتحسين الخواص الميكانيكية للسبائك. عندما يكون محتوى الألومنيوم منخفضًا جدًا، يكون تأثير التقوية غير كافٍ وغير كافٍ لمقاومة التشققات الناتجة عن التقادم. ومع ذلك، إذا تجاوز محتواه 4%، يصبح من الصعب تنقية المعدن المنصهر أثناء صهر السبيكة، وتظهر بنية طور α+β المعقدة، مما يؤدي إلى تدهور أداء العمل على البارد.

(4) القصدير

يبلغ معامل الزنك المكافئ للقصدير 2، لذا فإن إضافة كمية صغيرة من القصدير ليس لها تأثير يذكر على الهيكل، وتظل السبيكة أحادية الطور. للقصدير تأثير معين لتقوية المحلول الصلب. ومع ذلك، إذا تجاوز محتواه مستوى معين، فإنه يكون عرضة لتكوين أطوار منخفضة نقطة الانصهار عند حدود الحبوب، وهو ما يضر بالخصائص الميكانيكية. كما أن كمية صغيرة من القصدير ليس لها تأثير يذكر على لون سبيكة النحاس والمنغنيز والزنك؛ ويتمثل دورها الرئيسي في تشكيل طبقة واقية من ثاني أكسيد الكبريت على سطح السبيكة، مما يمكن أن يحسن بشكل كبير من مقاومة السبيكة لتغير اللون. يمكن للقصدير زيادة سيولة السبيكة وتحسين أداء الصب، ولكنه يزيد من تكلفة السبيكة.

(5) الأرض النادرة

يمكن أن تؤدي الكميات الضئيلة من عنصر السيريوم الأرضي النادر إلى تحسين حجم الحبيبات وتحسين قوة الشد واستطالة السبيكة، وتعزيز أداء الشغل على البارد للسبائك.

By comprehensively utilizing these elements, researchers at home and abroad have developed a series of multi-element nickel-free white Cu-Mn-Zn alloys, such as Cu- 12Mn -8Zn – 1Al – 0.04%Ce, Cu – 15Mn – 15Zn – 1Al, Cu – 20Mn – 20Zn – 0.3Al – 0.2Sn – 0.05Mg, etc.

3. برونزية

وتُسمَّى سبائك النحاس الأخرى باسم البرونز، باستثناء النحاس الأصفر والنحاس الأصفر. يشير البرونز بشكل عام إلى سبيكة من النحاس الأحمر مع القصدير والرصاص وعناصر كيميائية أخرى، وسُمي بذلك للونه الرمادي المزرق. ينقسم البرونز إلى برونز القصدير وبرونز غير القصدير، حيث يُعد برونز القصدير أقدم سبيكة صب فنية في التاريخ. أما البرونز غير القصديري فهو نوع جديد من البرونز تم تطويره في العصر الحديث، والذي يستخدم عناصر مثل السيليكون والألومنيوم ليحل محل القصدير الأغلى ثمناً مع تحسين بعض خصائص البرونز القصديري. وتتمثل الميزة الأكبر للبرونز في مقاومته الممتازة للتآكل، كما أنه يتمتع بمقاومة عالية للتآكل في البخار ومياه البحر والمحاليل القلوية، وهو سبب مهم في الحفاظ على الأعمال الفنية البرونزية القديمة بشكل مثالي حتى يومنا هذا. بالإضافة إلى ذلك، يتميز البرونز بدرجة انصهار أقل، وأداء صب أفضل، وخصائص ميكانيكية جيدة.

يشمل البرونز المستخدم في المسبوكات الفنية عادةً برونز القصدير وبرونز السيليكون وبرونز الألومنيوم وغيرها.

3.1 برونز القصدير

إن برونز القصدير هو سبيكة نحاسية قديمة من فن الصب يعود تاريخها إلى أكثر من 5000 عام. وقد صُبّت معظم كنوز فن الصب القديم للأمة الصينية من البرونز القصدير، مثل سيموو دينغ من عهد أسرة شانغ الملكية، والأواني الطقسية من فترتي الربيع والخريف والدول المتحاربة، والبيانزونغ (أجراس برونزية)، وغيرها.

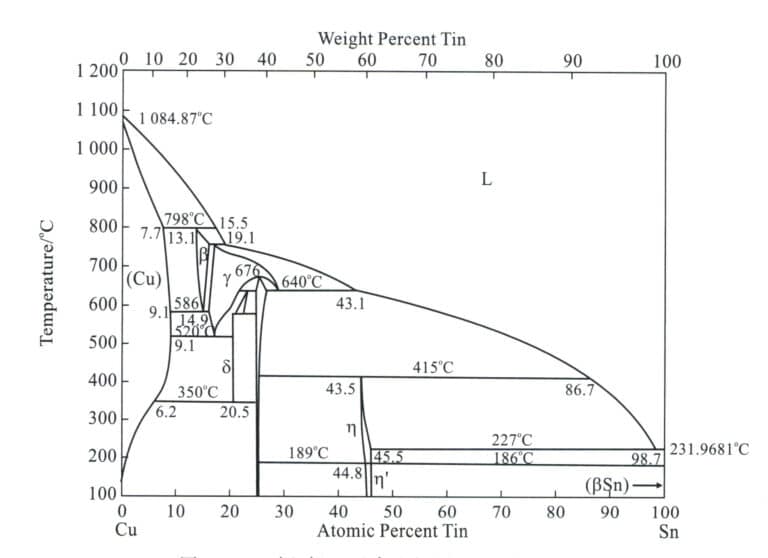

(1) هيكل البرونز القصدير وخصائص أدائه

ويستند برونز القصدير على سبيكة من النحاس والقصدير؛ الرسم البياني (الشكل2-11) هو مخطط الطور الثنائي Cu-Sn ويخرج منه أطوار α، β، δ، من بينها الطور α هو محلول صلب بديل من القصدير المذاب في النحاس النقي، مع شبكة مكعبة متمركزة الوجه، وبالتالي يحتفظ باللدونة الجيدة للنحاس النقي. الطور δ هو محلول صلب يعتمد على المركب الإلكتروني Cu5 Sn، مع شبكة مكعبة متمركزة في الجسم، موجودة في درجات حرارة عالية وتتحلل أثناء عملية التبريد. الطور Γ هو عبارة عن محلول صلب قائم على CuSn، بخصائص مشابهة للطور β. الطور δ هو محلول صلب يعتمد على المركب الإلكتروني Cu31 سن8 ، بشبكة مكعبة معقدة، موجودة في درجة حرارة الغرفة، صلبة وهشة.

(2) دور عناصر السبائك في برونز القصدير

① الزنك. يمكن أن تؤدي إضافة الزنك إلى برونز القصدير إلى تقليل نطاق درجة حرارة تبلور برونز القصدير، وتحسين سيولة السبيكة، وتقليل الميل إلى إنتاج تجاويف انكماشية. بالإضافة إلى ذلك، يتمتع الزنك بضغط بخار مرتفع نسبيًا أثناء الصهر، ويمكن أن يمنع بخار الزنك المتكون أكسدة عنصري النحاس والقصدير، مما ينقي السبيكة ويقلل من الميل إلى تكوين المسام. يتشابه تأثير الزنك على بنية برونز القصدير وخصائصه مع تأثير القصدير، حيث إن إضافة 2% من الزنك يعادل دور 1% من القصدير. ومع ذلك، فإن سعر الزنك أقل بكثير من سعر القصدير، لذلك يمكن استخدام الزنك ليحل محل القصدير لتقليل التكاليف. إذا تجاوز محتوى الزنك 5%، يمكن أن يجعل الأنماط غير واضحة، ويزيد من قابلية التآكل، ويجعل من الصعب توليد طبقة خارجية خضراء أنيقة.

② الرصاص. يتميز الرصاص بصلابة منخفضة للغاية ويتم توزيعه في شكل جسيمات في برونز القصدير، مما يحسّن من مقاومة السبيكة للتآكل ويسهّل معالجة البرونز. وفي الوقت نفسه، تعزز نقطة انصهار الرصاص المنخفضة من سيولة برونز القصدير. أثناء عملية التصلب، يتراكم الرصاص في الفجوات بين التشعبات، مما يقلل من الانكماش ويمنع التسرب، مع تحقيق أفضل تأثير مضاد للتسرب بشكل عام عند محتوى رصاص يبلغ حوالي 5%. يتمتع الرصاص بثقل نوعي مرتفع نسبيًا في البرونز، ويمكن أن يتسبب الرصاص الزائد في حدوث انفصال جاذبية، لذلك من المهم تقليب برونز القصدير المحتوي على الرصاص قبل الصب واستخدام التبريد بالماء أو القوالب المعدنية لتسريع التبريد ومنع الانفصال.

③ نيكل. النيكل قابل للذوبان بشكل لا نهائي في المحلول الصلب للبرونز، مما يعزز تطور التشعبات ألفا؛ وبالتالي، فإن إضافة كمية صغيرة من النيكل يمكن أن تقلل من فصل القصدير والرصاص. يمكن أن تؤدي إضافة النيكل 1% ~ 2% إلى صقل الحبيبات وتحسين الخواص الميكانيكية ومقاومة التآكل والاستقرار الحراري وتعزيز أداء الصب للبرونز. كمية أكبر من النيكل تجعل البرونز يبدو أكثر بياضاً.

④ الحديد. الوظيفة الرئيسية للحديد مشابهة لوظيفة النيكل؛ حيث يمكنه صقل الحبيبات وزيادة القوة وتحسين أداء التلوين. ومع ذلك، يجب التحكم في المحتوى أقل من 5%؛ وإلا فإنه سيجعل البرونز هشًا ويقلل من مقاومة التآكل.

⑤ الألومنيوم. في برونز القصدير، يعد الألومنيوم شوائب ضارة تجعل التلوين صعبًا. طالما أن الألومنيوم 0.5% موجود، يتغير السطح من الأحمر الداكن إلى الأصفر الذهبي ثم إلى الأبيض الفضي. ومع ذلك، يمكن للألومنيوم تحسين القوة ومقاومة التآكل وأداء الصب في البرونز الخالي من الرصاص.

⑥ الفوسفور. يجب إضافة 0.03% ~ 0.06% الفوسفور إلى برونز القصدير لإزالة الأكسدة وتحسين أداء الصب؛ يمكن أن تؤدي الكميات الزائدة إلى إنتاج مرحلة هشة بسهولة النحاس النحاسي3 P وتقليل تأثيرات التلوين.

⑦ السيليكون. ستؤدي إضافة السيليكون إلى البرونز إلى تدهور خواصه الميكانيكية وخصائص الصب ولكن يمكن أن يزيد من مقاومة التآكل. يعطي السيليكون السطح لونًا أحمر داكنًا إلى بني، وأحيانًا يبدو أرجوانيًا، بسبب كثافة سيليكون السيليكون2 غشاء يغطي السطح، مما يجعل التلوين صعبًا.

يتميز برونز القصدير بمظهر جميل وأداء معالجة ممتاز. وقد استُخدم على نطاق واسع في صناعة المسبوكات الفنية منذ القدم. يسرد الجدول 2-13 بعض المواد البرونزية القصديرية الشائعة الاستخدام في المسبوكات الفنية.

الجدول 2-13 برونز القصدير للمسبوكات الفنية

| الاسم والدرجات | المكونات الكيميائية الرئيسية /% | النجاسة /%≯ | الملاحظات | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| سن | زنك | باء باء | A1 | النحاس | س ب | في | آل | الإجمالي | |||

| ZCuSn2Zn3 | 1.8 ~ 2.2 | 2.5 ~ 3.5 | الهامش | معيار الصين | |||||||

| ZCuSn3A12 | 2.5 ~ 3.5 | 1.5 ~ 3.5 | الهامش | معيار الصين | |||||||

| ZCuSnl2Mnl | 10 ~ 15 | 0. 15 ~ 0. 25 | 0. 2 ~ 0. 3 | من 1.0 ~ 1. 25 | الهامش | معيار الصين | |||||

| ZCuSn5Zn5Pb5 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | الهامش | معيار الصين | ||||||

| ZCuSn10Zn2 | 9.0 ~ 11.0 | 1.0 ~ 2.0 | الهامش | معيار الصين | |||||||

| ق1 | 2.0 ~ 4.0 | 8.0 ~ 12.0 | 3.0 ~ 7.0 | 79. 0 ~ 83. 0 | 2.0 | المعيار الياباني | |||||

| BC6 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 82. 0 ~ 87.0 | 2.0 | المعيار الياباني | |||||

| ب.س 7 | 5.0 ~ 7.0 | 3.0 ~ 5.0 | 1.0 ~ 3.0 | 86. 0 ~ 90. 0 | 1.5 | المعيار الياباني | |||||

| زاي - CuSn5ZnPb | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 84. 0 ~ 86. 0 | 0.3 | 0.3 | P0. 05 | S0. 10 | معيار ألمانيا | ||

| C90300 | 7.5 ~ 9.0 | 3.0 ~ 7.0 | 86.0 ~ 89. 0 | 0.2 | 0.15 | 0. 005 | سي0. 005 | 1.76 | أمريكان ستاندرد | ||

| (تيان رونغ زانغ ووانغ زوتانغ، 2002) | |||||||||||

يُستخدم برونز القصدير في صب الأعمال الفنية وهو قادر على تحمل درجات الحرارة العالية والرطوبة العالية والتعرض لغازات النفايات الحضرية (بشكل رئيسي ثاني أكسيد الكربون2،، SO2وغازات النيتروجين) وحتى الأمطار الحمضية. وفي الغلاف الجوي العادي، يبلغ معدل تآكل برونز القصدير 0.001 مم/مم، وفي الغلاف الجوي الساحلي 0.002 مم/مم، وفي الغلاف الجوي الصناعي 0.002 ~ 0.006 مم/م.

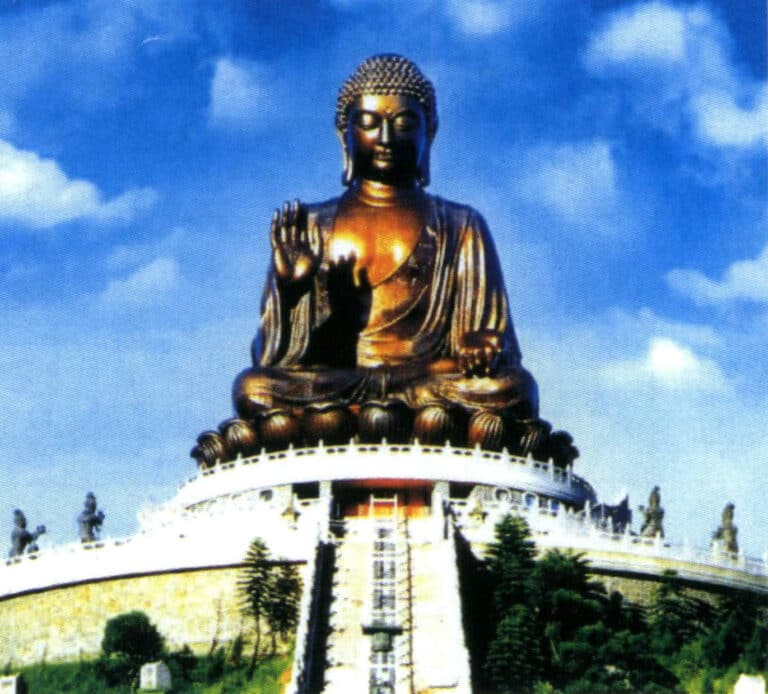

قد تتشقق القطع الفنية الكبيرة المصبوبة في الهواء الطلق بسبب الإجهاد الناجم عن أشعة الشمس، والاختلافات في درجات الحرارة، واللحام في جو تآكل. يتميز برونز القصدير بميل منخفض للتشقق الإجهادي، مما يقلل من هذا الخطر بشكل فعال. على سبيل المثال، صُنع تمثال بوذا تيان تان تان في هونغ كونغ من 8% Sn و4%، والباقي من النحاس المصبوب والملحوم معاً، وتم الانتهاء منه في عام 1989. ومنذ ذلك الحين وهو يقف بأمان على قمة موك يو في جزيرة لانتاو في هونغ كونغ.

3.2 استخدام البرونز في الحلي الحرفية

نظراً للمظهر الجميل وأداء المعالجة الممتاز للبرونز، فقد تم استخدامه على نطاق واسع كمادة لصنع المجوهرات الحرفية منذ العصور القديمة وحتى الوقت الحاضر.

في العصور القديمة، بالإضافة إلى استخدامه على نطاق واسع كأواني، كان يُستخدم أيضاً في صناعة الحلي الدقيقة والمعقدة، مثل الأساور البرونزية من عهد أسرة هان والخواتم البرونزية من عهد أسرة لياو. واليوم، يتمتع استخدام البرونز في الحرف اليدوية والحلي بإمكانيات تطور كبيرة، خاصة مع تحسن المستويات الاقتصادية والتطور السريع في صب البرونز وارتفاع الطلب في السوق، وتنوع المنتجات وتنوعها وتنوع طرق الاستنساخ والتقليد والإبداع. ويستخدم على نطاق واسع كمنحوتات حضرية وأواني طقوس المعابد وتماثيل بوذا واللوحات الزخرفية والمقتنيات. وفيما يتعلق بالمجوهرات، يستخدم البرونز أيضاً في صناعة الحلي والإكسسوارات المختلفة. فعلى سبيل المثال، تتخصص علامة الأزياء اليونانية الشهيرة فولي فولي في تصميم وتصنيع وتوزيع المجوهرات والساعات والإكسسوارات. وقد أطلقت الشركة سلسلة Precious Bronze التي تجمع بين البرونز والفضة. تأتي القلائد والأساور والأقراط مستديرة بشكل غير منتظم، مما يثير شعوراً بالحنين إلى الماضي يذكرنا بأرض تغمرها أشعة الشمس الذهبية. يخلق المزيج بين المواد المختلفة ونضارة الفضة منحنيات جميلة. تحمل هذه الكنوز الفاخرة الخصائص الرائعة لعلامة فولي فولي التي تنضح بالأناقة والجمال الذي يتسم به عشاق الموضة الحقيقيون.

هونج كونج تيان تان بوذا (برونزية)

خاتم برونزي من سلالة لياو

سوار برونزي من أسرة هان الحاكمة

مجوهرات شركة فولي فولي البرونزية الثمينة (برونز + فضة)

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

القسم الرابع حرفة صناعة الحلي النحاسية

1. عملية الصب بالشمع المفقود للمجوهرات النحاسية

أصبح صب القوالب الجبسية الطريقة الرئيسية لصناعة المجوهرات، وتدفق العملية النموذجية لصب المجوهرات النحاسية بالشمع المفقود على النحو التالي:

صنع النموذج الأصلي ← صنع القوالب المطاطية (صنع القوالب المطاطية (قوالب الضغط، والفلكنة، وفتح القوالب)← صنع قوالب الشمع (حقن الشمع، وتشطيب الشمع)← زراعة أشجار نماذج الشمع ← صنع قوالب الصب (خلط ملاط مسحوق الصب (خلط ملاط مسحوق الصب، التفريغ، صب الملاط بالمكنسة الكهربائية، صب الملاط بالمكنسة الكهربائية، التفريغ، إزالة الشمع، الحرق)← الصهر والصب (المعالجة المسبقة للسبائك، الصهر، الصب، الصب)← تنظيف الصب (إزالة مسحوق الصب، الغمر الحمضي، التلميع المسبق)← ما بعد المعالجة (تشطيب القالب، الترصيع، التلميع، الطلاء الكهربائي).

1.1 النموذج الأصلي

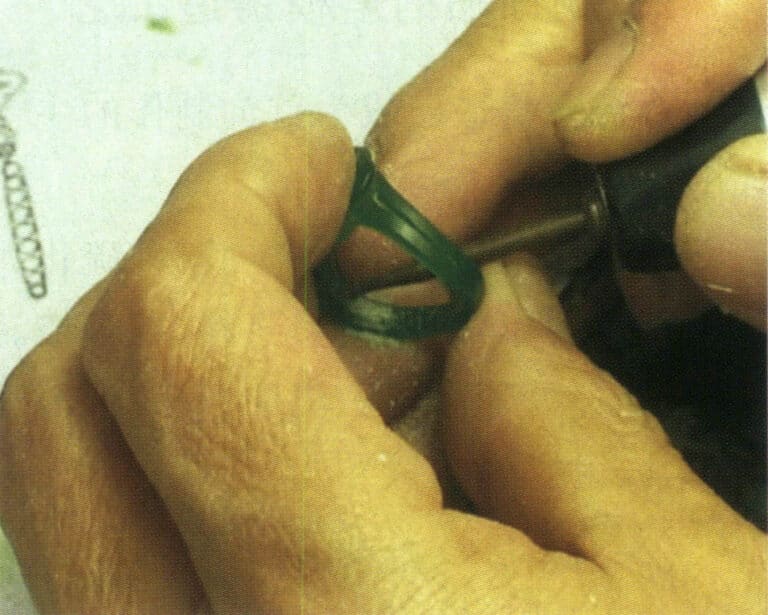

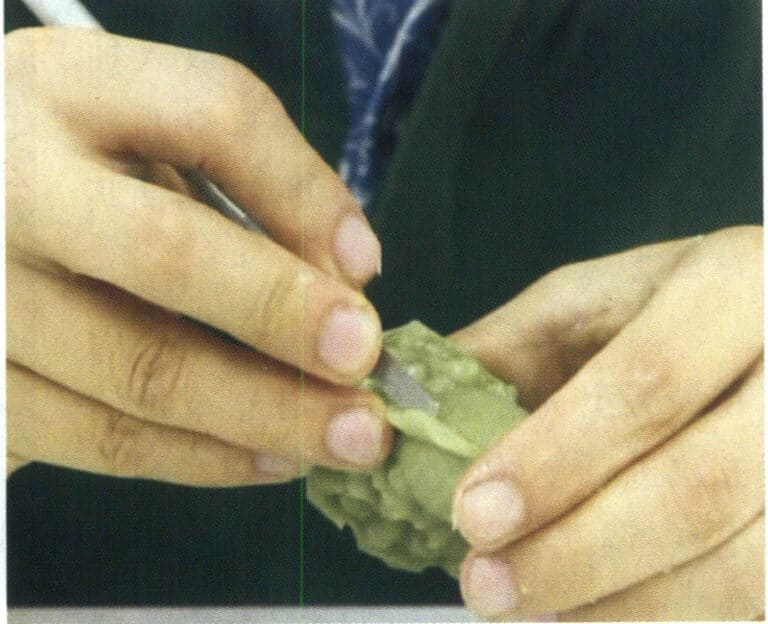

تحديد طريقة إنتاج النسخة الأصلية المناسبة بناءً على مدى تعقيد قطعة العمل والمواصفات ومتطلبات الجودة الخاصة بالعميل. تنقسم طرق إنتاج النماذج الأصلية للمجوهرات إلى ثلاث فئات: نماذج الشمع المنحوتة يدويًا، والنماذج التي يتم إنشاؤها بواسطة الكمبيوتر، والنماذج الفضية المصنوعة يدويًا. إذا أخذنا نماذج الشمع المنحوتة يدويًا كمثال، فإن العملية الرئيسية تشمل الجوانب التالية: النظر في الطلب وقطع المواد ← التشطيب الخام ← التشطيب الخشن ← التشطيب الدقيق ← إزالة الوزن السفلي ← فتح موضع ترصيع الأحجار ← الإصلاح.

(1) النظر إلى الترتيب وتقطيع المادة

فهم متطلبات العميل بناءً على الطلب، مثل الحجم، وحجم الحجر، وحدود وزن الشمع، وما إلى ذلك. تحديد مادة الشمع المناسبة لقطعة العمل، ثم وضع علامات على خطوط على مادة الشمع، واستخدام شفرة المنشار أو المنشار المقوس للقطع على طول الخطوط المحددة.

(2) التشطيب الخشن

ارسم الخطوط الرئيسية على الخامة، بما في ذلك الخطوط الداخلية والخارجية. استخدم شريطًا خشنًا لخياطة الأجزاء الزائدة. قم بتركيب شوكة التشطيب على المطحنة الكهربائية المعلقة ذات العمود المرن للمعالجة الأولية، أولاً لإنشاء مخطط تقريبي. بعد ذلك، قم بالتبديل إلى البر الفولاذي وقم بتسطيح العلامات العميقة التي خلفها الشريط الخشن وأداة بر التشطيب (الشكل 2-13). وأخيراً، استخدم مبرد لإزالة العلامات التي تتركها أداة البر الفولاذية، مما يجعل السطح أملس.

الشكل 2-13 معالجة التشطيبات الخشنة

(3) التشطيبات الدقيقة

يعتمد التشطيب الدقيق على التشطيب الخشن والمزيد من المعالجة لجعل عينة الشمع بأكملها أكثر دقة وجمالية. أولاً، يتم استخدام بوصلة لأخذ أبعاد كل جزء على قالب عينة الشمع ورسم بعض الخطوط المساعدة. واستناداً إلى هذه الخطوط المساعدة، يتم إزالة الشمع الزائد باستخدام بر التشطيب، ثم استخدام بر فولاذي لتنعيم العلامات الخشنة المتبقية من العملية السابقة. استخدم ملاعق كبيرة وصغيرة لتسوية أي زوايا أو أجزاء بارزة على عينة الشمع، ثم صقلها باستخدام مشرط. وأخيراً، يتم استخدام المبردات الكبيرة والصغيرة لتنعيم عينة الشمع بشكل عام.

(4) إزالة الوزن السفلي

الغرض من إزالة الوزن السفلي هو تقليل وزن قطعة العمل. قم بتثبيت البر الكروي وبر العجلة على المطحنة الكهربائية المعلقة ذات العمود المرن، واستخدم البر الكروي لإزالة مادة الشمع الزائدة في أسفل رأس النمط أو الدائرة الداخلية لساق الخاتم (الشكل 2-14). بشكل عام، تبلغ السماكة السفلية المحجوزة لترصيع الرصيف 1.1 مم؛ أما بالنسبة لترصيع الذهب الخفيف والترصيع المتدفق، فتبلغ 0.7 مم؛ وبالنسبة لترصيع الإطار وترصيع القناة، فتبلغ 1.6 مم. بعد ذلك، استخدم بر الأسنان أو مثقاب الحفر أو السكين الجراحي وما إلى ذلك لقص الإطار السفلي لعينة الشمع. أثناء إزالة الوزن السفلي، من المهم قياس الأبعاد بشكل متكرر عند موضع الذهب الخفيف، وموضع إعداد الرصف، وموضع إعداد القناة، وما إلى ذلك، باستخدام الفرجار الداخلي لمنع الانحرافات.

الشكل 2-14 إزالة الوزن السفلي

(5) جعل موضع إعداد الحجر

وفقًا لحجم الحجر وطريقة الترصيع، افتح موضع الحجر، واستخدم المثاقب الماسية المناسبة لترصيع القناة وترصيع الإطار، واثقب الثقوب في موضع الحجر المحدد، ثم استخدم الأوتاد الفولاذية والمبردات الصغيرة والمشارط وغيرها لإجراء التعديلات؛ ويمكن أيضًا استخدام الأوتاد الفولاذية لفتح موضع الحجر مباشرة.

(6) الإصلاح

يتضمن الإصلاح تعديل بعض التفاصيل لضمان تلبية قطعة العمل التي تم إصلاحها لمتطلبات الطلب بشكل أفضل. أثناء عملية الإصلاح، يجب الانتباه إلى ضبط وتنسيق العلاقة بين وزن الشمع وحجمه وفقًا لمتطلبات الطلب لوزن المنتج وأبعاده.

(7) التلميع

امسح سطح صفيحة الشمع بقطعة قماش من النايلون لجعلها ناعمة وناعمة.

(8) تكرار النموذج الفضي

بعد اكتمال نموذج الشمع المنحوت يدوياً، يجب أن يتم صبه في نموذج فضي لتكرار القالب المطاطي. ثم يتم بعد ذلك تنقية سطح النموذج الفضي المصبوب (الشكل 2-15) لضمان تشطيب السطح بشكل جيد، وتجنب تكرار أي عيوب في النموذج الفضي على القالب. يتم التحقق من شكل النموذج الفضي وأبعاده ووزنه لتلبية متطلبات الطلب. وبالإضافة إلى ذلك، يتم استكمال بعض العمليات التي لا يستطيع نموذج الشمع المنحوت يدوياً إكمالها، مثل زراعة الشوكات وصنع الأبازيم والأزرار والأقراط المتدلية وغيرها.

(9) طعوم اللحام (Sprues)

تم تصميم الذرب لترك قناة لتدفق المعدن المنصهر أثناء عملية الصب. في صب المجوهرات، نظرًا لعدم وجود رافعات مثبتة على قطعة العمل لتعويض الانكماش، أصبح الذرب قناة لملء المعدن السائل ولكنه يحتاج أيضًا إلى تحمل انكماش تصلب المعدن السائل داخل المكياج لتقلص المهمة, إن الإعداد الصحيح للذرب هو ضمان جودة الصب للشروط الأساسية لصب العديد من عيوب الصب في القالب المنصهر بشكل مباشر أو غير مباشر عن طريق إعداد الذرب الناجم عن عدم عقلانية العيوب، مثل عدم كفاية الملء، والتخفيف، والمسامية، وغيرها من العيوب الشائعة.

الشكل 2-15 تشطيب النموذج الفضي

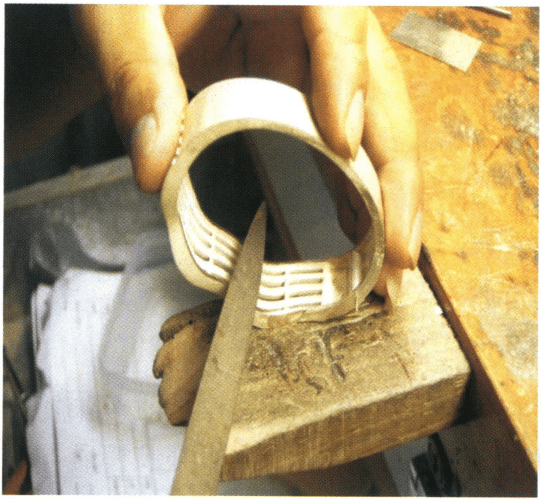

1.2 صناعة القوالب المطاطية

(1) ملء وكبس المطاط الخام

استخدم قلمًا زيتيًا لرسم خط الفراق على طول حافة شكل النموذج كموضع فراق لقطع القالب المطاطي. يتم تحديد موضع خط الفراق بناءً على مبدأ تسهيل إزالة القالب. تحضير الصفيحة المطاطية وجزيئات المطاط وفقًا لأبعاد النموذج الفضي، ووضع النموذج الفضي في الموضع المناسب على الصفيحة المطاطية، وملء الفجوات والتجاويف ومواضع وضع الحجر على النموذج الرئيسي باستخدام طرق مثل السد واللف والترقيع والحشو، مع ضمان عدم وجود فجوات بين الصفيحة المطاطية السيليكونية والصفيحة الرئيسية (الشكل 2-16). بعد ذلك، يتم تطبيق الصفيحة المطاطية المتبقية؛ ولضمان طول عمر القالب المطاطي، عادةً ما يتم ضغطها بأكثر من أربع طبقات من غشاء السيليكون. بعد ضغطها في إطار القالب، يكون سمك القالب المطاطي أعلى قليلاً من مستوى الإطار بحوالي 2 مم. أثناء العملية، يجب الحفاظ على لوحة مطاط السيليكون نظيفة، ويجب تجنب التلامس المباشر مع سطح لوحة مطاط السيليكون؛ وبدلاً من ذلك، يجب تمزيق اللوحة المطاطية الواقية على السطح بعد لصق طبقة السيليكون.

الشكل 2-16 ملء المطاط

(2) الفلكنة

أولاً، قم بتسخين جهاز الفلكنة مسبقًا، ثم ضع إطار التشكيل مع لوح السيليكون المضغوط مسبقًا بالداخل وشد المقبض للضغط على لوحة التسخين على إطار التشكيل. تحقق بعناية مما إذا كانت لوحة التسخين مضغوطة بإحكام (الشكل 2-17). تتراوح درجة حرارة الفلكنة للمطاط الشائع الاستخدام من 143 ~ 173 ℃، وتعتمد درجة الحرارة المثلى على نوع المطاط. قبل التسخين، اضغط لبضع دقائق، ثم قم بزيادة الضغط تدريجيًا. اختر وقت الفلكنة بناءً على سُمك النموذج؛ على سبيل المثال، 30 دقيقة لسمك 12 مم، و45 دقيقة لسمك 18 مم، و75 دقيقة لسمك 36 مم. بمجرد انتهاء وقت الفلكنة، قم بإزالة القالب المطاطي بسرعة، وبعد أن يبرد بشكل طبيعي إلى درجة حرارة الغرفة، يمكنك متابعة عملية فتح القالب.

الشكل 2-17 الكبريت

(3) فتح القالب المطاطي

ينطوي فتح القالب المطاطي على قطع القالب المطاطي المضغوط لإخراج النموذج الأصلي (الشكل 2-18) وتقسيم القالب المطاطي إلى عدة أجزاء وفقًا لتعقيد شكل العينة بحيث يمكن إزالة قالب الشمع بسلاسة بعد حقن الشمع. وعادةً ما يستخدم في فتح القالب المطاطي طريقة التموضع بأربعة أقدام.

الشكل 2-18 فتح القالب

1.3 صنع قوالب الشمع 1.3 صنع قوالب الشمع

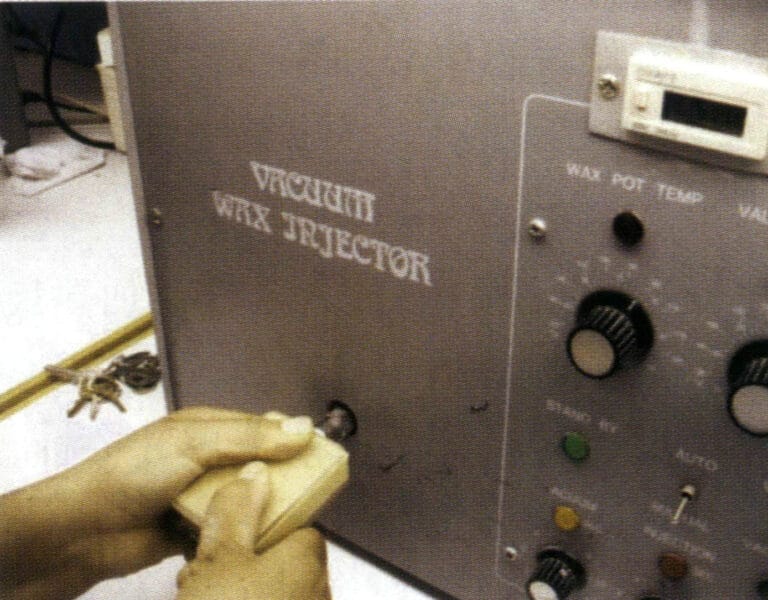

نظرًا للطبيعة الدقيقة للمجوهرات، عند صنع قوالب الشمع، من الضروري استخدام ضغط ماكينة حقن الشمع لحقن سائل الشمع في تجويف النموذج المطاطي. توجد العديد من ماكينات حقن الشمع، بما في ذلك ماكينات حقن الشمع العادية التي تعمل بضغط الهواء، وماكينات حقن الشمع بالتفريغ، وماكينات حقن الشمع الأوتوماتيكية الرقمية. ضع مادة الشمع في خزان الشمع. يجب الحفاظ على مادة الشمع نظيفة، ويجب ضبط درجة حرارة خزان الشمع والفوهة على درجة الحرارة المطلوبة.

قبل وضع الشمع، افتح قالب السيليكون وتحقق من سلامته ونظافته. قم برش عامل تحرير في المناطق الأصغر حجماً والأكثر تعقيداً في القالب (أو رش كمية صغيرة من بودرة التلك) لتسهيل إزالة قالب الشمع.

ابدأ مضخة التفريغ أثناء حقن الشمع وتحقق مما إذا كانت درجة حرارة الشمع بين 0 ~ 75 ℃. اضبط وقت الحقن وضغط الهواء وفقًا لمدى تعقيد أجزاء الشمع في القالب، ثم قم بتثبيت القالب بالتساوي لإجراء عملية حقن الشمع (الشكل 2-19). يمكن إزالة قطعة الشمع من القالب بعد التبريد لمدة دقيقة واحدة تقريبًا. يجب توخي الحذر عند إزالة القالب لتجنب كسر أو تشويه قطعة الشمع.

بعد إزالة قالب الشمع، افحصه بعناية. إذا كانت هناك عيوب مثل الوميض أو علامات التثبيت أو رؤوس الزهور غير الواضحة أو تداخل رؤوس الزهور، فيجب تشذيبها بشفرة جراحية؛ أما بالنسبة لثقوب الرمل والمخالب المكسورة، فيمكن إصلاحها باستخدام آلة لحام الشمع؛ ويمكن اختراق الثقوب الصغيرة المسدودة بإبرة لحام؛ وبالنسبة لتشوه قالب الشمع، يمكن تصحيحه في الماء الساخن عند درجة حرارة 40 ~ 50 ℃. أخيرًا، يزيل القطن المنقوع في الكحول نشارة الشمع من القالب.

الشكل 2-19 حقن الشمع

1.4 طلاء شجرة نموذج الشمع الطلاء 1.4

الشكل 2-20 زراعة شجرة الشمع النموذجية

1.5 إنتاج قوالب الجبس 1.5 إنتاج قوالب الجبس

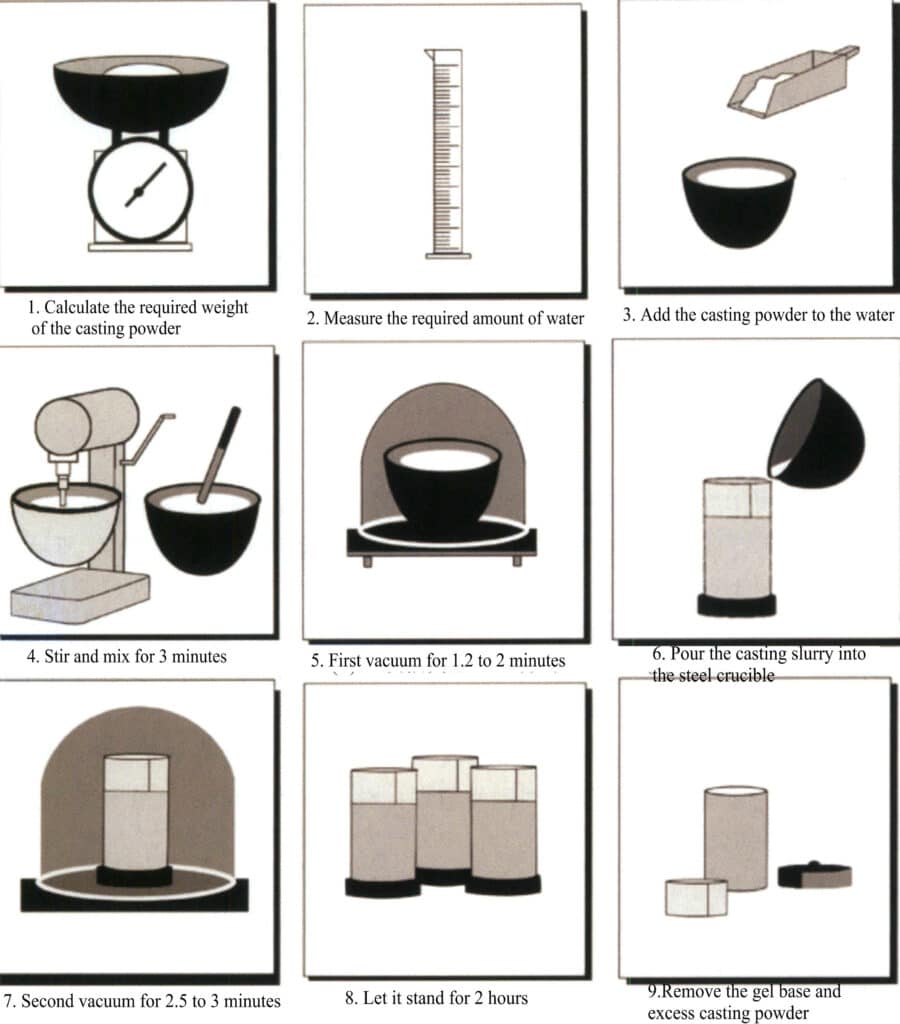

(1) الاستثمار - خلط المسحوق والحشو

في عملية صنع القوالب، سيتم استخدام بعض الآلات والمعدات النموذجية، بما في ذلك خلاطات المسحوق البسيطة، وأجهزة التفريغ الكهربائي، وخلاطات المسحوق الفراغية الأوتوماتيكية، إلخ. يوضح الشكل 2-21 عملية خلط وحشو مسحوق الجبس المصبوب النموذجية في الشكل 2-21.

الشكل 2-21 رسم تخطيطي لعملية خلط وحشو مسحوق الجبس المصبوب

نظرًا للكهرباء الساكنة المتولدة على شجرة نموذج الشمع، والتي تجذب الغبار بسهولة، يمكن غمرها في مادة خافضة للتوتر السطحي أو منظف مخفف قبل الحشو وغسلها بالماء المقطر وتجفيفها. أثناء عملية خلط المسحوق وعملية الحشو، يجب الانتباه إلى التحكم بشكل مناسب في وقت ضبط ملاط الجبس. إذا كان يتماسك بسرعة كبيرة، لا يمكن طرد الغاز في الوقت المناسب؛ وإذا كان يتماسك ببطء شديد، يمكن أن يستقر المسحوق بسهولة في الملاط، مما يؤدي إلى تغيير موضعي في نسبة الصلب إلى السائل، مما يسبب خشونة مختلفة في الجزء العلوي والسفلي من المجوهرات.

بعد اكتمال قالب الصب وإجراء عملية التفريغ، يجب تركه لمدة 1.5 إلى ساعتين حتى يتصلب قالب الجبس ويتصلب تمامًا. بعد ذلك، قم بإزالة القاعدة المطاطية، ومواد التغليف حول القارورة الفولاذية، والطين المتناثر، وقم بعمل علامات على جانب وسطح قالب الصب.

(2) إزالة الشمع من القالب (2)

بعد أن يتصلب الملاط، هناك طريقتان مختلفتان لإزالة الشمع: إزالة الشمع بالبخار أو إزالة الشمع بالتجفيف في فرن الحرق.

يمكن لإزالة الشمع بالبخار إزالة الشمع بفعالية أكبر وإفادة البيئة. لاحظ أنه لا ينبغي أن يكون غليان الماء قويًا جدًا، ويجب التحكم في وقت إزالة الشمع بالبخار؛ وإلا فقد يدخل الماء المتناثر إلى القالب ويتلف سطح القالب. بالإضافة إلى ذلك، قد يؤدي استخدام إزالة الشمع بالبخار في عملية الصب بالشمع إلى تخفيف حمض البوريك الواقي في مسحوق الصب، مما يؤدي إلى مشاكل مثل تعكر الأحجار الكريمة أو تغير لونها.

نزع الشمع المحترق هي طريقة تستخدم مباشرةً جرة الاحتراق لتسخين القالب، مما يسمح لمادة الشمع بالذوبان والتدفق خارج القالب. ونظرًا لانخفاض درجة غليان مادة الشمع، عند استخدام هذه الطريقة، إذا كان سائل الشمع يغلي بعنف، فقد يؤدي ذلك إلى تلف سطح القالب، أو إذا لم يتم تفريغ سائل الشمع بسلاسة، فقد يتسرب إلى الطبقة السطحية للقالب، وكلاهما سيؤدي إلى تدهور جودة سطح القالب. ولذلك، من المهم التحكم في درجة حرارة التسخين وسرعته أثناء مرحلة إزالة الشمع وإعداد منصة عزل مقابلة.

(3) احتراق القوالب

الغرض من الاحتراق هو التخلص من الرطوبة من قالب الجبس والشمع المتبقي، وتحقيق القوة المطلوبة في درجات الحرارة العالية ونفاذية الهواء في القالب وتلبية متطلبات درجة حرارة القالب أثناء الصب. يؤثر نظام ومعدات الاحتراق إلى حد كبير على الأداء النهائي لقالب الجبس.

تعتمد أفران حرق الجبس المستخدمة في صناعة المجوهرات عمومًا أفران المقاومة، وبعضها يستخدم أفران تعمل بالزيت. وبغض النظر عن نوع الفرن، يجب أن يكون توزيع درجة الحرارة داخل الفرن موحدًا قدر الإمكان. يشيع استخدام فرن الاحتراق المقاوم، والذي يعتمد بشكل عام على التسخين ثلاثي الجوانب، وبعضها يستخدم التسخين رباعي الجوانب. وعادةً ما تكون مزودة بأجهزة تحكم في درجة الحرارة ويمكنها تحقيق تحكم مجزأ في درجة الحرارة. ومع ذلك، فإن توزيع درجة الحرارة داخل الفرن ليس موحدًا بما فيه الكفاية، ومن الصعب أيضًا ضبط الجو داخل الفرن أثناء الاحتراق. في السنوات الأخيرة، ظهرت بعض تقنيات الاحتراق المتقدمة باستمرار، مع التركيز على تحقيق توزيع موحد لدرجة الحرارة داخل الفرن، والتخلص من بقايا الشمع، وأتمتة فرن التحكم. على سبيل المثال، هناك نوع من الأفران يستخدم طريقة السرير الدوار، مع تسخين على الجوانب الأربعة، مما يوفر حرارة موحدة ومستقرة. يمكن تسخين قالب الجبس بشكل متساوٍ، مما يجعله مناسبًا بشكل خاص لمتطلبات عمليات الصب بالشمع.

عند تحميص القالب، يجب إنشاء نظام تحميص مناسب، ويجب إعداد منصة حفظ الحرارة خلال عدة مراحل حساسة. يتم حرق القالب في أعلى درجة حرارة لمدة 3 إلى 4 ساعات. بعد أن يتم حرق كل الكربون المتبقي، يجب خفض درجة حرارة القالب إلى درجة حرارة معينة لمنع حدوث عيوب مثل الانكماش والمسامية في الصب بسبب درجة حرارة القالب المفرطة؛ ومع ذلك، نظرًا لأن قطع المجوهرات حساسة جدًا بشكل عام ويصعب تشكيلها، لا يتم استخدام صب القالب على البارد لضمان الملء الكامل. وإلا فإن سطح الصب يكون عرضة للخشونة والخطوط غير الواضحة. بشكل عام، اعتمادًا على هيكل قطعة العمل وكمية الصب، تتراوح درجة حرارة القالب أثناء الصب بين 520 ~ 650 ℃.

1.6 الصهر والسكب

(1) المعالجة المسبقة للسبائك

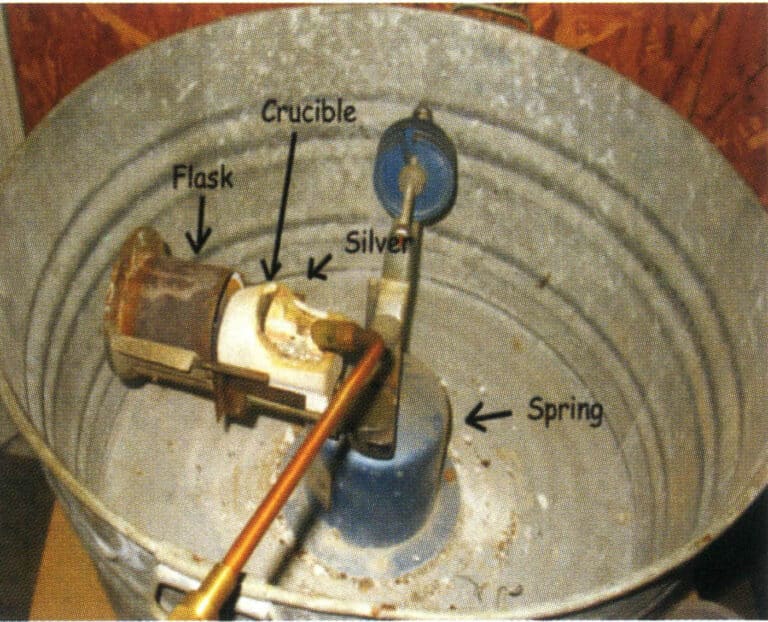

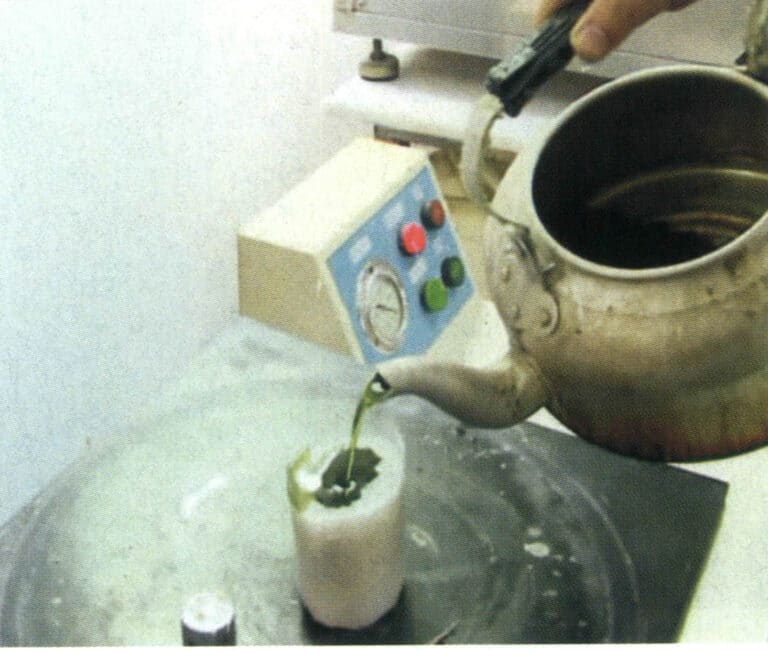

في إنتاج صب المجوهرات، يرتبط تأثير مصبوبات المجوهرات ارتباطًا وثيقًا بحالة سبيكة المجوهرات. عندما يتم خلط المعادن النقية والسبائك الوسيطة وصبها مباشرة، فمن السهل أن تنتج مشاكل مثل التركيب غير المتساوي، والفقدان الشديد، والعيوب مثل الثقوب. ولذلك، من الضروري عمومًا معالجة سبيكة المجوهرات مسبقًا عن طريق صهر وصب مختلف المعادن النقية ومواد السبائك في خرز أو صبها في سبائك ثم توزيعها وفقًا للوزن المطلوب. وعادةً ما تُفضل طريقة الخرز المسبقة الصنع، حيث يتدفق المعدن المنصهر من البوتقة ويبرد على الفور وينقسم إلى قطرات عند تقطيره في ماء التبريد، مما يؤدي إلى تصلب جزيئات المعدن الصلبة (الأشكال من 2-22 إلى 2-24). وتفيد جزيئات السبيكة المستديرة وذات الحجم المناسب في التركيب الموحد أثناء عملية الصهر، والتحكم في درجة الحرارة، وتقليل العيوب مثل الثقوب والثقوب الرملية والبقع الصلبة، والتي ترتبط أيضًا ارتباطًا وثيقًا بالتحكم في فقدان المعدن.

الشكل 2-22 جسيمات النحاس الأصفر

الشكل 2-23 حبيبات الكوبرونيكل الكوبرونيكل

الشكل 2-24 الجسيمات البرونزية

(2) صهر السبائك

تنقسم طرق الصهر الشائعة لسبائك المجوهرات إلى فئتين رئيسيتين: الصهر بالشعلة والصهر بالحث.

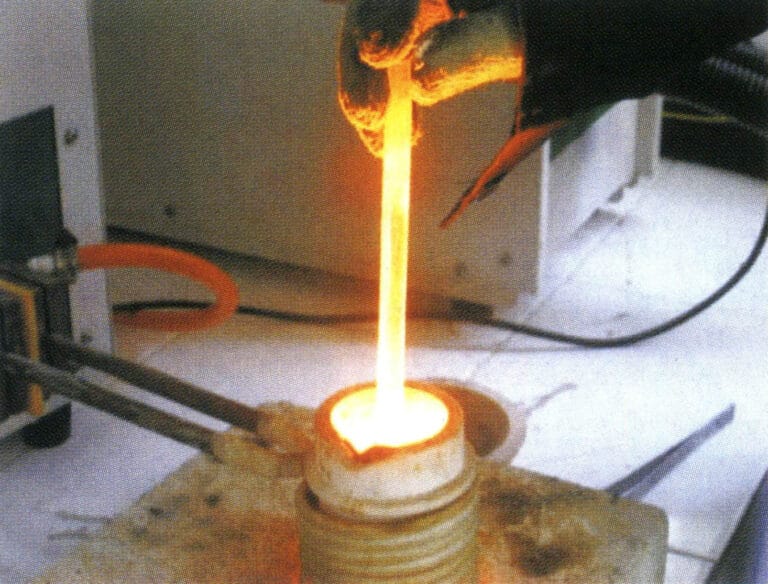

① صهر الشعلة. يُعد الصهر بالشعلة لصب المجوهرات طريقة إنتاج تقليدية باستخدام أدوات ومعدات بسيطة. أولاً، يُصهر المعدن باستخدام اللهب ثم يُسبك يدوياً باستخدام معدات صب بسيطة. تشمل غازات الاحتراق المستخدمة في الصهر بالشعلة الغاز والأكسجين، والغاز الطبيعي والأكسجين، إلخ. وبشكل عام، لا يتم استخدام الأكسجين والأسيتيلين لأن درجة حرارته مرتفعة للغاية، مما يؤدي إلى فقدان المعدن بشكل كبير وصعوبة التحكم فيه.

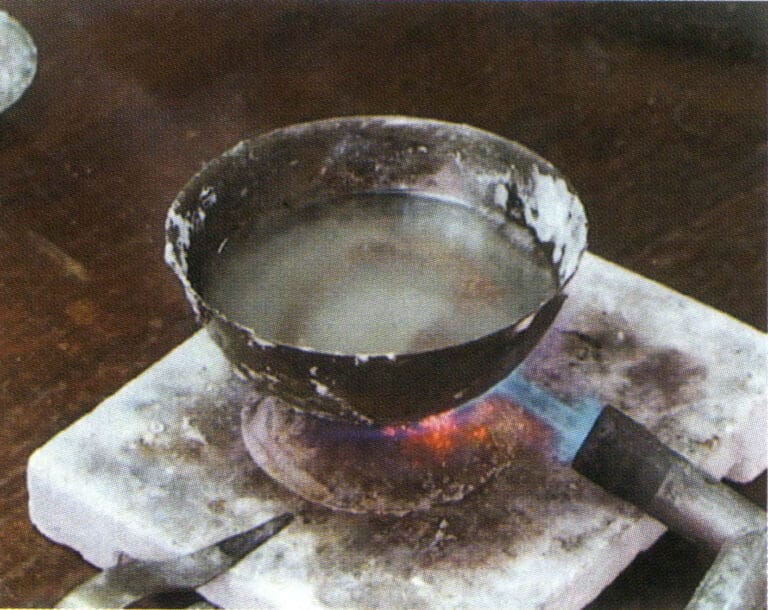

يستخدم صهر المشاعل بشكل عام بوتقات طينية. قبل الصهر، تحقق بعناية من جودة البوتقة؛ يجب أن يكون للجدار الداخلي طبقة زجاجية ناعمة وكثيفة بدون خبث متبقي. قم بإعداد التدفق لتكوين الخبث، وعادةً ما يتم ذلك باستخدام البوراكس اللامائي. أولاً، قم بتسخين البوتقة مسبقًا، ثم أضف جزيئات النحاس، مع ضبط شدة اللهب وطبيعته إلى مستويات مناسبة. عندما تكون المادة النحاسية قريبة من الانصهار، قم برش كمية صغيرة من البوراكس على سطح السائل وحرك المعدن المنصهر برفق بالتساوي باستخدام قضيب زجاجي (الشكل 2-25). عندما تصل درجة الحرارة إلى درجة حرارة الصب المطلوبة، يمكن إخراج القالب للصب.

أثناء عملية الصهر، يجب التحكم في درجة الحرارة وجو اللهب؛ وإلا ستحدث أكسدة خطيرة، مما يؤدي إلى فقدان المعدن وتلوث المعدن المنصهر بالخبث، خاصةً في سبائك النحاس الأصفر المعرضة لفقدان أكسدة الزنك بشكل كبير. يتم التحكم في درجة حرارة الصهر بشكل عام بين 980 ~ 1020 ℃ لتقليل فقد المعدن وتجنب إطالة أمده.

الشكل 2-25 صهر سبائك النحاس بالشعلة

② ذوبان الحث. في إنتاج المجوهرات النحاسية، تُستخدم طريقة الصهر بالحث على نطاق واسع لصهر سبائك النحاس (الشكل 2-26). ويؤثر التحكم في الغلاف الجوي أثناء الصهر بشكل كبير على جودة المعدن المنصهر. وبوجه عام، توجد عدة طرق، مثل الصهر بالتفريغ، والصهر بالحماية من الغاز الخامل، والصهر بالحماية من اللهب المختزل. يعد الصهر بالتفريغ مفيدًا لجودة المعادن؛ ومع ذلك، فهو غير مناسب لسبائك النحاس، وخاصة سبائك النحاس ذات المحتوى العالي من الزنك، لأن التفريغ يؤدي إلى تفاقم تطاير الزنك، مما يؤدي إلى فقدان شديد للمعادن، وتقلبات كبيرة في التركيب، ويمكن أن تتسبب أبخرة الصهر في تلف نظام التفريغ بسهولة. ولذلك، يتم استخدام الغازات الخاملة مثل الأرجون والنيتروجين أو اللهب المختزل بشكل عام لعزل وحماية سطح المعدن المنصهر لتحقيق جودة معدنية ممتازة عند صهر سبائك النحاس بالحث.

الشكل 2-26 صهر سبائك النحاس بالحث الحثي

(3) الصب

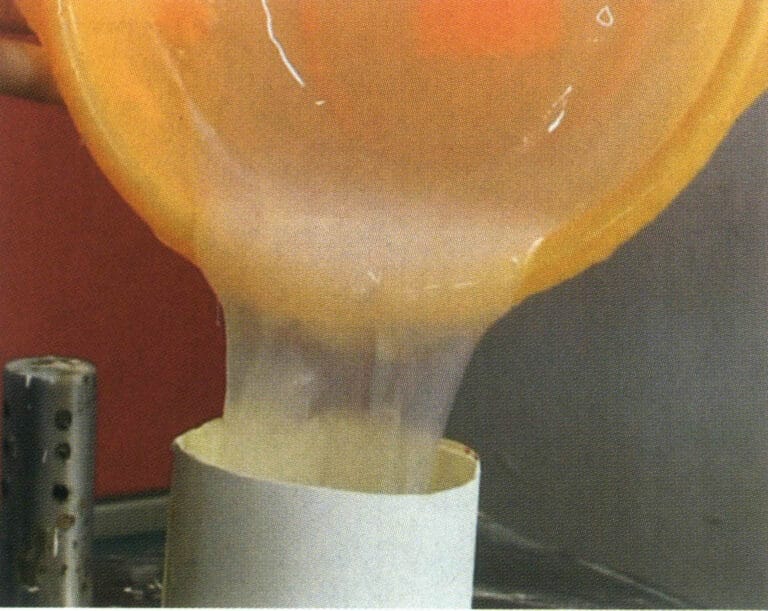

نظرًا لأن قطع المجوهرات حساسة نسبيًا، يحدث التصلب بسرعة أثناء عملية الصب، مما يؤدي إلى فقدان السيولة. ولذلك، يكافح الصب التقليدي بالجاذبية لضمان التشكيل السليم، ومن الضروري إدخال بعض القوة الخارجية لتعزيز الملء السريع لتجويف القالب بالمعدن المنصهر، وتحقيق مصبوبات ذات أشكال كاملة وخطوط واضحة. واستناداً إلى طريقة استخدام القوة الخارجية، يمكن تقسيمها إلى فئتين رئيسيتين: الصب بالطرد المركزي والصب الساكن؛ واستناداً إلى درجة الأتمتة في عملية الصب، يمكن تقسيمها إلى آلات الصب اليدوي وآلات الصب بالضغط.

① السكب اليدوي. يتم الصب اليدوي بشكل عام باستخدام الشعلة أو الصهر بالحث. بعد أن يتم صهر السائل المعدني وتكريره، يتم ضبط درجة الحرارة إلى نطاق درجة حرارة الصب. بعد ذلك، يتم إزالة القالب من فرن الصهر للتحضير للصب. واعتمادًا على نوع المعدات المستخدمة، يشمل الصب اليدوي بشكل أساسي الصب بالطرد المركزي والصب بالشفط بالتفريغ.

الشكل 2-27 عبارة عن ماكينة طرد مركزي بسيطة ذات ناقل حركة ميكانيكي بسيط في بعض مصانع معالجة المجوهرات الصغيرة. وهي غير مزودة بجهاز تسخين بالحث، وتستخدم غاز الأكسجين لصهر المعدن، أو تستخدم فرن الحث لصهر المعدن وصبه في بوتقة. يتم وضع قالب الجبس بشكل مسطح في قاعدة قالب الذراع الدوارة، ويتم تشغيل الذراع الدوارة. وتحت تأثير قوة الطرد المركزي، يدخل المعدن المنصهر إلى تجويف القالب، لتكتمل عملية الصب. وتؤثر العديد من العوامل على الجودة أثناء العملية، مما يجعلها مناسبة لصب قطع المجوهرات الصغيرة، مثل الحلقات وأزرار الأذن، إلخ.

الشكل 2-27 آلة الصب اليدوي لماكينة الصب بالطرد المركزي البسيطة

الشكل 2-28 الصب اليدوي بآلة الشفط

② الصب الأوتوماتيكي لماكينات الصب. مع متطلبات الجودة المتزايدة لمنتجات المجوهرات والتقدم التكنولوجي في صناعة المجوهرات، أصبحت آلات الصب الأوتوماتيكية معدات مهمة للغاية في صب المجوهرات بالشمع المفقود، حيث تعمل كأساس مهم لضمان جودة المنتج. وبناءً على نوع القوة الخارجية المستخدمة، تنقسم ماكينات صب المجوهرات شائعة الاستخدام إلى فئتين: الصب بالطرد المركزي والصب الثابت.

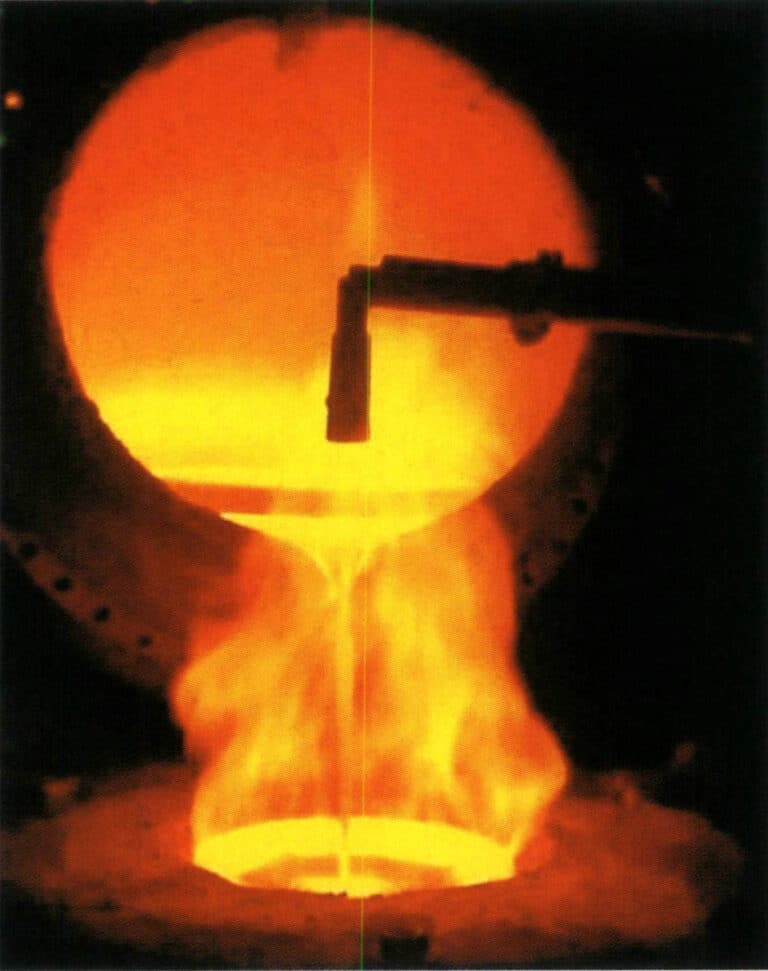

واستجابةً لأوجه القصور في آلات الصب بالطرد المركزي البسيطة التقليدية، تدمج آلات الصب بالطرد المركزي الحديثة بين التسخين بالحث والصب بالطرد المركزي، محققةً تقدمًا كبيرًا في تكنولوجيا المحرك والبرمجة، مما يحسن قدرات البرمجة والتحكم في أتمتة العمليات. يوضح الشكل 2-29 حجرة الصهر والصب النموذجية لماكينة الصب بالطرد المركزي للمجوهرات، والتي يمكن استخدامها لصب المجوهرات المصنوعة من سبائك النحاس.

الشكل 2-29 الصب الأوتوماتيكي لآلة الصب بالطرد المركزي الحثي

إن آلة الصب الساكنة الأكثر تقدماً والأكثر استخداماً على نطاق واسع هي آلة الصب بالضغط الفراغي الأوتوماتيكية (الشكل 2-30). وهناك العديد من نماذج هذا النوع من الآلات، وآلات الصب التي تنتجها شركات مختلفة لكل منها خصائصها الخاصة. ومع ذلك، فهي تتكون عمومًا من التسخين بالحث وأنظمة التفريغ وأنظمة التحكم وما إلى ذلك. وفيما يتعلق بالهيكل، فهي عادةً ما تكون عمودية، حيث يكون الجزء العلوي عبارة عن حجرة تحريض، والجزء السفلي عبارة عن حجرة صب بالتفريغ. يحتوي الجزء السفلي من البوتقة على ثقب، يتم إغلاقه بقضيب مكبس حراري أثناء الصهر. عند الصب، يتم رفع قضيب المكبس، ويتم صب المعدن المنصهر في تجويف القالب. بشكل عام، يتم تركيب مزدوج حراري داخل قضيب المكبس، والذي يمكن أن يعكس بدقة درجة حرارة المعدن المنصهر. عادةً ما تقوم ماكينات الصب بالتفريغ الأوتوماتيكي بصهر وسبك المعادن تحت أجواء فراغية أو أجواء غازية خاملة، مما يقلل من إمكانية أكسدة المعادن وامتصاص الغاز. يتم التحكم فيها على نطاق واسع عن طريق برمجة الكمبيوتر، وتتمتع بدرجة عالية من الأتمتة، وتنتج مصبوبات ذات جودة مستقرة مع تقليل عيوب المسامية، مما يجعلها تحظى بتقدير كبير من قبل العديد من الشركات المصنعة. تُستخدم هذه المعدات بكميات صغيرة لصب المجوهرات النحاسية ذات المحتوى المنخفض من الزنك، بينما بالنسبة لسبائك النحاس ذات المحتوى العالي من الزنك، يتم استخدامها بشكل عام بشكل أقل لتجنب الإضرار بنظام التفريغ.

الشكل 2-30 الصب الأوتوماتيكي لآلة الصب بالضغط الفراغي

1.7 تنظيف الصب 1.7

بعد صب القالب، يُترك لمدة 15 دقيقة تقريبًا، ثم يتم إخماد القالب في الماء لإجراء عملية الجبس المتفجر. تصطدم الحرارة المتبقية من قالب مسحوق الصب بماء التبريد، مما يتسبب في تبخير الماء على الفور، مما يؤدي إلى ظاهرة المسحوق المتفجر الذي يفصل قطعة العمل المصبوبة عن قالب مسحوق الصب.

استخدم نفاثة ماء عالية الضغط لغسل مسحوق الصب المتبقي على سطح قطعة العمل. عادةً ما تكون قطعة العمل المغسولة سوداء اللون. انقع الصب المغسول في محلول مائي من حمض الهيدروفلوريك أو حمض الكبريتيك أو حمض الهيدروكلوريك. يزيل النقع بالحمض تماماً مسحوق الصب المتبقي من أجزاء مختلفة من الصب والشوائب المؤكسدة على سطح الصب. عند نقع المجوهرات النحاسية في محلول حمض الهيدروفلوريك، يكون التركيز حوالي 5%، ويكون وقت النقع حوالي 20 دقيقة.

بعد إزالة مسحوق الصب، لا تزال قطعة العمل في شكل يشبه الشجرة وتحتاج إلى قطعها عند ذربها وتصنيفها وفرزها حسب النوع للتحضير للعملية التالية. أولاً، قم بوزن الفراغ الذي يشبه الشجرة بعد إزالة مسحوق الصب، وحساب الفاقد أثناء عملية الصب، ثم قم بإجراء عملية قطع الذرب.

1.8 المعالجة اللاحقة للمسبوكات

لتحقيق تأثيرات سطحية مختلفة للمجوهرات وترصيع أنواع مختلفة من الأحجار الكريمة، فإن المعالجة اللاحقة للمسبوكات أمر بالغ الأهمية. وعادةً ما ينطوي ذلك على عدة عمليات رئيسية: التلميع الميكانيكي والتشطيب والترصيع والمعالجة السطحية (مثل التلميع والطلاء الكهربائي والتلوين وما إلى ذلك). وفيما يلي مقدمة موجزة لهذه العمليات الرئيسية.

(1) التشطيب

عملية التشطيب هي عملية الدمج والتركيب واللحام والمعالجة السطحية الخشنة لفراغات المجوهرات، وإعادتها إلى نموذجها الأصلي. تُعد عملية التشطيب خطوة مهمة في عملية صناعة المجوهرات. ستتأثر جودة المجوهرات بشكل مباشر إذا لم يتم تنفيذ عملية التشطيب بشكل جيد. وفقًا لفئات منتجات المجوهرات وخصائصها الهيكلية، يمكن تقسيمها إلى عدة أنواع نموذجية، مثل الخواتم والأقراط والسلاسل والأساور. عمليات التشطيب الخاصة بها ليست متشابهة، ولكنها تخضع بشكل عام للإجراءات التالية.

① التشكيل. إعادة قطعة العمل إلى طرازها الأصلي وأبعادها القياسية.

② ملف الذراع. أولاً، استخدم مبردًا خشنًا لتنعيم الذرب والسطح، ثم استخدم مبردًا أملس لإصلاح أجزاء مختلفة من قطعة العمل لجعلها ناعمة (الشكل 2-31).

③ تجميع اللحام أو إصلاح ثقوب الرمل باللحام أو اللحام. قم بلحام التركيبات في الموضع المناسب على قطعة العمل، لتستخدم كزينة أو لتثبيت قطعة العمل المجمعة (الشكل 2-32). عند ظهور ثقوب رملية على قطعة العمل، استخدم اللحام للإصلاح.

الشكل 2-31 ذرب الماء

الشكل 2-32 لحام التجميع

④ الغليان في محلول الشب. بعد اللحام، ستشكل قطعة العمل بعد اللحام مادة سوداء رمادية على السطح، والتي يمكن إزالتها بعد الغليان في ماء الشب لتنظيف الشوائب الموجودة على سطح قطعة العمل (الشكل 2-33).

⑤ تعبئة السطح. استخدم مبرد انزلاقي لطحن الدائرة الداخلية والدائرة الخارجية وجانب الحلقة لجعل السطح أملس وخالٍ من النتوءات بشكل أملس.

⑥ تلميع ورق الصنفرة. يزيل ورق الصنفرة علامات ملف قطعة العمل، مما يجعل سطح قطعة العمل أملس (الشكل 2-34).

الشكل 2-33 الغليان في ماء الشب

الشكل 2-34 تلميع ورق الصنفرة

(2) أحجار الإعداد

تُعد حرفة الترصيع أسلوباً تقنياً يجمع بين الأحجار الكريمة ذات الألوان والأشكال والقوام المختلف من خلال الترصيع المكثف والترصيع والنحت والنقش والإزميل واللحام لخلق أشكال وأنماط مختلفة، مما يمنحها قيمة تقديرية عالية كقطع حرفية وزخرفية.

تشمل طرق الترصيع الشائعة بشكل أساسي الترصيع المقلوب والترصيع المقلوب والترصيع الشق والترصيع المتدفق والترصيع الإيطالي والترصيع المرصوف والترصيع بالقناة والترصيع غير المرئي. تنقسم العملية الشاملة لترصيع الأحجار إلى ثلاث خطوات رئيسية: التحضير قبل الترصيع، وعملية الترصيع، والتشطيب السطحي بعد الترصيع.

① أعمال التحضير قبل وضع الأحجار. تنقسم بشكل أساسي إلى خطوتين: اختيار الأحجار وتطبيق الطلاء الناري.

اختيار الحجر: يتضمن التحقق من جودة وكمية ووزن المواصفات المختلفة للأحجار الكريمة وفقًا للطلب لمعرفة ما إذا كانت تفي بالمتطلبات. بعد ذلك، يتم فرزها وتصنيفها، ويتم تخصيص الأحجار الكريمة وفقاً لكمية طلب العميل لقسم الترصيع لترتيب الإنتاج.

التطعيم بالورنيش الناري: هو تثبيت قطعة العمل على مقبض التطعيم بالورنيش الناري، مما يسهل على المشغّل حملها ومعالجتها أثناء عملية ترصيع الأحجار. يستخدم في الغالب للأقراط والمعلقات وغيرها من القطع المرصعة؛ وتعتمد طرق التطعيم الأخرى على متطلبات المعالجة المحددة للسلع.

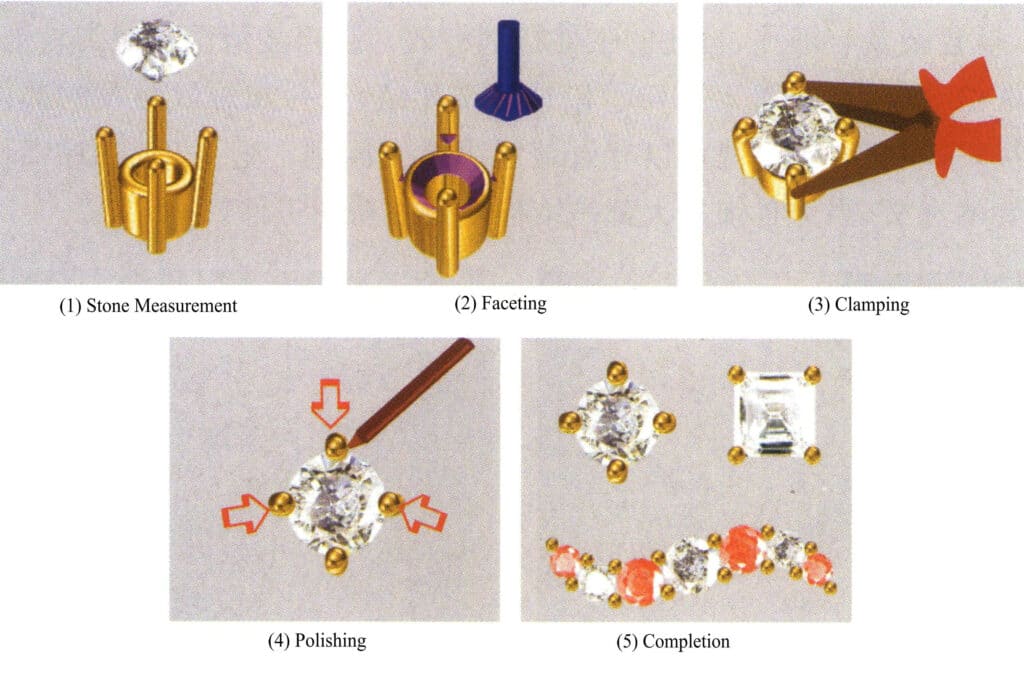

② ضبط العملية. تنقسم عملية الترصيع بشكل عام إلى خمس خطوات أساسية: قياس موضع الحجر، وتلميع موضع الحجر، ووضع الحجر، وتثبيت الحجر، وإصلاحه. تشمل طرق الترصيع الرئيسية ترصيع الشق وترصيع التمهيد وترصيع القناة والترصيع المتدفق والترصيع بالإطار والترصيع غير المرئي وما إلى ذلك. إذا أخذنا الترصيع بالترصيع بالشوكة كمثال، فإن خطوات تشغيله موضحة في الشكل 2-35.

الشكل 2-35 رسم تخطيطي لعملية ضبط الشقّ

③ تشطيب السطح. يتضمن بشكل أساسي ثلاث خطوات: غسل طلاء النار وتشطيب الحواف وكشط الحواف.

ينطوي غسل الطلاء الناري على استخدام شعلة لخبز الشمع على قطعة العمل بعد ترصيع الحجر، ثم إزالة قطعة العمل ونقعها في زيت التربنتين لتنظيف الشمع.

تشطيب الحواف: هي عملية استخدام أدوات مثل المبردات ومبردات الماكينة وورق الصنفرة لتنعيم السطح الخشن لقطعة العمل، وإعادة سطح قطعة العمل بعد ترصيعها بالحجر إلى حالة ناعمة وناعمة.

تشذيب الحافة: وهي عملية تسوية النتوءات على الجانب الداخلي من الحافة الذهبية لقطعة العمل بعد ضبط الحافة وإعداد القناة وإعداد التدفق، مما يجعل خطوط الحافة الداخلية ناعمة والسطح لامعًا.

(3) المعالجة السطحية

هناك العديد من طرق المعالجة السطحية للمجوهرات المصنوعة من سبائك النحاس، والطلاء الكهربائي هو أحد أكثر طرق المعالجة السطحية شيوعاً. وتشمل عموماً ثلاث مراحل رئيسية: المعالجة المسبقة والطلاء الكهربائي والمعالجة اللاحقة.

① المعالجة المسبقة. التلميع هو عملية أساسية لتحقيق أفضل مظهر للمجوهرات. تشمل المعدات شائعة الاستخدام ماكينات التلميع العادية وماكينات التلميع القرصية، حيث أن ماكينات التلميع العادية نوعان: بسيطة ومُعاد تدويرها. عندما تدور عجلة التلميع بسرعة عالية، تتولد درجات حرارة عالية بين المجوهرات وعجلة التلميع ومركب التلميع المنصهر، مما يعزز من مرونة المعدن ويحسن من التفاوت الدقيق للسطح ويزيد من سطوع المجوهرات (الشكل 2-36). ويعتمد تأثير التلميع بشكل أساسي على خصائص السطح المراد معالجته، أي درجة التلميع والتسوية لسطح قطعة العمل، وكذلك نوع وخصائص مواد التلميع المستخدمة أثناء عملية التلميع. يجب أن تحصل المجوهرات المصقولة على تشطيبات ناعمة وخالية من العيوب، وأشكال متناسقة، وخطوط ناعمة، وسماكة موحدة، وحواف وزوايا مستديرة، وأن تكون خالية من المشاكل مثل الشوكات المكسورة أو الأحجار السائبة.

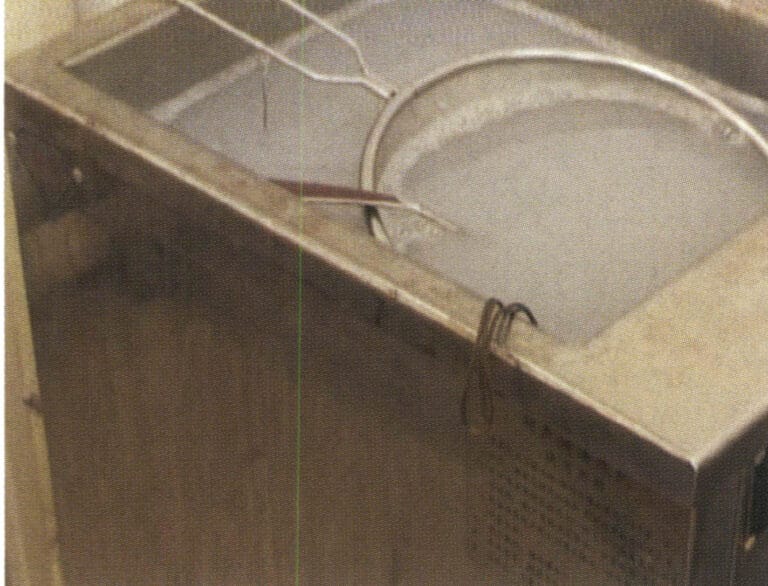

يلتصق بسطح المجوهرات التي تم صقلها بشكل حتمي تقريبًا بقع الشمع أو الزيت، وتحتاج إلى الخضوع لمعالجة إزالة الشحوم قبل الطلاء الكهربائي. تشمل الطرق الشائعة لإزالة الشحوم إزالة الشحوم بالموجات فوق الصوتية وإزالة الشحوم الكهروكيميائية. يمكن لإزالة الشحوم بالموجات فوق الصوتية تعزيز سرعة وفعالية إزالة الشحوم بالمذيبات والمواد الكيميائية، كما أن لها الحد الأدنى من التآكل على الركيزة، وتوفر كفاءة عالية في إزالة الشحوم والتنقية، مما يجعلها فعالة بشكل خاص لقطع العمل المعقدة ذات الثقوب الدقيقة والثقوب العمياء. أصبحت آلات التنظيف بالموجات فوق الصوتية قطعة لا غنى عنها في صناعة المجوهرات (الشكل 2-37). في الماضي، كان تنظيف الزوايا الميتة والثقوب العمياء والمناطق التي يصعب الوصول إليها مشكلة صعبة، ولكن التنظيف بالموجات فوق الصوتية يمكن أن يحل هذه المشكلة بفعالية. وهذا الأمر مهم بشكل خاص بالنسبة للمجوهرات، حيث أن معظم القطع عبارة عن قطع عمل معقدة ودقيقة التنظيم.

الشكل 2-36 تلميع العجلة القماشية

الشكل 2-37 إزالة الشحوم بالموجات فوق الصوتية

تنطوي إزالة الشحوم الكهروكيميائية على تعليق المجوهرات على كاثود أو أنود إلكتروليت قلوي (الشكل 2-38). أثناء التحليل الكهروكيميائي، يكون للفقاعات المنبعثة من سطح المجوهرات تأثير تمزيق قوي على طبقة الشحوم الموجودة على السطح، كما أن التحريك الناجم عن الفقاعات المتصاعدة يحمل الزيت بعيدًا باستمرار، مما يعزز تأثير إزالة الشحوم. وتتجاوز سرعة إزالة الشحوم الكهروكيميائية سرعة إزالة الشحوم الكيميائية، مما يؤدي إلى فعالية جيدة.

يجب تنظيف المجوهرات وحفرها بشكل ضعيف قبل دخولها إلى خزان الطلاء الكهربائي. والغرض من التنظيف هو إزالة السائل الملتصق على سطح المجوهرات، وتعزيز ترسيب أيونات المعادن وتجنب تلويث محلول الطلاء الكهربائي. يتم تنظيف المجوهرات النحاسية بشكل عام قبل الطلاء باستخدام خط إنتاج تنظيف متعدد المراحل بالتيار المعاكس، كما هو موضح في الشكل 2-39. والغرض الرئيسي من الحفر هو تحييد أي محلول قلوي قد يتبقى على سطح قطعة العمل، وإذابة طبقة الأكسيد على سطح قطعة العمل، وتنشيط السطح لضمان وجود رابطة قوية بين طبقة الطلاء والمعدن الأساسي. يكون تركيز محلول الحفر مخففًا بشكل عام، 1% ~ 5%، ولن يتلف السطح النهائي للمادة، وعادةً ما يستغرق الوقت عادةً بضع ثوانٍ إلى دقيقة واحدة فقط.

الشكل 2-38 إزالة التزييت الكهربائي

الشكل 2-39 تنظيف ما قبل الطلاء