ما هو طلاء الروديوم وكيف يمكن أن يفيد مجوهراتك؟

دليل طلاء الروديوم للمجوهرات: مضاد للتشويه والصلابة والطلاء النهائي الفضي-الأبيض

مقدمة:

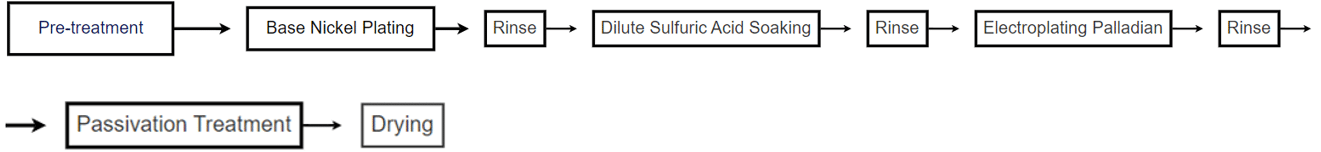

طلاء الروديوم هو عملية طلاء كهربائي ترسب طبقة رقيقة من الروديوم، وهو معدن ثمين من عائلة البلاتين، على المجوهرات. ولكن ما الذي يجعلها مميزة للغاية؟ يوفّر هذا الطلاء الصلب الأبيض الفضي الصلب مقاومة استثنائية للتلطيخ والتآكل، ويمنع المجوهرات من أن تصبح داكنة مع مرور الوقت. كما أنه يزيد من صلابة السطح بشكل ملحوظ، مما يجعل القطع أكثر مقاومة للخدش والمتانة. ويُستخدم عادةً كطبقة نهائية واقية للفضة والبلاتين، كما أنه يعزز السطوع ويمنح القطع لمسة نهائية عاكسة شديدة اللمعان. تتعمق هذه المقالة في هذه العملية، بدءاً من محاليل الطلاء القائمة على الكبريتات إلى الترسيب الكيميائي، وتشرح كيف تخلق هذه التقنية مجوهرات جميلة تدوم طويلاً.

جدول المحتويات

القسم الأول نظرة عامة

العدد الذري للروديوم هو 45 في الجدول الدوري، ورمز العنصر Rh. وقد اكتشفه W. H. Wollaston في عام 1803. ويأتي اسمه من الكلمة اليونانية "روديوس"، وتعني اللون الوردي لأن محاليل ملح الروديوم وردية اللون.

كان الروديوم أول معدن أبيض يستخدم صناعياً في مصانع الطلاء الكهربائي. وبصفة عامة، الروديوم مقاوم للتآكل بواسطة الأحماض والقواعد (بما في ذلك الأكوا ريجيا)، ولكنه يمكن أن يتفاعل مع حمض الكبريتيك الساخن والمركّز وهيبوكلوريت الصوديوم وغيرها تحت 300 ℃. يتميز غشاء طلاء الروديوم بانعكاسية مرآة عالية، وصلابة عالية بشكل استثنائي تصل إلى Hv 800-1000، ومقاومة ممتازة للتآكل، ومقاومة كهربائية منخفضة. على عكس Ag، لا يتغير بمرور الوقت، لذلك يمكن استخدامه كمادة تلامس. كما يستخدم على نطاق واسع في صناعات الإلكترونيات والكهرباء والمكونات البصرية. كما يمكن استخدام الروديوم كطلاء مضاد للتآكل للأدوات العلمية المتقدمة. وبالإضافة إلى ذلك، يشيع استخدام الروديوم في تصنيع محفزات الهدرجة، وتصنع سبائك الروديوم والبلاتين المزدوجات الحرارية. ويُستخدم طلاء الروديوم كطبقة ملونة وواقية للمجوهرات المصنوعة من المعادن الثمينة الفضية البيضاء مثل الفضة والبلاتين. بعض المعلمات الرئيسية للروديوم موضحة في الجدول 5-1.

الجدول 5-1 بعض البارامترات الرئيسية للروديوم

| المعلمات المميزة | القيمة المميزة |

|---|---|

|

اسم العنصر، ورمز العنصر، والرقم الذري التصنيف المجموعة، الفترة الكثافة والصلابة اللون الكتلة الذرية النسبية نصف القطر الذري نصف قطر الرابطة التساهمية التكافؤ الكيميائي التركيب البلوري نقطة الانصهار نقطة الغليان حرارة التبخير حرارة الذوبان السعة الحرارية النوعية التوصيلية التوصيل الحراري |

الروديوم 、الروديوم 、Rhodium、45 معدن انتقالي 9(Ⅷ), 5 12450 كجم/متر3、6 أبيض فضي 102.90550 135 مساءً 135 مساءً 2、3、4 مكعّب متمركز الوجه 2237K (1964℃) 3968K (3695℃) 493 كيلوجول/مول 21. 5 كيلوجول/مول 0. 242 جول/(كجم ・ ك) 21. 1 X 106م -Ω 150 وات/(م - ك) |

القسم الثاني طلاء الروديوم وسبائكه

1. طلاء الروديوم

الروديوم هو أكثر معادن مجموعة البلاتين استخداماً في الطلاء الكهربائي. ونظراً لمقاومة الروديوم الممتازة للتآكل، فإن طلاءه أكثر صلابة ومقاومة للتآكل من المعادن الثمينة الأخرى، ويستخدم لونه الأبيض على نطاق واسع في صناعة المجوهرات. ولا غنى عنه بشكل خاص كطلاء واقي مضاد للتلطيخ للفضة (عادة ما يكون مطليًا بالروديوم الوميضي 0.05 ميكرومتر). وعلاوة على ذلك، فإن انعكاسيته العالية للمرآة تجعله يستخدم عادةً كطلاء فلاش نهائي على المرايا. يستخدم طلاء الروديوم الأسود عادةً على إطارات النظارات وعلب الساعات. ويمكن استخدامه كقطب كهربائي في التحليل الكهربائي لمياه البحر وأقطاب معالجة المياه المنزلية. وبالإضافة إلى ذلك، في صناعة الإلكترونيات، يتم استخدامه في صناعة الإلكترونيات على ملامسات المفاتيح.

بدأ استخدام الروديوم في الطلاء بالكهرباء في ثلاثينيات القرن العشرين، لأغراض الزينة في المقام الأول. وفي عام 1934، تقدم شيلد بطلب للحصول على أول براءة اختراع للطلاء الكهربائي بالروديوم.

تشمل حلول الطلاء بالطلاء الكهربائي بالروديوم ما يلي:

① كبريتات الروديوم - سلسلة محلول الطلاء بحمض الكبريتيك;

② سلسلة محلول طلاء فوسفات الروديوم وحمض الكبريتيك;

③ أيضًا، لم يتم تسويق محلول الطلاء بحمض الفلوروبوريك القائم على الفوسفات ومحلول الطلاء بحمض السلفونيك وما إلى ذلك.

تمت دراسة الروديوم بشكل أساسي لتطبيقه على ملامسات الزنبرك.

في محاليل الطلاء بحمض الكبريتيك، هناك محاليل طلاء رقيقة لأغراض التزيين (مع التركيز على الانعكاسية واللمعان)، ومحاليل طلاء سميكة (مع التركيز على سماكة الطبقة ومقاومة التلامس)، ومحاليل طلاء عالية السرعة.

1.1 محلول الطلاء الرقيق

الجدول 5-2 المكونات التمثيلية وظروف تشغيل محاليل الطلاء بالروديوم

| سلسلة حمض الكبريتات وحمض الكبريتيك | سلسلة حمض الفوسفات-حمض الكبريتيك | سلسلة حمض الفوسفات الفوسفوريك الفوسفوريك |

|---|---|---|

|

الروديوم (في صورة كبريتات الروديوم) 1. 5〜2. 0 جم/لتر حمض الكبريتيك (95% ~ 96%) 25 ~ 50 مل/لتر/لتر درجة حرارة المحلول 40-50 درجة حرارة المحلول 40-50 ℃ الكثافة الحالية 1 ~ 10 أمبير/دسم2 الفولتية 3 & 6 فولت أنود الفوسفور |

الروديوم (كفوسفات الروديوم) 2. 0 جم/لتر حمض الكبريتيك (95% ~ 96%) 25 ~ 50 مل/لتر/لتر درجة حرارة المحلول 40-50 درجة حرارة المحلول 40-50 ℃ الكثافة الحالية 1 ~ 10 أمبير/دسم2 الفولتية 3 & 6 فولت أنود الفوسفور

|

الروديوم (كفوسفات الروديوم) 2. 0 جم/لتر حمض الفوسفوريك (85%) 40-80 مل/لتر/لتر درجة حرارة المحلول 40-50 درجة حرارة المحلول 40-50 ℃ الكثافة الحالية 1 ~ 15 أمبير/دسم2 الجهد 4 - 8 فولت 4 - 8 فولت أنود الفوسفور |

(1) أداء مقاومة التآكل:

الروديوم معدن مستقر للغاية، ولكن طبقة الطلاء رديئة إلى حد ما. وعموماً، يتم طلاء المعادن الأخرى أولاً على الركيزة عند طلاء الروديوم ويتم طلاء الروديوم في النهاية. وفي هذه الحالة، تصبح مقاومة المعدن المطلي الأساسي للتآكل عاملاً مهمًا للغاية. وهناك سببان: أولاً، نظرًا لأن الروديوم معدن ثمين، فهناك فرق محتمل بينه وبين المعادن غير الثمينة؛ وثانيًا لأنه مكلف، فلا يمكن طلاؤه بسماكة كبيرة. عند طلاء الروديوم على طبقة نيكل أساسية، يمكن أن يحدث التآكل الكهروكيميائي بسهولة، لذلك يمكن إدخال طبقة طلاء عالية الجهد بين الاثنين، مثل الطلاء بالذهب، وهو أفضل. ومع ذلك، نظرًا لأن الطلاء بالذهب يزيد من التكاليف، فقد تم إدخال سبائك 2μmPd أو Pd-Ni في وقت لاحق لتحسين مقاومة التآكل.

(2) تأثير الشوائب على أداء الطلاء:

يكون محلول طلاء الروديوم حمضيًا بشدة، وأثناء طلاء لوحة الدوائر المطبوعة، قد يتسبب في انحلال القناع. عند وجود شوائب معدنية، ستظهر طبقة طلاء الروديوم باللون الأسود، مما يقلل من القيمة التجارية لطبقة طلاء الروديوم. عند وجود شوائب عضوية، يزداد الإجهاد الداخلي لطبقة طلاء الروديوم، مما يقلل بدوره من التصاق طبقة الطلاء. درس دبليو سافرانيك حالة زيادة إجهاد الطلاء عند وجود شوائب عضوية في محلول الطلاء؛ وترد النتائج في الجدول 5-3.

الجدول 5-3 تأثيرات المواد العضوية على إجهاد طبقات طلاء الروديوم

| درجة حرارة محلول الطلاء / ℃ | سائل التنظيف/ ( كجم/ملم2) | عامل الإخفاء (أ) (محتوى منخفض من الكبريت)/ (كيلو جرام/مم2) | عامل الإخفاء / (كجم/مم2) |

|---|---|---|---|

|

30 40 50 60 70 |

70 87 80 69 59 |

72 89 82 71 61 |

91 114 92 91 100 |

ملاحظة: تركيبة محلول الطلاء وشروطه:

معدن الروديوم 8 جم/لتر

H2SO4 30 جم/لتر

الكثافة الحالية 0.5 أمبير/دسم2

وقت الطلاء 30 دقيقة

كمية محلول الطلاء 200 مل

1.2 محلول الطلاء السميك

(1) أنواع السلفونات والعلاقة بين تركيزها في المحلول وكفاءة التيار.

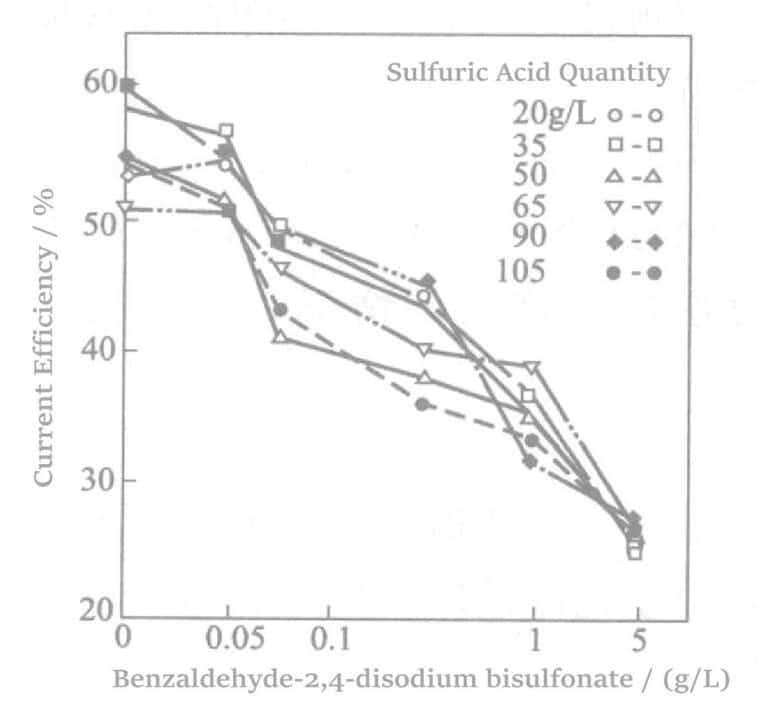

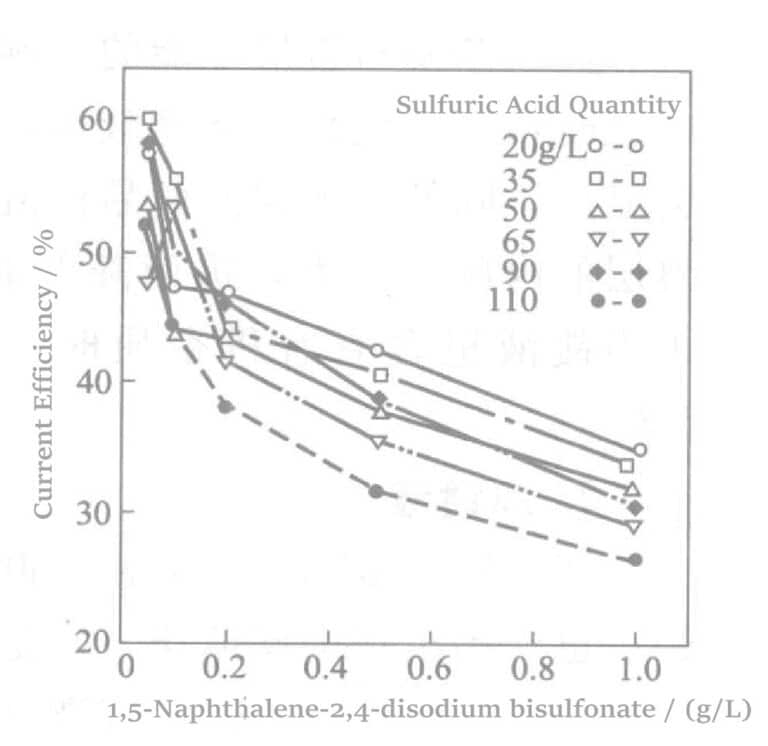

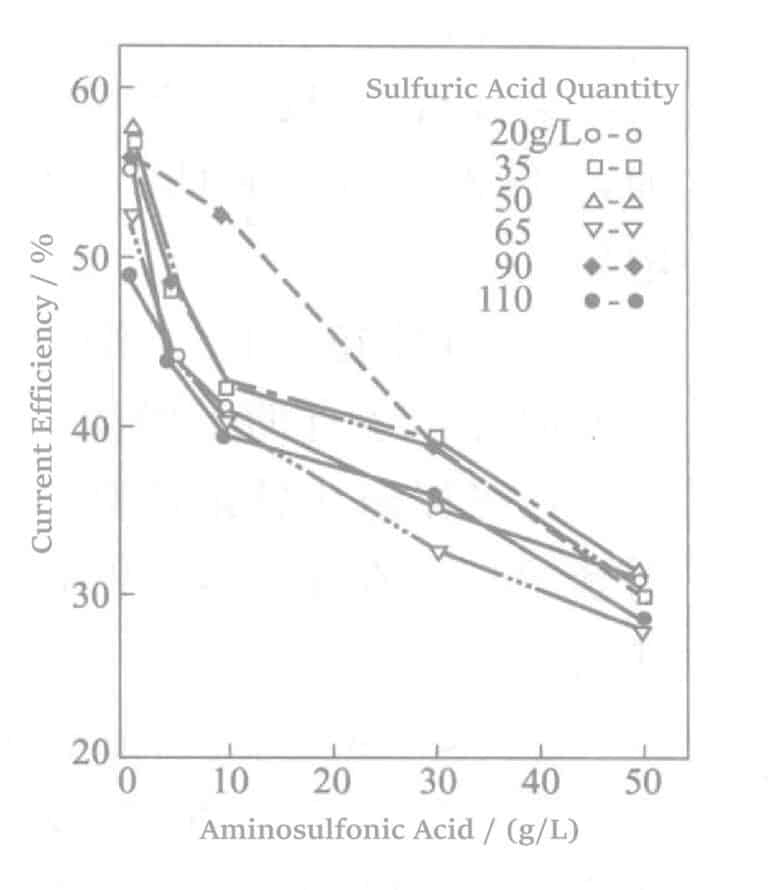

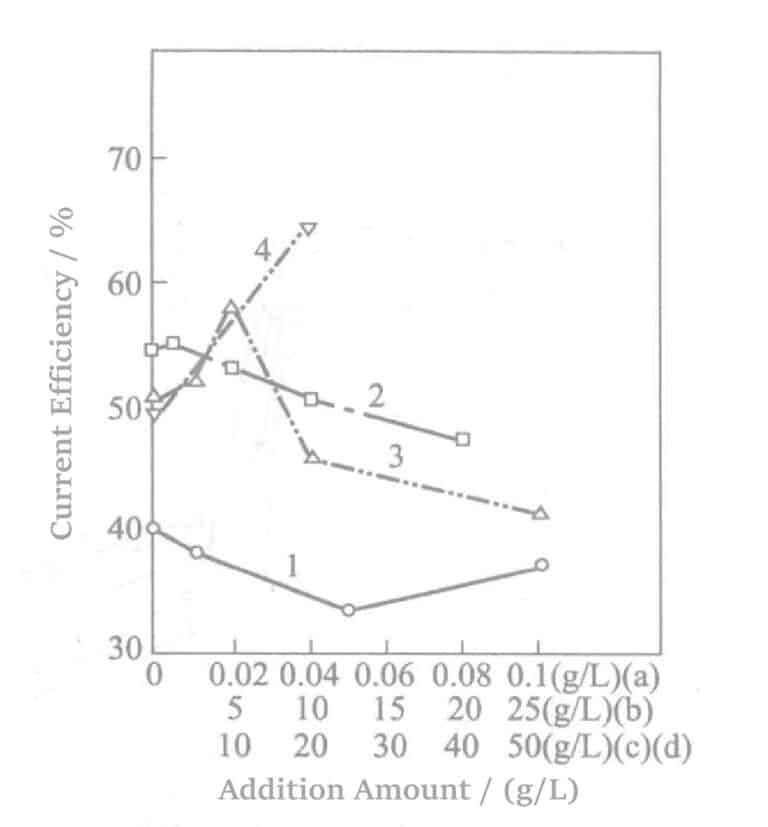

ودرس Aotani وآخرون ثنائي بنزالدهيد -2،4-ثنائي سلفونات الصوديوم أو 1،5-ثنائي سلفونات النفثالين ثنائي الصوديوم وحمض السلفونيك الأميني في محلول طلاء الروديوم. عندما كان تركيز الروديوم 5 جم/لتر، وكانت كثافة التيار 1.5 أمبير/دسم2بعد الطلاء لمدة 60 دقيقة، تم فحص العلاقة بين تركيز السلفونات وكثافة التيار. تظهر النتائج في الأشكال من 5-1 إلى 5-3. تشير النتائج إلى أنه مع زيادة تركيز السلفونات، تنخفض كفاءة التيار بشكل خطي تقريبًا، وتتدهور جودة طبقة الطلاء أيضًا وفقًا لذلك.

الشكل 5-1 تأثير إضافة ثنائي سلفونات الصوديوم 2،4-ثنائي بنزالدهيد على كفاءة التيار

الشكل 5-2 تأثير إضافة ثنائي الصوديوم 1،5-نفثالينات ثنائي الصوديوم على كفاءة التيار

الشكل 5-3 تأثير إضافة حمض السلفونيك الأميني على كفاءة التيار

(2) العلاقة بين نترات الثاليوم وكبريتات المغنيسيوم وكبريتات الألومنيوم كعوامل لتخفيف الإجهاد وكفاءة التيار.

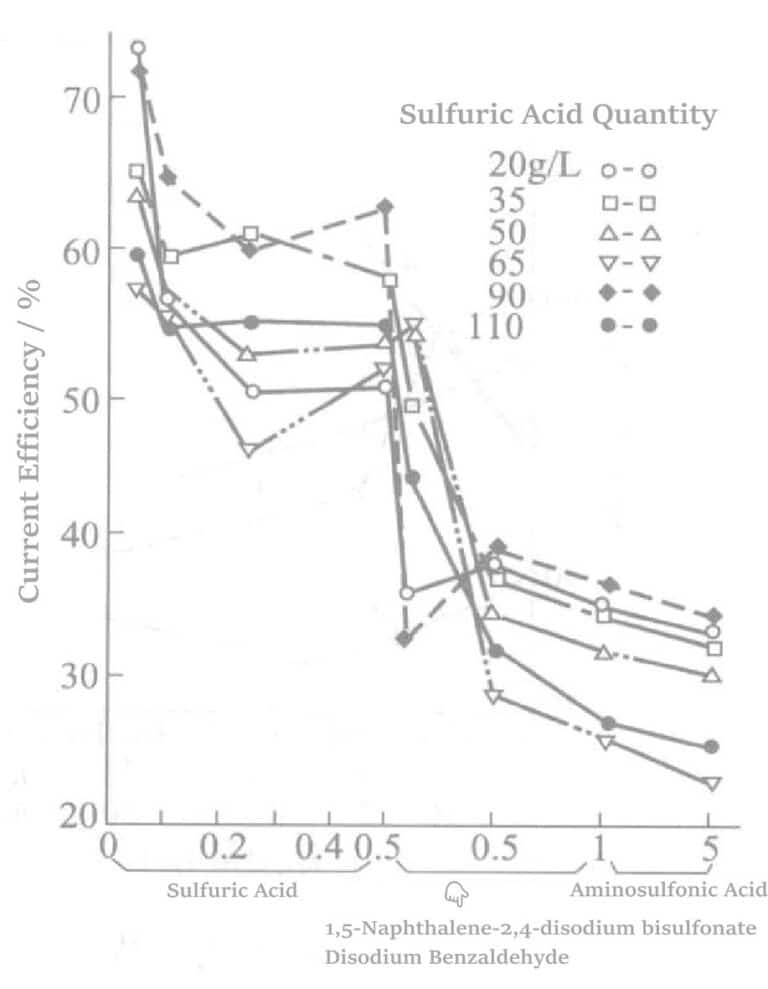

تشمل المواد المضافة ثنائي الصوديوم ثنائي النفثالينات ثنائي الصوديوم 1،5-نفثالين وحامض السلفونيك الأميني. وتظهر العلاقة بين تركيز المواد المضافة وكفاءة التيار في الشكل 5-4. وفي الوقت نفسه، تظهر التغيرات في كفاءة التيار عند دمج عوامل تخفيف الضغط المختلفة كإضافات في الشكل 5-5.

الشكل 5-4 تأثير المواد المضافة على الكفاءة الحالية

1- حمض الكبريتيك 90 جم/لتر، حمض بنزالدهيد الصوديوم 2،4-ثنائي السلفونيك 0.5 جم/لتر، عامل ترطيب للطلاء بالنيكل;

2-حمض الكبريتيك 20 جم/لتر، نترات الثاليوم 0.05 جم/لتر، حمض السلفاميك

3-حمض الكبريتيك 35 جم/لتر، حمض السلفاميك 20 جم/لتر، كبريتات المغنيسيوم

4-حمض الكبريتيك 50 جم/لتر، حمض السلفاميك 5 جم/لتر، كبريتات الألومنيوم

الشكل 5-5 تأثير إضافة نترات الثاليوم و1,5-نفثالين ثنائي الصوديوم ثنائي الصوديوم والبنزالديهيد وحمض السلفونيك الأميني على كفاءة التيار

يمكن ملاحظة أن الاستخدام المشترك لحامض السلفونيك ونترات الثاليوم وثنائي بنزالدهيد 2،4-ثنائي سلفونات الصوديوم أو 1،5-ثنائي سلفونات النفثالين ثنائي الصوديوم و2،4-ثنائي سلفونات الصوديوم و1،5-ثنائي سلفونات النفثالين ثنائي الصوديوم يمكن أن ينتج طبقة طلاء غير مقشرة شبه لامعة أو أعلى. وتتمثل أدوار كل مكون فيما يلي:

① الروديوم: يتم استخدام 5 جم/لتر كمعيار، وتزداد الكفاءة الحالية لكل زيادة بمقدار 1 جم/لتر.

② حمض الكبريتيك: عندما يزداد تركيز حمض الكبريتيك، يزداد السطوع قليلاً، ولكن تنخفض كفاءة التيار.

③ حمض السلفونيك: يمكن أن يزيد حمض السلفونيك كعامل تفتيح للتسوية (زيادة السطوع وتقليل الخشونة).

④ نترات الثاليوم: إلى جانب العمل كعامل مخفف للإجهاد، تساعد نترات الثاليوم أيضًا على زيادة كفاءة التيار، ويمكن أن تمنع انخفاض كفاءة التيار عندما ينخفض تركيز الروديوم، وتقلل من التنقر.

⑤ بنزالديهايد - 2،4- ثنائي سلفونات الصوديوم أو 1،5- نفتالين ثنائي سلفونات الصوديوم: كعوامل تسوية التفتيح، يمكن أن تزيد من سطوع طبقة الطلاء، وتقلل من عقيدات الطلاء مع التسبب في انخفاض كفاءة التيار.

استنادًا إلى ما سبق، يمكن افتراض أنه يمكن استخدام التركيبة وظروف التشغيل التالية للحصول على طلاء بسماكة 30 ميكرومتر أو أكثر.

|

تركيز أيون الروديوم تركيز حمض الكبريتيك نترات الثاليوم حمض السلفونيك ثنائي بنزالدهيد الصوديوم 2،4-ثنائي سلفونات الصوديوم أو ثنائي الصوديوم 1،5-نفثالين سلفونات الصوديوم درجة حرارة محلول الطلاء الكفاءة الحالية |

5 جم/لتر 50 جم/لتر 0.05 جم/لتر 40 جم/لتر 0.4 جم/لتر 50℃ أعلى من 60% |

|

المقاومة المتأصلة المتانة مقاومة التآكل مقاومة الحرارة الصلابة اختبار الانحناء حالة السطح |

23×10-6Ω-سم جيد قليل من بقع الاختراق لركيزة النيكل. لا يوجد تقشر عند 450 درجة مئوية، ولكن توجد تشققات. متوسط Hv 900 القاعدة عبارة عن عينة رقيقة عند تقشيرها أقل، وضعف الانتشار أورام طلاء قليلة، شبه لامعة ومشرقة، ولكن هناك حفر موجودة |

|

الروديوم (في صورة كبريتات الروديوم) حمض الكبريتيك حمض السيلينيك (HSeO) درجة حرارة محلول الطلاء الكثافة الحالية |

10 جم/لتر 10 ~ 200 مل/لتر/لتر 0. 1〜1. 0 جم/لتر 50 〜75℃ 1.2 أمبير/دسم2 |

يمكن تحضير أملاح الروديوم باستخدام طرق السبائك أو الكلورة أو الاندماج.

بالإضافة إلى ذلك، تُعتبر الأحماض الكربوكسيلية العضوية أيضًا مخففات للضغط في طلاء الروديوم.

1.3 تحسين عملية طلاء الروديوم بالروديوم

في طبقات طلاء الروديوم، يمثل إجهاد الشد المتأصل عيبًا رئيسيًا. وكما ذكرنا سابقًا، فإن إضافة عامل تخفيف الإجهاد يمكن أن يقلل من الإجهاد، وبالتالي زيادة سمك طلاء الروديوم الخالي من التشقق. ومع ذلك، عادة ما تؤدي إضافة عوامل تخفيف الإجهاد إلى انخفاض في صلابة الطلاء ومقاومة التآكل.

حصل آرمسترونغ مايكل على طلاء الروديوم الخالي من التشقق عن طريق إضافة مركبات الهالوجين من أيونات الكلوريد إلى محلول الطلاء مع الحفاظ على الصلابة ومقاومة التآكل دون أن تتأثر. المكونات الأساسية هي كما يلي:

يوفر ملح الروديوم (في الروديوم) 5 ~ 15 جم/لتر يوفر أيونات الفلز

H2SO4 30-90 مل/لتر/لتر يزيد من التوصيلية الكهربائية

hci (10 ~ 300)× 10-6 عامل تخفيف التوتر

كثافة التيار 1 ~ 8 أمبير/قدم2 (0. 1〜0. 8 أ/د م2 )

يمكن أن يقلل HCl من إجهاد طبقة الطلاء دون تقليل الصلابة ومقاومة التآكل. وبصفة عامة، كلما زاد تركيز أيون الكلوريد، زادت سماكة طبقة الطلاء الخالية من التشقق.

هذا الاختراع مناسب أيضًا لطلاء الأنماط على لوحات الدوائر المطبوعة.

هناك أيضًا تقارير أخرى تستخدم مجموعات حمض السلفونيك كإضافات. الصيغة البنائية للمادة المضافة هي R-SO3-H. حيث R عبارة عن مجموعة مستقيمة السلسلة أو متفرعة أو حلقية تحتوي على أقل من 20 ذرة كربون. يزيد تأثير المادة المضافة من النعومة والبياض، وبالتالي زيادة سمك الطلاء الخالي من التشقق. تكون تركيبة محلول الطلاء على النحو التالي:

|

الروديوم (يضاف في صورة كبريتات أو فوسفات) حمض الكبريتيك أو حمض الفوسفوريك حمض البيريدين-3-سلفونيك خافض للتوتر السطحي المواد المضافة (المضافة كـ R-SO3هيكل -H) |

0. 1 ~ 20 جرام/لتر 100 و200 جرام/لتر 100 ~ 200 جرام/لتر 0 ~ 5 جم/لتر 0. 01 ~ ~ 2 جم/لتر 0. 1 ~ 10 جم/لتر |

من خلال التحقق التجريبي، تم التأكيد على أنه على الرغم من أن إضافة سلفونات الأوكتيل (2 جم/لتر) يقلل قليلاً من كفاءة التيار، إلا أنه يمكن أن يزيد بشكل فعال من بياض الأجزاء المطلية. بإضافة سلفونات الأوكتيل، يمكن أن يصل سمك الطلاء إلى حوالي 0.3 ~ 0.7 ميكرومتر.

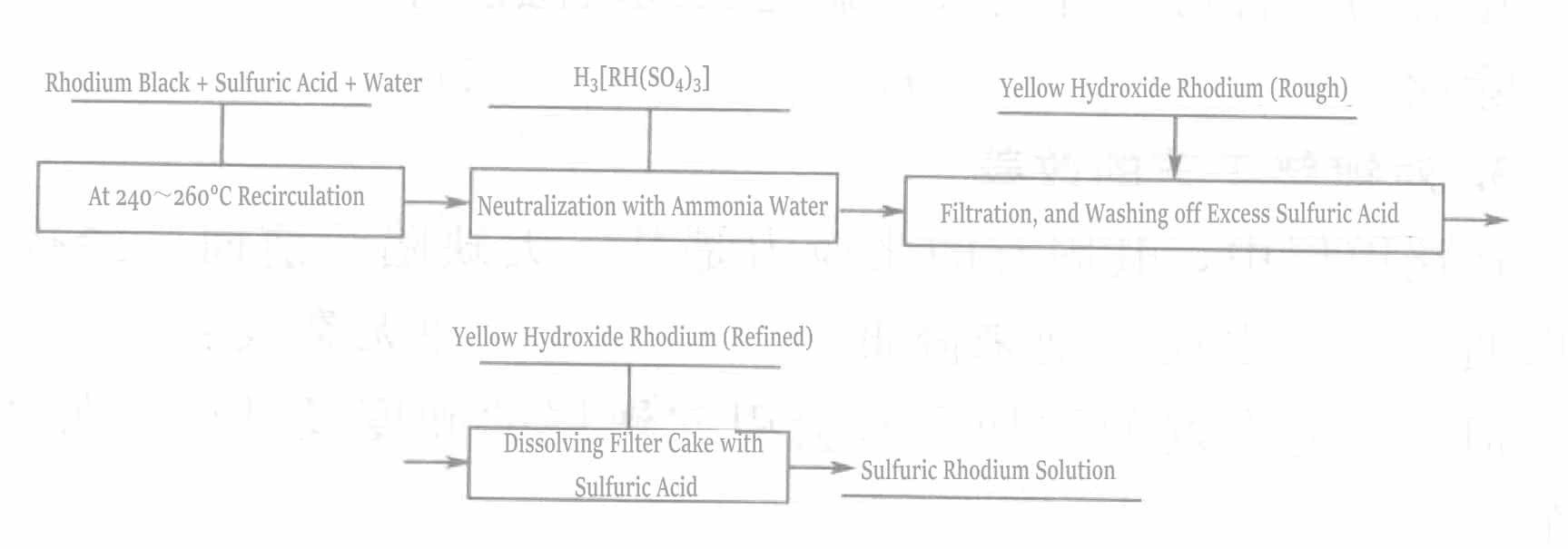

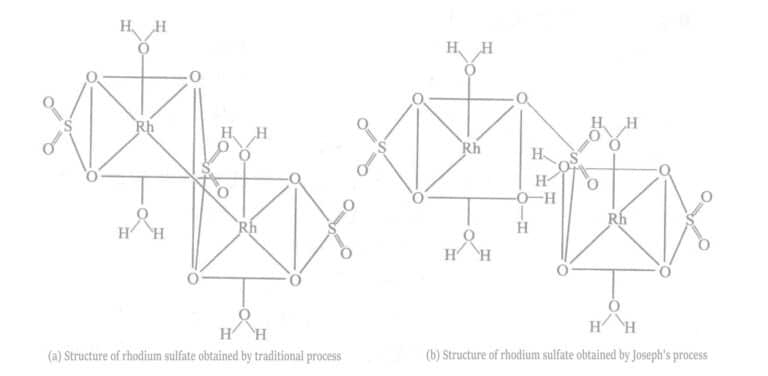

قام جوزيف وآخرون بتحسين عملية تصنيع كبريتات الروديوم للحصول على كبريتات الروديوم الأكثر ملاءمة لطلاء الروديوم (انظر الشكل 5-7).

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

في طريقة التحضير التقليدية، يتم إجراء تفاعل التحييد في درجة حرارة الغرفة. وبسبب حرارة التفاعل، تكون درجة حرارة التفاعل الفعلية أعلى بكثير من درجة حرارة الغرفة. تحكّم جوزيف وآخرون في درجة حرارة التفاعل أقل من 25 درجة مئوية عن طريق التبريد، وهو ما يمكن تحقيقه عن طريق التبريد بالماء. استُخدمت كبريتات الروديوم التي تم الحصول عليها في اختبارات الطلاء، مما أدى إلى الحصول على طبقة طلاء ذات إجهاد داخلي منخفض وسطوع وسُمك طلاء يصل إلى 1 ميكرومتر.

وبالإضافة إلى ذلك، اقترح مجال الطور في اليابان طريقة للطلاء السريع بالروديوم. وتتمثل الطريقة المستخدمة في إدخال تدفق نفاث على المعدات (كما هو موضح في الشكل 5-9)، باستخدام محلول طلاء الروديوم الموجود، لتحقيق الطلاء السريع مع ضمان المزايا الموجودة.

الشكل 5-9 رسم تخطيطي لمعدات الطلاء السريع بالروديوم

1- الجزء المطلي (الكاثود)؛ 2-القطب الموجب؛ 3-الأنود؛ 3-النظام النفاث (الخزان الداخلي)؛ 4-الخزان الخارجي؛ 5-الفوهة؛ 6-القضيب الموصل

|

تركيز أيون الروديوم تركيز حمض الكبريتيك درجة الحرارة الكثافة الحالية السرعة النفاثة |

8 ~ 12 جم/لتر 70-90 جرام/لتر 70-90 جرام/لتر 50〜70℃ 8أ/د م2 0. 3〜1. 0 م/ثانية |

من خلال التجارب، وُجد أنه كلما زادت كثافة التيار، تحسنت سرعة الطلاء؛ وكلما ارتفعت درجة الحرارة، زادت سرعة الطلاء؛ وفي الوقت نفسه، يمكن أن تؤدي زيادة سرعة النفث أيضًا إلى تعزيز سرعة الطلاء. وترد نتائج الطلاء بسرعات نفاثة متفاوتة في الجدول 5-4.

وباستخدام هذه الطريقة، يمكن الحصول على طلاء بسماكة أعلى من 5 ميكرومتر، وهو لامع وصلب الملمس وذو إجهاد داخلي منخفض.

الجدول 5-4 تأثير السرعة النفاثة على سرعة الطلاء

| تركيبة محلول الطلاء | شروط التصفيح | سرعة الطلاء | حالة الطلاء | ||||

|---|---|---|---|---|---|---|---|

| تركيز أيون الروديوم | حمض الكبريتيك | درجة الحرارة | الكثافة الحالية | السرعة النفاثة | المظهر | الشقوق | |

|

10 جم/لتر 10 جم/لتر 10 جم/لتر 10 جم/لتر 10 جم/لتر 10 جم/لتر |

80 جم/لتر 80 جم/لتر 80 جم/لتر 80 جم/لتر 80 جم/لتر 80 جم/لتر |

60℃ 60℃ 60℃ 60℃ 60℃ 60℃ |

30 أمبير/د مليمتر2 30 أمبير/د مليمتر2 30 أمبير/د مليمتر2 30 أمبير/د مليمتر2 30 أمبير/د مليمتر2 30 أمبير/د مليمتر2 |

0. 0 م/ث 0. 2 م/ثانية 0. 4 م/ث 0. 6 م/ثانية 0. 8 م/ثانية 1. 0 م/ث |

1. 70 ميكرومتر/دقيقة 1. 73 ميكرومتر/دقيقة 1. 84 ميكرومتر/دقيقة 1. 90 ميكرومتر/دقيقة 2. 10 ميكرومتر/دقيقة 2. 22 ميكرومتر/دقيقة |

اللمعان اللمعان اللمعان اللمعان اللمعان اللمعان |

لا يوجد لا يوجد لا يوجد لا يوجد لا يوجد لا يوجد |

1.4 الطلاء الكهربائي بالروديوم الأسود

الجدول 5-5 شروط عملية الطلاء بالروديوم الأسود وشروط معالجته بالأنود

| العملية | البند | المتطلبات الأساسية | |

|---|---|---|---|

| الطلاء الكهربائي | تركيبة محلول الطلاء |

تركيز الروديوم تركيز حمض الكبريتيك المضافات |

2. 5〜3. 5 جم/لتر 25-30 جم/لتر 25-30 جم/لتر المبلغ المناسب |

| شروط التصفيح |

درجة الحرارة كثافة تيار القطب السالب التحريك السُمك الأقصى |

20〜25℃ 2 -4 أ/د م2 -4 أ/د م2 اهتزاز القطب السالب 0. 5 ميكرومتر |

|

| الطلاء بأكسيد الألومنيوم | محلول العلاج | سائل معالجة الأنود | 100 جم/لتر |

| ظروف العلاج |

درجة الحرارة جهد الخزان وقت المعالجة |

20〜30℃ 3V 2 و3 دقائق |

|

1.5 معدات طلاء الروديوم 1.5

(1) مصدر الطاقة:

لا يمثل الطلاء الوامض لأغراض التزيين مشكلة، ولكن يجب مراعاة مقياس الأميتر عند إجراء الطلاء السميك. ويفضل أيضًا أن يكون الشكل الموجي ثلاثي الأطوار كامل الموجة.

(2) خزان الطلاء:

يمكن استخدام خزانات الفولاذ المقاوم للصدأ المطلية بالبولي فينيل كلوريد. تكون درجة حرارة محلول الطلاء لطلاء الروديوم في الغالب 40 ~ 50 ℃، والكفاءة الحالية ليست عالية جدًا. هناك حاجة إلى معدات تهوية جيدة للتعامل مع ضباب حمض الكبريتيك.

(3) الترشيح:

ويعتمد ذلك أيضًا على حجم الخزان. لا يتم استخدام الترشيح المستمر بشكل عام لأنه حمضي بشدة، كما أن محلول الطلاء مكلف. عندما يتم خلط الشوائب العضوية، عادةً ما يتم استخدام الترشيح الخارجي للخزان.

1.6 استكشاف أخطاء طلاء الروديوم وإصلاحها

الجدول 5-6 الأعطال الشائعة والتدابير المضادة لطلاء الروديوم

| الأعطال | التدابير المضادة |

|---|---|

| الشقوق |

يحدث تأكيد تركيز الروديوم عادةً عندما يكون التركيز منخفضًا. يحدث تأكيد تركيز الحمض عادةً عندما يكون التركيز منخفضًا. تأكيد درجة حرارة حمام الطلاء، يحدث عادةً عندما تكون درجة الحرارة منخفضة. |

| ضعف الترابط | عادةً ما يكون تأكيد العملية السابقة ضروريًا لأن نشاط المعدن الأساسي غير كافٍ. |

| زيادة تركيز حمض الكبريتيك | إذا كان التركيز مرتفعًا جدًا، ستنخفض كفاءة تيار الكاثود. يمكن إعادة تدويره، أو يمكن تسخين محلول الطلاء لتبخير حمض الكبريتيك الزائد، ثم تبريده وإضافته بالماء النقي، ثم يمكن تحويل الروديوم إلى هيدروكسيد الروديوم مع هيدروكسيد الصوديوم وتصفيته، ثم غسله بالماء النقي، وأخيرًا إذابته بحمض الكبريتيك. |

| طلاء باللون الرمادي الداكن | عادةً ما يكون خزان طلاء الروديوم ذو سعة صغيرة، والأنود المستخدم هو أنود غير قابل للذوبان، وبالتالي فإن تكوين محلول الطلاء يتقلب بشكل كبير. سيؤدي التركيز المنخفض للحمض إلى تحلل مائي وترسيب الروديوم، مما يجعل طبقة الطلاء تصبح رمادية داكنة. يترسب هيدروكسيد الروديوم ببطء عند الرقم الهيدروجيني 2، ويزداد الترسيب عندما يكون الرقم الهيدروجيني 3 ~ 4، لذلك من المهم جدًا إدارة تركيز حمض الكبريتيك. |

2. طلاء سبائك الروديوم

لم تتم دراسة طلاء سبائك الروديوم كثيرًا. فقد تقدم سميث بطلب للحصول على براءة اختراع لطلاء سبيكة الروديوم والنيكل من محلول كبريتات الأسيتات. مكونه الرئيسي هو Rh 0.4 جم/لتر، وكبريتات النيكل 3.5 ~ 13.5 جم/لتر، ودرجة الحموضة 1.7، وكثافة التيار 4 ~ 10 أمبير/دسم2. يمكن الحصول على سبائك تحتوي على 25% ~ 100% Rh. باستخدام نفس السلسلة، يمكن الحصول على سبيكة Rh-Co إذا تم استخدام Co بدلاً من Ni.

أجرى أوتاني أبحاثًا على سبائك Rh-Zn. وترد العملية التمثيلية في الجدول 5-7.

الجدول 5-7 عملية التصفيح بالكبريتات r-Zn

| المكونات وظروف معالجتها | التركيبة وتركيز المكونات |

|---|---|

|

Rh[ في صورة Rh[ في صورة Rh2(SO4)3] الزنك (على شكل ZnSO)4 - 7H2O نا2SO4 - 10H2O H3بو3 الكثافة الحالية

|

0. 03 ~ 1.0 جم/لتر 5 ~ 40 جم/لتر 23 جم/لتر 10 جم/لتر 3 ~ 9 أمبير/دقيقة2 |

تتمتع سبيكة Rh-Ir بمقاومة جيدة للتآكل، وتبلور كثيف، والتصاق قوي، ويمكن استخدامها أيضًا كأنود للتحليل الكهربائي في الطلاء الزخرفي والوظيفي.

المكونات الرئيسية لمحلول طلاء سبيكة Rh-Ir هي ملح الروديوم المعدني وملح الإيريديوم المعدني والفلوروبورات كملح موصل وحمض الفلوروبوريك وحمض الأميدوسلفونيك (حمض الأميدوسلفونيك له أيضًا تأثير مخفف للإجهاد) كمخازن مؤقتة للأس الهيدروجيني. بالإضافة إلى ذلك، يمكن إضافة حمض البوريك لمنع التحلل المائي لحمض الفلوروبوريك. يتم استخدام محلول الطلاء عند درجة حرارة حوالي 50 ~ 70 ℃، مع كثافة تيار تبلغ حوالي 2 ~ 10 أمبير/دسم2والتي يمكن أن تنتج طبقة طلاء كثيفة من السبائك ذات التصاق قوي.

مثال على الطلاء الكهربائي: يُشتق ملح الروديوم من تفاعل RuCl3-3H2O وH2SO4H. يُشتق ملح الإيريديوم من تفاعل (NH4)2إيركل6 وNH2SO3H. يتم تعديل نسبة كتلة Rh-Ir في محلول الطلاء إلى 1/1. يمكن الحصول على نتائج مختلفة عن طريق تغيير محتوى كل مكون في محلول الطلاء (انظر الجدول 5-8).

الجدول 5-8 تركيبة محلول طلاء سبائك Ru-Ir وشروطه

| المكونات وظروف معالجتها | رقم 1 | رقم 2 | رقم 3 | رقم 4 |

|---|---|---|---|---|

|

رو/(جم/لتر) إير/(جم/لتر) NaBF4/ (جم/لتر) إن إتش2SO3ح/(جم/لتر) كثافة التيار/(A/dm2) درجة حرارة/درجة مئوية محلول الطلاء الأس الهيدروجيني المحتوى الحديدي في طبقة الطلاء/% |

8〜9 8〜9 100 30 3 70 0. 9 3〜4 |

8〜9 8〜9 100 20 3 70 0. 8 5〜6 |

3〜4 3〜4 75 14 2 60 0. 9 8〜9 |

3〜4 3〜4 75 4 2 60 1. 2 23 〜24 |

لا تحتوي طبقة الطلاء الناتجة على أي تشققات وهي لامعة.

في الديكور، لم يعد اللون الطبيعي للفولاذ المقاوم للصدأ أو اللون الأزرق-الأبيض الباهت لطلاء الكروم يلبي احتياجات الناس. يفضل الناس المظهر النظيف والمشرق المشابه للطلاء الفضي. ومع ذلك، تتأكسد طبقة الطلاء الفضي بسهولة ويتغير لونها في الهواء. يمكن لطلاء سبائك الروديوم توفير الروديوم الثمين وتحسين أداء الطلاء بشكل كبير (انظر الجدول 5-9).

الجدول 5-9 تركيبة محلول الطلاء وشروط المعالجة لطلاء سبائك الروديوم والروثينيوم

| التركيبة وظروف معالجتها | التركيبة وتركيز المكونات |

|---|---|

|

ملح الروديوم [Rh2(SO4)3] حمض الكبريتيك ملح الروثينيوم مادة مضافة (النوع 8701) درجة الحرارة كثافة تيار القطب السالب الأنود طريقة التحريك |

1 ~ 2 جرام/لتر 30 مل/لتر/لتر 0. 1 & 1 غم/لتر 25 جم/لتر 40〜50℃ 2 -8 أ/د م22 شبكة من التيتانيوم المطلي بالروثينيوم حركة القطب السالب |

القسم الثالث طلاء الروديوم الكيميائي

ومثل الطلاء الكيميائي للمعادن الأخرى، تتمثل ميزة الطلاء الكيميائي في أنه لا يتطلب أن تكون الركيزة موصلة ومناسبة لمختلف الأشكال. نظرًا لأن قابلية التشتت في الطلاء الكيميائي أفضل بكثير من الطلاء الكهربائي، وفي الوقت نفسه، أثناء الطلاء الكهربائي، قد يتم دمج P في طبقة الطلاء، كما أن نقاء الروديوم له تأثير سلبي كبير على مقاومته للتآكل والأداء الحفاز. تشير بعض البيانات إلى أنه عندما تحتوي المعادن الثمينة على 0.01% ~ 0.001% P، S، و Cl، فإن مقاومة التآكل في توربينات الغاز وعمر الخدمة سوف تنخفض بمقدار 25%.

كما اقترح ألكسندر س. كوزلوف براءة اختراع لطلاء الروديوم الكيميائي. مكوناته الرئيسية هي الأملاح المعدنية القابلة للذوبان وعوامل التعقيد وعوامل الاختزال. إذا لزم الأمر، يمكن أيضًا إضافة مخازن PH العازلة وبعض المواد المضافة مثل المثبتات والمواد الخافضة للتوتر السطحي. لا تحتوي هذه التركيبة على أي مواد ضارة أو مكونات متطايرة، والتي يمكن أن تمنع تراكم المنتجات الثانوية وبالتالي تجنب تقادم محلول الطلاء. وفي الوقت نفسه، يمكن لمحلول الطلاء أيضًا ترسيب المكونات المعدنية عن طريق غليان المكونات غير المرغوب فيها من خلال التبخر.

وملحه المعدني هو Rh (NH3)3 (لا يوجد2)3. يمكن الحصول على المكونات الرئيسية عن طريق تفاعل K3[Rh(NO)2)3كل3] بماء الأمونيا على النحو التالي: Rh(NH3)3 (لا يوجد2)3 (أيونات الفلزات)، وماء الأمونيا (عامل التعقيد)، وهيدرازين الهيدرازين (عامل الاختزال).

يكون التفاعل الرئيسي لطلاء الروديوم الكيميائي النموذجي كما يلي:

ر(NH)3)3(لا يوجد2)3 + 0.75 N2H4-H2O → Rh + 3.75N2 + 6.75H2O

الجدول 5-10 النتائج التجريبية للطلاء بالروديوم الكيميائي

| التركيب وظروف العملية | رقم 1 | رقم 2 | رقم 3 | رقم 4 | رقم 5 | رقم 6 | رقم 7 | رقم 8 |

|---|---|---|---|---|---|---|---|---|

|

ر(NH)3)3(لا يوجد2)3 إن إتش4أوه N2H4-H2O مادة الطلاء المعالجة المسبقة المعالجة المسبقة زمن الاستجابة سُمك الطلاء حالة سطح الطبقة المطلية الخصائص |

3. 2 جم/لتر 50 مل/لتر 1. 5 جم/لتر رقائق النيكل صنفرة ورق الصنفرة 70℃ 10 دقائق 0. 2 ميكرومتر كثيفة ومشرقة مقاوم للتآكل |

1 جم/لتر 200 مل/لتر 1 جم/لتر رقائق الإنكونيل صنفرة ورق الصنفرة 85℃ 15 دقيقة 0. 4 ميكرومتر كثيفة ومشرقة مقاوم للتآكل |

0. 5 جم/لتر 500 مل/لتر 0. 7 جم/لتر الفولاذ المقاوم للصدأ تنظيف الأسيتون 75℃ 30 دقيقة 0. 2 ميكرومتر كثيفة مشرقة حفاز |

5 جم/لتر 100 مل/لتر 2 جم/لتر المغنيسيوم2آل4سي5O18 التنشيط الحساس 60℃ 30 دقيقة 0. 5 ميكرومتر زي رسمي رمادي التحفيز |

1 جم/لتر 100 مل/لتر 2. 5 جم/لتر مسحوق SiC التنشيط الحساس 70℃ 30 دقيقة 0. 03 ميكرومتر الإشراق التحفيز |

1 جم/لتر 200 مل/لتر 0. 2 جم/لتر رقاقة زجاجية تنشيط التحسس 60℃ 10 دقائق 0. 1 ميكرومتر مرآة ساطعة المرآة |

3 جم/لتر 100 مل/لتر 1. 5 جم/لتر أكسيد الألومنيوم تنشيط الحساسية 75℃ 2h 2. 2 ميكرومتر ليس رمادياً ناعماً المكونات الإلكترونية |

7 جم/لتر 50 مل/لتر 4. 5 جم/لتر صفيحة Ti صنفرة ورق الصنفرة 85℃ 3h 3. 5 ميكرومتر ضيقة شبه ساطعة أنود خامل |

يمكن تطبيق تركيبة محلول الطلاء هذه على مختلف العناصر المطلية عن طريق إجراء المعالجة المسبقة المناسبة على الأجزاء المطلية.

ومع تطور العلم والتكنولوجيا، سيزداد الطلب على الروديوم أيضًا وفقًا لذلك. وهي تنطوي على إمكانات كبيرة استنادًا إلى خصائص طبقات طلاء الروديوم، سواءً للعناصر الزخرفية أو التطبيقات الصناعية. عند استخدام طلاء الروديوم على التلامسات الكهربائية، يكون سمك الطلاء لأغراض مقاومة التشويه أقل من 0.5 ميكرومتر؛ ولأغراض مقاومة التآكل، يتراوح سمك الطلاء بين 0.2 و2 ميكرومتر؛ أما بالنسبة للأجزاء ذات متطلبات مقاومة التآكل الصارمة، فيتراوح سمك الطلاء بين 2.5 و25 ميكرومتر. عند استخدامه كطلاء طبقة سفلية للذهب في إطارات الرصاص، يمكن أن يوفر كمية الذهب المستخدمة.