استكشف مواد الفضة النقية وسبائك الفضة المستخدمة في المجوهرات

دليل شامل لخصائص وميزات مواد الفضة النقية وسبائك الفضة

تتميز الفضة ببريقها الأبيض الجذاب وثباتها الكيميائي العالي وقيمتها الجمالية القابلة للتحصيل، مما يجعلها مفضلة لدى الناس (وخاصة النساء)، وبالتالي اكتسبت لقب "معدن النساء". ويُستخدم على نطاق واسع في صناعة المجوهرات وأدوات الزينة والأواني الفضية وأدوات المائدة وهدايا التهنئة والميداليات والعملات التذكارية. وتنتشر المجوهرات الفضية على نطاق واسع في البلدان النامية، كما تحظى أدوات المائدة الفضية بشعبية كبيرة بين العائلات. أما العملات التذكارية الفضية فهي مصممة بشكل رائع، وتصدر بكميات محدودة، ولها وظيفة الحفاظ على القيمة وزيادتها، مما يجعلها مطلوبة بشدة من قبل جامعي العملات والمستثمرين.

جدول المحتويات

القسم Ⅰ الخواص الأساسية للفضة

1. الخواص الفيزيائية للفضة

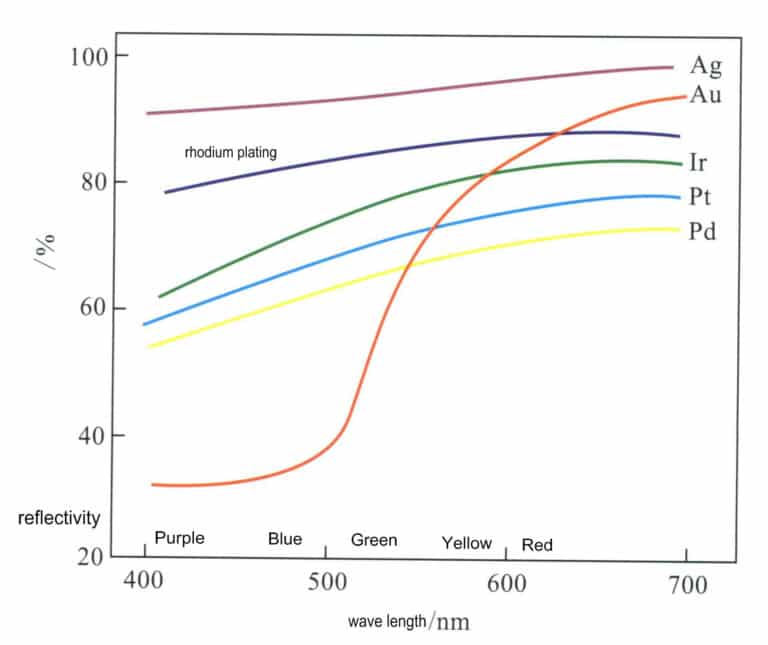

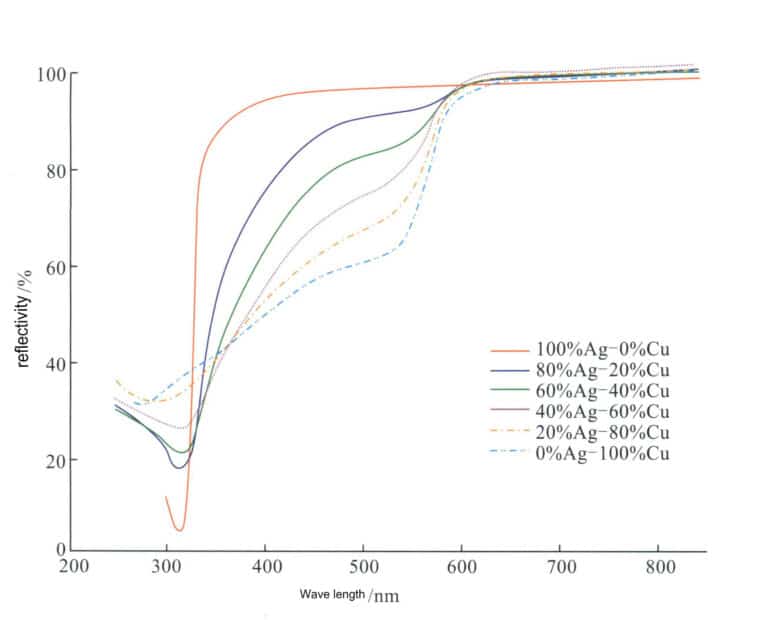

الفضة عنصر في المجموعة IB من الدورة الخامسة من الجدول الدوري، ورمز العنصر Ag، والرقم الذري 47، والكتلة الذرية النسبية 107.870. وتتمتع الفضة بانعكاسية عالية جدًا للضوء المرئي، حيث تصل إلى 92%-96%%%% في نطاق الطول الموجي 380-780 نانومتر، وهي الأعلى بين جميع العناصر الفلزية، وهي أعلى بكثير من عناصر المعادن الثمينة الأخرى (الشكل 4-1). ولذلك، تبدو الفضة ساطعة

الخواص الفيزيائية الرئيسية للفضة موضحة في الجدول 4-1. في درجة حرارة الغرفة، تبلغ كثافة الفضة 10.49 جم/سم3وكلما زادت درجة الحرارة، تنخفض كثافة الفضة، حيث تنخفض إلى 9.35 جم/سم3 قبل أن تنصهر تُعد الفضة أفضل موصل للكهرباء والحرارة من بين جميع المعادن، مما يزيد من صعوبة الطباعة ثلاثية الأبعاد واللحام بالليزر، حيث إن الحرارة المطبقة محليًا تنتقل بسرعة إلى المناطق المحيطة، مما يجعل من الصعب تركيز الحرارة.

الجدول 4-1 الخواص الفيزيائية الرئيسية وقيم المؤشر للفضة

| الخصائص الفيزيائية | قيم الفهرس | الخصائص الفيزيائية | قيم الفهرس |

|---|---|---|---|

| إحداثيات اللون | ل* = 95.8، أ* = 0.7، ب* = 5.3 | معامل التمدد الخطي (0-100 ℃) | 19.2 x 10-6/℃ |

| الكثافة (20 ℃) | 10.49 جم/سم 10.49 جم/سم3 | المقاومة النوعية (25 ℃) | 1.59 x 10-6Ω ⸳ سم |

| نقطة الانصهار | 961.78 | السعة الحرارية النوعية (25 ℃) | 25.41 جول/(مول⸳ كلفن) |

| نقطة الغليان | 2177 | حرارة الانصهار | 11.30 كيلوجول/مول |

| ضغط البخار (الذوبان) | 0.38 باسكال | حرارة التبخير | 284.6 كيلوجول/مول |

| الموصلية الحرارية (25 ℃) | 433 واط/(م⸳ ك) | درجة حرارة الديبي ϴd | 215 K |

| الانتشار الحراري (0 ℃) | 1.75 m2/s | قابلية التأثر المغناطيسي | -0.15 x 10-6 سم3/g |

2. الخواص الكيميائية للفضة

الخصائص الكيميائية للفضة ليست تفاعلية وثباتها الكيميائي أفضل من المعادن مثل الحديد والنحاس. فهي لا تتفاعل مع الأكسجين والهيدروجين والغازات الخاملة والغازات العضوية في درجة حرارة الغرفة، وحتى في درجات الحرارة المرتفعة، لا تتفاعل مع الهيدروجين أو الغازات الخاملة، مما يجعلها عرضة للتآكل وتغير اللون.

للفضة تقارب قوي مع الكبريت، وفي الأجواء التي تحتوي على مواد ضارة مثل H2ق، س، س2وCOS (كبريتيد الكربونيل)، وفي المحاليل المائية التي تحتوي على الكبريتيدات، يكون عرضة للتآكل، مكونًا مادة Ag السوداء غير القابلة للذوبان2S على سطحه، ويظهر سلوك التآكل في الغالب خصائص كهروكيميائية. عندما تُترك الفضة في الهواء، يتشكل سطحها تدريجيًا باللون الأسود Ag2S، مما يتسبب في أن تصبح المجوهرات باهتة ومتغيرة اللون. هذه الخاصية للفضة تؤثر بشدة على قيمتها كمعدن ثمين. Ag2S يمكن أن تتحلل إلى فضة معدنية وSO2 عند تسخينها في الهواء.

في درجة حرارة الغرفة، تذوب الفضة في حمض النيتريك وحمض الكبريتيك المركز ولكنها غير قابلة للذوبان في حمض الهيدروكلوريك وحمض الكبريتيك المخفف. تذوب الفضة في حمض الهيدروكلوريك وحمض الكبريتيك وحمض النيتريك وحمض النيتريك وحمض الأكوا ريجيا عند تسخينها. ومثل الذهب، تتفاعل الفضة بسهولة مع حمض الريجيا المائي والأحماض المكلورة المشبعة؛ وتشكل الفضة راسب AgCl، والذي يمكن استخدامه لفصل الذهب عن الفضة.

مثل الذهب، تتمتع الفضة بمقاومة جيدة للتآكل في المحاليل القلوية والمعادن القلوية المنصهرة، مما يجعلها مادة بوتقة شائعة في بوتقة هيدروكسيد الصوديوم المنصهر وهيدروكسيد الكربون.

يمكن أن تتحد الفضة ببطء مع الهالوجينات في درجة حرارة الغرفة، ولكن تحت ظروف التسخين، يمكن أن تتفاعل الفضة بسرعة كبيرة مع الهالوجينات لتكوين هاليدات الفضة. تذوب الفضة في بعض عوامل التعقيد المشبعة بالهواء (مثل سيانيدات المعادن القلوية من المجموعة ⅠA والفلزات القلوية الترابية من المجموعة ⅡAومحاليل السيانيد المحتوية على الأكسجين، ومحاليل الثيوريا الحمضية المحتوية على الحديد3+)، مكونةً معقدات مستقرة (الجدول 4-2).

الجدول 4-2 سلوك الفضة في مختلف الأوساط المسببة للتآكل

| الوسائط المسببة للتآكل | حالة متوسطة | درجة الحرارة | درجة تآكل الفضة | |||

|---|---|---|---|---|---|---|

| الوسائط المسببة للتآكل | حالة متوسطة | درجة الحرارة | لا يوجد تآكل تقريبًا | تآكل طفيف | تآكل معتدل | تآكل شديد |

| حمض الكبريتيك | 98% | 18℃ | نعم | |||

| حمض الكبريتيك | 98% | 100℃ | نعم | |||

| حمض النيتريك | 0.1 مول/لتر | درجة حرارة الغرفة | نعم | |||

| حمض النيتريك | 70% | درجة حرارة الغرفة | نعم | |||

| حمض النيتريك | Smoke (>90%) | درجة حرارة الغرفة | نعم | |||

| حمض الهيدروكلوريك | 36% | 18℃ | نعم | |||

| حمض الهيدروكلوريك | 36% | 100℃ | نعم | |||

| حمض الهيدروفلوريك | 40% | درجة حرارة الغرفة | نعم | |||

| أكوا ريجيا | 75%HCl + 25%HNO3 | درجة حرارة الغرفة | نعم | |||

| كبريتيد الهيدروجين | الرطوبة | درجة حرارة الغرفة | نعم | |||

| حمض الفوسفوريك | > 90% | درجة حرارة الغرفة-100 ℃ | نعم | |||

| الكلور | الكلور الجاف | درجة حرارة الغرفة | نعم | |||

| الكلور | الكلور الرطب | درجة حرارة الغرفة | نعم | |||

| حامض الستريك | درجة حرارة الغرفة-100 ℃ | نعم | ||||

| الزئبق | درجة حرارة الغرفة | نعم | ||||

| محلول كلوريد الحديد(I II) | درجة حرارة الغرفة | نعم | ||||

| محلول هيدروكسيد الصوديوم | درجة حرارة الغرفة | نعم | ||||

| محلول الأمونيا | درجة حرارة الغرفة | نعم | ||||

| محلول سيانيد البوتاسيوم | درجة حرارة الغرفة ~ 100 ℃ | نعم | ||||

| هيدروكسيد الصوديوم المنصهر | 350℃ | نعم | ||||

| بيروكسيد الصوديوم المنصهر | 350℃ | نعم | ||||

| كبريتات الصوديوم المنصهرة | 350℃ | نعم | ||||

يمكن للفضة تكوين مركبات مع مواد مختلفة وتوجد في شكل أيونات أحادية التكافؤ في هذه المركبات، مثل AgNO3آغ2O، AgCl، AgBr، AgCN، AgCN، Ag2SO4إلخ. أغنو3 يستخدم عادةً كملح رئيسي لطلاء الفضة الخالي من السيانيد وهو مصدر لأيونات الفضة. ويحتوي محلول نترات الفضة على عدد كبير من أيونات الفضة، مما يجعله شديد التأكسد وسهل التحلل في الضوء، ويمكن أن يسبب تخثر البروتين، وله تأثيرات أكالة معينة على الجلد، لذلك يجب تخزينه في زجاجات بنية اللون. أغ2O هو مسحوق أسود-بني ذو ثبات حراري ضعيف، يتحلل إلى فضة وأكسجين عند تسخينه. AgCl غير قابل للذوبان في الماء ولكنه قابل للذوبان بسهولة في KCN وNaCN ومواد أخرى. يمكن اختزال AgCl المعلق في حمض الكبريتيك المخفف بسهولة إلى فضة بواسطة معادن سالبة الشحنة مثل الزنك والحديد وغيرهما، وتستخدم هذه الطريقة البسيطة على نطاق واسع لتكرير الفضة.

تتشابه خواص AgBr مع خواص AgCl، حيث تذوب في أملاح الأمونيوم والثيوسلفات والسلفيتات ومحاليل السيانيد، ويمكن اختزالها بسهولة إلى فضة معدنية. تُعد الخصائص الحساسة للضوء لهاليدات الفضة أهم خصائصها؛ حيث تتحلل تحت تأثير الضوء إلى الفضة والهالوجينات الحرة. وتستخدم هذه الخاصية لهاليدات الفضة لإنتاج أفلام التصوير الفوتوغرافي وورق الصور والأغشية الحساسة.

3. الخواص الميكانيكية

ترد الخواص الميكانيكية الرئيسية للفضة النقية في الجدول 4-3. الفضة النقية لينة للغاية، مع ليونة وليونة جيدة، وتأتي في المرتبة الثانية بعد الذهب في الليونة، ويمكن ضغطها في صفائح رقيقة وسحبها في أسلاك دقيقة؛ حيث يمكن سحب غرام واحد من الفضة في سلك طوله 1800 متر ولفه في رقائق بسمك 10 ميكرومتر. ومع ذلك، عندما تحتوي الفضة على كميات صغيرة من الشوائب مثل Sb وBi وPb، تصبح هشة، وتقل ليونة الفضة بشكل كبير، ويكون تأثير Pb هو الأكثر وضوحًا.

يوضح الجدول 4-3 الخواص الميكانيكية الرئيسية للفضة النقية الملدنة.

| الخواص الميكانيكية | قيم الفهرس | الخواص الميكانيكية | قيم الفهرس |

|---|---|---|---|

| صلابة برينل HB/N/مم2 | 25 | معدل الانكماش المقطعي المستعرض /% | 80 ~ 95 |

| قوة الشد / ميجا باسكال | 140 ~ 160 | معامل المرونة E/GPa | 82 |

| قوة الخضوع / ميجا باسكال | 20 ~ 25 | معامل القص G/GPa | 28 |

| معدل الاستطالة /% | 40 ~ 50 | معامل الانضغاط B/GPa | 101.8 |

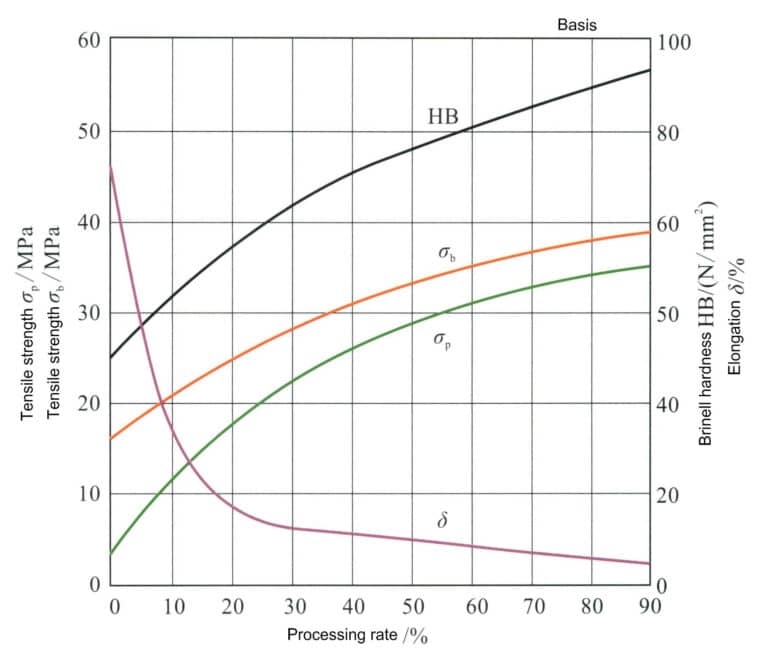

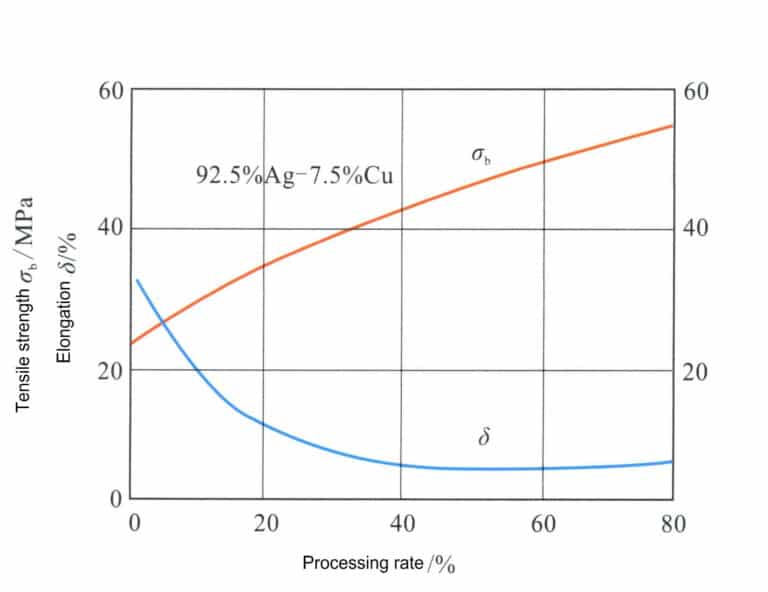

يمكن تقوية الفضة النقية من خلال الشغل على البارد الشكل 4-2. يؤثر معدل المعالجة على الخواص الميكانيكية للفضة. يمكن أن يصل معدل المعالجة الأول للفضة النقية الملدنة إلى 99%. ومع زيادة معدل المعالجة، ترتفع الصلابة وقوة الشد وقوة الخضوع للفضة، بينما ينخفض معدل الاستطالة بسرعة، ويظهر معدل تصلب العمل نمطًا سريعًا في البداية ثم بطيئًا. ومع ذلك، ونظرًا لانخفاض طاقة صدع التراص في الفضة النقية، فإن تأثير تصلب الشغل ليس كبيرًا، وتظل القوة والصلابة بعد المعالجة منخفضة جدًا، مما يجعل من الصعب تلبية متطلبات القوة لترصيع المجوهرات.

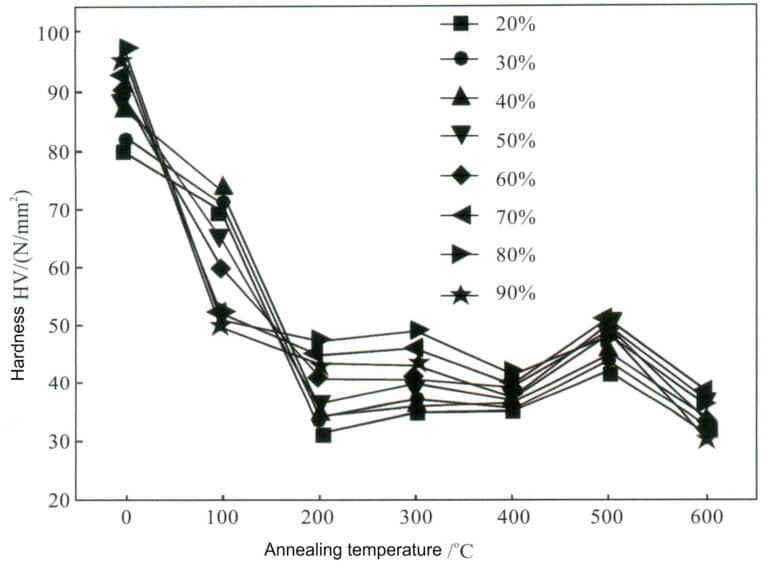

إن طاقة صدع التراص المنخفضة للفضة النقية تعني أن تأثير تصلب العمل ليس كبيرًا، وتظل القوة والصلابة بعد المعالجة منخفضة جدًا، مما يجعل من الصعب تلبية متطلبات القوة لترصيع المجوهرات. تتغير الخواص الميكانيكية للفضة في حالة التصلب المعالج بسرعة بعد المعالجة بالتلدين. مع زيادة درجة حرارة التلدين، تنخفض صلابة الفضة النقية تدريجيًا بمعدلات معالجة مختلفة، ولكن يجب أن يكون معدل الانخفاض أكثر اتساقًا. عندما يكون معدل المعالجة أقل من 50 %، تنخفض الصلابة بأسرع ما يمكن عند درجة حرارة التلدين 200 ℃؛ وعندما يكون معدل المعالجة أعلى من 70 %، تنخفض الصلابة بأسرع ما يمكن عند درجة حرارة التلدين 100 ℃ (الشكل 4-3).

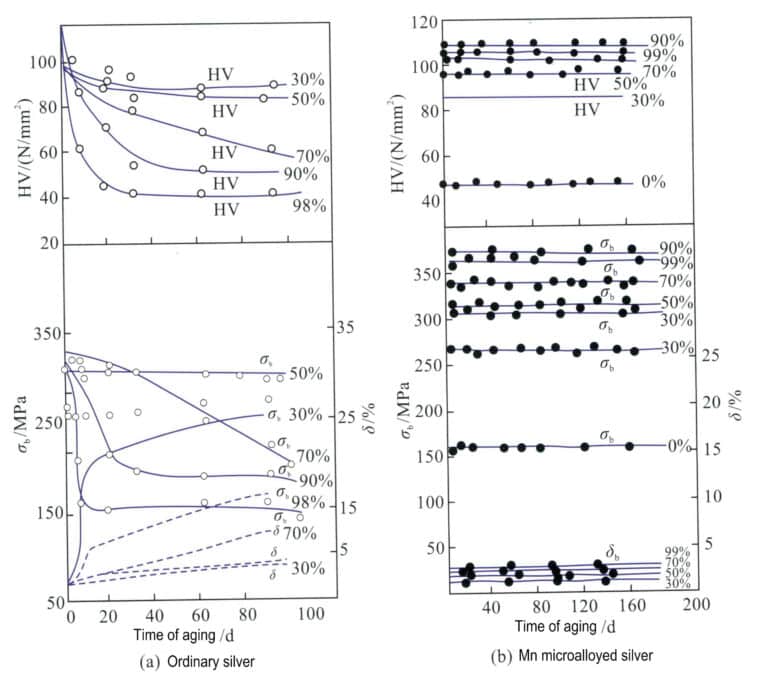

وهناك خاصية أخرى للفضة النقية في الحالة المعالجة وهي أنها عرضة "للتليين الطبيعي للشيخوخة"، وهذا يعني أن قوة وصلابة المظهر الجانبي أو المنتج المعالج تنخفض تدريجياً أثناء الوضع الطبيعي، وهو أمر غير مواتٍ لارتداء المجوهرات. وينجم تليين الفضة النقية أثناء التقادم الطبيعي في الواقع عن التعافي أو حتى تكوين هياكل معاد بلورتها. تُظهر الأبحاث أن التغير في قوة الفضة النقية بعد التشوه البارد يرتبط بنقاء المادة ومقدار التشوه ودرجة حرارة التقادم ووقت التنسيب. حتى أن الفضة النقية متعددة الكريستالات يمكن أن تشهد تليينًا طبيعيًا عند درجات حرارة أقل من 20 درجة مئوية؛ ويعتمد معدل التليين على التشوه ومحتوى الشوائب في الفضة النقية. كما يؤثر حجم تشوه المعالجة بشكل كبير على تليين الشيخوخة. تبدأ الفضة ذات درجة نقاء 99.999 درجة مئوية في التليين بعد تشوهها بمقدار 99 درجة مئوية وتثبيتها لمدة 10 ساعات عند درجة حرارة 20 درجة مئوية، بينما بعد تشوه بمقدار 50 درجة مئوية يمكن الحفاظ عليها لمدة 100 ساعة عند درجة حرارة 20 درجة مئوية قبل أن تبدأ في التليين.

4. أداء العملية

تتميز الفضة بنقطة انصهار منخفضة نسبيًا ويمكن صهرها باستخدام التسخين باللهب والتسخين بالحث وطرق التسخين بالمقاومة. ومع ذلك، أثناء ذوبان الفضة، غالبًا ما تحدث ظاهرة تُعرف باسم "مطر الفضة"، والتي تتميز بتناثر المعدن، مما يؤدي إلى خسائر كبيرة. عند ذوبان الفضة في بيئة ذات ظروف جوية سيئة أو ظروف تفريغ الهواء، تكون قابلية تطاير الفضة عالية نسبيًا، وتكون أعلى في جو مؤكسد منها في جو مختزل.

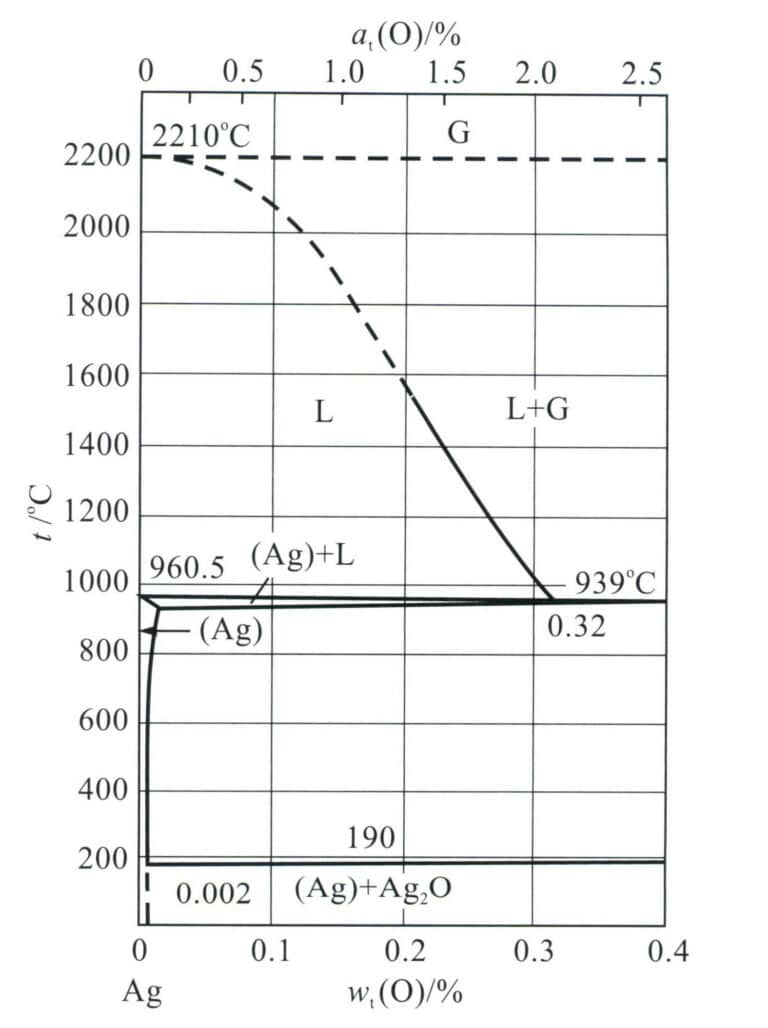

الفضة عرضة لتكوين عيوب المسامية أثناء الصب، ويرتبط مبدأ تكوينها ارتباطًا وثيقًا بخصائص الفضة. ووفقًا لنظرية تكوين الصب، فإن السبب الرئيسي لتوليد المسامية هو أنه أثناء عملية التصلب، تنخفض قابلية ذوبان الغاز في المعدن المنصهر مع انخفاض درجة الحرارة، مما يؤدي إلى فرط تشبع الغاز، والترسيب، ونمو الفقاعات، التي لا يتم طردها في الوقت المناسب، مما يؤدي إلى ظهور المسام. ترتبط المسام في مصبوبات الفضة بالأكسجين الذي يمتصه المعدن المنصهر. من مخطط الطور الثنائي Ag-O (الشكل 4-4)، يمكن ملاحظة أنه عندما يتصلب ذوبان الفضة المشبعة بالأكسجين يبدأ التصلب عند حوالي 951 ℃ تحت درجة انصهار الفضة (961.78 ℃)، ويكتمل التصلب عند حوالي 931 ℃.

ملاحظة: يمثل G المرحلة الغازية؛ ويمثل (Ag) +L المنطقة ثنائية الطور الصلبة والسائلة,

حيث يمثل (Ag) المحلول الصلب القائم على الفضة، ويمثل L المرحلة السائلة.

يوضح الجدول 4-4 قابلية ذوبان الأكسجين الذائب كذرات في الفضة في جو من الأكسجين عند 1 ضغط جوي عند 1 ضغط جوي. وقابلية ذوبان الأكسجين في الفضة المنصهرة فوق درجة الانصهار مباشرةً هي الأعلى، وهي 3200 × 10 تقريبًا-6يصل إلى 21 ضعف حجمه. مع زيادة درجة الحرارة، تزداد درجة سخونة سائل الفضة وتقل قابلية ذوبان الأكسجين.

عندما يتصلب سائل الفضة، تنخفض قابلية ذوبان الأكسجين في الفضة الصلبة بشكل كبير. وتصل قابلية ذوبان الأكسجين في الفضة الصلبة عند درجة حرارة 931 ℃ إلى أقصى حد، حوالي 60 × 10-6. مع انخفاض درجة الحرارة، تنخفض قابلية ذوبان الأكسجين في الفضة الصلبة بسرعة، وعند درجة حرارة الغرفة، بالكاد تستطيع الفضة امتصاص الأكسجين. لا ترتبط قابلية ذوبان الأكسجين بدرجة الحرارة فقط ولكن أيضًا بالضغط الجزئي للأكسجين. كلما زاد الضغط الجزئي للأكسجين، تزداد قابلية الذوبان، ويتغير التفاعل بين الفضة والأكسجين أيضًا.

يوضِّح الجدول 4-4 ذوبان الأكسجين في الفضة في جو من الأكسجين عند 1 ضغط جوي عند 1 ضغط جوي.

| درجة الحرارة / ℃ | درجة الحرارة / ℃ | 200 | 400 | 600 | 800 | 973 | 1024 | 1075 | 1125 |

|---|---|---|---|---|---|---|---|---|---|

| محتوى الأكسجين | x10-6 | 0.03 | 1.4 | 10.6 | 38.1 | 3050 | 2950 | 2770 | 2640 |

| محتوى الأكسجين | مم3/g | - | - | - | - | 2135 | 2056 | 1939 | 1849 |

أثناء عملية التصلب، يتم طرد المواد الذائبة في سائل الفضة، مثل O وN وH، إلى السطح البيني بين المادة الصلبة والسائلة. وبمجرد تجاوز قابليتها للذوبان في التشبع، يتم إطلاقها. يتكون تكوين المسام الغازية من مرحلتين: التنوي والنمو. يجب أن يتغلب التنوي على التأثيرات المجتمعة للضغط الجوي والضغط الساكن للمعدن والضغوط الإضافية الناتجة عن التوتر السطحي. ولا يمكن تكوين قلب الفقاعة إلا عندما يتجاوز ضغط الغاز الذي يتم ترسيبه القيمة الإجمالية للضغوط الخارجية. تنمو الفقاعة بشكل أكبر، وعندما تصبح كبيرة بما فيه الكفاية، يزداد الطفو المؤثر عليها، مما يؤدي إلى ارتفاعها وانفصالها. عندما تكون زاوية ترطيب الفقاعة مع سطح الطور الصلب ϴ> 90، يسهل انفصالها؛ وعندما تكون ϴ <90، لا يسهل انفصالها. إذا كان معدل نمو التشعبات أثناء التصلب أكبر من سرعة الارتفاع، فإن التشعبات المتنامية ستحيط بالفقاعات بالكامل، مما يشكل مسامًا غازية.

تتميز الفضة بنعومة الملمس، مما يجعلها مناسبة للمجوهرات المصنوعة يدوياً. وفي صناعة المجوهرات الفضية التقليدية، تُستخدم الفضة النقية على نطاق واسع في صناعة المجوهرات الفضية التقليدية لصنع المجوهرات المزخرفة والمنسوجة، وغالباً ما تستخدم تقنيات مثل الطرق والنقش لتشكيل أنماط زخرفية على سطح المجوهرات. وفي إنتاج المجوهرات الحديثة، تُستخدم تقنيات المعالجة الباردة مثل الدرفلة والسحب والختم والضغط الهيدروليكي على نطاق واسع في معالجة المجوهرات الفضية، مستفيدةً من الليونة الممتازة للفضة النقية. وكثيراً ما تُستخدم تقنيات مثل الدرفلة والسحب العميق والختم العميق لصنع أوعية الفضة والأكواب الفضية وغيرها من المشغولات اليدوية.

القسم الثاني نقاء المجوهرات الفضية وتصنيفها

1. علامة النقاء للمجوهرات الفضية

بالنسبة للمجوهرات الفضية، يُشار إلى درجة النقاء بمزيج من درجة نقاء الألف والفضة أو Ag أو S (S هي اختصار لكلمة فضة باللغة الإنجليزية). على سبيل المثال، يمكن تمييز المجوهرات الفضية التي تحتوي على 92.5% بعلامة نقاء مثل فضة 925 أو 925Ag أو 925 S أو 925. أما بالنسبة للمجوهرات الفضية التي لا تقل درجة نقاوتها عن 99%، فيتم وضع علامة النقاء على الفضة الناعمة، أو 990 فضة، أو 990 أغ، أو S 990. يتم وضع علامة موحدة على الفضة التي يشار إليها عادةً بالألف في السوق (بمحتوى فضة لا يقل عن 99.9%) على أنها فضة نقية.

2. تصنيف نقاء المجوهرات الفضية

تُستخدم الفضة على نطاق واسع في إنتاج المجوهرات والحرف اليدوية وغيرها من أدوات الزينة. واستناداً إلى درجة نقاء الفضة، يمكن تقسيمها إلى فضة مجوهرات عالية النقاء وفضة مجوهرات عادية النقاء.

2.1 فضة المجوهرات عالية النقاء

وكما يوحي الاسم، تشير فضة المجوهرات عالية النقاء إلى الفضة ذات مستوى النقاء العالي، والتي يمكن تقسيمها إلى

(1) الفضة النقية.

من الناحية النظرية، يجب أن يكون محتوى الفضة 100%. ولكن، كما أن "الذهب ليس نقيًا تمامًا"، فإن الفضة أيضًا ليست كذلك. فحتى مع المستويات العلمية والتكنولوجية الحالية، من الصعب جداً صهر الفضة بدرجة نقاء 100%، ولا يمكن للمرء أن يقترب من قيمة النقاء هذه إلا في حالة واحدة فقط. وتُعرف الفضة النقية أيضاً باسم "الفضة الناعمة"، وسميت بهذا الاسم نظراً للأنماط الفريدة التي تتشكل على السطح أثناء عمليات الصهر والتكرير والتكثيف. وفيما يتعلق بمواد المجوهرات، فإن السعي المفرط وراء نقاء الفضة ليس ضرورياً ولا عملياً. ولذلك، فإن الفضة التي لا تقل درجة نقائها عن 99.6% في الصناعة تُصنف عموماً على أنها فضة ناعمة. ويشار إلى الفضة التي لا يقل محتواها عن 99.9% بالفضة النقية.

(2) 990 فضة فاخرة (2) 990

يجب أن يكون محتوى الفضة 990 ‰ على الأقل. شاع استخدام الفضة ذات الـ990 في الماضي كفضة قياسية للتداول والتداول. ويمكن استخدامها كضمان للممتلكات، وكدعم فضي لاتحادات الشركات، وكوسيط للتبادل التجاري.

تتميز الفضة النقية والفضة 990 بدرجة أعلى، مما يجعلها أكثر نعومة في الملمس. وعادةً ما يتم استخدامهما فقط في الحلي الفضية غير المزخرفة فقط، حيث تكون الحلي الفضية ذات الطراز التقليدي هي الأكثر شيوعاً.

2.2 فضة المجوهرات العادية النقاء

فضة المجوهرات العادية النقية عن طريق إضافة كمية صغيرة من المعادن الأخرى إلى الفضة النقية أو الفضة الإسترليني، مما ينتج عنه قوام أكثر صلابة من الفضة. وتعتمد هذه الأنواع من الفضة بشكل عام على سبائك Ag-Cu، حيث أن الخصائص الفيزيائية والكيميائية للنحاس مشابهة لخصائص الفضة، والتي يمكن أن تمنح الفضة الملونة صلابة وتحافظ على ليونة جيدة. بالإضافة إلى ذلك، يمكن لبعض عناصر السبائك أن تكبح تأثير الهواء الباهت على المجوهرات الفضية إلى حد ما. ولذلك، فإن بريق سطح العديد من الحلي الفضية الملونة أقل عرضة للتغيير مقارنة بالفضة النقية والفضة الإسترليني. تشمل الفضة العادية النقاء الفضة بشكل أساسي الفئات التالية:

(1) 980 فضة (1) 980.

يشير إلى محتوى الفضة 98%، مع علامة نقاء 980 S. هذه الفضة الملونة أكثر صلابة قليلاً من الفضة النقية والفضة الإسترلينية وتستخدم في الغالب لصنع المجوهرات التي تحافظ على القيمة.

(2) 958 فضة (2) 958

يحتوي على نسبة 95.8% من الفضة، وهي ثاني سبيكة فضية قياسية للمجوهرات في إنجلترا في القرن الثاني عشر، والمعروفة باسم الفضة البريطانية. تتميز بصلابة أقل ولا تصلح لترصيع الأحجار الكريمة.

(3) فضة 925.

يشير إلى محتوى فضة يبلغ 92.5%، والمعروف باسم "الفضة الإسترليني"، عندما يُستخدم النحاس فقط كعنصر إشابة. هذه هي سبيكة الفضة القياسية الأولى للمجوهرات في القرن الثاني عشر في إنجلترا، ولا تزال مستخدمة حتى اليوم، ويعود تاريخها إلى أكثر من 800 عام، وهي مقبولة ومستخدمة على نطاق واسع في جميع أنحاء العالم. وتتميز هذه الفضة بصلابة ومتانة معينة، مما يجعلها مناسبة لصنع الخواتم والقلائد والدبابيس ودبابيس الشعر وغيرها من المجوهرات، كما أنها ملائمة لترصيع الأحجار الكريمة.

(4) 900 من الفضة.

يبلغ محتوى الفضة 90%، مع قوة وصلابة جيدة. صُممت في الأصل لصناعة العملات الفضية، وتُعرف أيضاً باسم فضة العملات المعدنية واستخدمت فيما بعد في صناعة المجوهرات.

(5) 800 فضة.

يشير إلى أن محتوى الفضة 80%؛ تتميز هذه الفضة بصلابة عالية ومرونة جيدة، مما يجعلها مناسبة لصنع أجراس اليد ومشابك الياقات وغيرها من المجوهرات.

هناك أنواع أقل نقاءً من الفضة، مثل الفضة 700 والفضة 600 والفضة 500. وتجدر الإشارة إلى أن الخصائص الكيميائية للفضة ليست مستقرة مثل الذهب، خاصةً عند تعرضها للهواء، مما قد يتسبب في تشويهها وفقدانها لبريقها. ولذلك، لطالما كانت مكانتها في المجوهرات المعدنية الثمينة منخفضة دائماً، حيث تُصنَّف كمجوهرات معدنية ثمينة منخفضة الدرجة بقيمة أقل من البلاتين والذهب.

القسم الثالث سبائك الفضة النقية والفضة النقية

1. الفضة النقية المزخرفة

يعود تاريخ ثقافة الحلي الفضية التقليدية المصنوعة يدوياً إلى آلاف السنين. وتستخدم المجوهرات الفضية التقليدية بشكل أساسي تقنيات الحرف اليدوية مثل الطرق والقولبة والتخريم والنقش، وتتطلب مواد ناعمة وسهلة التشكيل. ولذلك، فإن المواد المستخدمة هي الفضة النقية في المقام الأول، وتتميز الأشكال والأنماط بشكل أساسي بالكروم والزهور والوحوش الميمونة والشخصيات الميمونة. وقد توارثت هذه الثقافة الحرفية التقليدية حتى يومنا هذا ولا يزال لها سوق معين (الشكل 4-5).

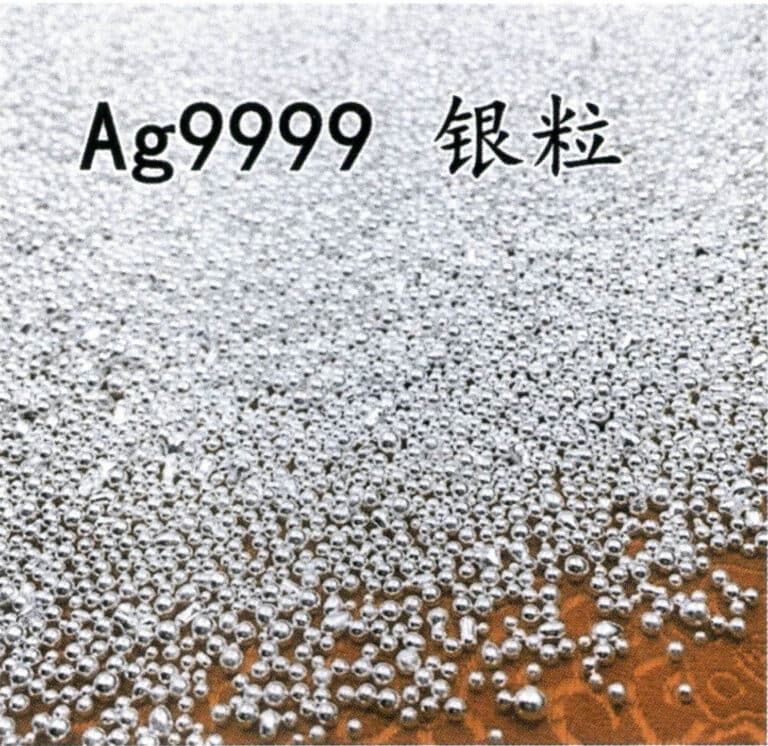

تشتري شركات المجوهرات عمومًا حبيبات الفضة النقية أو سبائك الفضة النقية كمواد خام عند إنتاج المجوهرات الفضية (الشكل 4-6. الشكل 4-7).

لضمان جودة منتجات الفضة النقية، من الضروري البدء من مصدر درجات المواد الخام. تنقسم الفضة النقية إلى ثلاث درجات على أساس التركيب الكيميائي: IC-Ag99.99.99، وIC-Ag99.95، وIC-Ag99.95، وIC-Ag99.90. تحدد المواصفة القياسية الصناعية "حبيبات الفضة" (YS/T 856-2012) متطلبات مواصفات حبيبات الفضة، بحجم جسيمات يتراوح بين 1-15 مم، ويجب أن يفي التركيب الكيميائي بالمتطلبات القياسية الدولية لسبائك الفضة. وتحدد المواصفة القياسية الدولية "سبائك الفضة" بوضوح التركيب الكيميائي ومحتوى الشوائب لهذه الدرجات الثلاث من سبائك الفضة النقية، كما هو موضح في الجدول 4-5.

الجدول 4-5 متطلبات التركيب الكيميائي لسبائك الفضة النقية

| الصف | wt (Ag) (≥)% | محتوى الشوائب (بالوزنt≤)/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| الصف | wt (أغ) (≥)% | النحاس | باء باء | في | س ب | سي | تي | ثنائي | Pd | إجمالي الشوائب |

| IC-Ag99.99.99 | 99.99 | 0.0025 | 0.001 | 0.001 | 0.001 | 0.0005 | 0.0008 | 0.0008 | 0.001 | 0.01 |

| IC-Ag99.95 | 99.95 | 0.0250 | 0.015 | 0.002 | 0.002 | - | - | 0.001 | - | 0.05 |

| IC-Ag99 90 | 99.90 | 0.0500 | 0.025 | 0.002 | - | - | - | 0.002 | - | 0.10 |

كما ذكرنا سابقاً، فإن قوة وصلابة المجوهرات الفضية النقية التقليدية منخفضة للغاية. وحتى مع المعالجة على البارد، يمكن أن يكون مستوى صلابة العمل أعلى بسبب كون الفضة معدن منخفض الطاقة بسبب خطأ التراص. وعلاوة على ذلك، فإن الفضة النقية في حالة التصلب أثناء العمل تكون عرضة للتليين الطبيعي مع تقدم العمر، مما يجعلها سهلة التشوه والتآكل أثناء الارتداء اليومي. ونظراً لقوتها المنخفضة، فهي أيضاً غير مناسبة لترصيع الأحجار الكريمة، مما يجعل من الصعب ابتكار تصاميم ذات تأثير ثلاثي الأبعاد. بالإضافة إلى ذلك، فإن الفضة النقية عرضة للبهتان وتغير اللون في الهواء.

ولتحسين أوجه القصور في مادة الفضة النقية، من الضروري تعديلها باستخدام تقنيات السبائك أو تقنيات المعالجة الخاصة بحيث تفي المادة المعدلة بمعايير ألوان المجوهرات المقابلة مع أداء شامل جيد في الجوانب الفيزيائية والكيميائية والميكانيكية والمعالجة.

2. الفضة المسبوكة بالسبائك الدقيقة

وقد طورت الصناعة فضة عالية النقاء تقاوم الشيخوخة الطبيعية والتليين والبهتان من خلال طرق السبائك الدقيقة أو ابتكار مجوهرات فضية عالية الصلابة والنقاء باستخدام تقنيات معالجة خاصة.

2.1 الفضة المخلوطة بالسبائك الدقيقة

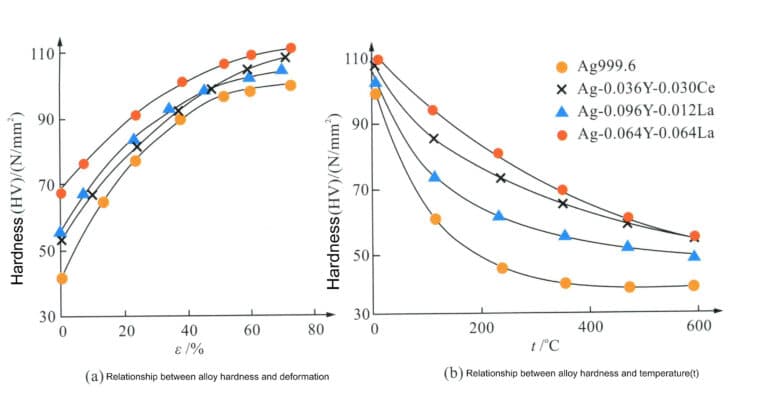

وقد وجدت الأبحاث أن إضافة عناصر السبائك النزرة إلى الفضة النقية يمكن أن يحسن من قوتها ومعدل تصلبها، ويمنع عملية الاسترداد إلى حد ما، ويرفع درجة حرارة إعادة التبلور، ويعزز خصائص تصلب السبيكة ومقاومة التليين الطبيعي للشيخوخة. على سبيل المثال، تؤدي إضافة العناصر الأرضية النادرة النزرة (Y، La، Ce) إلى الفضة النقية بدرجة نقاء 99.96% بكميات أقل من 0.11% إلى سبيكة محلول الفضة الصلبة النحاسية التي تتمتع بمقاومة أفضل للتآكل ومقاومة أعلى للتليين بالتقادم مقارنةً بالفضة النقية، مما يجعلها مناسبة للاستخدام كمادة للمجوهرات الفضية (الشكل 4-8).

وبالمثل، فإن إضافة 0.01% من المنغنيز إلى الفضة النقية العادية، بمعدل معالجة 97%، ينتج عنه قوة شد تبلغ 340 ميجا باسكال وصلابة تبلغ HV103 للفضة النقية المخلوطة بالسبائك الدقيقة من المنغنيز، والتي يمكن أن تظل مستقرة لمدة 365 يومًا عند درجة حرارة 25 ℃، في حين أن الفضة النقية العادية تعود إلى مستويات قوتها وصلابتها قبل التشوه في أقل من 30 يومًا، وتستعيد قوتها وصلابتها بشكل أساسي إلى المستوى الذي كانت عليه قبل التشوه (الشكل 4-9). يمكن أن تؤدي إضافة المنغنيز إلى صقل حبيبات الفضة بشكل فعال، وزيادة عدد حدود الحبيبات وتعزيز مقاومة التشوه، وتلعب دورًا في تقوية وتثبيت الخواص الميكانيكية.

σb. قوة الشد؛ δ. الاستطالة؛ HV. صلابة مايكرو فيكرز؛ الفضة النقية العادية؛ الفضة النقية المخلوطة بالسبائك الدقيقة

2.2 الفضة الإسترليني الصلبة المشكّلة كهربائياً

إن عملية تشكيل الفضة الصلبة 999 الصلبة كهربائيًا هي تقنية لتشكيل المجوهرات تعتمد على مبدأ الترسيب الكهروكيميائي. ومن خلال تحسين تركيبة محلول التشكيل الكهربائي وبارامترات مثل قيمة الأس الهيدروجيني ودرجة حرارة العمل ومحتوى الملمع العضوي وسرعة التحريك، يتم تعزيز البنية الداخلية للفضة، مما يحقق بنية كثيفة قريبة من البلورات النانوية، مما يزيد بشكل كبير من قوة الفضة وصلابتها. يمثل ذلك طفرة وابتكاراً في المجوهرات الفضية الاسترليني التقليدية.

لا يقل محتوى الفضة في الفضة الصلبة المشكّلة كهربائياً من الفضة 999 عن 99.9%، مما يلبي معيار الجودة للفضة 999، ولكن صلابتها تزيد عن ثلاثة أضعاف صلابة المجوهرات الفضية العادية من الفضة 999. كما أنها تتمتع بصلابة تضاهي الفضة عيار 925، مما يحسّن بشكل كبير من تشوه المجوهرات الفضية النقية ومقاومة التآكل ويفي بمتطلبات ترصيع الأحجار الكريمة. وعلاوة على ذلك، وبسبب تجويف المجوهرات من الداخل، يبلغ حجمها أربعة أضعاف حجم المجوهرات الفضية النقية العادية بنفس الوزن، مما يسمح بإنشاء أشكال ثلاثية الأبعاد وزاهية. ويتمتع المنتج بتأثير ثلاثي الأبعاد جيد ويتميز بمزيج من جودة الفضة النقية وصلابة الفضة عيار 925 ووزن المجوهرات الفضية التقليدية 1/3 (الشكل 4-10).

3. أنظمة سبائك الفضة للمجوهرات

ويعتمد أداء قوة الفضة المصنوعة من السبائك الدقيقة إلى حد كبير على صلابة التشوه البارد. ومع ذلك، بمجرد أن تتعرض المجوهرات للحرارة أثناء عمليات مثل اللحام والتلميع، تنخفض صلابتها بسرعة، مما يجعل من الصعب تلبية متطلبات الإنتاج والاستخدام. ولذلك، فإن تقليل دقة الفضة بشكل مناسب من خلال صناعة السبائك للحصول على سبيكة فضة ذات أداء عام جيد هو النهج الرئيسي في سوق المجوهرات الفضية، حيث تعتبر سبائك الفضة التي تحتوي على 92.5 درجة مئوية هي الأكثر استخدامًا على نطاق واسع. من الناحية النظرية، يمكن أن تنتج جميع العناصر التي يمكن أن تذوب في الفضة تأثير تقوية، ولكن درجة التقوية تختلف بين عناصر السبائك المختلفة. علاوة على ذلك، فإن العديد من العناصر لديها ميل خطير للانفصال عند حدود الحبيبات في الفضة. عند استخدام السبائك الدقيقة لتقوية الفضة، تكون الكمية المضافة صغيرة جدًا ويمكن أن تكون بمثابة عناصر إشابة مفيدة. ومع ذلك، بمجرد أن يتجاوز محتواها حد الذوبان، يمكن أن يؤدي ذلك إلى تقصف الفضة. تشمل عناصر السبائك شائعة الاستخدام لسبائك الفضة بشكل أساسي النحاس والزنك وال Pd وPt وPt وSn وIn وSi وGe وغيرها.

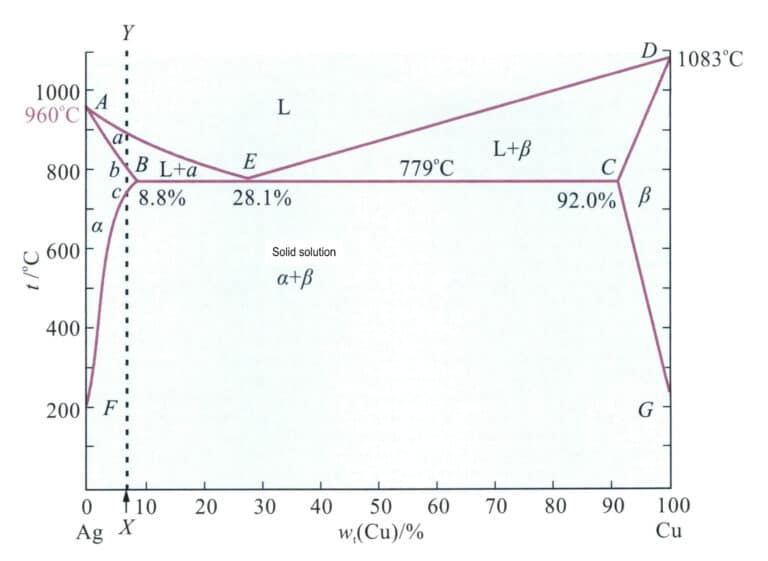

3.1 سبيكة Ag-Cu

يوضِّح الشكل 4-11 مخطط طور السبيكة الثنائية ل Ag-Cu. إن سبيكة Ag-Cu عبارة عن سبيكة سهلة الانصهار بمحتوى نحاسي عند نقطة سهلة الانصهار 28.1%، وتحدث عند 779 ℃. يبلغ الحد الأقصى لذوبان النحاس في الفضة 8.8%. وضمن هذا النطاق، كلما زاد محتوى النحاس، تنخفض درجة انصهار السبيكة حتى تصل إلى درجة حرارة الانصهار الانصهاري للسبائك. لذلك، تؤدي إضافة النحاس إلى الفضة إلى تحسين أداء الصب. بعد التصلب، تُشكِّل سبيكة Ag-Cu محاليل صلبة غير قابلة للامتزاج غنية بالفضة وغنية بالنحاس، مما يزيد من قوة السبيكة بشكل كبير. يمكن أن تؤدي معالجة تقادم السبيكة ذات المحاليل الصلبة في درجات حرارة منخفضة إلى زيادة تقوية الترسيب. وبالتالي، يمكن أن ينتج النحاس تأثير تقوية ملحوظ في الفضة وزيادة درجة حرارة إعادة التبلور.

ملحوظة: 960 ℃ تمثل درجة انصهار الفضة النقية؛ 1083 ℃ تمثل درجة انصهار النحاس النقي؛ 8.8% هي أقصى ذوبان للنحاس في الفضة؛ 28.1% هي محتوى النحاس عند نقطة الانصهار؛ 779 ℃ هي درجة حرارة الانصهار؛ 92.0↪Po_FFO_FF05↩ تشير إلى أن أقصى ذوبانية للفضة في النحاس هي 100%-92.0% = 8.0%؛ النقطة A النقطة E تمثل خط السوائل؛ أ هو المحلول الصلب القائم على الفضة؛ 0 هو المحلول الصلب القائم على النحاس؛ G تمثل درجة الحرارة التي تنخفض عندها ذوبانية الفضة في النحاس إلى 0 في ظروف الاتزان.

ترد الخواص الميكانيكية الرئيسية للسبائك في الجدول 4-6. مع زيادة محتوى النحاس، تتحسن قوة وصلابة سبيكة Ag-Cu، بينما تنخفض الاستطالة في المقابل.

يوضح الجدول 4-6 الخواص الميكانيكية الرئيسية لسبيكة Ag-Cu.

| درجة السبيكة | الصلابة HB/ (N/مم2) | قوة الشد/ميجا باسكال | الاستطالة/% | |||

|---|---|---|---|---|---|---|

| درجة السبيكة | ولاية آنا بقيادة آنّا | حالة المعالجة | حالة التلدين | حالة المعالجة | ولاية آنا بقيادة آنّا | حالة المعالجة |

| 95%Ag-5%Cu | 50 | 119 | 240 | 450 | 43 | 5 |

| 92.5%Ag-7.5%Cu | 57 | 118 | 260 | 470 | 41 | 4 |

| 90↪Po_FFO_FF05↩Ag-10%Cu | 64 | 125 | 270 | 450 | 35 | 4 |

| 87.5%Ag-12.5%Cu | 70 | 127 | 260 | - | 38 | 4 |

| 80%Ag-20%Cu | 79 | 134 | 310 | 500 | 35 | 4 |

| 75%Ag-25%Cu | 82 | 135 | 320 | 540 | 33 | 4 |

بعد إضافة النحاس إلى الفضة، يكون للونه تأثير معين. فمع زيادة محتوى النحاس، تنخفض انعكاسية سبيكة Ag-Cu للضوء المرئي تدريجيًا (الشكل 4-12)، ويتغير لون السبيكة تدريجيًا من الأبيض الفضي إلى الوردي الفاتح والوردي وحتى الأحمر.

النحاس هو عنصر السبائك الأكثر استخدامًا في النحاس، ولون الفضة التقليدي هو سبيكة ثنائية مع النحاس كعنصر سبائك، مع درجات رئيسية تشمل الفضة 980 والفضة 925 والفضة 900 والفضة 800. كما أن سبائك الفضة في السوق الحالية تعتمد بشكل أساسي على سبيكة Ag-Cu كسبائك أساسية. على الرغم من أن النحاس يمكن أن يحسن قوة الفضة وصلابتها وأداء الصب، إلا أنه لا يحسن مقاومتها للون الداكن وتغير اللون. علاوة على ذلك، نظرًا للهيكل ثنائي الطور للسبائك، يوجد تأثير تآكل دقيق في البيئات المسببة للتآكل، مما يجعل مقاومتها للتآكل أسوأ من مقاومة الفضة الصلبة أحادية الطور.

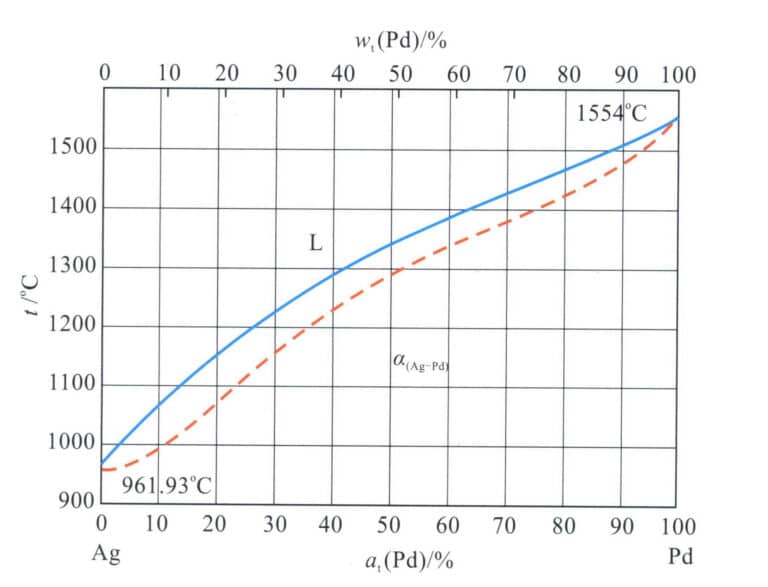

3.2 سبيكة Ag-Pd

تُظهر الأبحاث أن إضافة كمية معينة من المعادن الثمينة إلى الفضة يحسن بشكل فعال من مقاومتها للون الداكن وتغير اللون. ويعد Pd هو العنصر المعدني الثمين المفضل للفضة، ويوضح الشكل 4-13 مخطط الطور الثنائي لسبائك Ag-Pd.

تكون السبيكة قابلة للذوبان بشكل لا نهائي في المراحل السائلة والصلبة، مكونة محلولًا صلبًا مستمرًا. لذلك، يكون تأثير تقوية البلاديوم على الفضة متواضعًا بشكل عام، كما هو موضح في الجدول 4-7. يمكن أن يؤدي التشوه البارد إلى تحسين قوة وصلابة السبيكة إلى حد ما. ومع ذلك، فإنه لا يزال غير قادر على تلبية متطلبات القوة للمجوهرات المدمجة بشكل كامل، مما يستلزم إضافة عناصر سبائك أخرى لمزيد من التعزيز.

الجدول 4-7 الخواص الرئيسية للسبيكة الملدنة

| درجة السبيكة | درجة حرارة الانصهار / ℃ | الكثافة / (جم/سم3) | الصلابة HV/(نيوتن/مم2) | قوة الشد / ميجا باسكال | الموصلية الحرارية /[واط/(سم⸳ كلفن)] |

|---|---|---|---|---|---|

| 95%Ag - 5%Pd | 980 ~ 1020 | 10.5 | 28 | 170 | 2.20 |

| 90%Ag - 10%Pd | 1000 ~ 1060 | 10.6 | 35 | 210 | 1.42 |

| 80%Ag - 20%Pd | 1070 ~ 1150 | 10.7 | 45 | 260 | 0.92 |

يحسّن البلاديوم بفعالية من مقاومة الفضة لتلطيخ الكبريتيد. مع زيادة محتوى البلاديوم، يقل ميل الفضة للتلطيخ وتغير اللون بسبب الكبريتيد بشكل كبير. ومع ذلك، تزداد نقطة انصهار السبيكة، وتتسع أيضًا فترة التبلور، ويكون البلاديوم عرضة لامتصاص الغاز أثناء الصهر، مما يزيد من صعوبة الصهر والصبّ، مما يتطلب الصهر تحت التفريغ أو الحماية من الغاز الخامل.

ونظرًا للارتفاع المستمر في سعر البلاديوم، فإن إضافة البلاديوم يزيد بشكل كبير من تكلفة سبائك الفضة. ولذلك، في السنوات الأخيرة، انخفض استخدام البلاديوم في الفضة إلى حد كبير، وتعتمد الاستخدامات الحالية بشكل أساسي على إضافات صغيرة.

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

القسم الرابع الفضة الإسترليني وتعديلاتها

يعود أصل الجنيه الإسترليني إلى اسم صانع عملات ألماني من عائلة إيسترلينج في القرن الثاني عشر. وقد جلب هذا الصانع تقنيات متطورة لإعداد العملات الفضية وسبائك الفضة إلى إنجلترا في عهد هنري الثاني، حيث صنع سبيكة فضة مكونة من 92.5%g و7.5%Cu. وقد استُخدمت هذه السبيكة على نطاق واسع وأصبحت أول سبيكة فضة في إنجلترا في القرن الثاني عشر. وتكريماً لصانع هذه العملة، سُميت السبيكة بالفضة الإسترليني. في البداية، كانت الفضة الإسترليني تشير تحديداً إلى سبيكة 92.5%Ag-7.5%Cu، ولكن فيما بعد، توسعت مجموعة السبائك لتصبح مصطلحاً عاماً لجميع أنواع الفضة عيار 925. ومنذ القرن الثاني عشر، استُخدمت الفضة الإسترليني على نطاق واسع في صناعة الأواني الفضية والمجوهرات الفضية، حيث كانت تُستخدم باستمرار كسبيكة من الدرجة القياسية، وهي أقدم سبيكة فضية مزخرفة في التاريخ.

1. خصائص الفضة الإسترليني

1.1 الخواص الميكانيكية

وفقًا للشكل 4-11، يتوافق تركيب سبيكة الفضة الإسترليني مع الخط المتقطع XY، ونقاط التقاطع مع حدود الطور هي A، B، C. النطاق من النقطة B إلى النقطة C هو محلول صلب واحد، وبعد التبريد البطيء تحت النقطة C، سوف يترسب طور المحلول الصلب الغني بالنحاس من المحلول الصلب. ينتج عن تسخين الفضة الإسترليني إلى 800 ℃ لمعالجة المحلول الصلب محلول صلب واحد، وهو ما يمكن أن يمنح السبيكة ليونة وقابلية تشغيل ممتازة. يُظهر الجدول 4-6 أن قوة وصلابة المحلول الصلب في الفضة الإسترليني أعلى بكثير من تلك الموجودة في الفضة النقية. يمكن أن يحقق العمل على البارد للفضة الإسترليني ذات المحلول الصلب تأثير تصلب عمل جيد (الشكل 4-14).

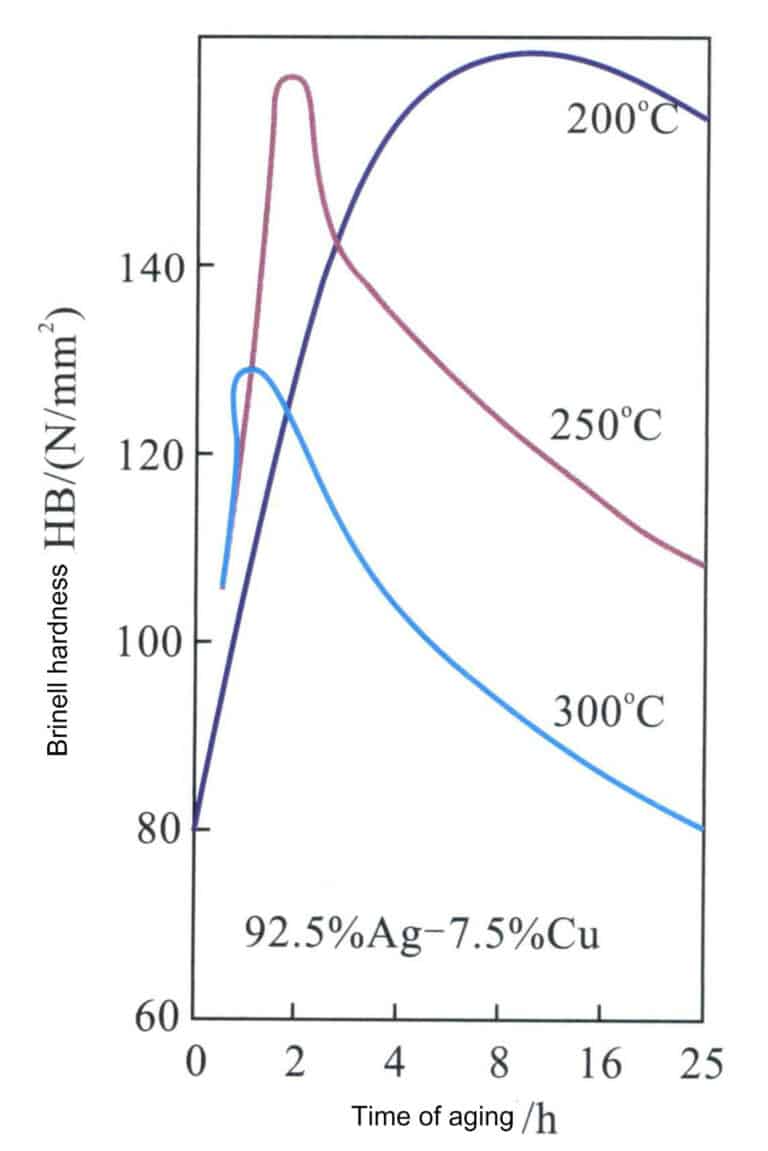

السمة البارزة لسبائك الفضة الإسترليني هي خصائصها الممتازة للتصلب مع تقدم العمر، والتي يمكن تغييرها من خلال معالجة التقادم (الشكل 4-15). يخضع المحلول الصلب من الفضة الإسترليني لمعالجة التقادم عند درجة حرارة 200-300 ℃، وعندما تكون درجة حرارة التقادم 200 ℃، تكون أعلى صلابة يتم الحصول عليها قريبة من قيمة الصلابة القصوى HV160، والتي يمكن مقارنتها مع سبيكة الذهب عيار 18 قيراطًا؛ ومع ذلك، يلزم وقت أطول للتقادم للوصول إلى قيمة الذروة هذه. مع زيادة درجة حرارة الشيخوخة، يتم تقصير الوقت اللازم للوصول إلى ذروة الصلابة إلى حد كبير، ولكن صلابة الذروة تنخفض أيضًا وفقًا لذلك. عندما تصل درجة حرارة التعتيق إلى 300 درجة مئوية، يتضاءل تأثير التصلب مع تقدم العمر بشكل كبير.

1.2 خصائص الصب 1.2 خصائص الصب

تبلغ درجة حرارة سائل الفضة الإسترليني 898 درجة مئوية، وتتميز السبيكة بدرجة انصهار منخفضة، مما يجعلها مناسبة للصهر في بوتقة من الجرافيت.

ومع ذلك، فإن الفضة الإسترليني تمتص كمية كبيرة من الأكسجين في الحالة المنصهرة، وهو ما يسبب مشاكل في الصهر والصب. وتجعل هذه الخاصية السبيكة عرضة للتطاير في درجات الحرارة العالية أو تسبب خسارة كبيرة أثناء عملية التبريد في درجات الحرارة العالية بسبب التناثر. بالنسبة للفضة الإسترليني، في حالة عدم وجود مزيلات أكسدة كافية، إذا لم يتم تطبيق الحماية أثناء الصهر، يمكن أن يتراكم الأكسجين بسهولة، مما يؤدي إلى أكسدة النحاس، وتكون مصبوبات المجوهرات عرضة للعيوب مثل المسامية والشوائب المؤكسدة. يمكن أن يتسبب النحاس المؤكسد في المسبوكات في نوعين من المشاكل: (1) قد تحتوي المسبوكات بأكملها على شوائب نحاسية مؤكسدة، والتي تشكل بقعاً صلبة عندما تكون الشوائب بالقرب من السطح، وتبرز على السطح المصقول؛ (2) تظهر شوائب النحاس المؤكسد بالقرب من تجاويف الانكماش كبقع غائمة مرقطة على السطح المصقول، وهي عميقة ويصعب تنظيفها. لنفترض أن الفضة الإسترليني الذائبة قد تم تسخينها بشدة أو لم يتم حمايتها لفترة طويلة. في هذه الحالة، سيتأكسد النحاس بشدة، مما يشكل سطحاً سائلاً لزجاً، ويقلل من سيولة المعدن المنصهر، مما يؤدي إلى عدم اكتمال الملء في بعض المناطق الصغيرة من الصب، وغالباً ما يؤدي إلى نقص في الملء. يظهر السطح بالقرب من منطقة الصب باللون الأحمر. بالإضافة إلى ذلك، تكون فترة تبلور الفضة الإسترليني كبيرة نسبيًا، حيث تصل إلى 90 درجة مئوية، مع وجود اختلافات كبيرة بين مكونات الطور السائل والصلب، وتميل نحو التصلب الشبيه بالعجينة، مع نمو تشعبي شديد، مع وجود سيولة أقل، مما يؤدي إلى ميل أكبر لمسامية الانكماش.

لمنع تراكم الأكسجين في ذوبان الفضة الإسترليني، من الضروري تجنب التلامس بين المعدن المنصهر والغلاف الجوي قدر الإمكان أثناء عملية الصهر أو الصب. لذلك، يجب ملاحظة النقاط التالية.

(1) أثناء الصهر في الفرن الكهربائي، يتم استخدام الحماية من التفريغ، أو يتم استخدام غازات خاملة مثل الأرجون أو النيتروجين للحماية، والتي يمكن أن تقضي على الأكسجين في غرفة الصهر وتقلل من أكسدة المعدن المنصهر.

(2) عند استخدام مسدس النار للصهر، يجب ضبط اللهب على لهب أصفر مختزل يغطي سطح السائل بأكمله لمنع المعدن المنصهر من امتصاص الأكسجين. أثناء الصهر في الفرن الكهربائي، يمكن أحيانًا إضافة لهب مختزل عند فوهة البوتقة لتغطية المعدن المنصهر.

(3) رش الفحم أو حمض البوريك اللامائي على سطح المعدن المنصهر؛ حيث يطفو على سطح سائل الفضة ويمكنه حماية سائل الفضة بطريقتين: أ. تشكيل حاجز بين المعدن المنصهر والهواء؛ ب. تقليل أكسيد النحاس. هذه الطريقة غير مناسبة لماكينات الصب بالطرد المركزي ولكنها تعمل بشكل جيد للغاية في ماكينات الصب بالتفريغ التي يتم تشغيلها يدويًا.

(4) في الطريقة المذكورة أعلاه، من المهم أيضًا تعزيز حماية المعدن المنصهر أثناء عملية الصب. خاصة عند استخدام ماكينة الصب بالتفريغ للصب خاصةً عند استخدام ماكينة الصب بالتفريغ، نظرًا لأنه صب يدوي في ظروف التفريغ، فمن الضروري حماية تدفق المعدن المنصهر. عادةً ما يتم استخدام لهب مختزل؛ عندما يتم وضع قالب الجبس، يتم إشعال اللهب، ويجب أن يغطي اللهب بوابة الصب في القالب، مما يمكن أن يزيل الهواء داخل القالب.

1.3 تلميع ظاهرة "البقعة الحمراء"

غالباً ما تُشكّل الفضة الإسترليني بقعاً حمراء داكنة على السطح أثناء الصقل، مما يؤثر بشدة على سطوع السطح المصقول وجمالياته، وكذلك على التصاق الطبقة المطلية بالكهرباء. وتكون هذه الظاهرة أكثر وضوحاً على أسطح المنتجات التي خضعت للمعالجة الحرارية، مثل التلدين واللحام.

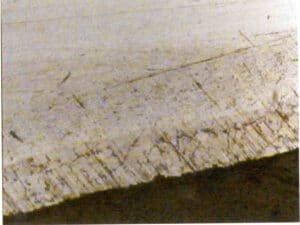

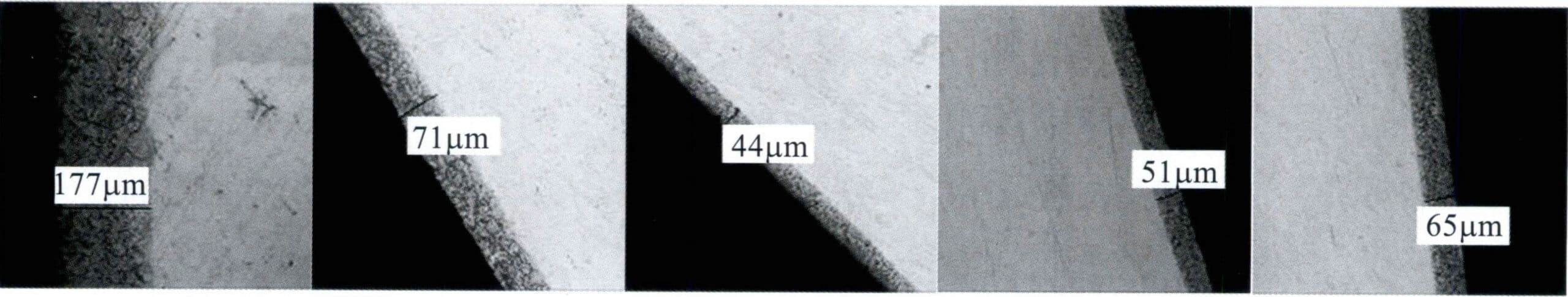

بعد تسخين كتلة الفضة الإسترليني عند 700 درجة مئوية لمدة 1.5 ساعة، لوحظت حالة الأكسدة تحت المجهر، مما كشف أن السبيكة لم تشكل طبقة أكسيد على السطح فحسب، بل طورت أيضًا منطقة أكسدة داخلية تحت السطح (الشكل 4-16).

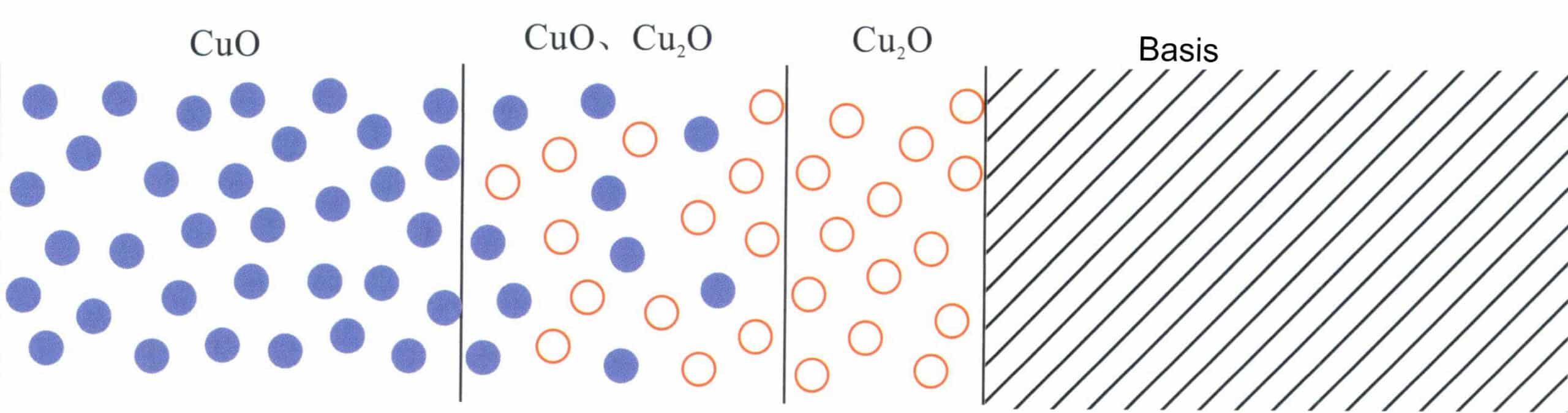

تنتمي الفضة الإسترليني إلى سبيكة Ag-Cu. عندما تتلامس السبيكة مع الأكسجين في الهواء في درجات حرارة عالية، لا تحدث الأكسدة الانتقائية للنحاس إلا بعد أن تتجاوز درجة الحرارة 400 كلفن. عندما تُغمر العينة في حمض الكبريتيك المخفف، يمكن إزالة الطبقة السطحية لأكسيد النحاس. ولذلك، بعد صقل العينة صقلًا خفيفًا، يمكن أن تظهر بلون أبيض فضي. ومع ذلك، بعد مزيد من التلميع، تظهر بقع حمراء داكنة على السطح المصقول، مما يضر بالخصائص العاكسة لسطح الفضة المصقول (الشكل 4-17)، مما يشير إلى أن نواتج أكسدة النحاس لا تزال موجودة في تلك المنطقة.

عندما يتلامس النحاس مع الأكسجين الموجود في الهواء في درجات حرارة عالية، كما هو الحال أثناء الدرفلة على الساخن أو التلدين أو اللحام، يتأكسد سطح قطعة العمل النحاسية أولاً لتكوين النحاس الأحمر2O ثم يتأكسد أكثر ليصبح أسود CuO. لا تقتصر أكسدة النحاس على سطح سبائك الفضة بل قد تتغلغل إلى عمق معين (الشكل 4-18). ووفقًا لنظرية حركية أكسدة السبائك في درجات الحرارة العالية، عندما ينتشر اثنان في وقت واحد مع النحاس، يجب أن يكون هناك تراكم للنحاس2O مرحلة الترسيب في منطقة الأكسدة الداخلية، وستظهر السبيكة التي لم تخضع للأكسدة الداخلية في جبهة الأكسدة الداخلية نضوب النحاس. لدى Ag قدرة قوية على امتصاص الأكسجين ونقل الأكسجين إلى داخل المعدن في درجات الحرارة العالية. وبالتالي، فإن انتشار الأكسجين هو السائد، ونفاذيته أعلى بكثير من نفاذية النحاس. لذلك، يمكن للأكسجين أن يخترق الطبقة الفرعية لسطح السبيكة، مما يولد رواسب أكسيد داخلية. يجب أن يكون هناك مسار مباشر من الأكسيد إلى سطح السبيكة لإزالة أكسيد النحاس من الطبقة الفرعية من خلال الحفر الحمضي. يبلغ محتوى النحاس في الفضة الإسترليني 7.5% فقط، وبنيتها عبارة عن محلول صلب ثنائي الطور دون تشكيل شبكة أكسيد، مما يعني عدم وجود ممر مباشر إلى الداخل أثناء الغمر بالحمض، مما يسمح للنحاس الداخلي2O لتبقى سليمة. ونتيجة لذلك، فإن سطح عينة الفضة الإسترليني المؤكسدة لا يزال يُظهر بقعاً سوداء وغير منتظمة تُعرف باسم "البقع الحمراء".

وقد وجدت الأبحاث أن شدة البقع الحمراء على سطح الفضة الإسترليني ترتبط ارتباطًا وثيقًا بدرجة حرارة التسخين ووقت التسخين (الشكل 4-19). فكلما ارتفعت درجة حرارة التسخين وطالت مدة التسخين، أصبحت طبقة الأكسيد السطحية أكثر سمكًا، وتغلغلت طبقة الأكسيد الداخلية في الركيزة، مما يجعل من الصعب إزالتها من خلال طرق الصقل التقليدية.

1.4 ظاهرة تغير اللون الداكن

الفضة نفسها عرضة للاسمرار وتغير اللون. ولا تؤدي إضافة عناصر النحاس في الفضة الإسترليني إلى تحسين ميل السبيكة إلى تغير اللون. وعلاوة على ذلك، تحتوي سبيكة الفضة الإسترليني على بنية ثنائية الطور في كل من حالتي الصب والتقادم، وتتكون من محلول صلب غني بالفضة ومحلول صلب غني بالنحاس، وهما مرحلتان غير متوافقتين. ويشكل الفرق في الجهد بين هاتين المرحلتين تفاعلات متناهية الصغر موضعيًا، مما يزيد من أداء التآكل الكهروكيميائي لسبائك الفضة الإسترليني ويقلل من مقاومتها للتآكل. ولذلك، تكون الحلي المصنوعة من الفضة الإسترليني عرضة للتآكل وتغير اللون، مما يؤثر بشدة على جودة مظهر الحلي الفضية.

2. تأثير عناصر السبائك على الفضة الإسترليني

ونظراً لميل الفضة الإسترليني إلى ظهور بقع حمراء مصقولة ومشاكل في الصقل وتغيّر لونها، بالإضافة إلى قابليتها للإصابة بعيوب في المعادن والصب أثناء الصهر، فإن المعالجة بالتعديل مطلوبة. وينطوي ذلك على صناعة السبائك لتعزيز أدائها العام مع الحفاظ على خصائصها الميكانيكية الجيدة. وتشمل عناصر السبائك الشائعة سيليكون، والزنك، والزنك، وسن، وسنت، وجي وغيرها.

2.1 تأثير السيليكون (Si) على الفضة الإسترليني

تميل سبائك الفضة الإسترليني التقليدية إلى امتصاص الغاز أثناء الصهر والصب، مما يجعلها عرضة للأكسدة ويؤدي إلى وجود مسام غازية أكبر في المسبوكات. وتوجد في الجزء العلوي قنوات لخروج الغازات بسبب امتصاص غازات التصلب، مصحوبة بشوائب مؤكسدة، كما توجد شوائب داخل المسبوكات. يمكن أن تؤدي إضافة كمية صغيرة من السيليكون إلى الفضة الإسترليني إلى تحسين ميلها لامتصاص الغازات ومقاومة الأكسدة بشكل فعال، مما يؤدي إلى تحسين جودة الصب، وتقليل عيوب المسام الغازية والشوائب، وتحسين جودة السطح بعد الصقل. من من منظور ديناميكي حراري، فإن قيمة الطاقة الحرة في جيبس للأكاسيد المكونة للسيليكون أعلى من تلك الخاصة بأكاسيد النحاس. ولذلك، بعد إضافة كمية مناسبة من السيليكون، يتفاعل السيليكون في المعدن المنصهر بشكل تفضيلي مع الأكسجين، مما يقلل من عيوب المسام الغازية. ونظرًا لانخفاض كثافة السيليكا ولزوجتها العالية، يمكن إزالتها من سطح المعدن المنصهر باستخدام التدفق بمجرد أن تطفو على السطح. ويساعد السيليكون المضاف إلى الفضة الإسترليني أيضاً على تحسين مقاومة السبيكة للأكسدة وتغير لون الكبريتيد.

ومع زيادة محتوى السيليكون، تصبح بنية الحبيبات أكثر خشونة تدريجيًا، مما يؤدي إلى تفاقم تأثير صقل السطح ويؤدي إلى ظهور تأثير "قشر البرتقال" على السطح. عندما يتجاوز محتوى السيليكون قيمة معينة، تزداد هشاشة السبيكة بشكل كبير، مما يجعلها عرضة للتشقق أثناء المعالجة.

2.2 تأثير الزنك (Zn) على الفضة الإسترليني

يمكن للزنك أن يخفض درجة انصهار الفضة الإسترليني، ويزيد من سيولة الذوبان، ويقلل من عيوب الانكماش، ويجعل هيكل المصبوب أكثر كثافة، ولكن ليس له تأثير كبير على حجم الحبيبات. وباعتباره عنصرًا نشطًا للأكسجين، يتفاعل الزنك عند إضافته إلى الفضة الإسترليني بشكل تفضيلي مع الأكسجين في المعدن المنصهر، مما يساعد على تقليل أكسدة المعدن المنصهر بسبب الأكسجين الممتص. ومع ذلك، عندما يكون محتوى الزنك مرتفعًا للغاية، يمكن أن يزيد بسهولة من كمية الشوائب المؤكسدة في المعدن المنصهر.

يبلغ الفرق في الحجم الذري بين الزنك والزنك 7.76%، النحاس، والفرق في الحجم الذري مع Ag هو 11.50%، الزنك. تأثير التقوية لـ Ag أقل قوة من تأثير النحاس. عندما يحل الزنك جزئيًا محل النحاس في الفضة الإسترليني، تنخفض صلابة الصب والتلدين. عندما يتجاوز محتوى الزنك 3.36%، تكون صلابة صب الفضة الإسترليني حوالي HV50 فقط، مما يجعل من الصعب تلبية متطلبات ترصيع المجوهرات ومتطلبات مقاومة التآكل. ويؤثر الزنك تأثيراً سلبياً على أداء معالجة السبيكة، مما يقلل من مرونتها. ويتسبب المحتوى الزائد من الزنك في حدوث مشكلات مثل التفريغ والقشور والتشقق أثناء المعالجة.

تكون إمكانات القطب الكهربائي للزنك أقل من Ag وCu، وتتكون طبقة تخميل تلقائيًا على سطح الفضة الإسترليني، مما يبطئ التآكل الكهروكيميائي ويحسّن مقاومة السبيكة لتغير لون الكبريتيد والأكسدة. مع زيادة محتوى الزنك والفضة الإسترليني. تقل سماكة طبقة الأكسيد تدريجيًا. ومع ذلك، عندما يزيد محتوى الزنك عن 3.5%، تصبح الفضة الإسترليني أكثر عرضة لشوائب الأكسدة، وهو ما يضر بمقاومتها للتآكل الكهروكيميائي وأداءها المضاد لتغير لون الكبريتيد.

2.3 تأثير الستانوم (Sn) على الفضة الإسترليني

يمكن أن تؤدي إضافة Sn إلى الفضة الإسترليني إلى خفض درجة انصهار السبيكة، وزيادة سيولة الذوبان، وتقليل انكماش السبيكة، مما يؤدي إلى بنية مصبوبة أكثر كثافة. يمكن أيضًا أن تؤدي كمية صغيرة من Sn إلى صقل بنية السبيكة؛ ومع ذلك، عندما يتجاوز محتوى Sn 2%، تظهر بنية السبيكة خشونة ملحوظة، مما يؤدي إلى تشكيل تشعبات كبيرة نسبيًا وانكماش وانفصال.

في سبائك الفضة الإسترليني، يحسّن الاستبدال الجزئي للنحاس ب Sn بشكل عام من الصلابة الأولية للسبيكة في حالة الصب. ومع زيادة محتوى Sn، ترتفع صلابة السبيكة أولاً ثم تنخفض. عندما يقترب محتوى Sn من 1%، تصل الصلابة إلى قيمتها القصوى؛ ومع ذلك، تتأثر ليونة السبيكة بشكل كبير، مما قد يؤدي إلى التشقق أثناء الشغل على البارد.

Sn هو أيضًا عنصر نشط بالأكسجين. يمكن أن تشكل كمية معينة من Sn طبقة أكسيد كثيفة على سطح السبيكة، مما يحمي الركيزة. يمكن ل Sn تحسين مقاومة الفضة الإسترليني للتآكل الكهروكيميائي. ومع زيادة محتوى Sn، تتحسن مقاومة السبيكة للتآكل الكهروكيميائي. عندما يتجاوز محتوى Sn 2% من Sn، يتحسن تلون السبيكة ومقاومة الأكسدة بشكل كبير.

2.4 تأثير السيريوم (Ce) على الفضة الإسترليني

تؤثر إضافة العنصر الترابي النادر Ce إلى الفضة الإسترليني تأثيرًا كبيرًا على بنيتها. يمكن لعنصر Ce تنقية السائل المعدني بشكل فعال وتقليل محتوى الغاز. عندما يكون محتوى Ce أقل من 0.05 درجة مئوية، يمكنه تنقية بنية الحبيبات لأن Ce يعمل بشكل رئيسي كمصفاة للحبوب أثناء عملية تصلب السائل المعدني، مما يقلل من درجة مسامية الانكماش ويحسن الكثافة أثناء التلدين؛ كما يمكن أن يعيق Ce أيضًا هجرة حدود الحبيبات وبالتالي الحفاظ على بنية حبيبات دقيقة.

يمكن للكميات الضئيلة من Ce تحسين الخواص الميكانيكية للفضة الإسترليني، مما يزيد من قوتها وصلابتها، ويعزز من ليونة السبيكة، ويحسّن من تأثير تصلب السبيكة. عندما يزداد محتوى Ce، يصبح المحتوى أكثر عرضة للانفصال عند حدود الحبيبات مما يؤدي إلى تدهور أداء معالجة السبيكة ويجعلها أكثر عرضة لشوائب الأكسدة.

بعد إضافة كميات ضئيلة من Ce، يمكن تحسين مقاومة التآكل الكهروكيميائي ومقاومة بقعة الأكسدة ومقاومة تلون الفضة الإسترليني للكبريتيد بشكل كبير. عندما يتجاوز محتوى Ce 0.075 درجة مئوية، تنخفض مقاومة الفضة الإسترليني للتآكل.

2.5 تأثير جي على الفضة الإسترليني

عندما يُضاف الجيوم إلى الفضة الإسترليني، ويتراوح محتواه بين 0.2 و0.8 درجة مئوية من الفضة الإسترليني، تكون صلابة الفضة الإسترليني أعلى، ويتحسن أداء تصلب العمل ومقاومة التآكل الكهروكيميائي ومقاومة التآكل الكهروكيميائي ومقاومة تغير اللون مقارنة بالفضة الإسترليني، مما يعكس أداءً عامًا أفضل. عندما يكون محتوى الجي منخفضًا جدًا، لا يكون تحسين أداء الفضة الإسترليني كبيرًا، ولكن عندما يكون المحتوى مرتفعًا جدًا، يمكن أن يتسبب بسهولة في خشونة حبيبات السبيكة، مما يؤدي إلى انخفاض الأداء العام للسبائك.

القسم الخامس تغيّر لون الفضة وحمايتها

تُستخدم الفضة وسبائكها على نطاق واسع في صناعة المجوهرات، ولها خاصية مهمة: فهي تتعرض بسهولة للتلطيخ وتغير اللون. وبعد أن يتغير لون سبائك الفضة، ينخفض لمعان السطح إلى حد كبير، مما يؤثر بشدة على جودة مظهر المجوهرات ويزيد من صعوبة معالجة السبائك.

1. سبب تلطيخ الفضة

إن الجهد الكيميائي للفضة النقية هو +0.799 فولت، وهو جهد مرتفع نسبياً مقارنةً بالجهد القياسي للهيدروجين، مما يصنفها كمعدن خامل. وفي ظل الظروف العادية، لا تتفاعل الفضة كيميائياً مع الأحماض أو القواعد، وتتفاعل فقط مع الأحماض المركزة المؤكسدة القوية (مثل حمض النيتريك المركز وحمض الكبريتيك المركز الساخن). ومع ذلك، فإن المجوهرات الفضية سوف تتلطخ تدريجياً بعد ارتدائها لبعض الوقت أو حتى عند وضعها في صندوق تخزين لفترة معينة، والفضة الإسترليني التقليدية عرضة للتلطخ بشكل خاص. يمكن تلخيص أسباب تشويه الفضة على النحو التالي.

1.1 تغير لون كبريتيد الفضة

تكون الفضة وسبائكها عرضة للتآكل وتغير اللون في البيئات التي تحتوي على H2ق، س، س2وCOS. الفضة حساسة للغاية لـ H2S الغاز، وعندما يكون تركيز H2S في الغلاف الجوي تصل إلى 0.2 × 10 × 0.2-9 (الجزء الحجمي)، يكفي لتآكل الفضة، مما يؤدي إلى تكوين Ag2S الأسود، أي

4Ag + 2 H2س + و2 = 2Ag2S + 2H2O

معدل تغير لون كبريتيد الفضة في الغلاف الجوي لـ H2S يتبع آلية فاغنر الحركية للانتشار، وعندما يكون محتوى H2S أو عند زيادة H2S تتعايش مع غازات أخرى مثل NO2, O2، يزداد معدل تغير لون كبريتيد الفضة. إن SO2 في الهواء إلى S2-لتشكيل Ag2S، مما يسبب تغير لون الفضة. حساسية ثاني أكسيد الكبريت SO2 ليست عالية مثل حساسية H2S، ولكن عندما يكون SO2 تتعايش مع غازات أخرى مثل NO2 و O2، سيزداد معدل تغير لون الكبريتيد أيضًا.

الفضة حساسة للغاية لمحاليل الكبريتيد المحتوية على الأكسجين. يحدث تغير اللون ببطء عند غمر الفضة في محلول Na2S الخالي من الأكسجين. ومع ذلك، إذا أُخرجت العينة وتلامس محلول كبريتيد الصوديوم المتصل بسطح الفضة مع الأكسجين، فسوف يظهر تغير لون واضح على عينة الفضة بسرعة. وكلما طالت مدة تعريضها للهواء، أصبح تغير اللون أكثر حدة. تسلسل تغيرات اللون هو الفضة، أبيض ← أصفر ← أصفر ← بني ← أزرق. ويرجع السبب في ذلك إلى أن جهد القطب الكهربائي القياسي لل Ag (0.779 فولت) أقل من جهد O عند 1.229 فولت.2 تتأكسد إلى Ag+ ثم دمجها مع Ag+ و S2-لتكوين مركب غير قابل للذوبان Ag2S. كلما زاد تركيز الكبريتيدات، زادت حدة تغير اللون. التفاعل الكيميائي للفضة في محلول مائي يحتوي على الأكسجين Na2S هو

4أغ + 2 هـ2س + س2 + 2S2-= 2Ag2S↓+4OH–

تكون سبائك Ag-Cu أكثر عرضة لتكوين الكبريتيد وتنتج Cu2 S الأسود لأن النحاس أكثر سهولة في تكوين الكبريتيد من Ag؛ وبالتالي يتغير لونها بسهولة أكثر من الفضة النقية.

1.2 التآكل الكهروكيميائي في البيئات الرطبة

في البيئات الرطبة، يمكن أن يؤدي عدم استواء حالة سطح الفضة (تركيبة السبيكة غير المتساوية أو الحالات الفيزيائية مثل الإجهاد الداخلي ونعومة السطح وما إلى ذلك) إلى إمكانات مختلفة في مناطق مختلفة من سطح المعدن تحت طبقة الماء، مما يخلق فرق جهد بين هذه المناطق. وترتبط منطقتان متجاورتان بإمكانيات مختلفة، حيث يعمل غشاء الماء كإلكتروليت لنقل الأيونات ويعمل المعدن كموصل لنقل الإلكترونات، مما يشكل دورة كهربائية. ويؤدي ذلك إلى تأثير بطارية ذات دائرة كهربائية قصيرة، مما يشكل العديد من البطاريات الدقيقة المتآكلة على سطح المعدن. يتكون الهيكل المصبوب للفضة الإسترليني بشكل عام من هيكل من مرحلتين يتكون من محلول صلب غني بالفضة ومحلول صلب غني بالنحاس. في البيئات الرطبة، يصبح طور المحلول الصلب الغني بالنحاس هو أنود البطارية الدقيقة للتآكل، مما يجعل السبيكة أكثر عرضة للتآكل وتغير اللون. كما يمكن أن تتعرض الفضة ذات الجودة العالية للتآكل الكهروكيميائي بسبب الشوائب، وفي البيئات الرطبة التي تحتوي على الملح، غالباً ما يتحول سطح الفضة إلى كلوريد الفضة، وهي مادة لاصقة رمادية بنية تشبه التربة.

1.3 تأثير الأشعة فوق البنفسجية على تغير لون الفضة

يمكن للضوء، كمصدر خارجي للطاقة، أن يعزز تأين أيونات الفلزات، وبالتالي تسريع التفاعل بين الفضة والوسط المتآكل، أي تسريع تفاعل تغير لون الفضة. عندما يتم تشعيع سطح الطبقة المطلية بالفضة بضوء بأطوال موجية مختلفة، تظهر النتائج في الجدول 4-8. يمكن ملاحظة أن الطبقة المطلية بالفضة معرضة لتغير اللون بعد امتصاص الأشعة فوق البنفسجية، وتزداد قدرة الطول الموجي للضوء المشع على إحداث تغير اللون مع انخفاض الطول الموجي.

الجدول 4-8 تأثير الطول الموجي للضوء المشع وزمن التشعيع على تغير لون الطبقة المطلية بالفضة

| الطول الموجي للضوء المشع/نانومتر | وقت التشعيع/ساعات التشعيع | ||||

|---|---|---|---|---|---|

| الطول الموجي للضوء المشع/نانومتر | 6 | 12 | 18 | 24 | 48 |

| 253.7 | لم يتغير | البقعة البؤرية | بني أصفر | بني-أسود | أسود بالكامل |

| 365.0 | لم يتغير | لم يتغير | لم يتغير | أصفر | - |

| أشعة الشمس | لم يتغير | لم يتغير | لم يتغير | البقعي الموضعي | - |

وفقًا لنتائج التحليل الطيفي الكهروضوئي بالأشعة السينية والتحليل الطيفي للأوجر، فإن تغير لون الطبقة المطلية بالفضة تحت الأشعة فوق البنفسجية يتكون بشكل أساسي من Ag2O، AgO، AgO، AgCl، ومركبات الفضة المقابلة.

2. طرق منع تغير لون الفضة

فيما يتعلق بتغير لون الفضة وسبائكها، أجريت بحوث كثيرة على الصعيدين المحلي والدولي حول كيفية تحسين مقاومة الفضة لتغير اللون. من من منظور تعزيز مقاومة تغير اللون، يمكن تلخيصها في فئتين رئيسيتين: معالجة تعديل سطح سبائك الفضة وتطوير سبائك الفضة المقاومة لتغير اللون.

2.1 تكنولوجيا تعديل السطح لمنع تغير لون الفضة

ينطوي تعديل السطح على استخدام طرق كيميائية أو فيزيائية لتشكيل طبقة خاملة على سطح المجوهرات الفضية، وعزل الركيزة الفضية عن الوسائط المسببة للتآكل في البيئة، ومنع التفاعلات بين الضوء والمواد المؤكسدة والوسائط المسببة للتآكل والفضة، ومنع حدوث تغير اللون. واعتمادًا على نوع الفيلم الذي يتم تشكيله، يمكن تصنيف تعديل السطح إلى عدة أنواع رئيسية: الطلاء الكهربائي، والغمر، والتخميل الكيميائي، والتخميل الكهروكيميائي، والتخميل الكهروكيميائي، والتخميل بالامتزاز العضوي، والطلاء بالراتنج، والأفلام المجمعة ذاتيًا.

إن طلاء الروديوم هو أكثر طرق تعديل السطح استخداماً على نطاق واسع في المجوهرات المصنوعة من الفضة الإسترليني. ومن خلال طلاء طبقة رقيقة من الروديوم على سطح المجوهرات، يمكن الحصول على مظهر مشرق يشبه المرآة، كما أن طبقة الروديوم تتمتع بصلابة عالية وثبات كيميائي جيد، مما يعزز مقاومة التآكل ومقاومة تغير لون المجوهرات الفضية. ومع ذلك، وبسبب تكاليف الإنتاج وتأثير سطوع السطح، عادةً ما تكون طبقة الروديوم على المجوهرات رقيقة جدًا ويمكن أن تتآكل بسهولة أثناء الاستخدام، مما يفقدها تأثيرها الوقائي.

يمكن أن تشكل طرق التخميل الكيميائي أو التخميل الكهروكيميائي طبقة تخميل غير عضوية على سطح الفضة. التخميل بالكرومات هي طريقة تخميل كيميائية شائعة الاستخدام للمجوهرات الحرفية الفضية، والتي تولد طبقة من أكسيد الفضة وكرومات الفضة في محلول حمضي أو قلوي يحتوي على مركبات الكروم سداسي التكافؤ. تستخدم عملية التخميل الكهروكيميائية مبدأ الاختزال الكاثودي لتوليد طبقة غشاء مكونة من كرومات الفضة وحمض الكروميك وكرومات الفضة القاعدية وحمض الكروميك القاعدي على سطح الفضة. تتمتع طبقات الأفلام هذه بتأثيرات تخميل جيدة، ويمكن أن تقلل من الطاقة الحرة لسطح السبيكة، وتعمل على منع تغير اللون مع عدم وجود تأثير كبير على مظهر المصنوعات الفضية. ومع ذلك، تشمل المشاكل ضرورة أن تكون طبقة الفيلم غير كثيفة، وضعف الثبات الميكانيكي، والبنية المعقدة، وصعوبة تغطية الحواف، والتأثير البيئي.

يمكن أن يؤدي تطبيق طرق مثل الغمر والرش والطلاء لتشكيل طبقة واقية عضوية على سطح الفضة إلى تحسين أدائها المضاد للتلطيخ، وقد أجريت أبحاث كثيرة في هذا المجال على الصعيدين المحلي والدولي. يمكن للبنزوتريازول والتترازوليوم ومركبات مختلفة تحتوي على الكبريت أن تشكل معقدات على الفضة. يمكن تشكيل أغشية مركبة، كما يمكن إضافة بعض البوليمرات القابلة للذوبان في الماء لتكوين عوامل غشائية، ولكن يجب أن تكون طبقة الغشاء الناتجة أكثر كثافة، ويمكن أن يكون التأثير المضاد للتشويه أفضل. بعض العوامل الواقية عبارة عن عوامل مضادة للتلطيخ قابلة للذوبان في الزيت تعتمد على البارافين وأملاح الأمونيوم الرباعية طويلة السلسلة، والتي يمكن أن تشكل طبقة تشحيم صلبة على سطح الفضة، مما يوفر تأثيرًا جيدًا مضادًا للتلطيخ. ومع ذلك، فإن مقاومتها للتآكل بالمحلول ضعيفة، كما أن استخدام البنزين الساخن كمذيب يشكل مخاطر كبيرة. وبالإضافة إلى ذلك، بعد طلاء طبقة من الشمع على السطح، سينخفض سطوع وانعكاسية السبيكة بشكل كبير. يمكن أن يؤدي رش ورنيش الأكريليك، وورنيش البولي يوريثان، والورنيش الشفاف المصنوع من السيليكون العضوي على سطح سبائك الفضة إلى تعزيز قدرتها على مقاومة التشويه. ومع ذلك، يجب أن يكون للطلاء أيضًا سمك كافٍ لتوفير تأثير معين مضاد للتلطيخ، والذي يمكن أن يؤثر أيضًا على مظهر المجوهرات الفضية المصنوعة يدويًا.

لا تؤدي عوامل الحماية التقليدية أداءً جيدًا في حماية ثغرات المجوهرات الحرفية الفضية، في حين أن أنظمة التجميع الذاتي الجزيئي مثل ثيول الألكيل والسيلان العضوي وقواعد شيف يمكن أن تشكل أغشية واقية على سطح المجوهرات الفضية. وتتميز هذه الأغشية بخصائص مثل البنية الكثيفة والموحدة، ولا تتأثر بشكل سطح الركيزة، وخالية من الشوائب المعدنية، ولا تؤثر على مظهر الركيزة، مما يدل على قدرة ممتازة على مقاومة تشويه الفضة، مما يجعلها إحدى العمليات الواعدة لمعالجة سطح المجوهرات الفضية المشغولة المشوهة.

وعمومًا، تتميز عمليات تعديل السطح بخصائص مثل التكلفة المنخفضة والعمليات البسيطة والعملية وأداء معين مضاد للتشويه. ومع ذلك، ونظرًا لرقة الطبقة الرقيقة التي تم إنشاؤها، ستظل الركيزة الفضية المكشوفة تتلامس مع الوسائط المسببة للتآكل وتشويهها بمجرد خدشها.

2.2 سبائك الفضة المضادة للتلطيخ من خلال السبائك الشاملة

في وقت مبكر من عام 1927، اقترح المكتب الوطني للمعايير في الولايات المتحدة بعد البحث أنه لا توجد طريقة أخرى لمنع تفاعل كبريتيد الفضة تمامًا ما لم يتم خلطها بعناصر معدنية ثمينة أخرى. ولمنع تكوين كبريتيدات الفضة، من الضروري تشكيل سبائك مع 40% من البلاديوم أو 70% من الذهب أو 60% من البلاتين. ومع ذلك، لا يمكن إنكار أن تحسين مقاومة سبائك الفضة للتشويه من خلال صناعة السبائك لا يزال طريقة ضرورية وفعالة. لا تزال العديد من الدول في جميع أنحاء العالم تسعى جاهدة لتطوير أنواع جديدة من سبائك الفضة المقاومة للتلطيخ، محققة بعض النتائج البحثية. يمكن تصنيف عناصر السبائك الرئيسية التي تشكل سبائك الفضة المقاومة للتلطيخ إلى ثلاث فئات.

(1) الإشابة بالمعادن الثمينة.

من بين جميع عناصر المعادن الثمينة، تتمتع الفضة بخصائص كيميائية نشطة نسبيًا. يمكن أن تؤدي إضافة عناصر المعادن الثمينة ذات الإمكانات الكيميائية الأعلى، مثل Au وPd وPt، إلى تحسين إمكانات القطب الكهربائي لسبائك الفضة وتعزيز مقاومتها للتشويه. على سبيل المثال، أدت إضافة 5% Pd إلى الفضة الإسترليني إلى تحسين مقاومة التشويه في سبيكة الفضة بشكل كبير، والتي لم تُظهر أي تغير في اللون أو تآكل كبير بعد عشرة أيام في جو من الكلور أو الأمونيا. يتراوح استطالة السبيكة بين 15 %-26 %، ويمكن إنتاجها باستخدام طرق الصب والتشكيل الميكانيكية التقليدية. وبالمثل، في سلسلة سبائك الفضة المقاومة للتلطيخ التي تحتوي على البلاتين، عندما يكون محتوى البلاتين 1%، تكون مقاومة التلطيخ أكثر من ثلاثة أضعاف الفضة الإسترليني، وعندما تحتوي على البلاتين 3.5%، تكون مقاومة التلطيخ أكثر من ستة أضعاف الفضة الإسترليني، وعندما تحتوي على البلاتين 5%، تكون مقاومة التلطيخ أكثر من ثمانية أضعاف الفضة الإسترليني. يمكن لسبائك الفضة التي تحتوي على البلاتين أن تصقل حجم الحبيبات بشكل كبير مع زيادة الصلابة؛ كما تتمتع السبيكة بمرونة ممتازة؛ وتعزز من سطوع السبيكة، وتقترب من لون البلاتين، وتمنع ظهور البقع الحمراء. وتزيد السبائك بالمعادن الثمينة بشكل كبير من التكلفة المادية للفضة المقاومة للتشويه، كما أن تطبيقها في السوق محدود نسبيًا.

(2) الخلط مع المعادن الأرضية النادرة.

وقد أظهرت العديد من الدراسات أن إضافة كميات ضئيلة من العناصر الأرضية النادرة إلى سبائك الفضة أو الفضة يساعد على تحسين مقاومة السبيكة لتغير لون الكبريتات. تشمل العناصر الأرضية النادرة الأكثر استخدامًا الإيتريوم (Y) والسيريوم (Ce) واللانثانوم (La) وغيرها. على سبيل المثال، عند إضافة العناصر الأرضية النادرة إلى الفضة النقية إذا كان محتوى العناصر الأرضية النادرة أقل من 0.11%، يمكن أن تظهر مقاومة أفضل لتغير لون الكبريتيد من الفضة النقية. تعمل إضافة العناصر الأرضية النادرة على صقل حجم حبيبات هيكل إعادة التبلور المشوه على البارد، كما أن المرحلة الثانية من مركب الفضة والتراب النادر المشتتة التي تتشكل من خلال التفتت وإعادة التجميع تقوي سبيكة الفضة بشكل فعال وتحسن الاستقرار الحراري للسبائك، مما يدل على مقاومة عالية للتليين مع تقدم العمر. وقد اختارت معظم الفضة المقاومة للتشويه التي تم تطويرها محليًا العناصر الأرضية النادرة كعناصر إشابة.

(3) الإشابة بعناصر أخرى نشطة الأكسجين.

يمكن أن تؤدي إضافة العناصر النشطة بالأكسجين مثل الزنك والسيليكون والشين والإن والجي إلى سبيكة Ag-Cu إلى تحسين مقاومة سبائك الفضة للكبريتات وتغير لون الأكسدة. هذا هو النوع الأكثر شيوعًا حاليًا من سبائك الفضة المقاومة للتلطيخ في السوق. طوّرت إيطاليا والولايات المتحدة وألمانيا وغيرها العديد من حشوات سبائك الفضة المقاومة للتلطيخ، مما يحقق تأثيرات مقاومة للتغير في لون الكبريتات تصل إلى أكثر من خمسة أضعاف تأثيرات الفضة الإسترليني. مبدأ مقاومتها للتشويه: تنتمي هذه العناصر إلى العناصر النشطة للأكسجين، وتتمتع أكاسيدها بطاقة حرة أقل من أكاسيد النحاس، مع تقارب أقوى للأكسجين، مما يسمح بتكوين أكاسيد أكثر استقراراً. وقبل تكوين Ag2S، تشكل هذه الأكاسيد طبقة غشاء واقية كثيفة تعمل كحاجز لحماية مصفوفة الفضة.

القسم السادس تقييم الأداء والمشكلات الشائعة للفضة المقاومة للتشويه

1. تقييم أداء الفضة المضادة للتشويه

ظهرت في السوق مواد حشو فضية مختلفة مضادة للتلطيخ، ويتفاوت أداؤها بشكل كبير. من الضروري اعتماد طرق مناسبة لتقييم أدائها، مما يوفر أساسًا لاختيار مواد الحشو المناسبة.

1.1 طرق تقييم الأداء المضاد للتغير في اللون

يعد الأداء المضاد للتغير في اللون أحد أهم مؤشرات أداء سبائك الفضة، بما في ذلك مقاومة تغير لون الكبريتيد والبقع الحمراء المؤكسدة، والتي يجب اختبارها من خلال التجارب.

1.1.1 طريقة التقييم لمقاومة تغير لون الكبريتيد

وفقًا للظروف والمواقع المستخدمة في التجربة، يتم تقسيمها إلى طرق اختبار خارجية ومختبرية.

(1) طريقة الاختبار في الهواء الطلق

تتضمن طريقة الاختبار في الهواء الطلق وضع عينات من سبائك الفضة في بيئة حقيقية لمراقبة الوقت الذي تبقى فيه العينات دون تغيير في اللون والظواهر المحددة لتغير اللون التي تحدث لتقييم مقاومة السبيكة لتغير اللون. يمكن لهذه الطريقة أن تعكس بشكل أكثر دقة مقاومة السبيكة لتغير اللون، ولكن لها عيوبها الخاصة: (1) الوقت اللازم للحصول على نتائج الاختبار طويل نسبيًا؛ على سبيل المثال، في بيئات معينة، قد تستغرق السبائك ذات المقاومة الجيدة للتآكل سنوات للحصول على النتائج؛ (2) إمكانية تكرار النتائج منخفضة. نظرًا للاختلافات في المناطق والأزمنة، تختلف البيئة الطبيعية إلى حد ما. ولذلك، ستختلف نتائج نفس السبيكة المختبرة في مناطق مختلفة اختلافًا كبيرًا؛ وحتى في نفس المنطقة في أوقات مختلفة، ستختلف نتائج الاختبار أيضًا.

ونظرًا لطول وقت الاختبار في البيئات الطبيعية، يتم أحيانًا استخدام طرق التآكل المتسارع للحصول على نتائج أسرع. على سبيل المثال، يتم وضع السبيكة في بيئات قاسية مثل قرب ورش الطلاء الكهربائي أو غاز مداخن الغلايات أو تعريضها للأشعة فوق البنفسجية في الغلاف الجوي للاختبار. ومع ذلك، فإن هذه الطرق تتأثر بسهولة بالتلوث البيئي وعوامل أخرى، مما يؤدي إلى اختلافات كبيرة في درجة التشابه والأصالة وقابلية تكرار نتائج الاختبار مقارنةً بتغير لون التآكل الطبيعي. لذلك، لا يُنصح باستخدامها.

(2) طريقة الاختبار المختبري

وفقًا لوسائط التآكل المستخدمة في الاختبارات المعملية، يمكن تقسيمها إلى طريقتين: اختبارات الطور السائل واختبارات الطور الغازي.

(2.1) طريقة اختبار المرحلة السائلة.

والطرق الأكثر استخداماً هي طريقتا محلول الكبريتيد وطريقة غمر العرق الاصطناعي. تنطوي الطريقة الأولى على غمر العينة في محلول كبريتيد الصوديوم أو كبريتيد الأمونيوم بتركيز معين، باستخدام طريقة توتشيلو-نيلسن، وهي طريقة عامة جداً. يتم تثبيت العينة على عجلة دوارة ويتم غمرها بشكل دوري في محلول بتركيز 0.5% أو 2% صوديوم2S محلول S بسرعة 1r/دقيقة. ويمكنه الكشف بفعالية عن مقاومة تغير لون سبائك الفضة تحت تأثير محلول كبريتيد الصوديوم المؤكسد. يتضمن هذا الأخير تحضير العرق الاصطناعي وفقًا للمعايير ذات الصلة، وغمر العينة في العرق بقيمة أس هيدروجيني ودرجة حرارة معينة، عادةً ما تكون حول الرقم الهيدروجيني 6.5، عند درجة حرارة 30 ℃ أو 37 ℃. أثناء اختبار الغمر، من الضروري الحفاظ على ثبات درجة حرارة المحلول، ويجب اختبار العينة وعينة المقارنة في نفس الظروف. يمكن قياس تغيرات لون عينة المقارنة بعد أوقات غمر مختلفة بدقة باستخدام مقياس الألوان لتحديد درجة تغير لون العينة.

(2.2) طريقة اختبار المرحلة الغازية.

أصبح استخدام طرق اختبار الطور الغازي لفحص مقاومة تغير لون سبائك الفضة وطلاءات الفضة شائعًا جدًا، مما يشكل معايير دولية ومحلية. يمكن إجراء اختبارات الطور الغازي في الغاز الساكن أو المتدفق. يحتوي الغاز على مواد يمكن أن تسبب تغير لون مواد سبائك الفضة، مثل H2ق، س، س2، كل2، و لا2، والذي يمكن أن يكون غازًا واحدًا أو خليطًا من غازين أو أكثر؛ ويمكن إدخال الغاز أو توليده من خلال التفاعلات الكيميائية. وتشمل طرق اختبار الطور الغازي الشائعة بشكل رئيسي ما يلي:

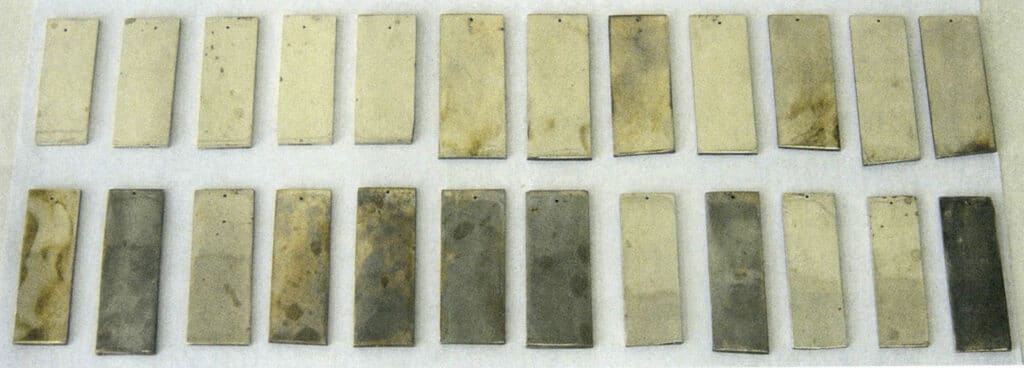

A. H2طريقة اختبار S. تستخدم هذه الطريقة H2S لإجراء اختبارات التآكل المتسارع، المستخدمة على نطاق واسع في صناعة الإلكترونيات لتقييم مقاومة التآكل للمكونات الإلكترونية ومواد التلامس الكهربائية، مع العديد من المعايير الدولية والوطنية. تشمل هذه المعايير تلك التي تستخدم H عالية التركيز H2S الأجواء وكذلك الأجواء منخفضة التركيز. ومع ذلك، لا يوجد معيار اختبار محدد لمقاومة تغير اللون في صناعة المجوهرات، مما يؤدي إلى ممارسات مختلفة، حيث يرجع البعض إلى معايير الصناعة الإلكترونية للاختبار، بينما يختار البعض الآخر شروط الاختبار الخاصة بهم. طريقة الاختبار النموذجية هي طريقة ثيوأسيتاميد الثيوأسيتاميد (TAA)، وهي معيار صارم لقياس المجوهرات الفضية، والتي تتوافق مع المعيار الدولي اختبار التآكل في الطلاءات المعدنية - ثيوأسيتاميد (اختبار TAA) (BS EN ISO 4538-1995). نظرًا للتركيز العالي لـ H2S في الغلاف الجوي، تكون بعض أسطح سبائك الفضة عرضة لتغير اللون، وقد تصبح طبقة غشاء التآكل فضفاضة وتتقشر، مما قد يؤثر على دقة النتائج وقابليتها للتكرار إلى حد ما. ظروف تغير اللون لأنواع مختلفة من سبائك الفضة بعد H2S تآكل لمدة 3 ساعات كما هو موضح في الشكل 4-20، حيث يبلغ تركيز H2S 13 × 10-6والرطوبة النسبية 75 درجة مئوية، ودرجة الحرارة 30 درجة مئوية.

B. SO2 طريقة الاختبار. SO2 يمكن أن يسرع من تآكل سبائك الفضة، وتشمل الطرق النموذجية "اختبار تآكل المعادن والطلاءات غير العضوية الأخرى تحت ظروف تكثيف ثاني أكسيد الكبريت"، والذي يستخدم غرفة اختبار أكريليك مغلقة مسخنة ومغلقة بحجم معين، مع إدخال تركيز معين من ثاني أكسيد الكبريت2 غاز، تم اختباره على ثلاث دورات (تعريض غير مستمر). باستخدام غاز SO واحد2 الغاز لاختبار التآكل له دورة اختبار أطول، وتقييم نتائج التآكل بين العينات صعب إلى حد ما.

C. طريقة اختبار الغاز المختلط. منتجات التآكل في هذه الطريقة قريبة نسبيًا من الظروف الفعلية، ونتائج الاختبار مستقرة نسبيًا. يتم إجراء هذه الطريقة في بيئة اختبار مصممة خصيصًا، مع رطوبة عند 75 درجة مئوية، ودرجة حرارة عند 25 درجة مئوية، وH2S، وتركيزات 0.8 ملجم/لتر، SO2و3 ملجم/لتر، يتم تحديثها ثلاث مرات في الساعة. اخترعت اليابان طريقة التآكل المعجل بالغازات المختلطة لاختبار حالة تآكل سبائك الفضة في الأجهزة الإلكترونية، وتتكون من الهواء، H2S، وNO2حيث H2S هو العامل الرئيسي المسبب لتغير اللون، وNO2 عاملًا حفازًا لتسريع التفاعل بين الفضة وH2S، مما يسمح بتكوين نواتج التآكل في وقت أقصر.

1.1.2 طريقة تقييم أداء البقعة الحمراء المضادة للأكسدة

هناك عمومًا طريقتان لتقييم أداء البقعة الحمراء المضادة للأكسدة في سبائك الفضة. (1) وضع العينة في فرن كهربائي للتسخين، والتحكم في الغلاف الجوي، ودرجة حرارة التسخين، ووقت العزل، ثم أخذ مقطع عرضي للعينة لمراقبة طبقة الأكسدة تحت المجهر (الشكل 4-21). تلميع العينة وملاحظة حالة البقعة الحمراء على السطح المصقول. يمكن لهذه الطريقة التحكم بثبات في ظروف الاختبار، ودقة الاختبار جيدة نسبيًا. (2) تسخين العينة بمشعل إلى درجة حرارة معينة، ثم التوقف عن التسخين وترك العينة تبرد بشكل طبيعي إلى درجة حرارة الغرفة، وتكرار العملية المذكورة أعلاه عدة مرات، وأخذ مقطع عرضي للعينة لمراقبة حالة غشاء الأكسدة، والتلميع لمراقبة حالة البقعة الحمراء على سطح العينة؛ هذه الطريقة لها عامل بشري أكبر.

1.2 تقييم أداء العملية

يجب أن تتمتع سبائك الفضة المستخدمة في صناعة المجوهرات بمقاومة جيدة لتغير لون الكبريتيد وبقع الأكسدة وتتطلب أداءً ميكانيكيًا وعملية جيدة، وهو ما يمثل في كثير من الأحيان تناقضات في تطوير المفصل. بعض عناصر السبائك مفيدة لمقاومة تغير اللون. ومع ذلك، عندما يصل محتواها إلى مستوى معين، قد تؤثر سلبًا على أداء السبيكة في الصب والمعالجة، مما يؤدي إلى انخفاض الأداء العام للسبائك؛ وفي المقابل، يمكن لبعض عناصر السبائك تحسين الخواص الميكانيكية للفضة، وقد لا تكون مواتية لمقاومة تغير اللون. ولذلك، عند اختيار سبائك الفضة المقاومة لتغير اللون، من الضروري تقييم مقاومة تغير لونها مع مراعاة متطلبات أداء السبيكة لتقنيات المعالجة المختلفة بشكل كامل. على سبيل المثال، يمكن أن تؤثر طريقة الصهر على مقاومة السبيكة للأكسدة؛ يمكن أن تسفر السبيكة نفسها عن نتائج مختلفة عند صهرها باستخدام الشعلة، أو التسخين بالحث في الغلاف الجوي، أو صهرها في جو واقٍ أو تفريغ الهواء؛ وبالمثل، قد يستخدم إنتاج المجوهرات طرق الصب أو طرق الختم أو طرق اللحام، ولكل منها تركيز مختلف على متطلبات أداء العملية للسبائك، مما يتطلب تقييمات منفصلة من منظور القدرة على الصب وأداء العمل على البارد وأداء اللحام وما إلى ذلك, والنظر بشكل كامل في قابلية تشغيل عملية السبيكة لتجنب المشاكل التشغيلية التي قد تنشأ من نطاق عملية ضيق للغاية.

1.3 تقييم السلامة والفعالية من حيث التكلفة

يجب أن تفي سبيكة الفضة المستخدمة في المجوهرات بمتطلبات السلامة، ويجب ألا يتجاوز محتوى العناصر السامة والشوائب الضارة المعايير الدولية. بالإضافة إلى ذلك، يجب تقييم الأداء الشامل لسبائك الفضة وتكلفة المواد من حيث فعالية التكلفة.

2. المشاكل الشائعة مع الفضة المضادة للتلطيخ للمجوهرات

تشمل مشاكل الفضة المضادة للتلطيخ للمجوهرات في السوق بشكل أساسي الجوانب التالية.

2.1 أداء مضاد للتشويه غير كافٍ

عندما تناقش شركات المجوهرات تجارة المجوهرات الفضية، فإن السؤال الأكثر مباشرة من العملاء هو إلى متى يمكن أن تظل المجوهرات الفضية غير مشوّهة. يطلب العديد من العملاء أن تظل غير مشوّهة لمدة عام واحد على الأقل، ولكن الشركات تحتاج إلى المساعدة في ضمان ذلك. وإلى جانب تأثير بيئة الاستخدام وطرق التخزين، فإن أحد الأسباب المهمة هو أن الأداء المضاد للتشويه للسبائك نفسها ليس رائعاً. تتمتع سبائك الفضة التي تحتوي على عناصر معدنية ثمينة مثل Pd وPt بأداء أفضل في مقاومة التشويه، ولكن أسعارها المرتفعة نسبيًا تردع العديد من الشركات، حيث يحتاج العملاء غالبًا إلى تحديد استخدام هذه السبائك أو دفع مبالغ إضافية مقابلها. يشغل السوق في الغالب سبائك الفضة المضادة للتلطيخ التي تستخدم سبائك العناصر النشطة بالأكسجين. من الناحية النظرية، يجب أن تمنع طبقة الأكسيد الكثيفة التي تشكلها هذه العناصر المعدن الداخلي من المزيد من الكبريت والأكسدة، وبالتالي تحسين مقاومة سبيكة الفضة للكبريتيد وتغير اللون التأكسدي. ومع ذلك، تجدر الإشارة إلى أن البنية المجهرية للسبائك الأساسية، وتوزيع عناصر السبائك في القاعدة، والبنية والخصائص الميكانيكية لفيلم الأكسيد السطحي يمكن أن تؤثر بشكل كبير على بنية فيلم الأكسيد. إذا كانت طبقة أكسيد السبيكة المشكّلة موزعة بشكل غير متساوٍ أو فضفاضة وخشنة أو بها تشققات دقيقة، فلن توفر حماية فعالة. بعبارة أخرى، ستؤدي السبائك المختلفة ذات نسب المكونات المختلفة إلى نتائج مختلفة مضادة للتشويه. حتى إذا كانت الشركة المصنعة للسبائك نفسها تستخدم نفس تركيبة السبيكة، إذا لم تلتزم الشركة بدقة بمعايير عملية الصهر والصب المحددة أثناء الإنتاج، فقد تختلف النتائج أيضًا.

2.2 مشكلة عدم كفاية الصلابة

وقد ذكرت العديد من الشركات أن صلابة سبائك الفضة المقاومة للتشويه أقل بكثير من صلابة الفضة الإسترليني، مما يجعلها سهلة التشوه نسبيًا وغير قادرة على تلبية متطلبات صناعة القوالب والأجزاء المرنة وما إلى ذلك. وهذا هو الحال بالفعل. بالنسبة لسبائك الفضة التي تعمل على تحسين مقاومة التشويه بعنصري Pd وPt من المعادن الثمينة، نظرًا لتركيبها البلوري المماثل للفضة وقابليتها العالية للذوبان، يكون تأثير التقوية ضعيفًا، وتكون الصلابة الأولية منخفضة بشكل عام. يُستخدم الزنك عادةً كعنصر سبيكة رئيسي لسبائك الفضة المقاومة للتلطيخ المخلوطة بعناصر أخرى، ويمكن أن يكون تأثير التقوية أفضل. ولذلك، فإن معظم سبائك الفضة المقاومة للتشويه تتمتع بصلابة منخفضة عند الصب، وعادةً ما تكون أقل من HV60، وهو ما لا يكفي لمنتجات المجوهرات ذات متطلبات قوة معينة. على الرغم من أن السبائك يمكن أن تزيد من الصلابة من خلال معالجة التشوه، إلا أنه يمكن استخدام عمليات الصب فقط لإنتاج معظم المجوهرات المرصعة، مما يجعل طرق التشوه غير مناسبة. وبالطبع، يمكن لبعض السبائك تحسين الصلابة من خلال معالجة التقادم، ولكن غالبًا ما لا يتم استخدامها أو يساء استخدامها في الإنتاج الفعلي لأن صناعة المجوهرات تنطوي على حرفة متعددة العمليات. أثناء مرحلة صنع القالب ومرحلة ترصيع الأحجار الكريمة وحتى مرحلة التلميع، قد تخضع قطعة العمل للحام أو التسخين، وعادةً ما يتم ذلك بواسطة المشغلين باستخدام التسخين باللهب، حيث تكون درجة حرارة التسخين ووقت التسخين وسرعة التبريد عشوائية تمامًا، مما يجعل من الصعب عمومًا تحقيق التأثيرات المتوقعة من قبل موردي السبائك. بالإضافة إلى ذلك، بمجرد أن يتم ترصيع المجوهرات بالأحجار الكريمة، لا يعود من المناسب استخدام طرق معالجة التقادم لزيادة الصلابة، حيث يمكن أن يؤدي التبريد بدرجة حرارة عالية إلى تلف الأحجار الكريمة بسهولة.

ولذلك، من من منظور التطبيق العملي، من الضروري تحسين صلابة السبائك المصبوبة والمصلبة. من مزايا الموارد الصينية، يجب أن تكون العناصر الأرضية النادرة جديرة بالاهتمام.

2.3 القضايا المتعلقة بالصب

يتم تشكيل الغالبية العظمى من المجوهرات من خلال الصب، وقد أنشأت العديد من شركات المجوهرات أقسام الصب الخاصة بها. تقوم الشركات بشكل عام بشراء الحشو فقط من موردي السبائك ثم تشتري الفضة النقية لتحضير سبيكة الفضة المطلوبة. وأثناء عملية إنتاج الصب، غالبًا ما تعاني العديد من الشركات من مشاكل الصب المختلفة مثل المسامية وثقوب الرمل والانكماش والشوائب والشقوق، والتي تؤثر على الترتيب الطبيعي للإنتاج وتزيد من تكاليف الإنتاج.

تكون الفضة الإسترليني، مع وجود النحاس كعنصر السبيكة الرئيسي، عرضة للعيوب مثل المسامية والشوائب المؤكسدة إذا لم تكن محمية أثناء الصهر، مما يزيد من لزوجة المعدن المنصهر. وتزيد الطبقة المؤكسدة المتكونة في مقدمة المعدن المنصهر من التوتر السطحي، مما يؤدي إلى زيادة مقاومة الملء ويؤثر على أداء التشكيل. وتزيد العيوب الناتجة، مثل المسامية والشوائب، من صعوبة الصقل اللاحق بشكل كبير.

تتميز سبائك الفضة المكونة أساسًا من Pd وPt وعناصر معدنية ثمينة أخرى بدرجة انصهار أعلى، مما يزيد من احتمالية حدوث مسامية. ويرجع ذلك إلى أن المجوهرات تستخدم بشكل أساسي قوالب الجبس، والجبس له ثبات حراري ضعيف؛ فكلما ارتفعت درجة انصهار السبيكة، زادت احتمالية التحلل الحراري للجبس، مما يؤدي إلى حدوث مسامية في المسبوكات.

تحتوي سبائك الفضة المضادة للتشويه المختلفة على أنواع وكميات مختلفة من العناصر النشطة للأكسجين، مما يُظهر أداء صب متفاوتًا. يتميز أكسيد السيليكون بكثافة منخفضة ولزوجة عالية، مما يجعل من السهل أن يطفو على سطح المعدن المنصهر وإزالته بمساعدة التدفق، وهو أمر مفيد للسيولة وأداء التعبئة. ومع ذلك، يمكن أن يؤدي الإفراط في سيليكون الفضة إلى مشاكل في التكسير الحراري والتلميع؛ أما إزالة أكاسيد الزنك والشمعة فهي أكثر صعوبة. بالنسبة إلى سبائك الفضة التي تحتوي على كمية كبيرة من العناصر منخفضة نقطة الانصهار النشطة للأكسجين (مثل الزنك وSn وIn )، يمكن أن يؤدي استخدام الشعلة للصهر بسهولة إلى إنتاج مواد متطايرة وشوائب مؤكسدة، ويمكن أن يؤدي استخدام التسخين بالحث أيضًا إلى مشاكل مماثلة بسبب ارتفاع درجة الحرارة. يمكن أن تؤدي إضافة كمية صغيرة من التربة النادرة إلى تحسين خصائص التعبئة. ومع ذلك، تزداد كمية التربة النادرة إلى حد معين. في هذه الحالة، ستزيد أكاسيد التربة النادرة المتكونة من لزوجة المعدن المنصهر، مما يعاكس التأثير التنقيحي للأتربة النادرة ويؤثر سلبًا على أداء الصب.

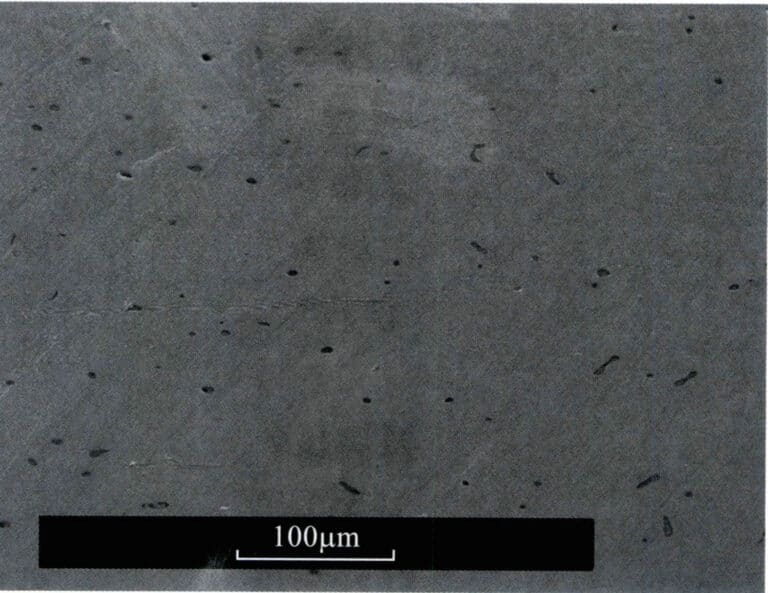

ومن بين المشاكل المذكورة أعلاه، تعد المسامية واحدة من أبرز المشاكل. يرتبط توليد المسامية ارتباطًا وثيقًا بخصائص سبيكة الفضة نفسها. كما ذكرنا سابقًا، تتميز الفضة بخاصية نموذجية تتمثل في امتصاص كمية كبيرة من الأكسجين في الحالة المنصهرة، مما يتسبب في تناثر المعدن المنصهر في درجات حرارة عالية، مما يؤدي إلى خسائر كبيرة بسهولة. وأثناء عملية التصلب في عملية الصب، تنخفض قابلية ذوبان الغاز في المعدن المنصهر مع انخفاض درجة الحرارة، مما يؤدي إلى فرط تشبع الغاز وترسيبه وتضخمه، مما يؤدي إلى تكوين فقاعات لا يمكن تفريغها في الوقت المناسب، مما يؤدي إلى حدوث مسامية (الشكل 4-22).

من آلية تكوين المسام، يمكن ملاحظة أن هناك طريقتين أساسيتين لتقليل عيوب المسام أو تجنبها: (1) تقليل كمية الغاز التي تدخل المعدن المنصهر؛ (2) اتخاذ تدابير لتحرير الغاز في المعدن المنصهر قبل الصب.

(1) تقليل الغاز الداخل إلى المعدن المنصهر.

أولاً، يجب التحكم في جودة المواد الخام. يجب أن تكون المواد الخام جافة ونظيفة وليست رطبة أو زيتية. تأتي المواد الفضية النقية المشتراة في أشكال مثل الحبيبات والقضبان والألواح، والحبيبات هي الأكثر شيوعاً. ونظراً لأن الحبيبات تتشكل بواسطة قطرات معدنية تبرد بسرعة في الماء، يمكن أن تكون أحياناً مجوفة بل وتحتوي على الماء بداخلها، مما قد يؤدي إلى دخول كمية كبيرة من الغاز أثناء الذوبان. يجب تجفيفها تمامًا أو صهرها مسبقًا في سبائك قبل الاستخدام. إذا كان سطح المواد الخام يحتوي على زيت أو شوائب عضوية أخرى، فسوف يدخل الغاز أيضًا، خاصةً عند إعادة استخدام الخردة من المجوهرات المختومة، والتي غالبًا ما تلتصق بالزيت. يجب إزالة الشحوم منها وتنظيفها جيدًا قبل الاستخدام. يجب التحكم في نسبة المواد الجديدة والمعاد استخدامها بشكل معقول عند خلط المواد. في كل مرة يتم فيها صهر المواد الخام وصبها، سيتم تلويثها، بما في ذلك امتصاص الغاز، والتفاعل مع قوالب الجبس، والشوائب المتبقية. ولذلك، ينبغي عمومًا التحكم في كمية المواد المعاد استخدامها في حدود 50%.

ثانيًا، يجب اتخاذ تدابير وقائية فعالة أثناء الصهر. لدى الشركات المختلفة ظروف إنتاج مختلفة، وتختلف طرق الصهر المستخدمة أيضًا. وتشمل طرق الصهر الشائعة لهب الأكسجين الغازي، ولهب الأكسجين الأسيتيلين، وفرن الحث عالي التردد، وفرن الحث متوسط التردد. عند الصهر في الغلاف الجوي المفتوح، سيمتص المعدن المنصهر الغاز حتمًا؛ وكلما زاد سطح السائل وزاد وقت التلامس، زاد الميل إلى امتصاص الغاز، وخاصة الأكسجين من الهواء. عند استخدام الصهر باللهب، فإنه يشمل أيضًا الأكسجين الذي يجلبه اللهب المؤكسد. ولذلك، يجب اتخاذ تدابير وقائية أثناء عملية الصهر لتقليل كمية امتصاص الغاز إذا كانت الفضة تذوب في الغلاف الجوي؛ يمكن استخدام الفحم المسحوق أو صفائح الجرافيت أو البوراكس المجفف كغطاء. إذا تم استخدام الذوبان باللهب، فيجب ضبطه على لهب أصفر برتقالي مائل إلى الأصفر المختزل، ويجب أن يكون وقت الذوبان بطول يمكن التحكم فيه. إذا سمحت الظروف، يجب إعطاء الأولوية للصهر بالحث الفراغي الذي يمكن إجراؤه تحت تفريغ منخفض مع غاز وقائي. ويتضمن ذلك تفريغ غرفة الصهر أولاً، ثم إعادة ملئها بالنيتروجين أو الأرجون كغاز وقائي، ثم التسخين والصهر. النيتروجين أرخص، ولكن لديه قابلية معينة للذوبان في الفضة، مما يشكل خطر التسبب في حدوث مسام؛ أما الأرجون فهو أكثر تكلفة ولكنه أكثر استقرارًا في الفضة ويجب أن تكون له الأولوية.

(2) تعزيز إطلاق الغاز في المعدن المنصهر قبل الصب.

في ظل الظروف الجوية، تمتص الفضة المنصهرة الغاز حتماً. لتجنب تكوين مسام الغاز، يجب أن يخضع المعدن المنصهر لمعالجة تفريغ الغازات قبل الصب، مما يسمح بتحرير أكبر قدر ممكن من الغاز المذاب في سائل الفضة. يمكن اعتماد طريقتين:

A. استخدام فقاعات الغاز العائمة لإزالة الغازات. عن طريق نفخ فقاعات الأرجون الدقيقة والكثيفة في قاع المعدن المنصهر باستخدام سدادة قابلة للتنفس، لا تتفاعل مع المعدن المنصهر وتصبح فقاعات غاز عائمة. تعمل الفقاعات بمثابة مساحة تفريغ للغازات الذائبة في المعدن المنصهر، مما يسمح للغازات الذائبة بالانتشار في الفقاعات العائمة، لتصبح جزيئات غازية ترتفع مع الفقاعات. عندما ترتفع الفقاعات العائمة إلى سطح المعدن المنصهر، يتسرب الغاز الموجود داخل الفقاعات إلى الغلاف الجوي، مما يحقق هدف تقليل محتوى الغاز في المعدن المنصهر.

B. استخدام طريقة التكثيف لإزالة الغازات. يتم تبريد سائل الفضة ببطء إلى درجة حرارة التصلب، مما يؤدي إلى ترسيب معظم الأكسجين المذاب والغازات الأخرى بسبب انخفاض الذوبان مع انخفاض درجة الحرارة، وبالتالي تحقيق الغرض من إزالة الغازات. ثم يتم تسخينه بسرعة مرة أخرى إلى درجة حرارة الصب للصب. بالنسبة للسوائل الفضية ذات الجودة الرديئة للمواد الخام والمحتوى العالي من الغازات، يمكن إجراء دورات متعددة من التكثيف وإعادة الصب لتحسين جودتها.

2.4 مشاكل في المعالجة الباردة

المشاكل في المعالجة الباردة في عملية إنتاج المجوهرات الفضية، تشمل تقنيات المعالجة الشائعة للتشوه على البارد، مثل التشكيل على البارد، والبثق على البارد، والختم، وما إلى ذلك، وختم الصفائح المعدنية مثل التمدد، والطمس، والتشذيب، والتثقيب، وما إلى ذلك. درفلة المواد، مثل الدرفلة على البارد، والتشكيل على البارد، وما إلى ذلك، وغالبًا ما تواجه المشكلات التالية أثناء المعالجة.

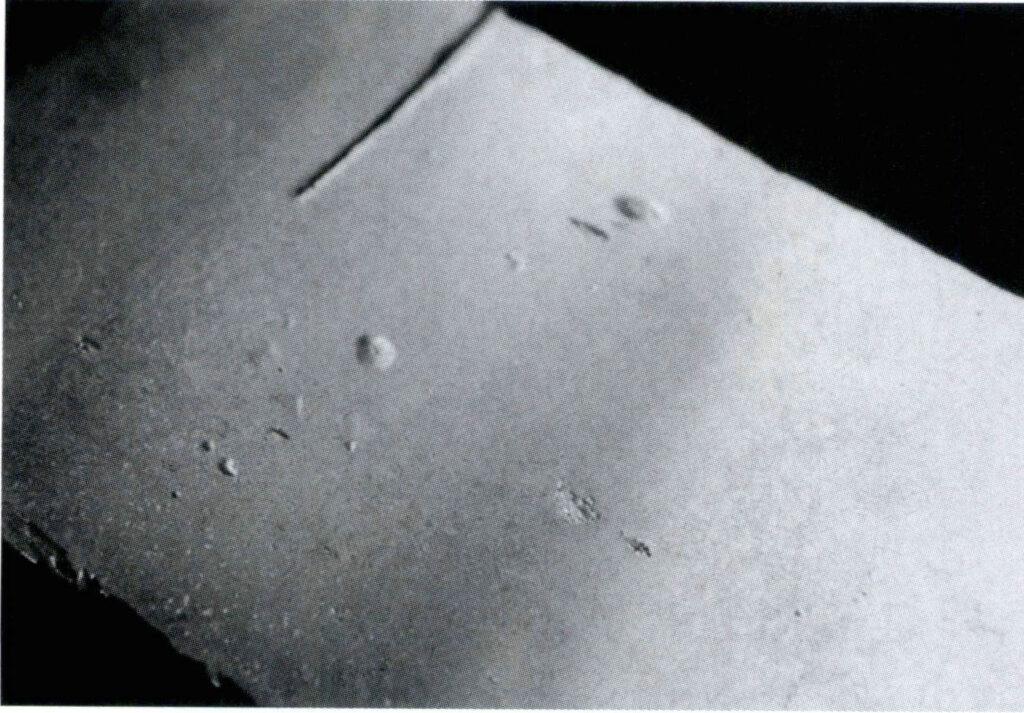

(1) ثقوب الرمل السطحية للملامح.

لا تعتمد جودة سطح المقاطع الجانبية على جودة سطح السبيكة فحسب، بل ترتبط أيضًا ارتباطًا وثيقًا بجودة سطح الأسطوانة. عندما يكون سطح الأسطوانة به خدوش أو تلف موضعي، فسوف يتكرر ذلك على سطح المظهر الجانبي؛ وعندما يتراكم الغبار أو أي حطام آخر على سطح الأسطوانة، فسوف يتم ضغطه على سطح المظهر الجانبي، مما يؤدي إلى تدهور جودة سطح المظهر الجانبي (الشكل 4-23). لذلك ، أثناء الإنتاج ، يجب مسح سطح الأسطوانة بشكل متكرر لمنع الغبار والشوائب الأخرى من التراكم وخدش البكرات أو الضغط على سطح الشريط. يجب تغطية البكرات عند عدم استخدامها لحماية السطح. يجب أن يكون قطر بكرات المنتج النهائي صغيرًا ومصقولًا للغاية أو مطليًا بالكهرباء لتحقيق تأثير المرآة.

(2) عيوب التلدين.

ويشمل ذلك التقرحات والنمو غير الطبيعي للحبيبات وعدم اكتمال التلدين.

A. التقرحات. يحدث التقرح على سطح الصفائح والشرائح بسبب الثقوب الغازية داخل السبيكة أو التفاعلات بين السبيكة والغلاف الجوي أثناء التلدين. يزداد الضغط عندما يتم تسخين الفقاعات، مما يتسبب في تمدد المعدن المحيط بالفقاعة وتشكيل بثور (الشكل 4-24). يمكن تجنب هذه المشكلة بشكل عام عن طريق التحكم في ظروف الصب أو التلدين. على سبيل المثال، تعزيز إزالة الأكسدة أثناء عملية الصهر، وتقليل محتوى الأكسجين المذاب والأكسدة في المعدن المنصهر، والتحكم في درجة حرارة التلدين، وتجنب استخدام أجواء التلدين الغنية بالهيدروجين.

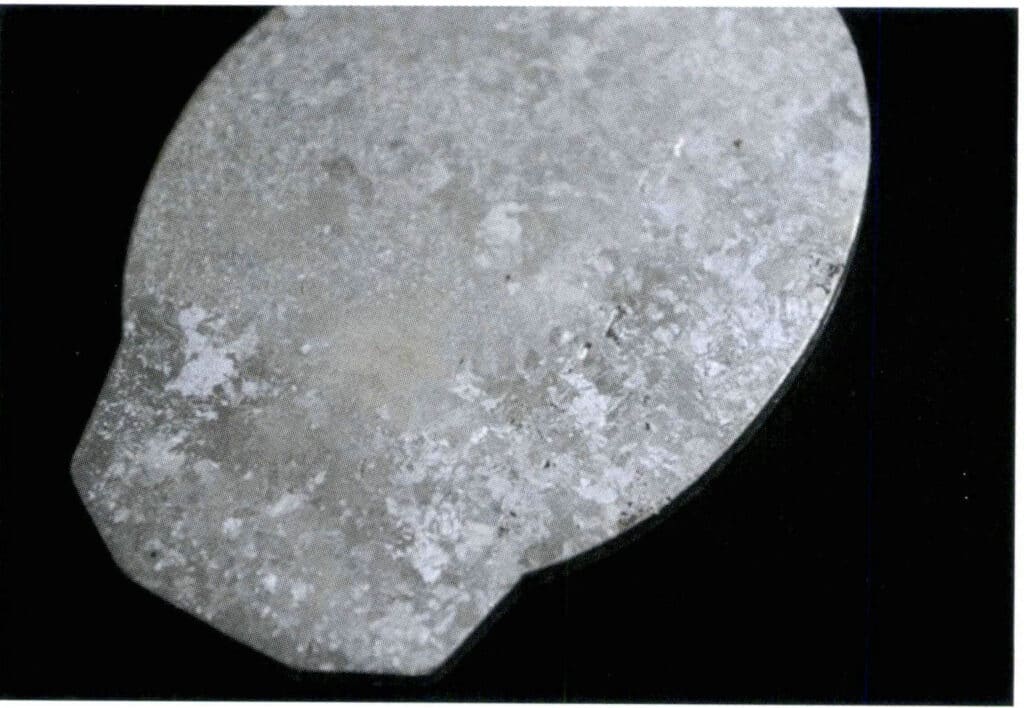

B. نمو غير طبيعي للحبيبات. تُظهر الفضة نمواً كبيراً للحبيبات عندما تكون درجة حرارة التلدين عالية جداً أو عندما يكون وقت التلدين عند درجة حرارة عالية جداً (الشكل 4-25). وتؤثر الحبيبات الخشنة بشكل مفرط على الخواص الميكانيكية وتؤثر بشدة على جودة سطح المجوهرات المعالجة. ولذلك، ينبغي صياغة عملية التلدين بشكل معقول بناءً على حجم ونوعية المظهر الجانبي.

الشكل 4-24 ظهور فقاعات على سطح مقاطع الفضة بعد التلدين

الشكل 4-25 النمو غير الطبيعي للحبيبات الناجم عن التلدين غير السليم للفضة

C. التلدين غير الكامل. مواد سبائك الفضة المختلفة لها درجات حرارة مختلفة لإعادة التبلور. إذا كانت درجة حرارة التلدين منخفضة جدًا، أو كانت الكمية المحملة في الفرن كبيرة جدًا، أو تم تطبيق تسخين غير متساوٍ باستخدام الشعلة، فقد يحدث تلدين غير مكتمل. في هذه الحالة، سيبقى الإجهاد المتبقي داخل المظهر الجانبي، مما يؤثر على المعالجة اللاحقة ويؤدي إلى عيوب مثل الشقوق.

2.5 القضايا المتعلقة بالتلميع

تتطلب المجوهرات متطلبات عالية لجودة السطح، ويجب أن تخضع معظم المجوهرات للتلميع للحصول على سطح يشبه المرآة. وغالباً ما يواجه صقل سبائك الفضة المضادة للتلطيخ العديد من المشاكل النموذجية، مثل سطح قشر البرتقال، والخدوش، والخدوش، وذيول المذنبات. عندما تكون حبيبات السبيكة خشنة، فإنها تكون عرضة لتكوين سطح قشر البرتقال؛ وعندما تكون هناك عيوب انكماش أو مسامية في السبيكة، فمن المحتمل أن تتشكل خدوش التلميع؛ وعندما تظهر مراحل أو شوائب عالية الصلابة منفصلة داخل بنية حبيبات السبيكة، فمن السهل أن تتشكل خدوش التلميع وذيول المذنبات.

لتحقيق تأثير جيد لتلميع السطح، بالإضافة إلى تنفيذ عملية التلميع بشكل صحيح، فإن خصائص السبيكة نفسها لها تأثير مهم أيضًا. يُعد صقل الحبيبات وتحسين أداء الصب من الطرق الرئيسية لتحسين أداء التلميع.