كيفية اختبار واستعادة طلاء الذهب للمجوهرات

اختبار طلاء الذهب واستعادته: السماكة والصلابة والإجهاد والتآكل وإعادة التدوير الصديقة للبيئة للمجوهرات

مقدمة:

هل تتساءل عن كيفية التأكد من جودة طلاء الذهب على مجوهراتك؟ تتناول هذه المقالة طرق الاختبار المختلفة لسماكة طلاء الذهب، والصلابة، والإجهاد الداخلي، ومقاومة التآكل. تعرّف على تقنيات مثل القياس المجهري، والإذابة الكيميائية، والأشعة السينية الفلورية. بالإضافة إلى ذلك، اكتشف سبب أهمية استعادة الذهب من النفايات وكيفية القيام بذلك. قراءة ضرورية لمتاجر المجوهرات والاستوديوهات والعلامات التجارية والمصممين الذين يهدفون إلى تحقيق أعلى مستويات الجودة والاستدامة.

كيفية اختبار طلاء الذهب للمجوهرات واستعادته

جدول المحتويات

القسم الأول اختبار الخصائص الفيزيائية لطبقة طلاء الذهب

1. السُمك

الجدول 1-137 نظرة عامة على طرق قياس سماكة طبقة الطلاء بالذهب

| لا. | طريقة القياس | الطراز | نطاق القياس/ميكرومتر | الدقة | الوقت المطلوب/الدقيقة | الكفاءة المطلوبة | المعدات المتاحة تجارياً | الملاحظات |

|---|---|---|---|---|---|---|---|---|

| 1 | طريقة المجهر (المقطع) | ف، د | فوق 2 |

2% (5 ميكرومتر) 10%(2μm) 50%(lμm)

|

60〜90 | عالية | متوفرة | مناسب لقياس سُمك 2 ميكرومتر أو أكثر على نطاق واسع، ولقياس السطح الداخلي. |

| 2 | طريقة الوتر | ف، د | فوق 2 | مثل 1 | 5 | متوسط | متوفرة | قابل للتطبيق في موقع العمل |

| 3 | الفحص المجهري التداخلي | ف،ن(د) | 0〜20 | 0. 5% | 5 | عالية | متوفرة | قياس موثوقية الطبقات الرقيقة جدًا |

| 4 | طريقة الذوبان الكيميائي | س، د | فوق الصفر | 0.5% ~ ~ ~TP3T 1% | 20 | عالية | - | ينطبق على طلاء الذهب النقي ورقائق الذهب المتبقية بعد إذابة الركيزة. |

| 5 | طريقة قياس الجاذبية | S | فوق الصفر | 0. 5%P3T & & 1% | 3〜5 | عالية | - | التحكم في متوسط سُمك الطبقة المطلية |

| 6 | الذوبان الأنودي | س، د | 0. 5〜 0. 7 | مثل 1 | 3〜5 | متوسط | متوفرة | قياس الأسلاك الدقيقة |

| 7 | الأشعة السينية الفلورية | س،ن | 0〜5 | 0. 5% | 3〜5 | متوسط | متوفرة | مناسبة لمراقبة الجودة |

| 8 | التشتت العكسي لأشعة بيتا | س،ن | 0. 25〜 2. 5 | 1% ~ ~ 2% | 2〜3 | متوسط | متوفرة | مناسبة لمراقبة الجودة |

| 9 | طريقة مسبار الإلكترون | س،ن | فوق الصفر | - | - | عالية | متوفرة | - |

| 10 | بروفايلوم-تجربة | ف،ن(د) | 0〜10 | مثل 3 | 3〜5 | متوسط | متوفرة | - |

فيما يلي تقديم الطرق اليومية الشائعة الاستخدام.

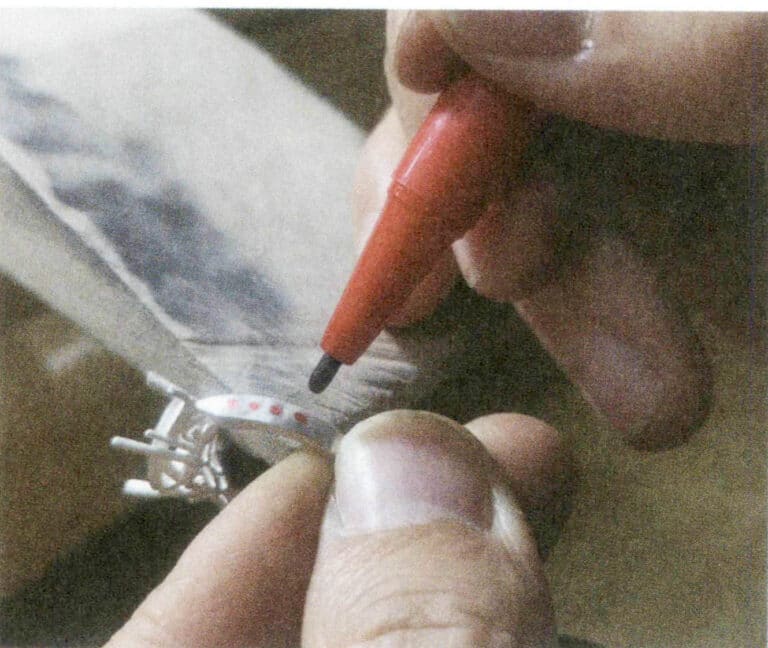

(1) طريقة الميكروسكوب

① طريقة تحضير العينة: يجب إجراء عملية التضمين والطحن وما إلى ذلك للعينة بواسطة فنيين على درجة عالية من المهارة. يلزم إجراء عملية بدرجة حرارة منخفضة لمنع الانتشار الحراري بين المادة وطبقة الطلاء بالذهب عند تضمين العينة في الراتنج.

من الطحن الخشن إلى الطحن النهائي الناعم باستخدام مادة كاشطة ماسية أقل من 1 ميكرومتر، يجب تجنب وقت الطحن المفرط لضمان نعومة سطح الطحن. هذا مهم بشكل خاص عندما يكون هناك اختلاف كبير في الصلابة بين طبقة الطلاء أو مادة الركيزة أو الطبقة الواقية. على وجه الخصوص، يحدث الانهيار بسهولة بين الطبقات المعدنية المتعددة، مما يسبب أخطاء في قياس خط الحدود (الشكل 1-114).

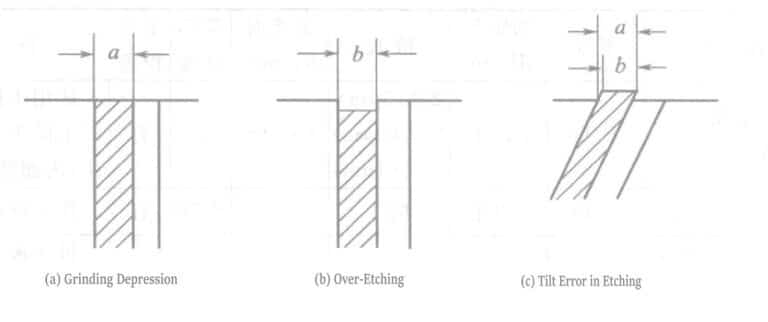

② أسباب الأخطاء في القياس المجهري للمقاطع العرضية

- a. الأخطاء الناجمة عن التضمين غير السليم، وخاصة الاحتمالية العالية للأخطاء في المقاطع العرضية المائلة.

- b. أثناء الطحن، يجب إجراء الحفر الزائد في حالة تشقق الطلاء أو انهياره، مما يؤدي بسهولة إلى حدوث أخطاء. من المحتمل أن تحدث الأخطاء الناجمة عن هذا السبب بشكل خاص في المقاطع العرضية المائلة. علاوة على ذلك، لن يكون خط الحدود واضحًا إذا لم تتم إزالة حطام الطحن الناتج عن الطحن الخشن تمامًا.

- c. الأخطاء الناجمة عن عدم كفاية تكبير المجهر (عند تكبير المجهر 1 ~ 2 ميكرومتر، يتم القياس عند 1000x).

- d. الأخطاء التي تسببها معدات الأجهزة بسبب اهتزاز العدسة والتشغيل وما إلى ذلك.

- عند قياس سُمك الطلاء بالمجهر، قد تحدث أخطاء بسبب إعداد العينة وكفاءة المشغل. ومع ذلك، يقاس سُمك الطلاء البالغ 2 ميكرومتر بشكل عام ضمن حد القياس، وعند هذه النقطة تكون الدقة حوالي ± 10%.

③ مزايا طريقة المجهر وعيوبها في الجدول 1-138.

الجدول 1-138 مقارنة بين مزايا وعيوب طريقة المجهرية

| المزايا | العيوب |

|---|---|

|

① وهي مستقلة عن سُمك الطبقة المطلية ويمكن قياسها مباشرة. ② يمكن قياس توزيع سُمك الطلاء على طول السطح المقطوع والطلاء بالكامل. ③ يمكن قياس مزيج طبقة الطلاء والطبقة الأساسية، ويمكن قياس كل طبقة على حدة. ④ يمكن القياس على جميع الجوانب بغض النظر عن شكل العينة. ⑤ يمكن فحص بنية البلورات المترابطة وخصائص جودتها بشكل عام من المقطع العرضي، ويمكن قياس صلابة العينة. ⑥ إحدى طرق القياس الأكثر دقة للسماكات التي تبلغ 2.5 ميكرومتر أو أكثر.

|

① اختبار تدميري ② تستغرق وقتًا طويلاً (60 ~ 90 دقيقة حسب وقت تصلب الراتنج) ③ خبرة القائس مهمة جدًا، ولكن ليس من السهل أن تكون دقيقًا في الطلاء الرقيق.

|

(2) طريقة الذوبان الكيميائي

قطع جزء من العينة وتذويبها في شكل رقائق معدنية باستخدام حمض النيتريك. بعد غسلها جيدًا بالماء، نظفها مرة أخرى بالكحول أو الأسيتون وجففها ثم قم بوزنها (ومع ذلك، قد تتسبب هذه الطريقة في حدوث أخطاء في الطلاءات الأخرى غير الذهب النقي). يتم حساب سُمك الطلاء على النحو التالي:

في الصيغة

ث- جودة الطلاء، ز;

أ- مساحة الطلاء، سم2;

د- كثافة الطلاء، جرام/سم مكعب2.

إذا كانت مساحة الطلاء كافية، فإن طريقة الكشف هذه تتمتع بدقة عالية. نظرًا لأن كتلة 1 سم2، 1 ميكرومتر من الذهب 0.00193 جم، ودقة قياس الميزان 0.00002 جم، ودقة القياس 1%. لذلك، يمكن أن تضمن زيادة مساحة القياس أيضًا الدقة عندما تكون طبقة طلاء الذهب رقيقة جدًا. وترد مزايا وعيوب طريقة القياس هذه في الجدول 1-139.

الجدول 1-139 مزايا وعيوب طريقة الذوبان الكيميائي لقياس السُمك

| المزايا | العيوب |

|---|---|

|

دقة عالية على نطاق واسع من سُمك الطلاءات القياس مستقل عن حجم العينة وشكلها

|

من الصعب قياس مساحة الأسطح المنحنية والأشكال المعقدة. الطريقة غير المباشرة للقياسات التدميرية يتم إجراء القياسات اليومية بشكل غير منتظم يتطلب مستوى عالٍ من المهارة لا ينطبق على الطلاء بالذهب على الركائز التي لا تذوب في حمض النيتريك، مثل سبائك Zn-Pb والفولاذ المقاوم للصدأ.

|

(3) طريقة تقشير طبقة الطلاء بالذهب

عندما تكون المادة غير قابلة للذوبان في حمض النيتريك، يمكن إذابة الذهب بشكل انتقائي ثم قياسه. يتم إذابة الذهب كهربائيًا في محلول هيدروكسيد الصوديوم وسيانيد الصوديوم، ويتم حساب سُمك الطلاء من وزن الذهب.

(4) طريقة القياس الوزني قبل الطلاء بالذهب وبعده

احسب سمك طبقة الطلاء باستخدام زيادة الوزن من الطلاء بالكهرباء.

في تلك المذكورة أعلاه (2) ~ (4)، عند طلاء طبقة سبيكة الذهب، يمكن حساب سُمك طبقة الطلاء بدقة عالية باستخدام التحليل الطيفي للامتصاص الذري لقياس المعادن المترسبة المشتركة غير الذهب.

(5) طريقة التحليل الكهربائي الأنوديك

أولاً، يتم الضغط على مسافات بادئة صغيرة على العينة، ويتم إذابة الطلاء المراد قياسه عند المسافات البادئة بواسطة تيار أنودي معين. تُستخدم كفاءة الأنوديك في المسافات البادئة بمثابة 100%، ويتم الوصول إلى نقطة النهاية عندما يتغير الجهد عند تعرض المعدن الأساسي. يتناسب سمك الطلاء مع زمن الذوبان.

يمكن اختيار تركيبات مختلفة وفقًا للمعدن الذي يتم قياسه. على سبيل المثال، عند قياس الذهب على الفضة والنحاس والنيكل، يتم استخدام محاليل كلوريد المغنيسيوم (200 جم/لتر) وكلوريد الصوديوم (100 جم/لتر).

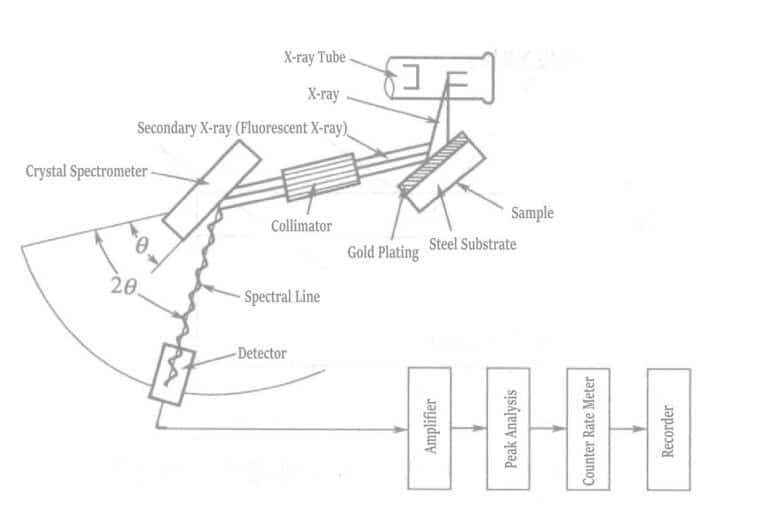

(6) قياس سُمك الأشعة الفلورية

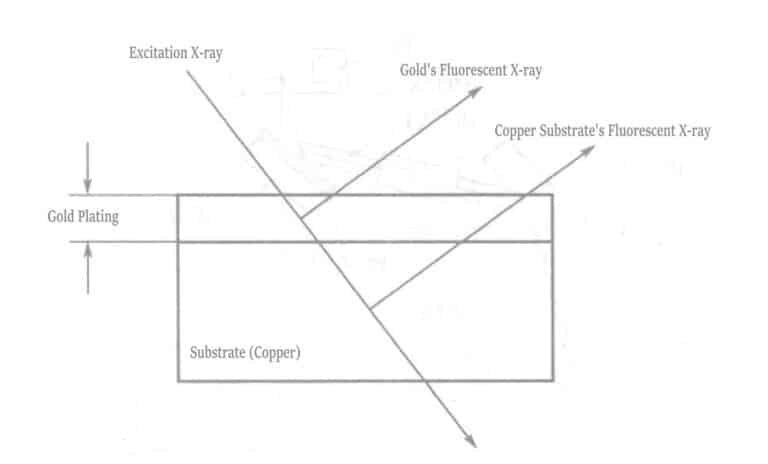

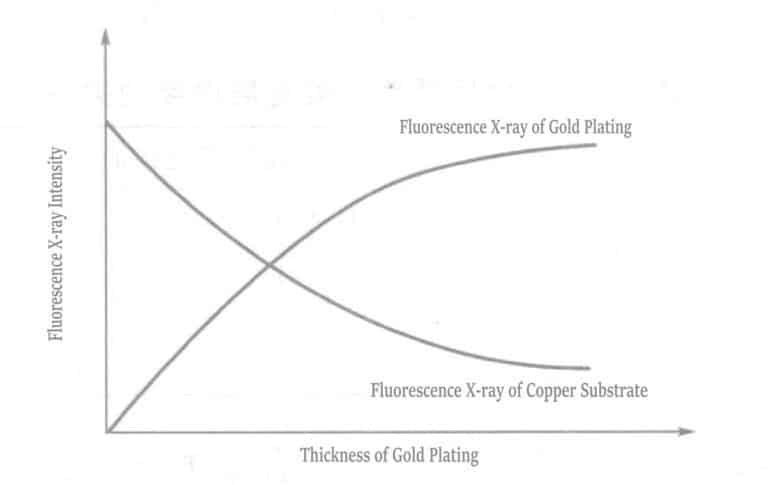

عندما تصطدم الأشعة السينية أو أي إشعاع آخر بالمادة، تُستثار الأشعة السينية المميزة للعناصر الكامنة في المادة. وتسمى هذه الأشعة السينية المميزة أو الأشعة السينية الفلورية. لتوليد الأشعة السينية الفلورية يجب أن تكون العناصر المكونة للمادة مثارة، والإشعاع الذي يثير الأشعة السينية الفلورية عند تصادمها مع المادة يسمى الإشعاع المثير. ويوضح الشكل 1-115 أنه عندما يتم تشعيع عينة مكونة من مادة ركيزة وطبقة طلاء بأشعة سينية مثيرة، يتم إثارة أشعة سينية فلورية مختلفة من الركيزة وطبقة الطلاء. يوضح الشكل 1-116 العلاقة بين سُمك الطلاء وشدة الأشعة السينية الفلورية. كلما زادت سماكة الطلاء، تزداد كثافة الأشعة السينية الفلورية لطبقة الطلاء. وفي المقابل، تنخفض كثافة الأشعة السينية الفلورية لمادة الركيزة بسبب الامتصاص بواسطة طبقة الطلاء.

يبلغ نطاق قياس سُمك طلاء الذهب حوالي 0.05 ~ 8.0 ميكرومتر (في حدود دقة 0.51 تيرابايت 3 تيرابايت). تشمل المواد التي يمكن قياسها بطبقة الطلاء بالذهب النحاس أو سبائك النحاس والحديد والكوبالت والنيكل والألومنيوم والفولاذ المقاوم للصدأ وسبائك 42 والسيراميك وغيرها. يكون القياس صعبًا نسبيًا عندما تكون المادة من الفضة أو الموليبدينوم أو البزموت أو غيرها، مع طبقة أساسية مطلية بالنيكل وطبقة سطحية مطلية بالذهب. ويرجع السبب في ذلك إلى أن الأشعة السينية للذهب تتأثر بالأشعة السينية لمواد الفضة والموليبدينوم، مما يسبب تغيرات في الشدة، ومن الصعب التمييز بين الأشعة السينية للتنجستن والذهب.

عندما تحتوي المادة على مكونات الطبقة المطلية بالكهرباء وتختلف الأعداد الذرية للطبقة المطلية بالكهرباء والمادة في حدود 3، يكون القياس صعبًا، وتكون دقة القياس منخفضة أيضًا.

بالنسبة للطبقات المطلية بالكهرباء على الوجهين، عندما تكون مادة الركيزة، تخترق الأشعة السينية الفلورية من الطبقة المطلية بالكهرباء على الجانب العكسي المادة، مما يتسبب في أن تكون القيمة المقيسة أكبر من السماكة الفعلية للطبقة المطلية بالكهرباء. يوضح الجدول 1-140 العلاقة بين سُمك مادة الركيزة وسُمك الطبقة المطلية بالكهرباء.

الجدول 1-140 العلاقة بين سُمك المادة وسُمك طلاء الذهب

| سُمك المادة/ملم | زيادة المعدل مع زيادة السُمك/% | |

|---|---|---|

| المادة :النحاس | المادة:الفرنك السويسري | |

| 0. 03 | 1.37 | 4.1 |

| 0. 04 | 0.33 | 1.4 |

| 0. 05 | - | 0.5 |

عندما تكون طبقة طلاء الذهب خاصةً طبقة طلاء الذهب غير النقي، قد تحدث أخطاء في القياس بسبب نسبة السبائك، لذلك من الضروري إنتاج عينات قياسية وخطوط كشف أولاً.

كروس وآخرون بالتفصيل دقة قياس سمك الطلاء بالأشعة السينية الفلورية بالأشعة السينية.

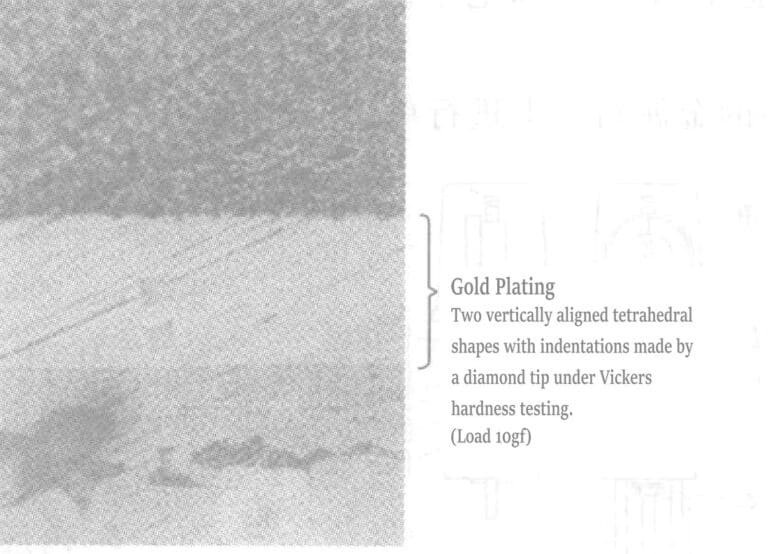

2. الصلابة

وترتبط صلابة طبقة الطلاء بالذهب ببنية الطلاء أو الشوائب المترسبة أو كليهما. ترتبط صلابة طبقات الطلاء بالذهب الحمضي بعلاقة خطية مع تركيز المعدن المضاف. ومن خلال تغيير تركيز الروابط في محلول الطلاء، يمكن تعديل صلابة طبقة الطلاء.

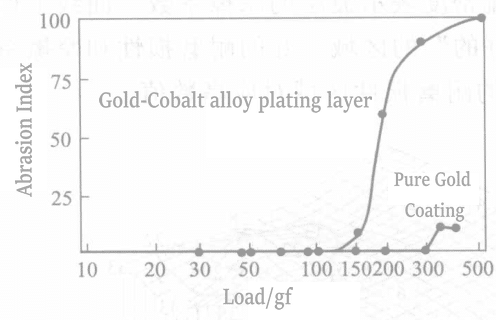

يزداد سطوع وصلابة طبقات الطلاء بالذهب اللامع باستخدام الملمعات العضوية بشكل متناسب مع تركيز الملمعات في محلول الطلاء. ويرجع ذلك إلى زيادة كمية المواد المترسبة المشتركة في طبقة الطلاء وتعزيز صقل الجسيمات. ومع ذلك، يشير الوضع الحالي، كما هو موضح في الجدول 1-141، إلى أن العلاقة بين الصلابة ومقاومة التآكل ليست خطية.

الجدول 1-141 العلاقة بين الصلابة ومقاومة التآكل لطبقات طلاء سبائك الذهب

| المحتوى المعدني سهل الانصهار/% | أنواع محلول الطلاء | الصلابة (حمولة 25 جم/ملم) / (كجم/مم2) | مقاومة التآكل① /[مجم/(ح - سم2)] |

|---|---|---|---|

| لا يوجد | الحموضة (65 ℃) | 52 〜 129 | 0.07 |

| لا يوجد | سيانيد البوتاسيوم (65ج) | 47 〜 86 | 0.15 |

| لا يوجد | محايد (65 ℃) | 44 〜 82 | 0.50 |

| Cd 1.4% | قلوي-سيانيد قلوي (50 ℃) | 176 〜 236 | 0.15 |

| Co 0. % % | الحموضة (35 ℃) | 137 〜 196 | 0.68 |

| Co 0. 9% | الحموضة (35 ℃) | 194 〜 238 | 0.70 |

| ني 0. 1% | الحموضة (35 ℃) | 135 〜 167 | 1.01 |

| ني 1. 0% | الحموضة (35 ℃) | 167 〜 206 | 0.23 |

| ني 18% | الحموضة (35 ℃) | 194 〜 238 | 0.51 |

قدم ويلسون وكولنت توضيحات مفصلة فيما يتعلق بصلابة طبقة الطلاء بالذهب. عند قياس صلادة طبقة الطلاء بالذهب، يجب ملاحظة المسائل الرئيسية الثلاث التالية.

(1) سُمك طبقة الطلاء بالذهب

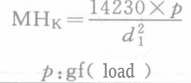

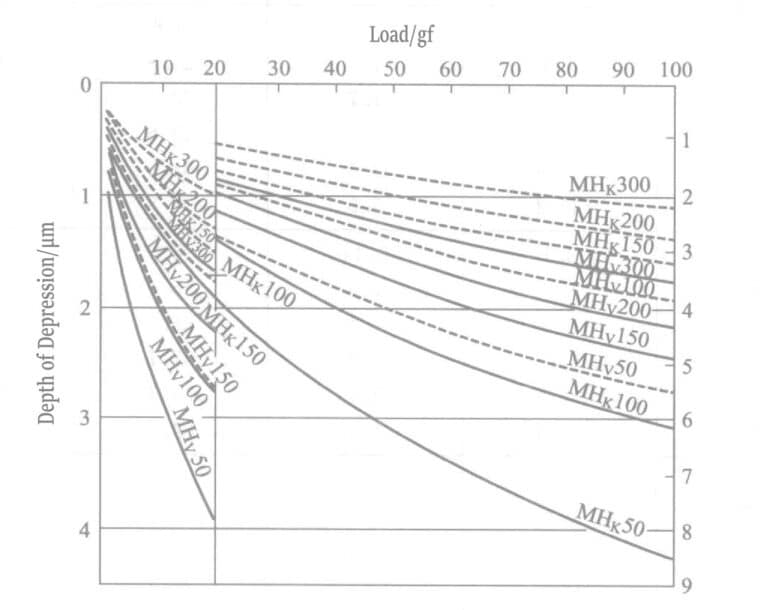

وعادةً ما تكون السماكة الفعلية القابلة للاستخدام لطبقة الطلاء بالذهب طبقة رقيقة فقط حوالي 1 ميكرومتر، وبسبب التأثير الشديد لطبقة الطلاء الأساسية، لا يمكن قياس صلابة السطح مباشرةً. يوضح الجدول 1-142 الحد الأدنى للسمك المطلوب لقياس صلابة سطح طبقة الطلاء بالذهب. الصلابة العامة لطبقة الطلاء بالذهب هي Hv 200 إلى 300، والسماكة المطلوبة للقياس حوالي 20 ميكرومتر. يقابل HK 10 ~ 15 ميكرومتر.

الجدول 1-142 الحد الأدنى للسمك المطلوب لقياس صلابة سطح الطلاء بالذهب (تحميل 25 جم) الوحدة: ميكرومتر

| الصلابة | صلابة فيكرز | صلابة نوب | الصلابة | صلابة فيكرز | صلابة نوب |

|---|---|---|---|---|---|

| 50 | 43 | 30 | 200 | 21 | 14 |

| 100 | 30 | 20 | 300 | 18 | 11 |

| 150 | 24 | 16 |

(2) نوع المسافة البادئة

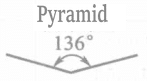

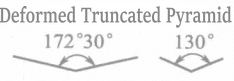

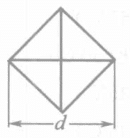

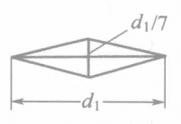

يُستخدم نوعان رئيسيان من أدوات المسافة البادئة: طريقة فيكرز وطريقة Nup، التي تستخدم أداة مسافة بادئة على شكل هرم ماسي. وترد في الجدول 1-143 خصائص كل من المسافتان البادئتان في الجدول 1-143.

هناك اختلاف كبير بين طريقتَي اختبار الصلابة فيكرز وNup، وهو ما ينعكس في الطول القطري وعمق المسافة البادئة على سطح الطبقة المطلية بالكهرباء.

الجدول 1-143 خصائص المسافات البادئة للماس في اختبارات صلابة فيكرز وصلابة نوب

| البند | فيكرز | نوب |

|---|---|---|

| حالة المسافة البادئة |

|

|

| شكل وحجم المسافة البادئة تحت نفس الحمل |

|

|

| عمق المسافة البادئة | d/7 | d1/30 |

| صلابة طفيفة/(كجم/سم2) |

|

|

(3) اختيار الحمولة

① قياس السطح: لتجنب تأثير مادة الركيزة، يجب أن تكون سماكة الطبقة المطلية بالكهرباء لاختبار الصلابة بشكل عام 10 أضعاف عمق المسافة البادئة. عندما تكون صلابة الطبقة المطلية بالكهرباء مماثلة تقريبًا لصلابة مادة الركيزة، يكون سمك الطبقة المطلية بالكهرباء 3 إلى 5 أضعاف مقبولًا أيضًا. ويوضح الجدول 1-144 العلاقة بين تباين الحمل ضمن نطاق صلابة معين وعمق المسافة البادئة لاختبارات فيكرز واختبارات صلابة Nup.

الجدول 1-144 الطول القطري وعمق المسافة البادئة

| الصلابة | الحمولة/زئبق | فيكرز | نوب | ||

|---|---|---|---|---|---|

| طول القطر/ميكرومتر | عمق المسافة البادئة/ميكرومتر | طول القطر/ميكرومتر | عمق المسافة البادئة/ميكرومتر | ||

| 50 |

1 5 10 20 50 100 |

6. 1 13. 6 19. 3 27. 2 43. 1 60. 9 |

0. 9 1. 9 2.8 3. 9 6. 2 8. 7 |

16. 9 37. 7 53. 4 84. 6 119. 3 168. 7 |

0. 6 1.3 1. 8 2. 8 4. 0 5. 6 |

| 100 |

1 5 10 20 50 100 |

4. 3 9. 6 13. 6 19. 3 30. 5 43. 1 |

0. 6 1. 4 1. 9 2. 8 4. 4 6. 2 |

11. 9 26. 7 37. 7 53. 4 84.4 119. 3

|

0. 4 0. 9 1. 3 1. 8 2.8 4.0 |

| 150 |

1 5 10 20 50 100 |

3. 5 7. 9 11. 1 15. 7 24. 3 35. 2 |

0. 5 1. 5 1. 7 2. 2 3. 5 5.0 |

9. 8 21. 8 30. 8 43. 6 68. 9 97. 5 |

0. 3 0. 6 0. 9 1. 3 2. 0 2. 8 |

| 200 |

1 5 10 20 50 100 |

3. 1 6. 8 9. 6 13. 6 21. 5 30. 5 |

0. 44 1.0 1. 4 1. 9 3. 1 4. 4 |

8.4 18.9 26. 7 37. 7 59. 7 84. 4 |

0. 3 0. 6 0. 9 1. 3 2. 0 2. 8 |

| 300 |

1 5 10 20 50 100 |

2. 5 5. 6 7. 9 11. 1 17. 6 24. 9 |

0. 35 0. 5 1. 1 1. 7 2. 5 3. 6 |

6. 9 15. 4 21.8 30. 8 48. 7 68. 9 |

0. 2 0. 5 0. 7 1. 0 1. 6 2. 3 |

الجدول 1-145 التغيرات في الصلابة مع اختلاف الأحمال على طبقات طلاء الذهب وكتل الذهب

| طبقة الطلاء بالذهب | التحميل /gf | 2 | 4 | 5 | 10 | 25 | 50 | 100 |

| ح ف | 61.1 | 70 | 76 | 82 | 106 | 102 | 105 | |

| الكتلة الذهبية | التحميل /gf | 1 | 5 | 10 | 25 | 50 | 100 | |

| ح ف | 29 | 40 | 54 | 65 | 68 | 72 |

② القياس المقطعي المستعرض

قياس المقطع العرضي أقل تأثراً بخصائص المادة، ولكن القياس صعب للغاية. ويرد الحد الأدنى للسمك المطلوب لقياس صلابة المقطع العرضي لطبقة الطلاء بالذهب في الجدول 1-146، وترد صورة قياس المقطع العرضي في الشكل 1-119.

الجدول 1-146 الحد الأدنى للسمك المطلوب لقياس الصلابة المستعرضة (25 جم)

| الصلابة | الحد الأدنى للسمك/متر | الصلابة | الحد الأدنى للسمك/متر | ||

|---|---|---|---|---|---|

| فيكرز | نوب | فيكرز | نوب | ||

| 50 | 69 | 26 | 200 | 26 | 12 |

| 100 | 42 | 18 | 300 | 25 | 10 |

| 150 | 33 | 14 | |||

3. الإجهاد الداخلي

3.1 مبدأ الإجهاد الداخلي

تحتوي جميع الطبقات المطلية بالكهرباء تقريبًا على إجهاد داخلي. ويتسبب الإجهاد الداخلي في حدوث تشققات وفقاعات وتقشير في الطبقة المطلية بالكهرباء، كما تم نفي أن يكون سببًا مباشرًا. لذلك، لم يتم التوصل بعد إلى سبب الإجهاد الداخلي بشكل نهائي. يمكن أن تشير النظريتان التاليتان إلى طبقة الطلاء بالذهب.

(1) الطاقة الزائدة: يجب أن تتخطى الأيونات الفلزية حاجز طاقة لكي تنفصل عن الروابط وتدخل في بلورة الفلز؛ وحاجز الطاقة هذا هو سبب الاستقطاب. وعند تجاوز حاجز الطاقة، يتم تحويل الطاقة الزائدة التي تمتلكها الذرات إلى حرارة. ومن ثم، تكون طبقة الطلاء المترسبة حديثًا أكثر سخونة من المعادن الأخرى، مما يولد إجهاد الشد أثناء التبريد.

تفسر هذه النظرية قيمة الإجهاد العالية لطلاء الذهب الحمضي وقيمة الإجهاد المنخفضة لطلاء الذهب بالكبريتيت.

(2) نظرية التحويل: تُشكّل الشوائب التي تدخل في بلورة المعدن عيوبًا بلورية تُسبّب إجهادًا في الذهب الحمضي والذهب الكبريتي. من الناحية التجريبية، تم تحديد وجود إجهاد عالٍ في الطبقات المطلية بالكهرباء التي تحتوي على أكثر من 0.31 تيرابايت 3 تيرابايت من الكوبالت أو النيكل، وهي ظاهرة تتفق مع نظرية النقل. تتسبب العديد من العوامل في حدوث الإجهاد، ولا يمكن لنظرية واحدة أن تفسر ذلك بشكل شامل.

يشير الإجهاد الداخلي المعترف به عمومًا إلى الإجهاد الذي يمكن قياسه باستخدام مقياس الضغط الحلزوني وأداة قياس IS؛ ويسمى هذا النوع من الإجهاد "الإجهاد العياني". ويطلق على الإجهاد الذي لا يمكن قياسه إلا عن طريق حيود الأشعة السينية وحيود الحزمة الإلكترونية "الإجهاد المجهري".

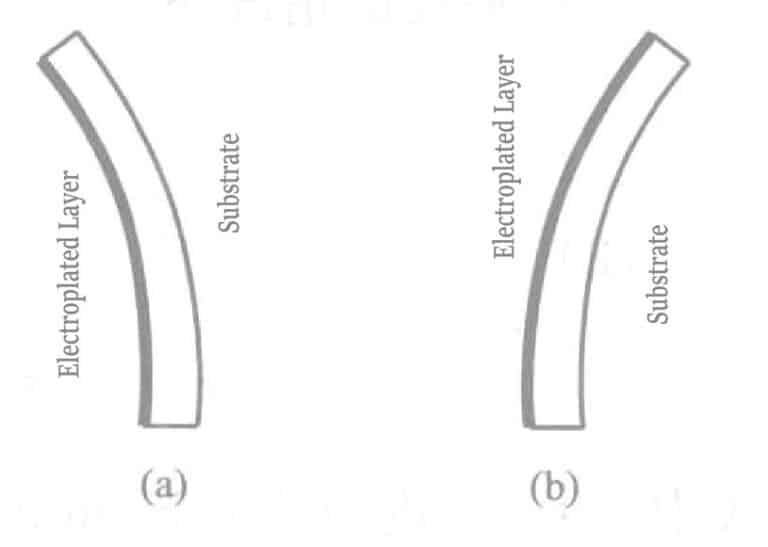

عند الطلاء على جانب واحد من مادة معدنية رقيقة للغاية، إذا كان هناك إجهاد داخلي (إجهاد عياني) في طبقة الطلاء، يحدث الانحناء كما هو موضح في الشكل 1-120. وينتج الانحناء في الشكل (أ) من إجهاد الشد، بينما ينتج الشكل (ب) من إجهاد الانضغاط.

3.2 تحديد الإجهاد الداخلي

هناك العديد من الطرق لتحديد الإجهاد العياني للطبقات المطلية بالكهرباء. وتشمل الأدوات شائعة الاستخدام مقياس الإجهاد من نوع برينر-سندروف (مقياس الضغط الحلزوني) وأداة قياس الضغط IS.

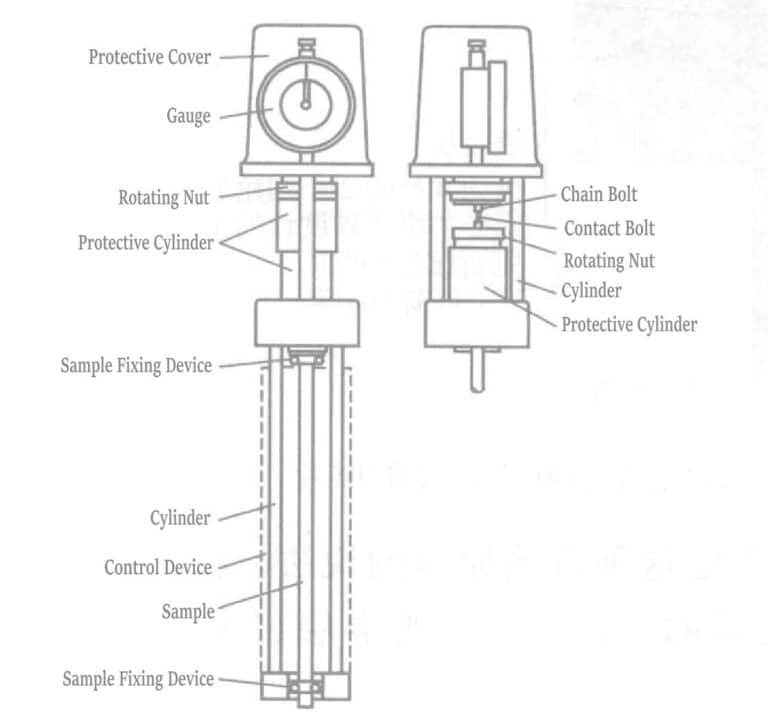

يظهر بناء أداة قياس IS في الشكل 1-121.

ووفقًا لطريقة دفوراك، يتم إجراء الطلاء على جانبي صفيحة مسطحة أو رقيقة أو عينة تشبه السلك. أثناء عملية الترسيب الكهربائي، يتم الكشف بدقة عن استطالة أو انكماش عينة معروفة الطول. وباستخدام المعامل المرن المعروف للمستوى وقيم الاستطالة والانكماش المقاسة عند ترسيب طبقة طلاء بسماكة معينة، يتم حساب متوسط إجهاد الشد أو الانضغاط الداخلي المؤثر على المقطع العرضي الكامل للطبقة المطلية بالكهرباء باستخدام الصيغتين (1-32) و(1-33).

(1) في حالة الصفيحة المسطحة

في الصيغة

σ - الإجهاد الداخلي، نيوتن/مم2;

E- معامل مرونة الصفيحة المسطحة أو السلك الحديدي، نيوتن/مم2;

د- سُمك الصفيحة، مم;

x-- التغير في الطول، مم

l-- طول الصفيحة، مم;

t-- سُمك طبقة الطلاء، مم.

يوضح الجدول 1-147 خصائص الإجهاد الداخلي وخصائص التآكل الاحتكاكي لطبقة الطلاء بالذهب المقيسة بواسطة جهاز اختبار IS.

الجدول 1-147 الصلابة، والإجهاد الداخلي، وخصائص تآكل الاحتكاك لطلاء الذهب وسبائك الذهب

| محلول الطلاء الكهربائي | تركيبة الطلاء/% | الصلابة Hv20 | الصلابة الاحتكاك والتآكل | الإجهاد الداخلي (5 ميكرومتر)/(نيوتن/ملم)2) |

|---|---|---|---|---|

| Au | 99. 99 | 60〜70 | 1 | 13. 7〜27. 5 |

| أو-كو | 99. 8-0. 2 | 120〜180 | 10 | 137 |

| أو-ني | 99. 6-0. 4 | 140〜170 | 10 | 132 |

| Au | 99.9 | 100〜180 | 2 | 13. 7〜27. 5 |

| النحاس-النحاس الأصفر | 99-1 | 160〜240 | 4 | 34. 3〜68. 7 |

| النحاس-النحاس الأصفر | 67-33 | 380〜400 | 7 | 15.7 |

|

الملاحظات: 1. الذهب والذهب والكوبالت والذهب والنيكل والذهب والنيكل: محلول طلاء كلوريد البوتاسيوم الحمضي الضعيف؛ الذهب والذهب والنحاس والذهب والنحاس: محلول طلاء محايد من الكبريتيت. 2. 1 - كمية تآكل عالية؛ 10 - كمية تآكل منخفضة.

|

||||

نظرًا للإشابة المناسبة أو الترسيب المشترك للإضافات العضوية، تتحسن مقاومة التآكل لطبقة الطلاء بالذهب بشكل كبير، ويتميز هذا النوع من طبقات الطلاء بالذهب بالإجهاد الداخلي العالي.

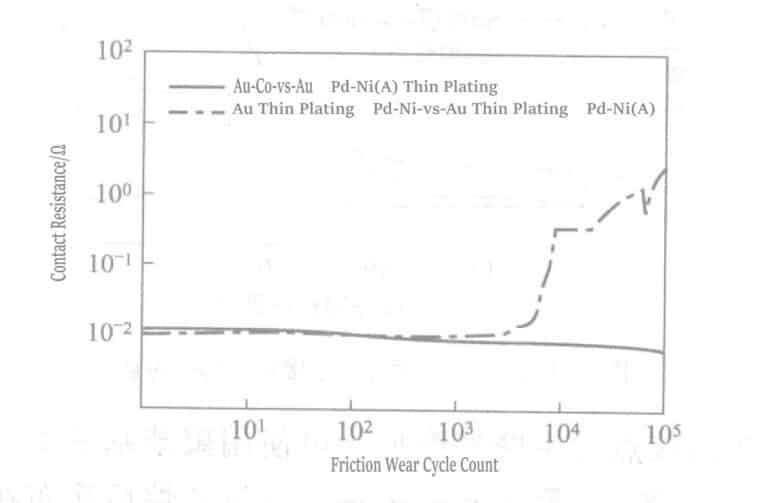

تم إجراء القياس على طلاءات البلاديوم وسبائك البلاديوم والنيكل كبدائل للطلاء بالذهب، وتم الحصول على قيم مميزة للإجهاد الداخلي. بعد توصيل وفصل قابس الموصل ومقبسه 200 مرة، تم قياس مقاومة التلامس RC لمقارنة مقاومة التآكل. في حالة زيادة محتوى النيكل في الطلاء، يحدث تبلور مختلط من البلاديوم والنيكل في طلاء سبيكة البلاديوم والنيكل. مع زيادة محتوى النيكل في الطلاء، تزداد مقاومة التلامس بعد 200 دورة توصيل وفصل زيادة كبيرة في مقاومة التلامس وانخفاض في إجهاد الشد.

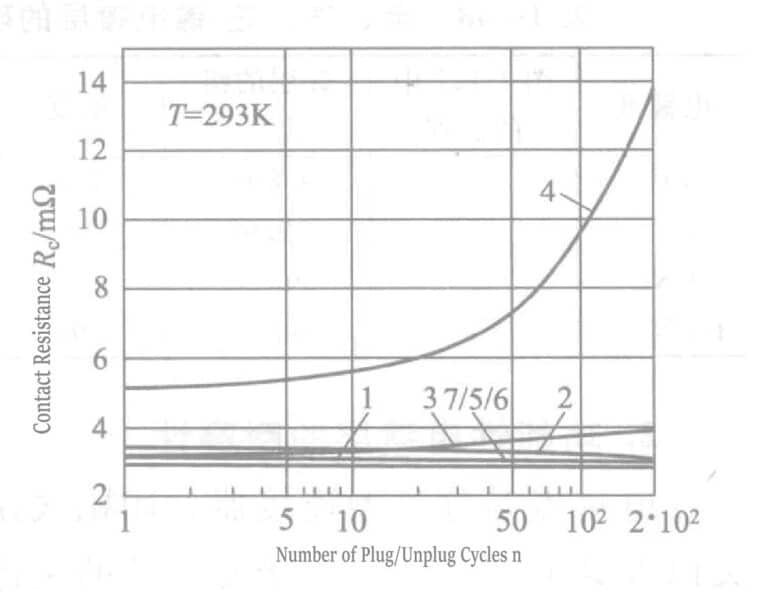

في طبقات الطلاء في الشكل 1-122، المنحنيات من 1 إلى 7، يُظهر الطلاء بالفرشاة لطبقة سبائك الذهب والكوبالت المصنوعة من مادة الكوبالت المخفضة للتآكل (المنحنيات من 5 إلى 7) نفس الخصائص الممتازة للطبقة المطلية بالذهب المقوى والمطلي بالكوبالت والمصلدة بالمادة العضوية بسبب الصلابة العالية والتقليل الكبير في الفقد.

4. مقاومة التآكل

4.1 مقاومة التآكل لطبقات الطلاء الزخرفية

نظرًا لأن طبقات الطلاء بالذهب عادةً ما تكون رقيقة بسبب ارتفاع سعر الذهب، فإن طبقات الطلاء على المنتجات التي يتم لمسها يدويًا بشكل متكرر تتطلب إنتاج عينة وفترة تجريبية قبل أن يتم طلاؤها رسميًا بعد اجتياز التقييم. وغالباً ما تستغرق هذه الطريقة الكثير من الوقت وقد لا تعطي نتائج موثوقة. الاختبار المعجل هو طريقة يمكن أن تقارن بسرعة مقاومة طبقات الطلاء للتآكل خلال وقت قصير.

طريقة ر. دوفا وف. آي نوبل: يتم إسقاط كمية معينة من الرمل من ارتفاع معين على سطح الطلاء، ثم يتم حساب كمية الذهب البالية. أو بدلاً من ذلك، يتم تدوير الجزء المطلي في الرمل لمقارنة انخفاض الذهب بعد الاحتكاك بالرمل. طريقة اختبار مقاومة التآكل للعناصر المحمولة: فرك الجزء المطلي على القماش أو جلد البقر. طريقة اختبار مقاومة التآكل هذه عملية نسبياً. يتم حساب مقدار التآكل عن طريق قياس السماكة بمقياس سماكة الغشاء. يوضح الجدول 1-148 قيم الصلابة ومقاومة التلامس والإجهاد الداخلي لطبقات طلاء الذهب وسبائك الذهب.

الجدول 1-148 الصلابة، ومقاومة التلامس، والإجهاد الداخلي لطبقات طلاء الذهب والبلاديوم وسبائك البلاديوم والنيكل

| محلول الطلاء | البيانات في الشكل 1-122 | تركيبة طبقة الطلاء /% | الصلابة | مقاومة التلامس بعد 200 عملية إدخال وإزالة/م أوم | الإجهاد الداخلي (4/ميكرومتر)/(نيوتن/ملم)2) |

|---|---|---|---|---|---|

| أو-كو | 1 | 99. 8-0. 2 | 180 | 2. 9〜2. 9 | 120 |

| Pd | 2 | 99. 99 | 318 | 3. 4〜3.0 | 220 |

| Pd-Ni | 3 | 80-20 | 316 | 3〜4 | 115 |

| Pd-Ni | 4 | 65-35 | 500 | 5〜14 | 60 |

4.2 مقاومة التآكل لطبقة الطلاء الوظيفية

الملامسات الكهربائية عبارة عن موصلات قابلة للفصل وهي مكونات رئيسية في لوحات الدوائر المطبوعة والألواح المنزلقة الميكانيكية للمعدات والمفاتيح والمكونات الإلكترونية الأخرى لنقل التيار. يجب أن تكون مقاومة التلامس لأسطح التلامس منخفضة، لذلك يتم استخدام الذهب والمعادن الثمينة الأخرى على نطاق واسع. لا يتفاعل الذهب مع الغلاف الجوي أو يشكل طبقة أكسيد، في حين أن المعادن الثمينة الأخرى، مثل البلاديوم والبلاتين والروديوم، تحتوي على بعض أغشية الأكسيد. على الرغم من أنه يمكن إزالة هذه الأغشية الأكسيدية بالطرق الميكانيكية أو الكيميائية أو الكهروكيميائية أو الكهروكيميائية أو التسخين، إلا أن التصميم يجب أن يأخذ بعين الاعتبار التوصيل الكهربائي العادي للمنتج خلال فترة خدمته.

تكون طبقة الطلاء الموجودة على نقطة التلامس رقيقة بشكل عام، وأثناء عمليات الانزلاق، من الضروري تجنب انكشاف المادة الأساسية وطبقة الطلاء الأساسية قدر الإمكان، وكذلك الحفاظ على سلامة طبقة الطلاء، مما يجعل تقنية التزييت الشاملة مهمة للغاية.

يتزايد عدد نقاط التلامس في الموصلات القابلة للفصل باستمرار، مما يجعل التآكل المنخفض مهمًا بشكل متزايد. عند تصميم مخططات المعالجة السطحية، فإن مقاومة التآكل، ومقاومة التآكل، ومقاومة التلوُّن، والاستقرار الحراري لمقاومة التلامس كلها مؤشرات جودة مهمة. على سبيل المثال، فإن إضافة الكوبالت أو النيكل إلى محلول الطلاء بالذهب، واستخدام سبيكة البلاديوم والنيكل لتحل محل الذهب، وطلاء الذهب بالفرشاة على سبيكة البلاديوم والنيكل، واستخدام طبقة طلاء أساسها النيكل، كلها طرق فعالة لتحسين الأداء الترايبولوجي لطبقات الطلاء الملامسة. يصنف الجدول 1-149 المواد المستخدمة في طبقات التلامس الكهربائية بناءً على الأداء.

الجدول 1-149 تصنيف المواد المستخدمة للتوصيلات الكهربائية

| التصنيف | خصائص الموصلات | الاتصال بالمعدن |

|---|---|---|

| الدرجة أ (الأفضل) | المعادن التي لا تولد طبقة سطحية بشكل أساسي، مع انخفاض ضغوط التلامس من معدن إلى معدن بالتلامس المباشر | الذهب وسبائك الذهب عالية النسبة المئوية |

| الدرجة ب | المعادن ذات التوليد الضئيل أو معدومة التوليد السطحي، والتي تتطلب ضغوط تلامس أعلى من الذهب (خاصة على المدى الطويل) | معادن مجموعة البلاتين والبلاتين والبلاديوم والبلاديوم والإيريديوم والرينيوم وغيرها. |

| الدرجة C | المعادن التي تولد أغشية سطحية في ظل ظروف معينة، مما يتطلب انزلاقًا وضغوط تلامس أعلى | سبائك النيكل والفضة وسبائك الذهب ذات النسبة العالية من الذهب |

| الصف دال | معادن سلسلة المعادن غير الثمينة، وتوليد طبقة سميكة وقوية من المعدن، والحاجة إلى إجهاد تلامس عالٍ، من خلال توصيل الفيلم | النحاس، والنيكل، والتنجستن، وسبائك النحاس، والألومنيوم، والقصدير |

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

4.3 ارتداء التلامس

4.4 طلاء الذهب الملامس

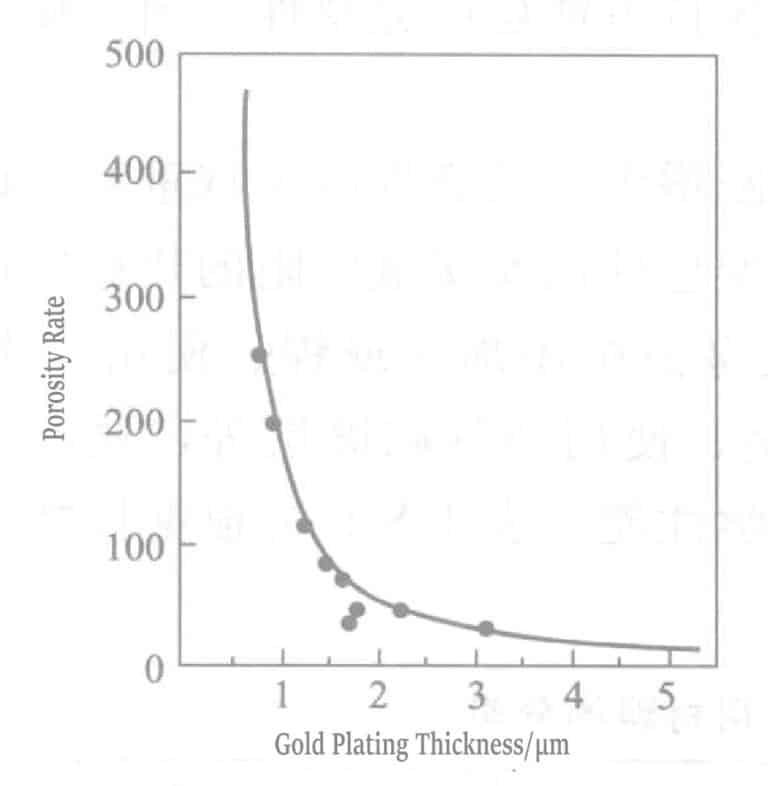

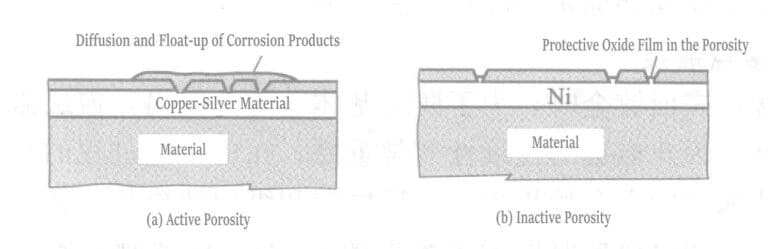

مسامية سطح طبقة الطلاء بالذهب ضارة للغاية. تتراكم نواتج تفاعل التآكل في مسام طبقة الطلاء وتنتشر لأعلى على طول جدران المسام. وعندما تصل إلى سطح التلامس، فإنها تعزل التلامس، مما يزيد من مقاومة التلامس لطبقة الطلاء. عندما يكون معدن الركيزة غير نشط، تقل التأثيرات الضارة للمسامية بشكل كبير بالنسبة للمعادن المقاومة للتآكل (مثل البلاديوم) أو المعادن التي تشكل أغشية غير منتشرة (النيكل).

تتمثل إحدى وظائف طبقة النيكل الأساسية في الطلاء بالمعادن الثمينة في تشكيل طبقة أكسيد رقيقة في مسام طبقة الطلاء بالمعادن الثمينة، ويمكن للنيكل نفسه أن يمنع انتشار نواتج التآكل. تصبح حواف المعدن الأساسي المكشوفة مصادر للتآكل، ولكن في حالة وجود طبقة طلاء قاعدة النيكل، يمكنها منع انتشار التآكل. إن معدل انتشار التآكل في طبقة الطلاء بالنيكل بطيء للغاية، ولكن بمجرد وصول نواتج التآكل إلى طبقة الطلاء بالمعدن الثمين، فإنها تنتشر بسرعة. كما أن للنيكل وظيفة أخرى لمنع الانتشار، حيث يمنع الزنك أو النحاس من الركائز النحاسية أو النحاسية من الانتشار وتلويث طبقة الطلاء بالذهب. إن معدل انتشار النحاس في النيكل أقل بمرتين من معدل انتشاره في الذهب أو البلاديوم أو الفضة. وبالإضافة إلى ذلك، يعمل النيكل كطبقة دعم صلبة كطبقة طلاء أساسية، مما يحسّن عمر طبقة الطلاء بالذهب. وبالتالي، يتم تحسين عمر طبقة الطلاء بالذهب بشكل كبير. الشكل 1-124 هو رسم تخطيطي لعملية التآكل المذكورة أعلاه.

4.5 تآكل المواد اللاصقة

آلية تآكل طبقة الطلاء بالذهب هي التآكل اللاصق. درس م. أنتلر الخصائص التي تؤثر على سلوك التآكل. ويوضح الجدول 1-139 الخواص الميكانيكية لطبقات الطلاء بالذهب التي تم الحصول عليها بطريقة التيار المستمر، مع سرد متانة مختلف سبائك الذهب والذهب من الأقل إلى الأعلى. تتمتع طبقة الطلاء بالذهب المصلد بالكوبالت بأفضل مقاومة للتآكل، تليها سبائك الذهب والفضة والذهب والكادميوم.

هناك العديد من التكهنات حول أسباب ضعف سلوك التآكل. مقارنةً بالذهب النقي الناعم، تتمتع طبقات الطلاء بالذهب الصلب المصنوعة من الكوبالت والنيكل بمقاومة أفضل للتآكل اللاصق، وهو ما يُعتبر بسبب الصلابة. ومع ذلك، بالمقارنة مع سبائك الذهب المزورة من نفس الصلابة، فإن أداء طبقات الطلاء بالذهب الصلب أسوأ، مما يشير إلى أن تفسير الصلابة ليس صحيحًا تمامًا.

ولذلك، لا يمكن تفسير ضعف مقاومة التآكل لطبقات طلاء الذهب الصلب النقي نسبيًا (الذهب الصلب عيار 24 قيراطًا في الجدول 1-150) بالصلابة. وفي وقت لاحق، اقتُرح أن البوليمرات العضوية في طبقات الطلاء بالذهب الصلب المصنوعة من الكوبالت والنيكل قد تعمل كمواد تشحيم.

الجدول 1-150 خصائص مختلف طبقات الطلاء بالذهب في الطلاء الكهربائي بالتيار المستمر

| الرقم التسلسلي | أنواع الذهب | أنواع حلول الطلاء الكهربائي | سبيكة معدنية | C/% | الصلابة / (كجم/مم2) | التمديد /% |

|---|---|---|---|---|---|---|

| 1 | ناعم، عالي النقاء، حمضي، بدون سطوع | السيانيد، مخزن السيترات المخزن | لا يوجد | 0.01 | 50 | >10 |

| 2 | ذهب صلب عيار 24 قيراط | السيانيد | لا يوجد | 0.01 | 200 | >10 |

| 3 | AFHG① | السيانيد | لا يوجد | 0.06 | 180 | 2.5 |

| 4 | سبيكة كهربائية، قلوية، قلوية، خالية من السيانيد، لامعة | الكبريتيت | 0. 7% Cd | لا يوجد | 135 | 5 ~10 |

| 5 | سبيكة كهربائية، قلوية، قلوية، خالية من السيانيد، لامعة | السيانيد | 1% Ag | 0.07 | 140 | 0.75 |

| 6 | حمضي، صلب، لامع | السيانيد | 0. 15% Co | 0.15 | 180 | <0. 4 |

تشير نتائج تحليل الكربون المتوسط في الجدول 1-150 إلى محتوى البوليمر في الطبقة المطلية بالكهرباء. ومع ذلك، تعاني الطبقات المطلية بالذهب الصلب المحتوية على بوليمرات عضوية معينة من تآكل لاصق أكثر من طبقات الطلاء بالذهب الصلب بالكوبالت أو النيكل، مما يدل أيضًا على أن التفسير القائم على الصلابة غير مناسب. ويُعد محلول الطلاء بسيانيد الفضة القلوي وسيانيد الفضة القلوي ومحلول الطلاء بالذهب الصلب الخالي من الإضافات (الذهب الصلب الخالي من الإضافات، وهو محلول طلاء صلب من الذهب النقي الذي دعا إليه الدكتور أوكيناكا) مثالين متشابهين. وعلاوة على ذلك، حتى طبقات الطلاء بالذهب المقوى بالكوبالت التي تحتوي على كمية كبيرة من البوليمر يمكن أن تسبب التآكل بسبب تكوين نتوءات تحت الحمل المنخفض عندما لا يكون السطح نظيفًا.

(1) عدم الفهم الصحيح على المدى الطويل للتآكل على طبقات الطلاء بالذهب.

① عدم كفاية المعرفة ببنية البوليمرات سهلة الانصهار.

② فهم غير كافٍ للخصائص الفيزيائية لطبقات الطلاء بالذهب بخلاف الصلابة. يتضمن الجدول 1-139 أيضاً ليونة طبقات الطلاء بالذهب.

يشير هيكل طبقة الطلاء بالذهب المصلد بالكوبالت إلى أن بعض البوليمرات تتشكل بواسطة روابط الكوبالت، مع وجود جسيمات 2 ~ 7 نانومتر موزعة بشكل موحد في طبقة الطلاء، بما في ذلك بعض الجسيمات الأكبر حجمًا. من التحليل النظري المعدني النظري لتأثير الجسيمات المشتتة على الخواص الميكانيكية الصلبة، فإن المرحلة سهلة الانصهار هي سبب الصلابة والليونة المنخفضة. طبقات الطلاء الأكثر متانة لها ليونة منخفضة نسبيًا (مثل الاستطالة 0.4%). وباستثناء طبقة الطلاء بالذهب المقوى بالحفر في الجدول 1-139 (محلول الطلاء رقم 6)، فإن طبقات الطلاء بالذهب الصلب المحتوية على بوليمرات، وطبقات الطلاء بالذهب والنيكل 0.28%، والكوبالت 1.3%، والإنديوم 0.55% لها نفس مقاومة التآكل والخصائص الميكانيكية.

(2) التأثير على تآكل التصاق التلامس، وهو مفتاح تحقيق أفضل أداء

① تقليل مساحة التلامس الأولية وزيادة الصلابة.

② تقليل الليونة المنخفضة الناجمة عن نمو العظام.

③ تزييت لمنع الالتصاق عند نقاط التلامس.

وبالتالي، وبغض النظر عن وجود أو عدم وجود بوليمرات سهلة الانصهار، فإن الصلابة وحدها لا تحقق مقاومة جيدة للتآكل. يمكن إظهار أداء أفضل مصحوبًا بصلابة منخفضة القابلية للتآكل. وفي الوقت نفسه، إذا كانت طبقة طلاء الذهب هشة للغاية، فسوف تتلف أيضًا تحت الأحمال العادية.

يمكن أن تعوض مواد التشحيم التلامسية عن ضعف مقاومة التآكل لطبقات طلاء الذهب المطيل. يمكن أن يؤدي تغيير الشكل الموجي لتيار الطلاء إلى تغيير تركيبة طبقة طلاء الذهب وبنيتها وخصائصها. على سبيل المثال، مقارنةً بطبقة الطلاء بالتيار المستمر باستخدام نفس محلول الطلاء نفسه، لا تحتوي طبقة طلاء الذهب المطلي بالسيانيد على أي بوليمرات تقريبًا. يحتوي كل من الطلاء بالنبض والطلاء بالتيار المستمر على نفس محتوى الكوبالت والصلابة في طبقة الطلاء بالذهب. ومع ذلك، ووفقًا لنتائج اختبار الانحناء، تُظهر طبقة الطلاء بالذهب المصلد بالكوبالت بالتيار المستمر ليونة منخفضة للغاية، وتشير نتائج اختبار الانزلاق إلى صعوبة إنتاج تآكل لاصق. تتفق هذه الحقائق مع التحليل القائل بأن الليونة غير مواتية لمقاومة التآكل.

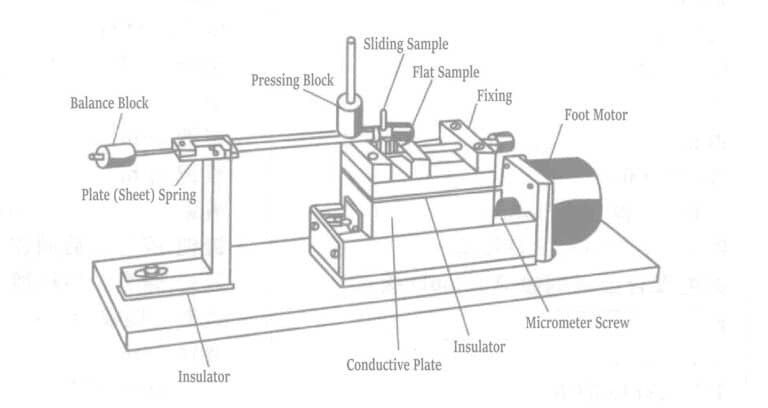

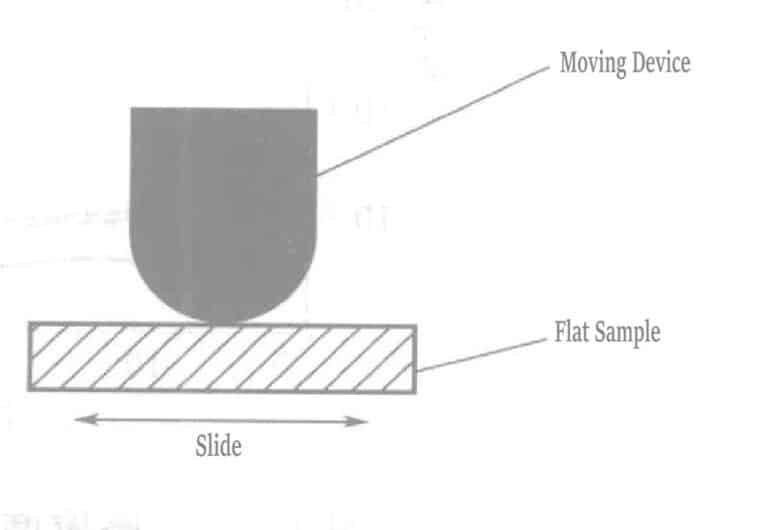

4.6 تآكل طلاء الذهب عالي السرعة

في محاليل الطلاء بالذهب عالية السرعة، تم تغيير تركيبة محلول الطلاء وظروف الطلاء، وتم استخدام جهاز اختبار الاحتكاك المصنوع من أشرطة منزلقة/ألواح مسطحة لاختبار أداء ملامسات الموصلات. تم طلاء جميع أسطح التلامس بذهب 5 ميكرومتر، وأُجري اختبار انزلاق لمدة 500 دورة تحت حمولة 150 جم.

يوضح الشكل 1-125 النتائج الجزئية لاختبار التآكل. ويشير محتوى الكوبالت المقابل في طبقة الطلاء وتركيز الكوبالت في محلول الطلاء وكثافة تيار الطلاء إلى معامل احتكاك طبقة الطلاء. تمثل المناطق المحددة على المنحنى مناطق ذات مقاومة تآكل "جيدة". تتوافق مقاومة التآكل الجيدة مع قيم معامل الاحتكاك الأقل من 0.26، بينما تتوافق مناطق مقاومة التآكل الضعيفة مع قيم أعلى.

الشكل 1-125 تأثير تركيز الكوبالت وكثافة التيار في محلول الطلاء على قيمة K لطبقة الطلاء

(يشير الرمز + إلى خصائص التآكل "ممتازة" أو "جيدة جدًا"؛ والقيم على المنحنى هي معاملات الاحتكاك)

4.7 ارتداء القطع

ويحدث تآكل القطع عندما تكون المادة الملامسة خشنة وصلبة نسبيًا، مما يتسبب في تآكل السطح. تنفصل المادة التي يتم قطعها على شكل رقائق وتتحرك على طول جوانب الأخدود دون تشكيل جسيمات حرة. بالمقارنة مع قوة الانضغاط، تكون المواد ذات قوة الشد المنخفضة عرضة للفشل الهش، مما يؤدي إلى حدوث تشققات على طول مسار التآكل أثناء الانزلاق. العديد من المواد الملامسة، مثل الروديوم والذهب والكوبالت، هشة نسبيًا وتتلف بسهولة أثناء القطع.

على سبيل المثال، بالمقارنة مع المواد الملامسة للمعادن الثمينة المزورة المكسوة والمواد نفسها بعد الطلاء بالكهرباء، فإن الأولى تتمتع بليونة ومقاومة ممتازة لتآكل القطع. تم قياس معامل التآكل ثنائي الجسم للكسوة بالذهب الخالص والطبقات المطلية بالكهرباء من سبائك الذهب والكوبالت بنفس السُمك باستخدام قلم ماسي لخدش سطح الطبقة المطلية.

يتم إجراء تحديد التآكل باستخدام الطريقة الكهروكيميائية. يتم وضع الورقة المبللة المعالجة كيميائياً على العينة البالية، ويتم تطبيق جهد تيار مباشر. تظهر علامات التآكل على الورقة، حيث تشير الأجزاء الملونة إلى المادة المكشوفة. تساوي قيمة التآكل 100 مرة نسبة طول العلامات الملونة إلى الطول الكلي للعلامات.

وكما هو مبين في الشكل 1-126، على الرغم من أن طبقة الطلاء المصنوعة من سبيكة الذهب والكوبالت مدعومة بطبقة الطلاء الأساسية الصلبة والركيزة، فإن مقاومة التآكل لمعدن التراكب أفضل. وبالمثل، فإن التآكل اللاصق للذهب النقي أسوأ من طبقة الطلاء بطبقة الطلاء بسبيكة الذهب والكوبالت. في الاستخدام المكثف لملامسات المعادن الثمينة، يكون التآكل اللاصق أكثر أهمية من تآكل الكسر الهش الناجم عن القطع. يجب مراعاة خصائص التآكل الأولية للمادة اللاصقة عند اختيار مواد التلامس الكهربائية. عند استخدام مواد التشحيم التي يمكن أن تخفف من التآكل اللاصق، يجب استخدام المعادن ذات الأداء الجيد في التآكل الناتج عن القطع قدر الإمكان.

4.8 تآكل التآكل

يحدث التآكل عند الاهتزازات ذات السعة الصغيرة جدًا التي تقل عن 130 ميكرومتر.

(1) أسباب الاهتزاز

① اهتزاز لوحة الدائرة المطبوعة لموصل الحافة;

② الاهتزازات التي تنتقل إلى نقطة التلامس من خلال الأسلاك;

③ الاهتزازات الناجمة عن الكهرومغناطيسية أو التشوه الحراري بين المواد ذات معاملات التمدد الحراري المختلفة.

لقد تم التغاضي عن الاحتكاك لفترة طويلة في الملامسات المطلية بالذهب ولم يتم التعرف عليه إلا بعد استخدام بدائل رخيصة يسهل تلفها بسبب الاحتكاك. وكانت الملامسات منخفضة الأداء مثل سبائك القصدير أو سبائك القصدير والرصاص تعاني من الاحتكاك واعتبرت مشكلة لفترة طويلة.

دائمًا ما يكون القصدير مغطى بطبقة أكسيد. ولذلك، يجب أن تزيل الموصلات المطلية بالقصدير طبقة الأكسيد للحفاظ على التلامس بين المعدن والمعدن. لحسن الحظ، فإن طبقة الأكسيد الموجودة على القصدير رقيقة وصلبة وهشة ويمكن كسرها بسهولة عن طريق الضغط الرأسي على السطح، مما يجعل من السهل جدًا إزالتها.

يكون القصدير الموجود أسفل طبقة الأكسيد لينًا وسهل التشوه. ومع تدفق القصدير، تتسع الشقوق في طبقة الأكسيد. يصبح القصدير المكشوف من خلال الشقوق سطح التلامس. ولذلك، في ظل الحمل المنخفض، تكون قيمة مقاومة التلامس لنقطة التلامس المصنوعة من القصدير هي نفسها قيمة مقاومة الذهب تحت نفس الحمل. ومع ذلك، بمجرد تشكيل التلامس بين الفلزات، لا تعيق الواجهة منطقة التلامس، وتكون مستقرة للغاية. إذا تم إعاقة الواجهة، يتأكسد القصدير المعرض للغلاف الجوي مرة أخرى. هذه ظاهرة اضطراب الواجهة. تتسبب الاهتزازات الدورية الصغيرة (الاحتكاك) بشكل رئيسي في تدهور التلامس القصديري.

وتؤدي الاهتزازات الدقيقة الدورية القصيرة جدًا إلى تدمير نقاط التلامس في واجهة القصدير، مما يعرض أجزاء من القصدير للأكسدة مما يؤدي إلى توليد حطام غشاء أكسيد Sn/Sn، مما يزيد من مقاومة التلامس. تسمى هذه الحركة الاحتكاكية والأكسدة معًا بالتآكل. كما أن الدراسات المختبرية على ظواهر احتكاك مواد التلامس وتآكلها شائعة جدًا. أجرى م. أنتلر تجارب باستخدام الجهاز الموضح في الشكل 1-127.

الجدول 1-151 المواد التجريبية

| الرقم التسلسلي | شريط التمرير | صفيحة مسطحة |

|---|---|---|

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 |

مطلي بالنحاس 5 ميكرومتر مطلي بالذهب والكوبالت 3 ميكرومتر مادة البلاديوم مادة البلاديوم زنك-40 رصاص مطلي بالذهب والكوبالت 3 ميكرومتر بلاديوم مطلي بالبلاديوم 4 ميكرومتر طلاء البلاديوم 5 ميكرومتر بلاديوم-20 سبيكة نيكل 5 ميكرومتر مطلي ملامسات 3μm-206D مطلية بالذهب والكوبالت سبيكة نيكل مطلية بالبلاديوم متبوعة بطلاء فرشاة Au-206D الملامس طبقة مطلية بالبلاديوم متبوعة بطلاء ذهبي بالفرشاة مغلفن 12 ميكرومتر مطلي بالزنك 12 ميكرومتر مشحم 12 ميكرومتر مشحم مغلفن 12 ميكرومتر① |

مواد تجريد النحاس مادة تجريد النحاس بلاديوم مطلي بالبلاديوم 6 ميكرومتر مادة تجريد الفضة محلول الرصاص الفضي محلول الرصاص الفضي طلاء البلاديوم 2 ميكرومتر طلاء البلاديوم 5 ميكرومتر طلاء سبائك النيكل بالبلاديوم-20 بالنيكل 5 مساءً سبيكة البلاديوم والنيكل بعد الطلاء بالذهب بعد الفرشاة - 206A سبيكة البلاديوم والنيكل مطلية بالذهب-فرشاة الظهر-فرشاة الظهر-فرشاة الذهب-206A طلاء بالاديوم ما بعد الفرشاة بالذهب مغلفن 7 ميكرومتر مطلي بالزنك 7م مشحم 7م مشحم مطلي بالزنك 7 ميكرومتر مشحم 7 ميكرومتر① |

|

① بعد وضع مادة التشحيم، قم بمعالجة المنزلق واللوح المسطح بالحرارة تحت 250 ℃ لمدة 500 ساعة قبل اختبار التآكل. ملاحظة: الظروف التجريبية: 105 دورة، حمولة 50 جم، سعة 20 ميكرومتر، 1.4 هرتز. |

||

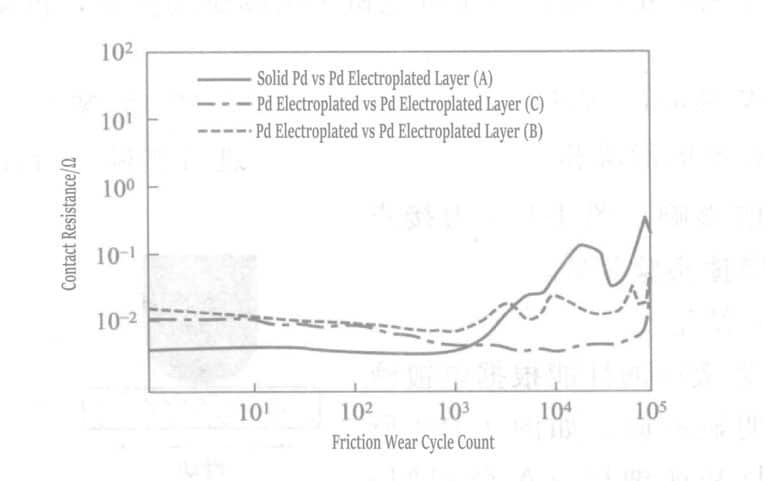

(2) الخاتمة

① يختلف أداء طبقة الطلاء بالبلاديوم اختلافًا كبيرًا حسب نوع محلول الطلاء. ويوضح الشكل 1-129 أن الجمع بين مادة البلاديوم وطبقة الطلاء بالبلاديوم (المصنعة من قبل الشركة أ) يوضح الأداء على 105 الدورات. تزداد قيمة مقاومة التلامس بشكل حاد بعد أكثر من 2000 دورة. ينطوي تآكل البلاديوم في البداية على حركة تآكل لاصقة، يليها تشقق. يُظهر الجمع بين نفس طبقة طلاء البلاديوم (التي تنتجها الشركة B) أداءً أفضل قليلاً. ومع ذلك، بعد 2000 دورة، تصبح قيمة مقاومة التلامس غير مستقرة. يكون التآكل على شريط التمرير المطلي بالبلاديوم أقل من شريط التمرير المطلي بالبلاديوم.

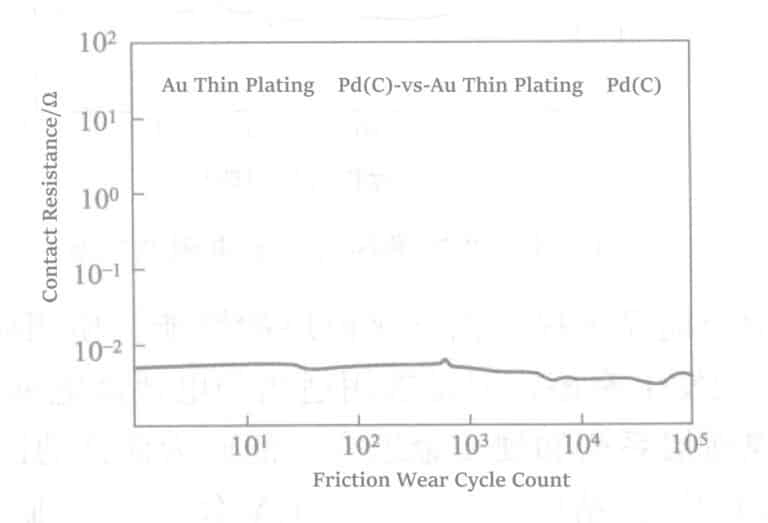

② يمكن أن يؤدي طلاء الذهب المطلي بالفرشاة إلى تحسين أداء الطبقات المطلية بالبلاديوم والبلاديوم بشكل كبير. قد تتعرض طبقة الطلاء بالبلاديوم والنيكل مع الذهب المطلي بالفرشاة للاحتكاك، ولكن يمكن حل هذه المشكلة عن طريق اختيار محلول طلاء مناسب. يمكن أن تصبح طبقات طلاء البلاديوم والنيكل الذهبية المطلية بالفرشاة مع الذهب الصلب سلسلة طلاء ممتازة.

يوضح الشكل 1-131 ظروف التآكل لطبقة الطلاء بالذهب والكوبالت مع البلاديوم-النيكل (الشركة A) + الذهب المطلي بالفرشاة (0.1 ~ 0.2 ميكرومتر) ومزيج طبقة الطلاء بالبلاديوم-النيكل + نفس طبقة الطلاء بالذهب المطلي بالفرشاة. لم يؤدِ الجمع بين طبقة الطلاء بالذهب والكوبالت وطبقة الطلاء بالبلاديوم والنيكل الذهبي المطلي بالفرشاة (الشركة أ) إلى زيادة قيمة مقاومة التلامس ولم تتعرض لتآكل الاحتكاك. ومع ذلك، أظهر نفس مزيج طبقة طلاء الذهب والبلاديوم والنيكل المطلي بالفرشاة قيم مقاومة تلامس غير مستقرة بعد حوالي 6000 دورة.

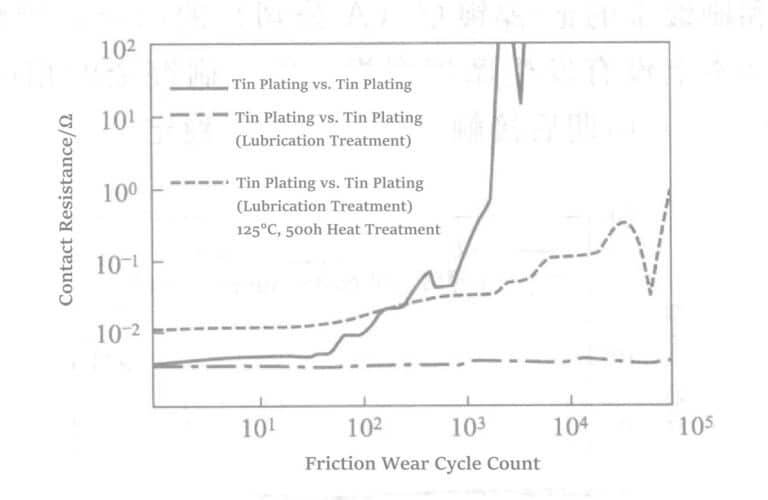

يمكن معالجة احتكاك طلاء القصدير باستخدام مواد التشحيم، ولكن لا يزال يتعين دراسة متانة تأثير التزييت.

كما هو مبين في الشكل 1-133، تزداد قيمة مقاومة التلامس بشكل ملحوظ بعد بضع مئات من الدورات فقط لنفس مجموعة طبقات الطلاء بالقصدير، وتكون حالة الدائرة المفتوحة العملية قد تشكلت بالفعل خلال 3000 دورة.

يمكن استخدام مزلقات الإيثر متعدد الفينيلين (الاسم التجاري ETinerp) لمنع تآكل الاحتكاك على التلامسات المطلية بالقصدير. قم بإذابة الإيثر متعدد الفينيلين 2% في ثلاثي كلورو الإيثان ووضعه على المنزلق واللوح المسطح؛ استخدمه بعد تبخر المذيب.

لم يحدث أي تآكل بعد 100,000 دورة احتكاك على الطبقة المطلية بالقصدير المشحمة. لاختبار متانة طبقة التشحيم، تمت معالجة المنزلق المطلي بالقصدير المشحم واللوح المسطح بالحرارة تحت 125 درجة مئوية لمدة 500 ساعة، ثم أجري اختبار الاحتكاك. أظهرت النتيجة أن قيمة مقاومة التلامس كانت لا تزال أقل بكثير من قيمة مقاومة التلامس في القصدير المشحم، مما يشير إلى أنه لا يمكن الحفاظ على الأداء العالي قبل المعالجة الحرارية.

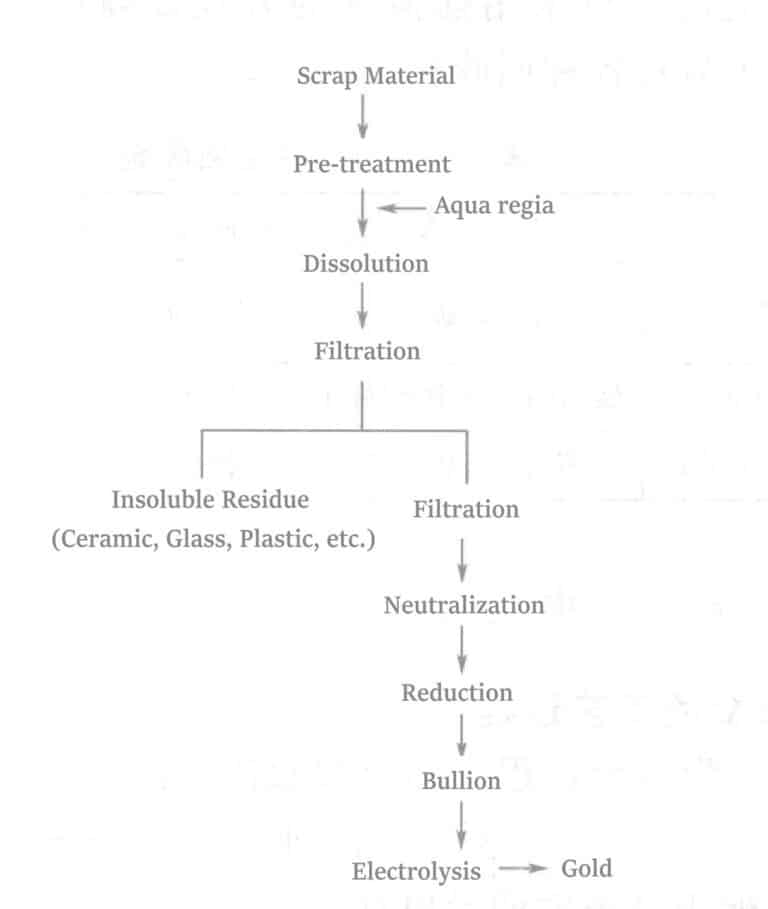

القسم الثاني طرق استخلاص الذهب

1. لمحة عامة

الجدول 1-153 النفايات المحتوية على الذهب والنفايات السائلة الناتجة عن الطلاء بالكهرباء

| الرقم التسلسلي | أنواع النفايات التي تحتوي على الذهب وسوائل النفايات | الخصائص | طريقة الاسترداد |

|---|---|---|---|

| 1 | الذهب المترسب أو المتصل بالتركيبات المستخدمة في الطلاء بالذهب، ومخلفات الطلاء بالذهب | شذرات مختلطة من الذهب، والنحاس، والنيكل | قم بإذابة الذهب ومعادلته باستخدام أكوا ريجيا، ثم استخدم عامل الاختزال لتقليل الذهب وترسيبه، واستخراج الذهب الخام. |

| 2 | الذهب الملحق بالمنتجات المطلية بالعيوب. | محلول تجريد الذهب | استبدل الذهب بمسحوق الألومنيوم والزنك في محلول قلوي، وأخرج الذهب الخام. |

| 3 | الذهب في محلول التجريد بعد تجريد الطبقة المطلية. | محلول تجريد الذهب | مثل 2 |

| 4 | الذهب في مسحوق الطحن بعد طحن الطبقة المطلية. | رقائق مخلوطة بمسحوق جلخ | بعد الحرق، يذاب في أكوا ريجيا ويستعاد بطريقة 1. |

| 5 | الذهب في خط الطلاء ومياه التنظيف | محلول يحتوي على نسبة منخفضة من الذهب وماء التنظيف |

طريقة التبادل الأيوني; طريقة امتزاز الممتزات غير العضوية; طريقة الاسترداد الكهربي

|

2Au + 2HNO3 + 6HCl → 4H2O + 2NO ↑ 2NO + 2AuCl3

أوكل3 + HCl + HCl → HAuCl4

2HAuCl4 + 3SO2 + 6H2O → 3H2SO4 + 8HCl + 2Au

HAuCl4 + 3FeSO4 → الحديد2(SO4)3 + FeCl3 + HCl + Au

2HAuCl4 + 3H2C2O4 → 8HCl 8 + 6CO2↑ + 2أو

يتم إنتاج نوعين من سوائل النفايات المحتوية على الذهب أثناء عملية الطلاء الكهربائي. يبلغ تركيز الذهب في خزان الاسترداد حوالي عدة مئات 10-6 مستوياته، في حين أن تركيز الذهب من خزان الغسيل مخفف جدًا، فقط 1×10-6 المستوى.

تتميز طريقة التحليل الكهربي بأعلى معدل استخلاص من بين طرق استخلاص الذهب من النفايات السائلة في خزان الاستخلاص. عندما يتم ترسيب الذهب بتركيزات قريبة من المستويات، يكون تركيز الذهب بالقرب من المهبط منخفضًا جدًا، لذلك يتطور غاز الهيدروجين أولًا. في هذا الوقت، يمكن أن يؤدي التحريك القوي إلى زيادة إمداد أيونات الذهب إلى المهبط. يقدم الجدول 1-154 وصفاً لخزانات الاستخلاص المختلفة.

الجدول 1-154 استخلاص الذهب بالتحليل الكهربائي

| الرقم التسلسلي | الطريقة | شكل القطب السالب | حالة استرداد الذهب | طرق استخلاص الذهب |

|---|---|---|---|---|

| 1 | نوع القاع المميَّع | صفيحة التيتانيوم والبلاتين | لوحة، مسحوق | إزالة الكاثود، أو إذابة الذهب بالمواد الكيميائية أو كشط الذهب. |

| 2 | نوع الأسطوانة الدوارة | التيتانيوم، لوحة البلاتين، لوحة الفولاذ المقاوم للصدأ | لوحة، مسحوق | قم بإزالة المهبط وكشط الذهب |

| 3 | نوع الجسيمات الدقيقة المعدنية | جسيمات الكربون، الجسيمات المعدنية | الجسيمات | إذابة الذهب |

2. استعادة الذهب أثناء عملية التذهيب

2.1 عملية إعادة تدوير الذهب

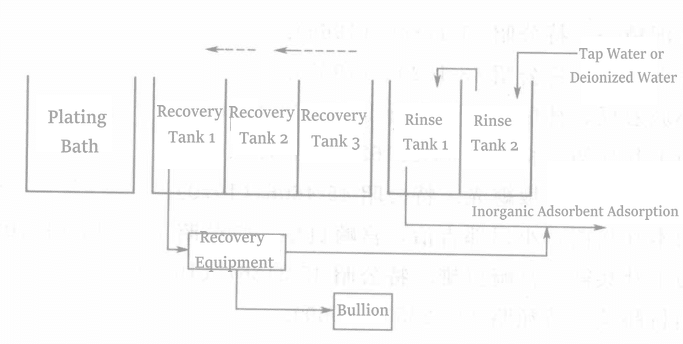

الشكل 1-135 هو مخطط انسيابي لاستخلاص الذهب أثناء عملية طلاء الذهب.

تركيز الذهب (200 ~ 300) × 10 × 10-6 في محلول الطلاء بالذهب النقي أعلى معدل استرداد؛ عندما يكون تركيز الذهب مرتفعًا، يجب إضافة تركيز عالٍ من الملح الموصِّل.

2.2 النقاط الرئيسية لتكوين معدات الاسترداد في خط إنتاج الطلاء

① يجب أن يكون الخزان الإلكتروليتي وخط الإنتاج مع المعدات المرتبطة به منخفض التكلفة قدر الإمكان.

② يجب أن يكون هيكل خط التجميع والأجزاء الوظيفية اللازمة، مثل المقومات وإمدادات الطاقة وأنظمة نوابض الدوران، مصممة ومهيأة بشكل معقول.

③ يجب أن يكون استبدال الأجزاء وصيانتها سهل التشغيل.

④ يجب أن تكون عملية استخلاص الذهب بسيطة (على سبيل المثال، يمكن إزالة الكاثود بسهولة من الخلية الإلكتروليتية).

⑤ يمكن أيضًا استرداد سائل النفايات بتركيز منخفض جدًا من الذهب بشكل فعال.

⑥ قادرة على استعادة الذهب بشكل انتقائي.