دليل أدوات ومعدات صناعة المجوهرات الأساسية للمحترفين

دليل الأدوات والمعدات الأساسية لصناعة المجوهرات

مقدمة:

تُعد صناعة المجوهرات عملية معقدة تنطوي على إجراءات متعددة وأدوات ومعدات مختلفة. الفهم الشامل والاستخدام الصحيح لهذه الأدوات والمعدات هو الأساس لإتقان فن صناعة المجوهرات. يقدم هذا الفصل بإيجاز الأدوات والمعدات الرئيسية المستخدمة في صناعة المجوهرات.

جدول المحتويات

القسم Ⅰ الأدوات الشائعة الاستخدام في صناعة المجوهرات

1. منضدة العمل

طاولة العمل هي أكثر معدات صناعة المجوهرات الأساسية، وعادةً ما تكون مصنوعة من الخشب، ويمكن تقسيمها إلى طاولات عمل عامة (الشكل 1-1) وطاولات عمل ذات طبقات دقيقة (الشكل 1-2). بالنسبة لمناضد العمل العامة لصناعة المجوهرات، على الرغم من أن المظهر يمكن أن يختلف، إلا أن هناك بشكل عام العديد من المتطلبات القياسية لهيكلها ووظيفتها:

(1) يجب أن يكون متينًا وصلبًا، خاصة في منطقة العمل الرئيسية للطاولة التي تكون مصنوعة بشكل عام من الخشب الصلب بسماكة تزيد عن 50 مم، حيث أن سطح الطاولة غالبًا ما يتعرض للصدمات أثناء المعالجة;

(2) هناك متطلبات محددة لارتفاع منضدة العمل، بارتفاع 90 سم بشكل عام، مما يسمح بإراحة مرفقي المشغل أو دعمهما;

(3) يجب أن يكون سطح الطاولة مسطحًا وأملسًا، دون اعوجاج أو فجوات كبيرة، مع وجود حواجز أعلى على الجانبين الأيسر والأيمن والخلفي لمنع سقوط الأحجار الكريمة أو قطع العمل في الفجوات أو ارتدادها;

(4) يجب أن تحتوي على أدراج لتجميع المسحوق المعدني ورفوف أو خطافات لوضع الأدوات;

(5) يجب أن يكون لها مقابس طاولة معالجة مريحة، وأن يكون سطح الطاولة عمومًا داعمًا لتعليق المطاحن ذات العمود المرن. يجب أن يكون طول وعرض طاولة العمل ذات البطانة الدقيقة أكثر أهمية من طاولة العمل العامة لاستيعاب مجهر ثنائي العينين وترك مساحة تشغيل كافية. يُصنع سطح الطاولة بشكل عام على شكل قوس مقعر لسهولة التشغيل.

الشكل 1-1 طاولة عمل متعددة الاستخدامات

الشكل 1-2 منضدة عمل الطبقات الدقيقة

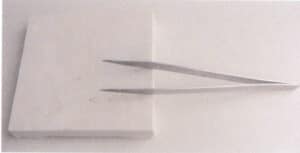

2. سكين نحت بالشمع

يمكن تقسيم سكاكين نحت الشمع إلى فئتين رئيسيتين: النوع الأول هو الأغراض العامة ويمكن شراؤها من سوق معدات معالجة المجوهرات؛ أما النوع الآخر فيتكون من أدوات مصنوعة وفقًا للاحتياجات المختلفة. استنادًا إلى خصائص استخدامها، يمكن تقسيمها تقريبًا إلى سكاكين نحت الشمع المتخصصة (الشكل 1-3)، وسكاكين نحت الشمع الممتدة (الشكل 1-4)، وسكاكين نحت الشمع محلية الصنع (الشكل 1-5)

الشكل 1-3 سكين النحت بالشمع المتخصص في النحت بالشمع

الشكل 1-4 سكين النحت بالشمع الممتد

الشكل 1-5 سكين نحت بالشمع محلي الصنع

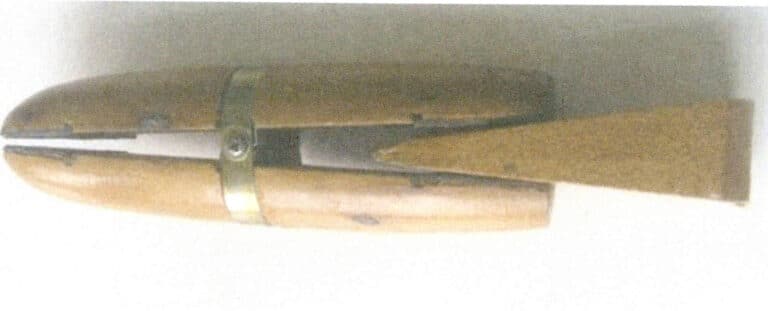

غالباً ما تُستخدم سكاكين نحت الشمع أثناء عملية نحت الخواتم بالشمع. وهي عبارة عن أدوات متخصصة لتكبير حجم الخاتم، مصنوعة من الخشب أو البلاستيك، مع شفرة مدمجة على الجانب. عند استخدامها، يتم وضع سكين النحت في شمع الخاتم وتدويرها بالتساوي لتكبير حجم الخاتم (الشكل 1-6).

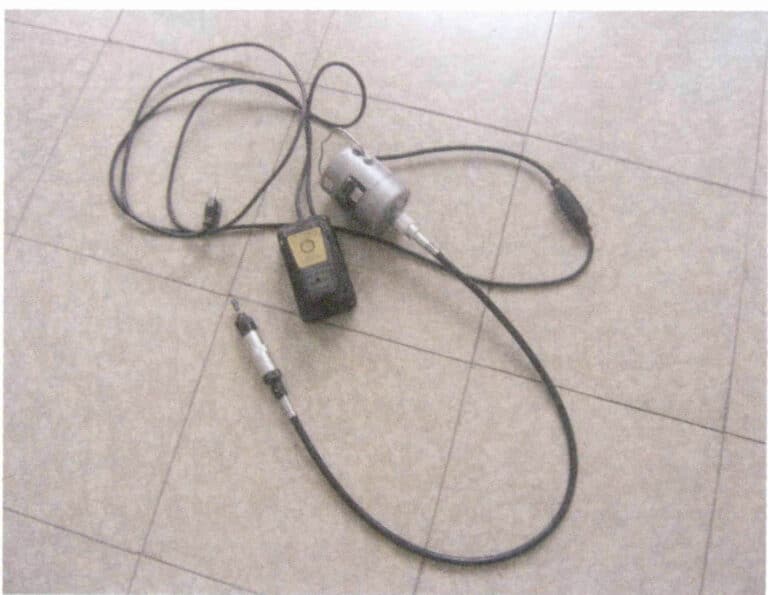

3. مطحنة عمود مرنة كهربائية مرنة ومثقاب فولاذي

يُطلق على المطحنة ذات العمود المرن عادةً اسم المحرك المعلق وتستخدم على نطاق واسع في صناعة المجوهرات. تتكون المطحنة ذات العمود المرن من محرك، ومفتاح قدم، وعمود مرن، ورأس ماكينة (الشكل 1-7). وتنتقل الطاقة إلى رأس ماكينة الجلاخة ذات العمود المرن من خلال العمود المرن المغطى بأنبوب معدني من جلد الثعبان، مما يسمح بانحناء كبير وتشغيل مرن. يتحكم مفتاح القدم في سرعة ماكينة طحن العمود المرن، ويتم توصيل عدة ملامسات داخلية بسلك المقاومة. يؤدي الضغط على الدواسة إلى تغيير المقاومة، مما يؤدي إلى تغيير سرعة المطحنة ذات العمود المرن.

تتنوع المجموعة الكاملة من الأوتاد الفولاذية (المعروفة باسم لقم الثقب) المستخدمة مع ماكينة طحن العمود المرنة في الشكل، كما أن الأوتاد الفولاذية ذات الأشكال المختلفة لها استخدامات مختلفة، مثل الحفر والطحن والخراطة. وفيما يلي الأوتاد الفولاذية شائعة الاستخدام (الشكل 1-8).

(1) مثقاب الحفر /F203

غالباً ما تُستخدم مثاقيب الحفر عند إنشاء قوالب المجوهرات لحفر الأحجار بأحجام متناسبة مع مواضع أو أنماط الأحجار. كما أنها تُستخدم عادةً لضبط مواضع وأنماط الأحجار أثناء تثبيت القالب وترصيع الأحجار. يتراوح حجم المثقاب بشكل عام من 0.05 إلى 0.23 سم. إذا لم تكن لقمة الحفر حادة بما فيه الكفاية، فيمكن شحذها بحجر زيتي قبل الاستمرار في الاستخدام.

(2) حواف الموجة /F1

يكون شكل الأزيز الموجي قريب من الكروي، ويبلغ حجمه بشكل عام 0.05-0.25 سم. أثناء عملية قولبة المجوهرات، غالبًا ما يتم استخدامها لتنظيف مسحوق الجبس أو الخرز المعدني في أسفل رأس الزهرة، وإعادة إنتاج خطوط النمط، وتنظيف مناطق اللحام، وما إلى ذلك. عند ترصيع الأحجار، غالبًا ما تُستخدم الأزيز الموجي الخفيف لصنع أداة شفط الخرز، بينما يمكن استخدام الأزيز الأكبر لترصيع الأحجار السطحية المنحنية، ويمكن استخدام الأزيز الموجي الأكثر عملاقًا لترصيع الحواف المتطايرة والأوضاع المائلة الملساء.

(3) نتوءات العجلة /F3

يتراوح حجم نتوءات العجلة بشكل عام من 0.07-0.50 سم. وأثناء عملية ترصيع الحجر، يتم استخدامها لفتح الحفر وتجريف القيعان مع جعل المناطق المجرفة ناعمة نسبياً.

(4) حواف الخوخ / F6

يتشابه شكل الأداة الخوخية مع شكل الخوخة، ويتراوح حجمها عموماً بين 0.08 و0.23 سم. وهي الأداة الأساسية لترصيع الأحجار، كما أن تأثيرها في تحديد الموضع أكثر ملاءمة لترصيع الألماس المستدير، ولا تحتاج إلى أدوات أخرى للمساعدة. ويمكن استخدامه كأداة مساعدة أثناء عمليات مثل الترصيع بالإطار والترصيع بالتمهيد والترصيع بالقناة.

(5) مخرزات المظلة /F5

يشبه شكل المبراة المظلة شكل المظلة، ويتراوح حجمها عموماً بين 0.07 و0.25 سم. وتُعد المواصفات الأكثر شمولاً للمبراة المظلية هي الأداة الأساسية لترصيع الأحجار المرصعة بالمخلب. وبالمقارنة، غالباً ما تُستخدم المواصفات الأصغر لترصيع الأحجار على شكل قلب، أو على شكل ماركيز، أو مثلثة، أو غيرها من مواضع الأحجار. وعند ترصيع الأحجار السميكة، يمكن استخدامها لترصيع الأحجار السميكة، يمكن استخدامها لترصيع خصر الحجر.

(6) مشط الأسنان / F36 و F38

يمكن تقسيم عيدان الأسنان، التي تُعرف أيضاً باسم عصا أسنان الذئب، إلى عصي أسنان الذئب المستقيمة وعصي أسنان الذئب المائلة، ويتراوح حجمها عموماً بين 0.06 و0.23 سم. في ترصيع الأحجار الكريمة، غالباً ما تُستخدم أعواد الأسنان لتنعيمها إذا كان موضع الحجر ضيقاً جداً أو كانت الحواف غير متساوية. كما يمكن استخدامه أيضاً لتحديد الموضع عند ترصيع الأحجار بالمخلب. أثناء قولبة المجوهرات، يُستخدم عادةً لكشط اللحامات بين الطبقات، وتنظيف الزوايا الميتة، وتوضيح المناطق ذات الخطوط غير الواضحة.

(7) مخرزات الصحن الطائر F253 F25W F249

يتراوح حجم الصحن الطائر بشكل عام من 0.08 إلى 0.25 سم، مع وجود اختلافات في السُمك، والتي يمكن اختيارها بناءً على سُمك خصر الحجر الكريم. وعموماً، تُستخدم الصحون الطائرة الرفيعة لترصيع الأحجار ذات المخالب الجزيئية الصغيرة، وفي بعض الأحيان، يمكن استخدامها أيضاً لترصيع الألماس المستدير. سيستخدم موضع المعايرة أثناء الإعداد الأولي الصحون الطائرة السميكة.

(8) مشط الكأس / F256 F256 F256A

يبلغ حجم حبة الشفط بشكل عام 0.09-0.23 سم. هناك خرزات شفط جاهزة متوفرة في السوق، أو يمكن أن تكون محلية الصنع. غالبًا ما تحتوي خرزات الشفط الجاهزة على علامات أسنان في كوب الشفط وتستخدم عمومًا لامتصاص المخالب أو الحلقات المعدنية السميكة؛ أما خرزات الشفط المصنوعة منزليًا فعادة ما تكون ناعمة وتستخدم لامتصاص جزيئات الأظافر. عندما يكون هناك العديد من جزيئات الأظافر الخشنة، تكون هناك حاجة إلى كمية كبيرة من خرزات الشفط، ويمكن استخدام الأدوات القديمة لصنع خرزات الشفط، مما يقلل من تكاليف الإنتاج بشكل فعال.

4. أدوات التجميع، وبلاطات اللحام، ومشابك اللحام

4.1 أدوات اللحام المركبة

تشمل أدوات اللحام المدمجة بشكل أساسي مسدس اللحام وكرة الهواء وخزان الزيت، متصلة في وحدة واحدة بواسطة خراطيم (الشكل 1-9). تتألف كرة الهواء من لوحين خشبيين على شكل مضارب تنس الطاولة متصلين ببعضهما البعض. الجزء العلوي وجوانب اللوحين مغطاة بالمطاط. عند الدوس على اللوحين، ينتفخ مطاط كرة الهواء، مما يدفع الهواء إلى خزان الزيت، الذي يقوم بتبخير الزيت الموجود بداخله. ثم يتم رش خليط الزيت والهواء من مسدس اللحام، ويمكن استخدامه بمجرد إشعاله. يُستخدم مسدس اللحام بشكل أساسي في اللحام والصهر والتلدين.

يمكن تقسيم خزان الزيت إلى أنبوب سحب الهواء (الأنبوب المتحرك لخزان الزيت المتصل بكرة الهواء) وأنبوب العادم (الأنبوب الثابت لخزان الزيت المتصل بمسدس اللحام). يجب ملء خزان الزيت المضاف إلى خزان الزيت حتى ثلث سعته فقط. في حالة الملء الزائد، سيؤدي الضغط على كرة الهواء إلى رش مسدس اللحام بالبنزين، مما قد يؤدي إلى وقوع حادث.

4.2 بلاط اللحام ومشابك اللحام

عادةً ما يتم استخدام بلاطات اللحام لوضع مواد اللحام، مما يوفر وظائف مقاومة للحريق والعزل الحراري ويمنع اللهب الصادر من مسدس اللحام من حرق طاولة العمل مباشرةً. تنقسم ملاقط اللحام إلى نوعين: ملقط قفل الملقط وملاقط اللحام. يمكن لملقط ملقط القفل تثبيت قطعة العمل في مكانها لتسهيل عمليات اللحام؛ ويمكن لملاقط اللحام إجراء اللحام النقطي والحفاظ على مادة اللحام في موضعها وتحريك مادة اللحام بالتساوي أثناء عملية الصهر (الشكل 1-10).

الشكل 1-9 أدوات اللحام المركبة

الشكل 1-10 لحام البلاط الخلفي وملاقط اللحام.

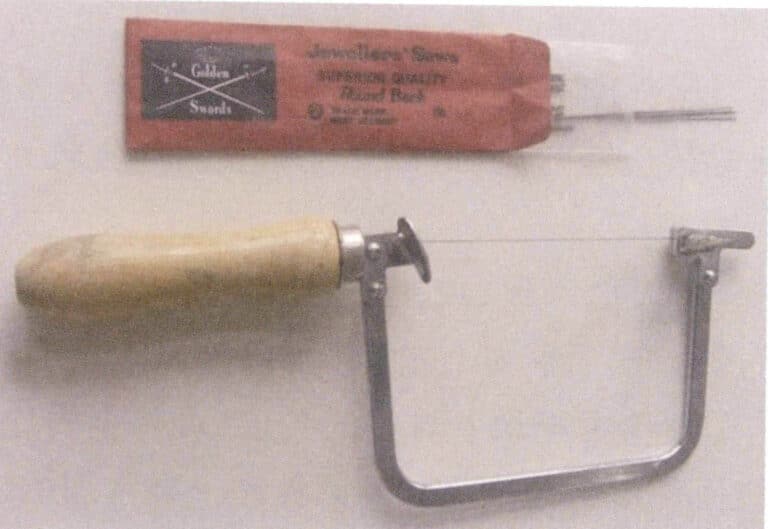

5. منشار القوس (منشار الإطار)

الغرض الرئيسي من منشار القوس (منشار الإطار) هو قطع القضبان والأنابيب، وكذلك نشر العينات وفقًا للأنماط المرسومة، ويمكن استخدامه أيضًا كملف. أما شفرة المنشار (شكل الخط) المستخدمة معه فلها نوعان: ثابتة وقابلة للتعديل (الشكل 1-11).

يحتوي المنشار المقوس على برغي في كل طرف لتثبيت شفرة المنشار. تأتي شفرة المنشار بسماكات وعرض مختلفين وتستخدم في صناعة المجوهرات. وعموماً، فإن أكثرها سُمكاً هو رقم 6، وأنحفها هو 8/0، ويشار إليها عادةً باسم "الدوائر الثمانية"، ولكن الأكثر استخداماً هو 4/0 أو 3/0، والمعروف أيضاً باسم "الدوائر الأربع" و"الدوائر الثلاث". وترد مواصفات شفرات المنشار التي يشيع استخدامها في صناعة المجوهرات في الجدول 1-1.

الجدول 1-1 مواصفات شرائط المنشار لصناعة المجوهرات

| الطراز | سُمك المنشار (مم) | عرض المنشار (مم) | الطراز | سُمك المنشار (مم) | عرض المنشار (مم) |

|---|---|---|---|---|---|

| 8/0 | 0.160 | 0.320 | 0 | 0.279 | 0.584 |

| 7/0 | 0.170 | 0.330 | 1 | 0.305 | 0.610 |

| 6/0 | 0.178 | 0.356 | 1.5 | 0.318 | 0.635 |

| 5/0 | 0.203 | 0.399 | 2 | 0.340 | 0.701 |

| 4/0 | 0.218 | 0.445 | 3 | 0.356 | 0.737 |

| 3/0 | 0.241 | 0.483 | 4 | 0.381 | 0.780 |

| 2/0 | 0.330 | 0.518 | 5 | 0.401 | 0.841 |

| 1/0 | 0.279 | 0.559 | 6 | 0.439 | 0.940 |

6. ملف

في صناعة المجوهرات، تنتمي الملفات المختلفة المستخدمة في الغالب إلى ملفات تشغيل المعادن. ومع ذلك، نظرًا لأن صناعة المجوهرات هي شكل دقيق نسبيًا من أشكال تشغيل المعادن، فإن الملفات المستخدمة تكون في الغالب صغيرة الحجم. ومع ذلك، هناك العديد من الأنواع بمواصفات مختلفة، وغالبًا ما يتم تسميتها وفقًا لأشكالها المقطعية، مثل الملفات المسطحة، والمبردات المثلثة، والمبردات نصف المستديرة، والمبردات المستديرة (الشكل 1-12). ما سبق هو العديد من الملفات الشائعة الاستخدام، في حين أن الملفات الأخرى الأكثر تخصصًا تشمل ملفات السكاكين، وملفات أوراق الخيزران، وملفات اللسان الأسود، والملفات المربعة، والملفات المسطحة، إلخ.

يكون طول المبرد قياسي بشكل عام، وعادةً ما يشير إلى الطول من طرف المبرد إلى نهاية المقبض، حيث يبلغ الطول القياسي 6 بوصات أو 8 بوصات. تختلف المسافات بين أسنان الملف. يتم تمييز ذيل المبرد برقم يبدأ من 00-8. يحتوي الرقم 00 على أكثر الأسنان خشونة، والتي تبرد المعدن بسرعة ولكن يمكن أن تجعل سطح قطعة العمل خشنًا؛ أما الرقم 8 فيحتوي على أكثر الأسنان كثافة، والتي يمكن أن تنتج تأثيرًا أكثر سلاسة على سطح المعدن. بشكل عام، يشيع استخدام الأسنان رقم 3 ورقم 4.

الغرض الرئيسي من المبرد هو جعل السطح المعدني موحداً أو تعديل قطع المعدن وفقاً للنمط المطلوب. يمكن للأشكال المختلفة للمبردات أن تخلق أشكالاً مختلفة من الأسطح المعدنية، مثل المبرد المثلث يمكن أن يخلق تجاويف مثلثة؛ ويمكن للمبرد المستدير أن يخلق تجاويف مستديرة ويمكنه أيضاً تكبير المساحات المستديرة الصغيرة؛ ويمكن استخدام الأجزاء المستديرة من المبرد نصف الدائري والمبرد المربع لبرد الحواف المرتفعة للمعدن، إلخ. يعتمد اختيار نوع المبرد على شكل المجوهرات التي يتم صنعها. والمبرد نصف الدائري هو نوع شائع الاستخدام، وهو أكبر حجماً مع أسنان أكثر خشونة، ويبلغ طول مقبضه حوالي 8 بوصات. ونظرًا لأن مقبضه مطلي باللون الأحمر، كثيرًا ما يُطلق عليه "المبرد ذو المقبض الأحمر" في هذه الصناعة، ويستخدم بشكل أساسي لتشكيل المنتج. المبرد المنزلق هو نوع آخر شائع الاستخدام. وهو أيضاً نصف دائري الشكل، يبلغ طوله حوالي 8 بوصات، وله ذيل حاد يجب إدخاله في مقبض للاستخدام. والغرض الرئيسي من المبرد المنزلق هو إجراء التعديلات النهائية، مما يجعل سطح المعدن أكثر سلاسة للصنفرة والتلميع.

عند صنع نماذج الشمع، هناك أيضاً مجموعة من الملفات ولكن الملفات المستخدمة لحفظ الشمع تختلف عن تلك المستخدمة لحفظ المعدن؛ فالأولى لها أسنان أكثر خشونة (الشكل 1-13).

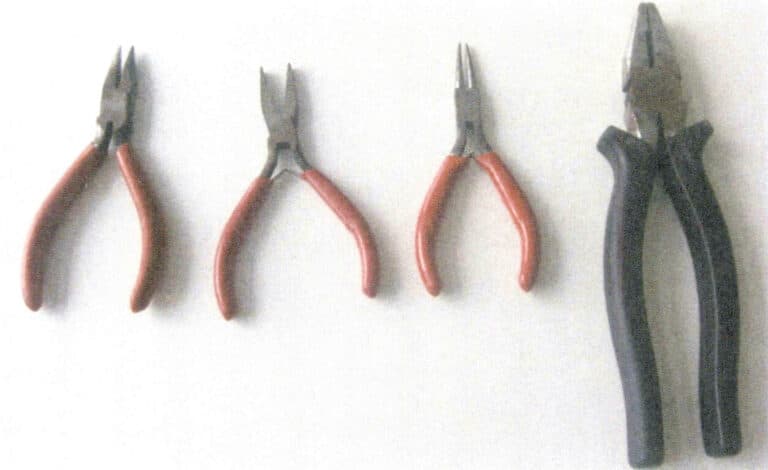

7. كماشة، مقص

هناك العديد من أشكال الكماشة، وتتنوع استخدامات الكماشات المختلفة. تشمل الكماشة الشائعة الاستخدام الكماشة المستديرة الأنف والكماشة المسطحة الأنف والكماشة ذات الإبرة وقاطعة الأسلاك (الأشكال 1-14).

تُستخدم الكماشة ذات الأنف المستديرة والمسطحة الأنف بشكل أساسي في لف الأسلاك والصفائح المعدنية. كما تُستخدم الكماشة ذات الأنف المسطح في بعض الأحيان لحمل قطع العمل الصغيرة، مما يسهل التعامل معها، وتستخدم أحياناً لترصيع الأحجار الكريمة.

قواطع الأسلاك هي في الواقع كماشة كبيرة تستخدم في الأجهزة لسحب الأسلاك وقطع الأسلاك المعدنية السميكة في صناعة المجوهرات. وبالإضافة إلى الكماشة المذكورة أعلاه، هناك أيضًا ملزمات لحمل قطع العمل ومشابك الحلقات الخشبية (الشكل 1-15). وعادةً ما تكون مشابك المنضدة المستخدمة في صناعة المجوهرات صغيرة جدًا، وغالبًا ما تكون ذات وصلة كروية تسمح بزوايا مختلفة، مما يجعلها ملائمة. من الهياكل الشائعة لمشابك الخواتم الخشبية إضافة إسفين خشبي في الطرف السفلي لتثبيت قطعة العمل، والذي يستخدم بشكل أساسي لتثبيت الإعدادات المعدنية لإعدادات الأحجار. لا تترك مشابك الخواتم الخشبية بشكل عام أي علامات على سطح المجوهرات النهائية الدقيقة.

تُستخدم المقصات بشكل أساسي لقطع قطع الشغل الكبيرة والرقيقة؛ أما قطع الشغل السميكة والمعقدة فهي غير مناسبة للمقص. وتشمل الأنواع الشائعة من المقصات المقصات ذات المقبض الأسود ومقصات القطع، والتي يمكن تقسيمها كذلك إلى مقص ذو مقبض أسود، ومقصات ذات مقبض أسود، ومقصات ذات مقصات مستقيمة، ومقصات ذات زوايا (الشكل 1-16).

8. لوحة سحب الأسلاك

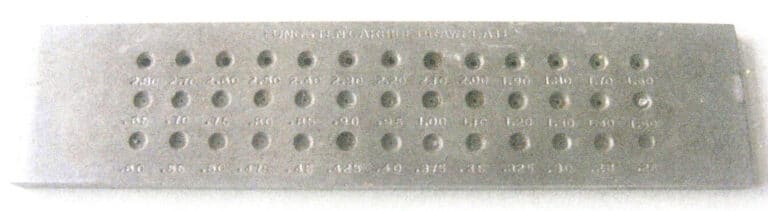

أثناء صناعة المجوهرات، غالبًا ما تكون هناك حاجة إلى أسلاك معدنية بأقطار مختلفة ويجب صنعها باستخدام لوح رسم. لوح الرسم مصنوع من الفولاذ. يحتوي لوح الرسم عادةً على ما يلي:

39 ثقبًا (0.26-2.5 مم)، و36 ثقبًا (0.26-2.2 مم)، و24 ثقبًا (2.3-6.4 مم)، و22 ثقبًا (2.5-6.4 مم) وغيرها من المواصفات الأخرى. الثقوب الموجودة في لوحة الرسم مصنوعة من فولاذ خاص (فولاذ التنجستن)، وهو صلب للغاية ولا يتشوه بسهولة. تتنوع أحجام الثقوب في لوحة الرسم، وهناك العديد من الأشكال، مثل المستديرة والمربعة والمستطيلة والمثلثة وحتى على شكل قلب، مما يسمح باختيار ثقوب الأسلاك المناسبة بناءً على احتياجات المعالجة، والأكثر استخدامًا هو المستدير (الشكل 1-17).

9. السندان والمطرقة والحديد الحلقية والأشياء المماثلة

وعادةً ما تُستخدم السندان والمطارق والحديد الحلقية معاً، مما يسمح بتشكيل المعدن في حلقات.

9.1 المطرقة

المطارق مفيدة جدًا في صناعة المجوهرات؛ حتى مع وجود مطحنة الدرفلة، لا يزال هناك العديد من الأماكن التي تحتاج إلى مطرقة. ومن حيث المواد، فبالإضافة إلى المطارق الحديدية، تشمل المطارق الشائعة الاستخدام المطارق الجلدية والمطارق الخشبية والمطارق المطاطية؛ ومن حيث الشكل، هناك المطارق المسطحة والمطارق المستديرة والمطارق المدببة (الشكل 1-18). تُستخدم المطارق الحديدية بشكل أساسي لضرب المعدن أو تشكيل محيط الحلقة ويمكن استخدامها أيضًا مع حديد الحلقة والسندان والأدوات الأخرى. تستخدم المطارق الفولاذية الصغيرة بشكل أساسي لترصيع الأحجار. إذا كنت ترغب في تجنب ترك علامات على سطح المعدن بعد الضرب، يمكنك استخدام المطارق الجلدية أو المطاطية أو الخشبية.

9.2 السندان 9.2 السندان

السندان أداة مهمة تستخدم مع المطرقة، وتستخدم بشكل رئيسي لدعم ضرب قطع الشغل المعدنية (الشكل 1-19). يتنوع شكل السندان، حيث تُستخدم السنادين المربعة المسطحة بشكل أساسي لضرب وسادات الشغل، وهناك أيضًا سندان على شكل قرن يمكن استخدامه لضرب الزوايا والأقواس. حديد الحفرة هو أيضًا نوع من السندان الذي يحتوي على أخاديد مختلفة الأحجام، بالإضافة إلى أحجام مختلفة من الحفر المستديرة والبيضاوية، ويستخدم هذا الموضع بشكل أساسي لمعالجة قطع العمل شبه الدائرية. وعلى غرار حديد الحفر، يوجد قالب القضبان الذي يحتوي على أخاديد وأنماط مختلفة شبه دائرية ومستديرة. بالإضافة إلى ذلك، توجد سندان حديدية أو نحاسية ذات أوعية نحاسية تحتوي على بعض الحفر نصف الكروية بأحجام مختلفة، وبعضها يحتوي على أخاديد نصف دائرية على الجانب، وتستخدم بشكل أساسي لمعالجة قطع الشغل نصف الكروية أو شبه الدائرية. تُستخدم مجموعة من اللكمات الكروية، التي تُسمى الشغل الوعائي، جنباً إلى جنب مع سندان الوعاء.

9.3 القضيب الحديدي الدائري 9.3

حديد الحلقة هو قضيب حديدي صلب مخروطي الشكل (الشكل 1-20). عند تعديل فتحة الحلقة أو جعلها مستديرة، يمكن وضعها على مكواة الحلقة للضرب. بالإضافة إلى ذلك، تعتمد حلقات اللحام أيضًا على الحديد الحلقية. وعلى غرار القضيب الحديدي الدائري هو القضيب الحديدي ذو القطر الأكبر المستخدم في صنع الأساور.

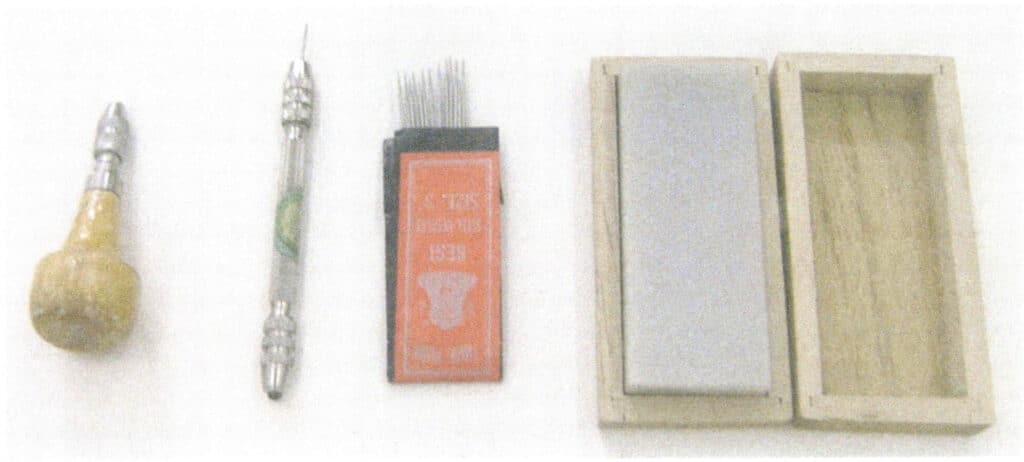

10. ظرف، إبرة فولاذية، حجر زيت

10.1 تشاك

الظرف عبارة عن أداة لحمل إبرة فولاذية لعمليات مثل ترصيع الأحجار أو تعليم الخطوط. يتم إدخال الإبرة الفولاذية في الظرف، ثم يتم شد رأس الظرف. هناك عدة أشكال للظرف؛ فبعض مقابض الظرف الخشبية تشبه الفطر، وتسمى ظرف الفطر، بينما يشبه بعضها الآخر القرع، وتسمى ظرف القرع. وبالإضافة إلى المقابض الخشبية، هناك أيضًا مقابض حديدية يبلغ قطرها حوالي 1 سم ومغطاة بنقوش مانعة للانزلاق (الشكل 1-21).

10.2 إبرة فولاذية 10.2

كما تُستخدم الإبر الفولاذية بشكل شائع في صناعة المجوهرات، وتحديد الخطوط ورسم الأشكال والنقش على الألواح المعدنية. عند طحنها في شكل مجرفة مسطحة، يمكن استخدامها لترصيع الأحجار والحواف.

10.3 حجر الزيت

حجر الزيت هو أداة لا غنى عنها في عمليات سن الحجارة. عندما تصبح الإبرة الفولاذية باهتة، يجب شحذها مرة أخرى أو طحنها في مجرفة مسطحة، الأمر الذي يتطلب استخدام حجر الزيت. إن حجر الزيت ذو الأداء الجيد لسنّ مجارف ترصيع الأحجار مكلف للغاية.

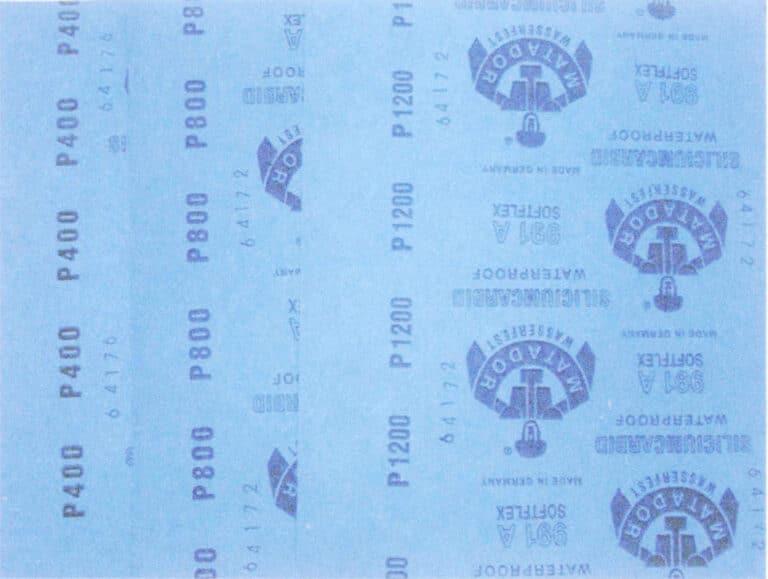

11. ورق صنفرة

يأتي ورق الصنفرة بدرجات مختلفة من الخشونة، ويشار إليها عادةً بالأرقام. 200# هو ورق الصنفرة الخشن، و400# هو الخشن نسبياً، و800# هو الأدق، و1200# هو الأجود. هذه بعض الأنواع الأكثر استخدامًا من ورق الصنفرة (الشكل 1-22). يمكن أن يكون لورق الصنفرة دعامة ورقية أو دعامة من القماش، ويتوفر ورق الصنفرة الورقي باللون الأصفر والأسود والأخضر الداكن. تتنوع أيضًا الجسيمات الكاشطة على ورق الصنفرة، بما في ذلك رمل الكوارتز والكوراندوم ورمل العقيق.

يمكن لورق الصنفرة إزالة العلامات السطحية الخشنة المتبقية على قطع العمل بعد تشغيل الأداة، متبوعة بالطحن والتلميع. عند استخدامه، يجب تشكيل ورق الصنفرة في أشكال مختلفة، مثل الدافعات وعصي ورق الصنفرة والمشابك والإبر ونقاط ورق الصنفرة.

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

12. أدوات القياس

صناعة المجوهرات حرفة دقيقة، لذا يجب أن تكون الأدوات المستخدمة للقياس دقيقة أيضاً. وتشمل أدوات القياس الشائعة المساطر الفولاذية والفرجار الإلكتروني ومقاييس الخواتم ودوائر قياس الخواتم والموازين الإلكترونية (الشكل 1-23).

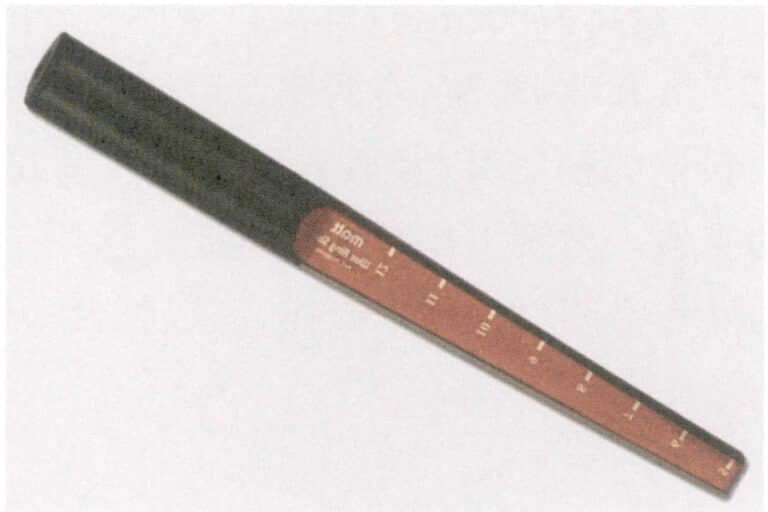

12.1 مقاس الحلقة 12.1

تُستخدم أداة قياس حجم الخاتم لقياس حجم الدائرة الداخلية للخاتم، والمعروفة أيضاً باسم عصا الإصبع. يتكون مقياس الخاتم هذا في الغالب من النحاس، مع سطح علوي رفيع يزداد سمكه تدريجياً نحو الأسفل. ويحتوي الجزء السفلي من مقياس الخاتم على مقبض خشبي يبلغ طوله عادةً 30 سم، ومزود بمقاييس منقوشة عليه. تختلف المقاييس باختلاف البلدان، وتشمل عادةً المقاييس الأمريكية وهونغ كونغ واليابانية والإيطالية والسويسرية.

12.2 مقياس الخاتم (المعروف أيضًا باسم خاتم الإصبع)

يستخدم مقياس الخاتم بشكل أساسي لقياس سُمك الأصابع. وهو يتألف من عشرات الحلقات المعدنية ذات الأحجام المختلفة، وكل منها معلمة بمقياس للإشارة إلى حجمها.

12.3 الفرجار الورنيير 12.3

يتكون الفرجار ذو الورنية من جزأين: الجزء الأول هو الجسم الثابت، ويسمى المقياس الرئيسي، الذي يحتوي على تدرجات، كل تدرج يساوي 1 مم؛ وفوق المقياس الرئيسي، يوجد جزء متحرك يسمى مقياس الورنية، الذي يحتوي أيضًا على تدرجات، كل تدرج يساوي 0.02 مم.

12.4 الفرجار الإلكتروني

يشبه هيكل المقياس الرئيسي للفرجار الإلكتروني هيكل الفرجار الإلكتروني. ومع ذلك، يتم استبدال ميزان الورنية بجهاز عرض إلكتروني، مما يسمح بقراءة قيمة القياس مباشرة من شاشة العرض.

12.5 الميزان الإلكتروني

تستخدم الموازين الإلكترونية على نطاق واسع في صناعة المجوهرات وهي أداة وزن لا غنى عنها. وهناك العديد من المواصفات للموازين الإلكترونية، ولكل منها دقة قياس ونطاقات مختلفة، وهي مناسبة لوزن المعادن والماس والأحجار الكريمة (الشكل 1-24).

القسم الثاني المعدات الشائعة لصناعة المجوهرات

1. آلة الضغط

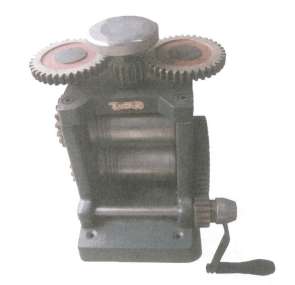

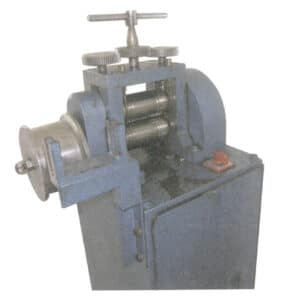

وتستخدم آلة الكبس بشكل أساسي في درفلة الصفائح أو الأسلاك المعدنية، وهي متوفرة بنوعين يدوي (الشكل 1-25) وكهربائي (الشكل 1-26)، ويعملان على نفس المبدأ. ويتكون الجزء العامل من آلة الكبس من زوج من البكرات الأسطوانية ذات البكرات المرآة الملساء، ولكن معظمها يحتوي على أخاديد على جانبي البكرات. قبل الضغط، يجب تنظيف البكرات والشرائط المعدنية، ويجب ضبط الفجوة بين البكرات. يتم ضبط الفجوة باستخدام براغي على كلا الجانبين، والتي يتم التحكم فيها بواسطة لوحة تروس على ماكينة الكبس؛ حيث يؤدي تدوير لوحة التروس إلى ضبط الفجوة بين البكرات. يجب ألا تكون المسافة التي يتم الضغط عليها في كل مرة كبيرة جدًا لتجنب إتلاف الماكينة.

الشكل 1-25 مكبس الأقراص اليدوي

الشكل 1-26 مكبس الأقراص الكهربائية

2. ماكينة صب المطاط

تُستخدم ماكينة قولبة المطاط (المعروفة أيضًا باسم ماكينة تشكيل المطاط بالكبس بالحرارة، الشكل 1-27) بشكل رئيسي في عملية تشكيل القوالب المطاطية بالكبس بالحرارة. تتطلب عملية التشكيل ضغطًا معينًا، يتم التحكم فيه بواسطة لوحة الضغط العلوية التي يتم تشغيلها بواسطة عمود لولبي، مع وجود قرص دوار على البرغي لسهولة التشغيل. يجب أن تتم عملية الفلكنة المطاطية عند درجة حرارة معينة، وتوجد أسلاك تسخين مدمجة داخل لوحة الكبس مع جهاز تحكم في درجة الحرارة لتنظيم درجة الحرارة. تتوفر إطارات قوالب مختلفة لتتناسب مع ماكينة التشكيل، مثل الإطار الواحد، والإطار المزدوج، والإطار الرباعي، ومعظمها مصنوع من سبائك الألومنيوم.

3. ماكينة حقن الشمع

هناك العديد من ماكينات حقن الشمع، وأكثرها تقدماً هي ماكينات الحقن الهوائي (الشكل 1-28) وماكينة حقن الشمع بالتفريغ (الشكل 1-29). تستخدم كلتا ماكينات حقن الشمع ضغط الهواء لملء سائل الشمع في تجويف القالب المطاطي. تستخدم آلات حقن الشمع الهوائية عمومًا أجهزة التحكم في درجة الحرارة العادية وهي غير مكلفة نسبيًا. إذا لم يكن للمنتج متطلبات تقنية عالية، فيمكن استخدام هذه المعدات لإنتاج قوالب الشمع للإنتاج بكميات كبيرة، ولكن من الصعب نسبيًا ضمان جودة قوالب الشمع. تقوم ماكينة حقن الشمع بالتفريغ بتفريغ القالب قبل حقن الشمع، مما يحسن أداء التعبئة ويجعل من السهل حقن حتى قوالب الشمع الرقيقة نسبيًا.

الشكل 1-28 ماكينة حقن الشمع الهوائية

الشكل 1-29 ماكينة حقن الشمع بالتفريغ

هناك أيضًا أنواع مختلفة من ماكينات حقن الشمع بالتفريغ. في الماضي، كان مستوى التشغيل الآلي لماكينات حقن الشمع بالتفريغ منخفضًا نسبيًا، مما يتطلب محاذاة يدوية للقالب المطاطي مع فوهة الشمع وتشغيل الدواسة بالقدم لحقن الشمع. أما الآن، فقد تم تطوير ماكينات حقن الشمع بالتفريغ الآلي للغاية، مثل نظام حقن الشمع بالتفريغ الرقمي الذي تنتجه شركة Yausi (يوشيدا) اليابانية، والذي يستخدم نظام حقن الشمع الثانوي الذي يقلل من انكماش قالب الشمع. يمكن دمج وتخزين معلمات مثل ضغط الحقن الأولي، وضغط الحقن الثانوي، ووقت بدء ضغط الحقن الثانوي، وضغط تثبيت القالب، ووقت التثبيت، وضغط الضغط، لتحقيق أفضل مزيج من معلمات إعداد حقن الشمع. يتم وضع القالب المطاطي في ذراع التثبيت الميكانيكي، ويتم إدخال رقم البرنامج، وسيؤدي الضغط على زر البدء إلى إكمال جميع الإجراءات تلقائيًا مثل التثبيت، والتقدم، ومحاذاة منفذ حقن الشمع تلقائيًا، والإخلاء، والحقن الأولي للشمع، والحقن الثانوي للشمع، والحفاظ على تصلب قالب الشمع، وفتح القالب. التحكم في درجة الحرارة دقيق، وجودة قوالب الشمع المحقونة جيدة.

4. خلاط المسحوق ومضخة التفريغ

خلاط المسحوق عبارة عن ماكينة تقوم بخلط مسحوق الصب والماء في ملاط متجانس. وهي تحل محل الخلط اليدوي، مما يحسن الكفاءة ويضمن مزيجًا أكثر اتساقًا. وهي تنقسم إلى نوعين: البسيطة والأوتوماتيكية الفراغية.

يتميز خلاط المسحوق البسيط (الشكل 1-30) بهيكل غير مكلف. وبما أن الخلط يحدث في الغلاف الجوي، فإنه يمكن أن يسحب الغازات. بعد خلط ملاط الجبس، يلزم وجود مضخة تفريغ لإزالة الغازات. مضخة التفريغ الشائعة هي عبارة عن آلة تتكون في المقام الأول من مضخة ومقياس ضغط، مع لوحة مسطحة مثبتة على الجزء العلوي من علبة الآلة. تحتوي زوايا الصفيحة على نوابض يمكن أن تهتز، وتوجد طبقة من الحصيرة المطاطية على الصفيحة مزودة بغطاء نصف كروي من الأكريليك (الشكل 1-31). أثناء التفريغ، يغلق الغطاء بإحكام مع الحصيرة المطاطية لمنع تسرب الهواء، مما يضمن جودة التفريغ. ينطوي استخدام خلاط المسحوق البسيط لتحضير المسحوق على عدة خطوات: الخلط والتفريغ بالمكنسة الكهربائية والصب والتفريغ بالمكنسة الكهربائية مرة أخرى، وهو أمر مرهق نسبيًا.

الشكل 1-30 خلاط المسحوق البسيط

الشكل 1-31 مضخة تفريغ الهواء

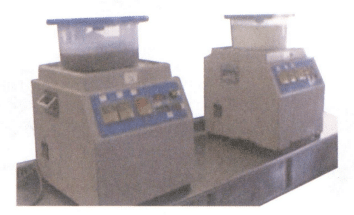

تعد ماكينة خلط المسحوق الأوتوماتيكية التفريغية جهاز فتح المسحوق المتقدم نسبيًا (الشكل 1-32، الشكل 1-33). ويجمع هذا النوع من الماكينات بين الخلاط وجهاز فتح المسحوق بالتفريغ، مما يسمح بالعملية بأكملها، بدءًا من خلط مسحوق الصب وحتى تشكيل الملاط، مع الحفاظ على حالة التفريغ، مما يقلل من الفقاعات بشكل فعال ويحسن من نعومة المنتج. يتم تجهيز ماكينات الخلط بالتفريغ عمومًا بوظائف مثل إضافة الماء الكمي، وتحديد وقت الخلط، وتحديد سرعة الخلط، مما يعزز مستوى أتمتة فتح المسحوق. بالمقارنة مع آلات الخلط البسيطة، فإنها تلغي العمليات المعقدة مثل الخلط والتفريغ والصب والتفريغ مرة أخرى، مما يجعل العملية أبسط وأكثر كفاءة في الوقت.

الشكل 1-32 ماكينة الاستثمار الأوتوماتيكية 1

الشكل 1-33 ماكينة الاستثمار الأوتوماتيكية الفراغية 2

5. فرن الاحتراق

أفران الاحتراق بالجبس التي تستخدمها شركات تصنيع المجوهرات مقاومة بشكل عام، وبعضها يستخدم أفران تعمل بالزيت، وعادة ما تكون مجهزة بأجهزة تحكم في درجة الحرارة وقادرة على تحقيق التحكم في درجة الحرارة المجزأة. يوضح الشكل 1-34 فرن احتراق مقاوم نموذجي، والذي يمكنه تنفيذ التحكم في درجة الحرارة في أربعة أو ثمانية أجزاء. يستخدم هذا النوع من الأفران عمومًا تسخينًا ثلاثي الجوانب، وبعضها يستخدم تسخينًا رباعي الجوانب؛ ومع ذلك، فإن توزيع درجة الحرارة داخل الفرن ليس موحدًا، مما يجعل من الصعب ضبط الجو أثناء الاحتراق. في السنوات الأخيرة، ظهرت أفران الاحتراق المتقدمة لتحقيق توزيع موحد لدرجة الحرارة داخل الفرن، والتخلص من بقايا الشمع، والتحكم الآلي. على سبيل المثال، هناك نوع جديد من الأفران التي طورتها شركة Schultheiss الإيطالية يتميز بغطاء فولاذي مقاوم للحرارة بين عناصر التسخين وقوالب الجبس، مع مروحة مثبتة في أعلى الفرن لإجبار الهواء على التدفق فوق عناصر التسخين والعودة إلى حجرة الفرن من الأسفل، وبالتالي إجبار الهواء على الدوران داخل الفرن.

وبالإضافة إلى ذلك، هناك فرن احتراق أكثر تقدمًا تم تطويره في ألمانيا يستخدم طريقة السرير الدوار (الشكل 1-35)، مما يسمح بتسخين قالب الجبس بشكل متساوٍ، مع جدار داخلي أملس ودقيق، ومناسب بشكل خاص لمتطلبات عمليات الصب المتقدمة المطعمة بالشمع. وحاليًا، تنتج العديد من البلدان هذا النوع من أفران الاحتراق. يوفر فرن المقاومة القوي هذا أفضل بيئة إنتاج لصب أجراس الصلب الأكبر والأكثر عددًا، ويتميز صندوق الفرن الخاص بفرن الاحتراق هذا بتسخين رباعي الجوانب، مع وجود أقسام من الطوب الحراري مزدوج الطبقة بالداخل، مما يضمن حرارة موحدة ومستقرة، إلى جانب العزل الجيد. يخضع غاز العادم الخاص به لعمليتي احتراق كاملتين، مما يؤدي إلى التفريغ النهائي للغازات غير الملوثة.

الشكل 1-34 فرن الاحتراق النموذجي

الشكل 1-35 فرن الاحتراق الدوار

6. آلة الصب

تستخدم صناعة المجوهرات الحديثة بشكل أساسي طريقة الصب بالشمع المفقود. نظرًا لأن قطع المجوهرات هي قطع عمل دقيقة نسبيًا، فإنها تتصلب بسرعة أثناء الصب وتفقد السيولة. ولذلك، يصعب ضمان التشكيل بالصب التقليدي بالجاذبية ويجب إدخال قوى خارجية معينة لتعزيز الملء السريع لتجويف القالب بالمعدن المنصهر للحصول على مصبوبات ذات أشكال كاملة ومخططات واضحة. تُعد آلة الصب قطعة مهمة جدًا من المعدات في عملية الصب بالشمع المفقود للمجوهرات، وهي أحد الأسس المهمة لضمان جودة المنتج. وفقًا لشكل القوة الخارجية، تشمل آلات صب المجوهرات شائعة الاستخدام بشكل أساسي الأنواع التالية.

6.1 ماكينة الصب بالطرد المركزي

تستخدم ماكينة الصب بالطرد المركزي قوة الطرد المركزي الناتجة عن الدوران عالي السرعة لسحب المعدن المنصهر إلى تجويف القالب. في الصب بالطرد المركزي، تكون سرعة ملء المعدن المنصهر سريعة نسبيًا، وهو أمر مفيد لتشكيل قطع العمل الصغيرة والمعقدة، مما يجعلها مناسبة لصب السبائك مثل الذهب والفضة. ونظرًا لأن الوقت اللازم للبلاتين قصير جدًا بالنسبة للحالة السائلة، فإن الصب بالطرد المركزي مناسب تمامًا أيضًا. ولذلك، لا تزال ماكينات الصب بالطرد المركزي هي أكثر معدات الصب استخداماً لدى مصنعي المجوهرات.

(1) آلة الصب بالطرد المركزي ذات الدفع الميكانيكي (الشكل 1-36). هذه آلة صب بالطرد المركزي بسيطة، وعادة ما تستخدم في بعض مصانع تجهيز المجوهرات الصغيرة. ولا تأتي مزودة بجهاز تسخين بالحث أو الأكسجين والأسيتيلين لصهر المعدن أو فرن صهر لصهره ثم صبه في بوتقة الصب بالطرد المركزي.

(2) آلة الصب بالطرد المركزي من ماركة مانفريدي (الشكل 1-37). يشيع استخدام هذا النوع من آلات الصب بالطرد المركزي في مصانع معالجة المجوهرات، حيث تدمج التسخين بالحث والصب بالطرد المركزي. وهي مناسبة لصب الذهب والفضة وسبائك النحاس.

(3) آلة صب البلاتين بالطرد المركزي من ماركة Yausi (Yoshida) (الشكل 1-38). يشيع استخدام هذا النوع من آلات الصب بالطرد المركزي لصب سبائك البلاتين؛ فهي تكمل الصهر والصب بالطرد المركزي في الفراغ، وهو أمر مفيد لجودة صهر المعادن.

الشكل 1-36 ماكينة الصب بالطرد المركزي ذات الدفع الميكانيكي

الشكل 1-37 ماكينة الصب بالطرد المركزي ماركة مانفريدي

الشكل 1-38 ماكينة صب البلاتين بالطرد المركزي للعلامة التجارية Yausi (يوشيدا)

بالمقارنة مع الصب الساكن، فإن الصب بالطرد المركزي التقليدي له العيوب التالية.

(1) نظرًا لسرعة التعبئة السريعة، يكون اضطراب المعدن المنصهر أثناء الصب شديدًا، مما يزيد من إمكانية انحباس الغاز وتكوين المسام.

(2) يكون تفريغ الغاز داخل القالب بطيئًا نسبيًا، مما يؤدي إلى ارتفاع الضغط الخلفي داخل القالب، مما يزيد من احتمالية ظهور المسام في الصب.

(3) عندما يكون ضغط المعدن المنصهر المملوء مرتفعًا جدًا، فإنه يمارس تأثيرًا كبيرًا على جدار القالب، مما قد يؤدي بسهولة إلى تشقق القالب أو تشظيه.

(4) أثناء الصب، قد يدخل الخبث إلى تجويف القالب مع المعدن المنصهر، مما يؤثر على جودة الصب.

(5) نظراً لضغط الملء المرتفع الناتج عن قوة الطرد المركزي، فإن الكمية القصوى من المعدن التي يمكن لآلة الصب بالطرد المركزي أن تصب ضمن نطاق آمن أقل من آلة الصب الساكنة. وبالإضافة إلى ذلك، فإن الأجواء الخاملة أقل استخدامًا بشكل عام لأن غرفة الصب أكبر.

واستجابةً للمشاكل المذكورة أعلاه، قامت ماكينات الصب بالطرد المركزي الحديثة بتحسين تكنولوجيا المحرك والبرمجة بشكل كبير، مما يعزز مستوى الأتمتة في عملية الصب. على سبيل المثال، تم تصميم زاوية المحور المركزي للقالب والذراع المتأرجح بحيث تكون متغيرة، وتعمل كدالة لسرعة الدوران، وقادرة على التغيير من 90 درجة إلى 0 درجة. وهذا يأخذ في الاعتبار بشكل شامل أدوار قوة الطرد المركزي وقوة القصور الذاتي التماسي في دفع المعدن المنصهر خارج البوتقة إلى داخل القالب، مما يساعد على تحسين توازن تدفق المعدن ومنع المعدن المنصهر من التدفق التفضيلي على طول اتجاه الدوران العكسي لجدران قناة الصب. وبالإضافة إلى ذلك، يتم تركيب جهاز عادم في الجزء السفلي من القالب لتسهيل التفريغ السلس للغاز داخل التجويف، مما يحسن من قدرة التعبئة. كما أنها مزودة بجهاز قياس درجة الحرارة لتقليل أخطاء التقدير البشري قدر الإمكان.

6.2 ماكينة الصب الساكنة

مبدأ العمل لآلة الصب الساكن هو استخدام طرق مثل الصب بالشفط الفراغي والضغط الفراغي لتعزيز ملء السائل المعدني في تجويف القالب. بالمقارنة مع آلات الصب بالطرد المركزي، فإن عملية ملء آلات الصب الثابتة لطيفة نسبيًا، ويكون تأثير تجوب السائل المعدني على جدار القالب أصغر. ونظراً لتأثير التفريغ، يكون الضغط الخلفي للغاز في تجويف القالب أقل أيضاً، مما يسمح بصب كمية أكبر من المعدن دفعة واحدة. لذلك، يتم استخدام آلات الصب الساكنة على نطاق واسع على نحو متزايد. هناك العديد من آلات الصب الساكنة، من بينها أبسطها آلة الشفط (الشكل 1-39).

المكون الرئيسي لهذه الماكينة هو نظام التفريغ، الذي لا يشتمل على جهاز تسخين وصهر، لذلك يجب استخدامه مع شعلة أو فرن صهر. ماكينة الشفط سهلة التشغيل نسبيًا وذات كفاءة عالية وتستخدم على نطاق واسع في مصانع معالجة المجوهرات الصغيرة والمتوسطة الحجم. ومع ذلك، نظرًا لأن عملية الصب تتم في الغلاف الجوي، فإن السائل المعدني يواجه مشكلة الأكسدة الثانوية وامتصاص الغاز. بالإضافة إلى ذلك، نظرًا لأن عملية الصب بأكملها يتحكم فيها المشغل، بما في ذلك درجة حرارة الصب، وسرعة الصب، وارتفاع الرأس، ومعالجة الخبث على سطح السائل، يمكن أن تؤثر العديد من العوامل البشرية على جودة المسبوكات.

ماكينة الصب بالشفط الأوتوماتيكي بالشفط بالتفريغ هي ماكينة الصب الثابت الأكثر تقدماً والأكثر استخداماً على نطاق واسع. وهناك نماذج عديدة من هذا النوع من الماكينات، مثل يوسي اليابانية (يوشيدا، الشكل 1-40)، وتانابي (الشكل 1-41)، وإيتاليمبيانتي الإيطالية (الشكل 1-42)، ونيوتيك الأمريكية (الشكل 1-43)، وجميعها علامات تجارية مرموقة في العالم.

الشكل 1-40 ماكينة يوسي (يوشيدا) اليابانية للصب بالتفريغ الهوائي

الشكل 1-41 ماكينة الصب تانابي كيندن (اليابان)

الشكل 1-42 ماكينة الصب الإيطالية Italimpianti الإيطالية

الشكل 1-43 ماكينة صب النيوتك الأمريكية

تتميز كل ماكينة من الماكينات التي تنتجها الشركات المختلفة بخصائصها الخاصة، ولكن بشكل عام، فهي تدمج التسخين بالحث وأنظمة التفريغ وأنظمة التحكم وما إلى ذلك في وحدة واحدة، وعادةً ما تعتمد هيكلًا عموديًا، حيث يكون الجزء العلوي هو غرفة الصهر بالحث والجزء السفلي هو غرفة الصب بالتفريغ. وهي تستخدم طريقة الصب من الأسفل، مع وجود ثقب في الجزء السفلي من البوتقة، والذي يتم إغلاقه بقضيب مكبس حراري أثناء الصهر. يتم رفع قضيب المكبس عند الصب، مما يسمح للمعدن المنصهر بالتدفق إلى تجويف القالب. وبشكل عام، يتم وضع مزدوجة حرارية داخل قضيب المكبس، والتي يمكن أن تعكس بدقة درجة حرارة المعدن المنصهر. وهناك أيضًا مزدوجات حرارية موضوعة على جدار البوتقة لقياس درجة الحرارة. ومع ذلك، لا يمكن أن تعكس درجة الحرارة المقاسة درجة حرارة المعدن المنصهر مباشرةً ويمكن أن تكون بمثابة مرجع فقط. عادةً ما تقوم ماكينات الصب بالتفريغ الأوتوماتيكي بصهر المعادن وسبكها تحت ظروف التفريغ أو الغاز الخامل، مما يقلل بشكل فعال من إمكانية أكسدة المعادن وامتصاص الغاز. وتستخدم هذه الآلات على نطاق واسع التحكم في البرمجة بالكمبيوتر، وتتمتع بدرجة عالية من الأتمتة، كما أن جودة المنتجات المصبوبة مستقرة نسبيًا مع عيوب أقل، مما يجعلها الخيار المفضل للعديد من المصنعين؛ وتستخدم على نطاق واسع في صب المعادن الثمينة بالتفريغ مثل الذهب والذهب K والفضة. تأتي بعض الطرز أيضًا مزودة بأجهزة تحبيب يمكنها تحضير السبائك الوسيطة الحبيبية.

7. ماكينة تلميع

يعتمد السطح شديد الصقل لمنتجات المجوهرات على الصقل. في الماضي، كانت المجوهرات التي يتم إنتاجها بكميات كبيرة تخضع عادةً لعملية صب يدوية يليها التلميع. ولتقليل تكاليف العمالة وكثافتها أثناء عملية التشكيل وتحسين كفاءة الإنتاج، يتزايد استخدام معدات التلميع الميكانيكية لتلميع منتجات المجوهرات، بل إن هناك أجهزة طحن وتلميع يمكن أن تحل محل التلميع اليدوي. وتشمل معدات التلميع الميكانيكية الشائعة آلات التلميع بالأسطوانة (الشكل 1-44)، وآلات التلميع المغناطيسي (الشكل 1-45)، وآلات التلميع الاهتزازي (الشكل 1-46)، وغيرها.

الشكل 1-44-1-44 ماكينة تلميع الأسطوانة

الشكل 1-45 ماكينة التلميع المغناطيسي

الشكل 1-46 ماكينة الصقل الاهتزازي

بعد أن يتم تشكيل المجوهرات وترصيعها بالأحجار، يجب أن تخضع للتلميع النهائي، وهو ما يكمله الملمع باستخدام ماكينة تلميع. هناك أنماط مختلفة من ماكينات التلميع، بما في ذلك الأنواع أحادية المحطة ومزدوجة المحطة ومتعددة المحطات، وتتكون عادةً من محرك وغطاء مانع للتسرب ونظام تجميع الغبار. يمكن تضمين نظام تجميع الغبار بشكل عشوائي (الشكل 1-47) أو يمكن أن يكون مجمّع غبار مركزي. يحتوي طرف عمود المحرك على خيط مخروطي عكسي، ويتم تركيب عجلة القماش على العمود، مستفيدًا من الاحتكاك المتولد أثناء التلميع لزيادة إحكامه. يمكن تركيب مواد وأشكال مختلفة من العجلات القماشية والعجلات المطاطية والقضبان السلكية والفرش على العمود لتلبية متطلبات جودة السطح المختلفة للمجوهرات.

8. آلة تنظيف بالموجات فوق الصوتية

الموجات فوق الصوتية هي موجات صوتية بتردد أعلى من 20 كيلو هرتز. مبدأ العمل في آلة التنظيف بالموجات فوق الصوتية هو أنه عندما تؤثر الموجات الصوتية على سائل، فإنها تخلق العديد من الفقاعات الصغيرة داخل السائل. عندما تنفجر هذه الفقاعات، فإنها تولد موجات صدمية عالية الطاقة، وبالتالي تحقق تنظيف وتنظيف أسطح قطعة العمل. نشأ التنظيف بالموجات فوق الصوتية في الستينيات، وفي المراحل الأولى من التطبيق، وبسبب القيود في صناعة الإلكترونيات، كان مصدر الطاقة لمعدات التنظيف بالموجات فوق الصوتية كبيرًا نسبيًا، مع ثبات وعمر افتراضي منخفض، وكان مكلفًا. مع التطور السريع لصناعة الإلكترونيات، ظهر جيل جديد من المكونات الإلكترونية. وبفضل تطبيق الدوائر والمكونات الإلكترونية الجديدة، تم تحسين استقرار وعمر إمدادات الطاقة بالموجات فوق الصوتية بشكل أكبر، وانخفض حجمها، وانخفضت الأسعار تدريجياً. تتميز إمدادات الطاقة بالموجات فوق الصوتية الجديدة بأحجام صغيرة وموثوقية عالية وعمر افتراضي طويل، مما يعزز كفاءة التنظيف، بينما انخفضت الأسعار إلى مستوى مقبول لمعظم الشركات.

تتكون معدات التنظيف بالموجات فوق الصوتية من خزان التنظيف، ومولد بالموجات فوق الصوتية، ومصدر طاقة. تتمتع آلة التنظيف بالموجات فوق الصوتية التي يشيع استخدامها في مصانع المجوهرات (الشكل 1-48) بمزايا مثل كفاءة التنظيف العالية، وتأثير التنظيف الجيد، ونطاق الاستخدام الواسع، وتكلفة التنظيف المنخفضة، وكثافة العمالة المنخفضة، وبيئة العمل الجيدة. من الناحية التاريخية، كان تنظيف الزوايا الميتة والثقوب العمياء والأوساخ التي يصعب الوصول إليها على قطع المجوهرات مشكلة صعبة، ولكن التنظيف بالموجات فوق الصوتية يمكن أن يحل هذه المشكلة. هذا مهم بشكل خاص لمنتجات المجوهرات، حيث أنها في الغالب مكونات معقدة وحساسة، مما يجعل آلات التنظيف بالموجات فوق الصوتية واحدة من الأجهزة المهمة التي لا غنى عنها في صناعة المجوهرات.