كيف تقوم سوبلينج بفحص جودة المجوهرات الجاهزة؟

فحص جودة الإنتاج بالطلاء بالكهرباء وتحليل عيوب المجوهرات الجاهزة

مقدمة:

تتمتع شركات إنتاج المجوهرات المختلفة بهياكل تنظيمية مختلفة، حيث تدمج معظمها عمليات تلميع المجوهرات أو الطلاء بالكهرباء أو غيرها من عمليات المعالجة السطحية بعد الصب والترصيع في قسم الطلاء بالكهرباء. ينتمي الطلاء بالكهرباء إلى عملية المنتجات شبه المصنعة وهي العملية النهائية للمنتجات لتصبح سلعًا تامة الصنع. وبالتالي، فإن فحص البضائع يغطي كلاً من عمليات فحص المنتجات شبه المصنعة والمنتجات النهائية، مع متطلبات فحص أعلى. في إنتاج المجوهرات، على الرغم من فحص كل دفعة من السلع والموافقة عليها من قبل مفتشين من مختلف الأقسام قبل وصولها إلى قسم الطلاء الكهربائي، غالبًا ما يتم إجراء عمليات التفتيش جزئيًا فقط في عملية معينة، مما يؤدي إلى عمليات تفتيش غير مكتملة وإغفال. ولذلك، من المتوقع أن تواجه شركات إنتاج المجوهرات اضطرابات وتراكم المنتجات المعاد صياغتها في قسم الطلاء بالكهرباء.

جدول المحتويات

القسم Ⅰ محتويات وطرق فحص جودة الطلاء الكهربائي

وفقًا لمتطلبات الزخرفة السطحية للبضائع، يمكن تقسيم عملية إنتاج قسم الطلاء الكهربائي إلى عدة أنواع:

النوع الأول هو السلع السطحية المصقولة التي لا تتطلب سوى التلميع، مع تدفق العملية على النحو التالي: الطحن - التنظيف - المنتج النهائي.

النوع الثاني هو السلع التي تتطلب طلاء كهربائي أحادي اللون، مع تدفق العملية على النحو التالي: الطحن - التنظيف - الطلاء الكهربائي - المنتج النهائي.

النوع الثالث هو السلع التي تتطلب الطلاء الكهربائي، والسفع الرملي السطحي، وما إلى ذلك، مع تدفق العملية العامة على النحو التالي: الطحن - التنظيف - وضع ورق الحماية - السفع الرملي - إزالة الشحوم - الحفر - الطلاء الكهربائي - المنتج النهائي.

بعد إزالة الشمع والتنظيف، يتم إعداد مراقبة جودة التلميع، وعادةً ما يتم إعداد مراقبة جودة المنتج شبه النهائي، ويتم إعداد مراقبة جودة المنتج النهائي بعد الطلاء بالكهرباء. وباعتبارها العملية النهائية، يجب أن يمتلك مفتش جودة الطلاء الكهربائي قدرات فحص شاملة، وأن يكون على دراية بعمليات إنتاج السلع المختلفة وإجراءات عمل الأقسام، وأن يقوم بأعمال الفحص بعناية ومسؤولية، وأن يفحص المنتجات المنقولة من العملية السابقة على الفور، وأن يقدم ملاحظات سريعة حول أي مشكلات يتم العثور عليها إلى الموظفين المعنيين؛ وأن يفحص بدقة جودة المنتج النهائي وفقًا لمعايير منتجات الشركة أو متطلبات العملاء، وأن يتحكم بصرامة في جودة المنتج، ويمنع المنتجات غير المطابقة من مغادرة المصنع.

فيما يلي محتوى وطرق فحص الجودة للطلاء بالكهرباء:

1. فهم متطلبات أمر عمل الإنتاج.

بعد أن يتحقق موظفو مراقبة الجودة من عدد البضائع المستلمة، يجب عليهم بعد ذلك قراءة الطلب لفهم الوضع العام لدفعة البضائع، مثل جودة البضائع، والنقوش المنقوشة المطلوبة، وحجم البضائع (حجم اليد)، وبيانات الحجر، وما إذا كانت تحتاج إلى صقل الحواف والصنفرة، وما إذا كانت تنطوي على فصل الألوان، والتأثير المطلوب للبضائع. يجب على موظفي مراقبة الجودة معرفة معايير الجودة العامة للمنتجات ومراعاة متطلبات كل عميل.

2. تحقق من جودة الأحجار وترصيع الأحجار.

يجب على مفتش الجودة إتقان طرق التعرف الأساسية على الأحجار الكريمة الشائعة، ومقارنة بيانات الأحجار ومتطلبات الترصيع عند الطلب، وفحص كل حجر بعناية لمعرفة ما إذا كانت الجودة والحجم والقطع واللون وما إلى ذلك مطابقة لمتطلبات الطلب. ووفقًا لخصائص ومتطلبات طرق الترصيع المختلفة، يجب التحقق بعناية من جودة الترصيع لمعرفة ما إذا كانت هناك مشاكل مثل الأحجار المخدوشة والأحجار المكسورة والأحجار المفكوكة والأحجار المائلة والأحجار غير المستوية والأحجار الملتوية والأحجار المائلة، وما إذا كانت الشوكات والحوامل والمسامير مصقولة حتى تصبح لامعة.

3. تحقق من حجم البضائع وشخصياتها.

إذا كان الطلب يحدد حجم البضاعة، يجب قياس الحجم الفعلي أثناء الفحص لمعرفة ما إذا كان يتطابق مع متطلبات الطلب. تحقق من عدم وجود نقش مفقود أو غير صحيح، وما إذا كان الموضع صحيحًا، وما إذا كان النقش واضحًا.

4. تحقق من وظيفة البضاعة.

على سبيل المثال، عند فحص الأقراط، يرجى الانتباه إلى ما إذا كانت دبابيس الأذن مستقيمة، ومرونة ومرونة وضيق مشابك الأذن؛ ووظيفة مشبك السوار والمفصلة، وما إذا كان يتحرك بسلاسة عند ارتدائه؛ وما إذا كانت الفجوات بين الجانبين طويلة جدًا؛ وما إذا كان مشبك السلسلة مرنًا؛ بالإضافة إلى الانتباه إلى مرونة ومرونة دبوس مشبك البروش، وملاحظة اتجاه الدبوس (يثبت من اليمين إلى اليسار)؛ ويجب أن تكون كفالة القلادة مرنة، ويجب أن تكون الحلقات مستديرة.

5. تحقق من جودة المعدن.

افحص البضائع بعناية بحثاً عن أي مشاكل تتعلق بالمعادن، وتشمل المشاكل الشائعة المتعلقة بجودة المعادن ذبول المعادن، والثقوب الرملية، والشقوق المعدنية، وعدم نعومة المعادن، وبقايا التضمين المعدني، وغير ذلك من العيوب. عند وجود هذه المشاكل، يلزم إعادة العمل. بالنسبة للسلع الملبنة والسفع الرملي، يجب إجراء عملية طحن وتلميع شاملة بعد عملية الصقل والسفع الرملي بحيث يمكن تجاهل عيوب الصقل غير المكتملة قبل عملية الصقل والسفع الرملي. ومع ذلك، يجب التأكد من أن البضائع لا تعاني من أي مشاكل في الإعداد والحجم ووظيفة الحركة وجودة المعدن وما إلى ذلك، قبل عملية الطحن بالميلغرين أو السفع الرملي. بعد الحلب، يجب الانتباه إلى ما إذا كانت حواف الحلب متجانسة، وما إذا كانت هناك حجارة مكسورة أو حواف منهارة؛ وبعد السفع الرملي، يجب أن يكون الرمل أنيقًا وفي مكانه دون عبور الحدود أو تشكيل تجاعيد. قبل الطلاء بالكهرباء، تحقق مرة أخرى من وجود أحجار مفكوكة وفتات الشمع والفتات المعدنية في أسفل الأحجار، وقبل الطلاء بالكهرباء وبعده، تأكد من أن البضائع نظيفة ومرتبة.

6. فحص الجودة الشاملة للبضائع.

وفقًا لمتطلبات الطلب أو العينات المرجعية، افحص الجودة الشاملة للبضائع. تحقق مما إذا كانت هناك أي مشاكل في خطوط الحواف المعدنية وزواياها ومستوياتها، وتأكد من وجود خطوط ناعمة وزوايا دقيقة ومستويات متميزة واستدارة حيث يجب أن تكون مستديرة وتربيع حيث يجب أن تكون مربعة. يجب أن تكون ترصيعات الأحجار الكريمة آمنة وموضوعة بشكل صحيح، ويجب أن تكون ثقوب الأحجار الكريمة شفافة. يجب أن يفي المحتوى المعدني بالمتطلبات، ويجب أن يكون السطح المعدني والحواف أملسًا، دون تشوه أو ثقوب رملية واضحة أو شقوق ذابلة أو طبقات بينية نظيفة. يجب ألا توجد أسطح موجبة وسالبة في الطلاء الكهربائي، ويجب ألا توجد بقع رمادية سوداء أو صفراء أو ضبابية في طلاء الروديوم.

انتبه إلى المتطلبات المحددة لأنواع السلع المختلفة. على سبيل المثال، بالنسبة للسلع من نوع الخواتم، يجب أن يكون حجم الخاتم وساق الخاتم متناسقين، ويجب أن يكون حجم الخاتم دائريًا صحيحًا؛ وبالنسبة للسلع من نوع الأقراط، يجب أن يكون طول القرط مطابقًا للترتيب، ويجب أن تكون دبابيس الأذن مستقيمة وملحومة من خلالها، ويجب أن تكون الحلقات غير متماثلة، ويجب أن تكون مشابك الأذن مرنة؛ وبالنسبة للسلع من نوع القلادة، يجب أن تكون الكفالة قابلة للتكيف، وملحومة من خلالها، ويجب أن تكون الحلقات مستديرة؛ وبالنسبة للسلع من نوع القلادة والأساور، يجب أن تكون الوصلات سلسة، ويجب أن تكون الزوايا متناسقة. نظرًا لأن معدن السلسلة رقيق نسبيًا، يجب إيلاء اهتمام خاص لما إذا كانت هناك أي علامات كسر في الوصلات المتحركة. يجب أن يكون لحام الموضع المتصل كاملاً ونظيفًا، دون وجود علامات لحام ملحوظة للسلع من نوع السوار. يجب أن تكون الوظيفة الأعلى مرنة، وعند الإغلاق، يجب أن يتلامس المشبك بشكل وثيق، دون وجود فجوات.

7. طرق التعامل مع المشكلات.

بعد أن يقوم المفتش بتحديد العيوب الموجودة في البضائع، يتم اعتماد تقنيات مختلفة بناءً على خطورة المشاكل. بشكل عام، يتم إنشاء فريق إصلاح في قسم الطلاء الكهربائي. وبالإضافة إلى صواني القاعدة المعدنية التي تعاني من ذبول المعدن أو التشققات أو عدم النعومة أو وجود ثقوب رملية، هناك أيضًا مشاكل مثل عدم استدارة حجم الخاتم بسبب المعالجة غير السليمة، أو عدم نعومة ساق الخاتم، أو كون المفصلات فضفاضة جدًا أو ضيقة جدًا، أو كون المشابك غير لينة أو مرنة، أو عدم وجود نقوش مفقودة، أو السلاسل المكسورة، أو التلميع الزائد، أو عدم تناسق أحجام الشق وغير ذلك، والتي يمكن تسليمها جميعًا إلى فريق الإصلاح لإعادة العمل. يجب معالجة جميع المشاكل قبل الطلاء بالكهرباء لتجنب إصلاح أو طحن السلع بعد الطلاء بالكهرباء، حيث يمكن أن يتسبب ذلك في تلف كبير للسلع.

القسم Ⅱ عيوب الطلاء الكهربائي الشائعة

فئات المجوهرات المختلفة لها متطلبات جودة قياسية ومتطلبات فريدة من نوعها. وفيما يتعلق بعيوب الطلاء الكهربائي، هناك فرق بين المشاكل الشائعة والمشاكل الخاصة بفئة معينة.

الجزء 1. عيوب الطلاء الكهربائي الشائعة في أنواع مختلفة من المجوهرات

يمكن أن تظهر هذه العيوب في أنواع مختلفة من المجوهرات، وتغطي بشكل أساسي جوانب مثل جودة المعدن أو جودة الترصيع أو جودة الطلاء الكهربائي أو تأثيرات المعالجة السطحية الأخرى.

1. جودة معدن المجوهرات

فيما يلي محتوى وطرق فحص الجودة للطلاء بالكهرباء:

【الحالة 9-1 【المحتوى لا يفي بالمتطلبات القياسية

وصف المشكلة:

يجب أن تكون مادة البضاعة من المعدن الأبيض عيار 18 قيراطًا. وقد استخدم مطياف فلوري لاختبار محتوى البضاعة، وكان محتوى المعدن 74.6% فقط، وهو ما لا يفي بالحد الأدنى المطلوب وهو 75%.

التحليل: يجب أن يتوافق محتوى المجوهرات المعدنية الثمينة بشكل صارم مع المتطلبات القياسية. لن يتم شحن البضائع التي لا تفي بمتطلبات المحتوى. تحدد عملية الصب المحتوى. عند صياغة السبائك، يجب تحديد معايير الرقابة الداخلية بناءً على حالة الخسارة في مصنعنا. على سبيل المثال، لا تتم صياغة معدن عيار 18 قيراطًا وفقًا ل 75 درجة مئوية، ولكن مع وجود فائض طفيف، تتم صياغته وفقًا ل 75.3 درجة مئوية أو 75.5 درجة مئوية. وبالإضافة إلى عملية الصب، قد يؤثر اللحام في عملية تشطيب المجوهرات أيضًا على اكتشاف المحتوى. عندما تكون مادة اللحام المستخدمة أقل في المحتوى من جسم البضاعة، سيؤثر ذلك على المحتوى الكلي للسبائك، كما هو موضح في الشكل 9-1. لذلك، يجب أن يستخدم اللحام مواد بنفس محتوى الجسم.

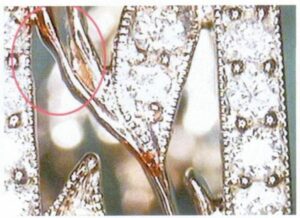

【الحالة 9-2 【معدن الورد عرضة لتغير اللون، كما يوضح الشكل 9-2.

التحليل:

من بين سلاسل السبائك المعدنية المستخدمة في المجوهرات، أصبح معدن الورد اتجاهاً في صناعة المجوهرات والساعات العالمية اليوم بسبب لونه الرائع والأنيق. وباعتباره معدن ورد مزخرف، يجب أن يكون لونه ورديًا جيدًا وسطوعه ومقاومًا جيدًا للبهتان ولا يتغير لونه بسهولة أثناء التخزين والاستخدام. ومع ذلك، غالبًا ما يكون للمجوهرات المصنوعة من معدن الورد لون رديء وتغير في اللون، مما يسبب العديد من المشاكل لشركات الإنتاج والمستخدمين. لن يتغير لون أي معدن ورد، ولكن تختلف السبائك المختلفة اختلافًا كبيرًا في الأداء المضاد للبهتان وتغير اللون فيما يتعلق بميل اللون وشدته. يجب على شركات الإنتاج اتخاذ خيارات معقولة وإجراء الاختبارات اللازمة. ويمكنهم أيضًا استخدام اختبارات الغمر بالعرق الاصطناعي والاختبارات الكهروكيميائية للاستدلال على قدرة السبيكة على مقاومة التلون.

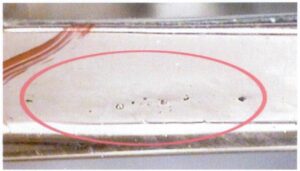

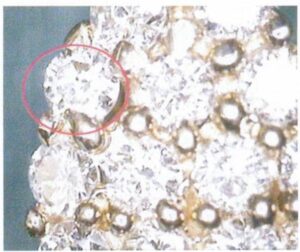

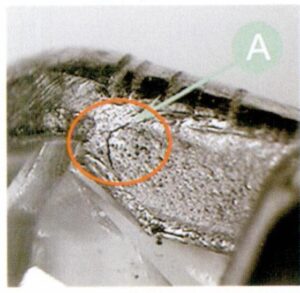

【الحالة 9-3 【تظهر ثقوب الرمل بعد صقل البضاعة، كما هو موضح في الشكل 9-3.

التحليل:

تتكون الثقوب الرملية أثناء الصب ولكنها مخفية تحت السطح. تنكشف الثقوب الرملية على السطح عندما يتم صقل البضاعة. في هذا الوقت، يجب تنظيف الثقوب الرملية جيدًا للكشف عن جودة المعدن، ثم يجب لحام العيب. وبما أن السلع مرصّعة بالأحجار الكريمة بالفعل، يجب استخدام الليزر كأولوية بدلاً من اللحام باللهب لتجنب الضرر الحراري للأحجار الكريمة.

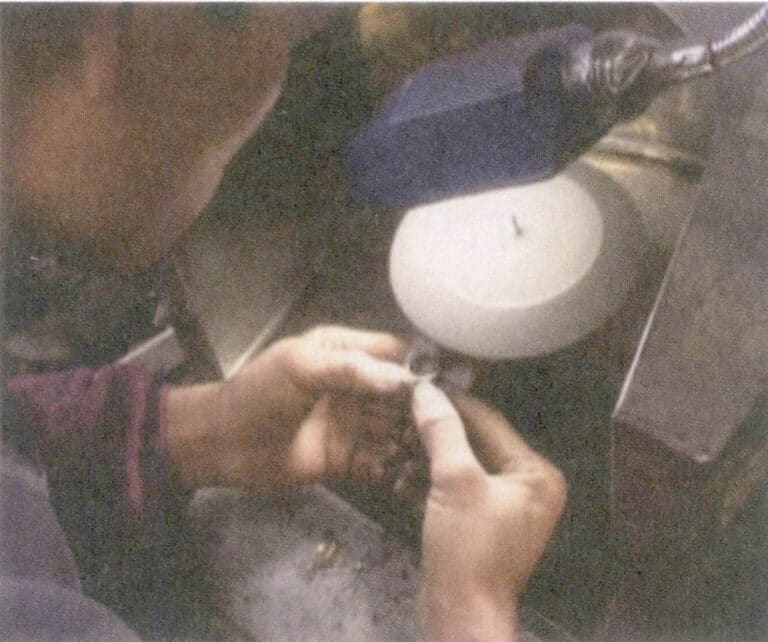

يجب إجراء الإصلاح عندما تكون الثقوب الرملية مكشوفة على السطح بعد صقل قطعة العمل. بالنسبة لثقوب الرمل الصغيرة، قم بتركيب عصا الرمل على المطحنة أثناء الإصلاح، وطحن ثقوب الرمل على قطعة العمل باستخدام عصا الرمل، وصقل قطعة العمل بشكل سلس بورق الصنفرة، ثم صقلها. بالنسبة للثقوب الرملية الأكبر، قم بتركيب عصا الصقل على المطحنة أثناء الإصلاح لطحن الثقوب الرملية. انقعها في ماء حمض البوريك، وسخّن قطعة العمل بموقد اللحام وقم بإذابة الحبيبات المعدنية المستخدمة في الإصلاح. اغمس الملقط في الحبيبات المعدنية، ثم اغمس في البوراكس، وضع الحبيبات المعدنية في موقع إصلاح قطعة الشغل، واملأ الانخفاض. ضع قطعة العمل التي تم إصلاحها في وعاء مملوء بماء الشب، وسخّن ماء الشب حتى الغليان باستخدام موقد اللحام لإزالة البوراكس والشوائب الأخرى من قطعة العمل. اشطفها بماء نظيف وجففها بالمجفف. اطحن منطقة الإصلاح بشكل مسطح باستخدام عصا الرمل، ثم قم بتنعيمها بورق الصنفرة.

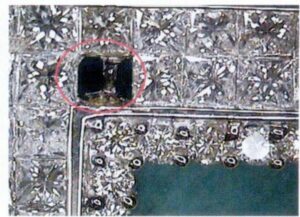

[الحالة 9-4] يُظهر المنتج انكماشًا شديدًا بعد التلميع، كما هو موضح في الشكل 9-4.

التحليل:

يُعد الانكماش عيبًا قياسيًا في جودة المعدن، وهو عيب ثقب يتشكل في عملية الصب، مما يؤثر بشكل كبير على جودة سطح المجوهرات. وغالباً ما يمتد الانكماش من السطح إلى الداخل. عادةً ما يتم صقل السطح فقط عند الصب ولا يمكن التخلص من الانكماش. حتى عند استخدام عصا الرمل، ليس من السهل ضغطه. ولذلك، ينكشف الانكماش بسهولة على السطح بعد التلميع. من الضروري تعزيز التحكم في عملية الصب وتحسين جودة الصب لمثل هذه العيوب.

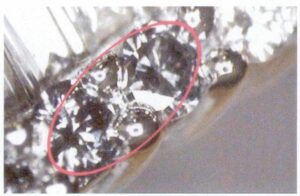

【الحالة 9-5】 بعد التلميع، يظهر خبث معدني على سطح المعدن، كما هو موضح في الشكل 9-5.

وصف العيب:

تم العثور على بقع صلبة على سطح المجوهرات أثناء التلميع، وتظهر بصرياً على شكل جسيمات صلبة صفراء-بنية، إما في جسيمات مفردة كبيرة أو مجموعات جسيمات صغيرة تشبه الحامل، والمعروفة باسم خبث المعدن. من الصعب تلميع سطح المعدن حتى يصبح لامعاً، مما يؤدي إلى ظهور العديد من علامات التلميع التي تشبه ذيل المذنب.

التحليل:

قد يأتي مصدر العيوب الموضعية المعقدة من الجوانب التالية:

(1) فصل النيكل. وغالباً ما تظهر على شكل نتوءات منتفخة مركزة نسبياً على سطح المجوهرات. وتنتج هذه الأجسام المعقدة بشكل رئيسي عن الصهر غير الكامل والتقليب غير المتكافئ، مما يؤدي إلى فصل النيكل. نظرًا لارتفاع نقطة انصهار النيكل وانخفاض كثافته عن المعدن، إذا كان وقت الصهر قصيرًا جدًا أو لم يتم التقليب بشكل صحيح، فقد يحدث انفصال النيكل، مما يؤدي إلى تكوين بقع صلبة.

(2) تكوين سيليكيد النيكل. هذه البقع الصلبة شائعة في السبائك التي تحتوي على السيليكون. في صب المعدن الأبيض المبيّض بالنيكل، غالبًا ما يتم إضافة كمية صغيرة من السيليكون لتحسين أداء الصب في السبيكة. فهو يساعد على تعزيز سيولة السبيكة وأداء الملء، ويقلل من امتصاص السبيكة للأكسدة، ويجعل سطح الصب أكثر إشراقًا، ويقلل من ميل السبيكة إلى الانكماش، ويحسن أداء الصب الكلي للسبائك. ومع ذلك، إذا كانت العملية غير صحيحة أو لم يتم التعامل معها بشكل صحيح أثناء الصهر، فمن المرجح أن تحدث عيوب بقع النيكل السيليدية المعقدة في السبائك التي تحتوي على النيكل والسيليكون.

(3) أكسدة السيليكون. عندما يتم صهر سبيكة النيكل والبلاتين المحتوية على السيليكون في جو مؤكسد وعند درجة حرارة انصهار عالية بسبب النشاط الشديد للسيليكون، فإنها تتأكسد بشكل تفضيلي، وتشكل ثاني أكسيد السيليكون بسرعة، خاصةً عندما تبقى كمية صغيرة من السائل المعدني في البوتقة. ويتم الصهر اللاحق مباشرة، وتكون أكسدة السيليكون أكثر حدة. وبالإضافة إلى ذلك، سيكون لثاني أكسيد السيليكون تأثير تراكمي على المعدن، لذلك إذا تم استخدام الكثير من المواد المعاد تدويرها، فسوف يؤدي ذلك بسرعة إلى مشكلة تصلب الدُفعات بعد مرور بعض الوقت.

تحدث مشكلة تصلب الدُفعات. فثاني أكسيد السيليكون له كثافة صغيرة ويميل إلى الطفو على سطح قطعة العمل، لذلك غالبًا ما يظهر على جانب واحد من الصب.

(4) فصل مصافي الحبوب. تُعد الحبيبات المصقولة والكثيفة مفيدة للحصول على أسطح مصقولة ممتازة في سبائك المجوهرات المعدنية، وخاصةً سبائك السيليكون. نظرًا لأن السيليكون له تأثير خشن كبير، يجب اتخاذ تدابير لتنقية الحبيبات. يشيع استخدام عناصر الإيريديوم والكوبالت والعناصر الأرضية النادرة وما إلى ذلك في تنقية الحبيبات في سبائك النيكل والبلاتين. يمكن أن تشكل هذه العناصر نوى بلورية غير متجانسة ذات نقطة انصهار عالية، وتزيد من عدد النواة، وبالتالي تصقل الحبيبات. ومع ذلك، فإن إشابة هذه العناصر أمر صعب نسبيًا. ويلزم توفير درجة حرارة ووقت صهر مناسبين لإذابة هذه العناصر في سائل المعدن بشكل متجانس؛ وإلا فقد يحدث انفصال، مما يؤدي إلى ظهور بقع صلبة.

(5) التضمين الخارجي للمواد الغريبة المعقدة. هذا الوضع واسع النطاق، ويشمل جوانب متعددة مثل المواد المعاد تدويرها، وعمليات الصهر، وما إلى ذلك. والأكثر شيوعًا هو تلوث المواد المعاد تدويرها، مثل مسحوق الاستثمار الجبس المتبقي في المواد المعاد تدويرها. والمكونات الحرارية الرئيسية لمسحوق الاستثمار هي الكوارتز والكريستوباليت، مع كبريتات الكالسيوم كمادة رابطة. ونظرًا لضعف الاستقرار الحراري لكبريتات الكالسيوم، فإنها تتحلل بسرعة في سائل معدني عالي الحرارة، مكونة غاز ثاني أكسيد الكبريت، مما يؤدي إلى ظهور تدريجي لثقوب النفخ، ويؤدي ثاني أكسيد الكبريت إلى تفاقم تفاعل النيكل والسيليكون لتشكيل سيليكيد النيكل. وبالإضافة إلى ذلك، يدخل ثاني أكسيد السيليكون المتأصل في مسحوق الاستثمار إلى السائل المعدني، مكونًا بقعًا صلبة من ثاني أكسيد السيليكون.

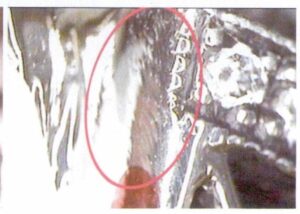

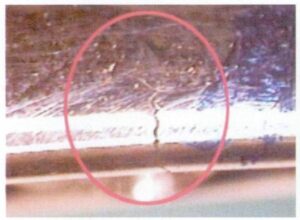

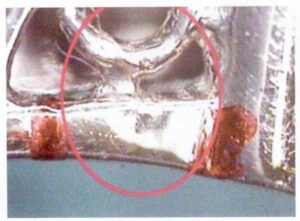

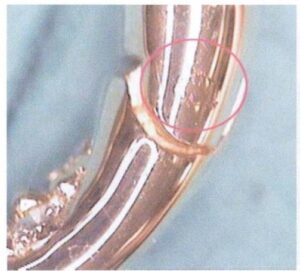

الحالة 9-6 【ظهرت تشققات في المعدن الأحمر عيار 18 قيراطًا، كما يوضح الشكل 9-6.

التحليل:

إن المعدن الأحمر عيار 18 قيراط عبارة عن سبيكة معدنية حمراء تتكون أساساً من النحاس، والتي تخضع لعملية تحول في الترتيب عند 410 ℃، مما يحسن بشكل كبير من قوة وصلابة السبيكة ولكنه يقلل بشكل كبير من قابلية المادة للطرق. ستُظهر السبيكة هشاشة واضحة، وقد تتسبب القوة الخارجية الطفيفة أو الصدمة الخارجية في كسر المجوهرات. يحدث هذا التحول أثناء مرحلة تبريد الصب وقد يحدث إلى حد ما أثناء عمليات التلدين أو اللحام إذا كان التبريد بطيئًا. ولحل هذه المشكلة، بالإضافة إلى اختيار السبائك المختلطة المناسبة، عند تشغيل المجوهرات على الساخن، من الضروري تقليل الإجهاد الحراري الكلي والإجهاد الهيكلي إلى أدنى مستوى بدلاً من مجرد اعتماد طريقة التبريد البطيء لتقليل الإجهاد الحراري.

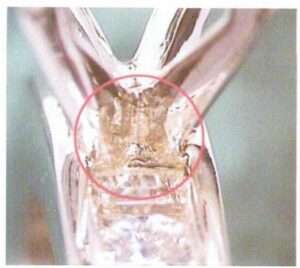

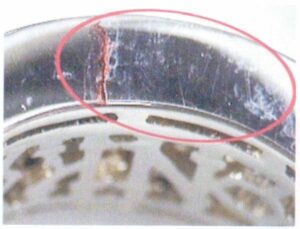

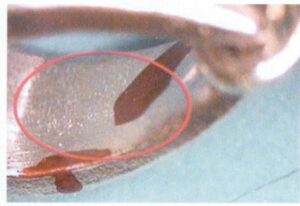

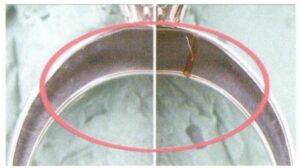

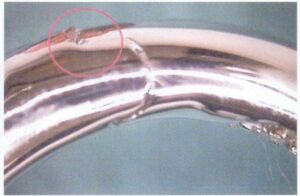

[الحالة 9-7] ظهرت تشققات على القاع الشبكي الأبيض عيار 18 قيراطًا، كما هو موضح في الشكل 9-7.

التحليل:

الجزء السفلي للشبكة هو مكوّن يتم تجميعه في الحلقة الداخلية للمجوهرات، وهو نحيل بشكل عام. عند تثبيته أثناء التجميع، من المحتم في بعض الأحيان أن يتولد إجهاد متبقي داخل قاع الشبكة. عندما يتجاوز الضغط قوتها، سيؤدي ذلك إلى حدوث تشققات. وقد ظهرت بعض التشققات بالفعل أثناء مرحلة التثبيت بالشمع وتتعرض للسطح بعد الطحن والتلميع. وفي المقابل، ينجم البعض الآخر عن تفاقم الإجهاد الداخلي أثناء الطحن والتلميع، مما يؤدي إلى بدء التشققات.

2. مشاكل شكل المجوهرات

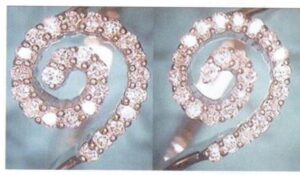

[الحالة 9-8] المنتجات النهائية لا تتبع العينة الأصلية، كما هو مبين في الشكل9-8، الصورة اليسرى هي العينة، والصورة اليمنى هي

التحليل: بالنسبة للمنتجات التي يتم إنتاجها على دفعات، يتم عمل عينة أولاً، ويتم التأكد منها من قبل العميل لفحصها، وتكون بمثابة أحد أسس الفحص لإنتاج الدفعات. إذا كانت هناك مشكلة في السلع التي يجب أن تكون مطابقة للمعايير أثناء إنتاج الدفعات، يحق للعميل رفضها. تتنوع أسباب عدم مطابقة البضائع للمعايير، مثل أوامر الإنتاج الخاطئة، ومواد القوالب الخاطئة، والتجميع الخاطئ للأجزاء، وتشوه المنتج، وما إلى ذلك.

【الحالة 9-9】 تشوه المنتج، كما هو موضح في الشكل 9-9.

التحليل:

في هذه الحالة، لا تكون حافة الترصيع الغجري مستديرة، مما يؤدي إلى تشوه واضح. بالنسبة لمثل هذه المشاكل، يجب الانتباه إلى التصحيح في صنفرة المجوهرات وتلميعها، بالإضافة إلى تعزيز الفحص؛ بالإضافة إلى ذلك، نظرًا للحافة الرقيقة للإعداد، يجب الانتباه إلى اتجاه التلميع وشدته أثناء الطحن والتلميع.

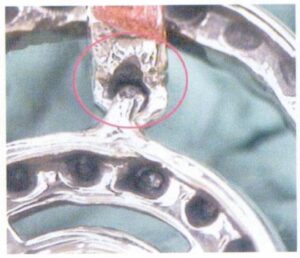

【الحالة 9-10 عدم إزالة عمود الدعم السفلي كما يوضح الشكل 9-10.

التحليل:

بالنسبة للمنتجات المشابهة لهذه الحالة، يقدم الهيكل حلقات دائرية متعددة مع وجود فجوات محددة بينها، مما يتطلب تركيزًا جيدًا لكل حلقة. وللحد من مشكلة الحلقات الدائرية غير المركزية بسبب التشوه أثناء الإنتاج، تتم إضافة العديد من الدعامات السفلية بين الحلقات الدائرية لزيادة القوة ومنع التشوه. هذه الدعامات السفلية ليست سوى تدابير عملية لضمان سلاسة الإنتاج، وليست متطلبات المنتج نفسه. لذلك، يجب إزالة الدعامات السفلية عندما يكون المنتج على وشك الانتهاء.

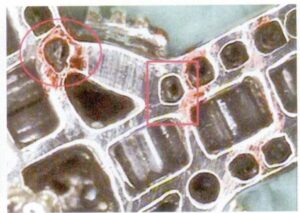

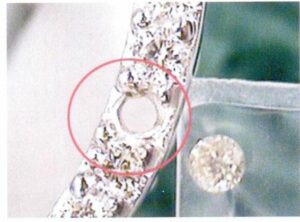

【الحالات 9-11 【ثقب سفلي غير طبيعي للمنتج، كما هو موضح في الأشكال 9-11.

التحليل:

تُعد الفتحة السفلية للترصيع إجراءً ضرورياً لتحسين الخصائص البصرية لترصيع الأحجار الكريمة، وتقليل كمية المعدن المستخدم في المنتج، وزيادة التأثير الزخرفي للمنتج. يجب أن يكون ثقب الترصيع السفلي منتظمًا وشفافًا. في هذه الحالة، تكون بعض الثقوب السفلية بها تشوهات شديدة، والتي يجب تعديلها في مرحلة طحن المجوهرات بدلاً من تمريرها إلى قسم الطلاء الكهربائي.

[الحالة 9-12] الحافة ليست سلسة، كما هو موضح في الشكل 9-12.

التحليل:

في هذه الحالة، يمكن أن تكون الحافة المعدنية لماسة الرغيف الفرنسي في مرحلة ترصيع القناة أكثر سلاسة بعد التلميع، ويرجع ذلك أساساً إلى تشذيب الحافة غير المتساوية في مرحلة الترصيع.

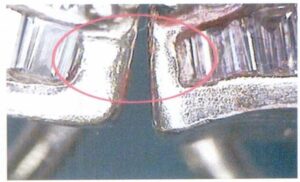

[الحالة 9-13] حجم الحافة غير سلس، كما هو موضح في الشكل 9-13.

التحليل:

في هذه الحالة، يجب أن يكون عرض الحواف المعدنية على كلا الجانبين متناسقًا، ولكن عرض جانب واحد من الحافة المعدنية يضيق بشكل كبير، وهناك ظاهرة التقلبات الموجية. تشمل الأسباب المحتملة القالب الرئيسي وقالب الشمع والطحن والتلميع والعمليات الأخرى التي قد تسبب ذلك.

[الحالة 9-14] انهيار الحافة المعدنية، كما هو موضح في الشكل 9-14.

التحليل:

هذا النوع من المشاكل أكثر شيوعًا في عملية صناعة المجوهرات. وقد تشمل الأسباب انهيار حافة القالب الرئيسي للمجوهرات أو تلفها أو ضياعها أثناء صنع الشمع أو الصب، أو تلف البضاعة أثناء تثبيت القالب، أو انكسار الحافة المعدنية أثناء ترصيع الأحجار، أو تآكل الحافة المعدنية أثناء التلميع.

3. مشاكل تلميع المجوهرات

[الحالة 9-15] أعمال التلميع غير كافية، كما يوضح الشكل 9-15.

التحليل:

إن أعمال التلميع غير كافية لأن بعض أجزاء المنتج لم يتم صقلها تمامًا، ولا تزال هناك حاجة إلى الاحتفاظ بحالة السطح الأصلية للعملية السابقة أو آثار المعالجة. من المرجح أن تحدث هذه المشكلة في الزوايا الطرفية والمناطق المقعرة والشقوق ومناطق المنتج الأخرى لأن هذه الأماكن غالبًا ما تحتاج إلى أدوات مناسبة، أو أن المشغل عرضة للتغاضي عنها.

【الحالة 9-16 【نقش المنتج غير واضح، كما هو موضح في الشكل 9-16.

التحليل:

يعد النقش الصحيح والدقيق أمرًا ضروريًا لمنتجات المجوهرات، وقد وضعت المعايير الوطنية لوائح واضحة. نظرًا للطبيعة الحساسة لمنتجات المجوهرات، يكون النقش صغيرًا نسبيًا ومعقدًا نسبيًا للصب بشكل سليم أثناء الصب. يجب أن يكون النقش واضحًا عند صنع القالب، مما يقلل من صعوبة التلميع. إذا كانت هناك حاجة إلى نقش عالي الجودة، فمن الأفضل تجنب الصب واستخدام النقش بالليزر بعد تلميع المنتج بحيث يكون النقش دقيقًا ومحددًا بوضوح.

【الحالة 9-17 【ثقب السطح المعدني، كما هو موضح في الشكل 9-17.

التحليل:

بعد صقل المجوهرات، يحدث ثقب على السطح في مناطق معينة. وتتضمن أسباب هذه المشكلة أن سمك جدار القالب الرئيسي أو نموذج الشمع أو الفراغ المصبوب يكون رقيقًا جدًا في مناطق معينة، وبعض المناطق تكون رقيقة جدًا عند الصقل بالشمع، وبعض المناطق تكون رقيقة جدًا عند الطحن. عندما يحتوي الفراغ على عيوب مثل ثقوب الرمل وشوائب الخبث، للحصول على سطح جيد

غالبًا ما تقوم جودة الصقل بتلميع هذه المناطق بقوة أثناء التشغيل، مما يؤدي إلى حدوث ثقب.

[الحالة 9-18] يوضح الشكل 9-18 سطحًا معدنيًا غير مستوٍ.

التحليل:

يجب طحن المجوهرات وصقلها للحصول على سطح معدني أملس شديد اللمعان. ومع ذلك، لنفترض أن العملية غير سليمة، وأن السطح المعدني غير أملس أثناء التلميع، مما يؤدي إلى ظهور أسطح موجبة وسالبة. في هذه الحالة، سيؤثر ذلك على مظهر السطح وسطوعه.

[الحالة 9-19] التلميع المفرط، كما يوضح الشكل 9-19.

التحليل:

في هذه الحالة، عند تلميع جذر الشوكة باستخدام فرشاة ذات شعيرات، قد يؤدي الاختيار غير الصحيح لنوع الفرشاة ذات الشعيرات، أو القوة المفرطة، أو الوقت الطويل للتلميع إلى إزالة المعدن الزائد من الجذر، مما يقلل بشكل كبير من قوة ترصيع الشوكة، مما يشكل خطر كسر الشوكة وفقدان الحجر. تأتي الفرش ذات الشعيرات في مواد وتركيبات وأحجام مختلفة. تتمتع الفرش ذات الشعيرات ذات الصلابة العالية بقوة قطع قوية، ولكن يجب توخي الحذر لمنع الإفراط في التلميع. عند تلميع مواضع الترصيع أو الثني أو التقعر، قم بتغيير زاوية التلميع باستمرار، ولا تقم بتلميع البقعة نفسها لفترة طويلة، ولا تقم بالتلميع بزاوية واحدة لتجنب التلميع المفرط، مما قد يتسبب في انهيار الحافة أو تسطيح الشوكلات أو تسنين الشوكلات.

[الحالة 9-20] خدوش على السطح المصقول، يوضح الشكل 9-20.

التحليل:

الغرض من تلميع المجوهرات هو تحقيق تأثير مرآة ناعمة ومشرقة على سطح المعدن. بسبب الصلابة المنخفضة للعديد من المواد المعدنية للمجوهرات، يمكن أن تحدث خدوش بسرعة بسبب الاحتكاك بعد التلميع. لذلك، من الضروري التعامل مع المجوهرات بلطف بعد التلميع وتجنب الاصطدام بين المنتجات أو ملامسة عناصر مثل ورق الصنفرة والدبابيس، والتي يمكن أن تسبب الخدوش بسهولة.

【الحالة 9-21 【تأثير التلميع الكهربائي الضعيف

وصف المشكلة:

عند مواجهة مشاكل مثل اصفرار الأحجار واسودادها وضعف لمعان الترصيع، فإن الاعتماد على التلميع الميكانيكي اليدوي لا يستغرق وقتًا طويلاً وشاقًا فحسب، بل إنه غير فعال أيضًا. لذلك، يتم اعتماد طرق التلميع الكيميائي على نطاق واسع. كانت عملية التلميع الكيميائي المستخدمة في الماضي هي سيانيد البوتاسيوم + بيروكسيد الهيدروجين، والتي تتميز بتأثير تلميع جيد وكفاءة عالية ولكن لها عيوب كبيرة. إن سيانيد البوتاسيوم مادة كيميائية شديدة السمية، مما يشكل مخاطر كبيرة على سلامة البيئة والمشغلين. إن استخدام التلميع الكهربائي الخالي من السيانيد هو اتجاه حتمي. ومع ذلك، عند استخدام التلميع بالتحليل الكهربي الخالي من السيانيد لمعالجة المنتجات المعدنية K، غالبًا ما تواجه مشكلة ضعف تأثير المعالجة.

التحليل:

المبدأ الأساسي للتلميع الإلكتروليتي هو أن قطعة العمل متصلة بالقطب الموجب. بعد التكهرب، يتم تشكيل طبقة سميكة ولزجة ذات مقاومة عالية على السطح بسماكة غير متساوية. تكون النتوءات السطحية الدقيقة رقيقة وذات كثافة تيار عالية وانحلال معدني سريع، بينما تكون الانخفاضات الدقيقة سميكة وذات كثافة تيار منخفضة وانحلال معدني بطيء. ونظرًا للتوزيع غير المتكافئ للفيلم الكثيف واللزج وكثافة التيار، تنخفض النتوءات الدقيقة بسرعة، وتنخفض الانخفاضات الدقيقة ببطء، مما يحقق سطحًا أملس. إن عملية الذوبان الأنودي للتلميع الإلكتروليتي للمعادن معقدة للغاية، وتتأثر بالعديد من العوامل مثل خصائص سطح المعدن، وتوحيد البنية المعدنية، وتكوين الإلكتروليت، ودرجة حرارة محلول الإلكتروليت، وكثافة تيار التشغيل، وتدفق المحلول، ووقت التلميع، ونسبة مساحة الأنود إلى الكاثود، ومسافة القطب الكهربائي، وما إلى ذلك. يؤثر تباين هذه العوامل بشكل مباشر على تأثير التلميع وجودته. إذا كان الذوبان الأنودي غير متساوٍ، فقد يكون السطح المعالج في بعض الأحيان أسوأ من الحالة الأصلية، أو قد يفتقر إلى البريق أو يظهر تنقرًا وتآكلًا محليًا وظروفًا أخرى. لذلك، لتحقيق تأثير تلميع كهربائي ممتاز، يجب الانتباه إلى عدة جوانب:

(1) اختيار محلول الصقل الإلكتروليتي. عند اختيار محلول الصقل الإلكتروليتي، يجب مراعاة العوامل التالية: يجب أن يكون هناك كمية معينة من الأكسيد لإذابة النتوءات النشطة على السطح؛ يجب أن يكون هناك ما يكفي من الأيونات المعقدة لخلب وترسيب نواتج الذوبان على السطح؛ والحفاظ على نضارة المحلول الإلكتروليتي؛ يجب أن يكون هناك كمية كافية من الأنيونات ذات نصف القطر الكبير والشحنة الصغيرة لتعزيز هجرة الأيونات، وتحسين كفاءة الذوبان السطحي، وزيادة سرعة التلميع والجودة; يجب أن تكون هناك لزوجة كافية لتكوين طبقة غشاء لزجة على سطح الأنود، وأرق على النتوءات وأسمك على التجاويف لضمان جودة تلميع السطح؛ يجب أن يكون هناك نطاق درجة حرارة تشغيل واسع، وأداء مستقر للمحلول، وعمر خدمة طويل؛ ويجب ألا يسبب تلوثًا للبيئة.

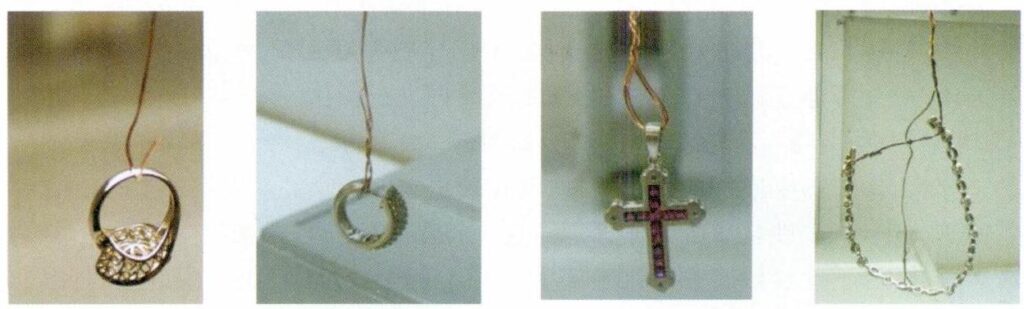

(2) طريقة التعليق بالتحليل الكهربائي. قبل التعليق بالتحليل الكهربائي، ضع في اعتبارك المسافة بين الأقطاب الكهربائية وموضع قطع الشغل؛ استخدم التدريع حسب الحاجة لضمان التوزيع المنتظم لخطوط الطاقة؛ تأكد من التلامس الجيد بين السلك وقطعة الشغل للتوصيل الكهربائي؛ ضع في اعتبارك تفريغ الغازات المترسبة أثناء عملية الصقل بالتحليل الكهربائي في الوقت المناسب. يوضح الشكل 9-21 طرق تعليق العديد من قطع العمل النموذجية.

(3) معلمات عملية التحليل الكهربائي. حدد بشكل معقول الجهد والوقت ودرجة الحرارة والتقليب ومعلمات العملية الأخرى وفقًا لهيكل قطعة العمل.

(4) صيانة واستعادة الشوارد والمعادن الثمينة. في الإنتاج، تجنب دخول الغبار والحطام إلى الإلكتروليت؛ واستعادة المعادن كل أسبوعين، وتنظيف صفيحة القطب وكيس امتصاص المعادن، وإزالة البلورات من كيس القطب؛ واستكمال الكواشف المستهلكة على الفور أثناء الاستخدام؛ وعندما تصل كمية التحليل الكهربائي إلى مستوى معين، ينبغي تجديد الإلكتروليت.

4. مشكلات إعدادات المجوهرات

[الحالة 9-22] لم يتم إزالة الغراء، كما هو موضح في الشكل 9-22.

التحليل:

في عملية الترصيع، يتم تثبيت بعض الأحجار الكريمة العضوية، مثل اللؤلؤ والعنبر وما إلى ذلك، بشكل عام بالغراء. تُضاف بعض الأحجار الكريمة أحياناً مع الغراء في حفر الترصيع لمنع الأحجار الكريمة من التحول أثناء عملية الشد عند استخدام طرق مثل الترصيع الإجباري والترصيع بالإطار. إذا تمت إضافة الكثير من الغراء، فسوف ينضغط إلى قاعدة الترصيع ويتدفق إلى سطح الأحجار الكريمة عند شد الحجر الكريم. يجب مسحه مباشرةً بعد الترصيع، وإلا سيكون من الصعب إزالة الصمغ بعد معالجة الصمغ مما يؤثر على مظهر الحجر الكريم.

【الحالة 9-23 【تساقط الأحجار أثناء التلميع، كما يوضح الشكل 9-23.

التحليل:

في هذه الحالة، تعرّضت القلادة المرصّعة بالألماس أثناء التلميع. أثناء التلميع، يتم الضغط على العجلة لتحقيق التأثير المطلوب. يشكّل ذلك خطراً خاصاً على ترصيع الأحجار الكريمة (خاصة بعض طرق الترصيع الحساسة). عند التلميع، يجب الانتباه إلى التحكم في القوة والزاوية. إذا كانت هناك علامات على ارتخاء الأحجار الكريمة، يجب إيقاف التلميع فوراً، ويجب إعادة تثبيت الحجر الكريم ثم مواصلة العملية.

【الحالة 9-24 【سطح اللؤلؤ مخدوش، كما هو موضح في الشكل 9-24.

التحليل:

عادةً ما يتم ترصيع اللآلئ باستخدام إعدادات الشوك، حيث يتم حفر ثقب في اللؤلؤة، ويتم وضع الغراء على الشق وإدخاله في ثقب اللؤلؤة وتثبيته بعد تصلب الغراء. عادةً ما يتم ترتيب هذه العملية كخطوة أخيرة لأن اللؤلؤ طري ولا يمكن أن يتلامس مع المحاليل الكيميائية المسببة للتآكل. في هذه الحالة، يرجع الخدش على سطح اللؤلؤ بشكل أساسي إلى استخدام قطعة قماش غير نظيفة أثناء المسح. وبما أن صلابة اللؤلؤ أقل من جزيئات الغبار الموجودة في الهواء، فإن الاحتكاك بقطعة قماش غير نظيفة يمكن أن يسبب التآكل أو الخدوش بسهولة.

الجدول 4-1 الحد الأقصى المسموح به لمحتوى الشوائب المسموح به في شذرات الذهب النقي ASTM B562

التحليل:

في هذه الحالة، بعد تلميع ترصيع المجوهرات المرصعة بالألماس، تحركت الماسة الخارجية مما أدى إلى وجود فجوة ملحوظة. حدث هذا لأن خصر الألماسة لم يكن مثبتاً بالكامل أثناء الترصيع، فارتخت الألماسة وتحركت أثناء التلميع.

[الحالة 9 - 26] يتم رمي قطع المجوهرات بقوة كبيرة في عملية التلميع، مما يتسبب في حدوث كسور في الماس، كما هو موضح في الشكل 9 - 26.

التحليل:

عند تلميع قطع العمل، من الضروري التركيز بشكل كامل وتجنب التفكير في أشياء أخرى أثناء العمل، خاصة عند تلميع الفجوات ورؤوس الشق. يمكن أن تؤدي لحظة عدم الانتباه إلى "تطاير" (في إشارة إلى ظاهرة انزلاق قطعة العمل من اليد وتطايرها بعيداً)، مما يؤدي إلى تلف الأحجار الكريمة وتخريد قطعة العمل وعواقب أخرى.

[الحالة 9-27] سقوط الحجر أثناء التنظيف بالموجات فوق الصوتية، كما هو موضح في الشكل 9-27.

التحليل:

تستخدم عملية التنظيف بالموجات فوق الصوتية تأثير التجويف لتوليد موجات صدمية، حيث تستخدم القوة على سطح قطعة العمل لإزالة مركبات الصقل والشمع والملوثات الزيتية الأخرى لتحقيق أغراض التنظيف. تؤثر عملية التنظيف هذه أيضاً على الأحجار الكريمة المرصعة. قد تحدث مشاكل انفصال في ظل حركة موجات الصدمة المستمرة إذا لم يتم ترصيع الأحجار الكريمة بإحكام.

كما أنه يؤثر أيضاً على ترصيع الأحجار الكريمة. قد تحدث مشاكل في سقوط الأحجار الكريمة إذا لم يتم ترصيع الأحجار الكريمة بإحكام تحت تأثير موجة الصدمة المستمرة.

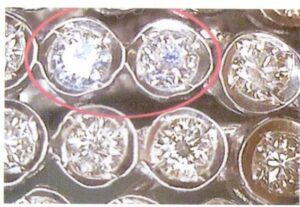

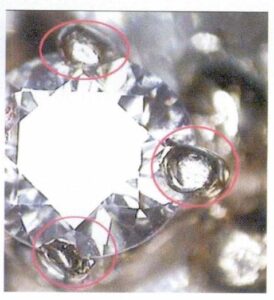

【الحالة 9-28】 ارتفاع غير متساوٍ للأحجار الكريمة، كما هو موضح في الشكل 9-28.

التحليل:

عند ترصيع العديد من الأحجار الكريمة في قنوات، يجب أن يتبع ترتيب الأحجار الكريمة الحافة المعدنية، وأن تكون مسطحة وسلسة، وألا تكون ارتفاعاتها غير متساوية. وعندما يتم نقل هذه المشكلات إلى عملية الطلاء الكهربائي، يجب على موظفي الإصلاح أولاً إعادة ضبط الأحجار الكريمة غير المستوية وتلميعها بعد استيفاء المتطلبات.

【الحالة 9-29 【تحول الأحجار الكريمة إلى اللون الداكن، كما هو موضح في الشكل 9-29.

التحليل:

في هذه الحالة، يتم ترصيع الماسات المشاجرة على الجانب مع صب الشمع. بعد تلميع المنتج وتنظيفه، يبدو أن الماستين داكنتين. عندما تتم إزالة الألماسات يتبين أن الألماسات نفسها لم تتحول إلى اللون الداكن، مما يشير إلى أن التأثير البصري هو السبب الرئيسي لذلك. الأسباب الرئيسية للتأثير البصري هي:

(1) الثقب الموجود في أسفل الترصيع صغير جداً. يجب أن يمتص الحجر الكريم عادةً الضوء ويعكسه ليظهر بريقاً جيداً ولوناً طبيعياً. تعتمد الأحجار الكريمة المرصعة على قواعد معدنية على امتصاص الضوء من الثقب السفلي للترصيع. وعندما يكون الثقب السفلي صغيراً جداً، يتم تغطية جزء أكبر من الترصيع بالمعدن، مما يؤثر على امتصاص الأحجار الكريمة للضوء. ولذلك، عند تصميم القوالب الرئيسية، تأكد من أن الفتحة السفلية للترصيع ذات حجم كافٍ. وفي عملية الصب بالشمع، يكون قطر الثقب السفلي للترصيع عموماً أكثر من نصف قطر الحجر الكريم، وهو أمر مفيد لتثبيت الحجر الكريم أثناء الصب.

(2) حتى إذا كان حجم الفتحة السفلية للقالب الرئيسي كبيراً بما فيه الكفاية، فإن التطابق الضعيف بين موضع الترصيع وقطر الحجر الكريم يمكن أن يسبب أيضاً تأثيراً بصرياً. ولذلك، قبل ترصيع الحجر، من الضروري مطابقة الحجر وقياسه. إذا لم يكن مناسبًا، فاضبط موضع الترصيع أولاً وضع الحجر الكريم على الترصيع لحساب الموضع. إذا كان قطر الحجر الكريم أكبر من حجم الترصيع، فمن الضروري استخدام أداة طحن مناسبة لمطابقة موضع الترصيع مع حجم الحجر الكريم؛ وبعد ترصيع الحجر، نظّف الجزء السفلي من الترصيع بعناية.

(3) عند إعداد قالب الاستثمار بملاط الجبس، إذا التصقت فقاعات الهواء بقاع الترصيع، سيتم استبدال الفقاعات بالمعدن بعد الصب، مما يشكل حبات معدنية. في هذا الوقت، غالبًا ما يبدو الحجر الكريم داكنًا بالقرب من حفرة الترصيع. يمكن رؤية الحبوب المعدنية إذا كانت المجوهرات مقلوبة في أسفل الترصيع. عندما تكون قوة الجبس غير كافية، أو عندما تكون خاصية الترطيب بين الحجر الكريم وملاط الجبس ضعيفة، فإن الحجر الكريم الذي يتم تغطيته بالمعدن سيحدث، مما يؤثر بشدة على لون الحجر الكريم وبريقه. ولحل هذه المشكلة، يجب الانتباه إلى نسبة الماء إلى الجبس، ووقت التفريغ، ودرجة التفريغ، وخاصية الترطيب، وما إلى ذلك، عند خلط ملاط الجبس.

【الحالة 9-30 【يد الخدش ذات الشق العالي، كما هو موضح في الشكل 9-30.

التحليل:

عندما يكون الشق مرتفعًا جدًا، فإنه لا يؤثر فقط على التأثير البصري للأحجار الكريمة، ولكنه يسبب أيضًا مشكلة في الارتداء والاستخدام، حيث يخدش اليدين بسهولة، ويعلق الملابس، بل ويتسبب في سقوط الحجر الكريم. ولذلك، يجب التحكم في ارتفاع الشق بشكل معقول، ويجب أن يكون ارتفاع الشق عمومًا أقل قليلاً من سطح الحجر. وبالتالي، عندما يكون ارتفاع الشق مرتفعًا جدًا أثناء الترصيع، استخدم الزردية لقص الشق أولاً، ثم قم ببرد الشق إلى الارتفاع المناسب لتلميع الشق، وحافظ على ارتفاع الشق ثابتًا. بعد قطع الشقّ، استخدم مبرد مثلث لبرد الشقّ إلى الارتفاع المثالي لتلميع الشقّ والحفاظ على ارتفاع الشقّ متناسقاً. ثم، استخدم مبرد أوراق الخيزران لتهذيب الجزء الداخلي للشوكة لتناسب الحجر، ثم قم بتدوير الجزء الخارجي لسهولة التلميع وتقليم الشق.

【الحالة 9-31 【الشوكة ليست مستديرة، كما يوضح الشكل 9-31.

التحليل:

هذه مشكلة متبقية في عملية ترصيع الأحجار، والتي لا يتم فحصها بعناية قبل التلميع، مما يؤدي إلى استمرار مشكلة عدم استدارة الشوكات في المنتج النهائي. يجب فحص البضاعة قبل التلميع، وإذا كانت هناك مشكلة في عدم استدارة الشوكات، فيجب تقليمها لتكون مستديرة قبل التلميع.

【الحالة 9-32】 رأس الشق ليس أملس، كما هو موضح في الشكل9-32

التحليل:

في هذه الحالة، لا يكون رأس شوكة ترصيع الحجر سلسًا بعد التلميع، مما يُظهر ظاهرة "التغطية" الظاهرة. ويرجع ذلك بشكل أساسي إلى الاستخدام غير المعقول لثقب الكوب والتشغيل غير السليم لشوكات التلميع في عملية ترصيع الحجر. يجب أن يكون الثقب الداخلي لثقب الكوب في المنتصف، وليس منحرفًا، ويجب أن يكون الجدار الداخلي أملسًا ومستديرًا. يجب حفر الثقب بعمق قليل أو ضحل قليلاً، ويجب تحديد العمق وفقاً لطول الشوكة للترصيع العكسي. يحدد حجم رأس الشوكة حجم ثقب الكوب. فإذا كان كبيراً جداً أو عميقاً جداً، لن يلتصق رأس الشق بالحجر، مما يؤدي إلى تلف الحجر. أما إذا كان صغيراً جداً، فسيكون من السهل الضغط على رأس الشق مما يسبب مشكلة "التغطية".

【الحالة 9-33 【شوكة إعداد الغجر مكسورة، كما هو موضح في الشكل9-33

التحليل:

يحيط الترصيع الغجري بالجوهرة بحافة معدنية ويضع شوكات على الحافة المعدنية لتثبيت الجوهرة. تكون الشوكات عموماً على شكل مجرفة ورفيعة نسبياً لتحقيق تأثيرات بصرية سليمة للجوهرة الكريمة. يجب إيلاء اهتمام خاص للشدة والاتجاه أثناء الطحن والتلميع. وإلا، فمن السهل طحنها أو كسرها.

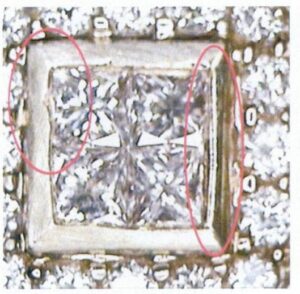

الشكل 9-34 الحواف المعدنية لإعداد القناة غير متساوية غير متساوية

التحليل:

في ترصيع الألماس بقطع الأميرة في ترصيع القناة، يجب أن تكون أحجار الألماس مرتبة بدقة وموزعة بالتساوي، كما يجب أن تكون الحواف المعدنية متناسقة. في هذه الحالة، تنجم مشكلة عدم اتساق أحجام الحواف المعدنية بشكل أساسي عن عدم اتساق قاعدة ترصيع الأحجار أو حواف المجرفة. يجب أن تتم عملية الإصلاح قبل التلميع، ويجب الانتباه أيضًا للتأكد من اتساق درجة تلميع كل حافة ترصيع.

الجدول 4-1 الحد الأقصى المسموح به لمحتوى الشوائب المسموح به في شذرات الذهب النقي ASTM B562

التحليل:

في بعض الأحيان، تتطلب حافة ترصيع الحجر الفصل بين الشوكات والميلغرين، والتي يجب فصلها وعدم خلطها.

5. مشاكل تصفيح المجوهرات

【الحالة 9-36】 إزالة شمع التلميع غير نظيف، كما هو موضح في الشكل 9-36.

التحليل:

بعد صقل قطعة العمل، سيتم تغطية السطح والشقوق بشمع التلميع والخلطات المختلفة، والتي يجب إزالتها لتنظيف قطعة العمل.

عندما لا تكون إزالة الشمع نظيفة، ستحدث مشاكل مثل عدم القدرة على وضع لون الطلاء وتلوث محلول الطلاء. لتحقيق نتائج مرضية لإزالة الشمع، يجب ضمان عدة جوانب: أولاً، يجب أخذ قطعة العمل لإزالة الشمع في أقرب وقت ممكن بعد التلميع؛ وإلا إذا بقيت لفترة طويلة، فإن طبقة الشمع المتبقية سوف تتكتل، مما يزيد من صعوبة التنظيف؛ ثانيًا، يجب أن تكون نسبة محلول إزالة الشمع معقولة، فلا يجب أن تكون مركزة جدًا لتقليل قوة الصدمة، ولا مخففة جدًا أو تستخدم لفترة طويلة جدًا بحيث تصبح غير فعالة؛ ثالثًا، يجب أن تكون الصدمة بالموجات فوق الصوتية قوية بما فيه الكفاية، ويجب أن يكون وقت التنظيف كافيًا.

عند إجراء عمليات إزالة الشمع، قم بتعليق السلع المصقولة على علاقات. بالنسبة للسلع المعرضة لتساقط الأحجار، يجب أن يكون وجه ترصيع الأحجار لأعلى، وغمرها في ملعقة تحتوي على ماء إزالة الشمع لإزالة الشمع؛ قم بتسخين ماء إزالة الشمع إلى درجة حرارة التشغيل (60-80 ℃)، وشغّل الموجات فوق الصوتية لإزالة أوساخ الشمع من سطح قطعة العمل. بالنسبة للأحجار الكريستالية والألماس الكبير، اضبط درجة حرارة ماء إزالة الشمع على حوالي 40 درجة مئوية لتجنب التلف بسبب الاختلافات الكبيرة في درجات الحرارة.

قبل إزالة الشمع، يجب تسخين البضاعة مسبقًا بالماء النقي ثم غمرها في ماء إزالة الشمع. بعد إزالة الشمع، لا تشطف على الفور بماء نقي بدرجة حرارة الغرفة؛ اشطفها بماء نقي مسخن مسبقًا أولاً، ثم تابع التنظيف. نظف سطح البضاعة بالماء النقي باستخدام طريقة الشطف بالتيار المعاكس على ثلاث مراحل لمدة 3-5 دقائق؛ افحص بعناية نظافة السطح، وانتبه إلى ما إذا كانت هناك أوساخ شمع متبقية على قاع الحجر (النمط) وترصيع الحجر، وكرر عملية إزالة الشمع إذا لزم الأمر حتى تتم إزالة أوساخ الشمع تمامًا.

بالنسبة لبعض السلع التي يصعب تنظيفها، يجب تطبيق طرق التنظيف التالية: استخدام البخار لعصر بعض الشمع وبقايا الشمع المتبقية من عملية التلميع؛ أما بالنسبة للسلع التي لا يمكن التعامل معها، فينبغي استخدام طريقة التنظيف اليدوي (عند استخدام الدبابيس اليدوية، يجب الحرص على عدم خدش السلع). بعد إزالة الشمع، اشطفها على الفور لأنه بعد إزالة الشمع عن البضائع بواسطة الموجات فوق الصوتية، ستخرج طبقة من الأوساخ الزيتية. لنفترض أنها تبقى في الهواء لفترة معينة. في هذه الحالة، سوف تجف وتتصلب، مما يجعل التنظيف صعبًا، ويفشل في تحقيق تأثير إزالة الشمع، ويلوث المحلول المعدني.

[الحالة 9-37] يجب أن تكون إزالة الزيت أكثر شمولاً، كما هو موضح في الشكل 9-37.

التحليل:

تحدد نظافة السطح المعدني تأثير الطلاء الكهربائي. فبمجرد عدم إزالة الزيت بالكامل ووجود بقايا من أوساخ الزيت والغبار على السطح، سيعيق ذلك متوسط ترسب المعدن، مما يؤدي إلى بطء ترسب طبقة الطلاء، مما يؤدي إلى مشاكل مثل البقع البيضاء أو الضباب أو الاصفرار أو بقع الماء أو طبقة الطلاء الرقيقة جدًا أو حتى عدم وجود طلاء. الطريقة التي تُستخدم عادةً لفحص جودة إزالة الزيت هي طريقة الترطيب بالماء، والتي تقوم على مبدأ أنه طالما يوجد شحم على سطح قطعة العمل، فلا يمكن ترطيبه بالماء. وتشمل بشكل أساسي نوعين: طريقة اختبار قطرات الماء، حيث يتم إسقاط الماء على سطح قطعة العمل. إذا انتشر الماء بشكل متساوٍ وشكّل طبقة مائية مستمرة، فهذا يشير إلى أن إزالة الزيت نظيفة؛ وإذا تشكلت طبقة مائية متقطعة وغير متصلة على سطح قطعة العمل، فهذا يشير إلى أن الزيت لم تتم إزالته تمامًا.

إن عملية إزالة الشحوم بالتحليل الكهربائي مطلوبة في إنتاج المجوهرات لإزالة الزيت من سطح الأجزاء المعدنية تمامًا. حيث يتم وضع قطعة العمل في محلول بصيغة محددة. ويتم كهربة المحلول وإجراء المعالجة بالتحليل الكهربائي وفقًا للكاثود أولاً ثم الأنود، وإزالة بقع الزيت السطحية، وتعزيز التمزق العضلي لطبقة الزيت على سطح قطعة العمل إلى قطرات زيت متقطعة بفعل H2 و O2 المترسب على القطب، وتقوية عملية إزالة الشحوم عن طريق تحريك المحلول.

في عملية إزالة الشحوم بالتحليل الكهربائي، من الضروري تحديد معلمات العملية بشكل معقول. يحدد الجهد كثافة التيار. يمكن لكثافة التيار العالية أن تزيد في المقابل من سرعة إزالة الشحوم وتحسن جودة إزالة الشحوم من الفتحات العميقة. وعمومًا، يتم تحديد الجهد عند 9-11 فولت. يتم تحديد وقت إزالة الشحوم حسب حجم البضاعة وعدد خزانات إزالة الشحوم لإزالة الشحوم لمرة واحدة. وهو حوالي 100 ثانية للبضائع الكبيرة، وبالنسبة للبضائع العامة، يكون حوالي 60 ثانية. يمكن أن تؤدي زيادة درجة الحرارة إلى تقليل مقاومة المحلول، وبالتالي زيادة التوصيل وتقليل الكفاءة. عندما تكون درجة الحرارة مرتفعة جدًا، سوف يتحلل عامل إزالة الشحوم ويتطاير ويتطاير ملوثًا البيئة، وستظهر طبقة من البقع الزيتية على سطح المنحل بالكهرباء. يوصى باختيار 65 ~ 70 ℃.

ستؤثر الأوساخ الموجودة على سطح محلول إزالة الشحوم الكهروكيميائي على جودة إزالة الشحوم. في عملية التفاعل لإزالة الشحوم الكهروكيميائية، أثناء تحلل بقع الزيت، سيتم إنتاج مواد مثل الجلسرين وإسترات حمض دهني. يتم تعليق هذه المواد وبقع الزيت الحرة التي لم تتفاعل بعد مع المحلول القلوي على سطح المحلول. عند دخول قطعة العمل وخروجها من المحلول وخروجها منه، ستلتصق بسطح قطعة العمل، مما يؤثر بشكل خطير على جودة إزالة الشحوم. من الضروري تنظيف وصيانة سطح محلول إزالة الشحوم الإلكتروليتي بانتظام.

ستؤثر طريقة التعليق غير السليمة لقطعة الشغل أثناء إزالة الشحوم الكهروكيميائية على تأثير إزالة الشحوم. عندما تخضع الشُّغْلَة لإزالة الشحوم الكهروكيميائية، فإن احتباس الغاز في أجزاء معينة سوف ينطوي على إزالة بقع الزيت في هذه الأجزاء، مما يؤدي إلى إزالة الشحوم بشكل غير كامل. يمكن تحريك المهبط أثناء إزالة الشحوم، ويمكن هز قطعة العمل باستمرار لمنع امتصاص الغاز. عند تعليق قطعة الشُّغْلَة في خزان إزالة الشحوم، قم بهزها في المحلول القلوي أولاً لإزالة الأوساخ الملتصقة بسطح قطعة الشُّغْلَة عند ملامستها لسطح المحلول القلوي أثناء عملية التعليق. عند إزالة قطعة العمل من الخزان، قم بهزها في المحلول القلوي أولاً ثم ارفعها سريعًا بينما تنتشر الأوساخ على سطح السائل.

الحالة 9-38 【الحالة 9-38】 فحص لون الطلاء غير موحد، ولدى العميل اعتراضات على نتائج الفحص.

التحليل:

لون الطلاء هو مؤشر أساسي لجودة الطلاء الكهربائي. العديد من مصانع المجوهرات غير رسمية نسبيًا عند فحص لون الطلاء.

من الناحية الموضوعية، لا يتم قبول نتائج التفتيش من قبل العملاء. ولمعالجة هذا الأمر، يجب وضع شروط وطرق وإجراءات فحص موحدة قدر الإمكان والاتفاق عليها من قبل الطرفين. وتتمثل الطريقة الأكثر استخدامًا حاليًا في إنتاج عينات ألوان الطلاء الكهربائي وتكوين صناديق إضاءة بدرجة حرارة اللون القياسية.

أثناء عملية الفحص، يجب أن يرتدي موظفو مراقبة الجودة قفازات قطنية بيضاء رقيقة للاختبار والتحقق من عدم وجود أي أوساخ أو أجسام معقدة على القفازات لمنع خدش سطح المنتج عند ملامسة القفازات له. قم بتشغيل مفتاح صندوق الإضاءة واضبط شدة مصدر الضوء لتثبيت درجة حرارة اللون عند 6500 كلفن القياسية. ضع عينات ألوان الطلاء الكهربائي والبضاعة المراد فحصها في صندوق الضوء القياسي لمقارنة الألوان والفحص الأولي. قم بتغيير موضع المنتج وفحص السطح من زوايا مختلفة بحثًا عن الضباب والاصفرار والخدوش وما إلى ذلك؛ وقارن بين لون وبياض عينات ألوان الطلاء الكهربائي والبضاعة المراد فحصها، كما هو موضح في الشكل 9-38.

[الحالة 9-39] لون طلاء الروديوم ليس ساطعًا بما فيه الكفاية، كما هو موضح في الشكل 9-39.

عند طلاء الروديوم الأبيض بالكهرباء للمجوهرات، يكون السطوع الجيد مطلوبًا، ولكن في الإنتاج الفعلي، غالبًا ما تواجه مشكلة عدم كفاية السطوع في اللون. وتتمثل الأسباب الرئيسية لهذه المشكلة فيما يلي:

(1) يجب زيادة محتوى الروديوم في محلول الطلاء. في ظل درجات حرارة معينة وظروف كثافة تيار معينة، يؤثر تركيز الروديوم في محلول الطلاء بالروديوم بشكل كبير على لون الطلاء. عندما يكون محتوى الروديوم أقل من 1.0 جم/لتر، يظهر الطلاء باللون الأحمر، ويفتقر إلى البريق، ويسمح بكثافة تيار منخفضة، وكفاءة تيار منخفضة للغاية، مما يؤدي إلى هشاشة عالية للأجزاء المطلية؛ وقد تتشقق بعض الطلاءات. لذلك، غالبًا ما يكون من الضروري إضافة محلول كبريتات الروديوم عالي التركيز أثناء الإنتاج. مع زيادة محتوى الروديوم، يزداد بياض الطلاء تدريجيًا، وتزداد أيضًا الكفاءة الحالية. لا يتغير البياض بشكل كبير عندما يتجاوز محتوى الروديوم 1.5 جم/لتر. عندما يتجاوز محتوى الروديوم 3.0 جم/لتر، تظهر الأجزاء المطلية باللون الأبيض، وتكون سرعة الطلاء الكهربائي سريعة جدًا، ويكون الطلاء غير متساوٍ، ويكون الالتصاق بالمعدن الأساسي ضعيفًا. يتم التحكم في محتوى الروديوم أثناء الطلاء الكهربائي بشكل عام في حدود 1.0-2.5 جم/لتر.

(2) درجة حرارة محلول الطلاء غير كافية. عندما تكون درجة الحرارة أقل من 20 درجة مئوية، تكون الكفاءة الحالية منخفضة جدًا، ويكون إجهاد الطلاء مرتفعًا، والطلاء غير ساطع. مع زيادة درجة الحرارة، تزداد قيمة الكثافة الحالية المسموح بها، وتتحسن كفاءة التيار، وينخفض إجهاد الطلاء. ومع ذلك، إذا كانت درجة الحرارة مرتفعة جدًا، يتبخر المحلول بسرعة، وتتسرب كمية كبيرة من ضباب حمض الكبريتيك، مما يؤدي إلى تدهور ظروف التشغيل. يتم الطلاء بالكهرباء بشكل عام عند حوالي 40 ℃.

(3) المحتوى المفرط لحمض الكبريتيك في محلول الطلاء. أيونات الكبريتات هي الأيونات المعقدة الأساسية لأيونات الروديوم. تؤدي زيادة تركيز حمض الكبريتيك إلى تقوية تعقيد الروديوم ثلاثي التكافؤ مع أيونات الكبريتات، مما يقلل من الميل إلى تفاعلات الإزاحة للرباطات. ومع ذلك، قد يحدث تآكل قوي عندما يكون تركيز حمض الكبريتيك مرتفعًا للغاية ولا يتم تأريض قطعة العمل بشكل صحيح. يمكن أن تؤدي إضافة حمض الكبريتيك إلى زيادة موصلية وحموضة محلول الطلاء، مما يؤدي إلى استقرار المحلول. وعمومًا، كلما زاد محتوى حمض الكبريتيك الحر في محلول الطلاء، تنخفض كفاءة التيار، ويرتفع إجهاد الطلاء. ومع ذلك، عندما يكون المحتوى مرتفعًا للغاية ولا يتم تأريض قطعة العمل بشكل صحيح، قد يحدث تآكل قوي، ويمكن أن يزيد أيضًا من الإجهاد الداخلي للطلاء، مما يؤدي إلى حدوث تشققات في الطلاء. عندما يكون محتوى حمض الكبريتيك أقل من 15 مل/لتر، يصبح لون الطلاء داكنًا، لذا يجب الحفاظ على محتوى معين من حمض الكبريتيك.

(4) تؤدي الإضافات غير الكافية في محلول الطلاء إلى تدهور المحلول. مع زيادة وقت طلاء الروديوم، يتغير لون محلول الطلاء من الأصفر الفاتح إلى البني الداكن، مما يجعل المحلول غير مستقر. ويرجع ذلك بشكل رئيسي إلى تفاعل تطور الأكسجين عند الأنود، حيث يتمتع الأكسجين بقدرة أكسدة قوية، مما يتسبب في تدهور محلول الطلاء. ولذلك، يجب ترشيح محلول الطلاء بشكل متكرر بالتكيف مع الكربون المنشط، ويجب إضافة بعض المواد المضافة لتحسين أداء محلول الطلاء. المواد المضافة مثل عوامل التسوية، وعوامل الترطيب، والمواد المبللة، والمواد الملمعة لها تأثير كبير على محلول الطلاء، وتغيير الخصائص الحركية للمعادن المترسبة كهربائيًا، وخصائص طبقة الترسيب والإلكتروليت، مثل تقليل الإجهاد الداخلي للطلاء، ومنع تكون التشققات، وتحسين مقاومة الطلاء للتآكل، والتأثير بشكل كبير على بياض الأجزاء المطلية، وجعل الطلاء ناعمًا وسلسًا ومشرقًا، واستقرار الإلكتروليت.

[الحالة 9-40] يتحول لون الحجر الأبيض إلى اللون الأصفر بعد الطلاء

التحليل:

في هذه الحالة، تظهر بعض أحجار الألماس في المجوهرات المصنوعة من الذهب الأبيض عيار 18 قيراطاً والمرصعة بمشبك باللون الأصفر بعد طلاء الروديوم. وعند إزالة إحدى الماسات وفحصها، يتبيّن أنها لم تتحوّل إلى اللون الأصفر. ولذلك، يجب أن تُعزى هذه المشكلة إلى الوهم الذي يسببه المعدن المحيط بأسفل الألماسة والذي ينتج عن سوء الطلاء واصفرار طبقة الطلاء. تشمل العوامل المؤثرة في اصفرار طبقة الطلاء انخفاض كثافة تيار الكاثود، ومحتوى الروديوم المنخفض للغاية، وطبقة الطلاء الرقيقة للغاية، والتنظيف غير الكافي لطبقة الطلاء.

[الحالة 9-41] يتحول سطح المجوهرات إلى غائم بعد الطلاء، كما هو موضح في الشكل 9-41.

التحليل:

بعد طلاء الروديوم على سطح المجوهرات، تظهر بقع بيضاء غائمة موضعياً. تشمل الأسباب المحتملة لهذه المشكلة ما يلي: (1) عدم كفاية إزالة الشحوم من الأجزاء المعدنية المعيبة يعيق ترسيب المعدن المتوسط؛ (2) جودة المعدن ليست كثيفة، وهناك عيوب انكماش، والإمكانات منخفضة في هذه المنطقة، وسرعة الطلاء بطيئة أو يصعب طلاؤها، ويجب إصلاحها قبل الطلاء بالكهرباء مرة أخرى; (3) يؤدي وقت الطلاء المطول إلى سواد طبقة الطلاء وشيبها ؛ (4) ستؤدي كثافة التيار المفرطة إلى ظواهر داكنة ورمادية على سطح طبقة الطلاء، والتي يجب التحكم فيها ضمن النطاق المحدد ؛ (5) وقت الطلاء المطول.

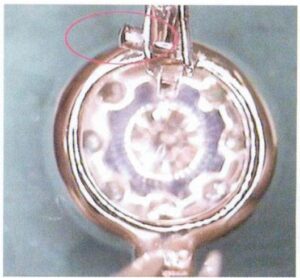

[الحالة 9-42] الجزء السفلي من القرط غير مطلي ويظهر الجزء السفلي من القرط باللون الأسود، كما هو موضح في الشكل 9-42.

التحليل:

الثقب السفلي للماس المستدير صغير للغاية، وفوهة الثقب بها نتوء. إن إزالة فتات الشمع أثناء عملية الصقل بالشمع أمر معقد، مما يؤدي إلى فشل الطلاء الكهربائي. ولحل هذه المشكلة، بعد ضبط الحجر، يجب إزالة النتوءات بالكامل، بالإضافة إلى عملية التلميع الكهربائي لتلميع الجزء السفلي من الحجر بعناية، وتنظيف هذه الأجزاء جيدًا قبل الطلاء الكهربائي.

[الحالة 9-43] الجزء السفلي من القفص الخلفي باهت كما هو مبين في الشكل 9-43.

التحليل:

يشير ما يسمى باللون الباهت إلى نقص السطوع. في هذه الحالة، على الرغم من طلاء الجدران المجوفة لقاع الشبكة بالكهرباء، إلا أنها تفتقر إلى السطوع مقارنة بسطح قاع الشبكة، ويرجع ذلك أساسًا إلى أن الجدران المجوفة لا يمكن صقلها أو لا يتم صقلها أثناء التلميع.

[الحالة 9-44] تغير اللون أثناء إزالة الزيت الإلكتروليتي، كما هو موضح في الشكل 9-44.

التحليل:

أثناء إزالة الزيت بالتحليل الكهربائي، عندما يتم توصيل قطعة العمل بالقطب السالب، يخضع السطح لعملية اختزال مع تطور غاز الهيدروجين. عندما يتم توصيل قطعة العمل بالقطب الموجب (الأنود)، يخضع السطح لعملية أكسدة مع تطور غاز الأكسجين. وتتمثل ميزة إزالة الزيت الكاثودي في سرعة إزالة الزيت بسرعة، وعمومًا لا تتسبب في تآكل قطعة العمل ولكنها عرضة للتقصف الهيدروجيني، مما يؤثر على الخواص الميكانيكية للطلاء ويسبب ثقوبًا سريعة؛ أما إزالة الزيت الأنودي فلا تسبب تقصفًا هيدروجينيًا في المصفوفة، ويمكنها إزالة بقايا الحفر على سطح قطعة العمل، ولكن سرعة إزالة الزيت.

سيؤدي البطء النسبي إلى تعرض قطعة العمل إلى درجة معينة من التآكل. نظرًا لأن تآكل السطح المعدني سيؤثر بشكل خطير على السطوع وترسيب الطلاء، يتم استخدام إزالة الشحوم الكاثودية بشكل عام في الإنتاج، كما يتم استخدام إزالة الشحوم الكاثودية في هذا المثال. ومع ذلك، عندما تكون كثافة التيار عالية جدًا، وتكون قطعة العمل قريبة جدًا من الأنود، قد يتلامس سطح المعدن المجوهر مع الأكسجين المنطلق من الأنود، مما يتسبب في الأكسدة وتغير اللون.

[الحالة 9-45] ثقوب الطلاء والتنقر، كما يوضح الشكل 9-45.

التحليل:

تشير الثقوب إلى ظهور مسام دقيقة على سطح الطبقة المطلية بالكهرباء، مثل الوخز بدبوس؛ وهي عادة ما تكون صغيرة وغير مرئية للعين المجردة ولكن يمكن اكتشافها بالعدسة المكبرة أو طرق الاختبار. يشير التنقر إلى انخفاضات غير مخترقة على الطبقة المطلية بالكهرباء، حيث تكون الطبقة المطلية بالكهرباء في الجزء المنخفض أرق من طبقة الصب في الأجزاء الأخرى، مما يشكل انخفاضًا. يمكن للعين المجردة رؤية الحفر الكبيرة، بينما لا يمكن اكتشاف الحفر الصغيرة إلا بعد التكبير. لا تؤثر الثقوب والحفر على التأثير الزخرفي للطلاء فحسب، بل تقلل أيضًا من الأداء الوقائي للطلاء.

إن السبب الرئيسي لتكوين الثقوب والتنقر هو أن غاز الهيدروجين يتطور عند المهبط أثناء الطلاء بالكهرباء ويتم امتصاصه على سطح الجزء المطلي بالكهرباء، مما يعيق ترسب معدن الطلاء. إذا مكثت فقاعات الهيدروجين على سطح الجزء المطلي لفترة طويلة، تتشكل الثقوب؛ وإذا انتظرت لفترة قصيرة، يتشكل التنقر. تؤثر العديد من العوامل على تكوين الثقوب والتنقر، مثل نظافة المعالجة المسبقة للجزء المطلي، وتراكم الشوائب المختلفة في محلول الطلاء، ومحتوى عامل الترطيب، وقيمة الأس الهيدروجيني، وكثافة التيار الكاثودي، وحركة قطعة العمل، وما إلى ذلك، وكلها تؤثر بشكل مباشر على امتصاص فقاعات الهيدروجين. التحليل المحدد هو كما يلي:

(1) سوء المعالجة المسبقة. يمكن أن يؤدي عدم كفاية إزالة الشحوم أو التخزين غير السليم أثناء المعالجة إلى سقوط الغبار على السطح واختلاطه بالشحوم وصعوبة إزالته. أثناء التلميع، تندمج المواد الكاشطة ومعاجين التلميع في حفر دقيقة على السطح، مما يجعل من الصعب تنظيفها. ستتشكل الثقوب إذا تعذر طلاء هذه المناطق باستمرار لتشكيل طبقة طلاء. سوف تتشكل البقع عندما تنمو طبقة الطلاء إلى الخارج فقط لتغطية المعدن ولكنها تكون أرق من المناطق النظيفة.

(3) تأثير عيوب الركيزة. على الرغم من أن سطح الركيزة يبدو سليماً للعين المجردة، فإن سطح الركيزة يحتوي على العديد من العيوب، مثل الثقوب الرملية والشقوق والمناطق الغنية بالشوائب عند الفحص المجهري. وبالمقارنة مع الذرات المعدنية لطبقة الطلاء، تكون هذه العيوب كبيرة الحجم نسبيًا. سوف تتشكل الثقوب عندما لا تستطيع طبقة الطلاء تغطية هذه العيوب وإغلاقها بالكامل. وبما أنه يتم استهلاك كمية كبيرة من الذرات المعدنية من طبقة الطلاء لملء هذه العيوب، تصبح طبقة الطلاء أرق بكثير عند المسام الدقيقة، مما يؤدي إلى ظهور بقع دقيقة. يكون للهيدروجين جهد زائد أقل على الأسطح الخشنة، مما يؤدي إلى تطور هيدروجين أكثر حدة أثناء الطلاء الكهربائي، مما قد يؤدي إلى ظهور المزيد من الثقوب والبقع.

(4) عدم كفاية محتوى عامل الترطيب. يترسب غاز الهيدروجين على سطح طبقة الطلاء، مما يعيق ترسيب المعدن ويسبب ثقوبًا أو بقعًا. تساعد عوامل الترطيب على تقليل التوتر السطحي لمحلول الطلاء الكهربائي، وتعزيز قابلية الماء للسطح المطلي بالكهرباء، وتقليل التصاق فقاعات الهيدروجين، وتسهيل خروجها السريع من سطح الجزء المطلي بالكهرباء دون احتجازها.

التحكم غير السليم في ظروف التشغيل. تؤدي كثافة تيار الكاثود المفرطة إلى تكثيف تطور الهيدروجين عند المهبط. تزداد مقاومة فقاعات الهيدروجين الهاربة عندما تكون درجة حرارة محلول الطلاء منخفضة للغاية. تؤدي قيمة الأس الهيدروجين المنخفضة إلى تفاقم التفاعل الجانبي لتطور الهيدروجين الكاثودي. تؤدي السرعة غير الكافية لحركة الشُّغْلَة إلى حركة نسبية أكثر قوة بين محلول الطلاء الكهربائي وسطح الشُّغْلَة وعدم كفاية حركة التنظيف. يعيق هروب الفقاعات الملتصقة بسطح طبقة الطلاء.

في الإنتاج الفعلي، يمكن استخدام شكل ودرجة التشتت وموقع الثقوب والبقع على طبقة الطلاء لتحديد العوامل المؤثرة. بعد ذلك، يمكن اتخاذ تدابير مستهدفة لمعالجتها.

الجزء 2. عيوب أنواع مختلفة من المجوهرات في الطلاء الكهربائي

1. عيوب الطلاء الكهربائي المعلق

[الحالة 9-46] لا يمكن تثبيت الكفالة وحلقة القفز، كما هو موضح في الشكل 9-46.

التحليل:

يجب تثبيت كفالة القلادة بحلقة القفز لضمان المظهر والاستخدام المنتظم للقلادة. إذا لم يمكن تثبيتها، فمن السهل أن تميل وتكون غير مرنة عند ارتدائها.

【الحالة 9-47 【الكفالة صغيرة جدًا، والسلسلة معقدة.

التحليل:

تُستخدم الكفالة مع القلادة، مما يتطلب أن تمر القلادة بسلاسة من خلال الكفالة وتتحرك بحرية. إذا كانت الكفالة صغيرة جداً، فحتى إذا كان بإمكان القلادة المرور من خلالها، فإنها تكون عرضة للتصلب أثناء الارتداء، مما يؤثر على تجربة الارتداء.

الحالة 9-48】 عيب في موضع لحام الكفالة

التحليل:

عند تجميع الكفالة مع الحلقة، عادةً ما يتم فتح الكفالة أولاً، ويتم وضع حلقة القفز فيها ثم يتم لحامها عند طرف الفتحة. تُعد جودة اللحام جانبًا مهمًا يؤثر على جودة القلادة، ولا يُسمح بعيوب اللحام. ومع ذلك، في الإنتاج الفعلي، غالبًا ما تحدث عيوب اللحام مثل المسام وشوائب الخبث وخرز اللحام والشقوق وما إلى ذلك في موضع اللحام. لا يمكن التخلص من هذه العيوب أثناء الطحن والتلميع، مما يتطلب إعادة الصنفرة.

【الحالة 9-49 【حلقة القفز ليست مستديرة، والقلادة غير محاذاة، كما هو موضح في الشكل 9-47.

التحليل:

التعليق الرأسي مطلب أساسي للمعلقات. يتم توصيل حلقة القفزة والنافذة الجانبية للإطار في هذا المثال. ومع ذلك، وبسبب الشكل غير الدائري لحلقة القفزة، لا يمكن تعليق الاثنين بشكل مناسب بعد التجميع، مما يتسبب في ميل القلادة إلى جانب واحد ويؤثر على المظهر والراحة في الارتداء. عند فحص القلادة، انتبه إلى مركز الثقل في المنظر الجانبي ومركز الثقل في المنظر الأمامي للقلادة. عند تعليق القلادة، يجب ألا يكون هناك ميل للأمام أو للخلف عند النظر إليها من أعلى، ويجب أن يكون مركز الثقل الكلي عموديًا عند النظر إليها من الأمام، دون إمالة.

[الحالة 9-50] انكماش رخو على الجدار الداخلي للكفالة، كما هو مبين في الشكل 9-48.

التحليل:

تحتوي الكفالة على مساحة سطح صغيرة نسبيًا، مما يجعلها عرضة لانكماش الجدار الداخلي أثناء الصب. ومع ذلك، نظرًا لصغر حجم السلسلة من خلال الموضع، تكون العملية محدودة أثناء الطحن، أو قد تترك عيوب الانكماش بسبب الإهمال. ولذلك، من الضروري اختيار الأدوات المناسبة للمعالجة، وإعادة صياغة منطقة الانكماش، ثم المضي قدمًا في الطحن والصنفرة.

【القضية 9-51 【الكفالة وحلقة القفز الملحومة معًا، غير قادرة على الحركة

التحليل:

عند اللحام، يجب عزل موضع اللحام عن حلقة القفزة لتجنب تدفق مادة اللحام إلى منطقة التلامس بين الكفالة وحلقة القفزة أثناء التسخين، مما يتسبب في لحامهما معًا.

2. عيوب طلاء خاتم الإصبع بالكهرباء

【الحالة 9-52 【الموضع غير الصحيح للنقش

التحليل:

يحدد العملاء عموماً مكان النقش. إذا لم يتم تحديده، عادةً ما يتم النقش في مكان لا يؤثر على مظهر المجوهرات. بالنسبة للخواتم، عادةً ما يتم نقش النقش على الدائرة الداخلية للخاتم، ولكن لا ينبغي أن يكون النقش في المركز الدقيق لأسفل ساق الخاتم؛ بل يجب أن يكون بعيدًا عن المركز قليلاً.

【الحالة 9-53 【ساق الخاتم غير متماثل، كما يوضح الشكل 9-49.

التحليل:

أما بالنسبة للخواتم ذات الترصيعات ذات الشق ذي الحجر الكبير الواحد، فيجب أن يكون هناك تناظر على طول الخط العمودي المركزي على كلا الجانبين، ولا ينبغي أن تحدث مشكلة عدم التماثل، في هذه الحالة.

【الحالة 9-54 【النمط الزخرفي مشوه، كما هو موضح في الشكل 9-50.

التحليل:

تكون الزخرفة الزهرية الرقيقة المجوّفة على جانب ساق الخاتم عرضة للتشويه أو الصقل الزائد بسبب القوة أثناء الصقل. انتبه إلى التقنيات والقوة عند التوقيت.

[الحالة 9-55] الأجزاء المطعمة منحرفة، كما يوضح الشكل 9-51.

التحليل:

في هذه الحالة، يكون تاج رأس الحلقة جزءًا مرصعًا. عند لحامه مع الحلقة، يحدث انحراف واضح. ويرجع السبب في ذلك إلى أن فتحتي التموضع المتوازيتين للتاج قريبتان للغاية، وإحدى فتحتي التموضع بها فجوة كبيرة للغاية مع مسمار التموضع، مما يؤدي إلى انحراف التموضع. لحل هذه المشكلة، يمكن تغيير فتحتي التموضع المتوازيتين إلى فتحتي تموضع علوية وسفلية. حاول تقريب المسافة، ويجب أن يكون التناسب بين الفتحة ودبوس التثبيت محكمًا.

[الحالة 9-56] تشقق تآكل إجهادي في شوكة حلقة 14 كيلوواط، كما يبين الشكل 9-52.

التحليل:

في هذه الحالة، تكون مادة الخاتم عبارة عن سبيكة معدنية بيضاء تحتوي على النيكل عيار 14 قيراط. يتولد الإجهاد المتبقي على الشق أثناء عملية التصنيع. بعد ارتداء الخاتم لبعض الوقت، قد يتسبب الإجهاد المتبقي والبيئة المسببة للتآكل في حدوث تآكل إجهادي، مما يؤدي إلى تشقق الشق.

يشير الإجهاد المتبقي إلى نظام الإجهاد داخل جسم ما دون تطبيق قوة خارجية، مع الحفاظ على التوازن الذاتي. وهو إجهاد متأصل أو إجهاد داخلي. وهناك أسباب عديدة لظهور الإجهاد المتبقي على شوكة الحلقة، كما هو مبين في الجدول 9-1.

الجدول 9-1 أسباب الإجهاد المتبقي في الحلقات ذات الشق

| عملية التشغيل | أسباب الإجهاد المتبقي | العواقب المحتملة المتعلقة بالإجهاد |

|---|---|---|

| لحام المخالب على سوار الخاتم | سرعة التسخين المفرطة ودرجة حرارة المخلب المفرطة أثناء اللحام | قد يتسبب الإجهاد الحراري في حدوث كسر |

| اللحام الحلقي أو التبريد بعد التسخين | التصلب المبكر لقطع العمل بعد اللحام | يؤدي التبريد السريع للجزء الخارجي والتبريد البطيء للوسط إلى انكماش حراري غير متناسق، مما يسبب الإجهاد والتشققات في المخالب. |

| جعل وضع الضبط على المخالب | قد يؤدي التشغيل غير السليم إلى ارتفاع درجة الحرارة الزائدة | يسبب هشاشة وتشققات في المخالب |

| اضغط على الزردية المخلبية على سطح الحجر الكريم | مخالب المشبك عندما تكون القوة كبيرة جدًا، والانحناء الشديد، الناجم عن تغير تنظيم حبيبات المخلب | توليد الضغوط المتبقية والتشققات الدقيقة والكسر النهائي |

فمن ناحية، يقلل الإجهاد المتبقي من إمكانات القطب الكهربائي للسبائك، مما يقلل من مقاومة المادة للتآكل. ومن ناحية أخرى، تكون الشوكات نفسها رقيقة نسبيًا وقد تتسبب في حدوث تآكل إجهادي. ومن ناحية أخرى، يمكن أن يؤدي الإجهاد المتبقي إلى شقوق دقيقة مكشوفة أو محتملة. ويصعب اكتشاف هذه التشققات الدقيقة التي غالباً ما تكون بمثابة مواقع لتراكم الوسائط المسببة للتآكل. ونظراً لأن المجوهرات كثيراً ما تتعرض لمختلف الوسائط المسببة للتآكل أثناء الاستخدام، مثل العرق وماء الصنبور والكلور في أحواض السباحة والأملاح المتعددة وغيرها، فإن الزهم والوبر يميل إلى الالتصاق بالجزء الداخلي من الشوكات.

تحت تأثير هذه الوسائط المسببة للتآكل، تصبح مناطق الضغط العالي مناطق أنودية، وتخضع للتآكل الكهروكيميائي، مما يؤدي إلى إضعاف المادة وحتى التسبب في حدوث كسور. وكلما زاد تركيز الوسط المسبب للتآكل، وكلما طال وقت التلامس، وكلما ارتفعت درجة الحرارة، وكلما كانت الشوكات أرق، كلما زادت سرعة ضعف الشوكات، مما يؤدي إلى تفاقم التآكل الإجهادي والتشقق الإجهادي ويؤدي إلى الفشل. لمنع التشقق الإجهادي للمعدن الأبيض المصنوع من النيكل K بشكل فعال، يجب بذل الجهود للقضاء على الإجهاد المتبقي والشقوق الدقيقة في المادة أثناء الإنتاج، ويجب الانتباه إلى تنظيف المجوهرات وتقليل تراكم الوسائط المسببة للتآكل في المناطق الحساسة أثناء الاستخدام.

【الحالة 9-57 【ساق الحلقة رقيقة للغاية

التحليل:

يجب ألا يقل سمك ساق الخاتم بشكل عام عن 0.8 مم على الأقل. عندما يكون رقيقًا جدًا، يسهل تشويهه ويكون غير مريح عند ارتدائه.

[القضية رقم 9-58] حجم الحلقة لا يفي بالمتطلبات.

التحليل:

يجب فحص جميع منتجات الحلقات النهائية لمعرفة حجم الحلقة. عندما يتجاوز المقاس الفعلي للحلقة مقاس الحلقة القياسي المسموح به وهو ± 1/4، يجب تقليمها إلى النطاق المطلوب.

3. عيوب في طلاء السوار والقلادة بالكهرباء.

[الحالة 9-59] الفجوة المفرطة وانقطاع السلسلة، كما هو مبين في الشكل 9-53.

التحليل:

بالنسبة للأساور والقلائد، يجب أن يكون جسم السلسلة عمودياً؛ ويجب أن تكون حلقات السلسلة موحدة ومرنة وخالية من العقد. إذا كانت هناك مشكلة في الخلوص الزائد، يكون جسم السلسلة أولي للطي.

[الحالة 9-60] الفجوات المتصلة غير المنتظمة، كما يوضح الشكل 9-54.

التحليل:

عندما تكون هناك فجوات متصلة غير منتظمة، فإن ذلك يؤثر على المظهر ويجعل السلسلة غير سلسة للتآكل.

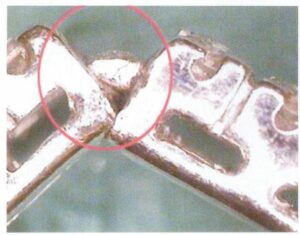

【الحالة 9-61】 لحام غير مكتمل، كما هو موضح في الشكل 9-55.

التحليل:

يتم لحام الجزء الملحوم من قطعة العمل هذه معًا، ولكنه لم يصل بعد إلى درجة الانصهار المتين. تكون قوة سطح المفصل هزيلة، ويحدث انفصال في عملية المعالجة اللاحقة، وهو لحام كاذب نموذجي. ويكمن الجوهر في أن درجة حرارة سطح المفصل أثناء اللحام منخفضة للغاية، وحجم منطقة الانصهار صغير جدًا، وقد لا تصل حتى إلى درجة الانصهار. تتراكم مادة اللحام على اللحام، وبالكاد تلتحم المعادن على كلا الجانبين معًا، لذلك يبدو اللحام جيدًا ولكنه لم يندمج بالكامل بعد. وسواء كان اللحام بالليزر أو اللحام باللهب، فمن الممكن أن يكون هناك زفاف كاذب.

لحل المشكلة، يجب ملاحظة النقاط التالية أثناء التشغيل: يجب تنظيف قطعة العمل المراد لحامها جيدًا، والحفاظ على نظافة اللحام ومواد اللحام نظيفة، وإزالة الأكسدة، والشحوم، وسائل الغمر الحمضي المتبقي، والمواد اللاصقة المتبقية للتلميع، إلخ. قم بمحاذاة لحام قطعة العمل بعناية، مما يساعد على الحصول على منطقة لحام قوية ونظيفة، مما يقلل من كمية أعمال التنظيف. ثبت قطعة العمل بمشابك السلسلة ومشابك اللحام وما إلى ذلك، لمنع الإزاحة أثناء اللحام. قبل اللحام، اغمر قطعة العمل بأكملها في كحول حمض البوريك، ثم قم بتسخين قطعة العمل قليلاً لتشكيل طبقة واقية من حمض البوريك على السطح لمنع الأكسدة. يجب أن يكون اللحام محميًا جيدًا بحمض البوريك الذي يعمل كتدفق؛ حيث يمكن أن يحترق بسرعة، مما يوفر حماية جيدة لمادة اللحام واللحام. يجب نقل الحرارة من قطعة العمل إلى مادة اللحام أثناء اللحام. لا تقم بتسخين مادة اللحام بشدة باستخدام اللهب وإجبارها على اللحام، مما يؤدي عادةً إلى سوء جودة اللحام.

【الحالة 9-62 【كسر السلسلة، كما هو موضح في الشكل 9-56.

التحليل:

السلسلة عبارة عن مكوّن مرن متصل بحلقات السلسلة. تعتبر قوة الوصلة بين وصلات السلسلة ضرورية للاستخدام الآمن للسلسلة. إذا تجاوزت القوة الخارجية على السلسلة قوة الربط، فقد يتسبب ذلك في كسر السلسلة. تتضمن معالجة السلسلة عمليات الصب والربط واللحام والطحن والتلميع والطلاء الكهربائي، إلخ. تؤثر عوامل مختلفة على قوة الاتصال بين روابط السلسلة.

تأثير تكسر السلسلة، على سبيل المثال، الجودة المعدنية لوصلات السلسلة، وطرق عملية الربط، وجودة اللحام، وطرق الطحن والتلميع، وما إلى ذلك. إذا كانت الجودة المعدنية لروابط السلسلة رديئة، مع وجود عيوب مثل الثقوب الرملية المتضمنة في السلسلة، فسوف تقلل من مساحة المقطع العرضي الفعال لروابط السلسلة، مما يقلل من القوة الميكانيكية للسلسلة؛ إذا تم ثني روابط السلسلة بشكل متكرر ذهابًا وإيابًا أثناء الربط، فسوف يقلل ذلك من ليونة روابط السلسلة؛ إذا كانت هناك عيوب مثل اللحام غير المكتمل، وإدراج الخبث أثناء اللحام، فسوف يقلل ذلك من قوة منطقة اللحام؛ إذا تم تطبيق قوة مفرطة على روابط السلسلة أثناء الطحن والتلميع، حتى لو تسبب في التشابك، فقد يؤدي ذلك بسهولة إلى كسر السلسلة.

[القضية رقم 9-63] مواصفات السلسلة غير متطابقة.

التحليل:

كان المطلوب استخدام سلسلة متقاطعة قطرها 1.5 مم، ولكن تم استخدام سلسلة عظمية قطرها 1.3 مم.

[القضية 9-64] القلادة غير متمركزة.

التحليل:

يجب أن تكون أطوال السلاسل على كلا الجانبين متساوية بالنسبة للقلائد التي تحتوي على قلادات مع قلادات مع وجود القلادة والمشبك الفصوص في منتصف القلادة. ومع ذلك، في هذه الحالة، تم إنتاج القلادة بأطوال سلاسل غير متساوية على كلا الجانبين، مما تسبب في إزاحة مشبك جراد البحر إلى جانب واحد أثناء الارتداء.

[الحالة 9-65] طول السلسلة لا يفي بالمتطلبات، كما هو مبين في الشكل 9-57.

التحليل:

الطول المطلوب للسوار هو 7 بوصات، مع تفاوت مسموح به للحجم ± 0.5 بوصة. ومع ذلك، فإن الطول الفعلي هو 6.25 بوصة فقط، وهو ما يتجاوز النطاق المسموح به.

[القضية 9 - 66] الحبل الجلدي غير مثبت بإحكام وينفصل عن مشبك الحبل الجلدي.

التحليل:

تُصنع الأساور والقلائد أحياناً من الحبال الجلدية، والطريقة المعتادة لتثبيت الحبل الجلدي هي إدخال طرف الحبل في مشبك الحبل وتثبيته باستخدام مزيج من الغراء والكماشة. قد تحدث مشاكل في الانفصال عندما لا يتم تثبيتها بإحكام أو عندما تكون قوة اللصق غير كافية.

4. عيوب في طلاء الأقراط بالكهرباء.

[الحالة 9-67] موضع لحام دبوس القرط غير صحيح، كما هو موضح في الشكل 9-58.

التحليل:

من متطلبات الجودة الأساسية أن تكون الأقراط متماثلة على الجانبين الأيسر والأيمن. عند لحام دبابيس الأقراط، يجب أن تكون الدبابيس على كلا الجانبين موزعة بشكل متماثل. في هذه الحالة، يتم لحام دبوس القرط على الجانب الأيسر إلى حافة القرط، بينما يتم لحام دبوس القرط على الجانب الأيمن إلى أسفل الشبكة الداخلية، مما يؤدي إلى عدم التماثل.

[الحالة 9-68] حافة القرط غير متماثلة، كما هو موضح في الشكل 9-59.

التحليل:

في هذه الحالة، يجب أن يكون عرض الحافة الحجرية لجسم القرط متناسقًا، وهو ما لا يفي بمتطلبات الجمال.

[الحالة 9-69] وجه القرط غير متماثل، كما يوضح الشكل 9-60.

التحليل:

في هذه الحالة، يمكن أن يكون ارتفاع وزاوية المنصة المحدبة المزخرفة في مقدمة القرط أكثر اتساقًا، وهو ما لا يفي بمتطلبات التماثل.

[الحالة 9-70] حلقة القفز مشوهة وغير مكتملة، كما هو موضح في الشكل 9-61.

التحليل:

تتطلب الأقراط المتدلية أن يتدلى الجزء المتدلي عمودياً وبحرية. في هذه الحالة، تكون حلقة القفزة للجزء المتدلي غير مكتملة ومشوهة، مما يؤدي إلى انحرافها.

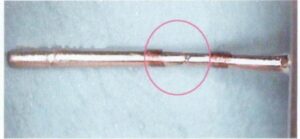

[الحالة 9-71] عمود الدعم الخاص بمشبك القرط رقيق جداً، كما هو مبين في الشكل 9-62.

التحليل:

في هذه الحالة، يكون عمود الدعم الخاص بمشبك القرط رقيقًا للغاية، مما يؤثر على قوته الميكانيكية ويجعله عرضة للتشوه.

[الحالة 9-72] عمود القرط مع علامات الصنفرة، كما هو موضح في الشكل 9-63.

التحليل:

يتراوح قطر مسمار الأذن عموماً بين 0.8 و0.9 مم، ويبلغ طوله حوالي 11 مم. عادةً ما يكون طرف الدبوس غير حاد، مع وجود أخدود على بعد 5 مم من الطرف وأخدود على كل جانب من المشبك لمنع الانزلاق. يجب أن يكون باقي دبوس الأذن أملس ومريح للارتداء، ولكن في هذه الحالة، تظهر علامات صنفرة عميقة في المنطقة التي تتطلب سطحاً أملس.

[الحالة 9-73] الضغط الخلفي للأذن رخو جداً، كما يوضح الشكل 9-64.

التحليل:

ظهر الأذن هو مصطلح متخصص في المجوهرات، ويشير إلى إكسسوار صغير يستخدم لتثبيت حلق الأذن على الأقراط خلف الأذن. عند ارتداء حلق الأذن، بعد وضع حلق الأذن، يتم تثبيت ظهر الأذن خلف الأذن لتثبيت حلق الأذن. يجب أن تتمتع مادة ظهر الأذن بمرونة معينة في التركيب لتسهيل الارتداء والإزالة. تشمل الهياكل الشائعة لظهر الأذن مساند الأذن على شكل فراشة ومساند الأذن القرصية ومساند الأذن الزنبركية اللولبية ومساند الأذن الزنبركية المتحركة. ظهر الأذن المستخدم في هذه الحالة هو ظهر الأذن الزنبركي المتحرك، ولكن الزنبرك فضفاض للغاية لضمان ثباته عند الارتداء.

【الحالة 9-74 【مسمار الأذن معوج ومشوه، كما يوضح الشكل 9-65.

التحليل:

يجب أن يكون دبوس الأذن عموديًا على سطح القرط دون تشوه معوج. تكمن المشكلة في هذه الحالة في أن مسمار الأذن تعرض لقوة خارجية أثناء التلميع، وبسبب رقة مسمار الأذن، حدث تشوه سريعاً. يجب تقويمه بعد التلميع.

【الحالة 9-75】 دبوس الأذن مكسور، كما هو موضح في الشكل 9-66.

التحليل:

يتم تثبيت دبوس الأذن على جسم القرط عن طريق اللحام. نظرًا لنحافة دبوس الأذن، يجب الانتباه لمنع حدوث مشاكل مثل فقدان الذوبان واللحام الخاطئ أثناء اللحام. عند التلميع، يجب الانتباه إلى عدم تلميع جذر مسمار الأذن أكثر من اللازم. وإلا فقد يتسبب ذلك في كسر مسمار الأذن.

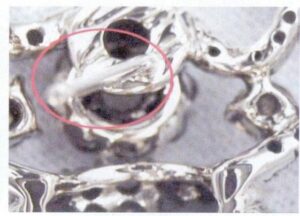

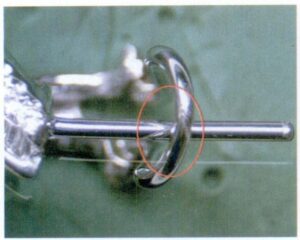

【الحالة 9-76 【يسقط محور مفصل القرط كما يوضح الشكل 9-67.

التحليل:

تحقق الأقراط المشبكية وظيفة الدوران من خلال آلية المفصلة. تتكون آلية المفصلة من محور وأسطوانة دوارة. يتم تركيب المحور في الأسطوانة الدوارة ويتم لحامها بشكل مسطح من كلا الطرفين. إذا لم يكن اللحام متماسكاً وكان هناك لحام خاطئ، فقد يصبح محور المفصلة مفكوكاً أثناء التلميع.

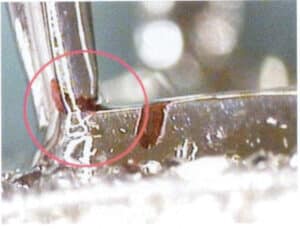

[الحالة 9-77] يوجد صدع في موضع لحام محور مفصلة القرط، كما هو موضح في الشكل 9-68.

التحليل:

حدث لحام خاطئ أثناء لحام محور مفصل القرط. بعض الأجزاء فقط متصلة بعد تلميع موضع اللحام، بينما تظهر تشققات وانفصال في الأجزاء الباقية.

[الحالة 9-78] خدوش جلدية على محور مفصل القرط، كما هو موضح في الشكل 9-69.

التحليل:

تتطلب الأقراط الحلقية التي تفتح وتغلق على كلا الجانبين إغلاقاً سلساً بدون حواف عكسية أو نتوءات وما إلى ذلك. وإلا سيؤثر ذلك على سلامة وراحة الارتداء.

[الحالة 9-79] لا يستقر مشبك القرط في وسط مسمار الأذن، كما هو موضح في الشكل 9-70.

التحليل:

من المطلوب أن يكون دبوس الأذن في وسط شحمة الأذن دون أي انحراف يميناً أو يساراً. وسبب هذه المشكلة هو عدم المحاذاة الخاطئة أثناء عملية تشكيل مسمار القرط أو تشوه مسمار القرط أثناء الطحن والتلميع.

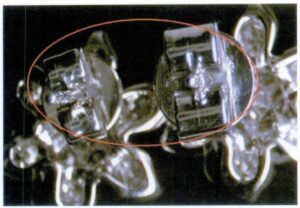

[الحالة 9-80] أحجام الأذن الخلفية غير متناسقة، كما يوضح الشكل 9-71.

التحليل:

تتطلب الأقراط التناسق، ويتم شراء أقراط الأذن، كإكسسوارات، من السوق بشكل عام. ونظرًا لتعدد المواصفات المتاحة، يجب الانتباه إلى المطابقة عند طلب الإنتاج.

عيوب طلاء السوار بالكهرباء

[الحالة 9-81] السوار ليس سلساً، كما هو مبين في الشكل 9-72.

التحليل:

يجب أن يكون جسم السوار مسطحاً وسلساً، وعند النظر إليه من الأعلى، يجب أن يكون انحناء السوار بأكمله طبيعياً. ولمعالجة هذه المسألة، يجب إعادة تشكيل السوار قبل التلميع.

【الحالة 9-82 【السوار غير متساوٍ ومشوه

التحليل:

يجب أن يكون وجه السوار مسطحًا وأملس؛ ضع السوار بشكل مسطح على اللوح الزجاجي وضع إصبعك على أي نقطة من السوار؛ يجب ألا يكون هناك شعور بالاهتزاز. في هذه الحالة، يكون سطح السوار قد تعرض لتشوه غير متساوٍ ويحتاج إلى إعادة تشكيله.

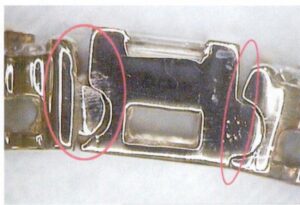

【الحالة 9-83 【مشبك فتح السوار غير مرن، كما يوضح الشكل 9-73.

التحليل:

بصفة عامة، يتم ضبط مزلاج الأمان على جانبي قفل الصندوق لمنع الانزلاق عند فقدان نابض اللسان. مزلاج الأمان هو جهاز الأمان الأكثر شيوعًا، ويتطلب إحكامًا مناسبًا. قد ينكسر بسبب الاحتكاك على المدى الطويل؛ فإذا كان فضفاضًا جدًا، لا يمكنه تشغيل "القفل". ولذلك، من الأفضل استخدام القليل من القوة عند قربه من بعضه البعض.

【الحالة 9-84 【مزلاج الأمان غير محكم، كما يوضح الشكل 9-74.

التحليل:

بصفة عامة، يتم ضبط مزلاج الأمان على جانبي قفل الصندوق لمنع الانزلاق عند فقدان نابض اللسان. مزلاج الأمان هو جهاز الأمان الأكثر شيوعًا، ويتطلب إحكامًا مناسبًا. قد ينكسر بسبب الاحتكاك على المدى الطويل؛ فإذا كان فضفاضًا جدًا، لا يمكنه تشغيل "القفل". ولذلك، من الأفضل استخدام القليل من القوة عند قربه من بعضه البعض.

[الحالة 9-85] لا يفي حجم السوار المفتوح بالمتطلبات، كما هو مبين في الشكل 9-75.

التحليل:

السوار المفتوح له متطلبات محددة لقطر السوار وحجم الفتحة. في هذه الحالة، يبلغ حجم الفتحة المطلوبة للسوار المفتوح 3.51 سم، بينما يبلغ الحجم الفعلي 3.84 سم. بسبب الإسورة المفتوحة، قد يحدث تشوه أثناء الإنتاج، مما يؤدي إلى عدم استيفاء الأبعاد للمتطلبات، خاصة عندما تكون قوة المادة منخفضة. لحل هذه المشكلة، من ناحية، اختيار مواد ذات مرونة كافية، ومن ناحية أخرى، الانتباه إلى تصحيح حجم الإسورة أثناء التلميع.

[الحالة 9-86] يؤدي ارتداء السوار عند جزء المشبك إلى كشط اليد، كما هو موضح في الشكل 9-76

التحليل:

ولزيادة راحة الارتداء، يجب أن يكون الجزء المشبك من السوار أملس لا يسبب كشط اليد وخالٍ من التفاوت.