لمرة واحدة لمعرفة معادن مجموعة البلاتين وسبائكها المستخدمة في منتجات المجوهرات

دليل شامل لخصائص ومميزات مواد البلاتين النقي وسبائك البلاتين

تشمل عناصر فلزات المجموعة البلاتينية الروثينيوم (Ru) والأوزميوم (Os) والروديوم (Rh) والإيريديوم (Ir) والبلاديوم (Pd) والبلاتينيوم (Pt). ومن بين معادن عناصر المجموعة البلاتينية، تُظهر هذه العناصر الستة عادةً نطاقاً واسعاً من التماثل، إلى جانب وجود خلائط متماثلة مثل الحديد والكوبالت والنيكل. معادن مجموعة البلاتين التي يشيع استخدامها في المجوهرات هي البلاتين والبلاديوم والروديوم وكمية صغيرة من الإيريديوم.

وعلى الرغم من اكتشاف فلزات مجموعة البلاتين في وقت لاحق، إلا أنها تمتلك خواص فيزيائية وكيميائية فريدة من نوعها. وهي تُستخدم الآن على نطاق واسع في الصناعات الحديثة ومجالات التكنولوجيا المتطورة مثل السيارات والبترول والكيماويات والاتصالات والدفاع الوطني والفضاء، مما أكسبها لقب "المواد الرائدة". في صناعة المجوهرات، العناصر الأساسية الرئيسية المستخدمة في المجوهرات من معادن مجموعة البلاتين هي Pt وPd. وعلى النقيض من ذلك، يُستخدم كل من Ir وRu في بعض الأحيان كعناصر إشابة في سبائك المجوهرات. لا يُستخدم Os في صناعة المجوهرات. على الرغم من أن حجم المجوهرات المصنوعة من فلزات مجموعة البلاتين أقل بكثير من حجم الذهب والفضة، إلا أنها برزت في مجال المجوهرات العالمية من المعادن الثمينة بسبب خصائصها الفيزيائية والكيميائية الممتازة. وقد أصبحت الآن من أهم مجالات الاستخدام النهائي بعد قطاع تصنيع السيارات.

جدول المحتويات

القسم Ⅰ الخواص الفيزيائية والكيميائية لفلزات المجموعة البلاتينية

1. الخواص الفيزيائية لفلزات المجموعة البلاتينية

ومن بين فلزات مجموعة البلاتينيوم، يقع الروثينيوم (Ru) والروديوم (Rh) والبلاديوم (Pd) في المجموعة الخامسة من الفترة الخامسة. في المقابل، يقع الأوزميوم (Os) والإيريديوم (Ir) والبلاتينيوم (Pt) في المجموعة الثامنة من الفترة السادسة، وجميعها تنتمي إلى الفلزات الانتقالية.

ترد الخواص الفيزيائية الرئيسية لفلزات مجموعة البلاتين في الجدول 5-1. وكثافة البلاتين أعلى من كثافة الذهب، أي حوالي ضعف كثافة الفضة، مما يعطيه ملمساً ثقيلاً ملحوظاً. كثافة البلاديوم أعلى قليلاً من كثافة الفضة، لكنها أقل بكثير من كثافة الذهب. تتمتع معادن مجموعة البلاتين بانعكاسية عالية عبر طيف الضوء المرئي بأكمله، وتزداد الانعكاسية بسلاسة مع زيادة الطول الموجي، لذلك تبدو معادن مجموعة البلاتين بشكل عام بيضاء فضية اللون. من بين عناصر مجموعة البلاتين في نفس الدورة، تنخفض درجة انصهار الفلزات مع زيادة العدد الذري. تكون درجات انصهار البلاتين والبلاديوم أعلى بكثير من درجات انصهار الذهب والفضة، مما يجعل الصهر والصب صعبًا. إن التوصيلية الحرارية لفلزات مجموعة البلاتين أقل من تلك الخاصة بالذهب والفضة؛ على سبيل المثال، عند درجة حرارة الغرفة (300 كلفن)، تكون التوصيلية الحرارية للبلاتين أقل من تلك الخاصة بالذهب. ولذلك، على الرغم من أن الحرارة المطلوبة لصهر سبائك البلاتين عالية، إلا أن الموصلية الحرارية المنخفضة تجعل من الصعب تبديد الحرارة أثناء التسخين، مما يؤدي إلى أن طاقة الليزر المطلوبة للحام مجوهرات البلاتين بالليزر أقل من تلك المطلوبة للذهب والفضة، وهو أمر مفيد جدًا لتجميع ولحام مجوهرات سبائك البلاتين بالليزر. تُظهر معادن مجموعة البلاتين مغناطيسية بارامغناطيسية؛ فهي لا تُمغنط نفسها بنفسها، ولكن العناصر المعدنية النبيلة مثل Pt وPd يمكن أن تُظهر بعض المغناطيسية عند خلطها بعناصر مثل الحديد، وثاني أكسيد الكربون.

الجدول 5-1 مؤشرات الخصائص الفيزيائية الرئيسية لفلزات المجموعة البلاتينية

| مؤشرات الخصائص الفيزيائية | معادن مجموعة البلاتين | |||||

|---|---|---|---|---|---|---|

| مؤشرات الخصائص الفيزيائية | رو | الراء | نقطة | أوس | عير | Pd |

| العدد الذري | 44 | 45 | 46 | 76 | 77 | 78 |

| الكتلة الذرية النسبية | 101.07 | 102.905 | 106.4 | 190.2 | 192.22 | 195.078 |

| التركيب البلوري | سداسي الأضلاع متقارب الأضلاع | مكعّب متمركز الوجه | مكعّب متمركز الوجه | سداسي الأضلاع متقارب الأضلاع | مكعّب متمركز الوجه | مكعّب متمركز الوجه |

| الكثافة (20 ℃) / (جم/سم)3) | 12.37 | 12.42 | 12.01 | 22.59 | 22.56 | 21.45 |

| اللون | أزرق أبيض | أبيض فضي | أبيض فولاذي | أزرق أبيض | أبيض فضي | صفيح أبيض |

| نقطة الانصهار / ℃ | 2333 | 1966 | 1555 | 3127 | 2448 | 1768.1 |

| نقطة الغليان / ℃ | 4077 | 3900 | 2990 | 5027 | 4577 | 3876 |

| حرارة الانصهار/(كيلوجول/مول) | 39.0 | 27.3 | 16.6 | 70.0 | 41.3 | 22.11 |

| حرارة التبخر (1 x 105 باسكال)/(كيلوجول/مول) | 649 | 558 | 377 | 788 | 670 | 565 |

| السعة الحرارية النوعية (1 x 105 باسكال، 25 ℃) /[جول/(مول⸳ كلفن)] | 24.05 | 24.90 | 26.0 | 24.69 | 25.09 | 25.65 |

| الموصلية الحرارية (0 ℃)/[W/(m⸳K)] | 119 | 153 | 75.1 | 88 | 148 | 71.7 |

| المقاومة النوعية (25 ℃) / (/u𮌾m) | 7.37 | 4.78 | 10.55 | 9.13 | 5.07 | 10.42 |

| معامل التمدد الحراري (20℃)/(X10-6/) | 9.1 | 8.3 | 11.77 | 6.1 | 6.8 | 8.93 |

عناصر المجموعة البلاتينية مثل Pt وPd لها خاصية امتصاص الغازات، وخاصة H. Pt وPd ترتبط القدرة على امتصاص H بحالتها الفيزيائية؛ حيث يمكن أن يمتص البلاتين الأسود ما يصل إلى 502 ضعف حجمه من H، وبسبب الاختلافات في عملية تصنيع البلاتين الأسود، يمكن أن تختلف كمية الهيدروجين الممتصة اختلافًا كبيرًا. وبالمقارنة، لا يستطيع البلاتين الإسفنجي امتصاص سوى 49.3 ضعف حجمه من الهيدروجين. أما البلاديوم فيمكنه امتصاص ما يصل إلى 2800 ضعف حجمه من الهيدروجين ويشكل محلولاً صلباً من البلاديوم والهيدروجين، الذي تتناقص كثافته وتوصيلته الكهربائية وقوته، ولكن يمكن أن يتحرر الهيدروجين عند تسخينه.

2. الخواص الكيميائية لمعادن مجموعة البلاتين

تتمتع فلزات مجموعة البلاتين بمقاومة ممتازة للأكسدة والتآكل، لكن هناك اختلافات في مقاومة الأكسدة والتآكل بين عناصر مجموعة البلاتين، والاختلافات كبيرة جداً.

2.1 مقاومة الأكسدة

في الهواء الجاف في درجة حرارة الغرفة، تُظهر معادن مجموعة البلاتين مقاومة جيدة للأكسدة؛ ومع ذلك، هناك اختلافات كبيرة في أداء الأكسدة لديها، والتي تتبع ترتيب التقارب للأكسجين Pt < Pd < Pd < Rh < Ir < Ru < Os. عند تسخينها في الهواء، تتكون طبقة من طبقة الأكسيد على السطح، مما يؤثر على جودة سطح المجوهرات. ومع ارتفاع درجة الحرارة، تتحلل طبقة الأكسيد وتتحلل وتعود إلى المعدن، مما يعيد البريق المعدني لسطح المجوهرات.

يتفاعل البلاتين مع الأكسجين لإنتاج PtO، Pt2O3 وPtO2. في جو مؤكسد، عند ضغط 0.8 ميجا باسكال، سيؤدي تسخين مسحوق البلاتين إلى 430 درجة مئوية إلى تأكسد البلاتين لتكوين PtO.

يتفاعل البلاديوم مع الأكسجين لإنتاج PdO عند درجة حرارة 350-790 ℃، ولكنه غير مستقر في درجات الحرارة العالية ويتحلل. عند تسخينه أكثر من 870 درجة مئوية، يختزل PdO بالكامل إلى البلاديوم المعدني. PdO2 باللون الأحمر الداكن وهو عامل مؤكسد قوي. سيفقد الأكسجين ببطء في درجة حرارة الغرفة ويتحلل إلى PdO وO2 أقل من 200 ℃.

تتشكل طبقة أكسيد على سطح الإيريديوم والروديوم عند درجة حرارة 600-1000 ℃.

2.2 مقاومة التآكل

في درجة حرارة الغرفة، يتمتع البلاتين بمقاومة قوية للتآكل؛ لا يؤثر حمض الهيدروكلوريك وحمض النيتريك وحمض الكبريتيك والأحماض العضوية على البلاتين في حالته الباردة، بينما يؤثر الكبريت قليلاً على البلاتين عند تسخينه. ومع ذلك، يمكن للأكوا ريجيا أن يذيب البلاتين في كلتا الحالتين الباردة والساخنة. كما يمكن أن تؤدي القلويات المنصهرة أو المؤكسدات المنصهرة إلى تآكل البلاتين. عندما يتم رفع درجة الحرارة إلى 100 ℃ تحت ظروف الأكسدة، تعمل الأحماض أو الهاليدات الهيدروهاليدية المختلفة كعوامل معقدة، مما يتسبب في تعقيد البلاتين وإذابة البلاتين. عند درجة حرارة 350-600 ℃، يتفاعل البلاتين مع الكلور لتكوين كلوريد البلاتين، والذي يمكن تسخينه أكثر لتقليله.

يمكن أن تتسبب القلويات المنصهرة في تآكل البلاتين. وفي درجات الحرارة المرتفعة، يمكن أن يذوب الكربون في البلاتين، مع زيادة قابلية الذوبان مع ارتفاع درجة الحرارة؛ وعند التبريد، تجعل بقايا الكربون البلاتين هشاً، وهي ظاهرة تعرف باسم "التسمم بالكربون". لذلك، عند صهر البلاتين، لا ينبغي استخدام بوتقات الجرافيت عند صهر البلاتين؛ وعادةً ما يتم استخدام بوتقات الألومينا أو الزركونيا ويتم إجراء العملية تحت التفريغ أو الحماية من الغاز الخامل. يمكن أن تؤدي إضافة الروديوم والإيريديوم إلى البلاتين إلى تعزيز مقاومته للتآكل.

البلاديوم هو أقل معادن مجموعة البلاتين مقاومة للتآكل. يعمل حمض النيتريك على إذابة البلاديوم، وكذلك حمض الكبريتيك الساخن وثنائي كبريتات البوتاسيوم المنصهر. ويكون البلاديوم أكثر عرضة للتآكل والذوبان خاصةً في وجود معقدات الهيدريد (مثل أكوا ريجيا)، حيث يكون البلاديوم أكثر عرضة للتآكل والذوبان. في درجات الحرارة الحارقة، يتفاعل البلاديوم مع الكلور لتكوين كلوريد البلاديوم. يتفاعل البلاديوم مع أكوا ريجيا وحمض الهيدروكلوريك لتكوين حمض الكلوروبالاديوم أو الكلوروبالاديت. عندما تُضاف الأمونيا بكمية زائدة إلى الكلوروبالاديت، يمكن الحصول على محلول من رباعي كلور الأمونيا، وعندما يُضاف حمض الهيدروكلوريك إلى المحلول، يمكن أن يترسب راسب بلوري أصفر لامع وناعم من ثنائي كلوريد البلاديوم، والذي يتحلل إلى البلاديوم المعدني بعد التكليس. يتفاعل البلاديوم مع الكبريت لتكوين كبريتيد البلاديوم ومع السيلينيوم والتيلوريوم لتكوين سيلينيد البلاديوم (التيلوريوم). عندما يتم صهر البلاديوم في بوتقات الجرافيت، يحدث تسمم الكربون أيضاً، مما يؤدي إلى هشاشة خصائص البلاديوم وتزداد مقاومة البلاديوم للتآكل عند وجود عناصر مجموعة البلاتين الأخرى.

الروديوم والإيريديوم هما أكثر المعادن ثباتًا كيميائيًا بين معادن مجموعة البلاتينيوم، ولا يذيبها الماء الساخن بسهولة. ومع ذلك، يمكن لبيروكسيدات الفلزات القلوية المنصهرة والقلويات أن تؤكسد الروديوم والإيريديوم، ويمكن إذابة الروديوم والإيريديوم المؤكسد بسهولة بواسطة عوامل التعقيد؛ كما يمكن للكبريتات المنصهرة أن تذيب الروديوم. عندما يتفاعل الإيريديوم مع الكلور، تتشكل نواتج مختلفة من الإيريديوم المكلور عند درجات حرارة مختلفة. وفي المحلول المائي، يمكن أن تؤدي الكلورة إلى ترسيب كلورات الإيريديوم في محلول مائي، والتي لها قيمة كبيرة في تكرير معادن مجموعة البلاتينات، وتُستخدم في استخلاص وفصل الإيريديوم ومعادن مجموعة البلاتين الأخرى.

يوضِّح الجدول 5-2 سلوك التآكل لفلزات مجموعة البلاتين في بعض الوسائط المسببة للتآكل.

الجدول 5-2 خصائص مقاومة التآكل لفلزات مجموعة البلاتين

| الوسائط المسببة للتآكل | معادن مجموعة البلاتين | ||||||

|---|---|---|---|---|---|---|---|

| الوسائط المسببة للتآكل | نقطة | Pd | الراء | عير | أوس | رو | |

| مركزة H2SO4 | / | / | / | / | / | / | |

| HNO3 | 70%، درجة حرارة الغرفة | / | قوي | / | / | عام | / |

| 70%، 100 ℃ | / | قوي | / | / | قوي | / | |

| أكوا ريجيا | درجة حرارة الغرفة | قوي | قوي | / | / | قوي | / |

| الغليان | قوي | قوي | / | / | قوي | / | |

| حمض الهيدروكلوريك | 36%، درجة حرارة الغرفة | / | / | / | / | / | / |

| 36%، الغليان | ضعيف | ضعيف | / | / | عام | / | |

| كل2 | جاف | ضعيف | عام | / | / | / | / |

| مبلل | ضعيف | قوي | / | / | عام | / | |

| محلول NaClO | درجة حرارة الغرفة | / | عام | ضعيف | / | قوي | قوي |

| 100℃ | / | قوي | / | / | قوي | / | |

| كلوريد الحديد3 الحل | درجة حرارة الغرفة | - | عام | / | / | عام | / |

| 100℃ | - | قوي | / | / | قوي | / | |

| مولتن نا2SO4 | مولتن نا2SO4 | ضعيف | عام | عام | / | ضعيف | ضعيف |

| هيدروكسيد الصوديوم المصهور | هيدروكسيد الصوديوم المصهور | ضعيف | ضعيف | ضعيف | ضعيف | عام | عام |

| ذوبان الصوديوم2O2 | ذوبان الصوديوم2O2 | قوي | قوي | ضعيف | عام | قوي | عام |

| ذوبان NaNO3 | ذوبان NaNO3 | / | عام | / | / | قوي | / |

| ذوبان الصوديوم2ثاني أكسيد الكربون4 | ذوبان الصوديوم2ثاني أكسيد الكربون4 | ضعيف | ضعيف | ضعيف | ضعيف | ضعيف | ضعيف |

ملحوظة: / تشير إلى عدم التآكل؛ أسبوع يشير إلى تآكل طفيف؛ عام يشير إلى تآكل؛ قوي يشير إلى تآكل شديد؛ واحد يشير إلى عدم وجود مثل هذه البيانات في الأدبيات الأصلية.

القسم الثاني المجوهرات المستعملة من البلاتين وسبائكه

1. تاريخ تطور المجوهرات البلاتينية

1.1 تاريخ تطوير المجوهرات البلاتينية

البلاتين معدن ثمين نادر جداً. ونظرًا لندرته وثباته وتفرّده، بالإضافة إلى بريقه المعدني الأبيض الفضي المبهر، غالبًا ما كانت قيمته أغلى من الذهب. وتاريخ استخدام الإنسان للبلاتين طويل جداً;

تشير الاكتشافات الأثرية إلى أنه منذ 3000 عام في مصر القديمة، بدأ الناس بالفعل في استخدام البلاتين. ومع ذلك، لم يكن الفهم العلمي لهذه المادة المعدنية الثمينة موجودًا إلا منذ ما يزيد قليلاً عن 200 عام. تاريخياً، بدأ استخدام المعادن الثمينة تاريخياً بصناعة الحرف اليدوية والمجوهرات والحلي الدينية والأواني. البلاتين غير شائع في الطبيعة، وتوزيعه في القشرة الأرضية نادر. وبالإضافة إلى عدم قابليته للذوبان وثباته، فقد شكّل ذلك تحديات كبيرة في تعدين البلاتين واختياره وتكريره وتنقيته. إن نقطة الانصهار العالية للبلاتين تجعل معالجته صعبة للغاية، خاصة عند استخدام الطرق البدائية. ولذلك، يمكن أن نفهم أنه لم يكن هناك سوى القليل من منتجات البلاتين المصنوعة في العصور القديمة، وحتى أن عدد المنتجات التي نجت منها أقل.

وفقًا للإحصاءات، في عام 1980، بلغت كمية البلاتين المستخدمة في صناعة المجوهرات البلاتينية في جميع أنحاء العالم حوالي 15 طنًا، وارتفعت إلى 58 طنًا بحلول عام 1995. اليابان هي البلد الأكثر حبًا للمجوهرات البلاتينية والأكثر استهلاكًا للبلاتين. بدأت الصين في تصنيع المشغولات البلاتينية في عشرينيات وثلاثينيات القرن الماضي. ومع ذلك، ونظراً لتفضيل المستهلكين الصينيين منذ فترة طويلة للمجوهرات الذهبية، كان هناك حاجة إلى مزيد من المشاركة في تصنيع المجوهرات البلاتينية قبل التسعينيات. ومع انفتاح الاقتصاد والتنمية وتحسن مستويات معيشة الناس، بالإضافة إلى تأثير الموضة ومصنعي المجوهرات البلاتينية، بدأت صناعة المجوهرات الصينية تتطور نحو المجوهرات البلاتينية. وبحلول عام 2000، تجاوزت الصين اليابان لتصبح أكبر مستهلك للمجوهرات البلاتينية في العالم. ومنذ ذلك الحين، نما الطلب على المجوهرات البلاتينية في الصين بشكل سريع، وبلغ ذروته بين عامي 2012 و2015، حيث بلغ الطلب السنوي 55-60 طنًا، وهو ما يمثل حوالي 701 تيرابايت 3 طن من إجمالي الطلب العالمي، مما يجعلها أكبر مستهلك للمجوهرات البلاتينية في العالم وتهيمن على سوق المجوهرات البلاتينية العالمية.

1.2 خصائص المجوهرات البلاتينية

يعشق الناس المجوهرات البلاتينية بسبب ملمسها وجمالها وإيقاعها الفريد. لا تُظهر المجوهرات البلاتينية الأناقة والرشاقة الشاملة للقطعة فحسب، بل تُضفي أيضًا جوًا غامضًا معينًا غنيًا بالذوق الفني. ولهذا السبب أيضًا تحظى المجوهرات البلاتينية بشعبية كبيرة بين الطبقات الاجتماعية التي تتمتع بمستوى معين من الثقافة الفنية والمعايير الثقافية العالية.

يرمز لون البلاتين الناعم والأنيق والفاخر إلى النقاء والنبل. ولذلك، غالباً ما يتم ترصيعه مع الألماس لصنع خواتم الزفاف، حيث يُستخدم كرمز للحب للدلالة على نقاء الحب وطبيعته الأبدية. وتبرز أحجار الألماس الشفافة وعديمة اللون والمتألقة المرصعة في إطار البلاتين المتلألئ بياض الألماس الناصع الذي لا تشوبه شائبة وعظمته أكثر.

يمكن تقسيم المجوهرات البلاتينية إلى فئتين: المجوهرات البلاتينية النقية بدون أحجار كريمة والمجوهرات البلاتينية المرصعة بالأحجار الكريمة. البلاتين النقي ناعم، ونظراً لمحدودية قوة المادة، عادةً ما يتم صنعه في مجوهرات بلاتينية نقية بدون أحجار كريمة. تشمل الأنماط الشائعة بشكل أساسي الخواتم والقلائد والأقراط والدبابيس.

1.3 وضع علامات النقاء على المجوهرات البلاتينية

يمكن تقسيم المجوهرات البلاتينية الشائعة في السوق إلى فئتين رئيسيتين: المجوهرات البلاتينية النقية، والمعروفة أيضًا باسم البلاتين عالي النقاء، والتي يجب أن تكون درجة نقاوتها نظريًا 1000 في الألف. وعادةً ما يتم التعبير عن درجة نقاوتها بالأجزاء في الألف، ولكن في الواقع، لا يوجد شيء اسمه ذهب نقي أو بلاتين نقي؛ فدائمًا ما تكون درجة نقاء البلاتين النقي أقل من هذه القيمة. والفئة الأخرى هي مجوهرات سبائك البلاتين، وهي سبيكة تتشكل بإضافة معادن أخرى، مثل البزموت والبلاديوم والنحاس، إلى البلاتين النقي لتعزيز صلابته ومتانته.

نظرًا للاختلافات في الثقافات الإقليمية وثقافات المجوهرات، تختلف أيضًا معايير نقاء السوق في مختلف البلدان (المناطق).

اليابان، هونغ كونغ: درجة نقاء البلاتين المسموح بها هي 1000 ‰ و950 ‰ و950 ‰ و900 ‰ و850 ‰، مع خطأ مسموح به قدره 0.5%.

الولايات المتحدة الأمريكية: يُسمح بختم المجوهرات التي تحتوي على محتوى بلاتيني أعلى من 95% بعلامة "Pt" (بلاتينيوم أو بلات)؛ أما المجوهرات التي تحتوي على محتوى بلاتيني يتراوح بين 75% و95% فيجب ختمها بعلامة مجموعة البلاتين مثل "IR-10-PAT"، للإشارة إلى سبيكة تحتوي على الإيريديوم 10%. يجب ختم المجوهرات التي يتراوح محتواها من البلاتين بين 50% و75% بعلامة "50%" أو "585 بلاتينيوم (585PAT)" أو "365 بالاديوم" (365PALL).

أوروبا: تشترط معظم البلدان درجة نقاء 950 ‰، بينما يسمح عدد قليل منها باحتساب الإيريديوم كبلاتين. وتسمح ألمانيا بمعايير نقاء أخرى.

يشير مصطلح "البلاتين الناعم" إلى البلاتين الذي لا يقل محتواه عن 990 جزءًا في الألف، ويجب أن يكون مختومًا بعلامة البلاتين الناعم أو مطبوعًا بالمحتوى الفعلي.

2. بلاتينيوم نقي

2.1 الخواص الميكانيكية

البلاتين النقي ناعم، ولديه ليونة جيدة، ويمتلك قدرات معالجة ممتازة، مما يسمح بلفه في صفائح وسحبه إلى أسلاك حسب الحاجة. يمكن سحب غرام واحد من البلاتين النقي إلى حوالي 2 كم من الأسلاك الدقيقة. ويتمتع البلاتين النقي بصلابة جيدة، مما يتيح صنع مجوهرات بلاتينية شبكية مرنة، وهو أمر يصعب تحقيقه مع الذهب النقي والفضة والمعادن الثمينة الأخرى.

إن قوة الشد وقوة الخضوع للبلاتين النقي في الحالة الملدنة أعلى من تلك الخاصة بالذهب النقي والفضة النقية؛ ومع ذلك، فإن قوته النوعية (نسبة القوة إلى الوزن) لا تزال منخفضة نسبياً، مما يجعله عرضة للتشوه. ويُستخدم بشكل أساسي في صناعة المجوهرات العادية دون ترصيع الأحجار الكريمة، مثل الخواتم والقلائد والأقراط.

الخواص الميكانيكية الرئيسية للبلاتين النقي موضحة في الجدول 5-3.

الجدول 5-3 الخواص الميكانيكية الرئيسية للبلاتين النقي

| الخواص الميكانيكية | حالة التلدين | حالة المعالجة (60%) | |

|---|---|---|

| الصلابة HV/(نيوتن/مم2) | 39 ~ 42 | 90 ~ 95 |

| قوة الشد / ميجا باسكال | 130 ~ 160 | 300 ~ 350 |

| قوة الخضوع / ميجا باسكال | 70 ~ 110 | - |

| معدل الاستطالة / % | 40 ~ 50 | 1 ~ 3 |

ونظراً لانخفاض صلابة البلاتين النقي، فإن المجوهرات المصنوعة منه تكون عرضة للخدوش والخدوش والاهتراء من الاستخدام اليومي بسبب الصدمات والاحتكاك، مما يستلزم معالجة التقوية.

2.2 أداء العملية

البلاتين لديه نقطة انصهار عالية جدًا، وتكون درجة الحرارة أثناء الصب الاستثماري بشكل عام أعلى من 1900 ℃، مما يشكل تحديات كبيرة للصهر والصب. يمكن أن يذوب الكربون في البلاتين عند درجات حرارة عالية، وتزداد قابلية الذوبان مع ارتفاع درجة الحرارة. وعند التبريد، تجعل بقايا الكربون البلاتين هشاً، وهي ظاهرة تُعرف باسم التسمم بالكربون. ولذلك، لا يمكن استخدام بوتقات الجرافيت عند صهر البلاتين؛ وعادةً ما يتم استخدام بوتقات الألومينا أو أكسيد الرصاص، ويتم الصهر تحت التفريغ أو الحماية من الغاز الخامل. يمكن أن يشكّل البلاتين انصهارات منخفضة نقطة الانصهار مع عناصر مثل P وS وSi، مما يؤدي إلى كسر هش للمادة.

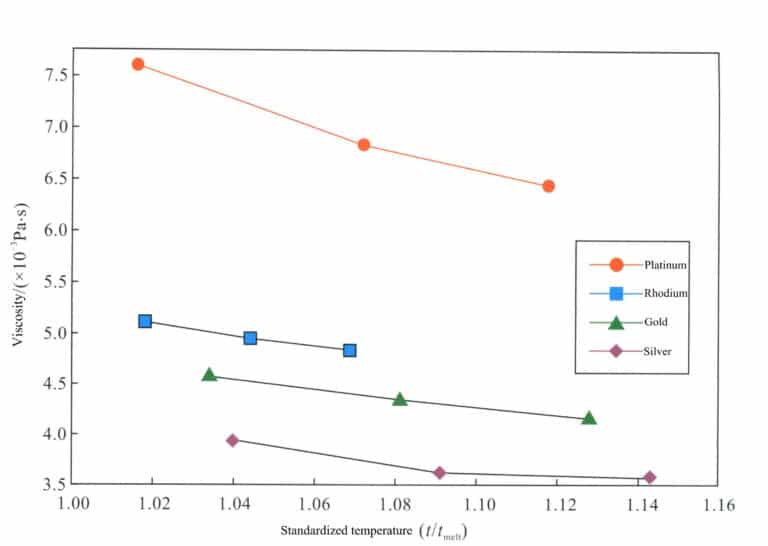

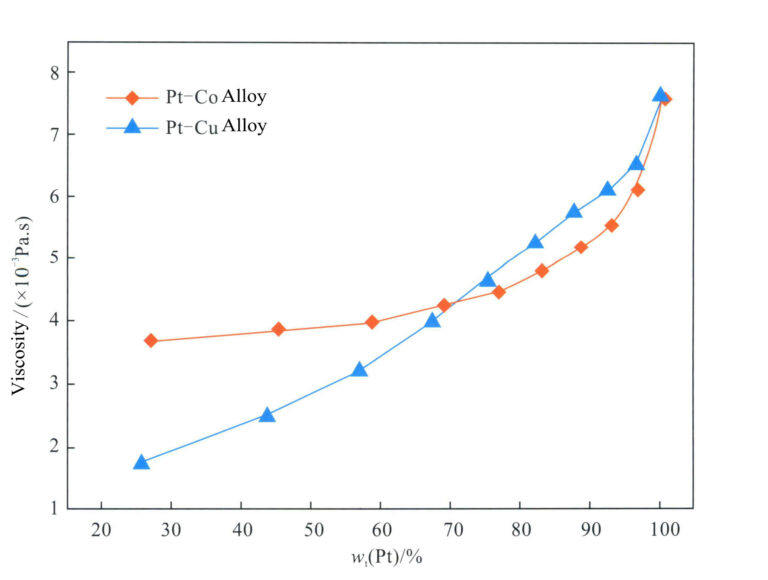

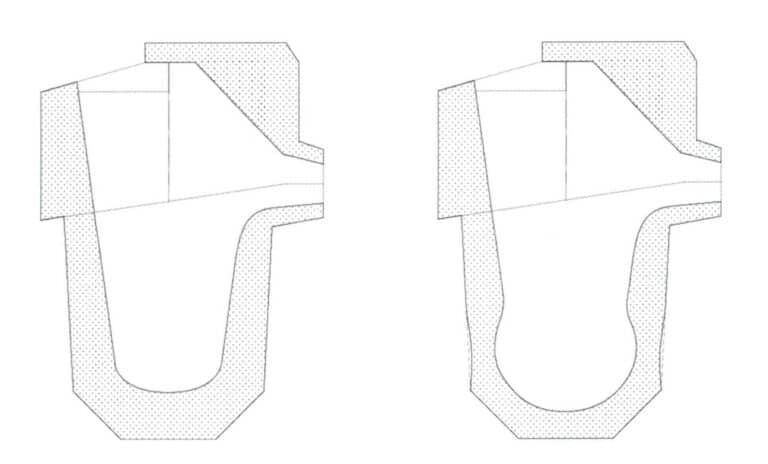

يبلغ التوتر السطحي للبلاتين 1.5 مرة من الذهب، وتبلغ الموصلية الحرارية له 1/3 من الذهب. وتكون اللزوجة عند نفس درجة التسخين الفائق أعلى بكثير من لزوجة الذهب (الشكل 5-1). ويجعل التوتر السطحي واللزوجة المرتفعة من الصعب على المعدن المنصهر ملء القالب بسلاسة، خاصةً بالنسبة للأجزاء الصغيرة؛ وتؤدي الموصلية الحرارية المنخفضة إلى تفاوت درجة حرارة المعدن المنصهر وتكوينه، خاصةً عندما يكون هناك فرق كبير في درجة الحرارة بين المعدن المنصهر والقالب. في الإنتاج الفعلي، غالبًا ما يتم استخدام الصب بالطرد المركزي أو الشفط بالتفريغ لتوفير قوة تعبئة إضافية وتحسين أداء التعبئة. وأثناء عملية الصب، تتميز مواد نموذج الجبس التقليدية بضعف الاستقرار الحراري وتخضع لتفاعلات تحلل حراري شديدة تحت تأثير سائل البلاتين عالي الحرارة، مما يؤدي إلى عيوب مثل المسامية والثقوب الرملية في المسبوكات. ولذلك، يجب استخدام مواد مسحوق الصب باستخدام الفوسفات كمادة رابطة.

صلابة حالة البلاتين النقي الملدنة منخفضة، ومعدل تصلب العمل أعلى من الذهب والفضة، ولكنه ينتمي أيضًا إلى معدن طاقة الصدع منخفض الطبقة. وبالتالي فإن معدل تصلب العمل ليس مرتفعًا، ولديه مرونة جيدة وخصائص تشغيل باردة، ويمكن دحرجته وسحبه وتزويره ومعالجة التشوه البارد الأخرى، ويمكن سحبه إلى سلك ناعم جدًا، ولفه في رقائق البلاتين الرقيقة جدًا.

3. سبيكة البلاتين

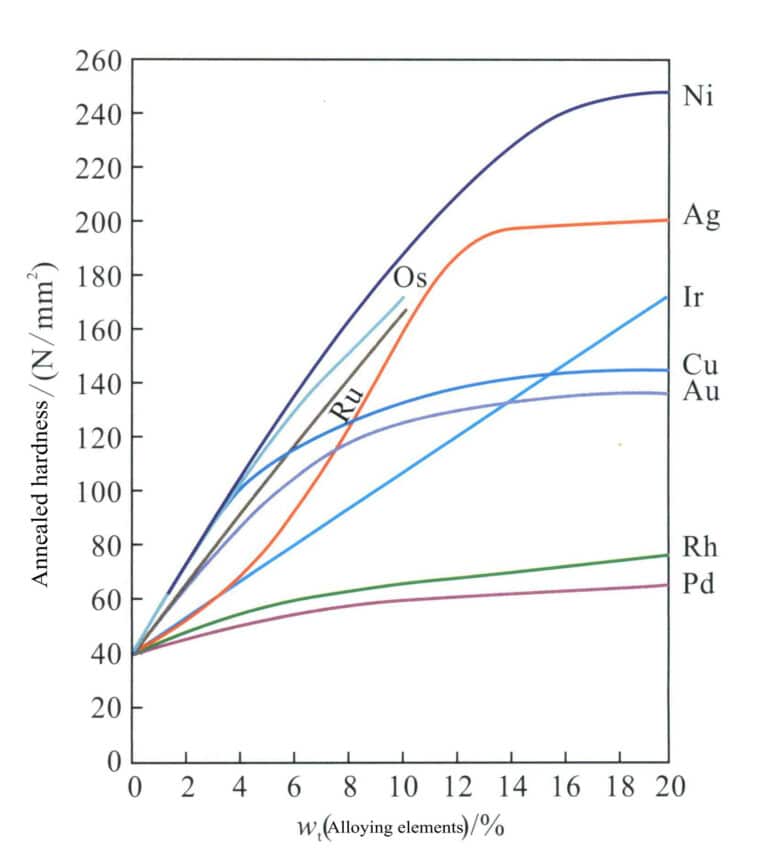

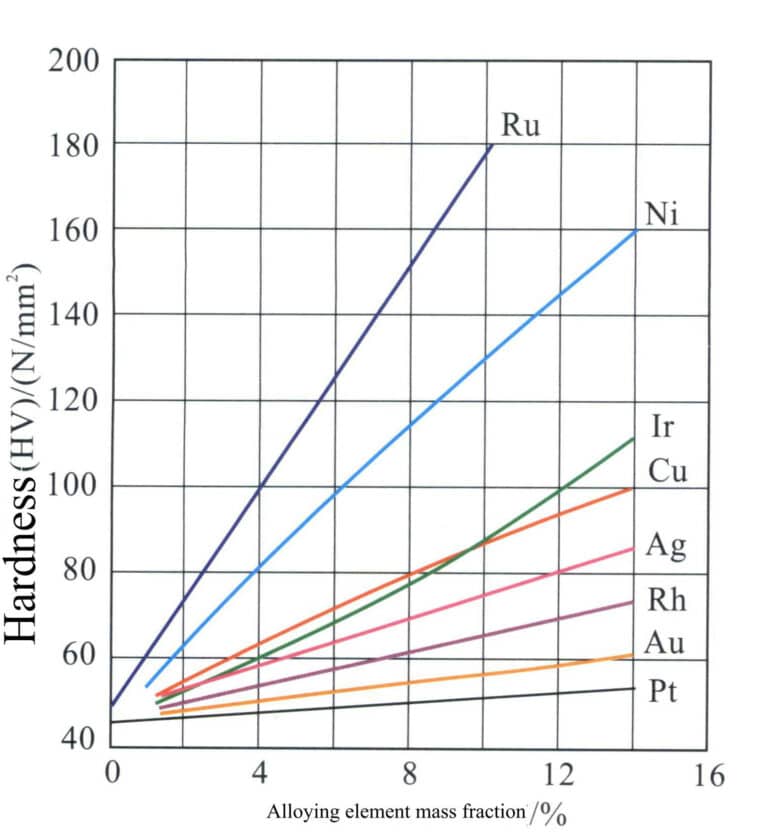

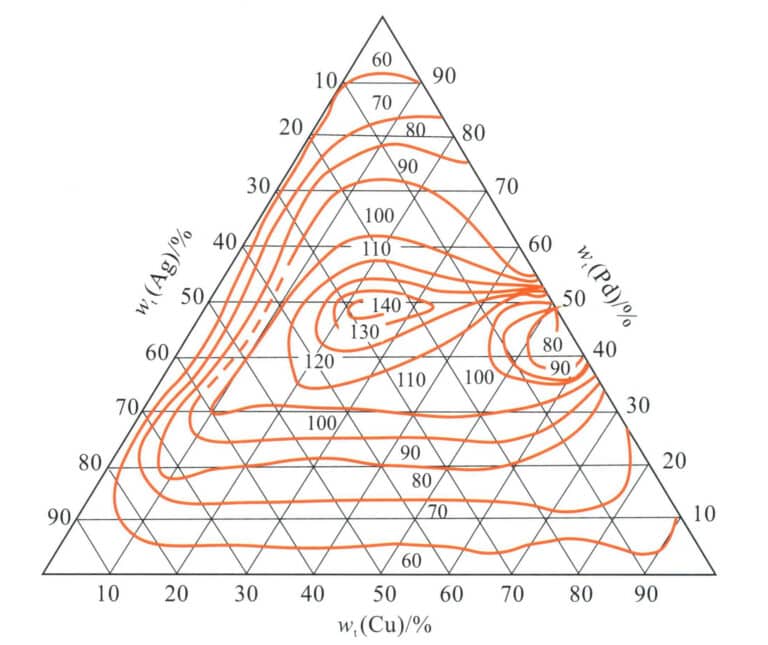

لتحسين قوة وصلابة المواد البلاتينية لتلبية متطلبات ترصيع المجوهرات، من الضروري تقويتها. وتُستخدم العديد من العناصر المعدنية في صناعة السبائك البلاتينية، وتختلف تأثيرات التقوية لعناصر السبائك المختلفة على البلاتين اختلافاً كبيراً. كما تؤدي كمية عنصر الإشابة نفسه المضافة إلى درجات مختلفة من التباين في تأثير التقوية (الشكل 5-2).

تشمل العناصر المعدنية التي يشيع استخدامها في سبائك البلاتين للمجوهرات بشكل أساسي الحديد والنحاس والكوبالت والرو والـ Ru والـ Pd، إلخ. يمكن تطبيق سبائكها الثنائية مباشرةً في إنتاج المجوهرات، أو يمكن أن تشكّل سبائك ثلاثية أو متعددة العناصر استنادًا إلى هذه السبائك لتحسين الأداء العام لسبائك البلاتين.

3.1 نظام السبائك الثنائية

3.1.3.1 سبيكة Pt-Ir

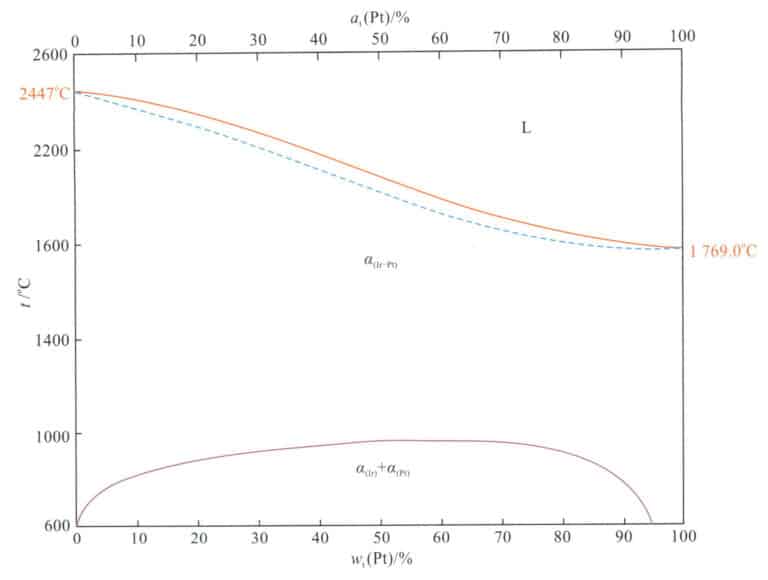

سبيكة Pt-Ir هي سبيكة تتكون بإضافة كمية صغيرة من الإيريديوم إلى البلاتين النقي. وكما هو مبين في الشكل 5-3، تكون هذه السبيكة محلولاً صلباً مستمراً في درجات الحرارة العالية، وعندما يتجاوز محتوى الإيريديوم 7 في %، يحدث انفصال طوري عند التبريد من درجة حرارة عالية إلى 975-700 ℃.

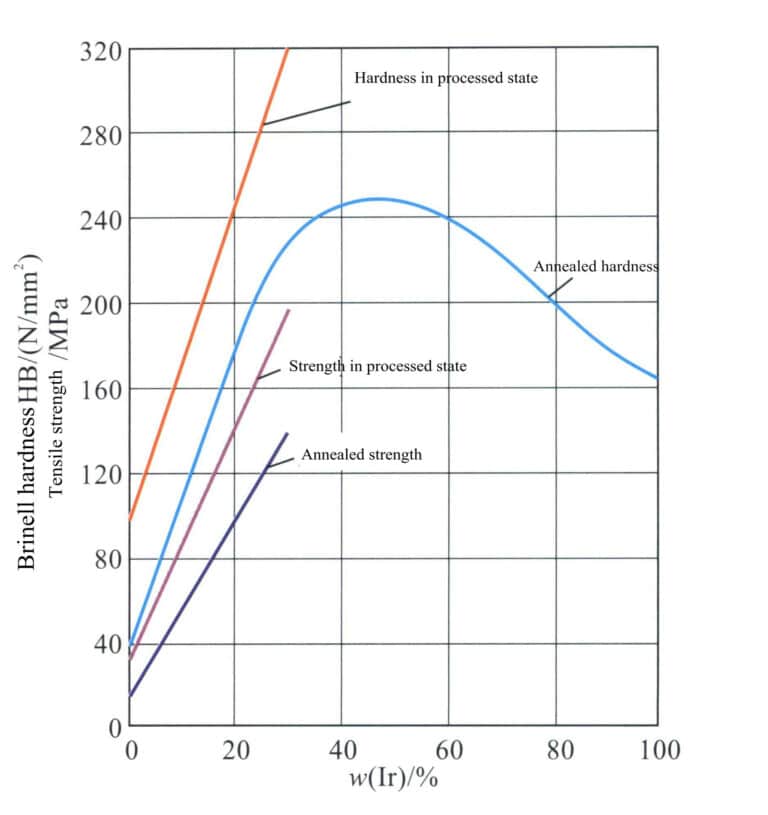

يُعد الإيريديوم عامل تقوية فعال لـ Pt. وكلما زادت كمية الإيريديوم، يمكن تحسين قوة وصلابة سبيكة Pt-Ir بشكل كبير، ولكن تصبح معالجة السبيكة صعبة عندما يكون محتوى الإيريديوم > 30% (الشكل 5-4).

تتميز سبائك Pt-Ir باللون الأبيض الفضي، مع بريق معدني قوي، وهي الأكثر بياضًا وسطوعًا من بين جميع سبائك البلاتين. تعمل إضافة الإيريديوم على تحسين مقاومة التآكل الكيميائي للبلاتين، 90% Pt-10% معدل التآكل الكيميائي للسبائك الحديدية هو فقط 58% من البلاتين النقي. تحتوي السبيكة على تقلب، Ir في الهواء عند تسخينها خسارة متطايرة من Pt عدة مرات، في 1227 ℃، تقلب Ir من Pt 100 مرة، تحتوي على Ir أعلى من 5% من السبيكة في الهواء عند تسخينها سوف تتأكسد، في 700 ℃ أو أكثر، ستجعل الطبقة السطحية للسبائك تصبح زرقاء. في 1200 ℃ أعلاه، ستختفي الطبقة الزرقاء.

تتمتع سبائك Pt-Ir ذات المحتوى المنخفض من الحديد بأداء صب أفضل. مع زيادة المحتوى الحديدي، ترتفع درجة انصهار السبيكة، وغالبًا ما تُظهر المسبوكات بلورات شجيرية أو انفصالًا داخليًا، مما يؤدي إلى ضعف توحيد خصائص السبيكة.

اعتمادًا على محتوى النيكل والبلاتين، تشتمل سبيكة Pt-Ir بشكل أساسي على 95%PT-5%Ir و90%PTPT-10%Ir و85%PTPT-15%Ir ثلاث درجات وخصائصها الرئيسية موضحة في الجدول 5-4. سبائك Pt-Ir هي واحدة من المواد المهمة للمجوهرات البلاتينية، وتستخدم على نطاق واسع في الولايات المتحدة بشكل خاص. وفي السنوات الأخيرة، استُخدمت سبيكة Pt950Ir50 أيضاً في المجوهرات في اليابان وألمانيا.

الجدول 5-4 الخواص الرئيسية للدرجات المختلفة لسبائك البلاتين والإيريديوم

| الصف | نقطة الانصهار/درجة مئوية | الكثافة/(جم/سم3) | الصلابة HB/(نيوتن/مم2) | قوة الشد/ميجا باسكال | الاستطالة/ % | إحداثيات اللون | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| الصف | نقطة الانصهار/درجة مئوية | الكثافة/ (جم/سم3) | حالة التلدين | حالة المعالجة | حالة التلدين | حالة المعالجة | حالة التلدين | حالة المعالجة | L* | a* | b* |

| 95%P3TPt - 5%Ir | 1795 | 21.49 | 90 | 140 | 275 | 485 | 32 | 2.0 | 84.7 | -0.2 | 4.2 |

| 90%P3TPt - 10%Ir | 1800 | 21.53 | 130 | 185 | 380 | 620 | 27 | 2.5 | 85.5 | -0.1 | 4.7 |

| 85%P3TPt - 15%Ir | 1820 | 21.57 | 160 | 230 | 515 | 825 | 24 | 2.5 | - | - | - |

95%PTPt-5%Ir صلابة منخفضة، وميل صغير لانكماش الصب، ولكن سيولة ضعيفة، وحجم حبيبات أكثر خشونة، وليس من السهل صقلها. مناسب للصناعة اليدوية، والختم، وعمليات التشكيل الأخرى. نظرًا للصلابة المنخفضة والصلابة العالية نسبيًا، فإن قابليتها للتشغيل الآلي ضعيفة وتميل إلى الالتصاق بالأدوات. يمكن استخدام هذه السبيكة كسبيكة مجوهرات عامة للصب والصنع اليدوي والختم.

سبيكة 90%PT-10%Ir هي سبيكة متوسطة الصلابة يمكن معالجتها باستخدام معظم تقنيات التصنيع. لا تُشكِّل هذه السبيكة طبقة أكسيد في الحالة المنصهرة، وهو أمر مفيد لصب الأجزاء الصغيرة ويمكن استخدامها كسبيكة مجوهرات عامة للصب والصنع اليدوي والختم.

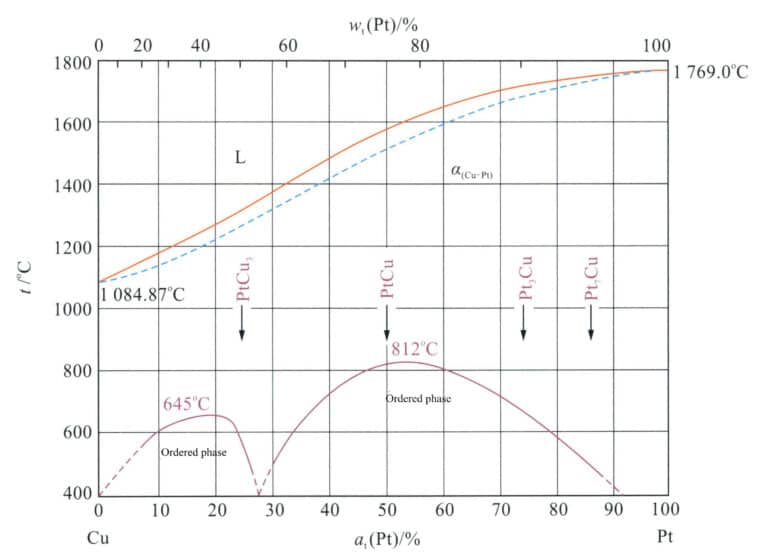

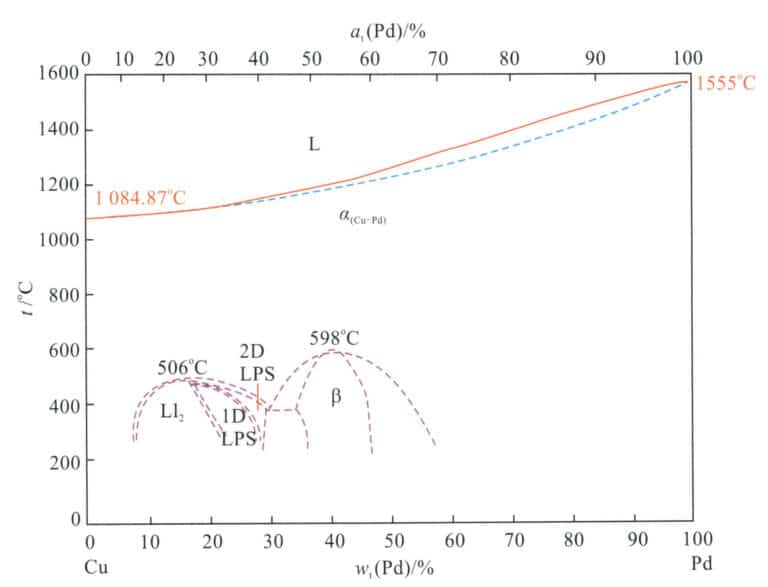

3.1.2 سبيكة Pt-Cu

وكما هو موضح في الشكل 5-5، فإن سبيكة Pt-Cu عبارة عن محلول صلب مستمر في درجات الحرارة المرتفعة، وفي درجات الحرارة المنخفضة (<825 ℃)، تترسب أطوار مرتبة مثل PtCu3 وPtCu، مما يؤدي إلى تقوية الشيخوخة وزيادة الصلابة. وقد وجدت الأبحاث أن الحالة المصبوبة من سبيكة 95%Pt-5%Cu تخضع للمعالجة الحرارية عند درجة حرارة 100-400 ℃، وستزداد صلابة السبيكة بسبب تكوين7هيكل النحاس الفائق، مع خضوع بعض السبائك لتحول مرتب، مما يؤدي إلى تأثير تصلب مرتب وزيادة الصلابة.

النحاس هو عنصر تقوية متوسط للبلاتينيوم، ويرتبط تأثير التصلب بطريقة المعالجة. لا يكون تأثير التصلب لسبائك Pt-Cu ذات المحلول الصلب غير مهم عند إخضاعها لمعالجة التقادم في درجات حرارة منخفضة. ومع ذلك، يكون هناك تأثير تصلب عندما تكون سبيكة المحلول الصلب مشوهة على البارد ثم تتقادم عند درجة حرارة 300-500 درجة مئوية.

عندما يتم تسخين سبيكة Pt-Cu في الغلاف الجوي، تُشكِّل الأكسدة الانتقائية لمكون النحاس طبقة غشاء من أكسيد النحاس، مما يجعل السبيكة عرضة للأكسدة وتغير اللون. ولذلك، يجب أن يحدث الصهر والمعالجة الحرارية في جو واقٍ أو بيئة مفرغة.

تتسم سبيكة Pt-Cu بصلابة معتدلة، وهي قابلة للصب وتُستخدم عادةً كسبيكة للأغراض العامة. تحتوي السبائك المستخدمة في المجوهرات بشكل عام على 3%-5%Cu، وعندما يتجاوز محتوى النحاس 5%، يتدهور أداء الصب للسبائك. يوضح الجدول 5-5 الخصائص الرئيسية لسبائك 95%PTPt-5%Cu. استنادًا إلى نظام سبيكة Pt-Cu، تحتوي السبيكة على 4%-6% النحاس وعناصر السبائك الأخرى مثل Co، وNi، وPd، إلخ.

الجدول 5-5 الخصائص الرئيسية للسبائك 95%Pt-5%Cu

| نقطة الانصهار/درجة مئوية | الكثافة/(جم/سم3) | الصلابة HV/(نيوتن/مم2) | قوة الشد/ميجا باسكال | الاستطالة/ % | ||||

|---|---|---|---|---|---|---|---|---|

| نقطة الانصهار/درجة مئوية | الكثافة/(جم/سم3) | المحلول الصلب | الحالة الملدنة (800 ℃) | حالة المعالجة (90%) | حالة التلدين | الحالة الميكانيكية (90%) | الحالة الصلبة (800 ℃) | حالة الماكينة d (90%) |

| 1750 | 20.05 | 90 | 150 | 240 | 310 ~ 410 | 720 ~ 920 | 27 ~ 45 | 13 |

3.1.3 سبيكة Pt-Co

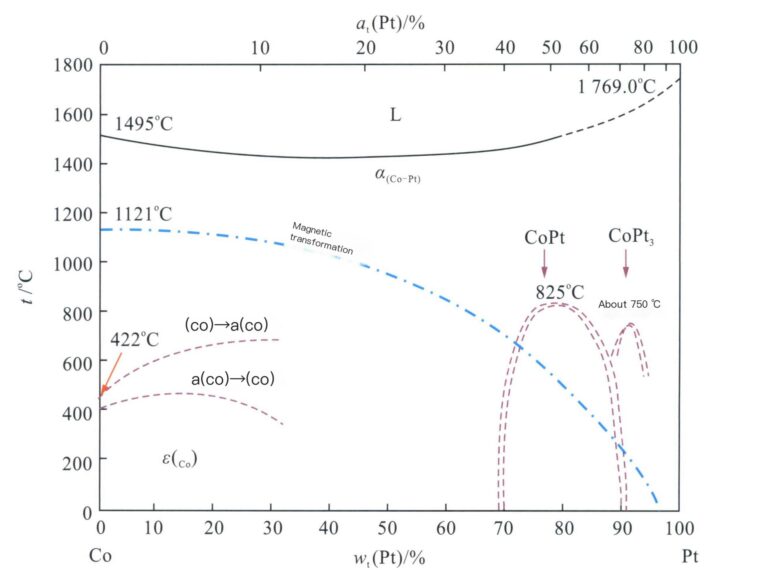

يوضِّح الشكل 5-6 أن سبيكة Pt-Co تُشكِّل محلولًا صلبًا لا نهائيًا عند درجات حرارة أعلى من 825 درجة مئوية، ويكون تركيبها البلوري مكعبًا متمركزًا على الوجه. وتحت درجة الحرارة هذه، اعتمادًا على التركيب، تُظهِر السبيكة سبيكة CoPt3 والمراحل المرتبة من CoPt، التي تمر بمرحلة انتقالية من الطور المضطرب-> إلى الطور المرتب، مما يؤدي إلى تأثير صلابة مرتب. وترتبط صلابة سبيكة Pt-Co ارتباطًا كبيرًا بعملية المعالجة الحرارية.

بالمقارنة مع سبيكة Pt-Ir وسبائك Pt-Ru، تتميز سبيكة Pt-Co بنقطة انصهار أقل، ويمكن صبها في درجات حرارة أقل، كما أن ذوبانها يتميز بلزوجة أقل نسبيًا من سبائك البلاتين الأخرى (الشكل 5-7). ولذلك، فإن سيولة سبيكة Pt-Co أفضل من السبائك الأخرى، مع ميل أقل لامتصاص الغازات والانكماش، مما يسمح بصب قطع المجوهرات ذات الأنماط الدقيقة.

سيحتوي السطح المصبوب من سبيكة Pt-Co على درجة معينة من الأكسدة، مما يعطي لونًا أزرق رمادي فاتح. يمكن أن يؤدي غمس قطعة العمل في حمض البوريك وتسخينها إلى درجة حرارة برتقالية صفراء إلى إزالة هذا اللون الأزرق. تتميّز سبيكة Pt-Co بمقاومة عالية للتآكل ولا تتآكل بواسطة الأحماض والقواعد غير العضوية في درجة حرارة الغرفة، كما أنها لا تتآكل في حمض الكبريتيك الساخن والمركّز. ومع زيادة محتوى Co، تنخفض مقاومة السبيكة للأكسدة ومقاومة التآكل، ويزداد احتمال حدوث عيوب بسبب الشوائب الناتجة عن الشوائب المؤكسدة في المسبوكات. ولذلك، عندما تُستخدم هذه السبيكة في صناعة المجوهرات، لا يتجاوز محتوى الكربون عمومًا 10%، حيث تكون سبيكة 95%PTPt-5%Co (الجدول 5-6) هي الأكثر شيوعًا.

الجدول 5-6 الخواص الرئيسية للسبائك 95%Pt-5%Co

| نقطة الانصهار/درجة مئوية | الكثافة/(جم/سم3) | الصلابة HV/(نيوتن/مم2) | قوة الشد/ميجا باسكال | إحداثيات اللون | ||||

|---|---|---|---|---|---|---|---|---|

| نقطة الانصهار/درجة مئوية | الكثافة/(جم/سم3) | حالة التلدين | حالة المعالجة | حالة التلدين | حالة المعالجة | L* | a* | b* |

| 1765 | 20.8 | 135 | 270 | 275 | 475 | 86.6 | 0.5 | 4.5 |

95%PTPt-5%Co تحتوي السبيكة على أكسدة طفيفة على السطح أثناء المعالجة الحرارية أو اللحام، لذا يلزم توفير الحماية. يجب أن تبرد تحت كحول حمض البوريك بعد اللحام، مما يُظهر لونًا برتقاليًا ساطعًا، والذي يمكن إزالته بحمض الستريك. لاحظ أنه لا ينبغي استخدام حمض البوريك للحماية قبل اللحام. نظرًا لأن حمض البوريك يصبح ملوثًا في درجات الحرارة المرتفعة، فليس من السهل لحام هذه السبيكة باستخدام شعلة الأكسجين والأسيتيلين؛ لذا فإن استخدام آلة اللحام بالماء أو الليزر هو الأفضل.

95%PTPt-5%Co تخضع السبيكة لتحول مغناطيسي تحت درجة حرارة معينة، مما يظهر مغناطيسية طفيفة. يجب توخي عناية خاصة أثناء المعالجة، ويجب عدم استخدام المغناطيس لفصل رقائق Pt-Co ونشارة الخشب.

95%PTPt-5%Co تتمتع السبيكة بأداء صب جيد، ويمكن أن تؤدي إضافة Co كمادة مضافة إلى Pt إلى تحسين صلابة السبيكة بشكل فعال، مما يمنحها خصائص ميكانيكية جيدة، مما يجعلها سهلة الصقل، ومناسبة للصناعة اليدوية والختم والتشغيل الآلي. تُظهر السبيكة في النهاية لوناً أزرق باهتاً يتماشى بشكل خاص مع الماس، وتُستخدم على نطاق واسع كمجوهرات في أوروبا وأمريكا الشمالية.

3.1.4 Pt-Ru سبيكة

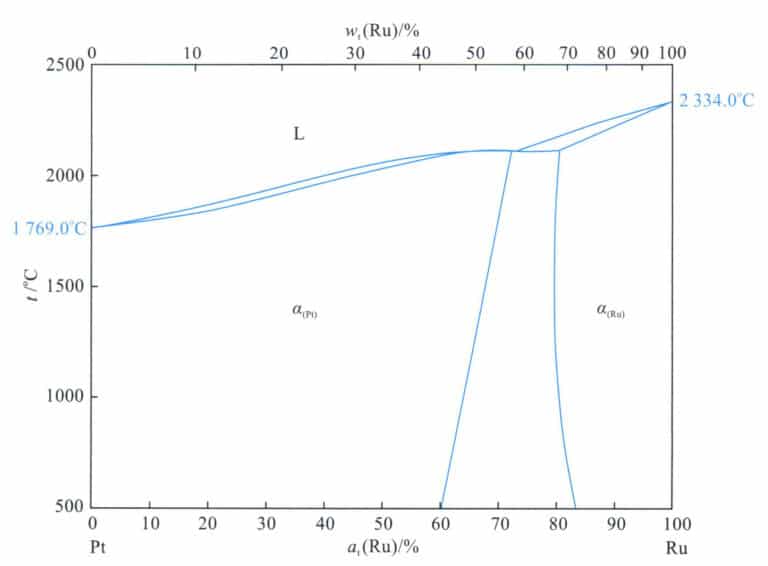

البنية البلورية للبلاتين عبارة عن بنية سداسية متقاربة معبأة بشكل متقارب وهي بطبيعتها هشة وصعبة المعالجة. يمكن أن تؤدي إضافة الروثينيوم إلى البلاتين إلى تشكيل محلول صلب عريض في نهاية البلاتين الغني (الشكل 5-8)، لذلك لا يكون لهذه السبيكة تأثيرات تقوية الشيخوخة. ومع ذلك، فإن الروثينيوم له تأثير معين لتقوية المحلول الصلب، وهو عامل تكرير للحبوب، لذا فإن إضافته يمكن أن يصقل البنية المجهرية للسبيكة؛ ومن ثم فإن سبيكة Pt-Ru تتمتع بقوة وصلابة جيدة. 95%PTPt-5%Ru الخصائص الرئيسية للسبائك موضحة في الجدول 5-7. تؤدي إضافة الروثينيوم إلى رفع درجة انصهار السبيكة، Pt-Ru، وتظهر السبيكة باللون الأبيض الفضي.

الجدول 5-7 الخواص الرئيسية للسبائك 95%Pt-5%Ru

| نقطة الانصهار/درجة مئوية | الكثافة/(جم/سم3) | الصلابة HV/(نيوتن/مم2) | قوة الشد/ميجا باسكال | معدل الاستطالة / % | إحداثيات اللون | ||||

|---|---|---|---|---|---|---|---|---|---|

| نقطة الانصهار/درجة مئوية | الكثافة/(جم/سم2) | حالة التلدين | حالة المعالجة | حالة التلدين | حالة المعالجة | حالة التلدين | L* | a* | b* |

| 1795 | 20.67 | 125 ~ 135 | 230 | 415 | 760 | 25 | 84.2 | 0 | 4.1 |

تبلغ صلابة سبيكة Pt-Ru بعد التلدين حوالي HV130، مع معدل تصلب عمل مستقر، ويمكن أن تصل في النهاية إلى حوالي HV230. كما أن قوة الشد للسبائك عالية نسبيًا أيضًا، مما يمنح سبيكة Pt-Ru أداءً جيدًا في المعالجة والتلميع، مما يجعلها مناسبة لصنع الحلقات من أنابيب Pt-Ru. يمكن استخدام سبيكة Pt-Ru أيضًا في الصب، ولكن بالمقارنة مع سبائك البلاتين الأخرى، فهي ليست الأنسب للصب؛ حيث إن المعدن المنصهر لديه ميل كبير لامتصاص الغاز، خاصةً مع وجود تقارب جيد للأكسجين، مما يؤدي إلى عيوب مثل المسام والشوائب في المسبوكات. يمكن أن تكون قابلية انسيابية المعدن المنصهر أفضل، مما يجعل من الصعب تشكيل أجزاء صغيرة من المجوهرات، مع وجود انكماش دقيق خطير بين التشعبات، وتوزيع غير متساوٍ لحجم الحبوب، وحبيبات عمودية خشنة على السطح. تساعد زيادة درجة حرارة الصب ودرجة حرارة القالب على تحسين أداء الملء، ولكن يجب استخدام مسحوق الصب الحراري ذو المقاومة الجيدة للحرارة. لا يوصى بالذوبان بلهب الأكسجين والأسيتيلين، حيث إن أكسيد الروثينيوم الناتج RuOO2 الأبخرة سامة.

إن سبيكة Pt-Ru هي سبيكة بلاتينية شائعة الاستخدام في الولايات المتحدة، تم تطويرها في الأصل للعناصر المصنوعة يدوياً، وهي سبيكة للأغراض العامة، حيث تعد سبيكة 95%Pt-5%Ru الأكثر شيوعاً، وتتمتع بأداء معالجة جيد، وتستخدم على نطاق واسع في صناعة مجوهرات الزفاف، وتتمتع بشعبية كبيرة في السوق الأمريكية. وفي سويسرا، يشيع استخدام هذه السبيكة أيضًا في صناعة الساعات.

3.1.5 سبيكة Pt-Pd

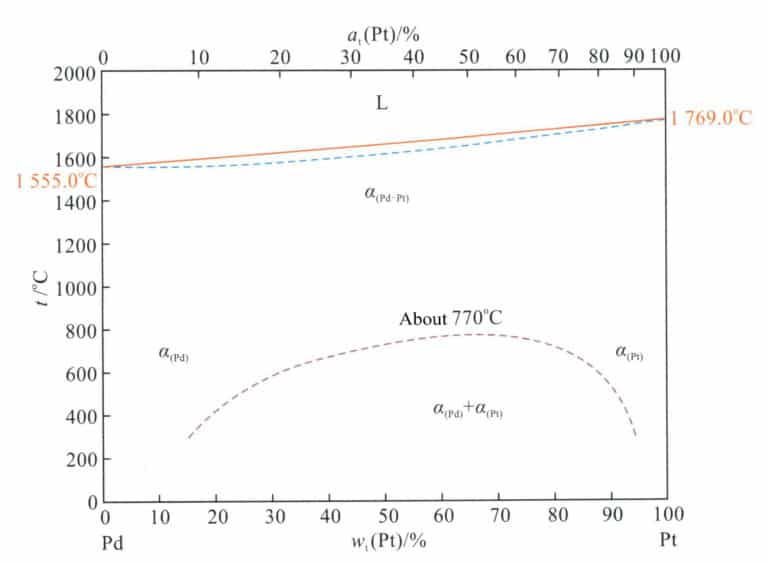

يوضِّح الشكل 5-9 أن سبيكة Pt-Pd عبارة عن محلول صلب مستمر عند درجات الحرارة العالية. وتخضع للتحلل الطوري عند التبريد البطيء تحت درجة حرارة أقل من 770 درجة مئوية، مكوِّنة محلولين صلبين غير قابلين للامتزاج: مرحلة غنية بالفوسفات ومرحلة غنية بالبيضا.

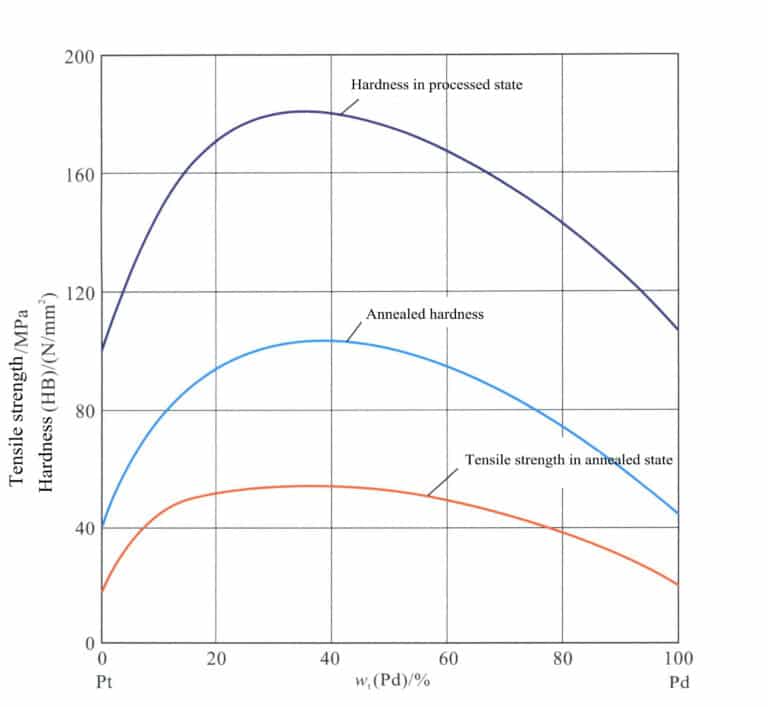

Pt-Pd صلابة السبيكة في الحالة الملدنة منخفضة للغاية، مع أداء معالجة جيد. مع زيادة محتوى Pd، تزداد صلابة السبيكة وقوتها في البداية بسرعة، وتصل إلى ذروتها، وبعد ذلك تؤدي الزيادات الإضافية في محتوى Pd إلى انخفاض في الصلابة والقوة (الشكل 5-10).

Pt-Pd تتميز السبيكة بمقاومة عالية للتآكل ومقاومة عالية للأكسدة، ولكن مع زيادة محتوى Pd، تنخفض مقاومتها للتآكل ومقاومة الأكسدة انخفاضًا طفيفًا. Pt-Pd، أداء الصب في السبيكة متوسط بشكل عام نظرًا لحقيقة أن Pd يمتص الغازات بسهولة، مما يجعله عرضة لتكوين ثقوب في المسبوكات عند الصب في الغلاف الجوي؛ لذا يجب صبها في جو واقٍ. Pt-Pd يشيع استخدام السبيكة بلونها الأصلي. هناك ثلاثة أنواع: 95%P3TPt-5%Pd، و90%PTPt-10%Pd، و85%Pt-15%Pd، مع الخصائص ونطاقات الاستخدام التالية.

(1) سبيكة 95%PT - 5%PTPd:

يستخدم على نطاق واسع في اليابان وهونج كونج وأوروبا، وهو مناسب لصب الأجزاء الدقيقة. تبلغ الصلابة في الحالة الملدنة حوالي HV70، والكثافة 20.98 جم/سم3، درجة الانصهار 1765 ℃.

(2) 90%PT - 10%PTPd سبيكة:

ويُفضّل استخدامه كسبيكة للأغراض العامة في اليابان وهونغ كونغ، ويمكن سبكه ولحامه ولحمه ولحمه بالنحاس، وهو أحد أكثر سبائك البلاتين استخداماً في آسيا. ويتميز بلون أبيض مائل للرمادي، ويكون السطح مطلياً بالروديوم بشكل عام. وتبلغ الصلابة في الحالة الملدنة حوالي HV80، وتبلغ الصلابة في الحالة المعالجة حوالي HV140، على غرار سبيكة 95%Pt-5%Ir. الكثافة 20.51 جم/سم3ودرجة الانصهار 1755 درجة مئوية، وسيولة الصب جيدة، ولكن غالبًا ما تظهر عيوب انكماش في المسبوكات.

(3) سبيكة 85%PT - 15%PTPd:

يستخدم في سلاسل المعالجة في اليابان وهونج كونج، بصلابة ملدنة تبلغ حوالي HV90 ومرونة جيدة. الكثافة 20.03 جم/سم3، درجة الانصهار 1750 ℃.

وباختصار، فإن سبائك البلاتين الثنائية المكونة من عناصر السبائك المختلفة لها بعض الاختلافات في الأداء، وهناك اختلافات مختلفة في التكيف مع تقنيات المعالجة المختلفة في إنتاج المجوهرات، كما هو مفصل في الجدول 5-8.

الجدول 5-8 الاستخدامات الشائعة لسلسلة سبائك البلاتين

| نوع السبيكة | اللحام | التقطيع | الضغط الهيدروليكي | الختم | الصب الدقيق | التزوير | ترصيع | صناعة السلاسل | الإكسسوارات | تجميع |

|---|---|---|---|---|---|---|---|---|---|---|

| سبيكة Pt-Co | ● | ● | ● | ● | ●●● | ● | ● | ● | ● | ● |

| سبيكة Pt-Cu | ●●● | ●●● | ●●● | ●●● | ●● | ●● | ●● | ●●● | ● | ●●● |

| سبيكة Pt-Pd | ●● | ●●● | ●●● | ●●● | ● | ●● | ●●● | ●● | ●● | ●●● |

| سبيكة Pt-Rh | ●● | ●● | ●● | ●● | ● | ●● | ●● | ●● | ●● | ●● |

| سبيكة Pt-Ru | ●● | ● | ●● | ●● | ● | ●● | ● | ●● | ●● | ● |

| سبيكة Pt-Ir | ●●● | ●●● | ●● | ●● | ●● | ● | ● | ●●● | ●● | ●●● |

| سبيكة Pt-W | ●●● | ●●● | ●● | ●●● | ● | ● | ● | ●● | ●●● | ●●● |

ملاحظة: ● يمثل ● يمثل الموصى به؛ ● يمثل مقبول؛ ● يمثل الصعوبات.

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

3.2 السبائك البلاتينية الثلاثية أو الرباعية البلاتينية

في العديد من التطبيقات، لا تزال هناك حاجة إلى تحسين صلابة سبائك البلاتين الثنائية، ويجب أن يكون أداء عملياتها أفضل، مما يؤدي إلى مشاكل أثناء إنتاج المنتج واستخدامه. ولذلك، تم تطوير العديد من سبائك البلاتين الثلاثية أو الرباعية القائمة على السبائك الثنائية، مثل سلسلة سبائك Pt Pd-Me، وسلسلة سبائك Pt-Ir-Me، وسلسلة سبائك Pt-Ru-Me، وسلسلة سبائك Pt-Co-Cu، إلخ. إذا أخذنا سلسلة سبائك Pt-Pd-Me كمثال، فهي تعتمد على سبيكة Pt-Pd الثنائية، مع إضافة عنصر أو عدة عناصر أخرى من السبائك.

تتكون سبائك البلاتين من عناصر السبائك. ونظرًا للصلابة المنخفضة جدًا لسبائك Pt-Pd وأداء الصب المتوسط، فإن إضافة عناصر مثل النحاس والكوبالت والرو يمكن أن يحسن الأداء الكلي للسبائك بشكل فعال.

3.2.2.1 سبيكة Pt-Pd-Cu

يمكن أن تؤدي إضافة كمية صغيرة من النحاس إلى سبيكة Pt-Pd إلى تحسين الصلابة ومقاومة التآكل مع تقليل تكلفة السبيكة. يمكن أن يؤثر المحتوى الزائد من النحاس على لون السبيكة ومقاومة التآكل والأكسدة في السبيكة، ويكون السطح عرضة للتغميق بسبب الأكسدة أثناء الصب والمعالجة الحرارية واللحام والعمليات الأخرى. ولذلك، يتم التحكم في إضافة النحاس بشكل عام لتكون 3% - 5%، وعند هذه النقطة لا يتأثر لون السبيكة بالنحاس، ويمكن إزالة طبقة أكسيد النحاس المتكونة على السطح أثناء المعالجة الساخنة عن طريق النقع في حمض الكبريتيك المخفف. يتم تحسين أداء المعالجة وصلابة سبيكة Pt-Pd-Cu. مع زيادة محتوى النحاس، تزداد صلابة السبيكة، خاصةً عند استخدامها في شكل معالج، مما يجعلها مناسبة لصنع عناصر زخرفية صلبة مثل القلائد والأساور والدبابيس والأقراط والمعلقات، والتي يسهل تلميعها نسبيًا. أداء الصب لسبائك Pt-alloy متوسط بشكل عام، وهي عرضة لامتصاص الغازات والأكسدة عند صبها في الغلاف الجوي. السبيكة هشّة نسبيًا ويجب صبها في جو خامل أو في فراغ. تُستخدم هذه السبيكة على نطاق واسع في الصين واليابان.

3.2.2.2 سبيكة Pt-Pd-Ru

يمكن أن تؤدي إضافة Ru إلى سبيكة Pt-Pd إلى تحسين صلابتها ومقاومة التآكل، وإلى حد ما، تحسين أداء الصب. تتمتع السبيكة بمقاومة جيدة للتآكل. تتمتع السبيكة بمرونة جيدة ويمكن استخدامها كسبيكة للأغراض العامة لعمليات التشكيل المختلفة.

3.2.3 سبائك Pt-Pd-Co

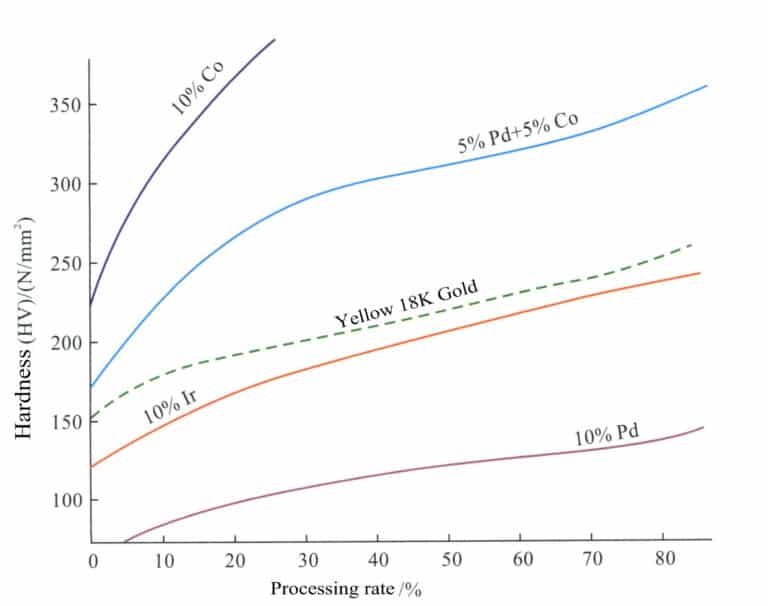

يمكن أن تؤدي إضافة Co إلى تحسين أداء الصب وأداء المعالجة لسبائك Pt-Pd، وزيادة صلابة السبيكة وقوتها ومقاومة التآكل، وتعزيز معدل تصلب العمل للسبائك (الشكل 5-11). بعد إضافة Co إلى Pt900 مع 5%، يكون مستوى تصلب العمل للسبائك أعلى بكثير من مستوى تصلب العمل للسبائك 90%PT-10%Pd وسبائك 90%PT-10%Ir وأيضًا أعلى بكثير من الذهب عيار 18 كلفن. ولذلك، غالبًا ما تُصنع سبيكة Pt-Pd-Co في الحلي الصلبة في حالة المعالجة. ونظرًا لأن Co يتأكسد بسهولة، يمكن أن يتكوّن فيلم مؤكسد من الكوبالت بسهولة على سطح السبيكة أثناء التلدين أو اللحام في الغلاف الجوي. ومن ثَمَّ، يكون محتوى Co المضاف إلى السبيكة عمومًا في حدود 5%. يمكن استخدام سبيكة Pt-Pd-Co كسبيكة للأغراض العامة، ومناسبة للصب والمعالجة على البارد.

ويوضح الجدول التالي الخواص والتطبيقات الرئيسية لعناصر السبائك المختلفة والدرجات المختلفة لسبائك البلاتين الثلاثية

الجدول 5-9 الخواص والتطبيقات الرئيسية لسبائك البلاتين الثلاثية

| سبيكة | نقطة الانصهار / ℃ | الكثافة / (جم/سم3) | الصلابة الملدنة HV/(نيوتن/مم2) | قوة الشد في حالة التلدين القوة / ميجا باسكال | التطبيق | مجال التطبيق الرئيسي |

|---|---|---|---|---|---|---|

| 90%Pt-7%Pd-3%Cu | 1740 | 20.7 | 100 | 300 ~ 320 | التطبيقات العامة، الأجزاء المشكّلة آليًا | اليابان، الصين |

| 90%Pt-5%Pd-5%Cu | 1730 | 20.5 | 120 | 340 ~ 360 | الأجزاء المشكّلة آلياً | اليابان، الصين |

| 85%Pt-10%Pd-5%Cu | 1750 | 20.3 | 130 | 350 ~ 370 | الأجزاء المشكّلة آلياً | اليابان |

| 95%Pt-7%Pd-3%Co | 1740 | 20.4 | 125 | 350 ~ 370 | التطبيق العام | اليابان، الصين |

| 85%Pt-10%Pd-5%Co | 1710 | 19.9 | 145 | 500 ~ 520 | المسبوكات، الأجزاء المشكّلة آلياً | اليابان |

| 85%Pt-12%Pd-3%Co | 1730 | 20.1 | 135 | 370 ~ 390 | المسبوكات والأجزاء المشكّلة آلياً | اليابان |

| 80%Pt-15%Pd-5%Co | 1730 | 19.9 | 150 | - | أجزاء زخرفية صلبة | اليابان |

| 95%Pt-3%Co-2%Cu | 1765 | 20.4 | 115 | 370 | المسبوكات والأجزاء المشكّلة آلياً | الصين |

4. المشكلات الشائعة في إنتاج المجوهرات المصنوعة من سبائك البلاتين

ونظراً للخصائص الخاصة لمواد سبائك البلاتين، فإن صب المجوهرات البلاتينية يتميز بخصائص مثل ارتفاع درجة حرارة الانصهار، وقصر مدة الاحتفاظ بها في الحالة السائلة، وسهولة تلوث السائل المعدني، مما قد يؤدي بسهولة إلى عيوب في الصب؛ كما أن صلابة المجوهرات البلاتينية منخفضة نسبياً، بينما صلابتها عالية، مما يجعل إنتاجها أصعب بكثير من المجوهرات الذهبية والفضية.

4.1 بوتقة الذوبان

يتميز البلاتين بدرجة انصهار عالية، مما يضع متطلبات عالية على مقاومة بوتقة الصهر للحرارة والاستقرار الحراري والتفاعل الكيميائي. يجب أن تتمتع البوتقة المستخدمة لصهر البلاتين بالخصائص التالية لضمان الجودة المعدنية واستقرار الإنتاج.

(1) درجة انصهار وانكسار عالية. يجب أن يتحمل درجات الحرارة العالية للبلاتين المنصهر دون أن يذوب أو يلين.

(2) مقاومة جيدة للصدمات الحرارية. يمكن أن يتحمل التناوب السريع في التسخين والتبريد السريع أثناء الصهر والصب بالتسخين الحثي دون حدوث تكسير بالصدمة الحرارية.

(3) خمول كيميائي جيد. وهو مقاوم لتآكل السائل المعدني في درجات الحرارة العالية، ولا يتفاعل كيميائيًا مع المعدن المنصهر، ولن يتآكل أو يتثقب بواسطة المعدن المنصهر.

(4) قوة ميكانيكية كافية. يمكن أن تتحمل تأثير تغذية الشحنة المعدنية والقوى الخارجية للصب بالطرد المركزي، مما يجعلها أقل عرضة للتشقق أو التشظي.

تُستخدم بوتقات الجرافيت عادةً لصهر المعادن غير الحديدية وهي المادة البوتقة المفضلة لصهر سبائك الذهب والفضة. ومع ذلك، نظرًا لأن البلاتين يمكن أن يذيب كمية كبيرة من الكربون في حالته المنصهرة، وعند التصلب، يترسب الكربون في شكل جرافيت ليفي أو قشاري عند حدود الحبيبات مما يؤدي إلى كسر هش للبلاتين، فإن البلاتين غير مناسب للصهر في بوتقات الجرافيت ويمكن استخدام بوتقات الأكسيد فقط.

نطاق المواد من بوتقات الأكسيد واسع جدًا، ولكن بعض أنواع بوتقات الأكسيد فقط مناسبة لصهر البلاتين. على سبيل المثال، مواد مثل الألومينا وأكسيد الرصاص وأكسيد المغنيسيوم جميعها ذات درجات حرارة انصهار عالية جداً (الألومينا 2050 ℃، المغنيسيوم 2800 ℃، الزركونيا 2680 ℃)، مما يجعلها مواد بوتقة شائعة الاستخدام؛ ومع ذلك، فإن مقاومتها للصدمات الحرارية ضعيفة، وهي عرضة للتشقق والفشل المبكر عند استخدامها في صب المجوهرات البلاتينية.

حاليًا، تُستخدم بوتقات الكوارتز بشكل أساسي في صب المجوهرات البلاتينية. وتتميز بوتقات الكوارتز بمقاومة جيدة للصدمات الحرارية ويمكنها بشكل عام تحمل التبريد والتسخين السريع أثناء الصب بالتسخين الحثي. ومع ذلك، فإنها تعاني أيضًا من مشكلة بارزة: يجب تحسين مقاومتها للحرارة لتحمل درجات الحرارة المرتفعة أثناء صهر البلاتين. وكلما زاد عدد الاستخدامات، يستمر سمك جدار جانب البوتقة وقاعها في الترقق، مما يزيد من الحجم القابل للاستخدام بشكل فعال. وفي الوقت نفسه، يتناقص القطر الخارجي لمنطقة انصهار البوتقة قليلاً (الشكل 5-12). خاصةً عندما لا تتم معالجة المواد الخام قبل السبك ويتم صهرها مباشرةً في البوتقة، غالبًا ما يتم اعتماد درجات حرارة انصهار أعلى وأوقات انصهار أطول لتعزيز التركيب الموحد، مما يؤدي إلى زيادة احتمال تآكل البوتقة وتدهور الجودة المعدنية للمعدن المنصهر.

ويوضح الجدول 5-10 أبعاد وحجم البوتقة بعد عدد الاستخدامات المختلفة. ولذلك، لا تفي بوتقات الكوارتز الحالية بمتطلبات الصب للمجوهرات البلاتينية عالية الجودة بشكل كافٍ، ويجب تطوير مواد البوتقات التي تتناسب بشكل أفضل مع مقاومة الصدمات الحرارية والحرارة الحرارية.

الجدول 5-10 التغيرات في سُمك الجدار والحجم الفعال لبوتقات الكوارتز بعد صهر البلاتين

| عدد/أوقات فرن الصهر | سُمك الجدار الجانبي عند خط الخبث / مم | سُمك القاع للبوتقة / مم | التغير في القطر الخارجي لمنطقة الانصهار / مم | الحجم الفعال / ملليلتر |

|---|---|---|---|---|

| 0 | 8.1 | 12.9 | 0 | 35.85 |

| 4 | 7.0 | 11.6 | 0.14 | 36.94 |

| 10 | 4.6 | 9.1 | 0.44 | 39.48 |

4.2 مواد الصب

تكون درجة حرارة الصب البلاتيني عالية، والكثافة النسبية للمعدن المنصهر كبيرة، وغالبًا ما يتم استخدام الصب بالطرد المركزي، إلى جانب مواد الصب المستخدمة. يجب أن تفي المواد بمتطلبات الأداء مثل مقاومة الحرارة العالية، والاستقرار الحراري الجيد، والتفاعل المنخفض مع المعدن المنصهر، وقوة القالب العالية، ونفاذية معينة. من أجل الصب الدقيق للمجوهرات الذهبية والفضية، يتم استخدام مواد القوالب الجبسية بشكل عام، وهي مريحة للغاية حيث يمكن أن يتصلب الملاط بسرعة ويمكن تنظيفه بسهولة بعد الصب. ومع ذلك، بالنسبة لصب المجوهرات البلاتينية، فإن مواد القوالب الجبسية غير مناسبة لأن الجبس لديه استقرار حراري ضعيف وسيخضع للتحلل الحراري عند 1200 درجة مئوية، كما أن قوة قوالب الجبس منخفضة نسبيًا. غالبًا ما تكون درجة حرارة صب المعدن المنصهر أثناء صب البلاتين أعلى من 1850 ℃. إذا تم استخدام مواد القوالب الجبسية، فإن المسبوكات ستعاني من عيوب خطيرة مثل المسامية والثقوب الرملية.

لذلك، أثناء الصب البلاتيني، يجب اعتماد مواد القوالب التي تستخدم الفوسفات والسيليكا سول كمواد رابطة أثناء الصب البلاتيني، حيث أن قوتها في درجات الحرارة العالية أعلى بكثير من قوالب الجبس، كما أنها تتمتع بثبات حراري أفضل، وهو أمر مفيد للحصول على مصبوبات ذات جودة سطح أفضل. ومع ذلك، فإن الملاط المصنوع من مواد القوالب هذه لا يتصلب ذاتيًا بسرعة مثل ملاط مسحوق الجبس المصبوب؛ وبدلاً من ذلك، يتطلب تجفيفًا بطيئًا لتحقيق القوة الرطبة الأولية. وبخلاف ذلك، قد يتشقق القالب أثناء الحرق، مما يؤدي إلى عيوب مثل النتوءات والثقوب الرملية في المسبوكات (الشكل 5-13). تكون قوة القوالب الملتصقة بالفوسفات والسيليكا سول عالية جدًا، مع مرونة ضعيفة، وهي عرضة للتشقق بسبب ضعف مرونة سبيكة البلاتين في حالة الصب. القوة المتبقية للقالب عالية جدًا، مما يجعل من الصعب تنظيف المسبوكات.

4.3 عيوب الصب 4.3 عيوب الصب

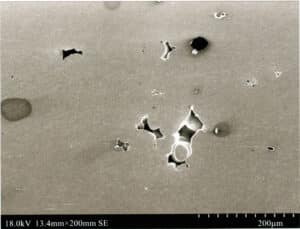

أثناء صب المجوهرات البلاتينية، من المحتمل أن تحدث عيوب مثل المسامية والانكماش والشوائب. يوضّح الشكل 5-14 عيوب المسامية في صب خاتم البلاتين Pt950. يرتبط حدوث المسامية ارتباطًا وثيقًا بخصائص السبيكة وعملية الصهر والصب. إن سبائك البلاتين لديها ميل قوي لامتصاص الغاز، وعندما يتم صهر السبيكة في جو مع تفريغ غير كافٍ أو تحت ظروف الغلاف الجوي، يمكن أن يؤدي ذلك إلى حدوث عيوب.

عند درجات الحرارة المرتفعة، يكون المعدن المنصهر عرضة لامتصاص الغازات؛ وكلما ارتفعت درجة حرارة المعدن المنصهر، زادت حدة امتصاص الغازات. عندما يتم سكب المعدن المنصهر في القالب، يبرد المعدن المنصهر بسرعة، وتقل قابلية ذوبان الغازات في المعدن المنصهر بشكل حاد. تترسب الغازات التي لا يمكن إذابتها، وإذا لم يكن بالإمكان طرد الغازات المترسبة في الوقت المناسب، فإنها ستُحبس على السطح أو داخل القالب، مما يؤدي إلى تكوين مسام. تتمتع سبائك البلاتين بدرجة حرارة انصهار عالية وتُظهر ميلًا معينًا لامتصاص الغازات، ولكن الأنواع المختلفة من السبائك لها ميول متفاوتة. وتحت نفس درجة السخونة الفائقة، يكون ميل سبائك Pt-Pd لامتصاص الغازات أكبر عمومًا من السبائك الأخرى. إذا كانت مسام الغاز تظهر بشكل متكرر في الصب، يُنصح باختيار سبيكة ذات ميل أقل لامتصاص الغازات وتقوية الحماية أثناء الصهر لتقليل امتصاص الغاز.

ويوضح الشكل 5-15 عيوب الانكماش الدقيق التي حدثت أثناء صب خاتم Pt900، وهي مشكلة شائعة تحدث عند صب المجوهرات البلاتينية. وتؤدي عيوب الانكماش إلى تدهور جودة صقل سطح المجوهرات بشكل كبير، ويمكن أن يؤثر الانكماش الشديد أيضًا على الجودة الإجمالية والخصائص الميكانيكية للمجوهرات. ويكمن السبب في نقطة الانصهار العالية لسبائك البلاتين واللزوجة العالية للمعدن المنصهر، مما يخلق مقاومة كبيرة للتدفق. بعد سكب المعدن المنصهر في القالب، يبرد المعدن المنصهر بسرعة، والوقت الذي يبقى فيه في شكل سائل قصير. عندما تخضع عملية الصب لانكماش التصلب، إذا لم يتمكن المعدن المنصهر من التغلب على مقاومة التدفق للوصول إلى المناطق التي تحتاج إلى التكميل، فإنه سيترك في النهاية عيوب انكماش في الصب. وكلما اتسعت فترة تبلور سبيكة البلاتين كلما كانت التشعبات المتكونة أثناء التصلب أكثر تطورًا، مما يسهل عزل المعدن المنصهر إلى مناطق سائلة صغيرة أثناء عملية التصلب. عندما تخضع هذه المناطق السائلة لانكماش التصلب، تجد هذه المناطق السائلة صعوبة في تلقي مكملات المعدن المنصهر الخارجية، مما يؤدي إلى انكماش مجهري. ولذلك، تكون مصبوبات المجوهرات البلاتينية عرضة لعيوب الانكماش، وأثناء عملية الصب، يُنصح باختيار سبائك البلاتين ذات سيولة أفضل وفواصل تبلور أصغر، ويجب أن يكون حجم قنوات الصب أكبر عمومًا من حجم قنوات الصب في المجوهرات الذهبية والفضية.

4.4 تلميع البلاتين 4.4 تلميع البلاتين

في إنتاج المجوهرات البلاتينية، تُعد صعوبات صقل السطح مشكلة شائعة جداً ترتبط ارتباطاً وثيقاً بخصائص البلاتين. تستخدم المجوهرات المحلية المرصعة بالبلاتين بشكل أساسي Pt950، الذي يتميز بصلابة أقل. وعادةً ما تكون كثافة الفراغات المصبوبة غير كافية، مع وجود عيوب مثل ثقوب الهواء والانكماش، مما يجعل من السهل حدوث خدوش أثناء التلميع. وبعد التلميع، يكون السطح عرضة للخدوش والخدوش بسبب صلابته المنخفضة.

ولذلك، في الإنتاج، ينبغي بذل الجهود لتحسين صلابة سبائك البلاتين من خلال تقوية المحلول الصلب، وتقوية الحبيبات الدقيقة، وتقوية التقادم، وتقوية التشوه، وينبغي اتخاذ تدابير لتحسين جودة فراغات المجوهرات وزيادة كثافتها. أثناء عملية الطحن، من المهم إجراء تقييم صحيح لحالة العيوب السطحية واختيار التدابير التصحيحية المناسبة. استخدم ورق صنفرة أدق بشكل متزايد لطحن السطح بشكل متكرر حتى تصبح الخدوش النهائية صغيرة جدًا وغير مرئية تقريبًا. أثناء عملية التلميع، تجنب السخونة الزائدة؛ وإلا فقد يلتصق وسيط التلميع بسهولة بسطح قطعة العمل ويختلط مع وسيط التلميع الأدق التالي، مما يتسبب في حدوث تلوث متبادل.

القسم الثالث المجوهرات المستخدمة البلاديوم وسبائكه المواد

1. مجوهرات البلاديوم

1.1 تاريخ تطور مجوهرات البلاديوم

استُخدم البلاديوم كمعدن أبيض ثمين نادر في المجوهرات منذ أربعينيات القرن العشرين. وخلال الحرب العالمية الثانية، تم إيقاف استخدام البلاتين للاستخدام المدني لأن الحكومة صنّفته كاحتياطي استراتيجي. اختارت بعض العلامات التجارية المعروفة في مجال المجوهرات، مثل تيفاني وشركاه في الولايات المتحدة، استخدام البلاديوم بدلاً من البلاتين في صناعة المجوهرات. ومع ذلك، لم يشهد البلاديوم استخدامًا واسع النطاق في صناعة المجوهرات بعد الحرب. والسبب هو أنه على الرغم من أن سعر البلاتين كان لا يزال مقبولاً نسبياً في ذلك الوقت، إلا أن الخصائص الفيزيائية الخاصة للبلاديوم زادت من صعوبة عملية إنتاجه. ولهذا السبب، لعب البلاديوم دائمًا "دورًا مساندًا" في صناعة المجوهرات. في المجوهرات البلاتينية المبكرة في اليابان والصين، كانت السبيكة، المعروفة باسم الحشو المستخدم، هي البلاديوم، لذلك كان هناك بعض التطبيقات للبلاديوم في صناعة المجوهرات. نشأ استخدام البلاديوم على نطاق واسع في صناعة المجوهرات في الصين بالفعل. في نهاية عام 2003، عندما كانت أسعار البلاتين مرتفعة، بدأت الصين في الترويج بقوة لاستخدام البلاديوم في صناعة المجوهرات. وسرعان ما أصبحت مجوهرات البلاديوم مفضلة جديدة في سوق المجوهرات، حيث أنشأت العديد من متاجر المجوهرات مناضد مخصصة لمجوهرات البلاديوم، مما أدى إلى التطور السريع لسوق مجوهرات البلاديوم، مما جعل الصين أكبر مستهلك لمجوهرات البلاديوم في العالم. وفي الوقت نفسه، طورت الولايات المتحدة واليابان وأوروبا أيضًا مجوهرات البلاديوم، ويرى العديد من صائغي المجوهرات المشهورين عالميًا وكبار مصممي مجوهرات الأزياء عمومًا آفاقًا واسعة لتطوير مجوهرات البلاديوم. بدأت العلامات التجارية المعروفة عالميًا أيضًا في التركيز على مجوهرات البلاديوم، مستغلين بشكل كامل التألق الفريد واللدونة القوية لابتكار قطعة مجوهرات عصرية وأنيقة واحدة تلو الأخرى.

ومع ذلك، بالمقارنة مع المجوهرات البلاتينية، فإن الثبات الكيميائي لمجوهرات البلاديوم ضعيف نسبيًا. فبعد ارتداء مجوهرات البلاديوم لفترة، تميل المجوهرات المصنوعة من البلاديوم إلى أن تصبح باهتة. بالإضافة إلى ذلك، فإن الكثافة المنخفضة لمجوهرات البلاديوم تمنحها ملمسًا خفيفًا وجيد التهوية، مما يؤدي إلى ملمس أضعف. كما أن صعوبة المعالجة أكبر من البلاتين؛ فأثناء الذوبان يكون عرضة للتطاير ومعدل فقدانه مرتفع. ومن المحتمل أن تواجه المنتجات مشاكل مثل المسامية والتكسر وتغير اللون أثناء اللحام، مما يضع متطلبات عالية على جميع جوانب الإنتاج. وغالباً ما يكون المستوى التقني لمحلات الذهب العادية ومصانع معالجة المجوهرات غير كافٍ لمعالجة البلاديوم، مما يجعل معظم محلات الذهب غير راغبة في إعادة شراء مجوهرات البلاديوم. وقد تسبب هذا الأمر في أن يواجه سوق مجوهرات البلاديوم المحلي عنق زجاجة تطوير بعد فترة قصيرة من المجد، خاصة في السنوات الأخيرة، حيث ارتفع سعر البلاديوم بشكل كبير بسبب ارتفاع الطلب في السوق البيئية، متجاوزًا بشكل كبير سعر البلاتين، مما أعاق تطور مجوهرات البلاديوم.

1.2 وضع علامات النقاء على مجوهرات البلاديوم

تُعد مجوهرات البلاديوم النقي أعلى درجة من المجوهرات، حيث تبلغ درجتها النظرية 1000 ‰. تكون مادة البلاديوم النقي ناعمة ولا يمكن صنعها بشكل عام إلا في مجوهرات ذهبية عادية بدون أحجار كريمة مدمجة، مثل الخواتم والقلائد والأقراط وغيرها. وفي حالة ترصيع الأحجار الكريمة، يجب إضافة كمية صغيرة من المعادن الأخرى، مثل الإيريديوم أو الروثينيوم أو النحاس، إلى البلاديوم لزيادة صلابة البلاديوم النقي ومتانته. ولذلك، وبناءً على تركيبها، تُصنع معظم مجوهرات البلاديوم من سبائك البلاديوم، والتي يمكن تقسيمها إلى بلاديوم عالي الجودة وبلاديوم منخفض الجودة. وعادةً ما يحتوي البلاديوم عالي الجودة على محتوى من البلاديوم يزيد عن 80%، حيث تكون السبائك التي تحتوي على 95% هي الأكثر استخداماً؛ أما البلاديوم منخفض الدرجة فعادةً ما لا يتجاوز محتوى البلاديوم فيه 50%.

ولضمان نقاء البلاديوم في كل قطعة من المجوهرات، يجب أن تحمل كل قطعة مجوهرات من البلاديوم علامة نقاء Pd. وتعبّر معظم دول العالم عن جودة مجوهرات سبائك البلاديوم من حيث الألف، مثل Pd850 وPd900 وPd950 وPd990، والتي تمثل نقاء البلاديوم في المجوهرات على أنها 850 و900 و950 و990 على التوالي.

2. مواد المجوهرات المصنوعة من سبائك البلاديوم

2.1 البلاديوم النقي

يبلغ متوسط انعكاسية البلاديوم للضوء المرئي حوالي 62.8%، وهو أقل من الفضة والبلاتين، ويبدو لونه أبيض مائل للرمادي. ويتمتع البلاديوم بأقل مقاومة للتآكل بين جميع معادن مجموعة البلاتينات، لكنه يظل أفضل من الفضة. في بيئة الغلاف الجوي العادية، يُظهر البلاديوم مقاومة جيدة للتآكل وخصائص مضادة للتلطيخ. تبلغ كثافة البلاديوم 12.02 جم/سم3يُصنف كمعدن ثمين خفيف، وبالمقارنة مع الذهب والبلاتين، فإن مجوهرات البلاديوم من نفس الحجم أخف وزنًا. وعلى النقيض من ذلك، تبدو مجوهرات البلاديوم من نفس الوزن أكبر حجماً.

يتميز البلاديوم النقي في الحالة الملدنة بصلابة تبلغ حوالي HV42، وقوة شد تبلغ حوالي 190 ميجا باسكال، واستطالة تبلغ 35%-40%، مما يدل على أداء معالجة جيد. عندما يكون التشوه 50%، تزداد الصلابة إلى HV110، وتبلغ قوة الشد حوالي 350 ميجا باسكال. معدل تصلب العمل للبلاديوم أعلى من البلاتين.

2.2 سبيكة البلاديوم للزينة

ونظراً لقوة وصلابة البلاديوم النقي المنخفضة، فإنه من السهل تشويهه وتآكله لصنع المجوهرات. ولذلك، فإنه غالباً ما يتطلب معالجة التقوية في الإنتاج الفعلي. لا يمكن أن تحتوي سبائك البلاديوم عالية الجودة إلا على كمية صغيرة أو أثر لعناصر السبائك، والتي يجب أن يكون لها تأثيرات تقوية أو تقوية عالية. تتباين تأثيرات التقوية لعناصر السبائك المختلفة على البلاديوم بشكل كبير (الشكل 5-16)، ومن بين العناصر التي لها تأثيرات تصلب وتقوية أفضل تشمل Ru وNi-Ir وCu وغيرها.

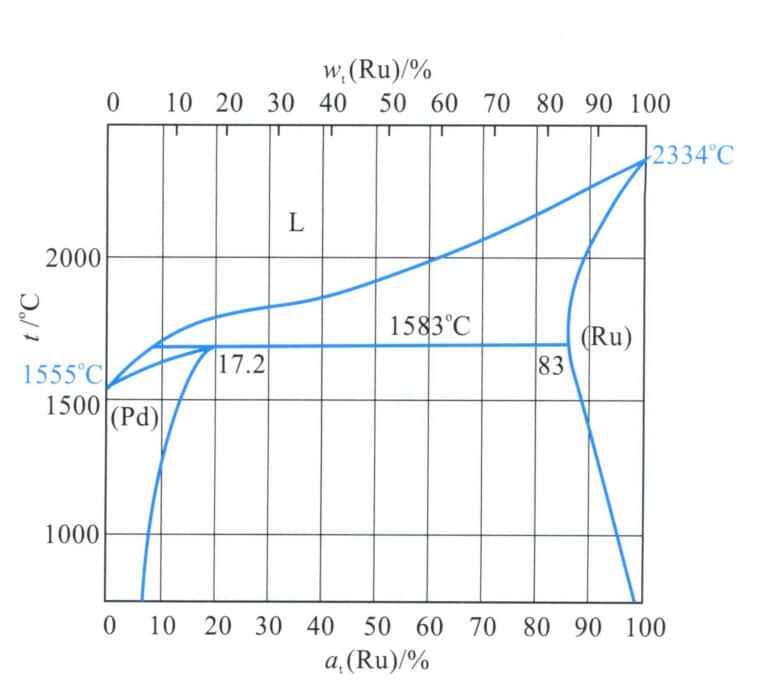

2.2.2.1 سبائك Pd-Ru

يظهر مخطط طور السبيكة الثنائية في الشكل 5-17. تنتمي هذه السبيكة إلى النظام البيريتركي، حيث يبلغ الحد الأقصى لذوبان الروثينيوم في البلاديوم 17.2%(أt) ودرجة حرارة التفاعل البيروميتري 1583 ℃، Pd-Ru. تكون السبيكة عبارة عن محلول صلب واحد في درجات الحرارة العالية. وكلما انخفضت درجة الحرارة، تقل قابلية ذوبان الروثينيوم في البلاديوم، مما يؤدي إلى ترسيب مرحلة غنية بالروثينيوم عند درجة حرارة معينة، وهو ما يعزز قوة السبيكة.

من بين عناصر السبائك شائعة الاستخدام، يكون للروثينيوم أقوى تأثير تقوية على البلاديوم، وتتمتع السبيكة بمعدل تصلب عمل مرتفع. مع زيادة محتوى Ru، تزداد صلابة وقوة سبيكة Pd-Ru ذات المحلول الصلب زيادة كبيرة، ويزداد معدل تصلب العمل في السبيكة. تتمتع السبائك التي تحتوي على محتوى أقل من الروثينيوم، مثل Pd-Ru، بأداء معالجة جيد، ولكن عندما يتجاوز محتوى الروثينيوم 12% (ثt)، يتدهور أداء معالجة السبيكة. ولذلك، فإن سبيكة Pd-Ru المستخدمة في المجوهرات تحتوي عمومًا على نسبة أقل من الروثينيوم، حيث تكون سبيكة 95%Pd-5%Ru هي الأكثر شيوعًا. وترد خواص هذه السبيكة في الجدول 5-11. يمكن أن تؤدي إضافة الروثينيوم إلى تحسين انعكاسية البلاديوم للضوء المرئي، مما يجعله يبدو أكثر بياضًا؛ كما يمكن أن يعزز مقاومة البلاديوم للتآكل.

الجدول5-11 الخصائص الرئيسية للسبائك 95%PTPd-5%Ru

| نقطة الانصهار/درجة مئوية | الكثافة/(جم/سم3) | اللون | الصلابة HV/(نيوتن/مم2) | قوة الشد/ميجا باسكال | |||

|---|---|---|---|---|---|---|---|

| نقطة الانصهار/درجة مئوية | الكثافة/(جم/سم3) | اللون | المحلول الصلب | حالة تقادم المحلول الصلب | الحالة التي تمت معالجتها (50%) | المحلول الصلب | الحالة التي تمت معالجتها (50%) |

| 1590 | 12 | فضي-أبيض | 100 | 160 | 180 | 420 | 650 |

95%PTPd-5%Ru يمكن معالجتها في مقاطع جانبية ثم تحويلها إلى مجوهرات أو عناصر زخرفية أخرى من خلال الختم، والتشغيل الآلي، وغيرها من الطرق؛ كما يمكن صبها مباشرة في فراغات مجوهرات باستخدام طريقة الصب بالشمع المفقود ثم وضعها في الحلي من خلال إعداد القالب.

2.2.2.2 سبائك Pd-Cu

يوضِّح الشكل 5-18 مخطط طور السبيكة الثنائية ل Pd-Cu. السبيكة عبارة عن محلول صلب مستمر في منطقة درجة الحرارة العالية. عندما تنخفض درجة الحرارة إلى أقل من 598 درجة مئوية، ضمن نطاق التركيب لتناقص محتوى البلاديوم، تخضع سبيكة Pd-Cu لتحويل مرتب، مما يشكل مراحل مرتبة مختلفة تعزز صلابة السبيكة. ونظرًا لأن محتوى النحاس سيؤثر على لون السبيكة ومقاومتها للتآكل بعد الوصول إلى مستوى معين، فإن محتوى النحاس في سبائك Pd-Cu المزخرفة يتم الاحتفاظ به عمومًا في حدود 10%، وهو بعيد عن منطقة التحول المرتب، ويكون هيكل السبيكة عبارة عن مرحلة حل صلب واحد. يحتوي كل من النحاس والبلاديوم على بنية مكعبة محورها الوجه، وفرق نصف قطرها الذري ليس كبيرًا، لذلك فإن تأثير تقوية النحاس في البلاديوم ليس واضحًا جدًا.

ملاحظة: ل2 ترمز إلى النحاس3الطور المرتب من نوع Pd؛ يرمز إلى الطور المرتب من نوع CuPd؛ يرمز 1D LPS إلى بنية المجال أحادي الطور المعكوس أحادي البعد؛ يرمز 2D LPS إلى بنية المجال ثنائي الأبعاد ثنائي الطور المعكوس؛ 506 ℃ يرمز إلى درجة حرارة بداية Ll2-انتقال الطور المرتب؛ 598 ℃ تشير إلى درجة حرارة بداية انتقال الطور المرتب β.

في نظام سبيكة Pd-Cu، تُعد سبيكة 95%Pd-5%Cu الأكثر استخدامًا، وترد خصائصها الرئيسية في الجدول 5-12.

الجدول 5-12 الخواص الرئيسية لسبائك النحاس 95% Pd-5%

| نقطة الانصهار/درجة مئوية | الكثافة/(جم/سم3) | اللون | الصلابة HV/(نيوتن/مم2) | قوة الشد/ميجا باسكال | معدل الاستطالة / % | |||

|---|---|---|---|---|---|---|---|---|

| نقطة الانصهار/درجة مئوية | الكثافة/(جم/سم3) | اللون | المحلول الصلب | الحالة التي تمت معالجتها (75%) | المحلول الصلب | الحالة التي تمت معالجتها (75%) | المحلول الصلب | |

| 1490 | 11.4 | فضي-أبيض | 60 | 160 | 250 | 550 | 30 | |

إن نقطة انصهار سبيكة 95%Pd-5%Cu أقل من سبيكة Pd-Ru، كما أن نطاق درجة حرارة التبلور صغير جدًا، وهو أمر مفيد لأداء الصب. ومع ذلك، ونظرًا لميل البلاديوم العالي لامتصاص الغاز، لا يزال من المحتمل حدوث عيوب مثل المسامية أثناء الصب.

ونظرًا لانخفاض صلابة سبيكة Pd-Cu، فإن إضافة كمية مناسبة من عناصر السبائك ذات تأثير تصلب أعلى، مثل Ni وGa وIn، يمكن أن تزيد من صلابة السبيكة.

يمكن معالجة سبيكة 95%PTPd-5%Cu في مقاطع لصنع المجوهرات، كما يمكن تحويلها إلى مجوهرات باستخدام عملية الصب بالشمع المفقود. ويمكن استخدام السبائك الثنائية لصنع مجوهرات ذهبية عادية، بينما يمكن استخدام السبائك الثلاثية أو متعددة العناصر التي تحتوي على عناصر تقوية لصنع مجوهرات مرصعة.

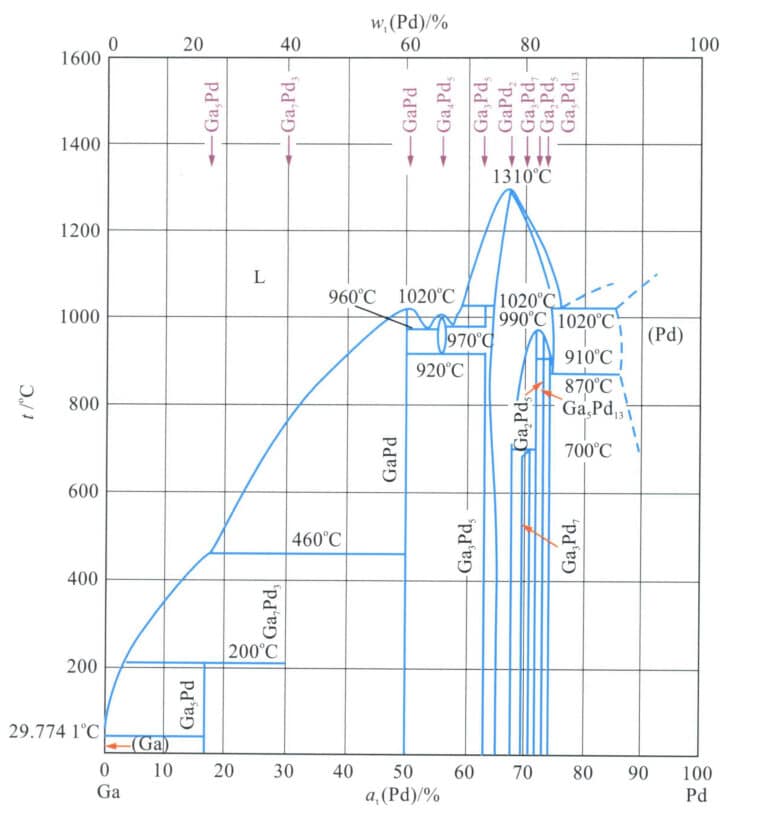

2.2.2.3 سبيكة Pd-Ga

يظهر مخطط طور السبيكة الثنائية Pd-Ga في الشكل 5-19. لم يتم تحديد مخطط طوري كامل بعد، ولكن يُعتقد أنه عندما يكون محتوى الغاليوم منخفضًا، يتشكل محلول صلب مستمر أثناء التصلب. مع انخفاض درجة الحرارة، تنخفض قابلية ذوبان الغاليوم في البلاديوم، مما يؤدي إلى ترسيب مرحلة تعزز تقوية الترسيب. عندما يصل محتوى الغاليوم إلى مستوى معين، تتشكل سلسلة من المراحل الوسيطة أثناء التصلب، مما يجعل السبيكة صلبة وهشة. ولذلك، في أنظمة سبائك Pd-Ga العملية، لا يتجاوز محتوى الغاليوم عادةً 5%، ويكون تأثيره في التقوية أكبر بكثير من النحاس، مما يُظهر تأثيرًا عالي الصلابة.

الغاليوم له درجة انصهار منخفضة جدًا، كما أن إضافته إلى البلاديوم تقلل أيضًا من درجة انصهار السبيكة. ودرجة حرارة انصهار سبيكة 95%P3TPd-5%Ga أقل من درجة انصهار سبيكة 95%Pd-5%Cu، ولكن فترة تبلور سبيكة Pd-Ga أكبر من الأخيرة. يحتوي الغاليوم على درجة غليان عالية جدًا، ولكنه يتأكسد بسهولة في الغلاف الجوي، لذلك يلزم وجود حماية من الغاز الخامل أو الغاز الخامل أثناء الصهر والصب. يمكن استخدام 95%P3TPd-5%Ga كسبائك عامة وتصنيعها في المجوهرات من خلال معالجة الملامح أو الصب بالشمع المفقود. ونظراً لقوتها العالية، يمكن استخدامها لصنع مجوهرات مرصّعة.

ولزيادة تحسين أداء السبيكة أثناء الإنتاج، تتم إضافة عناصر إضافية مثل In وAg استنادًا إلى سبيكة Pd-Ga، مثل سبيكة 95%Pd-5%Ga/Ag التي طورتها شركة Hoover & Strong الأمريكية, التي تبلغ صلابتها الصلبة الملدنة 125 درجة فهرنهايت وفترة تبلور تبلغ 30 درجة مئوية فقط، وسبيكة 95%Pd-5%Ga/In التي طورتها شركة Legor الإيطالية، والتي تبلغ صلابتها الصلبة الملدنة 103 درجة فهرنهايت ودرجة حرارة التبلور 50 درجة مئوية. تتمتع هذه السبائك بأداء صب جيد، وجودة صب جيدة نسبيًا، وقابلية جيدة لإعادة التدوير.

2.2.2.4 سبيكة Pd-Ag

يوضِّح الشكل 4-13 مخطط طور السبيكة الثنائية ل Ag-Pd. تكون هذه السبيكة قابلة للامتزاج بشكل مطلق في المرحلتين السائلة والصلبة، مكوِّنةً محلولًا صلبًا مستمرًا. تؤدي إضافة Ag إلى Pd إلى خفض درجة انصهار السبيكة وزيادة بياضها وسطوعها.

تتمتع سبيكة Pd-Ag بأداء صب جيد، وهو أمر مفيد لإنتاج المجوهرات. وكما هو موضح في الشكل 5-16، فإن الفضة لها تأثير تصلب معين على البلاديوم، ولكن التأثير ليس بارزًا. بالنسبة لمجوهرات البلاديوم عالية الجودة، فإن قوة وصلابة سبيكة Pd-Ag تجعل من الصعب تلبية متطلبات الإنتاج. ولذلك، تتم إضافة عناصر إشابة إضافية مثل Ru وNi وCu وGa وIn إلى هذه السبيكة لتطوير سبائك ثلاثية أو متعددة العناصر مع أداء قوة أفضل.

وقد أضاف الاتحاد السوفيتي ذات مرة كمية صغيرة من النيكل إلى سبيكة Pd-Ag لتقويتها، مما أدى إلى تطوير سبيكة 85%P3TPd-13%TAg-2%Ni، وهي عبارة عن محلول صلب أحادي الطور مع درجة انصهار تبلغ حوالي 1450 ℃، وصلابة ملدنة تبلغ حوالي HB100، ومقاومة جيدة للتآكل والاستقرار الكيميائي، إلى جانب أداء معالجة جيد.

يمكن أن تؤدي إضافة النحاس إلى سبيكة Pd-Ag إلى تحسين صلابتها إلى حد ما. ومع ذلك، بالنسبة لسبائك البلاديوم عالية الجودة، يكون تأثير التقوية المشترك للـ Ag والنحاس محدودًا أيضًا (الشكل 5-20).

3. المشاكل الشائعة في مجوهرات البلاديوم

3.1 مشكلة تغير لون البشرة الداكن

بعد ارتداء مجوهرات البلاديوم لبعض الوقت، غالبًا ما يصبح السطح باهتًا. وتحدد خصائص البلاديوم نفسه ذلك: يتميز Pd بثبات كيميائي ضعيف نسبيًا، وطبقة الإلكترون d الخاصة به غير ممتلئة، ويمتص الغازات العضوية بسهولة. وتحت العمل التحفيزي للبالاديوم Pd، تقوم المواد العضوية الممتزة بتحويل المركبات العطرية إلى مركبات أليفاتية أو مخاليط معقدة، مكونة طبقة بوليمر عضوية بنية داكنة على السطح، مما يقدم ما يسمى "تأثير المسحوق البني". لتحسين أداء البلاديوم المضاد للبهتان في مجوهرات البلاديوم، من منظور المواد والعمليات، من الضروري إضافة عناصر السبائك لتعزيز مقاومة التلوث العضوي في Pd، مثل Ag، Au، Au، Cu، Ni، Sn، إلخ. وبالإضافة إلى ذلك، فإن بياض سبائك البلاديوم نفسها غير كافٍ، وعادة ما تحتاج إلى الطلاء بالروديوم على السطح، مما يتطلب تحسينات في عملية الطلاء بالروديوم لإطالة عمر الطلاء. عند الاستخدام، من المهم أيضًا تقليل مصادر التلوث العضوي في البيئة وتجنب استخدامها أو تخزينها في أجواء تحتوي على مواد عضوية مثل التولوين والإيثر والفينول.

3.2 مشاكل عملية الصب

تحتاج معظم المجوهرات المرصعة إلى التشكيل من خلال الصب، في حين أن صعوبة صب مجوهرات البلاديوم تفوق إلى حد كبير صعوبة صب المجوهرات الذهبية والفضية. ويرتبط ذلك بخصائص سبائك البلاديوم، والتي تتجلى بشكل رئيسي في الجوانب التالية:

(1) لا يمكن استخدام بوتقات الجرافيت في صهر سبائك البلاديوم، حيث أنها ستواجه أيضًا نفس مشكلة "التسمم الكربوني" مثل البلاتين، ويمكن استخدام بوتقات الكوارتز والمغنيسيا وغيرها من البوتقات الخزفية فقط.

(2) تذوب سبيكة البلاديوم بقوة وتميل إلى امتصاص الغاز. وأثناء عملية الصهر، يكون المعدن المنصهر عرضة للتناثر، مما يؤدي إلى خسائر عالية، وهو ما يضع متطلبات أعلى على معدات الصب وعمليات الصهر.

(3) درجة انصهار سبيكة البلاديوم عالية نسبيًا، حيث تزيد درجات حرارة الصب عمومًا عن 1400 ℃، ويمكن أن تصل درجة حرارة الصب للبلاديوم عالي الجودة إلى 1700 ℃. لذلك، سوف تتسبب قوالب الجبس التقليدية في حدوث تفاعلات خطيرة، ويجب استخدام قوالب السيراميك مع مواد رابطة فوسفاتية.

3.3 قضايا صيانة وإعادة تدوير مجوهرات البلاديوم

تُعد صناعة المجوهرات المصنوعة من البلاديوم صعبة للغاية، ولا بد أن تعاني المنتجات من مشاكل مختلفة قد تنكشف أثناء الاستخدام، مثل تغير اللون أو عيوب الثقوب المكشوفة أو التشققات أو الكسر. لم يشكل سوق المجوهرات بعد قناة صيانة وخدمة كاملة لما بعد البيع. وغالبًا ما تجد محلات الذهب العادية أو مصانع المجوهرات صعوبة في القيام باحتياجات الصيانة أو إعادة التدوير لمجوهرات البلاديوم بسبب ظروف الأجهزة والقيود التقنية، مما يسبب بلا شك مشاكل لمستهلكي مجوهرات البلاديوم.

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM