كيفية صنع روائع المجوهرات خفيفة الوزن باستخدام التشكيل الكهربائي

عملية التشكيل الكهربائي: من الصب إلى المعالجة السطحية

عملية التشكيل الكهربائي هي تقنية صب بالترسيب الكهربائي وتقنية حرفية جديدة تم إدخالها في صناعة المجوهرات وتصنيعها. وقد نشأت في الولايات المتحدة في ستينيات القرن الماضي وتم إطلاقها لأول مرة في معرض بازل للمجوهرات في سويسرا في عام 1984، بما في ذلك تقنية التشكيل الكهربائي للذهب عيار 18 قيراط والمجوهرات المُشكّلة كهربائياً. تقوم عملية التشكيل الكهربائي بترسيب المعادن أو السبائك مثل الذهب والفضة والنحاس على سطح نموذج من خلال التحليل الكهربائي ثم إزالة النموذج لتشكيل منتجات مجوهرات مجوفة وخفيفة الوزن ذات حجم كبير. وهي تعوض عدم قدرة الصب بالشمع المفقود على إنتاج مصبوبات رقيقة الجدران. ويحل عيوب الختم الميكانيكي الذي لا يمكنه تصنيع منتجات مجوهرات كبيرة الحجم بتفاصيل واضحة. وبالمقارنة مع الصب بالشمع المفقود، فهي تتميز بطبقة معدنية رقيقة للغاية، مما يقلل بشكل كبير من وزن المنتج مع الحفاظ على نفس الحجم، مما يقلل من تكاليف الإنتاج بشكل فعال، ويعزز القدرة التنافسية لمنتجات المجوهرات. يمكن لهذه التقنية أيضًا إنشاء سلسلة مجوهرات منحنية عصرية خاصة وأنماط مجوهرات جديدة متنوعة بأسطح غير ملحومة.

تستخدم تكنولوجيا التشكيل الكهربائي التأثيرات المشتركة للمكونات الكيميائية المختلفة، وسرعة تشغيل المعدات، ودرجة الحرارة، وشدة التيار، وحجم المسبوكات لإنتاج منتجات مجوهرات مجوفة. ولذلك، في عملية التشغيل الفني لأعمال الإنتاج، على عكس العمليات اليدوية الأخرى، من الضروري اتباع إرشادات المعايير الفنية بدقة ودمجها مع الخبرة العملية للإنتاج. يعد موقف العمل الدقيق والصارم علميًا أمرًا ضروريًا لتحسين مستويات التشغيل في أعمال الإنتاج وتحقيق إنتاجية عالية من منتجات المجوهرات المُشكّلة كهربائيًا المؤهلة.

تتألف عملية التشكيل الكهربائي النموذجية بشكل أساسي من خطوات إنتاج مترابطة، بما في ذلك نحت نمط القالب، ونسخ القالب، وحقن الشمع في القالب، وتشطيب القالب بالشمع، ووضع العجينة، والتشكيل الكهربائي، والتشطيب وإزالة الشمع، والتلميع.

رسم تخطيطي لهيكل التشكيل الكهربائي

جدول المحتويات

القسم الأول مبدأ العمل في الصب الكهربائي

1. مبدأ عمل الصب بالكهرباء

2. الهيكل الأساسي لتكنولوجيا التشكيل الكهربائي

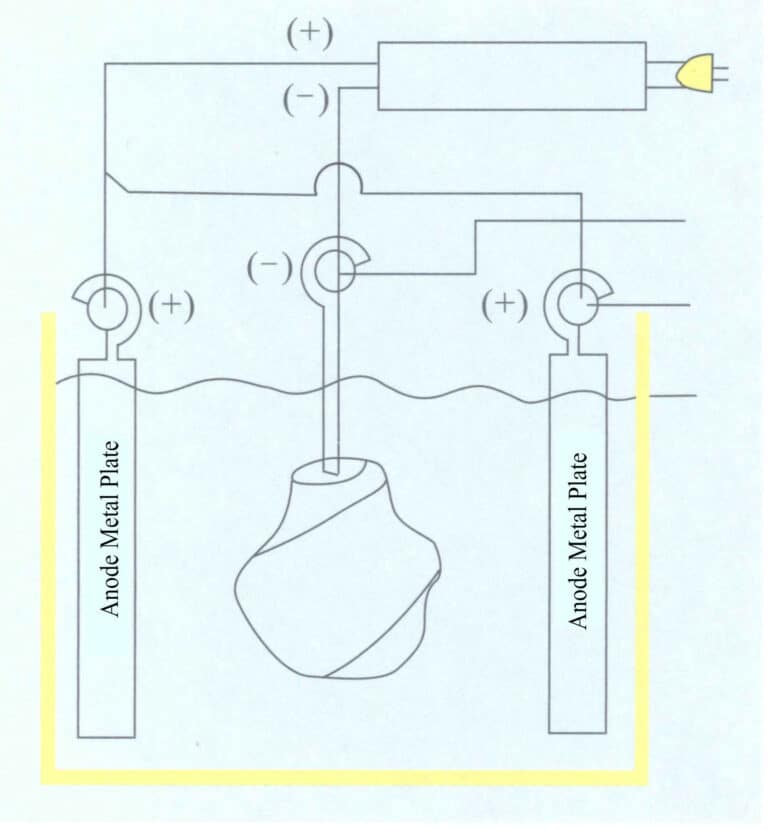

يمكن تقسيم الهيكل الأساسي للتشكيل الكهربائي إلى أربعة أجزاء، بما في ذلك مزود الطاقة وخزان التحليل الكهربائي والدائرة والآليات المساعدة والكواشف (انظر الشكل 9-1).

(1) مصدر الطاقة. يحوِّل مصدر طاقة 220 فولت إلى مصدر طاقة تيار مباشر من خلال معدات التصحيح. يتم إعداد الكاثود والأنود في خزان التحليل الكهربائي.

(2) خزانات كهربائية. استخدم حاويات مقاومة للتآكل مثل خزانات التزجيج وخزانات PVC.

(3) الدائرة (3). يتم توصيل قطع الشغل المراد صبها كهربائيًا بالكاثود، ويتم توصيل الأنود بالصفائح المعدنية للأيونات المعدنية المطلوبة في الإلكتروليت، مما يشكل دائرة في الخلية الإلكتروليتية.

(4) الآليات والكواشف المساعدة. هناك حاجة إلى مرشحات وخلاطات وأملاح معدنية وأحماض وقواعد وكواشف كيميائية أخرى لتحضير الإلكتروليت.

الشكل 9-1 مخطط تخطيطي لهيكل التشكيل الكهربائي

القسم الثاني صنع قوالب الشمع

1. نحت النمط

تُصنع النماذج الشمعية عادةً من شمع المجوهرات كمادة خام، باستخدام تقنيات مثل النحت البارز والنقش المنخفض والمخرم والنحت على الخطوط لإنشاء أنماط شمعية.

(1) الأدوات الرئيسية

مطحنة كهربائية معلقة ذات عمود مرن، ومجفف شعر كهربائي، ومكواة لحام كهربائية، ومصباح مكتبي، ومواصفات مختلفة من سكاكين النحت، وفرجار وفرجار ومكشطة ومبردات بأشكال ومواصفات مختلفة، ومربعات مضبوطة، وملاقط، إلخ.

(2) المواد الرئيسية

شمع المجوهرات، والطين الصلب الناعم للنحت، والتربة الخشبية، ومسحوق الجبس، والبنزين، وورق الصنفرة، إلخ.

(3) التصميم الحرفي

يعتمد التصميم على متطلبات العميل، ووضع تصور للنمط المثالي. وفي الوقت نفسه، من الضروري النظر في الجوانب الأساسية والثانوية للموضوع والموضوع، وصعوبة إجراءات المعالجة وتقنيات التشكيل الكهربائي، والحجم والجودة المثالية لقطعة العمل المعالجة، وعوامل أخرى لتلبية متطلبات العميل من المجوهرات والقطع الفنية الزخرفية التي تتميز بالأشكال والنباتات والحيوانات والمناظر الطبيعية وغيرها.

(4) النحت الخام الأولي

تتضمن عملية النحت الخام الأولية استخدام أدوات النحت لنحت مادة الشمع في شكل معين وفقًا لمتطلبات رسم التصميم وظروف العملية لتحديد شكله الأساسي. هذه هي المرحلة التقريبية الأولية لعملية النحت، ومبادئها الأساسية هي كما يلي.

① ترك الحواف عند رؤية الأسطح، باستخدام المربعات بدلاً من الدوائر. "ترك الحواف عند رؤية الأسطح" هي خطوة في عملية النحت الحرفي. عند النحت، يجب أولاً النظر إلى الجسم المراد نحته كجسم هندسي، ومن خلال النحت المستمر للجسم الهندسي، يجب تقسيم الأسطح الكبيرة إلى أسطح أصغر قريبة من الشكل الأدنى. على سبيل المثال، عند نحت رأس شخص ما، يمكن للمرء أن ينظر إلى الرأس كمنشور مستطيل ثم تقسيمه إلى أسطح أصغر وفقًا لهيكل الرأس والوجه.

② قطع الفراغات وترك المواد الصلبة. أثناء عملية النحت، من الشائع رؤية بعض المناطق البارزة من جسم الإنسان التي تحددها الملابس، وهي الأجزاء الصلبة، وغالباً ما تكون النقاط البارزة. وعلى العكس من ذلك، يتم دفن بعض المناطق الغائرة داخل الملابس، وهي الفراغات. يجب تغيير الأجزاء الصلبة بأقل قدر ممكن أو تركها دون مساس بها، في حين أن الفراغات هي محور المعالجة، مما يجعل الأجزاء الصلبة بارزة؛ ومن ثم، يُطلق عليها نحت الفراغات وترك الأجزاء الصلبة.

③ ابدئي بالسطحية ثم تعمقي. تتمثل النقطة الرئيسية في تحديد الخطوط العريضة العامة للصورة ثلاثية الأبعاد وهيكلها على المستوى عند تصوير تفاصيل المنتج. ولا يمكن الانتقال إلى عمق أكبر إلا بعد التحقق من دقة النسب والأشكال.

④ ترك مادة للنحت. اترك بعض المواد الزائدة في الأماكن المناسبة للسماح بإجراء المزيد من التعديلات.

⑤ رقبة قصيرة وأكتاف عالية. هذه أيضًا طريقة لترك المواد للنحت.

(5) النقش الدقيق والزخرفة الدقيقة

يتم إجراء النحت الدقيق بعد النحت الأولي للفراغ، ومعالجة أوجه القصور المختلفة من العمليات السابقة والتأكد من أن سطح قالب الشمع أملس ومصقول. وتشمل التقنيات الحرفية الرئيسية في هذه الحرفة الرسم الدقيق، وتحديد المواقع والتشذيب الدقيق، والزخرفة الدقيقة.

① رسم تخطيطي دقيق. وهذا يعني رسم مخططات أكثر تفصيلاً على القطعة الأولية. على سبيل المثال، عيون الشخص ويديه وأذنيه وأذنيه وقدميه؛ بتلات وأوراق الزهور، إلخ.

② تحديد المواقع والتشذيب بدقة. بعد الانتهاء من الرسم التخطيطي الدقيق، يمكن للمرء تعميق العمل وتنقيح وتفصيل أجزاء القطعة الفارغة وتزيين الخطوط الزخرفية.

③ زخرفة دقيقة. يتضمن ذلك بشكل أساسي فحص وإصلاح أي عيوب تم تجاهلها في العمليات السابقة. بعد تزيين قالب الشمع، يتم غسل البقايا السطحية بالبنزين، ويتم الانتهاء من قالب الشمع الكامل.

(6) تقنيات النحت

تشمل تقنيات النحت بشكل عام الفئات التالية.

① نحت دائري ثلاثي الأبعاد. في الوقت الحالي، تُصنع معظم قوالب الشمع باستخدام تقنية النحت الدائري ثلاثي الأبعاد، والتي تتطلب نحتاً تفصيلياً على الجانبين الأمامي والخلفي، بينما يحتاج النحت البارز إلى نحت جانب واحد فقط.

② ارتياح شديد. تكون النقوش البارزة سميكة نسبياً، مع وجود مسافة كبيرة بين أكثر النقاط سمكاً وأرفعها، ويقترب بعضها من سمك النحت المستدير. وغالباً ما تقترن هذه النقوش البارزة بنقوش بارزة غير عميقة كخلفية لإبراز الموضوع، مع تباين المناظر البعيدة والقريبة.

③ ارتياح ضحل. المسافة بين أكثر نقاطها سُمكًا وأدناها صغيرة نسبيًا، مع تذبذب قليل وتأثير ثلاثي الأبعاد غير واضح.

④ نحت الخطوط. Tتعبّر تقنيته عن الصور من خلال الخطوط، والتي يمكن تقسيمها إلى نقش غائر ونقش بارز. يشير النقش الغائر إلى حفر أخاديد على سطح مستوٍ للتعبير عن خصائص النمط. أما الإغاثة، من ناحية أخرى، فتستخدم الخطوط البارزة للتعبير عن خصائص النمط، حيث تتضمن العملية الحفاظ على المناطق المبطنة مع خفض الباقي باستخدام إزميل لإبراز أجزاء الخطوط.

⑤ مخرمة (نحت مجوف). تنطوي هذه التقنية على نحت "قاعدة" أو خلفية بعض الأنماط باستخدام إزميل، مما يخلق تأثيراً دقيقاً وشفافاً. فيما يتعلق بأساليب التعبير، هناك منظور نقطي وآخر بؤري.

2. قالب النسخ، قالب القطع

قالب الشمع (المعروف أيضًا باسم قالب الشمع) الذي اجتاز معايير النحت المذكورة أعلاه هو عينة في الإنتاج الضخم. يجب تكرار العينة في قالب مطاطي لتحقيق الإنتاج الضخم.

(1) المعدات والأدوات الرئيسية

ماكينة اهتزاز بالتفريغ، والعديد من الدلاء والأحواض البلاستيكية، والأقراص الدوارة، والمجارف المسطحة، والفرش، والقفازات.

(2) المواد الرئيسية

1300 سيليكون مستورد، 627 صمغ محلي، عامل معالجة، وورق صنفرة نفايات.

(3) النقاط الرئيسية لعملية التشغيل

قم بلفّ ورق الصنفرة المُهدر في شكل أسطواني وفقًا لحجم القالب، ودبّسه باستخدام دباسة، ثم ضع النموذج على اللوح الليفي، ثم ثبّت ورق الصنفرة الملفوف حول الجزء الخارجي من النموذج. اسكب السيليكون وعامل المعالجة في حوض الغراء واخلط جيدًا. نسبة السيليكون إلى عامل المعالجة هي 10: 1. وقت الخلط: الغراء من نوع 627 هو 15 ~ 25 دقيقة، والسيليكون من نوع 1300 هو 30 ~ 45 دقيقة. يجب ترك مسافة معينة بين النمط وأنبوب ورق الصنفرة، بشكل عام أكثر من 7 مم، ولكن لا ينبغي أن تكون سميكة جدًا لتجنب زيادة كمية السيليكون المستخدمة. قم بتثبيت أنبوب ورق الصنفرة على سطح زجاجي، ثم قم بتفريغ السيليكون المختلط، ثم حقنه في أنبوب ورق الصنفرة (الشكل 9-2)، ثم تفريغه مرة أخرى. بشكل عام، يتم حقنه 1/2 أولاً ثم لصقه وفقًا للحالة الفعلية بعد تفريغه بالمكنسة الكهربائية بواسطة ماكينة تفريغ الهواء. بعد ملء هلام السيليكا، ضعه في ماكينة التفريغ، وضع أسطوانة ورق الصنفرة في المكان المناسب والثابت لآخر عملية تفريغ. يمكن تجفيف هلام السيليكا المحلي بشكل طبيعي في حوالي خمس ساعات، بينما يحتاج هلام السيليكا المستورد إلى 8 إلى 12 ساعة ليجف بشكل طبيعي.

ما ورد أعلاه هو طريقة عامة لنسخ القالب، في حين أن قالب النسخ للمنتجات الكبيرة مختلف إلى حد ما. إن استهلاك مواد قوالب النسخ المصنوعة من السيليكون للمنتجات الكبيرة مرتفع، والتكلفة عالية، وبسبب الحجم الكبير، يصعب تفريغها بالمكنسة الكهربائية، مما يجعل من الصعب ضمان الجودة. لذلك، عادةً ما يتم ذلك عن طريق وضع الغراء على النموذج ثم نسخ القالب بالجص.

ثبت النمط على القرص، واستخدم فرشاة لتطبيق السيليكون المُعد على القالب، وتحقق بعناية من وجود أي مناطق مفقودة أو فقاعات. إذا تم العثور على فقاعات، فيجب التعامل معها على الفور. بعد أن يتم تأهيل الطبقة الأولى، كرر عملية التنظيف بالفرشاة مرتين، للحصول على سمك 3 & 5 مم (حسب حجم النموذج). استخدم الطين الزيتي لملء المنخفضات والثقوب الكبيرة. بعد ذلك، اخلط كمية مناسبة من الماء مع الجص لتحضير ملاط الجص، واستخدم ملعقة مسطحة ويدين (مرتدياً قفازات مطاطية) لكشط الجص ونشره على القالب، بسماكة حوالي 20 ⁄-30 مم (حسب حجم النموذج). عند الكشط والفرد، اعتمادًا على مدى تعقيد شكل النموذج، قم بتقسيمه إلى عدة أجزاء للإنتاج: البسيط إلى قطعتين، والمعقد إلى 3 ~ 4 قطع، أو عدة قطع لتسهيل إزالة قالب السيليكون والنمط كمعيار. بعد عمل الطبقة الخارجية من القالب الجصي، من الضروري وضع شمع أرضي على الأطراف ثم عمل قطعة أخرى، مع ضمان عدم التصاقها ببعضها البعض لسهولة فكها. بمجرد الانتهاء من عمل قالب النسخ بالكامل، يجب تركه ليجف في الهواء بشكل طبيعي. استخدم مطرقة مطاطية لإزالة طبقة الجص لتفكيكها، ثم استخدم مشرطاً لقطع طبقة السيليكون في المواضع المناسبة لإزالة النموذج. أغلق قالب السيليكون المقطوع، واستخدم قالب تفكيك الجص لتثبيت قالب السيليكون وتثبيته بخطوط الغراء والشريط اللاصق، وبذلك يكتمل عمل قالب النسخ الكبير.

عند تقطيع القالب، اختر المناطق التي يسهل إصلاحها، مما يسهل إنهاء (كشط) قالب الشمع. تجنب تقطيع ملامح الوجه عند تشكيل المجسمات أو تماثيل الحيوانات. بعد قص القالب، تحقق من جودة قالب السيليكون لمعرفة ما إذا كانت هناك أي فقاعات وما إذا كانت قوالب السيليكون تتناسب مع بعضها البعض بإحكام.

فيديو نسخ القالب المطاطي للقالب المطاطي

3. حقن القالب الشمعي

يؤدي حقن الشمع في قالب السيليكون إلى إنشاء قوالب شمعية للإنتاج بكميات كبيرة، وهو ما يُعرف بحقن القالب الشمعي.

(1) المعدات والأدوات الرئيسية

أسطوانة تسخين كهربائية، وفرن، وآلة اهتزاز بالتفريغ، وملقط، وملعقة حديد، وضاغط هواء، وقالب مطاطي.

(2) المواد الرئيسية

شمع المجوهرات موديل 13360

(3) النقاط الرئيسية لعملية التشغيل

استخدم الهواء المضغوط لنفخ الشوائب داخل القالب المطاطي، وضع القالب المطاطي في الفرن الكهربائي للتسخين المسبق لمدة 5 دقائق، مما يسمح لدرجة حرارة القالب المطاطي بالوصول إلى 60 ~ 65 درجة مئوية، وإزالة الرطوبة (مما يقلل من تولد الفقاعات أثناء حقن الشمع). أخرج القالب المطاطي من الفرن وأغلقه وتأكد من أن الوصلات محكمة الغلق تمامًا، وثبتها بشريط مطاطي. استخدم ملعقة حديدية لغرف ماء الشمع من أسطوانة التسخين الكهربائي وصبها في القالب المطاطي المحكم الغلق (الشكل 9-3)، ثم ضعه في آلة التفريغ الهزاز لتفريغ الهواء لمدة 1 & 2 دقيقة، ثم أخرج مكمل الشمع، ثم قم بتفريغ الهواء مرة أخرى 1 & 2 دقيقة. بعد الانتهاء من حقن الشمع ومكملات الشمع وأعمال التفريغ، ضع القالب المطاطي على طاولة العمل ليبرد بشكل طبيعي. بمجرد أن يتصلب منفذ حقن الشمع، ضع القالب المطاطي في حوض بلاستيكي مملوء بالماء البارد لتسريع تصلب الشمع. يعتمد وقت التصلب على حجم الشمع، وعادةً ما يستغرق أكثر من 30 دقيقة وأحياناً يصل إلى يوم واحد. بعد أن يتصلب قالب الشمع داخل القالب المطاطي تمامًا، قم بفك الشريط المطاطي والشريط اللاصق، وافتح القالب المطاطي، وأخرج قالب الشمع المُشكّل.

4. تعديل القالب الشمعي

تسمى عملية تعديل قالب الشمع الذي تم تشكيله عن طريق حقن الشمع لإصلاح العيوب وتجميل سطحه وتلبية متطلبات التصميم تشطيب نموذج الشمع. يجب أن يكون سطح قالب الشمع بعد التشطيب أملسًا وخاليًا من الشوائب ويلبي المتطلبات الفنية لعملية التشكيل الكهربائي. إذا كانت هناك حاجة إلى تعديل أنماط الشمع الفردية أثناء عملية تشطيب القالب الشمعي، فيجب إعادة صياغتها مرة أخرى إلى مرحلة نحت الشمع.

(1) الأدوات الرئيسية

سكين النحت، سكين كشط الشمع، سكين الجراحة، مكواة لحام كهربائية، مصباح مكتبي، ملقط، بنزين، مصباح كحولي، فرشاة، إلخ.

(2) تشطيب النمط الشمعي

تعديل قالب الشمع لتلبية متطلبات الإنتاج الفنية لعملية التشكيل الكهربائي. استخدم نموذج الشمع (الأصلي) لتكرار القالب المطاطي، وعندما تكون بكميات كبيرة، قم بتشغيله وفقًا لعملية نموذج الشمع ← النموذج الفضي ← النموذج المطاطي.

(3) كشط القالب الشمعي (تشطيب القالب الشمعي)

بالرجوع إلى النموذج الأصلي، استخدم مكشطة شمع أو مشرط لكشط الوميض وعلامات الشمع والعلامات الشمعية والرقائق وما إلى ذلك من قالب الشمع، مما يجعل سطح قالب الشمع بأكمله جميلًا وناعمًا (الشكل 9-4). استخدم مكواة لحام كهربائية لتنقيط الشمع لملء الثقوب الصغيرة والعيوب الأخرى على قالب الشمع أو توصيل عدة مكونات شمعية. نظِّف سطح قالب الشمع بالبنزين لجعله لامعًا وناعمًا (الشكل 9-5).

الشكل 9-4 تشطيب الشمع

الشكل 9-5 تنظيف قالب الشمع

(4) نقش الأحرف (4)

ضع علامة على اللون وحجم الخط وما إلى ذلك على قالب الشمع المعد للتشكيل الكهربائي. يجب ألا يؤثر موضع أحرف النقش على الشكل الجمالي ويجب ألا يتعارض مع الثقوب المحجوزة ودبابيس الإدخال للمعالجة اللاحقة. نظف قالب ختم الكتابة بالبنزين، ثم قم بختمه على قالب الشمع. لا تستخدم الكثير من القوة عند الختم لمنع تشوه قالب الشمع؛ يجب أن تكون التقنية صحيحة (الشكل 9-6). بعد الختم، قم بتنظيف قالب ختم الطباعة بالبنزين، ثم قم بالختم على قالب الشمع التالي. بعد الختم، تحقق بعناية من وجود نتوءات في موقع الختم؛ إذا كانت موجودة، اكشط برفق باستخدام مشرط أو امسح بقطعة قطن مبللة بالبنزين للحفاظ على السطح نظيفاً وخالياً من الغبار. لاحظ أنه لا ينبغي أن يبقى البنزين على منطقة ختم قالب الشمع لفترة طويلة؛ يجب أن يجف بسرعة؛ وإلا فإن الختم سيبهت مما يؤثر على تأثير الختم.

فيديو تشطيب القالب الشمعي

فيديو حقن الشمع والتشطيب بالشمع

القسم الثالث تشكيل كهربائي مجوف

1. إدخال قضيب التعليق

لتسهيل التشكيل الكهربائي لخزان الصب بالكهرباء، يجب إدخال قضيب معلق في قالب الشمع لتحقيق التثبيت والتوصيل.

(1) الأدوات الرئيسية

قضبان معلقة بأشكال مختلفة، ومكواة لحام كهربائية، ومصباح كحولي، وسكين جراحي.

(2) النقاط الرئيسية لعملية التشغيل

قم بتثبيت لقمة الحفر على مطحنة العمود المرن المعلقة الكهربائية، ثم قم بحفر ثقب في الموضع المناسب في وسط قاعدة قالب الشمع، وأدخل قضيب التعليق الحديدي المناسب في الثقب المحفور، ثم استخدم مكواة اللحام الكهربائية لتنقيط الشمع وإغلاقه وشد القضيب المُدخل بالشمع، ثم قم بتنعيم شمع الختم (الشكل 9-7). بدلاً من ذلك، اختر قضيب التعليق الصحيح، وقم بتسخينه بمصباح كحول وأدخله مباشرةً في الموضع المناسب في وسط قاعدة قالب الشمع. بعد ذلك، استخدم مكواة لحام كهربائية لتنقيط الشمع وإغلاق الشمع وشد الشمع عند نقطة إدخال القضيب لمنع سقوط قالب الشمع أثناء التشكيل الكهربائي في أسطوانة الصب، ثم اكشط شمع الختم بسلاسة.

فيديو تركيب عمود التعليق

2. ضع معجون الفضة (طبقة موصلة)

نظرًا لأن قالب الشمع ليس مادة موصلة للكهرباء، يجب وضع طبقة موحدة من عجينة الفضة على سطح قالب الشمع. أثناء عملية التجفيف الطبيعي لرقائق الفضة، يتبخر الأسيتون المذيب، مما يشكل طبقة موصلة رقيقة جدًا على سطح قالب الشمع، وبالتالي يتم تحضيرها للتشكيل الكهربائي في أسطوانة الصب.

(1) المعدات والأدوات الرئيسية

ثلاجة، وأداة تقليب مغناطيسية، ومشرط، وفرشاة، وكأس، ومثقاب مختلف، وبوصلة.

(2) المواد الرئيسية

200#silver معجون، 4-ميثيل-2-بنتانون (C6H12O) .

(3) النقاط الرئيسية لعملية التشغيل

يجب استخدام منخل أدق لتصفية عجينة الفضة لإزالة المواد الخشنة الموجودة في عجينة الفضة. بعد ذلك، يجب سكب حوالي 300 مل من معجون الفضة في دورق يحتوي على مغناطيس ووضعه في وسط أداة تقليب مغناطيسية. بمجرد تشغيل أداة التقليب المغناطيسي، سيدور المغناطيس الموجود في الدورق بسرعة لتحريك عجينة الفضة والحفاظ عليها في حالة موحدة، مما يمنع السطح من أن يصبح متقشرًا. إذا أصبحت عجينة الفضة في الدورق سميكة جداً، يجب إضافة بعض الكيتون للتخفيف. استخدم فرشاة لغمسها في عجينة الفضة وتغطية سطح قالب الشمع بالتساوي (الشكل 9-8). يجب أن يغطي زيت الفضة الوصلة بين قالب الشمع وقضيب التعليق الحديدي، ويجب ألا يكون معجون الفضة على القضيب الحديدي مرتفعًا جدًا، ومن الناحية المثالية حوالي 3 ملم. في درجة حرارة الغرفة، يتأكسد معجون الفضة ويتراكم الغبار. لذلك، يجب تخزين عجينة الفضة في الثلاجة. يجب أن يحافظ معجون الفضة على تركيز معين، ومن الناحية المثالية يجب أن يكون مظهره ناعماً وأبيض على سطح عينة الشمع. يجب تنظيف الفرشاة بانتظام باستخدام مخفف عجينة الفضة لتجنب مشاكل الالتصاق.

فيديو طلاء عجينة الفضة المعجون الفضي

3. فتح الثقوب المحجوزة

4. التحضير قبل الوضع في الخزان

(1) فحص قوالب الشمع وإصلاحها (1)

تحقق مما إذا كانت هناك أي مناطق على قالب الشمع بها عجينة فضية مفقودة أو حبات فضية صغيرة. في حالة وجودها، يجب إصلاحها على الفور؛ وإلا سيؤدي ذلك إلى مشاكل مثل الثقوب والخرز على سطح القالب بعد إزالته من القالب.

(2) الوزن

① الأدوات الرئيسية. ميزان إلكتروني، عدة صواني بلاستيكية.

② نقاط التشغيل الرئيسية. اضبط الميزان الإلكتروني لضمان ثباته وملاءمته. بعد إضافة القضيب الحديدي المعلق إلى قالب الشمع، ضعه على الميزان الإلكتروني للوزن وسجل البيانات في "نموذج سجل الإنتاج" المقابل (الشكل 9-9).

التحضير قبل وضعه في الخزان الفيديو

(3) فحص وتصحيح مؤشرات محلول التشكيل الكهربائي والمعدات الكهربائية

قبل بدء التشكيل الكهربائي لقطعة العمل، من الضروري التحقق بعناية من المؤشرات الفنية المختلفة وفقًا للوثائق الفنية مثل "دور المواد المضافة ومعايير الإضافة"، و"النقاط الرئيسية لتكنولوجيا التشكيل الكهربائي (البارامترات)"، و"معايير مخزون الذهب والفضة في أسطوانات الصب". في حالة عدم استيفاء أي مؤشرات للمتطلبات الفنية، يجب تصحيحها على الفور. فقط عندما يتم استيفاء جميع المؤشرات الفنية للإنتاج يمكن المضي قدمًا في التشكيل الكهربائي لقطعة العمل؟ وإلا سيزداد معدل العيوب أو معدل الخردة.

(4) طرق تصحيح المؤشرات الفنية المختلفة

① طريقة لتكملة ملح الذهب (ذهب سيانيد البوتاسيوم السيانيد). عندما يكون ملح الذهب غير كافٍ في محلول التشكيل الكهربائي، يكون تبلور طبقة التشكيل الكهربائي أدق. ومع ذلك، تنخفض كفاءة الكاثود، وينخفض الحد الأعلى المسموح به لكثافة تيار الكاثود، وتكون الطبقة المشكلة كهربائيًا عرضة للاحتراق، وأحيانًا يبدو لون الطبقة المشكلة كهربائيًا أفتح. تؤدي زيادة محتوى ملح الذهب في محلول التشكيل الكهربي إلى زيادة الحد الأعلى المسموح به لكثافة التيار، وتحسن من كفاءة التيار، وتكون مفيدة لمعان طبقة التشكيل الكهربي. ومع ذلك، عندما يكون محتوى ملح الذهب في محلول التشكيل الكهربي مرتفعًا جدًا، تصبح الطبقة المشكلة كهربيًا خشنة ويكون اللون عرضة للتغميق والاحمرار.

لكل 1 جم من الذهب النقي المشكل كهربائيًا، يلزم 1.47 جم من ذهب سيانيد البوتاسيوم (بمحتوى ذهبي 68.31 تيرابايت 3 تيرابايت)، و1 مل من مكمل الذهب للتشكيل الكهربائي. وعمومًا، من الأفضل الحفاظ على محتوى الذهب في محلول التشكيل الكهربائي عند 20 جم/لتر.

مثال: في خزان التشكيل الكهربائي، يجب تشكيل 20 حلية معلقة بالكهرباء، كل منها يصب 11 جم من الذهب. كمية ملح الذهب المطلوب إضافتها في خزان التشكيل الكهربي = (20 × 11) = 0.683 = 322.1 جم (ملح الذهب).

1 لتر من الماء النقي يمكن إذابة 500 جرام من ملح الذهب. أولاً، ضع ملح الذهب في دورق، ثم أضف 90 ℃ كمية مناسبة من الماء النقي، وقلب حتى يذوب تماماً. يُسكب محلول ملح الذهب المذاب بالتساوي في خزان الصب. اشطف الدورق بالماء النقي، ثم صب ماء الشطف في خزان التشكيل الكهربائي.

② طريقة إضافة المكملات الغذائية. تشمل طرق إضافة المكملات الغذائية النوعين التاليين.

الطريقة 1: هذه الطريقة مناسبة عندما تكون كمية قطع العمل في الخزان صغيرة.

يتم تحديد كمية المادة المضافة حسب كمية ملح الذهب المضاف؛ لكل 500 جرام من ملح الذهب، يجب إضافة 341 مل من المادة المضافة. تتم إضافة المادة المضافة إلى محلول التشكيل الكهربائي على دفعتين؛ تتم إضافة الكمية المطلوبة من المادة المضافة عند إضافة ملح الذهب، ثم تتم إضافة 1/2 أثناء التشكيل الكهربائي. يمكن أن تؤدي إضافة المادة المضافة على دفعتين إلى جعل محلول التشكيل الكهربائي أكثر اتساقًا، وتميل سرعة الصب إلى أن تكون متوسطة، كما أنها مفيدة لحساب وقت بدء تشغيل الخزان.

الطريقة 2: هذه الطريقة مناسبة عندما تكون كمية قطع العمل في الخزان كبيرة.

يتم تحديد كمية المادة المضافة بناءً على وزن الذهب المصبوب؛ أي لكل 1 جرام من الذهب المصبوب، تتم إضافة 0.7 مل من المادة المضافة. عادةً ما تتم إضافة المادة المضافة على دفعتين، مع إضافة نصف الكمية المتوقعة من المادة المضافة اللازمة قبل سقوط الصب في الخزان. بعد إزالة الصب من الخزان، فإن الوزن الفعلي لصب الذهب مطروحًا منه وزن المادة المضافة يعطي كمية المادة المضافة التي يجب إضافتها مرة أخرى بعد الإزالة من الخزان.

مثال: الوزن المخطط لسبائك الذهب المصبوب هو 100 جم. قبل وضع السبائك في الخزان، يجب إضافة 50 مل من المادة المضافة. بعد الإزالة من الخزان، يكون الوزن الفعلي لقالب الذهب 102 جم، لذا يجب أن تكون كمية المادة المضافة التي يجب إضافتها مرة أخرى بعد الإزالة من الخزان (102 - 50) = 52( مل).

③ كثافة سائل الصب. في الإنتاج الصناعي، عادةً ما يُعبَّر عن كثافة المحلول في الإنتاج الصناعي بدرجة Baume. ودرجة باوم هي طريقة للإشارة إلى تركيز المحلول، سميت على اسم الكيميائي الفرنسي أنطوان باوم. وعادةً ما يتم غمر مقياس هيدروميتر Baume في المحلول المقاس، وتكون القراءة التي يتم الحصول عليها هي درجة Baume. يمكن أن تعبر المعادلة التالية عن العلاقة بين درجة Baume والكثافة: درجة باوم = C-C÷D. حيث C هي الثابت 144.3، D هي الكثافة.

على سبيل المثال، درجة Baume للماء النقي هي 0°Be'. إذا كانت كثافة محلول التشكيل الكهربي في خزان التشكيل الكهربي أكبر من كثافة الماء بمقدار 10%، فإن درجة Baume لمحلول التشكيل الكهربي تكون 13°Be'.

قياس كثافة سائل الصب: نظف مقياس السوائل بالماء النقي، ثم ضعه في محلول التشكيل الكهربائي، وانتظر حتى يستقر، ثم اقرأ البيانات على مقياس السوائل وسجلها. يجب تنظيف مقياس السوائل بالماء النقي بعد كل استخدام. أثناء الإنتاج العادي، يجب الحفاظ على كثافة محلول التشكيل الكهربي عند 10 ~ 20 درجة باوم أثناء الإنتاج العادي، حيث تكون درجة 10 درجات باوم هي الدرجة المثلى عند فتح الخزان. لدى الشركات المختلفة تركيبات مختلفة لمحاليل التشكيل الكهربائي، وقد تختلف متطلبات درجات Baume قليلاً. قطع عمل الرمل السلكي لها متطلبات أعلى لكثافة محلول التشكيل الكهربائي؛ إذا كانت درجة Baume عالية جدًا، فسوف تؤثر على تأثير زغب الأسلاك، وفي هذا الوقت، يجب استخدام الماء النقي لتخفيف وضبط درجة Baume لمحلول التشكيل الكهربائي.

④ درجة الحرارة. درجة الحرارة هي أحد العوامل المهمة التي تؤثر على نطاق كثافة التيار ومظهر المنتج.

يمكن أن تؤدي زيادة درجة الحرارة إلى توسيع النطاق المسموح به لكثافة التيار الكاثودي. ومع ذلك، إذا كانت درجة الحرارة عالية جدًا، يمكن أن تجعل طبقة التشكيل الكهربائي خشنة، وخاصة الجزء العلوي، وتتحول بسهولة إلى اللون الأحمر، وفي الحالات الشديدة، يمكن أن تصبح داكنة أو سوداء أو مشوهة أو متشققة. عندما تكون درجة الحرارة منخفضة، يتقلص نطاق كثافة التيار الكاثودي، ويمكن أن تصبح طبقة التشكيل الكهربائي هشة ومليئة بالفقاعات عند الاحتراق. لذلك، أثناء عملية الإنتاج، لا يمكن تجاهل تأثير درجة الحرارة على طبقة التشكيل الكهربائي. نظرًا لوجود موردين مختلفين لديهم تركيبات مختلفة لمحاليل التشكيل الكهربائي، قد تختلف أيضًا متطلبات درجة الحرارة.

⑤ قيمة الأس الهيدروجيني. تعد قيمة الأس الهيدروجيني في محلول التشكيل الكهربائي مؤشرًا شائع الاستخدام لمراقبة الجودة. يعد القياس الدقيق لقيمة الأس الهيدروجيني للمحلول وضبطها أمرًا أساسيًا لضمان جودة الأجزاء المشكلة كهربائيًا. عندما تكون قيمة الأس الهيدروجيني مرتفعة للغاية، قد تحدث عيوب مثل الثقوب الرملية والبقع الخشنة؛ وعندما تكون قيمة الأس الهيدروجيني منخفضة للغاية، قد يؤدي ذلك إلى وجود مناطق على الصب تفتقر إلى مسحوق الذهب، مما يؤدي إلى لون أحمر داكن. وسواءً كانت قيمة الأس الهيدروجيني مرتفعة جدًا أو منخفضة جدًا، ستنخفض صلابة طبقة التشكيل الكهربائي.

تتضمن طرق قياس قيمة الأس الهيدروجيني لمحلول التشكيل الكهربائي بشكل أساسي طريقة ورق الأس الهيدروجيني وطريقة أداة القياس. عند استخدام ورقة الأس الهيدروجيني لقياس قيمة الأس الهيدروجيني لمحلول التشكيل الكهربائي، يتم غمر أحد طرفي الورقة في المحلول المراد اختباره لمدة 5 ثوانٍ، ثم إزالة الورقة ومقارنتها بمخطط ألوان قياسي لتحديد نطاق قيمة الأس الهيدروجيني للمحلول. هذه الطريقة بسيطة ومناسبة للمراقبة في الموقع، لكن دقتها ضعيفة نسبيًا.

تُستخدم أداة القياس عادةً للكشف بدقة عن قيمة الأس الهيدروجيني لمحلول التشكيل الكهربائي. وتتمثل طريقة التشغيل المحددة في تشغيل الطاقة والضغط على مفتاح الاختبار والتحقق مما إذا كانت أداة القياس تعمل بشكل طبيعي.

ضع أنبوب الاختبار الخاص بأداة القياس في خزان الصب (2.5 سم تحت سطح المحلول)، حوالي 3 & 5 دقائق، لقياس قيمة الأس الهيدروجيني وتسجيل الرقم. بعد الاختبار، قم بإيقاف تشغيل الطاقة وتنظيف أنبوب الاختبار.

إذا كانت قيمة الأس الهيدروجيني عالية، يمكن إضافة كمية مناسبة من محلول ضبط الحمض إلى محلول التشكيل الكهربائي.

عندما تكون قيمة الأس الهيدروجيني منخفضة، يمكن استخدام محلول هيدروكسيد البوتاسيوم بتركيز 10% للتعديل.

⑥ تحديد كثافة التيار. الكثافة الحالية هي أحد المتغيرات التشغيلية أثناء التشكيل الكهربائي، ولكل محلول تشكيل كهربائي نطاق من الكثافة الحالية التي يمكن أن تنتج طبقة تشكيل كهربائي جيدة. وعمومًا، عندما تكون كثافة تيار الكاثود منخفضة جدًا، يكون تأثير استقطاب الكاثود صغيرًا، وتكون حبيبات التبلور للطبقة المشكلة كهربائيًا خشنة نسبيًا. لذلك، نادرًا ما تُستخدم كثافة تيار الكاثود المنخفضة جدًا في الإنتاج. ومع زيادة كثافة تيار الكاثود، يزداد تأثير استقطاب الكاثود أيضًا، ويصبح تبلور الطبقة المشكّلة كهربيًا أدق وأكثر كثافة. ومع ذلك، لا يمكن أن تكون كثافة التيار على المهبط عالية جدًا ويجب ألا تتجاوز الحد الأعلى المسموح به. إذا تجاوزت الحد الأعلى المسموح به بسبب النقص الحاد في أيونات المعدن بالقرب من المهبط، فقد تظهر طبقة معدنية على شكل فروع عند أطراف ونتوءات المهبط، أو قد تتكون طبقة صب فضفاضة على شكل إسفنجة على سطح المهبط بأكمله. ولذلك، فإن حجم كثافة التيار له تأثير كبير على جودة المنتجات المشكلة كهربيًا.

معادلة تحديد كثافة التيار كثافة التيار = التيار ÷ مساحة سطح قالب الشمع (الوحدة: أ/دm2 )

قياس مساحة سطح قالب الشمع: قم بلصق الورق اللاصق على عينة الشمع التي تم تشكيلها عن طريق القولبة بالحقن، مع التأكد من عدم تداخل الورق اللاصق. إزالة الورقة اللاصقة ولصقها على ورقة الرسم البياني لحساب المساحة. جمع وتسجيل مساحة سطح قالب الشمع المستخدم لوضعه في خزان التشكيل الكهربائي. قم بتصنيف وتسجيل المساحة التي تم قياسها في كل مرة وفقًا لرقم قالب الشمع في جدول ملخص للرجوع إليه أثناء الإنتاج المتكرر.

⑦ تعديل كثافة التيار. في عملية إنتاج التشكيل الكهربائي، يتم ضبط كثافة التيار بشكل أساسي عن طريق ضبط حجم التيار.

على سبيل المثال، تبلغ مساحة قالب الشمع في خزان الصب 10.56 دm2وكثافة التيار المطلوبة هي 0.45 أمبير/دm2لذا، فإن التيار المعدل يساوي 4.747 (A). معادلة الحساب: 10.56 × 0.45 = 4.747 (A).

فيما يلي القواعد العامة لتأثير الكثافة الحالية على الأجزاء المشكلة كهربائيًا: الكثافة الحالية لقطع الشغل الرملية المائية العامة هي 0.4 ~ 0.8 أمبير/دm2؛ كثافة التيار لقطع العمل الرملية الخطية العامة هي 0.25 ~ 0.6 أمبير/دm2؛ كثافة التيار لقطع العمل الفضية العامة هي 0.5 ~ 1.0 أمبير/دm2.

إذا كانت كثافة التيار منخفضة جدًا، فلن يظهر سطح المنتج المصقول والمغطى بالرمل خطوطًا واضحة، وسيكون الطلاء أملس نسبيًا؛ ولن يكون سطح المنتج المصقول بالرمل المائي أملس بما فيه الكفاية، مما يؤدي إلى ظهور الخرز، وسيكون لون الطبقة المشكلة كهربائيًا باهتًا وباهتًا. ستكون الطبقة المشكلة كهربائيًا ناعمة وداكنة وخشنة إذا كانت كثافة التيار عالية جدًا. وفي الحالات الشديدة، قد تكون هشة بعض الشيء، مع إمكانية ترسب شوائب معدنية أخرى، مما يؤدي إلى ظهور مظهر بني أو أسود شائع على سطح الصب. أثناء الإنتاج، من الضروري مراقبة الوضع الحالي عن كثب، والتحقق من معلمات العملية المختلفة، واتخاذ التدابير في الوقت المناسب لضبطها إذا تجاوزت كثافة التيار النطاق المطلوب.

⑧ تنظيف محلول التشكيل الكهربائي. ستؤثر الشوائب المختلفة المختلطة على بنية محلول التشكيل الكهربائي ومظهره وقابليته للحام وتوصيله. عندما تختلط الشوائب المعدنية بالداخل، يكون من الصعب جدًا إزالتها. في محلول التشكيل الكهربائي، إذا كانت هناك كميات صغيرة من أيونات الصوديوم، يمكن أن تتسبب بسهولة في تخميل الأنود، وبمرور الوقت، يمكن أن يتحول محلول التشكيل الكهربائي أيضًا إلى اللون البني. لذلك، أثناء الإنتاج، من المهم إدارة محلول التشكيل الكهربائي بعناية وضمان نظافة محلول التشكيل الكهربائي. لتنظيف محلول التشكيل الكهربائي، أولاً، استخدام مضخة ترشيح للحفاظ على الترشيح المنتظم، والحفاظ على نقاء محلول الصب، واستبدال عنصر المرشح بانتظام؛ ثانيًا، منع الغبار والشوائب من منطقة العمل من السقوط في خزان الصب، حيث يمكن أن تشكل حتى الشوائب الصغيرة والغبار مخاطر على الجودة؛ ثالثًا، الانتباه إلى صيانة آلة المياه النقية، وحظر إضافة واستخدام المياه النقية دون المستوى المطلوب بشكل صارم؛ رابعًا، تصفية محلول التشكيل الكهربائي بالكربون المنشط مرة كل ستة أشهر أو بشكل منتظم.

فيديو المعالجة المسبقة للتشكيل الكهربائي

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

5. التشكيل الكهربائي بعد وضعه في الخزان

(1) وضع قالب الشمع في الخزان

قبل وضع قالب الشمع في الخزان، يجب تنظيف السطح بالماء النقي لإزالة الغبار؛ وإلا فقد يحدث ثقوب في الصب بسبب الغبار. يجب أن تواجه المناطق ذات التجاويف العديدة في قالب الشمع الشبكة المعدنية داخل أسطوانة الصب لضمان سرعة صب موحدة في التجاويف والحفاظ على تجانس الطبقة المشكلة كهربائيًا. وبخلاف ذلك، ستكون سرعة الصب في التجاويف بطيئة، مما ينتج عنه طبقة صب رقيقة بعد إزالة الخزان، مما قد يؤدي إلى حدوث ثقوب بعد الطحن وإزالة الشمع.

(2) المراقبة والمناولة

عند بدء عملية التشكيل الكهربائي، من المهم تعزيز المراقبة والتحريك لمنع الفقاعات من الالتصاق بسطح قالب الشمع، مما قد يؤثر على سلامة طبقة التشكيل الكهربائي وتجنب حدوث ثقوب. أثناء المعالجة، قم بإزالة قالب الشمع والقضيب المعلق من صفيحة الكاثود وتحريكهما في محلول التشكيل الكهربائي للتخلص من الفقاعات الموجودة على قالب الشمع.

(3) التعامل مع حالات رفع ووضع القوالب في منتصف الطريق

أثناء عملية التشكيل الكهربائي، إذا كانت هناك حالات خاصة، مثل انقطاع التيار الكهربائي أو إضافة عجينة الفضة، يجب إزالة قطعة العمل من الخزان ونقعها في ماء نقي. إذا كان وقت البقاء طويلًا جدًا قبل العودة إلى الخزان، فيجب تنظيفها وإزالة الشحوم منها لمنع طبقة التشكيل الكهربائي من تكوين طبقات بينية قد تتشكل منها فقاعات عند تعرضها لدرجات حرارة عالية.

(4) قياس الوزن وحساب سرعة الصب

للتحكم في سرعة الصب العليا ووزن الصب، من الضروري وزن الصب أثناء عملية التشكيل الكهربائي. يعتمد عدد مرات الوزن على الوضع المحدد، بشكل عام 1 & 2 مرة. يمكن إجراء الوزن مرة واحدة حوالي 4 ~ 7 ساعات بعد إسقاط القالب، وعادة ما يستغرق وقت التشكيل الكهربائي للمسبوكات عدة ساعات.

الوزن: إزالة الصب من أسطوانة الصب، وغسله بالماء النقي، ثم وزنه على ميزان إلكتروني مُعايَر، وتسجيل الرقم في "نموذج سجل الإنتاج" المقابل. أثناء الوزن، إذا أظهر أي من المنتجات المصبوبة والمصقولة وجود حبات فضية مفقودة أو وجود حبات ذهبية، استخدم مشرطًا لكشط حبات الذهب وأعد وضع عجينة الفضة على الفور على المناطق التي بها عجينة فضية مفقودة قبل إعادتها إلى خزان التشكيل الكهربائي.

حساب سرعة الصب وتقدير وقت بدء تشغيل الأسطوانة:

الجودة المتوقعة= جودة الصب في الصب + الجودة المطلوبة

جودة الصب= جودة الوزن - جودة الصب في الصب

سرعة الصب= وزن الصب/زمن الصب الكهربائي (الوحدة: جم/ساعة)

وقت الصب المطلوب (وقت رفع القالب)= (الجودة المتوقعة - جودة الصب بالفعل) / سرعة الصب

مثال: جودة صب منتج ما هي 36.6 جم، ووزن الذهب المطلي بالكهرباء المطلوب (وزن الذهب الصافي) هو 30 جم، وبعد 6 ساعات في الخزان، يتم إخراج المنتج ووزنه، فينتج عن ذلك وزن 45.4 جم.

الحل: النوعية المتوقعة: 36.6 + 30 = 66.6 جم

جودة الصب: 45.4 - 36.6 = 8.8 جم

سرعة الصب: 8.8 ÷ 6 ≈ 1.47 جم/ساعة

الوقت المطلوب لإعادة الصب: (30 - 8.8) ÷ 1.47 ≈ 14.4 ساعة

في وقت الرفع المتوقع، أخرج القالب للوزن. إذا كانت الجودة تتوافق مع النطاق المطلوب، يمكنك رفع القالب. بعد التنظيف والتجفيف، قم بالوزن مرة أخرى، ثم قم بإزالة القضيب المعلق من القالب، وقم بتسجيله وتسليمه للعملية التالية.

التشكيل الكهربائي بعد وضعه في الخزان

القسم IV المعالجة السطحية

1. التشطيب

المعالجة الأولية لسطح الصب لإزالة النتوءات (تُستخدم عادةً لقطع العمل بالرمل المائي).

(1) الأدوات الرئيسية

مطحنة عمود كهربائية معلقة مرنة، ومجموعة من المشاعل الكهربائية، ومبردات مسطحة، ومبردات نصف دائرية، وورق صنفرة، وكماشة ذات أنف إبرة، وكماشة ذات أنف مسطح، إلخ.

(2) النقاط الرئيسية لعملية التشغيل

إجراء الصقل بالرمل والتشطيب بالصنفرة وإصلاح سطح المسبوكات (قطع العمل بالرمل المائي) (الأشكال 9-11).

إنهاء الفيديو

2. إزالة الشمع وإزالة معجون الفضة

قم بإزالة الشمع وعجينة الفضة (الطبقة الموصلة) من داخل القالب، مما يجعل الصب جسماً معدنياً كاملاً ومسبوكاً مجوفاً متعدد الطبقات من المجوهرات.

(1) المعدات والأدوات الرئيسية

منظف بالموجات فوق الصوتية (من النوع الفائض)، ماكينة إزالة الشمع، فرن حرق كهربائي، فرن حرق كهربائي، حامي هانلين، موقد لحام، ملقاط، منخل شبكي (بلاستيكي)، مسدس ضغط الهواء، صينية حديد، منخل من الفولاذ المقاوم للصدأ، إلخ.

(2) المواد الرئيسية

محلول إزالة الشمع، حمض النيتريك.

(3) النقاط الرئيسية لعملية التشغيل

① إزالة الشمع. أولاً، ضع قطعة العمل في صينية مصفاة من الفولاذ المقاوم للصدأ داخل فرن مقاومة عند درجة حرارة 100 ~ 150 ℃، مع وجود صينية حديدية تحتها لالتقاط الشمع. اخبز في الفرن عند 20 ~ 30 دقيقة لاستخراج الشمع من قطعة العمل (يمكن تصفية الشمع وإعادة استخدامه). قم بإزالة قطعة العمل وهي ساخنة، وقم بهزها برفق لسكب أي شمع غير مخبوز، ثم لفها في كيس بلاستيكي مع ترك فتحة تنفيس، ثم ضعها في مصفاة بلاستيكية. استخدم ماكينة إزالة الشمع بالموجات فوق الصوتية للتخلص من الشمع المتبقي، وبعد إزالة الشمع، قم بإزالة قطعة العمل واسكب الماء الموجود بداخلها. ضع محلول إزالة الشمع في ماكينة إزالة الشمع (نسبة محلول إزالة الشمع إلى الماء هي 1:20)، واضبط درجة الحرارة بحيث يكون محلول إزالة الشمع أعلى من نقطة الانصهار (80 & 100 ℃) أو نقطة غليان الشمع. ضع الصب في ماكينة إزالة الشمع (بالنسبة للكميات الصغيرة، يمكن استخدام جهاز طهي الأرز) لإزالة الشمع، مع وقت عمل من حوالي 5 ~ 10 دقائق. قم بحماية قطعة العمل المصبوبة والمغطاة بالصنفرة بقطعة قماش قطنية وقم بتعليقها في ماكينة إزالة الشمع باستخدام أحزمة من القماش القطني، واستخدم عيدان (ملفوفة بقطعة قماش قطنية) لرفع الصب لصب الشمع، مما يسمح بتدفق محلول الشمع من الفتحة السفلية للصب. كرر ذلك حتى يصبح الماء المتدفق من الصب صافياً (انظر الأشكال 9-12). ضع الصب في منظف بالموجات فوق الصوتية لتنظيفه وإزالة أي أوساخ متبقية؛ مدة التنظيف 3 & 5 دقائق. اشطف سطح الصب بماء الصنبور، واستخدم ضاغط هواء لتجفيف قطرات الماء داخل الصب وخارجه، واتركه على طاولة العمل ليجف في الهواء بشكل طبيعي.

لنفترض أن السماكة المطلوبة للجزء المشكل كهربائيًا رقيقة جدًا لتجنب التشوه أثناء الطحن. في هذه الحالة، يجب أن يتم طحن قطعة الشغل المشكّلة كهربائيًا والمغطاة بالرمل أولاً ثم إزالة الشمع، بينما يمكن إزالة الشمع من قطعة العمل الرملية المائية أولاً ثم طحنها. بعد إزالة الشمع، يجب حرق قطعة الشغل المتجمعة والمسنفرة بالشمع، بينما يجب وضع قطعة الشغل الرملية المائية في فرن مقاومة. يجب توخي عناية خاصة عند التعامل مع قطعة الشغل المغطاة بالرمل والقطعة الرمليّة. يجب ألا تصطدم بأي أجسام؛ فحتى التصادم الطفيف سيؤدي إلى حدوث عيوب لا يمكن إصلاحها. عند وضع قطعة العمل المنقوشة والمسنفرة بالرمل في الفرن المقاوم، يجب استخدام قطعة قماش لتوسيدها، ووضع كل منها في موضعها دون تداخل.

بعد إزالة التشميع، يرجى وضع قطع العمل الفضية المشكلة كهربائيًا في فرن مقاومة عند درجة حرارة 300 ~ 400 ℃ لمدة 30 دقيقة. والغرض من ذلك هو حرق الشمع والزيت وماء إزالة الشمع المتبقي على قطع العمل الفضية وإزالة الضغط الداخلي. إذا كان اللون أغمق، فيجب غليه في ماء الشب أو حرقه بمشعل (يجب ألا يكون اللهب قويًا جدًا، ويجب عدم تسخين قطعة العمل الفضية باللون الأحمر، لأن ذلك قد يتسبب في تشقق الطبقة الفضية). والغرض من ذلك هو حرق الشمع والزيت وماء إزالة الشمع المتبقي على قطع العمل الفضية، وتبييض لونها، وتشكيل طبقة تخميل تعزز مقاومة سطح الفضة للأكسدة.

② تُزال عجينة الفضة. قم بإزالة عجينة الفضة (الطبقة الموصلة) المطبقة قبل التشكيل الكهربائي (قطعة العمل المعدنية).

النقاط الرئيسية لعملية التشغيل: يُسكب حمض النيتريك المركز بتركيز 65% ~ 68% في وعاء هانلين، ويوضع على الفرن الكهربائي للتسخين. عندما يصل حمض النيتريك إلى نقطة غليانه، ضع الصب المحضر في حمض النيتريك ليغلي. ويعتمد وقت العمل على حجم الصب وسماكة عجينة الفضة، وعادةً ما يتم الغليان لمدة 45 إلى 60 دقيقة حتى لا ينبعث دخان أصفر، وعندها يمكن إزالة عجينة الفضة الموجودة داخل قطعة العمل (انظر الشكل 9-13). أثناء عملية الغليان، قم بتقليب قطعة العمل برفق عدة مرات باستخدام قضيب زجاجي لتعزيز التفاعل الكيميائي بين عجينة الفضة وحمض النيتريك (حيث يتفاعل حمض النيتريك مع عجينة الفضة لإنتاج نترات الفضة القابلة للذوبان). في بعض الأحيان، يتم سكب حمض النيتريك من داخل الصب ويتم إزالة عجينة الفضة الموجودة داخل الصب مع حمض النيتريك. بعد إزالة معجون الفضة، يجب غسل الصب عدة مرات بماء نظيف، وتنظيفه جيداً باستخدام آلة التنظيف بالموجات فوق الصوتية، وتجفيفه بمسدس هواء لإزالة قطرات الماء داخل الصب وخارجه.

حمض النيتريك مادة شديدة التآكل، لذا يجب توخي الحذر أثناء التشغيل، ويجب ارتداء قفازات واقية متخصصة. حمض النيتريك متطاير؛ بعد استخدامه من 3 إلى 5 مرات، قم بتجديده أو استبداله بناءً على كمية حمض النيتريك ونقاوته.

فيديو إزالة الشمع ومعجون الفضة

3. التغميس الحمضي

من خلال عملية الغمس الحمضي، تتم إزالة الأوساخ والبقع من سطح الصب.

ضع حمض الهيدروكلوريك بتركيز 36% ~ 38% في صندوق هانلين، واستخدم موقد اللحام لتسخين الصب حتى يتحول لونه إلى اللون الأحمر، مع توجيه المناطق ذات الثقوب الصغيرة لأعلى. عند الحفر، اغمر أولاً جزء من الصب في الحمض، وبعد سماع صوت، اغمر القطعة بأكملها لمدة 3 ثوانٍ تقريبًا قبل إزالتها وشطفها بالماء.

4. الإرهاق

5. السفع بالرمل

يتم إنتاج تأثير السطح الرملي في مناطق محددة من الأجزاء المشكلة كهربائيًا.

(1) المعدات الرئيسية

ماكينة سفع رملي مائي، وماكينة سفع رملي جاف، ومسدس هوائي.

(2) المواد الرئيسية

رمل الكوارتز (رمل خشن 2#، رمل جاف، رمل زجاجي، إلخ).

(3) النقاط الرئيسية لعملية التشغيل

أغلق المناطق غير المسفوعة بالرمل بشريط لاصق، ورش الرمل الخشن أو الناعم حسب الحاجة. ينقسم السفع الرملي إلى السفع الرملي الجاف والسفع الرملي الرطب. يكون السطح المعالج بالسفع الرملي الجاف أكثر خشونة، بينما يكون السطح المعالج بالسفع الرملي الرطب أكثر نعومة. ينطوي السفع الرملي الرطب على إضافة كمية مناسبة من الماء إلى مادة الرمل لتكوين خليط من الماء والرمل، مما يقلل من قوة تأثير مادة الرمل على سطح قطعة العمل، وبالتالي يجعل خطوط الرمل على سطح قطعة العمل أكثر اتساقًا.

قبل عملية السفع الرملي لقطعة العمل، قم بفك الغطاء الحلزوني لخزان مسحوق الرمل لماكينة السفع الرملي وأضف رمل الكوارتز حسب الحاجة، مع التأكد من أن كمية الرمل لا تتجاوز خط المقياس. بعد إضافة الرمال، اربط الغطاء بإحكام وقم بتوصيل مصدر الطاقة. اضبط مقياس ضغط ماكينة السفع الرملي ليكون بين 400 ± 600 كيلو باسكال. اضبط ضغط الماء ليكون بين 100 ~ 600 كيلو باسكال. ارتدِ قفازات مطاطية، وأمسك قطعة العمل بيد واحدة ومسدس السفع الرملي باليد الأخرى، واضغط على مفتاح الطاقة، وصوِّب فوهة السفع الرملي على قطعة العمل للرش بالتساوي (الشكل 9-14). تحقق بصريًا من المسافة ولاحظ تأثير الرمل، وقم بالرش حتى يتم استيفاء المتطلبات.

نظف قطعة العمل المسفوعة بالرمل بالماء الساخن، واستخدم مسدس هواء (هواء مضغوط) لنفخ قطرات الماء على قطعة العمل، ثم استخدم مجفف الشعر لتجفيفها.

يجب التحكم في ضغط الهواء والماء أثناء السفع الرملي ضمن النطاق المحدد. إذا كان ضغط الهواء مرتفعًا جدًا، يمكن أن يؤدي ذلك إلى توسيع ثقوب الرمل بسهولة، وقد يتجعد سطح الرمل؛ وإذا كان ضغط الهواء منخفضًا جدًا، فسيكون سطح الرمل أرقّ ولديه لمعان ضعيف، مما يؤثر على تأثير السفع الرملي.

فيديو السفع بالرمل

6. التلميع

يمكن أن يؤدي تلميع مناطق معينة من المسبوكات إلى جعل المنتج يبدو أكثر جاذبية وإبهارًا.

(1) المعدات والأدوات الرئيسية

فرن كهربائي مفرغ من الهواء، مجفف شعر كهربائي، موقد لحام، مكبس فولاذي، مكبس عقيق، مبرد، ملاقط.

(2) المواد الرئيسية

جليديتسيا سينينسيس

(3) النقاط الرئيسية لعملية التشغيل

قبل التلميع، يُغمس في الحمض ويُشطف بالماء النظيف ويُفحص سطح الصب بحثاً عن أي بقع. إذا كانت هناك بقع، يتم فرك السطح بفرشاة أسنان مغموسة في ماء عين الخشب (إذا لم يتم تنظيفه بشكل صحيح، استخدم منظف بالبخار). يتم استخدام مكبس فولاذي لتلميع سطح الصبّ، ويتم استخدام سكين صقل العقيق لتكرار المناطق التي تم ضغطها بواسطة الفولاذ لتعزيز بريق الصب وحيويته (الشكل 9-15). بعد الانتهاء من أعمال التلميع، يُنظف سطح قطعة العمل بالماء النظيف، ثم توضع بشكل مسطح في صينية ألومنيوم مبطنة بقطعة قماش ناعمة دون تداخل، ويُستخدم مجفف الشعر لتجفيفها.

فيديو التلميع

7. غمر عامل الحماية

الغرض الرئيسي هو تعزيز حماية سطح قطعة العمل ومنع تغير لون قطعة العمل الفضية.

(1) المعدات الرئيسية

خزان طلاء كهربائي بذراع خطافية.

(2) المواد الرئيسية

مركّز AQ-10.

(3) النقاط الرئيسية لعملية التشغيل

رج مركز AQ-10 المركز قبل الاستخدام. لتحضير 100 لتر من المحلول، اخلط 5 ~ 10 لتر مركز (8 لتر هو الأمثل)، درجة حرارة العمل 35 ~ 45 ℃ (40 ℃ هو الأفضل)، وقت الغمر 1 ~ 5 دقائق (3 دقائق هو الأفضل). تعتمد كمية المحلول المحضرة على احتياجات الإنتاج.

ضع قطعة العمل المراد غمرها في العامل الواقي على الرف المعلق، وضعها في خزان إزالة الشحوم الكيميائية وإزالة الشحوم الكهربائية لتنظيف زيت السطح لمدة 1 & 2 دقيقة؛ تنظيف في خزان الماء النقي؛ ثم ضعها في خزان ماء نظيف ساخن ونظيف عند حوالي 60 درجة مئوية للتنظيف، مسخن قليلاً؛ اغمرها في خزان العامل الواقي 2 & 3 دقائق (الشكل 9-16). أخرج قطعة العمل من خزان العامل الواقي واغمرها في الماء النقي 3-5 مرات. بعد التنظيف ، استخدم ضاغط الهواء لتجفيف قطرات الماء داخل وخارج قطعة العمل ، ثم استخدم مجفف الشعر لتجفيفها ، وأخيراً ضعها في الفرن الكهربائي لتجف.

فيديو غمر عامل الحماية بالفيديو

فيديو المعالجة السطحية