كيف تصنع المجوهرات بالصب الاستثماري؟

الدليل النهائي لتقنيات الصب الاستثماري للمجوهرات وعملية الصب

مقدمة:

تطورت عملية الصب بالشمع المفقود من تقنية الصب بالشمع المفقود. في منتصف القرن العشرين، تم تطبيق طريقة الصب بالشمع المفقود، التي استُخدمت لفترة طويلة في صناعة الأسنان، بنجاح في إنتاج المجوهرات. ومنذ ذلك الحين، تم استخدام طريقة الصب بالشمع المفقود على نطاق واسع في صناعة المجوهرات. ومع تطور المطاط والراتنجات الاصطناعية وصناعة الإلكترونيات، تحسّنت المعدات ومستويات عملية صب المجوهرات باستمرار، مما جعل طريقة الصب الاستثماري الطريقة الرئيسية لإنتاج المجوهرات. وتنتج طريقة الصب الاستثماري أكثر من 60% من الذهب والفضة والنحاس.

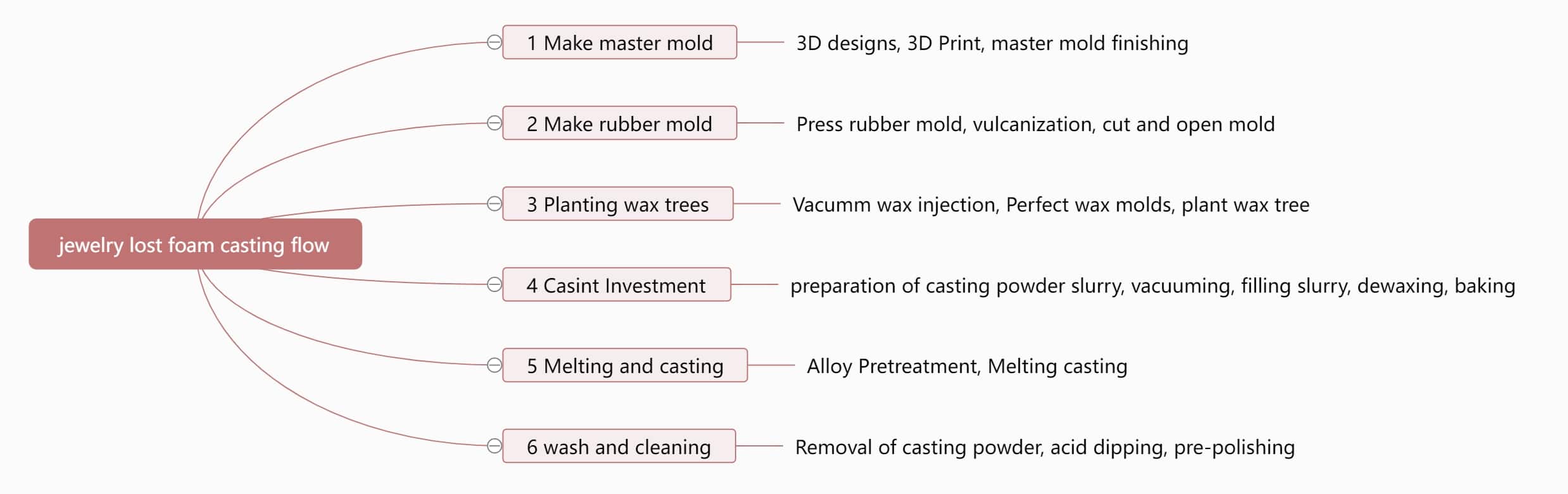

يكون التدفق النموذجي لعملية الصب الاستثماري للمجوهرات على النحو التالي.

يمكن ملاحظة أن تدفق عملية الصب الاستثماري للمجوهرات معقد، ويتضمن العديد من الإجراءات، التي يؤثر كل منها بشكل كبير على جودة المسبوكات. ووفقاً للإحصائيات، فإن معظم عيوب المجوهرات هي عيوب معدنية تحدث أثناء عملية إنتاج الصب الاستثماري، ونادراً ما تتأثر المعلمات المعدنية في مرحلة ما بعد المعالجة، مما يؤدي إلى القليل من العيوب المعدنية. ومع ذلك، يمكن لعملية التشطيب أن تكشف عيوب الصب تحت السطح. لذلك، من الضروري التحكم الصارم في معايير العملية أثناء إنتاج الصب للحصول على منتجات مجوهرات عالية الجودة.

جدول المحتويات

القسم I الضغط على القالب المطاطي

1. الإصدار الأول

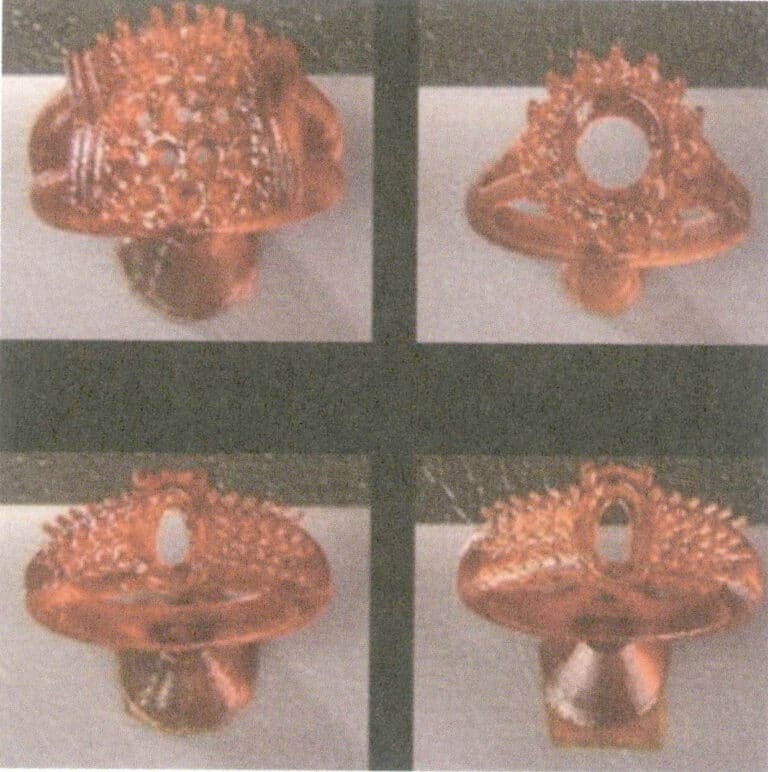

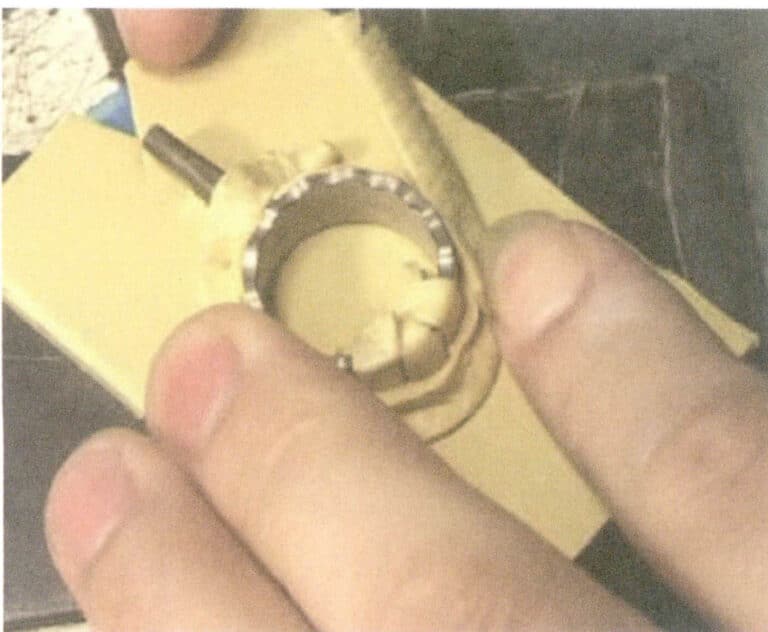

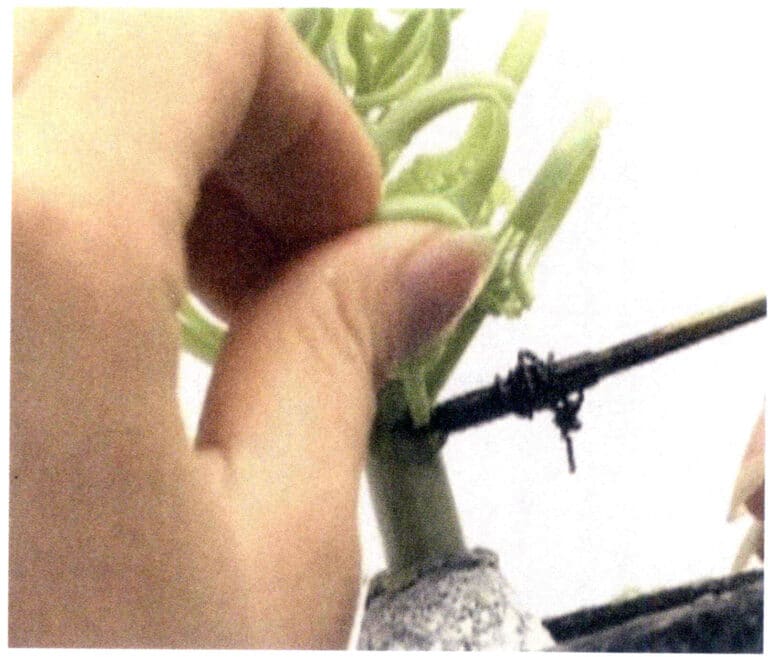

تتمثل الخطوة الأولى في صنع قالب مطاطي في الحصول على نموذج رئيسي (يُعرف أيضًا باسم نموذج الرأس). ويصنع النموذج الرئيسي المعتاد من الفضة (الشكل 3-1). ومع التطبيق الواسع النطاق لتكنولوجيا النماذج الأولية السريعة، يتم في بعض الأحيان استخدام نماذج الراتنج أو الشمع مباشرةً لصنع قوالب مطاطية (الشكل 3-2). يجب أن يحتوي النموذج الرئيسي المكتمل على خط صب ملحوم (المعروف باسم ذرب الصب)، وقناة محجوزة لحقن وتدفق سائل الشمع وصب السائل المعدني. يجب تحديد طول وسُمك وموضع ذرب الصب على النموذج الرئيسي بناءً على شكل النموذج الرئيسي وحجمه. سيؤثر ضبط ذرب الصب بشكل معقول على جودة الصب بشكل مباشر.

قبل وضع النموذج الرئيسي في القالب، إذا كان ذرب الصب طويلًا جدًا، فيجب قصه قليلاً بناءً على الخبرة العملية لتسهيل ضغط القالب. أثناء هذه العملية، يُمنع منعًا باتًا اختلاط جميع الشوائب.

الشكل 3-1 النموذج الفضي

الشكل 3-2 نموذج الراتنج 3-2

2. أنواع وخصائص مطاط المجوهرات والمجوهرات

القوالب المطاطية عالية الجودة ضرورية للحصول على مصبوبات عالية الجودة. يجب أن يفي المطاط المستخدم في صناعة النماذج بالمتطلبات التالية: مقاومة التآكل، ومقاومة الشيخوخة، والأداء الجيد في الاسترداد، والمرونة، والليونة. تتوفر أنواع عديدة من مطاط النماذج في السوق، بما في ذلك المطاط الطبيعي والاصطناعي، مثل مطاط السيليكون. يتميز كل نوع من المطاط بخصائص مختلفة؛ فمطاط السيليكون أسهل في التصنيع ويتميز بأداء جيد في تكرار السطح، كما أن قوالب الشمع سهلة الإزالة. ومع ذلك، فإن مطاط السيليكون عرضة للتشقق ويمكن أن يعيق تسرب الغاز أثناء حقن الشمع. يتميز المطاط الطبيعي بمرونة جيدة وقوة تمزق عالية. ومع ذلك، وبسبب العدد الكبير من الروابط المزدوجة في هيكل سلسلته الرئيسية، فإنه يتضرر بسهولة بسبب الأوزون، مما يؤدي إلى تدهوره أو تشابكه، لذلك لا يمكن استخدامه مباشرة. تشمل المطاطات الاصطناعية الديوين، والأكريلات، والبولي يوريثين، والبولي سلفيد، والسيلوكسان.

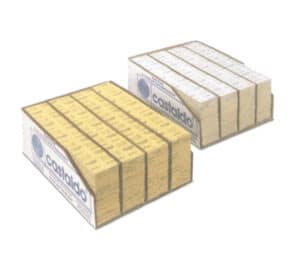

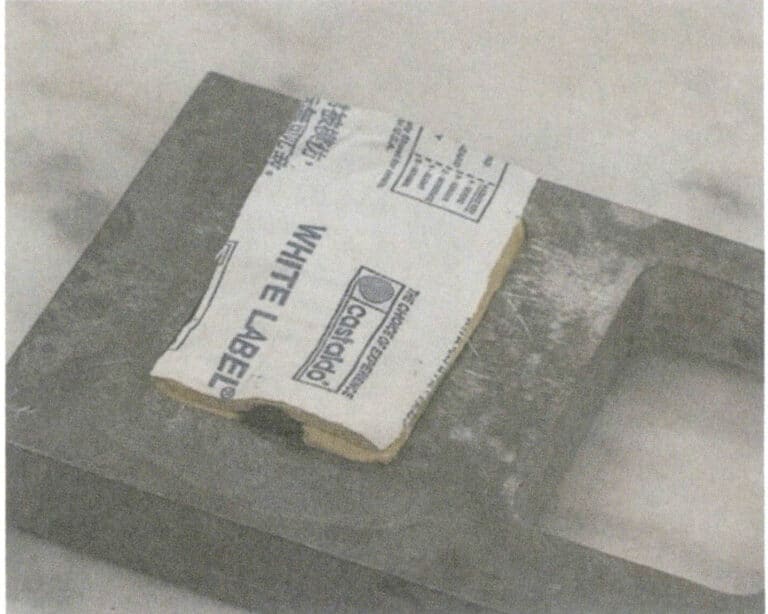

كاستالدو من الولايات المتحدة هو أكثر أنواع المطاط استخداماً في صناعة صب المجوهرات (الشكل 3-3). وهو يحتوي على بعض المطاط الطبيعي المعدل، ويوفر مرونة جيدة ومقاومة عالية للكسر وعمر خدمة طويل. أما الصنف المطاط المحلي الرئيسي في الصين فهو عبارة عن مكثف متحلل مائي من ثنائي ميثيل ثنائي كلورو السيلان، الذي يتميز بسلسلة جزيئية مرنة ومقاومة للحرارة. ومع ذلك، فإن عيوبه تشمل الصلابة العالية وضعف قوة التمزق، مما يؤدي إلى عمر خدمة قصير نسبيًا.

بالإضافة إلى ذلك، تم تطوير السيليكون المعالج على البارد والمطاط السائل (الشكل 3-4). يمكن معالجتها في درجة حرارة الغرفة دون الحاجة إلى الفلكنة عند درجة حرارة محددة، مما يجعلها مناسبة لصنع قوالب الراتنج أو الشمع الحساسة للحرارة.

الشكل 3-3 صفيحة مطاط السيليكون المفلكن بدرجة حرارة عالية من كاستالدو

الشكل 3-4 مطاط السيليكون السائل المفلكن بدرجة حرارة الغرفة

3. المعدات والأدوات الرئيسية

الأدوات الرئيسية لكبس القوالب المطاطية هي ماكينة قولبة المطاط، وإطار من الألومنيوم، وصفيحة مطاطية، ووسادة من الألومنيوم، ومشرط، ومقص، وفوهة مزدوجة الرأس، وملاقط، وقلم زيتي.

معدات كبس القوالب المطاطية هي ماكينة قولبة المطاط (الفلكنة)، والتي تتكون بشكل أساسي من لوحتي تسخين مزودة بأسلاك مقاومة مدمجة وأجهزة استشعار درجة الحرارة، وجهاز تحكم في درجة الحرارة، ومؤقت (بعض الموديلات لا تحتوي على هذا الجهاز). تحتوي آلة صب المطاط أيضًا على قضيب سلك رفع للضغط وإزالة القوالب. أيضًا، تُستخدم إطارات القولبة جنبًا إلى جنب، والتي يمكن تصنيفها إلى نماذج أحادية اللوحة، ومزدوجة اللوحة، وأربعة ألواح بناءً على عدد قوالب المطاط التي يتم ضغطها في وقت واحد. عادةً ما تكون المواد المستخدمة في تصنيع إطارات التشكيل هي سبائك الألومنيوم. يبلغ الحجم العام لإطار القوالب 48 مم × 73 مم، وأحيانًا تُستخدم إطارات القوالب السميكة لضغط القوالب الرئيسية الأكبر حجمًا، وعادةً ما تكون أحجامها 64 مم × 95 مم.

4. كبس المطاط

4.1 كبس المطاط المفلكن بدرجة حرارة عالية

تبدو عملية كبس المطاط بسيطة، ولكن يجب الانتباه إلى التفاصيل التالية أثناء عملية الملء والكبس.

(1) استخدم قلمًا زيتيًا لرسم خط الفراق على طول حافة شكل القالب الرئيسي (الشكل 3-5)، والذي يعمل كموضع فراق للقوالب العلوية والسفلية. يجب تحديد موضع خط الفراق بناءً على سهولة إزالة القالب. أثناء العملية، من الضروري التأكد من نظافة إطار القالب والصفيحة المطاطية الخام. قبل كبس القالب، يجب تنظيف إطار القالب بأكبر قدر ممكن من النظافة، ويجب على المشغل غسل يديه ومنضدة العمل.

(2) يجب التأكد من عدم التصاق القالب الرئيسي بالمطاط. لتحقيق ذلك، عادةً ما يتم إعطاء الأولوية للقالب الفضي أثناء الإنتاج. إذا تم استخدام قالب نحاسي رئيسي، يجب طلاء القالب الرئيسي النحاسي بالفضة قبل الضغط على القالب، حيث يمكن أن تلتصق القوالب النحاسية الرئيسية بالمطاط بسهولة.

(3) يجب إيلاء الاهتمام لتحديد درجة حرارة الفلكنة المناسبة والوقت المناسب لها بناءً على الظروف الخاصة. تتوافق درجة حرارة الفلكنة ووقت الفلكنة للمطاط بشكل عام مع علاقة وظيفية معينة وترتبط بسماكة القالب الرئيسي وطوله وعرضه وتعقيده. عادةً ما يتم ضبط درجة حرارة الفلكنة حول 150 ℃، وإذا كان سمك القالب ثلاث طبقات (10 مم تقريبًا)، فإن وقت الفلكنة يكون عمومًا 20-25 دقيقة؛ وإذا كان أربع طبقات (13 مم تقريبًا)، يمكن أن يكون وقت الفلكنة 30-35 دقيقة، وهكذا.

(4) ترتبط درجة حرارة الفلكنة ارتباطًا وثيقًا بمدى تعقيد القالب الرئيسي.إذا كان القالب الرئيسي معقدًا ومعقدًا، فيجب خفض درجة حرارة الفلكنة، ويجب تمديد وقت الفلكنة (على سبيل المثال، عن طريق خفض درجة الحرارة 10 ℃ ومضاعفة الوقت)؛ وعلى العكس من ذلك، إذا كانت درجة الحرارة مرتفعة للغاية، فسيؤثر ذلك على تأثير التشكيل.

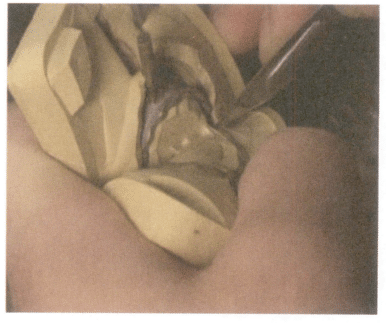

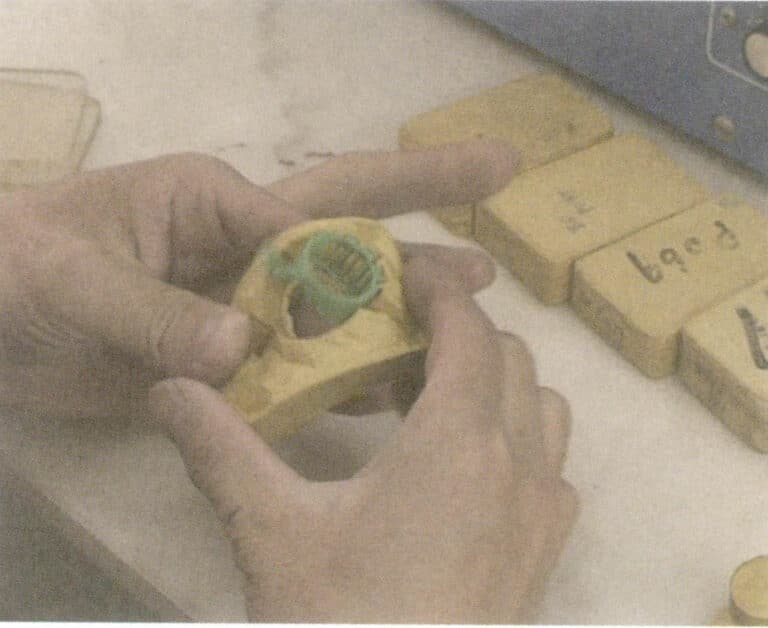

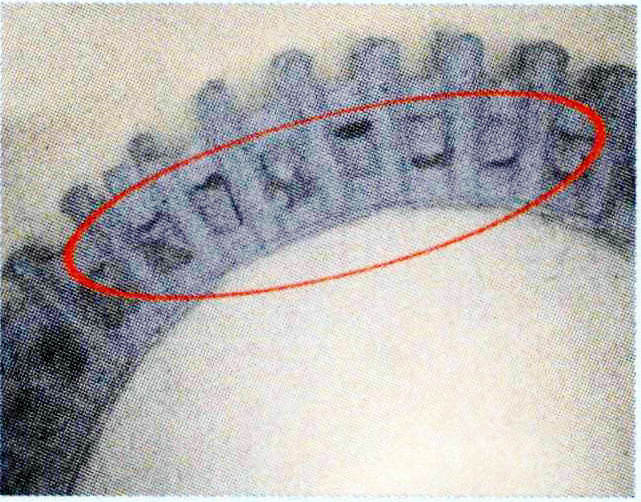

وباختصار، أثناء عملية اللصق، ولضمان التصاق الألواح المطاطية ببعضها البعض بإحكام، من الضروري الحفاظ على نظافة الألواح المطاطية، وتجنب ملامسة سطح الألواح المطاطية باليد مباشرة، وبدلاً من ذلك، بعد لصق الألواح المطاطية، قم بإزالة الطبقة الواقية من السطح. استخدم طرق التوصيل والتفصيل والحشو لملء الفجوات والانخفاضات ومناطق تثبيت الحجارة على القالب الرئيسي، مع ضمان عدم وجود فجوات بين المطاط والقالب الرئيسي. يجب توخي الحذر عند ملء المطاط، خاصة بالنسبة لبعض الأشكال الزهرية الصغيرة والثقوب السفلية لإعدادات الأحجار الجانبية، والتي يجب ملؤها بجزيئات المطاط الصغيرة والضغط عليها بقوة بأدوات حادة (مثل طرف الملقط) (الشكل 3-6). يجب أن تكون سماكة القالب المطاطي كافية لضمان إمكانية إعادة استخدام القالب المطاطي بشكل كبير. وعادةً ما يتطلب القالب المطاطي ما لا يقل عن أربع طبقات من الصفائح المطاطية ليتم ضغطها. وينبغي أن يكون سمك القالب المطاطي أعلى قليلاً من مستوى الإطار بحوالي 2 مم بعد ضغطه في إطار القالب (الشكل 3-7).

الشكل 3-6 تعبئة المطاط بالحرارة العالية بالفلكنة بالحرارة العالية

الشكل 3-7 سماكة الطبقة المطاطية

يجب تسخين ماكينة قولبة المطاط أولاً، ثم وضع إطار القالب المملوء بالمطاط، مع إحكام المقبض للضغط على لوحة التسخين على إطار القالب (الشكل 3-8).

في بداية عملية الفلكنة، تحقق مما إذا كانت صفيحة التسخين مضغوطة بإحكام؛ وبمجرد انتهاء وقت الفلكنة، قم بإزالة القالب المطاطي بسرعة، ويفضل أن تتركه يبرد بشكل طبيعي إلى درجة حرارة الغرفة، قبل استخدام سكين جراحي لفتح القالب. يجب أن يكون القالب المطاطي المضغوط سليماً وسلساً، ويجب ألا يكون ذرب الصب منحرفاً. تشمل المشاكل الشائعة أثناء عملية التشكيل، الأسباب والتدابير المضادة، انظر الجدول 3-1.

الجدول 3-1 تحليل المشاكل الشائعة والتدابير المضادة لقوالب الضغط

| المشاكل | الأسباب | التدبير المضاد |

|---|---|---|

| القالب المطاطي النهائي لزج وناعم | وقت الفلكنة القصير أو درجة الحرارة المنخفضة جداً | افحص ماكينة التشكيل، واضبط درجة حرارة ووقت العمل |

| القالب المطاطي شديد الصلابة وذو مرونة عالية ولا يمكن تسطيحه | الضغط الزائد، والمدة الطويلة، ودرجة الحرارة المرتفعة | تقليل الضغط وضبط درجة حرارة العمل والوقت |

| انفصلت طبقة القالب المطاطي الجزئي | تلوث المطاط بسبب الشحوم الموجودة على اليدين، إلخ. | إزالة الأوساخ والحفاظ على نظافة القالب المطاطي |

| القالب المطاطي مملوء بالفقاعات والسطح غارق. | لا يتم ملء القالب المطاطي وإطار الكبس بإحكام. | املأ إطار الضغط بإحكام. |

| ينكمش المطاط بشكل مفرط. | درجة الحرارة مرتفعة للغاية أثناء عملية الفلكنة | استخدام درجة الحرارة والوقت القياسيين |

فيديو كبس المطاط

4.2 تعبئة المطاط السائل المفلكن بدرجة حرارة الغرفة

يتكون مطاط السيليكون السائل المفلكن بدرجة حرارة الغرفة من مكونين: المكون A هو سائل لزج، والمكون B هو عامل معالجة. قبل صنع القالب، تحقق أولاً من قابلية تدفق السيليكون. بصفة عامة، تبلغ لزوجة السيليكون حوالي 35000 CPS. إذا كانت اللزوجة عالية جدًا، فقد يتسبب ذلك في خلط غير متساوٍ لعامل المعالجة والسيليكون، مما يؤدي إلى تجفيف القالب بشكل غير متساوٍ. الخطوات كالتالي.

(1) معالجة القالب الرئيسي.

قم بلحام ذراع الصب على القالب الرئيسي وفقًا لمتطلبات العملية، مع توصيل ذراع الصب ببوابة الصب النحاسية. ثبت القالب الرئيسي على سطح زجاج أكريليك. بعد ذلك، نظف القالب الرئيسي جيدًا ورش عامل تحرير بالتساوي على سطحه. قم بإحاطة القالب الرئيسي بدائرة من الغشاء أو الورق المقوى الصلب، مع الحفاظ على سمك جدار يزيد عن 10 مم للجدار الخارجي وأسفل القالب.

(2) اخلط المادة المطاطية بالتناسب.

وبوجه عام، تكون نسبة السيليكون إلى عامل المعالجة 100:2-1:100:5. كلما زاد عامل المعالجة المضاف، كلما كان وقت المعالجة أسرع، مما يؤدي إلى وقت تشغيل أقصر. يجب خلط المادة المطاطية بالتساوي؛ وإلا فإن القالب سيكون غير متساوٍ في التجفيف والمعالجة، مما يؤثر على عمر الخدمة وعدد المرات التي يمكن إعادة استخدامه، وقد يؤدي إلى إلغاء القالب الرئيسي.

(3) معالجة التفريغ بالتفريغ.

بعد خلط السيليكون وعامل المعالجة بالتساوي، يجب إجراء معالجة بالتفريغ. وبوجه عام، يجب ألا يتجاوز وقت التفريغ 10 دقائق؛ فإذا كان وقت التفريغ طويلاً، سيخضع السيليكون للربط المتقاطع ويعالج بسرعة، مما يجعل من المستحيل تفريشه أو صبه.

(4) عملية الصب (التنظيف بالفرشاة).

قم بتغطية القالب الرئيسي بالفرشاة أو الصب. بالنسبة للقوالب الرئيسية الأصغر حجماً، يمكن استخدام طريقة الصب الشاملة: صب مادة السيليكون المفرغة في الأسطوانة. يمكن سكبها على مرحلتين: صب مادة كافية لغمر القالب الرئيسي، ثم تفريغها وإضافة المزيد من المادة حتى تتساوى مع الأسطوانة. بالنسبة للمنتجات الأكبر حجماً، يمكن استخدام طريقة التنظيف بالفرشاة. استخدم فرشاة ناعمة لتطبيق المادة بالتساوي على سطح القالب الرئيسي. بعد مرور 30 دقيقة، توضع طبقة من الشاش أو قماش الألياف الزجاجية لزيادة قوة الشد للسيليكون. بعد ذلك، يتم وضع طبقة أخرى من السيليكون، تليها طبقة أخرى من الشاش أو قماش الألياف الزجاجية، وتكرار ذلك مرتين أو ثلاث مرات لإطالة عمر قالب السيليكون وعدد مرات استخدامه. وأخيراً، قم بتغطية سطح السيليكون المصقول بطبقة من الجص، مع التأكد من أن السماكة تفي بمتطلبات القوة اللازمة للتعامل والاستخدام. يمكن أيضًا صنع قالب من الألياف الزجاجية، وهو قالب قوي وخفيف الوزن وسهل الاستخدام في الإنتاج.

(5) المعالجة.

بعد ملء المادة، اتركها بعد ذلك؛ حيث ستخضع لتفاعل الربط المتقاطع والمعالجة، مع وقت معالجة نموذجي يتراوح بين 1.5 و2 ساعة.

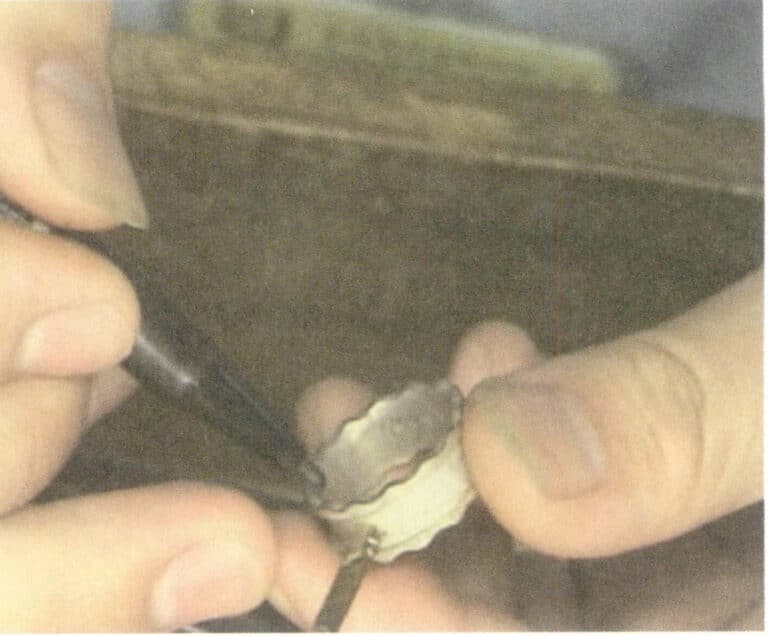

5. فتح قالب السيليكون

قم بقطع قالب السيليكون المضغوط، وإزالة القالب الرئيسي، وتقسيم قالب السيليكون إلى عدة أجزاء وفقًا لشكل عينة المجوهرات وتعقيدها بحيث يمكن إزالة قالب الشمع بسلاسة بعد حقن الشمع.

يعد فتح قالب السيليكون في مصنع المجوهرات مهمة تقنية للغاية. تؤثر جودة قالب السيليكون تأثيراً مباشراً على جودة نموذج الشمع والقالب المعدني وتؤثر بشكل مباشر على عمر القالب. ينتج صانع القوالب الماهر قوالب لا تُظهر تشوهًا أو كسرًا أو وميضًا بعد حقن الشمع، مما يتطلب الحد الأدنى من إصلاح الشمع أو اللحام. وهذا يمكن أن يوفر وقتاً كبيراً في التعديلات ويحسن كفاءة الإنتاج.

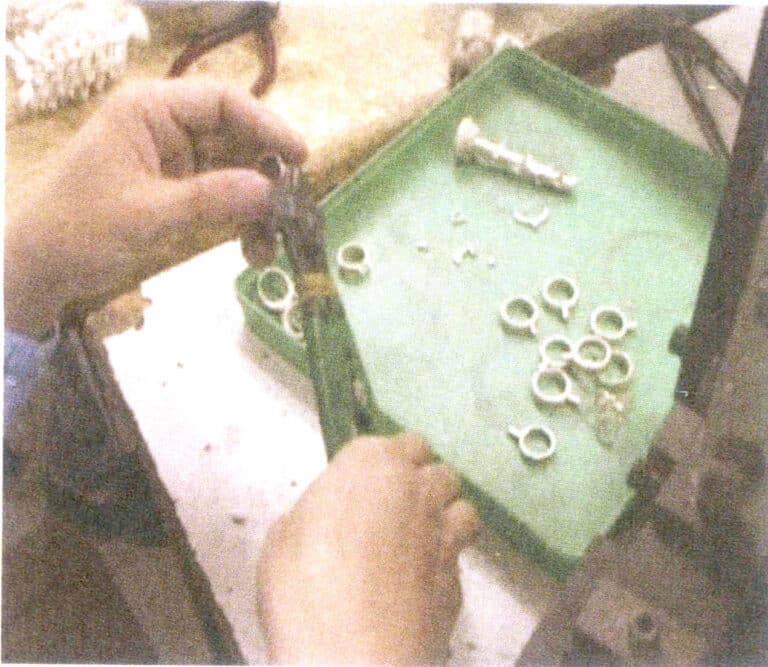

إن أدوات فتح القوالب بسيطة نسبياً وتشمل بشكل أساسي السكاكين والشفرات الجراحية والملاقط والمقصات والكماشة ذات الأنف الإبري.

يجب على المبتدئين استخدام شفرة جديدة عند استخدام السكين الجراحي لفتح القوالب، لأن ذلك يقلل من احتمالية جرح أصابعهم. أثناء عملية القطع، ولضمان التزييت بين الشفرة والقالب المطاطي، يمكن وضع الماء أو المنظف على الشفرة (ولكن لا تستخدم الزيت أبدًا، لأنه سيؤدي إلى تصلب القالب وجعله هشًا). وعادةً ما يتم اعتماد طريقة التموضع الرباعي النقاط لفتح القوالب، بمعنى أن القالب المفتوح له أربع أقدام تتناسب مع بعضها البعض ويتم تثبيتها مع قطع الأجزاء بين الأقدام بشكل منحني لتظهر بشكل جبلي متموج، مع تجنب القطع المستقيم أو المسطح قدر الإمكان (انظر الشكل 3-9).

يكون التسلسل العام لفتح القوالب كما يلي (مع أخذ فتح القالب الحلقي كمثال).

(1) يبرد القالب المطاطي المضغوط إلى درجة حرارة الغرفة. استخدم المقص لقطع الوميض والكماشة ذات الأنف الإبرة لإزالة كتلة الذبابة، وسحب القشرة المتفحمة.

(2) ضع القالب المطاطي في وضع مستقيم مع توجيه الذرب لأعلى. اقطع من جانب واحد من الذربة، على طول الخط الوسطي للحواف الأربعة للقالب المطاطي، بعمق 3-5 مم (يمكن تعديله حسب حجم القالب المطاطي)، مع فتح الحواف الأربعة للقالب المطاطي.

(3) قطع القدم الأولى من الشق الأول. أولاً، قم بقطع الحافتين المستقيمتين بعمق 3-5 مم (يمكن تعديله حسب حجم القالب المطاطي)، ثم اسحب الحافتين المستقيمتين المقطوعتين بقوة واقطع حافة قطرية بطول 45 لتكوين مثلث قائم الزاوية في بداية القدم. عند هذه النقطة، يجب أن يكون لنصفي القالب المطاطي عند القطع قدمان مثلثان متناظران يين ويانغ متناسبان معًا.

(4) اقطع الأقدام الثلاثة المتبقية بالتتابع باتباع عملية التشغيل السابقة.

(5) اسحب القدم المقطوعة الأولى، واستخدم شفرة للقطع إلى الداخل على طول خط الوسط بالتساوي (إذا كنت تستخدم طريقة القطع المنحنية، يجب أن تتأرجح الشفرة في منحنى معين لإنشاء سطح قطع على شكل قشرة سمكة أو سطح قطع متموج). أثناء القطع، اسحب القالب المطاطي إلى الخارج. عند الاقتراب من خط السبرو، توخى الحذر وارفع القالب المطاطي برفق بطرف السكين لكشف السبرو. ثم، قم بالقطع على طول أحد طرفي وجه الحلقة الخارجية حتى تصل إلى رأس الزهرة ومنطقة ترصيع الحلقة.

(6) يعد قطع رأس الزهرة خطوة صعبة ومعقدة نسبيًا في فتح القالب المطاطي. لنفترض أن ترصيع الحجر الرئيسي هو ترصيع مخلبي. في هذه الحالة، يجب قطع رأس الزهرة على طول محور المخلبين على أحد جانبي رأس الزهرة ثم قطعه باتجاه الحافة الخارجية للقالب على الجانب الآخر حتى الوصول إلى موضع مدخل الصب. تم قطع القالب المطاطي إلى نصفين، ولكن لا يمكن إزالة القالب الفضي بعد.

(7) قطع جزء القالب المطاطي الذي يحتفظ بالترصيع ورأس الزهرة. في الفترات الفاصلة بين ترصيع الحجر الرئيسي وترصيع الحجر الجانبي، قم بالقطع على طول الجانبين الخارجيين لمحوري المخلبين المقطوعين بالفعل لترصيع الحجر الرئيسي حتى الوصول إلى المخلبين الآخرين المتماثلين؛ ثم قم بالقطع في اتجاه واحد متبقٍ على طول الجانب الخارجي لترصيع الحجر الرئيسي، متقاطعاً مع السطح المقطوع سابقاً، مما يجعل ترصيع الحجر الرئيسي في وضع مستقيم؛ ثم قم بعمل قطع أفقي عند قاعدة مخالب ترصيع الحجر الرئيسي وترصيع الحجر الجانبي، وقسم رأس الزهرة إلى قسمين. اسحب الأجزاء المقطوعة ولاحظ وجود أي خيوط مطاطية مستطيلة (عادةً ما تتشكل من فتحات ترصيع الحجر الجانبي والجزء المجوف من رأس الزهرة)؛ إذا وجدت، فيجب قطعها.

(8) قم بإزالة القالب الفضي، مع الانتباه إلى ما إذا كان هناك أي خيوط مطاطية ملتصقة بين القالب الفضي والقالب المطاطي؛ إذا كان هناك أي التصاق، يجب قطعها.

(9) افتح الجزء السفلي. اقطع بعمق على طول محيط الدائرة الداخلية للحلقة بالكامل، بالقرب من السطح السفلي، ولكن لا تقطعه. اقلب القالب المطاطي وقم بثني جوانب القالب المطاطي باتجاه اتجاه القطع بأصابعك؛ يمكنك ملاحظة القطع المحيطي للدائرة الداخلية وكذلك آثار القطع على أجزاء الترصيع ورأس الزهرة (بما أنه لم يتم قطعه، فإن المطاط المتبقي يتمدد ليشكل علامات ضحلة مقعرة قليلاً). قم بالقطع على طول هذه الآثار إلى موضع مدخل الصب المقابل، ثم قم بقطع شريط بعرض 8-12 مم في الاتجاه المتساوي على طول مدخل الصب، بطول قريب من مدخل الصب. عند هذه النقطة، يشكل الجزء السفلي شكلًا مشابهًا للفطر، ويمكن بالفعل سحب الجزء الداخلي من الحلقة من الجزء السفلي المقطوع (الشكل 3-10). لا يمكن لمثل هذا القالب المطاطي إزالة نموذج الشمع بنجاح إلا بعد حقن الشمع.

فيديو إزالة القوالب

فيديو قولبة السيليكون + إزالة القوالب السيليكونية

القسم الثاني صنع قوالب الشمع

بمجرد أن يصبح القالب المطاطي جاهزًا، يمكن أن تبدأ عملية حقن الشمع. يجب مراعاة عوامل مثل درجة حرارة الشمع والضغط وضيق القالب المطاطي أثناء عملية حقن الشمع. يُطلق على قالب الشمع الناتج عن حقن الشمع من القالب المطاطي اسم حقن الشمع (المعروف باسم عصر الشمع)، بينما يُطلق على قالب الشمع المصنوع باستخدام تقنيات النحت اسم الشمع المنحوت.

1. مادة الشمع لصب المجوهرات بالشمع المفقود

في عملية الصب بالشمع المفقود، تؤثر جودة قالب شمع المجوهرات بشكل مباشر على الجودة النهائية. يجب أن تتمتع مادة الشمع بمعايير العملية التالية للحصول على قالب شمع جيد للمجوهرات.

(1) يجب أن تكون نقطة انصهار مادة الشمع معتدلة، مع نطاق درجة حرارة انصهار معينة، وتحكم ثابت في درجة الحرارة، وسيولة مناسبة، ويجب ألا يلين قالب الشمع أو يتشوه بسهولة، مما يجعل من السهل لحامه.

(2) لضمان دقة الأبعاد لقالب شمع المجوهرات، يجب أن يكون معدل التمدد والانكماش لمادة قالب الشمع صغيرًا، وعمومًا أقل من 1%.

(3) يجب أن يكون لقالب الشمع صلابة سطح كافية في درجة حرارة الغرفة لمنع خدوش السطح أثناء العمليات الأخرى لصب الشمع المفقود.

(4) لضمان أن قالب الشمع يمكن إزالته بسلاسة من القالب المطاطي، ويمكن أن ينحني دون أن ينكسر، ويمكن أن يعود تلقائيًا إلى شكله الأصلي بعد إزالته، يجب أن يتمتع الشمع المستخدم في صناعة المجوهرات بقوة ومرونة ومرونة جيدة، مع قوة ثني أكبر من 8 ميجا باسكال.

(5) يجب أن يكون هناك تغير طفيف في التركيب أثناء التسخين والحد الأدنى من بقايا الرماد أثناء الاحتراق.

تشمل التركيبة الأساسية لمادة القالب الشمعي الشمع والشحوم والراتنجات الطبيعية والاصطناعية وغيرها من المواد المضافة. يعمل الشمع بمثابة المصفوفة، مع إضافة كمية صغيرة من الشحوم كمادة تشحيم. يمكن للراتنجات المختلفة تقوية قالب الشمع وجعله مرنًا مع تحسين لمعان السطح. وتؤدي إضافة الراتنج إلى البارافين إلى إعاقة نمو بلورات البارافين، مما يؤدي إلى تنقية الحبيبات وزيادة القوة.

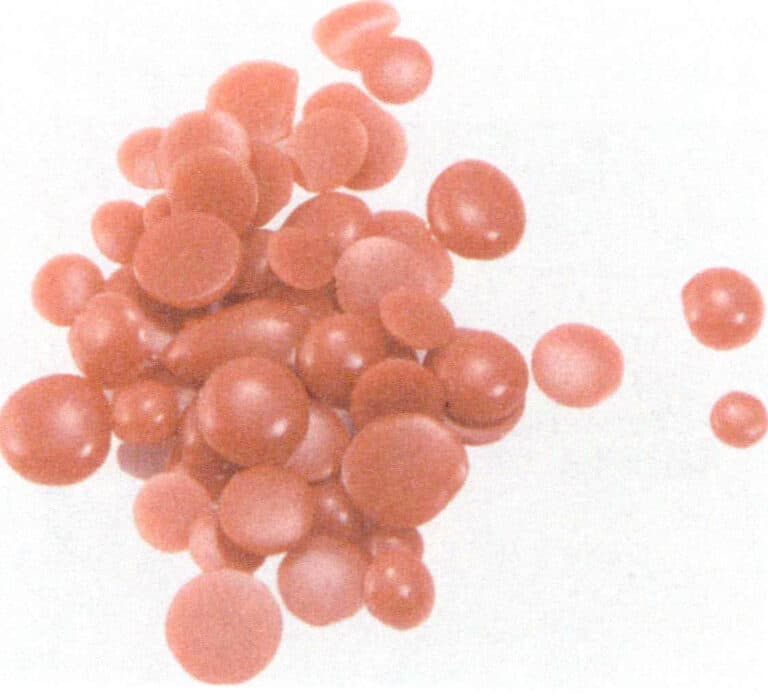

في الوقت الحالي، تأتي الأنواع الأكثر شيوعًا من شمع المجوهرات في السوق بأشكال مختلفة، مثل الخرز والصفائح والأنابيب والخيوط، بألوان تشمل الأزرق والأخضر والأحمر (الشكلان 3-11، 3-12). والشمع المستخدم في ضغط قوالب الشمع هو الأكثر شيوعًا باللون الأزرق، وتبلغ درجة حرارة انصهاره حوالي 60 درجة مئوية ودرجة حرارة الصب 70-75 درجة مئوية.

عند التعامل مع شمع عداء الصب المركزي وشمع القالب، يجب التمييز بينهما قدر الإمكان. يجب أن تكون درجة انصهار شمع عداء الصب المركزي أقل قليلًا من شمع القالب لتجنب حدوث إجهاد في الصب قد يؤدي إلى حدوث تشققات أثناء إزالة الشمع.

الشكل 3-11 ورقة الشمع الأخضر

الشكل 3-12 حبة الشمع الأحمر

2. المعدات والأدوات الرئيسية

تتمثل المعدات والأدوات الرئيسية لصناعة قوالب الشمع في آلة حقن الشمع (المعروفة باسم حاقن الشمع)، ومسدس هواء، ومشبك قالب مطاطي، وكيس مسحوق اللؤلؤ، وإبرة تقطير الشمع، ومصباح كحولي، وما إلى ذلك.

الأدوات الرئيسية وفيديو التحضير لما قبل الإنتاج

3. حقن الشمع (حقن الشمع)

ضع مادة الشمع في خزان الشمع؛ يجب أن تظل مادة الشمع نظيفة. يرجع تسرب الشمع المستمر من فوهة الشمع في الغالب إلى وجود غبار في الشمع أو جزيئات على السطح تسد الصمام. لذلك، إذا كان هناك اشتباه في احتواء الشمع على شوائب غريبة أو مادة شمعية معاد استخدامها، فيجب أولاً تسخينها إلى درجة الحرارة المناسبة لإذابة الشمع ثم تصفيته من خلال عدة طبقات من الشاش قبل الاستخدام.

اضبط درجة حرارة خزان الشمع وفوهة الشمع على درجة الحرارة المطلوبة. يمكن للسخان ومستشعر درجة الحرارة في ماكينة حقن الشمع أن يصل بسائل الشمع إلى درجة حرارة معينة والحفاظ عليها، وعادةً ما تتراوح بين 70-75 درجة مئوية. تضمن درجة الحرارة هذه سيولة سائل الشمع. إذا كانت درجة الحرارة منخفضة جدًا، فلن يملأ سائل الشمع قالب الشمع بسهولة، مما يؤدي إلى عدم اكتمال القوالب؛ وعلى العكس من ذلك، إذا كانت درجة حرارة سائل الشمع مرتفعة جدًا، فقد يفيض من طبقات القالب أو منفذ الحقن، مما يؤدي بسهولة إلى تكوين وميض أو إصابة الأصابع.

قبل حقن الشمع، افتح القالب وتحقق من سلامته ونظافته. إذا كان القالب مستخدماً، قم برش عامل تحرير (أو رش كمية صغيرة من بودرة التلك) في القالب، خاصةً في المناطق الصغيرة والمعقدة في البداية، لتسهيل إزالة قالب الشمع. يجب عدم استخدام عامل التحرير وبودرة التلك في وقت واحد، ويجب عدم استخدام بودرة التلك بشكل مفرط لتجنب خشونة سطح قالب الشمع. يمكن أن يؤدي استخدام بودرة التلك مرة واحدة إلى إنتاج 3-6 قوالب شمع.

يتم توفير الضغط في أسطوانة الشمع لماكينة الحقن بواسطة مضخة هواء خارجية (مصدر). افحص ضغط الهواء قبل حقن الشمع واضبط وقت الحقن وفقًا لمدى تعقيد قطع الشمع في القالب المطاطي (الشكل 3-13). وبوجه عام، يستخدم قالب الشمع ذو الأسطح المسطحة والأشكال البسيطة ضغط هواء يتراوح بين 0.5 و0.8 كجم/سم؛ أما قالب الشمع ذو الجدران الرقيقة والحجارة المدمجة والفجوات الضيقة فيستخدم 1.0-2.0 كجم/سم. يستغرق وقت الحقن لقالب الشمع الكبير حوالي 4 ثوانٍ، بينما يستغرق وقت الحقن لقالب الشمع الصغير ثانيتين. بعد ذلك، استخدم كلتا يديك لتثبيت القالب المطاطي بإحكام باستخدام لوحة التثبيت (والتي يمكن أن تكون مصنوعة من الأكريليك أو الخشب أو الألومنيوم أو غيرها)، مع التأكد من توزيع الأصابع على القالب بشكل متساوٍ؛ قم بمحاذاة مدخل الصب للقالب بشكل موازٍ لفوهة الشمع وادفعه للداخل، مع إمساكه على فوهة الشمع دون تحريك يديك (الشكل 3-14). اضغط برفق على مفتاح الحقن بقدمك ثم حرره. عندما يتغير ضوء المؤشر الضوئي لماكينة الحقن من الأصفر إلى الأحمر ثم إلى الأخضر، فهذا يشير إلى أن عملية الحقن قد انتهت، ويمكن تحريك القالب المطاطي بعيدًا عن فوهة الشمع.

الشكل 3-13 ضبط ضغط الهواء

الشكل 3-14 حقن الشمع

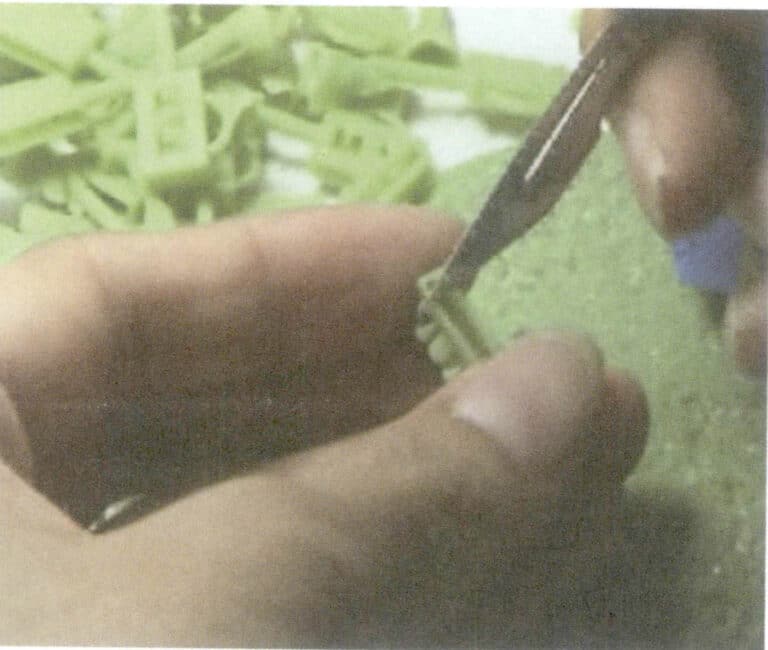

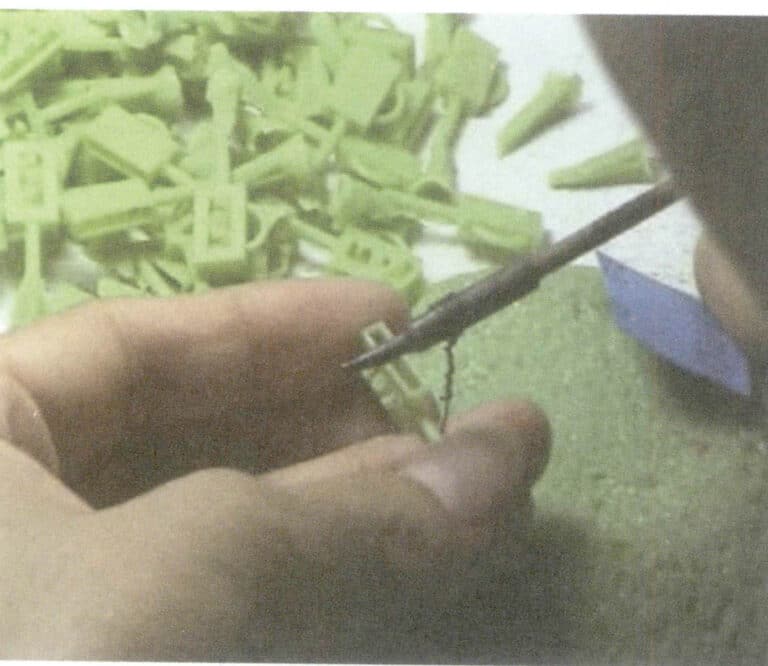

رتب قوالب السيليكون بترتيب حقن الشمع. بعد عمل 6-7 قوالب سيليكون باستمرار، يمكنك فتح قالب السيليكون الأول (إذا كان القالب يحتوي على سدادات مجمعة، فيجب إزالتها أولاً)، ثم إزالة قالب الشمع، وهكذا. انتبه إلى التقنية (الشكل 3-15) عند أخذ القالب لتجنب كسر أو تشويه قطعة الشمع. بعد إزالة قالب الشمع، افحصه بعناية. إذا كانت هناك حواف مفقودة أو مخالب مكسورة أو تشوه أو وميض شديد أو فقاعات متعددة، فإن قالب الشمع هذا يعتبر معيبًا. يجب إصلاح قالب الشمع في حالة وجود بعض العيوب الصغيرة جدًا.

فيديو حقن الشمع بالشمع

4. إصلاح قالب الشمع

الأدوات الرئيسية: مشرط، ومكواة لحام كهربائية، وسكين كشط الشمع، وإبرة تقطير الشمع، إلخ.

وبصفة عامة، فإن قوالب الشمع التي يتم إخراجها بعد حقن الشمع سوف تعاني من بعض المشاكل، مثل الوميض وعلامات التثبيت والعلامات المشبكية والمخالب المكسورة والثقوب الرملية الظاهرة والتشوه الهيكلي الجزئي أو الكلي والثقوب الصغيرة المسدودة وخطوط الأزهار غير الواضحة والحواف الزهرية المتداخلة. يمكن لشفرة المشرط تلميع العيوب مثل الوميض وعلامات التثبيت وخطوط الأزهار غير الواضحة والحواف المتداخلة (الشكل 3-16). يمكن لمكواة اللحام الكهربائية إصلاح الثقوب الرملية والمخالب المكسورة (الشكل 3-17). يمكن ثقب قطع الشمع ذات الثقوب الصغيرة المسدودة بإبرة لحام. بالنسبة لقوالب الشمع المشوهة، يمكن تصحيحها في ماء ساخن بدرجة حرارة 40-50 درجة مئوية.

الشكل 3-16 إصلاح نموذج الشمع

الشكل 3-17 نموذج الشمع الملحوم 3-17

وبالإضافة إلى ذلك، بالنسبة للخواتم ذات الأحجام المختلفة، إذا تم تغيير مقاس الخاتم أثناء عملية التشكيل، فإن ذلك يتطلب عمالة كثيفة واستهلاكًا للمواد. لذلك، تقوم شركات تصنيع المجوهرات بتعديل مقاس الخاتم مباشرة أثناء إصلاح نموذج الشمع (الشكل 3-18). يعد استخدام ماكينة لحام الشمع (مكواة لحام كهربائية) لتغيير مقاس الخاتم مريحًا للغاية؛ حيث يتم تقليم درز اللحام بشفرة بعد اللحام. وأخيرًا، يزيل القطن المنقوع في الكحول نشارة الشمع من نموذج الشمع.

فيديو تشذيب نموذج الشمع

5. عيوب عفن الشمع الشائعة

عيوب القالب الشمعي الشائعة موضحة في الجدول 3-2.

الجدول 3-2 أسباب عيوب العفن الشمعي الشائعة وحلولها

| سؤال | الصورة | الأسباب المحتملة | الحلول |

|---|---|---|---|

| القطعة قطعة الشمع بها نتوءات. |

|

(1) ضغط الهواء لآلة حقن الشمع مرتفع للغاية، أو درجة حرارة الشمع مرتفعة للغاية; (2) قوة التثبيت على جانبي القالب صغيرة جدًا; (3) يبقى القالب في فوهة الشمع لفترة طويلة جدًا. | (1) خفض ضغط الهواء أو درجة حرارة الشمع لماكينة حقن الشمع; (2) زيادة قوة التثبيت على جانبي القالب; (3) تقصير وقت الحقن. |

| قطعة الشمع غير مكتملة. |

|

(1) ضغط هواء ماكينة حقن الشمع منخفض للغاية أو درجة حرارة الشمع منخفضة للغاية; (2) القالب مثبت بإحكام شديد; (3) مخرج الشمع في ماكينة الحقن مسدود; (4) هناك مشكلة في القالب، ولا يمكن للغاز الداخلي الهروب; (5) درجة حرارة القالب منخفضة للغاية، مما يتسبب في تصلب الشمع الوارد بسرعة. | (1) زيادة ضغط الهواء أو درجة حرارة الشمع في ماكينة الحقن; (2) تقليل الضغط على جانبي القالب; (3) تنظيف مخرج الشمع لماكينة الحقن وإزالة انسداده; (4) فتح "خطوط التنفيس" في الزوايا الميتة داخل القالب; (5) ضع القالب في درجة حرارة الغرفة من 20-22 درجة مئوية إلى ساعتين قبل بدء حقن الشمع. |

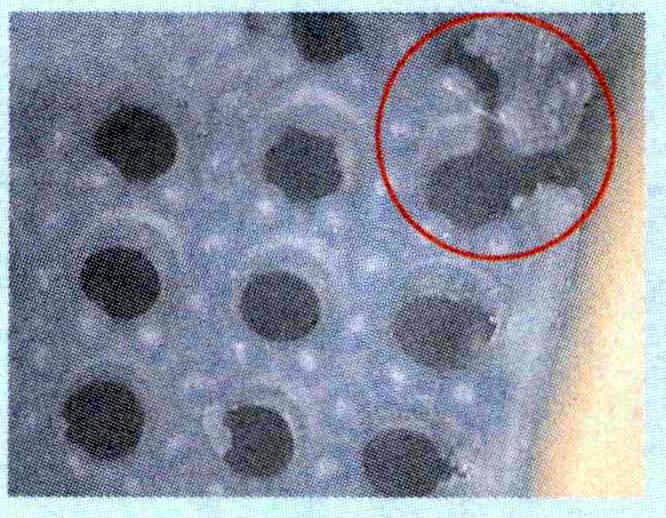

| توجد فقاعات داخل القطعة الشمعية |

|

(1) ضغط الهواء لآلة حقن الشمع مرتفع للغاية; (2) كمية الشمع في ماكينة الحقن منخفضة للغاية; (3) درجة حرارة الشمع مرتفعة جدًا أو منخفضة جدًا; (4) عدم محاذاة مدخل الشمع في القالب مع مخرج الشمع في الماكينة، مما يتسبب في دخول الهواء مع الشمع. | (1) اضبط ضغط الهواء في ماكينة حقن الشمع بدقة؛ (2) قم بزيادة كمية الشمع في ماكينة الحقن (لا تقل عن نصف سعة ماكينة الشمع; (3) اضبط درجة حرارة الشمع على النطاق الصحيح (65-75 ℃); (4) قم بمحاذاة مدخل الشمع في القالب بإحكام مع مخرج الشمع في الماكينة، دون ترك أي فجوات |

| قطع الشمع عرضة للكسر. |

|

(1) درجة حرارة الشمع مرتفعة للغاية; (2) يتم إعادة استخدام الكثير من "الشمع القديم"; (3) ترك قطع الشمع في القالب لفترة طويلة جدًا; (4) استخدام شمع رديء الجودة أو شمع شديد الصلابة. | (1) خفض درجة حرارة الشمع; (2) أضف شمعًا جديدًا إلى ماكينة الحقن (يمثل الشمع الجديد إجمالي كمية الشمع في الماكينة أكثر من 60%); (3) عند حقن الشمع على دفعات كبيرة، قم بحقن عدد أقل من القوالب في المرة الواحدة; (4) التحول إلى شمع عالي الجودة أو شمع أكثر ليونة |

| من السهل ثني قطع الشمع وتشويهها. |

|

(1) درجة حرارة الشمع مرتفعة للغاية; (2) إخراج قطع الشمع من القالب في وقت مبكر جدًا قبل التبريد; (3) استخدام شمع مفرط النعومة في الصيف. | (1) اخفض درجة حرارة الشمع; (2) انتظر حتى تبرد قطع الشمع في القالب قبل إخراجها (أكثر من دقيقة واحدة); (3) في الصيف، اختر الشمع الأكثر صلابة. |

القسم الثالث صب الاستثمار

ينطوي الاستثمار في الصب على استخدام جص سائل مسحوق الصب المخلوط جيداً، والذي يتم سكبه بالتساوي في قارورة الصب (الأسطوانة) التي تحتوي على نموذج الشمع، ومن خلال عملية إزالة الشمع، يترك تجويفاً في قارورة الصب (الأسطوانة) مماثلاً لنموذج الشمع.

1. زراعة أشجار الشمع

بعد تقليم قالب الشمع، فإن العملية التالية هي زراعة أشجار الشمع.

تنطوي زراعة أشجار الشمع على لحام القوالب الشمعية المُعدّة بالتتابع على قضيب شمع بطريقة دائرية باستخدام آلة لحام الشمع، مما يؤدي في النهاية إلى تشكيل شجرة شمع تشبه شكل الشجرة. ثم تخضع شجرة الشمع بعد ذلك لعمليات مثل الاستثمار. المتطلبات الأساسية لزراعة أشجار الشمع هي: يجب أن تكون قوالب الشمع مرتبة بطريقة منظمة، ويجب ألا تلامس القوالب بعضها البعض (يجب الحفاظ على فجوة 2 مم على الأقل)، ومع ضمان وجود فجوات كافية، يجب لحام أكبر عدد ممكن من قوالب الشمع على شجرة الشمع. يجب أن يكون هناك فجوة لا تقل عن 5 مم بين شجرة الشمع وجدار القارورة، ويجب أن تحافظ شجرة الشمع على مسافة 10 مم على الأقل من قاع القارورة، وبالتالي تحديد حجم شجرة الشمع وارتفاعها.

يجب "غرس" شجرة الشمع على قاعدة مطاطية دائرية. يتطابق قطر هذه القاعدة المطاطية مع القطر الداخلي للقارورة. وبصفة عامة، تكون أقطار القواعد المطاطية 3 بوصة و3.5 بوصة و4 بوصة (1 بوصة= 3.33 سم). يحتوي المركز الدقيق للقاعدة على تجويف دائري مرتفع، وقطر التجويف يعادل قطر قضيب الشمع لشجرة الشمع.

فيما يلي خطوات زراعة أشجار الشمع.

(1) اغمس أحد طرفي قضيب الشمع في بعض سائل الشمع المذاب وأدخله في الفتحة الغائرة للهيكل وهو لا يزال ساخنًا، بحيث يتم دمج قضيب الشمع والفتحة الغائرة بإحكام (الشكل 3-19).

(2) لحام قوالب الشمع على قضبان الشمع واحدًا تلو الآخر، إما من أسفل القضبان (من أسفل إلى أعلى) أو من أعلى القضبان (من أعلى إلى أسفل) حتى يكتمل (الشكل 3-20). إذا كانت طريقة "غرس شجرة الشمع" ماهرة فلا يوجد فرق كبير بين الطريقتين. ومع ذلك، يتم استخدام طريقة البدء من أعلى القضيب (من أعلى إلى أسفل) بشكل عام في كثير من الأحيان، لأن أكبر ميزة لهذه الطريقة هي أنها تمنع الشمع المذاب من التنقيط إلى أسفل على القالب الملحوم، وبالتالي تجنب إعادة العمل بسبب تنقيط الشمع.

الشكل 3-19 زراعة أشجار الشمع

الشكل 3-20 شجرة الشمع الناضجة

فيديو زراعة أشجار الشمع

يجب ملاحظة المسائل التالية أثناء زراعة شجرة الشمع.

(1) عند زراعة شجرة الشمع، يُنصح بتجنب خلط قطع العمل السميكة والرقيقة، حيث أنه من الصعب ضمان الجودة أثناء الصب.

(2) استنادًا إلى شكل قطعة الشمع، حدد الزاوية بين قطعة الشمع وقضيب الشمع لضمان تدفق المعدن المنصهر بسلاسة وسرعة. بشكل عام، يكون اتجاه قالب الشمع مائلًا لأعلى، ويمكن تعديل هذه الزاوية بشكل مناسب وفقًا لطريقة الصب وحجم قالب الشمع وشكل قطعة الشمع. في الصب بالطرد المركزي، يشكل قالب الشمع وقضيب الشمع 45°-60°؛ وفي الصب بالتفريغ، يشكل قالب الشمع وقضيب الشمع 70°-80°، مما يساعد على التحكم في اتجاه التصلب.

(3) يجب وزن القاعدة المطاطية قبل زراعة شجرة الشمع. بعد زراعة شجرة الشمع، يجب إجراء عملية وزن ثانية. بطرح نتائج هاتين العمليتين للوزن يعطي كتلة شجرة الشمع. يسمح تحويل كتلة شجرة الشمع إلى كتلة المعدن بناءً على نسبة كثافة البارافين إلى معدن الصب بتقدير كمية المعدن اللازمة للصب. عادة، الفضة: الشمع = 10 : 1؛ الذهب عيار 14 قيراط: الشمع = 14 : 1؛ الذهب عيار 18 قيراط: الشمع = 16 : 1؛ الذهب عيار 22 قيراط: الشمع = 18 : 1.

(4) بعد زراعة شجرة الشمع، من الضروري التحقق مما إذا كانت قوالب الشمع ملحومة بإحكام. فعدم لحامها بإحكام يمكن أن يتسبب بسهولة في سقوط قوالب الشمع أثناء صب الجص، مما يؤثر على عملية الصب. تحقق مما إذا كان ذرب الصب الخاص بقطعة الشمع متصل بسلاسة بقضيب الشمع، مع تجنب الزوايا أو الفجوات. وأخيراً، تحقق مما إذا كانت هناك مساحة كافية بين قوالب الشمع؛ يجب فصلها إذا كانت ملتصقة ببعضها البعض. إذا كانت هناك قطرات شمع على شجرة الشمع، فيجب إزالتها بشفرة.

فيديو صياغة مجسمات الشمع

2. الاستثمار في الصب

تختلف درجات انصهار معادن المجوهرات المختلفة، وبناءً على ذلك، تختلف أيضًا المواد المستخدمة في القوالب. تتميز سبائك الذهب والفضة والنحاس وسبائك النحاس المزخرفة التقليدية عمومًا بدرجات انصهار أقل من 1100 درجة مئوية، لذلك يشيع استخدام قوالب الجص؛ ومع ذلك، بالنسبة للمواد ذات درجات الانصهار العالية مثل البلاتين والبلاديوم والفولاذ المقاوم للصدأ، يجب استخدام قوالب السيراميك المصنوعة من مسحوق الصب المرتبط بالحمض.

2.1 إنتاج قوالب الجبس

(1) إنتاج قوالب الجبس

- مزايا قوالب الجبس:

- تكرار جيد؛ يتمدد الجص أثناء تبلوره، ويملأ التفاصيل الصغيرة للنموذج، مما ينتج عنه أنماط واضحة وأبعاد ثلاثية قوية;

- قابلية تشتت جيدة؛ بالنسبة للزخارف الرقيقة والمعقدة، يمكن إزالة مسحوق الصب المتبقي بسهولة دون الإضرار بالقطعة المصبوبة؛ عملية مريحة وسهلة الإتقان.

(2) تركيبة مسحوق صب الجبس. يتكون مسحوق الصب من مواد حرارية ومواد رابطة ومواد مضافة. وتستخدم المواد المقاومة للحرارة الكوارتز والكريستوباليت لتجنب التحلل في درجات الحرارة المرتفعة؛ وتستخدم المادة الرابطة جص الهيميهيدرات لتثبيت المواد المقاومة للحرارة في قالب؛ وتستخدم المواد المضافة للتحكم في وقت ضبط المواد الرابطة ولضبط أداء معالجة مسحوق الصب الجص السائل.

يوجد حاليًا أنواع مختلفة من مساحيق الصب في السوق. وتشمل العلامات التجارية العالمية المستخدمة على نطاق واسع Kerr وR&R من الولايات المتحدة الأمريكية وSRS وGolden Star من المملكة المتحدة؛ ولكل منها خصائصها من حيث الأداء والسعر.

(3) عملية الاستثمار. نظرًا للكهرباء الساكنة المتولدة على شجرة الشمع، والتي تجذب الغبار بسهولة، يمكن غمرها في مادة خافضة للتوتر السطحي أو منظف مخفف قبل الصب، ثم شطفها بالماء المقطر وتجفيفها. أثناء عملية الاستثمار، من المهم التحكم في وقت ضبط الجص السائل للجص الجص الجص السائل بشكل مناسب؛ فإذا كان سريعًا جدًا، فقد لا يتم طرد الغازات بالكامل؛ وإذا كان بطيئًا جدًا، فقد يستقر المسحوق في الجص السائل، مما يغير نسبة الصلب إلى السائل محليًا ويسبب اختلافات في الخشونة في الجزء العلوي والسفلي من المجوهرات. ويعتمد وقت تثبيت الجص السائل على أداء مسحوق الصب ويتأثر بشكل كبير بعملية الخلط ونسبة الماء إلى المسحوق.

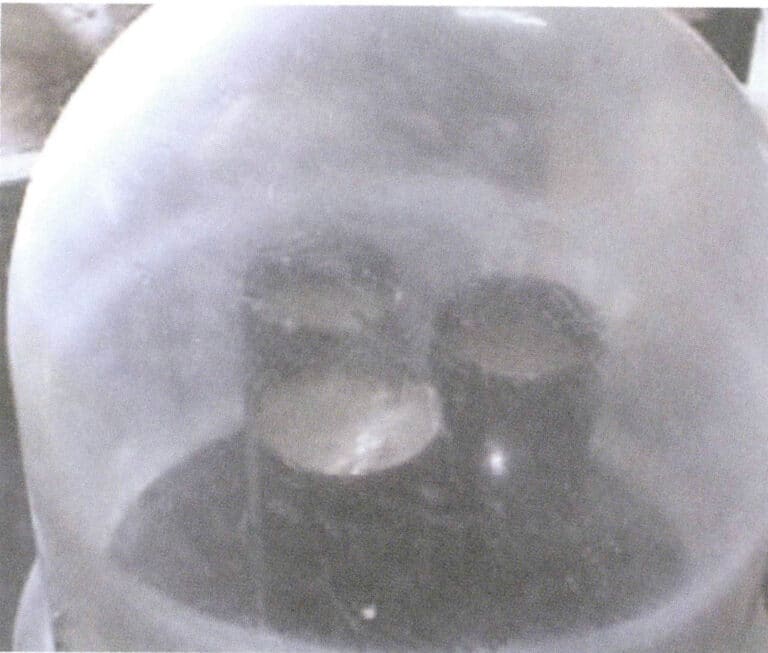

أولاً، خذ دورق صب نظيف، ولف دائرة من الشريط اللاصق الشفاف بإحكام حول جدار الأسطوانة لمنع تسرب الجص السائل من الثقوب الموجودة في الجدار، وأدخل شجرة الشمع في دورق الصب، مع التأكد من أن القاعدة المطاطية على اتصال وثيق مع الدورق لتثبيت شجرة الشمع في وسط الأسطوانة (الشكل 3-21 ).

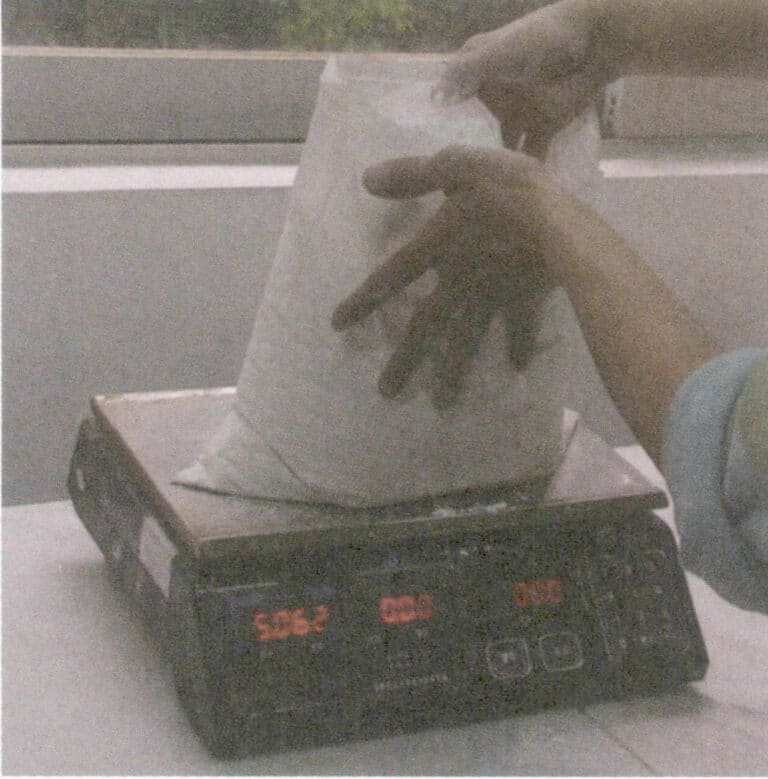

احسب الكتلة المطلوبة من مسحوق الصب استناداً إلى سعة دورق الصب، وقم بوزن مسحوق الصب والماء بالنسبة المحددة (الشكل 3-22)، واخلط بالتساوي باليد أو في خلاط لمدة 2-3 دقائق (الشكل 3-23).

الشكل 3-22 وزن المسحوق المصبوب

الشكل 3-23 الخلط اليدوي لمسحوق الجص السائل المصبوب يدوياً

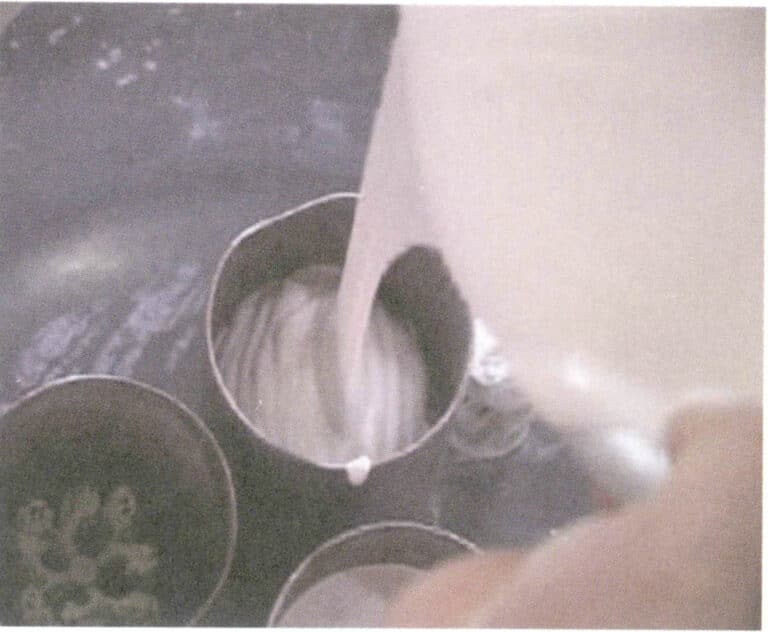

بعد خلط جص مسحوق الصب السائل، قم بتفريغه في آلة تفريغ الهواء لمدة دقيقة إلى دقيقتين، ثم قم بحقن جص مسحوق الصب السائل المفرغ بالتساوي في دورق الصب (الشكل 3-24). ثم قم بتفريغ الهواء لمدة 2-3 دقائق، وفي نفس الوقت قم بذبذبة دورق الصب باستمرار من أجل منع فقاعات الهواء الملتصقة بقالب الشمع (الشكل 3-25)

الشكل3-24 الحشو

الشكل 3-25 التنظيف بالمكنسة الكهربائية

(4) قف ثابتًا في مكانك. بعد الانتهاء من الاستثمار، يجب أن يبقى القالب لمدة تتراوح بين 1.5 و2 ساعة للسماح لقالب الجص بالتصلب والتصلب الكامل (الشكل 3-26). ثم قم بإزالة القاعدة المطاطية، وفك مادة التغليف حول القارورة الفولاذية، ونظف الجص السائل المتناثر حولها، وقم بعمل علامات على جانب القالب وسطحه.

فيديو صنع قالب الجص

(5) القضايا التي يجب الانتباه إليها في الاستثمار.

- قلّب وفقًا لنسبة الماء إلى المسحوق المطلوبة. عند تقليب جص سائل الصب، يجب أن يكون التقليب سريعًا، ويجب أن يكون التقليب دقيقًا حتى لا تكون هناك كتل مسحوق حتى يحقق الجص السائل سيولة أفضل. من الأفضل حقن الجص السائل في دورق الصب مع شجرة الشمع بعد تفريغ الغاز لمدة 1-2 دقيقة.

- بعد حقن الجص السائل في دورق الصب، قم بإجراء عملية تفريغ ثانية للتفريغ من الهواء، والتي تتطلب عادةً من 2-3 دقائق، بينما يسهل تفريغ الغاز واهتزاز الدورق من ارتفاع الفقاعات.

- بعد عملية التفريغ الثانية، ضع دورق الصب في مكان ثابت دون اهتزاز. يبدأ خليط المسحوق والماء في التصلب بعد حوالي 15-20 دقيقة، وسوف يتصلب تمامًا ويصل إلى القوة المطلوبة بعد ساعتين.

- من المهم بشكل خاص ملاحظة أنه أثناء عملية الصب، تزداد اللزوجة بعد حوالي 10 دقائق من خلط المسحوق والماء، مما يجعلها غير مواتية للتفريغ. لذلك، يجب إكمال الخطوتين الأولى والثانية من عمليتي التفريغ في غضون 10 دقائق.

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

2.2 استثمار المجوهرات البلاتينية

إذا أخذنا مسحوق الصب البلاتيني Platinum-Plus الذي تنتجه شركة R&R كمثال، فإن عملية صنع القالب تكون على النحو التالي.

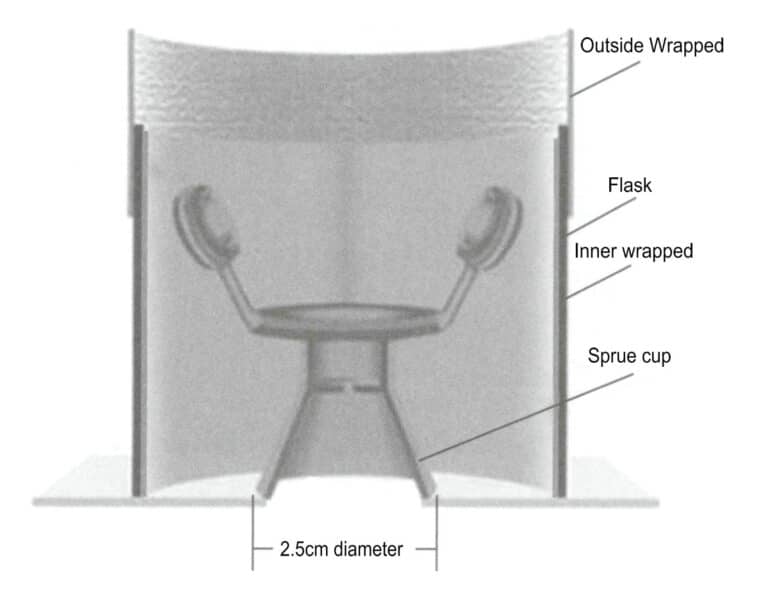

(1) قم بإعداد قاعدة كوب سبرو.

استخدم ورق غير الأسبستوس بدلاً من القاعدة المطاطية، على أن يكون الورق 10 سم × 10 سم أو أكبر. اقطع ثقبًا دائريًا بقطر 1.27 سم في وسط القاعدة بحيث يمكن تفريغ الشمع من هنا في التجويف أثناء الاحتراق. قم بلصق قالب شمع بقطر 2.5 سم في وسط الورقة، وثبّت شجرة الشمع أو قالب الشمع في قالب الشمع في وسط الورقة. يجب أن يكون قالب الشمع أقصر بـ 2.5 سم من ارتفاع الأسطوانة الفولاذية. استخدم الورق أو شريط ورقي ناعم أو مواد أخرى لتشكيل برميل أسطواني بارتفاع 10 سم حول الجزء العلوي من الأسطوانة الفولاذية لمنع الجص السائل من الفيضان أثناء الاستخراج بالتفريغ (الشكل 3-27).

(2) الغلاف الداخلي للأسطوانة الفولاذية.

يساعد الغلاف الداخلي على امتصاص السائل الماص الزائد وإزالة مسحوق الصب. قم بإعداد قطعة من الورق الليفي الماص للماء بسمك 2-3 مم، بحيث يكون طولها كافياً للالتفاف حول المحيط الداخلي للأسطوانة الفولاذية وارتفاعها أقصر من الأسطوانة الفولاذية بمقدار 10-15 مم. قم بلف الورقة وإدخالها في الأسطوانة الفولاذية، مع ترك مسافة متساوية في الأعلى والأسفل.

(3) خلط الجص السائل.

تُعد نسبة الماء إلى المسحوق المناسبة ووقت المعالجة أمران أساسيان لضمان جودة المسبوكات، لذلك من المهم وزن كتلة السائل ومسحوق الصب بدقة.

يمكن تخفيف المادة الرابطة المركزة Platinum-Plus بالماء بمعدل 1 حجم من المادة الرابطة إلى 14 حجم من الماء. أضف المادة الرابطة إلى الماء منزوع الأيونات أو المقطر باستخدام وعاء بلاستيكي نظيف.

نسبة الماء إلى المسحوق ل Platinum-Plus هي 30: 100 (نسبة الكتلة). قم بوزن الكمية المطلوبة من محلول الربط المخفف ومسحوق الصب المقابل. باستخدام خلاط ميكانيكي عالي الطاقة، أضف مسحوق الصب ببطء إلى السائل مع التقليب ببطء. عندما يبدأ مسحوق الصب في الترقيق، انتقل إلى التحريك متوسط السرعة لمدة 10-15 دقيقة، ثم، قم بتفريغ السائل الجص حتى يرتفع، وتنفجر الفقاعات، ويبدأ في الغليان بقوة، مع الاستمرار في التفريغ لمدة دقيقة واحدة.

(4) صب القالب.

قم بحقن جص سائل الصب المفرغ من الهواء بسرعة وسلاسة في الأسطوانة الفولاذية، وتجنب غسل قالب الشمع مباشرة. ثم، ضع كوب مسحوق الصب المسحوق في ماكينة التفريغ وقم بتفريغ الهواء لمدة 3-5 دقائق. خلال هذا الوقت، من الضروري اهتزاز دورق الصب باستمرار وبشكل طفيف لمنع الفقاعات من الالتصاق بقالب الشمع. □

(5) ابق ثابتًا في مكانك.

بعد التنظيف بالمكنسة الكهربائية، ضع القالب على مسحوق ماص للماء واتركه يرتاح لمدة 6-8 ساعات، مع وضع علامات على جوانب دورق الصب وقماش مسحوق الصب.

3. إزالة الشمع من قالب الجبس المصبوب

عندما يتصلب الجص السائل، هناك طريقتان مختلفتان لإزالة الشمع: إزالة الشمع بالبخار أو الحرق في فرن الحرق.

3.1 إزالة الشمع بالبخار

تُظهر التجارب أن إزالة الشمع بالبخار يمكن أن يزيل الشمع بفعالية أكبر، حيث ينخفض سائل الشمع المتغلغل في سمك القالب إلى الصفر، مما ينتج عنه بقايا شمع قليلة جدًا. أثناء عملية التكليس، لن يتشكل جو مختزل داخل القالب، وهو أمر مفيد لاستقرار CaSO4، حيث إن الجو المختزل يعزز التحلل الحراري ل CaSO4. بالإضافة إلى ذلك، فإن استخدام إزالة الشمع بالبخار مفيد أيضًا لحماية البيئة.

أولاً، املأ فرن إزالة الشمع بكمية كافية من الماء، وشغِّل جهاز التسخين، وعندما يغلي الماء، اقلب القالب وضعه في صندوق إزالة الشمع (الشكل 3-28)، باستخدام البخار لإذابة نموذج الشمع داخل القالب، مما يسمح له بالتدفق خارج القالب.

عند استخدام عملية إزالة الشمع بالبخار، يجب الانتباه إلى أن غليان الماء لا يمكن أن يكون عنيفًا جدًا، والتحكم في وقت إزالة الشمع بالبخار، وإلا فإن رذاذ الماء سيدخل القالب، مما يؤدي إلى إتلاف سطح القالب، بل ويتسبب في حدوث CaSO4 البلورات إلى التشقق، مما يزيد من تفاعلية CaSO4 البلورات، مما يقلل من درجة حرارة التحلل الحراري، ويؤدي إلى تكوين المسام. وبالإضافة إلى ذلك، قد يؤدي إزالة الشمع بالبخار إلى إضعاف واقي حمض البوريك الموجود في مسحوق الصب في صب الشمع، مما يجعل الأحجار الكريمة باهتة ومتغيرة اللون.

3.2 إزالة الشمع عن طريق الاحتراق

إزالة الشمع عن طريق الاحتراق هي طريقة تستخدم فرن الاحتراق لتسخين القالب، مما يتسبب في ذوبان مادة الشمع وتدفقها خارج القالب. ونظرًا لانخفاض درجة غليان مادة الشمع، إذا كان سائل الشمع يغلي بعنف أثناء هذه العملية، فقد يؤدي ذلك إلى تلف سطح القالب، أو إذا لم يتم تصريف سائل الشمع بسلاسة، فقد يتسرب إلى الطبقة السطحية للقالب، وكلاهما سيؤدي إلى تدهور جودة سطح القالب. ولذلك، من المهم التحكم في درجة حرارة التسخين وسرعته أثناء مرحلة إزالة الشمع وإعداد منصة عزل مناسبة. بالإضافة إلى ذلك، يجب ألا يتم تجفيف القالب تمامًا قبل إزالة الشمع؛ وإلا فإن القالب يكون عرضة للتشقق. إذا لم يكن بالإمكان تشميع القالب بالشمع في غضون 2-3 ساعات بعد الاستثمار، يجب استخدام قطعة قماش مبللة لتغطية القالب لمنع الجفاف.

4. احتراق قالب جبس الصب

الغرض من الاحتراق هو إزالة الرطوبة والشمع المتبقي من القالب تمامًا، وتحقيق القوة المطلوبة في درجات الحرارة العالية ونفاذية القالب، وتلبية متطلبات درجة حرارة القالب أثناء الصب. يؤثر نظام الاحتراق ومعدات الاحتراق إلى حد كبير على الأداء النهائي للقالب.

4.1 احتراق القوالب الجصية

قبل احتراق القالب، يجب إنشاء نظام احتراق مناسب، الأمر الذي يتطلب الحفاظ على التغيرات في درجة حرارة القالب أثناء عملية التسخين. يمكن تقسيم التغيرات في درجة الحرارة داخل قالب الجبس أثناء التسخين إلى ثلاث مراحل.

(1) تبخر الماء الحر، وتبخير ثلثي الماء المضاف إلى خليط الجبس، وامتصاص كمية كبيرة من الحرارة. إن التوصيل الحراري للماء أقل بكثير من توصيل الهواء، مما يؤدي إلى اختلاف كبير في درجة الحرارة داخل القالب أثناء عملية نقل الحرارة.

(2) يتحول جص ثنائي الهيدرات إلى جص هيدرات نصفي، وهو تفاعل ماص للحرارة ينتج عنه تدرج درجة حرارة منخفض.

(3) يتحول جص الهيميهيدرات إلى جص صلب لا مائي غير قابل للذوبان دون أي تأثير حراري كبير. كما أن الحشو لا يخضع لتغير في الطور، ويعتمد مجال درجة حرارة القالب على الخصائص الحرارية للمواد وكثافة القالب السائبة، مما يؤدي إلى انخفاض فرق درجة الحرارة داخل القالب.

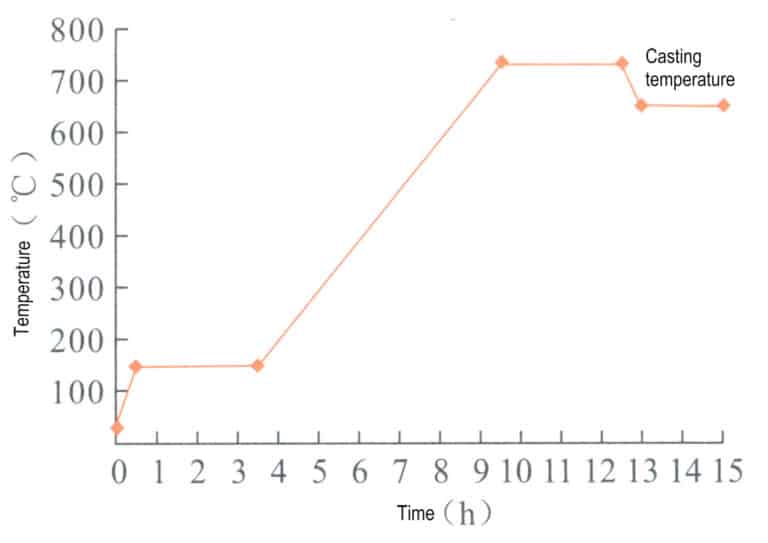

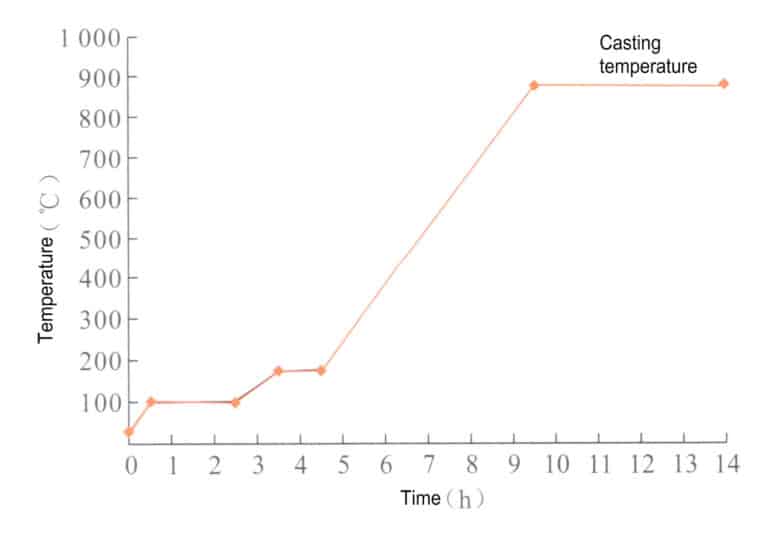

بشكل عام، وضعت الشركات المصنعة لمسحوق الصب أنظمة احتراق مفصلة، والتي قد تختلف بين الشركات المصنعة. وإذا أخذنا مسحوق الصب بالجبس R&R كمثال، فإن نظام الاحتراق الموصى به في الشكل 3-29.

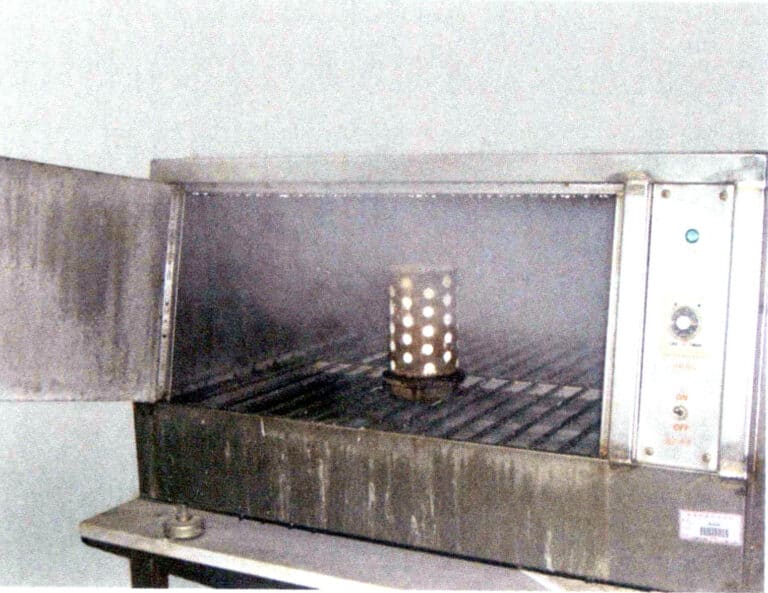

ضع القالب مباشرةً في فرن الاحتراق بحيث يكون كوب الصب متجهًا لأسفل، مع ترك فجوة معينة بين القوالب لمنع التسخين غير المتساوي. عند وضع أكثر من طبقتين، يجب أن يكون القالب في الطبقة العليا متداخلاً مع الطبقة السفلية (الشكل 3-30). وفقًا لنظام الاحتراق، يتم تلبيد وقت التسخين الذاتي ودرجة حرارة الفرن ذي درجة الحرارة العالية والقالب عند درجة حرارة عالية لتحقيق القوة المطلوبة، وتشكيل نماذج تجويف مختلفة داخل الصب. بعد احتراق القالب، يبرد القالب إلى درجة حرارة الصب المطلوبة.

Figure 3-29 R&R Gypsum Cast Roasting Regime

الشكل 3-30 طريقة وضع القوالب في فرن الاحتراق

فيديو إزالة الشمع من القوالب والإحراق بالشمع

فيديو القولبة الاستثمارية

4.2 احتراق المسبوكات البلاتينية

يختلف نظام احتراق القوالب البلاتينية اختلافًا كبيرًا عن نظام القوالب الجصية. إنه قالب مرتبط بالحمض، ويجب اعتماد درجات حرارة تلبيد أعلى لتحقيق تأثير جيد. يظهر نظام الاحتراق الذي أوصت به R&R لقوالب البلاتين في الشكل 3-31.

القسم الرابع الصهر والسكب

يُعد الصهر والصب أحد أهم الخطوات في عملية صب المجوهرات، وترتبط العديد من العيوب بهذا الإجراء. ويتضمن تسلسل العمل بشكل أساسي عدة خطوات رئيسية: إعداد المواد، والمعالجة المسبقة للسبائك، وصهر السبائك، والصب.

1. تحضير مواد السبائك

قبل الصهر، من الضروري إعداد نوع ونوعية السبيكة المطلوبة لكل قالب بدقة. وقد تم بالفعل قياس وزن شجرة الشمع أثناء تحضير شجرة الشمع، وبناءً على علاقة الثقل النوعي بين الشمع والمعدن، يمكن حساب وزن المعدن المطلوب.

عند تحضير المكونات، من الضروري التعامل مع نسبة المواد الجديدة إلى المواد المعاد تدويرها بشكل صحيح. يقترح العديد من الموردين أن المواد المعاد تدويرها يجب أن تمثل 30% من كل دفعة. ومع ذلك، في الإنتاج الفعلي، باستثناء عدد قليل من الأجزاء البسيطة ذات إنتاجية صب أعلى، فإن معظم المنتجات تنتج حوالي 50% أو حتى أقل. ووفقًا لنسبة إعادة التدوير المطلوبة، لا يمكن إعادة استخدام كمية كبيرة من المواد المعاد تدويرها المتولدة يوميًا في الوقت المناسب، مما يؤدي إلى تراكم سريع، الأمر الذي يطرح مشاكل كبيرة في إدارة المواد وتكلفة الإنتاج لشركات تصنيع المجوهرات. ولذلك، تعتمد العديد من الشركات نسبة 50% على الأقل أثناء تحضير المكونات، وفي بعض الحالات، تصل نسبة المواد المعاد تدويرها إلى 70%. من المهم ملاحظة أن السبائك تصبح حتمًا ملوثة أثناء عملية الصهر والصب. على سبيل المثال، يمكن أن تؤدي الزيادة المفرطة في نسبة المواد المعاد تدويرها إلى المعدن الجديد إلى تقلبات في أداء السبيكة، وستنخفض العناصر المعرضة للتطاير، مما يزيد من احتمالية وجود شوائب أكسدة وعيوب صب غير كافية. ستنخفض العناصر المعرضة للتطاير، مما يزيد من احتمالية حدوث شوائب الأكسدة وعيوب الصب غير الكافية.

2. المعالجة المسبقة للسبائك

في إنتاج سبائك المجوهرات المصبوبة، يرتبط تأثير سبائك المجوهرات ارتباطًا وثيقًا بحالة سبيكة المجوهرات. بالنسبة للذهب النقي والفضة النقية والمجوهرات المصنوعة من البلاتين النقي، تكون هذه المشكلة طفيفة نسبيًا، ويمكن صهر مواد السبائك مباشرة. تحتاج مواد مثل الذهب والفضة وسبائك البلاتين إلى معالجة مسبقة. فعلى سبيل المثال، يمكن أن يؤدي الخلط المباشر للمعادن النقية مع السبائك الوسيطة للصب مباشرةً إلى مشاكل مثل التركيب غير المتساوي، والفقدان الشديد، والعيوب مثل الثقوب.

ولذلك، يوصى عمومًا بصهر وصب مختلف المعادن النقية ومواد السبائك في جزيئات خرز، وصبها في سبائك، ثم خلطها وفقًا للجودة المطلوبة. يُنصح بإعطاء الأولوية لطريقة جزيئات الخرز مسبقة الصنع، حيث يتدفق المعدن المنصهر من مخرج البوتقة، ويسقط في ماء التبريد، ويبرد على الفور وينقسم إلى قطرات، ويتصلب إلى جزيئات معدنية صلبة. وتعد جزيئات السبائك ذات الشكل الجيد والحجم المناسب مفيدة للتركيب الموحد والتحكم في درجة الحرارة أثناء عملية الصهر، مما يقلل من العيوب مثل الثقوب والثقوب الرملية والبقع الصلبة، والتي ترتبط أيضًا ارتباطًا وثيقًا بالتحكم في فقدان المعدن. ينعكس تأثير التحبيب بشكل أساسي في شكل الجسيمات وحجمها وجودة المعدن واستقرار العملية. لا يعتمد تأثير التحبيب الجيد على نوع وطبيعة مادة السبائك فحسب، بل يعتمد أيضًا على أداء عمل جهاز التحبيب. يمكن أن يكون جهاز التحبيب قطعة منفصلة من المعدات، ولكن غالبًا ما تكون بعض معدات الصب مجهزة أيضًا بأجهزة تحبيب. ونظرًا لظروف المعدات السيئة، تستخدم بعض شركات المجوهرات الرش اليدوي للخرز، وصب المعدن المنصهر مباشرةً في خزان مياه التبريد للحصول على جزيئات الخرز. وبغض النظر عن الطريقة، من الضروري التحكم الصارم في العديد من الروابط المهمة، مثل طرق الصهر والصب والتبريد. إذا لم يتم التحكم فيها جيدًا، فقد يؤدي ذلك إلى أشكال غير منتظمة للخرز، وسهولة الالتصاق في كتل، وظواهر مثل انحباس الغاز والأكسدة، مما يؤثر على أداء السبيكة.

3. ذوبان السبائك

هناك طرق مختلفة لصهر وصب سبائك المجوهرات، حيث أن طرق الصهر الشائعة الاستخدام هي الصهر بالوقود الأوكسي والصهر بالحث.

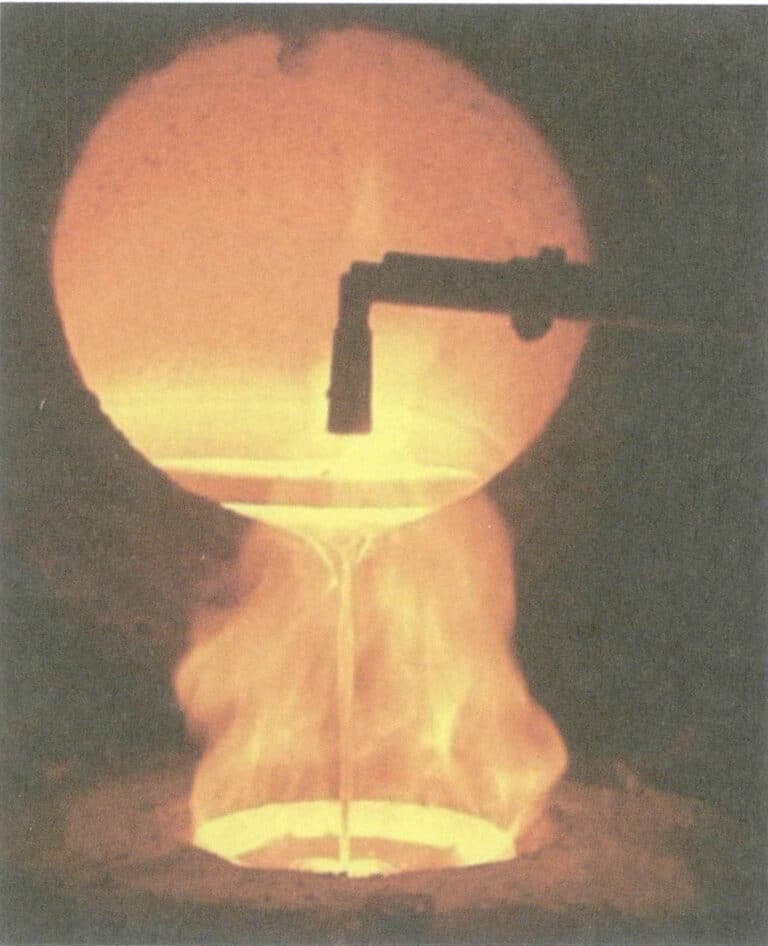

3.1 ذوبان الوقود الأوكسجيني

يعد استخدام مسدس اللهب لصهر وصب المجوهرات طريقة إنتاج تقليدية نسبياً باستخدام أدوات ومعدات بسيطة. أولاً، يُصهر المعدن باستخدام اللهب ثم يُسكب يدوياً باستخدام معدات صب بسيطة. وتشمل غازات الاحتراق المستخدمة في الصهر باستخدام مسدس اللهب غاز الأكسجين والغاز الطبيعي والأكسجين وغيرها. وبصفة عامة، لا يتم استخدام غاز الأكسجين-الأسيتيلين لأن درجة حرارته مرتفعة للغاية، مما يؤدي إلى فقدان المعدن بشكل كبير وصعوبة التحكم فيه. مسدسات اللهب المستخدمة نوعان: مسدس اللهب أحادي الأنبوب ومزدوج الأنبوب. يحتوي مسدس اللهب على مقبض تحكم يمكنه ضبط حجم وقوة وطبيعة اللهب. ولحماية المعدن المنصهر بفعالية وتقليل أكسدة العناصر المعدنية يلزم وجود لهب أصفر مختزل (الشكل 3-32). يجب أن يكون وقت الصهر بطول يمكن التحكم فيه، ويجب التحكم فيه بشكل عام لإكمال الصهر والصب في غضون 2-3 دقائق.

يستخدم الصهر بمسدس اللهب بشكل عام بوتقات طينية. قبل الصهر، يجب فحص جودة البوتقة بعناية؛ يجب أن يكون للجدار الداخلي طبقة زجاجية ناعمة وكثيفة بدون خبث متبقي. تحضير التدفق لتكوين الخبث، وعادةً ما يتم ذلك باستخدام البوراكس اللامائي. أولاً، قم بتسخين البوتقة مسبقًا، ثم أضف جزيئات النحاس، مع ضبط قوة اللهب وطبيعته إلى مستويات مناسبة. عندما تكون المادة النحاسية قريبة من الانصهار، قم برش كمية صغيرة من البوراكس على سطح السائل وحرك المعدن المنصهر برفق باستخدام قضيب زجاجي حتى يتم خلطه بالتساوي. عندما تصل درجة الحرارة إلى درجة حرارة الصب المطلوبة، يمكن إخراج القالب للصب.

أثناء عملية الصهر، من المهم التحكم في درجة الحرارة وجو اللهب؛ وإلا ستحدث أكسدة خطيرة، مما يؤدي إلى فقدان المعدن وتكوين خبث يلوث المعدن المنصهر، خاصةً في سبائك الذهب والفضة ذات المحتوى العالي من الزنك. ونظرًا لارتفاع ضغط بخار الزنك، سيزيد بلا شك من فقدان عناصر الزنك، خاصةً في درجات حرارة الانصهار المرتفعة، حيث تزداد تفاعلية المعدن مع ارتفاع درجة الحرارة. وفي حالة الغليان، تتعزز قدرته على الأكسدة بشكل كبير، مما يؤدي إلى توليد كمية كبيرة من أكسيد الزنك (ZnO) وإطلاقها في الهواء، مما يسبب زيادة حادة في الفقد. تزداد أيضًا قدرة النحاس على الأكسدة بشكل حاد، مما يؤدي إلى تكوين كمية كبيرة من الخبث المؤكسد، وكلما طالت فترة الحفاظ على حالة الغليان، زادت كمية الفقد المعدني. ولتقليل فقدان المعدن، من الضروري عمومًا التحكم الصارم في درجة حرارة الانصهار وفقًا لمعدن الحشو (في إشارة إلى السبيكة الوسيطة المستخدمة لتحضير سبائك الذهب والفضة والبلاتين المطلوبة عيار قيراط).

عندما يكون المعدن قريبًا من الانصهار، يتم رش كمية صغيرة من البوراكس بشكل عام على السطح، وهو ما يساعد ليس فقط على الانصهار ولكن أيضًا يشكل طبقة واقية على سطح المعدن المنصهر لمنع الأكسدة وتجميع الخبث على السطح. البوراكس هو Na2B4O7 - 10H2O، مع درجة انصهار منخفضة، وعندما يتم تكليسه إلى 320 درجة مئوية، يفقد مائيته البلورية ويصبح مادة مسامية. ويُعد البوراكس تدفقًا جيدًا في صهر سبائك النحاس، حيث يتمتع بسيولة عالية بعد التسخين والصهر، ويغطي سطح المعدن المنصهر، ويوفر حماية ممتازة ضد امتصاص الغاز وأكسدة المعدن، ويفصل أنهيدريد البوريك (B2O3). إن أنهيدريد البوريك غير مستقر للغاية في درجات الحرارة المرتفعة ويتفاعل بعنف مع أكاسيد الفلزات عند فصله.

تكون معادلة التفاعل الكيميائي كالآتي:

نا2B4O7 - 10H2O → Na2B4O7 + 10H2O

نا2B4O7 → Na2و - ب2O3 + B2O3

B2O3 + MeO → MeO - B2O3

نا2OB2O3 ثم يتفاعل مع MeO - B2O3 لتكوين مركب الملح المعقد Na2و-م-م-و[ب2O3]2. وهذا يقلل إلى حد كبير من الخبث المتولد من أكاسيد المعادن ويقلل بشكل فعال من فقدان المعدن عن طريق إزاحة المعدن وتقليله. وبالإضافة إلى ذلك، يلعب البوراكس دورًا وقائيًا جيدًا في الحالة المنصهرة، مما يزيد من منع أكسدة المعدن المنصهر.

3.2 الذوبان بالتحريض

ويتمثل المبدأ الأساسي للصهر بالحث الحثي في أنه عندما يمر تيار متردد عبر ملف الحث، يتولد تدفق مغناطيسي متردد في الحيز الداخلي لملف الحث، مما يؤدي إلى توليد قوة دافعة كهربائية في الموصل المعدني داخل البوتقة. ويشكّل التيار المستحث، الذي له قوة دافعة كهربائية معينة، تيارات دوامية في المادة المعدنية، مما يولد حرارة بسبب مقاومة المعدن، مما يتسبب في ذوبان المعدن. وبالمقارنة مع طرق الصهر الأخرى، يتميز الصهر بالحث بمزايا مثل كفاءة الصهر العالية، وفقدان العناصر المنخفضة، والتحكم المريح والدقيق وتعديل تركيبة ودرجة حرارة المعدن المنصهر، والتشغيل والصيانة البسيطة، مما يجعله يستخدم على نطاق واسع في صناعة صب المجوهرات.

أثناء عملية الصهر بالحث الحثي، يكون توزيع التيار المستحث في المعدن غير متساوٍ، حيث تكون كثافة التيار أعلى عند سطح الشحنة وتتناقص باتجاه الداخل، مما يؤدي إلى ما يسمى بتأثير الجلد. ويرتبط تأثير الجلد ارتباطًا وثيقًا بتردد التيار؛ فكلما زاد تردد التيار، كان تأثير الجلد أكثر وضوحًا. عندما تكون سعة البوتقة كبيرة، يكون تأثير الجلد الشديد ضارًا بالذوبان. لذلك، هناك تطابق معين بين سعة البوتقة والتردد الحالي. عندما تكون كمية الذوبان كبيرة، يتم استخدام الحث متوسط التردد بشكل عام؛ وغالبًا ما يستخدم الحث عالي التردد عندما تكون كمية الذوبان صغيرة. ونظرًا لأن المجوهرات عادةً ما تكون دقيقة جدًا والكمية المصهورة في وقت واحد صغيرة، يُستخدم الحث الحثي عالي التردد بشكل عام في صهر سبائك المجوهرات (الشكل 3-33).

وفي عملية الصهر بالحث، يحدث التحريك الكهرومغناطيسي تحت تأثير القوة الكهرومغناطيسية، وهو أمر مفيد لتوحيد درجة حرارة المعدن المنصهر وتكوينه ويساعد على ارتفاع الشوائب غير المعدنية في المعدن المنصهر. وكلما انخفض تردد التيار، كان تأثير التحريك الكهرومغناطيسي أقوى.

يؤثر التحكم في الغلاف الجوي أثناء الصهر بشكل كبير على جودة المعدن المنصهر. وبوجه عام، توجد عدة طرق، مثل الصهر بالتفريغ، والصهر الواقي من الغاز الخامل، والصهر الواقي من اللهب المخفض. يعتبر الصهر بالتفريغ مفيدًا لضمان الجودة المعدنية؛ ومع ذلك، فهو غير مناسب لسبائك النحاس، وخاصة سبائك النحاس التي تحتوي على نسبة عالية من الزنك. وذلك لأن التفريغ يؤدي إلى تفاقم تطاير الزنك، مما يؤدي إلى فقدان شديد للمعادن وتقلبات كبيرة في التركيب، كما أن الدخان المتولد أثناء عملية الصهر يمكن أن يتلف نظام التفريغ. ولذلك، من الضروري عمومًا استخدام غازات خاملة مثل الأرجون والنيتروجين أو استخدام لهب مختزل لعزل وحماية سطح المعدن المنصهر لتحقيق جودة معدنية ممتازة عند صهر سبائك النحاس بالحث.

4. الصب

ونظرًا لأن قطع المجوهرات دقيقة نسبيًا، فإنها تتصلب بسرعة أثناء عملية الصب وتفقد السيولة. ولذلك، يصعب ضمان التشكيل بالصب التقليدي بالجاذبية ومن الضروري إدخال بعض القوة الخارجية لتعزيز الملء السريع لتجويف القالب بالمعدن المنصهر، والحصول على مصبوبات ذات أشكال كاملة وملامح واضحة.

4.1 طرق القوة الخارجية للصبّ

يمكن تقسيم الصب إلى فئتين رئيسيتين استنادًا إلى القوة الخارجية: الصب بالطرد المركزي والصب الساكن.

(1) طريقة الصب بالطرد المركزي.

ينطوي الصب بالطرد المركزي على صب المعدن المنصهر في قالب دوار، حيث تساعد قوة الطرد المركزي على ملء القالب وتصلب المعدن. يتميز الصب بالطرد المركزي بكفاءة إنتاج عالية، وضغط معدني كبير، وسرعة ملء سريعة، وهو أمر مفيد لتشكيل المسبوكات، ومناسب بشكل خاص لصب الحلي الصغيرة، مثل الحلقات والأقراط، إلخ. وبالمقارنة مع الصب الساكن، فإن الصب بالطرد المركزي التقليدي ينطوي على بعض نقاط الضعف؛ نظرًا لسرعة الملء السريع، يتعرض المعدن المنصهر لاضطراب شديد أثناء الصب، مما يزيد من احتمالية انحباس الغاز وتكوين المسام; يكون تفريغ الغاز داخل تجويف القالب بطيئًا نسبيًا، مما يؤدي إلى ارتفاع الضغط الخلفي داخل القالب، مما يزيد من احتمالية تكوين المسام؛ عندما يكون ضغط الملء مرتفعًا جدًا، يمارس المعدن المنصهر عملية تجريف قوية على جدار القالب، مما يؤدي بسهولة إلى تشقق القالب أو تقشره؛ بالإضافة إلى ذلك، قد يدخل الخبث إلى تجويف القالب مع المعدن المنصهر أثناء الصب. ونظرًا لضغط التعبئة المرتفع الناتج عن قوة الطرد المركزي، فإن الحد الأقصى لكمية المعدن التي يمكن صبها في نطاق آمن من جهاز الطرد المركزي أقل من آلة الصب الساكن. وعلاوة على ذلك، فإن الأجواء الخاملة أقل استخدامًا بشكل عام لأن غرفة الصب بالطرد المركزي كبيرة نسبيًا.

(2) طريقة الصب الثابت.

يستخدم الصب الساكن طرقًا مثل الصب بالشفط بالتفريغ والصب بالضغط الفراغي لتعزيز ملء تجويف القالب بالمعدن المنصهر. بالمقارنة مع الصب بالطرد المركزي، فإن عملية ملء آلات الصب الساكن لطيفة نسبيًا، مما يؤدي إلى تأثير أقل في تجريف المعدن المنصهر على جدار القالب؛ وبسبب تأثير التفريغ، يكون الضغط الخلفي للغاز داخل تجويف القالب أقل؛ وتكون الكمية القصوى من المعدن التي يمكن صبها دفعة واحدة أكبر. لذلك، فقد تم استخدامه على نطاق واسع في صب المجوهرات، خاصةً لصب الحلي المتوسطة إلى الكبيرة، مثل الخواتم الرجالية والمعلقات والأساور وما إلى ذلك.

4.2 درجة الأتمتة في الصب

يمكن تقسيم الصب إلى فئتين رئيسيتين بناءً على درجة الأتمتة: الصب اليدوي والصب الآلي بواسطة الماكينات.

(1) الصب اليدوي.

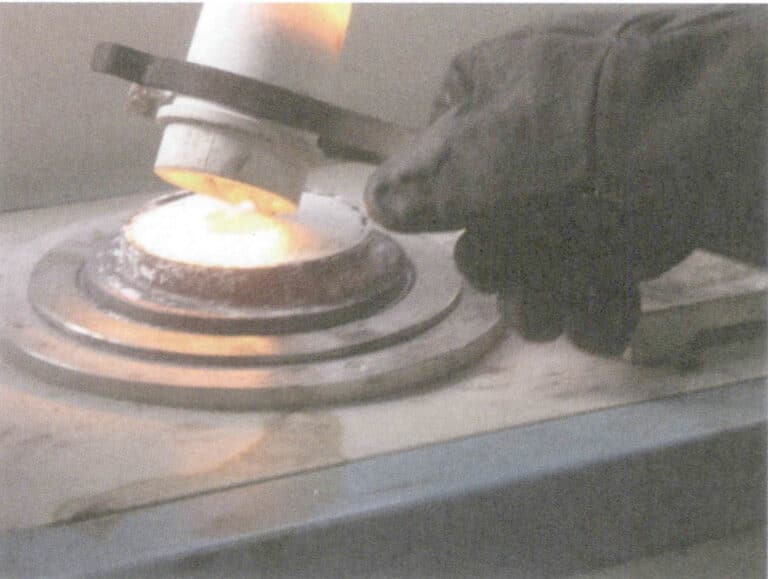

يتم إجراء الصب اليدوي بشكل عام بالتزامن مع الصهر بالنار أو الصهر بالحث. بعد تكرير المعدن المنصهر والخبث، يتم ضبط درجة الحرارة إلى نطاق درجة حرارة الصب. بعد ذلك، يتم إخراج القالب من فرن الصهر للتحضير للصب. اعتمادًا على نوع المعدات المستخدمة، يشمل الصب اليدوي بشكل أساسي الصب بالطرد المركزي والصب بالتفريغ.

- الصب بالطرد المركزي اليدوي: ويوضح الشكل 3-34 ماكينة طرد مركزي بسيطة ذات محرك ميكانيكي تستخدم في بعض مصانع تجهيز المجوهرات الصغيرة. وهي ليست مزودة بجهاز تسخين بالحث وتستخدم غاز الأكسجين لصهر المعدن أو فرن الحث لصهر المعدن، ثم يصب المعدن في بوتقة ويصب المعدن في بوتقة ويصب بالطرد المركزي.

- الصب بالتفريغ اليدوي: يشير الصب بالتفريغ إلى طريقة يكون فيها ضغط الهواء في تجويف القالب أقل من ضغط الهواء الخارجي، باستخدام فرق الضغط لسحب المعدن المنصهر إلى تجويف القالب. الصب بالتفريغ اليدوي هو أبسط أشكال الصب بالتفريغ. يستخدم آلة الصب بالتفريغ، والمكون الرئيسي هو نظام التفريغ، بدون جهاز تسخين وصهر. ولذلك، يجب استخدامه بالاقتران مع شعلة أو فرن صهر، وبعد الصهر، يتم صب المعدن المنصهر يدوياً في القالب (الشكل 3-35). إنه سهل التشغيل نسبيًا، ويتميز بكفاءة إنتاجية أعلى، ويستخدم على نطاق واسع في مصانع المجوهرات الصغيرة والمتوسطة الحجم. ونظرًا لأن الصب يتم في الغلاف الجوي، فهناك مشكلة الأكسدة الثانوية وامتصاص الغاز من المعدن المنصهر، ويتم التحكم في عملية الصب بأكملها من قبل المشغل، بما في ذلك درجة حرارة الصب، وسرعة الصب، وارتفاع الرأس، والتعامل مع الخبث على سطح السائل. وبالتالي، يمكن أن تؤثر العديد من العوامل البشرية على الجودة.

الشكل 3-34 الصب بالطرد المركزي اليدوي

الشكل 3-35 الصب بالتفريغ اليدوي

فيديو الصهر والصب

(2) الصب الأوتوماتيكي بواسطة آلات الصب.

الصب اليدوي هو طريقة إنتاج تقليدية وعفا عليها الزمن، مما يؤدي إلى تقلبات كبيرة في جودة المنتج. ومع تزايد متطلبات الجودة لمنتجات المجوهرات والتقدم التكنولوجي في صناعة المجوهرات، أصبحت ماكينات الصب الأوتوماتيكية من المعدات المهمة جدًا في صب الشمع المفقود للمجوهرات، حيث تعمل كأساس مهم لضمان جودة المنتج.

وفقًا لشكل القوة الخارجية المستخدمة، تنقسم ماكينات صب المجوهرات شائعة الاستخدام بشكل أساسي إلى فئتين: الصب بالطرد المركزي والصب الثابت.

- صب آلي بالطرد المركزي: واستجابةً لأوجه القصور في ماكينات الصب بالطرد المركزي البسيطة التقليدية، تدمج ماكينات الصب بالطرد المركزي الحديثة بين التسخين بالحث والصب بالطرد المركزي، مما يحقق تقدمًا كبيرًا في تكنولوجيا القيادة والبرمجة، مما يحسن من قدرات البرمجة والتحكم في أتمتة العمليات. على سبيل المثال، صُممت زاوية المحور المركزي للقالب والذراع المتأرجح لتكون متغيرة، وتعمل كدالة لسرعة الدوران، مما يسمح بتغييرها من 90 درجة مئوية إلى 0 درجة مئوية. وهذا يأخذ في الاعتبار بشكل شامل تأثيرات قوى الطرد المركزي وقوى القصور الذاتي التماسي في دفع المعدن المنصهر خارج البوتقة إلى داخل القالب. يساعد هذا الجهاز على تحسين توازن تدفق المعدن ويمنع المعدن المنصهر من التدفق التفضيلي على طول اتجاه الدوران العكسي لجدار قناة الصب. يتم إضافة جهاز عادم في الجزء السفلي من القالب لتسهيل التفريغ السلس للغاز من التجويف، مما يحسن من قدرة التعبئة. كما يحتوي أيضًا على جهاز قياس درجة الحرارة لتقليل أخطاء التقدير البشري. ويوضح الشكل 3-36 حجرة الصهر والصب النموذجية لماكينة صب المجوهرات بالطرد المركزي المناسبة لصب السبائك مثل الذهب والفضة والنحاس.

عند الصب باستخدام ماكينة الصب بالطرد المركزي، افتح ماء التبريد، وقم بتشغيل مفتاح الطاقة، وضع كمية محسوبة من المادة الخام بالتساوي في بوتقة نظيفة، وارفع سلك التسخين، واضغط على زر التسخين للتسخين. استخدم كماشة حديدية لإخراج دورق الصب المنزوع الشمع من الفرن ووضعه على رف أسطوانة ماكينة الصب، مع محاذاة فتحة الصب في قالب مسحوق الصب مع فتحة الصب في البوتقة. بمجرد ذوبان المعدن بالكامل، استخدم التدفق لتنقيته، ثم أنزل سلك التسخين، وقم بتغطية الجزء العلوي من البوتقة بمادة حرارية نصف دائرية واضغط عليها بإحكام. بعد تغطية الغطاء الواقي، يدفع محرك الطرد المركزي البوتقة والقالب للدوران حول عمود المحرك بسرعة عالية. تقوم قوة الطرد المركزي الهائلة بحقن المعدن في تجويف القالب أثناء الدوران. بعد مرور 20 ثانية، يُرجى إيقاف تشغيل مفتاح طاقة المحرك، وبمجرد توقف الماكينة عن الدوران، قم بإزالة القالب واتركه يبرد.

فيديو الصب بالطرد المركزي بالذوبان التعريفي

- سكب الضغط الفراغي التلقائي: من بين آلات الصب بالفراغ، فإن آلة الصب بالضغط الفراغي الأوتوماتيكية هي الأكثر تقدماً والأكثر استخداماً على نطاق واسع. هذا النوع من الماكينات له العديد من النماذج، وتنتج شركات مختلفة آلات الصب بخصائصها، ولكن بشكل عام، فهي تتكون من التسخين بالحث وأنظمة التفريغ وأنظمة التحكم وما إلى ذلك. ومن الناحية الهيكلية، تكون عموديًا بشكل عام، حيث يكون الجزء العلوي كغرفة الصهر بالحث والجزء السفلي كغرفة الصب بالتفريغ، باستخدام طريقة الصب بالصب من الأسفل. ويحتوي الجزء السفلي من البوتقة على ثقب، يتم غلقه بقضيب مكبس حراري أثناء الصهر، وعند الصب، يتم رفع قضيب المكبس، مما يسمح للمعدن المنصهر بالتدفق إلى تجويف القالب. بشكل عام، يتم تركيب مزدوج حراري داخل قضيب المكبس، والذي يمكن أن يعكس بدقة درجة حرارة المعدن المنصهر. وهناك أيضًا مزدوجات حرارية موضوعة على جدار البوتقة لقياس درجة الحرارة. ومع ذلك، لا يمكن أن تعكس درجة الحرارة المقاسة درجة حرارة المعدن المنصهر مباشرةً ويمكن أن تكون بمثابة مرجع فقط. تقوم ماكينات الصب بالتفريغ الأوتوماتيكية عمومًا بصهر المعادن وسبكها تحت ظروف التفريغ أو الغاز الخامل، مما يقلل بشكل فعال من إمكانية أكسدة المعادن وامتصاص الغاز. وهي تستخدم على نطاق واسع التحكم في برمجة الكمبيوتر، ولديها درجة عالية من الأتمتة، وجودة المنتجات المصبوبة مستقرة نسبيًا، مع انخفاض عيوب الثقب، مما يجعلها معدات صب المجوهرات التي تحظى بتقدير كبير، وتستخدم على نطاق واسع لصب المعادن بالتفريغ مثل الذهب والفضة والنحاس (الشكل 3-37). تأتي بعض الطرز أيضًا مزودة بأجهزة تحبيب يمكنها تحضير السبائك الوسيطة الحبيبية.

عند استخدام ماكينة الصب بضغط التفريغ للصب بالتفريغ، قم أولاً بتشغيل مياه التبريد، وافتح مفاتيح الأرجون والهواء المضغوط، ثم قم بتشغيل الطاقة. تحقق من حالة فتح وإغلاق الجهاز وحالة البوتقة وجودة البوتقة، واختبر تأثير التفريغ، واختر البرنامج المناسب من مكتبة برامج الصب. ضع الشحنة في البوتقة بالتساوي، وابدأ برنامج الصب، وبعد ذوبان المادة المعدنية تمامًا، ضع القالب في حجرة الصب كما هو مطلوب من المعدة، وسيكتمل الصب تلقائيًا. بعد الوصول إلى وقت الانتظار المحدد، قم بإزالة القالب.

5. المشاكل الشائعة في صب المجوهرات

صب المجوهرات عملية معقدة تنطوي على خطوات متعددة، وتؤثر العديد من العوامل على جودة الصب. لذلك، من المحتمل أن تنشأ مشاكل مختلفة أثناء إنتاج صب المجوهرات. وترد عيوب صب المجوهرات الشائعة وأسبابها المحتملة في الجدول 3-3.

الجدول 3-3 جدول تحليل المشاكل الشائعة والتدابير المضادة في صب المجوهرات

| عيوب الصب الشائعة | رسوم توضيحية للعيوب | الأسباب المحتملة |

|---|---|---|

| الفلاش والنتوءات |

|

①نسبة غير صحيحة من مسحوق الصب إلى الماء، استخدام الكثير من الماء; ②تحريك القالب بعد الاستثمار أثناء فترة الراحة؛ ③ارتفاع سريع في درجة الحرارة أثناء عملية الاحتراق؛ ④ترك القالب لفترة طويلة جدًا قبل وضعه في الفرن، مما يتسبب في حدوث تشققات داخلية في تجويف القالب |

| خرز ذهبي مرتفع على السطح |

|

①نسبة غير صحيحة من الماء إلى المسحوق، استخدام كمية قليلة جدًا من الماء; ② وقت العمل المفرط أثناء عملية الاستثمار; ③ التشغيل غير الطبيعي لآلة التفريغ |

| السطح الخشن للصب |

|

① سطح خشن لنموذج الشمع; ② جودة رديئة أو مسحوق صب منتهي الصلاحية; ③ارتفاع سريع في درجة الحرارة أثناء عملية الاحتراق |

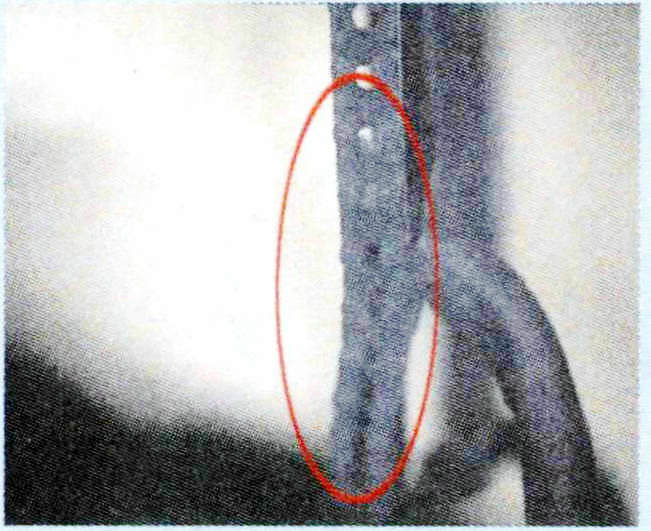

| صب غير مكتمل |

|

① غرس شجرة الشمع بشكل غير صحيح؛ ② درجة حرارة صب المعدن دون المستوى الأمثل; ③انخفاض درجة حرارة القالب أثناء الصب; ④ كمية غير كافية من المعدن المستخدم في الصب |

| المسامية في المسبوكات |

|

① درجة حرارة صب المعدن مرتفعة للغاية; ② عدم احتراق القالب بالكامل; ③زيادة المواد المعاد تدويرها المستخدمة في الصب; ④سحب هواء شديد أثناء عملية الصهر |

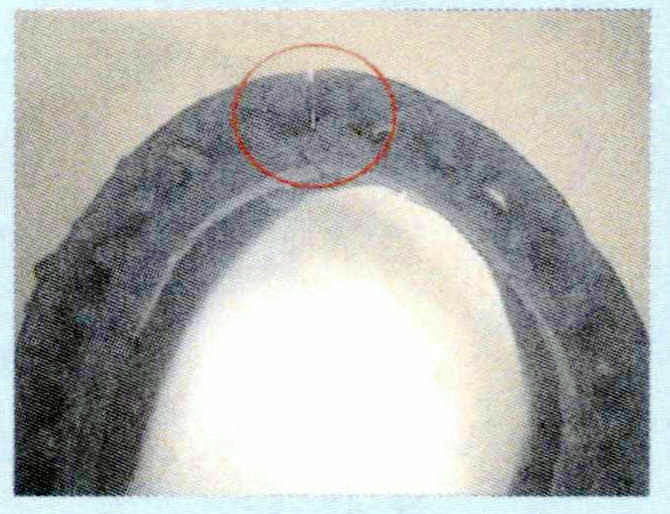

| مسامية الانكماش في المسبوكات |

|

①درجة حرارة سكب السائل المعدني مرتفعة للغاية؛ ②درجة حرارة القالب مرتفعة للغاية; ③ وضع أو حجم غير مناسب لخط المياه; ④ضغط صب غير كافٍ |

القسم الخامس تنظيف المسبوكات

1. إزالة مسحوق الصب

قم بإزالة قطعة العمل المعدنية من قالب مسحوق الصب وإزالة مسحوق الصب الملتصق بقطعة العمل.

الأدوات الرئيسية: مطرقة وإبرة حديدية ومسدس ماء.

يُرجى الانتظار حتى يبرد قالب مسحوق الصب إلى درجة حرارة مناسبة، ثم صدم قاعه بماء الصنبور. تصطدم الحرارة المتبقية من قالب مسحوق الصب بماء التبريد، مما يؤدي إلى ظاهرة تعرف باسم "انفجار الجص"، والتي تتسبب في انفصال قطعة العمل المصبوبة عن قالب مسحوق الصب؛ ويشار إلى هذه العملية عادة باسم "انفجار الجص" (الشكل 3-38).

يتم استخدام مسدس ماء عالي الضغط لرش قطعة الشغل المصبوبة، في محاولة لإزالة مسحوق الصب من سطحها بأكبر قدر ممكن من النظافة (الشكل 3-39). ضع الصب المشطوف في وعاء يحتوي على محاليل حمضية مثل حمض الهيدروفلوريك للنقع (الشكل 3-40). بعد النقع، قم بإزالة مسحوق الصب المتبقي تمامًا من جميع أجزاء الصب. أزل قطعة العمل من محلول حمض الهيدروفلوريك واغسلها بالماء وجففها.

الشكل3-39رش الماء

الشكل 3-40 الغمر بالحمض

فيديو إزالة مسحوق الصب

يجب أن يكون زمن الغمر لقطع العمل من الذهب K والذهب النقي والفضة 20 دقيقة، بتركيز حمض الهيدروفلوريك 20%. مدة الغمر لقطع العمل النحاسية 20 دقيقة، بتركيز حمض الهيدروفلوريك 5%. مدة غمر قطع العمل البلاتينية 60 دقيقة، بتركيز حمض الهيدروفلوريك 55%.

حمض الهيدروفلوريك شديد التآكل وينبغي تخزينه في حاويات متخصصة. اتخذ احتياطات السلامة أثناء التشغيل. نظرًا للضغط العالي لمسدس الماء، يجب توخي الحذر لمنع التشوه العرضي لقطعة العمل عند الشطف بمسدس الماء.

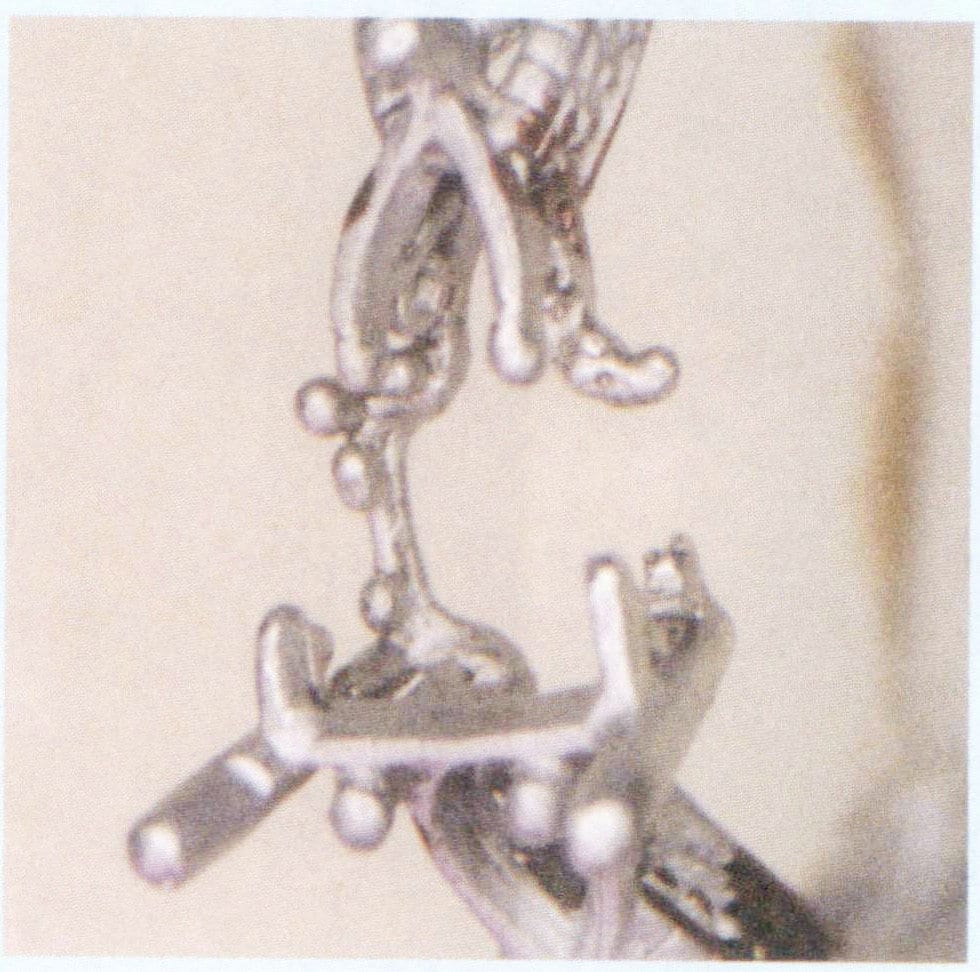

2. قطع الأجزاء المعيبة

بعد إزالة مسحوق الصب، لا تزال قطعة العمل في حالة تشبه الشجرة وتحتاج إلى قطعها عند ذرب الصب وفرزها وتصنيفها للتحضير لعملية الإنتاج التالية.

بعد إزالة مسحوق الصب، يجب وزن الفراغات الشبيهة بالأشجار لحساب الفاقد المعدني أثناء عملية الصب، ثم إجراء عملية قطع ذرب الصب. أولاً، قم بالقطع وفقًا للتقسيم الكلي، ثم قم بتصنيف القطع (الشكلان 3-41، 3-42). عند قطع ذرب الصب، من المهم إتقان الزاوية والمسافة لمنع تشويه أو إتلاف الفراغ. بشكل عام، يعد قطع ذرب الصب على مسافة 1.5 مم من قطعة العمل هو الأمثل.

الشكل 3-41 قطع ذرب الصب 1

الشكل 3-42 قطع ذرب الصب 2

فيديو قطع الأجزاء المعيبة

فيديو تنظيف المصبوب

2 ردود

لا شك في ذلك.

يمكنني أن أقترح عليك زيارة موقع يوجد فيه العديد من المقالات حول هذا السؤال.