Mengapa Pelapisan Paladium adalah Alternatif Emas yang Terjangkau untuk Perhiasan

Panduan Pelapisan Paladium untuk Perhiasan: Lebih Murah dari Emas, Cerah & Tahan Lama

Pendahuluan:

Bab ini menyediakan panduan komprehensif untuk pelapisan paladium (Pd). Bab ini dimulai dengan ikhtisar sifat-sifat paladium sebagai logam mulia berwarna putih keperakan, ulet, dan hemat biaya. Bab ini merinci proses elektroplating untuk paladium murni, termasuk komposisi larutan, dan pengaruh aditif seperti pengubah kristal dan asam organik. Bab ini juga membahas elektroplating berbagai paduan Pd seperti Pd-Ni, Pd-Ag, dan Pd-Co-In. Bab ini juga membahas metode pelapisan tanpa listrik (kimia) untuk Pd dan paduannya, yang menyoroti aplikasinya dalam industri papan sirkuit cetak. Terakhir, bab ini membahas manajemen operasional solusi pelapisan paladium.

Daftar Isi

Bagian I Tinjauan Umum

Paladium (Pd) memiliki nomor atom 46 dalam tabel periodik. Logam paladium berwarna putih keperakan, dengan titik leleh 1554,9°C dan titik didih 3100°C. Paladium bersifat ulet dan merupakan salah satu logam golongan platina yang lebih terjangkau. Struktur kristalnya pada suhu dan tekanan ruang berbentuk kubik berpusat muka. Paladium mudah menyerap hidrogen, menyerap sekitar 935 kali volume hidrogennya sendiri, sehingga berguna untuk pembuatan paduan penyerap hidrogen. Paladium juga memiliki sifat katalitik. Paladium bersifat ulet, logam putih lunak, dan tidak kehilangan kilau logamnya di udara.

Namun, ketahanan korosi paladium murni lebih buruk daripada logam lain dalam golongan unsur platina, dan rentan terhadap pelindian asam nitrat, yang menggelapkan warnanya, serta perubahan warna di udara. Untuk mengatasi kekurangan ini, paduan paladium-nikel putih terang yang dilapisi listrik dapat digunakan. Densitas paladium adalah 12 g/cm3, sekitar 2/3 dari emas. Pelapisan paduan paladium-nikel mengandung nikel 20%, jadi jika pelapisan paduan paladium-nikel menggantikan pelapisan emas, maka biaya bahan dapat lebih rendah daripada biaya pelapisan emas.

Pelapisan paladium banyak digunakan dalam industri elektronik. Pelapisan ini dapat menghemat emas secara signifikan jika digunakan sebagai lapisan dasar untuk pelapisan emas keras. Dalam beberapa tahun terakhir, pengembangan pelapisan paduan paladium-nikel telah menggantikan sebagian pelapisan paladium tradisional. Pelapisan ini tidak hanya menghemat logam paladium tetapi juga mengurangi biaya elektroplating.

Karena kepadatan paladium lebih rendah daripada emas, jumlah logam yang dihemat dibandingkan dengan emas adalah sekitar 40%, ketebalan yang sama antara emas dan paladium.

Pada saat yang sama, karena efek alergi Ni pada tubuh manusia, Pd juga telah digunakan sebagai pelapis pengganti Ni. Tabel 4-1 menunjukkan beberapa parameter utama Pd, dan Tabel 4-2 menunjukkan beberapa kuantitas utama kebutuhan Pd.

Tabel 4-1 Beberapa Parameter Utama Paladium

| Parameter karakteristik | Nilai karakteristik | Parameter karakteristik | Nilai karakteristik |

|---|---|---|---|

|

Nama unsur, simbol unsur, nomor atom Klasifikasi Grup, Periode Kepadatan, kekerasan Warna Massa atom relatif Jari-jari atom Jari-jari ikatan kovalen

|

Paladium, Pd, 46 Logam Transisi 10(Ⅷ)、5 12023kg/m3, 4. 75 Perak Putih 106. 42 140 siang 13.31 siang |

Nilai oksidasi Struktur kristal Titik leleh Titik didih Panas penguapan Panas Peleburan Kapasitas panas spesifik Konduktivitas Listrik Konduktivitas termal |

-1,+ 1 kubik berpusat muka 1828.05K (1554.90℃) 3373K (3100℃) 357kJ/mol 16,7 kJ/mol 25,9J/(kg • K) 10. 85X10-6m •Ω 75,5W/(m • K) |

Tabel 4-2 Permintaan Paladium Satuan: 1000 oz

| Item | 2000 | 2001 | 2002 | 2003 |

|---|---|---|---|---|

|

Katalis Otomotif: Total Daur Ulang Kimia Dental Elektronik Dekoratif Lainnya Total |

5640 230 255 820 2160 255 60 8960 |

5090 280 250 725 670 230 65 6750 |

3050 370 255 785 760 260 90 4830

|

3460 410 250 725 895 340 90 5260 |

Bagian II Pelapisan Elektroplating Paladium

1. Larutan Elektroplating Paladium

Pada tahun 1885, perusahaan Amerika Pilot memperoleh paten untuk "Metode Pembuatan Film Pd Putih". Larutan pelapisan ini menggunakan paladium klorida, amonium fosfat, natrium fosfat, atau air amonia, dan asam benzoat ditambahkan sesuai kebutuhan. Karena amonia bersifat volatil, larutan pelapisan ini bersifat basa. Tujuan penambahan asam benzoat adalah untuk mengurangi bagian yang dilapisi dan meningkatkan daya rekat pada permukaan besi dan baja.

Terdapat deskripsi detail tentang pelapisan paladium yang cerah dalam paten AS Deuber (1978). Kecerahan dapat diatur dengan mengatur nilai pH menggunakan pencerah organik jenis pertama dan kedua dalam rentang pH 4,5-12. Lapisan pelapisan Pd dapat meningkatkan konduktivitas listrik kontak sakelar dan menghasilkan lapisan putih cerah yang sebanding dengan rhodium.

Selain garam Pd, terdapat garam konduktif dan pencerah dalam larutan pelapisan, yang membuat larutan pelapisan menjadi cukup kompleks.

Tabel 4-3 menunjukkan komponen utama larutan pelapisan Pd umum.

Tabel 4-3 Komponen Utama Larutan Pelapisan Pd Umum

| Senyawa Pd |

Paladium(II) amonium klorida Pd(NH3)2Cl2 Diamonium paladium nitrit Pd(NH3)2(TIDAK2)2 Tetraamonium paladium nitrit Pd(NH3)4(TIDAK2)2 Diamonium paladium sulfat Pd(NH3)2SO4 Paladium tetraamonium klorida (NH3)2PdCl4 Diamonium paladium oksalat Pd(NH3)2C2O4 Tetraamonium oksalat paladium Pd(NH3)4C2O4 |

|

| Garam konduktif | Amonium klorida, amonium sitrat, amonium nitrat, natrium nitrat, amonium sulfonat, kalium sitrat, amonium sulfat, amonium oksalat, kalium pirofosfat | |

| Pencerah | Kelas 1 | Sakarin, natrium benzenasulfonat, amonium benzenasulfonat, asam fenolsulfonat, asam naftalenasulfonat |

| Kelas 2 | 1,4-butynediol, natrium benzil alkohol-o-sulfonat, alil sulfonat | |

Tabel 4-4 menunjukkan kondisi proses untuk beberapa proses elektroplating Pd yang umum. Saat menggunakan larutan pelapisan No. 4 pada tabel, efisiensi arus secara bertahap menurun seiring berjalannya proses pelapisan. Pada saat ini, natrium nitrit perlu ditambahkan ke dalam larutan pelapisan untuk mendorong pembentukan senyawa Pd, sehingga proses elektroplating dapat berlangsung secara berkelanjutan.

Larutan pelapisan No. 5 menggunakan komposisi yang mengandung amonium klorida paladium [Pd(NH3)2Cl2Reaksi anoda menghasilkan gas klorin, klorit, dan produk oksidasi lainnya, serta dekomposisi zat organik. Sementara itu, pasivasi substrat Ni juga terjadi selama proses pelapisan. Penambahan amonium oksalat dan paladium dapat mencegah pasivasi substrat.

Tabel 4-4 Kondisi Proses Beberapa Bak Pelapisan Pd yang Khas

| Komposisi dan kondisi proses | Nomor 1 | Nomor 2 | Nomor 3 | Nomor 4 | Nomor 5 |

|---|---|---|---|---|---|

| Garam paladium | Pd(NH3)2Cl2 | Pd(NH3)2(TIDAK2)2 | Pd(NH3)4Cl4 | Pd(NH3)2(TIDAK2)2 | Pd(NH3)2C2O4 |

| Garam konduktif |

Amonium sulfat 30g/L Kalium klorida 15g/L Amonium hidroksida 8mL/L

|

Amonium diklorofosfat 95g/L Amonium hidroksida 24g/L

|

Amonium sulfat 25g/L |

Amonium sulfat 90g/L Natrium nitrit 10g/L

|

Diamonium hidrogen fosfat 100g/L |

| Agen pencerah | Natrium benzil alkohol-o-sulfat 2g/L | Asam naftalenasulfonat 35g/L |

Sakarin 1g/L Natrium alil sulfat 3g/L

|

||

| Paduan logam | Nikel sulfat 0,2g/L | - | - | - | - |

|

pH Suhu Kepadatan arus Konten Pd

|

5. 5 〜7.0 50℃ 0,4〜1,6A/dm2 2 gram/L

|

9.2 - 1. 1A/dm2 2 gram/L

|

7.5 50℃ 1,0A/dm2 1,5 gram/L

|

8〜9 70℃ 1. 0A/dm2 50g/L [dalam bentuk Pd(NH3)2(TIDAK2)2 ]

|

7.5 50℃ 3A/dm2 10 gram/L

|

| Paten Jepang Showa 59-33674(1984) | Paten Jepang Showa 59-45758 (1984) | Paten Jepang Showa 62-24517 (1987) | Paten Jepang Showa 62-29516 (1987) | Paten Jepang Showa 62-20279 (1987) |

Larutan pelapisan paladium umumnya bersifat netral atau basa. Dalam larutan pelapisan basa, air amonia biasanya digunakan untuk menyesuaikan pH dan memastikan stabilitas garam amonium paladium. Untuk proses dengan kecepatan tinggi dan area kontak udara yang besar, laju konsumsi air amonia juga cepat, sehingga pH menjadi tidak stabil. Hal ini dapat menyebabkan Pd mengendap di anoda atau menyerap hidrogen, yang mengakibatkan peningkatan tegangan tarik dan, ketika melapisi lapisan Pd yang tebal, dapat menyebabkan retak.

F. Simon dkk. mengusulkan larutan pelapisan paladium yang bersifat asam. pH larutan ini di bawah 1, kandungan Pd 20 g/L, konsentrasi asam sulfat 100 g/L, dan 0,2~2 g/L Pd dalam larutan pelapisan berada dalam bentuk kompleks sulfit. Pada rapat arus 1,0 A/dm2Efisiensi arus katodenya adalah 97% dan laju elektrodeposisinya adalah 0,26 g/menit. Pada suhu larutan yang tinggi, kompleks ini tidak stabil, sehingga tidak cocok untuk pelapisan listrik di atas 35℃. Namun, kompleks ini masih dianggap lebih baik daripada larutan pelapisan alkali.

Seperti disebutkan di atas, kinerja lapisan pelapisan paladium sangat dipengaruhi oleh jumlah hidrogen yang diendapkan bersama.

Jumlah hidrogen yang terkandung dalam pelapisan paladium, dinyatakan sebagai rasio atom H/Pd, sedemikian rupa sehingga ketika nilai ini lebih besar dari 0,03, atom H berdifusi ke dalam kisi Pd dan kemungkinan retak meningkat. Hal ini karena, ketika H/Pd < 0,03, senyawa Pd-H berada dalam keadaan α dan konstanta kisinya mendekati Pd murni. Namun, ketika H/Pd > 0,57, senyawa tersebut berada dalam keadaan β dan konstanta kisinya sekitar 3,0% lebih besar daripada Pd murni. Selain itu, keadaan β secara termodinamika tidak stabil dan akan berubah menjadi keadaan α dan melepaskan hidrogen, yang pada gilirannya menyebabkan kisi menjadi lebih kecil dan retak pada lapisan. Ketika H/Pd berada di antara 0,03~0,57, kristalisasi terjadi bersamaan dengan keadaan α dan keadaan β, dan adanya keadaan β akan menimbulkan permasalahan yang disebutkan di atas, untuk menghindari terjadinya retakan pada lapisan pelapisan, maka perlu dipastikan bahwa rasio H/Pd berada di bawah 0,03.

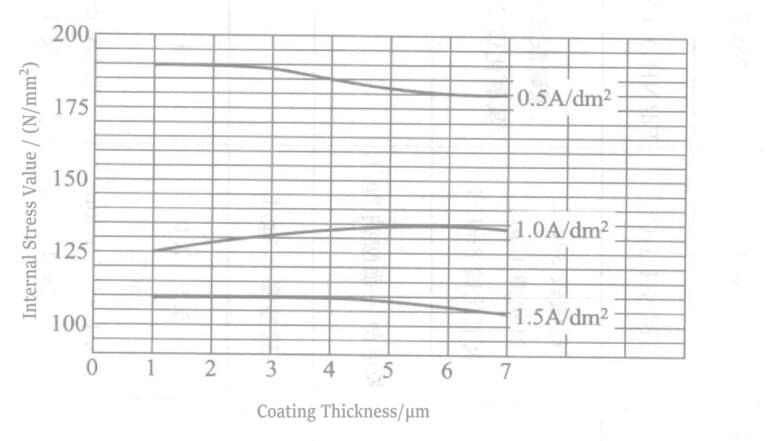

Untuk larutan pelapisan No.2 pada Tabel 4-4, rasio atom H/Pd dari lapisan pelapisan adalah sekitar 0,2 ketika Pd=15g/L, garam konduktif=100g/L, pH=8,0, suhu 35°C, dan kerapatan arus 1~2A/dm2 Pada saat ini, tegangan internal sekitar 2,25N/mm2 Rasio H/Pd lapisan pelapisan yang diperoleh dari larutan pelapisan F. Simon et al. dapat serendah 0,0004, dan tegangan internal sedikit bervariasi dengan kerapatan arus, dan tegangan internal sekitar 135 N/mm2 untuk ketebalan pelapisan 5 hingga 7 um pada 1A/dm2 (lihat Gambar 4-1). Ini adalah solusi pelapisan sebelumnya yang tidak dapat dicapai.

2. Pengaruh Penambahan Pengubah Kristal pada Larutan Pelapisan Pd

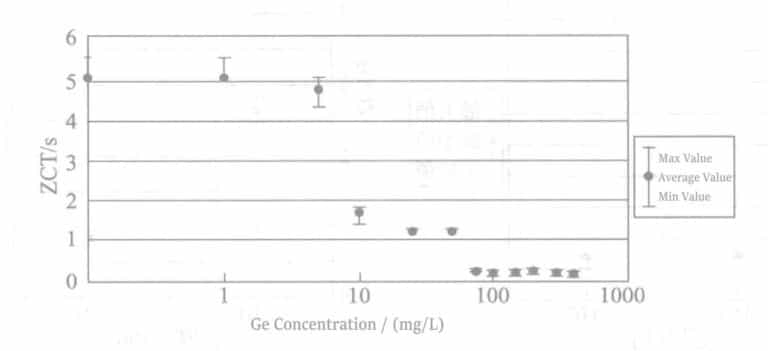

Seperti yang dapat dilihat pada Gambar 4-2, penambahan germanium ke dalam larutan pelapisan Pd dapat meningkatkan kemampuan pembasahan lapisan. Gambar tersebut menunjukkan bahwa ketika konsentrasi germanium dalam larutan pelapisan di atas 100×10-3g/L (0,1g/L), keterbasahan yang baik dapat diperoleh.

Komposisi larutan pelapisan paladium adalah sebagai berikut:

Diklorodiamin paladium (sebagai paladium) 4 gram/L

Amonia 20mL/L

Amonium klorida 100g/L

Germanium oksida (sebagai germanium) 10mg/L, 100mg/L, 500mg/L

Tinggi 8,5

Suhu larutan pelapisan 55℃

Kepadatan arus 0,05A/dm2

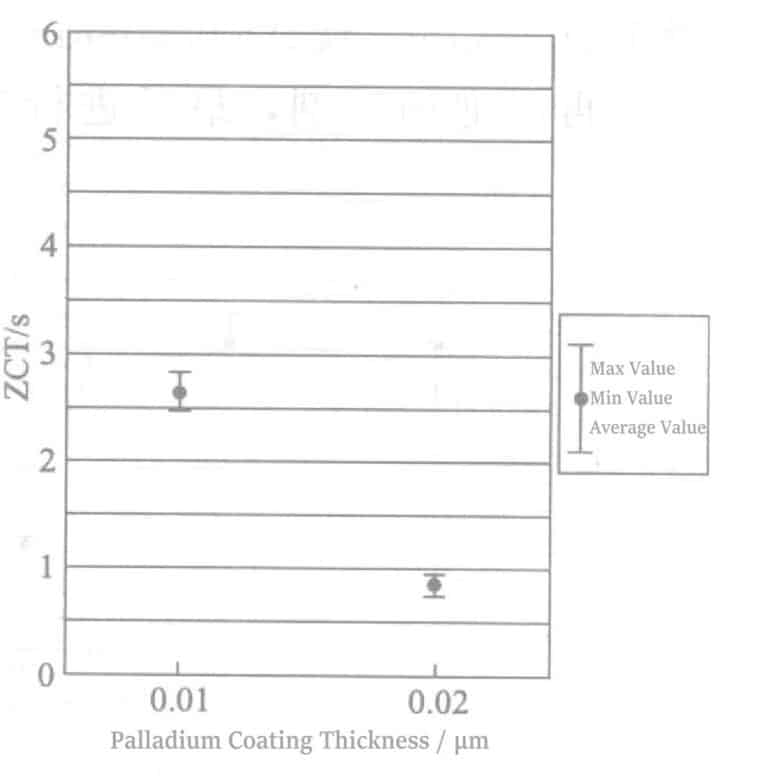

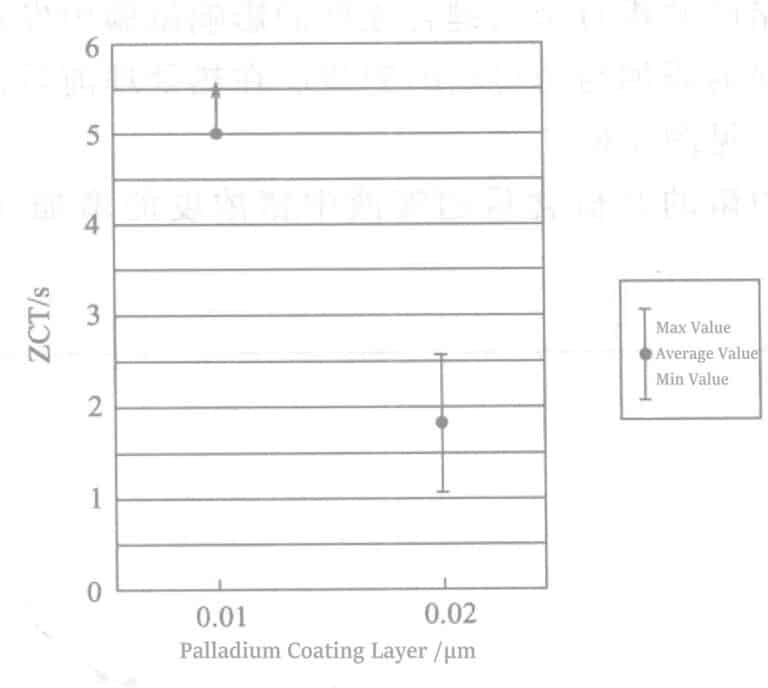

Dalam percobaan ketebalan pelapisan paladium, uji pembasahan dilakukan dengan memilih benda kerja berlapis paladium dengan ketebalan 0,01 μm dan 0,02 μm. Hasil pengujian pada berbagai kondisi perlakuan panas dibandingkan.

Seperti ditunjukkan pada Gambar 4-3, pada kondisi perlakuan panas 380°C, 1 menit, bahkan dengan ketebalan pelapisan 0,01μm, ZCT berada di bawah 1 detik, yang menunjukkan bahwa keterbasahan penyolderan yang baik dapat dipertahankan bahkan dengan pelapisan paladium tipis. Pada kondisi perlakuan panas 400°C, 30 detik (Gambar 4-4), ZCT lapisan pelapisan paladium 0,02 μm berada di bawah 1 detik, tetapi ZCT lapisan pelapisan paladium 0,01μm berada di 2,66 detik. Pada kondisi perlakuan panas 430°C, ZCT lapisan pelapisan paladium 0,01μm berada di atas 5 detik, dan ZCT lapisan pelapisan paladium 0,02μm berada di 1,84 detik (Gambar 4-5). Oleh karena itu, ketika derajat perlakuan panas rendah, penambahan germanium ke larutan pelapisan dapat mengurangi ketebalan minimum lapisan pelapisan paladium.

Gambar 4-3 Hasil uji wettabilitas penyolderan untuk ketebalan pelapisan Pd 0,01μm dan 0,02μm

(Kondisi perlakuan panas: 380℃, 1 menit)

Gambar 4-4 Hasil pembasahan penyolderan pada ketebalan pelapisan Pd 0,01μm dan 0,02μm

(Kondisi perlakuan panas: 400℃, 30 detik)

Gambar 4-5 Hasil pembasahan dari penyolderan dengan ketebalan pelapisan Pd 0,01μm dan 0,02μm

(Kondisi perlakuan panas: 430℃, 30 detik)

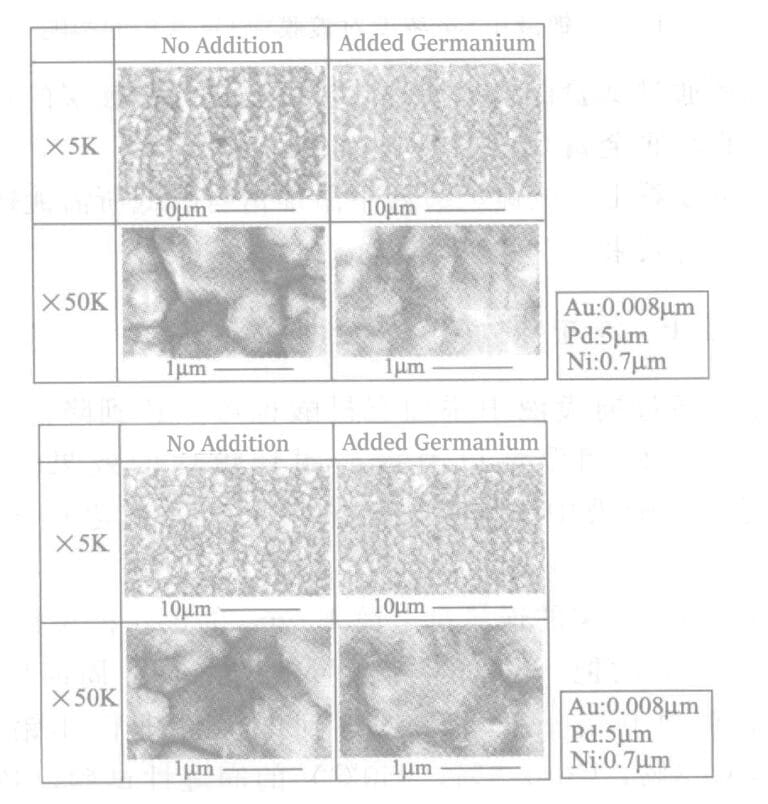

Gambar 4-6 Foto permukaan lapisan pelapisan paladium

Dalam percobaan yang mengonfirmasi efek eutektik germanium terhadap kekuatan ikatan logam, ditemukan bahwa efeknya kecil. Sementara itu, tidak ada perbedaan kristalografi yang diamati pada lapisan pelapisan paladium dengan atau tanpa penambahan germanium sebelum dan sesudah perlakuan panas (lihat Gambar 4-6).

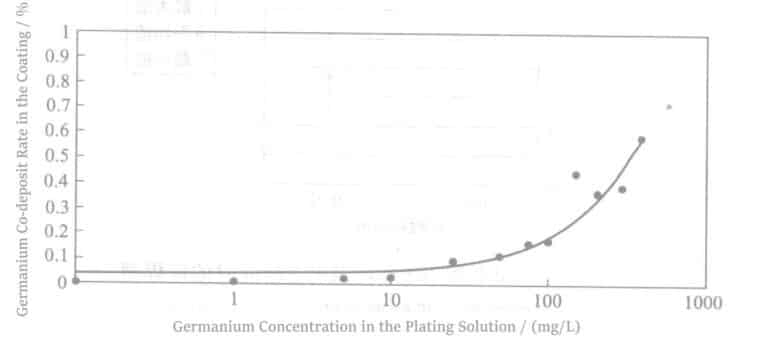

Kandungan eutektik germanium dalam lapisan pelapisan paladium meningkat seiring dengan peningkatan konsentrasi germanium dalam larutan pelapisan (lihat Gambar 4-7).

Percobaan juga menunjukkan bahwa ko-deposisi germanium dapat meningkatkan ketahanan panas lapisan pelapisan paladium dan menghambat difusi logam substrat Cu atau nikel ke permukaan.

Dari penjelasan di atas, penambahan germanium ke larutan pelapisan paladium secara signifikan mengurangi ketebalan minimum pelapisan paladium yang diperlukan.

3. Pengaruh Penambahan Asam Organik pada Larutan Pelapisan Pd

Selain itu, penambahan asam organik ke dalam larutan pelapisan dapat mengurangi ketebalan pelapisan Pd untuk mencapai peningkatan kebasahan rangka timbal dan meningkatkan ketahanan penyolderan. Shigeki Kiyomizu dkk. mengurangi ketebalan pelapisan paladium dengan menambahkan asam sulfonat atau asam sulfonat ke dalam larutan pelapisan.

Nikel 1,0μm disepuh pada bantalan pengikat rangka timbal tembaga, diikuti dengan pelapisan paladium 0,03μm sesuai Tabel 4-5 (disepuh dengan larutan pelapis yang baru disiapkan dan larutan pelapis setelah tiga siklus), dan terakhir, pelapisan emas 0,005μm. Bagian-bagian yang disepuh yang dihasilkan menjalani uji kebasahan dengan solder bebas timbal (Sn 96,5%, Ag 3%, Cu 0,5%, 250°C), masing-masing diuji 3 kali. Hasilnya ditunjukkan pada Tabel 4-6.

Tabel 4-5 Komposisi Larutan Pelapisan dan Kondisi Prosesnya

| Komposisi dan kondisi proses | Nomor 1 | Nomor 2 |

|---|---|---|

|

Tetraamonium paladium diklorida (sebagai paladium) Diammonium paladium vinil klorida (sebagai paladium) Natrium 2-naftalenasulfonat Dinatrium 1,5-naftalenadisulfonat Amonium nitrat Natrium sulfat Amonium asetat Natrium suksinat Amonium klorida pH Suhu larutan pelapisan Kepadatan arus katoda |

3,0g/L - 3,0g/L - 125 gram/L - 50 gram/L - 10 gram/L 7. 5 〜 8. 5 60℃ 0,5A/dm2 |

- 3,0g/L - 3,0g/L - 125 gram/L - 50 gram/L 10 gram/L 7. 5 ~ 8. 5 60℃ 0,5A/dm2

|

Tabel 4-6 Hasil Uji Pembasahan Bagian Pelapis [ZCT (s)]

| Nomor seri | Solusi pelapisan baru | Setelah tiga siklus pelapisan | ||||

|---|---|---|---|---|---|---|

| N=1 | N=2 | N=3 | N=1 | N=2 | N=3 | |

| Nomor 1 | 0.85 | 0.90 | 0.77 | 0.85 | 0.90 | 0.77 |

| Nomor 2 | 1.00 | 1.23 | 0.98 | 0.99 | 1.35 | 1.03 |

Bagian III Pelapisan Elektroplating Paduan Paladium

1. Elektroplating Paduan Paladium-Nikel

(1) Komposisi Larutan Pelapisan Paduan Paladium-Nikel

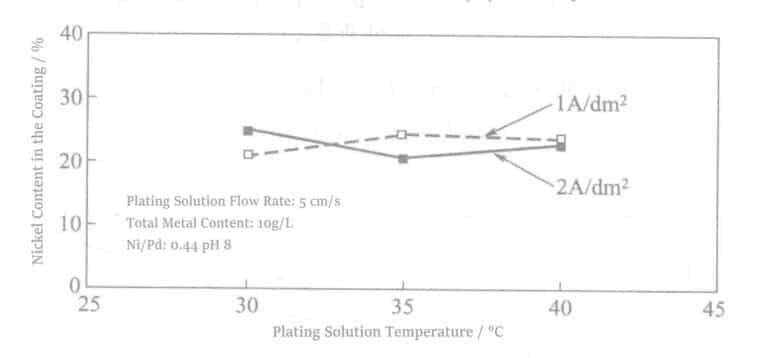

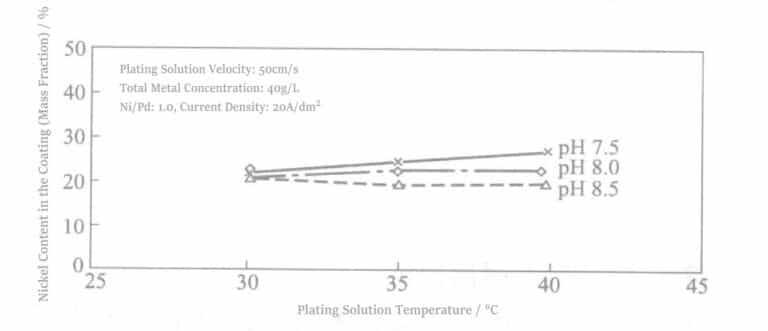

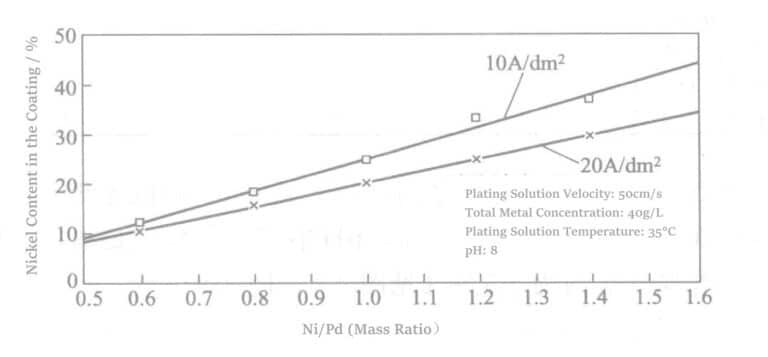

Tabel 4-7 menunjukkan komposisi beberapa larutan pelapisan paduan Pd-Ni dan kondisi prosesnya. Dalam pelapisan paduan Pd-Ni, hal terpenting adalah memastikan rasio pengendapan Pd-Ni tertentu. Khususnya dalam larutan pelapisan amonium, pengaturan rasio pengendapan yang stabil sangat penting karena perubahan nilai pH yang besar. Dalam beberapa tahun terakhir, dengan penerapan kerapatan arus tinggi dan pelapisan berkecepatan tinggi dalam pelapisan rol-ke-rol, rasio pengendapan menjadi faktor yang sangat penting.

Tabel 4-7 Larutan Pelapisan Paduan Pd-Ni dan Kondisi Prosesnya

| Komposisi dan kondisi proses | Nomor 1 | Nomor 2 | Nomor 3 | Nomor 4 |

|---|---|---|---|---|

|

Garam paladium Garam nikel Garam konduktif - - Agen pencerah |

Pd(NH3)2Cl2 40 gram/L NiSO4 ・ 6 jam20 45 gram/L NH4OH 90mL/L (NH4)2SO4 50 gram/L - Jumlah yang cukup |

Pd(NH3)2Cl2 (sebagai Pd) 10g/L Ni(NH3)2Cl2 (sebagai Ni) 12g/L NH4Cl 30g/L Amonium sitrat 10g/L H3BO3 15 gram/L — |

Pd(NH3)4Cl2 ·H2O (sebagai Pd) 25g/L Ni(C6H3COO)2 - 4H2O (sebagai Ni ) 10g/L — - - — |

PbSO4 • H2O (sebagai Pd) 7,1g/L NiSO4· 6 jam2O (sebagai Ni) 29g/L Glisin 10g/L (NH4)2SO4 50 gram/L Asam benzoat sulfida 5g/L Polietilen poliamina 0,1g/L |

|

pH Suhu Kepadatan arus Rasio molekul Pd/Ni - |

8.5 30 derajat celcius 1A/dm2 80/20 - |

9. 0 (Penyesuaian dengan amonia) 50 derajat celcius 2A/dm2 - Te Kung Chao 60-9116 (1983)

|

8. 0 (Penyesuaian dengan NaOH) 30 derajat celcius 1 A/dm2 86/14 Te Kung Chao 59-29118(1984) |

8. 25(Penyesuaian dengan NH4OH) 40 derajat celcius 0,2〜2A/dm2 70/30 Te Kung Chao 58-30395(1983) |

Tabel 4-8 Komposisi dan Kondisi Proses Bak Pelapisan Kecepatan Rendah dan Kecepatan Tinggi

| Komposisi dan kondisi prosesnya | Solusi pelapisan kecepatan rendah | Solusi pelapisan berkecepatan tinggi |

|---|---|---|

|

Pd/(g/L) Ni/(g/L) NH4Cl/(g/L) Suhu/°C pH Kepadatan arus/(A/dm2) Agitasi/(cm/s) Efisiensi arus katoda/% Aditif 1/(mL/L) Aditif 2/(mL/L) |

6〜8 2〜4 80〜120 35 8.0 1 5 92 2〜25 0. 1〜10 |

15〜25 15〜25 50〜100 35 8. 0 10 50 92 2〜50 0. 1〜20 |

Tabel 4-9 Perbandingan Berbagai Pelapis

| Properti | Pelapisan keras | Pelapisan Pd murni | Pelapisan Pd-Ni (20%) |

|---|---|---|---|

|

Kekerasan HV Bahan pengawet Ukuran kristal/Å Kepadatan/(g/cm 3) Perpanjangan/% Komponen volatil (fraksi massa)/% Stabilitas termal/°C Tekanan Dalam/(N/mm 2) |

160 Co 200〜250 17. 3 2. 3〜3. 5 <1,5 150 500〜700 |

315 Aditif 50〜200 11. 75 >9 <0,5 >450 700〜900 |

520 Aditif Ni+ 50〜200 10. 73 >9 <0,1 380 250〜350 |

|

Resistensi obat Gas asam nitrat SO2 gas NH3 gas Keringat H2 gas |

- O O O O O |

- X O O O △ |

- X O O O △ |

|

Warna Kemampuan penyolderan

|

Warna emas - |

Putih (sedikit hitam) O

|

Putih O

|

| Resistansi/mΩ | 7. 3 Setelah H2Paparan gas S 80 | 8. 6 Setelah H2Paparan gas S 13. 7 | 10 |

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

(2) Ketahanan Korosi Pelapisan Paduan Paladium-Nikel

P. Wilkinson berpendapat bahwa meskipun mustahil menemukan logam atau paduan lain dengan semua karakteristik tersebut, dalam hal ketahanan korosi, ketahanan aus, dan resistivitas listrik, paduan Pd-Ni20% memiliki karakteristik yang sebanding dengan emas.

KJ Whitlaw juga melakukan penelitian yang lebih rinci. Berdasarkan laporannya, data mengenai komposisi paduan, kondisi, dan analisis komposisi pelapis dapat ditemukan pada Tabel 4-10 hingga 4-12.

Tabel 4-10 Komposisi Larutan Pelapisan Au, Kondisi Proses, dan Kinerja Pelapisan

| Komposisi dan kondisi proses | Komposisi dan kinerja lapisan pelapisan |

|---|---|

|

Au 8,0g/L Ni 0,65g/L pH 4,6 SG 1.10 Suhu 38℃ Kepadatan arus 1A/dm2 Agitasi Katoda naik turun getaran 3,5m/menit Laju deposisi 1μm/2,5 menit |

Au 99.0%(fraksi massa) Ni 0,14% (fraksi massa) C 0,27% (fraksi massa) K 0,30% (fraksi massa) Kepadatan 17,5g/cm3 Kekerasan 160VPN Keuletan yang buruk (foil 50μm) |

Tabel 4-11 Komposisi, Kondisi Proses, dan Kinerja Larutan Elektroplating Pd-Ni

| Komposisi dan kondisi proses | Komposisi dan kinerja lapisan pelapisan | ||

|---|---|---|---|

| Bak pelapisan utama | Bak pelapisan benturan | ||

|

Pd Ni pH SG |

5,0g/L 6,5 gram/L 8. 2 1,09 (12°Be) 1A/dm2 |

2,0g/L — 5. 5 1,05 (7°Be) 0,3 A/dm2 |

Rasio massa Pd 73,0% (60% atom) Ni rasio massa 27,0% (rasio atom 40%) C 0 K 0 Kepadatan: 11g/cm3 Keuletan: baik (perpanjangan 6%) (foil 50μm)

|

| Agitasi: Getaran katodik lambat dan siklus penyaringan berkelanjutan Kecepatan pelapisan 5 menit, μm, 1,5 menit/0,1μm | |||

Tabel 4-12 Perbandingan Enam Kombinasi Pelapisan Elektro yang Digunakan dalam Pengujian dan Biaya Relatifnya

| Lapisan pelapisan | Faktor biaya |

|---|---|

|

Pelapisan Au pada Cu setebal 2,5μm Pelapisan Pd-Ni pada Cu setebal 3,5μm Pelapisan Pd-Ni pada pelapisan Cu 3,0μm + Au 0,25μm Pelapisan Ni pada Cu 5,0μm + Pelapisan Au 1,0μm Pelapisan Ni pada Cu 5,0μm + Pelapisan Pd-Ni 2,0μm Pelapisan pada Cu Ni 5,0μm + Pelapisan pada Pd-Ni 1,5μm + Pelapisan pada Au 0,25μm |

100 35 38 40 20 23 |

Tabel 4-13 Resistensi Kontak setelah Paparan Atmosfer Industri (21 hari)

| Pelapisan Pencocokan No. | Resistensi kontak | Pelapisan Pencocokan No. | Resistensi kontak |

|---|---|---|---|

|

1 2 3 |

1,7mΩ 2,2mΩ Tidak dapat diukur |

4 5 6 |

Tidak dapat diukur 2,8mΩ 10.0mΩ |

Berdasarkan hasil visual benda uji, lapisan Au dan Ni yang dielektroplatasi pada lapisan antara Pd-Ni dari Cu tidak mengalami korosi, juga tidak terdapat lubang jarum. Namun, lapisan Au pada Ni memiliki beberapa lubang jarum, tetapi keberadaannya tidak dapat dipastikan dalam uji pewarnaan.

Pada dua jenis lembaran paduan Pd-Ni, korosi pada ujungnya relatif parah dan dapat dianggap sebagai:

① Korosi di wilayah kaya Ni di bawah kepadatan arus tinggi;

② Korosi merambat pada ujung yang tidak terlindungi.

Di antara solusi pelapisan ini, pelapisan kilat Au 0,25μm pada Pd-Ni 30μm merupakan alternatif terbaik dibandingkan pelapisan Au 2,5μm dengan kekerasan asam. Lapisan pelapisan ini memiliki karakteristik sebagai berikut:

① Tidak ada lubang jarum;

② Resistensi kontak yang stabil;

③ Ketahanan korosi yang baik;

④ Ketahanan aus yang baik;

⑤ Ketahanan yang baik terhadap difusi Cu pada suhu tinggi.

Pada saat yang sama, untuk mencegah korosi yang disebabkan oleh lubang jarum, perawatan penyegelan menerapkan lapisan organik pada permukaan pelapis, seperti efek baik saat menggunakan N-metilglisin.

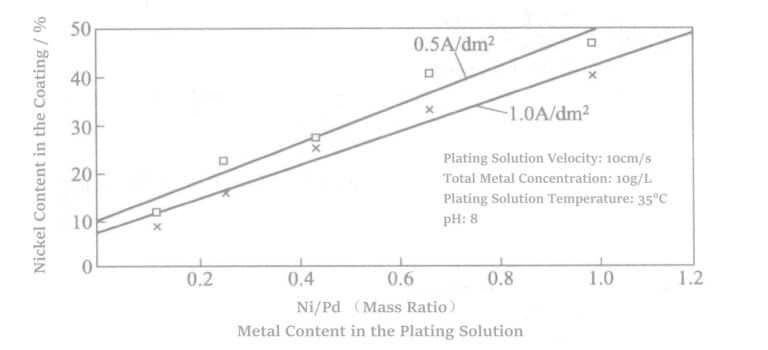

2. Elektroplating Paduan Paladium-Perak

Digunakan sebagai sambungan, pelapisan Pd-Ag digunakan untuk menggantikan emas. Keisuke Kishimoto memilih menggunakan asam polikarboksilat amido sebagai agen pengompleks untuk pelapisan paduan Pd-Ag. Senyawa amido juga digunakan sebagai stabilisator. Kondisi pelapisan yang umum adalah (disesuaikan dengan NaOH), suhu larutan pelapisan adalah 20~60℃, dan rapat arus adalah 0,5`10⁻A/dm³.2 .

Komposisinya adalah sebagai berikut:

Pd(TIDAK3)2(Garam Pd) 1,0〜30g/L

AgNO3(Garam Ag) 0,01 〜15g/L

Asam asilamino polikarboksilat (Penstabil) 1〜300g/L

Senyawa Acylamino (Stabilizer) 1〜100g/L

Suhu larutan pelapisan 20〜60 ℃

Kepadatan arus katoda 0,5〜10A/dm2

Hal ini menghasilkan lapisan yang seragam dengan kilau metalik dan daya rekat yang baik. Namun, karena kemampuan deposisi Ag dalam larutan pelapis ini relatif kuat, kandungan Ag dalam lapisan jauh lebih tinggi daripada kandungan ion Ag di antara ion-ion logam dalam larutan pelapis, sehingga menyebabkan kesulitan dalam mengontrol larutan pelapis.

Selain itu, Yasuyuki Matsumura dkk. mengajukan paten untuk penggunaan amonia sebagai agen pengompleks dalam pelapisan paduan Pd-Ag untuk membran pemisahan hidrogen. Stabilisator yang digunakan adalah ion nitrat atau ion sulfat. Kondisi proses utama adalah sebagai berikut:

Garam paladium[Pd(NH3)4Cl2] 5〜200mmol/L

Garam perak Ag2SO4 0,5-20 mmol/L

Agen pengompleks [(NH4)2SO4 ,NH4H2PO4 ,(NH4)2SO4] 20〜2000 mmol/L

agen penyesuaian pH [NH4OH] pH = 9〜12

Suhu larutan pelapisan 20〜50℃

Tegangan -0,7〜-1,0V (dibandingkan elektroda standar Ag/AgCl)

Anoda Inert Anoda (Ti-Pt)

3. Elektroplating Paduan Paladium-Kobalt-Indium

Tabel 4-14 Komposisi dan Kondisi Proses Bak Pelapisan Paduan Pd-Co-In

| Nomor 1 | Nomor 2 |

|---|---|

|

Natrium tartrat 150g/L Natrium sulfat 60g/L Pd(NH3)4Cl2 (sebagai paladium) 30g/L Kobalt sulfamat (sebagai kobalt) 40g/L Indium sulfat (Indium) 5g/L Sakarin (sebagai pencerah) 4g/L 1,4-Butinediol 0,3g/L pH 10 Suhu larutan pelapisan 50℃ Kepadatan arus katoda 1,5A/dm2 Pelapisan Paduan putih |

Asam sitrat 180g/L Natrium sulfit 100g/L Pd(NH3)2Cl2 (sebagai paladium) 3g/L Kobalt klorida (sebagai kobalt) 5g/L Indium sulfamat (Indium) 20g/L Sakarin (sebagai pencerah) 4g/L Asam format 0,5ml/L pH 6,5 Suhu larutan pelapisan 25℃ Kepadatan arus katoda 0,5A/dm2 Paduan abu-abu muda |

Bagian IV Pelapisan Paladium Kimia dan Paduannya

1. Pelapisan Paladium Tanpa Elektrolit Menggunakan Hipofosfit sebagai Agen Pereduksi

Murakado Akihiko dkk. secara signifikan meningkatkan kestabilan larutan pelapisan dengan menambahkan zat penstabil ke dalam wadah pelapisan, memastikan sifat penyolderan yang baik dan konektivitas ikatan kawat logam bahkan dengan penggunaan larutan pelapisan jangka panjang.

Tabel 4-15 menunjukkan formula dan kondisi proses yang diusulkan oleh Murakado Akihiko dkk. Tabel 4-16 menunjukkan kondisi pra-perlakuan.

Tabel 4-15 Rumus Pelapisan Paladium Tanpa Elektrolit dan Kondisi Proses

| Komposisi dan kondisi proses | Nomor 1 | Nomor 2 | Nomor 3 | Nomor 4 | Nomor 5 | Nomor 6 | Nomor 7 | Nomor 8 | ||

|---|---|---|---|---|---|---|---|---|---|---|

| Larutan pelapisan paladium kimia | garam Pd | Paladium klorida/(mol/L) | 0.03 | 0.03 | 0.03 | 0.03 | ||||

| Tetraamonium paladium klorida/(mol/L) | 0. 005 | 0. 005 | 0. 005 | 0. 005 | ||||||

| Agen pengompleks | Etilendiamin/(mol/L) | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| EDTA/(mol/L) | 0.03 | 0.03 | 0.03 | 0.03 | ||||||

| Glisin/(mol/L) | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | |||||

| Amonia(28%)/(mol/L) | Jumlah yang sesuai | Jumlah yang sesuai | Jumlah yang sesuai | Jumlah yang sesuai | Jumlah yang sesuai | Jumlah yang sesuai | Jumlah yang sesuai | Jumlah yang sesuai | ||

| Agen pereduksi | Natrium Hipofosfit/(mol/L) | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | ||

| Amonium hipofosfit/(mol/L) | 0.2 | |||||||||

| Asam hidroksi tak jenuh | Asam isobutenoat/(mol/L) | 0.3 | ||||||||

| Asam isobutenoat/(mol/L) | 0.3 | |||||||||

| Asam maleat/(mol/L) | 0.2 | |||||||||

| Asam fumarat/(mol/L) | 0.2 | |||||||||

| Asam itakonat/(mol/L) | 0.2 | |||||||||

| Asam sitrakonat/(mol/L) | 0.2 | |||||||||

| Asam mesoasetat/(mol/L) | 0.2 | |||||||||

| Asam sinamat/(mol/L) | 0.2 | |||||||||

| Suhu/℃ | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | ||

| pH | 8 | 8 | 8 | 8 | 8 | 8 | 8 | 8 | ||

| Karakteristik Pelapisan | Kecepatan pemisahan/(μm/jam) | Solusi baru | 0.4 | 0.4 | 0.5 | 0.5 | 0.7 | 0.6 | 0.6 | 0.7 |

| Setelah pelapisan terus menerus selama 50 jam | 0.4 | 0.4 | - | - | 0.7 | 0.6 | - | - | ||

| Penampilan pelapisan | Solusi baru | Bagus. | Bagus. | Bagus. | Bagus. | Bagus. | Bagus. | Bagus. | Bagus. | |

| Setelah pelapisan terus menerus selama 50 jam | Bagus. | Bagus. | - | - | Bagus. | Bagus. | - | - | ||

| Kemampuan penyolderan | Solusi baru | Bagus. | Bagus. | Bagus. | Bagus. | Bagus. | Bagus. | Bagus. | Bagus. | |

| Setelah pelapisan terus menerus selama 50 jam | Bagus. | Bagus. | - | - | Bagus. | Bagus. | - | - | ||

| Kemampuan solder kawat | Solusi baru | Bagus. | Bagus. | Bagus. | Bagus. | Bagus. | Bagus. | Bagus. | Bagus. | |

| Setelah pelapisan terus menerus selama 50 jam | Bagus. | Bagus. | - | - | Bagus. | Bagus. | - | - | ||

| Stabilitas Cairan | Pelapisan kontinyu 50°C | Tidak ada dekomposisi setelah 50 jam | Tidak ada dekomposisi setelah 50 jam | Tidak ada dekomposisi setelah 50 jam | Tidak ada dekomposisi setelah 50 jam | Tidak ada dekomposisi setelah 50 jam | Tidak ada dekomposisi setelah 50 jam | Tidak ada dekomposisi setelah 50 jam | Tidak ada dekomposisi setelah 50 jam | |

| Pemanasan 80°C | Tidak ada dekomposisi setelah 30 jam | Tidak ada dekomposisi setelah 30 jam | Tidak ada dekomposisi setelah 30 jam | Tidak ada dekomposisi setelah 30 jam | Tidak ada dekomposisi setelah 30 jam | Tidak ada dekomposisi setelah 30 jam | Tidak ada dekomposisi setelah 30 jam | Tidak ada dekomposisi setelah 30 jam | ||

| Suhu ruangan | Tidak ada perubahan dalam 6 bulan | Tidak ada perubahan dalam 6 bulan | Tidak ada perubahan dalam 6 bulan | Tidak ada perubahan dalam 6 bulan | Tidak ada perubahan dalam 6 bulan | Tidak ada perubahan dalam 6 bulan | Tidak ada perubahan dalam 6 bulan | Tidak ada perubahan dalam 6 bulan | ||

Tabel 4-16 Kondisi Praperlakuan Substrat pada Tabel 4-15

| Pengolahan | Larutan | Suhu/℃ | Waktu pemrosesan/menit | |||

|---|---|---|---|---|---|---|

| Pra-perawatan | (1) | Pemrosesan Bersih | ACL-009 | Produk Industri Uemura | 50 | 5 |

| (2) | Etsa Lemah | 100g/L SPS | 25 | 2 | ||

| (3) | Pengawetan | 10% H2SO4 | 1 | |||

| (4) | Pra-impregnasi | 3% H2SO4 | 1 | |||

| (5) | Perawatan aktivasi | MNK-4 | Produk Industri Uemura | 30 | 2 | |

| Pelapisan Kimia | (6) | Pelapisan Ni-P | NPR-4 | Produk Industri Uemura | 80 | 30 |

| (7) | Pelapisan Pd | Lihat Tabel 4-17 | 5 | |||

| (8) | Penggantian pelapisan Au | TAM-55 | Produk Industri Uemura | 80 | 10 | |

Tabel 4-17 Kondisi Proses Pelapisan Kimia Pd-P

| Komposisi dan kondisi proses | Formulasi dan konsentrasi komponen | Komposisi dan kondisi proses | Formulasi dan konsentrasi komponen |

|---|---|---|---|

|

PdCl2 Etilendiamin Asam tiodiasetat |

0,01 mol/L 0,08 mol/L 30mg/L |

Na2HPO3 pH Suhu |

0,02 〜1,0 mol/L 6 60℃ |

Diyakini bahwa, seperti hipofosfit sebagai agen pereduksi, fosfit juga dapat diperoleh dari pelapisan paduan Pd-P dari garam kompleks etilendiamin. Fosfit juga memiliki efek autokatalitik. Selain itu, seiring meningkatnya konsentrasi hipofosfit dalam larutan pelapisan, kandungan fosfor dalam lapisan juga meningkat.

Mekanisme reaksi dehidrogenasi reduktor pada tahap pertama adalah sebagai berikut:

| Dehidrogenasi | HPO32- → ·PO32- + H | (4-1) |

| Oksidasi | PO32- + OH- → HPO32- + e- | (4-2) |

| Rekombinasi | H + H → H2 | (4-3) |

| Oksidasi | H + OH- → H2O + e- | (4-4) |

| Presipitasi logam | Pd2+ + 2e- → Pd | (4-5) |

| Presipitasi hidrogen | 2H2O + 2e- → H2 + 2OH- | (4-6) |

| Kopresipitasi P | HPO32- + 2 jam2O + 3e- → P + 5OH- | (4-7) |

2. Pelapisan Paduan Paladium-Nikel Tanpa Listrik

Hideo Honma dkk. mengajukan paten untuk pelapisan paduan Pd-Ni menggunakan hidrazin sebagai agen pereduksi. Hal ini memungkinkan pelapisan paduan tanpa memerlukan arus listrik dan tanpa batasan bentuk. Di saat yang sama, karena agen pereduksi yang mengandung fosfor tidak digunakan, kontaminasi P pada lapisan pelapisan dapat dihindari. Keberadaan P meningkatkan resistansi kontak kontak listrik dan mengurangi kebasahan penyolderan, yang dapat menyebabkan masalah keandalan.

Kondisi praperlakuan untuk substrat yang akan dilapisi ditunjukkan pada Tabel 4-18.

Tabel 4-18 Kondisi Proses Pra-Perlakuan untuk Pelapisan Paduan Pd-Ni Tanpa Elektrolit

| Perawatan | Suhu/℃ | Waktu perendaman/menit |

|---|---|---|

|

Pembersih Lemak Alkali Pencucian air Perawatan asam Pencucian air Perawatan aktivasi |

10 ~ 100 10 〜100 10 〜 100 10 〜100 10 〜100 |

1〜10 1〜5 1〜10 1〜5 1〜10 |

Tabel 4-19 Komposisi dan Kondisi Proses Larutan Pelapisan Kimia Paduan Pd-Ni

| Komposisi dan kondisi proses | Formulasi dan komponen | Komposisi dan kondisi proses | Formulasi dan komponen |

|---|---|---|---|

|

Paladium klorida Nikel sulfat Hidrazin monohidrat Etilamin |

0,01 mol/L 0,0501 mol/L 1.001 mol/L 0,201 mol/L |

Agen pengompleks (asam karboksilat) Timbal sulfat Suhu pH |

0,301 mol/L 0,005 gram/L 60℃ 9. 0 |

3. Pelapisan Kimia Paduan Paladium-Molibdenum

Tabel 4-20 Komposisi dan Kondisi Proses Paduan Pelapisan Elektronis Pd-Mo

| Bahan-bahan dan kondisi prosesnya | Nomor 1 | Nomor 2 | Nomor 3 | Nomor 4 | Nomor 5 |

|---|---|---|---|---|---|

|

PdCl2 (sebagai Pd) Kalium format Natrium hipofosfit Trimetilamina borana Amonia Dietilamina Natrium sitrat Trietilen tetramina Asam borat Hidroksietilendiamin triasetat Asam fumarat Timbal asetat (sebagai Pb) Kalium suksinat Natrium tiosulfat Natrium molibdat (sebagai molibdenum) pH Suhu larutan pelapisan Uji ikatan kawat Uji sambungan brazing |

2 gram/L 0,1 mol/L - - 2 mol/L - - - 0,5 mol/L - - 1X10-6 - - 0,05 gram/L 7 70℃ Di atas 8g Tidak mengelupas Di atas 1,5kg |

2 gram/L - 0,5 mol/L - - 0,1 mol/L 0,25 mol/L - - - - - - Ukuran 25X10-6 0,5 gram/L 7 60℃ Di atas 8g Tidak mengelupas Di atas 1,5kg |

2 gram/L - 0,3 mol/L - - - - 0,05 mol/L - - - - 0,1 mol/L Ukuran 40X10-6 5 gram/L 8 60℃ Di atas 8g Tidak mengelupas Di atas 1,5kg |

2 gram/L - - 0,02 mol/L - - - - - 1 mol/L 0,1 mol/L - - Ukuran 40X10-6 20 gram/L 8 70℃ Di atas 8g Tidak mengelupas Di atas 1,5kg |

2 gram/L 0,1 mol/L - - 2 mol/L - - - 0,5 mol/L - - 1X10-6 - - 20 gram/L 7 70℃ Di atas 8g Tidak mengelupas Di atas 1,5kg |

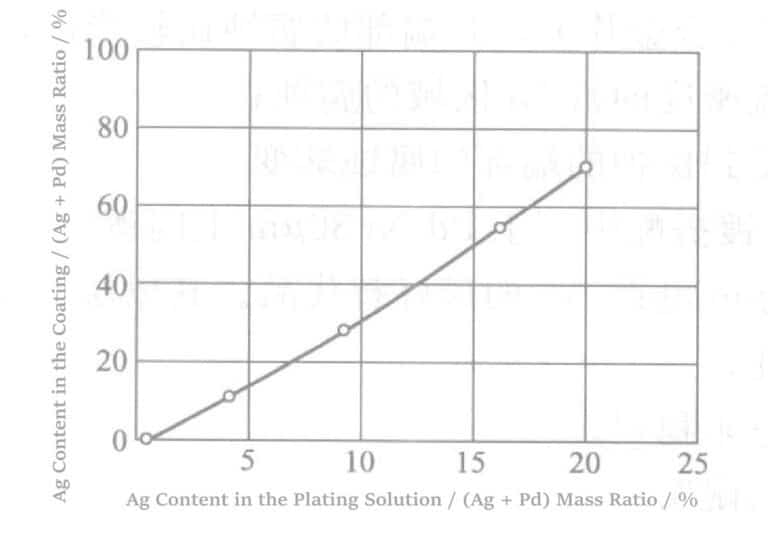

4. Pelapisan Elektronis Paduan Paladium-Perak

Dalam rumus, n adalah bilangan bulat 1~5, dan R adalah H atau gugus fungsi -CH2-CH2-NH2.

Stabilitas larutan pelapis dievaluasi dengan menambahkan konsentrasi logam dan komponen lain secara terus-menerus selama pelapisan dan melakukan pelapisan Pd-Ag berulang kali. Setelah satu siklus, larutan pelapis dipanaskan hingga 90℃ dan dipertahankan selama 24 jam untuk memastikan tidak ada dekomposisi larutan pelapis dan adanya endapan logam di dalam tangki. Ketebalan film diuji menggunakan pengukur ketebalan sinar-X fluoresen.

Koefisien permeabilitas hidrogen dihitung dengan mengalirkan hidrogen melalui tabung keramik berpori yang dilapisi dengan paduan dan dipanaskan hingga 500℃, kemudian menganalisis hidrogen yang meresap menggunakan kromatografi gas.

Bagian V Manajemen Operasional Solusi Pelapisan Paladium

Larutan pelapisan paladium murni atau paduan paladium umumnya terdiri dari paladium dan kompleksnya, garam konduktif, aditif, dan sebagainya. Aditif dapat berupa zat organik, anorganik, atau campuran zat organik dan anorganik.

Secara umum, instrumen analitis yang digunakan untuk pelapisan paladium adalah sebagai berikut.

Spektroskopi penyerapan atom atau ICP: analisis konsentrasi paladium dan ion logam lainnya;

Spektroskopi ion atau elektroforesis: analisis garam konduktif dan agen pengompleksnya;

HPLC atau elektroforesis atau titrasi potensiometri: analisis aditif organik.

Anoda umumnya reaktif. Reaksi oksidasi terjadi di anoda, yang dapat mempercepat penuaan larutan pelapis. Fenomena oksidasi saat menggunakan anoda paku atau lembaran lebih lemah daripada reaksi oksidasi saat menggunakan anoda Pt-Ti.

Saat menggunakan air amonia untuk menyesuaikan pH, penguapan gas amonia dapat menyebabkan ketidakstabilan pH. Gas amonia dapat langsung dimasukkan ke dalam larutan pelapis.