Paladyum Kaplama Neden Mücevherler İçin Uygun Fiyatlı Altın Alternatifidir?

Takı için Paladyum Kaplama Kılavuzu: Altından Daha Ucuz, Parlak ve Dayanıklı

Giriş:

Bu bölüm paladyum (Pd) kaplamaya ilişkin kapsamlı bir kılavuz sunmaktadır. Gümüş beyazı, sünek ve uygun maliyetli bir değerli metal olarak paladyumun özelliklerine genel bir bakışla başlar. İçerik, çözelti bileşimleri ve kristal değiştiriciler ve organik asitler gibi katkı maddelerinin etkileri de dahil olmak üzere saf paladyum için elektrokaplama işlemlerini detaylandırmaktadır. Ayrıca Pd-Ni, Pd-Ag ve Pd-Co-In gibi çeşitli Pd alaşımlarının elektrokaplamasını incelemektedir. Bu bölüm ayrıca Pd ve alaşımları için akımsız (kimyasal) kaplama yöntemlerini de kapsamakta ve bunların baskılı devre kartı endüstrisindeki uygulamalarını vurgulamaktadır. Son olarak, paladyum kaplama çözümlerinin operasyonel yönetimi tartışılmaktadır.

İçindekiler

Bölüm I Genel Bakış

Paladyum (Pd) periyodik tabloda 46 atom numarasına sahiptir. Paladyum metali gümüş-beyazdır, erime noktası 1554,9 ℃ ve kaynama noktası 3100 ℃'dir. Sünektir ve daha uygun fiyatlı platin grubu metallerden biridir. Oda sıcaklığı ve basıncındaki kristal yapısı yüz merkezli kübiktir. Hidrojeni kolayca emer, hacminin yaklaşık 935 katı hidrojen emer, bu da onu hidrojen emici alaşımların üretimi için kullanışlı hale getirir. Ayrıca katalitik özelliklere de sahiptir. Sünektir, yumuşak beyaz bir metaldir ve havada metalik parlaklığını kaybetmez.

Bununla birlikte, saf paladyumun korozyon direnci platin element grubundaki diğer metallerinkinden daha zayıftır ve rengi koyulaştıran nitrik asit liçine ve havada renk bozulmasına karşı hassastır. Bu eksiklikleri gidermek için elektrolizle kaplanmış beyaz parlak paladyum-nikel alaşımları kullanılabilir. Paladyumun yoğunluğu 12 g/cm'dir3Paladyum-nikel alaşımı kaplama 20% nikel içerir, bu nedenle altın kaplama yerine paladyum-nikel alaşımı kaplama yapılırsa, malzeme maliyeti altın kaplama maliyetinden daha düşük olabilir.

Paladyum kaplama elektronik endüstrisinde yaygın olarak kullanılmaktadır. Sert altın kaplama için bir alt katman olarak kullanıldığında önemli miktarda altın tasarrufu sağlayabilir. Son yıllarda, paladyum-nikel alaşım kaplamanın geliştirilmesi kısmen geleneksel paladyum kaplamanın yerini almıştır. Sadece metal paladyumdan tasarruf sağlamakla kalmaz, aynı zamanda elektrokaplama maliyetlerini de düşürür.

Paladyumun yoğunluğu altından daha düşük olduğundan, altına kıyasla tasarruf edilen metal miktarı altın ve paladyumla aynı kalınlıkta yaklaşık 40%'dir.

Aynı zamanda, Ni'nin insan vücudu üzerindeki alerjik etkileri nedeniyle, Pd de Ni'nin yerine kaplama olarak kullanılmıştır. Tablo 4-1'de Pd'nin bazı ana parametreleri ve Tablo 4-2'de Pd'nin bazı ana talep miktarları gösterilmektedir.

Tablo 4-1 Paladyumun Bazı Ana Parametreleri

| Karakteristik parametreler | Karakteristik değer | Karakteristik parametreler | Karakteristik değer |

|---|---|---|---|

|

Element adı, element sembolü, atom numarası Sınıflandırma Grup, Dönem Yoğunluk, sertlik Renk Bağıl atom kütlesi Atomik yarıçap Kovalent bağ yarıçapı

|

Paladyum、Pd、46 Geçiş Metalleri 10(Ⅷ)、5 12023kg/m3, 4. 75 Gümüş Beyaz 106. 42 140pm 131pm |

Oksidasyon değeri Kristal yapı Erime noktası Kaynama noktası Buharlaşma ısısı Erime Isısı Özgül ısı kapasitesi Elektriksel İletkenlik Isıl iletkenlik |

-1、+ 1 yüz merkezli kübik 1828. 05K (1554. 90℃) 3373K (3100℃) 357kJ/mol 16. 7kJ/mol 25. 9J/(kg - K) 10. 85X10-6m -Ω 75. 5W/(m - K) |

Tablo 4-2 Paladyum Talep Birimi: 1000 oz

| Öğe | 2000 | 2001 | 2002 | 2003 |

|---|---|---|---|---|

|

Otomotiv Katalizörü: Toplam Geri Dönüşüm Kimyasal Dental Elektronik Dekoratif Diğer Toplam |

5640 230 255 820 2160 255 60 8960 |

5090 280 250 725 670 230 65 6750 |

3050 370 255 785 760 260 90 4830

|

3460 410 250 725 895 340 90 5260 |

Bölüm II Elektrokaplama Paladyum

1. Paladyum Elektrokaplama Çözeltisi

1885 yılında Amerikan Pilot şirketi "Beyaz Pd Film Üretim Yöntemi" için patent aldı. Bu kaplama çözeltisinde paladyum klorür, amonyum fosfat, sodyum fosfat veya amonyaklı su kullanılır ve gerektiğinde benzoik asit eklenir. Amonyak uçucu olduğu için kaplama çözeltisi alkalidir. Benzoik asit eklemenin amacı, kaplanan parçaları azaltmak ve demir ve çelik yüzeylere yapışmayı iyileştirmektir.

Deuber'in ABD patentinde (1978) parlak paladyum kaplamanın ayrıntılı bir açıklaması bulunmaktadır. Parlaklık, 4,5~12 pH aralığında birinci ve ikinci tip organik parlatıcılar kullanılarak pH değeri düzenlenerek ayarlanabilir. Pd kaplama katmanı, anahtar kontaklarının elektrik iletkenliğini artırabilir ve rodyum ile karşılaştırılabilir parlak beyaz bir kaplama elde edebilir.

Kaplama çözeltisinde Pd tuzlarının yanı sıra iletken tuzlar ve parlatıcılar da bulunmaktadır, bu da kaplama çözeltisini oldukça karmaşık hale getirmektedir.

Tablo 4-3 genel bir Pd kaplama çözeltisinin ana bileşenlerini göstermektedir.

Tablo 4-3 Genel Pd Kaplama Çözeltisinin Ana Bileşenleri

| Pd bileşikleri |

Paladyum(II) amonyum klorür Pd(NH3)2Cl2 Diamonyum paladyum nitrit Pd(NH3)2(HAYIR2)2 Tetraamonyum paladyum nitrit Pd(NH3)4(HAYIR2)2 Diamonyum paladyum sülfat Pd(NH3)2SO4 Paladyum tetraamonyum klorür (NH3)2PdCl4 Diamonyum paladyum oksalat Pd(NH3)2C2O4 Tetraamonyum oksalat paladyum Pd(NH3)4C2O4 |

|

| İletken tuzlar | Amonyum klorür, amonyum sitrat, amonyum nitrat, sodyum nitrat, amonyum sülfonat, potasyum sitrat, amonyum sülfat, amonyum oksalat, potasyum pirofosfat | |

| Parlatıcılar | Sınıf 1 | Sakarin, sodyum benzensülfonat, amonyum benzensülfonat, fenolsülfonik asit, naftalensülfonik asit |

| Sınıf 2 | 1,4-butinediol, sodyum benzil alkol-o-sülfonat, alil sülfonat | |

Tablo 4-4 bazı tipik Pd elektrokaplama için proses koşullarını göstermektedir. Tablodaki 4 numaralı kaplama çözeltisi kullanıldığında, kaplama ilerledikçe akım verimliliği kademeli olarak azalır. Bu sırada, Pd bileşiklerinin oluşumunu teşvik etmek ve elektrokaplamanın sürekli ilerlemesini sağlamak için kaplama çözeltisine sodyum nitrit eklemek gerekir.

No. 5 kaplama çözeltisi, amonyum klorür paladyum içeren bir bileşim kullanır [Pd(NH3)2Cl2]. Anot reaksiyonu klor gazı, klorit ve diğer oksidasyon ürünlerini ve organik maddelerin ayrışmasını üretir. Bu arada, kaplama işlemi sırasında alt tabaka Ni'nin pasivasyonu da meydana gelir. Amonyum oksalat paladyum eklemek alt tabaka pasivasyonunu önleyebilir.

Tablo 4-4 Bazı Tipik Pd Kaplama Banyolarının Proses Koşulları

| Kompozisyon ve proses koşulları | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 |

|---|---|---|---|---|---|

| Paladyum tuzu | Pd(NH3)2Cl2 | Pd(NH3)2(HAYIR2)2 | Pd(NH3)4Cl4 | Pd(NH3)2(HAYIR2)2 | Pd(NH3)2C2O4 |

| İletken tuzlar |

Amonyum sülfat 30g/L Potasyum klorür 15g/L Amonyum hidroksit 8 mL/L

|

Amonyum diklorofosfat 95g/L Amonyum hidroksit 24g/L

|

Amonyum sülfat 25g/L |

Amonyum sülfat 90g/L Sodyum nitrit 10g/L

|

Diamonyum hidrojen fosfat 100g/L |

| Parlatıcı maddeler | Sodyum benzil alkol-o-sülfat 2g/L | Naftalensülfonik asit 35g/L |

Sakarin 1g/L Sodyum allil sülfat 3g/L

|

||

| Alaşım metalleri | Nikel sülfat 0,2 g/L | - | - | - | - |

|

рH Sıcaklık Akım yoğunluğu Pd içeriği

|

5. 5 〜7.0 50℃ 0.4〜1. 6A/dm2 2g/L

|

9.2 - 1. 1A/dm2 2g/L

|

7.5 50℃ 1.0A/dm2 1. 5g/L

|

8〜9 70℃ 1. 0A/dm2 50g/L [ formunda Pd(NH3)2(HAYIR2)2 ]

|

7.5 50℃ 3A/dm2 10g/L

|

| Japon Patenti Showa 59-33674(1984) | Japon Patenti Showa 59-45758 (1984) | Japon Patenti Showa 62-24517 (1987) | Japon Patenti Showa 62-29516 (1987) | Japon Patenti Showa 62-20279 (1987) |

Paladyum kaplama çözeltileri genellikle nötr veya alkalidir. Alkali kaplama çözeltilerinde, pH'ı ayarlamak ve amonyum paladyum tuzlarının stabilitesini sağlamak için genellikle amonyaklı su kullanılır. Hızlı ve geniş hava temas alanına sahip proseslerde amonyaklı su tüketim oranı da hızlıdır ve pH'ı dengesiz hale getirir. Bu durum Pd'nin anotta çökelmesine veya hidrojen emmesine neden olarak gerilme stresinin artmasına ve kalın Pd katmanları kaplanırken çatlamaya neden olabilir.

F. Simon ve arkadaşları asidik bir paladyum kaplama çözeltisi önermişlerdir. Bu çözeltinin pH'ı 1'in altında, Pd içeriği 20 g/L, sülfürik asit konsantrasyonu 100 g/L ve kaplama çözeltisindeki 0,2~2 g/L Pd sülfit kompleksleri şeklinde bulunmaktadır. Akım yoğunluğu 1.0A/dm olduğunda2katot akım verimliliği 97% ve elektrodepozisyon hızı 0,26 g/dk'dır. Yüksek çözelti sıcaklıklarında, kompleksler kararsızdır, bu da onları 35 ° C'nin üzerinde elektrokaplama için uygun hale getirmez. Ancak yine de alkali kaplama çözeltilerinden daha iyi olduğu düşünülmektedir.

Yukarıda belirtildiği gibi, paladyum kaplama tabakasının performansı, birlikte biriktirilen hidrojen miktarından büyük ölçüde etkilenmektedir.

Paladyum kaplamada bulunan ve H/Pd atomik oranı olarak ifade edilen hidrojen miktarı, bu değer 0,03'ten büyük olduğunda, H atomları Pd kafesine yayılır ve çatlama olasılığı artar. Bunun nedeni, H/Pd 0,57 olduğunda, β durumundadır ve örgü sabiti saf Pd'ninkinden yaklaşık 3,0% daha büyüktür. Dahası, β durumu termodinamik olarak kararsızdır ve α durumuna dönüşerek hidrojeni serbest bırakır, bu da kafesin küçülmesine ve kaplamada çatlaklara neden olur. H/Pd 0,03~0,57 arasında olduğunda, kristalleşme α durumu ve β durumu tarafından bir arada bulunur ve β durumunun varlığı yukarıda belirtilen sorunlara neden olur, kaplama katmanında çatlakları önlemek için H/Pd oranının 0,03'ün altında olmasını sağlamak gerekir.

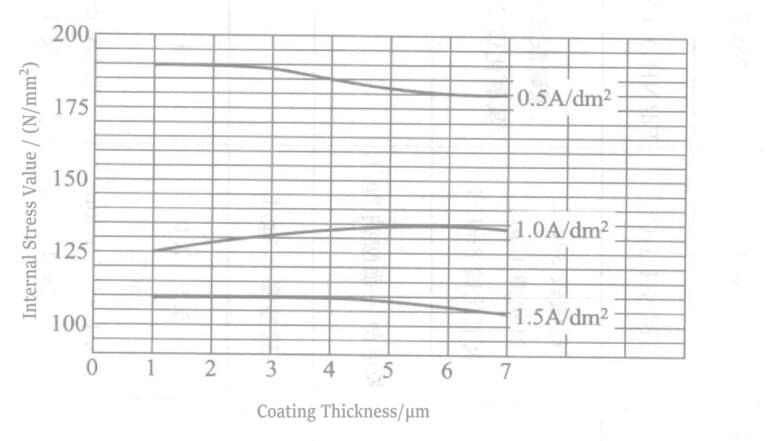

Tablo 4-4'teki No.2 kaplama çözeltisi için, Pd=15g/L, iletken tuz=100g/L, pH=8.0, sıcaklık 35°C ve akım yoğunluğu 1~2A/dm olduğunda, kaplanan tabakanın H/Pd atomik oranı yaklaşık 0.2'dir.2 Bu sırada, iç gerilim yaklaşık 2,25N/mm'dir2 F. Simon ve arkadaşlarının kaplama çözeltisinden elde edilen kaplanmış tabakanın H/Pd oranı 0.0004 kadar düşük olabilir ve iç gerilim akım yoğunluğuyla hafifçe değişir ve iç gerilim yaklaşık 135 N/mm'dir.2 1A/dm'de 5 ila 7 um kaplama kalınlığı için2 (bkz. Şekil 4-1). Bu, önceki kaplama çözümünün elde edilememesidir.

2. Pd Kaplama Çözeltisine Kristal Değiştiricilerin Eklenmesinin Etkisi

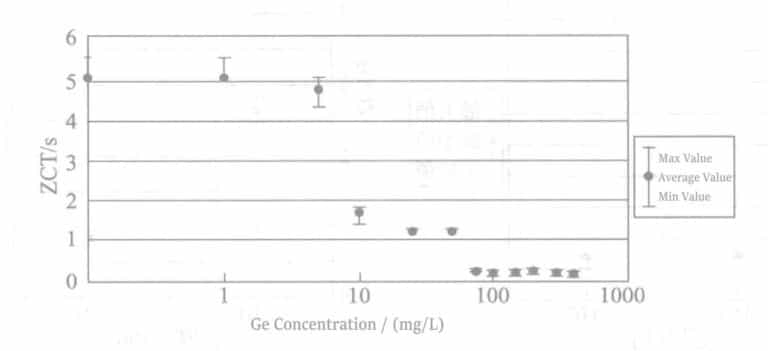

Şekil 4-2'den görülebileceği gibi, Pd kaplama çözeltisine germanyum eklenmesi kaplamanın sert lehim ıslanabilirliğini artırabilir. Şekil, kaplama çözeltisindeki germanyum konsantrasyonu 100×10'un üzerinde olduğunda-3g/L (0,1g/L), iyi ıslanabilirlik elde edilebilir.

Paladyum kaplama çözeltisinin bileşimi aşağıdaki gibidir:

Diklorodiamin paladyum (paladyum olarak) 4g/L

Amonyak 20 mL/L

Amonyum klorür 100g/L

Germanyum oksit (germanyum olarak) 10mg/L, 100mg/L, 500mg/L

рH 8,5

Kaplama çözeltisi sıcaklığı 55 ℃

Akım yoğunluğu 0. 05A/dm2

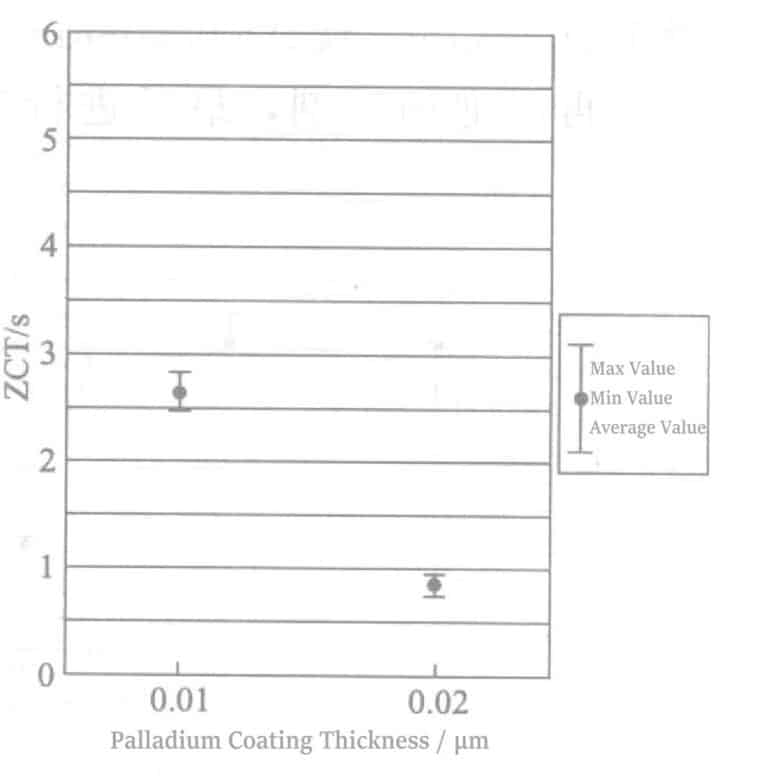

Paladyum kaplama kalınlığı deneyinde, 0.01μm ve 0.02μm kalınlıklarında paladyum kaplanmış iş parçaları seçilerek ıslatma testleri yapılmıştır. Farklı ısıl işlem koşulları altındaki sonuçlar karşılaştırılmıştır.

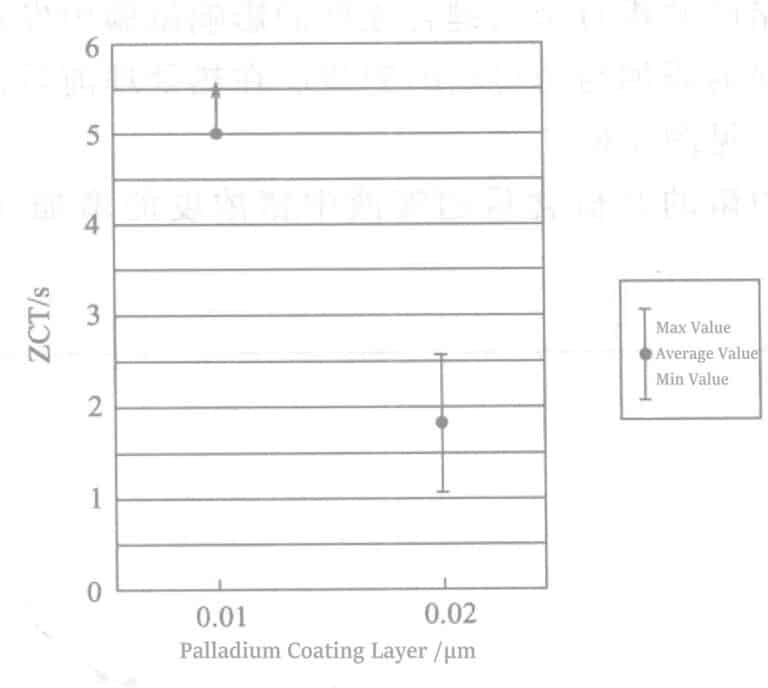

Şekil 4-3'te gösterildiği gibi, 380℃, 1dk ısıl işlem koşulu altında, 0,01μm kaplama kalınlığında bile ZCT 1 saniyenin altındaydı, bu da ince paladyum kaplamada bile iyi sert lehim ıslanabilirliğinin korunabileceğini göstermektedir. Isıl işlem koşulu 400℃, 30s (Şekil 4-4) olduğunda, 0,02 μm paladyum kaplama katmanının ZCT'si 1 saniyenin altındaydı, ancak 0,01μm paladyum kaplama katmanının ZCT'si 2,66 saniyeydi. 430℃ ısıl işlem koşulu altında, 0.01μm paladyum kaplama katmanının ZCT'si 5 saniyenin üzerindeydi ve 0.02μm paladyum kaplama katmanının ZCT'si 1.84 saniyeydi (Şekil 4-5). Bu nedenle, ısıl işlem derecesi düşük olduğunda, kaplama çözeltisine germanyum eklemek paladyum kaplama tabakasının minimum kalınlığını azaltabilir.

Şekil 4-3 0,01μm ve 0,02 μm Pd kaplama kalınlıkları için sert lehim ıslanabilirlik sonuçları

(Isıl işlem koşulu: 380 ℃, 1 dakika)

Şekil 4-4 0,01μm ve 0,02μm Pd kaplama kalınlığının sert lehim ıslatma sonuçları

(Isıl işlem koşulları: 400℃, 30s)

Şekil 4-5 0,01μm ve 0,02μm Pd kaplama kalınlığı ile sert lehimlemenin ıslatma sonuçları

(Isıl işlem koşulu: 430℃, 30s)

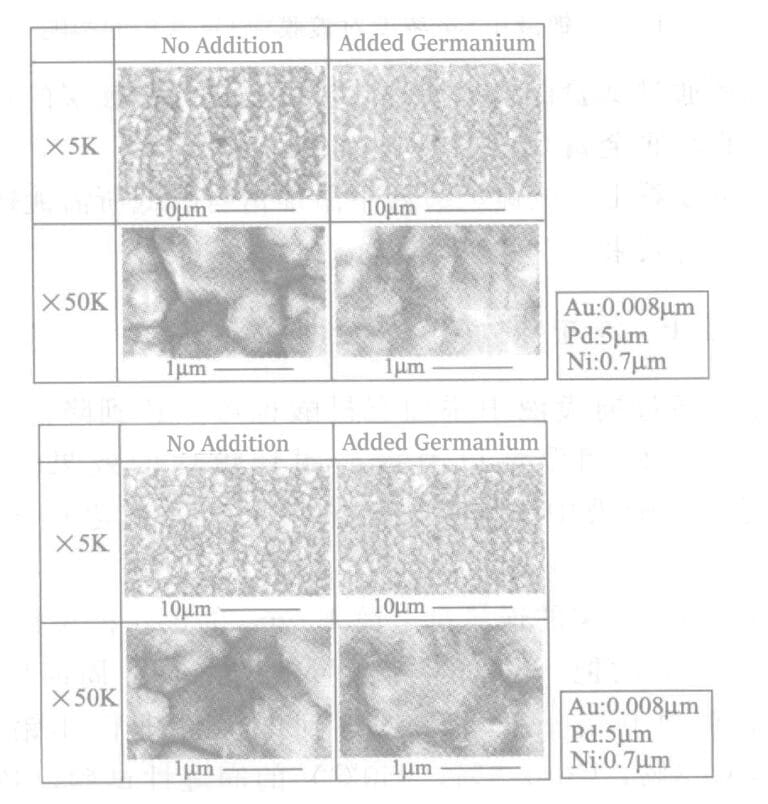

Şekil 4-6 Paladyum kaplama tabakasının yüzey fotoğrafı

Germanyum ötektiğinin metal bağlanma mukavemeti üzerindeki etkisini doğrulayan deneyde, etkinin hafif olduğu bulunmuştur. Aynı zamanda, ısıl işlemden önce ve sonra germanyum eklenmiş veya eklenmemiş paladyum kaplama katmanında kristalografik farklılıklar gözlenmemiştir (bkz. Şekil 4-6).

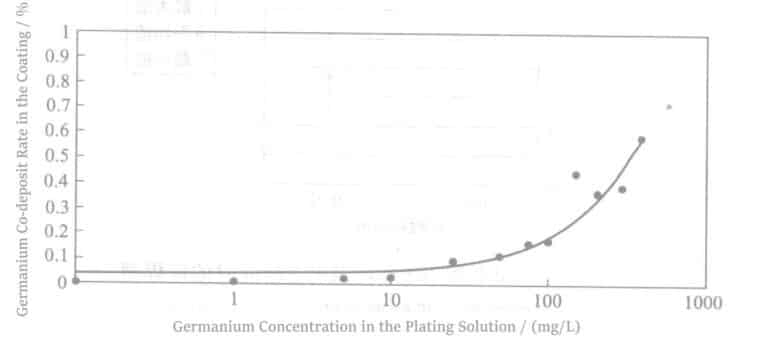

Paladyum kaplama katmanındaki ötektik germanyum içeriği, kaplama çözeltisindeki germanyum konsantrasyonunun artmasıyla artar (bkz. Şekil 4-7).

Deneyler ayrıca germanyumun birlikte biriktirilmesinin paladyum kaplama tabakasının ısı direncini artırabileceğini ve alt tabaka metalleri Cu veya nikelin yüzeye difüzyonunu engelleyebileceğini göstermiştir.

Yukarıdakilerden, paladyum kaplama çözeltisine germanyum eklenmesi, gerekli paladyum kaplamanın minimum kalınlığını önemli ölçüde azaltır.

3. Pd Kaplama Çözeltisine Organik Asit Eklenmesinin Etkisi

Ayrıca, kaplama çözeltisine organik asitler eklemek, kurşun çerçevenin ıslanabilirliğini iyileştirmek ve lehimleme direncini artırmak için Pd kaplama kalınlığını azaltabilir. Shigeki Kiyomizu ve arkadaşları, kaplama çözeltisine sülfonik veya sülfonik asit ekleyerek paladyum kaplama kalınlığını azaltmıştır.

1.0μm Nikel, bakır kurşun çerçevenin yapıştırma pedi üzerine kaplanmış, ardından Tablo 4-5 altında 0.03μm paladyum kaplanmıştır (hem yeni hazırlanan kaplama çözeltisi hem de üç döngüden sonra kaplama çözeltisi ile kaplanmıştır) ve son olarak 0.005μmgold kaplanmıştır. Elde edilen kaplanmış parçalar, her biri 3 kez test edilen kurşunsuz lehim (Sn 96.5%, Ag 3%, Cu 0.5%, 250℃) ile ıslanabilirlik testlerine tabi tutulmuştur. Sonuçlar Tablo 4-6'da gösterilmiştir.

Tablo 4-5 Kaplama Çözeltisinin Bileşimi ve İşlem Koşulları

| Kompozisyon ve proses koşulları | No. 1 | No. 2 |

|---|---|---|

|

Tetraamonyum paladyum diklorür (paladyum olarak) Diamonyum paladyum vinil klorür (paladyum olarak) Sodyum 2-naftalensülfonat Disodyum 1,5-naftalenedisülfonat Amonyum nitrat Sodyum sülfat Amonyum asetat Sodyum süksinat Amonyum klorür рH Kaplama çözeltisi sıcaklığı Katot akım yoğunluğu |

3. 0g/L - 3. 0g/L - 125g/L - 50g/L - 10g/L 7. 5 〜 8. 5 60℃ 0. 5A/dm2 |

- 3. 0g/L - 3. 0g/L - 125g/L - 50g/L 10g/L 7. 5 ~ 8. 5 60℃ 0. 5A/dm2

|

Tablo 4-6 Kaplanmış Parçaların Islatma Testi Sonuçları [ZCT (s)]

| Seri numarası | Yeni kaplama çözümü | Üç kaplama döngüsünden sonra | ||||

|---|---|---|---|---|---|---|

| N=1 | N=2 | N=3 | N=1 | N=2 | N=3 | |

| No. 1 | 0.85 | 0.90 | 0.77 | 0.85 | 0.90 | 0.77 |

| No. 2 | 1.00 | 1.23 | 0.98 | 0.99 | 1.35 | 1.03 |

Bölüm III Paladyum Alaşımlarının Elektrokaplanması

1. Elektrokaplama Paladyum-Nikel Alaşımı

(1) Paladyum-Nikel Alaşım Kaplama Çözeltisinin Bileşimi

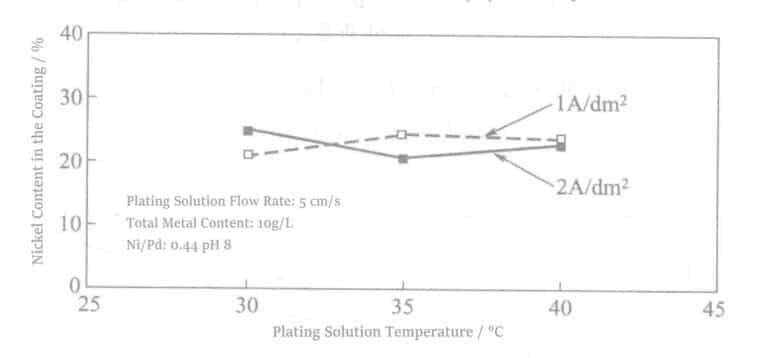

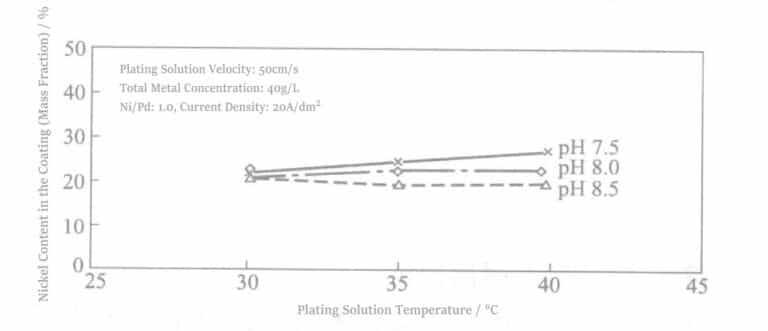

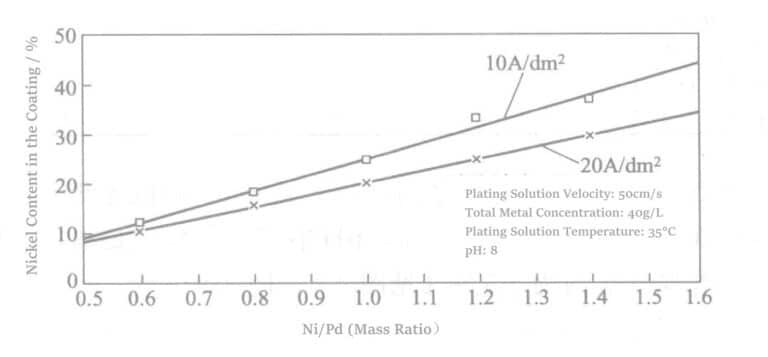

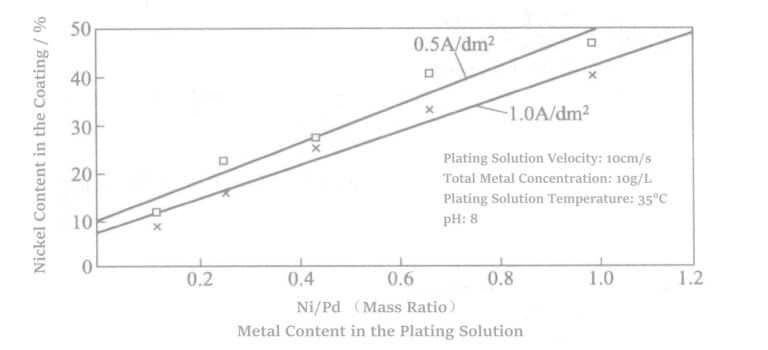

Tablo 4-7 bazı Pd-Ni alaşım kaplama çözeltilerinin bileşimini ve işlem koşullarını göstermektedir. Pd-Ni alaşım kaplamasında en önemli şey belirli bir Pd-Ni çökelme oranını sağlamaktır. Özellikle amonyum kaplama çözeltilerinde, büyük pH değeri değişiklikleri nedeniyle çökelme oranının istikrarlı yönetimi özellikle önemlidir. Son yıllarda, rulodan ruloya kaplamada yüksek akım yoğunluğu ve yüksek hızlı kaplamanın uygulanmasıyla, biriktirme oranı son derece önemli bir faktördür.

Tablo 4-7 Pd-Ni Alaşım Kaplama Çözeltisi ve Proses Koşulları

| Kompozisyon ve proses koşulları | No. 1 | No. 2 | No. 3 | No. 4 |

|---|---|---|---|---|

|

Paladyum tuzu Nikel tuzları İletken tuzlar - - Parlatıcı maddeler |

Pd(NH3)2Cl2 40g/L NiSO4 ・ 6H2O 45g/L NH4OH 90mL/L (NH4)2SO4 50g/L - Yeterli miktar |

Pd(NH3)2Cl2 (Pd olarak) 10g/L Ni(NH3)2Cl2 (Ni olarak) 12g/L NH4Cl 30g/L Amonyum sitrat 10g/L H3BO3 15g/L — |

Pd(NH3)4Cl2 -H2O (Pd olarak) 25g/L Ni(CH3COO)2 - 4H2O (Ni olarak) 10g/L — - - — |

PbSO4 - H2O (Pd olarak) 7. 1g/L NiSO4- 6H2O (Ni olarak) 29g/L Glisin 10g/L (NH4)2SO4 50g/L Benzoik asit sülfür 5g/L Polietilen poliaminler 0. 1g/L |

|

рH Sıcaklık Akım yoğunluğu Pd/Ni moleküler oranı - |

8.5 30°C 1A/dm2 80/20 - |

9. 0 (Amonyak ile ayarlama) 50°C 2A/dm2 - Te Kung Chao 60-9116 (1983)

|

8. 0 (NaOH ile ayarlama) 30°C 1 A/dm2 86/14 Te Kung Chao 59-29118(1984) |

8. 25 (NH ile ayarlama4OH) 40°C 0. 2〜2A/dm2 70/30 Te Kung Chao 58-30395(1983) |

Tablo 4-8 Düşük Hızlı ve Yüksek Hızlı Kaplama Banyolarının Bileşimi ve Proses Koşulları

| Kompozisyon ve proses koşulları | Düşük hızlı kaplama çözümü | Yüksek hızlı kaplama çözümü |

|---|---|---|

|

Pd/(g/L) Ni/(g/L) NH4Cl/(g/L) Sıcaklık/°C рH Akım yoğunluğu/(A/dm2) Çalkalama/(cm/s) Katodik akım verimliliği/% Katkı maddesi 1/(mL/L) Katkı Maddesi 2/(mL/L) |

6〜8 2〜4 80〜120 35 8.0 1 5 92 2〜25 0. 1〜10 |

15〜25 15〜25 50〜100 35 8. 0 10 50 92 2〜50 0. 1〜20 |

Tablo 4-9 Çeşitli Kaplamaların Karşılaştırılması

| Özellikler | Sert kaplama | Saf Pd kaplama | Pd-Ni (20%) kaplama |

|---|---|---|---|

|

Sertlik HV Kürleme maddesi Kristal boyutu/Å Yoğunluk/(g/cm 3) Uzama/% Uçucu bileşen (kütle fraksiyonu)/% Termal kararlılık/°C İç Gerilme/(N/mm 2) |

160 Co 200〜250 17. 3 2. 3〜3. 5 <1. 5 150 500〜700 |

315 Katkı maddesi 50〜200 11. 75 >9 <0. 5 >450 700〜900 |

520 Ni+katkı maddesi 50〜200 10. 73 >9 <0. 1 380 250〜350 |

|

İlaç direnci Nitrik asit gazı SO2 gaz NH3 gaz Ter H2 gaz |

- O O O O O |

- X O O O △ |

- X O O O △ |

|

Renk Lehimlenebilirlik

|

Altın rengi - |

Beyaz (hafif siyah) O

|

Beyaz O

|

| Direnç/mΩ | 7. 3 H'den sonra2S gazına maruz kalma 80 | 8. 6 H'den sonra2S gazına maruz kalma 13. 7 | 10 |

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

(2) Paladyum-Nikel Alaşımlı Kaplamanın Korozyon Direnci

P. Wilkinson, korozyon direnci, aşınma direnci ve elektrik direnci açısından Pd-Ni20% alaşımının tüm özelliklerine sahip başka metaller veya alaşımlar bulmanın imkansız olmasına rağmen, Pd-Ni20% alaşımının altınınkilerle karşılaştırılabilir özelliklere sahip olduğuna inanmaktadır.

K. J. Whitlaw da detaylı bir araştırma yürütmüştür. Onun raporuna göre, alaşım bileşimi, koşullar ve kaplama bileşimi analizine ilişkin veriler Tablo 4-10 ila 4-12'de bulunabilir.

Tablo 4-10 Au Kaplama Çözeltisinin Bileşimi, Proses Koşulları ve Kaplama Performansı

| Kompozisyon ve proses koşulları | Kaplama tabakasının bileşimi ve performansı |

|---|---|

|

Au 8. 0g/L Ni 0,65 g/L pH 4. 6 SG 1. 10 Sıcaklık 38℃ Akım yoğunluğu 1A/dm2 Karıştırma Katot yukarı ve aşağı titreşim 3. 5m/dak Biriktirme hızı 1μm/2. 5dk |

Au 99.0% (kütle oranı) Ni 0. 14% (kütle fraksiyonu) C 0. 27% (kütle fraksiyonu) K 0. 30% (kütle fraksiyonu) Yoğunluk 17. 5g/cm3 Sertlik 160VPN Zayıf süneklik (50μm folyo) |

Tablo 4-11 Pd-Ni Elektrokaplama Çözeltisinin Bileşimi, Proses Koşulları ve Performansı

| Kompozisyon ve proses koşulları | Kaplama tabakasının bileşimi ve performansı | ||

|---|---|---|---|

| Ana kaplama banyosu | Darbe kaplama banyosu | ||

|

Pd Ni pH SG |

5. 0g/L 6. 5g/L 8. 2 1,09 (12°Be) 1A/dm2 |

2. 0g/L — 5. 5 1,05 (7°Be) 0. 3 A/dm2 |

Pd kütle oranı 73,0% (60% atomik) Ni kütle oranı 27,0% (atomik oran 40%) C 0 K 0 Yoğunluk:11g/cm3 Süneklik: iyi (uzama 6%) (50μm folyo)

|

| Çalkalama: Yavaş katodik titreşim ve sürekli filtreleme döngüsü Kaplama hızı 5 dakika, μm, 1,5 dakika/0,lμm | |||

Tablo 4-12 Testte Kullanılan Altı Elektrokaplama Kombinasyonunun Karşılaştırılması ve Göreceli Maliyetleri

| Kaplama katmanı | Maliyet faktörü |

|---|---|

|

2,5μm kalınlığında Cu üzerine Au kaplama Cu üzerine 3,5μm kalınlığında Pd-Ni kaplama Cu üzerine Pd-Ni kaplama 3.0μm + Au kaplama 0.25μm Cu üzerine Ni kaplama 5.0μm + Au kaplama 1.0μm Cu üzerine Ni kaplama 5.0μm + Pd-Ni kaplama 2.0μm Cu Ni üzerine kaplama 5.0μm + Pd-Ni üzerine kaplama 1.5μm + Au üzerine kaplama 0.25μm |

100 35 38 40 20 23 |

Tablo 4-13 Endüstriyel Atmosfere Maruz Kalma Sonrası Temas Direnci (21 gün)

| Kaplama Eşleştirme No. | Temas direnci | Kaplama Eşleştirme No. | Temas direnci |

|---|---|---|---|

|

1 2 3 |

1. 7mΩ 2. 2mΩ Ölçülemez |

4 5 6 |

Ölçülemez 2. 8mΩ 10. 0mΩ |

Test parçalarının görsel sonuçlarına göre, Cu kaplamanın Pd-Ni ara kaplama tabakası üzerine elektrolizle kaplanmış Au, Ni korozyona uğramamış ve herhangi bir iğne deliği oluşmamıştır. Bununla birlikte, Ni üzerine kaplanan Au'da birkaç iğne deliği vardı, ancak bunların varlığı boyama testinde doğrulanamadı.

İki tip Pd-Ni alaşımlı levhada, uçlarındaki korozyon nispeten şiddetlidir ve şu şekilde düşünülebilir:

① Yüksek akım yoğunluğu altında Ni-zengin bölgede korozyon;

② Korumasız uçlarda korozyon sürünmesi.

Bu kaplama çözümleri arasında, Pd-Ni 30μm üzerine 0.25μm Au'nun flaş kaplaması, asit sert 2.5μm Au kaplamaya en iyi alternatiftir. Kaplama tabakası aşağıdaki özelliklere sahiptir:

① İğne deliği yok;

② Kararlı temas direnci;

③ İyi korozyon direnci;

④ İyi aşınma direnci;

⑤ Yüksek sıcaklıklarda Cu difüzyonuna karşı iyi direnç.

Aynı zamanda, iğne deliklerinin neden olduğu korozyonu önlemek için, sızdırmazlık işlemleri, N-metilglisin kullanıldığında iyi etki gibi kaplama yüzeyine organik bir film uygular.

2. Elektrokaplama Paladyum-Gümüş Alaşımı

Bağlantı noktası olarak kullanılan Pd-Ag kaplama, altının yerini almak için kullanılır. Keisuke Kishimoto, Pd-Ag alaşım kaplaması için kompleks yapıcı madde olarak amido polikarboksilik asit kullanmayı seçmiştir. Amido bileşikleri de stabilizatör olarak kullanılır. Tipik kaplama koşulları (NaOH ile ayarlanmış), kaplama çözeltisi sıcaklığı 20 ~ 60 ℃ ve akım yoğunluğu 0.5`10A / dm'dir.2 .

Bileşim aşağıdaki gibidir:

Pd(NO3)2(Pd tuzu) 1.0〜30g/L

AgNO3(Ag tuzu) 0. 01 〜15g/L

Asilamino polikarboksilik asit (Stabilizatör) 1〜300g/L

Asilamino bileşiği (Stabilizatör) 1〜100g/L

Kaplama çözeltisi sıcaklığı 20〜60 ℃

Katot akım yoğunluğu 0,5〜10A/dm2

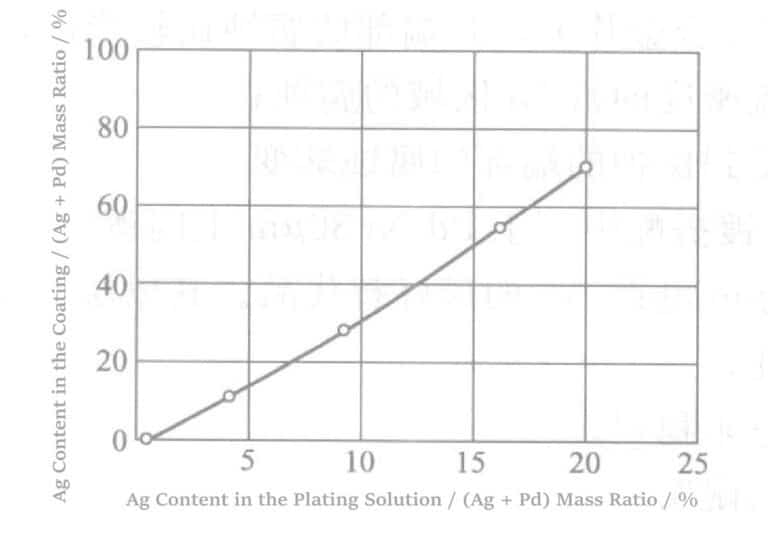

Bu da metalik parlaklık ve iyi yapışma özelliğine sahip düzgün bir kaplama ile sonuçlanır. Bununla birlikte, bu kaplama çözeltisindeki Ag'nin biriktirme kabiliyeti nispeten güçlü olduğundan, kaplamadaki Ag içeriği, kaplama çözeltisindeki metal iyonları arasındaki Ag iyonu içeriğinden çok daha yüksektir, bu da kaplama çözeltisinin kontrolünde zorluklara yol açar.

Buna ek olarak, Yasuyuki Matsumura ve arkadaşları, hidrojen ayırma membranları için Pd-Ag alaşımı kaplaması olarak amonyağın kompleksleştirici bir ajan olarak kullanılması için bir patent başvurusunda bulunmuştur. Ana işlem koşulları aşağıdaki gibidir:

Paladyum tuzu[Pd(NH3)4Cl2] 5〜200mmol/L

Gümüş tuzu Ag2SO4 0. 5〜20mmol/L

Kompleks yapıcı madde [(NH4)2SO4 ,NH4H2PO4 ,(NH4)2SO4] 20〜2000mmol/L

pH ayarlayıcı madde [NH4OH] pH = 9〜12

Kaplama çözeltisi sıcaklığı 20〜50 ℃

Gerilim -0. 7〜-1. 0V (Ag/AgCl Standart elektroda karşı)

Anot İnert Anot (Ti-Pt)

3. Paladyum-Kobalt-Hindiyum Alaşımının Elektrokaplaması

Tablo 4-14 Pd-Co-In Alaşım Kaplama Banyosunun Bileşimi ve Proses Koşulları

| No. 1 | No. 2 |

|---|---|

|

Sodyum tartarat 150g/L Sodyum sülfat 60g/L Pd(NH3)4Cl2 (paladyum olarak) 30g/L Kobalt sülfamat (kobalt olarak) 40g/L İndiyum sülfat (İndiyum) 5g/L Sakarin (parlatıcı olarak) 4g/L 1,4-Butinediol 0,3 g/L pH 10 Kaplama çözeltisi sıcaklığı 50 ℃ Katot akım yoğunluğu 1,5A/dm2 Kaplama Beyaz alaşım |

Sitrik asit 180g/L Sodyum sülfit 100g/L Pd(NH3)2Cl2 (paladyum olarak) 3g/L Kobalt klorür (kobalt olarak) 5g/L İndiyum sülfamat (İndiyum) 20g/L Sakarin (parlatıcı olarak) 4g/L Formik asit 0,5 ml/L pH 6.5 Kaplama çözeltisi sıcaklığı 25 ℃ Katot akım yoğunluğu 0,5A/dm2 Açık gri alaşım |

Bölüm IV Kimyasal Paladyum Kaplama ve Alaşımları

1. İndirgeyici Ajan Olarak Hipofosfit Kullanılarak Akımsız Paladyum Kaplama

Murakado Akihiko ve arkadaşları, kaplama banyosuna stabilizatörler ekleyerek kaplama çözeltisinin stabilitesini önemli ölçüde geliştirmiş, kaplama çözeltisinin uzun süreli kullanımında bile iyi lehimleme özellikleri ve metal tel bağlanabilirliği sağlamıştır.

Tablo 4-15 Murakado Akihiko ve diğerleri tarafından önerilen formül ve proses koşullarını göstermektedir. Tablo 4-16 ön arıtma koşullarını göstermektedir.

Tablo 4-15 Akımsız Paladyum Kaplama Formülü ve Proses Koşulları

| Kompozisyon ve proses koşulları | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 | No. 6 | No. 7 | No. 8 | ||

|---|---|---|---|---|---|---|---|---|---|---|

| Kimyasal paladyum kaplama çözeltisi | Pd tuzu | Paladyum klorür/(mol/L) | 0.03 | 0.03 | 0.03 | 0.03 | ||||

| Tetraamonyum paladyum klorür/(mol/L) | 0. 005 | 0. 005 | 0. 005 | 0. 005 | ||||||

| Karmaşıklaştırıcı madde | Etilendiamin/(mol/L) | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| EDTA/(mol/L) | 0.03 | 0.03 | 0.03 | 0.03 | ||||||

| Glisin/(mol/L) | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | |||||

| Amonyak(28%)/(mol/L) | Uygun miktar | Uygun miktar | Uygun miktar | Uygun miktar | Uygun miktar | Uygun miktar | Uygun miktar | Uygun miktar | ||

| İndirgeyici madde | Sodyum Hipofosfit/(mol/L) | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | ||

| Amonyum hipofosfit/(mol/L) | 0.2 | |||||||||

| Doymamış hidroksi asit | İzobütenoik asit/(mol/L) | 0.3 | ||||||||

| İzobütenoik asit/(mol/L) | 0.3 | |||||||||

| Maleik asit/(mol/L) | 0.2 | |||||||||

| Fumarik asit/(mol/L) | 0.2 | |||||||||

| Itakonik asit/(mol/L) | 0.2 | |||||||||

| Sitrakonik asit/(mol/L) | 0.2 | |||||||||

| Mezoasetik asit/(mol/L) | 0.2 | |||||||||

| Sinnamik asit/(mol/L) | 0.2 | |||||||||

| Sıcaklık/℃ | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | ||

| pH | 8 | 8 | 8 | 8 | 8 | 8 | 8 | 8 | ||

| Kaplama Özellikleri | Ayırma hızı/(μm/h) | Yeni çözüm | 0.4 | 0.4 | 0.5 | 0.5 | 0.7 | 0.6 | 0.6 | 0.7 |

| 50 saat sürekli kaplamadan sonra | 0.4 | 0.4 | - | - | 0.7 | 0.6 | - | - | ||

| Kaplama görünümü | Yeni çözüm | İyi | İyi | İyi | İyi | İyi | İyi | İyi | İyi | |

| 50 saat sürekli kaplamadan sonra | İyi | İyi | - | - | İyi | İyi | - | - | ||

| Lehimlenebilirlik | Yeni çözüm | İyi | İyi | İyi | İyi | İyi | İyi | İyi | İyi | |

| 50 saat sürekli kaplamadan sonra | İyi | İyi | - | - | İyi | İyi | - | - | ||

| Tel lehimlenebilirliği | Yeni çözüm | İyi | İyi | İyi | İyi | İyi | İyi | İyi | İyi | |

| 50 saat sürekli kaplamadan sonra | İyi | İyi | - | - | İyi | İyi | - | - | ||

| Sıvı Stabilitesi | 50°C sürekli kaplama | 50 saat sonra ayrışma yok | 50 saat sonra ayrışma yok | 50 saat sonra ayrışma yok | 50 saat sonra ayrışma yok | 50 saat sonra ayrışma yok | 50 saat sonra ayrışma yok | 50 saat sonra ayrışma yok | 50 saat sonra ayrışma yok | |

| 80°C ısıtma | 30 saat sonra ayrışma yok | 30 saat sonra ayrışma yok | 30 saat sonra ayrışma yok | 30 saat sonra ayrışma yok | 30 saat sonra ayrışma yok | 30 saat sonra ayrışma yok | 30 saat sonra ayrışma yok | 30 saat sonra ayrışma yok | ||

| Oda sıcaklığı | 6 ay içinde değişiklik yok | 6 ay içinde değişiklik yok | 6 ay içinde değişiklik yok | 6 ay içinde değişiklik yok | 6 ay içinde değişiklik yok | 6 ay içinde değişiklik yok | 6 ay içinde değişiklik yok | 6 ay içinde değişiklik yok | ||

Tablo 4-16 Tablo 4-15'teki Substrat Ön İşlem Koşulları

| İşleme | Çözüm | Sıcaklık / ℃ | İşlem süresi/dak | |||

|---|---|---|---|---|---|---|

| Ön işlem | (1) | Temiz İşleme | ACL-009 | Uemura Endüstriyel Ürünler | 50 | 5 |

| (2) | Zayıf Aşındırma | 100g/L SPS | 25 | 2 | ||

| (3) | Turşu | 10% H2SO4 | 1 | |||

| (4) | Ön emprenye | 3% H2SO4 | 1 | |||

| (5) | Aktivasyon tedavisi | MNK-4 | Uemura Endüstriyel Ürünler | 30 | 2 | |

| Kimyasal Kaplama | (6) | Ni-P Kaplama | NPR-4 | Uemura Endüstriyel Ürünler | 80 | 30 |

| (7) | Pd Kaplama | Bkz. Tablo 4-17 | 5 | |||

| (8) | Yedek kaplama Au | TAM-55 | Uemura Endüstriyel Ürünler | 80 | 10 | |

Tablo 4-17 Kimyasal Kaplama Pd-P Proses Koşulları

| Kompozisyon ve proses koşulları | Formülasyon ve bileşen konsantrasyonu | Kompozisyon ve proses koşulları | Formülasyon ve bileşen konsantrasyonu |

|---|---|---|---|

|

PdCl2 Etilendiamin Tiyodiyasetik asit |

0. 01mol/L 0. 08mol/L 30mg/L |

Na2HPO3 pH Sıcaklık |

0. 02 〜1,0mol/L 6 60℃ |

İndirgeyici bir ajan olarak hipofosfite benzer şekilde; fosfitin de etilendiamin kompleks tuzlarından Pd-P alaşım kaplaması elde edebileceğine inanılmaktadır. Ayrıca otokatalitik bir etkiye de sahiptir. Ayrıca, kaplama çözeltisindeki hipofosfit konsantrasyonu arttıkça, kaplamadaki fosfor içeriği de artar.

İndirgeyici maddenin ilk aşamadaki dehidrojenasyon reaksiyonunun mekanizması aşağıdaki gibidir:

| Dehidrojenasyon | HPO32- → -PO32- + H | (4-1) |

| Oksidasyon | PO32- + OH- → HPO32- + e- | (4-2) |

| Rekombinasyon | H + H → H2 | (4-3) |

| Oksidasyon | H + OH- → H2O + e- | (4-4) |

| Metal çökelmesi | Pd2+ + 2e- → Pd | (4-5) |

| Hidrojen çökelmesi | 2H2O + 2e- → H2 + 2OH- | (4-6) |

| P'nin birlikte çökeltilmesi | HPO32- + 2H2O + 3e- → P + 5OH- | (4-7) |

2. Akımsız Paladyum-Nikel Alaşım Kaplama

Hideo Honma ve arkadaşları, indirgeyici ajan olarak hidrazin kullanarak Pd-Ni alaşımlarının kaplanması için bir patent önermiştir. Bu, elektrik akımına ihtiyaç duymadan ve şekil kısıtlamaları olmadan alaşım kaplamasına izin verir. Aynı zamanda, fosfor içeren indirgeyici maddeler kullanılmadığından, kaplama katmanındaki P kontaminasyonu önlenebilir. P'nin varlığı elektrik kontaklarının temas direncini artırır ve sert lehimlemenin ıslanabilirliğini azaltır, bu da güvenilirlik sorunlarına neden olabilir.

Kaplanacak substrat için ön işlem koşulları Tablo 4-18'de gösterilmektedir.

Tablo 4-18 Akımsız Pd-Ni Alaşım Kaplama için Ön İşlem Proses Koşulları

| Tedavi | Sıcaklık/℃ | Islatma süresi/dak |

|---|---|---|

|

Alkali Yağ Alma Su ile yıkama Asit tedavisi Su ile yıkama Aktivasyon tedavisi |

10 ~ 100 10 〜100 10 〜 100 10 〜100 10 〜100 |

1〜10 1〜5 1〜10 1〜5 1〜10 |

Tablo 4-19 Pd-Ni Alaşım Kimyasal Kaplama Çözeltisinin Bileşimi ve Proses Koşulları

| Kompozisyon ve proses koşulları | Formülasyon ve bileşen | Kompozisyon ve proses koşulları | Formülasyon ve bileşen |

|---|---|---|---|

|

Paladyum klorür Nikel sülfat Hidrazin monohidrat Etilamin |

0. 01mol/L 0. 0501mol/L 1. 001 mol/L 0. 201mol/L |

Kompleks yapıcı madde (karboksilik asit) Kurşun sülfat Sıcaklık рH |

0. 301 mol/L 0. 005g/L 60℃ 9. 0 |

3. Paladyum-Molibden Alaşımının Kimyasal Kaplaması

Tablo 4-20 Pd-Mo Akımsız Kaplama Alaşımının Bileşimi ve Proses Koşulları

| İçerikler ve bunların işlem koşulları | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 |

|---|---|---|---|---|---|

|

PdCl2 (Pd olarak) Potasyum format Sodyum hipofosfit Trimetilamin boran Amonyak Dietilamin Sodyum sitrat Trietilenetetramin Borik asit Hidroksietilendiamin triasetat Fumarik asit Kurşun asetat (Pb olarak) Potasyum süksinat Sodyum tiyosülfat Sodyum molibdat (molibden olarak) рH Kaplama çözeltisi sıcaklığı Tel bağlama testi Lehimli bağlantı testi |

2g/L 0. 1mol/L - - 2mol/L - - - 0. 5mol/L - - 1X10-6 - - 0. 05g/L 7 70℃ 8g üzeri Pullanma yok 1,5 kg'ın üzerinde |

2g/L - 0. 5mol/L - - 0. 1mol/L 0. 25mol/L - - - - - - 25X10-6 0. 5g/L 7 60℃ 8g üzeri Pullanma yok 1,5 kg'ın üzerinde |

2g/L - 0. 3mol/L - - - - 0. 05mol/L - - - - 0. 1mol/L 40X10-6 5g/L 8 60℃ 8g üzeri Pullanma yok 1,5 kg'ın üzerinde |

2g/L - - 0. 02mol/L - - - - - 1mol/L 0. 1mol/L - - 40X10-6 20g/L 8 70℃ 8g üzeri Pullanma yok 1. 5 kg'ın üzerinde |

2g/L 0. 1mol/L - - 2mol/L - - - 0. 5mol/L - - 1X10-6 - - 20g/L 7 70℃ 8g üzeri Pullanma yok 1. 5 kg'ın üzerinde |

4. Paladyum-Gümüş Alaşımının Akımsız Kaplanması

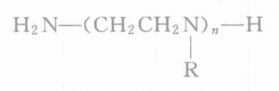

Formülde n, 1~5 arasında bir tam sayıdır ve R, H veya -CH fonksiyonel grubudur.2-CH2-NH2.

Kaplama çözeltisi stabilitesi, kaplama sırasında sürekli olarak metal konsantrasyonu ve diğer bileşenler eklenerek ve tekrar tekrar Pd-Ag kaplaması yapılarak değerlendirilir. Bir döngü kullanıldıktan sonra, kaplama çözeltisi 90°C'ye ısıtılır ve kaplama çözeltisinde herhangi bir ayrışma ve tankta herhangi bir metal birikimi olup olmadığını doğrulamak için 24 saat boyunca muhafaza edilir. Film kalınlığı bir floresan X-ışını kalınlık ölçer kullanılarak test edilir.

Hidrojen geçirgenlik katsayısı, hidrojenin bir alaşımla kaplanmış ve 500°C'ye kadar ısıtılmış gözenekli bir seramik tüpten geçirilmesi ve ardından gaz kromatografisi kullanılarak geçirilen hidrojenin analiz edilmesiyle hesaplanır.

Bölüm V Paladyum Kaplama Çözeltisinin Operasyon Yönetimi

Saf paladyum veya paladyum alaşımı kaplama çözeltileri genellikle paladyum ve komplekslerinden, iletken tuzlardan, katkı maddelerinden vb. oluşur. Katkı maddeleri organik, inorganik veya organik ve inorganik maddelerin bir karışımı olabilir.

Genel olarak, paladyum kaplama için kullanılan analitik cihazlar aşağıdaki gibidir.

Atomik absorpsiyon spektroskopisi veya ICP: paladyum ve diğer metal iyon konsantrasyonlarının analizi;

İyon spektroskopisi veya elektroforez: iletken tuzların ve kompleks yapıcı maddelerin analizi;

HPLC veya elektroforez veya potansiyometrik titrasyon: organik katkı maddelerinin analizi.

Anot genellikle reaktiftir. Anotta oksidasyon reaksiyonları meydana gelir ve bu da kaplama çözeltisinin yaşlanmasını hızlandırabilir. Çivi veya levha anotlar kullanıldığında oluşan oksidasyon olayı, Pt-Ti anotlar kullanıldığında oluşan oksidasyon reaksiyonundan daha zayıftır.

pH'ı ayarlamak için amonyaklı su kullanıldığında, amonyak gazının uçması pH kararsızlığına neden olabilir. Amonyak gazı doğrudan kaplama çözeltisine verilebilir.