Sobling mücevher kalıplarının kalitesini nasıl kontrol ediyor?

Kuyumculuk Ana Kalıp Kalite Denetimi ve Kusur Analizi

Giriş:

Mücevher ana kalıbı, mücevher işleme sürecindeki ilk işlemdir. Aşağıdaki yöntemler genellikle bunu yapar: ilk olarak, keskin kenarlı, net çizgili ve pürüzsüz yüzeyli bir ana kalıp oluşturmak için el yapımı ana kalıp, yani testere, dosyalama, kaynak, gravür vb. İkincisi, bir balmumu modelini elle oymak ve ardından bunu bir ana kalıba dökmek. Üçüncü olarak, balmumu veya reçine modelleri yapmak için çeşitli hızlı prototipleme yöntemleri kullanılır ve daha sonra bunlar gümüş versiyonlara dökülür veya doğrudan metalden ana kalıplar haline getirilir. Modern mücevher üretiminde, hızlı prototipleme teknolojisi kalıp yapımının verimliliğini artırmak için giderek daha fazla kullanılmaktadır.

Kuyumculuk ana kalıbının kalitesi, kuyumculuk ürünlerinin üretim verimliliği, üretim maliyeti ve ürün kalitesi üzerinde önemli bir etkiye sahiptir. Makul bir yapıya ve temiz bir yüzeye sahip kaliteli bir mücevher ana kalıbı, ikinci sürecin işleme iş yükünü azaltabilir. Aksine, kalitesiz bir kuyumculuk ana kalıbı yalnızca düşük kaliteli ürünler üretebilir, çünkü kuyumculuk ana kalıbındaki kusurlar ürüne sadık bir şekilde kopyalanacak ve bu da bir grup ürünün hurdaya çıkmasına veya artan onarım iş yüküne neden olacaktır. Bu nedenle, mücevher ana kalıbı, mücevher ürünlerinin müşterinin temel kalite gereksinimlerini karşılamasını sağlamak içindir ve ana kalıp kalite kontrolünü ve testini güçlendirmelidir.

İçindekiler

Bölüm I: Ana kalıp kalite kontrol içeriği

Ana kalıp kalite denetiminin ana içeriği şekil, boyut, ağırlık, yapı, yüzey kalitesi, döküm yolluk vb. içerir.

1. Şekil

Bir mücevher ana kalıbı için en temel gereklilik orijinal görünümü geri kazanmaktır; yani ana kalıbın üretimi, tasarım çizimlerinin gerekliliklerine veya tasarımcının niyetlerine kesinlikle uygun olmalıdır. Bunu başarmak için, operatör öncelikle tasarımcının fikirlerini ve temalarını derinlemesine deneyimlemek ve anlamak için üç boyutlu düşünmeyi kullanmalı ve ayrıca ana kalıbın bütünlüğünü, koordinasyonunu ve estetiğini göz önünde bulundurmalıdır.

2. Boyut Kontrolü

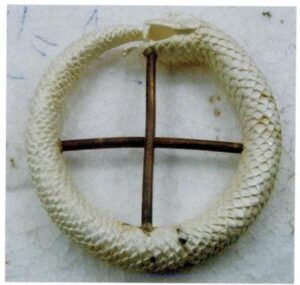

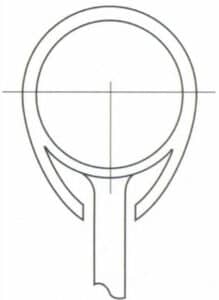

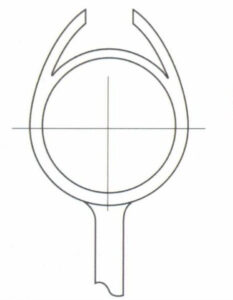

Farklı mücevher türlerinin hem standart boyut gereksinimleri hem de numune yapımı sırasında dikkate alınması gereken her tür için özel boyutları vardır. Örnek olarak yüzükleri ele alırsak, Şekil 5-1'de gösterildiği gibi her bir parçanın özel boyut gereksinimleri vardır.

2.1. Yüzükler

Parmak Ölçüsü: Yüzüğün iç çapını ifade eder, genellikle parmak numarası ile gösterilir.

Sap Genişliği: Yüzüğün alt kısmındaki sapın genişliğini ifade eder.

Şaft Kalınlığı: Halkanın alt kısmındaki sapın kalınlığını ifade eder 0,6-0,7 mm

Ayar Bağlantısı Kalınlığı: Baş kenarında değerli taş bulunmayan parçanın kalınlığı. Bir kumpas ile ölçün; müşteri gereklilikleri sağlamazsa, 0,6-0,7 mm

Çatal Kalınlığı: Değerli taşlar için çatal ayarının kalınlığı bir kumpas ile ölçülür. Müşteri gereklilikleri sağlamazsa, 1-1,2 mm kullanılabilir.:1,5-1,8 mm

Taş bağlantıları kenar kalınlığı: Kenar kalınlığı gibi taş ayarının etrafındaki kenarın kalınlığı 1,5-1,8 mm olabilir.

2.2. Kolye

Toplam uzunluk: toka bağlantı kısmı hariç toplam uzunluk. Genel olarak kolyeler 16 ila 17 inç, bilezikler ise yaygın olarak 6,5 ila 7 inçtir.

Bağlantı uzunluğu: tek bir bağlantının uzunluğu.

Gövde kalınlığı, ayar kalınlığı ve taş ayar kenarının kalınlığı için gereklilikler yüzüklere benzerdir.

2.3. Bilezik

İç Çap: Bileziğin iç çapını ifade eder, genellikle boyut numarasıyla ifade edilir.

Genişlik: Bilezik duvarının enine kesit genişliğini ifade eder.

Gövde kalınlığı, ayar kalınlığı ve taş ayar kalınlığı için gereklilikler yüzüklere benzer.

Ana kalıp boyutunu kontrol etmek için kullanılan araçlar arasında sürmeli kumpaslar, halka mastarlar, iç kumpaslar vb. bulunur. Ana kalıp boyutu çizimlere göre belirlenmeli, ancak büzülme ve müteakip işleme payları ayrılmalıdır. Yani, ana kalıp boyutu=ürün boyutu x (1+ büzülme oranı )+ işleme payı gerektirir.

Farklı yönlerdeki büzülme oranlarının farklı olduğunu ve farklı ürün yapıları ve malzemelerin de büzülme oranını etkileyeceğini unutmayın. İşleme payı, dökümün yüzey kalitesine; kullanılan yüzey işleme yöntemine ve gerekli yüzey kalitesi derecesine göre belirlenmelidir. Genel olarak, 0,1-0,6 mm eşit olmayan alın. Döküm kalitesi düşük olduğunda, manuel işleme kullanıldığında ve yüzey kalitesi gereksinimleri yüksek olduğunda, ayrılan işleme payı daha önemli olmalıdır.

Kalıplanmış iş parçası iyi yüzey yoğunluğuna ve pürüzsüzlüğe sahiptir, bu nedenle ayrılmış işleme payı daha küçük olabilir. Bu nedenle, ana kalıp boyutunun belirlenmesi sabit değildir ve gerçek duruma göre belirlenmelidir.

3. Ağırlık

Ana kalıp ağırlığı büyük ölçüde ürünün ağırlığını belirler. Ana kalıp malzemesi ve ürün malzemesi seçildiğinde, ağırlıkları arasında yaklaşık orantılı bir ilişki vardır. Bu nedenle, ana kalıbın ağırlığı kontrol edilerek ürünün ağırlığı kontrol edilebilir.

El yapımı gümüş kalıplar için gümüşün ağırlığı, gümüş ve ürün malzemesi arasındaki orantı ilişkisi ile doğrudan belirlenebilir. El oyması balmumu kalıplar için genellikle önce balmumu kalıpların ağırlığı kontrol edilir. Balmumu kalıplar ana kalıplara döküldükten sonra, ana kalıpların ağırlığı ana kalıpların taşınması ve detayların rafine edilmesi ile kontrol edilir. Balmumu ve metal arasındaki yaklaşık oran ilişkisi aşağıdaki gibidir:

| Metal Tipi | 1 gram Balmumu modeli = Döküm sonrası metal ağırlığı |

|---|---|

| Som Gümüş | 10 gram |

| 24 Ayar Altın | 20 gram |

| 18 Ayar Altın | 15 gram |

| 14 Ayar Altın | 14 gram |

| 10 Ayar Altın | 10 gram |

4. Ana kalıp yapısı

Makul bir şekilde yapılandırılmış bir ana kalıp, seri üretim sırasında iş yükünü önemli ölçüde azaltabilir ve kalite sorunları olasılığını azaltabilir; tersine, ana kalıp yapısı mantıksız olduğunda, seri üretim sırasında genellikle iki kat sonuç için yarı çaba gösterme durumu vardır. Bu nedenle, ana kalıp yapılmadan önce sonraki üretim operasyonları dikkatli bir şekilde değerlendirilmeli ve ilgili ana kalıp yapısı tasarlanmalıdır. Ana kalıbın yapısı ana gövdeyi, bileşenleri, ekleri, aksesuarları, işlem eklerini vb. içerir.

4.1 Ana gövde:

Ana kalıbın orta kısmını ifade eder.

Bileşenler: Önemli üretim zorlukları, kalite güvence zorlukları ve yüksek üretim maliyetleri olanlar gibi daha karmaşık ana kalıplar, genellikle ayrı üretim için birkaç bileşene ayrılır ve bu bileşenler daha sonra birleştirilir.

4.2 Uçlar:

Ana kalıp gövdesine gömülü küçük aksesuarları ifade eder. Ek parçaları monte ederken ve sabitlerken, genellikle kaynak gereklidir ve kaynak mukavemetine ve kullanılan kaynak malzemelerinin miktarına dikkat edilmelidir.

4.3 Ayar:

Değerli taşları ayarlamak için kullanılan tabanı ifade eder. Sipariş gereksinimlerine göre belirlenmesi gereken çeşitli ayar türleri vardır. Ayarın konumu, boyutu, taş ayar tabanı derinliği ve tırnakların boyutu ve uzunluğu ayar kalitesi üzerinde önemli bir etkiye sahip olacaktır.

4.4 Menteşe:

İki bileşeni birbirine bağlamak ve dönmelerini sağlamak için kullanılan mekanik bir cihazı ifade eder. Menteşeler genellikle küpe, bilezik ve broş gibi takılarda kullanılır. Mandrenlerin esnekliği ve dayanıklılığı, takı kullanımının işlevselliğini doğrudan etkiler.

4.5 Kulak iğnesi:

Bir küpede kulak deliğinden geçen ve genellikle bir kulak klipsi ile kullanılan metal çubuğu ifade eder. Kulak piminin konumu, uzunluğu, kalınlığı vb. ana kalıp yapısına göre belirlenmelidir.

4.6 Dil ile kutu toka:

Bileziklerin, bilek zincirlerinin vb. açık bağlantı kısımlarında kullanılan, dil(yaylı parça) dahil olmak üzere sabitleme bağlantılarını ifade eder ve onunla birlikte kullanılan toka kutusu.

4.7 El işi aksesuarları:

Bitmiş mücevher üzerinde bulunmayan ancak üretim süreci gereklilikleri nedeniyle eklenen ekstra yolluklar, yamalar vb. gibi bazı aksesuarları ifade eder. Bu aksesuarların genellikle belirli üretim süreçleri tamamlandıktan sonra çıkarılması gerekir.

5. Ana kalıp yüzey kalitesi

Ana kalıp yüzey kalitesinin ürün kalitesi, üretim verimliliği, üretim maliyeti vb. üzerinde önemli bir etkisi vardır. Ana kalıp üzerinde fazladan çalışma yapmak, üretimde ölçülmesi zor getiriler sağlayabilir, ancak bazı üreticiler genellikle bu basit gerçeği fark edemezler. Ana kalıp yüzeyi pürüzsüz ve hassas olmalı, gözle görülür kum gözleri, delikler, çizikler veya düzensiz kenarlar içermemelidir.

6. Döküm yolluk

Döküm yollukları, döküm işleminde erimiş metalin akışı için bir kanal olarak ayrılmıştır. Mücevher dökümünde, döküm kalitesinin sağlanması için döküm yolluklarının doğru ayarlanması önemli bir koşuldur. Yetersiz dolum, büzülme ve gözeneklilik gibi makul olmayan döküm yolluk ayarları, doğrudan veya dolaylı olarak hassas dökümde birçok yaygın hataya neden olur. Döküm yolluk ayarının rasyonelliği esas olarak döküm yolluklarının konumu, miktarı, şekli, boyutu ve bağlantı yöntemi gibi yönlerden değerlendirilir.

(1). Ana kalıp yapılırken, döküm yollukları ana kalıbın ayrılmaz bir parçası olarak kabul edilmeli ve ana kalıba yüksek lehimle kaynaklanmalıdır. Bu tür döküm yollukları balmumu veya erimiş metalin doldurulması için faydalıdır. Ana kalıpta döküm yolluk yoksa ve bir neşterle kauçuk kalıp üzerinde rastgele kazılırsa, böyle bir kanal doluma elverişli olmayan türbülansa eğilimlidir.

(2). Döküm yolluk, dökümün en kalın kısmına bağlanmalı ve kesitinin eşdeğer kalınlığı dökümünkinden daha büyük olmalıdır. Döküm yolluk büzülmeyi telafi etme işlevine sahip olduğundan, dökümde büzülme ve büzülme delikleri gibi kusurları önlemek için katılaşma süresi dökümünkinden daha geç olmalıdır. Döküm yolluk ve iş parçası arasındaki bağlantı yöntemi de dökümün kalitesi üzerinde önemli bir etkiye sahiptir. Dik açılı bir bağlantı veya bağlantı noktasında boyun oluşturma, erimiş metalin dolmasına elverişli değildir ve türbülansa neden olabilir. Döküm yolluklarının kökünde, dökümle birleştiği yerde yuvarlatılmış bir köşe dökülmeli ve köşenin yarıçapı kontrol edilmelidir. Etkili olamayacak kadar küçük köşelerden ve temizleme zorluğunu artıracak kadar büyük köşelerden kaçınmak gerekir.

(3). Yolluk uzunluğu makul olmalıdır. Yolluk kanalından akan mum veya metal sıvı işlemi kademeli bir soğutma işlemidir. Yolluk daha kısa olursa, doluma elverişli olur ve dolum hatalarına yol açabilir. Ancak yolluk uzunluğunun çok kısa olması, iş parçasının çekirdeğe çok yakın olmasına neden olur. Bu durumda, sadece tek bir döküm metalinin iş parçalarının sayısını azaltmakla kalmaz, aynı zamanda iş parçasının aşırı ısınması nedeniyle büzülme kusurları olasılığını da artırır.

(4). Yolluk sayısı iş parçasının yapısına göre belirlenmelidir. Doldurma ve besleme gereksinimlerini karşılama öncülünde, yolluk sayısını azaltmak taşlama ve temizleme iş yükünü azaltabilir ve işlemin verimini artırabilir; ancak, iş parçası nispeten ince ve karmaşık veya büyükse, gereksinimleri karşılamak için tek bir yolluktan daha fazlasına ihtiyaç duyulduğunda, iki veya daha fazla yolluk kullanılmalıdır.

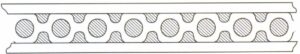

(5). Döküm yolluklarının şekli. Üretimde yaygın olarak görülen döküm yolluklarının kesit şekilleri arasında dairesel, kare, üçgen vb. bulunur. Sadece erimiş metalin düzgün akışını kolaylaştırmakla kalmayıp aynı zamanda ısı kaybını azaltarak kanalı korumak ve büzülme kanalını tutmak için gereken süreyi uzattığından, öncelikle dairesel bir kesit kullanılması önerilir. Döküm yollukları tek dallı, Y şekilli, V şekilli, kanca şekilli, dairesel vb. gibi çeşitli şekillerde gelir ve seçim iş parçasının gerçek durumuna göre yapılmalıdır.

Bölüm II. Kalite Denetim Personeli ve Yöntemleri

Kuyumculuğun diğer süreçlerindeki kalite denetçileri ile karşılaştırıldığında, ana kalıp kalite denetçilerinin gereksinimleri ve zorlukları çok daha yüksektir. Sektörde yaygın olarak kalıp izleyicileri veya kalıp müfettişleri olarak anılırlar. Mükemmel bir kalıp izleyicisinin, mesleği tasarımcı olmasa bile mücevher tasarımını anlaması, ancak tasarımcının çalışmalarını net bir şekilde anlaması ve 3D tasarım çizimlerini anlayabilmesi gerekir. Ana kalıp yapımında zengin deneyime sahip olmalı ve gümüş ana kalıp yapısı, gümüş ana kalıp üretim süreçleri ve kalite gereksinimleri konusunda yetkin olmalıdırlar. Ana kalıp yapım departmanının operasyon sürecine aşina, mücevher yapımının üretim ve işleme bağlantılarına aşina, fabrikalarda uzun süreli pratik deneyime sahip, süreçler ve üretim akışı hakkında kapsamlı bir anlayışa sahip, mücevher malzemeleri hakkında özel bir bilgiye sahip ve anormal üretim sorunlarını tahmin etme yeteneğine sahip.

Günümüz kuyumculuk üretim yöntemlerinde, ana kalıbın kalitesini etkileyen birkaç temel faktör vardır.

Bunlardan biri CAD çizimlerinin gözden geçirilmesidir; CAD çizimleri yapılırken ana kalıp şekli, boyutu, yapısı ve kuyumculuk üretim süreciyle ilgili hususlar dikkatle değerlendirilmelidir. Bununla birlikte, birçok CAD taslağı hazırlayıcısı üretim süreçlerine aşina değildir, bu nedenle tasarımcıların sadece estetiği ve şekilleri kavramak için CAD çizimlerini gözden geçirmeleri gerekmez, aynı zamanda gözden geçirenlerin yapısal ve süreç incelemeleri yapmaları ve değişiklik önerileri ve gereksinimleri sağlamaları gerekir.

İkinci olarak, hızlı prototipleme balmumu veya reçine modellerinin sağlam olup olmadıklarını veya eksik parçalar, deformasyonlar, kum delikleri vb. gibi kusurları olup olmadığını kontrol etmek için incelenmesi gerekir. Bu tür kusurlar bulunduğunda, gümüş döküm için düzenleme yapılmadan önce onarımlar yapılmalıdır. Onarım mümkün değilse, yeni balmumu veya reçine modeller yapılmalıdır. El oyması balmumu modeller de dikkatle incelenmelidir.

Üçüncü olarak, çoğaltılmış gümüş modeller üzerinde incelemeler yapılmalı, gümüş modellerin sağlam olup olmadığı veya ciddi kusurları olup olmadığı kontrol edilmeli ve şekiller, yapılar, montajlar, boyutlar, süreçler, yüzey kalitesi vb. üzerinde incelemeler yapılmalıdır.

Ana kalıbı inceleme araçları nispeten basittir. Dış şekil, yapı, çekicilik vb. esas olarak görsel gözleme dayanır. Boyut denetimi bir halka ölçer, kumpas, iç kumpas vb. kullanılarak yapılabilir. Yüzey kalitesi çıplak gözle ve büyüteçle kontrol edilebilir.

Bölüm III. Ana kalıbın yaygın kusurları

7. Şekil tutarsızlığı

Mücevher ana kalıpları genellikle tasarım çizimlerine, eskizlere veya şekil için müşteri sözlü gereksinimlerine sahiptir. Ana kalıp tamamlandıktan sonra çizimlere göre kontrol edilmeli veya müşteri tarafından onaylanmalıdır.

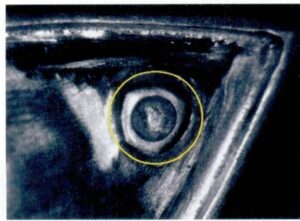

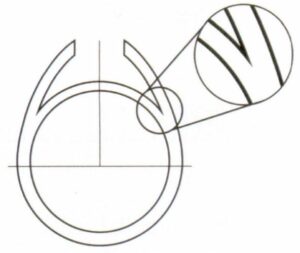

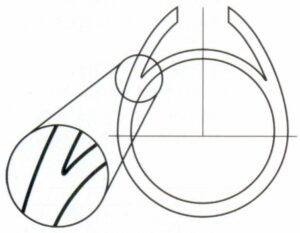

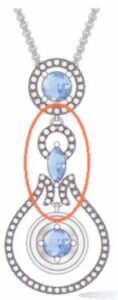

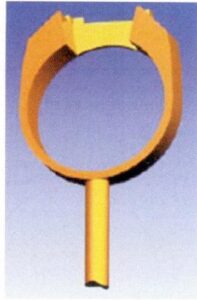

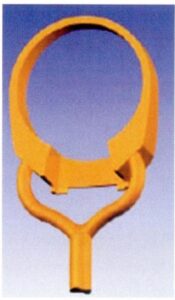

【Vaka 5-1】Halkanın iç kenarı Şekil 5-2'de gösterildiği gibi bir iç yay gerektirir.

Analiz:

Takılar kullanım rahatlığını göz önünde bulundurmalıdır. Yüzüğün iç kenarı genellikle yuvarlatılmış bir köşe gerektirir, ancak genellikle üretim sırasında düz bir kenar haline getirilir.

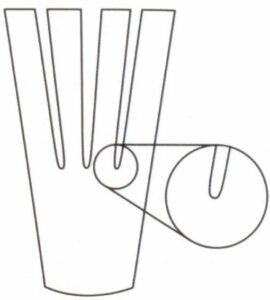

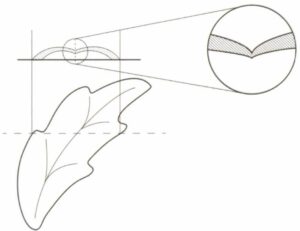

【Vaka 5-2】 Şekil 5-3'te gösterildiği gibi deformasyon.

Analiz:

Ana kalıpla ilgili deformasyon sorunları, genellikle hassas olan ve dış kuvvetlere dayanma kabiliyeti zayıf olan mücevher yapısı da dahil olmak üzere üretimde sıklıkla ortaya çıkar. Genellikle 925 gümüşten yapılan ana kalıbın malzemesi de bir faktördür. K altın, bakır alaşımları vb. gibi kuyumculukta yaygın olarak kullanılan diğer malzemelerle karşılaştırıldığında, gümüş alaşımları daha düşük mukavemet ve sertliğe sahiptir, bu da üretim sürecinde, özellikle sıkıştırmalı kalıplama işlemi sırasında ana kalıbın deformasyonuna yol açar.

Çözümler:

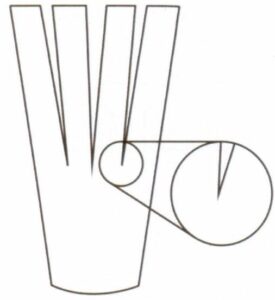

Ana kalıp deformasyonu sorununa yönelik birkaç çözüm bulunmaktadır. İlk olarak, çok hassas veya çok geniş bir düz yüzeye sahip olmaktan kaçınmak için ana kalıp yapısında gerekli ayarlamaları yapın; ikinci olarak, Şekil 5-4'te gösterildiği gibi, çeşitli izole çalıştırma kollarını çekme çubuklarıyla bağlamak için işlem çekme çubukları kurun, böylece çalıştırma çubuğu deformasyonu olasılığını önemli ölçüde azaltın; üçüncü olarak, gümüş versiyonu yapmak için daha iyi performansa sahip malzemeler seçin. Son yıllarda, sektördeki bazı üreticiler yüksek sertlikte gümüş alaşımları geliştirmek için faydalı girişimlerde bulunmuş, eser alaşım elementleri ekleyerek ve üretim sürecini rafine ederek alaşımın mukavemetini ve sertliğini önemli ölçüde artırmıştır.

[Vaka 5-3] Ana kalıp Şekil 5-5'te gösterildiği gibi çekicilikten yoksundur.

Analiz:

Bir ürün sadece fiziksel bir forma değil, aynı zamanda bir cazibeye de sahip olmalıdır; aksi takdirde, özellikle bazı figür ve hayvan stilleri için daha canlı bir canlılığa ihtiyaç duyacaktır. Ancak, ana kalıp üretiminde cazibeyi kavramak kolay değildir. Önemli sanatsal beceriler gerektirir. Çoğu zaman sadece anlaşılabilir ve kelimelerle açıklanamaz.

Çözümler:

Ana kalıp hayvan tasarımlarında, hızlı prototipleme için bilgisayar çizimi kullanmak genellikle mekanik ve katı görünür. Elle balmumu oymaya öncelik verilmesi veya birincil gövde modelini oluşturmak için bilgisayar çizimi kullanılması ve ardından elle işlenmesi tavsiye edilir.

[Durum 5-4 ] Şekil 5-6'da gösterildiği gibi ana kalıp üzerindeki kakma kenarı yuvarlatılmamıştır.

Analiz:

Zımparalama sırasındaki yanlış teknik, ana kalıp üzerindeki kakma kenarını bir çokgene dönüştürmüş ve yuvarlatma gerekliliğini karşılamamıştır.

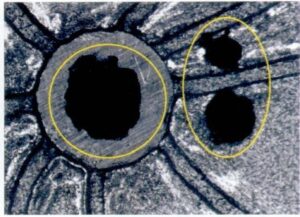

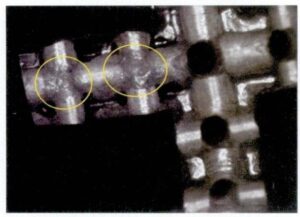

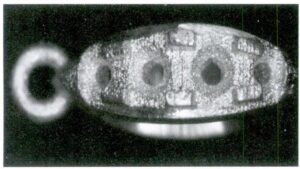

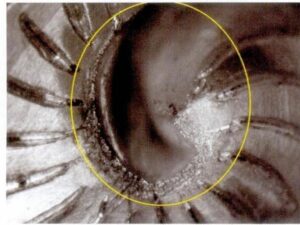

[Durum 5-5 ] Şekil 5-7'de gösterildiği gibi ana kalıp üzerindeki deliğin kenarı kırık ve eksiktir.

Analiz:

Bu örnekte, dökümden sonra her üç dairesel delikte de gözle görülür çökme kenarları oluşmuş ve bu da dairesel deliklerde ciddi deformasyona yol açmıştır. Çökme kenarının nedeni, belirli nedenlerden dolayı kalıbın kalitesi ve döküm sırasındaki döküm işlemiyle yakından ilgilidir.

8. Boyutsal Tutarsızlık

Takıların boyutları mekanik parçalar kadar katı değildir, ancak yüzük boyutu, bilezik açıklığı boyutu, bilezik uzunluğu, kolye ve kolye ucu halkaları arasındaki koordinasyon ve kakma ile taban arasındaki koordinasyon gibi takma, ayarlama ve montaj söz konusu olduğunda, ana kalıbın doğru boyutları gereklidir.

【Vaka 5-6】Sarkıt kefaletinin boyutu eşleşmiyor.

Analiz:

Kolye ucu kefaletinin çeşitli özellikleri vardır. Boyutu genellikle kolyenin şekil boyutu, yapısı ve malzemesi ile eşleşen zincirin boyutuna göre belirlenir. Kolye ucunun geçirildiği deliğin boyutu, zincirin sorunsuz bir şekilde geçmesini sağlamalıdır. Aksi takdirde aşınma sorunları yaşanabilir.

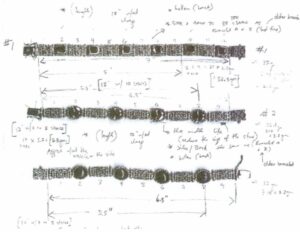

【Vaka 5-7】 Bileziğin uzunluğu çizimdeki gereklilikleri karşılamıyor.

Analiz:

Bileziğin uzunluğu, kullanım rahatlığının önemli bir göstergesidir. Her bir halkanın boyutu, çekme ve işleme payları ile birlikte çizimin gerektirdiği halka sayısına ve bileziğin toplam uzunluğuna göre belirlenmelidir. Kuyumculuk ürünlerinin çizimleri genellikle mekanik işleme endüstrisindekilerden daha az standartlaştırılmıştır. Çizimin keyfi olarak işaretlenmesi veya değiştirilmesi beklenir. Şekil 5-8'deki bileziğin boyutu ve yapısal gereksinimleri tipik örneklerdir. Bu nedenle, ana kalıp yapılırken, çizimin gerekliliklerini dikkatlice okumak gerekir. Herhangi bir şüphe varsa, teyit etmek için derhal müşteriye danışın ve yalnızca kendi anlayışınıza dayanarak işlem yapmayın.

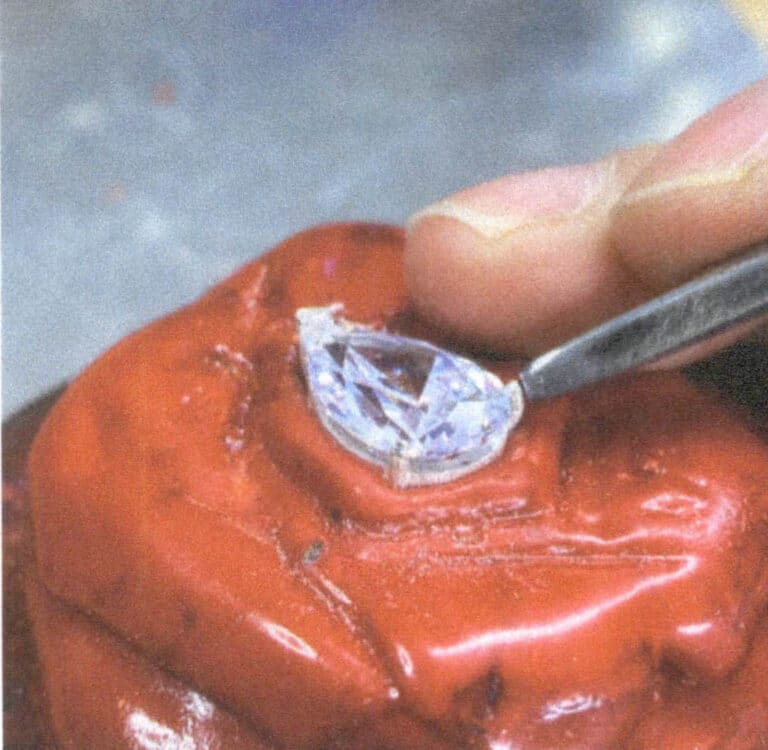

[Vaka 5-8] Şekil 5-9'da gösterildiği gibi ayar boyutu değerli taşla eşleşmiyor.

Analiz:

Merdiven şeklindeki pırlantalar, pırlanta takılarda yaygın olarak kullanılan bir ayar yöntemidir. Genel olarak, birden fazla pırlantanın bir ayarda düzenlenmesi gerekir; bu da pırlantaların yakın, pürüzsüz ve sorunsuz bir şekilde, pırlantalar arasında veya pırlantalar ile ayarın uçları arasında belirgin boşluklar olmadan düzenlenmesini gerektirir. Bununla birlikte, ana kalıbın üretimi sırasında boyut doğru bir şekilde kontrol edilmezse, ayar ve pırlantalar arasında uyumsuz boyutlar sorunu olabilir.

[Durum 5-9] Temel ayar boyutu Şekil 5-10'da gösterildiği gibi aksesuarlarla eşleşmiyor.

Analiz:

Şekil 5-10'da gösterilen yüzükte beyaz kısım akiktir ve metal taban ayarı ve ayarı ile birleştirilmiştir, bu da birleşme yüzeyinin belirgin boşluklar olmadan iyi bir şekilde oturmasını gerektirir. Bu gereklilik basit gibi görünse de gerçek üretimde bunu sağlamak için çalışmak gerekir. Gümüş ana kalıp yapılırken, deneylerle ayarlanması ve onaylanması gereken metal taban ayarı ve ayarının gerçek büzülmesini doğru bir şekilde kavramak gerekir.

[Vaka 5-10] Şekil 5-11'de gösterildiği gibi ana kalıptaki çatalların boyutu çok küçüktür.

Analiz:

Kakma takılarda, bazen daha iyi bir kakma efekti elde etmek için, kakma çatalları bilgisayar balmumu modeli (veya reçine modeli) yapılırken yapılmaz, ancak gümüş kalıp döküldükten sonra, çatallar gümüş kalıp üzerinde elle yapılır. Değerli taşları sabitlemek için kakma çatalları minimum kalınlık ve yükseklik sağlamalıdır ve gümüş kalıp üzerinde çatallar elle yapılırken kalıbın büzülmesi, sonraki işlem kayıpları ve diğer faktörler dikkate alınmalıdır; aksi takdirde, bu ana kalıp seri üretim için kullanıldığında, zımparalama, çatal parlatma ve taşlama gibi işlemlerden sonra, bazı çatallar çok zayıf olabilir ve taş kaybına eğilimli olabilir.

9. Ana kalıp ağırlığı eşleşmiyor

[Vaka 5-11] Şekil 5-12'de gösterildiği gibi ana kalıp ağırlığı çok ağır.

Analiz:

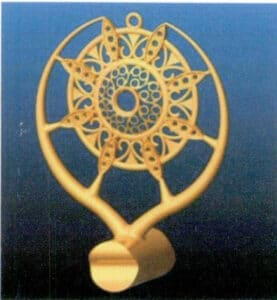

Değerli metal takılar için, maliyet ve pazar kabulü göz önüne alındığında, metal ağırlığını kontrol etmek gerekir. Bunun, ürün ağırlığını azaltmak için arka ve içbükey alanlar gibi gizli kısımları mümkün olduğunca oyarak mücevherin dış boyutlarını ve yapısal mukavemetini karşılamak için kalıp yapım aşamasından itibaren sağlanması gerekir. Bu durumda, sadece ön tarafta üç boyutlu bir etki isteniyorsa, kalıplar sadece yarısı yapılarak arka kısım oyulabilir. Üç boyutlu yuvarlak oyma efekti gerekiyorsa, ana kalıp tasarımı ön ve arka için iki parça halinde yapılabilir ve her iki parçanın da içi oyulabilir. Arka kısım, ağırlığı önemli ölçüde azaltmak için kafesli bir sırt haline getirilebilir.

10. Ana kalıbın yapısı makul değil

Ana kalıp yapısı, sonraki süreçlerin kalite kontrolü üzerinde önemli bir etkiye sahiptir. Ana kalıbın makul olmayan tasarımı kolayca kusurlara neden olur ve üretim zorluğunu ve işleme iş yükünü artırır. Ana kalıp yapısı tasarımı, ürünün müşterinin boyutsal gereksinimlerini karşılamasını sağlamalı ve üretim sürecinin işlerliğini tamamen göz önünde bulundurmalıdır. İşte makul olmayan ana kalıp yapılarının bazı yaygın örnekleri.

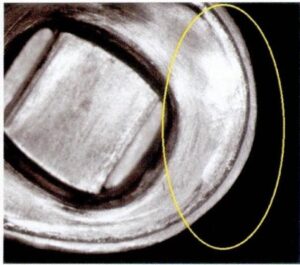

[Durum 5-12] Ana kalıp sökülmez ve Şekil 5-13'te gösterildiği gibi iç parçalar zımparalanamaz.

Analiz:

Bu durumda küpelerin ana gövdesi kalp şeklindedir. Ağırlığı azaltmak için kalp şeklinin her iki yanında kalp şeklinde küçük oyuklar açılmış ve kalp şeklinin içi oyulmuştur. Bununla birlikte, CAD çizimi sırasında, tutma kalıplarının ve kalıbın üretim sırasında çalışabilirliği tam olarak dikkate alınmamış, bu da kalp şeklinin tamamının oluşturulmasına neden olmuş ve çoğaltılan gümüş kalıbın oyuk iç boşluğu işlemesini imkansız hale getirmiştir. Sonraki kauçuk kalıp ve ürün kaplaması elbette zordur.

Çözümler:

Kalp şeklini iki yarıya ayırın ve ayrı ayrı cilalayın. Şekil 5-14'te gösterildiği gibi çıkıntıları ve olukları birleşme yüzeyine yerleştirin. Gümüş kalıbın iki yarısı uygun şekilde zımparalandıktan sonra, kalıp yapımı ve doğruluğu için bunları birleştirin ve ardından kauçuk kalıbı ayrı olarak yapın.

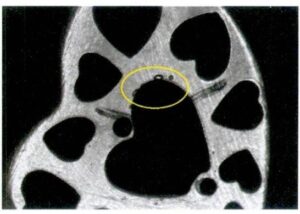

[Durum 5-13] Ana kalıptaki ana kalıp kakma delikleri Şekil 5-15'te gösterildiği gibi küçük ve derindir.

Analiz:

Bu tür bir kakma deliği yapısı üretime veya elmasların optik etkisine elverişli değildir. Küçük ve derin kakma deliklerinin döküm sırasında düzleştirilmesi kolay olmadığından ve hatta çoğu zaman tıkandığından, kalıp yapımı ve cilalamayı düzgün bir şekilde gerçekleştirmek zordur ve elektrokaplama sırasında kalıpları çıkarmak kolay değildir, bu da elmasların karanlık görünmesine neden olur. Bazen, taşın altını parlak hale getirmek için elle bastırmak gerekir, bu daha verimli ve etkili olabilir.

Çözümler:

Değerli taşların çeşitli kesim ve taşlama stilleri karşılık gelen kalınlıklara sahiptir. Kalıplar yapılırken, kakma deliklerinin çapı ve derinliği arasındaki ilişki göz önünde bulundurulmalıdır. Değerli taş kakmaları hem sağlam hem de iyi bir parlaklığa sahip olmalıdır, bu nedenle kakma deliklerinin boyutu makul bir şekilde ayarlanmalıdır. Değerli taşların stabilitesi yalnızca ayar tabanı konumuna ve metal kenarın sarılmasına bağlı olduğundan, kuşağın altındaki değerli taş kakma deliği duvarına temas etmez.

Prensip olarak, ayar deliğinin derinliği değerli taşın kalınlığını biraz aştığı sürece. Bu nedenle, ayar taşı parçası Şekil 5-16'da gösterildiği gibi alt kısmı oyulmak suretiyle inceltilebilir.

[Durum 5-14] Ana kalıp içi boş parçası Şekil 5-17'de gösterildiği gibi çok incedir.

Analiz:

Mücevher parçaları genellikle içi boş bir yapıya sahiptir. İçi boş kısım çok ince olacak şekilde tasarlanırsa, kauçuk kalıbın hassas kısmı aşağı sarkarak mum enjeksiyonu sırasında sallanmaya neden olur ve yanlış hizalama ve parlama gibi kusurlara yol açar. Balmumu enjeksiyonu sırasında kauçuk kalıbın narin kısmı da yırtılabilir veya alçı kalıbın yapımı sırasında narin alçı kırılarak iş parçasındaki ince deliğin kaybolmasına neden olabilir.

Çözümler:

Ana kalıptaki içi boş parça, tasarım gereksinimlerini karşılama öncülünde üretim süreci ile birlikte düşünülmelidir. Bu örnekte, içi boş parça iç duvarda olup, görünümü etkilemeden ağırlığı azaltmayı amaçlamaktadır. Bu nedenle, kalıplar yapılırken, içi boş kısım kolayca işlenebilir bir yay olarak ayarlanmalı ve Şekil 5-18'de gösterildiği gibi, karşılık gelen iki içi boş konum ayrılmalıdır. Ayrıca, kakma boyutu gerekliliklerini karşılarken, içi boş parçanın derinliğini azaltmak için halka şeklindeki kakmanın alt kısmı uygun şekilde çıkarılmalıdır.

[Durum 5-15] Ana kalıp, Şekil 5-19'da gösterildiği gibi bağlantı parçalarında keskin açılara veya girintili süslemelere sahiptir.

Analiz:

Bu keskin açılı bağlantı çeşitli sorunlara neden olacaktır: kauçuk kalıp üretim sırasında yırtılmaya meyillidir ve nihai üründe düzensiz kenarlara neden olur; kırılgan alçı, alçı kalıp yapılırken kırılmaya meyillidir; döküm sırasında metal sıvı türbülansa meyillidir. İş parçasında gözenekler ve inklüzyonlar gibi kusurlara neden olur; keskin köşeyi parlatmak zordur ve mekanik parlatma kullanıldığında, bu alanlar parlatma medyası ile kolayca gömülür; döküm yolluk noktası yanlış yerleştirilirse, iş parçası metal soldurmaya eğilimlidir.

Çözümler:

Keskin köşeyi Şekil 5-20'de gösterildiği gibi yuvarlatılmış bir köşeye dönüştürün ve tasarım gereksinimlerine göre yuvarlatılmış köşenin boyutunu belirleyin.

[Durum 5-16] Ana kalıp, Şekil 5-21'de gösterildiği gibi yan duvarda dar bir açıklığa sahiptir.

Analiz:

Ana kalıpta mücevherin altının oyulmasına ek olarak, genellikle yan duvarları daha yüksek olanların yan duvarlarında bir katman açılır. Bu durumda, ana taşın pençe ayarında da ayarın yan duvarında açılan bir katman vardır, bu sadece ağırlığı azaltmak için değil aynı zamanda değerli taşın parlaklığını artırmak içindir.

Bununla birlikte, tabakanın açıklığı dar olduğunda, mum enjeksiyonu sırasında mum enjeksiyon kalıbının konumlandırılmasına elverişli değildir, bu da tabakanın açıklığının deformasyonuna yol açar ve ayrıca mum modelinin kauçuk kalıptan çıkarılmasına da elverişli değildir.

Katmanın açıklığı dar olduğunda balmumu modelinin kauçuk kalıptan çıkarılmasına da elverişli değildir.

Çözümler:

Şekil 5-22'de gösterildiği gibi ara katman açıklığını uygun şekilde genişletin.

[Durum 5-17] Kolyenin asılı kısmı Şekil 5-23'te gösterildiği gibi hareket ederken düzgün değildir.

Analiz:

Bu durumda, kolyenin her bir bağlantı parçası bir atlama halkası ile bağlanır ve her bir kolye parçasının düzgün bir şekilde sallanmasını gerektirir. Bununla birlikte, kalıp yapımı sırasında, bağlantı halkaları arasındaki yetersiz boşluk nedeniyle, sallanma kolayca engellenir.

Çözümler:

Tasarım estetiğini karşılarken bağlantı parçasındaki boşluğu uygun şekilde artırın ve yeterli hareket payı için eşleşen parçalar arasında yeterli boşluk olmasını sağlayın.

[Durum 5-18] Ana kalıp duvar kalınlığı Şekil 5-24'te gösterildiği gibi büyük ölçüde değişir.

Analiz:

Bu durumda, yaprak şeklindeki iş parçası ortada en ince yaprak damarlarına sahiptir ve yaprak yaprakları her iki tarafta daha kalındır ve kalınlık merkezi yaprak damarından uzaklaştıkça artar. Döküm sırasında, ince kısım besleme kanalını tıkayarak kalın duvar alanında gözenekliliğin büzülmesine ve yüzey kalitesinin bozulmasına neden olur. Bazen, ince kısımdaki et kalınlığı çok küçük olduğunda, yetersiz mukavemet nedeniyle çatlayabilir.

Çözümler:

Ana kalıp yapısını tasarlarken, kalın-ince-kalın yapıdan kaçınmaya çalışın. İnce kısım çıplak bir kalınlığa sahip olmalıdır ve kalın kısım, çeşitli parçalar arasındaki duvar kalınlığı farkını azaltmak için arkaya bir çıkıntı ekleyerek ve alt kısmı kazarak oyulabilir.

[Vaka 5-19] Şekil 5-25'te gösterildiği gibi ana kalıp taş kakma deliği delinmemiştir.

Analiz:

Taş kakılması gereken parçalar için, seri üretim sırasında kakma kalitesinin tutarlılığını sağlamak, değerli metal kaybını azaltmak, üretim verimliliğini artırmak ve ürünlerde eksik kakmaları önlemek için ana kalıp üzerinde taş kakma delikleri açılmalıdır. Birden fazla küçük değerli taştan oluşan yoğun kakmalarda bu konuya daha fazla dikkat edilmelidir.

【Vaka 5-20】 Şekil 5-26'da gösterildiği gibi inci kapak çapı çok küçük.

Analiz:

İncileri ayarlamanın genel yöntemi, incilerde delikler açmak, metal pime ve inci çıkıntısına yapıştırıcı uygulamak, ardından pimi inci deliğine yerleştirmek ve yapıştırıcının sertleşip sabitlenmesini beklemektir. İnci çıkıntısının boyutu, orantısız bir orana neden olacak kadar büyük olmadan inci deliğini kaplayacak şekilde uygun olmalıdır. Bu durumda, inci çıkıntısının çapı çok küçüktür, bu da tutkalın inci çıkıntısına taşmasını kolaylaştırır, temizleme iş yükünü ve incinin çizilme riskini artırır.

11. Kötü Ana kalıp Yüzey Kalitesi

Ana kalıp yüzey kalitesi, ürünün yüzey kalitesini belirler ve ana kalıp, sonraki işlemlerde parlatma ve onarım iş yükünü azaltmak için pürüzsüz ve temiz bir yüzey elde etmelidir. Ana kalıp yüzey kalitesindeki yaygın kusurlar aşağıdaki gibidir.

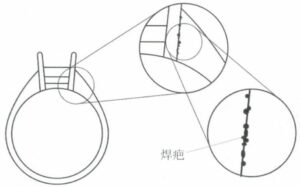

【Vaka 5-21】 Şekil 5-27'de gösterildiği gibi ana kalıp kaynak bölgesinde kaynak izleri belirir.

Analiz:

Bu örnekte, halkanın tırnak ayarı halka bandı ile birlikte kaynaklanır ve bu da kaynak bölgesinde çok sayıda kirli kaynak izine neden olur. Ana kalıp üretim için kullanıldığında, kaynak izleri her bir iş parçasına aktarılacak ve önemli miktarda yeniden işleme yol açacaktır. Başka bir deyişle, bu kusur büyük miktarlarda çoğaltılır.

Çözümler:

Kaynak alanının düzgün ve parlak bir şekilde parlatılması için uygun aletler kullanılarak dikkatli bir şekilde kullanılması gerekir.

[Durum 5-22] Şekil 5-28'de gösterildiği gibi ana kalıp yüzeyinde çizikler.

Analiz:

Ana kalıbın dökümü, pürüzsüz bir yüzey elde etmek için törpüleme, zımparalama ve döküm yollukları yapma gibi işlemler gerektirir. Kalıp yapma işlemi sırasında işlem öncesi işlem çok ağır olursa, sonraki işlemlerde çıkarılması zor olan derin çiziklere neden olur veya bunları çıkarmak için kalıpların şeklini değiştirmeyi gerektirir.

Çözümler:

Kalıpları yaparken, kabadan OK'ye doğru bir yüzey işleme süreci izleyin, her işlem için uygun araçları seçin, işlem gücüne hakim olun ve sonraki işlem, önceki işlemin tüm yüzeyini yeniden işlemelidir.

[Vaka 5-23] Ana kalıp, Şekil 5-29'da gösterildiği gibi kakmada zımparalamayı atlamıştır.

Analiz:

Bu durumda, ana kalıbın kakması sızdırmış, pürüzlü ve düzensiz döküm yüzeyini korumaya devam etmiştir.

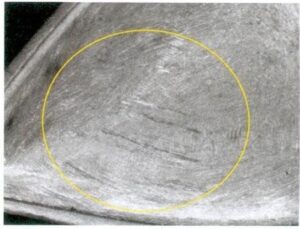

[Durum 5-24] Şekil 5-30'da gösterildiği gibi ana kalıp yüzeyinde kum delikleri vardır.

Analiz:

Döküm işleminde, ana kalıbın döküm işlemi, kalıp, metal malzemeler, ürün yapısı vb. dahil olmak üzere birçok faktörü kum deliği kusurlarına yol açacaktır.

[Durum 5-25] Şekil 5-31'de gösterildiği gibi ana kalıp ölü köşesi yeterince zımparalanmıyor.

Analiz:

Bu durumda, ana kalıptaki merkezi spiralin kökü, sıradan aletlerle ulaşılması zor olan ölü bir köşe konumuna aittir. Zımparalandıktan sonra bu kısım hala pürüzlü görünür ve çıkarılamaz.

Çözümler:

Kuyumculuk versiyonlama sürecinde, ana kalıbın önemli yapısal farklılıkları nedeniyle, geleneksel standart aletler bazen ölü köşeler, içbükey alanlar vb. ile başa çıkamaz. Bu alanları zımparalamak için işçilerin kendileri tarafından özel bir alet yapılması gerekir.

[Durum 5-26 ] Şekil 5-32'de gösterildiği gibi ana kalıp kenarları düzgün değildir.

Analiz:

Takıların finisajı yapılırken kenarlar belirgin bir düzensizlik olmadan pürüzsüz olmalıdır. Bu örnekteki ana kalıp, operatörün tekniğiyle ilgili olan pürüzsüz olmayan belirgin kenarlar göstererek bu gereksinimi karşılamamıştır.

12. ana kalıp döküm yolluk sorunu

Döküm yollukları sadece metal sıvının kalıp boşluğuna girmesi için bir kanal değil, aynı zamanda döküm için katılaşan ve büzülen metal sıvının takviyesi için de bir kanaldır. Döküm yolluklarının makul bir şekilde ayarlanıp ayarlanmadığı, dökümün sağlam olup olmadığı, yüzeyin yoğun olup olmadığı vb. ile ilgilidir ve ciddiye alınmalıdır. Birkaç yaygın ana kalıp döküm yolluk ayar problemi aşağıdaki gibidir.

[Durum 5-27 ] Şekil 5-33'te gösterildiği gibi döküm yivi çok küçüktür.

Analiz:

Döküm yollukları çok küçük olduğunda, boşluktaki metal sıvı seviyesinin yükselmesi yavaş olur ve bu da eksik kusurlar gibi kusurlara yol açabilir. Metal sıvının kalıp duvarındaki aşındırma kuvveti büyüktür, bu da kum delikleri ve hava delikleri gibi kusurlara neden olabilir. Dökümün katılaşma süreci sırasında, metal sıvının tamamlayıcı büzülme kanalı bloke olur, bu da iş parçasında makroskopik büzülme boşluklarına ve mikroskopik büzülme gevşekliğine yol açabilir.

Çözümler:

Döküm yolluklarının boyutu, döküm metal malzemesinin özelliklerine, dökümün boyutuna ve yapısal özelliklerine, döküm yöntemine vb. göre belirlenmelidir. Genel olarak, döküm yolluklarının kesit alanı iş parçası ile bağlantıda 70%-150% olmalıdır. Bu nedenle, bu örnekteki ana kalıp döküm yayı Şekil 5-34'te gösterildiği gibi uygun şekilde büyütülebilir.

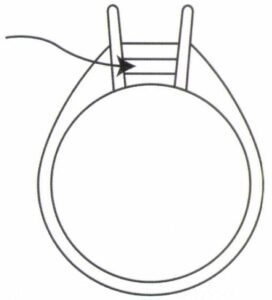

【Vaka 5-28】Döküm yolluklarının konumu Şekil 5-35'de gösterildiği gibi doldurma ve büzme gereksinimlerini karşılamıyor.

Analiz:

Yüzük için, sonraki cilalamayı kolaylaştırmak ve görünüm üzerindeki etkiyi azaltmak amacıyla, döküm yolluk genellikle şaftta ayarlanır. Ancak yüzüğün bu durumunda, yüzük başının kenarları katı, kalın, duvarlı yapılardır ve bu iki alan en son katılaşır; büzülmeleri dış metal sıvısı ile telafi edilemez, bu da ciddi büzülme gözenekliliğine neden olur.

Çözümler:

Döküm yolluk tarafından belirlenen genel prensibe göre, dökümün kalın duvar kısmına ayarlanmalıdır. Halkanın yapısı değişikliklere izin vermiyorsa, halka ters çevrilmelidir. Sırasıyla kalın bölüme bağlı çift destek döküm yollukları ayarlanmalıdır; aynı şekli korurken halkanın içinin oyulmasına izin verilirse, iki kalın duvar parçasının kalınlığı halka sapının duvar kalınlığından daha az olacak şekilde azaltılabilir. Daha sonra, döküm yolluk halka sapına yerleştirilebilir. Şekil 5-36 ve 5-37'de gösterildiği gibi.

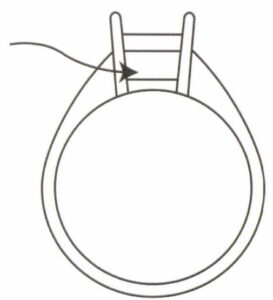

[Durum 5-29 ] Şekil 5-38'de gösterildiği gibi döküm yolluklarının konumu temizlemeyi zorlaştırır.

Analiz:

Döküm yolluk, döküm kalıplama için gerekli olan bir işlem ölçüsüdür, dökümün kendisi tarafından gerekli değildir. Döküm kalıplamadan sonra döküm yolluklarının çıkarılması gerekir. Bu durumda döküm yolluk, kesilmesi zor olan halkanın ara katmanına yerleştirilir. Çelik eğeler ve zımpara kağıdı gibi aletlerin modelleme sırasında girmesi de karmaşıktır, bu da artık döküm yolluklarının temizlenmesini zorlaştırır.

Çözümler:

Döküm yollukları, Şekil 5-39'da gösterildiği gibi, kolay temizlik için mümkün olduğunca dış düz yüzeye yerleştirilmelidir.

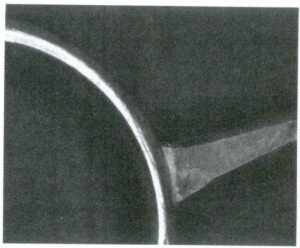

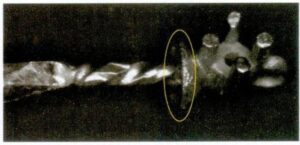

【Vaka 5-30】Döküm yolluk, Şekil 5-40'da gösterildiği gibi döküme dik bir açıyla bağlanır.

Analiz:

Yolluk iş parçasına dik açıyla bağlandığında, doldurma işlemi sırasında erimiş metalde kolayca türbülans oluşur, bu da gaz sıkışması ve cüruf sıkışması gibi sorunlara neden olur ve bağlantıda termal düğümler oluşarak bu konumda büzülme gözenekliliğine yol açabilir. Erimiş metalin basıncı yüksekse, erimiş metalin akışına bakan alçı duvar kolayca aşınır ve aşındırılır, bu da inklüzyonlar ve kum delikleri gibi kusurlara neden olur.

Çözümler:

Döküm yolluk, erimiş metalin dolumunu pürüzsüz hale getirebilecek ve kalıp duvarındaki aşınmayı azaltabilecek bir fileto ile döküme bağlanmalıdır. Filetonun boyutu, döküm yolluklarının kesit boyutu, dökümün et kalınlığı ve temizleme kolaylığı gibi faktörleri kapsamlı bir şekilde dikkate almalıdır.

【Vaka 5-31】İnce cidarlı bir döküm, Şekil 5-41'de gösterildiği gibi büyük boyutlu bir döküm yolluklarına sahiptir.

Analiz:

Erimiş metal ve alçının sıcaklığı uygun değilse, büyük bir yolluk ince bir bölüme bağlandığında, yolluk büzülüp gevşeyerek bağlantı alanına uzanabilir ve "geri akış" olarak adlandırılan olaya neden olabilir.

Çözümler:

Daha büyük döküm yolluklarının tam dolum sağladığı yanılgısını ortadan kaldırmak için ince cidarlı dökümlerde döküm yolluklarının ayarlanması. Aslında, erimiş metalin doldurma kapasitesi sadece döküm yolluklarına değil, aynı zamanda erimiş metalin kalıp boşluğundaki akışına da bağlıdır. Döküm ne kadar büyük ve ince olursa, soğuması ve dolumla ilgili hatalara neden olması o kadar kolay olur. Bu noktada, sadece döküm yolluklarının kesitini artırmak sorunu çözmeyecektir. Şekil 5-42'de gösterildiği gibi, döküm yolluklarının sayısını artırmak ve kalıp boşluğunda her bir döküm yolluk tarafından kapsanan aralığı kısaltmak gerekir.