Sobling mücevher hammaddelerinin kalitesini nasıl denetliyor?

Kuyumculuk Hammaddelerinin Kalite Denetimi ve Kusur Analizi

Giriş:

ücevher üretimi çeşitli hammaddeler ve yardımcı malzemeler gerektirir ve bunların Performansı, mücevher üretiminin kalitesini ve üretim maliyetini doğrudan etkiler. Bu nedenle, kalifiye olmayan malzemelerin girilmesini önlemek için üretimdeki ham ve yardımcı malzemelerin denetimini sıkı bir şekilde kontrol etmek gerekir.

Genel olarak, mücevher üretimi için kullanılan malzemeler arasında ağırlıklı olarak Altın, gümüş, platin ve paladyum gibi değerli metal malzemeler; çeşitli karat alaşımları hazırlamak için dolgulu alaşım malzemeler; elmas, yakut, safir ve yeşim taşı gibi değerli taş malzemeler; mücevher ana kalıp yapımı, mücevher dökümü, taş ayarlama, son işlem ve cilalama, elektrokaplama gibi birden fazla ana işlemde kullanılan ve bazıları mücevher ürünlerinin kalitesi üzerinde doğrudan etkisi olan yardımcı malzemeler yer almaktadır.

İçindekiler

Bölüm Ⅰ Kıymetli Metal Hammaddelerinin Kalite Denetimi

Ana kalıp kalite denetiminin ana içeriği şekil, boyut, ağırlık, yapı, yüzey kalitesi, döküm yolluk vb. içerir.

Bölüm 1. Saf Altın Külçesi

Altın, değerli metal takı üretiminde en yaygın kullanılan hammaddelerden biridir. İşletmeler genellikle 24 ayar altın, 18 ayar altın ve çeşitli ayarlarda altın gibi malzemeler hazırlamak için rafine tesislerinden, değerli metal tedarikçilerinden vb. saf altın külçeleri satın alırlar.

1. Saf altın külçelerin saflık gereksinimleri

24 ayar altın, 18 ayar altın ve çeşitli ayarlarda altın gibi malzemeler hazırlar.

Saf altın külçelerinin saflığı, altın takıların inceliğini garanti etmenin temelidir. Amerikan Test ve Malzeme Derneği (ASTM) 1999 yılında ASTM B562-95, "Rafine Altın için Standart Şartname" standardını yayınlamış ve 2005 ve 2012 yıllarında revize etmiştir. Standart, Tablo 4-1'de gösterildiği gibi, yüksek saflıkta altın külçeler için kullanılan tek standart olan saf altın külçelerdeki izin verilen safsızlık elementleri aralığını belirtir. Bunlar arasında 99.5% derecesi 99.5%'den az olmayan bir altın içeriğini gösterir; 9995, 99.95%'den az olmayan bir altın içeriğini gösterir ve bu böyle devam eder.

99.5% saflık dereceli altın için yalnızca minimum altın içeriğinin test edilmesi gerekir; bu, altın içeriğinin ölçülmesini gerektiren tek saflık seviyesidir. Altın içeriği, saf Altının diğer saflık seviyeleri için fark yöntemi kullanılarak hesaplanır. 9995 saf altın için, altın alaşımında yaygın olarak kullanılan üç element olan gümüş, bakır ve paladyum da dahil olmak üzere beş elementin test edilmesi gerekir. Diğer iki element ise malzeme işlemeyi ciddi şekilde etkileyebilecek safsızlık elementleri olan demir ve kurşundur. 99.99% altında, arsenik, bizmut, krom, nikel, manganez, magnezyum, silikon, kalay vb. dahil olmak üzere daha birçok element test edilmelidir. Bununla birlikte, 99.995% Altın, arsenik ve nikel çıkarılmıştır.

Tablo 4-1 ASTM B562 saf altın külçelerinde izin verilen maksimum safsızlık içeriği

Metal içerik birimi: x10-6

| Saf Altın Sınıfı | 995 | 9995 | 9995 | 9999 |

|---|---|---|---|---|

| Som Gümüş | / | 350 | 90 | 10 |

| bakır | / | 200 | 50 | 10 |

| PALADYUM | / | 200 | 50 | 10 |

| Demir | / | 50 | 20 | 10 |

| kurşun | / | 50 | 20 | 10 |

| SİLİKON | / | / | 50 | 10 |

| Magnezyum | / | / | 30 | 10 |

| Arsenik | / | / | 30 | / |

| Bizmut | / | / | 20 | 10 |

| Kalay | / | / | 10 | 10 |

| Krom | / | / | 3 | 3 |

| Nikel | / | / | 3 | / |

| Manganez | / | / | 3 | 3 |

Saf Altın'daki safsızlık unsurları üç kategoriye ayrılır: metal, metal olmayan ve radyoaktif. Metal safsızlıkların analiz edilmesi nispeten kolaydır. Platin saf Altında yaygın olarak bulunan bir eser elementtir. Yine de standartta listelenmemesinin başlıca nedeni platinin Altından daha değerli olması ve Altının üretim performansına zarar vermemesidir. Rodyum, rutenyum, osmiyum ve iridyum gibi diğer platin grubu elementleri de listede yer almamaktadır. Çünkü bu elementleri analiz etmek zor, pahalı ve çok az pratik kullanıma sahiptir. Bu nedenle bazen bu grup elementlerin miktarını yansıtmak için tek bir element seçilir, örneğin platin grubu elementlerin göstergesi olarak paladyum kullanılması gibi. Paladyum içeriği yüksek olduğunda, diğer platin grubu elementlerin test edilmesi gerekir; içerik düşük olduğunda, test etmeye gerek yoktur. Oksijen, sülfür ve klor genellikle altın saflaştırma için bir şekilde kullanılır. Bunlar saf Altın içinde kalan metalik olmayan safsızlıklar oluşturabilir, ancak bu tipik metalik olmayan elementler standartta listelenmemiştir. Uranyum ve toryum gibi radyoaktif safsızlıklar mücevherlerde güvenlik sorunlarına neden olabilir, ancak seviyeleri genellikle ihmal edilebilir düzeydedir ve standartta listelenmemiştir.

Bu nedenle, ASTM B562 sadece bazı metalik elementleri dikkate almakta ancak diğerlerini göz ardı etmektedir. Ürünün kalitesinden emin olmak için, imalatçı firmalar bu elementlerin listelenmesini talep edebilir, standartta açıkça belirtildiği gibi, "alıcı ve satıcı belirli kısıtlanmış elementler üzerinde pazarlık yapabilir."

2. Saf altın külçeleri için safsızlık element analiz yöntemi

Saf altın Külçelerindeki altın içeriği, en eski analiz yöntemi olan kupelasyon ile belirlenir. Bu yöntemin doğruluğu, test ortamı koşulları, test ekipmanının hassasiyeti, test yönteminin uygulanması vb. dahil olmak üzere birçok faktöre bağlıdır; bu da aynı parti içinde aynı numunenin sonuçlarında önemli farklılıklara neden olabilir; standardın kalibrasyon değeri çılgınca dalgalanır ve kararsızdır; diğer sorunların yanı sıra zayıf doğruluk ve hassasiyet. Londra Külçe Piyasası Birliği (LBMA), rafine altın tahlil yetenekleri gerektirir: test sonucu 99.95%'den büyük veya eşit olduğunda, izin verilen hata ±0.005%'dir; test sonucu 99.50% -99.95%'den az olduğunda, izin verilen hata ±0.015%'dir.

Saf Altın içindeki saf olmayan elementleri tespit etmek için çeşitli teknikler mevcuttur. Yaygın olarak kullanılan bir yöntem, önce Altını çözmek, ardından atomik absorpsiyon spektroskopisi veya doğru akım plazma atomik emisyon spektroskopisi dahil olmak üzere spektroskopik analiz yöntemlerini kullanarak çeşitli elementlerin içeriğini analiz etmektir. İndüktif olarak eşleşmiş plazma spektrometreleri çözelti analizi için kullanılabilir ve bazı durumlarda çözünmeye gerek kalmadan katı numuneleri doğrudan analiz edebilir. İki avantajı vardır: çözünmeyen safsızlık elementlerinin tespit edilememesi sorununu ortadan kaldırır ve tespit doğruluğu deneysel cam eşyalar ve reaktiflerden etkilenmez. Numune çözünmesini önlemek için kütle spektrometreleri ve X-ışını floresan spektrometreleri kullanmak gibi başka yöntemler de vardır; bunlar arasında kütle spektrometreleri yüksek saflıktaki malzemelerdeki eser elementleri tespit etmek için daha uygundur.

Kupelasyon altın içeriğini tespit etmek için en doğru yöntem olmasına rağmen, saf altın külçelerindeki safsızlık unsurlarını tespit etmek için kullanılması neredeyse imkansızdır, çünkü bu yöntem belirli bir numuneden değerli metallerin toplanmasını, boncuklar halinde toplanmasını ve ardından boncukların ağırlığının orijinal numune ile karşılaştırılmasını içerir ve tüm değerli metal elementlerinin içeriğini tespit etmekle sınırlıdır. Kupelasyon altın içeriğinin 99.5% mi yoksa 99. 9% mi, hatta 99.99% mi olduğunu belirleyebilirken, hangi safsızlıkların mevcut olduğunu ve bunların ilgili miktarlarını belirleyemez. Bu nedenle, ASTM B562 yalnızca kupelasyon kullanıldığında minimum 99,5% altın içeriğini belirtir; safsızlık içeriği daha yüksek olduğunda, ana safsızlık elementlerinin içeriği tespit edilir ve geri kalanının Altın olduğu varsayılır. Tüm ana safsızlıklar dikkate alınmalıdır; aksi takdirde hesaplanan altın içeriği yanlış olacaktır.

Yukarıdaki tespit yöntemleri esas olarak saf altın külçeleri üretmek için saf altın külçelerindeki safsızlık elementlerinin ortalama içeriğini analiz etmek için kullanılır. Kuyumculuk üretim işletmeleri için, özellikle yerel tespit için numunenin belirli bir kısmına odaklanabilen dağınık X-ışını spektrometresi (EDS) ile donatılmış taramalı elektron mikroskobu (SEM) gibi çeşitli tespit teknolojileri daha uygundur. Örneğin, mücevherlerin belirli bölgelerinde kırıklar veya sert noktalar gibi kusurlar varsa, bileşimlerini analiz etmek için problar bu alanlara yoğunlaştırılabilir. Bu özellikle pratiktir, çünkü birçok zararlı safsızlık elementi tane sınırlarına, kafes bozulma bölgelerine vb. ayrılma eğilimindedir, bu da bu konumlarda ortalamadan çok daha yüksek safsızlık elementi içeriğine neden olur ve bu da ürün kalitesi sorunlarına yol açabilir. Bu nedenle, mücevher üretim işletmelerinin saf altın külçelerinin altın içeriğine dikkat etmeleri ve döküm işlemi sırasında bazı eser safsızlık elementlerinin ayrışarak çok yüksek yerel içeriğe yol açabileceğinin farkında olmaları gerekir.

[Vaka 4-1] Saf altın külçelerinin bileşiminin analizi.

Farklı arıtma üreticileri tarafından üretilen saf altın külçelerini rastgele seçin ve tespit için bir kızdırma deşarj kütle spektrometresi kullanarak 17 çeşit metal elementi analiz edin; sonuçlar Tablo 4-2'de gösterilmektedir.

Tablo 4-2 Farklı değerli metal arıtma üreticileri tarafından üretilen saf altın külçelerinin analiz sonuçları

Üreticiler #1-8, Metal içerik birimi: x10-6.

Aynı rafineri tesisinden farklı zamanlarda üretilen numuneler için Tablo 4-3'te gösterildiği gibi safsızlık element içerikleri analiz edilmiş ve tespit edilmiştir.

Tablo 4-3 Aynı arıtma tesisi tarafından üretilen farklı saf altın külçe partilerinin analiz sonuçları

Metal içerik birimi: x10-6

Referans standardın gerektirdiği saflık eşiği, 9 rafineri tesisinden yalnızca 8'inin standart gerekliliklerini karşılaması ve bir şirketin ürününün 200 x10-6 Safsızlıklar. Gümüş, diğer safsızlıklardan çok daha yüksek olan ana safsızlıktır; 99.99% saf altın için gümüş içeriği 20 x10-6 70 x10'a-69995 altın için gümüş 120×10'a ulaşır-6, 10 x 10'dan küçük diğer elementler-6Bunu demir ve bakır takip eder, yaklaşık 5 x10-6, kurşun yaklaşık 1 x10-6ve geri kalan yaklaşık 1 x 10-6 elementler arasında paladyum, silikon, platin vb. bulunur. Aynı arıtma tesisi tarafından üretilen saf altın külçelerindeki safsızlık elementi içeriği farklı zamanlarda az ya da çok dalgalanma gösterir. Bu nedenle kuyumculuk şirketleri saf altın külçesi satın alırken iyi niteliklere sahip rafineri şirketlerini seçmeye öncelik vermelidir.

3. Saf altın külçelerindeki safsızlık elementlerinin etkisi

Saf altın Külçelerindeki kurşun, bizmut ve arsenik gibi bazı safsızlık unsurları Altının Performansını ciddi şekilde bozacaktır. Buna karşılık, silikon, demir vb. gibi diğer bileşenler de bazen zararlı etkiler yaratır.

3.1 Kurşun

[Vaka 4-2 ] 18 ayar beyaz altın takıların kırılması

Kusur açıklaması:

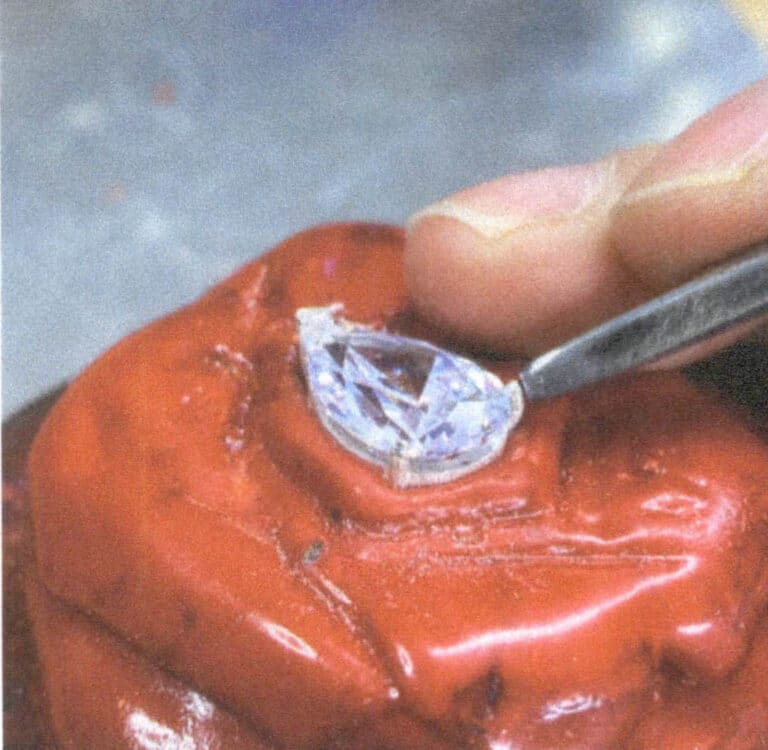

Belirli bir mücevher şirketi uzun yıllar boyunca 18 ayar beyaz altın mücevher üretmiştir. Belirli bir süre boyunca parti kalitesinde sorunlar yaşanmıştır. Mücevher döküldükten ve şekillendirildikten sonra, Şekil 4-1'de gösterildiği gibi kırılma morfolojisi ile ayarlama veya kakma işlemi sırasında hafif bir kuvvetle kırılıyordu. Bu sorun daha önce hiç yaşanmamıştı. Fabrika, Dolgulu alaşımların değiştirilmesi, Yollukların değiştirilmesi, döküm sıcaklığının ayarlanması gibi çeşitli çözümler denedi, ancak sorunun daha etkili bir şekilde çözülmesi gerekiyordu.

Üretim araştırması:

Kırığın morfolojisine bakıldığında, dökümde belirgin büzülme delikleri veya gevşeklik yoktur, bu da kırığın mukavemeti azaltan yetersiz yoğunluktan kaynaklanmadığını gösterir; kırılma yüzeyi dövülebilir deformasyon göstermez ve tipik bir gevrek kırılma sunar. Bu nedenle, üretim süreci koşulları araştırılmıştır. Fabrikada alçı kalıplarla hassas döküm kullanıldı; halkada iki yolluk vardı, döküm sırasında alçı sıcaklığı 650 ℃, metal sıvı dökme sıcaklığı 1040 ℃ idi ve alçı kalıp söndürülmeden önce 15 dakika boyunca hava ile soğutuldu. Malzemeler eritilirken 50% eski Altın ve +50% yeni Altın kullanılmış, eski Altın üçüncü kez kullanılmıştır. K beyaz altın takıların dökümü için, fabrika tarafından kullanılan yukarıdaki üretim süreci koşulları nispeten standarttır ve parti kırılganlığına neden olmamalıdır. Metal malzemeye zararlı safsızlık unsurlarının karışmış olabileceği tahmin edilmektedir.

Yeni Altının kaynağı incelendiğinde, daha önce acil üretim ihtiyaçları nedeniyle küçük bir rafineri tüccarından az miktarda saf altın külçesinin satın alındığı ve X-ışını floresan spektrum analiz sonucunun Altının saflığının 99.99%'ye ulaştığını gösterdiği tespit edilmiştir. XRF bir yüzey analizi olduğundan ve eser elementlerin doğru bir şekilde analiz edilmesi zor olduğundan, fabrikanın bir analiz merkezinde kupelasyon analizi için az miktarda saf altın numunesi çıkarması önerilir. Sonuçlar saf altın külçelerindeki kurşun içeriğinin 110 x10'a ulaştığını göstermiştir.-6.

Sebep analizi:

Kurşun, Altının işlenebilirliğini doğrudan etkileyen en zararlı elementlerden biridir. 1894 gibi erken bir tarihte, yetersiz kurşun içeriğinin altını kırılgan hale getirdiği bulunmuştur. Bunun nedeni kurşunun Au gibi ara fazlar oluşturmasıdır2Pb AuPb2 AuPb3 Düşük erime noktalarına ve yüksek kırılganlığa sahip fazlar olan altın, metalin işleme performansını önemli ölçüde bozar. Şekil 4-2'deki altın-kurşun alaşımı denge fazı diyagramı, kurşun içeriği belirli bir seviyeye ulaştığında, belirli bir ara faz bileşiminin oluşacağını göstermektedir. Gerçek üretim süreçlerinde, Altın içindeki kurşun içeriği minimum olsa bile, kurşunun Altın içindeki düşük çözünürlüğü ve Altından çok daha düşük erime noktası nedeniyle, kurşun soğutma ve katılaştırma işlemi sırasında ayrışmaya eğilimlidir, tane sınırları tarafından reddedilir ve kümeler oluşturur.

Kümelerdeki kurşun içeriği belirli bir miktara ulaştığında, kurşun bakımından zengin bir altın-kurşun ara fazı oluşturacak ve malzemenin dövülebilirliğini azaltacaktır. Kurşun içeriğindeki artışla birlikte daha fazla altın-kurşun ara fazı oluşacaktır. Kurşun içeriği 600 x10'a ulaştığında-6bakır içeren ve saf altın alaşımları haddelenemez. Birçok mücevher şirketi 50 x10-6 kabul edilebilir kurşun içeriğinin üst sınırı olarak

3.2 Bizmut

Bizmut aynı zamanda Altın'daki en zararlı elementlerden biridir ve mekanik işleme performansı üzerindeki etkisi kurşununkiyle karşılaştırılabilir. Şekil 4-3 altın-bizmut ikili alaşım faz diyagramıdır. Bizmutun Altın içinde neredeyse hiç çözünürlüğü yoktur. Soğutma ve katılaştırma işlemi sırasında, bizmut tane sınırlarında ayrışacak ve birikecek, altın-bizmut ara fazları oluşturacak, Altının dövülebilirliğini önemli ölçüde etkileyecek ve ürünlerin kırılgan kırılmaya eğilimli olmasına neden olacaktır.

3.3 Demir

Demirin Altın'daki rolü iki açıdan ele alınmalıdır. Bir yandan, alaşım elementi olarak hizmet edebilir. Demir içeren altın alaşımları Avrupa'da kullanılmıştır. Diğer alaşım elementleriyle birleştirilerek oluşturulan altın alaşımları, orta sıcaklıklarda uzun süre oksitlendiğinde güzel bir mavi renk efekti elde edebilir. Son yıllarda demir, K beyaz altın malzemeler üretmek için bir ağartma elementi olarak da denenmiştir.

Öte yandan demir, altının döküm performansını önemli ölçüde etkiler. Şekil 4-4 altın-demir ikili alaşım faz diyagramıdır. Termodinamik açıdan bakıldığında, demir saf Altın içinde çözünebilir, ancak saf Altından çok daha yüksek erime noktası nedeniyle

Altın içinde çözünmesi kolay değildir. Diyelim ki Altın 100 x10-6 demir. Bu durumda, homojen bir bileşim elde etmek zordur, bu da dökümde ayrışmaya neden olur ve Şekil 4-5'te gösterildiği gibi "sert nokta" kusuruna yol açar.

(David J Kinneberg ve diğerleri, Gold Bulletin, 1998'den)

3.4 Silikon

Şekil 4-6'dan, silikonun Altın içinde neredeyse çözünmez olduğu görülebilir. Silisyum içeriği 200 x10'u aştığında-6 Au-Si ötektik silikon fazları, Şekil 4-7'de gösterildiği gibi tane sınırlarında oluşacak, erime noktası sadece 363°C olacak, çok kırılgan olacak ve sıcak çatlamaya eğilimli olacaktır. Silikonun kırılganlaştırma etkisi alaşımın toplam Altın ve gümüş miktarıyla ilişkilidir. Toplam Altın ve gümüş miktarının artmasıyla alaşımın esnekliği azalır ve silikon içeriği belirli bir kritik değeri aştığında kırılganlık artar. Başka bir deyişle, altın inceliği arttıkça, izin verilen silikon miktarı azalır. 14K altındaki nominal silikon içeriği 0.175wt%'yi aştığında, tane sınırlarında silikon açısından zengin fazlar ortaya çıkacaktır. Silisyum miktarı 18 KY'de 0,05wt%'yi aştığında, kırılganlık eğilimi gösterir.

3.5 İridyum

[Vaka 4-3 ] 18 Ayar Beyaz Altın Yüzükte Sert Nokta Kusuru

Kusur Açıklaması:

Parlatma sırasında yüzeyde büyük tek taneler veya yuva benzeri küçük tane kümeleri şeklinde görünen sert noktalar bulunmuştur. İş parçası, Şekil 1'de gösterildiği gibi birçok çizikle birlikte parlak bir şekilde parlatmak için karmaşıktır.

Üretim Soruşturması:

Fabrika döküm ve damgalama olmak üzere iki şekillendirme yöntemi kullanmaktadır ve her iki yöntemde de ürünlerinde benzer kusurlar görülmüştür. Kusurlar sadece geri dönüştürülmüş malzemelerde değil aynı zamanda yeni karıştırılmış altın alaşımlarında da ortaya çıkmıştır. Kusurların şekillendirme yöntemleriyle ilgili olmadığı ve sorunun metal malzemede veya altın eritme yönteminde olması gerektiği sonucuna varılabilir. Yapılan incelemeler sonucunda, altının inert gaz korumalı bir eritme fırını kullanılarak eritildiği ve altın eritme sıcaklığının yeterince kontrol edildiği tespit edilmiş ve eritme yöntemi başlıca neden olarak elenmiştir.

(David J Kinneberg ve diğerleri, Gold Bulletin, 1998'den)

Bunun nedeni metal malzeme yönteminde aranmalıdır. Metal malzeme hazırlamada kullanılan saf altın külçeleri ve dolgulu alaşımlar incelendiğinde, kullanılan dolgulu alaşım malzemelerinin nispeten istikrarlı olan ve daha önce bu tür sorunlarla karşılaşılmayan orijinal envanterden olduğu, saf altın külçeleri açısından ise yakın zamanda satın alınan bir parti saf altın külçesinin bu partinin kullanılmasından sonra ortaya çıkan soruna yol açtığı tespit edilmiştir. Bu saf altın külçesi partisinden numuneler alınmış ve kimyasal analiz yöntemleri kullanılarak analiz edilmiş ve 0.03wt%'ye ulaşan nispeten yüksek bir iridyum içeriği ortaya çıkmıştır.

Kök neden analizi:

İridyum çok yüksek bir erime noktasına sahiptir ve eritme sırasında uygun şekilde kullanılmazsa, altın sıvısı içinde eşit şekilde çözünmesi kolay olmayacaktır. Dahası, iridyumun altın içindeki katı çözünürlüğü çok düşüktür, sıvı halde ise daha da düşüktür. Yüksek erime noktalı iridyum katılaşma sırasında tercihen çökelebilir ve toplanabilir, bu da eşit olmayan dağılıma yol açar. İridyumun Altından çok daha yüksek sertliği nedeniyle, yüzeye ulaştıklarında sert noktalar veya sert nokta kümeleri oluşur ve parlatma sırasında çiziklere ve kuyruklu yıldız kuyruklarına neden olurlar.

4. Altın saflaştırma

Saf altın veya altın alaşımlı malzemelerde aşırı zararlı safsızlıklar ortaya çıktığında, malzemelerin saflaştırılması düşünülmelidir. Altını saflaştırmak için çeşitli yöntemler vardır ve bunların başlıca süreçleri ve özellikleri aşağıdaki gibidir:

4.1 Birleştirme yöntemi.

Bu nispeten eski bir saflaştırma yöntemidir. Amalgamasyon, Altın, cıva ve suyun karıştırılması ve hiçbir altın parçacığı kalmayana kadar sürekli öğütülerek Altın ve cıvadan oluşan metalik bir bileşik oluşturulması işlemidir. Kükürt tozu birleştirilmiş Altın ile karıştırılır ve öğütülür, ardından fazla cıvayı buharlaştırmak için ısıtılır ve havada kavrulur. Baz metaller önce metal sülfürleri ve daha sonra metal oksitleri oluşturur. Bu işlemler birkaç kez tekrarlandıktan sonra malzeme boraks eritici olarak kullanılarak Külçe haline getirilir. Baz metal oksitler boraks ile reaksiyona girerek sıvı yüzeyinde yüzen düşük erime noktalı maddeler oluştururken saf Altın dibe çöker.

Bu yöntem, cıva tarafından yakalanan kaba altın parçacıklarının işlenmesi için uygundur. Altının saflığı, amalgamasyon ve sülfürizasyonun titizliğine bağlıdır. İyi işlendiğinde, Altın saflığı 99%'nin üzerine çıkabilir. Toksik element cıva kullanımı nedeniyle bu yöntem büyük ölçüde ortadan kaldırılmıştır.

4.2 Aqua regia saflaştırma yöntemi.

Saflaştırılacak ham Altın aqua regia içinde çözülür ve az miktarda hidroklorik asit ısıtılır ve sarı gaz üretilmeyene kadar birkaç kez eklenir. pH değeri ayarlanır ve sodyum bisülfit, oksalik asit gibi reaktifler veya çinko tozu veya bakır gibi metaller eklenir. Sünger altın üretiminden sonra sıvıyı dökün, deiyonize suyla birkaç kez durulayın, ardından yarım saat boyunca sülfürik asitle ısıtın, deiyonize suyla tekrar durulayın, yarım saat boyunca nitrik asitle yıkayın ve son olarak deiyonize suyla durulayın. Saflaştırılmış sünger altın, kurutulduktan sonra 99.95%'ye kadar saflıkta Nuggets'a dökülebilir.

4.3 Elektroliz yöntemi

Bu daha yaygın olarak kullanılan bir yöntemdir. Anot olarak Altın, katot olarak saf Altın veya paslanmaz çelik ve elektrolit olarak konsantre hidroklorik asit kullanır. Elektrik alanının etkisi altında, Altın katot üzerinde birikir ve 99.95%'ye kadar saflıkla saflaştırılır. Ancak bu yöntem nispeten yavaştır, uzun bir çalışma süresine sahiptir ve üretim sırasında zamanında elektrolit değişimi gerektirir.

4.4 Damlatma Yöntemiyle Granülasyon

Bu da yaygın olarak kullanılan bir teknik yöntemdir. İlk olarak, rafine edilecek ham altın malzemeye yaklaşık ( 2.2-3.0):1 oranında gümüş eklenir. Cüruf yapıcı bir madde olarak boraks kullanılarak birlikte eritilirler. Altın ve gümüş eritildikten ve eşit şekilde karıştırıldıktan sonra, belirli bir boyutta granüller elde etmek için soğuk suya dökülür. Granüller bir behere konur; gümüşü çıkarmak için nitrik asit eklenir; nitrik asit gümüşü reaksiyondan sonra dökülür ve konsantre nitrik asit eklenir ve 40 dakika kaynatılır; bu işlem tekrarlanır, ardından sıvı beyaz renkten arınana kadar birkaç kez sıcak suyla durulanır, saf bir altın tozu elde etmek için birkaç kez daha durulanır. Saflık 99.8% veya daha fazlasına ulaşabilir.

4.5 Amonyum Klorür Yöntemi

Bu yöntem altın tozunun saflaştırılması için daha uygundur. Daha büyük altın parçaları, klorlama oranını hızlandırmak için önce küçük parçacıklar halinde granüle edilmeli veya ince tabakalar halinde preslenmelidir.

İlk olarak, Altını AuCl içinde çözmek için hidroklorik asit + Sofra tuzu + hidrojen peroksit, hidroklorik asit + Sofra tuzu + klor gazı veya hidroklorik asit + sofra tuzu + perklorik asit gibi yöntemler kullanın3 sıvı, ardından oksitleyici gazları çıkarmak için çözeltiyi ısıtın. Metalik olmayan maddeleri çıkarın, kalıntıyı birkaç kez suyla yıkayın, pH değerini amonyakla 13'e ayarlayın, Altın'ı azaltmak için formaldehit gibi indirgeyici maddeler kullanın ve nitrat buharlaşması için çözeltiyi ısıtın. Bu yöntemle elde edilen saflık 99.95%'ye ulaşabilir.

Bölüm 2 Saf Gümüş Külçe

Saf gümüş, kimyasal bileşimine göre üç sınıfa ayrılır: IC - Ag99.99, IC - Ag99.95 ve IC-Ag 99.90.

Tablo 4-4 Saf gümüş külçelerde izin verilen safsızlık elementleri aralığı (Birim: %)

| Gümüş Sınıfı | Ag | Cu ≤ | Bi ≤ | Fe ≤ | Pb ≤ | Sb ≤ | Pd ≤ | Se ≤ | Te ≤ | Toplam Safsızlıklar ≤ |

|---|---|---|---|---|---|---|---|---|---|---|

| IC - Ag99.99 | 99.99 | 0.003 | 0.0008 | 0.001 | 0.001 | 0.001 | 0.001 | 0.0005 | 0.0005 | 0.01 |

| IC - Ag99.95 | 99.96 | 0.025 | 0.001 | 0.002 | 0.015 | / | / | / | / | 0.005 |

| IC - Ag99.90 | 99.9 | 0.05 | 0.002 | 0.002 | 0.025 | / | / | / | / | 0.1 |

Saf Altın gibi, kurşun, bizmut, arsenik, vs. de saf gümüşte çok zararlı elementlerdir. Şekil 4-9 ve 4-10 sırasıyla gümüş-kurşun alaşımı faz diyagramı ve gümüş-bizmut alaşımı faz diyagramıdır. Saf gümüşteki katı çözünürlükleri minimum düzeydedir ve bu da kristalleşmelerini kolaylaştırır.

Saf Altın gibi, kurşun, bizmut, arsenik, vs. de saf gümüşte çok zararlı elementlerdir. Şekil 4-9 ve 4-10 sırasıyla gümüş-kurşun alaşımı faz diyagramı ve gümüş-bizmut alaşımı faz diyagramıdır.

Saf gümüşteki katı çözünürlükleri çok azdır ve tane sınırlarında kutuplaşma eğilimi göstererek kırılgan malzemelere neden olan düşük erime noktalı ara fazlar oluştururlar. Silisyum, Şekil 4-11'de gösterildiği gibi saf gümüşte neredeyse sıfır katı çözünürlüğe sahiptir ve esas olarak gümüş alaşımlarında antioksidan bir element olarak kullanılır, ancak silisyum içeriği belirli bir seviyeyi aştığında, malzemenin kırılganlığına neden olur.

Saf gümüşün kalite kontrolünde, eser safsızlıkların tespit edilmesi saf gümüş kalitesinin en kritik ölçüsüdür. Bununla birlikte, atomik absorpsiyon veya spektrofotometri kullanılarak, ulusal standart sadece kurşun, bakır, demir, selenyum, paladyum, antimon, tellür ve bizmut analizini belirtir. Bu yöntem safsızlıkları yalnızca tek tek belirleyebilir ve prosedür birden fazla adım gerektirir, bu da analizi karmaşık ve zaman alıcı hale getirir. Uluslararası ticarette, saf gümüşteki eser safsızlıklar için tespit gereksinimi 23 çeşittir. Bu nedenle, bazı test kurumları saf gümüşteki safsızlık unsurlarını sürekli olarak belirlemek için İndüktif Eşleşmiş Plazma Atomik Emisyon Spektrometrisini kullanmaya çalışmış ve iyi sonuçlar elde etmiştir. Bu yöntem makul tespit limitleri, minimum matris paraziti, geniş bir doğrusal dinamik aralık, basitlik, doğruluk ve güvenilirlik sağlayabilir.

Bölüm 3 Saf Platin Külçe

Uluslararası standart "ASTM B561:2005 Rafine Platin Spesifikasyonları" saf platinin saflık ve safsızlık elementi gereksinimlerini belirtir. "GB/T1419-2004 Sünger Platin" standardı da Tablo 4-5'te gösterildiği gibi benzer hükümleri benimser.

Kurşun, bizmut ve diğer safsızlık elementleri çok zararlıdır. Saf platin içindeki katı çözünürlükleri neredeyse sıfırdır. Eritme ve katılaştırma sırasında, tane sınırlarında kolayca toplanırlar, düşük erime noktalı kırılgan ara fazlar oluştururlar ve alaşımın işleme performansını ciddi şekilde bozarlar.

Tablo 4-5 Saf platin külçelerinde izin verilen safsızlık elementi içeriği aralığı (Birim: %)

| Platium Sınıfı | SM-Pt99.99 | SM-Pt99.95 | SM-Pt99.9 | |

|---|---|---|---|---|

| Platium içeriği ≥ | 350 | 90 | 10 | |

| Safsızlıklar ≤ | Pd | 0.003 | 0.01 | 0.03 |

| Rh | 0.003 | 0.02 | 0.03 | |

| Ir | 0.003 | 0.03 | 0.03 | |

| Ru | 0.003 | 0.003 | 0.04 | |

| Au | 0.003 | 0.01 | 0.03 | |

| Ag | 0.001 | 0.005 | 0.01 | |

| Cu | 0.001 | 0.005 | 0.01 | |

| Fe | 0.001 | 0.005 | 0.01 | |

| Ni | 0.001 | 0.005 | 0.01 | |

| Al | 0.003 | 0.005 | 0.01 | |

| Pb | 0.002 | 0.005 | 0.01 | |

| Mn | 0.002 | 0.005 | 0.01 | |

| Cr | 0.002 | 0.005 | 0.01 | |

| Mg | 0.002 | 0.005 | 0.01 | |

| Si | 0.002 | 0.005 | 0.01 | |

| Sn | 0.002 | 0.005 | 0.01 | |

| Si | 0.002 | 0.005 | 0.01 | |

| Zn | 0.002 | 0.005 | 0.01 | |

| Bi | 0.002 | 0.005 | 0.01 | |

| Ca | - | - | - | |

| Toplam Safsızlıklar ≤ | 0.01 | 0.05 | 0.01 | |

Not:

a. Tabloda belirtilmeyen elementler ve uçucu maddeler için kontrol limitleri ve analiz yöntemleri tedarikçi ve talep tarafı arasında karşılıklı anlaşma ile belirlenecektir.

b. Ca zorunlu olmayan bir test unsurudur.

Bölüm 4 Değerli Metal Malzemeler için Muayene Yöntemleri

Kuyumculuk şirketi piyasadan değerli metal malzemeler satın aldıktan sonra, bir giriş denetimi yapması gerekir ve denetim yöntemi Tablo 4-6'da gösterilmiştir.

Tablo 4-6 Satın alınan değerli metal malzemeler için muayene yöntemleri

| Denetim öğeleri | Muayene yöntemi | Denetim içeriği | Denetim aracı | Kabul kriterleri |

|---|---|---|---|---|

| Fatura | Tedarikçi bilgileri, model numarası, kimlik ve fatura tutarının doğrulanması | Tam denetim | Manuel doğrulama | Sözleşme gereklilikleri ile tutarlı |

| Paketleme | Ambalajın sağlam olup olmadığını kontrol edin | Tam denetim | Duyusal muayene | Sözleşme gerekliliklerine uygun olarak |

| Ağırlık | Değerli metal malzemelerin tespiti Ağırlık | Tam denetim | Elektronik terazi Tartım | Standartları uygulayın "Değerli Metal Takı Ölçümü için Kalite Toleransı" Yönetmelikleri |

| İçerik | Değerli metal içeriğini tespit edin | Tam denetim | Floresan Spektrometresi veya kimyasal Analiz yöntemi kullanın | Standartları uygulayın Altın Kimyasal Analiz Yöntemi, Gümüş Kimyasal Analiz Yöntemi, Gümüş klorür çöktürme-alev orijinal Atomik absorpsiyon spektrometresi yöntemi ile gümüş içeriğinin belirlenmesi》, "Mücevher Altın İçeriği Belirleme X-ışını Floresan Spektroskopisi" |

Bölüm Ⅱ: Dolgulu malzemelerin kalite kontrol içeriği

Kakmalı takılarda, çeşitli karat altın alaşımları, gümüş alaşımları, platin alaşımları ve paladyum alaşımları her zaman büyük bir oran oluşturmuştur. Bu alaşım malzemeleri, saf değerli metaller ve diğer elementlerden ara alaşımlar oluşturmak üzere hazırlanır. Örneğin 18 ayar altın, saf Altın ve genellikle Dolgulu malzemeler olarak bilinen ara alaşımlardan hazırlanır. Dolgulu alaşımların kalitesi mücevher ürünlerinin kalitesini doğrudan etkiler. Günümüzde mücevher üreticileri çeşitli Dolgulu alaşım malzemeleri kullanmaktadır ve farklı tedarikçiler tarafından üretilen Dolgulu alaşım malzemelerinin Performansı bazen büyük farklılıklar göstermektedir.

Aynı tedarikçi Dolgulu alaşım malzemeleri sağlasa bile, performans dalgalanmaları sıklıkla meydana gelir ve üretimi etkiler. Bu nedenle, şirketler yeni bir Dolgulu alaşım malzemesini seçerken kalitesini incelemelidir. Performans değerlendirmesi temel olarak fiziksel özellikler, kimyasal özellikler, mekanik özellikler, işleme özellikleri, güvenlik ve ekonomiyi içerir. K altın Dolgulu alaşım örnek olarak alındığında, spesifik içerik aşağıdaki gibidir.

Bölüm 5 Fiziksel Özellikler

K altın takılar değerli metal takılar kategorisine aittir ve yüzey dekorasyonunun etkilerini de vurgular. Bu nedenle, esas olarak yoğunluk, renk, manyetizma ve erime noktası gibi hususlara yansıyan malzeme fiziksel özelliklerine dikkat etmek ve bunları rasyonel bir şekilde tasarlamak esastır.

5.1 Yoğunluk

Altın takılar için Dolgulu alaşım elementlerinin seçim aralığı geniştir. Her alaşım elementinin atomik kütlesi ve buna karşılık gelen yoğunluğu vardır. Farklı alaşım bileşimleri farklı yoğunluklara sahip olacaktır. Örneğin, altın-gümüş-bakır-çinko alaşımında gümüşün yoğunluğu 10,5 g/cm'dir.3ve çinkonun yoğunluğu 7,14 g/cm'dir.3. Gümüş yerine çinko kullanıldığında, alaşımın yoğunluğu azalacaktır. Sabit hacimli bir mücevher parçası için alaşımın ağırlığı azalır ve aynı kalitede alaşım daha az Altın kullanabilir.

5.2 Renk

Mücevher olarak renk önemli bir fiziksel özelliktir. Mücevher altın alaşımları genellikle renklerine göre renkli altın ve beyaz altın alaşımları olarak ikiye ayrılır. K altının alaşım bileşim oranı değiştirilerek farklı renklerde malzemeler elde edilebilir. K altının en yaygın kullanılan renkleri arasında K sarı, K beyaz ve K kırmızı serileri bulunmaktadır. Son zamanlarda, birkaç benzersiz renkte K altın malzeme de geliştirilmiştir.

Görsel tahmin, alaşımların rengini tahmin etmek ve tanımlamak için basit bir yöntemdir. Yine de bu yöntem çıplak gözün öznel algısına dayanır ve sarı, yeşil, beyaz ve kırmızı gibi çeşitli altın renk tonlarının dilde net bir şekilde açıklanmasını zorlaştırır. Altın alaşımlarının rengini ve renk kararlılığını niceliksel olarak tanımlamak için kuyumculuk endüstrisi, kromatiklik ilkelerine dayalı alaşımların renk ölçümü için CIELab sistemini tanıtmıştır. Bu sistem, renkleri tanımlamak için kararlı ve güvenilir olan üç koordinat L*, a*, b* kullanır. Sistem aynı zamanda alaşımların renk değişimini nicel olarak tanımlamak için etkili bir araçtır. Alaşımların renklerini daha basit bir şekilde belirlemek ve karşılaştırmak için bazı ülkeler altın alaşımları için renk standartları ve karşılaştırma için ilgili renk tabloları oluşturmuştur. İsviçre, Fransa ve Almanya art arda 18 ayar altın renk standartları oluşturmuştur: 3N, 4N ve 5N. Daha sonra Almanya 14 ayar altın için üç standart renk eklemiştir: ON, 1N ve 8N. Renk koordinat sistemindeki konumları Şekil 4-14'te gösterilmektedir.

【Vaka 4-4】 18 Ayar Beyaz Altının beyazlık farkı

Problem tanımı:

Belirli bir fabrika tarafından ihraç edilen 18 ayar beyaz altın takılar hakkında müşterilerden şikayetler alınmıştır. Bir süre taktıktan sonra, yerel kaplama aşınarak, kaplamanın rengiyle önemli bir kontrast oluşturan sararmış metal tabanı ortaya çıkarmış ve iade talep edilmiştir.

Sebep analizi:

Platin yerine kullanılan Beyaz Altın, iyi bir beyazlık gerektirir. Bu nedenle çoğu beyaz altın takının yüzeyine rodyum kaplama yapılır. Rodyum kaplama genellikle çok kısadır, yaygın olarak "flaş kaplama" olarak bilinir ve ince bir tabaka oluşturur. Bir süre kullanıldıktan sonra kolayca aşınarak ana metalin orijinal rengini ortaya çıkarır. Çoğu durumda, metal gövdenin rengi ile kaplamanın rengi arasında büyük bir kontrast vardır. Metal malzemeyi belirlerken, tedarikçi ve talep tarafı genellikle sadece 18 ayar beyaz altın olarak belirtir. Alaşım renginde, tutarsız yargılar nedeniyle mücevher şirketleri ve müşteriler arasında kolayca anlaşmazlıklara yol açabilen nitel bir tanımlama yöntemi kullanılır. Bu yaygın soruna yanıt olarak, MJSA ve Dünya Altın Konseyi

İşbirliği içinde, 10KW, 14KW, 18K Beyaz altın örneklerinin rengini tespit etmek için CIELab renk koordinat sistemi kullanıldıktan sonra, K sarılık indeksinin tanımı beyaz altın ASTM sarılık indeksi kullanılarak, "K Beyaz altın "ın sarılık indeksinin 32'den az olması gerektiği tanımlanarak ve K Beyaz altın Tablo 4-7'de gösterildiği gibi renge göre 1., 2. ve 3. sınıflara bölünerek tek tip olarak şart koşulmuştur.

Tablo 4-7 K beyaz altının beyazlık seviyesi

| Renk Sınıfı | Sarılık indeksi YI | Beyazlık seviyesi | Rodyum kaplama |

|---|---|---|---|

| Seviye 1 | YI< 19 | Çok beyaz | Gerekli değil |

| Seviye 2 | 19 < YI < 24,5 | Beyaz kabul edilebilir | Kaplanabilir veya kaplanmayabilir |

| Seviye 3 | 24,5 < YI < 32 | Zayıf | İhtiyaç olmalı |

Bu derecelendirme sistemi tedarikçilerin, üreticilerin ve perakendecilerin K Beyaz altının renk gereksinimlerini belirlemek için nicel yöntemler kullanmasına olanak tanır. YI 32'yi aştığında K Beyaz altın olarak adlandırılamaz.

Nikel ve paladyum ana ağartma elementleri olduğundan, içerikleri ne kadar yüksek olursa alaşımın rengi o kadar beyaz olur. Ancak, buna karşılık gelen üretim zorluğu veya maliyeti artacaktır. Bu nedenle, kuyumculuk şirketlerinin Dolgulu alaşım malzemelerini seçerken renk ve işleme performansı konularını kapsamlı bir şekilde göz önünde bulundurmaları gerekir.

5.3 Manyetik

Değerli metal takılar olarak K altın takılar, tüketicilerin malzemenin orijinalliği konusunda şüphe ve şikayetlerini önlemek için genellikle alaşımın manyetizmadan başka bir şey sergilemesini ister.

【Kasa 4-5】18 ayar beyaz altın manyetizmalı yüzük

Problem tanımı:

Bir mücevher şirketi 18 ayar beyaz nikel yüzüklerden oluşan bir seri üretti ve bu yüzükler güçlü bir manyetizmaya sahip olduğu için iade edildi ve şikayet edildi.

Sebep analizi:

Doğada demir, manyetizmaya sahip iyi bilinen bir metal elementtir. Buna ek olarak, kobalt, nikel ve galyum gibi manyetizmaya sahip birkaç element daha vardır. Nikel genellikle Beyaz Altın'da ağartma elementi olarak kullanılır. Nikel ilavesi bazen altın alaşımının belirli bir manyetizma sergilemesini sağlar. Manyetizmaya sahip değerli metal takılar genellikle tüketici şüpheleri ve şikayetleriyle karşı karşıya kalır, bu nedenle manyetizmasını ortadan kaldırmak için çaba gösterilmelidir.

Bir maddenin manyetizma gösterip göstermediği sadece bileşimine değil aynı zamanda mikro yapısına da bağlıdır. Bazen, aynı elementlerle ancak farklı yapılarda veya çeşitli sıcaklık aralıklarında, manyetizmada farklılıklar olabilir. Şekil 4-15'te gösterilen altın-nikel alaşımı faz diyagramı bu noktayı açıklayabilir.

Şekil 4-15 Altın-nikel ikili alaşımının manyetik geçişleri

Faz diyagramı, altın-nikel alaşımının solidus çizgisinin altında ve belirli bir sıcaklığın üzerinde tek fazlı bir katı çözelti olduğunu ve altın bakımından zengin olduğunu göstermektedir ɑ1 ve nikel bakımından zengin ɑ2Her ikisi de manyetik değildir. Tek fazlı katı çözelti bölgesi belirli bir sıcaklığa kadar yavaşça soğutulduğunda iki fazlı bir bölge ortaya çıkmaya başlar. Sıcaklık yaklaşık 340°C'ye düştüğünde manyetik bir geçiş meydana gelir. Nikel-beyaz Altın bileşimi manyetik geçiş aralığına girdiğinde, alaşım manyetizma sergileyebilir.

Nikel K Beyaz altının dökümden sonra yavaş soğuma süreci ve döküm sırasında oluşan bileşen ayrışması nedeniyle, döküm koşulları altında iki fazlı bir yapı ortaya çıkacak ve manyetizma üretmek için manyetik bir dönüşüme uğrayacaktır.

Çözüm:

Değişmeyen alaşım bileşimi koşulu altında, nikel K Beyaz altının manyetizmasını ortadan kaldırmak için, alaşım yapısını kontrol etmek, yani ısıl işlem yoluyla manyetik olmayan tek fazlı bir katı çözelti elde etmek gerekir. Döküm yapısı tek fazlı katı çözelti bölgesine kadar ısıtılabilir, bileşimde belirli bir homojenlik derecesi elde etmek için bu sıcaklıkta tutulabilir ve daha sonra tek fazlı katı çözeltiyi yüksek sıcaklıkta oda sıcaklığına kadar sabit tutmak için alaşım hızla soğutulabilir (söndürme gibi), böylece alaşımın manyetizması ortadan kaldırılır.

5.4 Erime noktası

Alçı kalıp döküm işlemi esas olarak altın takılar üretir. Alçıtaşının yüksek sıcaklıktaki termal stabilitesinin zayıf olması nedeniyle, sıcaklık 1200°C'ye ulaştığında termal ayrışma meydana gelir ve SO2 gazı, döküm gözenekliliğine neden olur. Alçı kalıbın eksik kalsinasyonu kalıpta artık karbon bırakır veya metal sıvının şiddetli oksidasyonu büyük miktarda bakır oksit oluşturur ve ayrışma sıcaklığını önemli ölçüde azaltır. Bu nedenle, alçı kalıp dökümünün güvenliğini sağlamak için alaşımın erime noktasını kontrol etmek gerekir. Genel olarak, K sarı altın ve K kırmızı altının erime noktaları 900 ℃ civarındadır, bu nedenle alçı kalıp dökümü ile ilgili önemli bir sorun olmayacaktır. Bununla birlikte, K Beyaz altın için, ağartma elementleri olarak yüksek erime noktalı nikel ve paladyum kullanılması nedeniyle, alaşımın erime noktası K sarı altın ve K kırmızı altından daha yüksektir ve alçı kalıp termal ayrışma riski oluşturur. Nikel ve paladyum içeriği çok yüksek olduğunda, alçı kalıp üretim kalitesini garanti edemez ve pahalı asit bağlı döküm tozu kullanılmalıdır, bu da üretim maliyetlerini önemli ölçüde artırır.

Bölüm 6 Kimyasal Özellikler

K altın alaşımlarının kimyasal özellikleri, esas olarak mücevherler için çok önemli olan kararmaya ve korozyona karşı dirençlerinde kendini gösterir. Alaşımların korozyon direnci bileşime göre değişir. Sıradan güçlü asitler 18 ayar altını aşındırmaz ve 14 ayar altın da iyi bir korozyon direncine sahiptir ancak katı asit saldırısı altında yüzeyden bakır ve gümüşü sızdırabilir. 9K'nın altındaki altın alaşımları güçlü asit korozyonuna karşı dirençli değildir ve olumsuz ortamlarda kararabilir. Ancak kararmayı etkileyen tek faktör soy metal içeriği değildir. Kararma kimyasal bileşim, kimyasal süreçler, çevresel faktörler ve mikro yapının kapsamlı bir sonucudur. Düşük ayarlı K altınında, Dolgulu alaşımlar Altının potansiyelini artırmaya, yoğun bir koruyucu film oluşturmaya ve alaşımın mikro yapısını iyileştirmeye elverişli olduğunda, mükemmel kimyasal özelliklere ve iyi kararmayı önleme yeteneğine sahip bir alaşım elde etmek hala mümkündür. Üç ana K altın serisi arasında K rose Altın, yüksek bakır içeriği nedeniyle yüzey kararmasına yatkındır ve iyileştirme için faydalı alaşım elementleri gerektirir.

Bölüm 7 Mekanik Özellikler

Takı parçaları uzun süre yüksek parlaklığı korumalıdır ve aşınma direnci gereksinimlerini karşılamak için alaşımın sertliğinde bir artış gerektirir. Kulak çıtçıtları, kulak kancaları, broşlar ve yaylar gibi bazı yapısal mücevher bileşenleri iyi esneklik gerektirir ve alaşımın sertliğini artırır. Bununla birlikte, altının sertliği ve mukavemeti düşüktür, bu da ayar gereksinimlerini karşılamayı zorlaştırır. K altın kaplamanın amaçlarından biri malzemenin mukavemetini, sertliğini, tokluğunu ve diğer mekanik özelliklerini geliştirmektir. Üç tipik K altın türü arasında,

Nikel ile ağartılmış K beyaz altın yüksek mukavemet ve sertliğe sahiptir, daha mükemmel elastikiyete sahiptir ve mukavemet, sertlik ve esneklik arasında bir denge gerektirir. K rose Altın düzen bozucu bir dönüşüme uğrayabilir ve işlenebilirliğini kaybedebilir, bu da Dolgulu alaşımların ve üretim sürecinin dikkate alınmasını gerektirir.

Bölüm 8 İşleme Özellikleri

Dolgulu alaşım metali tasarlanırken, farklı işleme teknolojilerinin Performans üzerindeki gereklilikleri tam olarak dikkate alınmalıdır. Örneğin, farklı ergitme yöntemlerinin alaşımların oksidasyon direnci üzerinde farklı etkileri vardır. Aynı alaşım için oksiasetilen alevle ergitme, indüksiyonla ısıtma, havada ergitme, koruyucu atmosferde veya vakum altında ergitme gibi farklı ergitme yöntemleri tutarsız sonuçlar verecektir. Benzer şekilde, mücevher üretiminde döküm, damgalama ve kaynak gibi yöntemler kullanılır ve her teknik K altın için belirli yönlerden özel performans gereksinimlerine sahiptir ve bu da alaşım elementi türlerinin ve miktarlarının seçimini belirler. Dolgulu metali seçerken, dar bir proses aralığının neden olduğu operasyonel sorunları önlemek için alaşımın proses işlerliği tamamen göz önünde bulundurulmalıdır. İşleme performansı temel olarak döküm performansı, dövülebilir işleme performansı, parlatma performansı, kaynak performansı ve geri dönüştürülebilirlik açısından incelenir.

8.1 Döküm Performansı

Alaşımın döküm performansı, döküm takıların yüzey kalitesini önemli ölçüde etkiler. Alaşım döküm performansının kalitesi, erimiş metalin akışkanlığı, büzülme boşlukları ve gözeneklilik eğilimi ve deformasyon çatlaması eğilimi gibi yönlerden değerlendirilebilir. Döküm için kullanılan K altınının küçük kristal aralığına, düşük gaz emme ve oksidasyon eğilimine, iyi akışkanlığa ve doldurma kabiliyetine sahip olması ve dağınık büzülme oluşturmaya ve deformasyon çatlakları oluşturmaya eğilimli olmaması gerekir; bu da tam şekilli, net konturlu, yoğun kristalli ve sağlam yapılı mücevher dökümleri elde etmek için faydalıdır. Şekil 4-16'da gösterildiği gibi, Dolgulu alaşımların döküm performansını test etmek için genellikle basamak şekilli, düz plaka şekilli ve ağ şekilli numuneler kullanılır. Bunlar arasında, basamak şeklindeki numuneler esas olarak sertliği ve basamak yüzey kalitesini test etmek için kullanılır, düz plaka şeklindeki numuneler öncelikle tane boyutunu ve gözeneklilik eğilimini tespit etmek için kullanılır ve ağ şeklindeki numuneler akışkanlığı değerlendirmek için kullanılır.

Şekil 4-16 Döküm Performans Testi örnekleri

8.2 Dövülebilir İşleme Performansı

Dövülebilir işleme teknolojisi, K altın takı üretmek için yaygın olarak kullanılmaktadır. Sac, tel, boru ve diğer profilleri üretmek için çekme, haddeleme ve diğer mekanik yöntemleri kullanmanın yanı sıra, takım tezgahlarında tornalama, damgalama makineleri ile damgalama ve hidrolik presleme gibi mücevherleri şekillendirmek için de sıklıkla kullanılmaktadır. Dövülebilir işlenmiş ürünlerin kalitesini sağlamak için, doğru formüle etmenin ve işletim süreci spesifikasyonlarına sıkı sıkıya uymanın yanı sıra, malzemenin kendisinin dövülebilir işleme performansı belirleyici bir etkiye sahiptir. K altın malzemeleri, özellikle çekme, haddeleme, damgalama ve hidrolik presleme işlemlerini gerçekleştirirken iyi dövülebilir işleme performansına sahip olmalıdır. Alaşımın sertliği yönetilebilir olmalı ve işlemi kolaylaştırmak için alaşımın iş sertleşme hızı daha yavaş olmalıdır; malzemenin iyi bir esnekliğe sahip olması gerekir. Aksi takdirde, Şekil 4-17'de gösterildiği gibi çatlaklar oluşmaya meyillidir.

8.3 Parlatma performansı

Takıların yüzey kalitesi için hassas gereksinimleri vardır ve çoğu takı ayna benzeri bir yüzey parlaklığı elde etmek için cilalanmalıdır. Bu sadece cilalama işleminin doğru bir şekilde yapılmasını değil, aynı zamanda özellikler üzerinde önemli bir etkiye sahip olan alaşımın kendisini de gerektirir. Örneğin, iş parçası yapısı yoğunsa, taneler rafine ve üniformsa ve iş parçasında iri taneler, büzülme ve gözeneklilik kusurları varsa gözenekler ve inklüzyonlar gibi kusurlar yoksa, portakal kabuğu, parlatma çukurları, kuyruklu yıldız kuyrukları ve diğer olayların ortaya çıkması kolaydır. Sert inklüzyonlar varsa, Şekil 4-18'de gösterildiği gibi çizikler ve kuyruklu yıldız kuyruğu kusurlarının oluşması da muhtemeldir.

8.4 Yeniden Kullanılabilirlik

Döküm işlemi verimi genellikle 50% civarındadır veya kuyumculuk işlemi için daha da düşüktür. Her döküm, dökme sistemi, hurda vb. gibi birçok yeniden kullanılan malzeme getirecektir. Kuyumculuk şirketleri her zaman üretim maliyeti ve verimliliğe dayalı olarak mümkün olduğunca çok yeniden kullanılan malzeme kullanmayı umarlar. Alaşım eritme işlemi sırasında uçuculaşma, oksidasyon ve gaz emilimi gibi kaçınılmaz sorunlar nedeniyle, alaşımın bileşimi her dökümde değişecek ve alaşımın metalurjik kalitesini ve döküm Performansını etkileyecektir.

Alaşımın tekrarlanan kullanımı sırasında Performansın bozulması sadece işletim süreciyle ilgili değil, aynı zamanda alaşımın kendisinin yeniden kullanılabilirlik performansıyla da yakından ilgilidir.

Alaşımın yeniden kullanılabilirlik performansı temel olarak gaz emme ve oksidasyon eğiliminin yanı sıra potalar ve döküm malzemeleriyle olan reaktivitesine göre belirlenir. Gaz emme ve oksidasyon eğilimi ne kadar düşükse ve potalar ve döküm malzemeleri ile reaktivitesi ne kadar düşükse, yeniden kullanılabilirlik performansı o kadar iyi olur.

8.5 Kaynak Performansı

Kuyumculukta, iş parçalarını ayrı üretim için basit küçük parçalara bölmek ve daha sonra bu küçük parçaları birbirine kaynaklamak genellikle gereklidir. İyi bir kaynak kalitesi elde etmek için, doğru lehimi kullanmanın yanı sıra, K altınının kaynak performansını da değerlendirmek gerekir. Kaynaklı parça iyi bir termal iletkenliğe sahipse, kaynak ısıtması sırasında ısı kaynak bölgesinde kolayca birikmez. Yine de, tüm iş parçasına hızla iletilir ve bu da lehimin erimesine daha elverişli olabilir. K altınının ısıtma sırasında oksidasyona eğilimli olduğunu varsayalım. Bu durumda, oluşan oksit tabakası lehimin ıslanabilirliğini azaltacak, lehimin kaynak dikişine sızmasını önleyecek ve zayıf kaynak ve yanlış kaynak gibi sorunlara yol açacaktır.

Bölüm 9 Güvenlik

Takılar insan vücuduyla uzun süre doğrudan temas halindedir ve güvenliği takı malzemelerinin göz önünde bulundurması gereken önemli bir faktördür. Dolgulu alaşımlarda kadmiyum, kurşun ve radyoaktif elementler gibi insan vücuduna zararlı elementlerden kaçınılmalıdır; ayrıca takıların ciltle temasından kaynaklanan alerjik reaksiyonlardan da kaçınılmalıdır. Örneğin, K beyaz altın takılarda nikel yaygın olarak birincil ağartma elementi olarak kullanılır, ancak Ni beyaz altın kullanıldığında bir sorun vardır; bazı insanlar temastan sonra Ni'ye karşı alerjik reaksiyonlar gösterebilir. Bu nedenle, AB ve diğer bazı ülkeler takılarda nikel salınım oranı konusunda katı sınırlamalara sahiptir ve nikel içeren takılar nikel salınım oranı standartlarını karşılamalıdır.

Bölüm 10 Ekonomi

K altın, Altın ve Dolgulu alaşımlardan oluşan bir alaşım malzemesidir ve lehim fiyatı, özellikle alaşımlama için büyük miktarda lehim gerektiren düşük ayarlı K altın için üretim maliyetlerini etkileyen önemli bir faktördür. Bu nedenle, lehim alaşım elementlerinin seçiminde, kapsamlı malzeme kaynakları ve düşük fiyatlar ilkesi izlenmeli ve alaşım maliyetlerini düşürmek için pahalı değerli metallerden kaçınılmalı veya mümkün olduğunca az kullanılmalıdır.

Bölüm 11 Dolgulu Alaşımların Muayene Yöntemi

Bir mücevher üretim işletmesi yeni Dolgulu alaşımları piyasaya sürdüğünde, üretime geçmeden önce Performansının gereksinimleri karşıladığından emin olmak için kapsamlı testler yapmalıdır. Özellikle seri üretim için dikkatli olunması gerekir. Uygun olmayan Dolgulu alaşımların neden olduğu üretim ve işletme sorunları nadir değildir. Dolgulu alaşımın ana muayene içerikleri ve yöntemleri Tablo 4-8'de gösterilmiştir.

Tablo 4-8 Dolgulu alaşımların muayene yöntemi

| Denetim öğeleri | Muayene yöntemi | Denetim içeriği | Denetim aracı | Kabul kriterleri |

|---|---|---|---|---|

| Fatura | Tedarikçi bilgileri, model numarası, kimlik ve fatura tutarının doğrulanması | Tam denetim | Manuel doğrulama | Sözleşme gereklilikleri ile tutarlı |

| Paketleme | Ambalajın sağlam olup olmadığını kontrol edin | Tam denetim | Duyusal muayene | Sözleşme gerekliliklerine uygun olarak |

| Ağırlık | Değerli metal malzemelerin tespiti Ağırlık | Tam denetim | Elektronik terazi Tartım | Standartları uygulayın "Değerli Metal Takı Ölçümü için Kalite Toleransı" Yönetmelikleri |

| yoğunluk | Değerli Metal alaşım yoğunluğunun incelenmesi | Rastgele Denetim | Su yoğunluğu ölçer | Her iki taraf da aynı fikirde |

| Renk | Değerli Metal alaşım renginin incelenmesi | Tam denetim | İlgili renk örneğini hazırlayın ve bir kolorimetre ile renk kanıtı veya renk ölçümü ile karşılaştırın | Her iki tarafça kabul edilen Standart renkli prova |

| Erime noktası | Değerli Metal alaşımının muayenesi Erime noktası | Rastgele Denetim | Malzeme, diferansiyel termal analizör kullanarak erime noktasını tespit eder | Her iki taraf arasındaki anlaşma |

| Renk değişimi | Metal alaşımlarının renk solmasına karşı dayanıklılık performansını kontrol edin | Rastgele Denetim | İlgili renkteki alaşım malzemelerini hazırlayın Malzeme, çözeltiye batırma, tuz püskürtme korozyonu, Korozyon atmosferi, polarizasyon eğrisi tespiti, alaşımların renk solmasına karşı dayanıklılık performansı | Her iki taraf arasındaki anlaşma |

| Sertlik | Metal alaşım sertliğini kontrol edin | Rastgele Denetim | İlgili alaşım malzemesini hazırlayın, Sertlik testini kontrol etmek için bir makro veya mikro sertlik test cihazı kullanın | Her iki taraf arasındaki anlaşma |

| Döküm | Dökümün denetlenmesi Metal alaşımlı dökümün performansı | Rastgele Denetim | İlgili renk alaşımlı malzemeyi hazırlayın, test için elekler, basamaklar, düz plakalar vb. kullanın. Döküm performansının örnek testi | Her iki taraf arasındaki anlaşma |

| Esnek işleme | Alaşımın Şekillendirme ve işleme performansını kontrol edin | Rastgele Denetim | İşleme davranışını test etmek için haddeleme presleri, sertlik test cihazları vb. kullanarak uygun renkte alaşım malzemelerinin hazırlanması | Her iki taraf arasındaki anlaşma |

| Rastgele Denetim | Rastgele Denetim | Rastgele Denetim | Rastgele Denetim | Her iki taraf arasındaki anlaşma |

| Kaynak | Alaşım Kaynak Performansını İnceleyin | Rastgele Denetim | İlgili renkli alaşımlı malzemeleri hazırlayın, alev, lazer, ark, hidroliz ve diğer kaynak performansı yöntemlerini kullanarak kaynak performansını tespit edin | Her iki taraf arasındaki anlaşma |

| Parlatma | Metal alaşımının parlatma performansını inceleyin | Rastgele Denetim | Alaşımlı malzemenin ilgili rengini yapılandırın, mekanik bez tekerleği, mekanik taşlama vb. kullanın. Parlatma performansını test etmenin yolu | Her iki taraf arasındaki anlaşma |

| Yeniden kullanılabilirlik | Alaşım geri dönüşüm performansını kontrol edin | Rastgele Denetim | Numuneleri döküm için yatırım döküm sürecini kullanarak karşılık gelen alaşım malzemesini yapılandırın, birkaç kez yeniden kullanın, her döküm kalitesini karşılaştırın | Her iki taraf arasındaki anlaşma |

| Emniyet | Metal alaşım güvenliğini kontrol edin | Rastgele Denetim | Yapay terleme daldırma yöntemini kullanarak karşılık gelen alaşım malzemesini yapılandırın ve metal salınım oranını ölçün | Ürün hedefini uygulayın Zemindeki zararlı metal içeriği Miktar veya salınım oranı standartları |

Bölüm III Yardımcı Malzemelerin Kalite Denetimi

Mücevher üretiminde çok sayıda yardımcı malzeme kullanılmakta olup, bu durum mücevher ürünlerinin kalitesi üzerinde farklı derecelerde etkiye sahiptir; bunların arasında yatırım tozu, borik asit/boraks, pota ve diğer yardımcı malzemelerin önemli etkisi vardır.

Bölüm 12 Yatırım Tozu

Yatırım tozu, mücevher döküm kalıplarında en önemli yardımcı malzemelerden biridir. Yatırım tozunun performansı için gerekenler: iyi replikasyon performansı, balmumu kalıp detaylarının tam replikasyonu; kararlı termal ve kimyasal özellikler, kolay ayrışmama, erimiş metalle kolay reaksiyona girmeme; kararlı ve uygun termal genleşme performansı, döküm mücevherlerin boyutsal kararlılığını koruma; uygun ve homojen parçacık boyutu. Yatırım tozunun muayene yöntemi Tablo 4-9'da gösterilmiştir.

Tablo 4-9 Döküm Tozları için Muayene Yöntemleri

| Denetim öğeleri | Muayene yöntemi | Denetim içeriği | Denetim aracı | Kabul kriterleri |

|---|---|---|---|---|

| Fatura | Tedarikçi bilgileri, model numarası, kimlik ve fatura tutarının doğrulanması | Tam denetim | Manuel doğrulama | Sözleşme gereklilikleri ile tutarlı |

| Paketleme | Ambalajın sağlam olup olmadığını kontrol edin | Tam denetim | Duyusal muayene | Sözleşme gerekliliklerine uygun olarak |

| Nem | Döküm tozunun kuru mu yoksa nemli mi olduğunu kontrol edin | Rastgele denetim | Sıkıca tutun ve sonra bırakın | Gevşek toz, topaklanma yok |

| renk | Döküm tozunun rengini kontrol edin | Rastgele denetim | Çelik kaşıkla rastgele Çıkarım sonrası gözlem | Saf beyaz, lekesiz |

| Teknolojik performans | Su-alçı oranı ile dayanım, akışkanlık, priz süresi vb. arasındaki ilişkiyi inceleyin. | Rastgele denetim | Farklı su tozu oranlarıyla hazırlama Bulamaç, düz dökülmüş numune | Her iki taraf da anlaştı |

Bölüm 13 Borik asit, boraks

Boraks ve borik asit aynı şey değildir. Boraks, borik asit on sodyum tetraborat dekahidratının bir bileşiğidir, moleküler formülü: Na2B4O7 • 10 Saat2O, İngilizce adı Boraks olan, alkali suda çözünür. Borik asidin moleküler formülü H'dir.3BO3Borik asitin İngilizce adı olan boraks, zayıf asidik bir çözeltidir. Borik asit ve boraks, mücevher üretiminde yaygın olarak kullanılır ve endüstride "peri tozu" olarak bilinir.

13.1 Boraks, elmas işlemede elmasın oksitlenmesini önler.

Gerçek kesme ve taşlama işlemi sırasında, bir elmasın yüzey sıcaklığı 600°C'nin üzerine çıktığında, havadaki oksijen, elmasın en dıştaki karbon atomları katmanında değişikliklere neden olabilir. Bu oksidasyon sürecinde elmas doğrudan yanar ve gaz halindeki karbondioksite dönüşerek yüzeyinde ince, dairesel, halka şeklinde beyaz, opak bir yanık izi bırakır. Elmas yüzeyi lokal olarak oksijenden mahrum bırakılıp 1000°C'nin üzerine çıktığında, allotropu olan grafite dönüşerek elmas yüzeyinde kahverengimsi siyah yanık izleri bırakabilir (bu durum nadir görülür). Yanık izlerinin ortaya çıkması, elmasın berraklığını önemli ölçüde etkileyerek değerini düşürür. Onarım, yeniden cilalamayı gerektirir.

Boraksın benzersiz termofiziksel özellikleri, elmas taşlama sırasında oluşan oksidasyon sorununu temelde çözebilir. Çözüm şu şekildedir: boraksı sıcak suda çözün ve aşırı doymuş bir çözelti oluşturun, ardından temizlenmiş elması (elmaslar yağ emici bir yapıya sahiptir, yağı kolayca emer ve yüzeydeki yağ lekeleri, elmas yüzeyindeki boraks korumasını bozar) aşırı doymuş boraks çözeltisine batırın ve son olarak elması boraks çözeltisiyle öğütün. Taşlama işlemi sırasında, taşlama ısısının birikmesi nedeniyle elmas yüzeyinde oluşan yüksek sıcaklık, elmas yüzeyine bağlı boraksta değişikliklere neden olur.

Boraks, elmasları iki şekilde korur: İlk olarak, boraks ısıyı emer ve bir dehidratasyon reaksiyonu geçirerek elmas yüzeyinin sıcaklığını düşürür; ardından boraks erimeye başlar ve erimiş boraks, elmas yüzeyine düzgün bir şekilde akarak bir izolasyon tabakası oluşturur, oksijenin elmas yüzeyiyle temasını engeller ve böylece yanık izlerinin oluşmasını engeller. Elmasları düşük oksijenli bir ortamda 2000-3000℃'ye ısıtmak onları grafite dönüştürse de ve bu dönüşüm süreci 1000℃'de başlasa da, elmasların grafite dönüşümü son derece yavaştır ve elmas taşlama sırasında oluşan anlık yüksek sıcaklıklar, erimiş boraks tabakasının altındaki elmas yüzeyinde siyah yanık izlerinin oluşmasını büyük ölçüde engeller. Bu nedenle, aşırı doymuş boraks çözeltisinin koruyucu etkisiyle elmas oksidasyonu etkili bir şekilde önlenebilir.

13.2 Borik asit, mum dökümünde değerli taşların renk değiştirmesini önlemede rol oynar.

Balmumu dökümde, değerli taşlar kalıpla birlikte uzun süre yüksek sıcaklıkta fırınlama işlemine tabi tutulur ve döküm sırasında ortaya çıkan yüksek sıcaklıktaki metal sıvısı, değerli taşlara termal şok uygulayarak renklerinin solmasına ve parlaklıklarının kaybolmasına neden olur. Üretimde genellikle koruma amaçlı borik asit çözeltisi kullanılır.

【Durum 4-6】Düşük kaliteli boraks tozu, mum kakmalı ürünlerdeki elmasların bulanıklaşmasına neden olur.

Kusur açıklaması:

Balmumu kakmalı pırlantalardan oluşan 18 ayar beyaz altın takılardaki pırlantalar, Şekil 4-19'da görüldüğü gibi, zamanla yüksek oranda bulanıklık ve renk bozulmasına maruz kalmaktadır. Bu oran aniden 0,15%'den yaklaşık 0,5%'ye yükselmiş ve renk bozulması alanlarında belirgin bir düzenlilik olmaksızın yüksek bir seviyede dalgalanmıştır.

Üretim koşullarının incelenmesi:

Kullanılan elmaslar, öncekiyle aynı orta kalitededir; alçı sıcaklığı 670℃ ve metal sıvı sıcaklığı 1040℃'dir; kullanılan döküm tozunu belirli bir marka üretmektedir; döküm tozu doymuş borik asit ve su içermektedir. Yukarıdaki duruma bakıldığında, üretim koşulları normal aralıktadır ve uygunsuz üretim koşullarından kaynaklanan kusurlar hariç tutulmuştur. Elmas kalitesi de öncekiyle aynı olduğundan, bu da hariç tutulmuştur. Dolayısıyla, sorunun alçı tozunda olması muhtemeldir.

Sorunun kaynağını bulma:

Alçı tozu tutarlı olmuştur.

Deponun sıcaklık ve nem oranı, aynı parti mallar için ortalama değerlerdedir. Son zamanlarda farklı bir borik asit tozu markası kullanılmış ve sorun, yeterli koruma sağlamadığı için borik asit tozundan kaynaklanıyor olabilir.

Çözüm:

Yeni markadan hazırlanan tüm borik asitli sular kullanımdan kaldırılıp, yerine eski marka borik asit tozu kullanılmaya başlandı, bunun sonucunda elmas bulanıklığı oranı eski düşük seviyesine geri döndü.

13.3 Borik asit ve boraks mücevher lehimlemede akı görevi görür.

Mücevher işleme, lehim bağlantılarının düzgün, sağlam ve çatlak, kabarcık, büzülme deliği vb. içermemesini gerektirir. Ancak, değerli metal mücevherlerin küçük ve hassas yapısı nedeniyle lehim bağlantıları kırılgandır ve lehimin (veya lehim çubuğunun) eşit şekilde girmesini zorlaştırır. Lehim bileşimleri genellikle yüksek sıcaklıklarda havaya maruz kaldığında oksitlenip kararan gümüş içerir. Bu durum, lehim bağlantısı ile mücevher bileşeni arasında belirgin bir renk kontrastı oluşturur. Lehimleme sürecinde boraksın akıtıcı rolünün kullanılmasıyla bu iki sorun etkili bir şekilde çözülebilir.

Boraksın bir akı maddesi olarak rolü konusunda şu anda iki farklı görüş bulunmaktadır: Bir görüşe göre, boraks çözeltisine batırılmış mücevher bileşenleri veya boraks tozu kaplı lehim çubukları yüksek sıcaklıktaki bir alevle temas ettiğinde, boraks önce bir dehidratasyon reaksiyonuna girer ve ardından erir. Erimiş boraks, lehim noktasındaki metal yüzeye düzgün bir şekilde akarak ince bir tabaka oluşturur. Sürekli yüksek sıcaklıklar altında lehim erir ve boraksın oluşturduğu "termal köprü" tarafından yönlendirilen lehim, lehim noktasının tüm kısımlarına eşit şekilde damlar. Endüstri jargonunda, boraksın bu "termal köprü" etkisi lehimin "iyi akmasını" sağlar, yani boraks lehimin eşit şekilde akmasını sağlar. Diğer görüşe göre ise, ısıtıldığında akı maddesi (boraks gibi) erir ve sıvı metalle etkileşime girerek cürufun yukarı doğru yüzmesini, erimiş metali korumasını ve oksidasyonu önlemesini sağlar.

13.4 Değerli metal eritme cürufu yapımında borik asit boraksın rolü

Kristal boraks, kullanımdan önce yüksek sıcaklıkta ısıtılarak susuzlaştırılır ve susuz boraks elde edilir. Boraksın bileşiminden, birçok metal oksit içeren borat cürufu oluşturabilen katı bir asidik akı olduğu bilinmektedir. Borakstaki alkali bileşenler, cüruf oluşturan bileşenlerdeki silika ile reaksiyona girerek silikatlar oluşturabilir. Boraks cüruf yapımının iki önemli avantajı vardır: Birincisi, cüruf oluşturma kabiliyeti silikadan daha önemlidir ve kromit gibi bazı refrakter mineralleri ayrıştırabilir; ikincisi, bir borat olan boraks, karşılık gelen silikattan daha düşük bir erime noktasına sahiptir ve bileşenlere boraks eklenmesi cürufun erime noktasını önemli ölçüde düşürebilir.

Bölüm 14 Crucible

Mücevher malzemelerinin farklı özelliklerine bağlı olarak farklı potalar kullanılır. Yaygın olarak kullanılan potalar arasında yüksek saflıkta grafit potalar da dahil olmak üzere grafit potalar; sıradan grafit potalar; kuvars potalar, korindon potalar, magnezya potalar, mullit potalar, kurşun oksit potalar, silisyum karbür potalar vb. dahil olmak üzere seramik potalar bulunur. Eritme işleminde potalar için aranan özellikler arasında refrakterlik, yoğunluk, termal kararlılık, erimiş metalle reaksiyona girme yeteneği vb. yer alır.

14.1 Grafit Pota

Grafit pota, altın, gümüş ve bakır alaşımlarının eritilmesinde kullanılabilir. Şekil 4-20, bazı tipik pota şekillerini göstermektedir. Grafit pota, yüksek refrakterliğe, iyi ısı transferine, yüksek termal verimliliğe, düşük termal genleşmeye, iyi termal şok stabilitesine ve cüruf aşınmasına karşı dirence sahiptir. Erimiş metale özel koruma sağlayarak iyi metalurjik kalite sağlar.

Tablo 4-10 Yüksek Saflıkta Grafitin Fiziksel ve Kimyasal Özellikleri

| Hacim yoğunluğu (g/cm3) | Gözeneklilik (μΩm) | Basınç dayanımı (MPa) | Çekme Dayanımı (MPa) | Direnç (μΩm) | Kül içeriği (%) |

|---|---|---|---|---|---|

| ≥1.7 | ≤24 | ≥40 | ≥20 | ≤15 | ≤0,005 |

Tablo 4-11 Kaba grafit altın külçelerinin fiziksel ve kimyasal göstergeleri

| Maksimum parçacık boyutu (mm) | Hacim yoğunluğu (g/cm3) | Gözeneklilik (μΩm) | Basınç dayanımı (MPa) | Elastisite modülü (GPa) | Isıl genleşme katsayısı (10-6/℃) | Kül içeriği (%) |

|---|---|---|---|---|---|---|

| 0.8 | ≥1,68 | ≤7,8 | ≥19 | ≤9.3 | ≤2,9 | ≤ 0,3 |

14.2 Seramik pota

Eritme gerekliliklerini karşılamak için seramik potaların yüksek refrakterliğe, yüksek yoğunluğa, iyi termal kararlılığa, erimiş metalle düşük reaktiviteye ve iyi kimyasal kararlılığa sahip olması gerekir. Mücevher metal malzemelerinin özelliklerine göre, en yaygın kullanılan seramik potalar kuvars ve korindondur.

Kuvars potaların ana kimyasal bileşeni silisyum dioksittir ve saflık, performansını önemli ölçüde etkiler. Hammaddeler saflığı belirler ve kuvars potalar için hammaddeler yüksek saflık, iyi kıvam ve homojen parçacık boyutu dağılımı gerektirir. Zararlı bileşenlerin yüksek olması, potanın erimesini ve sıcaklık direncini etkiler ve ayrıca kabarcıklara, renk bozulmasına, soyulmaya ve kuvars potaların kalitesini ciddi şekilde etkileyen diğer olaylara neden olabilir. Bu nedenle, Tablo 4-12'de gösterildiği gibi, kuvarstaki safsızlık elementleri için katı gereklilikler vardır.

Tablo 4-12 Kuvars Pota Hammaddelerindeki Kirliliklere İlişkin Gereksinimler

Metal içerik birimi: x10-6

| Element adı | Al | Fe | Ca | Mg | Ti | Ni | Mn | Cu | Li | Na | K | Co | Bi |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| İçerik | 11.6 | 0.3 | 0.5 | 0.5 | 1.0 | 0.01 | 0.05 | 0.01 | 0.7 | 0.43 | 0.42 | 0.03 | 0.04 |

İyi pişirilmiş bir kuvars pota tipik fiziksel ve kimyasal özelliklere sahiptir: yığın yoğunluğu ≥2,90 g/cm3; refrakterlik ≥1850℃; görünür gözeneklilik ≤20%; termal genleşme katsayısı yaklaşık 8,6 x 10-6/℃; termal şok direnci 1300℃; maksimum sürekli kullanım sıcaklığı 1100℃, kısa süreli kullanım için 1450℃. Kuvars pota, K beyaz altın, nikel, gümüş ve diğer malzemeleri eritmek için kullanılabilir.

Korindon pota, yüksek sıcaklıklara dayanıklı, asit ve alkaliye dayanıklı olmayan, hızlı soğumaya ve aşırı ısıya dayanıklı, kimyasal korozyona dayanıklı ve çamur kalıplama sonrası yüksek yoğunluğa sahip, karmaşık ve refrakter özelliklere sahip gözenekli erimiş alüminadan oluşur. K beyaz altın, nikel gümüş, paslanmaz çelik vb. malzemelerin eritilmesinde kullanılabilir. Korindon potanın fiziksel ve kimyasal göstergeleri Tablo 4-13'te gösterilmektedir.

Tablo 4-13 Mücevher dökümü için korindon pota performans göstergeleri

| Öğe | Gösterge | ||

|---|---|---|---|

| Kimyasal bileşim | Al2O3 | > 99 | |

| R2O | ≤ 0,2 | ||

| Fe2O3 | ≤ 0,1 | ||

| SiO2 | ≤ 0,2 | ||

| Hacim yoğunluğu (g/cm3) | ≥3,80 | ||

| Açık gözeneklilik (%) | < 1 | ||

| Eğilme dayanımı (MPa) | > 350 | ||

| Basınç dayanımı (MPa) | > 12000 | ||

| Dielektrik sabiti E(1MHz) | 2 | ||

| Yangına dayanıklılık (℃) | > 1700 | ||

| Maksimum çalışma sıcaklığı (°C) | 1800 | ||

| Sürekli kullanım sıcaklığı (°C) | 1600 | ||

| Termal şok direnci/süreleri (300℃ hızlı soğutma) | >7 | ||

Bölüm 15 Silikon Kauçuk

Mücevher kayıp mum dökümü, mum kalıpları yapmak için kauçuk kalıplar kullanılmasını gerektirir. Kauçuk kalıbın kalitesi, mum kalıbının kalitesini belirler. Mücevher kauçuğunun doğru seçimi ve kullanımı çok önemlidir. Yumuşak kalıplar yapmak için iki ana kauçuk türü kullanılabilir: doğal kauçuk ve silikon kauçuk. Doğal kauçuk, 21 ~ 25 MPa'ya kadar yüksek çekme mukavemetine ve uzun bir kullanım ömrüne sahiptir, ancak zayıf kalıplama performansı, çok fazla kalıp ayırıcı madde gerektirmesi ve düşük mum kalıbı kalitesine sahiptir. Doğal kauçuğa kıyasla, silikon kauçuk daha inerttir ve gümüş veya bakırla reaksiyona girmez, bu da orijinal modelde nikel veya rodyum ile yüzey elektrokaplama ihtiyacını azaltır. Kauçuk kalıbın yüzeyi pürüzsüzdür, kendi kendini yağlama özelliğine sahiptir, daha az kalıp ayırıcı madde gerektirir, bu maddelerin kauçuk kalıpta birikmesinden kaynaklanan kalite sorunlarını azaltır ve mum kalıbının çıkarılmasını kolaylaştırır. Silikon kauçuğun mücevher endüstrisine girmesinden bu yana, ana mücevher kauçuğu haline gelmiştir. Vulkanizasyon yöntemine göre, silikon kauçuk yüksek sıcaklıkta vulkanize ve oda sıcaklığında silikon kauçuk olarak ikiye ayrılabilir.

Yüksek sıcaklıkta vulkanize edilmiş silikon kauçuğun mukavemeti genellikle 7 ~ 10 MPa arasındadır ve iyi işlenebilirlik, presleme kolaylığı ve kalıp kesme kolaylığı sunar. Silikon kauçuk kalıplar, balmumu enjeksiyonu sırasında orijinal şeklini doğal kauçuk kalıplara göre daha iyi koruyabilir ve bu da onları enjeksiyon basıncındaki değişikliklere daha dayanıklı hale getirir. Ayrıca, silikon kauçuk kalıplar genellikle daha sıkı oturur, balmumu parçalarının uçmasını azaltır ve hassas ve karmaşık parçalar yapmak için uygundur. Kullanım ömrü, genellikle birkaç yüz ila binlerce kez kullanılan doğal kauçuğa göre daha kısadır.

Oda sıcaklığında vulkanize silikon kauçuk (RTV), ısıtma ve basınçlı vulkanizasyon gerektirmez ve kırılgan, gevrek ve düşük erime noktalı orijinaller için uygundur. Ayrıca, büzülmez ve taş yerleştirme ve bileşen montajı gibi işlemler için kritik öneme sahip olan balmumu kalıbının boyutunu doğru bir şekilde kontrol edebilir. Ancak, RTV uzun bir kürlenme süresine ve genellikle sadece 0,7-1,4 MPa olan düşük çekme dayanımına sahiptir, bu da onu yırtılmaya ve hasara eğilimli hale getirir ve kısa bir kullanım ömrüne sahiptir. Kalıbı birlikte keserken, kauçuk kalıba zarar vermemek için dikkatli olun. Birçok RTV kauçuğu, genellikle 1-2 dakika gibi çok kısa bir çalışma süresiyle orantılı olarak hassas bir karıştırma gerektirirken, bazı RTV kauçuklarının çalışma süresi 60 dakikaya kadar çıkabilir. Genellikle, hava kabarcıklarını gidermek için RTV kauçuklarının vakumlanması gerekir. Bazı dövülebilir malzemeler, RTV silikon kauçuğunun vulkanizasyonunu engelleyebilir ve bu sorun genellikle mücevher ana kalıbının elektrokaplanmasıyla çözülebilir. RTV kauçuk kalıpları neme karşı hassastır ve kararsızdır, nemli havaya maruz kaldıklarında bozulmaları hızlanır.

Doğal kauçuk, yüksek sıcaklıkta vulkanize edilmiş kauçuk ve oda sıcaklığında vulkanize edilmiş kauçuğun performans karşılaştırması Tablo 4-14'te gösterilmiştir.

Tablo 4-14 Mücevher Kalıp Malzemesi Performansının Karşılaştırılması

| Kalıp Malzemesi | Vulkanizasyon Sıcaklığı (°C) | Kürlenme Süresi | Çekme Dayanımı (MPa) | Büzülme oranı (%) |

|---|---|---|---|---|

| Doğal kauçuk | 140 - 160 | ≤ 45 dk | 21 - 25 | 0 - 4 |

| Silikon kauçuk | 140 - 160 | ≤ 45 dk | 7 - 10 | 2.6 - 3.6 |

| RTV silikon kauçuk | 140 - 160 | 18 ~ 72 saat | 0.7 - 1.4 | 0 |

Yumuşak kalıp imalatında kullanılan mücevher silikon kauçuğu, korozyon direnci, yaşlanma direnci, iyi toparlanma performansı, elastikiyet ve yumuşaklık gibi performans gereksinimlerini karşılamalıdır. Gelen muayenenin içeriği ve yöntemleri Tablo 4-15'te gösterilmiştir.

Tablo 4-15 Silikon kauçuk muayene içerikleri ve yöntemleri

| Öğe | İçerik ve Kabul Kriterleri | Muayene Yöntemi | Denetim içeriği | Denetim kayıtları |

|---|---|---|---|---|

| bilgi kontrolü | Faturadaki modeli, etiketi ve tutarı kontrol edin | Tam denetim | Faturadaki tedarikçi bilgilerini kontrol edin | Kontrol ettikten sonra, Fatura imzalandı Adı onaylandı, Kayıt |

| Paketleme | Tam denetim | Ambalajın hasarlı olup olmadığını kontrol edin | ||

| Miktar | Tam denetim | Say, faturayı kontrol et | ||

| Kalite | Kauçuk pres testi | Rastgele denetim | Sıkıştırma kalıplama için tipik ürünü seçin |

Bölüm 16 Mücevher mumu hammaddesi

Yatırım dökümde, mücevher mumu kalıplarının kalitesi, nihai mücevherin kalitesini doğrudan etkiler. Uygun mücevher mumu kalıpları elde etmek için, mum malzemesi aşağıdaki işlem parametrelerine sahip olmalıdır: mum malzemesinin erime noktası orta düzeyde olmalı, belirli bir erime sıcaklığı aralığına, sabit sıcaklık kontrolüne ve uygun akışkanlığa sahip olmalıdır; mum kalıbı kolayca yumuşamamalı veya deforme olmamalı, ısı kararlılığı 40℃'nin altında olmamalı, kaynaklanması kolay olmalıdır; mücevher mumu kalıplarının boyutsal doğruluğunu sağlamak için, mum malzemesinin genellikle 1%'den düşük olan küçük bir genleşme büzülme oranına sahip olması gerekir; mum kalıbı, diğer yatırım döküm işlemlerinde yüzey aşınması olmamasını sağlamak için oda sıcaklığında yeterli yüzey sertliğine sahip olmalıdır; mum kalıbını kauçuk kalıptan sorunsuz bir şekilde çıkarmak için, mum kalıbı kırılmadan bükülebilmeli ve kalıp çıkarıldıktan sonra otomatik olarak orijinal şekline geri dönebilmelidir. Mücevher mumu iyi bir mukavemete, esnekliğe ve elastikiyete sahip olmalı, 8 MPa'dan büyük bir eğilme mukavemetine ve 3 MPa'dan büyük bir çekme mukavemetine sahip olmalı, ısıtma sırasında minimum bileşen değişimine sahip olmalı ve yanma sırasında düşük kalıntı kül içeriğine sahip olmalıdır.

Balmumu malzemelerinin temel bileşimi balmumu, gres, doğal ve sentetik reçineler ve diğer katkı maddelerini içerir. Balmumu matristir ve yağlayıcı olarak az miktarda gres eklenir; balmumu kalıbını sert ve elastik hale getirirken yüzey parlaklığını artırmak için çeşitli reçineler eklenir. Parafin balmumuna reçine eklemek, parafin balmumu kristallerinin büyümesini engelleyerek taneciklerini inceltir ve mukavemetlerini artırır.

Popüler mücevher mumları, boncuk, pul, tüp ve iplik gibi çeşitli şekillerde ve mavi, yeşil, pembe gibi çeşitli renklerde mevcuttur. Mücevher mumu beslemesinin kalite kontrolü genellikle Tablo 4-16'da gösterilen içerik ve yöntemleri içerir ve gerektiğinde profesyonel kurumlar tarafından diğer performans göstergeleri test edilebilir.

Tablo 4-16 Mücevher Mumunun Muayene İçerikleri ve Yöntemleri

| Öğe | İçerik ve Kabul Kriterleri | Muayene Yöntemi | Denetim içeriği | Denetim kayıtları |

|---|---|---|---|---|

| Malzemelerin doğrulanması | Faturadaki modeli, etiketi ve tutarı kontrol edin | Tam denetim | Faturadaki tedarikçi bilgilerini kontrol edin | Kontrol ettikten sonra, Fatura imzalandı Adı onaylandı, Kayıt |

| Paketleme | Tam denetim | Ambalajın hasarlı olup olmadığını kontrol edin | ||

| Miktar | Tam denetim | Say, faturayı kontrol et | ||

| Kalite | Erime noktası ±3℃ | Her partiden 1 numune | Lehimleme demiriyle test etme |

Bölüm 17 Elektrokaplama orijinal çözümü

Mücevher elektrokaplamasında, kaplama çözeltisi elektrokaplama işleminin önemli bir bileşenidir. Kaplama çözeltisinin bileşimi, kaplamanın özelliklerini belirler. Farklı kaplama metalleri farklı kaplama çözeltileri kullanır, ancak genellikle ana tuz, iletken tuz, kompleks oluşturucu, tamponlayıcı, ıslatıcı, stabilizatör vb. içerirler. Fabrikalar genellikle silindiri formüle etmek ve açmak için ticari elektrokaplama orijinal çözeltilerini kullanırlar.

Orijinal elektrokaplama çözeltisinin satın alınmasında muayene yöntemi Tablo 4-17’de gösterilmiştir.

Tablo 4-17 Orijinal çözeltinin elektrokaplama içeriği ve yöntemleri

| Öğe | İçerik ve Kabul Kriterleri | Muayene Yöntemi | Denetim içeriği | Denetim kayıtları |

|---|---|---|---|---|

| Malzemelerin doğrulanması | Faturadaki modeli, etiketi ve tutarı kontrol edin | Tam denetim | Faturadaki tedarikçi bilgilerini kontrol edin | Kontrol ettikten sonra, Fatura imzalandı Adı onaylandı, Kayıt |

| Paketleme | Tam denetim | Ambalajın hasarlı olup olmadığını kontrol edin | ||

| Miktar | Tam denetim | Say, faturayı kontrol et | ||

| Kaplama Denemesi | Küçük bir test için silindiri açın | Örnekleme | test kaplaması yapmak için 500 ml kullanın |