Modern Endüstride Platin Kaplamanın Temel Yöntemleri ve Uygulamaları Nelerdir?

Platin Kaplama Teknikleri: Çözümler, Alaşımlar ve Takı Uygulamaları

Giriş:

Platin kaplamayı mı merak ediyorsunuz? Bu kılavuz temel bilgilerden ileri tekniklere kadar her şeyi kapsamaktadır. Klorür ve sülfat bazlı seçenekler de dahil olmak üzere farklı kaplama çözeltileri hakkında bilgi edinin ve bunları nasıl geliştirebileceğinizi keşfedin. Çeşitli uygulamalar için ince ve kalın kaplama çözümlerini keşfedin. Platin alaşımları ilginizi mi çekti? Pt-Au, Pt-Co ve Pt-Ir gibi popüler olanları ele alıyoruz. Ayrıca, benzersiz uygulamalar için kimyasal kaplamaya dalın. İster bir mücevher tasarımcısı, ister perakendeci veya özel imalatçı olun, bu kapsamlı genel bakış, ürünlerinizi platin kaplama ile geliştirmenize yardımcı olacaktır.

İçindekiler

Bölüm I Genel Bakış

Platin, periyodik tabloda 78 atom numarasına, Pt element sembolüne, 195,7 bağıl atom kütlesine, 21,09 g/cm yoğunluğa sahiptir.3 (20℃) ve erime noktası 1768℃'dir.

Platinin bazı ana parametreleri Tablo 3-1'de gösterilmektedir.

Tablo 3-1 Platinin Bazı Ana Parametreleri

| Karakteristik parametreler | Karakteristik değer |

|---|---|

|

Element adı, element sembolü, atom numarası Sınıflandırma Grup, Dönem Yoğunluk, sertlik Renk Bağıl atom kütlesi Atomik yarıçap Kovalent bağ yarıçapı Kimyasal değerlik Kristal yapı erime noktası kaynama noktası Buharlaşma ısısı Çözünme ısısı Özgül ısı kapasitesi İletkenlik Isıl iletkenlik |

Platin、Pt、78 Geçiş Metalleri 10(Ⅷ),6 21090kg/m3, 3.5 Grimsi beyaz 195.084 135pm 128pm 2、4 Yüz merkezli kübik 2041. 4K( 1768.3℃) 4098K (3825℃) 510kJ/mol 19:6kJ/mol 130J/(kg - K) 9. 66X 106m ・Ω 71. 6W/(m ・ K) |

Bölüm II Platinin Elektrokaplanması

Tablo 3-2 Pt Kaplama Kaplamalarının Endüstriyel Uygulamaları

| Ürün | Malzemeler | Kaplama kalınlığı/μm | Ürün | Malzemeler | Kaplama kalınlığı/μm |

|---|---|---|---|---|---|

|

Havacılık ve Uzay Bileşenleri Havacılık Bileşenleri Güvenlik Bölme Tepsileri Elektrotlar |

Niyobyum içeren süper alaşımlar SUS347 Titanyum SUS316 |

10 10 5 10 |

Elektrotlar Elektrotlar Elektrotlar - |

Titanyum Titanyum ağ Tungsten Tel - |

2〜7 2〜7 10 - |

Tablo 3-3 Tipik Platin Tuzları

| 2, 4 değerlikli tuzlar | Tipik platin tuzları |

|---|---|

| Pt(II) tuzları |

Kloroplatinik asit : H2PtCl6 - 6H2O Diammin platin nitrit:Pt(NH3)2(HAYIR2)2 Platin nitrit sülfat:H2Pt(NO2)2SO4 |

| Pt(Ⅳ) tuzları | Sodyum hidroksiplatinat:Na2Pt(OH)6 - 2H2O |

1. Çeşitli Platin Kaplama Çözümleri

Tablo 3-4 Çeşitli Pt Kaplama Çözeltisi Bileşimleri ve Proses Koşulları

| Kompozisyon ve proses koşulları | Klorür | Diamonyum sülfit | DNS | Hidroksibazik tuzlar | Fosforik asit | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| No. 1 | No. 2 | No. 3 | No. 4 | No. 5 | No. 6 | No. 7 | No. 8 | 9 numara | No. 10 | No. 11 | No. 12 | No. 13 | No. 14 | |

| Kloroplatinik asit H2PtCl6/ (g/L) | 10 〜50 | |||||||||||||

| Amonyum kloroplatinat (NH4)2PtCl6/ (g/L) | 15 | |||||||||||||

| Diammin platin nitrit Pt(NH3)2(HAYIR2)2/ (g/L) | 8~16. 5 | 20 | 6~20 | 8 | 6~20 | 16.5 | ||||||||

| Platin nitrit sülfat H2Pt(NO2)2SO4/ (g/L) | 10 | |||||||||||||

| Sodyum hidroksiplatinat Na2Pt(OH)6 ・ 2H2O/(g/L) | 20 | 18.5 | ||||||||||||

| Hidroksiplatinik asit H2Pt (OH)6/ (g/L) | 20 | |||||||||||||

| Potasyum hidroksiplatinat K2Pt(OH)6/ (g/L) | 20 | |||||||||||||

| Platin klorür PtCl4- 5H2O/(g/L) | 7.5 | |||||||||||||

| Amonyak(28%)/(g/L) | ||||||||||||||

| Hidroklorik asit/(g/L) | 180~300 | |||||||||||||

| Sodyum sitrat/(g/L) | 100 | 20~25 | ||||||||||||

| Amonyum klorür/(g/L) | 4~5 | |||||||||||||

| Amonyum nitrat/(g/L) | 100 | |||||||||||||

| Sodyum nitrit/(g/L) | 10 | |||||||||||||

| Floroborik asit/(g/L) | 50~100 | |||||||||||||

| Sodyum fluoborat/(g/L) | 80~120 | |||||||||||||

| Sülfonik asit/(g/L) | 20~100 | |||||||||||||

| Fosforik asit/(g/L) | 80 | 10~100 | ||||||||||||

| Sülfürik asit/(g/L) | 10~100 | pH2 | ||||||||||||

| Sodyum asetat/(g/L) | 70 | |||||||||||||

| Sodyum karbonat/(g/L) | 100 | |||||||||||||

| Sodyum hidroksit/(g/L) | 10 | 5.1 | ||||||||||||

| Sodyum oksalat/(g/L) | 5.1 | |||||||||||||

| Sodyum sülfat/(g/L) | 30.8 | |||||||||||||

| Potasyum hidroksit/(g/L) | 15 | |||||||||||||

| Amonyum Hidrojen Fosfat) (g/L) | 20 | |||||||||||||

| Sodyum hidrojen fosfat/(g/L) | 100 | |||||||||||||

| Potasyum sülfat/(g/L) | 40 | |||||||||||||

| Kaplama çözeltisi sıcaklığı/°C | 45~90 | 80~90 | 90~95 | 70~90 | 65~100 | 75~100 | 75~100 | 80~90 | 30~70 | 75 | 65~80 | 75 | 70~90 | 70~90 |

| Akım yoğunluğu/(A/dm2) | 3.0 | 0.5~1.0 | 0.3~2.0 | 2~5 | 0.2~2 | 0.5~0.3 | 0.5~0.3 | 0.5 | 2.5 | 0.8 | 0.8 | 0.75 | 0.3~1 | 0.3~1 |

| Akım verimliliği/% | 15~20 | 70~10 | 10 | 14~18 | 15 | 15 | 15 | 35~40 | 10~15 | 100 | 80 | 100 | 10~50 | 15~50 |

(1) Klorür kaplama çözeltisi

Teknik olarak başarılı olan ilk Pt kaplama çözeltisi kloroplatinik asit (H2PtCl6・6H2O) baz tuzu olarak kullanılmıştır. Çözünür bir Pt elektrot kullanıldı ve koşulları 10~15g/L kloroplatinik asit, 180~300g/L hidroklorik asit, 45~90°C kaplama çözeltisi sıcaklığı, 2.5~3.5A/dm akım yoğunluğu idi.2, ve katot akım verimliliği 15%~20%'dir. Bu çözeltiden elde edilen kaplama filmi, çatlaksız ve iyi süneklikle 20μm'ye ulaşabilir. Bununla birlikte, kaplama çözeltisinin hidrolizini önlemek için pH dar bir aralıkta kontrol edilmelidir. Kaplama çözeltisinin pH'ı hidrolize başladığında 2,2'ye ulaşır.

(2) Diamminonitrit Kaplama Çözeltisi

İki değerlikli Pt konsantrasyonunu sağlamak ve Pt(Ⅳ)'ye oksitlenmesini önlemek için, Pt(II) ile bir kompleks oluşturmak üzere uygun miktarda amin bileşiğinin eklenmesi gerekir. Bu kaplama çözeltisinin temel bileşeni diamminonitritoplatinum Pt(NH3)2(HAYIR2)2, genellikle Pt-P tuzu (II) olarak adlandırılır. Bu tuzun kullanıldığı kaplama çözeltisi 1931 yılında W. Keitel tarafından keşfedilmiştir (Tablo 3-4'te 3 numaralı kaplama çözeltisi). Çözeltideki nitrit konsantrasyonu arttığında, Pt kompleksinin ayrışmasını etkiler ve böylece kaplama çözeltisinin davranışını etkiler. Kaynadıktan sonra, NH4OH, NaNO ile reaksiyona girmesi için eklenir3 üretmek için NH4HAYIR2 İlk akım verimliliğini geri kazanmak için, daha sonra nitrojen ve hidrojen gazlarına ayrışan, üretir. Bu şekilde, kaplama çözeltisindeki Pt-P tuzunun neredeyse tüm metalik olmayan bileşenleri gaz haline gelir ve kaybolur, bu da kaplama çözeltisinin ömrünü klorür kaplama çözeltilerinden daha uzun hale getirir. Bu kaplama çözeltisinin avantajı, bileşen ayarlamasının nispeten kolay olmasıdır.

A. B. Triper ve diğerleri güç kaynağı olarak PR kullanmış ve 5μm/saat elektrokaplama hızına ulaşmışlardır. Koşullar şöyleydi: 5~6A/dm2, katot elektroliz süresi 5 s ve anot elektroliz süresi 2 s. Tablo 4-3'teki 4 numaralı kaplama çözeltisi Lacroix'in 1967'de Fransa'da aldığı patentte önerilmiştir. Bu kaplama çözeltisi 7.5μm'ye kadar kaplama kalınlığı üretebilir. Kaplama çözeltisi No. 5, 1961 yılında önerilen ve Pt-P tuzu kaplama çözeltisine sülfonik asit eklenmesini içeren bir ABD patentinden (US PAT. 2984603, 2984604) alınmıştır. No. 6 fosforik asit içerirken, No. 7 1960 Fransız patentinde (Fr PAT. 1299226) önerilen temel çözelti olarak fosforik-sülfürik asit kullanır. Çözünmeyen anotlar kullanmışlar ve karıştırma ve çalkalama gibi önemli yöntemleri esnek bir şekilde uygulamışlardır.

No. 8 amonyum tuzlarının yerine sodyum asetat ve sodyum karbonat kullanır, böylece maksimum akım verimliliği elde edilir ve kaplama çözeltisinin kararlılığı artırılır. Bu çözeltiden elde edilen kaplama pürüzsüz ve düzdür, kaplama kalınlığı iğne delikleri veya çatlaklar olmadan 10μm'ye kadar çıkar.

Japonya'da bu kaplama çözümü endüstriyel olarak yaygın bir şekilde kullanılmaktadır. Aşağıda bir örnek verilmiştir:

|

Platin (Diamminplatinum Nitrit) Amonyum nitrat Sodyum nitrit Amonyum hidroksit |

10g/L 100g/L 10g/L 35g/L |

Çözüm Sıcaklığı Akım yoğunluğu Mevcut verimlilik - |

90~92℃ 1A/dm2 10%~20% - |

(3) Platin Nitrosülfürik Asit Kaplama Çözeltisi

Bu kaplama çözeltisi amonyak veya amin bileşenleri içermez, ancak platin nitrosülfürik asit kullanır[H2Pt (OH)6 - 2H2O] temel bileşen olarak kullanılır. Kaplama çözeltisinin hazırlanmasında nitro tuzları, platin klorürün potasyum tuzları veya platin sülfürik asit ([K2Pt(NO2)3Cl, K2Pt (NO2)2Cl2 veya K2Pt (NO2)2SO4]). Parlak kaplama için düşük akım yoğunluğu kullanılır ve pH'ı 2.0'ın altına ayarlamak için sülfürik asit eklenir. Temsili bileşimler Tablo 3-4, No. 9'da gösterilmiştir. Bu kaplama çözeltisi nispeten kalın kaplama katmanları üretebilir.

(4) Alkali Hidroksiplatinik Asit Metal Tuzu Kaplama Çözeltisi

Tipik bir alkalin kaplama çözeltisinde, hidroksiplatinik asidin Na gibi bir sodyum veya potasyum tuzu2Pt(OH)6 veya K2Pt(OH)6 kullanılır. Temsili kaplama çözeltisi bileşimleri Tablo 3-4, No. 11'de gösterilmektedir. Kaplama çözeltisi sıcaklığı 75°C, akım yoğunluğu 0,8A/dm2, ve akım verimliliği 100%'ye ulaşabilir ve anot Ni veya paslanmaz çelik malzemeler kullanır.

No. 10 1913 yılında A.R. Powell tarafından önerilmiş ve bir İngiliz patenti alınmıştır (Brit PAT. 363569). Rh kaplama çözeltisi ile karşılaştırılabilir parlak bir kaplama

bu kaplama çözeltisinden elde edilebilir. Pt konsantrasyonu 3 g/L'nin altına düştüğünde, akım verimliliği keskin bir şekilde düşer. Akım yoğunluğu 2,5A/dm'ye kadar çıkabilir2 konsantrasyon yüksek olduğunda (12g/L). 65-70°C'lik bir çözelti sıcaklığında, akım verimliliği yaklaşık 80%'ye ulaşabilir. Bununla birlikte, sıcaklığın daha da artırılması etkiyi önemli ölçüde iyileştirmez.

(5) Fosfat Kaplama Çözeltisi

1855 gibi erken bir tarihte Roseleuer fosfat şemasını önermiştir. Bu kaplama çözeltisinde iletken tuzlar olarak tetravalent Pt klorür koordinasyon tuzu, alkali metal fosfat tuzları ve amonyum tuzları kullanılır. 1949'da W. Pfanhauser, bu koşullar altında 0,5μm'lik bir kaplama üretebilen No. 14 kaplama çözeltisini önerdi.

Druve aynı kaplama solüsyonunu kullanarak deneysel sonuçlar bildirmiştir. Bu kaplama çözeltisinin en büyük dezavantajı ayarlama zorluğudur. Yeni hazırlanan kaplama çözeltisinde oluşan çökeltilerin uzun bir süre içinde çözünmesi gerekir. Gözenekli ve süngerimsi kaplamalardan kaçınmak için amonyum fosfat kullanılmalıdır. Amonyum fosfat platin kompleksinin çözülmesine yardımcı olur. Belirli koşullar altında, kaplama çözeltisindeki anot yüzeyinde çözünmeyen sarı bir tuz oluşur ve amonyum hidroksiplatinat tuzu olduğu tahmin edilen yalıtkan bir tabaka haline gelir.

(6) Sülfat Bazlı Platin Kaplama

Parlak olmasa bile titanyum veya tantal üzerine platin kaplamak sorunlu değildir, ancak dekoratif öğeler üzerine platin kaplarken parlaklık önemli bir konu haline gelir ve çatlaklar da göz ardı edilemeyecek bir sorundur. Masashi ve diğerleri bu sorunu çözmek için bir sülfat kaplama çözeltisi kullanmayı önermiştir. Bu kaplama çözeltisinin özellikleri platin tuzunun sülfat içinde çözülmesi, çözeltiye sülfit eklenmesi ve pH'ın sülfürik asit ile 2'nin altına ayarlanmasıdır. Sülfit ilavesi platin potansiyelini hidrojen iyonlarından daha negatif hale getirebildiğinden, platin kaplama katmanında düşük hidrojen içeriği sağlar, bu da kaplama katmanında düşük iç gerilim ve parlaklık ile sonuçlanır. Bununla birlikte, sülfit konsantrasyonu çok yüksekse, platin azalabilir. Eğer pH>2 ise, sülfit kolayca hidrolize olur. Ayrıca pH<2 platin kompleksini stabilize etmeye yardımcı olacaktır.

Kaplama için ön işlem alkali→elektrolitik yağ giderme→asit daldırma ve 2 dakika katodik elektrolizdir.

Kaplama işlemi Tablo 3-5'te gösterilmektedir.

Tablo 3-5 Sülfürik Asit Serisinde Platin Kaplama Proses Koşulları

| Kompozisyon ve proses koşulları | No. 1 | No. 2 |

|---|---|---|

|

HAuCl4 (Au olarak sayılır) K2SO4 K2SO3 pH (sülfürik asit ile ayarlanmış) sıcaklık Akım yoğunluğu Kaplama süresi Kaplama kalınlığı Kaplama katmanı |

10g/L 50g/L 1.0g/L 1.0 75℃ 2A/dm2 60 dakika 7 μm Parlaklık |

10g/L 100g/L 2. 0g/L 2.0 65℃ 1 A/dm2 100 dakika 5/μm Güzel görünüm, iyi yapışma |

Tablo 3-5 No.1'de, alt tabaka üzerine flaş altın ön kaplama, 7μm kalınlığında platin kaplama ve platin üzerine 2μm altın kaplama yapılarak Pt-Au dikroik kaplama elde edilebilir.

2. İnce Kaplama Çözeltisi

3. Kalın Kaplama Çözeltisi

(1) Dekoratif Kaplama

Daha önce de belirtildiği gibi, gözlük çerçeveleri ve saat kasaları gibi platin kaplama ürünler, platin markasının kendisine yapılan vurgu nedeniyle ortaya çıkmıştır. Platin kaplama ürünlerin kaplama kalınlığı genellikle 5μm'nin altındadır.

Son zamanlarda, dekoratif ürünler alanında elektroforming adı verilen yeni bir teknoloji daha ortaya çıkmıştır.

Elektroform ürünlerin kalınlığı genellikle 100~150μm'dir ve bunların içi boş hale getirilmesi ağırlığı azaltabilir ve maliyetleri düşürebilir. Geleneksel elektrokaplama yöntemleri kullanılarak sıradan kaplama çözeltileriyle kaplama yapıldığında, kaplama kalınlığı 10μm'yi aştığında çatlaklar ortaya çıkacak ve bu da teknik olarak zorlayıcı olacaktır.

(2) Endüstriyel Uygulamalar

Havacılık için paslanmaz çelik parçaların Pt kaplaması pratik kullanıma sunulmuştur. İşlem aşağıdaki gibidir:

Tablo 3-6 Pt Anot Malzemelerinin Performansı

| Özellikler | Pt | Ti | Nb | Ta |

|---|---|---|---|---|

|

Yoğunluk(20℃)/(g/cm3) Erime noktası/°C Sertlik (ısıl işlem sonrası) Termal iletkenlik/[W/(m-K)] Özdirenç/μΩ-cm Doğrusal genleşme katsayısı (x105)/[mm/(mm-K)]

|

21. 45 1769 37〜42 (Vickers) 71. 6 10. 6 9. 1 |

4. 54 1668 120 (Brennel) 16.8 48 8. 5 |

8. 57 2468 84 (Vickers) 67. 4 13. 1 7. 1 |

16. 6 2996 E-60 (Rockwell) 54. 8 12.4 6. 5 |

Genel olarak, Pt kaplama tabakasının kalınlığı yaklaşık 2μm'dir, bu nedenle akım yoğunluğu yüksektir. Katotla temas edildiğinde kısa devreler ve amonyum biflorür, floroborik asit, güçlü alkaliler ve yüksek siyanürlü çözeltiler içeren işlemler gibi koşullar altında Pt tüketimi hızlanır. Bu nedenle, ömrünü mümkün olduğunca uzatmak gereklidir, bu da anot-katot alanı oranını artırarak elde edilebilir. Ti elektrotlar üzerine Pt kaplanırken, Ti önce kumlama ile pürüzlendirilebilir, ardından yüzey oksit filmini çıkarmak için asitle aktive edilebilir ve ardından Pt elektrokaplama yapılabilir.

Pt kaplamalı Ti anotların tipik yaşlanma süreci şöyledir: ① Pt kaplamanın iğne deliğindeki Ti oksit filmi yok olur; ② Ti çözünmeye başlar; ③ Pt-Ti arayüzü çözünme ilerledikçe çukur korozyonu yaşar ve Pt filmi soyulur. Bu sırada, altın kaplama sırasında meydana gelirse, altın kaplama kalınlığındaki sapmada ani bir artışa neden olacaktır. Uygulamada bu tür sorunlarla karşılaşıldığında, anodu incelemek en iyisidir.

4. Kaplama Çözümünde Yapılan Diğer İyileştirmeler

(1) Ön Arıtmada Yapılan İyileştirmeler

Ön işlem sürecini geliştirerek sodyum ve alaşımları ile platin kaplama katmanı arasındaki yapışmayı iyileştirmek için yöntemler de vardır. Kamata bir patentinde pH=1 asit vuruşlu kaplama çözeltisinde bir asit vuruşlu kaplama yapılmasını ve ardından bir alkali kaplama çözeltisinde platin tabakasının gerekli kalınlığının kaplanmasını önermiştir. Asit kaplama çözeltisinin ana bileşenleri 0.3~3g/L kloroplatinik asit (platin olarak hesaplanmıştır) ve 5%~15% halojenür iyonlarıdır (kütle oranı). pH 1'in altında kontrol edilmelidir; aksi takdirde titanyumun aktivitesi azalır ve zayıf yapışmaya neden olur. Halojenür iyonu konsantrasyonunun çok düşük olduğunu varsayalım. Bu durumda, titanyum yüzeyindeki pasif filmin çıkarılması eksik olabilir ve bu da kaplama tabakasının yapışmasını etkiler. Çarpma kaplaması için koşullar 40~80°C kaplama çözeltisi sıcaklığı ve 5~25A/dm akım yoğunluğudur.2. Platin kaplama için kaplama koşulları ve sonuçları Tablo 3-7'de gösterilmektedir.

Tablo 3-7 Platin Kaplama Koşulları ve Sonuçları (konsantrasyon değerleri parantez içindedir)

| Seri numarası | Darbe kaplama çözümü | Platin kaplama çözeltisi | Kaplama kalınlığı/μm | Sıyırma testi | ||

|---|---|---|---|---|---|---|

| Platin iyonu/(g/L) | Halojen iyonu (kütle fraksiyonu)/% | Platin iyonu/(g/L) | pH | |||

|

1 2 3 4 5 6 7 8 9 |

H2PtCl6 (0. 1) H2PtCl6 (0. 1) H2PtCl6 (0. 1) H2PtCl6 (1. 0) H2PtCl6 (1. 0) H2PtCl6 (1.0) H2PtCl6 (5.0) H2PtCl6 (5.0) H2PtCl6( 5. 0) |

HCl (5) HCl (5) HCl (5) HCl (10) HCl (10) HCl (10) HCl (20) HCl (20) HCl (20) |

K2Pt(OH)6 (5) K2Pt(OH)6 (10) K2Pt(OH)6 ⑸ Platin dinitrat (5) Platin dinitrat (10) Platin dinitramid (20) K2Pt(OH)6 ⑸ K2Pt(OH)6 (10) K2Pt(OH)6 (20) |

12. 0 13. 0 13. 5 12. 0 13. 0 13. 5 12.0 13. 0 13. 5 |

10 15 20 10 15 20 10 15 20 |

İyi İyi İyi İyi İyi İyi İyi İyi İyi |

(2) Nötr Kaplama Çözeltisi Kullanarak Platin Kaplama

Neredeyse nötr bir kaplama çözeltisi kullanmak, Na gibi alkali metallerin kullanılmasını önleyerek alkali metallerin birikiminden kaynaklanan olumsuz etkileri engellediğinden desen kaplaması için faydalıdır. Otani tarafından önerilen platin kaplama çözeltisi bu koşulu karşılamaktadır. Tablo 3-8, kaplama çözeltisinin bileşimini ve işlem koşulu testlerini göstermektedir.

Tablo 3-8 Nötr Platin Kaplama Çözeltisi Testinin Bileşimi ve İşlem Koşulları

| İçerikler ve bunların işlem koşulları | No. 1 | No. 2 | No. 3 |

|---|---|---|---|

|

Dinitrodiammin platin (Pt konsantrasyonu)/(g/L) Glisin/(mol/L) İminodiasetik asit/(mol/L) Diaminotriasetik asit/(mol/L) рH Sıcaklık/°C Akım yoğunluğu/(A/dm2) Çökelme hızı/(μm/dak) Akım verimliliği/%

|

12 0. 57 - - 5.0 70 1. 0 0. 3 80 |

12 - 0. 3 - 5. 0 70 1. 0 0. 2 65 |

12 - 0. 1 0. 1 5. 0 70 1. 0 0. 1 65 |

Bu kaplama çözeltisi nötre yakın olduğundan, desen kaplaması için uygundur ve karşı kaplama filmini olumsuz etkilemeyecektir.

Japonya'dan Kamata da toprak alkali metallerin parlatıcı olarak etkisini incelemiştir. Ca, Ba, Mg, vb. gibi toprak alkali metallerin alkali kaplama çözeltileri üzerinde parlatıcı bir etkiye sahip olduğu bulunmuştur. Toprak alkali iyonlarının uygun konsantrasyonu (2×100)×10-6. Parlaklık derecesi, eklenen toprak alkali metal iyonlarının konsantrasyonu değiştirilerek de kontrol edilir.

Kaplama çözeltisinin ana bileşenleri ve çalışma koşulları aşağıdaki gibidir:

| Kaplama çözeltisinin ana bileşenleri |

KOH 40g/L Pt [K şeklinde eklenmiştir2Pt(OH)6] 20g/L Ca [CaCl şeklinde eklenir2 sulu çözelti] Yeterli miktar |

| Çalışma koşulları |

рH 13,5 Sıcaklık 80℃ Akım yoğunluğu 3A/dm2 Ana metal Kalenderlenmiş bakır levha Kaplama kalınlığı 20μm |

Tablo 3-9 Ca İyon Konsantrasyonunun Pt Kaplama Katmanının Parlaklığı Üzerindeki Etkisi

| Ca iyonu konsantrasyonu/x10-6 | Görünüş | Ca iyonu konsantrasyonu/x10-6 | Görünüş |

|---|---|---|---|

|

0 0. 1 0. 3 0. 5 0. 7 1. 0 |

Parlak olmayan Parlak olmayan Parlak olmayan Parlak olmayan Parlak olmayan Yarı parlak |

1. 5 2. 0 2. 5 3. 0 5. 0 - |

Yarı parlak Yarı parlak Yarı parlak Yarı parlak Ayna Parlaklığı - |

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

Bölüm III Platin Alaşım Kaplama

(1) Platin-İridyum Alaşımı

Elektrolizle kaplanmış Pt-Ir alaşımı, soda külü üretimi ve elektrokaplama için elektrotlarda kullanılabilir.

Kamada ve diğerleri tarafından önerilen alaşım için kaplama işlemi koşulları Tablo 3-10'da gösterilmektedir.

Tablo 3-10 Elektrokaplama Pt-Ir Alaşım Proses Koşulları

| Kompozisyon ve proses koşulları | No. 1 | No. 2 |

|---|---|---|

|

Sodyum iridyum hekzaklorür Borik asit Disodyum malonat Sodyum tetrakloroplatinat Potasyum oksalat Sodyum tetrabromoplatinat рH Sıcaklık Akım yoğunluğu |

10g/L 40g/L 0. 02mol/L 0. 5~3g/L - - 5 85℃ 0. 5 A/dm2 |

10g/L 40g/L - - 0. 02mol/L 0. 5〜3g/L 2 85℃ 0. 5 A/dm2 |

Elektrokaplama adımları, önce pirinç levha üzerine 1μm altın plakalamak, ardından altını plakalamak ve son olarak üstüne bir Pt-Ir alaşımı plakalamaktır. Bu yöntemle elde edilen kaplama, 100%'ye ulaşan bir akım verimliliği ile iyi sertlik, yapışma, ısı direnci ve metal tel bağlama bağlantısına sahiptir.

Bu kaplama çözeltisi ile ilgili olarak, pH çok düşükse, akım yoğunluğu pratik olamayacak kadar küçüktür; pH çok yüksekse, hidroksit çökeltileri kolayca oluşur. Sıcaklık çok düşükse, alaşımın biriktirilmesi zordur; sıcaklık çok yüksekse, kaplama çözeltisi hızla buharlaşır, bu da kaplama çözeltisinin korunması için elverişsizdir. Akım yoğunluğu çok düşükse, biriktirme hızı çok yavaştır; akım yoğunluğu çok yüksekse, katodik reaksiyon esas olarak hidrojen evrimidir.

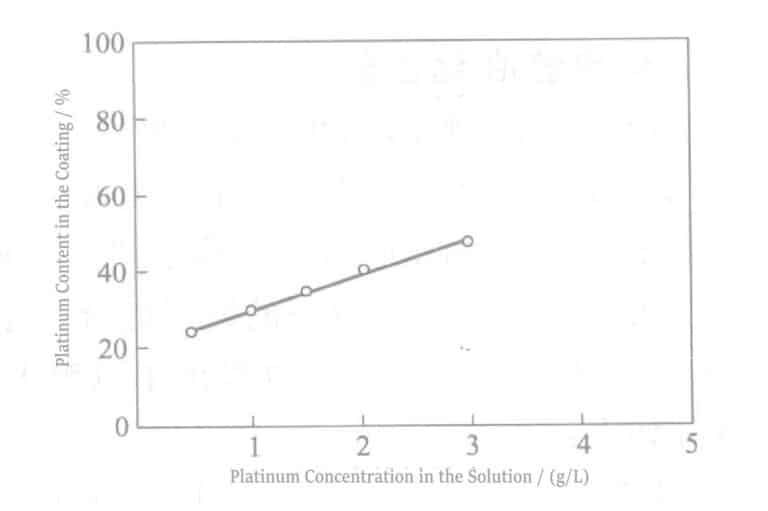

Aynı zamanda, kaplama filmindeki alaşım bileşimi, kaplama çözeltisindeki metal konsantrasyon oranı ayarlanarak da kontrol edilebilir. Şekil 3-1, alaşım kaplama bileşiminin kaplama çözeltisindeki metal konsantrasyon oranıyla değişimini göstermektedir.

Şekilden de görülebileceği gibi, deneysel konsantrasyon aralığında, kaplama katmanındaki Pt-Ir bileşim oranı, kaplama çözeltisindeki metal iyonu konsantrasyon oranı ile doğrusal bir ilişkiye sahiptir.

(2) Platin-Demir Alaşımının Elektrokaplaması

Manyetik malzeme olarak genellikle Fe içeren alaşımlar kullanılır. Kayıt yoğunluğu ne kadar yüksek olursa o kadar iyidir. Platin-demir alaşımları yüksek manyetik anizotropiye, iyi korozyon direncine ve aşınma direncine sahiptir ve manyetik filmlerin performansını artırması beklenmektedir.

Katsutsugu Koda, sürekli elektrokaplamaya izin veren iyi stabiliteye sahip bir kaplama çözeltisi formülü önerdi. Kaplama çözeltisindeki üç değerlikli demir iyonları jel oluşturma eğiliminde olduğundan, bu durum kaplama tabakasının görünümüne zarar verir ve iki değerlikli demir konsantrasyonunu azaltarak kaplama çözeltisinin stabilitesini olumsuz etkiler. Üç değerlikli demir aşağıdaki reaksiyona bağlı olarak üretilir:

Pt4+ + 2e-→ Pt2+

2Fe2+ → 2Fe3+ + 2e-

Yukarıdaki formülden, demir iyonlarının kararlılığı göz önüne alındığında, tetravalent platin iyonları negatif bir rol oynamaktadır, bu da tetravalent platinin yerini almak üzere iki değerlikli platinin icat edilmesine yol açmıştır. Uygulama, iki değerlikli platinin elektrokaplama için kullanılabileceğini kanıtlamıştır.

Tablo 3-11 ikili Pt-Fe alaşımı elektrokaplamanın işlem koşullarını ve sonuçlarını göstermektedir. Tablodan, Pt-Fe alaşım kaplamanın metal atomik oranının No. 1~No. 3'te elde edildiği görülebilir. 'ya yakındır. Alaşımın atomik oranı 50% olduğunda, kayıt için manyetik bir film olarak en uygunudur.

Tablo 3-11 Pt-Fe İkili Alaşım Kaplaması için Proses Koşulları ve Sonuçları

| Kompozisyon ve proses koşulları | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 | |

|---|---|---|---|---|---|---|

| Platin tuzu | Tip | Pt(NH3)2(HAYIR2)2 | [Pt(NH3)4]Cl2 | Pt(NH3)2(HAYIR2)2 | Pt(NH3)2(HAYIR2)2 | Na[Pt(C2O4)2 |

| İçerik | 5g/L | 5g/L | 5g/L | 5g/L | 10g/L | |

| Demir Tuzu | Tip | FeSO4 - 7H2O | FeSO4 - 7H2O | FeSO4 - 7H2O | FeSO4 - 7H2O | FeSO4 - 7H2O |

| İçerik | 2g/L | 30g/L | 30g/L | 10g/L | 20g/L | |

| Antioksidanlar | Tip | Sodyum sülfit | Hidroksiamonyak klorür | L-Askorbik asit | Sitrik asit hidrat | Hidroksiamonyak sülfat |

| İçerik | 5g/L | 3g/L | 3g/L | 40g/L | 50g/L | |

| Karmaşıklaştırıcı madde | Tip | Triamonyum sitrat | EDTA-2Na | Triamonyum sitrat | EDTA-2Na | Sodyum oksalat |

| İçerik | 50g/L | 10g/L | 15g/L | 2g/L | 30g/L | |

| Katkı maddeleri | Tip | - | Potasyum dihidrojen fosfat | Potasyum dihidrojen fosfat | Potasyum askorbil fosfat | - |

| İçerik | - | 15g/L | 15g/L | 5g/L | - | |

| Kaplama çözeltisinin sıcaklığı | 40℃ | 30℃ | 60℃ | 50℃ | 70℃ | |

| рH | 8 | 2 | 3 | 4 | 8 | |

| Akım yoğunluğu | 1A/dm2 | 2A/dm2 | 1A/dm2 | 1A/dm2 | 1.5A/dm2 | |

| Kaplama bileşimi (atomizasyon) | Pt | 51% | 49% | 55% | 72% | 37% |

| Fe | 49% | 51% | 45% | 28% | 63% | |

| Kaplama tabakasının görünümü | O | O | O | O | O | |

(3) Platin-Kobalt Alaşımının Elektrokaplanması

Pt-Co alaşım filmi çok yüksek bir manyetik kayıt yoğunluğuna sahiptir ve bu da büyük kapasiteli manyetik kayıt ortamları için çok caziptir. Özellikle atomik oranı 1:1 olduğunda, performans optimumdur.

Koda ayrıca Pt-Co alaşımlarını da araştırmıştır (bkz. Tablo 3-12).

Tablo 3-12 Pt-Co İkili Alaşım Kaplamanın Proses Koşulları ve Sonuçları

| Kompozisyon ve proses koşulları | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 | |

|---|---|---|---|---|---|---|

| Platin tuzu | Tip | Pt(NH3)2(HAYIR2)2 | [Pt(NH3)4]Cl2 | Pt(NH3)2(HAYIR2)2 | Pt(NH3)2(HAYIR2)2 | Na[Pt(C2O4)2 |

| İçerik | 2g/L | 5g/L | 5g/L | 2g/L | 10g/L | |

| Demir Tuzu | Tip | CoSO4 - 7H2O | CoSO4 - 7H2O | CoSO4 - 7H2O | CoSO4 - 7H2O | CoSO4 - 7H2O |

| İçerik | 30g/L | 30g/L | 2g/L | 45g/L | 20g/L | |

| Tampon(1) | Tip | EDTA-2Na | Triamonyum sitrat | Triamonyum sitrat | Borik asit | Amonyum oksalat |

| İçerik | 30g/L | 5g/L | 50g/L | 30g/L | 30g/L | |

| Tampon(2) | Tip | Triamonyum sitrat | - | - | EDTA-2Na | - |

| İçerik | 5g/L | - | - | 2g/L | - | |

| İletken tuz | Tip | Sülfamik asit | Amonyum sülfat | Amonyum sülfat | Sülfamik asit | Amonyum sülfat |

| İçerik | 15g/L | 15g/L | 15g/L | 20ml/L | 15g/L | |

| Antiprecipitant | Tip | - | Amonyak | - | - | - |

| İçerik | - | 3g/L | - | - | - | |

| Kaplama çözeltisinin sıcaklığı | 60℃ | 50℃ | 40℃ | 50℃ | 70℃ | |

| рH | 3 | 2 | 4 | 3 | 4 | |

| Akım yoğunluğu | 1A/dm2 | 2A/dm2 | 4A/dm2 | 3A/dm2 | 4A/dm2 | |

| Kaplama bileşimi (atomizasyon) | Pt | 65% | 49% | 30% | 40% | 37% |

| Fe | 35% | 51% | 70% | 60% | 63% | |

| Kaplama tabakasının görünümü | O | O | O | O | O | |

Tablo 3-11'de No. 2'den elde edilen kaplamanın alaşım atomik oranı yaklaşık 50%'dir.

Hu Zhongmin ve arkadaşları da bir kaplama Pt-Co alaşımı formülü önermiştir. Ana bileşenleri aşağıdaki gibidir:

|

Pt(NH3)2(HAYIR2)2 (Co olarak) 0,2~15g/L CoSO4 (kobalt olarak) 5~70g/L (Co:Pt=30:1'i koruyun) |

|

pH 1.2 (NH ile ayarlanmıştır)2SO3H) Sıcaklık 70℃ Akım yoğunluğu 2A/dm2

|

(4) Platin-Rodyum Alaşımı

Pt-W alaşım kaplamanın Pt kaplamadan daha yüksek oksidasyon katalitik yeteneğine sahip olması nedeniyle, insanların Pt-W alaşım kaplamaya olan ilgisi artmıştır. Matsunori Sawada ve arkadaşları, düzgün bir görünüm, iyi katalitik yetenek ve iyi kaplama çözeltisi kararlılığı elde edebilen bir platin-tungsten alaşımı formülü önermiştir.

Kararlı bir kaplama çözeltisi, ana bileşenlere organik asitler veya organik asit tuzları eklenerek ve ardından karışım yaşlandırılarak elde edilir.

Kullanılan organik asitler asetik asit, sitrik asit, oksalik asit, tartarik asit vb. olabilir. Temsili bileşenler ve konsantrasyonlar aşağıdaki gibidir:

H2PtCl4 2g/L(Pt olarak)

Na2WO4 - 2H2O 25g/L(W olarak)

Sodyum sitrat 5g/L

Sitrik asit 5g/L

Sodyum sülfat 15g/L

Yaşlandırma koşulları 60℃×8h

Kaplama koşulları 65℃, 6mA/cm2 , 10 dakika

Kaplama malzemesi 0,3 mm çapında paslanmaz çelik tel örgü

Kaplama öncesi işlemler şunlardır:

Elektrolitik yağ giderme→Su ile durulama→Hidroklorik asitle ıslatma→Su ile durulama→Flash altın kaplama→Sülfürik asitle ıslatma→Su ile durulama→Elektrokaplama Pt-W Alaşım

Yaşlandırma işlemi uygulanmadığını ve kaplamanın hazırlanan kaplama çözeltisi kullanılarak hemen yapıldığını varsayalım. Bu durumda, özellikle başlangıçtaki tungsten birikimi düşük olacağından, tungsten birlikte birikimi kararsız olacaktır. Kaplama çözeltisi sürekli kullanımla kademeli olarak stabilize olacak ve tungsten birlikte birikimi artacaktır. Yukarıdaki yaşlandırma işlemi kullanılırsa kararlı bir tungsten içeren kaplama tabakası elde edilebilir.

(5) Platin-Nikel Alaşımının Elektrokaplanması

Hu Zhongmin, elektrokaplama Pt-Co alaşım formülünün ana bileşenlerini aşağıdaki gibi önermiştir:

(5) Platin-Nikel Alaşımının Elektrokaplanması

Hu Zhongmin, elektrokaplama Pt-Co alaşım formülünün ana bileşenlerini aşağıdaki gibi önermiştir:

|

Pt(NH3)2(HAYIR2)2 (Pt olarak) 0,2~15g/L Nikel sülfamat (Ni olarak) 5~70g/L (Ni:Pt=30:1 muhafaza edin) Sülfamik asit Yeterli miktarda |

|

pH 1~1.4 (sülfamik asit ile ayarlanmış) Sıcaklık 70°C Akım yoğunluğu 2A/dm2 |

Bölüm IV Platinin Kimyasal Kaplaması

Mücevher, kataliz ve ısıya dayanıklı malzemelerde kullanılmasının yanı sıra platin, yarı iletken bileşenler için ince film elektrot olarak da kullanılabilir. Kimyasal kaplama yoluyla platin ince filmler elde etmek yeni bir yaklaşımdır. İndirgeyici maddeler genellikle hidrazin veya hidrazin hidrattır; bazen hipofosfit de kullanılır.

Raitian, platin tuzlarını karbondioksiti hekzaamminplatin kompleksi çözeltisine geçirerek rafine eder [Pt(NH3)6(OH)4], platin tuzunun çökelmesine ve kararlı ve yüksek hızlı platin elektrokaplama elde edilmesine neden olur.

Spesifik arıtma yöntemi, karbondioksiti bir hekzaamminplatin kompleksi çözeltisine geçirmektir [Pt(NH3)6(OH)4] içinde yaklaşık 3 saat bekletilerek platin tuzu çökeltisi elde edilir. Ardından, çökeltiyi süzün, yıkayın, kurutun ve elektrokaplama için rafine platin tuzu elde etmek üzere karbonatı organik bir asitle çözün. Organik tuzların kullanılmasının amacı inorganik iyonlar tarafından kontaminasyonu önlemektir. Halojenür iyonları kaplanan parçalara adsorbe olma eğilimindedir, biriktirme oranını düşürür ve platin filmin kararmasına neden olur. Sülfat ve nitrat iyonlarının varlığı da kaplamada görünüm sorunlarına neden olabilir. Kullanılan organik asitler metansülfonik veya etansülfonik asit gibi sülfonik asitler veya asetik veya propiyonik asit gibi düşük molekül ağırlıklı organik karboksilik asitlerdir.

Karbondioksitin buharlaşmasını ve uzaklaştırılmasını kolaylaştırmak için, platin karbonat çökeltisi organik asit ile çözülürken çözelti düşük basınç altında tutulabilir.

Kaplama çözeltisi ve proses koşulları:

Pt(NH3)6(CH3COO)4 (asetik asit içinde çözünmüş Pt olarak) 3g/L

Hidrazin hidrat 3mL/L

Gliserol ester (tesviye maddesi) 20×10-6

pH (Amonyak ile ayarlanmış) 11

Sıcaklık 60℃

Kaplanmış parçalar Alüminyum oksit plaka (aktifleştirilmiş)

Biriktirme hızı 1,8μm/sa

Tesviye maddesi polioksietilen dodesil eter olabilir ve indirgeyici madde hipofosfit ile değiştirilebilir.

Ayrıca indirgeyici madde olarak hidrazin hidrat kullanan Koslov Alexander'ın formülü şöyledir:

Pt(NH3)2(HAYIR2)2 (Pt olarak) 2g/L

Hidrazin hidrat (indirgeyici madde) 3g/L

NH2OH - HC1(stabilizatör olarak) Yeterli miktarda

pH (asetik asit ile ayarlanmış) 3

Sıcaklık 50 ℃

Biriktirme hızı 0. 1μm/saat

Tablo 3-13 Kimyasal Kaplama Pt Testi

| Öğe | Test 1 | Test 2 | Test 3 |

|---|---|---|---|

| Test Özellikleri | 5%'ye batırılmış iyon değiştirici membran (NH4)4PtCl2 çözeltisi 1g/L sodyum hidroborür+1mg/L magnezyum karbonat çözeltisi içinde 50°C'de 1 saat bekletilmiştir. | 5% (NH) ile ıslatılmış iyon değişim membranı4)4PtCl2 çözeltisi 1g/L sodyum hidroborür + 10mg/L magnezyum sülfat çözeltisine 30°C'de 1 saat süreyle yerleştirilmiştir. |

HPtCl4 1g/L Sodyum hidroborür 1g/L Kalsiyum karbonat 10ml/L 80℃,1h Al plakanın yukarıdaki çözeltide daldırma yoluyla reaksiyonu |

| Temel malzeme | Katyon değişim membranı | Katyon değişim membranı | Alüminyum levha |

| Platin kalınlığı | 0. 1mm | 0. 1mm | 0. 1mm |

| Platin parçacık çapı | 10μm'nin altında | 10μm'nin altında | 10μm'nin altında |

| Yüzey direnci | 10Ω/cm | 10Ω/cm | 10Ω/cm |

Bu reaksiyonda toprak alkali metaller gereklidir; bunlar indirgeyici madde ile çözünebilir (Deney 1, Deney 2'de olduğu gibi) veya kaplama çözeltisine eklenebilir (Deney 3'te olduğu gibi). Bununla birlikte, toprak alkali metallerin etki mekanizması belirsizdir. Kaplama tabakasının kompaktlığı ne kadar iyi olursa, kaplama tabakasındaki çatlaklar gibi kusurlar o kadar az olur, bu da nispeten düşük bir direnç sağlayabilir ve böylece elektrotun kalitesini garanti edebilir.

Kenji Takahashi, ana tuz olarak tetravalent platin amonyum tuzu kullanan bir kimyasal kaplama şeması önermiştir. Platin tuzunun genel formu [Pt(NH3)6X]. Formülde X bir halojenür iyonu olabilir, OH- grubu, SO42-vb.

Bileşimi şöyledir:

Platin tuzu (tetravalent platin amonyum tuzu) (platin içinde) 0. 5〜5.0g/L

Amonyak (28%) 10〜100g/L

Su ve hidrazin (indirgeyici madde) 0. 5〜5g/L

рH 10〜12. 5

Kaplama çözeltisi sıcaklığı 50〜70 ℃