Gümüşün Kararmasını Önleme ve Elektroless Gümüş Kaplama Uygulaması

Takılar için Gümüş Kaplama ve Kararmayı Önleyici Çözümler

Giriş:

Bu makalede, gümüş ve gümüş kaplama eşyaların kararmasının nasıl önleneceği açıklanmaktadır; bu, yüzeylerin sülfür veya ışıkla reaksiyona girerek karardığı yaygın bir sorundur. Kromat veya kalay elektrolizi gibi inorganik yöntemler, organik bileşik ıslatmaları ve yüzey aktif madde uygulamaları da dahil olmak üzere çeşitli kararmayı önleme işlemlerini detaylandırmaktadır. Metin ayrıca, bakır devreler gibi alt tabakalar için hem yer değiştirme kaplamasını hem de formaldehit veya hidrazin gibi maddeler kullanılarak indirgeme kaplamasını keşfederek akımsız gümüş kaplamanın ne olduğunu da kapsamaktadır. Son olarak, siyanürlü gümüş kaplama çözeltilerindeki gümüş iyonları ve serbest siyanür gibi temel bileşenlerin neden ve nasıl analiz edileceği özetlenmektedir.

İçindekiler

Bölüm I Gümüş Kararmayı Önleme Tedavisi

Ag kaplama yüzeyinin yüksek reaktivitesi nedeniyle, gümüş kaplama yüzey korozif ortamla temas ettiğinde (örneğin H2S, SO2). Işık ayrıca kaplama yüzeyine aşırı enerji vererek Ag'nin iyonlaşmasını ve Ag ile korozif ortam arasındaki reaksiyonu teşvik eder.

Tablo 2-28 ışık dalga boyunun ve maruz kalma süresinin Ag'nin renginin bozulması üzerindeki etkilerini göstermektedir. Tablo 2-29, maruz kalma süresinin renk ve kimyasal bileşim üzerindeki etkilerini göstermektedir.

Tablo 2-28 Işık Dalga Boyu ve Pozlama Süresinin Ag'nin Renk Değişimi Üzerindeki Etkisi

| Ray | Pozlama süresi/h | ||||

|---|---|---|---|---|---|

| 6 | 12 | 18 | 24 | 48 | |

| 2527Å | Renkte değişiklik yok | Sarı lekeler | Sarımsı kahverengi | Kahverengimsi-siyah | Kahverengi |

| 3650Å | Renkte değişiklik yok | Renkte değişiklik yok | Renkte değişiklik yok | Sarı | - |

| Güneş ışığı | Renkte değişiklik yok | Renkte değişiklik yok | Renkte değişiklik yok | Sarı lekeler | - |

Tablo 2-29 Maruz Kalma Süresinin Gümüş Kaplamalı Yüzeyin Rengi ve Kimyasal Bileşimi Üzerindeki Etkisi

| 2537Å Işığa maruz kalma rengi/h | 6 | 12 | 18 | 24 | 48 |

|---|---|---|---|---|---|

| Renk | Gümüş | Sarı | Sarımsı kahverengi | Kahverengimsi siyah | Siyah |

| Ana kimyasal bileşim | Ag(metal) | Ag2O+AgO | Ag2O+AgO | AgO+Ag (Süper ince) | Ag(Süper ince) |

Bu sonuçlardan, renk değiştirme ürünlerinin gümüş sülfürler, oksitler, klorürler veya gümüş parçacıkları olduğu görülebilir. Renk değişiminden sonra Ag kaplamanın rengi kimyasal bileşime bağlı olarak değişir. Bu tür bir renk değişimi sadece gümüş kaplamanın dekoratif görünümünü etkilemekle kalmaz, aynı zamanda Ag kaplamanın elektrik direncini de artırır, bu da gümüş kaplamanın elektriksel özelliklerine zarar verir.

Ag kaplama tabakasının bu renk değiştirme mekanizmalarından, gümüş kaplama tabakasının renk değiştirmesini önlemek için sadece kaplama yüzeyi ile oksijen, ışık ve aşındırıcı ortam arasındaki temastan kaçınmanın gerekli olduğu görülebilir. Aynı zamanda, yüzeyde ultraviyole ışınlarını emebilen yoğun bir madde (film tabakası) oluşturmak, kaplama tabakasının renginin solmasını engelleyici bir etkiye sahip olmalıdır.

Ag kaplama katmanlarının renk değişimini önlemeye yönelik geleneksel yöntemler arasında inorganik bileşik yöntemleri, organik bileşik yöntemleri, yüzey aktif madde yöntemleri ve bu yöntemlerin bir arada kullanımı yer almaktadır.

1. İnorganik Bileşik Arıtma Yöntemi

Farklı kararmayı önleyici işlemlerin etkilerini karşılaştırmak için, test parçaları 2~3μm Ag ile kaplanmış ve ardından belirli bir süre boyunca 0,2% amonyum polisülfit çözeltisi [(NH4)2SX] konsantrasyonunda bekletilmiştir. Değerlendirme için görsel inceleme kullanılmıştır. Görsel inceleme mümkün olmadığında, speküler yansımayı ölçmek için dijital bir parlaklık ölçer kullanılmış ve amonyum polisülfit çözeltisine batırılmadan önceki ve sonraki fark △ hesaplanmıştır. Aynı zamanda, iç mekan maruziyet testlerinde ölçüm için bir parlaklık ölçer de kullanılmıştır.

Ag için kararmayı önleyici bir işlem olarak, In, Zn, Cd, Cr, Pd, Rh, Sn, Be, Al, Th ve Zr gibi Ag ile aynı tona sahip metal filmler veya metal oksit filmler test edilmiştir. Bunlar arasında, kromatın elektrolitik işlemi en üstün anti-kararmazlık işlevini sergilemiş ve yaygın olarak uygulanmıştır. İkinci olarak, Rh ve Be de seçenekler arasındadır.

(1) Değerli Metal İşlemi

Rh ve Pd alaşımlarının elektrokaplaması optimum koşullar altında gerçekleştirilmiş, ardından ton değişimleri ve renk bozulmasına direnç deneyleri yapılmıştır. Sonuçlar Tablo 2-30'da gösterilmektedir. Rh'ın speküler yansıması 70% iken, alaşımın (Pd80:Ni20) speküler yansıması yaklaşık 57%'dir. Kaplama kalınlıkları farklı olsa da, bir miktar korelasyon olabilir. Rh'nin kaplama kalınlığı 0,1μm ve Pd-Ni'nin kaplama kalınlığı 0,3μm'dir. Ag üzerine diğer metallerin kaplama kalınlığı arttığında, alttaki gümüş tabakanın gümüş rengi kaybolur. Bununla birlikte, ton, parlaklık ve speküler yansımanın göreceli değerlerini görsel olarak karşılaştırarak, speküler yansıma 80% olduğunda, gümüş renginden farkın belirginleştiği ve 70%'nin sınırı olduğu bulunmuştur. Bunun altında gümüş rengi kaybolur ve farklı bir metal rengine dönüşür. Bu nedenle, ton açısından bakıldığında, 0,1μm'nin altında bir Rh kaplama kalınlığı daha uygundur. Yine de, Pd-Ni alaşım kaplama tabakası daha kalın ve iyi renk değişikliği direncine sahipken, renk değişikliği direnci yetersizdir. Değerli metallerin kullanılması maliyetin artması anlamına gelir, ancak iyi ilaç ve aşınma direnci sunarlar. Renk bozulması direnci ne kadar iyi olursa, orijinal gümüş rengi o kadar fazla kaybolur. Bu nedenle, gümüş kaplamanın tonunu ve parlaklığını değiştirmeden renk bozulma direncini artırmak çok zordur.

(2) Kalay ve Kalay Alaşımlarının İşlenmesi

Cu ve Sn alaşımlarına ayna alaşımları denir. Sn içeriği 60%'nin üzerinde olduğunda, renkleri gümüş-beyazdır ve speküler yansıtma da yüksektir ve korozyon direnci iyidir. Bu nedenle, eski zamanlardan beri incelenmiş ve yansıtıcı teleskoplarda ayna yüzeyleri olarak kullanılmıştır. Gümüş kararmaz kaplama olarak kullanıldığında, 5~6 saat boyunca kararmaya karşı oldukça iyi performans gösterirler. Bununla birlikte, speküler yansıtma yaklaşık 65%'ye düşer ve gümüş rengini açıkça kaybeder. Ayna alaşımlarının kullanılabilirliği renk tonu derecesine bağlıdır. Değerli metallerden daha ucuz olmasına rağmen, film kalınlığı birkaç bin angstrom'a çıktığında, değerli metal Ag ile Cu-Sn alaşımı arasında korozyon direnci sorunlarına neden olabilecek potansiyel bir fark ortaya çıkar.

Sn alaşım kaplamanın yanı sıra, 50 ~ 100Å elektrolitik veya ıslatma işlemleriyle çökeltilen Sn metal veya Sn bileşikleri de kararmaya karşı dirençli olabilir ve hava koşullarına karşı direnci artırabilir. Bir kararma işlemi olarak, kontakların temas direncinin stabilitesini uzun süre koruyabilir.

Deneysel sonuçlar Tablo 2-30'da gösterilmektedir. Alkali ve asidik çözeltilerle karşılaştırıldığında, asidik çözeltilerle muamele edilen parçalar puslu beyaz bir çökeltiye sahiptir ve dekoratif amaçlar için kullanılamaz. Buna karşılık, alkali çözeltiler ve elektrolitik işlemlerle muamele edilen parçalar kısa vadede herhangi bir sorun göstermemektedir.

Tablo 2-30 İnorganik Bileşikler Gümüş Kaplamalı Yüzeylerde Renk Bozulmasına Direnç

| Seri numarası | Çözüm bileşimi | İşleme koşulları | Görünür renk oluşumuna ilişkin koşul | Not |

|---|---|---|---|---|

| 1 |

PNP (Nissin Kasei, Japonya) Pd-Ni alaşım kaplama |

DK lA/dm2 Oda sıcaklığı 1 dakika

|

6 saatin üzerinde | Gümüş rengi kaybı, zayıf CN- DİRENÇ |

| 2 |

Pewter (Daiya Shokai) Cu-Sn alaşım kaplama

|

3V 55℃ 40s

|

6 saatin üzerinde | Gümüş rengi kaybı |

| 3 |

Na2Cu(CN)3 24g/L Na2SnO3 90g/L Serbest NaCN 16g/L NaOH

|

Dk 2A/dm2 60℃ 30s

|

6 saatin üzerinde | Gümüş rengi kaybı, 1 ve 2'nin gümüş renginden daha iyi. |

| 4 |

Na2SnO3 90g/L Ç3COONa 0g/L, 5g/L, 10g/L

|

DK 0. 5 A/dm2 Oda sıcaklığı 15〜90s

|

10 〜20s | CH ekleme3COONa çözeltiyi stabilize edebilir ve elektroliz süresi ne kadar uzun olursa o kadar stabil olur, ancak gümüş rengini kaybedecektir. |

| 5 |

SnCl2 20g/L 0. 025NHCl 50mL/L

|

Oda sıcaklığı 1 dakika

|

10 dakika | |

| 6 |

SnCl2 20g/L 0.025NHCl 50mL/L

|

DK 0. 1 〜 2A/dm2 Oda sıcaklığı, 10s

|

10 dakika | Beyaz |

|

Oda sıcaklığı, 1 dakika, 10 dakika |

Hafif sararmış | |||

| 7 | Kalay floroborat 3% |

DK 0. 1 ~ 2 A/dm2 Oda sıcaklığı, 10s

|

- | Beyaz |

| Oda sıcaklığı, 1 dakika, 10 dakika | 10 dakika | Hafif sarı | ||

| 8 |

Stannöz sülfat 20g/L İyodik asit 30mL/L

|

DK 0. 1 〜 2 A/dm2 Oda sıcaklığı , 10s

|

- | Beyaz |

| 9 |

Stannous fluoroborate 20mL/L Florik asit 30mL/L Floroborik asit 20g/L

|

Oda sıcaklığı , 1 dakika, 10 dakika DK 0. 1 〜2 A/dm2 Oda sıcaklığı , 10s |

10 dakika - |

Hafif sarımsı Beyaz

|

| Oda sıcaklığı, 1 dakika, 10 dakika | 10 dakika | Hafif sarı | ||

| 10 |

BeSO4 , 4H2O 2g/L pH = 5. 7〜5. 8

|

DK 0. 007 A/dm2 Oda sıcaklığı 3〜10 dakika

|

1 saatin üzerinde | |

| 11 |

BeSO4 , 4H2O 2g/L pH = 5. 8

|

1 〜2. 4V 20s~4dk

|

20 dakika | |

| 12 | EverShine S(Tamura Chemical) |

6.5V Oda sıcaklığı 90s

|

15 dakika | |

| 13 |

K2CrO4 15g/L NaOH 30g/L

|

2〜6V Oda sıcaklığı 15〜120s

|

10 〜30s | Elektroliz ne kadar uzun sürerse o kadar iyi |

| 14 |

K2CrO4 30g/L NaOH 40g/L

|

DK 4A/dm2 Oda sıcaklığı 30〜40s

|

Beyaz sisleme Gümüş rengi yok

|

|

| 15 |

K2CrO4 30g/L NaOH 40g/L Isıtma 20 saat

|

Beyaz sisleme Gümüş rengi yok

|

||

| 16 |

Al2(SO4)3 4g/L Amonyum oksalat 2g/L pH = 5. 8

|

DK 0.06A/dm2 Oda sıcaklığı 30s〜1dk

|

20 〜30s | Tedavi olmadan aynı süre |

| 17 | Sodyum karbonat | |||

| 18 |

Na2SnO3 8. 5g/L Ç3COONa 5g/L (No. 4)

|

DK 0. 5A/dm2 15 〜30s Oda sıcaklığı

|

6 saatin üzerinde | |

|

K2CrO4 15g/L KOH 30g/L (No. 13)

|

2〜3V 30s Oda sıcaklığı

|

|||

| 19 |

K2CrO4 15g/L KOH 30g/L K2CO3 50g/L

|

6V 15 〜60s

|

10 〜30 dakika |

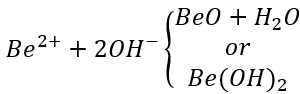

(3) Berilyum Tedavisi

Renk değiştirici bir işlem olarak Au, Cu ve pirince bir berilyum oksit filmi eklemek iyi bir etki sağlayabilir. Bu yöntemin kullandığı prensip şudur: berilyum hidroksitin izoelektrik noktası pH=5.8'dir ve aşağıdaki elektrolitik reaksiyon meydana gelebilir:

(4) Alüminyum Arıtma

Be'ye benzer oksit film oluşumu raporları vardır; ek deneyler, işlenmiş ve işlenmemiş numuneler arasında bir fark olmadığını göstermiştir ve oksit film oluşturulamamıştır.

(5) Kromat Arıtımı

Gümüş kaplama, pirinç kaplamanın kararmayı önleme işlemi için en yaygın yöntemdir. İki kromat işleme yöntemi vardır: katodik elektroliz ve ıslatma, ancak katodik elektroliz yöntemi çok daha üstündür.

Kromat elektrolitlerinde kullanılan katkı maddeleri şunları içerir: K2CO3, Na2CO3, KCN, NaS2O3, KCNS, NaCl, KI, EDTA, vb. Bunlar arasında, K2CO3 deneysel sonuçlar, iletken bir tuz olarak da hareket edebildiğini ve böylece eklenmediği zamana kıyasla elektroliz işlem süresini kısalttığını ortaya koymuştur. Diğer katkı maddelerinin etkileri önemli bir farklılık göstermemiştir.

Kromat elektroliz işleminin dezavantajı, filmin UV direncinin zayıf olması ve uzun süre bırakıldıktan sonra kahverengiye dönmesidir.

2. Organik Bileşikler ve Yüzey Aktif Maddeler ile İşlem

Tablo 2-31 Organik Bileşiklerin Renk Bozulmasını Önleme Deneyi

| Kategorizasyon | Seri numarası | Organik bileşikler | Fiziksel Özellikler | Çözünürlük | İşleme koşulları | Görünüş | Hidrofobiklik | Renk değişimini önleyici etki |

|---|---|---|---|---|---|---|---|---|

| Alifatik amin | 1 |

Etilamin (70% sulu çözelti) Ç3Ç2NH2

|

Mw 45. 09 d15 0. 6892 Erime noktası 83,3 ℃ Kaynama noktası 16 ℃ |

(Sulu) alkoller Eter

|

0. 1mol/L (0. 65mL/L) 0. 01mol/L (6. 5mL/L) Oda sıcaklığı , 20 dakika, 60 dakika |

pH 10〜11 Renksiz Şeffaf O |

X | X |

| 2 |

Dodesilamin Ç2(CH2)11NH2 |

Mw 18. 5 Erime noktası 25 ℃ Kaynama noktası 247 ℃ |

Aseton (Etanol) |

0. 1mol/L (18. 5g/L) Oda sıcaklığında, 20 dakika, 60 dakika |

Renksiz Şeffaf Su lekesi |

X | X | |

| 3 |

Tribütilamin (CH3Ç2Ç2Ç2)3N |

Mw 185 d 0. 7782 Kaynama noktası 216,5 ℃ |

(Etanol) Eter

|

0. 1mol/L (24mL/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf O |

X | X | |

| Aromatik aminler | 4 | O-Toluidin |

Mw 107. 16 d20 0. 9989 Kaynama noktası 199. 7℃ |

Su 1. 5(25) (Etanol) Eter |

0. 1mol/L (24mL/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Kırmızımsı kahverengi şeffaf O |

X | X |

| 5 | Difenilamin |

Mw 169.23 d 1.159 Kaynama noktası 302℃ |

(Etanol) 56 Eter |

0. 1mol/L (17g/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz şeffaf Su lekesi |

X | X | |

| Diaminler, Poliaminler | 6 | H2N(CH2)2NH2 |

Mw 45.09 d35 0.892 Erime noktası 8,5 ℃ Kaynama noktası 117℃ |

(su) Etanol |

0,1mol/L (6. 7mL/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 10〜11 O |

X | X |

| Diamin, poliamin | 7 |

Dietilentriamin H2 N(CH2 )2 NH(CH2 )2 NH2 |

Mw 103 Kaynama noktası 208 ℃ |

(su) Etanol |

0. 1mol/L (10mL/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 10〜11 O |

X | X |

| 8 |

Trietilenetetramin H2 N(CH2 )2 NH(CH2 )2 NH2 (CH2 )2 NH2 |

Mw 146 Erime noktası 208 ℃ Kaynama noktası 174℃ |

(su) |

0,1mol/L (15mL/L) Oda sıcaklığında, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 10〜11 O |

X | X | |

| Amino alkoller | 9 |

Trietilenetetramin H2N(CH2)2NH(CH2)2 NH(CH2)2NH2 |

Mw 189 | (su) |

0. 1mol/L (19mL/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 10〜11 O |

X | X |

| 10 |

Etanolamin HO(CH2)2NH2 |

Mw 61.09 d27 1.0111 Kaynama noktası 171 ℃ |

(su) Etanol |

0. 01mol/L (0,61mL/L) 0,1mol/L (6,1mL/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 9〜10 O |

X | X | |

| 11 |

Dietanolamin (HOCH2Ç2)2NH |

Mw 105.14 d20 1.0916 Erime noktası 28℃ Kaynama noktası 268℃ |

(su) Etanol |

0. 01mol/L (0,96mL/L) 0,1mol/L (9,6mL/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 9〜10 O |

O | X | |

| 12 |

Trietanolamin (HOCH2Ç2)3NH |

Mw 149.19 d20 1.124 Erime noktası 21,2 ℃ Kaynama noktası 227℃ |

(su) Etanol |

0. 01mol/L (1,3mL/L) 0,1mol/L (13mL/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 9〜10 O |

O | X | |

| 13 |

2N-Dietilamin (CH2)2NCH2Ç2OH |

Mw 93.1 Kaynama noktası 39,5 ℃ |

(su) |

0. 1mol/L (0,89mL/L) 0. 01mol/L (8,9mL/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 9〜10 O |

O | X | |

| 14 | 2-Amino-2-ethyl-1,3-propanediol | Mw 105 | (su) |

0.01mol/L (1.1g/L) 0. 1mol/L (11g/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 9〜10 O |

O | X | |

| Amid | 15 | Asetamid |

Mw 59.07 d 1.159 Erime noktası 52,62 ℃ Kaynama noktası 221℃

|

(su) Etanol |

0. 1mol/L (5,1mL/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf O |

△ | X |

| 16 | Akrilamid |

Mw 71.1 d 1.122 Erime noktası 85℃ |

(su) Etanol Eter Triklorometan

|

0. 1mol/L (7,1mL/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf O |

△ | X | |

| 17 | Benzilamin |

Mw 121.14 d 1.341 Erime noktası 128 ℃ Kaynama noktası 290℃ |

(su) Etanol

|

0. 1mol/L (12g/L) 30℃ Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf O |

O | X | |

| Oksim | 18 | Bütanedion oksim |

Mw116.12 Erime noktası 240℃ |

(Etanol) Eter (Su) |

0. 01mol/L (0,12g/L) 0. 001mol/L (1,2gmL/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf O |

X | X |

| 19 | Benzohidrin oksim |

Mw227 Erime noktası 154℃ |

(Etanol) (Amonyak)

|

0,01mol/L (0,23g/L) 0. 001mol/L (2,3g/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf △ |

X | X | |

| Piridin | 20 | Piridin |

Mw 79.10 d20 0.977 Kaynama noktası 115,5 ℃ |

(su) Etanol |

0. 001mol/L (0,1mL/L) 0,1mol/L (8mL/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf O |

X | X |

| Kinolin | 21 | Kinolin |

Mw 127.16 d20 0.938 Erime noktası -15 ℃ Kaynama noktası 238 ℃ |

Sıcak su, seyreltik asit, etanol, eter, karbon disülfür (6mol/L HCl) 2~20mol/L |

0,1% (1g/L) 1% (10g/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 2~4 O |

O | X |

| 22 | Karboksikinolin |

Mw 145 Erime noktası 75~76℃ |

Etanol, aseton, triklorometan, benzen (6mol/L HCl) 2~20mol/L |

0,1% (1g/L) 1% (10g/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Sarı Şeffaf pH 2~4 O |

X | X | |

| Kinolin | 23 | Bütanedion oksim | Mw 256 |

İnorganik asit (6mol/L HCl) 40mol/L Etanol |

0,1% (1g/L) 1% (10g/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Sarı Şeffaf pH 10~11 O |

X | X |

| Diazo bileşikleri | 24 | p-Etoksi-2,4-diaminoazobenzen | Mw 256 |

İnorganik asit (6mol/L HCl) 40mol/L Etanol |

0,1% (1g/L) 1% (10g/L) Oda sıcaklığı, 20 dakika, 60 dakika |

Kırmızı Şeffaf O |

O | X |

| Hidroksikarboksilik asit | 25 | Tanik asit | Sarımsı beyaz, açık renk, toz |

(su) Etanol Aseton |

0.1% 0.1% 5% |

Renksiz Şeffaf pH 6 Sarı şeffaf pH 4 Sarımsı kahverengi şeffaf pH 2 |

X | X |

| Thiourea | 26 | 1-Asetil-2-tiyoüre |

Mw 118.16 Erime noktası 165℃ |

(su) Alkol |

10g/L Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 7 O |

O | X |

| Thiourea | 27 | Aminothioureas |

Mw 95.6 Erime noktası 81~183℃ |

(6mol/L HCl) 50 mL/L |

10g/L Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 1 O |

X | X |

| 28 | Dithizone | Mw 256 |

(Triklorometan) Karbon tetraklorür |

10g/L Oda sıcaklığı, 20 dakika, 60 dakika |

Mavi su lekesi Sarıya döner |

O | X | |

| Monosakkarit | 29 | Askorbik asit (C vitamini) |

Mw 176 Erime noktası 190~192℃ |

(su) |

10g/L Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 1 O |

X | X |

| İmidazoller | 30 | 1-Asetil-2-tiyoüre |

Mw 155 Ayrıştırma 287~288℃ |

Metanol Su 45 mL

|

1g/L, 10g/L Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 1 O |

X | X |

| 31 | 2-Heptadesilimidazol |

Metanol 55 mL Su 45 mL Fesih Alkol, asit |

1g/L, 10g/L Oda sıcaklığı, 20 dakika, 60 dakika |

Beyaz süspansiyon Düzensiz Beyaz bağlılık |

O | O | ||

| Benzimidazoller | 32 | 2-mercaptopyridine |

Mw 150 Erime noktası 301~302℃ |

Metanol 15 mL Su 45 mL Sıcak su Etanol NaOH |

1g/L, 10g/L Oda sıcaklığı, 60°C 20 dakika, 60 dakika |

Renksiz şeffaf O |

O | X |

| Triazoller | 33 | 3-Amino-1,2,3-triazole |

Mw 159 Erime noktası 159℃ |

(su) Etanol Triklorometan |

Oda sıcaklığı, 60°C 1 dakika, 10 dakika, 60 dakika |

O | - | X |

| Benzotriazol | 34 | Benzotriazol |

Mw 119.13 Erime noktası 99℃ |

Sıcak su Alkol |

12 g/L, pH 6 60℃ 1 dakika, 3 dakika, 10 dakika

|

Renksiz Şeffaf O |

- | X |

| Triazin | 35 | Trietilendiamin |

Mw 140 230°C'nin üzerinde süblimasyon |

(su) Hidrat (CN2)2N Triklorometan Alkol |

10g/L Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 8 O |

X | X |

| Oksazol | 36 | 2-Oksobenzazol |

Mw 1151 Erime noktası 143,2 ℃ |

Amonyak 6mol/L amonyak 200mL/L Asetik asit Eter |

10g/L Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 10 O |

O | X |

| (Oxo)zines | 37 | Morfolin |

Mw 87.12 d13 1.0007 Kaynama noktası 128 ℃ |

(su) Alkol Eter |

10g/L Oda sıcaklığı, 20 dakika, 60 dakika |

Renksiz Şeffaf pH 9~10 O |

X | X |

| Tiyazol | 38 | Ortanin |

Mw 264 Erime noktası 200~246℃ (Ayrıştırma) Kırmızı iğne benzeri kristaller

|

Güçlü asitler Yoğun Triklorometan Eter Benzen (aseton)

|

1g/L Oda sıcaklığı, 20 dakika, 60 dakika |

Kırmızı şeffaf (Kırmızı çökelti) Kahverengi su lekesi |

O | X |

| Benzotiyazol | 39 | Benzotiyazol |

Mw 135.39 d12 1.2349 Kaynama noktası 231 ℃ |

(Etanol) Etil eter |

1g/L Oda sıcaklığı, 3 dakika, 60 dakika |

Kırmızımsı kahverengi Şeffaf O |

△ | X |

| 40 | 2-Hidrofobik benzotiyazol |

Mw 167 Erime noktası 177℃ |

Etanol Etil eter Benzen Asetik asit Potasyum karbonat Potasyum hidroksit Sodyum hidroksit 2g/L |

1g/L Oda sıcaklığı, 3 dakika, 60 dakika |

Beyaz bulanık pH 10 O |

X | O | |

| Naftalinler | 41 | Naftalin koruyucu madde |

Mw 217 Erime noktası 109,5 ℃ |

Su (20 ℃) 0.01g/L |

0,2 g/L (Yağış) Oda sıcaklığı, 2 dakika, 10 dakika, 30 dakika |

O | - | X |

| İzoaseton |

10g/L Oda sıcaklığı, 10 dakika, 60 dakika |

Sarı şeffaf Su lekesi

|

O | O | ||||

|

İzoaseton 50% Su 50% |

5g/L Oda sıcaklığı, 10 dakika, 60 dakika |

Sarı şeffaf Su lekesi

|

O | O |

Tablo 2-32 Yüzey Aktif Maddelerin Renk Bozulmasını Önleme Deneyi

| Seri numarası | İsim (şirket adı) | Durum | Konsantrasyon | İşleme koşulları | Görünüş | Hidrofobiklik | İnhibisyon etkisi | Açıklamalar |

|---|---|---|---|---|---|---|---|---|

| 1 | Pas Önleyici Ajan MC- 501 (Japan Lion Grease) |

Açık kırmızı şeffaf , d 1,06 pH 8. 0〜8. 5 |

2%,10% | Oda sıcaklığı 20 dakika, 60 dakika | O | O | Ag:x | |

| 2% | Oda sıcaklığı 15s, 10 dakika | O | O | Cu : Musluk suyuna daldırma X, maruz kalma testi △ | 15s daha iyi | |||

| 2 | Enajiko-ru CNS (Japonya Aslan Gresi) |

Amfoterik pH 8〜9 |

1% | Oda sıcaklığı 20 dakika, 60 dakika (Ag)15s, 10 dakika (Cu) | O | O | Ag:x Cu:Dokunarak suya daldırma X, maruz kalma testi: | 1% 15s iyi |

|

15% Sodyum benzen sülfonat 15% (Nötr)

|

Oda sıcaklığı 20 dakika, 60 dakika (Ag)15s, 10 dakika (Cu) | Kahverengi, beyaz çökelti yapışması | O | |||||

|

10% Potasyum pirofosfat 5% (Alkali) |

Oda sıcaklığı 20 dakika, 60 dakika (Ag) 15s, 10 dakika (Cu) |

Beyaz bulanıklık O |

O | |||||

| 3 | Ripa-ru OH- 104P (Japonya Aslan gresi) | 0.1% | Oda sıcaklığı 20 dakika, 60 dakika |

Renksiz ve şeffaf O Sarımsı-beyaz bulanık O

|

O △

|

Ag:x | ||

| 1% | ||||||||

| 10% | ||||||||

| 4 | Dyuomin CD (Japonya Lion Grease) | 0.1% | Oda sıcaklığı 20 dakika, 60 dakika |

Beyaz bulutlu O Sarı çamurlu çizgiler O

|

O | Ag:x | ||

| 1% | ||||||||

| 10% | ||||||||

| 5 | Dyuomin CDA-50 (Lion Grease, Japonya) | 0.1% | Oda sıcaklığı 20 dakika, 60 dakika |

Renksiz ve şeffaf O

|

△ O

|

Ag:x | 60 dakikada biraz daha iyi | |

| 1% | ||||||||

| 10% |

Bulanık sarı O |

|||||||

| 6 | FC-98 (Kanto Chemical, Japonya) | Flor içeren anyonik beyaz toz |

0.1% 1%

|

Oda sıcaklığı 20 dakika, 60 dakika |

Renksiz ve şeffaf pH 5~7 Benekli izler

|

O | × (Ag) | |

| 7 | FC-134 (Kanto Chemical, Japonya) | Florür içeren oksijen iyonu çay-kahverengi toz |

0.1% 1% (Etanol) |

Oda sıcaklığı 20 dakika, 60 dakika 5 dakika, 30 saniye |

Sarı şeffaf, Şeffaf sarımsı kahverengi pH 6 Benekli izler

|

O | ○(Ag) | Sıcaklık düşürüldüğünde işaretler kaybolur |

| 8 | Soft-data-jento W (Japonya Aslan gresi) | Katyonik Beyaz toz | 1% | Oda sıcaklığı 20 dakika |

Beyaz bulanık pH 7 O

|

X | X |

OH RCH2CH(CH2)NSO3Na (MIX) α-Alilsülfonat

|

| 9 | Ripomin COH (Japonya Aslan Gresi) | Amfoterik sıvı | 1% | Oda sıcaklığı 20 dakika |

Beyaz bulanık pH 8 O

|

O | X | İmidazolil |

| 10 | Perettex TR (Kao, Japonya) |

Katyonik Renksiz şeffaf

|

1% | Oda sıcaklığı 20 dakika |

Beyaz bulanık pH 10 O

|

O | X |

RODC-CH-SO3N4R-OOC-CH3 Sodyum dipropilsülfosüksinat

|

| 11 | Ema-ru 20C (Kao, Japonya) |

Katyonik Açık sarı sıvı

|

1% | Oda sıcaklığı 20 dakika |

Renksiz bulanıklık pH 7 O

|

X | X |

R-O(CH2 OH)NSO3Na Polioksietilen alkil asitler

|

| 12 | Koutamin 24P (Kao, Japonya) |

Anyonik Beyaz katı

|

1% |

Renksiz ve şeffaf pH 7 O

|

O | X | Trimetilamin | |

| 13 | Perettex # 1222 (Kao, Japonya) | Noniyonik | 1% | Oda sıcaklığı 20 dakika |

Beyaz bulutlu O

|

O | X | |

| 14 | Perettex # 1265 (Kao, Japonya) | Noniyonik | 1% | Oda sıcaklığı 20 dakika |

Renksiz ve şeffaf O

|

O | X | |

| 15 | Soft-kurin QA-1 (Miyoshi, Japonya) |

Amfoterik Beyaz Katı

|

1% | Oda sıcaklığı 20 dakika |

Renksiz bulanıklık pH 7 O

|

O | X | β-alanin tipi |

| 16 | Soft-kurin MA-3-70 (Miyoshi, Japonya) | Amfoterik | 1% | Oda sıcaklığı 20 dakika |

Renksiz ve şeffaf pH 8 O

|

O | X | |

| 17 | Marusenokku AgT (Japonya Ma-ruseru) | Gümüş kararmayı önleyici madde |

3mL/L 30mL/L

|

Oda sıcaklığı 30s, 60dk |

Beyaz bulutlu pH 8 Yapışma

|

O | △ | Kullanım kılavuzuna bakın |

| 18 | Dainshiruba-SS (Yamato Kasei, Japonya) | Gümüş kararmayı önleyici madde |

10% İzopropil Keton 50% Su 10%

|

25~30℃ 4 dakika, 20 dakika, 60 dakika

|

Renksiz ve şeffaf pH 8 O

|

O | X | Kullanım kılavuzuna bakın |

| 19 | T611 (Uemura Kogyo, Japonya) | Gümüş kararmayı önleyici madde |

Sıvı 10% 90%

|

Oda sıcaklığı 30s, 2dk, 10dk, 60dk | Renksiz şeffaf lekeler | O | O | Kullanım kılavuzuna bakın |

| 20 | Roukorinsu- eido (Aikorouko, Japonya) | Gümüş kararmayı önleyici madde | 1% | Oda sıcaklığı 31 dakika, 5 dakika, 30 dakika |

Beyaz bulutlu pH 7 O

|

O | X | Elektronik fabrikalarında kullanım için |

Organik bileşikler arasında, 0.2% amonyum polisülfit çözeltisine batırıldığında Ag renk değişimini önleyici etkiye sahip olanlar 2-17 alkanimidazol, 2-mercaptobenzimidazol ve kompleks yapıcı maddelerdir.

Bu renk bozulmasını önleyici etkilere sahip organik bileşikler aşağıdaki özellikleri paylaşır:

① İşlem pH 7'ye yakın alkali bir bölgede gerçekleştirilir.

② Hidrofobik gruplar içerir (uzun zincirli alkil, fenil).

③ Dimetilamin grupları veya -SH grupları içerir veya çift bağlar içerir.

④ Suda çözünmez.

⑤ Renksiz, katıya yakın.

Ancak, 2-mercapto benzimidazole ve 2-thiazolyl benzimidazole gibi bazı vakalar yukarıdaki koşulları karşılamakla birlikte renk bozulmasını önleyici etkilere sahip değildir.

Aralarındaki karşılıklı ilişki hala çok net değil.

FC-134 ve T611'in etkileri, yüzey aktif maddelerin renk bozulmasını önleyici etkisiyle ilgili olarak doğrulanmıştır. Aynı zamanda, organik bileşiklerin ve yüzey aktif maddelerin (FC-134) kombine etkisi üzerine deneyler yapılmış ve önemli bir etki bulunamamıştır (Tablo 2-33). 0,2% polisülfit amonyum çözeltisinin renk bozulmasına karşı direnci en fazla 10 dakika sürmektedir. Bu arada, çözücü (seyreltici) direnci de nispeten zayıftır. Lekelerin varlığı nedeniyle dekoratif eşyaların renk bozulmasına karşı direnci için, bu konular kapsamlı bir şekilde göz önüne alındığında, mümkün olan tek kullanım FC-134 ile 2-mercapto benzimidazol'dür (bkz. Tablo 2-34).

Tablo 2-33 Organik Bileşiklerin ve Yüzey Aktif Maddelerin Gümüş Kaplamalı Katmanların Renk Değişimini Önleme Üzerindeki Kombine Etkileri

| Seri numarası | Kompozisyon | İşleme koşulları | Görünüş | Hidrofobiklik | Renk değişimini önleme özelliği | Açıklamalar |

|---|---|---|---|---|---|---|

| 1 |

2-Heptadekamidazolelg/L FC-134 1g/L EtOH : H2O = 1 :1 |

Oda sıcaklığı 1 dakika, 60 dakika |

Beyaz çökelti pH7 Yapışma | O |

O Tek başına kullanıldığında daha az etkili

|

|

| 2 |

2-Merkaptobenzimidazol 1g/L FC-134 1g/L NaOH 2g/L

|

Oda sıcaklığı 1 dakika, 60 dakika |

O | X |

O Tek başına kullanıldığından daha iyi |

Azaltılmış köpürme gücü, ne kadar uzun olursa o kadar iyi |

| 3 |

Merkapton 5g/L FC-134 0. 5g/L İzoaseton:H2O = 1 :1 |

Oda sıcaklığı 1 dakika, 60 dakika |

O |

O Tek başına kullanıldığından daha iyi

|

Azaltılmış köpürme gücü, ne kadar uzun olursa o kadar iyi |

Tablo 2-34 Çözücülerin Renk Bozulmasını Önleyici Film Üzerindeki Etkisi

| Organik bileşikler | İşleme koşulları | Çözücü | Görünüş | Renk değişimini önleyici etki |

|---|---|---|---|---|

| 2-Heptadekamidazol |

1g/L (C2H5OH : HO = 1 : 1) 20 dakika

|

Lekeler | O | |

|

Seyreltici (5dk)

|

Leke kaybolur O

|

X | ||

|

Alkol (5 dakika)

|

Leke kaybolur O

|

X | ||

| Kaba sprey | Çizik |

O Sadece çizilen kısım renksizdir

|

||

| 2-Merkaptobenzimidazol |

10g/L NaOH 2g/L Oda sıcaklığı 20 dakika

|

O | O | |

|

Tiner (5dk)

|

O | X | ||

|

Alkol (5dk)

|

O | △ | ||

| Kaba sprey | Çizik |

O Sadece çizilen kısım renksizdir

|

Yukarıdaki deneysel sonuçlar aşağıdaki gibi özetlenmiştir.

① Kararmayı önleme işlemi için Ag üzerine diğer değerli metalleri uygularken Ag'nin benzersiz tonunun ve parlaklığının zarar görmemesini sağlamak zordur.

② Sn veya Sn alaşım yöntemleri kullanılarak, Sn kalınlığı 50~10Å olduğunda, kararmayı önleyici etki elde edilebilir, ancak bu yöntemin tek başına etkisi sınırlıdır.

③ Be ve Al ile yapılan işlemlerin çok az etkisi vardır.

④ Kromat uygulamaları gibi klasik uygulamaların nispeten iyi etkileri vardır. Bununla birlikte, en büyük dezavantajları, işlenmiş filmin zayıf UV direncine sahip olması ve uzun süreli korumada kahverengiye dönüşebilmesidir.

⑤ Organik bileşikler arasında renk bozulmasını önleyici özelliklere sahip olanlar 2-heptadesilimidazol, 2-alkil benzimidazol ve merkapto naftalin ajanlarını içerir. Ancak, aynı yapıya sahip diğer organik bileşiklerin aynı renk değişikliği önleme özelliğine sahip olması gerekmez.

⑥ FC-134'ün piyasada satılan yüzey aktif maddelerdeki etkinliği doğrulanmıştır.

3. Kalay Elektrolizi ve Kromik Asit Elektrolizi ile Kombine İşlemin Renk Bozulmasını Önleyici Etkisi

(1) Renk Değişikliği Teşvik Testi ve Renk Değişikliği Ölçüm Yöntemi

Renk bozulması destek testi için koşullar Tablo 2-35'te gösterilmektedir.

Tablo 2-35 Renk Bozulmasını Önleme Teşvik Testi için Koşullar

| Çözüm |

Amonyum sülfür çözeltisi (sarı) (Showa Chemical) (NH4)2Sx(2%) |

| Sıcaklık | 20℃ |

| Islatma süresi | 2h |

△(%) = L1 - L2 (2-1)

Formülde,

L1- renk değişim testinden önceki yansıma, %;

L2- renk değişim testinden önceki yansıma, %.

(2) Kalay Elektrolit

Kalay elektrolitinin muamele koşullarının etkileri üzerine yapılan deneylerle, sodyum stannat konsantrasyonu, elektroliz süresi, akım yoğunluğu ve muamele sıcaklığının renk bozulmasına karşı direnç özellikleri üzerindeki etkilerinin göz ardı edilebileceği belirlenmiştir. Aynı zamanda, alkalin Sn kaplamada stabilizatör olarak sodyum asetat eklenmiştir. Sn elektrolizi için bileşim ve optimum koşullar Tablo 2-36'da gösterilmektedir.

Tablo 2-36 Sn Elektrolizi için Bileşim ve Optimal Koşullar

| Kaplama çözeltisinin bileşimi |

NaSnO3 - 3H2O 8. 5g/L Ç3COONa ・ 3H2O 5g/L |

| Tedavi koşulları |

Akım yoğunluğu 0. 5A/dm2 Elektroliz süresi 15s (10〜30s) Sıcaklık 20 ℃ (7〜30 ℃) Anot malzemesi Paslanmaz çelik levha |

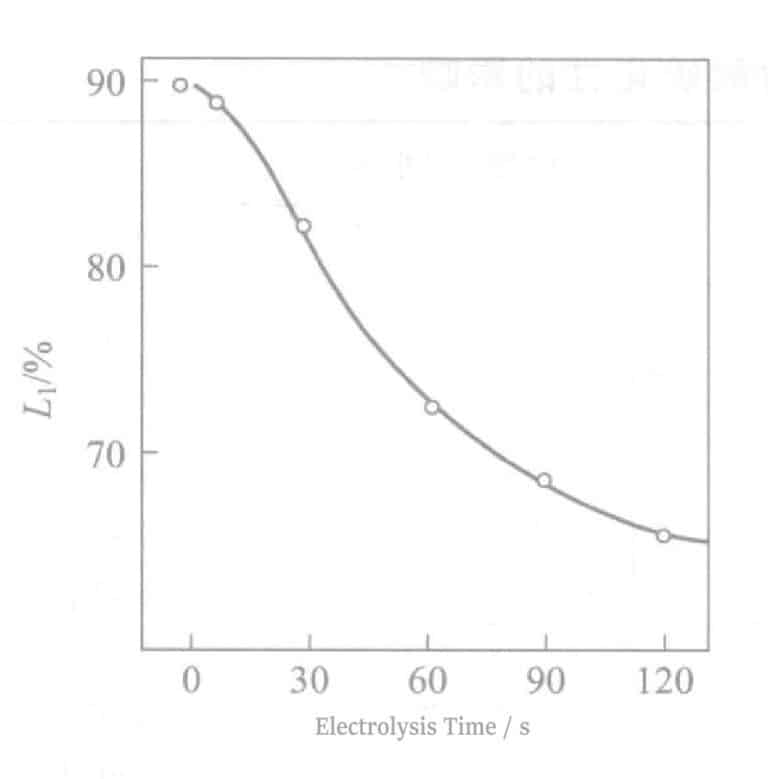

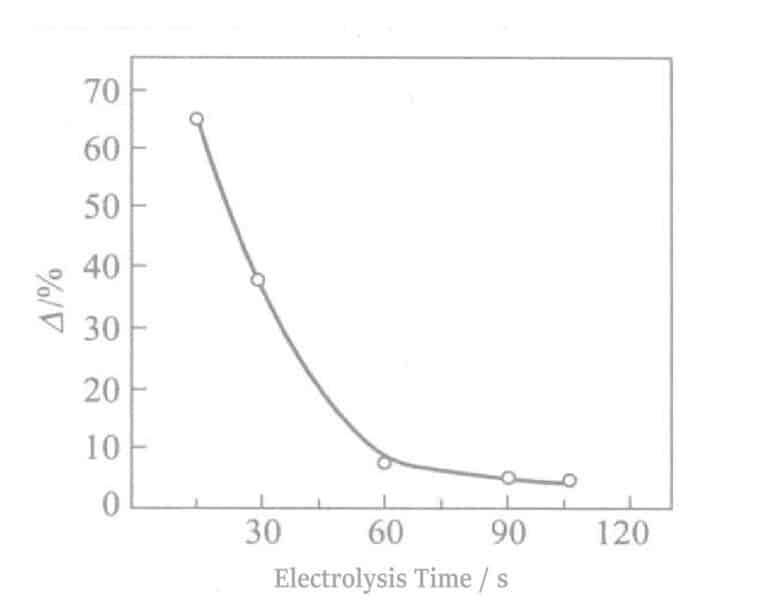

(3) Emisivite ve Elektroliz Süresi Arasındaki İlişki

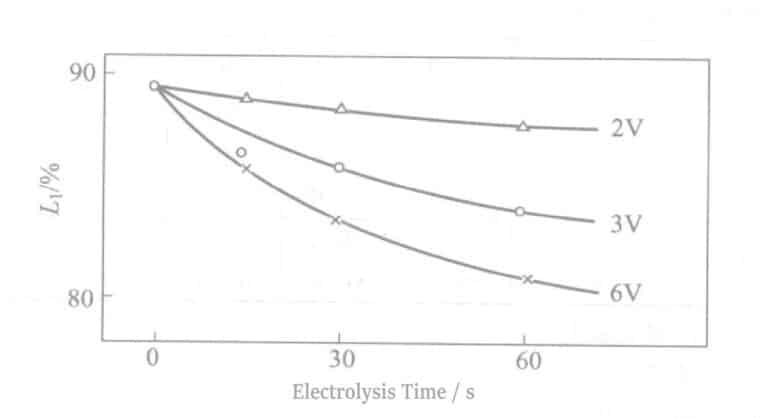

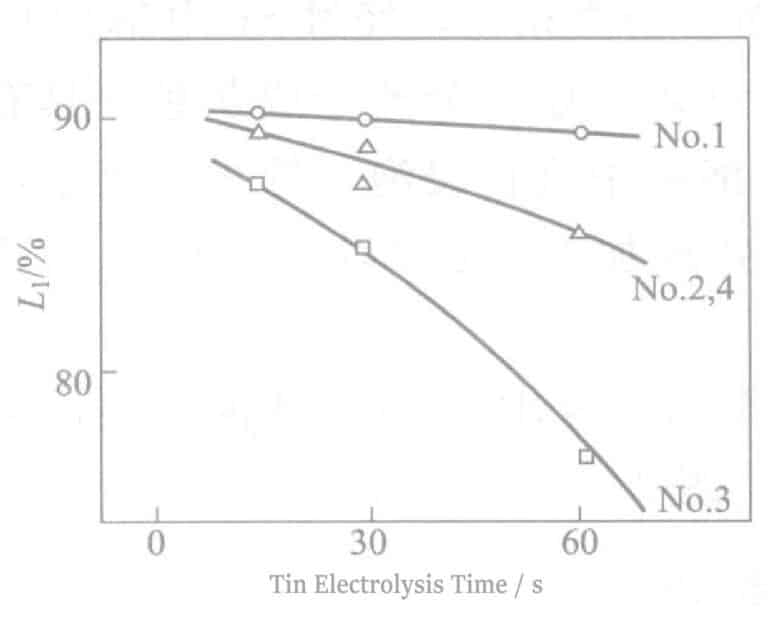

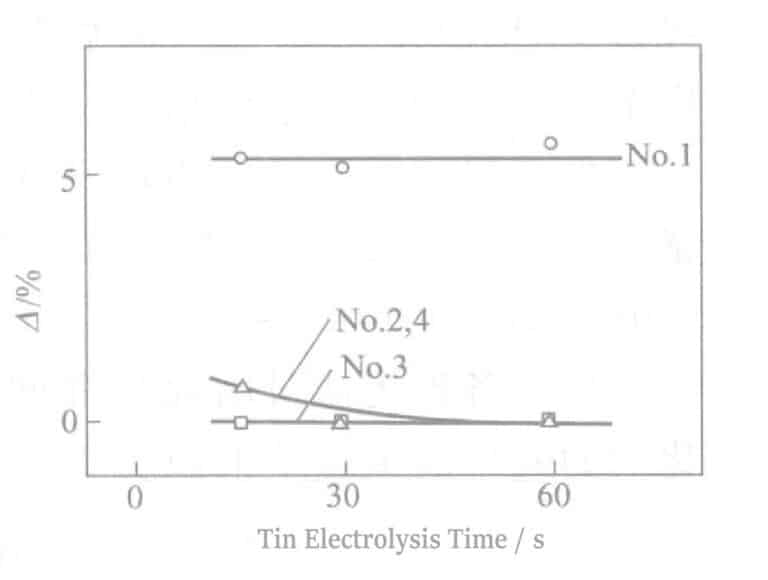

Yansıtıcılık ve elektroliz süresi arasındaki ilişki Şekil 2-8'de gösterilmektedir. Elektroliz süresi arttıkça, yansıtma keskin bir şekilde azalır ve bu da Ag'nin tonunu bozar. Yaklaşık 90 saniyelik bir elektroliz süresi kalay beyazı bir renk gösterecek ve yaklaşık 180 saniyelik elektrolizde yüzeyde açık kahverengi çizgiler belirecektir. Aynı zamanda, elektroliz süresi 60 saniyeyi aştığında, elektriksel özellikler de bozulur. Denklem (2-1)'e göre elde edilen deneysel sonuçlar Şekil 2-9'da gösterilmektedir. Elektroliz süresi arttıkça △ değeri azalmaktadır.

Şekil 2-8 Yansıtıcılık ve elektroliz süresi arasındaki ilişki

Şekil 2-9 Elektroliz Süresi ve Renk Bozulması Direnci

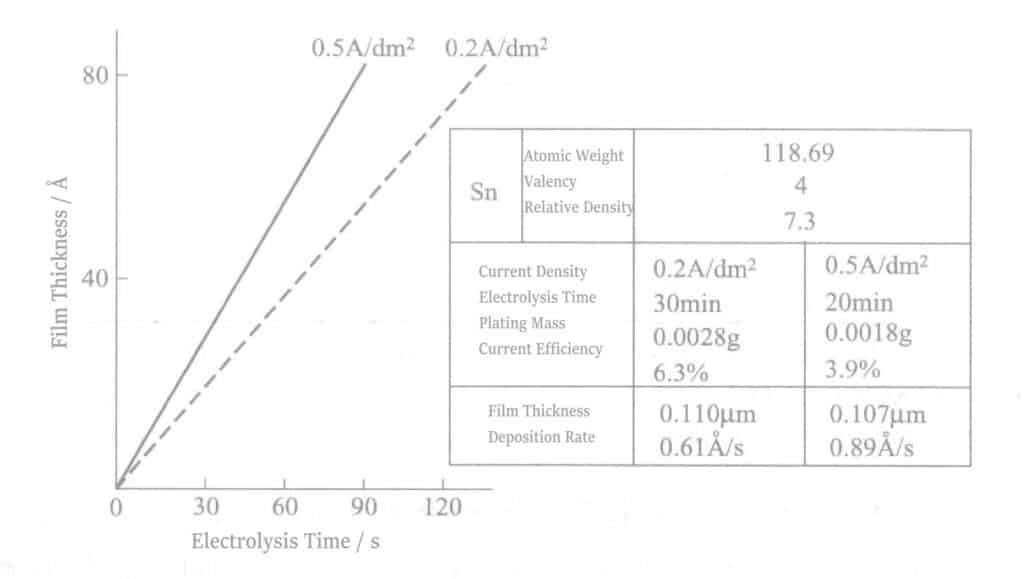

(4) Elektrolitik Kalay Film Kalınlığı ve Elektroliz

Faraday yasasına göre katot akım verimliliği göz önüne alındığında, elektroliz süresi ve film kalınlığı arasındaki ilişki Şekil 2-10'da gösterilmektedir. Kalay kalınlığı yaklaşık birkaç on angstromdur.

(5) Safsızlıkların Etkisi

Tablo 2-36'daki elektrolite karışabilecek olası safsızlıkların (CN, Ag, Cu, Ni, vb.) elektrolitik membranın görünümü ve sülfür direnci üzerindeki etkileri deneylerle doğrulanmıştır. Sonuçlar Tablo 2-37'de gösterilmiştir.

Tablo 2-37 Safsızlıkların Kükürt Direnci Üzerindeki Etkisi

| Safsızlıklar | Konsantrasyon/×10-6 | Elektroliz Süresi /s | ||

|---|---|---|---|---|

| 30 | 60 | 120 | ||

| Hiçbiri | 0 | O | O | △(beyaz) |

| CN |

20 200 2000 20000 |

O O O △,beyaz |

O △,beyaz △,beyaz △,beyaz |

△,beyaz △,beyaz △,beyaz △,beyaz |

| Ag |

20 50 100 150 200 400 |

O O △ X X X |

O △,kırmızı X, kırmızı-siyah X , kırmızı-siyah X , kırmızı-siyah X, siyah |

△,kırmızı △,kırmızı-siyah X, kırmızı-siyah X, kırmızı-siyah X, siyah X, siyah |

| Cu |

20 200 300 400 500 600 1000 |

O O O △,kırmızı △,kırmızı x , kırmızı x , kırmızı |

O O △,beyaz △,kırmızı X , kırmızı X , kırmızı X , kırmızı |

△,beyaz △,beyaz △,kırmızı △,kırmızı X , kırmızı X , kırmızı X , kırmızı |

| Ni |

20 200 1000 |

O O O |

O O O |

O O O |

|

Not: 1. Kullanılan bileşikler: CN-NaCN;Ag-KAg(CN)2;Cu-KCu(CN)2; Ni-Ni (CN)2 - 2KCN - 2H2O. 2. Renk değişiminin derecesi: görünüm değişikliği yok; △ hafif renk değişikliği; × renk değişikliği.

|

||||

(6) Kromat Elektrolizi

Kromatın yanı sıra, elektrolit içindeki inorganik tuzlar, örneğin (Na2CO2, KCN, KI, Na2S2O3vb.), katkı maddesi olarak kullanılır. Bu sulu çözeltiler uzun zamandır gümüş için kararmayı önleyici maddeler olarak rapor edilmektedir. Elektrolitin temel bileşimi Tablo 2-38'de gösterilmektedir.

Tablo 2-38 Cr Elektrolitik Proses Koşulları

| Elektrolit Bileşimi |

K2 CrO4 15g/L NaOH 30g/L |

| 30 saat ısıtma ve olgunlaştırma işleminden sonra kullanılır | |

| Tedavi Koşulları |

Gerilim 6V (2 〜 6V) Elektroliz süresi 15s (60s) Sıcaklık 20 ℃ Anot malzemesi Paslanmaz çelik levha |

(7) Yansıtıcılık ve Elektroliz Süresi Arasındaki İlişki

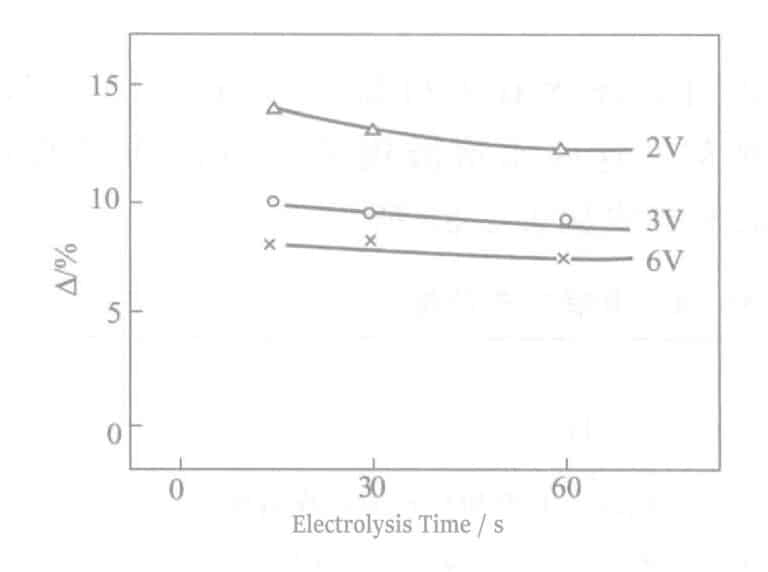

2~6V'luk bir voltajda yansıtıcılık ile elektroliz süresi arasındaki ilişki Şekil 2-11'de gösterilmektedir. Voltaj arttıkça, Cr filminin kalınlığı artarken yansıtıcılık azalmaktadır. Sn elektrolit ile olan durumun aksine, aynı voltaj koşulları altında, elektroliz süresindeki artış yansıtıcılığı etkilemez.

7. Yansıtıcılık ve Elektroliz Süresi Arasındaki İlişki

2~6V'luk bir voltajda yansıtıcılık ile elektroliz süresi arasındaki ilişki Şekil 2-11'de gösterilmektedir. Voltaj arttıkça, Cr filminin kalınlığı artarken yansıtıcılık azalmaktadır. Sn elektrolit ile olan durumun aksine, aynı voltaj koşulları altında, elektroliz süresindeki artış yansıtıcılığı etkilemez.

(8) Sülfür Direnci

Karşılaştırma △ sonuçları 0,2% (NH4)2Sx çözeltisine 2 saat boyunca uygulanan voltaj değerleri Şekil 2-12'de gösterilmektedir. Voltaj ne kadar yüksek olursa, sülfür direnci o kadar iyi olur, bunun başlıca nedeni krom oksit filminin kalınlaşmasıdır. Elektroliz süresi iyileşme olmadan uzatılırsa, bunun nedeni elektrolitik filmde çok fazla iğne deliği olmasıdır, bu da iğne deliklerine karışan kromik asitte artışa neden olur.

(9) Ultraviyole ışığın neden olduğu renk değişikliği

Ultraviyole ışınlamanın neden olduğu Cr elektrokaplama filmlerin renk bozulması ve kükürt direnci sonuçları Tablo 2-39'da gösterilmektedir (Cr elektrokaplama koşulları: 6V, 30s). Ultraviyole ışınlamadan sonra, Cr elektrolizle kaplanmış film tamamen hasar görmüş, kırmızımsı-mor ve mavimsi-mor renge dönüşmüştür. Aynı zamanda, sülfür direnci de keskin bir şekilde azalır ve renk bozulması önleme işlemi olmadan aynı seviyeye düşer. Genel ultraviyole ışınlama deneylerine kıyasla ultraviyole yoğunluğundaki farklılık nedeniyle renk bozulması önleme işlemi uygulanan numuneler ile güneş ışığına maruz kalanlar arasında çok az fark vardır.

Tablo 2-39 Ultraviyole Işınlamanın Neden Olduğu Renk Değişimi

| Seri numarası | Ultraviyole | L1/% | L2/% | L3/% | △1/% | △2/% | Açıklamalar | |

|---|---|---|---|---|---|---|---|---|

| 1 | - | - | 86. 3 | - | 84. 8 | 0 | 1.5 | (Sarıya döner) |

|

2 3 4 |

UV① |

0.5 1 3 |

86. 0 86. 2 86. 5 |

86. 0 83. 2 58〜65 |

67 53 — |

0 3 21〜28 |

19 33 — |

Mavi - Menekşe |

|

5 6 |

Güneş ışığı② |

3 6 |

86.6 86.4 |

86.6 86.4 |

85.6 85.5 |

0 0 |

0.8 0.9 |

(Sarıya döner) - |

|

① Fotoelektrik parlaklık ölçer bir hidrojen deşarj tüpü kullanır. ② Gündüz vakti açık havada maruz kalma: L1 -- Işınlama öncesi yansıma; L2 -- Işınlama sonrası yansıma; L3 -- 0. 2% (NH) içinde ıslatıldıktan sonra yansıma4 )2 Sx ışınlamayı takiben 30 dakika boyunca. △1 =L1 - L2 △2 =L1 - L3

|

||||||||

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

(10) Safsızlıkların Etkisi

Temel bileşimdeki safsızlık etkilerinin test sonuçları Tablo 2-40'da gösterilmektedir.

Tablo 2-40 Safsızlıkların Etkileri

| Safsızlıklar | Konsantrasyon /×10-6 | Görünüş |

|---|---|---|

| CN |

200 400 600 800 1000

|

O O O O O |

| Ag |

10 20 30 40 50 |

O O O X(siyah) X(siyah) |

| Sn |

200 400 600 800 1000

|

O O O O O |

(11) Sn Elektroliz İşlemi Artı Elektrolitik İşlem Sırasında Cr Sülfür Direnci

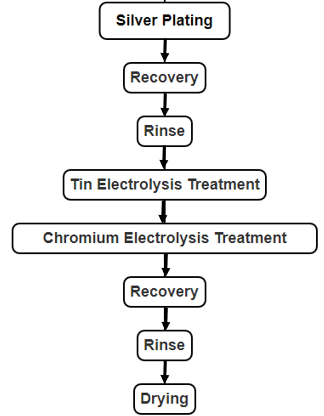

Yukarıda tanıtılan yöntemlerin her birinin artıları ve eksileri vardır ve tam bir renk bozulması önleme yöntemi olarak kabul edilemez. Bu nedenle, aşağıdaki yaklaşım dikkate alınmıştır: Ag kaplamadan hemen sonra elektrolitik Sn işlemi ve ardından elektrolitik Cr işlemi.

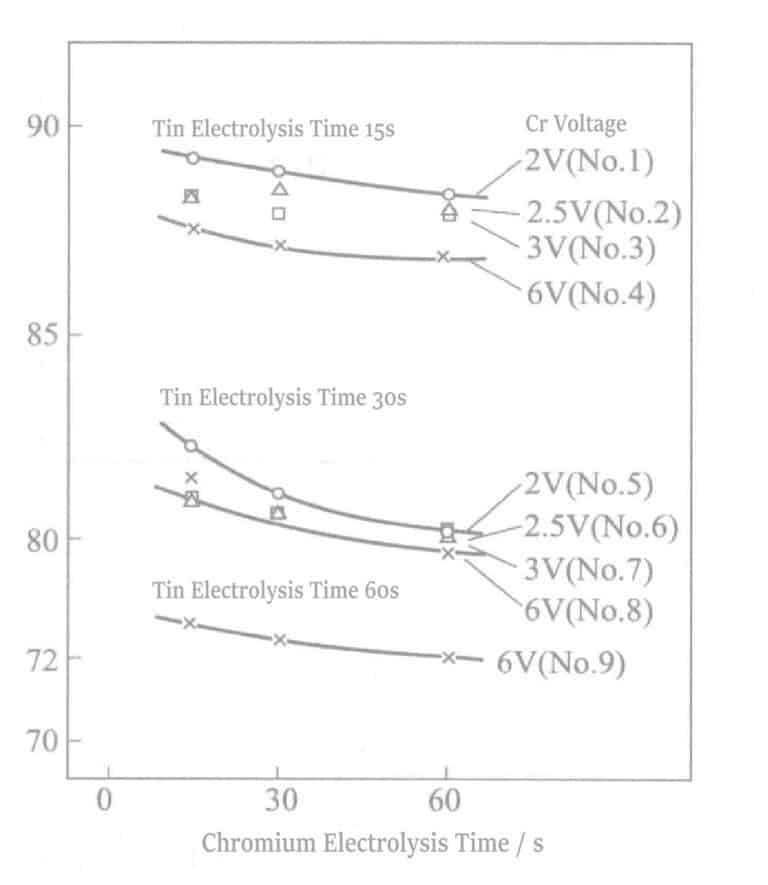

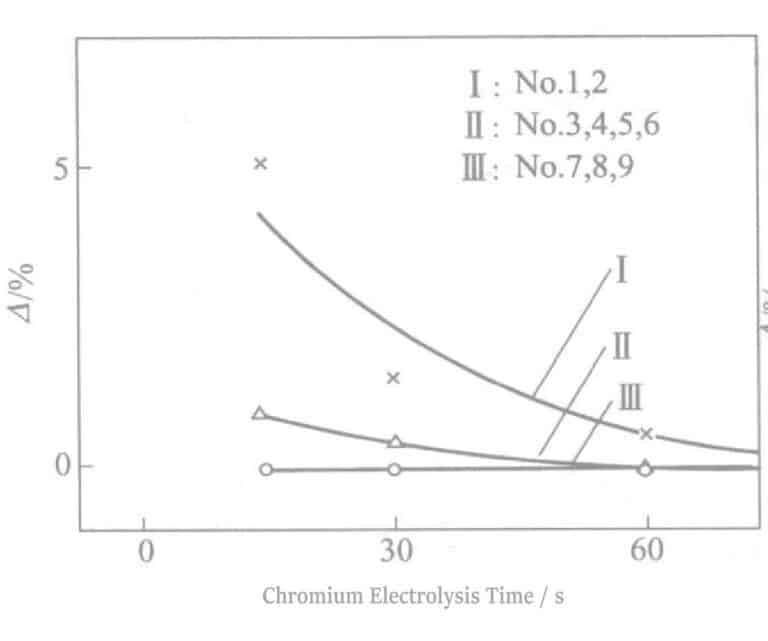

Sabit akım koşulları altında ( DK = 0. 5A/dm2 ), Sn'nin elektroliz süresi değiştirildi ve sonraki Cr elektroliz işlemi sırasında voltajı ve elektroliz süresi değiştirildi. Sonuçlar Şekil 2-13'te gösterilmektedir. Her koşul altındaki yansıtma azalması Sn elektroliz süresindeki değişikliklerden kaynaklanmaktadır. Gümüş tonunu korumak için elektroliz süresi 30 saniye içinde tutulmalıdır.

Aynı Sn elektroliz işlem süresi durumundayken, Cr elektroliz süresinin uzatılması Sn'nin altında yatan Cr renginin ortaya çıkmasına neden olarak beyaz veya gri düzensiz bir durumla sonuçlanır. Aynı zamanda, Cr elektrolizi yüksek voltajda (6V) olduğunda, bu fenomen daha erken ortaya çıkar; 6V'de 5 saniye içinde görülebilirken, 2V'de 60 saniyeden fazla sürebilir. Sn elektroliz süresinin uzaması da aynı eğilimi göstermektedir. Elektroliz süresi ne kadar uzun olursa, beyazlama olasılığı o kadar artar.

Bu fenomen, belirli bir Sn elektrokaplama tabakasının Cr işlemi sırasında geçen yük belirli bir değere ulaştığında ortaya çıkar. Cr elektrokaplama sırasındaki redoks reaksiyonu, Sn elektrokaplama tabakası üzerinde belirli bir rol oynayarak Sn'nin kristalleşme morfolojisinde değişikliklere neden olur veya Sn elektrokaplama tabakası ile Cr elektrokaplama tabakası arasındaki kontrastta değişikliklere neden olur.

Renk değişimi olmadığında, bu Sn elektroliz süresinin uzatılmasıyla ilgilidir. Elektroliz süresi 15 ~ 30s + 30 saniyenin üzerindeki elektroliz süresi özellikle iyi sülfür direncine sahiptir, ancak görünüm sorunları olacaktır. Sn elektrolizinin 0,5A/dm'de kombinasyonu2 15~30s için, artı 30s için 2~3V'de Cr elektrolizi en uygun koşuldu.

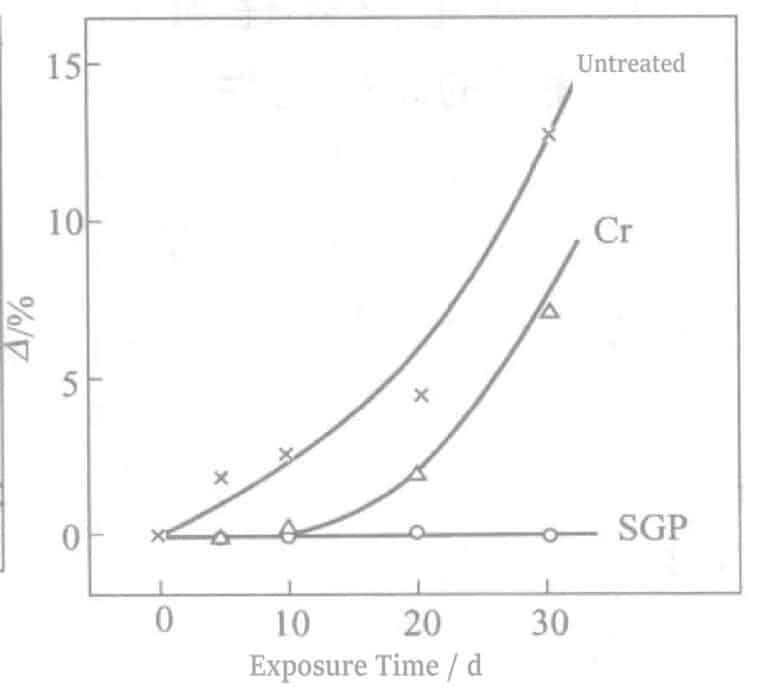

İç mekan maruziyet testinin sonuçları Şekil 2-15'te gösterilmektedir. İşlem görmemiş parçalar 1~2 gün, Cr elektrolitik işlem görmüş parçalar ise 7~10 gün sonra sararmıştır. Buna karşılık, Sn elektrolizi ve ardından Cr elektrolizi ile muamele edilen parçalar ancak 60~100 gün sonra kısmen griye dönmeye başlamış ve iyi bir etkinlik göstermiştir. Islatma işlemi 0.2% (NH4)2Sx çözeltisi bir aylık iç mekan maruziyet testine eşdeğerdir. Sn elektroliz işlemi ve ardından Cr işlemi SGP (gümüş koruma işlemi) olarak kısaltılır.

① Çeşitli kalay tuzlarının sülfür direnci üzerindeki etkisi

SGP yönteminde çeşitli kalay tuzu yüzey aktivatörlerinin etkilerine ilişkin test sonuçları Tablo 2-41 ve Şekil 2-16'da gösterilmektedir.

Tablo 2-41 Çeşitli Kalay Tuzlarının Etkilerinin Karşılaştırılması

| Seri numarası | Kompozisyon ve proses koşulları | Sn elektroliz süresi /s | Cr Elektroliz süresi/s | L1/% | △/% | Açıklamalar |

|---|---|---|---|---|---|---|

| 1 |

SnCl2 4g/L HCl 0.025mol/L (immersion) |

13 30 60 |

15 |

90. 2 89. 8 89. 2 |

5. 4 4. 8 5. 8 |

Yellowing Yellowing Yellowing |

| 2 |

Na2SnO3 ·3H2O 8. 5g/L Ç3COONa·3H2O 5g/L 3. 5V(0. 1A/dm2) |

15 30 60 |

15 |

89. 7 87. 3 85. 2 |

0. 7 0. 1 0

|

Partial yellowing - Tin color |

| 3 |

No. 2 plus Peretekkusu# 1232① 0. 1g/L 3. 5V (0. 15A/dm2) |

15 30 60 |

15 |

87. 4 85.0 76. 6

|

0 0. 1 0 |

- - Tin color |

| 4 |

K2SnO3·3H2O 8. 5g/L Ç3COONa·3H2O 5g/L 3. 5V (0. 1A/dm2) |

15 30 60 |

15 |

89. 6 88. 9 85. 4 |

0. 9 0 0 |

Partial yellowing - Tin color |

|

① Peretekkusu# 1232 is a product of Miyoshi Oil & Fat in Japan. Note: Cr electrolyte 3 V.

|

||||||

Adding a non-ionic surfactant (No. 3) to the sodium stannate electrolyte significantly improves current efficiency, accelerates the electrolysis rate (No. 2), reduces reflectivity, and enhances sulfur resistance.

Although the results of the potassium stannate electrolyte (No. 4) are the same as those of the sodium stannate electrolyte, there are certain differences between the effects of sodium salts and potassium salts in alkaline tin plating solutions.

② The effect of chromium electrolyte on sulfur resistance was mainly studied from aspects such as electrolyte concentration, the effect of surfactants, and the influence of current density on the appearance after treatment.

Table 2-42 Effect of Concentration on Sulfur Resistance

| Concentration /(g/L) | Electrolysis time /s | Current value at constant voltage (6V)/A | ||

|---|---|---|---|---|

| 5 | 15 | 30 | ||

|

K2CrO4 15 NaOH 30 |

X | X | X |

4. 0 (40A/dm2) |

|

K2CrO4 7.5 NaOH 15 |

O | X | X |

2.4 (24A/dm2) |

|

K2CrO4 1.5 NaOH 3.0 |

O | O | X |

0.6 (6A/dm2) |

|

Note: O indicates no change in appearance; × indicates a change in appearance (whitening).

|

||||

- Effect of concentration: The standard solution was diluted to 1/2, 1/10, and the electrolysis time at which a tin color appeared during electrolysis at 6 V was investigated. The results are shown in Table 2-42.

- Effect of Surfactants: Standard solutions of surfactant (Perettekusu#1265, a product of Miyo-shi Oils and Fats Co., Ltd., Japan) were added with ionic surfactant at concentrations of 1/1 and 1/2, and the electrolysis time was investigated at the time when it began to show a tin color. The results are shown in Table 2-43. Compared to no addition, the effect was better at high current density when surfactants were added. At low current density, there was little difference from the case without addition, but gas hindered the progress of electrolysis. When surfactants were present, their concentration and current density affected the time for whitening to start, increasing management difficulties. At the same time, bubbles were produced due to the large amount of hydrogen generation. It was easier to manage without addition.

Table 2-43 Effects of Surfactants

| Concentration/(g/L) | Perettekusu# 1265/(mL/L) | Voltage/V | DK/(A/dm2 | Electrolysis Time/s | ||

|---|---|---|---|---|---|---|

| 5 | 10 | 15 | ||||

|

K2CrO4 15 NaOH 30

|

0 |

6 5 6 3 |

40 29 19 7 |

X X X X |

X X X X |

X X X X |

| 0.01 |

6 5 6 3 |

40 29 19 7 |

O O O O |

X X O O |

X X X X |

|

| 0.1 |

6 5 6 3 |

40 29 19 7 |

O O O O |

O O O X |

X X X X |

|

| 1 | 6 | 40 | O | X | X | |

|

K2CrO4 7.5 NaOH 15

|

0 |

6 5 6 3 |

24 17 10 3 |

X X X O |

X X X O |

X X X X |

| 0.01 |

6 5 6 3 |

24 17 10 3 |

O O O O |

O O X X |

X X X X |

|

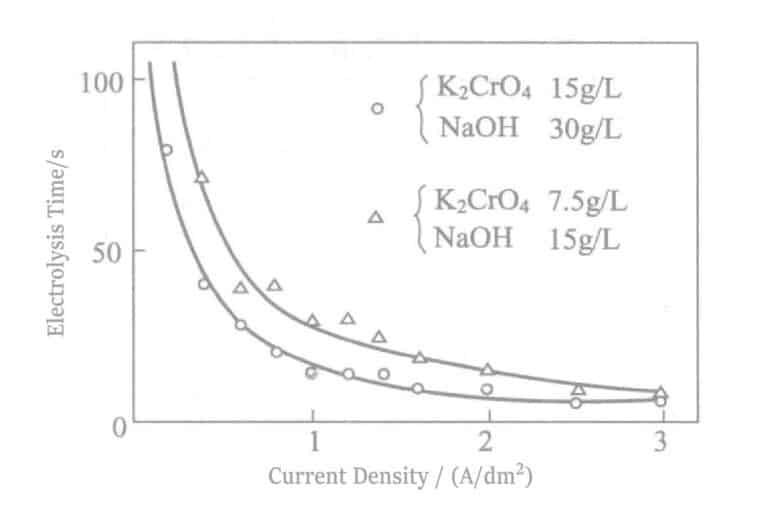

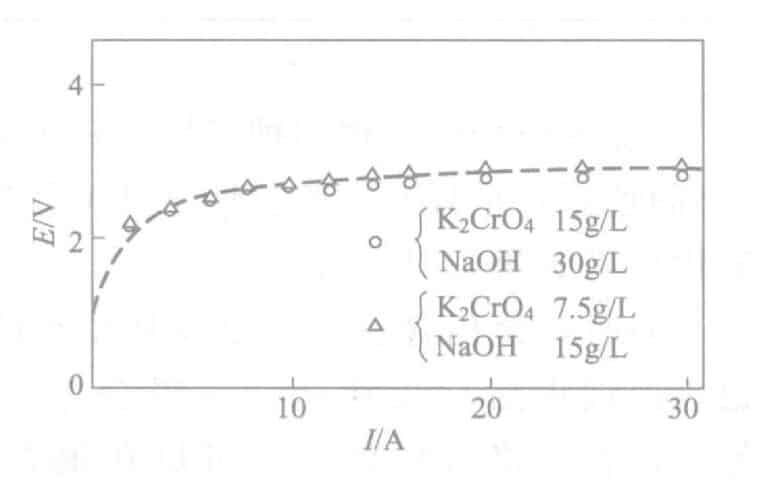

- Influence of Current: Density The time when the tin color first appears at various current densities during electrolysis is shown in Figure 2-18. At the same time, the E-I curve is shown in Figure 2-19. The current density is more appropriate when the electrolysis time is 0.5A/dm2 around 30 seconds. Meanwhile, the time without the appearance of tin color is also affected by electrolyte concentration, anode current density, electrode spacing, and other factors. Concentration management is done by calculating the size of the tank, and it is possible to derive the intrinsic power of the tank that does not appear tin-colored at a certain voltage, for ease of management.

Figure 2-18 Relationship between current density and electrolysis time

Figure 2-19 E-I curve of the electrolyte solution

Şekil 2-20 Krom Elektrolit İşlem Süreci

Figure 2-21 Comparison of Sulfur Resistance of Various Treatment Methods

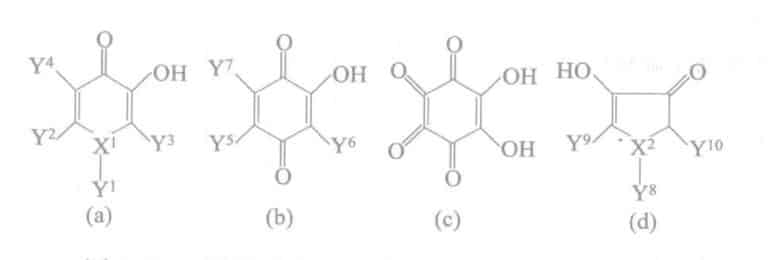

At the same time, using detergents (surfactants) containing α-diketone and its salts to wash or soak silver (or silver-plated items) and its alloys (tin alloy, zinc alloy, indium alloy, palladium alloy, etc.) can greatly inhibit surface discoloration or corrosion.

The basic structure of its additive is shown in Figure 2-22.

Table 2-44 Formulation Examples of Diketo Surfactants for Silver Tarnish Prevention

| Kompozisyon | No. 1 | No. 2 | No. 3 | No. 4 | No. 5 | No. 6 | No. 7 | No. 8 |

|---|---|---|---|---|---|---|---|---|

| Chlorovanillic acid | 10 | |||||||

| Polyoxyethylene alkyl ether | 0.5 | |||||||

| Sodium dihydrogen phosphate | 5 | |||||||

| Polyethylene glycol | 1 | |||||||

| Tretinoin | 5 | |||||||

| Pyrazole chloride | 5 | |||||||

| Sodium bicarbonate | 5 | |||||||

| Protease | 1 | |||||||

| Potasyum iyodür | 0.05 | |||||||

| Tetrahydroxy-1,4-benzoquinone | 0.5 | |||||||

| 2-Alkyl-N-carboxymethyl-N-hydroxymethylimidazoline | 10 | |||||||

| Thiourea | 0.5 | |||||||

| Glycerol | 1 | |||||||

| Sodium 3-ethyl-2-hydroxy-2-cyclopentane-1-carboxylate | 0.05 | |||||||

| Potassium alkyl sulfonate | 5 | |||||||

| Isocyanuron salt | 5 | |||||||

| N-Acylated amines | 1 | |||||||

| 3-Hydroxy-2-methyl-4-pyrone | 20 | |||||||

| Sitrik asit | 5 | |||||||

| Sodium benzoate | 5 | |||||||

| Menthol | 0.1 | |||||||

| Calcium rosmarinic acid | 2 | |||||||

| 3-Methyl-1,2-Cyclopentanaminium | 20 | |||||||

| Polyoxyethylene castor oil | 5 | |||||||

| Steroidal Glycosides | 1 | |||||||

| 3-Hydroxy-1,2-dimethyl-4(1H)-pyridine | 6 | |||||||

| Mercaptoalanine | 2 | |||||||

| Glucoamylase | 5 | |||||||

| Sorbitol | 1 | |||||||

| 2,5-Dihydroxy-1,4-benzoquinone | 10 | |||||||

| Alkyl benzyl ammonium chloride | 30 | |||||||

| Potassium sodium tartrate | 5 | |||||||

| Papain | 1 |

Section II Electroless Silver Plating

Because silver has low resistivity and is much cheaper than other precious metals, silver plating is widely used in the electronics field.

As a precious metal, silver has a more positive redox potential than other metals, allowing it to be displaced and deposited on metals such as copper, iron, and zinc, forming a silver plating layer on these metals. It will be mentioned later that this type of reaction is used on printed circuit boards to replace the copper with silver so that the copper pattern is covered by a layer of silver, thereby increasing solderability and reducing contact resistance. However, this displacement deposition generally results in a relatively thin plating layer, about 2μm or less. In contrast, the plating layer obtained through a reduction reaction can be somewhat thicker.

In the application of silver plating, the most famous should be the silver mirror reaction. The silver mirror reaction was developed by Drayton in 1830 and was applied to the mirror manufacturing industry. In addition, chemical silver plating (especially reduction silver plating) is widely used in electronics, thereby expanding the industrial applications of silver plating. Chemical silver plating can be applied not only to metals but also to non-metals.

1. Displacement of Silver Plating and its Applications

Displacement silver plating utilizes the potential difference between the base metal and silver.

The conductor patterns on printed circuit boards are usually made of copper, but during storage, before component mounting, an oxide film forms on the copper surface. This oxide film affects the solderability of the circuit board. High-end products or even Ni/Au, Ni/Pd, Ni/Pa/Au plating are generally used to enhance the brazing ability of copper circuits, which naturally increases the cost. However, Sn plating lacks sufficient rust resistance. Silver plating is close in price to Sn and not only prevents rust and is suitable for brazing but can also be used for metal wire connections, meaning silver can be displacement-plated on copper circuits. However, the thickness must be increased to compensate if silver is plated directly on copper due to uneven plating. This makes the plating fail the tape test, with plating peeling off easily, especially after storage. However, this problem can be solved by two-step plating. The method is to first plate a layer of metal, which is more expensive than copper, on the copper, then displacement plate silver. The first metal layer can be Pd or Ag. The thickness is so thin, on the order of nanometers (i.e., several nanometers thick), that the presence of the plating cannot be recognized with the naked eye. The displacement reaction is:

The silver displacement solution must also contain a complexing agent for monovalent copper to stabilize the displaced copper ions. When the first coating is displacement silver, its displacement rate must be much slower than that of the second Ag plating layer, equivalent to less than 15% of its speed. If it is too fast, it is easy to cause a decrease in coating adhesion, resulting in coating peeling during the tape test. The following is an example of silver plating.

When the first plating layer is Pd, the Pd plating solution is

PdSO4 50mg/L (accounted as Pd)

H2SO4 5%

Temperature Room temperature

Time About 30s

Table 2-45 Composition and Process of Displacement Silver Plating (first plating layer)

| Kompozisyon ve proses koşulları | Formülasyon ve bileşen | Kompozisyon ve proses koşulları | Formülasyon ve bileşen |

|---|---|---|---|

| Silver methanesulfonate (as Ag) | 1g/L | Lurotex A25 | 20mg/L |

| NaBr | 320g/L | pH | 5.5 |

| Diethylenetriamine pentylenephosphonic acid | 30mL/L | Sıcaklık | 50℃ |

| Polyethylene glycol 400 | 80mL/L | Zaman | 5 min |

| 2,2'-Bipyridine | 90mg/L |

After plating, the plated parts undergo heat treatment at 150℃ for 4 hours, followed by a wettability test, which is qualified.

When the first plating layer is Ag, the plating solution and its process are shown in Table 2-46.

Table 2-46 Composition and Process of Displacement Silver Plating (Second Coating)

| Kompozisyon ve proses koşulları | Formülasyon ve bileşen | Kompozisyon ve proses koşulları | Formülasyon ve bileşen |

|---|---|---|---|

| Silver methanesulfonate (as Ag) | 1g/L | Polyethylene glycol 400 | 80mL/L |

| NaBr | 320g/L | 2,2'-Bipyridine | 90mg/L |

| Diethylenetriamine pentylenephosphonic acid | 30mL/L | pH | 5.5 |

The plating solution for the first and second plating layers can have the same composition, but the temperature and immersion time differ. The conditions for the first plating layer are as follows: 25℃, 30s. The conditions for the second plating layer are as follows: 50℃, 6min. The resulting plating layers are uniform, silver bright, and have good brazing weldability.

Hutchinson et al. proposed a plating solution method using alkyl polyethylene glycol ether as a brightener, ethylenediamine, and 1-hydroxyethylene-1,1-diphosphonic acid as copper complexing agents, and the obtained plating layer can meet the soldering conditions of printed circuit boards.

ITO (a transparent indium tin oxide) is widely used in liquid and plasma crystal displays. As the size of liquid crystal displays and plasma displays has increased in recent years, the resistance of ITO itself has become relatively high. To solve this problem, a silver layer with lower conductivity can be added to the ITO. This cannot be implemented by silver electroplating directly because it is difficult to directly deposit catalytically active metals on ITO. Therefore, a layer of tin is first deposited on the ITO, followed by a catalytically active metal deposition, and finally, silver plating. The composition of the plating solution and process conditions for silver plating on ITO are shown in Table 2-47.

Table 2-47 Composition of the Plating Solution and Process Conditions for Silver Plating on ITO

| Immersion Tin Liquid |

SnCl2 HCl

|

70g/L 230mL/L |

| Activation Fluid | AgNO3 | 10g/L |

| Silver plating solution |

AgNO3 NH4OH (NH4)2SO4 Co(SO4)2 Mg(OH)2 Ag thickness Specific resistance Specific resistance (250℃, 30min after treatment) |

0. 03〜0. 08mol/L 7〜10mol/L 0. 3〜0. 8mol/L 0. 1〜0. 2mol/L 0. 01〜0. 05mol/L 2900〜3200Å 3〜3. 5μΩ• cm 1. 6〜2. 5μΩ• cm |

2. Reduction of Silver Plating and its Applications

The composition of the reduction silver plating solution is similar to that of general chemical plating, with the main components being: Ag salt, complexing agent, reducing agent, pH adjuster, stabilizer, etc. The reducing agents for silver include glucose, saccharin, glyoxal, ascorbic acid, gluconic acid, sorbitol, hydrazine, HCHO, KBH4, NaBH4, DMAB and others.

The reactions of some representative silver-reducing agents are as follows.

(1) HCHO (when using ammonia solution as a complexing agent)

2AgNO3 + 2NH4OH → Ag2O + 2NH4HAYIR3 + H2O

Ag2O + 4NH4OH → 2[Ag(NH3)2]OH + 3H2O

2[Ag(NH3)2]OH + HCHO → 2Ag + 4NH3 + HCOOH + H2O

4AgNO3 + 4NH3 + C4H4O6NaK + H2O → 4Ag + 4NH4HAYIR3 + C3H2O6NaK + CO2

4[Ag(NH3)2]NO3 + N2H4 → 4Ag + 4NH4HAYIR3 + 4NH3 + N2

N2H4BH3 + 3Ag+ + 4OH- → 3Ag + N2H4 + B(OH)4-+ 3/2H2

Table 2-48 Formulations Using Organic Solvents for Electroless Silver Plating

| İçerikler ve bunların işlem koşulları | No. 1 | No. 2 |

|---|---|---|

|

Dimethyl sulfoxide/mL Ethylene glycol/ml Ethanol/mL d-(+)Glucose/mL Triethylamine/mL Sıcaklık/°C Zaman/dakika Plating materia |

300 200 - - 15 70 20 Al2O3 powder |

200 - 300 5g 2. 5mL/min 60 10 Nylon cloth

|

Among them, diols and glucose are used as reducing agents. At the same time, since dimethyl sulfoxide has a slight reducing ability, the plating solution does not require aging treatment. The resulting plated parts have silver-like metallic luster.

Organic compounds containing two monothiol groups are used as complexing agents, with the structural formula as follows:

In the formula, R1 ve R2 are alkylene groups containing 1~5 carbon atoms; R3 are an alkylene group containing 2~8 carbon atoms X and Y can be carboxyl, sulfonic acid, amino, alkyl groups, etc.

The reducing agents include aldehydes, hydrazines, borohydride compounds, ascorbic acid, etc. Table 2-49 shows examples of the use of this series.

Table 2-49 Process Conditions of Silver Reduction Plating Solution Using Two Monothiol Organic Compounds as Complexing Agents

| Kompozisyon ve proses koşulları | No. 1 | No. 2 | No. 3 |

|---|---|---|---|

|

Gümüş nitrat/(g/L) 1,2-Bis(2-carboxyethylthio)ethane/(g/L) 1,4-bis(2-carboxyethylthio)butane/(g/L) 1,2,2'-(Ethylthio)diethyl mercaptan/(g/L) Hydrazine hydrate/(g/L) Formalin/(g/L) Sodyum hipofosfit/(g/L) pH (adjusted with NaOH) Sıcaklık/°C |

0. 17 10 - - 8 - - 10 35 |

0. 31 - 15 - - 4 - 11 50 |

0. 34 - - 20 - - 10 10. 5 50 |

Section III Analysis of Cyanide Silver Plating Solution

1. Analysis of Silver

Table 2-50 Silver Ion Analysis Method for Silver Plating Solution

| Operation sequence | Notes and Instructions |

|---|---|

|

(1) Take 5ml of plating solution into 300 beaker, add 20mL of sulfuric acid and 5mL of nitric acid while observing. (2) Heat until white smoke is produced (3) Add 100mL of water and 3mL of 10% ammonium iron sulfate. (4)Titrate with 0.1mol/L potassium thiocyanate. Calculation formula: Ag(g/L) = mL × 2. 158× f AgCN(g/L) = Ag(g/L) ×1. 2402 In the formula, mL——0. 1mol/L titer of potassium thiocyanate; f——0. 1mol/L potassium thiocyanate solution coefficient |

Due to the generation of toxic hydrogen cyanide gas, it is necessary to operate in a local ventilation area. Change from brown smoke to white smoke Titration endpoint: light red color 0. 1mol/L KCNS 1mL = 0. 01079g Ag |

2. Methods for Analyzing Free Cyanide

Table 2-51 Analytical Methods for Free Cyanide

| Operation sequence | Notes and Instructions |

|---|---|

|

(1)Take 5ml of plating solution into 300m beaker, add water 50mL (2)Add 10% potassium iodide solution 1~2mL (3)Titrate with 0.1mol/1 silver nitrate solution Calculation formula. Free KCN (g/L) = mL×2.60×f Free NaCN (g/L) = mL×1.96× f In the formula, f - coefficient of 0.1mol/L silver nitrate solution |

Titration endpoint: light red color 0. 1mol/L AgNO3 1mL = 0. 0130g KCN = 0. 0098g NaCN |

Bir Yanıt

Precise & Excellent information