Elektroform ile Hafif Takı Başyapıtları Nasıl Oluşturulur?

Elektroform Süreci: Dökümden Yüzey İşlemeye

Elektroform işlemi bir elektro-depozisyon kalıplama teknolojisi ve mücevher işleme ve imalat endüstrisinde tanıtılan yeni bir zanaat tekniğidir. 1960'larda Amerika Birleşik Devletleri'nde ortaya çıkmış ve ilk olarak 1984 yılında İsviçre'deki Basel Mücevher Fuarı'nda 18K altın elektroform teknolojisi ve elektroformlu mücevherler de dahil olmak üzere piyasaya sürülmüştür. Elektroform işlemi, altın, gümüş ve bakır gibi metalleri veya alaşımları elektroliz yoluyla bir modelin yüzeyine biriktirir ve ardından büyük hacimli, içi boş, hafif mücevher ürünleri oluşturmak için modeli çıkarır. Kayıp mum dökümün ince duvarlı dökümler üretme yetersizliğini telafi eder. Net detaylara sahip büyük hacimli mücevher ürünleri üretemeyen mekanik damgalama kusurlarını çözer. Kayıp mum dökümü ile karşılaştırıldığında, çok ince bir metal katmana sahiptir, aynı hacmi korurken ürünün ağırlığını önemli ölçüde azaltır, üretim maliyetlerini etkili bir şekilde düşürür ve mücevher ürünlerinin rekabet gücünü artırır. Bu teknoloji aynı zamanda özel moda kavisli seri mücevherler ve kesintisiz yüzeylere sahip çeşitli yeni mücevher stilleri yaratabilir.

Elektroform teknolojisi, içi boş mücevher ürünleri üretmek için çeşitli kimyasal bileşenlerin, ekipmanın çalışma hızının, sıcaklığın, akım yoğunluğunun ve dökümlerin boyutunun birleşik etkilerini kullanır. Bu nedenle, üretim işinin teknik operasyon sürecinde, diğer manuel süreçlerden farklı olarak, teknik parametrelerin rehberliğini sıkı bir şekilde takip etmek ve bunu pratik üretim deneyimi ile birleştirmek esastır. Üretim çalışmalarında operasyonel seviyeleri iyileştirmek ve nitelikli elektroform kuyumculuk ürünlerinden yüksek verim elde etmek için titiz ve bilimsel olarak titiz bir çalışma tutumu gereklidir.

Tipik elektroform süreci temel olarak kalıp kalıbının şekillendirilmesi, kalıbın kopyalanması, kalıba balmumu enjekte edilmesi, balmumu kalıp sonlandırma, macun uygulama, elektroform, sonlandırma, mumdan arındırma ve cilalama gibi birbiriyle ilişkili üretim adımlarından oluşur.

Elektroform Yapısının Şematik Diyagramı

İçindekiler

Bölüm I Elektrolitik Dökümün Çalışma Prensibi

1. Elektrolitik Dökümün Çalışma Prensibi

2. Elektroform Teknolojisinin Temel Yapısı

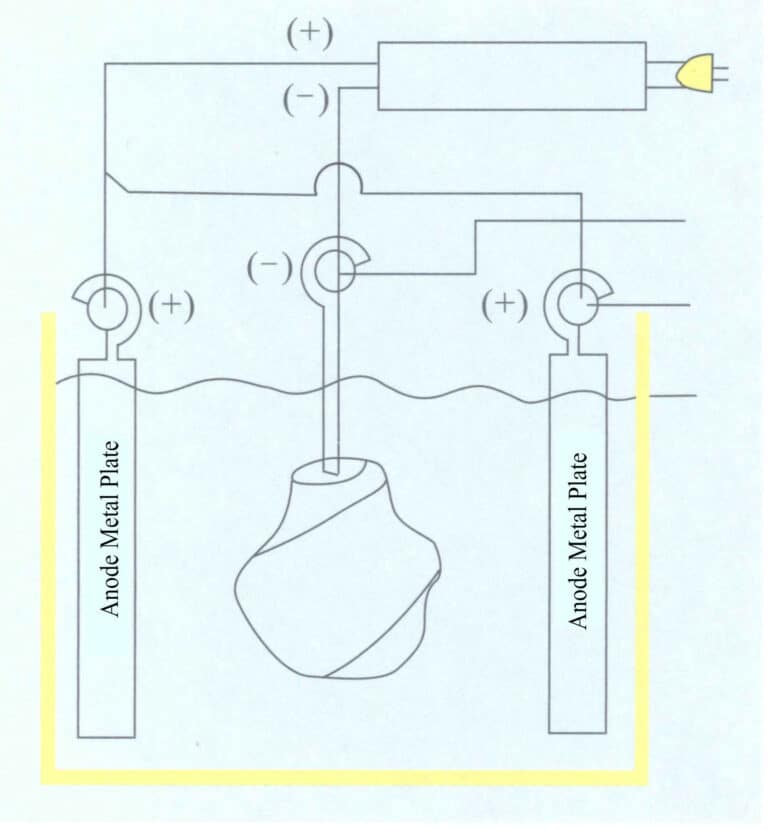

Elektroformun temel yapısı güç kaynağı, elektroliz tankı, devre, yardımcı mekanizmalar ve reaktifler olmak üzere dört bölüme ayrılabilir (bkz. Şekil 9-1).

(1) Güç Kaynağı. 220 V güç kaynağını doğrultma ekipmanı aracılığıyla doğru akım güç kaynağına dönüştürür. Katot ve anot elektroliz tankına yerleştirilir.

(2) Elektrolitik tanklar. Sır tankları ve PVC tanklar gibi korozyona dayanıklı kaplar kullanın.

(3) Devre. Elektrolitik olarak dökülecek iş parçaları katoda bağlanır ve anot, elektrolit içinde gerekli metal iyonlarının metal plakalarına bağlanarak elektrolitik hücrede bir devre oluşturur.

(4) Yardımcı mekanizmalar ve reaktifler. Elektroliti hazırlamak için filtreler, karıştırıcılar, metal tuzları, asitler, bazlar ve diğer kimyasal reaktiflere ihtiyaç vardır.

Şekil 9-1 Elektroform Yapısının Şematik Diyagramı

Bölüm II Balmumu Kalıp Yapımı

1. Desenin Şekillendirilmesi

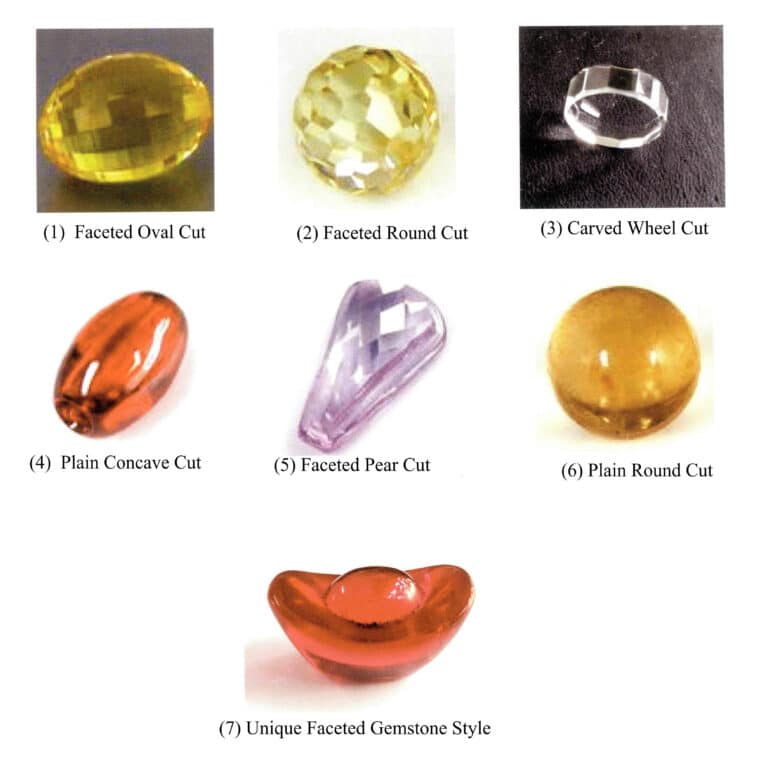

Balmumu modeller genellikle hammadde olarak mücevher balmumundan yapılır ve balmumu desenleri oluşturmak için yüksek kabartma, alçak kabartma, ajur ve çizgi oyma gibi teknikler kullanılır.

(1) Ana Araçlar

Elektrikli asma esnek şaftlı taşlama makinesi, elektrikli saç kurutma makinesi, elektrikli havya, masa lambası, çeşitli özelliklerde oyma bıçakları, pergeller, çiziciler, çeşitli şekil ve özelliklerde eğeler, gönyeler, cımbızlar vb.

(2) Ana Malzemeler

Mücevher mumu, ince oyma sert kil, ahşap bazlı toprak, alçı tozu, benzin, zımpara kağıdı vb.

(3) El Sanatları Tasarımı

Tasarım, ideal deseni kavramsallaştırarak müşterinin gereksinimlerine dayanır. Aynı zamanda, konu ve temanın birincil ve ikincil yönlerini, işleme prosedürlerinin ve elektroform tekniklerinin zorluğunu, işlenen iş parçasının ideal hacmini ve kalitesini ve müşterinin figürler, bitkiler, hayvanlar, manzaralar vb. içeren mücevher ve dekoratif sanat eserleri taleplerini karşılamak için diğer faktörleri dikkate almak gerekir.

(4) İlk Kaba Oyma

İlk kaba oyma işlemi, temel formunu belirlemek için tasarım çiziminin gerekliliklerine ve işlem koşullarına göre balmumu malzemesini belirli bir şekle sokmak için oyma aletlerinin kullanılmasını içerir. Bu, oyma işleminin ilk kaba aşamasıdır ve temel ilkeleri aşağıdaki gibidir.

① Yüzeyleri görürken kenarları bırakın, daireler yerine kareler kullanın. "Yüzeyleri görürken kenarları bırakın" zanaat oymacılığı sürecinde bir adımdır. Oyma yaparken, kişi önce oyulacak nesneyi geometrik bir gövde olarak görmeli ve geometrik gövdeyi sürekli oyarak, büyük yüzeyleri minimum şekle yakın daha küçük yüzeylere bölmelidir. Örneğin, bir insanın kafasını oyarken, kafayı dikdörtgen bir prizma olarak görebilir ve daha sonra kafanın ve yüzün yapısına göre daha küçük yüzeylere bölebilirsiniz.

② Boşlukları oyup katıları bırakın. Oyma işlemi sırasında, insan vücudunun giysiyle çerçevelenmiş bazı çıkıntılı alanlarını görmek yaygındır; bunlar katı kısımlar, genellikle de yüksek noktalardır. Buna karşılık, bazı girintili alanlar giysinin içine gömülüdür, bunlar da boşluklardır. Katı kısımlar minimum düzeyde değiştirilmeli veya dokunulmadan bırakılmalıdır, boşluklar ise işlemenin odak noktasıdır ve katı kısımların öne çıkmasını sağlar; bu nedenle buna boşlukları oymak ve katıları bırakmak denir.

③ Sığ başlayın ve sonra derine inin. Ana nokta, ürünün detaylarını tasvir ederken üç boyutlu görüntünün genel hatlarını ve yapısını düzlem üzerinde çizmektir. Ancak oranların ve şekillerin doğruluğu kontrol edildikten sonra daha fazla derinliğe inilebilir.

④ Oyma için malzeme bırakın. Daha fazla modifikasyona izin vermek için uygun yerlerde biraz fazla malzeme bırakın.

⑤ Kısa boyun ve yüksek omuzlar. Bu aynı zamanda oyma için malzeme bırakma yöntemidir.

(5) İnce Oyma, Titiz Süsleme

İnce oyma, boşluğun ilk oyulmasından sonra yapılır, önceki işlemlerden kaynaklanan çeşitli eksiklikleri giderir ve balmumu kalıbının yüzeyinin pürüzsüz ve cilalı olmasını sağlar. Ana zanaat teknikleri arasında ince çizim, hassas konumlandırma ve kırpma ve ince süsleme yer alır.

İnce çizimler. Bu, ilk parça üzerinde daha ayrıntılı ana hatlar çizmek anlamına gelir. Örneğin, bir kişinin gözleri, elleri, kulakları ve ayakları; çiçeklerin taç yaprakları ve yaprakları vb.

② Hassas konumlandırma ve düzeltme. İnce taslak tamamlandıktan sonra, boş parçanın bölümlerini rafine edip detaylandırarak ve dekoratif çizgileri süsleyerek çalışma derinleştirilebilir.

③ İnce süsleme. Bu esas olarak önceki işlemlerde gözden kaçan eksikliklerin kontrol edilmesini ve onarılmasını içerir. Balmumu kalıp süslendikten sonra yüzey kalıntıları benzinle yıkanır ve eksiksiz bir balmumu kalıp tamamlanmış olur.

(6) Oyma Teknikleri

Oyma teknikleri genel olarak aşağıdaki kategorileri içerir.

① Üç boyutlu yuvarlak oyma. Şu anda çoğu balmumu kalıp, hem ön hem de arka tarafta ayrıntılı oyma gerektiren üç boyutlu yuvarlak oyma tekniği kullanılarak yapılırken, baz kabartmanın yalnızca bir tarafının oyulması gerekiyor.

② Yüksek kabartma. Yüksek kabartma nispeten kalındır, en kalın ve en ince noktalar arasında önemli bir mesafe vardır, bazıları yuvarlak oyma kalınlığına yaklaşır. Bu yüksek kabartma genellikle temayı vurgulamak için arka plan olarak sığ kabartma ile eşleştirilir, uzak ve yakın görünümleri zıtlaştırır.

Sığ kabartma. En kalın ve en alçak noktaları arasındaki mesafe nispeten küçüktür, çok az dalgalanma ve belirsiz bir üç boyut etkisi vardır.

④ Çizgi oyma. Ttekniği, görüntüleri çukur baskı ve kabartma olarak ikiye ayrılabilecek çizgiler aracılığıyla ifade eder. Tifdruk, desenin özelliklerini ifade etmek için düz bir yüzey üzerinde oyuklar açmak anlamına gelir. Rölyef ise desenin özelliklerini ifade etmek için yükseltilmiş çizgiler kullanır; burada işlem, çizgili alanları korurken, çizgi kısımlarını vurgulamak için geri kalan kısımları bir keski ile alçaltmayı içerir.

⑤ Ajur (içi boş oyma). Bu teknik, belirli desenlerin "tabanını" veya arka planını bir keski ile oyarak hassas ve yarı saydam bir etki yaratmayı içerir. İfade yöntemleriyle ilgili olarak, hem nokta hem de odak perspektifleri vardır.

2. Kopya Kalıp, Kesme Kalıp

Yukarıdaki oyma standartlarını geçen balmumu kalıbı (balmumu deseni olarak da bilinir) seri üretimde bir numunedir. Seri üretime geçmek için numunenin bir kauçuk kalıba kopyalanması gerekir.

(1) Ana Ekipman ve Araçlar

Vakumlu titreşim makinesi, birkaç plastik kova ve leğen, döner diskler, düz kürekler, fırçalar ve eldivenler.

(2) Ana Malzemeler

1300 ithal silikon, 627 yerli tutkal, kürleme maddesi ve atık zımpara kağıdı.

(3) Operasyon Sürecinin Kilit Noktaları

Atık zımpara kağıdını şablonun boyutuna göre silindirik bir şekle getirin, bir zımba ile zımbalayın, deseni sunta üzerine yerleştirin ve ardından rulo zımpara kağıdını desenin dış çevresine sabitleyin. Silikon ve kürleme maddesini tutkal kabına dökün ve iyice karıştırın. Karıştırma süresi: 627 tipi tutkal 15 〜25 dakika, 1300 tipi silikon 30 〜45 dakikadır. Desen ve zımpara kağıdı tüpü arasında belirli bir mesafe bırakılmalıdır, genellikle 7 mm'den fazla, ancak kullanılan silikon miktarını arttırmaktan kaçınmak için çok kalın olmamalıdır. Zımpara kağıdı tüpünü cam bir yüzeye sabitleyin, karıştırılmış silikonu vakumlayın, zımpara kağıdı tüpüne enjekte edin (Şekil 9-2) ve ardından tekrar vakumlayın. Genellikle, önce 1/2 enjekte edilir ve daha sonra bir vakum makinesi ile vakumlandıktan sonra gerçek duruma göre yapıştırılır. Silika jeli doldurduktan sonra vakum makinesine yerleştirin ve zımpara kağıdı tüpünü son vakumlama için uygun ve sabit bir yere koyun. Yerli silika jel yaklaşık beş saat içinde doğal olarak kurutulabilirken, ithal silika jelin doğal olarak kurutulması için 8 ~ 12 saat gerekir.

Yukarıdakiler Kopya Kalıp için genel bir yöntemdir, büyük ürünlerin Kopya Kalıbı ise biraz farklıdır. Büyük ürünler için silikon Kopya Kalıp malzemelerinin tüketimi yüksektir, maliyeti yüksektir ve büyük hacim nedeniyle vakumlanması zordur, bu da kalitenin garanti edilmesini zorlaştırır. Bu nedenle, genellikle desene yapıştırıcı sürülerek ve ardından alçı ile Kalıp Kopyalanarak yapılır.

Kalıbı diske sabitleyin, hazırlanan silikonu şablona uygulamak için bir fırça kullanın ve gözden kaçan alanlar veya kabarcıklar olup olmadığını dikkatlice kontrol edin. Kabarcıklar bulunursa, derhal giderilmelidir. İlk katman nitelikli hale geldikten sonra, fırçalamayı iki kez tekrarlayarak 3 〜5 mm kalınlık elde edin (desen boyutuna bağlı olarak). Daha büyük çukurları ve delikleri doldurmak için yağlı kil kullanın. Ardından, alçı bulamacını hazırlamak için uygun miktarda suyu alçı ile karıştırın ve alçıyı yaklaşık 20 〜30 mm kalınlığında (desenin boyutuna bağlı olarak) şablonun üzerine kazımak ve yaymak için düz bir spatula ve eller (lastik eldiven giyerek) kullanın. Kazıma ve yayma sırasında, kalıbın şeklinin karmaşıklığına bağlı olarak, üretim için birkaç parçaya bölün: basit olanlar iki parçaya, karmaşık olanlar 3 ~ 4 parçaya veya silikon kalıbın ve kalıbın standart olarak çıkarılmasını kolaylaştırmak için birkaç parçaya. Bir alçı kalıbın dış katmanını yaptıktan sonra, çevresine zemin mumu uygulamak ve ardından kolay sökülmeleri için birbirine yapışmamalarını sağlayarak başka bir parça yapmak gerekir. Tüm Kopya Kalıp çalışması tamamlandıktan sonra, doğal olarak kurumaya bırakılmalıdır. Sökme işlemi için alçı tabakayı lastik bir çekiçle kırın, ardından kalıbı çıkarmak üzere silikon tabakayı uygun pozisyonlarda kesmek için bir neşter kullanın. Kesilen silikon kalıbı kapatın, silikon kalıbı tutmak ve sabitlemek için bir alçı sökme kalıbı kullanın ve tutkal çizgileri ve bantla sabitleyin; büyük Kopya Kalıp çalışması daha sonra tamamlanır.

Kalıbı keserken, onarılması kolay alanları seçin, böylece balmumu kalıbını bitirmek (kazımak) daha kolay olur. Figürler veya hayvan heykelleri için kalıplama yaparken yüz hatlarını kesmekten kaçının. Kalıbı kestikten sonra, herhangi bir kabarcık olup olmadığını ve silikon kalıpların birbirine sıkıca oturup oturmadığını görmek için silikon kalıbın kalitesini kontrol edin.

Kopya Kalıp kauçuk kalıp video

3. Balmumu Kalıp Enjeksiyonu

Balmumunun silikon kalıba enjekte edilmesi, balmumu kalıp enjeksiyonu olarak bilinen seri üretim için balmumu kalıpları oluşturur.

(1) Ana Ekipman ve Araçlar

Elektrikli ısıtma silindiri, fırın, vakum titreşim makinesi, cımbız, demir kaşık, hava kompresörü, kauçuk kalıp.

(2) Ana Malzemeler

Model 13360 mücevher mumu.

(3) İşletim Sürecinin Kilit Noktaları

Kauçuk kalıbın içindeki yabancı maddeleri uzaklaştırmak için basınçlı hava kullanın, kauçuk kalıbı 5 dakika önceden ısıtmak için elektrikli fırına yerleştirin, kauçuk kalıbın sıcaklığının 60 ~ 65 ° C'ye ulaşmasına izin verin ve nemi alın (balmumu enjeksiyonu sırasında kabarcık oluşumunu azaltabilir). Kauçuk kalıbı fırından çıkarın, kapatın ve ek yerlerinin tamamen kapalı olduğundan emin olun, lastik bir bantla sabitleyin. Balmumu suyunu elektrikli ısıtma silindirinden almak için demir bir kaşık kullanın ve sızdırmaz kauçuk kalıba dökün (Şekil 9-3), ardından 1 〜2 dakika vakumlamak için vakum titreşim makinesine yerleştirin, balmumu takviyesini çıkarın ve tekrar 1 〜2 dakika vakumlayın. Vaks enjeksiyonu, vaks takviyesi ve vakumlama işlemlerini tamamladıktan sonra kauçuk kalıbı doğal olarak soğuması için tezgah üzerine yerleştirin. Balmumu enjeksiyon portu katılaştığında, balmumunun katılaşmasını hızlandırmak için kauçuk kalıbı soğuk suyla dolu plastik bir leğende bekletin. Katılaşma süresi balmumunun hacmine bağlıdır, genellikle 30 dakikanın üzerinde ve bazen 1 güne kadar çıkabilir. Kauçuk kalıbın içindeki balmumu kalıbı tamamen katılaştıktan sonra, lastik bandı ve bandı gevşetin, kauçuk kalıbı açın ve oluşan balmumu kalıbını çıkarın.

4. Balmumu Kalıp modifiye etme

Kusurları onarmak, yüzeyini güzelleştirmek ve tasarım gereksinimlerini karşılamak için mum enjeksiyonu ile oluşturulan mum kalıbın modifiye edilmesi işlemine mum model bitirme denir. Son işlemden sonra mum kalıbın yüzeyi pürüzsüz olmalı, kirlilik içermemeli ve elektroform işleminin teknik gereksinimlerini karşılamalıdır. Balmumu kalıp bitirme işlemi sırasında tek tek balmumu modellerinin değiştirilmesi gerekiyorsa, balmumu oyma aşamasına geri döndürülmeleri gerekir.

(1) Ana Araçlar

Oyma bıçağı, mum kazıma bıçağı, cerrahi bıçak, elektrikli havya, masa lambası, cımbız, benzin, alkol lambası, fırça vb.

(2) Balmumu Desen Son İşlemi

Elektroform sürecinin üretim teknik gereksinimlerini karşılamak için balmumu kalıbını değiştirin. Kauçuk kalıbı çoğaltmak için balmumu (orijinal) modeli kullanın ve büyük miktarlarda olduğunda, balmumu modeli → gümüş model → kauçuk model sürecine göre çalışın.

(3) Balmumunun Kazınması (balmumunun bitirilmesi) Kalıp

Orijinal modeli referans alarak, bir balmumu kazıyıcı veya neşter kullanarak balmumu kalıbındaki parlamaları, balmumu izlerini, yollukları vb. kazıyın ve balmumu kalıbının tüm yüzeyini güzel ve pürüzsüz hale getirin (Şekil 9-4). Balmumu kalıbındaki küçük delikleri ve diğer kusurları doldurmak veya birkaç balmumu bileşenini bağlamak için balmumunu noktalamak üzere elektrikli bir havya kullanın. Parlak ve pürüzsüz hale getirmek için mum kalıbın yüzeyini benzinle temizleyin (Şekil 9-5).

Şekil 9-4 Balmumunun tamamlanması

Şekil 9-5 Balmumu kalıbının temizlenmesi

(4) Gravür Karakterleri

Elektroform için hazırlanan mum kalıp üzerinde renk, yazı tipi boyutu vb. işaretleyin. Gravür karakterlerinin konumu estetiği etkilememeli ve işlem sonrası için ayrılmış delikler ve ekleme pimleri ile çakışmamalıdır. Yazım damga kalıbını benzinle temizleyin, ardından mum kalıbın üzerine damgalayın. Balmumu kalıbının deforme olmasını önlemek için damgalama sırasında çok fazla güç uygulamayın; teknik doğru olmalıdır (Şekil 9-6). Damgalama işleminden sonra, yazım damgası kalıbını benzinle temizleyin, ardından bir sonraki mum kalıbına damgalayın. Damgalama işleminden sonra, damgalama yerinde çapak olup olmadığını dikkatlice kontrol edin; varsa, yüzeyi temiz ve tozsuz tutmak için bir neşterle hafifçe kazıyın veya benzinle ıslatılmış bir pamukla silin. Benzinin balmumu kalıp damgalama alanında çok uzun süre kalmaması gerektiğini unutmayın; çabuk kurumalıdır; aksi takdirde damga solacak ve damgalama etkisini etkileyecektir.

Balmumu kalıp bitirme videosu

Balmumu enjeksiyonu ve balmumu finisajı videosu

Bölüm III İçi Boş Elektroform

1. Asma Çubuğunun Yerleştirilmesi

Döküm tankının elektroformunu kolaylaştırmak için, sabitleme ve iletkenlik sağlamak amacıyla mum kalıbına bir askı çubuğu yerleştirilmelidir.

(1) Ana Araçlar

Çeşitli şekillerde askı çubukları, elektrikli havya, alkol lambası, cerrahi bıçak.

(2) İşletim Sürecinin Kilit Noktaları

Matkap ucunu elektrikli askılı esnek şaft taşlama makinesine takın, ardından mum kalıp tabanının merkezinde uygun konumda bir delik açın, uygun demir askı çubuğunu delinmiş deliğe yerleştirin, ardından elektrikli havyayı kullanarak balmumunu noktalayın, sızdırmaz hale getirin ve yerleştirilen çubuğu balmumu ile sıkın ve sızdırmazlık balmumunu düzeltin (Şekil 9-7). Alternatif olarak, doğru askı çubuğunu seçin, bir alkol lambası ile ısıtın ve doğrudan mum kalıp tabanının ortasındaki uygun konuma yerleştirin. Ardından, balmumunu noktalamak için elektrikli bir havya kullanın, döküm silindirinde elektroforming sırasında balmumu kalıbının düşmesini önlemek için çubuk yerleştirme noktasında balmumunu kapatın ve sıkın ve ardından sızdırmazlık balmumunu düzgün bir şekilde kazıyın.

Asma çubuğu montajı video

2. Gümüş Macun (İletken Katman) Uygulayın

Balmumu kalıp iletken bir malzeme olmadığından, balmumu kalıbın yüzeyine düzgün bir gümüş pasta tabakası uygulanmalıdır. Gümüş folyonun doğal kuruma süreci sırasında, çözücünün asetonu buharlaşarak mum kalıbın yüzeyinde çok ince bir iletken tabaka oluşturur ve böylece döküm silindirinde elektroform için hazırlanır.

(1) Ana Ekipman ve Araçlar

Buzdolabı, manyetik karıştırıcı, neşter, fırça, beher, farklı matkap uçları ve bir pusula.

(2) Ana Malzemeler

2001TP5Gümüş macun, 4-metil-2-pentanon (C6H12O) .

(3) Operasyon Sürecinin Kilit Noktaları

Gümüş hamurundaki daha kaba maddeleri çıkarmak için gümüş hamurunu süzmek üzere daha ince bir elek kullanılmalıdır. Daha sonra, yaklaşık 300 ml gümüş macunu bir mıknatıs içeren bir behere dökülmeli ve manyetik bir karıştırıcının ortasına yerleştirilmelidir. Manyetik karıştırıcı çalıştırıldığında, beherdeki mıknatıs hızla dönerek gümüş hamurunu karıştıracak ve homojen bir halde tutarak yüzeyin pul pul olmasını önleyecektir. Beherdeki gümüş macunu çok kalınlaşırsa, seyreltmek için bir miktar keton eklenmelidir. Gümüş macununa daldırmak için bir fırça kullanın ve balmumu kalıbının yüzeyini eşit şekilde kaplayın (Şekil 9-8). Gümüş yağı, balmumu kalıbı ile demir askı çubuğu arasındaki bağlantıyı kaplamalı ve demir çubuk üzerindeki gümüş macunu çok yüksek olmamalı, ideal olarak 3 mm civarında olmalıdır. Oda sıcaklığında gümüş macun oksitlenecek ve toz biriktirecektir. Bu nedenle gümüş macunu buzdolabında saklanmalıdır. Gümüş macunu belirli bir konsantrasyonda, ideal olarak balmumu numunesinin yüzeyinde pürüzsüz, beyaz bir görünümde olmalıdır. Yapışma sorunlarını önlemek için fırça düzenli olarak gümüş pasta tineri ile temizlenmelidir.

Gümüş macun kaplama video

3. Ayrılmış Deliklerin Açılması

4. Tank İçine Yerleştirmeden Önce Hazırlık

(1) Balmumu Kalıplarını Kontrol Edin ve Onarın

Balmumu kalıp üzerinde herhangi bir bölgede eksik gümüş macunu veya küçük gümüş boncuklar olup olmadığını kontrol edin. Eğer varsa, bunlar derhal onarılmalıdır; aksi takdirde, kalıptan çıkarıldıktan sonra dökümün yüzeyinde delikler ve boncuklar gibi sorunlara yol açacaktır.

(2) Tartım

① Ana Araçlar. Elektronik terazi, birkaç plastik tepsi.

② Temel çalışma noktaları. Sabit ve uygun olduğundan emin olmak için elektronik teraziyi ayarlayın. Demir askı çubuğunu balmumu kalıbına ekledikten sonra, tartım için elektronik teraziye yerleştirin ve verileri ilgili "Üretim Kayıt Formuna" kaydedin (Şekil 9-9).

Tank İçine Yerleştirmeden Önce Hazırlık video

(3) Elektroform Çözeltisi ve Ekipman Göstergelerini Kontrol Edin ve Düzeltin

İş parçası elektroform işlemine başlamadan önce, "Katkı Maddelerinin Rolü ve Katkı Standartları", "Elektroform Teknolojisinin Temel Noktaları (Parametreler)" ve "Döküm Silindirlerinde Altın ve Gümüş Stok Standartları" gibi teknik belgelere göre çeşitli teknik göstergelerin dikkatlice kontrol edilmesi gerekir. Teknik gereklilikleri karşılamayan göstergeler varsa, bunlar derhal düzeltilmelidir. Sadece tüm üretim teknik göstergeleri karşılandığında iş parçasının elektroformuna devam edilebilir mi? Aksi takdirde, kusur oranı veya hurda oranı artacaktır.

(4) Çeşitli Teknik Göstergeleri Düzeltme Yöntemleri

① Altın tuzu (potasyum siyanür altın) takviyesi için yöntem. Elektroform çözeltisinde altın tuzu yetersiz olduğunda, elektroform tabakasının kristalizasyonu daha incedir. Yine de katot verimliliği düşer, katot akım yoğunluğunun izin verilen üst sınırı azalır, elektroform tabakası yanmaya meyillidir ve bazen elektroform tabakasının rengi daha açık görünür. Elektroform çözeltisindeki altın tuzu içeriğinin artırılması, akım yoğunluğunun izin verilen üst sınırını yükseltir, akım verimliliğini artırır ve elektroform tabakasının parlaklığı için faydalıdır. Bununla birlikte, elektroform çözeltisindeki altın tuzu içeriği çok yüksek olduğunda, elektroform tabakası kabalaşır ve renk koyulaşmaya ve kızarmaya eğilimlidir.

Elektroform yapılan her 1 g saf altın için 1,47 g potasyum siyanür altın (altın içeriği 68,3%) ve elektroform için 1 mL altın takviyesi gereklidir. Genel olarak, elektroform çözeltisindeki altın içeriğini 20 g/L'de tutmak en iyisidir.

Örnek: Bir elektroform tankında, her biri 11 g altın döken 20 kolye süsünün elektroformu yapılmalıdır. Elektroform tankına eklenecek altın tuzu miktarı = (20 x 11)十 0,683 = 322,1 g (altın tuzu).

1 L saf su 500 g altın tuzunu çözebilir. Önce altın tuzunu bir behere koyun, ardından 90℃ uygun miktarda saf su ekleyin ve tamamen çözülene kadar karıştırın. Çözünmüş altın tuzu çözeltisini döküm tankına eşit olarak dökün. Beherglası saf su ile durulayın ve durulama suyunu elektroform tankına dökün.

② Takviye eklemek için yöntem. Takviye ekleme yöntemleri aşağıdaki iki türü içerir.

Yöntem 1: Bu yöntem, tanktaki iş parçası miktarı az olduğunda uygundur.

Eklenen katkı maddesi miktarı, ilave edilen altın tuzu miktarına göre belirlenir; her 500 g altın tuzu için 341 mL katkı maddesi eklenmelidir. Katkı maddesi elektroform çözeltisine iki parti halinde eklenir; gerekli katkı maddesi miktarı altın tuzu eklenirken eklenir ve ardından 1/2'si elektroform sırasında eklenir. Katkı maddesinin iki parti halinde eklenmesi elektroform çözeltisini daha homojen hale getirebilir, döküm hızı ortalama olma eğilimindedir ve tankı başlatma zamanını hesaplamak için faydalıdır.

Yöntem 2: Bu yöntem, tanktaki iş parçası miktarı büyük olduğunda uygundur.

Eklenen katkı maddesi miktarı altın dökümünün ağırlığına göre belirlenir; yani her 1 g altın dökümü için 0,7 mL katkı maddesi eklenir. Katkı maddesi genellikle iki parti halinde eklenir ve ihtiyaç duyulan katkı maddesi miktarının 1/2'si döküm tanka düşmeden önce eklenir. Döküm tanktan çıkarıldıktan sonra, altın dökümün gerçek ağırlığı eksi eklenen katkı maddesinin ağırlığı, tanktan çıkarıldıktan sonra tekrar eklenecek katkı maddesi miktarını verir.

Örnek: Döküm için planlanan altın döküm ağırlığı 100 g'dır. Döküm tanka yerleştirilmeden önce 50 mL katkı maddesi eklenmelidir. Tanktan çıkarıldıktan sonra, altın dökümün gerçek ağırlığı 102 g'dır, bu nedenle tanktan çıkarıldıktan sonra tekrar eklenecek katkı miktarı (102 - 50) = 52( mL) olmalıdır.

③ Döküm sıvı yoğunluğu. Endüstriyel üretimde, bir çözeltinin yoğunluğu genellikle Baume derecesi cinsinden ifade edilir. Baume derecesi, adını Fransız kimyager Antoine Baume'dan alan bir çözelti konsantrasyonu gösterme yöntemidir. Tipik olarak, bir Baume hidrometresi ölçülen çözeltiye daldırılır ve elde edilen okuma Baume derecesidir. Aşağıdaki denklem Baume derecesi ile yoğunluk arasındaki ilişkiyi ifade edebilir: Baume derecesi =C-C÷D. Burada C 144,3 sabitidir, D ise yoğunluktur.

Örneğin, saf suyun Baume derecesi 0°Be''dir. Elektroform tankındaki elektroform çözeltisinin yoğunluğu suyun yoğunluğundan 10% daha fazla ise, elektroform çözeltisinin Baume derecesi 13°Be' olur.

Döküm sıvısı yoğunluğunun ölçülmesi: Hidrometreyi saf su ile temizleyin, elektroform çözeltisine yerleştirin, stabilizasyon için bekleyin, ardından hidrometre üzerindeki verileri okuyun ve kaydedin. Hidrometre her kullanımdan sonra saf su ile temizlenmelidir. Normal üretim sırasında, elektroform çözeltisinin yoğunluğu 10 〜20 Baume derecesinde tutulmalıdır; tankı açarken 10 Baume derecesi idealdir. Farklı şirketlerin elektroform çözeltileri için farklı formülasyonları vardır ve Baume dereceleri için gereksinimler biraz değişebilir. Tel kum iş parçalarının elektro şekillendirme çözeltisinin yoğunluğu için daha yüksek gereksinimleri vardır; Baume derecesi çok yüksekse, tel tüyü etkisini etkileyecektir ve bu sırada elektro şekillendirme çözeltisinin Baume derecesini seyreltmek ve ayarlamak için saf su kullanılmalıdır.

④ Sıcaklık. Sıcaklık, akım yoğunluğu aralığını ve ürünün görünümünü etkileyen önemli faktörlerden biridir.

Sıcaklığın artırılması, izin verilen katodik akım yoğunluğu aralığını genişletebilir. Yine de, sıcaklık çok yüksekse, elektroform tabakasını pürüzlü hale getirebilir, özellikle üst kısım kolayca kırmızıya dönebilir ve ciddi durumlarda koyu, siyah, deforme olabilir veya çatlayabilir. Sıcaklık düşük olduğunda, katodik akım yoğunluğu aralığı daralır ve elektroform tabakası yandığında kırılgan ve kabarcıklı hale gelebilir. Bu nedenle, üretim sürecinde sıcaklığın elektroform tabakası üzerindeki etkisi göz ardı edilemez. Farklı tedarikçilerin elektroform çözümleri için farklı formülasyonlara sahip olması nedeniyle, sıcaklık gereksinimleri de değişebilir.

⑤ pH değeri. Elektroform çözeltisindeki pH değeri yaygın olarak kullanılan bir kalite kontrol göstergesidir. Çözeltinin pH değerinin doğru bir şekilde ölçülmesi ve ayarlanması, elektroform parçaların kalitesinin sağlanmasında kilit öneme sahiptir. pH değeri çok yüksek olduğunda, kum delikleri ve pürüzlü noktalar gibi kusurlar oluşabilir; pH değeri çok düşük olduğunda, dökümde altın tozu içermeyen alanlara yol açarak koyu kırmızı bir renge neden olabilir. pH değeri ister çok yüksek ister çok düşük olsun, elektroform tabakasının sertliği azalacaktır.

Elektroform çözeltisinin pH değerini ölçme yöntemleri temel olarak pH kağıdı yöntemini ve ölçüm cihazı yöntemini içerir. Elektroform çözeltisinin pH değerini ölçmek için pH kağıdı kullanıldığında, kağıdın bir ucu 5 saniye boyunca test edilecek çözeltiye daldırılır, ardından kağıt çıkarılır ve çözeltinin pH değeri aralığını belirlemek için standart bir renk tablosuyla karşılaştırılır. Bu yöntem basittir ve yerinde izleme için uygundur, ancak doğruluğu nispeten zayıftır.

Elektroform çözeltisinin pH değerini doğru bir şekilde tespit etmek için genellikle bir ölçüm cihazı kullanılır. Özel çalışma yöntemi gücü açmak, test anahtarına basmak ve ölçüm cihazının normal çalışıp çalışmadığını kontrol etmektir.

pH değerini ölçmek ve sayıyı kaydetmek için ölçüm cihazının test tüpünü döküm tankına (çözelti yüzeyinin 2,5 cm altına) yaklaşık 3 〜5 dakika yerleştirin. Testten sonra gücü kapatın ve test tüpünü temizleyin.

Eğer pH değeri yüksekse, elektroform çözeltisine uygun miktarda asit ayarlama çözeltisi eklenebilir.

pH değeri düşük olduğunda, ayarlama için 10% konsantrasyonlu bir potasyum hidroksit çözeltisi kullanılabilir.

⑥ Akım yoğunluğunun belirlenmesi. Akım yoğunluğu, elektroforming sırasında operasyonel değişkenlerden biridir ve her elektroforming çözeltisi, iyi bir elektroforming katmanı üretebilecek bir akım yoğunluğu aralığına sahiptir. Genel olarak, katot akım yoğunluğu çok düşük olduğunda, katot polarizasyon etkisi küçüktür ve elektroform tabakasının kristalizasyon taneleri nispeten kabadır. Bu nedenle, üretimde çok düşük katot akım yoğunlukları nadiren kullanılır. Katot akım yoğunluğu arttıkça, katodun polarizasyon etkisi de artar ve elektroform tabakasının kristalizasyonu daha ince ve yoğun hale gelir. Ancak, katot üzerindeki akım yoğunluğu çok yüksek olamaz ve izin verilen üst sınırı aşmamalıdır. Katot yakınındaki metal iyonlarının ciddi eksikliği nedeniyle izin verilen üst sınırı aşarsa, katodun uçlarında ve çıkıntılarında dal şeklinde bir metal kaplama görünebilir veya tüm katot yüzeyinde sünger şeklinde gevşek bir döküm tabakası oluşabilir. Bu nedenle, akım yoğunluğunun boyutu elektroform ürünlerin kalitesi üzerinde önemli bir etkiye sahiptir.

Akım yoğunluğunu belirlemek için formül: Akım yoğunluğu = Akım÷Mum kalıbın yüzey alanı (Birim: A/dm2 )

Balmumu kalıbının yüzey alanının ölçülmesi: Yapışkan kağıdı enjeksiyon kalıplama ile oluşturulan mum numunenin her tarafına yapıştırın ve yapışkan kağıdın üst üste gelmemesini sağlayın. Yapışkan kağıdı çıkarın ve alanı hesaplamak için grafik kağıdına yapıştırın. Elektroform tankına yerleştirilmek için kullanılan mum kalıbın yüzey alanını toplayın ve kaydedin. Her seferinde ölçülen alanı mum kalıp numarasına göre sınıflandırın ve tekrarlanan üretim sırasında referans olması için bir özet tabloya kaydedin.

⑦ Akım yoğunluğunun ayarlanması. Elektroform üretim sürecinde, akım yoğunluğu esas olarak akım boyutunun ayarlanmasıyla ayarlanır.

Örneğin, döküm tankındaki balmumu kalıbının alanı 10.56dm2ve istenen akım yoğunluğu 0,45 A/d'dirm2Bu nedenle düzeltilmiş akım 4,747 A'dir. Hesaplama formülü: 10,56 x 0,45 = 4,747 (A).

Akım yoğunluğunun elektroform parçalar üzerindeki etkisi için genel kurallar aşağıdaki gibidir: Genel su-kum iş parçaları için akım yoğunluğu 0,4 〜0,8 A/dm2genel hat-kum iş parçaları için akım yoğunluğu 0,25 〜0,6 A/d'dirm2Genel gümüş iş parçaları için akım yoğunluğu 0,5 〜1,0 A/dm2.

Akım yoğunluğu çok düşükse, zımparalanmış ve floklanmış ürünün yüzeyi net çizgiler göstermeyecek ve kaplama nispeten pürüzsüz olacaktır; su-kum ürününün yüzeyi yeterince pürüzsüz olmayacak, boncukların ortaya çıkmasına neden olacak ve elektroform tabakası donuk bir renge ve cansız olacaktır. Akım yoğunluğu çok yüksekse elektroform tabakası yumuşak, koyu ve pürüzlü olacaktır. Ciddi durumlarda, hafif kırılgan olabilir ve diğer metal kirliliklerinin birikmesi olasılığı ile döküm yüzeyinde yaygın bir kahverengi veya siyah görünüme yol açabilir. Üretim sırasında mevcut durumu yakından izlemek, çeşitli proses parametrelerini kontrol etmek ve akım yoğunluğunun gerekli aralığı aşması durumunda ayarlama yapmak için zamanında önlem almak önemlidir.

⑧ Elektroform çözeltisini temizleyin. İçine karışan çeşitli safsızlıklar elektroform çözeltisinin yapısını, görünümünü, kaynaklanabilirliğini ve iletkenliğini etkileyecektir. Metal safsızlıklar karıştığında, bunların giderilmesi çok zordur. Elektroform çözeltisinde az miktarda sodyum iyonu varsa, kolayca anot pasivasyonuna neden olabilir ve zamanla elektroform çözeltisi de kahverengiye dönüşebilir. Bu nedenle, üretim sırasında elektro şekillendirme çözeltisinin dikkatli bir şekilde yönetilmesi ve temizliğinin sağlanması önemlidir. Elektro şekillendirme çözeltisini temizlemek için, öncelikle düzenli filtrelemeyi sürdürmek için bir filtreleme pompası kullanın, döküm çözeltisini saf tutun ve filtre elemanını düzenli olarak değiştirin; ikincisi, küçük kirlilikler ve tozlar bile kalite riskleri oluşturabileceğinden, çalışma alanındaki toz ve yabancı maddelerin döküm tankına düşmesini önleyin; üçüncüsü, saf su makinesinin bakımına dikkat edin ve standart altı saf suyun eklenmesini ve kullanılmasını kesinlikle yasaklayın; dördüncüsü, elektro şekillendirme çözeltisini altı ayda bir veya düzenli olarak aktif karbon ile filtreleyin.

Elektroforming Ön İşlem Videosu

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

5. Tanka Yerleştirildikten Sonra Elektroforming

(1) Balmumu Kalıbının Tanka Yerleştirilmesi

Mum kalıp tanka yerleştirilmeden önce, tozdan arındırmak için yüzey saf su ile temizlenmelidir; aksi takdirde, dökümde toz nedeniyle delikler oluşabilir. Balmumu kalıbında çok sayıda girinti olan alanlar, girintilerde eşit bir döküm hızı sağlamak ve elektroform tabakasının homojenliğini korumak için döküm silindirinin içindeki metal ağa bakmalıdır. Aksi takdirde, girintilerdeki döküm hızı yavaş olacak ve tank çıkarıldıktan sonra ince bir döküm tabakasıyla sonuçlanacak, bu da taşlama ve mum çıkarma işleminden sonra deliklere yol açabilecektir.

(2) Gözlem ve Kullanım

Elektroform işlemine başlarken, kabarcıkların mum kalıbın yüzeyine yapışmasını önlemek için gözlem ve karıştırmayı artırmak önemlidir, bu da elektroform tabakasının bütünlüğünü etkileyebilir ve delinmeyi önleyebilir. İşlem sırasında mum kalıbı ve asma çubuğu katot plakasından çıkarın ve mum kalıp üzerindeki kabarcıkları ortadan kaldırmak için elektroform çözeltisine taşıyın.

(3) Yarıda Kalan Kalıp Kaldırma ve Yerleştirme Durumlarının Ele Alınması

Elektroform işlemi sırasında, elektrik kesintileri veya gümüş macun eklenmesi gibi özel durumlar varsa, iş parçası tanktan çıkarılmalı ve saf suya batırılmalıdır. Tanka geri dönmeden önce kalma süresi çok uzunsa, elektroform tabakasının yüksek sıcaklıklara maruz kaldığında kabarcık oluşturabilecek ara katmanlar oluşturmasını önlemek için temizlenmeli ve yağdan arındırılmalıdır.

(4) Döküm Hızının Tartılması ve Hesaplanması

Üst döküm hızını ve dökümün ağırlığını kontrol etmek için, elektroform işlemi sırasında dökümün tartılması gerekir. Tartım sayısı özel duruma bağlıdır, genellikle 1〜2 kezdir. Tartım, kalıp bırakıldıktan yaklaşık 4〜7 saat sonra bir kez yapılabilir ve dökümler için elektroform süresi genellikle birkaç saat sürer.

Tartım: Dökümü döküm silindirinden çıkarın, saf su ile yıkayın ve ardından kalibre edilmiş bir elektronik terazide tartın ve numarayı ilgili "Üretim Kayıt Formuna" kaydedin. Tartım sırasında, floklanmış ve zımparalanmış ürünlerde eksik gümüş yağı veya altın boncuklar varsa, altın boncukları kazımak için bir neşter kullanın ve elektroform tankına geri göndermeden önce eksik gümüş macunu olan bölgelere derhal yeniden gümüş macunu uygulayın.

Döküm hızını hesaplayın ve silindir başlangıç zamanını tahmin edin:

Beklenen kalite= döküm kalitesi + gerekli kalite

Döküm kalitesi= tartım kalitesi - döküm kalitesi

Döküm hızı= döküm ağırlığı/elektro-döküm süresi (Birim: g/h )

Gerekli döküm süresi (kalıp kaldırma süresi)= (beklenen kalite - halihazırda döküm kalitesi)/ döküm hızı

Örnek: Bir ürünün döküm kalitesi 36,6 g ve gerekli elektrolizle kaplanmış altın ağırlığı (net altın ağırlığı) 30 g'dır. 6 saat tankta kaldıktan sonra çıkarılır ve tartılır, sonuçta 45,4 g ağırlık elde edilir.

Çözüm: Beklenen kalite: 36,6 + 30 = 66,6 g

Döküm kalitesi: 45,4 - 36,6 = 8,8 g

Döküm hızı: 8,8 ÷ 6 ≈ 1,47 g/sa

Yeniden döküm için gereken süre: (30 - 8,8)÷1,47 ≈ 14,4 saat

Beklenen kaldırma zamanında, tartmak için dökümü çıkarın. Kalite gerekli aralığı karşılıyorsa, kalıbı kaldırabilirsiniz. Temizledikten ve kuruttuktan sonra tekrar tartın, askı çubuğunu dökümden çıkarın, kaydedin ve bir sonraki işleme teslim edin.

Tanka yerleştirildikten sonra elektroform

Bölüm IV Yüzey İşlemleri

1. Bitirme

Çapakları gidermek için döküm yüzeyinin ön işlemi (genellikle su-kum iş parçaları için kullanılır).

(1) Ana Araçlar

Elektrikli asma esnek şaft taşlama makinesi, bir dizi torç, düz eğeler, yarım yuvarlak eğeler, zımpara kağıdı, kargaburun pense, düz kargaburun pense, vb.

(2) İşletim Sürecinin Kilit Noktaları

Kum parlatma, zımpara perdahlama ve döküm parçaların (su-kum iş parçaları) yüzeyini onarma işlemlerini gerçekleştirin (Şekil 9-11).

Bitirme videosu

2. Wax Removal, Silver Paste Removal

Remove the wax and silver paste (conductive layer) from inside the casting, making the casting a complete metal body and a hollow, multi-layered jewelry craft casting.

(1) Main Equipment, Tools

Ultrasonic cleaner (overflow type), wax removal machine, electric burnout oven, Hanlin protection, blowtorch, tweezers, mesh sieve (plastic), air pressure gun, iron tray, stainless steel sieve, etc.

(2) Ana Malzemeler

De-waxing solution, nitric acid.

(3) Operasyon Sürecinin Kilit Noktaları

① Wax removal. First, place the workpiece in a stainless steel sieve tray inside a resistance furnace at 100 〜150℃, with an iron tray underneath to catch the wax. Bake at 20 ~ 30 min to extract the wax from the workpiece (the wax can be filtered and reused). Remove the workpiece while hot, gently shake it to pour out any unbaked wax, wrap it in a plastic bag leaving a vent hole, and place it in a plastic sieve. Use an ultrasonic wax removal machine to eliminate residual wax, and after the wax is removed, remove the workpiece and pour out the water inside. Place the wax removal solution into the wax removal machine (the ratio of wax removal solution to water is 1:20 ), and adjust the temperature so that the wax removal solution is above the melting point (80 〜100℃) or boiling point of the wax. Place the casting into the wax removal machine (for small quantities, a rice cooker can be used) for wax removal, with a working time of about 5 ~ 10 min. Protect the flocked and sanded workpiece with cotton cloth and hang it in the wax removal machine using cotton cloth straps, and use chopsticks (wrapped in cotton cloth) to lift the casting for wax pouring, allowing the wax solution to flow out from the bottom hole of the casting. Repeat until the water flowing from the casting is clear (see Figures 9-12). Place the casting in an ultrasonic cleaner to clean it and remove any residual dirt; the cleaning time is 3 〜5 min. Rinse the surface of the casting with tap water, use an air compressor to blow dry the water droplets inside and outside the casting, and leave it on the workbench to air dry naturally.

Suppose the thickness requirement for the electroformed part is very thin to avoid deformation during grinding. In that case, the electroformed flocked and sanded workpiece should be ground first and then wax removed, while the water sand workpiece can be wax removed first and then ground. After wax removal, the flocked and sanded workpiece should be burned with a torch, while the water sand workpiece should be placed in a resistance furnace. Special care must be taken when handling the flocked and sanded workpiece. It must not collide with any objects; even a slight collision will create defects that cannot be repaired. When placing the flocked and sanded workpiece, use a cloth to cushion them, placing each in its position without overlapping.

After de-waxing, please place electroformed silver workpieces in a resistance furnace at 300 ~ 400℃ for 30 minutes. The purpose is to burn off the wax, oil, and de-waxing water remaining on the silver workpieces and to eliminate internal stress. If the color is darker, it should be boiled in alum water or burned with a torch (the flame should not be too strong, and the silver workpiece should not be heated red, as this may cause the silver layer to crack). The purpose is to burn off the wax, oil, and de-waxing water remaining on the silver workpieces, and to whiten their color, forming a passivation film that enhances the silver surface’s oxidation resistance.

② Remove silver paste. Remove the silver paste (conductive layer) applied before electroforming (metal workpiece).

Key points of the operation process: Pour concentrated nitric acid with a concentration of 65% 〜68% into the Hanlin pot, and place it on the electric furnace to heat. When the nitric acid reaches its boiling point, place the prepared casting into the nitric acid to boil. The working time depends on the casting size and the silver paste’s thickness, generally boiling for 45~60 min until no yellow smoke is emitted, at which point the silver paste inside the workpiece can be removed (see Figure 9-13). During the boiling process, gently stir the workpiece a few times with a glass rod to promote the chemical reaction between the silver paste and nitric acid (as nitric acid reacts with silver paste to produce soluble silver nitrate). Occasionally, the nitric acid from inside the casting is poured out, and the silver paste inside the casting will be removed along with the nitric acid. After removing the silver paste, the casting should be washed several times with clean water, cleaned thoroughly with an ultrasonic cleaning machine, and blown dry with an air gun to remove water droplets inside and outside the casting.

Nitric acid is highly corrosive, so care must be taken during operation, and specialized protective gloves must be worn. Nitric acid is volatile; after using it 3 ~ 5 times, replenish or replace it based on the amount and purity of the nitric acid.

Wax and silver paste removal video

3. Asit Daldırma

Through the acid dipping process, dirt and spots from the surface of the casting are removed.

Place hydrochloric acid with a concentration of 36% ~ 38% into the Hanlin box, and use a blowtorch to heat the casting until it turns red, with the areas with small holes facing up. When etching, first immerse a part of the casting in the acid, and after hearing a sound, immerse the entire piece for about 3 seconds before removing it and rinsing with water.

4. Burnout

5. Sandblasting

A sand surface effect is produced in specific areas of the electroformed parts.

(1) Main Equipment

Water sandblasting machine, dry sandblasting machine, and air gun.

(2) Ana Malzemeler

Quartz sand (2# coarse sand, dry sand, glass sand, etc.).

(3) Operasyon Sürecinin Kilit Noktaları

Seal the non-sandblasted areas with tape, and spray coarse or fine sand as required. Sandblasting is divided into dry sandblasting and wet sandblasting. The surface processed by dry sandblasting is coarser, while the surface processed by wet sandblasting is finer. Wet sandblasting involves adding an appropriate amount of water to the sand material to create a sand-water mixture, reducing the impact force of the sand material on the workpiece surface, thus making the sand lines on the workpiece surface more uniform.

Before sandblasting the workpiece, unscrew the spiral cap of the sand powder tank of the sandblasting machine and add quartz sand as required, ensuring the sand amount does not exceed the scale line. After adding sand, tighten the cap and connect the power supply. Adjust the pressure gauge of the sandblasting machine to be between 400 〜600kPa. Adjust the water pressure to be between 100〜 and 500kPa. Wear rubber gloves, hold the workpiece in one hand and the sandblasting gun in the other, step on the power switch, and aim the sandblasting nozzle at the workpiece to spray evenly (Figure 9-14). Visually check the distance and observe the sand effect, spraying until the requirements are met.

Clean the sandblasted workpiece with hot water, use an air gun (compressed air) to blow off the water droplets on the workpiece, and then use a hairdryer to dry it.

The air and water pressure during sandblasting should be controlled within the specified range. If the air pressure is too high, it can easily enlarge the sand holes, and the sand surface may wrinkle; if the air pressure is too low, the sand surface will be thinner and have poor gloss, affecting the sandblasting effect.

Kumlama videosu

6. Polishing

Polishing certain areas of the castings can make the product appear more eye-catching and dazzling.

(1) Ana Ekipman ve Araçlar

Vacuum electric furnace, electric hair dryer, blowtorch, steel press, agate press, file, tweezers.

(2) Ana Malzemeler

Gleditsia sinensis

(3) Operasyon Sürecinin Kilit Noktaları

Before polishing, dip in acid, rinse with clean water and check the surface of the casting for any stains. If there are stains, scrub with a toothbrush dipped in wood eye water (if not cleaned properly, use a steam cleaner). A steel press is used to brighten the surface of the casting, and an agate burnishing knife is used to repeat the areas pressed by the steel to enhance the luster and vitality of the casting (Figure 9-15). After the polishing work is completed, clean the surface of the workpiece with clean water, then place it flat in an aluminum tray lined with a soft cloth without overlapping, and use a hairdryer to dry it.

Polishing video

7. Immersion of Protective Agent

The main purpose is to enhance the surface protection of the workpiece and prevent the silver workpiece from discoloring.

(1) Main Equipment

Hook-arm electroplating tank.

(2) Ana Malzemeler

AQ-10 concentrate.

(3) Operasyon Sürecinin Kilit Noktaları

Shake the AQ-10 concentrate before use. To prepare 100 L of solution, mix 5〜10L concentrate (8 L is the optimal), working temperature 35 〜45℃ ( 40℃ is the best), immersion time 1 ~ 5 min (3 min is the best). The amount of solution prepared depends on production needs.

Place the workpiece to be immersed in the protective agent on the hanging rack, put it into the chemical degreasing and electro-degreasing tank to clean the surface oil for 1 〜2 min time; clean in a pure water tank; then place it in a heated, clean water tank at around 60℃ for cleaning, slightly heated; immerse in the protective agent tank 2 〜3 min (Figure 9-16). Take the workpiece out of the protective agent tank and immerse it in pure water 3〜5 times. After cleaning, use an air compressor to blow dry the water droplets inside and outside the workpiece, then use a hair dryer to dry it, and finally, place it in the electric oven to dry.

Immersion of protective agent video

Surface Treatment Video